ノズル処理装置

【課題】金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得るノズル処理装置を提供する。

【解決手段】ノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズル20を洗浄するべく、当該検査分析装置に搭載される。ノズル処理装置は、液体の吸引吐出に用いられる金属製ノズル20を備えたノズルユニット12と、電着液が貯留される処理槽16と、金属製ノズル20を処理槽16内に進入させて電着液に浸すべく、金属製ノズル20を前記処理槽に対して相対移動させる移動機構と、処理槽16内に進入した金属製ノズル20の内部に位置する線状電極40と、線状電極40および金属製ノズル20の間に直流電流を流して電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する定電圧電源70と、を備える。そして、電圧印加により金属製ノズル20の表面コーティングを補修または生成する。

【解決手段】ノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズル20を洗浄するべく、当該検査分析装置に搭載される。ノズル処理装置は、液体の吸引吐出に用いられる金属製ノズル20を備えたノズルユニット12と、電着液が貯留される処理槽16と、金属製ノズル20を処理槽16内に進入させて電着液に浸すべく、金属製ノズル20を前記処理槽に対して相対移動させる移動機構と、処理槽16内に進入した金属製ノズル20の内部に位置する線状電極40と、線状電極40および金属製ノズル20の間に直流電流を流して電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する定電圧電源70と、を備える。そして、電圧印加により金属製ノズル20の表面コーティングを補修または生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、体液の検査分析装置に設けられた金属製ノズルに所定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置に関する。

【背景技術】

【0002】

検体検査装置やELISAを用いた自動分析装置などの医療用検査分析装置の中には、液体を吸引吐出するノズルがユニット化されて組み込まれていることが多い。このように液体の吸引吐出のために検査分析装置に組み込まれるノズルとしては、適宜、交換廃棄可能なディスポーザブル式ノズルのほかに、繰り返し使用される金属製ノズルもある。金属製ノズルを用いる場合は、使用するたびに、当該ノズルを洗浄することが必要となる。このように、使用のたびにノズル洗浄を行うことで、清潔な状態で液体の吸引吐出を行うことができる。

【0003】

ただし、血液などの体液を吸引吐出する場合、金属製ノズルには、使用のたびに行う通常の洗浄では落ちない強固な汚れ(例えばタンパク質など)が、徐々に蓄積することが知られている。この強固な汚れを放置しておくと、場合によっては、検査分析結果に悪影響を与えることがある。

【0004】

そこで、従来から、こうした汚れの付着を防止または低減するために、金属製ノズルの表面に特殊なコーティングを施すことが提案されている。また、下記特許文献1のように、使用のたび、換言すれば、通常洗浄のたびに、プローブ(ノズル)の表面に高分子材料を塗布する技術も知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−249443号公報

【特許文献2】特開2007−181515号公報

【特許文献3】特開2006−271860号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、通常の表面コーティングは、使用を続けていくにつれて、徐々に剥がれていき、汚れ防止効果が低下してしまうという問題があった。また、特許文献1では、高分子材料を塗布しているに過ぎず、その汚れ防止効果を維持するためには、使用のたびに再塗布を行う必要があり、手間であった。

【0007】

つまり、従来、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得る技術はなかった。なお、特許文献2,3にも、汚れ付着低減のために対象物に表面処理を施す技術が開示されているが、これらは歯科補綴物及び骨接合術用具等を対象としており、金属製ノズルには適用できない。

【0008】

そこで、本発明では、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得るノズル処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、少なくとも電着液が貯留される処理槽と、前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する電源と、を備え、前記電圧印加により前記金属製ノズルの表面コーティングを補修または生成することを特徴とする。

【0010】

他の本発明のノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、少なくとも電着液が貯留される処理槽と、前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる極性基を有する親水性有機化合物を前記金属製ノズルの表面に直接固定化させるべく、両者に電圧を印加する電源と、を備え、前記電圧印加により前記金属製ノズルにおける前記親水性有機化合物の固定化部分を補修または生成することを特徴とする。

【0011】

他の好適な態様では、絶縁材料からなり、前記線状電極の長さ方向に間隔をあけて配置される1以上の導通ガードであって、それぞれが前記線状電極の外周囲を覆うことで前記線状電極と金属製ノズルとの電気的接触を防止する1以上の導通ガードを備える。

【0012】

前記線状電極は、前記処理槽の底面から立脚していてもよいし、前記ノズルユニットに設けられ、前記金属ノズルの内部に進退自在であってもよい。

【0013】

好適な態様では、さらに、前記処理槽内に進入した金属製ノズルの先端周囲に設けられ、前記電源により電圧が印加される外側電極を備える。

【発明の効果】

【0014】

本発明によれば、電圧印加により塗膜成分が析出され、前記金属製ノズルの表面コーティングが補修または生成される。その結果、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得る。また、本発明によれば、電圧印加により親水性有機化合物が前記金属製ノズルの表面に中間層なしで直接固定化され、前記金属製ノズルへの固定化部分が補修または生成される。

【図面の簡単な説明】

【0015】

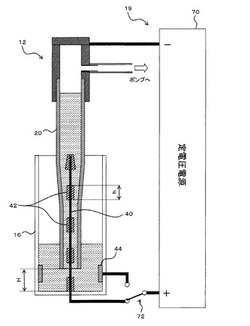

【図1】本発明の実施形態であるノズル処理装置の概略構成図である。

【図2】ノズル処理装置の要部構成図である。

【図3】予備洗浄の流れを示すフローチャートである。

【図4】電着処理の流れを示すフローチャートである。

【図5】他のノズル処理装置の概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。図1は、本発明の実施形態である処理装置10の概略構成図である。また、図2は、当該処理装置10の要部構成図である。

【0017】

この処理装置10は、液体検体を吸引吐出する金属製ノズル20を備えた各種検査分析装置(例えば、液体検体を小分け分注する分注装置やELISAを用いた自動分析装置など)に搭載される装置である。本実施形態の処理装置10は、液体検体を吸引吐出する度に、金属製ノズル20を洗浄液で簡易的に洗浄する簡易洗浄を行う。簡易洗浄では、通常、金属製ノズル20の内面へ上方から洗浄液を流し込み、さらに、水ですすいで洗浄する。図1の処理装置10において、簡易洗浄のための洗浄機構をさらに設けるようにしてもよい。また、本実施形態の処理装置10は、簡易洗浄だけでは除去しきれない強固な汚れの付着を防止または低減するための表面コーティングまたは親水性有機化合物の直接固定化部分の補修処理である電着処理も定期的に行う。以下では、処理装置10のうち、この定期的に行われる電着処理に関与する構成を中心に説明する。なお、この電着処理は、予備洗浄を行った後に実施されるが、以下では、この定期的に行われる予備洗浄および電着処理を含む一連の流れを「定期処理」と呼ぶ。

【0018】

処理装置10は、ノズルユニット12、配管系14、処理槽16、タンクユニット18、電源ユニット19、および、これらの駆動を制御する制御部(図示せず)などを備えている。

【0019】

ノズルユニット12は、金属製ノズル20および当該金属製ノズル20を移動させる駆動系をユニット化したもので、処理装置10の構成要素の一つであるとともに検査分析装置の構成要素の一つでもある。金属製ノズル20は、金属、例えばステンレスやチタンなどからなる管体で、配管36やバルブ32,34を介して、複数のポンプ24,26,30に連結されている。そして、この金属製ノズル20の内圧が、各種ポンプ24,26,30の駆動により可変調整されることにより、液体検体の吸引吐出が実行される。吸引吐出処理がなされた金属製ノズル20は、適宜、洗浄液を用いて簡易的に洗浄される。換言すれば、本実施形態の金属製ノズル20は、使用のたびに簡易洗浄され、繰り返し使用されるノン・ディスポーザブル式ノズルといえる。

【0020】

ここで、血液などの体液を吸引吐出する金属製ノズル20の場合、繰り返し使用するにつれ、簡易洗浄だけでは除去しきれない強固な汚れ、例えば、タンパク汚れなどが付着残存することがある。かかる強固な汚れは、金属製ノズル20での吸引吐出量の誤差の原因になったり、また、吸引した液体検体の汚染の原因になったりする。こうした問題を避けるために、従来は、金属製ノズル20に予め、汚れ付着を防止または低減するための表面コーティングを施していた。しかし、かかる表面コーティングは、比較的、短時間で剥離、破損してしまい、汚れ付着防止効果が低減するという問題があった。

【0021】

そこで、本実施形態では、定期的に、この金属製ノズル20に対して電着処理を施す定期処理を実施している。後に詳説するように、電着処理は、金属製ノズル20の表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する処理である。この電着処理等を実現するために、金属製ノズル20は、定電圧電源70に電気的に接続されており、適宜、負電圧が印加できるようになっている。

【0022】

駆動系は、この金属製ノズル20を水平方向および垂直方向に移動するための機構である。この駆動系は、周知の公知技術を利用して構成することができるため、その具体的構成の図示は省略しているが、例えば、モータなどの駆動源や、リードスクリューやプーリなどの伝達機構などから構成できる。制御部は、検査分析処理や定期処理の進行状況に応じて、適宜、この駆動系を制御し、金属製ノズル20を所望の位置に移動させる。なお、定期処理時における金属製ノズル20の動きについては、後に詳説する。

【0023】

配管系14は、複数のポンプ24,26,30や配管36等から構成されており、金属製ノズル20での流体の吸引吐出を実現させるものである。この配管系14には、三つのポンプ、すなわち、分注ポンプ24、加圧ポンプ26、還流用ポンプ30が設けられている。分注ポンプ24は、電磁弁32,34および配管36を介して金属製ノズル20に接続されたポンプで、金属製ノズル20で液体を吸引吐出する際に駆動される。加圧ポンプ26は、配管36や、空気溜め28、電磁弁32,34などを介して金属製ノズル20に接続されたポンプで、当該金属製ノズル20を乾燥させるために、当該金属製ノズル20にエアーを送る際に駆動される。還流用ポンプ30は、配管36および電磁弁34を介して金属製ノズル20に、また、配管36を介して処理槽16に接続されたポンプである。この還流用ポンプ30は、金属製ノズル20で、処理槽16から吸引した電着液などを再び、処理槽16に戻す還流動作時に駆動される。

【0024】

処理槽16は、洗浄や電着処理を行うための槽で、洗浄や電着処理の進行状況に応じて、適宜、電着液やすすぎ液が供給される。この処理槽16は、少なくとも、予備洗浄や電着処理に必要な量のすすぎ液等が貯留できる程度の大きさを有していればよい。ただし、後述するように、処理槽16からは、線状電極40が立脚している。この線状電極40と他部材との干渉を防止するために、処理槽16は、線状電極40の高さ程度の深さを有していることが望ましい。

【0025】

処理槽16には、定期処理(すなわち予備洗浄および電着処理)を実現するために、二種類の電極、すなわち、線状電極40と外側電極44とが設置されている。線状電極40は、白金などからなる線状の電極で、処理槽16の底面略中央位置から立脚している。この線状電極40は、定期処理の際、図2に図示するように、処理槽16内に進入(下降)してきた金属製ノズル20の内部に位置するようになっている。すなわち、定期処理の際、制御部は、金属製ノズル20を当該線状電極40の真上位置まで移動させた後に下降させ、金属製ノズル20の内部に、この線状電極40を位置させている。

【0026】

この線状電極40は、定期処理時、換言すれば、金属製ノズル20の下降時において、その先端が、金属製ノズル20の最大液面レベル付近に到達し得る高さを有している。ここで、最大液面レベルとは、金属製ノズル20で吸引保持でき得る液体検体の最大量(以下「最大吸引量Mmax」という)を吸引した際の液面レベルをいう。換言すれば、洗浄電極40は、定期処理のために金属製ノズル20が下降してきた場合、少なくとも、金属製ノズル20が液体検体と接触し得る範囲に存在するようになっている。

【0027】

線状電極40には、複数の導通ガード42が適度な間隔を空けて取り付けられている。各導通ガード42は、絶縁材料、例えば、フッ素樹脂や絶縁性ゴムなどから構成されており、線状電極40の一部外周囲を覆うべく、線状電極40に固着されている。この導通ガード42は、金属製ノズル20と線状電極40との接触、ひいては、電気的ショートを防止するために設けられている。したがって、この導通ガード42の設置間隔や個数は、金属製ノズル20および線状電極40の相対位置・姿勢関係が若干ずれたとしても、両者の接触が防止でき得るように調整されることが望ましい。

【0028】

また、線状電極40のうち、その上端は、金属製ノズル20との接触が最も生じ易い部位である。したがって、この線状電極40の上端は、外部に露出しないように導通ガード42で完全に覆われている。また、線状電極40の上端を覆う導通ガード42は、下降してくる金属製ノズル先端と当接したとしても当該下降動作を阻害しないように、下側に近づくにつれて大径となる略円錐台形状となっている。

【0029】

外側電極44は、白金などからなり、処理槽16内に進入(下降)してきた金属製ノズル20の先端の周囲に配される環状の電極である。本実施形態では、この外側電極44を、処理槽16の内側面に固着している。ただし、金属製ノズル20の周囲に位置するのであれば、外側電極44は、金属製ノズル20と処理槽16の内側面との間に配置されてもよい。

【0030】

この線状電極40および外側電極44は、切替スイッチ72を介して定電圧電源70に電気的に接続されている。そして、切替スイッチ72の切り替え状況に応じて、線状電極40または外側電極44に適宜、正電圧が印加できるようになっている。

【0031】

タンクユニット18は、処理槽16に供給されるすすぎ液や電着液および処理槽16から排出される廃液を貯留する複数のタンク、および、配管系から構成される。より具体的には、タンクユニット18は、電着液を貯留する電着液タンク50、すすぎ液を貯留するすすぎ液タンク54、および、処理槽16から廃棄される廃液を貯留する廃液タンク56を備えている。電着液タンク50、すすぎ液タンク54は、切替バルブ58および配管66を介して処理槽16に接続されており、各タンク50,54に貯留された液体は、液充填用ポンプ62の駆動に応じて、処理槽16に供給されるようになっている。また、廃液タンク56は、配管68を介して処理槽16に接続されており、排液用ポンプ64の駆動に応じて、処理槽16に供給された液体が当該廃液タンク56に排出されるようになっている。

【0032】

ここで、各タンク50,54に貯留される液体について簡単に説明する。電着液は、後述する電着処理の際に用いられる液体である。この電着液は、通常の電着工程により塗膜を形成でき得るもの、例えば、金、白金、フッ素樹脂、ポリテトラフルオロエチレン、ポリイミド等であれば特に限定されない。また、極性基を有する親水性有機化合物を溶解した溶液を電着液として用いることができる。親水性有機化合物としては、例えば、ポリエチレングリコ−ル、ポリアクリルアミド、ポリビニルピロリドン、ポリビニルアルコール、ポリウレタン、ポリアクリル酸及びその塩、ポリエチレンイミン、カルボキシメチルセルロ−ス、メチルセルロースなどを挙げることができる。また、親水性有機化合物が有する極性基は、炭素原子と異なる電気陰性度を有する原子を含む基であり、例えば、アミノ基(−NH2)、イミノ基(=NH)、アミド基〈−CONH2)、イミド基(−CONHCO−)、エポキシ基、イソシアネート基(一NCO)、シアノ基(−CN)、ニトロ基(−NO2)、メルカプト基(−SH)、チオ基(−S−)、ホスフィノ基(−PH2)などを拳げることができる。親水性有機化合物は、これらの極性基の1種を有することができ、あるいは、2種以上を組み合わせて有することもできる。また、1種の極性基は、1個を有することができ、複数個を有することもできる。これらの極性基の中で、窒素又はリンを含む極性基を有する親水性有機化合物を好適に用いることができ、アミノ基、イミノ基、アミド基又はイミド基を有する親水性有機化合物を特に好適に用いることができる。より具体的には、電着液として、例えば、両末端にアミノ基を有するポリエチレングリコール、両末端にエポキシ基を有するポリエチレングリコールなどを挙げることができる。両末端にアミノ基を有するポリエチレングリコールは、例えば、ポリエチレングリコールと塩化アリルとの反応によりポリエチレングリコールジアリルエーテルとしたのち、二重結合にアンモニアを付加することにより、両末端にアミノプロピル基を有するポリエチレングリコールを製造することができる。両末端にエポキシ基を有するポリエチレングリコールは、例えば、ポリエチレングリコールとエピクロロヒドリンとの反応により両末端に2−ヒドロキシー3−クロロプロピル基を有するポリエチレングリコールとしたのち、脱塩化水素して閉環することにより、両末端にグリシジル基を有するポリエチレングリコールを製造することができる。

【0033】

すすぎ液は、金属製ノズル20から電着液を除去する(すすぐ)ために用いられるほか、金属製ノズル20を使用するたびに実行される簡易洗浄のすすぎ液としても用いられる液体である。このすすぎ液としては、例えば、水が用いられる。なお、使用された電着液やすすぎ液は、最終的には、廃液タンクに排出され、混合される。したがって、各液体は、この混合時に、有毒ガスなどが発生しない成分に調整されていることが望ましい。

【0034】

電源ユニット19は、金属製ノズル20および二種類の電極に電圧を印加するための電気系ユニットであり、定電圧電源70や配線、切替スイッチ72などを有している。定電圧電源70は、電着処理の際に、金属製ノズル20および二種類の電極40,44に一定電圧を印加する電源である。この定電圧電源70の負端子は、配線を介して金属製ノズル20に電気的に接続されている。また、この定電圧電源70の正端子は、配線および切替スイッチ72を介して、線状電極40および外側電極44に電気的に接続されている。なお、この電源ユニット19により、電着処理時に印加される電圧値は、電着反応が生じ得る程度の値でよい。

【0035】

次に、この処理装置10を用いての定期処理の流れについて図3、図4を参照して説明する。図3は予備洗浄の、図4は電着処理の詳細な流れを示すフローチャートである。

【0036】

定期処理は、予備洗浄および電着処理の二段階に大別される。予備洗浄は、電着処理に先立って行われる予備的な洗浄で、水などを用いて行われる。電着処理は、強固な汚れの付着、とくに、タンパク質の吸着などを低減するために金属製ノズル20に施される表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する処理である。

【0037】

次に、各処理の流れについて詳細に説明していく。図3に図示するように、予備洗浄を行う場合には、まず、処理槽16の真上位置に金属製ノズル20を移動させる(S16)。このとき、金属製ノズル20が、線状電極40の真上に位置するように位置制御する。続いて、金属製ノズル20を下降させ、金属製ノズル20を処理槽16内に進入させる(S18)。この下降により、金属製ノズル20の内部に線状電極40が、また、金属製ノズル20の外周囲に外側電極44が位置することになる。なお、このときの下降高さは、金属製ノズル20の下端から処理槽16底面までの距離Hが、導通ガード42の高さhに若干の余裕量α(例えば、5mm程度)を付加した程度になれば(H≒h+αになれば)よい。なお、本実施形態では、金属製ノズル20を移動させているが、当然ながら、金属製ノズル20ではなく処理槽16側を、あるいは、金属製ノズル20と処理槽16の両方を移動させるようにしてもよい。

【0038】

金属製ノズル20が規定位置に到達すれば、制御部は、排液用ポンプ64を駆動開始させる(S20)。また、分注ポンプ24を駆動させ、金属製ノズル20の内部に残存している残液を吐出させる(S22)。金属製ノズル20から処理槽16に吐出された残液は、排液用ポンプ64の作用により、廃液タンク56へと排出される。金属製ノズル20の残液が排出できれば、排液用ポンプ64の駆動を停止する(S24)。

【0039】

次に、制御部は、処理槽16とすすぎ液タンク54とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16にすすぎ液を充填させる(S26)。このすすぎ液の充填量は、最大吸引量Mmaxに若干の余裕量Mα1を付加した程度の量(=Mmax+Mα1)である。ここで、この余裕量Mα1は、特に限定されないが、当該余裕量Mα1を処理槽16に充填した際の液面が、ステップS18で下降完了した金属製ノズル20の下端に到達し得る程度の量以上であることが望ましい。

【0040】

すすぎ液が充填されれば、続いて、分注ポンプ24を駆動して、当該すすぎ液を金属製ノズル20で吸引し、その後、吐出する(S28)。この吸引・吐出動作は、1回だけでもよいが、複数回繰り返し実行されることが望ましい。また、1回の吸引動作での吸引量は、最大吸引量Mmax以上であることが望ましい。この吸引吐出動作により、金属製ノズル20の内面がすすぎ液により洗浄されることになる。

【0041】

規定回数の吸引吐出動作が終了すれば、排液用ポンプ64を駆動して、すすぎ液を廃液タンク56に排出する(S30)。また、加圧ポンプ26を駆動して、空気溜め28に溜めているエアーを金属製ノズル20に送り、金属製ノズル20の乾燥を図る(S32)。そして、一定時間の送風により乾燥が完了すれば、排液用ポンプ64の両方の駆動を停止する(S34)。そして、これにより予備洗浄が終了となる。

【0042】

予備洗浄により大まかな汚れが除去されれば、続いて、電着処理を開始する。この電着処理は、汚れの付着を防止または低減するために金属製ノズル20に施された表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成するための処理である。すなわち、特定の表面コーティングを施すことで、汚れの付着を効果的に低減できることは知られているが、こうした表面コーティングは、繰り返しの分注処理や洗浄により剥離してしまい、その効果が低減する。そこで、本実施形態では、定期的に、金属製ノズル20の内外に施された表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する電着処理を行っている。

【0043】

この電着処理は、金属製ノズル20の内側面に対して行われる処理(S40〜S50)と、金属製ノズル20の外側面に対して行われる処理(S52〜S56)と、に大別される。また、この電着処理も、金属製ノズル20を処理槽16内に進入(下降)させた状態、換言すれば、金属製ノズル20の内部に線状電極40を位置させた状態で行われる。本実施形態では、予備洗浄が終わった時点で、金属製ノズル20の内部に線状電極40が位置している。したがって、電着処理は、まず、処理槽16に電着液を充填することから始まる(S40)。すなわち、処理槽16と電着液タンク50とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16に電着液を送り込む。この電着液の充填量は、最大吸引量Mmaxに若干の余裕量Mα2を付加した程度の量(=Mmax+Mα2)である。ここで、この余裕量Mα2は、当該余裕量Mα2を処理槽16に充填した際の液面が、ステップS18で下降完了した金属製ノズル20の下端に到達し得る程度の量以上であることが望まれる。

【0044】

電着液が充填されれば、続いて、還流用ポンプ30を駆動して、電着液を金属製ノズル20と処理槽16との間で還流させる(S42)。この還流により、電極表面から発生する泡が取り除かれ、電着液に含まれる塗膜成分または親水性有機化合物の偏在が防止され、より均一なコーティングまたは親水性有機化合物の直接固定化が可能となる。

【0045】

この還流を継続した状態で、切替スイッチ72を線状電極40側に切り替えたうえで、定電圧電源70を駆動し、線状電極40および金属製ノズル20の間に電圧を印加する(S44)。この電圧印加に伴い、線状電極40と金属製ノズル20との間に直流電流が流れ、金属製ノズル20の内側面に塗膜が析出する。このときのコーティング塗膜厚は、電流値により調整される。電着液に極性基を有する親水性有機化合物が含まれている場合には、電圧印加による電気化学反応により当該化合物が金属製ノズル20内側面に直接固定される。親水性有機化合物による固定では、中間層を用いることなく当該化合物とノズルとの間に強い結合が形成される。この固定化は、電気伝導性を有するノズル表面にのみ行われるので、塗膜を積層するコーティングと比較して皮膜の厚さを薄くすることができる。なお、電着ムラを防止するために、電圧印加後、一定時間(例えば3分など)が経過すれば、金属製ノズル20を、導通ガード42の高さh分程度、下降または上昇させることが望ましい。これにより、導通ガード42と金属製ノズル20との相対的な位置(高さ)関係が変更され、導通ガード42に起因する電着ムラが防止される。

【0046】

電圧印加から規定時間、経過すれば、電圧印加を停止する。そして、排液用ポンプ64を駆動して、処理槽16内の電着液を廃液タンク56へと排出する(S46)。そして、電着液が完全に排出できれば、還流用ポンプ30および排液用ポンプ64の駆動を停止する(S48,S50)。以上で、金属製ノズル20の内側面に対する電着処理は終了となる。

【0047】

金属製ノズル20の内側面に対する電着処理が完了すれば、続いて、外側面に対しての電着処理を開始する。すなわち、再び、処理槽16と電着液タンク50とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16に電着液を充填する(S52)。このときの電着液の充填量は、少なくとも、液面レベルが外側電極44の上端を越える程度、換言すれば、外側電極44が完全に電着液に浸るとともに、ノズル先端のうち分注時に検体と接触する部分が浸る程度の量である。

【0048】

電着液が充填できれば、切替スイッチ72を外側電極44側に切り替えたうえで、定電圧電源70を駆動し、外側電極44および金属製ノズル20の間に電圧を印加する(S54)。この場合、内側面に対して電着処理した場合と同様に、金属製ノズル20の外側面に塗膜が析出または親水性有機化合物が直接固定化する。

【0049】

電圧印加から規定時間、経過すれば、電圧印加を停止する。そして、再び、排液用ポンプ64を駆動して、電着液を廃液タンクに排出する(S56)。また、加圧ポンプ26を駆動して、金属製ノズル20にエアーを送り、乾燥させる(S58)。そして、電着液が完全に排出できれば、排液用ポンプ64の駆動を停止する(S60)。

【0050】

次に、処理槽16がすすぎ液タンク54に連通するように切替バルブ58を駆動したうえで、液充填用ポンプ62を駆動して、処理槽16にすすぎ液を充填させる(S62)。そして、ステップS28〜S34(図3参照)と同様の手順で、金属製ノズル20の内外をすすぎ液で洗浄する(S64〜S70)。すすぎ液での洗浄により、電着液を完全に除去できれば、電着工程は終了、ひいては、定期処理全体が終了となる。この後は、金属製ノズル20を上昇させ、初期位置へと移動させればよい。

【0051】

このように定期的に電着処理により表面コーティングまたは親水性有機化合物の直接固定化を施すことにより、金属製ノズル20へのタンパク汚れの付着を低減できる。その結果、長期に渡り金属製ノズル20を好適な状態に保つことができる。その結果、強固な汚れを除去するために行う強力な洗剤を用いての漬け置き洗浄などを削減または低減できる。これは、検査分析装置の稼動時間増加、効率増加にも繋がる。さらに、定期的に表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成することにより、ノズルの寿命を向上させることができる。

【0052】

なお、上記説明では、線状電極40と外側電極44の両方を設けているが、最も汚れが付着しやすい金属製ノズル20の内側面の電着処理に用いられる線状電極40だけであってもよい。また、電圧条件等が確定していない場合には、処理槽16内に、電極電位の測定時に電位の基準点を与える電極、いわゆる参照電極として機能する電極を設けるようにしてもよい。さらに、本実施形態では、金属製ノズル20に負電圧を印加するカチオン電着により表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成しているが、金属製ノズル20側に正電圧を印加するアニオン電着により表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成してもよい。

【0053】

さらに、本実施形態では、線状電極40を処理槽16の底面から立脚させているが、処理槽16ではなくノズルユニット12に設けるようにしてよい。すなわち、図5に図示するように、ノズルユニット12の上側に、金属製ノズル20内で進退する線状電極40を設置するようにしてもよい。この場合、線状電極40は、例えば、モータ82やリードスクリュー84などからなる進退機構80により進退自在に保持されている。そして、定期処理を行っていない間、線状電極40は、その下端が金属製ノズル20の上端近傍になる位置まで退避する退避状態をとる。一方、定期処理を実行する場合には、線状電極40は、その下端が金属製ノズル20の下端近傍になる位置まで進出する進出状態をとる。このように、処理槽16ではなく、ノズルユニット12側に線状電極40を設けることで、金属製ノズル20と線状電極40との相対位置関係を維持することが容易となり、金属製ノズル20を処理槽16内に進入させる際の位置決め精度が比較的低めであっても問題ないことになる。そして、結果として、金属製ノズル20を、処理槽16内に進入させる際の移動速度を比較的高めに保つことができ、洗浄に要する時間をより短縮することができる。

【0054】

なお、金属製ノズル20の上端面には、線状電極40の進退を許容するための通過孔を形成する必要がある。この通過孔を介して金属製ノズル20が外部空間と連通された場合、液体の吸引吐出を適切に行うことができない。そこで、ノズルユニット12側に線状電極40を設ける場合には、当該線状電極40に取り付けられた導通ガード42で通過孔をシールすることが望ましい。すなわち、導通ガード42を、絶縁性ゴムなどの弾性材料で構成するとともに、その径を通過孔の径とほぼ等しくしておく。そして、退避状態、および、進出状態のいずれの場合でも、一つの導通ガード42が通過孔内に位置し、通過孔の周縁に密着することが望ましい。

【符号の説明】

【0055】

10 処理装置、12 ノズルユニット、14 配管系、16 処理槽、18 タンクユニット、19 電源ユニット、20 金属製ノズル、24 分注ポンプ、26 加圧ポンプ、30 還流用ポンプ、32,34 電磁弁、36,66,68 配管、40 線状電極、42 導通ガード、44 外側電極、50 電着液タンク、54 すすぎ液タンク、56 廃液タンク、58 切替バルブ、62 液充填用ポンプ、64 排液用ポンプ、70 定電圧電源、72 切替スイッチ、80 進退機構、82 モータ、84 リードスクリュー。

【技術分野】

【0001】

本発明は、体液の検査分析装置に設けられた金属製ノズルに所定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置に関する。

【背景技術】

【0002】

検体検査装置やELISAを用いた自動分析装置などの医療用検査分析装置の中には、液体を吸引吐出するノズルがユニット化されて組み込まれていることが多い。このように液体の吸引吐出のために検査分析装置に組み込まれるノズルとしては、適宜、交換廃棄可能なディスポーザブル式ノズルのほかに、繰り返し使用される金属製ノズルもある。金属製ノズルを用いる場合は、使用するたびに、当該ノズルを洗浄することが必要となる。このように、使用のたびにノズル洗浄を行うことで、清潔な状態で液体の吸引吐出を行うことができる。

【0003】

ただし、血液などの体液を吸引吐出する場合、金属製ノズルには、使用のたびに行う通常の洗浄では落ちない強固な汚れ(例えばタンパク質など)が、徐々に蓄積することが知られている。この強固な汚れを放置しておくと、場合によっては、検査分析結果に悪影響を与えることがある。

【0004】

そこで、従来から、こうした汚れの付着を防止または低減するために、金属製ノズルの表面に特殊なコーティングを施すことが提案されている。また、下記特許文献1のように、使用のたび、換言すれば、通常洗浄のたびに、プローブ(ノズル)の表面に高分子材料を塗布する技術も知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−249443号公報

【特許文献2】特開2007−181515号公報

【特許文献3】特開2006−271860号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、通常の表面コーティングは、使用を続けていくにつれて、徐々に剥がれていき、汚れ防止効果が低下してしまうという問題があった。また、特許文献1では、高分子材料を塗布しているに過ぎず、その汚れ防止効果を維持するためには、使用のたびに再塗布を行う必要があり、手間であった。

【0007】

つまり、従来、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得る技術はなかった。なお、特許文献2,3にも、汚れ付着低減のために対象物に表面処理を施す技術が開示されているが、これらは歯科補綴物及び骨接合術用具等を対象としており、金属製ノズルには適用できない。

【0008】

そこで、本発明では、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得るノズル処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明のノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、少なくとも電着液が貯留される処理槽と、前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する電源と、を備え、前記電圧印加により前記金属製ノズルの表面コーティングを補修または生成することを特徴とする。

【0010】

他の本発明のノズル処理装置は、液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、少なくとも電着液が貯留される処理槽と、前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる極性基を有する親水性有機化合物を前記金属製ノズルの表面に直接固定化させるべく、両者に電圧を印加する電源と、を備え、前記電圧印加により前記金属製ノズルにおける前記親水性有機化合物の固定化部分を補修または生成することを特徴とする。

【0011】

他の好適な態様では、絶縁材料からなり、前記線状電極の長さ方向に間隔をあけて配置される1以上の導通ガードであって、それぞれが前記線状電極の外周囲を覆うことで前記線状電極と金属製ノズルとの電気的接触を防止する1以上の導通ガードを備える。

【0012】

前記線状電極は、前記処理槽の底面から立脚していてもよいし、前記ノズルユニットに設けられ、前記金属ノズルの内部に進退自在であってもよい。

【0013】

好適な態様では、さらに、前記処理槽内に進入した金属製ノズルの先端周囲に設けられ、前記電源により電圧が印加される外側電極を備える。

【発明の効果】

【0014】

本発明によれば、電圧印加により塗膜成分が析出され、前記金属製ノズルの表面コーティングが補修または生成される。その結果、金属製ノズルへの汚れの付着を長期に渡り防止または低減でき得る。また、本発明によれば、電圧印加により親水性有機化合物が前記金属製ノズルの表面に中間層なしで直接固定化され、前記金属製ノズルへの固定化部分が補修または生成される。

【図面の簡単な説明】

【0015】

【図1】本発明の実施形態であるノズル処理装置の概略構成図である。

【図2】ノズル処理装置の要部構成図である。

【図3】予備洗浄の流れを示すフローチャートである。

【図4】電着処理の流れを示すフローチャートである。

【図5】他のノズル処理装置の概略構成図である。

【発明を実施するための形態】

【0016】

以下、本発明の実施形態について図面を参照して説明する。図1は、本発明の実施形態である処理装置10の概略構成図である。また、図2は、当該処理装置10の要部構成図である。

【0017】

この処理装置10は、液体検体を吸引吐出する金属製ノズル20を備えた各種検査分析装置(例えば、液体検体を小分け分注する分注装置やELISAを用いた自動分析装置など)に搭載される装置である。本実施形態の処理装置10は、液体検体を吸引吐出する度に、金属製ノズル20を洗浄液で簡易的に洗浄する簡易洗浄を行う。簡易洗浄では、通常、金属製ノズル20の内面へ上方から洗浄液を流し込み、さらに、水ですすいで洗浄する。図1の処理装置10において、簡易洗浄のための洗浄機構をさらに設けるようにしてもよい。また、本実施形態の処理装置10は、簡易洗浄だけでは除去しきれない強固な汚れの付着を防止または低減するための表面コーティングまたは親水性有機化合物の直接固定化部分の補修処理である電着処理も定期的に行う。以下では、処理装置10のうち、この定期的に行われる電着処理に関与する構成を中心に説明する。なお、この電着処理は、予備洗浄を行った後に実施されるが、以下では、この定期的に行われる予備洗浄および電着処理を含む一連の流れを「定期処理」と呼ぶ。

【0018】

処理装置10は、ノズルユニット12、配管系14、処理槽16、タンクユニット18、電源ユニット19、および、これらの駆動を制御する制御部(図示せず)などを備えている。

【0019】

ノズルユニット12は、金属製ノズル20および当該金属製ノズル20を移動させる駆動系をユニット化したもので、処理装置10の構成要素の一つであるとともに検査分析装置の構成要素の一つでもある。金属製ノズル20は、金属、例えばステンレスやチタンなどからなる管体で、配管36やバルブ32,34を介して、複数のポンプ24,26,30に連結されている。そして、この金属製ノズル20の内圧が、各種ポンプ24,26,30の駆動により可変調整されることにより、液体検体の吸引吐出が実行される。吸引吐出処理がなされた金属製ノズル20は、適宜、洗浄液を用いて簡易的に洗浄される。換言すれば、本実施形態の金属製ノズル20は、使用のたびに簡易洗浄され、繰り返し使用されるノン・ディスポーザブル式ノズルといえる。

【0020】

ここで、血液などの体液を吸引吐出する金属製ノズル20の場合、繰り返し使用するにつれ、簡易洗浄だけでは除去しきれない強固な汚れ、例えば、タンパク汚れなどが付着残存することがある。かかる強固な汚れは、金属製ノズル20での吸引吐出量の誤差の原因になったり、また、吸引した液体検体の汚染の原因になったりする。こうした問題を避けるために、従来は、金属製ノズル20に予め、汚れ付着を防止または低減するための表面コーティングを施していた。しかし、かかる表面コーティングは、比較的、短時間で剥離、破損してしまい、汚れ付着防止効果が低減するという問題があった。

【0021】

そこで、本実施形態では、定期的に、この金属製ノズル20に対して電着処理を施す定期処理を実施している。後に詳説するように、電着処理は、金属製ノズル20の表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する処理である。この電着処理等を実現するために、金属製ノズル20は、定電圧電源70に電気的に接続されており、適宜、負電圧が印加できるようになっている。

【0022】

駆動系は、この金属製ノズル20を水平方向および垂直方向に移動するための機構である。この駆動系は、周知の公知技術を利用して構成することができるため、その具体的構成の図示は省略しているが、例えば、モータなどの駆動源や、リードスクリューやプーリなどの伝達機構などから構成できる。制御部は、検査分析処理や定期処理の進行状況に応じて、適宜、この駆動系を制御し、金属製ノズル20を所望の位置に移動させる。なお、定期処理時における金属製ノズル20の動きについては、後に詳説する。

【0023】

配管系14は、複数のポンプ24,26,30や配管36等から構成されており、金属製ノズル20での流体の吸引吐出を実現させるものである。この配管系14には、三つのポンプ、すなわち、分注ポンプ24、加圧ポンプ26、還流用ポンプ30が設けられている。分注ポンプ24は、電磁弁32,34および配管36を介して金属製ノズル20に接続されたポンプで、金属製ノズル20で液体を吸引吐出する際に駆動される。加圧ポンプ26は、配管36や、空気溜め28、電磁弁32,34などを介して金属製ノズル20に接続されたポンプで、当該金属製ノズル20を乾燥させるために、当該金属製ノズル20にエアーを送る際に駆動される。還流用ポンプ30は、配管36および電磁弁34を介して金属製ノズル20に、また、配管36を介して処理槽16に接続されたポンプである。この還流用ポンプ30は、金属製ノズル20で、処理槽16から吸引した電着液などを再び、処理槽16に戻す還流動作時に駆動される。

【0024】

処理槽16は、洗浄や電着処理を行うための槽で、洗浄や電着処理の進行状況に応じて、適宜、電着液やすすぎ液が供給される。この処理槽16は、少なくとも、予備洗浄や電着処理に必要な量のすすぎ液等が貯留できる程度の大きさを有していればよい。ただし、後述するように、処理槽16からは、線状電極40が立脚している。この線状電極40と他部材との干渉を防止するために、処理槽16は、線状電極40の高さ程度の深さを有していることが望ましい。

【0025】

処理槽16には、定期処理(すなわち予備洗浄および電着処理)を実現するために、二種類の電極、すなわち、線状電極40と外側電極44とが設置されている。線状電極40は、白金などからなる線状の電極で、処理槽16の底面略中央位置から立脚している。この線状電極40は、定期処理の際、図2に図示するように、処理槽16内に進入(下降)してきた金属製ノズル20の内部に位置するようになっている。すなわち、定期処理の際、制御部は、金属製ノズル20を当該線状電極40の真上位置まで移動させた後に下降させ、金属製ノズル20の内部に、この線状電極40を位置させている。

【0026】

この線状電極40は、定期処理時、換言すれば、金属製ノズル20の下降時において、その先端が、金属製ノズル20の最大液面レベル付近に到達し得る高さを有している。ここで、最大液面レベルとは、金属製ノズル20で吸引保持でき得る液体検体の最大量(以下「最大吸引量Mmax」という)を吸引した際の液面レベルをいう。換言すれば、洗浄電極40は、定期処理のために金属製ノズル20が下降してきた場合、少なくとも、金属製ノズル20が液体検体と接触し得る範囲に存在するようになっている。

【0027】

線状電極40には、複数の導通ガード42が適度な間隔を空けて取り付けられている。各導通ガード42は、絶縁材料、例えば、フッ素樹脂や絶縁性ゴムなどから構成されており、線状電極40の一部外周囲を覆うべく、線状電極40に固着されている。この導通ガード42は、金属製ノズル20と線状電極40との接触、ひいては、電気的ショートを防止するために設けられている。したがって、この導通ガード42の設置間隔や個数は、金属製ノズル20および線状電極40の相対位置・姿勢関係が若干ずれたとしても、両者の接触が防止でき得るように調整されることが望ましい。

【0028】

また、線状電極40のうち、その上端は、金属製ノズル20との接触が最も生じ易い部位である。したがって、この線状電極40の上端は、外部に露出しないように導通ガード42で完全に覆われている。また、線状電極40の上端を覆う導通ガード42は、下降してくる金属製ノズル先端と当接したとしても当該下降動作を阻害しないように、下側に近づくにつれて大径となる略円錐台形状となっている。

【0029】

外側電極44は、白金などからなり、処理槽16内に進入(下降)してきた金属製ノズル20の先端の周囲に配される環状の電極である。本実施形態では、この外側電極44を、処理槽16の内側面に固着している。ただし、金属製ノズル20の周囲に位置するのであれば、外側電極44は、金属製ノズル20と処理槽16の内側面との間に配置されてもよい。

【0030】

この線状電極40および外側電極44は、切替スイッチ72を介して定電圧電源70に電気的に接続されている。そして、切替スイッチ72の切り替え状況に応じて、線状電極40または外側電極44に適宜、正電圧が印加できるようになっている。

【0031】

タンクユニット18は、処理槽16に供給されるすすぎ液や電着液および処理槽16から排出される廃液を貯留する複数のタンク、および、配管系から構成される。より具体的には、タンクユニット18は、電着液を貯留する電着液タンク50、すすぎ液を貯留するすすぎ液タンク54、および、処理槽16から廃棄される廃液を貯留する廃液タンク56を備えている。電着液タンク50、すすぎ液タンク54は、切替バルブ58および配管66を介して処理槽16に接続されており、各タンク50,54に貯留された液体は、液充填用ポンプ62の駆動に応じて、処理槽16に供給されるようになっている。また、廃液タンク56は、配管68を介して処理槽16に接続されており、排液用ポンプ64の駆動に応じて、処理槽16に供給された液体が当該廃液タンク56に排出されるようになっている。

【0032】

ここで、各タンク50,54に貯留される液体について簡単に説明する。電着液は、後述する電着処理の際に用いられる液体である。この電着液は、通常の電着工程により塗膜を形成でき得るもの、例えば、金、白金、フッ素樹脂、ポリテトラフルオロエチレン、ポリイミド等であれば特に限定されない。また、極性基を有する親水性有機化合物を溶解した溶液を電着液として用いることができる。親水性有機化合物としては、例えば、ポリエチレングリコ−ル、ポリアクリルアミド、ポリビニルピロリドン、ポリビニルアルコール、ポリウレタン、ポリアクリル酸及びその塩、ポリエチレンイミン、カルボキシメチルセルロ−ス、メチルセルロースなどを挙げることができる。また、親水性有機化合物が有する極性基は、炭素原子と異なる電気陰性度を有する原子を含む基であり、例えば、アミノ基(−NH2)、イミノ基(=NH)、アミド基〈−CONH2)、イミド基(−CONHCO−)、エポキシ基、イソシアネート基(一NCO)、シアノ基(−CN)、ニトロ基(−NO2)、メルカプト基(−SH)、チオ基(−S−)、ホスフィノ基(−PH2)などを拳げることができる。親水性有機化合物は、これらの極性基の1種を有することができ、あるいは、2種以上を組み合わせて有することもできる。また、1種の極性基は、1個を有することができ、複数個を有することもできる。これらの極性基の中で、窒素又はリンを含む極性基を有する親水性有機化合物を好適に用いることができ、アミノ基、イミノ基、アミド基又はイミド基を有する親水性有機化合物を特に好適に用いることができる。より具体的には、電着液として、例えば、両末端にアミノ基を有するポリエチレングリコール、両末端にエポキシ基を有するポリエチレングリコールなどを挙げることができる。両末端にアミノ基を有するポリエチレングリコールは、例えば、ポリエチレングリコールと塩化アリルとの反応によりポリエチレングリコールジアリルエーテルとしたのち、二重結合にアンモニアを付加することにより、両末端にアミノプロピル基を有するポリエチレングリコールを製造することができる。両末端にエポキシ基を有するポリエチレングリコールは、例えば、ポリエチレングリコールとエピクロロヒドリンとの反応により両末端に2−ヒドロキシー3−クロロプロピル基を有するポリエチレングリコールとしたのち、脱塩化水素して閉環することにより、両末端にグリシジル基を有するポリエチレングリコールを製造することができる。

【0033】

すすぎ液は、金属製ノズル20から電着液を除去する(すすぐ)ために用いられるほか、金属製ノズル20を使用するたびに実行される簡易洗浄のすすぎ液としても用いられる液体である。このすすぎ液としては、例えば、水が用いられる。なお、使用された電着液やすすぎ液は、最終的には、廃液タンクに排出され、混合される。したがって、各液体は、この混合時に、有毒ガスなどが発生しない成分に調整されていることが望ましい。

【0034】

電源ユニット19は、金属製ノズル20および二種類の電極に電圧を印加するための電気系ユニットであり、定電圧電源70や配線、切替スイッチ72などを有している。定電圧電源70は、電着処理の際に、金属製ノズル20および二種類の電極40,44に一定電圧を印加する電源である。この定電圧電源70の負端子は、配線を介して金属製ノズル20に電気的に接続されている。また、この定電圧電源70の正端子は、配線および切替スイッチ72を介して、線状電極40および外側電極44に電気的に接続されている。なお、この電源ユニット19により、電着処理時に印加される電圧値は、電着反応が生じ得る程度の値でよい。

【0035】

次に、この処理装置10を用いての定期処理の流れについて図3、図4を参照して説明する。図3は予備洗浄の、図4は電着処理の詳細な流れを示すフローチャートである。

【0036】

定期処理は、予備洗浄および電着処理の二段階に大別される。予備洗浄は、電着処理に先立って行われる予備的な洗浄で、水などを用いて行われる。電着処理は、強固な汚れの付着、とくに、タンパク質の吸着などを低減するために金属製ノズル20に施される表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する処理である。

【0037】

次に、各処理の流れについて詳細に説明していく。図3に図示するように、予備洗浄を行う場合には、まず、処理槽16の真上位置に金属製ノズル20を移動させる(S16)。このとき、金属製ノズル20が、線状電極40の真上に位置するように位置制御する。続いて、金属製ノズル20を下降させ、金属製ノズル20を処理槽16内に進入させる(S18)。この下降により、金属製ノズル20の内部に線状電極40が、また、金属製ノズル20の外周囲に外側電極44が位置することになる。なお、このときの下降高さは、金属製ノズル20の下端から処理槽16底面までの距離Hが、導通ガード42の高さhに若干の余裕量α(例えば、5mm程度)を付加した程度になれば(H≒h+αになれば)よい。なお、本実施形態では、金属製ノズル20を移動させているが、当然ながら、金属製ノズル20ではなく処理槽16側を、あるいは、金属製ノズル20と処理槽16の両方を移動させるようにしてもよい。

【0038】

金属製ノズル20が規定位置に到達すれば、制御部は、排液用ポンプ64を駆動開始させる(S20)。また、分注ポンプ24を駆動させ、金属製ノズル20の内部に残存している残液を吐出させる(S22)。金属製ノズル20から処理槽16に吐出された残液は、排液用ポンプ64の作用により、廃液タンク56へと排出される。金属製ノズル20の残液が排出できれば、排液用ポンプ64の駆動を停止する(S24)。

【0039】

次に、制御部は、処理槽16とすすぎ液タンク54とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16にすすぎ液を充填させる(S26)。このすすぎ液の充填量は、最大吸引量Mmaxに若干の余裕量Mα1を付加した程度の量(=Mmax+Mα1)である。ここで、この余裕量Mα1は、特に限定されないが、当該余裕量Mα1を処理槽16に充填した際の液面が、ステップS18で下降完了した金属製ノズル20の下端に到達し得る程度の量以上であることが望ましい。

【0040】

すすぎ液が充填されれば、続いて、分注ポンプ24を駆動して、当該すすぎ液を金属製ノズル20で吸引し、その後、吐出する(S28)。この吸引・吐出動作は、1回だけでもよいが、複数回繰り返し実行されることが望ましい。また、1回の吸引動作での吸引量は、最大吸引量Mmax以上であることが望ましい。この吸引吐出動作により、金属製ノズル20の内面がすすぎ液により洗浄されることになる。

【0041】

規定回数の吸引吐出動作が終了すれば、排液用ポンプ64を駆動して、すすぎ液を廃液タンク56に排出する(S30)。また、加圧ポンプ26を駆動して、空気溜め28に溜めているエアーを金属製ノズル20に送り、金属製ノズル20の乾燥を図る(S32)。そして、一定時間の送風により乾燥が完了すれば、排液用ポンプ64の両方の駆動を停止する(S34)。そして、これにより予備洗浄が終了となる。

【0042】

予備洗浄により大まかな汚れが除去されれば、続いて、電着処理を開始する。この電着処理は、汚れの付着を防止または低減するために金属製ノズル20に施された表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成するための処理である。すなわち、特定の表面コーティングを施すことで、汚れの付着を効果的に低減できることは知られているが、こうした表面コーティングは、繰り返しの分注処理や洗浄により剥離してしまい、その効果が低減する。そこで、本実施形態では、定期的に、金属製ノズル20の内外に施された表面コーティングまたは親水性有機化合物の直接固定化部分を補修・生成する電着処理を行っている。

【0043】

この電着処理は、金属製ノズル20の内側面に対して行われる処理(S40〜S50)と、金属製ノズル20の外側面に対して行われる処理(S52〜S56)と、に大別される。また、この電着処理も、金属製ノズル20を処理槽16内に進入(下降)させた状態、換言すれば、金属製ノズル20の内部に線状電極40を位置させた状態で行われる。本実施形態では、予備洗浄が終わった時点で、金属製ノズル20の内部に線状電極40が位置している。したがって、電着処理は、まず、処理槽16に電着液を充填することから始まる(S40)。すなわち、処理槽16と電着液タンク50とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16に電着液を送り込む。この電着液の充填量は、最大吸引量Mmaxに若干の余裕量Mα2を付加した程度の量(=Mmax+Mα2)である。ここで、この余裕量Mα2は、当該余裕量Mα2を処理槽16に充填した際の液面が、ステップS18で下降完了した金属製ノズル20の下端に到達し得る程度の量以上であることが望まれる。

【0044】

電着液が充填されれば、続いて、還流用ポンプ30を駆動して、電着液を金属製ノズル20と処理槽16との間で還流させる(S42)。この還流により、電極表面から発生する泡が取り除かれ、電着液に含まれる塗膜成分または親水性有機化合物の偏在が防止され、より均一なコーティングまたは親水性有機化合物の直接固定化が可能となる。

【0045】

この還流を継続した状態で、切替スイッチ72を線状電極40側に切り替えたうえで、定電圧電源70を駆動し、線状電極40および金属製ノズル20の間に電圧を印加する(S44)。この電圧印加に伴い、線状電極40と金属製ノズル20との間に直流電流が流れ、金属製ノズル20の内側面に塗膜が析出する。このときのコーティング塗膜厚は、電流値により調整される。電着液に極性基を有する親水性有機化合物が含まれている場合には、電圧印加による電気化学反応により当該化合物が金属製ノズル20内側面に直接固定される。親水性有機化合物による固定では、中間層を用いることなく当該化合物とノズルとの間に強い結合が形成される。この固定化は、電気伝導性を有するノズル表面にのみ行われるので、塗膜を積層するコーティングと比較して皮膜の厚さを薄くすることができる。なお、電着ムラを防止するために、電圧印加後、一定時間(例えば3分など)が経過すれば、金属製ノズル20を、導通ガード42の高さh分程度、下降または上昇させることが望ましい。これにより、導通ガード42と金属製ノズル20との相対的な位置(高さ)関係が変更され、導通ガード42に起因する電着ムラが防止される。

【0046】

電圧印加から規定時間、経過すれば、電圧印加を停止する。そして、排液用ポンプ64を駆動して、処理槽16内の電着液を廃液タンク56へと排出する(S46)。そして、電着液が完全に排出できれば、還流用ポンプ30および排液用ポンプ64の駆動を停止する(S48,S50)。以上で、金属製ノズル20の内側面に対する電着処理は終了となる。

【0047】

金属製ノズル20の内側面に対する電着処理が完了すれば、続いて、外側面に対しての電着処理を開始する。すなわち、再び、処理槽16と電着液タンク50とが連通されるように切替バルブ58を切り替えるとともに、液充填用ポンプ62を駆動して、処理槽16に電着液を充填する(S52)。このときの電着液の充填量は、少なくとも、液面レベルが外側電極44の上端を越える程度、換言すれば、外側電極44が完全に電着液に浸るとともに、ノズル先端のうち分注時に検体と接触する部分が浸る程度の量である。

【0048】

電着液が充填できれば、切替スイッチ72を外側電極44側に切り替えたうえで、定電圧電源70を駆動し、外側電極44および金属製ノズル20の間に電圧を印加する(S54)。この場合、内側面に対して電着処理した場合と同様に、金属製ノズル20の外側面に塗膜が析出または親水性有機化合物が直接固定化する。

【0049】

電圧印加から規定時間、経過すれば、電圧印加を停止する。そして、再び、排液用ポンプ64を駆動して、電着液を廃液タンクに排出する(S56)。また、加圧ポンプ26を駆動して、金属製ノズル20にエアーを送り、乾燥させる(S58)。そして、電着液が完全に排出できれば、排液用ポンプ64の駆動を停止する(S60)。

【0050】

次に、処理槽16がすすぎ液タンク54に連通するように切替バルブ58を駆動したうえで、液充填用ポンプ62を駆動して、処理槽16にすすぎ液を充填させる(S62)。そして、ステップS28〜S34(図3参照)と同様の手順で、金属製ノズル20の内外をすすぎ液で洗浄する(S64〜S70)。すすぎ液での洗浄により、電着液を完全に除去できれば、電着工程は終了、ひいては、定期処理全体が終了となる。この後は、金属製ノズル20を上昇させ、初期位置へと移動させればよい。

【0051】

このように定期的に電着処理により表面コーティングまたは親水性有機化合物の直接固定化を施すことにより、金属製ノズル20へのタンパク汚れの付着を低減できる。その結果、長期に渡り金属製ノズル20を好適な状態に保つことができる。その結果、強固な汚れを除去するために行う強力な洗剤を用いての漬け置き洗浄などを削減または低減できる。これは、検査分析装置の稼動時間増加、効率増加にも繋がる。さらに、定期的に表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成することにより、ノズルの寿命を向上させることができる。

【0052】

なお、上記説明では、線状電極40と外側電極44の両方を設けているが、最も汚れが付着しやすい金属製ノズル20の内側面の電着処理に用いられる線状電極40だけであってもよい。また、電圧条件等が確定していない場合には、処理槽16内に、電極電位の測定時に電位の基準点を与える電極、いわゆる参照電極として機能する電極を設けるようにしてもよい。さらに、本実施形態では、金属製ノズル20に負電圧を印加するカチオン電着により表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成しているが、金属製ノズル20側に正電圧を印加するアニオン電着により表面コーティングまたは親水性有機化合物の直接固定部分を補修・生成してもよい。

【0053】

さらに、本実施形態では、線状電極40を処理槽16の底面から立脚させているが、処理槽16ではなくノズルユニット12に設けるようにしてよい。すなわち、図5に図示するように、ノズルユニット12の上側に、金属製ノズル20内で進退する線状電極40を設置するようにしてもよい。この場合、線状電極40は、例えば、モータ82やリードスクリュー84などからなる進退機構80により進退自在に保持されている。そして、定期処理を行っていない間、線状電極40は、その下端が金属製ノズル20の上端近傍になる位置まで退避する退避状態をとる。一方、定期処理を実行する場合には、線状電極40は、その下端が金属製ノズル20の下端近傍になる位置まで進出する進出状態をとる。このように、処理槽16ではなく、ノズルユニット12側に線状電極40を設けることで、金属製ノズル20と線状電極40との相対位置関係を維持することが容易となり、金属製ノズル20を処理槽16内に進入させる際の位置決め精度が比較的低めであっても問題ないことになる。そして、結果として、金属製ノズル20を、処理槽16内に進入させる際の移動速度を比較的高めに保つことができ、洗浄に要する時間をより短縮することができる。

【0054】

なお、金属製ノズル20の上端面には、線状電極40の進退を許容するための通過孔を形成する必要がある。この通過孔を介して金属製ノズル20が外部空間と連通された場合、液体の吸引吐出を適切に行うことができない。そこで、ノズルユニット12側に線状電極40を設ける場合には、当該線状電極40に取り付けられた導通ガード42で通過孔をシールすることが望ましい。すなわち、導通ガード42を、絶縁性ゴムなどの弾性材料で構成するとともに、その径を通過孔の径とほぼ等しくしておく。そして、退避状態、および、進出状態のいずれの場合でも、一つの導通ガード42が通過孔内に位置し、通過孔の周縁に密着することが望ましい。

【符号の説明】

【0055】

10 処理装置、12 ノズルユニット、14 配管系、16 処理槽、18 タンクユニット、19 電源ユニット、20 金属製ノズル、24 分注ポンプ、26 加圧ポンプ、30 還流用ポンプ、32,34 電磁弁、36,66,68 配管、40 線状電極、42 導通ガード、44 外側電極、50 電着液タンク、54 すすぎ液タンク、56 廃液タンク、58 切替バルブ、62 液充填用ポンプ、64 排液用ポンプ、70 定電圧電源、72 切替スイッチ、80 進退機構、82 モータ、84 リードスクリュー。

【特許請求の範囲】

【請求項1】

液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、

液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、

少なくとも電着液が貯留される処理槽と、

前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、

前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、

前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する電源と、

を備え、

前記電圧印加により前記金属製ノズルの表面コーティングを補修または生成することを特徴とするノズル処理装置。

【請求項2】

液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、

液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、

少なくとも電着液が貯留される処理槽と、

前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、

前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、

前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる極性基を有する親水性有機化合物を前記金属製ノズルの表面に直接固定化させるべく、両者に電圧を印加する電源と、

を備え、

前記電圧印加により前記金属製ノズルにおける前記親水性有機化合物の固定化部分を補修または生成することを特徴とするノズル処理装置。

【請求項3】

請求項1または2に記載のノズル処理装置であって、

絶縁材料からなり、前記線状電極の長さ方向に間隔をあけて配置される1以上の導通ガードであって、それぞれが前記線状電極の外周囲を覆うことで前記線状電極と金属製ノズルとの電気的接触を防止する1以上の導通ガードを備える、ことを特徴とするノズル処理装置。

【請求項4】

請求項1から3のいずれか1項に記載のノズル処理装置であって、

前記線状電極は、前記処理槽の底面から立脚している、ことを特徴とするノズル処理装置。

【請求項5】

請求項1から3のいずれか1項に記載のノズル処理装置であって、

前記線状電極は、前記ノズルユニットに設けられ、前記金属ノズルの内部に進退自在である、ことを特徴とするノズル処理装置。

【請求項6】

請求項1から5のいずれか1項に記載のノズル処理装置であって、さらに、

前記処理槽内に進入した金属製ノズルの先端周囲に設けられ、前記電源により電圧が印加される外側電極を備える、ことを特徴とするノズル処理装置。

【請求項1】

液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、

液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、

少なくとも電着液が貯留される処理槽と、

前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、

前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、

前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる塗膜成分を析出させるべく、両者に電圧を印加する電源と、

を備え、

前記電圧印加により前記金属製ノズルの表面コーティングを補修または生成することを特徴とするノズル処理装置。

【請求項2】

液体検体を検査または分析する検査分析装置に設けられた金属製ノズルに規定の処理を施すべく、当該検査分析装置に搭載されたノズル処理装置であって、

液体の吸引吐出に用いられる金属製ノズルを備えたノズルユニットと、

少なくとも電着液が貯留される処理槽と、

前記金属製ノズルを前記処理槽内に進入させて電着液に浸すべく、前記ノズルユニットを前記処理槽に対して相対移動させる移動機構と、

前記処理槽内に進入した金属製ノズルの内部に位置する線状電極と、

前記線状電極および金属製ノズルの間に直流電流を流して前記電着液に含まれる極性基を有する親水性有機化合物を前記金属製ノズルの表面に直接固定化させるべく、両者に電圧を印加する電源と、

を備え、

前記電圧印加により前記金属製ノズルにおける前記親水性有機化合物の固定化部分を補修または生成することを特徴とするノズル処理装置。

【請求項3】

請求項1または2に記載のノズル処理装置であって、

絶縁材料からなり、前記線状電極の長さ方向に間隔をあけて配置される1以上の導通ガードであって、それぞれが前記線状電極の外周囲を覆うことで前記線状電極と金属製ノズルとの電気的接触を防止する1以上の導通ガードを備える、ことを特徴とするノズル処理装置。

【請求項4】

請求項1から3のいずれか1項に記載のノズル処理装置であって、

前記線状電極は、前記処理槽の底面から立脚している、ことを特徴とするノズル処理装置。

【請求項5】

請求項1から3のいずれか1項に記載のノズル処理装置であって、

前記線状電極は、前記ノズルユニットに設けられ、前記金属ノズルの内部に進退自在である、ことを特徴とするノズル処理装置。

【請求項6】

請求項1から5のいずれか1項に記載のノズル処理装置であって、さらに、

前記処理槽内に進入した金属製ノズルの先端周囲に設けられ、前記電源により電圧が印加される外側電極を備える、ことを特徴とするノズル処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−58978(P2011−58978A)

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願番号】特願2009−209716(P2009−209716)

【出願日】平成21年9月10日(2009.9.10)

【出願人】(390029791)アロカ株式会社 (899)

【出願人】(595150364)

【Fターム(参考)】

【公開日】平成23年3月24日(2011.3.24)

【国際特許分類】

【出願日】平成21年9月10日(2009.9.10)

【出願人】(390029791)アロカ株式会社 (899)

【出願人】(595150364)

【Fターム(参考)】

[ Back to top ]