ノズル板、液体吐出ヘッド及び噴霧器

【課題】パラジウムとニッケルを含有する合金を用いて電鋳により製作されるノズル板において、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることを目的とする。

【解決手段】パラジウムとニッケルを含有する電鋳合金により構成し、厚さ方向に貫通した孔12を設け、電鋳合金におけるパラジウムとニッケルの比率を45:55〜95:5とする。これにより、引張強さを大きくすると共に、繰返し荷重に対する疲労強度を大きくし、またニッケルの溶出を防止する。

【解決手段】パラジウムとニッケルを含有する電鋳合金により構成し、厚さ方向に貫通した孔12を設け、電鋳合金におけるパラジウムとニッケルの比率を45:55〜95:5とする。これにより、引張強さを大きくすると共に、繰返し荷重に対する疲労強度を大きくし、またニッケルの溶出を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ノズル板、液体吐出ヘッド及び噴霧器に関する。

【背景技術】

【0002】

プレート本体の前面から後面へ延びる複数のテーパのついた孔を有する振動自在孔板(ノズル板)において、プレート本体が約20%のニッケルと約80%のパラジウムとから構成されることが開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−289903号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させるためには、上記した従来例に記載されているパラジウムとニッケルの混合比率について改善の余地がある。

【0005】

本発明は、上記事実を考慮して、パラジウムとニッケルを含有する合金を用いて電鋳により製作されるノズル板において、パラジウムとニッケルの比率を適正化して、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることを目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔が設けられ、前記電鋳合金におけるパラジウムとニッケルの比率が45:55〜95:5とされている。

【0007】

請求項2の発明は、請求項1に記載のノズル板において、前記電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%である。

【0008】

請求項3の発明は、請求項1に記載のノズル板において、前記電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%である。

【0009】

請求項4の発明は、請求項1〜請求項3の何れか1項に記載のノズル板を用いた液体吐出ヘッドである。

【0010】

請求項5の発明は、請求項1〜請求項3の何れか1項に記載のノズル板を用いた噴霧器である。

【0011】

請求項1に記載のノズル板では、電鋳合金におけるパラジウムとニッケルとの比率を45:55〜95:5としているので、引張強さが大きく、繰返し荷重に対する疲労強度が大きく、またニッケルが溶出しない。従って、ノズル板について、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる。

【0012】

請求項2に記載のノズル板では、電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%であるので、引張強さを大きくすると共に、繰返し荷重に対する疲労強度を格段に大きくすることができる。またニッケルの割合が従来よりも大きいので、弾性変形し易く、振動のレスポンスに優れている。

【0013】

請求項3に記載のノズル板では、電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%であるので、繰返し荷重に対する疲労強度を格段に大きくすることができる。また高価なパラジウムの割合が従来よりも少ないので、材料コストを低減できる。

【0014】

請求項4に記載の液体吐出ヘッドは、疲労強度や弾性といった機械的特性に優れたノズル板を用いて構成されているので、液体吐出性能が高く、長寿命である。

【0015】

請求項5に記載の噴霧器は、疲労強度や弾性といった機械的特性、及び耐食性に優れたノズル板を用いて構成されているので、噴霧性能が高く、長寿命であり、かつ噴霧された液体中へのニッケルの溶出を防止することができる。

【発明の効果】

【0016】

以上説明したように、本発明に係る請求項1に記載のノズル板によれば、パラジウムとニッケルを含有する合金を用いて電鋳により製作されるノズル板において、パラジウムとニッケルの比率を適正化して、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる、という優れた効果が得られる。

【0017】

請求項2に記載のノズル板によれば、引張強さが大きく、繰返し荷重に対する疲労強度が従来よりも格段に大きく、また弾性変形し易く振動のレスポンスに優れる、という優れた効果が得られる。

【0018】

請求項3に記載のノズル板によれば、繰返し荷重に対する疲労強度が従来よりも格段に大きく、材料コストが低くなる、という優れた効果が得られる。

【0019】

請求項4に記載のノズル板によれば、液体吐出性能が高く、長寿命である、という優れた効果が得られる。

【0020】

請求項5に記載のノズル板によれば、噴霧性能が高く、長寿命であり、かつ噴霧された液体中へのニッケルの溶出を防止することができる、という優れた効果が得られる。

【図面の簡単な説明】

【0021】

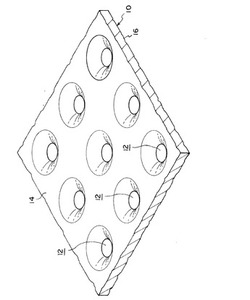

【図1】ノズル板を示す斜視図である。

【図2】各種材料の応力−ひずみ線図である。

【図3】ノズル板を複数種類のインクに144時間浸漬する試験を行い、各インクへのニッケルの溶出量を測定した結果を示す線図である。

【図4】パラジウム−ニッケル合金における質量比と耐食性との関係を示す線図である。

【図5】パラジウム−ニッケル合金における質量比と、引張強さとの関係を示す線図である。

【図6】液体吐出ヘッドの構造を示す模式図である。

【図7】噴霧器の構造を示す模式図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を図面に基づき説明する。図1において、本実施の形態に係るノズル板10は、パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔12が設けられ、電鋳合金におけるパラジウムとニッケルとの比率が45:55〜95:5とされている。

【0023】

従来めっき液としてパラジウム−ニッケル合金浴が上市されているが、めっき液そのものは、被めっき材に密着性よくめっきすることを目的としており、電着時析出応力(電着応力)は問われない。しかしながら、電鋳浴は電着応力ゼロに近いものが必要で、現状のめっき浴を電鋳浴としてそのまま使用することはできない。そこで、電着応力ゼロとなる高純度のパラジウム−ニッケル電鋳浴を自ら開発し、安定して電鋳を行うことができるようにして、本実施形態に係るノズル板10を実用化した。ノズル板10を製作する際に、紫外線又はX線を用いたリソグラフィ工程と電鋳工程とを組み合わせることで、該ノズル板10の厚さを例えば10〜200μmとすることができ、孔12の直径又は一辺の長さを例えば1〜80μmとすることができる。

【0024】

一例として、パラジウムの割合が45〜75%、ニッケルの割合が25〜55%である。パラジウムの割合を45%とした場合、ニッケルの割合は55%であり、パラジウムの割合を75%とした場合、ニッケルの割合は25%である。電鋳合金におけるパラジウムの割合を45〜75%、ニッケルの割合を25〜55%とする場合、高価なパラジウムの割合が、比較的少なくなるので、材料コストを低減できる。

【0025】

また他の例として、パラジウムの割合が85〜95%、ニッケルの割合が5〜15%である。パラジウムの割合を85%とした場合、ニッケルの割合は15%であり、パラジウムの割合を95%とした場合、ニッケルの割合は5%である。この場合、パラジウムの割合が従来より多くなるためコストは高くなるが、電着応力が若干低くなり歩留まりの向上につながる。パラジウムの割合が87〜100%にかけて水素吸蔵の効果があり、電着応力が高くなり歩留まりが悪くなる。なお、ここでの「%」は質量%である。

【0026】

パラジウムとニッケルの割合をこのように規定したのは、図2,図3に示されるように、ノズル板10の機械的特性や耐食性が非常に優れたものとなるからである。図2は、各種材料の引張試験の結果を示す応力−ひずみ線図である。この図によれば、ニッケル、ニッケル−コバルト合金に対して、パラジウム−ニッケルの電鋳合金は、より高い引張強さを有し、かつ弾性域が広いことがわかる。即ち、機械的特性に優れている。従って、ノズル板が振動時に受ける繰返し荷重に対する疲労強度がより大きくなることがわかる。パラジウム−ニッケルの電鋳合金同士の機械的特性を比較すると、その割合を80:20とするよりも、60:40又は90:10とした方が、良好な結果となっている。

【0027】

図3は、供試材を各色(シアン、マゼンダ、イエロー、ブラック)のインクに夫々144時間浸漬する試験を行い、各インクへのニッケルの溶出量を測定した結果を示す線図である。図中の各線に付された記号は、色の違いを表している。浸漬中の温度は60℃と常温の2種類である。供試材として、ニッケルの電鋳金属で構成されたノズル板と、パラジウム−ニッケルの電鋳合金で構成されたノズル板とを用いている。この電鋳合金におけるパラジウムとニッケルの割合は、60:40又は90:10である。

【0028】

図3によれば、ニッケルの電鋳金属で構成されたノズル板については、60℃及び常温の何れの場合においても、ニッケルの溶出が見られ、腐食が生じていることがわかる。一方、パラジウム−ニッケルの電鋳合金で構成されたノズル板では、温度にかかわらず、ニッケルの溶出は測定限界以下となっており、腐食が生じていないことがわかる。即ち、本実施形態のように、電鋳合金におけるパラジウムとニッケルとの比率を適切に設定することで、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる。なお、電鋳合金におけるパラジウムとニッケルとの比率は、より好ましくは90:10又は60:40である。

【0029】

図4は、パラジウム−ニッケル合金における質量比と、耐食性との関係を示す線図である。この図によれば、パラジウムとニッケルとの割合が60:40付近及び90:10付近では、80:20付近よりも耐食性が高いことがわかる。

【0030】

機械的特性を示している図2によると、パラジウムとニッケルの割合が80:20の電鋳合金は、強度が60:40や90:10の場合よりも低下している。これは電着時の内部応力に起因するものと思われる。正確な理由については不明な点があるものの、この強度低下が耐食性にも影響を与えているものと思われる。

【0031】

図5は、パラジウム−ニッケル合金における質量比と、引張強さとの関係を示す線図である。この図によれば、パラジウムとニッケルとの割合が90:10付近では、80:20付近よりも引張強さが大きいことがわかる。60:40付近の引張強さは、80:20付近よりも小さくなっているが、パラジウムの割合が40%以上であれば実用的な引張強さが確保される。従って、パラジウムとニッケルの割合を、40:60〜95:5としてもよい。

【0032】

孔12は、ノズル板10の両面に開口しているが、その開口面積は、例えば一方の面14側が他方の面16側よりも大きくなっている。また孔12の内壁の断面形状は、例えば円弧形となっている。図示の例では、孔12の開口形状が円形となっているが、これに限られず、楕円形や多角形、また長孔形状であってもよい。

【0033】

(液体吐出ヘッド)

図6において、液体吐出ヘッド20は、ノズル板10を用いて構成された例えばインクジェットヘッドであり、例えば、液体22の流路24を構成する流路部材26と、該流路24に末端部に設けられ圧力室28とを有し、該圧力室28にノズル板10が取り付けられている。圧力室28を挟んでノズル板10の孔12と対向する位置には、圧電素子36を備えた振動板32が配設されている。ノズル板10は、例えば、孔12の開口面積が比較的大きい一方の面14が圧力室28側に配置され、孔12の開口面積が比較的小さい他方の面16が吐出側に配置されている。

【0034】

液体22は、図示しないタンクから流路24を通じて矢印A方向に圧力室28内へと供給される。圧電素子36は、図示しない制御装置から電圧を印加されることで変位して、振動板32を振動させる。これによって、圧力室28内の圧力が高まることで、該圧力室28内の液体22が、ノズル板10の孔12から液滴34となって吐出される。

【0035】

ノズル板10は、上記したように、パラジウムとニッケルの比率が80:20の場合と比較して、引張強さが大きく、吐出時に受ける繰返し荷重に対する疲労強度が大きい。また、図3,図4に示されるように、ノズル板10から液体22にニッケルが溶出することがなく、耐食性にも優れている。液体吐出ヘッド20は、このような機械的特性及び耐食性に優れたノズル板10を用いて構成されているので、液体吐出性能が高く、長寿命である。

【0036】

(噴霧器)

図7において、噴霧器30は、ノズル板10を用いて構成されている。ノズル板10は、本体38の圧力室40に被せるように設けられており、該ノズル板10には、孔12の形成領域を囲むように、例えば円環状の圧電素子42が取り付けられている。本体38には、噴霧される液体44の流路48を構成する流路部材46が接続されており、該流路48は圧力室40と連通している。

【0037】

液体44は、図示しないタンクから流路48を通じて矢印A方向に圧力室40内へと供給される。圧電素子42は、図示しない制御装置から電圧を印加されることで変位して、ノズル板10を振動させる。これによって、圧力室40内の圧力が高まることで、該圧力室40内の液体44が、ノズル板10の孔12から、例えば霧状の微粒子50となって噴霧される。

【0038】

ノズル板10は、上記したように、パラジウムとニッケルの比率が80:20の場合と比較して、引張強さが大きく、弾性域が広く、かつ振動時に受ける繰返し荷重に対する疲労強度が大きい。特にノズル板10の電鋳合金におけるパラジウムの割合を45〜75%、ニッケルの割合を25〜55%とした場合、パラジウムとニッケルの割合を80:20とした従来例よりもニッケルの割合が大きいので、弾性変形し易く、振動のレスポンスに優れている。

【0039】

噴霧時には、ノズル板10は、振動のような機械的なストレスを受けながら液体44と接触することとなり、ラジカル反応が生じ易い。即ち、通常の耐食環境ではない。しかしながら、本実施形態に係るノズル板10によれば、このような環境でも液体22にニッケルが溶出することがなく、耐食性に優れている。液体44が、例えばアスコルビン酸のような金属を冒す還元剤を含むものや、次亜リン酸ソーダ溶液のような酸化性溶液等、PH1〜PH9までの酸・アルカリ水溶液であっても、ノズル板10の耐食性を維持することができ、ニッケルの溶出はない。噴霧器30は、このような機械的特性及び耐食性に優れたノズル板10を用いて構成されているので、噴霧性能が高く、長寿命である。

【0040】

この噴霧器30は、例えば薬剤を経鼻・経口吸引するための吸入器(ネブライザ)に応用することができる。上記したように、噴霧された薬剤中へのノズル板10からのニッケルの溶出がないため、該薬剤を吸引しても、ニッケルに起因する金属アレルギーを引き起こすことはなく、安全である。電鋳によりノズル板10を製作することで、孔12の直径を、例えば2.3±0.3μmのように正確に形成することができる。従って、ノズル板10の孔12から噴霧される微粒子50の径を正確に制御すると共に、大きさのばらつきが小さい単分散の微粒子50を容易に得ることができる。一例として、微粒子50の大きさのばらつきを、10±2μmのように極めて少なくすることができる。

【0041】

なお、図6に示される液体吐出ヘッド20、及び図7に示される噴霧器30は、何れもノズル板10の用途を模式的に示したものであり、図示の構造に限られるものではない。

【符号の説明】

【0042】

10 ノズル板

12 孔

20 液体吐出ヘッド

30 噴霧器

【技術分野】

【0001】

本発明は、ノズル板、液体吐出ヘッド及び噴霧器に関する。

【背景技術】

【0002】

プレート本体の前面から後面へ延びる複数のテーパのついた孔を有する振動自在孔板(ノズル板)において、プレート本体が約20%のニッケルと約80%のパラジウムとから構成されることが開示されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−289903号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させるためには、上記した従来例に記載されているパラジウムとニッケルの混合比率について改善の余地がある。

【0005】

本発明は、上記事実を考慮して、パラジウムとニッケルを含有する合金を用いて電鋳により製作されるノズル板において、パラジウムとニッケルの比率を適正化して、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることを目的とする。

【課題を解決するための手段】

【0006】

請求項1の発明は、パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔が設けられ、前記電鋳合金におけるパラジウムとニッケルの比率が45:55〜95:5とされている。

【0007】

請求項2の発明は、請求項1に記載のノズル板において、前記電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%である。

【0008】

請求項3の発明は、請求項1に記載のノズル板において、前記電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%である。

【0009】

請求項4の発明は、請求項1〜請求項3の何れか1項に記載のノズル板を用いた液体吐出ヘッドである。

【0010】

請求項5の発明は、請求項1〜請求項3の何れか1項に記載のノズル板を用いた噴霧器である。

【0011】

請求項1に記載のノズル板では、電鋳合金におけるパラジウムとニッケルとの比率を45:55〜95:5としているので、引張強さが大きく、繰返し荷重に対する疲労強度が大きく、またニッケルが溶出しない。従って、ノズル板について、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる。

【0012】

請求項2に記載のノズル板では、電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%であるので、引張強さを大きくすると共に、繰返し荷重に対する疲労強度を格段に大きくすることができる。またニッケルの割合が従来よりも大きいので、弾性変形し易く、振動のレスポンスに優れている。

【0013】

請求項3に記載のノズル板では、電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%であるので、繰返し荷重に対する疲労強度を格段に大きくすることができる。また高価なパラジウムの割合が従来よりも少ないので、材料コストを低減できる。

【0014】

請求項4に記載の液体吐出ヘッドは、疲労強度や弾性といった機械的特性に優れたノズル板を用いて構成されているので、液体吐出性能が高く、長寿命である。

【0015】

請求項5に記載の噴霧器は、疲労強度や弾性といった機械的特性、及び耐食性に優れたノズル板を用いて構成されているので、噴霧性能が高く、長寿命であり、かつ噴霧された液体中へのニッケルの溶出を防止することができる。

【発明の効果】

【0016】

以上説明したように、本発明に係る請求項1に記載のノズル板によれば、パラジウムとニッケルを含有する合金を用いて電鋳により製作されるノズル板において、パラジウムとニッケルの比率を適正化して、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる、という優れた効果が得られる。

【0017】

請求項2に記載のノズル板によれば、引張強さが大きく、繰返し荷重に対する疲労強度が従来よりも格段に大きく、また弾性変形し易く振動のレスポンスに優れる、という優れた効果が得られる。

【0018】

請求項3に記載のノズル板によれば、繰返し荷重に対する疲労強度が従来よりも格段に大きく、材料コストが低くなる、という優れた効果が得られる。

【0019】

請求項4に記載のノズル板によれば、液体吐出性能が高く、長寿命である、という優れた効果が得られる。

【0020】

請求項5に記載のノズル板によれば、噴霧性能が高く、長寿命であり、かつ噴霧された液体中へのニッケルの溶出を防止することができる、という優れた効果が得られる。

【図面の簡単な説明】

【0021】

【図1】ノズル板を示す斜視図である。

【図2】各種材料の応力−ひずみ線図である。

【図3】ノズル板を複数種類のインクに144時間浸漬する試験を行い、各インクへのニッケルの溶出量を測定した結果を示す線図である。

【図4】パラジウム−ニッケル合金における質量比と耐食性との関係を示す線図である。

【図5】パラジウム−ニッケル合金における質量比と、引張強さとの関係を示す線図である。

【図6】液体吐出ヘッドの構造を示す模式図である。

【図7】噴霧器の構造を示す模式図である。

【発明を実施するための形態】

【0022】

以下、本発明を実施するための形態を図面に基づき説明する。図1において、本実施の形態に係るノズル板10は、パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔12が設けられ、電鋳合金におけるパラジウムとニッケルとの比率が45:55〜95:5とされている。

【0023】

従来めっき液としてパラジウム−ニッケル合金浴が上市されているが、めっき液そのものは、被めっき材に密着性よくめっきすることを目的としており、電着時析出応力(電着応力)は問われない。しかしながら、電鋳浴は電着応力ゼロに近いものが必要で、現状のめっき浴を電鋳浴としてそのまま使用することはできない。そこで、電着応力ゼロとなる高純度のパラジウム−ニッケル電鋳浴を自ら開発し、安定して電鋳を行うことができるようにして、本実施形態に係るノズル板10を実用化した。ノズル板10を製作する際に、紫外線又はX線を用いたリソグラフィ工程と電鋳工程とを組み合わせることで、該ノズル板10の厚さを例えば10〜200μmとすることができ、孔12の直径又は一辺の長さを例えば1〜80μmとすることができる。

【0024】

一例として、パラジウムの割合が45〜75%、ニッケルの割合が25〜55%である。パラジウムの割合を45%とした場合、ニッケルの割合は55%であり、パラジウムの割合を75%とした場合、ニッケルの割合は25%である。電鋳合金におけるパラジウムの割合を45〜75%、ニッケルの割合を25〜55%とする場合、高価なパラジウムの割合が、比較的少なくなるので、材料コストを低減できる。

【0025】

また他の例として、パラジウムの割合が85〜95%、ニッケルの割合が5〜15%である。パラジウムの割合を85%とした場合、ニッケルの割合は15%であり、パラジウムの割合を95%とした場合、ニッケルの割合は5%である。この場合、パラジウムの割合が従来より多くなるためコストは高くなるが、電着応力が若干低くなり歩留まりの向上につながる。パラジウムの割合が87〜100%にかけて水素吸蔵の効果があり、電着応力が高くなり歩留まりが悪くなる。なお、ここでの「%」は質量%である。

【0026】

パラジウムとニッケルの割合をこのように規定したのは、図2,図3に示されるように、ノズル板10の機械的特性や耐食性が非常に優れたものとなるからである。図2は、各種材料の引張試験の結果を示す応力−ひずみ線図である。この図によれば、ニッケル、ニッケル−コバルト合金に対して、パラジウム−ニッケルの電鋳合金は、より高い引張強さを有し、かつ弾性域が広いことがわかる。即ち、機械的特性に優れている。従って、ノズル板が振動時に受ける繰返し荷重に対する疲労強度がより大きくなることがわかる。パラジウム−ニッケルの電鋳合金同士の機械的特性を比較すると、その割合を80:20とするよりも、60:40又は90:10とした方が、良好な結果となっている。

【0027】

図3は、供試材を各色(シアン、マゼンダ、イエロー、ブラック)のインクに夫々144時間浸漬する試験を行い、各インクへのニッケルの溶出量を測定した結果を示す線図である。図中の各線に付された記号は、色の違いを表している。浸漬中の温度は60℃と常温の2種類である。供試材として、ニッケルの電鋳金属で構成されたノズル板と、パラジウム−ニッケルの電鋳合金で構成されたノズル板とを用いている。この電鋳合金におけるパラジウムとニッケルの割合は、60:40又は90:10である。

【0028】

図3によれば、ニッケルの電鋳金属で構成されたノズル板については、60℃及び常温の何れの場合においても、ニッケルの溶出が見られ、腐食が生じていることがわかる。一方、パラジウム−ニッケルの電鋳合金で構成されたノズル板では、温度にかかわらず、ニッケルの溶出は測定限界以下となっており、腐食が生じていないことがわかる。即ち、本実施形態のように、電鋳合金におけるパラジウムとニッケルとの比率を適切に設定することで、ニッケルの溶出に対する耐食性を確保しつつ、引張強さ等の機械的特性をより向上させることができる。なお、電鋳合金におけるパラジウムとニッケルとの比率は、より好ましくは90:10又は60:40である。

【0029】

図4は、パラジウム−ニッケル合金における質量比と、耐食性との関係を示す線図である。この図によれば、パラジウムとニッケルとの割合が60:40付近及び90:10付近では、80:20付近よりも耐食性が高いことがわかる。

【0030】

機械的特性を示している図2によると、パラジウムとニッケルの割合が80:20の電鋳合金は、強度が60:40や90:10の場合よりも低下している。これは電着時の内部応力に起因するものと思われる。正確な理由については不明な点があるものの、この強度低下が耐食性にも影響を与えているものと思われる。

【0031】

図5は、パラジウム−ニッケル合金における質量比と、引張強さとの関係を示す線図である。この図によれば、パラジウムとニッケルとの割合が90:10付近では、80:20付近よりも引張強さが大きいことがわかる。60:40付近の引張強さは、80:20付近よりも小さくなっているが、パラジウムの割合が40%以上であれば実用的な引張強さが確保される。従って、パラジウムとニッケルの割合を、40:60〜95:5としてもよい。

【0032】

孔12は、ノズル板10の両面に開口しているが、その開口面積は、例えば一方の面14側が他方の面16側よりも大きくなっている。また孔12の内壁の断面形状は、例えば円弧形となっている。図示の例では、孔12の開口形状が円形となっているが、これに限られず、楕円形や多角形、また長孔形状であってもよい。

【0033】

(液体吐出ヘッド)

図6において、液体吐出ヘッド20は、ノズル板10を用いて構成された例えばインクジェットヘッドであり、例えば、液体22の流路24を構成する流路部材26と、該流路24に末端部に設けられ圧力室28とを有し、該圧力室28にノズル板10が取り付けられている。圧力室28を挟んでノズル板10の孔12と対向する位置には、圧電素子36を備えた振動板32が配設されている。ノズル板10は、例えば、孔12の開口面積が比較的大きい一方の面14が圧力室28側に配置され、孔12の開口面積が比較的小さい他方の面16が吐出側に配置されている。

【0034】

液体22は、図示しないタンクから流路24を通じて矢印A方向に圧力室28内へと供給される。圧電素子36は、図示しない制御装置から電圧を印加されることで変位して、振動板32を振動させる。これによって、圧力室28内の圧力が高まることで、該圧力室28内の液体22が、ノズル板10の孔12から液滴34となって吐出される。

【0035】

ノズル板10は、上記したように、パラジウムとニッケルの比率が80:20の場合と比較して、引張強さが大きく、吐出時に受ける繰返し荷重に対する疲労強度が大きい。また、図3,図4に示されるように、ノズル板10から液体22にニッケルが溶出することがなく、耐食性にも優れている。液体吐出ヘッド20は、このような機械的特性及び耐食性に優れたノズル板10を用いて構成されているので、液体吐出性能が高く、長寿命である。

【0036】

(噴霧器)

図7において、噴霧器30は、ノズル板10を用いて構成されている。ノズル板10は、本体38の圧力室40に被せるように設けられており、該ノズル板10には、孔12の形成領域を囲むように、例えば円環状の圧電素子42が取り付けられている。本体38には、噴霧される液体44の流路48を構成する流路部材46が接続されており、該流路48は圧力室40と連通している。

【0037】

液体44は、図示しないタンクから流路48を通じて矢印A方向に圧力室40内へと供給される。圧電素子42は、図示しない制御装置から電圧を印加されることで変位して、ノズル板10を振動させる。これによって、圧力室40内の圧力が高まることで、該圧力室40内の液体44が、ノズル板10の孔12から、例えば霧状の微粒子50となって噴霧される。

【0038】

ノズル板10は、上記したように、パラジウムとニッケルの比率が80:20の場合と比較して、引張強さが大きく、弾性域が広く、かつ振動時に受ける繰返し荷重に対する疲労強度が大きい。特にノズル板10の電鋳合金におけるパラジウムの割合を45〜75%、ニッケルの割合を25〜55%とした場合、パラジウムとニッケルの割合を80:20とした従来例よりもニッケルの割合が大きいので、弾性変形し易く、振動のレスポンスに優れている。

【0039】

噴霧時には、ノズル板10は、振動のような機械的なストレスを受けながら液体44と接触することとなり、ラジカル反応が生じ易い。即ち、通常の耐食環境ではない。しかしながら、本実施形態に係るノズル板10によれば、このような環境でも液体22にニッケルが溶出することがなく、耐食性に優れている。液体44が、例えばアスコルビン酸のような金属を冒す還元剤を含むものや、次亜リン酸ソーダ溶液のような酸化性溶液等、PH1〜PH9までの酸・アルカリ水溶液であっても、ノズル板10の耐食性を維持することができ、ニッケルの溶出はない。噴霧器30は、このような機械的特性及び耐食性に優れたノズル板10を用いて構成されているので、噴霧性能が高く、長寿命である。

【0040】

この噴霧器30は、例えば薬剤を経鼻・経口吸引するための吸入器(ネブライザ)に応用することができる。上記したように、噴霧された薬剤中へのノズル板10からのニッケルの溶出がないため、該薬剤を吸引しても、ニッケルに起因する金属アレルギーを引き起こすことはなく、安全である。電鋳によりノズル板10を製作することで、孔12の直径を、例えば2.3±0.3μmのように正確に形成することができる。従って、ノズル板10の孔12から噴霧される微粒子50の径を正確に制御すると共に、大きさのばらつきが小さい単分散の微粒子50を容易に得ることができる。一例として、微粒子50の大きさのばらつきを、10±2μmのように極めて少なくすることができる。

【0041】

なお、図6に示される液体吐出ヘッド20、及び図7に示される噴霧器30は、何れもノズル板10の用途を模式的に示したものであり、図示の構造に限られるものではない。

【符号の説明】

【0042】

10 ノズル板

12 孔

20 液体吐出ヘッド

30 噴霧器

【特許請求の範囲】

【請求項1】

パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔が設けられ、前記電鋳合金におけるパラジウムとニッケルの比率が45:55〜95:5とされたノズル板。

【請求項2】

前記電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%である請求項1に記載のノズル板。

【請求項3】

前記電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%である請求項1に記載のノズル板。

【請求項4】

請求項1〜請求項3の何れか1項に記載のノズル板を用いた液体吐出ヘッド。

【請求項5】

請求項1〜請求項3の何れか1項に記載のノズル板を用いた噴霧器。

【請求項1】

パラジウムとニッケルを含有する電鋳合金により構成され、厚さ方向に貫通した孔が設けられ、前記電鋳合金におけるパラジウムとニッケルの比率が45:55〜95:5とされたノズル板。

【請求項2】

前記電鋳合金におけるパラジウムの割合が45〜75%、ニッケルの割合が25〜55%である請求項1に記載のノズル板。

【請求項3】

前記電鋳合金におけるパラジウムの割合が85〜95%、ニッケルの割合が5〜15%である請求項1に記載のノズル板。

【請求項4】

請求項1〜請求項3の何れか1項に記載のノズル板を用いた液体吐出ヘッド。

【請求項5】

請求項1〜請求項3の何れか1項に記載のノズル板を用いた噴霧器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−88388(P2011−88388A)

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願番号】特願2009−244758(P2009−244758)

【出願日】平成21年10月23日(2009.10.23)

【出願人】(396026710)株式会社オプトニクス精密 (34)

【Fターム(参考)】

【公開日】平成23年5月6日(2011.5.6)

【国際特許分類】

【出願日】平成21年10月23日(2009.10.23)

【出願人】(396026710)株式会社オプトニクス精密 (34)

【Fターム(参考)】

[ Back to top ]