ノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサ

【課題】各種電子機器等に使用される樹脂モールド型コンデンサの外装体を成型する際に用いられるノルボルネン系樹脂スラリーに関し、優れた性能、品質のノルボルネン系樹脂スラリーを提供することを目的とする。

【解決手段】表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下である構成としたことにより、このように構成されたスラリーを長時間放置しても無機充填剤の沈降が発生することはないため、管理や取り扱いを極めて容易にすることができる。

【解決手段】表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下である構成としたことにより、このように構成されたスラリーを長時間放置しても無機充填剤の沈降が発生することはないため、管理や取り扱いを極めて容易にすることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は各種電子機器、電気機器、産業機器、自動車等に使用される樹脂モールド型コンデンサの外装体を成型する際に用いられる、ノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサに関するものである。

【背景技術】

【0002】

図9(a)、(b)はこの種の従来の樹脂モールド型コンデンサの構成を示した斜視図と内部を透視して示した正面図、図10は同樹脂モールド型コンデンサに使用されるコンデンサ素子の構成を示した断面図であり、図9と図10において、20はコンデンサ素子を示し、このコンデンサ素子20は弁作用金属であるアルミニウム箔21を粗面化(粗面化層22)して表面に誘電体酸化皮膜層23を形成した陽極体24の所定の位置に絶縁性のレジスト部25を設けて陽極電極部26と陰極形成部27に分離し、この陰極形成部27の誘電体酸化皮膜層23上に導電性高分子からなる固体電解質層28、カーボン層と銀ペースト層からなる陰極層29を順次積層形成することにより陰極電極部30を形成して構成されたものである。

【0003】

31は陽極コム端子、31aはこの陽極コム端子31の接続面に設けられた接続部であり、この陽極コム端子31の接続面に上記コンデンサ素子20の陽極電極部26を載置した後、上記接続部31aを折り曲げて抵抗溶接により両者を接合したものである。

【0004】

32は陰極コム端子、32aはこの陰極コム端子32の接続面の一部を曲げ起こすことにより形成されたガイド部であり、この陰極コム端子32の接続面に図示しない導電性銀ペーストを介して上記コンデンサ素子20の陰極電極部30を載置することにより両者を接合したものである。

【0005】

33はこのようにコンデンサ素子20を接合した陽極コム端子31と陰極コム端子32の一部が夫々外表面に露呈する状態で上記コンデンサ素子20と陽極コム端子31、陰極コム端子32を一体に被覆した絶縁性の外装体であり、この外装体33から表出した陽極コム端子31と陰極コム端子32は夫々外装体33に沿って底面から側面へと折り曲げられることによって外部端子を形成し、これにより面実装対応の樹脂モールド型コンデンサを構成したものである。

【0006】

また、上記外装体33としては一般的にエポキシ樹脂が多く用いられているが、エポキシ樹脂は硬化に時間が掛かるために生産性が悪いばかりでなく、射出成型機が必要なことから設備コストも高くなるという問題があり、このような問題を解決するために、硬化温度が低く、かつ、硬化速度が速い液状樹脂であるノルボルネン系樹脂をコンデンサの外装体に使用することにより、作業性を大きく向上させると共に、コストダウンを図ることができるという技術が提案されている(特許文献1)。

【0007】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−159723号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の樹脂モールド型コンデンサの外装体として用いるノルボルネン系樹脂では、無機充填剤としてのフィラーを5〜50wt%混合したノルボルネン系樹脂スラリーを使用する際に、このノルボルネン系樹脂スラリーは数時間放置しておくと上記フィラーの沈降が発生し、このようにフィラーが沈降したものを再度分散させることは困難であるために、管理や取り扱いが難しいという課題があった。また、このような現象はフィラーの濃度が高くなるほど顕著に現れるものであり、フィラーの濃度が50wt%を超えるものについては、量産性が著しく悪いというものであった。

【0010】

なお、このようにフィラーが沈降する理由として考えられるのは、ノルボルネン系樹脂スラリーに対するフィラーの分散性が悪く、フィラーの分散が不均一になっているためと思われる。

【0011】

また、このように一度フィラーが沈降したノルボルネン系樹脂スラリーを用いてコンデンサの外装体を作製すると外装体の強度が低くなるばかりでなく、このコンデンサをリフロー半田付けした際に、外装体に膨れが発生するという品質面での課題もあった。

【0012】

本発明はこのような従来の課題を解決し、無機充填剤としてのフィラーの濃度が高い場合であっても、フィラーが均一に分散されて沈降を起こすことがない、優れた性能、品質のノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサを提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明は、表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下であるノルボルネン系樹脂スラリーとしたものである。

【0014】

また、このようなノルボルネン系樹脂スラリーを製造する方法としては、プラネタリーミキサーまたはオープンニーダを用いて無機充填剤とカップリング剤を混合し、かつ、加熱することにより無機充填剤の表面に表面処理層を形成する無機充填剤表面処理工程と、この表面処理された無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が100〜7000Pa・s以下のスラリーを作製する混練工程と、この混練したスラリーに上記無機充填剤の濃度が50wt%以上、73wt%未満、かつ、所望の濃度になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が5000mPa・s以下のスラリーを作製する希釈工程と、を有した製造方法としたものである。

【発明の効果】

【0015】

以上のように本発明によるノルボルネン系樹脂スラリー及びその製造方法は、表面処理した無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加して混合、混練することにより粘度が100〜7000Pa・s以下のスラリーを作製した後、更に、このスラリーにノルボルネン系モノマーを添加して無機充填剤の濃度を所望の濃度に希釈して粘度が5000mPa・s以下のスラリーを作製する方法とし、かつ、この作業をプラネタリーミキサーまたはオープンニーダを用いて行うようにしたことにより、高濃度の無機充填剤を分散させる際に、無機充填剤にせん断力が加わるようになるために、無機充填剤のノルボルネン系モノマーに対する分散が均一に行われるようになり、更に、無機充填剤の濃度と粘度を高めて混練した後に所望の濃度と粘度に希釈することにより、上記無機充填剤の分散を更に均一化させて安定化させることができる。従って、このように作製されたノルボルネン系樹脂スラリーを長時間放置しても無機充填剤の沈降が発生することはなく、管理や取り扱いが極めて容易になるという効果が得られるものである。

【0016】

また、このように優れた性能を発揮するノルボルネン系樹脂スラリーをコンデンサの外装体として用いることにより、外装体の強度が低下したり、リフロー半田付け時に膨れが発生することもなくなり、優れた性能を安定して発揮することが可能な樹脂モールド型コンデンサを提供することができるという効果が得られるものである。

【図面の簡単な説明】

【0017】

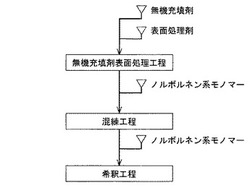

【図1】本発明の実施例1によるノルボルネン系樹脂スラリーの製造方法を示した製造工程図

【図2】同実施例1によるノルボルネン系樹脂スラリーに使用するフィラーを示した電子顕微鏡写真

【図3】本発明の実施例2による樹脂モールド型コンデンサを構成するコンデンサ素子を複数枚積層した素子積層体をリードフレームに接続した状態を示した斜視図

【図4】本発明の実施例2によるノルボルネン系樹脂注入工程を示した断面図

【図5】同載置工程を示した断面図

【図6】同型締め工程を示した断面図

【図7】同成型工程を示した断面図

【図8】同成型品を示した斜視図

【図9】(a)従来の樹脂モールド型コンデンサの構成を示した斜視図、(b)同内部を透視して示した正面図

【図10】同樹脂モールド型コンデンサに使用されるコンデンサ素子の構成を示した断面図

【発明を実施するための形態】

【0018】

以下、実施例1を用いて、本発明の特に請求項1〜5に記載の発明について説明する。

【実施例1】

【0019】

本実施例においては、ノルボルネン系樹脂スラリー及びその製造方法について説明するが、この製造方法には後述する無機充填剤としてのフィラーのノルボルネン系モノマーに対する分散を均一に行うために、遊星運動を行う2軸または3軸の攪拌ブレードを持つプラネタリーミキサー、または、シグマ型攪拌のブレードを持つオープンニーダが適していることが知られていることから、本実施例においてはプラネタリーミキサーを用いることにしたものであり、より具体的には、株式会社井上製作所から「PLM−2」として販売されている2軸の攪拌ブレードを持つタンク容量が2リットルのプラネタリーミキサーを用いてノルボルネン系樹脂スラリーを作製したものであるが、本発明はこれに限定されるものではなく、オープンニーダを用いても構わないものである。

【0020】

図1は本発明の実施例1によるノルボルネン系樹脂スラリーの製造方法を示した製造工程図であり、本製造方法は、無機充填剤表面処理工程、混練工程、希釈工程、の3つの工程を基本とし、この3つの工程を全て上記プラネタリーミキサーを用いて行うようにしたものである。

【0021】

まず、第1の工程となる無機充填剤表面処理工程について説明すると、この工程は無機充填剤の表面に表面処理層を形成するために行うものであり、前もって無機充填剤と表面処理剤を準備する。

【0022】

上記無機充填剤は、本実施例により作製したノルボルネン系樹脂スラリーを後述する樹脂モールド型コンデンサの外装体として用いる際に、難燃性や機械的強度や各種信頼性の面で必要とされる特性から、本実施例においては水酸化アルミニウムからなる無機フィラー(以下、フィラーと呼ぶ)を選択したものであり、更に分散性に優れることも考慮して、昭和電工株式会社から「ハイジライトH−32」という商品名で市販されている略球状の粒状のフィラー(図2に電子顕微鏡写真を示す)で、最大粒子径が75μm、中心粒子径の代表値が8μm、BET比表面積の代表値が2.0m2/gのものを用いたものであるが、本発明はこれに限定されるものではなく、水酸化マグネシウム、シリカ、または水酸化アルミニウムを含むこれらの混合物を用いても構わないものである。

【0023】

また、上記表面処理剤としては、シランカップリング剤、チタネート系カップリング剤

等を用いることができるが、本実施例においてはビニル系シランカップリング剤とチタネート系カップリング剤を用いて、2層構造の表面処理層を形成するようにしたものである。

【0024】

そして、上記フィラーを600gと、ビニル系シランカップリング剤を1.5gとを、上記プラネタリーミキサーのタンク内に投入し、自転回転数18rpm、公転回転数11rpmの回転数で攪拌し、この攪拌を続けながら上記タンクを90〜95℃に加熱することにより、上記ビニル系シランカップリング剤を反応させてフィラーの表面にビニル系シランカップリング剤からなる表面処理層を形成した。

【0025】

また、この表面処理層が形成されたフィラーにチタネート系カップリング剤を同量投入し、上記作業と同様の作業を行ってチタネート系カップリング剤からなる表面処理層を上記ビニル系シランカップリング剤からなる表面処理層の表面に形成した。なお、このような表面処理層は1層のみでも良く、必要に応じて2層以上の複数層であっても良い。

【0026】

次に、第2の工程となる混練工程について説明すると、この工程は上記無機充填剤表面処理工程で作製された、表面処理されたフィラーをノルボルネン系モノマー(以下、モノマーと呼ぶ)に均一に分散させるために行うものである。

【0027】

上記モノマーは、ノルボルネン環構造を有する化合物であれば良いが、特に耐熱性に優れた成型品が得られることから、三環以上の多環ノルボルネン系モノマーが好ましい。例えば、ジシクロペンタジエンを主成分とし、本発明の目的を損なわない範囲で、トリシクロペンタジエン、テトラシクロペンタジエン等の多環ノルボルネン系単量体や、ノルボルネン系単量体と開環共重合し得るシクロプテン、シクロペンテン等の単環シクロオレフィン等のコモノマーを適宜添加した混合液を重合したものを用いることができる。具体例としては、「ペンタム」、または「メトン」という商品名でRIMTEC株式会社から市販されているジシクロペンタジエン(DCPD)を用いることができ、本実施例においてはこれを用いたものであるが、本発明はこれに限定されるものではない。

【0028】

そして、上記表面処理されたフィラーに上記モノマーを179.2g添加することにより、フィラーの濃度が77wt%となるようにし、プラネタリーミキサーを自転回転数30.5rpm、公転回転数18.5rpmの回転数で1分間攪拌する初期混練を行った後に、自転回転数52rpm、公転回転数32rpmの回転数で20分間混練を行って、粘度が5000Pa・sのノルボルネン系樹脂スラリー(以下、スラリーと呼ぶ)を作製した。

【0029】

なお、上記フィラーとモノマーの混合比率は、スラリーとして最終的に希望する所望のフィラーの濃度とスラリーの粘度よりも高いフィラーの濃度とスラリーの粘度にすることが重要であり、本実施例における混練工程においては、フィラーの濃度が73〜82wt%、スラリーの粘度が100〜7000Pa・sとすることが好ましいものであり、上記スラリーの粘度が低くなりすぎるとフィラーの分散が困難になってしまい、逆にスラリーの粘度が高くなりすぎるとフィラーどうしが密着して分散が不均一になりやすくなるため、フィラーの濃度とスラリーの粘度をこのような範囲内に調整することにより、フィラーのモノマーに対する分散が均一に行われるようになるものである。

【0030】

また、本混練工程をプラネタリーミキサーを用いて行うことにより、モノマーにフィラーを分散させる際に、フィラーにせん断力が加わるようになるために、フィラーのモノマーに対する分散が均一に行われるようになることに加え、フィラーとして略球状のものを用いることによって上記分散がより均一に行われるようになるものである。

【0031】

次に、第3の工程となる希釈工程について説明すると、この工程は、上記混練工程で作製されたスラリーを希釈することにより、フィラーの濃度とスラリーの粘度を低くするために行うものである。

【0032】

従って、上記混練工程で作製されたスラリーに、同混練工程で使用したモノマーと同じモノマーを77.9g添加することにより、フィラーの濃度が70wt%となるようにし、プラネタリーミキサーを自転回転数30.5rpm、公転回転数18.5rpmの回転数で1分間攪拌する初期希釈を行った後に、自転回転数52rpm、公転回転数32rpmの回転数で本希釈を行って、粘度が1200mPa・sのスラリーを作製した。

【0033】

なお、上記混練工程で作製されたスラリーにモノマーを添加する量は、スラリーとして最終的に希望する所望のフィラーの濃度によって決定されるものであり、本実施例においては、スラリーとして最終的に希望するフィラーの濃度が70wt%となるようにして求めたものである。

【0034】

また、本希釈工程で作製されるスラリーの粘度は5000mPa・s以下が好ましく、更に好ましくは3000mPa・s以下が好ましいものであり、スラリーの粘度をこのような範囲内に調整することにより、上記混練工程で作製されたスラリーを本希釈工程で希釈する際に、上記フィラーのモノマーに対する分散性を低下させることなく、均一な分散性を維持することができるものである。

【0035】

このような製造方法によって作製された本実施例によるスラリーは、フィラーの濃度を高くしてもフィラーの分散性が良好で、均一なフィラーの分散が行われているために、従来のスラリーのように数時間放置しておくとフィラーの沈降が発生するようなことはなく、管理や取り扱いが容易になるという格別の効果を奏するものである。

【0036】

なお、上記希釈工程の後で、カーボン塗料を若干量投入してスラリーを着色する着色工程を設けても構わないものであり、実際にはこのような着色工程を導入するのが一般的である。

【0037】

以下、実施例2を用いて、本発明の特に請求項6、7に記載の発明について説明する。

【実施例2】

【0038】

本実施例は、上記実施例1で図1、図2を用いて説明したスラリーをコンデンサ素子を被覆する外装体として用いて樹脂モールド型コンデンサを構成したものであり、上記コンデンサ素子ならびに樹脂モールド型コンデンサの構成は上記背景技術の項で図9、図10を用いて説明した樹脂モールド型コンデンサ、ならびにこれに用いるコンデンサ素子と同様であるために、ここでの詳細な説明は省略する。

【0039】

図3は本発明の実施例2による樹脂モールド型コンデンサを構成するコンデンサ素子を複数枚積層した素子積層体をリードフレームに接続した状態を示した斜視図、図4〜図7は同樹脂モールド型コンデンサを製造する製造方法を説明するために示した金型の断面図であり、図3において、1はコンデンサ素子、2はリードフレームであり、このリードフレーム2上に上記コンデンサ素子1を複数枚(本実施例においては6枚としているが、本発明はこれに限定されるものではない)積層して一体化した素子積層体を形成し、この素子積層体の陽極電極部1aをリードフレーム2に設けた陽極端子部2aに抵抗溶接等により接合すると共に、素子積層体の陰極電極部1bをリードフレーム2に設けた陰極端子部2bに導電性銀ペースト等により接合したものである。なお、リードフレーム2の長手方向両端に夫々設けられた貫通孔2cは、この素子積層体が接合されたリードフレーム2を後述する金型に載置する際に位置決め用として用いるためのものである。

【0040】

次に、このように構成された素子積層体が接合されたリードフレーム2を用いて樹脂モールド型コンデンサを製造する方法について、以下に図4〜図7を用いて詳細に説明する。

【0041】

図4は本実施例による樹脂モールド型コンデンサのノルボルネン系樹脂注入工程を示した断面図であり、図4において、3は成型金型の一部を構成する下型、4は底面部、5はこの底面部4を上昇させるためのピストン、6はキャビティ部、7はガイドピンであり、このように構成された下型3のキャビティ部6内に所定の量のノルボルネン系樹脂8を注入する。また、上記下型3は、上記ノルボルネン系樹脂8の硬化温度以下である40〜60℃の温度に設定されているものである。

【0042】

なお、このノルボルネン系樹脂8は、上記実施例1で説明したスラリーに所定の割合で触媒を混合したものであり、具体的にはメタセシス触媒をモル濃度比で1/100〜1/200程度となるように添加して混合したものであり、更に、室温における粘度が200〜1200mPa・sとなるようにしたものである。また、必要に応じて着色剤を添加しても構わない。

【0043】

次に、図5に示すように、キャビティ部6内にノルボルネン系樹脂8が注入された下型3の上面に上記素子積層体が接合されたリードフレーム2を載置する載置工程を行う。この載置工程においては、上記リードフレーム2に接合された素子積層体がキャビティ部6内に注入されたノルボルネン系樹脂8に浸かるようにすると共に、上記下型3の上面に設けたガイドピン7にリードフレーム2に設けた貫通孔2cを嵌め込むことによって位置決めを行うようにしているものである。

【0044】

次に、図6に示すように、成型金型の一部を構成する上型9を上記下型3の上方から降下させて型締めする型締め工程を行う。また、上記上型9は、ノルボルネン系樹脂8の硬化温度以上である80〜120℃に加熱されており、型締めと共に上型9の温度がキャビティ部6内に注入されたノルボルネン系樹脂8に伝播し、ノルボルネン系樹脂8の硬化が開始されるようになるものである。

【0045】

次に、図7に示すように、上記下型3の底面部4をピストン5により上方に押し上げる成型工程を行う。なお、上記底面部4を押し上げる量は、所望の製品高さとなる寸法により決定されるものであり、これにより、キャビティ部6内のノルボルネン系樹脂8には圧力が加えられ、キャビティ部6全体と上記コンデンサ素子積層体の細部までノルボルネン系樹脂8が充填されることになる。

【0046】

なお、上記型締め工程で、既にノルボルネン系樹脂8の硬化が開始されるようになっているため、型締め工程からこの成型工程への流れは連続して行うことが望ましく、この成型工程は、上記底面部4を押し上げた状態で10秒程度経過すれば成型工程は終了することができるものである。

【0047】

そして、このように成型工程を終えて成型金型から取り出した成型品を図8に示す。図8において、10はノルボルネン系樹脂8からなる外装体であり、この外装体10のサイズは、長さ×幅×高さが、約7mm×4mm×2mm程度の大きさのものである。

【0048】

また、このように成型された外装体10から表出したリードフレーム2に設けられた陽極端子部2aと陰極端子部2bの一部が残るように所定の寸法に切断し、上記陽極端子部2aと陰極端子部2bを外装体10に沿って折り曲げることにより、上記背景技術の項で図9を用いて説明した樹脂モールド型コンデンサが本実施例によって得られるものである。

【0049】

このように構成された本実施例による樹脂モールド型コンデンサは、上記実施例1による分散性に優れたスラリーを用いたノルボルネン系樹脂を外装体10として使用しているため、この樹脂モールド型コンデンサをリフロー半田付けした場合でも、外装体10の膨れが0.03mm以下(製品高さ規格は1.9mm±0.1mm)の範囲内に納まり、従来品のような大きな膨れも発生することがなく、極めて安定した性能を発揮することができるという格別の効果を奏するものである。

【産業上の利用可能性】

【0050】

本発明によるノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサは、優れた性能を発揮することができるノルボルネン系樹脂スラリーをコンデンサの外装体として用いることにより、外装体の強度が低下したり、リフロー半田付け時に膨れが発生することもなく、優れた性能を安定して発揮することが可能な樹脂モールド型コンデンサを実現することができるという効果を有し、特に、優れた耐熱性が要求される電子機器、電気機器、産業機器、自動車分野等の樹脂モールド型コンデンサとして有用である。

【符号の説明】

【0051】

1 コンデンサ素子

1a 陽極電極部

1b 陰極電極部

2 リードフレーム

2a 陽極端子部

2b 陰極端子部

2c 貫通孔

3 下型

4 底面部

5 ピストン

6 キャビティ部

7 ガイドピン

8 ノルボルネン系樹脂

9 上型

10 外装体

【技術分野】

【0001】

本発明は各種電子機器、電気機器、産業機器、自動車等に使用される樹脂モールド型コンデンサの外装体を成型する際に用いられる、ノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサに関するものである。

【背景技術】

【0002】

図9(a)、(b)はこの種の従来の樹脂モールド型コンデンサの構成を示した斜視図と内部を透視して示した正面図、図10は同樹脂モールド型コンデンサに使用されるコンデンサ素子の構成を示した断面図であり、図9と図10において、20はコンデンサ素子を示し、このコンデンサ素子20は弁作用金属であるアルミニウム箔21を粗面化(粗面化層22)して表面に誘電体酸化皮膜層23を形成した陽極体24の所定の位置に絶縁性のレジスト部25を設けて陽極電極部26と陰極形成部27に分離し、この陰極形成部27の誘電体酸化皮膜層23上に導電性高分子からなる固体電解質層28、カーボン層と銀ペースト層からなる陰極層29を順次積層形成することにより陰極電極部30を形成して構成されたものである。

【0003】

31は陽極コム端子、31aはこの陽極コム端子31の接続面に設けられた接続部であり、この陽極コム端子31の接続面に上記コンデンサ素子20の陽極電極部26を載置した後、上記接続部31aを折り曲げて抵抗溶接により両者を接合したものである。

【0004】

32は陰極コム端子、32aはこの陰極コム端子32の接続面の一部を曲げ起こすことにより形成されたガイド部であり、この陰極コム端子32の接続面に図示しない導電性銀ペーストを介して上記コンデンサ素子20の陰極電極部30を載置することにより両者を接合したものである。

【0005】

33はこのようにコンデンサ素子20を接合した陽極コム端子31と陰極コム端子32の一部が夫々外表面に露呈する状態で上記コンデンサ素子20と陽極コム端子31、陰極コム端子32を一体に被覆した絶縁性の外装体であり、この外装体33から表出した陽極コム端子31と陰極コム端子32は夫々外装体33に沿って底面から側面へと折り曲げられることによって外部端子を形成し、これにより面実装対応の樹脂モールド型コンデンサを構成したものである。

【0006】

また、上記外装体33としては一般的にエポキシ樹脂が多く用いられているが、エポキシ樹脂は硬化に時間が掛かるために生産性が悪いばかりでなく、射出成型機が必要なことから設備コストも高くなるという問題があり、このような問題を解決するために、硬化温度が低く、かつ、硬化速度が速い液状樹脂であるノルボルネン系樹脂をコンデンサの外装体に使用することにより、作業性を大きく向上させると共に、コストダウンを図ることができるという技術が提案されている(特許文献1)。

【0007】

なお、この出願の発明に関連する先行技術文献情報としては、例えば、特許文献1が知られている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−159723号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら上記従来の樹脂モールド型コンデンサの外装体として用いるノルボルネン系樹脂では、無機充填剤としてのフィラーを5〜50wt%混合したノルボルネン系樹脂スラリーを使用する際に、このノルボルネン系樹脂スラリーは数時間放置しておくと上記フィラーの沈降が発生し、このようにフィラーが沈降したものを再度分散させることは困難であるために、管理や取り扱いが難しいという課題があった。また、このような現象はフィラーの濃度が高くなるほど顕著に現れるものであり、フィラーの濃度が50wt%を超えるものについては、量産性が著しく悪いというものであった。

【0010】

なお、このようにフィラーが沈降する理由として考えられるのは、ノルボルネン系樹脂スラリーに対するフィラーの分散性が悪く、フィラーの分散が不均一になっているためと思われる。

【0011】

また、このように一度フィラーが沈降したノルボルネン系樹脂スラリーを用いてコンデンサの外装体を作製すると外装体の強度が低くなるばかりでなく、このコンデンサをリフロー半田付けした際に、外装体に膨れが発生するという品質面での課題もあった。

【0012】

本発明はこのような従来の課題を解決し、無機充填剤としてのフィラーの濃度が高い場合であっても、フィラーが均一に分散されて沈降を起こすことがない、優れた性能、品質のノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサを提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するために本発明は、表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下であるノルボルネン系樹脂スラリーとしたものである。

【0014】

また、このようなノルボルネン系樹脂スラリーを製造する方法としては、プラネタリーミキサーまたはオープンニーダを用いて無機充填剤とカップリング剤を混合し、かつ、加熱することにより無機充填剤の表面に表面処理層を形成する無機充填剤表面処理工程と、この表面処理された無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が100〜7000Pa・s以下のスラリーを作製する混練工程と、この混練したスラリーに上記無機充填剤の濃度が50wt%以上、73wt%未満、かつ、所望の濃度になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が5000mPa・s以下のスラリーを作製する希釈工程と、を有した製造方法としたものである。

【発明の効果】

【0015】

以上のように本発明によるノルボルネン系樹脂スラリー及びその製造方法は、表面処理した無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加して混合、混練することにより粘度が100〜7000Pa・s以下のスラリーを作製した後、更に、このスラリーにノルボルネン系モノマーを添加して無機充填剤の濃度を所望の濃度に希釈して粘度が5000mPa・s以下のスラリーを作製する方法とし、かつ、この作業をプラネタリーミキサーまたはオープンニーダを用いて行うようにしたことにより、高濃度の無機充填剤を分散させる際に、無機充填剤にせん断力が加わるようになるために、無機充填剤のノルボルネン系モノマーに対する分散が均一に行われるようになり、更に、無機充填剤の濃度と粘度を高めて混練した後に所望の濃度と粘度に希釈することにより、上記無機充填剤の分散を更に均一化させて安定化させることができる。従って、このように作製されたノルボルネン系樹脂スラリーを長時間放置しても無機充填剤の沈降が発生することはなく、管理や取り扱いが極めて容易になるという効果が得られるものである。

【0016】

また、このように優れた性能を発揮するノルボルネン系樹脂スラリーをコンデンサの外装体として用いることにより、外装体の強度が低下したり、リフロー半田付け時に膨れが発生することもなくなり、優れた性能を安定して発揮することが可能な樹脂モールド型コンデンサを提供することができるという効果が得られるものである。

【図面の簡単な説明】

【0017】

【図1】本発明の実施例1によるノルボルネン系樹脂スラリーの製造方法を示した製造工程図

【図2】同実施例1によるノルボルネン系樹脂スラリーに使用するフィラーを示した電子顕微鏡写真

【図3】本発明の実施例2による樹脂モールド型コンデンサを構成するコンデンサ素子を複数枚積層した素子積層体をリードフレームに接続した状態を示した斜視図

【図4】本発明の実施例2によるノルボルネン系樹脂注入工程を示した断面図

【図5】同載置工程を示した断面図

【図6】同型締め工程を示した断面図

【図7】同成型工程を示した断面図

【図8】同成型品を示した斜視図

【図9】(a)従来の樹脂モールド型コンデンサの構成を示した斜視図、(b)同内部を透視して示した正面図

【図10】同樹脂モールド型コンデンサに使用されるコンデンサ素子の構成を示した断面図

【発明を実施するための形態】

【0018】

以下、実施例1を用いて、本発明の特に請求項1〜5に記載の発明について説明する。

【実施例1】

【0019】

本実施例においては、ノルボルネン系樹脂スラリー及びその製造方法について説明するが、この製造方法には後述する無機充填剤としてのフィラーのノルボルネン系モノマーに対する分散を均一に行うために、遊星運動を行う2軸または3軸の攪拌ブレードを持つプラネタリーミキサー、または、シグマ型攪拌のブレードを持つオープンニーダが適していることが知られていることから、本実施例においてはプラネタリーミキサーを用いることにしたものであり、より具体的には、株式会社井上製作所から「PLM−2」として販売されている2軸の攪拌ブレードを持つタンク容量が2リットルのプラネタリーミキサーを用いてノルボルネン系樹脂スラリーを作製したものであるが、本発明はこれに限定されるものではなく、オープンニーダを用いても構わないものである。

【0020】

図1は本発明の実施例1によるノルボルネン系樹脂スラリーの製造方法を示した製造工程図であり、本製造方法は、無機充填剤表面処理工程、混練工程、希釈工程、の3つの工程を基本とし、この3つの工程を全て上記プラネタリーミキサーを用いて行うようにしたものである。

【0021】

まず、第1の工程となる無機充填剤表面処理工程について説明すると、この工程は無機充填剤の表面に表面処理層を形成するために行うものであり、前もって無機充填剤と表面処理剤を準備する。

【0022】

上記無機充填剤は、本実施例により作製したノルボルネン系樹脂スラリーを後述する樹脂モールド型コンデンサの外装体として用いる際に、難燃性や機械的強度や各種信頼性の面で必要とされる特性から、本実施例においては水酸化アルミニウムからなる無機フィラー(以下、フィラーと呼ぶ)を選択したものであり、更に分散性に優れることも考慮して、昭和電工株式会社から「ハイジライトH−32」という商品名で市販されている略球状の粒状のフィラー(図2に電子顕微鏡写真を示す)で、最大粒子径が75μm、中心粒子径の代表値が8μm、BET比表面積の代表値が2.0m2/gのものを用いたものであるが、本発明はこれに限定されるものではなく、水酸化マグネシウム、シリカ、または水酸化アルミニウムを含むこれらの混合物を用いても構わないものである。

【0023】

また、上記表面処理剤としては、シランカップリング剤、チタネート系カップリング剤

等を用いることができるが、本実施例においてはビニル系シランカップリング剤とチタネート系カップリング剤を用いて、2層構造の表面処理層を形成するようにしたものである。

【0024】

そして、上記フィラーを600gと、ビニル系シランカップリング剤を1.5gとを、上記プラネタリーミキサーのタンク内に投入し、自転回転数18rpm、公転回転数11rpmの回転数で攪拌し、この攪拌を続けながら上記タンクを90〜95℃に加熱することにより、上記ビニル系シランカップリング剤を反応させてフィラーの表面にビニル系シランカップリング剤からなる表面処理層を形成した。

【0025】

また、この表面処理層が形成されたフィラーにチタネート系カップリング剤を同量投入し、上記作業と同様の作業を行ってチタネート系カップリング剤からなる表面処理層を上記ビニル系シランカップリング剤からなる表面処理層の表面に形成した。なお、このような表面処理層は1層のみでも良く、必要に応じて2層以上の複数層であっても良い。

【0026】

次に、第2の工程となる混練工程について説明すると、この工程は上記無機充填剤表面処理工程で作製された、表面処理されたフィラーをノルボルネン系モノマー(以下、モノマーと呼ぶ)に均一に分散させるために行うものである。

【0027】

上記モノマーは、ノルボルネン環構造を有する化合物であれば良いが、特に耐熱性に優れた成型品が得られることから、三環以上の多環ノルボルネン系モノマーが好ましい。例えば、ジシクロペンタジエンを主成分とし、本発明の目的を損なわない範囲で、トリシクロペンタジエン、テトラシクロペンタジエン等の多環ノルボルネン系単量体や、ノルボルネン系単量体と開環共重合し得るシクロプテン、シクロペンテン等の単環シクロオレフィン等のコモノマーを適宜添加した混合液を重合したものを用いることができる。具体例としては、「ペンタム」、または「メトン」という商品名でRIMTEC株式会社から市販されているジシクロペンタジエン(DCPD)を用いることができ、本実施例においてはこれを用いたものであるが、本発明はこれに限定されるものではない。

【0028】

そして、上記表面処理されたフィラーに上記モノマーを179.2g添加することにより、フィラーの濃度が77wt%となるようにし、プラネタリーミキサーを自転回転数30.5rpm、公転回転数18.5rpmの回転数で1分間攪拌する初期混練を行った後に、自転回転数52rpm、公転回転数32rpmの回転数で20分間混練を行って、粘度が5000Pa・sのノルボルネン系樹脂スラリー(以下、スラリーと呼ぶ)を作製した。

【0029】

なお、上記フィラーとモノマーの混合比率は、スラリーとして最終的に希望する所望のフィラーの濃度とスラリーの粘度よりも高いフィラーの濃度とスラリーの粘度にすることが重要であり、本実施例における混練工程においては、フィラーの濃度が73〜82wt%、スラリーの粘度が100〜7000Pa・sとすることが好ましいものであり、上記スラリーの粘度が低くなりすぎるとフィラーの分散が困難になってしまい、逆にスラリーの粘度が高くなりすぎるとフィラーどうしが密着して分散が不均一になりやすくなるため、フィラーの濃度とスラリーの粘度をこのような範囲内に調整することにより、フィラーのモノマーに対する分散が均一に行われるようになるものである。

【0030】

また、本混練工程をプラネタリーミキサーを用いて行うことにより、モノマーにフィラーを分散させる際に、フィラーにせん断力が加わるようになるために、フィラーのモノマーに対する分散が均一に行われるようになることに加え、フィラーとして略球状のものを用いることによって上記分散がより均一に行われるようになるものである。

【0031】

次に、第3の工程となる希釈工程について説明すると、この工程は、上記混練工程で作製されたスラリーを希釈することにより、フィラーの濃度とスラリーの粘度を低くするために行うものである。

【0032】

従って、上記混練工程で作製されたスラリーに、同混練工程で使用したモノマーと同じモノマーを77.9g添加することにより、フィラーの濃度が70wt%となるようにし、プラネタリーミキサーを自転回転数30.5rpm、公転回転数18.5rpmの回転数で1分間攪拌する初期希釈を行った後に、自転回転数52rpm、公転回転数32rpmの回転数で本希釈を行って、粘度が1200mPa・sのスラリーを作製した。

【0033】

なお、上記混練工程で作製されたスラリーにモノマーを添加する量は、スラリーとして最終的に希望する所望のフィラーの濃度によって決定されるものであり、本実施例においては、スラリーとして最終的に希望するフィラーの濃度が70wt%となるようにして求めたものである。

【0034】

また、本希釈工程で作製されるスラリーの粘度は5000mPa・s以下が好ましく、更に好ましくは3000mPa・s以下が好ましいものであり、スラリーの粘度をこのような範囲内に調整することにより、上記混練工程で作製されたスラリーを本希釈工程で希釈する際に、上記フィラーのモノマーに対する分散性を低下させることなく、均一な分散性を維持することができるものである。

【0035】

このような製造方法によって作製された本実施例によるスラリーは、フィラーの濃度を高くしてもフィラーの分散性が良好で、均一なフィラーの分散が行われているために、従来のスラリーのように数時間放置しておくとフィラーの沈降が発生するようなことはなく、管理や取り扱いが容易になるという格別の効果を奏するものである。

【0036】

なお、上記希釈工程の後で、カーボン塗料を若干量投入してスラリーを着色する着色工程を設けても構わないものであり、実際にはこのような着色工程を導入するのが一般的である。

【0037】

以下、実施例2を用いて、本発明の特に請求項6、7に記載の発明について説明する。

【実施例2】

【0038】

本実施例は、上記実施例1で図1、図2を用いて説明したスラリーをコンデンサ素子を被覆する外装体として用いて樹脂モールド型コンデンサを構成したものであり、上記コンデンサ素子ならびに樹脂モールド型コンデンサの構成は上記背景技術の項で図9、図10を用いて説明した樹脂モールド型コンデンサ、ならびにこれに用いるコンデンサ素子と同様であるために、ここでの詳細な説明は省略する。

【0039】

図3は本発明の実施例2による樹脂モールド型コンデンサを構成するコンデンサ素子を複数枚積層した素子積層体をリードフレームに接続した状態を示した斜視図、図4〜図7は同樹脂モールド型コンデンサを製造する製造方法を説明するために示した金型の断面図であり、図3において、1はコンデンサ素子、2はリードフレームであり、このリードフレーム2上に上記コンデンサ素子1を複数枚(本実施例においては6枚としているが、本発明はこれに限定されるものではない)積層して一体化した素子積層体を形成し、この素子積層体の陽極電極部1aをリードフレーム2に設けた陽極端子部2aに抵抗溶接等により接合すると共に、素子積層体の陰極電極部1bをリードフレーム2に設けた陰極端子部2bに導電性銀ペースト等により接合したものである。なお、リードフレーム2の長手方向両端に夫々設けられた貫通孔2cは、この素子積層体が接合されたリードフレーム2を後述する金型に載置する際に位置決め用として用いるためのものである。

【0040】

次に、このように構成された素子積層体が接合されたリードフレーム2を用いて樹脂モールド型コンデンサを製造する方法について、以下に図4〜図7を用いて詳細に説明する。

【0041】

図4は本実施例による樹脂モールド型コンデンサのノルボルネン系樹脂注入工程を示した断面図であり、図4において、3は成型金型の一部を構成する下型、4は底面部、5はこの底面部4を上昇させるためのピストン、6はキャビティ部、7はガイドピンであり、このように構成された下型3のキャビティ部6内に所定の量のノルボルネン系樹脂8を注入する。また、上記下型3は、上記ノルボルネン系樹脂8の硬化温度以下である40〜60℃の温度に設定されているものである。

【0042】

なお、このノルボルネン系樹脂8は、上記実施例1で説明したスラリーに所定の割合で触媒を混合したものであり、具体的にはメタセシス触媒をモル濃度比で1/100〜1/200程度となるように添加して混合したものであり、更に、室温における粘度が200〜1200mPa・sとなるようにしたものである。また、必要に応じて着色剤を添加しても構わない。

【0043】

次に、図5に示すように、キャビティ部6内にノルボルネン系樹脂8が注入された下型3の上面に上記素子積層体が接合されたリードフレーム2を載置する載置工程を行う。この載置工程においては、上記リードフレーム2に接合された素子積層体がキャビティ部6内に注入されたノルボルネン系樹脂8に浸かるようにすると共に、上記下型3の上面に設けたガイドピン7にリードフレーム2に設けた貫通孔2cを嵌め込むことによって位置決めを行うようにしているものである。

【0044】

次に、図6に示すように、成型金型の一部を構成する上型9を上記下型3の上方から降下させて型締めする型締め工程を行う。また、上記上型9は、ノルボルネン系樹脂8の硬化温度以上である80〜120℃に加熱されており、型締めと共に上型9の温度がキャビティ部6内に注入されたノルボルネン系樹脂8に伝播し、ノルボルネン系樹脂8の硬化が開始されるようになるものである。

【0045】

次に、図7に示すように、上記下型3の底面部4をピストン5により上方に押し上げる成型工程を行う。なお、上記底面部4を押し上げる量は、所望の製品高さとなる寸法により決定されるものであり、これにより、キャビティ部6内のノルボルネン系樹脂8には圧力が加えられ、キャビティ部6全体と上記コンデンサ素子積層体の細部までノルボルネン系樹脂8が充填されることになる。

【0046】

なお、上記型締め工程で、既にノルボルネン系樹脂8の硬化が開始されるようになっているため、型締め工程からこの成型工程への流れは連続して行うことが望ましく、この成型工程は、上記底面部4を押し上げた状態で10秒程度経過すれば成型工程は終了することができるものである。

【0047】

そして、このように成型工程を終えて成型金型から取り出した成型品を図8に示す。図8において、10はノルボルネン系樹脂8からなる外装体であり、この外装体10のサイズは、長さ×幅×高さが、約7mm×4mm×2mm程度の大きさのものである。

【0048】

また、このように成型された外装体10から表出したリードフレーム2に設けられた陽極端子部2aと陰極端子部2bの一部が残るように所定の寸法に切断し、上記陽極端子部2aと陰極端子部2bを外装体10に沿って折り曲げることにより、上記背景技術の項で図9を用いて説明した樹脂モールド型コンデンサが本実施例によって得られるものである。

【0049】

このように構成された本実施例による樹脂モールド型コンデンサは、上記実施例1による分散性に優れたスラリーを用いたノルボルネン系樹脂を外装体10として使用しているため、この樹脂モールド型コンデンサをリフロー半田付けした場合でも、外装体10の膨れが0.03mm以下(製品高さ規格は1.9mm±0.1mm)の範囲内に納まり、従来品のような大きな膨れも発生することがなく、極めて安定した性能を発揮することができるという格別の効果を奏するものである。

【産業上の利用可能性】

【0050】

本発明によるノルボルネン系樹脂スラリー及びその製造方法、ならびにこのノルボルネン系樹脂スラリーを用いた樹脂モールド型コンデンサは、優れた性能を発揮することができるノルボルネン系樹脂スラリーをコンデンサの外装体として用いることにより、外装体の強度が低下したり、リフロー半田付け時に膨れが発生することもなく、優れた性能を安定して発揮することが可能な樹脂モールド型コンデンサを実現することができるという効果を有し、特に、優れた耐熱性が要求される電子機器、電気機器、産業機器、自動車分野等の樹脂モールド型コンデンサとして有用である。

【符号の説明】

【0051】

1 コンデンサ素子

1a 陽極電極部

1b 陰極電極部

2 リードフレーム

2a 陽極端子部

2b 陰極端子部

2c 貫通孔

3 下型

4 底面部

5 ピストン

6 キャビティ部

7 ガイドピン

8 ノルボルネン系樹脂

9 上型

10 外装体

【特許請求の範囲】

【請求項1】

表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、上記無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下であるノルボルネン系樹脂スラリー。

【請求項2】

表面処理された無機充填剤が、シランカップリング剤、チタネート系カップリング剤の少なくとも一つを用いて表面処理されたものである請求項1に記載のノルボルネン系樹脂スラリー。

【請求項3】

無機充填剤として、水酸化アルミニウム、水酸化マグネシウム、シリカ、のいずれか、またはこれらの混合物を用いた請求項1に記載のノルボルネン系樹脂スラリー。

【請求項4】

無機充填剤として、最大粒子径が75μm、中心粒子径の代表値が8.0±1μm、BET比表面積の代表値が2.0±0.2m2/gの粒状の水酸化アルミニウムを用いた請求項1に記載のノルボルネン系樹脂スラリー。

【請求項5】

表面処理された無機充填剤とノルボルネン系モノマーとを混合してなるノルボルネン系樹脂スラリーの製造方法であって、遊星運動を行う2軸または3軸の攪拌ブレードを持つプラネタリーミキサー、または、シグマ型の攪拌ブレードを持つオープンニーダを用い、無機充填剤とカップリング剤を混合し、かつ、加熱することにより上記カップリング剤を反応させて無機充填剤の表面に表面処理層を形成する無機充填剤表面処理工程と、この表面処理された無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が100〜7000Pa・s以下のスラリーを作製する混練工程と、この混練したスラリーに上記無機充填剤の濃度が73wt%未満、かつ、50wt%以上の所望の濃度になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が5000mPa・s以下のスラリーを作製する希釈工程と、を有したノルボルネン系樹脂スラリーの製造方法。

【請求項6】

コンデンサ素子と、このコンデンサ素子を被覆したノルボルネン系樹脂製の外装体からなり、上記ノルボルネン系樹脂が、請求項1〜4のいずれか一つに記載のノルボルネン系樹脂スラリーに触媒を添加して反応させることによって硬化させたものである樹脂モールド型コンデンサ。

【請求項7】

コンデンサ素子が、導電性高分子を固体電解質に用いたものである請求項6に記載の樹脂モールド型コンデンサ。

【請求項1】

表面処理された無機充填剤とノルボルネン系モノマーとを混合してなり、上記無機充填剤の濃度が50wt%以上、粘度が5000mPa・s以下であるノルボルネン系樹脂スラリー。

【請求項2】

表面処理された無機充填剤が、シランカップリング剤、チタネート系カップリング剤の少なくとも一つを用いて表面処理されたものである請求項1に記載のノルボルネン系樹脂スラリー。

【請求項3】

無機充填剤として、水酸化アルミニウム、水酸化マグネシウム、シリカ、のいずれか、またはこれらの混合物を用いた請求項1に記載のノルボルネン系樹脂スラリー。

【請求項4】

無機充填剤として、最大粒子径が75μm、中心粒子径の代表値が8.0±1μm、BET比表面積の代表値が2.0±0.2m2/gの粒状の水酸化アルミニウムを用いた請求項1に記載のノルボルネン系樹脂スラリー。

【請求項5】

表面処理された無機充填剤とノルボルネン系モノマーとを混合してなるノルボルネン系樹脂スラリーの製造方法であって、遊星運動を行う2軸または3軸の攪拌ブレードを持つプラネタリーミキサー、または、シグマ型の攪拌ブレードを持つオープンニーダを用い、無機充填剤とカップリング剤を混合し、かつ、加熱することにより上記カップリング剤を反応させて無機充填剤の表面に表面処理層を形成する無機充填剤表面処理工程と、この表面処理された無機充填剤に、無機充填剤の濃度が73〜82wt%になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が100〜7000Pa・s以下のスラリーを作製する混練工程と、この混練したスラリーに上記無機充填剤の濃度が73wt%未満、かつ、50wt%以上の所望の濃度になる量のノルボルネン系モノマーを添加し、これを混合、混練することによって粘度が5000mPa・s以下のスラリーを作製する希釈工程と、を有したノルボルネン系樹脂スラリーの製造方法。

【請求項6】

コンデンサ素子と、このコンデンサ素子を被覆したノルボルネン系樹脂製の外装体からなり、上記ノルボルネン系樹脂が、請求項1〜4のいずれか一つに記載のノルボルネン系樹脂スラリーに触媒を添加して反応させることによって硬化させたものである樹脂モールド型コンデンサ。

【請求項7】

コンデンサ素子が、導電性高分子を固体電解質に用いたものである請求項6に記載の樹脂モールド型コンデンサ。

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【公開番号】特開2011−148875(P2011−148875A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−9772(P2010−9772)

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月20日(2010.1.20)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]