ノンクリンプファブリックの順応性を高める方法及び該方法を用いて作製される輪郭成形複合材料部材

自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから選択される、方法。

【発明の詳細な説明】

【技術分野】

【0001】

本明細書に説明する実施形態は、概してノンクリンプファブリックの順応性を高める方法及び該方法を用いて作製される輪郭成形複合材料部材に関する。特に、本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法を説明する。

【背景技術】

【0002】

近年、複合材料は、その耐久性と比較的軽量であることにより、様々な航空用途において益々一般的に用いられるようになっている。複合材料の作製においては、織物ファブリック、編物ファブリック、及びノンクリンプファブリック等の幾つかの繊維ファブリックプリフォームが用いられる。これらの繊維ファブリックプリフォームを使用することによって、作製工程を自動化でき、従来既存のものよりも低コストで堅実な複合材料部材の作製方法が得られる。

【0003】

繊維ファブリックプリフォームの中でも、織物ファブリックは最も広く一般に用いられ、最も安価である。織物ファブリックの繊維は、大抵、作製目的で繊維を任意のバイアス角に配置することが必要な場合、切断して回転させなければならない垂直(0°及び90°)の配向を呈する。この欠点によって、材料の無駄が増え、部材の製造工程を自動化しにくくなることが多い。織物ファブリックに比べると、編物ファブリックは、繊維をバイアス角に配向できるので、高い設計柔軟性を得られる。しかし、編物ファブリックの製造は概して難しく、したがって織物ファブリックよりも高価である。更に、バイアス角の繊維から成る編物ファブリックは、部材の製造時、所定の最大印加張力しか支持できず、これを超えると材料の繊維構造には望ましくない歪みが生じる。

【0004】

上述の問題の幾つかに対処するべく、最近は多軸ノンクリンプファブリック(NCF)が複合材料部材の作製に用いられ始めている。本明細書で用いる場合、NCFは、1つ以上の一方向繊維層を積み重ねた後、これらの層を互いに縫い合わせて作製された、あらゆるファブリックプリフォームを指す。縫合糸は、層を一括して保持し、ファブリックを処理するための製造補助材としての役割を果たす。縫合糸はファブリック全体に共通であり、構造機能には用いられない。

【0005】

NCFは、材料の無駄が少なく自動化によって部材製造工程を迅速化できるので、織物ファブリックよりもコストが低い。加えて、繊維の織り合わせを行わないこと、製造工程に由来する効率によって、編物ファブリックよりもNCFを低コストで作製できる。しかし、特殊設計のファブリック巻取りマンドレルを用いて固有の輪郭成形形状を有するように製造可能な織物や編物と比べると、NCFは概して、平らなシート状又はロール状に製造される必要がある。このため、NCFの順応性は、編物又はファブリックを用いて得られる順応性ほど良好ではないので、しわを生じることなく輪郭成形形状に順応させることが更に困難になる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】ドイツ国特許第10252671C1号

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、より高い順応性を有するノンクリンプファブリックの作製方法及び該方法を用いて作製された輪郭成形部材が依然として必要である。

【課題を解決するための手段】

【0008】

本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法に関する。

【0009】

また、本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックの順応性を得るための少なくとも1つの第1のパラメータと、ファブリックを固定するための少なくとも1つの第2のパラメータとを調整するステップを含む方法であって、第1のパラメータは、複雑なステッチの種類、大きめのステッチ間隔、低ステッチ密度、弾性ステッチ材料、軽いステッチ重さ、低ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、第2のパラメータは、単純なステッチの種類、小さめのステッチ間隔、高ステッチ密度、剛性ステッチ材料、重いステッチ重さ、高ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、及びこれらを組み合わせたものから成る群から選択される方法にも関する。

【0010】

以下の開示から、当業者には、上述及びその他の特徴、態様、及び利点が明らかになるであろう。

【0011】

本明細書は、本発明を特に明示し、明瞭にクレームする特許請求の範囲で締め括られているが、同様の参照符号で同様の要素を示す添付図面に関連した以下の説明から、ここに示す実施形態の理解が深まるであろう。

【図面の簡単な説明】

【0012】

【図1】本明細書の説明に従った、3つの一方向繊維層から成る1枚のノンクリンプファブリックの一実施形態の概略切欠図である。

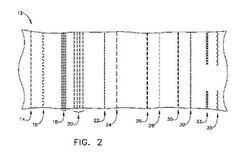

【図2】本明細書の説明に従った、調整可能なパラメータを有する1枚の自己順応性ノンクリンプファブリックの一実施形態の概略図である。

【図3】本明細書の説明に従った、輪郭成形形状を有する複合材料部材の一実施形態の概略斜視図である。

【発明を実施するための形態】

【0013】

本明細書において説明する実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法に関する。本明細書の一部の実施形態では、概して複合材料ケーシングの作製方法に焦点を置くが、当業者には、本説明がこれに限定されないことが理解できよう。実際に、以下の説明で述べるが、本明細書に記載の方法を、本明細書において以下に説明するように、エアフォイル形状の構造を有する任意の部材等、少なくとも1つの輪郭成形された形状又は面を有するあらゆる複合材料部材の作製に用いることができる。

【0014】

本明細書に記載の部材を作製するには、輪郭成形形状を有する工具に少なくとも1枚のファブリックをあて、その後、以下に記載のように、このファブリックを樹脂で処理して硬化させる。本明細書において用いる場合、「工具」とは、複合材料部材の作製に用いる何らかのマンドレル又は金型を指す。ファブリックは、所望の層数に達するまで、工具のまわりに連続的にあてられるか、又は1枚ずつ配置される。

【0015】

最初に、少なくとも1枚のファブリックを工具にあてる。本明細書全体を通して、「輪郭成形(された)」とは、その一部分が非平面状の(即ち平らでない)形状又は面を有する部材を意味する。輪郭成形形状の幾つかの例には、円筒形、円錐形、及びこれらを組み合わせたものが含まれるが、これらに限定されない。

【0016】

1枚のファブリックは、自己順応性ノンクリンプファブリックから成る。本明細書において用いる場合、「ノンクリンプファブリック」10は、図1に概略的に示すように、1つ以上の一方向繊維層を積み重ねた後、これらの層を互いに縫い合わせることによって形成されたあらゆるファブリックを指す。ノンクリンプファブリックの一方向繊維を様々な態様で配向することによって、設計要件を満たすことができる。ノンクリンプファブリックは、一方向繊維層を互いに縫い合わせることによって形成されるので、一方向繊維は実質的に所望のいかなる配向角を有してもよいことが当業者には理解できよう。ファブリックの特定の繊維配向にかかわらず、概して、これらの繊維には、樹脂と組み合わせて複合材料が形成される、当業者に周知のいかなる適切な強化用繊維も含まれる。一実施形態において、この繊維には、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維のうちの少なくとも1つが含まれる。

【0017】

現在の複合材料技術に伴う上述の欠点に対処するべく、以下に、図2に示す自己順応性ノンクリンプファブリック12の作製方法を説明する。「自己順応性」とは、本明細書に定義するように工具が輪郭成形形状を有する場合に、ファブリックがしわを生じることなく、あてられた工具の形状をとる能力を指す。この方法は、概して、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、この第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される。こうしたパラメータを調整することによって、ノンクリンプファブリックが、このファブリックをあてる工具に対してより高い順応性を呈するように設計することができる。

【0018】

特に、上述のパラメータを調整することによって、設計需要に応じてファブリックを固定したりファブリックの順応性を高めたりできる。本明細書で用いる場合、ファブリックの「固定」は、ファブリックの移動を小さくして、これを正位置に保持すること又は操作性を高めることを意味する。例えば、ファブリックを正位置に保持するための凹点での固定、又は操作性を高めるための縁部に沿った固定が望ましい場合がある。「順応性」を得るとは、ファブリックの繊維を移動させて、ファブリックがあてられる工具の輪郭に、しわを生じることなく沿わせることを意味する。

【0019】

図2に概略的に示すように、ステッチの種類を調整するステップは、ファブリックを固定するための単純なステッチの種類14と、ファブリックの順応性を得るための複雑なステッチの種類16とを用いるステップを含む。「単純なステッチの種類」14は、ストレートステッチを指し、「複雑なステッチの種類」16は、クロスステッチパターン又はジグザグパターン等、より複雑なステッチを指す。

【0020】

ステッチ間隔を調整するステップは、ファブリックを固定するための小さめのステッチ間隔18と、ファブリックの順応性を得るための大きめのステッチ間隔20とを用いるステップを含む。「小さめのステッチ間隔」18は、約10ppi〜約2.5ppiのステッチ間隔を含む。「大きめのステッチ間隔」20は、約2.49ppi〜約0.1ppiのステッチ間隔を含む。

【0021】

ステッチ密度を調整するステップは、ファブリックを固定するための高ステッチ密度22と、ファブリックの順応性を得るための低ステッチ密度24とを用いるステップを含む。「高ステッチ密度」22は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、「低ステッチ密度」24は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む。こうした密度の差は、例えば、所望の密度に達するまでノンクリンプファブリックを縫合機に複数回通すことによって得られる。

【0022】

一実施形態において、ステッチ材料を調整するステップは、ファブリックを固定するための剛性ステッチ材料と、ファブリックの順応性を得るための弾性ステッチ材料とを用いるステップを含む。剛性ステッチ材料の幾つかの例には、標準ナイロンフィラメントが含まれるが、これに限定されることはなく、弾性ステッチ材料には、熱可塑性エラストマーが含まれるが、これに限定されることはない。

【0023】

ステッチ重さを調整するステップは、ファブリックを固定するための重いステッチ重さ26と、ステッチ切れが制御されたファブリックの順応性を得るための軽いステッチ重さ28とを用いるステップを含む。「重いステッチ重さ」26には、72デニール以上のステッチ重さが含まれるが、これに限定されることはなく、「軽いステッチ重さ」28には、72デニール未満のステッチ重さが含まれるが、これに限定されることはない。

【0024】

ステッチ張力を調整するステップは、ファブリックを固定するための高ステッチ張力30と、ファブリックの局所的な並進を利用してファブリックの順応性を得るための低ステッチ張力32とを用いるステップを含む。「高ステッチ張力」30によって、ステッチが張力を受けていること、即ちステッチがファブリックに対してピンと張っていることを意味する。「低ステッチ張力」32は、ファブリックが工具にあてられるまで、ステッチがファブリックに対して緩んだ状態になっている、低張力で構成されたステッチを指す。緩いステッチは、工具にあてられるとピンと張るので、自己順応性ノンクリンプファブリックはしわを生じることなく工具の輪郭に順応する。

【0025】

加えて、上述の調整可能なパラメータのいずれかのステッチを中断することによっても順応性を得ることもできる。ステッチの「中断」は、ステッチ線上の少なくとも1つのステッチを排除することを指す。当業者は、2つ以上のステッチを排除してもよいこと、並びに、排除されるステッチは、隣接するステッチ、1つおき、2つおき、3つおき等、又はこれらを組み合わせたものであってよいことを理解できよう。例えば、一実施形態では、図2に概略的に示すように、1区間のステッチを排除してステッチ33を中断することによって、クロスステッチパターンの順応性を高めることができる。別の実施形態では、ステッチ35を中断することによって、低ステッチ張力の順応性を尚一層高めることができる。

【0026】

上述のように、図3に概略的に示すように、本明細書に示すパラメータを調整して、輪郭34を有する複合材料部材の作製に用いる自己順応性ノンクリンプファブリックを作製できる。複合材料部材34は、本明細書に記載の1つ以上の調整パラメータを含む少なくとも1つの領域36を含む。このような領域36は、順応領域38又は固定領域40のいずれかを含んでよい。複合材料部材34は、円筒状の形状又は面、円錐状の形状又は面、及びこれらを組み合わせたものを含むが、これらに限定されない輪郭を有してよい。この部材が完全に輪郭成形されている必要はなく、この部材が1つの輪郭成形部分を有するのみであってもよいことは、当業者には理解できよう。一実施形態において、複合材料部材は、ファンケーシング等の複合材料格納ケーシングから成る。別の実施形態において、この部材は、ジェットエンジンのファンブレード又は風車の風車ブレード等であるが、これらに限定されないエアフォイル形状の構造を有してもよい。

【0027】

自己順応性ノンクリンプファブリックを所望の工具にあてた後、その結果として得られる複合材料部材プリフォームを、当業者に周知の従来の技術及び方法を用いて樹脂で処理し、硬化させることで、或る輪郭を有する複合材料部材を作製できる。

【0028】

上述のファブリック及び方法を用いて複合材料部材、特にケーシング又はエアフォイル形状の構造を構成することによって、現行のノンクリンプファブリック技術を超える利点が得られる。ノンクリンプファブリックを本明細書に記載のように調整することによって、ファブリックをあてる工具に対してより高い順応性を示すことができる。その結果、最終的なプリフォームの体積を小さくできるので、より多くのファブリック繊維を確保でき、仕上がった硬化済み複合材料部材のしわの発生を削減できる。

【0029】

本明細書では、最適な態様も含め、例を用いて本発明を開示しており、これによって当業者は、本発明を実施及び利用できる。本発明の特許請求の範囲は、請求項に明示されると共に、当業者に想到可能なその他の例も含む。こうしたその他の例は、請求項の文言と相違ない構成要素を含む場合、又は請求項の文言と殆ど変わらない等価の構成要素を含む場合、特許請求の範囲に含まれるものとする。

【技術分野】

【0001】

本明細書に説明する実施形態は、概してノンクリンプファブリックの順応性を高める方法及び該方法を用いて作製される輪郭成形複合材料部材に関する。特に、本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法を説明する。

【背景技術】

【0002】

近年、複合材料は、その耐久性と比較的軽量であることにより、様々な航空用途において益々一般的に用いられるようになっている。複合材料の作製においては、織物ファブリック、編物ファブリック、及びノンクリンプファブリック等の幾つかの繊維ファブリックプリフォームが用いられる。これらの繊維ファブリックプリフォームを使用することによって、作製工程を自動化でき、従来既存のものよりも低コストで堅実な複合材料部材の作製方法が得られる。

【0003】

繊維ファブリックプリフォームの中でも、織物ファブリックは最も広く一般に用いられ、最も安価である。織物ファブリックの繊維は、大抵、作製目的で繊維を任意のバイアス角に配置することが必要な場合、切断して回転させなければならない垂直(0°及び90°)の配向を呈する。この欠点によって、材料の無駄が増え、部材の製造工程を自動化しにくくなることが多い。織物ファブリックに比べると、編物ファブリックは、繊維をバイアス角に配向できるので、高い設計柔軟性を得られる。しかし、編物ファブリックの製造は概して難しく、したがって織物ファブリックよりも高価である。更に、バイアス角の繊維から成る編物ファブリックは、部材の製造時、所定の最大印加張力しか支持できず、これを超えると材料の繊維構造には望ましくない歪みが生じる。

【0004】

上述の問題の幾つかに対処するべく、最近は多軸ノンクリンプファブリック(NCF)が複合材料部材の作製に用いられ始めている。本明細書で用いる場合、NCFは、1つ以上の一方向繊維層を積み重ねた後、これらの層を互いに縫い合わせて作製された、あらゆるファブリックプリフォームを指す。縫合糸は、層を一括して保持し、ファブリックを処理するための製造補助材としての役割を果たす。縫合糸はファブリック全体に共通であり、構造機能には用いられない。

【0005】

NCFは、材料の無駄が少なく自動化によって部材製造工程を迅速化できるので、織物ファブリックよりもコストが低い。加えて、繊維の織り合わせを行わないこと、製造工程に由来する効率によって、編物ファブリックよりもNCFを低コストで作製できる。しかし、特殊設計のファブリック巻取りマンドレルを用いて固有の輪郭成形形状を有するように製造可能な織物や編物と比べると、NCFは概して、平らなシート状又はロール状に製造される必要がある。このため、NCFの順応性は、編物又はファブリックを用いて得られる順応性ほど良好ではないので、しわを生じることなく輪郭成形形状に順応させることが更に困難になる場合がある。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】ドイツ国特許第10252671C1号

【発明の概要】

【発明が解決しようとする課題】

【0007】

したがって、より高い順応性を有するノンクリンプファブリックの作製方法及び該方法を用いて作製された輪郭成形部材が依然として必要である。

【課題を解決するための手段】

【0008】

本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法に関する。

【0009】

また、本明細書の実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックの順応性を得るための少なくとも1つの第1のパラメータと、ファブリックを固定するための少なくとも1つの第2のパラメータとを調整するステップを含む方法であって、第1のパラメータは、複雑なステッチの種類、大きめのステッチ間隔、低ステッチ密度、弾性ステッチ材料、軽いステッチ重さ、低ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、第2のパラメータは、単純なステッチの種類、小さめのステッチ間隔、高ステッチ密度、剛性ステッチ材料、重いステッチ重さ、高ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、及びこれらを組み合わせたものから成る群から選択される方法にも関する。

【0010】

以下の開示から、当業者には、上述及びその他の特徴、態様、及び利点が明らかになるであろう。

【0011】

本明細書は、本発明を特に明示し、明瞭にクレームする特許請求の範囲で締め括られているが、同様の参照符号で同様の要素を示す添付図面に関連した以下の説明から、ここに示す実施形態の理解が深まるであろう。

【図面の簡単な説明】

【0012】

【図1】本明細書の説明に従った、3つの一方向繊維層から成る1枚のノンクリンプファブリックの一実施形態の概略切欠図である。

【図2】本明細書の説明に従った、調整可能なパラメータを有する1枚の自己順応性ノンクリンプファブリックの一実施形態の概略図である。

【図3】本明細書の説明に従った、輪郭成形形状を有する複合材料部材の一実施形態の概略斜視図である。

【発明を実施するための形態】

【0013】

本明細書において説明する実施形態は、概して、自己順応性ノンクリンプファブリックの作製方法であって、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される方法に関する。本明細書の一部の実施形態では、概して複合材料ケーシングの作製方法に焦点を置くが、当業者には、本説明がこれに限定されないことが理解できよう。実際に、以下の説明で述べるが、本明細書に記載の方法を、本明細書において以下に説明するように、エアフォイル形状の構造を有する任意の部材等、少なくとも1つの輪郭成形された形状又は面を有するあらゆる複合材料部材の作製に用いることができる。

【0014】

本明細書に記載の部材を作製するには、輪郭成形形状を有する工具に少なくとも1枚のファブリックをあて、その後、以下に記載のように、このファブリックを樹脂で処理して硬化させる。本明細書において用いる場合、「工具」とは、複合材料部材の作製に用いる何らかのマンドレル又は金型を指す。ファブリックは、所望の層数に達するまで、工具のまわりに連続的にあてられるか、又は1枚ずつ配置される。

【0015】

最初に、少なくとも1枚のファブリックを工具にあてる。本明細書全体を通して、「輪郭成形(された)」とは、その一部分が非平面状の(即ち平らでない)形状又は面を有する部材を意味する。輪郭成形形状の幾つかの例には、円筒形、円錐形、及びこれらを組み合わせたものが含まれるが、これらに限定されない。

【0016】

1枚のファブリックは、自己順応性ノンクリンプファブリックから成る。本明細書において用いる場合、「ノンクリンプファブリック」10は、図1に概略的に示すように、1つ以上の一方向繊維層を積み重ねた後、これらの層を互いに縫い合わせることによって形成されたあらゆるファブリックを指す。ノンクリンプファブリックの一方向繊維を様々な態様で配向することによって、設計要件を満たすことができる。ノンクリンプファブリックは、一方向繊維層を互いに縫い合わせることによって形成されるので、一方向繊維は実質的に所望のいかなる配向角を有してもよいことが当業者には理解できよう。ファブリックの特定の繊維配向にかかわらず、概して、これらの繊維には、樹脂と組み合わせて複合材料が形成される、当業者に周知のいかなる適切な強化用繊維も含まれる。一実施形態において、この繊維には、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維のうちの少なくとも1つが含まれる。

【0017】

現在の複合材料技術に伴う上述の欠点に対処するべく、以下に、図2に示す自己順応性ノンクリンプファブリック12の作製方法を説明する。「自己順応性」とは、本明細書に定義するように工具が輪郭成形形状を有する場合に、ファブリックがしわを生じることなく、あてられた工具の形状をとる能力を指す。この方法は、概して、ファブリックを固定するための少なくとも1つの第1のパラメータと、ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、この第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される。こうしたパラメータを調整することによって、ノンクリンプファブリックが、このファブリックをあてる工具に対してより高い順応性を呈するように設計することができる。

【0018】

特に、上述のパラメータを調整することによって、設計需要に応じてファブリックを固定したりファブリックの順応性を高めたりできる。本明細書で用いる場合、ファブリックの「固定」は、ファブリックの移動を小さくして、これを正位置に保持すること又は操作性を高めることを意味する。例えば、ファブリックを正位置に保持するための凹点での固定、又は操作性を高めるための縁部に沿った固定が望ましい場合がある。「順応性」を得るとは、ファブリックの繊維を移動させて、ファブリックがあてられる工具の輪郭に、しわを生じることなく沿わせることを意味する。

【0019】

図2に概略的に示すように、ステッチの種類を調整するステップは、ファブリックを固定するための単純なステッチの種類14と、ファブリックの順応性を得るための複雑なステッチの種類16とを用いるステップを含む。「単純なステッチの種類」14は、ストレートステッチを指し、「複雑なステッチの種類」16は、クロスステッチパターン又はジグザグパターン等、より複雑なステッチを指す。

【0020】

ステッチ間隔を調整するステップは、ファブリックを固定するための小さめのステッチ間隔18と、ファブリックの順応性を得るための大きめのステッチ間隔20とを用いるステップを含む。「小さめのステッチ間隔」18は、約10ppi〜約2.5ppiのステッチ間隔を含む。「大きめのステッチ間隔」20は、約2.49ppi〜約0.1ppiのステッチ間隔を含む。

【0021】

ステッチ密度を調整するステップは、ファブリックを固定するための高ステッチ密度22と、ファブリックの順応性を得るための低ステッチ密度24とを用いるステップを含む。「高ステッチ密度」22は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、「低ステッチ密度」24は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む。こうした密度の差は、例えば、所望の密度に達するまでノンクリンプファブリックを縫合機に複数回通すことによって得られる。

【0022】

一実施形態において、ステッチ材料を調整するステップは、ファブリックを固定するための剛性ステッチ材料と、ファブリックの順応性を得るための弾性ステッチ材料とを用いるステップを含む。剛性ステッチ材料の幾つかの例には、標準ナイロンフィラメントが含まれるが、これに限定されることはなく、弾性ステッチ材料には、熱可塑性エラストマーが含まれるが、これに限定されることはない。

【0023】

ステッチ重さを調整するステップは、ファブリックを固定するための重いステッチ重さ26と、ステッチ切れが制御されたファブリックの順応性を得るための軽いステッチ重さ28とを用いるステップを含む。「重いステッチ重さ」26には、72デニール以上のステッチ重さが含まれるが、これに限定されることはなく、「軽いステッチ重さ」28には、72デニール未満のステッチ重さが含まれるが、これに限定されることはない。

【0024】

ステッチ張力を調整するステップは、ファブリックを固定するための高ステッチ張力30と、ファブリックの局所的な並進を利用してファブリックの順応性を得るための低ステッチ張力32とを用いるステップを含む。「高ステッチ張力」30によって、ステッチが張力を受けていること、即ちステッチがファブリックに対してピンと張っていることを意味する。「低ステッチ張力」32は、ファブリックが工具にあてられるまで、ステッチがファブリックに対して緩んだ状態になっている、低張力で構成されたステッチを指す。緩いステッチは、工具にあてられるとピンと張るので、自己順応性ノンクリンプファブリックはしわを生じることなく工具の輪郭に順応する。

【0025】

加えて、上述の調整可能なパラメータのいずれかのステッチを中断することによっても順応性を得ることもできる。ステッチの「中断」は、ステッチ線上の少なくとも1つのステッチを排除することを指す。当業者は、2つ以上のステッチを排除してもよいこと、並びに、排除されるステッチは、隣接するステッチ、1つおき、2つおき、3つおき等、又はこれらを組み合わせたものであってよいことを理解できよう。例えば、一実施形態では、図2に概略的に示すように、1区間のステッチを排除してステッチ33を中断することによって、クロスステッチパターンの順応性を高めることができる。別の実施形態では、ステッチ35を中断することによって、低ステッチ張力の順応性を尚一層高めることができる。

【0026】

上述のように、図3に概略的に示すように、本明細書に示すパラメータを調整して、輪郭34を有する複合材料部材の作製に用いる自己順応性ノンクリンプファブリックを作製できる。複合材料部材34は、本明細書に記載の1つ以上の調整パラメータを含む少なくとも1つの領域36を含む。このような領域36は、順応領域38又は固定領域40のいずれかを含んでよい。複合材料部材34は、円筒状の形状又は面、円錐状の形状又は面、及びこれらを組み合わせたものを含むが、これらに限定されない輪郭を有してよい。この部材が完全に輪郭成形されている必要はなく、この部材が1つの輪郭成形部分を有するのみであってもよいことは、当業者には理解できよう。一実施形態において、複合材料部材は、ファンケーシング等の複合材料格納ケーシングから成る。別の実施形態において、この部材は、ジェットエンジンのファンブレード又は風車の風車ブレード等であるが、これらに限定されないエアフォイル形状の構造を有してもよい。

【0027】

自己順応性ノンクリンプファブリックを所望の工具にあてた後、その結果として得られる複合材料部材プリフォームを、当業者に周知の従来の技術及び方法を用いて樹脂で処理し、硬化させることで、或る輪郭を有する複合材料部材を作製できる。

【0028】

上述のファブリック及び方法を用いて複合材料部材、特にケーシング又はエアフォイル形状の構造を構成することによって、現行のノンクリンプファブリック技術を超える利点が得られる。ノンクリンプファブリックを本明細書に記載のように調整することによって、ファブリックをあてる工具に対してより高い順応性を示すことができる。その結果、最終的なプリフォームの体積を小さくできるので、より多くのファブリック繊維を確保でき、仕上がった硬化済み複合材料部材のしわの発生を削減できる。

【0029】

本明細書では、最適な態様も含め、例を用いて本発明を開示しており、これによって当業者は、本発明を実施及び利用できる。本発明の特許請求の範囲は、請求項に明示されると共に、当業者に想到可能なその他の例も含む。こうしたその他の例は、請求項の文言と相違ない構成要素を含む場合、又は請求項の文言と殆ど変わらない等価の構成要素を含む場合、特許請求の範囲に含まれるものとする。

【特許請求の範囲】

【請求項1】

自己順応性ノンクリンプファブリックの作製方法であって、

前記ファブリックを固定するための少なくとも1つの第1のパラメータと、前記ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、

前記第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される、方法。

【請求項2】

前記ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、及びこれらを組み合わせたものから成る群から選択される繊維を含む、請求項1に記載の方法。

【請求項3】

ステッチの種類を調整するステップは、前記ファブリックを固定するための単純なステッチの種類、前記ファブリックの順応性を得るための複雑なステッチの種類、又はこれらを組み合わせたものを用いるステップを含む、請求項2に記載の方法。

【請求項4】

ステッチ間隔を調整するステップは、前記ファブリックを固定するための小さめのステッチ間隔、前記ファブリックの順応性を得るための大きめのステッチ間隔、又はこれらを組み合わせたものを用いるステップを含む、請求項3に記載の方法。

【請求項5】

小さめのステッチ間隔は、約10ppi〜約2.5ppiのステッチ間隔を含み、大きめのステッチ間隔は、約2.49ppi〜約0.1ppiのステッチ間隔を含む、請求項4に記載の方法。

【請求項6】

ステッチ密度を調整するステップは、前記ファブリックを固定するための高ステッチ密度、前記ファブリックの順応性を得るための低ステッチ密度、又はこれらを組み合わせたものを用いるステップを含む、請求項5に記載の方法。

【請求項7】

高ステッチ密度は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、低ステッチ密度は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む、請求項6に記載の方法。

【請求項8】

ステッチ材料を調整するステップは、前記ファブリックを固定するための剛性ステッチ材料、前記ファブリックの順応性を得るための弾性ステッチ材料、又はこれらを組み合わせたものを用いるステップを含む、請求項7に記載の方法。

【請求項9】

前記剛性ステッチ材料はナイロンフィラメントを含み、前記弾性ステッチ材料は熱可塑性エラストマーを含む、請求項8に記載の方法。

【請求項10】

ステッチ重さを調整するステップは、前記ファブリックを固定するための重いステッチ重さ、ステッチ切れが制御された前記ファブリックの順応性を得るための軽いステッチ重さ、又はこれらを組み合わせたものを用いるステップを含む、請求項9に記載の方法。

【請求項11】

重いステッチ重さは約72デニール以上の重さのステッチを含み、軽いステッチ重さは約72デニール未満の重さのステッチを含む、請求項10に記載の方法。

【請求項12】

ステッチ張力を調整するステップは、前記ファブリックを固定するための高ステッチ張力、前記ファブリックの順応性を得るための低ステッチ張力、又はこれらを組み合わせたものを用いるステップを含む、請求項11に記載の方法。

【請求項13】

前記第1のパラメータ、前記第2のパラメータ、又はこれらを組み合わせたもののいずれかのステッチを中断することによって前記ファブリックの順応性を得るステップを含む、請求項12に記載の方法。

【請求項14】

輪郭を有する複合材料部材であって、請求項12に記載の方法により作製される前記自己順応性ノンクリンプファブリックを含む、部材。

【請求項15】

自己順応性ノンクリンプファブリックの作製方法であって、

ファブリックの順応性を得るための少なくとも1つの第1のパラメータと、前記ファブリックを固定するための少なくとも1つの第2のパラメータとを調整するステップを含み、

前記第1のパラメータは、複雑なステッチの種類、大きめのステッチ間隔、低ステッチ密度、弾性ステッチ材料、軽いステッチ重さ、低ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、

前記第2のパラメータは、単純なステッチの種類、小さめのステッチ間隔、高ステッチ密度、剛性ステッチ材料、重いステッチ重さ、高ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、

前記ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、これらを組み合わせたものから成る群から選択される繊維を含む方法。

【請求項16】

小さめのステッチ間隔は約10ppi〜約2.5ppiのステッチ間隔を含み、大きめのステッチ間隔は約2.49ppi〜約0.1ppiのステッチ間隔を含む、請求項15に記載の方法。

【請求項17】

高ステッチ密度は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、

低ステッチ密度は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む、請求項16に記載の方法。

【請求項18】

重いステッチ重さは約72デニール以上の重さのステッチを含み、軽いステッチ重さは約72デニール未満の重さのステッチを含む、請求項17に記載の方法。

【請求項19】

前記第1のパラメータ、前記第2のパラメータ、又はこれらを組み合わせたもののいずれかのステッチを中断することによって前記ファブリックの順応性を得るステップを含む、請求項18に記載の方法。

【請求項20】

輪郭を有する複合材料部材であって、請求項18に記載の方法によって作製される前記自己順応性ノンクリンプファブリックを含む、部材。

【請求項1】

自己順応性ノンクリンプファブリックの作製方法であって、

前記ファブリックを固定するための少なくとも1つの第1のパラメータと、前記ファブリックの順応性を得るための少なくとも1つの第2のパラメータとを調整するステップを含み、

前記第1及び第2のパラメータは、ステッチの種類、ステッチ間隔、ステッチ密度、ステッチ材料、ステッチ重さ、ステッチ張力、及びこれらを組み合わせたものから成る群から選択される、方法。

【請求項2】

前記ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、及びこれらを組み合わせたものから成る群から選択される繊維を含む、請求項1に記載の方法。

【請求項3】

ステッチの種類を調整するステップは、前記ファブリックを固定するための単純なステッチの種類、前記ファブリックの順応性を得るための複雑なステッチの種類、又はこれらを組み合わせたものを用いるステップを含む、請求項2に記載の方法。

【請求項4】

ステッチ間隔を調整するステップは、前記ファブリックを固定するための小さめのステッチ間隔、前記ファブリックの順応性を得るための大きめのステッチ間隔、又はこれらを組み合わせたものを用いるステップを含む、請求項3に記載の方法。

【請求項5】

小さめのステッチ間隔は、約10ppi〜約2.5ppiのステッチ間隔を含み、大きめのステッチ間隔は、約2.49ppi〜約0.1ppiのステッチ間隔を含む、請求項4に記載の方法。

【請求項6】

ステッチ密度を調整するステップは、前記ファブリックを固定するための高ステッチ密度、前記ファブリックの順応性を得るための低ステッチ密度、又はこれらを組み合わせたものを用いるステップを含む、請求項5に記載の方法。

【請求項7】

高ステッチ密度は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、低ステッチ密度は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む、請求項6に記載の方法。

【請求項8】

ステッチ材料を調整するステップは、前記ファブリックを固定するための剛性ステッチ材料、前記ファブリックの順応性を得るための弾性ステッチ材料、又はこれらを組み合わせたものを用いるステップを含む、請求項7に記載の方法。

【請求項9】

前記剛性ステッチ材料はナイロンフィラメントを含み、前記弾性ステッチ材料は熱可塑性エラストマーを含む、請求項8に記載の方法。

【請求項10】

ステッチ重さを調整するステップは、前記ファブリックを固定するための重いステッチ重さ、ステッチ切れが制御された前記ファブリックの順応性を得るための軽いステッチ重さ、又はこれらを組み合わせたものを用いるステップを含む、請求項9に記載の方法。

【請求項11】

重いステッチ重さは約72デニール以上の重さのステッチを含み、軽いステッチ重さは約72デニール未満の重さのステッチを含む、請求項10に記載の方法。

【請求項12】

ステッチ張力を調整するステップは、前記ファブリックを固定するための高ステッチ張力、前記ファブリックの順応性を得るための低ステッチ張力、又はこれらを組み合わせたものを用いるステップを含む、請求項11に記載の方法。

【請求項13】

前記第1のパラメータ、前記第2のパラメータ、又はこれらを組み合わせたもののいずれかのステッチを中断することによって前記ファブリックの順応性を得るステップを含む、請求項12に記載の方法。

【請求項14】

輪郭を有する複合材料部材であって、請求項12に記載の方法により作製される前記自己順応性ノンクリンプファブリックを含む、部材。

【請求項15】

自己順応性ノンクリンプファブリックの作製方法であって、

ファブリックの順応性を得るための少なくとも1つの第1のパラメータと、前記ファブリックを固定するための少なくとも1つの第2のパラメータとを調整するステップを含み、

前記第1のパラメータは、複雑なステッチの種類、大きめのステッチ間隔、低ステッチ密度、弾性ステッチ材料、軽いステッチ重さ、低ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、

前記第2のパラメータは、単純なステッチの種類、小さめのステッチ間隔、高ステッチ密度、剛性ステッチ材料、重いステッチ重さ、高ステッチ張力、及びこれらを組み合わせたものから成る群から選択され、

前記ノンクリンプファブリックは、炭素繊維、黒鉛繊維、ガラス繊維、セラミック繊維、芳香族ポリアミド繊維、これらを組み合わせたものから成る群から選択される繊維を含む方法。

【請求項16】

小さめのステッチ間隔は約10ppi〜約2.5ppiのステッチ間隔を含み、大きめのステッチ間隔は約2.49ppi〜約0.1ppiのステッチ間隔を含む、請求項15に記載の方法。

【請求項17】

高ステッチ密度は、約10ステッチ/1インチ(約10ステッチ/2.54cm)〜約5ステッチ/1インチ(約5ステッチ/2.54cm)の密度を有するステッチを含み、

低ステッチ密度は、約4.9ステッチ/1インチ(約4.9ステッチ/2.54cm)〜約1ステッチ/1インチ(約1ステッチ/2.54cm)の密度を有するステッチを含む、請求項16に記載の方法。

【請求項18】

重いステッチ重さは約72デニール以上の重さのステッチを含み、軽いステッチ重さは約72デニール未満の重さのステッチを含む、請求項17に記載の方法。

【請求項19】

前記第1のパラメータ、前記第2のパラメータ、又はこれらを組み合わせたもののいずれかのステッチを中断することによって前記ファブリックの順応性を得るステップを含む、請求項18に記載の方法。

【請求項20】

輪郭を有する複合材料部材であって、請求項18に記載の方法によって作製される前記自己順応性ノンクリンプファブリックを含む、部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公表番号】特表2011−530014(P2011−530014A)

【公表日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2011−521153(P2011−521153)

【出願日】平成21年7月2日(2009.7.2)

【国際出願番号】PCT/US2009/049468

【国際公開番号】WO2010/014342

【国際公開日】平成22年2月4日(2010.2.4)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

【公表日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成21年7月2日(2009.7.2)

【国際出願番号】PCT/US2009/049468

【国際公開番号】WO2010/014342

【国際公開日】平成22年2月4日(2010.2.4)

【出願人】(390041542)ゼネラル・エレクトリック・カンパニイ (6,332)

【Fターム(参考)】

[ Back to top ]