ノーズコーンアッセンブリ

【課題】 ノーズコーン104、ノーズコーン104が取り付けられる支持リング106を含むノーズコーンアッセンブリを提供する。取り付け領域A及び衝突領域Iを含む積層ノーズコーンを提供する。更に、ノーズコーンアッセンブリ用の支持リング106を提供する。

【解決手段】 絶縁層110がノーズコーン104と支持リング106との間に配置されている。絶縁層110は、少なくとも部分的にガラスファイバで形成されている。取り付け領域Aでは、積層ファイバはノーズコーン104の回転軸線に対して実質的に垂直に配向されており、衝突領域Iでは、積層ファイバはノーズコーン104の回転軸線に対して実質的に平行に配向されている。支持リング106は、環状本体140及び突出した環状取り付けフランジ142を含む。取り付けフランジ142は、周方向に間隔が隔てられた複数の取り付けタブ144で終端する。取り付けフランジ142は、本体140とともに、少なくとも二つのC曲線160、162を持つ断面を形成する。

【解決手段】 絶縁層110がノーズコーン104と支持リング106との間に配置されている。絶縁層110は、少なくとも部分的にガラスファイバで形成されている。取り付け領域Aでは、積層ファイバはノーズコーン104の回転軸線に対して実質的に垂直に配向されており、衝突領域Iでは、積層ファイバはノーズコーン104の回転軸線に対して実質的に平行に配向されている。支持リング106は、環状本体140及び突出した環状取り付けフランジ142を含む。取り付けフランジ142は、周方向に間隔が隔てられた複数の取り付けタブ144で終端する。取り付けフランジ142は、本体140とともに、少なくとも二つのC曲線160、162を持つ断面を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスタービンエンジン用のノーズコーンアッセンブリに関する。

【0002】

ノーズコーンアッセンブリは、代表的には、ガスタービンエンジンの空気取り入れ口に設けられている。アッセンブリは、従来、ファンディスクに固定される支持リングに取り付けられた単一部品型ノーズコーン又は二部品型ノーズコーンを含む。ノーズコーンアッセンブリの目的は、空気をファンブレードに滑らかに流入し、バードストライク等の異物の衝突による損傷からエンジンの残りの部分を保護することである。

【背景技術】

【0003】

代表的な二部品型ノーズコーンアッセンブリ2を図1に示す。ノーズコーン4は、エポキシ系樹脂で予備含浸したガラス繊維織物で形成されており、ハンドレイアップ(hand lay-up)技術を使用して製造される。ノーズコーン4の厚さ及び円錐角度は所要の衝突挙動で決まる。ノーズコーン4の厚さは、衝突試験の結果に基づいて経験的に決定され、半径に従って増大する。ノーズコーン4の角度は、衝突挙動及びノーズコーン4の表面上に氷着が起こらないようにする必要の両方に従って決定される。ノーズコーン4の外面6は、エポキシ系塗装の表面を耐蝕性にするため、ポリウレタンでコーティングしてある。白色スパイラル(white spiral)がノーズコーン4にペイントされる。代表的には、ノーズコーン4は、差し込み取り付け具8を使用してアルミニウム製支持リング10上に半径方向に配置されており、支持リング10の対応するフランジ4と噛み合うボルト付きフランジ12を使用して軸線方向に配置される。ノーズコーン4は回転に関してバランスがとれた構成要素であり、周囲がだぼで等間隔に結合されている。バランスをとる任意の追加の構成要素がスチールパテによって提供される。ノーズコーンアッセンブリの第2の部品はフェアリング16である。これは、ノーズコーン4と隣接した環状フィラー(図示せず)との間に環状ラインを維持する。フェアリング16は、代表的には、ノーズコーン4と同じ積層(composite)材料で形成されている。皿小ねじにより、フェアリングを、主ノーズコーン支持リングフランジ14に取り付けられた別個のブラケット18に配置する。フェアリング16の後部は、環状フィラー(図示せず)の前縁用の支持位置を提供する。フェアリング16をノーズコーン4と同様に塗装し、耐蝕性コーティングを施す。フェアリングが振動しないようにするため、前縁シールがノーズコーン4に固定されている。

【0004】

バードストライク等の異物の衝突が起こった場合、ノーズコーン4が全ての衝突力を支持する。撓みが支持リング10に伝わると、支持リングに望ましからぬ歪が生じる。従って、撓みはできるだけ小さくされる。ノーズコーン4と支持リング10との間の連結部は非常に剛性であり、そのためノーズコーン4の撓みは、図1で参照番号20を付した円錐角度変化部の前方にとどまるように制限され、支持リング10には伝わらない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】US2008/0022524

【特許文献2】US6416280

【発明の概要】

【発明が解決しようとする課題】

【0006】

製造プロセスを簡単にするため、単一部品型ノーズコーンアッセンブリを設計する試みが行われてきた例えば、US2008/0022524及びUS6416280を参照されたい。これらの単一部品型ノーズコーンは、支持リングのフランジと係合するアングルねじ又はポケットスクリューによって支持リングに取り付けられてもよい。しかしながら、ノーズコーンと支持リングとの間の連結部に必要な剛性を確保するため、このような一部品設計は、必要な剛性を提供する比較的厚いリング区分を必要とする。特に大型のノーズコーンアッセンブリでは、このように厚さが大きいと重量が大きくなってしまう。更に、積層材料のこのような厚い区分は、不適切な濡れ(wetting)、熱及び硬化による収縮応力の発生、内部亀裂、層間剥離等の問題がある。しかしながら、取り付け区分の厚さを小さくすると、ノーズコーン内で大きな撓みが生じ、これが支持リングに伝わってしまう。大型の鳥との衝突が起こった場合のこのような撓みは大きく、破損につながる過度の歪を支持リングに生じる懸念がある。従って、軽量であるにも関わらず衝突に対する抵抗が高いノーズコーンアッセンブリを提供するのが望ましい。

【課題を解決するための手段】

【0007】

本発明によれば、ノーズコーン及び支持リングを含み、ノーズコーンは支持リングに取り付けられる、ノーズコーンアッセンブリにおいて、支持リングは環状本体及び環状突出取り付けフランジを含み、取り付けフランジは、周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは、支持リングの複数の取り付けタブに取り付けられている、ノーズコーンアッセンブリが提供される。

【0008】

二つのC字形曲線はS字形曲線を形成してもよい。

【0009】

取り付けフランジは、位置決め肩部を含んでいてもよい。

【0010】

少なくとも一方のC字形曲線は、取り付けタブの基部領域に形成されていてもよい。

【0011】

少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0012】

ノーズコーンは積層ノーズコーンであってもよい。

【0013】

積層ノーズコーンは、取り付け領域及び衝突領域を含んでいてもよく、積層ファイバは、取り付け領域では、ノーズコーンの回転軸線に対して実質的に垂直に配向されており、積層ファイバは、衝突領域では、ノーズコーンの回転軸線に対して実質的に平行に配向されており、ノーズコーンの取り付け領域は、支持リングの複数の取り付けタブに取り付けられている。

【0014】

ノーズコーンはフィラメントワインディングによって形成されていてもよい。

【0015】

絶縁層がノーズコーンと支持リングとの間に配置されていてもよく、絶縁層は少なくとも部分的にガラスファイバで形成されている。

【0016】

絶縁層は、ノーズコーンと一体の部分を含んでいてもよい。

【0017】

絶縁層は、支持リングに取り付けられるノーズコーンの領域の連続した環状体を含んでいてもよい。

【0018】

絶縁層は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッドを含んでいてもよい。

【0019】

絶縁層は、支持リング上でノーズコーンを配向するための少なくとも一つの位置決め要素を含んでいてもよい。

【0020】

絶縁層は、圧縮成形された構成要素を含んでいてもよい。

【0021】

絶縁層は、ノーズコーンにボルト止めされているか或いはノーズコーンに接着剤で接着されていてもよい。

【0022】

本発明は、更に、ノーズコーンと、ノーズコーンが取り付けられる支持リングと、ノーズコーンと支持リングとの間に配置された絶縁層とを含むノーズコーンアッセンブリを提供する。絶縁層は、少なくとも部分的に、ガラスファイバを含む。

【0023】

絶縁層はノーズコーンの内面に形成されていてもよく、ノーズコーンと一体の部分を含んでいてもよい。例えば、ノーズコーンは、フィラメントワインディングプロセス中に絶縁層上に形成されてもよい。

【0024】

絶縁層は、支持リングに取り付けられるノーズコーンの領域に連続した環状体を含んでいてもよい。

【0025】

絶縁層は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッドを含んでいてもよい。

【0026】

絶縁層は、ノーズコーンを支持リング上で配向するための少なくとも一つの位置決め要素を含んでいてもよい。位置決め要素は、例えば、支持リングの環状肩部に受け入れられる環状隆起部を含んでいてもよい。位置決め要素は、更に、周方向タイミングだぼ(timing dowels) を含んでいてもよい。

【0027】

絶縁層にノーズコーン用位置決め要素を設けることにより、ノーズコーン自体の構造を簡単にできる。例えば、圧縮成形により形成される絶縁パッドに位置決め隆起部及びタイミングだぼを簡単に組み込むことができ、これにより、ノーズコーンは比較的簡単なシェル状構造を持つことができる。この比較的簡単な構造は、硬化収縮及び他の関連した問題により製造上の欠陥が生じる虞が少ない。更に、ノーズコーンの構造を簡単にすることにより、従来使用されてきた比較的費用が掛かるハンドレイアップ積層技術の代わりに自動化技術を使用してノーズコーンを製造できる。

【0028】

絶縁層は、圧縮成形により形成した構成要素を含んでいてもよい。

【0029】

絶縁層をノーズコーンにボルト止めしてもよい。別の態様では、絶縁層は薄い表面層を含んでいてよく、エポキシをベースとした接着剤等の接着剤を使用してノーズコーンに接着されてもよい。

【0030】

本発明の別の態様によれば、積層ファイバがノーズコーンの回転軸線に対して実質的に垂直に配向された取り付け領域及び積層ファイバがノーズコーンの回転軸線に対して実質的に平行に配向された衝突領域を含む積層ノーズコーンが提供される。

【0031】

本発明の目的のため、「実質的に」という用語は、最大35°の許容差を含む。ノーズコーンはフィラメントワインディングプロセスで製造されてよく、例えば重量比が50/50のガラスファイバ及びカーボンファイバで形成されていてもよい。

【0032】

本発明のノーズコーンでは、材料の特性をノーズコーンの別個の位置の特定の機能に対して最適化することによって、様々な材料を使用できる。ファイバの積層を操作することによって、ノーズコーンの特定の位置に所望の材料特性を提供でき、ノーズコーンに様々なファイバ材料を使用できる。考えられる例示の材料には、ポリエーテルエーテルケトン(PEEK)(RTM)及びGLARE(RTM)等のファイバ金属積層システムが含まれる。

【0033】

ノーズコーンの取り付け領域は、支持リングに取り付けられる環状領域を含んでいてもよい。衝突領域は、ノーズコーンが作動配向にある場合に取り付け領域の前方にあるノーズコーンの全ての部分を含む。

【0034】

本発明の別の態様によれば、ノーズコーンアッセンブリ用の支持リングが提供される。支持リングは、環状本体及び環状突出取り付けフランジを含み、取り付けフランジは、周方向に間隔が隔てられた複数の取り付けタブで終端する。取り付けフランジは、本体とともに、少なくとも二つのC字形曲線を持つ断面を形成する。

【0035】

これらの二つのC字形曲線は、S字形曲線を形成し、これは、例えば、実質的に前後方向に配向される。

【0036】

取り付けフランジは、環状位置決め肩部を含んでいてもよい。

【0037】

位置決め肩部は、ノーズコーンを支持リングに半径方向及び軸線方向で位置決めするため、例えば環状位置決め隆起部と相互作用するのに適している。

【0038】

少なくとも一方のC字形曲線は、取り付けタブの基部領域に形成されていてもよい。

【0039】

少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0040】

本発明の別の態様によれば、ノーズコーン及び支持リングを含むノーズコーンアッセンブリが提供される。このノーズコーンアッセンブリでは、ノーズコーンは支持リングに取り付けられ、支持リングは環状本体及び環状突出取り付けフランジを含み、取り付けフランジは周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは、支持リングの複数の取り付けタブに取り付けられる。

【0041】

二つのC字形曲線はS字形曲線を形成する。取り付けフランジは位置決め肩部を含んでいてもよい。少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0042】

本発明の別の態様によれば、ノーズコーン及び支持リングが提供される。ノーズコーンは支持リングに取り付けられており、支持リングは、環状本体及び環状突出取り付けフランジを含み、取り付けフランジは周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは積層ノーズコーンであり、積層ノーズコーンは、取り付け領域及び衝突領域を含み、積層ファイバは、取り付け領域において、ノーズコーンの回転軸線と実質的に垂直に配向されており、衝突領域において、ノーズコーンの回転軸線と実質的に平行に配向されており、ノーズコーンの取り付け領域は支持リングの複数の取り付けタブに取り付けられている。

【0043】

次に、本発明を更によく理解するため、及び本発明をどのように実施するのかを更に明瞭に示すため、添付図面を例として参照する。

【図面の簡単な説明】

【0044】

【図1】図1は、従来技術によるノーズコーンアッセンブリの断面図である。

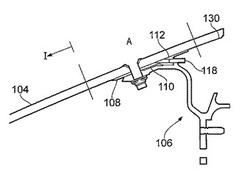

【図2】図2は、本発明によるノーズコーンアッセンブリの拡大部分断面図である。

【図3】図3は、絶縁パッドの斜視図である。

【図4】図4は、ノーズコーンアッセンブリの別の部分断面図である。

【図5】図5は、支持リングの斜視図である。

【図6】図6は、支持リングの拡大部分斜視図である。

【発明を実施するための形態】

【0045】

当該技術分野の現状では、積層ノーズコーンの製造方法は、フィラメントワインディング法である。ノーズコーンをフィラメントワインディング法で製造するための好ましい材料は、Hexcel(RTM)RTM6樹脂等のエポキシ樹脂系で重量比が50/50の、例えば449−AA−1250、406Tex(g/1000m)等のS−2ガラスファイバと、例えばHTA5131 6k等のカーボンファイバである。しかしながら、本発明によれば、この他のノーズコーン材料が考えられる。本発明は、ノーズコーンの関連した位置で所望の材料特性を得るため、積層ノーズコーンのファイバの積層を操作することを必要とする。

【0046】

図2を参照すると、本発明のノーズコーン104は、概ね、ノーズコーン104が支持リング106に取り付けられる環状領域である取り付け領域Aと、衝突領域Iとに分けられる。衝突領域Iは、ノーズコーン104がその作動配向(operational orientation)にある場合のノーズコーン104の取り付け領域Aよりも前方の全ての部分を含む。ノーズコーンは、取り付け領域Aに亘り高いフープ剛性を備えることが望ましく、これと関連した良好な疲労性能を、特にノーズコーンが実際に支持リング106にボルト止めされる取り付け領域の位置に亘り備えているのが望ましい。衝突領域Iに亘り、重要な材料特性はノーズコーンの衝突性能である。従って、コーンが衝突力を効率的に分配するのが望ましい。本発明によれば、これらの特性の各々は、関連した領域に亘り、ノーズコーンの製造中にフィラメント積層を操作することにより最適化される。取り付け領域Aに亘り、ファイバは、ノーズコーンの回転軸線に対して実質的に垂直に、例えば70°乃至90°、好ましくは80°で配向され、これにより、この領域に高いフープ剛性を提供する。この高いフープ剛性は、支持リング106に伝わる撓みを小さくする効果がある。衝突領域Iに亘り、ファイバは、ノーズコーンの回転軸線に対して、より実質的に平行に配置される。実際には、「平行」は、最大35°の許容差を含み、ファイバの積層は、回転軸線に対し、主として5°乃至35°、好ましくは5°乃至30°の配向で行われる。ファイバの配向角度は、取り付け領域Aと衝突領域Iとの間で徐々に変化する。

【0047】

ノーズコーンは、取り付け領域及び衝突領域だけでなく多くの領域に分割されてもよく、フィラメントの正確な積層は、各領域において、各領域の所望の材料特性に従って行われてよい。ノーズコーンに亘り、材料特性を機能について最適化することによって、所定範囲の積層材料がノーズコーンについて考えられる。

【0048】

連続した強化ファイバを含むPEEK(RTM)ノーズコーンを使用し、コーン耐久性及び層間剥離に対する抵抗を改善し、かくしてコーンの所定性能を改善してもよい。

【0049】

GLARE(RTM)等のファイバ材料積層システムを使用し、大型の鳥によるバードストライクに対する抵抗を改良してもよい。

【0050】

低価格のノーズコーンについては、ロングチョップドファイバ(long chopped fibre)バルク成形法が考えられる。このような成形法のエポキシマトリックス系のファイバ長は、代表的には、2.5cm(1インチ)又はそれよりも長い。可能な材料には、Hexcel(RTM)からのHexMC(RTM)及びYLA複合材からのMS−4Aが含まれる。このような材料により、圧縮成形製造法が可能になる。本発明の別の展開では、ハイブリッドカーボン/ガラスエポキシ予備含浸構成要素を使用してもよい。これは、予備含浸形態でハイブリッド系の衝突性能を改善する。

【0051】

本発明のノーズコーンは、支持リング106に取り付けられ、ノーズコーンアッセンブリを形成する。支持リング106は、アルミニウム合金製であってよく、アルミニウム合金は、耐蝕性のために陽極処理が施されたアルミニウム合金であってもよい。支持リングはまた、チタン合金製であってもよく、ステンレス鋼製であってもよい。支持リングを図2、図4、図5、及び図6を参照して以下に更に詳細に説明する。

【0052】

ノーズコーン104及び支持リング106について選択した材料系によっては、電蝕の問題が生じる場合がある。現存のシステムでは、アルミニウム合金等の材料と共にカーボンファイバ又は大部分がカーボンファイバでできた積層コーンを使用することは考えられていない。本発明は、ノーズコーン104、支持リング106、及び絶縁層108を持つノーズコーンアッセンブリを提供することによって、この問題に対処する。第1実施例では、絶縁層108は、ノーズコーン104のフィラメントワインディング製造プロセスの第1段階で巻き付けられた一層の純ガラスファイバを含む。ノーズコーンの本体について、次のファイバがガラスファイバに巻き付けられ、次いで、完成した、フィラメント巻き付け予備成形物を、樹脂トランスファー成形法(RTM)又は真空アシスト樹脂トランスファー成形法(VARTM)等の樹脂浸入法又はインフュージョン法を使用して成形する。

【0053】

変形例では、繊維テープをマンドレルに巻き付け、ノーズコーンの本体用のフィラメントをテープに巻き付けてもよい。この場合も、結果的に得られた予備成形物にRTM又はVARTM成形を行う。

【0054】

図2に示す別の変形例では、絶縁層108は、別体の別個の構成要素であってもよい。絶縁層108は、予備含浸製造法、フィラメントワインディング法、又は圧縮成形法等の任意の積層プロセスで形成されてもよい。絶縁層を別体の構成要素として形成することの利点は、このような構造により、熱可塑性型の材料を使用できるということである。例えば、絶縁層108の形成に、PEEK(RTM)、ポリエーテルイミド(PEI)、又はポリアミド型材料を使用してもよい。本発明によれば、材料のこれらの選択肢は、ガラスビード型強化材又は比較的長いチョップドファイバ型材料等のガラス強化材を含む。絶縁層108を圧縮成形する可能性により、バルク及びシート状の成形化合物を使用できる。材料のこの他の選択肢には、ライテックス(Lytex)(RTM)材料又はサイテック(Cytec)(RTM)材料が含まれる。

【0055】

本発明の一実施例によれば、絶縁層は完全に環状であり、ノーズコーン104が支持リング106に取り付けられる取り付け領域に配置される。しかしながら、図2及び図3に示す変形例では、絶縁層は、ノーズコーン104に対する個々の取り付け位置に位置決めされた複数の別個の絶縁パッド110を含んでいてもよい。これらの絶縁パッド110は、エポキシ型接着剤を使用してノーズコーン104の表面に結合されていてもよく、又はこれらのパッド110をノーズコーン104にボルト止め又はリベット止めしてもよい。ノーズコーンの後側で、位置130で、ベスペル(Vespel)(RTM)の形態の環状フィラー(図示せず)又はリップ内に結合した同様のテープに追加の電気防食を施してもよい。

【0056】

特に図3に示すように、絶縁パッド110は、複数の位置決め要素を含む。これらの位置決め要素には、半径方向位置決め表面114及び軸線方向位置決め要素116の両方を持つ環状隆起部112、及び周方向タイミング(timing)だぼ118が含まれる。環状隆起部及びタイミングだぼが支持リング106の対応する要素と係合し、支持リング106でのノーズコーン104の半径方向、軸線方向、及び周方向位置を定める。本発明の利点は、これらの要素がノーズコーン104自体に設けられるのでなく、絶縁パッド110に含まれてよいということである。このように要素が設けられるものを変えることにより、ノーズコーン104の構造を簡単にし、ノーズコーン104の後側での断面輪郭をほぼ一定にでき、及び従って自動製造を可能にし、費用のかかるハンドレイアップに対する必要をなくすことができる。更に、絶縁パッド110を使用することにより、ノーズコーンの製造に望ましからぬ制限を加えることなく、配置要素の機能を最適化するように配置要素の変更を行うことができる。例えば、環状配置隆起部は、標準的なノーズコーンに設けられた従来の差し込み取り付け具よりも大径であってもよい。更に、組み立てを補助するためにクリアランス肩部が追加されてもよく、比較的長いタイミングだぼを使用してもよい。

【0057】

本発明による支持リング106を図4、図5、及び図6に示す。支持リング106は、ノーズコーン104及び支持リング106の両方が撓むことができるように設計されている。しかしながら、システムは、撓みによって発生した歪が支持リング106の塑性歪限度よりも低く、全ての作動条件で加わる応力が第1層破損強度及びノーズコーン104の最終強度よりも低いように設計されている。

【0058】

図4、図5、及び図6を参照すると、支持リング106は、環状本体140と、複数の突出取り付けタブ144で終端する突出取り付けフランジ142を含む。各取り付けタブ144には、取り付けタブ144を半径方向に貫通した開口部146が設けられている。各開口部146は、取り付けタブ144内に保持された浮動アンカーナット148によって形成されている。突出取り付けフランジ142は、軸線方向位置決め壁152及び半径方向位置決め壁154によって形成された環状肩部150を有する。使用時に環状肩部150が絶縁パッド110の環状隆起部112と係合し、ノーズコーン104を支持リング106上に半径方向及び軸線方向で位置決めする。ノーズコーン104は、ノーズコーン104及び絶縁パッド110と係合する一連のボルトによって支持リング106に保持される。これらのボルトは、取り付けタブ144の開口部146を通して受け入れられる。浮動アンカーナット148は、取り付けタブ144に保持され、ボルトと係合し、組み立てた構成要素を互いに保持する。

【0059】

使用時に、各取り付けタブ144は所定限度まで撓んでもよいが、ノーズコーン104は、取り付けタブ144の各々を互いに作動的に連結するように作用し、そのため、任意の一つの取り付けタブ144に加わった負荷又は撓みを、他の取り付けタブ144に分配するのを補助する。

【0060】

突出取り付けフランジ142は二つのC字形曲線を含み、これらの曲線は、支持リングのS字形輪郭を互いに形成する。第1C字形曲線160は、取り付けフランジ142の基部のところに、取り付けフランジ142が最初に本体140から突出する領域に形成される。第2C字形曲線は、取り付けタブ144の基部のところに、取り付けタブ144が取り付けフランジ142の残りから突出する場所に形成される。C字形曲線の領域での取り付けフランジの厚さは、一定であってもよいし、テーパしていてもよい。例えば、第2C字形曲線162に亘る取り付けフランジの厚さは、図6の領域C1から領域C2までテーパしていてもよい。組み合わせられたS字形輪郭は支持リング106に自然の可撓性を提供し、支持リング106が撓みに耐えることができるようにし、任意の特定の衝突負荷に対する支持リング106の歪を小さくできる。支持リングがそのS字形輪郭に亘って撓むことができるようにすることにより、異物の衝突によって生じる負荷は、ノーズコーン104及び支持リング106の取り付け領域に分配され、これにより支持リング本体140をファンディスク及び環状フィラー(図示せず)に剛性連結できる。S字形取り付け領域の作用により、支持リング106の本体140と隣接したエンジン構成要素との間の剛性連結部を、著しく最小化された衝突負荷に耐えるように設計できる。

【0061】

本発明の改良により、軽量であり、対費用効果に優れた製造プロセスを使用して製造されるが、それにも関わらず衝突に対して非常に優れたノーズコーンアッセンブリが提供されるということは理解されよう。ノーズコーン構造は、簡単であり、製造による欠陥が少なく、積層を比較的安価に自動で行うことができる。絶縁層が設けられているため、高強度構成要素での電蝕の問題がなく、設計を行う上での材料の選択の幅が広い。支持リングは、ノーズコーンと協働して衝突力を分配し、衝突時の支持リングの歪レベルを最小化し、軽量で一体性の高い設計を提供する。支持リングは、高価で比較的重い材料に頼らずにアルミニウム合金から形成されてもよい。支持リングは、更に、PEEK(RTM)又はPPS等の熱可塑性材料、又はエポキシ/S2ガラス、又はエポキシカーボンファイバ等の熱硬化性積層材料から製造されてもよい。更に、支持リングは、チタンやステンレス鋼から製造されてもよい。電蝕の問題がない場合には、絶縁層が必要とされず、ノーズコーンを支持リングに直接的に、又は層又はパッドを使用して、取り付けてもよい。

【0062】

本発明のノーズコーンの全体設計は、望ましからぬ空力学的問題を生じない。

【符号の説明】

【0063】

104 ノーズコーン

106 支持リング

140 環状本体

142 取り付けフランジ

144 取り付けタブ

A 取り付け領域

I 衝突領域

【技術分野】

【0001】

本発明は、ガスタービンエンジン用のノーズコーンアッセンブリに関する。

【0002】

ノーズコーンアッセンブリは、代表的には、ガスタービンエンジンの空気取り入れ口に設けられている。アッセンブリは、従来、ファンディスクに固定される支持リングに取り付けられた単一部品型ノーズコーン又は二部品型ノーズコーンを含む。ノーズコーンアッセンブリの目的は、空気をファンブレードに滑らかに流入し、バードストライク等の異物の衝突による損傷からエンジンの残りの部分を保護することである。

【背景技術】

【0003】

代表的な二部品型ノーズコーンアッセンブリ2を図1に示す。ノーズコーン4は、エポキシ系樹脂で予備含浸したガラス繊維織物で形成されており、ハンドレイアップ(hand lay-up)技術を使用して製造される。ノーズコーン4の厚さ及び円錐角度は所要の衝突挙動で決まる。ノーズコーン4の厚さは、衝突試験の結果に基づいて経験的に決定され、半径に従って増大する。ノーズコーン4の角度は、衝突挙動及びノーズコーン4の表面上に氷着が起こらないようにする必要の両方に従って決定される。ノーズコーン4の外面6は、エポキシ系塗装の表面を耐蝕性にするため、ポリウレタンでコーティングしてある。白色スパイラル(white spiral)がノーズコーン4にペイントされる。代表的には、ノーズコーン4は、差し込み取り付け具8を使用してアルミニウム製支持リング10上に半径方向に配置されており、支持リング10の対応するフランジ4と噛み合うボルト付きフランジ12を使用して軸線方向に配置される。ノーズコーン4は回転に関してバランスがとれた構成要素であり、周囲がだぼで等間隔に結合されている。バランスをとる任意の追加の構成要素がスチールパテによって提供される。ノーズコーンアッセンブリの第2の部品はフェアリング16である。これは、ノーズコーン4と隣接した環状フィラー(図示せず)との間に環状ラインを維持する。フェアリング16は、代表的には、ノーズコーン4と同じ積層(composite)材料で形成されている。皿小ねじにより、フェアリングを、主ノーズコーン支持リングフランジ14に取り付けられた別個のブラケット18に配置する。フェアリング16の後部は、環状フィラー(図示せず)の前縁用の支持位置を提供する。フェアリング16をノーズコーン4と同様に塗装し、耐蝕性コーティングを施す。フェアリングが振動しないようにするため、前縁シールがノーズコーン4に固定されている。

【0004】

バードストライク等の異物の衝突が起こった場合、ノーズコーン4が全ての衝突力を支持する。撓みが支持リング10に伝わると、支持リングに望ましからぬ歪が生じる。従って、撓みはできるだけ小さくされる。ノーズコーン4と支持リング10との間の連結部は非常に剛性であり、そのためノーズコーン4の撓みは、図1で参照番号20を付した円錐角度変化部の前方にとどまるように制限され、支持リング10には伝わらない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】US2008/0022524

【特許文献2】US6416280

【発明の概要】

【発明が解決しようとする課題】

【0006】

製造プロセスを簡単にするため、単一部品型ノーズコーンアッセンブリを設計する試みが行われてきた例えば、US2008/0022524及びUS6416280を参照されたい。これらの単一部品型ノーズコーンは、支持リングのフランジと係合するアングルねじ又はポケットスクリューによって支持リングに取り付けられてもよい。しかしながら、ノーズコーンと支持リングとの間の連結部に必要な剛性を確保するため、このような一部品設計は、必要な剛性を提供する比較的厚いリング区分を必要とする。特に大型のノーズコーンアッセンブリでは、このように厚さが大きいと重量が大きくなってしまう。更に、積層材料のこのような厚い区分は、不適切な濡れ(wetting)、熱及び硬化による収縮応力の発生、内部亀裂、層間剥離等の問題がある。しかしながら、取り付け区分の厚さを小さくすると、ノーズコーン内で大きな撓みが生じ、これが支持リングに伝わってしまう。大型の鳥との衝突が起こった場合のこのような撓みは大きく、破損につながる過度の歪を支持リングに生じる懸念がある。従って、軽量であるにも関わらず衝突に対する抵抗が高いノーズコーンアッセンブリを提供するのが望ましい。

【課題を解決するための手段】

【0007】

本発明によれば、ノーズコーン及び支持リングを含み、ノーズコーンは支持リングに取り付けられる、ノーズコーンアッセンブリにおいて、支持リングは環状本体及び環状突出取り付けフランジを含み、取り付けフランジは、周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは、支持リングの複数の取り付けタブに取り付けられている、ノーズコーンアッセンブリが提供される。

【0008】

二つのC字形曲線はS字形曲線を形成してもよい。

【0009】

取り付けフランジは、位置決め肩部を含んでいてもよい。

【0010】

少なくとも一方のC字形曲線は、取り付けタブの基部領域に形成されていてもよい。

【0011】

少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0012】

ノーズコーンは積層ノーズコーンであってもよい。

【0013】

積層ノーズコーンは、取り付け領域及び衝突領域を含んでいてもよく、積層ファイバは、取り付け領域では、ノーズコーンの回転軸線に対して実質的に垂直に配向されており、積層ファイバは、衝突領域では、ノーズコーンの回転軸線に対して実質的に平行に配向されており、ノーズコーンの取り付け領域は、支持リングの複数の取り付けタブに取り付けられている。

【0014】

ノーズコーンはフィラメントワインディングによって形成されていてもよい。

【0015】

絶縁層がノーズコーンと支持リングとの間に配置されていてもよく、絶縁層は少なくとも部分的にガラスファイバで形成されている。

【0016】

絶縁層は、ノーズコーンと一体の部分を含んでいてもよい。

【0017】

絶縁層は、支持リングに取り付けられるノーズコーンの領域の連続した環状体を含んでいてもよい。

【0018】

絶縁層は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッドを含んでいてもよい。

【0019】

絶縁層は、支持リング上でノーズコーンを配向するための少なくとも一つの位置決め要素を含んでいてもよい。

【0020】

絶縁層は、圧縮成形された構成要素を含んでいてもよい。

【0021】

絶縁層は、ノーズコーンにボルト止めされているか或いはノーズコーンに接着剤で接着されていてもよい。

【0022】

本発明は、更に、ノーズコーンと、ノーズコーンが取り付けられる支持リングと、ノーズコーンと支持リングとの間に配置された絶縁層とを含むノーズコーンアッセンブリを提供する。絶縁層は、少なくとも部分的に、ガラスファイバを含む。

【0023】

絶縁層はノーズコーンの内面に形成されていてもよく、ノーズコーンと一体の部分を含んでいてもよい。例えば、ノーズコーンは、フィラメントワインディングプロセス中に絶縁層上に形成されてもよい。

【0024】

絶縁層は、支持リングに取り付けられるノーズコーンの領域に連続した環状体を含んでいてもよい。

【0025】

絶縁層は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッドを含んでいてもよい。

【0026】

絶縁層は、ノーズコーンを支持リング上で配向するための少なくとも一つの位置決め要素を含んでいてもよい。位置決め要素は、例えば、支持リングの環状肩部に受け入れられる環状隆起部を含んでいてもよい。位置決め要素は、更に、周方向タイミングだぼ(timing dowels) を含んでいてもよい。

【0027】

絶縁層にノーズコーン用位置決め要素を設けることにより、ノーズコーン自体の構造を簡単にできる。例えば、圧縮成形により形成される絶縁パッドに位置決め隆起部及びタイミングだぼを簡単に組み込むことができ、これにより、ノーズコーンは比較的簡単なシェル状構造を持つことができる。この比較的簡単な構造は、硬化収縮及び他の関連した問題により製造上の欠陥が生じる虞が少ない。更に、ノーズコーンの構造を簡単にすることにより、従来使用されてきた比較的費用が掛かるハンドレイアップ積層技術の代わりに自動化技術を使用してノーズコーンを製造できる。

【0028】

絶縁層は、圧縮成形により形成した構成要素を含んでいてもよい。

【0029】

絶縁層をノーズコーンにボルト止めしてもよい。別の態様では、絶縁層は薄い表面層を含んでいてよく、エポキシをベースとした接着剤等の接着剤を使用してノーズコーンに接着されてもよい。

【0030】

本発明の別の態様によれば、積層ファイバがノーズコーンの回転軸線に対して実質的に垂直に配向された取り付け領域及び積層ファイバがノーズコーンの回転軸線に対して実質的に平行に配向された衝突領域を含む積層ノーズコーンが提供される。

【0031】

本発明の目的のため、「実質的に」という用語は、最大35°の許容差を含む。ノーズコーンはフィラメントワインディングプロセスで製造されてよく、例えば重量比が50/50のガラスファイバ及びカーボンファイバで形成されていてもよい。

【0032】

本発明のノーズコーンでは、材料の特性をノーズコーンの別個の位置の特定の機能に対して最適化することによって、様々な材料を使用できる。ファイバの積層を操作することによって、ノーズコーンの特定の位置に所望の材料特性を提供でき、ノーズコーンに様々なファイバ材料を使用できる。考えられる例示の材料には、ポリエーテルエーテルケトン(PEEK)(RTM)及びGLARE(RTM)等のファイバ金属積層システムが含まれる。

【0033】

ノーズコーンの取り付け領域は、支持リングに取り付けられる環状領域を含んでいてもよい。衝突領域は、ノーズコーンが作動配向にある場合に取り付け領域の前方にあるノーズコーンの全ての部分を含む。

【0034】

本発明の別の態様によれば、ノーズコーンアッセンブリ用の支持リングが提供される。支持リングは、環状本体及び環状突出取り付けフランジを含み、取り付けフランジは、周方向に間隔が隔てられた複数の取り付けタブで終端する。取り付けフランジは、本体とともに、少なくとも二つのC字形曲線を持つ断面を形成する。

【0035】

これらの二つのC字形曲線は、S字形曲線を形成し、これは、例えば、実質的に前後方向に配向される。

【0036】

取り付けフランジは、環状位置決め肩部を含んでいてもよい。

【0037】

位置決め肩部は、ノーズコーンを支持リングに半径方向及び軸線方向で位置決めするため、例えば環状位置決め隆起部と相互作用するのに適している。

【0038】

少なくとも一方のC字形曲線は、取り付けタブの基部領域に形成されていてもよい。

【0039】

少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0040】

本発明の別の態様によれば、ノーズコーン及び支持リングを含むノーズコーンアッセンブリが提供される。このノーズコーンアッセンブリでは、ノーズコーンは支持リングに取り付けられ、支持リングは環状本体及び環状突出取り付けフランジを含み、取り付けフランジは周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは、支持リングの複数の取り付けタブに取り付けられる。

【0041】

二つのC字形曲線はS字形曲線を形成する。取り付けフランジは位置決め肩部を含んでいてもよい。少なくとも一方のC字形曲線は、取り付けフランジの突出基部に形成されていてもよい。

【0042】

本発明の別の態様によれば、ノーズコーン及び支持リングが提供される。ノーズコーンは支持リングに取り付けられており、支持リングは、環状本体及び環状突出取り付けフランジを含み、取り付けフランジは周方向に間隔が隔てられた複数の取り付けタブで終端し、取り付けフランジは、本体とともに少なくとも二つのC字形曲線を持つ断面を形成し、ノーズコーンは積層ノーズコーンであり、積層ノーズコーンは、取り付け領域及び衝突領域を含み、積層ファイバは、取り付け領域において、ノーズコーンの回転軸線と実質的に垂直に配向されており、衝突領域において、ノーズコーンの回転軸線と実質的に平行に配向されており、ノーズコーンの取り付け領域は支持リングの複数の取り付けタブに取り付けられている。

【0043】

次に、本発明を更によく理解するため、及び本発明をどのように実施するのかを更に明瞭に示すため、添付図面を例として参照する。

【図面の簡単な説明】

【0044】

【図1】図1は、従来技術によるノーズコーンアッセンブリの断面図である。

【図2】図2は、本発明によるノーズコーンアッセンブリの拡大部分断面図である。

【図3】図3は、絶縁パッドの斜視図である。

【図4】図4は、ノーズコーンアッセンブリの別の部分断面図である。

【図5】図5は、支持リングの斜視図である。

【図6】図6は、支持リングの拡大部分斜視図である。

【発明を実施するための形態】

【0045】

当該技術分野の現状では、積層ノーズコーンの製造方法は、フィラメントワインディング法である。ノーズコーンをフィラメントワインディング法で製造するための好ましい材料は、Hexcel(RTM)RTM6樹脂等のエポキシ樹脂系で重量比が50/50の、例えば449−AA−1250、406Tex(g/1000m)等のS−2ガラスファイバと、例えばHTA5131 6k等のカーボンファイバである。しかしながら、本発明によれば、この他のノーズコーン材料が考えられる。本発明は、ノーズコーンの関連した位置で所望の材料特性を得るため、積層ノーズコーンのファイバの積層を操作することを必要とする。

【0046】

図2を参照すると、本発明のノーズコーン104は、概ね、ノーズコーン104が支持リング106に取り付けられる環状領域である取り付け領域Aと、衝突領域Iとに分けられる。衝突領域Iは、ノーズコーン104がその作動配向(operational orientation)にある場合のノーズコーン104の取り付け領域Aよりも前方の全ての部分を含む。ノーズコーンは、取り付け領域Aに亘り高いフープ剛性を備えることが望ましく、これと関連した良好な疲労性能を、特にノーズコーンが実際に支持リング106にボルト止めされる取り付け領域の位置に亘り備えているのが望ましい。衝突領域Iに亘り、重要な材料特性はノーズコーンの衝突性能である。従って、コーンが衝突力を効率的に分配するのが望ましい。本発明によれば、これらの特性の各々は、関連した領域に亘り、ノーズコーンの製造中にフィラメント積層を操作することにより最適化される。取り付け領域Aに亘り、ファイバは、ノーズコーンの回転軸線に対して実質的に垂直に、例えば70°乃至90°、好ましくは80°で配向され、これにより、この領域に高いフープ剛性を提供する。この高いフープ剛性は、支持リング106に伝わる撓みを小さくする効果がある。衝突領域Iに亘り、ファイバは、ノーズコーンの回転軸線に対して、より実質的に平行に配置される。実際には、「平行」は、最大35°の許容差を含み、ファイバの積層は、回転軸線に対し、主として5°乃至35°、好ましくは5°乃至30°の配向で行われる。ファイバの配向角度は、取り付け領域Aと衝突領域Iとの間で徐々に変化する。

【0047】

ノーズコーンは、取り付け領域及び衝突領域だけでなく多くの領域に分割されてもよく、フィラメントの正確な積層は、各領域において、各領域の所望の材料特性に従って行われてよい。ノーズコーンに亘り、材料特性を機能について最適化することによって、所定範囲の積層材料がノーズコーンについて考えられる。

【0048】

連続した強化ファイバを含むPEEK(RTM)ノーズコーンを使用し、コーン耐久性及び層間剥離に対する抵抗を改善し、かくしてコーンの所定性能を改善してもよい。

【0049】

GLARE(RTM)等のファイバ材料積層システムを使用し、大型の鳥によるバードストライクに対する抵抗を改良してもよい。

【0050】

低価格のノーズコーンについては、ロングチョップドファイバ(long chopped fibre)バルク成形法が考えられる。このような成形法のエポキシマトリックス系のファイバ長は、代表的には、2.5cm(1インチ)又はそれよりも長い。可能な材料には、Hexcel(RTM)からのHexMC(RTM)及びYLA複合材からのMS−4Aが含まれる。このような材料により、圧縮成形製造法が可能になる。本発明の別の展開では、ハイブリッドカーボン/ガラスエポキシ予備含浸構成要素を使用してもよい。これは、予備含浸形態でハイブリッド系の衝突性能を改善する。

【0051】

本発明のノーズコーンは、支持リング106に取り付けられ、ノーズコーンアッセンブリを形成する。支持リング106は、アルミニウム合金製であってよく、アルミニウム合金は、耐蝕性のために陽極処理が施されたアルミニウム合金であってもよい。支持リングはまた、チタン合金製であってもよく、ステンレス鋼製であってもよい。支持リングを図2、図4、図5、及び図6を参照して以下に更に詳細に説明する。

【0052】

ノーズコーン104及び支持リング106について選択した材料系によっては、電蝕の問題が生じる場合がある。現存のシステムでは、アルミニウム合金等の材料と共にカーボンファイバ又は大部分がカーボンファイバでできた積層コーンを使用することは考えられていない。本発明は、ノーズコーン104、支持リング106、及び絶縁層108を持つノーズコーンアッセンブリを提供することによって、この問題に対処する。第1実施例では、絶縁層108は、ノーズコーン104のフィラメントワインディング製造プロセスの第1段階で巻き付けられた一層の純ガラスファイバを含む。ノーズコーンの本体について、次のファイバがガラスファイバに巻き付けられ、次いで、完成した、フィラメント巻き付け予備成形物を、樹脂トランスファー成形法(RTM)又は真空アシスト樹脂トランスファー成形法(VARTM)等の樹脂浸入法又はインフュージョン法を使用して成形する。

【0053】

変形例では、繊維テープをマンドレルに巻き付け、ノーズコーンの本体用のフィラメントをテープに巻き付けてもよい。この場合も、結果的に得られた予備成形物にRTM又はVARTM成形を行う。

【0054】

図2に示す別の変形例では、絶縁層108は、別体の別個の構成要素であってもよい。絶縁層108は、予備含浸製造法、フィラメントワインディング法、又は圧縮成形法等の任意の積層プロセスで形成されてもよい。絶縁層を別体の構成要素として形成することの利点は、このような構造により、熱可塑性型の材料を使用できるということである。例えば、絶縁層108の形成に、PEEK(RTM)、ポリエーテルイミド(PEI)、又はポリアミド型材料を使用してもよい。本発明によれば、材料のこれらの選択肢は、ガラスビード型強化材又は比較的長いチョップドファイバ型材料等のガラス強化材を含む。絶縁層108を圧縮成形する可能性により、バルク及びシート状の成形化合物を使用できる。材料のこの他の選択肢には、ライテックス(Lytex)(RTM)材料又はサイテック(Cytec)(RTM)材料が含まれる。

【0055】

本発明の一実施例によれば、絶縁層は完全に環状であり、ノーズコーン104が支持リング106に取り付けられる取り付け領域に配置される。しかしながら、図2及び図3に示す変形例では、絶縁層は、ノーズコーン104に対する個々の取り付け位置に位置決めされた複数の別個の絶縁パッド110を含んでいてもよい。これらの絶縁パッド110は、エポキシ型接着剤を使用してノーズコーン104の表面に結合されていてもよく、又はこれらのパッド110をノーズコーン104にボルト止め又はリベット止めしてもよい。ノーズコーンの後側で、位置130で、ベスペル(Vespel)(RTM)の形態の環状フィラー(図示せず)又はリップ内に結合した同様のテープに追加の電気防食を施してもよい。

【0056】

特に図3に示すように、絶縁パッド110は、複数の位置決め要素を含む。これらの位置決め要素には、半径方向位置決め表面114及び軸線方向位置決め要素116の両方を持つ環状隆起部112、及び周方向タイミング(timing)だぼ118が含まれる。環状隆起部及びタイミングだぼが支持リング106の対応する要素と係合し、支持リング106でのノーズコーン104の半径方向、軸線方向、及び周方向位置を定める。本発明の利点は、これらの要素がノーズコーン104自体に設けられるのでなく、絶縁パッド110に含まれてよいということである。このように要素が設けられるものを変えることにより、ノーズコーン104の構造を簡単にし、ノーズコーン104の後側での断面輪郭をほぼ一定にでき、及び従って自動製造を可能にし、費用のかかるハンドレイアップに対する必要をなくすことができる。更に、絶縁パッド110を使用することにより、ノーズコーンの製造に望ましからぬ制限を加えることなく、配置要素の機能を最適化するように配置要素の変更を行うことができる。例えば、環状配置隆起部は、標準的なノーズコーンに設けられた従来の差し込み取り付け具よりも大径であってもよい。更に、組み立てを補助するためにクリアランス肩部が追加されてもよく、比較的長いタイミングだぼを使用してもよい。

【0057】

本発明による支持リング106を図4、図5、及び図6に示す。支持リング106は、ノーズコーン104及び支持リング106の両方が撓むことができるように設計されている。しかしながら、システムは、撓みによって発生した歪が支持リング106の塑性歪限度よりも低く、全ての作動条件で加わる応力が第1層破損強度及びノーズコーン104の最終強度よりも低いように設計されている。

【0058】

図4、図5、及び図6を参照すると、支持リング106は、環状本体140と、複数の突出取り付けタブ144で終端する突出取り付けフランジ142を含む。各取り付けタブ144には、取り付けタブ144を半径方向に貫通した開口部146が設けられている。各開口部146は、取り付けタブ144内に保持された浮動アンカーナット148によって形成されている。突出取り付けフランジ142は、軸線方向位置決め壁152及び半径方向位置決め壁154によって形成された環状肩部150を有する。使用時に環状肩部150が絶縁パッド110の環状隆起部112と係合し、ノーズコーン104を支持リング106上に半径方向及び軸線方向で位置決めする。ノーズコーン104は、ノーズコーン104及び絶縁パッド110と係合する一連のボルトによって支持リング106に保持される。これらのボルトは、取り付けタブ144の開口部146を通して受け入れられる。浮動アンカーナット148は、取り付けタブ144に保持され、ボルトと係合し、組み立てた構成要素を互いに保持する。

【0059】

使用時に、各取り付けタブ144は所定限度まで撓んでもよいが、ノーズコーン104は、取り付けタブ144の各々を互いに作動的に連結するように作用し、そのため、任意の一つの取り付けタブ144に加わった負荷又は撓みを、他の取り付けタブ144に分配するのを補助する。

【0060】

突出取り付けフランジ142は二つのC字形曲線を含み、これらの曲線は、支持リングのS字形輪郭を互いに形成する。第1C字形曲線160は、取り付けフランジ142の基部のところに、取り付けフランジ142が最初に本体140から突出する領域に形成される。第2C字形曲線は、取り付けタブ144の基部のところに、取り付けタブ144が取り付けフランジ142の残りから突出する場所に形成される。C字形曲線の領域での取り付けフランジの厚さは、一定であってもよいし、テーパしていてもよい。例えば、第2C字形曲線162に亘る取り付けフランジの厚さは、図6の領域C1から領域C2までテーパしていてもよい。組み合わせられたS字形輪郭は支持リング106に自然の可撓性を提供し、支持リング106が撓みに耐えることができるようにし、任意の特定の衝突負荷に対する支持リング106の歪を小さくできる。支持リングがそのS字形輪郭に亘って撓むことができるようにすることにより、異物の衝突によって生じる負荷は、ノーズコーン104及び支持リング106の取り付け領域に分配され、これにより支持リング本体140をファンディスク及び環状フィラー(図示せず)に剛性連結できる。S字形取り付け領域の作用により、支持リング106の本体140と隣接したエンジン構成要素との間の剛性連結部を、著しく最小化された衝突負荷に耐えるように設計できる。

【0061】

本発明の改良により、軽量であり、対費用効果に優れた製造プロセスを使用して製造されるが、それにも関わらず衝突に対して非常に優れたノーズコーンアッセンブリが提供されるということは理解されよう。ノーズコーン構造は、簡単であり、製造による欠陥が少なく、積層を比較的安価に自動で行うことができる。絶縁層が設けられているため、高強度構成要素での電蝕の問題がなく、設計を行う上での材料の選択の幅が広い。支持リングは、ノーズコーンと協働して衝突力を分配し、衝突時の支持リングの歪レベルを最小化し、軽量で一体性の高い設計を提供する。支持リングは、高価で比較的重い材料に頼らずにアルミニウム合金から形成されてもよい。支持リングは、更に、PEEK(RTM)又はPPS等の熱可塑性材料、又はエポキシ/S2ガラス、又はエポキシカーボンファイバ等の熱硬化性積層材料から製造されてもよい。更に、支持リングは、チタンやステンレス鋼から製造されてもよい。電蝕の問題がない場合には、絶縁層が必要とされず、ノーズコーンを支持リングに直接的に、又は層又はパッドを使用して、取り付けてもよい。

【0062】

本発明のノーズコーンの全体設計は、望ましからぬ空力学的問題を生じない。

【符号の説明】

【0063】

104 ノーズコーン

106 支持リング

140 環状本体

142 取り付けフランジ

144 取り付けタブ

A 取り付け領域

I 衝突領域

【特許請求の範囲】

【請求項1】

ノーズコーン(104)及び支持リング(106)を含み、前記ノーズコーン(104)は前記支持リング(106)に取り付けられる、ノーズコーンアッセンブリにおいて、

前記支持リング(106)は環状本体(140)及び環状突出取り付けフランジ(142)を含み、前記取り付けフランジ(142)は、周方向に間隔が隔てられた複数の取り付けタブ(144)で終端し、前記取り付けフランジ(142)は、前記本体(140)とともに少なくとも二つのC字形曲線(160、162)を持つ断面を形成し、前記ノーズコーン(104)は、前記支持リング(106)の前記複数の取り付けタブ(144)に取り付けられていることを特徴とするノーズコーンアッセンブリ。

【請求項2】

請求項1に記載のノーズコーンアッセンブリにおいて、

前記二つのC字形曲線(160、162)はS字形曲線を形成する、ノーズコーンアッセンブリ。

【請求項3】

請求項1又は2に記載のノーズコーンアッセンブリにおいて、

前記取り付けフランジ(142)は、位置決め肩部(150)を含む、ノーズコーンアッセンブリ。

【請求項4】

請求項1、2、又は3に記載のノーズコーンアッセンブリにおいて、

前記C字形曲線のうち少なくとも一方(162)は、前記取り付けタブ(144)の基部領域に形成される、ノーズコーンアッセンブリ。

【請求項5】

請求項1乃至4のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記C字形曲線のうち少なくとも一方(160)は、前記取り付けフランジ(142)の突出基部に形成される、ノーズコーンアッセンブリ。

【請求項6】

請求項1乃至5のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)は積層ノーズコーンである、ノーズコーンアッセンブリ。

【請求項7】

請求項6に記載のノーズコーンアッセンブリにおいて、

前記積層ノーズコーン(104)は、取り付け領域(A)及び衝突領域(I)を含み、前記積層ファイバは、前記取り付け領域(A)では、前記ノーズコーン(104)の回転軸線に対して実質的に垂直に配向されており、前記積層ファイバは、前記衝突領域(I)では、前記ノーズコーン(104)の回転軸線に対して実質的に平行に配向されており、前記ノーズコーン(104)の前記取り付け領域(A)は、前記支持リング(106)の前記複数の取り付けタブ(144)に取り付けられている、ノーズコーンアッセンブリ。

【請求項8】

請求項6又は7に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)はフィラメントワインディングによって形成されている、ノーズコーンアッセンブリ。

【請求項9】

請求項1乃至8のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)と前記支持リング(106)との間に配置された絶縁層(108)を含み、前記絶縁層(108)は少なくとも部分的にガラスファイバで形成されている、ノーズコーンアッセンブリ。

【請求項10】

請求項9に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記ノーズコーン(104)と一体の部分を形成する、ノーズコーンアッセンブリ。

【請求項11】

請求項9又は10に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記支持リング(106)に取り付けられる前記ノーズコーン(104)の領域の連続した環状体を含む、ノーズコーンアッセンブリ。

【請求項12】

請求項9又は10に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッド(110)を含む、ノーズコーンアッセンブリ。

【請求項13】

請求項9乃至12のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記支持リング(106)上で前記ノーズコーン(104)を配向するための少なくとも一つの位置決め要素(112、118)を含む、ノーズコーンアッセンブリ。

【請求項14】

請求項9乃至13のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、圧縮成形された構成要素を含む、ノーズコーンアッセンブリ。

【請求項15】

請求項9乃至14のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記ノーズコーン(104)にボルト止めされているか或いは前記ノーズコーン(104)に接着剤で接着されている、ノーズコーンアッセンブリ。

【請求項1】

ノーズコーン(104)及び支持リング(106)を含み、前記ノーズコーン(104)は前記支持リング(106)に取り付けられる、ノーズコーンアッセンブリにおいて、

前記支持リング(106)は環状本体(140)及び環状突出取り付けフランジ(142)を含み、前記取り付けフランジ(142)は、周方向に間隔が隔てられた複数の取り付けタブ(144)で終端し、前記取り付けフランジ(142)は、前記本体(140)とともに少なくとも二つのC字形曲線(160、162)を持つ断面を形成し、前記ノーズコーン(104)は、前記支持リング(106)の前記複数の取り付けタブ(144)に取り付けられていることを特徴とするノーズコーンアッセンブリ。

【請求項2】

請求項1に記載のノーズコーンアッセンブリにおいて、

前記二つのC字形曲線(160、162)はS字形曲線を形成する、ノーズコーンアッセンブリ。

【請求項3】

請求項1又は2に記載のノーズコーンアッセンブリにおいて、

前記取り付けフランジ(142)は、位置決め肩部(150)を含む、ノーズコーンアッセンブリ。

【請求項4】

請求項1、2、又は3に記載のノーズコーンアッセンブリにおいて、

前記C字形曲線のうち少なくとも一方(162)は、前記取り付けタブ(144)の基部領域に形成される、ノーズコーンアッセンブリ。

【請求項5】

請求項1乃至4のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記C字形曲線のうち少なくとも一方(160)は、前記取り付けフランジ(142)の突出基部に形成される、ノーズコーンアッセンブリ。

【請求項6】

請求項1乃至5のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)は積層ノーズコーンである、ノーズコーンアッセンブリ。

【請求項7】

請求項6に記載のノーズコーンアッセンブリにおいて、

前記積層ノーズコーン(104)は、取り付け領域(A)及び衝突領域(I)を含み、前記積層ファイバは、前記取り付け領域(A)では、前記ノーズコーン(104)の回転軸線に対して実質的に垂直に配向されており、前記積層ファイバは、前記衝突領域(I)では、前記ノーズコーン(104)の回転軸線に対して実質的に平行に配向されており、前記ノーズコーン(104)の前記取り付け領域(A)は、前記支持リング(106)の前記複数の取り付けタブ(144)に取り付けられている、ノーズコーンアッセンブリ。

【請求項8】

請求項6又は7に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)はフィラメントワインディングによって形成されている、ノーズコーンアッセンブリ。

【請求項9】

請求項1乃至8のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記ノーズコーン(104)と前記支持リング(106)との間に配置された絶縁層(108)を含み、前記絶縁層(108)は少なくとも部分的にガラスファイバで形成されている、ノーズコーンアッセンブリ。

【請求項10】

請求項9に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記ノーズコーン(104)と一体の部分を形成する、ノーズコーンアッセンブリ。

【請求項11】

請求項9又は10に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記支持リング(106)に取り付けられる前記ノーズコーン(104)の領域の連続した環状体を含む、ノーズコーンアッセンブリ。

【請求項12】

請求項9又は10に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、個々の取り付け位置に位置決めされた複数の別個の絶縁パッド(110)を含む、ノーズコーンアッセンブリ。

【請求項13】

請求項9乃至12のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記支持リング(106)上で前記ノーズコーン(104)を配向するための少なくとも一つの位置決め要素(112、118)を含む、ノーズコーンアッセンブリ。

【請求項14】

請求項9乃至13のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、圧縮成形された構成要素を含む、ノーズコーンアッセンブリ。

【請求項15】

請求項9乃至14のうちのいずれか一項に記載のノーズコーンアッセンブリにおいて、

前記絶縁層(108)は、前記ノーズコーン(104)にボルト止めされているか或いは前記ノーズコーン(104)に接着剤で接着されている、ノーズコーンアッセンブリ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−117527(P2012−117527A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−257921(P2011−257921)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(591005785)ロールス・ロイス・ピーエルシー (88)

【氏名又は名称原語表記】ROLLS−ROYCE PUBLIC LIMITED COMPANY

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2011−257921(P2011−257921)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(591005785)ロールス・ロイス・ピーエルシー (88)

【氏名又は名称原語表記】ROLLS−ROYCE PUBLIC LIMITED COMPANY

【Fターム(参考)】

[ Back to top ]