ハイドロゲル粒子の製造方法

【課題】製造するハイドロゲル粒子に粗大粒子が混入するのを抑制する。

【解決手段】ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させることによりハイドロゲル粒子を製造する。このとき、噴霧液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付ける。

【解決手段】ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させることによりハイドロゲル粒子を製造する。このとき、噴霧液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はハイドロゲル粒子の製造方法に関する。

【背景技術】

【0002】

噴霧液を噴霧して形成された液滴を固化させることにより微細粒子を得る技術が工業的に広く採用されている。

【0003】

特許文献1には、鋼の連続鋳造用モールドフラックスの原料スラリーを噴霧乾燥塔内に片持ち状に設置したランスノズルを介して高温雰囲気中に噴射して乾燥する微細粒子の製造方法において、ランスノズルに振動を与えることにより、ランスノズル先端部への原料スラリーの付着を防止する技術が開示されている。

【0004】

特許文献2には、周面にスラリー液噴出孔を備えた回転円盤を具備する噴霧乾燥装置を用い、回転円盤から噴出するスラリー液を高温ガスで乾燥する微細粒子の製造方法において、回転円盤の上方及び下方に設けた空気吹き付け管から、回転円盤の上面及び下面に冷却用空気を吹き付けて冷却することにより、回転円盤内のスラリー液が加熱されて乾燥するのを防止する技術が開示されている。

【0005】

また、特許文献3には、ハイドロゲル粒子の製造方法として、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に油性成分を分散させたO/W分散液を気相中に噴霧し、それによって形成された液滴を冷却固化させる方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−211563号公報

【特許文献2】特開昭56−129001号公報

【特許文献3】特開2007−160277号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を気相中に噴霧するハイドロゲル粒子の製造方法では、製造するハイドロゲル粒子に粗大粒子が混入し、それによって製品の品質低下を招いてしまうことがある。

【0008】

本発明の課題は、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することである。

【課題を解決するための手段】

【0009】

本発明は、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法であって、上記噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けるものである。

【発明の効果】

【0010】

本発明によれば、噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けることにより、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができる。

【図面の簡単な説明】

【0011】

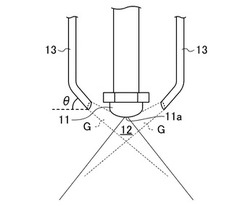

【図1】噴霧ノズルによる分散液の噴霧状態を示す側面図である。

【図2】噴霧ノズル及び気体吹付管の配置を示す底面図である。

【発明を実施するための形態】

【0012】

以下、実施形態について詳細に説明する。

【0013】

本実施形態のハイドロゲル粒子の製造方法では、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液(ゾル)に油性成分を分散させた分散液(噴霧液)を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させる。

【0014】

ここで、本出願において「ハイドロゲル粒子」とは、非架橋型ハイドロゲルの連続相を備えた1個又は複数個の粒子をいう。このハイドロゲル粒子の概念には、外層である外皮と内層である芯成分とからなる、内層と外層とが同心状のカプセルは含まれない。

【0015】

上記のような本実施形態のハイドロゲル粒子の製造方法によれば、非架橋型ハイドロゲルのゲル剤のゲル化点が30℃以上であるので、気相を外気温に保持していれば、液滴を冷却するための冷却設備を用いなくても、ハイドロゲル粒子を製造することができる。もちろん、液滴を冷却するための冷却設備を用いてもよい。また、粒径が小さく且つ球形度が高いハイドロゲル粒子を製造することができる。さらに、ハイドロゲル粒子を分散媒に分散させる方法ではないので、分散媒の除去が必要でなく、芯物質である油性成分が分散媒に溶出してロスを生じることもない。

【0016】

なお、本実施形態では、非架橋型ハイドロゲルの連続相に多数の油性成分の分散相が分散したハイドロゲル粒子を対象とするが、特にこれに限定されるものではなく、油性成分の分散相を含まず、非架橋型ハイドロゲルの連続相に例えばカテキン等の非油性成分を含有させたハイドロゲル粒子であってもよい。その場合、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に非油性成分を含有させた噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させればよい。

【0017】

(水性成分水溶液)

本実施形態のハイドロゲル粒子の製造方法で用いる水性成分水溶液(ゾル)は、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させたものである。

【0018】

ここで、本出願において「非架橋型ハイドロゲル」とは、水性成分であるゲル剤と溶媒である水とから得られるゲルであって、ゲル剤が寒天である場合のようにゾル−ゲルの熱可逆性によってゲル化が生じるものをいう。また、本出願において「ゲル剤」とは、水溶性有機化合物であって、これを水に溶解させた水溶液がゲル化点を境にゾル−ゲル転移を生じるものをいう。

【0019】

ゲル化点が30℃以上である非架橋型ハイドロゲルを生じるゲル剤としては、例えば、寒天、カラギーナン、ジェランガム、キサンタンガム、ハイメトキシルペクチン等の水溶性高分子が挙げられる。ゲル剤は、単一種だけを用いてもよく、また、複数種を混合して用いてもよい。

【0020】

上記ゲル剤のうち寒天が好ましい。製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触がよいという観点からは、ゼリー強度が147kPa(1500g/cm2)以下である寒天が好ましく、19.6kPa(200g/cm2)〜127kPa(1300g/cm2)である寒天がより好ましい。なお、ゼリー強度は、日寒水式法により求めることができる。具体的には、ゼリー強度は、ゲル剤の1.5質量%水溶液を調製し、その水溶液を20℃で15時間放置して凝固させたゲルに、日寒水式ゼリー強度測定器((株)木屋製作所社製)により荷重をかけ、20℃においてゲルが20秒間その荷重に耐えるときの表面積1cm2 あたりの最大質量(g)として求めることができる。ここで、本出願において「寒天」とは、ガラクトースの1,3結合及び1,4結合からなるガラクターンを含むヘミセルロースをいう。

【0021】

ゲル剤は、ゲル化点(凝固点)が30〜50℃の非架橋型ハイドロゲルを生じるものが好ましく、ゲル化点(凝固点)が30〜45℃の非架橋型ハイドロゲルを生じるものがより好ましい。なお、ゲル化点(凝固点)は、非架橋型ハイドロゲルが溶解した水溶液約10mlを中型試験管(径1.5cm×16cm)にとって温度計を挿入し、時々試験管を斜めに傾け、その表面が固定して動かないようになったときの温度として求めることができる。

【0022】

ゲル剤を溶解させた水性成分水溶液は、ゲル剤の濃度が0.1〜8.0質量%であることが好ましく、0.3〜7.0質量%であることがより好ましく、0.4〜6.0質量%であることがさらに好ましく、0.5〜5.0質量%であることが特に好ましい。

【0023】

ゲル剤を溶解させる水性成分水溶液の温度は、ゲル剤の溶解温度以上且つ水の沸点以下に昇温保持する必要があり、ゲル剤が寒天の場合、75〜100℃であることが好ましく、80〜100℃であることがより好ましい。なお、溶解を促進するために、加圧して100℃以上に昇温してもよい。

【0024】

水性成分水溶液には、油性成分を分散させるための乳化剤及び/又は分散剤を含有させることが好ましい。

【0025】

乳化剤、分散剤としては、例えば、高分子乳化分散剤、アニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤が挙げられる。

【0026】

高分子乳化分散剤としては、例えば、アクリル酸−メタクリル酸アルキル共重合体、特開平7−100356号公報に記載された両性高分子化合物と高級脂肪酸とから合成される複合体、特開平8−252447号公報及び特開平9−141079号公報にそれぞれ記載された水溶性両親媒性高分子電解質、特開平9−141080号公報及び特開平9−141081号公報にそれぞれ記載された水溶性架橋型両親媒性高分子電解質、特開平10−53625号公報に記載されたアクリル酸系共重合体、特許第3329689号、特開平10−330401号公報及び特開平11−106401号公報にそれぞれ記載された多糖誘導体、ポリビニルピロリドン、ポリビニルアルコール及びその誘導体、ポリアクリルアミド、アルキルフェノールホルムアルデヒド縮合物の酸化エチレン付加物などの合成高分子化合物、グアヤガム、カラヤガム、トラガントガム、アラビアガム、アラビノガラクタン、カゼインなどの天然高分子化合物等が挙げられる。

【0027】

これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚に塗布した際のべとつきを低減させる観点から、アクリル酸−メタクリル酸アルキル共重合体(例えば、日光ケミカルズ社製、商品名:PEMULEN等)、ポリビニルアルコール(例えば、日本合成化学工業社製、商品名:ゴーセノール等)、特許第3329689号公報に記載された多糖誘導体が好ましい。また、乳化性及び分散性を向上させる観点からは、中和された高分子乳化分散剤が好ましく、油性成分の分散前の水性成分水溶液又は分散後の分散液に、水酸化カリウム、水酸化ナトリウム等を添加して高分子乳化分散剤を中和してもよい。このときのpHは4〜8であることが好ましく、6〜7であることがより好ましい。

【0028】

アニオン性界面活性剤としては、例えば、ラウリル硫酸ナトリウム、ステアリン酸ナトリウム、ポリオキシエチレンラウリルエーテルリン酸ナトリウム等が挙げられる。

【0029】

カチオン性界面活性剤としては、例えば、ラウリルトリメチルアンモニウムクロリド、ステアリルアミンアセテート、ステアリルアミン酸等が挙げられる。

【0030】

非イオン性界面活性剤としては、製造されるハイドロゲル粒子からの油性成分の漏出を防止する観点から、非イオン性界面活性剤のHLBが10以下であるものが好ましく、8以下であるものがより好ましく、5以下であるものがさらに好ましく、3以下であるものが特に好ましい。HLBは、「乳化・可溶化の技術」工学図書(株)(昭59−5−20)p.8−12に記載の計算式に基づいて求めることができる。

【0031】

これらの非イオン性界面活性剤のうち、製造されるハイドロゲル粒子を化粧品等に適用した場合に皮膚刺激性が小さいという観点から、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステルが好ましく、ソルビタンモノステアレートがより好ましい。非イオン性界面活性剤の中では、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、融点が35℃以上であるものが好ましく、40〜90℃であるものがより好ましく、50〜90℃であるものがさらに好ましく、60〜80℃であるものが特に好ましい。

【0032】

両性界面活性剤としては、例えば、アルキルジメチルアミノ酢酸ベタイン、レシチン等が挙げられる。

【0033】

乳化剤及び/又は分散剤は、単一種を用いてもよく、また、複数種を混合して用いてもよい。製造されるハイドロゲル粒子を化粧品等に適用した場合の粒子の延ばしやすさ、及び洗浄や配合時のハンドリング性が良好であることの観点からは、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、及び両性界面活性剤からなる群より選ばれた1種以上と高分子乳化分散剤とを併用することが好ましい。

【0034】

乳化剤及び/又は分散剤の添加量は、製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触が良いという観点、分散液の安定性の観点、及びハイドロゲル粒子からの油性成分の漏出抑制の観点から、水性成分水溶液に油性成分を分散させた後の分散液100質量部に対して0.001〜20質量部であることが好ましく、0.01〜5質量部であることがより好ましい。

【0035】

(油性成分)

本実施形態のハイドロゲル粒子の製造方法で用いる油性成分は、固体脂及び/又は液体油である。ここで、本出願における「固体脂」とは、融点が35℃以上である油性成分をいい、「液体油」とは、融点が35℃未満である油性成分をいう。

【0036】

固体脂としては、例えば、固体のセラミド、固体のスフィンゴ脂質、固形パラフィン、固体の高級アルコール、ワセリン、固体のシリコーン、固体の香料、その他の固体脂が挙げられる。これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性の観点から、固体のセラミド、固体の高級アルコール、ワセリン、固体のシリコーン、固体の香料が好ましい。

【0037】

固体のセラミドとしては、分散安定性の高さ、及び、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、N−(2−ヒドロキシ−3−ヘキサデシロキシプロピル)−N−ヒドロキシエチルヘキサデカナミドが好ましい。なお、固体脂として固体のセラミドを用いる場合、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性を高める観点から、ハイドロゲル粒子における含有量を7.5 〜60質量%とすることが好ましく、9〜30質量%とすることがより好ましい。

【0038】

固体のスフィンゴ脂質としては、例えば、フィトスフィンゴシン等が挙げられる。

【0039】

固形パラフィンとしては、例えば、JIS K 2235に記載されているパラフィンワックスやマイクロクリスタリンワックス、セレシン等が挙げられる。

【0040】

固体の高級アルコールとしては、例えば、セチルアルコール、ステアリルアルコール、アラキディルアルコール、ベヘニルアルコール等が挙げられる。

【0041】

固体のシリコーンとしては、例えば、アルキル変性シリコーン、高分子シリコーン・アルキル共変性アクリル樹脂等が挙げられる。

【0042】

その他の固体脂としては、例えば、硬化油や高級脂肪酸等が挙げられる。硬化油としては、例えば、原料油がヤシ油やパーム油や牛脂である硬化油等が挙げられる。高級脂肪酸としては、例えば、パルミチン酸、ベヘニン酸、ステアリン酸等が挙げられる。

【0043】

固体の香料としては、例えば、メントールやセドロール等が挙げられる。

【0044】

液体油としては、例えば、液体の皮膚保護剤、液体の香料、及びその他の液体油が挙げられる。これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性の観点から、液体の皮膚保護剤が好ましい。

【0045】

液体の皮膚保護剤は、皮膚を柔軟にしたり、或いは、平滑にすることにより、肌荒れを防止する成分である。液体の皮膚保護剤としては、例えば、液体のパラフィン、液体のエステル油、液体の高級アルコール、液体のスクワラン、液体のグリセライドなどの液体油脂類;セチロキシプロピルグリセリルメトキシプロピルミリスタミドなどの液体のセラミド;1−(2−ヒドロキシエチルアミノ)−3−イソステアリルオキシ−2−プロパノールなどの液体のスフィンゴ脂質等が挙げられる。

【0046】

その他の液体油としては、例えば、液体の炭化水素油;液体の植物油;液体の脂肪酸;液体のエチレングリコールジ脂肪酸エステル(脂肪酸の炭素数は12〜36)、液体のジアルキルエーテル(炭素数は12〜36)などの液体の油脂類;液体のシリコーン類等が挙げられる。液体の油剤は、揮発性であってもよく、また、不揮発性であってもよい。

【0047】

油性成分は、少なくとも1種の固体脂を用いてもよく、また、少なくとも1種の液体油を用いてもよく、さらに、少なくとも1種の固体脂と少なくとも1種の液体油との混合油を用いてもよい。製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点からは、固体脂と液体油との混合油を用いることが好ましい。この場合、油性成分における固体脂の含有量は、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点、及びハイドロゲル粒子を化粧品等に適用した場合の皮膚上での延ばしやすさの観点から、1〜80質量%であることが好ましく、6〜80質量%であることがより好ましく、10〜70質量%であることがさらに好ましく、19〜50質量%であることが最も好ましい。油性成分における液体油の含有量は、同様の観点から、55〜99質量%であることが好ましく、20〜94質量%であることがより好ましく、30〜90質量%であることがさらに好ましく、50〜81質量%であることが最も好ましい。

【0048】

油性成分は、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、融点が35℃以上であることが好ましく、40〜90℃であることがより好ましく、45〜90℃であることがさらに好ましく、50〜80℃であることが特に好ましい。同様の観点からは、油性成分に固体脂を含める場合、その固体脂の融点は40〜120℃以上であることが好ましく、50〜90℃であることがより好ましく、50〜80℃であることがさらに好ましい。なお、油性成分の融点は、示差走査熱量測定法(DSC:Differential Scanning Calorimetry)により測定することができる。

【0049】

油性成分は、形態が特に限定されるものではなく、例えば、油中水滴型エマルジョン等であってもよい。

【0050】

(分散液の調製)

本実施形態のハイドロゲル粒子の製造方法では、水性成分水溶液に油性成分を分散させて分散液を調製する。

【0051】

水性成分水溶液に油性成分を分散させる方法は、特に限定されるものではなく、各種攪拌機、分散機等を用いた公知の技術を用いることができる。なお、水性成分水溶液に油性成分を分散させて得られる分散液は、水相に油相が分散した水中油型分散液である。

【0052】

水性成分水溶液と油性成分との混合割合(質量比)は、水中油型分散液を保つ範囲であれば特に限定されないが、水性成分水溶液/油性成分=99/1〜40/60であることが好ましく、92.5/7.5〜45/55であることがより好ましく、90/10〜50/50であることがさらに好ましい。製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触がよいという観点、及びハイドロゲル粒子の製造時および商品への配合時の壊れを防止する観点からは、ゲル剤の含有量が0.1〜8.0質量%となることが好ましく、0.3〜7.0質量%となることがより好ましく、0.4〜6.0質量%となることがさらに好ましく、0.5〜5.0質量%となることが特に好ましい。また、分散液における油性成分の含有量が1〜60質量%となることが好ましく、7.5〜55質量%となることがより好ましく、10〜50質量%となることがさらに好ましい。

【0053】

分散液の温度は、ゲル化が進行しないように、ゲル化温度以上に保持する必要があり、ゲル剤が寒天の場合、45〜100℃とすることが好ましく、50〜95℃とすることがより好ましく、60〜90℃とすることがさらに好ましい。

【0054】

分散液における油性成分の体積基準平均粒径は、製造されるハイドロゲル粒子を化粧品等に適用した場合に皮膚上で滑らかに延ばすことができる観点、及び油性成分の皮膚へのなじみ性の向上の観点から、200μm以下であることが好ましく、100μm以下であることがより好ましく、50μm以下であることがさらに好ましく、20μm以下であることが特に好ましい。油性成分の粒径制御は、例えば、機械的強度の調整、乳化剤、分散剤の種類や濃度を変えることによって行うことができる。

【0055】

分散液には、着色剤や防腐剤、或いは、これらの混合物を含有させてもよい。

【0056】

着色剤としては、例えば、顔料及び染料が挙げられる。顔料としては、例えば、カーボンブラック、ベンガラ、酸化チタン等の無機顔料、タール色素等の有機顔料が挙げられる。染料としては、例えば、油溶性染料、建染染料、レーキ染料等が挙げられる。

【0057】

防腐剤としては、パラオキシ安息香酸メチル、イソプロピルメチルフェノール、エタノール、フェノキシエタノール、デヒドロ酢酸及びその塩類等が挙げられる。

【0058】

分散液には、その他に、化粧品、医薬品、医薬部外品等に適用される保湿剤、制汗剤、抗菌剤、殺菌剤、粉体等、或いは、これらの混合物を含有させてもよい。

【0059】

これらの添加剤は、分散液の水性成分及び油性成分の両方に含有させてもよく、また、それらのいずれか一方だけに含有させてもよい。これらの添加剤は、水性成分水溶液に油性成分を分散させる前に水性成分水溶液及び/又は油性成分に添加してもよく、また、水性成分水溶液に油性成分を分散させた後に添加してもよい。

【0060】

(分散液の噴霧)

本実施形態のハイドロゲル粒子の製造方法では、分散液を噴霧ノズルから気相中に噴霧し、それによって形成された分散液の液滴を冷却してゲル化させることにより固化させてハイドロゲル粒子を製造する。なお、分散液の液滴は、その表面張力又は界面張力によって形成されるものである。

【0061】

分散液の噴霧に用いる噴霧ノズルとしては、例えば、分散液を液圧によって噴霧する噴霧ノズル、具体的には、一流体ノズルが挙げられる。噴霧ノズルの液噴霧口のオリフィス径は例えば0.4〜2.4mmである。噴霧ノズルの噴霧パターンとしては、例えば、フルコーン、ホローコーン(空円錐)、フラット(扇形)、ソリッド(直進)等が挙げられる。噴霧ノズルの噴霧角度は60〜140°であることが好ましく、90〜140°であることがより好ましい。粒子の合一を抑制する観点からは、噴霧角度が大きいホローコーン(空円錐)或いはフラット(扇形)の噴霧パターンを有する噴霧ノズルを用いることが好ましい。

【0062】

噴霧ノズルは、分散液を下方の気相中に噴霧するように液噴出口を下向きにして設けてもよく、また、分散液を上方の気相中に噴霧するように液噴出口を上向きにして設けてもよく、さらに、分散液を側方の気相中に噴霧するように液噴出口を横向きにして設けてもよい。これらのうち噴霧した液滴が噴霧ノズルに付着するのを防止する観点から、噴霧ノズルは液噴出口を下向きにして設けることが好ましい。また、その場合、噴霧ノズルは、ハイドロゲル粒子が製品回収槽の側壁に付着するのを防止する観点から、製品回収槽内の上方位置に、液噴出口が鉛直下方を向くように、従って、分散液を鉛直下方に噴霧するように設けることが好ましい。

【0063】

噴霧ノズルからの分散液の噴霧量は、ノズル1本当たり2〜100kg/hとすることが好ましく、4〜80kg/hとすることがより好ましく、5〜50kg/hとすることがさらに好ましい。

【0064】

噴霧ノズルから噴霧する分散液の液圧力は、均一な液滴生成を促進すること及び合一を抑制することの観点から、0.1〜3.0MPaとすることが好ましく、0.2〜2.8MPaとすることがより好ましく、0.3〜2.5MPaとすることがさらに好ましい。

【0065】

分散液を噴霧する気相としては、特に限定されるものではなく、例えば、大気相や窒素ガス相等が挙げられる。気相の温度は、液滴が冷却されてゲル化して固化する温度、つまり、外気温(10〜30℃)に保持されていればよい。

【0066】

そして、本実施形態のハイドロゲル粒子の製造方法では、図1に示すように、分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12、つまり、噴霧ノズル11の先端部乃至そこから噴出した直後の液滴群に対して気体Gを吹き付ける。

【0067】

気体Gの吹き付け手段としては、特に限定されるものではなく、例えば図1に示すような気体吹付管13等が挙げられる。

【0068】

気体Gの吹き付けは、噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して一方向から行ってもよいが、図1及び2に示すように、噴霧ノズル11を囲うように複数の方向から行うことが好ましい。その場合、気体Gの吹き付け方向の数は2〜5であることが好ましい。気体Gの吹き付け方向は、噴霧ノズル11を囲うように周方向に等角度間隔(例えば3方向の場合120°)で設けられることが好ましい。

【0069】

気体Gの吹き付けは、噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対していずれの方向から行ってもよく、例えば真横から行ってもよいが、分散液の噴霧パターンの乱れを小さくする観点から、図1に示すように斜め上方から行うことが好ましい。その場合、吹き付ける角度θは水平方向に対して10〜70°であることが好ましく、30〜60°であることがより好ましい。

【0070】

吹き付ける気体Gの気流は、直線的であってもよく、また、平面的であってもよく、さらに、立体的であってもよい。

【0071】

吹き付ける気体Gとしては、特に限定されるものではなく、空気、窒素ガス、その他の不活性ガス等が挙げられる。吹き付ける気体Gは除湿されていることが好ましい。

【0072】

気体Gの温度は、分散液を噴霧する気相の温度を上昇させず、また、分散液の液滴の冷却を阻害しない温度であることが必要であり、具体的には例えば10〜30℃である。

【0073】

気体Gの吹き付けは、分散液の噴霧パターンを乱して安定なハイドロゲル粒子の形成を阻害するので、間欠的に行うことが好ましい。その場合、気体Gの吹き付けのインターバルは5〜120分とすることが好ましく、10〜60分とすることがより好ましい。気体Gの吹き付け時間は1〜15秒とすることが好ましく、1〜10秒とすることがより好ましい。

【0074】

気体Gの圧力は0.2MPa以上とすることが好ましく、0.3MPa以上とすることがより好ましい。気体Gの圧力の上限は特に限定されないが、20MPa以下とすることが好ましい。気体Gの線速は80m/s以上とすることが好ましく、120m/s以上とすることがより好ましい。気体Gの線速の上限は特に限定されないが、400m/s以下とすることが好ましい。

【0075】

気体Gを吹き付ける噴霧ノズル11の液噴出口11aの直近噴出領域12は、噴霧ノズル11の液噴出口11aの中心を基準として、その中心から液噴出口11aの前方における半径10mmまでの領域であることが好ましく、5mmまでの領域であることがより好ましい。

【0076】

このように分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付けることにより、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができる。

【0077】

非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法では、噴霧ノズルの液噴出口の周縁から、液噴出口を囲うと共にその前方に延びるようにドーム状のゲル化物が付着及び成長する。ハイドロゲル粒子の粗大粒子は、このゲル化物を伝って形成された未固化の粗大な液滴が、微細粒子として得られたハイドロゲル粒子中に混入し、それらを抱き込んで固化することにより形成されるものと推測される。そして、本実施形態のハイドロゲル粒子の製造方法では、分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付けることにより、噴霧ノズル11へのゲル化物の付着及び成長が規制されることとなり、そのため未固化の粗大な液滴の形成が阻止され、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができるのであると考えられる。

【0078】

(ハイドロゲル粒子)

本実施形態の方法によって製造されたハイドロゲル粒子は、非架橋型ハイドロゲルの連続相に多数の油性成分の分散相が分散したものである。

【0079】

ハイドロゲル粒子の体積平均粒子径は、外観及び生産性の観点から、30〜500μmであることが好ましく、100〜300μmであることがより好ましい。なお、ハイドロゲル粒子の体積基準平均粒子径は、レーザ回折/散乱式粒度分布測定装置を用いたレーザ回折散乱法によって測定することができる。

【0080】

ハイドロゲル粒子の形状は、特に限定されるものではないが、曲面で構成された回転体の形状を有することが好ましい。ここで、「曲面で構成された回転体」とは、仮想軸及び連続的な曲線で構成された閉じた図を仮想軸で回転させたものをいい、三角錐や円柱等の平面を有する形状は含まない。ハイドロゲル粒子の形状は、美観の観点から、球状体であることがより好ましい。

【0081】

製造されたハイドロゲル粒子は、水性媒体が添加されて攪拌等により分散されることにより例えばスラリー状の分散体を構成し、これをマスターバッチとして使用することができる。或いは、攪拌されている水性媒体上で分散液を噴霧し、ハイドロゲル粒子を直接的に水性媒体に回収するようにしても同様の分散体を得ることができる。

【0082】

水性媒体としては、例えば、純水の他、防腐剤を含有した水等が挙げられる。

【0083】

防腐剤としては、例えば、パラベン類、2−フェノキシエタノール、エタノールやイソプロパノール等のアルコール類、防腐力を高める原料である多価アルコール類等が挙げられる。

【0084】

粒子と水性媒体との混合割合(質量比)は、特に限定されるものではないが、マスターバッチとして有効な濃縮割合であることを考慮すると、粒子/水性媒体=100/0〜30/70とすることが好ましく、95/5〜40/60とすることがより好ましく、90/10〜50/50とすることがさらに好ましい。

【実施例】

【0085】

(試験評価用ハイドロゲル粒子の製造方法)

以下の実施例1、2及び3並びに比較例1及び2のそれぞれの試験評価用ハイドロゲル粒子の製造を行った。

【0086】

<実施例1>

寒天(伊那食品工業社製 商品名:AX−200、ゼリー強度19.6kPa)、ステアロイルメチルタウリンNa(日光ケミカルズ社製 商品名:NIKKOL SMT)、炭酸カルシウム(東洋電化工業社製 商品名:トヨホワイト)、及びイオン交換水を質量比3.00:0.38:4.00:62.62(ハイドロゲル粒子における含有量が3.00%、0.38%、4.00%、及び62.62%)で混合し、90℃に調温した水性成分水溶液を準備した。この水性成分水溶液のゲル化点は45℃であった。また、セレシン(日興リカ社製 商品名:セレシン#810K)、dl−メントール(高砂香料工業社製 商品名:メントールクリスタル)、及び精油(小川香料社製 商品名:オレンジ油)を質量比5.00:15.00:10.00(ハイドロゲル粒子における含有量が5.00%、15.00%、及び10.00%)で混合し、80℃に調温した油性成分を準備した。なお、水性成分水溶液及び油性成分の組成は表1にも示す。

【0087】

【表1】

【0088】

そして、水性成分水溶液を80℃に冷却した後、質量比が油性成分/水性成分水溶液=30.0/70.0となり且つ合計が550kgとなるように、それらを80℃に調温した混合槽(プライミックス社製 T.K.コンビミックス 2W−800型)に投入し、水性成分水溶液と油性成分との混合液を作製した。

【0089】

次いで、アンカー翼及びホモミキサーをそれぞれ回転数30r/min及び3000r/minで120分間稼働させて分散液を調製した。なお、分散液の粘度は400mPa・sであった。

【0090】

その後、調製した分散液を、噴霧槽(槽径1.8m、槽高1.9m)の上方位置に設けた噴霧ノズル(Schlick社製 Model121 V、噴霧角度90°(噴霧パターン:ホローコーン)、液噴霧口のオリフィス径0.8mm)から、液圧力を1.2MPaとして、鉛直下向きに30kg/hの噴霧量で総量500kgとなるまで噴霧し、ハイドロゲル粒子の製造を行った。

【0091】

また、このとき、噴霧ノズルを囲うように周方向に120°の角度間隔で設けた3本の気体吹付管(1/4インチ管)のそれぞれより、除湿した圧縮空気(気体温度:約15℃)を、噴霧ノズルの液噴出口乃至その直近噴出領域に対して、水平方向に対して60°の角度の斜め上方から、圧力を0.4MPa(線速:165m/s)として、15分間隔で5秒間、間欠的に吹き付けた。

【0092】

このハイドロゲル粒子の製造を実施例1とした。

【0093】

<実施例2>

圧縮空気の圧力を0.3MPa(線速:120m/s)としたこと以外は実施例1と同じ方法でハイドロゲル粒子を製造し、これを実施例2とした。

【0094】

<実施例3>

寒天1(伊那食品工業社製 商品名:UP−37、ゼリー強度70.0kPa)、寒天2(伊那食品工業社製 商品名:AX−200、ゼリー強度19.6kPa)、パラオキシ安息香酸エチル(エーピーアイコーポレーション社製 商品名:パラオキシ安息香酸エチル)、ポリビニルピロリドン1(アイエスピー・ジャパン社製 商品名:PVP K30)、ポリビニルピロリドン2(アイエスピー・ジャパン社製 商品名:PVP K90)、酸化チタン(テイカ社製 商品名:TITANIX JA−C)、アルギン酸ナトリウム(キミカ社製 商品名:キミカアルギンULV−5)、及びイオン交換水を質量比2.00:1.50:0.10:0.40:1.20:0.50:0.30:83.97(ハイドロゲル粒子における含有量が2.00%、1.50%、0.10%、0.40%、1.20%、0.50%、0.30%、及び83.97%)で混合し、90℃に調温した水性成分水溶液Aを準備した。この水性成分水溶液Aのゲル化点は40℃であった。また、茶抽出物(太陽化学社製 商品名:サンフェノン90S)、L−アスコルビン酸ナトリウム(BASFジャパン社製 商品名:L−アスコルビン酸ナトリウム)、乳酸カルシウム水和物(昭和化工社製 商品名:乳酸カルシウム水和物)、及びイオン交換水を、室温下、質量比1.00:0.20:0.30:8.50(ハイドロゲル粒子における含有量が1.00%、0.20%、0.30%、及び8.50%)で混合し、水性成分水溶液Bを準備した。なお、水性成分水溶液A及びBの組成は表2にも示す。

【0095】

【表2】

【0096】

そして、水性成分水溶液Aを80℃に冷却した後、質量比が水性成分水溶液B/水性成分水溶液A=10.0/89.97となり且つ合計が699.8kgとなるように、それらを80℃に調温した混合槽(プライミックス社製 T.K.コンビミックス 2W−800型)に投入し、水性成分水溶液Aと水性成分水溶液Bとの混合液を作製した。更に、48%水酸化ナトリウム液(南海化学工業社製 商品名:48%か性ソーダ)を0.20kg(ハイドロゲル粒子における含有量が0.03%)加え、pHを6.0付近に調整した。

【0097】

次いで、アンカー翼及びホモミキサーをそれぞれ回転数30r/min及び3000r/minで120分間稼働させて噴霧液を調製した。なお、噴霧液の粘度は100mPa・sであった。

【0098】

その後、調製した噴霧液を、噴霧槽(槽径1.8m、槽高1.9m)の上方位置に設けた噴霧ノズル(スプレーイングシステムス社製 T3W、噴霧角度100°(噴霧パターン:ホローコーン)、液噴霧口のオリフィス径0.99mm)から、液圧力を2.2MPaとして、鉛直下向きに30kg/hの噴霧量で総量650kgとなるまで噴霧し、ハイドロゲル粒子の製造を行った。

【0099】

また、このとき、噴霧ノズルを囲うように周方向に120°の角度間隔で設けた3本の気体吹付管(1/4インチ管)のそれぞれより、除湿した圧縮空気(気体温度:約15℃)を、噴霧ノズルの液噴出口乃至その直近噴出領域に対して、水平方向に対して60°の角度の斜め上方から、圧力を0.4MPa(線速:165m/s)として、15分間隔で5秒間、間欠的に吹き付けた。

【0100】

このハイドロゲル粒子の製造を実施例3とした。

【0101】

<比較例1>

噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けを行わなかったこと以外は実施例1と同じ方法でハイドロゲル粒子を製造し、これを比較例1とした。

【0102】

<比較例2>

噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けを行わなかったこと以外は実施例3と同じ方法でハイドロゲル粒子を製造し、これを比較例2とした。

【0103】

(試験評価方法)

実施例1、2及び3並びに比較例1及び2のそれぞれについて、製造後における噴霧ノズルの先端部への付着物の有無を目視確認した。また、製造したハイドロゲル粒子に含まれる粒径600μm以上の粗大粒子を定量した。なお、粗大粒子の定量は、レーザー回折式粒度分布計(堀場製作所社製 商品名:LA−920)を用いて測定した。

【0104】

(試験評価結果)

表3は試験評価結果を示す。

【0105】

【表3】

【0106】

付着物は、実施例1、2及び3が「なし」、並びに比較例1及び2が「あり」であった。

【0107】

粗大粒子の含有量は、実施例1、2及び3が0質量%、並びに比較例1及び2が0.2質量%であった。

【0108】

これによれば、実施例1、2及び3では、噴霧ノズルの先端部における付着物の成長が抑制されており、そして、製造したハイドロゲル粒子に粗大粒子が含まれていないことが分かる。一方、比較例1及び2では、噴霧ノズルの先端部に付着物が付着及び成長しており、そして、製造したハイドロゲル粒子に粗大粒子が含まれていることが分かる。

【0109】

以上のことから、ハイドロゲル粒子の粗大粒子の形成は、噴霧ノズルの先端部への付着物の付着及び成長が関係しているものと考えられる。また、噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けにより、噴霧ノズルの先端部にへの付着物の付着及び成長を防止でき、そして、製造したハイドロゲル粒子への粗大粒子の混入を防止することができることが分かる。

【産業上の利用可能性】

【0110】

本発明はハイドロゲル粒子の製造方法について有用である。

【符号の説明】

【0111】

11 噴霧ノズル

11a 液噴出口

12 液噴出口の直近噴出領域

13 気体吹付管

【技術分野】

【0001】

本発明はハイドロゲル粒子の製造方法に関する。

【背景技術】

【0002】

噴霧液を噴霧して形成された液滴を固化させることにより微細粒子を得る技術が工業的に広く採用されている。

【0003】

特許文献1には、鋼の連続鋳造用モールドフラックスの原料スラリーを噴霧乾燥塔内に片持ち状に設置したランスノズルを介して高温雰囲気中に噴射して乾燥する微細粒子の製造方法において、ランスノズルに振動を与えることにより、ランスノズル先端部への原料スラリーの付着を防止する技術が開示されている。

【0004】

特許文献2には、周面にスラリー液噴出孔を備えた回転円盤を具備する噴霧乾燥装置を用い、回転円盤から噴出するスラリー液を高温ガスで乾燥する微細粒子の製造方法において、回転円盤の上方及び下方に設けた空気吹き付け管から、回転円盤の上面及び下面に冷却用空気を吹き付けて冷却することにより、回転円盤内のスラリー液が加熱されて乾燥するのを防止する技術が開示されている。

【0005】

また、特許文献3には、ハイドロゲル粒子の製造方法として、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に油性成分を分散させたO/W分散液を気相中に噴霧し、それによって形成された液滴を冷却固化させる方法が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−211563号公報

【特許文献2】特開昭56−129001号公報

【特許文献3】特開2007−160277号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を気相中に噴霧するハイドロゲル粒子の製造方法では、製造するハイドロゲル粒子に粗大粒子が混入し、それによって製品の品質低下を招いてしまうことがある。

【0008】

本発明の課題は、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することである。

【課題を解決するための手段】

【0009】

本発明は、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法であって、上記噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けるものである。

【発明の効果】

【0010】

本発明によれば、噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けることにより、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができる。

【図面の簡単な説明】

【0011】

【図1】噴霧ノズルによる分散液の噴霧状態を示す側面図である。

【図2】噴霧ノズル及び気体吹付管の配置を示す底面図である。

【発明を実施するための形態】

【0012】

以下、実施形態について詳細に説明する。

【0013】

本実施形態のハイドロゲル粒子の製造方法では、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液(ゾル)に油性成分を分散させた分散液(噴霧液)を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させる。

【0014】

ここで、本出願において「ハイドロゲル粒子」とは、非架橋型ハイドロゲルの連続相を備えた1個又は複数個の粒子をいう。このハイドロゲル粒子の概念には、外層である外皮と内層である芯成分とからなる、内層と外層とが同心状のカプセルは含まれない。

【0015】

上記のような本実施形態のハイドロゲル粒子の製造方法によれば、非架橋型ハイドロゲルのゲル剤のゲル化点が30℃以上であるので、気相を外気温に保持していれば、液滴を冷却するための冷却設備を用いなくても、ハイドロゲル粒子を製造することができる。もちろん、液滴を冷却するための冷却設備を用いてもよい。また、粒径が小さく且つ球形度が高いハイドロゲル粒子を製造することができる。さらに、ハイドロゲル粒子を分散媒に分散させる方法ではないので、分散媒の除去が必要でなく、芯物質である油性成分が分散媒に溶出してロスを生じることもない。

【0016】

なお、本実施形態では、非架橋型ハイドロゲルの連続相に多数の油性成分の分散相が分散したハイドロゲル粒子を対象とするが、特にこれに限定されるものではなく、油性成分の分散相を含まず、非架橋型ハイドロゲルの連続相に例えばカテキン等の非油性成分を含有させたハイドロゲル粒子であってもよい。その場合、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に非油性成分を含有させた噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させればよい。

【0017】

(水性成分水溶液)

本実施形態のハイドロゲル粒子の製造方法で用いる水性成分水溶液(ゾル)は、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させたものである。

【0018】

ここで、本出願において「非架橋型ハイドロゲル」とは、水性成分であるゲル剤と溶媒である水とから得られるゲルであって、ゲル剤が寒天である場合のようにゾル−ゲルの熱可逆性によってゲル化が生じるものをいう。また、本出願において「ゲル剤」とは、水溶性有機化合物であって、これを水に溶解させた水溶液がゲル化点を境にゾル−ゲル転移を生じるものをいう。

【0019】

ゲル化点が30℃以上である非架橋型ハイドロゲルを生じるゲル剤としては、例えば、寒天、カラギーナン、ジェランガム、キサンタンガム、ハイメトキシルペクチン等の水溶性高分子が挙げられる。ゲル剤は、単一種だけを用いてもよく、また、複数種を混合して用いてもよい。

【0020】

上記ゲル剤のうち寒天が好ましい。製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触がよいという観点からは、ゼリー強度が147kPa(1500g/cm2)以下である寒天が好ましく、19.6kPa(200g/cm2)〜127kPa(1300g/cm2)である寒天がより好ましい。なお、ゼリー強度は、日寒水式法により求めることができる。具体的には、ゼリー強度は、ゲル剤の1.5質量%水溶液を調製し、その水溶液を20℃で15時間放置して凝固させたゲルに、日寒水式ゼリー強度測定器((株)木屋製作所社製)により荷重をかけ、20℃においてゲルが20秒間その荷重に耐えるときの表面積1cm2 あたりの最大質量(g)として求めることができる。ここで、本出願において「寒天」とは、ガラクトースの1,3結合及び1,4結合からなるガラクターンを含むヘミセルロースをいう。

【0021】

ゲル剤は、ゲル化点(凝固点)が30〜50℃の非架橋型ハイドロゲルを生じるものが好ましく、ゲル化点(凝固点)が30〜45℃の非架橋型ハイドロゲルを生じるものがより好ましい。なお、ゲル化点(凝固点)は、非架橋型ハイドロゲルが溶解した水溶液約10mlを中型試験管(径1.5cm×16cm)にとって温度計を挿入し、時々試験管を斜めに傾け、その表面が固定して動かないようになったときの温度として求めることができる。

【0022】

ゲル剤を溶解させた水性成分水溶液は、ゲル剤の濃度が0.1〜8.0質量%であることが好ましく、0.3〜7.0質量%であることがより好ましく、0.4〜6.0質量%であることがさらに好ましく、0.5〜5.0質量%であることが特に好ましい。

【0023】

ゲル剤を溶解させる水性成分水溶液の温度は、ゲル剤の溶解温度以上且つ水の沸点以下に昇温保持する必要があり、ゲル剤が寒天の場合、75〜100℃であることが好ましく、80〜100℃であることがより好ましい。なお、溶解を促進するために、加圧して100℃以上に昇温してもよい。

【0024】

水性成分水溶液には、油性成分を分散させるための乳化剤及び/又は分散剤を含有させることが好ましい。

【0025】

乳化剤、分散剤としては、例えば、高分子乳化分散剤、アニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤が挙げられる。

【0026】

高分子乳化分散剤としては、例えば、アクリル酸−メタクリル酸アルキル共重合体、特開平7−100356号公報に記載された両性高分子化合物と高級脂肪酸とから合成される複合体、特開平8−252447号公報及び特開平9−141079号公報にそれぞれ記載された水溶性両親媒性高分子電解質、特開平9−141080号公報及び特開平9−141081号公報にそれぞれ記載された水溶性架橋型両親媒性高分子電解質、特開平10−53625号公報に記載されたアクリル酸系共重合体、特許第3329689号、特開平10−330401号公報及び特開平11−106401号公報にそれぞれ記載された多糖誘導体、ポリビニルピロリドン、ポリビニルアルコール及びその誘導体、ポリアクリルアミド、アルキルフェノールホルムアルデヒド縮合物の酸化エチレン付加物などの合成高分子化合物、グアヤガム、カラヤガム、トラガントガム、アラビアガム、アラビノガラクタン、カゼインなどの天然高分子化合物等が挙げられる。

【0027】

これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚に塗布した際のべとつきを低減させる観点から、アクリル酸−メタクリル酸アルキル共重合体(例えば、日光ケミカルズ社製、商品名:PEMULEN等)、ポリビニルアルコール(例えば、日本合成化学工業社製、商品名:ゴーセノール等)、特許第3329689号公報に記載された多糖誘導体が好ましい。また、乳化性及び分散性を向上させる観点からは、中和された高分子乳化分散剤が好ましく、油性成分の分散前の水性成分水溶液又は分散後の分散液に、水酸化カリウム、水酸化ナトリウム等を添加して高分子乳化分散剤を中和してもよい。このときのpHは4〜8であることが好ましく、6〜7であることがより好ましい。

【0028】

アニオン性界面活性剤としては、例えば、ラウリル硫酸ナトリウム、ステアリン酸ナトリウム、ポリオキシエチレンラウリルエーテルリン酸ナトリウム等が挙げられる。

【0029】

カチオン性界面活性剤としては、例えば、ラウリルトリメチルアンモニウムクロリド、ステアリルアミンアセテート、ステアリルアミン酸等が挙げられる。

【0030】

非イオン性界面活性剤としては、製造されるハイドロゲル粒子からの油性成分の漏出を防止する観点から、非イオン性界面活性剤のHLBが10以下であるものが好ましく、8以下であるものがより好ましく、5以下であるものがさらに好ましく、3以下であるものが特に好ましい。HLBは、「乳化・可溶化の技術」工学図書(株)(昭59−5−20)p.8−12に記載の計算式に基づいて求めることができる。

【0031】

これらの非イオン性界面活性剤のうち、製造されるハイドロゲル粒子を化粧品等に適用した場合に皮膚刺激性が小さいという観点から、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、ポリオキシエチレンソルビトール脂肪酸エステルが好ましく、ソルビタンモノステアレートがより好ましい。非イオン性界面活性剤の中では、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、融点が35℃以上であるものが好ましく、40〜90℃であるものがより好ましく、50〜90℃であるものがさらに好ましく、60〜80℃であるものが特に好ましい。

【0032】

両性界面活性剤としては、例えば、アルキルジメチルアミノ酢酸ベタイン、レシチン等が挙げられる。

【0033】

乳化剤及び/又は分散剤は、単一種を用いてもよく、また、複数種を混合して用いてもよい。製造されるハイドロゲル粒子を化粧品等に適用した場合の粒子の延ばしやすさ、及び洗浄や配合時のハンドリング性が良好であることの観点からは、非イオン性界面活性剤、アニオン性界面活性剤、カチオン性界面活性剤、及び両性界面活性剤からなる群より選ばれた1種以上と高分子乳化分散剤とを併用することが好ましい。

【0034】

乳化剤及び/又は分散剤の添加量は、製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触が良いという観点、分散液の安定性の観点、及びハイドロゲル粒子からの油性成分の漏出抑制の観点から、水性成分水溶液に油性成分を分散させた後の分散液100質量部に対して0.001〜20質量部であることが好ましく、0.01〜5質量部であることがより好ましい。

【0035】

(油性成分)

本実施形態のハイドロゲル粒子の製造方法で用いる油性成分は、固体脂及び/又は液体油である。ここで、本出願における「固体脂」とは、融点が35℃以上である油性成分をいい、「液体油」とは、融点が35℃未満である油性成分をいう。

【0036】

固体脂としては、例えば、固体のセラミド、固体のスフィンゴ脂質、固形パラフィン、固体の高級アルコール、ワセリン、固体のシリコーン、固体の香料、その他の固体脂が挙げられる。これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性の観点から、固体のセラミド、固体の高級アルコール、ワセリン、固体のシリコーン、固体の香料が好ましい。

【0037】

固体のセラミドとしては、分散安定性の高さ、及び、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、N−(2−ヒドロキシ−3−ヘキサデシロキシプロピル)−N−ヒドロキシエチルヘキサデカナミドが好ましい。なお、固体脂として固体のセラミドを用いる場合、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性を高める観点から、ハイドロゲル粒子における含有量を7.5 〜60質量%とすることが好ましく、9〜30質量%とすることがより好ましい。

【0038】

固体のスフィンゴ脂質としては、例えば、フィトスフィンゴシン等が挙げられる。

【0039】

固形パラフィンとしては、例えば、JIS K 2235に記載されているパラフィンワックスやマイクロクリスタリンワックス、セレシン等が挙げられる。

【0040】

固体の高級アルコールとしては、例えば、セチルアルコール、ステアリルアルコール、アラキディルアルコール、ベヘニルアルコール等が挙げられる。

【0041】

固体のシリコーンとしては、例えば、アルキル変性シリコーン、高分子シリコーン・アルキル共変性アクリル樹脂等が挙げられる。

【0042】

その他の固体脂としては、例えば、硬化油や高級脂肪酸等が挙げられる。硬化油としては、例えば、原料油がヤシ油やパーム油や牛脂である硬化油等が挙げられる。高級脂肪酸としては、例えば、パルミチン酸、ベヘニン酸、ステアリン酸等が挙げられる。

【0043】

固体の香料としては、例えば、メントールやセドロール等が挙げられる。

【0044】

液体油としては、例えば、液体の皮膚保護剤、液体の香料、及びその他の液体油が挙げられる。これらのうち、製造されるハイドロゲル粒子を化粧品等に適用した場合の皮膚保護性の観点から、液体の皮膚保護剤が好ましい。

【0045】

液体の皮膚保護剤は、皮膚を柔軟にしたり、或いは、平滑にすることにより、肌荒れを防止する成分である。液体の皮膚保護剤としては、例えば、液体のパラフィン、液体のエステル油、液体の高級アルコール、液体のスクワラン、液体のグリセライドなどの液体油脂類;セチロキシプロピルグリセリルメトキシプロピルミリスタミドなどの液体のセラミド;1−(2−ヒドロキシエチルアミノ)−3−イソステアリルオキシ−2−プロパノールなどの液体のスフィンゴ脂質等が挙げられる。

【0046】

その他の液体油としては、例えば、液体の炭化水素油;液体の植物油;液体の脂肪酸;液体のエチレングリコールジ脂肪酸エステル(脂肪酸の炭素数は12〜36)、液体のジアルキルエーテル(炭素数は12〜36)などの液体の油脂類;液体のシリコーン類等が挙げられる。液体の油剤は、揮発性であってもよく、また、不揮発性であってもよい。

【0047】

油性成分は、少なくとも1種の固体脂を用いてもよく、また、少なくとも1種の液体油を用いてもよく、さらに、少なくとも1種の固体脂と少なくとも1種の液体油との混合油を用いてもよい。製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点からは、固体脂と液体油との混合油を用いることが好ましい。この場合、油性成分における固体脂の含有量は、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点、及びハイドロゲル粒子を化粧品等に適用した場合の皮膚上での延ばしやすさの観点から、1〜80質量%であることが好ましく、6〜80質量%であることがより好ましく、10〜70質量%であることがさらに好ましく、19〜50質量%であることが最も好ましい。油性成分における液体油の含有量は、同様の観点から、55〜99質量%であることが好ましく、20〜94質量%であることがより好ましく、30〜90質量%であることがさらに好ましく、50〜81質量%であることが最も好ましい。

【0048】

油性成分は、製造されるハイドロゲル粒子から油性成分が漏出するのを抑制する観点から、融点が35℃以上であることが好ましく、40〜90℃であることがより好ましく、45〜90℃であることがさらに好ましく、50〜80℃であることが特に好ましい。同様の観点からは、油性成分に固体脂を含める場合、その固体脂の融点は40〜120℃以上であることが好ましく、50〜90℃であることがより好ましく、50〜80℃であることがさらに好ましい。なお、油性成分の融点は、示差走査熱量測定法(DSC:Differential Scanning Calorimetry)により測定することができる。

【0049】

油性成分は、形態が特に限定されるものではなく、例えば、油中水滴型エマルジョン等であってもよい。

【0050】

(分散液の調製)

本実施形態のハイドロゲル粒子の製造方法では、水性成分水溶液に油性成分を分散させて分散液を調製する。

【0051】

水性成分水溶液に油性成分を分散させる方法は、特に限定されるものではなく、各種攪拌機、分散機等を用いた公知の技術を用いることができる。なお、水性成分水溶液に油性成分を分散させて得られる分散液は、水相に油相が分散した水中油型分散液である。

【0052】

水性成分水溶液と油性成分との混合割合(質量比)は、水中油型分散液を保つ範囲であれば特に限定されないが、水性成分水溶液/油性成分=99/1〜40/60であることが好ましく、92.5/7.5〜45/55であることがより好ましく、90/10〜50/50であることがさらに好ましい。製造されるハイドロゲル粒子を化粧品等に適用した場合の使用時の感触がよいという観点、及びハイドロゲル粒子の製造時および商品への配合時の壊れを防止する観点からは、ゲル剤の含有量が0.1〜8.0質量%となることが好ましく、0.3〜7.0質量%となることがより好ましく、0.4〜6.0質量%となることがさらに好ましく、0.5〜5.0質量%となることが特に好ましい。また、分散液における油性成分の含有量が1〜60質量%となることが好ましく、7.5〜55質量%となることがより好ましく、10〜50質量%となることがさらに好ましい。

【0053】

分散液の温度は、ゲル化が進行しないように、ゲル化温度以上に保持する必要があり、ゲル剤が寒天の場合、45〜100℃とすることが好ましく、50〜95℃とすることがより好ましく、60〜90℃とすることがさらに好ましい。

【0054】

分散液における油性成分の体積基準平均粒径は、製造されるハイドロゲル粒子を化粧品等に適用した場合に皮膚上で滑らかに延ばすことができる観点、及び油性成分の皮膚へのなじみ性の向上の観点から、200μm以下であることが好ましく、100μm以下であることがより好ましく、50μm以下であることがさらに好ましく、20μm以下であることが特に好ましい。油性成分の粒径制御は、例えば、機械的強度の調整、乳化剤、分散剤の種類や濃度を変えることによって行うことができる。

【0055】

分散液には、着色剤や防腐剤、或いは、これらの混合物を含有させてもよい。

【0056】

着色剤としては、例えば、顔料及び染料が挙げられる。顔料としては、例えば、カーボンブラック、ベンガラ、酸化チタン等の無機顔料、タール色素等の有機顔料が挙げられる。染料としては、例えば、油溶性染料、建染染料、レーキ染料等が挙げられる。

【0057】

防腐剤としては、パラオキシ安息香酸メチル、イソプロピルメチルフェノール、エタノール、フェノキシエタノール、デヒドロ酢酸及びその塩類等が挙げられる。

【0058】

分散液には、その他に、化粧品、医薬品、医薬部外品等に適用される保湿剤、制汗剤、抗菌剤、殺菌剤、粉体等、或いは、これらの混合物を含有させてもよい。

【0059】

これらの添加剤は、分散液の水性成分及び油性成分の両方に含有させてもよく、また、それらのいずれか一方だけに含有させてもよい。これらの添加剤は、水性成分水溶液に油性成分を分散させる前に水性成分水溶液及び/又は油性成分に添加してもよく、また、水性成分水溶液に油性成分を分散させた後に添加してもよい。

【0060】

(分散液の噴霧)

本実施形態のハイドロゲル粒子の製造方法では、分散液を噴霧ノズルから気相中に噴霧し、それによって形成された分散液の液滴を冷却してゲル化させることにより固化させてハイドロゲル粒子を製造する。なお、分散液の液滴は、その表面張力又は界面張力によって形成されるものである。

【0061】

分散液の噴霧に用いる噴霧ノズルとしては、例えば、分散液を液圧によって噴霧する噴霧ノズル、具体的には、一流体ノズルが挙げられる。噴霧ノズルの液噴霧口のオリフィス径は例えば0.4〜2.4mmである。噴霧ノズルの噴霧パターンとしては、例えば、フルコーン、ホローコーン(空円錐)、フラット(扇形)、ソリッド(直進)等が挙げられる。噴霧ノズルの噴霧角度は60〜140°であることが好ましく、90〜140°であることがより好ましい。粒子の合一を抑制する観点からは、噴霧角度が大きいホローコーン(空円錐)或いはフラット(扇形)の噴霧パターンを有する噴霧ノズルを用いることが好ましい。

【0062】

噴霧ノズルは、分散液を下方の気相中に噴霧するように液噴出口を下向きにして設けてもよく、また、分散液を上方の気相中に噴霧するように液噴出口を上向きにして設けてもよく、さらに、分散液を側方の気相中に噴霧するように液噴出口を横向きにして設けてもよい。これらのうち噴霧した液滴が噴霧ノズルに付着するのを防止する観点から、噴霧ノズルは液噴出口を下向きにして設けることが好ましい。また、その場合、噴霧ノズルは、ハイドロゲル粒子が製品回収槽の側壁に付着するのを防止する観点から、製品回収槽内の上方位置に、液噴出口が鉛直下方を向くように、従って、分散液を鉛直下方に噴霧するように設けることが好ましい。

【0063】

噴霧ノズルからの分散液の噴霧量は、ノズル1本当たり2〜100kg/hとすることが好ましく、4〜80kg/hとすることがより好ましく、5〜50kg/hとすることがさらに好ましい。

【0064】

噴霧ノズルから噴霧する分散液の液圧力は、均一な液滴生成を促進すること及び合一を抑制することの観点から、0.1〜3.0MPaとすることが好ましく、0.2〜2.8MPaとすることがより好ましく、0.3〜2.5MPaとすることがさらに好ましい。

【0065】

分散液を噴霧する気相としては、特に限定されるものではなく、例えば、大気相や窒素ガス相等が挙げられる。気相の温度は、液滴が冷却されてゲル化して固化する温度、つまり、外気温(10〜30℃)に保持されていればよい。

【0066】

そして、本実施形態のハイドロゲル粒子の製造方法では、図1に示すように、分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12、つまり、噴霧ノズル11の先端部乃至そこから噴出した直後の液滴群に対して気体Gを吹き付ける。

【0067】

気体Gの吹き付け手段としては、特に限定されるものではなく、例えば図1に示すような気体吹付管13等が挙げられる。

【0068】

気体Gの吹き付けは、噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して一方向から行ってもよいが、図1及び2に示すように、噴霧ノズル11を囲うように複数の方向から行うことが好ましい。その場合、気体Gの吹き付け方向の数は2〜5であることが好ましい。気体Gの吹き付け方向は、噴霧ノズル11を囲うように周方向に等角度間隔(例えば3方向の場合120°)で設けられることが好ましい。

【0069】

気体Gの吹き付けは、噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対していずれの方向から行ってもよく、例えば真横から行ってもよいが、分散液の噴霧パターンの乱れを小さくする観点から、図1に示すように斜め上方から行うことが好ましい。その場合、吹き付ける角度θは水平方向に対して10〜70°であることが好ましく、30〜60°であることがより好ましい。

【0070】

吹き付ける気体Gの気流は、直線的であってもよく、また、平面的であってもよく、さらに、立体的であってもよい。

【0071】

吹き付ける気体Gとしては、特に限定されるものではなく、空気、窒素ガス、その他の不活性ガス等が挙げられる。吹き付ける気体Gは除湿されていることが好ましい。

【0072】

気体Gの温度は、分散液を噴霧する気相の温度を上昇させず、また、分散液の液滴の冷却を阻害しない温度であることが必要であり、具体的には例えば10〜30℃である。

【0073】

気体Gの吹き付けは、分散液の噴霧パターンを乱して安定なハイドロゲル粒子の形成を阻害するので、間欠的に行うことが好ましい。その場合、気体Gの吹き付けのインターバルは5〜120分とすることが好ましく、10〜60分とすることがより好ましい。気体Gの吹き付け時間は1〜15秒とすることが好ましく、1〜10秒とすることがより好ましい。

【0074】

気体Gの圧力は0.2MPa以上とすることが好ましく、0.3MPa以上とすることがより好ましい。気体Gの圧力の上限は特に限定されないが、20MPa以下とすることが好ましい。気体Gの線速は80m/s以上とすることが好ましく、120m/s以上とすることがより好ましい。気体Gの線速の上限は特に限定されないが、400m/s以下とすることが好ましい。

【0075】

気体Gを吹き付ける噴霧ノズル11の液噴出口11aの直近噴出領域12は、噴霧ノズル11の液噴出口11aの中心を基準として、その中心から液噴出口11aの前方における半径10mmまでの領域であることが好ましく、5mmまでの領域であることがより好ましい。

【0076】

このように分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付けることにより、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができる。

【0077】

非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法では、噴霧ノズルの液噴出口の周縁から、液噴出口を囲うと共にその前方に延びるようにドーム状のゲル化物が付着及び成長する。ハイドロゲル粒子の粗大粒子は、このゲル化物を伝って形成された未固化の粗大な液滴が、微細粒子として得られたハイドロゲル粒子中に混入し、それらを抱き込んで固化することにより形成されるものと推測される。そして、本実施形態のハイドロゲル粒子の製造方法では、分散液を噴霧する噴霧ノズル11の液噴出口11a乃至その直近噴出領域12に対して気体Gを吹き付けることにより、噴霧ノズル11へのゲル化物の付着及び成長が規制されることとなり、そのため未固化の粗大な液滴の形成が阻止され、結果として、製造するハイドロゲル粒子に粗大粒子が混入するのを抑制することができるのであると考えられる。

【0078】

(ハイドロゲル粒子)

本実施形態の方法によって製造されたハイドロゲル粒子は、非架橋型ハイドロゲルの連続相に多数の油性成分の分散相が分散したものである。

【0079】

ハイドロゲル粒子の体積平均粒子径は、外観及び生産性の観点から、30〜500μmであることが好ましく、100〜300μmであることがより好ましい。なお、ハイドロゲル粒子の体積基準平均粒子径は、レーザ回折/散乱式粒度分布測定装置を用いたレーザ回折散乱法によって測定することができる。

【0080】

ハイドロゲル粒子の形状は、特に限定されるものではないが、曲面で構成された回転体の形状を有することが好ましい。ここで、「曲面で構成された回転体」とは、仮想軸及び連続的な曲線で構成された閉じた図を仮想軸で回転させたものをいい、三角錐や円柱等の平面を有する形状は含まない。ハイドロゲル粒子の形状は、美観の観点から、球状体であることがより好ましい。

【0081】

製造されたハイドロゲル粒子は、水性媒体が添加されて攪拌等により分散されることにより例えばスラリー状の分散体を構成し、これをマスターバッチとして使用することができる。或いは、攪拌されている水性媒体上で分散液を噴霧し、ハイドロゲル粒子を直接的に水性媒体に回収するようにしても同様の分散体を得ることができる。

【0082】

水性媒体としては、例えば、純水の他、防腐剤を含有した水等が挙げられる。

【0083】

防腐剤としては、例えば、パラベン類、2−フェノキシエタノール、エタノールやイソプロパノール等のアルコール類、防腐力を高める原料である多価アルコール類等が挙げられる。

【0084】

粒子と水性媒体との混合割合(質量比)は、特に限定されるものではないが、マスターバッチとして有効な濃縮割合であることを考慮すると、粒子/水性媒体=100/0〜30/70とすることが好ましく、95/5〜40/60とすることがより好ましく、90/10〜50/50とすることがさらに好ましい。

【実施例】

【0085】

(試験評価用ハイドロゲル粒子の製造方法)

以下の実施例1、2及び3並びに比較例1及び2のそれぞれの試験評価用ハイドロゲル粒子の製造を行った。

【0086】

<実施例1>

寒天(伊那食品工業社製 商品名:AX−200、ゼリー強度19.6kPa)、ステアロイルメチルタウリンNa(日光ケミカルズ社製 商品名:NIKKOL SMT)、炭酸カルシウム(東洋電化工業社製 商品名:トヨホワイト)、及びイオン交換水を質量比3.00:0.38:4.00:62.62(ハイドロゲル粒子における含有量が3.00%、0.38%、4.00%、及び62.62%)で混合し、90℃に調温した水性成分水溶液を準備した。この水性成分水溶液のゲル化点は45℃であった。また、セレシン(日興リカ社製 商品名:セレシン#810K)、dl−メントール(高砂香料工業社製 商品名:メントールクリスタル)、及び精油(小川香料社製 商品名:オレンジ油)を質量比5.00:15.00:10.00(ハイドロゲル粒子における含有量が5.00%、15.00%、及び10.00%)で混合し、80℃に調温した油性成分を準備した。なお、水性成分水溶液及び油性成分の組成は表1にも示す。

【0087】

【表1】

【0088】

そして、水性成分水溶液を80℃に冷却した後、質量比が油性成分/水性成分水溶液=30.0/70.0となり且つ合計が550kgとなるように、それらを80℃に調温した混合槽(プライミックス社製 T.K.コンビミックス 2W−800型)に投入し、水性成分水溶液と油性成分との混合液を作製した。

【0089】

次いで、アンカー翼及びホモミキサーをそれぞれ回転数30r/min及び3000r/minで120分間稼働させて分散液を調製した。なお、分散液の粘度は400mPa・sであった。

【0090】

その後、調製した分散液を、噴霧槽(槽径1.8m、槽高1.9m)の上方位置に設けた噴霧ノズル(Schlick社製 Model121 V、噴霧角度90°(噴霧パターン:ホローコーン)、液噴霧口のオリフィス径0.8mm)から、液圧力を1.2MPaとして、鉛直下向きに30kg/hの噴霧量で総量500kgとなるまで噴霧し、ハイドロゲル粒子の製造を行った。

【0091】

また、このとき、噴霧ノズルを囲うように周方向に120°の角度間隔で設けた3本の気体吹付管(1/4インチ管)のそれぞれより、除湿した圧縮空気(気体温度:約15℃)を、噴霧ノズルの液噴出口乃至その直近噴出領域に対して、水平方向に対して60°の角度の斜め上方から、圧力を0.4MPa(線速:165m/s)として、15分間隔で5秒間、間欠的に吹き付けた。

【0092】

このハイドロゲル粒子の製造を実施例1とした。

【0093】

<実施例2>

圧縮空気の圧力を0.3MPa(線速:120m/s)としたこと以外は実施例1と同じ方法でハイドロゲル粒子を製造し、これを実施例2とした。

【0094】

<実施例3>

寒天1(伊那食品工業社製 商品名:UP−37、ゼリー強度70.0kPa)、寒天2(伊那食品工業社製 商品名:AX−200、ゼリー強度19.6kPa)、パラオキシ安息香酸エチル(エーピーアイコーポレーション社製 商品名:パラオキシ安息香酸エチル)、ポリビニルピロリドン1(アイエスピー・ジャパン社製 商品名:PVP K30)、ポリビニルピロリドン2(アイエスピー・ジャパン社製 商品名:PVP K90)、酸化チタン(テイカ社製 商品名:TITANIX JA−C)、アルギン酸ナトリウム(キミカ社製 商品名:キミカアルギンULV−5)、及びイオン交換水を質量比2.00:1.50:0.10:0.40:1.20:0.50:0.30:83.97(ハイドロゲル粒子における含有量が2.00%、1.50%、0.10%、0.40%、1.20%、0.50%、0.30%、及び83.97%)で混合し、90℃に調温した水性成分水溶液Aを準備した。この水性成分水溶液Aのゲル化点は40℃であった。また、茶抽出物(太陽化学社製 商品名:サンフェノン90S)、L−アスコルビン酸ナトリウム(BASFジャパン社製 商品名:L−アスコルビン酸ナトリウム)、乳酸カルシウム水和物(昭和化工社製 商品名:乳酸カルシウム水和物)、及びイオン交換水を、室温下、質量比1.00:0.20:0.30:8.50(ハイドロゲル粒子における含有量が1.00%、0.20%、0.30%、及び8.50%)で混合し、水性成分水溶液Bを準備した。なお、水性成分水溶液A及びBの組成は表2にも示す。

【0095】

【表2】

【0096】

そして、水性成分水溶液Aを80℃に冷却した後、質量比が水性成分水溶液B/水性成分水溶液A=10.0/89.97となり且つ合計が699.8kgとなるように、それらを80℃に調温した混合槽(プライミックス社製 T.K.コンビミックス 2W−800型)に投入し、水性成分水溶液Aと水性成分水溶液Bとの混合液を作製した。更に、48%水酸化ナトリウム液(南海化学工業社製 商品名:48%か性ソーダ)を0.20kg(ハイドロゲル粒子における含有量が0.03%)加え、pHを6.0付近に調整した。

【0097】

次いで、アンカー翼及びホモミキサーをそれぞれ回転数30r/min及び3000r/minで120分間稼働させて噴霧液を調製した。なお、噴霧液の粘度は100mPa・sであった。

【0098】

その後、調製した噴霧液を、噴霧槽(槽径1.8m、槽高1.9m)の上方位置に設けた噴霧ノズル(スプレーイングシステムス社製 T3W、噴霧角度100°(噴霧パターン:ホローコーン)、液噴霧口のオリフィス径0.99mm)から、液圧力を2.2MPaとして、鉛直下向きに30kg/hの噴霧量で総量650kgとなるまで噴霧し、ハイドロゲル粒子の製造を行った。

【0099】

また、このとき、噴霧ノズルを囲うように周方向に120°の角度間隔で設けた3本の気体吹付管(1/4インチ管)のそれぞれより、除湿した圧縮空気(気体温度:約15℃)を、噴霧ノズルの液噴出口乃至その直近噴出領域に対して、水平方向に対して60°の角度の斜め上方から、圧力を0.4MPa(線速:165m/s)として、15分間隔で5秒間、間欠的に吹き付けた。

【0100】

このハイドロゲル粒子の製造を実施例3とした。

【0101】

<比較例1>

噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けを行わなかったこと以外は実施例1と同じ方法でハイドロゲル粒子を製造し、これを比較例1とした。

【0102】

<比較例2>

噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けを行わなかったこと以外は実施例3と同じ方法でハイドロゲル粒子を製造し、これを比較例2とした。

【0103】

(試験評価方法)

実施例1、2及び3並びに比較例1及び2のそれぞれについて、製造後における噴霧ノズルの先端部への付着物の有無を目視確認した。また、製造したハイドロゲル粒子に含まれる粒径600μm以上の粗大粒子を定量した。なお、粗大粒子の定量は、レーザー回折式粒度分布計(堀場製作所社製 商品名:LA−920)を用いて測定した。

【0104】

(試験評価結果)

表3は試験評価結果を示す。

【0105】

【表3】

【0106】

付着物は、実施例1、2及び3が「なし」、並びに比較例1及び2が「あり」であった。

【0107】

粗大粒子の含有量は、実施例1、2及び3が0質量%、並びに比較例1及び2が0.2質量%であった。

【0108】

これによれば、実施例1、2及び3では、噴霧ノズルの先端部における付着物の成長が抑制されており、そして、製造したハイドロゲル粒子に粗大粒子が含まれていないことが分かる。一方、比較例1及び2では、噴霧ノズルの先端部に付着物が付着及び成長しており、そして、製造したハイドロゲル粒子に粗大粒子が含まれていることが分かる。

【0109】

以上のことから、ハイドロゲル粒子の粗大粒子の形成は、噴霧ノズルの先端部への付着物の付着及び成長が関係しているものと考えられる。また、噴霧ノズルの液噴出口乃至その直近噴出領域に対する圧縮空気の吹き付けにより、噴霧ノズルの先端部にへの付着物の付着及び成長を防止でき、そして、製造したハイドロゲル粒子への粗大粒子の混入を防止することができることが分かる。

【産業上の利用可能性】

【0110】

本発明はハイドロゲル粒子の製造方法について有用である。

【符号の説明】

【0111】

11 噴霧ノズル

11a 液噴出口

12 液噴出口の直近噴出領域

13 気体吹付管

【特許請求の範囲】

【請求項1】

ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法であって、

上記噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けるハイドロゲル粒子の製造方法。

【請求項2】

上記気体の吹き付けを間欠的に行う、請求項1に記載されたハイドロゲル粒子の製造方法。

【請求項3】

上記気体の吹き付け圧力を0.2MPa以上とする、請求項1又は2に記載されたハイドロゲル粒子の製造方法。

【請求項4】

上記噴霧液を噴霧ノズルから下方の気相中に噴霧する、請求項1乃至3のいずれかに記載されたハイドロゲル粒子の製造方法。

【請求項5】

上記気体の吹き付けを、噴霧ノズルの液噴出口乃至その直近噴出領域の斜め上方から行う、請求項4に記載されたハイドロゲル粒子の製造方法。

【請求項6】

上記噴霧ノズルが一流体ノズルである、請求項1乃至5のいずれかに記載されたハイドロゲル粒子の製造方法。

【請求項7】

上記噴霧液が、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に油性成分を分散させた分散液である、請求項1乃至6のいずれかに記載されたハイドロゲル粒子の製造方法。

【請求項1】

ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液を含む噴霧液を噴霧ノズルから気相中に噴霧し、それによって形成された液滴を冷却固化させるハイドロゲル粒子の製造方法であって、

上記噴霧液を噴霧する噴霧ノズルの液噴出口乃至その直近噴出領域に対して気体を吹き付けるハイドロゲル粒子の製造方法。

【請求項2】

上記気体の吹き付けを間欠的に行う、請求項1に記載されたハイドロゲル粒子の製造方法。

【請求項3】

上記気体の吹き付け圧力を0.2MPa以上とする、請求項1又は2に記載されたハイドロゲル粒子の製造方法。

【請求項4】

上記噴霧液を噴霧ノズルから下方の気相中に噴霧する、請求項1乃至3のいずれかに記載されたハイドロゲル粒子の製造方法。

【請求項5】

上記気体の吹き付けを、噴霧ノズルの液噴出口乃至その直近噴出領域の斜め上方から行う、請求項4に記載されたハイドロゲル粒子の製造方法。

【請求項6】

上記噴霧ノズルが一流体ノズルである、請求項1乃至5のいずれかに記載されたハイドロゲル粒子の製造方法。

【請求項7】

上記噴霧液が、ゲル化点が30℃以上である非架橋型ハイドロゲルのゲル剤を溶解させた水性成分水溶液に油性成分を分散させた分散液である、請求項1乃至6のいずれかに記載されたハイドロゲル粒子の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−71220(P2012−71220A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−215946(P2010−215946)

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月27日(2010.9.27)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]