ハイドロタルサイトとその製造方法

【課題】スラリー中の固形物濃度を一定の濃度以上に保ちつつ、原料の湿式粉砕時の増粘による粉砕阻害を回避するハイドロタルサイトの製造方法を提供すること。

【解決手段】マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、前記原料のうち、前記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、その後、スラリーを水熱反応させて、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱反応工程とを含み、前記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であるハイドロタルサイトの製造方法。

【解決手段】マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、前記原料のうち、前記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、その後、スラリーを水熱反応させて、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱反応工程とを含み、前記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であるハイドロタルサイトの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハイドロタルサイトとその製造方法に関する。

【背景技術】

【0002】

ハイドロタルサイトは、一般式[M2+1−xM3+x(OH)2][An−x/n・mH2O](式中、M2+は2価の金属イオンを、M3+は3価の金属イオンを表し、An−x/nは層間陰イオンを表す。また0<x<1であり、nはAの価数、0≦m<1である)で表される化合物の一つであり、触媒や医薬品、樹脂用添加剤等として利用されている物質である。

【0003】

ハイドロタルサイトは天然にも産出するが産出量が少ないため、主に合成品が用いられている。ハイドロタルサイトの合成方法は種々知られているが、用途によっては通常の合成品では品質の面において十分でないことがある。例えば、樹脂添加剤として用いるには、粒子径の比較的大きなハイドロタルサイトが望ましい。ハイドロタルサイトの原料としては、2価の金属塩(マグネシウム化合物、亜鉛化合物など)、及び3価の金属塩(アルミニウム化合物等)が用いられるが、十分に粒子を成長させて、粒子径の大きなハイドロタルサイトを得るためには、原料であるこれらの金属化合物の反応性を高める必要がある。そのため、原料、反応条件等の面から製法の改良が検討されてきた。例えば特許文献1には、原料の混合物を30〜60質量%の固形物含有量という、比較的高い固形物含有量において原料を湿式粉砕し、原料の反応性を高め、ハイドロタルサイトへの変換率を高めようとする試みが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4105954号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

湿式粉砕においては、上記特許文献1にも見られるように、高濃度のスラリーで粉砕を実施する方が、生産効率向上、粉砕メディアの摩耗低減の観点などから有利である。しかしながら、スラリー濃度を高くするとスラリーの粘度が増加するため、配管の閉塞などのハンドリング上の問題が発生する。さらに、粉砕メディアなどの媒体を用いる媒体攪拌型の粉砕機で湿式粉砕を行う場合には、スラリーの粘度が高くなると、粉砕メディアとスラリーとの分離が困難であった。さらにスラリー粘度は被粉砕物が微粒化するにつれて増大することから、粉砕の進行と共に攪拌機への負荷も増大し、運転が継続できなくなるなどの問題もあった。

【0006】

一方、スラリー濃度を低くする、即ち固形分に対する懸濁媒の量を増やすと、スラリーの粘度は減少するものの、収量が低下したり、湿式粉砕中にメディアの摩耗が増加したりする。さらに粉砕の後、乾燥等により懸濁媒を除去する工程が必要となり、生産性やコストの面でも不利であった。

【0007】

このような状況を鑑み、本発明は、スラリー中の固形物濃度を一定の濃度以上に保ちつつ、原料の湿式粉砕時の増粘による粉砕阻害を回避するハイドロタルサイトの製造方法、及びその製造方法によって得られるハイドロタルサイトを提供することを目的として完成されたものである。

【課題を解決するための手段】

【0008】

すなわち、本発明の第一の態様は、マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、

上記原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の原料の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と、

該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、

得られたスラリーに残りの原料を添加した後、スラリーを水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱処理工程と

を含み、

上記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であることを特徴とするハイドロタルサイトの製造方法に関する。

【0009】

好ましい態様においては、上記製造方法は、さらに、上記水熱処理工程の後、スラリーからハイドロタルサイトを濾別し、濾液を炭酸ガスと接触させることにより炭酸塩を回収する工程を含む。

【0010】

好ましい態様においては、カルボン酸基含有化合物が、飽和脂肪酸、ヒドロキシカルボン酸、芳香族カルボン酸、ジカルボン酸、及びオキソカルボン酸から選択される少なくとも1種のカルボン酸基含有化合物である。これらの化合物は、水熱処理時にハイドロタルサイトの成長を阻害する事なく、高固形分濃度での湿式粉砕を可能にする点で、本発明においては好ましく用いられる。

【0011】

上記マグネシウム化合物は、好ましくは、水酸化マグネシウム、酸化マグネシウム、及び塩基性炭酸マグネシウムからなる群から選択される少なくとも一種の化合物である。また上記亜鉛化合物は、好ましくは水酸化亜鉛、酸化亜鉛、又は塩基性炭酸亜鉛である。さらに上記アルミニウム化合物は、好ましくは、水酸化アルミニウム、又は酸化アルミニウムである。

【0012】

さらに本発明の第2の態様は、BET比表面積が1m2/g〜30m2/gである、上記方法によって得られるハイドロタルサイトに関する。

【発明の効果】

【0013】

本発明によれば、ハイドロタルサイトの原料を湿式粉砕する工程において、高濃度でありながら粘度の低いスラリーを提供することができる。このようなスラリーは、ハンドリング性に優れ、原料の微粒化を効率よく行うことができ、生産効率の向上や品質の安定化に寄与することができる。

【図面の簡単な説明】

【0014】

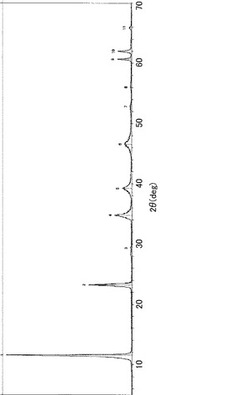

【図1】図1は、実施例1で得られた生成物のXRD測定結果を示すチャートである。

【図2】図2は、実施例2で得られた生成物のXRD測定結果を示すチャートである。

【図3】図3は、実施例3で得られた生成物のXRD測定結果を示すチャートである。

【図4】図4は、実施例4で得られた生成物のXRD測定結果を示すチャートである。

【図5】図5は、比較例1で得られた生成物のXRD測定結果を示すチャートである。

【図6】図6は、比較例2で得られた生成物のXRD測定結果を示すチャートである。

【図7】図7は、比較例3で得られた生成物のXRD測定結果を示すチャートである。

【発明を実施するための形態】

【0015】

以下に本発明を詳細に説明する。

本発明の製造方法は、マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料としたハイドロタルサイトの製造方法である。

【0016】

本発明の製造方法は、スラリーを調製する工程(以下、スラリー調製工程と呼ぶ)と、スラリー中の粒子を湿式粉砕する工程(以下、湿式粉砕工程と呼ぶ)と、水熱処理工程とを少なくとも含む。必要に応じて、これら以外の工程を含んでいてもよい。

【0017】

スラリー調製工程

スラリー調製工程は、湿式粉砕の前工程として、湿式粉砕に使用するスラリーを調整する工程である。上記スラリーは、上記原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部、及びカルボン酸基含有化合物を含有する。ハイドロタルサイトの原料としては、固体状、溶液状等のいずれの形態のものも用いることができるが、好ましい原料として上で述べた水酸化物、酸化物、炭酸塩の中には、水や溶媒に難溶で、固体として使用されるものが多い。原料であるマグネシウム化合物、亜鉛化合物、アルミニウム化合物のうち、少なくとも1種が水溶性でない場合には、上記原料の全て、または上記原料の一部と、カルボン酸基含有化合物と、必要に応じて他の添加物を混合して、後の湿式粉砕に用いるためのスラリーを調製する。水溶性でない原料(固体、粉体等)が複数存在する場合、その全てを混合してもよく、その一部のみを混合してもよい。また湿式粉砕しない残りの原料は、湿式粉砕の後、水熱処理の前にスラリーに添加される。

【0018】

飽和脂肪酸の具体例としては、特に限定されないが、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、カプロン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸等が挙げられる。ヒドロキシカルボン酸の具体例としては、特に限定されないが、乳酸、リンゴ酸、クエン酸、o−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、サリチル酸等が挙げられる。芳香族カルボン酸の具体例としては、特に限定されないが、安息香酸、フタル酸、イソフタル酸、テレフタル酸、サリチル酸、没食子酸、メリト酸、ケイ皮酸等が挙げられる。ジカルボン酸の具体例としては、特に限定されないが、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、フマル酸、マレイン酸等が挙げられる。オキソカルボン酸の具体例としては、特に限定されないが、ピルビン酸、フタルアルデヒド酸、イソフタルアルデヒド酸、テレフタルアルデヒド酸、6−ホルミル−2,3−ジメトキシ安息香酸、o−アセチル安息香酸、m−アセチル安息香酸、p−アセチル安息香酸、o−ベンゾイル安息香酸、m−ベンゾイル安息香酸、p−ベンゾイル安息香酸、ベンゾフェノン−4,4’−ジカルボン酸等が挙げられる。

【0019】

中でも上記カルボン酸基含有化合物としては、炭素数が1〜10の飽和脂肪酸が好ましく、中でも酢酸、炭素数が1〜5の飽和脂肪酸がより好ましい。

【0020】

上記スラリーの懸濁媒は特に限定されないが、水が好ましい。また懸濁媒には悪影響を与えない範囲内で水以外の他の液体媒体を含んでもよい。

【0021】

スラリーの固形分濃度は25質量%以上である。高濃度のスラリーで粉砕を実施する方が、生産効率、粉砕メディアの摩耗の観点などから有利であるからである。上記固形分濃度は、好ましくは30質量%以上である。

また固形分濃度の上限は、湿式粉砕が充分に行える濃度であれば特に制限はないが、通常は、固形分濃度が70質量%以下であることが好ましい。固形分濃度は、60質量%以下であることがより好ましい。

【0022】

上記カルボン酸基含有化合物の濃度(又は質量)は、固形分100g当たり5g以下であることが好ましく、3g以下であることがより好ましく、1g以下であることがさらに好ましい。

【0023】

スラリーを調製する際の攪拌手段は特に限定されず、汎用のスターラー、ミキサー等を用いることができる。

【0024】

湿式粉砕工程

上述の説明に従ってスラリーを調製した後、該スラリー中の固形分の湿式粉砕を行うことにより、金属化合物を微細化する。特定の用途において、例えば樹脂添加剤として用いるには、十分に粒子が成長した、粒子径の比較的大きなハイドロタルサイトが望まれる。上記原料をそのまま使用するだけでは粒子径の大きなハイドロタルサイトを得るのが困難であり、得られたハイドロタルサイトの形状も粒子サイズがまばらなものとなる。また湿式粉砕を行わない場合には、アルミ化合物の反応性が低下しベーマイト(AlO(OH))、ドーソナイト(NaAl(OH)CO3)等の副生成物が生じる場合がある。そのため、原料を混合したスラリーに湿式粉砕処理を施すことで上記原料を微細化し、反応性を高める必要がある。

【0025】

しかしながら、固形物濃度が一定以上の値になると、湿式粉砕の進行に伴いスラリーが著しく増粘する現象が問題となっていた。そのため、汎用の湿式粉砕機では攪拌機への過負荷により、粉砕途中で運転の継続が困難になる場合があった。

【0026】

本発明においては、スラリー中にカルボン酸基含有化合物を含有する結果、固形分濃度が25質量%以上のスラリーを用いても、増粘による粉砕阻害を受ける事なく粉砕を実施する事が可能になった。

【0027】

湿式粉砕工程においては、スラリーに含まれる粒子を、粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下となるように粉砕する。なおD50とは、粒度分布において、小粒子側からの体積累積値が、全粒子体積の50%になる粒径である。またD90とは、粒度分布において、小粒子側からの体積累積値が全粒子体積の90%になる粒径である。D50及びD90は、市販の粒度分布計等によって簡便に測定することができる。

【0028】

湿式粉砕に用いる装置は特に限定されないが、ビーズミル、ボールミル、タワーミル、振動ミル、遊星ミル、スーパーミクロンミル、コロイドミル等の粉砕機が挙げられる。これらの粉砕機に上記スラリーを供給することにより湿式粉砕を行う。中でも効率よく粒子の微細化が行える点でビーズミルが好ましい。ビーズミルは、粉砕室内でビーズ(粉砕メディア)を衝突させることによってスラリー中の粒子を微粉砕・分散する装置である。ビーズとしては、窒化ケイ素ビーズ、チタニアビーズ、ガラスビーズ、アルミナビーズ、スチールボール、ステンレスビーズ等が挙げられるが、これらに限定されない。

【0029】

上記したビーズのなかでは、チタニアビーズ、窒化ケイ素ビーズ、アルミナビーズが好ましい。

【0030】

湿式粉砕工程での粉砕時間は特に限定されず、スラリー中の分散質粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下となるように、通常は数分〜数時間の間で適宜選択できる。

【0031】

懸濁媒に難溶の原料が複数存在する場合には、それらを全て混合した後、同時に一回のステップで湿式粉砕してもよいし、ある原料を湿式粉砕した後、段階的に別の原料を粉砕してもよい。また個別に湿式粉砕した後、両者を混合してもよい。また懸濁媒に難溶の原料全てを湿式粉砕する必要はなく、そのうちの一部のみを湿式粉砕してもよい。

【0032】

ハイドロタルサイトに含まれる層間アニオンとしては、特に限定されないが、炭酸イオンが好ましい。炭酸イオンは、炭酸ガスとして、又は炭酸水素塩、炭酸塩等の塩としてスラリー中に供給することができる。上記炭酸ガス、炭酸水素塩、又は炭酸塩を混合物に添加する時期は特に限定されず、下記湿式粉砕の前に添加してもよく、湿式粉砕後に添加しても良い。なかでも、湿式粉砕後、得られた混合物に炭酸ガス、炭酸水素塩、又は炭酸塩を添加して混合するのが好ましい。

【0033】

水熱処理工程

湿式粉砕後、粉砕の必要がない残りの原料をスラリーに添加し、水熱処理を行う。水熱処理により、粒子の成長を促進させ、BET比表面積が1m2/g〜30m2/gのハイドロタルサイトを合成することができる。

【0034】

水熱処理は、特に限定されないが、通常、オートクレーブ等の耐熱容器中において行う。処理温度は、特に限定されないが、好ましくは120〜250℃であり、より好ましくは、130〜230℃であり、さらに好ましくは、140〜230℃である。また処理時の容器内圧力は、特に限定されないが、好ましくは0.1〜10MPa、より好ましくは0.2〜4MPaである。処理時間は、特に限定されないが、例えば1〜6時間、好ましくは1〜4時間である。

【0035】

その他の工程

本発明の製造方法は、上述したスラリー調製工程、湿式粉砕工程、水熱処理工程以外の工程を含んでいてもよい。例えば、本発明の製造方法は、水熱処理後、必要に応じて表面処理剤により粒子表面を処理する工程(表面処理工程)を含んでいてもよい。上記表面処理剤としては、例えば、高級脂肪酸、高級脂肪酸金属塩(金属石ケン)、アニオン界面活性剤、リン酸エステル、シランカップリング剤、チタンカップリング剤、アルミニウムカップリング剤等のカップリング剤を挙げることができる。

【0036】

より具体的な上記表面活性剤の例としては、例えば、ステアリン酸、オレイン酸、エルカ酸、パルミチン酸、ラウリン酸等の高級脂肪酸、これら高級脂肪酸のリチウム塩ナトリウム塩、カリウム塩等の金属塩、ステアリルアルコール、オレイルアルコール等の高級アルコールの硫酸エステル塩、ポリエチレングリコールエーテルの硫酸エステル塩、アミド結合硫酸エステル塩、エーテル結合スルホン酸塩、エステル結合スルホネート、アミド結合アルキルアリールスルホン酸塩、エーテル結合アルキルアリールスルホン酸塩等のアニオン界面活性剤、オルトリン酸とオレイルアルコール、ステアリルアルコール等のモノ又はジエステル又はこれらの混合物であって、それらの酸型又はアルカリ金属塩又はアミン塩等のリン酸エステル、ビニルエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、ビニルトリス(2−メトキシエトキシ)シラン、γ−アミノプロピルトリメトキシシラン等のシランカップリング剤、イソプロピルトリイソステアロイルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリデシルベンゼンスルホニルチタネート等のチタンカップリング剤、アセトアルコキシアルミニウムジイソプロピレート等のアルカリカップリング剤を挙げることができる。

【0037】

表面処理を行う場合、上記表面処理剤は、ハイドロタルサイトに対して、0.1〜15質量%、好ましくは、0.5〜5質量%の範囲で添加することにより、ハイドロタルサイトを表面処理することが好ましい。

【0038】

表面処理の方法は、特に限定されるものではなく、従来知られている湿式法や乾式法等、適宜の方法によることができる。湿式法によるときは、ハイドロタルサイトを含有するスラリーに上記表面処理剤を溶液やエマルジョンとして加え、攪拌下、必要に応じて、100℃までの温度に加熱しながら十分に混合した後、ハイドロタルサイトを濾過し、水洗し、乾燥すればよい。

【0039】

水熱処理後、必要に応じて、スラリーからハイドロタルサイトを濾別する工程や、洗浄・乾燥工程等を行うことができる。

【0040】

例えば、水熱処理後のスラリーは、その後濾別して、ハイドロタルサイトを含む固形物(ケーキ)と濾液を分離し、必要に応じて回収した固形物の水洗を行うのが好ましい。水洗の回数には特に限定はない。その後、濾別した固形分を回収し、オーブン等で乾燥させ、必要に応じて乾燥後の固形分を乾式粉砕することより、所望のハイドロタルサイトを得ることができる。

【0041】

好ましい一実施形態によれば、上記製造方法はさらに、上記濾液を炭酸ガスと接触させる工程を含んでいてもよい。本発明の製造方法においては、反応後、副生成物として炭酸塩が生じる。この炭酸塩は、炭酸ガス(CO2)と接触させて反応させることにより、炭酸水素塩となる(例えばNa2CO3→NaHCO3)。この炭酸水素塩は、リサイクルが可能であり、そのまま新たなハイドロタルサイトの原料として利用することができる。これにより、従来法の問題であった副生成物の廃棄の問題を解消することができ、環境面からも経済面からも有利である。

【0042】

ハイドロタルサイト

上記ハイドロタルサイトの製造方法によって製造されるハイドロタルサイトは、BET比表面積が1m2/g〜30m2/gであるが、3m2/g〜30m2/gが好ましく、5m2/g〜25m2/gがより好ましい。BET比表面積は、例えばJIS Z8830の規定に従って、市販の比表面積・細孔分布測定装置を用いて測定することができる。

【0043】

上記方法により得られるハイドロタルサイトの具体例としては、例えば、下記の(1)式で表わされるものが挙げられる。

[(Mg2+)x(Zn2+)y]1−z(Al3+)z(OH)2(CO32−)z/2・mH2O (1)

(式中、x、y、z及びmは、0.5≦x≦1、0≦y≦0.5、x+y=1、0.1≦z≦0.5、0≦m<1の条件を満たす値である)で表されるハイドロタルサイトであって、

X線回折において、

下記(1)〜(8)の条件を全て満たすハイドロタルサイト:

(1)2θ=60.7(deg)のピークに対する、2θ=39(deg)のピークの強度比が0.3以上、

(2)2θ=62(deg)のピークに対する、2θ=39(deg)のピークの強度比が0.3以上、

(3)2θ=60.7(deg)のピークに対する、2θ=46.5(deg)のピークの強度比が0.25以上、

(4)2θ=62(deg)のピークに対する、2θ=46.5(deg)のピークの強度比が0.25以上、

(5)2θ=60.7(deg)のピークに対する、2θ=53(deg)のピークの強度比が0.05以上、

(6)2θ=62(deg)のピークに対する、2θ=53(deg)の強度比が0.05以上、

(7)2θ=60.7(deg)のピークに対する、2θ=56.4(deg)のピークの強度比が0.03以上、

(8)2θ=62(deg)のピークに対する、2θ=56.4(deg)のピークの強度比が0.03以上;

に関する。

【0044】

上記工程により得られたハイドロタルサイトは、樹脂用添加剤等として好適に使用され、得られたハイドロタルサイトを添加した樹脂は、耐熱性、プレス耐熱性、透明性等の点で優れた特性を示す。

【実施例】

【0045】

以下、本発明について実施例を掲げて更に詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。また実施例中、「部」、「%」は特に断りのない限りそれぞれ「質量部」、「質量%」を意味する。

【0046】

(D50、D90の測定方法)

下記実施例、比較例において、スラリー中のD50、D90は、粒度分布計(日機装株式会社製マイクロトラックMT3300EX)により測定した。具体的には0.025wt%ヘキサメタリン酸Na水溶液180mLを測定機(粒度分布計)内の試料室に準備し、試料を約0.1g程度滴下し、測定機内の超音波分散機能で超音波流速50%、出力30Wにて時間120秒循環して測定を2回行い、平均を測定値とした。

【0047】

(導電率の測定方法)

水洗水の導電率は、東亜ディーケーケー株式会社製のCONDUCTIVITY METER(電気伝導率計CM−40S)を使用して測定した。試料の測定温度は25℃とした。

【0048】

(BET比表面積の測定方法)

BET比表面積はJIS Z8830の規定に従って測定した。

【0049】

(XRDの測定方法)

RIGAKU社製 RINT−TTR IIIを使用し以下の条件にて測定した。

試料約3gをホルダーに充填し、測定条件Aにて測定し、得られた生データをデータ処理条件Bにてデータ処理を行い、ピークサーチ条件Cにて決定した。

測定条件A

角度2θ:37−70(deg)

サンプリング幅:0.01°

スキャンスピード:1°/min

電圧:50kV

電流:300mA

【0050】

データ処理条件B

バックグランド:直線フィット、しきい値=3.0、BGオフセット=0.3

Kα2ピーク除去:有

平滑化:ウェーブレット平滑化2.1

【0051】

ピークサーチ条件C

フィルタータイプ:31放物線フィルター

ピーク値決定:ピークトップ

Kα2ピーク:リストから消去

しきい値と範囲:しきい値=0.5、ピーク強度カットオフ=0.5、BG決定の範囲=5

BG平均化ポイント=15

【0052】

(実施例1)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸ナトリウムを、粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は60μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図1は、実施例1で得られた生成物のXRD測定結果を示すチャートである。図1に示したチャートより明らかなように、図1には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は12.5m2/gであった。なお、ステアリン酸表面処理前のハイドロタルサイトのBET比表面積値は15.0m2/gであった。

【0053】

(比較例1)ハイドロタルサイトの製造

湿式粉砕処理をしない事以外は実施例1と同様にスラリーを調製し、オートクレーブ内にて170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lの水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗した。その水洗水の導電率を測定したところ、90μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。図5は、比較例1で得られた生成物のXRD測定結果を示すチャートである。図5に示したチャートより明らかなように、図5には、ハイドロタルサイト特有の回折ピーク以外に、2θ(deg)=18付近や2θ(deg)=38付近にベーマイト(AlO(OH))を示す回折ピークが出現しており、副生成物として、ベーマイト(AlO(OH))が生成していることが判明した。生成物のBET比表面積は7.6m2/gであった。

【0054】

(実施例2)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムを、粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図2は、実施例2で得られた生成物のXRD測定結果を示すチャートである。図2に示したチャートより明らかなように、図2には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は11.5m2/gであった。

【0055】

(比較例2)ハイドロタルサイトの製造

湿式粉砕処理を行わなかった以外は実施例2と同様にスラリーを調製し、オートクレーブ内にて170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキを、さらに100mlのイオン交換水で水洗した。その水洗水の導電率を測定したところ、90μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。図6は、比較例2で得られた生成物のXRD測定結果を示すチャートである。図6に示したチャートより明らかなように、図6には、ハイドロタルサイト特有の回折ピーク以外に、2θ(deg)=18付近や2θ(deg)=38付近にベーマイト(AlO(OH))を示す回折ピークが出現しており、副生成物として、ベーマイト(AlO(OH))が生成していることが判明した。生成物のBET比表面積は15.0m2/gであった。

【0056】

(比較例3)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。その後10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。

このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給した。スラリー温度が40℃を超えないように制御して粉砕を行ったが、粉砕開始直後より急激な増粘が見られ、5分間(滞留時間)程度で粉砕機モーターへの過負荷により運転を停止させた。その結果、スラリーのD50は4.0μm、D90は8.0μmで、スラリー粘度は9000mPa・sとなった。その後、粉砕処理したスラリーに1Lに炭酸水素ナトリウムを、水酸化マグネシウムに1molに対して1/2モルとなるように添加し、全体が8Lになるように水で調整し10分間攪拌した。そのスラリー3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lの水イオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は90μS/sm(25℃)であった。得られた水洗ケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図7は、比較例3で得られた生成物のXRD測定結果を示すチャートである。図7に示したチャートより明らかなように、図7には、2θ(deg)=12付近をメインピークとするハイドロタルサイトの回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は13.5m2/gであった。

【0057】

(実施例3)ハイドロタルサイトの製造

実施例2の製造方法にて得られたハイドロタルサイトスラリーを濾過し、濾過ケーキと共に濾液を得た。この濾液に炭酸ガスをpH10.0→8.0程度に低下するまで通気し、この反応液を濾過した。濾液は炭酸ナトリウム水溶液から炭酸水素ナトリウム水溶液になった。別に5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムとなるように、先に反応させたろ液を計量して粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図3は、実施例3で得られた生成物のXRD測定結果を示すチャートである。図3に示したチャートより明らかなように、図3には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は11.5m2/gであった。

【0058】

(実施例4)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)782.9g、水酸化アルミニウム(D50=8.0μm)598.3g、酸化亜鉛(D50=7.5μm)156.11gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。

このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は4.0μmで、スラリー粘度は1800mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムを、粉砕処理したスラリーに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図4は、実施例4で得られた生成物のXRD測定結果を示すチャートである。図4に示したチャートより明らかなように、図4には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は9.1m2/gであった。

【0059】

参考例 液体原料によるハイドロタルサイトの製造

Mg濃度が2.6モル/Lの硫酸マグネシウム水溶液750mlと、Al濃度が2.1モル/Lの工業用硫酸アルミニウム水溶液475mlとを混合し、水を加えて1.5Lにすることにより金属溶液を調製した。別途、18NのNaOH液277.5mLおよび工業用Na2CO3158.66gを混合し、水を加えて1.5Lにすることによりアルカリ溶液を調製した。攪拌下、上記金属溶液及びアルカリ溶液を同時に添加し、約30分間攪拌した。次に170℃で2時間、得られた共沈懸濁液の水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は1000μS/sm(25℃)であった。得られた水洗ケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。生成物のX線回折から得られたチャートにより、主生成物がハイドロタルサイトであることが確認されたが、同時に副生物としてドーソナイトが生成していることも判明した。得られたハイドロタルサイトのBET比表面積は12.0m2/gであった。

【0060】

上記した実施例、比較例、及び参考例において、スラリーを調製する際の酢酸添加量、粉砕の有無、スラリーの粘度、D50、D90の値、ハイドロタルサイトのBET比表面積、副生成物の有無を下記の表1に示している。

【0061】

(評価)

ポリ塩化ビニル樹脂(重合度1000)100質量部に対して、ジオクチルフタレートを50質量部、ステアリン酸亜鉛を0.5質量部、及びハイドロタルサイトを2.1質量部添加し、樹脂組成物を作製した。160℃のロールで5分間混練し、シート状に成形し、シートを作成した。作製したシートを、180℃でのギアオーブン試験(下記)に供することにより、オーブン耐熱性を評価した。さらにプレスシートを作成し、170℃の条件下にて20分曝露した後の変色性を評価した。

透明性についてはプレスシートを目視にて評価した。その結果を下記の表1に示す。

【0062】

評価方法と評価の基準は次のとおりである。

(ギアオーブン試験)

上記シートをギアオーブン内にて180℃の雰囲気下に60分間曝露し、曝露後のシートの変色度を下記規準に基づいて目視により評価した。

◎:シートの変色が見られない。

○:若干変色が見られる。

×:変色が見られた。

【0063】

(プレス耐熱性)

上記シートを170℃のプレスにて20分間プレスし、得られたシートの変色性を下記規準に基づいて目視により評価した。

【0064】

評価基準

◎:シートの変色が見られない。

○:若干変色が見られる。

×:変色が見られた。

【0065】

(透明性)

上記シートを170℃のプレスにて5分間プレスし、得られたシートの透明性を下記基準に基づいて目視により評価した。

【0066】

評価基準

◎:濁りが全く見られない

○:若干濁りが見られる

△:濁りが見られる

×:著しい濁りが見られる

××:さらに著しい濁りが見られる

【0067】

【表1】

【0068】

上記表1より明らかなように、原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部とカルボン酸基含有化合物とを含有するスラリーを調製し、該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕し、得られたスラリーに残りの原料を添加した後、水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する工程を含む実施例に係るハイドロタルサイトの製造方法では、高濃度でありながら粘度の低いスラリーを調製することができることが判明した。

また、得られたハイドロタルサイトは、樹脂用添加剤として優れており、上記ハイドロタルサイトを添加したポリ塩化ビニル樹脂は、耐熱性、プレス耐熱性、透明性の点で優れた特性を示すことが判明した。

【技術分野】

【0001】

本発明は、ハイドロタルサイトとその製造方法に関する。

【背景技術】

【0002】

ハイドロタルサイトは、一般式[M2+1−xM3+x(OH)2][An−x/n・mH2O](式中、M2+は2価の金属イオンを、M3+は3価の金属イオンを表し、An−x/nは層間陰イオンを表す。また0<x<1であり、nはAの価数、0≦m<1である)で表される化合物の一つであり、触媒や医薬品、樹脂用添加剤等として利用されている物質である。

【0003】

ハイドロタルサイトは天然にも産出するが産出量が少ないため、主に合成品が用いられている。ハイドロタルサイトの合成方法は種々知られているが、用途によっては通常の合成品では品質の面において十分でないことがある。例えば、樹脂添加剤として用いるには、粒子径の比較的大きなハイドロタルサイトが望ましい。ハイドロタルサイトの原料としては、2価の金属塩(マグネシウム化合物、亜鉛化合物など)、及び3価の金属塩(アルミニウム化合物等)が用いられるが、十分に粒子を成長させて、粒子径の大きなハイドロタルサイトを得るためには、原料であるこれらの金属化合物の反応性を高める必要がある。そのため、原料、反応条件等の面から製法の改良が検討されてきた。例えば特許文献1には、原料の混合物を30〜60質量%の固形物含有量という、比較的高い固形物含有量において原料を湿式粉砕し、原料の反応性を高め、ハイドロタルサイトへの変換率を高めようとする試みが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第4105954号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

湿式粉砕においては、上記特許文献1にも見られるように、高濃度のスラリーで粉砕を実施する方が、生産効率向上、粉砕メディアの摩耗低減の観点などから有利である。しかしながら、スラリー濃度を高くするとスラリーの粘度が増加するため、配管の閉塞などのハンドリング上の問題が発生する。さらに、粉砕メディアなどの媒体を用いる媒体攪拌型の粉砕機で湿式粉砕を行う場合には、スラリーの粘度が高くなると、粉砕メディアとスラリーとの分離が困難であった。さらにスラリー粘度は被粉砕物が微粒化するにつれて増大することから、粉砕の進行と共に攪拌機への負荷も増大し、運転が継続できなくなるなどの問題もあった。

【0006】

一方、スラリー濃度を低くする、即ち固形分に対する懸濁媒の量を増やすと、スラリーの粘度は減少するものの、収量が低下したり、湿式粉砕中にメディアの摩耗が増加したりする。さらに粉砕の後、乾燥等により懸濁媒を除去する工程が必要となり、生産性やコストの面でも不利であった。

【0007】

このような状況を鑑み、本発明は、スラリー中の固形物濃度を一定の濃度以上に保ちつつ、原料の湿式粉砕時の増粘による粉砕阻害を回避するハイドロタルサイトの製造方法、及びその製造方法によって得られるハイドロタルサイトを提供することを目的として完成されたものである。

【課題を解決するための手段】

【0008】

すなわち、本発明の第一の態様は、マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、

上記原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の原料の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と、

該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、

得られたスラリーに残りの原料を添加した後、スラリーを水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱処理工程と

を含み、

上記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であることを特徴とするハイドロタルサイトの製造方法に関する。

【0009】

好ましい態様においては、上記製造方法は、さらに、上記水熱処理工程の後、スラリーからハイドロタルサイトを濾別し、濾液を炭酸ガスと接触させることにより炭酸塩を回収する工程を含む。

【0010】

好ましい態様においては、カルボン酸基含有化合物が、飽和脂肪酸、ヒドロキシカルボン酸、芳香族カルボン酸、ジカルボン酸、及びオキソカルボン酸から選択される少なくとも1種のカルボン酸基含有化合物である。これらの化合物は、水熱処理時にハイドロタルサイトの成長を阻害する事なく、高固形分濃度での湿式粉砕を可能にする点で、本発明においては好ましく用いられる。

【0011】

上記マグネシウム化合物は、好ましくは、水酸化マグネシウム、酸化マグネシウム、及び塩基性炭酸マグネシウムからなる群から選択される少なくとも一種の化合物である。また上記亜鉛化合物は、好ましくは水酸化亜鉛、酸化亜鉛、又は塩基性炭酸亜鉛である。さらに上記アルミニウム化合物は、好ましくは、水酸化アルミニウム、又は酸化アルミニウムである。

【0012】

さらに本発明の第2の態様は、BET比表面積が1m2/g〜30m2/gである、上記方法によって得られるハイドロタルサイトに関する。

【発明の効果】

【0013】

本発明によれば、ハイドロタルサイトの原料を湿式粉砕する工程において、高濃度でありながら粘度の低いスラリーを提供することができる。このようなスラリーは、ハンドリング性に優れ、原料の微粒化を効率よく行うことができ、生産効率の向上や品質の安定化に寄与することができる。

【図面の簡単な説明】

【0014】

【図1】図1は、実施例1で得られた生成物のXRD測定結果を示すチャートである。

【図2】図2は、実施例2で得られた生成物のXRD測定結果を示すチャートである。

【図3】図3は、実施例3で得られた生成物のXRD測定結果を示すチャートである。

【図4】図4は、実施例4で得られた生成物のXRD測定結果を示すチャートである。

【図5】図5は、比較例1で得られた生成物のXRD測定結果を示すチャートである。

【図6】図6は、比較例2で得られた生成物のXRD測定結果を示すチャートである。

【図7】図7は、比較例3で得られた生成物のXRD測定結果を示すチャートである。

【発明を実施するための形態】

【0015】

以下に本発明を詳細に説明する。

本発明の製造方法は、マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料としたハイドロタルサイトの製造方法である。

【0016】

本発明の製造方法は、スラリーを調製する工程(以下、スラリー調製工程と呼ぶ)と、スラリー中の粒子を湿式粉砕する工程(以下、湿式粉砕工程と呼ぶ)と、水熱処理工程とを少なくとも含む。必要に応じて、これら以外の工程を含んでいてもよい。

【0017】

スラリー調製工程

スラリー調製工程は、湿式粉砕の前工程として、湿式粉砕に使用するスラリーを調整する工程である。上記スラリーは、上記原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部、及びカルボン酸基含有化合物を含有する。ハイドロタルサイトの原料としては、固体状、溶液状等のいずれの形態のものも用いることができるが、好ましい原料として上で述べた水酸化物、酸化物、炭酸塩の中には、水や溶媒に難溶で、固体として使用されるものが多い。原料であるマグネシウム化合物、亜鉛化合物、アルミニウム化合物のうち、少なくとも1種が水溶性でない場合には、上記原料の全て、または上記原料の一部と、カルボン酸基含有化合物と、必要に応じて他の添加物を混合して、後の湿式粉砕に用いるためのスラリーを調製する。水溶性でない原料(固体、粉体等)が複数存在する場合、その全てを混合してもよく、その一部のみを混合してもよい。また湿式粉砕しない残りの原料は、湿式粉砕の後、水熱処理の前にスラリーに添加される。

【0018】

飽和脂肪酸の具体例としては、特に限定されないが、蟻酸、酢酸、プロピオン酸、酪酸、吉草酸、カプロン酸、エナント酸、カプリル酸、ペラルゴン酸、カプリン酸、ラウリン酸、ミリスチン酸、パルミチン酸、ステアリン酸、ベヘン酸等が挙げられる。ヒドロキシカルボン酸の具体例としては、特に限定されないが、乳酸、リンゴ酸、クエン酸、o−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、p−ヒドロキシ安息香酸、サリチル酸等が挙げられる。芳香族カルボン酸の具体例としては、特に限定されないが、安息香酸、フタル酸、イソフタル酸、テレフタル酸、サリチル酸、没食子酸、メリト酸、ケイ皮酸等が挙げられる。ジカルボン酸の具体例としては、特に限定されないが、シュウ酸、マロン酸、コハク酸、グルタル酸、アジピン酸、フマル酸、マレイン酸等が挙げられる。オキソカルボン酸の具体例としては、特に限定されないが、ピルビン酸、フタルアルデヒド酸、イソフタルアルデヒド酸、テレフタルアルデヒド酸、6−ホルミル−2,3−ジメトキシ安息香酸、o−アセチル安息香酸、m−アセチル安息香酸、p−アセチル安息香酸、o−ベンゾイル安息香酸、m−ベンゾイル安息香酸、p−ベンゾイル安息香酸、ベンゾフェノン−4,4’−ジカルボン酸等が挙げられる。

【0019】

中でも上記カルボン酸基含有化合物としては、炭素数が1〜10の飽和脂肪酸が好ましく、中でも酢酸、炭素数が1〜5の飽和脂肪酸がより好ましい。

【0020】

上記スラリーの懸濁媒は特に限定されないが、水が好ましい。また懸濁媒には悪影響を与えない範囲内で水以外の他の液体媒体を含んでもよい。

【0021】

スラリーの固形分濃度は25質量%以上である。高濃度のスラリーで粉砕を実施する方が、生産効率、粉砕メディアの摩耗の観点などから有利であるからである。上記固形分濃度は、好ましくは30質量%以上である。

また固形分濃度の上限は、湿式粉砕が充分に行える濃度であれば特に制限はないが、通常は、固形分濃度が70質量%以下であることが好ましい。固形分濃度は、60質量%以下であることがより好ましい。

【0022】

上記カルボン酸基含有化合物の濃度(又は質量)は、固形分100g当たり5g以下であることが好ましく、3g以下であることがより好ましく、1g以下であることがさらに好ましい。

【0023】

スラリーを調製する際の攪拌手段は特に限定されず、汎用のスターラー、ミキサー等を用いることができる。

【0024】

湿式粉砕工程

上述の説明に従ってスラリーを調製した後、該スラリー中の固形分の湿式粉砕を行うことにより、金属化合物を微細化する。特定の用途において、例えば樹脂添加剤として用いるには、十分に粒子が成長した、粒子径の比較的大きなハイドロタルサイトが望まれる。上記原料をそのまま使用するだけでは粒子径の大きなハイドロタルサイトを得るのが困難であり、得られたハイドロタルサイトの形状も粒子サイズがまばらなものとなる。また湿式粉砕を行わない場合には、アルミ化合物の反応性が低下しベーマイト(AlO(OH))、ドーソナイト(NaAl(OH)CO3)等の副生成物が生じる場合がある。そのため、原料を混合したスラリーに湿式粉砕処理を施すことで上記原料を微細化し、反応性を高める必要がある。

【0025】

しかしながら、固形物濃度が一定以上の値になると、湿式粉砕の進行に伴いスラリーが著しく増粘する現象が問題となっていた。そのため、汎用の湿式粉砕機では攪拌機への過負荷により、粉砕途中で運転の継続が困難になる場合があった。

【0026】

本発明においては、スラリー中にカルボン酸基含有化合物を含有する結果、固形分濃度が25質量%以上のスラリーを用いても、増粘による粉砕阻害を受ける事なく粉砕を実施する事が可能になった。

【0027】

湿式粉砕工程においては、スラリーに含まれる粒子を、粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下となるように粉砕する。なおD50とは、粒度分布において、小粒子側からの体積累積値が、全粒子体積の50%になる粒径である。またD90とは、粒度分布において、小粒子側からの体積累積値が全粒子体積の90%になる粒径である。D50及びD90は、市販の粒度分布計等によって簡便に測定することができる。

【0028】

湿式粉砕に用いる装置は特に限定されないが、ビーズミル、ボールミル、タワーミル、振動ミル、遊星ミル、スーパーミクロンミル、コロイドミル等の粉砕機が挙げられる。これらの粉砕機に上記スラリーを供給することにより湿式粉砕を行う。中でも効率よく粒子の微細化が行える点でビーズミルが好ましい。ビーズミルは、粉砕室内でビーズ(粉砕メディア)を衝突させることによってスラリー中の粒子を微粉砕・分散する装置である。ビーズとしては、窒化ケイ素ビーズ、チタニアビーズ、ガラスビーズ、アルミナビーズ、スチールボール、ステンレスビーズ等が挙げられるが、これらに限定されない。

【0029】

上記したビーズのなかでは、チタニアビーズ、窒化ケイ素ビーズ、アルミナビーズが好ましい。

【0030】

湿式粉砕工程での粉砕時間は特に限定されず、スラリー中の分散質粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下となるように、通常は数分〜数時間の間で適宜選択できる。

【0031】

懸濁媒に難溶の原料が複数存在する場合には、それらを全て混合した後、同時に一回のステップで湿式粉砕してもよいし、ある原料を湿式粉砕した後、段階的に別の原料を粉砕してもよい。また個別に湿式粉砕した後、両者を混合してもよい。また懸濁媒に難溶の原料全てを湿式粉砕する必要はなく、そのうちの一部のみを湿式粉砕してもよい。

【0032】

ハイドロタルサイトに含まれる層間アニオンとしては、特に限定されないが、炭酸イオンが好ましい。炭酸イオンは、炭酸ガスとして、又は炭酸水素塩、炭酸塩等の塩としてスラリー中に供給することができる。上記炭酸ガス、炭酸水素塩、又は炭酸塩を混合物に添加する時期は特に限定されず、下記湿式粉砕の前に添加してもよく、湿式粉砕後に添加しても良い。なかでも、湿式粉砕後、得られた混合物に炭酸ガス、炭酸水素塩、又は炭酸塩を添加して混合するのが好ましい。

【0033】

水熱処理工程

湿式粉砕後、粉砕の必要がない残りの原料をスラリーに添加し、水熱処理を行う。水熱処理により、粒子の成長を促進させ、BET比表面積が1m2/g〜30m2/gのハイドロタルサイトを合成することができる。

【0034】

水熱処理は、特に限定されないが、通常、オートクレーブ等の耐熱容器中において行う。処理温度は、特に限定されないが、好ましくは120〜250℃であり、より好ましくは、130〜230℃であり、さらに好ましくは、140〜230℃である。また処理時の容器内圧力は、特に限定されないが、好ましくは0.1〜10MPa、より好ましくは0.2〜4MPaである。処理時間は、特に限定されないが、例えば1〜6時間、好ましくは1〜4時間である。

【0035】

その他の工程

本発明の製造方法は、上述したスラリー調製工程、湿式粉砕工程、水熱処理工程以外の工程を含んでいてもよい。例えば、本発明の製造方法は、水熱処理後、必要に応じて表面処理剤により粒子表面を処理する工程(表面処理工程)を含んでいてもよい。上記表面処理剤としては、例えば、高級脂肪酸、高級脂肪酸金属塩(金属石ケン)、アニオン界面活性剤、リン酸エステル、シランカップリング剤、チタンカップリング剤、アルミニウムカップリング剤等のカップリング剤を挙げることができる。

【0036】

より具体的な上記表面活性剤の例としては、例えば、ステアリン酸、オレイン酸、エルカ酸、パルミチン酸、ラウリン酸等の高級脂肪酸、これら高級脂肪酸のリチウム塩ナトリウム塩、カリウム塩等の金属塩、ステアリルアルコール、オレイルアルコール等の高級アルコールの硫酸エステル塩、ポリエチレングリコールエーテルの硫酸エステル塩、アミド結合硫酸エステル塩、エーテル結合スルホン酸塩、エステル結合スルホネート、アミド結合アルキルアリールスルホン酸塩、エーテル結合アルキルアリールスルホン酸塩等のアニオン界面活性剤、オルトリン酸とオレイルアルコール、ステアリルアルコール等のモノ又はジエステル又はこれらの混合物であって、それらの酸型又はアルカリ金属塩又はアミン塩等のリン酸エステル、ビニルエトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、ビニルトリス(2−メトキシエトキシ)シラン、γ−アミノプロピルトリメトキシシラン等のシランカップリング剤、イソプロピルトリイソステアロイルチタネート、イソプロピルトリス(ジオクチルパイロホスフェート)チタネート、イソプロピルトリデシルベンゼンスルホニルチタネート等のチタンカップリング剤、アセトアルコキシアルミニウムジイソプロピレート等のアルカリカップリング剤を挙げることができる。

【0037】

表面処理を行う場合、上記表面処理剤は、ハイドロタルサイトに対して、0.1〜15質量%、好ましくは、0.5〜5質量%の範囲で添加することにより、ハイドロタルサイトを表面処理することが好ましい。

【0038】

表面処理の方法は、特に限定されるものではなく、従来知られている湿式法や乾式法等、適宜の方法によることができる。湿式法によるときは、ハイドロタルサイトを含有するスラリーに上記表面処理剤を溶液やエマルジョンとして加え、攪拌下、必要に応じて、100℃までの温度に加熱しながら十分に混合した後、ハイドロタルサイトを濾過し、水洗し、乾燥すればよい。

【0039】

水熱処理後、必要に応じて、スラリーからハイドロタルサイトを濾別する工程や、洗浄・乾燥工程等を行うことができる。

【0040】

例えば、水熱処理後のスラリーは、その後濾別して、ハイドロタルサイトを含む固形物(ケーキ)と濾液を分離し、必要に応じて回収した固形物の水洗を行うのが好ましい。水洗の回数には特に限定はない。その後、濾別した固形分を回収し、オーブン等で乾燥させ、必要に応じて乾燥後の固形分を乾式粉砕することより、所望のハイドロタルサイトを得ることができる。

【0041】

好ましい一実施形態によれば、上記製造方法はさらに、上記濾液を炭酸ガスと接触させる工程を含んでいてもよい。本発明の製造方法においては、反応後、副生成物として炭酸塩が生じる。この炭酸塩は、炭酸ガス(CO2)と接触させて反応させることにより、炭酸水素塩となる(例えばNa2CO3→NaHCO3)。この炭酸水素塩は、リサイクルが可能であり、そのまま新たなハイドロタルサイトの原料として利用することができる。これにより、従来法の問題であった副生成物の廃棄の問題を解消することができ、環境面からも経済面からも有利である。

【0042】

ハイドロタルサイト

上記ハイドロタルサイトの製造方法によって製造されるハイドロタルサイトは、BET比表面積が1m2/g〜30m2/gであるが、3m2/g〜30m2/gが好ましく、5m2/g〜25m2/gがより好ましい。BET比表面積は、例えばJIS Z8830の規定に従って、市販の比表面積・細孔分布測定装置を用いて測定することができる。

【0043】

上記方法により得られるハイドロタルサイトの具体例としては、例えば、下記の(1)式で表わされるものが挙げられる。

[(Mg2+)x(Zn2+)y]1−z(Al3+)z(OH)2(CO32−)z/2・mH2O (1)

(式中、x、y、z及びmは、0.5≦x≦1、0≦y≦0.5、x+y=1、0.1≦z≦0.5、0≦m<1の条件を満たす値である)で表されるハイドロタルサイトであって、

X線回折において、

下記(1)〜(8)の条件を全て満たすハイドロタルサイト:

(1)2θ=60.7(deg)のピークに対する、2θ=39(deg)のピークの強度比が0.3以上、

(2)2θ=62(deg)のピークに対する、2θ=39(deg)のピークの強度比が0.3以上、

(3)2θ=60.7(deg)のピークに対する、2θ=46.5(deg)のピークの強度比が0.25以上、

(4)2θ=62(deg)のピークに対する、2θ=46.5(deg)のピークの強度比が0.25以上、

(5)2θ=60.7(deg)のピークに対する、2θ=53(deg)のピークの強度比が0.05以上、

(6)2θ=62(deg)のピークに対する、2θ=53(deg)の強度比が0.05以上、

(7)2θ=60.7(deg)のピークに対する、2θ=56.4(deg)のピークの強度比が0.03以上、

(8)2θ=62(deg)のピークに対する、2θ=56.4(deg)のピークの強度比が0.03以上;

に関する。

【0044】

上記工程により得られたハイドロタルサイトは、樹脂用添加剤等として好適に使用され、得られたハイドロタルサイトを添加した樹脂は、耐熱性、プレス耐熱性、透明性等の点で優れた特性を示す。

【実施例】

【0045】

以下、本発明について実施例を掲げて更に詳しく説明するが、本発明はこれらの実施例のみに限定されるものではない。また実施例中、「部」、「%」は特に断りのない限りそれぞれ「質量部」、「質量%」を意味する。

【0046】

(D50、D90の測定方法)

下記実施例、比較例において、スラリー中のD50、D90は、粒度分布計(日機装株式会社製マイクロトラックMT3300EX)により測定した。具体的には0.025wt%ヘキサメタリン酸Na水溶液180mLを測定機(粒度分布計)内の試料室に準備し、試料を約0.1g程度滴下し、測定機内の超音波分散機能で超音波流速50%、出力30Wにて時間120秒循環して測定を2回行い、平均を測定値とした。

【0047】

(導電率の測定方法)

水洗水の導電率は、東亜ディーケーケー株式会社製のCONDUCTIVITY METER(電気伝導率計CM−40S)を使用して測定した。試料の測定温度は25℃とした。

【0048】

(BET比表面積の測定方法)

BET比表面積はJIS Z8830の規定に従って測定した。

【0049】

(XRDの測定方法)

RIGAKU社製 RINT−TTR IIIを使用し以下の条件にて測定した。

試料約3gをホルダーに充填し、測定条件Aにて測定し、得られた生データをデータ処理条件Bにてデータ処理を行い、ピークサーチ条件Cにて決定した。

測定条件A

角度2θ:37−70(deg)

サンプリング幅:0.01°

スキャンスピード:1°/min

電圧:50kV

電流:300mA

【0050】

データ処理条件B

バックグランド:直線フィット、しきい値=3.0、BGオフセット=0.3

Kα2ピーク除去:有

平滑化:ウェーブレット平滑化2.1

【0051】

ピークサーチ条件C

フィルタータイプ:31放物線フィルター

ピーク値決定:ピークトップ

Kα2ピーク:リストから消去

しきい値と範囲:しきい値=0.5、ピーク強度カットオフ=0.5、BG決定の範囲=5

BG平均化ポイント=15

【0052】

(実施例1)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸ナトリウムを、粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は60μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図1は、実施例1で得られた生成物のXRD測定結果を示すチャートである。図1に示したチャートより明らかなように、図1には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は12.5m2/gであった。なお、ステアリン酸表面処理前のハイドロタルサイトのBET比表面積値は15.0m2/gであった。

【0053】

(比較例1)ハイドロタルサイトの製造

湿式粉砕処理をしない事以外は実施例1と同様にスラリーを調製し、オートクレーブ内にて170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lの水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗した。その水洗水の導電率を測定したところ、90μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。図5は、比較例1で得られた生成物のXRD測定結果を示すチャートである。図5に示したチャートより明らかなように、図5には、ハイドロタルサイト特有の回折ピーク以外に、2θ(deg)=18付近や2θ(deg)=38付近にベーマイト(AlO(OH))を示す回折ピークが出現しており、副生成物として、ベーマイト(AlO(OH))が生成していることが判明した。生成物のBET比表面積は7.6m2/gであった。

【0054】

(実施例2)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムを、粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図2は、実施例2で得られた生成物のXRD測定結果を示すチャートである。図2に示したチャートより明らかなように、図2には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は11.5m2/gであった。

【0055】

(比較例2)ハイドロタルサイトの製造

湿式粉砕処理を行わなかった以外は実施例2と同様にスラリーを調製し、オートクレーブ内にて170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキを、さらに100mlのイオン交換水で水洗した。その水洗水の導電率を測定したところ、90μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。図6は、比較例2で得られた生成物のXRD測定結果を示すチャートである。図6に示したチャートより明らかなように、図6には、ハイドロタルサイト特有の回折ピーク以外に、2θ(deg)=18付近や2θ(deg)=38付近にベーマイト(AlO(OH))を示す回折ピークが出現しており、副生成物として、ベーマイト(AlO(OH))が生成していることが判明した。生成物のBET比表面積は15.0m2/gであった。

【0056】

(比較例3)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ、その後、全量が3Lになるように水を添加した。その後10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。

このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給した。スラリー温度が40℃を超えないように制御して粉砕を行ったが、粉砕開始直後より急激な増粘が見られ、5分間(滞留時間)程度で粉砕機モーターへの過負荷により運転を停止させた。その結果、スラリーのD50は4.0μm、D90は8.0μmで、スラリー粘度は9000mPa・sとなった。その後、粉砕処理したスラリーに1Lに炭酸水素ナトリウムを、水酸化マグネシウムに1molに対して1/2モルとなるように添加し、全体が8Lになるように水で調整し10分間攪拌した。そのスラリー3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lの水イオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は90μS/sm(25℃)であった。得られた水洗ケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図7は、比較例3で得られた生成物のXRD測定結果を示すチャートである。図7に示したチャートより明らかなように、図7には、2θ(deg)=12付近をメインピークとするハイドロタルサイトの回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は13.5m2/gであった。

【0057】

(実施例3)ハイドロタルサイトの製造

実施例2の製造方法にて得られたハイドロタルサイトスラリーを濾過し、濾過ケーキと共に濾液を得た。この濾液に炭酸ガスをpH10.0→8.0程度に低下するまで通気し、この反応液を濾過した。濾液は炭酸ナトリウム水溶液から炭酸水素ナトリウム水溶液になった。別に5Lの容器に、水酸化マグネシウム(D50=4.0μm)894.7g、水酸化アルミニウム(D50=8.0μm)598.3gを入れ全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は3.5μmで、スラリー粘度は1500mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムとなるように、先に反応させたろ液を計量して粉砕処理したスラリー1Lに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図3は、実施例3で得られた生成物のXRD測定結果を示すチャートである。図3に示したチャートより明らかなように、図3には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は11.5m2/gであった。

【0058】

(実施例4)ハイドロタルサイトの製造

5Lの容器に、水酸化マグネシウム(D50=4.0μm)782.9g、水酸化アルミニウム(D50=8.0μm)598.3g、酸化亜鉛(D50=7.5μm)156.11gを入れ、その後、全量が3Lになるように水を添加した。さらに酢酸(試薬)9.0gを添加した後、10分間攪拌することによりスラリーを調製した。このスラリーのD50は10μm、D90は75μmであった。

このスラリーを、湿式粉砕装置(ダイノーミルMULTILAB、株式会社シンマルエンタープライゼス製、チタニアビーズ充填)中に供給し、28分間(滞留時間)湿式粉砕処理した。その結果、スラリーのD50は1.0μm、D90は4.0μmで、スラリー粘度は1800mPa・sとなった。その後、スラリーを湿式粉砕装置から取り出した。水酸化マグネシウムに1モルに対して1/2モルとなる量の炭酸水素ナトリウムを、粉砕処理したスラリーに添加し、全体が8Lになるように水で調整した。その後10分間攪拌した。そのスラリーのうち3Lをオートクレーブに移し、170℃で2時間水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて粒子の表面処理を行った。次いで固体を濾過により濾別した。得られた濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は50μS/sm(25℃)であった。水洗後のケーキを100℃で24時間乾燥し、粉砕を行うことによって固形の生成物を得た。図4は、実施例4で得られた生成物のXRD測定結果を示すチャートである。図4に示したチャートより明らかなように、図4には、2θ(deg)=12付近をメインピークとするハイドロタルサイト特有の回折ピークが出現しており、生成物がハイドロタルサイトであることが確認できた。得られたハイドロタルサイトのBET比表面積は9.1m2/gであった。

【0059】

参考例 液体原料によるハイドロタルサイトの製造

Mg濃度が2.6モル/Lの硫酸マグネシウム水溶液750mlと、Al濃度が2.1モル/Lの工業用硫酸アルミニウム水溶液475mlとを混合し、水を加えて1.5Lにすることにより金属溶液を調製した。別途、18NのNaOH液277.5mLおよび工業用Na2CO3158.66gを混合し、水を加えて1.5Lにすることによりアルカリ溶液を調製した。攪拌下、上記金属溶液及びアルカリ溶液を同時に添加し、約30分間攪拌した。次に170℃で2時間、得られた共沈懸濁液の水熱処理を行った。得られたハイドロタルサイトのスラリーを95℃に保持しながら、ステアリン酸9gを加えて表面処理を行った。次いで、固体を濾過により濾別し、その後濾過ケーキを35℃、9Lのイオン交換水で水洗した。濾過ケーキをさらに100mlのイオン交換水で水洗し、その水洗水の導電率を測定した。その結果、水洗水の導電率は1000μS/sm(25℃)であった。得られた水洗ケーキを100℃で24時間乾燥し、粉砕を行う事によって固形の生成物を得た。生成物のX線回折から得られたチャートにより、主生成物がハイドロタルサイトであることが確認されたが、同時に副生物としてドーソナイトが生成していることも判明した。得られたハイドロタルサイトのBET比表面積は12.0m2/gであった。

【0060】

上記した実施例、比較例、及び参考例において、スラリーを調製する際の酢酸添加量、粉砕の有無、スラリーの粘度、D50、D90の値、ハイドロタルサイトのBET比表面積、副生成物の有無を下記の表1に示している。

【0061】

(評価)

ポリ塩化ビニル樹脂(重合度1000)100質量部に対して、ジオクチルフタレートを50質量部、ステアリン酸亜鉛を0.5質量部、及びハイドロタルサイトを2.1質量部添加し、樹脂組成物を作製した。160℃のロールで5分間混練し、シート状に成形し、シートを作成した。作製したシートを、180℃でのギアオーブン試験(下記)に供することにより、オーブン耐熱性を評価した。さらにプレスシートを作成し、170℃の条件下にて20分曝露した後の変色性を評価した。

透明性についてはプレスシートを目視にて評価した。その結果を下記の表1に示す。

【0062】

評価方法と評価の基準は次のとおりである。

(ギアオーブン試験)

上記シートをギアオーブン内にて180℃の雰囲気下に60分間曝露し、曝露後のシートの変色度を下記規準に基づいて目視により評価した。

◎:シートの変色が見られない。

○:若干変色が見られる。

×:変色が見られた。

【0063】

(プレス耐熱性)

上記シートを170℃のプレスにて20分間プレスし、得られたシートの変色性を下記規準に基づいて目視により評価した。

【0064】

評価基準

◎:シートの変色が見られない。

○:若干変色が見られる。

×:変色が見られた。

【0065】

(透明性)

上記シートを170℃のプレスにて5分間プレスし、得られたシートの透明性を下記基準に基づいて目視により評価した。

【0066】

評価基準

◎:濁りが全く見られない

○:若干濁りが見られる

△:濁りが見られる

×:著しい濁りが見られる

××:さらに著しい濁りが見られる

【0067】

【表1】

【0068】

上記表1より明らかなように、原料のうち、上記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部とカルボン酸基含有化合物とを含有するスラリーを調製し、該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕し、得られたスラリーに残りの原料を添加した後、水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する工程を含む実施例に係るハイドロタルサイトの製造方法では、高濃度でありながら粘度の低いスラリーを調製することができることが判明した。

また、得られたハイドロタルサイトは、樹脂用添加剤として優れており、上記ハイドロタルサイトを添加したポリ塩化ビニル樹脂は、耐熱性、プレス耐熱性、透明性の点で優れた特性を示すことが判明した。

【特許請求の範囲】

【請求項1】

マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、

前記原料のうち、前記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と、

該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、

得られたスラリーに残りの原料を添加した後、水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱処理工程と

を含み、

前記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であることを特徴とするハイドロタルサイトの製造方法。

【請求項2】

さらに、前記水熱処理工程の後、スラリーからハイドロタルサイトを濾別し、濾液を炭酸ガスと接触させることにより炭酸塩を回収する工程を含む請求項1に記載のハイドロタルサイトの製造方法。

【請求項3】

前記カルボン酸基含有化合物が、飽和脂肪酸、ヒドロキシカルボン酸、芳香族カルボン酸、ジカルボン酸、及びオキソカルボン酸から選択される少なくとも1種のカルボン酸基含有化合物である、請求項1又は2に記載のハイドロタルサイトの製造方法。

【請求項4】

前記マグネシウム化合物は、水酸化マグネシウム、酸化マグネシウム、及び塩基性炭酸マグネシウムからなる群から選択される少なくとも一種の化合物である請求項1〜3のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項5】

前記亜鉛化合物は、水酸化亜鉛、酸化亜鉛、又は塩基性炭酸亜鉛である請求項1〜4のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項6】

前記アルミニウム化合物は、水酸化アルミニウム、又は酸化アルミニウムである請求項1〜5のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項7】

BET比表面積が1m2/g〜30m2/gである請求項1に記載のハイドロタルサイトの製造方法によって得られることを特徴とするハイドロタルサイト。

【請求項1】

マグネシウム化合物及び/又は亜鉛化合物と、アルミニウム化合物とを原料とするハイドロタルサイトの製造方法であって、

前記原料のうち、前記原料の水酸化物、酸化物、及び炭酸塩からなる群より選ばれた少なくとも1種の全て又は一部と、カルボン酸基含有化合物とを含有するスラリーを調製する工程と、

該スラリーを、スラリー中の粒子の平均2次粒子径D50が1.5μm以下、D90が10μm以下になるように湿式粉砕する工程と、

得られたスラリーに残りの原料を添加した後、水熱処理して、BET比表面積が1m2/g〜30m2/gであるハイドロタルサイトを合成する水熱処理工程と

を含み、

前記スラリーを調整する工程において、スラリー中の固形分濃度が25質量%以上であることを特徴とするハイドロタルサイトの製造方法。

【請求項2】

さらに、前記水熱処理工程の後、スラリーからハイドロタルサイトを濾別し、濾液を炭酸ガスと接触させることにより炭酸塩を回収する工程を含む請求項1に記載のハイドロタルサイトの製造方法。

【請求項3】

前記カルボン酸基含有化合物が、飽和脂肪酸、ヒドロキシカルボン酸、芳香族カルボン酸、ジカルボン酸、及びオキソカルボン酸から選択される少なくとも1種のカルボン酸基含有化合物である、請求項1又は2に記載のハイドロタルサイトの製造方法。

【請求項4】

前記マグネシウム化合物は、水酸化マグネシウム、酸化マグネシウム、及び塩基性炭酸マグネシウムからなる群から選択される少なくとも一種の化合物である請求項1〜3のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項5】

前記亜鉛化合物は、水酸化亜鉛、酸化亜鉛、又は塩基性炭酸亜鉛である請求項1〜4のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項6】

前記アルミニウム化合物は、水酸化アルミニウム、又は酸化アルミニウムである請求項1〜5のいずれか一項記載のハイドロタルサイトの製造方法。

【請求項7】

BET比表面積が1m2/g〜30m2/gである請求項1に記載のハイドロタルサイトの製造方法によって得られることを特徴とするハイドロタルサイト。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−103854(P2013−103854A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247937(P2011−247937)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000174541)堺化学工業株式会社 (96)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000174541)堺化学工業株式会社 (96)

【Fターム(参考)】

[ Back to top ]