ハイバリア性を有する封止材

【課題】 外部からの水分や酸素ガス等の侵入を十分に抑制しうる有機デバイス用封止材組成物、並びに該組成物を架橋反応して得られる有機デバイス用のハイバリア性を有する封止材を提供する。

【解決手段】 マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物、及び該封止材組成物を架橋反応して得られる有機デバイス用封止材。

【解決手段】 マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物、及び該封止材組成物を架橋反応して得られる有機デバイス用封止材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機デバイス用封止材組成物、並びに該組成物を架橋反応して得られる有機デバイス用のハイバリア性を有する封止材に関する。

【背景技術】

【0002】

近年、有機薄膜を利用したデバイスとしては例えば、光センサ、有機ストレージ素子、表示素子、有機トランジスタ、有機薄膜太陽電池、有機半導体素子、通信素子などが注目されている。例えば、有機薄膜太陽電池は、電極に有機物質を蒸着等によって薄膜状に積層され、光照射によって発電する原理を利用した有機デバイスである。有機薄膜を利用することで、従来のシリコン系太陽電池より「薄くて柔軟な」太陽電池となり、広い範囲での応用が期待でされている。また、有機薄膜太陽電池は印刷技術などを利用することによって、生産効率の向上やプロセスコストの低減が期待できることからも、将来有望な太陽電池として期待されている。しかし、有機薄膜を利用したデバイスは、水分や酸素ガス等により変質し、デバイス機能が低下することに起因する寿命の低下という問題がある。そこでハイバリア性を有する封止材が求められている。ここで、ハイバリア性とは、外部からの水分や酸素ガス等の侵入を十分に抑制する特性を意味する。封止材にハイバリア性を付与する手法のひとつとして、迂回理論(非特許文献1)が広く知られている。迂回理論とは、封止材のマトリックス成分中にフィラーを分散させることにより、水分やガスがフィラーの隙間をぬって(フィラーを迂回して)透過するために、単位時間あたりの透過量が小さくなるという理論である(図1)。

迂回理論を応用した従来技術としては、例えば水分を透過し難く耐湿性に優れ、有機エレクトロルミネッセンス素子を封止する封止剤として好適に用いることができる光硬化型樹脂組成物が提案されている(特許文献1)。この樹脂組成物は、平均粒子径が5μmを超える板状の無機フィラーが用いられている。比較的大きなフィラーを用いた場合、図2に示されるようにフィラーはマトリックス中にランダムに分散し、水分やガスの透過を抑制する作用は不十分である。なお、フィラーサイズに関して、特許文献1の〔0009〕においては平均粒子径が5μm未満では耐湿性が不充分になると記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−291072号公報

【非特許文献】

【0004】

【非特許文献1】ポリマー系ナノコンポジット 基礎から最新展開まで.工業調査会,(2003)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、外部からの水分や酸素ガス等の侵入を十分に抑制しうる有機デバイス用封止材組成物、並びに該組成物を架橋反応して得られる有機デバイス用のハイバリア性を有する封止材を提供することにある。

【課題を解決するための手段】

【0006】

本発明は以下の発明に係る。

1.マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

2.上記1の封止材組成物を架橋反応して得られる有機デバイス用封止材。

3.マトリックスポリマーがエポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂である上記2に記載の有機デバイス用封止材。

4.板状無機化合物のマイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である上記2に記載の有機デバイス用封止材。

5.上記長径/厚さの平均値が1.3〜25である上記4に記載の有機デバイス用封止材。

6.マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物を平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

7.上記αが、0.0001〜0.1の範囲にある上記6に記載の有機デバイス用封止材。

8.Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である上記6〜7のいずれに記載の有機デバイス用封止材。

【0007】

本発明者らは、鋭意検討の結果、マトリックスポリマー中に分散させる板状無機化合物のサイズおよび形状が特定の範囲であり、一定以上の比率で板状無機化合物が基材平面と平行するように配向した状態で分散された場合に、迂回理論に即した良好なハイバリア性を発揮することを見出し、本発明を完成するに至った。

【0008】

本発明においては、水分や酸素ガス等の透過を抑制する封止材を得るために、マトリックスポリマーに板状無機化合物、及び必要により添加剤を配合する。その板状無機化合物は、マイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満であることが好ましく、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50が好ましい。これら配合原料を混合することにより得られる封止材組成物を、平行に向かい合う2枚の基材に挟み込んで架橋反応させることによりほとんどの板状無機化合物が基材平面に平行する方向に配向した状態で分散した封止材が得られる。

【発明の効果】

【0009】

本発明により水分や酸素ガス等の透過を抑制する効果に優れた有機デバイス用のハイバリア性の封止材を得ることができ、デバイスの長寿命化や封止幅の低減を達成することができる。

【発明を実施するための形態】

【0010】

本発明において、マトリックスポリマーとしては、板状無機化合物との親和性の良いものであればよく、エポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂等を例示することができる。

【0011】

エポキシ樹脂としては、ビスフェノールA型、ビスフェノールF型、ノボラック型、脂環型、グリシジルアミン型、水添ビスフェノールA型などのエポキシ樹脂等を例示することができる。また、変性エポキシ樹脂としては、アクリル変性エポキシ樹脂、ポリブタジエン系変性エポキシ樹脂、グラフト変性エポキシ樹脂、シリル化ポリエポキシ樹脂などを例示することができる。エポキシ樹脂は硬化促進剤、光ラジカル重合開始剤などと共に用いるのが好ましい。

【0012】

ポリウレタン樹脂としては、ポリオール系ウレタン樹脂、ポリイソシアネート系ウレタン樹脂、ポリエーテル系ウレタン樹脂、ポリエステル系ウレタン樹脂、ポリカーボネート系ウレタン樹脂などを例示することができる。

ポリカーボネート樹脂としては、ポリ変性ビスフェノールカーボネート樹脂、ポリジフェニルカーボネート樹脂、ポリエステルカーボネート樹脂、グラフト化ポリカーボネート樹脂、金属原子をキレート化したポリカーボネート樹脂などを例示することができる。

【0013】

ポリアクリレート樹脂としては、ポリエチレングリコール系多官能アクリレート樹脂、エポキシ変性アクリレート樹脂、ウレタン変性アクリレート樹脂、シリル化アクリレート樹脂、変性エーテル鎖アクリレート樹脂、変性脂肪族アクリレート樹脂などを例示することができる。

【0014】

変性オレフィン樹脂としては、エポキシ変性オレフィン樹脂、アクリレート変性オレフィン樹脂、シリル化オレフィン樹脂、エチレン系重合体、プロピレン系重合体、変性ブタジエン系重合体、変性スチレン系重合体、また各系統の共重合体などを例示することができる。

【0015】

ポリエステル樹脂としては、不飽和ポリエステル樹脂、アルキド樹脂、ポリエチレンテレフタレート及び変性ポリエステル樹脂などを例示することができる。

【0016】

板状無機化合物として、クレー、マイカ、タルク、シリケート化合物などを例示することができる。

【0017】

板状無機化合物のマイクロトラック法により測定された平均粒子径は0.5μm以上5μm未満が好ましく、更に1.5μm〜4.8μmが好ましく、特に2μm〜4.5μmが好ましい。マイクロトラック法は大塚電子製DLS−6000を使用した。長径と厚さとの比(長径/厚さ)の平均値が1.3〜50が好ましく、更に1.5〜25が好ましく、特に2〜20が好ましい。

【0018】

板状無機化合物の平均粒子径が0.5μmに満たない場合、粒子が二次凝集する問題があり、5μm以上の場合は、スタッキング状になりにくい問題がある。また、長径/厚さの平均値が1.3に満たない場合は、無機化合物は板状とは言えず封止材膜の中で方向が揃った状態で分散できなくなり、50を超える場合は、加工性に劣るという問題がある。

【0019】

本発明の封止材は、マトリックスポリマー中に分散している板状無機化合物の分散状態に特徴があり、具体的には、図3に示したようにほとんどの板状無機化合物が平行に向かい合う2枚の基材と平行する方向に配向し、かつ、スタッキング状(積み重なるよう)に分散していることを特徴としている。

図2では基材に平行していない板状無機化合物も示しているが、このような基材に平行していない板状無機化合物の割合が大きくなると、スタッキング状態が不明瞭になり、板状無機化合物と板状無機化合物とのすき間が大きく、あるいは多くなり、水分や酸素ガス等を十分に迂回させる機能が損なわれる。

【0020】

基材と平行する方向に配向した板状無機化合物は、封止材のX線回折パターンにおいて、回折角θより(00c)面(cは自然数)に帰属できるピークを呈する。ここで、(00c)面に帰属できる全てのピークの回折強度の和をIpとし、(abc)面(aもしくはbのいずれかは0ではない)に帰属できる全てのピーク、すなわち基材に平行しない板状無機化合物に起因する全てのピークの回折強度の和をInpとした場合、両者の比(非平行配向率α=Inp/Ipが、0≦α≦0.1であれば、水分や酸素ガス等が封止材中を透過しようとする際に迂回させる機能を発揮できる。

cは自然数であり、正(プラス)の整数で、0(ゼロ)を含まず、通常は1〜20、好ましくは1〜12である。

αの値が0である場合は、すべての板状無機化合物が基材に平行する方向に配向している(Inp=0)ことを意味している。

【0021】

基材に平行する方向に配向している板状無機化合物の分散状態は、図4のように中心線が基材に垂直になるようにスタッキングしている必要はなく、図5のように板状無機化合物が重なっている(スタッキング状)と言える程度に中心線が傾斜していても良く、図6のように、図4と図5に示したような状態が混在していても良い。

【0022】

Ip、Inpについて、さらに詳細に説明する。図7には板状無機化合物粉末(封止材に配合していない原料粉末)のX線回折パターンを、図8には従来の封止材(比較例1)のX線回折パターンを、図9には本発明の封止材(実施例2)のX線回折パターンを示した。いずれも、板状無機化合物としてタルクを用いており、ピークが認められる回折角2θと結晶面の関係は、2θ=9.4°が(002)面、18.9°が(004)面、28.5°が(006)面、36.3°が(132)面に対応している。

【0023】

図7では、上記(002)、(004)、(006)、(132)面以外の回折ピークも多数認められ、板状無機化合物が特定の方向に配向していないことが示されている。図8では、図7よりも(00c)面以外の回折ピークが減少しており、基材に平行する方向に板状無機化合物が配向していることが示されている。図8において、2θ=36.3°の位置には(132)面に対応するピークが認められており、これが基材に平行していない結晶面からの最も大きな回折強度を示すピークとなっている。図9においては、(132)面に対応する位置のピークはほとんど消滅しており、相対的に(00c)面に対応するピーク強度は図7や図8よりも大きく測定されている。すなわち、本発明の封止材中の板状無機化合物は、ほとんどすべて基材に平行する方向に配向していると判断できる。

【0024】

本発明において、板状無機化合物の配合割合はマトリックスポリマー100重量部に対して20〜100重量部好ましく、更に40〜80重量部が好ましい。

【0025】

板状無機化合物の配合量が20重量部より少なければ迂回作用を発揮するだけの量に足りず、100重量部を超えると、相対的にマトリックスポリマーの割合が少なくなり、基材密着性などマトリックスポリマーが発揮すべき特性が不足する。

【0026】

本発明のマトリックスポリマー中に更に、開始剤、カップリング剤、相溶化剤、消泡剤等の添加剤を配合することができる。

【0027】

開始剤としては、過酸化物系開始剤、カルボン酸系開始剤、ベンゾフェノン系開始剤、ホウ素塩系開始剤、リン系開始剤、トリアジン系開始剤、スルホン酸塩系開始剤、イミダゾール系開始剤などを例示することができる。

【0028】

カップリング剤としては、γ−アミノプロピルトリエトキシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、ビニールトリメトキシシラン、メタクリルトリエトキシシラン、メルカプトトリメトキシシラン、エポキシ変性シラン、ウレタン変性シラン、アミン系チタネートカップリング剤、ホスファイト系チタネートカップリング剤、ピロリン酸系チタネートカップリング剤、カルボン酸系チタネートカップリング剤などを例示することができる。

【0029】

相溶化剤としては、脂肪族ジエンポリマー系相溶化剤、ポリオレフィン系相溶化剤、脂環型ジエン系相溶化剤、ビニリデン系相溶化剤、酢酸ビニルとアリルアルコールを混合した相溶化剤などを例示することができる。

【0030】

消泡剤としては、アクリル系消泡剤、低粘度シリコーン系消泡剤、アルコール系消泡剤、脂肪酸エステル系消泡剤、ポリエーテル系消泡剤などを例示することができる。

【0031】

これら添加剤の配合割合はマトリックスポリマー100重量部に対して0.1〜20重量部が好ましい。特に好ましくはマトリックスポリマー100重量部に対して0.2〜15重量部である。

【0032】

本発明においては、マトリックスポリマーに板状無機化合物、及び必要により添加剤を配合し、これをビーズミル、ホモミキサー、ボールミル、3本ロール、ニーダーなどを用いて混合する。好ましくはボールミル、3本ロール、ニーダーなどを用いて混合することにより板状無機化合物をより簡便かつ均一に分散できる。

【0033】

マトリックスポリマー、板状無機化合物、前述した添加剤を上記方法で混合した後、封止すべき間隔を一定にするためにガラスビーズ状、ガラスロッド状、樹脂ビーズ状などのスペーサをさらに混合することができる。スペーサを混合する場合はスペーサが変形したり破壊されたりしないよう、強いせん断力が加わらない混合方法とすることが好ましい。

【0034】

本発明の封止材は上記の封止材組成物を架橋反応して得られる。架橋反応としては熱硬化反応および/又は光硬化反応などを例示することができる。熱硬化の条件は70℃×2hr+130℃×4hrまたは80℃×2hrまたは80℃×24hrが例示できる。光硬化の条件は、1〜20J/cm2の条件が例示できる。

【図面の簡単な説明】

【0035】

【図1】広く認識されている封止材における水分やガスの迂回理論のモデル図である。

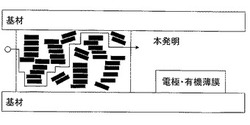

【図2】無機フィラーが樹脂マトリックス中にランダムに分散して水分やガスがあまり迂回していない状態のモデル図である。

【図3】本発明の無機フィラーが緻密なスッタキング状態に配列したモデル図である。

【図4】本発明の無機フィラーの中心線が垂直に緻密なスッタキング状態に配列したモデル図である。

【図5】本発明の無機フィラーの中心線が少し傾斜して緻密なスッタキング状態に配列したモデル図である。

【図6】本発明の無機フィラーの中心線が垂直のものと傾斜したものが混合して緻密なスッタキング状態に配列したモデル図である。

【図7】板状無機化合物粉末の広角X線回折パターン例を示す。

【図8】比較例1の封止材の広角X線回折パターン例を示す。

【図9】実施例2の封止材の広角X線回折パターン例を示す。

【図10】有機薄膜太陽電池のデバイス構造の概略図である。

【実施例】

【0036】

以下実施例で本発明をさらに詳しく説明するが、これら実施例に限定されるものではない。

【0037】

本発明の実験に用いられた有機デバイスは、以下のプロセスによって作製した。

図10に示すように、有機薄膜太陽電池の基板上に、透明電極材料ITO(Indium Tin Oxide)薄膜を事前にコーティングし、更にエッチングすることによって、電極配置を完成した。電極の上に、電気伝導性材料ポリ(3,4−エチレンジオキシチオフェン)(PEDOT)およびポリスチレンスルホン酸(PSS)をスピンコート装置によってコーティングし、更に120℃、20分熱処理をした。その上に、P型半導体材料として亜鉛フタロシアニン(ZnPc)、亜鉛フタロシアニン(ZnPc)とフラーレン(C60)を混合したナノ構造層、n型半導体材料としてフラーレン(C60)を、この順序で真空蒸着によって塗布した。

最後に、LiFとAlを陰極として、この順序で真空蒸着によって塗布した。蒸着部位をシャドーマスクによって制御した。

窒素充填のグローブボックス中に封止材を塗った封止キャップと基板と張り合わせて圧着し、最後に紫外線照射と熱処理で封止工程を完了した。なお、デバイス封止用スペーサーとして、ガラスビーズスペーサーを用いた。

【0038】

実施例1

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(マイカ、平均粒径4.5μm、長径/厚さは25である)50重量部、添加剤(ヨウ素系光カチオン重合開始剤)5重量部、添加剤(長鎖アルキルシランカップリング剤)10重量部を混合して、3本ロールにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。

この組成物は、ディスペンサーを用いて上記デバイスの封止したい箇所に塗布して、キャップ部を貼り合わせてから、紫外線ランプを用い、10J/cm2紫外線照射し、更に80℃×1hrの条件で熱処理して、デバイスの封止を行った。

【0039】

実施例2

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径3μm、長径/厚さは20である)60重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)10重量部、添加剤(エポキシ変性シランカップリング剤)6重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0040】

実施例3

マトリックスポリマーとして、アクリル変性エポキシ樹脂(フタルキッドW795、日立化成製)100重量部、板状無機化合物(シリカ、平均粒径2μm、長径/厚さは5である)55重量部、添加剤(イミダゾール系硬化開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。

この組成物は、スクリーン印刷装置を用いてデバイスを封止したい箇所に塗布して、キャップ部を貼り合わせてから、70℃×2hr+130℃×4hrの条件で熱硬化を行い、デバイスの封止を行った。

【0041】

実施例4

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径2.5μm、長径/厚さは15である)60重量部、アンチモン系光カチオン重合開始剤5重量部、エポキシ変性シランカップリング剤8重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0042】

実施例5

マトリックスポリマーとして、アクリレート型ウレタン樹脂(V-4006、DIC製)100重量部、板状無機化合物(タルク、平均粒径3μm、長径/厚さは2である)65重量部、アルキルフェノン系光ラジカル重合開始剤5重量部、エポキシ変性シランカップリング剤13重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0043】

比較例1

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径10μm、長径/厚さは100である)40重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)15重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0044】

比較例2

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(マイカ、平均粒径50μm、長径/厚さは20である)55重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)20重量部、ホモミキサーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0045】

比較例3

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径22.5μm、長径/厚さは80である)50重量部、添加剤(トリフェニルスルホニウムボレート塩)3重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、3本ロールにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0046】

比較例4

マトリックスポリマーとして、アクリレート型ウレタン樹脂(V-4006、DIC製)100重量部、板状無機化合物(タルク、平均粒径30μm、長径/厚さは20である)60重量部、添加剤(アルキルフェノン系光ラジカル重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)12重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0047】

比較例5

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(シリカ、平均粒径15μm、長径/厚さは50である)50重量部、添加剤(イミダゾール系硬化開始剤)10重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例3と同様の条件で有機デバイスの封止を行った。

【0048】

評価方法1

封止材硬化物の広角X線回折測定はRigaku製Smart lab装置によって行った。計算用ソフトはリガク社「統合粉末X線解析ソフトウェアPDXL」を用い、2θ=3〜90°の範囲に現れる基材と平行する方向に配向している回折ピークの強度の和をIpとし、同じ範囲に現れる基材と平行していない方向に配向している回折ピークの強度の和をInpとした。

評価方法2

寿命試験

60℃、90%RHの環境条件で、封止した有機薄膜太陽電池の耐久性試験を行った。

耐久性試験を行いながら、蛍光を有機薄膜太陽電池デバイスに当てることによって、太陽電池デバイスの光る状態を撮影した。光らなかった箇所はダークスポットと呼び、そのダークスポットの数(またはデバイスのエージから進入した距離)をデバイス寿命評価の根拠になる。実際に実施例と比較例のダークスポットの数(またはデバイスエッジからの進入距離)を測定し、デバイス劣化速度を評価した。

ダークスポットの数が全素子数の10%に到達するとき、有機薄膜太陽電池の寿命と定義し、そこまでかかった時間数を耐久性試験の結果となる。

評価方法3

アウトガスの測定は110℃で、GC/MS(株式会社パーキンエルマージャパン製Clarus 500のGC/MSにTurboMatrix 40のヘッドスペースを合わせた)を用いて行った。得られたデータをトルエン換算値に直した。

評価方法4

水分透過率測定はカップ法水分測定装置を用いて行った。測定方法はJIS Z 0208にしたがっており、測定条件は40℃、90%RHである。

評価方法5

接着強度を評価する際に、まず基材と封止キャップ材の間に封止材組成物を塗布し、上記実施例1と同様な方法でデバイスを封止した。

封止したデバイス基材と封止キャップ材を冶具でつかみ、同軸引っ張り試験(島津製作所製AG-500NI)を用いて行い、その試験で得られた引張り強度を接着強度とする。

【0049】

各実施例と比較例のX線回折による配向状態と特性と結果を表1に示す。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明によれば、水分や酸素などのガスの透過を抑制しやすいハイバリア性に優れ、有機デバイス封止用に好適な封止材を提供できる。この封止材が有機薄膜太陽電池、表示素子などの有機デバイスだけでなく、更にバリア性に対する要求の高い半導体デバイスにも応用でき、広い分野での活躍が期待できる。

【技術分野】

【0001】

本発明は、有機デバイス用封止材組成物、並びに該組成物を架橋反応して得られる有機デバイス用のハイバリア性を有する封止材に関する。

【背景技術】

【0002】

近年、有機薄膜を利用したデバイスとしては例えば、光センサ、有機ストレージ素子、表示素子、有機トランジスタ、有機薄膜太陽電池、有機半導体素子、通信素子などが注目されている。例えば、有機薄膜太陽電池は、電極に有機物質を蒸着等によって薄膜状に積層され、光照射によって発電する原理を利用した有機デバイスである。有機薄膜を利用することで、従来のシリコン系太陽電池より「薄くて柔軟な」太陽電池となり、広い範囲での応用が期待でされている。また、有機薄膜太陽電池は印刷技術などを利用することによって、生産効率の向上やプロセスコストの低減が期待できることからも、将来有望な太陽電池として期待されている。しかし、有機薄膜を利用したデバイスは、水分や酸素ガス等により変質し、デバイス機能が低下することに起因する寿命の低下という問題がある。そこでハイバリア性を有する封止材が求められている。ここで、ハイバリア性とは、外部からの水分や酸素ガス等の侵入を十分に抑制する特性を意味する。封止材にハイバリア性を付与する手法のひとつとして、迂回理論(非特許文献1)が広く知られている。迂回理論とは、封止材のマトリックス成分中にフィラーを分散させることにより、水分やガスがフィラーの隙間をぬって(フィラーを迂回して)透過するために、単位時間あたりの透過量が小さくなるという理論である(図1)。

迂回理論を応用した従来技術としては、例えば水分を透過し難く耐湿性に優れ、有機エレクトロルミネッセンス素子を封止する封止剤として好適に用いることができる光硬化型樹脂組成物が提案されている(特許文献1)。この樹脂組成物は、平均粒子径が5μmを超える板状の無機フィラーが用いられている。比較的大きなフィラーを用いた場合、図2に示されるようにフィラーはマトリックス中にランダムに分散し、水分やガスの透過を抑制する作用は不十分である。なお、フィラーサイズに関して、特許文献1の〔0009〕においては平均粒子径が5μm未満では耐湿性が不充分になると記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−291072号公報

【非特許文献】

【0004】

【非特許文献1】ポリマー系ナノコンポジット 基礎から最新展開まで.工業調査会,(2003)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明の課題は、外部からの水分や酸素ガス等の侵入を十分に抑制しうる有機デバイス用封止材組成物、並びに該組成物を架橋反応して得られる有機デバイス用のハイバリア性を有する封止材を提供することにある。

【課題を解決するための手段】

【0006】

本発明は以下の発明に係る。

1.マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

2.上記1の封止材組成物を架橋反応して得られる有機デバイス用封止材。

3.マトリックスポリマーがエポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂である上記2に記載の有機デバイス用封止材。

4.板状無機化合物のマイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である上記2に記載の有機デバイス用封止材。

5.上記長径/厚さの平均値が1.3〜25である上記4に記載の有機デバイス用封止材。

6.マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物を平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

7.上記αが、0.0001〜0.1の範囲にある上記6に記載の有機デバイス用封止材。

8.Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である上記6〜7のいずれに記載の有機デバイス用封止材。

【0007】

本発明者らは、鋭意検討の結果、マトリックスポリマー中に分散させる板状無機化合物のサイズおよび形状が特定の範囲であり、一定以上の比率で板状無機化合物が基材平面と平行するように配向した状態で分散された場合に、迂回理論に即した良好なハイバリア性を発揮することを見出し、本発明を完成するに至った。

【0008】

本発明においては、水分や酸素ガス等の透過を抑制する封止材を得るために、マトリックスポリマーに板状無機化合物、及び必要により添加剤を配合する。その板状無機化合物は、マイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満であることが好ましく、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50が好ましい。これら配合原料を混合することにより得られる封止材組成物を、平行に向かい合う2枚の基材に挟み込んで架橋反応させることによりほとんどの板状無機化合物が基材平面に平行する方向に配向した状態で分散した封止材が得られる。

【発明の効果】

【0009】

本発明により水分や酸素ガス等の透過を抑制する効果に優れた有機デバイス用のハイバリア性の封止材を得ることができ、デバイスの長寿命化や封止幅の低減を達成することができる。

【発明を実施するための形態】

【0010】

本発明において、マトリックスポリマーとしては、板状無機化合物との親和性の良いものであればよく、エポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂等を例示することができる。

【0011】

エポキシ樹脂としては、ビスフェノールA型、ビスフェノールF型、ノボラック型、脂環型、グリシジルアミン型、水添ビスフェノールA型などのエポキシ樹脂等を例示することができる。また、変性エポキシ樹脂としては、アクリル変性エポキシ樹脂、ポリブタジエン系変性エポキシ樹脂、グラフト変性エポキシ樹脂、シリル化ポリエポキシ樹脂などを例示することができる。エポキシ樹脂は硬化促進剤、光ラジカル重合開始剤などと共に用いるのが好ましい。

【0012】

ポリウレタン樹脂としては、ポリオール系ウレタン樹脂、ポリイソシアネート系ウレタン樹脂、ポリエーテル系ウレタン樹脂、ポリエステル系ウレタン樹脂、ポリカーボネート系ウレタン樹脂などを例示することができる。

ポリカーボネート樹脂としては、ポリ変性ビスフェノールカーボネート樹脂、ポリジフェニルカーボネート樹脂、ポリエステルカーボネート樹脂、グラフト化ポリカーボネート樹脂、金属原子をキレート化したポリカーボネート樹脂などを例示することができる。

【0013】

ポリアクリレート樹脂としては、ポリエチレングリコール系多官能アクリレート樹脂、エポキシ変性アクリレート樹脂、ウレタン変性アクリレート樹脂、シリル化アクリレート樹脂、変性エーテル鎖アクリレート樹脂、変性脂肪族アクリレート樹脂などを例示することができる。

【0014】

変性オレフィン樹脂としては、エポキシ変性オレフィン樹脂、アクリレート変性オレフィン樹脂、シリル化オレフィン樹脂、エチレン系重合体、プロピレン系重合体、変性ブタジエン系重合体、変性スチレン系重合体、また各系統の共重合体などを例示することができる。

【0015】

ポリエステル樹脂としては、不飽和ポリエステル樹脂、アルキド樹脂、ポリエチレンテレフタレート及び変性ポリエステル樹脂などを例示することができる。

【0016】

板状無機化合物として、クレー、マイカ、タルク、シリケート化合物などを例示することができる。

【0017】

板状無機化合物のマイクロトラック法により測定された平均粒子径は0.5μm以上5μm未満が好ましく、更に1.5μm〜4.8μmが好ましく、特に2μm〜4.5μmが好ましい。マイクロトラック法は大塚電子製DLS−6000を使用した。長径と厚さとの比(長径/厚さ)の平均値が1.3〜50が好ましく、更に1.5〜25が好ましく、特に2〜20が好ましい。

【0018】

板状無機化合物の平均粒子径が0.5μmに満たない場合、粒子が二次凝集する問題があり、5μm以上の場合は、スタッキング状になりにくい問題がある。また、長径/厚さの平均値が1.3に満たない場合は、無機化合物は板状とは言えず封止材膜の中で方向が揃った状態で分散できなくなり、50を超える場合は、加工性に劣るという問題がある。

【0019】

本発明の封止材は、マトリックスポリマー中に分散している板状無機化合物の分散状態に特徴があり、具体的には、図3に示したようにほとんどの板状無機化合物が平行に向かい合う2枚の基材と平行する方向に配向し、かつ、スタッキング状(積み重なるよう)に分散していることを特徴としている。

図2では基材に平行していない板状無機化合物も示しているが、このような基材に平行していない板状無機化合物の割合が大きくなると、スタッキング状態が不明瞭になり、板状無機化合物と板状無機化合物とのすき間が大きく、あるいは多くなり、水分や酸素ガス等を十分に迂回させる機能が損なわれる。

【0020】

基材と平行する方向に配向した板状無機化合物は、封止材のX線回折パターンにおいて、回折角θより(00c)面(cは自然数)に帰属できるピークを呈する。ここで、(00c)面に帰属できる全てのピークの回折強度の和をIpとし、(abc)面(aもしくはbのいずれかは0ではない)に帰属できる全てのピーク、すなわち基材に平行しない板状無機化合物に起因する全てのピークの回折強度の和をInpとした場合、両者の比(非平行配向率α=Inp/Ipが、0≦α≦0.1であれば、水分や酸素ガス等が封止材中を透過しようとする際に迂回させる機能を発揮できる。

cは自然数であり、正(プラス)の整数で、0(ゼロ)を含まず、通常は1〜20、好ましくは1〜12である。

αの値が0である場合は、すべての板状無機化合物が基材に平行する方向に配向している(Inp=0)ことを意味している。

【0021】

基材に平行する方向に配向している板状無機化合物の分散状態は、図4のように中心線が基材に垂直になるようにスタッキングしている必要はなく、図5のように板状無機化合物が重なっている(スタッキング状)と言える程度に中心線が傾斜していても良く、図6のように、図4と図5に示したような状態が混在していても良い。

【0022】

Ip、Inpについて、さらに詳細に説明する。図7には板状無機化合物粉末(封止材に配合していない原料粉末)のX線回折パターンを、図8には従来の封止材(比較例1)のX線回折パターンを、図9には本発明の封止材(実施例2)のX線回折パターンを示した。いずれも、板状無機化合物としてタルクを用いており、ピークが認められる回折角2θと結晶面の関係は、2θ=9.4°が(002)面、18.9°が(004)面、28.5°が(006)面、36.3°が(132)面に対応している。

【0023】

図7では、上記(002)、(004)、(006)、(132)面以外の回折ピークも多数認められ、板状無機化合物が特定の方向に配向していないことが示されている。図8では、図7よりも(00c)面以外の回折ピークが減少しており、基材に平行する方向に板状無機化合物が配向していることが示されている。図8において、2θ=36.3°の位置には(132)面に対応するピークが認められており、これが基材に平行していない結晶面からの最も大きな回折強度を示すピークとなっている。図9においては、(132)面に対応する位置のピークはほとんど消滅しており、相対的に(00c)面に対応するピーク強度は図7や図8よりも大きく測定されている。すなわち、本発明の封止材中の板状無機化合物は、ほとんどすべて基材に平行する方向に配向していると判断できる。

【0024】

本発明において、板状無機化合物の配合割合はマトリックスポリマー100重量部に対して20〜100重量部好ましく、更に40〜80重量部が好ましい。

【0025】

板状無機化合物の配合量が20重量部より少なければ迂回作用を発揮するだけの量に足りず、100重量部を超えると、相対的にマトリックスポリマーの割合が少なくなり、基材密着性などマトリックスポリマーが発揮すべき特性が不足する。

【0026】

本発明のマトリックスポリマー中に更に、開始剤、カップリング剤、相溶化剤、消泡剤等の添加剤を配合することができる。

【0027】

開始剤としては、過酸化物系開始剤、カルボン酸系開始剤、ベンゾフェノン系開始剤、ホウ素塩系開始剤、リン系開始剤、トリアジン系開始剤、スルホン酸塩系開始剤、イミダゾール系開始剤などを例示することができる。

【0028】

カップリング剤としては、γ−アミノプロピルトリエトキシラン、N−β(アミノエチル)γ−アミノプロピルトリメトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、ビニールトリメトキシシラン、メタクリルトリエトキシシラン、メルカプトトリメトキシシラン、エポキシ変性シラン、ウレタン変性シラン、アミン系チタネートカップリング剤、ホスファイト系チタネートカップリング剤、ピロリン酸系チタネートカップリング剤、カルボン酸系チタネートカップリング剤などを例示することができる。

【0029】

相溶化剤としては、脂肪族ジエンポリマー系相溶化剤、ポリオレフィン系相溶化剤、脂環型ジエン系相溶化剤、ビニリデン系相溶化剤、酢酸ビニルとアリルアルコールを混合した相溶化剤などを例示することができる。

【0030】

消泡剤としては、アクリル系消泡剤、低粘度シリコーン系消泡剤、アルコール系消泡剤、脂肪酸エステル系消泡剤、ポリエーテル系消泡剤などを例示することができる。

【0031】

これら添加剤の配合割合はマトリックスポリマー100重量部に対して0.1〜20重量部が好ましい。特に好ましくはマトリックスポリマー100重量部に対して0.2〜15重量部である。

【0032】

本発明においては、マトリックスポリマーに板状無機化合物、及び必要により添加剤を配合し、これをビーズミル、ホモミキサー、ボールミル、3本ロール、ニーダーなどを用いて混合する。好ましくはボールミル、3本ロール、ニーダーなどを用いて混合することにより板状無機化合物をより簡便かつ均一に分散できる。

【0033】

マトリックスポリマー、板状無機化合物、前述した添加剤を上記方法で混合した後、封止すべき間隔を一定にするためにガラスビーズ状、ガラスロッド状、樹脂ビーズ状などのスペーサをさらに混合することができる。スペーサを混合する場合はスペーサが変形したり破壊されたりしないよう、強いせん断力が加わらない混合方法とすることが好ましい。

【0034】

本発明の封止材は上記の封止材組成物を架橋反応して得られる。架橋反応としては熱硬化反応および/又は光硬化反応などを例示することができる。熱硬化の条件は70℃×2hr+130℃×4hrまたは80℃×2hrまたは80℃×24hrが例示できる。光硬化の条件は、1〜20J/cm2の条件が例示できる。

【図面の簡単な説明】

【0035】

【図1】広く認識されている封止材における水分やガスの迂回理論のモデル図である。

【図2】無機フィラーが樹脂マトリックス中にランダムに分散して水分やガスがあまり迂回していない状態のモデル図である。

【図3】本発明の無機フィラーが緻密なスッタキング状態に配列したモデル図である。

【図4】本発明の無機フィラーの中心線が垂直に緻密なスッタキング状態に配列したモデル図である。

【図5】本発明の無機フィラーの中心線が少し傾斜して緻密なスッタキング状態に配列したモデル図である。

【図6】本発明の無機フィラーの中心線が垂直のものと傾斜したものが混合して緻密なスッタキング状態に配列したモデル図である。

【図7】板状無機化合物粉末の広角X線回折パターン例を示す。

【図8】比較例1の封止材の広角X線回折パターン例を示す。

【図9】実施例2の封止材の広角X線回折パターン例を示す。

【図10】有機薄膜太陽電池のデバイス構造の概略図である。

【実施例】

【0036】

以下実施例で本発明をさらに詳しく説明するが、これら実施例に限定されるものではない。

【0037】

本発明の実験に用いられた有機デバイスは、以下のプロセスによって作製した。

図10に示すように、有機薄膜太陽電池の基板上に、透明電極材料ITO(Indium Tin Oxide)薄膜を事前にコーティングし、更にエッチングすることによって、電極配置を完成した。電極の上に、電気伝導性材料ポリ(3,4−エチレンジオキシチオフェン)(PEDOT)およびポリスチレンスルホン酸(PSS)をスピンコート装置によってコーティングし、更に120℃、20分熱処理をした。その上に、P型半導体材料として亜鉛フタロシアニン(ZnPc)、亜鉛フタロシアニン(ZnPc)とフラーレン(C60)を混合したナノ構造層、n型半導体材料としてフラーレン(C60)を、この順序で真空蒸着によって塗布した。

最後に、LiFとAlを陰極として、この順序で真空蒸着によって塗布した。蒸着部位をシャドーマスクによって制御した。

窒素充填のグローブボックス中に封止材を塗った封止キャップと基板と張り合わせて圧着し、最後に紫外線照射と熱処理で封止工程を完了した。なお、デバイス封止用スペーサーとして、ガラスビーズスペーサーを用いた。

【0038】

実施例1

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(マイカ、平均粒径4.5μm、長径/厚さは25である)50重量部、添加剤(ヨウ素系光カチオン重合開始剤)5重量部、添加剤(長鎖アルキルシランカップリング剤)10重量部を混合して、3本ロールにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。

この組成物は、ディスペンサーを用いて上記デバイスの封止したい箇所に塗布して、キャップ部を貼り合わせてから、紫外線ランプを用い、10J/cm2紫外線照射し、更に80℃×1hrの条件で熱処理して、デバイスの封止を行った。

【0039】

実施例2

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径3μm、長径/厚さは20である)60重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)10重量部、添加剤(エポキシ変性シランカップリング剤)6重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0040】

実施例3

マトリックスポリマーとして、アクリル変性エポキシ樹脂(フタルキッドW795、日立化成製)100重量部、板状無機化合物(シリカ、平均粒径2μm、長径/厚さは5である)55重量部、添加剤(イミダゾール系硬化開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。

この組成物は、スクリーン印刷装置を用いてデバイスを封止したい箇所に塗布して、キャップ部を貼り合わせてから、70℃×2hr+130℃×4hrの条件で熱硬化を行い、デバイスの封止を行った。

【0041】

実施例4

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径2.5μm、長径/厚さは15である)60重量部、アンチモン系光カチオン重合開始剤5重量部、エポキシ変性シランカップリング剤8重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0042】

実施例5

マトリックスポリマーとして、アクリレート型ウレタン樹脂(V-4006、DIC製)100重量部、板状無機化合物(タルク、平均粒径3μm、長径/厚さは2である)65重量部、アルキルフェノン系光ラジカル重合開始剤5重量部、エポキシ変性シランカップリング剤13重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、本発明の封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0043】

比較例1

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径10μm、長径/厚さは100である)40重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)15重量部、ニーダーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0044】

比較例2

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(マイカ、平均粒径50μm、長径/厚さは20である)55重量部、添加剤(アンチモン(Sb)系光カチオン重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)20重量部、ホモミキサーにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0045】

比較例3

マトリックスポリマーとして、ビスフェノールA型エポキシ樹脂(jER828、三菱化学製)100重量部、板状無機化合物(タルク、平均粒径22.5μm、長径/厚さは80である)50重量部、添加剤(トリフェニルスルホニウムボレート塩)3重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、3本ロールにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0046】

比較例4

マトリックスポリマーとして、アクリレート型ウレタン樹脂(V-4006、DIC製)100重量部、板状無機化合物(タルク、平均粒径30μm、長径/厚さは20である)60重量部、添加剤(アルキルフェノン系光ラジカル重合開始剤)5重量部、添加剤(エポキシ変性シランカップリング剤)12重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例1と同様の条件で有機デバイスの封止を行った。

【0047】

比較例5

マトリックスポリマーとして、ビスフェノールF型エポキシ樹脂(jER807、三菱化学製)100重量部、板状無機化合物(シリカ、平均粒径15μm、長径/厚さは50である)50重量部、添加剤(イミダゾール系硬化開始剤)10重量部、添加剤(エポキシ変性シランカップリング剤)10重量部、ボールミルにより混練分散し、加圧ろ過を行い、デバイス封止用スペーサー2重量部を混合、分散して、封止材組成物を得た。上記実施例3と同様の条件で有機デバイスの封止を行った。

【0048】

評価方法1

封止材硬化物の広角X線回折測定はRigaku製Smart lab装置によって行った。計算用ソフトはリガク社「統合粉末X線解析ソフトウェアPDXL」を用い、2θ=3〜90°の範囲に現れる基材と平行する方向に配向している回折ピークの強度の和をIpとし、同じ範囲に現れる基材と平行していない方向に配向している回折ピークの強度の和をInpとした。

評価方法2

寿命試験

60℃、90%RHの環境条件で、封止した有機薄膜太陽電池の耐久性試験を行った。

耐久性試験を行いながら、蛍光を有機薄膜太陽電池デバイスに当てることによって、太陽電池デバイスの光る状態を撮影した。光らなかった箇所はダークスポットと呼び、そのダークスポットの数(またはデバイスのエージから進入した距離)をデバイス寿命評価の根拠になる。実際に実施例と比較例のダークスポットの数(またはデバイスエッジからの進入距離)を測定し、デバイス劣化速度を評価した。

ダークスポットの数が全素子数の10%に到達するとき、有機薄膜太陽電池の寿命と定義し、そこまでかかった時間数を耐久性試験の結果となる。

評価方法3

アウトガスの測定は110℃で、GC/MS(株式会社パーキンエルマージャパン製Clarus 500のGC/MSにTurboMatrix 40のヘッドスペースを合わせた)を用いて行った。得られたデータをトルエン換算値に直した。

評価方法4

水分透過率測定はカップ法水分測定装置を用いて行った。測定方法はJIS Z 0208にしたがっており、測定条件は40℃、90%RHである。

評価方法5

接着強度を評価する際に、まず基材と封止キャップ材の間に封止材組成物を塗布し、上記実施例1と同様な方法でデバイスを封止した。

封止したデバイス基材と封止キャップ材を冶具でつかみ、同軸引っ張り試験(島津製作所製AG-500NI)を用いて行い、その試験で得られた引張り強度を接着強度とする。

【0049】

各実施例と比較例のX線回折による配向状態と特性と結果を表1に示す。

【0050】

【表1】

【産業上の利用可能性】

【0051】

本発明によれば、水分や酸素などのガスの透過を抑制しやすいハイバリア性に優れ、有機デバイス封止用に好適な封止材を提供できる。この封止材が有機薄膜太陽電池、表示素子などの有機デバイスだけでなく、更にバリア性に対する要求の高い半導体デバイスにも応用でき、広い分野での活躍が期待できる。

【特許請求の範囲】

【請求項1】

マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

【請求項2】

請求項1の封止材組成物を架橋反応して得られる有機デバイス用封止材。

【請求項3】

マトリックスポリマーがエポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂である請求項2に記載の有機デバイス用封止材。

【請求項4】

板状無機化合物のマイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である請求項2に記載の有機デバイス用封止材。

【請求項5】

上記長径/厚さの平均値が1.3〜25である請求項4に記載の有機デバイス用封止材。

【請求項6】

マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物を平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

【請求項7】

上記αが、0.0001〜0.1の範囲にある請求項6に記載の有機デバイス用封止材。

【請求項8】

Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である請求項6〜7のいずれに記載の有機デバイス用封止材。

【請求項9】

請求項1の封止材組成物を熱硬化又は光硬化によって架橋反応して得られる有機デバイス用封止材。

【請求項10】

マトリックスポリマー中に、マイクロトラック法により測定された平均粒子径が1μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

【請求項11】

マトリックスポリマー中に、マイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である板状無機化合物がスタッキング状に分散して含有されてなる封止材組成物を架橋反応して得られる封止材で、平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

【請求項12】

Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である請求項11に記載の有機デバイス用封止材。

【請求項1】

マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

【請求項2】

請求項1の封止材組成物を架橋反応して得られる有機デバイス用封止材。

【請求項3】

マトリックスポリマーがエポキシ樹脂、変性エポキシ樹脂、ポリウレタン樹脂、ポリカーボネート樹脂、ポリアクリレート樹脂、変性オレフィン樹脂、ポリエステル樹脂である請求項2に記載の有機デバイス用封止材。

【請求項4】

板状無機化合物のマイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である請求項2に記載の有機デバイス用封止材。

【請求項5】

上記長径/厚さの平均値が1.3〜25である請求項4に記載の有機デバイス用封止材。

【請求項6】

マトリックスポリマー中に板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物を平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

【請求項7】

上記αが、0.0001〜0.1の範囲にある請求項6に記載の有機デバイス用封止材。

【請求項8】

Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である請求項6〜7のいずれに記載の有機デバイス用封止材。

【請求項9】

請求項1の封止材組成物を熱硬化又は光硬化によって架橋反応して得られる有機デバイス用封止材。

【請求項10】

マトリックスポリマー中に、マイクロトラック法により測定された平均粒子径が1μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である板状無機化合物がスタッキング状に分散して含有されてなる有機デバイス用封止材組成物。

【請求項11】

マトリックスポリマー中に、マイクロトラック法により測定された平均粒子径が0.5μm以上5μm未満で、長径と厚さとの比(長径/厚さ)の平均値が1.3〜50である板状無機化合物がスタッキング状に分散して含有されてなる封止材組成物を架橋反応して得られる封止材で、平行に向かい合う2枚の基材に挟み架橋反応して得られた封止材であって、その封止材膜のX線回折パターンにおいて、封止材中の板状無機化合物に起因する回折ピークが認められ、回折ピークのうち、板状無機化合物が基材と平行する方向に配向している回折ピークの強度の和(Ip)を分母にし、基材と平行していない方向に配向している回折ピークの強度の和(Inp)を分子にして得られる、非平行配向率α(Inp/Ip)が0〜0.1の範囲にある有機デバイス用封止材。

【請求項12】

Ipが(00c)面に帰属できるピークの強度の和であり、Inpが(abc)面(aもしくはbのいずれかは0ではない)ピークの強度の和である請求項11に記載の有機デバイス用封止材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−28722(P2013−28722A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165809(P2011−165809)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000146180)株式会社MORESCO (20)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000146180)株式会社MORESCO (20)

【Fターム(参考)】

[ Back to top ]