ハイブリッド型ステッピングモータ

【課題】多段式の回転子を組み付ける際に回転子鉄心の数を減らして組立て性やモータ特性を向上させたハイブリッド型ステッピングモータを提供する。

【解決手段】回転子軸1を中心に組み付けられた外周面に第1回転子極歯4aが形成された第1回転子鉄心4と、第1回転子極歯4aの近傍に回転子軸1と同芯状に組み付けられた第1回転子磁石6と、第1回転子鉄心4の軸方向両側に磁性体7を介して各々積層され、回転子軸1を中心に組み付けられた外周面に第2回転子磁極歯5aが各々形成された第2回転子鉄心5と、を具備し、第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚く、第1回転子磁石6の磁束が第1回転子極歯4aから対向する固定子磁極歯8aを経て軸方向両側の第2回転子鉄心5の第2回転子極歯5a、磁性体7を経て第1回転子磁石6に戻る磁気回路が軸方向で複数箇所同時に形成される。

【解決手段】回転子軸1を中心に組み付けられた外周面に第1回転子極歯4aが形成された第1回転子鉄心4と、第1回転子極歯4aの近傍に回転子軸1と同芯状に組み付けられた第1回転子磁石6と、第1回転子鉄心4の軸方向両側に磁性体7を介して各々積層され、回転子軸1を中心に組み付けられた外周面に第2回転子磁極歯5aが各々形成された第2回転子鉄心5と、を具備し、第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚く、第1回転子磁石6の磁束が第1回転子極歯4aから対向する固定子磁極歯8aを経て軸方向両側の第2回転子鉄心5の第2回転子極歯5a、磁性体7を経て第1回転子磁石6に戻る磁気回路が軸方向で複数箇所同時に形成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば複写機、プリンタ、監視カメラ、ATM(現金自動預け払い機)等に用いられるハイブリッド型ステッピングモータに関する。

【背景技術】

【0002】

ハイブリッド型ステッピングモータの構成は、回転子として歯形状の鉄心を積層した回転子鉄心51,52を(図5参照)を、円筒状の回転子磁石53を挟んで半ピッチずらして回転子軸54に組み付けられている。回転子磁石53は、軸方向と平行な向きにN・S極に着磁されている。回転子鉄心51,52の外周には、対向する固定子鉄心55の固定子極歯55aに対向するように回転子極歯が形成されている(図5参照)。固定子鉄心55の固定子極歯55aには図示しないコイルが巻き付けられている。

【0003】

図5において、回転子鉄心51がN極に磁化されており、回転子鉄心52がS極に磁化されている。このとき回転子磁石53のN極より発生した磁束は回転子極歯51aより対向する固定子鉄心55を通過して回転子鉄心52の回転子極歯52aを経て回転子鉄心52に入り回転子磁石53のS極に戻る磁気回路が形成される。固定子鉄心55の固定子極歯55aに巻き付けられたコイルに通電することにより、回転子にトルクが発生して回転するようになっている(特許文献1参照)。

【0004】

図5に示す回転子構造では、回転子磁石53の断面積を回転子鉄心51,52の外径以上に大きくすることができず限界があった。このため、残留磁束密度Brの高い高価な回転子磁石を使用するか、或いは多段式の回転子を作りモータ特性の向上を図ることが行なわれている。

【0005】

図6において、回転子軸54には、回転子磁石53を挟んで回転子鉄心51,52がその外周に形成された回転子極歯51a,52aどうしを半ピッチずらせた状態で積層した回転子56が、非磁性の円筒スペーサ57を介して軸方向に2段設けられている。円筒スペーサ57は、回転子56どうしが磁気的にショートするのを防止している。また、回転子56に対向する固定子鉄心55の積厚を増加させて磁束通路を確保することで、回転力が得られるようになっている。

また、回転子間で近接する回転子鉄心に極性を同極とすることで円筒スペーサを省略して回転子を多段に配置したハイブリッド型回転電機も提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−278586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したハイブリッド型ステッピングモータは、回転子が回転子磁石53を回転子鉄心51,52により挟み込む構造となっているため、回転子を多段構造とした場合に以下の課題があった。

【0008】

(1)回転子鉄心間の磁気ショートを防ぐ為、非磁性の円筒スペーサが必要であり、この円筒スペーサは磁気回路として寄与しない部分であるため、回転子鉄心を配置できず無駄なスペースとなる。

【0009】

(2)また、図6に示すように円筒スペーサを省略して回転子を多段に配置したとしても、回転子軸を中心に回転子磁石の両側に回転子鉄心が積層された回転子を複数組み付けるため、組立治具の精度が悪いと、各回転子鉄心の極歯の位置精度が悪くなりモータ特性に悪い影響を与えていた。

【0010】

(3)また、回転子軸54を回転子鉄心51.52及び回転子磁石53に圧入するとき、回転子鉄心及び回転子磁石の内径にズレが生じ、回転子軸の圧入力のバラツキが大きくなり、回転子軸との嵌め合い(組立て精度)に問題があった。

【0011】

(4)回転子軸54は、非磁性体のステンレス系素材を使用する必要があるため、回転子軸54としてより安価な材料である例えば強磁性体である炭素鋼材などの材料は使用できない。

【0012】

(5)回転子と固定子とのエアギャップから回転子磁石53の外周側と内周側までの距離が等しくないため、回転子鉄心51,52を通過する磁束は、回転子磁石53の近くに集中しやすく、回転子極歯51a,52aを通過する磁気バランスが悪く振動が大きいうえに漏れ磁束が多くなるためモータ特性の低下につながる。

【0013】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、多段式の回転子を組み付ける際に回転子鉄心の数を減らして組立て性を向上させ、漏れ磁束を減らしてモータ特性を向上させたハイブリッド型ステッピングモータを提供することにある。

【課題を解決するための手段】

【0014】

本発明は上記課題を解決するため、以下の構成を備えたことを特徴とする。

回転子軸に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子と、前記回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子とを備え、前記コイルに通電することにより前記回転子極歯と対向する前記固定子極歯との間に発生する回転力により回転するハイブリッド型ステッピングモータであって、前記回転子軸を中心に組み付けられた外周面に第1回転子極歯が形成された第1回転子鉄心と、前記回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第1回転子磁石と、前記回転子鉄心の軸方向両側に磁性体を介して各々積層され、前記回転子軸を中心に組み付けられた外周面に第2回転子極歯が各々形成された第2回転子鉄心と、を具備し、前記第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く、前記第1回転子磁石の磁束が前記第1回転子極歯から前記固定子極歯を経て軸方向両側の前記第2回転子極歯、前記磁性体を経て前記第1回転子磁石に戻る磁気回路が軸方向で複数箇所同時に形成されることを特徴とする。

【0015】

上記構成によれば、第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く形成されており、第1回転子鉄心の回転子極歯の近傍に環状の第1回転子磁石を回転子軸に同芯状に組み付けたことにより、鉄心断面積の大きい第1回転子鉄心の内部側に複数の磁気回路が形成できるため、かかる第1回転子鉄心を厚くする事により積み重ねる鉄心数を少なくすることができる。例えば磁気回路が2段では回転子鉄心は3個、磁気回路が3段では4個の回転子鉄心で済む。)これにより、回転子軸に組み付けられる鉄心数が少なくなるため、各回転子極歯の位置精度を出し易く、モータ特性に及ぼす影響が小さくすることができる。

また、回転子鉄心間に軸方向に非磁性のスペーサは必要なく回転子鉄心を配置することができるので、磁束数を増やすことができ、モータ特性の向上が図れる。また、回転子鉄心間に軸方向に回転子磁石を挟み込むこともなく、この軸方向スペースにも磁性体(回転子鉄心)を配置することができるので、モータ特性向上が図れる。

また、回転子軸を回転子鉄心に圧入する時、圧入する鉄心数が少なくなるため、回転子軸の圧入力のバラツキも小さくなり、信頼性の高いモータを提供することができる。

【0016】

また、本発明おいては、前記回転子磁石は、外周面と内周面の各々がN極若しくはS極に周方向で同じ極性となるように着磁されているのが好ましく、前記回転子磁石は、環状であってもよい。

これにより回転子鉄心と固定子鉄心との間で有効断面積が大きく、径方向に周回する磁束通路が十分確保された磁気回路を形成することができる。

【0017】

また、本発明おいては、前記各磁性体の外径は、径方向に着磁された前記回転子磁石の径方向の厚みの半分以下に形成されているのが望ましい。

これにより、回転子磁石より発生した磁束が磁気的にショートして漏れ磁束が発生するのを防ぐことができる。

【0018】

また、本発明においては、前記第2回転子鉄心の第2回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第2回転子磁石が前記第1回転子磁石と径方向に磁極を反転させて各々組み付けられていてもよい。

これにより、第1回転子磁石と第2回転子磁石に発生する磁束を第1回転子鉄心、固定子鉄心、磁性体、第2回転子鉄心に複数形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0019】

前記第1回転子鉄心は、磁性体を介して上段側第1回転子鉄心と下段側第1回転子鉄心とが積層されており、上段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ径方向に着磁された上段側第1回転子磁石と、下段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ前記上段側第1回転子磁石と径方向に極性が反転して着磁された下段側第1回転子磁石とが組み付けられており、前記上段側第1回転子磁石、上段側第1回転子極歯と対向する固定子極歯、下段側第1回転子極歯、磁性体を経て上段側第1回転子磁石に戻る磁気回路が更に形成されるようになっていてもよい。

上記構成によれば、上段側第1回転子磁石と第2回転子鉄心、下段側第1回転子磁石と第2回転子鉄心との間のみならず、上段側第1回転子磁石と下段側第1回転子磁石との間にも磁気回路を各々形成することができ、少ない回転子鉄心でモータ特性を向上させることができる。

【0020】

前記回転子軸は磁性体が用いられることが好ましい。

これにより、回転子軸も磁束通路として利用することができ、より多くの磁束を通過させることができ、更には回転子軸に安価な磁性体を使用できるので、製造コストを低減することができる。

【発明の効果】

【0021】

上述したハイブリッド型ステッピングモータを用いれば、多段式の回転子を組み付ける際に回転子鉄心の数を減らして組立て性を向上させ、漏れ磁束を減らしてモータ特性を向上させることができる。

【図面の簡単な説明】

【0022】

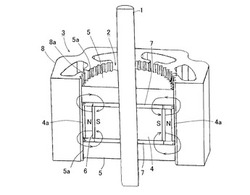

【図1】ハイブリッド型ステッピングモータの断面説明図である。

【図2】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図3】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図4】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図5】従来のハイブリッド型ステッピングモータの断面説明図である。

【図6】従来のハイブリッド型ステッピングモータの断面説明図である。

【発明を実施するための形態】

【0023】

以下、本発明に係るハイブリッド型ステッピングモータの一例について、添付図面を参照しながら説明する。図1にハイブリッド型ステッピングモータの断面説明図を示す。

ハイブリッド型ステッピングモータは、回転子軸1に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子2と、回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子3とを備えている。上記コイルに通電することにより回転子歯と対向する固定子歯との間に回転力が作用して回転するようになっている。以下、具体的に説明する。

【0024】

図1において、先ず回転子2の構造について説明する。

回転子軸1を中心に組み付けられ、外周面に第1回転子極歯4aが周方向に所定ピッチで形成された第1回転子鉄心4と、回転子軸1を中心に組み付けられ、外周面に第2回転子極歯5aが所定ピッチで形成された第2回転子鉄心5が設けられている。第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚くなるように形成されている。

【0025】

また第1回転子鉄心4の第1回転子極歯4aの近傍に回転子軸1を中心に環状の第1回転子磁石6が同芯状に組み付けられている。第1回転子磁石6の配置位置はできるだけ第1回転子極歯4aの近傍に設置するのが好ましい。第1回転子磁石6の有効断面積を大きくすることができるので、有効磁束を稼ぐことができる。

【0026】

また、第1回転子磁石6は、第1回転子鉄心4と第2回転子鉄心5の軸方向の間に配置されていないので、第1回転子鉄心4の軸方向の厚みを厚くすることができる。これにより、積厚を同じとする従来の回転子より、総磁束を増やすことができるためモータ特性を向上させることができる。

【0027】

ハイブリッドステッピングモータはネオジ焼結磁石を使用するのが一般的であるが、本発明では、最適な磁気回路設計と磁石断面積を大きくできるため、値段の安いネオジボンド磁石を使うことができる。ネオジボンド磁石は成形が可能であるため、第1回転子鉄心4は簡単に作ることができ、多くの種類の第1回転子磁石6を準備する必要がない。尚、ネオジボンド磁石に限定するものではなく、モータ特性とコストが満足すればどの種類の磁石を使用しても良い。

【0028】

また、第1,第2回転子鉄心4,5より小径な環状の磁性体7が第1,第2回転子鉄心4,5との間に軸方向に積層されて回転子軸1を中心に組み付けられている。磁性体7の外径は、径方向にN極S極に着磁された回転子磁石6の径方向の厚みの半分以下に形成されていることが望ましい。これにより、回転子磁石6より発生した磁束が第1回転子鉄心4から磁性体7を経て第1回転子磁石6へ戻る(磁気的にショートする)漏れ磁束が発生するのを防ぐことができる。尚、磁性体7は第2回転子鉄心5と一体として作り、第1回転子鉄心4と第1回転子磁石6を成形又はインサートとして組み立てても良い。

【0029】

また、磁性体7は回転子2と固定子3間に形成される磁気回路の全磁束が流れこむ為、その外形は大きければ大きい程良いが、第1回転子磁石6の径方向の厚みの半分以上となると、上述した磁気ショートが発生する為、径方向厚みの半分以下に設定するのが良い。更に、磁性体7は電磁鋼板ではなく磁束密度の高い材料、例えば軟鉄(磁束密度:2.15)やパーメンジュール(Co+Fe 磁束密度:2.45)等を使用して、軸方向の鉄心積厚を厚くすることもできる。

【0030】

図1において、固定子3は第1回転子極歯4a,第2回転子極歯5aと対向配置されコイルが巻かれた固定子鉄心8の固定子極歯8aとの間に磁気回路が形成される。具体的には、コイルに通電することにより、第1回転子磁石6のN極より発生した磁束が第1回転子極歯4aから対向する固定子極歯8aを経て第2回転子極歯5aを経て第2回転子鉄心5を通過して磁性体7及び第1回転子鉄心4を経て第1回転子磁石6のS極に戻る磁気回路が上下2段に形成される。

【0031】

上記構成によれば、第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚く形成されており、第1回転子鉄心4の回転子極歯4aの近傍に環状の第1回転子磁石6を回転子軸1に同芯状に組み付けたことにより、鉄心断面積に大きい第1回転子鉄心4の内部側に複数の磁気回路が形成できるため、かかる第1回転子鉄心4を厚くする事により積み重ねる鉄心数を少なくすることができる。

例えば従来の積層型ステッピングモータならば、磁気回路が2段のときは回転子鉄心は4個(図6参照)必要だったところを、本発明の積層型ステッピングモータでは磁気回路が2段では回転子鉄心は3個、同じく磁気回路が3段では回転子鉄心は6個必要ところを磁気回路が3段では4個の回転子鉄心で済む。これにより、回転子軸1に組み付けられる鉄心数が少なくなるため、各回転子極歯の位置精度を出し易く、モータ特性に及ぼす影響が小さくすることができる。

また、回転子鉄心間に軸方向に非磁性のスペーサは必要なく磁性体7を配置するので、磁束数を増やすことができ、モータ特性の向上が図れる。また、回転子鉄心間に軸方向に回転子磁石を挟み込むこともなく、この軸方向スペースにも磁性体7を配置することができるので、モータ特性向上が図れる。

また、回転子軸1を第1回転子鉄心4、第2回転子鉄心5に圧入する時、圧入する鉄心数が少なくなるため、回転子軸1の圧入力のバラツキも小さくなり、信頼性の高いモータを提供することができる。

【0032】

また、回転子軸1は磁性体が用いられる。これによれば、回転子軸1も磁束通路として利用することができるので、より多くの磁束を通過させることができ、更には回転子軸1に安価な磁性体(炭素鋼系材料)を使用できるので、製造コストを低減することができる。

【0033】

ここでハイブリッド型ステッピングモータのモータ特性について考察する。

ハイブリッド型ステッピングモータのトルクτは次式で示される。

τ=Kt・I・Sinφ

Kt:トルク定数 I:巻線の電流 Sinφ:トルク角

また、トルク定数Ktは次式で示される。

Kt=n・Nr・Φ

n:巻線の巻数 Nr:回転子の歯数 Φ:磁束数

従って、回転子磁石6を何処に配置しても磁束量が同じあればモータ特性が同じである。

但し、鉄心には飽和現象があり、通常の電磁鋼板を用いたモータでは1.7(T)の以上の磁束密度では磁束漏れが発生し、ときにはモータ特性に悪影響を及ぼす事がある。

【0034】

また、回転子磁石の有効径をC、鉄心厚み(磁石長さ)をB、歯幅をA、歯数をNrとすると、磁石の全磁束量Φは

Φ=Bd・πC・B (但し、Bdはマグネットの動作点の磁束密度)

また、鉄心極歯の全磁束Φは

Φ=Bt・A・B・Nr(但し、Bt鉄心歯部の磁束密度)

回転子磁石で発生した全磁束が極歯を通過する磁束と同じとする、即ち漏れ磁束が発生しない、一番効率の良い磁気回路設計をすると、

Bd・πC・B=Bt・A・B・Nr

Bt=(Bd・πC)/(A・Nr)

となる。Bd、C、A、Nrは夫々、設計段階で決まってしまう数字である。

【0035】

上式より、鉄心厚みとマグネット長さを同じとすると、鉄心積厚Bに関係なく極歯の磁束密度が決定される。従って、極歯磁束密度が最も効率の良い磁束密度になる様に磁気回路を設計すると、積厚に関係なく最も効率の良いモータを設計する事が出来る。モータのトルクは上述の通り、磁束量Φに比例するので、必要特性を確保するためには積厚で決定すれば良いことになり、設計が簡単になるだけでなく、無駄がなく最も効率の良いステッピングモータを提供する事が出来る。

【0036】

回転子磁石の磁束量は磁石断面積をSとすると次式で示される。

Φ=Bd・S

従って、磁束量を増やすには、磁石動作点の磁束密度Bdを上げる磁気回路設計(パーミアンス係数を大きくする)をするか、残留磁束密度Brの高いハイレベルな磁石を使用するか、磁石断面積を大きくするかである。

従来のハイブリッド型ステッピングモータでは、磁石外径を鉄心の外径以上に広げる事が出来ないため、磁石断面積を大きくするには限界があった。このため、残留磁束密度Brの高い磁石を使用したり、多段式の回転子を使用したりしていた。

しかしながら、本実施例に示す構造にすると、積厚方向に長くしてやると磁石断面積が大きく取れるため、残留磁束密度Brの小さな安価な磁石を使用しても特性を確保出来るし、同じグレードの磁石を使用すればモータ特性を向上させる事ができる。しかし、積厚を無限大に長くできるかと言うとそうではない。発生磁束は回転子鉄心を通過する為、該回転子鉄心が飽和状態になると、回転子の内部鉄心で磁束漏れが発生して特性は向上しない、最適な積厚が存在する事になる。従って、これ以上の特性を要求される場合は多段式の回転子が必要となる。

【0037】

また、ハイブリッド型ステッピングモータの他例について図2に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

図2において、第2回転子鉄心5の第2回転子極歯5aの近傍に環状の第2回転子磁石9が回転子軸1に同芯状に組み付けられている。この第2回転子磁石9は第1回転子磁石6とは径方向に磁極を反転させて組み付けられている。

これにより、第1回転子磁石6と第2回転子磁石9に発生する磁束を第1回転子鉄心4、固定子鉄心8、第2回転子鉄心5、磁性体7に軸方向に2段形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0038】

また、ハイブリッド型ステッピングモータの他例について図3に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

図3において、図2の他例のハイブリッド型ステッピングモータから第1回転子磁石6を省略し、第2回転子磁石9のみを組み付けた構成である。

これにより、第2回転子磁石9に発生する磁束を磁性体7、第1回転子鉄心4、固定子鉄心8、第2回転子鉄心5に軸方向に2段形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0039】

次にハイブリッド型ステッピングモータの他例について図4に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

本実施例は、回転子2と固定子3との間に軸方向で3段の磁気回路が形成される構成を示す。

図4において、第1回転子鉄心4は、磁性体7aを介して上段側第1回転子鉄心4Aと下段側第1回転子鉄心4Bとが積層されており、上段側第1回転子極歯4cの近傍に径方向に着磁された上段側第1回転子磁石6Aが回転子軸1と同芯状に組み付けられている。

また、下段側第1回転子極歯4dの近傍には上段側第1回転子磁石6Aと径方向に極性が反転して着磁された下段側第1回転子磁石6Bが回転子軸1と同芯状に組み付けられている。また、第1回転子鉄心4と磁性体7bを介して第2回転子鉄心5が積層されている。

これにより、下段側第1回転子磁石6BのN極より発生した磁束は、下段側第1回転子極歯4dと対向する固定子極歯8a、上段側第1回転子極歯4c、上段側第1回転子磁石6AのS極に戻り、上段側第1回転磁石6AのN極より発生した磁束が上段側回転子鉄心4A、磁性体7aを経て下段側第1回転子鉄心4Bの下段側第1回転子磁石6BのS極に戻る磁気回路が更に形成される。

【0040】

上記構成によれば、上段側第1回転子磁石6Aと第2回転子鉄心5、下段側第1回転子磁石6Bと第2回転子鉄心5との間のみならず、上段側第1回転子磁石6Aと下段側第1回転子磁石6Bとの間にも磁気回路を形成して軸方向に磁気回路を3段に形成することができ、少ない回転子鉄心でモータ特性を向上させることができる。尚、もし磁性体7a、7bの断面積が異なる場合は、第1回転子磁石6A、6Bで発生する磁束が磁性体7a、7bに均等に分配されるような、磁性体7a、7bの断面積の比率とする。

【0041】

また、第1回転子磁石6、第2回転子磁石9には環状磁石を用いていたが波形環状にしたり、多角形環状にしたり、環状磁石を星形又は歯形環状にするなど様々な形態を採用することができる。

これにより回転子磁石の径方向断面積が増えるので、磁束密度が向上し有効磁束が増えるので、モータ特性を向上させることができる。

【符号の説明】

【0042】

1 回転子軸

2 回転子

3 固定子

4 第1回転子鉄心

4a 第1回転子極歯

4c 上段側第1回転子極歯

4d 下段側第1回転子極歯

5 第2回転子鉄心

5a 第2回転子極歯

6 第1回転子磁石

6A 上段側第1回転子磁石

6B 下段側第1回転子磁石

7,7a,7b 磁性体

8 固定子鉄心

8a 固定子極歯

9 第2回転子磁石

【技術分野】

【0001】

本発明は、例えば複写機、プリンタ、監視カメラ、ATM(現金自動預け払い機)等に用いられるハイブリッド型ステッピングモータに関する。

【背景技術】

【0002】

ハイブリッド型ステッピングモータの構成は、回転子として歯形状の鉄心を積層した回転子鉄心51,52を(図5参照)を、円筒状の回転子磁石53を挟んで半ピッチずらして回転子軸54に組み付けられている。回転子磁石53は、軸方向と平行な向きにN・S極に着磁されている。回転子鉄心51,52の外周には、対向する固定子鉄心55の固定子極歯55aに対向するように回転子極歯が形成されている(図5参照)。固定子鉄心55の固定子極歯55aには図示しないコイルが巻き付けられている。

【0003】

図5において、回転子鉄心51がN極に磁化されており、回転子鉄心52がS極に磁化されている。このとき回転子磁石53のN極より発生した磁束は回転子極歯51aより対向する固定子鉄心55を通過して回転子鉄心52の回転子極歯52aを経て回転子鉄心52に入り回転子磁石53のS極に戻る磁気回路が形成される。固定子鉄心55の固定子極歯55aに巻き付けられたコイルに通電することにより、回転子にトルクが発生して回転するようになっている(特許文献1参照)。

【0004】

図5に示す回転子構造では、回転子磁石53の断面積を回転子鉄心51,52の外径以上に大きくすることができず限界があった。このため、残留磁束密度Brの高い高価な回転子磁石を使用するか、或いは多段式の回転子を作りモータ特性の向上を図ることが行なわれている。

【0005】

図6において、回転子軸54には、回転子磁石53を挟んで回転子鉄心51,52がその外周に形成された回転子極歯51a,52aどうしを半ピッチずらせた状態で積層した回転子56が、非磁性の円筒スペーサ57を介して軸方向に2段設けられている。円筒スペーサ57は、回転子56どうしが磁気的にショートするのを防止している。また、回転子56に対向する固定子鉄心55の積厚を増加させて磁束通路を確保することで、回転力が得られるようになっている。

また、回転子間で近接する回転子鉄心に極性を同極とすることで円筒スペーサを省略して回転子を多段に配置したハイブリッド型回転電機も提案されている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−278586号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上述したハイブリッド型ステッピングモータは、回転子が回転子磁石53を回転子鉄心51,52により挟み込む構造となっているため、回転子を多段構造とした場合に以下の課題があった。

【0008】

(1)回転子鉄心間の磁気ショートを防ぐ為、非磁性の円筒スペーサが必要であり、この円筒スペーサは磁気回路として寄与しない部分であるため、回転子鉄心を配置できず無駄なスペースとなる。

【0009】

(2)また、図6に示すように円筒スペーサを省略して回転子を多段に配置したとしても、回転子軸を中心に回転子磁石の両側に回転子鉄心が積層された回転子を複数組み付けるため、組立治具の精度が悪いと、各回転子鉄心の極歯の位置精度が悪くなりモータ特性に悪い影響を与えていた。

【0010】

(3)また、回転子軸54を回転子鉄心51.52及び回転子磁石53に圧入するとき、回転子鉄心及び回転子磁石の内径にズレが生じ、回転子軸の圧入力のバラツキが大きくなり、回転子軸との嵌め合い(組立て精度)に問題があった。

【0011】

(4)回転子軸54は、非磁性体のステンレス系素材を使用する必要があるため、回転子軸54としてより安価な材料である例えば強磁性体である炭素鋼材などの材料は使用できない。

【0012】

(5)回転子と固定子とのエアギャップから回転子磁石53の外周側と内周側までの距離が等しくないため、回転子鉄心51,52を通過する磁束は、回転子磁石53の近くに集中しやすく、回転子極歯51a,52aを通過する磁気バランスが悪く振動が大きいうえに漏れ磁束が多くなるためモータ特性の低下につながる。

【0013】

本発明はこれらの課題を解決すべくなされたものであり、その目的とするところは、多段式の回転子を組み付ける際に回転子鉄心の数を減らして組立て性を向上させ、漏れ磁束を減らしてモータ特性を向上させたハイブリッド型ステッピングモータを提供することにある。

【課題を解決するための手段】

【0014】

本発明は上記課題を解決するため、以下の構成を備えたことを特徴とする。

回転子軸に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子と、前記回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子とを備え、前記コイルに通電することにより前記回転子極歯と対向する前記固定子極歯との間に発生する回転力により回転するハイブリッド型ステッピングモータであって、前記回転子軸を中心に組み付けられた外周面に第1回転子極歯が形成された第1回転子鉄心と、前記回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第1回転子磁石と、前記回転子鉄心の軸方向両側に磁性体を介して各々積層され、前記回転子軸を中心に組み付けられた外周面に第2回転子極歯が各々形成された第2回転子鉄心と、を具備し、前記第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く、前記第1回転子磁石の磁束が前記第1回転子極歯から前記固定子極歯を経て軸方向両側の前記第2回転子極歯、前記磁性体を経て前記第1回転子磁石に戻る磁気回路が軸方向で複数箇所同時に形成されることを特徴とする。

【0015】

上記構成によれば、第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く形成されており、第1回転子鉄心の回転子極歯の近傍に環状の第1回転子磁石を回転子軸に同芯状に組み付けたことにより、鉄心断面積の大きい第1回転子鉄心の内部側に複数の磁気回路が形成できるため、かかる第1回転子鉄心を厚くする事により積み重ねる鉄心数を少なくすることができる。例えば磁気回路が2段では回転子鉄心は3個、磁気回路が3段では4個の回転子鉄心で済む。)これにより、回転子軸に組み付けられる鉄心数が少なくなるため、各回転子極歯の位置精度を出し易く、モータ特性に及ぼす影響が小さくすることができる。

また、回転子鉄心間に軸方向に非磁性のスペーサは必要なく回転子鉄心を配置することができるので、磁束数を増やすことができ、モータ特性の向上が図れる。また、回転子鉄心間に軸方向に回転子磁石を挟み込むこともなく、この軸方向スペースにも磁性体(回転子鉄心)を配置することができるので、モータ特性向上が図れる。

また、回転子軸を回転子鉄心に圧入する時、圧入する鉄心数が少なくなるため、回転子軸の圧入力のバラツキも小さくなり、信頼性の高いモータを提供することができる。

【0016】

また、本発明おいては、前記回転子磁石は、外周面と内周面の各々がN極若しくはS極に周方向で同じ極性となるように着磁されているのが好ましく、前記回転子磁石は、環状であってもよい。

これにより回転子鉄心と固定子鉄心との間で有効断面積が大きく、径方向に周回する磁束通路が十分確保された磁気回路を形成することができる。

【0017】

また、本発明おいては、前記各磁性体の外径は、径方向に着磁された前記回転子磁石の径方向の厚みの半分以下に形成されているのが望ましい。

これにより、回転子磁石より発生した磁束が磁気的にショートして漏れ磁束が発生するのを防ぐことができる。

【0018】

また、本発明においては、前記第2回転子鉄心の第2回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第2回転子磁石が前記第1回転子磁石と径方向に磁極を反転させて各々組み付けられていてもよい。

これにより、第1回転子磁石と第2回転子磁石に発生する磁束を第1回転子鉄心、固定子鉄心、磁性体、第2回転子鉄心に複数形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0019】

前記第1回転子鉄心は、磁性体を介して上段側第1回転子鉄心と下段側第1回転子鉄心とが積層されており、上段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ径方向に着磁された上段側第1回転子磁石と、下段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ前記上段側第1回転子磁石と径方向に極性が反転して着磁された下段側第1回転子磁石とが組み付けられており、前記上段側第1回転子磁石、上段側第1回転子極歯と対向する固定子極歯、下段側第1回転子極歯、磁性体を経て上段側第1回転子磁石に戻る磁気回路が更に形成されるようになっていてもよい。

上記構成によれば、上段側第1回転子磁石と第2回転子鉄心、下段側第1回転子磁石と第2回転子鉄心との間のみならず、上段側第1回転子磁石と下段側第1回転子磁石との間にも磁気回路を各々形成することができ、少ない回転子鉄心でモータ特性を向上させることができる。

【0020】

前記回転子軸は磁性体が用いられることが好ましい。

これにより、回転子軸も磁束通路として利用することができ、より多くの磁束を通過させることができ、更には回転子軸に安価な磁性体を使用できるので、製造コストを低減することができる。

【発明の効果】

【0021】

上述したハイブリッド型ステッピングモータを用いれば、多段式の回転子を組み付ける際に回転子鉄心の数を減らして組立て性を向上させ、漏れ磁束を減らしてモータ特性を向上させることができる。

【図面の簡単な説明】

【0022】

【図1】ハイブリッド型ステッピングモータの断面説明図である。

【図2】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図3】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図4】他例に係るハイブリッド型ステッピングモータの断面説明図である。

【図5】従来のハイブリッド型ステッピングモータの断面説明図である。

【図6】従来のハイブリッド型ステッピングモータの断面説明図である。

【発明を実施するための形態】

【0023】

以下、本発明に係るハイブリッド型ステッピングモータの一例について、添付図面を参照しながら説明する。図1にハイブリッド型ステッピングモータの断面説明図を示す。

ハイブリッド型ステッピングモータは、回転子軸1に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子2と、回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子3とを備えている。上記コイルに通電することにより回転子歯と対向する固定子歯との間に回転力が作用して回転するようになっている。以下、具体的に説明する。

【0024】

図1において、先ず回転子2の構造について説明する。

回転子軸1を中心に組み付けられ、外周面に第1回転子極歯4aが周方向に所定ピッチで形成された第1回転子鉄心4と、回転子軸1を中心に組み付けられ、外周面に第2回転子極歯5aが所定ピッチで形成された第2回転子鉄心5が設けられている。第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚くなるように形成されている。

【0025】

また第1回転子鉄心4の第1回転子極歯4aの近傍に回転子軸1を中心に環状の第1回転子磁石6が同芯状に組み付けられている。第1回転子磁石6の配置位置はできるだけ第1回転子極歯4aの近傍に設置するのが好ましい。第1回転子磁石6の有効断面積を大きくすることができるので、有効磁束を稼ぐことができる。

【0026】

また、第1回転子磁石6は、第1回転子鉄心4と第2回転子鉄心5の軸方向の間に配置されていないので、第1回転子鉄心4の軸方向の厚みを厚くすることができる。これにより、積厚を同じとする従来の回転子より、総磁束を増やすことができるためモータ特性を向上させることができる。

【0027】

ハイブリッドステッピングモータはネオジ焼結磁石を使用するのが一般的であるが、本発明では、最適な磁気回路設計と磁石断面積を大きくできるため、値段の安いネオジボンド磁石を使うことができる。ネオジボンド磁石は成形が可能であるため、第1回転子鉄心4は簡単に作ることができ、多くの種類の第1回転子磁石6を準備する必要がない。尚、ネオジボンド磁石に限定するものではなく、モータ特性とコストが満足すればどの種類の磁石を使用しても良い。

【0028】

また、第1,第2回転子鉄心4,5より小径な環状の磁性体7が第1,第2回転子鉄心4,5との間に軸方向に積層されて回転子軸1を中心に組み付けられている。磁性体7の外径は、径方向にN極S極に着磁された回転子磁石6の径方向の厚みの半分以下に形成されていることが望ましい。これにより、回転子磁石6より発生した磁束が第1回転子鉄心4から磁性体7を経て第1回転子磁石6へ戻る(磁気的にショートする)漏れ磁束が発生するのを防ぐことができる。尚、磁性体7は第2回転子鉄心5と一体として作り、第1回転子鉄心4と第1回転子磁石6を成形又はインサートとして組み立てても良い。

【0029】

また、磁性体7は回転子2と固定子3間に形成される磁気回路の全磁束が流れこむ為、その外形は大きければ大きい程良いが、第1回転子磁石6の径方向の厚みの半分以上となると、上述した磁気ショートが発生する為、径方向厚みの半分以下に設定するのが良い。更に、磁性体7は電磁鋼板ではなく磁束密度の高い材料、例えば軟鉄(磁束密度:2.15)やパーメンジュール(Co+Fe 磁束密度:2.45)等を使用して、軸方向の鉄心積厚を厚くすることもできる。

【0030】

図1において、固定子3は第1回転子極歯4a,第2回転子極歯5aと対向配置されコイルが巻かれた固定子鉄心8の固定子極歯8aとの間に磁気回路が形成される。具体的には、コイルに通電することにより、第1回転子磁石6のN極より発生した磁束が第1回転子極歯4aから対向する固定子極歯8aを経て第2回転子極歯5aを経て第2回転子鉄心5を通過して磁性体7及び第1回転子鉄心4を経て第1回転子磁石6のS極に戻る磁気回路が上下2段に形成される。

【0031】

上記構成によれば、第1回転子鉄心4の軸方向の積厚は第2回転子鉄心5より厚く形成されており、第1回転子鉄心4の回転子極歯4aの近傍に環状の第1回転子磁石6を回転子軸1に同芯状に組み付けたことにより、鉄心断面積に大きい第1回転子鉄心4の内部側に複数の磁気回路が形成できるため、かかる第1回転子鉄心4を厚くする事により積み重ねる鉄心数を少なくすることができる。

例えば従来の積層型ステッピングモータならば、磁気回路が2段のときは回転子鉄心は4個(図6参照)必要だったところを、本発明の積層型ステッピングモータでは磁気回路が2段では回転子鉄心は3個、同じく磁気回路が3段では回転子鉄心は6個必要ところを磁気回路が3段では4個の回転子鉄心で済む。これにより、回転子軸1に組み付けられる鉄心数が少なくなるため、各回転子極歯の位置精度を出し易く、モータ特性に及ぼす影響が小さくすることができる。

また、回転子鉄心間に軸方向に非磁性のスペーサは必要なく磁性体7を配置するので、磁束数を増やすことができ、モータ特性の向上が図れる。また、回転子鉄心間に軸方向に回転子磁石を挟み込むこともなく、この軸方向スペースにも磁性体7を配置することができるので、モータ特性向上が図れる。

また、回転子軸1を第1回転子鉄心4、第2回転子鉄心5に圧入する時、圧入する鉄心数が少なくなるため、回転子軸1の圧入力のバラツキも小さくなり、信頼性の高いモータを提供することができる。

【0032】

また、回転子軸1は磁性体が用いられる。これによれば、回転子軸1も磁束通路として利用することができるので、より多くの磁束を通過させることができ、更には回転子軸1に安価な磁性体(炭素鋼系材料)を使用できるので、製造コストを低減することができる。

【0033】

ここでハイブリッド型ステッピングモータのモータ特性について考察する。

ハイブリッド型ステッピングモータのトルクτは次式で示される。

τ=Kt・I・Sinφ

Kt:トルク定数 I:巻線の電流 Sinφ:トルク角

また、トルク定数Ktは次式で示される。

Kt=n・Nr・Φ

n:巻線の巻数 Nr:回転子の歯数 Φ:磁束数

従って、回転子磁石6を何処に配置しても磁束量が同じあればモータ特性が同じである。

但し、鉄心には飽和現象があり、通常の電磁鋼板を用いたモータでは1.7(T)の以上の磁束密度では磁束漏れが発生し、ときにはモータ特性に悪影響を及ぼす事がある。

【0034】

また、回転子磁石の有効径をC、鉄心厚み(磁石長さ)をB、歯幅をA、歯数をNrとすると、磁石の全磁束量Φは

Φ=Bd・πC・B (但し、Bdはマグネットの動作点の磁束密度)

また、鉄心極歯の全磁束Φは

Φ=Bt・A・B・Nr(但し、Bt鉄心歯部の磁束密度)

回転子磁石で発生した全磁束が極歯を通過する磁束と同じとする、即ち漏れ磁束が発生しない、一番効率の良い磁気回路設計をすると、

Bd・πC・B=Bt・A・B・Nr

Bt=(Bd・πC)/(A・Nr)

となる。Bd、C、A、Nrは夫々、設計段階で決まってしまう数字である。

【0035】

上式より、鉄心厚みとマグネット長さを同じとすると、鉄心積厚Bに関係なく極歯の磁束密度が決定される。従って、極歯磁束密度が最も効率の良い磁束密度になる様に磁気回路を設計すると、積厚に関係なく最も効率の良いモータを設計する事が出来る。モータのトルクは上述の通り、磁束量Φに比例するので、必要特性を確保するためには積厚で決定すれば良いことになり、設計が簡単になるだけでなく、無駄がなく最も効率の良いステッピングモータを提供する事が出来る。

【0036】

回転子磁石の磁束量は磁石断面積をSとすると次式で示される。

Φ=Bd・S

従って、磁束量を増やすには、磁石動作点の磁束密度Bdを上げる磁気回路設計(パーミアンス係数を大きくする)をするか、残留磁束密度Brの高いハイレベルな磁石を使用するか、磁石断面積を大きくするかである。

従来のハイブリッド型ステッピングモータでは、磁石外径を鉄心の外径以上に広げる事が出来ないため、磁石断面積を大きくするには限界があった。このため、残留磁束密度Brの高い磁石を使用したり、多段式の回転子を使用したりしていた。

しかしながら、本実施例に示す構造にすると、積厚方向に長くしてやると磁石断面積が大きく取れるため、残留磁束密度Brの小さな安価な磁石を使用しても特性を確保出来るし、同じグレードの磁石を使用すればモータ特性を向上させる事ができる。しかし、積厚を無限大に長くできるかと言うとそうではない。発生磁束は回転子鉄心を通過する為、該回転子鉄心が飽和状態になると、回転子の内部鉄心で磁束漏れが発生して特性は向上しない、最適な積厚が存在する事になる。従って、これ以上の特性を要求される場合は多段式の回転子が必要となる。

【0037】

また、ハイブリッド型ステッピングモータの他例について図2に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

図2において、第2回転子鉄心5の第2回転子極歯5aの近傍に環状の第2回転子磁石9が回転子軸1に同芯状に組み付けられている。この第2回転子磁石9は第1回転子磁石6とは径方向に磁極を反転させて組み付けられている。

これにより、第1回転子磁石6と第2回転子磁石9に発生する磁束を第1回転子鉄心4、固定子鉄心8、第2回転子鉄心5、磁性体7に軸方向に2段形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0038】

また、ハイブリッド型ステッピングモータの他例について図3に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

図3において、図2の他例のハイブリッド型ステッピングモータから第1回転子磁石6を省略し、第2回転子磁石9のみを組み付けた構成である。

これにより、第2回転子磁石9に発生する磁束を磁性体7、第1回転子鉄心4、固定子鉄心8、第2回転子鉄心5に軸方向に2段形成される磁気回路において磁束量を増やしてモータ特性を向上させることができる。

【0039】

次にハイブリッド型ステッピングモータの他例について図4に示す。図1と同一部材については同一番号を付して説明を援用するものとする。

本実施例は、回転子2と固定子3との間に軸方向で3段の磁気回路が形成される構成を示す。

図4において、第1回転子鉄心4は、磁性体7aを介して上段側第1回転子鉄心4Aと下段側第1回転子鉄心4Bとが積層されており、上段側第1回転子極歯4cの近傍に径方向に着磁された上段側第1回転子磁石6Aが回転子軸1と同芯状に組み付けられている。

また、下段側第1回転子極歯4dの近傍には上段側第1回転子磁石6Aと径方向に極性が反転して着磁された下段側第1回転子磁石6Bが回転子軸1と同芯状に組み付けられている。また、第1回転子鉄心4と磁性体7bを介して第2回転子鉄心5が積層されている。

これにより、下段側第1回転子磁石6BのN極より発生した磁束は、下段側第1回転子極歯4dと対向する固定子極歯8a、上段側第1回転子極歯4c、上段側第1回転子磁石6AのS極に戻り、上段側第1回転磁石6AのN極より発生した磁束が上段側回転子鉄心4A、磁性体7aを経て下段側第1回転子鉄心4Bの下段側第1回転子磁石6BのS極に戻る磁気回路が更に形成される。

【0040】

上記構成によれば、上段側第1回転子磁石6Aと第2回転子鉄心5、下段側第1回転子磁石6Bと第2回転子鉄心5との間のみならず、上段側第1回転子磁石6Aと下段側第1回転子磁石6Bとの間にも磁気回路を形成して軸方向に磁気回路を3段に形成することができ、少ない回転子鉄心でモータ特性を向上させることができる。尚、もし磁性体7a、7bの断面積が異なる場合は、第1回転子磁石6A、6Bで発生する磁束が磁性体7a、7bに均等に分配されるような、磁性体7a、7bの断面積の比率とする。

【0041】

また、第1回転子磁石6、第2回転子磁石9には環状磁石を用いていたが波形環状にしたり、多角形環状にしたり、環状磁石を星形又は歯形環状にするなど様々な形態を採用することができる。

これにより回転子磁石の径方向断面積が増えるので、磁束密度が向上し有効磁束が増えるので、モータ特性を向上させることができる。

【符号の説明】

【0042】

1 回転子軸

2 回転子

3 固定子

4 第1回転子鉄心

4a 第1回転子極歯

4c 上段側第1回転子極歯

4d 下段側第1回転子極歯

5 第2回転子鉄心

5a 第2回転子極歯

6 第1回転子磁石

6A 上段側第1回転子磁石

6B 下段側第1回転子磁石

7,7a,7b 磁性体

8 固定子鉄心

8a 固定子極歯

9 第2回転子磁石

【特許請求の範囲】

【請求項1】

回転子軸に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子と、前記回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子とを備え、前記コイルに通電することにより前記回転子極歯と対向する前記固定子極歯との間に発生する回転力により回転するハイブリッド型ステッピングモータであって、

前記回転子軸を中心に組み付けられた外周面に第1回転子極歯が形成された第1回転子鉄心と、

前記第1回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた第1回転子磁石と、

前記第1回転子鉄心の軸方向両側に磁性体を介して各々積層され、前記回転子軸を中心に組み付けられた外周面に第2回転子極歯が各々形成された第2回転子鉄心と、を具備し、

前記第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く、前記第1回転子磁石の磁束が前記第1回転子極歯から前記固定子極歯を経て軸方向両側の前記第2回転子極歯、前記磁性体を経て前記第1回転子磁石に戻る磁気回路が軸方向で複数箇所同時に形成されることを特徴とするハイブリッド型ステッピングモータ。

【請求項2】

前記回転子磁石は、外周面と内周面の各々がN極若しくはS極に周方向で同じ極性となるように着磁されている請求項1記載のハイブリッド型ステッピングモータ。

【請求項3】

前記回転子磁石は、環状であることを特徴とする請求項1又は請求項2記載のハイブリッド型ステッピングモータ。

【請求項4】

前記各磁性体の外径は、径方向に着磁された前記回転子磁石の径方向の厚みの半分以下に形成されている請求項1乃至請求項3のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項5】

前記第2回転子鉄心の第2回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第2回転子磁石が前記第1回転子磁石と径方向に磁極を反転させて各々組み付けられている請求項1乃至請求項3のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項6】

前記第1回転子鉄心は、磁性体を介して上段側第1回転子鉄心と下段側第1回転子鉄心とが積層されており、上段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ径方向に着磁された上段側第1回転子磁石と、下段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ前記上段側第1回転子磁石と径方向に極性が反転して着磁された下段側第1回転子磁石とが組み付けられており、前記上段側第1回転子磁石、上段側第1回転子極歯と対向する固定子極歯、下段側第1回転子極歯、磁性体を経て上段側第1回転子磁石に戻る磁気回路が更に形成される請求項1乃至請求項5のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項7】

前記回転子軸は磁性体が用いられる請求項1乃至請求項6のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項1】

回転子軸に組み付けられ外周面に回転子極歯が形成された回転子鉄心に回転子磁石が組み付けられた回転子と、前記回転子極歯と対向配置されコイルが巻かれた固定子鉄心の固定子極歯との間に磁気回路が形成される固定子とを備え、前記コイルに通電することにより前記回転子極歯と対向する前記固定子極歯との間に発生する回転力により回転するハイブリッド型ステッピングモータであって、

前記回転子軸を中心に組み付けられた外周面に第1回転子極歯が形成された第1回転子鉄心と、

前記第1回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた第1回転子磁石と、

前記第1回転子鉄心の軸方向両側に磁性体を介して各々積層され、前記回転子軸を中心に組み付けられた外周面に第2回転子極歯が各々形成された第2回転子鉄心と、を具備し、

前記第1回転子鉄心の軸方向の積厚は前記第2回転子鉄心より厚く、前記第1回転子磁石の磁束が前記第1回転子極歯から前記固定子極歯を経て軸方向両側の前記第2回転子極歯、前記磁性体を経て前記第1回転子磁石に戻る磁気回路が軸方向で複数箇所同時に形成されることを特徴とするハイブリッド型ステッピングモータ。

【請求項2】

前記回転子磁石は、外周面と内周面の各々がN極若しくはS極に周方向で同じ極性となるように着磁されている請求項1記載のハイブリッド型ステッピングモータ。

【請求項3】

前記回転子磁石は、環状であることを特徴とする請求項1又は請求項2記載のハイブリッド型ステッピングモータ。

【請求項4】

前記各磁性体の外径は、径方向に着磁された前記回転子磁石の径方向の厚みの半分以下に形成されている請求項1乃至請求項3のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項5】

前記第2回転子鉄心の第2回転子極歯の近傍に前記回転子軸に同芯状に組み付けられた環状の第2回転子磁石が前記第1回転子磁石と径方向に磁極を反転させて各々組み付けられている請求項1乃至請求項3のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項6】

前記第1回転子鉄心は、磁性体を介して上段側第1回転子鉄心と下段側第1回転子鉄心とが積層されており、上段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ径方向に着磁された上段側第1回転子磁石と、下段側第1回転子極歯の近傍に前記回転子軸と同芯状に組み付けられ前記上段側第1回転子磁石と径方向に極性が反転して着磁された下段側第1回転子磁石とが組み付けられており、前記上段側第1回転子磁石、上段側第1回転子極歯と対向する固定子極歯、下段側第1回転子極歯、磁性体を経て上段側第1回転子磁石に戻る磁気回路が更に形成される請求項1乃至請求項5のいずれか1項記載のハイブリッド型ステッピングモータ。

【請求項7】

前記回転子軸は磁性体が用いられる請求項1乃至請求項6のいずれか1項記載のハイブリッド型ステッピングモータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−31342(P2013−31342A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−167499(P2011−167499)

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000106944)シナノケンシ株式会社 (316)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月29日(2011.7.29)

【出願人】(000106944)シナノケンシ株式会社 (316)

[ Back to top ]