ハイブリッド微粒子

【課題】本発明の目的は、低比重で衝撃安定性の高いハイブリッド微粒子を提供することにあり、更に詳しくは、電子写真用トナーの外添剤としての基本的な性能を保持し、且つ低比重で衝撃安定性の高いハイブリッド微粒子を提供することである。

【解決手段】本発明は、内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子に関する。

【解決手段】本発明は、内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、新規のハイブリッド微粒子に関し、更に詳しくは衝撃安定性が高く、特に電子写真用トナーの外添剤に最適なハイブリッド微粒子に関する。

【背景技術】

【0002】

電子写真用トナーには、外添剤としてシリカ微粒子が主に用いられているが、これらのシリカ微粒子はトナー樹脂の表面に付着して、トナー樹脂(バインダー樹脂)の流動性の向上、帯電効率の向上、転写性の向上等の効果を発揮している。シリカ微粒子の使用方法としては、粒径の異なるシリカ微粒子を使用することが知られているが、トナー樹脂と該微粒子を攪拌機や混合機で混合する過程や、トナー樹脂に該微粒子を付着させた後にトナーが長時間攪拌される過程で、トナー樹脂表面からシリカ微粒子が遊離してしまう問題や、トナー樹脂が樹脂であるために、トナー樹脂の衝突等によってシリカ微粒子がトナー樹脂内に埋没してしまう問題が生じている。

これらの問題を解決する方法として、大粒径の外添剤を添加する方法(例えば、特許文献1を参照)や、シリカの表面を特定の基で変性する方法(例えば、特許文献2を参照)が知られている。しかしながら、これらの方法で外添剤の埋没はある程度防げるものの完全に防ぐことはできず、また、大粒径の外添剤を使用すると、トナー樹脂からの外添剤の遊離を抑えることはできない。

【0003】

そこで、こうした問題を解決するために、樹脂をシリカ連続層で覆った微粒子を外添剤として使用することが提案されている(例えば、特許文献3を参照)。軽量な樹脂を用いることで外添剤となる微粒子の比重を小さくし、トナー樹脂内への埋没を防ぐことができると同時に、該微粒子の表面はシリカ層で覆われているため、外添剤としての基本的な性能も満たすことができる。しかしながら、該微粒子は薄いシリカの膜で覆われているためシリカ層が割れやすく、そして剥がれやすい。そのため、トナー樹脂と該微粒子を攪拌機や混合機で混合する過程や、トナー樹脂に該微粒子を付着させた後にトナーが長時間攪拌される過程で、該微粒子のシリカ層が剥がれる現象が多発し、最悪の場合は該微粒子が崩壊することもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−028276号公報

【特許文献2】特開2007−171713号公報

【特許文献3】特開2005−173480号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、本発明が解決しようとする課題は、低比重で衝撃安定性の高いハイブリッド微粒子を提供することにあり、更に詳しくは、電子写真用トナーの外添剤としての基本的な性能を保持し、且つ低比重で衝撃安定性の高いハイブリッド微粒子を提供することにある。

【課題を解決するための手段】

【0006】

そこで本発明者等は鋭意検討し、衝撃安定性の高いハイブリッド微粒子を見出し、本発明に至った。即ち、本発明は、内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子である。

【発明の効果】

【0007】

本発明の効果は、低比重で衝撃安定性の高いハイブリッド微粒子を提供することにあり、更に詳しくは、電子写真用トナーの外添剤としての基本的な性能を保持し、且つ低比重で衝撃安定性の高いハイブリッド微粒子を提供したことにある。

【図面の簡単な説明】

【0008】

【図1】微粒子1(珪素原子100%:比較品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

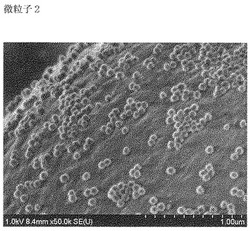

【図2】微粒子2(珪素原子/アルミニウム原子=99/1(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図3】微粒子3(珪素原子/アルミニウム原子=90/10(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図4】微粒子4(珪素原子/アルミニウム原子=75/25(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図5】微粒子5(珪素原子/チタン原子=90/10(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【発明を実施するための形態】

【0009】

本発明のハイブリッド微粒子は、内殻と外殻からなるコアシェル構造を持つ。内殻は有機物であり、該有機物としては微粒子状の有機物であればいずれの材質でもよく、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル、ナイロン、フェノール樹脂、エポキシ樹脂、ウレタン樹脂、尿素樹脂等の合成樹脂;セルロース、キチン、キトサン等の天然高分子が挙げられる。また、2種以上のモノマーを重合した合成樹脂や、前記合成樹脂2種以上の混合物からなる合成樹脂(ポリマーアロイ)であってもよい。これらの材質が大きな形態の場合は、粉砕、造粒等により微粒子状にすればよいが、合成樹脂においては製造段階で微粒子状に製造することが好ましい。微粒子状に製造する方法としては、例えば乳化重合が挙げられる。乳化重合で製造した微粒子は粒子の形状がほぼ球状であり、反応条件によって小さな粒子径から大きな粒子径まで自由に製造でき、更に得られた微粒子の粒子径はばらつきが非常に小さいという利点を持つ。各種用途において、例えば、電子写真用トナー用の外添剤としては粒子の大きさが均一であることが好ましいことから、本発明のハイブリッド微粒子の原料として用いる有機物としては、乳化重合によって得られる合成樹脂が好ましい。

【0010】

乳化重合は重合条件によって小さな粒子から大きな粒子まで容易に製造することができ、具体的には粒径が10〜350nmのものであれば自由に製造することができる。また、本発明のハイブリッド微粒子の外殻は非常に薄い皮膜であり、乳化重合によって得られた10〜350nmの微粒子に外殻を反応させることで得られる本発明のハイブリッド微粒子は、内殻とほぼ同じ10〜350nmの粒子径を有する。

【0011】

乳化重合によって微粒子を得る方法としては、乳化重合として公知の方法であればいずれの方法を使用してもよく、例えば、エチレン、プロピレン、スチレン、アクリル酸エステル等のモノマーを水と界面活性剤(乳化剤)で乳化して重合開始剤で重合すればよい。モノマーの種類、モノマー濃度、反応温度、乳化剤濃度、開始剤濃度等の条件によって得られる合成樹脂の微粒子の大きさや粒度分布が決定するので、微粒子の大きさに指定がある場合にはこれらの条件を適宜調整して乳化重合を行えばよい。

【0012】

上記の乳化重合により得られる具体的なエマルションとしては、例えば、ウレタン系エマルション、アクリレート系エマルション、スチレン系エマルション、酢酸ビニル系エマルション、SBR(スチレン/ブタジエン)エマルション、ABS(アクリロニトリル/ブタジエン/スチレン)エマルション、BR(ブタジエン)エマルション、IR(イソプレン)エマルション、NBR(アクリロニトリル/ブタジエン)エマルション、あるいはこれらの混合物等が挙げられる。

【0013】

ウレタン系エマルションとしては、例えば、ポリエーテルポリオール系、ポリエステルポリオール系、ポリカーボネートポリオール系等が挙げられる。

【0014】

アクリレート系エマルションとしては、例えば、(メタ)アクリル酸(エステル)単独、(メタ)アクリル酸(エステル)/スチレン、(メタ)アクリル酸(エステル)/酢酸ビニル、(メタ)アクリル酸(エステル)/アクリロニトリル、(メタ)アクリル酸(エステル)/ブタジエン、(メタ)アクリル酸(エステル)/塩化ビニリデン、(メタ)アクリル酸(エステル)/アリルアミン、(メタ)アクリル酸(エステル)/ビニルピリジン、(メタ)アクリル酸(エステル)/アルキロールアミド、(メタ)アクリル酸(エステル)/N,N―ジメチルアミノエチルエステル、(メタ)アクリル酸(エステル)/N,N−ジエチルアミノエチルビニルエーテル、シクロヘキシルメタクリレート系、エポキシ変性系、ウレタン変性系等の重合物が挙げられる。

【0015】

スチレン系エマルションとしては、例えば、スチレン単独、スチレン/アクリロニトリル、スチレン/ブタジエン、スチレン/フマルニトリル、スチレン/マレインニトリル、スチレン/シアノアクリル酸エステル、スチレン/酢酸フェニルビニル、スチレン/クロロメチルスチレン、スチレン/ジクロロスチレン、スチレン/ビニルカルバゾール、スチレン/N,N−ジフェニルアクリルアミド、スチレン/メチルスチレン、アクリロニトリル/ブタジエン/スチレン、スチレン/アクリロニトリル/メチルスチレン、スチレン/アクリロニトリル/ビニルカルバゾール、スチレン/マレイン酸等の重合物が挙げられる。

【0016】

酢酸ビニル系エマルションとしては、例えば、酢酸ビニル単独、酢酸ビニル/スチレン、酢酸ビニル/塩化ビニル、酢酸ビニル/アクリロニトリル、酢酸ビニル/マレイン酸(エステル)、酢酸ビニル/フマル酸(エステル)、酢酸ビニル/エチレン、酢酸ビニル/プロピレン、酢酸ビニル/イソブチレン、酢酸ビニル/塩化ビニリデン、酢酸ビニル/シクロペンタジエン、酢酸ビニル/クロトン酸、酢酸ビニル/アクロレイン、酢酸ビニル/アルキルビニルエーテル等の重合物が挙げられる。

【0017】

上記の乳化重合に使用できる乳化剤は、公知の界面活性剤であればいずれも使用することができ、例えば、アニオン界面活性剤、ノニオン界面活性剤、カチオン界面活性剤及び両性界面活性剤が挙げられる。

【0018】

アニオン界面活性剤としては、例えば、高級脂肪酸塩、高級アルコール硫酸エステル塩、硫化オレフィン塩、高級アルキルスルホン酸塩、α−オレフィンスルホン酸塩、硫酸化脂肪酸塩、スルホン化脂肪酸塩、リン酸エステル塩、脂肪酸エステルの硫酸エステル塩、グリセライド硫酸エステル塩、脂肪酸エステルのスルホン酸塩、α−スルホ脂肪酸メチルエステル塩、ポリオキシアルキレンアルキルエーテル硫酸エステル塩、ポリオキシアルキレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシアルキレンアルキルエーテルカルボン酸塩、アシル化ペプチド、脂肪酸アルカノールアミド又はそのアルキレンオキサイド付加物の硫酸エステル塩、スルホコハク酸エステル、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルベンゾイミダゾールスルホン酸塩、ポリオキシアルキレンスルホコハク酸塩、N−アシル−N−メチルタウリンの塩、N−アシルグルタミン酸又はその塩、アシルオキシエタンスルホン酸塩、アルコキシエタンスルホン酸塩、N−アシル−β−アラニン又はその塩、N−アシル−N−カルボキシエチルタウリン又はその塩、N−アシル−N−カルボキシメチルグリシン又はその塩、アシル乳酸塩、N−アシルサルコシン塩、及びアルキル又はアルケニルアミノカルボキシメチル硫酸塩等の1種または2種以上の混合物を挙げることができる。

【0019】

ノニオン性界面活性剤としては、例えば、ポリオキシアルキレンアルキルエーテル、ポリオキシアルキレンアルケニルエーテル、ポリオキシエチレンポリオキシプロピレンアルキルエーテル(エチレンオキサイドとプロピレンオキサイドの付加形態は、ランダム状、ブロック状の何れでもよい。)、ポリエチレングリコールプロピレンオキサイド付加物、ポリプロピレングリコールエチレンオキサイド付加物、グリセリン脂肪酸エステル又はそのエチレンオキサイド付加物、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、アルキルポリグルコシド、脂肪酸モノエタノールアミド又はそのエチレンオキサイド付加物、脂肪酸−N−メチルモノエタノールアミド又はそのエチレンオキサイド付加物、脂肪酸ジエタノールアミド又はそのエチレンオキサイド付加物、ショ糖脂肪酸エステル、アルキル(ポリ)グリセリンエーテル、ポリグリセリン脂肪酸エステル、ポリエチレングリコール脂肪酸エステル、脂肪酸メチルエステルエトキシレート、N−長鎖アルキルジメチルアミンオキサイド等が挙げられる。

【0020】

カチオン界面活性剤としては、例えば、アルキル(アルケニル)トリメチルアンモニウム塩、ジアルキル(アルケニル)ジメチルアンモニウム塩、アルキル(アルケニル)四級アンモニウム塩、エーテル基或いはエステル基或いはアミド基を含有するモノ或いはジアルキル(アルケニル)四級アンモニウム塩、アルキル(アルケニル)ピリジニウム塩、アルキル(アルケニル)ジメチルベンジルアンモニウム塩、アルキル(アルケニル)イソキノリニウム塩、ジアルキル(アルケニル)モルホニウム塩、ポリオキシエチレンアルキル(アルケニル)アミン、アルキル(アルケニル)アミン塩、ポリアミン脂肪酸誘導体、アミルアルコール脂肪酸誘導体、塩化ベンザルコニウム、塩化ベンゼトニウム等が挙げられる。

両性界面活性剤としては、例えば、カルボキシベタイン、スルホベタイン、ホスホベタイン、アミドアミノ酸、イミダゾリニウムベタイン系界面活性剤等が挙げられる。

【0021】

また、分子内に二重結合を有する反応性界面活性剤も使用することができ、こうした反応性界面活性剤としては、例えば、特開昭58−203960号公報、特開昭61−222530号公報、特開昭63−023725号公報、特開昭63−091130号公報、特開平04−256429号公報、特開平06−239908号公報、特開平08−041113号公報、特開2002−301353号公報等に記載されたものが挙げられる。

【0022】

エマルションを製造する際、上記の乳化剤は通常の使用量の範囲で任意に使用することができるが、概ね原料モノマーに対して、好ましくは0.1〜20重量%、より好ましくは0.2〜10重量%、更に好ましくは0.5〜8重量%添加して使用することができる。

【0023】

本発明のハイブリッド微粒子を製造するときは、内殻である有機物の微粒子を水中あるいは水と有機溶媒の混合液中に分散させた後、外殻層になるシリカ化合物を被覆させる。よって上記乳化重合で得られた微粒子は、そのまま次の反応に使用することができる。一方、粉砕等によって得られる微粒子状の化合物については、水に分散するものであれば、そのまま水中に分散させればよく、水に分散しないものであれば、分散剤等を使用して水中に分散すればよい。使用できる分散剤としては、乳化剤として上記に挙げた界面活性剤を使用することができる。

【0024】

本発明のハイブリッド微粒子の外殻は、シリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、あるいはシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物から選択されるいずれかの複合化合物である。これらの複合化合物の製造方法は特に限定されないが、シラン化合物とアルミニウム化合物及び/又はチタン化合物とを内殻の有機物の周りに反応させることで得ることが好ましい。

【0025】

外殻の一部であるシリカ化合物を形成する原料としては、反応性を有するシラン化合物であればいずれでもよい。

こうしたシラン化合物としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等のテトラアルコキシシラン化合物;モノメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、モノエチルトリメトキシシラン、ジエチルジメトキシシラン、トリエチルモノメトキシシラン等のアルキルアルコキシシラン化合物;フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルモノメトキシシラン等のフェニルアルコキシシラン化合物;前記アルキルアルコキシシラン類のフッ素変性物であるフッ素化アルキル基含有トリアルコキシシラン化合物;アミノプロピルトリメトキシシラン、(アミノエチル)アミノプロピルジメトキシシラン、アミノプロピルトリエトキシシラン、アミノプロピルジメチルエトキシシラン、アミノプロピルメチルジエトキシシラン、アミノブチルトリエトキシシラン等のアミノ基含有シラン化合物;ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル基含有シラン化合物;3-グリシドキシプロピルメチルエトキシシラン、3-グリシドキシプロピルトリエトキシシラン等のグリシジル基含有シラン化合物;3-メタクリロキシプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリメトキシシラン、3-メタクリロキシプロピルメチルジエトキシシラン、3-メタクリロキシプロピルトリエトキシシラン、3-アクリロキシプロピルトリメトキシシラン等の(メタ)アクリル基含有シラン化合物;モノクロロシラン、ジクロロシラン、トリクロロシラン等のクロロシラン化合物;オルト珪酸ソーダ(2Na2O・SiO2)、メタ珪酸ソーダ(Na2O・SiO2)、1号珪酸ソーダ(Na2O・2SiO2)、2号珪酸ソーダ(2Na2O・5SiO2)、3号珪酸ソーダ(Na2O・3SiO2)等の珪酸塩が挙げられる。

【0026】

上記に例示したシラン化合物の中で、テトラアルコキシシラン化合物、トリクロロシラン及び珪酸塩は反応後にシリカ(二酸化珪素)を形成し、その他の化合物はアルキル変性シリカやアミノ変性シリカ等の置換基を有する変性シリカを形成する。これらのシラン化合物の中でも反応の制御が容易なことから、下記の一般式(1)で表されるシラン化合物及び珪酸塩を使用することが好ましい。

【0027】

R1nSi(OR2)4−n (1)

(式中、R1は炭素数1〜18のアミノ基を含有してもよいアルキル基、アルケニル基、アリール基、または炭素数1〜8の炭化水素基を含有してもよいフルオロアルキル基を表し、R2は炭素数1〜4のアルキル基、アルケニル基、アリール基を表し、nは0〜3の数を表す。)

【0028】

シラン化合物を使用する際には、1種または2種以上のシラン化合物を使用することができ、それらの反応によって外殻の一部であるシリカ化合物は、シリカ(二酸化珪素)を形成する場合、変性シリカを形成する場合及びシリカ(二酸化珪素)と変性シリカの混合物を形成する場合の3つの形態が得られる。これらの中でもトナー樹脂への吸着性に優れることから、外殻の一部であるシリカ化合物はシリカ(二酸化珪素)と変性シリカの混合物であることが好ましく、シリカ(二酸化珪素)とアルキル変性シリカの混合物であることがより好ましい。シリカ(二酸化珪素)と変性シリカの割合は特に指定されないが、シリカ(二酸化珪素)に含有する珪素原子1モルに対して、変性シリカに含有する珪素原子が0.2〜2モルであることが好ましく、0.5〜1.5モルであることがより好ましい。

【0029】

シリカ(二酸化珪素)とアルキル変性シリカの混合物を製造する際に使用するシラン化合物としては、製造が容易であることから、シリカ(二酸化珪素)を形成するシラン化合物としては、テトラメチルアルコキシシラン、テトラエチルアルコキシシラン、オルト珪酸ソーダ、メタ珪酸ソーダが好ましく、テトラメトキシシラン、オルト珪酸ソーダがより好ましく、オルト珪酸ソーダが更に好ましい。またアルキル変性シリカを形成するシラン化合物としては、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、ジメチルジエトキシシラン、トリメチルモノエトキシシランが好ましく、ジメチルジメトキシシラン、ジメチルジエトキシシランがより好ましく、ジメチルジメトキシシランが更に好ましい。

【0030】

外殻の一部である酸化アルミニウムを形成する原料としては、例えば、アルミン酸リチウム、アルミン酸ソーダ、アルミン酸カリウム、アルミン酸バリウム、アルミン酸マグネシウム等のアルミン酸塩;アルミニウムメトキシド、アルミニウムエトキシド、アルミニウムプロポキシド、アルミニウムイソプロポキシド、アルミニウムブトキシド、アルミニウムイソブトキシド等のアルミニウムアルコキシド;硝酸アルミニウム、硫酸アルミニウム、酢酸アルミニウム、塩化アルミニウム等が挙げられる。これらの中でも、塩素等の不純物の混入がなく、反応の制御が容易なことから、アルミン酸塩及びアルミニウムアルコキシドが好ましく、アルミン酸塩がより好ましい。

【0031】

外殻の一部である酸化チタンを形成する原料としては、例えば、チタン酸リチウム、チタン酸ソーダ、チタン酸カリウム、チタン酸バリウム、チタン酸マグネシウム等のチタン酸塩;チタンメトキシド、チタンエトキシド、チタンプロポキシド、チタンイソプロポキシド、チタンブトキシド、チタンイソブトキシド等のチタンアルコキシド;硝酸チタン、硫酸チタン、酢酸チタン、塩化チタン等が挙げられる。これらの中でも、塩素等の不純物の混入がなく、反応の制御が容易なことから、チタン酸塩及びチタンアルコキシドが好ましく、チタン酸塩がより好ましい。

【0032】

本発明のハイブリッド微粒子の外殻は、シリカ化合物と酸化アルミニウム、シリカ化合物と酸化チタン、シリカ化合物と酸化アルミニウムと酸化チタンの3つの形態のいずれでもよいが、反応の制御が容易なことや、得られるハイブリッド微粒子の衝撃安定性が高いことから、外殻に酸化アルミニウムを含有していることが好ましく、シリカ化合物と酸化アルミニウムからなる外殻がより好ましい。

【0033】

外殻は、上記のシリカ化合物を形成する原料と、酸化アルミニウムを形成する原料及び/又は酸化チタンを形成する原料を、任意の割合で内殻の有機物の周囲に反応させることによって得ることができる。しかしシリカ化合物を形成する原料に対する酸化アルミニウムを形成する原料及び/又は酸化チタンを形成する原料の割合が少なすぎると、衝撃安定性が改善されない場合やトナー樹脂に付着しにくい微粒子になる場合があり、多すぎるとハイブリッド微粒子の製造時に粒子同士が凝集してしまう場合やトナー樹脂に付着しにくい場合があるため、外殻を形成する各元素が、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)になるように反応することが好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.3/0.7〜90/10(モル比)がより好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.5/0.5〜95/5(モル比)が更に好ましい。

【0034】

外殻を形成させるためには、シリカ化合物を形成する原料の1種又は2種以上に、酸化アルミニウムを形成する原料の1種又は2種以上及び/又は酸化チタンを形成する原料の1種又は2種以上を内殻の有機物に反応させればよい。これらの原料は全て同時に内殻の有機物に反応させても、それぞれ別々に内殻の有機物に反応させてもよいが、衝撃安定性が高くなることから全て同時に内殻の有機物に反応させることが好ましい。また、シリカ化合物を形成する原料は、内殻の有機物に対して任意の量を反応させればよいが、好ましくは内殻の有機物微粒子10質量部に対して珪素化合物の珪素原子が0.5〜30質量部、より好ましくは1〜20質量部になるように反応させればよい。シリカ化合物を形成する原料が少なすぎると、外殻をうまく形成できない場合があり、シリカ化合物を形成する原料が多すぎると粒子同士の融合や凝集が起こる場合がある。

【0035】

外殻を形成する具体的な方法としては、例えば、内殻となる有機物を0.1〜30質量%水中あるいは水と有機溶媒の混合液中に分散させ、0〜50℃でシリカ化合物を形成する原料(例えば、オルト珪酸ソーダ)及び酸化アルミを形成する原料(例えば、アルミン酸ソーダ)を添加し、同温度で1〜48時間攪拌して反応させる。その後、系の温度を60〜80℃に上げて1〜20時間熟成を行えばよい。この反応により、シリカ化合物と酸化アルミニウムからなる外殻を形成することができる。なお、酸化チタンを含有する外殻を形成する場合も同様の反応方法でよく、外殻にアルキル基や反応基を付与したい場合には、アルキルアルコキシシラン化合物や(メタ)アクリル基含有アルコキシシラン等のシラン化合物を使用すればよい。

【0036】

また、上記の反応時には触媒を使用してもよい。使用できる触媒としては、硫酸やトルエンスルフォン酸などの強酸;四塩化チタン、塩化ハフニウム、塩化ジルコニウム、塩化アルミニウム、塩化ガリウム、塩化インジウム、塩化鉄、塩化スズ、フッ化硼素等の金属ハロゲン化物;水酸化ナトリウム、水酸化カリウム、ソヂウムメチラート、炭酸ナトリウム等のアルカリ金属やアルカリ土類金属の水酸化物やアルコラート物または炭酸塩;酸化アルミニウム、酸化カルシウム、酸化バリウム、酸化ナトリウム等の金属酸化物;テトライソプロピルチタネート、ジブチル錫ジクロライド、ジブチル錫オキサイド等の有機金属化合物が挙げられる。

【0037】

本発明のハイブリッド微粒子の外殻は、シリカ化合物及び酸化アルミニウム等からなる複合化合物であるが、必要に応じて当該外殻上にシラン化合物を更に反応させてもよい。当該反応に適したシラン化合物としては、例えば、モノメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、モノエチルトリメトキシシラン、ジエチルジメトキシシラン、トリエチルモノメトキシシラン等のアルキルアルコキシシラン化合物;フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルモノメトキシシラン等のフェニルアルコキシシラン化合物;前記アルキルアルコキシシラン類のフッ素変性物であるフッ素化アルキル基含有トリアルコキシシラン化合物;アミノプロピルトリメトキシシラン、(アミノエチル)アミノプロピルジメトキシシラン、アミノプロピルトリエトキシシラン、アミノプロピルジメチルエトキシシラン、アミノプロピルメチルジエトキシシラン、アミノブチルトリエトキシシラン等のアミノ基含有シラン化合物;ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル基含有シラン化合物;3-グリシドキシプロピルメチルエトキシシラン、3-グリシドキシプロピルトリエトキシシラン等のグリシジル基含有シラン化合物;3-メタクリロキシプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリメトキシシラン、3-メタクリロキシプロピルメチルジエトキシシラン、3-メタクリロキシプロピルトリエトキシシラン、3-アクリロキシプロピルトリメトキシシラン等の(メタ)アクリル基含有シラン化合物等が挙げられる。これらのシラン化合物を反応させることで、本発明のハイブリッド微粒子の物性を変性でき、例えば、微粒子を疎水性に変性、微粒子に反応性を持たせる、微粒子の帯電性を変性する等の物性変性した微粒子が得られる。これらの反応に使用するシラン化合物は求める物性に応じて決めてやればよく、その反応量等は規定されないが、概ね、外殻に存在する珪素原子、アルミニウム原子及びチタン原子の総和に対して、当該シラン化合物の珪素原子が0.1〜10モル%になるように反応することが好ましく、0.3〜5モル%がより好ましい。なお、反応方法は本発明のハイブリッド微粒子の外殻を形成するときの反応方法に従えばよい。

【0038】

本発明のハイブリッド微粒子は外殻に複合化合物を使用することで、衝撃安定性に優れた微粒子を得ることができるが、それ以外にも様々な特徴を有する。本発明のハイブリッド微粒子は内殻が有機物であることと外殻が複合化合物であることから、微粒子の比重を大きく変えることができる。例えば、有機物がポリスチレンであればその比重は1.06g/cm3程度、ABS樹脂であれば1.04g/cm3程度であり、外殻においてはシリカの比重は2.0g/cm3程度、酸化アルミニウムの比重は3.3g/cm3程度である。通常のシリカ粒子の比重が2.0g/cm3程度であるのに対して、これらの有機物や酸化アルミニウム等を使用した本発明のハイブリッド微粒子は、比重を1.2〜2.5g/cm3程度に自由に変えることが可能である。

【0039】

また、通常のシリカ粒子と異なる屈折率を持つことも特徴である。シリカ粒子は通常1.45程度の屈折率を持つが、本発明のハイブリッド微粒子は有機物の種類を変えることで、例えば、有機物がアクリル樹脂であれば屈折率1.5程度、有機物がポリスチレンであれば屈折率は1.6程度にすることができる。更に、外殻の酸化アルミニウムや酸化チタンの量を変化させることで、外殻の硬度の調整も可能である。

【0040】

本発明のハイブリッド微粒子は、従来知られているシリカ粒子を使用している用途であればいずれの用途にも使用することができ、例えば、トナーの外添剤、樹脂用の添加剤、化粧料、塗料用添加剤、情報記録紙用塗布剤、接着・粘着用添加剤等が挙げられる。樹脂用の添加剤であれば、例えば、樹脂の軽量化、屈折率の調整による樹脂の透明化等の用途が挙げられ、化粧料であればファンデーション等の粉体の屈折率を変化させる用途(使用後の意匠性改良)が挙げられる。こうした様々な用途の中でも、衝撃安定性が高く低比重の微粒子ができることから、電子写真用トナーの外添剤に使用することが好ましい。

【0041】

本発明の電子写真用トナーの外添剤は本発明のハイブリッド微粒子を利用したものである。本発明の電子写真用トナーの外添剤は、上記のように衝撃安定性が高いことに加え低比重の微粒子を得られることから、外添剤のトナー樹脂への埋没を防止することができる。また、電子写真用トナーの外添剤は通常シリカ粒子を用いているが、本発明の電子写真用トナーの外添剤は、外殻の一部にシリカ化合物を有することから、外添剤の基本性能には問題がない。しかし、外殻におけるシリカ化合物の含量が少ないと外添剤としての機能が低下する場合や、ハイブリッド微粒子同士が凝集してしまう場合があるので、トナーの外添剤として使用する場合の外殻の各元素の割合は、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)になるように反応することが好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.3/0.7〜90/10(モル比)がより好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.5/0.5〜95/5(モル比)が更に好ましい。なお、トナー樹脂へ外添剤が付着する場合、個々の粒子が単独で付着することが好ましいが、数個から10個前後の粒子の凝集物がトナー樹脂に付着する場合であれば電写真用トナーの性能上は問題なく使用できる。ただし、あまりにも多くの粒子が凝集した状態でトナー樹脂に付着すると性能上の問題が生じる場合がある。

【0042】

本発明の電子写真用トナーは、本発明の電子写真用トナーの外添剤を含有したトナーである。使用可能なトナーとしては、黒トナー及びカラートナーのいずれにも使用でき、また、磁性一成分、非磁性一成分、二成分等のいずれの電子写真システムにも使用可能である。トナー樹脂も一般的に使用されるものであればいずれも使用でき、例えば、スチレン/アクリル共重合体樹脂、ポリエステル樹脂、エポキシ樹脂等、特に制限なく使用可能である。また、トナー製造方法も、主流の粉砕・混練法はもとより、懸濁重合や乳化重合等の重合法で得られたトナーにも適用できる。その他使用できる原料としては、トナーに通常使用されるものであればいずれも使用でき、例えば、黒の着色剤や、シアン、マゼンタ、イエロー等のカラー着色剤、正帯電及び負帯電の帯電制御剤、ワックス等の離型剤が挙げられる。また、必要に応じて本発明の外添剤以外のシリカ化合物粒子の併用や、チタニア、アルミナ等のシリカ以外の酸化物微粒子や、テフロン(登録商標)、ステアリン酸亜鉛、ポリフッ化ビニリデン等の滑剤、あるいはポリエチレン、ポリプロピレン等の定着助剤等の他の添加剤を併用することもできる。

【実施例】

【0043】

以下本発明を実施例により、具体的に説明する。

<微粒子1の製造>

温度計、窒素導入管及び攪拌機付きの1000mlの4つ口フラスコに、スチレンモノマー50g、蒸留水500g、乳化剤としてドデシルトリメチルアンモニウムクロライド4gを入れて窒素置換し、攪拌しながら70℃まで昇温させた。昇温後、開始剤として水溶性アゾ系重合開始剤V−50(和光純薬工業株式会社製)を0.7g添加し、70℃で3時間反応させて、乳白色液状のポリスチレン乳化物を得た。得られたポリスチレン乳化物100質量部を、温度計、窒素導入管及び攪拌機付きの2000mlの4つ口フラスコに入れ、更に蒸留水を886.9g添加して窒素置換をおこなった。系内の温度を25℃に調整した後、系内を攪拌しながらオルト珪酸ソーダ15.77g(珪素原子換算で2.4g)添加し、25℃のまま24時間反応させ、その後70℃に昇温して更に6時間反応させて得た微粒子1の水溶液を乾燥させて微粒子1(比較品)の粉体を得た。

【0044】

<微粒子2の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ15.6g(珪素原子換算で2.38g:8.5mmol)及びアルミン酸ソーダ0.07g(アルミニウム原子換算で0.023g:0.085mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=99/1(モル比)の微粒子2(本発明品)を得た。

【0045】

<微粒子3の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ14.2g(珪素原子換算で2.16g:7.71mmol)及びアルミン酸ソーダ0.73g(アルミニウム原子換算で0.24g:0.85mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=90/10(モル比)の微粒子3(本発明品)を得た。

【0046】

<微粒子4の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ11.83g(珪素原子換算で1.8g:6.43mmol)及びアルミン酸ソーダ1.76g(アルミニウム原子換算で0.58g:2.14mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=75/25(モル比)の微粒子4(本発明品)を得た。

【0047】

<微粒子5の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ14.2g(珪素原子換算で2.16g:7.71mmol)及びチタンテトライソプロポキシド(Ti(OC3H7)4)2.41g(チタン原子換算で0.41g:0.85mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/チタン原子=90/10(モル比)の微粒子5(本発明品)を得た。

【0048】

<付着試験>

下記の混合機を使用して、上記の微粒子1〜5を下記の手順で樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察して微粒子1〜5の状態を比較した。

樹脂:ポリマービーズ(テクノポリマーSBX−8:積水化成品工業株式会社製)

混合機:SAMPLE MILL SM−1(Hsiangtai Machinery Industry Co.,LTD社製)

【0049】

<混合の手順>

混合機の混合容器内に上記の微粒子を0.1g、ポリマービーズ9.9gを計りとり、混合容器を本体にセットする。本体の目盛りを9に合わせ、10秒間混合してポリマービーズに微粒子を付着させる。

アルミニウム原子あるいはチタン原子の入っていない微粒子1は、混合時の衝撃により微粒子の多くが崩壊し、その破片が樹脂上に多数存在していることが確認できる。一方、アルミニウム原子の入っている微粒子2〜4は、いずれも衝撃による崩壊がほとんど見られず、同様に樹脂上に破片もほとんど見られない。なお微粒子4については、アルミニウムの含有量が多いため凝集が見られるが、この程度の凝集であればトナー樹脂として使用できる範囲内である。

一方、チタン原子を使用した微粒子5は、わずかに粒子の崩壊した破片が樹脂上に見られるが、その破片の量は微粒子1ほどではないことから、微粒子1と比較して微粒子5の衝撃安定性は高いと判断できる。

なお微粒子2〜5は、電子写真用トナーの外添剤として使用できる微粒子1と同様に樹脂に付着することから、同様に電子写真用トナーの外添剤として利用できることは明らかである。

【技術分野】

【0001】

本発明は、新規のハイブリッド微粒子に関し、更に詳しくは衝撃安定性が高く、特に電子写真用トナーの外添剤に最適なハイブリッド微粒子に関する。

【背景技術】

【0002】

電子写真用トナーには、外添剤としてシリカ微粒子が主に用いられているが、これらのシリカ微粒子はトナー樹脂の表面に付着して、トナー樹脂(バインダー樹脂)の流動性の向上、帯電効率の向上、転写性の向上等の効果を発揮している。シリカ微粒子の使用方法としては、粒径の異なるシリカ微粒子を使用することが知られているが、トナー樹脂と該微粒子を攪拌機や混合機で混合する過程や、トナー樹脂に該微粒子を付着させた後にトナーが長時間攪拌される過程で、トナー樹脂表面からシリカ微粒子が遊離してしまう問題や、トナー樹脂が樹脂であるために、トナー樹脂の衝突等によってシリカ微粒子がトナー樹脂内に埋没してしまう問題が生じている。

これらの問題を解決する方法として、大粒径の外添剤を添加する方法(例えば、特許文献1を参照)や、シリカの表面を特定の基で変性する方法(例えば、特許文献2を参照)が知られている。しかしながら、これらの方法で外添剤の埋没はある程度防げるものの完全に防ぐことはできず、また、大粒径の外添剤を使用すると、トナー樹脂からの外添剤の遊離を抑えることはできない。

【0003】

そこで、こうした問題を解決するために、樹脂をシリカ連続層で覆った微粒子を外添剤として使用することが提案されている(例えば、特許文献3を参照)。軽量な樹脂を用いることで外添剤となる微粒子の比重を小さくし、トナー樹脂内への埋没を防ぐことができると同時に、該微粒子の表面はシリカ層で覆われているため、外添剤としての基本的な性能も満たすことができる。しかしながら、該微粒子は薄いシリカの膜で覆われているためシリカ層が割れやすく、そして剥がれやすい。そのため、トナー樹脂と該微粒子を攪拌機や混合機で混合する過程や、トナー樹脂に該微粒子を付着させた後にトナーが長時間攪拌される過程で、該微粒子のシリカ層が剥がれる現象が多発し、最悪の場合は該微粒子が崩壊することもある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平7−028276号公報

【特許文献2】特開2007−171713号公報

【特許文献3】特開2005−173480号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、本発明が解決しようとする課題は、低比重で衝撃安定性の高いハイブリッド微粒子を提供することにあり、更に詳しくは、電子写真用トナーの外添剤としての基本的な性能を保持し、且つ低比重で衝撃安定性の高いハイブリッド微粒子を提供することにある。

【課題を解決するための手段】

【0006】

そこで本発明者等は鋭意検討し、衝撃安定性の高いハイブリッド微粒子を見出し、本発明に至った。即ち、本発明は、内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子である。

【発明の効果】

【0007】

本発明の効果は、低比重で衝撃安定性の高いハイブリッド微粒子を提供することにあり、更に詳しくは、電子写真用トナーの外添剤としての基本的な性能を保持し、且つ低比重で衝撃安定性の高いハイブリッド微粒子を提供したことにある。

【図面の簡単な説明】

【0008】

【図1】微粒子1(珪素原子100%:比較品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図2】微粒子2(珪素原子/アルミニウム原子=99/1(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図3】微粒子3(珪素原子/アルミニウム原子=90/10(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図4】微粒子4(珪素原子/アルミニウム原子=75/25(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【図5】微粒子5(珪素原子/チタン原子=90/10(モル比):本発明品)を樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察した写真を表す図である。

【発明を実施するための形態】

【0009】

本発明のハイブリッド微粒子は、内殻と外殻からなるコアシェル構造を持つ。内殻は有機物であり、該有機物としては微粒子状の有機物であればいずれの材質でもよく、例えば、ポリエチレン、ポリプロピレン、ポリスチレン、ポリアクリル酸エステル、ナイロン、フェノール樹脂、エポキシ樹脂、ウレタン樹脂、尿素樹脂等の合成樹脂;セルロース、キチン、キトサン等の天然高分子が挙げられる。また、2種以上のモノマーを重合した合成樹脂や、前記合成樹脂2種以上の混合物からなる合成樹脂(ポリマーアロイ)であってもよい。これらの材質が大きな形態の場合は、粉砕、造粒等により微粒子状にすればよいが、合成樹脂においては製造段階で微粒子状に製造することが好ましい。微粒子状に製造する方法としては、例えば乳化重合が挙げられる。乳化重合で製造した微粒子は粒子の形状がほぼ球状であり、反応条件によって小さな粒子径から大きな粒子径まで自由に製造でき、更に得られた微粒子の粒子径はばらつきが非常に小さいという利点を持つ。各種用途において、例えば、電子写真用トナー用の外添剤としては粒子の大きさが均一であることが好ましいことから、本発明のハイブリッド微粒子の原料として用いる有機物としては、乳化重合によって得られる合成樹脂が好ましい。

【0010】

乳化重合は重合条件によって小さな粒子から大きな粒子まで容易に製造することができ、具体的には粒径が10〜350nmのものであれば自由に製造することができる。また、本発明のハイブリッド微粒子の外殻は非常に薄い皮膜であり、乳化重合によって得られた10〜350nmの微粒子に外殻を反応させることで得られる本発明のハイブリッド微粒子は、内殻とほぼ同じ10〜350nmの粒子径を有する。

【0011】

乳化重合によって微粒子を得る方法としては、乳化重合として公知の方法であればいずれの方法を使用してもよく、例えば、エチレン、プロピレン、スチレン、アクリル酸エステル等のモノマーを水と界面活性剤(乳化剤)で乳化して重合開始剤で重合すればよい。モノマーの種類、モノマー濃度、反応温度、乳化剤濃度、開始剤濃度等の条件によって得られる合成樹脂の微粒子の大きさや粒度分布が決定するので、微粒子の大きさに指定がある場合にはこれらの条件を適宜調整して乳化重合を行えばよい。

【0012】

上記の乳化重合により得られる具体的なエマルションとしては、例えば、ウレタン系エマルション、アクリレート系エマルション、スチレン系エマルション、酢酸ビニル系エマルション、SBR(スチレン/ブタジエン)エマルション、ABS(アクリロニトリル/ブタジエン/スチレン)エマルション、BR(ブタジエン)エマルション、IR(イソプレン)エマルション、NBR(アクリロニトリル/ブタジエン)エマルション、あるいはこれらの混合物等が挙げられる。

【0013】

ウレタン系エマルションとしては、例えば、ポリエーテルポリオール系、ポリエステルポリオール系、ポリカーボネートポリオール系等が挙げられる。

【0014】

アクリレート系エマルションとしては、例えば、(メタ)アクリル酸(エステル)単独、(メタ)アクリル酸(エステル)/スチレン、(メタ)アクリル酸(エステル)/酢酸ビニル、(メタ)アクリル酸(エステル)/アクリロニトリル、(メタ)アクリル酸(エステル)/ブタジエン、(メタ)アクリル酸(エステル)/塩化ビニリデン、(メタ)アクリル酸(エステル)/アリルアミン、(メタ)アクリル酸(エステル)/ビニルピリジン、(メタ)アクリル酸(エステル)/アルキロールアミド、(メタ)アクリル酸(エステル)/N,N―ジメチルアミノエチルエステル、(メタ)アクリル酸(エステル)/N,N−ジエチルアミノエチルビニルエーテル、シクロヘキシルメタクリレート系、エポキシ変性系、ウレタン変性系等の重合物が挙げられる。

【0015】

スチレン系エマルションとしては、例えば、スチレン単独、スチレン/アクリロニトリル、スチレン/ブタジエン、スチレン/フマルニトリル、スチレン/マレインニトリル、スチレン/シアノアクリル酸エステル、スチレン/酢酸フェニルビニル、スチレン/クロロメチルスチレン、スチレン/ジクロロスチレン、スチレン/ビニルカルバゾール、スチレン/N,N−ジフェニルアクリルアミド、スチレン/メチルスチレン、アクリロニトリル/ブタジエン/スチレン、スチレン/アクリロニトリル/メチルスチレン、スチレン/アクリロニトリル/ビニルカルバゾール、スチレン/マレイン酸等の重合物が挙げられる。

【0016】

酢酸ビニル系エマルションとしては、例えば、酢酸ビニル単独、酢酸ビニル/スチレン、酢酸ビニル/塩化ビニル、酢酸ビニル/アクリロニトリル、酢酸ビニル/マレイン酸(エステル)、酢酸ビニル/フマル酸(エステル)、酢酸ビニル/エチレン、酢酸ビニル/プロピレン、酢酸ビニル/イソブチレン、酢酸ビニル/塩化ビニリデン、酢酸ビニル/シクロペンタジエン、酢酸ビニル/クロトン酸、酢酸ビニル/アクロレイン、酢酸ビニル/アルキルビニルエーテル等の重合物が挙げられる。

【0017】

上記の乳化重合に使用できる乳化剤は、公知の界面活性剤であればいずれも使用することができ、例えば、アニオン界面活性剤、ノニオン界面活性剤、カチオン界面活性剤及び両性界面活性剤が挙げられる。

【0018】

アニオン界面活性剤としては、例えば、高級脂肪酸塩、高級アルコール硫酸エステル塩、硫化オレフィン塩、高級アルキルスルホン酸塩、α−オレフィンスルホン酸塩、硫酸化脂肪酸塩、スルホン化脂肪酸塩、リン酸エステル塩、脂肪酸エステルの硫酸エステル塩、グリセライド硫酸エステル塩、脂肪酸エステルのスルホン酸塩、α−スルホ脂肪酸メチルエステル塩、ポリオキシアルキレンアルキルエーテル硫酸エステル塩、ポリオキシアルキレンアルキルフェニルエーテル硫酸エステル塩、ポリオキシアルキレンアルキルエーテルカルボン酸塩、アシル化ペプチド、脂肪酸アルカノールアミド又はそのアルキレンオキサイド付加物の硫酸エステル塩、スルホコハク酸エステル、アルキルベンゼンスルホン酸塩、アルキルナフタレンスルホン酸塩、アルキルベンゾイミダゾールスルホン酸塩、ポリオキシアルキレンスルホコハク酸塩、N−アシル−N−メチルタウリンの塩、N−アシルグルタミン酸又はその塩、アシルオキシエタンスルホン酸塩、アルコキシエタンスルホン酸塩、N−アシル−β−アラニン又はその塩、N−アシル−N−カルボキシエチルタウリン又はその塩、N−アシル−N−カルボキシメチルグリシン又はその塩、アシル乳酸塩、N−アシルサルコシン塩、及びアルキル又はアルケニルアミノカルボキシメチル硫酸塩等の1種または2種以上の混合物を挙げることができる。

【0019】

ノニオン性界面活性剤としては、例えば、ポリオキシアルキレンアルキルエーテル、ポリオキシアルキレンアルケニルエーテル、ポリオキシエチレンポリオキシプロピレンアルキルエーテル(エチレンオキサイドとプロピレンオキサイドの付加形態は、ランダム状、ブロック状の何れでもよい。)、ポリエチレングリコールプロピレンオキサイド付加物、ポリプロピレングリコールエチレンオキサイド付加物、グリセリン脂肪酸エステル又はそのエチレンオキサイド付加物、ソルビタン脂肪酸エステル、ポリオキシエチレンソルビタン脂肪酸エステル、アルキルポリグルコシド、脂肪酸モノエタノールアミド又はそのエチレンオキサイド付加物、脂肪酸−N−メチルモノエタノールアミド又はそのエチレンオキサイド付加物、脂肪酸ジエタノールアミド又はそのエチレンオキサイド付加物、ショ糖脂肪酸エステル、アルキル(ポリ)グリセリンエーテル、ポリグリセリン脂肪酸エステル、ポリエチレングリコール脂肪酸エステル、脂肪酸メチルエステルエトキシレート、N−長鎖アルキルジメチルアミンオキサイド等が挙げられる。

【0020】

カチオン界面活性剤としては、例えば、アルキル(アルケニル)トリメチルアンモニウム塩、ジアルキル(アルケニル)ジメチルアンモニウム塩、アルキル(アルケニル)四級アンモニウム塩、エーテル基或いはエステル基或いはアミド基を含有するモノ或いはジアルキル(アルケニル)四級アンモニウム塩、アルキル(アルケニル)ピリジニウム塩、アルキル(アルケニル)ジメチルベンジルアンモニウム塩、アルキル(アルケニル)イソキノリニウム塩、ジアルキル(アルケニル)モルホニウム塩、ポリオキシエチレンアルキル(アルケニル)アミン、アルキル(アルケニル)アミン塩、ポリアミン脂肪酸誘導体、アミルアルコール脂肪酸誘導体、塩化ベンザルコニウム、塩化ベンゼトニウム等が挙げられる。

両性界面活性剤としては、例えば、カルボキシベタイン、スルホベタイン、ホスホベタイン、アミドアミノ酸、イミダゾリニウムベタイン系界面活性剤等が挙げられる。

【0021】

また、分子内に二重結合を有する反応性界面活性剤も使用することができ、こうした反応性界面活性剤としては、例えば、特開昭58−203960号公報、特開昭61−222530号公報、特開昭63−023725号公報、特開昭63−091130号公報、特開平04−256429号公報、特開平06−239908号公報、特開平08−041113号公報、特開2002−301353号公報等に記載されたものが挙げられる。

【0022】

エマルションを製造する際、上記の乳化剤は通常の使用量の範囲で任意に使用することができるが、概ね原料モノマーに対して、好ましくは0.1〜20重量%、より好ましくは0.2〜10重量%、更に好ましくは0.5〜8重量%添加して使用することができる。

【0023】

本発明のハイブリッド微粒子を製造するときは、内殻である有機物の微粒子を水中あるいは水と有機溶媒の混合液中に分散させた後、外殻層になるシリカ化合物を被覆させる。よって上記乳化重合で得られた微粒子は、そのまま次の反応に使用することができる。一方、粉砕等によって得られる微粒子状の化合物については、水に分散するものであれば、そのまま水中に分散させればよく、水に分散しないものであれば、分散剤等を使用して水中に分散すればよい。使用できる分散剤としては、乳化剤として上記に挙げた界面活性剤を使用することができる。

【0024】

本発明のハイブリッド微粒子の外殻は、シリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、あるいはシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物から選択されるいずれかの複合化合物である。これらの複合化合物の製造方法は特に限定されないが、シラン化合物とアルミニウム化合物及び/又はチタン化合物とを内殻の有機物の周りに反応させることで得ることが好ましい。

【0025】

外殻の一部であるシリカ化合物を形成する原料としては、反応性を有するシラン化合物であればいずれでもよい。

こうしたシラン化合物としては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシラン等のテトラアルコキシシラン化合物;モノメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、モノエチルトリメトキシシラン、ジエチルジメトキシシラン、トリエチルモノメトキシシラン等のアルキルアルコキシシラン化合物;フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルモノメトキシシラン等のフェニルアルコキシシラン化合物;前記アルキルアルコキシシラン類のフッ素変性物であるフッ素化アルキル基含有トリアルコキシシラン化合物;アミノプロピルトリメトキシシラン、(アミノエチル)アミノプロピルジメトキシシラン、アミノプロピルトリエトキシシラン、アミノプロピルジメチルエトキシシラン、アミノプロピルメチルジエトキシシラン、アミノブチルトリエトキシシラン等のアミノ基含有シラン化合物;ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル基含有シラン化合物;3-グリシドキシプロピルメチルエトキシシラン、3-グリシドキシプロピルトリエトキシシラン等のグリシジル基含有シラン化合物;3-メタクリロキシプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリメトキシシラン、3-メタクリロキシプロピルメチルジエトキシシラン、3-メタクリロキシプロピルトリエトキシシラン、3-アクリロキシプロピルトリメトキシシラン等の(メタ)アクリル基含有シラン化合物;モノクロロシラン、ジクロロシラン、トリクロロシラン等のクロロシラン化合物;オルト珪酸ソーダ(2Na2O・SiO2)、メタ珪酸ソーダ(Na2O・SiO2)、1号珪酸ソーダ(Na2O・2SiO2)、2号珪酸ソーダ(2Na2O・5SiO2)、3号珪酸ソーダ(Na2O・3SiO2)等の珪酸塩が挙げられる。

【0026】

上記に例示したシラン化合物の中で、テトラアルコキシシラン化合物、トリクロロシラン及び珪酸塩は反応後にシリカ(二酸化珪素)を形成し、その他の化合物はアルキル変性シリカやアミノ変性シリカ等の置換基を有する変性シリカを形成する。これらのシラン化合物の中でも反応の制御が容易なことから、下記の一般式(1)で表されるシラン化合物及び珪酸塩を使用することが好ましい。

【0027】

R1nSi(OR2)4−n (1)

(式中、R1は炭素数1〜18のアミノ基を含有してもよいアルキル基、アルケニル基、アリール基、または炭素数1〜8の炭化水素基を含有してもよいフルオロアルキル基を表し、R2は炭素数1〜4のアルキル基、アルケニル基、アリール基を表し、nは0〜3の数を表す。)

【0028】

シラン化合物を使用する際には、1種または2種以上のシラン化合物を使用することができ、それらの反応によって外殻の一部であるシリカ化合物は、シリカ(二酸化珪素)を形成する場合、変性シリカを形成する場合及びシリカ(二酸化珪素)と変性シリカの混合物を形成する場合の3つの形態が得られる。これらの中でもトナー樹脂への吸着性に優れることから、外殻の一部であるシリカ化合物はシリカ(二酸化珪素)と変性シリカの混合物であることが好ましく、シリカ(二酸化珪素)とアルキル変性シリカの混合物であることがより好ましい。シリカ(二酸化珪素)と変性シリカの割合は特に指定されないが、シリカ(二酸化珪素)に含有する珪素原子1モルに対して、変性シリカに含有する珪素原子が0.2〜2モルであることが好ましく、0.5〜1.5モルであることがより好ましい。

【0029】

シリカ(二酸化珪素)とアルキル変性シリカの混合物を製造する際に使用するシラン化合物としては、製造が容易であることから、シリカ(二酸化珪素)を形成するシラン化合物としては、テトラメチルアルコキシシラン、テトラエチルアルコキシシラン、オルト珪酸ソーダ、メタ珪酸ソーダが好ましく、テトラメトキシシラン、オルト珪酸ソーダがより好ましく、オルト珪酸ソーダが更に好ましい。またアルキル変性シリカを形成するシラン化合物としては、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、ジメチルジエトキシシラン、トリメチルモノエトキシシランが好ましく、ジメチルジメトキシシラン、ジメチルジエトキシシランがより好ましく、ジメチルジメトキシシランが更に好ましい。

【0030】

外殻の一部である酸化アルミニウムを形成する原料としては、例えば、アルミン酸リチウム、アルミン酸ソーダ、アルミン酸カリウム、アルミン酸バリウム、アルミン酸マグネシウム等のアルミン酸塩;アルミニウムメトキシド、アルミニウムエトキシド、アルミニウムプロポキシド、アルミニウムイソプロポキシド、アルミニウムブトキシド、アルミニウムイソブトキシド等のアルミニウムアルコキシド;硝酸アルミニウム、硫酸アルミニウム、酢酸アルミニウム、塩化アルミニウム等が挙げられる。これらの中でも、塩素等の不純物の混入がなく、反応の制御が容易なことから、アルミン酸塩及びアルミニウムアルコキシドが好ましく、アルミン酸塩がより好ましい。

【0031】

外殻の一部である酸化チタンを形成する原料としては、例えば、チタン酸リチウム、チタン酸ソーダ、チタン酸カリウム、チタン酸バリウム、チタン酸マグネシウム等のチタン酸塩;チタンメトキシド、チタンエトキシド、チタンプロポキシド、チタンイソプロポキシド、チタンブトキシド、チタンイソブトキシド等のチタンアルコキシド;硝酸チタン、硫酸チタン、酢酸チタン、塩化チタン等が挙げられる。これらの中でも、塩素等の不純物の混入がなく、反応の制御が容易なことから、チタン酸塩及びチタンアルコキシドが好ましく、チタン酸塩がより好ましい。

【0032】

本発明のハイブリッド微粒子の外殻は、シリカ化合物と酸化アルミニウム、シリカ化合物と酸化チタン、シリカ化合物と酸化アルミニウムと酸化チタンの3つの形態のいずれでもよいが、反応の制御が容易なことや、得られるハイブリッド微粒子の衝撃安定性が高いことから、外殻に酸化アルミニウムを含有していることが好ましく、シリカ化合物と酸化アルミニウムからなる外殻がより好ましい。

【0033】

外殻は、上記のシリカ化合物を形成する原料と、酸化アルミニウムを形成する原料及び/又は酸化チタンを形成する原料を、任意の割合で内殻の有機物の周囲に反応させることによって得ることができる。しかしシリカ化合物を形成する原料に対する酸化アルミニウムを形成する原料及び/又は酸化チタンを形成する原料の割合が少なすぎると、衝撃安定性が改善されない場合やトナー樹脂に付着しにくい微粒子になる場合があり、多すぎるとハイブリッド微粒子の製造時に粒子同士が凝集してしまう場合やトナー樹脂に付着しにくい場合があるため、外殻を形成する各元素が、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)になるように反応することが好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.3/0.7〜90/10(モル比)がより好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.5/0.5〜95/5(モル比)が更に好ましい。

【0034】

外殻を形成させるためには、シリカ化合物を形成する原料の1種又は2種以上に、酸化アルミニウムを形成する原料の1種又は2種以上及び/又は酸化チタンを形成する原料の1種又は2種以上を内殻の有機物に反応させればよい。これらの原料は全て同時に内殻の有機物に反応させても、それぞれ別々に内殻の有機物に反応させてもよいが、衝撃安定性が高くなることから全て同時に内殻の有機物に反応させることが好ましい。また、シリカ化合物を形成する原料は、内殻の有機物に対して任意の量を反応させればよいが、好ましくは内殻の有機物微粒子10質量部に対して珪素化合物の珪素原子が0.5〜30質量部、より好ましくは1〜20質量部になるように反応させればよい。シリカ化合物を形成する原料が少なすぎると、外殻をうまく形成できない場合があり、シリカ化合物を形成する原料が多すぎると粒子同士の融合や凝集が起こる場合がある。

【0035】

外殻を形成する具体的な方法としては、例えば、内殻となる有機物を0.1〜30質量%水中あるいは水と有機溶媒の混合液中に分散させ、0〜50℃でシリカ化合物を形成する原料(例えば、オルト珪酸ソーダ)及び酸化アルミを形成する原料(例えば、アルミン酸ソーダ)を添加し、同温度で1〜48時間攪拌して反応させる。その後、系の温度を60〜80℃に上げて1〜20時間熟成を行えばよい。この反応により、シリカ化合物と酸化アルミニウムからなる外殻を形成することができる。なお、酸化チタンを含有する外殻を形成する場合も同様の反応方法でよく、外殻にアルキル基や反応基を付与したい場合には、アルキルアルコキシシラン化合物や(メタ)アクリル基含有アルコキシシラン等のシラン化合物を使用すればよい。

【0036】

また、上記の反応時には触媒を使用してもよい。使用できる触媒としては、硫酸やトルエンスルフォン酸などの強酸;四塩化チタン、塩化ハフニウム、塩化ジルコニウム、塩化アルミニウム、塩化ガリウム、塩化インジウム、塩化鉄、塩化スズ、フッ化硼素等の金属ハロゲン化物;水酸化ナトリウム、水酸化カリウム、ソヂウムメチラート、炭酸ナトリウム等のアルカリ金属やアルカリ土類金属の水酸化物やアルコラート物または炭酸塩;酸化アルミニウム、酸化カルシウム、酸化バリウム、酸化ナトリウム等の金属酸化物;テトライソプロピルチタネート、ジブチル錫ジクロライド、ジブチル錫オキサイド等の有機金属化合物が挙げられる。

【0037】

本発明のハイブリッド微粒子の外殻は、シリカ化合物及び酸化アルミニウム等からなる複合化合物であるが、必要に応じて当該外殻上にシラン化合物を更に反応させてもよい。当該反応に適したシラン化合物としては、例えば、モノメチルトリメトキシシラン、ジメチルジメトキシシラン、トリメチルモノメトキシシラン、モノエチルトリメトキシシラン、ジエチルジメトキシシラン、トリエチルモノメトキシシラン等のアルキルアルコキシシラン化合物;フェニルトリメトキシシラン、ジフェニルジメトキシシラン、トリフェニルモノメトキシシラン等のフェニルアルコキシシラン化合物;前記アルキルアルコキシシラン類のフッ素変性物であるフッ素化アルキル基含有トリアルコキシシラン化合物;アミノプロピルトリメトキシシラン、(アミノエチル)アミノプロピルジメトキシシラン、アミノプロピルトリエトキシシラン、アミノプロピルジメチルエトキシシラン、アミノプロピルメチルジエトキシシラン、アミノブチルトリエトキシシラン等のアミノ基含有シラン化合物;ビニルトリメトキシシラン、ビニルトリエトキシシラン等のビニル基含有シラン化合物;3-グリシドキシプロピルメチルエトキシシラン、3-グリシドキシプロピルトリエトキシシラン等のグリシジル基含有シラン化合物;3-メタクリロキシプロピルメチルジメトキシシラン、3-メタクリロキシプロピルトリメトキシシラン、3-メタクリロキシプロピルメチルジエトキシシラン、3-メタクリロキシプロピルトリエトキシシラン、3-アクリロキシプロピルトリメトキシシラン等の(メタ)アクリル基含有シラン化合物等が挙げられる。これらのシラン化合物を反応させることで、本発明のハイブリッド微粒子の物性を変性でき、例えば、微粒子を疎水性に変性、微粒子に反応性を持たせる、微粒子の帯電性を変性する等の物性変性した微粒子が得られる。これらの反応に使用するシラン化合物は求める物性に応じて決めてやればよく、その反応量等は規定されないが、概ね、外殻に存在する珪素原子、アルミニウム原子及びチタン原子の総和に対して、当該シラン化合物の珪素原子が0.1〜10モル%になるように反応することが好ましく、0.3〜5モル%がより好ましい。なお、反応方法は本発明のハイブリッド微粒子の外殻を形成するときの反応方法に従えばよい。

【0038】

本発明のハイブリッド微粒子は外殻に複合化合物を使用することで、衝撃安定性に優れた微粒子を得ることができるが、それ以外にも様々な特徴を有する。本発明のハイブリッド微粒子は内殻が有機物であることと外殻が複合化合物であることから、微粒子の比重を大きく変えることができる。例えば、有機物がポリスチレンであればその比重は1.06g/cm3程度、ABS樹脂であれば1.04g/cm3程度であり、外殻においてはシリカの比重は2.0g/cm3程度、酸化アルミニウムの比重は3.3g/cm3程度である。通常のシリカ粒子の比重が2.0g/cm3程度であるのに対して、これらの有機物や酸化アルミニウム等を使用した本発明のハイブリッド微粒子は、比重を1.2〜2.5g/cm3程度に自由に変えることが可能である。

【0039】

また、通常のシリカ粒子と異なる屈折率を持つことも特徴である。シリカ粒子は通常1.45程度の屈折率を持つが、本発明のハイブリッド微粒子は有機物の種類を変えることで、例えば、有機物がアクリル樹脂であれば屈折率1.5程度、有機物がポリスチレンであれば屈折率は1.6程度にすることができる。更に、外殻の酸化アルミニウムや酸化チタンの量を変化させることで、外殻の硬度の調整も可能である。

【0040】

本発明のハイブリッド微粒子は、従来知られているシリカ粒子を使用している用途であればいずれの用途にも使用することができ、例えば、トナーの外添剤、樹脂用の添加剤、化粧料、塗料用添加剤、情報記録紙用塗布剤、接着・粘着用添加剤等が挙げられる。樹脂用の添加剤であれば、例えば、樹脂の軽量化、屈折率の調整による樹脂の透明化等の用途が挙げられ、化粧料であればファンデーション等の粉体の屈折率を変化させる用途(使用後の意匠性改良)が挙げられる。こうした様々な用途の中でも、衝撃安定性が高く低比重の微粒子ができることから、電子写真用トナーの外添剤に使用することが好ましい。

【0041】

本発明の電子写真用トナーの外添剤は本発明のハイブリッド微粒子を利用したものである。本発明の電子写真用トナーの外添剤は、上記のように衝撃安定性が高いことに加え低比重の微粒子を得られることから、外添剤のトナー樹脂への埋没を防止することができる。また、電子写真用トナーの外添剤は通常シリカ粒子を用いているが、本発明の電子写真用トナーの外添剤は、外殻の一部にシリカ化合物を有することから、外添剤の基本性能には問題がない。しかし、外殻におけるシリカ化合物の含量が少ないと外添剤としての機能が低下する場合や、ハイブリッド微粒子同士が凝集してしまう場合があるので、トナーの外添剤として使用する場合の外殻の各元素の割合は、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)になるように反応することが好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.3/0.7〜90/10(モル比)がより好ましく、珪素原子/(アルミニウム原子+チタン原子)=99.5/0.5〜95/5(モル比)が更に好ましい。なお、トナー樹脂へ外添剤が付着する場合、個々の粒子が単独で付着することが好ましいが、数個から10個前後の粒子の凝集物がトナー樹脂に付着する場合であれば電写真用トナーの性能上は問題なく使用できる。ただし、あまりにも多くの粒子が凝集した状態でトナー樹脂に付着すると性能上の問題が生じる場合がある。

【0042】

本発明の電子写真用トナーは、本発明の電子写真用トナーの外添剤を含有したトナーである。使用可能なトナーとしては、黒トナー及びカラートナーのいずれにも使用でき、また、磁性一成分、非磁性一成分、二成分等のいずれの電子写真システムにも使用可能である。トナー樹脂も一般的に使用されるものであればいずれも使用でき、例えば、スチレン/アクリル共重合体樹脂、ポリエステル樹脂、エポキシ樹脂等、特に制限なく使用可能である。また、トナー製造方法も、主流の粉砕・混練法はもとより、懸濁重合や乳化重合等の重合法で得られたトナーにも適用できる。その他使用できる原料としては、トナーに通常使用されるものであればいずれも使用でき、例えば、黒の着色剤や、シアン、マゼンタ、イエロー等のカラー着色剤、正帯電及び負帯電の帯電制御剤、ワックス等の離型剤が挙げられる。また、必要に応じて本発明の外添剤以外のシリカ化合物粒子の併用や、チタニア、アルミナ等のシリカ以外の酸化物微粒子や、テフロン(登録商標)、ステアリン酸亜鉛、ポリフッ化ビニリデン等の滑剤、あるいはポリエチレン、ポリプロピレン等の定着助剤等の他の添加剤を併用することもできる。

【実施例】

【0043】

以下本発明を実施例により、具体的に説明する。

<微粒子1の製造>

温度計、窒素導入管及び攪拌機付きの1000mlの4つ口フラスコに、スチレンモノマー50g、蒸留水500g、乳化剤としてドデシルトリメチルアンモニウムクロライド4gを入れて窒素置換し、攪拌しながら70℃まで昇温させた。昇温後、開始剤として水溶性アゾ系重合開始剤V−50(和光純薬工業株式会社製)を0.7g添加し、70℃で3時間反応させて、乳白色液状のポリスチレン乳化物を得た。得られたポリスチレン乳化物100質量部を、温度計、窒素導入管及び攪拌機付きの2000mlの4つ口フラスコに入れ、更に蒸留水を886.9g添加して窒素置換をおこなった。系内の温度を25℃に調整した後、系内を攪拌しながらオルト珪酸ソーダ15.77g(珪素原子換算で2.4g)添加し、25℃のまま24時間反応させ、その後70℃に昇温して更に6時間反応させて得た微粒子1の水溶液を乾燥させて微粒子1(比較品)の粉体を得た。

【0044】

<微粒子2の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ15.6g(珪素原子換算で2.38g:8.5mmol)及びアルミン酸ソーダ0.07g(アルミニウム原子換算で0.023g:0.085mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=99/1(モル比)の微粒子2(本発明品)を得た。

【0045】

<微粒子3の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ14.2g(珪素原子換算で2.16g:7.71mmol)及びアルミン酸ソーダ0.73g(アルミニウム原子換算で0.24g:0.85mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=90/10(モル比)の微粒子3(本発明品)を得た。

【0046】

<微粒子4の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ11.83g(珪素原子換算で1.8g:6.43mmol)及びアルミン酸ソーダ1.76g(アルミニウム原子換算で0.58g:2.14mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/アルミニウム原子=75/25(モル比)の微粒子4(本発明品)を得た。

【0047】

<微粒子5の製造>

微粒子1の製造方法において、オルト珪酸ソーダ15.77g(珪素原子換算で2.4g)を、オルト珪酸ソーダ14.2g(珪素原子換算で2.16g:7.71mmol)及びチタンテトライソプロポキシド(Ti(OC3H7)4)2.41g(チタン原子換算で0.41g:0.85mmol)の混合物に変更した以外は、実施例1と同様の方法で製造し、珪素原子/チタン原子=90/10(モル比)の微粒子5(本発明品)を得た。

【0048】

<付着試験>

下記の混合機を使用して、上記の微粒子1〜5を下記の手順で樹脂に付着させ、微粒子付着後の樹脂を電子顕微鏡写真(倍率5万倍)で観察して微粒子1〜5の状態を比較した。

樹脂:ポリマービーズ(テクノポリマーSBX−8:積水化成品工業株式会社製)

混合機:SAMPLE MILL SM−1(Hsiangtai Machinery Industry Co.,LTD社製)

【0049】

<混合の手順>

混合機の混合容器内に上記の微粒子を0.1g、ポリマービーズ9.9gを計りとり、混合容器を本体にセットする。本体の目盛りを9に合わせ、10秒間混合してポリマービーズに微粒子を付着させる。

アルミニウム原子あるいはチタン原子の入っていない微粒子1は、混合時の衝撃により微粒子の多くが崩壊し、その破片が樹脂上に多数存在していることが確認できる。一方、アルミニウム原子の入っている微粒子2〜4は、いずれも衝撃による崩壊がほとんど見られず、同様に樹脂上に破片もほとんど見られない。なお微粒子4については、アルミニウムの含有量が多いため凝集が見られるが、この程度の凝集であればトナー樹脂として使用できる範囲内である。

一方、チタン原子を使用した微粒子5は、わずかに粒子の崩壊した破片が樹脂上に見られるが、その破片の量は微粒子1ほどではないことから、微粒子1と比較して微粒子5の衝撃安定性は高いと判断できる。

なお微粒子2〜5は、電子写真用トナーの外添剤として使用できる微粒子1と同様に樹脂に付着することから、同様に電子写真用トナーの外添剤として利用できることは明らかである。

【特許請求の範囲】

【請求項1】

内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子。

【請求項2】

複合化合物中の珪素原子に対するアルミニウム原子及び/又はチタン原子の割合が、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)であることを特徴とする請求項1に記載のハイブリッド微粒子。

【請求項3】

内殻の有機物が乳化重合で得られる樹脂であることを特徴とする請求項1又は2に記載のハイブリッド微粒子。

【請求項4】

外殻の複合化合物が、下記の一般式(1)で表されるシラン化合物及び/又は珪酸塩と、アルミン酸塩、アルミニウムアルコキシド、チタン酸塩及びチタンアルコキシドの群から選択される1種又は2種以上との反応物であることを特徴とする請求項1〜3のいずれかに記載のハイブリッド微粒子。

R1nSi(OR2)4−n (1)

(式中、R1は炭素数1〜18のアミノ基を含有してもよいアルキル基、アルケニル基、アリール基、または炭化水素基を含有してもよいフルオロアルキル基を表し、R2は炭素数1〜4のアルキル基、アルケニル基、アリール基を表し、nは0〜3の数を表す。)

【請求項5】

平均粒径が10〜350nmであることを特徴とする、請求項1〜4のいずれかに記載のハイブリッド微粒子。

【請求項6】

請求項1〜5のいずれかに記載のハイブリッド微粒子からなる電子写真用トナーの外添剤。

【請求項7】

請求項6に記載の電子写真用トナーの外添剤を含有することを特徴とする電子写真用トナー。

【請求項1】

内殻が有機物であり、外殻がシリカ化合物及び酸化アルミニウムからなる複合化合物、シリカ化合物及び酸化チタンからなる複合化合物、及びシリカ化合物及び酸化アルミニウム及び酸化チタンからなる複合化合物の群から選択されるいずれかであることを特徴とするハイブリッド微粒子。

【請求項2】

複合化合物中の珪素原子に対するアルミニウム原子及び/又はチタン原子の割合が、珪素原子/(アルミニウム原子+チタン原子)=99.9/0.1〜80/20(モル比)であることを特徴とする請求項1に記載のハイブリッド微粒子。

【請求項3】

内殻の有機物が乳化重合で得られる樹脂であることを特徴とする請求項1又は2に記載のハイブリッド微粒子。

【請求項4】

外殻の複合化合物が、下記の一般式(1)で表されるシラン化合物及び/又は珪酸塩と、アルミン酸塩、アルミニウムアルコキシド、チタン酸塩及びチタンアルコキシドの群から選択される1種又は2種以上との反応物であることを特徴とする請求項1〜3のいずれかに記載のハイブリッド微粒子。

R1nSi(OR2)4−n (1)

(式中、R1は炭素数1〜18のアミノ基を含有してもよいアルキル基、アルケニル基、アリール基、または炭化水素基を含有してもよいフルオロアルキル基を表し、R2は炭素数1〜4のアルキル基、アルケニル基、アリール基を表し、nは0〜3の数を表す。)

【請求項5】

平均粒径が10〜350nmであることを特徴とする、請求項1〜4のいずれかに記載のハイブリッド微粒子。

【請求項6】

請求項1〜5のいずれかに記載のハイブリッド微粒子からなる電子写真用トナーの外添剤。

【請求項7】

請求項6に記載の電子写真用トナーの外添剤を含有することを特徴とする電子写真用トナー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−93630(P2012−93630A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−242266(P2010−242266)

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000000387)株式会社ADEKA (987)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月28日(2010.10.28)

【出願人】(000000387)株式会社ADEKA (987)

【Fターム(参考)】

[ Back to top ]