ハイブリッド溶接用シールドガスおよび該ガスを用いたハイブリッド溶接方法

【課題】レーザ溶接とアーク溶接とを併用して2枚の亜鉛めっき鋼板の重ね隅肉溶接の際のシールドガスとして適正な混合比のアルゴンガスと炭酸ガス、酸素ガスガスの混合ガスを使用することにより、安価かつ簡便な方法によりビード表面のピット発生及びビード不整やアンダカット等の発生を防止する。

【解決手段】シールドガスとして、アルゴンガス、炭酸ガス、酸素ガスからなる混合ガスを用い、シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B<13 かつ B≧10―0.33A

の範囲に調整したものを使用する。

【解決手段】シールドガスとして、アルゴンガス、炭酸ガス、酸素ガスからなる混合ガスを用い、シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B<13 かつ B≧10―0.33A

の範囲に調整したものを使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、亜鉛めっき鋼板のハイブリッド溶接方法に関し、特に重ね隅肉溶接時にハンピング等によるビード不整(連続ビード未形成)が無く、かつビード表面のピットやアンダカットの発生を防止することができる溶接方法とこの溶接方法に用いられるシールドガスに関する。

【背景技術】

【0002】

自動車の足回り部品等の部材として広く使用されている亜鉛めっき鋼板は、亜鉛を主とした防錆処理を施した鋼板であり、耐食性に優れている。足回り部品では使用される板厚が比較的厚いため、接合方法としては自動溶接機を用いたアーク溶接による隅肉溶接が一般的である。

【0003】

しかしながら、亜鉛めっき鋼板では鉄の融点(1535℃)に比べ鋼板表面の亜鉛の沸点が低い(906℃)ため、溶接時に鋼板重ね部のめっき層が蒸発して亜鉛蒸気が発生し、凝固過程で溶融金属から放出されず、ブローホールまたはピット等の溶接欠陥を生じる。ピットが発生すると目的とした強度や耐食性が得られないのに加え、手直しを行う手間が生じる。

【0004】

特に、鋼板同士が密着した状態で溶接した場合は、亜鉛蒸気の逃げ場がビード表面のみとなることから、溶融金属中から噴出した亜鉛蒸気が溶融池を乱しアークが安定しない。

このため、亜鉛めっき鋼板で高速溶接を行うと、ピットやブローホールを生じ、さらにビード不整やスパッタも増加することから好ましくない。

一方で、自動溶接機を用いた溶接作業においては、生産性の効率化に繋がる溶接速度向上の要望は高いが、従来の溶接方法では、スパッタ発生を抑えるパルスアークを用いたとしても次のような不具合が生じ、溶接速度は150cm/min程度が限度とされている。

【0005】

(1)溶融池がアークの移動速度に追従できず、進行方向に沿って溶着金属の盛り上がりが断続的に繰り返されるハンピングビードといわれる不整ビードを生じる。

(2)上記不整ビード発生を防止するためにアーク長を短く設定すると、短絡が多くなるためスパッタが大量に発生し、溶着金属が不足する。溶着金属の不足を補うために電流値を上げると、更にスパッタの発生が激しくなる。

(3)進行方向に対して直交方向の断面形状が凸型のビードを形成しやすくなり、ビード断面の両側部若しくは片側部に沿って溝が形成されるアンダカットといわれる溶接不良を生じ、応力集中部となる。

【0006】

これらの不都合を解決する方法として、例えば特開2002−66774号公報で開示されているようにアーク溶接とレーザ溶接を複合したハイブリッド溶接を適用することが知られている。このハイブリッド溶接法では亜鉛めっき鋼板の重ね溶接、重ね隅肉溶接において、重ねた亜鉛めっき鋼板の隙間がゼロでもブローホールの発生を防止し、良好なビードが得られるというものである。

【0007】

また、ハイブリッド溶接を行った際に発生するブローホール等の内部欠陥を防ぐ溶接方法として、アーク溶接用シールドガスがアルゴンガス10%以上80%以下、残部ヘリウムガスである金属部材の溶接方法が提案されている(特開2003−164983号公報)。

【特許文献1】特開2002−66774号公報

【特許文献2】特開2003−164983号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記特開2002−66774号公報で開示されている溶接方法では、ブローホールとピットの合計数で評価が行われており、溶接後の手直し及び耐食性低下の原因となるピット数のみの評価は行われていない。また、実施例では引張試験による継手評価は行われているものの、ビード形状に関する評価は行われておらず、応力集中による疲労亀裂の起点となるアンダカット等の切欠きの有無は明示されていない。

【0009】

また、上記特開2003−164983号公報に開示されているシールドガスでは溶接欠陥発生の低減策として、アルゴンガスと高価なヘリウムを混合したガス用いるためコスト高となる。また、炭酸ガスや酸素ガスといったアークを安定化又は亜鉛蒸気の排出を促進する元素を含有していないため、亜鉛めっき鋼板のハイブリッド溶接ではアークの溶滴移行が不安定となり溶接不良が発生する。

【0010】

ハイブリッド溶接において、亜鉛めっき鋼板重ね隅肉溶接のピットや溶接不良を低減するためには、レーザ出力を大きくし、貫通溶接にすることにより亜鉛蒸気の排出をビード表面又は裏面から積極的に行うことや、板間に隙間を設けることなどが手段として考えられる。

【0011】

しかしながら、レーザ出力を大きくすることは設備コストを増大させるという不具合があり、比較的厚い板厚の継手では貫通溶接を行うために溶接速度を落とす必要がある。また、板間に一定の隙間を設けることによりピット発生を無くすことができるものの、ギャップの管理が難しく生産性やコスト面で実用的でない。

【0012】

よって、本発明にあっては、亜鉛めっき鋼板重ね隅肉ハイブリッド溶接のシールドガスとして適正な混合比のアルゴンガスと炭酸ガス、酸素ガスガスの混合ガスを使用することにより、安価かつ簡便な方法によりビード表面のピット発生及びビード不整やアンダカット等の発生を防止することを目的とする。

【課題を解決するための手段】

【0013】

かかる課題を解決するため、

請求項1にかかる発明は、レーザ溶接及びアーク溶接を併用し、被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10−0.33×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガスである。

【0014】

請求項2にかかる発明は、レーザ溶接とアーク溶接とを併用して被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項1記載のシールドガスを用いることを特徴とするハイブリッド溶接方法である。

【0015】

請求項3にかかる発明は、レーザ溶接及びアーク溶接を併用し、被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガスである。

【0016】

請求項4にかかる発明は、レーザ溶接とアーク溶接とを併用して被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項3記載のシールドガスを用いることを特徴とするハイブリッド溶接方法である。

【発明の効果】

【0017】

本発明によれば、ハイブリッド溶接を用いた亜鉛めっき鋼板の重ね隅肉溶接において、上述の組成の混合ガスを使用することにより、非貫通溶接かつ鋼板間の隙間を0mmとしても、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。

また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られることがわかった。

【0018】

さらに、スパッタの発生が少ない良好な溶接状態が得られるため、保護ガラス等のレーザの光学系に対するスパッタ付着が低減され、保護ガラスの交換回数の低減が図れる。

また、高速溶接を行う場合にはシールド性が低下する恐れがあるが、別途前方にシールドガスノズルを設けることにより、同様の効果が得られる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明のハイブリッド溶接方法の一例を示すもので、図中符号1はレーザヘッドを示す。

このレーザヘッド1は、その内部に集光レンズなどの光学レンズ系が収められている。このレーザヘッド1には、光ファイバ2により図示しないYAGレーザ発振装置などのレーザ光源から導光されたレーザ光が入力され、レーザ光がここで集光されてビーム状になって、2枚の亜鉛めっき鋼板が重ね合わされて形成された被溶接鋼板3の溶接部位に照射されるようになっている。

【0020】

また、符号4はアークトーチを示す。このアークトーチ4には、図示しないワイヤ供給装置からワイヤ5が送給され、このワイヤ5の先端部がアークトーチ4の先端部材6から溶接部位に向けて突出し、溶接チップとして機能するようになっている。

さらに、先端部材6には、ワイヤ5の外周側からシールドガスが噴出する噴射口が形成されており、シールドガス供給源(図示略)からパイプ7を通り、アークトーチ4のシールドガス流入口8の供給されたシールドガスが上記先端部材6の噴射口から溶接部位にめがけて噴射されるようになっている。

【0021】

また、ワイヤ5は、ワイヤ供給装置を介して図示しない溶接電源に接続されており、これによってワイヤ5の先端部から溶接部位に向けてアークが飛ぶようになっている。さらに、図1中の矢印は、溶接進行方向を示している。また、アークトーチ4の中心線と被溶接部材3とがなす角θは、アークトーチ前進角であり、この角度は0〜45度とされるのが普通である。

【0022】

さらに、図中符号9はアシストガスノズルを示す。このアシストガスノズル9は、溶接進行方向側に配置されて、パイプ10を経てアシストガス供給源(図示略)に接続されており、これによりアシストガスがその先端から被溶接部材3の溶接部位に向けて噴射されるようになっている。

【0023】

また、図1に示すように、アークトーチ4の中心軸、レーザ光の光軸およびアシストガスノズル9の中心軸は、いずれも鉛直線に対して傾斜しているが、アークトーチ4がレーザ光と干渉しない限りは、アークトーチ4の中心線と被溶接部材3とがなす角θは0(ゼロ)度であることが好ましい。アークトーチ4の傾斜方向とレーザ光軸およびアシストガスノズル9の傾斜方向は、アークトーチ4の中心線と被溶接部材3とがなす角θが0(ゼロ)度以外の場合には、互いに相対するように配置されている。

【0024】

図2は、図1に示した状態をその側面から見た状態を示すもので、被溶接鋼板である亜鉛めっき鋼板3aと3bとが、2枚位置をずらして段差を形成して重ね合わされ、この段差部分が溶接部位とされ、ここにレーザ光が照射され、かつアークトーチ(図示略)のワイヤ5からのアークの先端が達するようになっている。

【0025】

ここで溶接対象となる亜鉛めっき鋼板は、冷間圧延鋼板を母材とし、これの片面または両面に電気亜鉛めっき、溶融亜鉛めっきを施してなるもので、亜鉛目付量が10〜60g/m2の範囲であるものである。亜鉛中のイオウ含量が0.02wt%以下であることが好ましい。

【0026】

また、亜鉛めっき鋼板の厚さは、1.0〜3.2mmとされるがこの範囲に限定されるものではない。重ね形式としては、2枚以上の亜鉛めっき鋼板を、図2に示すように、密着させて重ね合わせる形態とし、隅肉溶接が可能なようにする。

【0027】

レーザヘッド1から出力1〜20kWのレーザ光を出射し、レーザビームを被溶接部材3の溶接部位に照射する。なお、その他のレーザ光として、YAG(Yb)レーザ、波長1.03μm、炭酸ガスレーザ、波長10.6μm、半導体レーザ、波長0.8μm、0.95μmが使用できる。

【0028】

また、アークトーチ4のワイヤ5に直流電流を印加し、ワイヤ5の先端部からアークを溶接部位に向けて飛ばす。これと同時にアークトーチ4の先端部材6の噴射口から溶接部位にめがけてシールドガスを噴射する。

ワイヤ5には、炭素鋼用のソリッドワイヤが用いられ、JIS Z3312に規定されるMAG用ソリッドワイヤ、例えばYGW−15、−16、−17、−19などが用いられ、その径は、1.0〜1.2mmが好ましい。

【0029】

上記シールドガスには、2枚の被溶接鋼板がともに亜鉛めっき鋼板である場合には、その組成がアルゴンガスと炭酸ガスと酸素ガスからなり、炭酸ガスと酸素ガスの混合割合を、炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、

3≦A≦25、5≦B≦13、かつB≧10−0.33A

の範囲に調整したものが用いられる。

【0030】

この混合割合の範囲内では、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られる。

この領域を満たす組成のシールドガスを用いることで、後述の実験例からも明らかなように、ビード不整、ピット、アンダカットの発生が無く、スパッタの発生が少ないものとなる。

【0031】

本発明のシールドガスにおける炭酸ガスと酸素ガスとの混合比は、後述する実験例に示すように、実際に溶接作業を実施し、溶接作業性、溶接部での欠陥発生状況等を評価することで求められたものである。

また、このシールドガスの噴射流量は、通常10〜30リットル/分程度とされる。

【0032】

また、本発明の溶接方法では、溶接速度が200cm/分以上の高速とする場合には、アシストガスノズル9からアシストガスを溶接部位に向けて流すことが好ましい。このアシストガスとしては、シールドガスと同じ組成のガスが用いられ、その流量は10〜40リットル/分程度とされる。

【0033】

すなわち、溶接速度が高速となると、シールドガスによる溶融池のシールドが乱され、シールド性が低下する可能性が生じるが、このアシストガスを流すことにより、このシールド性の低下を防ぐことができ、高速溶接においても良好な溶接を行うことができる。

【0034】

また、本発明では、被溶接鋼板の一方が亜鉛めっき鋼板であり、他方が冷間圧延鋼板などの他の鋼板である場合には、シールドガスとして、その組成がアルゴンガスと炭酸ガスと酸素ガスからなり、炭酸ガスと酸素ガスの混合割合を、炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5A

の範囲に調整したものが用いられる。

【0035】

この混合割合の範囲内では、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られる。

この領域を満たす組成のシールドガスを用いることで、後述の実験例からも明らかなように、ビード不整、ピット、アンダカットの発生が無く、スパッタの発生が少ないものとなる。

【0036】

以下、具体例を示す。

(実験例1)

板厚1.8mmの亜鉛めっき鋼板を2枚用いて、上板と下板の間の隙間を0mm、アークトーチの前進角を20度とし、隅肉溶接で溶接長100mm当たりのピット数及びハンピングなどで連続ビードが形成できないビード不整の有無、スパッタの発生状況を確認した。シールドガスとして、アルゴンガス、炭酸ガスおよび酸素ガスガスの3種類からなる混合ガスを用い、シールドガス中の炭酸ガス、酸素ガスガスの組成を変えてハイブリッド溶接を行った。

【0037】

また、比較としてMAG溶接用のシールドガスとして一般的なアルゴンガス−炭酸ガス系およびアルゴンガス−酸素ガス系シールドガスを用いた例も示した。

また、ビード不整の無い溶接サンプルは、ビードの中央部を切断してアンダカットの有無を確認し、無いものを合格とした。

ここでいうアンダカットとは、図3に示すように、溶接部Mの断面のビード両端部を直線Nで結んだときに、直線Nの下側に存在する凹みを指し、応力集中による疲労亀裂の起点となる恐れがあるものである。

【0038】

評価事項および評価基準は以下の通りである。

(a)ピットの発生有無及び発生数の確認

(b)ハンピング等のビード不整(連続ビード未形成)発生の確認

(c)スパッタ発生の確認

(d)アンダカット発生の確認

【0039】

(a)〜(d)の発生の確認は以下の4段階で評価を行い総合評価で合否の判定を行った。

○:各現象の発生がなく非常に良好

△:各現象の発生が幾分認められるが、継手として支障がなく合格

×:各現象が発生して継手として不合格

−:ハンピング等のビード不整発生で評価不可

【0040】

溶接条件は、以下の通りである。

アーク溶接:消耗電極式溶接、パルスアーク

母材板厚:1.8mm(合金化溶融亜鉛めっき鋼板)

継手形状:重ね継手

溶接姿勢:水平隅肉

溶接速度:2.0 m/min

溶接長:100mm

板間隙間:0

アークトーチ前進角:20°

チップ母材間距離:15mm

溶接ワイヤ:φ1.2mm

レーザ出力:2.0kW

溶接電流:180A

電圧範囲:22.0〜25.0V

レーザ・アーク間距離:2.0mm

シールドガス流量:20L/min

【0041】

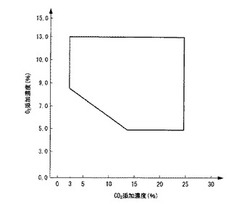

結果を表1に示すとともに、図4に、ビード不整、ピット、アンダカットの発生がなく、スパッタの発生が少ない炭酸ガス濃度と酸素ガス濃度の好適な範囲を示す。図4の実線で囲まれた領域が上記関係式で表される濃度範囲である。

【0042】

【表1】

【0043】

(実験例2)

上板に板厚1.2mmの冷延鋼板を下板に板厚1.6mmの亜鉛めっき鋼板を用い、隙間を0mm、アークトーチの前進角を20度として隅肉溶接を行った。ここでは実験例1と同様に、溶接長100mm当たりのピット数及びハンピング等で連続ビード形成できないビード不整の有無、スパッタの発生状況を確認した。

シールドガスとして、アルゴンガス及び炭酸ガス並びに酸素ガスガスの3種類からなる混合ガスを用い、シールドガス中の炭酸ガス、酸素ガスガスの組成を変えてハイブリッド溶接を行った。また比較としてMAG溶接用のシールドガスとして一般的なAr−CO2系及びAr−O2系シールドガスを用いた。

ビード不整の無い溶接サンプルは、実験例1と同様にビードの中央部を切断してアンダカットの有無を確認し、無いものを合格とした。

【0044】

溶接条件は、以下の通りである。

アーク溶接:消耗電極式溶接、パルスアーク

母材板厚:上板1.2mm (冷延鋼板)

下板1.6mm (合金化溶融亜鉛めっき鋼板)

継手形状:重ね継手

溶接姿勢:水平隅肉

溶接速度:2.5 m/min

溶接長:100mm

板間隙間:0

アークトーチ前進角:20°

チップ母材間距離:15mm

溶接ワイヤ:φ1.2mm

レーザ出力:2.0kW

溶接電流:240A

電圧範囲:22.0〜25.0V

レーザ・アーク間距離:2.0mm

シールドガス流量:20 L/min

【0045】

結果を表2に示すとともに、図5に、ビード不整、ピット、アンダカットの発生がなく、スパッタの発生が少ない炭酸ガス濃度と酸素ガス濃度の好適な範囲を示す。図5の実線で囲まれた領域が上記関係式で表される濃度範囲である。

【0046】

【表2】

【0047】

以下に、本発明でのシールドガスの組成限定理由について説明する。

酸素ガスガスは、鋼板重ね部のめっき層が蒸発して発生する亜鉛蒸気の除去に影響する。これは、シールドガス中に酸素ガスガスを添加することにより、溶融金属の表面張力が低下し亜鉛蒸気が溶融金属から適切に排出、又はシールドガス中の酸素ガスガスにより酸化し酸化物として溶融金属中に閉じ込められる効果が得られる。

【0048】

しかしながら、シールドガス中への酸素ガスは溶接金属の脱酸不足等により、溶接金属のじん性を低下させる原因となる。一方で、亜鉛めっき鋼板は薄板構造物の材料として主に使用されるため、じん性の低下は大きな問題とならない。むしろ、酸素ガスを添加しないことにより、ピットやブローホール等の欠陥が生じた場合のじん性低下が問題となる。なお、本発明の溶接継手は引張強度に問題が無いことを確認している。

【0049】

本発明では、板間の隙間が0mmの場合にビード表面に発生するピットがゼロであり、かつ2.0m/min以上の溶接速度で溶接を行った際にハンピング等のビード不整やアンダカット発生を防止するという条件で種々の検討を行った結果、添加する酸素ガスガスの最低濃度を5.0%以上とした。

【0050】

一方、ハイブリッド溶接では熱源としてレーザを使用しているため、溶融池の凝固時間が長くなる。このため、酸素ガスガスを必要以上の酸素ガスガスを添加すると溶融池の流動性が増しすぎるためスパッタが発生し易くなる。レーザ光の照射エネルギの減少に繋がる保護ガラス等へのスパッタ付着は好ましくないため上限濃度を13%以下になるものと思われる。

【0051】

炭酸ガスは、アークを緊縮し安定させるため一定量必要であるが、一方で酸素ガスガスと同様に添加しすぎるとスパッタの発生が著しくなり、アーク力が強くなることからアンダカットを生じさせやすい。よって、濃度範囲を3%以上25%以下になるものと思われる。

【図面の簡単な説明】

【0052】

【図1】本発明のハイブリッド溶接方法の例を示す概略構成図である。

【図2】本発明のハイブリッド溶接方法の例を示す概略構成図である。

【図3】本発明でのアンダカットを説明する図である

【図4】本発明での実験例の結果を表した図表である。

【図5】本発明での実験例の結果を表した図表である。

【符号の説明】

【0053】

1・・レーザヘッド、3・・被溶接部材、4・・アークトーチ、5・・ワイヤ、6・・先端部材

【技術分野】

【0001】

本発明は、亜鉛めっき鋼板のハイブリッド溶接方法に関し、特に重ね隅肉溶接時にハンピング等によるビード不整(連続ビード未形成)が無く、かつビード表面のピットやアンダカットの発生を防止することができる溶接方法とこの溶接方法に用いられるシールドガスに関する。

【背景技術】

【0002】

自動車の足回り部品等の部材として広く使用されている亜鉛めっき鋼板は、亜鉛を主とした防錆処理を施した鋼板であり、耐食性に優れている。足回り部品では使用される板厚が比較的厚いため、接合方法としては自動溶接機を用いたアーク溶接による隅肉溶接が一般的である。

【0003】

しかしながら、亜鉛めっき鋼板では鉄の融点(1535℃)に比べ鋼板表面の亜鉛の沸点が低い(906℃)ため、溶接時に鋼板重ね部のめっき層が蒸発して亜鉛蒸気が発生し、凝固過程で溶融金属から放出されず、ブローホールまたはピット等の溶接欠陥を生じる。ピットが発生すると目的とした強度や耐食性が得られないのに加え、手直しを行う手間が生じる。

【0004】

特に、鋼板同士が密着した状態で溶接した場合は、亜鉛蒸気の逃げ場がビード表面のみとなることから、溶融金属中から噴出した亜鉛蒸気が溶融池を乱しアークが安定しない。

このため、亜鉛めっき鋼板で高速溶接を行うと、ピットやブローホールを生じ、さらにビード不整やスパッタも増加することから好ましくない。

一方で、自動溶接機を用いた溶接作業においては、生産性の効率化に繋がる溶接速度向上の要望は高いが、従来の溶接方法では、スパッタ発生を抑えるパルスアークを用いたとしても次のような不具合が生じ、溶接速度は150cm/min程度が限度とされている。

【0005】

(1)溶融池がアークの移動速度に追従できず、進行方向に沿って溶着金属の盛り上がりが断続的に繰り返されるハンピングビードといわれる不整ビードを生じる。

(2)上記不整ビード発生を防止するためにアーク長を短く設定すると、短絡が多くなるためスパッタが大量に発生し、溶着金属が不足する。溶着金属の不足を補うために電流値を上げると、更にスパッタの発生が激しくなる。

(3)進行方向に対して直交方向の断面形状が凸型のビードを形成しやすくなり、ビード断面の両側部若しくは片側部に沿って溝が形成されるアンダカットといわれる溶接不良を生じ、応力集中部となる。

【0006】

これらの不都合を解決する方法として、例えば特開2002−66774号公報で開示されているようにアーク溶接とレーザ溶接を複合したハイブリッド溶接を適用することが知られている。このハイブリッド溶接法では亜鉛めっき鋼板の重ね溶接、重ね隅肉溶接において、重ねた亜鉛めっき鋼板の隙間がゼロでもブローホールの発生を防止し、良好なビードが得られるというものである。

【0007】

また、ハイブリッド溶接を行った際に発生するブローホール等の内部欠陥を防ぐ溶接方法として、アーク溶接用シールドガスがアルゴンガス10%以上80%以下、残部ヘリウムガスである金属部材の溶接方法が提案されている(特開2003−164983号公報)。

【特許文献1】特開2002−66774号公報

【特許文献2】特開2003−164983号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記特開2002−66774号公報で開示されている溶接方法では、ブローホールとピットの合計数で評価が行われており、溶接後の手直し及び耐食性低下の原因となるピット数のみの評価は行われていない。また、実施例では引張試験による継手評価は行われているものの、ビード形状に関する評価は行われておらず、応力集中による疲労亀裂の起点となるアンダカット等の切欠きの有無は明示されていない。

【0009】

また、上記特開2003−164983号公報に開示されているシールドガスでは溶接欠陥発生の低減策として、アルゴンガスと高価なヘリウムを混合したガス用いるためコスト高となる。また、炭酸ガスや酸素ガスといったアークを安定化又は亜鉛蒸気の排出を促進する元素を含有していないため、亜鉛めっき鋼板のハイブリッド溶接ではアークの溶滴移行が不安定となり溶接不良が発生する。

【0010】

ハイブリッド溶接において、亜鉛めっき鋼板重ね隅肉溶接のピットや溶接不良を低減するためには、レーザ出力を大きくし、貫通溶接にすることにより亜鉛蒸気の排出をビード表面又は裏面から積極的に行うことや、板間に隙間を設けることなどが手段として考えられる。

【0011】

しかしながら、レーザ出力を大きくすることは設備コストを増大させるという不具合があり、比較的厚い板厚の継手では貫通溶接を行うために溶接速度を落とす必要がある。また、板間に一定の隙間を設けることによりピット発生を無くすことができるものの、ギャップの管理が難しく生産性やコスト面で実用的でない。

【0012】

よって、本発明にあっては、亜鉛めっき鋼板重ね隅肉ハイブリッド溶接のシールドガスとして適正な混合比のアルゴンガスと炭酸ガス、酸素ガスガスの混合ガスを使用することにより、安価かつ簡便な方法によりビード表面のピット発生及びビード不整やアンダカット等の発生を防止することを目的とする。

【課題を解決するための手段】

【0013】

かかる課題を解決するため、

請求項1にかかる発明は、レーザ溶接及びアーク溶接を併用し、被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10−0.33×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガスである。

【0014】

請求項2にかかる発明は、レーザ溶接とアーク溶接とを併用して被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項1記載のシールドガスを用いることを特徴とするハイブリッド溶接方法である。

【0015】

請求項3にかかる発明は、レーザ溶接及びアーク溶接を併用し、被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガスである。

【0016】

請求項4にかかる発明は、レーザ溶接とアーク溶接とを併用して被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項3記載のシールドガスを用いることを特徴とするハイブリッド溶接方法である。

【発明の効果】

【0017】

本発明によれば、ハイブリッド溶接を用いた亜鉛めっき鋼板の重ね隅肉溶接において、上述の組成の混合ガスを使用することにより、非貫通溶接かつ鋼板間の隙間を0mmとしても、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。

また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られることがわかった。

【0018】

さらに、スパッタの発生が少ない良好な溶接状態が得られるため、保護ガラス等のレーザの光学系に対するスパッタ付着が低減され、保護ガラスの交換回数の低減が図れる。

また、高速溶接を行う場合にはシールド性が低下する恐れがあるが、別途前方にシールドガスノズルを設けることにより、同様の効果が得られる。

【発明を実施するための最良の形態】

【0019】

図1は、本発明のハイブリッド溶接方法の一例を示すもので、図中符号1はレーザヘッドを示す。

このレーザヘッド1は、その内部に集光レンズなどの光学レンズ系が収められている。このレーザヘッド1には、光ファイバ2により図示しないYAGレーザ発振装置などのレーザ光源から導光されたレーザ光が入力され、レーザ光がここで集光されてビーム状になって、2枚の亜鉛めっき鋼板が重ね合わされて形成された被溶接鋼板3の溶接部位に照射されるようになっている。

【0020】

また、符号4はアークトーチを示す。このアークトーチ4には、図示しないワイヤ供給装置からワイヤ5が送給され、このワイヤ5の先端部がアークトーチ4の先端部材6から溶接部位に向けて突出し、溶接チップとして機能するようになっている。

さらに、先端部材6には、ワイヤ5の外周側からシールドガスが噴出する噴射口が形成されており、シールドガス供給源(図示略)からパイプ7を通り、アークトーチ4のシールドガス流入口8の供給されたシールドガスが上記先端部材6の噴射口から溶接部位にめがけて噴射されるようになっている。

【0021】

また、ワイヤ5は、ワイヤ供給装置を介して図示しない溶接電源に接続されており、これによってワイヤ5の先端部から溶接部位に向けてアークが飛ぶようになっている。さらに、図1中の矢印は、溶接進行方向を示している。また、アークトーチ4の中心線と被溶接部材3とがなす角θは、アークトーチ前進角であり、この角度は0〜45度とされるのが普通である。

【0022】

さらに、図中符号9はアシストガスノズルを示す。このアシストガスノズル9は、溶接進行方向側に配置されて、パイプ10を経てアシストガス供給源(図示略)に接続されており、これによりアシストガスがその先端から被溶接部材3の溶接部位に向けて噴射されるようになっている。

【0023】

また、図1に示すように、アークトーチ4の中心軸、レーザ光の光軸およびアシストガスノズル9の中心軸は、いずれも鉛直線に対して傾斜しているが、アークトーチ4がレーザ光と干渉しない限りは、アークトーチ4の中心線と被溶接部材3とがなす角θは0(ゼロ)度であることが好ましい。アークトーチ4の傾斜方向とレーザ光軸およびアシストガスノズル9の傾斜方向は、アークトーチ4の中心線と被溶接部材3とがなす角θが0(ゼロ)度以外の場合には、互いに相対するように配置されている。

【0024】

図2は、図1に示した状態をその側面から見た状態を示すもので、被溶接鋼板である亜鉛めっき鋼板3aと3bとが、2枚位置をずらして段差を形成して重ね合わされ、この段差部分が溶接部位とされ、ここにレーザ光が照射され、かつアークトーチ(図示略)のワイヤ5からのアークの先端が達するようになっている。

【0025】

ここで溶接対象となる亜鉛めっき鋼板は、冷間圧延鋼板を母材とし、これの片面または両面に電気亜鉛めっき、溶融亜鉛めっきを施してなるもので、亜鉛目付量が10〜60g/m2の範囲であるものである。亜鉛中のイオウ含量が0.02wt%以下であることが好ましい。

【0026】

また、亜鉛めっき鋼板の厚さは、1.0〜3.2mmとされるがこの範囲に限定されるものではない。重ね形式としては、2枚以上の亜鉛めっき鋼板を、図2に示すように、密着させて重ね合わせる形態とし、隅肉溶接が可能なようにする。

【0027】

レーザヘッド1から出力1〜20kWのレーザ光を出射し、レーザビームを被溶接部材3の溶接部位に照射する。なお、その他のレーザ光として、YAG(Yb)レーザ、波長1.03μm、炭酸ガスレーザ、波長10.6μm、半導体レーザ、波長0.8μm、0.95μmが使用できる。

【0028】

また、アークトーチ4のワイヤ5に直流電流を印加し、ワイヤ5の先端部からアークを溶接部位に向けて飛ばす。これと同時にアークトーチ4の先端部材6の噴射口から溶接部位にめがけてシールドガスを噴射する。

ワイヤ5には、炭素鋼用のソリッドワイヤが用いられ、JIS Z3312に規定されるMAG用ソリッドワイヤ、例えばYGW−15、−16、−17、−19などが用いられ、その径は、1.0〜1.2mmが好ましい。

【0029】

上記シールドガスには、2枚の被溶接鋼板がともに亜鉛めっき鋼板である場合には、その組成がアルゴンガスと炭酸ガスと酸素ガスからなり、炭酸ガスと酸素ガスの混合割合を、炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、

3≦A≦25、5≦B≦13、かつB≧10−0.33A

の範囲に調整したものが用いられる。

【0030】

この混合割合の範囲内では、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られる。

この領域を満たす組成のシールドガスを用いることで、後述の実験例からも明らかなように、ビード不整、ピット、アンダカットの発生が無く、スパッタの発生が少ないものとなる。

【0031】

本発明のシールドガスにおける炭酸ガスと酸素ガスとの混合比は、後述する実験例に示すように、実際に溶接作業を実施し、溶接作業性、溶接部での欠陥発生状況等を評価することで求められたものである。

また、このシールドガスの噴射流量は、通常10〜30リットル/分程度とされる。

【0032】

また、本発明の溶接方法では、溶接速度が200cm/分以上の高速とする場合には、アシストガスノズル9からアシストガスを溶接部位に向けて流すことが好ましい。このアシストガスとしては、シールドガスと同じ組成のガスが用いられ、その流量は10〜40リットル/分程度とされる。

【0033】

すなわち、溶接速度が高速となると、シールドガスによる溶融池のシールドが乱され、シールド性が低下する可能性が生じるが、このアシストガスを流すことにより、このシールド性の低下を防ぐことができ、高速溶接においても良好な溶接を行うことができる。

【0034】

また、本発明では、被溶接鋼板の一方が亜鉛めっき鋼板であり、他方が冷間圧延鋼板などの他の鋼板である場合には、シールドガスとして、その組成がアルゴンガスと炭酸ガスと酸素ガスからなり、炭酸ガスと酸素ガスの混合割合を、炭酸ガスの体積%をA、酸素ガスの体積%をBとしたとき、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5A

の範囲に調整したものが用いられる。

【0035】

この混合割合の範囲内では、ピットの発生を防止することができ、高速溶接におけるハンピングなどのビード不整の発生が防止できる。また、ぬれ性が良く、幅広で平坦なビードを形成するため、アンダカット等の切欠き発生を防止できるという効果が得られる。

この領域を満たす組成のシールドガスを用いることで、後述の実験例からも明らかなように、ビード不整、ピット、アンダカットの発生が無く、スパッタの発生が少ないものとなる。

【0036】

以下、具体例を示す。

(実験例1)

板厚1.8mmの亜鉛めっき鋼板を2枚用いて、上板と下板の間の隙間を0mm、アークトーチの前進角を20度とし、隅肉溶接で溶接長100mm当たりのピット数及びハンピングなどで連続ビードが形成できないビード不整の有無、スパッタの発生状況を確認した。シールドガスとして、アルゴンガス、炭酸ガスおよび酸素ガスガスの3種類からなる混合ガスを用い、シールドガス中の炭酸ガス、酸素ガスガスの組成を変えてハイブリッド溶接を行った。

【0037】

また、比較としてMAG溶接用のシールドガスとして一般的なアルゴンガス−炭酸ガス系およびアルゴンガス−酸素ガス系シールドガスを用いた例も示した。

また、ビード不整の無い溶接サンプルは、ビードの中央部を切断してアンダカットの有無を確認し、無いものを合格とした。

ここでいうアンダカットとは、図3に示すように、溶接部Mの断面のビード両端部を直線Nで結んだときに、直線Nの下側に存在する凹みを指し、応力集中による疲労亀裂の起点となる恐れがあるものである。

【0038】

評価事項および評価基準は以下の通りである。

(a)ピットの発生有無及び発生数の確認

(b)ハンピング等のビード不整(連続ビード未形成)発生の確認

(c)スパッタ発生の確認

(d)アンダカット発生の確認

【0039】

(a)〜(d)の発生の確認は以下の4段階で評価を行い総合評価で合否の判定を行った。

○:各現象の発生がなく非常に良好

△:各現象の発生が幾分認められるが、継手として支障がなく合格

×:各現象が発生して継手として不合格

−:ハンピング等のビード不整発生で評価不可

【0040】

溶接条件は、以下の通りである。

アーク溶接:消耗電極式溶接、パルスアーク

母材板厚:1.8mm(合金化溶融亜鉛めっき鋼板)

継手形状:重ね継手

溶接姿勢:水平隅肉

溶接速度:2.0 m/min

溶接長:100mm

板間隙間:0

アークトーチ前進角:20°

チップ母材間距離:15mm

溶接ワイヤ:φ1.2mm

レーザ出力:2.0kW

溶接電流:180A

電圧範囲:22.0〜25.0V

レーザ・アーク間距離:2.0mm

シールドガス流量:20L/min

【0041】

結果を表1に示すとともに、図4に、ビード不整、ピット、アンダカットの発生がなく、スパッタの発生が少ない炭酸ガス濃度と酸素ガス濃度の好適な範囲を示す。図4の実線で囲まれた領域が上記関係式で表される濃度範囲である。

【0042】

【表1】

【0043】

(実験例2)

上板に板厚1.2mmの冷延鋼板を下板に板厚1.6mmの亜鉛めっき鋼板を用い、隙間を0mm、アークトーチの前進角を20度として隅肉溶接を行った。ここでは実験例1と同様に、溶接長100mm当たりのピット数及びハンピング等で連続ビード形成できないビード不整の有無、スパッタの発生状況を確認した。

シールドガスとして、アルゴンガス及び炭酸ガス並びに酸素ガスガスの3種類からなる混合ガスを用い、シールドガス中の炭酸ガス、酸素ガスガスの組成を変えてハイブリッド溶接を行った。また比較としてMAG溶接用のシールドガスとして一般的なAr−CO2系及びAr−O2系シールドガスを用いた。

ビード不整の無い溶接サンプルは、実験例1と同様にビードの中央部を切断してアンダカットの有無を確認し、無いものを合格とした。

【0044】

溶接条件は、以下の通りである。

アーク溶接:消耗電極式溶接、パルスアーク

母材板厚:上板1.2mm (冷延鋼板)

下板1.6mm (合金化溶融亜鉛めっき鋼板)

継手形状:重ね継手

溶接姿勢:水平隅肉

溶接速度:2.5 m/min

溶接長:100mm

板間隙間:0

アークトーチ前進角:20°

チップ母材間距離:15mm

溶接ワイヤ:φ1.2mm

レーザ出力:2.0kW

溶接電流:240A

電圧範囲:22.0〜25.0V

レーザ・アーク間距離:2.0mm

シールドガス流量:20 L/min

【0045】

結果を表2に示すとともに、図5に、ビード不整、ピット、アンダカットの発生がなく、スパッタの発生が少ない炭酸ガス濃度と酸素ガス濃度の好適な範囲を示す。図5の実線で囲まれた領域が上記関係式で表される濃度範囲である。

【0046】

【表2】

【0047】

以下に、本発明でのシールドガスの組成限定理由について説明する。

酸素ガスガスは、鋼板重ね部のめっき層が蒸発して発生する亜鉛蒸気の除去に影響する。これは、シールドガス中に酸素ガスガスを添加することにより、溶融金属の表面張力が低下し亜鉛蒸気が溶融金属から適切に排出、又はシールドガス中の酸素ガスガスにより酸化し酸化物として溶融金属中に閉じ込められる効果が得られる。

【0048】

しかしながら、シールドガス中への酸素ガスは溶接金属の脱酸不足等により、溶接金属のじん性を低下させる原因となる。一方で、亜鉛めっき鋼板は薄板構造物の材料として主に使用されるため、じん性の低下は大きな問題とならない。むしろ、酸素ガスを添加しないことにより、ピットやブローホール等の欠陥が生じた場合のじん性低下が問題となる。なお、本発明の溶接継手は引張強度に問題が無いことを確認している。

【0049】

本発明では、板間の隙間が0mmの場合にビード表面に発生するピットがゼロであり、かつ2.0m/min以上の溶接速度で溶接を行った際にハンピング等のビード不整やアンダカット発生を防止するという条件で種々の検討を行った結果、添加する酸素ガスガスの最低濃度を5.0%以上とした。

【0050】

一方、ハイブリッド溶接では熱源としてレーザを使用しているため、溶融池の凝固時間が長くなる。このため、酸素ガスガスを必要以上の酸素ガスガスを添加すると溶融池の流動性が増しすぎるためスパッタが発生し易くなる。レーザ光の照射エネルギの減少に繋がる保護ガラス等へのスパッタ付着は好ましくないため上限濃度を13%以下になるものと思われる。

【0051】

炭酸ガスは、アークを緊縮し安定させるため一定量必要であるが、一方で酸素ガスガスと同様に添加しすぎるとスパッタの発生が著しくなり、アーク力が強くなることからアンダカットを生じさせやすい。よって、濃度範囲を3%以上25%以下になるものと思われる。

【図面の簡単な説明】

【0052】

【図1】本発明のハイブリッド溶接方法の例を示す概略構成図である。

【図2】本発明のハイブリッド溶接方法の例を示す概略構成図である。

【図3】本発明でのアンダカットを説明する図である

【図4】本発明での実験例の結果を表した図表である。

【図5】本発明での実験例の結果を表した図表である。

【符号の説明】

【0053】

1・・レーザヘッド、3・・被溶接部材、4・・アークトーチ、5・・ワイヤ、6・・先端部材

【特許請求の範囲】

【請求項1】

レーザ溶接及びアーク溶接を併用し、被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10−0.33×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガス。

【請求項2】

レーザ溶接とアーク溶接とを併用して被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項1記載のシールドガスを用いることを特徴とするハイブリッド溶接方法。

【請求項3】

レーザ溶接及びアーク溶接を併用し、被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガス。

【請求項4】

レーザ溶接とアーク溶接とを併用して被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項3記載のシールドガスを用いることを特徴とするハイブリッド溶接方法。

【請求項1】

レーザ溶接及びアーク溶接を併用し、被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10−0.33×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガス。

【請求項2】

レーザ溶接とアーク溶接とを併用して被溶接鋼板の両方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項1記載のシールドガスを用いることを特徴とするハイブリッド溶接方法。

【請求項3】

レーザ溶接及びアーク溶接を併用し、被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接する際に使用するシールドガスにおいて、

前記シールドガス中の炭酸ガスの体積%をA、酸素ガスの体積%をBとしたときに、炭酸ガスと酸素ガスの混合割合を、

3≦A≦25、5≦B≦13、かつB≧10.5−0.5×A

の範囲とし、残部をアルゴンガスとしたことを特徴とする溶接用シールドガス。

【請求項4】

レーザ溶接とアーク溶接とを併用して被溶接鋼板の一方が亜鉛めっき鋼板である鋼板を、重ね隅肉溶接するハイブリッド溶接において、

請求項3記載のシールドガスを用いることを特徴とするハイブリッド溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−216275(P2007−216275A)

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願番号】特願2006−41092(P2006−41092)

【出願日】平成18年2月17日(2006.2.17)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成19年8月30日(2007.8.30)

【国際特許分類】

【出願日】平成18年2月17日(2006.2.17)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]