ハイブリッド筐体を備えたプレッシャーウェーブ・スーパーチャージャー

【課題】異なる温度による影響を補正する、プレッシャーウェーブ・スーパーチャージャーの簡単で安価な構造を提供する。

【解決手段】プレッシャーウェーブ・スーパーチャージャー1は、冷温ガス筐体3と高温ガス筐体2の一方又は両方が鋳造筐体として製造されており、少なくとも一つのチャネル内には、挿入物9が配置されており、この挿入物9が、このチャネル自体を形成するとともに、挿入物9と鋳造筐体が熱的に分離されている。

【解決手段】プレッシャーウェーブ・スーパーチャージャー1は、冷温ガス筐体3と高温ガス筐体2の一方又は両方が鋳造筐体として製造されており、少なくとも一つのチャネル内には、挿入物9が配置されており、この挿入物9が、このチャネル自体を形成するとともに、挿入物9と鋳造筐体が熱的に分離されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、請求項1の上位概念の特徴を有する、自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーに関する。

【背景技術】

【0002】

燃焼機関は、その出力性能の向上のために、吸入した新鮮な空気を圧縮した後、燃焼プロセスに供給する部品を使用している。そのようなスーパーチャージングシステムと呼ばれる機械は、前述したプロセスを実現するために様々な圧縮方式を使用している。

【0003】

吸入した新鮮な空気の圧縮によって燃焼機関をスーパーチャージングする一つの手法は、プレッシャーウェーブ・スーパーチャージャーを使用することである。そのようなプレッシャーウェーブ・スーパーチャージャーの効率は、機械部品と、調節及び制御の形態によりエンジンのその時々の動作状態に適応調整する手段とによって決まる。

【0004】

プレッシャーウェーブ・スーパーチャージャーは、固定部品と回転部品から構成される。固定部品は、筐体外殻、高温ガス筐体と冷温ガス筐体に分かれているローター筐体、並びにガス状の流体を流すための供給・搬出管である。回転部品は、ローター自体と、場合によっては、ローターを駆動するための電気モーターとから構成される。

【0005】

特許文献1により、プレッシャーウェーブ・スーパーチャージャーによって新鮮な空気を圧縮する燃焼機関の動作方法が周知であり、プレッシャーウェーブ・スーパーチャージャーの少なくとも一つの動作パラメータが、燃焼機関の少なくとも一つの実際の動作量に応じて制御又は調節されている。そこに開示された方法は、その点に関して、プレッシャーウェーブ・スーパーチャージャーの従来の固定的で殆ど制御又は調節を行なわない動作方式から逸脱することを意味している。

【0006】

プレッシャーウェーブ・スーパーチャージャーの動作を燃焼機関の実際の動作状態に適合させることによって、燃焼機関のポンプ損失は最小化される。そのようにして、プレッシャーウェーブ・スーパーチャージャーの応答挙動を改善できるとともに、排ガスの後処理に関する条件も最適化できる。プレッシャーウェーブ・スーパーチャージャーの制御又は調節すべき動作パラメータは、ハウジングオフセット(Gehaeuseversatz )である。

【0007】

しかし、例えば、自動車分野の燃焼機関へのプレッシャーウェーブ・スーパーチャージャーの一連の採用に際して、採用条件と期待される耐用年数に関して高い要件が設定されている。ここで、例えば、−20°C又は+50°Cの外気温度で、数年を超える耐用年数に渡って、プレッシャーウェーブ・スーパーチャージャーは欠点無く動作しなければならないと考えられている。900°C以上の排ガス温度も、プレッシャーウェーブ・スーパーチャージャーの耐久性と欠点の無い動作に不利に作用する。

【0008】

更に、従来技術から周知のプレッシャーウェーブ・スーパーチャージャーの調節・制御方法は、一連の採用に関して高いコスト負担を発生させるとともに、故障し易さも増大させてしまう多数のセンサーを使用することを開示している。冗長的なセンサーシステムの採用もコストを一層高くすることとなる。

【0009】

吸気マニホールドと排気マニホールドの間の圧力差のために、プレッシャーウェーブ・スーパーチャージャーのローターセル内に気体動力学的な事象が発生する。この場合、制御機器に実装できる、プレッシャーウェーブ・スーパーチャージャーの詳しいモデル化は、現代のCAx 手法(例えば、CAE、CFD、BEM)では不可能である。

【0010】

更に、プレッシャーウェーブ・スーパーチャージャーには、非常に狭い構造空間内でセルローターを介して冷温ガス側と高温ガス側を互いに連結するとの問題が有る。プレッシャーウェーブ・スーパーチャージャー内では、500°Cを上回る温度差の様々な温度のガスが相前後して通り過ぎて行く。プレッシャーウェーブ・スーパーチャージャーを取り巻く温度とプレッシャーウェーブ・スーパーチャージャー内に導入されるガスとの温度差も、摂氏数百度までとなる。即ち、例えば、周囲温度が20°Cの場合、プレッシャーウェーブ・スーパーチャージャー内には、600°Cか、それどころか700°Cの高温の排ガスが流れる可能性が有る。この問題は、プレッシャーウェーブ・スーパーチャージャーの個々の部品に温度差が生じ、それが材料の様々な温度膨張率と関連して、応力、亀裂又はそれらと同様の現象を引き起こす可能性も有ることである。それによって、プレッシャーウェーブ・スーパーチャージャーの回転部品か、さもなければ調節部品、例えば、バルブにおいて、プレッシャーウェーブ・スーパーチャージャーの効率を大幅に低下させる大きな漏れが発生する。更に、膨張が機械的な接触を引き起こして、プレッシャーウェーブ・スーパーチャージャーの大きな磨耗か、それどころか故障を発生させる可能性も有る。

【0011】

特許文献2により、空気力学的な圧力波機械が周知である。そこでは、圧力波機械の筐体自体が、セルローター筐体により接続された高温ガス筐体と冷温ガス筐体によって構成されており、高温ガス筐体とセルモーター筐体の間とセルローター筐体と冷温ガス筐体の間には、それぞれフランジガスケットが嵌め込まれている。この場合、それぞれ使用する素材の膨張率が異なることによって、圧力波機械の動作中に隙間の大きさが変化する可能性が有る。

【0012】

特許文献3により、高温ガス筐体と排ガス管用接続領域の間に許容差補正部品を配置して、熱膨張が異なる排ガス経路と高温ガス筐体の間の長さの違いを補償する圧力波機械が周知である。しかし、その場合、セル筐体と高温ガス筐体の間の熱膨張が異なる可能性が有り、プレッシャーウェーブ・スーパーチャージャーの部分的に最適な効率しか実現されない。

【0013】

更に、特許文献4〜8により、スーパーチャージャー機械か、さもなければ燃焼機関の排ガス移送部品が周知であり、排ガスによる加熱の結果としての異なる温度膨張を補正するために様々な措置を採用している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】ドイツ特許公開第102006020522号明細書

【特許文献2】ドイツ特許第3014518号明細書

【特許文献3】ドイツ特許公開第3905560号明細書

【特許文献4】ドイツ特許公開第4341040号明細書

【特許文献5】ドイツ特許公開第102008052631号明細書

【特許文献6】スイス特許第480538号明細書

【特許文献7】米国特許第4,360,317号明細書

【特許文献8】米国特許第5,051,064号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

以上のことから、本発明の課題は、異なる温度による影響を補正する、プレッシャーウェーブ・スーパーチャージャーの簡単で安価な構造を提供することである。

【課題を解決するための手段】

【0016】

前述した課題は、本発明による請求項1の特徴を有する自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーによって解決される。

【0017】

本発明の有利な変化形態は、従属請求項に記載されている。

【0018】

本発明による自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーは、高温ガス筐体を備えた高温ガス側と、冷温ガス筐体を備えた冷温ガス側とを有する。これらの高温ガス側と冷温ガス側の間には、セルローターを備えたセルローター筐体が有り、このプレッシャーウェーブ・スーパーチャージャーは、新鮮な空気を吸入するためのチャネル1と、圧縮された新鮮な空気を搬出するためのチャネル2と、排ガスを供給するためのチャネル3と、排ガスを搬出するためのチャネル4とを備えており、冷温ガス筐体内には、チャネル1とチャネル2が形成され、高温ガス筐体内には、チャネル3とチャネル4が形成されている。特に、本発明によるプレッシャーウェーブ・スーパーチャージャーは、冷温ガス筐体と高温ガス筐体の一方又は両方が鋳造筐体として製造されており、少なくとも一つのチャネルが、挿入物を中に配置した開放ダクトとして構成されており、この挿入物が、このチャネル自体を形成して、この挿入物と鋳造筐体が熱的に分離されていることを特徴とする。

【0019】

本発明では、高温ガス筐体も冷温ガス筐体も鋳造材料から製造されている。この場合、鋳型に鋳込む方法により、鋳造筐体は、特に安価かつ簡単に製造できる。鋳型から取り出した後、鋳造された筐体は、例えば、鋳造筐体に個別のチャネル、接続フランジ等を形成するために、機械的に後処理される。そして、従来技術で周知の鋳造筐体では、これらのチャネル自体が鋳造筐体内に形成されている。言い換えると、チャネル内壁が鋳造筐体自体によって形成されている。

【0020】

本発明では、少なくとも一つのチャネルが少なくとも一つの筐体内に単に開放ダクト及び/又は開放窓として形成されて、挿入物、特に、筒状の挿入物を組み込まれている、特に、鋳込まれており、その際、この挿入物の内壁が、そのチャネル自体を形成している。そうすることによって、筐体と挿入物自体に関して、温度耐性と熱膨張率が異なる様々な素材を用いることが可能であるとの利点が得られる。そのため、例えば、周囲の部品又は周囲温度に対して特に大きな温度差を有するガスを運ぶためのチャネルを熱的に分離することが可能である。そうすることによって、異なる筐体部分の歪みか、さもなければ調整して組み立てたプレッシャーウェーブ・スーパーチャージャー全体の歪みが防止され、そのことは、漏れの発生にも有利に作用し、その結果、異なる熱膨張によって決まるプレッシャーウェーブ・スーパーチャージャーの効率が僅かな影響しか受けなくなる。

【0021】

本発明の別の有利な変化形態では、この挿入物自体が筒状に構成されており、この挿入物によって、チャネルの内壁が形成されている。従って、この挿入物は、鋳造筐体内に組み込まれた部品として、それに対応するチャネルを構成する。そのため、このチャネルを流れる、プレッシャーウェーブ・スーパーチャージャーに供給されるか、さもなければプレッシャーウェーブ・スーパーチャージャーから搬出される流体は、鋳造筐体の壁とではなく、この挿入物の内壁とのみ直接接触する。従って、この挿入物自体と鋳造筐体の間には、例えば、最も簡単な変化形態では、周囲を取り囲む非常に小さい空隙から成る熱的な分離帯が実現される。それに代わって、断熱材、例えば、どろどろした断熱ペーストによって、この挿入物の周囲を取り囲むこともでき、その結果、周囲の鋳造筐体と当接する接触も、それ以外の接触も起こらない。本発明の範囲内において、この鋳造筐体を冷温ガス筐体又は高温ガス筐体とすることができる。

【0022】

更に特に有利には、この挿入物は、チャネル2とチャネル4の一方又は両方に形成される。特に、チャネル2内では、燃焼機関への圧縮された新鮮な空気が供給され、チャネル4内では、圧縮プロセス後の排ガスがプレッシャーウェーブ・スーパーチャージャーの後に接続された排ガスシステムに搬出される。この圧縮された新鮮なガスは、冷温ガス筐体に供給される新鮮な空気及び吸入された新鮮な空気と比べて、より高い温度を有する。従って、冷温ガス筐体は、チャネル2の領域内の圧縮された新鮮な空気と直に接触するために加熱される。チャネル2内の本発明による挿入物によって、それは十分に防止され、その結果、冷温ガス筐体は、プレッシャーウェーブ・スーパーチャージャー自体により決まる動作温度と、チャネル1内の体積流量と、冷温ガス筐体を取り巻く温度とによって、大きな影響を受けなくなる。

【0023】

この挿入物によりチャネル4を構成した場合、高温ガス筐体は、燃焼機関から出る高温ガスによって、700°C以上の温度に大きく加熱される。燃焼機関から排出された高温ガスは、圧縮のために利用されて、圧縮プロセス後に、チャネル4とその後に接続された排ガスシステムに搬出される。この場合、700°C以上の高温の排ガスのために、高温ガス筐体の加熱が起こる。圧縮後にチャネル4を通して搬出される排ガスは、チャネル3と比べて、摂氏数百度以下とも成り得る温度差を有する。従って、圧縮後に搬出される排ガスのために、燃焼機関から供給される排ガスによって加熱された高温ガス筐体の持続的な冷却が行なわれる。この場合、チャネル4を構成する、本発明による挿入物によっても、熱的な分離が可能であり、そのため、高温ガス鋳造筐体内の異なる温度勾配による部品の歪みは起こらない。

【0024】

別の有利な変化形態では、この挿入物は二重壁で構成される。二重壁に構成された挿入物、特に、二重壁の筒状に構成された挿入物によって、より良好な熱的分離を実現することが可能である。例えば、二重壁による変化形態の二つの壁の間を真空にするか、さもなければその間にその他の断熱性の素材又はガスを配置することができ、その結果、二重壁により熱的な分離だけでなく、断熱も実現される。この挿入物の外側の壁の周囲を追加の断熱材によって取り囲んで、その結果、より一層良好な熱的分離を実現することもできる。しかし、本発明の範囲内では、鋳造筐体内にプレス嵌めを形成するとともに、それにも関わらず挿入物の内壁によって形成されるチャネルと鋳造筐体の間の熱的分離及び断熱を実現するために、外側の壁を使用することも考えられる。

【0025】

特に、この挿入物を金属素材、有利には、特殊鋼の合金から構成することを提案する。金属素材は、基本的に摂氏数百度までの貫流するガスに対する耐性を有する。プレッシャーウェーブ・スーパーチャージャーには、部分的に高腐食性の排ガスが流れるので、特殊鋼の合金の使用を提案する。ここで、二重壁の挿入物の場合に、出来る限り長い期待される耐用年数を実現するためには、少なくとも挿入物の内側の壁か、さもなければ内壁を特殊鋼から構成することが有利である。

【0026】

本発明の範囲内では、挿入物の内壁をコーティングすることも可能である。この場合、例えば、特殊鋼の合金が皮膜か、さもなければ鉱物鋳造皮膜として使用される。しかし、この皮膜は、基本的に排ガスに対する腐食しない特性と同時に、高い温度安定性を有する。

【0027】

本発明の範囲内では、この挿入物は、特に有利には、フランジと筒から構成される。この場合、フランジは、特に有利には、チャネルの入口又は出口開口部でセルローターへのガスか、さもなければセルローターからのガスを直接受け入れるように鋳造筐体内に配置される。そして、このフランジの後に続く筒は、チャネルの形で高温ガス又は冷温ガス筐体にガスを通す。本発明の範囲内では、フランジを鋳造筐体の連結側に、即ち、チャネル2に配置した場合には燃焼機関との供給配管の連結側か、さもなければチャネル4の場合には後続の排ガス経路との連結側に配置することも可能である。

【0028】

有利な変化形態では、この挿入物はチャネル自体の中に柔軟性の無い形で構成される。それに代わって、この挿入物は柔軟性の有る形、例えば、曲げることが可能なチューブの形で構成することもできる。本発明による挿入物を用いて構成されたプレッシャーウェーブ・スーパーチャージャーの使用分野及び幾何学的な実現形態に応じて、柔軟性が無く、曲がらない筒を使用することが有利に作用する。チャネルの幾何学的形状が複雑に構成されている場合、曲げることが可能に、或いは柔軟性の有る形で構成されたチューブ形状の円筒体を鋳造筐体の見える窓の領域に使用することも有利である。そのため、本発明の範囲内では、以下の鋳造筐体に応じて、生産技術的に多様な形で本発明を構成することも可能である。即ち、例えば、チャネルを構成する挿入物を組み込むための窓の大きさに応じた構成とすることができる。ここで、様々な接続配管又は接続フランジを様々なエンジン形式に接続可能とするように、標準的な鋳造筐体を挿入物によって変更することが考えられる。そうすることによって、鋳造筐体の部品数が単調な形で上昇し、それは、本発明によるプレッシャーウェーブ・スーパーチャージャーの製造コストも低下させる。

【0029】

別の有利な変化形態では、この挿入物はプラスチック、有利には、温度安定性を有するポリマー素材から製造される。この場合、本発明の範囲内では、この挿入物を鋳造筐体の構成要素又は鋳造筐体自体として使用するとともに、更に延びる接続配管をプラスチックから成る挿入物と連結することも考えられる。しかし、本発明の範囲内では、プラスチックから成る挿入物が直接自動車のインタークーラーか、さもなければインテークマニホールドと直接連結するための更に延びる接続配管としての役割を果たすことも考えられる。特に、チャネル2の領域内のプラスチックから製造された挿入物が考えられ、それによって、少なくとも100°Cの、特に、150°Cを超える、特に有利には、200°Cを超える貫流する流体に対する温度耐性が得られる。

【0030】

本発明の別の特に有利な変化形態では、有利には、冷却フィンによる冷却、特に有利には、流体による冷却によって、この挿入物を冷却することが可能である。本発明の範囲内では、受動的な熱の排出のために、筒状の挿入物の外側の外殻面上に冷却フィンの形の表面積拡大手段が配備される。しかし、本発明の範囲内では、例えば、流体による冷却によって、この挿入物を能動的に冷却することも考えられ、その場合、特に、燃焼機関の冷却系配管の冷却水を使用できる。しかし、本発明の範囲内では、それ以外の如何なる冷却媒体も冷却のために使用することができる。例えば、パイパスを介してチャネル1から吸入した新鮮な空気をチャネル2内の挿入物を冷却するために使用することも考えられる。チャネル4内での使用時か、さもなければチャネル3内での使用時に、高温ガス筐体側での相応の流体循環配管も考えられる。この場合も、流体、例えば、冷却水を用いた冷却が考えられる。特に、そのような冷却により、横断面が一定の場合に体積流が低下することによって、背圧を低減することができる。

【0031】

本発明の範囲内では、特に、冷却媒体を通過させるための隙間が、挿入物と鋳造筐体の間に形成される。ベンチュリ管の採用によって、流入地点での負圧が最大限移送可能な体積流量にまで上昇させる。

【0032】

特に有利には、補償要素が鋳造筐体と挿入物自体の間に配置される。その補償要素は、挿入物の長さ又は直径を変化させる形の熱膨張も、振動も最小化又は補償する補正部品である。

【0033】

更に特に有利には、この挿入物は鋳造筐体自体の中に鋳込まれる。この場合、製造プロセス時に直接挿入物を鋳造筐体内に統合することが可能であり、その結果、もはや負担のかかる後処理工程が不要となる。これに関して、例えば、挿入物として形成したリブか、さもなければフック又はアンカー、或いはそれ以外の突起によって、様々な素材の形状結合物を製造することが可能である。そのため、本発明により製造した挿入物を備えた鋳造体によって、特に高い熱特性を有する高品質な合金性鋳鋼を使用する必要が無いので、安価な鋳造素材を使用することが可能である。

【0034】

別の特に有利な変化形態では、製造中に挿入物のフランジが鋳造筐体の中に鋳込まれ、その結果、形状結合及び/又は材料結合によるフランジとの連結が実現される。フランジ自体も挿入物の筒との連結のために使用される。この場合、プレス嵌めにより、この筒をフランジ自体の中に嵌め込むことができる。本発明の範囲内では、この筒をフランジ自体と材料結合により連結することも可能である。同様に、本発明の範囲内では、フランジと連結された筒を挿入物として鋳造筐体内に鋳込むことも考えられる。

【0035】

本発明の範囲内では、有利には、材料結合による連結によって、挿入物のフランジと筒を互いに気密に連結する。しかし、本発明の範囲内では、フランジと筒の間の接着剤を用いた接着による連結か、さもなければ鑞付けによる連結か、さもなければ溶接による連結も考えられる。

【0036】

本発明の範囲内では、特に有利には、金属パイプ製配管が鋳造筐体内の挿入物として使用される。

【0037】

本発明の範囲内では、本発明の範囲を逸脱すること無く、前述した実施構成を互いに任意に組み合わせることによって、それぞれ利点を得ることが可能である。

【0038】

本発明の更なる利点、特徴、特性及び観点は、以下の段落に記載されている。有利な実施構成を模式的な図面に基づき説明する。その役割は、本発明を簡単に理解してもらうことである。

【図面の簡単な説明】

【0039】

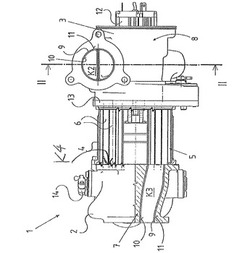

【図1】本発明によるプレッシャーウェーブ・スーパーチャージャーの側方断面図

【図2】断面線II−IIに沿ったプレッシャーウェーブ・スーパーチャージャーの断面図

【発明を実施するための形態】

【0040】

図面では、簡略化のために、記述の繰り返しを省略した場合でも、同じ又は同様の構成部分に対して、同じ符号を使用している。図1は、ここでは詳しく図示されていない燃焼機関のスーパーチャージングのための本発明によるプレッシャーウェーブ・スーパーチャージャー1を図示している。このプレッシャーウェーブ・スーパーチャージャー1は、図面の平面に関して左側の高温ガス筐体2と、右側に配置された冷温ガス筐体3とを備えている。冷温ガス筐体3と高温ガス筐体2の間には、セルローター筐体4とその中に置かれたセルローター5とが配置されている。

【0041】

プレッシャーウェーブ・スーパーチャージャー1は、全体として四つのチャネルを備えており、新鮮な空気を吸入するためのチャネル1(K1)と、圧縮された新鮮な空気を詳しく図示されていない燃焼機関に搬出するためのチャネル2(K2)と、排ガスをプレッシャーウェーブ・スーパーチャージャー1に供給するためのチャネル3(K3)と、圧縮後の排ガスを搬出するためのチャネル4(K4)とが形成されている。本来の圧縮プロセスは、セルローター5のセル6内で行なわれる。吸入された新鮮な空気は、セル6内に運び込まれて、チャネル3(K3)から来る排ガスによって、セル6内で圧縮され、チャネル2(K2)を介して燃焼機関のチャージサイクルプロセスに供給される。

【0042】

その次に、新鮮な空気を圧縮した排ガスは、チャネル4(K4)を介して再び搬出される。

【0043】

本発明では、冷温ガス筐体3も高温ガス筐体2も鋳造筐体として製造されている。言い換えると、高温ガス筐体2の筐体本体7も冷温ガス筐体3の筐体本体8も鋳造された部品として製造されている。本発明では、高温ガス筐体2を通って延びるチャネルも、冷温ガス筐体3を通って延びるチャネルも挿入物9によって筐体から熱的に分離されている。ここでは、挿入物9自体は、例えば、筒状支持体として鋳造筐体内に鋳込まれた筒状の物体として図示されている。高温ガス筐体2の領域では、挿入物9がチャネル3(K3)を構成する形で配置されており、冷温ガス筐体3の領域では、挿入物9がチャネル2(K2)内に配置されている。挿入物9によって、チャネル内壁10での最適なフロー挙動と、チャネル外壁11と各筐体本体7,8の間の少なくとも熱的な分離とが実現されている。更に、ここでは詳しく図示されていないが、空隙か、さもなければ冷却媒体を通すことができるチャネルによって、熱的な分離を改善することも可能である。

【0044】

更に、本発明によるプレッシャーウェーブ・スーパーチャージャー1では、冷温ガス筐体3の領域にセルローター5を駆動する電気モーター12と、エッジスライダー13とが図示されている。この場合、エッジスライダー13は、チャネル1(K1)とチャネル2(K2)の貫流開口を調整する役割を果たし、その結果、それによって、チャージサイクル又はプレッシャーウェーブプロセスの調節が可能である。更に、高温ガス筐体2の領域には、チャネル3(K3)とチャネル4(K4)の開口断面を調節、制御又は調整し、それによって、プレッシャーウェーブプロセスの調節も実現可能とする役割を果たす制御ローラー14が配置されている。

【0045】

図2は、図1の断面線II−IIに沿った冷温ガス筐体3の断面を図示している。それぞれ二つに分けられた、新鮮な空気を吸入するためのチャネル1(K1)と、同じく二つに分けられた圧縮された新鮮な空気を搬出するためのチャネル2(K2)とが図示されている。この場合、チャネル2(K2)は、下側の短いチャネル区画15と上側の長いチャネル区画16に分けられている。各チャネル区画15,16の構成は、モジュール方式で実現されており、個々の挿入物9は、コネクタ接続17により互いに差し込み可能であるとともに、周囲への鋳込みによって、筐体本体8と互いに固く連結されている。更に、強度の一層の向上又は気密性の確保のために、例えば、鑞付け、溶接又は接着によって、個々のチャネル区画15,16を互いに連結することができる。同様に、チャネル1(K1)に関しても、挿入物9が冷温ガス筐体3の筐体本体8内に形成されていることは明らかである。チャネル1(K1)に吸入された新鮮な空気は、電気モーター12の熱交換フィン18の周囲を流れて、それを更に冷却する。同様に、チャネル1(K1)内の挿入物9も、チャネル2(K2)内の挿入物9も、例えば、チャネル外壁11と筐体本体8の間の、ここでは詳しく図示されていない空隙などの追加措置又は冷却チャネルの形成によって、更に熱的に分離することができる。

【符号の説明】

【0046】

1 プレッシャーウェーブ・スーパーチャージャー

2 高温ガス筐体

3 冷温ガス筐体

4 セルローター筐体

5 セルローター

6 セル

7 高温ガス筐体2の筐体本体

8 冷温ガス筐体3の筐体本体

9 挿入物

10 チャネル内壁

11 チャネル外壁

12 電気モーター

13 エッジスライダー

14 制御ローラー

15 下側のチャネル区画

16 上側のチャネル区画

17 コネクタ接続

18 熱交換フィン

K1 チャネル1

K2 チャネル2

K3 チャネル3

K4 チャネル4

【技術分野】

【0001】

本発明は、請求項1の上位概念の特徴を有する、自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーに関する。

【背景技術】

【0002】

燃焼機関は、その出力性能の向上のために、吸入した新鮮な空気を圧縮した後、燃焼プロセスに供給する部品を使用している。そのようなスーパーチャージングシステムと呼ばれる機械は、前述したプロセスを実現するために様々な圧縮方式を使用している。

【0003】

吸入した新鮮な空気の圧縮によって燃焼機関をスーパーチャージングする一つの手法は、プレッシャーウェーブ・スーパーチャージャーを使用することである。そのようなプレッシャーウェーブ・スーパーチャージャーの効率は、機械部品と、調節及び制御の形態によりエンジンのその時々の動作状態に適応調整する手段とによって決まる。

【0004】

プレッシャーウェーブ・スーパーチャージャーは、固定部品と回転部品から構成される。固定部品は、筐体外殻、高温ガス筐体と冷温ガス筐体に分かれているローター筐体、並びにガス状の流体を流すための供給・搬出管である。回転部品は、ローター自体と、場合によっては、ローターを駆動するための電気モーターとから構成される。

【0005】

特許文献1により、プレッシャーウェーブ・スーパーチャージャーによって新鮮な空気を圧縮する燃焼機関の動作方法が周知であり、プレッシャーウェーブ・スーパーチャージャーの少なくとも一つの動作パラメータが、燃焼機関の少なくとも一つの実際の動作量に応じて制御又は調節されている。そこに開示された方法は、その点に関して、プレッシャーウェーブ・スーパーチャージャーの従来の固定的で殆ど制御又は調節を行なわない動作方式から逸脱することを意味している。

【0006】

プレッシャーウェーブ・スーパーチャージャーの動作を燃焼機関の実際の動作状態に適合させることによって、燃焼機関のポンプ損失は最小化される。そのようにして、プレッシャーウェーブ・スーパーチャージャーの応答挙動を改善できるとともに、排ガスの後処理に関する条件も最適化できる。プレッシャーウェーブ・スーパーチャージャーの制御又は調節すべき動作パラメータは、ハウジングオフセット(Gehaeuseversatz )である。

【0007】

しかし、例えば、自動車分野の燃焼機関へのプレッシャーウェーブ・スーパーチャージャーの一連の採用に際して、採用条件と期待される耐用年数に関して高い要件が設定されている。ここで、例えば、−20°C又は+50°Cの外気温度で、数年を超える耐用年数に渡って、プレッシャーウェーブ・スーパーチャージャーは欠点無く動作しなければならないと考えられている。900°C以上の排ガス温度も、プレッシャーウェーブ・スーパーチャージャーの耐久性と欠点の無い動作に不利に作用する。

【0008】

更に、従来技術から周知のプレッシャーウェーブ・スーパーチャージャーの調節・制御方法は、一連の採用に関して高いコスト負担を発生させるとともに、故障し易さも増大させてしまう多数のセンサーを使用することを開示している。冗長的なセンサーシステムの採用もコストを一層高くすることとなる。

【0009】

吸気マニホールドと排気マニホールドの間の圧力差のために、プレッシャーウェーブ・スーパーチャージャーのローターセル内に気体動力学的な事象が発生する。この場合、制御機器に実装できる、プレッシャーウェーブ・スーパーチャージャーの詳しいモデル化は、現代のCAx 手法(例えば、CAE、CFD、BEM)では不可能である。

【0010】

更に、プレッシャーウェーブ・スーパーチャージャーには、非常に狭い構造空間内でセルローターを介して冷温ガス側と高温ガス側を互いに連結するとの問題が有る。プレッシャーウェーブ・スーパーチャージャー内では、500°Cを上回る温度差の様々な温度のガスが相前後して通り過ぎて行く。プレッシャーウェーブ・スーパーチャージャーを取り巻く温度とプレッシャーウェーブ・スーパーチャージャー内に導入されるガスとの温度差も、摂氏数百度までとなる。即ち、例えば、周囲温度が20°Cの場合、プレッシャーウェーブ・スーパーチャージャー内には、600°Cか、それどころか700°Cの高温の排ガスが流れる可能性が有る。この問題は、プレッシャーウェーブ・スーパーチャージャーの個々の部品に温度差が生じ、それが材料の様々な温度膨張率と関連して、応力、亀裂又はそれらと同様の現象を引き起こす可能性も有ることである。それによって、プレッシャーウェーブ・スーパーチャージャーの回転部品か、さもなければ調節部品、例えば、バルブにおいて、プレッシャーウェーブ・スーパーチャージャーの効率を大幅に低下させる大きな漏れが発生する。更に、膨張が機械的な接触を引き起こして、プレッシャーウェーブ・スーパーチャージャーの大きな磨耗か、それどころか故障を発生させる可能性も有る。

【0011】

特許文献2により、空気力学的な圧力波機械が周知である。そこでは、圧力波機械の筐体自体が、セルローター筐体により接続された高温ガス筐体と冷温ガス筐体によって構成されており、高温ガス筐体とセルモーター筐体の間とセルローター筐体と冷温ガス筐体の間には、それぞれフランジガスケットが嵌め込まれている。この場合、それぞれ使用する素材の膨張率が異なることによって、圧力波機械の動作中に隙間の大きさが変化する可能性が有る。

【0012】

特許文献3により、高温ガス筐体と排ガス管用接続領域の間に許容差補正部品を配置して、熱膨張が異なる排ガス経路と高温ガス筐体の間の長さの違いを補償する圧力波機械が周知である。しかし、その場合、セル筐体と高温ガス筐体の間の熱膨張が異なる可能性が有り、プレッシャーウェーブ・スーパーチャージャーの部分的に最適な効率しか実現されない。

【0013】

更に、特許文献4〜8により、スーパーチャージャー機械か、さもなければ燃焼機関の排ガス移送部品が周知であり、排ガスによる加熱の結果としての異なる温度膨張を補正するために様々な措置を採用している。

【先行技術文献】

【特許文献】

【0014】

【特許文献1】ドイツ特許公開第102006020522号明細書

【特許文献2】ドイツ特許第3014518号明細書

【特許文献3】ドイツ特許公開第3905560号明細書

【特許文献4】ドイツ特許公開第4341040号明細書

【特許文献5】ドイツ特許公開第102008052631号明細書

【特許文献6】スイス特許第480538号明細書

【特許文献7】米国特許第4,360,317号明細書

【特許文献8】米国特許第5,051,064号明細書

【発明の概要】

【発明が解決しようとする課題】

【0015】

以上のことから、本発明の課題は、異なる温度による影響を補正する、プレッシャーウェーブ・スーパーチャージャーの簡単で安価な構造を提供することである。

【課題を解決するための手段】

【0016】

前述した課題は、本発明による請求項1の特徴を有する自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーによって解決される。

【0017】

本発明の有利な変化形態は、従属請求項に記載されている。

【0018】

本発明による自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャーは、高温ガス筐体を備えた高温ガス側と、冷温ガス筐体を備えた冷温ガス側とを有する。これらの高温ガス側と冷温ガス側の間には、セルローターを備えたセルローター筐体が有り、このプレッシャーウェーブ・スーパーチャージャーは、新鮮な空気を吸入するためのチャネル1と、圧縮された新鮮な空気を搬出するためのチャネル2と、排ガスを供給するためのチャネル3と、排ガスを搬出するためのチャネル4とを備えており、冷温ガス筐体内には、チャネル1とチャネル2が形成され、高温ガス筐体内には、チャネル3とチャネル4が形成されている。特に、本発明によるプレッシャーウェーブ・スーパーチャージャーは、冷温ガス筐体と高温ガス筐体の一方又は両方が鋳造筐体として製造されており、少なくとも一つのチャネルが、挿入物を中に配置した開放ダクトとして構成されており、この挿入物が、このチャネル自体を形成して、この挿入物と鋳造筐体が熱的に分離されていることを特徴とする。

【0019】

本発明では、高温ガス筐体も冷温ガス筐体も鋳造材料から製造されている。この場合、鋳型に鋳込む方法により、鋳造筐体は、特に安価かつ簡単に製造できる。鋳型から取り出した後、鋳造された筐体は、例えば、鋳造筐体に個別のチャネル、接続フランジ等を形成するために、機械的に後処理される。そして、従来技術で周知の鋳造筐体では、これらのチャネル自体が鋳造筐体内に形成されている。言い換えると、チャネル内壁が鋳造筐体自体によって形成されている。

【0020】

本発明では、少なくとも一つのチャネルが少なくとも一つの筐体内に単に開放ダクト及び/又は開放窓として形成されて、挿入物、特に、筒状の挿入物を組み込まれている、特に、鋳込まれており、その際、この挿入物の内壁が、そのチャネル自体を形成している。そうすることによって、筐体と挿入物自体に関して、温度耐性と熱膨張率が異なる様々な素材を用いることが可能であるとの利点が得られる。そのため、例えば、周囲の部品又は周囲温度に対して特に大きな温度差を有するガスを運ぶためのチャネルを熱的に分離することが可能である。そうすることによって、異なる筐体部分の歪みか、さもなければ調整して組み立てたプレッシャーウェーブ・スーパーチャージャー全体の歪みが防止され、そのことは、漏れの発生にも有利に作用し、その結果、異なる熱膨張によって決まるプレッシャーウェーブ・スーパーチャージャーの効率が僅かな影響しか受けなくなる。

【0021】

本発明の別の有利な変化形態では、この挿入物自体が筒状に構成されており、この挿入物によって、チャネルの内壁が形成されている。従って、この挿入物は、鋳造筐体内に組み込まれた部品として、それに対応するチャネルを構成する。そのため、このチャネルを流れる、プレッシャーウェーブ・スーパーチャージャーに供給されるか、さもなければプレッシャーウェーブ・スーパーチャージャーから搬出される流体は、鋳造筐体の壁とではなく、この挿入物の内壁とのみ直接接触する。従って、この挿入物自体と鋳造筐体の間には、例えば、最も簡単な変化形態では、周囲を取り囲む非常に小さい空隙から成る熱的な分離帯が実現される。それに代わって、断熱材、例えば、どろどろした断熱ペーストによって、この挿入物の周囲を取り囲むこともでき、その結果、周囲の鋳造筐体と当接する接触も、それ以外の接触も起こらない。本発明の範囲内において、この鋳造筐体を冷温ガス筐体又は高温ガス筐体とすることができる。

【0022】

更に特に有利には、この挿入物は、チャネル2とチャネル4の一方又は両方に形成される。特に、チャネル2内では、燃焼機関への圧縮された新鮮な空気が供給され、チャネル4内では、圧縮プロセス後の排ガスがプレッシャーウェーブ・スーパーチャージャーの後に接続された排ガスシステムに搬出される。この圧縮された新鮮なガスは、冷温ガス筐体に供給される新鮮な空気及び吸入された新鮮な空気と比べて、より高い温度を有する。従って、冷温ガス筐体は、チャネル2の領域内の圧縮された新鮮な空気と直に接触するために加熱される。チャネル2内の本発明による挿入物によって、それは十分に防止され、その結果、冷温ガス筐体は、プレッシャーウェーブ・スーパーチャージャー自体により決まる動作温度と、チャネル1内の体積流量と、冷温ガス筐体を取り巻く温度とによって、大きな影響を受けなくなる。

【0023】

この挿入物によりチャネル4を構成した場合、高温ガス筐体は、燃焼機関から出る高温ガスによって、700°C以上の温度に大きく加熱される。燃焼機関から排出された高温ガスは、圧縮のために利用されて、圧縮プロセス後に、チャネル4とその後に接続された排ガスシステムに搬出される。この場合、700°C以上の高温の排ガスのために、高温ガス筐体の加熱が起こる。圧縮後にチャネル4を通して搬出される排ガスは、チャネル3と比べて、摂氏数百度以下とも成り得る温度差を有する。従って、圧縮後に搬出される排ガスのために、燃焼機関から供給される排ガスによって加熱された高温ガス筐体の持続的な冷却が行なわれる。この場合、チャネル4を構成する、本発明による挿入物によっても、熱的な分離が可能であり、そのため、高温ガス鋳造筐体内の異なる温度勾配による部品の歪みは起こらない。

【0024】

別の有利な変化形態では、この挿入物は二重壁で構成される。二重壁に構成された挿入物、特に、二重壁の筒状に構成された挿入物によって、より良好な熱的分離を実現することが可能である。例えば、二重壁による変化形態の二つの壁の間を真空にするか、さもなければその間にその他の断熱性の素材又はガスを配置することができ、その結果、二重壁により熱的な分離だけでなく、断熱も実現される。この挿入物の外側の壁の周囲を追加の断熱材によって取り囲んで、その結果、より一層良好な熱的分離を実現することもできる。しかし、本発明の範囲内では、鋳造筐体内にプレス嵌めを形成するとともに、それにも関わらず挿入物の内壁によって形成されるチャネルと鋳造筐体の間の熱的分離及び断熱を実現するために、外側の壁を使用することも考えられる。

【0025】

特に、この挿入物を金属素材、有利には、特殊鋼の合金から構成することを提案する。金属素材は、基本的に摂氏数百度までの貫流するガスに対する耐性を有する。プレッシャーウェーブ・スーパーチャージャーには、部分的に高腐食性の排ガスが流れるので、特殊鋼の合金の使用を提案する。ここで、二重壁の挿入物の場合に、出来る限り長い期待される耐用年数を実現するためには、少なくとも挿入物の内側の壁か、さもなければ内壁を特殊鋼から構成することが有利である。

【0026】

本発明の範囲内では、挿入物の内壁をコーティングすることも可能である。この場合、例えば、特殊鋼の合金が皮膜か、さもなければ鉱物鋳造皮膜として使用される。しかし、この皮膜は、基本的に排ガスに対する腐食しない特性と同時に、高い温度安定性を有する。

【0027】

本発明の範囲内では、この挿入物は、特に有利には、フランジと筒から構成される。この場合、フランジは、特に有利には、チャネルの入口又は出口開口部でセルローターへのガスか、さもなければセルローターからのガスを直接受け入れるように鋳造筐体内に配置される。そして、このフランジの後に続く筒は、チャネルの形で高温ガス又は冷温ガス筐体にガスを通す。本発明の範囲内では、フランジを鋳造筐体の連結側に、即ち、チャネル2に配置した場合には燃焼機関との供給配管の連結側か、さもなければチャネル4の場合には後続の排ガス経路との連結側に配置することも可能である。

【0028】

有利な変化形態では、この挿入物はチャネル自体の中に柔軟性の無い形で構成される。それに代わって、この挿入物は柔軟性の有る形、例えば、曲げることが可能なチューブの形で構成することもできる。本発明による挿入物を用いて構成されたプレッシャーウェーブ・スーパーチャージャーの使用分野及び幾何学的な実現形態に応じて、柔軟性が無く、曲がらない筒を使用することが有利に作用する。チャネルの幾何学的形状が複雑に構成されている場合、曲げることが可能に、或いは柔軟性の有る形で構成されたチューブ形状の円筒体を鋳造筐体の見える窓の領域に使用することも有利である。そのため、本発明の範囲内では、以下の鋳造筐体に応じて、生産技術的に多様な形で本発明を構成することも可能である。即ち、例えば、チャネルを構成する挿入物を組み込むための窓の大きさに応じた構成とすることができる。ここで、様々な接続配管又は接続フランジを様々なエンジン形式に接続可能とするように、標準的な鋳造筐体を挿入物によって変更することが考えられる。そうすることによって、鋳造筐体の部品数が単調な形で上昇し、それは、本発明によるプレッシャーウェーブ・スーパーチャージャーの製造コストも低下させる。

【0029】

別の有利な変化形態では、この挿入物はプラスチック、有利には、温度安定性を有するポリマー素材から製造される。この場合、本発明の範囲内では、この挿入物を鋳造筐体の構成要素又は鋳造筐体自体として使用するとともに、更に延びる接続配管をプラスチックから成る挿入物と連結することも考えられる。しかし、本発明の範囲内では、プラスチックから成る挿入物が直接自動車のインタークーラーか、さもなければインテークマニホールドと直接連結するための更に延びる接続配管としての役割を果たすことも考えられる。特に、チャネル2の領域内のプラスチックから製造された挿入物が考えられ、それによって、少なくとも100°Cの、特に、150°Cを超える、特に有利には、200°Cを超える貫流する流体に対する温度耐性が得られる。

【0030】

本発明の別の特に有利な変化形態では、有利には、冷却フィンによる冷却、特に有利には、流体による冷却によって、この挿入物を冷却することが可能である。本発明の範囲内では、受動的な熱の排出のために、筒状の挿入物の外側の外殻面上に冷却フィンの形の表面積拡大手段が配備される。しかし、本発明の範囲内では、例えば、流体による冷却によって、この挿入物を能動的に冷却することも考えられ、その場合、特に、燃焼機関の冷却系配管の冷却水を使用できる。しかし、本発明の範囲内では、それ以外の如何なる冷却媒体も冷却のために使用することができる。例えば、パイパスを介してチャネル1から吸入した新鮮な空気をチャネル2内の挿入物を冷却するために使用することも考えられる。チャネル4内での使用時か、さもなければチャネル3内での使用時に、高温ガス筐体側での相応の流体循環配管も考えられる。この場合も、流体、例えば、冷却水を用いた冷却が考えられる。特に、そのような冷却により、横断面が一定の場合に体積流が低下することによって、背圧を低減することができる。

【0031】

本発明の範囲内では、特に、冷却媒体を通過させるための隙間が、挿入物と鋳造筐体の間に形成される。ベンチュリ管の採用によって、流入地点での負圧が最大限移送可能な体積流量にまで上昇させる。

【0032】

特に有利には、補償要素が鋳造筐体と挿入物自体の間に配置される。その補償要素は、挿入物の長さ又は直径を変化させる形の熱膨張も、振動も最小化又は補償する補正部品である。

【0033】

更に特に有利には、この挿入物は鋳造筐体自体の中に鋳込まれる。この場合、製造プロセス時に直接挿入物を鋳造筐体内に統合することが可能であり、その結果、もはや負担のかかる後処理工程が不要となる。これに関して、例えば、挿入物として形成したリブか、さもなければフック又はアンカー、或いはそれ以外の突起によって、様々な素材の形状結合物を製造することが可能である。そのため、本発明により製造した挿入物を備えた鋳造体によって、特に高い熱特性を有する高品質な合金性鋳鋼を使用する必要が無いので、安価な鋳造素材を使用することが可能である。

【0034】

別の特に有利な変化形態では、製造中に挿入物のフランジが鋳造筐体の中に鋳込まれ、その結果、形状結合及び/又は材料結合によるフランジとの連結が実現される。フランジ自体も挿入物の筒との連結のために使用される。この場合、プレス嵌めにより、この筒をフランジ自体の中に嵌め込むことができる。本発明の範囲内では、この筒をフランジ自体と材料結合により連結することも可能である。同様に、本発明の範囲内では、フランジと連結された筒を挿入物として鋳造筐体内に鋳込むことも考えられる。

【0035】

本発明の範囲内では、有利には、材料結合による連結によって、挿入物のフランジと筒を互いに気密に連結する。しかし、本発明の範囲内では、フランジと筒の間の接着剤を用いた接着による連結か、さもなければ鑞付けによる連結か、さもなければ溶接による連結も考えられる。

【0036】

本発明の範囲内では、特に有利には、金属パイプ製配管が鋳造筐体内の挿入物として使用される。

【0037】

本発明の範囲内では、本発明の範囲を逸脱すること無く、前述した実施構成を互いに任意に組み合わせることによって、それぞれ利点を得ることが可能である。

【0038】

本発明の更なる利点、特徴、特性及び観点は、以下の段落に記載されている。有利な実施構成を模式的な図面に基づき説明する。その役割は、本発明を簡単に理解してもらうことである。

【図面の簡単な説明】

【0039】

【図1】本発明によるプレッシャーウェーブ・スーパーチャージャーの側方断面図

【図2】断面線II−IIに沿ったプレッシャーウェーブ・スーパーチャージャーの断面図

【発明を実施するための形態】

【0040】

図面では、簡略化のために、記述の繰り返しを省略した場合でも、同じ又は同様の構成部分に対して、同じ符号を使用している。図1は、ここでは詳しく図示されていない燃焼機関のスーパーチャージングのための本発明によるプレッシャーウェーブ・スーパーチャージャー1を図示している。このプレッシャーウェーブ・スーパーチャージャー1は、図面の平面に関して左側の高温ガス筐体2と、右側に配置された冷温ガス筐体3とを備えている。冷温ガス筐体3と高温ガス筐体2の間には、セルローター筐体4とその中に置かれたセルローター5とが配置されている。

【0041】

プレッシャーウェーブ・スーパーチャージャー1は、全体として四つのチャネルを備えており、新鮮な空気を吸入するためのチャネル1(K1)と、圧縮された新鮮な空気を詳しく図示されていない燃焼機関に搬出するためのチャネル2(K2)と、排ガスをプレッシャーウェーブ・スーパーチャージャー1に供給するためのチャネル3(K3)と、圧縮後の排ガスを搬出するためのチャネル4(K4)とが形成されている。本来の圧縮プロセスは、セルローター5のセル6内で行なわれる。吸入された新鮮な空気は、セル6内に運び込まれて、チャネル3(K3)から来る排ガスによって、セル6内で圧縮され、チャネル2(K2)を介して燃焼機関のチャージサイクルプロセスに供給される。

【0042】

その次に、新鮮な空気を圧縮した排ガスは、チャネル4(K4)を介して再び搬出される。

【0043】

本発明では、冷温ガス筐体3も高温ガス筐体2も鋳造筐体として製造されている。言い換えると、高温ガス筐体2の筐体本体7も冷温ガス筐体3の筐体本体8も鋳造された部品として製造されている。本発明では、高温ガス筐体2を通って延びるチャネルも、冷温ガス筐体3を通って延びるチャネルも挿入物9によって筐体から熱的に分離されている。ここでは、挿入物9自体は、例えば、筒状支持体として鋳造筐体内に鋳込まれた筒状の物体として図示されている。高温ガス筐体2の領域では、挿入物9がチャネル3(K3)を構成する形で配置されており、冷温ガス筐体3の領域では、挿入物9がチャネル2(K2)内に配置されている。挿入物9によって、チャネル内壁10での最適なフロー挙動と、チャネル外壁11と各筐体本体7,8の間の少なくとも熱的な分離とが実現されている。更に、ここでは詳しく図示されていないが、空隙か、さもなければ冷却媒体を通すことができるチャネルによって、熱的な分離を改善することも可能である。

【0044】

更に、本発明によるプレッシャーウェーブ・スーパーチャージャー1では、冷温ガス筐体3の領域にセルローター5を駆動する電気モーター12と、エッジスライダー13とが図示されている。この場合、エッジスライダー13は、チャネル1(K1)とチャネル2(K2)の貫流開口を調整する役割を果たし、その結果、それによって、チャージサイクル又はプレッシャーウェーブプロセスの調節が可能である。更に、高温ガス筐体2の領域には、チャネル3(K3)とチャネル4(K4)の開口断面を調節、制御又は調整し、それによって、プレッシャーウェーブプロセスの調節も実現可能とする役割を果たす制御ローラー14が配置されている。

【0045】

図2は、図1の断面線II−IIに沿った冷温ガス筐体3の断面を図示している。それぞれ二つに分けられた、新鮮な空気を吸入するためのチャネル1(K1)と、同じく二つに分けられた圧縮された新鮮な空気を搬出するためのチャネル2(K2)とが図示されている。この場合、チャネル2(K2)は、下側の短いチャネル区画15と上側の長いチャネル区画16に分けられている。各チャネル区画15,16の構成は、モジュール方式で実現されており、個々の挿入物9は、コネクタ接続17により互いに差し込み可能であるとともに、周囲への鋳込みによって、筐体本体8と互いに固く連結されている。更に、強度の一層の向上又は気密性の確保のために、例えば、鑞付け、溶接又は接着によって、個々のチャネル区画15,16を互いに連結することができる。同様に、チャネル1(K1)に関しても、挿入物9が冷温ガス筐体3の筐体本体8内に形成されていることは明らかである。チャネル1(K1)に吸入された新鮮な空気は、電気モーター12の熱交換フィン18の周囲を流れて、それを更に冷却する。同様に、チャネル1(K1)内の挿入物9も、チャネル2(K2)内の挿入物9も、例えば、チャネル外壁11と筐体本体8の間の、ここでは詳しく図示されていない空隙などの追加措置又は冷却チャネルの形成によって、更に熱的に分離することができる。

【符号の説明】

【0046】

1 プレッシャーウェーブ・スーパーチャージャー

2 高温ガス筐体

3 冷温ガス筐体

4 セルローター筐体

5 セルローター

6 セル

7 高温ガス筐体2の筐体本体

8 冷温ガス筐体3の筐体本体

9 挿入物

10 チャネル内壁

11 チャネル外壁

12 電気モーター

13 エッジスライダー

14 制御ローラー

15 下側のチャネル区画

16 上側のチャネル区画

17 コネクタ接続

18 熱交換フィン

K1 チャネル1

K2 チャネル2

K3 チャネル3

K4 チャネル4

【特許請求の範囲】

【請求項1】

自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャー(1)であって、

このプレッシャーウェーブ・スーパーチャージャーが、高温ガス筐体(2)を備えた高温ガス側と、冷温ガス筐体(3)を備えた冷温ガス側とを有し、セルローター(5)を備えたセルローター筐体(4)が高温ガス側と冷温ガス側の間に有り、

このプレッシャーウェーブ・スーパーチャージャーが、新鮮な空気を吸入するためのチャネル1(K1)と、圧縮された新鮮な空気を搬出するためのチャネル2(K2)と、排ガスを供給するためのチャネル3(K3)と、排ガスを搬出するためのチャネル4(K4)とを有し、冷温ガス筐体(3)内には、チャネル1(K1)とチャネル2(K2)が形成されており、高温ガス筐体(2)内には、チャネル3(K3)とチャネル4(K4)が形成されている、

プレッシャーウェーブ・スーパーチャージャーにおいて、

冷温ガス筐体(3)と高温ガス筐体(2)の一方又は両方が鋳造筐体として製造されており、

少なくとも一つのチャネル(K1,K2,K3,K4)が、挿入物(9)を中に配置した開放ダクトとして構成されており、挿入物(9)が、このチャネルを形成するとともに、挿入物(9)と鋳造筐体が熱的に分離されている、

ことを特徴とするプレッシャーウェーブ・スーパーチャージャー。

【請求項2】

挿入物(9)が筒状に構成されており、この挿入物(9)によって、当該のチャネルの内壁(10)が形成されていることを特徴とする請求項1に記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項3】

挿入物(9)がチャネル2(K2)とチャネル4(K4)の一方又は両方に形成されていることを特徴とする請求項1又は2に記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項4】

挿入物(9)が二重壁で構成されていることを特徴とする請求項1から3までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項5】

挿入物(9)が金属素材、有利には、特殊鋼の合金から構成されていることを特徴とする請求項1から3までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項6】

挿入物(9)がフランジと筒から構成されていることを特徴とする請求項1から5までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項7】

挿入物(9)が柔軟性の無い形で構成されているか、或いは挿入物(9)が、有利には、チューブによって、柔軟性の有る形で構成されていることを特徴とする請求項1から6までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項8】

挿入物(9)がプラスチック、有利には、温度安定性を有するポリマー素材から製造されていることを特徴とする請求項1から7までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項9】

挿入物(9)が、有利には、冷却フィンによって、特に有利には、流体による冷却によって、冷却可能な形で構成されていることを特徴とする請求項1から8までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項10】

挿入物(9)と鋳造筐体の間に、冷却媒体を通すための隙間が構成されていることを特徴とする請求項1から9までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項11】

チャネル4(K4)内の挿入物(9)がベンチュリ管として構成されていることを特徴とする請求項3から10までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項12】

鋳造筐体と挿入物(9)の間に、補償要素が配置されていることを特徴とする請求項1から11までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項13】

挿入物(9)が鋳造筐体内に鋳込まれていることを特徴とする請求項1から12までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項14】

当該のフランジが、挿入物(9)の筒との連結のために使用可能なように鋳造筐体内に鋳込まれていることを特徴とする請求項6から13までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項15】

当該のフランジと筒が、有利には、材料結合による連結によって、互いに気密に連結されていることを特徴とする請求項6から14までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項1】

自動車の燃焼エンジンに配置するためのプレッシャーウェーブ・スーパーチャージャー(1)であって、

このプレッシャーウェーブ・スーパーチャージャーが、高温ガス筐体(2)を備えた高温ガス側と、冷温ガス筐体(3)を備えた冷温ガス側とを有し、セルローター(5)を備えたセルローター筐体(4)が高温ガス側と冷温ガス側の間に有り、

このプレッシャーウェーブ・スーパーチャージャーが、新鮮な空気を吸入するためのチャネル1(K1)と、圧縮された新鮮な空気を搬出するためのチャネル2(K2)と、排ガスを供給するためのチャネル3(K3)と、排ガスを搬出するためのチャネル4(K4)とを有し、冷温ガス筐体(3)内には、チャネル1(K1)とチャネル2(K2)が形成されており、高温ガス筐体(2)内には、チャネル3(K3)とチャネル4(K4)が形成されている、

プレッシャーウェーブ・スーパーチャージャーにおいて、

冷温ガス筐体(3)と高温ガス筐体(2)の一方又は両方が鋳造筐体として製造されており、

少なくとも一つのチャネル(K1,K2,K3,K4)が、挿入物(9)を中に配置した開放ダクトとして構成されており、挿入物(9)が、このチャネルを形成するとともに、挿入物(9)と鋳造筐体が熱的に分離されている、

ことを特徴とするプレッシャーウェーブ・スーパーチャージャー。

【請求項2】

挿入物(9)が筒状に構成されており、この挿入物(9)によって、当該のチャネルの内壁(10)が形成されていることを特徴とする請求項1に記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項3】

挿入物(9)がチャネル2(K2)とチャネル4(K4)の一方又は両方に形成されていることを特徴とする請求項1又は2に記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項4】

挿入物(9)が二重壁で構成されていることを特徴とする請求項1から3までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項5】

挿入物(9)が金属素材、有利には、特殊鋼の合金から構成されていることを特徴とする請求項1から3までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項6】

挿入物(9)がフランジと筒から構成されていることを特徴とする請求項1から5までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項7】

挿入物(9)が柔軟性の無い形で構成されているか、或いは挿入物(9)が、有利には、チューブによって、柔軟性の有る形で構成されていることを特徴とする請求項1から6までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項8】

挿入物(9)がプラスチック、有利には、温度安定性を有するポリマー素材から製造されていることを特徴とする請求項1から7までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項9】

挿入物(9)が、有利には、冷却フィンによって、特に有利には、流体による冷却によって、冷却可能な形で構成されていることを特徴とする請求項1から8までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項10】

挿入物(9)と鋳造筐体の間に、冷却媒体を通すための隙間が構成されていることを特徴とする請求項1から9までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項11】

チャネル4(K4)内の挿入物(9)がベンチュリ管として構成されていることを特徴とする請求項3から10までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項12】

鋳造筐体と挿入物(9)の間に、補償要素が配置されていることを特徴とする請求項1から11までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項13】

挿入物(9)が鋳造筐体内に鋳込まれていることを特徴とする請求項1から12までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項14】

当該のフランジが、挿入物(9)の筒との連結のために使用可能なように鋳造筐体内に鋳込まれていることを特徴とする請求項6から13までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【請求項15】

当該のフランジと筒が、有利には、材料結合による連結によって、互いに気密に連結されていることを特徴とする請求項6から14までのいずれか一つに記載のプレッシャーウェーブ・スーパーチャージャー。

【図1】

【図2】

【図2】

【公開番号】特開2013−76402(P2013−76402A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2012−215797(P2012−215797)

【出願日】平成24年9月28日(2012.9.28)

【出願人】(504258871)ベンテラー アウトモビールテヒニク ゲゼルシャフト ミット ベシュレンクテル ハフツング (60)

【氏名又は名称原語表記】Benteler Automobiltechnik GmbH

【住所又は居所原語表記】Elsener Strasse 95, D−33102 Paderborn, Germany

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成24年9月28日(2012.9.28)

【出願人】(504258871)ベンテラー アウトモビールテヒニク ゲゼルシャフト ミット ベシュレンクテル ハフツング (60)

【氏名又は名称原語表記】Benteler Automobiltechnik GmbH

【住所又は居所原語表記】Elsener Strasse 95, D−33102 Paderborn, Germany

【Fターム(参考)】

[ Back to top ]