ハイルーフ車両のルーフ補強構造

【課題】ルーフサイドレール部材とルーフレインホース部材の端末部との結合強度を効率よく高めることができるハイルーフ車両のルーフ補強構造を提供する。

【解決手段】ルーフレインホース部材40は、ルーフパネル20の車内側面に固定される主構成体41と、その両端部に連結部材50によって連結される端末構成体45とを有する。端末構成体45は、パイプ材によって形成されると共に、ルーフサイドレール部材30に連結されて上下方向に延びる柱部と、柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、コーナー部の先端から延出された接続端部とを備える。連結部材50は、主構成体41の端部及び端末構成体45の接続端部を覆うようにして形成される。連結部材50と主構成体41の端部及び端末構成体45の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されている。

【解決手段】ルーフレインホース部材40は、ルーフパネル20の車内側面に固定される主構成体41と、その両端部に連結部材50によって連結される端末構成体45とを有する。端末構成体45は、パイプ材によって形成されると共に、ルーフサイドレール部材30に連結されて上下方向に延びる柱部と、柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、コーナー部の先端から延出された接続端部とを備える。連結部材50は、主構成体41の端部及び端末構成体45の接続端部を覆うようにして形成される。連結部材50と主構成体41の端部及び端末構成体45の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明はハイルーフ車両のルーフ補強構造に関する。

【背景技術】

【0002】

従来、ハイルーフ車両(大型バス、小型バス、マイクロバス等)において、例えば、図17に示すような構造のものがある。

これにおいては、ハイルーフ車両のピラー310の上端部に連結されたルーフサイドレール部材330と、ルーフパネル320の車内側面に沿ってスポット溶接される横断面ハット形のルーフレインホース部材340の両端末部345とがブラケット370によって連結される。

ブラケット370は、ルーフサイドレール部材330の上面にスポット溶接される前後の両取付部371と、これら両取付部371の間に形成されルーフレインホース部材340の端末部345が嵌込まれるポケット部372とを備えている。

そして、ブラケット370のポケット部372にルーフレインホース部材340の端末部345が嵌込まれた後、ルーフレインホース部材340の端末部345とブラケット370とがボルトや溶接によって固定されることでルーフ部が補強されるようになっている。

なお、自動車のフレーム内に発泡充填材を発泡充填してフレームを強化したものには、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3525890号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、図17に示す従来のハイルーフ車両のルーフ補強構造においては、ルーフレインホース部材340が横断面ハット形に形成され、その両フランジ部344がルーフパネル320の車内側面に接して配置された状態で、ルーフパネル320に容易にスポット溶接することができる。

しかしながら、ルーフサイドレール部材330とルーフレインホース部材340の端末部345との結合強度をブラケット370において確保することが困難である。

このため、車両のロールオーバ(横転)時等において、ルーフサイドレール部材330とルーフレインホース部材340の端末部345との結合部分(ブラケット370)に応力が集中的に作用し、当該部分が損傷される恐れがある。

【0005】

この発明の目的は、前記問題点に鑑み、ルーフサイドレール部材とルーフレインホース部材の端末部との結合強度を効率よく高めることができるハイルーフ車両のルーフ補強構造を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、この発明の請求項1に係るハイルーフ車両のルーフ補強構造は、ハイルーフ車両のピラーの上端部に連結されたルーフサイドレール部材と、ルーフパネルの車内側面に沿って配設されたルーフレインホース部材の両端末部とを連結してルーフ部を補強するハイルーフ車両のルーフ補強構造であって、

前記ルーフレインホース部材は、車幅方向に延びて前記ルーフパネルの車内側面に固定される主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とを有し、

前記端末構成体は、パイプ材によって形成されると共に、前記ルーフサイドレール部材に連結されて上下方向に延びる柱部と、この柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、このコーナー部の先端から延出された接続端部とを備え、

前記連結部材は、前記主構成体の端部及び前記端末構成体の接続端部を覆うようにして形成され、

前記連結部材と、前記主構成体の端部及び前記端末構成体の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とする。

【0007】

前記構成によると、ルーフレインホース部材を、主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とにより構成し、端末構成体をパイプ材によって形成してルーフサイドレール部材に連結することによって、ルーフサイドレール部材とルーフレインホース部材との結合強度を効率よく高めることができる。このため、車両のロールオーバ強度を容易に確保することが可能となる。

さらに、連結部材と主構成体の端部及び端末構成体の接続端部との間の空間部に、これら各部材を接着する発泡充填材を発泡充填して配設することによって、前記各部材を容易に接着して連結することができる。

【0008】

請求項2に係るハイルーフ車両のルーフ補強構造は、請求項1に記載のハイルーフ車両のルーフ補強構造であって、

発泡充填材は、板金組立工程で連結部材と主構成体の端部及び端末構成体の接続端部との間に配置された発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡されることで形成されていることを特徴とする。

【0009】

前記構成によると、発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡され、連結部材と主構成体の端部及び端末構成体の接続端部との間の空間部に発泡充填されることによって、発泡充填材が形成されると同時に、この発泡充填材によって、連結部材と主構成体の端部及び端末構成体の接続端部とを接着して連結することができる。

【0010】

請求項3に係るハイルーフ車両のルーフ補強構造は、請求項1又は2に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部は、ルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されていることを特徴とする。

【0011】

前記構成によると、端末構成体の柱部の下部がルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されることで、ルーフサイドレール部材とルーフレインホース部材と、ピラーとの三者を連結することができるため、車両のロールオーバ強度を良好に高めることができる。

【0012】

請求項4に係るハイルーフ車両のルーフ補強構造は、請求項3に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とする。

【0013】

前記構成によると、端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部に、これら各部材を接着する発泡充填材を発泡充填して配設することによって、端末構成体の柱部とルーフサイドレール部材及びピラーとを容易に連結することができると共に、車両のロールオーバ強度を効率よく高めることができる。

【図面の簡単な説明】

【0014】

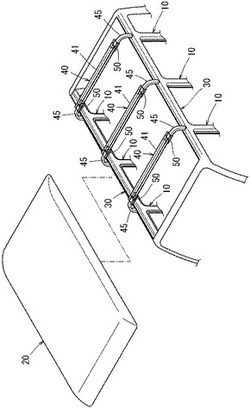

【図1】この発明の実施例1に係るルーフ補強構造を採用したハイルーフ車両の骨格フレームを簡略化して示す斜視図である。

【図2】同じくルーフレインホース部材の主構成体と端末構成体とルーフサイドレール部材とピラーとの組み付け状態を示す斜視図である。

【図3】同じくルーフレインホース部材の主構成体と端末構成体とが発泡充填材を介して連結部材によって連結された状態を示す図2のIII−III線に基づく横断面図である。

【図4】同じく図2のIV−IV線に基づく横断面図である。

【図5】同じく図2のV−V線に基づく縦断面図である。

【図6】同じくルーフレインホース部材の主構成体と端末構成体と連結される前の分離状態を示す斜視図である。

【図7】同じく図6のVII−VII線に基づく横断面図である。

【図8】同じく図6のVIII−VIII線に基づく横断面図である。

【図9】同じく未発泡状態の充填材の実施態様1を示す斜視図である。

【図10】同じく未発泡状態の充填材の実施態様2を示す斜視図である。

【図11】同じく未発泡状態の充填材の実施態様3を示す斜視図である。

【図12】同じく未発泡状態の充填材の実施態様4を示す斜視図である。

【図13】この発明の実施例2に係るハイルーフ車両のルーフ補強構造を示す斜視図である。

【図14】同じくルーフレインホース部材の端末構成体とルーフサイドレール部材とピラーとの組み付け状態を示す斜視図である。

【図15】同じく図13のXV−XV線に基づく横断面図である。

【図16】同じく図13のXVI−XVI線に基づく横断面図である。

【図17】従来のハイルーフ車両のルーフ補強構造を示す斜視図である。

【発明を実施するための形態】

【0015】

この発明を実施するための最良の形態について実施例にしたがって説明する。

【実施例1】

【0016】

この発明の実施例1を図1〜図12にしたがって説明する。

図1に示すように、ハイルーフ車両(大型バス、小型バス、マイクロバス等)の骨格フレームのうち、両サイドフレーム部を構成するために、車両フロアの左右の両サイド部の前後方向に所定間隔を隔てて各複数のピラー10が立設されている。これら左右の各複数のピラー10の上端部に跨って左右の両ルーフサイドレール部材30が配設されている。

一方、ルーフパネル20の車内側面には、複数のルーフレインホース部材40が複数のピラー10の配設位置に対応して前後方向に所定間隔を隔てて配設されている。

そして、各ルーフレインホース部材40の両端末部が左右の両ルーフサイドレール部材30に連結されることでハイルーフ車両のルーフ部を補強するようになっている。

【0017】

なお、ピラー10は、ピラーインナパネル11とピラーアウタパネル12とがピラーレインホースパネルを間に挟んでそれぞれのフランジ部においてスポット溶接されることで中空の閉じ断面に形成される。

また、ルーフサイドレール部材30は、ピラーインナパネル11及びピラーアウタパネル12の上端部に連続するレールインナパネル31とレールアウタパネル33とがそれぞれのフランジにおいてスポット溶接されることで中空の閉じ断面に形成される。

【0018】

図1と図2に示すように、ルーフレインホース部材40は、主構成体41と端末構成体45とを備えている。

図2と図4に示すように、主構成体41は、車幅方向に延びる底部42と、この底部42の前後縁から立ち上がる前後の両側壁部43と、これら両側壁部43の上縁から前後方向に張出状に形成された両フランジ部44とを有して横断面ハット形に形成されている。そして、主構成体41は、その両フランジ部44においてルーフパネル20の車内側面に沿ってスポット溶接されて固定される。

【0019】

図2と図3に示すように、端末構成体45は、パイプ材(この実施例1では角パイプ材)によって形成されると共に、ルーフサイドレール部材30に連結されて上下方向に延びる柱部46と、この柱部46の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部48と、このコーナー部48の先端から延出された接続端部49とを有している。

また、端末構成体45の柱部46の下端部は、ルーフサイドレール部材30の内部及びピラー10の上部にわたって挿通されて固定されることが望ましい。

そして、端末構成体45は、主構成体41の両端部に連結部材50と発泡充填材61によって連結される。

【0020】

連結部材50は、主構成体41端部の底部42と両側壁部43及び端末構成体45の接続端部49の底部と両側壁部とを設定された隙間を隔てて覆う横断面ハット形に形成されている。そして、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部には、この隙間に発泡充填されてこれら各部材を接着する発泡充填材61が配設されている。

【0021】

この実施例1において、発泡充填材61は、金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材60が焼き付け塗装時の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張されることで形成される。

すなわち、板金組立工程において、図6〜図8に示すように、ルーフレインホース部材40の主構成体41の両フランジ部44がルーフパネル20の車内側面の車幅方向に沿ってスポット溶接されて固定される。

一方、ルーフレインホース部材40の端末構成体45の柱部46がルーフサイドレール部材30の内部及びピラー10の上端部にわたって挿通されて適宜の固定手段(例えば、ボルト、溶接、接着等)によって固定されて連結される。

そして、端末構成体45の接続端部49には、金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材60を間に挟んで連結部材50が耐熱性樹脂よりなるクリップ70によって止着される。

【0022】

その後、主構成体41の端部と、端末構成体45の接続端部49とが僅かな隙間を隔てて突き合わされた状態で、連結部材50のフランジ部53が主構成体41端部のフランジ部44を間に挟んでルーフパネル20の車内側面にスポット溶接されて固定される。また、連結部材50のフランジ部53のうち、端末構成体45の接続端部49に対応する部分においては連結部材50のフランジ部53が直接にルーフパネル20の車内側面にスポット溶接されて固定される。

さらに、ルーフパネル20とルーフサイドレール部材30との必要箇所がスポット溶接等によって結合されて車両ボディの板金組立工程が完了する。

なお、図6に示すように、連結部材50のフランジ部53は、主構成体41のフランジ部44に対応する部分がフランジ部44の板厚に相当する分だけ段差状に形成されている。

【0023】

その後、車両ボディの焼き付け塗装行程が行われる。

図6〜図8に示すように、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部に配設された未発泡状態の充填材60は、焼き付け塗装工程の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張される。そして、図3〜図5に示すように、未発泡状態の充填材60が発泡充填材61となって、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部に発泡充填されることで、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との各部材が接着されて連結される。

【0024】

この実施例1に係るハイルーフ車両のルーフ補強構造は上述したように構成される。

したがって、ルーフレインホース部材40を、主構成体41と、この主構成体41の両端部に連結部材50によって連結される端末構成体45とにより構成し、端末構成体45をパイプ材によって形成してルーフサイドレール部材30に連結することによって、ルーフサイドレール部材30とルーフレインホース部材40との結合強度を効率よく高めることができる。このため、車両のロールオーバ強度を容易に確保することが可能となる。

さらに、ルーフレインホース部材40の主構成体41の端部及び端末構成体45の接続端部49と、連結部材50との間の空間部に金属接着性に富む発泡充填材61が発泡充填されることで、これら各部材41、45、50を接着して容易に連結することができる。

【0025】

また、この実施例1において、ルーフレインホース部材40の端末構成体45の柱部46の下端部がルーフサイドレール部材30の内部、及びピラー10の上部にわたって挿通されて固定されることで、ルーフサイドレール部材30とルーフレインホース部材40と、ピラー10との三者を連結することができるため、車両のロールオーバ強度を良好に高めることができる。

【0026】

発泡充填材61を形成するための未発泡状態の充填材としては、例えば、図9〜図12に示すような形状のものを採用することができる。

すなわち、図9に示すように、金属接着性に富む発泡性樹脂材料によって平板状に形成された板状素材160を連結部材50の底部51に対応する長さをもつ底板部161と、この底板部161の一側縁から端末構成体45の接続端部49の周囲を覆い囲むように折り目をもって折り返された角筒部162とにより構成された未発泡状態の充填材160を採用することができる。

この場合、連結部材50にルーフレインホース部材40の端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材160を組み付けて耐熱性のクリップによって止着する。

【0027】

図10に示すように、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の角筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体45の接続端部49の長さを加えた長さに切断した筒状素材260aを、その長さの中央部で側面形状Z字状に切断して未発泡状態の充填材260を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材260を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【0028】

図11に示すように、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の角筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体45の接続端部49の長さを加えた長さに切断した筒状素材360aを、その長さの中央部で傾斜状に切断して未発泡状態の充填材360を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材360を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【0029】

図12に示すように、ルーフレインホース部材の端末構成体445が丸パイプ材によって形成される場合、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の円筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体445の接続端部449の長さを加えた長さに切断した筒状素材460aを、その長さの中央部で傾斜状に切断して未発泡状態の充填材460を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体445の接続端部449を嵌込む際に、端末構成体445の接続端部449に未発泡状態の充填材460を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【実施例2】

【0030】

次に、この発明の実施例2に係るハイルーフ車両のルーフ補強構造を図13〜図16にしたがって説明する。

この実施例2においては、ルーフレインホース部材40の端末構成体45の柱部46の下部と、この下部が挿通されるルーフサイドレール部材30の内部の筒状部15及びピラー10の上部との間の空間部に、この隙間に発泡充填されてこれら各部材を接着する発泡充填材561が配設されている。

【0031】

なお、ピラー10のピラーレインホースパネル13の上端部は、ルーフサイドレール部材30の内部まで延長されてレールインナパネル31にスポット溶接される。そして、ピラーレインホースパネル13の上端部とレールインナパネル31によって筒状部15が形成される。

【0032】

この実施例2において、発泡充填材561は、実施例1で述べた発泡充填材61を形成する未発泡状態の充填材60と同様にして金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材が焼き付け塗装時の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張されることで形成される。

この実施例2のその他の構成は、実施例1と同様に構成されるため、同一構成部分に対し同一符号を付記してその説明は省略する。

【0033】

この実施例2に係るハイルーフ車両のルーフ補強構造は上述したように構成される。

したがって、ルーフレインホース部材40の端末構成体45の柱部46の下部とピラー10の上部との間の空間部に、これら各部材を接着する発泡充填材561を発泡充填することによって、端末構成体45の柱部46とピラー10とを容易に連結することができると共に、車両のロールオーバ強度を効率よく高めることができる。

【0034】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない範囲内において、種々なる形態で実施することもできる。

【符号の説明】

【0035】

10 ピラー

20 ルーフパネル

30 ルーフサイドレール部材

40 ルーフレインホース部材

41 主構成体

45 端末構成体

46 柱部

48 コーナー部

49 接続端部

50 連結部材

60 未発泡状態の充填材

61 発泡充填材

【技術分野】

【0001】

この発明はハイルーフ車両のルーフ補強構造に関する。

【背景技術】

【0002】

従来、ハイルーフ車両(大型バス、小型バス、マイクロバス等)において、例えば、図17に示すような構造のものがある。

これにおいては、ハイルーフ車両のピラー310の上端部に連結されたルーフサイドレール部材330と、ルーフパネル320の車内側面に沿ってスポット溶接される横断面ハット形のルーフレインホース部材340の両端末部345とがブラケット370によって連結される。

ブラケット370は、ルーフサイドレール部材330の上面にスポット溶接される前後の両取付部371と、これら両取付部371の間に形成されルーフレインホース部材340の端末部345が嵌込まれるポケット部372とを備えている。

そして、ブラケット370のポケット部372にルーフレインホース部材340の端末部345が嵌込まれた後、ルーフレインホース部材340の端末部345とブラケット370とがボルトや溶接によって固定されることでルーフ部が補強されるようになっている。

なお、自動車のフレーム内に発泡充填材を発泡充填してフレームを強化したものには、例えば、特許文献1に開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3525890号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、図17に示す従来のハイルーフ車両のルーフ補強構造においては、ルーフレインホース部材340が横断面ハット形に形成され、その両フランジ部344がルーフパネル320の車内側面に接して配置された状態で、ルーフパネル320に容易にスポット溶接することができる。

しかしながら、ルーフサイドレール部材330とルーフレインホース部材340の端末部345との結合強度をブラケット370において確保することが困難である。

このため、車両のロールオーバ(横転)時等において、ルーフサイドレール部材330とルーフレインホース部材340の端末部345との結合部分(ブラケット370)に応力が集中的に作用し、当該部分が損傷される恐れがある。

【0005】

この発明の目的は、前記問題点に鑑み、ルーフサイドレール部材とルーフレインホース部材の端末部との結合強度を効率よく高めることができるハイルーフ車両のルーフ補強構造を提供することである。

【課題を解決するための手段】

【0006】

前記課題を解決するために、この発明の請求項1に係るハイルーフ車両のルーフ補強構造は、ハイルーフ車両のピラーの上端部に連結されたルーフサイドレール部材と、ルーフパネルの車内側面に沿って配設されたルーフレインホース部材の両端末部とを連結してルーフ部を補強するハイルーフ車両のルーフ補強構造であって、

前記ルーフレインホース部材は、車幅方向に延びて前記ルーフパネルの車内側面に固定される主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とを有し、

前記端末構成体は、パイプ材によって形成されると共に、前記ルーフサイドレール部材に連結されて上下方向に延びる柱部と、この柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、このコーナー部の先端から延出された接続端部とを備え、

前記連結部材は、前記主構成体の端部及び前記端末構成体の接続端部を覆うようにして形成され、

前記連結部材と、前記主構成体の端部及び前記端末構成体の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とする。

【0007】

前記構成によると、ルーフレインホース部材を、主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とにより構成し、端末構成体をパイプ材によって形成してルーフサイドレール部材に連結することによって、ルーフサイドレール部材とルーフレインホース部材との結合強度を効率よく高めることができる。このため、車両のロールオーバ強度を容易に確保することが可能となる。

さらに、連結部材と主構成体の端部及び端末構成体の接続端部との間の空間部に、これら各部材を接着する発泡充填材を発泡充填して配設することによって、前記各部材を容易に接着して連結することができる。

【0008】

請求項2に係るハイルーフ車両のルーフ補強構造は、請求項1に記載のハイルーフ車両のルーフ補強構造であって、

発泡充填材は、板金組立工程で連結部材と主構成体の端部及び端末構成体の接続端部との間に配置された発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡されることで形成されていることを特徴とする。

【0009】

前記構成によると、発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡され、連結部材と主構成体の端部及び端末構成体の接続端部との間の空間部に発泡充填されることによって、発泡充填材が形成されると同時に、この発泡充填材によって、連結部材と主構成体の端部及び端末構成体の接続端部とを接着して連結することができる。

【0010】

請求項3に係るハイルーフ車両のルーフ補強構造は、請求項1又は2に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部は、ルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されていることを特徴とする。

【0011】

前記構成によると、端末構成体の柱部の下部がルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されることで、ルーフサイドレール部材とルーフレインホース部材と、ピラーとの三者を連結することができるため、車両のロールオーバ強度を良好に高めることができる。

【0012】

請求項4に係るハイルーフ車両のルーフ補強構造は、請求項3に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とする。

【0013】

前記構成によると、端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部に、これら各部材を接着する発泡充填材を発泡充填して配設することによって、端末構成体の柱部とルーフサイドレール部材及びピラーとを容易に連結することができると共に、車両のロールオーバ強度を効率よく高めることができる。

【図面の簡単な説明】

【0014】

【図1】この発明の実施例1に係るルーフ補強構造を採用したハイルーフ車両の骨格フレームを簡略化して示す斜視図である。

【図2】同じくルーフレインホース部材の主構成体と端末構成体とルーフサイドレール部材とピラーとの組み付け状態を示す斜視図である。

【図3】同じくルーフレインホース部材の主構成体と端末構成体とが発泡充填材を介して連結部材によって連結された状態を示す図2のIII−III線に基づく横断面図である。

【図4】同じく図2のIV−IV線に基づく横断面図である。

【図5】同じく図2のV−V線に基づく縦断面図である。

【図6】同じくルーフレインホース部材の主構成体と端末構成体と連結される前の分離状態を示す斜視図である。

【図7】同じく図6のVII−VII線に基づく横断面図である。

【図8】同じく図6のVIII−VIII線に基づく横断面図である。

【図9】同じく未発泡状態の充填材の実施態様1を示す斜視図である。

【図10】同じく未発泡状態の充填材の実施態様2を示す斜視図である。

【図11】同じく未発泡状態の充填材の実施態様3を示す斜視図である。

【図12】同じく未発泡状態の充填材の実施態様4を示す斜視図である。

【図13】この発明の実施例2に係るハイルーフ車両のルーフ補強構造を示す斜視図である。

【図14】同じくルーフレインホース部材の端末構成体とルーフサイドレール部材とピラーとの組み付け状態を示す斜視図である。

【図15】同じく図13のXV−XV線に基づく横断面図である。

【図16】同じく図13のXVI−XVI線に基づく横断面図である。

【図17】従来のハイルーフ車両のルーフ補強構造を示す斜視図である。

【発明を実施するための形態】

【0015】

この発明を実施するための最良の形態について実施例にしたがって説明する。

【実施例1】

【0016】

この発明の実施例1を図1〜図12にしたがって説明する。

図1に示すように、ハイルーフ車両(大型バス、小型バス、マイクロバス等)の骨格フレームのうち、両サイドフレーム部を構成するために、車両フロアの左右の両サイド部の前後方向に所定間隔を隔てて各複数のピラー10が立設されている。これら左右の各複数のピラー10の上端部に跨って左右の両ルーフサイドレール部材30が配設されている。

一方、ルーフパネル20の車内側面には、複数のルーフレインホース部材40が複数のピラー10の配設位置に対応して前後方向に所定間隔を隔てて配設されている。

そして、各ルーフレインホース部材40の両端末部が左右の両ルーフサイドレール部材30に連結されることでハイルーフ車両のルーフ部を補強するようになっている。

【0017】

なお、ピラー10は、ピラーインナパネル11とピラーアウタパネル12とがピラーレインホースパネルを間に挟んでそれぞれのフランジ部においてスポット溶接されることで中空の閉じ断面に形成される。

また、ルーフサイドレール部材30は、ピラーインナパネル11及びピラーアウタパネル12の上端部に連続するレールインナパネル31とレールアウタパネル33とがそれぞれのフランジにおいてスポット溶接されることで中空の閉じ断面に形成される。

【0018】

図1と図2に示すように、ルーフレインホース部材40は、主構成体41と端末構成体45とを備えている。

図2と図4に示すように、主構成体41は、車幅方向に延びる底部42と、この底部42の前後縁から立ち上がる前後の両側壁部43と、これら両側壁部43の上縁から前後方向に張出状に形成された両フランジ部44とを有して横断面ハット形に形成されている。そして、主構成体41は、その両フランジ部44においてルーフパネル20の車内側面に沿ってスポット溶接されて固定される。

【0019】

図2と図3に示すように、端末構成体45は、パイプ材(この実施例1では角パイプ材)によって形成されると共に、ルーフサイドレール部材30に連結されて上下方向に延びる柱部46と、この柱部46の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部48と、このコーナー部48の先端から延出された接続端部49とを有している。

また、端末構成体45の柱部46の下端部は、ルーフサイドレール部材30の内部及びピラー10の上部にわたって挿通されて固定されることが望ましい。

そして、端末構成体45は、主構成体41の両端部に連結部材50と発泡充填材61によって連結される。

【0020】

連結部材50は、主構成体41端部の底部42と両側壁部43及び端末構成体45の接続端部49の底部と両側壁部とを設定された隙間を隔てて覆う横断面ハット形に形成されている。そして、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部には、この隙間に発泡充填されてこれら各部材を接着する発泡充填材61が配設されている。

【0021】

この実施例1において、発泡充填材61は、金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材60が焼き付け塗装時の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張されることで形成される。

すなわち、板金組立工程において、図6〜図8に示すように、ルーフレインホース部材40の主構成体41の両フランジ部44がルーフパネル20の車内側面の車幅方向に沿ってスポット溶接されて固定される。

一方、ルーフレインホース部材40の端末構成体45の柱部46がルーフサイドレール部材30の内部及びピラー10の上端部にわたって挿通されて適宜の固定手段(例えば、ボルト、溶接、接着等)によって固定されて連結される。

そして、端末構成体45の接続端部49には、金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材60を間に挟んで連結部材50が耐熱性樹脂よりなるクリップ70によって止着される。

【0022】

その後、主構成体41の端部と、端末構成体45の接続端部49とが僅かな隙間を隔てて突き合わされた状態で、連結部材50のフランジ部53が主構成体41端部のフランジ部44を間に挟んでルーフパネル20の車内側面にスポット溶接されて固定される。また、連結部材50のフランジ部53のうち、端末構成体45の接続端部49に対応する部分においては連結部材50のフランジ部53が直接にルーフパネル20の車内側面にスポット溶接されて固定される。

さらに、ルーフパネル20とルーフサイドレール部材30との必要箇所がスポット溶接等によって結合されて車両ボディの板金組立工程が完了する。

なお、図6に示すように、連結部材50のフランジ部53は、主構成体41のフランジ部44に対応する部分がフランジ部44の板厚に相当する分だけ段差状に形成されている。

【0023】

その後、車両ボディの焼き付け塗装行程が行われる。

図6〜図8に示すように、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部に配設された未発泡状態の充填材60は、焼き付け塗装工程の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張される。そして、図3〜図5に示すように、未発泡状態の充填材60が発泡充填材61となって、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との間の空間部に発泡充填されることで、連結部材50と主構成体41の端部及び端末構成体45の接続端部49との各部材が接着されて連結される。

【0024】

この実施例1に係るハイルーフ車両のルーフ補強構造は上述したように構成される。

したがって、ルーフレインホース部材40を、主構成体41と、この主構成体41の両端部に連結部材50によって連結される端末構成体45とにより構成し、端末構成体45をパイプ材によって形成してルーフサイドレール部材30に連結することによって、ルーフサイドレール部材30とルーフレインホース部材40との結合強度を効率よく高めることができる。このため、車両のロールオーバ強度を容易に確保することが可能となる。

さらに、ルーフレインホース部材40の主構成体41の端部及び端末構成体45の接続端部49と、連結部材50との間の空間部に金属接着性に富む発泡充填材61が発泡充填されることで、これら各部材41、45、50を接着して容易に連結することができる。

【0025】

また、この実施例1において、ルーフレインホース部材40の端末構成体45の柱部46の下端部がルーフサイドレール部材30の内部、及びピラー10の上部にわたって挿通されて固定されることで、ルーフサイドレール部材30とルーフレインホース部材40と、ピラー10との三者を連結することができるため、車両のロールオーバ強度を良好に高めることができる。

【0026】

発泡充填材61を形成するための未発泡状態の充填材としては、例えば、図9〜図12に示すような形状のものを採用することができる。

すなわち、図9に示すように、金属接着性に富む発泡性樹脂材料によって平板状に形成された板状素材160を連結部材50の底部51に対応する長さをもつ底板部161と、この底板部161の一側縁から端末構成体45の接続端部49の周囲を覆い囲むように折り目をもって折り返された角筒部162とにより構成された未発泡状態の充填材160を採用することができる。

この場合、連結部材50にルーフレインホース部材40の端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材160を組み付けて耐熱性のクリップによって止着する。

【0027】

図10に示すように、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の角筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体45の接続端部49の長さを加えた長さに切断した筒状素材260aを、その長さの中央部で側面形状Z字状に切断して未発泡状態の充填材260を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材260を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【0028】

図11に示すように、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の角筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体45の接続端部49の長さを加えた長さに切断した筒状素材360aを、その長さの中央部で傾斜状に切断して未発泡状態の充填材360を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体45の接続端部49を嵌込む際に、端末構成体45の接続端部49に未発泡状態の充填材360を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【0029】

図12に示すように、ルーフレインホース部材の端末構成体445が丸パイプ材によって形成される場合、金属接着性に富む発泡性樹脂材料を押出成形によって長尺の円筒状に形成した長尺の押出品を、連結部材50の長さと、端末構成体445の接続端部449の長さを加えた長さに切断した筒状素材460aを、その長さの中央部で傾斜状に切断して未発泡状態の充填材460を2個取りしたものを採用することができる。

この場合においても、連結部材50に端末構成体445の接続端部449を嵌込む際に、端末構成体445の接続端部449に未発泡状態の充填材460を組み付ける。また、必要に応じて耐熱性のクリップによって止着する。

【実施例2】

【0030】

次に、この発明の実施例2に係るハイルーフ車両のルーフ補強構造を図13〜図16にしたがって説明する。

この実施例2においては、ルーフレインホース部材40の端末構成体45の柱部46の下部と、この下部が挿通されるルーフサイドレール部材30の内部の筒状部15及びピラー10の上部との間の空間部に、この隙間に発泡充填されてこれら各部材を接着する発泡充填材561が配設されている。

【0031】

なお、ピラー10のピラーレインホースパネル13の上端部は、ルーフサイドレール部材30の内部まで延長されてレールインナパネル31にスポット溶接される。そして、ピラーレインホースパネル13の上端部とレールインナパネル31によって筒状部15が形成される。

【0032】

この実施例2において、発泡充填材561は、実施例1で述べた発泡充填材61を形成する未発泡状態の充填材60と同様にして金属接着性に富む発泡性樹脂材料よりなる未発泡状態の充填材が焼き付け塗装時の熱(例えば、120℃〜180℃の外部加熱)によって発泡膨張されることで形成される。

この実施例2のその他の構成は、実施例1と同様に構成されるため、同一構成部分に対し同一符号を付記してその説明は省略する。

【0033】

この実施例2に係るハイルーフ車両のルーフ補強構造は上述したように構成される。

したがって、ルーフレインホース部材40の端末構成体45の柱部46の下部とピラー10の上部との間の空間部に、これら各部材を接着する発泡充填材561を発泡充填することによって、端末構成体45の柱部46とピラー10とを容易に連結することができると共に、車両のロールオーバ強度を効率よく高めることができる。

【0034】

なお、この発明は前記実施例1に限定するものではなく、この発明の要旨を逸脱しない範囲内において、種々なる形態で実施することもできる。

【符号の説明】

【0035】

10 ピラー

20 ルーフパネル

30 ルーフサイドレール部材

40 ルーフレインホース部材

41 主構成体

45 端末構成体

46 柱部

48 コーナー部

49 接続端部

50 連結部材

60 未発泡状態の充填材

61 発泡充填材

【特許請求の範囲】

【請求項1】

ハイルーフ車両のピラーの上端部に連結されたルーフサイドレール部材と、ルーフパネルの車内側面に沿って配設されたルーフレインホースメントの両端末部とを連結してルーフ部を補強するハイルーフ車両のルーフ補強構造であって、

前記ルーフレインホースメントは、車幅方向に延びて前記ルーフパネルの車内側面に固定される主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とを有し、

前記端末構成体は、パイプ材によって形成されると共に、前記ルーフサイドレール部材に連結されて上下方向に延びる柱部と、この柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、このコーナー部の先端から延出された接続端部とを備え、

前記連結部材は、前記主構成体の端部及び前記端末構成体の接続端部を覆うようにして形成され、

前記連結部材と、前記主構成体の端部及び前記端末構成体の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項2】

請求項1に記載のハイルーフ車両のルーフ補強構造であって、

発泡充填材は、板金組立工程で連結部材と主構成体の端部及び端末構成体の接続端部との間に配置された発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡されることで形成されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項3】

請求項1又は2に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部は、ルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項4】

請求項3に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項1】

ハイルーフ車両のピラーの上端部に連結されたルーフサイドレール部材と、ルーフパネルの車内側面に沿って配設されたルーフレインホースメントの両端末部とを連結してルーフ部を補強するハイルーフ車両のルーフ補強構造であって、

前記ルーフレインホースメントは、車幅方向に延びて前記ルーフパネルの車内側面に固定される主構成体と、この主構成体の両端部に連結部材によって連結される端末構成体とを有し、

前記端末構成体は、パイプ材によって形成されると共に、前記ルーフサイドレール部材に連結されて上下方向に延びる柱部と、この柱部の上端から車幅方向中心側へ向けて湾曲状に曲げられたコーナー部と、このコーナー部の先端から延出された接続端部とを備え、

前記連結部材は、前記主構成体の端部及び前記端末構成体の接続端部を覆うようにして形成され、

前記連結部材と、前記主構成体の端部及び前記端末構成体の接続端部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項2】

請求項1に記載のハイルーフ車両のルーフ補強構造であって、

発泡充填材は、板金組立工程で連結部材と主構成体の端部及び端末構成体の接続端部との間に配置された発泡性樹脂材料よりなる未発泡状態の充填材が、焼き付け塗装工程の熱によって発泡されることで形成されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項3】

請求項1又は2に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部は、ルーフサイドレール部材の内部及びピラーの上部に挿通されて固定されていることを特徴とするハイルーフ車両のルーフ補強構造。

【請求項4】

請求項3に記載のハイルーフ車両のルーフ補強構造であって、

端末構成体の柱部の下部と、ルーフサイドレール部材の内部及びピラーの上部との間の空間部には、これら各部材を接着する発泡充填材が配設されていることを特徴とするハイルーフ車両のルーフ補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−63119(P2011−63119A)

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願番号】特願2009−215373(P2009−215373)

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

【公開日】平成23年3月31日(2011.3.31)

【国際特許分類】

【出願日】平成21年9月17日(2009.9.17)

【出願人】(000110321)トヨタ車体株式会社 (1,272)

【Fターム(参考)】

[ Back to top ]