ハウジング及びその製造方法

【課題】ガラスパネル及びプラスチックフレームが緊密に結合されたハウジング及びその製造方法を提供することである。

【解決手段】本発明に係るハウジングは、ガラスパネルと、金属フレームと、プラスチックフレームと、を備え、前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合される。本発明は、前記ハウジングの製造方法も提供する。

【解決手段】本発明に係るハウジングは、ガラスパネルと、金属フレームと、プラスチックフレームと、を備え、前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合される。本発明は、前記ハウジングの製造方法も提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハウジング及びその製造方法に関するものである。

【背景技術】

【0002】

移動通信技術の発展に伴って、携帯電話のようないろいろな電子装置がつぎつぎに市販され、消費者は、移動通信技術がもたらす通信利便性を充分に享受することができる。ハウジングは、携帯電話のような電子装置の主要な部品として、その品質は消費者の注目を惹く要因となる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、従来の電子装置のハウジングにおいて、ガラスパネルの周縁を包囲するプラスチックフレームは使用過程で変形し易いので、ガラスパネルがプラスチックフレームから容易に離脱することがある。

【0004】

本発明は、上記の問題点を解消するためのもので、ガラスパネル及びプラスチックフレームが緊密に結合されたハウジング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明に係るハウジングは、ガラスパネルと、金属フレームと、プラスチックフレームと、を備え、前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合される。

【0006】

また、上記の目的を達成するために、本発明に係るハウジングの製造方法は、ガラスパネルを金属フレームの内部に隙間がないように固定するステップと、一体になった前記ガラスパネル及び前記金属フレームを射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレームの側面に溶解されたプラスチック材料を射出してプラスチックフレームを形成するようにするステップと、冷却して型を開けて、前記ガラスパネル、前記金属フレーム及び前記プラスチックフレームは緊密に結合してハウジングを形成するステップと、を備える。

【発明の効果】

【0007】

本発明のハウジングにおいて、ガラスパネルは金属フレーム及びプラスチックフレームによって固定されるので、前記ガラスパネルは、前記金属フレーム及び前記プラスチックフレームから離脱せず、且つ前記ハウジングは射出成型金型によって一体成型されるので、粘着材料を塗布することを必要とせず、生産効率を高めることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るハウジングの分解図である。

【図2】図1に示すハウジングのA部分の拡大図である。

【図3】本発明の実施形態に係るハウジングのプラスチックフレームを示す図である。

【図4】本発明の実施形態に係るハウジングを示す図である。

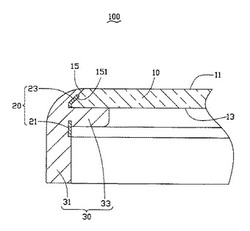

【図5】図4に示すハウジングのB−B線に沿う部分断面図である。

【発明を実施するための形態】

【0009】

図1に示したように、本発明の実施形態に係るハウジング100は、ガラスパネル10と、金属フレーム20と、プラスチックフレーム30と、を備える。

【0010】

前記ガラスパネル10は、略矩形状であり、その寸法は前記金属フレーム20の内径寸法と同じであるので、前記ガラスパネル10を前記金属フレーム20の内部に収容することができる。前記ガラスパネル10は、第一表面11と、前記第一表面11の反対側に位置する第二表面13と、前記第一表面11及び前記第二表面13を接続する側面15と、を備える。図5を参照すると、前記側面15と前記第一表面11とがなす角は、鈍角であり、前記側面15と前記第二表面13とがなす角は、鋭角となっている。また、4つの前記側面15には全て凹部が設けられ、4つの前記側面15の凹部が連通されて閉鎖された略矩形状の係合溝151を形成する。なお、第二表面13の外周は第一表面11の外周よりも大きく形成されており、したがって、第一表面11と第二表面13とを接続する側面15は、全体として第一表面11から第二表面13に向かうにしたがって外側に広がるようになる。すなわち、第一表面11と側面15との間の角度は鈍角であり、第二表面13と側面15との間の角度は鋭角である。

【0011】

図1及び図2を参照すると、前記金属フレーム20は、閉鎖された略矩形状のフレームであり、本体部21及び係合部23を備える。前記本体部21には、複数の貫通孔211が長手方向において等間隔に設けられて、射出成型過程で溶解されたプラスチック材料が複数の前記貫通孔211を流れ、プラスチック材料が冷却されると複数の前記貫通孔211を充填する。前記係合部23は、前記本体部21の一側から前記金属フレーム20の内部に向かって曲がってなる。図5を参照すると、前記金属フレーム20の係合部23は、前記ガラスパネル10の係合溝151に係合して、前記ガラスパネル10は前記金属フレーム20の内部に緊密に固定される。本実施形態において、前記金属フレーム20の材質は、ステンレスである。

【0012】

図3及び図5を参照すると、前記プラスチックフレーム30は、閉鎖された略矩形状の外部フレーム31と、前記外部フレーム31の内壁において内側に突出して形成され且つ前記外部フレーム31の内壁に沿って囲んで閉鎖されたフレームを形成する補強部33と、を備える。前記外部フレーム31は、前記金属フレーム20及び前記ガラスパネル10を囲み、前記補強部33は、前記金属フレーム20の複数の貫通孔211を貫通して前記ガラスパネル10の第二表面13に結合される。本実施形態において、前記プラスチックフレーム30は、プラスチック材料で射出成型方式によって形成される。

【0013】

前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30は、他の形状であることができ、且つ前記金属フレーム20及び前記プラスチックフレーム30の形状は、前記ガラスパネル10の形状変化によって変化することができる。例えば、前記ガラスパネル10が円板状であると、前記金属フレーム20及び前記プラスチックフレーム30は円環状である。

【0014】

本発明のハウジング100の製造方法は、主に以下のステップを備える。

【0015】

ステップ1では、前記金属フレーム20の係合部23を前記ガラスパネル10の係合溝151に隙間がないように係合固定する。

【0016】

ステップ2では、一体になった前記ガラスパネル10及び前記金属フレーム20を射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレーム20の側面に溶解されたプラスチック材料を射出して前記プラスチックフレーム30を形成するようにする。

【0017】

ステップ3では、冷却して型を開けて、前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30を緊密に結合して前記ハウジング100を形成する(図4を参照)。

【0018】

前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30は、射出成型金型内で一体成型されるので、それぞれの接続箇所には隙間がない。射出成型過程において、溶解されたプラスチック材料は前記金属フレーム20の側面で冷却されると前記プラスチックフレーム30の外部フレーム31を形成するので、前記外部フレーム31と前記金属フレーム20の側面及び前記ガラスパネル10の側面15とが緊密に結合される。溶解されたプラスチック材料は、前記金属フレーム20の複数の貫通孔211を流れ且つ冷却されると前記貫通孔211を充填するとともに前記プラスチックフレーム30の補強部33を形成し、前記補強部33は前記ガラスパネル10の第二表面13に緊密に結合する。前記ガラスパネル10の第一表面11及び前記プラスチックフレーム30の上表面は、同じ平面に位置する。

【0019】

前記ハウジング100のガラスパネル10は、前記金属フレーム20と前記プラスチックフレーム30との間に挟まれて、前記ガラスパネル10の第一表面11に圧力を付与しても、前記ガラスパネル10は前記プラスチックフレーム30の補強部33に制限されて移動せず、前記ガラスパネル10の第二表面13に圧力を付与しても、前記ガラスパネル10は前記金属フレーム20の係合部23に制限されて移動せず、従って前記ガラスパネル10は前記金属フレーム20及び前記プラスチックフレーム30から離脱しない。

【0020】

前記ハウジング100は、射出成型金型によって一体成型されるので、粘着材料を塗布することを必要とせず、生産効率を高めることができる。

【0021】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に制限されるものではなく、本発明の範囲内で種々の変形又は修正が可能であり、該変形又は修正もまた、本発明の特許請求の範囲内に含まれるものであることは、いうまでもない。

【符号の説明】

【0022】

10 ガラスパネル

11 第一表面

13 第二表面

15 側面

20 金属フレーム

21 本体部

23 係合部

30 プラスチックフレーム

31 外部フレーム

33 補強部

100 ハウジング

151 係合溝

211 貫通孔

【技術分野】

【0001】

本発明は、ハウジング及びその製造方法に関するものである。

【背景技術】

【0002】

移動通信技術の発展に伴って、携帯電話のようないろいろな電子装置がつぎつぎに市販され、消費者は、移動通信技術がもたらす通信利便性を充分に享受することができる。ハウジングは、携帯電話のような電子装置の主要な部品として、その品質は消費者の注目を惹く要因となる。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、従来の電子装置のハウジングにおいて、ガラスパネルの周縁を包囲するプラスチックフレームは使用過程で変形し易いので、ガラスパネルがプラスチックフレームから容易に離脱することがある。

【0004】

本発明は、上記の問題点を解消するためのもので、ガラスパネル及びプラスチックフレームが緊密に結合されたハウジング及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明に係るハウジングは、ガラスパネルと、金属フレームと、プラスチックフレームと、を備え、前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合される。

【0006】

また、上記の目的を達成するために、本発明に係るハウジングの製造方法は、ガラスパネルを金属フレームの内部に隙間がないように固定するステップと、一体になった前記ガラスパネル及び前記金属フレームを射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレームの側面に溶解されたプラスチック材料を射出してプラスチックフレームを形成するようにするステップと、冷却して型を開けて、前記ガラスパネル、前記金属フレーム及び前記プラスチックフレームは緊密に結合してハウジングを形成するステップと、を備える。

【発明の効果】

【0007】

本発明のハウジングにおいて、ガラスパネルは金属フレーム及びプラスチックフレームによって固定されるので、前記ガラスパネルは、前記金属フレーム及び前記プラスチックフレームから離脱せず、且つ前記ハウジングは射出成型金型によって一体成型されるので、粘着材料を塗布することを必要とせず、生産効率を高めることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るハウジングの分解図である。

【図2】図1に示すハウジングのA部分の拡大図である。

【図3】本発明の実施形態に係るハウジングのプラスチックフレームを示す図である。

【図4】本発明の実施形態に係るハウジングを示す図である。

【図5】図4に示すハウジングのB−B線に沿う部分断面図である。

【発明を実施するための形態】

【0009】

図1に示したように、本発明の実施形態に係るハウジング100は、ガラスパネル10と、金属フレーム20と、プラスチックフレーム30と、を備える。

【0010】

前記ガラスパネル10は、略矩形状であり、その寸法は前記金属フレーム20の内径寸法と同じであるので、前記ガラスパネル10を前記金属フレーム20の内部に収容することができる。前記ガラスパネル10は、第一表面11と、前記第一表面11の反対側に位置する第二表面13と、前記第一表面11及び前記第二表面13を接続する側面15と、を備える。図5を参照すると、前記側面15と前記第一表面11とがなす角は、鈍角であり、前記側面15と前記第二表面13とがなす角は、鋭角となっている。また、4つの前記側面15には全て凹部が設けられ、4つの前記側面15の凹部が連通されて閉鎖された略矩形状の係合溝151を形成する。なお、第二表面13の外周は第一表面11の外周よりも大きく形成されており、したがって、第一表面11と第二表面13とを接続する側面15は、全体として第一表面11から第二表面13に向かうにしたがって外側に広がるようになる。すなわち、第一表面11と側面15との間の角度は鈍角であり、第二表面13と側面15との間の角度は鋭角である。

【0011】

図1及び図2を参照すると、前記金属フレーム20は、閉鎖された略矩形状のフレームであり、本体部21及び係合部23を備える。前記本体部21には、複数の貫通孔211が長手方向において等間隔に設けられて、射出成型過程で溶解されたプラスチック材料が複数の前記貫通孔211を流れ、プラスチック材料が冷却されると複数の前記貫通孔211を充填する。前記係合部23は、前記本体部21の一側から前記金属フレーム20の内部に向かって曲がってなる。図5を参照すると、前記金属フレーム20の係合部23は、前記ガラスパネル10の係合溝151に係合して、前記ガラスパネル10は前記金属フレーム20の内部に緊密に固定される。本実施形態において、前記金属フレーム20の材質は、ステンレスである。

【0012】

図3及び図5を参照すると、前記プラスチックフレーム30は、閉鎖された略矩形状の外部フレーム31と、前記外部フレーム31の内壁において内側に突出して形成され且つ前記外部フレーム31の内壁に沿って囲んで閉鎖されたフレームを形成する補強部33と、を備える。前記外部フレーム31は、前記金属フレーム20及び前記ガラスパネル10を囲み、前記補強部33は、前記金属フレーム20の複数の貫通孔211を貫通して前記ガラスパネル10の第二表面13に結合される。本実施形態において、前記プラスチックフレーム30は、プラスチック材料で射出成型方式によって形成される。

【0013】

前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30は、他の形状であることができ、且つ前記金属フレーム20及び前記プラスチックフレーム30の形状は、前記ガラスパネル10の形状変化によって変化することができる。例えば、前記ガラスパネル10が円板状であると、前記金属フレーム20及び前記プラスチックフレーム30は円環状である。

【0014】

本発明のハウジング100の製造方法は、主に以下のステップを備える。

【0015】

ステップ1では、前記金属フレーム20の係合部23を前記ガラスパネル10の係合溝151に隙間がないように係合固定する。

【0016】

ステップ2では、一体になった前記ガラスパネル10及び前記金属フレーム20を射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレーム20の側面に溶解されたプラスチック材料を射出して前記プラスチックフレーム30を形成するようにする。

【0017】

ステップ3では、冷却して型を開けて、前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30を緊密に結合して前記ハウジング100を形成する(図4を参照)。

【0018】

前記ガラスパネル10、前記金属フレーム20及び前記プラスチックフレーム30は、射出成型金型内で一体成型されるので、それぞれの接続箇所には隙間がない。射出成型過程において、溶解されたプラスチック材料は前記金属フレーム20の側面で冷却されると前記プラスチックフレーム30の外部フレーム31を形成するので、前記外部フレーム31と前記金属フレーム20の側面及び前記ガラスパネル10の側面15とが緊密に結合される。溶解されたプラスチック材料は、前記金属フレーム20の複数の貫通孔211を流れ且つ冷却されると前記貫通孔211を充填するとともに前記プラスチックフレーム30の補強部33を形成し、前記補強部33は前記ガラスパネル10の第二表面13に緊密に結合する。前記ガラスパネル10の第一表面11及び前記プラスチックフレーム30の上表面は、同じ平面に位置する。

【0019】

前記ハウジング100のガラスパネル10は、前記金属フレーム20と前記プラスチックフレーム30との間に挟まれて、前記ガラスパネル10の第一表面11に圧力を付与しても、前記ガラスパネル10は前記プラスチックフレーム30の補強部33に制限されて移動せず、前記ガラスパネル10の第二表面13に圧力を付与しても、前記ガラスパネル10は前記金属フレーム20の係合部23に制限されて移動せず、従って前記ガラスパネル10は前記金属フレーム20及び前記プラスチックフレーム30から離脱しない。

【0020】

前記ハウジング100は、射出成型金型によって一体成型されるので、粘着材料を塗布することを必要とせず、生産効率を高めることができる。

【0021】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に制限されるものではなく、本発明の範囲内で種々の変形又は修正が可能であり、該変形又は修正もまた、本発明の特許請求の範囲内に含まれるものであることは、いうまでもない。

【符号の説明】

【0022】

10 ガラスパネル

11 第一表面

13 第二表面

15 側面

20 金属フレーム

21 本体部

23 係合部

30 プラスチックフレーム

31 外部フレーム

33 補強部

100 ハウジング

151 係合溝

211 貫通孔

【特許請求の範囲】

【請求項1】

ガラスパネルと、金属フレームと、プラスチックフレームと、を備えてなるハウジングであって、

前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、

前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、

前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合されることを特徴とするハウジング。

【請求項2】

前記プラスチックフレームには、射出成形によって前記ガラスパネル及び前記金属フレームに一体成型されて、前記外部フレーム及び前記外部フレームの内壁に沿って囲んで閉鎖されたフレームを構成する前記補強部が形成されることを特徴とする請求項1に記載のハウジング。

【請求項3】

前記ガラスパネルは、第一表面と、前記第一表面の反対側にある第二表面と、前記第一表面及び前記第二表面を接続する側面と、を備え、前記側面には係合溝が設けられ、前記第一表面と前記側面とがなす角は鈍角であり、前記第二表面と前記側面とがなす角は鋭角であることを特徴とする請求項1または2に記載のハウジング。

【請求項4】

前記金属フレームは、前記本体部の一側から前記金属フレームの内部に向かって曲がってなる係合部をさらに備え、前記係合部は前記係合溝に係合することを特徴とする請求項3に記載のハウジング。

【請求項5】

ガラスパネルを金属フレームの内部に隙間がないように固定するステップと、

一体になった前記ガラスパネル及び前記金属フレームを射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレームの側面に溶解されたプラスチック材料を射出してプラスチックフレームを形成するようにするステップと、

冷却して型を開けて、前記ガラスパネル、前記金属フレーム及び前記プラスチックフレームを緊密に結合してハウジングを形成するステップと、

を備えることを特徴とするハウジングの製造方法。

【請求項6】

前記ガラスパネルは、第一表面と、前記第一表面の反対側にある第二表面と、前記第一表面及び前記第二表面を接続する側面と、を備え、前記側面には係合溝が設けられ、前記第一表面と前記側面とがなす角は鈍角であり、前記第二表面と前記側面とがなす角は鋭角であることを特徴とする請求項5に記載のハウジングの製造方法。

【請求項7】

前記金属フレームは、閉鎖されたフレームである本体部及び前記本体部の一側から前記金属フレームの内部に向かって曲がってなる係合部を備え、前記係合部は前記係合溝に係合することを特徴とする請求項6に記載のハウジングの製造方法。

【請求項8】

前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁に沿って囲んで閉鎖されたフレームを構成する補強部を備え、

前記金属フレームの本体部には、少なくとも1つの貫通孔が設けられ、

前記ハウジングを形成するステップにおいて、前記金属フレームの側面で冷却された前記プラスチック材料は、前記プラスチックフレームの外部フレームを形成し、前記金属フレームの貫通孔を流れて冷却された前記プラスチック材料は、前記貫通孔を充填するとともに前記プラスチックフレームの補強部を形成することを特徴とする請求項5から7のいずれか一項に記載のハウジングの製造方法。

【請求項1】

ガラスパネルと、金属フレームと、プラスチックフレームと、を備えてなるハウジングであって、

前記ガラスパネルは、前記金属フレーム内に収容され且つ前記金属フレームに隙間がないように固定され、

前記金属フレームは、少なくとも1つの貫通孔が設けられた本体部を備え、

前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁から延在されてなる補強部を備え、前記外部フレームは、前記ガラスパネル及び前記金属フレームに結合され、前記補強部は前記貫通孔を貫通して前記ガラスパネルに結合されることを特徴とするハウジング。

【請求項2】

前記プラスチックフレームには、射出成形によって前記ガラスパネル及び前記金属フレームに一体成型されて、前記外部フレーム及び前記外部フレームの内壁に沿って囲んで閉鎖されたフレームを構成する前記補強部が形成されることを特徴とする請求項1に記載のハウジング。

【請求項3】

前記ガラスパネルは、第一表面と、前記第一表面の反対側にある第二表面と、前記第一表面及び前記第二表面を接続する側面と、を備え、前記側面には係合溝が設けられ、前記第一表面と前記側面とがなす角は鈍角であり、前記第二表面と前記側面とがなす角は鋭角であることを特徴とする請求項1または2に記載のハウジング。

【請求項4】

前記金属フレームは、前記本体部の一側から前記金属フレームの内部に向かって曲がってなる係合部をさらに備え、前記係合部は前記係合溝に係合することを特徴とする請求項3に記載のハウジング。

【請求項5】

ガラスパネルを金属フレームの内部に隙間がないように固定するステップと、

一体になった前記ガラスパネル及び前記金属フレームを射出成型金型内に位置決めしてから、前記射出成型金型内の前記金属フレームの側面に溶解されたプラスチック材料を射出してプラスチックフレームを形成するようにするステップと、

冷却して型を開けて、前記ガラスパネル、前記金属フレーム及び前記プラスチックフレームを緊密に結合してハウジングを形成するステップと、

を備えることを特徴とするハウジングの製造方法。

【請求項6】

前記ガラスパネルは、第一表面と、前記第一表面の反対側にある第二表面と、前記第一表面及び前記第二表面を接続する側面と、を備え、前記側面には係合溝が設けられ、前記第一表面と前記側面とがなす角は鈍角であり、前記第二表面と前記側面とがなす角は鋭角であることを特徴とする請求項5に記載のハウジングの製造方法。

【請求項7】

前記金属フレームは、閉鎖されたフレームである本体部及び前記本体部の一側から前記金属フレームの内部に向かって曲がってなる係合部を備え、前記係合部は前記係合溝に係合することを特徴とする請求項6に記載のハウジングの製造方法。

【請求項8】

前記プラスチックフレームは、外部フレーム及び前記外部フレームの内壁に沿って囲んで閉鎖されたフレームを構成する補強部を備え、

前記金属フレームの本体部には、少なくとも1つの貫通孔が設けられ、

前記ハウジングを形成するステップにおいて、前記金属フレームの側面で冷却された前記プラスチック材料は、前記プラスチックフレームの外部フレームを形成し、前記金属フレームの貫通孔を流れて冷却された前記プラスチック材料は、前記貫通孔を充填するとともに前記プラスチックフレームの補強部を形成することを特徴とする請求項5から7のいずれか一項に記載のハウジングの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−21693(P2013−21693A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−153376(P2012−153376)

【出願日】平成24年7月9日(2012.7.9)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年7月9日(2012.7.9)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

[ Back to top ]