ハウジング及びその製造方法

【課題】セラミックの質感を有する模様を有し、且つ良好な化学的安定性、耐磨耗性を有するハウジング及び該ハウジングの製造方法を提供すること。

【解決手段】本発明に係るハウジングは、基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備える。前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれる。

【解決手段】本発明に係るハウジングは、基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備える。前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハウジング及びその製造方法に関し、特に電子装置に用いられるハウジング及びその製造方法に関するものである。

【背景技術】

【0002】

電子装置の外観が優れている場合、人々がその電子装置に興味を示すため、現在、主にレーザー彫刻、化学エッチングなどの方法によって、電子装置の金属製ハウジングの表面に模様を形成することが行われている。しかし、上記の方法によって得た模様は、視覚効果に乏しく、独特な質感を出すことができず、消費者の興味を引くことは難しい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−25198号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記の問題点を解決するためのもので、セラミックの質感を有する模様を形成し、且つ良好な化学的安定性、耐磨耗性を有するハウジング及び該ハウジングの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明に係るハウジングは、基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備える。前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれる。

【0006】

また、上記の目的を達成するために、本発明に係るハウジングの製造方法は、金属材質の基材を準備するステップと、静電気塗装及び高温焼結技術によって、前記基材の表面にセラミック基底層を形成するステップと、金属酸化物製の模様を有する薄膜を前記セラミック基底層の表面に均一に貼り付けた後、高温焼結して、前記セラミック基底層の表面に模様層を形成するステップと、静電気塗装法及び高温焼結技術を利用して、前記セラミック基底層及び模様層の表面に、透明セラミック層を形成するステップと、を備える。

【発明の効果】

【0007】

本発明は、ハウジングの金属材質の基材の上面に、セラミック基底層、模様層及び透明セラミック層を順に形成することによって、前記ハウジングの表面にセラミックの質感を有する模様を形成して、その外観を美しくすることができる。また、前記基材の上面に被覆されている各膜層は、良好な化学的安定性及び耐磨耗性を有するため、前記ハウジングの使用寿命も高めることができる。

【図面の簡単な説明】

【0008】

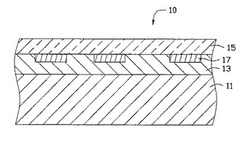

【図1】本発明の実施形態に係るハウジングの断面図である。

【発明を実施するための形態】

【0009】

図1に示したように、本発明の実施形態に係るハウジング10は、基材11と、前記基材11の上面に順に形成されたセラミック基底層13及び透明セラミック層15と、を備える。前記セラミック基底層13と前記透明セラミック層15との間には、模様層17がさらに設けられており、該模様層17は、前記セラミック基底層13の中に埋め込まれている。前記ハウジング10は、携帯電話などの電子装置用のハウジングであり、前記基材11の材質は、ステンレス鋼或いはチタン合金である。

【0010】

前記セラミック基底層13は、酸化物セラミックにより構成され、含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、各成分の合計が100%となっている。前記色素原料は金属酸化物であり、具体的には、酸化チタン、酸化鉄、四酸化三鉄(Fe3O4)或いは酸化コバルトであることができ、これら金属酸化物は、前記セラミック基底層13に白色、黒色、赤色或いは青色を与える。本実施形態において、前記セラミック基底層13の色素原料は酸化チタンであり、前記セラミック基底層13は白色である。また、前記セラミック基底層13の厚さは、0.15mm〜0.18mmである。

【0011】

前記透明セラミック層15は、酸化物セラミックにより構成され、含有量が75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、各成分の合計が100%となっている。また、前記透明セラミック層15の厚さは、0.08mm〜0.1mmである。

【0012】

前記模様層17も酸化物セラミックにより構成され、その構成成分は、前記セラミック基底層13の構成とほぼ同じであるが、色素原料が、前記セラミック基底層13の色素原料と異なる。つまり、前記セラミック基底層13と前記模様層17との色は異なる。本実施形態において、前記模様層17は、酸化コバルトを色素原料とし、且つ青色である。

【0013】

本発明の実施形態に係るハウジング10は、以下のステップを備える。

【0014】

(1)、ステンレス鋼或いはチタン合金である前記基材11を用意して、該基材11を予備処理する。前記予備処理は、シュウ酸溶液或いは水酸化ナトリウム溶液を使用して、前記基材11から油を取り除く。

【0015】

(2)、前記基材11をサンドブラストして、その表面を粗くすることによって、該基材11の表面に形成しようとする膜と該基材11との接着力を高める。このサンドブラスト工程を経た前記基材11の表面粗さRaは、1.3μm〜2.0μmに達する。

【0016】

(3)、静電気塗装法及び高温焼結技術を用いて、前記基材11の表面に、前記セラミック基底層13を形成する。詳細に述べると、静電気塗装機(図示せず)を使用して、60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを塗装原料として、前記基材11に対して塗装する。塗装した後、該基材11を高温焼結して、その表面に被覆された塗装原料を溶融した後、冷却固化して前記セラミック基底層13を形成する。得た前記セラミック基底層13の厚さは、0.15mm〜0.18mmである。

【0017】

本ステップ(3)に係る高温焼結の工程は、具体的には、前記基材11を加熱炉(図示せず)の中に入れて、800℃〜805℃の温度下で、3分〜5分加熱する。その後、加熱炉の加熱を停止して、自然に温度が下がった後、製品を取り出す。温度が下がる過程において、液体窒素を封入して、温度が下がるのをコントロールするか、又は、緩やかに温度が下がるのを待っても良い。

【0018】

(4)、前記セラミック基底層13の表面に、前記模様層17を形成する。先ず、前記セラミック基底層13の表面を、拭き取ってきれいにした後、金属酸化物製の模様を有する薄膜を、前記セラミック基底層13の表面に均一に貼り付ける。次に、製品を高温焼結して、前記模様を有する薄膜を溶融し、且つ軟化した前記セラミック基底層13内に埋め込んで、前記模様層17を形成する。該高温焼結工程は、具体的には、前記基材11を加熱炉(図示せず)の中に入れて、780℃〜785℃の温度下で、3分〜5分加熱する。その後、加熱炉の加熱を停止し、自然に温度が下がった後、製品を取り出す。

【0019】

(5)、静電気塗装法及び高温焼結技術を利用して、前記基材11の表面に前記透明セラミック層15を形成する。詳細に述べると、静電気塗装機(図示せず)を使用して、75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有する塗装原料を前記基材11の上面にコーティングする。塗装した後、該基材11を高温焼結して、その表面に被覆された塗装原料を溶融した後、冷却固化して、前記透明セラミック層15を形成する。得た前記透明セラミック層15の厚さは、0.08mm〜0.1mmである。

【0020】

本ステップ(5)における高温焼結工程は、具体的には、前記基材11を加熱炉の中に入れて、730℃〜750℃の温度下で、5分〜8分加熱する。その後、加熱炉の加熱を停止して、自然に温度が下がった後、製品を取り出す。前記温度を下げる過程において、液体窒素を封入して、温度の下降をコントロールするか、又は、緩やかに温度が下がるのを待っても良い。

【0021】

(6)、上記の各ステップを経た製品に対して後処理する。具体的には、サンドプラスト技術によって、前記ハウジング10の前記セラミック基底層13が形成されていない表面の酸化層を取り除く。該酸化層は、前記基材11の熱処理過程において酸化されて形成したものである。

【0022】

本発明の実施形態によれば、前記ハウジング10の金属材質の前記基材11の上面に、前記セラミック基底層13、前記模様層17及び前記透明セラミック層15を順に形成することによって、前記ハウジング10の表面に、セラミックの質感を有する模様を形成して、前記ハウジング10の外観を美しくすることができる。また、前記基材11の上面に被覆されている各膜層は、良好な化学的安定性及び耐磨耗性を有するため、前記ハウジング10の使用寿命も高めることができる。

【0023】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に限定されるものではなく、本発明の範囲内で種々の変形又は修正が可能であり、該変形又は修正も、本発明の特許請求の範囲内に含まれるものであることは、言うまでもない。

【符号の説明】

【0024】

10 ハウジング

11 基材

13 セラミック基底層

15 透明セラミック層

17 模様層

【技術分野】

【0001】

本発明は、ハウジング及びその製造方法に関し、特に電子装置に用いられるハウジング及びその製造方法に関するものである。

【背景技術】

【0002】

電子装置の外観が優れている場合、人々がその電子装置に興味を示すため、現在、主にレーザー彫刻、化学エッチングなどの方法によって、電子装置の金属製ハウジングの表面に模様を形成することが行われている。しかし、上記の方法によって得た模様は、視覚効果に乏しく、独特な質感を出すことができず、消費者の興味を引くことは難しい。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−25198号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上記の問題点を解決するためのもので、セラミックの質感を有する模様を形成し、且つ良好な化学的安定性、耐磨耗性を有するハウジング及び該ハウジングの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明に係るハウジングは、基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備える。前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれる。

【0006】

また、上記の目的を達成するために、本発明に係るハウジングの製造方法は、金属材質の基材を準備するステップと、静電気塗装及び高温焼結技術によって、前記基材の表面にセラミック基底層を形成するステップと、金属酸化物製の模様を有する薄膜を前記セラミック基底層の表面に均一に貼り付けた後、高温焼結して、前記セラミック基底層の表面に模様層を形成するステップと、静電気塗装法及び高温焼結技術を利用して、前記セラミック基底層及び模様層の表面に、透明セラミック層を形成するステップと、を備える。

【発明の効果】

【0007】

本発明は、ハウジングの金属材質の基材の上面に、セラミック基底層、模様層及び透明セラミック層を順に形成することによって、前記ハウジングの表面にセラミックの質感を有する模様を形成して、その外観を美しくすることができる。また、前記基材の上面に被覆されている各膜層は、良好な化学的安定性及び耐磨耗性を有するため、前記ハウジングの使用寿命も高めることができる。

【図面の簡単な説明】

【0008】

【図1】本発明の実施形態に係るハウジングの断面図である。

【発明を実施するための形態】

【0009】

図1に示したように、本発明の実施形態に係るハウジング10は、基材11と、前記基材11の上面に順に形成されたセラミック基底層13及び透明セラミック層15と、を備える。前記セラミック基底層13と前記透明セラミック層15との間には、模様層17がさらに設けられており、該模様層17は、前記セラミック基底層13の中に埋め込まれている。前記ハウジング10は、携帯電話などの電子装置用のハウジングであり、前記基材11の材質は、ステンレス鋼或いはチタン合金である。

【0010】

前記セラミック基底層13は、酸化物セラミックにより構成され、含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、各成分の合計が100%となっている。前記色素原料は金属酸化物であり、具体的には、酸化チタン、酸化鉄、四酸化三鉄(Fe3O4)或いは酸化コバルトであることができ、これら金属酸化物は、前記セラミック基底層13に白色、黒色、赤色或いは青色を与える。本実施形態において、前記セラミック基底層13の色素原料は酸化チタンであり、前記セラミック基底層13は白色である。また、前記セラミック基底層13の厚さは、0.15mm〜0.18mmである。

【0011】

前記透明セラミック層15は、酸化物セラミックにより構成され、含有量が75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、各成分の合計が100%となっている。また、前記透明セラミック層15の厚さは、0.08mm〜0.1mmである。

【0012】

前記模様層17も酸化物セラミックにより構成され、その構成成分は、前記セラミック基底層13の構成とほぼ同じであるが、色素原料が、前記セラミック基底層13の色素原料と異なる。つまり、前記セラミック基底層13と前記模様層17との色は異なる。本実施形態において、前記模様層17は、酸化コバルトを色素原料とし、且つ青色である。

【0013】

本発明の実施形態に係るハウジング10は、以下のステップを備える。

【0014】

(1)、ステンレス鋼或いはチタン合金である前記基材11を用意して、該基材11を予備処理する。前記予備処理は、シュウ酸溶液或いは水酸化ナトリウム溶液を使用して、前記基材11から油を取り除く。

【0015】

(2)、前記基材11をサンドブラストして、その表面を粗くすることによって、該基材11の表面に形成しようとする膜と該基材11との接着力を高める。このサンドブラスト工程を経た前記基材11の表面粗さRaは、1.3μm〜2.0μmに達する。

【0016】

(3)、静電気塗装法及び高温焼結技術を用いて、前記基材11の表面に、前記セラミック基底層13を形成する。詳細に述べると、静電気塗装機(図示せず)を使用して、60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを塗装原料として、前記基材11に対して塗装する。塗装した後、該基材11を高温焼結して、その表面に被覆された塗装原料を溶融した後、冷却固化して前記セラミック基底層13を形成する。得た前記セラミック基底層13の厚さは、0.15mm〜0.18mmである。

【0017】

本ステップ(3)に係る高温焼結の工程は、具体的には、前記基材11を加熱炉(図示せず)の中に入れて、800℃〜805℃の温度下で、3分〜5分加熱する。その後、加熱炉の加熱を停止して、自然に温度が下がった後、製品を取り出す。温度が下がる過程において、液体窒素を封入して、温度が下がるのをコントロールするか、又は、緩やかに温度が下がるのを待っても良い。

【0018】

(4)、前記セラミック基底層13の表面に、前記模様層17を形成する。先ず、前記セラミック基底層13の表面を、拭き取ってきれいにした後、金属酸化物製の模様を有する薄膜を、前記セラミック基底層13の表面に均一に貼り付ける。次に、製品を高温焼結して、前記模様を有する薄膜を溶融し、且つ軟化した前記セラミック基底層13内に埋め込んで、前記模様層17を形成する。該高温焼結工程は、具体的には、前記基材11を加熱炉(図示せず)の中に入れて、780℃〜785℃の温度下で、3分〜5分加熱する。その後、加熱炉の加熱を停止し、自然に温度が下がった後、製品を取り出す。

【0019】

(5)、静電気塗装法及び高温焼結技術を利用して、前記基材11の表面に前記透明セラミック層15を形成する。詳細に述べると、静電気塗装機(図示せず)を使用して、75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有する塗装原料を前記基材11の上面にコーティングする。塗装した後、該基材11を高温焼結して、その表面に被覆された塗装原料を溶融した後、冷却固化して、前記透明セラミック層15を形成する。得た前記透明セラミック層15の厚さは、0.08mm〜0.1mmである。

【0020】

本ステップ(5)における高温焼結工程は、具体的には、前記基材11を加熱炉の中に入れて、730℃〜750℃の温度下で、5分〜8分加熱する。その後、加熱炉の加熱を停止して、自然に温度が下がった後、製品を取り出す。前記温度を下げる過程において、液体窒素を封入して、温度の下降をコントロールするか、又は、緩やかに温度が下がるのを待っても良い。

【0021】

(6)、上記の各ステップを経た製品に対して後処理する。具体的には、サンドプラスト技術によって、前記ハウジング10の前記セラミック基底層13が形成されていない表面の酸化層を取り除く。該酸化層は、前記基材11の熱処理過程において酸化されて形成したものである。

【0022】

本発明の実施形態によれば、前記ハウジング10の金属材質の前記基材11の上面に、前記セラミック基底層13、前記模様層17及び前記透明セラミック層15を順に形成することによって、前記ハウジング10の表面に、セラミックの質感を有する模様を形成して、前記ハウジング10の外観を美しくすることができる。また、前記基材11の上面に被覆されている各膜層は、良好な化学的安定性及び耐磨耗性を有するため、前記ハウジング10の使用寿命も高めることができる。

【0023】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に限定されるものではなく、本発明の範囲内で種々の変形又は修正が可能であり、該変形又は修正も、本発明の特許請求の範囲内に含まれるものであることは、言うまでもない。

【符号の説明】

【0024】

10 ハウジング

11 基材

13 セラミック基底層

15 透明セラミック層

17 模様層

【特許請求の範囲】

【請求項1】

基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備えるハウジングにおいて、

前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれることを特徴とするハウジング。

【請求項2】

前記基材の材質は、ステンレス鋼或いはチタン合金であることを特徴とする請求項1に記載のハウジング。

【請求項3】

前記セラミック基底層は、酸化物セラミックからなり、且つ含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、前記色素原料は、酸化チタン、酸化鉄、四酸化三鉄及び酸化コバルトのうちの何れか1種であることを特徴とする請求項1または2に記載のハウジング。

【請求項4】

前記模様層は、酸化物セラミックからなり、且つ含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、前記色素原料は、酸化チタン、酸化鉄、四酸化三鉄及び酸化コバルトのうちの何れか1種であることを特徴とする請求項1から3のいずれか一項に記載のハウジング。

【請求項5】

前記透明セラミック層は、酸化物セラミックからなり、且つ含有量が75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなることを特徴とする請求項1から4のいずれか一項に記載のハウジング。

【請求項6】

金属材質の基材を準備するステップと、静電気塗装及び高温焼結技術によって、前記基材の表面にセラミック基底層を形成するステップと、金属酸化物製の模様を有する薄膜を、前記セラミック基底層の表面に均一に貼り付けた後、高温焼結して、前記セラミック基底層の表面に模様層を形成するステップと、静電気塗装法及び高温焼結技術を利用して、前記セラミック基底層及び模様層の表面に透明セラミック層を形成するステップと、を備えることを特徴とするハウジングの製造方法。

【請求項7】

前記セラミック基底層を形成する前に、前記基材の表面を粗くして、前記基材の表面粗さを1.3μm〜2.0μmにさせるステップをさらに備えることを特徴とする請求項6に記載のハウジングの製造方法。

【請求項8】

前記セラミック基底層を形成するステップにおいて、静電気塗装に用いる塗装原料は、60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有し、前記高温焼結は、800℃〜805℃の温度下で、3分〜5分加熱することを特徴とする請求項6または7に記載のハウジングの製造方法。

【請求項9】

前記模様層を形成するステップにおいて、焼結技術は、780℃〜785℃の温度下で、3分〜5分加熱した後、自然に温度が下がるまで冷却することを特徴とする請求項6から8のいずれか一項に記載のハウジングの製造方法。

【請求項10】

前記透明セラミック層を形成するステップにおいて、静電気塗装に用いる塗装原料は、75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有し、前記高温焼結は、730℃〜750℃の温度下で、5分〜8分加熱することを特徴とする請求項6から9のいずれか一項に記載のハウジングの製造方法。

【請求項1】

基材と、前記基材の上面を被覆して形成されるセラミック基底層と、前記セラミック基底層の上面を被覆して形成される透明セラミック層と、を備えるハウジングにおいて、

前記セラミック基底層と前記透明セラミック層との間には、模様層がさらに設けられ、前記模様層は、セラミックからなり、且つ前記セラミック基底層の中に埋め込まれることを特徴とするハウジング。

【請求項2】

前記基材の材質は、ステンレス鋼或いはチタン合金であることを特徴とする請求項1に記載のハウジング。

【請求項3】

前記セラミック基底層は、酸化物セラミックからなり、且つ含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、前記色素原料は、酸化チタン、酸化鉄、四酸化三鉄及び酸化コバルトのうちの何れか1種であることを特徴とする請求項1または2に記載のハウジング。

【請求項4】

前記模様層は、酸化物セラミックからなり、且つ含有量が60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなり、前記色素原料は、酸化チタン、酸化鉄、四酸化三鉄及び酸化コバルトのうちの何れか1種であることを特徴とする請求項1から3のいずれか一項に記載のハウジング。

【請求項5】

前記透明セラミック層は、酸化物セラミックからなり、且つ含有量が75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムからなることを特徴とする請求項1から4のいずれか一項に記載のハウジング。

【請求項6】

金属材質の基材を準備するステップと、静電気塗装及び高温焼結技術によって、前記基材の表面にセラミック基底層を形成するステップと、金属酸化物製の模様を有する薄膜を、前記セラミック基底層の表面に均一に貼り付けた後、高温焼結して、前記セラミック基底層の表面に模様層を形成するステップと、静電気塗装法及び高温焼結技術を利用して、前記セラミック基底層及び模様層の表面に透明セラミック層を形成するステップと、を備えることを特徴とするハウジングの製造方法。

【請求項7】

前記セラミック基底層を形成する前に、前記基材の表面を粗くして、前記基材の表面粗さを1.3μm〜2.0μmにさせるステップをさらに備えることを特徴とする請求項6に記載のハウジングの製造方法。

【請求項8】

前記セラミック基底層を形成するステップにおいて、静電気塗装に用いる塗装原料は、60%〜70%の酸化シリコン、15%〜20%の酸化アルミニウム、5%〜10%の色素原料、5%〜6%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有し、前記高温焼結は、800℃〜805℃の温度下で、3分〜5分加熱することを特徴とする請求項6または7に記載のハウジングの製造方法。

【請求項9】

前記模様層を形成するステップにおいて、焼結技術は、780℃〜785℃の温度下で、3分〜5分加熱した後、自然に温度が下がるまで冷却することを特徴とする請求項6から8のいずれか一項に記載のハウジングの製造方法。

【請求項10】

前記透明セラミック層を形成するステップにおいて、静電気塗装に用いる塗装原料は、75%〜85%の酸化シリコン、5%〜12%の酸化アルミニウム、5%〜8%の酸化カリウム、4%〜6%の酸化ナトリウム、0.4%〜0.6%の酸化マグネシウム、0.2%〜0.4%の酸化鉄及び0.2%〜0.4%の酸化カルシウムを含有し、前記高温焼結は、730℃〜750℃の温度下で、5分〜8分加熱することを特徴とする請求項6から9のいずれか一項に記載のハウジングの製造方法。

【図1】

【公開番号】特開2013−98546(P2013−98546A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2012−227753(P2012−227753)

【出願日】平成24年10月15日(2012.10.15)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成24年10月15日(2012.10.15)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

[ Back to top ]