ハニカム構造体およびハニカム構造体の製造方法

【課題】本発明では、電気抵抗率の温度変化依存性が抑制されたハニカム構造体を提供することを目的とする。

【解決手段】セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体。

【解決手段】セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガスを処理するハニカム構造体およびハニカム構造体の製造方法に関する。

【背景技術】

【0002】

自動車等からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車等の排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような排ガスの規制に対応するため、排ガス浄化システムにおいて、排ガス中に含まれる所定の有害成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化または還元)され、排ガス中のこれらの有害成分を処理することができる。

【0005】

一般に、このようなハニカム構造体のセル壁(基材)は、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での浄化性能を高めるために、比較的電気抵抗の低いハニカム構造体を使用し、このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が提案されている(特許文献1)。

【0007】

例えば、特許文献1には、炭化ケイ素をベースとするハニカム構造体を製造する際に、原料中に、炭化ケイ素粒子と、窒素を含む化合物粒子とを添加することにより、最終的に得られるハニカム構造体の電気抵抗率を低下させることができることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−80226号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の従来のハニカム構造体では、最終的に得られるハニカム構造体の電気抵抗率を低下させることができる。そのため、一組の電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。

【0010】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度上昇とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0011】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温(例えば25℃)から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまう。具体的には、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまい、ハニカム構造体に対して適正な加熱を行うことが難しくなってしまうという問題がある。

【0012】

本発明は、このような問題に鑑みなされたものであり、本発明では、電気抵抗率の温度変化依存性が抑制されたハニカム構造体を提供することを目的とする。また、そのようなハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明では、

セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、

前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体が提供される。

【0014】

ここで、本発明によるハニカム構造体において、前記窒素含有層は、厚さが100nm〜600nmの範囲であっても良い。

【0015】

ここで、本発明によるハニカム構造体において、前記窒素含有層の表面に、シリカ層が形成されていても良い。

【0016】

また、本発明によるハニカム構造体において、前記シリカ層は、厚さが100nm〜800nmの範囲であっても良い。

【0017】

また、本発明によるハニカム構造体において、前記セル壁には、触媒が担持されていても良い。

【0018】

また、本発明によるハニカム構造体において、前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して、前記セル壁に担持されていても良い。

【0019】

また、本発明によるハニカム構造体は、接着層を介して、複数の前記ハニカムユニットが接合されていても良い。

【0020】

さらに、本発明では、

ハニカム構造体の製造方法であって、

(a)炭化ケイ素粒子を含むペーストを準備するステップと、

(b)前記ペーストを成形してハニカム成形体を形成するステップと、

(c)前記ハニカム成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップと、

(d)前記ハニカムユニットを窒素を含む雰囲気下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップと、

を有することを特徴とするハニカム構造体の製造方法が提供される。

【0021】

ここで、本発明によるハニカム構造体の製造方法において、

前記(d)のステップは、1800℃〜2200℃の範囲の温度で行われても良い。

【0022】

また、本発明によるハニカム構造体の製造方法において、前記窒素含有層は、厚さが100nm〜600nmの範囲であっても良い。

【0023】

また、本発明によるハニカム構造体の製造方法は、前記(d)のステップの後、さらに、

(e)前記窒素含有層の表面に、シリカ層を形成するステップ

を有しても良い。

【0024】

この場合、前記(e)のステップは、前記窒素含有層の表面にケイ素を被覆した後、酸素を含む雰囲気下で1000℃〜1400℃の温度で、前記ハニカムユニットを熱処理するステップを有しても良い。

【0025】

また、前記シリカ層は、厚さが100nm〜800nmの範囲であっても良い。

【0026】

また、本発明によるハニカム構造体の製造方法は、前記(d)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有しても良い。

【0027】

あるいは、本発明によるハニカム構造体の製造方法は、前記(d)および(e)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有しても良い。

【0028】

また、本発明によるハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップを有しても良い。

【発明の効果】

【0029】

本発明では、電気抵抗率の温度変化依存性が抑制されたハニカム構造体を提供することができる。また、そのようなハニカム構造体の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明のハニカム構造体の一例を模式的に示した斜視図である。

【図2】本発明の特徴を説明するため、炭化ケイ素および窒素のエネルギー準位を模式的に示した図であり、(a)は、窒素原子の濃度が低い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位を示し、(b)は、窒素原子の濃度が高い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位を示す。

【図3】本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【図4】図3のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図5】本発明のハニカム構造体を製造する方法の一例を概略的に示したフロー図である。

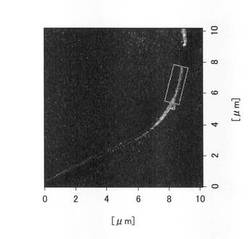

【図6】実施例1に係るハニカムユニットを、SNDM法で観察した結果(写真)である。

【図7】実施例1に係るハニカムユニットにおける炭化ケイ素粒子の表面部分の線分析結果を示したチャートである。

【図8】実施例1および比較例1に係るハニカムユニットにおける電気抵抗値の温度変化を示すグラフである。

【図9】実施例1および実施例2に係るハニカムユニットにおける大気環境下、1000℃での電気抵抗率の経時変化を示すグラフである。

【発明を実施するための形態】

【0031】

以下、図面を参照して、本発明について説明する。

【0032】

(第1の構成)

図1には、本発明によるハニカム構造体100を模式的に示す。

【0033】

図1に示すように、本発明のハニカム構造体100は、2つの開口された端面110Aおよび110Bと、側面120とを有する一つのハニカムユニット130で構成される。

【0034】

ハニカムユニット130は、複数のセル(貫通孔)122と、該セル122を区画するセル壁124とを有する。セル122は、ハニカムユニット130の長手方向に沿って、端面110Aから端面110Bまで延伸し、両端面110A、110Bで開口されている。

【0035】

ハニカムユニット130は、例えば炭化ケイ素(SiC)を主成分とした材料で構成される。ただし、ハニカムユニット130は、電気抵抗率を低下させるため、抵抗調整成分が含有されている。抵抗調整成分は、炭化ケイ素にドープされた窒素原子(N)である。すなわち、ハニカムユニット130のセル壁は、炭化ケイ素を含み、炭化ケイ素の表面には、窒素含有層が形成されている。また、ハニカムユニット130のセル壁124には、触媒が担持されている。

【0036】

また、図1の例では、ハニカム構造体100は、一組の電極160A、160Bを有する。

【0037】

第1の電極160Aは、ハニカムユニット130の第1の端部115Aに、全周にわたって設けられている。また、第2の電極160Bは、ハニカムユニット130の第2の端部115Bに、全周にわたって設けられている。ただし、この電極160A、160Bの設置位置は、一例であって、電極160A、160Bは、ハニカム構造体100の別の位置に配置されても良い。

【0038】

このように構成されたハニカム構造体100において、外部から両電極160A、160B間に電圧を印加することにより、ハニカム構造体100を抵抗加熱することができる。

【0039】

ここで、例えば特許文献1に記載の従来の抵抗加熱式のハニカム構造体では、ハニカム構造体の電気抵抗率を低下させるため、炭化ケイ素粒子を含む原料中に、固有抵抗値の低い化合物を添加している。この場合、原料の焼成中に、添加化合物に含まれる成分(低抵抗成分)が炭化ケイ素粒子内に均一に拡散されるため、最終的に得られるハニカムユニットにおいて、セル壁の全体にわたって、低抵抗成分を配置することができる。従って、これによりハニカムユニットの電気抵抗率を低下させることができる。

【0040】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度上昇とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0041】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温(例えば25℃)から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまう。具体的には、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまい、ハニカム構造体に対して適正な加熱を行うことが難しくなってしまうという問題がある。

【0042】

これに対して、本発明によるハニカム構造体100では、セル壁124を形成する炭化ケイ素粒子の表面に、窒素原子を含む層(以下、「窒素含有層」と称する)が存在する。すなわち、本発明において、ハニカムユニットの電気抵抗率に寄与する窒素原子は、炭化ケイ素粒子の表面に濃縮された状態で存在しており、炭化ケイ素粒子の内部には存在していないか、あるいは炭化ケイ素粒子の表面に比べて低濃度の状態で存在している。

【0043】

このように炭化ケイ素粒子の表面に濃縮された状態で窒素原子を配置させることにより、ハニカムユニットの電気抵抗率の温度依存性を抑制することができる。

【0044】

図2は、本発明において、ハニカムユニットの電気抵抗率の温度依存性が抑制される理由として考えられる原理を説明するための図である。

【0045】

図2(a)には、窒素原子の濃度が低い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位が示されており、図2(b)には、窒素原子の濃度が高い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位が示されている。

【0046】

なお、図2(a)および図2(b)において、状態密度(cm−3)とは、あるエネルギー準位に存在する電子またはホールの密度を表し、価電子帯とは、価電子によって満たされたエネルギーバンドのことを表し、伝導帯とは、キャリアとして自由に動くことのできる電子が存在するエネルギーバンドを表す。

【0047】

図2(a)に示すように、窒素原子の濃度が低い場合、窒素原子のドナー準位(約0.05eV)は、炭化ケイ素分子の価電子帯と伝導帯の間に存在すると考えられる。この場合、ドナー準位にある窒素原子の電子が伝導帯に励起されるためには、相応の活性化エネルギーが必要となる。通常の場合、この活性化エネルギーは、温度の関数であり、このため、電子の伝導帯への励起挙動は、大きな温度依存性を示すことになる。また、このため、微量の窒素原子が均一に分配されたハニカムユニットでは、電気抵抗率に顕著な温度依存性が生じることになる。

【0048】

一方、窒素原子の濃度が高い場合、ドナー準位の代わりにドナーバンドが形成される。また、図2(b)に示すように、このドナーバンドは、炭化ケイ素分子の伝導帯と一部が重なる。従って、この場合、ドナーバンドから伝導帯への励起エネルギーが十分に小さくなり、活性化エネルギーの温度依存性が小さくなる。

【0049】

なお、ドナー準位とは、バンドギャップ中に存在する電子のエネルギー準位を表し、ドナーバンドとは、バンドギャップ中にあるドナー準位に存在する多数の電子の密度によって形成される電子軌道群を表す。

【0050】

本発明では、炭化ケイ素粒子の表面に、「窒素含有層」が存在し、すなわち窒素原子は、炭化ケイ素粒子表面に濃縮されている。そのため、窒素のエネルギー状態が図2(b)のようになり、ハニカムユニットの電気抵抗率の温度依存性が抑制されるものと考えられる。

【0051】

なお、以上の原理は、本願発明者らが現在の知見を元に考察したものであり、本願発明の構成において、その他の理由で、ハニカムユニットの電気抵抗率の温度依存性が抑制される場合も考えられることに留意する必要がある。

【0052】

また、このような窒素含有層の存在は、SNDM(Scaning Nonlinear Dielectric Microscopy)法により、判断することができる。

【0053】

SNDM法とは、SPM(Scanning Probe Microscopy)法をベースとする測定手法の一つであり、サンプルの表面に接近させたプローブに電圧を印加した際に生じる、プローブの電荷符号および電界の大きさによって、サンプル表面の極性の変化およびキャリア濃度の分布を測定する手法である。SNDM法は、例えば、半導体キャリアの濃度分布測定等に利用されている。

【0054】

ここで、本発明において、窒素含有層の厚さは、例えば、100nm〜600nmの範囲であり、200nm〜600nmの範囲であることが好ましく、200nm〜400nmの範囲であることがより好ましい。

【0055】

窒素含有層の厚さが100nm未満では、ハニカムユニットの電気抵抗率が十分に低下しないため、両電極間の通電量が小さくなり、ハニカムユニットを適正な温度に加熱することができない。一方、窒素含有層の厚さが600nmを超えると、ハニカムユニットの電気抵抗率の温度依存性が生じ、特に、高温時にハニカムユニットの電気抵抗率が低下するため、適正な温度に加熱することができない。

【0056】

なお、窒素含有層は、高温での長時間使用により酸化する。窒素含有層の酸化が進行すると、窒素含有層による電気抵抗率の温度依存性の抑制効果が損なわれる。

【0057】

このような問題に対処するため、窒素含有層の表面には、保護層として、シリカ層を設置することが好ましい。このシリカ層により、窒素含有層の長時間安定性が向上し、長期にわたって電気抵抗率の温度依存性抑制効果を維持することができる。

【0058】

シリカ層の厚さは、例えば、100nm〜800nmの範囲であり、100nm〜500nmの範囲であることが好ましく、200nm〜500nmの範囲であることがより好ましい。

【0059】

シリカ層の厚さが100nm未満の場合、窒素含有層の酸化を十分に防止することが難しく、窒素含有層の酸化が進行する。一方、シリカ層の厚さが800nmを超えると、シリカ層と炭化ケイ素粒子の間の熱膨張率の違いに起因する応力が増大し、シリカ層が炭化ケイ素粒子から剥離する。その結果、電気抵抗率の温度依存性が抑制されにくくなる。

【0060】

このようなシリカ層は、例えば、ハニカムユニットのセル壁を構成する炭化ケイ素粒子の表面に金属Si(ケイ素)粒子を添加した後、ハニカムユニットを加熱して、金属Si(ケイ素)を酸化させることにより、容易に形成することができる。

【0061】

(第2の構成)

図3は、本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【0062】

図1に示したハニカム構造体100は、ハニカムユニットが一つで構成される、いわゆる「一体構造」型になっている。しかしながら、本発明は、複数のハニカムユニットで構成された、いわゆる「分割構造」のハニカム構造体にも適用することができる。

【0063】

図3には、本発明による「分割構造」のハニカム構造体200を示す。また、図4には、図3に示したハニカム構造体200を構成するハニカムユニットの一例を模式的に示す。

【0064】

図3に示すように、本発明のハニカム構造体200は、2つの開口された端面210Aおよび210Bと、側面220とを有する。

【0065】

ハニカム構造体200は、複数のハニカムユニットを接着層250を介して複数個接合させることにより構成される。例えば、図3の例では、ハニカム構造体200は、ハニカムユニット230A〜230Dの4個のハニカムユニットで構成されている。ハニカムユニット230A〜230Dは、例えば炭化ケイ素(SiC)を主成分とした材料で構成される。

【0066】

ただし、ハニカムユニット230A〜230Dは、電気抵抗率を低下させるため、抵抗調整成分が含有されている。抵抗調整成分は、炭化ケイ素にドープされた窒素原子(N)である。

【0067】

図4に示すように、ハニカムユニット230Aは、1/4円の扇形状の端面214A、214Bと、3つの側面217A、218A、219Aとを有する柱状構造を有する。このうち、側面217Aと側面218Aとは、平坦な平面を有し、側面219Aは、湾曲面を有する側面(以下、「湾曲側面」という)である。

【0068】

図3の例では、ハニカムユニット230B〜230Dも、ハニカムユニット230Aと同様の形状を有する。例えば、図3に示すように、ハニカムユニット230Bは、ハニカムユニット230Aの湾曲側面219Aに対応する湾曲曲面219Bを有する。

【0069】

ハニカムユニット230Aは、該ハニカムユニット230Aの長手方向に沿って端面214Aから端面214Bまで延伸し、両端面214A、214Bで開口された複数のセル222と、該セル222を区画するセル壁224とを有する。ハニカムユニット230Aのセル壁224には、触媒が担持されている。

【0070】

ここで、前述のように、ハニカムユニット230Aのセル壁224は、炭化ケイ素粒子で構成され、該炭化ケイ素粒子の表面には、窒素含有層が形成されている。窒素含有層の表面には、シリカ層が形成されていても良い。

【0071】

このようなハニカムユニット230Aを有するハニカム構造体200においても、前述のような本発明による効果が得られることは、当業者には明らかである。

【0072】

なお、図3に示すハニカム構造体200には、一組の電極は、示されていない。しかしながら、図1の場合と同様、ハニカム構造体200が一組の電極を有しても良いことは、当業者には明らかである。この場合、例えば、ハニカム構造体200を構成する各ハニカムユニット230A〜230Dの湾曲側面(このうち湾曲側面219A、219Bを図3に示す)の両端部に、それぞれの電極が配置される。

【0073】

(ハニカム構造体の詳細について)

次に、本発明によるハニカム構造体を構成する各部材の構成について、より詳しく説明する。なお、以下の記載では、主として、図3に示す分割構造のハニカム構造体200を構成する部材について、説明する。しかしながら、本記載の一部が図1に示す一体構造のハニカム構造体100についても適用できることは、当業者には明らかである。また、図3において、各導電性ハニカム230A〜230Dは、同様の構成であるため、ここでは、導電性ハニカム230Aを取り上げ、その構成を説明する。

【0074】

(ハニカムユニット)

ハニカムユニット230Aは、炭化ケイ素(SiC)を主体とした無機材料で構成され、抵抗調整成分として炭化ケイ素(SiC)にドープされた窒素原子(N)が含有されている。

【0075】

ハニカムユニット230Aの長手方向に対して垂直な断面の形状は、特に限定されるものではなく、正方形、長方形、六角形など、いかなる形状であっても良い。

【0076】

また、ハニカムユニット230Aのセル222の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形等としても良い。

【0077】

ハニカムユニット230Aのセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、31〜155個/cm2(200〜1000cpsi)の範囲であることがより好ましく、46.5〜124個/cm2(300〜800cpsi)の範囲であることがさらに好ましい。

【0078】

ハニカムユニット230Aのセル密度が15.5個/cm2未満では、排ガスと接触するセル壁224の面積が小さくなり、十分な浄化性能を得ることができない。一方、ハニカムユニット230Aのセル密度が186個/cm2を超えると、ハニカム構造体の圧力損失が大きくなる。

【0079】

ハニカムユニット230Aの気孔率は、15%〜50%の範囲であっても良い。

【0080】

ハニカムユニット230Aの気孔率が15%未満では、ハニカムユニット230Aの弾性率が高くなるため、通電時に発生する応力によってハニカムユニット230Aが破壊されやすくなる。一方、ハニカムユニット230Aの気孔率が50%を超えると、ハニカムユニット230Aのセル壁の強度が弱くなる。

【0081】

ハニカムユニット230Aのセル壁224の厚さは、特に限定されないが、強度の点から望ましい下限は、0.05mmであり、浄化性能の観点から望ましい上限は、0.3mmである。

【0082】

ハニカムユニット230Aのセル壁224に担持される触媒は、特に限られず、例えば、白金、ロジウム、またはパラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁224に担持されても良い。

【0083】

(接着層)

ハニカム構造体200の接着層250は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、無機繊維、および/または有機バインダを含んでも良い。

【0084】

接着層用ぺーストの無機粒子としては、炭化ケイ素(SiC)が望ましい。無機バインダとしては、無機ゾルまたは粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、アタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。無機繊維の材料としては、アルミナ、シリカ、炭化ケイ素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が好ましい。これらは、単独で用いても良く、2種以上を併用してもよい。上記無機繊維の材料の中では、シリカアルミナが望ましい。

【0085】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0086】

接着層250の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では、ハニカムユニット同士の接合強度が十分に得られない。また接着層の厚さが2mmを超えると、ハニカム構造体の圧力損失が大きくなるという問題がある。なお、接合させるハニカムユニットの数は、ハニカム構造体の大きさに合わせて適宜選定される。

【0087】

(ハニカム構造体)

本発明のハニカム構造体の形状は、いかなる形状であっても良い。例えば、ハニカム構造体の形状は、図1、図3に示すような円柱の他、楕円柱、四角柱、多角柱等であっても良い。

【0088】

(ハニカム構造体の製造方法)

次に、本発明によるハニカム構造体の製造方法について説明する。なお、以下の記載では、図1に示したハニカム構造体100を作製する場合を例に説明するが、図3に示したハニカム構造体200も同様の方法により作製することができる。

【0089】

図5には、本発明によるハニカム構造体の製造方法のフローを概略的に示す。本発明によるハニカム構造体の製造方法は、

(a)炭化ケイ素粒子を含むペーストを準備するステップ(ステップS110)と、

(b)前記ペーストを成形してハニカム成形体を形成するステップ(ステップS120)と、

(c)前記成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップ(ステップS130)と、

(d)前記ハニカムユニットを窒素を含む環境下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップ(ステップS140)と、

(e)前記窒素含有層上に、シリカ層を形成するステップ(ステップS150)と、

(f)前記セル壁に、触媒を担持するステップ(ステップS160)と、

を有する。

【0090】

なお、(e)のステップS150および/または(f)のステップS160は、省略しても良い。

【0091】

さらに、本発明によるハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップを有しても良い。

【0092】

以下、各ステップについて詳しく説明する。

【0093】

(ステップS110)

まず、炭化ケイ素(SiC)を主成分とした原料ペーストが準備される。

【0094】

原料ペーストには、炭化ケイ素(SiC)粒子の他に、有機バインダ、分散媒、および成形助剤(例えば、成形潤滑剤、成形可塑剤等)等を適宜加えても良い。

【0095】

有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子の合計100重量部に対して、1〜10重量部が好ましい。

【0096】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)またはアルコール(メタノールなど)などを挙げることができる。

【0097】

成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸またはポリアルコール等を挙げることができる。これらは、2種以上を混合しても良い。これらの成形助剤の中では、脂肪酸が望ましい。さらに、脂肪酸の中では、不飽和脂肪酸が好ましく、さらに高級脂肪酸であることがより望ましい。高級脂肪酸の中では、炭素数が15以上65未満であることが望ましい。

【0098】

原料ペーストは、これに限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練しても良い。

【0099】

(ステップS120)

次に、ステップS110で調製した原料ペーストを成形して、ハニカム成形体が形成される。

【0100】

ハニカム成形体の成形方法は、特に限られない。例えば、押出成形法などによって、原料ペーストから、複数のセルを有するハニカム成形体が成形される。

【0101】

その後、得られたハニカム成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、または凍結乾燥機などが挙げられる。また、得られた乾燥されたハニカム成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、成形体に含まれる有機物の種類および量によって適宜選択するが、おおよそ400℃、2時間が好ましい。

【0102】

(ステップS130)

次に、得られた乾燥されたハニかム成形体は、焼成される(第1の熱処理)。焼成条件としては、特に限定されるものではないが、2000℃〜2200℃の温度で、1時間〜5時間行うことが好ましい。

【0103】

なお、焼成の雰囲気は、例えば、アルゴン雰囲気等、窒素を含まない不活性雰囲気とする必要がある。窒素を含む環境下で焼成を行うと、炭化ケイ素粒子同士の焼結の際に、環境中の窒素成分がこの炭化ケイ素の焼結粒子の内部に、気相拡散によって取り込まれてしまう。このため、最終的に得られるハニカムユニットにおいて、セル壁を形成する炭化ケイ素粒子の表面のみに窒素を存在させることが難しくなるからである。

【0104】

(ステップS140)

次に、炭化ケイ素粒子の表面に窒素含有層を形成するため、ステップS130で得られたハニカム焼成体が熱処理される(第2の熱処理)。

【0105】

この第2の熱処理は、窒素を含む環境下で行われる。第2の加熱処理は、1800℃〜2200℃の温度範囲で行われることが好ましく、1800℃〜2000℃の温度範囲で行われることがより好ましい。第2の加熱処理は、2時間〜8時間行われることが好ましい。

【0106】

第2の熱処理の温度が1800℃未満の場合、炭化ケイ素粒子の表面に窒素原子(N)が拡散しないため、窒素含有層を形成することができない。第2の熱処理の温度が2200℃を超えると、炭化ケイ素粒子の焼結が進むため、窒素原子(N)が炭化ケイ素の焼結粒子の内部に気相拡散し、炭化ケイ素の粒子の表面のみに窒素原子(N)を存在させることが不可能となる。

【0107】

以上の工程により、炭化ケイ素粒子の表面に窒素含有層を有するハニカムユニットを得ることができる。

【0108】

(ステップS150)

次に、必要な場合、ステップS140で得られたハニカムユニットの炭化ケイ素粒子の表面に、さらにシリカ層が形成される。

【0109】

シリカ層を形成する方法は、特に限られない。シリカ層は、例えば、ハニカムユニットの表面に金属Si(ケイ素)粒子を添加し、ハニカムユニットを加熱して、金属Si(ケイ素)を酸化させることにより、窒素含有層の表面に、ケイ素を被覆して形成しても良い。

【0110】

ハニカムユニットの表面に金属Si(ケイ素)粒子を添加する方法としては、例えばハニカムユニットを溶融ケイ素中に浸漬させる方法等が挙げられる。また、ハニカムユニットの炭化ケイ素粒子の表面に添加された金属Si(ケイ素)粒子を酸化させる方法としては、例えば、ハニカムユニットを酸化性雰囲気で熱処理する方法等が挙げられる。この場合、熱処理の温度は、1000℃〜1400℃の範囲が好ましく、熱処理の時間は、1時間〜10時間の範囲が好ましい。

【0111】

熱処理温度が1000℃未満の場合、金属Si(ケイ素)粒子を十分に酸化することができず、炭化ケイ素粒子の表面にシリカ層を形成することが不可能となる。一方、熱処理温度が1400℃を超えると、金属Si(ケイ素)粒子が融解するので、炭化ケイ素粒子の表面にシリカ層を形成することが不可能となる。

【0112】

以上の工程により、窒素含有層上にさらにシリカ層が形成されたハニカムユニットを製造することができる。

【0113】

(その他のステップ)

(電極の設置)

ハニカムユニットを抵抗加熱型のハニカム構造体として使用する場合、ハニカムユニットには、一組の電極が設置される。この工程は、前記(d)のステップ(ステップS140)の後であって、前記(e)のステップ(ステップS150)の前に実施されることが好ましい。あるいは、前記(e)のステップ(ステップS150)の後であって、電極が設置される場所に存在するシリカ層を切削した後に実施されても良い。

【0114】

電極の設置場所は、特に限られない。両電極は、端子の取付および通電が容易となるように、ハニカムユニットの両端部に、全周にわたって、あるいは少なくとも湾曲側面上に設置されることが好ましい。

【0115】

電極は、金属等で構成される。また、電極は、例えば、金属の溶射、金属のスパッタリング法、または金属の蒸着法等により設置することができる。

【0116】

(触媒の担持)

本発明のハニカム構造体の製造方法において、前記(d)のステップ(ステップS140)または前記(e)のステップ(ステップS150)の後、さらに、ハニカムユニットのセル壁に、触媒を担持するステップが実施されても良い。

【0117】

特に、ハニカムユニットを触媒担体用のハニカム構造体として使用する場合、ハニカムユニットのセル壁には、触媒が担持される。

【0118】

触媒としては、例えば、白金、ロジウム、またはパラジウム等が使用される。触媒の担持方法は、特に限られない。触媒は、アルミナ層を介して担持されても良い。

【0119】

(分割構造のハニカム構造体の場合)

本発明のハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップ(接合工程)を有しても良い。

【0120】

例えば、分割構造のハニカム構造体を製造する場合、前述の方法で得られた複数のハニカムユニットは、接着層を介して接合される。

【0121】

この接合工程は、前記(d)のステップ(ステップS140)以降に実施される。特に、接着層に含まれる無機繊維の耐熱性を考慮すると、本発明のハニカム構造体の製造方法が前記(e)のステップ(ステップS150)(シリカ層形成工程)を有する場合、接合工程は、前記(e)のステップ(ステップS150)の後に実施される。また、本発明のハニカム構造体の製造方法が前記(f)のステップ(ステップS160)(触媒担持工程)を有する場合、接合工程は、前記(f)のステップ(ステップS160)の前に実施される。さらに、本発明のハニカム構造体の製造方法が前記(e)のステップ(ステップS150)(シリカ層形成工程)および前記(f)のステップ(ステップS160)(触媒担持工程)を有する場合、接合工程は、前記(e)のステップ(ステップS150)と前記(f)のステップ(ステップS160)の間に実施される。

【実施例】

【0122】

次に、本発明による実施例について説明する。

【0123】

(実施例1)

以下の方法により、ハニカムユニットを作製し、ハニカムユニットの電気抵抗率の温度変化を評価した。

【0124】

まず、ハニカムユニット成形用の原料ペーストを調製した。原料ペーストは、炭化ケイ素粒子1000gに、有機バインダ(メチルセルロース)690g、成形潤滑剤(ユニルーブ)115g、成形可塑剤(グリセリン)115g、およびイオン交換水1600gを混合して調製した。

【0125】

次に、得られた原料ペーストをスクリュー成形機を用いて押出成形し、縦10mm×横10mm×長さ50mmのハニカム成形体を作製した。ハニカム成形体のセル壁の厚さは、0.2mmであり、セル密度は、600cpsiである。

【0126】

次に、得られたハニカム成形体をアルゴン雰囲気下、2200℃で3時間焼成し、ハニカム焼成体を得た(第1の熱処理)。得られたハニカム焼成体(ハニカムユニットとも言う)の平均気孔率は、45%であり、平均気孔径は、11μmであった。

【0127】

次に、このハニカム焼成体を窒素雰囲気下、1900℃で8時間熱処理した(第2の熱処理)。

【0128】

このようにして得られたハニカムユニットを実施例1に係るハニカムユニットと称する。

【0129】

実施例1に係るハニカムユニットについて、セル壁に含まれる炭化ケイ素粒子の表面を、SNDM法で観察した。

【0130】

具体的には、プローブに4Vの電圧を印加して炭化ケイ素粒子を観察し、キャリア濃度の濃淡が判断できる画像を撮影した。

【0131】

図6には、実施例1に係るハニカムユニットを、SNDM法で観察した結果(写真)を示す。この図6から、実施例1の炭化ケイ素粒子の表面(写真で白くなっているところ)には、窒素含有層が形成されていることがわかる。また、図6の写真において、炭化ケイ素粒子の表面(図6において枠で囲まれた位置)を1ヶ所選択して、炭化ケイ素粒子の内部から表面に向かって線分析を実施した。

【0132】

図7は、実施例1に係るハニカムユニットにおける炭化ケイ素粒子の表面部分の線分析結果を示したチャートである。この図7において、キャリア濃度が増加している範囲を窒素含有層の厚さとする。なお、キャリア濃度が増加している範囲を厳密に特定するため、キャリア濃度曲線の第2次微分係数が0になる点の間を窒素含有層の厚さと定義する(図7に二方向矢印THで示す)。

【0133】

測定の結果、窒素含有層の厚さは、300nmであった。

【0134】

(実施例2)

実施例1と同様の方法により、実施例2に係るハニカムユニットを作製した。ただし、実施例2では、実施例1で得られたハニカムユニット(以下、「窒素含有層を有するハニカムユニット」と称する)に対して、さらに以下の処理を行い、炭化ケイ素粒子の表面に、シリカ層を形成した。

【0135】

まず、「窒素含有層を有するハニカムユニット」全体を、金属Si(ケイ素)粒子を含有する水系の液槽中に浸漬し、炭化ケイ素粒子の表面に、金属Si(ケイ素)粒子を添加した。

【0136】

次に、この「窒素含有層を有するハニカムユニット」を乾燥させた後、大気雰囲気下、1200℃で1時間加熱した。

【0137】

これにより、炭化ケイ素粒子の表面(正確には窒素含有層の表面)に、シリカ層が形成された。シリカ層の厚さは、500nmであった。なお、窒素含有層の厚さは、「第2の熱処理」の前後でほとんど変化しておらず、300nmであった。

【0138】

なお、シリカ層の厚さは、透過型電子顕微鏡により測定した。

【0139】

(比較例1)

実施例1と同様、比較例1に係るハニカムユニットを作製した。ただし、比較例1では、「第1の熱処理」は、窒素雰囲気下、2200℃で3時間実施した。また、比較例1では、「第2の熱処理」は、実施しなかった。

【0140】

比較例1に係るハニカムユニットについて、セル壁に含まれる炭化ケイ素粒子の表面を、SNDM法で観察した。その結果、炭化ケイ素粒子の表面には、窒素含有層は形成されていなかった。

【0141】

表1には、実施例1、実施例2、および比較例1に係るハニカムユニットの構成(窒素含有層の有無、およびシリカ層の有無)をまとめて示す。

【0142】

【表1】

(評価)

前述の方法で作製した実施例1、実施例2、および比較例1の各ハニカムユニットを用いて、以下の電気抵抗率の温度変化の評価を行った。

【0143】

(電気抵抗率の温度変化の評価)

各ハニカムユニットの電気抵抗率の温度変化を測定した。測定は、以下の手順で実施した。

【0144】

まず、実施例1および比較例1のハニカムユニットの両端部の全周にわたり(幅10mm)、電極としての銀ペーストを塗布した。また、各電極に、白金線を接続した。

【0145】

一方、実施例2のハニカムユニットは、両端部の全周(幅10mm)にわたり、サンドペーパーでシリカ層を切削した後、シリカ層を切削した箇所に、電極としての銀ペーストを塗布した。また、実施例2においても、実施例1および比較例1と同様に、各電極に白金線を接続した。

【0146】

上記のように、実施例1、実施例2、および比較例1の電気抵抗率の温度変化の評価用のサンプル(以下、評価用サンプルという)を作製した。

【0147】

次に、各評価用のサンプルの両電極間に定圧電源装置をつなぎ、両電極間に、200Vの電圧を印加した。この状態で、評価用サンプルの電気抵抗率を測定した。その後、評価用サンプルを各温度に加熱して(最大550℃)、同様に評価用サンプルの電気抵抗率を測定した。

【0148】

実施例1に係るハニカムユニットおよび比較例1に係るハニカムユニットの評価用サンプルの測定結果を、まとめて図8に示す。

【0149】

図8は、実施例1および比較例1に係るハニカムユニットにおける電気抵抗率の温度変化を示すグラフである。

【0150】

この図8のグラフから、比較例1に係るハニカムユニットの電気抵抗率は、温度の上昇(25℃〜500℃)とともに、25℃の電気抵抗率1.8Ωcmから500℃の電気抵抗率0.3Ωcmまで、急激に低下する傾向にあることがわかる。一方、実施例1に係るハニカムユニットでは、電気抵抗率の温度依存性が抑制され、室温(25℃)から550℃の温度範囲にわたって、25℃の電気抵抗率は、32.8Ωcmであり、500℃の電気抵抗率は、11.2Ωcmであり、電気抵抗率の低下が抑制されていることがわかる。

【0151】

このように、本発明によるハニカム構造体の製造方法で作製したハニカムユニットでは、電気抵抗率の温度依存性が有意に抑制されることが確認された。

【0152】

前述の表1には、実施例1、実施例2、および比較例1に係るハニカムユニットにおいて得られた結果(電気抵抗率の温度変化の評価結果)をまとめて示した。

【0153】

(加速環境での電気抵抗率変化の評価)

次に、実施例1および実施例2に係るハニカムユニットを用いて、より実車搭載時に近い環境下での電気抵抗率の経時変化を測定した。なお、比較例1に係るハニカムユニットの場合、前述の(電気抵抗率の温度変化の評価)において、電気抵抗率が大きな温度依存性を示すことが確認されたため、この評価は実施しなかった。また、電気抵抗率の測定方法は、前述の(電気抵抗率の温度変化の評価)の場合と同様、評価用サンプルを用いて行った。

【0154】

測定は、大気中1000℃で実施し、最大100時間までの電気抵抗率を測定した。

【0155】

加速環境での電気抵抗率変化の評価結果を図9に示す。

【0156】

図9は、実施例1および実施例2に係るハニカムユニットにおける大気環境下、1000℃での電気抵抗率の経時変化を示すグラフである。

【0157】

表1には加速環境での電気抵抗率変化の評価結果を示す。

【0158】

図9のグラフに示すように、実施例1に係るハニカムユニットでは、10時間で、電気抵抗率は、125Ωcmから31200Ωcmに急激に上昇した。これに対して、実施例2に係るハニカムユニットでは、少なくとも100時間まで、電気抵抗率がほとんど変化しないことがわかった。これは、窒素含有層上にシリカ層を形成した場合、シリカ層が保護層として機能し、窒素含有層の耐酸化性が向上することを示唆するものである。

【0159】

従って、ハニカム構造体を高温で長期間使用する場合、窒素含有層の上に、さらにシリカ層を形成することにより、窒素含有層の耐久性をより向上すると考えられる。また、これにより、長期にわたって、電気抵抗率の温度依存性を抑制することができる。

【0160】

なお、実施例1の加速環境での電気抵抗率は、急激な変化を示しているが、当該試験で実施した加速環境は、実際の使用環境に対して、温度および酸素濃度が高いという厳しい条件であるため、実施例1の形態であっても実際に使用することは十分に可能である。

【0161】

また、電気抵抗率の温度変化の評価および加速環境での電気抵抗率変化の評価は、評価用サンプルを用いて行ったが、本発明のハニカム構造体を用いて評価を行っても、同様の結果が得られると考えられる。

【符号の説明】

【0162】

100 ハニカム構造体

110A、110B 端面

115A、115B 端部

120 側面

122 セル

124 セル壁

130 ハニカムユニット

160A、160B 電極

200 「分割構造」のハニカム構造体

210A、210B 端面

214A、214B ハニカムユニットの端面

217A、218A 側面

219A 湾曲側面

220 側面

220 側面

222 セル

224 セル壁

230A〜230D ハニカムユニット

250 接着層

【技術分野】

【0001】

本発明は、排ガスを処理するハニカム構造体およびハニカム構造体の製造方法に関する。

【背景技術】

【0002】

自動車等からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車等の排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような排ガスの規制に対応するため、排ガス浄化システムにおいて、排ガス中に含まれる所定の有害成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化または還元)され、排ガス中のこれらの有害成分を処理することができる。

【0005】

一般に、このようなハニカム構造体のセル壁(基材)は、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での浄化性能を高めるために、比較的電気抵抗の低いハニカム構造体を使用し、このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が提案されている(特許文献1)。

【0007】

例えば、特許文献1には、炭化ケイ素をベースとするハニカム構造体を製造する際に、原料中に、炭化ケイ素粒子と、窒素を含む化合物粒子とを添加することにより、最終的に得られるハニカム構造体の電気抵抗率を低下させることができることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平7−80226号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1に記載の従来のハニカム構造体では、最終的に得られるハニカム構造体の電気抵抗率を低下させることができる。そのため、一組の電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。

【0010】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度上昇とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0011】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温(例えば25℃)から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまう。具体的には、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまい、ハニカム構造体に対して適正な加熱を行うことが難しくなってしまうという問題がある。

【0012】

本発明は、このような問題に鑑みなされたものであり、本発明では、電気抵抗率の温度変化依存性が抑制されたハニカム構造体を提供することを目的とする。また、そのようなハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明では、

セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、

前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体が提供される。

【0014】

ここで、本発明によるハニカム構造体において、前記窒素含有層は、厚さが100nm〜600nmの範囲であっても良い。

【0015】

ここで、本発明によるハニカム構造体において、前記窒素含有層の表面に、シリカ層が形成されていても良い。

【0016】

また、本発明によるハニカム構造体において、前記シリカ層は、厚さが100nm〜800nmの範囲であっても良い。

【0017】

また、本発明によるハニカム構造体において、前記セル壁には、触媒が担持されていても良い。

【0018】

また、本発明によるハニカム構造体において、前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して、前記セル壁に担持されていても良い。

【0019】

また、本発明によるハニカム構造体は、接着層を介して、複数の前記ハニカムユニットが接合されていても良い。

【0020】

さらに、本発明では、

ハニカム構造体の製造方法であって、

(a)炭化ケイ素粒子を含むペーストを準備するステップと、

(b)前記ペーストを成形してハニカム成形体を形成するステップと、

(c)前記ハニカム成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップと、

(d)前記ハニカムユニットを窒素を含む雰囲気下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップと、

を有することを特徴とするハニカム構造体の製造方法が提供される。

【0021】

ここで、本発明によるハニカム構造体の製造方法において、

前記(d)のステップは、1800℃〜2200℃の範囲の温度で行われても良い。

【0022】

また、本発明によるハニカム構造体の製造方法において、前記窒素含有層は、厚さが100nm〜600nmの範囲であっても良い。

【0023】

また、本発明によるハニカム構造体の製造方法は、前記(d)のステップの後、さらに、

(e)前記窒素含有層の表面に、シリカ層を形成するステップ

を有しても良い。

【0024】

この場合、前記(e)のステップは、前記窒素含有層の表面にケイ素を被覆した後、酸素を含む雰囲気下で1000℃〜1400℃の温度で、前記ハニカムユニットを熱処理するステップを有しても良い。

【0025】

また、前記シリカ層は、厚さが100nm〜800nmの範囲であっても良い。

【0026】

また、本発明によるハニカム構造体の製造方法は、前記(d)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有しても良い。

【0027】

あるいは、本発明によるハニカム構造体の製造方法は、前記(d)および(e)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有しても良い。

【0028】

また、本発明によるハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップを有しても良い。

【発明の効果】

【0029】

本発明では、電気抵抗率の温度変化依存性が抑制されたハニカム構造体を提供することができる。また、そのようなハニカム構造体の製造方法を提供することが可能となる。

【図面の簡単な説明】

【0030】

【図1】本発明のハニカム構造体の一例を模式的に示した斜視図である。

【図2】本発明の特徴を説明するため、炭化ケイ素および窒素のエネルギー準位を模式的に示した図であり、(a)は、窒素原子の濃度が低い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位を示し、(b)は、窒素原子の濃度が高い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位を示す。

【図3】本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【図4】図3のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図5】本発明のハニカム構造体を製造する方法の一例を概略的に示したフロー図である。

【図6】実施例1に係るハニカムユニットを、SNDM法で観察した結果(写真)である。

【図7】実施例1に係るハニカムユニットにおける炭化ケイ素粒子の表面部分の線分析結果を示したチャートである。

【図8】実施例1および比較例1に係るハニカムユニットにおける電気抵抗値の温度変化を示すグラフである。

【図9】実施例1および実施例2に係るハニカムユニットにおける大気環境下、1000℃での電気抵抗率の経時変化を示すグラフである。

【発明を実施するための形態】

【0031】

以下、図面を参照して、本発明について説明する。

【0032】

(第1の構成)

図1には、本発明によるハニカム構造体100を模式的に示す。

【0033】

図1に示すように、本発明のハニカム構造体100は、2つの開口された端面110Aおよび110Bと、側面120とを有する一つのハニカムユニット130で構成される。

【0034】

ハニカムユニット130は、複数のセル(貫通孔)122と、該セル122を区画するセル壁124とを有する。セル122は、ハニカムユニット130の長手方向に沿って、端面110Aから端面110Bまで延伸し、両端面110A、110Bで開口されている。

【0035】

ハニカムユニット130は、例えば炭化ケイ素(SiC)を主成分とした材料で構成される。ただし、ハニカムユニット130は、電気抵抗率を低下させるため、抵抗調整成分が含有されている。抵抗調整成分は、炭化ケイ素にドープされた窒素原子(N)である。すなわち、ハニカムユニット130のセル壁は、炭化ケイ素を含み、炭化ケイ素の表面には、窒素含有層が形成されている。また、ハニカムユニット130のセル壁124には、触媒が担持されている。

【0036】

また、図1の例では、ハニカム構造体100は、一組の電極160A、160Bを有する。

【0037】

第1の電極160Aは、ハニカムユニット130の第1の端部115Aに、全周にわたって設けられている。また、第2の電極160Bは、ハニカムユニット130の第2の端部115Bに、全周にわたって設けられている。ただし、この電極160A、160Bの設置位置は、一例であって、電極160A、160Bは、ハニカム構造体100の別の位置に配置されても良い。

【0038】

このように構成されたハニカム構造体100において、外部から両電極160A、160B間に電圧を印加することにより、ハニカム構造体100を抵抗加熱することができる。

【0039】

ここで、例えば特許文献1に記載の従来の抵抗加熱式のハニカム構造体では、ハニカム構造体の電気抵抗率を低下させるため、炭化ケイ素粒子を含む原料中に、固有抵抗値の低い化合物を添加している。この場合、原料の焼成中に、添加化合物に含まれる成分(低抵抗成分)が炭化ケイ素粒子内に均一に拡散されるため、最終的に得られるハニカムユニットにおいて、セル壁の全体にわたって、低抵抗成分を配置することができる。従って、これによりハニカムユニットの電気抵抗率を低下させることができる。

【0040】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度上昇とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0041】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温(例えば25℃)から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまう。具体的には、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまい、ハニカム構造体に対して適正な加熱を行うことが難しくなってしまうという問題がある。

【0042】

これに対して、本発明によるハニカム構造体100では、セル壁124を形成する炭化ケイ素粒子の表面に、窒素原子を含む層(以下、「窒素含有層」と称する)が存在する。すなわち、本発明において、ハニカムユニットの電気抵抗率に寄与する窒素原子は、炭化ケイ素粒子の表面に濃縮された状態で存在しており、炭化ケイ素粒子の内部には存在していないか、あるいは炭化ケイ素粒子の表面に比べて低濃度の状態で存在している。

【0043】

このように炭化ケイ素粒子の表面に濃縮された状態で窒素原子を配置させることにより、ハニカムユニットの電気抵抗率の温度依存性を抑制することができる。

【0044】

図2は、本発明において、ハニカムユニットの電気抵抗率の温度依存性が抑制される理由として考えられる原理を説明するための図である。

【0045】

図2(a)には、窒素原子の濃度が低い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位が示されており、図2(b)には、窒素原子の濃度が高い場合の一般的な炭化ケイ素分子と窒素原子のエネルギー準位が示されている。

【0046】

なお、図2(a)および図2(b)において、状態密度(cm−3)とは、あるエネルギー準位に存在する電子またはホールの密度を表し、価電子帯とは、価電子によって満たされたエネルギーバンドのことを表し、伝導帯とは、キャリアとして自由に動くことのできる電子が存在するエネルギーバンドを表す。

【0047】

図2(a)に示すように、窒素原子の濃度が低い場合、窒素原子のドナー準位(約0.05eV)は、炭化ケイ素分子の価電子帯と伝導帯の間に存在すると考えられる。この場合、ドナー準位にある窒素原子の電子が伝導帯に励起されるためには、相応の活性化エネルギーが必要となる。通常の場合、この活性化エネルギーは、温度の関数であり、このため、電子の伝導帯への励起挙動は、大きな温度依存性を示すことになる。また、このため、微量の窒素原子が均一に分配されたハニカムユニットでは、電気抵抗率に顕著な温度依存性が生じることになる。

【0048】

一方、窒素原子の濃度が高い場合、ドナー準位の代わりにドナーバンドが形成される。また、図2(b)に示すように、このドナーバンドは、炭化ケイ素分子の伝導帯と一部が重なる。従って、この場合、ドナーバンドから伝導帯への励起エネルギーが十分に小さくなり、活性化エネルギーの温度依存性が小さくなる。

【0049】

なお、ドナー準位とは、バンドギャップ中に存在する電子のエネルギー準位を表し、ドナーバンドとは、バンドギャップ中にあるドナー準位に存在する多数の電子の密度によって形成される電子軌道群を表す。

【0050】

本発明では、炭化ケイ素粒子の表面に、「窒素含有層」が存在し、すなわち窒素原子は、炭化ケイ素粒子表面に濃縮されている。そのため、窒素のエネルギー状態が図2(b)のようになり、ハニカムユニットの電気抵抗率の温度依存性が抑制されるものと考えられる。

【0051】

なお、以上の原理は、本願発明者らが現在の知見を元に考察したものであり、本願発明の構成において、その他の理由で、ハニカムユニットの電気抵抗率の温度依存性が抑制される場合も考えられることに留意する必要がある。

【0052】

また、このような窒素含有層の存在は、SNDM(Scaning Nonlinear Dielectric Microscopy)法により、判断することができる。

【0053】

SNDM法とは、SPM(Scanning Probe Microscopy)法をベースとする測定手法の一つであり、サンプルの表面に接近させたプローブに電圧を印加した際に生じる、プローブの電荷符号および電界の大きさによって、サンプル表面の極性の変化およびキャリア濃度の分布を測定する手法である。SNDM法は、例えば、半導体キャリアの濃度分布測定等に利用されている。

【0054】

ここで、本発明において、窒素含有層の厚さは、例えば、100nm〜600nmの範囲であり、200nm〜600nmの範囲であることが好ましく、200nm〜400nmの範囲であることがより好ましい。

【0055】

窒素含有層の厚さが100nm未満では、ハニカムユニットの電気抵抗率が十分に低下しないため、両電極間の通電量が小さくなり、ハニカムユニットを適正な温度に加熱することができない。一方、窒素含有層の厚さが600nmを超えると、ハニカムユニットの電気抵抗率の温度依存性が生じ、特に、高温時にハニカムユニットの電気抵抗率が低下するため、適正な温度に加熱することができない。

【0056】

なお、窒素含有層は、高温での長時間使用により酸化する。窒素含有層の酸化が進行すると、窒素含有層による電気抵抗率の温度依存性の抑制効果が損なわれる。

【0057】

このような問題に対処するため、窒素含有層の表面には、保護層として、シリカ層を設置することが好ましい。このシリカ層により、窒素含有層の長時間安定性が向上し、長期にわたって電気抵抗率の温度依存性抑制効果を維持することができる。

【0058】

シリカ層の厚さは、例えば、100nm〜800nmの範囲であり、100nm〜500nmの範囲であることが好ましく、200nm〜500nmの範囲であることがより好ましい。

【0059】

シリカ層の厚さが100nm未満の場合、窒素含有層の酸化を十分に防止することが難しく、窒素含有層の酸化が進行する。一方、シリカ層の厚さが800nmを超えると、シリカ層と炭化ケイ素粒子の間の熱膨張率の違いに起因する応力が増大し、シリカ層が炭化ケイ素粒子から剥離する。その結果、電気抵抗率の温度依存性が抑制されにくくなる。

【0060】

このようなシリカ層は、例えば、ハニカムユニットのセル壁を構成する炭化ケイ素粒子の表面に金属Si(ケイ素)粒子を添加した後、ハニカムユニットを加熱して、金属Si(ケイ素)を酸化させることにより、容易に形成することができる。

【0061】

(第2の構成)

図3は、本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【0062】

図1に示したハニカム構造体100は、ハニカムユニットが一つで構成される、いわゆる「一体構造」型になっている。しかしながら、本発明は、複数のハニカムユニットで構成された、いわゆる「分割構造」のハニカム構造体にも適用することができる。

【0063】

図3には、本発明による「分割構造」のハニカム構造体200を示す。また、図4には、図3に示したハニカム構造体200を構成するハニカムユニットの一例を模式的に示す。

【0064】

図3に示すように、本発明のハニカム構造体200は、2つの開口された端面210Aおよび210Bと、側面220とを有する。

【0065】

ハニカム構造体200は、複数のハニカムユニットを接着層250を介して複数個接合させることにより構成される。例えば、図3の例では、ハニカム構造体200は、ハニカムユニット230A〜230Dの4個のハニカムユニットで構成されている。ハニカムユニット230A〜230Dは、例えば炭化ケイ素(SiC)を主成分とした材料で構成される。

【0066】

ただし、ハニカムユニット230A〜230Dは、電気抵抗率を低下させるため、抵抗調整成分が含有されている。抵抗調整成分は、炭化ケイ素にドープされた窒素原子(N)である。

【0067】

図4に示すように、ハニカムユニット230Aは、1/4円の扇形状の端面214A、214Bと、3つの側面217A、218A、219Aとを有する柱状構造を有する。このうち、側面217Aと側面218Aとは、平坦な平面を有し、側面219Aは、湾曲面を有する側面(以下、「湾曲側面」という)である。

【0068】

図3の例では、ハニカムユニット230B〜230Dも、ハニカムユニット230Aと同様の形状を有する。例えば、図3に示すように、ハニカムユニット230Bは、ハニカムユニット230Aの湾曲側面219Aに対応する湾曲曲面219Bを有する。

【0069】

ハニカムユニット230Aは、該ハニカムユニット230Aの長手方向に沿って端面214Aから端面214Bまで延伸し、両端面214A、214Bで開口された複数のセル222と、該セル222を区画するセル壁224とを有する。ハニカムユニット230Aのセル壁224には、触媒が担持されている。

【0070】

ここで、前述のように、ハニカムユニット230Aのセル壁224は、炭化ケイ素粒子で構成され、該炭化ケイ素粒子の表面には、窒素含有層が形成されている。窒素含有層の表面には、シリカ層が形成されていても良い。

【0071】

このようなハニカムユニット230Aを有するハニカム構造体200においても、前述のような本発明による効果が得られることは、当業者には明らかである。

【0072】

なお、図3に示すハニカム構造体200には、一組の電極は、示されていない。しかしながら、図1の場合と同様、ハニカム構造体200が一組の電極を有しても良いことは、当業者には明らかである。この場合、例えば、ハニカム構造体200を構成する各ハニカムユニット230A〜230Dの湾曲側面(このうち湾曲側面219A、219Bを図3に示す)の両端部に、それぞれの電極が配置される。

【0073】

(ハニカム構造体の詳細について)

次に、本発明によるハニカム構造体を構成する各部材の構成について、より詳しく説明する。なお、以下の記載では、主として、図3に示す分割構造のハニカム構造体200を構成する部材について、説明する。しかしながら、本記載の一部が図1に示す一体構造のハニカム構造体100についても適用できることは、当業者には明らかである。また、図3において、各導電性ハニカム230A〜230Dは、同様の構成であるため、ここでは、導電性ハニカム230Aを取り上げ、その構成を説明する。

【0074】

(ハニカムユニット)

ハニカムユニット230Aは、炭化ケイ素(SiC)を主体とした無機材料で構成され、抵抗調整成分として炭化ケイ素(SiC)にドープされた窒素原子(N)が含有されている。

【0075】

ハニカムユニット230Aの長手方向に対して垂直な断面の形状は、特に限定されるものではなく、正方形、長方形、六角形など、いかなる形状であっても良い。

【0076】

また、ハニカムユニット230Aのセル222の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形等としても良い。

【0077】

ハニカムユニット230Aのセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、31〜155個/cm2(200〜1000cpsi)の範囲であることがより好ましく、46.5〜124個/cm2(300〜800cpsi)の範囲であることがさらに好ましい。

【0078】

ハニカムユニット230Aのセル密度が15.5個/cm2未満では、排ガスと接触するセル壁224の面積が小さくなり、十分な浄化性能を得ることができない。一方、ハニカムユニット230Aのセル密度が186個/cm2を超えると、ハニカム構造体の圧力損失が大きくなる。

【0079】

ハニカムユニット230Aの気孔率は、15%〜50%の範囲であっても良い。

【0080】

ハニカムユニット230Aの気孔率が15%未満では、ハニカムユニット230Aの弾性率が高くなるため、通電時に発生する応力によってハニカムユニット230Aが破壊されやすくなる。一方、ハニカムユニット230Aの気孔率が50%を超えると、ハニカムユニット230Aのセル壁の強度が弱くなる。

【0081】

ハニカムユニット230Aのセル壁224の厚さは、特に限定されないが、強度の点から望ましい下限は、0.05mmであり、浄化性能の観点から望ましい上限は、0.3mmである。

【0082】

ハニカムユニット230Aのセル壁224に担持される触媒は、特に限られず、例えば、白金、ロジウム、またはパラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁224に担持されても良い。

【0083】

(接着層)

ハニカム構造体200の接着層250は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、無機繊維、および/または有機バインダを含んでも良い。

【0084】

接着層用ぺーストの無機粒子としては、炭化ケイ素(SiC)が望ましい。無機バインダとしては、無機ゾルまたは粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、アタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。無機繊維の材料としては、アルミナ、シリカ、炭化ケイ素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が好ましい。これらは、単独で用いても良く、2種以上を併用してもよい。上記無機繊維の材料の中では、シリカアルミナが望ましい。

【0085】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0086】

接着層250の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では、ハニカムユニット同士の接合強度が十分に得られない。また接着層の厚さが2mmを超えると、ハニカム構造体の圧力損失が大きくなるという問題がある。なお、接合させるハニカムユニットの数は、ハニカム構造体の大きさに合わせて適宜選定される。

【0087】

(ハニカム構造体)

本発明のハニカム構造体の形状は、いかなる形状であっても良い。例えば、ハニカム構造体の形状は、図1、図3に示すような円柱の他、楕円柱、四角柱、多角柱等であっても良い。

【0088】

(ハニカム構造体の製造方法)

次に、本発明によるハニカム構造体の製造方法について説明する。なお、以下の記載では、図1に示したハニカム構造体100を作製する場合を例に説明するが、図3に示したハニカム構造体200も同様の方法により作製することができる。

【0089】

図5には、本発明によるハニカム構造体の製造方法のフローを概略的に示す。本発明によるハニカム構造体の製造方法は、

(a)炭化ケイ素粒子を含むペーストを準備するステップ(ステップS110)と、

(b)前記ペーストを成形してハニカム成形体を形成するステップ(ステップS120)と、

(c)前記成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップ(ステップS130)と、

(d)前記ハニカムユニットを窒素を含む環境下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップ(ステップS140)と、

(e)前記窒素含有層上に、シリカ層を形成するステップ(ステップS150)と、

(f)前記セル壁に、触媒を担持するステップ(ステップS160)と、

を有する。

【0090】

なお、(e)のステップS150および/または(f)のステップS160は、省略しても良い。

【0091】

さらに、本発明によるハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップを有しても良い。

【0092】

以下、各ステップについて詳しく説明する。

【0093】

(ステップS110)

まず、炭化ケイ素(SiC)を主成分とした原料ペーストが準備される。

【0094】

原料ペーストには、炭化ケイ素(SiC)粒子の他に、有機バインダ、分散媒、および成形助剤(例えば、成形潤滑剤、成形可塑剤等)等を適宜加えても良い。

【0095】

有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂およびエポキシ樹脂等から選ばれる1種以上の有機バインダが挙げられる。有機バインダの配合量は、無機粒子の合計100重量部に対して、1〜10重量部が好ましい。

【0096】

分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)またはアルコール(メタノールなど)などを挙げることができる。

【0097】

成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸またはポリアルコール等を挙げることができる。これらは、2種以上を混合しても良い。これらの成形助剤の中では、脂肪酸が望ましい。さらに、脂肪酸の中では、不飽和脂肪酸が好ましく、さらに高級脂肪酸であることがより望ましい。高級脂肪酸の中では、炭素数が15以上65未満であることが望ましい。

【0098】

原料ペーストは、これに限定されるものではないが、混合および混練することが好ましく、例えば、ミキサーまたはアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練しても良い。

【0099】

(ステップS120)

次に、ステップS110で調製した原料ペーストを成形して、ハニカム成形体が形成される。

【0100】

ハニカム成形体の成形方法は、特に限られない。例えば、押出成形法などによって、原料ペーストから、複数のセルを有するハニカム成形体が成形される。

【0101】

その後、得られたハニカム成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、または凍結乾燥機などが挙げられる。また、得られた乾燥されたハニカム成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、成形体に含まれる有機物の種類および量によって適宜選択するが、おおよそ400℃、2時間が好ましい。

【0102】

(ステップS130)

次に、得られた乾燥されたハニかム成形体は、焼成される(第1の熱処理)。焼成条件としては、特に限定されるものではないが、2000℃〜2200℃の温度で、1時間〜5時間行うことが好ましい。

【0103】

なお、焼成の雰囲気は、例えば、アルゴン雰囲気等、窒素を含まない不活性雰囲気とする必要がある。窒素を含む環境下で焼成を行うと、炭化ケイ素粒子同士の焼結の際に、環境中の窒素成分がこの炭化ケイ素の焼結粒子の内部に、気相拡散によって取り込まれてしまう。このため、最終的に得られるハニカムユニットにおいて、セル壁を形成する炭化ケイ素粒子の表面のみに窒素を存在させることが難しくなるからである。

【0104】

(ステップS140)

次に、炭化ケイ素粒子の表面に窒素含有層を形成するため、ステップS130で得られたハニカム焼成体が熱処理される(第2の熱処理)。

【0105】

この第2の熱処理は、窒素を含む環境下で行われる。第2の加熱処理は、1800℃〜2200℃の温度範囲で行われることが好ましく、1800℃〜2000℃の温度範囲で行われることがより好ましい。第2の加熱処理は、2時間〜8時間行われることが好ましい。

【0106】

第2の熱処理の温度が1800℃未満の場合、炭化ケイ素粒子の表面に窒素原子(N)が拡散しないため、窒素含有層を形成することができない。第2の熱処理の温度が2200℃を超えると、炭化ケイ素粒子の焼結が進むため、窒素原子(N)が炭化ケイ素の焼結粒子の内部に気相拡散し、炭化ケイ素の粒子の表面のみに窒素原子(N)を存在させることが不可能となる。

【0107】

以上の工程により、炭化ケイ素粒子の表面に窒素含有層を有するハニカムユニットを得ることができる。

【0108】

(ステップS150)

次に、必要な場合、ステップS140で得られたハニカムユニットの炭化ケイ素粒子の表面に、さらにシリカ層が形成される。

【0109】

シリカ層を形成する方法は、特に限られない。シリカ層は、例えば、ハニカムユニットの表面に金属Si(ケイ素)粒子を添加し、ハニカムユニットを加熱して、金属Si(ケイ素)を酸化させることにより、窒素含有層の表面に、ケイ素を被覆して形成しても良い。

【0110】

ハニカムユニットの表面に金属Si(ケイ素)粒子を添加する方法としては、例えばハニカムユニットを溶融ケイ素中に浸漬させる方法等が挙げられる。また、ハニカムユニットの炭化ケイ素粒子の表面に添加された金属Si(ケイ素)粒子を酸化させる方法としては、例えば、ハニカムユニットを酸化性雰囲気で熱処理する方法等が挙げられる。この場合、熱処理の温度は、1000℃〜1400℃の範囲が好ましく、熱処理の時間は、1時間〜10時間の範囲が好ましい。

【0111】

熱処理温度が1000℃未満の場合、金属Si(ケイ素)粒子を十分に酸化することができず、炭化ケイ素粒子の表面にシリカ層を形成することが不可能となる。一方、熱処理温度が1400℃を超えると、金属Si(ケイ素)粒子が融解するので、炭化ケイ素粒子の表面にシリカ層を形成することが不可能となる。

【0112】

以上の工程により、窒素含有層上にさらにシリカ層が形成されたハニカムユニットを製造することができる。

【0113】

(その他のステップ)

(電極の設置)

ハニカムユニットを抵抗加熱型のハニカム構造体として使用する場合、ハニカムユニットには、一組の電極が設置される。この工程は、前記(d)のステップ(ステップS140)の後であって、前記(e)のステップ(ステップS150)の前に実施されることが好ましい。あるいは、前記(e)のステップ(ステップS150)の後であって、電極が設置される場所に存在するシリカ層を切削した後に実施されても良い。

【0114】

電極の設置場所は、特に限られない。両電極は、端子の取付および通電が容易となるように、ハニカムユニットの両端部に、全周にわたって、あるいは少なくとも湾曲側面上に設置されることが好ましい。

【0115】

電極は、金属等で構成される。また、電極は、例えば、金属の溶射、金属のスパッタリング法、または金属の蒸着法等により設置することができる。

【0116】

(触媒の担持)

本発明のハニカム構造体の製造方法において、前記(d)のステップ(ステップS140)または前記(e)のステップ(ステップS150)の後、さらに、ハニカムユニットのセル壁に、触媒を担持するステップが実施されても良い。

【0117】

特に、ハニカムユニットを触媒担体用のハニカム構造体として使用する場合、ハニカムユニットのセル壁には、触媒が担持される。

【0118】

触媒としては、例えば、白金、ロジウム、またはパラジウム等が使用される。触媒の担持方法は、特に限られない。触媒は、アルミナ層を介して担持されても良い。

【0119】

(分割構造のハニカム構造体の場合)

本発明のハニカム構造体の製造方法は、接着層を介して、複数の前記ハニカムユニットを接合するステップ(接合工程)を有しても良い。

【0120】

例えば、分割構造のハニカム構造体を製造する場合、前述の方法で得られた複数のハニカムユニットは、接着層を介して接合される。

【0121】

この接合工程は、前記(d)のステップ(ステップS140)以降に実施される。特に、接着層に含まれる無機繊維の耐熱性を考慮すると、本発明のハニカム構造体の製造方法が前記(e)のステップ(ステップS150)(シリカ層形成工程)を有する場合、接合工程は、前記(e)のステップ(ステップS150)の後に実施される。また、本発明のハニカム構造体の製造方法が前記(f)のステップ(ステップS160)(触媒担持工程)を有する場合、接合工程は、前記(f)のステップ(ステップS160)の前に実施される。さらに、本発明のハニカム構造体の製造方法が前記(e)のステップ(ステップS150)(シリカ層形成工程)および前記(f)のステップ(ステップS160)(触媒担持工程)を有する場合、接合工程は、前記(e)のステップ(ステップS150)と前記(f)のステップ(ステップS160)の間に実施される。

【実施例】

【0122】

次に、本発明による実施例について説明する。

【0123】

(実施例1)

以下の方法により、ハニカムユニットを作製し、ハニカムユニットの電気抵抗率の温度変化を評価した。

【0124】

まず、ハニカムユニット成形用の原料ペーストを調製した。原料ペーストは、炭化ケイ素粒子1000gに、有機バインダ(メチルセルロース)690g、成形潤滑剤(ユニルーブ)115g、成形可塑剤(グリセリン)115g、およびイオン交換水1600gを混合して調製した。

【0125】

次に、得られた原料ペーストをスクリュー成形機を用いて押出成形し、縦10mm×横10mm×長さ50mmのハニカム成形体を作製した。ハニカム成形体のセル壁の厚さは、0.2mmであり、セル密度は、600cpsiである。

【0126】

次に、得られたハニカム成形体をアルゴン雰囲気下、2200℃で3時間焼成し、ハニカム焼成体を得た(第1の熱処理)。得られたハニカム焼成体(ハニカムユニットとも言う)の平均気孔率は、45%であり、平均気孔径は、11μmであった。

【0127】

次に、このハニカム焼成体を窒素雰囲気下、1900℃で8時間熱処理した(第2の熱処理)。

【0128】

このようにして得られたハニカムユニットを実施例1に係るハニカムユニットと称する。

【0129】

実施例1に係るハニカムユニットについて、セル壁に含まれる炭化ケイ素粒子の表面を、SNDM法で観察した。

【0130】

具体的には、プローブに4Vの電圧を印加して炭化ケイ素粒子を観察し、キャリア濃度の濃淡が判断できる画像を撮影した。

【0131】

図6には、実施例1に係るハニカムユニットを、SNDM法で観察した結果(写真)を示す。この図6から、実施例1の炭化ケイ素粒子の表面(写真で白くなっているところ)には、窒素含有層が形成されていることがわかる。また、図6の写真において、炭化ケイ素粒子の表面(図6において枠で囲まれた位置)を1ヶ所選択して、炭化ケイ素粒子の内部から表面に向かって線分析を実施した。

【0132】

図7は、実施例1に係るハニカムユニットにおける炭化ケイ素粒子の表面部分の線分析結果を示したチャートである。この図7において、キャリア濃度が増加している範囲を窒素含有層の厚さとする。なお、キャリア濃度が増加している範囲を厳密に特定するため、キャリア濃度曲線の第2次微分係数が0になる点の間を窒素含有層の厚さと定義する(図7に二方向矢印THで示す)。

【0133】

測定の結果、窒素含有層の厚さは、300nmであった。

【0134】

(実施例2)

実施例1と同様の方法により、実施例2に係るハニカムユニットを作製した。ただし、実施例2では、実施例1で得られたハニカムユニット(以下、「窒素含有層を有するハニカムユニット」と称する)に対して、さらに以下の処理を行い、炭化ケイ素粒子の表面に、シリカ層を形成した。

【0135】

まず、「窒素含有層を有するハニカムユニット」全体を、金属Si(ケイ素)粒子を含有する水系の液槽中に浸漬し、炭化ケイ素粒子の表面に、金属Si(ケイ素)粒子を添加した。

【0136】

次に、この「窒素含有層を有するハニカムユニット」を乾燥させた後、大気雰囲気下、1200℃で1時間加熱した。

【0137】

これにより、炭化ケイ素粒子の表面(正確には窒素含有層の表面)に、シリカ層が形成された。シリカ層の厚さは、500nmであった。なお、窒素含有層の厚さは、「第2の熱処理」の前後でほとんど変化しておらず、300nmであった。

【0138】

なお、シリカ層の厚さは、透過型電子顕微鏡により測定した。

【0139】

(比較例1)

実施例1と同様、比較例1に係るハニカムユニットを作製した。ただし、比較例1では、「第1の熱処理」は、窒素雰囲気下、2200℃で3時間実施した。また、比較例1では、「第2の熱処理」は、実施しなかった。

【0140】

比較例1に係るハニカムユニットについて、セル壁に含まれる炭化ケイ素粒子の表面を、SNDM法で観察した。その結果、炭化ケイ素粒子の表面には、窒素含有層は形成されていなかった。

【0141】

表1には、実施例1、実施例2、および比較例1に係るハニカムユニットの構成(窒素含有層の有無、およびシリカ層の有無)をまとめて示す。

【0142】

【表1】

(評価)

前述の方法で作製した実施例1、実施例2、および比較例1の各ハニカムユニットを用いて、以下の電気抵抗率の温度変化の評価を行った。

【0143】

(電気抵抗率の温度変化の評価)

各ハニカムユニットの電気抵抗率の温度変化を測定した。測定は、以下の手順で実施した。

【0144】

まず、実施例1および比較例1のハニカムユニットの両端部の全周にわたり(幅10mm)、電極としての銀ペーストを塗布した。また、各電極に、白金線を接続した。

【0145】

一方、実施例2のハニカムユニットは、両端部の全周(幅10mm)にわたり、サンドペーパーでシリカ層を切削した後、シリカ層を切削した箇所に、電極としての銀ペーストを塗布した。また、実施例2においても、実施例1および比較例1と同様に、各電極に白金線を接続した。

【0146】

上記のように、実施例1、実施例2、および比較例1の電気抵抗率の温度変化の評価用のサンプル(以下、評価用サンプルという)を作製した。

【0147】

次に、各評価用のサンプルの両電極間に定圧電源装置をつなぎ、両電極間に、200Vの電圧を印加した。この状態で、評価用サンプルの電気抵抗率を測定した。その後、評価用サンプルを各温度に加熱して(最大550℃)、同様に評価用サンプルの電気抵抗率を測定した。

【0148】

実施例1に係るハニカムユニットおよび比較例1に係るハニカムユニットの評価用サンプルの測定結果を、まとめて図8に示す。

【0149】

図8は、実施例1および比較例1に係るハニカムユニットにおける電気抵抗率の温度変化を示すグラフである。

【0150】

この図8のグラフから、比較例1に係るハニカムユニットの電気抵抗率は、温度の上昇(25℃〜500℃)とともに、25℃の電気抵抗率1.8Ωcmから500℃の電気抵抗率0.3Ωcmまで、急激に低下する傾向にあることがわかる。一方、実施例1に係るハニカムユニットでは、電気抵抗率の温度依存性が抑制され、室温(25℃)から550℃の温度範囲にわたって、25℃の電気抵抗率は、32.8Ωcmであり、500℃の電気抵抗率は、11.2Ωcmであり、電気抵抗率の低下が抑制されていることがわかる。

【0151】

このように、本発明によるハニカム構造体の製造方法で作製したハニカムユニットでは、電気抵抗率の温度依存性が有意に抑制されることが確認された。

【0152】

前述の表1には、実施例1、実施例2、および比較例1に係るハニカムユニットにおいて得られた結果(電気抵抗率の温度変化の評価結果)をまとめて示した。

【0153】

(加速環境での電気抵抗率変化の評価)

次に、実施例1および実施例2に係るハニカムユニットを用いて、より実車搭載時に近い環境下での電気抵抗率の経時変化を測定した。なお、比較例1に係るハニカムユニットの場合、前述の(電気抵抗率の温度変化の評価)において、電気抵抗率が大きな温度依存性を示すことが確認されたため、この評価は実施しなかった。また、電気抵抗率の測定方法は、前述の(電気抵抗率の温度変化の評価)の場合と同様、評価用サンプルを用いて行った。

【0154】

測定は、大気中1000℃で実施し、最大100時間までの電気抵抗率を測定した。

【0155】

加速環境での電気抵抗率変化の評価結果を図9に示す。

【0156】

図9は、実施例1および実施例2に係るハニカムユニットにおける大気環境下、1000℃での電気抵抗率の経時変化を示すグラフである。

【0157】

表1には加速環境での電気抵抗率変化の評価結果を示す。

【0158】

図9のグラフに示すように、実施例1に係るハニカムユニットでは、10時間で、電気抵抗率は、125Ωcmから31200Ωcmに急激に上昇した。これに対して、実施例2に係るハニカムユニットでは、少なくとも100時間まで、電気抵抗率がほとんど変化しないことがわかった。これは、窒素含有層上にシリカ層を形成した場合、シリカ層が保護層として機能し、窒素含有層の耐酸化性が向上することを示唆するものである。

【0159】

従って、ハニカム構造体を高温で長期間使用する場合、窒素含有層の上に、さらにシリカ層を形成することにより、窒素含有層の耐久性をより向上すると考えられる。また、これにより、長期にわたって、電気抵抗率の温度依存性を抑制することができる。

【0160】

なお、実施例1の加速環境での電気抵抗率は、急激な変化を示しているが、当該試験で実施した加速環境は、実際の使用環境に対して、温度および酸素濃度が高いという厳しい条件であるため、実施例1の形態であっても実際に使用することは十分に可能である。

【0161】

また、電気抵抗率の温度変化の評価および加速環境での電気抵抗率変化の評価は、評価用サンプルを用いて行ったが、本発明のハニカム構造体を用いて評価を行っても、同様の結果が得られると考えられる。

【符号の説明】

【0162】

100 ハニカム構造体

110A、110B 端面

115A、115B 端部

120 側面

122 セル

124 セル壁

130 ハニカムユニット

160A、160B 電極

200 「分割構造」のハニカム構造体

210A、210B 端面

214A、214B ハニカムユニットの端面

217A、218A 側面

219A 湾曲側面

220 側面

220 側面

222 セル

224 セル壁

230A〜230D ハニカムユニット

250 接着層

【特許請求の範囲】

【請求項1】

セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、

前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体。

【請求項2】

前記窒素含有層は、厚さが100nm〜600nmの範囲であることを特徴とする請求項1に記載のハニカム構造体。

【請求項3】

前記窒素含有層の表面に、シリカ層が形成されていることを特徴とする請求項1または2に記載のハニカム構造体。

【請求項4】

前記シリカ層は、厚さが100nm〜800nmの範囲であることを特徴とする請求項3に記載に記載のハニカム構造体。

【請求項5】

前記セル壁には、触媒が担持されていることを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体。

【請求項6】

前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して、前記セル壁に担持されていることを特徴とする請求項5に記載のハニカム構造体。

【請求項7】

当該ハニカム構造体は、接着層を介して、複数の前記ハニカムユニットが接合されていることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体。

【請求項8】

ハニカム構造体の製造方法であって、

(a)炭化ケイ素粒子を含むペーストを準備するステップと、

(b)前記ペーストを成形してハニカム成形体を形成するステップと、

(c)前記ハニカム成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップと、

(d)前記ハニカムユニットを窒素を含む雰囲気下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップと、

を有することを特徴とするハニカム構造体の製造方法。

【請求項9】

前記(d)のステップは、1800℃〜2200℃の範囲の温度で行われることを特徴とする請求項8に記載のハニカム構造体の製造方法。

【請求項10】

前記窒素含有層は、厚さが100nm〜600nmの範囲であることを特徴とする請求項8または9に記載のハニカム構造体の製造方法。

【請求項11】

前記(d)のステップの後、さらに、

(e)前記窒素含有層の表面に、シリカ層を形成するステップ

を有することを特徴とする請求項8乃至10のいずれか一つに記載のハニカム構造体の製造方法。

【請求項12】

前記(e)のステップは、前記窒素含有層の表面にケイ素を被覆した後、酸素を含む雰囲気下で1000℃〜1400℃の温度で、前記ハニカムユニットを熱処理するステップを有することを特徴とする請求項11に記載のハニカム構造体の製造方法。

【請求項13】

前記シリカ層は、厚さが100nm〜800nmの範囲であることを特徴とする請求項11または12に記載のハニカム構造体の製造方法。

【請求項14】

前記(d)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有することを特徴とする請求項8乃至10のいずれか一つに記載のハニカム構造体の製造方法。

【請求項15】

前記(d)および(e)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有することを特徴とする請求項11乃至13のいずれか一つに記載のハニカム構造体の製造方法。

【請求項16】

接着層を介して、複数の前記ハニカムユニットを接合するステップを有することを特徴とする請求項8乃至15のいずれか一つに記載のハニカム構造体の製造方法。

【請求項1】

セル壁によって区画されたセルを有する柱状のハニカムユニットを含むハニカム構造体であって、

前記セル壁は、炭化ケイ素粒子を含み、前記炭化ケイ素粒子の表面には、窒素含有層が形成されていることを特徴とするハニカム構造体。

【請求項2】

前記窒素含有層は、厚さが100nm〜600nmの範囲であることを特徴とする請求項1に記載のハニカム構造体。

【請求項3】

前記窒素含有層の表面に、シリカ層が形成されていることを特徴とする請求項1または2に記載のハニカム構造体。

【請求項4】

前記シリカ層は、厚さが100nm〜800nmの範囲であることを特徴とする請求項3に記載に記載のハニカム構造体。

【請求項5】

前記セル壁には、触媒が担持されていることを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体。

【請求項6】

前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して、前記セル壁に担持されていることを特徴とする請求項5に記載のハニカム構造体。

【請求項7】

当該ハニカム構造体は、接着層を介して、複数の前記ハニカムユニットが接合されていることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体。

【請求項8】

ハニカム構造体の製造方法であって、

(a)炭化ケイ素粒子を含むペーストを準備するステップと、

(b)前記ペーストを成形してハニカム成形体を形成するステップと、

(c)前記ハニカム成形体を窒素を含まない不活性雰囲気下で焼成して、セル壁によって区画されたセルを有する柱状のハニカムユニットを得るステップと、

(d)前記ハニカムユニットを窒素を含む雰囲気下で加熱して、前記セル壁を構成する炭化ケイ素粒子の表面に、窒素含有層を形成するステップと、

を有することを特徴とするハニカム構造体の製造方法。

【請求項9】

前記(d)のステップは、1800℃〜2200℃の範囲の温度で行われることを特徴とする請求項8に記載のハニカム構造体の製造方法。

【請求項10】

前記窒素含有層は、厚さが100nm〜600nmの範囲であることを特徴とする請求項8または9に記載のハニカム構造体の製造方法。

【請求項11】

前記(d)のステップの後、さらに、

(e)前記窒素含有層の表面に、シリカ層を形成するステップ

を有することを特徴とする請求項8乃至10のいずれか一つに記載のハニカム構造体の製造方法。

【請求項12】

前記(e)のステップは、前記窒素含有層の表面にケイ素を被覆した後、酸素を含む雰囲気下で1000℃〜1400℃の温度で、前記ハニカムユニットを熱処理するステップを有することを特徴とする請求項11に記載のハニカム構造体の製造方法。

【請求項13】

前記シリカ層は、厚さが100nm〜800nmの範囲であることを特徴とする請求項11または12に記載のハニカム構造体の製造方法。

【請求項14】

前記(d)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有することを特徴とする請求項8乃至10のいずれか一つに記載のハニカム構造体の製造方法。

【請求項15】

前記(d)および(e)のステップの後、さらに、

(f)前記セル壁に、触媒を担持するステップ

を有することを特徴とする請求項11乃至13のいずれか一つに記載のハニカム構造体の製造方法。

【請求項16】

接着層を介して、複数の前記ハニカムユニットを接合するステップを有することを特徴とする請求項8乃至15のいずれか一つに記載のハニカム構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【図2】

【図3】

【図4】

【図5】

【図7】

【図8】

【図9】

【図6】

【公開番号】特開2013−75287(P2013−75287A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−287628(P2011−287628)

【出願日】平成23年12月28日(2011.12.28)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年12月28日(2011.12.28)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]