ハニカム構造体の製造方法

【課題】成形時の欠陥や変形を抑制することができるとともに、歩留まりを向上させることが可能なハニカム構造体の製造方法を提供する。

【解決手段】セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた坏土をハニカム形状に成形してハニカム成形体を得、得られたハニカム成形体を焼成してハニカム構造体2を得るハニカム構造体の製造方法であって、坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないようにし、また、ハニカム構造体として、気孔率が40%以上のものを得るようにする。

【解決手段】セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた坏土をハニカム形状に成形してハニカム成形体を得、得られたハニカム成形体を焼成してハニカム構造体2を得るハニカム構造体の製造方法であって、坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないようにし、また、ハニカム構造体として、気孔率が40%以上のものを得るようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、各種フィルタ等に用いられるハニカム構造体の製造方法に関し、特に成形時の欠陥や変形を抑制することができるとともに、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりを向上させることが可能なハニカム構造体の製造方法に関する。

【背景技術】

【0002】

各種フィルタのうち、例えば、DPF(ディーゼルパティキュレートフィルタ)は、ディーゼルエンジン等からの排ガスに含まれるパティキュレートを捕捉して除去するために用いられるフィルタであり、ディーゼルエンジンの排気系に組み込まれて用いられる。このようなDPF等のフィルタは、ハニカム構造体を一単位(ハニカムセグメント)とし、このハニカム構造体(ハニカムセグメント)を複数接合することにより作製されている。

【0003】

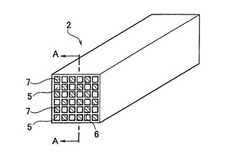

図1及び図2に、このようなDPFに用いられる一単位(ハニカムセグメント)としてのハニカム構造体を示す。図1及び図2に示すように、このハニカム構造体2は、正方形断面の筒型に成形されており、内部には、多孔質の隔壁6によって仕切られた多数の流通セル5を有している。流通セル5はハニカム構造体2を軸方向に貫通しており、隣接している流通セル5における一端部が充填材7によって交互に目封じされている。すなわち、一の流通セル5においては、左端部が開放されている一方、右端部が充填材7によって目封じされており、これと隣接する他の流通セル5においては、左端部が充填材7によって目封じされるが、右端部が開放されている。このような目封じにより、図1に示すように、ハニカム構造体2の端面が市松模様状を呈するようになっている。

【0004】

なお、ハニカム構造体2の断面形状は、上述の正方形以外に、三角形、六角形等であってもよい。また、流通セル5の断面形状も、三角形、六角形、円形、楕円形、その他の形状とすることができる。

【0005】

図3は、上述のハニカム構造体2を複数接合することにより作製されたフィルタとしてのDPFを示す。図3に示すように、DPF1は、複数のハニカム構造体2を、接合材9を介して接合し、接合された接合体の外周を、その断面形状が円形、楕円、三角等となるように研削加工し、外周面をコーティング材4によって被覆することによって作製される。このDPF1をディーゼルエンジンの排ガスの流路に配置することにより、ディーゼルエンジンから排出されるスートを含むパティキュレートを捕捉することができる。

【0006】

すなわち、DPF1を排ガスの流路内に配置した場合、排ガスは図2の左側から各ハニカム構造体2の流通セル5内に流入して右側に移動する。ハニカム構造体2の左側が排ガスの入口となっており、排ガスは、目封じされることなく開放されている流通セル5からハニカム構造体2内に流入する。流通セル5に流入した排ガスは、多孔質の隔壁6を通過して他の流通セルから流出する。そして、隔壁6を通過する際に排ガス中のスートを含むパティキュレートが隔壁6に捕捉され、排ガスの浄化を行うことができる。

【0007】

従来、このようなハニカム構造体2は、セラミック原料及び有機バインダを主原料として水を添加して混練して坏土とし、この坏土を押出型からハニカム構造に押出成形した後、乾燥を経て焼成することにより製造されている。このようなハニカム構造体の製造において、セラミック原料等の可塑性の低い粒子を用いた場合、可塑性の低さに起因してハニカム構造体の交点圧着が不十分になるという問題があった。なお、交点圧着とは、原料が押出型から押し出されることにより、押出型の左右上下の4方向の溝から流れて一点で合流する坏土の結合現象をいう。

【0008】

交点圧着が不十分な状態のハニカム構造体をDPFに用いた場合には、レーザースモーク等の検査で欠陥がはっきりと検知されるとともに、実際にセル切れが認められる。このように坏土の可塑性の低さは、歩留まりの低下の原因となる。

【0009】

一方、DPFでは、エンジンの燃費向上の観点から圧力損失を低減させることが必要であり、このためには、DPFを構成する基材であるハニカム構造体の高気孔率化(ハニカム構造体中の気孔率を増大させること)が要求される。このような要求に対応して、造孔材として澱粉等の中実造孔材や既発泡樹脂等の中空造孔材を用いることが開示されている(特許文献1参照)。

【0010】

また、触媒担体、各種化合物の合成場等として用いられる多孔質体の製造方法が開示されている(特許文献2参照)。この製造方法は、セラミック粉末、無機バインダ及びアクリル酸系の高吸収性樹脂を混合し、得られた混合物を押出成形して成形体となし、その後上述の成形体を加熱焼成するものである。このときの高吸収性樹脂は、その平均粒径が、吸水前で10〜70μm、吸水後で数百μmとなるもので、吸水倍率が100〜数百倍となるものである。

【0011】

さらに、センサ素子、触媒担体、不燃性建材、断熱材、防音材、衝撃吸収材等に用いられる多孔質セラミックの製造方法が開示されている(特許文献3参照)。この製造方法は、ゲル強度が10,000ダイン/cm2以上である水膨潤性吸水性樹脂の微粒子に水を吸わせてゲルにする工程と、吸水したゲル及びセラミック粉末を混合し成形する工程と、成形体を焼成する工程とを経ることを特徴とする。この方法により、気孔率40%以上で、同一成分からなる緻密質セラミックの曲げ強度の15%以上の曲げ強度を有する多孔質セラミックが得られる。この製造方法では、水膨潤性吸水性樹脂は、純水に対する吸水性能が100〜1,000g/g(吸水倍率100〜1,000倍)のものであり、かつ吸水性樹脂に吸水した水以外には水分を添加していない。

【特許文献1】特開2001−373986号公報

【特許文献2】特開平11−71188号公報

【特許文献3】特開平10−167856号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に開示された製造方法においては、澱粉の添加量を一定量以上にすると、脱脂の加熱時に澱粉の燃焼による発熱によりハニカム構造体内において過剰な温度勾配が生じ、ハニカム構造体に切れが発生するという不都合がある。これに対し、既発泡樹脂を造孔材として効果的に用いるためには、原料混練中における既発泡樹脂の潰れを抑制するために坏土密度を低く設定する必要がある。しかし、坏土密度を低くした場合には、坏土の硬度が低くなるため、成形時の変形が大きくなるという不都合がある。従って、澱粉や既発泡樹脂のみを造孔材として用いる場合には、歩留まりが低下し、しかも寸法精度に劣ることになるという問題があった。

【0013】

また、特許文献2に記載された製造方法は、詳しくは、押出成形によりペレット状の成形体を得、この成形体を造粒して球状成形体とし、その後この球状成形体を乾燥させて焼成することにより多孔質体を得るものであり、押出成形後造粒するものであるから、押出成形時の欠陥の有無(押出成形時の成形性)に製品特性が左右されることはないという利点を有するものの、この製造方法をハニカム成形体に適用した場合には、40%以下の低い気孔率のものしか得られない(特許文献2の〔表1〕参照)という問題があった。

【0014】

さらに、特許文献3に記載された製造方法は、バインダとして少量の有機バインダのみを添加しているために、坏土の可塑性を低下させることになり、高可塑性を要求されるハニカム構造体に適用する場合、歩留まりを低下させるという問題があった。

【0015】

本発明は、上述の問題に鑑みてなされたものであり、ハニカム形状への成形の際に欠陥や変形が生じることがなく、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりに優れ、さらに寸法精度を向上させることが可能で、かつ圧力損失の少ないハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明によれば、以下のハニカム構造体の製造方法が提供される。

【0017】

[1]セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた前記坏土をハニカム形状に成形してハニカム成形体を得、得られた前記ハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、前記坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、前記坏土用材料に含まれる前記バインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及び前記ハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするハニカム構造体の製造方法。

【0018】

[2]前記坏土用材料に含まれる前記吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであり、かつ吸水倍率が、2〜100倍であるものを用いる前記[1]に記載のハニカム構造体の製造方法。

【0019】

[3]前記坏土用材料中に、前記吸水性樹脂を、前記セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させる前記[1]又は[2]に記載のハニカム構造体の製造方法。

【0020】

[4]前記吸水性樹脂に、前記水の一部を予め吸水させた状態で混合、混練する前記[1]〜[3]のいずれかに記載のハニカム構造体の製造方法。

【0021】

[5]前記坏土用材料に含まれる前記無機バインダとして、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を用いる前記[1]〜[4]のいずれかに記載のハニカム構造体の製造方法。

【0022】

[6]前記坏土用材料中に、前記無機バインダを、前記セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させる前記[1]〜[5]のいずれかに記載のハニカム構造体の製造方法。

【0023】

[7]前記坏土用材料に含まれる前記セラミック原料として、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いる前記[1]〜[6]のいずれかに記載のハニカム構造体の製造方法。

【0024】

[8]前記坏土用材料中に、前記水を、前記セラミック原料100質量部に対し、前記吸水性樹脂の含有割合にその吸水倍率を乗じて得られる値(吸水性樹脂の含有割合×吸水倍率)以上の質量部の割合で含有させる前記[1]〜[7]のいずれかに記載のハニカム構造体の製造方法。

【0025】

[9]前記坏土用材料として、さらに油(オイル)を含むものを用いる前記[1]〜[8]のいずれかに記載のハニカム構造体の製造方法。

【0026】

[10]前記油(オイル)として、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を用いる前記[9]に記載のハニカム構造体の製造方法。

【0027】

[11]前記坏土用材料中に、前記油(オイル)を、前記セラミック原料100質量部に対し、2〜30質量部の割合で含有させる前記[9]又は[10]に記載のハニカム構造体の製造方法。

【0028】

[12]前記坏土用材料として、さらに造孔材を含むものを用いる前記[1]〜[11]のいずれかに記載のハニカム構造体の製造方法。

【発明の効果】

【0029】

本発明においては、坏土用材料として吸水性樹脂を含むものを用いることと、坏土用材料に含まれるバインダとして無機バインダのみを用いて有機バインダは実質的に用いないこととが相乗的に作用して、ハニカム形状への成形の際に欠陥や変形が生じることがなく、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりに優れ、さらに寸法精度を向上させることが可能で、かつ圧力損失の少ないハニカム構造体を製造することができるというシナジー効果を発揮することが可能になる。すなわち、坏土に含まれる吸水性樹脂が水を吸い、樹脂中に水分を吸水した構造をとり、機械的強度が高く潰れにくいものとなるため、安定した造孔能を有するものとすることができる。また、坏土密度を高く設定することが可能であるため、坏土の硬度が高くなり、成形時における変形を極めて小さく抑制することができる。また、セラミック原料及び水との混練によって、セラミック原料と吸水性樹脂とが顆粒状となるため、坏土の可塑性が向上し、押出成形の際に交点圧着が十分に行われるようになる。このため、欠陥の発生を抑制することができる。また、坏土に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないため、脱脂時に、有機バインダの燃焼による発熱が防止され、セル切れ等の発生を有効に防止することができる。これらにより、歩留まりに優れ、さらに寸法精度を向上させることが可能となる。さらに、吸水性樹脂は脱バインダ時の加熱によって消失し、この消失によってハニカム構造体内に気孔率が40%以上の気孔を生成させることができる。このように40%以上の高気孔率化を実現することによって、圧力損失を低減することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明のハニカム構造体の製造方法の実施の形態について具体的に説明する。本実施の形態によって製造されるハニカム構造体は、その構成として、例えば、図1、2に示されるものであり、その用途として、例えば、図3に示されるDPF等のフィルタに用いられるものである。

【0031】

本実施の形態のハニカム構造体の製造方法は、セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた坏土をハニカム形状に成形してハニカム成形体を得、得られたハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及びハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするものであり、「セラミック原料、無機バインダ、吸水性樹脂及び水を含む坏土用材料を混合、混練して坏土を得る工程(第1の工程)」、「得られた坏土をハニカム形状に成形してハニカム成形体を得る工程(第2の工程)」、及び「得られたハニカム成形体を焼成して気孔率が40%以上のハニカム構造体を得る工程(第3の工程)」に大別される。以下各工程ごとに具体的に説明する。

【0032】

(第1の工程)

本実施の形態における第1の工程は、上述のように、セラミック原料、無機バインダ、吸水性樹脂及び水を含む坏土用材料を混合、混練して坏土を得る工程である。

【0033】

本実施の形態に用いられる「吸水性樹脂」とは、後述するセラミック原料及び無機バインダとともに水と混合、混練されると、吸水して、その樹脂中に水分を保持した構造となり、機械的強度が高く潰れにくい特性を有する樹脂を意味する。吸水性樹脂及びセラミック原料は、混合、混練されると、顆粒状となるため、坏土の可塑性を向上させることができる。このような状態で、後述するように第2の工程において押出型を用いて押出成形し、ハニカム形状に成形してハニカム成形体とする場合に、交点圧着が十分に行われるため、欠陥生成を抑制することができる。

【0034】

本実施の形態に用いられる吸水性樹脂としては、例えば、ビニル単量体を逆相懸濁重合させて得られる球状の吸水性樹脂を好適例として挙げることができる。

【0035】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであるものを用いることが好ましく、2〜100μmであるものを用いることがさらに好ましい。平均粒径が2μm未満であると、可塑剤としての効果が十分に発揮できないことがある。一方、平均粒径が200μmを超えると、坏土に用いる他の粉末原料と比較して粒径が大きいため、分散性が低下することがあるとともに、焼成後の気孔が大きくなってハニカム構造体の欠陥となることがある。吸水後の吸水性樹脂の平均粒径が2〜200μmの場合には、十分な可塑性及び分散性を有しており、しかも焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。なお、上述の特許文献2に記載された吸水性樹脂は、その吸水後の平均粒径が数百μmとなるものであるから、吸水後の平均粒径の大きさの点で、本実施の形態における吸水性樹脂とは明らかに相違している。

【0036】

また、吸水性樹脂の吸水倍率は、2〜100倍であるものを用いることが好ましく、2〜50倍であるものを用いることがさらに好ましい。吸水倍率が2倍未満であると、吸水性が低く、可塑性が向上しないことがある。吸水倍率が100倍を超えると、ハニカム形状に成形されたハニカム成形体が多くの水を含有しているため、乾燥時間が長くなるばかりでなく乾燥の電力を多く必要として乾燥コストが大となることがあり、また、ハニカム形状のハニカム成形体の硬度が低下したり、乾燥割掛けが増大するため、変形し易くなって歩留まりが低下することがある。ここで、乾燥割掛けとは、乾燥前後での膨張、収縮の程度を表わす指標を意味し、(乾燥前の長さ)/(乾燥後の長さ)より求めることができる。このように吸水性樹脂の吸水倍率が2〜100倍の範囲であると、坏土の可塑性が向上し、しかも一定の硬度に保持されることから、良好な成形性を示し、寸法精度に優れたハニカム構造体とすることができる。なお、上述の特許文献2に記載された吸水性樹脂は、100〜数百倍の吸水倍率のものであり、また上述の特許文献3に記載された吸水性樹脂は、100〜1,000倍の吸水倍率のものであり、これら両樹脂は、吸水倍率の大きさの点で、本実施の形態における吸水性樹脂とは明らかに相違している。

【0037】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の粒度分布が、平均粒径10μm以下が20質量部以下で平均粒径100μm以上が20質量部以下であるものを用いることが好ましい。吸水後の粒度分布において、平均粒径10μm以下が20質量部を超えると、可塑剤としての効果が十分に発揮できないことがあり、また、セラミック原料の粒子間隙に入りこんでしまい、造孔能が低下することがある。また平均粒径100μm以上が20質量部を超えると、他の原料と比較して平均粒径が大きいため、吸水性樹脂の分散性が低下することがある。吸水性樹脂の分散性が低下すると、坏土中において吸水性樹脂が凝集し、吸水性樹脂が形成した焼成後の気孔が大となり、それ自身が欠陥となることがある。吸水後の吸水性樹脂の粒度分布において、平均粒径10μm以下が20質量部以下、平均粒径100μm以上が20質量部以下である場合には、坏土に十分な可塑性及び分散性を付与することができ、しかも、焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。

【0038】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の平均粒径が、第3の工程で最終的に得られるハニカム構造体の隔壁の厚さに対して30%以下であるものを用いることが好ましく、20%以下であるものを用いることがさらに好ましい。吸水後の吸水性樹脂の平均粒径が、隔壁の厚さに対して30%を超えると、吸水性樹脂が形成した焼成後の気孔が隔壁の厚さに占める割合が大となり、それ自身が欠陥となることがある。吸水後の吸水性樹脂の平均粒径が、隔壁の厚さに対して30%以下である場合には、焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。

【0039】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後のアスペクト比が、50以下であるものを用いることが好ましく、30以下であるものを用いることがさらに好ましい。吸水後の吸水性樹脂のアスペクト比が、50を超えると、ハニカム形状に成形してハニカム成形体とする時に吸水性樹脂が配向し、吸水性樹脂が形成する焼成後の気孔が隔壁の壁に対し、平行に形成されるため、連通孔となり難く、圧力損失が増加してしまうことがある。吸水後の吸水性樹脂のアスペクト比が、50以下である場合には、吸水性樹脂が形成する焼成後の気孔が連通孔となるため、圧力損失を低減することができる。

【0040】

本実施の形態においては、吸水性樹脂を、セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、1〜20質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における吸水性樹脂の含有量は、セラミック原料との相関で設定されることが好ましい。吸水性樹脂の含有量が、セラミック原料100質量部に対して、0.1質量部未満であると、含有量が少なく、坏土の可塑性が向上せず、歩留まりが低下することがある。また、20質量部を超えると、焼成時の発熱が大となり、ハニカム構造体にキレが発生することがある。このように吸水性樹脂の含有量を制御することにより、坏土の可塑性を向上させた状態で焼成時における発熱量を抑制することができる。これにより、セル切れの発生を防止でき、歩留まりを向上させることができる。

【0041】

本実施の形態においては、吸水性樹脂が、水の一部を予め吸水した状態で混合、混練されることが好ましい。吸水性樹脂を予め吸水させることにより、吸水性樹脂がセラミック原料と顆粒状形態をとるための時間を短縮することができるため、結果として混練時間を短縮することができる。

【0042】

本実施の形態においては、後述するセラミック原料としてコージェライト形成原料を用いる場合、吸水性樹脂として、マグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属を含まないものを用いることが好ましい。このように、吸水性樹脂の組成を制御することで、吸水性樹脂に起因するマグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属の混入を避けることができ、焼成後のコージェライト製ハニカム構造体の熱膨張異常を回避することができる。マグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属の混入が起こると、焼成後のコージェライト製ハニカム構造体の熱膨張が大となる。

【0043】

本実施の形態においては、吸水性樹脂として、その中の塩素の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の塩素分を制御することにより、後述する第3の工程において、焼成時におけるダイオキシン類の発生を抑制することができる。焼成時にダイオキシン類の発生が起こると、後処理工程が必要となるため、コストが増大する。

【0044】

本実施の形態においては、吸水性樹脂として、その中の硫黄の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるあるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の硫黄分を制御することにより、後述する第3の工程において、焼成時におけるSOx類、H2SO4ガス等の有害ガスの発生を抑制することができる。焼成時に有害ガスの発生が起こると、脱硫装置等の後処理工程が必要となるため、コストが増大する。

【0045】

本実施の形態においては、吸水性樹脂として、その中の窒素の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の窒素分を制御することにより、後述する第3の工程において、焼成時におけるNOx類、HNO3ガス、NH3ガス等の有害ガスの発生を抑制することができる。焼成時に有害ガスの発生が起こると、脱硝装置等の後処理工程が必要となるため、コストが増大する。

【0046】

本実施の形態においては、吸水性樹脂として、後述する第3の工程におけるハニカム乾燥体の焼成を、不活性雰囲気で行う場合、アルカリ金属、硫黄、塩素及び窒素を含まないものを用いることが好ましい。このように構成することによって、このような物質の飛散によって、焼成窯の窯材が侵食され、損傷を受けることを防止することができる。

【0047】

本実施の形態においては、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いない。ここで、「有機バインダは実質的に用いない」とは、「有機バインダは坏土用材料中に不純物とみなされる程度しか含んでいない」ことを意味する。本実施の形態で用いられる無機バインダとしては、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を好適例として挙げることができる。中でも、価格、組成の観点からは、スメクタイト、焼成時のアルカリ金属の飛散を抑制できる観点からは、ハイドロタルサイト、タルクがさらに好ましい。

【0048】

また、坏土用材料中に、無機バインダを、セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、0.1〜5質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における無機バインダの含有量は、セラミック原料との相関で設定されることが好ましい。無機バインダの含有量が、セラミック原料100質量部に対して、0.01質量部未満であると、坏土の可塑性が低下し、圧着不足によるセル切れが発生したり、脱脂時にハニカム成形体にセル切れが発生したりすることがある。また、10質量部を超えると、焼成時に無機バインダの焼成収縮に起因する気孔率の低下を招くことがある。このように無機バインダの含有量を制御することにより、坏土の可塑性を向上させた状態で焼成時における発熱量を抑制することができる。これにより、セル切れの発生を防止でき、歩留まりを向上させることができる。

【0049】

本実施の形態に用いられるセラミック原料としては、焼成により一定形状を形成することができるセラミック又は焼成により一定形状のセラミックとなる物質であれば特に制限はないが、例えば、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いることが好ましい。このような原料を選択することにより、焼成後もハニカム構造体が一定形状を保持することができる。

【0050】

耐熱衝撃性の観点からは、コージェライト形成原料を主成分とするものを用いることが好ましい。なお、コージェライト形成原料とは、コージェライトそのもの及び/又は焼成によりコージェライトを形成する原料を意味する。焼成によりコージェライトを形成する原料としては、例えば、タルク、カオリン、仮焼カオリン、アルミナ、水酸化アルミニウム及びシリカからなる群の中から、化学組成としてSiO2が42〜56質量部、Al2O3が30〜45質量部、MgOが12〜16質量部の範囲に入るように所定の割合で含むものを適宜選択することができる。また、主成分とは、セラミック原料の50質量部以上、好ましくは70質量部以上、さらに好ましくは80質量部以上を構成するものを意味する。

【0051】

ハニカム構造体の耐熱性の観点からは、セラミック原料として、炭化珪素単独、又は炭化珪素と金属珪素又は窒化珪素とを主成分とするものを用いることが好ましい。セラミック原料が、金属珪素(Si)と炭化珪素(SiC)とを主成分とする場合、Si/(Si+SiC)の配合比によってSi含有量が規定される。この配合比によって規定されるSi含有量が少なすぎるとSi添加の効果が得られにくく、50質量部を超えるとSiCの特徴である耐熱性、熱伝導性の効果が得られにくくなることがある。従って、Si含有量は、5〜50質量部であることが好ましく、10〜40質量部であることがさらに好ましい。

【0052】

本実施の形態においては、セラミック原料として金属珪素を用いる場合、後述する第3の工程においてハニカム乾燥体を焼成する前に、500℃以下10時間以内の条件の脱脂処理をし、この処理によって、吸水性樹脂に含まれる炭素を焼失させることが好ましい。このように構成することによって、金属珪素の炭化を回避することができ、焼成後のハニカム構造体の組成を制御することが可能となる。また吸水性樹脂の炭素分を焼失させるために500℃以上10時間以上の焼成が必要となる場合には、金属珪素の酸化が急激に進んでしまうことになる。

【0053】

本実施の形態においては、水の混合量を、セラミック原料100質量部に対し、吸水性樹脂の混合量にその吸水倍率を乗じて得られる値(吸水性樹脂の混合量×吸水倍率)以上の質量部とすることが好ましい。このような水の混合量とすることにより、吸水性樹脂が飽和吸水状態となることができるとともに、無機バインダを溶解するための水分を確実に確保することができる。これにより、坏土の可塑性、延いては成形性をさらに向上させることができる。また、水分の混合量が大きいことから、焼成後におけるハニカム構造体の気孔率をさらに増大させることができる。

【0054】

本実施の形態においては、坏土用材料として、さらに油(オイル)を含むものを用いることが、坏土の可塑性を保持しつつ、成形体の変形を抑制し歩留まりを向上させることから好ましい。成形体の変形を抑制するには、水の混合量を減らし、成形体の硬度を上げることにより行われていた。しかしながら水の混合量を減らすと、坏土の可塑性が低下し、圧着不足によるセル切れが発生していた。油(オイル)を含有させることにより、水の混合量を減らすことによる可塑性の低下を補い、成形体の硬度を上げることができ、変形を抑制することができる。

【0055】

油(オイル)としては、例えば、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を好適例として挙げることができる。中でも、鉱物油、軽鉱物油と蝋乳濁液とを混合したものがさらに好ましい。

【0056】

坏土用材料中に、油(オイル)を、セラミック原料100質量部に対し、2〜30質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、5〜15質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における油(オイル)の含有量は、セラミック原料との相関で設定されることが好ましい。油(オイル)の含有量が、セラミック原料100質量部に対して、2質量部未満であると、可塑性が低下し、ことがある。また、30質量部を超えると、油(オイル)の粘度が支配的になり、成形体の硬度が低下し、変形が大きくことがある。このように油(オイル)の含有量を制御することにより、坏土の可塑性を向上させた状態で成形時における変形を抑制することができる。これにより、セル切れの発生を防止しつつ、寸法精度を向上させることができ、歩留まりを向上させることができる。

【0057】

本実施の形態においては、坏土用材料として、さらに造孔材を含むものを用いることが好ましい。吸水性樹脂自体も造孔材として機能するが、吸水性樹脂に加えて、さらに造孔材を添加することにより、ハニカム構造体の気孔率をより高くすることが可能となる。このような造孔材としては、特に制限はないが、例えば、グラファイト、小麦粉、澱粉、フェノール樹脂、ポリメタクリン酸メチル、ポリエチレン、ポリエチレンテレフタレート、未発泡樹脂、既発泡樹脂、シラスバルーン、フライアッシュバルーン等を挙げることができる。また、造孔材を併用することにより、吸水性樹脂の含有量を抑制することが可能となるため、坏土の硬度が高くなり、寸法精度を向上させることができる。

【0058】

本実施の形態においては、坏土用材料として、青戻り土を用いることが好ましい。ここで、青戻り土とは、坏土を得る第1の工程及びハニカム成形体を得る第2の工程を経て、混練機、土練機、口金等によりシェア荷重を受けたものを再び坏土用材料として用いることを意味する。上述のように、坏土として青戻り土を用いることによって、原料の歩留まりを向上させることができる。従来、ハニカム構造体を高気孔率化させる際に造孔材として既発泡樹脂等を用いていたことから、セラミック原料として青戻り土を用いると、シェア荷重により坏土の造孔能が低下し、延いては焼成後のハニカム構造体の気孔率が低下してしまうことになり、坏土として青戻り土を用いることは困難であった。本実施の形態におけるように、坏土用材料として吸水性樹脂を用いると、吸水性樹脂は機械的強度が高く潰れにくいため、青戻り土としたものを坏土として用いても、焼成後のハニカム構造体においては気孔率が変動することがない。このように坏土として青戻り土を用いることが可能になり、青戻り土を用いることによって原料の歩留まりを向上させることができる。

【0059】

本実施の形態においては、セラミック原料、無機バインダ及び吸水性樹脂を含む坏土用材料として白戻り土を用いることが好ましい。ここで、白戻り土とは、坏土を得る第1の工程、及びハニカム成形体を得、さらに、この成形体を乾燥させる第2の工程を経て、混練機、土練機、口金等によりシェア荷重を受け、さらに乾燥工程により乾燥体となったものを粉砕し、再び坏土用材料として用いることを意味する。上述のように、坏土用材料として白戻り土を用いることによって、原料の歩留まりを向上させることができる。従来、ハニカム構造体を高気孔率化させる際に造孔材として既発泡樹脂、未発泡樹脂等を用いていたことから、坏土用材料として白戻り土を用いると、これらの樹脂が有する水分が飛散し、樹脂の特性が変化してしまうことになるため、坏土用材料として白戻り土を用いて同様の特性を得ることは困難であった。本実施の形態におけるように、坏土用材料として吸水性樹脂を含むものを用いると、吸水性樹脂の吸水反応が可逆反応であるため、一旦水分が飛散してしまっても再び吸水させて同等の特性を示すようにすることが可能となり、白戻り土としたものを坏土用材料として用いても、焼成後のハニカム構造体においては気孔率が変動することがないため、白戻り土を用いることによって原料の歩留まりを向上させることができる。

【0060】

(第2の工程)

本実施の形態における第2の工程は、第1の工程で得られた坏土をハニカム形状に成形してハニカム成形体を得る工程である。この工程には、得られたハニカム成形体を乾燥することも含む。

【0061】

坏土をハニカム形状に成形してハニカム成形体を得る方法としては特に制限はないが、例えば、押出型を用いた押出形成方法を挙げることができる。このように坏土を押出形成することにより、隔壁6によって仕切られた軸方向に貫通する多数の流通セル5を有したハニカム成形体とすることができる(図1及び図2参照)。

【0062】

ハニカム成形体を乾燥する方法としては特に制限はないが、例えば、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥等を挙げることができる。中でも、全体を迅速かつ均一に乾燥することができる点で、熱風乾燥と、マイクロ波乾燥又は誘電乾燥とを組み合わせた乾燥方法が好ましい。熱風乾燥の乾燥温度は80〜150℃の範囲が迅速に乾燥できる点で好ましい。

【0063】

(第3の工程)

本実施の形態における第3の工程は、第2の工程で得られたハニカム成形体(通常は乾燥させたもの)を焼成して、気孔率が40%以上のハニカム構造体を得る工程である。

【0064】

ハニカム乾燥体を焼成する方法としては特に制限はないが、例えば、酸化雰囲気焼成、非酸化雰囲気焼成、減圧雰囲気焼成を好適例として挙げることができる。焼成条件(焼成温度及び焼成雰囲気)は、坏土に用いられるセラミック原料によって最適条件が異なるため、一義的に決定できるものではないが、選択されたセラミック原料に応じて適切な焼成温度及び焼成雰囲気を適宜選択することができる。例えば、コージェライト形成原料、ムライト等の酸化物系の材料を用いる場合は、通常、大気雰囲気下で焼成することが好ましく、コージェライト形成原料の場合、1400℃〜1440℃の温度で焼成することが好ましい。また、炭化珪素、窒化珪素等の非酸化物系の場合は、窒素、アルゴン等の非酸化雰囲気下で焼成することが好ましい。炭化珪素を金属珪素で結合させる場合、1400℃〜1800℃で焼成することが好ましい。また、炭化珪素を窒化珪素等で結合させる場合、1550℃〜1800℃の温度で焼成することが好ましい。また、再結晶法で炭化珪素粒子同士を結合させる場合、少なくとも1800℃以上の温度で焼成することが好ましい。また金属珪素を窒素中で焼成して、窒化珪素を生成する場合、1200℃〜1600℃の温度で焼成することが好ましい。

【0065】

このような焼成処理に先立って、加熱による脱脂を行うことが好ましい。脱脂は、乾燥させたハニカム成形体を、例えば、大気雰囲気中で400℃程度に加熱することにより行うことができる。

【0066】

なお、前述のように、セラミック原料として金属珪素を用いる場合、第3の工程において、乾燥させたハニカム成形体を焼成する前に、500℃以下10時間以内の条件の脱脂処理をし、この処理によって、吸水性樹脂に含まれる炭素を焼失させることが好ましい。また、第3の工程における乾燥させたハニカム成形体の焼成を、不活性雰囲気で行う場合、第1の工程における坏土を構成する吸水性樹脂として、アルカリ金属、硫黄、塩素及び窒素からなる群から選ばれる一種以上を含まないものを用いることが好ましい。

【実施例】

【0067】

以下、本発明を実施例によってさらに具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0068】

(実施例1〜3、比較例1〜2)

セラミック原料として、SiC粉、金属Si粉;無機バインダとして、スメクタイト;吸水性樹脂として、吸水性樹脂Aを混合し、界面活性剤及び水を添加して混練し、真空土練機により可塑性の坏土を作製した。吸水性樹脂Aは、吸水倍率10倍、吸水後平均粒径50μmのものを用いた。これらの配合比を表1に示す。なお、比較例1においては、吸水性樹脂Aを混合しなかった。また、比較例2においては、無機バインダとしてのスメクタイトの代わりに有機バインダとしてのメチルセルロース及びヒドロキシプロポキシルメチルセルロースを用いた。

【0069】

この坏土を押出成形してハニカム形状とした後、この成形体をマイクロ波及び熱風で乾燥し、隔壁の厚さが310μm、セル密度が46.5セル/cm2(300セル/平方インチ)、断面の一辺が35mmの正方形、長さが152mmのハニカム形状のセラミック成形体を得た。得られたセラミック成形体の直角度、レンジ、曲がりを測定し、変形度を評価した。評価結果を表2に示す。

【0070】

表2に示すように、吸水性樹脂Aを混合した実施例1〜3においては、吸水性樹脂を混合していない比較例1と比較して、直角度、レンジ、曲がりとも値が減少しており、本発明の中間段階におけることではあるが、成形時における変形の抑制を確認することができた。無機バインダの代わりに有機バインダを用いた比較例2では実施例1〜3と同様に吸水性樹脂Aを混合しているため、直角度、レンジ、曲がりの値は同等であった。

【0071】

その後、セラミック成形体に対し、端面が市松模様状を呈するように、隣接する流通セルが互いに反対側となる一方の端部で、目封じして、乾燥させた後、大気雰囲気中約400℃で脱脂し、その後、Ar不活性雰囲気中で約1450℃で焼成して、Si結合SiCのハニカムフィルターのセグメント(ハニカム構造体)を得た。セグメントの欠陥の有無(発生頻度)は、レーザースモークを用いて検査し、目視により欠陥種を同定した。また、気孔率は水銀圧入法により測定した。測定結果を表3に示す。

【0072】

DPF作製工程において、焼成後のセグメントに欠陥が生じた場合、そのセグメントは不良となり、歩留まり低下の原因となる。吸水性樹脂を混合することなく坏土原料の可塑性の低い比較例1においては歩留まりが非常に低く、その欠陥の多くは可塑性の低さに由来する圧着不足によるセル切れであった。また、無機バインダの代わりに有機バインダを用いた比較例2においては脱脂時にセル切れが発生し、低歩留まりであった。吸水性樹脂を0.5質量部混合した実施例1では歩留まりが飛躍的に向上した。さらに、混合量がそれぞれ2質量部、10質量部である実施例2、3においては歩留まりがさらに向上した。なお、セル切れ数/欠陥数及びセル切れによる歩留まりを表3に示す。

【0073】

(実施例4〜9)

実施例1において、吸水性樹脂A以外の、表4に示す種々の吸水性樹脂(吸水性樹脂B、D、E、F、G、H)を用いたこと以外は実施例1と同様にした。得られたセラミック成形体の直角度、レンジ、曲がりを測定し、変形度を評価するとともに、セグメントの欠陥の有無(発生頻度)、セル切れ数/欠陥数、セル切れによる歩留まり、気孔率を測定した。評価結果及び測定結果を表4に示す。

【0074】

表4において、吸水性樹脂Bは吸水倍率が1倍、吸水性樹脂Dは吸水倍率が5倍、吸水性樹脂Eは吸水倍率が5倍、吸水性樹脂Fは吸水倍率が50倍、吸水性樹脂Gは吸水倍率が100倍、吸水性樹脂Hは吸水倍率が300倍の樹脂である。

【0075】

吸水性樹脂Bを用いた実施例4においては、吸水性樹脂の吸水倍率が低く、可塑性が大幅には向上せず、形状良化の効果は他の実施例よりは比較的小さく、またセル切れによる歩留まりも向上は見られるも低いものとなっている。また造孔能も比較的低く、気孔率が43%と比較的低くなった。

【0076】

実施例6、7においては、可塑性が向上し、寸法精度は向上しているが、吸水性樹脂の吸水後の平均粒径が大きいため、吸水性樹脂が形成した焼成後の気孔が比較的大となり、それ自身が欠陥となり、セル切れが発生し、歩留まりが若干低下した。実施例9においては、吸水性樹脂混合による欠陥低減の効果は見られたが、吸水性樹脂の吸水倍率が大きいため、ハニカム構造体の硬度が低く、変形が比較的大きくなっている。また乾燥コストが若干高いものとなった。

【0077】

これに対して、実施例5、8においては、歩留まりが向上することに加えて、直角度、レンジ、及び曲がりの値が、小さくなっており、寸法精度が向上したものとなった。

【0078】

(実施例10)

実施例5において、吸水性樹脂Dに加えて、油(オイル)として、軽鉱物油と蝋乳濁液とを混合したものを混合したこと以外は実施例5と同様にした。評価結果及び測定結果を表5に示す。実施例10で得られたハニカム構造体は、セル切れの発生を防止しつつ、直角度、レンジ、及び曲がりの値が、小さくなっており、寸法精度が向上したものとなった。

【0079】

(実施例11)

実施例5において、吸水性樹脂Dに加えて、造孔材;澱粉を混合したこと以外は実施例5と同様にした。評価結果及び測定結果を表5に示す。実施例11で得られたハニカム構造体は、寸法精度がさらに向上した。

【0080】

【表1】

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【産業上の利用可能性】

【0085】

本発明のハニカム構造体の製造方法は、ディーゼルエンジン排ガス処理装置、脱塵装置、水処理装置等の各種フィルタを必要とする各種産業分野において有効に利用される。

【図面の簡単な説明】

【0086】

【図1】ハニカム構造体の一例の斜視図である。

【図2】図1におけるA−A線断面図である。

【図3】DPFの一例の斜視図である。

【図4】スートプリント試験の検査装置の概略説明図である。

【符号の説明】

【0087】

1…DPF、2…ハニカム構造体、4…コーティング材、5…流通セル、6…隔壁、7…充填材、9…接合材、22…目封じ、23…セル、24…隔壁、ハニカム構造体(フィルタ)、31…検査装置、32…支持台、34…スートジェネレータ、36…スクリーン、38…排気筒。

【技術分野】

【0001】

本発明は、各種フィルタ等に用いられるハニカム構造体の製造方法に関し、特に成形時の欠陥や変形を抑制することができるとともに、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりを向上させることが可能なハニカム構造体の製造方法に関する。

【背景技術】

【0002】

各種フィルタのうち、例えば、DPF(ディーゼルパティキュレートフィルタ)は、ディーゼルエンジン等からの排ガスに含まれるパティキュレートを捕捉して除去するために用いられるフィルタであり、ディーゼルエンジンの排気系に組み込まれて用いられる。このようなDPF等のフィルタは、ハニカム構造体を一単位(ハニカムセグメント)とし、このハニカム構造体(ハニカムセグメント)を複数接合することにより作製されている。

【0003】

図1及び図2に、このようなDPFに用いられる一単位(ハニカムセグメント)としてのハニカム構造体を示す。図1及び図2に示すように、このハニカム構造体2は、正方形断面の筒型に成形されており、内部には、多孔質の隔壁6によって仕切られた多数の流通セル5を有している。流通セル5はハニカム構造体2を軸方向に貫通しており、隣接している流通セル5における一端部が充填材7によって交互に目封じされている。すなわち、一の流通セル5においては、左端部が開放されている一方、右端部が充填材7によって目封じされており、これと隣接する他の流通セル5においては、左端部が充填材7によって目封じされるが、右端部が開放されている。このような目封じにより、図1に示すように、ハニカム構造体2の端面が市松模様状を呈するようになっている。

【0004】

なお、ハニカム構造体2の断面形状は、上述の正方形以外に、三角形、六角形等であってもよい。また、流通セル5の断面形状も、三角形、六角形、円形、楕円形、その他の形状とすることができる。

【0005】

図3は、上述のハニカム構造体2を複数接合することにより作製されたフィルタとしてのDPFを示す。図3に示すように、DPF1は、複数のハニカム構造体2を、接合材9を介して接合し、接合された接合体の外周を、その断面形状が円形、楕円、三角等となるように研削加工し、外周面をコーティング材4によって被覆することによって作製される。このDPF1をディーゼルエンジンの排ガスの流路に配置することにより、ディーゼルエンジンから排出されるスートを含むパティキュレートを捕捉することができる。

【0006】

すなわち、DPF1を排ガスの流路内に配置した場合、排ガスは図2の左側から各ハニカム構造体2の流通セル5内に流入して右側に移動する。ハニカム構造体2の左側が排ガスの入口となっており、排ガスは、目封じされることなく開放されている流通セル5からハニカム構造体2内に流入する。流通セル5に流入した排ガスは、多孔質の隔壁6を通過して他の流通セルから流出する。そして、隔壁6を通過する際に排ガス中のスートを含むパティキュレートが隔壁6に捕捉され、排ガスの浄化を行うことができる。

【0007】

従来、このようなハニカム構造体2は、セラミック原料及び有機バインダを主原料として水を添加して混練して坏土とし、この坏土を押出型からハニカム構造に押出成形した後、乾燥を経て焼成することにより製造されている。このようなハニカム構造体の製造において、セラミック原料等の可塑性の低い粒子を用いた場合、可塑性の低さに起因してハニカム構造体の交点圧着が不十分になるという問題があった。なお、交点圧着とは、原料が押出型から押し出されることにより、押出型の左右上下の4方向の溝から流れて一点で合流する坏土の結合現象をいう。

【0008】

交点圧着が不十分な状態のハニカム構造体をDPFに用いた場合には、レーザースモーク等の検査で欠陥がはっきりと検知されるとともに、実際にセル切れが認められる。このように坏土の可塑性の低さは、歩留まりの低下の原因となる。

【0009】

一方、DPFでは、エンジンの燃費向上の観点から圧力損失を低減させることが必要であり、このためには、DPFを構成する基材であるハニカム構造体の高気孔率化(ハニカム構造体中の気孔率を増大させること)が要求される。このような要求に対応して、造孔材として澱粉等の中実造孔材や既発泡樹脂等の中空造孔材を用いることが開示されている(特許文献1参照)。

【0010】

また、触媒担体、各種化合物の合成場等として用いられる多孔質体の製造方法が開示されている(特許文献2参照)。この製造方法は、セラミック粉末、無機バインダ及びアクリル酸系の高吸収性樹脂を混合し、得られた混合物を押出成形して成形体となし、その後上述の成形体を加熱焼成するものである。このときの高吸収性樹脂は、その平均粒径が、吸水前で10〜70μm、吸水後で数百μmとなるもので、吸水倍率が100〜数百倍となるものである。

【0011】

さらに、センサ素子、触媒担体、不燃性建材、断熱材、防音材、衝撃吸収材等に用いられる多孔質セラミックの製造方法が開示されている(特許文献3参照)。この製造方法は、ゲル強度が10,000ダイン/cm2以上である水膨潤性吸水性樹脂の微粒子に水を吸わせてゲルにする工程と、吸水したゲル及びセラミック粉末を混合し成形する工程と、成形体を焼成する工程とを経ることを特徴とする。この方法により、気孔率40%以上で、同一成分からなる緻密質セラミックの曲げ強度の15%以上の曲げ強度を有する多孔質セラミックが得られる。この製造方法では、水膨潤性吸水性樹脂は、純水に対する吸水性能が100〜1,000g/g(吸水倍率100〜1,000倍)のものであり、かつ吸水性樹脂に吸水した水以外には水分を添加していない。

【特許文献1】特開2001−373986号公報

【特許文献2】特開平11−71188号公報

【特許文献3】特開平10−167856号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1に開示された製造方法においては、澱粉の添加量を一定量以上にすると、脱脂の加熱時に澱粉の燃焼による発熱によりハニカム構造体内において過剰な温度勾配が生じ、ハニカム構造体に切れが発生するという不都合がある。これに対し、既発泡樹脂を造孔材として効果的に用いるためには、原料混練中における既発泡樹脂の潰れを抑制するために坏土密度を低く設定する必要がある。しかし、坏土密度を低くした場合には、坏土の硬度が低くなるため、成形時の変形が大きくなるという不都合がある。従って、澱粉や既発泡樹脂のみを造孔材として用いる場合には、歩留まりが低下し、しかも寸法精度に劣ることになるという問題があった。

【0013】

また、特許文献2に記載された製造方法は、詳しくは、押出成形によりペレット状の成形体を得、この成形体を造粒して球状成形体とし、その後この球状成形体を乾燥させて焼成することにより多孔質体を得るものであり、押出成形後造粒するものであるから、押出成形時の欠陥の有無(押出成形時の成形性)に製品特性が左右されることはないという利点を有するものの、この製造方法をハニカム成形体に適用した場合には、40%以下の低い気孔率のものしか得られない(特許文献2の〔表1〕参照)という問題があった。

【0014】

さらに、特許文献3に記載された製造方法は、バインダとして少量の有機バインダのみを添加しているために、坏土の可塑性を低下させることになり、高可塑性を要求されるハニカム構造体に適用する場合、歩留まりを低下させるという問題があった。

【0015】

本発明は、上述の問題に鑑みてなされたものであり、ハニカム形状への成形の際に欠陥や変形が生じることがなく、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりに優れ、さらに寸法精度を向上させることが可能で、かつ圧力損失の少ないハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

上記目的を達成するため、本発明によれば、以下のハニカム構造体の製造方法が提供される。

【0017】

[1]セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた前記坏土をハニカム形状に成形してハニカム成形体を得、得られた前記ハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、前記坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、前記坏土用材料に含まれる前記バインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及び前記ハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするハニカム構造体の製造方法。

【0018】

[2]前記坏土用材料に含まれる前記吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであり、かつ吸水倍率が、2〜100倍であるものを用いる前記[1]に記載のハニカム構造体の製造方法。

【0019】

[3]前記坏土用材料中に、前記吸水性樹脂を、前記セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させる前記[1]又は[2]に記載のハニカム構造体の製造方法。

【0020】

[4]前記吸水性樹脂に、前記水の一部を予め吸水させた状態で混合、混練する前記[1]〜[3]のいずれかに記載のハニカム構造体の製造方法。

【0021】

[5]前記坏土用材料に含まれる前記無機バインダとして、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を用いる前記[1]〜[4]のいずれかに記載のハニカム構造体の製造方法。

【0022】

[6]前記坏土用材料中に、前記無機バインダを、前記セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させる前記[1]〜[5]のいずれかに記載のハニカム構造体の製造方法。

【0023】

[7]前記坏土用材料に含まれる前記セラミック原料として、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いる前記[1]〜[6]のいずれかに記載のハニカム構造体の製造方法。

【0024】

[8]前記坏土用材料中に、前記水を、前記セラミック原料100質量部に対し、前記吸水性樹脂の含有割合にその吸水倍率を乗じて得られる値(吸水性樹脂の含有割合×吸水倍率)以上の質量部の割合で含有させる前記[1]〜[7]のいずれかに記載のハニカム構造体の製造方法。

【0025】

[9]前記坏土用材料として、さらに油(オイル)を含むものを用いる前記[1]〜[8]のいずれかに記載のハニカム構造体の製造方法。

【0026】

[10]前記油(オイル)として、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を用いる前記[9]に記載のハニカム構造体の製造方法。

【0027】

[11]前記坏土用材料中に、前記油(オイル)を、前記セラミック原料100質量部に対し、2〜30質量部の割合で含有させる前記[9]又は[10]に記載のハニカム構造体の製造方法。

【0028】

[12]前記坏土用材料として、さらに造孔材を含むものを用いる前記[1]〜[11]のいずれかに記載のハニカム構造体の製造方法。

【発明の効果】

【0029】

本発明においては、坏土用材料として吸水性樹脂を含むものを用いることと、坏土用材料に含まれるバインダとして無機バインダのみを用いて有機バインダは実質的に用いないこととが相乗的に作用して、ハニカム形状への成形の際に欠陥や変形が生じることがなく、脱脂時における発熱量を抑制することができるので、セル切れの発生を防止することができ、歩留まりに優れ、さらに寸法精度を向上させることが可能で、かつ圧力損失の少ないハニカム構造体を製造することができるというシナジー効果を発揮することが可能になる。すなわち、坏土に含まれる吸水性樹脂が水を吸い、樹脂中に水分を吸水した構造をとり、機械的強度が高く潰れにくいものとなるため、安定した造孔能を有するものとすることができる。また、坏土密度を高く設定することが可能であるため、坏土の硬度が高くなり、成形時における変形を極めて小さく抑制することができる。また、セラミック原料及び水との混練によって、セラミック原料と吸水性樹脂とが顆粒状となるため、坏土の可塑性が向上し、押出成形の際に交点圧着が十分に行われるようになる。このため、欠陥の発生を抑制することができる。また、坏土に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないため、脱脂時に、有機バインダの燃焼による発熱が防止され、セル切れ等の発生を有効に防止することができる。これらにより、歩留まりに優れ、さらに寸法精度を向上させることが可能となる。さらに、吸水性樹脂は脱バインダ時の加熱によって消失し、この消失によってハニカム構造体内に気孔率が40%以上の気孔を生成させることができる。このように40%以上の高気孔率化を実現することによって、圧力損失を低減することができる。

【発明を実施するための最良の形態】

【0030】

以下、本発明のハニカム構造体の製造方法の実施の形態について具体的に説明する。本実施の形態によって製造されるハニカム構造体は、その構成として、例えば、図1、2に示されるものであり、その用途として、例えば、図3に示されるDPF等のフィルタに用いられるものである。

【0031】

本実施の形態のハニカム構造体の製造方法は、セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた坏土をハニカム形状に成形してハニカム成形体を得、得られたハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及びハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするものであり、「セラミック原料、無機バインダ、吸水性樹脂及び水を含む坏土用材料を混合、混練して坏土を得る工程(第1の工程)」、「得られた坏土をハニカム形状に成形してハニカム成形体を得る工程(第2の工程)」、及び「得られたハニカム成形体を焼成して気孔率が40%以上のハニカム構造体を得る工程(第3の工程)」に大別される。以下各工程ごとに具体的に説明する。

【0032】

(第1の工程)

本実施の形態における第1の工程は、上述のように、セラミック原料、無機バインダ、吸水性樹脂及び水を含む坏土用材料を混合、混練して坏土を得る工程である。

【0033】

本実施の形態に用いられる「吸水性樹脂」とは、後述するセラミック原料及び無機バインダとともに水と混合、混練されると、吸水して、その樹脂中に水分を保持した構造となり、機械的強度が高く潰れにくい特性を有する樹脂を意味する。吸水性樹脂及びセラミック原料は、混合、混練されると、顆粒状となるため、坏土の可塑性を向上させることができる。このような状態で、後述するように第2の工程において押出型を用いて押出成形し、ハニカム形状に成形してハニカム成形体とする場合に、交点圧着が十分に行われるため、欠陥生成を抑制することができる。

【0034】

本実施の形態に用いられる吸水性樹脂としては、例えば、ビニル単量体を逆相懸濁重合させて得られる球状の吸水性樹脂を好適例として挙げることができる。

【0035】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであるものを用いることが好ましく、2〜100μmであるものを用いることがさらに好ましい。平均粒径が2μm未満であると、可塑剤としての効果が十分に発揮できないことがある。一方、平均粒径が200μmを超えると、坏土に用いる他の粉末原料と比較して粒径が大きいため、分散性が低下することがあるとともに、焼成後の気孔が大きくなってハニカム構造体の欠陥となることがある。吸水後の吸水性樹脂の平均粒径が2〜200μmの場合には、十分な可塑性及び分散性を有しており、しかも焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。なお、上述の特許文献2に記載された吸水性樹脂は、その吸水後の平均粒径が数百μmとなるものであるから、吸水後の平均粒径の大きさの点で、本実施の形態における吸水性樹脂とは明らかに相違している。

【0036】

また、吸水性樹脂の吸水倍率は、2〜100倍であるものを用いることが好ましく、2〜50倍であるものを用いることがさらに好ましい。吸水倍率が2倍未満であると、吸水性が低く、可塑性が向上しないことがある。吸水倍率が100倍を超えると、ハニカム形状に成形されたハニカム成形体が多くの水を含有しているため、乾燥時間が長くなるばかりでなく乾燥の電力を多く必要として乾燥コストが大となることがあり、また、ハニカム形状のハニカム成形体の硬度が低下したり、乾燥割掛けが増大するため、変形し易くなって歩留まりが低下することがある。ここで、乾燥割掛けとは、乾燥前後での膨張、収縮の程度を表わす指標を意味し、(乾燥前の長さ)/(乾燥後の長さ)より求めることができる。このように吸水性樹脂の吸水倍率が2〜100倍の範囲であると、坏土の可塑性が向上し、しかも一定の硬度に保持されることから、良好な成形性を示し、寸法精度に優れたハニカム構造体とすることができる。なお、上述の特許文献2に記載された吸水性樹脂は、100〜数百倍の吸水倍率のものであり、また上述の特許文献3に記載された吸水性樹脂は、100〜1,000倍の吸水倍率のものであり、これら両樹脂は、吸水倍率の大きさの点で、本実施の形態における吸水性樹脂とは明らかに相違している。

【0037】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の粒度分布が、平均粒径10μm以下が20質量部以下で平均粒径100μm以上が20質量部以下であるものを用いることが好ましい。吸水後の粒度分布において、平均粒径10μm以下が20質量部を超えると、可塑剤としての効果が十分に発揮できないことがあり、また、セラミック原料の粒子間隙に入りこんでしまい、造孔能が低下することがある。また平均粒径100μm以上が20質量部を超えると、他の原料と比較して平均粒径が大きいため、吸水性樹脂の分散性が低下することがある。吸水性樹脂の分散性が低下すると、坏土中において吸水性樹脂が凝集し、吸水性樹脂が形成した焼成後の気孔が大となり、それ自身が欠陥となることがある。吸水後の吸水性樹脂の粒度分布において、平均粒径10μm以下が20質量部以下、平均粒径100μm以上が20質量部以下である場合には、坏土に十分な可塑性及び分散性を付与することができ、しかも、焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。

【0038】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後の平均粒径が、第3の工程で最終的に得られるハニカム構造体の隔壁の厚さに対して30%以下であるものを用いることが好ましく、20%以下であるものを用いることがさらに好ましい。吸水後の吸水性樹脂の平均粒径が、隔壁の厚さに対して30%を超えると、吸水性樹脂が形成した焼成後の気孔が隔壁の厚さに占める割合が大となり、それ自身が欠陥となることがある。吸水後の吸水性樹脂の平均粒径が、隔壁の厚さに対して30%以下である場合には、焼成後における気孔が必要以上に大きくなることがないため、欠陥の発生を抑制することができる。

【0039】

本実施の形態においては、吸水性樹脂として、粒子状で、吸水後のアスペクト比が、50以下であるものを用いることが好ましく、30以下であるものを用いることがさらに好ましい。吸水後の吸水性樹脂のアスペクト比が、50を超えると、ハニカム形状に成形してハニカム成形体とする時に吸水性樹脂が配向し、吸水性樹脂が形成する焼成後の気孔が隔壁の壁に対し、平行に形成されるため、連通孔となり難く、圧力損失が増加してしまうことがある。吸水後の吸水性樹脂のアスペクト比が、50以下である場合には、吸水性樹脂が形成する焼成後の気孔が連通孔となるため、圧力損失を低減することができる。

【0040】

本実施の形態においては、吸水性樹脂を、セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、1〜20質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における吸水性樹脂の含有量は、セラミック原料との相関で設定されることが好ましい。吸水性樹脂の含有量が、セラミック原料100質量部に対して、0.1質量部未満であると、含有量が少なく、坏土の可塑性が向上せず、歩留まりが低下することがある。また、20質量部を超えると、焼成時の発熱が大となり、ハニカム構造体にキレが発生することがある。このように吸水性樹脂の含有量を制御することにより、坏土の可塑性を向上させた状態で焼成時における発熱量を抑制することができる。これにより、セル切れの発生を防止でき、歩留まりを向上させることができる。

【0041】

本実施の形態においては、吸水性樹脂が、水の一部を予め吸水した状態で混合、混練されることが好ましい。吸水性樹脂を予め吸水させることにより、吸水性樹脂がセラミック原料と顆粒状形態をとるための時間を短縮することができるため、結果として混練時間を短縮することができる。

【0042】

本実施の形態においては、後述するセラミック原料としてコージェライト形成原料を用いる場合、吸水性樹脂として、マグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属を含まないものを用いることが好ましい。このように、吸水性樹脂の組成を制御することで、吸水性樹脂に起因するマグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属の混入を避けることができ、焼成後のコージェライト製ハニカム構造体の熱膨張異常を回避することができる。マグネシウム、アルミニウム、シリコン以外のアルカリ金属、アルカリ土類金属の混入が起こると、焼成後のコージェライト製ハニカム構造体の熱膨張が大となる。

【0043】

本実施の形態においては、吸水性樹脂として、その中の塩素の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の塩素分を制御することにより、後述する第3の工程において、焼成時におけるダイオキシン類の発生を抑制することができる。焼成時にダイオキシン類の発生が起こると、後処理工程が必要となるため、コストが増大する。

【0044】

本実施の形態においては、吸水性樹脂として、その中の硫黄の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるあるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の硫黄分を制御することにより、後述する第3の工程において、焼成時におけるSOx類、H2SO4ガス等の有害ガスの発生を抑制することができる。焼成時に有害ガスの発生が起こると、脱硫装置等の後処理工程が必要となるため、コストが増大する。

【0045】

本実施の形態においては、吸水性樹脂として、その中の窒素の含有量が、吸水性樹脂100質量部に対して、20質量部以下であるものを用いることが好ましく、全く含まないものを用いることがさらに好ましい。このように吸水性樹脂中の窒素分を制御することにより、後述する第3の工程において、焼成時におけるNOx類、HNO3ガス、NH3ガス等の有害ガスの発生を抑制することができる。焼成時に有害ガスの発生が起こると、脱硝装置等の後処理工程が必要となるため、コストが増大する。

【0046】

本実施の形態においては、吸水性樹脂として、後述する第3の工程におけるハニカム乾燥体の焼成を、不活性雰囲気で行う場合、アルカリ金属、硫黄、塩素及び窒素を含まないものを用いることが好ましい。このように構成することによって、このような物質の飛散によって、焼成窯の窯材が侵食され、損傷を受けることを防止することができる。

【0047】

本実施の形態においては、坏土用材料に含まれるバインダとして、無機バインダのみを用いて有機バインダは実質的に用いない。ここで、「有機バインダは実質的に用いない」とは、「有機バインダは坏土用材料中に不純物とみなされる程度しか含んでいない」ことを意味する。本実施の形態で用いられる無機バインダとしては、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を好適例として挙げることができる。中でも、価格、組成の観点からは、スメクタイト、焼成時のアルカリ金属の飛散を抑制できる観点からは、ハイドロタルサイト、タルクがさらに好ましい。

【0048】

また、坏土用材料中に、無機バインダを、セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、0.1〜5質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における無機バインダの含有量は、セラミック原料との相関で設定されることが好ましい。無機バインダの含有量が、セラミック原料100質量部に対して、0.01質量部未満であると、坏土の可塑性が低下し、圧着不足によるセル切れが発生したり、脱脂時にハニカム成形体にセル切れが発生したりすることがある。また、10質量部を超えると、焼成時に無機バインダの焼成収縮に起因する気孔率の低下を招くことがある。このように無機バインダの含有量を制御することにより、坏土の可塑性を向上させた状態で焼成時における発熱量を抑制することができる。これにより、セル切れの発生を防止でき、歩留まりを向上させることができる。

【0049】

本実施の形態に用いられるセラミック原料としては、焼成により一定形状を形成することができるセラミック又は焼成により一定形状のセラミックとなる物質であれば特に制限はないが、例えば、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いることが好ましい。このような原料を選択することにより、焼成後もハニカム構造体が一定形状を保持することができる。

【0050】

耐熱衝撃性の観点からは、コージェライト形成原料を主成分とするものを用いることが好ましい。なお、コージェライト形成原料とは、コージェライトそのもの及び/又は焼成によりコージェライトを形成する原料を意味する。焼成によりコージェライトを形成する原料としては、例えば、タルク、カオリン、仮焼カオリン、アルミナ、水酸化アルミニウム及びシリカからなる群の中から、化学組成としてSiO2が42〜56質量部、Al2O3が30〜45質量部、MgOが12〜16質量部の範囲に入るように所定の割合で含むものを適宜選択することができる。また、主成分とは、セラミック原料の50質量部以上、好ましくは70質量部以上、さらに好ましくは80質量部以上を構成するものを意味する。

【0051】

ハニカム構造体の耐熱性の観点からは、セラミック原料として、炭化珪素単独、又は炭化珪素と金属珪素又は窒化珪素とを主成分とするものを用いることが好ましい。セラミック原料が、金属珪素(Si)と炭化珪素(SiC)とを主成分とする場合、Si/(Si+SiC)の配合比によってSi含有量が規定される。この配合比によって規定されるSi含有量が少なすぎるとSi添加の効果が得られにくく、50質量部を超えるとSiCの特徴である耐熱性、熱伝導性の効果が得られにくくなることがある。従って、Si含有量は、5〜50質量部であることが好ましく、10〜40質量部であることがさらに好ましい。

【0052】

本実施の形態においては、セラミック原料として金属珪素を用いる場合、後述する第3の工程においてハニカム乾燥体を焼成する前に、500℃以下10時間以内の条件の脱脂処理をし、この処理によって、吸水性樹脂に含まれる炭素を焼失させることが好ましい。このように構成することによって、金属珪素の炭化を回避することができ、焼成後のハニカム構造体の組成を制御することが可能となる。また吸水性樹脂の炭素分を焼失させるために500℃以上10時間以上の焼成が必要となる場合には、金属珪素の酸化が急激に進んでしまうことになる。

【0053】

本実施の形態においては、水の混合量を、セラミック原料100質量部に対し、吸水性樹脂の混合量にその吸水倍率を乗じて得られる値(吸水性樹脂の混合量×吸水倍率)以上の質量部とすることが好ましい。このような水の混合量とすることにより、吸水性樹脂が飽和吸水状態となることができるとともに、無機バインダを溶解するための水分を確実に確保することができる。これにより、坏土の可塑性、延いては成形性をさらに向上させることができる。また、水分の混合量が大きいことから、焼成後におけるハニカム構造体の気孔率をさらに増大させることができる。

【0054】

本実施の形態においては、坏土用材料として、さらに油(オイル)を含むものを用いることが、坏土の可塑性を保持しつつ、成形体の変形を抑制し歩留まりを向上させることから好ましい。成形体の変形を抑制するには、水の混合量を減らし、成形体の硬度を上げることにより行われていた。しかしながら水の混合量を減らすと、坏土の可塑性が低下し、圧着不足によるセル切れが発生していた。油(オイル)を含有させることにより、水の混合量を減らすことによる可塑性の低下を補い、成形体の硬度を上げることができ、変形を抑制することができる。

【0055】

油(オイル)としては、例えば、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を好適例として挙げることができる。中でも、鉱物油、軽鉱物油と蝋乳濁液とを混合したものがさらに好ましい。

【0056】

坏土用材料中に、油(オイル)を、セラミック原料100質量部に対し、2〜30質量部の割合で含有させることが好ましく、セラミック原料100質量部に対し、5〜15質量部の割合で含有させることがさらに好ましい。このように、坏土用材料中における油(オイル)の含有量は、セラミック原料との相関で設定されることが好ましい。油(オイル)の含有量が、セラミック原料100質量部に対して、2質量部未満であると、可塑性が低下し、ことがある。また、30質量部を超えると、油(オイル)の粘度が支配的になり、成形体の硬度が低下し、変形が大きくことがある。このように油(オイル)の含有量を制御することにより、坏土の可塑性を向上させた状態で成形時における変形を抑制することができる。これにより、セル切れの発生を防止しつつ、寸法精度を向上させることができ、歩留まりを向上させることができる。

【0057】

本実施の形態においては、坏土用材料として、さらに造孔材を含むものを用いることが好ましい。吸水性樹脂自体も造孔材として機能するが、吸水性樹脂に加えて、さらに造孔材を添加することにより、ハニカム構造体の気孔率をより高くすることが可能となる。このような造孔材としては、特に制限はないが、例えば、グラファイト、小麦粉、澱粉、フェノール樹脂、ポリメタクリン酸メチル、ポリエチレン、ポリエチレンテレフタレート、未発泡樹脂、既発泡樹脂、シラスバルーン、フライアッシュバルーン等を挙げることができる。また、造孔材を併用することにより、吸水性樹脂の含有量を抑制することが可能となるため、坏土の硬度が高くなり、寸法精度を向上させることができる。

【0058】

本実施の形態においては、坏土用材料として、青戻り土を用いることが好ましい。ここで、青戻り土とは、坏土を得る第1の工程及びハニカム成形体を得る第2の工程を経て、混練機、土練機、口金等によりシェア荷重を受けたものを再び坏土用材料として用いることを意味する。上述のように、坏土として青戻り土を用いることによって、原料の歩留まりを向上させることができる。従来、ハニカム構造体を高気孔率化させる際に造孔材として既発泡樹脂等を用いていたことから、セラミック原料として青戻り土を用いると、シェア荷重により坏土の造孔能が低下し、延いては焼成後のハニカム構造体の気孔率が低下してしまうことになり、坏土として青戻り土を用いることは困難であった。本実施の形態におけるように、坏土用材料として吸水性樹脂を用いると、吸水性樹脂は機械的強度が高く潰れにくいため、青戻り土としたものを坏土として用いても、焼成後のハニカム構造体においては気孔率が変動することがない。このように坏土として青戻り土を用いることが可能になり、青戻り土を用いることによって原料の歩留まりを向上させることができる。

【0059】

本実施の形態においては、セラミック原料、無機バインダ及び吸水性樹脂を含む坏土用材料として白戻り土を用いることが好ましい。ここで、白戻り土とは、坏土を得る第1の工程、及びハニカム成形体を得、さらに、この成形体を乾燥させる第2の工程を経て、混練機、土練機、口金等によりシェア荷重を受け、さらに乾燥工程により乾燥体となったものを粉砕し、再び坏土用材料として用いることを意味する。上述のように、坏土用材料として白戻り土を用いることによって、原料の歩留まりを向上させることができる。従来、ハニカム構造体を高気孔率化させる際に造孔材として既発泡樹脂、未発泡樹脂等を用いていたことから、坏土用材料として白戻り土を用いると、これらの樹脂が有する水分が飛散し、樹脂の特性が変化してしまうことになるため、坏土用材料として白戻り土を用いて同様の特性を得ることは困難であった。本実施の形態におけるように、坏土用材料として吸水性樹脂を含むものを用いると、吸水性樹脂の吸水反応が可逆反応であるため、一旦水分が飛散してしまっても再び吸水させて同等の特性を示すようにすることが可能となり、白戻り土としたものを坏土用材料として用いても、焼成後のハニカム構造体においては気孔率が変動することがないため、白戻り土を用いることによって原料の歩留まりを向上させることができる。

【0060】

(第2の工程)

本実施の形態における第2の工程は、第1の工程で得られた坏土をハニカム形状に成形してハニカム成形体を得る工程である。この工程には、得られたハニカム成形体を乾燥することも含む。

【0061】

坏土をハニカム形状に成形してハニカム成形体を得る方法としては特に制限はないが、例えば、押出型を用いた押出形成方法を挙げることができる。このように坏土を押出形成することにより、隔壁6によって仕切られた軸方向に貫通する多数の流通セル5を有したハニカム成形体とすることができる(図1及び図2参照)。

【0062】

ハニカム成形体を乾燥する方法としては特に制限はないが、例えば、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥等を挙げることができる。中でも、全体を迅速かつ均一に乾燥することができる点で、熱風乾燥と、マイクロ波乾燥又は誘電乾燥とを組み合わせた乾燥方法が好ましい。熱風乾燥の乾燥温度は80〜150℃の範囲が迅速に乾燥できる点で好ましい。

【0063】

(第3の工程)

本実施の形態における第3の工程は、第2の工程で得られたハニカム成形体(通常は乾燥させたもの)を焼成して、気孔率が40%以上のハニカム構造体を得る工程である。

【0064】

ハニカム乾燥体を焼成する方法としては特に制限はないが、例えば、酸化雰囲気焼成、非酸化雰囲気焼成、減圧雰囲気焼成を好適例として挙げることができる。焼成条件(焼成温度及び焼成雰囲気)は、坏土に用いられるセラミック原料によって最適条件が異なるため、一義的に決定できるものではないが、選択されたセラミック原料に応じて適切な焼成温度及び焼成雰囲気を適宜選択することができる。例えば、コージェライト形成原料、ムライト等の酸化物系の材料を用いる場合は、通常、大気雰囲気下で焼成することが好ましく、コージェライト形成原料の場合、1400℃〜1440℃の温度で焼成することが好ましい。また、炭化珪素、窒化珪素等の非酸化物系の場合は、窒素、アルゴン等の非酸化雰囲気下で焼成することが好ましい。炭化珪素を金属珪素で結合させる場合、1400℃〜1800℃で焼成することが好ましい。また、炭化珪素を窒化珪素等で結合させる場合、1550℃〜1800℃の温度で焼成することが好ましい。また、再結晶法で炭化珪素粒子同士を結合させる場合、少なくとも1800℃以上の温度で焼成することが好ましい。また金属珪素を窒素中で焼成して、窒化珪素を生成する場合、1200℃〜1600℃の温度で焼成することが好ましい。

【0065】

このような焼成処理に先立って、加熱による脱脂を行うことが好ましい。脱脂は、乾燥させたハニカム成形体を、例えば、大気雰囲気中で400℃程度に加熱することにより行うことができる。

【0066】

なお、前述のように、セラミック原料として金属珪素を用いる場合、第3の工程において、乾燥させたハニカム成形体を焼成する前に、500℃以下10時間以内の条件の脱脂処理をし、この処理によって、吸水性樹脂に含まれる炭素を焼失させることが好ましい。また、第3の工程における乾燥させたハニカム成形体の焼成を、不活性雰囲気で行う場合、第1の工程における坏土を構成する吸水性樹脂として、アルカリ金属、硫黄、塩素及び窒素からなる群から選ばれる一種以上を含まないものを用いることが好ましい。

【実施例】

【0067】

以下、本発明を実施例によってさらに具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0068】

(実施例1〜3、比較例1〜2)

セラミック原料として、SiC粉、金属Si粉;無機バインダとして、スメクタイト;吸水性樹脂として、吸水性樹脂Aを混合し、界面活性剤及び水を添加して混練し、真空土練機により可塑性の坏土を作製した。吸水性樹脂Aは、吸水倍率10倍、吸水後平均粒径50μmのものを用いた。これらの配合比を表1に示す。なお、比較例1においては、吸水性樹脂Aを混合しなかった。また、比較例2においては、無機バインダとしてのスメクタイトの代わりに有機バインダとしてのメチルセルロース及びヒドロキシプロポキシルメチルセルロースを用いた。

【0069】

この坏土を押出成形してハニカム形状とした後、この成形体をマイクロ波及び熱風で乾燥し、隔壁の厚さが310μm、セル密度が46.5セル/cm2(300セル/平方インチ)、断面の一辺が35mmの正方形、長さが152mmのハニカム形状のセラミック成形体を得た。得られたセラミック成形体の直角度、レンジ、曲がりを測定し、変形度を評価した。評価結果を表2に示す。

【0070】

表2に示すように、吸水性樹脂Aを混合した実施例1〜3においては、吸水性樹脂を混合していない比較例1と比較して、直角度、レンジ、曲がりとも値が減少しており、本発明の中間段階におけることではあるが、成形時における変形の抑制を確認することができた。無機バインダの代わりに有機バインダを用いた比較例2では実施例1〜3と同様に吸水性樹脂Aを混合しているため、直角度、レンジ、曲がりの値は同等であった。

【0071】

その後、セラミック成形体に対し、端面が市松模様状を呈するように、隣接する流通セルが互いに反対側となる一方の端部で、目封じして、乾燥させた後、大気雰囲気中約400℃で脱脂し、その後、Ar不活性雰囲気中で約1450℃で焼成して、Si結合SiCのハニカムフィルターのセグメント(ハニカム構造体)を得た。セグメントの欠陥の有無(発生頻度)は、レーザースモークを用いて検査し、目視により欠陥種を同定した。また、気孔率は水銀圧入法により測定した。測定結果を表3に示す。

【0072】

DPF作製工程において、焼成後のセグメントに欠陥が生じた場合、そのセグメントは不良となり、歩留まり低下の原因となる。吸水性樹脂を混合することなく坏土原料の可塑性の低い比較例1においては歩留まりが非常に低く、その欠陥の多くは可塑性の低さに由来する圧着不足によるセル切れであった。また、無機バインダの代わりに有機バインダを用いた比較例2においては脱脂時にセル切れが発生し、低歩留まりであった。吸水性樹脂を0.5質量部混合した実施例1では歩留まりが飛躍的に向上した。さらに、混合量がそれぞれ2質量部、10質量部である実施例2、3においては歩留まりがさらに向上した。なお、セル切れ数/欠陥数及びセル切れによる歩留まりを表3に示す。

【0073】

(実施例4〜9)

実施例1において、吸水性樹脂A以外の、表4に示す種々の吸水性樹脂(吸水性樹脂B、D、E、F、G、H)を用いたこと以外は実施例1と同様にした。得られたセラミック成形体の直角度、レンジ、曲がりを測定し、変形度を評価するとともに、セグメントの欠陥の有無(発生頻度)、セル切れ数/欠陥数、セル切れによる歩留まり、気孔率を測定した。評価結果及び測定結果を表4に示す。

【0074】

表4において、吸水性樹脂Bは吸水倍率が1倍、吸水性樹脂Dは吸水倍率が5倍、吸水性樹脂Eは吸水倍率が5倍、吸水性樹脂Fは吸水倍率が50倍、吸水性樹脂Gは吸水倍率が100倍、吸水性樹脂Hは吸水倍率が300倍の樹脂である。

【0075】

吸水性樹脂Bを用いた実施例4においては、吸水性樹脂の吸水倍率が低く、可塑性が大幅には向上せず、形状良化の効果は他の実施例よりは比較的小さく、またセル切れによる歩留まりも向上は見られるも低いものとなっている。また造孔能も比較的低く、気孔率が43%と比較的低くなった。

【0076】

実施例6、7においては、可塑性が向上し、寸法精度は向上しているが、吸水性樹脂の吸水後の平均粒径が大きいため、吸水性樹脂が形成した焼成後の気孔が比較的大となり、それ自身が欠陥となり、セル切れが発生し、歩留まりが若干低下した。実施例9においては、吸水性樹脂混合による欠陥低減の効果は見られたが、吸水性樹脂の吸水倍率が大きいため、ハニカム構造体の硬度が低く、変形が比較的大きくなっている。また乾燥コストが若干高いものとなった。

【0077】

これに対して、実施例5、8においては、歩留まりが向上することに加えて、直角度、レンジ、及び曲がりの値が、小さくなっており、寸法精度が向上したものとなった。

【0078】

(実施例10)

実施例5において、吸水性樹脂Dに加えて、油(オイル)として、軽鉱物油と蝋乳濁液とを混合したものを混合したこと以外は実施例5と同様にした。評価結果及び測定結果を表5に示す。実施例10で得られたハニカム構造体は、セル切れの発生を防止しつつ、直角度、レンジ、及び曲がりの値が、小さくなっており、寸法精度が向上したものとなった。

【0079】

(実施例11)

実施例5において、吸水性樹脂Dに加えて、造孔材;澱粉を混合したこと以外は実施例5と同様にした。評価結果及び測定結果を表5に示す。実施例11で得られたハニカム構造体は、寸法精度がさらに向上した。

【0080】

【表1】

【0081】

【表2】

【0082】

【表3】

【0083】

【表4】

【0084】

【表5】

【産業上の利用可能性】

【0085】

本発明のハニカム構造体の製造方法は、ディーゼルエンジン排ガス処理装置、脱塵装置、水処理装置等の各種フィルタを必要とする各種産業分野において有効に利用される。

【図面の簡単な説明】

【0086】

【図1】ハニカム構造体の一例の斜視図である。

【図2】図1におけるA−A線断面図である。

【図3】DPFの一例の斜視図である。

【図4】スートプリント試験の検査装置の概略説明図である。

【符号の説明】

【0087】

1…DPF、2…ハニカム構造体、4…コーティング材、5…流通セル、6…隔壁、7…充填材、9…接合材、22…目封じ、23…セル、24…隔壁、ハニカム構造体(フィルタ)、31…検査装置、32…支持台、34…スートジェネレータ、36…スクリーン、38…排気筒。

【特許請求の範囲】

【請求項1】

セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた前記坏土をハニカム形状に成形してハニカム成形体を得、得られた前記ハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、

前記坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、前記坏土用材料に含まれる前記バインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及び

前記ハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするハニカム構造体の製造方法。

【請求項2】

前記坏土用材料に含まれる前記吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであり、かつ吸水倍率が、2〜100倍であるものを用いる請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記坏土用材料中に、前記吸水性樹脂を、前記セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させる請求項1又は2に記載のハニカム構造体の製造方法。

【請求項4】

前記吸水性樹脂に、前記水の一部を予め吸水させた状態で混合、混練する請求項1〜3のいずれかに記載のハニカム構造体の製造方法。

【請求項5】

前記坏土用材料に含まれる前記無機バインダとして、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を用いる請求項1〜4のいずれかに記載のハニカム構造体の製造方法。

【請求項6】

前記坏土用材料中に、前記無機バインダを、前記セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させる請求項1〜5のいずれかに記載のハニカム構造体の製造方法。

【請求項7】

前記坏土用材料に含まれる前記セラミック原料として、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いる請求項1〜6のいずれかに記載のハニカム構造体の製造方法。

【請求項8】

前記坏土用材料中に、前記水を、前記セラミック原料100質量部に対し、前記吸水性樹脂の含有割合にその吸水倍率を乗じて得られる値(吸水性樹脂の含有割合×吸水倍率)以上の質量部の割合で含有させる請求項1〜7のいずれかに記載のハニカム構造体の製造方法。

【請求項9】

前記坏土用材料として、さらに油(オイル)を含むものを用いる請求項1〜8のいずれかに記載のハニカム構造体の製造方法。

【請求項10】

前記油(オイル)として、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を用いる請求項9に記載のハニカム構造体の製造方法。

【請求項11】

前記坏土用材料中に、前記油(オイル)を、前記セラミック原料100質量部に対し、2〜30質量部の割合で含有させる請求項9又は10に記載のハニカム構造体の製造方法。

【請求項12】

前記坏土用材料として、さらに造孔材を含むものを用いる請求項1〜11のいずれかに記載のハニカム構造体の製造方法。

【請求項1】

セラミック原料、バインダ及び水を含む坏土用材料を混合、混練して坏土を得、得られた前記坏土をハニカム形状に成形してハニカム成形体を得、得られた前記ハニカム成形体を焼成してハニカム構造体を得るハニカム構造体の製造方法であって、

前記坏土用材料として、さらに吸水性樹脂を含むものを用いるとともに、前記坏土用材料に含まれる前記バインダとして、無機バインダのみを用いて有機バインダは実質的に用いないこと、及び

前記ハニカム構造体として、気孔率が40%以上のものを得ることを特徴とするハニカム構造体の製造方法。

【請求項2】

前記坏土用材料に含まれる前記吸水性樹脂として、粒子状で、吸水後の平均粒径が、2〜200μmであり、かつ吸水倍率が、2〜100倍であるものを用いる請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記坏土用材料中に、前記吸水性樹脂を、前記セラミック原料100質量部に対し、0.1〜20質量部の割合で含有させる請求項1又は2に記載のハニカム構造体の製造方法。

【請求項4】

前記吸水性樹脂に、前記水の一部を予め吸水させた状態で混合、混練する請求項1〜3のいずれかに記載のハニカム構造体の製造方法。

【請求項5】

前記坏土用材料に含まれる前記無機バインダとして、パイロフィライト−タルク、スメクタイト、バーミキュライト、雲母、脆雲母、及びハイドロタルサイトからなる群から選ばれる少なくとも一種を用いる請求項1〜4のいずれかに記載のハニカム構造体の製造方法。

【請求項6】

前記坏土用材料中に、前記無機バインダを、前記セラミック原料100質量部に対し、0.01〜10質量部の割合で含有させる請求項1〜5のいずれかに記載のハニカム構造体の製造方法。

【請求項7】

前記坏土用材料に含まれる前記セラミック原料として、コージェライト形成原料、ムライト、アルミナ、アルミニウムチタネート、リチウムアルミニウムシリケート、炭化珪素、窒化珪素及び金属珪素からなる群から選ばれる少なくとも一種を主成分とするものを用いる請求項1〜6のいずれかに記載のハニカム構造体の製造方法。

【請求項8】

前記坏土用材料中に、前記水を、前記セラミック原料100質量部に対し、前記吸水性樹脂の含有割合にその吸水倍率を乗じて得られる値(吸水性樹脂の含有割合×吸水倍率)以上の質量部の割合で含有させる請求項1〜7のいずれかに記載のハニカム構造体の製造方法。

【請求項9】

前記坏土用材料として、さらに油(オイル)を含むものを用いる請求項1〜8のいずれかに記載のハニカム構造体の製造方法。

【請求項10】

前記油(オイル)として、大豆油、ヒマワリ油、ヤシ油、トウモロコシ油、ココナツ油、綿実油、ひまし油、落花生油、精油、大豆脂肪酸、獣脂、ベーコングリース、ラード、魚油、鉱物油、軽鉱物油と蝋乳濁液とを混合したもの、及びトウモロコシ油中にパラフィン蝋を混合させたものからなる群から選ばれる少なくとも一種を用いる請求項9に記載のハニカム構造体の製造方法。

【請求項11】

前記坏土用材料中に、前記油(オイル)を、前記セラミック原料100質量部に対し、2〜30質量部の割合で含有させる請求項9又は10に記載のハニカム構造体の製造方法。

【請求項12】

前記坏土用材料として、さらに造孔材を含むものを用いる請求項1〜11のいずれかに記載のハニカム構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−1836(P2007−1836A)

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願番号】特願2005−186122(P2005−186122)

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成19年1月11日(2007.1.11)

【国際特許分類】

【出願日】平成17年6月27日(2005.6.27)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]