ハニカム構造体の製造方法

【課題】側面が曲面である筒状のハニカム構造体の側面に均一な厚さの電極を効率的に形成することが可能なハニカム構造体の製造方法を提供する。

【解決手段】印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させ、側面5が曲面である筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧した状態で、セラミックハニカム成形体100を回転させるとともに製版32をセラミックハニカム成形体100の側面5に沿って直線的に移動させて、スキージ34によって、電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する未焼成電極形成操作を2回行う、未焼成電極付きハニカム成形体形成工程と、未焼成電極付きハニカム成形体を焼成してハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【解決手段】印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させ、側面5が曲面である筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧した状態で、セラミックハニカム成形体100を回転させるとともに製版32をセラミックハニカム成形体100の側面5に沿って直線的に移動させて、スキージ34によって、電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する未焼成電極形成操作を2回行う、未焼成電極付きハニカム成形体形成工程と、未焼成電極付きハニカム成形体を焼成してハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体の製造方法に関する。さらに詳しくは、本発明は、側面が曲面である筒状のハニカム構造体の側面に均一な厚さの電極を効率的に形成することが可能なハニカム構造体の製造方法に関する。

【背景技術】

【0002】

従来、セラミック製のハニカム構造体に触媒が担持されたものを、自動車エンジンから排出された排ガス中の有害物質の処理に用いていた。具体的には、例えば、炭化珪素質焼結体によって形成されたハニカム構造体を排ガスの浄化に使用することも知られている(例えば、特許文献1を参照)。

【0003】

ハニカム構造体に担持した触媒によって排ガスを処理する場合、触媒を所定の温度まで昇温する必要があるが、エンジン始動時には、触媒温度が低いため、排ガスが十分に浄化されないという問題があった。

【0004】

そのため、触媒が担持されたハニカム構造体の上流側に、金属製のヒーターを設置して、排ガスを昇温させる方法が検討されている(例えば、特許文献2を参照)。

【0005】

また、両端部に電極が配設され、導電性セラミックスからなるハニカム構造体を、ヒータ付触媒担体として使用することが開示されている(例えば、特許文献3を参照)。また、側面に電極が配置され、通電により発熱するセラミックハニカム構造体が開示されている(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4136319号公報

【特許文献2】特許第2931362号公報

【特許文献3】特開平8−141408号公報

【特許文献4】国際公開第2011/043434号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記「側面に電極を有し、通電により発熱するセラミックハニカム構造体(触媒担体)」(例えば、特許文献4を参照)を、作製する際には、ハニカム構造体が円筒形状の場合、円筒形状のハニカム構造体の側面に電極を形成する必要がある。

【0008】

しかし、従来、このような円筒形状のハニカム構造体の側面に、均一な厚さの電極を形成することは必ずしも容易ではなかった。

【0009】

本発明は、上述した問題に鑑みてなされたものであり、側面が曲面である筒状のハニカム構造体の側面に均一な厚さの電極を効率的に形成することが可能なハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述の課題を解決するため、本発明は、以下のハニカム構造体の製造方法を提供する。

【0011】

[1] 印刷用スクリーンを備えた製版に電極用ペーストを付着させ、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面である筒状のセラミックハニカム成形体の前記側面を、前記製版の印刷用スクリーンを介してスキージで押圧した状態で、前記セラミックハニカム成形体を中心軸を中心に回転させるとともに前記製版を前記セラミックハニカム成形体の回転に同期させて前記セラミックハニカム成形体の側面に沿って直線的に移動させて、前記スキージによって、前記製版に付着していた電極用ペーストを前記印刷用スクリーンを透過させて前記セラミックハニカム成形体の側面に塗布する未焼成電極形成操作を2回行って、前記セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製する未焼成電極付きハニカム成形体形成工程と、前記未焼成電極付きハニカム成形体を焼成して、側面に一対の電極を有するハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【0012】

[2] 前記製版の印刷用スクリーンの厚さが、22〜300μmである[1]に記載のハニカム構造体の製造方法。

【0013】

[3] 前記スキージの硬度が、30〜90度である[1]又は[2]に記載のハニカム構造体の製造方法。

【0014】

[4] 前記スキージで前記セラミックハニカム成形成体を押圧する際の圧力が、0.05〜0.4MPaである[1]〜[3]のいずれかに記載のハニカム構造体の製造方法。

【0015】

[5] 前記未焼成電極付きハニカム成形体形成工程において、未焼成電極付きハニカム成形体のセルの延びる方向に直交する断面において、それぞれの未焼成電極の、セラミックハニカム成形体の外周方向における中央部同士、を結ぶ方向と、一部の隔壁の延びる方向とが±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製する[1]〜[4]のいずれかに記載のハニカム構造体の製造方法。

【発明の効果】

【0016】

本発明のハニカム構造体の製造方法は、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製するものである。そして、未焼成電極形成操作は、まず、印刷用スクリーンを備えた製版に電極用ペーストを付着させる。そして、側面が曲面である筒状のセラミックハニカム成形体の側面を、製版の印刷用スクリーンを介してスキージで押圧した状態とする。そして、その状態で、セラミックハニカム成形体を中心軸を中心に回転させるとともに製版をセラミックハニカム成形体の回転に同期させてセラミックハニカム成形体の側面に沿って直線的に移動させる。それにより、スキージによって、製版に付着していた電極用ペーストを、印刷用スクリーンを透過させてセラミックハニカム成形体の側面に塗布する。そのため、製版の印刷用スクリーンの厚さによって未焼成電極の厚さが決まり、未焼成電極全体の厚さを均一にすることが可能となる。そして、これにより、得られるハニカム構造体の一対の電極の厚さを均一にすることが可能となる。また、円筒形状のセラミックハニカム成形体の側面に、直接電極用ペーストを塗布して未焼成電極を形成するため、効率的に電極を形成することが可能となる。

【図面の簡単な説明】

【0017】

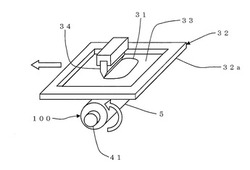

【図1】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を模式的に示す斜視図である。

【図2】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を示し、セラミックハニカム成形体のセルの延びる方向に直交する断面を示す模式図である。

【図3】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、電極用ペーストを塗布するセラミックハニカム成形体を模式的に示す斜視図である。

【図4】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、電極用ペーストを塗布するセラミックハニカム成形体の、セルの延びる方向に平行な断面を示す模式図である。

【図5】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において得られた未焼成電極付きハニカム成形体の、セルの延びる方向に直交する断面を示す模式図である。

【図6】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体を模式的に示す斜視図である。

【図7】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に平行な断面を示す模式図である。

【図8】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に直交する断面を示す模式図である。

【図9】参考例で使用した柱状体の形状を模式的に示す側面図である。

【図10】メッシュ状の印刷用スクリーンの一部を模式的に示す平面図である。

【図11】メッシュ状の印刷用スクリーンの一部の断面を示す模式図である。

【図12】セラミックハニカム成形体に端面把持部を装着し、撮像装置を配置した状態を模式的に示す斜視図である。

【図13】実施例で得られたハニカム構造体を模式的に示した斜視図である。

【発明を実施するための形態】

【0018】

次に本発明を実施するための形態を図面を参照しながら詳細に説明する。本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、適宜設計の変更、改良等が加えられることが理解されるべきである。

【0019】

(1)ハニカム構造体の製造方法:

(1−1)未焼成電極付きハニカム成形体形成工程;

本発明のハニカム構造体の製造方法の一の実施形態における未焼成電極付きハニカム成形体形成工程は、以下の通りである。すなわち、図1、図2に示されるように、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極(電極用ペーストの膜)を形成して未焼成電極付きハニカム成形体を作製する工程である。そして、未焼成電極形成操作は、まず、印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させる。そして、セラミックハニカム成形体100の側面5を、上記製版32の印刷用スクリーン33を介してスキージ34で押圧した状態とする。セラミックハニカム成形体100は、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面の筒状である。そして、その状態で、セラミックハニカム成形体100を中心軸を中心に回転させるとともに、製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる。これにより、スキージ34によって、印刷用スクリーン33の「セラミックハニカム成形体100と接触する面に対して反対側の面」に付着している電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する。本実施形態のハニカム構造体の製造方法においては、セラミックハニカム成形体の形状は、円筒状である。未焼成電極形成操作を2回行うことにより、一対の未焼成電極を形成している。

【0020】

図3、図4に示されるように、円筒状のセラミックハニカム成形体100は、流体の流路となる一方の端面11から他方の端面12まで延びる複数のセル2を区画形成する隔壁1と、最外周に位置する外周壁3とを有するものである。図3は、本発明のハニカム構造体の製造方法の一の実施形態の「未焼成電極付きハニカム成形体」形成工程において、電極用ペーストを塗布するセラミックハニカム成形体を模式的に示す斜視図である。図4は、本発明のハニカム構造体の製造方法の一の実施形態の「未焼成電極付きハニカム成形体」形成工程において、電極用ペーストを塗布するセラミックハニカム成形体の、セルの延びる方向に平行な断面を示す模式図である。

【0021】

そして、図1、図2に示されるような方法で、未焼成電極形成操作を行う。未焼成電極形成操作は、印刷法の一態様である。具体的には、印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させる。そして、円筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧した状態で、セラミックハニカム成形体100を中心軸を中心に回転させる。更に、それと同時に製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる。それにより、スキージ34によって、製版32に付着していた電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する。それにより、セラミックハニカム成形体100の側面5に未焼成電極を形成する。そして、未焼成電極形成操作を2回行うことにより、セラミックハニカム成形体100の側面5に一対の未焼成電極を形成する。これらの一対の未焼成電極は、焼成することにより一対の電極となる。図1は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を模式的に示す斜視図である。図2は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を示す。そして、図2は、セラミックハニカム成形体のセルの延びる方向に直交する平面で切断した断面を示す模式図である。

【0022】

未焼成電極形成操作を行う際には、円筒状のセラミックハニカム成形体100を、中心軸が水平面に平行になるように配置し、その鉛直方向上側に製版を水平になるように配置することが好ましい。このとき、セラミックハニカム成形体100の中心軸と、製版32の印刷用スクリーン33とが平行になる。

【0023】

そして、製版32の印刷用スクリーン33の上に電極用ペースト31を載せ、電極用ペースト31を、印刷用スクリーン33における印刷に使用する範囲に広げることが好ましい。このとき、スクレイパー等を用いて、印刷用スクリーン33の印刷パターン(孔)に電極用ペースト31を充填しておいてもよい。樹脂製のスクレイパーを用いることにより、多くの電極用ペーストを印刷パターンに充填することができる。そして、これにより、得られる電極の表面粗さの「ばらつき」を小さくすることができる。

【0024】

円筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧する際には、スキージ34は、長手方向がセラミックハニカム成形体100の中心軸方向と平行になるように配置することが好ましい。ここで、「セラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧する」の意味は、以下の通りである。すなわち、セラミックハニカム成形体100の側面5とスキージ34との間に印刷用スクリーン33を挟んだ状態で、スキージ34によって印刷用スクリーン33の上からセラミックハニカム成形体100の側面5を押圧することを意味する。

【0025】

スキージ34がセラミックハニカム成形体100の側面5を押圧する際の圧力は、0.05〜0.4MPaが好ましく、0.07〜0.2MPaが更に好ましい。0.05MPaより小さいと、圧力が小さ過ぎるため、電極用ペーストがセラミックハニカム成形体100の側面5に塗膜され難くなり、電極が薄くなり、更に電極の厚さが不均一になることがある。0.4MPaより大きいと、圧力が大き過ぎるため、電極用ペーストが薄く塗布されることになり、電極が薄くなることがある。

【0026】

セラミックハニカム成形体100を中心軸を中心に回転させるとともに製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる際には、製版32は、以下のように移動する。すなわち、製版32は、セラミックハニカム成形体100の中心軸方向に直交する方向に直線的に移動する。また、製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させるということは、以下のように移動させることを意味する。すなわち、製版32を、セラミックハニカム成形体100の側面5に接触した状態で、セラミックハニカム成形体100の側面5に対して滑ることなく直線的に移動させることを意味する。また、セラミックハニカム成形体100を中心軸を中心に回転させる際には、セラミックハニカム成形体100の両端面に端面把持部41を装着し、端面把持部41を回転させることにより、セラミックハニカム成形体100を回転させることが好ましい。端面把持部41の材質は、樹脂であることが好ましい。樹脂としては、ウレタンゴム等を挙げることができる。形成される電極の厚さのばらつきを小さくするために、端面把持部41は、セラミックハニカム成形体の中心に配置されることが好ましい。そのため、例えば、図12に示されるように、円筒状の端面把持部41aを用い、撮像装置42で端面把持部41aの位置を確認しながら、端面把持部41aをセラミックハニカム成形体の中心に配置することが好ましい。撮像装置42で端面把持部41aの位置を確認する際には、撮像装置42を用いて、「端面把持部41aの中央の孔」を通して、セラミックハニカム成形体と端面把持部41aとを観察することが好ましい。これにより、セラミックハニカム成形体と端面把持部41aとの位置関係を確認することができ、端面把持部41aを、セラミックハニカム成形体の中心に配置することができる。撮像装置としては、具体的には、CCDカメラ等を挙げることができる。図12は、セラミックハニカム成形体に端面把持部41aを装着し、撮像装置42を配置した状態を模式的に示す斜視図である。

【0027】

製版32の移動速度は、10〜200mm/秒であることが好ましく、20〜150mm/秒であることが更に好ましい。10mm/秒より遅いと、生産性が低下することがある。200mm/秒より速いと、電極用ペーストがセラミックハニカム成形体100の側面5に塗工され難くなることがある。

【0028】

スキージ34によって、製版32に付着していた電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する際には、スキージ34は水平方向には静止した状態であることが好ましい。また、スキージ34の、印刷用スクリーン33に対する角度は、5〜80°であることが好ましく、10〜60°であることが更に好ましい。5°より小さいと、ペーストの吐出量が減少したり、吐出しなくなったりすることがある。80°より大きいと、ペーストを、よりスキージ34の移動方向前方へ掻き取ってしまい、未焼成電極が薄くなることがある。尚、スキージ34の印刷用スクリーン33に対する角度は、印刷用スクリーン33とスキージ34とにより形成される角度のうち、スキージ34の「印刷用スクリーン33の移動方向に対して反対方向」側に形成される角度である。

【0029】

また、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極を形成する際には、以下のようにすることが好ましい。すなわち、図5に示されるように、セルの延びる方向に直交する断面において、一方の未焼成電極6が、他方の未焼成電極6に対して、セラミックハニカム成形体100の中心を挟んで反対側に配設されていることが好ましい。図5は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において得られた未焼成電極付きハニカム成形体200の、セルの延びる方向に直交する断面を示す模式図である。

【0030】

また、未焼成電極付きハニカム成形体200のセルの延びる方向に直交する断面において、それぞれの未焼成電極6の「セラミックハニカム成形体の外周方向」における中央部7,7同士を結ぶ方向を方向Jとする。このとき、未焼成電極付きハニカム成形体200のセルの延びる方向に直交する断面において、方向Jと、一部の隔壁の延びる方向Kとが、±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製することが好ましい(図5参照)。図5に示されるように、それぞれの未焼成電極6の「セラミックハニカム成形体の外周方向」における中央部7,7同士を結ぶ方向Jと、一部の隔壁の延びる方向Kとにより形成される角度が0°(方向Jと方向Kとが平行)であることが更に好ましい。製造されるハニカム構造体において、電極の配置と隔壁の延びる方向との相対的位置関係が異なると、特にハニカム構造体の電極近傍の抵抗が異なる為、安定した均一発熱が損なわれることがある。そのため、製造過程において、未焼成電極6の中央部同士を結ぶ方向Jと、一部の隔壁の延びる方向Kとの角度が、上記のような範囲に入っていることが好ましい。電極用ペーストをセラミックハニカム成形体に塗布する際には、以下のようにすることが好ましい。すなわち、まず、セラミックハニカム成形体の端面におけるセルの向き(隔壁の延びる方向)を画像処理を用いて認識する。そして、そのデータに基づき、セラミックハニカム成形体のセルの向き(隔壁の延びる方向)を、制御装置等を用いて所定の向きに調整することが好ましい。そして、それにより、セラミックハニカム成形体のセルの向き(隔壁の延びる方向)に合わせた未焼成電極の配置にすることが可能になる。

【0031】

未焼成電極付きハニカム成形体形成工程においては、セラミックハニカム成形体制御装置を使用することが好ましい。セラミックハニカム成形体制御装置は、セラミックハニカム成形体を「中心軸を中心に回転させる」ことが可能であるとともに、セラミックハニカム成形体を「鉛直方向上下に移動させる」ことが可能なものであることが好ましい。更に、製版を「水平面上を直線的に移動させる」ことが可能な製版制御装置、及びスキージを「鉛直方向上下に移動させる」ことが可能なスキージ制御装置を使用することが好ましい。

【0032】

未焼成電極付きハニカム成形体形成工程においては、例えば、まず、セラミックハニカム成形体制御装置にセラミックハニカム成形体を装着し、製版制御装置に製版を装着し、スキージ制御装置にスキージを装着する。そして、これらの装着操作を行う際に、製版の鉛直方向上側に製版と接触させずにスキージを配置するとともに、製版の鉛直方向下側に製版と接触させずにセラミックハニカム成形体を配置することが好ましい。そして、製版の印刷用スクリーンの上(鉛直方向上方を向く面)に電極用ペーストを載せる。そして、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させて印刷用スクリーンの下面(鉛直方向下方を向く面)に接触させる。そして、それとともに、スキージ制御装置によってスキージを下降させて印刷用スクリーンを介してセラミックハニカム成形体を押圧することが好ましい。セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させる際には、セラミックハニカム成形体と印刷用スクリーンとの間に適度なクリアランスが形成される位置に、セラミックハニカム成形体を配置するようにしてもよい。そして、スキージによって、印刷用スクリーンを介してセラミックハニカム成形体を押圧した状態で、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を中心軸を中心にして回転させる。そして、それと同時に、セラミックハニカム成形体の回転に同期させて製版制御装置によって製版を直線的に移動させることが好ましい。これにより、電極用ペーストが、印刷用スクリーンを透過してセラミックハニカム成形体に塗布される。

【0033】

図1、図2に示されるように、スキージ34は一方向に長い板状に形成されていることが好ましい。スキージ34の材質は、ウレタン等が好ましい。また、スキージ34の硬度は、30〜90度が好ましく、40〜70度が更に好ましい。このように、スキージの硬度を低くすることにより、スキージ34が、セラミックハニカム成形体100の側面の形状に追従し易くなり、未焼成電極の厚さを均一にすることが可能になる。30度より低いと、スキージ34によってセラミックハニカム成形体100を押圧し難くなり、電極用ペースト31をセラミックハニカム成形体100に均一な厚さで塗布し難くなることがある。90度より高いと、スキージ34が、セラミックハニカム成形体100の側面の形状に追従し難くなり、未焼成電極の厚さが不均一になることがある。スキージの硬度は、JIS K603規格の硬度計によるHs(ショアー)硬度である。

【0034】

図1、図2に示されるように、製版32は、枠体32aと、枠体32aに配設された印刷用スクリーン33とを備えるものであることが好ましい。枠体32aは、印刷用スクリーン33の外縁を囲むように環状に形成された構造体であれば、特に限定されるものではない。枠体32aの材質は、特に限定されないが、ステンレス鋼、アルミニウム、鉄等が好ましい。

【0035】

印刷用スクリーン33としては、メッシュ状のスクリーン、シート状のスクリーン等を用いることが好ましい。印刷用スクリーン33としてメッシュ状のスクリーンを用いる場合、そのまま使用してもよいし、所望の印刷パターンが形成されるように印刷用スクリーン上に樹脂等を貼り付けてもよい。印刷用スクリーン上に樹脂、金属等を貼り付ける場合には、樹脂、金属等が張られていないメッシュ部分の形状が印刷パターンとなる。また、印刷用スクリーン33としてシート状のスクリーンを用いる場合、スクリーンに孔を空けて所望の印刷パターン(孔)を形成することが好ましい。

【0036】

印刷用スクリーン33の厚さ(メッシュ状の場合は、紗厚)は、22〜300μmが好ましく、100〜250μmが更に好ましい。印刷用スクリーン33の厚さをこのような範囲にすることにより、得られるハニカム構造体の電極の厚さを厚くすることができる。具体的には、ハニカム構造体の電極の厚さを10〜2000μmとすることが可能になる。印刷用スクリーン33の厚さを、22μmより薄くすると、得られるハニカム構造体の電極が薄くなり過ぎることがある。印刷用スクリーン33の厚さを、300μmより厚くすると、得られるハニカム構造体の電極が厚くなり過ぎることがある。

【0037】

印刷用スクリーン33の材質としては、特に限定されないが、SUS(ステンレス鋼)等を挙げることができる。

【0038】

また、形成される電極の厚さのばらつきを小さくするために、スキージの硬度を低くして、印刷用スクリーン33のテンションを低くすることが好ましい。テンションとは、スクリーン製版におけるスクリーンメッシュを張る為の張力のことで、製版をスキージで押し付けた際にどの程度の押し込み量が生じるかを評価する指標のことである。本明細書においては、テンションは、テンションゲージを用いて測定された、たわみ量(mm)である。例えば、プロテック社製のテンションゲージである「STG−80D」を用いた場合には、荷重「2.354N」を付加した時の、たわみ量(mm)で示される。テンションが低いと同じ印圧でも押し込み量が多くなり、被印刷物形状への追従性も良くなるが、スキージング後の版離れが悪くなる。テンションが高いと被印刷物形状への追従性は下がるが、版離れ性が向上することによる印刷安定性は向上する。具体的には、スキージの硬度が30〜90であり、且つ、印刷用スクリーン33のテンションが1.0〜2.0mmであることが好ましい。

【0039】

また、スキージの長さ(長手方向における長さ)は、セラミックハニカム成形体の中心軸方向の長さより、0.1〜10cmだけ短いことが好ましい。但し、パターン幅が小さい場合は、セラミックハニカム成形体の中心軸方向の長さより、10cm以上短くても構わない。また、スキージの長さ(長手方向における長さ)は、パターン幅よりも0.5cm長ければ構わない。これにより、スキージをセラミックハニカム成形体の側面に押圧させるときに、スキージがセラミックハニカム成形体の端部(端面の外周部分)に接触しないようにすることが可能となる。そのため、セラミックハニカム成形体の軸方向中央部が1mm程度凹んでいても(例えば、図9に示される柱状体Aのような形状で、凹みBが1mm程度であっても)、スキージがセラミックハニカム成形体の形状に追従し易くなる。これにより、形成される電極の厚さのばらつきを小さくすることができる。

【0040】

本実施形態のハニカム構造体の製造方法において、電極用ペーストは、炭化珪素粉末(炭化珪素)、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等の混合物であることが好ましい。

【0041】

電極用ペーストは、炭化珪素粉末及び珪素粉末に、所定の添加物を添加し、混練して形成することが好ましい。混練の方法は特に限定されず、例えば、縦型の撹拌機を用いることができる。

【0042】

具体的には、炭化珪素粉末(炭化珪素)に、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等を添加して、混練して電極用ペーストを作製することが好ましい。炭化珪素粉末及び金属珪素の合計質量を100質量部としたときに、金属珪素の質量が20〜40質量部となるようにすることが好ましい。

【0043】

バインダとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロポキシルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール等を挙げることができる。これらの中でも、メチルセルロースとヒドロキシプロポキシルセルロースとを併用することが好ましい。バインダの含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜5.0質量部であることが好ましい。

【0044】

水の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、15〜60質量部であることが好ましい。

【0045】

界面活性剤としては、エチレングリコール、デキストリン、脂肪酸石鹸、ポリアルコール等を用いることができる。これらは、1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。界面活性剤の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜2.0質量部であることが好ましい。

【0046】

造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、グラファイト、澱粉、発泡樹脂、吸水性樹脂、シリカゲル等を挙げることができる。造孔材の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜5.0質量部であることが好ましい。造孔材の平均粒子径は、10〜30μmであることが好ましい。10μmより小さいと、気孔を十分形成できないことがある。30μmより大きいと、大気孔ができやすくなり、強度低下を起こすことがある。造孔材の平均粒子径はレーザー回折方法で測定した値である。

【0047】

本実施形態のハニカム構造体の製造方法において、セラミックハニカム成形体を作製する方法は、特に限定されるものではなく、公知の方法を用いることができる。例えば、以下のような方法を用いることができる。

【0048】

まず、炭化珪素粉末(炭化珪素)に、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等を添加して成形原料を作製する。炭化珪素粉末の質量と金属珪素の質量との合計に対して、金属珪素の質量が10〜40質量%となるようにすることが好ましい。炭化珪素粉末における炭化珪素粒子の平均粒子径は、3〜50μmが好ましく、3〜40μmが更に好ましい。金属珪素(金属珪素粉末)の平均粒子径は、2〜35μmであることが好ましい。炭化珪素粒子及び金属珪素(金属珪素粒子)の平均粒子径はレーザー回折法で測定した値である。尚、これは、ハニカム構造部の材質を、珪素−炭化珪素系複合材とする場合の成形原料の配合であり、ハニカム構造部の材質を炭化珪素とする場合には、金属珪素は添加しない。

【0049】

バインダとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース等を挙げることができる。バインダの含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、2.0〜10.0質量部であることが好ましい。

【0050】

水の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、20〜60質量部であることが好ましい。

【0051】

界面活性剤としては、エチレングリコール、デキストリン等を用いることができる。界面活性剤の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜2.0質量部であることが好ましい。

【0052】

造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、グラファイト、澱粉、発泡樹脂、吸水性樹脂、シリカゲル等を挙げることができる。造孔材の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.5〜10.0質量部であることが好ましい。

【0053】

次に、成形原料を混練して坏土を形成することが好ましい。成形原料を混練して坏土を形成する方法としては特に制限はなく、例えば、ニーダー、真空土練機等を用いる方法を挙げることができる。

【0054】

次に、坏土を押出成形してハニカム成形体を形成することが好ましい。押出成形に際しては、所望の全体形状、セル形状、隔壁厚さ、セル密度等を有する口金を用いることが好ましい。口金の材質としては、摩耗し難い超硬合金が好ましい。ハニカム成形体の構造は、流体の流路となる複数のセルを区画形成する隔壁と最外周に位置する外周壁とを有する構造である。

【0055】

得られたハニカム成形体を、乾燥、焼成してセラミックハニカム成形体を作製することが好ましい。尚、セラミックハニカム成形体は、ハニカム成形体を焼成したものであることが好ましいが、ハニカム成形体が乾燥されたものであってもよい。

【0056】

(1−2)ハニカム構造体形成工程;

次に、未焼成電極付きハニカム成形体を焼成して、図6、図7に示すような、側面に一対の電極を有するハニカム構造体300を作製する。未焼成電極付きハニカム成形体を焼成する際には、セラミックハニカム成形体がハニカム成形体を焼成したものである場合には、未焼成電極が焼成される。そして、セラミックハニカム成形体がハニカム成形体を乾燥したものである場合には、セラミックハニカム成形体及び未焼成電極が焼成される。図6は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体を模式的に示す斜視図である。図7は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に平行な断面を示す模式図である。

【0057】

未焼成電極付きハニカム成形体を焼成する前に、乾燥させることが好ましい。乾燥条件は、50〜100℃とすることが好ましい。

【0058】

また、未焼成電極付きハニカム成形体を乾燥させた後に、バインダ等を除去するため、仮焼成を行うことが好ましい。仮焼成は大気雰囲気において、400〜500℃で、0.5〜20時間行うことが好ましい。

【0059】

未焼成電極付きハニカム成形体を乾燥させた後に焼成を行うことが好ましい。焼成条件としては、窒素、アルゴン等の不活性雰囲気において、1400〜1500℃で、1〜20時間加熱することが好ましい。また、焼成後、耐久性向上のために、1200〜1350℃で、1〜10時間、酸素化処理を行うことが好ましい。

【0060】

仮焼成及び焼成の方法は特に限定されず、電気炉、ガス炉等を用いて焼成することができる。

【0061】

(2)ハニカム構造体:

次に、本発明のハニカム構造体の製造方法の一の実施形態で得られるハニカム構造体について説明する。

【0062】

本実施形態のハニカム構造体の製造方法で得られるハニカム構造体300は、図6、図7に示されるように、隔壁1と、ハニカム構造部4と、一対の電極21,21とを備えるものである。隔壁1は、流体の流路となる一方の端面11から他方の端面12まで延びる複数のセル2を区画形成する多孔質の隔壁である。ハニカム構造部4は、最外周に位置する外周壁3とを有する「側面が曲面である」筒状である。一対の電極21,21は、ハニカム構造部4の側面に配設されたものである。本実施形態のハニカム構造体の製造方法におけるセラミックハニカム成形体が、ハニカム構造部4になる。また、本実施形態のハニカム構造体の製造方法で得られるハニカム構造体においては、ハニカム構造部4の形状は円筒形である。

【0063】

ハニカム構造部4の電気抵抗率は、1〜200Ωcmであることが好ましい。これにより、一対の電極21,21に電圧を印加することにより、効果的にハニカム構造体(ハニカム構造部)を発熱させることができる。特に、電圧の高い電源(例えば、12〜900V)を用いて電流を流しても、過剰に電流が流れず、ヒーターとして好適に用いることができる。尚、ハニカム構造部の電気抵抗率は、400℃における値である。また、ハニカム構造部の電気抵抗率は、四端子法により測定した値である。

【0064】

また、一対の電極21,21のそれぞれが、ハニカム構造部4のセル2の延びる方向に延びる帯状に形成されることが好ましい。更に、セル2の延びる方向に直交する断面において、一対の電極21,21における一方の電極21が、一対の電極21,21における他方の電極21に対して、ハニカム構造部4の中心Oを挟んで反対側に配設されていることが好ましい。これにより、一対の電極21,21間に電圧を印加した時に、ハニカム構造部4内を流れる電流の偏りを抑制することができる。そして、これによりハニカム構造部4内の発熱の偏りを抑制することができる。

【0065】

また、ハニカム構造体300においては、図8に示されるように、セルの延びる方向に直交する断面において、それぞれの電極21,21の中心角αの0.5倍(中心角αの0.5倍の角度θ)が、15〜65°であることが好ましい。これにより、一対の電極21,21間に電圧を印加した時に、ハニカム構造部4内を流れる電流の偏りを更に抑制することができる。そして、これによりハニカム構造部4内の発熱の偏りを更に抑制することができる。図8は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体300の、セルの延びる方向に直交する断面を示す模式図である。尚、図8においては、隔壁が省略されている。

【0066】

ハニカム構造体300においては、隔壁1及び外周壁3の材質が、「珪素−炭化珪素複合材」又は「炭化珪素」を主成分とするものであることが好ましく、珪素−炭化珪素複合材又は炭化珪素であることが更に好ましい。「隔壁1及び外周壁3の材質が、炭化珪素粒子及び珪素を主成分とするものである」というときは、隔壁1及び外周壁3が、炭化珪素粒子及び珪素を、全体の90質量%以上含有していることを意味する。このような材質を用いることにより、ハニカム構造部の電気抵抗率を1〜200Ωcmにすることができる。ここで、珪素−炭化珪素複合材は、骨材としての炭化珪素粒子、及び炭化珪素粒子を結合させる結合材としての珪素を含有するものであり、複数の炭化珪素粒子が、炭化珪素粒子間に細孔を形成するようにして、珪素によって結合されていることが好ましい。また、上記「炭化珪素」は、炭化珪素が焼結したものである。

【0067】

電極21の厚さは、0.01〜2mmであることが好ましく、0.1〜1mmであることが更に好ましい。このような範囲とすることにより、均一に発熱することができ、キャニング時の強度も強くなる。電極21の厚さが0.01mmより薄いと、電気抵抗が高くなり均一に発熱できないことがある。2mmより厚いと、キャニング時に破損することがある。また、本実施形態のハニカム構造体の製造方法は、印刷法により、このような厚い電極を、曲面(ハニカム構造部の側面)に均一な厚さで作製することが可能である。

【0068】

本実施形態のハニカム構造体の製造方法で得られるハニカム構造体においては、電極21は、炭化珪素粒子及び珪素を主成分とすることが好ましく、通常含有される不純物以外は、炭化珪素粒子及び珪素を原料として形成されていることが更に好ましい。

【0069】

電極21の電気抵抗率は、0.1〜100Ωcmであることが好ましく、0.1〜50Ωcmであることが更に好ましい。電極21の電気抵抗率をこのような範囲にすることにより、一対の電極21,21が、高温の排ガスが流れる配管内において、効果的に電極の役割を果たす。ハニカム構造体300においては、電極21の電気抵抗率は、ハニカム構造部4の電気抵抗率より低いものであることが好ましい。尚、電極の電気抵抗率は、400℃における値である。また、電極の電気抵抗率は、四端子法により測定した値である。

【0070】

電極21の気孔率、平均細孔径は、用途に合わせて、また、所望の電気抵抗率が得られるように適宜決定することができる。

【0071】

ハニカム構造体300(ハニカム構造部4)の隔壁厚さ、セル密度、隔壁の気孔率、隔壁の平均細孔径、及び外周壁の厚さは、用途に合わせて適宜決定することができる。

【0072】

本実施形態のハニカム構造体の形状は、側面(外周面)が曲面である筒状であれば特に限定されない。本実施形態のハニカム構造体の形状としては、例えば、底面(又は、中心軸に直交する断面)が円形の筒状(円筒形状)、底面がオーバル形状の筒状、底面が楕円形の筒状、等の形状とすることができる。また、ハニカム構造体の大きさは、底面の面積が2000〜20000mm2であることが好ましく、4000〜10000mm2であることが更に好ましい。また、ハニカム構造体の中心軸方向の長さは、50〜200mmであることが好ましく、75〜150mmであることが更に好ましい。

【0073】

ハニカム構造体300は、セル2の延びる方向に直交する断面におけるセル2の形状が、四角形、六角形、八角形、又はこれらの組み合わせ、であることが好ましい。セル形状をこのようにすることにより、ハニカム構造体300に排ガスを流したときの圧力損失が小さくなり、触媒の浄化性能が優れたものとなる。

【実施例】

【0074】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0075】

(実施例1)

炭化珪素(SiC)粉末と金属珪素(Si)粉末とを80:20の質量割合で混合した。そして、これに、バインダとしてヒドロキシプロピルメチルセルロース、造孔材として吸水性樹脂を添加すると共に、水を添加して成形原料とし、成形原料を真空土練機により混練し、円柱状の坏土を作製した。バインダの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに7質量部であった。造孔材の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに3質量部であった。水の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに42質量部であった。炭化珪素粉末の平均粒子径は20μmであり、金属珪素粉末の平均粒子径は6μmであった。また、造孔材の平均粒子径は、20μmであった。炭化珪素、金属珪素及び造孔材の平均粒子径は、レーザー回折法で測定した値である。

【0076】

得られた円柱状の坏土を押出成形機を用いて成形し、ハニカム成形体を得た。得られたハニカム成形体を高周波誘電加熱乾燥した後、熱風乾燥機を用いて120℃で2時間乾燥し、両端面を所定量切断した。そして、乾燥後のハニカム成形体を脱脂し、焼成し、更に酸化処理してセラミックハニカム成形体を得た。脱脂の条件は、550℃で3時間とした。焼成の条件は、アルゴン雰囲気下で、1450℃、2時間とした。酸化処理の条件は、1300℃で1時間とした。

【0077】

次に、炭化珪素(SiC)粉末と金属珪素(Si)粉末とを60:40の質量割合で混合した。そして、これに、バインダとしてヒドロキシプロピルメチルセルロース、保湿剤としてグリセリン、分散剤として界面活性剤を添加すると共に、水を添加して、混合した。混合物を混練して電極用ペーストとした。バインダの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに0.5質量部であった。グリセリンの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに10質量部であった。界面活性剤の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに0.3質量部であった。水の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに42質量部であった。炭化珪素粉末の平均粒子径は52μmであり、金属珪素粉末の平均粒子径は6μmであった。炭化珪素及び金属珪素の平均粒子径は、レーザー回折法で測定した値である。混練は、縦型の撹拌機で行った。

【0078】

次に、電極用ペーストを、セラミックハニカム成形体の側面に、帯状に塗布して(印刷して)、未焼成電極付きハニカム成形体を得た。電極用ペーストを、セラミックハニカム成形体の側面に印刷する際には、以下の装置を使用した。すなわち、セラミックハニカム成形体を中心軸を中心に回転させることが可能であるとともにセラミックハニカム成形体を鉛直方向上下に移動させることが可能なセラミックハニカム成形体制御装置を使用した。そして、製版を水平面上を直線的に移動させることが可能な製版制御装置、及びスキージを鉛直方向上下に移動させることが可能なスキージ制御装置を使用した。

【0079】

まず、セラミックハニカム成形体制御装置にセラミックハニカム成形体を、中心軸が水平面に対して平行になるように装着した。そして、製版制御装置に製版を、印刷用スクリーンが水平面に平行になるように装着した。そして、スキージ制御装置に板状のスキージを、長手方向が水平面に平行になるように装着した。これらの操作により、製版の鉛直方向上側に製版と接触させずにスキージを配置するとともに、製版の鉛直方向下側に製版と接触させずにセラミックハニカム成形体を配置した。

【0080】

そして、製版の印刷用スクリーンの上(鉛直方向上方を向く面)に電極用ペーストを載せた。そして、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させて印刷用スクリーンの下面に接触させるとともに、スキージ制御装置によってスキージを下降させて印刷用スクリーンを介してセラミックハニカム成形体を押圧した。尚、印刷用スクリーンの下面とは、鉛直方向下方を向く面のことである。そして、図1、図2に示すように、スキージ34によりセラミックハニカム成形体100を押圧した状態で、セラミックハニカム成形体100を中心軸を中心にして回転させるとともに、製版32を直線的に移動させた。スキージ34によりセラミックハニカム成形体100を押圧する際には、スキージ34によって、印刷用スクリーン33を介してセラミックハニカム成形体100を押圧した。セラミックハニカム成形体100を中心軸を中心にして回転させる際には、セラミックハニカム成形体制御装置によってセラミックハニカム成形体100を中心軸を中心にして回転させた。製版32を直線的に移動させる際には、セラミックハニカム成形体100の回転に同期させて製版制御装置によって製版32を直線的に移動させた。このようにして、電極用ペースト31を、印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布した(未焼成電極付きハニカム成形体形成工程)。

【0081】

製版の印刷用スクリーンは、図10、図11に示されるように、線51が編まれて形成されたメッシュ状のスクリーンに、複数の円形の孔が形成された樹脂製の膜が貼り付けられたものであった。製版の印刷用スクリーン33の、メッシュ数は70メッシュであり、紗厚Tは71μmであり、オープニングOPは292μmであり、透過体積は77cm3/m2であった。ここで、メッシュ数とは、1インチ当たりの線数を意味する。また、オープニングOPとは、メッシュピッチPから線51の直径(線径D)を引いた値である。また、メッシュピッチPとは、「25.4mm/メッシュ数」の式で算出された値である。また、透過体積(cm3/m2)は、「紗厚×オープニングエリア率」の式で算出された値である。また、オープニングエリア率(%)とは、オープニングエリア52の比率であり、「100×(オープニング)2/(メッシュピッチ)2」の式で算出された値である。印刷用スクリーンのテンションは、1.8mmであった。また、乳剤厚は、40μmであった。図10は、メッシュ状の印刷用スクリーンの一部を模式的に示す平面図である。図11は、メッシュ状の印刷用スクリーンの一部の断面を示す模式図である。

【0082】

印刷用スクリーンについては、未焼成電極を厚く形成するため、その厚さを厚くした。そのため、印刷用スクリーンを透過する電極用ペーストの量が少なくならないようにするため(電極用ペーストの透過速度を速くするため)、オープニングを大きくし、透過体積が大きくなるようにした。尚、印刷用スクリーン33の材質(線51の材質)は、テトロン(登録商標)であった。

【0083】

また、スキージは、一方向に長い板状とし、一の長辺(長手方向に延びる一の端部)でセラミックハニカム成形体を押圧した。スキージの硬度は70度であった。また、スキージの材質は、ウレタンゴムであった。また、スキージの印刷用スクリーンに対する角度は70°であった。スキージの印刷用スクリーンに対する角度は、印刷用スクリーンとスキージとにより形成される角度のうち、スキージの「印刷用スクリーンの移動方向に対して反対方向」側に形成される角度である。また、スキージがセラミックハニカム成形体を押圧する際の圧力は、0.1MPaであった。また、スキージの長手方向長さは、110mmであった。

【0084】

次に、未焼成電極付きハニカム成形体を乾燥させた。乾燥条件は、70℃とした。

【0085】

その後、未焼成電極付きハニカム成形体を、脱脂し、焼成し、更に酸化処理してハニカム構造体を得た。脱脂の条件は、550℃で3時間とした。焼成の条件は、アルゴン雰囲気下で、1450℃、2時間とした。酸化処理の条件は、1300℃で1時間とした。

【0086】

得られたハニカム構造体の底面は直径42mmの円形であり、ハニカム構造体のセルの延びる方向における長さは115mmであった。また、2つの電極の厚さは、120〜130μmであり、均一な厚さの電極が形成されていた。尚、電極の厚さは、125μm±10μmの範囲で形成しようとしていたため、狙い通りの厚さになっていることが分かる。また、電極の電気抵抗率は、1.3Ωcmであり、ハニカム構造部の電気抵抗率は、100Ωcmであった。

【0087】

(参考例1、2)

未焼成電極付きハニカム成形体形成工程の効果を確認するため、柱状体に、上記実施例1における未焼成電極付きハニカム成形体形成工程の操作を行い、当該柱状体の側面に未焼成電極(電極用ペーストの膜)を形成した。柱状体としては、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aを用いた。図9は、参考例で使用した柱状体Aの形状を模式的に示す側面図である。

【0088】

柱状体としては、側面の凹み(曲がり)Bが0.5mmのもの(参考例1)と、側面の凹み(曲がり)Bが1.0mmのもの(参考例2)を使用した。柱状体の材質は、ケミカルウッドであった。

【0089】

参考例1で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、115〜130μmであった。未焼成電極の厚さは、125μm±10μmの範囲で形成しようとしていたため、狙い通りの厚さになっていることが分かる。参考例2で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、100〜120μmであった。参考例2においては、厚さが若干薄い未焼成電極が得られたことが分かる。

【0090】

(参考例3)

柱状体に、実施例1の「未焼成電極付きハニカム成形体形成工程の操作」を、同じ位置で2回行い(電極用ペーストを重ね塗りし)、柱状体の側面に未焼成電極(電極用ペーストの膜)を形成した。柱状体としては、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aを用いた。また、柱状体としては、側面の凹み(曲がり)Bが1.0mmのものを使用した。柱状体の材質は、ケミカルウッドであった。

【0091】

参考例3で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、230〜260μmであった。参考例3においては、電極用ペーストを重ね塗りしているため、目標とする未焼成電極の厚さは、250μm±20μmとなる。これに対し、得られた未焼成電極は、狙い通りの厚さになっていることが分かる。

【0092】

実施例1より、本発明のハニカム構造体の製造方法によって、セラミックハニカム成形体(ハニカム構造部)の側面に、120〜130μmの均一な電極を形成することができることがわかる。また、参考例1〜3より、本発明のハニカム構造体の製造方法における未焼成電極付きハニカム成形体形成工程によれば、以下のことがわかる。すなわち、当該未焼成電極付きハニカム成形体形成工程によれば、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aであっても、側面に、均一な厚さの電極を形成できることがわかる。

【0093】

(実施例2〜4)

スキージの硬度を60度とし、スキージ長さ(長手方向の長さ)、印刷用スクリーンのテンション、乳剤厚さを表1のようにした以外は、実施例1と同様にしてハニカム構造体を作製した。スキージの形状は、印刷用スクリーンに接する「端部」が、先端が薄くなるようにテーパー状に形成された形状とした。得られたハニカム構造体について、電極の測定箇所(第1の測定箇所61、第2の測定箇所62、第3の測定箇所63、第4の測定箇所64(図13参照))の「厚さ」及び「表面粗さ」を測定した。結果を表1に示す。表1の「評価」の欄は、「電極の厚さ」のばらつき及び「電極の表面粗さ」のばらつきの、両方が「極めて良好」である場合を「A」とし、少なくとも一方が「良好」である場合を「B」とした。「電極の厚さ」については、最大値と最小値の差が、10μm以下の場合、ばらつきが「極めて良好」であるとし、最大値と最小値の差が、10μm超、20μm以下の場合、ばらつきが「良好」であるとした。「電極の表面粗さ」については、最大値と最小値の差が、1.00μm以下の場合、ばらつきが「極めて良好」であるとし、最大値と最小値の差が、1.00μm超、3.00μm以下の場合、ばらつきが「良好」であるとした。尚、「バラツキが極めて良好」とは、バラツキが極めて小さいということを意味し、「バラツキが良好」とは、バラツキが小さいということを意味する。

【0094】

図13に示されるように、ハニカム構造体400の電極21における第1の測定箇所61は、電極のなかの「「ハニカム構造体の中心軸方向」における一方の端部であるとともに、「ハニカム構造体の外周方向」における一方の端部」である。また、ハニカム構造体400の電極21における第2の測定箇所62は、電極のなかの「「ハニカム構造体の中心軸方向」における中央部であるとともに、「ハニカム構造体の外周方向」における一方の端部」である。また、ハニカム構造体400の電極21における第3の測定箇所63は、電極のなかの「「ハニカム構造体の中心軸方向」における一方の端部であるとともに、「ハニカム構造体の外周方向」における中央部」である。ハニカム構造体400の電極21における第4の測定箇所64は、電極のなかの「「ハニカム構造体の中心軸方向」における中央部であるとともに、「ハニカム構造体の外周方向」における中央部」である。表1において、「軸:端部」の記載は、電極における、中心軸方向における一方の端部であることを示している。また、「軸:中央」の記載は、電極における、中心軸方向における中央部であることを示している。また、「周:端部」の記載は、電極における、外周方向における一方の端部であることを示している。また、「周:中央」の記載は、電極における、外周方向における中央部であることを示している。図13は、実施例で得られたハニカム構造体400を模式的に示した斜視図である。

【0095】

電極の厚さは、「東京精密社製 Surfcom 480A」の装置を用いて測定した。電極の厚さの測定方法は、断面測定モードによる形状プロファイルから算出する方法とした。電極の表面粗さは、「東京精密社製 Surfcom 480A」の装置を用いて測定した。電極の表面粗さの測定方法は、粗さ測定モードで「カットオフ値:0.8」とする方法とした。また、印刷用スクリーンのテンションは、「プロテック社製、測定器STG−80D」により、たわみ量(mm)を測定した値である。また、印刷用スクリーンの乳剤厚さは、接触式の厚み測定機にて測定した値である。

【0096】

【表1】

【0097】

表1より、実施例3,4では、スキージの長さがセラミックハニカム成形体の中心軸方向の長さ(115mm)より5mm短いため、得られたハニカム構造体の電極の厚さが均一になっている。これは、スキージでセラミックハニカム成形体を押圧する際に、セラミックハニカム成形体の両端部(先端部分)に接触させずに押圧することができたためである。つまり、スキージが、セラミックハニカム成形体の両端部(先端部分)に接触しなかったことにより、「セラミックハニカム成形体が中心軸方向中央部に向かって若干凹んだ形状になっている」ことの影響を受け難かったのである。これに対し、実施例2では、スキージの長さがセラミックハニカム成形体の中心軸方向の長さ(115mm)より長いため、得られたハニカム構造体の電極の厚さが、中心軸方向中央部において若干厚くなっていた。

【0098】

実施例4では、印刷用スクリーンのテンションが低く、乳剤厚さが厚いため、電極の表面粗さが小さくなっている。

【産業上の利用可能性】

【0099】

本発明のハニカム構造体の製造方法によれば、自動車の排ガスを浄化する排ガス浄化装置用の触媒担体として好適に利用することができるハニカム構造体を作製することができる。

【符号の説明】

【0100】

1:隔壁、2:セル、3:外周壁、4:ハニカム構造部、5:側面、6:未焼成電極、7:中央部、11:一方の端面、12:他方の端面、21:電極、31:電極用ペースト、32:製版、32a:枠体、33:印刷用スクリーン、34:スキージ、41,41a:端面把持部、42:撮像装置、51:線、52:オープニングエリア、61:第1の測定箇所、62:第2の測定箇所、63:第3の測定箇所、64:第4の測定箇所、100:セラミックハニカム成形体、200:未焼成電極付きハニカム成形体、300,400:ハニカム構造体、O:中心、α:中心角、θ:中心角の0.5倍の角度、A:柱状体、B:凹み(曲がり)、D:線径、J,K:方向、OP:オープニング、P:メッシュピッチ、T:紗厚。

【技術分野】

【0001】

本発明は、ハニカム構造体の製造方法に関する。さらに詳しくは、本発明は、側面が曲面である筒状のハニカム構造体の側面に均一な厚さの電極を効率的に形成することが可能なハニカム構造体の製造方法に関する。

【背景技術】

【0002】

従来、セラミック製のハニカム構造体に触媒が担持されたものを、自動車エンジンから排出された排ガス中の有害物質の処理に用いていた。具体的には、例えば、炭化珪素質焼結体によって形成されたハニカム構造体を排ガスの浄化に使用することも知られている(例えば、特許文献1を参照)。

【0003】

ハニカム構造体に担持した触媒によって排ガスを処理する場合、触媒を所定の温度まで昇温する必要があるが、エンジン始動時には、触媒温度が低いため、排ガスが十分に浄化されないという問題があった。

【0004】

そのため、触媒が担持されたハニカム構造体の上流側に、金属製のヒーターを設置して、排ガスを昇温させる方法が検討されている(例えば、特許文献2を参照)。

【0005】

また、両端部に電極が配設され、導電性セラミックスからなるハニカム構造体を、ヒータ付触媒担体として使用することが開示されている(例えば、特許文献3を参照)。また、側面に電極が配置され、通電により発熱するセラミックハニカム構造体が開示されている(例えば、特許文献4を参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4136319号公報

【特許文献2】特許第2931362号公報

【特許文献3】特開平8−141408号公報

【特許文献4】国際公開第2011/043434号

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記「側面に電極を有し、通電により発熱するセラミックハニカム構造体(触媒担体)」(例えば、特許文献4を参照)を、作製する際には、ハニカム構造体が円筒形状の場合、円筒形状のハニカム構造体の側面に電極を形成する必要がある。

【0008】

しかし、従来、このような円筒形状のハニカム構造体の側面に、均一な厚さの電極を形成することは必ずしも容易ではなかった。

【0009】

本発明は、上述した問題に鑑みてなされたものであり、側面が曲面である筒状のハニカム構造体の側面に均一な厚さの電極を効率的に形成することが可能なハニカム構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上述の課題を解決するため、本発明は、以下のハニカム構造体の製造方法を提供する。

【0011】

[1] 印刷用スクリーンを備えた製版に電極用ペーストを付着させ、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面である筒状のセラミックハニカム成形体の前記側面を、前記製版の印刷用スクリーンを介してスキージで押圧した状態で、前記セラミックハニカム成形体を中心軸を中心に回転させるとともに前記製版を前記セラミックハニカム成形体の回転に同期させて前記セラミックハニカム成形体の側面に沿って直線的に移動させて、前記スキージによって、前記製版に付着していた電極用ペーストを前記印刷用スクリーンを透過させて前記セラミックハニカム成形体の側面に塗布する未焼成電極形成操作を2回行って、前記セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製する未焼成電極付きハニカム成形体形成工程と、前記未焼成電極付きハニカム成形体を焼成して、側面に一対の電極を有するハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【0012】

[2] 前記製版の印刷用スクリーンの厚さが、22〜300μmである[1]に記載のハニカム構造体の製造方法。

【0013】

[3] 前記スキージの硬度が、30〜90度である[1]又は[2]に記載のハニカム構造体の製造方法。

【0014】

[4] 前記スキージで前記セラミックハニカム成形成体を押圧する際の圧力が、0.05〜0.4MPaである[1]〜[3]のいずれかに記載のハニカム構造体の製造方法。

【0015】

[5] 前記未焼成電極付きハニカム成形体形成工程において、未焼成電極付きハニカム成形体のセルの延びる方向に直交する断面において、それぞれの未焼成電極の、セラミックハニカム成形体の外周方向における中央部同士、を結ぶ方向と、一部の隔壁の延びる方向とが±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製する[1]〜[4]のいずれかに記載のハニカム構造体の製造方法。

【発明の効果】

【0016】

本発明のハニカム構造体の製造方法は、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製するものである。そして、未焼成電極形成操作は、まず、印刷用スクリーンを備えた製版に電極用ペーストを付着させる。そして、側面が曲面である筒状のセラミックハニカム成形体の側面を、製版の印刷用スクリーンを介してスキージで押圧した状態とする。そして、その状態で、セラミックハニカム成形体を中心軸を中心に回転させるとともに製版をセラミックハニカム成形体の回転に同期させてセラミックハニカム成形体の側面に沿って直線的に移動させる。それにより、スキージによって、製版に付着していた電極用ペーストを、印刷用スクリーンを透過させてセラミックハニカム成形体の側面に塗布する。そのため、製版の印刷用スクリーンの厚さによって未焼成電極の厚さが決まり、未焼成電極全体の厚さを均一にすることが可能となる。そして、これにより、得られるハニカム構造体の一対の電極の厚さを均一にすることが可能となる。また、円筒形状のセラミックハニカム成形体の側面に、直接電極用ペーストを塗布して未焼成電極を形成するため、効率的に電極を形成することが可能となる。

【図面の簡単な説明】

【0017】

【図1】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を模式的に示す斜視図である。

【図2】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を示し、セラミックハニカム成形体のセルの延びる方向に直交する断面を示す模式図である。

【図3】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、電極用ペーストを塗布するセラミックハニカム成形体を模式的に示す斜視図である。

【図4】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、電極用ペーストを塗布するセラミックハニカム成形体の、セルの延びる方向に平行な断面を示す模式図である。

【図5】本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において得られた未焼成電極付きハニカム成形体の、セルの延びる方向に直交する断面を示す模式図である。

【図6】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体を模式的に示す斜視図である。

【図7】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に平行な断面を示す模式図である。

【図8】本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に直交する断面を示す模式図である。

【図9】参考例で使用した柱状体の形状を模式的に示す側面図である。

【図10】メッシュ状の印刷用スクリーンの一部を模式的に示す平面図である。

【図11】メッシュ状の印刷用スクリーンの一部の断面を示す模式図である。

【図12】セラミックハニカム成形体に端面把持部を装着し、撮像装置を配置した状態を模式的に示す斜視図である。

【図13】実施例で得られたハニカム構造体を模式的に示した斜視図である。

【発明を実施するための形態】

【0018】

次に本発明を実施するための形態を図面を参照しながら詳細に説明する。本発明は以下の実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、適宜設計の変更、改良等が加えられることが理解されるべきである。

【0019】

(1)ハニカム構造体の製造方法:

(1−1)未焼成電極付きハニカム成形体形成工程;

本発明のハニカム構造体の製造方法の一の実施形態における未焼成電極付きハニカム成形体形成工程は、以下の通りである。すなわち、図1、図2に示されるように、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極(電極用ペーストの膜)を形成して未焼成電極付きハニカム成形体を作製する工程である。そして、未焼成電極形成操作は、まず、印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させる。そして、セラミックハニカム成形体100の側面5を、上記製版32の印刷用スクリーン33を介してスキージ34で押圧した状態とする。セラミックハニカム成形体100は、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面の筒状である。そして、その状態で、セラミックハニカム成形体100を中心軸を中心に回転させるとともに、製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる。これにより、スキージ34によって、印刷用スクリーン33の「セラミックハニカム成形体100と接触する面に対して反対側の面」に付着している電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する。本実施形態のハニカム構造体の製造方法においては、セラミックハニカム成形体の形状は、円筒状である。未焼成電極形成操作を2回行うことにより、一対の未焼成電極を形成している。

【0020】

図3、図4に示されるように、円筒状のセラミックハニカム成形体100は、流体の流路となる一方の端面11から他方の端面12まで延びる複数のセル2を区画形成する隔壁1と、最外周に位置する外周壁3とを有するものである。図3は、本発明のハニカム構造体の製造方法の一の実施形態の「未焼成電極付きハニカム成形体」形成工程において、電極用ペーストを塗布するセラミックハニカム成形体を模式的に示す斜視図である。図4は、本発明のハニカム構造体の製造方法の一の実施形態の「未焼成電極付きハニカム成形体」形成工程において、電極用ペーストを塗布するセラミックハニカム成形体の、セルの延びる方向に平行な断面を示す模式図である。

【0021】

そして、図1、図2に示されるような方法で、未焼成電極形成操作を行う。未焼成電極形成操作は、印刷法の一態様である。具体的には、印刷用スクリーン33を備えた製版32に電極用ペースト31を付着させる。そして、円筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧した状態で、セラミックハニカム成形体100を中心軸を中心に回転させる。更に、それと同時に製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる。それにより、スキージ34によって、製版32に付着していた電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する。それにより、セラミックハニカム成形体100の側面5に未焼成電極を形成する。そして、未焼成電極形成操作を2回行うことにより、セラミックハニカム成形体100の側面5に一対の未焼成電極を形成する。これらの一対の未焼成電極は、焼成することにより一対の電極となる。図1は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を模式的に示す斜視図である。図2は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において、セラミックハニカム成形体に電極用ペーストを塗布する様子を示す。そして、図2は、セラミックハニカム成形体のセルの延びる方向に直交する平面で切断した断面を示す模式図である。

【0022】

未焼成電極形成操作を行う際には、円筒状のセラミックハニカム成形体100を、中心軸が水平面に平行になるように配置し、その鉛直方向上側に製版を水平になるように配置することが好ましい。このとき、セラミックハニカム成形体100の中心軸と、製版32の印刷用スクリーン33とが平行になる。

【0023】

そして、製版32の印刷用スクリーン33の上に電極用ペースト31を載せ、電極用ペースト31を、印刷用スクリーン33における印刷に使用する範囲に広げることが好ましい。このとき、スクレイパー等を用いて、印刷用スクリーン33の印刷パターン(孔)に電極用ペースト31を充填しておいてもよい。樹脂製のスクレイパーを用いることにより、多くの電極用ペーストを印刷パターンに充填することができる。そして、これにより、得られる電極の表面粗さの「ばらつき」を小さくすることができる。

【0024】

円筒状のセラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧する際には、スキージ34は、長手方向がセラミックハニカム成形体100の中心軸方向と平行になるように配置することが好ましい。ここで、「セラミックハニカム成形体100の側面5を、製版32の印刷用スクリーン33を介してスキージ34で押圧する」の意味は、以下の通りである。すなわち、セラミックハニカム成形体100の側面5とスキージ34との間に印刷用スクリーン33を挟んだ状態で、スキージ34によって印刷用スクリーン33の上からセラミックハニカム成形体100の側面5を押圧することを意味する。

【0025】

スキージ34がセラミックハニカム成形体100の側面5を押圧する際の圧力は、0.05〜0.4MPaが好ましく、0.07〜0.2MPaが更に好ましい。0.05MPaより小さいと、圧力が小さ過ぎるため、電極用ペーストがセラミックハニカム成形体100の側面5に塗膜され難くなり、電極が薄くなり、更に電極の厚さが不均一になることがある。0.4MPaより大きいと、圧力が大き過ぎるため、電極用ペーストが薄く塗布されることになり、電極が薄くなることがある。

【0026】

セラミックハニカム成形体100を中心軸を中心に回転させるとともに製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させる際には、製版32は、以下のように移動する。すなわち、製版32は、セラミックハニカム成形体100の中心軸方向に直交する方向に直線的に移動する。また、製版32をセラミックハニカム成形体100の回転に同期させてセラミックハニカム成形体100の側面5に沿って直線的に移動させるということは、以下のように移動させることを意味する。すなわち、製版32を、セラミックハニカム成形体100の側面5に接触した状態で、セラミックハニカム成形体100の側面5に対して滑ることなく直線的に移動させることを意味する。また、セラミックハニカム成形体100を中心軸を中心に回転させる際には、セラミックハニカム成形体100の両端面に端面把持部41を装着し、端面把持部41を回転させることにより、セラミックハニカム成形体100を回転させることが好ましい。端面把持部41の材質は、樹脂であることが好ましい。樹脂としては、ウレタンゴム等を挙げることができる。形成される電極の厚さのばらつきを小さくするために、端面把持部41は、セラミックハニカム成形体の中心に配置されることが好ましい。そのため、例えば、図12に示されるように、円筒状の端面把持部41aを用い、撮像装置42で端面把持部41aの位置を確認しながら、端面把持部41aをセラミックハニカム成形体の中心に配置することが好ましい。撮像装置42で端面把持部41aの位置を確認する際には、撮像装置42を用いて、「端面把持部41aの中央の孔」を通して、セラミックハニカム成形体と端面把持部41aとを観察することが好ましい。これにより、セラミックハニカム成形体と端面把持部41aとの位置関係を確認することができ、端面把持部41aを、セラミックハニカム成形体の中心に配置することができる。撮像装置としては、具体的には、CCDカメラ等を挙げることができる。図12は、セラミックハニカム成形体に端面把持部41aを装着し、撮像装置42を配置した状態を模式的に示す斜視図である。

【0027】

製版32の移動速度は、10〜200mm/秒であることが好ましく、20〜150mm/秒であることが更に好ましい。10mm/秒より遅いと、生産性が低下することがある。200mm/秒より速いと、電極用ペーストがセラミックハニカム成形体100の側面5に塗工され難くなることがある。

【0028】

スキージ34によって、製版32に付着していた電極用ペースト31を印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布する際には、スキージ34は水平方向には静止した状態であることが好ましい。また、スキージ34の、印刷用スクリーン33に対する角度は、5〜80°であることが好ましく、10〜60°であることが更に好ましい。5°より小さいと、ペーストの吐出量が減少したり、吐出しなくなったりすることがある。80°より大きいと、ペーストを、よりスキージ34の移動方向前方へ掻き取ってしまい、未焼成電極が薄くなることがある。尚、スキージ34の印刷用スクリーン33に対する角度は、印刷用スクリーン33とスキージ34とにより形成される角度のうち、スキージ34の「印刷用スクリーン33の移動方向に対して反対方向」側に形成される角度である。

【0029】

また、未焼成電極形成操作を2回行って、セラミックハニカム成形体の側面に一対の未焼成電極を形成する際には、以下のようにすることが好ましい。すなわち、図5に示されるように、セルの延びる方向に直交する断面において、一方の未焼成電極6が、他方の未焼成電極6に対して、セラミックハニカム成形体100の中心を挟んで反対側に配設されていることが好ましい。図5は、本発明のハニカム構造体の製造方法の一の実施形態の未焼成電極付きハニカム成形体形成工程において得られた未焼成電極付きハニカム成形体200の、セルの延びる方向に直交する断面を示す模式図である。

【0030】

また、未焼成電極付きハニカム成形体200のセルの延びる方向に直交する断面において、それぞれの未焼成電極6の「セラミックハニカム成形体の外周方向」における中央部7,7同士を結ぶ方向を方向Jとする。このとき、未焼成電極付きハニカム成形体200のセルの延びる方向に直交する断面において、方向Jと、一部の隔壁の延びる方向Kとが、±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製することが好ましい(図5参照)。図5に示されるように、それぞれの未焼成電極6の「セラミックハニカム成形体の外周方向」における中央部7,7同士を結ぶ方向Jと、一部の隔壁の延びる方向Kとにより形成される角度が0°(方向Jと方向Kとが平行)であることが更に好ましい。製造されるハニカム構造体において、電極の配置と隔壁の延びる方向との相対的位置関係が異なると、特にハニカム構造体の電極近傍の抵抗が異なる為、安定した均一発熱が損なわれることがある。そのため、製造過程において、未焼成電極6の中央部同士を結ぶ方向Jと、一部の隔壁の延びる方向Kとの角度が、上記のような範囲に入っていることが好ましい。電極用ペーストをセラミックハニカム成形体に塗布する際には、以下のようにすることが好ましい。すなわち、まず、セラミックハニカム成形体の端面におけるセルの向き(隔壁の延びる方向)を画像処理を用いて認識する。そして、そのデータに基づき、セラミックハニカム成形体のセルの向き(隔壁の延びる方向)を、制御装置等を用いて所定の向きに調整することが好ましい。そして、それにより、セラミックハニカム成形体のセルの向き(隔壁の延びる方向)に合わせた未焼成電極の配置にすることが可能になる。

【0031】

未焼成電極付きハニカム成形体形成工程においては、セラミックハニカム成形体制御装置を使用することが好ましい。セラミックハニカム成形体制御装置は、セラミックハニカム成形体を「中心軸を中心に回転させる」ことが可能であるとともに、セラミックハニカム成形体を「鉛直方向上下に移動させる」ことが可能なものであることが好ましい。更に、製版を「水平面上を直線的に移動させる」ことが可能な製版制御装置、及びスキージを「鉛直方向上下に移動させる」ことが可能なスキージ制御装置を使用することが好ましい。

【0032】

未焼成電極付きハニカム成形体形成工程においては、例えば、まず、セラミックハニカム成形体制御装置にセラミックハニカム成形体を装着し、製版制御装置に製版を装着し、スキージ制御装置にスキージを装着する。そして、これらの装着操作を行う際に、製版の鉛直方向上側に製版と接触させずにスキージを配置するとともに、製版の鉛直方向下側に製版と接触させずにセラミックハニカム成形体を配置することが好ましい。そして、製版の印刷用スクリーンの上(鉛直方向上方を向く面)に電極用ペーストを載せる。そして、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させて印刷用スクリーンの下面(鉛直方向下方を向く面)に接触させる。そして、それとともに、スキージ制御装置によってスキージを下降させて印刷用スクリーンを介してセラミックハニカム成形体を押圧することが好ましい。セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させる際には、セラミックハニカム成形体と印刷用スクリーンとの間に適度なクリアランスが形成される位置に、セラミックハニカム成形体を配置するようにしてもよい。そして、スキージによって、印刷用スクリーンを介してセラミックハニカム成形体を押圧した状態で、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を中心軸を中心にして回転させる。そして、それと同時に、セラミックハニカム成形体の回転に同期させて製版制御装置によって製版を直線的に移動させることが好ましい。これにより、電極用ペーストが、印刷用スクリーンを透過してセラミックハニカム成形体に塗布される。

【0033】

図1、図2に示されるように、スキージ34は一方向に長い板状に形成されていることが好ましい。スキージ34の材質は、ウレタン等が好ましい。また、スキージ34の硬度は、30〜90度が好ましく、40〜70度が更に好ましい。このように、スキージの硬度を低くすることにより、スキージ34が、セラミックハニカム成形体100の側面の形状に追従し易くなり、未焼成電極の厚さを均一にすることが可能になる。30度より低いと、スキージ34によってセラミックハニカム成形体100を押圧し難くなり、電極用ペースト31をセラミックハニカム成形体100に均一な厚さで塗布し難くなることがある。90度より高いと、スキージ34が、セラミックハニカム成形体100の側面の形状に追従し難くなり、未焼成電極の厚さが不均一になることがある。スキージの硬度は、JIS K603規格の硬度計によるHs(ショアー)硬度である。

【0034】

図1、図2に示されるように、製版32は、枠体32aと、枠体32aに配設された印刷用スクリーン33とを備えるものであることが好ましい。枠体32aは、印刷用スクリーン33の外縁を囲むように環状に形成された構造体であれば、特に限定されるものではない。枠体32aの材質は、特に限定されないが、ステンレス鋼、アルミニウム、鉄等が好ましい。

【0035】

印刷用スクリーン33としては、メッシュ状のスクリーン、シート状のスクリーン等を用いることが好ましい。印刷用スクリーン33としてメッシュ状のスクリーンを用いる場合、そのまま使用してもよいし、所望の印刷パターンが形成されるように印刷用スクリーン上に樹脂等を貼り付けてもよい。印刷用スクリーン上に樹脂、金属等を貼り付ける場合には、樹脂、金属等が張られていないメッシュ部分の形状が印刷パターンとなる。また、印刷用スクリーン33としてシート状のスクリーンを用いる場合、スクリーンに孔を空けて所望の印刷パターン(孔)を形成することが好ましい。

【0036】

印刷用スクリーン33の厚さ(メッシュ状の場合は、紗厚)は、22〜300μmが好ましく、100〜250μmが更に好ましい。印刷用スクリーン33の厚さをこのような範囲にすることにより、得られるハニカム構造体の電極の厚さを厚くすることができる。具体的には、ハニカム構造体の電極の厚さを10〜2000μmとすることが可能になる。印刷用スクリーン33の厚さを、22μmより薄くすると、得られるハニカム構造体の電極が薄くなり過ぎることがある。印刷用スクリーン33の厚さを、300μmより厚くすると、得られるハニカム構造体の電極が厚くなり過ぎることがある。

【0037】

印刷用スクリーン33の材質としては、特に限定されないが、SUS(ステンレス鋼)等を挙げることができる。

【0038】

また、形成される電極の厚さのばらつきを小さくするために、スキージの硬度を低くして、印刷用スクリーン33のテンションを低くすることが好ましい。テンションとは、スクリーン製版におけるスクリーンメッシュを張る為の張力のことで、製版をスキージで押し付けた際にどの程度の押し込み量が生じるかを評価する指標のことである。本明細書においては、テンションは、テンションゲージを用いて測定された、たわみ量(mm)である。例えば、プロテック社製のテンションゲージである「STG−80D」を用いた場合には、荷重「2.354N」を付加した時の、たわみ量(mm)で示される。テンションが低いと同じ印圧でも押し込み量が多くなり、被印刷物形状への追従性も良くなるが、スキージング後の版離れが悪くなる。テンションが高いと被印刷物形状への追従性は下がるが、版離れ性が向上することによる印刷安定性は向上する。具体的には、スキージの硬度が30〜90であり、且つ、印刷用スクリーン33のテンションが1.0〜2.0mmであることが好ましい。

【0039】

また、スキージの長さ(長手方向における長さ)は、セラミックハニカム成形体の中心軸方向の長さより、0.1〜10cmだけ短いことが好ましい。但し、パターン幅が小さい場合は、セラミックハニカム成形体の中心軸方向の長さより、10cm以上短くても構わない。また、スキージの長さ(長手方向における長さ)は、パターン幅よりも0.5cm長ければ構わない。これにより、スキージをセラミックハニカム成形体の側面に押圧させるときに、スキージがセラミックハニカム成形体の端部(端面の外周部分)に接触しないようにすることが可能となる。そのため、セラミックハニカム成形体の軸方向中央部が1mm程度凹んでいても(例えば、図9に示される柱状体Aのような形状で、凹みBが1mm程度であっても)、スキージがセラミックハニカム成形体の形状に追従し易くなる。これにより、形成される電極の厚さのばらつきを小さくすることができる。

【0040】

本実施形態のハニカム構造体の製造方法において、電極用ペーストは、炭化珪素粉末(炭化珪素)、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等の混合物であることが好ましい。

【0041】

電極用ペーストは、炭化珪素粉末及び珪素粉末に、所定の添加物を添加し、混練して形成することが好ましい。混練の方法は特に限定されず、例えば、縦型の撹拌機を用いることができる。

【0042】

具体的には、炭化珪素粉末(炭化珪素)に、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等を添加して、混練して電極用ペーストを作製することが好ましい。炭化珪素粉末及び金属珪素の合計質量を100質量部としたときに、金属珪素の質量が20〜40質量部となるようにすることが好ましい。

【0043】

バインダとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース、ヒドロキシプロポキシルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース、ポリビニルアルコール等を挙げることができる。これらの中でも、メチルセルロースとヒドロキシプロポキシルセルロースとを併用することが好ましい。バインダの含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜5.0質量部であることが好ましい。

【0044】

水の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、15〜60質量部であることが好ましい。

【0045】

界面活性剤としては、エチレングリコール、デキストリン、脂肪酸石鹸、ポリアルコール等を用いることができる。これらは、1種単独で使用してもよいし、2種以上を組み合わせて使用してもよい。界面活性剤の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜2.0質量部であることが好ましい。

【0046】

造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、グラファイト、澱粉、発泡樹脂、吸水性樹脂、シリカゲル等を挙げることができる。造孔材の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜5.0質量部であることが好ましい。造孔材の平均粒子径は、10〜30μmであることが好ましい。10μmより小さいと、気孔を十分形成できないことがある。30μmより大きいと、大気孔ができやすくなり、強度低下を起こすことがある。造孔材の平均粒子径はレーザー回折方法で測定した値である。

【0047】

本実施形態のハニカム構造体の製造方法において、セラミックハニカム成形体を作製する方法は、特に限定されるものではなく、公知の方法を用いることができる。例えば、以下のような方法を用いることができる。

【0048】

まず、炭化珪素粉末(炭化珪素)に、金属珪素粉末(金属珪素)、バインダ、界面活性剤、造孔材、水等を添加して成形原料を作製する。炭化珪素粉末の質量と金属珪素の質量との合計に対して、金属珪素の質量が10〜40質量%となるようにすることが好ましい。炭化珪素粉末における炭化珪素粒子の平均粒子径は、3〜50μmが好ましく、3〜40μmが更に好ましい。金属珪素(金属珪素粉末)の平均粒子径は、2〜35μmであることが好ましい。炭化珪素粒子及び金属珪素(金属珪素粒子)の平均粒子径はレーザー回折法で測定した値である。尚、これは、ハニカム構造部の材質を、珪素−炭化珪素系複合材とする場合の成形原料の配合であり、ハニカム構造部の材質を炭化珪素とする場合には、金属珪素は添加しない。

【0049】

バインダとしては、メチルセルロース、ヒドロキシプロピルメチルセルロース等を挙げることができる。バインダの含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、2.0〜10.0質量部であることが好ましい。

【0050】

水の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、20〜60質量部であることが好ましい。

【0051】

界面活性剤としては、エチレングリコール、デキストリン等を用いることができる。界面活性剤の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.1〜2.0質量部であることが好ましい。

【0052】

造孔材としては、焼成後に気孔となるものであれば特に限定されるものではなく、例えば、グラファイト、澱粉、発泡樹脂、吸水性樹脂、シリカゲル等を挙げることができる。造孔材の含有量は、炭化珪素粉末及び金属珪素粉末の合計質量を100質量部としたときに、0.5〜10.0質量部であることが好ましい。

【0053】

次に、成形原料を混練して坏土を形成することが好ましい。成形原料を混練して坏土を形成する方法としては特に制限はなく、例えば、ニーダー、真空土練機等を用いる方法を挙げることができる。

【0054】

次に、坏土を押出成形してハニカム成形体を形成することが好ましい。押出成形に際しては、所望の全体形状、セル形状、隔壁厚さ、セル密度等を有する口金を用いることが好ましい。口金の材質としては、摩耗し難い超硬合金が好ましい。ハニカム成形体の構造は、流体の流路となる複数のセルを区画形成する隔壁と最外周に位置する外周壁とを有する構造である。

【0055】

得られたハニカム成形体を、乾燥、焼成してセラミックハニカム成形体を作製することが好ましい。尚、セラミックハニカム成形体は、ハニカム成形体を焼成したものであることが好ましいが、ハニカム成形体が乾燥されたものであってもよい。

【0056】

(1−2)ハニカム構造体形成工程;

次に、未焼成電極付きハニカム成形体を焼成して、図6、図7に示すような、側面に一対の電極を有するハニカム構造体300を作製する。未焼成電極付きハニカム成形体を焼成する際には、セラミックハニカム成形体がハニカム成形体を焼成したものである場合には、未焼成電極が焼成される。そして、セラミックハニカム成形体がハニカム成形体を乾燥したものである場合には、セラミックハニカム成形体及び未焼成電極が焼成される。図6は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体を模式的に示す斜視図である。図7は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体の、セルの延びる方向に平行な断面を示す模式図である。

【0057】

未焼成電極付きハニカム成形体を焼成する前に、乾燥させることが好ましい。乾燥条件は、50〜100℃とすることが好ましい。

【0058】

また、未焼成電極付きハニカム成形体を乾燥させた後に、バインダ等を除去するため、仮焼成を行うことが好ましい。仮焼成は大気雰囲気において、400〜500℃で、0.5〜20時間行うことが好ましい。

【0059】

未焼成電極付きハニカム成形体を乾燥させた後に焼成を行うことが好ましい。焼成条件としては、窒素、アルゴン等の不活性雰囲気において、1400〜1500℃で、1〜20時間加熱することが好ましい。また、焼成後、耐久性向上のために、1200〜1350℃で、1〜10時間、酸素化処理を行うことが好ましい。

【0060】

仮焼成及び焼成の方法は特に限定されず、電気炉、ガス炉等を用いて焼成することができる。

【0061】

(2)ハニカム構造体:

次に、本発明のハニカム構造体の製造方法の一の実施形態で得られるハニカム構造体について説明する。

【0062】

本実施形態のハニカム構造体の製造方法で得られるハニカム構造体300は、図6、図7に示されるように、隔壁1と、ハニカム構造部4と、一対の電極21,21とを備えるものである。隔壁1は、流体の流路となる一方の端面11から他方の端面12まで延びる複数のセル2を区画形成する多孔質の隔壁である。ハニカム構造部4は、最外周に位置する外周壁3とを有する「側面が曲面である」筒状である。一対の電極21,21は、ハニカム構造部4の側面に配設されたものである。本実施形態のハニカム構造体の製造方法におけるセラミックハニカム成形体が、ハニカム構造部4になる。また、本実施形態のハニカム構造体の製造方法で得られるハニカム構造体においては、ハニカム構造部4の形状は円筒形である。

【0063】

ハニカム構造部4の電気抵抗率は、1〜200Ωcmであることが好ましい。これにより、一対の電極21,21に電圧を印加することにより、効果的にハニカム構造体(ハニカム構造部)を発熱させることができる。特に、電圧の高い電源(例えば、12〜900V)を用いて電流を流しても、過剰に電流が流れず、ヒーターとして好適に用いることができる。尚、ハニカム構造部の電気抵抗率は、400℃における値である。また、ハニカム構造部の電気抵抗率は、四端子法により測定した値である。

【0064】

また、一対の電極21,21のそれぞれが、ハニカム構造部4のセル2の延びる方向に延びる帯状に形成されることが好ましい。更に、セル2の延びる方向に直交する断面において、一対の電極21,21における一方の電極21が、一対の電極21,21における他方の電極21に対して、ハニカム構造部4の中心Oを挟んで反対側に配設されていることが好ましい。これにより、一対の電極21,21間に電圧を印加した時に、ハニカム構造部4内を流れる電流の偏りを抑制することができる。そして、これによりハニカム構造部4内の発熱の偏りを抑制することができる。

【0065】

また、ハニカム構造体300においては、図8に示されるように、セルの延びる方向に直交する断面において、それぞれの電極21,21の中心角αの0.5倍(中心角αの0.5倍の角度θ)が、15〜65°であることが好ましい。これにより、一対の電極21,21間に電圧を印加した時に、ハニカム構造部4内を流れる電流の偏りを更に抑制することができる。そして、これによりハニカム構造部4内の発熱の偏りを更に抑制することができる。図8は、本発明のハニカム構造体の製造方法の一の実施形態によって製造されたハニカム構造体300の、セルの延びる方向に直交する断面を示す模式図である。尚、図8においては、隔壁が省略されている。

【0066】

ハニカム構造体300においては、隔壁1及び外周壁3の材質が、「珪素−炭化珪素複合材」又は「炭化珪素」を主成分とするものであることが好ましく、珪素−炭化珪素複合材又は炭化珪素であることが更に好ましい。「隔壁1及び外周壁3の材質が、炭化珪素粒子及び珪素を主成分とするものである」というときは、隔壁1及び外周壁3が、炭化珪素粒子及び珪素を、全体の90質量%以上含有していることを意味する。このような材質を用いることにより、ハニカム構造部の電気抵抗率を1〜200Ωcmにすることができる。ここで、珪素−炭化珪素複合材は、骨材としての炭化珪素粒子、及び炭化珪素粒子を結合させる結合材としての珪素を含有するものであり、複数の炭化珪素粒子が、炭化珪素粒子間に細孔を形成するようにして、珪素によって結合されていることが好ましい。また、上記「炭化珪素」は、炭化珪素が焼結したものである。

【0067】

電極21の厚さは、0.01〜2mmであることが好ましく、0.1〜1mmであることが更に好ましい。このような範囲とすることにより、均一に発熱することができ、キャニング時の強度も強くなる。電極21の厚さが0.01mmより薄いと、電気抵抗が高くなり均一に発熱できないことがある。2mmより厚いと、キャニング時に破損することがある。また、本実施形態のハニカム構造体の製造方法は、印刷法により、このような厚い電極を、曲面(ハニカム構造部の側面)に均一な厚さで作製することが可能である。

【0068】

本実施形態のハニカム構造体の製造方法で得られるハニカム構造体においては、電極21は、炭化珪素粒子及び珪素を主成分とすることが好ましく、通常含有される不純物以外は、炭化珪素粒子及び珪素を原料として形成されていることが更に好ましい。

【0069】

電極21の電気抵抗率は、0.1〜100Ωcmであることが好ましく、0.1〜50Ωcmであることが更に好ましい。電極21の電気抵抗率をこのような範囲にすることにより、一対の電極21,21が、高温の排ガスが流れる配管内において、効果的に電極の役割を果たす。ハニカム構造体300においては、電極21の電気抵抗率は、ハニカム構造部4の電気抵抗率より低いものであることが好ましい。尚、電極の電気抵抗率は、400℃における値である。また、電極の電気抵抗率は、四端子法により測定した値である。

【0070】

電極21の気孔率、平均細孔径は、用途に合わせて、また、所望の電気抵抗率が得られるように適宜決定することができる。

【0071】

ハニカム構造体300(ハニカム構造部4)の隔壁厚さ、セル密度、隔壁の気孔率、隔壁の平均細孔径、及び外周壁の厚さは、用途に合わせて適宜決定することができる。

【0072】

本実施形態のハニカム構造体の形状は、側面(外周面)が曲面である筒状であれば特に限定されない。本実施形態のハニカム構造体の形状としては、例えば、底面(又は、中心軸に直交する断面)が円形の筒状(円筒形状)、底面がオーバル形状の筒状、底面が楕円形の筒状、等の形状とすることができる。また、ハニカム構造体の大きさは、底面の面積が2000〜20000mm2であることが好ましく、4000〜10000mm2であることが更に好ましい。また、ハニカム構造体の中心軸方向の長さは、50〜200mmであることが好ましく、75〜150mmであることが更に好ましい。

【0073】

ハニカム構造体300は、セル2の延びる方向に直交する断面におけるセル2の形状が、四角形、六角形、八角形、又はこれらの組み合わせ、であることが好ましい。セル形状をこのようにすることにより、ハニカム構造体300に排ガスを流したときの圧力損失が小さくなり、触媒の浄化性能が優れたものとなる。

【実施例】

【0074】

以下、本発明を実施例によって更に具体的に説明するが、本発明はこれらの実施例によって何ら限定されるものではない。

【0075】

(実施例1)

炭化珪素(SiC)粉末と金属珪素(Si)粉末とを80:20の質量割合で混合した。そして、これに、バインダとしてヒドロキシプロピルメチルセルロース、造孔材として吸水性樹脂を添加すると共に、水を添加して成形原料とし、成形原料を真空土練機により混練し、円柱状の坏土を作製した。バインダの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに7質量部であった。造孔材の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに3質量部であった。水の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに42質量部であった。炭化珪素粉末の平均粒子径は20μmであり、金属珪素粉末の平均粒子径は6μmであった。また、造孔材の平均粒子径は、20μmであった。炭化珪素、金属珪素及び造孔材の平均粒子径は、レーザー回折法で測定した値である。

【0076】

得られた円柱状の坏土を押出成形機を用いて成形し、ハニカム成形体を得た。得られたハニカム成形体を高周波誘電加熱乾燥した後、熱風乾燥機を用いて120℃で2時間乾燥し、両端面を所定量切断した。そして、乾燥後のハニカム成形体を脱脂し、焼成し、更に酸化処理してセラミックハニカム成形体を得た。脱脂の条件は、550℃で3時間とした。焼成の条件は、アルゴン雰囲気下で、1450℃、2時間とした。酸化処理の条件は、1300℃で1時間とした。

【0077】

次に、炭化珪素(SiC)粉末と金属珪素(Si)粉末とを60:40の質量割合で混合した。そして、これに、バインダとしてヒドロキシプロピルメチルセルロース、保湿剤としてグリセリン、分散剤として界面活性剤を添加すると共に、水を添加して、混合した。混合物を混練して電極用ペーストとした。バインダの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに0.5質量部であった。グリセリンの含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに10質量部であった。界面活性剤の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに0.3質量部であった。水の含有量は炭化珪素(SiC)粉末と金属珪素(Si)粉末の合計を100質量部としたときに42質量部であった。炭化珪素粉末の平均粒子径は52μmであり、金属珪素粉末の平均粒子径は6μmであった。炭化珪素及び金属珪素の平均粒子径は、レーザー回折法で測定した値である。混練は、縦型の撹拌機で行った。

【0078】

次に、電極用ペーストを、セラミックハニカム成形体の側面に、帯状に塗布して(印刷して)、未焼成電極付きハニカム成形体を得た。電極用ペーストを、セラミックハニカム成形体の側面に印刷する際には、以下の装置を使用した。すなわち、セラミックハニカム成形体を中心軸を中心に回転させることが可能であるとともにセラミックハニカム成形体を鉛直方向上下に移動させることが可能なセラミックハニカム成形体制御装置を使用した。そして、製版を水平面上を直線的に移動させることが可能な製版制御装置、及びスキージを鉛直方向上下に移動させることが可能なスキージ制御装置を使用した。

【0079】

まず、セラミックハニカム成形体制御装置にセラミックハニカム成形体を、中心軸が水平面に対して平行になるように装着した。そして、製版制御装置に製版を、印刷用スクリーンが水平面に平行になるように装着した。そして、スキージ制御装置に板状のスキージを、長手方向が水平面に平行になるように装着した。これらの操作により、製版の鉛直方向上側に製版と接触させずにスキージを配置するとともに、製版の鉛直方向下側に製版と接触させずにセラミックハニカム成形体を配置した。

【0080】

そして、製版の印刷用スクリーンの上(鉛直方向上方を向く面)に電極用ペーストを載せた。そして、セラミックハニカム成形体制御装置によってセラミックハニカム成形体を上昇させて印刷用スクリーンの下面に接触させるとともに、スキージ制御装置によってスキージを下降させて印刷用スクリーンを介してセラミックハニカム成形体を押圧した。尚、印刷用スクリーンの下面とは、鉛直方向下方を向く面のことである。そして、図1、図2に示すように、スキージ34によりセラミックハニカム成形体100を押圧した状態で、セラミックハニカム成形体100を中心軸を中心にして回転させるとともに、製版32を直線的に移動させた。スキージ34によりセラミックハニカム成形体100を押圧する際には、スキージ34によって、印刷用スクリーン33を介してセラミックハニカム成形体100を押圧した。セラミックハニカム成形体100を中心軸を中心にして回転させる際には、セラミックハニカム成形体制御装置によってセラミックハニカム成形体100を中心軸を中心にして回転させた。製版32を直線的に移動させる際には、セラミックハニカム成形体100の回転に同期させて製版制御装置によって製版32を直線的に移動させた。このようにして、電極用ペースト31を、印刷用スクリーン33を透過させてセラミックハニカム成形体100の側面5に塗布した(未焼成電極付きハニカム成形体形成工程)。

【0081】

製版の印刷用スクリーンは、図10、図11に示されるように、線51が編まれて形成されたメッシュ状のスクリーンに、複数の円形の孔が形成された樹脂製の膜が貼り付けられたものであった。製版の印刷用スクリーン33の、メッシュ数は70メッシュであり、紗厚Tは71μmであり、オープニングOPは292μmであり、透過体積は77cm3/m2であった。ここで、メッシュ数とは、1インチ当たりの線数を意味する。また、オープニングOPとは、メッシュピッチPから線51の直径(線径D)を引いた値である。また、メッシュピッチPとは、「25.4mm/メッシュ数」の式で算出された値である。また、透過体積(cm3/m2)は、「紗厚×オープニングエリア率」の式で算出された値である。また、オープニングエリア率(%)とは、オープニングエリア52の比率であり、「100×(オープニング)2/(メッシュピッチ)2」の式で算出された値である。印刷用スクリーンのテンションは、1.8mmであった。また、乳剤厚は、40μmであった。図10は、メッシュ状の印刷用スクリーンの一部を模式的に示す平面図である。図11は、メッシュ状の印刷用スクリーンの一部の断面を示す模式図である。

【0082】

印刷用スクリーンについては、未焼成電極を厚く形成するため、その厚さを厚くした。そのため、印刷用スクリーンを透過する電極用ペーストの量が少なくならないようにするため(電極用ペーストの透過速度を速くするため)、オープニングを大きくし、透過体積が大きくなるようにした。尚、印刷用スクリーン33の材質(線51の材質)は、テトロン(登録商標)であった。

【0083】

また、スキージは、一方向に長い板状とし、一の長辺(長手方向に延びる一の端部)でセラミックハニカム成形体を押圧した。スキージの硬度は70度であった。また、スキージの材質は、ウレタンゴムであった。また、スキージの印刷用スクリーンに対する角度は70°であった。スキージの印刷用スクリーンに対する角度は、印刷用スクリーンとスキージとにより形成される角度のうち、スキージの「印刷用スクリーンの移動方向に対して反対方向」側に形成される角度である。また、スキージがセラミックハニカム成形体を押圧する際の圧力は、0.1MPaであった。また、スキージの長手方向長さは、110mmであった。

【0084】

次に、未焼成電極付きハニカム成形体を乾燥させた。乾燥条件は、70℃とした。

【0085】

その後、未焼成電極付きハニカム成形体を、脱脂し、焼成し、更に酸化処理してハニカム構造体を得た。脱脂の条件は、550℃で3時間とした。焼成の条件は、アルゴン雰囲気下で、1450℃、2時間とした。酸化処理の条件は、1300℃で1時間とした。

【0086】

得られたハニカム構造体の底面は直径42mmの円形であり、ハニカム構造体のセルの延びる方向における長さは115mmであった。また、2つの電極の厚さは、120〜130μmであり、均一な厚さの電極が形成されていた。尚、電極の厚さは、125μm±10μmの範囲で形成しようとしていたため、狙い通りの厚さになっていることが分かる。また、電極の電気抵抗率は、1.3Ωcmであり、ハニカム構造部の電気抵抗率は、100Ωcmであった。

【0087】

(参考例1、2)

未焼成電極付きハニカム成形体形成工程の効果を確認するため、柱状体に、上記実施例1における未焼成電極付きハニカム成形体形成工程の操作を行い、当該柱状体の側面に未焼成電極(電極用ペーストの膜)を形成した。柱状体としては、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aを用いた。図9は、参考例で使用した柱状体Aの形状を模式的に示す側面図である。

【0088】

柱状体としては、側面の凹み(曲がり)Bが0.5mmのもの(参考例1)と、側面の凹み(曲がり)Bが1.0mmのもの(参考例2)を使用した。柱状体の材質は、ケミカルウッドであった。

【0089】

参考例1で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、115〜130μmであった。未焼成電極の厚さは、125μm±10μmの範囲で形成しようとしていたため、狙い通りの厚さになっていることが分かる。参考例2で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、100〜120μmであった。参考例2においては、厚さが若干薄い未焼成電極が得られたことが分かる。

【0090】

(参考例3)

柱状体に、実施例1の「未焼成電極付きハニカム成形体形成工程の操作」を、同じ位置で2回行い(電極用ペーストを重ね塗りし)、柱状体の側面に未焼成電極(電極用ペーストの膜)を形成した。柱状体としては、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aを用いた。また、柱状体としては、側面の凹み(曲がり)Bが1.0mmのものを使用した。柱状体の材質は、ケミカルウッドであった。

【0091】

参考例3で得られた「未焼成電極が印刷された柱状体」における未焼成電極の厚さは、230〜260μmであった。参考例3においては、電極用ペーストを重ね塗りしているため、目標とする未焼成電極の厚さは、250μm±20μmとなる。これに対し、得られた未焼成電極は、狙い通りの厚さになっていることが分かる。

【0092】

実施例1より、本発明のハニカム構造体の製造方法によって、セラミックハニカム成形体(ハニカム構造部)の側面に、120〜130μmの均一な電極を形成することができることがわかる。また、参考例1〜3より、本発明のハニカム構造体の製造方法における未焼成電極付きハニカム成形体形成工程によれば、以下のことがわかる。すなわち、当該未焼成電極付きハニカム成形体形成工程によれば、図9に示されるような、「円柱形状において側面の軸方向中央部が細くなるように凹んだ形状」の柱状体Aであっても、側面に、均一な厚さの電極を形成できることがわかる。

【0093】

(実施例2〜4)

スキージの硬度を60度とし、スキージ長さ(長手方向の長さ)、印刷用スクリーンのテンション、乳剤厚さを表1のようにした以外は、実施例1と同様にしてハニカム構造体を作製した。スキージの形状は、印刷用スクリーンに接する「端部」が、先端が薄くなるようにテーパー状に形成された形状とした。得られたハニカム構造体について、電極の測定箇所(第1の測定箇所61、第2の測定箇所62、第3の測定箇所63、第4の測定箇所64(図13参照))の「厚さ」及び「表面粗さ」を測定した。結果を表1に示す。表1の「評価」の欄は、「電極の厚さ」のばらつき及び「電極の表面粗さ」のばらつきの、両方が「極めて良好」である場合を「A」とし、少なくとも一方が「良好」である場合を「B」とした。「電極の厚さ」については、最大値と最小値の差が、10μm以下の場合、ばらつきが「極めて良好」であるとし、最大値と最小値の差が、10μm超、20μm以下の場合、ばらつきが「良好」であるとした。「電極の表面粗さ」については、最大値と最小値の差が、1.00μm以下の場合、ばらつきが「極めて良好」であるとし、最大値と最小値の差が、1.00μm超、3.00μm以下の場合、ばらつきが「良好」であるとした。尚、「バラツキが極めて良好」とは、バラツキが極めて小さいということを意味し、「バラツキが良好」とは、バラツキが小さいということを意味する。

【0094】

図13に示されるように、ハニカム構造体400の電極21における第1の測定箇所61は、電極のなかの「「ハニカム構造体の中心軸方向」における一方の端部であるとともに、「ハニカム構造体の外周方向」における一方の端部」である。また、ハニカム構造体400の電極21における第2の測定箇所62は、電極のなかの「「ハニカム構造体の中心軸方向」における中央部であるとともに、「ハニカム構造体の外周方向」における一方の端部」である。また、ハニカム構造体400の電極21における第3の測定箇所63は、電極のなかの「「ハニカム構造体の中心軸方向」における一方の端部であるとともに、「ハニカム構造体の外周方向」における中央部」である。ハニカム構造体400の電極21における第4の測定箇所64は、電極のなかの「「ハニカム構造体の中心軸方向」における中央部であるとともに、「ハニカム構造体の外周方向」における中央部」である。表1において、「軸:端部」の記載は、電極における、中心軸方向における一方の端部であることを示している。また、「軸:中央」の記載は、電極における、中心軸方向における中央部であることを示している。また、「周:端部」の記載は、電極における、外周方向における一方の端部であることを示している。また、「周:中央」の記載は、電極における、外周方向における中央部であることを示している。図13は、実施例で得られたハニカム構造体400を模式的に示した斜視図である。

【0095】

電極の厚さは、「東京精密社製 Surfcom 480A」の装置を用いて測定した。電極の厚さの測定方法は、断面測定モードによる形状プロファイルから算出する方法とした。電極の表面粗さは、「東京精密社製 Surfcom 480A」の装置を用いて測定した。電極の表面粗さの測定方法は、粗さ測定モードで「カットオフ値:0.8」とする方法とした。また、印刷用スクリーンのテンションは、「プロテック社製、測定器STG−80D」により、たわみ量(mm)を測定した値である。また、印刷用スクリーンの乳剤厚さは、接触式の厚み測定機にて測定した値である。

【0096】

【表1】

【0097】

表1より、実施例3,4では、スキージの長さがセラミックハニカム成形体の中心軸方向の長さ(115mm)より5mm短いため、得られたハニカム構造体の電極の厚さが均一になっている。これは、スキージでセラミックハニカム成形体を押圧する際に、セラミックハニカム成形体の両端部(先端部分)に接触させずに押圧することができたためである。つまり、スキージが、セラミックハニカム成形体の両端部(先端部分)に接触しなかったことにより、「セラミックハニカム成形体が中心軸方向中央部に向かって若干凹んだ形状になっている」ことの影響を受け難かったのである。これに対し、実施例2では、スキージの長さがセラミックハニカム成形体の中心軸方向の長さ(115mm)より長いため、得られたハニカム構造体の電極の厚さが、中心軸方向中央部において若干厚くなっていた。

【0098】

実施例4では、印刷用スクリーンのテンションが低く、乳剤厚さが厚いため、電極の表面粗さが小さくなっている。

【産業上の利用可能性】

【0099】

本発明のハニカム構造体の製造方法によれば、自動車の排ガスを浄化する排ガス浄化装置用の触媒担体として好適に利用することができるハニカム構造体を作製することができる。

【符号の説明】

【0100】

1:隔壁、2:セル、3:外周壁、4:ハニカム構造部、5:側面、6:未焼成電極、7:中央部、11:一方の端面、12:他方の端面、21:電極、31:電極用ペースト、32:製版、32a:枠体、33:印刷用スクリーン、34:スキージ、41,41a:端面把持部、42:撮像装置、51:線、52:オープニングエリア、61:第1の測定箇所、62:第2の測定箇所、63:第3の測定箇所、64:第4の測定箇所、100:セラミックハニカム成形体、200:未焼成電極付きハニカム成形体、300,400:ハニカム構造体、O:中心、α:中心角、θ:中心角の0.5倍の角度、A:柱状体、B:凹み(曲がり)、D:線径、J,K:方向、OP:オープニング、P:メッシュピッチ、T:紗厚。

【特許請求の範囲】

【請求項1】

印刷用スクリーンを備えた製版に電極用ペーストを付着させ、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面である筒状のセラミックハニカム成形体の前記側面を、前記製版の印刷用スクリーンを介してスキージで押圧した状態で、前記セラミックハニカム成形体を中心軸を中心に回転させるとともに前記製版を前記セラミックハニカム成形体の回転に同期させて前記セラミックハニカム成形体の側面に沿って直線的に移動させて、前記スキージによって、前記製版に付着していた電極用ペーストを前記印刷用スクリーンを透過させて前記セラミックハニカム成形体の側面に塗布する未焼成電極形成操作を2回行って、前記セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製する未焼成電極付きハニカム成形体形成工程と、

前記未焼成電極付きハニカム成形体を焼成して、側面に一対の電極を有するハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【請求項2】

前記製版の印刷用スクリーンの厚さが、22〜300μmである請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記スキージの硬度が、30〜90度である請求項1又は2に記載のハニカム構造体の製造方法。

【請求項4】

前記スキージで前記セラミックハニカム成形体を押圧する際の圧力が、0.05〜0.4MPaである請求項1〜3のいずれかに記載のハニカム構造体の製造方法。

【請求項5】

前記未焼成電極付きハニカム成形体形成工程において、未焼成電極付きハニカム成形体のセルの延びる方向に直交する断面において、それぞれの未焼成電極の、セラミックハニカム成形体の外周方向における中央部同士、を結ぶ方向と、一部の隔壁の延びる方向とが±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製する請求項1〜4のいずれかに記載のハニカム構造体の製造方法。

【請求項1】

印刷用スクリーンを備えた製版に電極用ペーストを付着させ、流体の流路となる一方の端面から他方の端面まで延びる複数のセルを区画形成する隔壁と、最外周に位置する外周壁とを有し、側面が曲面である筒状のセラミックハニカム成形体の前記側面を、前記製版の印刷用スクリーンを介してスキージで押圧した状態で、前記セラミックハニカム成形体を中心軸を中心に回転させるとともに前記製版を前記セラミックハニカム成形体の回転に同期させて前記セラミックハニカム成形体の側面に沿って直線的に移動させて、前記スキージによって、前記製版に付着していた電極用ペーストを前記印刷用スクリーンを透過させて前記セラミックハニカム成形体の側面に塗布する未焼成電極形成操作を2回行って、前記セラミックハニカム成形体の側面に一対の未焼成電極を形成して未焼成電極付きハニカム成形体を作製する未焼成電極付きハニカム成形体形成工程と、

前記未焼成電極付きハニカム成形体を焼成して、側面に一対の電極を有するハニカム構造体を得るハニカム構造体形成工程とを有するハニカム構造体の製造方法。

【請求項2】

前記製版の印刷用スクリーンの厚さが、22〜300μmである請求項1に記載のハニカム構造体の製造方法。

【請求項3】

前記スキージの硬度が、30〜90度である請求項1又は2に記載のハニカム構造体の製造方法。

【請求項4】

前記スキージで前記セラミックハニカム成形体を押圧する際の圧力が、0.05〜0.4MPaである請求項1〜3のいずれかに記載のハニカム構造体の製造方法。

【請求項5】

前記未焼成電極付きハニカム成形体形成工程において、未焼成電極付きハニカム成形体のセルの延びる方向に直交する断面において、それぞれの未焼成電極の、セラミックハニカム成形体の外周方向における中央部同士、を結ぶ方向と、一部の隔壁の延びる方向とが±15°の範囲で一致するように未焼成電極付きハニカム成形体を作製する請求項1〜4のいずれかに記載のハニカム構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−59762(P2013−59762A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−180573(P2012−180573)

【出願日】平成24年8月16日(2012.8.16)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年8月16日(2012.8.16)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]