ハニカム構造体及びその製造方法

【課題】有機化合物を用いて、比表面積の高いハニカム構造体を製造する方法を提供し、ひいては有機化合物を原料として用いて得られ、流体の処理性能に優れたハニカム構造体を提供する。

【解決手段】本発明のハニカム構造体は、フェノール類化合物及びアルデヒド類化合物を重合して得たゲル等の有機化合物、及び当該有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上である。また、本発明のハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいる。

【解決手段】本発明のハニカム構造体は、フェノール類化合物及びアルデヒド類化合物を重合して得たゲル等の有機化合物、及び当該有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上である。また、本発明のハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体及びその製造方法に関するものである。より詳しくは、本発明は、触媒担体などに広く用いられている多孔質のハニカム構造体及びその製造方法に関するものである。

【背景技術】

【0002】

多孔質材料はその内部に無数の微細な孔を有し、外表面に対して非常に大きな内部表面積を有することを特徴とする材料である。そのため、多孔質材料は、吸着剤、触媒、触媒担体、クロマトグラフィーのカラム、又は空気調和機、水質浄化装置若しくは空気清浄機のフィルタ等の幅広い用途で利用されている。

【0003】

多孔質材料を利用する際には、その用途に応じて粉末、粒子、繊維、ハニカム、薄膜、ナノチューブ等の様々な形状の物を使い分けることができる。

【0004】

ところで、空気清浄機のフィルタは、流体を処理するための代表的な器具であるといえる。空気清浄機のフィルタとして最も一般的に用いられる多孔質材料は粒状の活性炭である。活性炭を空気清浄機のフィルタに利用するためには、適当な容器内に活性炭を充填して、当該容器に処理流体である空気を通過させる方法が用いられる。しかし、この方法は処理流体の接触面積が非常に大きい反面、圧力損失の増大や線速度を大きくできないという欠点がある。

【0005】

この圧力損失の低減を目的として、ストレートな流路を有するハニカム状に形成された多孔質材料を用いることができる。現在利用されているハニカム状の多孔質材料の多くは、セラミックを押出し成形することによって作製された担体である。そして、当該担体に触媒成分をウォッシュコートして、例えば空気清浄機のフィルタ等に利用する。なお、ハニカム状の多孔質材料の一般的な比表面積は、100〜200m2/g程度である。

【0006】

ハニカム状の多孔質材料は、一般的にセル密度(1平方インチあたりのセル数)が大きく、ハニカム壁厚が薄いほど多孔質材料と処理液体との接触面積が増加するため、処理性能が向上する。

【0007】

例えば特許文献1には、ゾル‐ゲル法を利用した氷晶テンプレート法によって、開口径を5〜50μmに制御し、かつ800〜900m2/gの比表面積を有する多孔質なハニカム形状のシリカゲルを製造する技術が開示されている。

【0008】

また、有機化合物を用いたハニカム状の多孔質材料の製造方法が、非特許文献1に開示されている。この製造方法では次のようにしてハニカム状の多孔質材料を製造する。即ち、原料としてレゾルシノール及びホルムアルデヒドを用いる。当該原料を、炭酸ナトリウムを触媒として、ゾル‐ゲル重合によりRF湿潤ゲルを作製する。次に、氷晶テンプレート法によりハニカム状に成形して、凍結乾燥、炭化する。得られる多孔質材料は、炭化するので強度が高く、また、数十〜数百μmのサイズの流路を有している。そのため、上述の粒状活性炭等の粒子状多項体を用いる場合に比べて、流体処理の際の圧力損失が小さい。

【特許文献1】特開2004−307294号公報(2004年11月4日公開)

【非特許文献1】Nishihara, H., S. R. Mukai and H. Tamon, Preparation of resorcinol-formaldehyde carbon cryogel microhoneycombs, Carbon, 42, 899-901 (2004)

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1及び非特許文献1に開示の製造方法では、有機化合物を原料として、例えばマイクロオーダー、ナノオーダー等の微細な細孔を発達させたハニカム状の多孔質材料を製造しても、十分に高い比表面積を有するハニカム構造体を得ることができない問題を有している。その理由を具体的に説明すると次の通りである。

【0010】

一般に、氷晶テンプレート法によりマイクロサイズのハニカム構造が形成された多孔質材料を製造する場合、開孔径をミクロンオーダーで制御できるとされている。また、特許文献1に開示されているシリカゲルの場合、その表面積の大きさを比較的簡単に制御できる。

【0011】

しかしながら、有機化合物を原料とする場合では、ゲルの原料内に含まれる少量のメタノール等の不純物を水による洗浄で取り除く必要がある。水により洗浄することで、構造体内にナノ細孔を発達させるゲル化反応を途中で停止させてしまう。そのため、ナノメートルサイズの細孔の発達が不十分になり、所望の細孔特性を得ることができず、十分な比表面積が得られない。

【0012】

一方、水による洗浄を怠ると、マイクロオーダーの細孔を形成するための凍結を良好に行なうことができない。

【0013】

また、マイクロサイズのチャネルを作製するための凍結操作では、そのゲルの堅さに応じて、形成される形状が、マイクロハニカム、バンドル、polygonal繊維に変化する。ゾル−ゲル法とは、溶液から、ナノ粒子が分散したゾルの状態を経由し、さらに骨格の骨組みの隙間に液体又は気体を含むゲルの状態を経て、カーボン等の固体物質を得る方法である。このような形状変化は、凍結時の溶質粒子の移動しやすさに基づくものと考えられる。ここで、ゲルの状態にするためのエージング時間が長くなるに従い、ゲル化が進行し、溶質粒子の運動が阻害される。エージング時間が短い場合には、比較的溶質粒子が移動しやすいため集合しやすくなり、ゲル化の前後は殆ど粒子が移動できないため、氷柱の周りに存在した状態のままで凍結しハニカム状となる。さらにゲル化が進むと、氷柱の成長により分割されて繊維状となる。このように時間を調整することにより、マイクロハニカム形状を形成させることができるが、ゲルが堅くなりすぎると、マイクロハニカム形状を得ることができない。

【0014】

このように、特許文献1及び非特許文献1に開示の製造方法では、細孔が十分に発達する前に水で洗浄するために、細孔特性を制御してハニカム状の多孔質材料を製造することが困難である。

【0015】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、有機化合物を用いて、比表面積の高いハニカム構造体を製造する方法を提供し、ひいては有機化合物を原料として用いて得られ、流体の処理性能に優れたハニカム構造体を提供することにある。

【課題を解決するための手段】

【0016】

本発明に係るハニカム構造体は、上記課題を解決するために、有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上であることを特徴としている。

【0017】

上記の構成によれば、1300m2/g以上という極めて高い比表面積を有しているので、流体の処理性能に優れたハニカム構造体を提供することができる。

【0018】

本発明に係るハニカム構造体の製造方法は、上記課題を解決するために、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよい。

【0019】

ガス賦活処理することにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、ガス賦活処理しない場合に比べて高くなる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0020】

本発明に係るハニカム構造体の製造方法では、上記ガス賦活処理工程を、二酸化炭素を用いて行なうことがより好ましい。

【0021】

二酸化炭素を用いれば、ガス賦活処理をより簡便に行なうことができ、かつ賦活処理の効果が大きい。よって、より高い比表面積を有するハニカム構造体を簡便に製造することができる。

【0022】

本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含む製造方法であってもよい。

【0023】

酸性物質内でエージングすることにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、酸性物質の中でエージングしない場合に比べて高くなる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0024】

本発明に係るハニカム構造体の製造方法では、上記酸性物質として塩酸を用いることがより好ましい。

【0025】

塩酸はエージングに用いるとき簡便に扱うことができる。よって、より簡便に流体の処理性能に優れたハニカム構造体を提供することができる。

【0026】

本発明に係るハニカム構造体の製造方法では、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含む製造方法であってもよい。

【0027】

上記の構成によれば、重合工程により細孔が増加するので、流体の処理性能に優れたハニカム構造体を提供することができる。また、ハニカム状有機化合物を形成するために用いた有機化合物と、上記成形工程に有機化合物とに由来する、異なる特性を併せ持ったハニカム構造体を提供することができる。

【0028】

また、上記細孔増加工程が、上記ガス賦活処理工程、上記エージング工程、上記重合工程のうち、2以上を含むハニカム構造体の製造方法も本発明の範疇である。

【発明の効果】

【0029】

本発明に係るハニカム構造体は、以上のように、有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上である。よって、流体の処理性能に優れたハニカム構造体を提供できるという効果を奏する。

【0030】

また、本発明に係るハニカム構造体の製造方法は、以上のように、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができるという効果を奏する。

【0031】

また、本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0032】

また、本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。また、ハニカム状有機化合物を形成するために用いた有機化合物と、上記成形工程に有機化合物とに由来する、異なる特性を併せ持ったハニカム構造体を提供することができる。

【発明を実施するための最良の形態】

【0033】

<1.本発明に係るハニカム構造体>

本発明に係るハニカム構造体は、有機化合物及び当該有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上であるものであってもよい。

【0034】

本明細書において「ハニカム構造体」とは、ハニカム構造を有する物質を意味する。ハニカム構造は「はちのす構造」と称されることがあり、例えば円柱等の柱体に対してハニカム状に細孔を有する構造である。なお、当該柱体の上面及び底面の全体の形状は特に限定されるものではなく、例えば、角状、楕円状等であってもよい。

【0035】

本発明に係るハニカム構造体を構成する有機化合物としては、ハニカム状に成形可能なものである限り限定されないが、例えば、フェノール類化合物及びアルデヒド類化合物を重合して得られる物質が好ましく利用できる。ここで、「成形」とは、様々な方法で行ない得る。例えば、有機化合物の重合、架橋等によるゲル化が挙げられる。

【0036】

フェノール類化合物としては、例えば、o‐クレゾール、m‐クレゾール、p‐クレゾール、2,3‐キシレノール、2,4‐キシレノール、2,5‐キシレノール、2,6‐キシレノール、3,4‐キシレノール、3,5‐キシレノール、o‐エチルフェノール、m‐エチルフェノール、p‐エチルフェノール、イソプロピルフェノール、ブチルフェノール、p‐tert‐ブチルフェノール、p‐tert‐アミルフェノール、p‐オクチルフェノール、p‐ノニルフェノール、p‐クミルフェノール、2‐クロロフェノール、4‐メトキシフェノール、2,4‐ジクロロフェノール、3,5‐ジクロロフェノール、4‐クロロ‐3‐メチルフェノール、カテコール、3‐メチルカテコール、4‐tert‐ブチルカテコール、レゾルシノール、2‐メチルレゾルシノール、4‐エチルレゾルシノール、4‐クロロレゾルシノール、5‐メチルレゾルシノール、2,5‐ジメチルレゾルシノール、5‐メトキシレゾルシノール、5‐ペンチルレゾルシノール、ピロガロール等を挙げることができるがこれに限定されるものではない。

【0037】

アルデヒド類化合物としては、例えば、ホルムアルデヒド、アセトアルデヒド、ブチルアルデヒド、サリチルアルデヒド、ベンズアルデヒド等を挙げることができる。

【0038】

ここに例示したフェノール類化合物及びアルデヒド類化合物は、それぞれ単独で用いてもよいし、2種類以上を併せて用いてもよい。

【0039】

また、有機化合物が炭化された物質としては、上述の有機化合物が炭化された物質であればよく特に限定されない。炭化については後述の本発明に係るハニカム構造体の製造方法の項で説明する。

【0040】

本発明に係るハニカム構造体全体の長さは特に限定されるものではなく、用途等に応じて適宜設定すればよいが、例えば5cm以上30cm以下が好ましい。この大きさであれば、フィルタとして好適に用いることができる。

【0041】

本発明に係るハニカム構造体の平均開孔径としては、特に限定されるものではないが、20μm以上200μm以下であることが好ましい。この範囲の平均開孔径を有する本発明に係るハニカム構造体は、流体処理に用いる際に圧力損失が少ないので、フィルタ等に好適に用いることができる。

【0042】

ここで、「開孔径」とはハニカム構造体の上面及び底面に形成された細孔の直径(当該細孔が円でないときは長径)を意味する。また、「平均開孔径」とはハニカム構造体の上面及び底面に形成された細孔の直径の平均を意味し、例えば、ハニカム構造体の断面を走査型電子顕微鏡等で観察して、個々の細孔の直径を測定し、この平均を算出することで得ることができる。直径を測定する対象の細孔は、ハニカム構造体に形成された細孔の全てでもよいし、一部でもよい。本発明者らは後述の実施例において、20個の細孔から平均開孔径を算出した。なお、本明細書において「細孔」とは、後述するハニカム状有機化合物、本発明に係るハニカム構造体、本発明に係る製造方法により製造されたハニカム構造体が有する孔を意味する。その大きさは特に限定されないが、後述するミクロ孔及びメソ孔であることが好ましい。また、本明細書において「細孔」と「開孔」とは交換可能に用いられる。

【0043】

本発明に係るハニカム構造体の比表面積は1300m2/g以上であればよい。上限値としては、特に限定されず、後述の本発明に係るハニカム構造体の製造方法によれば高い比表面積を有するハニカム構造体を得ることができるが、例えば2500m2/gとしてもよい。本明細書において「比表面積」とは、質量に対する表面積を意味し、ハニカム構造体の表面積を当該ハニカム構造体の質量で除して算出することができる。また、比表面積1300m2/g以上2500m2/g以下は、体積に対する表面積により1.3×108m2/m3以上2.5×108m2/m3以下と表現することもできる。

【0044】

なお、一般的にハニカム構造体の平均開孔径が小さくなればなるほど、比表面積は大きくなり、また、ハニカム構造体の壁(個々の細孔を形成する壁)の厚みは小さくなる。

【0045】

また、一般的なハニカム構造体の体積に対する表面積の比は1×103m2/m3以上5×105m2/m3以下である。これに対して本発明に係るハニカム構造体は上述のように比表面積が大きいので、流体の処理効率が高く、空気清浄機のフィルタ等に好適に用いることができる。

【0046】

なお、ハニカム構造体をフィルタ等として流体処理の目的で用いる場合、当該流体の吸着容量を向上させるためには表面積を大きくするとよい。例えば、本発明に係るハニカム構造体の好ましい形態の一つは、2nm以下の直径を有するミクロ孔を多く有する。一方、ミクロ孔内では拡散速度が非常に遅い。そのため、流体処理をより効率よくするために、本発明に係るハニカム構造体の好ましい形態の一つは、上記ミクロ孔に加えて、2〜50nmの直径を有するメソ孔を有する。

【0047】

<2.本発明に係るハニカム構造体の製造方法>

本発明に係るハニカム構造体の製造方法(以下、「本発明に係る製造方法」という。)は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含む。

【0048】

そして、上記細孔増加工程は、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよく、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含んでいてもよく、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含んでいてもよい。

【0049】

ガス賦活処理工程によって、ガス賦活処理することにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、ガス賦活処理しない場合に比べて高くなり、例えば上述の本発明に係るハニカム構造体等の比表面積が大きいハニカム構造体を製造することができる。

【0050】

また、エージング工程によって、酸性物質中でエージングすることにより、ハニカム状有機化合物の細孔を増加させることができる。

【0051】

また、重合工程によって、異なる細孔特性を併せ持つハニカム構造体を得ることができる。つまり、再重合させる有機化合物(成形工程に供されていない有機化合物)の特性が、得られるハニカム構造体にも反映される。

【0052】

〔成形工程〕

上記成形工程は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る工程であればよく、その具体的な方法は特に限定されない。例えば、氷晶テンプレート法を好適に利用できる。

【0053】

なお、本明細書において「ハニカム状有機化合物」とは、上記成形工程に供された後の有機化合物を意味する。

【0054】

また、氷晶テンプレート法を本発明に係る製造方法に適用する場合、例えば湿潤ゲル作製、洗浄、凍結、解凍、凍結乾燥、炭化という手順で行なってもよい。この湿潤ゲル作製から解凍までが本発明に係る製造方法の成形工程に相当する。なお、「湿潤ゲル」とは、ゲルの中でも特に水分を含むゲルを意味する。また、上記解凍の後であって上記凍結乾燥の前に、エージング工程を行なってもよいし、上記炭化の後に、ガス賦活処理及び/又は重合工程を行なってもよい。エージング工程、ガス賦活処理工程、重合工程については後述する。

【0055】

まず、氷晶テンプレートについて説明する。氷晶テンプレート法とは、凍結ゲル化法及び一方向凍結法を組み合わせた手法であり、ゲルだけでなくゲル化前のゾルにも適用可能な多孔質構造体の形成方法である。凍結ゲル化法とは、凍結濃縮効果を利用したゲル化法である。ゾルを凍結すると分相が生じ、ほぼ純粋な水が凝固した相と、コロイド粒子が濃縮された相の2相に分かれる。この濃縮によるゲル化促進効果は非常に大きく、−196℃という極低温であっても氷の間隙に集合したコロイド粒子同士は結合してゲル化する。このとき、氷がテンプレートの役割を果たし、解凍・乾燥後には凍結時の形状を保持したゲルが得られる。また、一方向凍結法は、上記テンプレートとなる氷の成長を制御する方法である。これは、金属酸化物のゲルに方向性を持たせて凍結することで、氷を一方向に柱状に成長させて複数の氷柱を形成し、氷柱の間隙に粒子を集合させる方法である。従来の一方向凍結法は金属酸化物ゲルのpolygonal繊維作製法として理解されており、長時間エージングした構造の硬い湿潤ゲルに主に適用されてきた。本発明者らは、この凍結ゲル化法及び一方向凍結法を組み合わせて、ゾル及びゲル化直後の湿潤ゲルに適用して、後述の実施例においてハニカム構造体を製造した。

【0056】

次に、氷晶テンプレート法のゲル作製(成形工程)の一例を説明するが、本発明に係る製造方法はこれに限定されない。

【0057】

具体的には、炭酸ナトリウム(C)を触媒、水(W)を希釈剤として、レゾルシノール(R)及びホルムアルデヒド(F)をゾル‐ゲル重合させることによりRF湿潤ゲルを合成する。原料溶液のレゾルシノール/ホルムアルデヒドのモル比(R/F[mol/mol])は0.5に、レゾルシノール/水のモル比(R/W[g/cm3])は0.2にそれぞれ固定する。レゾルシノール/触媒のモル比(R/C[mol/mol])については、様々に変化させてもよい。R/Cは原料溶液中の触媒量を規定するパラメータであるが、一般に形成されるゲルの細孔特性は原料溶液中の触媒濃度及び/又はpHによって制御できる。この原料溶液をよく混合した後、鋳型となるガラス管の入ったバイアル瓶に流し込み、25℃に静置してゲル化させる。ゲル化時間は、R/Cによって異なり、例えばR/C=100で24時間、R/C=500で60時間である。R/Cがここに例示した比率と異なる場合は、ここに例示した時間に基づいて推定して実際に静置してゲル化するか否かを試して、静置する時間を適宜調整すればよい。なお、湿潤ゲルの作製後、さらに数時間静置してもよい。

【0058】

なお、この湿潤ゲル作成後の静置する時間を制御することで、後述する凍結後に、より良好なハニカム構造のRFゲルを得ることができる。例えば、静置時間は、R/Cの値に応じて調整してもよく、R/C=100の場合は2時間、R/C=500の場合は10時間としてもよい。静置時間が長過ぎると、凍結後に得られる形状が、ハニカム構造から多角形(polygonal)繊維状へと変化する(上述した特許文献1を参照)。このような形状変化は、凍結時におけるRF湿潤ゲル中の粒子の移動しやすさに基づくものであると考えられる。静置時間が長くなるに伴い、ゲル化が進行し、RF湿潤ゲル中の粒子の運動が阻害される。ゲル化の前後は殆ど粒子が移動できないため、当該粒子は氷柱の周りに存在する状態のままで凍結してハニカム状となる。さらにゲル化が進行した状態で凍結すると、氷柱の成長により凝集した粒子が分割されて繊維状となる。このように、湿潤ゲル作成後の静置時間を調整することによりハニカム構造以外の形状になることを抑制することができる。

【0059】

次に、湿潤ゲル作製後の洗浄について述べる。まず、バイアル瓶からガラス管を取り出して、純水を満たした容器内へガラス管からRF湿潤ゲルを押し出す。次に、純水を適宜入れ替えながら放置することによりゲルを洗浄する。例えば本発明者らは後述の実施例にも記載のように、この操作を40分間に6回程度純水を交換することで行なった。長時間純水中に放置しておくと、湿潤ゲルが太く膨張する場合があり、この場合湿潤ゲルの濃度が変化して、最終的に得られるハニカム構造体の細孔特性に影響を及ぼす可能性がある。

【0060】

なお、この洗浄は、原料であるホルムアルデヒド中の不純物であるメタノールを取り除くことが主な目的である。メタノールがRF湿潤ゲル内に残存すると、後述する凍結のときに氷晶が直線状に成長しないため、良好なハニカム構造が形成されない場合がある。

【0061】

次に凍結について述べる。RF湿潤ゲルの洗浄の後、当該RF湿潤ゲルをチューブ状のセルに移しかえる。チューブを純水で満たした後、蓋をして、凍結する。RF湿潤ゲルの凍結は、上記チューブ状のセルごと、定速モータなどを用いて所定の挿入速度で液体窒素等の冷媒中に挿入することで行なってもよい。RF湿潤ゲルを冷媒中に挿入することで、冷媒に挿入された部分の氷が挿入方向に沿って柱状に成長する。

【0062】

また、凍結条件を変化させることにより、テンプレートとなる氷柱の直径を変化させることができ、ひいては得られるハニカム構造体を所望の平均開孔径を有するように成形することができる。好ましい凍結条件としては、温度−196〜−10℃、冷媒へのセルの挿入速度0.5〜70cm/hであり、より好ましくは、温度−196〜−20℃、冷媒への挿入速度1〜20cm/hである。また、本発明に係る製造方法より得られるRFゲルを用いたハニカム構造体の平均開孔径は、特許文献1に記載のシリカを原料としたハニカム構造体より大きくなる。これは有機化合物であるRFゲルの表面の親水性は、親水的なシラノール基を多く有するシリカゲルの表面に比べて小さいからである。親水性が小さいために、一方向凍結を行なう際の相分離過程で水分子は移動をしやすくなり、より太い氷晶を形成するものと考えられる。このように氷晶テンプレート法は一種の湿式合成法であるので、ゾル‐ゲル法の優れたナノ構造制御技術との併用が可能であり、これを用いて多孔質材料を作製する場合、最終的に得られるハニカム構造体の細孔特性(平均開孔径、比表面積、細孔容積)は原料組成、上述の静置条件に基づいて精密に制御することができる。

【0063】

次に解凍について説明する。解凍については、例えば50℃の恒温槽内に上記チューブ状のセルを入れることで行なえばよい。

【0064】

次に、得られたハニカム状のRF湿潤ゲルの乾燥について述べる。ハニカム状のRF湿潤ゲルの乾燥については、特に限定されないが、凍結乾燥により行なってもよい。凍結乾燥を経て、ハニカム状のRF湿潤ゲルはハニカム状のRFゲルとなる。

【0065】

ここで、凍結乾燥についてより詳しく説明する。解凍したハニカム状のRF湿潤ゲルを、その5倍以上の体積のt‐ブタノールに浸漬させる。その後、2〜4日間、t‐ブタノールを用いて洗浄して、解凍したハニカム構造体中に含まれる微量の水分をt‐ブタノールで溶媒置換する。溶媒置換に用いる溶媒は、特に限定されるものではないが、t‐ブタノールが好ましい。t‐ブタノールは、液‐固転移時の密度変化が小さいため(299kにおける密度変化(Δρ)=−3.4×10‐4g/cm3)、凝固時に試料を破壊する可能性が小さいからである。また、t‐ブタノールの蒸気圧は大きいため(0℃におけるt−ブタノールの蒸気圧はp0=821Pa、水はp0=61Pa)、乾燥速度が速いからである。次に、溶媒置換後のハニカム状のRFゲルを−30℃〜−10℃で凍結乾燥すればよい。

【0066】

次に炭化について述べる。炭化とは不活性雰囲気下において熱処理して炭素化することをいう。炭素化することにより電気伝導性が発現したり細孔が発達したりする等、新しい特性を獲得することができる。炭化の具体的な方法については特に限定されないが、例えば、本発明者らは、後述の実施例でも述べるように、凍結乾燥により得られたハニカム状のRFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持して、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、カーボンマイクロハニカム(以下、「CMH」と表記する)に転換した。なお、このCMHは本発明に係る製造方法において製造されるハニカム構造体に相当するものであるが、後述の賦活処理工程、重合工程を行なう場合は、これらの工程後のCMHが本発明に係る製造方法において製造されるハニカム構造体に相当する。

【0067】

〔ガス賦活処理工程〕

本発明に係る製造方法の上記細孔増加工程は、上記ハニカム状有機化合物が有する細孔を増加させる工程であって、当該有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよい。

【0068】

賦活とは炭の表面にナノサイズの細孔を開けることであり、炭を賦活すると活性炭になる。これにより比表面積が大きくなり、ひいては様々な物質に対する吸着能力が大きくなる。従って、ガス賦活処理工程は、有機化合物を炭化させた後に行なうことが好ましい。なお、賦活は、一般に750〜850℃以上で起こるといわれており、賦活ガスが炉内に供給されて高温下で反応し、炭がガス化して失われた跡に細孔ができる。

【0069】

ガス賦活処理工程で用いるガスとしては特に限定されず、水蒸気、酸素、空気、二酸化炭素、燃焼性のあるガスを例示できるが、中でも二酸化炭素を用いることが好ましい。二酸化炭素を用いれば、ガス賦活処理をより簡便に行なうことができ、かつ賦活処理の効果が大きい。

【0070】

また、賦活の温度、時間等の条件によって、活性炭の比表面積、細孔容積、開孔径等を調節できる。具体的な条件としては、製造するハニカム構造体の用途等に応じて適宜設定すればよいが、例えば、本発明者らはRFゲルを炭化して得たCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下に置き、室温から600℃/hの速度で1000℃まで昇温して最大1時間30分間保持することで賦活した。

【0071】

賦活により細孔特性を大きく変化させることができる。また、壁厚が薄くなる傾向にあるものの、ハニカム構造体の概観は大きく変化することはない。この賦活により、主に発達する細孔は直径2nm以下(ミクロ孔)である。賦活する時間により、生成するミクロ孔の量は変化する。賦活しない場合、800cm2/gの比表面積であるハニカム構造体は、45分間賦活すると1300cm2/g、90分間賦活すると2200cm2/gの比表面積になった。この細孔は賦活時間に比例して増加する。

【0072】

〔エージング工程〕

本発明に係る製造方法では、上記細孔増加工程がエージング工程を含むことがより好ましい。エージング工程は、上記ハニカム状有機化合物を酸性物質の中でエージングする工程であればよい。酸性物質中でエージングすることにより、ハニカム状有機化合物の細孔を増加させることができる。また、エージングする時間を調整することにより細孔特性を制御できる。そのため、エージングする時間を調節することで、用途に応じた細孔特性を有するハニカム構造体を製造することができる。酸性物質中でエージングを行なうことにより、細孔を増加させることができる。このエージングによって、例えばメソ孔が発達し、比表面積の高いハニカム構造体を得ることができる。また、エージングの条件(エージング時間等)を制御することで得られるハニカム構造体の細孔特性を制御することができる。

【0073】

ここで、エージングによって細孔が増加する理由としては、オストワルド熟成の機構によってメソ孔が発達するためであると考えられる。湿潤ゲル中の固体成分が母液に溶解する際の溶解度は、ナノ粒子の粒径によって異なる。一般に、粒子(固体成分)の溶解度は、粒子がある程度大きい場合、粒子の大きさにはほぼ無関係に一定である。しかし、湿潤ゲルを構成しているような非常に小さいナノサイズの粒子では、母液と当該粒子との間の界面エネルギーが無視できなくなるので、溶解度は粒子の大きさによって異なる。即ち、粒径の小さいナノ粒子、及びナノ粒子表面の微小な突起部分は、母液への溶解度が大きいので、当該ナノ粒子及び突起部分が溶解して大きなサイズの粒子の表面に再析出することになる。このように、母液と接触している間に微小沈殿粒子が消失(溶出)して大粒子上へ析出する機構は、一般にオストワルド熟成(Ostwald ripening)と呼ばれている。そして、本発明に係る製造方法におけるエージング工程では、この溶出及び析出を酸性物質中で行なう。

【0074】

エージング工程において利用可能な酸性物質としては、特に限定されない。その種類としては、硝酸、硫酸、塩酸を例示でき、中でも取り扱いの容易な塩酸が好ましい。また、その形態としては、ハニカム状有機化合物を中に入れることが可能な形態であればよく、例えば、液体、ゲル等を好ましく例示できる。また、上述の氷晶テンプレート法を適用する場合、解凍の後であって凍結乾燥の前に、ハニカム構造のRF湿潤ゲルを塩酸に浸漬することでエージング工程を行なってもよい。これにより、さらに比表面積の高いハニカム構造体を得ることができる。

【0075】

エージングを行なう際の酸性物質の温度としては、特に限定されないが、50℃以上100℃以下が好ましい。温度によって、上記溶出及び析出の進行スピードが異なる。例えば、温度が高ければエージング速度は速くなり、短時間で細孔を発達させることができる。そのため、本発明者らは後述の実施例に説明するように、90℃でエージングを行なった。

【0076】

また、エージングの時間としては、特に限定されないが、3日間以上7日間以下とすることが好ましい。エージングの時間が長くなるほど、増加する細孔中のメソ孔の割合が多くなる。3日間のエージングであれば、細孔のサイズ分布は1nm近辺にピークを有するが、7日間になるとこの分布は10nm近辺にピークを有する。

【0077】

なお、エージングの時間及び温度によって細孔特性を制御することができ、所望の細孔特性を有するハニカム構造体を得ることができる。

【0078】

また、後述の実施例5及び6に示すように、細孔増加工程にガス賦活処理工程を含まずにエージング工程のみを行なっても、エージング工程を行なわない場合に比べると比表面積を向上させることができる。

【0079】

〔重合工程〕

本発明に係る製造方法では、上記細孔増加工程が重合工程を含むことがより好ましい。重合工程は、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する工程であればよい。

【0080】

なお、上記成形工程には、ゾルを重合させてゲルにすることで行なう形態があるため、上記成形工程における重合と上記重合工程における重合との混同を避けるため、上記重合工程における重合を「再重合」と表記する。

【0081】

重合工程を行なうことにより、異なる細孔特性を併せ持つハニカム構造体を得ることができる。つまり、再重合させる有機化合物(成形工程に供されていない有機化合物)の特性が、得られるハニカム構造体にも反映される。そのため、ハニカム状有機化合物を再重合させずに直接ハニカム構造体を得た場合に当該ハニカム構造体が示す細孔特性と、成形工程に供されていない有機化合物を仮に成形工程及び細孔増加工程に供した場合に得られるハニカム構造体の細孔特性と、を併せ持つハニカム構造体を作製することができる。例えば、平均細孔半径が2nm程度のハニカム構造体に、平均細孔半径が10nmであるゲルを再重合させると、2つの性質を併せ持つハニカム構造体を作製できるし、その逆も可能である。

【0082】

なお、「成形工程に供されていない有機化合物」としては、ハニカム状有機化合物の有する細孔内に包含させることが可能な有機化合物であればよい。つまり、重合工程では、ハニカム状有機化合物が有する細孔内に有機化合物を入れて、当該有機化合物を重合させるという操作が行なわれる。

【0083】

重合工程において、ハニカム状有機化合物の細孔内に、成形工程に供されていない有機化合物を入れる方法としては特に限定されないが、成形工程に供されていない有機化合物であって液状の有機化合物を容器に入れて、当該容器内にハニカム状有機化合物を入れた後に、当該容器を密閉した上で減圧下に置くことが好ましい。これによりハニカム状有機化合物が有する細孔内に有機化合物を効率よく入れることができる。

【0084】

氷晶テンプレート法を用いる場合では、重合工程の後に、上述の溶媒置換、乾燥、炭化を再度行なってもよい。

【0085】

なお、重合工程を行なう順番は、ガス賦活処理工程の前後のいずれでもよく、限定されない。

【0086】

また、後述の実施例7に示すように、細孔増加工程にガス賦活処理工程を含まずに重合工程のみを行なっても、重合工程を行なわない場合に比べて比表面積及び細孔容積を増加させることができ、且つ、異なる特性を併せ持つハニカム構造体を得ることができる。

【0087】

また、本発明に係る製造方法は、上記細孔増加工程が、上記ガス賦活処理工程、上記エージング工程、上記重合工程のうち、2以上の工程を含んでいてもよい。それぞれを組み合わせることにより、また全てを採用することにより、より流体の処理性能に優れたハニカム構造体を提供でき、また使用目的によって、細孔特性を制御することで、様々な用途に応じたハニカム構造体を製造することができる。

【0088】

以下に実施例を示し、本発明の実施の形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な態様が可能であることはいうまでもない。さらに、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、それぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。また、本明細書中に記載された文献の全てが、本明細書中において参考として援用される。

【実施例】

【0089】

<実施例1>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0090】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0091】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0092】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出し、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。

【0093】

次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化し、CMHに転換した。

【0094】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して20分間保持することで賦活して、細孔が発達したCMHを得た。

【0095】

得られたCMHの重量を測定すると賦活前に比べて、37%重量が減少していた(Burn off=37%)。また、得られたCMHの平均開孔径は129μm、比表面積は1166m2/g、細孔容積は0.51cm3/gであった。

【0096】

なお、Burn offとは賦活度を表す指標であり、以下の数式(1)

Burn off(%)=(1−賦活後試料重量/賦活前重量)×100・・・(1)

により算出される。

【0097】

また、平均開孔径の測定方法については、次の通りである。即ち、後述のように走査型電子顕微鏡(SEM)を用いた観察により得られた画像から任意の細孔20点を選び出し、その最大の直径(長径)を測定して、測定された直径の値の平均を算出することで得られた値である(以下の実施例及び比較例において同じ)。

【0098】

比表面積については、77Kにおける窒素吸脱着等温線を測定して、BETプロットを適用して算出した。なお、窒素吸脱着等温線を測定するための試料には本実施例にて得られたCMH50mgを用い、また、当該試料に窒素ガス気流又は減圧下で4時間加熱(200℃)することで水分を除去するという前処理を行なった。窒素吸脱着等温線の測定装置としてBELSORP−mini(日本ベル株式会社製)を用いた(以下の実施例及び比較例において同じ)。

【0099】

また、細孔容積については、Dollimore‐Heal法(Dollimore D, Heal GR., An improved method for the calculation of pore-size distribution from adsorption data, J. Appl. Chem., 14, p.109-114 (1964))を脱着等温線に適用して算出した。

【0100】

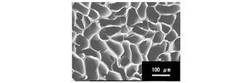

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図1に示す。図1は本実施例で得られたCMHをSEMで観察した結果を示す図である。図1に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、後述する比較例1のCMHに比べて孔の壁が薄く、多孔質材料として極めて好適に使用可能なハニカム構造体が得られたことが確認できた。

【0101】

<実施例2>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0102】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0103】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0104】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0105】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0106】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して40分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、57%重量が減少していた(Burn off=57%)。得られたCMH(多孔質ハニカム構造体)の平均開孔径は120μm、比表面積は2142m2/g、細孔容積は0.93cm3/gであった。

【0107】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図2に示す。図2は本実施例で得られたCMHをSEMで観察した結果を示す図である。図2に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、後述する比較例1のCMHに比べて孔の壁が薄く、多孔質材料として極めて好適に使用可能なハニカム構造体が得られたことが確認できた。

【0108】

<比較例1>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0109】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時刻をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0110】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0111】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0112】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。得られたCMHの平均開孔径は110μm、比表面積は650m2/g、細孔容積は0.33cm3/gであった。

【0113】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図3に示す。図3は本比較例で得られたCMHをSEMで観察した結果を示す図である。図3に示すようにハニカム構造を有するCMHが得られたことが確認できた。

【0114】

また、実施例2及び比較例1で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を実施例1で測定した窒素吸脱着等温線と共に図4に示す。図4は実施例1、2及び比較例1で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図4において白丸は吸着量を示し、黒丸は脱着量を示す。図4に示すように賦活によるBurn offが大きいほど、高い吸脱着量を示した。

【0115】

<実施例3>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0116】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0117】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0118】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0119】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0120】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して20分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、33%重量が減少していた。

【0121】

得られたCMHの平均開孔径は122μm、比表面積は1500m2/g、細孔容積は1.27cm3/gであった。

【0122】

<実施例4>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。そこへ脱イオンした蒸留水20mLを加え、攪拌し水に溶解させた。溶解した後、そこへ8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加え、ホルムアルデヒドを加えた時刻をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0123】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0124】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出し、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化することで、CMHに転換した。

【0125】

次に、得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して40分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、54%重量が減少していた。

【0126】

得られたCMHの平均開孔径は124μm、比表面積は1933m2/g、細孔容積は1.7cm3/gであった。

【0127】

<比較例2>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0128】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0129】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。さらに10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0130】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0131】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化することで、CMHに転換した。得られたCMHの平均開孔径は108μm、比表面積は708m2/g、細孔容積は0.8cm3/gであった。

【0132】

また、実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を図5に示す。図5は実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図5において白丸は吸着量を示し、黒丸は脱着量を示す。図5に示すように賦活によるBurn offが大きいほど、高い吸脱着量を示した。

【0133】

<実施例5>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0134】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0135】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0136】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0137】

取り出したRF湿潤ゲルを1M HCl水溶液に浸漬し、90℃で3日間エージングを行なった。

【0138】

その後t−ブタノールに浸漬し、3日間にわたり、3回以上t‐ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt‐ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0139】

得られたCMHの平均開孔径は27μm、比表面積は896m2/g、細孔容積は0.48cm3/gであった。

【0140】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図6に示す。図6は本実施例で得られたCMHをSEMで観察した結果を示す図である。図6に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、細孔の大きさは実質的に均一であることが確認された。また、このCMHは、多孔質であり、細孔の表面には、直径1〜50nmのミクロ/メソ孔が無数に形成されており、隣り合う細孔のミクロ/メソ孔同士がつながった孔も確認された。

【0141】

<実施例6>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0142】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒドを加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0143】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0144】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0145】

取り出したRF湿潤ゲルを1M HCl水溶液に浸漬し、90℃で7日間エージングを行なった。

【0146】

その後t−ブタノールに浸漬し、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0147】

得られたCMHの平均開孔径は25μm、比表面積は761m2/g、細孔容積は0.59cm3/gであった。

【0148】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図7に示す。図7は本実施例で得られたCMHをSEMで観察した結果を示す図である。図7に示すようにハニカム構造を有するCMHが得られたことが確認できた。

【0149】

また、実施例5及び6で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。図8に示す。図8は実施例5及び6で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図8において白丸及び白四角は吸着量を示し、黒丸及び黒四角は脱着量を示す。図8に示すように実施例5のCMHに比べて実施例6のCMHの方が高い吸脱着量を示した。また、酸を用いたエージングの時間によって細孔特性を制御できることが示された。

【0150】

<比較例3>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0151】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0152】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0153】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0154】

次に、取り出したRF湿潤ゲルをt‐ブタノールに浸漬し、3日間にわたり、3回以上t‐ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt‐ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。

【0155】

次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0156】

得られた構造体の平均開孔径は25μm、比表面積は564m2/g、細孔容積は0.33cm3/gであった。

【0157】

<実施例7>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0158】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0159】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0160】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0161】

次に、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。得られたCMH(当該CMHを「再重合前のCMH」と表記する。)の平均開孔径は83μm、比表面積は500m2/g、細孔容積は0.34cm3/gであった。

【0162】

次に、得られたCMHを上述の手順で作製したRFゾル溶液に含浸させた。ハニカム内部まで当該RFゾル溶液を浸透させるため、バイアル瓶の蓋を緩めた状態にして減圧下で10分放置した。次に、298Kの恒温槽内に静置することでゲル化(再重合)させた後、363Kの恒温槽で3日間静置した。なお、当該RFゾル溶液は、単独でゲル化させると比表面積は700m2/g、細孔容積は1.56cm3/gとなるものである(以下、説明の便宜のため当該RFゾル液を単独でゲル化させたものを「再重合ゲル」と表記する)。

【0163】

次に、バイアル瓶から試料を取り出し、試料の周囲に付着しているRF湿潤ゲルをある程度取り除いた後、素早くt−ブタノールの入ったバイアル瓶に移した。次に、上述の手順で、溶媒置換、乾燥、炭化を行なった。

【0164】

得られたCMH(当該CMHを「再重合後のCMH」と表記する。)の平均開孔径は83μm、比表面積は533m2/g、細孔容積は1.28cm3/gであった。

【0165】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図9に示す。図9は本実施例で得られたCMHをSEMで観察した結果を示す図である。図9に示すように、2種類のゲルに由来するハニカム構造体が得られたことが確認できた。

【0166】

また、再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を図10に示す。図10は再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。図10に示すように、再重合後のCMHは、再重合前のCMH及び再重合ゲルの物性を併せ持ったものであることが確認できた。例えば、相対圧が高い場合に、吸着量が増加しているという点から、再重合ゲルの性質が付与されたことから確認できる。

【0167】

これまで説明した実施例、比較例で得たCMHの平均開孔径、比表面積、細孔面積をまとめて以下の表1に示す。また、比較のため上記非特許文献1に開示されたCMHの各数値も表1に示す。

【0168】

【表1】

【0169】

表1の実施例1〜4と非特許文献1とを比較すると分かるように、本発明の製造方法によれば非特許文献1に開示された方法に比べて、平均開孔径及び細孔容積が大きく、比表面積も同等又はそれ以上であるハニカム構造体が得られることが示された。また、実施例5〜7と非特許文献1とを比較すると分かるように、いずれも細孔容積の大きなハニカム構造体が得られることが示された。

【0170】

〔実施例8〕

ガス賦活処理時間及びBurn offの関係を検討した。結果を図11に示す。図11はガス賦活処理時間及びBurn offの関係を示す図であり、横軸はガス賦活処理時間(図中「保持時間」と表記)、縦軸はBurn offを示す。

【0171】

丸印は、実施例1の結果(保持時間20分)、及び実施例1と同じ方法において保持時間を0、40分、70分に変更して行なった場合の結果を示す。なお、保持時間40分においては実施例2の結果ともいえる。

【0172】

三角印は、実施例3の結果(保持時間20分)、及び実施例3と同じ方法において保持時間を0、40分、70分に変更して行なった場合の結果を示す。なお、保持時間40分においては実施例4の結果ともいえる。

【0173】

四角印は、凍結条件については、液体窒素の温度を−196℃、RF湿潤ゲルの液体窒素冷媒槽への挿入速度を20cm/hとし、また、保持時間を0、20分、40分、70分とした以外は実施例1と同じ方法を行なって場合の結果を示している。なお、この凍結条件により平均開孔径は約30μmとなる。

【0174】

図11に示されるように、保持時間とBurn offとの間には高い相関関係があることが示された。このように本発明の製造方法において、ガス賦活処理時間を制御することにより、Burn offを制御できることが示された。

【産業上の利用可能性】

【0175】

本発明のハニカム構造体は流体を処理するための材料として好適に用いることができるので、吸着剤、触媒、触媒担体、クロマトグラフィーのカラム、又は空気調和機、水質浄化装置若しくは空気清浄機のフィルタ等の幅広い用途で利用可能である。

【図面の簡単な説明】

【0176】

【図1】実施例1で得られたCMHをSEMで観察した結果を示す図である。

【図2】実施例2で得られたCMHをSEMで観察した結果を示す図である。

【図3】比較例1で得られたCMHをSEMで観察した結果を示す図である。

【図4】実施例1、2及び比較例1で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図5】実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図6】実施例5で得られたCMHをSEMで観察した結果を示す図である。

【図7】実施例6で得られたCMHをSEMで観察した結果を示す図である。

【図8】実施例5及び6で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図9】実施例7で得られたCMHをSEMで観察した結果を示す図である。

【図10】再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を測定した結果を示す図である。

【図11】ガス賦活処理時間及びBurn offの関係を示す図である。

【技術分野】

【0001】

本発明は、ハニカム構造体及びその製造方法に関するものである。より詳しくは、本発明は、触媒担体などに広く用いられている多孔質のハニカム構造体及びその製造方法に関するものである。

【背景技術】

【0002】

多孔質材料はその内部に無数の微細な孔を有し、外表面に対して非常に大きな内部表面積を有することを特徴とする材料である。そのため、多孔質材料は、吸着剤、触媒、触媒担体、クロマトグラフィーのカラム、又は空気調和機、水質浄化装置若しくは空気清浄機のフィルタ等の幅広い用途で利用されている。

【0003】

多孔質材料を利用する際には、その用途に応じて粉末、粒子、繊維、ハニカム、薄膜、ナノチューブ等の様々な形状の物を使い分けることができる。

【0004】

ところで、空気清浄機のフィルタは、流体を処理するための代表的な器具であるといえる。空気清浄機のフィルタとして最も一般的に用いられる多孔質材料は粒状の活性炭である。活性炭を空気清浄機のフィルタに利用するためには、適当な容器内に活性炭を充填して、当該容器に処理流体である空気を通過させる方法が用いられる。しかし、この方法は処理流体の接触面積が非常に大きい反面、圧力損失の増大や線速度を大きくできないという欠点がある。

【0005】

この圧力損失の低減を目的として、ストレートな流路を有するハニカム状に形成された多孔質材料を用いることができる。現在利用されているハニカム状の多孔質材料の多くは、セラミックを押出し成形することによって作製された担体である。そして、当該担体に触媒成分をウォッシュコートして、例えば空気清浄機のフィルタ等に利用する。なお、ハニカム状の多孔質材料の一般的な比表面積は、100〜200m2/g程度である。

【0006】

ハニカム状の多孔質材料は、一般的にセル密度(1平方インチあたりのセル数)が大きく、ハニカム壁厚が薄いほど多孔質材料と処理液体との接触面積が増加するため、処理性能が向上する。

【0007】

例えば特許文献1には、ゾル‐ゲル法を利用した氷晶テンプレート法によって、開口径を5〜50μmに制御し、かつ800〜900m2/gの比表面積を有する多孔質なハニカム形状のシリカゲルを製造する技術が開示されている。

【0008】

また、有機化合物を用いたハニカム状の多孔質材料の製造方法が、非特許文献1に開示されている。この製造方法では次のようにしてハニカム状の多孔質材料を製造する。即ち、原料としてレゾルシノール及びホルムアルデヒドを用いる。当該原料を、炭酸ナトリウムを触媒として、ゾル‐ゲル重合によりRF湿潤ゲルを作製する。次に、氷晶テンプレート法によりハニカム状に成形して、凍結乾燥、炭化する。得られる多孔質材料は、炭化するので強度が高く、また、数十〜数百μmのサイズの流路を有している。そのため、上述の粒状活性炭等の粒子状多項体を用いる場合に比べて、流体処理の際の圧力損失が小さい。

【特許文献1】特開2004−307294号公報(2004年11月4日公開)

【非特許文献1】Nishihara, H., S. R. Mukai and H. Tamon, Preparation of resorcinol-formaldehyde carbon cryogel microhoneycombs, Carbon, 42, 899-901 (2004)

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1及び非特許文献1に開示の製造方法では、有機化合物を原料として、例えばマイクロオーダー、ナノオーダー等の微細な細孔を発達させたハニカム状の多孔質材料を製造しても、十分に高い比表面積を有するハニカム構造体を得ることができない問題を有している。その理由を具体的に説明すると次の通りである。

【0010】

一般に、氷晶テンプレート法によりマイクロサイズのハニカム構造が形成された多孔質材料を製造する場合、開孔径をミクロンオーダーで制御できるとされている。また、特許文献1に開示されているシリカゲルの場合、その表面積の大きさを比較的簡単に制御できる。

【0011】

しかしながら、有機化合物を原料とする場合では、ゲルの原料内に含まれる少量のメタノール等の不純物を水による洗浄で取り除く必要がある。水により洗浄することで、構造体内にナノ細孔を発達させるゲル化反応を途中で停止させてしまう。そのため、ナノメートルサイズの細孔の発達が不十分になり、所望の細孔特性を得ることができず、十分な比表面積が得られない。

【0012】

一方、水による洗浄を怠ると、マイクロオーダーの細孔を形成するための凍結を良好に行なうことができない。

【0013】

また、マイクロサイズのチャネルを作製するための凍結操作では、そのゲルの堅さに応じて、形成される形状が、マイクロハニカム、バンドル、polygonal繊維に変化する。ゾル−ゲル法とは、溶液から、ナノ粒子が分散したゾルの状態を経由し、さらに骨格の骨組みの隙間に液体又は気体を含むゲルの状態を経て、カーボン等の固体物質を得る方法である。このような形状変化は、凍結時の溶質粒子の移動しやすさに基づくものと考えられる。ここで、ゲルの状態にするためのエージング時間が長くなるに従い、ゲル化が進行し、溶質粒子の運動が阻害される。エージング時間が短い場合には、比較的溶質粒子が移動しやすいため集合しやすくなり、ゲル化の前後は殆ど粒子が移動できないため、氷柱の周りに存在した状態のままで凍結しハニカム状となる。さらにゲル化が進むと、氷柱の成長により分割されて繊維状となる。このように時間を調整することにより、マイクロハニカム形状を形成させることができるが、ゲルが堅くなりすぎると、マイクロハニカム形状を得ることができない。

【0014】

このように、特許文献1及び非特許文献1に開示の製造方法では、細孔が十分に発達する前に水で洗浄するために、細孔特性を制御してハニカム状の多孔質材料を製造することが困難である。

【0015】

本発明は、上記の問題点に鑑みてなされたものであり、その目的は、有機化合物を用いて、比表面積の高いハニカム構造体を製造する方法を提供し、ひいては有機化合物を原料として用いて得られ、流体の処理性能に優れたハニカム構造体を提供することにある。

【課題を解決するための手段】

【0016】

本発明に係るハニカム構造体は、上記課題を解決するために、有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上であることを特徴としている。

【0017】

上記の構成によれば、1300m2/g以上という極めて高い比表面積を有しているので、流体の処理性能に優れたハニカム構造体を提供することができる。

【0018】

本発明に係るハニカム構造体の製造方法は、上記課題を解決するために、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよい。

【0019】

ガス賦活処理することにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、ガス賦活処理しない場合に比べて高くなる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0020】

本発明に係るハニカム構造体の製造方法では、上記ガス賦活処理工程を、二酸化炭素を用いて行なうことがより好ましい。

【0021】

二酸化炭素を用いれば、ガス賦活処理をより簡便に行なうことができ、かつ賦活処理の効果が大きい。よって、より高い比表面積を有するハニカム構造体を簡便に製造することができる。

【0022】

本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含む製造方法であってもよい。

【0023】

酸性物質内でエージングすることにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、酸性物質の中でエージングしない場合に比べて高くなる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0024】

本発明に係るハニカム構造体の製造方法では、上記酸性物質として塩酸を用いることがより好ましい。

【0025】

塩酸はエージングに用いるとき簡便に扱うことができる。よって、より簡便に流体の処理性能に優れたハニカム構造体を提供することができる。

【0026】

本発明に係るハニカム構造体の製造方法では、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含む製造方法であってもよい。

【0027】

上記の構成によれば、重合工程により細孔が増加するので、流体の処理性能に優れたハニカム構造体を提供することができる。また、ハニカム状有機化合物を形成するために用いた有機化合物と、上記成形工程に有機化合物とに由来する、異なる特性を併せ持ったハニカム構造体を提供することができる。

【0028】

また、上記細孔増加工程が、上記ガス賦活処理工程、上記エージング工程、上記重合工程のうち、2以上を含むハニカム構造体の製造方法も本発明の範疇である。

【発明の効果】

【0029】

本発明に係るハニカム構造体は、以上のように、有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上である。よって、流体の処理性能に優れたハニカム構造体を提供できるという効果を奏する。

【0030】

また、本発明に係るハニカム構造体の製造方法は、以上のように、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができるという効果を奏する。

【0031】

また、本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。

【0032】

また、本発明に係るハニカム構造体の製造方法は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含み、上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含んでいる。よって、流体の処理性能に優れたハニカム構造体を提供することができる。また、ハニカム状有機化合物を形成するために用いた有機化合物と、上記成形工程に有機化合物とに由来する、異なる特性を併せ持ったハニカム構造体を提供することができる。

【発明を実施するための最良の形態】

【0033】

<1.本発明に係るハニカム構造体>

本発明に係るハニカム構造体は、有機化合物及び当該有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、比表面積が1300m2/g以上であるものであってもよい。

【0034】

本明細書において「ハニカム構造体」とは、ハニカム構造を有する物質を意味する。ハニカム構造は「はちのす構造」と称されることがあり、例えば円柱等の柱体に対してハニカム状に細孔を有する構造である。なお、当該柱体の上面及び底面の全体の形状は特に限定されるものではなく、例えば、角状、楕円状等であってもよい。

【0035】

本発明に係るハニカム構造体を構成する有機化合物としては、ハニカム状に成形可能なものである限り限定されないが、例えば、フェノール類化合物及びアルデヒド類化合物を重合して得られる物質が好ましく利用できる。ここで、「成形」とは、様々な方法で行ない得る。例えば、有機化合物の重合、架橋等によるゲル化が挙げられる。

【0036】

フェノール類化合物としては、例えば、o‐クレゾール、m‐クレゾール、p‐クレゾール、2,3‐キシレノール、2,4‐キシレノール、2,5‐キシレノール、2,6‐キシレノール、3,4‐キシレノール、3,5‐キシレノール、o‐エチルフェノール、m‐エチルフェノール、p‐エチルフェノール、イソプロピルフェノール、ブチルフェノール、p‐tert‐ブチルフェノール、p‐tert‐アミルフェノール、p‐オクチルフェノール、p‐ノニルフェノール、p‐クミルフェノール、2‐クロロフェノール、4‐メトキシフェノール、2,4‐ジクロロフェノール、3,5‐ジクロロフェノール、4‐クロロ‐3‐メチルフェノール、カテコール、3‐メチルカテコール、4‐tert‐ブチルカテコール、レゾルシノール、2‐メチルレゾルシノール、4‐エチルレゾルシノール、4‐クロロレゾルシノール、5‐メチルレゾルシノール、2,5‐ジメチルレゾルシノール、5‐メトキシレゾルシノール、5‐ペンチルレゾルシノール、ピロガロール等を挙げることができるがこれに限定されるものではない。

【0037】

アルデヒド類化合物としては、例えば、ホルムアルデヒド、アセトアルデヒド、ブチルアルデヒド、サリチルアルデヒド、ベンズアルデヒド等を挙げることができる。

【0038】

ここに例示したフェノール類化合物及びアルデヒド類化合物は、それぞれ単独で用いてもよいし、2種類以上を併せて用いてもよい。

【0039】

また、有機化合物が炭化された物質としては、上述の有機化合物が炭化された物質であればよく特に限定されない。炭化については後述の本発明に係るハニカム構造体の製造方法の項で説明する。

【0040】

本発明に係るハニカム構造体全体の長さは特に限定されるものではなく、用途等に応じて適宜設定すればよいが、例えば5cm以上30cm以下が好ましい。この大きさであれば、フィルタとして好適に用いることができる。

【0041】

本発明に係るハニカム構造体の平均開孔径としては、特に限定されるものではないが、20μm以上200μm以下であることが好ましい。この範囲の平均開孔径を有する本発明に係るハニカム構造体は、流体処理に用いる際に圧力損失が少ないので、フィルタ等に好適に用いることができる。

【0042】

ここで、「開孔径」とはハニカム構造体の上面及び底面に形成された細孔の直径(当該細孔が円でないときは長径)を意味する。また、「平均開孔径」とはハニカム構造体の上面及び底面に形成された細孔の直径の平均を意味し、例えば、ハニカム構造体の断面を走査型電子顕微鏡等で観察して、個々の細孔の直径を測定し、この平均を算出することで得ることができる。直径を測定する対象の細孔は、ハニカム構造体に形成された細孔の全てでもよいし、一部でもよい。本発明者らは後述の実施例において、20個の細孔から平均開孔径を算出した。なお、本明細書において「細孔」とは、後述するハニカム状有機化合物、本発明に係るハニカム構造体、本発明に係る製造方法により製造されたハニカム構造体が有する孔を意味する。その大きさは特に限定されないが、後述するミクロ孔及びメソ孔であることが好ましい。また、本明細書において「細孔」と「開孔」とは交換可能に用いられる。

【0043】

本発明に係るハニカム構造体の比表面積は1300m2/g以上であればよい。上限値としては、特に限定されず、後述の本発明に係るハニカム構造体の製造方法によれば高い比表面積を有するハニカム構造体を得ることができるが、例えば2500m2/gとしてもよい。本明細書において「比表面積」とは、質量に対する表面積を意味し、ハニカム構造体の表面積を当該ハニカム構造体の質量で除して算出することができる。また、比表面積1300m2/g以上2500m2/g以下は、体積に対する表面積により1.3×108m2/m3以上2.5×108m2/m3以下と表現することもできる。

【0044】

なお、一般的にハニカム構造体の平均開孔径が小さくなればなるほど、比表面積は大きくなり、また、ハニカム構造体の壁(個々の細孔を形成する壁)の厚みは小さくなる。

【0045】

また、一般的なハニカム構造体の体積に対する表面積の比は1×103m2/m3以上5×105m2/m3以下である。これに対して本発明に係るハニカム構造体は上述のように比表面積が大きいので、流体の処理効率が高く、空気清浄機のフィルタ等に好適に用いることができる。

【0046】

なお、ハニカム構造体をフィルタ等として流体処理の目的で用いる場合、当該流体の吸着容量を向上させるためには表面積を大きくするとよい。例えば、本発明に係るハニカム構造体の好ましい形態の一つは、2nm以下の直径を有するミクロ孔を多く有する。一方、ミクロ孔内では拡散速度が非常に遅い。そのため、流体処理をより効率よくするために、本発明に係るハニカム構造体の好ましい形態の一つは、上記ミクロ孔に加えて、2〜50nmの直径を有するメソ孔を有する。

【0047】

<2.本発明に係るハニカム構造体の製造方法>

本発明に係るハニカム構造体の製造方法(以下、「本発明に係る製造方法」という。)は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、を含む。

【0048】

そして、上記細孔増加工程は、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよく、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含んでいてもよく、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含んでいてもよい。

【0049】

ガス賦活処理工程によって、ガス賦活処理することにより、細孔を増加させることができる。これにより、得られるハニカム構造体の比表面積は、ガス賦活処理しない場合に比べて高くなり、例えば上述の本発明に係るハニカム構造体等の比表面積が大きいハニカム構造体を製造することができる。

【0050】

また、エージング工程によって、酸性物質中でエージングすることにより、ハニカム状有機化合物の細孔を増加させることができる。

【0051】

また、重合工程によって、異なる細孔特性を併せ持つハニカム構造体を得ることができる。つまり、再重合させる有機化合物(成形工程に供されていない有機化合物)の特性が、得られるハニカム構造体にも反映される。

【0052】

〔成形工程〕

上記成形工程は、有機化合物をハニカム状に成形してハニカム状有機化合物を得る工程であればよく、その具体的な方法は特に限定されない。例えば、氷晶テンプレート法を好適に利用できる。

【0053】

なお、本明細書において「ハニカム状有機化合物」とは、上記成形工程に供された後の有機化合物を意味する。

【0054】

また、氷晶テンプレート法を本発明に係る製造方法に適用する場合、例えば湿潤ゲル作製、洗浄、凍結、解凍、凍結乾燥、炭化という手順で行なってもよい。この湿潤ゲル作製から解凍までが本発明に係る製造方法の成形工程に相当する。なお、「湿潤ゲル」とは、ゲルの中でも特に水分を含むゲルを意味する。また、上記解凍の後であって上記凍結乾燥の前に、エージング工程を行なってもよいし、上記炭化の後に、ガス賦活処理及び/又は重合工程を行なってもよい。エージング工程、ガス賦活処理工程、重合工程については後述する。

【0055】

まず、氷晶テンプレートについて説明する。氷晶テンプレート法とは、凍結ゲル化法及び一方向凍結法を組み合わせた手法であり、ゲルだけでなくゲル化前のゾルにも適用可能な多孔質構造体の形成方法である。凍結ゲル化法とは、凍結濃縮効果を利用したゲル化法である。ゾルを凍結すると分相が生じ、ほぼ純粋な水が凝固した相と、コロイド粒子が濃縮された相の2相に分かれる。この濃縮によるゲル化促進効果は非常に大きく、−196℃という極低温であっても氷の間隙に集合したコロイド粒子同士は結合してゲル化する。このとき、氷がテンプレートの役割を果たし、解凍・乾燥後には凍結時の形状を保持したゲルが得られる。また、一方向凍結法は、上記テンプレートとなる氷の成長を制御する方法である。これは、金属酸化物のゲルに方向性を持たせて凍結することで、氷を一方向に柱状に成長させて複数の氷柱を形成し、氷柱の間隙に粒子を集合させる方法である。従来の一方向凍結法は金属酸化物ゲルのpolygonal繊維作製法として理解されており、長時間エージングした構造の硬い湿潤ゲルに主に適用されてきた。本発明者らは、この凍結ゲル化法及び一方向凍結法を組み合わせて、ゾル及びゲル化直後の湿潤ゲルに適用して、後述の実施例においてハニカム構造体を製造した。

【0056】

次に、氷晶テンプレート法のゲル作製(成形工程)の一例を説明するが、本発明に係る製造方法はこれに限定されない。

【0057】

具体的には、炭酸ナトリウム(C)を触媒、水(W)を希釈剤として、レゾルシノール(R)及びホルムアルデヒド(F)をゾル‐ゲル重合させることによりRF湿潤ゲルを合成する。原料溶液のレゾルシノール/ホルムアルデヒドのモル比(R/F[mol/mol])は0.5に、レゾルシノール/水のモル比(R/W[g/cm3])は0.2にそれぞれ固定する。レゾルシノール/触媒のモル比(R/C[mol/mol])については、様々に変化させてもよい。R/Cは原料溶液中の触媒量を規定するパラメータであるが、一般に形成されるゲルの細孔特性は原料溶液中の触媒濃度及び/又はpHによって制御できる。この原料溶液をよく混合した後、鋳型となるガラス管の入ったバイアル瓶に流し込み、25℃に静置してゲル化させる。ゲル化時間は、R/Cによって異なり、例えばR/C=100で24時間、R/C=500で60時間である。R/Cがここに例示した比率と異なる場合は、ここに例示した時間に基づいて推定して実際に静置してゲル化するか否かを試して、静置する時間を適宜調整すればよい。なお、湿潤ゲルの作製後、さらに数時間静置してもよい。

【0058】

なお、この湿潤ゲル作成後の静置する時間を制御することで、後述する凍結後に、より良好なハニカム構造のRFゲルを得ることができる。例えば、静置時間は、R/Cの値に応じて調整してもよく、R/C=100の場合は2時間、R/C=500の場合は10時間としてもよい。静置時間が長過ぎると、凍結後に得られる形状が、ハニカム構造から多角形(polygonal)繊維状へと変化する(上述した特許文献1を参照)。このような形状変化は、凍結時におけるRF湿潤ゲル中の粒子の移動しやすさに基づくものであると考えられる。静置時間が長くなるに伴い、ゲル化が進行し、RF湿潤ゲル中の粒子の運動が阻害される。ゲル化の前後は殆ど粒子が移動できないため、当該粒子は氷柱の周りに存在する状態のままで凍結してハニカム状となる。さらにゲル化が進行した状態で凍結すると、氷柱の成長により凝集した粒子が分割されて繊維状となる。このように、湿潤ゲル作成後の静置時間を調整することによりハニカム構造以外の形状になることを抑制することができる。

【0059】

次に、湿潤ゲル作製後の洗浄について述べる。まず、バイアル瓶からガラス管を取り出して、純水を満たした容器内へガラス管からRF湿潤ゲルを押し出す。次に、純水を適宜入れ替えながら放置することによりゲルを洗浄する。例えば本発明者らは後述の実施例にも記載のように、この操作を40分間に6回程度純水を交換することで行なった。長時間純水中に放置しておくと、湿潤ゲルが太く膨張する場合があり、この場合湿潤ゲルの濃度が変化して、最終的に得られるハニカム構造体の細孔特性に影響を及ぼす可能性がある。

【0060】

なお、この洗浄は、原料であるホルムアルデヒド中の不純物であるメタノールを取り除くことが主な目的である。メタノールがRF湿潤ゲル内に残存すると、後述する凍結のときに氷晶が直線状に成長しないため、良好なハニカム構造が形成されない場合がある。

【0061】

次に凍結について述べる。RF湿潤ゲルの洗浄の後、当該RF湿潤ゲルをチューブ状のセルに移しかえる。チューブを純水で満たした後、蓋をして、凍結する。RF湿潤ゲルの凍結は、上記チューブ状のセルごと、定速モータなどを用いて所定の挿入速度で液体窒素等の冷媒中に挿入することで行なってもよい。RF湿潤ゲルを冷媒中に挿入することで、冷媒に挿入された部分の氷が挿入方向に沿って柱状に成長する。

【0062】

また、凍結条件を変化させることにより、テンプレートとなる氷柱の直径を変化させることができ、ひいては得られるハニカム構造体を所望の平均開孔径を有するように成形することができる。好ましい凍結条件としては、温度−196〜−10℃、冷媒へのセルの挿入速度0.5〜70cm/hであり、より好ましくは、温度−196〜−20℃、冷媒への挿入速度1〜20cm/hである。また、本発明に係る製造方法より得られるRFゲルを用いたハニカム構造体の平均開孔径は、特許文献1に記載のシリカを原料としたハニカム構造体より大きくなる。これは有機化合物であるRFゲルの表面の親水性は、親水的なシラノール基を多く有するシリカゲルの表面に比べて小さいからである。親水性が小さいために、一方向凍結を行なう際の相分離過程で水分子は移動をしやすくなり、より太い氷晶を形成するものと考えられる。このように氷晶テンプレート法は一種の湿式合成法であるので、ゾル‐ゲル法の優れたナノ構造制御技術との併用が可能であり、これを用いて多孔質材料を作製する場合、最終的に得られるハニカム構造体の細孔特性(平均開孔径、比表面積、細孔容積)は原料組成、上述の静置条件に基づいて精密に制御することができる。

【0063】

次に解凍について説明する。解凍については、例えば50℃の恒温槽内に上記チューブ状のセルを入れることで行なえばよい。

【0064】

次に、得られたハニカム状のRF湿潤ゲルの乾燥について述べる。ハニカム状のRF湿潤ゲルの乾燥については、特に限定されないが、凍結乾燥により行なってもよい。凍結乾燥を経て、ハニカム状のRF湿潤ゲルはハニカム状のRFゲルとなる。

【0065】

ここで、凍結乾燥についてより詳しく説明する。解凍したハニカム状のRF湿潤ゲルを、その5倍以上の体積のt‐ブタノールに浸漬させる。その後、2〜4日間、t‐ブタノールを用いて洗浄して、解凍したハニカム構造体中に含まれる微量の水分をt‐ブタノールで溶媒置換する。溶媒置換に用いる溶媒は、特に限定されるものではないが、t‐ブタノールが好ましい。t‐ブタノールは、液‐固転移時の密度変化が小さいため(299kにおける密度変化(Δρ)=−3.4×10‐4g/cm3)、凝固時に試料を破壊する可能性が小さいからである。また、t‐ブタノールの蒸気圧は大きいため(0℃におけるt−ブタノールの蒸気圧はp0=821Pa、水はp0=61Pa)、乾燥速度が速いからである。次に、溶媒置換後のハニカム状のRFゲルを−30℃〜−10℃で凍結乾燥すればよい。

【0066】

次に炭化について述べる。炭化とは不活性雰囲気下において熱処理して炭素化することをいう。炭素化することにより電気伝導性が発現したり細孔が発達したりする等、新しい特性を獲得することができる。炭化の具体的な方法については特に限定されないが、例えば、本発明者らは、後述の実施例でも述べるように、凍結乾燥により得られたハニカム状のRFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持して、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、カーボンマイクロハニカム(以下、「CMH」と表記する)に転換した。なお、このCMHは本発明に係る製造方法において製造されるハニカム構造体に相当するものであるが、後述の賦活処理工程、重合工程を行なう場合は、これらの工程後のCMHが本発明に係る製造方法において製造されるハニカム構造体に相当する。

【0067】

〔ガス賦活処理工程〕

本発明に係る製造方法の上記細孔増加工程は、上記ハニカム状有機化合物が有する細孔を増加させる工程であって、当該有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含んでいてもよい。

【0068】

賦活とは炭の表面にナノサイズの細孔を開けることであり、炭を賦活すると活性炭になる。これにより比表面積が大きくなり、ひいては様々な物質に対する吸着能力が大きくなる。従って、ガス賦活処理工程は、有機化合物を炭化させた後に行なうことが好ましい。なお、賦活は、一般に750〜850℃以上で起こるといわれており、賦活ガスが炉内に供給されて高温下で反応し、炭がガス化して失われた跡に細孔ができる。

【0069】

ガス賦活処理工程で用いるガスとしては特に限定されず、水蒸気、酸素、空気、二酸化炭素、燃焼性のあるガスを例示できるが、中でも二酸化炭素を用いることが好ましい。二酸化炭素を用いれば、ガス賦活処理をより簡便に行なうことができ、かつ賦活処理の効果が大きい。

【0070】

また、賦活の温度、時間等の条件によって、活性炭の比表面積、細孔容積、開孔径等を調節できる。具体的な条件としては、製造するハニカム構造体の用途等に応じて適宜設定すればよいが、例えば、本発明者らはRFゲルを炭化して得たCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下に置き、室温から600℃/hの速度で1000℃まで昇温して最大1時間30分間保持することで賦活した。

【0071】

賦活により細孔特性を大きく変化させることができる。また、壁厚が薄くなる傾向にあるものの、ハニカム構造体の概観は大きく変化することはない。この賦活により、主に発達する細孔は直径2nm以下(ミクロ孔)である。賦活する時間により、生成するミクロ孔の量は変化する。賦活しない場合、800cm2/gの比表面積であるハニカム構造体は、45分間賦活すると1300cm2/g、90分間賦活すると2200cm2/gの比表面積になった。この細孔は賦活時間に比例して増加する。

【0072】

〔エージング工程〕

本発明に係る製造方法では、上記細孔増加工程がエージング工程を含むことがより好ましい。エージング工程は、上記ハニカム状有機化合物を酸性物質の中でエージングする工程であればよい。酸性物質中でエージングすることにより、ハニカム状有機化合物の細孔を増加させることができる。また、エージングする時間を調整することにより細孔特性を制御できる。そのため、エージングする時間を調節することで、用途に応じた細孔特性を有するハニカム構造体を製造することができる。酸性物質中でエージングを行なうことにより、細孔を増加させることができる。このエージングによって、例えばメソ孔が発達し、比表面積の高いハニカム構造体を得ることができる。また、エージングの条件(エージング時間等)を制御することで得られるハニカム構造体の細孔特性を制御することができる。

【0073】

ここで、エージングによって細孔が増加する理由としては、オストワルド熟成の機構によってメソ孔が発達するためであると考えられる。湿潤ゲル中の固体成分が母液に溶解する際の溶解度は、ナノ粒子の粒径によって異なる。一般に、粒子(固体成分)の溶解度は、粒子がある程度大きい場合、粒子の大きさにはほぼ無関係に一定である。しかし、湿潤ゲルを構成しているような非常に小さいナノサイズの粒子では、母液と当該粒子との間の界面エネルギーが無視できなくなるので、溶解度は粒子の大きさによって異なる。即ち、粒径の小さいナノ粒子、及びナノ粒子表面の微小な突起部分は、母液への溶解度が大きいので、当該ナノ粒子及び突起部分が溶解して大きなサイズの粒子の表面に再析出することになる。このように、母液と接触している間に微小沈殿粒子が消失(溶出)して大粒子上へ析出する機構は、一般にオストワルド熟成(Ostwald ripening)と呼ばれている。そして、本発明に係る製造方法におけるエージング工程では、この溶出及び析出を酸性物質中で行なう。

【0074】

エージング工程において利用可能な酸性物質としては、特に限定されない。その種類としては、硝酸、硫酸、塩酸を例示でき、中でも取り扱いの容易な塩酸が好ましい。また、その形態としては、ハニカム状有機化合物を中に入れることが可能な形態であればよく、例えば、液体、ゲル等を好ましく例示できる。また、上述の氷晶テンプレート法を適用する場合、解凍の後であって凍結乾燥の前に、ハニカム構造のRF湿潤ゲルを塩酸に浸漬することでエージング工程を行なってもよい。これにより、さらに比表面積の高いハニカム構造体を得ることができる。

【0075】

エージングを行なう際の酸性物質の温度としては、特に限定されないが、50℃以上100℃以下が好ましい。温度によって、上記溶出及び析出の進行スピードが異なる。例えば、温度が高ければエージング速度は速くなり、短時間で細孔を発達させることができる。そのため、本発明者らは後述の実施例に説明するように、90℃でエージングを行なった。

【0076】

また、エージングの時間としては、特に限定されないが、3日間以上7日間以下とすることが好ましい。エージングの時間が長くなるほど、増加する細孔中のメソ孔の割合が多くなる。3日間のエージングであれば、細孔のサイズ分布は1nm近辺にピークを有するが、7日間になるとこの分布は10nm近辺にピークを有する。

【0077】

なお、エージングの時間及び温度によって細孔特性を制御することができ、所望の細孔特性を有するハニカム構造体を得ることができる。

【0078】

また、後述の実施例5及び6に示すように、細孔増加工程にガス賦活処理工程を含まずにエージング工程のみを行なっても、エージング工程を行なわない場合に比べると比表面積を向上させることができる。

【0079】

〔重合工程〕

本発明に係る製造方法では、上記細孔増加工程が重合工程を含むことがより好ましい。重合工程は、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する工程であればよい。

【0080】

なお、上記成形工程には、ゾルを重合させてゲルにすることで行なう形態があるため、上記成形工程における重合と上記重合工程における重合との混同を避けるため、上記重合工程における重合を「再重合」と表記する。

【0081】

重合工程を行なうことにより、異なる細孔特性を併せ持つハニカム構造体を得ることができる。つまり、再重合させる有機化合物(成形工程に供されていない有機化合物)の特性が、得られるハニカム構造体にも反映される。そのため、ハニカム状有機化合物を再重合させずに直接ハニカム構造体を得た場合に当該ハニカム構造体が示す細孔特性と、成形工程に供されていない有機化合物を仮に成形工程及び細孔増加工程に供した場合に得られるハニカム構造体の細孔特性と、を併せ持つハニカム構造体を作製することができる。例えば、平均細孔半径が2nm程度のハニカム構造体に、平均細孔半径が10nmであるゲルを再重合させると、2つの性質を併せ持つハニカム構造体を作製できるし、その逆も可能である。

【0082】

なお、「成形工程に供されていない有機化合物」としては、ハニカム状有機化合物の有する細孔内に包含させることが可能な有機化合物であればよい。つまり、重合工程では、ハニカム状有機化合物が有する細孔内に有機化合物を入れて、当該有機化合物を重合させるという操作が行なわれる。

【0083】

重合工程において、ハニカム状有機化合物の細孔内に、成形工程に供されていない有機化合物を入れる方法としては特に限定されないが、成形工程に供されていない有機化合物であって液状の有機化合物を容器に入れて、当該容器内にハニカム状有機化合物を入れた後に、当該容器を密閉した上で減圧下に置くことが好ましい。これによりハニカム状有機化合物が有する細孔内に有機化合物を効率よく入れることができる。

【0084】

氷晶テンプレート法を用いる場合では、重合工程の後に、上述の溶媒置換、乾燥、炭化を再度行なってもよい。

【0085】

なお、重合工程を行なう順番は、ガス賦活処理工程の前後のいずれでもよく、限定されない。

【0086】

また、後述の実施例7に示すように、細孔増加工程にガス賦活処理工程を含まずに重合工程のみを行なっても、重合工程を行なわない場合に比べて比表面積及び細孔容積を増加させることができ、且つ、異なる特性を併せ持つハニカム構造体を得ることができる。

【0087】

また、本発明に係る製造方法は、上記細孔増加工程が、上記ガス賦活処理工程、上記エージング工程、上記重合工程のうち、2以上の工程を含んでいてもよい。それぞれを組み合わせることにより、また全てを採用することにより、より流体の処理性能に優れたハニカム構造体を提供でき、また使用目的によって、細孔特性を制御することで、様々な用途に応じたハニカム構造体を製造することができる。

【0088】

以下に実施例を示し、本発明の実施の形態についてさらに詳しく説明する。もちろん、本発明は以下の実施例に限定されるものではなく、細部については様々な態様が可能であることはいうまでもない。さらに、本発明は上述した実施形態に限定されるものではなく、請求項に示した範囲で種々の変更が可能であり、それぞれ開示された技術的手段を適宜組み合わせて得られる実施形態についても本発明の技術的範囲に含まれる。また、本明細書中に記載された文献の全てが、本明細書中において参考として援用される。

【実施例】

【0089】

<実施例1>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0090】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0091】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0092】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出し、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。

【0093】

次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化し、CMHに転換した。

【0094】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して20分間保持することで賦活して、細孔が発達したCMHを得た。

【0095】

得られたCMHの重量を測定すると賦活前に比べて、37%重量が減少していた(Burn off=37%)。また、得られたCMHの平均開孔径は129μm、比表面積は1166m2/g、細孔容積は0.51cm3/gであった。

【0096】

なお、Burn offとは賦活度を表す指標であり、以下の数式(1)

Burn off(%)=(1−賦活後試料重量/賦活前重量)×100・・・(1)

により算出される。

【0097】

また、平均開孔径の測定方法については、次の通りである。即ち、後述のように走査型電子顕微鏡(SEM)を用いた観察により得られた画像から任意の細孔20点を選び出し、その最大の直径(長径)を測定して、測定された直径の値の平均を算出することで得られた値である(以下の実施例及び比較例において同じ)。

【0098】

比表面積については、77Kにおける窒素吸脱着等温線を測定して、BETプロットを適用して算出した。なお、窒素吸脱着等温線を測定するための試料には本実施例にて得られたCMH50mgを用い、また、当該試料に窒素ガス気流又は減圧下で4時間加熱(200℃)することで水分を除去するという前処理を行なった。窒素吸脱着等温線の測定装置としてBELSORP−mini(日本ベル株式会社製)を用いた(以下の実施例及び比較例において同じ)。

【0099】

また、細孔容積については、Dollimore‐Heal法(Dollimore D, Heal GR., An improved method for the calculation of pore-size distribution from adsorption data, J. Appl. Chem., 14, p.109-114 (1964))を脱着等温線に適用して算出した。

【0100】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図1に示す。図1は本実施例で得られたCMHをSEMで観察した結果を示す図である。図1に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、後述する比較例1のCMHに比べて孔の壁が薄く、多孔質材料として極めて好適に使用可能なハニカム構造体が得られたことが確認できた。

【0101】

<実施例2>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0102】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0103】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0104】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0105】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0106】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して40分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、57%重量が減少していた(Burn off=57%)。得られたCMH(多孔質ハニカム構造体)の平均開孔径は120μm、比表面積は2142m2/g、細孔容積は0.93cm3/gであった。

【0107】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図2に示す。図2は本実施例で得られたCMHをSEMで観察した結果を示す図である。図2に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、後述する比較例1のCMHに比べて孔の壁が薄く、多孔質材料として極めて好適に使用可能なハニカム構造体が得られたことが確認できた。

【0108】

<比較例1>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0109】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時刻をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0110】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0111】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0112】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。得られたCMHの平均開孔径は110μm、比表面積は650m2/g、細孔容積は0.33cm3/gであった。

【0113】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図3に示す。図3は本比較例で得られたCMHをSEMで観察した結果を示す図である。図3に示すようにハニカム構造を有するCMHが得られたことが確認できた。

【0114】

また、実施例2及び比較例1で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を実施例1で測定した窒素吸脱着等温線と共に図4に示す。図4は実施例1、2及び比較例1で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図4において白丸は吸着量を示し、黒丸は脱着量を示す。図4に示すように賦活によるBurn offが大きいほど、高い吸脱着量を示した。

【0115】

<実施例3>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0116】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0117】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0118】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0119】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0120】

得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して20分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、33%重量が減少していた。

【0121】

得られたCMHの平均開孔径は122μm、比表面積は1500m2/g、細孔容積は1.27cm3/gであった。

【0122】

<実施例4>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。そこへ脱イオンした蒸留水20mLを加え、攪拌し水に溶解させた。溶解した後、そこへ8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加え、ホルムアルデヒドを加えた時刻をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0123】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0124】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出し、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化することで、CMHに転換した。

【0125】

次に、得られたCMHを270cm3/minの窒素、30cm3/minの二酸化炭素ガス流通下で室温から600℃/hの速度で1000℃まで昇温して40分間保持することで賦活し、細孔を発達させた。賦活したCMHの重量を測定すると賦活前に比べて、54%重量が減少していた。

【0126】

得られたCMHの平均開孔径は124μm、比表面積は1933m2/g、細孔容積は1.7cm3/gであった。

【0127】

<比較例2>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0077gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0128】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0129】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。66時間経過後、ゲル化が確認された。さらに10時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0130】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度3cm/hに設定し−30℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0131】

次に、RF湿潤ゲルをt−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化することで、CMHに転換した。得られたCMHの平均開孔径は108μm、比表面積は708m2/g、細孔容積は0.8cm3/gであった。

【0132】

また、実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を図5に示す。図5は実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図5において白丸は吸着量を示し、黒丸は脱着量を示す。図5に示すように賦活によるBurn offが大きいほど、高い吸脱着量を示した。

【0133】

<実施例5>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0134】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0135】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0136】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルをチューブから取り出した。

【0137】

取り出したRF湿潤ゲルを1M HCl水溶液に浸漬し、90℃で3日間エージングを行なった。

【0138】

その後t−ブタノールに浸漬し、3日間にわたり、3回以上t‐ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt‐ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0139】

得られたCMHの平均開孔径は27μm、比表面積は896m2/g、細孔容積は0.48cm3/gであった。

【0140】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図6に示す。図6は本実施例で得られたCMHをSEMで観察した結果を示す図である。図6に示すようにハニカム構造を有するCMHが得られたことが確認できた。また、細孔の大きさは実質的に均一であることが確認された。また、このCMHは、多孔質であり、細孔の表面には、直径1〜50nmのミクロ/メソ孔が無数に形成されており、隣り合う細孔のミクロ/メソ孔同士がつながった孔も確認された。

【0141】

<実施例6>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0142】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒドを加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0143】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。これによりハニカム状のRF湿潤ゲルが得られた。その後、さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0144】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0145】

取り出したRF湿潤ゲルを1M HCl水溶液に浸漬し、90℃で7日間エージングを行なった。

【0146】

その後t−ブタノールに浸漬し、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0147】

得られたCMHの平均開孔径は25μm、比表面積は761m2/g、細孔容積は0.59cm3/gであった。

【0148】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図7に示す。図7は本実施例で得られたCMHをSEMで観察した結果を示す図である。図7に示すようにハニカム構造を有するCMHが得られたことが確認できた。

【0149】

また、実施例5及び6で得られたCMHの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。図8に示す。図8は実施例5及び6で得られたCMHの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。また、図8において白丸及び白四角は吸着量を示し、黒丸及び黒四角は脱着量を示す。図8に示すように実施例5のCMHに比べて実施例6のCMHの方が高い吸脱着量を示した。また、酸を用いたエージングの時間によって細孔特性を制御できることが示された。

【0150】

<比較例3>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0151】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0152】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0153】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0154】

次に、取り出したRF湿潤ゲルをt‐ブタノールに浸漬し、3日間にわたり、3回以上t‐ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt‐ブタノールで溶媒置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。

【0155】

次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。

【0156】

得られた構造体の平均開孔径は25μm、比表面積は564m2/g、細孔容積は0.33cm3/gであった。

【0157】

<実施例7>

レゾルシノール(和光純薬工業株式会社製)4g、炭酸ナトリウム(和光純薬工業株式会社製)0.0385gを量りとり、ビーカーに移した。このビーカーに脱イオンした蒸留水20mLを加え、攪拌し、レゾルシノール及び炭酸ナトリウムを水に溶解させた。

【0158】

溶解した後、8wt%メタノール水溶液中37wt%ホルムアルデヒド溶液(和光純薬工業株式会社製)を5.8909mL加えた。当該ホルムアルデヒド溶液を加えた時点をゾル−ゲル重合開始時間として、10分間スターラーで溶液を攪拌した。

【0159】

攪拌後の溶液を、ガラスチューブが入った30mLのバイアル瓶に入れて蓋をした後、25℃で静置した。21時間経過後、ゲル化が確認された。さらに2時間そのまま静置した。次に、バイアル瓶内からガラスチューブを取り出し、ガラスチューブ内のゲルを、500mLの純水で満たした容器内に投入し、30〜40分間に6回純水を交換することで、ゲルを洗浄した。

【0160】

その後、純水を満たしたチューブ状のセル内に洗浄したRF湿潤ゲルを加え、定速モータを挿入速度20cm/hに設定し−196℃の液体窒素冷媒槽に挿入した。RF湿潤ゲルが完全に凍結した後、50℃の恒温槽に入れて解凍した。解凍後、RF湿潤ゲルを、チューブから取り出した。

【0161】

次に、t−ブタノールに浸漬した。この後、3日間にわたり、3回以上t−ブタノールによる洗浄を行ない、RF湿潤ゲルに含まれる水分を完全にt−ブタノールで置換した。十分に溶媒置換したRF湿潤ゲルを−10℃で凍結乾燥することによりハニカム状のRFゲルを得た。次に、当該RFゲルを200cm3/minのN2流通下で室温から250℃/hの速度で250℃まで昇温して2時間保持し、さらに250℃/hの速度で1000℃まで昇温して4時間保持することで炭化して、CMHに転換した。得られたCMH(当該CMHを「再重合前のCMH」と表記する。)の平均開孔径は83μm、比表面積は500m2/g、細孔容積は0.34cm3/gであった。

【0162】

次に、得られたCMHを上述の手順で作製したRFゾル溶液に含浸させた。ハニカム内部まで当該RFゾル溶液を浸透させるため、バイアル瓶の蓋を緩めた状態にして減圧下で10分放置した。次に、298Kの恒温槽内に静置することでゲル化(再重合)させた後、363Kの恒温槽で3日間静置した。なお、当該RFゾル溶液は、単独でゲル化させると比表面積は700m2/g、細孔容積は1.56cm3/gとなるものである(以下、説明の便宜のため当該RFゾル液を単独でゲル化させたものを「再重合ゲル」と表記する)。

【0163】

次に、バイアル瓶から試料を取り出し、試料の周囲に付着しているRF湿潤ゲルをある程度取り除いた後、素早くt−ブタノールの入ったバイアル瓶に移した。次に、上述の手順で、溶媒置換、乾燥、炭化を行なった。

【0164】

得られたCMH(当該CMHを「再重合後のCMH」と表記する。)の平均開孔径は83μm、比表面積は533m2/g、細孔容積は1.28cm3/gであった。

【0165】

次に、CMHを上面及び底面に対して平行に切断してSEMで観察した。結果を図9に示す。図9は本実施例で得られたCMHをSEMで観察した結果を示す図である。図9に示すように、2種類のゲルに由来するハニカム構造体が得られたことが確認できた。

【0166】

また、再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を実施例1に記載の方法と同じ方法で測定した。結果を図10に示す。図10は再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を測定した結果を示し、縦軸は吸脱着量を示し、横軸は相対圧を示す。図10に示すように、再重合後のCMHは、再重合前のCMH及び再重合ゲルの物性を併せ持ったものであることが確認できた。例えば、相対圧が高い場合に、吸着量が増加しているという点から、再重合ゲルの性質が付与されたことから確認できる。

【0167】

これまで説明した実施例、比較例で得たCMHの平均開孔径、比表面積、細孔面積をまとめて以下の表1に示す。また、比較のため上記非特許文献1に開示されたCMHの各数値も表1に示す。

【0168】

【表1】

【0169】

表1の実施例1〜4と非特許文献1とを比較すると分かるように、本発明の製造方法によれば非特許文献1に開示された方法に比べて、平均開孔径及び細孔容積が大きく、比表面積も同等又はそれ以上であるハニカム構造体が得られることが示された。また、実施例5〜7と非特許文献1とを比較すると分かるように、いずれも細孔容積の大きなハニカム構造体が得られることが示された。

【0170】

〔実施例8〕

ガス賦活処理時間及びBurn offの関係を検討した。結果を図11に示す。図11はガス賦活処理時間及びBurn offの関係を示す図であり、横軸はガス賦活処理時間(図中「保持時間」と表記)、縦軸はBurn offを示す。

【0171】

丸印は、実施例1の結果(保持時間20分)、及び実施例1と同じ方法において保持時間を0、40分、70分に変更して行なった場合の結果を示す。なお、保持時間40分においては実施例2の結果ともいえる。

【0172】

三角印は、実施例3の結果(保持時間20分)、及び実施例3と同じ方法において保持時間を0、40分、70分に変更して行なった場合の結果を示す。なお、保持時間40分においては実施例4の結果ともいえる。

【0173】

四角印は、凍結条件については、液体窒素の温度を−196℃、RF湿潤ゲルの液体窒素冷媒槽への挿入速度を20cm/hとし、また、保持時間を0、20分、40分、70分とした以外は実施例1と同じ方法を行なって場合の結果を示している。なお、この凍結条件により平均開孔径は約30μmとなる。

【0174】

図11に示されるように、保持時間とBurn offとの間には高い相関関係があることが示された。このように本発明の製造方法において、ガス賦活処理時間を制御することにより、Burn offを制御できることが示された。

【産業上の利用可能性】

【0175】

本発明のハニカム構造体は流体を処理するための材料として好適に用いることができるので、吸着剤、触媒、触媒担体、クロマトグラフィーのカラム、又は空気調和機、水質浄化装置若しくは空気清浄機のフィルタ等の幅広い用途で利用可能である。

【図面の簡単な説明】

【0176】

【図1】実施例1で得られたCMHをSEMで観察した結果を示す図である。

【図2】実施例2で得られたCMHをSEMで観察した結果を示す図である。

【図3】比較例1で得られたCMHをSEMで観察した結果を示す図である。

【図4】実施例1、2及び比較例1で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図5】実施例3、4及び比較例2で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図6】実施例5で得られたCMHをSEMで観察した結果を示す図である。

【図7】実施例6で得られたCMHをSEMで観察した結果を示す図である。

【図8】実施例5及び6で得られたCMHの窒素吸脱着等温線を測定した結果を示す図である。

【図9】実施例7で得られたCMHをSEMで観察した結果を示す図である。

【図10】再重合後のCMH、再重合前のCMH、再重合ゲルの窒素吸脱着等温線を測定した結果を示す図である。

【図11】ガス賦活処理時間及びBurn offの関係を示す図である。

【特許請求の範囲】

【請求項1】

有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、

比表面積が1300m2/g以上であることを特徴とするハニカム構造体。

【請求項2】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含むことを特徴とするハニカム構造体の製造方法。

【請求項3】

上記ガス賦活処理工程を、二酸化炭素を用いて行なうことを特徴とする請求項2に記載のハニカム構造体の製造方法。

【請求項4】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含むことを特徴とするハニカム構造体の製造方法。

【請求項5】

上記酸性物質として塩酸を用いることを特徴とする請求項4に記載のハニカム構造体の製造方法。

【請求項6】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含むことを特徴とするハニカム構造体の製造方法。

【請求項1】

有機化合物、及び上記有機化合物が炭化された物質のうちの少なくとも一方を含んでなり、

比表面積が1300m2/g以上であることを特徴とするハニカム構造体。

【請求項2】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物に対してガス賦活処理を行なうガス賦活処理工程を含むことを特徴とするハニカム構造体の製造方法。

【請求項3】

上記ガス賦活処理工程を、二酸化炭素を用いて行なうことを特徴とする請求項2に記載のハニカム構造体の製造方法。

【請求項4】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物を酸性物質の中でエージングするエージング工程を含むことを特徴とするハニカム構造体の製造方法。

【請求項5】

上記酸性物質として塩酸を用いることを特徴とする請求項4に記載のハニカム構造体の製造方法。

【請求項6】

有機化合物をハニカム状に成形してハニカム状有機化合物を得る成形工程と、

上記ハニカム状有機化合物が有する細孔を増加させる細孔増加工程と、

を含み、

上記細孔増加工程が、上記ハニカム状有機化合物の細孔内に、上記成形工程に供されていない有機化合物を入れて、当該成形工程に供されていない有機化合物を重合する重合工程を含むことを特徴とするハニカム構造体の製造方法。

【図4】

【図5】

【図8】

【図10】

【図11】

【図1】

【図2】

【図3】

【図6】

【図7】

【図9】

【図5】

【図8】

【図10】

【図11】

【図1】

【図2】

【図3】

【図6】

【図7】

【図9】

【公開番号】特開2009−173505(P2009−173505A)

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願番号】特願2008−16474(P2008−16474)

【出願日】平成20年1月28日(2008.1.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(503202527)

【Fターム(参考)】

【公開日】平成21年8月6日(2009.8.6)

【国際特許分類】

【出願日】平成20年1月28日(2008.1.28)

【出願人】(000005049)シャープ株式会社 (33,933)

【出願人】(503202527)

【Fターム(参考)】

[ Back to top ]