ハニカム構造体及び排ガス浄化装置

【課題】ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失が低いハニカム構造体を提供する。

【解決手段】大容量セルと小容量セルとからなり、大容量セルの長手方向に垂直な断面の面積が、小容量セルの長手方向に垂直な断面の面積よりも大きい複数個のハニカム焼成体110が接着材層を介して結束されたセラミックブロック13を含み、大容量セルと小容量セルのいずれか一方の端部が封止されたハニカム構造体10であって、ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上であり、第二の端面の開口率に対する第一の端面の開口率の比は、1.4以上であり、ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、ハニカム構造体の直径Dは、200mm以上であり、直径に対する長さLの比は、1.0以下であることを特徴とするハニカム構造体。

【解決手段】大容量セルと小容量セルとからなり、大容量セルの長手方向に垂直な断面の面積が、小容量セルの長手方向に垂直な断面の面積よりも大きい複数個のハニカム焼成体110が接着材層を介して結束されたセラミックブロック13を含み、大容量セルと小容量セルのいずれか一方の端部が封止されたハニカム構造体10であって、ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上であり、第二の端面の開口率に対する第一の端面の開口率の比は、1.4以上であり、ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、ハニカム構造体の直径Dは、200mm以上であり、直径に対する長さLの比は、1.0以下であることを特徴とするハニカム構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体及び排ガス浄化装置に関する。

【背景技術】

【0002】

バス、トラック等の車両又は建設機械等の内燃機関から排出される排ガス中に含有されるスス等のパティキュレート(以下、PMともいう)及びその他の有害成分が環境及び人体に害を及ぼすことが最近問題となっている。

【0003】

そこで、排ガスを浄化するハニカムフィルタとして、多孔質セラミックからなるハニカム構造体が種々提案されている。

このようなハニカム構造体として、従来、多数のセルがセル壁を隔てて長手方向に並設されたハニカム焼成体が、複数個結束されたセラミックブロックからなるハニカム構造体が知られている。

【0004】

特許文献1には、ハニカム構造体の圧力損失を低く保つために、セル壁の厚さを薄くしても、充分な捕集効率を確保することができるハニカム構造体が開示されている。

【0005】

具体的には、特許文献1に開示されている従来のハニカム構造体は、セル壁の厚さをA(mm)とし、上記セル壁の単位体積あたりの表面積をB(m2/cm3)としたとき、11/6−10/3×A≦Bの式を満足することを特徴としている。

【0006】

また、特許文献2には、セラミックハニカム構造体の強度及び気密性を向上させるために、被覆材若しくは含浸材などとして有用なセラミックハニカム構造体材料が開示されている。具体的には、熱交換率が高く、圧力損失が低いことを特徴とする回転蓄熱式セラミック熱交換体について開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−25574号公報

【特許文献2】特開昭60−141667号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、バス、トラック等の大型車両等に用いられる大型のハニカムフィルタにおいて、車両の底部に設置場所を確保するために、従来より容積の小さいハニカムフィルタが求められている。

【0009】

しかしながら、ハニカムフィルタの容積が小さくなるとハニカムフィルタの圧力損失が増加する。そのため、ハニカムフィルタのセル壁を薄く(薄壁化)することでハニカムフィルタの圧力損失の増加を抑制し、排気ガス浄化性能を高めることが求められている。

【0010】

本発明は、上記課題を解決するためになされたものであり、大型車両等に用いることができ、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失が低いハニカム構造体を提供することを目的とする。また、当該ハニカム構造体が配置されている排ガス浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1に記載のハニカム構造体は、

大容量セルと小容量セルとからなり、上記大容量セルの上記長手方向に垂直な断面の面積が、上記小容量セルの上記長手方向に垂直な断面の面積よりも大きい、複数個のハニカム焼成体が接着材層を介して結束されたセラミックブロックを含み、上記大容量セルと上記小容量セルのいずれか一方の端部が封止されたハニカム構造体であって、

上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上であり、

上記ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、

上記ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、

上記ハニカム構造体の直径は、200mm以上であり、

上記ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)は、1.0以下であることを特徴とする。

【0012】

上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の容積が大きいと、排ガス浄化装置全体の大きさが大きくなるため、ハニカム構造体の容積を小さくする必要がある。そこで、直径が200mm以上のハニカム構造体において、(a)ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)が1.0以下、かつ、(b)ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)が1.4以上、かつ、(c)ハニカム焼成体の外周壁を除くセル壁の厚さが0.1mm以上、0.2mm未満、かつ、(d)ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上とすることで、得られたハニカム構造体の容積を小さくすることができ、さらに強度を高く、圧力損失を低くすることができる。

【0013】

具体的には、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)を1.0以下にすることにより、ハニカム構造体の容積を小さくすることができる。

さらに、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比を1.4以上、かつ、セル壁の厚さを0.1mm以上、0.2mm未満とすることにより、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることができる。一般的に、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を高くすると濾過面積は小さくなる。しかし、セル壁の厚さを薄くしているため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上と高い場合であっても、濾過面積を大きくすることができるため、ハニカム構造体の圧力損失を低くすることができる。従って、上記(a)〜(d)を含むハニカム構造体は、大型車両等に用いる場合に、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失を低くすることができる。

【0014】

本発明の請求項1に記載のハニカム構造体では、上記(a)〜(d)の少なくとも一つの要素が欠けていると、ハニカム構造体の容量を小さくすることができない。また、ハニカム構造体の強度を高く、圧力損失を低くすることができない。

【0015】

請求項1に記載のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上と高いので、PM堆積前(初期)の圧力損失を低くすることができる。

上記ハニカム構造体をハニカムフィルタとして大型車両等に用いる場合、大型車両は連続運転が多いため、排ガスの排気温度は高い傾向にある。そのため、排出された排ガス中のPMは、ハニカム構造体中で強制的に多量に堆積させた後に燃焼させる必要がなく、連続的に燃焼させることができる。そのため、このようなハニカム構造体において、PM堆積後の圧力損失よりもPM堆積前(初期)の圧力損失を低くすることが重要となるが、上述のように、請求項1に記載のハニカム構造体では、PM堆積前(初期)の圧力損失を低くすることができる。

【0016】

また、請求項1に記載のハニカム構造体では、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比(開口率比(第一の端面の開口率/第二の端面の開口率)ともいう)を1.4以上とし、セル壁の厚さを0.1mm以上、0.2mm未満と薄くしているので、濾過面積を大きくしつつ、上記した高い開口率とすることができる。

【0017】

ハニカム構造体の開口率比(第一の端面の開口率/第二の端面の開口率)が1.4未満で、ハニカム構造体の中央部における長手方向に垂直な断面の開口率65%以上を達成しようとすると、ハニカム構造体のセル壁の厚さをさらに薄くする必要が生じ、機械的特性が劣化し易くなる(セル壁の強度が弱くなる)か、又は、セル密度を低くする必要があり、圧力損失の上昇、捕集効率が低下する。すなわち、ハニカム構造体のセル壁の厚さが0.1mm未満では、ハニカム構造体のセル壁が薄すぎるため、ハニカム構造体の機械的強度が低下し、再生処理等の際にハニカム構造体にクラック等が発生し易くなる。

一方、ハニカム構造体のセル壁の厚さが0.2mm以上では、ハニカム構造体のセル壁の厚さが厚すぎるため、ハニカム構造体の圧力損失を低く保つことが難しくなる。

なお、ハニカム構造体の端面における開口率とは、ハニカム構造体の端面の総面積に対してセル(開口)が形成された部分であってセルが封止されずに端面が開口されている部分の面積の割合(%)をいう。

【0018】

また、ハニカム構造体の中央部における長手方向に垂直な断面の開口率とは、ハニカム構造体の両端面に平行な両端の中間位置の断面での開口率のことをいう。ハニカム構造体の中央部における長手方向に垂直な断面とは、封止材が配設されていないハニカム構造体の断面をいう。ハニカム構造体の中央部における長手方向に垂直な断面の開口率とは、上述した断面の総面積に対し、セルが形成され、開口となっている部分の合計面積の割合(百分率)をいう。

また、本発明において、ハニカム構造体の中央部とは、ハニカム構造体の両端に平行な両端の中間位置のことをいうこととする。さらに、本発明において、ハニカム構造体の長手方向とは、セルに平行な方向をいうこととする。

【0019】

さらに、請求項1に記載のハニカム構造体では、ハニカム構造体の直径は、200mm以上であり、ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)ともいう)は、1.0以下である。すなわち、請求項1に記載のハニカム構造体は大型車両等に用いることができるような大型のハニカム構造体であり、ハニカム構造体の直径が大きく、ハニカム構造体の直径に比べてハニカム構造体の長さが短くなっている。従って、ハニカム構造体の端面の面積が大きく、セルの長さが短くなる。その結果、排ガスがハニカム構造体のセルを通過する時の摩擦による圧力損失の上昇を抑えることができる。ハニカム構造体の端面の面積が大きく、セルの長さが短い形状の場合、セル壁の厚さを薄くしているため、ハニカム構造体の圧力損失の上昇を抑えることが可能となる。また、セル壁を通過する流速が速くてもハニカム構造体の圧力損失上昇の寄与が小さくなる。さらに、ハニカム構造体のセル全体に均一にPMが堆積する。また、このように、ハニカム構造体の直径に比べてハニカム構造体の長さを短くすることで、ハニカム構造体の圧力損失を低減できるので、ハニカム構造体の容積を小さくすることが可能である。上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の連続再生(PMの除去)が行われるため、ハニカム構造体にPMを多量に堆積させる必要がない。

【0020】

ハニカム構造体をフィルタとして用いる場合には、一定の濾過面積などの条件を満たす必要があるため、上記ハニカム構造体の直径が200mm未満であると、ハニカム構造体の長さ/ハニカム構造体の直径は、1.0を超えてしまう。そのため、ハニカム構造体の圧力損失が大きくなり易い。また、上記ハニカム構造体のハニカム構造体の長さと直径との比が1.0を超えると、ハニカム構造体の直径に比べて長さが長いので、やはりハニカム構造体の圧力損失が大きくなり易い。

【0021】

本明細書において、ハニカム焼成体のセル壁とは、隣接する2つのセルの間に存在し、2つのセルを隔てている部分をいう。ハニカム焼成体の外周壁とは、セル壁が外周に露出しないようにハニカム焼成体の最外周に形成された壁の部分をいう。

【0022】

請求項2に記載のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、80%以下である。そのため、ハニカム構造体の単位面積あたりに存在するセルの数を適切な数(例えば、31〜62個/cm2)に設定することができる。従って、該セル壁がハニカム構造体を支える壁として機能し、ハニカム構造体の機械的強度を適切な範囲に保つことができる。

【0023】

請求項3に記載のハニカム構造体では、上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下である。そのため、ハニカム構造体の第一の端面の開口率と第二の端面の開口率との比が大きすぎることに起因するハニカム構造体の圧力損失の増大を抑制することができる。すなわち、ハニカム構造体の大容量セルと小容量セルとの容積の差が大きい場合には、両者を隔てるセル壁の面積が小さくなることに起因してハニカム構造体の内部に流入した排ガスが流出する壁の面積が小さくなり、ハニカム構造体の圧力損失が大きくなると考えられる。しかしながら、請求項3に記載のハニカム構造体では、ハニカム構造体の開口率比は3.0以下であるので、両者を隔てるセル壁の面積が小さくならず、ハニカム構造体の内部に流入した排ガスが流出する壁の面積も小さくならず、ハニカム構造体の圧力損失は大きくなりにくい。

【0024】

請求項4に記載のハニカム構造体では、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、0.5以上である。

ハニカム構造体の長さと直径との比が0.5未満と小さすぎる場合は、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくなるため、ハニカム構造体のガス流出側にPMが一か所に積層しやすくなる。その結果、ハニカム構造体の圧力損失が上昇する。しかし、請求項4に記載のハニカム構造体では、ハニカム構造体の長さとハニカム構造体の直径との比が0.5以上であるので、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくならないので、ハニカム構造体のセル壁に均一にPMが堆積する。その結果、ハニカム構造体の圧力損失の上昇がおこりにくい。

【0025】

請求項5に記載のハニカム構造体では、ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmである。そのため、ハニカム構造体のセル壁に比べて外周壁の厚さが厚くなるので、ハニカム焼成体のセル壁の厚さを薄くしても、ハニカム焼成体の外周壁が機械的強度を保つための強化材の役割を果たし、ハニカム焼成体の機械的特性を良好に維持することができる。

ハニカム焼成体の外周壁の厚さが0.2mm未満であると、ハニカム焼成体の外周壁が機械的強度を保つための強部材の役割を果たさず、ハニカム焼成体の強度を確保しにくくなる。一方、ハニカム焼成体の外周壁の厚さが0.5mmを超えると、ハニカム構造体の端面の面積に占める外周壁の割合が大きくなりすぎ、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上に保つのが難しくなる。

【0026】

請求項6に記載のハニカム構造体では、上記ハニカム焼成体の上記長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)である。そのため、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数(面積)が適切な範囲となり、セル壁がハニカム焼成体の機械的特性を維持する部位として機能し、ハニカム焼成体は機械的特性を維持することができる。

上記ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が、31個/cm2未満では、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数が少なすぎるため、ハニカム焼成体の機械的特性が劣化する。

一方、ハニカム焼成体の上記長手方向に垂直な断面におけるセルの単位面積あたりの数が62個/cm2を超えると、断面における単位面積あたりに占めるセル壁の数が多すぎるため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることが難しくなる。

本発明において、ハニカム焼成体の機械的特性とは、ハニカム焼成体の曲げ強度、引張強度、圧縮強度、破壊靭性等を指す。これらの機械的特性のなかでは、圧縮強度を維持することが好ましい。

【0027】

請求項7に記載のハニカム構造体のように、大容量セルの長手方向に垂直な断面の形状は八角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であってもよい。

【0028】

請求項8に記載のハニカム構造体のように、大容量セルの長手方向に垂直な断面の形状は四角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であってもよい。

【0029】

請求項9に記載のハニカム構造体のように、大容量セル及び小容量セルの長手方向に垂直な断面において、大容量セル及び小容量セルの各辺が曲線により構成されていてもよい。

【0030】

請求項10に記載のハニカム構造体では、セラミックブロックは、外周全体に外周壁を有するハニカム焼成体から構成されている。

セラミックブロックが、外周全体に外周壁を有する所定形状のハニカム焼成体が接着材層を介して接着されることにより構成されていると、ハニカム構造体の外周となる部分を形成するための切削加工工程が不要となり、容易にハニカム構造体を作製することができる。

【0031】

請求項11に記載の排ガス浄化装置は、ハニカム構造体の側面に保持シール材が配置され、上記ハニカム構造体と上記保持シール材とが金属容器に配置され、上記ハニカム構造体は、請求項1〜10のいずれかに記載のハニカム構造体であり、排ガスの入り口側が、上記ハニカム構造体の第一の端面となるように、上記ハニカム構造体が配置されていることを特徴とする。

【0032】

請求項11に記載の排ガス浄化装置では、該排ガス浄化装置に請求項1〜10に記載のハニカム構造体が配置されており、ハニカム構造体の容量を小さくすることができるので、排ガス浄化装置自体を小型化することができる。

また、上記ハニカム構造体は、強度が高いので、長期間使用してもハニカム構造体にクラック等が発生しにくい、耐久性に優れた排ガス浄化装置とすることができる。

さらに、上記ハニカム構造体のPM堆積前(初期)の圧力損失が低いので、初期の圧力損失が低い排ガス浄化装置とすることができる。

【図面の簡単な説明】

【0033】

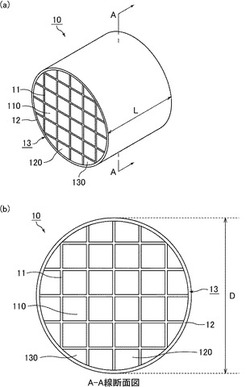

【図1】図1(a)は、本発明の第一実施形態に係るハニカム構造体の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示すハニカム構造体のA−A線断面図である。

【図2】図2(a)は、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体の一例を模式的に示す斜視図である。図2(b)は、図2(a)に示す内方ハニカム焼成体のB−B線断面図である。

【図3】図3(a)及び図3(b)は、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【図4】図4は、実施例1及び比較例1における圧力損失測定装置を示す説明図である。

【図5】図5は、本発明の第二実施形態のハニカム構造体の一例を模式的に示す斜視図である。

【図6】図6(a)は、本発明の第二実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す斜視図である。図6(b)は、図6(a)に示すハニカム焼成体のC−C線断面図である。

【図7】図7は、本発明の第二実施形態のハニカム構造体を構成する別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

【図8】図8は、本発明の第二実施形態のハニカム構造体を構成する、さらに別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

【図9】図9は、図5に示した本発明の第二実施形態に係るハニカム構造体の側面図である。

【図10】図10(a)及び図10(b)は、本発明の他の実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【図11】図11(a)、図11(b)及び図11(c)は、本発明の他の実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す側面図である。

【図12】図12(a)、図12(b)及び図12(c)は、本発明の他の実施形態に係るハニカム構造体を構成する別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。

【図13】図13(a)、図13(b)及び図13(c)は、本発明の他の実施形態に係るハニカム構造体を構成するさらに別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。

【図14】図14は、本発明の実施形態に係る排ガス浄化装置を模式的に示す断面図である。

【発明を実施するための形態】

【0034】

上述したように、従来より、ハニカムフィルタのセル壁を薄く(薄壁化)することでハニカムフィルタの圧力損失の増加を抑制し、排気ガス浄化性能を高めることが求められている。

このような要請に応えるべく、特許文献1に記載の従来のハニカム構造体が提案されたと考えられる。特許文献1に記載の従来のハニカム構造体は、セル壁の厚さが薄い場合でも、セル壁の微細構造をPMを捕集しやすい構造に制御することにより、PMの捕集効率を確保しようとするものであると考えられる。

特許文献1に開示された従来のハニカム構造体では、セル壁の厚さは、0.1〜0.4mmを想定しており、セル壁の厚さが薄い場合でも、セル壁の微細構造をPMを捕集し易い構造に制御することにより、捕集効率を確保しようとするものであると考えられる。しかしながら、セル壁の厚さを薄くすることにより、ハニカム構造体の強度が低下すると考えられる。

【0035】

また、セル壁の厚さを薄くすることにより、圧力損失を低くすることができたとしても、ハニカム構造体の強度が低下すると考えられる。そのため、一般的に、セル壁の薄いハニカム構造体は、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を小さくすることによって、強度を高くすることが知られている。そうすることで、圧力損失が低く、かつ、強度が高いハニカム構造体とすることができる。一方で、大型車両等に用いられる大型のハニカム構造体は、強度が高く、圧力損失も低いハニカム構造体とするのは難しいという課題がある。

【0036】

また、特許文献2に開示された従来のハニカム構造体では、隔壁の厚さが0.12〜0.15mm、ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下であることを想定している。隔壁の厚さが薄く、ハニカム構造体の直径に対するハニカム構造体の長さの比が1.0以下である場合、熱交換効率が高く、圧力損失が低くなると考えられる。

【0037】

しかしながら、回転蓄熱式セラミック熱交換体の流体の流入側と流出側のセル形状が同一でない(例えば、セル形状が八角形と四角形とを組み合わせたものである)場合、回転蓄熱式セラミック熱交換体にはPMが堆積しない状態で使用されるため、圧力損失は高くなると考えられる。また、回転蓄熱式セラミック熱交換体は、開口率を高くし、セル壁の面積を減らすことにより、熱交換効率が低くなると考えられる。

【0038】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0039】

(第一実施形態)

以下、本発明のハニカム構造体の一実施形態である第一実施形態について、図面を参照しながら説明する。

本発明の第一実施形態に係るハニカム構造体は、

大容量セルと小容量セルとからなり、上記大容量セルの上記長手方向に垂直な断面の面積が、上記小容量セルの上記長手方向に垂直な断面の面積よりも大きい、複数個のハニカム焼成体が接着材層を介して結束されたセラミックブロックを含み、上記大容量セルと上記小容量セルのいずれか一方の端部が封止されたハニカム構造体であって、

上記ハニカム構造体の第一の中央部における長手方向に垂直な断面の開口率は、65%以上であり、

上記ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、

上記ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、

上記ハニカム構造体の直径は、200mm以上であり、

上記ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)は、1.0以下であることを特徴とする。

【0040】

以下の説明において、セラミックブロックの外周を構成する位置にあるハニカム焼成体を「外方ハニカム焼成体」、外方ハニカム焼成体より内側に位置するハニカム焼成体を「内方ハニカム焼成体」とも表記する。なお、外方ハニカム焼成体と内方ハニカム焼成体とを特に区別する必要がない場合、単にハニカム焼成体と表記する。

また、本明細書において、単に、ハニカム構造体の断面、ハニカム焼成体の断面、又は、ハニカム成形体の断面と表記した場合、それぞれ、ハニカム構造体の長手方向に垂直な断面、ハニカム焼成体の長手方向に垂直な断面、又は、ハニカム成形体の長手方向に垂直な断面を指す。また、ハニカム構造体の中央部の断面と表記した場合は、ハニカム構造体の中央部の長手方向に垂直な断面を指す。さらに、単に、ハニカム焼成体の断面積と表記した場合、ハニカム焼成体の長手方向に垂直な断面の面積を指す。

【0041】

図1(a)は、本発明の第一実施形態に係るハニカム構造体の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示すハニカム構造体のA−A線断面図である。

図1(a)及び図1(b)に示すハニカム構造体10では、ハニカム焼成体110、120及び130が複数個ずつ接着材層11を介して結束されてセラミックブロック13を構成し、さらに、このセラミックブロック13の外周に外周コート層12が形成されている。ハニカム構造体10を構成するハニカム焼成体110、120及び130については後述するが、炭化ケイ素又はケイ素結合炭化ケイ素からなる多孔質体であることが好ましい。

【0042】

図1(a)及び図1(b)に示すハニカム構造体10では、セラミックブロック13の外周を構成する位置にある8個の外方ハニカム焼成体120、及び、外方ハニカム焼成体120とは別の形状の8個の外方ハニカム焼成体130と、ハニカム焼成体120及び130より内側に位置する16個の内方ハニカム焼成体110とが、セラミックブロック13(ハニカム構造体10)の断面形状が円形となるように含み、32個のハニカム焼成体が接着材層11を介して結束されている。

【0043】

図1(b)に示すように、内方ハニカム焼成体110の断面の形状は、四角形(正方形)である。

また、図1(b)に示すように、外方ハニカム焼成体120の断面は、3つの線分と1つの円弧とで囲まれた形状をなしている。この3つの線分のうちの2つの線分よりなる2つの角は、どちらも90°である。

さらに、図1(b)に示すように、外方ハニカム焼成体130の断面は、2つの線分と1つの円弧とで囲まれた形状をなしている。この2つの線分よりなる角は、90°である。

【0044】

次に、本発明の第一実施形態に係るハニカム構造体を構成するハニカム焼成体(内方ハニカム焼成体及び外方ハニカム焼成体)について図面を参照しながら説明する。

まず、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体について説明する。

図2(a)は、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体の一例を模式的に示す斜視図である。図2(b)は、図2(a)に示す内方ハニカム焼成体のB−B線断面図である。

【0045】

図2(a)及び図2(b)に示す内方ハニカム焼成体110には、多数の大容量セル111aと小容量セル111bとがセル壁113を隔てて長手方向(図2(a)中、矢印aの方向)に並設されるとともに、その外周に外周壁114が形成されている。そして、大容量セル111aと小容量セル111bのうち、いずれかの端部は、封止材112a又は封止材112bで封止されている。

本実施形態において、排ガスの入り口側では、小容量セル111bの端部が封止材112bで封止され、排ガスの出口側では、大容量セル111aの端部が封止材112aで封止されている。

【0046】

従って、排ガスの入り口側の端面が開口した大容量セル111aに流入した排ガスG(図2(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、必ず大容量セル111aと小容量セル111bとを隔てるセル壁113を通過した後、排ガスの出口側の端面が開口した小容量セル111bから流出するようになっている。そして、排ガスGがセル壁113を通過する際に、排ガス中のPM等が捕集されるため、セル壁113は、フィルタとして機能する。

【0047】

次に、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体について説明する。

図3(a)及び図3(b)は、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【0048】

図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130の断面形状は、図2(a)、図2(b)に示す内方ハニカム焼成体110の一部を取り除いた形状を有している。

これは、後述するように、図1(a)及び図1(b)に示すハニカム構造体10を製造する際に、図2(a)、図2(b)に示す形状のハニカム焼成体110を複数個結束して角柱状のセラミックブロックを作製した後、上記角柱状のセラミックブロックの外周を切削することにより、円柱状のセラミックブロックとするためである。

従って、図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130は、断面形状が異なる他は、図2(a)、図2(b)に示す内方ハニカム焼成体110と同様の構成を有している。なお、図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130では、切削された部分には外周壁が存在しないので、そのままでは、大容量セル121a、131a、小容量セル121b、131bが溝として外周部分に露出する。そこで、上述したように、セラミックブロック13の外周に外周コート層12が形成され、露出する溝部が外周コート層12を構成する部材により充填されている。

【0049】

本発明の実施形態に係るハニカム構造体10では、一方の端面には大容量セル111a、121a、131aが開口しており、小容量セル111b、121b、131bは封止されている。一方、ハニカム構造体10の他方の端面には、小容量セル111b、121b、131bが開口しており、大容量セル111a、121a、131aは封止されている。本実施形態では、ハニカム構造体10の大容量セル111a、121a、131aが開口している端面を第一の端面とし、小容量セル111b、121b、131bが開口している端面を第二の端面とする。

【0050】

本発明の実施形態に係るハニカム構造体10では、ハニカム構造体10の濾過面積を大きくするため、ハニカム構造体10の中央部における長手方向に垂直な断面の開口率は、65%以上とし、ハニカム構造体10の第二の端面の開口率に対するハニカム構造体10の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上としている。

【0051】

ハニカム構造体10の機械的特性を維持するためには、ハニカム構造体10の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましく、78%以下であることがより望ましい。また、圧力損失の増大を抑制するためにはハニカム構造体10の開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましく、2.5以下であることがより望ましい。

【0052】

本発明の実施形態に係るハニカム構造体10では、高い開口率を維持しつつ、圧力損失の増加を抑制するために、ハニカム焼成体110、120、130の外周壁を除くセル壁113の厚さは、0.1mm以上、0.2mm未満としている。ハニカム焼成体の外周壁を除く、セル壁の厚さは、0.150〜0.195mmが望ましい。

外周壁とは、ハニカム焼成体110、120、130に最外周に形成された壁の部分をいい、図2(a)及び図2(b)、図3(a)及び図3(b)では、符号114、124、134で示されている。ハニカム焼成体120、130の切削された部分は、外周壁に含まない。

【0053】

セル壁113、123、133としては、大容量セル111a、121a、131aと小容量セル111b、121b、131bとを隔てるセル壁113a、123a、133aと大容量セル111a、121a、131a同士を隔てるセル壁113b、123b、133bとが存在するが、セル壁113a、123a、133aとセル壁113b、123b、133bとは、同じ厚さであることが望ましい。また、セル壁113、123、133の厚さは、0.150〜0.195mmであることがより望ましい。なお、セル壁113、123、133と記載した場合は、セル壁113a、123a、133aとセル壁113b、123b、133bの両方を含んだものとして表示している。

【0054】

図1(a)には、ハニカム構造体10の長さをLで示しており、図1(b)では、ハニカム構造体10の直径(端面の直径)をDで示している。

本発明の実施形態に係るハニカム構造体10では、ハニカム構造体10の直径(D)を200mm以上と大きく設定するとともに、ハニカム構造体10の直径(D)に対するハニカム構造体10の長さ(L)の比(ハニカム構造体の長さ(L)/上記ハニカム構造体の直径(D))を1.0以下とし、ハニカム構造体10の圧力損失が低くなるようにしている。

【0055】

本発明の実施形態に係るハニカム構造体10では、その形状が扁平になりすぎることによる端面の機械的強度の低下を防止するために、ハニカム構造体10の直径(D)に対するハニカム構造体の長さ(L)の比(L/D)は、0.5以上であることが望ましく、0.6以上であることがより望ましい。

また、ハニカム構造体10の直径は、450mm以下であることが望ましく、400mm以下であることがより望ましい。

【0056】

本発明の実施形態に係るハニカム構造体10を構成するハニカム焼成体110、120、130の外周壁114、124、134の厚さは、0.2〜0.5mmであることが望ましい。ハニカム焼成体110、120、130の外周壁114、124、134の厚さを上記した厚さとすることにより、外周壁114、124、134が補強部材の役割を果たす。

【0057】

本発明の実施形態に係るハニカム構造体10では、セル壁113をハニカム焼成体110、120、130の機械的特性を維持する部位として機能させるために、ハニカム焼成体110、120、130の長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)であることが望ましく、38〜55個/cm2(250〜350個/inch2)であることがより望ましい。

【0058】

本発明の実施形態に係るハニカム構造体10では、大容量セル111aの長手方向に垂直な断面の形状は八角形であり、小容量セル111bの長手方向に垂直な断面の形状は四角形であるが、他の実施形態では、大容量セルの長手方向に垂直な断面の形状が四角形であり、小容量セルの長手方向に垂直な断面の形状が四角形であってもよい。なお、通常、大容量セル111aの長手方向に垂直な断面の形状及び小容量セル111bの長手方向に垂直な断面の形状は、大容量セル111aと小容量セル111bとが上下左右に同じパターンで繰り返されている部分の形状をいうものとする。大容量セルと小容量セルは、長手方向に垂直な断面形状が、四角形の角部が円弧の形状となる形状であってもよい。

【0059】

次に、本発明の第一実施形態に係るハニカム構造体の製造方法について説明する。なお、原料となる湿潤混合物の主成分であるセラミック粉末として、炭化ケイ素を用いる場合について説明する。

(1)セラミック粉末とバインダとを含む湿潤混合物を押出成形することによってハニカム成形体を作製する成形工程を行う。

具体的には、まず、セラミック粉末として平均粒子径の異なる炭化ケイ素粉末と、有機バインダと、液状の可塑剤と、潤滑剤と、水とを混合することにより、ハニカム成形体製造用の湿潤混合物を調製する。

続いて、上記湿潤混合物を押出成形機に投入し、押出成形することにより所定の形状のハニカム成形体を作製する。

この際、図2(a)及び図2(b)に示す大容量セル111a及び小容量セル111bを有するハニカム焼成体110の断面形状が作製されるような金型を用いてハニカム成形体を作製する。

【0060】

(2)次に、ハニカム成形体を所定の長さに切断し、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、凍結乾燥機等を用いて乾燥させた後、所定のセルに封止材となる封止材ペーストを充填して上記セルを目封じする封止工程を行う。

ここで、封止材ペーストとしては、上記湿潤混合物を用いることができる。

【0061】

(3)その後、ハニカム成形体を脱脂炉中で加熱し、ハニカム成形体中の有機物を除去する脱脂工程を行った後、脱脂されたハニカム成形体を焼成炉に搬送し、焼成工程を行うことにより、図2(a)及び図2(b)に示したような形状のハニカム焼成体を作製する。

なお、セルの端部に充填された封止材ペーストは、加熱により焼成され、封止材となる。

また、切断工程、乾燥工程、封止工程、脱脂工程及び焼成工程の条件は、従来からハニカム焼成体を作製する際に用いられている条件を適用することができる。

【0062】

(4)続いて、各セルの所定の端部が封止されたハニカム焼成体のそれぞれの所定の側面に、接着材ペーストを塗布して接着材ペースト層を形成し、接着材ペースト層を介してハニカム焼成体同士を接着し、接着材ペースト層を加熱固化して接着材層とすることにより、複数のハニカム焼成体が接着材層を介して結束されてなるセラミックブロックを作製する結束工程を行う。

ここで、接着材ペーストとしては、例えば、無機バインダと有機バインダと無機粒子とからなるものを使用する。また、上記接着材ペーストは、さらに無機繊維及び/又はウィスカを含んでいてもよい。

【0063】

(5)その後、セラミックブロックに切削加工を施す外周加工工程を行う。

具体的には、ダイヤモンドカッターを用いてセラミックブロックの外周を切削することにより、外周が円柱状に加工されたセラミックブロックを作製する。

【0064】

(6)さらに、円柱状のセラミックブロックの外周面に、外周コート材ペーストを塗布し、乾燥固化して外周コート層を形成する外周コート層形成工程を行う。

ここで、外周コート材ペーストとしては、上記接着材ペーストを使用することができる。なお、外周コート材ペーストして、上記接着材ペーストと異なる組成のペーストを使用してもよい。

以上の工程によって、本発明の第一実施形態に係るハニカム構造体を製造することができる。

【0065】

以下、本発明の第一実施形態に係るハニカム構造体の作用効果について列挙する。

(1)上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の容積が大きいと、排ガス浄化装置全体の大きさが大きくなるため、ハニカム構造体の容積を小さくする必要がある。そこで、直径が200mm以上のハニカム構造体において、(a)ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下、かつ、(b)ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)が1.4以上、かつ、(c)ハニカム焼成体の外周壁を除くセル壁の厚さが0.1mm以上、0.2mm未満、かつ、(d)ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上とすることで、得られたハニカム構造体の容積を小さくすることができ、さらに強度を高く、圧力損失を低くすることができる。

なお、本発明の実施形態に係るハニカム構造体では、上記(a)〜(d)の少なくとも一つの要素が欠けていると、ハニカム構造体の容量を小さくすることができない。また、ハニカム構造体の強度を高く、圧力損失を低くすることができない。

【0066】

ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下の場合、排ガスがセル壁を通過するときの摩擦による圧力損失の上昇を抑えることができる。また、ハニカム焼成体の外周壁を除くセル壁の厚さを0.1mm以上、0.2mm未満とすることにより、セル壁を通過する排ガスの流速が早くてもハニカム構造体の圧力損失の上昇の寄与を小さくすることができる。

【0067】

また、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比を1.4以上、かつ、セル壁の厚さを0.1mm以上、0.2mm未満とすることにより、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることができる。一般的に、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を高くすると濾過面積は小さくなる。しかし、セル壁の厚さを薄くしているため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上と高い場合であっても、濾過面積を大きくすることができるため、ハニカム構造体の圧力損失を低くすることができる。従って、本発明の実施形態に係るハニカム構造体は、大型車両等に用いる場合に、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失を低くすることができる。

【0068】

本実施形態のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上と高いので、PM堆積前(初期)の圧力損失を低くすることができる。

上記ハニカム構造体をハニカムフィルタとして大型車両等に用いる場合、大型車両は連続運転が多いため、排ガスの排気温度は高い傾向にある。そのため、排出された排ガス中のPMは、ハニカム構造体中で強制的に多量に堆積させた後に燃焼させる必要がなく、連続的に燃焼させることができる。そのため、このようなハニカム構造体において、PM堆積後の圧力損失よりもPM堆積前(初期)の圧力損失を低くすることが重要となるが、上述のように、本発明の実施形態に係るハニカム構造体では、PM堆積前(初期)の圧力損失を低くすることができる。

【0069】

(2)本実施形態のハニカム構造体では、開口率比(第一の端面の開口率/第二の端面の開口率)を1.4以上とし、セル壁の厚さを0.1mm以上、0.2mm未満と薄くしているので、濾過面積を大きくしつつ、上記した65%以上の高い開口率とすることができる。

【0070】

(3)本実施形態のハニカム構造体では、ハニカム構造体の直径は、200mm以上であり、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、1.0以下である。すなわち、ハニカム構造体は大型車両等に用いることができるように大型のハニカム構造体であり、ハニカム構造体の直径が大きく、ハニカム構造体の直径に比べてハニカム構造体の長さが短くなっている。従って、ハニカム構造体の端面の面積が大きく、セルの長さが短くなる。その結果、排ガスがハニカム構造体のセルを通過する時の摩擦による圧力損失の上昇を抑えることができる。ハニカム構造体の端面の面積が大きく、セルの長さが短い形状の場合、セル壁の厚さを薄くしているため、ハニカム構造体の圧力損失の上昇を抑えることが可能となる。また、セル壁を通過する流速が速くてもハニカム構造体の圧力損失上昇の寄与が小さくなる。さらに、ハニカム構造体のセル全体に均一にPMが堆積する。また、このように、ハニカム構造体の直径に比べてハニカム構造体の長さを短くすることで、ハニカム構造体の圧力損失を低減できるので、ハニカム構造体の容積を小さくすることが可能である。大型車両等にハニカム構造体を用いる場合、ハニカム構造体の連続再生(PMの除去)が行われるため、ハニカム構造体にPMを多量に堆積させる必要がない。

【0071】

(4)本実施形態のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましい。ハニカム構造体の中央部における長手方向に垂直な断面の開口率が80%以下であると、ハニカム構造体の単位面積あたりに存在するセルの数を適切な数(例えば、31〜62個/cm2)に設定することができる。従って、該セル壁がハニカム構造体を支える壁として機能し、ハニカム構造体の機械的強度を適切な範囲に保つことができる。

【0072】

(5)本実施形態のハニカム構造体では、上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましい。上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であると、ハニカム構造体の第一の端面の開口率と第二の端面の開口率との比が大きすぎることに起因するハニカム構造体の圧力損失の増大を抑制することができる。すなわち、ハニカム構造体の大容量セルと小容量セルとの容積の差が大きい場合には、両者を隔てるセル壁の面積が小さくなることに起因してハニカム構造体の内部に流入した排ガスが流出する壁の面積が小さくなり、ハニカム構造体の圧力損失が大きくなると考えられる。しかしながら、本発明の実施形態に係るハニカム構造体では、ハニカム構造体の開口率比は3.0以下であるので、両者を隔てるセル壁の面積が小さくならず、ハニカム構造体の内部に流入した排ガスが流出する壁の面積も小さくならず、ハニカム構造体の圧力損失は大きくなりにくい。

【0073】

(6)本実施形態のハニカム構造体では、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、0.5以上であることが望ましい。

ハニカム構造体の長さと直径との比が0.5未満と小さすぎる場合は、ハニカム構造体の長さと直径との比が小さすぎると、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくなるため、ハニカム構造体のガス流出側にPMが一か所に積層しやすくなる。その結果、ハニカム構造体の圧力損失が上昇する。しかし、ハニカム構造体の長さと直径との比が0.5以上であると、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくならないので、ハニカム構造体のセル壁に均一にPMが堆積する。その結果、ハニカム構造体の圧力損失の上昇がおこりにくい。

【0074】

(7)本実施形態のハニカム構造体では、ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであることが望ましい。ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであると、ハニカム構造体のセル壁に比べて外周壁の厚さが厚くなるので、ハニカム焼成体のセル壁の厚さを薄くしても、ハニカム焼成体の外周壁が機械的強度を保つための強化材の役割を果たし、ハニカム焼成体の機械的特性を良好に維持することができる。

【0075】

(8)本実施形態のハニカム構造体では、上記ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であることが望ましい。ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であると、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数(面積)が適切な範囲となり、セル壁がハニカム焼成体の機械的特性を維持する部位として機能し、ハニカム焼成体は機械的特性を維持することができる。

【0076】

(9)本実施形態のハニカム構造体では、大容量セルの長手方向に垂直な断面の形状は八角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であることが望ましい。ハニカム構造体のセルの断面形状が八角形と四角形であると、形状的に組み合わせ易いので、大容量セルと小容量セルとがバランスよく組み合わされたハニカム構造体とすることができる。そのため、ハニカム構造体の機械的特性を向上させることができ易くなる。

【0077】

(実施例)

以下、本発明の第一実施形態をより具体的に開示した実施例を示す。なお、本発明はこれらの実施例のみに限定されるものではない。

【0078】

(実施例1)

(1)ハニカム焼成体の製造

まず、平均粒子径22μmを有する炭化ケイ素の粗粉末54.6重量%と、平均粒子径0.5μmの炭化ケイ素の微粉末23.4重量%とを混合し、得られた混合物に対して、有機バインダ(メチルセルロース)4.3重量%、潤滑剤(日油社製 ユニルーブ)2.6重量%、グリセリン1.2重量%、及び、水13.9重量%を加えて混練して湿潤混合物を得た。この後、得られた湿潤混合物を用いて押出成形する成形工程を行い、ハニカム成形体を得た。

本工程では、図2(a)及び図2(b)に示した内方ハニカム焼成体110と同様の形状であって、セルの目封じをしていない生のハニカム成形体を作製した。

【0079】

次いで、マイクロ波乾燥機を用いて上記生のハニカム成形体を乾燥させることにより、ハニカム成形体の乾燥体を作製した。その後、ハニカム成形体の乾燥体の所定のセルに封止材ペーストを充填してセルの封止を行った。なお、上記湿潤混合物を封止材ペーストとして使用した。セルの封止を行った後、封止材ペーストを充填したハニカム成形体の乾燥体を再び乾燥機を用いて乾燥させた。

【0080】

続いて、セル封止を行った後、乾燥させたハニカム成形体を400℃で脱脂する脱脂処理を行い、さらに、常圧のアルゴン雰囲気下2200℃、3時間の条件で焼成処理を行った。

これにより、ハニカム焼成体110(ハニカムユニットともいう)を製造した。

【0081】

得られたハニカム焼成体は、多孔質炭化ケイ素焼結体からなり、図2(a)及び図2(b)に示したように、断面形状が八角形の大容量セルと断面形状が四角形の小容量セルとを有し、気孔率が42%、平均気孔径が9μm、大きさが34.3mm×34.3mm×200mm、セルの数(セル密度)が46.5個/cm2(300個/inch2)、セル壁の厚さが0.175mm、外周壁の厚さが0.3mmである。

【0082】

(2)ハニカム構造体の作製

上記工程により得られたハニカム焼成体を用いて、ハニカム構造体を作製した。

ハニカム焼成体110の所定の側面に接着材ペーストを塗布し、この接着材ペーストを介して36個(縦6個×横6個)のハニカム焼成体110を接着させることにより、ハニカム焼成体の集合体を作製した。

さらに、ハニカム焼成体の集合体を180℃、20分で接着材ペーストを乾燥固化させることにより、接着材層の厚さが1.0mmの角柱状のセラミックブロックを作製した。

ここで、接着材ペーストとしては、平均粒径0.6μmの炭化ケイ素30.0重量%、シリカゾル(固形分30重量%)21.4重量%、カルボキシメチルセルロース8.0重量%、及び、水40.6重量%からなる接着材ペーストを使用した。

【0083】

その後、ダイヤモンドカッターを用いて、角柱状のセラミックブロックの外周を研削することにより、直径198mmの円柱状のセラミックブロックを作製した。

【0084】

次に、円柱状のセラミックブロックの外周部に外周コート材ペーストを塗布し、外周コート材ペーストを120℃で加熱固化することにより、セラミックブロックの外周部に厚さ1.0mmの外周コート層を形成した。なお、上記接着材ペーストを外周コート材ペーストとして使用した。

以上の工程によって、直径200mm×長さ200mmでその容積が6.28Lの円柱状のハニカム構造体を作製した。

【0085】

得られたハニカム構造体の中央部における長手方向に垂直な断面の開口率は、71.1%であり、第二の端面(小容量セルが開口した端面)の開口率に対するハニカム構造体の第一の端面(大容量セルが開口した端面)の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.46である。また、ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)は、1.00である。

なお、上記した開口率は、ハニカム構造体の中央部における長手方向に垂直な断面、ハニカム構造体の第一の端面及びハニカム構造体の第二の端面の写真撮影を行い、得られた写真からそれぞれの総面積と開口が形成されている部分の面積を求め、開口率を算出した。

【0086】

以下では、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を、中央部開口率といい、開口率の比(第一の端面の開口率/第二の端面の開口率)を、単に開口率比ともいい、ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)を直径と長さの比(長さ/直径)ともいう。

【0087】

上記したハニカム構造体の直径、ハニカム構造体の長さ、直径と長さの比(長さ/直径)、ハニカム構造体の容積、ハニカム構造体を構成するハニカム焼成体のセル壁の厚さ、セル密度(個/cm2)、中央部開口率、開口率比を表1に表示する。

【0088】

(実施例2〜7及び比較例1〜6)

製造するハニカム焼成体のセル壁の厚さ、セル密度(個/cm2)を表1の実施例2〜7及び比較例1〜6に示す値にするため必要に応じて金型を変え、ハニカム焼成体の長さを表1の実施例2〜7及び比較例1〜6に示す値にするために切断条件を必要に応じて変更したほかは、実施例1と同様にしてハニカム焼成体を製造した。

【0089】

次に、作製するハニカム構造体の中央部開口率、開口率比、ハニカム構造体の直径、長さ、直径と長さの比(長さ/直径)、中央部開口率、開口率比を、表1の実施例2〜7及び比較例1〜6に示す値になるようにするために、組み合わせるハニカム焼成体の数を変更し、接着材層や外周コート層の厚さを変更したほかは、実施例1と同様にしてハニカム構造体を作製した。

【0090】

得られた実施例2のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0091】

得られた実施例3のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:250mm、長さ:128mm、直径と長さの比(長さ/直径):0.51、容積:6.28Lであった。

【0092】

得られた実施例4のハニカム構造体のセル壁の厚さ:0.150mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:73.7%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0093】

得られた実施例5のハニカム構造体のセル壁の厚さ:0.100mm、セル密度:62個/cm2(400個/inch2)、中央部開口率:79.1%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0094】

得られた実施例6のハニカム構造体のセル壁の厚さ:0.195mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:68.5%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0095】

得られた実施例7のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:2.29、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0096】

得られた比較例1のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0097】

得られた比較例2のハニカム構造体のセル壁の厚さ:0.300mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:58.6%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであり、ハニカム構造体のセル壁の厚さ及び中央部開口率が本発明の請求項1に記載の要件を満たしていない。

【0098】

得られた比較例3のハニカム構造体のセル壁の厚さ:0.150mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:73.7%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0099】

得られた比較例4のハニカム構造体のセル壁の厚さ:0.100mm、セル密度:62個/cm2(400個/inch2)、中央部開口率:79.1%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0100】

得られた比較例5のハニカム構造体のセル壁の厚さ:0.200mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:68.5%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lあり、ハニカム構造体のセル壁の厚さ、直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0101】

得られた比較例6のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:200mm、長さ:225mm、直径と長さの比(長さ/直径):1.13、容積:7.07Lあり、直径と長さの比(長さ/直径)が請求項1に記載の要件を満たしていない。

【0102】

実施例1〜7及び比較例1〜6における圧力損失の値の測定を以下のようにして行った。

[圧力損失測定]

図4は、実施例1及び比較例1における圧力損失測定装置170を示す説明図である。

図4に示すように、圧力損失測定装置170では、6.4Lのコモンレール式のディーゼルエンジン176の排気管177に金属ケーシング174が取り付けられており、金属ケーシング174の内部にアルミナマット(保持シール材)を巻いたハニカム構造体1が配置されている。そして、ハニカム構造体1の前後に圧力計178が取り付けられている。

【0103】

図4に示す圧力損失測定装置170を用い、エンジン回転数を3000rpm、トルク50Nmに設定して、PMをハニカム構造体に25g堆積させ、そのときの圧力差を測定し、圧力損失とした。

【0104】

【表1】

【0105】

実施例1〜7のハニカム構造体を構成するハニカム焼成体のセル壁の厚さ、中央部開口率、開口率比、ハニカム構造体の直径、長さ、直径と長さの比(長さ/直径)は、本発明の請求項1に記載された条件を満たす。実施例1の圧力損失が2.8kPa、実施例2の圧力損失が2.6kPa、実施例3の圧力損失が2.8kPa、実施例4の圧力損失が2.4kPa、実施例5の圧力損失が2.3kPa、実施例6の圧力損失が2.8kPa、実施例7の圧力損失が2.7kPaであった。実施例1〜7のハニカム構造体の圧力損失は、2.3〜2.8kPaの範囲と良好な値であった。

【0106】

一方、比較例1〜6のハニカム構造体は、本発明の請求項1に記載された条件を満たしていない。比較例1の圧力損失が3.4kPa、比較例2の圧力損失が4.2kPa、比較例3の圧力損失が3.1kPa、比較例4の圧力損失が3.0kPa、比較例5の圧力損失が3.2kPa、比較例6の圧力損失が2.8kPaであった。比較例1〜6のハニカム構造体の圧力損失は、2.8〜4.2kPaの範囲であり、実施例のハニカム構造体に比べて比較例の圧力損失が高かった。

また、比較例1〜5に係るハニカム構造体は、実施例1〜7に係るハニカム構造体と略同容積であるが、ハニカム構造体の圧力損失が3.0〜4.2kPaと高い。比較例6では、ハニカム構造体の圧力損失は、実施例1〜7と同程度の2.8kPaであるが、容積が実施例1〜7よりも大きくなっている。

【0107】

(第二実施形態)

次に、本発明の一実施形態である第二実施形態について図面を参照しながら説明する。

図5は、本発明の第二実施形態のハニカム構造体の一例を模式的に示す斜視図である。

図6(a)は、本発明の第二実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す斜視図である。図6(b)は、図6(a)に示すハニカム焼成体のC−C線断面図である。

図7は、本発明の第二実施形態のハニカム構造体を構成する別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

図8は、本発明の第二実施形態のハニカム構造体を構成する、さらに別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

図9は、図5に示した本発明の第二実施形態に係るハニカム構造体の側面図である。

【0108】

図5に示すハニカム構造体20では、多孔質炭化ケイ素からなる、図6(a)、図6(b)、図7、及び、図8に示す形状のハニカム焼成体210、220及び230が複数個ずつ接着材層21を介して結束されてセラミックブロック23を構成し、さらに、このセラミックブロック23の外周に外周コート層22が形成されている。

【0109】

図5に示すハニカム構造体20では、セラミックブロック23の外周を構成する位置にある8個のハニカム焼成体220及びハニカム焼成体220とは別の形状の4個のハニカム焼成体230と、ハニカム焼成体220及び230より内側に位置する32個のハニカム焼成体210とが、接着材層21を介して結束され、さらに外周部分に外周コート層22が形成されることにより、ハニカム構造体全体の長手方向に垂直な断面形状が円形となっている。

【0110】

図6(a)及び図6(b)に示すハニカム焼成体210には、本発明の第一実施形態に係るハニカム焼成体110と同様に、多数の大容量セル211aと小容量セル211bとがセル壁213を隔てて長手方向(図6(a)中、aの方向)に並設されており、大容量セル211aと小容量セル211bのうち、いずれかの端部は、封止材212a及び封止材212bで封止されている。

本実施形態では、排ガスの入り口側では、小容量セル211bの端部が封止材212bで封止され、排ガスの出口側では、大容量セル211aの端部が封止材212aで封止されている。

【0111】

従って、排ガスの入り口側の端面が開口した大容量セル211aに流入した排ガスGは、必ず大容量セル211aと小容量セル211bとを隔てるセル壁213を通過した後、排ガスの出口側の端面が開口した小容量セル211bから流出するようになっている。そして、排ガスGがセル壁213を通過する際に、排ガス中のPM等が捕集されるため、セル壁213は、フィルタとして機能する。

【0112】

32個のハニカム焼成体210の長手方向に垂直な断面の形状は四角形であり、このハニカム焼成体210は、断面四角形のハニカム焼成体である。

また、上記四角形の外周を構成する四つの辺214の長さは同一であり、ハニカム焼成体210の長手方向に垂直な断面の形状は正方形となっている。

【0113】

ハニカム構造体20の外周付近に位置する図7に示すハニカム焼成体220にも、ハニカム焼成体210と同様に多数の大容量セル221a、小容量セル221b、封止材222a(図示せず)、封止材222b、セル壁223(セル壁223a、セル壁223b)が設けられている。従って、ハニカム焼成体220はPM等を捕集するためのフィルタとして機能する。

また、ハニカム焼成体220の外周部には外周壁228が設けられている。

【0114】

ハニカム焼成体220の長手方向に垂直な断面における形状は、第1の辺224と、第2の辺225と、第3の辺227と、傾斜辺226とが結合された形状である。

第1の辺224と第2の辺225の形成する角度は直角であり、傾斜辺226はその直角に対向して設けられている。傾斜辺226は円弧からなる。

なお、本明細書において「直角に対向する」とは、「直角に向かい合って」という意味であり、直角を形成する2辺とは異なる辺であることを意味する。

第3の辺227は傾斜辺226と第1の辺224を接続している辺であり、第3の辺227は第2の辺225と平行になっている。

すなわち、ハニカム焼成体220は1つの円弧及び3つの直線部からなる断面扇形のハニカム焼成体である。

【0115】

また、図8に示すハニカム焼成体230にも、ハニカム焼成体210と同様に多数の大容量セル231a、小容量セル231b、封止材232a(図示せず)、封止材232b、セル壁233(セル壁233a、セル壁233b)が設けられている。従って、ハニカム焼成体230はPM等を捕集するためのフィルタとして機能する。

ハニカム焼成体230の長手方向に垂直な断面の形状は三角形であり、ハニカム焼成体230は、断面三角形のハニカム焼成体である。

また、ハニカム焼成体230の長手方向に垂直な断面の形状は、第1の辺234及び第2の辺235で形成される直角を有し、上記直角に対向する斜辺236を有する直角二等辺三角形となっている。また、ハニカム焼成体230の外周部には外周壁238が設けられている。

【0116】

なお、本明細書においては、各ハニカム焼成体の形状やセルの形状を三角形、四角形等の名称で表現しているが、本明細書における三角形、四角形とは、完全な直線のみからなる厳密な図形を意味するものではなく、その角(頂点)が直線や曲線で面取りされていて三角形、四角形と実質的に同視し得る形状を包含する。また、本明細書において「直角」、「平行」、「直角二等辺三角形」等の語は数学的に厳密な形状を意味するものではなく、「直角」、「平行」、「直角二等辺三角形」等の形状と実質的に同視し得る形状を包含する。

【0117】

図9は、図5に示す本発明の第二実施形態に係るハニカム構造体20の側面図である。

以下、図9を参照してハニカム構造体20におけるハニカム焼成体210、ハニカム焼成体220及びハニカム焼成体230の配置について説明する。

ハニカム構造体20では、その断面の中央部にハニカム焼成体210(断面四角形のハニカム焼成体)が配置されている。ハニカム焼成体210の数は32個である。

【0118】

ハニカム焼成体210の周囲にハニカム焼成体220(断面扇形のハニカム焼成体)が8個配置されている。ハニカム焼成体220は、第2の辺225がハニカム焼成体210と隣接するように配置されている。傾斜辺226は、セラミックブロックの外周面となるように配置されている。ハニカム焼成体220は、各ハニカム焼成体220の第1の辺224同士が隣接するように配置されている。

ハニカム焼成体220の第2の辺225の長さは、ハニカム焼成体210の外周を構成する辺214の長さよりも長くなっている。

特に、ハニカム焼成体220の第2の辺225の長さがハニカム焼成体210の外周を構成する辺214の長さの1.5〜2.5倍となっていることが望ましい。

【0119】

ハニカム焼成体210の周囲であってハニカム焼成体220が配置されていない部位にはハニカム焼成体230(断面三角形のハニカム焼成体)が4個配置されている。

ハニカム焼成体230は、その第1の辺234及び第2の辺235がハニカム焼成体210と隣接するように配置されている。また、斜辺236がセラミックブロックの外周面となるように配置されている。

【0120】

このハニカム構造体20においては、ハニカム焼成体の数は合計で44個である。その内訳はハニカム焼成体210が32個、ハニカム焼成体220が8個、ハニカム焼成体230が4個である。

そして、44個のハニカム焼成体210、220、230が接着材層21を介して結束されてセラミックブロック23を形成している。

さらに、セラミックブロック23の外周面にはシール材層22が形成されており、ハニカム構造体20の長手方向に垂直な断面の形状は円形になっている。

【0121】

本発明の実施形態に係るハニカム構造体20でも、ハニカム構造体20の中央部における長手方向に垂直な断面の開口率は、65%以上とし、ハニカム構造体20の第二の端面(小容量セルが開口した端面)の開口率に対するハニカム構造体20の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上としている。

【0122】

ハニカム構造体20の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましく、78%以下であることがより望ましい。また、ハニカム構造体20の開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましく、2.5以下であることがより望ましい。

【0123】

本発明の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の外周壁を除くセル壁213、223、233の厚さは、0.1mm以上、0.2mm未満としている。ハニカム焼成体の外周壁を除く、セル壁の厚さは、0.150〜0.195mmが望ましい。

【0124】

セル壁213、223、233としては、大容量セル211a、221a、231aと小容量セル211b、221b、231bとを隔てるセル壁213a、223a、233aと大容量セル211a、221a、231a同士を隔てるセル壁213b、223b、233bとが存在するが、セル壁213a、223a、233aとセル壁213b、223b、233bとは、同じ厚さであることが望ましい。また、セル壁213、223、233の厚さは、0.150〜0.195mmであることがより望ましい。

【0125】

本発明の実施形態に係るハニカム構造体20では、ハニカム構造体20の直径を200mm以上と大きく設定するとともに、ハニカム構造体20の直径に対するハニカム構造体20の長さの比(ハニカム構造体の長さ/上記ハニカム構造体の直径)を1.0以下としている。

【0126】

本発明の実施形態に係るハニカム構造体20では、ハニカム構造体20の直径に対するハニカム構造体20の長さの比は、0.5以上であることが望ましく、0.6以上であることがより望ましい。

また、ハニカム構造体20の直径は、450mm以下であることが望ましく、400mm以下であることがより望ましい。

【0127】

本発明の実施形態に係るハニカム構造体20を構成するハニカム焼成体210、220、230の外周壁214、228、238の厚さは、0.2〜0.5mmであることが望ましい。

【0128】

本発明の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)であることが望ましく、38〜55個/cm2(250〜350個/inch2)であることがより望ましい。

【0129】

次に、本発明の第二実施形態に係るハニカム構造体の製造方法について説明する。

(1)まず、ハニカム成形体を作成する。この際、ハニカム焼成体220、230を作製するための金型が本発明の第一実施形態の場合と異なるほかは、本発明の第一実施形態の場合と同様にしてハニカム成形体を作製する。

【0130】

次に、本発明の第一実施形態のハニカム構造体の製造方法の(2)及び(3)に記載された方法と同様にして、ハニカム成形体の切断工程、乾燥工程、封止工程を行い、続いて脱脂工程、焼成工程を行うことにより、ハニカム焼成体を製造する。

【0131】

(4)続いて、ハニカム焼成体210、220、230の側面のうち、必要な部分に接着剤ペースト層を形成し、接着材ペースト層を介してハニカム焼成体同士を接着し、接着剤ペースト層を加熱固化して接着材層とし、接着材層を介して複数のハニカム焼成体を結束させてセラミックブロックとする結束工程を行う。

接着剤ペーストとしては、無機繊維及び/又はウィスカ、無機粒子、無機バインダ、並びに、有機バインダを含む接着剤ペーストが好適に用いられる。

【0132】

この結束工程においては、中央部にハニカム焼成体210を配置し、その周囲にハニカム焼成体220及びハニカム焼成体230を配置して、図9に示すような断面形状を有するセラミックブロック23を作製する。

特に、ハニカム焼成体220を、その第2の辺225がハニカム焼成体210と隣接するように、かつ、その傾斜辺226がセラミックブロック23の最外周になるように配置する。

また、ハニカム焼成体230を、その第1の辺234及び第2の辺235がハニカム焼成体210と隣接するように、かつ、その斜辺236がセラミックブロック23の最外周になるように配置する。

【0133】

本発明の第二の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の全ての外周部分に外周壁214、228、238が形成されており、セラミックブロック23が作製された時点で、円柱形状となっているので、切削加工の必要はない。

【0134】

(5)続いて、本発明の第一実施形態の場合と同様に、セラミックブロック23の外周面に、外周コート材ペーストを塗布し、乾燥固化して外周コート層を形成する外周コート層形成工程を行うことにより、本発明の第二実施形態に係るハニカム構造体を製造することができる。

【0135】

本発明の第二実施形態に係るハニカム構造体は、本発明の第一実施形態に係るハニカム構造体の場合と同様に、本発明の第一実施形態に記載された(1)〜(9)と同様の作用効果を奏する。

【0136】

(排ガス浄化装置の実施形態)

本発明の実施形態に係る排ガス浄化装置は、

ハニカム構造体の側面に保持シール材が配置され、上記ハニカム構造体と上記保持シール材とが金属容器に配置され、

上記ハニカム構造体は、上述した構成を有する本発明のハニカム構造体であり、

排ガスの入り口側が、上記ハニカム構造体の第一端面となるように、上記ハニカム構造体が配置されていることを特徴とする。

【0137】

図14は、本発明の実施形態に係る排ガス浄化装置を模式的に示す断面図である。

図14に示すように、本発明の実施形態に係る排ガス浄化装置720は、ハニカム構造体10、ハニカム構造体10の外方を覆う金属容器721、ハニカム構造体10と金属容器721との間に配置された保持シール材722から構成されており、金属容器721の排ガスが導入される側の端部には、エンジン等の内燃機関に連結された導入管724が接続されており、金属容器721の他端部には、外部に連結された排出管725が接続されている。なお、図14中、矢印は排ガスの流れを示している。

【0138】

すなわち、この排ガス浄化装置720では、ハニカム構造体10の側面に保持シール材722が配置され、ハニカム構造体10と保持シール材722とが金属容器721に配置されている。

【0139】

また、ハニカム構造体10は、本発明の第一実施形態に係るハニカム構造体10であり、排ガス浄化装置720の導入管724が接続されている排ガスの入り口側にハニカム構造体10の第1の端面(大容量セルが開口している端面)が配置され、排出管725が接続されている排ガスの出口側に第2の端面(小容量セルが開口している端面)が配置されるように配置されている。

【0140】

保持シール材722は、アルミナ−シリカ等の無機繊維から構成されるマット状のものであり、自動車の走行等により生じる振動又は衝撃等により、ハニカム構造体10が金属容器721と接触して破損するのを防止し、ハニカム構造体10と金属容器721との間から排ガスが漏れることを防止するためにハニカム構造体10と金属容器721との間に介挿されている。

本実施形態に係るハニカム構造体は、本発明の第二実施形態に係るハニカム構造体20であってもよい。

【0141】

本発明の実施形態に係る排ガス浄化装置720では、上記した態様でハニカム構造体10が排ガス浄化装置720に配設されているので、以下に記載する効果を奏することができる。

【0142】

以下、本発明の実施形態に係る排ガス浄化装置の作用効果について列挙する。

(1)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上と高いので、PM堆積前(初期)の圧力損失が低い排ガス浄化装置とすることができる。

【0143】

(2)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の開口率比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、セル壁の厚さは0.1mm以上、0.2mm未満と薄くなっているので、ハニカム構造体の濾過面積が大きくなる。そのため、流入排ガスに対してハニカム構造体のセル壁の濾過面積が相対的に大きくなる。このため、本実施形態の排ガス浄化装置では、初期の圧力損失を小さくすることができる。

【0144】

(3)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の直径は、200mm以上であり、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、1.0以下である。すなわち、ハニカム構造体は大型車両等に用いることができるように大型のハニカム構造体であり、ハニカム構造体の直径が大きく、ハニカム構造体の直径に比べてハニカム構造体の長さが短くなっている。従って、ハニカム構造体の端面の面積が大きく、セルの長さが短くなる。その結果、排ガスがハニカム構造体のセルを通過する時の摩擦によるハニカム構造体の圧力損失の上昇を抑えることができる。ハニカム構造体の端面の面積が大きく、セルの長さが短い形状の場合、セル壁の厚さを薄くしているため、ハニカム構造体の圧力損失の上昇を抑えることが可能となる。また、セル壁を通過する流速が速くても、ハニカム構造体の圧力損失上昇の寄与が小さくなる。さらに、ハニカム構造体のセル全体に均一にPMが堆積する。このように、ハニカム構造体の直径に比べてハニカム構造体の長さを短くすることで、ハニカム構造体の圧力損失を低減できるので、排ガス浄化装置に配設するハニカム構造体の容積を小さくすることが可能である。大型車両等に用いる場合、ハニカム構造体の連続再生(PMの除去)が行われるため、ハニカム構造体にPMを多量に堆積させる必要がない。

【0145】

(4)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましい。ハニカム構造体の中央部における長手方向に垂直な断面の開口率が80%以下であると、ハニカム構造体の単位面積あたりに存在するセルの数を適切な数(例えば、31〜62個/cm2)とすることができる。従って、該セル壁がハニカム構造体を支える壁として機能し、ハニカム構造体の機械的強度を適切な範囲に保つことができる。従って、長期間使用してもハニカム構造体にクラック等が発生しにくい、耐久性に優れた排ガス浄化装置とすることができる。

【0146】

(5)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましい。上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であると、ハニカム構造体の第一の端面の開口率と第二の端面の開口率との比が大きすぎることに起因する排ガス浄化装置の圧力損失の増大を抑制することができる。

【0147】

(6)本実施形態の排ガス浄化装置では、該排ガス浄化装置を構成するハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、0.5以上であることが望ましい。

ハニカム構造体の長さと直径との比が0.5未満と小さすぎる場合は、ハニカム構造体に流入した排ガスが後方に流れやすくなるため、ハニカム構造体の排ガス流出側にPMが一か所に積層しやすくなる。その結果、ハニカム構造体の圧力損失が上昇する。しかし、ハニカム構造体の長さと直径との比が0.5以上であると、ハニカム構造体に流入した排ガスが流出側に流れやすくならないので、ハニカム構造体のセル壁に均一にPMが堆積する。その結果、圧力損失の上昇がおこりにくい排ガス浄化装置とすることができる。

【0148】

(7)本実施形態の排ガス浄化装置では、該排ガス浄化装置に配設されたハニカム構造体を構成するハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであることが望ましい。ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであると、ハニカム構造体のセル壁に比べて外周壁の厚さが厚くなるので、ハニカム焼成体のセル壁の厚さを薄くしても、ハニカム焼成体の外周壁が機械的強度を保つための強化材の役割を果たし、排ガス浄化装置に配設されたハニカム焼成体の機械的特性を良好に維持することができる。従って、長期間使用してもハニカム構造体にクラック等が発生しにくい、耐久性に優れた排ガス浄化装置とすることができる。

【0149】

(8)本実施形態の排ガス浄化装置では、該排ガス浄化装置に配設されたハニカム構造体を構成するハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であることが望ましい。ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であると、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数(面積)が適切な範囲となり、セル壁がハニカム焼成体の機械的特性を維持する部位として機能し、ハニカム構造体は機械的特性を維持することができる。従って、長期間使用してもハニカム構造体にクラック等が発生しにくい、耐久性に優れた排ガス浄化装置とすることができる。

【0150】

(その他の実施形態)

本発明の第一実施形態に係るハニカム構造体では、外方ハニカム焼成体120及び130は、切削された部分には外周壁が存在しないので、そのままでは、大容量セル111aと小容量セル111bが溝として外周部分に露出する形状となっている。しかし、外方ハニカム焼成体は、外周すべてに外周壁が形成された態様となっていてもよい。

【0151】

具体的には、本発明の実施形態に係るハニカム構造体は、図2(a)、図2(b)に示す内方ハニカム焼成体110と、図10(a)に示す外方ハニカム焼成体310と、図10(b)に示す外方ハニカム焼成体320とから構成されてもよい。

図10(a)及び図10(b)は、本発明の他の実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

図10(a)に示す外方ハニカム焼成体310及び図10(b)に示す外方ハニカム焼成体320は、図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130の変形例である。

【0152】

図10(a)に示す外方ハニカム焼成体310及び図10(b)に示す外方ハニカム焼成体320では、外形が図3(a)及び図3(b)に示したハニカム焼成体120、130と同様であり、大容量セル311a、321aと小容量セル311b、321bの形状は、図3(a)及び図3(b)に示したハニカム焼成体120及び130の形状と同様である。

そして、円弧形状となる辺の部分にも所定の厚さの外周壁314、324が形成されており、外周壁314、324に近い大容量セル311a、321aと小容量セル311b、321bは、外周壁314、324に合わせて変形されている。

このようなハニカム焼成体310、320を有するハニカム構造体は、本発明の第二実施形態に係るハニカム構造体20と同様に、セラミックブロックが作製された時点で、円柱形状となっているので、切削加工の必要がなく、ハニカム構造体の製造工程を簡略化することができる。

上記の構成を有するハニカム構造体を製造するためには、図2(a)及び図2(b)に示す内方ハニカム焼成体110、図10(a)に示す外方ハニカム焼成体310及び図10(b)に示す外方ハニカム焼成体320に対応する金型を用いてハニカム成形体を作製すればよい。

【0153】

本発明の実施形態に係るハニカム構造体を構成するハニカム焼成体では、セルは、大容量セルと小容量セルとで構成されているが、大容量セル及び小容量セルの形態は、これまでの実施形態において説明した形態に限定されるものではない。

【0154】

以下においては、本発明の第二実施形態に係るハニカム構造体を構成する複数のハニカム焼成体と同様の形状を有するハニカム焼成体について、大容量セル及び小容量セルの形状が異なる場合を説明するが、ハニカム構造体やハニカム構造体を構成するハニカム焼成体の形状は、本発明の第二実施形態に係るハニカム構造体又はハニカム構造体を構成するハニカム焼成体の形状に限定されない。

【0155】

図11(a)、図11(b)及び図11(c)は、本発明の他の実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す側面図である。

【0156】

図11(a)に示すハニカム焼成体410では、大容量セル411aと、小容量セル411bが交互に配設されてなる。

図11(a)に示すハニカム焼成体410では、大容量セル411aの長手方向に垂直な断面の形状は四角形であり、小容量セル411bの長手方向に垂直な断面の形状は四角形である。

【0157】

図11(b)に示すハニカム焼成体420は、大容量セル421aと、小容量セル421bが交互に配設されてなる。

図11(b)に示すハニカム焼成体420では、大容量セル421aの長手方向に垂直な断面の形状は四角形の角部に相当する部分が円弧状である形状であり、小容量セル421bの長手方向に垂直な断面の形状は四角形の角部に相当する部分が円弧状である形状である。

【0158】

図11(c)に示すハニカム焼成体430は、大容量セル431aと、小容量セル431bが交互に配設されてなる。大容量セル431a及び小容量セル431bの長手方向に垂直な断面は、セルの各辺が曲線である形状である。すなわち、図11(c)ではセル壁433の断面形状が曲線である。

大容量セル431aの断面形状は、セル壁433がセルの断面の中心から外側に向かって凸の形状である。一方、小容量セル431bの断面形状は、セル壁433がセルの断面の外側から中心に向かって凸の形状である。

セル壁433はハニカム焼成体の断面の水平方向及び垂直方向に対して起伏する「波形」の形状を有しており、隣り合うセル壁433の波形の山の部分(正弦曲線でいう振幅の極大値の部分)が互いに最近接することで、セルの断面形状が外側に膨らんだ大容量セル431aとセルの断面形状が内側に凹んだ小容量セル431bとが形成される。なお、波形の振幅は一定でもよくまた変化しても良いが、一定であることが好ましい。

なお、上記大容量セルと小容量セルの形状は、上記した以外の形状であってもよい。

【0159】

ハニカム焼成体が大容量セルと小容量セルを有する場合、隣り合う大容量セルの長手方向に垂直な断面の重心間距離と、隣り合う小容量セルの長手方向に垂直な断面の重心間距離とは、等しいことが望ましい。

「隣り合う大容量セルの長手方向に垂直な断面の重心間距離」とは、一の大容量セルの長手方向に垂直な断面における重心と、隣り合う大容量セルの長手方向に垂直な断面における重心との最小の距離をいい、一方、「隣り合う小容量セルの長手方向に垂直な断面の重心間距離」とは、一の小容量セルの長手方向に垂直な断面における重心と、隣り合う小容量セルの重心との最小の距離のことをいう。

【0160】

上記2つの重心間距離が等しいとき、再生時に熱が均一に拡散することで、ハニカムフィルタ内部の局所的な温度の偏りがなくなり、長期間繰り返し使用しても、熱応力に起因するクラック等が発生することのない耐久性に優れたフィルタとなるからである。

【0161】

大容量セルと小容量セルからなるハニカム焼成体について、図2(a)及び図2(b)に示した長手方向に垂直な断面の形状が四角形のハニカム焼成体を例にして説明したが、図7に示したハニカム焼成体220又は図8に示したハニカム焼成体230が、図6〜図8に示した形状と異なる形状の大容量セルと小容量セルを備えていても良い。

【0162】

図12(a)、図12(b)及び図12(c)は、本発明の他の実施形態に係るハニカム構造体を構成する別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。なお、図12(a)、図12(b)及び図12(c)に示すハニカム焼成体の形状は、図7に示したハニカム焼成体220の形状と同様である。

これらの図面に示すハニカム焼成体510、520、530、は、それぞれ大容量セル511a、521a、531a及び小容量セル511b、521b、531bが交互に配設されてなる。大容量セル及び小容量セルの形状は、上述したハニカム焼成体410、420、430の場合と同様であるので、その詳細な説明は省略する。

【0163】

図13(a)、図13(b)及び図13(c)は、本発明の他の実施形態に係るハニカム構造体を構成するさらに別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。なお、図13(a)、図13(b)及び図13(c)に示すハニカム焼成体の形状は、図8に示したハニカム焼成体230の形状と同様である。

これらの図面に示すハニカム焼成体610、620、630は、それぞれ大容量セル611a、621a、631a及び小容量セル611b、621b、631bが交互に配設されてなる。大容量セル及び小容量セルの形状は、上述したハニカム焼成体410、420、430の場合と同様である。

【0164】

本発明の実施形態に係るハニカム構造体の形状は、円柱状に限定されるものでなく、楕円柱状、長円形状、多角柱状、断面三角形の角部部分が円弧である柱状体等の任意の柱形状であればよい。

【0165】

本発明の実施形態に係るハニカム構造体において、セルに封止材が設けられずに、セルの端部が封止されていなくてもよい。この場合、ハニカム構造体は、セル壁に触媒を担持させることによって、排ガス中に含まれるCO、HC又はNOx等の有害なガス成分を浄化する触媒担体として機能する。

【0166】

本発明の実施形態に係るハニカム構造体において、ハニカム構造体をフィルタとして使用する場合には、ハニカム構造体を構成するハニカム焼成体の気孔率は、特に限定されないが、35〜60%であることが望ましい。

ハニカム焼成体の気孔率が35%未満であると、ハニカム焼成体が目詰まりを起こしやすくなる。一方、ハニカム焼成体の気孔率が60%を超えると、ハニカム焼成体の強度が低下するため、ハニカム焼成体が破壊されやすくなる。

【0167】

また、本発明の実施形態に係るハニカム構造体において、ハニカム構造体をフィルタとして使用する場合には、ハニカム構造体を構成するハニカム焼成体の平均気孔径は、5〜30μmであることが望ましい。

ハニカム焼成体の平均気孔径が5μm未満であると、ハニカム焼成体が目詰まりを起こしやすくなる。一方、ハニカム焼成体の平均気孔径が30μmを超えると、パティキュレートがハニカム焼成体の気孔を通り抜けてしまい、ハニカム焼成体がパティキュレートを捕集することができず、ハニカム焼成体がフィルタとして機能することができない。

【0168】

なお、上記気孔率及び気孔径は、従来公知の方法である水銀圧入法により測定することができる。

【0169】

本発明の実施形態に係るハニカム構造体において、ハニカム焼成体の各セルのハニカム焼成体の長手方向に垂直な断面の形状は、特に限定されるものではなく、例えば、四角形、六角形等の任意の形状であればよい。また、種々の形状を混在させてもよい。

【0170】

本発明の実施形態に係るハニカム構造体を構成するハニカム焼成体の材料としては、炭化ケイ素又はケイ素結合炭化ケイ素に限定されるわけではなく、例えば、窒化アルミニウム、窒化ケイ素、窒化ホウ素、窒化チタン等の窒化物セラミック、炭化ジルコニウム、炭化チタン、炭化タンタル、炭化タングステン等の炭化物セラミック、コージェライト、チタン酸アルミニウム等の酸化物セラミック等が挙げられる。

これらの中では、非酸化物セラミックが好ましく、耐熱性、機械強度、熱伝導率等に優れるという観点から炭化ケイ素又はケイ素結合炭化ケイ素が特に好ましい。

【0171】

本発明の実施形態に係るハニカム構造体を構成するハニカム焼成体を作製する際に用いられる湿潤混合物に含まれる有機バインダとしては、特に限定されず、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール等が挙げられる。これらの中では、メチルセルロースが望ましい。有機バインダの配合量は、上記セラミック粉末100重量部に対して、1〜10重量部が望ましい。

【0172】

上記湿潤混合物に含まれる可塑剤としては、特に限定されず、例えば、グリセリン等が挙げられる。

また、上記湿潤混合物に含まれる潤滑剤としては、特に限定されず、例えば、ポリオキシエチレンアルキルエーテル、ポリオキシプロピレンアルキルエーテル等のポリオキシアルキレン系化合物等が挙げられる。

潤滑剤の具体例としては、例えば、ポリオキシエチレンモノブチルエーテル、ポリオキシプロピレンモノブチルエーテル等が挙げられる。

なお、可塑剤、潤滑剤は、場合によっては、上記湿潤混合物に含まれていなくてもよい。

【0173】

また、上記湿潤混合物を調製する際には、分散媒液を使用してもよく、分散媒液としては、例えば、水、ベンゼン等の有機溶媒、メタノール等のアルコール等が挙げられる。

さらに、上記湿潤混合物中には、成形助剤が添加されていてもよい。

成形助剤としては特に限定されず、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸、ポリアルコール等が挙げられる。

【0174】

さらに、上記湿潤混合物には、必要に応じて酸化物系セラミックを成分とする微小中空球体であるバルーンや、球状アクリル粒子、グラファイト等の造孔剤を添加してもよい。

バルーンとしては特に限定されず、例えば、アルミナバルーン、ガラスマイクロバルーン、シラスバルーン、フライアッシュバルーン(FAバルーン)、ムライトバルーン等が挙げられる。これらの中では、アルミナバルーンが望ましい。

【0175】

上記接着材ペースト及び上記外周コート材ペーストに含まれる無機バインダとしては、例えば、シリカゾル、アルミナゾル等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。無機バインダの中では、シリカゾルが望ましい。

【0176】

上記接着材ペースト及び上記外周コート材ペーストに含まれる有機バインダとしては、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロース、カルボキシメチルセルロース等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。有機バインダの中では、カルボキシメチルセルロースが望ましい。

【0177】

上記接着材ペースト及び上記外周コート材ペーストに含まれる無機粒子としては、例えば、炭化物粒子、窒化物粒子等が挙げられる。具体的には、炭化ケイ素粒子、窒化ケイ素粒子、窒化ホウ素粒子等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。無機粒子の中では、熱伝導性に優れる炭化ケイ素粒子が望ましい。

【0178】

上記接着材ペースト及び上記外周コート材ペーストに含まれる無機繊維及び/又はウィスカとしては、例えば、シリカ−アルミナ、ムライト、アルミナ、シリカ等からなる無機繊維及び/又はウィスカ等が挙げられる。これらは、単独で用いてもよく、2種以上を併用してもよい。無機繊維の中では、アルミナファイバが望ましい。また、無機繊維は、生体溶解性ファイバであってもよい。

【0179】

さらに、上記接着材ペースト及び上記外周コート材ペーストには、必要に応じて酸化物系セラミックを成分とする微小中空球体であるバルーンや、球状アクリル粒子、グラファイト等の造孔剤を添加してもよい。バルーンとしては特に限定されず、例えば、アルミナバルーン、ガラスマイクロバルーン、シラスバルーン、フライアッシュバルーン(FAバルーン)、ムライトバルーン等が挙げられる。これらの中では、アルミナバルーンが好ましい。

【0180】

本発明の実施形態に係るハニカム構造体において、ハニカム焼成体のセル壁には、排ガスを浄化するための触媒を担持させてもよい。担持させる触媒としては、例えば、白金、パラジウム、ロジウム等の貴金属が望ましい。また、その他の触媒として、例えば、カリウム、ナトリウム等のアルカリ金属、バリウム等のアルカリ土類金属、ゼオライトを用いることもできる。これらの触媒は、単独で用いてもよいし、2種以上併用してもよい。

【0181】

本発明のハニカム構造体は、大容量セルと小容量セルとからなり、上記大容量セルの上記長手方向に垂直な断面の面積が、上記小容量セルの上記長手方向に垂直な断面の面積よりも大きい複数個のハニカム焼成体が接着材層を介して結束されたセラミックブロックを含み、大容量セルと小容量セルのいずれか一方の端部が封止されたハニカム構造体であって、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上であり、上記ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、上記ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、上記ハニカム構造体の直径は、200mm以上であり、上記ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)は、1.0以下であることを必須の構成要素としている。

【0182】

係る必須の構成要素に、本発明の第一実施形態〜第二実施形態、及び、その他の実施形態で詳述した種々の構成(例えば、ハニカム構造体を構成するハニカム焼成体の形状、ハニカム焼成体のセル壁の形状、ハニカム焼成体のセル構造、ハニカム構造体の製造工程等)を適宜組み合わせることにより所望の効果を得ることができる。

【符号の説明】

【0183】

10、20 ハニカム構造体

11、21 接着材層

13、23 セラミックブロック

110、120、130、210、220、230、310、320、410、420、430、510、520、530、610、620、630 ハニカム焼成体

111a、121a、131a、211a、221a、231a、311a、321a、331a、411a、421a、431a、511a、521a、531a、611a、621a、631a 大容量セル

111b、121b、131b、211b、221b、231b、311b、321b、331b、411b、421b、431b、511b、521b、531b、611b、621b、631b 小容量セル

112a、112b、122a、122b、132a、132b、212a、212b、222a、222b、232a、232b、312a、312b、322a、322b、412a、412b、422a、422b、432a、432b、512a、512b、522a、522b、532a、532b、612a、612b、622a、622b、632a、632b 封止材

113(113a、113b)、123(123a、123b)、133(133a、133b)、213(213a、213b)、223(223a、223b)、233(233a、233b)、313(313a、313b)、323(323a、323b)、413(413a、413b)、423(423a、423b)、433(433a、433b) セル壁

【技術分野】

【0001】

本発明は、ハニカム構造体及び排ガス浄化装置に関する。

【背景技術】

【0002】

バス、トラック等の車両又は建設機械等の内燃機関から排出される排ガス中に含有されるスス等のパティキュレート(以下、PMともいう)及びその他の有害成分が環境及び人体に害を及ぼすことが最近問題となっている。

【0003】

そこで、排ガスを浄化するハニカムフィルタとして、多孔質セラミックからなるハニカム構造体が種々提案されている。

このようなハニカム構造体として、従来、多数のセルがセル壁を隔てて長手方向に並設されたハニカム焼成体が、複数個結束されたセラミックブロックからなるハニカム構造体が知られている。

【0004】

特許文献1には、ハニカム構造体の圧力損失を低く保つために、セル壁の厚さを薄くしても、充分な捕集効率を確保することができるハニカム構造体が開示されている。

【0005】

具体的には、特許文献1に開示されている従来のハニカム構造体は、セル壁の厚さをA(mm)とし、上記セル壁の単位体積あたりの表面積をB(m2/cm3)としたとき、11/6−10/3×A≦Bの式を満足することを特徴としている。

【0006】

また、特許文献2には、セラミックハニカム構造体の強度及び気密性を向上させるために、被覆材若しくは含浸材などとして有用なセラミックハニカム構造体材料が開示されている。具体的には、熱交換率が高く、圧力損失が低いことを特徴とする回転蓄熱式セラミック熱交換体について開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−25574号公報

【特許文献2】特開昭60−141667号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

近年、バス、トラック等の大型車両等に用いられる大型のハニカムフィルタにおいて、車両の底部に設置場所を確保するために、従来より容積の小さいハニカムフィルタが求められている。

【0009】

しかしながら、ハニカムフィルタの容積が小さくなるとハニカムフィルタの圧力損失が増加する。そのため、ハニカムフィルタのセル壁を薄く(薄壁化)することでハニカムフィルタの圧力損失の増加を抑制し、排気ガス浄化性能を高めることが求められている。

【0010】

本発明は、上記課題を解決するためになされたものであり、大型車両等に用いることができ、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失が低いハニカム構造体を提供することを目的とする。また、当該ハニカム構造体が配置されている排ガス浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上記目的を達成するために、請求項1に記載のハニカム構造体は、

大容量セルと小容量セルとからなり、上記大容量セルの上記長手方向に垂直な断面の面積が、上記小容量セルの上記長手方向に垂直な断面の面積よりも大きい、複数個のハニカム焼成体が接着材層を介して結束されたセラミックブロックを含み、上記大容量セルと上記小容量セルのいずれか一方の端部が封止されたハニカム構造体であって、

上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上であり、

上記ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、

上記ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、

上記ハニカム構造体の直径は、200mm以上であり、

上記ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)は、1.0以下であることを特徴とする。

【0012】

上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の容積が大きいと、排ガス浄化装置全体の大きさが大きくなるため、ハニカム構造体の容積を小さくする必要がある。そこで、直径が200mm以上のハニカム構造体において、(a)ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)が1.0以下、かつ、(b)ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)が1.4以上、かつ、(c)ハニカム焼成体の外周壁を除くセル壁の厚さが0.1mm以上、0.2mm未満、かつ、(d)ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上とすることで、得られたハニカム構造体の容積を小さくすることができ、さらに強度を高く、圧力損失を低くすることができる。

【0013】

具体的には、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)を1.0以下にすることにより、ハニカム構造体の容積を小さくすることができる。

さらに、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比を1.4以上、かつ、セル壁の厚さを0.1mm以上、0.2mm未満とすることにより、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることができる。一般的に、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を高くすると濾過面積は小さくなる。しかし、セル壁の厚さを薄くしているため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上と高い場合であっても、濾過面積を大きくすることができるため、ハニカム構造体の圧力損失を低くすることができる。従って、上記(a)〜(d)を含むハニカム構造体は、大型車両等に用いる場合に、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失を低くすることができる。

【0014】

本発明の請求項1に記載のハニカム構造体では、上記(a)〜(d)の少なくとも一つの要素が欠けていると、ハニカム構造体の容量を小さくすることができない。また、ハニカム構造体の強度を高く、圧力損失を低くすることができない。

【0015】

請求項1に記載のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上と高いので、PM堆積前(初期)の圧力損失を低くすることができる。

上記ハニカム構造体をハニカムフィルタとして大型車両等に用いる場合、大型車両は連続運転が多いため、排ガスの排気温度は高い傾向にある。そのため、排出された排ガス中のPMは、ハニカム構造体中で強制的に多量に堆積させた後に燃焼させる必要がなく、連続的に燃焼させることができる。そのため、このようなハニカム構造体において、PM堆積後の圧力損失よりもPM堆積前(初期)の圧力損失を低くすることが重要となるが、上述のように、請求項1に記載のハニカム構造体では、PM堆積前(初期)の圧力損失を低くすることができる。

【0016】

また、請求項1に記載のハニカム構造体では、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比(開口率比(第一の端面の開口率/第二の端面の開口率)ともいう)を1.4以上とし、セル壁の厚さを0.1mm以上、0.2mm未満と薄くしているので、濾過面積を大きくしつつ、上記した高い開口率とすることができる。

【0017】

ハニカム構造体の開口率比(第一の端面の開口率/第二の端面の開口率)が1.4未満で、ハニカム構造体の中央部における長手方向に垂直な断面の開口率65%以上を達成しようとすると、ハニカム構造体のセル壁の厚さをさらに薄くする必要が生じ、機械的特性が劣化し易くなる(セル壁の強度が弱くなる)か、又は、セル密度を低くする必要があり、圧力損失の上昇、捕集効率が低下する。すなわち、ハニカム構造体のセル壁の厚さが0.1mm未満では、ハニカム構造体のセル壁が薄すぎるため、ハニカム構造体の機械的強度が低下し、再生処理等の際にハニカム構造体にクラック等が発生し易くなる。

一方、ハニカム構造体のセル壁の厚さが0.2mm以上では、ハニカム構造体のセル壁の厚さが厚すぎるため、ハニカム構造体の圧力損失を低く保つことが難しくなる。

なお、ハニカム構造体の端面における開口率とは、ハニカム構造体の端面の総面積に対してセル(開口)が形成された部分であってセルが封止されずに端面が開口されている部分の面積の割合(%)をいう。

【0018】

また、ハニカム構造体の中央部における長手方向に垂直な断面の開口率とは、ハニカム構造体の両端面に平行な両端の中間位置の断面での開口率のことをいう。ハニカム構造体の中央部における長手方向に垂直な断面とは、封止材が配設されていないハニカム構造体の断面をいう。ハニカム構造体の中央部における長手方向に垂直な断面の開口率とは、上述した断面の総面積に対し、セルが形成され、開口となっている部分の合計面積の割合(百分率)をいう。

また、本発明において、ハニカム構造体の中央部とは、ハニカム構造体の両端に平行な両端の中間位置のことをいうこととする。さらに、本発明において、ハニカム構造体の長手方向とは、セルに平行な方向をいうこととする。

【0019】

さらに、請求項1に記載のハニカム構造体では、ハニカム構造体の直径は、200mm以上であり、ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)ともいう)は、1.0以下である。すなわち、請求項1に記載のハニカム構造体は大型車両等に用いることができるような大型のハニカム構造体であり、ハニカム構造体の直径が大きく、ハニカム構造体の直径に比べてハニカム構造体の長さが短くなっている。従って、ハニカム構造体の端面の面積が大きく、セルの長さが短くなる。その結果、排ガスがハニカム構造体のセルを通過する時の摩擦による圧力損失の上昇を抑えることができる。ハニカム構造体の端面の面積が大きく、セルの長さが短い形状の場合、セル壁の厚さを薄くしているため、ハニカム構造体の圧力損失の上昇を抑えることが可能となる。また、セル壁を通過する流速が速くてもハニカム構造体の圧力損失上昇の寄与が小さくなる。さらに、ハニカム構造体のセル全体に均一にPMが堆積する。また、このように、ハニカム構造体の直径に比べてハニカム構造体の長さを短くすることで、ハニカム構造体の圧力損失を低減できるので、ハニカム構造体の容積を小さくすることが可能である。上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の連続再生(PMの除去)が行われるため、ハニカム構造体にPMを多量に堆積させる必要がない。

【0020】

ハニカム構造体をフィルタとして用いる場合には、一定の濾過面積などの条件を満たす必要があるため、上記ハニカム構造体の直径が200mm未満であると、ハニカム構造体の長さ/ハニカム構造体の直径は、1.0を超えてしまう。そのため、ハニカム構造体の圧力損失が大きくなり易い。また、上記ハニカム構造体のハニカム構造体の長さと直径との比が1.0を超えると、ハニカム構造体の直径に比べて長さが長いので、やはりハニカム構造体の圧力損失が大きくなり易い。

【0021】

本明細書において、ハニカム焼成体のセル壁とは、隣接する2つのセルの間に存在し、2つのセルを隔てている部分をいう。ハニカム焼成体の外周壁とは、セル壁が外周に露出しないようにハニカム焼成体の最外周に形成された壁の部分をいう。

【0022】

請求項2に記載のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、80%以下である。そのため、ハニカム構造体の単位面積あたりに存在するセルの数を適切な数(例えば、31〜62個/cm2)に設定することができる。従って、該セル壁がハニカム構造体を支える壁として機能し、ハニカム構造体の機械的強度を適切な範囲に保つことができる。

【0023】

請求項3に記載のハニカム構造体では、上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下である。そのため、ハニカム構造体の第一の端面の開口率と第二の端面の開口率との比が大きすぎることに起因するハニカム構造体の圧力損失の増大を抑制することができる。すなわち、ハニカム構造体の大容量セルと小容量セルとの容積の差が大きい場合には、両者を隔てるセル壁の面積が小さくなることに起因してハニカム構造体の内部に流入した排ガスが流出する壁の面積が小さくなり、ハニカム構造体の圧力損失が大きくなると考えられる。しかしながら、請求項3に記載のハニカム構造体では、ハニカム構造体の開口率比は3.0以下であるので、両者を隔てるセル壁の面積が小さくならず、ハニカム構造体の内部に流入した排ガスが流出する壁の面積も小さくならず、ハニカム構造体の圧力損失は大きくなりにくい。

【0024】

請求項4に記載のハニカム構造体では、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、0.5以上である。

ハニカム構造体の長さと直径との比が0.5未満と小さすぎる場合は、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくなるため、ハニカム構造体のガス流出側にPMが一か所に積層しやすくなる。その結果、ハニカム構造体の圧力損失が上昇する。しかし、請求項4に記載のハニカム構造体では、ハニカム構造体の長さとハニカム構造体の直径との比が0.5以上であるので、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくならないので、ハニカム構造体のセル壁に均一にPMが堆積する。その結果、ハニカム構造体の圧力損失の上昇がおこりにくい。

【0025】

請求項5に記載のハニカム構造体では、ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmである。そのため、ハニカム構造体のセル壁に比べて外周壁の厚さが厚くなるので、ハニカム焼成体のセル壁の厚さを薄くしても、ハニカム焼成体の外周壁が機械的強度を保つための強化材の役割を果たし、ハニカム焼成体の機械的特性を良好に維持することができる。

ハニカム焼成体の外周壁の厚さが0.2mm未満であると、ハニカム焼成体の外周壁が機械的強度を保つための強部材の役割を果たさず、ハニカム焼成体の強度を確保しにくくなる。一方、ハニカム焼成体の外周壁の厚さが0.5mmを超えると、ハニカム構造体の端面の面積に占める外周壁の割合が大きくなりすぎ、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上に保つのが難しくなる。

【0026】

請求項6に記載のハニカム構造体では、上記ハニカム焼成体の上記長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)である。そのため、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数(面積)が適切な範囲となり、セル壁がハニカム焼成体の機械的特性を維持する部位として機能し、ハニカム焼成体は機械的特性を維持することができる。

上記ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が、31個/cm2未満では、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数が少なすぎるため、ハニカム焼成体の機械的特性が劣化する。

一方、ハニカム焼成体の上記長手方向に垂直な断面におけるセルの単位面積あたりの数が62個/cm2を超えると、断面における単位面積あたりに占めるセル壁の数が多すぎるため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることが難しくなる。

本発明において、ハニカム焼成体の機械的特性とは、ハニカム焼成体の曲げ強度、引張強度、圧縮強度、破壊靭性等を指す。これらの機械的特性のなかでは、圧縮強度を維持することが好ましい。

【0027】

請求項7に記載のハニカム構造体のように、大容量セルの長手方向に垂直な断面の形状は八角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であってもよい。

【0028】

請求項8に記載のハニカム構造体のように、大容量セルの長手方向に垂直な断面の形状は四角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であってもよい。

【0029】

請求項9に記載のハニカム構造体のように、大容量セル及び小容量セルの長手方向に垂直な断面において、大容量セル及び小容量セルの各辺が曲線により構成されていてもよい。

【0030】

請求項10に記載のハニカム構造体では、セラミックブロックは、外周全体に外周壁を有するハニカム焼成体から構成されている。

セラミックブロックが、外周全体に外周壁を有する所定形状のハニカム焼成体が接着材層を介して接着されることにより構成されていると、ハニカム構造体の外周となる部分を形成するための切削加工工程が不要となり、容易にハニカム構造体を作製することができる。

【0031】

請求項11に記載の排ガス浄化装置は、ハニカム構造体の側面に保持シール材が配置され、上記ハニカム構造体と上記保持シール材とが金属容器に配置され、上記ハニカム構造体は、請求項1〜10のいずれかに記載のハニカム構造体であり、排ガスの入り口側が、上記ハニカム構造体の第一の端面となるように、上記ハニカム構造体が配置されていることを特徴とする。

【0032】

請求項11に記載の排ガス浄化装置では、該排ガス浄化装置に請求項1〜10に記載のハニカム構造体が配置されており、ハニカム構造体の容量を小さくすることができるので、排ガス浄化装置自体を小型化することができる。

また、上記ハニカム構造体は、強度が高いので、長期間使用してもハニカム構造体にクラック等が発生しにくい、耐久性に優れた排ガス浄化装置とすることができる。

さらに、上記ハニカム構造体のPM堆積前(初期)の圧力損失が低いので、初期の圧力損失が低い排ガス浄化装置とすることができる。

【図面の簡単な説明】

【0033】

【図1】図1(a)は、本発明の第一実施形態に係るハニカム構造体の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示すハニカム構造体のA−A線断面図である。

【図2】図2(a)は、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体の一例を模式的に示す斜視図である。図2(b)は、図2(a)に示す内方ハニカム焼成体のB−B線断面図である。

【図3】図3(a)及び図3(b)は、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【図4】図4は、実施例1及び比較例1における圧力損失測定装置を示す説明図である。

【図5】図5は、本発明の第二実施形態のハニカム構造体の一例を模式的に示す斜視図である。

【図6】図6(a)は、本発明の第二実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す斜視図である。図6(b)は、図6(a)に示すハニカム焼成体のC−C線断面図である。

【図7】図7は、本発明の第二実施形態のハニカム構造体を構成する別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

【図8】図8は、本発明の第二実施形態のハニカム構造体を構成する、さらに別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

【図9】図9は、図5に示した本発明の第二実施形態に係るハニカム構造体の側面図である。

【図10】図10(a)及び図10(b)は、本発明の他の実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【図11】図11(a)、図11(b)及び図11(c)は、本発明の他の実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す側面図である。

【図12】図12(a)、図12(b)及び図12(c)は、本発明の他の実施形態に係るハニカム構造体を構成する別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。

【図13】図13(a)、図13(b)及び図13(c)は、本発明の他の実施形態に係るハニカム構造体を構成するさらに別の形状のハニカム焼成体の端面の一例を模式的に示す側面図である。

【図14】図14は、本発明の実施形態に係る排ガス浄化装置を模式的に示す断面図である。

【発明を実施するための形態】

【0034】

上述したように、従来より、ハニカムフィルタのセル壁を薄く(薄壁化)することでハニカムフィルタの圧力損失の増加を抑制し、排気ガス浄化性能を高めることが求められている。

このような要請に応えるべく、特許文献1に記載の従来のハニカム構造体が提案されたと考えられる。特許文献1に記載の従来のハニカム構造体は、セル壁の厚さが薄い場合でも、セル壁の微細構造をPMを捕集しやすい構造に制御することにより、PMの捕集効率を確保しようとするものであると考えられる。

特許文献1に開示された従来のハニカム構造体では、セル壁の厚さは、0.1〜0.4mmを想定しており、セル壁の厚さが薄い場合でも、セル壁の微細構造をPMを捕集し易い構造に制御することにより、捕集効率を確保しようとするものであると考えられる。しかしながら、セル壁の厚さを薄くすることにより、ハニカム構造体の強度が低下すると考えられる。

【0035】

また、セル壁の厚さを薄くすることにより、圧力損失を低くすることができたとしても、ハニカム構造体の強度が低下すると考えられる。そのため、一般的に、セル壁の薄いハニカム構造体は、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を小さくすることによって、強度を高くすることが知られている。そうすることで、圧力損失が低く、かつ、強度が高いハニカム構造体とすることができる。一方で、大型車両等に用いられる大型のハニカム構造体は、強度が高く、圧力損失も低いハニカム構造体とするのは難しいという課題がある。

【0036】

また、特許文献2に開示された従来のハニカム構造体では、隔壁の厚さが0.12〜0.15mm、ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下であることを想定している。隔壁の厚さが薄く、ハニカム構造体の直径に対するハニカム構造体の長さの比が1.0以下である場合、熱交換効率が高く、圧力損失が低くなると考えられる。

【0037】

しかしながら、回転蓄熱式セラミック熱交換体の流体の流入側と流出側のセル形状が同一でない(例えば、セル形状が八角形と四角形とを組み合わせたものである)場合、回転蓄熱式セラミック熱交換体にはPMが堆積しない状態で使用されるため、圧力損失は高くなると考えられる。また、回転蓄熱式セラミック熱交換体は、開口率を高くし、セル壁の面積を減らすことにより、熱交換効率が低くなると考えられる。

【0038】

以下、本発明の実施形態について具体的に説明する。しかしながら、本発明は、以下の実施形態に限定されるものではなく、本発明の要旨を変更しない範囲において適宜変更して適用することができる。

【0039】

(第一実施形態)

以下、本発明のハニカム構造体の一実施形態である第一実施形態について、図面を参照しながら説明する。

本発明の第一実施形態に係るハニカム構造体は、

大容量セルと小容量セルとからなり、上記大容量セルの上記長手方向に垂直な断面の面積が、上記小容量セルの上記長手方向に垂直な断面の面積よりも大きい、複数個のハニカム焼成体が接着材層を介して結束されたセラミックブロックを含み、上記大容量セルと上記小容量セルのいずれか一方の端部が封止されたハニカム構造体であって、

上記ハニカム構造体の第一の中央部における長手方向に垂直な断面の開口率は、65%以上であり、

上記ハニカム構造体の第二の端面の開口率に対する上記ハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上であり、

上記ハニカム焼成体の外周壁を除くセル壁の厚さは、0.1mm以上、0.2mm未満であり、

上記ハニカム構造体の直径は、200mm以上であり、

上記ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(上記ハニカム構造体の長さ/上記ハニカム構造体の直径)は、1.0以下であることを特徴とする。

【0040】

以下の説明において、セラミックブロックの外周を構成する位置にあるハニカム焼成体を「外方ハニカム焼成体」、外方ハニカム焼成体より内側に位置するハニカム焼成体を「内方ハニカム焼成体」とも表記する。なお、外方ハニカム焼成体と内方ハニカム焼成体とを特に区別する必要がない場合、単にハニカム焼成体と表記する。

また、本明細書において、単に、ハニカム構造体の断面、ハニカム焼成体の断面、又は、ハニカム成形体の断面と表記した場合、それぞれ、ハニカム構造体の長手方向に垂直な断面、ハニカム焼成体の長手方向に垂直な断面、又は、ハニカム成形体の長手方向に垂直な断面を指す。また、ハニカム構造体の中央部の断面と表記した場合は、ハニカム構造体の中央部の長手方向に垂直な断面を指す。さらに、単に、ハニカム焼成体の断面積と表記した場合、ハニカム焼成体の長手方向に垂直な断面の面積を指す。

【0041】

図1(a)は、本発明の第一実施形態に係るハニカム構造体の一例を模式的に示す斜視図である。図1(b)は、図1(a)に示すハニカム構造体のA−A線断面図である。

図1(a)及び図1(b)に示すハニカム構造体10では、ハニカム焼成体110、120及び130が複数個ずつ接着材層11を介して結束されてセラミックブロック13を構成し、さらに、このセラミックブロック13の外周に外周コート層12が形成されている。ハニカム構造体10を構成するハニカム焼成体110、120及び130については後述するが、炭化ケイ素又はケイ素結合炭化ケイ素からなる多孔質体であることが好ましい。

【0042】

図1(a)及び図1(b)に示すハニカム構造体10では、セラミックブロック13の外周を構成する位置にある8個の外方ハニカム焼成体120、及び、外方ハニカム焼成体120とは別の形状の8個の外方ハニカム焼成体130と、ハニカム焼成体120及び130より内側に位置する16個の内方ハニカム焼成体110とが、セラミックブロック13(ハニカム構造体10)の断面形状が円形となるように含み、32個のハニカム焼成体が接着材層11を介して結束されている。

【0043】

図1(b)に示すように、内方ハニカム焼成体110の断面の形状は、四角形(正方形)である。

また、図1(b)に示すように、外方ハニカム焼成体120の断面は、3つの線分と1つの円弧とで囲まれた形状をなしている。この3つの線分のうちの2つの線分よりなる2つの角は、どちらも90°である。

さらに、図1(b)に示すように、外方ハニカム焼成体130の断面は、2つの線分と1つの円弧とで囲まれた形状をなしている。この2つの線分よりなる角は、90°である。

【0044】

次に、本発明の第一実施形態に係るハニカム構造体を構成するハニカム焼成体(内方ハニカム焼成体及び外方ハニカム焼成体)について図面を参照しながら説明する。

まず、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体について説明する。

図2(a)は、本発明の第一実施形態に係るハニカム構造体を構成する内方ハニカム焼成体の一例を模式的に示す斜視図である。図2(b)は、図2(a)に示す内方ハニカム焼成体のB−B線断面図である。

【0045】

図2(a)及び図2(b)に示す内方ハニカム焼成体110には、多数の大容量セル111aと小容量セル111bとがセル壁113を隔てて長手方向(図2(a)中、矢印aの方向)に並設されるとともに、その外周に外周壁114が形成されている。そして、大容量セル111aと小容量セル111bのうち、いずれかの端部は、封止材112a又は封止材112bで封止されている。

本実施形態において、排ガスの入り口側では、小容量セル111bの端部が封止材112bで封止され、排ガスの出口側では、大容量セル111aの端部が封止材112aで封止されている。

【0046】

従って、排ガスの入り口側の端面が開口した大容量セル111aに流入した排ガスG(図2(b)中、排ガスをGで示し、排ガスの流れを矢印で示す)は、必ず大容量セル111aと小容量セル111bとを隔てるセル壁113を通過した後、排ガスの出口側の端面が開口した小容量セル111bから流出するようになっている。そして、排ガスGがセル壁113を通過する際に、排ガス中のPM等が捕集されるため、セル壁113は、フィルタとして機能する。

【0047】

次に、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体について説明する。

図3(a)及び図3(b)は、本発明の第一実施形態に係るハニカム構造体を構成する外方ハニカム焼成体の一例を模式的に示す側面図である。

【0048】

図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130の断面形状は、図2(a)、図2(b)に示す内方ハニカム焼成体110の一部を取り除いた形状を有している。

これは、後述するように、図1(a)及び図1(b)に示すハニカム構造体10を製造する際に、図2(a)、図2(b)に示す形状のハニカム焼成体110を複数個結束して角柱状のセラミックブロックを作製した後、上記角柱状のセラミックブロックの外周を切削することにより、円柱状のセラミックブロックとするためである。

従って、図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130は、断面形状が異なる他は、図2(a)、図2(b)に示す内方ハニカム焼成体110と同様の構成を有している。なお、図3(a)に示す外方ハニカム焼成体120及び図3(b)に示す外方ハニカム焼成体130では、切削された部分には外周壁が存在しないので、そのままでは、大容量セル121a、131a、小容量セル121b、131bが溝として外周部分に露出する。そこで、上述したように、セラミックブロック13の外周に外周コート層12が形成され、露出する溝部が外周コート層12を構成する部材により充填されている。

【0049】

本発明の実施形態に係るハニカム構造体10では、一方の端面には大容量セル111a、121a、131aが開口しており、小容量セル111b、121b、131bは封止されている。一方、ハニカム構造体10の他方の端面には、小容量セル111b、121b、131bが開口しており、大容量セル111a、121a、131aは封止されている。本実施形態では、ハニカム構造体10の大容量セル111a、121a、131aが開口している端面を第一の端面とし、小容量セル111b、121b、131bが開口している端面を第二の端面とする。

【0050】

本発明の実施形態に係るハニカム構造体10では、ハニカム構造体10の濾過面積を大きくするため、ハニカム構造体10の中央部における長手方向に垂直な断面の開口率は、65%以上とし、ハニカム構造体10の第二の端面の開口率に対するハニカム構造体10の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上としている。

【0051】

ハニカム構造体10の機械的特性を維持するためには、ハニカム構造体10の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましく、78%以下であることがより望ましい。また、圧力損失の増大を抑制するためにはハニカム構造体10の開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましく、2.5以下であることがより望ましい。

【0052】

本発明の実施形態に係るハニカム構造体10では、高い開口率を維持しつつ、圧力損失の増加を抑制するために、ハニカム焼成体110、120、130の外周壁を除くセル壁113の厚さは、0.1mm以上、0.2mm未満としている。ハニカム焼成体の外周壁を除く、セル壁の厚さは、0.150〜0.195mmが望ましい。

外周壁とは、ハニカム焼成体110、120、130に最外周に形成された壁の部分をいい、図2(a)及び図2(b)、図3(a)及び図3(b)では、符号114、124、134で示されている。ハニカム焼成体120、130の切削された部分は、外周壁に含まない。

【0053】

セル壁113、123、133としては、大容量セル111a、121a、131aと小容量セル111b、121b、131bとを隔てるセル壁113a、123a、133aと大容量セル111a、121a、131a同士を隔てるセル壁113b、123b、133bとが存在するが、セル壁113a、123a、133aとセル壁113b、123b、133bとは、同じ厚さであることが望ましい。また、セル壁113、123、133の厚さは、0.150〜0.195mmであることがより望ましい。なお、セル壁113、123、133と記載した場合は、セル壁113a、123a、133aとセル壁113b、123b、133bの両方を含んだものとして表示している。

【0054】

図1(a)には、ハニカム構造体10の長さをLで示しており、図1(b)では、ハニカム構造体10の直径(端面の直径)をDで示している。

本発明の実施形態に係るハニカム構造体10では、ハニカム構造体10の直径(D)を200mm以上と大きく設定するとともに、ハニカム構造体10の直径(D)に対するハニカム構造体10の長さ(L)の比(ハニカム構造体の長さ(L)/上記ハニカム構造体の直径(D))を1.0以下とし、ハニカム構造体10の圧力損失が低くなるようにしている。

【0055】

本発明の実施形態に係るハニカム構造体10では、その形状が扁平になりすぎることによる端面の機械的強度の低下を防止するために、ハニカム構造体10の直径(D)に対するハニカム構造体の長さ(L)の比(L/D)は、0.5以上であることが望ましく、0.6以上であることがより望ましい。

また、ハニカム構造体10の直径は、450mm以下であることが望ましく、400mm以下であることがより望ましい。

【0056】

本発明の実施形態に係るハニカム構造体10を構成するハニカム焼成体110、120、130の外周壁114、124、134の厚さは、0.2〜0.5mmであることが望ましい。ハニカム焼成体110、120、130の外周壁114、124、134の厚さを上記した厚さとすることにより、外周壁114、124、134が補強部材の役割を果たす。

【0057】

本発明の実施形態に係るハニカム構造体10では、セル壁113をハニカム焼成体110、120、130の機械的特性を維持する部位として機能させるために、ハニカム焼成体110、120、130の長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)であることが望ましく、38〜55個/cm2(250〜350個/inch2)であることがより望ましい。

【0058】

本発明の実施形態に係るハニカム構造体10では、大容量セル111aの長手方向に垂直な断面の形状は八角形であり、小容量セル111bの長手方向に垂直な断面の形状は四角形であるが、他の実施形態では、大容量セルの長手方向に垂直な断面の形状が四角形であり、小容量セルの長手方向に垂直な断面の形状が四角形であってもよい。なお、通常、大容量セル111aの長手方向に垂直な断面の形状及び小容量セル111bの長手方向に垂直な断面の形状は、大容量セル111aと小容量セル111bとが上下左右に同じパターンで繰り返されている部分の形状をいうものとする。大容量セルと小容量セルは、長手方向に垂直な断面形状が、四角形の角部が円弧の形状となる形状であってもよい。

【0059】

次に、本発明の第一実施形態に係るハニカム構造体の製造方法について説明する。なお、原料となる湿潤混合物の主成分であるセラミック粉末として、炭化ケイ素を用いる場合について説明する。

(1)セラミック粉末とバインダとを含む湿潤混合物を押出成形することによってハニカム成形体を作製する成形工程を行う。

具体的には、まず、セラミック粉末として平均粒子径の異なる炭化ケイ素粉末と、有機バインダと、液状の可塑剤と、潤滑剤と、水とを混合することにより、ハニカム成形体製造用の湿潤混合物を調製する。

続いて、上記湿潤混合物を押出成形機に投入し、押出成形することにより所定の形状のハニカム成形体を作製する。

この際、図2(a)及び図2(b)に示す大容量セル111a及び小容量セル111bを有するハニカム焼成体110の断面形状が作製されるような金型を用いてハニカム成形体を作製する。

【0060】

(2)次に、ハニカム成形体を所定の長さに切断し、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、凍結乾燥機等を用いて乾燥させた後、所定のセルに封止材となる封止材ペーストを充填して上記セルを目封じする封止工程を行う。

ここで、封止材ペーストとしては、上記湿潤混合物を用いることができる。

【0061】

(3)その後、ハニカム成形体を脱脂炉中で加熱し、ハニカム成形体中の有機物を除去する脱脂工程を行った後、脱脂されたハニカム成形体を焼成炉に搬送し、焼成工程を行うことにより、図2(a)及び図2(b)に示したような形状のハニカム焼成体を作製する。

なお、セルの端部に充填された封止材ペーストは、加熱により焼成され、封止材となる。

また、切断工程、乾燥工程、封止工程、脱脂工程及び焼成工程の条件は、従来からハニカム焼成体を作製する際に用いられている条件を適用することができる。

【0062】

(4)続いて、各セルの所定の端部が封止されたハニカム焼成体のそれぞれの所定の側面に、接着材ペーストを塗布して接着材ペースト層を形成し、接着材ペースト層を介してハニカム焼成体同士を接着し、接着材ペースト層を加熱固化して接着材層とすることにより、複数のハニカム焼成体が接着材層を介して結束されてなるセラミックブロックを作製する結束工程を行う。

ここで、接着材ペーストとしては、例えば、無機バインダと有機バインダと無機粒子とからなるものを使用する。また、上記接着材ペーストは、さらに無機繊維及び/又はウィスカを含んでいてもよい。

【0063】

(5)その後、セラミックブロックに切削加工を施す外周加工工程を行う。

具体的には、ダイヤモンドカッターを用いてセラミックブロックの外周を切削することにより、外周が円柱状に加工されたセラミックブロックを作製する。

【0064】

(6)さらに、円柱状のセラミックブロックの外周面に、外周コート材ペーストを塗布し、乾燥固化して外周コート層を形成する外周コート層形成工程を行う。

ここで、外周コート材ペーストとしては、上記接着材ペーストを使用することができる。なお、外周コート材ペーストして、上記接着材ペーストと異なる組成のペーストを使用してもよい。

以上の工程によって、本発明の第一実施形態に係るハニカム構造体を製造することができる。

【0065】

以下、本発明の第一実施形態に係るハニカム構造体の作用効果について列挙する。

(1)上記ハニカム構造体を大型車両等に用いる場合、ハニカム構造体の容積が大きいと、排ガス浄化装置全体の大きさが大きくなるため、ハニカム構造体の容積を小さくする必要がある。そこで、直径が200mm以上のハニカム構造体において、(a)ハニカム構造体の直径に対するハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下、かつ、(b)ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)が1.4以上、かつ、(c)ハニカム焼成体の外周壁を除くセル壁の厚さが0.1mm以上、0.2mm未満、かつ、(d)ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上とすることで、得られたハニカム構造体の容積を小さくすることができ、さらに強度を高く、圧力損失を低くすることができる。

なお、本発明の実施形態に係るハニカム構造体では、上記(a)〜(d)の少なくとも一つの要素が欠けていると、ハニカム構造体の容量を小さくすることができない。また、ハニカム構造体の強度を高く、圧力損失を低くすることができない。

【0066】

ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)が1.0以下の場合、排ガスがセル壁を通過するときの摩擦による圧力損失の上昇を抑えることができる。また、ハニカム焼成体の外周壁を除くセル壁の厚さを0.1mm以上、0.2mm未満とすることにより、セル壁を通過する排ガスの流速が早くてもハニカム構造体の圧力損失の上昇の寄与を小さくすることができる。

【0067】

また、ハニカム構造体の第二の端面の開口率に対するハニカム構造体の第一の端面の開口率の比を1.4以上、かつ、セル壁の厚さを0.1mm以上、0.2mm未満とすることにより、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を65%以上とすることができる。一般的に、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を高くすると濾過面積は小さくなる。しかし、セル壁の厚さを薄くしているため、ハニカム構造体の中央部における長手方向に垂直な断面の開口率が65%以上と高い場合であっても、濾過面積を大きくすることができるため、ハニカム構造体の圧力損失を低くすることができる。従って、本発明の実施形態に係るハニカム構造体は、大型車両等に用いる場合に、ハニカム構造体の容積を小さくすることが可能であり、強度が高く、圧力損失を低くすることができる。

【0068】

本実施形態のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、65%以上と高いので、PM堆積前(初期)の圧力損失を低くすることができる。

上記ハニカム構造体をハニカムフィルタとして大型車両等に用いる場合、大型車両は連続運転が多いため、排ガスの排気温度は高い傾向にある。そのため、排出された排ガス中のPMは、ハニカム構造体中で強制的に多量に堆積させた後に燃焼させる必要がなく、連続的に燃焼させることができる。そのため、このようなハニカム構造体において、PM堆積後の圧力損失よりもPM堆積前(初期)の圧力損失を低くすることが重要となるが、上述のように、本発明の実施形態に係るハニカム構造体では、PM堆積前(初期)の圧力損失を低くすることができる。

【0069】

(2)本実施形態のハニカム構造体では、開口率比(第一の端面の開口率/第二の端面の開口率)を1.4以上とし、セル壁の厚さを0.1mm以上、0.2mm未満と薄くしているので、濾過面積を大きくしつつ、上記した65%以上の高い開口率とすることができる。

【0070】

(3)本実施形態のハニカム構造体では、ハニカム構造体の直径は、200mm以上であり、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、1.0以下である。すなわち、ハニカム構造体は大型車両等に用いることができるように大型のハニカム構造体であり、ハニカム構造体の直径が大きく、ハニカム構造体の直径に比べてハニカム構造体の長さが短くなっている。従って、ハニカム構造体の端面の面積が大きく、セルの長さが短くなる。その結果、排ガスがハニカム構造体のセルを通過する時の摩擦による圧力損失の上昇を抑えることができる。ハニカム構造体の端面の面積が大きく、セルの長さが短い形状の場合、セル壁の厚さを薄くしているため、ハニカム構造体の圧力損失の上昇を抑えることが可能となる。また、セル壁を通過する流速が速くてもハニカム構造体の圧力損失上昇の寄与が小さくなる。さらに、ハニカム構造体のセル全体に均一にPMが堆積する。また、このように、ハニカム構造体の直径に比べてハニカム構造体の長さを短くすることで、ハニカム構造体の圧力損失を低減できるので、ハニカム構造体の容積を小さくすることが可能である。大型車両等にハニカム構造体を用いる場合、ハニカム構造体の連続再生(PMの除去)が行われるため、ハニカム構造体にPMを多量に堆積させる必要がない。

【0071】

(4)本実施形態のハニカム構造体では、上記ハニカム構造体の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましい。ハニカム構造体の中央部における長手方向に垂直な断面の開口率が80%以下であると、ハニカム構造体の単位面積あたりに存在するセルの数を適切な数(例えば、31〜62個/cm2)に設定することができる。従って、該セル壁がハニカム構造体を支える壁として機能し、ハニカム構造体の機械的強度を適切な範囲に保つことができる。

【0072】

(5)本実施形態のハニカム構造体では、上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましい。上記開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であると、ハニカム構造体の第一の端面の開口率と第二の端面の開口率との比が大きすぎることに起因するハニカム構造体の圧力損失の増大を抑制することができる。すなわち、ハニカム構造体の大容量セルと小容量セルとの容積の差が大きい場合には、両者を隔てるセル壁の面積が小さくなることに起因してハニカム構造体の内部に流入した排ガスが流出する壁の面積が小さくなり、ハニカム構造体の圧力損失が大きくなると考えられる。しかしながら、本発明の実施形態に係るハニカム構造体では、ハニカム構造体の開口率比は3.0以下であるので、両者を隔てるセル壁の面積が小さくならず、ハニカム構造体の内部に流入した排ガスが流出する壁の面積も小さくならず、ハニカム構造体の圧力損失は大きくなりにくい。

【0073】

(6)本実施形態のハニカム構造体では、ハニカム構造体の長さと直径との比(ハニカム構造体の長さ/ハニカム構造体の直径)は、0.5以上であることが望ましい。

ハニカム構造体の長さと直径との比が0.5未満と小さすぎる場合は、ハニカム構造体の長さと直径との比が小さすぎると、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくなるため、ハニカム構造体のガス流出側にPMが一か所に積層しやすくなる。その結果、ハニカム構造体の圧力損失が上昇する。しかし、ハニカム構造体の長さと直径との比が0.5以上であると、ハニカム構造体に流入した排ガスが後方(排ガス流出側)に流れやすくならないので、ハニカム構造体のセル壁に均一にPMが堆積する。その結果、ハニカム構造体の圧力損失の上昇がおこりにくい。

【0074】

(7)本実施形態のハニカム構造体では、ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであることが望ましい。ハニカム焼成体の外周壁の厚さは、0.2〜0.5mmであると、ハニカム構造体のセル壁に比べて外周壁の厚さが厚くなるので、ハニカム焼成体のセル壁の厚さを薄くしても、ハニカム焼成体の外周壁が機械的強度を保つための強化材の役割を果たし、ハニカム焼成体の機械的特性を良好に維持することができる。

【0075】

(8)本実施形態のハニカム構造体では、上記ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であることが望ましい。ハニカム焼成体の長手方向に垂直な断面におけるセルの単位面積あたりの数が31〜62個/cm2であると、ハニカム構造体の断面における単位面積あたりに占めるセル壁の数(面積)が適切な範囲となり、セル壁がハニカム焼成体の機械的特性を維持する部位として機能し、ハニカム焼成体は機械的特性を維持することができる。

【0076】

(9)本実施形態のハニカム構造体では、大容量セルの長手方向に垂直な断面の形状は八角形であり、小容量セルの長手方向に垂直な断面の形状は四角形であることが望ましい。ハニカム構造体のセルの断面形状が八角形と四角形であると、形状的に組み合わせ易いので、大容量セルと小容量セルとがバランスよく組み合わされたハニカム構造体とすることができる。そのため、ハニカム構造体の機械的特性を向上させることができ易くなる。

【0077】

(実施例)

以下、本発明の第一実施形態をより具体的に開示した実施例を示す。なお、本発明はこれらの実施例のみに限定されるものではない。

【0078】

(実施例1)

(1)ハニカム焼成体の製造

まず、平均粒子径22μmを有する炭化ケイ素の粗粉末54.6重量%と、平均粒子径0.5μmの炭化ケイ素の微粉末23.4重量%とを混合し、得られた混合物に対して、有機バインダ(メチルセルロース)4.3重量%、潤滑剤(日油社製 ユニルーブ)2.6重量%、グリセリン1.2重量%、及び、水13.9重量%を加えて混練して湿潤混合物を得た。この後、得られた湿潤混合物を用いて押出成形する成形工程を行い、ハニカム成形体を得た。

本工程では、図2(a)及び図2(b)に示した内方ハニカム焼成体110と同様の形状であって、セルの目封じをしていない生のハニカム成形体を作製した。

【0079】

次いで、マイクロ波乾燥機を用いて上記生のハニカム成形体を乾燥させることにより、ハニカム成形体の乾燥体を作製した。その後、ハニカム成形体の乾燥体の所定のセルに封止材ペーストを充填してセルの封止を行った。なお、上記湿潤混合物を封止材ペーストとして使用した。セルの封止を行った後、封止材ペーストを充填したハニカム成形体の乾燥体を再び乾燥機を用いて乾燥させた。

【0080】

続いて、セル封止を行った後、乾燥させたハニカム成形体を400℃で脱脂する脱脂処理を行い、さらに、常圧のアルゴン雰囲気下2200℃、3時間の条件で焼成処理を行った。

これにより、ハニカム焼成体110(ハニカムユニットともいう)を製造した。

【0081】

得られたハニカム焼成体は、多孔質炭化ケイ素焼結体からなり、図2(a)及び図2(b)に示したように、断面形状が八角形の大容量セルと断面形状が四角形の小容量セルとを有し、気孔率が42%、平均気孔径が9μm、大きさが34.3mm×34.3mm×200mm、セルの数(セル密度)が46.5個/cm2(300個/inch2)、セル壁の厚さが0.175mm、外周壁の厚さが0.3mmである。

【0082】

(2)ハニカム構造体の作製

上記工程により得られたハニカム焼成体を用いて、ハニカム構造体を作製した。

ハニカム焼成体110の所定の側面に接着材ペーストを塗布し、この接着材ペーストを介して36個(縦6個×横6個)のハニカム焼成体110を接着させることにより、ハニカム焼成体の集合体を作製した。

さらに、ハニカム焼成体の集合体を180℃、20分で接着材ペーストを乾燥固化させることにより、接着材層の厚さが1.0mmの角柱状のセラミックブロックを作製した。

ここで、接着材ペーストとしては、平均粒径0.6μmの炭化ケイ素30.0重量%、シリカゾル(固形分30重量%)21.4重量%、カルボキシメチルセルロース8.0重量%、及び、水40.6重量%からなる接着材ペーストを使用した。

【0083】

その後、ダイヤモンドカッターを用いて、角柱状のセラミックブロックの外周を研削することにより、直径198mmの円柱状のセラミックブロックを作製した。

【0084】

次に、円柱状のセラミックブロックの外周部に外周コート材ペーストを塗布し、外周コート材ペーストを120℃で加熱固化することにより、セラミックブロックの外周部に厚さ1.0mmの外周コート層を形成した。なお、上記接着材ペーストを外周コート材ペーストとして使用した。

以上の工程によって、直径200mm×長さ200mmでその容積が6.28Lの円柱状のハニカム構造体を作製した。

【0085】

得られたハニカム構造体の中央部における長手方向に垂直な断面の開口率は、71.1%であり、第二の端面(小容量セルが開口した端面)の開口率に対するハニカム構造体の第一の端面(大容量セルが開口した端面)の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.46である。また、ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)は、1.00である。

なお、上記した開口率は、ハニカム構造体の中央部における長手方向に垂直な断面、ハニカム構造体の第一の端面及びハニカム構造体の第二の端面の写真撮影を行い、得られた写真からそれぞれの総面積と開口が形成されている部分の面積を求め、開口率を算出した。

【0086】

以下では、ハニカム構造体の中央部における長手方向に垂直な断面の開口率を、中央部開口率といい、開口率の比(第一の端面の開口率/第二の端面の開口率)を、単に開口率比ともいい、ハニカム構造体の直径に対する上記ハニカム構造体の長さの比(ハニカム構造体の長さ/ハニカム構造体の直径)を直径と長さの比(長さ/直径)ともいう。

【0087】

上記したハニカム構造体の直径、ハニカム構造体の長さ、直径と長さの比(長さ/直径)、ハニカム構造体の容積、ハニカム構造体を構成するハニカム焼成体のセル壁の厚さ、セル密度(個/cm2)、中央部開口率、開口率比を表1に表示する。

【0088】

(実施例2〜7及び比較例1〜6)

製造するハニカム焼成体のセル壁の厚さ、セル密度(個/cm2)を表1の実施例2〜7及び比較例1〜6に示す値にするため必要に応じて金型を変え、ハニカム焼成体の長さを表1の実施例2〜7及び比較例1〜6に示す値にするために切断条件を必要に応じて変更したほかは、実施例1と同様にしてハニカム焼成体を製造した。

【0089】

次に、作製するハニカム構造体の中央部開口率、開口率比、ハニカム構造体の直径、長さ、直径と長さの比(長さ/直径)、中央部開口率、開口率比を、表1の実施例2〜7及び比較例1〜6に示す値になるようにするために、組み合わせるハニカム焼成体の数を変更し、接着材層や外周コート層の厚さを変更したほかは、実施例1と同様にしてハニカム構造体を作製した。

【0090】

得られた実施例2のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0091】

得られた実施例3のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:250mm、長さ:128mm、直径と長さの比(長さ/直径):0.51、容積:6.28Lであった。

【0092】

得られた実施例4のハニカム構造体のセル壁の厚さ:0.150mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:73.7%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0093】

得られた実施例5のハニカム構造体のセル壁の厚さ:0.100mm、セル密度:62個/cm2(400個/inch2)、中央部開口率:79.1%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0094】

得られた実施例6のハニカム構造体のセル壁の厚さ:0.195mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:68.5%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0095】

得られた実施例7のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:2.29、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであった。

【0096】

得られた比較例1のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0097】

得られた比較例2のハニカム構造体のセル壁の厚さ:0.300mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:58.6%、開口率比:1.46、直径:225mm、長さ:158mm、直径と長さの比(長さ/直径):0.70、容積:6.28Lであり、ハニカム構造体のセル壁の厚さ及び中央部開口率が本発明の請求項1に記載の要件を満たしていない。

【0098】

得られた比較例3のハニカム構造体のセル壁の厚さ:0.150mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:73.7%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0099】

得られた比較例4のハニカム構造体のセル壁の厚さ:0.100mm、セル密度:62個/cm2(400個/inch2)、中央部開口率:79.1%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lであり、ハニカム構造体の直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0100】

得られた比較例5のハニカム構造体のセル壁の厚さ:0.200mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:68.5%、開口率比:1.46、直径:180mm、長さ:247mm、直径と長さの比(長さ/直径):1.37、容積:6.29Lあり、ハニカム構造体のセル壁の厚さ、直径及び直径と長さの比(長さ/直径)が本発明の請求項1に記載の要件を満たしていない。

【0101】

得られた比較例6のハニカム構造体のセル壁の厚さ:0.175mm、セル密度:46.5個/cm2(300個/inch2)、中央部開口率:71.1%、開口率比:1.46、直径:200mm、長さ:225mm、直径と長さの比(長さ/直径):1.13、容積:7.07Lあり、直径と長さの比(長さ/直径)が請求項1に記載の要件を満たしていない。

【0102】

実施例1〜7及び比較例1〜6における圧力損失の値の測定を以下のようにして行った。

[圧力損失測定]

図4は、実施例1及び比較例1における圧力損失測定装置170を示す説明図である。

図4に示すように、圧力損失測定装置170では、6.4Lのコモンレール式のディーゼルエンジン176の排気管177に金属ケーシング174が取り付けられており、金属ケーシング174の内部にアルミナマット(保持シール材)を巻いたハニカム構造体1が配置されている。そして、ハニカム構造体1の前後に圧力計178が取り付けられている。

【0103】

図4に示す圧力損失測定装置170を用い、エンジン回転数を3000rpm、トルク50Nmに設定して、PMをハニカム構造体に25g堆積させ、そのときの圧力差を測定し、圧力損失とした。

【0104】

【表1】

【0105】

実施例1〜7のハニカム構造体を構成するハニカム焼成体のセル壁の厚さ、中央部開口率、開口率比、ハニカム構造体の直径、長さ、直径と長さの比(長さ/直径)は、本発明の請求項1に記載された条件を満たす。実施例1の圧力損失が2.8kPa、実施例2の圧力損失が2.6kPa、実施例3の圧力損失が2.8kPa、実施例4の圧力損失が2.4kPa、実施例5の圧力損失が2.3kPa、実施例6の圧力損失が2.8kPa、実施例7の圧力損失が2.7kPaであった。実施例1〜7のハニカム構造体の圧力損失は、2.3〜2.8kPaの範囲と良好な値であった。

【0106】

一方、比較例1〜6のハニカム構造体は、本発明の請求項1に記載された条件を満たしていない。比較例1の圧力損失が3.4kPa、比較例2の圧力損失が4.2kPa、比較例3の圧力損失が3.1kPa、比較例4の圧力損失が3.0kPa、比較例5の圧力損失が3.2kPa、比較例6の圧力損失が2.8kPaであった。比較例1〜6のハニカム構造体の圧力損失は、2.8〜4.2kPaの範囲であり、実施例のハニカム構造体に比べて比較例の圧力損失が高かった。

また、比較例1〜5に係るハニカム構造体は、実施例1〜7に係るハニカム構造体と略同容積であるが、ハニカム構造体の圧力損失が3.0〜4.2kPaと高い。比較例6では、ハニカム構造体の圧力損失は、実施例1〜7と同程度の2.8kPaであるが、容積が実施例1〜7よりも大きくなっている。

【0107】

(第二実施形態)

次に、本発明の一実施形態である第二実施形態について図面を参照しながら説明する。

図5は、本発明の第二実施形態のハニカム構造体の一例を模式的に示す斜視図である。

図6(a)は、本発明の第二実施形態に係るハニカム構造体を構成するハニカム焼成体の一例を模式的に示す斜視図である。図6(b)は、図6(a)に示すハニカム焼成体のC−C線断面図である。

図7は、本発明の第二実施形態のハニカム構造体を構成する別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

図8は、本発明の第二実施形態のハニカム構造体を構成する、さらに別の形状のハニカム焼成体の一例を模式的に示す斜視図である。

図9は、図5に示した本発明の第二実施形態に係るハニカム構造体の側面図である。

【0108】

図5に示すハニカム構造体20では、多孔質炭化ケイ素からなる、図6(a)、図6(b)、図7、及び、図8に示す形状のハニカム焼成体210、220及び230が複数個ずつ接着材層21を介して結束されてセラミックブロック23を構成し、さらに、このセラミックブロック23の外周に外周コート層22が形成されている。

【0109】

図5に示すハニカム構造体20では、セラミックブロック23の外周を構成する位置にある8個のハニカム焼成体220及びハニカム焼成体220とは別の形状の4個のハニカム焼成体230と、ハニカム焼成体220及び230より内側に位置する32個のハニカム焼成体210とが、接着材層21を介して結束され、さらに外周部分に外周コート層22が形成されることにより、ハニカム構造体全体の長手方向に垂直な断面形状が円形となっている。

【0110】

図6(a)及び図6(b)に示すハニカム焼成体210には、本発明の第一実施形態に係るハニカム焼成体110と同様に、多数の大容量セル211aと小容量セル211bとがセル壁213を隔てて長手方向(図6(a)中、aの方向)に並設されており、大容量セル211aと小容量セル211bのうち、いずれかの端部は、封止材212a及び封止材212bで封止されている。

本実施形態では、排ガスの入り口側では、小容量セル211bの端部が封止材212bで封止され、排ガスの出口側では、大容量セル211aの端部が封止材212aで封止されている。

【0111】

従って、排ガスの入り口側の端面が開口した大容量セル211aに流入した排ガスGは、必ず大容量セル211aと小容量セル211bとを隔てるセル壁213を通過した後、排ガスの出口側の端面が開口した小容量セル211bから流出するようになっている。そして、排ガスGがセル壁213を通過する際に、排ガス中のPM等が捕集されるため、セル壁213は、フィルタとして機能する。

【0112】

32個のハニカム焼成体210の長手方向に垂直な断面の形状は四角形であり、このハニカム焼成体210は、断面四角形のハニカム焼成体である。

また、上記四角形の外周を構成する四つの辺214の長さは同一であり、ハニカム焼成体210の長手方向に垂直な断面の形状は正方形となっている。

【0113】

ハニカム構造体20の外周付近に位置する図7に示すハニカム焼成体220にも、ハニカム焼成体210と同様に多数の大容量セル221a、小容量セル221b、封止材222a(図示せず)、封止材222b、セル壁223(セル壁223a、セル壁223b)が設けられている。従って、ハニカム焼成体220はPM等を捕集するためのフィルタとして機能する。

また、ハニカム焼成体220の外周部には外周壁228が設けられている。

【0114】

ハニカム焼成体220の長手方向に垂直な断面における形状は、第1の辺224と、第2の辺225と、第3の辺227と、傾斜辺226とが結合された形状である。

第1の辺224と第2の辺225の形成する角度は直角であり、傾斜辺226はその直角に対向して設けられている。傾斜辺226は円弧からなる。

なお、本明細書において「直角に対向する」とは、「直角に向かい合って」という意味であり、直角を形成する2辺とは異なる辺であることを意味する。

第3の辺227は傾斜辺226と第1の辺224を接続している辺であり、第3の辺227は第2の辺225と平行になっている。

すなわち、ハニカム焼成体220は1つの円弧及び3つの直線部からなる断面扇形のハニカム焼成体である。

【0115】

また、図8に示すハニカム焼成体230にも、ハニカム焼成体210と同様に多数の大容量セル231a、小容量セル231b、封止材232a(図示せず)、封止材232b、セル壁233(セル壁233a、セル壁233b)が設けられている。従って、ハニカム焼成体230はPM等を捕集するためのフィルタとして機能する。

ハニカム焼成体230の長手方向に垂直な断面の形状は三角形であり、ハニカム焼成体230は、断面三角形のハニカム焼成体である。

また、ハニカム焼成体230の長手方向に垂直な断面の形状は、第1の辺234及び第2の辺235で形成される直角を有し、上記直角に対向する斜辺236を有する直角二等辺三角形となっている。また、ハニカム焼成体230の外周部には外周壁238が設けられている。

【0116】

なお、本明細書においては、各ハニカム焼成体の形状やセルの形状を三角形、四角形等の名称で表現しているが、本明細書における三角形、四角形とは、完全な直線のみからなる厳密な図形を意味するものではなく、その角(頂点)が直線や曲線で面取りされていて三角形、四角形と実質的に同視し得る形状を包含する。また、本明細書において「直角」、「平行」、「直角二等辺三角形」等の語は数学的に厳密な形状を意味するものではなく、「直角」、「平行」、「直角二等辺三角形」等の形状と実質的に同視し得る形状を包含する。

【0117】

図9は、図5に示す本発明の第二実施形態に係るハニカム構造体20の側面図である。

以下、図9を参照してハニカム構造体20におけるハニカム焼成体210、ハニカム焼成体220及びハニカム焼成体230の配置について説明する。

ハニカム構造体20では、その断面の中央部にハニカム焼成体210(断面四角形のハニカム焼成体)が配置されている。ハニカム焼成体210の数は32個である。

【0118】

ハニカム焼成体210の周囲にハニカム焼成体220(断面扇形のハニカム焼成体)が8個配置されている。ハニカム焼成体220は、第2の辺225がハニカム焼成体210と隣接するように配置されている。傾斜辺226は、セラミックブロックの外周面となるように配置されている。ハニカム焼成体220は、各ハニカム焼成体220の第1の辺224同士が隣接するように配置されている。

ハニカム焼成体220の第2の辺225の長さは、ハニカム焼成体210の外周を構成する辺214の長さよりも長くなっている。

特に、ハニカム焼成体220の第2の辺225の長さがハニカム焼成体210の外周を構成する辺214の長さの1.5〜2.5倍となっていることが望ましい。

【0119】

ハニカム焼成体210の周囲であってハニカム焼成体220が配置されていない部位にはハニカム焼成体230(断面三角形のハニカム焼成体)が4個配置されている。

ハニカム焼成体230は、その第1の辺234及び第2の辺235がハニカム焼成体210と隣接するように配置されている。また、斜辺236がセラミックブロックの外周面となるように配置されている。

【0120】

このハニカム構造体20においては、ハニカム焼成体の数は合計で44個である。その内訳はハニカム焼成体210が32個、ハニカム焼成体220が8個、ハニカム焼成体230が4個である。

そして、44個のハニカム焼成体210、220、230が接着材層21を介して結束されてセラミックブロック23を形成している。

さらに、セラミックブロック23の外周面にはシール材層22が形成されており、ハニカム構造体20の長手方向に垂直な断面の形状は円形になっている。

【0121】

本発明の実施形態に係るハニカム構造体20でも、ハニカム構造体20の中央部における長手方向に垂直な断面の開口率は、65%以上とし、ハニカム構造体20の第二の端面(小容量セルが開口した端面)の開口率に対するハニカム構造体20の第一の端面の開口率の比(第一の端面の開口率/第二の端面の開口率)は、1.4以上としている。

【0122】

ハニカム構造体20の中央部における長手方向に垂直な断面の開口率は、80%以下であることが望ましく、78%以下であることがより望ましい。また、ハニカム構造体20の開口率比(第一の端面の開口率/第二の端面の開口率)は、3.0以下であることが望ましく、2.5以下であることがより望ましい。

【0123】

本発明の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の外周壁を除くセル壁213、223、233の厚さは、0.1mm以上、0.2mm未満としている。ハニカム焼成体の外周壁を除く、セル壁の厚さは、0.150〜0.195mmが望ましい。

【0124】

セル壁213、223、233としては、大容量セル211a、221a、231aと小容量セル211b、221b、231bとを隔てるセル壁213a、223a、233aと大容量セル211a、221a、231a同士を隔てるセル壁213b、223b、233bとが存在するが、セル壁213a、223a、233aとセル壁213b、223b、233bとは、同じ厚さであることが望ましい。また、セル壁213、223、233の厚さは、0.150〜0.195mmであることがより望ましい。

【0125】

本発明の実施形態に係るハニカム構造体20では、ハニカム構造体20の直径を200mm以上と大きく設定するとともに、ハニカム構造体20の直径に対するハニカム構造体20の長さの比(ハニカム構造体の長さ/上記ハニカム構造体の直径)を1.0以下としている。

【0126】

本発明の実施形態に係るハニカム構造体20では、ハニカム構造体20の直径に対するハニカム構造体20の長さの比は、0.5以上であることが望ましく、0.6以上であることがより望ましい。

また、ハニカム構造体20の直径は、450mm以下であることが望ましく、400mm以下であることがより望ましい。

【0127】

本発明の実施形態に係るハニカム構造体20を構成するハニカム焼成体210、220、230の外周壁214、228、238の厚さは、0.2〜0.5mmであることが望ましい。

【0128】

本発明の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の長手方向に垂直な断面におけるセルの単位面積あたりの数は、31〜62個/cm2(200〜400個/inch2)であることが望ましく、38〜55個/cm2(250〜350個/inch2)であることがより望ましい。

【0129】

次に、本発明の第二実施形態に係るハニカム構造体の製造方法について説明する。

(1)まず、ハニカム成形体を作成する。この際、ハニカム焼成体220、230を作製するための金型が本発明の第一実施形態の場合と異なるほかは、本発明の第一実施形態の場合と同様にしてハニカム成形体を作製する。

【0130】

次に、本発明の第一実施形態のハニカム構造体の製造方法の(2)及び(3)に記載された方法と同様にして、ハニカム成形体の切断工程、乾燥工程、封止工程を行い、続いて脱脂工程、焼成工程を行うことにより、ハニカム焼成体を製造する。

【0131】

(4)続いて、ハニカム焼成体210、220、230の側面のうち、必要な部分に接着剤ペースト層を形成し、接着材ペースト層を介してハニカム焼成体同士を接着し、接着剤ペースト層を加熱固化して接着材層とし、接着材層を介して複数のハニカム焼成体を結束させてセラミックブロックとする結束工程を行う。

接着剤ペーストとしては、無機繊維及び/又はウィスカ、無機粒子、無機バインダ、並びに、有機バインダを含む接着剤ペーストが好適に用いられる。

【0132】

この結束工程においては、中央部にハニカム焼成体210を配置し、その周囲にハニカム焼成体220及びハニカム焼成体230を配置して、図9に示すような断面形状を有するセラミックブロック23を作製する。

特に、ハニカム焼成体220を、その第2の辺225がハニカム焼成体210と隣接するように、かつ、その傾斜辺226がセラミックブロック23の最外周になるように配置する。

また、ハニカム焼成体230を、その第1の辺234及び第2の辺235がハニカム焼成体210と隣接するように、かつ、その斜辺236がセラミックブロック23の最外周になるように配置する。

【0133】

本発明の第二の実施形態に係るハニカム構造体20では、ハニカム焼成体210、220、230の全ての外周部分に外周壁214、228、238が形成されており、セラミックブロック23が作製された時点で、円柱形状となっているので、切削加工の必要はない。

【0134】