ハニカム構造体

【課題】 耐熱衝撃性に優れたハニカム構造体を提供すること。

【解決手段】 本発明のハニカム構造体1は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材2と、ハニカム基材2の周方向の外周面を被覆したセラミックスよりなる外周材層4と、を有するハニカム構造体であって、ハニカム基材2の300〜900℃での熱膨張係数をαI(ppm/K)、外周材層4の300〜900℃での熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とする。

【解決手段】 本発明のハニカム構造体1は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材2と、ハニカム基材2の周方向の外周面を被覆したセラミックスよりなる外周材層4と、を有するハニカム構造体であって、ハニカム基材2の300〜900℃での熱膨張係数をαI(ppm/K)、外周材層4の300〜900℃での熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体に関し、詳しくは、耐熱衝撃性に優れたハニカム構造体に関する。

【背景技術】

【0002】

内燃機関、ボイラー、化学反応機器、燃料電池用改質器等の触媒作用を利用する触媒用担体、排ガス中のスス等の微粒子(特にディーゼルエンジンからの排気ガス中の微粒子物質(PM))の捕集フィルタ(以下、DPFという)等には、セラミックス製のハニカム構造体が用いられている。

【0003】

セラミックス製のハニカム構造体は、一般に、多孔質のセラミックスよりなり、流体の流路となる複数のセルを区画するハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有している。そして、ハニカム基材は、端面が市松模様状を呈するように隣接するセルが互いに反対側となる端部を封止するセラミックスよりなる封止部で封止されている。

【0004】

セラミックス製のハニカム構造体よりなるDPFは、隔壁部のセルを区画する隔壁を排気ガスが通過するウォールフロー型の触媒として用いられている。ウォールフロー型の触媒は、セル壁に形成された連続した細孔を排気ガスが通過し、細孔を通過できない排気ガス中のPMを捕集する。すなわち、DPFは、排気ガス中のPMを捕集するために、高温の排気ガスに晒される。

【0005】

また、DPFは、捕集したPMが堆積したままでは目詰まりを起こすため、捕集したPMを除去する必要がある。捕集したPMを除去する方法のひとつに燃焼等によりPMを分解・除去する方法がある。また、DPFに触媒活性を発揮する触媒金属を担持し、この触媒金属でPMを分解する方法もある。

【0006】

PMを燃焼して除去するときには、ハニカム構造体が加熱され、PMの分解(燃焼)時に生じた熱でさらに燃焼が促進される。つまり、PMの燃焼時にはDPFは急激な温度変化(温度上昇)に晒される。

【0007】

高温に晒されたDPFは、急激に冷やされると、外周部(外周材層)に損傷を生じるという問題があった。高温に保持されたDPFを急激に冷却すると、外周部は急激に冷やされて収縮を生じるが、内部(ハニカム基材)は高温のままであるため、外周部の収縮に追従しない。この結果、外周部に引っ張り応力が働き、外周部にヒビや割れが生じる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記実情に鑑みてなされたものであり、耐熱衝撃性にすぐれたハニカム構造体を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために本発明者らはセラミックス製のハニカム構造体について検討を重ねた結果、ハニカム体(ハニカム基材,ハニカム分体)の外周部に、ハニカム体よりも300〜900℃での熱膨張係数が1.0〜5.0(ppm/K)低い外周層を配置した構成とすることで上記課題を解決できることを見いだした。

【0010】

すなわち、本発明のハニカム構造体は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有するハニカム構造体であって、300〜900℃でのハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とする。

【0011】

また、本発明のハニカム構造体は、多孔質のセラミックスよりなる複数のハニカム分体と、複数のハニカム分体同士を接合する接合材層と、をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体であって、300〜900℃でのハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)であることを特徴とする。

【発明の効果】

【0012】

本発明のハニカム構造体は、ハニカム基材の外周にもうけられた外周材層の熱膨張係数をハニカム基材の熱膨張係数よりもわずかに小さくすることで、高温に晒されたときのハニカム基材の熱膨張量を低減させている。この結果、本発明のハニカム構造体は、耐熱衝撃性にすぐれたハニカム構造体となった。

【0013】

また、本発明のハニカム構造体は、外周材層の熱膨張係数をハニカム基材の熱膨張係数よりもわずかに小さくすることで、高温に晒されたときのハニカム分体の熱膨張量を低減させている。この結果、本発明のハニカム構造体は、耐熱衝撃性にすぐれたハニカム構造体となった。

【発明を実施するための最良の形態】

【0014】

(第一発明)

本発明のハニカム構造体は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有するハニカム構造体である。

【0015】

そして、本発明のハニカム構造体は、300〜900℃でのハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)である。ここで、ハニカム基材の熱膨張係数(αI)および外周材層の熱膨張係数(αII)は、それぞれを構成するセラミックスの熱膨張係数である。

【0016】

セラミックスは、圧縮応力には強く、引っ張り応力には弱いという特性を有している。本発明のように、外周材層を、ハニカム基材よりも熱膨張係数の小さな材質で形成することで、ハニカム構造体が高温に晒されたときにハニカム基材の熱膨張量を規制することができ、収縮時に外周材層の収縮量を小さくすることができる。この結果、熱衝撃による外周材層へのヒビや割れの発生が抑えられる。

【0017】

より具体的には、本発明のハニカム構造体を昇温させると、ハニカム基材および外周材層のそれぞれが熱膨張を生じる。外周材層がハニカム基材よりも熱膨張係数の小さな材質から形成されており、外周材層がハニカム基材の熱膨張を規制している(ハニカム基材の熱膨張量が減少する)。そして、加熱したハニカム構造体が冷却(急冷)されると、より低い温度に晒される外周材層が冷却され、収縮する。ハニカム基材は、外周材層の熱伝導性の低さから、高温(熱膨張を生じた状態)が維持されている。外周材層が収縮を生じると、ハニカム基材が収縮(圧縮)する方向に応力が働く。しかし、ハニカム基材は熱膨張を生じた状態が維持されており、外周材層には引っ張り応力が働く。本発明は、ハニカム基材の熱膨張が規制されており、外周材層にかかる引っ張り応力が小さくなっている。この結果、外周材層へのヒビや割れの発生が抑えられる。

【0018】

本発明のハニカム構造体は、αI−αIIの値が1.0〜5.0(ppm/K)となることで、外周材層がハニカム基材の熱膨張を規制する効果を発揮する。ここで、αIおよびαIIの値は、300〜900℃の間の同じ温度での値である。αI−αIIの値が1.0(ppm/K)未満では、ハニカム基材と外周材層の熱膨張係数の差が小さくなりすぎ、外周材層がハニカム基材の熱膨張を規制する効果を発揮できなくなる。αI−αIIの値が5.0(ppm/K)を超えると、ハニカム基材と外周材層の熱膨張係数の差が大きくなりすぎ、高温となったときの熱膨張時に外周材層がハニカム基材の熱膨張を規制しすぎて、ハニカム基材や外周材層が損傷を生じるようになる。

【0019】

好ましいαI−αIIの値は、1.0〜4.0(ppm/K)であり、より好ましいαI−αIIの値は、1.0〜3.0(ppm/K)である。

【0020】

本発明においては、ハニカム構造体が晒される温度が300〜900℃の温度領域内であるときに、熱膨張係数の差が1.0〜5.0(ppm/K)となる。300℃未満では、ハニカム構造体がほとんど熱膨張を生じない。このため、外周材層によるハニカム基材の熱膨張を規制する効果が十分に発揮できない。また、ほとんど熱膨張を生じないため、熱膨張係数の差が十分に表れない。熱膨張係数の差が所定の範囲内となる温度範囲は、ハニカム構造体が晒される高温の温度域であればよく、300〜800℃が好ましい。

【0021】

本発明のハニカム構造体のハニカム基材を形成する多孔質のセラミックスは、その材質が特に限定されるものではなく、従来公知のセラミックスを用いることができる。セラミックスは、チタン酸アルミニウム、炭化珪素、窒化珪素、コーディエライトより選ばれる一種を主成分とすることが好ましい。これらのセラミックスのうち、炭化珪素を主成分とするセラミックスよりなることがより好ましい。

【0022】

本発明のハニカム構造体において、外周材層は、0.5mm以上の厚さを有することが好ましい。外周材層の厚さが0.5mm以上となることで、ハニカム基材の熱膨張を規制する効果を十分に発揮できるようになる。なお、外周材層の厚さが厚くなるほどハニカム基材の熱膨張を外周材層が規制することとなるため、耐熱衝撃性が向上する。一般的に、外周材層は、外周材層を構成するスラリーを調製し、このスラリーをハニカム基材の外周面に塗布して形成することから、外周材層の厚さが厚くなるほどスラリーの塗布厚さが厚くなり、作業性が悪化したりコストが上昇する。このため、外周材層の好ましい厚さは0.5〜5.0mmであり、より好ましい厚さは0.5〜3.0mmであり、さらに好ましい厚さは0.5〜1.0mmである。本発明のハニカム構造体は、外周材層の厚さを薄くしても外周材層の損傷を抑えることができる。ここで、外周材層の厚さとは、ハニカム構造体の径方向での厚さが最も薄い部分を外周材層の厚さとする。外周材層を構成する材質は、従来公知の材質を用いることができる。たとえば、SiC、シリカ系化合物、チタン酸アルミニウムなどのアルミナ系化合物などを用いることができる。

【0023】

本発明のハニカム構造体において、ハニカム基材の外径は限定されるものではないが、外周材層の厚さが一定であればハニカム基材の外径が小さいほど耐熱衝撃性に優れたものとなる。本発明のハニカム構造体は、ハニカム基材の熱膨張係数よりも外周材層の熱膨張係数がわずかに小さくなっている。この熱膨張係数の差により、ハニカム基材の熱膨張を規制している。ハニカム基材の熱膨張量は、ハニカム基材の外径が大きくなるほど多くなる。つまり、ハニカム基材の外径が大きくなればなるほど、熱膨張時に外周材層にかかる応力が大きくなる。外周材層の厚さが同じであれば、ハニカム基材の熱膨張を規制する応力が相対的に低くなり、ハニカム基材の熱膨張を規制できなくなる。この結果、ハニカム構造体が損傷を生じるようになっていた。対して、ハニカム基材の外径が小さくなると、熱膨張時に外周材層にかかる応力が小さくなり、ハニカム構造体が損傷を生じなくなる。熱膨張量は、ハニカム構造体の加熱温度とも関係しており、加熱温度が高くなるほど熱膨張量が大きくなる。つまり、外周材層の厚さが同じであれば、ハニカム基材の外径が小さいほど、ハニカム構造体がより高い温度に晒されても損傷を生じなくなる。

【0024】

(第二発明)

本発明のハニカム構造体は、多孔質のセラミックスよりなる複数のハニカム分体と、複数のハニカム分体同士を接合する接合材層と、をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体である。

【0025】

そして、本発明のハニカム構造体は、300〜900℃でのハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)である。ここで、ハニカム分体の熱膨張係数(αIII)および接合材層の熱膨張係数(αIV)は、それぞれを構成するセラミックスの熱膨張係数である。ここで、αIIIおよびαIVの値は、300〜900℃の間の同じ温度での値である。αIII−αIVの値が1.0〜5.0(ppm/K)となることで、接合材がハニカム分体の熱膨張を規制する効果を発揮する。αIII−αIVの値が1.0(ppm/K)未満では、ハニカム分体と接合材の熱膨張係数の差が小さくなりすぎ、接合材がハニカム分体の熱膨張を規制する効果を発揮できなくなる。αIII−αIVの値が5.0(ppm/K)を超えると、ハニカム分体と接合材の熱膨張係数の差が大きくなりすぎ、高温となって熱膨張を生じた時に接合材とハニカム分体の界面で剥離を生じたり、ハニカム基材や接合材層が損傷を生じるようになる。

【0026】

好ましいαIII−αIVの値は、1.0〜4.0(ppm/K)であり、より好ましいαIII−αIVの値は、1.0〜3.0(ppm/K)である。

【0027】

本発明においては、ハニカム構造体が晒される温度が300〜900℃の温度領域内であるときに、熱膨張係数の差が1.0〜5.0(ppm/K)であることが好ましい。300℃未満では、ハニカム構造体がほとんど熱膨張を生じない。このため、接合材層によるハニカム基材の熱膨張を規制する効果が十分に発揮できない。また、ほとんど熱膨張を生じないため、熱膨張係数の差が十分に表れない。熱膨張係数の差が所定の範囲内となる温度範囲は、ハニカム構造体が晒される高温の温度域であればよく、300〜800℃が好ましい。

【0028】

本発明のハニカム構造体のハニカム分体を形成する多孔質のセラミックスは、その材質が特に限定されるものではなく、従来公知のセラミックスを用いることができる。セラミックスは、チタン酸アルミニウム、炭化珪素、窒化珪素、コーディエライトより選ばれる一種を主成分とすることが好ましい。これらのセラミックスのうち、炭化珪素を主成分とするセラミックスよりなることがより好ましい。

【0029】

セラミックス分体を接合する接合材についても、従来公知の接合材を用いることができる。この接合材としては、例えば、SiC系接合材を用いることができる。セラミックス分体を接合材で接合したときにセラミックス分体の間に形成される接合材層は、0.5〜5.0mmの厚さで形成することが好ましい。

【0030】

ここで、本発明のハニカム構造体が複数部の分体が接合されてなるときに、ハニカム構造体の隔壁の厚さ方向における接合材層の厚さが非常に小さい場合には、接合材層の影響を無視してもよい。

【0031】

本発明のハニカム構造体において、ハニカム分体の外径は限定されるものではないが、接合材層の厚さが一定であればハニカム分体の外径が小さいほど耐熱衝撃性に優れたものとなる。本発明のハニカム構造体は、ハニカム分体材の熱膨張係数よりも接合材層の熱膨張係数がわずかに小さくなっている。この熱膨張係数の差により、ハニカム分体の熱膨張を規制している。ハニカム分体の熱膨張量は、ハニカム分体の外径が大きくなるほど多くなる。つまり、ハニカム分体の外径が大きくなればなるほど、熱膨張時に接合材層にかかる応力が大きくなる。接合材層の厚さが同じであれば、ハニカム分体の熱膨張を規制する応力が相対的に低くなり、ハニカム分体の熱膨張を規制できなくなる。この結果、ハニカム構造体が損傷を生じるようになっていた。対して、ハニカム分体の外径が小さくなると、熱膨張時に接合材層にかかる応力が小さくなり、ハニカム構造体が損傷を生じなくなる。熱膨張量は、ハニカム構造体の加熱温度とも関係しており、加熱温度が高くなるほど熱膨張量が大きくなる。つまり、接合材層の厚さが同じであれば、ハニカム分体の外径が小さいほど、ハニカム構造体がより高い温度に晒されても損傷を生じなくなる。

【0032】

本発明のハニカム構造体は、周方向の外周面上に、0.5mm以上の厚さの外周材層を有することが好ましい。外周材層をもつことで、ハニカム構造体をDPFなどに使用したときに生じる形状変化が抑えられる。具体的には、ハニカム構造体をDPFなどの用途に使用したときに、ハニカム構造体は高熱にさらされる。そして、ハニカム構造体は、熱膨張を生じる。外周材層をもつことでこの熱膨張を抑えることができる。外周材層を構成する材質は、従来公知の材質を用いることができる。たとえば、SiC、シリカ系化合物、チタン酸アルミニウムなどのアルミナ系化合物などを用いることができる。

【0033】

また、外周材層は、ハニカム構造体の形状により異なるため、その厚さが一概に決定できるものではないが、たとえば、0.5mm以上の厚さで形成することが好ましい。なお、外周材層の厚さが厚くなるほど、外周材層が緩和することができるハニカム分体の熱膨張による変形量が増加することにより、ハニカム構造体の耐熱衝撃性が向上する。一般的に、外周材層は、外周材層を構成するスラリーを調製し、このスラリーをハニカム基材の外周面に塗布して形成することから、外周材層の厚さが厚くなるほどスラリーの塗布厚さが厚くなり、作業性が悪化したりコストが上昇する。このため、外周材層の好ましい厚さは0.5〜5.0mmであり、より好ましい厚さは0.5〜3.0mmであり、さらに好ましい厚さは0.5〜1.0mmである。

【0034】

本発明のハニカム構造体において、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αIII−αIIの値が1.0〜5.0(ppm/K)であることが好ましい。αIII−αIIの値が所定の範囲内となることで、外周材層がハニカム基材の熱膨張量を規制することができ、収縮時に外周材層の収縮量を小さくすることができる。この結果、熱衝撃による外周材層へのヒビや割れの発生が抑えられる。

【0035】

本発明の第一〜第二のハニカム構造体において、セルの形状(断面形状)は、特に限定されるものではなく、従来公知の断面形状とすることができる。従来公知のセル形状のうち、正方形状であることがより好ましい。さらに、ハニカム構造体が複数のセラミックス分体が接合材層を介して接合されてなるときに、それぞれのセラミックス分体に形成されたセルの大きさ(セル形状)は、同じであっても、異なっていても、いずれでもよい。それぞれのセラミックス分体のセルの大きさ(セル形状)は、同じであることが好ましい。

【0036】

本発明の第一〜第二のハニカム構造体は、多数のセルの一方の端部または他方の端部がセラミックスよりなる封止材に封止されていることが好ましい。セルの一方の端部または他方の端部が封止材で封止されることで、ウォールフロー型のハニカム構造体を形成できる。封止材を構成するセラミックスは、その材質が特に限定されるものではなく、ハニカム構造体を構成する多孔質のセラミックスと同じ材質であっても、異なる材質であっても、いずれでもよい。より好ましくは、多孔質のセラミックスを主成分としてなるセラミックスである。

【0037】

本発明の第一〜第二のハニカム構造体は、DPFに用いることが好ましい。本発明のハニカム構造体は、セルを区画する隔壁を排気ガス(気体)が通過するウォールフロー型のフィルタ触媒として用いることができ、このようなフィルタ触媒のうち特に、DPFとして用いることが好ましい。

【0038】

本発明の第一〜第二のハニカム構造体をDPFとして用いるときに、少なくとも隔壁部の細孔表面に、アルミナ等よりなる多孔質酸化物、Pt,Pd,Rh等の触媒金属の少なくともひとつを担持したことが好ましい。これらの物質を担持したことで、DPFとしてパティキュレートなどの浄化性能が向上する。

【0039】

本発明の第一〜第二のハニカム構造体は、その外周形状が特に限定されるものではなく、従来公知の形状とすることができる。たとえば、断面が真円や楕円の略円柱状、断面が方形や多角形の角柱状とすることができ、より好ましくは円柱形状である。

【実施例】

【0040】

以下、実施例を用いて本発明を説明する。

【0041】

本発明の実施例として、DPF用ハニカム構造体を製造した。

【0042】

(実施例1)

実施例のDPF用ハニカム構造体の製造方法を以下に示す。

【0043】

まず、SiCを主成分とするハニカム体2のセラミックスの原料を秤量し、この原料を十分に混合(混練)した後に、軸方向に多数のセルが形成された柱状のSiCよりなる成形体を従来公知の製造方法である押出成形で製造した。この成形体は、断面が正方形状に区画されたセルをもつ。ここで、この成形体の外周形状(見かけの形状)は、本実施例のように角柱状だけでなく、ハニカム構造体を形成したときの外周形状と略一致する外周形状に形成することができる。

【0044】

つづいて、固形分がほぼSiC粒子よりなるスラリーを調製した。なお、このスラリーは、粘度調整材等の添加剤を含む。そして、このスラリーを、乾燥させた成形体の両端の端部から所定のセルに注入し、80℃で乾燥させた。ここで、所定のセルとは、スラリーが注入されたセルが市松模様状をなすようにもうけられている。また、セルの一方の端部または他方の端部のみにスラリーが注入された。

【0045】

そして、その後の工程で成形したときに、ハニカム構造体1の外周面を区画するセルには、その両端にスラリーを注入した。

【0046】

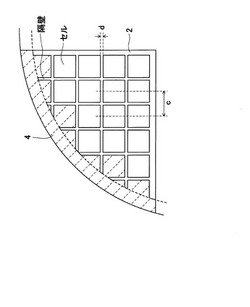

その後、2300℃でセルにスラリーが注入された成形体を熱処理して成形体を焼成するとともにスラリーを固化させて封止材3とし、封止材3で封止されたセル(封止部)をもつハニカム体2を形成した。セルの軸方向における封止材3の長さはそれぞれ3.0mmであった。封止部が形成された状態を図1に模式的に示した。

【0047】

そして、このハニカム体2を電動ノコギリを用いて切削して外周形状を成形した。電動ノコギリによる切削は、図1において破線で示された線に沿って、両端部に封止材が形成されたセルが外周面を形成するφ60mmの略円柱状をなすようになされた。成形後のハニカム体2(切削体)を図2に模式的に示した。

【0048】

そして、平均粒径(D50)が30μmのSiC粉末(信濃電気製錬製、商品名:GP−#400)75.50g,平均粒径(D50)が7μmの球状シリカ(電気化学工業製、商品名:FB−8S)60.40g,平均粒径(D50)が1.2μmの球状シリカ(信越石英製、商品名:SO−C5)18.12g,1.26wt%でカルボキシルメチルセルロース(CMC)を含むバインダ溶液(ダイセル化学工業製、商品名:CMCダイセル)18.12g,コロイダルシリカ(日産化学工業製、商品名:スノーテックス30)18.12g,分散材(ユニケマ製、商品名:KD−2)0.50gを秤量し、十分に混合してスラリーを調製した。調製されたスラリーは、きめ細やかな粒子をもつスラリーであり、ムースのような状態であった。このため、取り扱いを簡単に行うことができた。

【0049】

そして、調製されたスラリーを、切削体の外周面に最も薄い部分の厚さが1.0mmとなるように塗布し、80℃で乾燥した後に850℃で加熱してスラリーを固化させた。これにより、外周面上に外周材層4が形成できた。また、調製されたスラリーの塗布を簡単に行うことができた。

【0050】

以上により、本実施例のハニカム構造体1を製造することができた。本実施例のハニカム構造体を図3〜5に示した。なお、図3はハニカム構造体1の端面を、図4はハニカム構造体1の端面の周縁部近傍を、図5はハニカム構造体1の軸方向での断面を、それぞれ示した。

【0051】

図に示したように、本実施例のハニカム構造体1は、軸方向にのびる多数のセルを備えた多孔質のSiCセラミックスよりなるハニカム基材2と、多数のセルのうち所定のセルの一方の端部または他方の端部に充填された封止材3と、隔壁部の周方向の外周面上に形成された外周材層4と、を備えた構成を有している。なお、本実施例のハニカム構造体1のハニカム体2は、外径:61.0mm、軸方向長さ:150mmの略円柱状に形成されている。

【0052】

(比較例1)

外周材層4を形成するためのスラリーを、SiCを主成分とするスラリー(テルニック工業株式会社製、商品名:BETACK1566)とした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0053】

(比較例2)

外周材層4を形成するためのスラリーを、平均粒径(D50)が20μmのSiC粉末(上記の商品名:GP−#400)75.50g,平均粒径(D50)が7μmの球状シリカ(上記の商品名:FB−8S)60.40g,平均粒径(D50)が1.2μmの球状シリカ(上記の商品名:SO−C5)18.12g,平均粒径(D50)が30μmのフェノール樹脂(群栄化学工業製、商品名:マリリン MC−043)9.54g,1.26wt%でCMCを含むバインダ溶液(上記の商品名:CMCダイセル)18.12g,コロイダルシリカ(上記の商品名:スノーテックスN)18.12g,分散材(サンノプコ製、商品名:SNディスパーサント5468)0.50gを秤量し、10.00gの水に混合して調製されたスラリーとした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0054】

本比較例のハニカム構造体は、外周材層4の表面に粉立ちが確認できた。

【0055】

(評価)

実施例1および比較例1〜2のハニカム構造体1の評価として、それぞれのハニカム構造体にヒートショック試験を施した。具体的な試験方法を以下に示す。

【0056】

まず、内部の温度を調節できる加熱炉を準備し、炉内温度を600〜950℃の範囲内の所定の温度(50℃ごとの温度)に加熱し保持する。炉内温度が所定の温度に保持されたことが確認できたら、試験が施されるハニカム構造体を炉内に配置し、20分間保持する。

【0057】

20分間保持した後に、炉内からハニカム構造体を取り出し、室温下で保持して急冷した。

【0058】

放熱(急冷)時には、ハニカム構造体の温度が十分に低下するまでその外周を観察した。観察結果を表1に示した。表1においては、外周材層4にひび割れが確認できない場合には○で、外周材層4にひび割れが確認できた場合には×で示した。

【0059】

また、ハニカム構造体1のそれぞれの加熱温度でハニカム基材2と外周材層の熱膨張係数を測定し、測定結果を図6に示した。図6においては、ハニカム基材2の熱膨張係数と、実施例及び比較例のそれぞれの外周材層の熱膨張係数を示した。

【0060】

【表1】

【0061】

表1に示したように、各比較例のハニカム構造体は、800℃まで加熱したときに外周材層にひび割れが発生していた。各比較例のハニカム構造体は、図6に示したように、外周材層の熱膨張係数がハニカム基材の熱膨張係数と同等以上である。このため、ハニカム構造体が加熱されてハニカム基材及び外周材層が熱膨張を生じるときには、大きな熱膨張量で膨張する。そして、冷却時に収縮するときには収縮量が大きくなっており、外周材層にかかる引っ張り応力が大きくなる。この結果、外周材層にひび割れが発生する。

【0062】

これに対し、実施例1のハニカム構造体は、800℃まで加熱しても外周材層にひび割れが発生しなかった。実施例1のハニカム構造体は、図6に示したように、300〜900℃でのハニカム基材2の熱膨張係数(αI)と外周材層4の熱膨張係数(αII)の差の値(αI−αIIの値)がおよそ1.0〜2.5(ppm/K)の範囲内であるため、外周材層4によりハニカム基材2の熱膨張が規制され、この結果、収縮時に外周材層4が収縮する量が小さくなり、外周材層4に加わる引っ張り応力が小さくなり、外周材層4のひび割れが生じなくなった。

【0063】

上記したように、実施例1のハニカム構造体は、比較例のハニカム構造体よりも耐熱衝撃性に優れたハニカム構造体となっている。すなわち、ハニカム構造体1を構成するハニカム基材2と外周材層4の熱膨張係数を調節することで、耐熱衝撃性に優れたハニカム構造体となることがわかる。

【0064】

また、本実施例においては、外周材層4の厚さを1.0mmとしているが、この外周材層4の厚さを1.0mmより厚くすると、800℃以上に加熱しても外周材層にひび割れが発生しにくくなる。

【0065】

(実施例2)

ハニカム体2をφ40mmの略円柱状とした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0066】

(実施例3)

外周材層4の厚さを5mmとした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0067】

(評価)

実施例2〜3のハニカム構造体に実施例1の時と同様なヒートショック試験を施した。試験結果を表1に併せて示した。

【0068】

表1に示したように、実施例2のハニカム構造体は、850℃に加熱しても外周材層にひび割れが確認されなかった。実施例2のハニカム構造体はハニカム体の外径が小さいため、加熱されたときのハニカム体の熱膨張量が小さくなっている。ハニカム体の熱膨張量が小さいうちは、外周材層がハニカム体の熱膨張を規制できる。加熱温度が過剰に大きくなると(850℃を超えると)、ハニカム体の熱膨張量が過剰に大きくなり、外周材層がハニカム体の熱膨張を規制できなくなる。つまり、本実施例のハニカム構造体のように、ハニカム体の外径が小さくなると、耐熱衝撃性が高くなることがわかる。

【0069】

実施例3のハニカム構造体は、950℃に加熱しても外周材層にひび割れが確認されなかった。実施例3のハニカム構造体は、5mmとかなり厚い外周材層を有しており、ハニカム体の熱膨張から受ける応力に対する能力が高くなっている。つまり、外周材層の厚さが十分に厚く形成されたことで、ハニカム体の熱膨張量がかなり大きくなってもその熱膨張を規制できる。本実施例のハニカム構造体は、ハニカム体の熱膨張量がかなり大きくなる高温(ハニカム体をDPFなどに使用したときに晒される温度域よりも高い温度域)においても、ハニカムの熱膨張を抑えることができたことから、耐熱衝撃性に優れたことがわかる。

【0070】

(実施例4)

実施例4のDPF用ハニカム構造体の製造方法を以下に示す。

【0071】

まず、実施例1のハニカム体の製造と同様の方法でハニカム分体5を製造した。このハニカム分体5は、接合材層6により軸方向に垂直な断面での断面積が実施例1のハニカム体よりも小さい(区画されたセル数が少ない)こと以外は、実施例1のハニカム体2と同様な構成である。製造されたハニカム分体5は、セル中に封止材3よりなる封止部が形成されている。ハニカム分体5を図6に示した。なお、図7においては、封止材3は省略した。

【0072】

そして、実施例1において外周材層を形成するために調製したスラリーと同様のスラリーを調製した。調製されたスラリーを接合材として用いて、ハニカム分体5同士を接合した。接合材による接合は、厚さが1.0±0.5mmとなるように接合材をハニカム分体5の外周面に塗布した後、別のハニカム分体5をこの面にすりあわせて接合した。この接合を繰り返して、断面が正方形をなすように16個のハニカム分体5を接合し、80℃で乾燥した。ハニカム分体5の接合体の端面を図8に示した。

【0073】

そして、この接合体を電動ノコギリを用いて切削して外周形状を成形した。電動ノコギリによる切削は、両端部に封止材が形成されたセルが外周面を形成する略円柱状をなすようになされた。この切削時に、封止材のセルからの剥離がみられなかった。

【0074】

そして、実施例1の時と同様なスラリーを調製し、成形体の外周面に0.5mmの厚さで塗布し、80℃で乾燥した後に850℃で加熱して接合材およびスラリーを固化させた。これにより、外周面上に外周材層4が形成できた。

【0075】

以上により、本実施例のハニカム構造体1を製造することができた。本実施例のハニカム構造体をその端面で図9に示した。本実施例のハニカム構造体の製造において調製されたスラリーの取り扱いは上記したように容易に行うことができる、本実施例のハニカム構造体の製造は簡単に行うことができた。

【0076】

図に示したように、本実施例のハニカム構造体1は、複数の多孔質のSiCセラミックスよりなるハニカム分体5が接合材層6を介して接合されてなるハニカム構造体と、多数のセルのうち所定のセルの一方の端部または他方の端部に充填された封止材3と、隔壁部の周方向の外周面上に形成された外周材層4と、を備えた構成を有している。

【0077】

(比較例3)

外周材層4および接合材層6を形成するためのスラリーを、比較例1の外周材層4を形成するためのスラリーと同じスラリーとした以外は、実施例2と同様にしてハニカム構造体を製造した。

【0078】

(比較例4)

外周材層4および接合材層6を形成するためのスラリーを、比較例2の外周材層4を形成するためのスラリーと同じスラリーとした以外は、実施例2と同様にしてハニカム構造体を製造した。

【0079】

(評価)

実施例4および比較例3〜4のハニカム構造体1の評価として、実施例1の時と同様なヒートショック試験を施した。なお、ヒートショック試験は、600〜850℃の範囲内の所定の温度に加熱して行われた。試験結果を表2に示した。

【0080】

【表2】

【0081】

表2に示したように、比較例3〜4のハニカム構造体は、750℃まで加熱したときに外周材層にひび割れが発生していた。各比較例のハニカム構造体は、外周材層の熱膨張係数がハニカム分体の熱膨張係数と同等以上である。実施例4および比較例3〜4に用いたハニカム分体5および接合材層6を構成する材質は実施例1および比較例1〜2と同じ材質であることから、それぞれは図6に示した熱膨張係数をもつことが明らかである。

【0082】

そして、比較例3〜4のハニカム構造体は、ハニカム構造体1が加熱されてハニカム分体5及び接合材層6が熱膨張を生じるときには、大きな熱膨張量で膨張する。そして、冷却時に収縮するときには収縮量が大きくなっており、外周材層にかかる引っ張り応力が大きくなる。この結果、外周材層にひび割れが発生する。

【0083】

これに対し、実施例4のハニカム構造体は、750℃まで加熱しても外周材層にひび割れが発生しなかった。実施例2のハニカム構造体は、図6に示したように、300〜900℃でのハニカム分体5の熱膨張係数(αIII)と接合材層6の熱膨張係数(αIV)の差の値(αIII−αIVの値)がおよそ1.0〜2.5(ppm/K)の範囲内であるため、接合材層6によりハニカム分体5の熱膨張が規制されており、ハニカム構造体1全体の熱膨張量が小さくなっている。つまり、熱膨張時に外周材層4の熱膨張量が抑えられており、収縮時に外周材層4が収縮する量が小さくなり、外周材層4に加わる引っ張り応力が小さくなり、外周材層4のひび割れが生じなくなった。

【0084】

上記したように、実施例4のハニカム構造体は、比較例3〜4のハニカム構造体よりも耐熱衝撃性に優れたハニカム構造体となっている。すなわち、ハニカム構造体1を構成するハニカム分体5と接合材層6の熱膨張係数を調節することで、耐熱衝撃性に優れたハニカム構造体となることがわかる。

【0085】

また、本実施例においては、接合材層6の厚さを1.0mmとしているが、この接合材層6の厚さを1.0mmより厚くすると、700℃以上に加熱しても外周材層にひび割れが発生しにくくなる。

【図面の簡単な説明】

【0086】

【図1】実施例1のハニカム構造体に用いられるハニカム体を示した図である。

【図2】実施例1のハニカム体の切削体を示した図である。

【図3】実施例1のハニカム構造体の端面を示した図である。

【図4】実施例1のハニカム構造体の端面の周縁部近傍を示した図である。

【図5】実施例1のハニカム構造体の軸方向の断面を示した図である。

【図6】実施例1および比較例1〜2のハニカム構造体の熱膨張係数の差(αI−αII)を示した図である。

【図7】実施例4のハニカム構造体に用いられるハニカム分体を示した図である。

【図8】実施例4のハニカム分体の接合体の端面を示した図である。

【図9】実施例4のハニカム構造体の端面を示した図である。

【符号の説明】

【0087】

1:ハニカム構造体

2:ハニカム体

3:封止材

4:外周材層

5:ハニカム分体

6:接合材層

【技術分野】

【0001】

本発明は、ハニカム構造体に関し、詳しくは、耐熱衝撃性に優れたハニカム構造体に関する。

【背景技術】

【0002】

内燃機関、ボイラー、化学反応機器、燃料電池用改質器等の触媒作用を利用する触媒用担体、排ガス中のスス等の微粒子(特にディーゼルエンジンからの排気ガス中の微粒子物質(PM))の捕集フィルタ(以下、DPFという)等には、セラミックス製のハニカム構造体が用いられている。

【0003】

セラミックス製のハニカム構造体は、一般に、多孔質のセラミックスよりなり、流体の流路となる複数のセルを区画するハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有している。そして、ハニカム基材は、端面が市松模様状を呈するように隣接するセルが互いに反対側となる端部を封止するセラミックスよりなる封止部で封止されている。

【0004】

セラミックス製のハニカム構造体よりなるDPFは、隔壁部のセルを区画する隔壁を排気ガスが通過するウォールフロー型の触媒として用いられている。ウォールフロー型の触媒は、セル壁に形成された連続した細孔を排気ガスが通過し、細孔を通過できない排気ガス中のPMを捕集する。すなわち、DPFは、排気ガス中のPMを捕集するために、高温の排気ガスに晒される。

【0005】

また、DPFは、捕集したPMが堆積したままでは目詰まりを起こすため、捕集したPMを除去する必要がある。捕集したPMを除去する方法のひとつに燃焼等によりPMを分解・除去する方法がある。また、DPFに触媒活性を発揮する触媒金属を担持し、この触媒金属でPMを分解する方法もある。

【0006】

PMを燃焼して除去するときには、ハニカム構造体が加熱され、PMの分解(燃焼)時に生じた熱でさらに燃焼が促進される。つまり、PMの燃焼時にはDPFは急激な温度変化(温度上昇)に晒される。

【0007】

高温に晒されたDPFは、急激に冷やされると、外周部(外周材層)に損傷を生じるという問題があった。高温に保持されたDPFを急激に冷却すると、外周部は急激に冷やされて収縮を生じるが、内部(ハニカム基材)は高温のままであるため、外周部の収縮に追従しない。この結果、外周部に引っ張り応力が働き、外周部にヒビや割れが生じる。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は上記実情に鑑みてなされたものであり、耐熱衝撃性にすぐれたハニカム構造体を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決するために本発明者らはセラミックス製のハニカム構造体について検討を重ねた結果、ハニカム体(ハニカム基材,ハニカム分体)の外周部に、ハニカム体よりも300〜900℃での熱膨張係数が1.0〜5.0(ppm/K)低い外周層を配置した構成とすることで上記課題を解決できることを見いだした。

【0010】

すなわち、本発明のハニカム構造体は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有するハニカム構造体であって、300〜900℃でのハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とする。

【0011】

また、本発明のハニカム構造体は、多孔質のセラミックスよりなる複数のハニカム分体と、複数のハニカム分体同士を接合する接合材層と、をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体であって、300〜900℃でのハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)であることを特徴とする。

【発明の効果】

【0012】

本発明のハニカム構造体は、ハニカム基材の外周にもうけられた外周材層の熱膨張係数をハニカム基材の熱膨張係数よりもわずかに小さくすることで、高温に晒されたときのハニカム基材の熱膨張量を低減させている。この結果、本発明のハニカム構造体は、耐熱衝撃性にすぐれたハニカム構造体となった。

【0013】

また、本発明のハニカム構造体は、外周材層の熱膨張係数をハニカム基材の熱膨張係数よりもわずかに小さくすることで、高温に晒されたときのハニカム分体の熱膨張量を低減させている。この結果、本発明のハニカム構造体は、耐熱衝撃性にすぐれたハニカム構造体となった。

【発明を実施するための最良の形態】

【0014】

(第一発明)

本発明のハニカム構造体は、多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、を有するハニカム構造体である。

【0015】

そして、本発明のハニカム構造体は、300〜900℃でのハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)である。ここで、ハニカム基材の熱膨張係数(αI)および外周材層の熱膨張係数(αII)は、それぞれを構成するセラミックスの熱膨張係数である。

【0016】

セラミックスは、圧縮応力には強く、引っ張り応力には弱いという特性を有している。本発明のように、外周材層を、ハニカム基材よりも熱膨張係数の小さな材質で形成することで、ハニカム構造体が高温に晒されたときにハニカム基材の熱膨張量を規制することができ、収縮時に外周材層の収縮量を小さくすることができる。この結果、熱衝撃による外周材層へのヒビや割れの発生が抑えられる。

【0017】

より具体的には、本発明のハニカム構造体を昇温させると、ハニカム基材および外周材層のそれぞれが熱膨張を生じる。外周材層がハニカム基材よりも熱膨張係数の小さな材質から形成されており、外周材層がハニカム基材の熱膨張を規制している(ハニカム基材の熱膨張量が減少する)。そして、加熱したハニカム構造体が冷却(急冷)されると、より低い温度に晒される外周材層が冷却され、収縮する。ハニカム基材は、外周材層の熱伝導性の低さから、高温(熱膨張を生じた状態)が維持されている。外周材層が収縮を生じると、ハニカム基材が収縮(圧縮)する方向に応力が働く。しかし、ハニカム基材は熱膨張を生じた状態が維持されており、外周材層には引っ張り応力が働く。本発明は、ハニカム基材の熱膨張が規制されており、外周材層にかかる引っ張り応力が小さくなっている。この結果、外周材層へのヒビや割れの発生が抑えられる。

【0018】

本発明のハニカム構造体は、αI−αIIの値が1.0〜5.0(ppm/K)となることで、外周材層がハニカム基材の熱膨張を規制する効果を発揮する。ここで、αIおよびαIIの値は、300〜900℃の間の同じ温度での値である。αI−αIIの値が1.0(ppm/K)未満では、ハニカム基材と外周材層の熱膨張係数の差が小さくなりすぎ、外周材層がハニカム基材の熱膨張を規制する効果を発揮できなくなる。αI−αIIの値が5.0(ppm/K)を超えると、ハニカム基材と外周材層の熱膨張係数の差が大きくなりすぎ、高温となったときの熱膨張時に外周材層がハニカム基材の熱膨張を規制しすぎて、ハニカム基材や外周材層が損傷を生じるようになる。

【0019】

好ましいαI−αIIの値は、1.0〜4.0(ppm/K)であり、より好ましいαI−αIIの値は、1.0〜3.0(ppm/K)である。

【0020】

本発明においては、ハニカム構造体が晒される温度が300〜900℃の温度領域内であるときに、熱膨張係数の差が1.0〜5.0(ppm/K)となる。300℃未満では、ハニカム構造体がほとんど熱膨張を生じない。このため、外周材層によるハニカム基材の熱膨張を規制する効果が十分に発揮できない。また、ほとんど熱膨張を生じないため、熱膨張係数の差が十分に表れない。熱膨張係数の差が所定の範囲内となる温度範囲は、ハニカム構造体が晒される高温の温度域であればよく、300〜800℃が好ましい。

【0021】

本発明のハニカム構造体のハニカム基材を形成する多孔質のセラミックスは、その材質が特に限定されるものではなく、従来公知のセラミックスを用いることができる。セラミックスは、チタン酸アルミニウム、炭化珪素、窒化珪素、コーディエライトより選ばれる一種を主成分とすることが好ましい。これらのセラミックスのうち、炭化珪素を主成分とするセラミックスよりなることがより好ましい。

【0022】

本発明のハニカム構造体において、外周材層は、0.5mm以上の厚さを有することが好ましい。外周材層の厚さが0.5mm以上となることで、ハニカム基材の熱膨張を規制する効果を十分に発揮できるようになる。なお、外周材層の厚さが厚くなるほどハニカム基材の熱膨張を外周材層が規制することとなるため、耐熱衝撃性が向上する。一般的に、外周材層は、外周材層を構成するスラリーを調製し、このスラリーをハニカム基材の外周面に塗布して形成することから、外周材層の厚さが厚くなるほどスラリーの塗布厚さが厚くなり、作業性が悪化したりコストが上昇する。このため、外周材層の好ましい厚さは0.5〜5.0mmであり、より好ましい厚さは0.5〜3.0mmであり、さらに好ましい厚さは0.5〜1.0mmである。本発明のハニカム構造体は、外周材層の厚さを薄くしても外周材層の損傷を抑えることができる。ここで、外周材層の厚さとは、ハニカム構造体の径方向での厚さが最も薄い部分を外周材層の厚さとする。外周材層を構成する材質は、従来公知の材質を用いることができる。たとえば、SiC、シリカ系化合物、チタン酸アルミニウムなどのアルミナ系化合物などを用いることができる。

【0023】

本発明のハニカム構造体において、ハニカム基材の外径は限定されるものではないが、外周材層の厚さが一定であればハニカム基材の外径が小さいほど耐熱衝撃性に優れたものとなる。本発明のハニカム構造体は、ハニカム基材の熱膨張係数よりも外周材層の熱膨張係数がわずかに小さくなっている。この熱膨張係数の差により、ハニカム基材の熱膨張を規制している。ハニカム基材の熱膨張量は、ハニカム基材の外径が大きくなるほど多くなる。つまり、ハニカム基材の外径が大きくなればなるほど、熱膨張時に外周材層にかかる応力が大きくなる。外周材層の厚さが同じであれば、ハニカム基材の熱膨張を規制する応力が相対的に低くなり、ハニカム基材の熱膨張を規制できなくなる。この結果、ハニカム構造体が損傷を生じるようになっていた。対して、ハニカム基材の外径が小さくなると、熱膨張時に外周材層にかかる応力が小さくなり、ハニカム構造体が損傷を生じなくなる。熱膨張量は、ハニカム構造体の加熱温度とも関係しており、加熱温度が高くなるほど熱膨張量が大きくなる。つまり、外周材層の厚さが同じであれば、ハニカム基材の外径が小さいほど、ハニカム構造体がより高い温度に晒されても損傷を生じなくなる。

【0024】

(第二発明)

本発明のハニカム構造体は、多孔質のセラミックスよりなる複数のハニカム分体と、複数のハニカム分体同士を接合する接合材層と、をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体である。

【0025】

そして、本発明のハニカム構造体は、300〜900℃でのハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)である。ここで、ハニカム分体の熱膨張係数(αIII)および接合材層の熱膨張係数(αIV)は、それぞれを構成するセラミックスの熱膨張係数である。ここで、αIIIおよびαIVの値は、300〜900℃の間の同じ温度での値である。αIII−αIVの値が1.0〜5.0(ppm/K)となることで、接合材がハニカム分体の熱膨張を規制する効果を発揮する。αIII−αIVの値が1.0(ppm/K)未満では、ハニカム分体と接合材の熱膨張係数の差が小さくなりすぎ、接合材がハニカム分体の熱膨張を規制する効果を発揮できなくなる。αIII−αIVの値が5.0(ppm/K)を超えると、ハニカム分体と接合材の熱膨張係数の差が大きくなりすぎ、高温となって熱膨張を生じた時に接合材とハニカム分体の界面で剥離を生じたり、ハニカム基材や接合材層が損傷を生じるようになる。

【0026】

好ましいαIII−αIVの値は、1.0〜4.0(ppm/K)であり、より好ましいαIII−αIVの値は、1.0〜3.0(ppm/K)である。

【0027】

本発明においては、ハニカム構造体が晒される温度が300〜900℃の温度領域内であるときに、熱膨張係数の差が1.0〜5.0(ppm/K)であることが好ましい。300℃未満では、ハニカム構造体がほとんど熱膨張を生じない。このため、接合材層によるハニカム基材の熱膨張を規制する効果が十分に発揮できない。また、ほとんど熱膨張を生じないため、熱膨張係数の差が十分に表れない。熱膨張係数の差が所定の範囲内となる温度範囲は、ハニカム構造体が晒される高温の温度域であればよく、300〜800℃が好ましい。

【0028】

本発明のハニカム構造体のハニカム分体を形成する多孔質のセラミックスは、その材質が特に限定されるものではなく、従来公知のセラミックスを用いることができる。セラミックスは、チタン酸アルミニウム、炭化珪素、窒化珪素、コーディエライトより選ばれる一種を主成分とすることが好ましい。これらのセラミックスのうち、炭化珪素を主成分とするセラミックスよりなることがより好ましい。

【0029】

セラミックス分体を接合する接合材についても、従来公知の接合材を用いることができる。この接合材としては、例えば、SiC系接合材を用いることができる。セラミックス分体を接合材で接合したときにセラミックス分体の間に形成される接合材層は、0.5〜5.0mmの厚さで形成することが好ましい。

【0030】

ここで、本発明のハニカム構造体が複数部の分体が接合されてなるときに、ハニカム構造体の隔壁の厚さ方向における接合材層の厚さが非常に小さい場合には、接合材層の影響を無視してもよい。

【0031】

本発明のハニカム構造体において、ハニカム分体の外径は限定されるものではないが、接合材層の厚さが一定であればハニカム分体の外径が小さいほど耐熱衝撃性に優れたものとなる。本発明のハニカム構造体は、ハニカム分体材の熱膨張係数よりも接合材層の熱膨張係数がわずかに小さくなっている。この熱膨張係数の差により、ハニカム分体の熱膨張を規制している。ハニカム分体の熱膨張量は、ハニカム分体の外径が大きくなるほど多くなる。つまり、ハニカム分体の外径が大きくなればなるほど、熱膨張時に接合材層にかかる応力が大きくなる。接合材層の厚さが同じであれば、ハニカム分体の熱膨張を規制する応力が相対的に低くなり、ハニカム分体の熱膨張を規制できなくなる。この結果、ハニカム構造体が損傷を生じるようになっていた。対して、ハニカム分体の外径が小さくなると、熱膨張時に接合材層にかかる応力が小さくなり、ハニカム構造体が損傷を生じなくなる。熱膨張量は、ハニカム構造体の加熱温度とも関係しており、加熱温度が高くなるほど熱膨張量が大きくなる。つまり、接合材層の厚さが同じであれば、ハニカム分体の外径が小さいほど、ハニカム構造体がより高い温度に晒されても損傷を生じなくなる。

【0032】

本発明のハニカム構造体は、周方向の外周面上に、0.5mm以上の厚さの外周材層を有することが好ましい。外周材層をもつことで、ハニカム構造体をDPFなどに使用したときに生じる形状変化が抑えられる。具体的には、ハニカム構造体をDPFなどの用途に使用したときに、ハニカム構造体は高熱にさらされる。そして、ハニカム構造体は、熱膨張を生じる。外周材層をもつことでこの熱膨張を抑えることができる。外周材層を構成する材質は、従来公知の材質を用いることができる。たとえば、SiC、シリカ系化合物、チタン酸アルミニウムなどのアルミナ系化合物などを用いることができる。

【0033】

また、外周材層は、ハニカム構造体の形状により異なるため、その厚さが一概に決定できるものではないが、たとえば、0.5mm以上の厚さで形成することが好ましい。なお、外周材層の厚さが厚くなるほど、外周材層が緩和することができるハニカム分体の熱膨張による変形量が増加することにより、ハニカム構造体の耐熱衝撃性が向上する。一般的に、外周材層は、外周材層を構成するスラリーを調製し、このスラリーをハニカム基材の外周面に塗布して形成することから、外周材層の厚さが厚くなるほどスラリーの塗布厚さが厚くなり、作業性が悪化したりコストが上昇する。このため、外周材層の好ましい厚さは0.5〜5.0mmであり、より好ましい厚さは0.5〜3.0mmであり、さらに好ましい厚さは0.5〜1.0mmである。

【0034】

本発明のハニカム構造体において、300〜900℃での外周材層の熱膨張係数をαII(ppm/K)としたときに、αIII−αIIの値が1.0〜5.0(ppm/K)であることが好ましい。αIII−αIIの値が所定の範囲内となることで、外周材層がハニカム基材の熱膨張量を規制することができ、収縮時に外周材層の収縮量を小さくすることができる。この結果、熱衝撃による外周材層へのヒビや割れの発生が抑えられる。

【0035】

本発明の第一〜第二のハニカム構造体において、セルの形状(断面形状)は、特に限定されるものではなく、従来公知の断面形状とすることができる。従来公知のセル形状のうち、正方形状であることがより好ましい。さらに、ハニカム構造体が複数のセラミックス分体が接合材層を介して接合されてなるときに、それぞれのセラミックス分体に形成されたセルの大きさ(セル形状)は、同じであっても、異なっていても、いずれでもよい。それぞれのセラミックス分体のセルの大きさ(セル形状)は、同じであることが好ましい。

【0036】

本発明の第一〜第二のハニカム構造体は、多数のセルの一方の端部または他方の端部がセラミックスよりなる封止材に封止されていることが好ましい。セルの一方の端部または他方の端部が封止材で封止されることで、ウォールフロー型のハニカム構造体を形成できる。封止材を構成するセラミックスは、その材質が特に限定されるものではなく、ハニカム構造体を構成する多孔質のセラミックスと同じ材質であっても、異なる材質であっても、いずれでもよい。より好ましくは、多孔質のセラミックスを主成分としてなるセラミックスである。

【0037】

本発明の第一〜第二のハニカム構造体は、DPFに用いることが好ましい。本発明のハニカム構造体は、セルを区画する隔壁を排気ガス(気体)が通過するウォールフロー型のフィルタ触媒として用いることができ、このようなフィルタ触媒のうち特に、DPFとして用いることが好ましい。

【0038】

本発明の第一〜第二のハニカム構造体をDPFとして用いるときに、少なくとも隔壁部の細孔表面に、アルミナ等よりなる多孔質酸化物、Pt,Pd,Rh等の触媒金属の少なくともひとつを担持したことが好ましい。これらの物質を担持したことで、DPFとしてパティキュレートなどの浄化性能が向上する。

【0039】

本発明の第一〜第二のハニカム構造体は、その外周形状が特に限定されるものではなく、従来公知の形状とすることができる。たとえば、断面が真円や楕円の略円柱状、断面が方形や多角形の角柱状とすることができ、より好ましくは円柱形状である。

【実施例】

【0040】

以下、実施例を用いて本発明を説明する。

【0041】

本発明の実施例として、DPF用ハニカム構造体を製造した。

【0042】

(実施例1)

実施例のDPF用ハニカム構造体の製造方法を以下に示す。

【0043】

まず、SiCを主成分とするハニカム体2のセラミックスの原料を秤量し、この原料を十分に混合(混練)した後に、軸方向に多数のセルが形成された柱状のSiCよりなる成形体を従来公知の製造方法である押出成形で製造した。この成形体は、断面が正方形状に区画されたセルをもつ。ここで、この成形体の外周形状(見かけの形状)は、本実施例のように角柱状だけでなく、ハニカム構造体を形成したときの外周形状と略一致する外周形状に形成することができる。

【0044】

つづいて、固形分がほぼSiC粒子よりなるスラリーを調製した。なお、このスラリーは、粘度調整材等の添加剤を含む。そして、このスラリーを、乾燥させた成形体の両端の端部から所定のセルに注入し、80℃で乾燥させた。ここで、所定のセルとは、スラリーが注入されたセルが市松模様状をなすようにもうけられている。また、セルの一方の端部または他方の端部のみにスラリーが注入された。

【0045】

そして、その後の工程で成形したときに、ハニカム構造体1の外周面を区画するセルには、その両端にスラリーを注入した。

【0046】

その後、2300℃でセルにスラリーが注入された成形体を熱処理して成形体を焼成するとともにスラリーを固化させて封止材3とし、封止材3で封止されたセル(封止部)をもつハニカム体2を形成した。セルの軸方向における封止材3の長さはそれぞれ3.0mmであった。封止部が形成された状態を図1に模式的に示した。

【0047】

そして、このハニカム体2を電動ノコギリを用いて切削して外周形状を成形した。電動ノコギリによる切削は、図1において破線で示された線に沿って、両端部に封止材が形成されたセルが外周面を形成するφ60mmの略円柱状をなすようになされた。成形後のハニカム体2(切削体)を図2に模式的に示した。

【0048】

そして、平均粒径(D50)が30μmのSiC粉末(信濃電気製錬製、商品名:GP−#400)75.50g,平均粒径(D50)が7μmの球状シリカ(電気化学工業製、商品名:FB−8S)60.40g,平均粒径(D50)が1.2μmの球状シリカ(信越石英製、商品名:SO−C5)18.12g,1.26wt%でカルボキシルメチルセルロース(CMC)を含むバインダ溶液(ダイセル化学工業製、商品名:CMCダイセル)18.12g,コロイダルシリカ(日産化学工業製、商品名:スノーテックス30)18.12g,分散材(ユニケマ製、商品名:KD−2)0.50gを秤量し、十分に混合してスラリーを調製した。調製されたスラリーは、きめ細やかな粒子をもつスラリーであり、ムースのような状態であった。このため、取り扱いを簡単に行うことができた。

【0049】

そして、調製されたスラリーを、切削体の外周面に最も薄い部分の厚さが1.0mmとなるように塗布し、80℃で乾燥した後に850℃で加熱してスラリーを固化させた。これにより、外周面上に外周材層4が形成できた。また、調製されたスラリーの塗布を簡単に行うことができた。

【0050】

以上により、本実施例のハニカム構造体1を製造することができた。本実施例のハニカム構造体を図3〜5に示した。なお、図3はハニカム構造体1の端面を、図4はハニカム構造体1の端面の周縁部近傍を、図5はハニカム構造体1の軸方向での断面を、それぞれ示した。

【0051】

図に示したように、本実施例のハニカム構造体1は、軸方向にのびる多数のセルを備えた多孔質のSiCセラミックスよりなるハニカム基材2と、多数のセルのうち所定のセルの一方の端部または他方の端部に充填された封止材3と、隔壁部の周方向の外周面上に形成された外周材層4と、を備えた構成を有している。なお、本実施例のハニカム構造体1のハニカム体2は、外径:61.0mm、軸方向長さ:150mmの略円柱状に形成されている。

【0052】

(比較例1)

外周材層4を形成するためのスラリーを、SiCを主成分とするスラリー(テルニック工業株式会社製、商品名:BETACK1566)とした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0053】

(比較例2)

外周材層4を形成するためのスラリーを、平均粒径(D50)が20μmのSiC粉末(上記の商品名:GP−#400)75.50g,平均粒径(D50)が7μmの球状シリカ(上記の商品名:FB−8S)60.40g,平均粒径(D50)が1.2μmの球状シリカ(上記の商品名:SO−C5)18.12g,平均粒径(D50)が30μmのフェノール樹脂(群栄化学工業製、商品名:マリリン MC−043)9.54g,1.26wt%でCMCを含むバインダ溶液(上記の商品名:CMCダイセル)18.12g,コロイダルシリカ(上記の商品名:スノーテックスN)18.12g,分散材(サンノプコ製、商品名:SNディスパーサント5468)0.50gを秤量し、10.00gの水に混合して調製されたスラリーとした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0054】

本比較例のハニカム構造体は、外周材層4の表面に粉立ちが確認できた。

【0055】

(評価)

実施例1および比較例1〜2のハニカム構造体1の評価として、それぞれのハニカム構造体にヒートショック試験を施した。具体的な試験方法を以下に示す。

【0056】

まず、内部の温度を調節できる加熱炉を準備し、炉内温度を600〜950℃の範囲内の所定の温度(50℃ごとの温度)に加熱し保持する。炉内温度が所定の温度に保持されたことが確認できたら、試験が施されるハニカム構造体を炉内に配置し、20分間保持する。

【0057】

20分間保持した後に、炉内からハニカム構造体を取り出し、室温下で保持して急冷した。

【0058】

放熱(急冷)時には、ハニカム構造体の温度が十分に低下するまでその外周を観察した。観察結果を表1に示した。表1においては、外周材層4にひび割れが確認できない場合には○で、外周材層4にひび割れが確認できた場合には×で示した。

【0059】

また、ハニカム構造体1のそれぞれの加熱温度でハニカム基材2と外周材層の熱膨張係数を測定し、測定結果を図6に示した。図6においては、ハニカム基材2の熱膨張係数と、実施例及び比較例のそれぞれの外周材層の熱膨張係数を示した。

【0060】

【表1】

【0061】

表1に示したように、各比較例のハニカム構造体は、800℃まで加熱したときに外周材層にひび割れが発生していた。各比較例のハニカム構造体は、図6に示したように、外周材層の熱膨張係数がハニカム基材の熱膨張係数と同等以上である。このため、ハニカム構造体が加熱されてハニカム基材及び外周材層が熱膨張を生じるときには、大きな熱膨張量で膨張する。そして、冷却時に収縮するときには収縮量が大きくなっており、外周材層にかかる引っ張り応力が大きくなる。この結果、外周材層にひび割れが発生する。

【0062】

これに対し、実施例1のハニカム構造体は、800℃まで加熱しても外周材層にひび割れが発生しなかった。実施例1のハニカム構造体は、図6に示したように、300〜900℃でのハニカム基材2の熱膨張係数(αI)と外周材層4の熱膨張係数(αII)の差の値(αI−αIIの値)がおよそ1.0〜2.5(ppm/K)の範囲内であるため、外周材層4によりハニカム基材2の熱膨張が規制され、この結果、収縮時に外周材層4が収縮する量が小さくなり、外周材層4に加わる引っ張り応力が小さくなり、外周材層4のひび割れが生じなくなった。

【0063】

上記したように、実施例1のハニカム構造体は、比較例のハニカム構造体よりも耐熱衝撃性に優れたハニカム構造体となっている。すなわち、ハニカム構造体1を構成するハニカム基材2と外周材層4の熱膨張係数を調節することで、耐熱衝撃性に優れたハニカム構造体となることがわかる。

【0064】

また、本実施例においては、外周材層4の厚さを1.0mmとしているが、この外周材層4の厚さを1.0mmより厚くすると、800℃以上に加熱しても外周材層にひび割れが発生しにくくなる。

【0065】

(実施例2)

ハニカム体2をφ40mmの略円柱状とした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0066】

(実施例3)

外周材層4の厚さを5mmとした以外は、実施例1と同様にしてハニカム構造体を製造した。

【0067】

(評価)

実施例2〜3のハニカム構造体に実施例1の時と同様なヒートショック試験を施した。試験結果を表1に併せて示した。

【0068】

表1に示したように、実施例2のハニカム構造体は、850℃に加熱しても外周材層にひび割れが確認されなかった。実施例2のハニカム構造体はハニカム体の外径が小さいため、加熱されたときのハニカム体の熱膨張量が小さくなっている。ハニカム体の熱膨張量が小さいうちは、外周材層がハニカム体の熱膨張を規制できる。加熱温度が過剰に大きくなると(850℃を超えると)、ハニカム体の熱膨張量が過剰に大きくなり、外周材層がハニカム体の熱膨張を規制できなくなる。つまり、本実施例のハニカム構造体のように、ハニカム体の外径が小さくなると、耐熱衝撃性が高くなることがわかる。

【0069】

実施例3のハニカム構造体は、950℃に加熱しても外周材層にひび割れが確認されなかった。実施例3のハニカム構造体は、5mmとかなり厚い外周材層を有しており、ハニカム体の熱膨張から受ける応力に対する能力が高くなっている。つまり、外周材層の厚さが十分に厚く形成されたことで、ハニカム体の熱膨張量がかなり大きくなってもその熱膨張を規制できる。本実施例のハニカム構造体は、ハニカム体の熱膨張量がかなり大きくなる高温(ハニカム体をDPFなどに使用したときに晒される温度域よりも高い温度域)においても、ハニカムの熱膨張を抑えることができたことから、耐熱衝撃性に優れたことがわかる。

【0070】

(実施例4)

実施例4のDPF用ハニカム構造体の製造方法を以下に示す。

【0071】

まず、実施例1のハニカム体の製造と同様の方法でハニカム分体5を製造した。このハニカム分体5は、接合材層6により軸方向に垂直な断面での断面積が実施例1のハニカム体よりも小さい(区画されたセル数が少ない)こと以外は、実施例1のハニカム体2と同様な構成である。製造されたハニカム分体5は、セル中に封止材3よりなる封止部が形成されている。ハニカム分体5を図6に示した。なお、図7においては、封止材3は省略した。

【0072】

そして、実施例1において外周材層を形成するために調製したスラリーと同様のスラリーを調製した。調製されたスラリーを接合材として用いて、ハニカム分体5同士を接合した。接合材による接合は、厚さが1.0±0.5mmとなるように接合材をハニカム分体5の外周面に塗布した後、別のハニカム分体5をこの面にすりあわせて接合した。この接合を繰り返して、断面が正方形をなすように16個のハニカム分体5を接合し、80℃で乾燥した。ハニカム分体5の接合体の端面を図8に示した。

【0073】

そして、この接合体を電動ノコギリを用いて切削して外周形状を成形した。電動ノコギリによる切削は、両端部に封止材が形成されたセルが外周面を形成する略円柱状をなすようになされた。この切削時に、封止材のセルからの剥離がみられなかった。

【0074】

そして、実施例1の時と同様なスラリーを調製し、成形体の外周面に0.5mmの厚さで塗布し、80℃で乾燥した後に850℃で加熱して接合材およびスラリーを固化させた。これにより、外周面上に外周材層4が形成できた。

【0075】

以上により、本実施例のハニカム構造体1を製造することができた。本実施例のハニカム構造体をその端面で図9に示した。本実施例のハニカム構造体の製造において調製されたスラリーの取り扱いは上記したように容易に行うことができる、本実施例のハニカム構造体の製造は簡単に行うことができた。

【0076】

図に示したように、本実施例のハニカム構造体1は、複数の多孔質のSiCセラミックスよりなるハニカム分体5が接合材層6を介して接合されてなるハニカム構造体と、多数のセルのうち所定のセルの一方の端部または他方の端部に充填された封止材3と、隔壁部の周方向の外周面上に形成された外周材層4と、を備えた構成を有している。

【0077】

(比較例3)

外周材層4および接合材層6を形成するためのスラリーを、比較例1の外周材層4を形成するためのスラリーと同じスラリーとした以外は、実施例2と同様にしてハニカム構造体を製造した。

【0078】

(比較例4)

外周材層4および接合材層6を形成するためのスラリーを、比較例2の外周材層4を形成するためのスラリーと同じスラリーとした以外は、実施例2と同様にしてハニカム構造体を製造した。

【0079】

(評価)

実施例4および比較例3〜4のハニカム構造体1の評価として、実施例1の時と同様なヒートショック試験を施した。なお、ヒートショック試験は、600〜850℃の範囲内の所定の温度に加熱して行われた。試験結果を表2に示した。

【0080】

【表2】

【0081】

表2に示したように、比較例3〜4のハニカム構造体は、750℃まで加熱したときに外周材層にひび割れが発生していた。各比較例のハニカム構造体は、外周材層の熱膨張係数がハニカム分体の熱膨張係数と同等以上である。実施例4および比較例3〜4に用いたハニカム分体5および接合材層6を構成する材質は実施例1および比較例1〜2と同じ材質であることから、それぞれは図6に示した熱膨張係数をもつことが明らかである。

【0082】

そして、比較例3〜4のハニカム構造体は、ハニカム構造体1が加熱されてハニカム分体5及び接合材層6が熱膨張を生じるときには、大きな熱膨張量で膨張する。そして、冷却時に収縮するときには収縮量が大きくなっており、外周材層にかかる引っ張り応力が大きくなる。この結果、外周材層にひび割れが発生する。

【0083】

これに対し、実施例4のハニカム構造体は、750℃まで加熱しても外周材層にひび割れが発生しなかった。実施例2のハニカム構造体は、図6に示したように、300〜900℃でのハニカム分体5の熱膨張係数(αIII)と接合材層6の熱膨張係数(αIV)の差の値(αIII−αIVの値)がおよそ1.0〜2.5(ppm/K)の範囲内であるため、接合材層6によりハニカム分体5の熱膨張が規制されており、ハニカム構造体1全体の熱膨張量が小さくなっている。つまり、熱膨張時に外周材層4の熱膨張量が抑えられており、収縮時に外周材層4が収縮する量が小さくなり、外周材層4に加わる引っ張り応力が小さくなり、外周材層4のひび割れが生じなくなった。

【0084】

上記したように、実施例4のハニカム構造体は、比較例3〜4のハニカム構造体よりも耐熱衝撃性に優れたハニカム構造体となっている。すなわち、ハニカム構造体1を構成するハニカム分体5と接合材層6の熱膨張係数を調節することで、耐熱衝撃性に優れたハニカム構造体となることがわかる。

【0085】

また、本実施例においては、接合材層6の厚さを1.0mmとしているが、この接合材層6の厚さを1.0mmより厚くすると、700℃以上に加熱しても外周材層にひび割れが発生しにくくなる。

【図面の簡単な説明】

【0086】

【図1】実施例1のハニカム構造体に用いられるハニカム体を示した図である。

【図2】実施例1のハニカム体の切削体を示した図である。

【図3】実施例1のハニカム構造体の端面を示した図である。

【図4】実施例1のハニカム構造体の端面の周縁部近傍を示した図である。

【図5】実施例1のハニカム構造体の軸方向の断面を示した図である。

【図6】実施例1および比較例1〜2のハニカム構造体の熱膨張係数の差(αI−αII)を示した図である。

【図7】実施例4のハニカム構造体に用いられるハニカム分体を示した図である。

【図8】実施例4のハニカム分体の接合体の端面を示した図である。

【図9】実施例4のハニカム構造体の端面を示した図である。

【符号の説明】

【0087】

1:ハニカム構造体

2:ハニカム体

3:封止材

4:外周材層

5:ハニカム分体

6:接合材層

【特許請求の範囲】

【請求項1】

多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、

該ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、

を有するハニカム構造体であって、

300〜900℃での該ハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での該外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とするハニカム構造体。

【請求項2】

前記多孔質のセラミックスは、炭化珪素を主成分とする請求項1記載のハニカム構造体。

【請求項3】

多孔質のセラミックスよりなる複数のハニカム分体と、

複数の該ハニカム分体同士を接合する接合材層と、

をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体であって、

300〜900℃での該ハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での該接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)であることを特徴とするハニカム構造体。

【請求項4】

前記多孔質のセラミックスは、炭化珪素を主成分とする請求項3記載のハニカム構造体。

【請求項1】

多孔質のセラミックスよりなり、軸方向にのびる複数のセルをもつハニカム基材と、

該ハニカム基材の周方向の外周面を被覆したセラミックスよりなる外周材層と、

を有するハニカム構造体であって、

300〜900℃での該ハニカム基材の熱膨張係数をαI(ppm/K)、300〜900℃での該外周材層の熱膨張係数をαII(ppm/K)としたときに、αI−αIIの値が1.0〜5.0(ppm/K)であることを特徴とするハニカム構造体。

【請求項2】

前記多孔質のセラミックスは、炭化珪素を主成分とする請求項1記載のハニカム構造体。

【請求項3】

多孔質のセラミックスよりなる複数のハニカム分体と、

複数の該ハニカム分体同士を接合する接合材層と、

をもち、軸方向にのびる複数のセルをもつハニカム基材を有するハニカム構造体であって、

300〜900℃での該ハニカム分体の熱膨張係数をαIII(ppm/K)、300〜900℃での該接合材層の熱膨張係数をαIV(ppm/K)としたときに、αIII−αIVの値が1.0〜5.0(ppm/K)であることを特徴とするハニカム構造体。

【請求項4】

前記多孔質のセラミックスは、炭化珪素を主成分とする請求項3記載のハニカム構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−254947(P2008−254947A)

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願番号】特願2007−96661(P2007−96661)

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000220767)東京窯業株式会社 (211)

【Fターム(参考)】

【公開日】平成20年10月23日(2008.10.23)

【国際特許分類】

【出願日】平成19年4月2日(2007.4.2)

【出願人】(000220767)東京窯業株式会社 (211)

【Fターム(参考)】

[ Back to top ]