ハニカム構造体

【課題】隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いハニカム構造体を提供する。

【解決手段】二つの端面間を連通する複数のセル3が形成されるように配置された、多数の細孔を有する多孔質の隔壁4と、セル3を、いずれかの端面またはセル3の内部で目封止するように配置された目封止部10と、を備え、隔壁4の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、セル3の密度が12.4〜45.0セル/cm2であるハニカム構造体100。

【解決手段】二つの端面間を連通する複数のセル3が形成されるように配置された、多数の細孔を有する多孔質の隔壁4と、セル3を、いずれかの端面またはセル3の内部で目封止するように配置された目封止部10と、を備え、隔壁4の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、セル3の密度が12.4〜45.0セル/cm2であるハニカム構造体100。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハニカム構造体に関し、更に詳しくは、本発明は、自動車用、建設機械用、及び産業用定置エンジン、並びに燃焼機器等から排出される排気ガスに含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOX)、硫黄酸化物(SOX)、微粒子状物質(PM)等の有害物質を効率的に浄化することが可能なハニカム触媒体の材料(担体)であるハニカム構造体に関する。

【背景技術】

【0002】

現在、各種エンジン等から排出される排気ガスを浄化するために、ハニカム構造の触媒体(ハニカム触媒体)が用いられている。このハニカム触媒体は、セルを形成する隔壁の表面に触媒層が担持された構造を有するものである。また、このハニカム触媒体(ハニカム構造体)を用いて排気ガスを浄化するに際しては、一の端面側からハニカム触媒体のセルに排気ガスを流入させ、隔壁表面の触媒層に排気ガスを接触させ、次いで、他の端面の側から外部へと流出させることにより行われる(例えば、特許文献1参照)。

【0003】

このようなハニカム触媒体を用いて排気ガスを浄化する場合には、排気ガスから隔壁表面の触媒層に向けての、排気ガスに含まれる被浄化成分(粒子状物質など)の伝達を可能な限り促進させ、浄化効率を向上させる必要がある。排気ガスの浄化効率を向上させるためには、セルのセル水力直径を小さくすること、及び隔壁の表面積を大きくすること等が必要である。具体的には、単位面積当りのセル数(セル密度)を増加させる方法等が採用される。しかし、このような方法では、排気ガス中の微粒子状物質を良好に取り除くことができないため、その対策として、ハニカム触媒体の両端を交互に目封止することによって排気ガスが隔壁を通過する構造とすることが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−33664号公報

【特許文献2】特開2001−269585号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、排気ガスから隔壁表面の触媒層に向けての被浄化成分の伝達率は、セル水力直径の二乗に反比例して増加することが知られている。このため、セル密度を増加させるほど、被浄化成分の伝達率は向上する。しかしながら、排気ガスがセル内を通過する際の圧力損失も、セル水力直径の二乗に反比例して増加する傾向にある。従って、被浄化成分の伝達率の向上に伴って、圧力損失が増加してしまうという問題がある。一方、ハニカム構造体の隔壁を薄壁化して圧力損失の増加を抑制しようとすると、隔壁の強度が十分でなくなる。

【0006】

特許文献1に記載のハニカム触媒体及び特許文献2の記載のフィルタ(ハニカム構造体)は、隔壁の薄さ、強度の確保という観点においては十分ではなかった。そのため、上記ハニカム触媒体の材料であるハニカム構造体の開発、即ち、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いハニカム構造体の開発が切望されていた。

【0007】

本発明は、このような従来技術の有する問題点に鑑みてなされたものであり、その課題とするところは、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いハニカム構造体を提供する。

【課題を解決するための手段】

【0008】

本発明によれば、以下に示す、ハニカム構造体が提供される。

【0009】

[1] 二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、前記セルを、いずれかの前記端面または前記セルの内部で目封止するように配置された目封止部と、を備え、前記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、前記セルの密度が12.4〜45.0セル/cm2であるハニカム構造体。

【0010】

[2] 前記セルの連通方向に垂直な断面における、前記隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合が、83〜90%である前記[1]に記載のハニカム構造体。

【0011】

[3] 前記隔壁のパーミアビリティーが、1×10−12〜6×10−12m2である前記[1]または[2]に記載のハニカム構造体。

【0012】

[4] 前記セルの水力直径(m)と前記パーミアビリティー(m2)が、(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たす前記[1]〜[3]のいずれかに記載のハニカム構造体。

【0013】

[5] コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなる前記[1]〜[4]のいずれかに記載のハニカム構造体。

【0014】

[6] 40〜800℃における、前記セルの連通方向の熱膨張係数が、1.0×10−6/℃以下である前記[1]〜[5]のいずれかに記載のハニカム構造体。

【発明の効果】

【0015】

本発明のハニカム構造体は、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いという効果を奏するものである。

【図面の簡単な説明】

【0016】

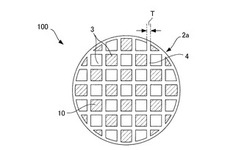

【図1】本発明のハニカム構造体の一実施形態を模式的に示す正面図である。

【図2】図1に示すハニカム構造体の、セルの連通方向に沿う断面図である。

【図3】図2に示すハニカム構造体の一部を拡大して示す断面図である。

【図4】本発明のハニカム構造体の別の実施形態の隔壁の一部を拡大して模式的に示す断面図である。

【図5】本発明のハニカム構造体の別の実施形態を模式的に示す断面図である。

【図6】図1に示すハニカム構造体に触媒を担持させて得られたハニカム触媒体を示す模式図である。

【図7】パーミアビリティーの測定に用いる試験片について説明する模式図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0018】

[1]ハニカム構造体:

本発明のハニカム構造体の一実施形態は、二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、上記セルを、いずれかの端面またはセルの内部で目封止するように配置された目封止部と、を備えている。そして、上記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、セルの密度が12.4〜45.0セル/cm2のものである。このようなハニカム構造体は、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いという効果がある。

【0019】

本発明のハニカム構造体は、その用途に制限はないが、ガソリン直噴型のエンジンの排気ガス中の粒子状物質(以下、「PM」と記す場合がある)を取り除く浄化装置として好適に用いることができる。即ち、ガソリン直噴型のエンジンは、ディーゼルエンジンに比べると、排気ガス中の粒子状物質は少ないためディーゼルエンジンのように隔壁を厚くする必要がない。そのため、本発明のハニカム構造体を用いることによって、圧力損失を増加させず高いPM捕集効率を実現することができる。更に、熱容量が小さいので暖まり易く、PMを連続的に再生させ易いという利点がある。従って、特に出力低下を招くこととなる圧力損失の上昇を嫌うガソリンエンジンにおけるPM捕集装置(浄化装置)として適している。

【0020】

本発明のハニカム構造体は、コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなるものであることが好ましい。このような材料から構成することによって、耐熱性が確保され、高温の排気ガスに曝されても機能を維持することができるという利点がある。

【0021】

ハニカム構造体は、そのセルの水力直径(m)と隔壁のパーミアビリティー(m2)とが、(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たすことが好ましく、1.5×105〜2.5×106の関係を満たすことが更に好ましい。上記関係を満たさない場合、即ち、{(セルの水力直径)2/(パーミアビリティー)}の値が1.0×105未満であると、セルが目詰まりを起こすおそれがある。一方、{(セルの水力直径)2/(パーミアビリティー)}の値が4.5×106超であると、隔壁の細孔が目詰まりしてしまうおそれがある。

【0022】

本明細書において「セルの水力直径」は、4×(断面積)/(周長)で計算される値である。ここで、「断面積」とは、セルの連通方向に垂直な方向の垂直断面におけるセルの開口面積のことであり、「周長」とは、上記断面において、セルを形成する閉じられた線の長さのことである。

【0023】

また、本明細書において「パーミアビリティー」は、下記式(1)により算出される物性値をいい、所定のガスがその物(隔壁)を通過する際の通過抵抗を表す指標となる値である。ここで、下記式(1)中、Cはパーミアビリティー(m2)、Fはガス流量(cm3/s)、Tは試料厚み(cm)、Vはガス粘性(dynes・sec/cm2)、Dは試料直径(cm)、Pはガス圧力(PSI)を示す。なお、下記式(1)中の数値は、13.839(PSI)=1(atm)であり、689476(dynes・sec/cm2)=1(PSI)である。

【0024】

【数1】

【0025】

図1は、本発明のハニカム構造体の一実施形態を模式的に示す正面図である。図2は、図1に示すハニカム構造体の、セルの連通方向に沿う断面図である。図3は、図2に示すハニカム構造体の一部を拡大して示す断面図である。

【0026】

図1に示すハニカム構造体100は、図2に示すように、二つの端面2a,2b間を連通する複数のセル3が形成されるように配置された、多数の細孔25(図3参照)を有する多孔質の隔壁4と、セル3を、いずれかの端面2a,2bで目封止するように配置された目封止部10と、を備えているものである。そして、図1に示すハニカム構造体100は、いわゆるウォールフロー型フィルタであり、このようなフィルタは、圧力損失が最も低く、粒子状物質の捕集効率が高いものである。なお、図1に示すハニカム構造体100の隔壁4の細孔25は、具体的には、8〜30μm程度の平均細孔径を有するものである。

【0027】

ハニカム構造体の、セルの連通方向に垂直な方向に切断した断面の形状は、設置しようとする排気系の内形状に適した形状であることが好ましい。具体的には、円、楕円、長円、台形、三角形、四角形、六角形、左右非対称な異形形状などを挙げることができる。これらの中でも、円、楕円、長円が好ましい。

【0028】

また、セルの、その連通方向に垂直な方向に切断した断面の形状は、例えば、円、楕円、長円、台形、三角形、四角形、六角形、八角形、左右非対称な異形形状などを挙げることができる。これらの中でも、円、六角形、八角形が好ましい。なお、入口側を目封止したセル(出口側に開口したセル)と出口側を目封止したセル(入口側に開口したセル)の大きさを変え(開口面積を異ならせて)、入口側に開口したセルを大きくすることが好ましい。このように入口側に開口したセルの開口面積を大きくすると、ハニカム構造体の使用に際し、PMや燃焼ガス中のアッシュが、入口側に開口したセルに堆積した場合であっても、上記のように開口面積を大きくしているため、セル内の空隙(空間)に十分な余裕ができる。そのため、上記アッシュが堆積することに起因する圧力損失の増加を低く抑えることが可能であるという利点がある。

【0029】

[1−1]隔壁:

隔壁は、二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質のものであり、上述した条件を満たすものである。このような隔壁を備えることによって、ハニカム構造体の一方の端面から流入した排気ガスが、隣り合うセルに流入し、その際に、排気ガス中の粒子状物質を捕集することができる。このようにして排気ガスを浄化することができる。

【0030】

隔壁は、多数の大径の細孔(貫通孔も含む)を有する隔壁本体と、上記大径の細孔に充填された微粒子(充填用微粒)と、を有するものとすることができる。このような構成の隔壁は、製造が容易であるという利点がある。上記微粒子としては、例えば、隔壁を構成する材料と同様のものとすることができる。図4は、多数の大径の細孔(貫通孔)27を有する隔壁本体21と、上記大径の細孔27に充填された微粒子22と、を有する隔壁4を備えたハニカム構造体102を示す例である。ハニカム構造体102の隔壁4は、大径の細孔27に微粒子22が充填されることによって、細孔25が形成されている。

【0031】

隔壁の厚さは、76.2μm(3mil)〜177.8μm(7mil)であることが必要であり、76.2μm(3mil)〜127.0μm(5mil)であることが好ましい。上記厚さが76.2μm未満であると、隔壁の強度が不足するとともに、排気ガス中の粒子状物質の捕集効率が低下する。一方、177.8μm超であると、圧力損失が増加する。なお、1milは、1000分の1インチであり、約0.025mmである。ここで、本明細書において「隔壁の厚さ」は、走査型電子顕微鏡(SEM)を用いて測定した値である。図1には、セルの厚さを符号「T」で示している。

【0032】

隔壁の平均細孔径は、8〜30μmであることが必要であり、10〜15μmであることが好ましい。上記平均細孔径が8μm未満であると、圧力損失が増加する。一方、30μm超であると、PMの捕集効率が低下する。ここで、本明細書において「平均細孔径」は、水銀圧入式ポロシメーターで測定した値である。

【0033】

隔壁の気孔率は、10〜35%であることが必要であり、20〜30%であることが好ましい。上記気孔率が10%未満であると、圧力損失が増加する。一方、35%超であると、隔壁の強度が低下してしまう。ここで、本明細書において「気孔率」は、水銀圧入式ポロシメーターで測定した値である。

【0034】

上記セルの密度は、12.4セル/cm2(80cpsi)〜45.0セル/cm2(290cpsi)であることが必要であり、15.5セル/cm2(100cpsi)〜38.8セル/cm2(250cpsi)であることが好ましい。上記密度が12.4セル/cm2未満であると、隔壁の強度が不足し、濾過流速が増加し、PMの捕集効率が低下する。一方、45.0セル/cm2超であると、圧力損失が増加する。なお、「cpsi」は「cells per square inch」の略である。

【0035】

本発明のハニカム構造体は、セルの連通方向に垂直な断面における、隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合(以下、「セル断面開口率」と記す場合がある)が、83〜90%であることが好ましく、86〜88%であることが更に好ましい。上記割合が83%未満であると、圧力損失が増加するおそれがある。一方、90%超であると、隔壁の強度が不足し、濾過流速が増加し、PMの捕集効率が低下するおそれがある。

【0036】

また、隔壁のパーミアビリティーは、1.0×10−12〜6.0×10−12m2であることが好ましく、1.5×10−12〜4.0×10−12m2であることが更に好ましい。上記パーミアビリティーが1.0×10−12m2未満であると、圧力損失が増加するおそれがある。一方、6.0×10−12m2超であると、PMの捕集効率が低下するおそれがある。

【0037】

本発明のハニカム構造体は、40〜800℃における、セルの連通方向の熱膨張係数が、1.0×10−6/℃以下であることが好ましく、ハニカム構造体に触媒を担持させた触媒体として使用する場合には、0.8×10−6/℃以下であることが更に好ましく、0.5×10−6/℃以下であることが特に好ましい。上記熱膨張係数が1.0×10−6/℃超であると、高温での使用時に熱応力が発生するため、破損するおそれがある。ここで、本明細書において「熱膨張係数」は、押し棒式熱膨張計法により測定される値である。

【0038】

[1−2]目封止部:

目封止部は、セルを、いずれかの端面またはセルの内部で目封止するように配置されたものである。このような目封止部を配置することによって、圧力損失が小さく、排気ガス中の粒子状物質(PM)の捕集効率が高いハニカム構造体を得ることができる。

【0039】

目封止部の材料は、隔壁と同様の材料を用いてもよいし、異なる材料を用いてもよい。目封止部の材料、即ち、目封止用スラリーは、例えば、セラミック原料、界面活性剤、及び水を混合し、必要に応じて焼結助剤、造孔剤等を添加してスラリー状にし、ミキサー等を使用して混練することにより得ることができる。上記セラミック原料としては、例えば、αアルミナ、仮焼ボーキサイト、硫酸アルミニウム、塩化アルミニウム、水酸化アルミニウム、ルチル、アナターゼ型チタン、イルメナイト、電融マグネシウム、マグネサイト、電融スピネル、カオリン、シリカガラス、石英、溶融シリカ等を挙げることができる。界面活性剤としては、例えば、脂肪酸石鹸、脂肪酸エステル、ポリアルコール等が挙げられる。

【0040】

目封止部は、いずれかの端面またはセルの内部で目封止するように配置される限り、その配置状態は特に限定されるものではないが、例えば、図1及び図2に示すハニカム構造体100の目封止部10のように、市松模様となるように配置されることが好ましい。

【0041】

図5は、本発明のハニカム構造体の別の実施形態を模式的に示す断面図であり、図2に対応する図である。図5に示すハニカム構造体101のように、セル3の内部で目封止するように目封止部10を配置することもできる。このように目封止部を配置すると、2回以上排気ガスが隔壁を通過するため、PM捕集効率が向上するという利点がある。

【0042】

[2]ハニカム構造体の製造方法:

本発明のハニカム構造体は、例えば、以下のように製造することができる。まず、坏土用材料としてコージェライト化原料を用意する。コージェライト化原料は、コージェライト結晶の理論組成となるように各成分を配合するため、シリカ源成分、マグネシア源成分、及びアルミナ源成分等を配合する。このうちシリカ源成分としては、石英、溶融シリカを用いることが好ましく、更に、このシリカ源成分の粒径を100〜150μmとすることが好ましい。

【0043】

マグネシア源成分としては、例えば、タルク、マグネサイト等を挙げることができる。これらの中でも、タルクが好ましい。タルクは、コージェライト化原料中37〜43質量%含有させることが好ましい。タルクの粒径(平均粒子径)は、5〜50μmであることが好ましく、10〜40μmであることが更に好ましい。また、マグネシア(MgO)源成分は、不純物としてFe2O3、CaO、Na2O、K2O等を含有していてもよい。

【0044】

アルミナ源成分としては、不純物が少ないという点で、酸化アルミニウム及び水酸化アルミニウムの少なくともいずれか一種を含有するものが好ましい。また、コージェライト化原料中、水酸化アルミニウムは10〜30質量%含有させることが好ましく、酸化アルミニウムは0〜20質量%含有させることが好ましい。

【0045】

次に、コージェライト化原料に添加する坏土用材料(添加剤)を用意する。添加剤として、少なくともバインダと造孔材を用いる。そして、バインダと造孔材以外には、分散剤や界面活性剤を使用することができる。

【0046】

造孔材としては、低融点反応物質を用いることができる。低融点反応物質としては、鉄、銅、亜鉛、鉛、アルミニウム、及びニッケルからなる群より選択される少なくとも一種の金属、これらの金属を主成分とする合金(例えば、鉄の場合には炭素鋼や鋳鉄、ステンレス鋼)、または、二種以上を主成分とする合金を用いることができる。これらの中でも、低融点反応物質は、粉粒状または繊維状の鉄合金であることが好ましい。更に、その粒径または繊維径(平均径)は10〜200μmであることが好ましい。低融点反応物質の形状は、球状、巻菱形状、金平糖状等が挙げられ、これらの形状であると、細孔の形状をコントロールすることが容易となるため好ましい。

【0047】

バインダとしては、例えば、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシルメチルセルロース、ポリビニルアルコール等を挙げることができる。また、分散剤としては、例えば、デキストリン、ポリアルコール等を挙げることができる。また、界面活性剤としては、例えば、脂肪酸石鹸を挙げることができる。なお、添加剤は、一種単独または二種以上用いることができる。

【0048】

次に、コージェライト化原料100質量部に対して、バインダを3〜8質量部、造孔材を3〜40質量部、分散剤を0.1〜2質量部、水を10〜40質量部の割合で混合し、これら坏土用材料を混練し、坏土を得る。

【0049】

次に、坏土を、押出成形法、射出成形法、プレス成形法等でハニカム形状に成形し、生のハニカム成形体を得る。連続成形が容易であり、例えばコージェライト結晶を配向させることができることから、押出成形法を採用することが好ましい。押出成形法は、真空土練機、ラム式押出成形機、2軸スクリュー式連続押出成形機等の装置を用いて行うことができる。

【0050】

次に、ハニカム成形体を乾燥させて焼成して中間ハニカム構造体を得る。ハニカム成形体の乾燥は、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥、凍結乾燥等で行うことができる。全体を迅速且つ均一に乾燥することができることから、熱風乾燥と、マイクロ波乾燥または誘電乾燥と、を組み合わせて乾燥を行うことが好ましい。その後、乾燥させたハニカム成形体を焼成して、平均細孔径8〜300μmの細孔が形成された隔壁を備える中間ハニカム構造体を得る。焼成は、通常、コージェライト化原料を用いたハニカム成形体では、大気雰囲気下、1410〜1440℃の温度で、3〜15時間行う。

【0051】

なお、造孔材として低融点反応物質を用いた場合には、大径の細孔(具体的には、平均細孔径100〜300μm程度)が形成された隔壁を得ることができる。低融点反応物質を用いて隔壁に大径の細孔を形成した場合には、平均粒子径5〜20μmの充填用微粒子を含有するスラリーを調製し、このスラリーを上記隔壁の細孔に充填する。その後、乾燥させ、焼成することによって、上記隔壁の細孔の平均細孔径を小さくすることができる。充填用微粒子の材料としては、ハニカム構造体本体と同じ坏土用材料を用いることができ、具体的には、コージェライト、SiC、アルミニウムチタネートなどを挙げることできる。スラリーの充填方法としては、例えば、加圧法、吸引法などの方法を挙げることできる。なお、充填用微粒子の粒子径を調整することによって、隔壁の平均細孔径を調整することができる。図4は、造孔材として低融点反応物質を用い、大径の細孔が形成された隔壁を得、得られた隔壁の細孔に充填用微粒子を充填して隔壁の細孔の平均細孔径を小さくした例を示している。

【0052】

以上のようにしてセルが目封止されていないハニカム構造体(ハニカム構造体本体)を得ることができる。

【0053】

次に、目封止部の原料を用意する。目封止部の材料(目封止用スラリー)は、ハニカム構造体本体と同じ坏土用材料を用いてもよいし、異なる材料を用いてもよい。具体的には、セラミック原料、界面活性剤、及び水を混合し、必要に応じて焼結助剤、造孔材等を添加してスラリー状にし、ミキサー等を使用して混練することにより得ることができる。

【0054】

次に、ハニカム構造体本体の一方の端面において、一部のセルにマスクをし、その端面を、目封止用スラリーが貯留された貯留容器中に浸漬して、マスクをしていないセルに目封止用スラリーを充填する。その後、乾燥させ、焼成することによって、目封止部が形成されたハニカム構造体本体、即ち、ハニカム構造体を得ることができる。上記乾燥及び焼成の条件は、ハニカム成形体を乾燥及び焼成させる条件と同様の条件を採用することができる。

【0055】

[3]ハニカム構造体の使用方法:

本発明のハニカム構造体は、例えば、従来使用されている三元触媒などの触媒が担持された浄化装置に付設して用いることができる。このとき、本発明のハニカム構造体をそのまま使用してもよいし、本発明のハニカム構造体の隔壁の細孔内表面及び隔壁表面の少なくともいずれかに酸化触媒を担持させることによってハニカム触媒体を得、得られたハニカム触媒体を上記浄化装置に付設して用いてもよい。図6は、ハニカム触媒体の一部を拡大して示す模式図である。図6に示すように、ハニカム触媒体300は、セル3を形成する隔壁4の表面及び細孔25の表面に触媒15が担持されている。

【0056】

本発明のハニカム構造体をそのまま使用する場合、図2に示すように、排気ガスを、ハニカム構造体100の一方の端面2a側からセル3に流入させ、隔壁4の細孔を通過させた後、他方の端面2b側から外部へ流出させることにより、排気ガスを浄化することができる。即ち、排気ガス中の粒子状物質は、隔壁4の細孔を通過することができず、隔壁4の表面に留まるため、他方の端面2bからは浄化されたガスを排出することができる。

【0057】

また、図6に示すようなハニカム触媒体300として使用する場合、ハニカム触媒体300の一方の端面側からセル3内に流入させた排気ガスは、隔壁4の表面及び細孔25の表面に担持させた触媒15に接触するため、排気ガスが触媒15によって浄化され、浄化されたガスが他方の端面側から外部へ流出される。

【0058】

酸化触媒としては、例えば、白金、パラジウムなどの貴金属を含むものを用いることができる。

【0059】

更に、貴金属、触媒助剤、貴金属保持材料などの他の材料を用いることができる。貴金属としては、例えば、白金(Pt)、ロジウム(Rh)、パラジウム(Pd)などを挙げることができる。なお、これらを組み合わせて用いてもよい。触媒助剤としては、例えば、アルミナ、ジルコニア、セリアなどを挙げることができる。

【0060】

また、酸化触媒に代えて、三元触媒を担持させることもできる。三元触媒としては、例えば、白金、パラジウム、ロジウムなどの貴金属を含むものを用いることができる。

【0061】

上記触媒と他の材料の合計の使用量は、5〜50g/Lであることが好ましく、10〜30g/L未満であることが更に好ましい。上記使用量が5g/L未満であると、触媒内に分散された貴金属が凝集し易くなるため、触媒機能が劣化し浄化性能が悪化するおそれがある。一方、50g/L超であると、隔壁の細孔が閉塞し易くなるため、圧力損失が増加するおそれがある。

【実施例】

【0062】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0063】

[セルの水力直径(m)]:

複数(20個)のセルについて、セルの連通方向に垂直な方向の垂直断面におけるセルの開口面積(断面積)及び上記断面において、セルを形成する閉じられた線の長さ(周長)を測定した。その後、次の式:{4×(断面積)/(周長)}によって算出した値の平均値をセルの水力直径(m)とした。

【0064】

[パーミアビリティー(m2)]:

具体的には、図7に示すように、まず、ハニカム構造体100から、リブ残り高さHが0.2mmとなるように、一の隔壁4に接続する隔壁の一部(リブ残り105)を残した状態で、試験片200を切り出す。この試験片200の形状は、角板上であっても、円板状であってもよい。この試験片200に室温空気を通過させ、その際のパーミアビリティーを下記式(1)により算出する。なお、図7は、パーミアビリティーの測定に用いる試験片について説明する模式図である。

【0065】

【数2】

【0066】

リブ残り105によって形成される、試験片200とシールとの隙間から空気が漏れないように、グリス等の流動性シールを併用することが望ましい。また、計算上の隔壁通過流速が0.1〜1cm/秒となるように空気流量を調整し、この空気流量で計測した結果を用いる。なお、パーミアビリティーの測定対象が、ハニカム触媒体の隔壁である場合には、セルの内壁面と切断面とで、触媒層のつき方が異なる。但し、本発明のハニカム構造体を用いたハニカム触媒体は、ハニカム構造体の場合と同じ測定方法によって、ハニカム触媒体の隔壁のパーミアビリティーを測定することができる。

【0067】

なお、上記式(1)中、Cはパーミアビリティー(m2)、Fはガス流量(cm3/s)、Tは試料厚み(cm)、Vはガス粘性(dynes・sec/cm2)、Dは試料直径(cm)、Pはガス圧力(PSI)をそれぞれ示す。また、下記式(1)中の数値は、13.839(PSI)=1(atm)であり、68947.6(dynes・sec/cm2)=1(PSI)である。

【0068】

測定に際しては、例えば、商品名「Capillary Flow pormeter」(Porous Materials,Inc.製、型式:1100AEX)の装置を用いた。

【0069】

[隔壁の厚さ(μm)]:

ハニカム構造体の一方の端面を、走査型電子顕微鏡(SEM)で観察し、観察視野に含まれる任意に選択した隔壁(10箇所)について厚さを測定し、平均値とした値である。

【0070】

[平均細孔径(μm)]:

細孔径は、水銀ポロシメータ(水銀圧入法)によって測定されたもので、多孔質基材に圧入された水銀の累積容量が、多孔質基材の全細孔容積の50%となった際の圧力から算出された細孔径を意味するものとする。水銀ポロシメーターとしては、Micromeritics社製の商品名「Auto Pore III 型式9405」を用いた。

【0071】

[気孔率(%)]:

平均細孔径の測定と同様にして、水銀ポロシメーター(水銀圧入法)によって測定した値である。

【0072】

[セルの密度]:

ハニカム構造体の一方の端面を、走査型電子顕微鏡(SEM)で観察し、観察視野に含まれる任意に選択した領域中に存在するセルの数を測定することによって算出した。

【0073】

[セル断面開口率]:

セルの連通方向に垂直な断面における、隔壁の断面積とセルの開口面積の総和との合計に対する、セルの開口面積の総和の割合を算出し、セル断面開口率とした。

【0074】

[熱膨張係数]:

熱膨張係数は、押し棒式熱膨張計法により測定した。

【0075】

[圧力損失]:

室温条件下、0.5m3/分の流速でエアーを流通させ、圧力損失を測定した。同一形状、同一のセル密度、及び同一隔壁厚さの比較対照用のハニカム構造体の圧力損失(基準圧力損失)を測定し、この基準圧力損失に対する比率(以下、「圧損増加率(%)」と記す場合がある)を算出した。そして、圧損増加率20%以上であった場合を「×」、圧損増加率20%未満であった場合を「○」と評価した。

【0076】

[PM捕集効率]:

PM(粒子状物質)濃度が1mg/m3、温度が200℃、流量が2.4Nm3/分の条件で、軽油バーナーからの排気ガスを、ハニカム構造体に流入させ、上流(ハニカム構造体に流入する前)及び下流(ハニカム構造体から流出した後)のPMの数(PM粒子数)を測定した。そして、((上流のPM粒子数)−(下流のPM粒子数))/(上流のPM粒子数)×100の式により、PM捕集効率を算出した。PM粒子数の測定は、TSI社製のSMPS(Scanning Mobility Particle Sizer)を使用して、PM粒子数をカウントすることにより行った。PM捕集効率は、80%以上であれるときを「○」とし、80%未満であるときを「×」とした。

【0077】

[静水圧強度]:

ラバーで覆ったハニカム構造体の外周に静水圧をかけることによって圧力を上昇させて、ハニカム構造体が破損した時点の圧力を計測した。2.0MPa未満の圧力で破損した場合を「×」とし、2.0MPa以上の圧力で破損した場合を「○」とした。

【0078】

[隔壁スス詰まり]:

2.0L排気量の直噴式ガソリンエンジンを搭載した車両の排気系、床下位置にハニカム構造体を設置し、シャシダイナモ上で車両を欧州NEDCモード運転を5回走行し、成就した圧損増加率1.1%未満の場合を「○」とし、1.1%以上の場合を「×」とした。

【0079】

[排気ガスの浄化性能]:

2.0L排気量の直噴式ガソリンエンジンを搭載した車両の排気系、床下位置にハニカム構造体を設置し、シャシダイナモ上で車両を欧州NEDCモード運転を行い、一酸化炭素、未燃炭化水素、及び窒素酸化物のエミッションを計測した。その後、従来型のフロースルーで隔壁厚さ100μm、セル密度93セル/cm2で同質、同量の触媒を担持したハニカム触媒についても同様に、一酸化炭素、未燃炭化水素、及び窒素酸化物のエミッションを計測した。その後、エミッションの計測値を比較した。そして、この比較対象(ハニカム触媒)よりもエミッションが増加した場合を「×」とし、減少した場合を「○」とした。

【0080】

(実施例1)

表1に示される平均粒径、配合割合により、原料を調製した。具体的には、タルク39.7質量%(平均粒子径22μm)、カオリン51.2質量%(平均粒子径7μm)、酸化アルミニウム5.5質量%(平均粒子径6μm)、及び水酸化アルミニウム12.7質量%(平均粒子径1μm)を主原料として用い、坏土用材料を調製した。

【0081】

次に、この坏土用材料100質量部に対して、ヒドロキシプロピルメチルセルロース(バインダ)8質量部、ラウリン酸カリ石鹸(分散剤)0.1質量部、水35質量部を混合し、混練して可塑性の坏土を得た。そして、得られた坏土を、真空土練機を用いてシリンダ状に成形した後、更に、押出成形機を用いて、所定の隔壁の厚さ、セル密度のハニカム形状に成形し、ハニカム成形体を得た。得られたハニカム成形体を、誘電乾燥し、更に熱風乾燥で絶乾した後に、一度、1420℃で10時間焼成することによって、平均細孔径8〜30μmの条件を満たす細孔が形成された隔壁を備える中間ハニカム構造体を得た。

【0082】

次に、上記坏土用材料と同様のもの(目封止用スラリー)を用いて、ハニカム構造体本体のセルが開口する両端面を、互い違いに(市松模様状に)目封止した後、再度、1420℃で4時間焼成して、ハニカム構造体を得た。得られたハニカム構造体は、直径105mm、長さ114mm、目封止深さ5mmであった。このハニカム構造体について、上述した各測定及び評価を行った。

【0083】

本実施例のハニカム構造体は、隔壁の厚さが81.3μm(3.2mil)、セルの密度が43.4セル/cm2(280cpsi)、セルの水力直径が0.00144m、セル断面開口率が89.6%、平均細孔径が13μm、気孔率が27%、パーミアビリティーが1.56×10−12、{(セルの水力直径)2/(パーミアビリティー)}の値が1.32×106であり、圧力損失の評価結果が「○」、PM捕集効率の評価結果が「○」、隔壁強度の評価結果が「○」、隔壁スス詰まりの評価結果が「○」、排気ガスの浄化性能の評価が「○」であった。

【0084】

(実施例2〜4、6〜9、11〜17、比較例1〜8)

実施例2〜4、実施例6〜9、実施例11〜17、及び比較例1〜8は、配合比率及び原料粒子径を表1のように変えた以外は同じ方法で坏土を作製した。その後、実施例1と同様の方法で、表2に示すようなハニカム構造体を得た。得られたハニカム構造体の各測定及び評価結果を表2及び表3に示す。

【0085】

【表1】

【0086】

【表2】

【0087】

【表3】

【0088】

(実施例5、10)

表1に示されるように、タルク40質量%(平均粒子径32μm)、カオリン19質量%(平均粒子径35μm)、石英12質量%(平均粒子径116μm)、酸化アルミニウム14質量%(平均粒子径6μm)、及び水酸化アルミニウム15質量%(平均粒子径3μm)を主原料として用い、鉄粉20質量%(平均粒子径30μm)を造孔材として用いて坏土用材料を調製した。

【0089】

調製した坏土用材料を用い、実施例1と同様にして、100〜300μmの細孔が形成された隔壁を備える中間ハニカム構造体を得た。

【0090】

次に、平均粒子径20μmのコージェライト質微粒子を含有するスラリーを調製し、このスラリーを上記中間ハニカム構造体の隔壁の細孔に充填した。その後、ハニカム成形体を得るための条件と同様の条件で乾燥させ、焼成することによって、セルが目封止されていないハニカム構造体(ハニカム構造体本体)を得た。

【0091】

(実施例18)

表4に示す条件としたこと以外は実施例1と同様の方法でハニカム構造体を得た。その後、吸引法により、得られたハニカム構造体の隔壁の表面及び細孔内表面に、予め調製した白金とアルミナからなる酸化触媒を含有する触媒スラリーを15g/Lとなるように担持させた。その後、加熱乾燥することにより、ハニカム構造体の隔壁の表面及び細孔内表面に触媒コート層を形成してハニカム触媒体を得た。

【0092】

本実施例のハニカム構造体は、隔壁の厚さが81.3μm(3.2mil)、セルの密度が43.4セル/cm2(280cpsi)、セルの水力直径が0.00144m、セル断面開口率が89.6%、平均細孔径が12μm、気孔率が26%、パーミアビリティーが1.28×10−12、{(セルの水力直径)2/(パーミアビリティー)}の値が1.61×106であった。また、本実施例のハニカム触媒体は、圧力損失の評価結果が「○」、PM捕集効率の評価結果が「○」、隔壁強度の評価結果が「○」、隔壁スス詰まりの評価結果が「○」、排気ガスの浄化性能の評価が「○」であった。

【0093】

(実施例19〜21、23〜33、比較例9〜16)

表4に示す条件としたこと以外は実施例18と同様の方法で、実施例19〜33、比較例9〜16のハニカム構造体を得た。得られたハニカム構造体について上記各測定を行うとともに、実施例18と同様の方法で触媒を担持させてハニカム触媒体を得た。得られたハニカム触媒体について各評価を行った。各測定結果を表5に示し、各評価結果を表6に示す。

【0094】

【表4】

【0095】

【表5】

【0096】

【表6】

【0097】

(実施例22)

表4に示す条件としたこと以外は実施例5と同様の方法でハニカム構造体を得た。その後、吸引法により、得られたハニカム構造体の隔壁の表面及び細孔内表面に、予め調製した白金とアルミナからなる酸化触媒を含有する触媒スラリーを15g/Lとなるように担持させた。その後、加熱乾燥することにより、ハニカム構造体の隔壁の表面及び細孔内表面に触媒コート層を形成してハニカム触媒体を得た。得られたハニカム触媒体について各評価を行った。各測定結果を表5に示し、各評価結果を表6に示す。

【0098】

表3及び表6から明らかなように、実施例1〜33のハニカム構造体は、比較例1〜16のハニカム構造体に比べて、隔壁の強度が十分で、圧力損失が低く、スス詰まりが生じ難く、PM捕集効率が十分に高く、排気ガスの浄化効率が高いことの全てを満たしていることが確認できた。

【産業上の利用可能性】

【0099】

本発明のハニカム構造体は、自動車用エンジン、建設機械用エンジン、産業機械用定置エンジン等の内燃機関、その他の燃焼機器等から排出される排気ガス中の粒子状物質を排気ガス中から除去するためのフィルタとして好適に利用することができる。

【符号の説明】

【0100】

3:セル、2a,2b:端面、4:隔壁、10:目封止部、15:触媒、21:隔壁本体、22:微粒子(充填用微粒子)、25:細孔、27:大径の細孔(貫通孔)、100,101,102:ハニカム構造体、105:リブ残り、200:試験片、300:ハニカム触媒体、T:セルの厚さ。

【技術分野】

【0001】

本発明は、ハニカム構造体に関し、更に詳しくは、本発明は、自動車用、建設機械用、及び産業用定置エンジン、並びに燃焼機器等から排出される排気ガスに含まれる一酸化炭素(CO)、炭化水素(HC)、窒素酸化物(NOX)、硫黄酸化物(SOX)、微粒子状物質(PM)等の有害物質を効率的に浄化することが可能なハニカム触媒体の材料(担体)であるハニカム構造体に関する。

【背景技術】

【0002】

現在、各種エンジン等から排出される排気ガスを浄化するために、ハニカム構造の触媒体(ハニカム触媒体)が用いられている。このハニカム触媒体は、セルを形成する隔壁の表面に触媒層が担持された構造を有するものである。また、このハニカム触媒体(ハニカム構造体)を用いて排気ガスを浄化するに際しては、一の端面側からハニカム触媒体のセルに排気ガスを流入させ、隔壁表面の触媒層に排気ガスを接触させ、次いで、他の端面の側から外部へと流出させることにより行われる(例えば、特許文献1参照)。

【0003】

このようなハニカム触媒体を用いて排気ガスを浄化する場合には、排気ガスから隔壁表面の触媒層に向けての、排気ガスに含まれる被浄化成分(粒子状物質など)の伝達を可能な限り促進させ、浄化効率を向上させる必要がある。排気ガスの浄化効率を向上させるためには、セルのセル水力直径を小さくすること、及び隔壁の表面積を大きくすること等が必要である。具体的には、単位面積当りのセル数(セル密度)を増加させる方法等が採用される。しかし、このような方法では、排気ガス中の微粒子状物質を良好に取り除くことができないため、その対策として、ハニカム触媒体の両端を交互に目封止することによって排気ガスが隔壁を通過する構造とすることが提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−33664号公報

【特許文献2】特開2001−269585号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ここで、排気ガスから隔壁表面の触媒層に向けての被浄化成分の伝達率は、セル水力直径の二乗に反比例して増加することが知られている。このため、セル密度を増加させるほど、被浄化成分の伝達率は向上する。しかしながら、排気ガスがセル内を通過する際の圧力損失も、セル水力直径の二乗に反比例して増加する傾向にある。従って、被浄化成分の伝達率の向上に伴って、圧力損失が増加してしまうという問題がある。一方、ハニカム構造体の隔壁を薄壁化して圧力損失の増加を抑制しようとすると、隔壁の強度が十分でなくなる。

【0006】

特許文献1に記載のハニカム触媒体及び特許文献2の記載のフィルタ(ハニカム構造体)は、隔壁の薄さ、強度の確保という観点においては十分ではなかった。そのため、上記ハニカム触媒体の材料であるハニカム構造体の開発、即ち、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いハニカム構造体の開発が切望されていた。

【0007】

本発明は、このような従来技術の有する問題点に鑑みてなされたものであり、その課題とするところは、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いハニカム構造体を提供する。

【課題を解決するための手段】

【0008】

本発明によれば、以下に示す、ハニカム構造体が提供される。

【0009】

[1] 二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、前記セルを、いずれかの前記端面または前記セルの内部で目封止するように配置された目封止部と、を備え、前記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、前記セルの密度が12.4〜45.0セル/cm2であるハニカム構造体。

【0010】

[2] 前記セルの連通方向に垂直な断面における、前記隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合が、83〜90%である前記[1]に記載のハニカム構造体。

【0011】

[3] 前記隔壁のパーミアビリティーが、1×10−12〜6×10−12m2である前記[1]または[2]に記載のハニカム構造体。

【0012】

[4] 前記セルの水力直径(m)と前記パーミアビリティー(m2)が、(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たす前記[1]〜[3]のいずれかに記載のハニカム構造体。

【0013】

[5] コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなる前記[1]〜[4]のいずれかに記載のハニカム構造体。

【0014】

[6] 40〜800℃における、前記セルの連通方向の熱膨張係数が、1.0×10−6/℃以下である前記[1]〜[5]のいずれかに記載のハニカム構造体。

【発明の効果】

【0015】

本発明のハニカム構造体は、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いという効果を奏するものである。

【図面の簡単な説明】

【0016】

【図1】本発明のハニカム構造体の一実施形態を模式的に示す正面図である。

【図2】図1に示すハニカム構造体の、セルの連通方向に沿う断面図である。

【図3】図2に示すハニカム構造体の一部を拡大して示す断面図である。

【図4】本発明のハニカム構造体の別の実施形態の隔壁の一部を拡大して模式的に示す断面図である。

【図5】本発明のハニカム構造体の別の実施形態を模式的に示す断面図である。

【図6】図1に示すハニカム構造体に触媒を担持させて得られたハニカム触媒体を示す模式図である。

【図7】パーミアビリティーの測定に用いる試験片について説明する模式図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について説明するが、本発明は以下の実施の形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲で、当業者の通常の知識に基づいて、以下の実施の形態に対し適宜変更、改良等が加えられたものも本発明の範囲に入ることが理解されるべきである。

【0018】

[1]ハニカム構造体:

本発明のハニカム構造体の一実施形態は、二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、上記セルを、いずれかの端面またはセルの内部で目封止するように配置された目封止部と、を備えている。そして、上記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、セルの密度が12.4〜45.0セル/cm2のものである。このようなハニカム構造体は、隔壁の強度が十分で、圧力損失が低く、隔壁が薄く、微粒子状物質の捕集効率が高く、排気ガスの浄化効率が高いという効果がある。

【0019】

本発明のハニカム構造体は、その用途に制限はないが、ガソリン直噴型のエンジンの排気ガス中の粒子状物質(以下、「PM」と記す場合がある)を取り除く浄化装置として好適に用いることができる。即ち、ガソリン直噴型のエンジンは、ディーゼルエンジンに比べると、排気ガス中の粒子状物質は少ないためディーゼルエンジンのように隔壁を厚くする必要がない。そのため、本発明のハニカム構造体を用いることによって、圧力損失を増加させず高いPM捕集効率を実現することができる。更に、熱容量が小さいので暖まり易く、PMを連続的に再生させ易いという利点がある。従って、特に出力低下を招くこととなる圧力損失の上昇を嫌うガソリンエンジンにおけるPM捕集装置(浄化装置)として適している。

【0020】

本発明のハニカム構造体は、コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなるものであることが好ましい。このような材料から構成することによって、耐熱性が確保され、高温の排気ガスに曝されても機能を維持することができるという利点がある。

【0021】

ハニカム構造体は、そのセルの水力直径(m)と隔壁のパーミアビリティー(m2)とが、(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たすことが好ましく、1.5×105〜2.5×106の関係を満たすことが更に好ましい。上記関係を満たさない場合、即ち、{(セルの水力直径)2/(パーミアビリティー)}の値が1.0×105未満であると、セルが目詰まりを起こすおそれがある。一方、{(セルの水力直径)2/(パーミアビリティー)}の値が4.5×106超であると、隔壁の細孔が目詰まりしてしまうおそれがある。

【0022】

本明細書において「セルの水力直径」は、4×(断面積)/(周長)で計算される値である。ここで、「断面積」とは、セルの連通方向に垂直な方向の垂直断面におけるセルの開口面積のことであり、「周長」とは、上記断面において、セルを形成する閉じられた線の長さのことである。

【0023】

また、本明細書において「パーミアビリティー」は、下記式(1)により算出される物性値をいい、所定のガスがその物(隔壁)を通過する際の通過抵抗を表す指標となる値である。ここで、下記式(1)中、Cはパーミアビリティー(m2)、Fはガス流量(cm3/s)、Tは試料厚み(cm)、Vはガス粘性(dynes・sec/cm2)、Dは試料直径(cm)、Pはガス圧力(PSI)を示す。なお、下記式(1)中の数値は、13.839(PSI)=1(atm)であり、689476(dynes・sec/cm2)=1(PSI)である。

【0024】

【数1】

【0025】

図1は、本発明のハニカム構造体の一実施形態を模式的に示す正面図である。図2は、図1に示すハニカム構造体の、セルの連通方向に沿う断面図である。図3は、図2に示すハニカム構造体の一部を拡大して示す断面図である。

【0026】

図1に示すハニカム構造体100は、図2に示すように、二つの端面2a,2b間を連通する複数のセル3が形成されるように配置された、多数の細孔25(図3参照)を有する多孔質の隔壁4と、セル3を、いずれかの端面2a,2bで目封止するように配置された目封止部10と、を備えているものである。そして、図1に示すハニカム構造体100は、いわゆるウォールフロー型フィルタであり、このようなフィルタは、圧力損失が最も低く、粒子状物質の捕集効率が高いものである。なお、図1に示すハニカム構造体100の隔壁4の細孔25は、具体的には、8〜30μm程度の平均細孔径を有するものである。

【0027】

ハニカム構造体の、セルの連通方向に垂直な方向に切断した断面の形状は、設置しようとする排気系の内形状に適した形状であることが好ましい。具体的には、円、楕円、長円、台形、三角形、四角形、六角形、左右非対称な異形形状などを挙げることができる。これらの中でも、円、楕円、長円が好ましい。

【0028】

また、セルの、その連通方向に垂直な方向に切断した断面の形状は、例えば、円、楕円、長円、台形、三角形、四角形、六角形、八角形、左右非対称な異形形状などを挙げることができる。これらの中でも、円、六角形、八角形が好ましい。なお、入口側を目封止したセル(出口側に開口したセル)と出口側を目封止したセル(入口側に開口したセル)の大きさを変え(開口面積を異ならせて)、入口側に開口したセルを大きくすることが好ましい。このように入口側に開口したセルの開口面積を大きくすると、ハニカム構造体の使用に際し、PMや燃焼ガス中のアッシュが、入口側に開口したセルに堆積した場合であっても、上記のように開口面積を大きくしているため、セル内の空隙(空間)に十分な余裕ができる。そのため、上記アッシュが堆積することに起因する圧力損失の増加を低く抑えることが可能であるという利点がある。

【0029】

[1−1]隔壁:

隔壁は、二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質のものであり、上述した条件を満たすものである。このような隔壁を備えることによって、ハニカム構造体の一方の端面から流入した排気ガスが、隣り合うセルに流入し、その際に、排気ガス中の粒子状物質を捕集することができる。このようにして排気ガスを浄化することができる。

【0030】

隔壁は、多数の大径の細孔(貫通孔も含む)を有する隔壁本体と、上記大径の細孔に充填された微粒子(充填用微粒)と、を有するものとすることができる。このような構成の隔壁は、製造が容易であるという利点がある。上記微粒子としては、例えば、隔壁を構成する材料と同様のものとすることができる。図4は、多数の大径の細孔(貫通孔)27を有する隔壁本体21と、上記大径の細孔27に充填された微粒子22と、を有する隔壁4を備えたハニカム構造体102を示す例である。ハニカム構造体102の隔壁4は、大径の細孔27に微粒子22が充填されることによって、細孔25が形成されている。

【0031】

隔壁の厚さは、76.2μm(3mil)〜177.8μm(7mil)であることが必要であり、76.2μm(3mil)〜127.0μm(5mil)であることが好ましい。上記厚さが76.2μm未満であると、隔壁の強度が不足するとともに、排気ガス中の粒子状物質の捕集効率が低下する。一方、177.8μm超であると、圧力損失が増加する。なお、1milは、1000分の1インチであり、約0.025mmである。ここで、本明細書において「隔壁の厚さ」は、走査型電子顕微鏡(SEM)を用いて測定した値である。図1には、セルの厚さを符号「T」で示している。

【0032】

隔壁の平均細孔径は、8〜30μmであることが必要であり、10〜15μmであることが好ましい。上記平均細孔径が8μm未満であると、圧力損失が増加する。一方、30μm超であると、PMの捕集効率が低下する。ここで、本明細書において「平均細孔径」は、水銀圧入式ポロシメーターで測定した値である。

【0033】

隔壁の気孔率は、10〜35%であることが必要であり、20〜30%であることが好ましい。上記気孔率が10%未満であると、圧力損失が増加する。一方、35%超であると、隔壁の強度が低下してしまう。ここで、本明細書において「気孔率」は、水銀圧入式ポロシメーターで測定した値である。

【0034】

上記セルの密度は、12.4セル/cm2(80cpsi)〜45.0セル/cm2(290cpsi)であることが必要であり、15.5セル/cm2(100cpsi)〜38.8セル/cm2(250cpsi)であることが好ましい。上記密度が12.4セル/cm2未満であると、隔壁の強度が不足し、濾過流速が増加し、PMの捕集効率が低下する。一方、45.0セル/cm2超であると、圧力損失が増加する。なお、「cpsi」は「cells per square inch」の略である。

【0035】

本発明のハニカム構造体は、セルの連通方向に垂直な断面における、隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合(以下、「セル断面開口率」と記す場合がある)が、83〜90%であることが好ましく、86〜88%であることが更に好ましい。上記割合が83%未満であると、圧力損失が増加するおそれがある。一方、90%超であると、隔壁の強度が不足し、濾過流速が増加し、PMの捕集効率が低下するおそれがある。

【0036】

また、隔壁のパーミアビリティーは、1.0×10−12〜6.0×10−12m2であることが好ましく、1.5×10−12〜4.0×10−12m2であることが更に好ましい。上記パーミアビリティーが1.0×10−12m2未満であると、圧力損失が増加するおそれがある。一方、6.0×10−12m2超であると、PMの捕集効率が低下するおそれがある。

【0037】

本発明のハニカム構造体は、40〜800℃における、セルの連通方向の熱膨張係数が、1.0×10−6/℃以下であることが好ましく、ハニカム構造体に触媒を担持させた触媒体として使用する場合には、0.8×10−6/℃以下であることが更に好ましく、0.5×10−6/℃以下であることが特に好ましい。上記熱膨張係数が1.0×10−6/℃超であると、高温での使用時に熱応力が発生するため、破損するおそれがある。ここで、本明細書において「熱膨張係数」は、押し棒式熱膨張計法により測定される値である。

【0038】

[1−2]目封止部:

目封止部は、セルを、いずれかの端面またはセルの内部で目封止するように配置されたものである。このような目封止部を配置することによって、圧力損失が小さく、排気ガス中の粒子状物質(PM)の捕集効率が高いハニカム構造体を得ることができる。

【0039】

目封止部の材料は、隔壁と同様の材料を用いてもよいし、異なる材料を用いてもよい。目封止部の材料、即ち、目封止用スラリーは、例えば、セラミック原料、界面活性剤、及び水を混合し、必要に応じて焼結助剤、造孔剤等を添加してスラリー状にし、ミキサー等を使用して混練することにより得ることができる。上記セラミック原料としては、例えば、αアルミナ、仮焼ボーキサイト、硫酸アルミニウム、塩化アルミニウム、水酸化アルミニウム、ルチル、アナターゼ型チタン、イルメナイト、電融マグネシウム、マグネサイト、電融スピネル、カオリン、シリカガラス、石英、溶融シリカ等を挙げることができる。界面活性剤としては、例えば、脂肪酸石鹸、脂肪酸エステル、ポリアルコール等が挙げられる。

【0040】

目封止部は、いずれかの端面またはセルの内部で目封止するように配置される限り、その配置状態は特に限定されるものではないが、例えば、図1及び図2に示すハニカム構造体100の目封止部10のように、市松模様となるように配置されることが好ましい。

【0041】

図5は、本発明のハニカム構造体の別の実施形態を模式的に示す断面図であり、図2に対応する図である。図5に示すハニカム構造体101のように、セル3の内部で目封止するように目封止部10を配置することもできる。このように目封止部を配置すると、2回以上排気ガスが隔壁を通過するため、PM捕集効率が向上するという利点がある。

【0042】

[2]ハニカム構造体の製造方法:

本発明のハニカム構造体は、例えば、以下のように製造することができる。まず、坏土用材料としてコージェライト化原料を用意する。コージェライト化原料は、コージェライト結晶の理論組成となるように各成分を配合するため、シリカ源成分、マグネシア源成分、及びアルミナ源成分等を配合する。このうちシリカ源成分としては、石英、溶融シリカを用いることが好ましく、更に、このシリカ源成分の粒径を100〜150μmとすることが好ましい。

【0043】

マグネシア源成分としては、例えば、タルク、マグネサイト等を挙げることができる。これらの中でも、タルクが好ましい。タルクは、コージェライト化原料中37〜43質量%含有させることが好ましい。タルクの粒径(平均粒子径)は、5〜50μmであることが好ましく、10〜40μmであることが更に好ましい。また、マグネシア(MgO)源成分は、不純物としてFe2O3、CaO、Na2O、K2O等を含有していてもよい。

【0044】

アルミナ源成分としては、不純物が少ないという点で、酸化アルミニウム及び水酸化アルミニウムの少なくともいずれか一種を含有するものが好ましい。また、コージェライト化原料中、水酸化アルミニウムは10〜30質量%含有させることが好ましく、酸化アルミニウムは0〜20質量%含有させることが好ましい。

【0045】

次に、コージェライト化原料に添加する坏土用材料(添加剤)を用意する。添加剤として、少なくともバインダと造孔材を用いる。そして、バインダと造孔材以外には、分散剤や界面活性剤を使用することができる。

【0046】

造孔材としては、低融点反応物質を用いることができる。低融点反応物質としては、鉄、銅、亜鉛、鉛、アルミニウム、及びニッケルからなる群より選択される少なくとも一種の金属、これらの金属を主成分とする合金(例えば、鉄の場合には炭素鋼や鋳鉄、ステンレス鋼)、または、二種以上を主成分とする合金を用いることができる。これらの中でも、低融点反応物質は、粉粒状または繊維状の鉄合金であることが好ましい。更に、その粒径または繊維径(平均径)は10〜200μmであることが好ましい。低融点反応物質の形状は、球状、巻菱形状、金平糖状等が挙げられ、これらの形状であると、細孔の形状をコントロールすることが容易となるため好ましい。

【0047】

バインダとしては、例えば、ヒドロキシプロピルメチルセルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシルメチルセルロース、ポリビニルアルコール等を挙げることができる。また、分散剤としては、例えば、デキストリン、ポリアルコール等を挙げることができる。また、界面活性剤としては、例えば、脂肪酸石鹸を挙げることができる。なお、添加剤は、一種単独または二種以上用いることができる。

【0048】

次に、コージェライト化原料100質量部に対して、バインダを3〜8質量部、造孔材を3〜40質量部、分散剤を0.1〜2質量部、水を10〜40質量部の割合で混合し、これら坏土用材料を混練し、坏土を得る。

【0049】

次に、坏土を、押出成形法、射出成形法、プレス成形法等でハニカム形状に成形し、生のハニカム成形体を得る。連続成形が容易であり、例えばコージェライト結晶を配向させることができることから、押出成形法を採用することが好ましい。押出成形法は、真空土練機、ラム式押出成形機、2軸スクリュー式連続押出成形機等の装置を用いて行うことができる。

【0050】

次に、ハニカム成形体を乾燥させて焼成して中間ハニカム構造体を得る。ハニカム成形体の乾燥は、熱風乾燥、マイクロ波乾燥、誘電乾燥、減圧乾燥、真空乾燥、凍結乾燥等で行うことができる。全体を迅速且つ均一に乾燥することができることから、熱風乾燥と、マイクロ波乾燥または誘電乾燥と、を組み合わせて乾燥を行うことが好ましい。その後、乾燥させたハニカム成形体を焼成して、平均細孔径8〜300μmの細孔が形成された隔壁を備える中間ハニカム構造体を得る。焼成は、通常、コージェライト化原料を用いたハニカム成形体では、大気雰囲気下、1410〜1440℃の温度で、3〜15時間行う。

【0051】

なお、造孔材として低融点反応物質を用いた場合には、大径の細孔(具体的には、平均細孔径100〜300μm程度)が形成された隔壁を得ることができる。低融点反応物質を用いて隔壁に大径の細孔を形成した場合には、平均粒子径5〜20μmの充填用微粒子を含有するスラリーを調製し、このスラリーを上記隔壁の細孔に充填する。その後、乾燥させ、焼成することによって、上記隔壁の細孔の平均細孔径を小さくすることができる。充填用微粒子の材料としては、ハニカム構造体本体と同じ坏土用材料を用いることができ、具体的には、コージェライト、SiC、アルミニウムチタネートなどを挙げることできる。スラリーの充填方法としては、例えば、加圧法、吸引法などの方法を挙げることできる。なお、充填用微粒子の粒子径を調整することによって、隔壁の平均細孔径を調整することができる。図4は、造孔材として低融点反応物質を用い、大径の細孔が形成された隔壁を得、得られた隔壁の細孔に充填用微粒子を充填して隔壁の細孔の平均細孔径を小さくした例を示している。

【0052】

以上のようにしてセルが目封止されていないハニカム構造体(ハニカム構造体本体)を得ることができる。

【0053】

次に、目封止部の原料を用意する。目封止部の材料(目封止用スラリー)は、ハニカム構造体本体と同じ坏土用材料を用いてもよいし、異なる材料を用いてもよい。具体的には、セラミック原料、界面活性剤、及び水を混合し、必要に応じて焼結助剤、造孔材等を添加してスラリー状にし、ミキサー等を使用して混練することにより得ることができる。

【0054】

次に、ハニカム構造体本体の一方の端面において、一部のセルにマスクをし、その端面を、目封止用スラリーが貯留された貯留容器中に浸漬して、マスクをしていないセルに目封止用スラリーを充填する。その後、乾燥させ、焼成することによって、目封止部が形成されたハニカム構造体本体、即ち、ハニカム構造体を得ることができる。上記乾燥及び焼成の条件は、ハニカム成形体を乾燥及び焼成させる条件と同様の条件を採用することができる。

【0055】

[3]ハニカム構造体の使用方法:

本発明のハニカム構造体は、例えば、従来使用されている三元触媒などの触媒が担持された浄化装置に付設して用いることができる。このとき、本発明のハニカム構造体をそのまま使用してもよいし、本発明のハニカム構造体の隔壁の細孔内表面及び隔壁表面の少なくともいずれかに酸化触媒を担持させることによってハニカム触媒体を得、得られたハニカム触媒体を上記浄化装置に付設して用いてもよい。図6は、ハニカム触媒体の一部を拡大して示す模式図である。図6に示すように、ハニカム触媒体300は、セル3を形成する隔壁4の表面及び細孔25の表面に触媒15が担持されている。

【0056】

本発明のハニカム構造体をそのまま使用する場合、図2に示すように、排気ガスを、ハニカム構造体100の一方の端面2a側からセル3に流入させ、隔壁4の細孔を通過させた後、他方の端面2b側から外部へ流出させることにより、排気ガスを浄化することができる。即ち、排気ガス中の粒子状物質は、隔壁4の細孔を通過することができず、隔壁4の表面に留まるため、他方の端面2bからは浄化されたガスを排出することができる。

【0057】

また、図6に示すようなハニカム触媒体300として使用する場合、ハニカム触媒体300の一方の端面側からセル3内に流入させた排気ガスは、隔壁4の表面及び細孔25の表面に担持させた触媒15に接触するため、排気ガスが触媒15によって浄化され、浄化されたガスが他方の端面側から外部へ流出される。

【0058】

酸化触媒としては、例えば、白金、パラジウムなどの貴金属を含むものを用いることができる。

【0059】

更に、貴金属、触媒助剤、貴金属保持材料などの他の材料を用いることができる。貴金属としては、例えば、白金(Pt)、ロジウム(Rh)、パラジウム(Pd)などを挙げることができる。なお、これらを組み合わせて用いてもよい。触媒助剤としては、例えば、アルミナ、ジルコニア、セリアなどを挙げることができる。

【0060】

また、酸化触媒に代えて、三元触媒を担持させることもできる。三元触媒としては、例えば、白金、パラジウム、ロジウムなどの貴金属を含むものを用いることができる。

【0061】

上記触媒と他の材料の合計の使用量は、5〜50g/Lであることが好ましく、10〜30g/L未満であることが更に好ましい。上記使用量が5g/L未満であると、触媒内に分散された貴金属が凝集し易くなるため、触媒機能が劣化し浄化性能が悪化するおそれがある。一方、50g/L超であると、隔壁の細孔が閉塞し易くなるため、圧力損失が増加するおそれがある。

【実施例】

【0062】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

【0063】

[セルの水力直径(m)]:

複数(20個)のセルについて、セルの連通方向に垂直な方向の垂直断面におけるセルの開口面積(断面積)及び上記断面において、セルを形成する閉じられた線の長さ(周長)を測定した。その後、次の式:{4×(断面積)/(周長)}によって算出した値の平均値をセルの水力直径(m)とした。

【0064】

[パーミアビリティー(m2)]:

具体的には、図7に示すように、まず、ハニカム構造体100から、リブ残り高さHが0.2mmとなるように、一の隔壁4に接続する隔壁の一部(リブ残り105)を残した状態で、試験片200を切り出す。この試験片200の形状は、角板上であっても、円板状であってもよい。この試験片200に室温空気を通過させ、その際のパーミアビリティーを下記式(1)により算出する。なお、図7は、パーミアビリティーの測定に用いる試験片について説明する模式図である。

【0065】

【数2】

【0066】

リブ残り105によって形成される、試験片200とシールとの隙間から空気が漏れないように、グリス等の流動性シールを併用することが望ましい。また、計算上の隔壁通過流速が0.1〜1cm/秒となるように空気流量を調整し、この空気流量で計測した結果を用いる。なお、パーミアビリティーの測定対象が、ハニカム触媒体の隔壁である場合には、セルの内壁面と切断面とで、触媒層のつき方が異なる。但し、本発明のハニカム構造体を用いたハニカム触媒体は、ハニカム構造体の場合と同じ測定方法によって、ハニカム触媒体の隔壁のパーミアビリティーを測定することができる。

【0067】

なお、上記式(1)中、Cはパーミアビリティー(m2)、Fはガス流量(cm3/s)、Tは試料厚み(cm)、Vはガス粘性(dynes・sec/cm2)、Dは試料直径(cm)、Pはガス圧力(PSI)をそれぞれ示す。また、下記式(1)中の数値は、13.839(PSI)=1(atm)であり、68947.6(dynes・sec/cm2)=1(PSI)である。

【0068】

測定に際しては、例えば、商品名「Capillary Flow pormeter」(Porous Materials,Inc.製、型式:1100AEX)の装置を用いた。

【0069】

[隔壁の厚さ(μm)]:

ハニカム構造体の一方の端面を、走査型電子顕微鏡(SEM)で観察し、観察視野に含まれる任意に選択した隔壁(10箇所)について厚さを測定し、平均値とした値である。

【0070】

[平均細孔径(μm)]:

細孔径は、水銀ポロシメータ(水銀圧入法)によって測定されたもので、多孔質基材に圧入された水銀の累積容量が、多孔質基材の全細孔容積の50%となった際の圧力から算出された細孔径を意味するものとする。水銀ポロシメーターとしては、Micromeritics社製の商品名「Auto Pore III 型式9405」を用いた。

【0071】

[気孔率(%)]:

平均細孔径の測定と同様にして、水銀ポロシメーター(水銀圧入法)によって測定した値である。

【0072】

[セルの密度]:

ハニカム構造体の一方の端面を、走査型電子顕微鏡(SEM)で観察し、観察視野に含まれる任意に選択した領域中に存在するセルの数を測定することによって算出した。

【0073】

[セル断面開口率]:

セルの連通方向に垂直な断面における、隔壁の断面積とセルの開口面積の総和との合計に対する、セルの開口面積の総和の割合を算出し、セル断面開口率とした。

【0074】

[熱膨張係数]:

熱膨張係数は、押し棒式熱膨張計法により測定した。

【0075】

[圧力損失]:

室温条件下、0.5m3/分の流速でエアーを流通させ、圧力損失を測定した。同一形状、同一のセル密度、及び同一隔壁厚さの比較対照用のハニカム構造体の圧力損失(基準圧力損失)を測定し、この基準圧力損失に対する比率(以下、「圧損増加率(%)」と記す場合がある)を算出した。そして、圧損増加率20%以上であった場合を「×」、圧損増加率20%未満であった場合を「○」と評価した。

【0076】

[PM捕集効率]:

PM(粒子状物質)濃度が1mg/m3、温度が200℃、流量が2.4Nm3/分の条件で、軽油バーナーからの排気ガスを、ハニカム構造体に流入させ、上流(ハニカム構造体に流入する前)及び下流(ハニカム構造体から流出した後)のPMの数(PM粒子数)を測定した。そして、((上流のPM粒子数)−(下流のPM粒子数))/(上流のPM粒子数)×100の式により、PM捕集効率を算出した。PM粒子数の測定は、TSI社製のSMPS(Scanning Mobility Particle Sizer)を使用して、PM粒子数をカウントすることにより行った。PM捕集効率は、80%以上であれるときを「○」とし、80%未満であるときを「×」とした。

【0077】

[静水圧強度]:

ラバーで覆ったハニカム構造体の外周に静水圧をかけることによって圧力を上昇させて、ハニカム構造体が破損した時点の圧力を計測した。2.0MPa未満の圧力で破損した場合を「×」とし、2.0MPa以上の圧力で破損した場合を「○」とした。

【0078】

[隔壁スス詰まり]:

2.0L排気量の直噴式ガソリンエンジンを搭載した車両の排気系、床下位置にハニカム構造体を設置し、シャシダイナモ上で車両を欧州NEDCモード運転を5回走行し、成就した圧損増加率1.1%未満の場合を「○」とし、1.1%以上の場合を「×」とした。

【0079】

[排気ガスの浄化性能]:

2.0L排気量の直噴式ガソリンエンジンを搭載した車両の排気系、床下位置にハニカム構造体を設置し、シャシダイナモ上で車両を欧州NEDCモード運転を行い、一酸化炭素、未燃炭化水素、及び窒素酸化物のエミッションを計測した。その後、従来型のフロースルーで隔壁厚さ100μm、セル密度93セル/cm2で同質、同量の触媒を担持したハニカム触媒についても同様に、一酸化炭素、未燃炭化水素、及び窒素酸化物のエミッションを計測した。その後、エミッションの計測値を比較した。そして、この比較対象(ハニカム触媒)よりもエミッションが増加した場合を「×」とし、減少した場合を「○」とした。

【0080】

(実施例1)

表1に示される平均粒径、配合割合により、原料を調製した。具体的には、タルク39.7質量%(平均粒子径22μm)、カオリン51.2質量%(平均粒子径7μm)、酸化アルミニウム5.5質量%(平均粒子径6μm)、及び水酸化アルミニウム12.7質量%(平均粒子径1μm)を主原料として用い、坏土用材料を調製した。

【0081】

次に、この坏土用材料100質量部に対して、ヒドロキシプロピルメチルセルロース(バインダ)8質量部、ラウリン酸カリ石鹸(分散剤)0.1質量部、水35質量部を混合し、混練して可塑性の坏土を得た。そして、得られた坏土を、真空土練機を用いてシリンダ状に成形した後、更に、押出成形機を用いて、所定の隔壁の厚さ、セル密度のハニカム形状に成形し、ハニカム成形体を得た。得られたハニカム成形体を、誘電乾燥し、更に熱風乾燥で絶乾した後に、一度、1420℃で10時間焼成することによって、平均細孔径8〜30μmの条件を満たす細孔が形成された隔壁を備える中間ハニカム構造体を得た。

【0082】

次に、上記坏土用材料と同様のもの(目封止用スラリー)を用いて、ハニカム構造体本体のセルが開口する両端面を、互い違いに(市松模様状に)目封止した後、再度、1420℃で4時間焼成して、ハニカム構造体を得た。得られたハニカム構造体は、直径105mm、長さ114mm、目封止深さ5mmであった。このハニカム構造体について、上述した各測定及び評価を行った。

【0083】

本実施例のハニカム構造体は、隔壁の厚さが81.3μm(3.2mil)、セルの密度が43.4セル/cm2(280cpsi)、セルの水力直径が0.00144m、セル断面開口率が89.6%、平均細孔径が13μm、気孔率が27%、パーミアビリティーが1.56×10−12、{(セルの水力直径)2/(パーミアビリティー)}の値が1.32×106であり、圧力損失の評価結果が「○」、PM捕集効率の評価結果が「○」、隔壁強度の評価結果が「○」、隔壁スス詰まりの評価結果が「○」、排気ガスの浄化性能の評価が「○」であった。

【0084】

(実施例2〜4、6〜9、11〜17、比較例1〜8)

実施例2〜4、実施例6〜9、実施例11〜17、及び比較例1〜8は、配合比率及び原料粒子径を表1のように変えた以外は同じ方法で坏土を作製した。その後、実施例1と同様の方法で、表2に示すようなハニカム構造体を得た。得られたハニカム構造体の各測定及び評価結果を表2及び表3に示す。

【0085】

【表1】

【0086】

【表2】

【0087】

【表3】

【0088】

(実施例5、10)

表1に示されるように、タルク40質量%(平均粒子径32μm)、カオリン19質量%(平均粒子径35μm)、石英12質量%(平均粒子径116μm)、酸化アルミニウム14質量%(平均粒子径6μm)、及び水酸化アルミニウム15質量%(平均粒子径3μm)を主原料として用い、鉄粉20質量%(平均粒子径30μm)を造孔材として用いて坏土用材料を調製した。

【0089】

調製した坏土用材料を用い、実施例1と同様にして、100〜300μmの細孔が形成された隔壁を備える中間ハニカム構造体を得た。

【0090】

次に、平均粒子径20μmのコージェライト質微粒子を含有するスラリーを調製し、このスラリーを上記中間ハニカム構造体の隔壁の細孔に充填した。その後、ハニカム成形体を得るための条件と同様の条件で乾燥させ、焼成することによって、セルが目封止されていないハニカム構造体(ハニカム構造体本体)を得た。

【0091】

(実施例18)

表4に示す条件としたこと以外は実施例1と同様の方法でハニカム構造体を得た。その後、吸引法により、得られたハニカム構造体の隔壁の表面及び細孔内表面に、予め調製した白金とアルミナからなる酸化触媒を含有する触媒スラリーを15g/Lとなるように担持させた。その後、加熱乾燥することにより、ハニカム構造体の隔壁の表面及び細孔内表面に触媒コート層を形成してハニカム触媒体を得た。

【0092】

本実施例のハニカム構造体は、隔壁の厚さが81.3μm(3.2mil)、セルの密度が43.4セル/cm2(280cpsi)、セルの水力直径が0.00144m、セル断面開口率が89.6%、平均細孔径が12μm、気孔率が26%、パーミアビリティーが1.28×10−12、{(セルの水力直径)2/(パーミアビリティー)}の値が1.61×106であった。また、本実施例のハニカム触媒体は、圧力損失の評価結果が「○」、PM捕集効率の評価結果が「○」、隔壁強度の評価結果が「○」、隔壁スス詰まりの評価結果が「○」、排気ガスの浄化性能の評価が「○」であった。

【0093】

(実施例19〜21、23〜33、比較例9〜16)

表4に示す条件としたこと以外は実施例18と同様の方法で、実施例19〜33、比較例9〜16のハニカム構造体を得た。得られたハニカム構造体について上記各測定を行うとともに、実施例18と同様の方法で触媒を担持させてハニカム触媒体を得た。得られたハニカム触媒体について各評価を行った。各測定結果を表5に示し、各評価結果を表6に示す。

【0094】

【表4】

【0095】

【表5】

【0096】

【表6】

【0097】

(実施例22)

表4に示す条件としたこと以外は実施例5と同様の方法でハニカム構造体を得た。その後、吸引法により、得られたハニカム構造体の隔壁の表面及び細孔内表面に、予め調製した白金とアルミナからなる酸化触媒を含有する触媒スラリーを15g/Lとなるように担持させた。その後、加熱乾燥することにより、ハニカム構造体の隔壁の表面及び細孔内表面に触媒コート層を形成してハニカム触媒体を得た。得られたハニカム触媒体について各評価を行った。各測定結果を表5に示し、各評価結果を表6に示す。

【0098】

表3及び表6から明らかなように、実施例1〜33のハニカム構造体は、比較例1〜16のハニカム構造体に比べて、隔壁の強度が十分で、圧力損失が低く、スス詰まりが生じ難く、PM捕集効率が十分に高く、排気ガスの浄化効率が高いことの全てを満たしていることが確認できた。

【産業上の利用可能性】

【0099】

本発明のハニカム構造体は、自動車用エンジン、建設機械用エンジン、産業機械用定置エンジン等の内燃機関、その他の燃焼機器等から排出される排気ガス中の粒子状物質を排気ガス中から除去するためのフィルタとして好適に利用することができる。

【符号の説明】

【0100】

3:セル、2a,2b:端面、4:隔壁、10:目封止部、15:触媒、21:隔壁本体、22:微粒子(充填用微粒子)、25:細孔、27:大径の細孔(貫通孔)、100,101,102:ハニカム構造体、105:リブ残り、200:試験片、300:ハニカム触媒体、T:セルの厚さ。

【特許請求の範囲】

【請求項1】

二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、

前記セルを、いずれかの前記端面または前記セルの内部で目封止するように配置された目封止部と、を備え、

前記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、

前記セルの密度が12.4〜45.0セル/cm2であるハニカム構造体。

【請求項2】

前記セルの連通方向に垂直な断面における、前記隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合が、83〜90%である請求項1に記載のハニカム構造体。

【請求項3】

前記隔壁のパーミアビリティーが、1×10−12〜6×10−12m2である請求項1または2に記載のハニカム構造体。

【請求項4】

前記セルの水力直径(m)と前記パーミアビリティー(m2)が、

(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たす請求項1〜3のいずれか一項に記載のハニカム構造体。

【請求項5】

コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなる請求項1〜4のいずれか一項に記載のハニカム構造体。

【請求項6】

40〜800℃における、前記セルの連通方向の熱膨張係数が、1.0×10−6/℃以下である請求項1〜5のいずれか一項に記載のハニカム構造体。

【請求項1】

二つの端面間を連通する複数のセルが形成されるように配置された、多数の細孔を有する多孔質の隔壁と、

前記セルを、いずれかの前記端面または前記セルの内部で目封止するように配置された目封止部と、を備え、

前記隔壁の、厚さが76.2〜177.8μm、平均細孔径が8〜30μm、気孔率が10〜35%であり、

前記セルの密度が12.4〜45.0セル/cm2であるハニカム構造体。

【請求項2】

前記セルの連通方向に垂直な断面における、前記隔壁の断面積と前記セルの開口面積の総和との合計に対する、前記セルの開口面積の総和の割合が、83〜90%である請求項1に記載のハニカム構造体。

【請求項3】

前記隔壁のパーミアビリティーが、1×10−12〜6×10−12m2である請求項1または2に記載のハニカム構造体。

【請求項4】

前記セルの水力直径(m)と前記パーミアビリティー(m2)が、

(セルの水力直径)2/(パーミアビリティー)=1.0×105〜4.5×106の関係を満たす請求項1〜3のいずれか一項に記載のハニカム構造体。

【請求項5】

コージェライト、アルミニウムチタネート、炭化珪素、サイアロン、ムライト、窒化珪素、リン酸ジルコニウム、ジルコニア、チタニア、アルミナ、及びシリカからなる群より選択される少なくとも一種のセラミックスを含む材料からなる請求項1〜4のいずれか一項に記載のハニカム構造体。

【請求項6】

40〜800℃における、前記セルの連通方向の熱膨張係数が、1.0×10−6/℃以下である請求項1〜5のいずれか一項に記載のハニカム構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−221153(P2010−221153A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−72363(P2009−72363)

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月24日(2009.3.24)

【出願人】(000004064)日本碍子株式会社 (2,325)

【Fターム(参考)】

[ Back to top ]