ハニカム構造体

【課題】従来に比べて容易に電気抵抗率の温度変化依存性を抑制することが可能なハニカム構造体を提供する。

【解決手段】本発明では、セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体が提供される。

【解決手段】本発明では、セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、排ガスを処理するハニカム構造体に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような規制に対応するため、排ガスシステムにおいて、排ガス中に含まれる所定の成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化、還元)され、排ガス中のこれらの成分を処理することができる。

【0005】

一般に、このようなハニカム構造体のセル壁(基材)は、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での浄化性能を高めるために、比較的低抵抗のハニカム構造体を使用し、このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭49−124412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の従来のハニカム構造体では、前述のように、電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。

【0009】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0010】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまうと考えられる。例えば、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまうと考えられる。また、このような場合、ハニカム構造体に対して適正な加熱、すなわち一定の時間内に一定の温度にすることが難しくなってしまうという問題がある。

【0011】

本発明は、このような問題に鑑みなされたものであり、本発明では、従来に比べて容易に電気抵抗率の温度変化依存性を抑制することが可能なハニカム構造体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明では、

セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、

前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、

前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体が提供される。

【0013】

ここで、本発明によるハニカム構造体において、前記気孔の少なくとも一部は、骨材を構成するセラミックよりも電気抵抗率が低い物質によって充填されていても良い。

【0014】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、気孔内に空間を残存させた状態で、当該気孔の内壁を構成する骨材の表面に、付着されていても良い。

【0015】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、シリコン、珪化物、またはシリコンと珪化物の混合物であっても良い。

【0016】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記ハニカムユニットの重量から、前記電気抵抗率が低い物質の重量を差し引いた重量に対して0.5重量%から30重量%の割合で含まれていても良い。

【0017】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックは、炭化珪素であっても良い。

【0018】

また、本発明によるハニカム構造体において、前記気孔を構成する骨材の表面には、酸化物層が形成されており、

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記酸化物層表面に付着形成されていても良い。

【0019】

また、本発明によるハニカム構造体において、前記セル壁には、触媒が付与されていても良い。

【0020】

この場合、前記触媒は、白金、ロジウムまたはパラジウムであり、アルミナ層を介して付与されていても良い。

【0021】

また、本発明によるハニカム構造体において、前記ハニカムユニットが接着層を介して複数接合されても良い。

【発明の効果】

【0022】

本発明では、従来に比べて容易に抵抗値の温度変化依存性を抑制することが可能なハニカム構造体を提供することができる。

【図面の簡単な説明】

【0023】

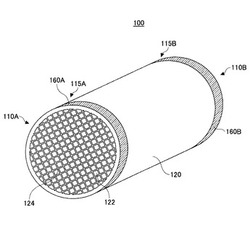

【図1】本発明のハニカム構造体の一例を模式的に示した斜視図である。

【図2】図1に示したハニカム構造体の端面の上面図である。

【図3】本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【図4】図3のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図5】本発明のハニカム構造体を製造する方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0024】

以下、図面により本発明の形態を説明する。

【0025】

本説明では、セラミック製の骨材、および該骨材によって構成された気孔からなるセル壁によって形成されたハニカムを「骨材となるハニカムユニット」と称し、単に「ハニカムユニット」とも称する。骨材となるハニカムユニットのセル壁に骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれたハニカムを「導電性ハニカム」と称する。また、骨材となるハニカムユニットのセル壁の骨材を構成するセラミックよりも電気抵抗率が低い物質を「低抵抗物質」と称する。

【0026】

(第1の構成)

図1には、本発明によるハニカム構造体を模式的に示す。また、図2には、図1に示したハニカム構造体100の端面の上面図を示す。

【0027】

図1に示すように、本発明のハニカム構造体100は、導電性ハニカムと、導電性ハニカムの端面側の側面に形成された一対の電極160A、160Bとから構成される。導電性ハニカムは、2つの開口された端面110Aおよび110Bと、側面120とを有する。また、導電性ハニカムは、複数のセル(貫通孔)122と、該セル122を区画するセル壁124とを有する。セル122は、導電性ハニカムの長手方向に沿って、端面110Aから端面110Bまで延伸し、両端面110A、110Bで開口されている。

【0028】

導電性ハニカムの端面110Aおよび110Bの周囲(以下、これらの箇所をそれぞれ、「導電性ハニカムの端部115A」および「導電性ハニカムの端部115B」と称する)には、それぞれ、電極160Aおよび電極160Bが設置されている(図2も参照)。

【0029】

骨材となるハニカムユニットは、例えば炭化珪素(SiC)のような電気抵抗率の高い物質を主成分とした材料で、骨材が構成される。ハニカム構造体100のセル壁124には、触媒が担持されている。

【0030】

電極160A、160Bは、例えば金属のような導電性材料で構成される。電極160A、160Bの形成方法は、特に限られない。電極160A、160Bは、例えば、金属の溶射、金属のスパッタリング法、または金属の蒸着法等により、導電性ハニカムの端部115A、115Bに設置されている。電極は、導電性ハニカムの端部以外に形成されても良い。

【0031】

本発明によるハニカム構造体100では、該ハニカム構造体100の電極160Aから電極160Bの間にわたって、骨材となるハニカムユニットのセル壁に、骨材となるハニカムユニットのセル壁の骨材を構成するセラミックよりも電気抵抗率の低い低抵抗物質が含まれている導電性ハニカムから構成されているという特徴を有する。例えば、図1のハニカム構造体100では、ハニカム構造体100の全体にわたって、導電性ハニカムのセル壁に、低抵抗物質が含まれている。低抵抗物質が含まれているとは、骨材となるハニカムユニットのセル壁の少なくとも一部に、低抵抗物質が存在することを言う。

【0032】

このような低抵抗物質は、相互に近接位置に配置されると高電気伝導性部分を構成する。この高電気伝導性部分は、ハニカム構造体110の電極間に構成されている。

【0033】

低抵抗物質の一例として、骨材が炭化珪素からなるハニカムユニットの気孔の一部にシリコン(Si)が含まれている導電性ハニカムについて説明する。

【0034】

室温(例えば25℃)における炭化珪素の電気抵抗率は、104Ωcm程度と高く、一方、室温(例えば25℃)におけるシリコンの電気抵抗率は、1Ωcm程度で低い。室温(例えば25℃)において、例えば自動車のバッテリから導電性ハニカムに電圧を印加すると、ハニカムユニットの骨材となる炭化珪素部分に、電流はほとんど流れない。なぜなら、炭化珪素は、電気抵抗率が高い上、開口と気孔を有するハニカム化のため、ハニカムユニットの電気抵抗値は、極めて高くなるからである。そのため、室温(例えば25℃)において、自動車のバッテリから、導電性ハニカムに電圧を印加すると、気孔の一部に充填されたシリコンのみに電気が流れる。ここで、導電性ハニカムの温度が上昇すると、半導体であるシリコンの電気抵抗率も低下するが、同時に炭化珪素の電気抵抗率も低下する。炭化珪素の電気抵抗率が温度上昇とともに低下することにより、300℃付近から、ハニカムユニットの骨材の炭化珪素にも電流が流れ始める。このとき、導電性ハニカムの電気抵抗値は、ハニカムユニットの骨材となる炭化珪素部分と、ハニカムユニットのセル壁の気孔の一部に充填されたシリコン部分の電気抵抗値の合成抵抗値となる。従って、高温における導電性ハニカムの電気抵抗値は、電気抵抗率の低いシリコンと電気抵抗率の高い炭化珪素の合成抵抗となり、高温になるほど電気抵抗率が下がるというセラミックスや半導体が持つ温度依存性を抑制することが可能となる。

【0035】

特に、この低抵抗物質を電極となるハニカムユニットのセル壁の気孔の一部に充填した場合、高電気伝導性部分の長手軸方向の距離を長く形成することができ、より抵抗値の温度依存性を制御できる。低抵抗物質を充填するとは、ハニカムユニットのセル壁の気孔の内部が全て低抵抗物質で埋められていることを言う。また、低抵抗物質は、ハニカムユニットのセル壁の気孔内に空間を残存させた状態で、気孔の内壁を構成する骨材の表面に、所定の厚さで付着されていても良い。

【0036】

ここで、セル壁に含まれる、セル壁に充填させる、またはセル壁に所定の厚さで付着されている低抵抗物質は、骨材となるハニカムユニットとの密着性が高く、排ガスに対して安定な物質であることが好ましい。そのような低抵抗物質の一例は、シリコン(Si)、珪化物、またはシリコンと珪化物の混合物等である。珪化物には、ニッケルシリサイド(NixSiy)、クロムシリサイド(CrxSiy)、および鉄シリサイド(FexSiy)等が挙げられる。

【0037】

骨材となるハニカムユニットのセル壁にこのような低抵抗物質を含む方法は、特に限られない。低抵抗物質は、例えば、シリコン(Si)および/または珪化物を含むスラリーを骨材となるハニカムユニットの気孔に含浸させた後、これを熱処理することにより、低抵抗物質が含まれるようにしても良い。

【0038】

セル壁に低抵抗物質を含ませる、セル壁に低抵抗物質を充填させる、またはセル壁に低抵抗物質を所定の厚さで付着させる方法は、スラリーの濃度、スラリーの含浸時間等を変更したり、低抵抗物質を含ませる作業(含浸、熱処理)を複数回行うことにより、行うことができる。

【0039】

骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量が、極端に少なくなると、前述のような高電気伝導性部分が形成されなくなる。このため、骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量は、導電性ハニカムから、低抵抗物質の重量を差し引いた量に対して0.5重量%〜30重量%の範囲であることが好ましく、1.5重量%〜30重量%がより好ましく、1.5重量%〜15重量%の範囲であることがさらに好ましい。

【0040】

セル壁に、低抵抗物質を所定の厚さで付着させる場合、低抵抗物質が理想的に骨材に付着しているとすると、その厚さは、20nm〜1000nmとなる。

【0041】

ここで、骨材となるハニカムユニットが炭化珪素(SiC)で構成されている場合には、骨材を構成する粒子の表面に、酸化物層を形成しても良い。ハニカムユニットの骨材を構成する粒子表面に酸化物層が形成されていると、骨材に電気が流れることが抑制され、導電性ハニカムの抵抗値をより安定にすることができる。

【0042】

また、導電性ハニカムには、触媒が担持されていても良い。触媒は、白金、ロジウム、またはパラジウムが好ましく、アルミナ層を介して触媒が担持されていることが好ましい。これらの触媒は、HC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等を酸化、還元する三元触媒として機能する。導電性ハニカムに触媒を担持することにより、排ガス温度が触媒活性温度よりも低いときでも、導電性ハニカムが発熱することによって、浄化性能が向上する。

【0043】

以上のように、本発明においては、骨材となるハニカムユニットのセル壁は、該セル壁を構成するセラミック製骨材よりも低い電気抵抗率を有する物質を含んでいるため、セル壁の厚さやハニカムユニットの長さを調整することにより、抵抗値を調整することができる。また、自己発熱量をハニカムユニットの形状因子によって制御することが可能となる。さらに、骨材となるハニカムユニットのセル壁の気孔中にセラミック製骨材よりも低い電気抵抗率を有する物質を充填する場合は、ハニカムユニットのセル壁の気孔空間の充填割合を調整することにより抵抗値を調整することができ、その結果、自己発熱量を制御することができる。さらに、骨材となるハニカムユニットのセル壁の気孔中に空間を残存させながら、セル壁を構成するセラミック製骨材の表面(つまり、気孔の内壁)に所定の厚さを持った、ハニカムユニットの骨材よりも電気抵抗率が低い物質を付着形成させることにより、自己発熱に十分な抵抗値を得ることができる。

【0044】

また、前記セラミック骨材の表面には酸化物層が形成されていることが望ましい。これにより、電気伝導性のセラミック粒子を骨材として用いた場合、電流が骨材よりも低い電気抵抗率を有する物質の側ではなく、骨材の側へ流れてしまうことを防止して、十分な発熱量を確保することができる。

【0045】

(第2の構成)

図1に示したハニカム構造体100は、一つの導電性ハニカム(ハニカムユニット)からなるいわゆる「一体構造」となっている。しかしながら、本発明は、複数の導電性ハニカムユニットからなる、いわゆる「分割構造」のハニカム構造体にも適用することができる。

【0046】

図3には、本発明による4つの導電性ハニカム(ハニカムユニット)から構成されたハニカム構造体200を示す。また、図4には、図3に示したハニカム構造体200を構成する導電性ハニカム230Aの一例を模式的に示す。

【0047】

図3に示すように、ハニカム構造体200は、複数の導電性ハニカム230を接着層250を介して複数個接合させることにより構成される。複数の導電性ハニカムで構成され、各導電性ハニカムに電極が形成されている以外は、図1のハニカム構造体と同様である。例えば、図3の例では、ハニカム構造体200は、導電性ハニカム230A〜230Dの4個の導電性ハニカムで構成されている。

【0048】

図4に示すように、導電性ハニカム230Aは、1/4円の扇形状の端面214A、214Bと、3つの側面217A、218A、219Aとを有する柱状構造を有する。このうち、側面217Aと側面218Aとは、矩形状の略平坦な平面を有し、側面219Aは、湾曲面を有する側面(以下、「湾曲側面」という)である。図3の例では、導電性ハニカム230B〜230Dも、導電性ハニカム230Aと同様の形状を有する。また、導電性ハニカム230Aは、導電性ハニカムと、導電性ハニカムの両端部側の全ての側面に形成された一対の電極260A−1、260B−1から構成される。導電性ハニカムは、2つの開口された端面214Aおよび214Bと、側面219Aとを有する。

【0049】

導電性ハニカム230Aは、該導電性ハニカム230Aの長手方向に沿って端面214Aから端面214Bまで延伸し、両端面214A、214Bで開口された複数のセル222と、該セル222を区画するセル壁224とを有する。導電性ハニカム230Aは、例えば炭化珪素(SiC)のような電気抵抗率の高い物質を主成分とした材料で構成される。導電性ハニカム230Aのセル壁224には、触媒が担持されている。

【0050】

導電性ハニカム230Aの端面214Aおよび214Bの周囲(以下、「端部216A」、「端部216B」と称する)には、電極260A−1、260B−1が設置されている。なお、図4の例では、電極260A−1、260B−1は、導電性ハニカム230Aの端部216A、216Bの周囲の全周(すなわち、端部216A、216B全体)にわたって設けられている。電極は、全面に設置されていても良いし、前面に設置されていなくても良い。電極260A−1、260B−1は、少なくとも、導電性ハニカム230Aの湾曲側面219Aの側に設置されていれば良い。

【0051】

ここで、前述の図1の場合と同様に、導電性ハニカム230Aは、該導電性ハニカム230Aの電極260A−1から電極260B−1の間にわたって、セル壁内に低抵抗物質が含まれているという特徴を有する。例えば、図4のハニカム導電性ハニカム230Aでは、導電性ハニカム230Aの全体にわたって、セル壁に、骨材となるハニカムユニットのセル壁の骨材を形成するセラミックよりも電気抵抗率の低い低抵抗物質が含まれている。このような低抵抗物質は、相互に近接位置に配置されると高電気伝導性部分を構成する。

【0052】

従って、この場合も、温度依存性の小さな抵抗値を有する導電性ハニカム230Aを得ることができる。また、このような導電性ハニカム230A〜230Dを組み合わせてハニカム構造体200を構成した場合、従来の問題、すなわち、ハニカム構造体がある温度領域において適正な範囲の抵抗値を有していても、ハニカム構造体の温度がより上昇すると、抵抗値が低下し、適正な範囲から逸脱してしまうという問題を軽減することができる。また、ハニカム構造体の温度に関わらず、広い温度範囲において、比較的適正な加熱を行うことが可能となる。

【0053】

なお、導電性ハニカム230Aの骨材となるハニカムユニットのセル壁の気孔に含まれる低抵抗物質、および骨材となるハニカムユニットのセル壁に低抵抗物質を含める方法の例は、前述の通りである。また、骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量は、ハニカムセグメント230Aから、低抵抗物質の重量を差し引いた重量に対して0.5重量%〜30重量%の範囲であることが好ましく、1.5重量%〜30重量%がより好ましく、1.5重量%〜15重量%がさらに好ましい。また、骨材となるハニカムユニットのセル壁の気孔の少なくとも一部に、低抵抗物質が充填されていても良い。さらに、骨材となるハニカムユニットのセル壁の気孔は、気孔内に空間を残留させた状態で、気孔の内壁を構成する骨材の表面に、所定の厚さで、低抵抗物質が付与されていても良い。

【0054】

このような第2の構成のハニカム構造体200においても、前述のような第1の構成と同様に、本発明による効果が得られることは、当業者には明らかである。

【0055】

(ハニカム構造体の詳細について)

次に、本発明によるハニカム構造体を構成する各部材の構成について、より詳しく説明する。なお、以下の記載では、主として、図3に示す分割構造のハニカム構造体200を構成する部材について、説明する。しかしながら、本記載の一部が図1に示す一体構造のハニカム構造体100についても適用できることは、当業者には明らかである。また、図3において、各導電性ハニカム230A〜230Dは、同様の構成であるため、ここでは、導電性ハニカム230Aのみを取り上げ、その構成を説明する。

【0056】

(導電性ハニカム)

導電性ハニカム230Aの電極間の抵抗値は、室温(例えば25℃)で、1Ω〜103Ωであることが好ましく、10Ω〜300Ωであることがより好ましい。これにより、両電極260A−1、260B−1間に印加される電圧が、例えばハイブリッド型車両において通常のバッテリが有する電圧値程度であっても、ハニカム構造体200を十分に加熱することができる。なお、導電性ハニカム230Aの抵抗値が1Ωを下回ると、ジュールの法則により、十分な発熱量が得られなくなる。また、導電性ハニカム230Aの抵抗値が103Ωを上回ると、導電性ハニカム230Aに流れる電流が少なくなり、十分な発熱量を得ることができなくなる。

【0057】

導電性ハニカム230Aの骨材となるハニカムユニットのセル壁内に低抵抗物質を含める方法は、特に限られない。例えば、低抵抗物質がシリコンの場合、シリコンは、導電性ハニカム230A(ハニカムユニット)を、シリコンを含むスラリー中に浸漬した後、これを熱処理することによりセル壁内に、低抵抗物質を含めるようにしても良い。

【0058】

導電性ハニカム230Aの骨材となるハニカムユニットは、炭化珪素(SiC)、チタン酸アルミニウム、コージェライト、アルミナ(Al2O3)、シリカ(SiO2)、ジルコニア(ZrO2)、ゼオライト等を主体とした無機材料で構成され、必要な場合、さらに、窒素(N)および/またはアルミニウム(Al)のような抵抗調整成分が骨材として少量添加される。

【0059】

導電性ハニカム230A(ハニカムユニット)の長手方向に対して垂直な断面の形状は、特に限定されるものではなく、いかなる形状であっても良い。導電性ハニカム230Aの形状は、正方形、長方形、六角形などであっても良い。

【0060】

また、導電性ハニカム230Aのセル222の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形としても良い。

【0061】

導電性ハニカム230Aのセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、31〜155個/cm2(200〜1000cpsi)の範囲であることがより好ましく、46.5〜124個/cm2(300〜800cpsi)の範囲であることがさらに好ましい。

【0062】

導電性ハニカム230Aの気孔率は、15〜50%の範囲(低抵抗物質を含めた後のハニカムユニット)であっても良い。

【0063】

導電性ハニカム230Aのセル壁224の厚さは、特に限定されないが、導電性ハニカムの強度の点から望ましい下限は、0.05mmであり、排ガスの浄化性能の観点から望ましい上限は、0.3mmである。

【0064】

導電性ハニカム230Aのセル壁224に担持される触媒は、特に限られず、例えば、白金、ロジウム、またはパラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁224に担持されても良い。

【0065】

(接着層)

ハニカム構造体200の接着層250は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、無機繊維、および/または有機バインダを含んでも良い。

【0066】

接着層用ぺーストの無機粒子としては、炭化珪素(SiC)が望ましい。無機バインダとしては、無機ゾルや粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、アタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いても良く、2種以上を併用してもよい。上記材料の中では、シリカアルミナが望ましい。

【0067】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0068】

接着層の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では十分なハニカムユニットの接合強度が得られない。また接着層の厚さが2mmを超えると、ハニカム構造体の圧力損失が大きくなる。なお、接合させる導電性ハニカムの数は、ハニカム構造体の大きさに合わせて適宜選定される。

【0069】

(ハニカム構造体)

本発明のハニカム構造体の形状は、いかなる形状であっても良い。例えば、ハニカム構造体の形状は、図1、図3に示すような円柱の他、楕円柱、四角柱、多角柱等であっても良い。

【0070】

なお、図1、図3の例では、電極160Aおよび160B、電極260Aおよび260Bは、それぞれ、ハニカム構造体100、200の端部115Aおよび115B、215Aおよび215Bに設置されている。しかしながら、電極の設置位置は、これに限られるものではなく、電極は、ハニカム構造体(導電性ハニカム)の外周面のいかなる場所に設置されても良い。

【0071】

(ハニカム構造体の作製方法)

次に、本発明によるハニカム構造体の作製方法について説明する。なお、以下の記載では、図3に示したハニカム構造体200を作製する場合を例に説明するが、図1に示したハニカム構造体100も同様の方法により作製することができる。

【0072】

図5には、本発明によるハニカム構造体の作製方法のフローを概略的に示す。本発明によるハニカム構造体の作製方法は、

(i)骨材となるハニカムユニットを準備するステップ(S110)と、

(ii)骨材となるハニカムユニットが炭化珪素であって、かつ必要な場合に行われる、骨材となるハニカムユニットの骨材粒子に酸化皮膜を形成するステップ(S120)と、

(iii)骨材となるハニカムユニットのセル壁に、低抵抗物質を含めるステップ(S130)と、

(iv)前記骨材となるハニカムユニットを熱処理するステップであって、これにより前記セル壁に、高電気伝導性部分が形成されるステップ(S140)と、

(iv)前記骨材となるハニカムユニットに、一組の電極を設置するステップであって、一つの電極は、前記第1の部分に設置され、別の電極は、前記第2の部分に設置されるステップ(S150)と、

(vii)必要な場合に、骨材となる前記ハニカムユニットのセル壁に、触媒を担持するステップ(S160)と、

を有する。

【0073】

なお、(iii)のステップ(S130)において、ハニカムユニットのセル壁に低抵抗物質を充填しても良いし、ハニカムユニットのセル壁に所定厚さで付与しても良い。

【0074】

以下、各ステップについて詳しく説明する。

【0075】

(ステップS110)

まず、以下の工程により骨材となるハニカムユニットが準備される。

【0076】

材料は、特に限られないが、炭化珪素(SiC)の例を示す。炭化珪素(SiC)を主成分とした原料ペーストを用いて押出成形等を行い、ハニカムユニット成形体を作製する。

【0077】

原料ペーストには、これらの他に有機バインダ、分散媒および成形助剤を成形性にあわせて適宜加えてもよい。有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂、またはエポキシ樹脂等の有機バインダが挙げられる。有機バインダの配合量は、炭化珪素(SiC)100重量部に対して、1〜10重量部が好ましい。

【0078】

原料ペーストに含まれる分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。原料ペーストに含まれる成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸、またはポリアルコール等を挙げることができる。

【0079】

原料ペーストは、特に限定されるものではないが、混合・混練することが好ましく、例えば、ミキサーやアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。原料ペーストを成形する方法は、特に限定されるものではないが、例えば、押出成形などによってセルを有する形状に成形することが好ましい。

【0080】

次に、得られた成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、または凍結乾燥機などが挙げられる。また、得られた成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、成形体に含まれる有機物の種類や量によって適宜選択するが、おおよそ400℃、2時間が好ましい。更に、得られた成形体は、焼成することが好ましい。焼成条件としては、特に限定されるものではないが、おおよそ2200℃で3時間が好ましい。

【0081】

以上の工程により、骨材となるハニカムユニットを得ることができる。

【0082】

(ステップS120)

次に、必要な場合、骨材となるハニカムユニットの骨材粒子に酸化皮膜が形成される。

【0083】

酸化皮膜は、ハニカムユニットを大気雰囲気下で熱処理することにより構成される。熱処理温度は、700℃〜1100℃の範囲であり、熱処理時間は、1時間〜20時間である。

【0084】

骨材となるハニカムユニットの骨材粒子に酸化皮膜を形成しておくことにより、骨材に電気が流れることを抑制し、導電性ハニカムの抵抗値を温度に対して安定にすることができる。

【0085】

(ステップS130)

次に、骨材となる各ハニカムユニットのセル壁に、低抵抗物質を含ませる。

【0086】

低抵抗物質は、特に限られない。例えば、低抵抗物質がシリコン(Si)の場合、低抵抗物質の原材料は、金属シリコンを含むスラリーであっても良い。また、低抵抗物質が珪化物の場合、低抵抗物質の原材料は、シリコンと遷移金属(例えば、ニッケル(Ni)、鉄(Fe)およびクロム(Cr))の混合物であっても良い。

【0087】

また、ハニカムユニットのセル壁に低抵抗物質の原材料を含ませる方法は、特に限られない。例えば、低抵抗物質の原材料がシリコン(Si)の場合は、(Si)の融液、または(Si)を含むスラリー中へのハニカムユニットの浸漬により、低抵抗物質の原材料がハニカムユニットのセル壁内に含まれても良い。あるいはスプレー法によって、低抵抗物質の原材料をハニカムユニットのセル壁内に含ませても良い。

【0088】

(ステップS140)

次に、低抵抗物質が含まれている骨材となるハニカムユニットが熱処理される。これにより、ハニカムユニットのセル壁に低抵抗物質が定着され、高電気伝導性部分が形成される。

【0089】

熱処理温度は、低抵抗物質の原材料の種類によって異なるが、低抵抗物質の原材料がシリコン(Si)の場合、おおよそ1400℃であることが好ましい。一方、低抵抗物質の原材料がシリコン(Si)とニッケル(Ni)の混合物である場合、熱処理温度は、おおよそ900℃であることが好ましい。この場合、熱処理により、シリコン(Si)とニッケル(Ni)が反応して、珪化物が形成される。珪化物は、例えば、ニッケルシリサイド(NixSiy)、クロムシリサイド(CrxSiy)、および鉄シリサイド(FexSiy)等であっても良い。

【0090】

なお、前述のステップS120において、ハニカムユニットの骨材部に酸化皮膜を形成しておいた場合、このステップでの熱処理は、1600℃以下の温度で行われることが好ましい。この熱処理が1600℃を超えると、形成した酸化皮膜が消失する可能性が高くなるからである。

【0091】

(ステップS150)

次に、各導電性ハニカムに、一組の電極が設置される。電極の設置場所は、特に限られない。ただし、通常の場合、両電極は、端子の取付や通電が容易となるように、導電性ハニカム(骨材となるハニカムユニット)の両端部に、全周にわたって、あるいは少なくとも湾曲側面上に設置される。

【0092】

電極は、通常の場合、金属で構成される。また、電極は、溶射法、浸漬法等により、導電性ハニカム(骨材となるハニカムユニット)に設置される。

【0093】

なお、電極が端部に設置されるとは、ハニカムユニットの端面から所定距離の領域のハニカムユニットの側面に、電極が設置されることをいう。

【0094】

(ステップS160)

次に、以上の工程で得られた導電性ハニカムの側面に、後に接着層となる接着層用ペーストを均一な厚さで塗布した後、この接着層用ペーストを介して、順次他の導電性ハニカムを積層する。この工程を繰り返し、所望の寸法のハニカム構造体を作製する。

【0095】

次にこのハニカム構造体を加熱して、接着層用ペーストを乾燥、固化させて、接着層を形成させるとともに、導電性ハニカム同士を固着させる。

【0096】

その後、各導電性ハニカムのセル壁に、触媒が担持される。

【0097】

なお、触媒が担持される工程と、導電性ハニカムを積層および固着させる工程は、前後が逆になっても良い。

【0098】

以上の工程により、図3に示す構造のハニカム構造体200を作製することができる。

【0099】

なお、図1に示す構造のハニカム構造体110の場合、ステップS110〜ステップS150が、一つのハニカムユニット(導電性ハニカム)で、ステップS160の接着層を介した導電性ハニカムの組み立てが不要なこと以外は、同様にして作製することができる。

【実施例】

【0100】

次に、本発明による実施例について説明する。

【0101】

(実施例1)

以下の方法により気孔に低抵抗物質が含まれた導電性ハニカムを作製し、抵抗値の温度変化を評価した。

【0102】

まず、前述のような方法で、10mm×10mm×長さ50mmの角柱状の炭化珪素(SiC)が骨材となるハニカムユニットを作製した。骨材となるハニカムユニットの気孔率は、42%であった。

【0103】

次に、低抵抗物質の原料として、シリコン(Si)スラリーを選択し、このシリコン(Si)スラリーを骨材となるハニカムユニット全体に含浸させた。シリコン(Si)の添加量は、ハニカムユニットの重量に対して1.5重量%であった。さらに、このSiスラリーが含まれた骨材となるハニカムユニットを不活性ガス雰囲気下、1400℃で焼成して、実施例1に係る導電性ハニカムを得た。

【0104】

実施例1に係る導電性ハニカムを用いて、抵抗値の温度変化を測定した。測定は、以下の手順で実施した。

【0105】

まず、導電性ハニカムの両端部の全周にわたり(幅10mm)、電極としての銀ペーストを塗布した。すなわち、導電性ハニカムの端面から10mmの範囲の側面全体に、電極を形成した。また、各電極に、白金線を接続した。

【0106】

次に、両電極間に定圧電源装置をつなぎ、両電極間に、200Vの電圧を印加した。この状態で、導電性ハニカムの抵抗値を測定した。その後、導電性ハニカムを加熱して、100℃、200℃、300℃、400℃、および500℃の各温度において、同様に導電性ハニカムの抵抗値を測定した。

【0107】

測定の結果、導電性ハニカムの温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0108】

(実施例2)

実施例1と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例2では、骨材となるハニカムユニットの骨材粒子に、酸化皮膜を形成した。酸化皮膜の形成は、骨材となるハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより形成した。その後、シリコン(Si)スラリーを酸化皮膜が形成された骨材となるハニカムユニット全体に含浸させ、実施例1と同様に熱処理を実施した。

【0109】

その他の条件は、実施例1の場合と同様である。

【0110】

測定の結果、実施例2に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0111】

(実施例3)

実施例1と同様の方法により、骨材となるハニカムユニットを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例3では、低抵抗物質の原料として、Si3N4(ニッケルシリサイド)スラリーを骨材となるハニカムユニット全体に含浸させた。Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して14質量%であった。

【0112】

また、実施例3では、スラリーが含まれた骨材となるハニカムユニットの熱処理条件は、不活性ガス雰囲気下、2000℃とした。その他の条件は、実施例1の場合と同様である。

【0113】

測定の結果、実施例3に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0114】

(実施例4)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例4では、Si3N4(ニッケルシリサイド)の添加量は、12質量%であった。その他の条件は、実施例3の場合と同様である。

【0115】

測定の結果、実施例4に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0116】

(実施例5)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例4では、Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して30質量%であった。その他の条件は、実施例3の場合と同様である。

【0117】

測定の結果、実施例5に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0118】

(実施例6)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例6では、Si3N4(ニッケルシリサイド)スラリーを骨材となるハニカムユニット全体に含浸させ、熱処理する前に、骨材となるハニカムユニットの骨材粒子に、酸化皮膜を形成した。酸化皮膜の形成は、ハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより形成した。また、実施例6では、Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して9質量%であった。

【0119】

その他の条件は、実施例3の場合と同様である。

【0120】

測定の結果、実施例6に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0121】

(実施例7)

実施例6と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例7では、骨材となるハニカムユニットの骨材粒子に、酸化被膜を形成した。酸化被膜の形成は、骨材となるハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより行った。

【0122】

その他の条件は、実施例6の場合と同様である。

【0123】

測定の結果、実施例7に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0124】

(実施例8)

実施例1と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。シリコン(Si)の添加量は、ハニカムユニットの重量に対して30質量%とした。その他の条件は、実施例1の場合と同様である。

【0125】

測定の結果、実施例8に係る導電性ハニカムにおいても、温度100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0126】

(実施例9)

実施例4と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して1.5質量%とした。その他の条件は、実施例4の場合と同様である。

【0127】

測定の結果、実施例9に係る導電性ハニカムにおいても、温度100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0128】

(比較例1)

実施例1と同様の方法により、骨材となるハニカムユニットを作製し、ハニカムユニットの抵抗値の温度変化を実施例1と同様に評価した。ただし、比較例1では、骨材となるハニカムユニットに、低抵抗物質は、含まれていない。

【0129】

測定の結果、比較例1に係るハニカムユニットの場合、温度が100℃〜500℃の範囲において、ハニカムユニットの抵抗値の変化幅は、2桁のオーダーを超え、ハニカムユニットの抵抗値の温度変化が大きいことがわかった。

【0130】

表1には、各実施例1〜9と比較例1における骨材となるハニカムユニットの気孔率(低抵抗物質が含まれる前)、低抵抗物質の原料、低抵抗物質の添加方法、低抵抗物質の添加量、ハニカムユニットの焼成温度、骨材粒子の酸化皮膜形成処理の有無、および導電性ハニカム(ハニカムユニット)の抵抗値の温度変化をまとめて示した。

【0131】

【表1】

なお、導電性ハニカム(ハニカムユニット)の抵抗値の温度変化は、100℃〜500℃における抵抗変動幅が、2オーダー以下のものを○とし、2オーダーを超えるものを×とした。

【0132】

このように、ハニカムユニットのセル壁に低抵抗物質を含ませることにより、抵抗値の温度変化依存性を抑制することができることが確認された。

【符号の説明】

【0133】

100 ハニカム構造体

110A、110B 端面

115A、115B 端部

120 側面

122 セル

124 セル壁

160A、160B 電極

200 ハニカム構造体

210A、210B 端面

214A、214B ハニカムユニットの端面

215A、215B ハニカム構造体の端部

216A、216B ハニカムユニットの端部

217A、218A 側面

219A 湾曲側面

220 側面

220A 外周面

222 セル

224 セル壁

230 ハニカムユニット

230A〜230D ハニカムユニット

250 接着層

260A−1、260B−1 電極

【技術分野】

【0001】

本発明は、排ガスを処理するハニカム構造体に関する。

【背景技術】

【0002】

自動車からの排ガスの浄化に関しては、多くの技術が開発されているが、交通量の増大もあって、まだ十分な排ガス対策がとられているとは言い難い。日本国内においても、世界的にも自動車排ガス規制は、さらに強化されて行く方向にある。

【0003】

このような規制に対応するため、排ガスシステムにおいて、排ガス中に含まれる所定の成分を処理することが可能な触媒担体が使用されている。また、このような触媒担体用の部材として、ハニカム構造体が知られている。

【0004】

このハニカム構造体は、例えば、長手方向に沿って、該ハニカム構造体の一方の端面から他方の端面まで延伸する複数のセル(貫通孔)を有し、これらのセルは、触媒が担持されたセル壁により、相互に区画されている。従って、このようなハニカム構造体に排ガスを流通させた場合、セル壁に担持された触媒によって、排ガスに含まれるHC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等の物質が改質(酸化、還元)され、排ガス中のこれらの成分を処理することができる。

【0005】

一般に、このようなハニカム構造体のセル壁(基材)は、コージェライトで構成されている。また、このセル壁には、γ−アルミナからなる触媒担持層が形成され、この触媒担持層には、白金および/またはロジウムなどの貴金属触媒が担持されている。

【0006】

また、触媒が活性になる温度よりも低い排ガス温度での浄化性能を高めるために、比較的低抵抗のハニカム構造体を使用し、このハニカム構造体に電圧印加用の電極を設け、ハニカム構造体に通電を行うことにより、ハニカム構造体を自己加熱する技術が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】実開昭49−124412号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

特許文献1に記載の従来のハニカム構造体では、前述のように、電極を介してハニカム構造体に通電を行うことにより、ハニカム構造体を抵抗加熱することができる。

【0009】

しかしながら、一般に抵抗体の電気抵抗率は、温度の関数であり、温度とともに変化する傾向にある。従って、特許文献1に記載の従来のハニカム構造体においても、電気抵抗率は、温度とともに変化し、特に、温度の上昇とともに急激に低下すると考えられる。

【0010】

一方、ハニカム構造体を排ガス浄化装置として使用する場合、ハニカム構造体の温度は、室温から約500℃まで広い範囲で変化する。従って、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有していたとしても、ハニカム構造体の温度が変化すると、これに伴って電気抵抗率が変化し、電気抵抗率が適正な範囲から逸脱してしまうと考えられる。例えば、ハニカム構造体がある温度領域において適正な範囲の電気抵抗率を有する場合、ハニカム構造体の温度が上昇すると、電気抵抗率が低下し、適正な範囲から逸脱してしまうと考えられる。また、このような場合、ハニカム構造体に対して適正な加熱、すなわち一定の時間内に一定の温度にすることが難しくなってしまうという問題がある。

【0011】

本発明は、このような問題に鑑みなされたものであり、本発明では、従来に比べて容易に電気抵抗率の温度変化依存性を抑制することが可能なハニカム構造体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明では、

セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、

前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、

前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体が提供される。

【0013】

ここで、本発明によるハニカム構造体において、前記気孔の少なくとも一部は、骨材を構成するセラミックよりも電気抵抗率が低い物質によって充填されていても良い。

【0014】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、気孔内に空間を残存させた状態で、当該気孔の内壁を構成する骨材の表面に、付着されていても良い。

【0015】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、シリコン、珪化物、またはシリコンと珪化物の混合物であっても良い。

【0016】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記ハニカムユニットの重量から、前記電気抵抗率が低い物質の重量を差し引いた重量に対して0.5重量%から30重量%の割合で含まれていても良い。

【0017】

また、本発明によるハニカム構造体において、前記骨材を構成するセラミックは、炭化珪素であっても良い。

【0018】

また、本発明によるハニカム構造体において、前記気孔を構成する骨材の表面には、酸化物層が形成されており、

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記酸化物層表面に付着形成されていても良い。

【0019】

また、本発明によるハニカム構造体において、前記セル壁には、触媒が付与されていても良い。

【0020】

この場合、前記触媒は、白金、ロジウムまたはパラジウムであり、アルミナ層を介して付与されていても良い。

【0021】

また、本発明によるハニカム構造体において、前記ハニカムユニットが接着層を介して複数接合されても良い。

【発明の効果】

【0022】

本発明では、従来に比べて容易に抵抗値の温度変化依存性を抑制することが可能なハニカム構造体を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明のハニカム構造体の一例を模式的に示した斜視図である。

【図2】図1に示したハニカム構造体の端面の上面図である。

【図3】本発明のハニカム構造体の別の一例を模式的に示した斜視図である。

【図4】図3のハニカム構造体を構成するハニカムユニットの一例を模式的に示した斜視図である。

【図5】本発明のハニカム構造体を製造する方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0024】

以下、図面により本発明の形態を説明する。

【0025】

本説明では、セラミック製の骨材、および該骨材によって構成された気孔からなるセル壁によって形成されたハニカムを「骨材となるハニカムユニット」と称し、単に「ハニカムユニット」とも称する。骨材となるハニカムユニットのセル壁に骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれたハニカムを「導電性ハニカム」と称する。また、骨材となるハニカムユニットのセル壁の骨材を構成するセラミックよりも電気抵抗率が低い物質を「低抵抗物質」と称する。

【0026】

(第1の構成)

図1には、本発明によるハニカム構造体を模式的に示す。また、図2には、図1に示したハニカム構造体100の端面の上面図を示す。

【0027】

図1に示すように、本発明のハニカム構造体100は、導電性ハニカムと、導電性ハニカムの端面側の側面に形成された一対の電極160A、160Bとから構成される。導電性ハニカムは、2つの開口された端面110Aおよび110Bと、側面120とを有する。また、導電性ハニカムは、複数のセル(貫通孔)122と、該セル122を区画するセル壁124とを有する。セル122は、導電性ハニカムの長手方向に沿って、端面110Aから端面110Bまで延伸し、両端面110A、110Bで開口されている。

【0028】

導電性ハニカムの端面110Aおよび110Bの周囲(以下、これらの箇所をそれぞれ、「導電性ハニカムの端部115A」および「導電性ハニカムの端部115B」と称する)には、それぞれ、電極160Aおよび電極160Bが設置されている(図2も参照)。

【0029】

骨材となるハニカムユニットは、例えば炭化珪素(SiC)のような電気抵抗率の高い物質を主成分とした材料で、骨材が構成される。ハニカム構造体100のセル壁124には、触媒が担持されている。

【0030】

電極160A、160Bは、例えば金属のような導電性材料で構成される。電極160A、160Bの形成方法は、特に限られない。電極160A、160Bは、例えば、金属の溶射、金属のスパッタリング法、または金属の蒸着法等により、導電性ハニカムの端部115A、115Bに設置されている。電極は、導電性ハニカムの端部以外に形成されても良い。

【0031】

本発明によるハニカム構造体100では、該ハニカム構造体100の電極160Aから電極160Bの間にわたって、骨材となるハニカムユニットのセル壁に、骨材となるハニカムユニットのセル壁の骨材を構成するセラミックよりも電気抵抗率の低い低抵抗物質が含まれている導電性ハニカムから構成されているという特徴を有する。例えば、図1のハニカム構造体100では、ハニカム構造体100の全体にわたって、導電性ハニカムのセル壁に、低抵抗物質が含まれている。低抵抗物質が含まれているとは、骨材となるハニカムユニットのセル壁の少なくとも一部に、低抵抗物質が存在することを言う。

【0032】

このような低抵抗物質は、相互に近接位置に配置されると高電気伝導性部分を構成する。この高電気伝導性部分は、ハニカム構造体110の電極間に構成されている。

【0033】

低抵抗物質の一例として、骨材が炭化珪素からなるハニカムユニットの気孔の一部にシリコン(Si)が含まれている導電性ハニカムについて説明する。

【0034】

室温(例えば25℃)における炭化珪素の電気抵抗率は、104Ωcm程度と高く、一方、室温(例えば25℃)におけるシリコンの電気抵抗率は、1Ωcm程度で低い。室温(例えば25℃)において、例えば自動車のバッテリから導電性ハニカムに電圧を印加すると、ハニカムユニットの骨材となる炭化珪素部分に、電流はほとんど流れない。なぜなら、炭化珪素は、電気抵抗率が高い上、開口と気孔を有するハニカム化のため、ハニカムユニットの電気抵抗値は、極めて高くなるからである。そのため、室温(例えば25℃)において、自動車のバッテリから、導電性ハニカムに電圧を印加すると、気孔の一部に充填されたシリコンのみに電気が流れる。ここで、導電性ハニカムの温度が上昇すると、半導体であるシリコンの電気抵抗率も低下するが、同時に炭化珪素の電気抵抗率も低下する。炭化珪素の電気抵抗率が温度上昇とともに低下することにより、300℃付近から、ハニカムユニットの骨材の炭化珪素にも電流が流れ始める。このとき、導電性ハニカムの電気抵抗値は、ハニカムユニットの骨材となる炭化珪素部分と、ハニカムユニットのセル壁の気孔の一部に充填されたシリコン部分の電気抵抗値の合成抵抗値となる。従って、高温における導電性ハニカムの電気抵抗値は、電気抵抗率の低いシリコンと電気抵抗率の高い炭化珪素の合成抵抗となり、高温になるほど電気抵抗率が下がるというセラミックスや半導体が持つ温度依存性を抑制することが可能となる。

【0035】

特に、この低抵抗物質を電極となるハニカムユニットのセル壁の気孔の一部に充填した場合、高電気伝導性部分の長手軸方向の距離を長く形成することができ、より抵抗値の温度依存性を制御できる。低抵抗物質を充填するとは、ハニカムユニットのセル壁の気孔の内部が全て低抵抗物質で埋められていることを言う。また、低抵抗物質は、ハニカムユニットのセル壁の気孔内に空間を残存させた状態で、気孔の内壁を構成する骨材の表面に、所定の厚さで付着されていても良い。

【0036】

ここで、セル壁に含まれる、セル壁に充填させる、またはセル壁に所定の厚さで付着されている低抵抗物質は、骨材となるハニカムユニットとの密着性が高く、排ガスに対して安定な物質であることが好ましい。そのような低抵抗物質の一例は、シリコン(Si)、珪化物、またはシリコンと珪化物の混合物等である。珪化物には、ニッケルシリサイド(NixSiy)、クロムシリサイド(CrxSiy)、および鉄シリサイド(FexSiy)等が挙げられる。

【0037】

骨材となるハニカムユニットのセル壁にこのような低抵抗物質を含む方法は、特に限られない。低抵抗物質は、例えば、シリコン(Si)および/または珪化物を含むスラリーを骨材となるハニカムユニットの気孔に含浸させた後、これを熱処理することにより、低抵抗物質が含まれるようにしても良い。

【0038】

セル壁に低抵抗物質を含ませる、セル壁に低抵抗物質を充填させる、またはセル壁に低抵抗物質を所定の厚さで付着させる方法は、スラリーの濃度、スラリーの含浸時間等を変更したり、低抵抗物質を含ませる作業(含浸、熱処理)を複数回行うことにより、行うことができる。

【0039】

骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量が、極端に少なくなると、前述のような高電気伝導性部分が形成されなくなる。このため、骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量は、導電性ハニカムから、低抵抗物質の重量を差し引いた量に対して0.5重量%〜30重量%の範囲であることが好ましく、1.5重量%〜30重量%がより好ましく、1.5重量%〜15重量%の範囲であることがさらに好ましい。

【0040】

セル壁に、低抵抗物質を所定の厚さで付着させる場合、低抵抗物質が理想的に骨材に付着しているとすると、その厚さは、20nm〜1000nmとなる。

【0041】

ここで、骨材となるハニカムユニットが炭化珪素(SiC)で構成されている場合には、骨材を構成する粒子の表面に、酸化物層を形成しても良い。ハニカムユニットの骨材を構成する粒子表面に酸化物層が形成されていると、骨材に電気が流れることが抑制され、導電性ハニカムの抵抗値をより安定にすることができる。

【0042】

また、導電性ハニカムには、触媒が担持されていても良い。触媒は、白金、ロジウム、またはパラジウムが好ましく、アルミナ層を介して触媒が担持されていることが好ましい。これらの触媒は、HC(炭化水素化合物)、CO(一酸化炭素)、NOx(窒素酸化物)等を酸化、還元する三元触媒として機能する。導電性ハニカムに触媒を担持することにより、排ガス温度が触媒活性温度よりも低いときでも、導電性ハニカムが発熱することによって、浄化性能が向上する。

【0043】

以上のように、本発明においては、骨材となるハニカムユニットのセル壁は、該セル壁を構成するセラミック製骨材よりも低い電気抵抗率を有する物質を含んでいるため、セル壁の厚さやハニカムユニットの長さを調整することにより、抵抗値を調整することができる。また、自己発熱量をハニカムユニットの形状因子によって制御することが可能となる。さらに、骨材となるハニカムユニットのセル壁の気孔中にセラミック製骨材よりも低い電気抵抗率を有する物質を充填する場合は、ハニカムユニットのセル壁の気孔空間の充填割合を調整することにより抵抗値を調整することができ、その結果、自己発熱量を制御することができる。さらに、骨材となるハニカムユニットのセル壁の気孔中に空間を残存させながら、セル壁を構成するセラミック製骨材の表面(つまり、気孔の内壁)に所定の厚さを持った、ハニカムユニットの骨材よりも電気抵抗率が低い物質を付着形成させることにより、自己発熱に十分な抵抗値を得ることができる。

【0044】

また、前記セラミック骨材の表面には酸化物層が形成されていることが望ましい。これにより、電気伝導性のセラミック粒子を骨材として用いた場合、電流が骨材よりも低い電気抵抗率を有する物質の側ではなく、骨材の側へ流れてしまうことを防止して、十分な発熱量を確保することができる。

【0045】

(第2の構成)

図1に示したハニカム構造体100は、一つの導電性ハニカム(ハニカムユニット)からなるいわゆる「一体構造」となっている。しかしながら、本発明は、複数の導電性ハニカムユニットからなる、いわゆる「分割構造」のハニカム構造体にも適用することができる。

【0046】

図3には、本発明による4つの導電性ハニカム(ハニカムユニット)から構成されたハニカム構造体200を示す。また、図4には、図3に示したハニカム構造体200を構成する導電性ハニカム230Aの一例を模式的に示す。

【0047】

図3に示すように、ハニカム構造体200は、複数の導電性ハニカム230を接着層250を介して複数個接合させることにより構成される。複数の導電性ハニカムで構成され、各導電性ハニカムに電極が形成されている以外は、図1のハニカム構造体と同様である。例えば、図3の例では、ハニカム構造体200は、導電性ハニカム230A〜230Dの4個の導電性ハニカムで構成されている。

【0048】

図4に示すように、導電性ハニカム230Aは、1/4円の扇形状の端面214A、214Bと、3つの側面217A、218A、219Aとを有する柱状構造を有する。このうち、側面217Aと側面218Aとは、矩形状の略平坦な平面を有し、側面219Aは、湾曲面を有する側面(以下、「湾曲側面」という)である。図3の例では、導電性ハニカム230B〜230Dも、導電性ハニカム230Aと同様の形状を有する。また、導電性ハニカム230Aは、導電性ハニカムと、導電性ハニカムの両端部側の全ての側面に形成された一対の電極260A−1、260B−1から構成される。導電性ハニカムは、2つの開口された端面214Aおよび214Bと、側面219Aとを有する。

【0049】

導電性ハニカム230Aは、該導電性ハニカム230Aの長手方向に沿って端面214Aから端面214Bまで延伸し、両端面214A、214Bで開口された複数のセル222と、該セル222を区画するセル壁224とを有する。導電性ハニカム230Aは、例えば炭化珪素(SiC)のような電気抵抗率の高い物質を主成分とした材料で構成される。導電性ハニカム230Aのセル壁224には、触媒が担持されている。

【0050】

導電性ハニカム230Aの端面214Aおよび214Bの周囲(以下、「端部216A」、「端部216B」と称する)には、電極260A−1、260B−1が設置されている。なお、図4の例では、電極260A−1、260B−1は、導電性ハニカム230Aの端部216A、216Bの周囲の全周(すなわち、端部216A、216B全体)にわたって設けられている。電極は、全面に設置されていても良いし、前面に設置されていなくても良い。電極260A−1、260B−1は、少なくとも、導電性ハニカム230Aの湾曲側面219Aの側に設置されていれば良い。

【0051】

ここで、前述の図1の場合と同様に、導電性ハニカム230Aは、該導電性ハニカム230Aの電極260A−1から電極260B−1の間にわたって、セル壁内に低抵抗物質が含まれているという特徴を有する。例えば、図4のハニカム導電性ハニカム230Aでは、導電性ハニカム230Aの全体にわたって、セル壁に、骨材となるハニカムユニットのセル壁の骨材を形成するセラミックよりも電気抵抗率の低い低抵抗物質が含まれている。このような低抵抗物質は、相互に近接位置に配置されると高電気伝導性部分を構成する。

【0052】

従って、この場合も、温度依存性の小さな抵抗値を有する導電性ハニカム230Aを得ることができる。また、このような導電性ハニカム230A〜230Dを組み合わせてハニカム構造体200を構成した場合、従来の問題、すなわち、ハニカム構造体がある温度領域において適正な範囲の抵抗値を有していても、ハニカム構造体の温度がより上昇すると、抵抗値が低下し、適正な範囲から逸脱してしまうという問題を軽減することができる。また、ハニカム構造体の温度に関わらず、広い温度範囲において、比較的適正な加熱を行うことが可能となる。

【0053】

なお、導電性ハニカム230Aの骨材となるハニカムユニットのセル壁の気孔に含まれる低抵抗物質、および骨材となるハニカムユニットのセル壁に低抵抗物質を含める方法の例は、前述の通りである。また、骨材となるハニカムユニットのセル壁に含まれる低抵抗物質の含有量は、ハニカムセグメント230Aから、低抵抗物質の重量を差し引いた重量に対して0.5重量%〜30重量%の範囲であることが好ましく、1.5重量%〜30重量%がより好ましく、1.5重量%〜15重量%がさらに好ましい。また、骨材となるハニカムユニットのセル壁の気孔の少なくとも一部に、低抵抗物質が充填されていても良い。さらに、骨材となるハニカムユニットのセル壁の気孔は、気孔内に空間を残留させた状態で、気孔の内壁を構成する骨材の表面に、所定の厚さで、低抵抗物質が付与されていても良い。

【0054】

このような第2の構成のハニカム構造体200においても、前述のような第1の構成と同様に、本発明による効果が得られることは、当業者には明らかである。

【0055】

(ハニカム構造体の詳細について)

次に、本発明によるハニカム構造体を構成する各部材の構成について、より詳しく説明する。なお、以下の記載では、主として、図3に示す分割構造のハニカム構造体200を構成する部材について、説明する。しかしながら、本記載の一部が図1に示す一体構造のハニカム構造体100についても適用できることは、当業者には明らかである。また、図3において、各導電性ハニカム230A〜230Dは、同様の構成であるため、ここでは、導電性ハニカム230Aのみを取り上げ、その構成を説明する。

【0056】

(導電性ハニカム)

導電性ハニカム230Aの電極間の抵抗値は、室温(例えば25℃)で、1Ω〜103Ωであることが好ましく、10Ω〜300Ωであることがより好ましい。これにより、両電極260A−1、260B−1間に印加される電圧が、例えばハイブリッド型車両において通常のバッテリが有する電圧値程度であっても、ハニカム構造体200を十分に加熱することができる。なお、導電性ハニカム230Aの抵抗値が1Ωを下回ると、ジュールの法則により、十分な発熱量が得られなくなる。また、導電性ハニカム230Aの抵抗値が103Ωを上回ると、導電性ハニカム230Aに流れる電流が少なくなり、十分な発熱量を得ることができなくなる。

【0057】

導電性ハニカム230Aの骨材となるハニカムユニットのセル壁内に低抵抗物質を含める方法は、特に限られない。例えば、低抵抗物質がシリコンの場合、シリコンは、導電性ハニカム230A(ハニカムユニット)を、シリコンを含むスラリー中に浸漬した後、これを熱処理することによりセル壁内に、低抵抗物質を含めるようにしても良い。

【0058】

導電性ハニカム230Aの骨材となるハニカムユニットは、炭化珪素(SiC)、チタン酸アルミニウム、コージェライト、アルミナ(Al2O3)、シリカ(SiO2)、ジルコニア(ZrO2)、ゼオライト等を主体とした無機材料で構成され、必要な場合、さらに、窒素(N)および/またはアルミニウム(Al)のような抵抗調整成分が骨材として少量添加される。

【0059】

導電性ハニカム230A(ハニカムユニット)の長手方向に対して垂直な断面の形状は、特に限定されるものではなく、いかなる形状であっても良い。導電性ハニカム230Aの形状は、正方形、長方形、六角形などであっても良い。

【0060】

また、導電性ハニカム230Aのセル222の長手方向に対して垂直な断面の形状は、特に限られず、正方形以外に、例えば三角形、多角形としても良い。

【0061】

導電性ハニカム230Aのセル密度は、15.5〜186個/cm2(100〜1200cpsi)の範囲であることが好ましく、31〜155個/cm2(200〜1000cpsi)の範囲であることがより好ましく、46.5〜124個/cm2(300〜800cpsi)の範囲であることがさらに好ましい。

【0062】

導電性ハニカム230Aの気孔率は、15〜50%の範囲(低抵抗物質を含めた後のハニカムユニット)であっても良い。

【0063】

導電性ハニカム230Aのセル壁224の厚さは、特に限定されないが、導電性ハニカムの強度の点から望ましい下限は、0.05mmであり、排ガスの浄化性能の観点から望ましい上限は、0.3mmである。

【0064】

導電性ハニカム230Aのセル壁224に担持される触媒は、特に限られず、例えば、白金、ロジウム、またはパラジウム等が挙げられる。これらの触媒は、アルミナ層を介して、セル壁224に担持されても良い。

【0065】

(接着層)

ハニカム構造体200の接着層250は、接着層用ペーストを原料として形成される。接着層用ペーストは、無機粒子、無機バインダ、無機繊維、および/または有機バインダを含んでも良い。

【0066】

接着層用ぺーストの無機粒子としては、炭化珪素(SiC)が望ましい。無機バインダとしては、無機ゾルや粘土系バインダ等を用いることができ、上記無機ゾルの具体例としては、例えば、アルミナゾル、シリカゾル、チタニアゾル、水ガラス等が挙げられる。また、粘土系バインダとしては、例えば、白土、カオリン、モンモリロナイト、セピオライト、アタパルジャイト等が挙げられる。これらは単独で用いても良く、2種以上を併用しても良い。無機繊維の材料としては、アルミナ、シリカ、炭化珪素、シリカアルミナ、ガラス、チタン酸カリウムまたはホウ酸アルミニウム等が望ましい。これらは、単独で用いても良く、2種以上を併用してもよい。上記材料の中では、シリカアルミナが望ましい。

【0067】

また、有機バインダとしては、特に限定されるものではないが、例えば、ポリビニルアルコール、メチルセルロース、エチルセルロースおよびカルボキシメチルセルロースなどから選ばれる1種以上が挙げられる。有機バインダの中では、カルボキシルメチルセルロースが望ましい。

【0068】

接着層の厚さは、0.3〜2mmの範囲であることが好ましい。接着層の厚さが0.3mm未満では十分なハニカムユニットの接合強度が得られない。また接着層の厚さが2mmを超えると、ハニカム構造体の圧力損失が大きくなる。なお、接合させる導電性ハニカムの数は、ハニカム構造体の大きさに合わせて適宜選定される。

【0069】

(ハニカム構造体)

本発明のハニカム構造体の形状は、いかなる形状であっても良い。例えば、ハニカム構造体の形状は、図1、図3に示すような円柱の他、楕円柱、四角柱、多角柱等であっても良い。

【0070】

なお、図1、図3の例では、電極160Aおよび160B、電極260Aおよび260Bは、それぞれ、ハニカム構造体100、200の端部115Aおよび115B、215Aおよび215Bに設置されている。しかしながら、電極の設置位置は、これに限られるものではなく、電極は、ハニカム構造体(導電性ハニカム)の外周面のいかなる場所に設置されても良い。

【0071】

(ハニカム構造体の作製方法)

次に、本発明によるハニカム構造体の作製方法について説明する。なお、以下の記載では、図3に示したハニカム構造体200を作製する場合を例に説明するが、図1に示したハニカム構造体100も同様の方法により作製することができる。

【0072】

図5には、本発明によるハニカム構造体の作製方法のフローを概略的に示す。本発明によるハニカム構造体の作製方法は、

(i)骨材となるハニカムユニットを準備するステップ(S110)と、

(ii)骨材となるハニカムユニットが炭化珪素であって、かつ必要な場合に行われる、骨材となるハニカムユニットの骨材粒子に酸化皮膜を形成するステップ(S120)と、

(iii)骨材となるハニカムユニットのセル壁に、低抵抗物質を含めるステップ(S130)と、

(iv)前記骨材となるハニカムユニットを熱処理するステップであって、これにより前記セル壁に、高電気伝導性部分が形成されるステップ(S140)と、

(iv)前記骨材となるハニカムユニットに、一組の電極を設置するステップであって、一つの電極は、前記第1の部分に設置され、別の電極は、前記第2の部分に設置されるステップ(S150)と、

(vii)必要な場合に、骨材となる前記ハニカムユニットのセル壁に、触媒を担持するステップ(S160)と、

を有する。

【0073】

なお、(iii)のステップ(S130)において、ハニカムユニットのセル壁に低抵抗物質を充填しても良いし、ハニカムユニットのセル壁に所定厚さで付与しても良い。

【0074】

以下、各ステップについて詳しく説明する。

【0075】

(ステップS110)

まず、以下の工程により骨材となるハニカムユニットが準備される。

【0076】

材料は、特に限られないが、炭化珪素(SiC)の例を示す。炭化珪素(SiC)を主成分とした原料ペーストを用いて押出成形等を行い、ハニカムユニット成形体を作製する。

【0077】

原料ペーストには、これらの他に有機バインダ、分散媒および成形助剤を成形性にあわせて適宜加えてもよい。有機バインダとしては、特に限定されるものではないが、例えば、メチルセルロース、カルボキシメチルセルロース、ヒドロキシエチルセルロース、ポリエチレングリコール、フェノール樹脂、またはエポキシ樹脂等の有機バインダが挙げられる。有機バインダの配合量は、炭化珪素(SiC)100重量部に対して、1〜10重量部が好ましい。

【0078】

原料ペーストに含まれる分散媒としては、特に限定されるものではないが、例えば、水、有機溶媒(ベンゼンなど)およびアルコール(メタノールなど)などを挙げることができる。原料ペーストに含まれる成形助剤としては、特に限定されるものではないが、例えば、エチレングリコール、デキストリン、脂肪酸、脂肪酸石鹸、またはポリアルコール等を挙げることができる。

【0079】

原料ペーストは、特に限定されるものではないが、混合・混練することが好ましく、例えば、ミキサーやアトライタなどを用いて混合してもよく、ニーダーなどで十分に混練してもよい。原料ペーストを成形する方法は、特に限定されるものではないが、例えば、押出成形などによってセルを有する形状に成形することが好ましい。

【0080】

次に、得られた成形体は、乾燥することが好ましい。乾燥に用いる乾燥機は、特に限定されるものではないが、マイクロ波乾燥機、熱風乾燥機、誘電乾燥機、減圧乾燥機、真空乾燥機、または凍結乾燥機などが挙げられる。また、得られた成形体は、脱脂することが好ましい。脱脂する条件は、特に限定されず、成形体に含まれる有機物の種類や量によって適宜選択するが、おおよそ400℃、2時間が好ましい。更に、得られた成形体は、焼成することが好ましい。焼成条件としては、特に限定されるものではないが、おおよそ2200℃で3時間が好ましい。

【0081】

以上の工程により、骨材となるハニカムユニットを得ることができる。

【0082】

(ステップS120)

次に、必要な場合、骨材となるハニカムユニットの骨材粒子に酸化皮膜が形成される。

【0083】

酸化皮膜は、ハニカムユニットを大気雰囲気下で熱処理することにより構成される。熱処理温度は、700℃〜1100℃の範囲であり、熱処理時間は、1時間〜20時間である。

【0084】

骨材となるハニカムユニットの骨材粒子に酸化皮膜を形成しておくことにより、骨材に電気が流れることを抑制し、導電性ハニカムの抵抗値を温度に対して安定にすることができる。

【0085】

(ステップS130)

次に、骨材となる各ハニカムユニットのセル壁に、低抵抗物質を含ませる。

【0086】

低抵抗物質は、特に限られない。例えば、低抵抗物質がシリコン(Si)の場合、低抵抗物質の原材料は、金属シリコンを含むスラリーであっても良い。また、低抵抗物質が珪化物の場合、低抵抗物質の原材料は、シリコンと遷移金属(例えば、ニッケル(Ni)、鉄(Fe)およびクロム(Cr))の混合物であっても良い。

【0087】

また、ハニカムユニットのセル壁に低抵抗物質の原材料を含ませる方法は、特に限られない。例えば、低抵抗物質の原材料がシリコン(Si)の場合は、(Si)の融液、または(Si)を含むスラリー中へのハニカムユニットの浸漬により、低抵抗物質の原材料がハニカムユニットのセル壁内に含まれても良い。あるいはスプレー法によって、低抵抗物質の原材料をハニカムユニットのセル壁内に含ませても良い。

【0088】

(ステップS140)

次に、低抵抗物質が含まれている骨材となるハニカムユニットが熱処理される。これにより、ハニカムユニットのセル壁に低抵抗物質が定着され、高電気伝導性部分が形成される。

【0089】

熱処理温度は、低抵抗物質の原材料の種類によって異なるが、低抵抗物質の原材料がシリコン(Si)の場合、おおよそ1400℃であることが好ましい。一方、低抵抗物質の原材料がシリコン(Si)とニッケル(Ni)の混合物である場合、熱処理温度は、おおよそ900℃であることが好ましい。この場合、熱処理により、シリコン(Si)とニッケル(Ni)が反応して、珪化物が形成される。珪化物は、例えば、ニッケルシリサイド(NixSiy)、クロムシリサイド(CrxSiy)、および鉄シリサイド(FexSiy)等であっても良い。

【0090】

なお、前述のステップS120において、ハニカムユニットの骨材部に酸化皮膜を形成しておいた場合、このステップでの熱処理は、1600℃以下の温度で行われることが好ましい。この熱処理が1600℃を超えると、形成した酸化皮膜が消失する可能性が高くなるからである。

【0091】

(ステップS150)

次に、各導電性ハニカムに、一組の電極が設置される。電極の設置場所は、特に限られない。ただし、通常の場合、両電極は、端子の取付や通電が容易となるように、導電性ハニカム(骨材となるハニカムユニット)の両端部に、全周にわたって、あるいは少なくとも湾曲側面上に設置される。

【0092】

電極は、通常の場合、金属で構成される。また、電極は、溶射法、浸漬法等により、導電性ハニカム(骨材となるハニカムユニット)に設置される。

【0093】

なお、電極が端部に設置されるとは、ハニカムユニットの端面から所定距離の領域のハニカムユニットの側面に、電極が設置されることをいう。

【0094】

(ステップS160)

次に、以上の工程で得られた導電性ハニカムの側面に、後に接着層となる接着層用ペーストを均一な厚さで塗布した後、この接着層用ペーストを介して、順次他の導電性ハニカムを積層する。この工程を繰り返し、所望の寸法のハニカム構造体を作製する。

【0095】

次にこのハニカム構造体を加熱して、接着層用ペーストを乾燥、固化させて、接着層を形成させるとともに、導電性ハニカム同士を固着させる。

【0096】

その後、各導電性ハニカムのセル壁に、触媒が担持される。

【0097】

なお、触媒が担持される工程と、導電性ハニカムを積層および固着させる工程は、前後が逆になっても良い。

【0098】

以上の工程により、図3に示す構造のハニカム構造体200を作製することができる。

【0099】

なお、図1に示す構造のハニカム構造体110の場合、ステップS110〜ステップS150が、一つのハニカムユニット(導電性ハニカム)で、ステップS160の接着層を介した導電性ハニカムの組み立てが不要なこと以外は、同様にして作製することができる。

【実施例】

【0100】

次に、本発明による実施例について説明する。

【0101】

(実施例1)

以下の方法により気孔に低抵抗物質が含まれた導電性ハニカムを作製し、抵抗値の温度変化を評価した。

【0102】

まず、前述のような方法で、10mm×10mm×長さ50mmの角柱状の炭化珪素(SiC)が骨材となるハニカムユニットを作製した。骨材となるハニカムユニットの気孔率は、42%であった。

【0103】

次に、低抵抗物質の原料として、シリコン(Si)スラリーを選択し、このシリコン(Si)スラリーを骨材となるハニカムユニット全体に含浸させた。シリコン(Si)の添加量は、ハニカムユニットの重量に対して1.5重量%であった。さらに、このSiスラリーが含まれた骨材となるハニカムユニットを不活性ガス雰囲気下、1400℃で焼成して、実施例1に係る導電性ハニカムを得た。

【0104】

実施例1に係る導電性ハニカムを用いて、抵抗値の温度変化を測定した。測定は、以下の手順で実施した。

【0105】

まず、導電性ハニカムの両端部の全周にわたり(幅10mm)、電極としての銀ペーストを塗布した。すなわち、導電性ハニカムの端面から10mmの範囲の側面全体に、電極を形成した。また、各電極に、白金線を接続した。

【0106】

次に、両電極間に定圧電源装置をつなぎ、両電極間に、200Vの電圧を印加した。この状態で、導電性ハニカムの抵抗値を測定した。その後、導電性ハニカムを加熱して、100℃、200℃、300℃、400℃、および500℃の各温度において、同様に導電性ハニカムの抵抗値を測定した。

【0107】

測定の結果、導電性ハニカムの温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0108】

(実施例2)

実施例1と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例2では、骨材となるハニカムユニットの骨材粒子に、酸化皮膜を形成した。酸化皮膜の形成は、骨材となるハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより形成した。その後、シリコン(Si)スラリーを酸化皮膜が形成された骨材となるハニカムユニット全体に含浸させ、実施例1と同様に熱処理を実施した。

【0109】

その他の条件は、実施例1の場合と同様である。

【0110】

測定の結果、実施例2に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0111】

(実施例3)

実施例1と同様の方法により、骨材となるハニカムユニットを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例3では、低抵抗物質の原料として、Si3N4(ニッケルシリサイド)スラリーを骨材となるハニカムユニット全体に含浸させた。Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して14質量%であった。

【0112】

また、実施例3では、スラリーが含まれた骨材となるハニカムユニットの熱処理条件は、不活性ガス雰囲気下、2000℃とした。その他の条件は、実施例1の場合と同様である。

【0113】

測定の結果、実施例3に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0114】

(実施例4)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例4では、Si3N4(ニッケルシリサイド)の添加量は、12質量%であった。その他の条件は、実施例3の場合と同様である。

【0115】

測定の結果、実施例4に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0116】

(実施例5)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例4では、Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して30質量%であった。その他の条件は、実施例3の場合と同様である。

【0117】

測定の結果、実施例5に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0118】

(実施例6)

実施例3と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例6では、Si3N4(ニッケルシリサイド)スラリーを骨材となるハニカムユニット全体に含浸させ、熱処理する前に、骨材となるハニカムユニットの骨材粒子に、酸化皮膜を形成した。酸化皮膜の形成は、ハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより形成した。また、実施例6では、Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して9質量%であった。

【0119】

その他の条件は、実施例3の場合と同様である。

【0120】

測定の結果、実施例6に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0121】

(実施例7)

実施例6と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。ただし、実施例7では、骨材となるハニカムユニットの骨材粒子に、酸化被膜を形成した。酸化被膜の形成は、骨材となるハニカムユニットを大気雰囲気下、1100℃で10時間保持することにより行った。

【0122】

その他の条件は、実施例6の場合と同様である。

【0123】

測定の結果、実施例7に係る導電性ハニカムにおいても、温度が100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0124】

(実施例8)

実施例1と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。シリコン(Si)の添加量は、ハニカムユニットの重量に対して30質量%とした。その他の条件は、実施例1の場合と同様である。

【0125】

測定の結果、実施例8に係る導電性ハニカムにおいても、温度100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0126】

(実施例9)

実施例4と同様の方法により、導電性ハニカムを作製し、導電性ハニカムの抵抗値の温度変化を実施例1と同様に評価した。Si3N4(ニッケルシリサイド)の添加量は、ハニカムユニットの重量に対して1.5質量%とした。その他の条件は、実施例4の場合と同様である。

【0127】

測定の結果、実施例9に係る導電性ハニカムにおいても、温度100℃〜500℃の範囲において、導電性ハニカムの抵抗値の変化幅は、2桁のオーダー以下であった。

【0128】

(比較例1)

実施例1と同様の方法により、骨材となるハニカムユニットを作製し、ハニカムユニットの抵抗値の温度変化を実施例1と同様に評価した。ただし、比較例1では、骨材となるハニカムユニットに、低抵抗物質は、含まれていない。

【0129】

測定の結果、比較例1に係るハニカムユニットの場合、温度が100℃〜500℃の範囲において、ハニカムユニットの抵抗値の変化幅は、2桁のオーダーを超え、ハニカムユニットの抵抗値の温度変化が大きいことがわかった。

【0130】

表1には、各実施例1〜9と比較例1における骨材となるハニカムユニットの気孔率(低抵抗物質が含まれる前)、低抵抗物質の原料、低抵抗物質の添加方法、低抵抗物質の添加量、ハニカムユニットの焼成温度、骨材粒子の酸化皮膜形成処理の有無、および導電性ハニカム(ハニカムユニット)の抵抗値の温度変化をまとめて示した。

【0131】

【表1】

なお、導電性ハニカム(ハニカムユニット)の抵抗値の温度変化は、100℃〜500℃における抵抗変動幅が、2オーダー以下のものを○とし、2オーダーを超えるものを×とした。

【0132】

このように、ハニカムユニットのセル壁に低抵抗物質を含ませることにより、抵抗値の温度変化依存性を抑制することができることが確認された。

【符号の説明】

【0133】

100 ハニカム構造体

110A、110B 端面

115A、115B 端部

120 側面

122 セル

124 セル壁

160A、160B 電極

200 ハニカム構造体

210A、210B 端面

214A、214B ハニカムユニットの端面

215A、215B ハニカム構造体の端部

216A、216B ハニカムユニットの端部

217A、218A 側面

219A 湾曲側面

220 側面

220A 外周面

222 セル

224 セル壁

230 ハニカムユニット

230A〜230D ハニカムユニット

250 接着層

260A−1、260B−1 電極

【特許請求の範囲】

【請求項1】

セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、

前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、

前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体。

【請求項2】

前記気孔の少なくとも一部は、骨材を構成するセラミックよりも電気抵抗率が低い物質によって充填されていることを特徴とする請求項1に記載のハニカム構造体。

【請求項3】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、気孔内に空間を残存させた状態で、当該気孔の内壁を構成する骨材の表面に、付着されていることを特徴とする請求項1または2に記載のハニカム構造体。

【請求項4】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、シリコン、珪化物、またはシリコンと珪化物の混合物であることを特徴とする請求項1乃至3のいずれか一つに記載に記載のハニカム構造体。

【請求項5】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記ハニカムユニットの重量から、前記電気抵抗率が低い物質の重量を差し引いた重量に対して0.5重量%から30重量%の割合で含まれていることを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体。

【請求項6】

前記骨材を構成するセラミックは、炭化珪素であることを特徴とする請求項1乃至5のいずれか一つに記載のハニカム構造体。

【請求項7】

前記気孔を構成する骨材の表面には、酸化物層が形成されており、

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記酸化物層表面に付着形成されていることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体。

【請求項8】

前記セル壁には、触媒が担持されていることを特徴とする請求項1乃至7のいずれか一つに記載のハニカム構造体。

【請求項9】

前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して担持されていることを特徴とする請求項8に記載のハニカム構造体。

【請求項10】

前記ハニカムユニットが接着層を介して複数接合されることを特徴とする請求項1乃至9のいずれか一つに記載のハニカム構造体。

【請求項1】

セル壁によって区画された柱状のハニカムユニットを含んで構成されたハニカム構造体であって、

前記ハニカムユニットのセル壁および/または外周壁に一対の電極が配置されており、

前記ハニカムユニットのセル壁は、セラミック製の骨材および該骨材によって構成された気孔からなるとともに、前記セル壁には、前記骨材を構成するセラミックよりも電気抵抗率が低い物質が含まれていることを特徴とするハニカム構造体。

【請求項2】

前記気孔の少なくとも一部は、骨材を構成するセラミックよりも電気抵抗率が低い物質によって充填されていることを特徴とする請求項1に記載のハニカム構造体。

【請求項3】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、気孔内に空間を残存させた状態で、当該気孔の内壁を構成する骨材の表面に、付着されていることを特徴とする請求項1または2に記載のハニカム構造体。

【請求項4】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、シリコン、珪化物、またはシリコンと珪化物の混合物であることを特徴とする請求項1乃至3のいずれか一つに記載に記載のハニカム構造体。

【請求項5】

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記ハニカムユニットの重量から、前記電気抵抗率が低い物質の重量を差し引いた重量に対して0.5重量%から30重量%の割合で含まれていることを特徴とする請求項1乃至4のいずれか一つに記載のハニカム構造体。

【請求項6】

前記骨材を構成するセラミックは、炭化珪素であることを特徴とする請求項1乃至5のいずれか一つに記載のハニカム構造体。

【請求項7】

前記気孔を構成する骨材の表面には、酸化物層が形成されており、

前記骨材を構成するセラミックよりも電気抵抗率が低い物質は、前記酸化物層表面に付着形成されていることを特徴とする請求項1乃至6のいずれか一つに記載のハニカム構造体。

【請求項8】

前記セル壁には、触媒が担持されていることを特徴とする請求項1乃至7のいずれか一つに記載のハニカム構造体。

【請求項9】

前記触媒は、白金、ロジウムまたはパラジウムであり、前記触媒がアルミナ層を介して担持されていることを特徴とする請求項8に記載のハニカム構造体。

【請求項10】

前記ハニカムユニットが接着層を介して複数接合されることを特徴とする請求項1乃至9のいずれか一つに記載のハニカム構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−106223(P2012−106223A)

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願番号】特願2011−27450(P2011−27450)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年6月7日(2012.6.7)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]