ハロゲン化合物含有油の無害化処理方法及び無害化処理装置

【課題】脱ハロゲン油をより効率的に中性にすることが可能なハロゲン化合物含有油の無害化処理方法及び無害化処理装置を提供する。

【解決手段】PCB混入絶縁油無害化処理装置1は、被処理油を貯留する貯留タンク11、被処理油に含まれる水を除去する減圧蒸留槽13、PCBを金属ナトリウムと反応させ脱塩素化する反応槽15、PCBの脱塩素化を確認するための分解確認槽17、処理済油に含まれる固体状の不純物を分離するろ過装置19、固体状の不純物が分離された処理済油に直接、炭酸ガスを溶解させ処理済油を中和する中和装置21を備える。

【解決手段】PCB混入絶縁油無害化処理装置1は、被処理油を貯留する貯留タンク11、被処理油に含まれる水を除去する減圧蒸留槽13、PCBを金属ナトリウムと反応させ脱塩素化する反応槽15、PCBの脱塩素化を確認するための分解確認槽17、処理済油に含まれる固体状の不純物を分離するろ過装置19、固体状の不純物が分離された処理済油に直接、炭酸ガスを溶解させ処理済油を中和する中和装置21を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、PCB混入絶縁油など油中のハロゲン化合物を金属ナトリウムで無害化するハロゲン化合物含有油の無害化処理方法及び無害化処理装置に関する。

【背景技術】

【0002】

PCB(ポリ塩化ビフェニル)は、不燃性で化学安定性及び電気絶縁性に優れるため、従来、電気機器の絶縁油などとして使用されていたが、その有害性から現在では使用が禁止され、保管されているPCB及びPCBを含有する廃油などについても、平成13年に制定された「ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法(PCB特措法)」により、平成28年7月までに処理を完了することが義務付けられている。

【0003】

PCBの脱塩素化技術は、これまでに多くの方法が提案されており、幾つかの方法は実用化されている。金属ナトリウムとPCBとを反応させPCBを脱塩素化させる方法は、PCB含有絶縁油の無害化処理に使用され、処理プラントも稼働中である。金属ナトリウムとPCB含有絶縁油とを反応させるとPCBが脱塩素化された処理済油が得られる。

【0004】

処理済油には、金属ナトリウムとPCBとの反応により生成した塩化ナトリウム、ビフェニル、ビフェニル重合物、水酸化ナトリウムなどの反応生成物のほか、未反応の金属ナトリウムが残存する。さらに被処理油にPCB含有絶縁油以外の不純物、例えば酸化変質油が含まれている場合には、これらが金属ナトリウムと反応して生成した反応生成物も含まれる。このため処理済油には水が加えられ、不純物を水で抽出し、中和処理を経て水と油に分離され、精製油が得られる。(例えば特許文献1参照)。反応生成物、未反応の金属ナトリウムは、処理済油中に固体状で分散しているので、水で抽出する代わりに遠心分離機でこれらを分離する方法も提案されている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−35159号公報

【特許文献2】特開2002−212109号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これまでに提案されているPCBの無害化方法では,PCBの分解に対しては十分な検討がなされているが、固体状の不純物を除去し得られる精製油の品質に対してはほとんど検討がなされていない。本発明者が処理方法と精製油の品質との関係を検討したところ、処理済油中の反応生成物等を水で抽出し、中和処理をすることなく油水分離し得られる精製油は、極微量の金属ナトリウム、水酸化ナトリウムが残留するため、石油製品反応試験法JIS K2252により分析するとアルカリ性を示すことがわかった。また処理済油中の反応生成物等を水で抽出する代わりに遠心分離機で分離する場合も、微量の水酸化ナトリウムなどが油に残留するため精製油は、アルカリ性を示すことがわかった。

【0007】

処理済油から反応生成物等を分離して得た精製油を再利用する場合、精製油の性状により用途が異なる。例えば、精製油が重油の規格を満足するのであれば、重油相当品の油として販売することも可能となるが、上記のように得られる精製油の品質に対してはほとんど検討がなされていない。中性の精製油を得るには、処理済油中の反応生成物等を水で抽出し、その後中和処理を行い、油水分離をすればよいが、中和処理に使用する中和剤が廃棄物となるので、薬品代が必要なこと以外に廃棄物の量が増えてしまう。一方、遠心分離機を用いれば中和剤は不要であるが、処理済油を中性にすることができない。

【0008】

本発明の目的は、脱ハロゲン油をより効率的に中性にすることが可能なハロゲン化合物含有油の無害化処理方法及び無害化処理装置を提供することである。

【課題を解決するための手段】

【0009】

本発明は、被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応工程と、前記脱ハロゲン油に含まれる固体状の不純物を分離する不純物分離工程と、不純物が分離された脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和工程と、を含むことを特徴とするハロゲン化合物含有油の無害化処理方法である。

【0010】

本発明のハロゲン化合物含有油の無害化処理方法は、不純物分離後の脱ハロゲン油に炭酸ガスを溶解させ脱ハロゲン油を中和するので、不純物分離後の脱ハロゲン油がアルカリ性であっても中性にすることができる。炭酸ガスの油に対する溶解度は、水に対する溶解度よりも大きいので、脱ハロゲン油に直接、炭酸ガスを溶解させ中和させる本方法は、従来の水を使用する方法に比べ効率的である。また操作も非常に簡単である。

【0011】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記不純物分離工程を機械的分離法で行うことを特徴とする。

【0012】

本発明のハロゲン化合物含有油の無害化処理方法では、反応工程後の脱ハロゲン油に含まれる反応生成物などの固体状の不純物の分離に、ろ過、遠心分離操作など機械的分離法を使用することができるので無害化処理工程が簡単となる。機械的分離により脱ハロゲン油に固体状の不純物が残存し、脱ハロゲン油がアルカリ性であっても、後に中和工程が控えているので中性とすることができる。

【0013】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記不純物分離工程が、前記脱ハロゲン油に水を添加し、水で固体状の不純物を抽出する工程、その後静置し油水分離する工程からなることを特徴とする。

【0014】

本発明のハロゲン化合物含有油の無害化処理方法では、反応工程後の脱ハロゲン油に含まれる反応生成物などの固体状の不純物を水で抽出するが、油水分離後に中和処理するので効率的に中和処理を行える。また固体状の不純物を抽出した水を中和処理しないので中和剤が不要であり廃棄物も増えない。

【0015】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記被処理油は、酸化変質油を含み、前記固体状の不純物には、前記酸化変質油と金属ナトリウムとが反応して生成した反応生成物も含まれることを特徴とする。

【0016】

本発明によれば、被処理油には、酸化変質油が含まれていてもよいので、例えばPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液を含むようなPCB混入絶縁油も被処理油とすることができる。

【0017】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記被処理油が低濃度PCB含有絶縁油であり、前記中和工程後の油の性状が、重油の規格を満足することを特徴とする。

【0018】

本発明のハロゲン化合物含有油の無害化処理方法を用いることで重油の規格を満足する精製油(脱ハロゲン油)を得ることができる。

【0019】

また本発明は、被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応槽と、前記脱ハロゲン油中の固体状の不純物を分離する不純物分離手段と、不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和手段と、を含むことを特徴とするハロゲン化合物含有油の無害化処理装置である。

【0020】

本発明のハロゲン化合物含有油の無害化処理装置は、固体状の不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和するので、固体状の不純物分離後の脱ハロゲン油がアルカリ性であっても、中性の精製油を得ることができる。炭酸ガスの油に対する溶解度は、水に対する溶解度よりも大きいので、脱ハロゲン油に直接、炭酸ガスを溶解させ中和させる本装置は、従来の水を使用する装置に比べ効率的である。また装置の構成も簡単である。

【0021】

また本発明のハロゲン化合物含有油の無害化処理装置は、前記ハロゲン化合物含有油の無害化処理装置において、前記中和手段が、炭酸ガス供給手段と、不純物分離後の脱ハロゲン油を連続送油可能な送油ポンプと、脱ハロゲン油と炭酸ガスとを気液接触させるスタティックミキサーとを含み、不純物分離後の脱ハロゲン油の中和処理を連続的に行うことを特徴とする。

【0022】

本発明のハロゲン化合物含有油の無害化処理装置を連続式又は半回分式のハロゲン化合物含有油の無害化処理装置として好適に使用することができる。

【発明の効果】

【0023】

本発明のハロゲン化合物含有油の無害化処理方法及び無害化処理装置は、脱ハロゲン油の中和に水を使用することなく、固体状の不純物分離後の脱ハロゲン油に炭酸ガスを直接溶解させ脱ハロゲン油を中和するので脱ハロゲン油をより効率的に中性にすることができる。

【図面の簡単な説明】

【0024】

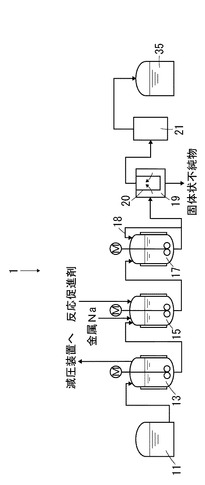

【図1】本発明の第1実施形態であるPCB混入絶縁油無害化処理装置1の概略的構成を示す図である。

【図2】図1のPCB混入絶縁油無害化処理装置1の中和装置21の概略的構成を示す図である。

【図3】図1のPCB混入絶縁油無害化処理装置1の処理手順を示すフローチャートである。

【図4】紙木類乾留物を含む絶縁油と紙木類乾留物を含まない絶縁油をフーリエ変換赤外分光法FTIRで分析した結果を示す図である。

【図5】本発明の第2実施形態であるPCB混入絶縁油無害化処理装置2の概略的構成を示す図である。

【図6】図5のPCB混入絶縁油無害化処理装置2の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0025】

図1は、本発明の第1実施形態であるPCB混入絶縁油無害化処理装置1の概略的構成を示す図である。図2は、PCB混入絶縁油無害化処理装置1の中和装置21の概略的構成を示す図である。図3は、PCB混入絶縁油無害化処理装置1の処理手順を示すフローチャートである。以下、柱上変圧器から抜き出されたPCB微量混入絶縁油と、PCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とする場合を例にとり、PCB混入絶縁油無害化処理装置1の構成及び処理手順について説明する。本発明の第1及び第2実施形態において固体状の不純物は、反応生成物、未反応の金属ナトリウムからなる。

【0026】

PCB混入絶縁油無害化処理装置1は、SPプロセス(soduim pulverulent dispersion)法を用いてPCB混入絶縁油を無害化する装置であり、金属ナトリウムと絶縁油に混入するPCBとを反応させPCBを脱塩素化し、脱塩素化された絶縁油から固体状の不純物を除去した後、中和処理し精製油を回収する。

【0027】

PCB混入絶縁油無害化処理装置1は、被処理油を貯留する貯留タンク11、被処理油に含まれる水を除去する減圧蒸留槽13、PCBを金属ナトリウムと反応させ脱塩素化する反応槽15、PCBの脱塩素化を確認するための分解確認槽17、処理済油に含まれる固体状の不純物を分離するろ過装置19、固体状の不純物が分離された処理済油に炭酸ガスを吹き込み処理済油を中和する中和装置21を備える。

【0028】

被処理油は、柱上変圧器から抜き出されたPCB微量混入絶縁油と、PCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物であり、これらは貯留タンク11に貯留された後(受入工程:ステップS1)、減圧蒸留槽13に送られる。なお、被処理油はこれに限定されるものではなく、柱上変圧器から抜き出されたPCB微量混入絶縁油のみを被処理油としてもよく、さらにPCBを多く含む絶縁油を被処理油とすることができる。

【0029】

減圧蒸留槽13は、ジャケット付き攪拌槽であり、ジャケットに加熱した熱媒を供給することで被処理油を加熱する。また減圧蒸留槽13は、槽内を減圧し被処理油に含まれる水を蒸発させ凝縮し回収する減圧装置(図示を省略)を備え、貯留タンク11から送られた被処理油は、ここで90℃程度に加熱、0.0142Mpa程度に減圧され、被処理油に含まれる水が除去される(脱水工程:ステップS2)。減圧蒸留槽13で水分が除去された被処理油は反応槽15に送られる。

【0030】

反応槽15は、ジャケット付き攪拌槽であり、ここで減圧蒸留槽13で水分が除去された被処理油に金属ナトリウムが添加される。金属ナトリウムは、絶縁油中に金属ナトリウムの微粒子を分散させた金属ナトリウム分散体(SD:soduim dispersion)として反応槽15に添加される。SD中の金属ナトリウムの大きさは、平均粒子径が約6μmである。ここでは、PCBを十分に脱塩素化し、かつ分解速度(脱塩素化速度)を速めるため、PCBを脱塩素化するに必要な金属ナトリウム量を上回る量の金属ナトリウムが添加される。被処理油と金属ナトリウムとは、攪拌されながらジャケットに供給される加熱した熱媒により90℃程度まで加熱され、PCBは金属ナトリウムと反応し脱塩素化し、被処理油は無害化される(反応工程:ステップS3)。なお、金属ナトリウム分散体を添加し所定の時間経過後に、反応促進剤として所定量の水が添加される。

【0031】

本実施形態では、被処理油にPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液を含むため、被処理油中にC=O結合及びC−O結合を含む酸化変質油が含まれる。C=O結合及びC−O結合を含む酸化変質油が含まれるのは、柱上変圧器に紙、木が含まれ、これらの乾留物が回収絶縁油に含まれることによる。図4は、紙木類乾留物を含む絶縁油と紙木類乾留物を含まない絶縁油をフーリエ変換赤外分光法FTIRで分析した結果を示す図である。紙木類乾留物を含む絶縁油にはC=Oのピーク1750cm−1が強く表れている。C=O結合を含む酸化変質油としては、カルボン酸、エステル、アルデヒド、ケトンがある。よって、本実施形態では、PCBと金属ナトリウムとの反応の他、酸化変質油と金属ナトリウム、さらには反応促進剤とが反応する。以下、反応槽15での代表的な反応を示す。

【0032】

【化1】

【0033】

以上の反応式からも分かるようにPCBが脱塩素化された被処理油(処理済油)には、反応生成物である塩化ナトリウム、水酸化ナトリウム、ビフェニル、ポリビフェニルの他、酸化変質油と金属ナトリウム、さらには反応促進剤とが反応して生成した反応生成物が含まれる。さらに反応槽15には金属ナトリウムが過剰に添加されるため、処理済油には、未反応の金属ナトリウムも残存している。上記反応生成物、未反応の金属ナトリウムは、固体状となって処理済油中に分散している。

【0034】

反応槽15でPCBが脱塩素化された処理済油は、分解確認槽17に送られ、サンプリングライン18を介してサンプリングされ、処理済油中のPCB濃度が所定の濃度以下になっているか確認される(確認工程:ステップS4)。ここでPCBが所定濃度以下に達していないことが確認されると、処理済液を反応槽15に返送し再度、PCBの脱塩素化を行う。処理済油は、PCB濃度が所定の濃度以下であることが確認されるとろ過装置19に送られる(確認工程:ステップS5)。分解確認槽17からろ過装置19への送油に際し、処理済油を冷却するなどの温度調整操作は不要である。

【0035】

ろ過装置19は、ろ材20を内蔵し処理済油に含まれる固体状の不純物である反応生成物、未反応の金属ナトリウムをろ過する(ろ過工程:ステップS6)。ろ過装置19は、特定のろ過装置に限定されるものではなく、固体状の不純物の粒径に対応したろ材を内蔵するろ過装置を用いることができる。必要に応じてろ過助剤を用いてもよいが、スプリングフィルタ又はスプリングろ過器を使用すれば、ろ過助剤を用いなくても小さい粒径のものまで十分にろ過できる。またスプリングフィルタ又はスプリングろ過器は逆洗が容易であり好ましいろ過装置といえる。もちろんスプリングフィルタ又はスプリングろ過器以外のろ過装置も使用可能であり、ろ過装置19は、必要に応じて2基設置し、交互に切換え運転可能としてもよい。

【0036】

ろ過装置19は、処理済油に含まれる固体状の不純物を完全に分離することができることが望ましいが、極端にろ材20の目開きを小さくするとろ過速度が大幅に低下する。また1μm以下の固体状の不純物を完全に分離することは現実的ではない。柱上変圧器から抜き出されたPCB微量混入絶縁油とPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とした場合の分解確認槽17出口でサンプリングした処理済油に含まれる固体状の不純物の大きさの一例を示せば、粒径2〜11μm、平均粒径9μmであり、目開きが1μmのろ材でろ過すれば95%以上、0.1μmのろ材でろ過すれば99%以上分離することができる。また処理済油中の固体状の不純物濃度は、約0.2重量%程度であり、固体状の不純物のうち未反応の金属ナトリウムは、約10%である。ろ過装置19で固体状の不純物が完全に分離されず、処理済油に粒径の小さい固体状の不純物が残存すると処理済油がアルカリ性を示す。このような処理済油は用途が限定されるが、PCB混入絶縁油無害化処理装置1は、後段に中和装置21を備えるので、一部粒径の小さい固体状の不純物が分離できず処理済油がアルカリ性であっても中和装置21を用いて中性にすることができる。

【0037】

中和装置21は、ろ過装置19で固体状の不純物がほぼ分離された処理済油に炭酸ガスを吹き込み中和する(中和工程:ステップS7)。中和装置21は、処理済油と炭酸ガスとを効率的に気液接触させるスタティックミキサー22、スタティックミキサー22に処理済油を送る送油ポンプ23、スタティックミキサー22に炭酸ガスを供給する炭酸ガス供給装置24を含む。炭酸ガス供給装置24は、炭酸ガスボンベ27、減圧弁28、電磁弁29が介装された炭酸ガス供給ライン30の他、スタティックミキサー22入口部の圧力を検出し、この圧力を所定の圧力に調節する圧力スイッチ31、圧力スイッチ31と連携し、スタティックミキサー22入口部の圧力が所定の圧力になるように電磁弁29を開閉させる制御装置33を含む。

【0038】

スタティックミキサー22は、公知のスタティックミキサーであり、ろ過装置19から送られる処理済油は、送油ポンプ23、流量計25が介装された送油ライン26を通じてスタティックミキサー22に定量供給される。一方、炭酸ガスは、炭酸ガス供給装置24を通じてスタティックミキサー22入口部の圧力が所定の圧力となるように炭酸ガスが供給される。処理済油は、スタティックミキサー22内において炭酸ガスと気液接触し、処理済油に溶解し、処理済油に含まれる反応生成物、未反応の金属ナトリウムと反応する。これにより処理済油は中和され、スタティックミキサー22から排出され、処理済油タンク35に貯留される(貯留工程:ステップS8)。

【0039】

絶縁油に対する炭酸ガスの溶解量は、大気圧下、50℃で油100mL当り69.0mL、80℃で油100mL当り53.8mLである。(出典:日本電機工業会、JEM−TR164:1988)、これに対して水に対する炭酸ガスの溶解量は、大気圧下、50℃で水100mL当り約46mL、80℃で水100mL当り約29mLであり、炭酸ガスは水よりも油の方に溶解し易いことが分かる。なお、炭酸ガスは、油に過剰に注入しても酸性になりにくいため、pHに対する緩衝性が大きい。このことから固体状の不純物を水に溶解させた後に水に炭酸ガスを吹き込み中和させるよりも、処理済油に直接、炭酸ガスを吹き込み中和させる方が効率的かつ効果的である。またろ過装置19を通過した後の処理済油に含まれる固体状の不純物は、粒径が小さくかつ量も少ないので、比較的簡単に中和させることができる。

【0040】

PCB混入絶縁油無害化処理装置1を用いて、柱上変圧器から抜き出されたPCB微量混入絶縁油とPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とし、これを処理した場合、表1に示すA重油の規格(JIS K2205)を満足する精製油を得ることができた。

【0041】

【表1】

【0042】

上記実施形態では、処理済油に含まれる固体状の不純物を分離する装置としてろ過装置19を示したが、ろ過装置19に代え、遠心分離機を用いることも可能である。さらには液体サイクロン、液体サイクロン+ろ過装置を用いてもよい。要すれば処理済油に含まれる固体状の不純物を機械的分離法で効率的に分離できる装置であればよい。また中和装置21において、スタティックミキサー22を一度通過させるだけでは処理済油のpHを十分に低下させることができない場合には、スタティックミキサー22の出口部と送油ポンプ23の吸込部とを結ぶ循環ラインを設け、処理済油の一部を循環させるようにしてもよい。スタティックミキサー22は、処理済油と炭酸ガスとを効率的に気液接触させ、炭酸ガスを処理済油に溶解させ易くする装置であるから、スタティックミキサー22に代え、例えば通気攪拌槽などを使用してもよい。

【0043】

以上のようにハロゲン化合物含有油の無害化処理装置1は、脱ハロゲン油の中和に水を使用することなく、固体状の不純物分離後の脱ハロゲン油に炭酸ガスを直接、溶解させ脱ハロゲン油を中和するので油水分離の必要がなく簡単な操作で中性の精製油を得ることができる。また固体状の不純物分離後の脱ハロゲン油に含まれる不純物は少量であるので、少ない炭酸ガスで効率的に中和させることができる。

【0044】

図5は、本発明の第2実施形態であるPCB混入絶縁油無害化処理装置2の概略的構成を示す図である。図6は、PCB混入絶縁油無害化処理装置2の処理手順を示すフローチャートである。図1及び図2に示す第1実施形態のPCB混入絶縁油無害化処理装置1と同一の構成には同一の符号を付して説明を省略する。

【0045】

PCB混入絶縁油無害化処理装置2も第1実施形態のPCB混入絶縁油無害化処理装置1と同様に、処理済油から固体状の不純物を分離した後に炭酸ガスを吹き込み、当該処理済油を中和させる点で共通するが、処理済油から固体状の不純物を分離する手段が異なる。第1実施形態のPCB混入絶縁油無害化処理装置1では、ろ過装置19を用いて処理済油から固体状の不純物を分離するが、PCB混入絶縁油無害化処理装置2では、処理済油に水を添加し、固体状の不純物を水で抽出し、その後、処理済油と水とを静置分離させることで処理済油から固体状の不純物を分離する。

【0046】

PCB混入絶縁油無害化処理装置2では、分解確認槽17からの処理済油を抽出槽41へ送る。抽出槽41は、撹拌槽であり、ここで処理済油に水を添加し、処理済油中に残存する金属ナトリウムを水和し、反応生成物を溶解させる(抽出工程:ステップS16)。従来、処理済油に多量の水を添加し、処理済油中に残存する金属ナトリウムを水和し、反応生成物を溶解させる方法においては、この後、炭酸ガスが吹き込まれ中和処理がなされるが、PCB混入絶縁油無害化処理装置2では、中和処理を行わず油水分離槽43に送る。

【0047】

油水分離槽43では、水を含む処理済油を静置し油相45と水相47とに分離させる(油水分離:ステップS17)。上層の油相45は、中和装置21に送り中和処理する。一方、水は図示を省略した抽出水再生設備に送り、再使用可能に浄化する。

【0048】

処理済油中の固体状の不純物を抽出した水を中和させるために炭酸ガスを吹き込むと、吹き込んだ炭酸ガスと水に溶解している反応生成物等とが反応するため、吹き込んだ炭酸ガスが廃棄物の一部となってしまう。このため中和処理を行わない場合に比較して廃棄物の量が増加する。これに対してPCB混入絶縁油無害化処理装置2では、処理済油中の固形分を抽出した水を中和処理せず、油水分離後の処理済油を中和処理するので廃棄物が増加しない。また固体状の不純物分離後の脱ハロゲン油に含まれる不純物は少量であるので、少ない炭酸ガスで効率的に中和させることができる。

【0049】

以上、本発明の実施形態として、PCB混入絶縁油無害化処理装置1、2を示したが、本発明は処理済油に含まれる固体状の不純物を分離した後に、処理済油に直接、炭酸ガスを溶解させ中和処理を行う点に特徴があり、本発明は、処理済油に含まれる固体状の不純物の分離方法を含め、上記実施形態に限定されるものではない。また上記実施形態では、被処理油にPCB混入絶縁油を使用する例を示したが、PCB混入絶縁油以外にも、ハロゲン化合物を含有する油を金属ナトリウムで脱ハロゲン化するプロセスに、本発明を好適に使用することができる。なお上記実施形態において、SD中の金属ナトリウムの大きさ、処理済油中の固体状の不純物の大きさ、量を数値で示したが、これは一例であり本発明は、この数値に限定されるものではない。

【符号の説明】

【0050】

1 PCB混入絶縁油無害化処理装置

11 貯留タンク

13 減圧蒸留槽

15 反応槽

17 分解確認槽

18 サンプリングライン

19 ろ過装置

20 ろ材

21 中和装置

22 スタティックミキサー

23 送油ポンプ

24 炭酸ガス供給装置

25 流量計

26 送油ライン

27 炭酸ガスボンベ

28 減圧弁

29 電磁弁

30 炭酸ガス供給ライン

31 圧力スイッチ

33 制御装置

35 処理済油タンク

41 抽出槽

43 油水分離槽

45 油相

47 水相

【技術分野】

【0001】

本発明は、PCB混入絶縁油など油中のハロゲン化合物を金属ナトリウムで無害化するハロゲン化合物含有油の無害化処理方法及び無害化処理装置に関する。

【背景技術】

【0002】

PCB(ポリ塩化ビフェニル)は、不燃性で化学安定性及び電気絶縁性に優れるため、従来、電気機器の絶縁油などとして使用されていたが、その有害性から現在では使用が禁止され、保管されているPCB及びPCBを含有する廃油などについても、平成13年に制定された「ポリ塩化ビフェニル廃棄物の適正な処理の推進に関する特別措置法(PCB特措法)」により、平成28年7月までに処理を完了することが義務付けられている。

【0003】

PCBの脱塩素化技術は、これまでに多くの方法が提案されており、幾つかの方法は実用化されている。金属ナトリウムとPCBとを反応させPCBを脱塩素化させる方法は、PCB含有絶縁油の無害化処理に使用され、処理プラントも稼働中である。金属ナトリウムとPCB含有絶縁油とを反応させるとPCBが脱塩素化された処理済油が得られる。

【0004】

処理済油には、金属ナトリウムとPCBとの反応により生成した塩化ナトリウム、ビフェニル、ビフェニル重合物、水酸化ナトリウムなどの反応生成物のほか、未反応の金属ナトリウムが残存する。さらに被処理油にPCB含有絶縁油以外の不純物、例えば酸化変質油が含まれている場合には、これらが金属ナトリウムと反応して生成した反応生成物も含まれる。このため処理済油には水が加えられ、不純物を水で抽出し、中和処理を経て水と油に分離され、精製油が得られる。(例えば特許文献1参照)。反応生成物、未反応の金属ナトリウムは、処理済油中に固体状で分散しているので、水で抽出する代わりに遠心分離機でこれらを分離する方法も提案されている(例えば特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−35159号公報

【特許文献2】特開2002−212109号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

これまでに提案されているPCBの無害化方法では,PCBの分解に対しては十分な検討がなされているが、固体状の不純物を除去し得られる精製油の品質に対してはほとんど検討がなされていない。本発明者が処理方法と精製油の品質との関係を検討したところ、処理済油中の反応生成物等を水で抽出し、中和処理をすることなく油水分離し得られる精製油は、極微量の金属ナトリウム、水酸化ナトリウムが残留するため、石油製品反応試験法JIS K2252により分析するとアルカリ性を示すことがわかった。また処理済油中の反応生成物等を水で抽出する代わりに遠心分離機で分離する場合も、微量の水酸化ナトリウムなどが油に残留するため精製油は、アルカリ性を示すことがわかった。

【0007】

処理済油から反応生成物等を分離して得た精製油を再利用する場合、精製油の性状により用途が異なる。例えば、精製油が重油の規格を満足するのであれば、重油相当品の油として販売することも可能となるが、上記のように得られる精製油の品質に対してはほとんど検討がなされていない。中性の精製油を得るには、処理済油中の反応生成物等を水で抽出し、その後中和処理を行い、油水分離をすればよいが、中和処理に使用する中和剤が廃棄物となるので、薬品代が必要なこと以外に廃棄物の量が増えてしまう。一方、遠心分離機を用いれば中和剤は不要であるが、処理済油を中性にすることができない。

【0008】

本発明の目的は、脱ハロゲン油をより効率的に中性にすることが可能なハロゲン化合物含有油の無害化処理方法及び無害化処理装置を提供することである。

【課題を解決するための手段】

【0009】

本発明は、被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応工程と、前記脱ハロゲン油に含まれる固体状の不純物を分離する不純物分離工程と、不純物が分離された脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和工程と、を含むことを特徴とするハロゲン化合物含有油の無害化処理方法である。

【0010】

本発明のハロゲン化合物含有油の無害化処理方法は、不純物分離後の脱ハロゲン油に炭酸ガスを溶解させ脱ハロゲン油を中和するので、不純物分離後の脱ハロゲン油がアルカリ性であっても中性にすることができる。炭酸ガスの油に対する溶解度は、水に対する溶解度よりも大きいので、脱ハロゲン油に直接、炭酸ガスを溶解させ中和させる本方法は、従来の水を使用する方法に比べ効率的である。また操作も非常に簡単である。

【0011】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記不純物分離工程を機械的分離法で行うことを特徴とする。

【0012】

本発明のハロゲン化合物含有油の無害化処理方法では、反応工程後の脱ハロゲン油に含まれる反応生成物などの固体状の不純物の分離に、ろ過、遠心分離操作など機械的分離法を使用することができるので無害化処理工程が簡単となる。機械的分離により脱ハロゲン油に固体状の不純物が残存し、脱ハロゲン油がアルカリ性であっても、後に中和工程が控えているので中性とすることができる。

【0013】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記不純物分離工程が、前記脱ハロゲン油に水を添加し、水で固体状の不純物を抽出する工程、その後静置し油水分離する工程からなることを特徴とする。

【0014】

本発明のハロゲン化合物含有油の無害化処理方法では、反応工程後の脱ハロゲン油に含まれる反応生成物などの固体状の不純物を水で抽出するが、油水分離後に中和処理するので効率的に中和処理を行える。また固体状の不純物を抽出した水を中和処理しないので中和剤が不要であり廃棄物も増えない。

【0015】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記被処理油は、酸化変質油を含み、前記固体状の不純物には、前記酸化変質油と金属ナトリウムとが反応して生成した反応生成物も含まれることを特徴とする。

【0016】

本発明によれば、被処理油には、酸化変質油が含まれていてもよいので、例えばPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液を含むようなPCB混入絶縁油も被処理油とすることができる。

【0017】

また本発明のハロゲン化合物含有油の無害化処理方法は、前記ハロゲン化合物含有油の無害化処理方法において、前記被処理油が低濃度PCB含有絶縁油であり、前記中和工程後の油の性状が、重油の規格を満足することを特徴とする。

【0018】

本発明のハロゲン化合物含有油の無害化処理方法を用いることで重油の規格を満足する精製油(脱ハロゲン油)を得ることができる。

【0019】

また本発明は、被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応槽と、前記脱ハロゲン油中の固体状の不純物を分離する不純物分離手段と、不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和手段と、を含むことを特徴とするハロゲン化合物含有油の無害化処理装置である。

【0020】

本発明のハロゲン化合物含有油の無害化処理装置は、固体状の不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和するので、固体状の不純物分離後の脱ハロゲン油がアルカリ性であっても、中性の精製油を得ることができる。炭酸ガスの油に対する溶解度は、水に対する溶解度よりも大きいので、脱ハロゲン油に直接、炭酸ガスを溶解させ中和させる本装置は、従来の水を使用する装置に比べ効率的である。また装置の構成も簡単である。

【0021】

また本発明のハロゲン化合物含有油の無害化処理装置は、前記ハロゲン化合物含有油の無害化処理装置において、前記中和手段が、炭酸ガス供給手段と、不純物分離後の脱ハロゲン油を連続送油可能な送油ポンプと、脱ハロゲン油と炭酸ガスとを気液接触させるスタティックミキサーとを含み、不純物分離後の脱ハロゲン油の中和処理を連続的に行うことを特徴とする。

【0022】

本発明のハロゲン化合物含有油の無害化処理装置を連続式又は半回分式のハロゲン化合物含有油の無害化処理装置として好適に使用することができる。

【発明の効果】

【0023】

本発明のハロゲン化合物含有油の無害化処理方法及び無害化処理装置は、脱ハロゲン油の中和に水を使用することなく、固体状の不純物分離後の脱ハロゲン油に炭酸ガスを直接溶解させ脱ハロゲン油を中和するので脱ハロゲン油をより効率的に中性にすることができる。

【図面の簡単な説明】

【0024】

【図1】本発明の第1実施形態であるPCB混入絶縁油無害化処理装置1の概略的構成を示す図である。

【図2】図1のPCB混入絶縁油無害化処理装置1の中和装置21の概略的構成を示す図である。

【図3】図1のPCB混入絶縁油無害化処理装置1の処理手順を示すフローチャートである。

【図4】紙木類乾留物を含む絶縁油と紙木類乾留物を含まない絶縁油をフーリエ変換赤外分光法FTIRで分析した結果を示す図である。

【図5】本発明の第2実施形態であるPCB混入絶縁油無害化処理装置2の概略的構成を示す図である。

【図6】図5のPCB混入絶縁油無害化処理装置2の処理手順を示すフローチャートである。

【発明を実施するための形態】

【0025】

図1は、本発明の第1実施形態であるPCB混入絶縁油無害化処理装置1の概略的構成を示す図である。図2は、PCB混入絶縁油無害化処理装置1の中和装置21の概略的構成を示す図である。図3は、PCB混入絶縁油無害化処理装置1の処理手順を示すフローチャートである。以下、柱上変圧器から抜き出されたPCB微量混入絶縁油と、PCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とする場合を例にとり、PCB混入絶縁油無害化処理装置1の構成及び処理手順について説明する。本発明の第1及び第2実施形態において固体状の不純物は、反応生成物、未反応の金属ナトリウムからなる。

【0026】

PCB混入絶縁油無害化処理装置1は、SPプロセス(soduim pulverulent dispersion)法を用いてPCB混入絶縁油を無害化する装置であり、金属ナトリウムと絶縁油に混入するPCBとを反応させPCBを脱塩素化し、脱塩素化された絶縁油から固体状の不純物を除去した後、中和処理し精製油を回収する。

【0027】

PCB混入絶縁油無害化処理装置1は、被処理油を貯留する貯留タンク11、被処理油に含まれる水を除去する減圧蒸留槽13、PCBを金属ナトリウムと反応させ脱塩素化する反応槽15、PCBの脱塩素化を確認するための分解確認槽17、処理済油に含まれる固体状の不純物を分離するろ過装置19、固体状の不純物が分離された処理済油に炭酸ガスを吹き込み処理済油を中和する中和装置21を備える。

【0028】

被処理油は、柱上変圧器から抜き出されたPCB微量混入絶縁油と、PCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物であり、これらは貯留タンク11に貯留された後(受入工程:ステップS1)、減圧蒸留槽13に送られる。なお、被処理油はこれに限定されるものではなく、柱上変圧器から抜き出されたPCB微量混入絶縁油のみを被処理油としてもよく、さらにPCBを多く含む絶縁油を被処理油とすることができる。

【0029】

減圧蒸留槽13は、ジャケット付き攪拌槽であり、ジャケットに加熱した熱媒を供給することで被処理油を加熱する。また減圧蒸留槽13は、槽内を減圧し被処理油に含まれる水を蒸発させ凝縮し回収する減圧装置(図示を省略)を備え、貯留タンク11から送られた被処理油は、ここで90℃程度に加熱、0.0142Mpa程度に減圧され、被処理油に含まれる水が除去される(脱水工程:ステップS2)。減圧蒸留槽13で水分が除去された被処理油は反応槽15に送られる。

【0030】

反応槽15は、ジャケット付き攪拌槽であり、ここで減圧蒸留槽13で水分が除去された被処理油に金属ナトリウムが添加される。金属ナトリウムは、絶縁油中に金属ナトリウムの微粒子を分散させた金属ナトリウム分散体(SD:soduim dispersion)として反応槽15に添加される。SD中の金属ナトリウムの大きさは、平均粒子径が約6μmである。ここでは、PCBを十分に脱塩素化し、かつ分解速度(脱塩素化速度)を速めるため、PCBを脱塩素化するに必要な金属ナトリウム量を上回る量の金属ナトリウムが添加される。被処理油と金属ナトリウムとは、攪拌されながらジャケットに供給される加熱した熱媒により90℃程度まで加熱され、PCBは金属ナトリウムと反応し脱塩素化し、被処理油は無害化される(反応工程:ステップS3)。なお、金属ナトリウム分散体を添加し所定の時間経過後に、反応促進剤として所定量の水が添加される。

【0031】

本実施形態では、被処理油にPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液を含むため、被処理油中にC=O結合及びC−O結合を含む酸化変質油が含まれる。C=O結合及びC−O結合を含む酸化変質油が含まれるのは、柱上変圧器に紙、木が含まれ、これらの乾留物が回収絶縁油に含まれることによる。図4は、紙木類乾留物を含む絶縁油と紙木類乾留物を含まない絶縁油をフーリエ変換赤外分光法FTIRで分析した結果を示す図である。紙木類乾留物を含む絶縁油にはC=Oのピーク1750cm−1が強く表れている。C=O結合を含む酸化変質油としては、カルボン酸、エステル、アルデヒド、ケトンがある。よって、本実施形態では、PCBと金属ナトリウムとの反応の他、酸化変質油と金属ナトリウム、さらには反応促進剤とが反応する。以下、反応槽15での代表的な反応を示す。

【0032】

【化1】

【0033】

以上の反応式からも分かるようにPCBが脱塩素化された被処理油(処理済油)には、反応生成物である塩化ナトリウム、水酸化ナトリウム、ビフェニル、ポリビフェニルの他、酸化変質油と金属ナトリウム、さらには反応促進剤とが反応して生成した反応生成物が含まれる。さらに反応槽15には金属ナトリウムが過剰に添加されるため、処理済油には、未反応の金属ナトリウムも残存している。上記反応生成物、未反応の金属ナトリウムは、固体状となって処理済油中に分散している。

【0034】

反応槽15でPCBが脱塩素化された処理済油は、分解確認槽17に送られ、サンプリングライン18を介してサンプリングされ、処理済油中のPCB濃度が所定の濃度以下になっているか確認される(確認工程:ステップS4)。ここでPCBが所定濃度以下に達していないことが確認されると、処理済液を反応槽15に返送し再度、PCBの脱塩素化を行う。処理済油は、PCB濃度が所定の濃度以下であることが確認されるとろ過装置19に送られる(確認工程:ステップS5)。分解確認槽17からろ過装置19への送油に際し、処理済油を冷却するなどの温度調整操作は不要である。

【0035】

ろ過装置19は、ろ材20を内蔵し処理済油に含まれる固体状の不純物である反応生成物、未反応の金属ナトリウムをろ過する(ろ過工程:ステップS6)。ろ過装置19は、特定のろ過装置に限定されるものではなく、固体状の不純物の粒径に対応したろ材を内蔵するろ過装置を用いることができる。必要に応じてろ過助剤を用いてもよいが、スプリングフィルタ又はスプリングろ過器を使用すれば、ろ過助剤を用いなくても小さい粒径のものまで十分にろ過できる。またスプリングフィルタ又はスプリングろ過器は逆洗が容易であり好ましいろ過装置といえる。もちろんスプリングフィルタ又はスプリングろ過器以外のろ過装置も使用可能であり、ろ過装置19は、必要に応じて2基設置し、交互に切換え運転可能としてもよい。

【0036】

ろ過装置19は、処理済油に含まれる固体状の不純物を完全に分離することができることが望ましいが、極端にろ材20の目開きを小さくするとろ過速度が大幅に低下する。また1μm以下の固体状の不純物を完全に分離することは現実的ではない。柱上変圧器から抜き出されたPCB微量混入絶縁油とPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とした場合の分解確認槽17出口でサンプリングした処理済油に含まれる固体状の不純物の大きさの一例を示せば、粒径2〜11μm、平均粒径9μmであり、目開きが1μmのろ材でろ過すれば95%以上、0.1μmのろ材でろ過すれば99%以上分離することができる。また処理済油中の固体状の不純物濃度は、約0.2重量%程度であり、固体状の不純物のうち未反応の金属ナトリウムは、約10%である。ろ過装置19で固体状の不純物が完全に分離されず、処理済油に粒径の小さい固体状の不純物が残存すると処理済油がアルカリ性を示す。このような処理済油は用途が限定されるが、PCB混入絶縁油無害化処理装置1は、後段に中和装置21を備えるので、一部粒径の小さい固体状の不純物が分離できず処理済油がアルカリ性であっても中和装置21を用いて中性にすることができる。

【0037】

中和装置21は、ろ過装置19で固体状の不純物がほぼ分離された処理済油に炭酸ガスを吹き込み中和する(中和工程:ステップS7)。中和装置21は、処理済油と炭酸ガスとを効率的に気液接触させるスタティックミキサー22、スタティックミキサー22に処理済油を送る送油ポンプ23、スタティックミキサー22に炭酸ガスを供給する炭酸ガス供給装置24を含む。炭酸ガス供給装置24は、炭酸ガスボンベ27、減圧弁28、電磁弁29が介装された炭酸ガス供給ライン30の他、スタティックミキサー22入口部の圧力を検出し、この圧力を所定の圧力に調節する圧力スイッチ31、圧力スイッチ31と連携し、スタティックミキサー22入口部の圧力が所定の圧力になるように電磁弁29を開閉させる制御装置33を含む。

【0038】

スタティックミキサー22は、公知のスタティックミキサーであり、ろ過装置19から送られる処理済油は、送油ポンプ23、流量計25が介装された送油ライン26を通じてスタティックミキサー22に定量供給される。一方、炭酸ガスは、炭酸ガス供給装置24を通じてスタティックミキサー22入口部の圧力が所定の圧力となるように炭酸ガスが供給される。処理済油は、スタティックミキサー22内において炭酸ガスと気液接触し、処理済油に溶解し、処理済油に含まれる反応生成物、未反応の金属ナトリウムと反応する。これにより処理済油は中和され、スタティックミキサー22から排出され、処理済油タンク35に貯留される(貯留工程:ステップS8)。

【0039】

絶縁油に対する炭酸ガスの溶解量は、大気圧下、50℃で油100mL当り69.0mL、80℃で油100mL当り53.8mLである。(出典:日本電機工業会、JEM−TR164:1988)、これに対して水に対する炭酸ガスの溶解量は、大気圧下、50℃で水100mL当り約46mL、80℃で水100mL当り約29mLであり、炭酸ガスは水よりも油の方に溶解し易いことが分かる。なお、炭酸ガスは、油に過剰に注入しても酸性になりにくいため、pHに対する緩衝性が大きい。このことから固体状の不純物を水に溶解させた後に水に炭酸ガスを吹き込み中和させるよりも、処理済油に直接、炭酸ガスを吹き込み中和させる方が効率的かつ効果的である。またろ過装置19を通過した後の処理済油に含まれる固体状の不純物は、粒径が小さくかつ量も少ないので、比較的簡単に中和させることができる。

【0040】

PCB混入絶縁油無害化処理装置1を用いて、柱上変圧器から抜き出されたPCB微量混入絶縁油とPCB微量混入絶縁油を抜き出した後の柱上変圧器を破砕しこれを真空加熱し回収される留出液との混合物を被処理油とし、これを処理した場合、表1に示すA重油の規格(JIS K2205)を満足する精製油を得ることができた。

【0041】

【表1】

【0042】

上記実施形態では、処理済油に含まれる固体状の不純物を分離する装置としてろ過装置19を示したが、ろ過装置19に代え、遠心分離機を用いることも可能である。さらには液体サイクロン、液体サイクロン+ろ過装置を用いてもよい。要すれば処理済油に含まれる固体状の不純物を機械的分離法で効率的に分離できる装置であればよい。また中和装置21において、スタティックミキサー22を一度通過させるだけでは処理済油のpHを十分に低下させることができない場合には、スタティックミキサー22の出口部と送油ポンプ23の吸込部とを結ぶ循環ラインを設け、処理済油の一部を循環させるようにしてもよい。スタティックミキサー22は、処理済油と炭酸ガスとを効率的に気液接触させ、炭酸ガスを処理済油に溶解させ易くする装置であるから、スタティックミキサー22に代え、例えば通気攪拌槽などを使用してもよい。

【0043】

以上のようにハロゲン化合物含有油の無害化処理装置1は、脱ハロゲン油の中和に水を使用することなく、固体状の不純物分離後の脱ハロゲン油に炭酸ガスを直接、溶解させ脱ハロゲン油を中和するので油水分離の必要がなく簡単な操作で中性の精製油を得ることができる。また固体状の不純物分離後の脱ハロゲン油に含まれる不純物は少量であるので、少ない炭酸ガスで効率的に中和させることができる。

【0044】

図5は、本発明の第2実施形態であるPCB混入絶縁油無害化処理装置2の概略的構成を示す図である。図6は、PCB混入絶縁油無害化処理装置2の処理手順を示すフローチャートである。図1及び図2に示す第1実施形態のPCB混入絶縁油無害化処理装置1と同一の構成には同一の符号を付して説明を省略する。

【0045】

PCB混入絶縁油無害化処理装置2も第1実施形態のPCB混入絶縁油無害化処理装置1と同様に、処理済油から固体状の不純物を分離した後に炭酸ガスを吹き込み、当該処理済油を中和させる点で共通するが、処理済油から固体状の不純物を分離する手段が異なる。第1実施形態のPCB混入絶縁油無害化処理装置1では、ろ過装置19を用いて処理済油から固体状の不純物を分離するが、PCB混入絶縁油無害化処理装置2では、処理済油に水を添加し、固体状の不純物を水で抽出し、その後、処理済油と水とを静置分離させることで処理済油から固体状の不純物を分離する。

【0046】

PCB混入絶縁油無害化処理装置2では、分解確認槽17からの処理済油を抽出槽41へ送る。抽出槽41は、撹拌槽であり、ここで処理済油に水を添加し、処理済油中に残存する金属ナトリウムを水和し、反応生成物を溶解させる(抽出工程:ステップS16)。従来、処理済油に多量の水を添加し、処理済油中に残存する金属ナトリウムを水和し、反応生成物を溶解させる方法においては、この後、炭酸ガスが吹き込まれ中和処理がなされるが、PCB混入絶縁油無害化処理装置2では、中和処理を行わず油水分離槽43に送る。

【0047】

油水分離槽43では、水を含む処理済油を静置し油相45と水相47とに分離させる(油水分離:ステップS17)。上層の油相45は、中和装置21に送り中和処理する。一方、水は図示を省略した抽出水再生設備に送り、再使用可能に浄化する。

【0048】

処理済油中の固体状の不純物を抽出した水を中和させるために炭酸ガスを吹き込むと、吹き込んだ炭酸ガスと水に溶解している反応生成物等とが反応するため、吹き込んだ炭酸ガスが廃棄物の一部となってしまう。このため中和処理を行わない場合に比較して廃棄物の量が増加する。これに対してPCB混入絶縁油無害化処理装置2では、処理済油中の固形分を抽出した水を中和処理せず、油水分離後の処理済油を中和処理するので廃棄物が増加しない。また固体状の不純物分離後の脱ハロゲン油に含まれる不純物は少量であるので、少ない炭酸ガスで効率的に中和させることができる。

【0049】

以上、本発明の実施形態として、PCB混入絶縁油無害化処理装置1、2を示したが、本発明は処理済油に含まれる固体状の不純物を分離した後に、処理済油に直接、炭酸ガスを溶解させ中和処理を行う点に特徴があり、本発明は、処理済油に含まれる固体状の不純物の分離方法を含め、上記実施形態に限定されるものではない。また上記実施形態では、被処理油にPCB混入絶縁油を使用する例を示したが、PCB混入絶縁油以外にも、ハロゲン化合物を含有する油を金属ナトリウムで脱ハロゲン化するプロセスに、本発明を好適に使用することができる。なお上記実施形態において、SD中の金属ナトリウムの大きさ、処理済油中の固体状の不純物の大きさ、量を数値で示したが、これは一例であり本発明は、この数値に限定されるものではない。

【符号の説明】

【0050】

1 PCB混入絶縁油無害化処理装置

11 貯留タンク

13 減圧蒸留槽

15 反応槽

17 分解確認槽

18 サンプリングライン

19 ろ過装置

20 ろ材

21 中和装置

22 スタティックミキサー

23 送油ポンプ

24 炭酸ガス供給装置

25 流量計

26 送油ライン

27 炭酸ガスボンベ

28 減圧弁

29 電磁弁

30 炭酸ガス供給ライン

31 圧力スイッチ

33 制御装置

35 処理済油タンク

41 抽出槽

43 油水分離槽

45 油相

47 水相

【特許請求の範囲】

【請求項1】

被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応工程と、

前記脱ハロゲン油に含まれる固体状の不純物を分離する不純物分離工程と、

不純物が分離された脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和工程と、

を含むことを特徴とするハロゲン化合物含有油の無害化処理方法。

【請求項2】

前記不純物分離工程を機械的分離法で行うことを特徴とする請求項1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項3】

前記不純物分離工程が、前記脱ハロゲン油に水を添加し、水で固体状の不純物を抽出する工程、その後静置し油水分離する工程からなることを特徴とする請求項1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項4】

前記被処理油は、酸化変質油を含み、前記固体状の不純物には、前記酸化変質油と金属ナトリウムとが反応して生成した反応生成物も含まれることを特徴とする請求項1から3のいずれか1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項5】

前記被処理油が低濃度PCB含有絶縁油であり、前記中和工程後の油の性状が、重油の規格を満足することを特徴とする請求項1から4のいずれか1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項6】

被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応槽と、

前記脱ハロゲン油中の固体状の不純物を分離する不純物分離手段と、

不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和手段と、

を含むことを特徴とするハロゲン化合物含有油の無害化処理装置。

【請求項7】

前記中和手段が、炭酸ガス供給手段と、不純物分離後の脱ハロゲン油を連続送油可能な送油ポンプと、脱ハロゲン油と炭酸ガスとを気液接触させるスタティックミキサーとを含み、

不純物分離後の脱ハロゲン油の中和処理を連続的に行うことを特徴とする請求項6に記載のハロゲン化合物含有油の無害化処理装置。

【請求項1】

被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応工程と、

前記脱ハロゲン油に含まれる固体状の不純物を分離する不純物分離工程と、

不純物が分離された脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和工程と、

を含むことを特徴とするハロゲン化合物含有油の無害化処理方法。

【請求項2】

前記不純物分離工程を機械的分離法で行うことを特徴とする請求項1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項3】

前記不純物分離工程が、前記脱ハロゲン油に水を添加し、水で固体状の不純物を抽出する工程、その後静置し油水分離する工程からなることを特徴とする請求項1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項4】

前記被処理油は、酸化変質油を含み、前記固体状の不純物には、前記酸化変質油と金属ナトリウムとが反応して生成した反応生成物も含まれることを特徴とする請求項1から3のいずれか1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項5】

前記被処理油が低濃度PCB含有絶縁油であり、前記中和工程後の油の性状が、重油の規格を満足することを特徴とする請求項1から4のいずれか1に記載のハロゲン化合物含有油の無害化処理方法。

【請求項6】

被処理油中のハロゲン化合物を金属ナトリウムで脱ハロゲン化し脱ハロゲン油を得る反応槽と、

前記脱ハロゲン油中の固体状の不純物を分離する不純物分離手段と、

不純物分離後の脱ハロゲン油に直接、炭酸ガスを溶解させ脱ハロゲン油を中和する中和手段と、

を含むことを特徴とするハロゲン化合物含有油の無害化処理装置。

【請求項7】

前記中和手段が、炭酸ガス供給手段と、不純物分離後の脱ハロゲン油を連続送油可能な送油ポンプと、脱ハロゲン油と炭酸ガスとを気液接触させるスタティックミキサーとを含み、

不純物分離後の脱ハロゲン油の中和処理を連続的に行うことを特徴とする請求項6に記載のハロゲン化合物含有油の無害化処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−56066(P2013−56066A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196591(P2011−196591)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000211307)中国電力株式会社 (6,505)

【Fターム(参考)】

[ Back to top ]