ハロゲン系有害物質の除去・浄化・無害化装置

【課題】被処理排水中に含有される汚染難燃剤や塩素系ハロゲン化炭化水素等のハロゲン系有害物質を極めて合理的に除去・浄化・無害化することができるハロゲン系有害物質の除去・浄化・無害化装置の提供を課題とする。

【解決手段】ハロゲン系有害物質を凝集・粗大化させる凝集処理部10、被処理排水をろ過するろ過処理部20、吸着材32を備えた吸着処理部30を有するろ過吸着浄化手段Aと、ハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部40、脱離・溶出処理部40で残存した溶剤を回収する回収処理部50、脱離・溶出処理部40及び回収処理部50を経て集められた溶剤を再生のため精製する蒸留塔62を備えた精製処理部60を有する抽出再生手段Bとを備え、ろ過吸着浄化手段Aと抽出再生手段Bとをダイオキシンの生成温度未満の処理温度で行うように構成した。

【解決手段】ハロゲン系有害物質を凝集・粗大化させる凝集処理部10、被処理排水をろ過するろ過処理部20、吸着材32を備えた吸着処理部30を有するろ過吸着浄化手段Aと、ハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部40、脱離・溶出処理部40で残存した溶剤を回収する回収処理部50、脱離・溶出処理部40及び回収処理部50を経て集められた溶剤を再生のため精製する蒸留塔62を備えた精製処理部60を有する抽出再生手段Bとを備え、ろ過吸着浄化手段Aと抽出再生手段Bとをダイオキシンの生成温度未満の処理温度で行うように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はハロゲン系有害物質を含む被処理排水からハロゲン系有害物質の除去・浄化・無害化を図る装置に関する。

【背景技術】

【0002】

日々の生活空間において使用される電化製品または衣類、繊維製品、インテリア製品、或いはプラスチック製品等は、製品の性状改善、火災防止対策の観点から、製品の発火、燃焼を抑制するために臭素化ジフェニルエーテル、ヘキサブロモシクロドデカン、四臭素化ビスフェノールA等の臭素化難燃剤(以下、難燃剤と略記)を添加して製品化されている。難燃剤または塩素系ハロゲン化炭化水素等の物質は環境ホルモン作用や、内臓、生殖器等への悪影響が指摘され、人類の生存を脅かす要因として、第2のPCBと恐れられる所以である。難燃剤については生態蓄積性、残留性に基づく有害性に関するデータ報告はしばしば見られるが、法規制されていないこともあって日常生活におけるリスク回避などの具体的な対策技術の開発が遅れていた。またリサイクル、焼却、埋め立てなどの後処理についても系統的な浄化システムがなく、飛散防止に努める程度の処理が一般的であった。

しかし欧米、特にEU諸国では平成18年7月1日より一部の難燃剤の製造、使用または処分に関する規制がなされており、EU―RoHS「EU―特定有害物質使用規制」が提示されている。わが国でも、過年に環境省が発表した難燃剤に関する調査結果を契機として議論が高まり、今後法律によって規制される方向にあり、広範囲且つ厳密な処理技術の開発が必要不可欠な状態となった。

特に難燃剤の有害物質は大気拡散、排水域放流を経て経口摂取されて生体に影響を及ぼすとされることから、これらの物質が環境に排出される前に除去できる合理的且つ高性能で安価な処理システムの開発が待たれる状況にある。

【0003】

難燃剤の発生源は、繊維産業、プラスチック加工産業、電器産業などの製造過程において、原材料への難燃剤の添加、混合段階である製造装置、製造過程での難燃化処理、廃棄物として処理する過程での排水、排ガス、廃棄物等が重要な発生源である。従って、これらの製造設備における排水、排ガス、廃棄物が当面の処理対象で、排水、排ガス、廃棄物から捕捉、分離された難燃剤を無害化する方法の確立が重要な課題となる。

一方、特開2005−21786号公報には被処理ガスに含まれる有機ハロゲン化合物を被処理ガスから除去し、無害化する有機ハロゲン化合物の除去・無害化装置が提供されている。

【特許文献1】特開2005−21786号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示す有機ハロゲン化合物の除去・無害化装置は被処理ガス中に含まれる有機ハロゲン化合物を被処理ガスから除去し、無害化する点において利点となるものであるが、あくまで被処理ガスに対応するものであって、被処理排水に対しては対応できないという問題があった。

また難燃剤を含有する電化製品の処分については、これまでに一部マテリアルリサイクル、高温焼却法や固形化埋め立て処分法が試行されてきたが、処分法は、熱処理に伴うダイオキシン生成リスクがあり、埋め立てでは根本的な完全対策でないことに加えて再溶出、立地条件、処理対策コストの点にも問題がある。このように安全上の見地から技術的に解決しなければならない課題が多く、製品関連の製造設備での排出抑制対策や高性能な浄化処理システムの完成が必要とされているのが実情である。

【0005】

そこで本発明は従来の問題を解決し、被処理排水中に含有される汚染難燃剤や塩素系ハロゲン化炭化水素等のハロゲン系有害物質を極めて合理的に除去・浄化・無害化することができるハロゲン系有害物質の除去・浄化・無害化装置の提供を課題とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため本発明のハロゲン系有害物質の除去・浄化・無害化装置は、被処理排水に含まれるハロゲン系有害物質を被処理排水から除去・浄化・無害化する装置であって、前記ハロゲン系有害物質を凝集・粗大化させる凝集処理部と、前記ハロゲン系有害物質を含んだ被処理排水をろ過するろ過処理部と、前記ハロゲン系有害物質を吸着する吸着材を備えた吸着処理部とを有するろ過吸着浄化手段と、前記ろ過処理部と吸着処理部でろ過と吸着を行ったハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部と、前記脱離・溶出処理部で残存した溶剤を回収する回収処理部と、前記脱離・溶出処理部及び回収処理部を経て集められた溶剤を再生のため精製する蒸留塔を備えた精製処理部とを有する抽出再生手段とを備え、前記ろ過吸着浄化手段と抽出再生手段とをダイオキシンの生成温度未満の処理温度で行うように構成したことを第1の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1の特徴に加えて、凝集処理部での処理は、被処理排水にポリ塩化アルミ等の浮遊粒子凝集剤と無機珪藻土や砂粒子等のろ過助剤とを添加して行うことを第2の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1又は第2の特徴に加えて、ろ過処理部は複数層からなる再生式フィルタを備えることを第3の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第3の何れかに記載の特徴に加えて、吸着材は100〜500Åの中間細孔と30〜50Åのマクロ細孔とからなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなることを第4の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第4の何れかに記載の特徴に加えて、脱離・溶出処理部で用いる抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いることを第5の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第5の特徴に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行うことを第6の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第6の特徴に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせての脱離・溶出を行うことを第7の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第7の何れかに記載の特徴に加えて、ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においてはろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせるように構成したことを第8の特徴としている。

【発明の効果】

【0007】

請求項1に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、ろ過吸着浄化手段と抽出再生手段をダイオキシンの生成温度未満の処理温度で行う構成としているので、全ての手段でダイオキシンを発生させることなく安全に行うことができる。

【0008】

請求項2に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1に記載の構成による作用効果に加えて、凝集処理部での被処理排水の処理をポリ塩化アルミ等の浮遊粒子凝集剤を用いて行う構成としているので、被処理排水に含まれるハロゲン系有害物質が付着、吸着した浮遊粒子を効果的に凝集、粗大化させることができる。

また無機珪藻土や砂粒子等のろ過助剤を添加する構成としていることから、前記ポリ塩化アルミ等の浮遊粒子凝集剤と相まって、ろ過処理部での浮遊粒子の効率的な捕捉が可能となる。更に無機珪藻土や砂粒子等のろ過助剤を添加することで抽出溶剤、脱着蒸気の均一流通にも資することができる。

【0009】

請求項3に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1又は請求項2に記載の構成による作用効果に加えて、ろ過処理部は複数層からなる再生式フィルタを備える構成としているので、水中の浮遊粒子に付着、吸着するハロゲン系有害物質の定量的な捕捉と他の混在物の除去を効果的に行うことができる。

【0010】

請求項4に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜3の何れかに記載の構成による作用効果に加えて、吸着材は100〜500Åの中間細孔と30〜50Åとのマクロ細孔からなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなるので、ハロゲン系有害物質の効果的な吸着、捕捉が可能となり、その処理速度も向上させることができる。また再生・再利用にも十分に対応できるものとすることができる。

【0011】

請求項5に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜4の何れかに記載の構成による作用効果に加えて、抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いる構成としているので、浸透性、溶解性が大きく、多量の共存不純物成分を含む浮遊粒子に付着、吸着したハロゲン系有害物質の脱離・溶出を確実に行うことができる。

【0012】

請求項6に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項5に記載の構成による作用効果に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行う構成としている。ハロゲン系有害物質を含む汚泥や吸着材は多量の水分を含むところ、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行うことで、水溶性炭化水素系溶剤が有する浸透性、溶解性により汚泥や吸着材からハロゲン系有害物質の脱離・溶出を効率的に行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することで、汚泥や吸着材の性状を疎水性溶剤に対して親和性のあるものに変えることができる。よってその後、アセトン等の水溶性炭化水素系溶剤よりもハロゲン系有害物質の溶解度が大きいトルエン、キシレン等の疎水性炭化水素系溶剤を用いての効率的な脱離・溶出が可能となる。

このように、第1段階としてアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後第2段階としてトルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行う構成とすることで、水溶性炭化水素系溶剤のみ或いは疎水性炭化水素系溶剤のみで脱離・溶出を行う場合に比べて、汚泥や吸着材からのハロゲン系有害物質の抽出効率を向上させることができる。

【0013】

請求項7に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項6に記載の構成による作用効果に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせて脱離・溶出を行う構成としている。ハロゲン系有害物質を含む汚泥や吸着材は多量の水分を含むところ、まず水溶性炭化水素系溶剤のうち特にアセトンを単独で用いて脱離・溶出を行うことで、一層効率的に汚泥や吸着材からハロゲン系有害物質の脱離・溶出を行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することで、汚泥や吸着材の性状を疎水性溶剤に対して親和性のあるものに変えることができる。よってその後、水溶性炭化水素系溶剤よりもハロゲン系有害物質の溶解度が大きい疎水性炭化水素系溶剤のうち、特にトルエン、キシレンを単独或いは組み合わせて用いることにより、他の疎水性炭化水素系溶剤を用いる場合に比べて、一層効率的な脱離・溶出が可能となる。

このように、第1段階として水溶性炭化水素系溶剤であるアセトンのみで脱離・溶出を行い、その後第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせて脱離・溶出を行う構成とすることで、汚泥や吸着材からハロゲン系有害物質を抽出できる効率をより一層向上させることができる。

【0014】

請求項8に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜7の何れかに記載の構成による作用効果に加えて、ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においては前記ろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては前記抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせる構成としたので、ハロゲン系有害物質のろ過吸着浄化手段とハロゲン系有害物質の抽出再生手段とを切り替えて行うことができ、ハロゲン系有害物質の除去・浄化・無害化を連続処理して効率よく行うことができる。

【発明を実施するための最良の形態】

【0015】

以下の図面を参照して、本発明の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置について説明する。

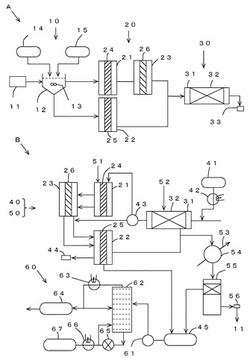

図1は本発明の第1の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図、図2は本発明の第2の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。図3は本発明の実施例1における助剤添加による溶剤通液速度試験の測定結果を示す図、図4は本発明の実施例2における溶剤による難燃剤の抽出試験の測定結果を示す図、図5は本発明の実施例3における溶剤との接触時間による難燃剤の抽出試験の測定結果を示す図、図6は本発明の実施例4における吸着材の吸着率試験の測定結果を示す図である。

【0016】

まず図1を参照して、本発明の第1の実施形態のハロゲン系有害物質の除去・浄化・無害化装置を説明する。

この装置は、凝集処理部10とろ過処理部20と吸着処理部30とからなるろ過吸着浄化手段Aと、脱離・溶出処理部40と回収処理部50と精製処理部60とからなる抽出再生手段Bとを備える。ここで、ろ過処理部20と吸着処理部30との対は、図1にあるように少なくとも2対以上用いる。

前記凝集処理部10は、被処理排水中に含まれる難燃剤等のハロゲン系有害物質を凝集剤により凝集、粗大化させるためのもので、被処理排水11、受水槽12、攪拌機13、凝集剤14、助剤15とからなる。まず被処理排水11が受水槽12へ送られ、凝集剤14及び助剤15を添加されて攪拌機13により混合され、浮遊粒子が凝集、粗大化される。そしてろ過処理部20へ送られる。

ここで凝集剤14はポリ塩化アルミ等の浮遊粒子凝集剤を用い、助剤15は無機珪藻土や砂粒子等のろ過助剤を用いる。このように凝集剤14に加えて助剤15を併せて添加することで、凝集剤14と相まって、ろ過処理部20での浮遊粒子の効率的な捕捉が可能となる。更に抽出溶剤、脱着蒸気の均一流通にも資することができる。

ここで、被処理排水に対する助剤の添加率は被処理排水に含まれる浮遊粒子の粒子径、共存成分の性状等によって異なるが、被処理排水の容量に対して100分の1〜2分の1、費用効果を考慮すれば30分の1〜10分の1であることが望ましい。

【0017】

ろ過処理部20は前記凝集処理部10から送られてきた被処理排水11をろ過するためのもので、砂ろ過フィルタ21、22とマイクロフィルタ23とからなる。砂ろ過フィルタ21とマイクロフィルタ23は前記凝集処理部10において浮遊粒子が凝集・粗大化された被処理排水11の上澄み水をろ過するためのもので、砂ろ過フィルタ22は前記凝集処理部10において凝集・粗大化された沈殿物をろ過するためのものである。このように上澄み水と沈殿物とを異なるフィルタに分けてろ過することで、ろ過時間の短縮と効率化を図ることができる。また上澄み水については、砂ろ過フィルタ21に加えてマイクロフィルタ23による2段階のろ過を行う構成とすることで、微細な浮遊粒子をより一層確実に捕捉することができる。

また砂ろ過フィルタ21、22とマイクロフィルタ23の何れのフィルタも多層再生式フィルタとしている。このように多層再生式フィルタを用いることで、水中の浮遊粒子に付着、吸着する難燃剤の定量的な捕捉と他の混在物の除去を効率的に行うことができる。

このろ過処理部20でろ過された被処理排水11は吸着処理部30へ送られる。なお、ろ過処理部20での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行うようにする。本発明では0〜50℃の常温で行い、ダイオキシンの発生を完全に防止している。

なお本実施形態では、上澄み水についてのろ過を砂ろ過フィルタ21とマイクロフィルタ23との2箇所に分けて行う構成としているが、砂ろ過フィルタ21とマイクロフィルタ23とを2層とし1箇所で行う構成としてもよい。また微細な浮遊粒子の捕捉にマイクロフィルタ23を用いる構成としているが、マイクロフィルタ23に替えて限外ろ過膜を用いる構成としてもよい。

【0018】

吸着処理部30は前記ろ過処理部20から送られてきた被処理排水11の中に残存する難燃剤等のハロゲン系有害物質を更に吸着材により吸着、捕捉するためのもので、吸着塔31と吸着材32とからなる。吸着材32は、被処理排水11中のハロゲン系有害物質が吸着粒子の孔内へスムーズに移動できるようにすると共に、吸着された有害物質が後の処理でスムーズに脱離できるように考慮して、分子の移動抵抗を少なくするため100〜500Åの中間細孔と30〜50Åのマクロ細孔からなる炭素系吸着材、又はシリカ、アルミナ等の無機系多孔質物質を充填する。こうすることで処理速度を向上させることができる。ここで吸着材32により吸着、捕捉除去して難燃剤を含まない排水となったものは、処理排水33として放流する。なお、この吸着処理部30での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行う。本発明では処理を0〜30℃の常温で行うことができるので、ダイオキシン生成を確実に回避できる。

【0019】

脱離・溶出処理部40は、前記ろ過吸着浄化手段Aにおいて難燃剤の捕捉、吸着を終了したろ過処理部20及び吸着処理部30から難燃剤を脱離、溶出させるためのもので、溶剤タンク41と加熱器42と弁43と回収タンク45とからなる。溶剤タンク41から前記ろ過吸着浄化手段Aにおいて難燃剤を捕捉、吸着したろ過処理部20及び吸着処理部30へ、所定温度に加熱させた溶剤を単独、或いは組み合わせて送り、フィルタ21、22、23及び吸着材32に捕捉、吸着された難燃剤の溶出を行わせ、難燃剤を溶解させた処理済み溶剤を回収タンク45へ送る。ここで前記溶剤は、アセトン、イソプロピルアルコール、ブタノール、MEK、トルエン、キシレンなどの炭化水素系溶剤を用いる。このような炭化水素系溶剤は浸透性、溶解性が大きいことから、一般的に沸点の高い難燃剤の溶出を確実に行うことができる。但し、浮遊粒子中には多量の水分が存在することから、トルエン、キシレン等の疎水性炭化水素系溶剤のみを用いて脱離・溶出を行うと、浮遊粒子中に存在する多量の水分が溶剤の浸透を阻害し、難燃剤の抽出効率を低下させることになる。

そこで本実施形態では、第1段階として水溶性炭化水素系溶剤であるアセトン単独での脱離・溶出を反復して行い、第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせての脱離・溶出を反復して行う構成としている。

このような構成とすることで、アセトンが有する浸透性、溶解性により汚泥や吸着材からハロゲン系有害物質の脱離・溶出を効率的に行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することが可能となり、汚泥や吸着材の性状を疎水性炭化水素系溶剤に対して親和性のあるものに変えることができる。よってその後、アセトンよりもハロゲン系有害物質の溶解度が大きい疎水性炭化水素系溶剤であるトルエン、キシレンを用いての脱離・溶出が可能となる。

このように、第1段階として水溶性炭化水素系溶剤であるアセトン単独での脱離・溶出を行い、その後第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせての脱離・溶出を行う構成とすることで、アセトンのみ或いはトルエン、キシレンのみで脱離・溶出を行う場合に比べて汚泥や吸着材からのハロゲン系有害物質の抽出効率を向上させることができる。更にそれぞれの処理を反復して行う構成とすることで、ハロゲン系有害物質の抽出効率を飛躍的に向上させることができる。

【0020】

ここで、溶剤の使用量は汚泥や吸着材の容量により適宜変更可能であるが、コスト面、抽出効率、安全面を考慮して第1段階、第2段階共に対象となる汚泥、吸着材の容量の1.2倍とすることが望ましい。また加熱温度も適宜変更可能であるが、抽出効率、安全面を考慮して20℃とすることが望ましい。また汚泥、吸着材と溶剤との接触時間も適宜変更可能であるが、抽出効率を考慮して10分〜20分であることが望ましい。更に第1段階、第2段階における脱離・溶出の反復回数も適宜変更可能であるが、アセトンはトルエン、キシレンに比べて沸点が低く、取り扱いにおける蒸発ロスが多く、価格も高いことから、コスト面、抽出効率等を考慮して第1段階は2〜3回、第2段階は3〜4回とすることが望ましい。

なお、ここで第1段階において用いる水溶性溶剤としてはアセトンに替えて或いはアセトンに加えてメタノール、エタノール等のアルコール類を用いることも可能であるが,抽出効率を考慮すれば少なくともアセトンを含むものであることが望ましい。

また浮遊粒子濃度、凝集浮遊粒子径によっては、フィルタ21、22、23に大きな負荷分布が生じるため、フィルタ21、23の負荷を解析して、抽出再生手段Bを間欠操作にても操作できるようにするため溶剤配管、弁43を設置し、またフィルタ21、23のバイパス運転も行うことができる構成としている。勿論、この脱離・溶出処理部40での処理もダイオキシンの生成温度である250℃未満の処理温度で行う。本発明では溶剤による処理は0〜100℃程度までの温度で行う。

【0021】

回収処理部50は前記溶剤により難燃剤の溶出を終えたろ過処理部20及び吸着処理部30に残留している溶剤を回収するためのもので、脱着蒸気51、52と冷却水53とコンデンサ54とセパレータ55とからなる。前記抽出溶剤による難燃剤の抽出を終えたろ過処理部20及び吸着処理部30に脱着蒸気51、52を送り、浮遊粒子ケーキ層内、又は吸着材32に残留する溶剤を気化、脱離して除去し、コンデンサ54で凝縮した後、セパレータ55で油、水分離を行い、溶剤層は回収タンク45に送る。排水56は溶解する溶剤、難燃剤を除去するために蒸留するか、又は被処理排水11に戻す。抽出溶剤による難燃剤の抽出と余剰の残存溶剤を回収した後の浮遊粒子ケーキは適宜排出、廃棄(排ケーキ44)する。このように排水56は、溶解する溶剤、難燃剤を除去するために蒸留するか、又は被処理排水11に戻す構成としたことで、難燃剤を含んだままの排水が放流されることがなく、安全性を確保することができる。

なお、この回収処理部50での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行うようにするが、本発明では蒸気温度として100〜150℃程度で行う。

なお本実施形態では、脱着蒸気51、52を用いた、いわゆる蒸気脱着法により残留溶剤を回収する構成としているが、蒸気脱着法に替えて熱風を用いる、いわゆる熱風蒸発法、或いは水を用いる、いわゆる水置換法により残留溶剤を回収する構成とすることも可能である。しかし回収効率を考慮すれば、蒸気脱着法を用いる構成とすることが望ましい。

【0022】

精製処理部60は前記回収タンク45に集められた溶剤から難燃剤等のハロゲン系有害物質を分離・回収すると共に、抽出溶剤を前記溶剤タンク41に戻して再利用するためのもので、ポンプ61と蒸留塔62とクーラー63と溶剤タンク64とリボイラ65とクーラー66と容器67とからなる。前記回収タンク45に集められた溶剤は、ポンプ61により蒸留塔62に送られ、精製されることになる。そして蒸留塔62の上部にクーラー63、溶剤タンク64を接続して配置し、下部にリボイラ65、クーラー66を接続して配置し、溶剤は溶剤タンク64から溶剤タンク41に戻して再利用し、難燃剤は容器67に入れて化学的分解、又は適切な管理保管などを行う。このように抽出溶剤と難燃剤を分離して回収する構成としたことで、有害物質を独立分離して回収でき、更に抽出溶剤は再利用できることとなり、安全性、コスト面において大きな利点を有する。

またろ過処理部20と吸着処理部30との対を、図1にあるように少なくとも2対以上としたことで、一方のろ過処理部20、吸着処理部30においては前記ろ過吸着浄化手段Aにより被処理排水11からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過吸着浄化手段Aを終了したろ過処理部20、吸着処理部30においては前記抽出再生手段Bによりハロゲン系有害物資の脱離・溶出と溶剤の気化・脱離を行わせることができ、ハロゲン系有害物質のろ過吸着浄化手段Aとハロゲン系有害物質の抽出再生手段Bとを切り替えて、極めて合理的なハロゲン系有害物質の除去・浄化・無害化装置を構成することができる。

【0023】

次に図2を参照して、本発明の第2の実施形態の装置を説明する。

第2の実施形態の装置は第1の実施形態の装置に比べて、ろ過吸着浄化手段Aにおいて、ろ過処理部20に再生式フィルタ28と砂ろ過層29とを備えたろ過塔27を設け、ろ過処理を1箇所で行う点で異なる。このように再生式フィルタ28と砂ろ過層29とを備えたことで、水中の浮遊粒子に付着、吸着する難燃剤の定量的な捕捉と他の混在物の除去を行うことができる。またろ過処理をろ過塔27の1箇所で行うことで作業効率を向上させ、コストを下げることができる。

また抽出再生手段Bにおいて抽出槽46を設け、難燃剤を捕捉したろ過処理部20のケーキ層に堆積した粒子と吸着処理部30の吸着材32を抽出槽46に落とし込み、該抽出槽46の1箇所で溶剤による難燃剤の脱離、溶出を行い、次に抽出槽46に脱着蒸気51を送り、ろ過処理部20のケーキ層と吸着処理部30の吸着材32に残留する溶剤を気化、脱離させる構成とする点が、第1の実施形態の構成と異なる。このような構成とすることで、1箇所でハロゲン系有害物資の脱離・溶出と溶剤の気化・脱離作業を行うことができ、作業効率を向上させることができる。

他の構成、作用は既述した第1の実施形態の装置と同じである。同じ機能を果たす部材には同じ符号を付して、説明を省略する。

【実施例1】

【0024】

図1又は図2に示すような装置を用い、次のような試料排水及び試験方法で助剤添加率の変化に伴う溶剤通液速度試験を行った。

(試料排水)

浮遊粒子(SS)濃度 60mg/L

SS平均粒子径 1.6μm

pH 4.6

温度 25℃

SS中難燃剤濃度 1630mg/kg−dry

排水中難燃剤濃度 0.098mg/L

(試験方法)

ろ過助剤として粒子径30μmの珪藻土を用いて、助剤添加率の変化に伴う溶剤通液速度を求めた。

【0025】

上記実施例1における助剤添加率の変化に伴う溶剤通液速度の測定結果を図3に示す。 結果として、助剤を添加する割合が増えると通液速度は大きくなることが判る。

【実施例2】

【0026】

図1又は図2に示すような装置を用い、次のような試料汚泥及び試験方法で溶剤による難燃剤の抽出試験を行った。

(試料汚泥)

実施例1に記載の試料排水にろ過助剤(粒子径30μmの珪藻土)5wt%加え、ろ過処理部20にてろ過、捕捉した汚泥(含水率180%)。

(試験方法)

上記試料汚泥に、溶剤としてアセトンを単独で加えた場合、トルエンを単独で加えた場合、アセトンとトルエンを組み合わせて加えた場合の難燃剤の抽出効率を求めた。

1回に添加する溶剤量は溶剤/汚泥比1.2、1回の試料汚泥と溶剤の接触時間は10分、溶剤温度は20℃とする。

【0027】

上記実施例2における溶剤による難燃剤の抽出試験の測定結果を図4に示す。

結果として、アセトンは多量の水分を包含する汚泥等でも比較的良好に難燃剤を抽出することが判る。またトルエンは単独では共存する水分に浸透を阻害され、抽出効率は低いが、予めアセトンにより汚泥等の性状を疎水性溶剤に対して親和性のあるものに変えると抽出効率は相当向上することが判る。

【実施例3】

【0028】

図1又は図2に示すような装置を用い、次のような試料汚泥及び試験方法で溶剤との接触時間変化による難燃剤の抽出試験を行った。

(試料汚泥)

実施例1に記載の試料排水にろ過助剤(粒子径30μmの珪藻土)5wt%加え、ろ過処理部20にてろ過、捕捉した汚泥(含水率180%)。

(試験方法)

上記試料汚泥に溶剤としてアセトン、トルエンを用いた場合の接触時間の変化による難燃剤の抽出効率を求めた。

【0029】

上記実施例3における溶剤の接触時間による難燃剤の抽出試験の測定結果を図5に示す。

結果として、接触時間と共に溶剤中への抽出難燃剤濃度は上昇するが、10分程度でほぼ平衡濃度になっており、効果的な抽出時間は10〜20分であることが判る。

【実施例4】

【0030】

難燃剤の濃度変化に伴う吸着材の吸着率を求めた。

吸着材は30〜50Å細孔の炭素系吸着材、難燃剤はヘキサブロムシクロドデカン、温度は25℃とする。

【0031】

上記実施例4における吸着材の吸着率試験の測定結果を図6に示す。

結果として、炭素系吸着材による捕捉吸着が問題なくできることが判る。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。

【図2】本発明の第2の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。

【図3】本発明の実施例1における助剤添加による溶剤通液速度試験の測定結果を示す図である。

【図4】本発明の実施例2における溶剤による難燃剤の抽出試験の測定結果を示す図である。

【図5】本発明の実施例3における溶剤との接触時間による難燃剤の抽出試験の測定結果を示す図である。

【図6】本発明の実施例4における吸着材の吸着率試験の測定結果を示す図である。

【符号の説明】

【0033】

A ろ過吸着浄化手段

B 抽出再生手段

10 凝集処理部

11 被処理排水

12 受水槽

13 攪拌機

14 凝集剤

15 助剤

20 ろ過処理部

21、22 砂ろ過フィルタ

23 マイクロフィルタ

24、25、26 多層再生式フィルタ

27 ろ過塔

28 再生式フィルタ

29 砂ろ過層

30 吸着処理部

31 吸着塔

32 吸着材

33 処理排水

40 脱離・溶出処理部

41 溶剤タンク

42 加熱器

43 弁

44 排ケーキ

45 回収タンク

46 抽出塔

50 回収処理部

51、52 脱着蒸気

53 冷却水

54 コンデンサ

55 セパレータ

56 排水

60 精製処理部

61 ポンプ

62 蒸留塔

63 クーラー

64 溶剤タンク

65 リボイラ

66 クーラー

67 容器

【技術分野】

【0001】

本発明はハロゲン系有害物質を含む被処理排水からハロゲン系有害物質の除去・浄化・無害化を図る装置に関する。

【背景技術】

【0002】

日々の生活空間において使用される電化製品または衣類、繊維製品、インテリア製品、或いはプラスチック製品等は、製品の性状改善、火災防止対策の観点から、製品の発火、燃焼を抑制するために臭素化ジフェニルエーテル、ヘキサブロモシクロドデカン、四臭素化ビスフェノールA等の臭素化難燃剤(以下、難燃剤と略記)を添加して製品化されている。難燃剤または塩素系ハロゲン化炭化水素等の物質は環境ホルモン作用や、内臓、生殖器等への悪影響が指摘され、人類の生存を脅かす要因として、第2のPCBと恐れられる所以である。難燃剤については生態蓄積性、残留性に基づく有害性に関するデータ報告はしばしば見られるが、法規制されていないこともあって日常生活におけるリスク回避などの具体的な対策技術の開発が遅れていた。またリサイクル、焼却、埋め立てなどの後処理についても系統的な浄化システムがなく、飛散防止に努める程度の処理が一般的であった。

しかし欧米、特にEU諸国では平成18年7月1日より一部の難燃剤の製造、使用または処分に関する規制がなされており、EU―RoHS「EU―特定有害物質使用規制」が提示されている。わが国でも、過年に環境省が発表した難燃剤に関する調査結果を契機として議論が高まり、今後法律によって規制される方向にあり、広範囲且つ厳密な処理技術の開発が必要不可欠な状態となった。

特に難燃剤の有害物質は大気拡散、排水域放流を経て経口摂取されて生体に影響を及ぼすとされることから、これらの物質が環境に排出される前に除去できる合理的且つ高性能で安価な処理システムの開発が待たれる状況にある。

【0003】

難燃剤の発生源は、繊維産業、プラスチック加工産業、電器産業などの製造過程において、原材料への難燃剤の添加、混合段階である製造装置、製造過程での難燃化処理、廃棄物として処理する過程での排水、排ガス、廃棄物等が重要な発生源である。従って、これらの製造設備における排水、排ガス、廃棄物が当面の処理対象で、排水、排ガス、廃棄物から捕捉、分離された難燃剤を無害化する方法の確立が重要な課題となる。

一方、特開2005−21786号公報には被処理ガスに含まれる有機ハロゲン化合物を被処理ガスから除去し、無害化する有機ハロゲン化合物の除去・無害化装置が提供されている。

【特許文献1】特開2005−21786号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上記特許文献1に示す有機ハロゲン化合物の除去・無害化装置は被処理ガス中に含まれる有機ハロゲン化合物を被処理ガスから除去し、無害化する点において利点となるものであるが、あくまで被処理ガスに対応するものであって、被処理排水に対しては対応できないという問題があった。

また難燃剤を含有する電化製品の処分については、これまでに一部マテリアルリサイクル、高温焼却法や固形化埋め立て処分法が試行されてきたが、処分法は、熱処理に伴うダイオキシン生成リスクがあり、埋め立てでは根本的な完全対策でないことに加えて再溶出、立地条件、処理対策コストの点にも問題がある。このように安全上の見地から技術的に解決しなければならない課題が多く、製品関連の製造設備での排出抑制対策や高性能な浄化処理システムの完成が必要とされているのが実情である。

【0005】

そこで本発明は従来の問題を解決し、被処理排水中に含有される汚染難燃剤や塩素系ハロゲン化炭化水素等のハロゲン系有害物質を極めて合理的に除去・浄化・無害化することができるハロゲン系有害物質の除去・浄化・無害化装置の提供を課題とする。

【課題を解決するための手段】

【0006】

上記課題を達成するため本発明のハロゲン系有害物質の除去・浄化・無害化装置は、被処理排水に含まれるハロゲン系有害物質を被処理排水から除去・浄化・無害化する装置であって、前記ハロゲン系有害物質を凝集・粗大化させる凝集処理部と、前記ハロゲン系有害物質を含んだ被処理排水をろ過するろ過処理部と、前記ハロゲン系有害物質を吸着する吸着材を備えた吸着処理部とを有するろ過吸着浄化手段と、前記ろ過処理部と吸着処理部でろ過と吸着を行ったハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部と、前記脱離・溶出処理部で残存した溶剤を回収する回収処理部と、前記脱離・溶出処理部及び回収処理部を経て集められた溶剤を再生のため精製する蒸留塔を備えた精製処理部とを有する抽出再生手段とを備え、前記ろ過吸着浄化手段と抽出再生手段とをダイオキシンの生成温度未満の処理温度で行うように構成したことを第1の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1の特徴に加えて、凝集処理部での処理は、被処理排水にポリ塩化アルミ等の浮遊粒子凝集剤と無機珪藻土や砂粒子等のろ過助剤とを添加して行うことを第2の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1又は第2の特徴に加えて、ろ過処理部は複数層からなる再生式フィルタを備えることを第3の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第3の何れかに記載の特徴に加えて、吸着材は100〜500Åの中間細孔と30〜50Åのマクロ細孔とからなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなることを第4の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第4の何れかに記載の特徴に加えて、脱離・溶出処理部で用いる抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いることを第5の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第5の特徴に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行うことを第6の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第6の特徴に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせての脱離・溶出を行うことを第7の特徴としている。

また本発明のハロゲン系有害物質の除去・浄化・無害化装置は、上記第1〜第7の何れかに記載の特徴に加えて、ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においてはろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせるように構成したことを第8の特徴としている。

【発明の効果】

【0007】

請求項1に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、ろ過吸着浄化手段と抽出再生手段をダイオキシンの生成温度未満の処理温度で行う構成としているので、全ての手段でダイオキシンを発生させることなく安全に行うことができる。

【0008】

請求項2に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1に記載の構成による作用効果に加えて、凝集処理部での被処理排水の処理をポリ塩化アルミ等の浮遊粒子凝集剤を用いて行う構成としているので、被処理排水に含まれるハロゲン系有害物質が付着、吸着した浮遊粒子を効果的に凝集、粗大化させることができる。

また無機珪藻土や砂粒子等のろ過助剤を添加する構成としていることから、前記ポリ塩化アルミ等の浮遊粒子凝集剤と相まって、ろ過処理部での浮遊粒子の効率的な捕捉が可能となる。更に無機珪藻土や砂粒子等のろ過助剤を添加することで抽出溶剤、脱着蒸気の均一流通にも資することができる。

【0009】

請求項3に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1又は請求項2に記載の構成による作用効果に加えて、ろ過処理部は複数層からなる再生式フィルタを備える構成としているので、水中の浮遊粒子に付着、吸着するハロゲン系有害物質の定量的な捕捉と他の混在物の除去を効果的に行うことができる。

【0010】

請求項4に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜3の何れかに記載の構成による作用効果に加えて、吸着材は100〜500Åの中間細孔と30〜50Åとのマクロ細孔からなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなるので、ハロゲン系有害物質の効果的な吸着、捕捉が可能となり、その処理速度も向上させることができる。また再生・再利用にも十分に対応できるものとすることができる。

【0011】

請求項5に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜4の何れかに記載の構成による作用効果に加えて、抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いる構成としているので、浸透性、溶解性が大きく、多量の共存不純物成分を含む浮遊粒子に付着、吸着したハロゲン系有害物質の脱離・溶出を確実に行うことができる。

【0012】

請求項6に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項5に記載の構成による作用効果に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行う構成としている。ハロゲン系有害物質を含む汚泥や吸着材は多量の水分を含むところ、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行うことで、水溶性炭化水素系溶剤が有する浸透性、溶解性により汚泥や吸着材からハロゲン系有害物質の脱離・溶出を効率的に行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することで、汚泥や吸着材の性状を疎水性溶剤に対して親和性のあるものに変えることができる。よってその後、アセトン等の水溶性炭化水素系溶剤よりもハロゲン系有害物質の溶解度が大きいトルエン、キシレン等の疎水性炭化水素系溶剤を用いての効率的な脱離・溶出が可能となる。

このように、第1段階としてアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後第2段階としてトルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行う構成とすることで、水溶性炭化水素系溶剤のみ或いは疎水性炭化水素系溶剤のみで脱離・溶出を行う場合に比べて、汚泥や吸着材からのハロゲン系有害物質の抽出効率を向上させることができる。

【0013】

請求項7に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項6に記載の構成による作用効果に加えて、脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせて脱離・溶出を行う構成としている。ハロゲン系有害物質を含む汚泥や吸着材は多量の水分を含むところ、まず水溶性炭化水素系溶剤のうち特にアセトンを単独で用いて脱離・溶出を行うことで、一層効率的に汚泥や吸着材からハロゲン系有害物質の脱離・溶出を行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することで、汚泥や吸着材の性状を疎水性溶剤に対して親和性のあるものに変えることができる。よってその後、水溶性炭化水素系溶剤よりもハロゲン系有害物質の溶解度が大きい疎水性炭化水素系溶剤のうち、特にトルエン、キシレンを単独或いは組み合わせて用いることにより、他の疎水性炭化水素系溶剤を用いる場合に比べて、一層効率的な脱離・溶出が可能となる。

このように、第1段階として水溶性炭化水素系溶剤であるアセトンのみで脱離・溶出を行い、その後第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせて脱離・溶出を行う構成とすることで、汚泥や吸着材からハロゲン系有害物質を抽出できる効率をより一層向上させることができる。

【0014】

請求項8に記載のハロゲン系有害物質の除去・浄化・無害化装置によれば、請求項1〜7の何れかに記載の構成による作用効果に加えて、ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においては前記ろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては前記抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせる構成としたので、ハロゲン系有害物質のろ過吸着浄化手段とハロゲン系有害物質の抽出再生手段とを切り替えて行うことができ、ハロゲン系有害物質の除去・浄化・無害化を連続処理して効率よく行うことができる。

【発明を実施するための最良の形態】

【0015】

以下の図面を参照して、本発明の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置について説明する。

図1は本発明の第1の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図、図2は本発明の第2の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。図3は本発明の実施例1における助剤添加による溶剤通液速度試験の測定結果を示す図、図4は本発明の実施例2における溶剤による難燃剤の抽出試験の測定結果を示す図、図5は本発明の実施例3における溶剤との接触時間による難燃剤の抽出試験の測定結果を示す図、図6は本発明の実施例4における吸着材の吸着率試験の測定結果を示す図である。

【0016】

まず図1を参照して、本発明の第1の実施形態のハロゲン系有害物質の除去・浄化・無害化装置を説明する。

この装置は、凝集処理部10とろ過処理部20と吸着処理部30とからなるろ過吸着浄化手段Aと、脱離・溶出処理部40と回収処理部50と精製処理部60とからなる抽出再生手段Bとを備える。ここで、ろ過処理部20と吸着処理部30との対は、図1にあるように少なくとも2対以上用いる。

前記凝集処理部10は、被処理排水中に含まれる難燃剤等のハロゲン系有害物質を凝集剤により凝集、粗大化させるためのもので、被処理排水11、受水槽12、攪拌機13、凝集剤14、助剤15とからなる。まず被処理排水11が受水槽12へ送られ、凝集剤14及び助剤15を添加されて攪拌機13により混合され、浮遊粒子が凝集、粗大化される。そしてろ過処理部20へ送られる。

ここで凝集剤14はポリ塩化アルミ等の浮遊粒子凝集剤を用い、助剤15は無機珪藻土や砂粒子等のろ過助剤を用いる。このように凝集剤14に加えて助剤15を併せて添加することで、凝集剤14と相まって、ろ過処理部20での浮遊粒子の効率的な捕捉が可能となる。更に抽出溶剤、脱着蒸気の均一流通にも資することができる。

ここで、被処理排水に対する助剤の添加率は被処理排水に含まれる浮遊粒子の粒子径、共存成分の性状等によって異なるが、被処理排水の容量に対して100分の1〜2分の1、費用効果を考慮すれば30分の1〜10分の1であることが望ましい。

【0017】

ろ過処理部20は前記凝集処理部10から送られてきた被処理排水11をろ過するためのもので、砂ろ過フィルタ21、22とマイクロフィルタ23とからなる。砂ろ過フィルタ21とマイクロフィルタ23は前記凝集処理部10において浮遊粒子が凝集・粗大化された被処理排水11の上澄み水をろ過するためのもので、砂ろ過フィルタ22は前記凝集処理部10において凝集・粗大化された沈殿物をろ過するためのものである。このように上澄み水と沈殿物とを異なるフィルタに分けてろ過することで、ろ過時間の短縮と効率化を図ることができる。また上澄み水については、砂ろ過フィルタ21に加えてマイクロフィルタ23による2段階のろ過を行う構成とすることで、微細な浮遊粒子をより一層確実に捕捉することができる。

また砂ろ過フィルタ21、22とマイクロフィルタ23の何れのフィルタも多層再生式フィルタとしている。このように多層再生式フィルタを用いることで、水中の浮遊粒子に付着、吸着する難燃剤の定量的な捕捉と他の混在物の除去を効率的に行うことができる。

このろ過処理部20でろ過された被処理排水11は吸着処理部30へ送られる。なお、ろ過処理部20での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行うようにする。本発明では0〜50℃の常温で行い、ダイオキシンの発生を完全に防止している。

なお本実施形態では、上澄み水についてのろ過を砂ろ過フィルタ21とマイクロフィルタ23との2箇所に分けて行う構成としているが、砂ろ過フィルタ21とマイクロフィルタ23とを2層とし1箇所で行う構成としてもよい。また微細な浮遊粒子の捕捉にマイクロフィルタ23を用いる構成としているが、マイクロフィルタ23に替えて限外ろ過膜を用いる構成としてもよい。

【0018】

吸着処理部30は前記ろ過処理部20から送られてきた被処理排水11の中に残存する難燃剤等のハロゲン系有害物質を更に吸着材により吸着、捕捉するためのもので、吸着塔31と吸着材32とからなる。吸着材32は、被処理排水11中のハロゲン系有害物質が吸着粒子の孔内へスムーズに移動できるようにすると共に、吸着された有害物質が後の処理でスムーズに脱離できるように考慮して、分子の移動抵抗を少なくするため100〜500Åの中間細孔と30〜50Åのマクロ細孔からなる炭素系吸着材、又はシリカ、アルミナ等の無機系多孔質物質を充填する。こうすることで処理速度を向上させることができる。ここで吸着材32により吸着、捕捉除去して難燃剤を含まない排水となったものは、処理排水33として放流する。なお、この吸着処理部30での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行う。本発明では処理を0〜30℃の常温で行うことができるので、ダイオキシン生成を確実に回避できる。

【0019】

脱離・溶出処理部40は、前記ろ過吸着浄化手段Aにおいて難燃剤の捕捉、吸着を終了したろ過処理部20及び吸着処理部30から難燃剤を脱離、溶出させるためのもので、溶剤タンク41と加熱器42と弁43と回収タンク45とからなる。溶剤タンク41から前記ろ過吸着浄化手段Aにおいて難燃剤を捕捉、吸着したろ過処理部20及び吸着処理部30へ、所定温度に加熱させた溶剤を単独、或いは組み合わせて送り、フィルタ21、22、23及び吸着材32に捕捉、吸着された難燃剤の溶出を行わせ、難燃剤を溶解させた処理済み溶剤を回収タンク45へ送る。ここで前記溶剤は、アセトン、イソプロピルアルコール、ブタノール、MEK、トルエン、キシレンなどの炭化水素系溶剤を用いる。このような炭化水素系溶剤は浸透性、溶解性が大きいことから、一般的に沸点の高い難燃剤の溶出を確実に行うことができる。但し、浮遊粒子中には多量の水分が存在することから、トルエン、キシレン等の疎水性炭化水素系溶剤のみを用いて脱離・溶出を行うと、浮遊粒子中に存在する多量の水分が溶剤の浸透を阻害し、難燃剤の抽出効率を低下させることになる。

そこで本実施形態では、第1段階として水溶性炭化水素系溶剤であるアセトン単独での脱離・溶出を反復して行い、第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせての脱離・溶出を反復して行う構成としている。

このような構成とすることで、アセトンが有する浸透性、溶解性により汚泥や吸着材からハロゲン系有害物質の脱離・溶出を効率的に行うことができる。加えて汚泥や吸着材に含まれる過剰な水分を排出することが可能となり、汚泥や吸着材の性状を疎水性炭化水素系溶剤に対して親和性のあるものに変えることができる。よってその後、アセトンよりもハロゲン系有害物質の溶解度が大きい疎水性炭化水素系溶剤であるトルエン、キシレンを用いての脱離・溶出が可能となる。

このように、第1段階として水溶性炭化水素系溶剤であるアセトン単独での脱離・溶出を行い、その後第2段階として疎水性炭化水素系溶剤であるトルエン、キシレンを単独又は組み合わせての脱離・溶出を行う構成とすることで、アセトンのみ或いはトルエン、キシレンのみで脱離・溶出を行う場合に比べて汚泥や吸着材からのハロゲン系有害物質の抽出効率を向上させることができる。更にそれぞれの処理を反復して行う構成とすることで、ハロゲン系有害物質の抽出効率を飛躍的に向上させることができる。

【0020】

ここで、溶剤の使用量は汚泥や吸着材の容量により適宜変更可能であるが、コスト面、抽出効率、安全面を考慮して第1段階、第2段階共に対象となる汚泥、吸着材の容量の1.2倍とすることが望ましい。また加熱温度も適宜変更可能であるが、抽出効率、安全面を考慮して20℃とすることが望ましい。また汚泥、吸着材と溶剤との接触時間も適宜変更可能であるが、抽出効率を考慮して10分〜20分であることが望ましい。更に第1段階、第2段階における脱離・溶出の反復回数も適宜変更可能であるが、アセトンはトルエン、キシレンに比べて沸点が低く、取り扱いにおける蒸発ロスが多く、価格も高いことから、コスト面、抽出効率等を考慮して第1段階は2〜3回、第2段階は3〜4回とすることが望ましい。

なお、ここで第1段階において用いる水溶性溶剤としてはアセトンに替えて或いはアセトンに加えてメタノール、エタノール等のアルコール類を用いることも可能であるが,抽出効率を考慮すれば少なくともアセトンを含むものであることが望ましい。

また浮遊粒子濃度、凝集浮遊粒子径によっては、フィルタ21、22、23に大きな負荷分布が生じるため、フィルタ21、23の負荷を解析して、抽出再生手段Bを間欠操作にても操作できるようにするため溶剤配管、弁43を設置し、またフィルタ21、23のバイパス運転も行うことができる構成としている。勿論、この脱離・溶出処理部40での処理もダイオキシンの生成温度である250℃未満の処理温度で行う。本発明では溶剤による処理は0〜100℃程度までの温度で行う。

【0021】

回収処理部50は前記溶剤により難燃剤の溶出を終えたろ過処理部20及び吸着処理部30に残留している溶剤を回収するためのもので、脱着蒸気51、52と冷却水53とコンデンサ54とセパレータ55とからなる。前記抽出溶剤による難燃剤の抽出を終えたろ過処理部20及び吸着処理部30に脱着蒸気51、52を送り、浮遊粒子ケーキ層内、又は吸着材32に残留する溶剤を気化、脱離して除去し、コンデンサ54で凝縮した後、セパレータ55で油、水分離を行い、溶剤層は回収タンク45に送る。排水56は溶解する溶剤、難燃剤を除去するために蒸留するか、又は被処理排水11に戻す。抽出溶剤による難燃剤の抽出と余剰の残存溶剤を回収した後の浮遊粒子ケーキは適宜排出、廃棄(排ケーキ44)する。このように排水56は、溶解する溶剤、難燃剤を除去するために蒸留するか、又は被処理排水11に戻す構成としたことで、難燃剤を含んだままの排水が放流されることがなく、安全性を確保することができる。

なお、この回収処理部50での処理は、ダイオキシンの生成温度である250℃未満の処理温度で行うようにするが、本発明では蒸気温度として100〜150℃程度で行う。

なお本実施形態では、脱着蒸気51、52を用いた、いわゆる蒸気脱着法により残留溶剤を回収する構成としているが、蒸気脱着法に替えて熱風を用いる、いわゆる熱風蒸発法、或いは水を用いる、いわゆる水置換法により残留溶剤を回収する構成とすることも可能である。しかし回収効率を考慮すれば、蒸気脱着法を用いる構成とすることが望ましい。

【0022】

精製処理部60は前記回収タンク45に集められた溶剤から難燃剤等のハロゲン系有害物質を分離・回収すると共に、抽出溶剤を前記溶剤タンク41に戻して再利用するためのもので、ポンプ61と蒸留塔62とクーラー63と溶剤タンク64とリボイラ65とクーラー66と容器67とからなる。前記回収タンク45に集められた溶剤は、ポンプ61により蒸留塔62に送られ、精製されることになる。そして蒸留塔62の上部にクーラー63、溶剤タンク64を接続して配置し、下部にリボイラ65、クーラー66を接続して配置し、溶剤は溶剤タンク64から溶剤タンク41に戻して再利用し、難燃剤は容器67に入れて化学的分解、又は適切な管理保管などを行う。このように抽出溶剤と難燃剤を分離して回収する構成としたことで、有害物質を独立分離して回収でき、更に抽出溶剤は再利用できることとなり、安全性、コスト面において大きな利点を有する。

またろ過処理部20と吸着処理部30との対を、図1にあるように少なくとも2対以上としたことで、一方のろ過処理部20、吸着処理部30においては前記ろ過吸着浄化手段Aにより被処理排水11からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過吸着浄化手段Aを終了したろ過処理部20、吸着処理部30においては前記抽出再生手段Bによりハロゲン系有害物資の脱離・溶出と溶剤の気化・脱離を行わせることができ、ハロゲン系有害物質のろ過吸着浄化手段Aとハロゲン系有害物質の抽出再生手段Bとを切り替えて、極めて合理的なハロゲン系有害物質の除去・浄化・無害化装置を構成することができる。

【0023】

次に図2を参照して、本発明の第2の実施形態の装置を説明する。

第2の実施形態の装置は第1の実施形態の装置に比べて、ろ過吸着浄化手段Aにおいて、ろ過処理部20に再生式フィルタ28と砂ろ過層29とを備えたろ過塔27を設け、ろ過処理を1箇所で行う点で異なる。このように再生式フィルタ28と砂ろ過層29とを備えたことで、水中の浮遊粒子に付着、吸着する難燃剤の定量的な捕捉と他の混在物の除去を行うことができる。またろ過処理をろ過塔27の1箇所で行うことで作業効率を向上させ、コストを下げることができる。

また抽出再生手段Bにおいて抽出槽46を設け、難燃剤を捕捉したろ過処理部20のケーキ層に堆積した粒子と吸着処理部30の吸着材32を抽出槽46に落とし込み、該抽出槽46の1箇所で溶剤による難燃剤の脱離、溶出を行い、次に抽出槽46に脱着蒸気51を送り、ろ過処理部20のケーキ層と吸着処理部30の吸着材32に残留する溶剤を気化、脱離させる構成とする点が、第1の実施形態の構成と異なる。このような構成とすることで、1箇所でハロゲン系有害物資の脱離・溶出と溶剤の気化・脱離作業を行うことができ、作業効率を向上させることができる。

他の構成、作用は既述した第1の実施形態の装置と同じである。同じ機能を果たす部材には同じ符号を付して、説明を省略する。

【実施例1】

【0024】

図1又は図2に示すような装置を用い、次のような試料排水及び試験方法で助剤添加率の変化に伴う溶剤通液速度試験を行った。

(試料排水)

浮遊粒子(SS)濃度 60mg/L

SS平均粒子径 1.6μm

pH 4.6

温度 25℃

SS中難燃剤濃度 1630mg/kg−dry

排水中難燃剤濃度 0.098mg/L

(試験方法)

ろ過助剤として粒子径30μmの珪藻土を用いて、助剤添加率の変化に伴う溶剤通液速度を求めた。

【0025】

上記実施例1における助剤添加率の変化に伴う溶剤通液速度の測定結果を図3に示す。 結果として、助剤を添加する割合が増えると通液速度は大きくなることが判る。

【実施例2】

【0026】

図1又は図2に示すような装置を用い、次のような試料汚泥及び試験方法で溶剤による難燃剤の抽出試験を行った。

(試料汚泥)

実施例1に記載の試料排水にろ過助剤(粒子径30μmの珪藻土)5wt%加え、ろ過処理部20にてろ過、捕捉した汚泥(含水率180%)。

(試験方法)

上記試料汚泥に、溶剤としてアセトンを単独で加えた場合、トルエンを単独で加えた場合、アセトンとトルエンを組み合わせて加えた場合の難燃剤の抽出効率を求めた。

1回に添加する溶剤量は溶剤/汚泥比1.2、1回の試料汚泥と溶剤の接触時間は10分、溶剤温度は20℃とする。

【0027】

上記実施例2における溶剤による難燃剤の抽出試験の測定結果を図4に示す。

結果として、アセトンは多量の水分を包含する汚泥等でも比較的良好に難燃剤を抽出することが判る。またトルエンは単独では共存する水分に浸透を阻害され、抽出効率は低いが、予めアセトンにより汚泥等の性状を疎水性溶剤に対して親和性のあるものに変えると抽出効率は相当向上することが判る。

【実施例3】

【0028】

図1又は図2に示すような装置を用い、次のような試料汚泥及び試験方法で溶剤との接触時間変化による難燃剤の抽出試験を行った。

(試料汚泥)

実施例1に記載の試料排水にろ過助剤(粒子径30μmの珪藻土)5wt%加え、ろ過処理部20にてろ過、捕捉した汚泥(含水率180%)。

(試験方法)

上記試料汚泥に溶剤としてアセトン、トルエンを用いた場合の接触時間の変化による難燃剤の抽出効率を求めた。

【0029】

上記実施例3における溶剤の接触時間による難燃剤の抽出試験の測定結果を図5に示す。

結果として、接触時間と共に溶剤中への抽出難燃剤濃度は上昇するが、10分程度でほぼ平衡濃度になっており、効果的な抽出時間は10〜20分であることが判る。

【実施例4】

【0030】

難燃剤の濃度変化に伴う吸着材の吸着率を求めた。

吸着材は30〜50Å細孔の炭素系吸着材、難燃剤はヘキサブロムシクロドデカン、温度は25℃とする。

【0031】

上記実施例4における吸着材の吸着率試験の測定結果を図6に示す。

結果として、炭素系吸着材による捕捉吸着が問題なくできることが判る。

【図面の簡単な説明】

【0032】

【図1】本発明の第1の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。

【図2】本発明の第2の実施形態に係るハロゲン系有害物質の除去・浄化・無害化装置の概略構成図である。

【図3】本発明の実施例1における助剤添加による溶剤通液速度試験の測定結果を示す図である。

【図4】本発明の実施例2における溶剤による難燃剤の抽出試験の測定結果を示す図である。

【図5】本発明の実施例3における溶剤との接触時間による難燃剤の抽出試験の測定結果を示す図である。

【図6】本発明の実施例4における吸着材の吸着率試験の測定結果を示す図である。

【符号の説明】

【0033】

A ろ過吸着浄化手段

B 抽出再生手段

10 凝集処理部

11 被処理排水

12 受水槽

13 攪拌機

14 凝集剤

15 助剤

20 ろ過処理部

21、22 砂ろ過フィルタ

23 マイクロフィルタ

24、25、26 多層再生式フィルタ

27 ろ過塔

28 再生式フィルタ

29 砂ろ過層

30 吸着処理部

31 吸着塔

32 吸着材

33 処理排水

40 脱離・溶出処理部

41 溶剤タンク

42 加熱器

43 弁

44 排ケーキ

45 回収タンク

46 抽出塔

50 回収処理部

51、52 脱着蒸気

53 冷却水

54 コンデンサ

55 セパレータ

56 排水

60 精製処理部

61 ポンプ

62 蒸留塔

63 クーラー

64 溶剤タンク

65 リボイラ

66 クーラー

67 容器

【特許請求の範囲】

【請求項1】

被処理排水に含まれるハロゲン系有害物質を被処理排水から除去・浄化・無害化する装置であって、前記ハロゲン系有害物質を凝集・粗大化させる凝集処理部と、前記ハロゲン系有害物質を含んだ被処理排水をろ過するろ過処理部と、前記ハロゲン系有害物質を吸着する吸着材を備えた吸着処理部とを有するろ過吸着浄化手段と、前記ろ過処理部と吸着処理部でろ過と吸着を行ったハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部と、該脱離・溶出処理部で残存した溶剤を回収する回収処理部と、前記脱離・溶出処理部及び回収処理部を経て集められた溶剤を再生のため精製する蒸留塔を備えた精製処理部とを有する抽出再生手段とを備え、前記ろ過吸着浄化手段と抽出再生手段とをダイオキシンの生成温度未満の処理温度で行うように構成したことを特徴とするハロゲン系有害物質の除去・浄化・無害化装置。

【請求項2】

凝集処理部での処理は、被処理排水にポリ塩化アルミ等の浮遊粒子凝集剤と無機珪藻土や砂粒子等のろ過助剤とを添加して行うことを特徴とする請求項1に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項3】

ろ過処理部は複数層からなる再生式フィルタを備えることを特徴とする請求項1又は2に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項4】

吸着材は100〜500Åの中間細孔と30〜50Åのマクロ細孔とからなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなることを特徴とする請求項1〜3の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項5】

脱離・溶出処理部で用いる抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いることを特徴とする請求項1〜4の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項6】

脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行うことを特徴とする請求項5に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項7】

脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせての脱離・溶出を行うことを特徴とする請求項6に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項8】

ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においてはろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせるように構成したことを特徴とする請求項1〜7の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項1】

被処理排水に含まれるハロゲン系有害物質を被処理排水から除去・浄化・無害化する装置であって、前記ハロゲン系有害物質を凝集・粗大化させる凝集処理部と、前記ハロゲン系有害物質を含んだ被処理排水をろ過するろ過処理部と、前記ハロゲン系有害物質を吸着する吸着材を備えた吸着処理部とを有するろ過吸着浄化手段と、前記ろ過処理部と吸着処理部でろ過と吸着を行ったハロゲン系有害物質を抽出溶剤により脱離・溶出させる脱離・溶出処理部と、該脱離・溶出処理部で残存した溶剤を回収する回収処理部と、前記脱離・溶出処理部及び回収処理部を経て集められた溶剤を再生のため精製する蒸留塔を備えた精製処理部とを有する抽出再生手段とを備え、前記ろ過吸着浄化手段と抽出再生手段とをダイオキシンの生成温度未満の処理温度で行うように構成したことを特徴とするハロゲン系有害物質の除去・浄化・無害化装置。

【請求項2】

凝集処理部での処理は、被処理排水にポリ塩化アルミ等の浮遊粒子凝集剤と無機珪藻土や砂粒子等のろ過助剤とを添加して行うことを特徴とする請求項1に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項3】

ろ過処理部は複数層からなる再生式フィルタを備えることを特徴とする請求項1又は2に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項4】

吸着材は100〜500Åの中間細孔と30〜50Åのマクロ細孔とからなる炭素系吸着材、又はシリカ、アルミナなどの無機系多孔質物質からなることを特徴とする請求項1〜3の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項5】

脱離・溶出処理部で用いる抽出溶剤はアセトン、トルエン、キシレン等の炭化水素系溶剤を用いることを特徴とする請求項1〜4の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項6】

脱離・溶出処理部での脱離・溶出処理は、まずアセトン等の水溶性炭化水素系溶剤のみで脱離・溶出を行い、その後トルエン、キシレン等の疎水性炭化水素系溶剤のみで脱離・溶出を行うことを特徴とする請求項5に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項7】

脱離・溶出処理部での脱離・溶出処理は、まずアセトン単独での脱離・溶出を行い、その後トルエン、キシレンを単独又は組み合わせての脱離・溶出を行うことを特徴とする請求項6に記載のハロゲン系有害物質の除去・浄化・無害化装置。

【請求項8】

ろ過処理部と吸着処理部との対は少なくとも2対以上用い、一方のろ過処理部、吸着処理部においてはろ過吸着浄化手段により被処理排水からハロゲン系有害物質の凝集、ろ過、吸着を行わせ、他方のろ過処理部、吸着処理部においては抽出再生手段によりハロゲン系有害物資の脱離・溶出と溶剤の回収を行わせるように構成したことを特徴とする請求項1〜7の何れかに記載のハロゲン系有害物質の除去・浄化・無害化装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−188546(P2008−188546A)

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願番号】特願2007−26906(P2007−26906)

【出願日】平成19年2月6日(2007.2.6)

【出願人】(500483781)ツルイ化学株式会社 (8)

【Fターム(参考)】

【公開日】平成20年8月21日(2008.8.21)

【国際特許分類】

【出願日】平成19年2月6日(2007.2.6)

【出願人】(500483781)ツルイ化学株式会社 (8)

【Fターム(参考)】

[ Back to top ]