ハンドリング装置

【課題】 成膜装置において、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できるハンドリング装置を提供する。

【解決手段】 ハンドリング装置4は、把持部4a、操作部4b、連結部4c、及び連結部支持部4dを備える。把持部4aは、真空容器10の内部に配置され、互いに開閉可能に結合された一対のロッド43及び44を有する。操作部4bは、真空容器10の外部に配置され、ロッド43及び44の開閉を操作するためのハンドル41a及び41bを有する。連結部4cは、把持部4aと操作部4bとを互いに連結し、操作部4bの動きをロッド43及び44へ伝達するシャフト42a及び42bを有する。連結部支持部4dは、連結部4cが挿通された屈曲可能な筒状部分47を有し、筒状部分47の一端及び他端のそれぞれにおいて真空容器10及び連結部4cに気密に固定されている。

【解決手段】 ハンドリング装置4は、把持部4a、操作部4b、連結部4c、及び連結部支持部4dを備える。把持部4aは、真空容器10の内部に配置され、互いに開閉可能に結合された一対のロッド43及び44を有する。操作部4bは、真空容器10の外部に配置され、ロッド43及び44の開閉を操作するためのハンドル41a及び41bを有する。連結部4cは、把持部4aと操作部4bとを互いに連結し、操作部4bの動きをロッド43及び44へ伝達するシャフト42a及び42bを有する。連結部支持部4dは、連結部4cが挿通された屈曲可能な筒状部分47を有し、筒状部分47の一端及び他端のそれぞれにおいて真空容器10及び連結部4cに気密に固定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハンドリング装置に関するものである。

【背景技術】

【0002】

被処理物の表面に成膜材料を成膜する方法として、例えば、真空容器内において成膜材料にプラズマ照射を行うことによって成膜材料をイオン化し拡散させ、被処理物の表面にイオン化した該成膜材料を付着させて成膜するイオンプレーティング法がある。この方法では、拡散した成膜材料の一部が成膜材料付近に留まり、成膜材料を保持する主ハース(主陽極)の縁や、主ハースの周囲に配置された補助陽極に堆積する。この堆積物が過度に堆積して主ハースと補助陽極とが短絡されると、主ハース及び補助陽極それぞれの機能が失われてしまう。

【0003】

これに対し、例えば特許文献1に開示された蒸着装置においては、補助陽極への成膜材料の付着を防止するためのカバーを主ハースの周囲に設けている。図10は、この蒸着装置の主ハース付近の構成を示す側面断面図である。この蒸着装置においては、成膜材料Maを保持する主ハース101と、その周囲に設けられた環状の補助陽極102との間に、カバー103を配置している。これにより、成膜材料の堆積物による主ハース101と補助陽極102との短絡を防いでいる。また、この蒸着装置は、カバー103の壁面に付着した堆積物に衝撃を加えて落下させるためのカップ105と、カップ105を支持するとともに真空容器の外部から制御される支持棒104とを備えている。これにより、真空容器の真空状態を維持したまま堆積物を除去できるので、長時間の成膜作業が可能となる。

【0004】

【特許文献1】特開2001−000854

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、真空容器内に被移送物が有る場合、長時間の成膜作業を可能とするために、真空容器の真空状態を維持したまま被移送物を移送することが好ましい。特許文献1には、堆積物に衝撃を加えるための構成(カップ105及び支持棒104)が開示されているが、被移送物を移送するための好適な構成については記載されていない。

【0006】

本発明は、上記した問題点を鑑みてなされたものであり、成膜装置において、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できるハンドリング装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明によるハンドリング装置は、成膜装置の真空容器内において被移送物を移送するためのハンドリング装置であって、真空容器内に配置され、互いに開閉可能に結合された一対のロッドを有する把持部と、真空容器外に配置され、一対のロッドの開閉を操作するための操作部と、真空容器の壁に形成された貫通孔に挿通され、把持部と操作部とを互いに連結するとともに、操作部の動きを一対のロッドへ伝達する連結部と、連結部と真空容器との間を気密に封止する連結部支持部とを備えることを特徴とする。

【0008】

上記ハンドリング装置では、作業者が操作部を操作し、連結部を介して把持部の一対のロッドを開閉させることによって、例えばカバーや主ハース先端部分といった被移送物を真空容器外からの操作により容易に把持できる。そして、連結部を支持する連結部支持部が連結部と真空容器との間を気密に封止することにより、真空容器の真空状態を好適に維持できる。従って、上記ハンドリング装置によれば、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できる。

【0009】

また、ハンドリング装置は、連結部支持部が、貫通孔と連通しており連結部が挿通された屈曲可能な筒状部分を有し、該筒状部分の一端において真空容器に気密に固定され、該筒状部分の他端において連結部に気密に固定されていることを特徴としてもよい。

【0010】

連結部支持部において、連結部及び真空容器のそれぞれに両端が固定された筒状部分が屈曲可能に構成されていることにより、一対のロッドに把持された被移送物を真空容器内において容易に移送できる。また、連結部支持部が、筒状部分の一端において真空容器に気密に固定され、筒状部分の他端において連結部に気密に固定されることにより、連結部と真空容器との間を良好に気密封止できる。

【0011】

また、ハンドリング装置は、筒状部分の少なくとも一部が蛇腹形状を有することを特徴としてもよい。これにより、屈曲可能な筒状部分を簡易な構成により実現できる。

【0012】

また、ハンドリング装置は、連結部が、所定の軸方向に沿って延びる第1のシャフトと、所定の軸方向に沿って延びており、第1のシャフトに対して所定の軸周りに回動可能に設けられた第2のシャフトと、第2のシャフトの回動量に応じて一対のロッドを開閉させる開閉機構とを有することを特徴としてもよい。このハンドリング装置によれば、真空容器の外部において作業者が第2のシャフトを第1のシャフトに対して回動させることにより、真空容器内の一対のロッドを容易に開閉できる。

【0013】

また、ハンドリング装置は、連結部が、所定の軸方向に沿って延びる第1及び第2のシャフトを有し、第1及び第2のシャフトのうち一方のシャフトが、他方のシャフトに対して所定の軸方向に移動可能に配置されており、連結部が、一対のロッドのうち一方のロッドを、一方のシャフトの移動量に応じて所定の軸方向に移動させる移動機構を更に有し、把持部が、一対のロッドのそれぞれに設けられ所定の軸方向と交差する所定方向に突出した少なくとも一対の第1の突起を有することを特徴としてもよい。

【0014】

本発明者の知見によれば、カバーに堆積する成膜材料の堆積物は、特定の方向に偏って堆積する傾向がある。従って、より多くの堆積物をカバーに堆積させるためには、カバーを回転させて堆積量を均一化することが好ましい。上記ハンドリング装置によれば、一対のロッドの双方に設けられた第1の突起を、カバーの上端に形成された空孔などの係合部分に係合させた後、一方のシャフトを他方のシャフトに対して所定の軸方向に移動させることにより、その移動量に応じてロッドも同様に移動するので、カバーを容易に回転させることができる。

【0015】

また、ハンドリング装置は、操作部が一対のハンドルを有し、一対のハンドルのうち一方のハンドルが第1のシャフトに固定されており、一対のハンドルのうち他方のハンドルが第2のシャフトに固定されていることを特徴としてもよい。これにより、作業者が、第2のシャフトを第1のシャフトに対して容易に回動させることができる。或いは、作業者が、第1及び第2のシャフトのうち一方のシャフトを他方のシャフトに対して容易に移動させることができる。

【0016】

また、ハンドリング装置は、把持部が、一対のロッドのそれぞれに設けられ互いに対向する向きに突出した少なくとも一対の第2の突起を有することを特徴としてもよい。このハンドリング装置によれば、被移送物の下面側に溝などが形成されている場合に、この溝に第2の突起を合わせて被移送物を支持することにより、被移送物を安定して移送できる。

【発明の効果】

【0017】

本発明によるハンドリング装置によれば、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できる。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照しながら本発明によるハンドリング装置の実施の形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0019】

図1は、本発明によるハンドリング装置を備えた成膜装置の一実施形態の構成を示す側面断面図である。また、図2は、図1に示した成膜装置1のI−I線に沿った断面を示す側面断面図である。本実施形態の成膜装置1は、いわゆるイオンプレーティング法に用いられるイオンプレーティング装置である。なお、図1及び図2には、説明を容易にする為にXYZ直交座標系も示されている。

【0020】

本実施形態の成膜装置1は、ハース機構2、搬送機構3、ハンドリング装置4(図2)、水平移送機構5(図1)、補助陽極6、プラズマ源7(図1)、及び真空容器10を備える。

【0021】

真空容器10は、成膜対象である被処理物11を搬送するための搬送室10aと、成膜材料Maを拡散させる成膜室10bと、プラズマ源7から照射されるプラズマPを真空容器10内へ受け入れるプラズマ口10cと、後述するカバー22及び23を待避しておくためのカバー待避室10dとを有する。搬送室10aは、所定の搬送方向(図中の矢印A)に延びており、成膜室10b上に配置されている。本実施形態においては、搬送方向(矢印A)はX軸に沿って設定されている。また、真空容器10は、導電性の材料からなり接地電位に接続されている。

【0022】

搬送機構3は、成膜材料Maと対向した状態で被処理物11を保持する被処理物保持部材32を搬送方向(矢印A)に搬送する。搬送機構3は、搬送室10a内に設置された複数の搬送ローラ31によって構成されている。搬送ローラ31は、搬送方向(矢印A)に沿って等間隔で並んでおり、被処理物保持部材32を支持しつつ搬送方向に搬送することができる。なお、被処理物11としては、例えばガラス基板やプラスチック基板などの板状部材が例示される。

【0023】

プラズマ源7は、圧力勾配型であり、その本体部分が成膜室10bの側壁(プラズマ口10c)に設けられている。プラズマ源7において生成されたプラズマPは、プラズマ口10cから成膜室10b内へ出射される。プラズマPは、プラズマ口10cに設けられた図示しないステアリングコイルによって出射方向が制御される。

【0024】

ハース機構2は、成膜材料Maを保持するための機構である。ハース機構2は、真空容器10の成膜室10b内に設けられ、搬送機構3から見てZ軸方向の負方向に配置されている。ハース機構2は、プラズマ源7から出射されたプラズマPを成膜材料Maへ導く主陽極である主ハース21を有する。主ハース21は、接地電位である真空容器10に対して正電位に保たれており、プラズマPを吸引する。このプラズマPが入射する主ハース21の中央部には、成膜材料Maを装填するための貫通孔が形成されている。そして、成膜材料Maの先端部分が、この貫通孔の一端において露出している。

【0025】

補助陽極6は、プラズマPを誘導するための電磁石である。補助陽極6は、成膜材料Maを保持する主ハース21の周囲に配置されており、環状の容器、並びに該容器内に収容されたコイル6a及び永久磁石6bを有する。コイル6a及び永久磁石6bは、コイル6aに流れる電流量に応じて、主ハース21に入射するプラズマPの向きを制御する。

【0026】

成膜材料Maとしては、ITOやZnOなどの透明導電材料や、SiONなどの絶縁封止材料が例示される。成膜材料Maが絶縁性物質からなる場合、主ハース21にプラズマPが照射されると、プラズマPからの電流によって主ハース21が加熱され、成膜材料Maの先端部分が蒸発し、プラズマPによりイオン化された成膜材料粒子Mbが成膜室10b内に拡散する。また、成膜材料Maが導電性物質からなる場合、主ハース21にプラズマPが照射されると、プラズマPが成膜材料Maに直接入射し、成膜材料Maの先端部分が加熱されて蒸発し、プラズマPによりイオン化された成膜材料粒子Mbが成膜室10b内に拡散する。成膜室10b内に拡散した成膜材料粒子Mbは、成膜室10bの上方(Z軸正方向)へ移動し、搬送室10a内において被処理物11の表面に付着する。なお、成膜材料Maは、所定長さの円柱状の固体に成形されており、一度に複数の成膜材料Maがハース機構2にセットされる。そして、最上部の成膜材料Maの先端部分が主ハース21の上端との所定の位置関係を保つように、成膜材料Maの消費に応じて、成膜材料Maがハース機構2の下方から順次押し出される。

【0027】

また、ハース機構2は、主ハース21の周囲に多重に配置された複数のカバー22〜24を更に有する。この複数のカバー22〜24は、成膜材料Maが成膜時に主ハース21の周囲に堆積することによる主ハース21と補助陽極6との短絡を防止するために設けられる。また、後に詳述するように、複数のカバー22〜24は互いに積み重なって配置されており、カバー22及び23は、個別に移動されることが可能な、本実施形態における被移送物となっている。すなわち、カバー22に或る程度の堆積物が溜まるとカバー22を主ハース21から待避させ、その後にカバー23に堆積物が溜まるとカバー23を主ハース21から待避させる。これにより、カバー22〜24の全てに堆積物が溜まるまで、真空容器10の真空状態を解除することなく成膜を行うことができる。

【0028】

図3は、ハース機構2及びその周辺構造を詳細に示す側面断面図である。図3を参照すると、ハース機構2が有するカバー22〜24は、円筒状の有底容器であり、主ハース21を多重に取り囲むように配置された側壁22b〜24bを有する。また、カバー22〜24の底部には、主ハース21が挿通される円形の開口22a〜24aが形成されている。そして、カバー22〜24は、主ハース21の周囲に互いに積み重ねられて配置されており、これらの開口22a〜24aに主ハース21が下方から挿通されている。なお、カバー22〜24の側壁22b〜24bの中心軸線C1は、環状の補助陽極6の中心軸線とほぼ一致している。これに対し、主ハース21の中心軸線C2は、中心軸線C1に対してプラズマ源7(図1)の方向に偏っている。

【0029】

また、カバー22〜24は、互いに固定されていないため、主ハース21の周りを回転可能となっている。但し、カバー22〜24の円形の開口22a〜24aの中心軸線が中心軸線C1と一致しているため、開口22a〜24aと主ハース21との間には隙間が生じる。この隙間を無くし、中心軸線C1を中心としてカバー22〜24を回転させるために、主ハース21の周囲にスペーサ25が配置されている。スペーサ25は、円板状に形成されており、主ハース21と嵌合する貫通孔25aと、外周面25bとを有する。外周面25bは、カバー22〜24のうち最も外方(下方)に位置するカバー24の開口24aと隙間嵌合している。

【0030】

また、カバー22〜24の側壁22b〜24bの上部は、カバー22〜24の側方へ向けて徐々に反っている。そして、側壁22b〜24bの上端付近の外側面は、中心軸線C1に対してほぼ垂直に拡がっている。また、側壁22b〜24bの上端付近の外側面には、孔22c〜24cが形成されている。本実施形態においては、孔22c〜24cは、中心軸線C1に沿った方向に形成された貫通孔からなる。

【0031】

ここで、図4は、カバー22の形状を示す斜視図である。図4に示すように、側壁22bの上端付近には、複数の孔22cが形成されている。複数の孔22cは、カバー22の周方向に沿って等間隔に形成されている。また、側壁22bの上端付近における外側面には、溝22dが複数形成されている。複数の溝22dは、中心軸線C1へ向けて延びており、カバー22の周方向に沿って等間隔に形成されている。

【0032】

再び図3を参照する。カバー23は、上述したカバー22(図4)と同様の形状を有する。すなわち、カバー23の孔23cは、カバー23の周方向に沿って等間隔に形成されている。また、側壁23bの上端付近における外側面には、溝23dが複数形成されている。複数の溝23dは、中心軸線C1へ向けて延びる溝状に形成されており、カバー23の周方向に沿って等間隔に形成されている。但し、カバー23の溝23dは、その中心軸線C1からの距離が、カバー22の溝22dとは異なっている。具体的には、カバー23の外縁部の直径がカバー22の外縁部の直径よりも小さくなっているため、側壁23bの上端付近に形成された溝23dと中心軸線C1との距離は、側壁22bの上端付近に形成された溝22dと中心軸線C1との距離よりも短くなっている。

【0033】

カバー24は、上述したカバー22(図4)と同様に、カバー23の周方向に沿って等間隔に形成された孔24cを有する。但し、カバー24の外側面には溝が形成されていなくてもよい。

【0034】

再び図1及び図2を参照する。ハンドリング装置4(図2)及び水平移送機構5(図1)は、上述した複数のカバー22〜24のうち、最も外側に配置されたカバー24を除く残りのカバー22及び23を、真空容器10のカバー待避室10d(図1)内に設定されたカバー待避位置10eへ移送するための機構である。なお、ハンドリング装置4は、成膜中は成膜室10bの側面に設けられた収容箱に収容されている。

【0035】

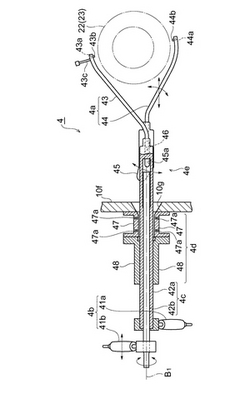

ここで、図5は、本実施形態によるハンドリング装置4の構成を示す平面断面図である。また、図6は、ハンドリング装置4の構成を示す側面断面図である。図5及び図6を参照すると、ハンドリング装置4は、カバー22及び23を支持するための把持部4aと、把持部4aを操作するための操作部4bと、所定の軸B1に沿って延びており把持部4aと操作部4bとを連結する連結部4cと、真空容器10に固定され、連結部4cを支持するとともに、連結部4cと真空容器10との間を気密に封止する連結部支持部4dとを備える。

【0036】

把持部4aは、真空容器10(図1、図2)の内部に配置される。把持部4aは、一対のロッド43及び44を有する。ロッド43及び44は、それらの一端が連結部4cの一端に連結されている。また、ロッド43及び44は、後述するリンク部4eによって、互いに開閉可能な状態で、且つ所定の軸B1に沿った方向に相対的に平行移動可能な状態で連結されている。また、一対のロッド43及び44の他端付近には、本実施形態における第1の突起である一対の突起43a及び44aがそれぞれ設けられている。一対の突起43a及び44aは、カバー22〜24を回転させるための突起であり、所定の軸B1の方向と交差する所定方向(本実施形態では下向き)に突出して設けられている。カバー22(または23、24)を回転させる際、図4に示すように、突起43a及び44aは、カバー22(23、24)の孔22c(23c、24c)に係合される。そして、ロッド44がロッド43に対して所定の軸B1に沿った方向に移動することにより、カバー22(23、24)が回転する。

【0037】

また、一対のロッド43及び44の他端付近には、本実施形態における第2の突起である一対の突起43b及び44bがそれぞれ設けられている。一対の突起43b及び44bは、カバー22及び23を支持するための突起であり、ロッド43及び44の内側において互いに対向する向きに突出して設けられている。把持部4aがカバー22(または23)を支持する際、突起43b及び44bは、カバー22(23)の溝22d(23d)(図4)に下方から差し込まれてカバー22(または23)を支持する。

【0038】

また、一方のロッド43の他端付近には、突起43cが設けられている。突起43cはカバー22〜24に堆積した堆積物を掻き落とすための突起である。突起43cは、ロッド43の外側において突起43bとは逆向きに突出して設けられている。

【0039】

連結部4cは、本実施形態における第1のシャフトであるシャフト42aと、第2のシャフトであるシャフト42bとを有する。シャフト42aは、所定の軸B1に沿って延びており、中空の円筒状に形成されている。また、シャフト42bは、所定の軸B1に沿って延びており、中実の円柱状に形成されている。そして、シャフト42bは、シャフト42aの空洞内に挿通されている。この構成により、シャフト42bは、シャフト42aに対して所定の軸B1周りに回動可能となっており、且つシャフト42aに対して摺動することにより所定の軸B1の方向に平行移動可能となっている。シャフト42a及び42bは、真空容器10の側壁10fに形成された貫通孔10gに挿通されている。シャフト42bの一端には、所定の軸B1と交差する向きに突出した突起42cが設けられている。

【0040】

また、連結部4cは、リンク部4eを有する。リンク部4eは、シャフト42a及び42bの一端に配置されており、シャフト42bの回動量に応じて一対のロッド43及び44を開閉させるための開閉機構と、一方のロッド44をシャフト42bの平行移動量に応じて所定の軸B1の方向に移動させる移動機構とを兼ねている。具体的には、リンク部4eは、シャフト42aの一端に配置された連結板45及びピン46を含んで構成されている。

【0041】

ピン46は、所定の軸B1の方向と直交する軸B2の方向からシャフト42aに埋め込まれて固定されている。ピン46は、軸B2を中心軸とする円柱状に形成されており、該中心軸からの径が他の部分より小さく形成された凹部46aを有する。

【0042】

連結板45は、細長い平板状をしており、その一端にロッド44の一端が固定されている。連結板45は2つの孔45a及び45bを有しており、一方の孔45aにはピン46が挿通されており、他方の孔45bにはシャフト42bの突起42cが挿通されている。孔45aは、連結板45の長手方向に沿って細長く形成されており、連結板45の長手方向と直交する方向の幅は、ピン46の凹部46aの外径寸法に応じて設定されている。また、孔45bの内径寸法は、シャフト42bの突起42cの外径寸法に応じて設定されている。

【0043】

以上の構成によって、連結板45は、ピン46周り(すなわち軸B2周り)に回動可能に支持されるとともに、孔45aの長さに応じてその長手方向に平行移動可能に支持される。そして、シャフト42bがシャフト42aに対して回動すると、その回動量に応じて突起42cの先端が移動し、連結板45がピン46を中心に回動し、ロッド44がロッド43に対して開閉する(開閉機構)。また、シャフト42bがシャフト42aに対して所定の軸B1の方向に平行移動すると、その平行移動量に応じて連結板45が所定の軸B1の方向に平行移動し、ロッド44がロッド43に対して平行移動する(移動機構)。

【0044】

操作部4bは、真空容器10(図1、図2)の外部に配置され、真空容器10が真空状態であっても作業者によって操作可能となっている。操作部4bは、一対のハンドル41a及び41bを有する。ハンドル41a及び41bは、所定の軸B1と交差する方向に延びており、一方のハンドル42aがシャフト42aの他端付近に固定されており、他方のハンドル42bがシャフト42bの他端付近に固定されている。そして、作業者がハンドル41aに対してハンドル41bを所定の軸B1周りに回すと、この回動をシャフト42bがリンク部4eへ伝達し、ロッド43及び44が互いに開閉する。また、作業者がハンドル41aに対してハンドル41bを所定の軸B1の方向に平行移動すると、この平行移動をシャフト42bがリンク部4eへ伝達し、ロッド43に対してロッド44が平行移動する。

【0045】

連結部支持部4dは、真空容器10の側壁10fに形成された貫通孔10gと連通する筒状部分47及び封止部材48を有する。筒状部分47及び封止部材48は、それぞれ円筒状に形成されている。筒状部分47の内径寸法は連結部4cのシャフト42aの外径寸法よりも大きく設定されており、封止部材48の内径寸法はシャフト42aの外形寸法と略等しく設定されている。

【0046】

連結部支持部4dは、筒状部分47の一端において真空容器10に気密に固定されており、また、筒状部分47の他端において連結部4cに気密に固定されている。具体的には、筒状部分47の両端及び封止部材48の一端に、真空フランジが設けられている。そして、真空フランジが設けられた封止部材48の一端と筒状部分47の一端とが、互いに気密に固定されている。また、真空フランジが設けられた筒状部分47の他端は、真空容器10の側壁10fに気密に固定されている。また、封止部材48とシャフト42aとの間には、図示しないOリングが配置されることにより、封止部材48とシャフト42aとが気密に固定されている。

【0047】

また、筒状部分47は、屈曲可能に構成されている。本実施形態では、筒状部分47は両端の真空フランジの間の一部に蛇腹形状(ベローズ)47aを有する。これにより、真空容器10の側壁10fに対する連結部4cの長手方向(所定の軸B1の方向)の相対角度を変化させることができるので、ハンドル41a及び41bを上下または左右に振ることにより把持部4aを移動させることができる。

【0048】

図7は、水平移送機構5の構成を示す平面図である。なお、図7は、図1及び図2に示した成膜装置1のII−II線に沿った断面を示している。図7を参照すると、水平移送機構5は、テーブル51及びアーム52を有する。これらテーブル51及びアーム52は、カバー22及び23を主ハース21の上方からカバー待避位置10eへ水平方向に移送するための手段である。なお、カバー待避位置10eは、移送されるカバーの個数(本実施形態では2個)に応じた広さに設定されるとよい。また、カバー待避位置10eは、待避されたカバー22(23)に付着した堆積物が成膜過程へ及ぼす影響を抑えるために、成膜室10bから遠い位置に設定されることが好ましい。

【0049】

テーブル51は、水平面(本実施形態ではXY平面)に沿った上面を有する板状の部材であり、水平方向(本実施形態ではX軸方向)に移動可能に設けられている。テーブル51は、不使用時には、カバー待避室10d内に収容されている。テーブル51は、ハンドリング装置4によって上方へ移送されたカバー22(または23)が載置される載置部51aと、載置部51aに対して成膜室10bの反対側に設けられ、載置部51a上のカバー22及び23を待避するための待避部51bとを有する。

【0050】

アーム52は、リンク52a及びカバー受け部52bを有する。リンク52aの一端はカバー待避室10dの底壁面にピン支持されており、リンク52aはXY平面内において該一端を軸として回動可能となっている。また、カバー受け部52bの一端は、リンク52aの他端に回動可能にピン支持されている。カバー受け部52bの他端(先端)は、Y字状に成形されており、テーブル51の載置部51aに載置されたカバー22(または23)の側方に差し込まれることができる。

【0051】

カバー22(または23)をカバー待避位置10eへ移送する際、テーブル51は、載置部51aが主ハース21の上方に達するように、作業者によってX軸の負方向へ平行移動される(このときのテーブル51の位置を、図中に仮想線で示す)。そして、ハンドリング装置4のロッド43及び44に支持されたカバー22(23)が載置部51a上に載置されると、テーブル51はカバー待避室10dへ戻される。ここで、カバー22(23)は、テーブル51がカバー待避室10dへ戻される途中に、アーム52によって載置部51a上から待避部51b上に移される。

【0052】

すなわち、テーブル51の載置部51aにカバー22(23)が載置された状態でテーブル51がカバー待避室10dへ戻される際に、作業者がアーム52を操作することにより、カバー受け部52bの先端がカバー22(または23)に差し込まれる。そして、作業者がカバー受け部52bの先端をテーブル51の待避部51b上へ移動させることにより、カバー22(23)が待避部51b上に移される。その後、テーブル51がカバー待避室10d内の所定位置に戻されることにより、待避部51b上のカバー22(23)がカバー待避位置10eに移送される。

【0053】

次に、図1及び図2を参照しながら、成膜装置1を用いた成膜方法について説明する。まず、主ハース21へ成膜材料Maを装着するとともに、被処理物11を保持した被処理物保持部材32を搬送機構3に複数セットする。また、複数のカバー22〜24を主ハース21の周囲に積み重ねる。そして、真空容器10内を真空状態にする。

【0054】

続いて、接地電位にある真空容器10を挟んで、負電圧をプラズマ源7に、正電圧を主ハース21に印加して放電を生じさせ、プラズマPを生成する。プラズマPは、補助陽極6に案内されて主ハース21へ照射される。プラズマPによって昇華し、活性化された成膜材料粒子Mbは、成膜室10b内をZ軸方向の正方向に上昇、すなわち被処理物11に向けて飛翔する。

【0055】

他方、被処理物11は、搬送機構3によって搬送されて成膜室10bの上方に達し、成膜室10b内を拡散している成膜材料粒子Mbに曝される。そして、主ハース21と対向する被処理物11の成膜面に、成膜室10b内に拡散した成膜材料粒子Mbのイオン化粒子が膜状に付着する。被処理物11が一定速度で搬送されながら成膜材料粒子Mbに所定時間曝されることにより、被処理物11の表面に所定の厚さの膜が形成される。こうして、被処理物11の表面に所望の膜が形成される。

【0056】

以上の成膜工程においては、複数の被処理物11を搬送しながらこれらの被処理物11に対して成膜する。また、主ハース21には複数の成膜材料Maを装着することが可能となっている。従って、真空容器10の真空状態を維持したまま長時間にわたって成膜作業を行うことができるが、長時間の成膜作業の結果、カバー22の側壁の内側に成膜材料Maの堆積物D(図3)が堆積する。この堆積物Dは、蒸発した成膜材料粒子Mbが上昇せずに主ハース21の周囲に留まることにより次第に大きく形成される。

【0057】

また、堆積物Dは、主ハース21から見て特定の方向、例えば主ハース21から見てプラズマ源7とは反対側の方向に偏って堆積する傾向がある。従って、成膜作業の経過時間に応じて、図4に示したようにカバー22の孔22cにハンドリング装置4の突起43a及び44aを引っ掛け、ロッド43に対してロッド44を平行移動させることによりカバー22を回転させる。これにより、カバー22の側壁22bの全周にわたって堆積物Dの堆積量を均一化できるので、より多量の堆積物Dを溜めることができる。また、ハンドリング装置4の突起43cを使って側壁22bに堆積した堆積物を底部へ掻き落とすことにより、更に多量の堆積物Dをカバー22に溜めることができる。

【0058】

このような作業を繰り返しながら成膜作業を続け、カバー22の側壁22bの全周にわたって堆積物Dが堆積した後、ハンドリング装置4のロッド43及び44を開いて突起43b及び44bをカバー22の溝22dに差し込み、ハンドル41a及び41bを下方へ押し下げることによりカバー22を上方へ移送する(図5及び図6)。そして、水平移送機構5によってカバー待避位置10eへカバー22を移送する(図7)。続いて、カバー23においてもカバー22と同様に堆積物Dが堆積するので、カバー23を回転させつつ多量の堆積物Dをカバー23に溜める。そして、カバー23の側壁23bの全周にわたって堆積物Dが堆積した後、ハンドリング装置4を用いてカバー23を上方へ移送し、水平移送機構5を用いてカバー待避位置10eへカバー23を移送する。その後、カバー24においてもカバー22、23と同様に堆積物Dが堆積するので、カバー24を回転させつつ多量の堆積物Dをカバー24に溜める。こうして、複数のカバー22〜24の全てに堆積物Dが溜まった後、真空容器10の真空状態を解除してカバー22〜24を取り出し、堆積物Dを除去する。

【0059】

本実施形態のハンドリング装置4により得られる効果は次のとおりである。すなわち、本実施形態のハンドリング装置4では、作業者が操作部4bを操作し、連結部4cを介して把持部4aのロッド43及び44を開閉させることによって、例えばカバー22及び23といった被移送物を真空容器10の外部からの操作により容易に把持できる。そして、連結部4cを支持する連結部支持部4dが連結部4cと真空容器10(側壁10f)との間を気密に封止することにより、真空容器10の真空状態を好適に維持できる。従って、本実施形態のハンドリング装置4によれば、真空容器10の真空状態を維持したまま真空容器10内部の被移送物を容易に移送できる。

【0060】

また、本実施形態のように、ハンドリング装置4においては、連結部支持部4dが、貫通孔10gと連通しており連結部4cが挿通された屈曲可能な筒状部分47を有し、該筒状部分47の一端において真空容器10に気密に固定され、該筒状部分47の他端において連結部4cに気密に固定されていることが好ましい。

【0061】

連結部支持部4dにおいて、連結部4c及び真空容器10のそれぞれに両端が固定された筒状部分47が屈曲可能に構成されていることにより、ロッド43及び44に把持された被移送物を真空容器10の内部において上方へ容易に移送できる。また、連結部支持部4dが、筒状部分47の一端において真空容器10に気密に固定され、筒状部分47の他端において連結部4cに気密に固定されることにより、連結部4cと真空容器10との間を良好に気密封止できる。

【0062】

また、本実施形態のように、ハンドリング装置4においては、筒状部分47の少なくとも一部が蛇腹形状47aを有することが好ましい。これにより、屈曲可能な筒状部分47を簡易な構成により実現できる。

【0063】

また、本実施形態のように、ハンドリング装置4においては、連結部4cが、シャフト42a及び42bと、シャフト42bの回動量に応じて一対のロッド43及び44を開閉させる開閉機構(リンク部4e)とを有することが好ましい。この連結部4cによれば、真空容器10の外部において、作業者がハンドル41a及び41bを操作してシャフト42bをシャフト42aに対して回動させることにより、真空容器10内部のロッド43及び44を容易に開閉できる。

【0064】

また、本実施形態のように、ハンドリング装置4においては、一方のシャフト42bが、他方のシャフト42aに対して所定の軸B1の方向に移動可能に配置されており、連結部4cが、一方のロッド44をシャフト42bの移動量に応じて所定の軸B1の方向に移動させる移動機構(リンク部4e)を有することが好ましい。そして、この場合、把持部4aは、ロッド43及び44のそれぞれに設けられた一対の突起43a及び44aを有することが好ましい。

【0065】

本発明者の知見によれば、カバー22〜24に堆積する堆積物Dは、上述したように特定の方向に偏って堆積する傾向がある。従って、より多くの堆積物Dをカバー22〜24に堆積させるためには、カバー22〜24を回転させて堆積量を均一化することが好ましい。本実施形態のハンドリング装置4によれば、ロッド43及び44の双方に設けられた突起43a及び44aを孔22c〜24cなどの係合部分に係合させた後、一方のシャフト42bを他方のシャフト42aに対して移動させることにより、その移動量に応じてロッド44がロッド43に対して移動するので、カバー22〜24を容易に回転させることができる。

【0066】

また、本実施形態のように、ハンドリング装置4においては、一方のシャフト42aに固定されたハンドル41aと、他方のシャフト42bに固定されたハンドル41bとを操作部4bが有することが好ましい。これにより、作業者が、シャフト42bをシャフト42aに対して容易に回動させることができる。或いは、シャフト42bをシャフト42aに対して容易に平行移動させることができる。

【0067】

また、本実施形態のように、ハンドリング装置4においては、把持部4aが、ロッド43及び44のそれぞれに設けられた突起43b及び44bを有することが好ましい。このハンドリング装置4によれば、カバー22及び23といった被移送物の下面側に溝22d(23d)などが形成されている場合に、この溝22d(23d)に突起43b及び44bを合わせて被移送物を支持することにより、被移送物を安定して移送できる。

【0068】

以上の構成及び効果を有する本実施形態によるハンドリング装置4は、カバー22及び23以外の被移送物に対しても好適に用いられる。図8は、他の被移送物について説明するための断面図である。なお、図8は、成膜装置におけるハース機構周辺の構成を示しており、ハース機構以外の構成(補助陽極6など)については、上記実施形態の成膜装置1と同様である。

【0069】

図8に示すハース機構2aにおいては、主ハース26が、基部26aと、基部26a上に載置された先端部分26bとを含んで構成されている。主ハース26は、上記実施形態の主ハース21(図3)と同様の形状を有しているが、先端部分26bを基部26aから移送して交換できる点において、上記実施形態の主ハース21とは異なっている。

【0070】

このように、主ハース26の先端部分を交換可能に構成する利点は次のとおりである。主ハースは、プラズマ源から出射されたプラズマを成膜材料へ導く主陽極であるため、成膜過程においては主ハースの上端に常にプラズマが入射することとなる。従って、微量ではあるが、主ハースは成膜材料Maと同様に徐々に昇華して拡散してしまう。このように、主ハースの上端は成膜時にプラズマによってダメージを受けるので、従来より主ハースを定期的に交換する必要があった。そして、この主ハース交換の際に、真空容器の真空状態を解除する必要があり、真空状態を維持しながらの連続成膜作業を中断する一因となっていた。

【0071】

そこで、本発明者は、図8に示すように、主ハース26の先端部分26bを、真空容器の真空状態を維持したまま容易に交換できる構成を発案している。この構成によれば、真空容器の真空状態を維持したまま更に長時間の成膜作業を可能にできる。そして、ハンドリング装置4を用いて先端部分26bを被移送物として移送することにより、真空容器の真空状態を維持したまま先端部分26bを容易に移送できる。

【0072】

なお、ハース機構2aにおいては、理解を容易にするため、主ハース26の周囲を覆うカバーは一つのみ(カバー28)となっている。そして、カバー28は、主ハース26の基部26aに固定されている。勿論、上記実施形態に示したようなカバー22〜24(図3)をこのハース機構2aに適用してもよい。

【0073】

図9は、ハンドリング装置4を用いて先端部分26bを移送する様子を示す平面図である。図9において、真空容器20は、成膜室20aと、交換用の先端部分26bを保管するとともに使用後の先端部分26bを待避させるための保管室20bとを有する。保管室20bは、例えば、成膜室20aにおけるプラズマ源7とは反対側の側面に設けられる。そして、保管室20bには、アーム14が取り付けられている。アーム14は、先端部分26bを載置するための板状の載置部14aと、一端が保管室20bの底壁面に回動可能にピン支持されるとともに、他端が載置部14aに回動可能にピン支持されたリンク14bとを有する。

【0074】

使用済みの先端部分26bを保管室20bへ移送する際には、まず、ハンドリング装置4のロッド43及び44を閉じ、使用済みの先端部分26bをロッド43及び44に挟む。そして、ハンドル41a及び42aを下方(Z軸負方向)へ押し下げることにより、使用済みの先端部分26bを上方へ移送する。続いて、アーム14の載置部14aを使用済みの先端部分26bの下方に移動させ、使用済みの先端部分26bを載置部14a上に載置する。

【0075】

また、載置部14a上に予め載置された交換用の先端部分26bを主ハース26の基部26a上に移送する際には、まず、交換用の先端部分26bが主ハース26の上方に位置するように、アーム14の載置部14aを移動させる。そして、ハンドリング装置4のロッド43及び44を閉じ、交換用の先端部分26bをロッド43及び44に挟む。続いて、アーム14を保管室20b内の所定位置に収容した後、ハンドル41a及び42aを上方(Z軸正方向)へ押し上げることにより、交換用の先端部分26bを下方へ移送し、基部26a上に載置する。

【0076】

このように、本実施形態のハンドリング装置4によれば、図3に示したカバー22及び23だけでなく、図8に示した主ハース26の先端部分26b等の真空容器内の様々な被移送物を、真空容器の真空状態を維持したまま容易に移送できる。

【0077】

本発明によるハンドリング装置は、上記した実施形態に限られるものではなく、他に様々な変形が可能である。例えば、上記実施形態では本発明によるハンドリング装置をイオンプレーティング装置に適用しているが、本発明の構成はこれ以外にも、例えば真空蒸着装置やスパッタ装置などの様々な物理的気相成長(PVD)装置や、或いは化学的気相成長(CVD)装置といった、真空容器を有する様々な成膜装置に適用できる。また、本発明によるハンドリング装置が移送する被移送物としては、上記実施形態のようなカバーや主ハースの先端部分に限らず、真空容器内の様々な物を対象とすることができる。

【0078】

また、把持部の一対のロッドに設けられた第1及び第2の突起は、上記実施形態のように一対に限られるものではなく、二対以上設けられても良い。また、連結部の第2のシャフトは中空の第1のシャフトの内部に挿通されているが、第1及び第2のシャフトは互いに平行に並んで配置されてもよい。また、上記実施形態では、連結部に設けられる移動機構及び開閉機構が1つの構成(リンク部4e)によって実現されている。本発明の移動機構及び開閉機構は、このように1つの構成によって実現されてもよく、また、互いに別の構成によって実現されてもよい。

【図面の簡単な説明】

【0079】

【図1】本発明によるハンドリング装置を備えた成膜装置の一実施形態の構成を示す側面断面図である。

【図2】図1に示した成膜装置のI−I線に沿った断面を示す側面断面図である。

【図3】ハース機構及びその周辺構造を詳細に示す側面断面図である。

【図4】カバーの形状を示す斜視図である。

【図5】本実施形態によるハンドリング装置の構成を示す平面断面図である。

【図6】ハンドリング装置の構成を示す側面断面図である。

【図7】水平移送機構の構成を示す平面図である。

【図8】他の被移送物(主ハースの先端部分)について説明するための断面図である。

【図9】ハンドリング機構を用いて先端部分を移送する様子を示す平面図である。

【図10】従来の蒸着装置の主ハース付近の構成を示す側面断面図である。

【符号の説明】

【0080】

1…成膜装置、2,2a…ハース機構、3…搬送機構、4…ハンドリング装置、4a…把持部、4b…操作部、4c…連結部、4d…連結部支持部、4e…リンク部、5…水平移送機構、6…補助陽極、7…プラズマ源、10…真空容器、10f…側壁、10g…貫通孔、11…被処理物、14…アーム、21,26…主ハース、22〜24,28…カバー、26a…基部、26b…先端部分、31…搬送ローラ、32…被処理物保持部材、41a,41b…ハンドル、42a,42b…シャフト、42c,43a〜43c,44a,44b…突起、43,44…ロッド、45…連結板、46…ピン、47…筒状部分、D…堆積物、Ma…成膜材料、Mb…成膜材料粒子、P…プラズマ。

【技術分野】

【0001】

本発明は、ハンドリング装置に関するものである。

【背景技術】

【0002】

被処理物の表面に成膜材料を成膜する方法として、例えば、真空容器内において成膜材料にプラズマ照射を行うことによって成膜材料をイオン化し拡散させ、被処理物の表面にイオン化した該成膜材料を付着させて成膜するイオンプレーティング法がある。この方法では、拡散した成膜材料の一部が成膜材料付近に留まり、成膜材料を保持する主ハース(主陽極)の縁や、主ハースの周囲に配置された補助陽極に堆積する。この堆積物が過度に堆積して主ハースと補助陽極とが短絡されると、主ハース及び補助陽極それぞれの機能が失われてしまう。

【0003】

これに対し、例えば特許文献1に開示された蒸着装置においては、補助陽極への成膜材料の付着を防止するためのカバーを主ハースの周囲に設けている。図10は、この蒸着装置の主ハース付近の構成を示す側面断面図である。この蒸着装置においては、成膜材料Maを保持する主ハース101と、その周囲に設けられた環状の補助陽極102との間に、カバー103を配置している。これにより、成膜材料の堆積物による主ハース101と補助陽極102との短絡を防いでいる。また、この蒸着装置は、カバー103の壁面に付着した堆積物に衝撃を加えて落下させるためのカップ105と、カップ105を支持するとともに真空容器の外部から制御される支持棒104とを備えている。これにより、真空容器の真空状態を維持したまま堆積物を除去できるので、長時間の成膜作業が可能となる。

【0004】

【特許文献1】特開2001−000854

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、真空容器内に被移送物が有る場合、長時間の成膜作業を可能とするために、真空容器の真空状態を維持したまま被移送物を移送することが好ましい。特許文献1には、堆積物に衝撃を加えるための構成(カップ105及び支持棒104)が開示されているが、被移送物を移送するための好適な構成については記載されていない。

【0006】

本発明は、上記した問題点を鑑みてなされたものであり、成膜装置において、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できるハンドリング装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明によるハンドリング装置は、成膜装置の真空容器内において被移送物を移送するためのハンドリング装置であって、真空容器内に配置され、互いに開閉可能に結合された一対のロッドを有する把持部と、真空容器外に配置され、一対のロッドの開閉を操作するための操作部と、真空容器の壁に形成された貫通孔に挿通され、把持部と操作部とを互いに連結するとともに、操作部の動きを一対のロッドへ伝達する連結部と、連結部と真空容器との間を気密に封止する連結部支持部とを備えることを特徴とする。

【0008】

上記ハンドリング装置では、作業者が操作部を操作し、連結部を介して把持部の一対のロッドを開閉させることによって、例えばカバーや主ハース先端部分といった被移送物を真空容器外からの操作により容易に把持できる。そして、連結部を支持する連結部支持部が連結部と真空容器との間を気密に封止することにより、真空容器の真空状態を好適に維持できる。従って、上記ハンドリング装置によれば、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できる。

【0009】

また、ハンドリング装置は、連結部支持部が、貫通孔と連通しており連結部が挿通された屈曲可能な筒状部分を有し、該筒状部分の一端において真空容器に気密に固定され、該筒状部分の他端において連結部に気密に固定されていることを特徴としてもよい。

【0010】

連結部支持部において、連結部及び真空容器のそれぞれに両端が固定された筒状部分が屈曲可能に構成されていることにより、一対のロッドに把持された被移送物を真空容器内において容易に移送できる。また、連結部支持部が、筒状部分の一端において真空容器に気密に固定され、筒状部分の他端において連結部に気密に固定されることにより、連結部と真空容器との間を良好に気密封止できる。

【0011】

また、ハンドリング装置は、筒状部分の少なくとも一部が蛇腹形状を有することを特徴としてもよい。これにより、屈曲可能な筒状部分を簡易な構成により実現できる。

【0012】

また、ハンドリング装置は、連結部が、所定の軸方向に沿って延びる第1のシャフトと、所定の軸方向に沿って延びており、第1のシャフトに対して所定の軸周りに回動可能に設けられた第2のシャフトと、第2のシャフトの回動量に応じて一対のロッドを開閉させる開閉機構とを有することを特徴としてもよい。このハンドリング装置によれば、真空容器の外部において作業者が第2のシャフトを第1のシャフトに対して回動させることにより、真空容器内の一対のロッドを容易に開閉できる。

【0013】

また、ハンドリング装置は、連結部が、所定の軸方向に沿って延びる第1及び第2のシャフトを有し、第1及び第2のシャフトのうち一方のシャフトが、他方のシャフトに対して所定の軸方向に移動可能に配置されており、連結部が、一対のロッドのうち一方のロッドを、一方のシャフトの移動量に応じて所定の軸方向に移動させる移動機構を更に有し、把持部が、一対のロッドのそれぞれに設けられ所定の軸方向と交差する所定方向に突出した少なくとも一対の第1の突起を有することを特徴としてもよい。

【0014】

本発明者の知見によれば、カバーに堆積する成膜材料の堆積物は、特定の方向に偏って堆積する傾向がある。従って、より多くの堆積物をカバーに堆積させるためには、カバーを回転させて堆積量を均一化することが好ましい。上記ハンドリング装置によれば、一対のロッドの双方に設けられた第1の突起を、カバーの上端に形成された空孔などの係合部分に係合させた後、一方のシャフトを他方のシャフトに対して所定の軸方向に移動させることにより、その移動量に応じてロッドも同様に移動するので、カバーを容易に回転させることができる。

【0015】

また、ハンドリング装置は、操作部が一対のハンドルを有し、一対のハンドルのうち一方のハンドルが第1のシャフトに固定されており、一対のハンドルのうち他方のハンドルが第2のシャフトに固定されていることを特徴としてもよい。これにより、作業者が、第2のシャフトを第1のシャフトに対して容易に回動させることができる。或いは、作業者が、第1及び第2のシャフトのうち一方のシャフトを他方のシャフトに対して容易に移動させることができる。

【0016】

また、ハンドリング装置は、把持部が、一対のロッドのそれぞれに設けられ互いに対向する向きに突出した少なくとも一対の第2の突起を有することを特徴としてもよい。このハンドリング装置によれば、被移送物の下面側に溝などが形成されている場合に、この溝に第2の突起を合わせて被移送物を支持することにより、被移送物を安定して移送できる。

【発明の効果】

【0017】

本発明によるハンドリング装置によれば、真空容器の真空状態を維持したまま真空容器内の被移送物を容易に移送できる。

【発明を実施するための最良の形態】

【0018】

以下、添付図面を参照しながら本発明によるハンドリング装置の実施の形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0019】

図1は、本発明によるハンドリング装置を備えた成膜装置の一実施形態の構成を示す側面断面図である。また、図2は、図1に示した成膜装置1のI−I線に沿った断面を示す側面断面図である。本実施形態の成膜装置1は、いわゆるイオンプレーティング法に用いられるイオンプレーティング装置である。なお、図1及び図2には、説明を容易にする為にXYZ直交座標系も示されている。

【0020】

本実施形態の成膜装置1は、ハース機構2、搬送機構3、ハンドリング装置4(図2)、水平移送機構5(図1)、補助陽極6、プラズマ源7(図1)、及び真空容器10を備える。

【0021】

真空容器10は、成膜対象である被処理物11を搬送するための搬送室10aと、成膜材料Maを拡散させる成膜室10bと、プラズマ源7から照射されるプラズマPを真空容器10内へ受け入れるプラズマ口10cと、後述するカバー22及び23を待避しておくためのカバー待避室10dとを有する。搬送室10aは、所定の搬送方向(図中の矢印A)に延びており、成膜室10b上に配置されている。本実施形態においては、搬送方向(矢印A)はX軸に沿って設定されている。また、真空容器10は、導電性の材料からなり接地電位に接続されている。

【0022】

搬送機構3は、成膜材料Maと対向した状態で被処理物11を保持する被処理物保持部材32を搬送方向(矢印A)に搬送する。搬送機構3は、搬送室10a内に設置された複数の搬送ローラ31によって構成されている。搬送ローラ31は、搬送方向(矢印A)に沿って等間隔で並んでおり、被処理物保持部材32を支持しつつ搬送方向に搬送することができる。なお、被処理物11としては、例えばガラス基板やプラスチック基板などの板状部材が例示される。

【0023】

プラズマ源7は、圧力勾配型であり、その本体部分が成膜室10bの側壁(プラズマ口10c)に設けられている。プラズマ源7において生成されたプラズマPは、プラズマ口10cから成膜室10b内へ出射される。プラズマPは、プラズマ口10cに設けられた図示しないステアリングコイルによって出射方向が制御される。

【0024】

ハース機構2は、成膜材料Maを保持するための機構である。ハース機構2は、真空容器10の成膜室10b内に設けられ、搬送機構3から見てZ軸方向の負方向に配置されている。ハース機構2は、プラズマ源7から出射されたプラズマPを成膜材料Maへ導く主陽極である主ハース21を有する。主ハース21は、接地電位である真空容器10に対して正電位に保たれており、プラズマPを吸引する。このプラズマPが入射する主ハース21の中央部には、成膜材料Maを装填するための貫通孔が形成されている。そして、成膜材料Maの先端部分が、この貫通孔の一端において露出している。

【0025】

補助陽極6は、プラズマPを誘導するための電磁石である。補助陽極6は、成膜材料Maを保持する主ハース21の周囲に配置されており、環状の容器、並びに該容器内に収容されたコイル6a及び永久磁石6bを有する。コイル6a及び永久磁石6bは、コイル6aに流れる電流量に応じて、主ハース21に入射するプラズマPの向きを制御する。

【0026】

成膜材料Maとしては、ITOやZnOなどの透明導電材料や、SiONなどの絶縁封止材料が例示される。成膜材料Maが絶縁性物質からなる場合、主ハース21にプラズマPが照射されると、プラズマPからの電流によって主ハース21が加熱され、成膜材料Maの先端部分が蒸発し、プラズマPによりイオン化された成膜材料粒子Mbが成膜室10b内に拡散する。また、成膜材料Maが導電性物質からなる場合、主ハース21にプラズマPが照射されると、プラズマPが成膜材料Maに直接入射し、成膜材料Maの先端部分が加熱されて蒸発し、プラズマPによりイオン化された成膜材料粒子Mbが成膜室10b内に拡散する。成膜室10b内に拡散した成膜材料粒子Mbは、成膜室10bの上方(Z軸正方向)へ移動し、搬送室10a内において被処理物11の表面に付着する。なお、成膜材料Maは、所定長さの円柱状の固体に成形されており、一度に複数の成膜材料Maがハース機構2にセットされる。そして、最上部の成膜材料Maの先端部分が主ハース21の上端との所定の位置関係を保つように、成膜材料Maの消費に応じて、成膜材料Maがハース機構2の下方から順次押し出される。

【0027】

また、ハース機構2は、主ハース21の周囲に多重に配置された複数のカバー22〜24を更に有する。この複数のカバー22〜24は、成膜材料Maが成膜時に主ハース21の周囲に堆積することによる主ハース21と補助陽極6との短絡を防止するために設けられる。また、後に詳述するように、複数のカバー22〜24は互いに積み重なって配置されており、カバー22及び23は、個別に移動されることが可能な、本実施形態における被移送物となっている。すなわち、カバー22に或る程度の堆積物が溜まるとカバー22を主ハース21から待避させ、その後にカバー23に堆積物が溜まるとカバー23を主ハース21から待避させる。これにより、カバー22〜24の全てに堆積物が溜まるまで、真空容器10の真空状態を解除することなく成膜を行うことができる。

【0028】

図3は、ハース機構2及びその周辺構造を詳細に示す側面断面図である。図3を参照すると、ハース機構2が有するカバー22〜24は、円筒状の有底容器であり、主ハース21を多重に取り囲むように配置された側壁22b〜24bを有する。また、カバー22〜24の底部には、主ハース21が挿通される円形の開口22a〜24aが形成されている。そして、カバー22〜24は、主ハース21の周囲に互いに積み重ねられて配置されており、これらの開口22a〜24aに主ハース21が下方から挿通されている。なお、カバー22〜24の側壁22b〜24bの中心軸線C1は、環状の補助陽極6の中心軸線とほぼ一致している。これに対し、主ハース21の中心軸線C2は、中心軸線C1に対してプラズマ源7(図1)の方向に偏っている。

【0029】

また、カバー22〜24は、互いに固定されていないため、主ハース21の周りを回転可能となっている。但し、カバー22〜24の円形の開口22a〜24aの中心軸線が中心軸線C1と一致しているため、開口22a〜24aと主ハース21との間には隙間が生じる。この隙間を無くし、中心軸線C1を中心としてカバー22〜24を回転させるために、主ハース21の周囲にスペーサ25が配置されている。スペーサ25は、円板状に形成されており、主ハース21と嵌合する貫通孔25aと、外周面25bとを有する。外周面25bは、カバー22〜24のうち最も外方(下方)に位置するカバー24の開口24aと隙間嵌合している。

【0030】

また、カバー22〜24の側壁22b〜24bの上部は、カバー22〜24の側方へ向けて徐々に反っている。そして、側壁22b〜24bの上端付近の外側面は、中心軸線C1に対してほぼ垂直に拡がっている。また、側壁22b〜24bの上端付近の外側面には、孔22c〜24cが形成されている。本実施形態においては、孔22c〜24cは、中心軸線C1に沿った方向に形成された貫通孔からなる。

【0031】

ここで、図4は、カバー22の形状を示す斜視図である。図4に示すように、側壁22bの上端付近には、複数の孔22cが形成されている。複数の孔22cは、カバー22の周方向に沿って等間隔に形成されている。また、側壁22bの上端付近における外側面には、溝22dが複数形成されている。複数の溝22dは、中心軸線C1へ向けて延びており、カバー22の周方向に沿って等間隔に形成されている。

【0032】

再び図3を参照する。カバー23は、上述したカバー22(図4)と同様の形状を有する。すなわち、カバー23の孔23cは、カバー23の周方向に沿って等間隔に形成されている。また、側壁23bの上端付近における外側面には、溝23dが複数形成されている。複数の溝23dは、中心軸線C1へ向けて延びる溝状に形成されており、カバー23の周方向に沿って等間隔に形成されている。但し、カバー23の溝23dは、その中心軸線C1からの距離が、カバー22の溝22dとは異なっている。具体的には、カバー23の外縁部の直径がカバー22の外縁部の直径よりも小さくなっているため、側壁23bの上端付近に形成された溝23dと中心軸線C1との距離は、側壁22bの上端付近に形成された溝22dと中心軸線C1との距離よりも短くなっている。

【0033】

カバー24は、上述したカバー22(図4)と同様に、カバー23の周方向に沿って等間隔に形成された孔24cを有する。但し、カバー24の外側面には溝が形成されていなくてもよい。

【0034】

再び図1及び図2を参照する。ハンドリング装置4(図2)及び水平移送機構5(図1)は、上述した複数のカバー22〜24のうち、最も外側に配置されたカバー24を除く残りのカバー22及び23を、真空容器10のカバー待避室10d(図1)内に設定されたカバー待避位置10eへ移送するための機構である。なお、ハンドリング装置4は、成膜中は成膜室10bの側面に設けられた収容箱に収容されている。

【0035】

ここで、図5は、本実施形態によるハンドリング装置4の構成を示す平面断面図である。また、図6は、ハンドリング装置4の構成を示す側面断面図である。図5及び図6を参照すると、ハンドリング装置4は、カバー22及び23を支持するための把持部4aと、把持部4aを操作するための操作部4bと、所定の軸B1に沿って延びており把持部4aと操作部4bとを連結する連結部4cと、真空容器10に固定され、連結部4cを支持するとともに、連結部4cと真空容器10との間を気密に封止する連結部支持部4dとを備える。

【0036】

把持部4aは、真空容器10(図1、図2)の内部に配置される。把持部4aは、一対のロッド43及び44を有する。ロッド43及び44は、それらの一端が連結部4cの一端に連結されている。また、ロッド43及び44は、後述するリンク部4eによって、互いに開閉可能な状態で、且つ所定の軸B1に沿った方向に相対的に平行移動可能な状態で連結されている。また、一対のロッド43及び44の他端付近には、本実施形態における第1の突起である一対の突起43a及び44aがそれぞれ設けられている。一対の突起43a及び44aは、カバー22〜24を回転させるための突起であり、所定の軸B1の方向と交差する所定方向(本実施形態では下向き)に突出して設けられている。カバー22(または23、24)を回転させる際、図4に示すように、突起43a及び44aは、カバー22(23、24)の孔22c(23c、24c)に係合される。そして、ロッド44がロッド43に対して所定の軸B1に沿った方向に移動することにより、カバー22(23、24)が回転する。

【0037】

また、一対のロッド43及び44の他端付近には、本実施形態における第2の突起である一対の突起43b及び44bがそれぞれ設けられている。一対の突起43b及び44bは、カバー22及び23を支持するための突起であり、ロッド43及び44の内側において互いに対向する向きに突出して設けられている。把持部4aがカバー22(または23)を支持する際、突起43b及び44bは、カバー22(23)の溝22d(23d)(図4)に下方から差し込まれてカバー22(または23)を支持する。

【0038】

また、一方のロッド43の他端付近には、突起43cが設けられている。突起43cはカバー22〜24に堆積した堆積物を掻き落とすための突起である。突起43cは、ロッド43の外側において突起43bとは逆向きに突出して設けられている。

【0039】

連結部4cは、本実施形態における第1のシャフトであるシャフト42aと、第2のシャフトであるシャフト42bとを有する。シャフト42aは、所定の軸B1に沿って延びており、中空の円筒状に形成されている。また、シャフト42bは、所定の軸B1に沿って延びており、中実の円柱状に形成されている。そして、シャフト42bは、シャフト42aの空洞内に挿通されている。この構成により、シャフト42bは、シャフト42aに対して所定の軸B1周りに回動可能となっており、且つシャフト42aに対して摺動することにより所定の軸B1の方向に平行移動可能となっている。シャフト42a及び42bは、真空容器10の側壁10fに形成された貫通孔10gに挿通されている。シャフト42bの一端には、所定の軸B1と交差する向きに突出した突起42cが設けられている。

【0040】

また、連結部4cは、リンク部4eを有する。リンク部4eは、シャフト42a及び42bの一端に配置されており、シャフト42bの回動量に応じて一対のロッド43及び44を開閉させるための開閉機構と、一方のロッド44をシャフト42bの平行移動量に応じて所定の軸B1の方向に移動させる移動機構とを兼ねている。具体的には、リンク部4eは、シャフト42aの一端に配置された連結板45及びピン46を含んで構成されている。

【0041】

ピン46は、所定の軸B1の方向と直交する軸B2の方向からシャフト42aに埋め込まれて固定されている。ピン46は、軸B2を中心軸とする円柱状に形成されており、該中心軸からの径が他の部分より小さく形成された凹部46aを有する。

【0042】

連結板45は、細長い平板状をしており、その一端にロッド44の一端が固定されている。連結板45は2つの孔45a及び45bを有しており、一方の孔45aにはピン46が挿通されており、他方の孔45bにはシャフト42bの突起42cが挿通されている。孔45aは、連結板45の長手方向に沿って細長く形成されており、連結板45の長手方向と直交する方向の幅は、ピン46の凹部46aの外径寸法に応じて設定されている。また、孔45bの内径寸法は、シャフト42bの突起42cの外径寸法に応じて設定されている。

【0043】

以上の構成によって、連結板45は、ピン46周り(すなわち軸B2周り)に回動可能に支持されるとともに、孔45aの長さに応じてその長手方向に平行移動可能に支持される。そして、シャフト42bがシャフト42aに対して回動すると、その回動量に応じて突起42cの先端が移動し、連結板45がピン46を中心に回動し、ロッド44がロッド43に対して開閉する(開閉機構)。また、シャフト42bがシャフト42aに対して所定の軸B1の方向に平行移動すると、その平行移動量に応じて連結板45が所定の軸B1の方向に平行移動し、ロッド44がロッド43に対して平行移動する(移動機構)。

【0044】

操作部4bは、真空容器10(図1、図2)の外部に配置され、真空容器10が真空状態であっても作業者によって操作可能となっている。操作部4bは、一対のハンドル41a及び41bを有する。ハンドル41a及び41bは、所定の軸B1と交差する方向に延びており、一方のハンドル42aがシャフト42aの他端付近に固定されており、他方のハンドル42bがシャフト42bの他端付近に固定されている。そして、作業者がハンドル41aに対してハンドル41bを所定の軸B1周りに回すと、この回動をシャフト42bがリンク部4eへ伝達し、ロッド43及び44が互いに開閉する。また、作業者がハンドル41aに対してハンドル41bを所定の軸B1の方向に平行移動すると、この平行移動をシャフト42bがリンク部4eへ伝達し、ロッド43に対してロッド44が平行移動する。

【0045】

連結部支持部4dは、真空容器10の側壁10fに形成された貫通孔10gと連通する筒状部分47及び封止部材48を有する。筒状部分47及び封止部材48は、それぞれ円筒状に形成されている。筒状部分47の内径寸法は連結部4cのシャフト42aの外径寸法よりも大きく設定されており、封止部材48の内径寸法はシャフト42aの外形寸法と略等しく設定されている。

【0046】

連結部支持部4dは、筒状部分47の一端において真空容器10に気密に固定されており、また、筒状部分47の他端において連結部4cに気密に固定されている。具体的には、筒状部分47の両端及び封止部材48の一端に、真空フランジが設けられている。そして、真空フランジが設けられた封止部材48の一端と筒状部分47の一端とが、互いに気密に固定されている。また、真空フランジが設けられた筒状部分47の他端は、真空容器10の側壁10fに気密に固定されている。また、封止部材48とシャフト42aとの間には、図示しないOリングが配置されることにより、封止部材48とシャフト42aとが気密に固定されている。

【0047】

また、筒状部分47は、屈曲可能に構成されている。本実施形態では、筒状部分47は両端の真空フランジの間の一部に蛇腹形状(ベローズ)47aを有する。これにより、真空容器10の側壁10fに対する連結部4cの長手方向(所定の軸B1の方向)の相対角度を変化させることができるので、ハンドル41a及び41bを上下または左右に振ることにより把持部4aを移動させることができる。

【0048】

図7は、水平移送機構5の構成を示す平面図である。なお、図7は、図1及び図2に示した成膜装置1のII−II線に沿った断面を示している。図7を参照すると、水平移送機構5は、テーブル51及びアーム52を有する。これらテーブル51及びアーム52は、カバー22及び23を主ハース21の上方からカバー待避位置10eへ水平方向に移送するための手段である。なお、カバー待避位置10eは、移送されるカバーの個数(本実施形態では2個)に応じた広さに設定されるとよい。また、カバー待避位置10eは、待避されたカバー22(23)に付着した堆積物が成膜過程へ及ぼす影響を抑えるために、成膜室10bから遠い位置に設定されることが好ましい。

【0049】

テーブル51は、水平面(本実施形態ではXY平面)に沿った上面を有する板状の部材であり、水平方向(本実施形態ではX軸方向)に移動可能に設けられている。テーブル51は、不使用時には、カバー待避室10d内に収容されている。テーブル51は、ハンドリング装置4によって上方へ移送されたカバー22(または23)が載置される載置部51aと、載置部51aに対して成膜室10bの反対側に設けられ、載置部51a上のカバー22及び23を待避するための待避部51bとを有する。

【0050】

アーム52は、リンク52a及びカバー受け部52bを有する。リンク52aの一端はカバー待避室10dの底壁面にピン支持されており、リンク52aはXY平面内において該一端を軸として回動可能となっている。また、カバー受け部52bの一端は、リンク52aの他端に回動可能にピン支持されている。カバー受け部52bの他端(先端)は、Y字状に成形されており、テーブル51の載置部51aに載置されたカバー22(または23)の側方に差し込まれることができる。

【0051】

カバー22(または23)をカバー待避位置10eへ移送する際、テーブル51は、載置部51aが主ハース21の上方に達するように、作業者によってX軸の負方向へ平行移動される(このときのテーブル51の位置を、図中に仮想線で示す)。そして、ハンドリング装置4のロッド43及び44に支持されたカバー22(23)が載置部51a上に載置されると、テーブル51はカバー待避室10dへ戻される。ここで、カバー22(23)は、テーブル51がカバー待避室10dへ戻される途中に、アーム52によって載置部51a上から待避部51b上に移される。

【0052】

すなわち、テーブル51の載置部51aにカバー22(23)が載置された状態でテーブル51がカバー待避室10dへ戻される際に、作業者がアーム52を操作することにより、カバー受け部52bの先端がカバー22(または23)に差し込まれる。そして、作業者がカバー受け部52bの先端をテーブル51の待避部51b上へ移動させることにより、カバー22(23)が待避部51b上に移される。その後、テーブル51がカバー待避室10d内の所定位置に戻されることにより、待避部51b上のカバー22(23)がカバー待避位置10eに移送される。

【0053】

次に、図1及び図2を参照しながら、成膜装置1を用いた成膜方法について説明する。まず、主ハース21へ成膜材料Maを装着するとともに、被処理物11を保持した被処理物保持部材32を搬送機構3に複数セットする。また、複数のカバー22〜24を主ハース21の周囲に積み重ねる。そして、真空容器10内を真空状態にする。

【0054】

続いて、接地電位にある真空容器10を挟んで、負電圧をプラズマ源7に、正電圧を主ハース21に印加して放電を生じさせ、プラズマPを生成する。プラズマPは、補助陽極6に案内されて主ハース21へ照射される。プラズマPによって昇華し、活性化された成膜材料粒子Mbは、成膜室10b内をZ軸方向の正方向に上昇、すなわち被処理物11に向けて飛翔する。

【0055】

他方、被処理物11は、搬送機構3によって搬送されて成膜室10bの上方に達し、成膜室10b内を拡散している成膜材料粒子Mbに曝される。そして、主ハース21と対向する被処理物11の成膜面に、成膜室10b内に拡散した成膜材料粒子Mbのイオン化粒子が膜状に付着する。被処理物11が一定速度で搬送されながら成膜材料粒子Mbに所定時間曝されることにより、被処理物11の表面に所定の厚さの膜が形成される。こうして、被処理物11の表面に所望の膜が形成される。

【0056】

以上の成膜工程においては、複数の被処理物11を搬送しながらこれらの被処理物11に対して成膜する。また、主ハース21には複数の成膜材料Maを装着することが可能となっている。従って、真空容器10の真空状態を維持したまま長時間にわたって成膜作業を行うことができるが、長時間の成膜作業の結果、カバー22の側壁の内側に成膜材料Maの堆積物D(図3)が堆積する。この堆積物Dは、蒸発した成膜材料粒子Mbが上昇せずに主ハース21の周囲に留まることにより次第に大きく形成される。

【0057】

また、堆積物Dは、主ハース21から見て特定の方向、例えば主ハース21から見てプラズマ源7とは反対側の方向に偏って堆積する傾向がある。従って、成膜作業の経過時間に応じて、図4に示したようにカバー22の孔22cにハンドリング装置4の突起43a及び44aを引っ掛け、ロッド43に対してロッド44を平行移動させることによりカバー22を回転させる。これにより、カバー22の側壁22bの全周にわたって堆積物Dの堆積量を均一化できるので、より多量の堆積物Dを溜めることができる。また、ハンドリング装置4の突起43cを使って側壁22bに堆積した堆積物を底部へ掻き落とすことにより、更に多量の堆積物Dをカバー22に溜めることができる。

【0058】

このような作業を繰り返しながら成膜作業を続け、カバー22の側壁22bの全周にわたって堆積物Dが堆積した後、ハンドリング装置4のロッド43及び44を開いて突起43b及び44bをカバー22の溝22dに差し込み、ハンドル41a及び41bを下方へ押し下げることによりカバー22を上方へ移送する(図5及び図6)。そして、水平移送機構5によってカバー待避位置10eへカバー22を移送する(図7)。続いて、カバー23においてもカバー22と同様に堆積物Dが堆積するので、カバー23を回転させつつ多量の堆積物Dをカバー23に溜める。そして、カバー23の側壁23bの全周にわたって堆積物Dが堆積した後、ハンドリング装置4を用いてカバー23を上方へ移送し、水平移送機構5を用いてカバー待避位置10eへカバー23を移送する。その後、カバー24においてもカバー22、23と同様に堆積物Dが堆積するので、カバー24を回転させつつ多量の堆積物Dをカバー24に溜める。こうして、複数のカバー22〜24の全てに堆積物Dが溜まった後、真空容器10の真空状態を解除してカバー22〜24を取り出し、堆積物Dを除去する。

【0059】

本実施形態のハンドリング装置4により得られる効果は次のとおりである。すなわち、本実施形態のハンドリング装置4では、作業者が操作部4bを操作し、連結部4cを介して把持部4aのロッド43及び44を開閉させることによって、例えばカバー22及び23といった被移送物を真空容器10の外部からの操作により容易に把持できる。そして、連結部4cを支持する連結部支持部4dが連結部4cと真空容器10(側壁10f)との間を気密に封止することにより、真空容器10の真空状態を好適に維持できる。従って、本実施形態のハンドリング装置4によれば、真空容器10の真空状態を維持したまま真空容器10内部の被移送物を容易に移送できる。

【0060】

また、本実施形態のように、ハンドリング装置4においては、連結部支持部4dが、貫通孔10gと連通しており連結部4cが挿通された屈曲可能な筒状部分47を有し、該筒状部分47の一端において真空容器10に気密に固定され、該筒状部分47の他端において連結部4cに気密に固定されていることが好ましい。

【0061】

連結部支持部4dにおいて、連結部4c及び真空容器10のそれぞれに両端が固定された筒状部分47が屈曲可能に構成されていることにより、ロッド43及び44に把持された被移送物を真空容器10の内部において上方へ容易に移送できる。また、連結部支持部4dが、筒状部分47の一端において真空容器10に気密に固定され、筒状部分47の他端において連結部4cに気密に固定されることにより、連結部4cと真空容器10との間を良好に気密封止できる。

【0062】

また、本実施形態のように、ハンドリング装置4においては、筒状部分47の少なくとも一部が蛇腹形状47aを有することが好ましい。これにより、屈曲可能な筒状部分47を簡易な構成により実現できる。

【0063】

また、本実施形態のように、ハンドリング装置4においては、連結部4cが、シャフト42a及び42bと、シャフト42bの回動量に応じて一対のロッド43及び44を開閉させる開閉機構(リンク部4e)とを有することが好ましい。この連結部4cによれば、真空容器10の外部において、作業者がハンドル41a及び41bを操作してシャフト42bをシャフト42aに対して回動させることにより、真空容器10内部のロッド43及び44を容易に開閉できる。

【0064】

また、本実施形態のように、ハンドリング装置4においては、一方のシャフト42bが、他方のシャフト42aに対して所定の軸B1の方向に移動可能に配置されており、連結部4cが、一方のロッド44をシャフト42bの移動量に応じて所定の軸B1の方向に移動させる移動機構(リンク部4e)を有することが好ましい。そして、この場合、把持部4aは、ロッド43及び44のそれぞれに設けられた一対の突起43a及び44aを有することが好ましい。

【0065】

本発明者の知見によれば、カバー22〜24に堆積する堆積物Dは、上述したように特定の方向に偏って堆積する傾向がある。従って、より多くの堆積物Dをカバー22〜24に堆積させるためには、カバー22〜24を回転させて堆積量を均一化することが好ましい。本実施形態のハンドリング装置4によれば、ロッド43及び44の双方に設けられた突起43a及び44aを孔22c〜24cなどの係合部分に係合させた後、一方のシャフト42bを他方のシャフト42aに対して移動させることにより、その移動量に応じてロッド44がロッド43に対して移動するので、カバー22〜24を容易に回転させることができる。

【0066】

また、本実施形態のように、ハンドリング装置4においては、一方のシャフト42aに固定されたハンドル41aと、他方のシャフト42bに固定されたハンドル41bとを操作部4bが有することが好ましい。これにより、作業者が、シャフト42bをシャフト42aに対して容易に回動させることができる。或いは、シャフト42bをシャフト42aに対して容易に平行移動させることができる。

【0067】

また、本実施形態のように、ハンドリング装置4においては、把持部4aが、ロッド43及び44のそれぞれに設けられた突起43b及び44bを有することが好ましい。このハンドリング装置4によれば、カバー22及び23といった被移送物の下面側に溝22d(23d)などが形成されている場合に、この溝22d(23d)に突起43b及び44bを合わせて被移送物を支持することにより、被移送物を安定して移送できる。

【0068】

以上の構成及び効果を有する本実施形態によるハンドリング装置4は、カバー22及び23以外の被移送物に対しても好適に用いられる。図8は、他の被移送物について説明するための断面図である。なお、図8は、成膜装置におけるハース機構周辺の構成を示しており、ハース機構以外の構成(補助陽極6など)については、上記実施形態の成膜装置1と同様である。

【0069】

図8に示すハース機構2aにおいては、主ハース26が、基部26aと、基部26a上に載置された先端部分26bとを含んで構成されている。主ハース26は、上記実施形態の主ハース21(図3)と同様の形状を有しているが、先端部分26bを基部26aから移送して交換できる点において、上記実施形態の主ハース21とは異なっている。

【0070】

このように、主ハース26の先端部分を交換可能に構成する利点は次のとおりである。主ハースは、プラズマ源から出射されたプラズマを成膜材料へ導く主陽極であるため、成膜過程においては主ハースの上端に常にプラズマが入射することとなる。従って、微量ではあるが、主ハースは成膜材料Maと同様に徐々に昇華して拡散してしまう。このように、主ハースの上端は成膜時にプラズマによってダメージを受けるので、従来より主ハースを定期的に交換する必要があった。そして、この主ハース交換の際に、真空容器の真空状態を解除する必要があり、真空状態を維持しながらの連続成膜作業を中断する一因となっていた。

【0071】

そこで、本発明者は、図8に示すように、主ハース26の先端部分26bを、真空容器の真空状態を維持したまま容易に交換できる構成を発案している。この構成によれば、真空容器の真空状態を維持したまま更に長時間の成膜作業を可能にできる。そして、ハンドリング装置4を用いて先端部分26bを被移送物として移送することにより、真空容器の真空状態を維持したまま先端部分26bを容易に移送できる。

【0072】

なお、ハース機構2aにおいては、理解を容易にするため、主ハース26の周囲を覆うカバーは一つのみ(カバー28)となっている。そして、カバー28は、主ハース26の基部26aに固定されている。勿論、上記実施形態に示したようなカバー22〜24(図3)をこのハース機構2aに適用してもよい。

【0073】

図9は、ハンドリング装置4を用いて先端部分26bを移送する様子を示す平面図である。図9において、真空容器20は、成膜室20aと、交換用の先端部分26bを保管するとともに使用後の先端部分26bを待避させるための保管室20bとを有する。保管室20bは、例えば、成膜室20aにおけるプラズマ源7とは反対側の側面に設けられる。そして、保管室20bには、アーム14が取り付けられている。アーム14は、先端部分26bを載置するための板状の載置部14aと、一端が保管室20bの底壁面に回動可能にピン支持されるとともに、他端が載置部14aに回動可能にピン支持されたリンク14bとを有する。

【0074】

使用済みの先端部分26bを保管室20bへ移送する際には、まず、ハンドリング装置4のロッド43及び44を閉じ、使用済みの先端部分26bをロッド43及び44に挟む。そして、ハンドル41a及び42aを下方(Z軸負方向)へ押し下げることにより、使用済みの先端部分26bを上方へ移送する。続いて、アーム14の載置部14aを使用済みの先端部分26bの下方に移動させ、使用済みの先端部分26bを載置部14a上に載置する。

【0075】

また、載置部14a上に予め載置された交換用の先端部分26bを主ハース26の基部26a上に移送する際には、まず、交換用の先端部分26bが主ハース26の上方に位置するように、アーム14の載置部14aを移動させる。そして、ハンドリング装置4のロッド43及び44を閉じ、交換用の先端部分26bをロッド43及び44に挟む。続いて、アーム14を保管室20b内の所定位置に収容した後、ハンドル41a及び42aを上方(Z軸正方向)へ押し上げることにより、交換用の先端部分26bを下方へ移送し、基部26a上に載置する。

【0076】

このように、本実施形態のハンドリング装置4によれば、図3に示したカバー22及び23だけでなく、図8に示した主ハース26の先端部分26b等の真空容器内の様々な被移送物を、真空容器の真空状態を維持したまま容易に移送できる。

【0077】

本発明によるハンドリング装置は、上記した実施形態に限られるものではなく、他に様々な変形が可能である。例えば、上記実施形態では本発明によるハンドリング装置をイオンプレーティング装置に適用しているが、本発明の構成はこれ以外にも、例えば真空蒸着装置やスパッタ装置などの様々な物理的気相成長(PVD)装置や、或いは化学的気相成長(CVD)装置といった、真空容器を有する様々な成膜装置に適用できる。また、本発明によるハンドリング装置が移送する被移送物としては、上記実施形態のようなカバーや主ハースの先端部分に限らず、真空容器内の様々な物を対象とすることができる。

【0078】

また、把持部の一対のロッドに設けられた第1及び第2の突起は、上記実施形態のように一対に限られるものではなく、二対以上設けられても良い。また、連結部の第2のシャフトは中空の第1のシャフトの内部に挿通されているが、第1及び第2のシャフトは互いに平行に並んで配置されてもよい。また、上記実施形態では、連結部に設けられる移動機構及び開閉機構が1つの構成(リンク部4e)によって実現されている。本発明の移動機構及び開閉機構は、このように1つの構成によって実現されてもよく、また、互いに別の構成によって実現されてもよい。

【図面の簡単な説明】

【0079】

【図1】本発明によるハンドリング装置を備えた成膜装置の一実施形態の構成を示す側面断面図である。

【図2】図1に示した成膜装置のI−I線に沿った断面を示す側面断面図である。

【図3】ハース機構及びその周辺構造を詳細に示す側面断面図である。

【図4】カバーの形状を示す斜視図である。

【図5】本実施形態によるハンドリング装置の構成を示す平面断面図である。

【図6】ハンドリング装置の構成を示す側面断面図である。

【図7】水平移送機構の構成を示す平面図である。

【図8】他の被移送物(主ハースの先端部分)について説明するための断面図である。

【図9】ハンドリング機構を用いて先端部分を移送する様子を示す平面図である。

【図10】従来の蒸着装置の主ハース付近の構成を示す側面断面図である。

【符号の説明】

【0080】

1…成膜装置、2,2a…ハース機構、3…搬送機構、4…ハンドリング装置、4a…把持部、4b…操作部、4c…連結部、4d…連結部支持部、4e…リンク部、5…水平移送機構、6…補助陽極、7…プラズマ源、10…真空容器、10f…側壁、10g…貫通孔、11…被処理物、14…アーム、21,26…主ハース、22〜24,28…カバー、26a…基部、26b…先端部分、31…搬送ローラ、32…被処理物保持部材、41a,41b…ハンドル、42a,42b…シャフト、42c,43a〜43c,44a,44b…突起、43,44…ロッド、45…連結板、46…ピン、47…筒状部分、D…堆積物、Ma…成膜材料、Mb…成膜材料粒子、P…プラズマ。

【特許請求の範囲】

【請求項1】

成膜装置の真空容器内において被移送物を移送するためのハンドリング装置であって、

前記真空容器内に配置され、互いに開閉可能に結合された一対のロッドを有する把持部と、

前記真空容器外に配置され、前記一対のロッドの開閉を操作するための操作部と、

前記真空容器の壁に形成された貫通孔に挿通され、前記把持部と前記操作部とを互いに連結するとともに、前記操作部の動きを前記一対のロッドへ伝達する連結部と、

前記連結部と前記真空容器との間を気密に封止する連結部支持部と

を備えることを特徴とする、ハンドリング装置。

【請求項2】

前記連結部支持部が、前記貫通孔と連通しており前記連結部が挿通された屈曲可能な筒状部分を有し、該筒状部分の一端において前記真空容器に気密に固定され、該筒状部分の他端において前記連結部に気密に固定されていることを特徴とする、請求項1に記載のハンドリング装置。

【請求項3】

前記筒状部分の少なくとも一部が蛇腹形状を有することを特徴とする、請求項2に記載のハンドリング装置。

【請求項4】

前記連結部が、

所定の軸方向に沿って延びる第1のシャフトと、

前記所定の軸方向に沿って延びており、前記第1のシャフトに対して前記所定の軸周りに回動可能に設けられた第2のシャフトと、

前記第2のシャフトの回動量に応じて前記一対のロッドを開閉させる開閉機構と

を有することを特徴とする、請求項1〜3のいずれか一項に記載のハンドリング装置。

【請求項5】

前記連結部が、所定の軸方向に沿って延びる第1及び第2のシャフトを有し、

前記第1及び第2のシャフトのうち一方のシャフトが、他方のシャフトに対して前記所定の軸方向に移動可能に配置されており、

前記連結部が、前記一対のロッドのうち一方のロッドを、前記一方のシャフトの移動量に応じて前記所定の軸方向に移動させる移動機構を更に有し、

前記把持部が、前記一対のロッドのそれぞれに設けられ前記所定の軸方向と交差する所定方向に突出した少なくとも一対の第1の突起を有することを特徴とする、請求項1〜4のいずれか一項に記載のハンドリング装置。

【請求項6】

前記操作部が一対のハンドルを有し、

前記一対のハンドルのうち一方のハンドルが前記第1のシャフトに固定されており、

前記一対のハンドルのうち他方のハンドルが前記第2のシャフトに固定されていることを特徴とする、請求項4または5に記載のハンドリング装置。

【請求項7】

前記把持部が、前記一対のロッドのそれぞれに設けられ互いに対向する向きに突出した少なくとも一対の第2の突起を有することを特徴とする、請求項1〜6のいずれか一項に記載のハンドリング装置。

【請求項1】

成膜装置の真空容器内において被移送物を移送するためのハンドリング装置であって、

前記真空容器内に配置され、互いに開閉可能に結合された一対のロッドを有する把持部と、

前記真空容器外に配置され、前記一対のロッドの開閉を操作するための操作部と、

前記真空容器の壁に形成された貫通孔に挿通され、前記把持部と前記操作部とを互いに連結するとともに、前記操作部の動きを前記一対のロッドへ伝達する連結部と、

前記連結部と前記真空容器との間を気密に封止する連結部支持部と

を備えることを特徴とする、ハンドリング装置。

【請求項2】

前記連結部支持部が、前記貫通孔と連通しており前記連結部が挿通された屈曲可能な筒状部分を有し、該筒状部分の一端において前記真空容器に気密に固定され、該筒状部分の他端において前記連結部に気密に固定されていることを特徴とする、請求項1に記載のハンドリング装置。

【請求項3】

前記筒状部分の少なくとも一部が蛇腹形状を有することを特徴とする、請求項2に記載のハンドリング装置。

【請求項4】

前記連結部が、

所定の軸方向に沿って延びる第1のシャフトと、

前記所定の軸方向に沿って延びており、前記第1のシャフトに対して前記所定の軸周りに回動可能に設けられた第2のシャフトと、

前記第2のシャフトの回動量に応じて前記一対のロッドを開閉させる開閉機構と

を有することを特徴とする、請求項1〜3のいずれか一項に記載のハンドリング装置。

【請求項5】

前記連結部が、所定の軸方向に沿って延びる第1及び第2のシャフトを有し、

前記第1及び第2のシャフトのうち一方のシャフトが、他方のシャフトに対して前記所定の軸方向に移動可能に配置されており、

前記連結部が、前記一対のロッドのうち一方のロッドを、前記一方のシャフトの移動量に応じて前記所定の軸方向に移動させる移動機構を更に有し、

前記把持部が、前記一対のロッドのそれぞれに設けられ前記所定の軸方向と交差する所定方向に突出した少なくとも一対の第1の突起を有することを特徴とする、請求項1〜4のいずれか一項に記載のハンドリング装置。

【請求項6】

前記操作部が一対のハンドルを有し、

前記一対のハンドルのうち一方のハンドルが前記第1のシャフトに固定されており、

前記一対のハンドルのうち他方のハンドルが前記第2のシャフトに固定されていることを特徴とする、請求項4または5に記載のハンドリング装置。

【請求項7】

前記把持部が、前記一対のロッドのそれぞれに設けられ互いに対向する向きに突出した少なくとも一対の第2の突起を有することを特徴とする、請求項1〜6のいずれか一項に記載のハンドリング装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2006−346765(P2006−346765A)

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願番号】特願2005−172792(P2005−172792)

【出願日】平成17年6月13日(2005.6.13)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成18年12月28日(2006.12.28)

【国際特許分類】

【出願日】平成17年6月13日(2005.6.13)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]