ハース機構及び成膜装置

【課題】 真空容器の真空状態を維持しつつハースを交換可能なハース機構及び成膜装置を提供する。

【解決手段】 ハース機構2は、成膜装置1の真空容器10内の材料保持位置Bにおいて固形成膜材料Maを保持するための機構である。ハース機構2は、上下方向に貫通しており固形成膜材料Maを導入するための導入孔21aを有する複数のハース部材21と、真空容器10内に設けられ、複数のハース部材21を搭載するとともに、複数のハース部材21を材料保持位置Bの下方へ順次移動させるハース搭載部22と、材料保持位置Bの下方において上下方向に移動可能に設けられ、ハース搭載部22上に搭載されたハース部材21を材料保持位置Bへ押し上げるハース押上げ部材23aと、材料保持位置Bの下方において上下方向に移動可能に設けられ、固形成膜材料Maを押し上げる材料押上げ部材24aとを備える。

【解決手段】 ハース機構2は、成膜装置1の真空容器10内の材料保持位置Bにおいて固形成膜材料Maを保持するための機構である。ハース機構2は、上下方向に貫通しており固形成膜材料Maを導入するための導入孔21aを有する複数のハース部材21と、真空容器10内に設けられ、複数のハース部材21を搭載するとともに、複数のハース部材21を材料保持位置Bの下方へ順次移動させるハース搭載部22と、材料保持位置Bの下方において上下方向に移動可能に設けられ、ハース搭載部22上に搭載されたハース部材21を材料保持位置Bへ押し上げるハース押上げ部材23aと、材料保持位置Bの下方において上下方向に移動可能に設けられ、固形成膜材料Maを押し上げる材料押上げ部材24aとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハース機構及び成膜装置に関するものである。

【背景技術】

【0002】

被処理物の表面に成膜材料を成膜する装置としては、例えば蒸着装置が知られている。蒸着装置は、真空容器内において成膜材料を気化させ、拡散した成膜材料を被処理物の表面に付着させて成膜する。このような蒸着装置においては、生産効率上、真空容器の真空状態を維持したまま成膜作業を連続して行うことが好ましい。

【0003】

例えば、特許文献1には、真空容器の真空状態を維持したまま真空容器内へ成膜材料を供給し続けるための材料供給装置が開示されている。この材料供給装置を用いれば、真空容器の真空状態を維持したまま長時間にわたって成膜作業を行うことができる。

【0004】

【特許文献1】特開平11−43763

【発明の開示】

【発明が解決しようとする課題】

【0005】

蒸着装置においては、次の理由により、成膜材料を導入するためのハースを定期的に交換することが好ましい。例えば、気化した成膜材料はハースにも付着するが、成膜材料がハースの開口付近に過度に付着すると、成膜材料の飛翔経路を妨げ、膜厚分布に影響を及ぼすおそれがある。

【0006】

通常、ハースは真空容器内においてボルト等により強固に固定されており、容易には取り外すことができない。従って、従来の蒸着装置においては、ハースを交換する際に、真空容器の真空状態を解除した上で交換作業を行っていた。このため、真空容器の真空状態を維持しながらの連続成膜作業を中断することとなり、生産効率を低下させる一因となっていた。

【0007】

本発明は、上記した問題点を鑑みてなされたものであり、真空容器の真空状態を維持しつつハースの取り付け及び取り外しが可能なハース機構及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明によるハース機構は、上下方向に貫通しており固形成膜材料を導入するための導入孔を有するハース部材を、成膜装置の真空容器内の材料保持位置に供給するハース機構であって、真空容器内に設けられ、ハース部材を搭載可能であって、ハース部材を材料保持位置の下方へ移動可能なハース搭載部と、材料保持位置の下方において上下方向に移動可能に設けられ、ハース搭載部上に搭載されたハース部材を材料保持位置へ押し上げるハース押上げ部材と、材料保持位置の下方において上下方向に移動可能に設けられ、固形成膜材料を押し上げる材料押上げ部材とを備えることを特徴とする。

【0009】

上記したハース機構では、真空容器内において、ハース搭載部がハース部材を材料保持位置の下方に移動させ、ハース押上げ部材が該ハース部材を材料保持位置まで押し上げる。そして、該ハース部材に導入された固形成膜材料を用いて成膜作業が行われた後、使用したハース部材を取り除く際には、ハース押上げ部材が該ハース部材を降下させてハース搭載部へ戻す。このように、上記したハース機構によれば、ハースの取り付け及び取り外しを真空容器の真空状態を維持したまま容易に行うことができる。

【0010】

また、上記したハース機構は、固形成膜材料を押し上げる材料押上げ部材を備えている。導入孔内の固形成膜材料は、成膜の際に徐々に減っていくが、膜厚や膜質を均一にするためには固形成膜材料の頂部の位置が一定であることが好ましい。上記ハース機構によれば、材料押上げ部材を用いて、導入孔内に導入された固形成膜材料をその減り具合に応じて押し上げることができるので、固形成膜材料の頂部の位置を一定に保てる。

【0011】

また、ハース機構は、ハース搭載部が、上下方向に貫通する貫通孔を有し、ハース押上げ部材が、ハース搭載部の貫通孔を通ってハース部材を押し上げることを特徴としてもよい。これにより、ハース搭載部上に搭載されたハース部材をハース押上げ部材が好適に押し上げることができる。

【0012】

また、ハース機構は、ハース搭載部が、貫通孔の内径が上端へ向けて拡大されてなりハース部材を位置決めするハース受け部を更に有することを特徴としてもよい。これにより、ハース押上げ部材に対するハース部材の相対位置精度を高めることができる。

【0013】

また、ハース機構は、ハース搭載部が、ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を材料保持位置の下方へ順次移動可能であることを特徴としてもよい。このハース機構においては、一方のハース部材を用いて成膜作業が行われ、ハース押上げ部材が該一方のハース部材を降下させてハース搭載部へ戻した後、ハース搭載部が他方のハース部材を材料保持位置の下方に移動させ、ハース押上げ部材が該他方のハース部材を材料保持位置まで押し上げることができる。このように、このハース機構によれば、一連のハース交換作業を真空容器の真空状態を維持したまま行うことができるので、より長時間の連続成膜作業が可能となる。

【0014】

また、ハース機構は、ハース押上げ部材が上下方向に延びた筒状をしており、材料押上げ部材が上下方向に延びた形状をしており、材料押上げ部材がハース押上げ部材の内側に配置されていることを特徴としてもよい。これにより、ハース部材の導入孔内に導入された固形成膜材料を好適に押し上げることができる。

【0015】

また、ハース機構は、ハース部材が、導入孔の内径が下端へ向けて拡大されてなる受け口を有し、ハース押上げ部材の上端が、ハース部材の受け口と嵌合可能であることを特徴としてもよい。これにより、ハース押上げ部材がハース部材を安定して押し上げることができる。

【0016】

また、ハース機構は、ハース部材が、導入孔内に固形成膜材料を導入した状態でハース搭載部上に搭載されることを特徴としてもよい。これにより、ハース部材を材料保持位置へ押し上げるのと同時に固形成膜材料を材料保持位置に補充できる。

【0017】

また、ハース機構は、ハース搭載部が、ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を材料保持位置の下方へ順次移動可能であるとともに、別のハース部材が、ハース部材に導入された固形成膜材料とは異なる固形成膜材料を導入孔内に導入した状態でハース搭載部上に搭載されることを特徴としてもよい。これにより、真空容器の真空状態を維持したまま、2種類以上の成膜材料による成膜を好適に行うことができる。

【0018】

また、本発明による成膜装置は、固形成膜材料を被処理物に付着させることにより成膜を行う成膜装置であって、真空容器内において固形成膜材料を保持する上記したハース機構と、真空容器内に設けられ、固形成膜材料を保管する材料保管部と、固形成膜材料を材料保管部から材料保持位置の下方に移送する材料移送機構とを備えることを特徴とする。

【0019】

上記した成膜装置では、真空容器内の材料保管部に保管された固形成膜材料が、材料移送機構によって材料保持位置の下方に順次移送される。材料保持位置の下方に移送された固形成膜材料は、ハース機構の材料押上げ部材によって材料保持位置まで押し上げられる。このように、上記した成膜装置によれば、真空容器の真空状態を維持したまま固形成膜材料を連続して供給できるので、連続成膜作業をより長時間行うことができる。

【0020】

また、成膜装置は、ハース押上げ部材が、上下方向に延びる筒状であるとともに、固形成膜材料を内側へ受け入れるための開口を側壁に有しており、材料押上げ部材が、上下方向に延びた形状でありハース押上げ部材の内側に配置されることを特徴としてもよい。これにより、ハース押上げ部材がハース部材を材料保持位置へ押し上げた状態のまま、ハース押上げ部材の内部を通してハース部材の導入孔内に固形成膜材料を好適に供給できる。

【発明の効果】

【0021】

本発明によるハース機構及び成膜装置によれば、真空容器の真空状態を維持しつつハースを交換できる。

【発明を実施するための最良の形態】

【0022】

以下、添付図面を参照しながら本発明によるハース機構及び成膜装置の実施の形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0023】

(第1の実施の形態)

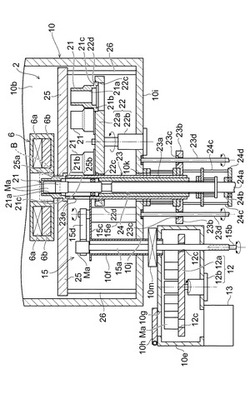

図1は、本発明によるハース機構を備える成膜装置の第1実施形態の構成を示す側面断面図である。本実施形態の成膜装置1は、いわゆるイオンプレーティング装置である。なお、図1には、説明を容易にする為にXYZ直交座標系も示されている。

【0024】

本実施形態の成膜装置1は、ハース機構2、搬送機構3、補助陽極6、プラズマ源7、真空ポンプ8及び13、真空容器10及び10e、並びに材料保管部12を備える。

【0025】

真空容器10は、導電性の材料からなり接地電位に接続されている。真空容器10は、成膜対象である被処理物11を搬送するための搬送室10aと、固形成膜材料Maを拡散させる成膜室10bと、真空ポンプ8が取り付けられるポンプ室10dとを有する。搬送室10aは、所定の搬送方向(図中の矢印A)に延びており、成膜室10b上に配置されている。なお、本実施形態においては、搬送方向(矢印A)はX軸に沿って設定されている。ポンプ室10dは、成膜室10bの側方(X軸の正方向)に配置されている。

【0026】

搬送機構3は、搬送室10a内に設置された複数の搬送ローラ31によって構成され、被処理物11を保持する被処理物保持部材32を、後述する固形成膜材料Maと対向した状態で搬送方向(矢印A)に搬送する。搬送ローラ31は、搬送方向(矢印A)に沿って等間隔で並んでおり、被処理物保持部材32を支持しつつ搬送方向に搬送することができる。なお、被処理物11としては、例えばガラス基板やプラスチック基板などの板状部材が例示される。

【0027】

プラズマ源7は、圧力勾配型であり、その本体部分が成膜室10bの側壁(プラズマ口10c)に設けられている。プラズマ源7において生成されたプラズマPは、プラズマ口10cから成膜室10b内へ出射される。プラズマPの出射方向は、プラズマ口10cに設けられた図示しないステアリングコイルによって制御される。

【0028】

補助陽極6は、プラズマPを誘導するための電磁石である。補助陽極6は、成膜室10b内に設定された材料保持位置Bの周囲に配置されており、環状の容器、並びに該容器内に収容されたコイル6a及び永久磁石6bを有する。コイル6a及び永久磁石6bは、コイル6aに流れる電流量に応じて、後述するハース部材21に入射するプラズマPの向きを制御する。

【0029】

ハース機構2は、材料保持位置Bにおいて固形成膜材料Maを保持するための機構である。ハース機構2は、真空容器10の成膜室10b内に設けられ、搬送機構3から見て、Z軸方向の負方向に配置されている。ハース機構2は、複数のハース(主ハース)部材21、ハース搭載部22、ハース押上げ部材23a、材料押上げ部材24a、及びハース受け板25を含んで構成されている。

【0030】

ハース部材21は、固形成膜材料Maを導入するとともに、プラズマ源7から出射されたプラズマPを固形成膜材料Maへ導くための主陽極である。本実施形態のハース機構2は、このハース部材21を複数備えている。ハース部材21の中央部には、固形成膜材料Maを導入するための導入孔21aが形成されている。この導入孔21aは、上下方向(Z軸方向)に貫通している。複数のハース部材21は、ハース搭載部22上に搭載される。このハース搭載部22は、複数のハース部材21を材料保持位置Bの下方へ順次移動させることができる。

【0031】

ハース押上げ部材23aは、上下方向(Z軸方向)に沿って延びる円筒状に形成されており、材料保持位置Bの下方において上下方向(Z軸方向)に移動可能に設けられている。そして、ハース押上げ部材23aは、図1に示すように、ハース搭載部22上に搭載された複数のハース部材21のうち一つのハース部材21を材料保持位置Bへ押し上げる。ハース押上げ部材23aによって押し上げられたハース部材21は、接地電位である真空容器10に対して正電位に保たれ、プラズマPを吸引する。

【0032】

ハース押上げ部材23aの内部には、上下方向(Z軸方向)に沿って延びる棒状の材料押上げ部材24aが収容されている。材料押上げ部材24aは上下方向に移動可能に設けられており、ハース部材21内に導入された固形成膜材料Maを押し上げる。固形成膜材料Maの先端部分は、材料保持位置Bへ押し上げられたハース部材21の導入孔21aの一端において露出する。材料押上げ部材24aは、成膜による固形成膜材料Maの消費に応じて固形成膜材料Maを押し上げることにより、固形成膜材料Maの先端部分がハース部材21の上端との所定の位置関係を保つように、固形成膜材料Maの上端面(頂部)の位置を一定に保つことができる。

【0033】

真空容器10eは、成膜室10bの下方(Z軸の負方向)に配置されている。真空容器10eは、材料保管部12を収容するための真空容器であり、真空ポンプ13が取り付けられる。真空容器10eと成膜室10bとは、移送路10fによって互いに繋がっている。

【0034】

材料保管部12は、固形成膜材料Maを保管するための部分である。材料保管部12は、真空容器10e内に設けられており、複数の固形成膜材料Maを保管できる。材料保管部12に保管されている固形成膜材料Maは、材料移送機構15によって材料保持位置Bの下方へ移送される。そして、この固形成膜材料Maは、前述した材料押上げ部材24aによって材料保持位置Bへ押し上げられ、成膜に用いられる。

【0035】

固形成膜材料Maは、所定長さの円柱状に成形されている。固形成膜材料Maとしては、SiO2やSiONなどの絶縁材料が例示される。なお、固形成膜材料Maが絶縁性物質からなる場合、ハース部材21は、例えばタングステンなどの導電性金属材料からなることが好ましい。成膜室10b内に拡散した成膜材料粒子Mbは、プラズマPによりイオン化され、成膜室10bの上方(Z軸正方向)へ移動し、搬送室10a内において被処理物11の表面に付着する。

【0036】

ここで、本実施形態のハース機構2、材料保管部12、及び材料移送機構15の構成について、更に詳細に説明する。図2は、ハース機構2、材料保管部12、及び材料移送機構15の構成を詳細に示す側面断面図である。

【0037】

まず、ハース機構2について説明する。ハース機構2は、複数のハース部材21、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及びハース受け板25を含んで構成されている。このうち、ハース部材21は、上下方向(Z軸方向)に延びる円筒状に成形されており、上下方向に貫通する導入孔21aを有する。また、ハース部材21の下端付近の導入孔21a内には、導入孔21aの内径が下端へ向けて非連続的に拡大されてなる受け口(段差部)21bが形成されている。また、ハース部材21の下端付近の外側面には、ハース部材21の外径が下端へ向けて非連続的に拡大されてなる段差部分21cが形成されている。なお、ハース部材21は、固形成膜材料Maの落下を防止するためのクランプ機構を有することが好ましい。このようなクランプ機構は、例えば導入孔21a内に設けられた板バネによって好適に構成される。

【0038】

ハース搭載部22は、複数のハース部材21を搭載するための部分であり、円板状のハース搭載テーブル22aと、ハース搭載テーブル22aを支える支柱22bとを有する。ハース搭載テーブル22aは、水平面(XY平面)に沿った上面を有しており、該上面上に複数のハース部材21を搭載している。ハース搭載テーブル22aには、ハース搭載テーブル22aを厚さ方向(すなわち上下方向)に貫通する複数の貫通孔22cがハース搭載テーブル22aの外周に沿って並んで形成されている。また、ハース搭載テーブル22aは、複数の貫通孔22cのうちいずれかの貫通孔22cが材料保持位置Bの直下に位置するように配置される。

【0039】

貫通孔22cにおける少なくとも一部分の内径は、ハース部材21の受け口21bの径よりも大きく、且つハース部材21の下端における外径よりも小さい。そして、この貫通孔22cの内径は、その上端付近において、ハース部材21の下端における外径よりも大きくなるように非連続的に広がっている。これにより、貫通孔22cの上端付近は、ハース部材21を受けて位置決めするためのハース受け部(拡幅部)22dとなっている。複数のハース部材21それぞれは、複数の貫通孔22cそれぞれのハース受け部22d上に載置される。

【0040】

また、支柱22bは、上下方向(Z軸方向)に沿って延びており、ハース搭載テーブル22aを支持している。支柱22bは、真空容器10の外部に設けられた図示しない制御装置によって所定角度ずつ回転することが可能な回転軸を有しており、該回転軸の上端がハース搭載テーブル22aの中心部分に固定されている。支柱22bは、ハース搭載テーブル22aを所定角度ずつ回転させることによって、ハース搭載テーブル22aの上面上に搭載された複数のハース部材21を材料保持位置Bの直下へ順次移動させることができる。

【0041】

ハース押上げ機構23は、ハース搭載テーブル22a上のハース部材21を材料保持位置Bへ押し上げるための機構である。ハース押上げ機構23は、ハース押上げ部材23a、支持板23b、複数のナット23c、及び複数のねじ軸23dを有する。

【0042】

ハース押上げ部材23aは、上下方向に延びる円筒状の部材であり、材料保持位置Bの下方において、真空容器10の底壁10iに設けられた開口10kに挿通されて配置されている。ハース押上げ部材23aの外径は、ハース搭載テーブル22aの貫通孔22cの内径よりも小さい。また、ハース押上げ部材23aの上端は、ハース部材21の受け口21bと嵌合する形状及び寸法に形成されている。また、ハース押上げ部材23aの側壁には、固形成膜材料Maを内側へ受け入れるための開口23eが形成されている。この開口23eの下端は、後述する材料移送テーブル15cの上面と同じ高さに形成されている。

【0043】

支持板23bは、真空容器10の外部においてハース押上げ部材23aの外側面に固定され、ハース押上げ部材23aを支持する。複数のナット23cは、ボールねじ用のナットであり、支持板23bに埋め込まれている。複数のねじ軸23dは、ハース押上げ部材23aの周囲において上下方向に延びており、回転可能に支持されるとともに、複数のナット23cとそれぞれ螺合している。

【0044】

ハース押上げ機構23においては、複数のねじ軸23dが一方向に回転すると、複数のナット23c及び支持板23bと共にハース押上げ部材23aが下方へ移動する。また、複数のねじ軸23dが逆方向に回転すると、複数のナット23c及び支持板23bと共にハース押上げ部材23aが上方へ移動する。これらの動作により、ハース押上げ部材23aは、ハース搭載テーブル22aの貫通孔22cを通ってハース部材21を下側から持ち上げ、ハース部材21を材料保持位置Bへ押し上げることができる。なお、ハース押上げ部材23aと真空容器10の開口10kとの隙間は、伸縮可能な部材によって気密に封止されている。

【0045】

材料押上げ機構24は、固形成膜材料Maを押し上げるための機構である。材料押上げ機構24は、材料押上げ部材24a、ナット24b、及び支持棒24cを有する。材料押上げ部材24aは、上下方向に延びる棒状の部材であり、材料保持位置の下方、すなわちハース押上げ部材23aの内側に配置されている。また、材料押上げ部材24aの下端付近はハース押上げ部材23aから露出しており、ボールねじ用のねじ軸となっている。ナット24bは、材料押上げ部材24aのねじ軸と螺合しており、支持板24d上に回転可能に支持されている。支持板24dは、支持棒24cを介してハース押上げ機構23の支持板23bに固定されている。

【0046】

このように、材料押上げ機構24の支持板24dはハース押上げ機構23の支持板23bに固定されているので、ハース押上げ機構23のハース押上げ部材23aの上下動に応じて、材料押上げ部材24aが上下に動くこととなる。また、ナット24bが回転すると、材料押上げ部材24aはハース押上げ部材23aに対して相対的に上方(または下方)へ移動する。この動作により、材料押上げ部材24aは、ハース部材21の導入孔21a内(もしくは、ハース押上げ部材23a内)に装填された固形成膜材料Maを上方へ押し上げることができる。なお、材料押上げ部材24aとハース押上げ部材23aとの隙間は、伸縮可能な部材によって気密に封止されている。

【0047】

ハース受け板25は、ハース押上げ部材23aによって押し上げられたハース部材21を材料保持位置Bに位置決めするとともに、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及び材料移送機構15(後述)を成膜材料粒子Mb(図1)から保護するための部材である。ハース受け板25は、成膜室10bの内部において、ハース搭載テーブル22a、ハース押上げ部材23a、材料押上げ部材24a、及び材料移送機構15を覆うように水平面(XY平面)に沿って設けられ、支柱26によって真空容器10に固定されている。ハース受け板25は、ハース部材21を受けるための開口25aを有する。開口25aの内径は、ハース部材21の外径に応じて設定されており、開口25aの下端には、ハース部材21の段差部分21cを受けるための受け口25bが形成されている。

【0048】

次に、材料保管部12の構成について説明する。材料保管部12は、成膜に用いられる固形成膜材料Maを保管するための部分であり、真空容器10とは別に真空にすることが可能な真空容器10e内に設けられている。材料保管部12は、円板状の材料保管テーブル12aと、材料保管テーブル12aを支える支柱12bとを有する。材料保管テーブル12aは、水平面(XY平面)に沿った上面を有しており、該上面上に複数の固形成膜材料Maを保管している。材料保管テーブル12aには、材料保管テーブル12aを厚さ方向(すなわち上下方向)に貫通する複数の貫通孔12cが材料保管テーブル12aの外周に沿って並んで形成されている。また、材料保管テーブル12aは、複数の貫通孔12cのうちいずれかの貫通孔12cが移送路10fの直下に位置するように配置される。貫通孔12cの内径は、固形成膜材料Maの径よりも小さい。そして、複数の固形成膜材料Maは、それぞれ複数の貫通孔12c上に載置・保管される。

【0049】

また、支柱12bは、上下方向(Z軸方向)に沿って延びている。支柱12bは、真空容器10の外部に設けられた図示しない制御装置によって所定角度ずつ回転することが可能な回転軸を有しており、該回転軸は材料保管テーブル12aの中心部分に固定されている。支柱12bは、材料保管テーブル12aを所定角度ずつ回転させることによって、材料保管テーブル12aの上面上に保管された複数の固形成膜材料Maを移送路10fの下方へ順次移動させることができる。

【0050】

真空容器10eは、材料保管部12を連続供給するために真空容器10とは別体に形成されている。真空容器10eは、成膜室10bの下方に配置されており、移送路10fによって成膜室10bと繋がっている。真空容器10eは、材料補充口10g及びこの材料補充口10gを気密に閉じる蓋10hを有している。また、真空容器10eには真空ポンプ13が設けられている。真空ポンプ13は、真空容器10e内の真空排気を行うための真空装置である。

【0051】

また、移送路10fは、成膜室10bと真空容器10eとの間に設けられており、後述する材料移送機構15によって移送される固形成膜材料Maが通過するための真空容器10の一部分である。移送路10fは、上下方向に延びる円筒状の部材からなり、成膜室10bの底壁10iと真空容器10eの天井壁とを貫通して配置されている。また、移送路10fの外側面と、成膜室10bの底壁10i及び真空容器10eの天井壁との隙間は、気密に封止されている。そして、移送路10fには、該移送路10fを気密に閉じる開閉可能な仕切弁10mが設けられている。

【0052】

作業者が材料保管部12へ固形成膜材料Maを補充する際には、仕切弁10mを閉じ、真空容器10eを大気解放する。そして、材料補充口10gから材料保管テーブル12a上へ固形成膜材料Maを補充したのち、蓋10hを閉じ、真空容器10eの内部を真空ポンプ13によって真空状態とする。この後、仕切弁10mを開いて固形成膜材料Maの移送を可能にする。このように、真空容器10eは、作業者が成膜室10bの真空状態を解除することなく材料保管部12へ固形成膜材料Maを随時補充できるしくみになっている。

【0053】

続いて、材料移送機構15の構成について説明する。材料移送機構15は、固形成膜材料Maを材料保管部12から材料保持位置Bの下方に移送するための機構である。材料移送機構15は、材料押上げ棒15a、ねじ軸15b、材料移送テーブル15c、アーム15d、及び支柱15eを有する。

【0054】

材料押上げ棒15aは、材料保管部12に保管された固形成膜材料Maを成膜室10b内の材料移送テーブル15c上へ押し上げるための部材である。材料押上げ棒15aは、上下方向に延びた棒状の部材であり、下端にはねじ軸15bが同軸に螺合されている。そして、材料押上げ棒15aは、ねじ軸15bの回転に応じて上下方向に移動可能となっている。また、材料押上げ棒15aは、材料保管テーブル12aの貫通孔12c及び移送路10fを挿通可能な位置に設けられている。これにより、材料押上げ棒15aは、貫通孔12c上に載置・保管されている固形成膜材料Maを押し上げ、該固形成膜材料Maに移送路10f内を通過させて該固形成膜材料Maを材料移送テーブル15c上まで運ぶ。

【0055】

材料移送テーブル15cは、水平面(XY平面)に沿った上面を有しており、その一端がハース押上げ部材23aの開口23eに近接して配置されている。また、材料移送テーブル15cの他端には開口が形成されており、該開口に移送路10fの上端が固定されている。本実施形態においては、材料移送テーブル15cの上面は、ハース搭載テーブル22aの上面よりも高い位置に配置されている。

【0056】

アーム15dは、材料移送テーブル15c上に押し上げられた固形成膜材料Maを、ハース押上げ部材23aの内側へ移送するための部材である。ここで、図3を参照しながらアーム15dについて説明する。図3は、材料移送テーブル15c及びアーム15dの構成を示す平面図である。アーム15dの一端は、支柱15eによって回動可能に支持されている。また、アーム15dの他端は、固形成膜材料Maを受けるために凹状に成形された材料受け部15fとなっている。アーム15dの材料受け部15fは、アーム15dの回動により移送路10fの上を通過して固形成膜材料Maの側面を押し、ハース押上げ部材23aの開口23eを通ってハース押上げ部材23a内へ該固形成膜材料Maを押し込む。

【0057】

再び図2を参照する。支柱15eは、アーム15dを回動可能に支持するとともにアーム15dに回動力を与える部材である。支柱15eは、ハース押上げ部材23aに沿って上下方向に延びており、真空容器10の外部に設けられた図示しない制御装置によって所定角度の回動及び逆回動を繰り返すことが可能な回動軸を有する。支柱15eは、アーム15dの材料受け部15fが移送路10f上とハース押上げ部材23aとの間を往復するように、アーム15dを回動させることができる。

【0058】

以上の構成を備える成膜装置1及びハース機構2の動作について、成膜装置1を用いた成膜方法とともに説明する。なお、図4〜図8は、成膜装置1及びハース機構2の動作を示す断面図である。まず、ハース準備工程として、図4に示すようにハース搭載テーブル22a上に複数のハース部材21を載置する。このとき、ハース押上げ機構23のねじ軸23dを一方向に回転させることにより、ハース押上げ部材23a及び材料押上げ部材24aの上端をハース搭載テーブル22aよりも下方へ降下させておく。

【0059】

続いて、図5に示すように、ハース押上げ機構23のねじ軸23dを逆方向に回転させ、ハース押上げ部材23aを上昇させる。このとき、ハース押上げ部材23aの上端部は、ハース搭載テーブル22aの貫通孔22cを通過するとともに、該貫通孔22c上に搭載されていた一つのハース部材21を押し上げる。こうして、一つのハース部材21がハース押上げ部材23aによって押し上げられ、該ハース部材21の上端がハース受け板25の開口25aを通ってハース受け板25の上方へ突き出る。また、該ハース部材21の段差部分21cが開口25aの受け口25bに受容される(嵌合する)ことにより、該ハース部材21が材料保持位置Bに位置決めされる。

【0060】

続いて、材料準備工程として、図6(a)に示すように材料保管テーブル12a上に複数の固形成膜材料Maを載置する。このとき、材料移送機構15のねじ軸15bを一方向に回転させることにより、材料押上げ棒15aの上端を材料保管テーブル12aよりも下方へ降下させておく。

【0061】

続いて、図6(b)に示すように、ねじ軸15bを逆方向に回転させ、材料押上げ棒15aを上昇させる。このとき、材料押上げ棒15aの上端部は、材料保管テーブル12aの貫通孔12cを通過するとともに、該貫通孔12c上に載置されていた一つの固形成膜材料Maを押し上げる。こうして、固形成膜材料Maは、材料押上げ棒15aによって押し上げられ、移送路10fを通って材料移送テーブル15cの上方へ突き出る。

【0062】

続いて、図7に示すように、材料移送機構15のアーム15dを回動させることにより、固形成膜材料Maをハース押上げ部材23aの内側へ移送する(アーム15dの動作については、図3参照)。そして、図8に示すように、アーム15dを待避させた後、材料押上げ機構24のナット24bを一方向に回転させることによって材料押上げ部材24aを上昇させる。このとき、材料押上げ部材24aの上端部は、ハース押上げ部材23aの内側を上昇し、固形成膜材料Maを材料保持位置Bまで押し上げる。

【0063】

続いて、図1を参照しながら成膜工程について説明する。以上のようにして成膜室10bの材料保持位置Bに固形成膜材料Maがセットされた後、被処理物11を保持した被処理物保持部材32を搬送機構3に複数セットし、真空ポンプ8を用いて真空容器10内部を真空状態とする。

【0064】

続いて、接地電位にある真空容器10を挟んで、プラズマ源7に負電圧を、押し上げられたハース部材21に正電圧を印加して放電を生じさせ、プラズマPを生成する。プラズマPは、補助陽極6に案内されて該ハース部材21へ照射される。本方法では、被処理物保持部材32を搬送方向(矢印A)に搬送しつつ、このようにプラズマPをハース部材21へ照射する。プラズマPに曝されたハース部材21は徐々に加熱され、この熱により、ハース部材21に導入された固形成膜材料Maも同時に加熱される。固形成膜材料Maが十分に加熱されると、固形成膜材料Maが昇華し、更に成膜室10b内をZ軸方向の正方向に上昇する際、プラズマPによって活性化されてイオン化し、被処理物11に向けて飛翔する。

【0065】

他方、被処理物11は、搬送機構3によって搬送されて成膜室10bの上方に達し、成膜室10b内を拡散している成膜材料粒子Mbに曝される。そして、ハース部材21と対向する被処理物11の成膜面に、成膜室10b内に拡散した成膜材料粒子Mbのイオン化粒子が膜状に付着する。被処理物11が一定速度で搬送されながら成膜材料粒子Mbに所定時間曝されることにより、被処理物11の表面に所定の厚さの膜が形成される。こうして、被処理物11の表面に所望の膜が形成される。

【0066】

以上の成膜工程を複数の被処理物11に対して連続して行うと、固形成膜材料Maは徐々に消費される。そのため、固形成膜材料Maの長さは次第に短くなるが、膜厚や膜質を均一にするためには固形成膜材料の頂部の位置が一定であることが好ましい。本実施形態の成膜装置1及びハース機構2においては、材料押上げ部材24aが上昇することにより固形成膜材料Maをその消費分に応じて押し上げることができるので、固形成膜材料Maの頂部(露出端面)を常に一定の高さに維持できる。

【0067】

また、本実施形態のように、ハース押上げ部材23aが上下方向に延びた筒状であるとともに、材料押上げ部材24aは、上下方向に延びた棒状をしており且つハース押上げ部材23aの内側に配置されていることが好ましい。これにより、ハース部材21の導入孔21a内に導入された固形成膜材料Maを好適に押し上げることができる。

【0068】

また、本実施形態の成膜装置1においては、固形成膜材料Maが消費されて無くなると、真空容器10の真空状態を維持したまま別の固形成膜材料Maが材料保持位置Bに補充される。すなわち、図6及び図7に示したように、材料保管部12に保管されている固形成膜材料Maが、材料保管テーブル12aの回転により移送路10fの直下に移動された後、材料移送機構15によって材料保持位置Bの直下(ハース押上げ部材23aの内側)に移送される。そして、材料押上げ部材24aがこの固形成膜材料Maを材料保持位置Bへ押し上げることにより、新たな固形成膜材料Maがハース部材21にセットされる。このように、本実施形態の成膜装置1によれば、真空容器10の真空状態を維持したまま固形成膜材料Maを連続して供給できるので、連続成膜作業をより長時間行うことができる。

【0069】

また、本実施形態の成膜装置1においては、ハース押上げ部材23aが、上下方向に延びる筒状であるとともに、固形成膜材料Maを内側へ受け入れるための開口23eを側壁に有している。そして、材料押上げ部材24aが、上下方向に延びた棒状でありハース押上げ部材23aの内側に配置されている。これにより、ハース押上げ部材23aがハース部材21を材料保持位置Bへ押し上げた状態のまま、ハース押上げ部材23aの内部を通してハース部材21の導入孔21a内に固形成膜材料Maを好適に供給できる。

【0070】

また、本実施形態の成膜装置1は、真空容器10e、移送路10f、及び仕切弁10mを有する。また、真空容器10eは、真空ポンプ13及び材料補給口10gを有する。材料保管部12に保管された固形成膜材料Maを使い果たした場合には、上述したように仕切弁10mを閉じて成膜室10bの真空状態を維持しながら真空容器10eの真空状態を解除(大気解放)し、材料補給口10gから材料保管部12へ固形成膜材料Maを補充できる。そして、真空ポンプ13を用いて真空容器10eを再び真空状態とした後に仕切弁10mを開き、移送路10fを通じて固形成膜材料Maを材料保持位置Bへ供給できる。従って、本実施形態の成膜装置1によれば、成膜室10bの真空状態を維持しつつ材料保管部12へ固形成膜材料Maを補充できるので、連続成膜作業を更に長時間行うことができる。

【0071】

また、本実施形態の成膜装置1においては、上述したように成膜室10bの真空状態を維持しつつ固形成膜材料Maを連続的に補充できるので、長時間にわたって成膜作業を行うことができるが、長時間の成膜作業の結果、ハース部材21の先端部分に成膜材料が付着し、陽極としての機能や固形成膜材料Maを導入する機能が損なわれてしまう場合がある。

【0072】

これに対し、本実施形態のハース機構2においては、真空容器10の真空状態を維持したまま、ハース部材21の取り付け及び取り外しを容易に行うことができる。すなわち、ハース部材21の取り付けを行う際には、ハース搭載テーブル22aを回転させて、未使用のハース部材21を材料保持位置Bの直下に移動させる。続いて、ねじ軸23dを逆回転させてハース押上げ部材23aを上昇させ、未使用のハース部材21を材料保持位置Bまで押し上げる。そして、ハース部材21を取り外す際には、作業者は、ねじ軸23dを回転させて、ハース押上げ部材23aの上端部をハース搭載テーブル22aよりも下方に下降させ、ハース部材21をハース搭載部22へ戻す。使用したハース部材21が未使用のハース部材21と交換される。このように、本実施形態のハース機構2によれば、ハース部材21の取り付け及び取り外しを真空容器10の真空状態を維持したまま容易に行うことができる。

【0073】

また、本実施形態のように、ハース搭載部22は、複数のハース部材21を搭載可能であり、各ハース部材21を材料保持位置Bの下方へ順次移動可能であることが好ましい。これにより、ハース押上げ部材23が使用後のハース部材21を降下させてハース搭載部22へ戻した後、ハース搭載部22が未使用のハース部材21を材料保持位置Bの下方に移動させ、ハース押上げ部材23がこの未使用のハース部材21を材料保持位置Bまで押し上げることができる。こうして、使用後のハース部材21が未使用のハース部材21と交換される。このように、本実施形態の成膜装置1及びハース機構2によれば、一連のハース交換作業を真空容器10の真空状態を維持したまま行うことができるので、更に長時間の連続成膜作業が可能となる。

【0074】

また、本実施形態のように、ハース搭載部22は、ハース部材21を位置決めするハース受け部22dを有することが好ましい。これにより、ハース押上げ部材23に対するハース部材21の相対位置精度を高めることができる。また、本実施形態のように、ハース押上げ部材23の上端は、ハース部材21の受け口21bと嵌合可能であることが好ましい。これにより、ハース押上げ部材23がハース部材21を安定して押し上げることができる。

【0075】

(第2の実施の形態)

次に、本発明によるハース機構の第2実施形態について説明する。図9は、本実施形態によるハース機構2aの構成を示す側面断面図である。本実施形態のハース機構2aが上記第1実施形態のハース機構2と相違する点は、材料保管部12及び材料移送機構15(図2参照)を備えていないこと、及びハース搭載テーブル22a上の複数のハース部材211〜214がそれぞれ固形成膜材料Ma1〜Ma4を予め導入し、保持していることである。

【0076】

すなわち、本実施形態のハース機構2aは、複数のハース部材211〜214、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及びハース受け板25を含んで構成されている。これらのうち、ハース搭載部22、材料押上げ機構24、及びハース受け板25の構成については、上記第1実施形態の構成と同様なので詳細な説明を省略する。

【0077】

複数のハース部材211〜214は、それぞれ本実施形態における第1〜第4のハース部材である。すなわち、ハース部材211〜214は、上記第1実施形態のハース部材21と同様の形状をしており、それぞれ固形成膜材料Ma1〜Ma4を導入孔21a内に導入し保持した状態でハース搭載テーブル22a上に搭載されている。ここで、固形成膜材料Ma1〜Ma4のそれぞれは、互いに異なる第1〜第4の成膜材料からなる。

【0078】

本実施形態のハース機構2aにおいて、例えば第1の成膜材料からなる膜を形成する際には、ハース搭載テーブル22aを回転させて第1のハース部材211を材料保持位置Bの直下に移動させ、ハース押上げ部材23aによって第1のハース部材211を材料保持位置Bへ押し上げる。これにより、第1の成膜材料からなる固形成膜材料Ma1を用いて成膜を行うことができる。また、第1の成膜材料とは異なる第2の成膜材料からなる膜を形成する際には、第1のハース部材211をハース搭載テーブル22a上に戻した後、ハース搭載テーブル22aを回転させて第2のハース部材212を材料保持位置Bの直下に移動させ、ハース押上げ部材23aによって第2のハース部材212を材料保持位置Bへ押し上げる。これにより、第2の成膜材料からなる固形成膜材料Ma2を用いて成膜を行うことができる。ハース機構2aにおいては、第3または第4の成膜材料からなる膜についても、第1及び第2の成膜材料と同様にして成膜できる。

【0079】

このように、本実施形態によるハース機構2aによれば、一連のハース交換作業を真空容器10の真空状態を維持したまま行うことができるので、ハース交換のたびに真空状態を解除する必要がなくなり、より長時間の連続成膜作業が可能となる。更に、ハース部材211〜214を交換する際に固形成膜材料Ma1〜Ma4を材料保持位置Bに補充できるので、長時間の連続成膜作業を好適に行うことができる。

【0080】

また、本実施形態によるハース機構2aによれば、真空容器10の真空状態を維持したまま、複数種類の成膜材料を選択的に用いることができる。従って、例えば組成が異なる多層膜の成膜といったような2種類以上の成膜材料による成膜を効率よく行うことができる。

【0081】

なお、本実施形態のハース押上げ機構23においては、ハース押上げ部材23aの側壁に開口23e(図2参照)が形成されていない。これは、ハース部材211〜214に予め固形成膜材料Ma1〜Ma4を導入させておくので、ハース押上げ部材23aの内側へ固形成膜材料を受け入れなくても長時間の連続成膜作業が可能であることによる。但し、本実施形態の構成に加え、第1実施形態の材料保管部12及び材料移送機構15(図2参照)を成膜装置が更に備えることにより、極めて長時間の連続成膜作業を好適に行うことができる。或いは、2種類以上の成膜材料による成膜を更に効率よく行うことができる。

【0082】

本発明によるハース機構及び成膜装置は、上記した各実施形態に限られるものではなく、他に様々な変形が可能である。例えば、上記各実施形態では本発明によるハース機構及び成膜装置をイオンプレーティング装置に適用しているが、本発明の構成はこれ以外にも、ハース機構を備える様々な成膜装置(蒸着装置)に適用できる。

【図面の簡単な説明】

【0083】

【図1】本発明によるハース機構を備える成膜装置の第1実施形態の構成を示す側面断面図である。

【図2】ハース機構、材料保管部、及び材料移送機構の構成を詳細に示す側面断面図である。

【図3】材料移送テーブル及びアームの構成を示す平面図である。

【図4】成膜装置及びハース機構の動作を示す断面図である。

【図5】成膜装置及びハース機構の動作を示す断面図である。

【図6】成膜装置及びハース機構の動作を示す断面図である。

【図7】成膜装置及びハース機構の動作を示す断面図である。

【図8】成膜装置及びハース機構の動作を示す断面図である。

【図9】第2実施形態によるハース機構の構成を示す側面断面図である。

【符号の説明】

【0084】

1…成膜装置、2,2a…ハース機構、3…搬送機構、6…補助陽極、7…プラズマ源、8,13…真空ポンプ、10,10e…真空容器、10a…搬送室、10b…成膜室、10f…移送路、10m…仕切弁、11…被処理物、12…材料保管部、12a…材料保管テーブル、15…材料移送機構、15a…材料押上げ棒、15c…材料移送テーブル、15d…アーム、21…ハース部材、22…ハース搭載部、22a…ハース搭載テーブル、23…ハース押上げ機構、23a…ハース押上げ部材、24…材料押上げ機構、24a…材料押上げ部材、25…ハース受け板、31…搬送ローラ、32…被処理物保持部材、B…材料保持位置、Ma…固形成膜材料、Mb…成膜材料粒子。

【技術分野】

【0001】

本発明は、ハース機構及び成膜装置に関するものである。

【背景技術】

【0002】

被処理物の表面に成膜材料を成膜する装置としては、例えば蒸着装置が知られている。蒸着装置は、真空容器内において成膜材料を気化させ、拡散した成膜材料を被処理物の表面に付着させて成膜する。このような蒸着装置においては、生産効率上、真空容器の真空状態を維持したまま成膜作業を連続して行うことが好ましい。

【0003】

例えば、特許文献1には、真空容器の真空状態を維持したまま真空容器内へ成膜材料を供給し続けるための材料供給装置が開示されている。この材料供給装置を用いれば、真空容器の真空状態を維持したまま長時間にわたって成膜作業を行うことができる。

【0004】

【特許文献1】特開平11−43763

【発明の開示】

【発明が解決しようとする課題】

【0005】

蒸着装置においては、次の理由により、成膜材料を導入するためのハースを定期的に交換することが好ましい。例えば、気化した成膜材料はハースにも付着するが、成膜材料がハースの開口付近に過度に付着すると、成膜材料の飛翔経路を妨げ、膜厚分布に影響を及ぼすおそれがある。

【0006】

通常、ハースは真空容器内においてボルト等により強固に固定されており、容易には取り外すことができない。従って、従来の蒸着装置においては、ハースを交換する際に、真空容器の真空状態を解除した上で交換作業を行っていた。このため、真空容器の真空状態を維持しながらの連続成膜作業を中断することとなり、生産効率を低下させる一因となっていた。

【0007】

本発明は、上記した問題点を鑑みてなされたものであり、真空容器の真空状態を維持しつつハースの取り付け及び取り外しが可能なハース機構及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するために、本発明によるハース機構は、上下方向に貫通しており固形成膜材料を導入するための導入孔を有するハース部材を、成膜装置の真空容器内の材料保持位置に供給するハース機構であって、真空容器内に設けられ、ハース部材を搭載可能であって、ハース部材を材料保持位置の下方へ移動可能なハース搭載部と、材料保持位置の下方において上下方向に移動可能に設けられ、ハース搭載部上に搭載されたハース部材を材料保持位置へ押し上げるハース押上げ部材と、材料保持位置の下方において上下方向に移動可能に設けられ、固形成膜材料を押し上げる材料押上げ部材とを備えることを特徴とする。

【0009】

上記したハース機構では、真空容器内において、ハース搭載部がハース部材を材料保持位置の下方に移動させ、ハース押上げ部材が該ハース部材を材料保持位置まで押し上げる。そして、該ハース部材に導入された固形成膜材料を用いて成膜作業が行われた後、使用したハース部材を取り除く際には、ハース押上げ部材が該ハース部材を降下させてハース搭載部へ戻す。このように、上記したハース機構によれば、ハースの取り付け及び取り外しを真空容器の真空状態を維持したまま容易に行うことができる。

【0010】

また、上記したハース機構は、固形成膜材料を押し上げる材料押上げ部材を備えている。導入孔内の固形成膜材料は、成膜の際に徐々に減っていくが、膜厚や膜質を均一にするためには固形成膜材料の頂部の位置が一定であることが好ましい。上記ハース機構によれば、材料押上げ部材を用いて、導入孔内に導入された固形成膜材料をその減り具合に応じて押し上げることができるので、固形成膜材料の頂部の位置を一定に保てる。

【0011】

また、ハース機構は、ハース搭載部が、上下方向に貫通する貫通孔を有し、ハース押上げ部材が、ハース搭載部の貫通孔を通ってハース部材を押し上げることを特徴としてもよい。これにより、ハース搭載部上に搭載されたハース部材をハース押上げ部材が好適に押し上げることができる。

【0012】

また、ハース機構は、ハース搭載部が、貫通孔の内径が上端へ向けて拡大されてなりハース部材を位置決めするハース受け部を更に有することを特徴としてもよい。これにより、ハース押上げ部材に対するハース部材の相対位置精度を高めることができる。

【0013】

また、ハース機構は、ハース搭載部が、ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を材料保持位置の下方へ順次移動可能であることを特徴としてもよい。このハース機構においては、一方のハース部材を用いて成膜作業が行われ、ハース押上げ部材が該一方のハース部材を降下させてハース搭載部へ戻した後、ハース搭載部が他方のハース部材を材料保持位置の下方に移動させ、ハース押上げ部材が該他方のハース部材を材料保持位置まで押し上げることができる。このように、このハース機構によれば、一連のハース交換作業を真空容器の真空状態を維持したまま行うことができるので、より長時間の連続成膜作業が可能となる。

【0014】

また、ハース機構は、ハース押上げ部材が上下方向に延びた筒状をしており、材料押上げ部材が上下方向に延びた形状をしており、材料押上げ部材がハース押上げ部材の内側に配置されていることを特徴としてもよい。これにより、ハース部材の導入孔内に導入された固形成膜材料を好適に押し上げることができる。

【0015】

また、ハース機構は、ハース部材が、導入孔の内径が下端へ向けて拡大されてなる受け口を有し、ハース押上げ部材の上端が、ハース部材の受け口と嵌合可能であることを特徴としてもよい。これにより、ハース押上げ部材がハース部材を安定して押し上げることができる。

【0016】

また、ハース機構は、ハース部材が、導入孔内に固形成膜材料を導入した状態でハース搭載部上に搭載されることを特徴としてもよい。これにより、ハース部材を材料保持位置へ押し上げるのと同時に固形成膜材料を材料保持位置に補充できる。

【0017】

また、ハース機構は、ハース搭載部が、ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を材料保持位置の下方へ順次移動可能であるとともに、別のハース部材が、ハース部材に導入された固形成膜材料とは異なる固形成膜材料を導入孔内に導入した状態でハース搭載部上に搭載されることを特徴としてもよい。これにより、真空容器の真空状態を維持したまま、2種類以上の成膜材料による成膜を好適に行うことができる。

【0018】

また、本発明による成膜装置は、固形成膜材料を被処理物に付着させることにより成膜を行う成膜装置であって、真空容器内において固形成膜材料を保持する上記したハース機構と、真空容器内に設けられ、固形成膜材料を保管する材料保管部と、固形成膜材料を材料保管部から材料保持位置の下方に移送する材料移送機構とを備えることを特徴とする。

【0019】

上記した成膜装置では、真空容器内の材料保管部に保管された固形成膜材料が、材料移送機構によって材料保持位置の下方に順次移送される。材料保持位置の下方に移送された固形成膜材料は、ハース機構の材料押上げ部材によって材料保持位置まで押し上げられる。このように、上記した成膜装置によれば、真空容器の真空状態を維持したまま固形成膜材料を連続して供給できるので、連続成膜作業をより長時間行うことができる。

【0020】

また、成膜装置は、ハース押上げ部材が、上下方向に延びる筒状であるとともに、固形成膜材料を内側へ受け入れるための開口を側壁に有しており、材料押上げ部材が、上下方向に延びた形状でありハース押上げ部材の内側に配置されることを特徴としてもよい。これにより、ハース押上げ部材がハース部材を材料保持位置へ押し上げた状態のまま、ハース押上げ部材の内部を通してハース部材の導入孔内に固形成膜材料を好適に供給できる。

【発明の効果】

【0021】

本発明によるハース機構及び成膜装置によれば、真空容器の真空状態を維持しつつハースを交換できる。

【発明を実施するための最良の形態】

【0022】

以下、添付図面を参照しながら本発明によるハース機構及び成膜装置の実施の形態を詳細に説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。

【0023】

(第1の実施の形態)

図1は、本発明によるハース機構を備える成膜装置の第1実施形態の構成を示す側面断面図である。本実施形態の成膜装置1は、いわゆるイオンプレーティング装置である。なお、図1には、説明を容易にする為にXYZ直交座標系も示されている。

【0024】

本実施形態の成膜装置1は、ハース機構2、搬送機構3、補助陽極6、プラズマ源7、真空ポンプ8及び13、真空容器10及び10e、並びに材料保管部12を備える。

【0025】

真空容器10は、導電性の材料からなり接地電位に接続されている。真空容器10は、成膜対象である被処理物11を搬送するための搬送室10aと、固形成膜材料Maを拡散させる成膜室10bと、真空ポンプ8が取り付けられるポンプ室10dとを有する。搬送室10aは、所定の搬送方向(図中の矢印A)に延びており、成膜室10b上に配置されている。なお、本実施形態においては、搬送方向(矢印A)はX軸に沿って設定されている。ポンプ室10dは、成膜室10bの側方(X軸の正方向)に配置されている。

【0026】

搬送機構3は、搬送室10a内に設置された複数の搬送ローラ31によって構成され、被処理物11を保持する被処理物保持部材32を、後述する固形成膜材料Maと対向した状態で搬送方向(矢印A)に搬送する。搬送ローラ31は、搬送方向(矢印A)に沿って等間隔で並んでおり、被処理物保持部材32を支持しつつ搬送方向に搬送することができる。なお、被処理物11としては、例えばガラス基板やプラスチック基板などの板状部材が例示される。

【0027】

プラズマ源7は、圧力勾配型であり、その本体部分が成膜室10bの側壁(プラズマ口10c)に設けられている。プラズマ源7において生成されたプラズマPは、プラズマ口10cから成膜室10b内へ出射される。プラズマPの出射方向は、プラズマ口10cに設けられた図示しないステアリングコイルによって制御される。

【0028】

補助陽極6は、プラズマPを誘導するための電磁石である。補助陽極6は、成膜室10b内に設定された材料保持位置Bの周囲に配置されており、環状の容器、並びに該容器内に収容されたコイル6a及び永久磁石6bを有する。コイル6a及び永久磁石6bは、コイル6aに流れる電流量に応じて、後述するハース部材21に入射するプラズマPの向きを制御する。

【0029】

ハース機構2は、材料保持位置Bにおいて固形成膜材料Maを保持するための機構である。ハース機構2は、真空容器10の成膜室10b内に設けられ、搬送機構3から見て、Z軸方向の負方向に配置されている。ハース機構2は、複数のハース(主ハース)部材21、ハース搭載部22、ハース押上げ部材23a、材料押上げ部材24a、及びハース受け板25を含んで構成されている。

【0030】

ハース部材21は、固形成膜材料Maを導入するとともに、プラズマ源7から出射されたプラズマPを固形成膜材料Maへ導くための主陽極である。本実施形態のハース機構2は、このハース部材21を複数備えている。ハース部材21の中央部には、固形成膜材料Maを導入するための導入孔21aが形成されている。この導入孔21aは、上下方向(Z軸方向)に貫通している。複数のハース部材21は、ハース搭載部22上に搭載される。このハース搭載部22は、複数のハース部材21を材料保持位置Bの下方へ順次移動させることができる。

【0031】

ハース押上げ部材23aは、上下方向(Z軸方向)に沿って延びる円筒状に形成されており、材料保持位置Bの下方において上下方向(Z軸方向)に移動可能に設けられている。そして、ハース押上げ部材23aは、図1に示すように、ハース搭載部22上に搭載された複数のハース部材21のうち一つのハース部材21を材料保持位置Bへ押し上げる。ハース押上げ部材23aによって押し上げられたハース部材21は、接地電位である真空容器10に対して正電位に保たれ、プラズマPを吸引する。

【0032】

ハース押上げ部材23aの内部には、上下方向(Z軸方向)に沿って延びる棒状の材料押上げ部材24aが収容されている。材料押上げ部材24aは上下方向に移動可能に設けられており、ハース部材21内に導入された固形成膜材料Maを押し上げる。固形成膜材料Maの先端部分は、材料保持位置Bへ押し上げられたハース部材21の導入孔21aの一端において露出する。材料押上げ部材24aは、成膜による固形成膜材料Maの消費に応じて固形成膜材料Maを押し上げることにより、固形成膜材料Maの先端部分がハース部材21の上端との所定の位置関係を保つように、固形成膜材料Maの上端面(頂部)の位置を一定に保つことができる。

【0033】

真空容器10eは、成膜室10bの下方(Z軸の負方向)に配置されている。真空容器10eは、材料保管部12を収容するための真空容器であり、真空ポンプ13が取り付けられる。真空容器10eと成膜室10bとは、移送路10fによって互いに繋がっている。

【0034】

材料保管部12は、固形成膜材料Maを保管するための部分である。材料保管部12は、真空容器10e内に設けられており、複数の固形成膜材料Maを保管できる。材料保管部12に保管されている固形成膜材料Maは、材料移送機構15によって材料保持位置Bの下方へ移送される。そして、この固形成膜材料Maは、前述した材料押上げ部材24aによって材料保持位置Bへ押し上げられ、成膜に用いられる。

【0035】

固形成膜材料Maは、所定長さの円柱状に成形されている。固形成膜材料Maとしては、SiO2やSiONなどの絶縁材料が例示される。なお、固形成膜材料Maが絶縁性物質からなる場合、ハース部材21は、例えばタングステンなどの導電性金属材料からなることが好ましい。成膜室10b内に拡散した成膜材料粒子Mbは、プラズマPによりイオン化され、成膜室10bの上方(Z軸正方向)へ移動し、搬送室10a内において被処理物11の表面に付着する。

【0036】

ここで、本実施形態のハース機構2、材料保管部12、及び材料移送機構15の構成について、更に詳細に説明する。図2は、ハース機構2、材料保管部12、及び材料移送機構15の構成を詳細に示す側面断面図である。

【0037】

まず、ハース機構2について説明する。ハース機構2は、複数のハース部材21、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及びハース受け板25を含んで構成されている。このうち、ハース部材21は、上下方向(Z軸方向)に延びる円筒状に成形されており、上下方向に貫通する導入孔21aを有する。また、ハース部材21の下端付近の導入孔21a内には、導入孔21aの内径が下端へ向けて非連続的に拡大されてなる受け口(段差部)21bが形成されている。また、ハース部材21の下端付近の外側面には、ハース部材21の外径が下端へ向けて非連続的に拡大されてなる段差部分21cが形成されている。なお、ハース部材21は、固形成膜材料Maの落下を防止するためのクランプ機構を有することが好ましい。このようなクランプ機構は、例えば導入孔21a内に設けられた板バネによって好適に構成される。

【0038】

ハース搭載部22は、複数のハース部材21を搭載するための部分であり、円板状のハース搭載テーブル22aと、ハース搭載テーブル22aを支える支柱22bとを有する。ハース搭載テーブル22aは、水平面(XY平面)に沿った上面を有しており、該上面上に複数のハース部材21を搭載している。ハース搭載テーブル22aには、ハース搭載テーブル22aを厚さ方向(すなわち上下方向)に貫通する複数の貫通孔22cがハース搭載テーブル22aの外周に沿って並んで形成されている。また、ハース搭載テーブル22aは、複数の貫通孔22cのうちいずれかの貫通孔22cが材料保持位置Bの直下に位置するように配置される。

【0039】

貫通孔22cにおける少なくとも一部分の内径は、ハース部材21の受け口21bの径よりも大きく、且つハース部材21の下端における外径よりも小さい。そして、この貫通孔22cの内径は、その上端付近において、ハース部材21の下端における外径よりも大きくなるように非連続的に広がっている。これにより、貫通孔22cの上端付近は、ハース部材21を受けて位置決めするためのハース受け部(拡幅部)22dとなっている。複数のハース部材21それぞれは、複数の貫通孔22cそれぞれのハース受け部22d上に載置される。

【0040】

また、支柱22bは、上下方向(Z軸方向)に沿って延びており、ハース搭載テーブル22aを支持している。支柱22bは、真空容器10の外部に設けられた図示しない制御装置によって所定角度ずつ回転することが可能な回転軸を有しており、該回転軸の上端がハース搭載テーブル22aの中心部分に固定されている。支柱22bは、ハース搭載テーブル22aを所定角度ずつ回転させることによって、ハース搭載テーブル22aの上面上に搭載された複数のハース部材21を材料保持位置Bの直下へ順次移動させることができる。

【0041】

ハース押上げ機構23は、ハース搭載テーブル22a上のハース部材21を材料保持位置Bへ押し上げるための機構である。ハース押上げ機構23は、ハース押上げ部材23a、支持板23b、複数のナット23c、及び複数のねじ軸23dを有する。

【0042】

ハース押上げ部材23aは、上下方向に延びる円筒状の部材であり、材料保持位置Bの下方において、真空容器10の底壁10iに設けられた開口10kに挿通されて配置されている。ハース押上げ部材23aの外径は、ハース搭載テーブル22aの貫通孔22cの内径よりも小さい。また、ハース押上げ部材23aの上端は、ハース部材21の受け口21bと嵌合する形状及び寸法に形成されている。また、ハース押上げ部材23aの側壁には、固形成膜材料Maを内側へ受け入れるための開口23eが形成されている。この開口23eの下端は、後述する材料移送テーブル15cの上面と同じ高さに形成されている。

【0043】

支持板23bは、真空容器10の外部においてハース押上げ部材23aの外側面に固定され、ハース押上げ部材23aを支持する。複数のナット23cは、ボールねじ用のナットであり、支持板23bに埋め込まれている。複数のねじ軸23dは、ハース押上げ部材23aの周囲において上下方向に延びており、回転可能に支持されるとともに、複数のナット23cとそれぞれ螺合している。

【0044】

ハース押上げ機構23においては、複数のねじ軸23dが一方向に回転すると、複数のナット23c及び支持板23bと共にハース押上げ部材23aが下方へ移動する。また、複数のねじ軸23dが逆方向に回転すると、複数のナット23c及び支持板23bと共にハース押上げ部材23aが上方へ移動する。これらの動作により、ハース押上げ部材23aは、ハース搭載テーブル22aの貫通孔22cを通ってハース部材21を下側から持ち上げ、ハース部材21を材料保持位置Bへ押し上げることができる。なお、ハース押上げ部材23aと真空容器10の開口10kとの隙間は、伸縮可能な部材によって気密に封止されている。

【0045】

材料押上げ機構24は、固形成膜材料Maを押し上げるための機構である。材料押上げ機構24は、材料押上げ部材24a、ナット24b、及び支持棒24cを有する。材料押上げ部材24aは、上下方向に延びる棒状の部材であり、材料保持位置の下方、すなわちハース押上げ部材23aの内側に配置されている。また、材料押上げ部材24aの下端付近はハース押上げ部材23aから露出しており、ボールねじ用のねじ軸となっている。ナット24bは、材料押上げ部材24aのねじ軸と螺合しており、支持板24d上に回転可能に支持されている。支持板24dは、支持棒24cを介してハース押上げ機構23の支持板23bに固定されている。

【0046】

このように、材料押上げ機構24の支持板24dはハース押上げ機構23の支持板23bに固定されているので、ハース押上げ機構23のハース押上げ部材23aの上下動に応じて、材料押上げ部材24aが上下に動くこととなる。また、ナット24bが回転すると、材料押上げ部材24aはハース押上げ部材23aに対して相対的に上方(または下方)へ移動する。この動作により、材料押上げ部材24aは、ハース部材21の導入孔21a内(もしくは、ハース押上げ部材23a内)に装填された固形成膜材料Maを上方へ押し上げることができる。なお、材料押上げ部材24aとハース押上げ部材23aとの隙間は、伸縮可能な部材によって気密に封止されている。

【0047】

ハース受け板25は、ハース押上げ部材23aによって押し上げられたハース部材21を材料保持位置Bに位置決めするとともに、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及び材料移送機構15(後述)を成膜材料粒子Mb(図1)から保護するための部材である。ハース受け板25は、成膜室10bの内部において、ハース搭載テーブル22a、ハース押上げ部材23a、材料押上げ部材24a、及び材料移送機構15を覆うように水平面(XY平面)に沿って設けられ、支柱26によって真空容器10に固定されている。ハース受け板25は、ハース部材21を受けるための開口25aを有する。開口25aの内径は、ハース部材21の外径に応じて設定されており、開口25aの下端には、ハース部材21の段差部分21cを受けるための受け口25bが形成されている。

【0048】

次に、材料保管部12の構成について説明する。材料保管部12は、成膜に用いられる固形成膜材料Maを保管するための部分であり、真空容器10とは別に真空にすることが可能な真空容器10e内に設けられている。材料保管部12は、円板状の材料保管テーブル12aと、材料保管テーブル12aを支える支柱12bとを有する。材料保管テーブル12aは、水平面(XY平面)に沿った上面を有しており、該上面上に複数の固形成膜材料Maを保管している。材料保管テーブル12aには、材料保管テーブル12aを厚さ方向(すなわち上下方向)に貫通する複数の貫通孔12cが材料保管テーブル12aの外周に沿って並んで形成されている。また、材料保管テーブル12aは、複数の貫通孔12cのうちいずれかの貫通孔12cが移送路10fの直下に位置するように配置される。貫通孔12cの内径は、固形成膜材料Maの径よりも小さい。そして、複数の固形成膜材料Maは、それぞれ複数の貫通孔12c上に載置・保管される。

【0049】

また、支柱12bは、上下方向(Z軸方向)に沿って延びている。支柱12bは、真空容器10の外部に設けられた図示しない制御装置によって所定角度ずつ回転することが可能な回転軸を有しており、該回転軸は材料保管テーブル12aの中心部分に固定されている。支柱12bは、材料保管テーブル12aを所定角度ずつ回転させることによって、材料保管テーブル12aの上面上に保管された複数の固形成膜材料Maを移送路10fの下方へ順次移動させることができる。

【0050】

真空容器10eは、材料保管部12を連続供給するために真空容器10とは別体に形成されている。真空容器10eは、成膜室10bの下方に配置されており、移送路10fによって成膜室10bと繋がっている。真空容器10eは、材料補充口10g及びこの材料補充口10gを気密に閉じる蓋10hを有している。また、真空容器10eには真空ポンプ13が設けられている。真空ポンプ13は、真空容器10e内の真空排気を行うための真空装置である。

【0051】

また、移送路10fは、成膜室10bと真空容器10eとの間に設けられており、後述する材料移送機構15によって移送される固形成膜材料Maが通過するための真空容器10の一部分である。移送路10fは、上下方向に延びる円筒状の部材からなり、成膜室10bの底壁10iと真空容器10eの天井壁とを貫通して配置されている。また、移送路10fの外側面と、成膜室10bの底壁10i及び真空容器10eの天井壁との隙間は、気密に封止されている。そして、移送路10fには、該移送路10fを気密に閉じる開閉可能な仕切弁10mが設けられている。

【0052】

作業者が材料保管部12へ固形成膜材料Maを補充する際には、仕切弁10mを閉じ、真空容器10eを大気解放する。そして、材料補充口10gから材料保管テーブル12a上へ固形成膜材料Maを補充したのち、蓋10hを閉じ、真空容器10eの内部を真空ポンプ13によって真空状態とする。この後、仕切弁10mを開いて固形成膜材料Maの移送を可能にする。このように、真空容器10eは、作業者が成膜室10bの真空状態を解除することなく材料保管部12へ固形成膜材料Maを随時補充できるしくみになっている。

【0053】

続いて、材料移送機構15の構成について説明する。材料移送機構15は、固形成膜材料Maを材料保管部12から材料保持位置Bの下方に移送するための機構である。材料移送機構15は、材料押上げ棒15a、ねじ軸15b、材料移送テーブル15c、アーム15d、及び支柱15eを有する。

【0054】

材料押上げ棒15aは、材料保管部12に保管された固形成膜材料Maを成膜室10b内の材料移送テーブル15c上へ押し上げるための部材である。材料押上げ棒15aは、上下方向に延びた棒状の部材であり、下端にはねじ軸15bが同軸に螺合されている。そして、材料押上げ棒15aは、ねじ軸15bの回転に応じて上下方向に移動可能となっている。また、材料押上げ棒15aは、材料保管テーブル12aの貫通孔12c及び移送路10fを挿通可能な位置に設けられている。これにより、材料押上げ棒15aは、貫通孔12c上に載置・保管されている固形成膜材料Maを押し上げ、該固形成膜材料Maに移送路10f内を通過させて該固形成膜材料Maを材料移送テーブル15c上まで運ぶ。

【0055】

材料移送テーブル15cは、水平面(XY平面)に沿った上面を有しており、その一端がハース押上げ部材23aの開口23eに近接して配置されている。また、材料移送テーブル15cの他端には開口が形成されており、該開口に移送路10fの上端が固定されている。本実施形態においては、材料移送テーブル15cの上面は、ハース搭載テーブル22aの上面よりも高い位置に配置されている。

【0056】

アーム15dは、材料移送テーブル15c上に押し上げられた固形成膜材料Maを、ハース押上げ部材23aの内側へ移送するための部材である。ここで、図3を参照しながらアーム15dについて説明する。図3は、材料移送テーブル15c及びアーム15dの構成を示す平面図である。アーム15dの一端は、支柱15eによって回動可能に支持されている。また、アーム15dの他端は、固形成膜材料Maを受けるために凹状に成形された材料受け部15fとなっている。アーム15dの材料受け部15fは、アーム15dの回動により移送路10fの上を通過して固形成膜材料Maの側面を押し、ハース押上げ部材23aの開口23eを通ってハース押上げ部材23a内へ該固形成膜材料Maを押し込む。

【0057】

再び図2を参照する。支柱15eは、アーム15dを回動可能に支持するとともにアーム15dに回動力を与える部材である。支柱15eは、ハース押上げ部材23aに沿って上下方向に延びており、真空容器10の外部に設けられた図示しない制御装置によって所定角度の回動及び逆回動を繰り返すことが可能な回動軸を有する。支柱15eは、アーム15dの材料受け部15fが移送路10f上とハース押上げ部材23aとの間を往復するように、アーム15dを回動させることができる。

【0058】

以上の構成を備える成膜装置1及びハース機構2の動作について、成膜装置1を用いた成膜方法とともに説明する。なお、図4〜図8は、成膜装置1及びハース機構2の動作を示す断面図である。まず、ハース準備工程として、図4に示すようにハース搭載テーブル22a上に複数のハース部材21を載置する。このとき、ハース押上げ機構23のねじ軸23dを一方向に回転させることにより、ハース押上げ部材23a及び材料押上げ部材24aの上端をハース搭載テーブル22aよりも下方へ降下させておく。

【0059】

続いて、図5に示すように、ハース押上げ機構23のねじ軸23dを逆方向に回転させ、ハース押上げ部材23aを上昇させる。このとき、ハース押上げ部材23aの上端部は、ハース搭載テーブル22aの貫通孔22cを通過するとともに、該貫通孔22c上に搭載されていた一つのハース部材21を押し上げる。こうして、一つのハース部材21がハース押上げ部材23aによって押し上げられ、該ハース部材21の上端がハース受け板25の開口25aを通ってハース受け板25の上方へ突き出る。また、該ハース部材21の段差部分21cが開口25aの受け口25bに受容される(嵌合する)ことにより、該ハース部材21が材料保持位置Bに位置決めされる。

【0060】

続いて、材料準備工程として、図6(a)に示すように材料保管テーブル12a上に複数の固形成膜材料Maを載置する。このとき、材料移送機構15のねじ軸15bを一方向に回転させることにより、材料押上げ棒15aの上端を材料保管テーブル12aよりも下方へ降下させておく。

【0061】

続いて、図6(b)に示すように、ねじ軸15bを逆方向に回転させ、材料押上げ棒15aを上昇させる。このとき、材料押上げ棒15aの上端部は、材料保管テーブル12aの貫通孔12cを通過するとともに、該貫通孔12c上に載置されていた一つの固形成膜材料Maを押し上げる。こうして、固形成膜材料Maは、材料押上げ棒15aによって押し上げられ、移送路10fを通って材料移送テーブル15cの上方へ突き出る。

【0062】

続いて、図7に示すように、材料移送機構15のアーム15dを回動させることにより、固形成膜材料Maをハース押上げ部材23aの内側へ移送する(アーム15dの動作については、図3参照)。そして、図8に示すように、アーム15dを待避させた後、材料押上げ機構24のナット24bを一方向に回転させることによって材料押上げ部材24aを上昇させる。このとき、材料押上げ部材24aの上端部は、ハース押上げ部材23aの内側を上昇し、固形成膜材料Maを材料保持位置Bまで押し上げる。

【0063】

続いて、図1を参照しながら成膜工程について説明する。以上のようにして成膜室10bの材料保持位置Bに固形成膜材料Maがセットされた後、被処理物11を保持した被処理物保持部材32を搬送機構3に複数セットし、真空ポンプ8を用いて真空容器10内部を真空状態とする。

【0064】

続いて、接地電位にある真空容器10を挟んで、プラズマ源7に負電圧を、押し上げられたハース部材21に正電圧を印加して放電を生じさせ、プラズマPを生成する。プラズマPは、補助陽極6に案内されて該ハース部材21へ照射される。本方法では、被処理物保持部材32を搬送方向(矢印A)に搬送しつつ、このようにプラズマPをハース部材21へ照射する。プラズマPに曝されたハース部材21は徐々に加熱され、この熱により、ハース部材21に導入された固形成膜材料Maも同時に加熱される。固形成膜材料Maが十分に加熱されると、固形成膜材料Maが昇華し、更に成膜室10b内をZ軸方向の正方向に上昇する際、プラズマPによって活性化されてイオン化し、被処理物11に向けて飛翔する。

【0065】

他方、被処理物11は、搬送機構3によって搬送されて成膜室10bの上方に達し、成膜室10b内を拡散している成膜材料粒子Mbに曝される。そして、ハース部材21と対向する被処理物11の成膜面に、成膜室10b内に拡散した成膜材料粒子Mbのイオン化粒子が膜状に付着する。被処理物11が一定速度で搬送されながら成膜材料粒子Mbに所定時間曝されることにより、被処理物11の表面に所定の厚さの膜が形成される。こうして、被処理物11の表面に所望の膜が形成される。

【0066】

以上の成膜工程を複数の被処理物11に対して連続して行うと、固形成膜材料Maは徐々に消費される。そのため、固形成膜材料Maの長さは次第に短くなるが、膜厚や膜質を均一にするためには固形成膜材料の頂部の位置が一定であることが好ましい。本実施形態の成膜装置1及びハース機構2においては、材料押上げ部材24aが上昇することにより固形成膜材料Maをその消費分に応じて押し上げることができるので、固形成膜材料Maの頂部(露出端面)を常に一定の高さに維持できる。

【0067】

また、本実施形態のように、ハース押上げ部材23aが上下方向に延びた筒状であるとともに、材料押上げ部材24aは、上下方向に延びた棒状をしており且つハース押上げ部材23aの内側に配置されていることが好ましい。これにより、ハース部材21の導入孔21a内に導入された固形成膜材料Maを好適に押し上げることができる。

【0068】

また、本実施形態の成膜装置1においては、固形成膜材料Maが消費されて無くなると、真空容器10の真空状態を維持したまま別の固形成膜材料Maが材料保持位置Bに補充される。すなわち、図6及び図7に示したように、材料保管部12に保管されている固形成膜材料Maが、材料保管テーブル12aの回転により移送路10fの直下に移動された後、材料移送機構15によって材料保持位置Bの直下(ハース押上げ部材23aの内側)に移送される。そして、材料押上げ部材24aがこの固形成膜材料Maを材料保持位置Bへ押し上げることにより、新たな固形成膜材料Maがハース部材21にセットされる。このように、本実施形態の成膜装置1によれば、真空容器10の真空状態を維持したまま固形成膜材料Maを連続して供給できるので、連続成膜作業をより長時間行うことができる。

【0069】

また、本実施形態の成膜装置1においては、ハース押上げ部材23aが、上下方向に延びる筒状であるとともに、固形成膜材料Maを内側へ受け入れるための開口23eを側壁に有している。そして、材料押上げ部材24aが、上下方向に延びた棒状でありハース押上げ部材23aの内側に配置されている。これにより、ハース押上げ部材23aがハース部材21を材料保持位置Bへ押し上げた状態のまま、ハース押上げ部材23aの内部を通してハース部材21の導入孔21a内に固形成膜材料Maを好適に供給できる。

【0070】

また、本実施形態の成膜装置1は、真空容器10e、移送路10f、及び仕切弁10mを有する。また、真空容器10eは、真空ポンプ13及び材料補給口10gを有する。材料保管部12に保管された固形成膜材料Maを使い果たした場合には、上述したように仕切弁10mを閉じて成膜室10bの真空状態を維持しながら真空容器10eの真空状態を解除(大気解放)し、材料補給口10gから材料保管部12へ固形成膜材料Maを補充できる。そして、真空ポンプ13を用いて真空容器10eを再び真空状態とした後に仕切弁10mを開き、移送路10fを通じて固形成膜材料Maを材料保持位置Bへ供給できる。従って、本実施形態の成膜装置1によれば、成膜室10bの真空状態を維持しつつ材料保管部12へ固形成膜材料Maを補充できるので、連続成膜作業を更に長時間行うことができる。

【0071】

また、本実施形態の成膜装置1においては、上述したように成膜室10bの真空状態を維持しつつ固形成膜材料Maを連続的に補充できるので、長時間にわたって成膜作業を行うことができるが、長時間の成膜作業の結果、ハース部材21の先端部分に成膜材料が付着し、陽極としての機能や固形成膜材料Maを導入する機能が損なわれてしまう場合がある。

【0072】

これに対し、本実施形態のハース機構2においては、真空容器10の真空状態を維持したまま、ハース部材21の取り付け及び取り外しを容易に行うことができる。すなわち、ハース部材21の取り付けを行う際には、ハース搭載テーブル22aを回転させて、未使用のハース部材21を材料保持位置Bの直下に移動させる。続いて、ねじ軸23dを逆回転させてハース押上げ部材23aを上昇させ、未使用のハース部材21を材料保持位置Bまで押し上げる。そして、ハース部材21を取り外す際には、作業者は、ねじ軸23dを回転させて、ハース押上げ部材23aの上端部をハース搭載テーブル22aよりも下方に下降させ、ハース部材21をハース搭載部22へ戻す。使用したハース部材21が未使用のハース部材21と交換される。このように、本実施形態のハース機構2によれば、ハース部材21の取り付け及び取り外しを真空容器10の真空状態を維持したまま容易に行うことができる。

【0073】

また、本実施形態のように、ハース搭載部22は、複数のハース部材21を搭載可能であり、各ハース部材21を材料保持位置Bの下方へ順次移動可能であることが好ましい。これにより、ハース押上げ部材23が使用後のハース部材21を降下させてハース搭載部22へ戻した後、ハース搭載部22が未使用のハース部材21を材料保持位置Bの下方に移動させ、ハース押上げ部材23がこの未使用のハース部材21を材料保持位置Bまで押し上げることができる。こうして、使用後のハース部材21が未使用のハース部材21と交換される。このように、本実施形態の成膜装置1及びハース機構2によれば、一連のハース交換作業を真空容器10の真空状態を維持したまま行うことができるので、更に長時間の連続成膜作業が可能となる。

【0074】

また、本実施形態のように、ハース搭載部22は、ハース部材21を位置決めするハース受け部22dを有することが好ましい。これにより、ハース押上げ部材23に対するハース部材21の相対位置精度を高めることができる。また、本実施形態のように、ハース押上げ部材23の上端は、ハース部材21の受け口21bと嵌合可能であることが好ましい。これにより、ハース押上げ部材23がハース部材21を安定して押し上げることができる。

【0075】

(第2の実施の形態)

次に、本発明によるハース機構の第2実施形態について説明する。図9は、本実施形態によるハース機構2aの構成を示す側面断面図である。本実施形態のハース機構2aが上記第1実施形態のハース機構2と相違する点は、材料保管部12及び材料移送機構15(図2参照)を備えていないこと、及びハース搭載テーブル22a上の複数のハース部材211〜214がそれぞれ固形成膜材料Ma1〜Ma4を予め導入し、保持していることである。

【0076】

すなわち、本実施形態のハース機構2aは、複数のハース部材211〜214、ハース搭載部22、ハース押上げ機構23、材料押上げ機構24、及びハース受け板25を含んで構成されている。これらのうち、ハース搭載部22、材料押上げ機構24、及びハース受け板25の構成については、上記第1実施形態の構成と同様なので詳細な説明を省略する。

【0077】

複数のハース部材211〜214は、それぞれ本実施形態における第1〜第4のハース部材である。すなわち、ハース部材211〜214は、上記第1実施形態のハース部材21と同様の形状をしており、それぞれ固形成膜材料Ma1〜Ma4を導入孔21a内に導入し保持した状態でハース搭載テーブル22a上に搭載されている。ここで、固形成膜材料Ma1〜Ma4のそれぞれは、互いに異なる第1〜第4の成膜材料からなる。

【0078】

本実施形態のハース機構2aにおいて、例えば第1の成膜材料からなる膜を形成する際には、ハース搭載テーブル22aを回転させて第1のハース部材211を材料保持位置Bの直下に移動させ、ハース押上げ部材23aによって第1のハース部材211を材料保持位置Bへ押し上げる。これにより、第1の成膜材料からなる固形成膜材料Ma1を用いて成膜を行うことができる。また、第1の成膜材料とは異なる第2の成膜材料からなる膜を形成する際には、第1のハース部材211をハース搭載テーブル22a上に戻した後、ハース搭載テーブル22aを回転させて第2のハース部材212を材料保持位置Bの直下に移動させ、ハース押上げ部材23aによって第2のハース部材212を材料保持位置Bへ押し上げる。これにより、第2の成膜材料からなる固形成膜材料Ma2を用いて成膜を行うことができる。ハース機構2aにおいては、第3または第4の成膜材料からなる膜についても、第1及び第2の成膜材料と同様にして成膜できる。

【0079】

このように、本実施形態によるハース機構2aによれば、一連のハース交換作業を真空容器10の真空状態を維持したまま行うことができるので、ハース交換のたびに真空状態を解除する必要がなくなり、より長時間の連続成膜作業が可能となる。更に、ハース部材211〜214を交換する際に固形成膜材料Ma1〜Ma4を材料保持位置Bに補充できるので、長時間の連続成膜作業を好適に行うことができる。

【0080】

また、本実施形態によるハース機構2aによれば、真空容器10の真空状態を維持したまま、複数種類の成膜材料を選択的に用いることができる。従って、例えば組成が異なる多層膜の成膜といったような2種類以上の成膜材料による成膜を効率よく行うことができる。

【0081】

なお、本実施形態のハース押上げ機構23においては、ハース押上げ部材23aの側壁に開口23e(図2参照)が形成されていない。これは、ハース部材211〜214に予め固形成膜材料Ma1〜Ma4を導入させておくので、ハース押上げ部材23aの内側へ固形成膜材料を受け入れなくても長時間の連続成膜作業が可能であることによる。但し、本実施形態の構成に加え、第1実施形態の材料保管部12及び材料移送機構15(図2参照)を成膜装置が更に備えることにより、極めて長時間の連続成膜作業を好適に行うことができる。或いは、2種類以上の成膜材料による成膜を更に効率よく行うことができる。

【0082】

本発明によるハース機構及び成膜装置は、上記した各実施形態に限られるものではなく、他に様々な変形が可能である。例えば、上記各実施形態では本発明によるハース機構及び成膜装置をイオンプレーティング装置に適用しているが、本発明の構成はこれ以外にも、ハース機構を備える様々な成膜装置(蒸着装置)に適用できる。

【図面の簡単な説明】

【0083】

【図1】本発明によるハース機構を備える成膜装置の第1実施形態の構成を示す側面断面図である。

【図2】ハース機構、材料保管部、及び材料移送機構の構成を詳細に示す側面断面図である。

【図3】材料移送テーブル及びアームの構成を示す平面図である。

【図4】成膜装置及びハース機構の動作を示す断面図である。

【図5】成膜装置及びハース機構の動作を示す断面図である。

【図6】成膜装置及びハース機構の動作を示す断面図である。

【図7】成膜装置及びハース機構の動作を示す断面図である。

【図8】成膜装置及びハース機構の動作を示す断面図である。

【図9】第2実施形態によるハース機構の構成を示す側面断面図である。

【符号の説明】

【0084】

1…成膜装置、2,2a…ハース機構、3…搬送機構、6…補助陽極、7…プラズマ源、8,13…真空ポンプ、10,10e…真空容器、10a…搬送室、10b…成膜室、10f…移送路、10m…仕切弁、11…被処理物、12…材料保管部、12a…材料保管テーブル、15…材料移送機構、15a…材料押上げ棒、15c…材料移送テーブル、15d…アーム、21…ハース部材、22…ハース搭載部、22a…ハース搭載テーブル、23…ハース押上げ機構、23a…ハース押上げ部材、24…材料押上げ機構、24a…材料押上げ部材、25…ハース受け板、31…搬送ローラ、32…被処理物保持部材、B…材料保持位置、Ma…固形成膜材料、Mb…成膜材料粒子。

【特許請求の範囲】

【請求項1】

上下方向に貫通しており固形成膜材料を導入するための導入孔を有するハース部材を、成膜装置の真空容器内の材料保持位置に供給するハース機構であって、

前記真空容器内に設けられ、前記ハース部材を搭載可能であって、前記ハース部材を前記材料保持位置の下方へ移動可能なハース搭載部と、

前記材料保持位置の下方において上下方向に移動可能に設けられ、前記ハース搭載部上に搭載された前記ハース部材を前記材料保持位置へ押し上げるハース押上げ部材と、

前記材料保持位置の下方において上下方向に移動可能に設けられ、前記固形成膜材料を押し上げる材料押上げ部材と

を備えることを特徴とする、ハース機構。

【請求項2】

前記ハース搭載部が、上下方向に貫通する貫通孔を有し、

前記ハース押上げ部材が、前記ハース搭載部の前記貫通孔を通って前記ハース部材を押し上げることを特徴とする、請求項1に記載のハース機構。

【請求項3】

前記ハース搭載部が、前記貫通孔の内径が上端へ向けて拡大されてなり前記ハース部材を位置決めするハース受け部を更に有することを特徴とする、請求項2に記載のハース機構。

【請求項4】

前記ハース搭載部が、前記ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を前記材料保持位置の下方へ順次移動可能であることを特徴とする、請求項1〜3のいずれか一項に記載のハース機構。

【請求項5】

前記ハース押上げ部材が上下方向に延びた筒状をしており、

前記材料押上げ部材が上下方向に延びた形状をしており、

前記材料押上げ部材が前記ハース押上げ部材の内側に配置されていることを特徴とする、請求項1〜4のいずれか一項に記載のハース機構。

【請求項6】

前記ハース部材が、前記導入孔の内径が下端へ向けて拡大されてなる受け口を有し、

前記ハース押上げ部材の上端が、前記ハース部材の前記受け口と嵌合可能であることを特徴とする、請求項1〜5のいずれか一項に記載のハース機構。

【請求項7】

前記ハース部材が、前記導入孔内に前記固形成膜材料を導入した状態で前記ハース搭載部上に搭載されることを特徴とする、請求項1〜6のいずれか一項に記載のハース機構。

【請求項8】

前記ハース搭載部が、前記ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を前記材料保持位置の下方へ順次移動可能であるとともに、

前記別のハース部材が、前記ハース部材に導入された前記固形成膜材料とは異なる固形成膜材料を導入孔内に導入した状態で前記ハース搭載部上に搭載されることを特徴とする、請求項7に記載のハース機構。

【請求項9】

固形成膜材料を被処理物に付着させることにより成膜を行う成膜装置であって、

真空容器内において前記固形成膜材料を保持する請求項1〜6のいずれか一項に記載のハース機構と、

真空容器内に設けられ、前記固形成膜材料を保管する材料保管部と、

前記固形成膜材料を前記材料保管部から前記材料保持位置の下方に移送する材料移送機構と

を備えることを特徴とする、成膜装置。

【請求項10】

前記ハース押上げ部材が、上下方向に延びる筒状であるとともに、前記固形成膜材料を内側へ受け入れるための開口を側壁に有しており、

前記材料押上げ部材が、上下方向に延びた形状であり前記ハース押上げ部材の内側に配置されることを特徴とする、請求項9に記載の成膜装置。

【請求項1】

上下方向に貫通しており固形成膜材料を導入するための導入孔を有するハース部材を、成膜装置の真空容器内の材料保持位置に供給するハース機構であって、

前記真空容器内に設けられ、前記ハース部材を搭載可能であって、前記ハース部材を前記材料保持位置の下方へ移動可能なハース搭載部と、

前記材料保持位置の下方において上下方向に移動可能に設けられ、前記ハース搭載部上に搭載された前記ハース部材を前記材料保持位置へ押し上げるハース押上げ部材と、

前記材料保持位置の下方において上下方向に移動可能に設けられ、前記固形成膜材料を押し上げる材料押上げ部材と

を備えることを特徴とする、ハース機構。

【請求項2】

前記ハース搭載部が、上下方向に貫通する貫通孔を有し、

前記ハース押上げ部材が、前記ハース搭載部の前記貫通孔を通って前記ハース部材を押し上げることを特徴とする、請求項1に記載のハース機構。

【請求項3】

前記ハース搭載部が、前記貫通孔の内径が上端へ向けて拡大されてなり前記ハース部材を位置決めするハース受け部を更に有することを特徴とする、請求項2に記載のハース機構。

【請求項4】

前記ハース搭載部が、前記ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を前記材料保持位置の下方へ順次移動可能であることを特徴とする、請求項1〜3のいずれか一項に記載のハース機構。

【請求項5】

前記ハース押上げ部材が上下方向に延びた筒状をしており、

前記材料押上げ部材が上下方向に延びた形状をしており、

前記材料押上げ部材が前記ハース押上げ部材の内側に配置されていることを特徴とする、請求項1〜4のいずれか一項に記載のハース機構。

【請求項6】

前記ハース部材が、前記導入孔の内径が下端へ向けて拡大されてなる受け口を有し、

前記ハース押上げ部材の上端が、前記ハース部材の前記受け口と嵌合可能であることを特徴とする、請求項1〜5のいずれか一項に記載のハース機構。

【請求項7】

前記ハース部材が、前記導入孔内に前記固形成膜材料を導入した状態で前記ハース搭載部上に搭載されることを特徴とする、請求項1〜6のいずれか一項に記載のハース機構。

【請求項8】

前記ハース搭載部が、前記ハース部材とは別のハース部材を更に搭載可能であり、各ハース部材を前記材料保持位置の下方へ順次移動可能であるとともに、

前記別のハース部材が、前記ハース部材に導入された前記固形成膜材料とは異なる固形成膜材料を導入孔内に導入した状態で前記ハース搭載部上に搭載されることを特徴とする、請求項7に記載のハース機構。

【請求項9】

固形成膜材料を被処理物に付着させることにより成膜を行う成膜装置であって、

真空容器内において前記固形成膜材料を保持する請求項1〜6のいずれか一項に記載のハース機構と、

真空容器内に設けられ、前記固形成膜材料を保管する材料保管部と、

前記固形成膜材料を前記材料保管部から前記材料保持位置の下方に移送する材料移送機構と

を備えることを特徴とする、成膜装置。

【請求項10】

前記ハース押上げ部材が、上下方向に延びる筒状であるとともに、前記固形成膜材料を内側へ受け入れるための開口を側壁に有しており、

前記材料押上げ部材が、上下方向に延びた形状であり前記ハース押上げ部材の内側に配置されることを特徴とする、請求項9に記載の成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2007−16269(P2007−16269A)

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願番号】特願2005−197709(P2005−197709)

【出願日】平成17年7月6日(2005.7.6)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

【公開日】平成19年1月25日(2007.1.25)

【国際特許分類】

【出願日】平成17年7月6日(2005.7.6)

【出願人】(000002107)住友重機械工業株式会社 (2,241)

【Fターム(参考)】

[ Back to top ]