ハードコート膜付基材およびハードコート膜形成用塗布液

【課題】アンチブロッキング性(ハードコート膜が互いに密着することのない)に優れたハードコート膜付基材を提供する。

【解決手段】基材と、基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリック

ス成分(M)とからなるハードコート膜とからなり、親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.0

2以下であり、少なくとも該親水性金属酸化物粒子(A)の一部が該ハードコート膜表面に

凸部を形成して存在し、該凸部の高さ(H凸)が50nm〜1μmの範囲にあることを特徴とするハードコート膜付基材。

【解決手段】基材と、基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリック

ス成分(M)とからなるハードコート膜とからなり、親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.0

2以下であり、少なくとも該親水性金属酸化物粒子(A)の一部が該ハードコート膜表面に

凸部を形成して存在し、該凸部の高さ(H凸)が50nm〜1μmの範囲にあることを特徴とするハードコート膜付基材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、アンチブロッキング性(ハードコート膜が互いに密着することのない)に優れたハードコート膜付基材および該ハードコート膜の形成に用いる塗布液に関する。

【背景技術】

【0002】

ガラス、プラスチックシート、プラスチックレンズ、樹脂フィルム、表示装置前面板等の基材表面の耐擦傷性を向上させるため、基材表面にハードコート膜を形成することが知られており、このようなハードコート膜として有機樹脂膜あるいは無機膜をガラスやプラスチック等の表面に形成することが行われている。さらに、有機樹脂膜あるいは無機膜中に樹脂粒子あるいはシリカ等の無機粒子を配合してさらに耐擦傷性を向上させることが行われている。また、ハードコート膜付の樹脂基材を表示装置前面板等に貼り付けて使用される場合がある。

【0003】

しかしながら、従来のハードコート膜付基材は、製造時に透明被膜付基材を巻き取りする場合、あるいは製造後、透明被膜付基材を積層した場合、透明被膜付基材が互いに密着し、その後の加工時、使用時に剥離が困難になる問題があった。

【0004】

このため、本発明者らは、ハードコート膜に凹凸を設けることで、アンチブロッキング性が向上するのではないかと考えた。

【0005】

また、特許文献1(特開2009-35614号公報)には、反応性無機微粒子Aと有機シリコーン微粒子Bとを含むハードコート層用硬化性樹脂組成物が開示されている。この特許文献1は、鏡面同士の密着を防止するために、バインダー成分への分散性、結合性に優れた表面を有機成分で被覆した反応性無機微粒子Aと、該反応性無機微粒子Aと分離する傾向がある有機基を含有する有機シリコーン微粒子Bとを混合使用し、反応性無機微粒子Aの体積排除効果などにより有機シリコーン微粒子Bをハードコート層の表面に分布させ、表面に凹

凸を形成させることが開示されている。

【0006】

なお、ハードコート膜に、防眩性を付与するために、凹凸を設けることは、特許文献2(特開2007-76055号公報)、特許文献3(特開2009-169409号公報)、特許文献4(特開2008-163205号公報)などに提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-35614号公報

【特許文献2】特開2007-76055号公報

【特許文献3】特開2009-169409号公報

【特許文献4】特開2008-163205号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の有機基を含む有機シリコーン微粒子Bは多くの有機樹脂バ

インダー成分(マトリックス成分)への分散性が高く、上記体積排除効果を得るためには、反応性無機微粒子Aを多量に使用しないと十分に密着性を防止する効果が得られない場合

があった。また、反応性無機微粒子Aを多量に使用すると、基材との密着性、耐擦傷性が

低下する場合があった。さらに、有機シリコーン微粒子Bの粒子径、含有量によっては被膜の透明性が著しく不十分となることがあった。

【0009】

なお、特許文献2〜4は、防眩性について着目したものであり、透明被膜付基材の密着を抑制するという本発明の目的は何ら認識されていない。

【課題を解決するための手段】

【0010】

このため、アンチブロッキング性に優れ、しかも基材との密着性、透明性、耐擦傷性、スクラッチ強度、鉛筆硬度等に優れたハードコート膜付基材の出現が望まれていた。

【0011】

このような状況のもと、本発明者らは、疎水性を有する有機樹脂マトリックス成分に、マトリックス成分と相溶性がなく、親水性を有する金属酸化物微粒子を含ませ、しかも両者の屈折率を特定の範囲となるように調整することによって、ハードコート膜表面に特定の高さの凸部を形成することができ、しかも、透明性や耐擦傷性・強度などの上記課題を解決しうることを見出し、本発明を完成するに至った。

【0012】

本発明の構成は以下の通りである。

[1]基材と、

基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分(M)とからなるハードコート膜とからなり、

親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、

疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であり、少なくとも該親水性金属酸化

物粒子(A)の一部が該ハードコート膜表面に凸部を形成して存在し、該凸部の高さ(H凸

)が50nm〜1μmの範囲にあるハードコート膜付基材。

[2]前記基材の屈折率(nB)とハードコート膜の屈折率(nH)との屈折率差が0.04以下

である[1]のハードコート膜付基材。

[3]前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にある[1]または[2]のハードコート膜付基材。

[4]前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる[1]〜[3]のハードコート膜付基材。

[5]前記疎水性マトリックス成分(M)が疎水性有機樹脂系マトリックス成分である[1]〜[4]のハードコート膜付基材。

[6]前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ

)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル

樹脂から選ばれる1種以上である[5]のハードコート膜付基材。

[7]前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、

ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂である[5]または[6]のハードコート膜付基材。

[8]さらに、平均粒子径が5〜200nmの範囲にある疎水性金属酸化物粒子(B)を含む[1]〜[7]のハードコート膜付基材。

[9]前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものである[8]のハードコート膜付基材。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

[10]前記ハードコート膜の膜厚が0.5〜20μmの範囲にある[1]〜[9]のハードコート膜付基材。

[11]屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)と、硬

化後の屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス形成成分と

、有機分散媒とからなり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下で

あるハードコート膜形成用塗布液。

[12]前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にある[11]のハードコート膜形成用塗布液。

[13]前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる[11]または[12]のハードコート膜形成用塗布液。

[14]前記疎水性マトリックス形成成分が疎水性有機樹脂マトリックス形成成分である[10]〜[13]のハードコート膜形成用塗布液。

[15]前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル

樹脂から選ばれる1種以上である[14]のハードコート膜形成用塗布液。

[16]前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂である[14]または[15]のハードコート膜形成用塗布液。

[17]さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物粒子(B)を含む[11]〜[16]のハードコート膜形成用塗布液。

[18]前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五

酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものである[17]のハードコート膜形成用塗布液。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

【発明の効果】

【0013】

本発明では、基材と、基材上に形成された親水性金属酸化物粒子と疎水性マトリックス成分とからなるハードコート膜とからなり、少なくとも該親水性金属酸化物粒子(A)の一

部が該ハードコート膜表面に凸部を形成して存在しているためにアンチブロッキング性(ハードコート膜が互いに密着することのない)に優れている。また、親水性金属酸化物粒子(A)の屈折率(nPA)と疎水性マトリックス成分の屈折率(nM)との屈折率差が小さいために、親水性金属酸化物粒子(A)が光学波長より大きい場合であっても視認されること

がない。このため、透明性、ヘーズ等に優れたハードコート膜付基材および該ハードコー

ト膜の形成に用いる塗布液を提供することができる。

【図面の簡単な説明】

【0014】

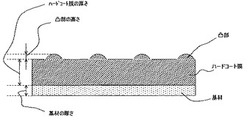

【図1】本発明にかかるハードコート膜付基材の断面模式図を示す。

【発明を実施するための形態】

【0015】

以下、まず、本発明に係るハードコート膜付基材について説明する。

ハードコート膜付基材

本発明に係るハードコート膜付基材は、基材と、基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分とからなるハードコート膜とからなる。

【0016】

基材

本発明に用いる基材としては、従来公知のガラス、ポリカーボネート、アクリル樹脂、PET、TAC等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等を用いることができるが、なかでも屈折率が低く耐アルカリ性を要求されるトリアセチルセルロース(TAC)基材、PET等ポリオレフィン系樹脂基材、ポリビニルアルコール系樹脂基材、ポリエーテルスルフォン系樹脂基材等が好適に用いられる。

【0017】

本発明に用いる基材は、屈折率が1.45〜1.70の範囲にあることが好ましい。

【0018】

基材の屈折率が前記範囲にあると、後述するマトリックス成分および親水性金属酸化物粒子の屈折率も同一範囲にあり、ハードコート膜の屈折率を上記範囲で基材との屈折率差を小さくに調整することができ、透明性、ヘーズに優れ、且つ干渉縞の無いハードコート性に優れたハードコート膜を得ることができる。

【0019】

ハードコート膜

ハードコート膜は、疎水性マトリックス成分と親水性金属酸化物粒子(A)とからなって

いる。このように疎水性マトリック成分と親水性金属酸化物粒子とから構成することによって、親水性金属酸化物粒子(A)が、ハードコート表面に露出して特定の凸部を構成する

。

(i)親水性金属酸化物粒子(A)

ハードコート膜中の親水性金属酸化物粒子(A)は、ハードコート膜中に均一に分散せず

に、上層に偏在して存在し、表面に所定の高さの凸部を形成している。

【0020】

このため、ハードコート膜は優れたアンチブロッキング性を発揮するが、ここで、アンチブロッキング性とは、一般的に樹脂フィルム等の製造時あるいは使用時に、樹脂フィルムを重ね合わせた場合(ブロッキングさせた場合)、引き剥がすことが困難な程度に互いに密着することがあり、この密着性を緩和する性質をいう。

【0021】

親水性金属酸化物粒子(A)の平均粒子径は80nm〜3μm、さらには250nm〜2

μmの範囲にあること好ましい。平均粒子径が小さいと、凸部の高さ(H凸)が不十分となり、充分なアンチブロッキング性が得られない場合がある。親水性金属酸化物粒子(A)

の平均粒子径が大きすぎても、ハードコート膜のヘーズが悪化したり、透明性が低下する場合があり、さらに摩擦等によりハードコート膜が損傷する場合がある。

【0022】

平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、100個の粒子について粒子径を測定し、平均値として求めることができる。

【0023】

本発明に用いる親水性金属酸化物粒子(A)はシリカ、アルミナ、ジルコニア、酸化チタ

ン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドー

プ酸化インジウムおよびこれらの複合酸化物、混合物からなっていることが好ましい。これらの親水性金属酸化物粒子(A)は疎水性マトリックス成分と混和性が低いので、マトリ

ックス中に分散しない。

【0024】

とくに、シリカを主成分とする粒子は、球状粒子が得られやすいこと、透明性に優れていること等の理由から好適に用いることができる。なお、シリカを主成分とする粒子とは少なくとも粒子中のシリカ含有量が50重量%以上の粒子を意味している。

【0025】

親水性金属酸化物粒子(A)の屈折率(nPA)は1.45〜1.70、さらには1.49

〜1.65の範囲にあることが好ましい。

【0026】

親水性金属酸化物粒子(A)の屈折率(nPA)が前記範囲にあれば、後述する屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス成分との屈折率差を小さく調整することができ、光の散乱を抑制することができるので、表面の親水性金属酸化物粒子(A)が視認されず、ヘーズ、透明性に優れたハードコート膜を得ることができる。

【0027】

本発明に用いる親水性金属酸化物粒子(A)としては、前記範囲の平均粒子径と屈折率を

有していれば特に制限はないが、例えば、本願出願人の出願による特開61−168528号公報、特開62−275005号公報、特開61−168503号公報、特開61−168520号公報、特開61−174103号公報等に開示したシリカ粒子、チタニア粒子、複合酸化物粒子等の製造方法に準じて製造することができる。

【0028】

なお、親水性金属酸化物粒子(A)の屈折率の調整は、単成分で所望の屈折率である場合

を除き、所望の屈折率となるように配合した2種以上の酸化物の複合酸化物粒子(後述する有機珪素化合物での表面処理を含めて)として調製することができる。

【0029】

本発明に用いる親水性金属酸化物粒子(A)は、そのままでも親水性であるため、必ずし

も必要ではないが、さらに疎水性マトリックス成分との親和性を低くして、マトリックス内に均一に分散することなく、透明被膜表面に所定の高さの凸部を形成できるように、下記式(2)で表される有機ケイ素化合物で表面処理されていてもよい。

【0030】

SiX4 (2)

(但し、X:炭素数1〜4のアルコキシ基)

このような式(2)で表される有機珪素化合物としてはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

【0031】

このような4官能の有機珪素化合物で親水性金属酸化物粒子(A)が表面処理されている

と、塗布液において疎水性マトリックス形成成分へ適度に分散するとともに、基材上に塗布し、乾燥した際に親水性金属酸化物粒子(A)がハードコート膜表面に所望の高さの凸部

を形成し、アンチブロッキング性に優れたハードコート膜付基材を得ることができる。

【0032】

また、用いる金属酸化物粒子の屈折率が高い場合は、かかる表面処理によって親水性金属酸化物粒子(A)の屈折率を低く調整することができる。

【0033】

親水性金属酸化物粒子(A)の表面処理は従来公知の方法を採用することができ、例えば

、親水性金属酸化物粒子(A)のアルコール分散液に前記有機ケイ素化合物を所定量加え、

これに水を加え、必要に応じて有機ケイ素化合物の加水分解用触媒として酸またはアルカリを加え、有機ケイ素化合物を加水分解する。この時の有機ケイ素化合物の使用量は親水性金属酸化物粒子(A)の大きさにもよるが、SiO2として親水性金属酸化物粒子(A)の概ね2〜50重量%、さらには5〜20重量%の範囲にあることが好ましい。

【0034】

なお、本発明で用いる粒子の屈折率の測定方法は、標準屈折液としてCARGILL製のSeriesA、AAを用い、以下の方法で測定した。

(1)金属酸化物粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を金属酸化物粒子の屈折率とする。

【0035】

(ii)疎水性金属酸化物粒子(B)

本発明では、さらに疎水性金属酸化物粒子(B)を含んでいることが好ましい。疎水性金

属酸化物粒子(B)はハードコート膜の凸部に直接関与するのではなく、ハードコート膜と

基材との密着性、膜強度、膜硬度、透明被膜の屈折率の調整等に寄与する。

【0036】

疎水性金属酸化物粒子(B)の平均粒子径は5〜200nm、さらには10〜150nm

の範囲にあることが好ましい。疎水性金属酸化物粒子(B)が前記範囲よりも小さいものは

、得ることが困難であり、得られたとしても疎水性マトリックス成分との親和性に拘わらず凝集する傾向がある。疎水性金属酸化物粒子(B)の平均粒子径が大きすぎると、基材と

の密着性が不充分となったり、ハードコート膜の透明性が不充分となる場合がある。また、膜厚にもよるが、表面の凹凸形成を阻害することもある。

【0037】

このような疎水性金属酸化物粒子(B)としては、平均粒子径が前記範囲にあり、下記式(1)で表される有機ケイ素化合物で表面処理され、平均粒子径の範囲が異なる以外親水性金属酸化物粒子(A)と同様の粒子が用いられる。

【0038】

かかる疎水性金属酸化物粒子(B)は、下記式(1)で表される有機ケイ素化合物で表面処理されていることが望ましい。

【0039】

Rn-SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

かかる有機ケイ素化合物は、少なくも1個の炭化水素基を有するため、本発明で使用される疎水性マトリックス成分との親和性が高く、マトリックス中に疎水性金属酸化物粒子(B)を偏在させることなく分散させることができ、基材との密着性、耐擦傷性等が向上し

たハードコート膜付基材を得ることができる。

【0040】

このような式(1)で表される有機珪素化合物としてはメチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−

トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリ

シドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン

、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)

アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキ

シシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシ

ラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシ

ラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3-ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ-アミノプロピルメチルジ

メトキシシラン、N−β(アミノエチル)γ-アミノプロピルトリメトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン、γ-メルカプトプロピルトリメトキシシ

ラン、トリメチルシラノール、メチルトリクロロシラン等が挙げられる。

【0041】

疎水性金属酸化物粒子(B)の表面処理は、有機珪素化合物が異なる以外は前記親水性金

属酸化物粒子(A)の表面処理と同様に行うことができ、金属酸化物粒子(B)のアルコール分散液に前記有機ケイ素化合物を所定量加え、これに水を加え、必要に応じて有機ケイ素化合物の加水分解用触媒として酸またはアルカリを加え、有機ケイ素化合物を加水分解する。

【0042】

この時の有機ケイ素化合物の使用量は金属酸化物粒子(B)の大きさにもよるが、Rn-SiO(4-n)/2として金属酸化物粒子(B)の概ね2〜50重量%、さらには5〜20重量%の範囲にあることが好ましい。

【0043】

(iii)疎水性マトリックス成分

ハードコート膜に含まれている疎水性マトリックス成分としては、疎水性有機樹脂マトリックス成分が用いられる。

【0044】

疎水性有機樹脂マトリックス成分として、具体的には塗料用樹脂として公知の熱硬化性樹脂、熱可塑性樹脂等のいずれも採用することができる。たとえば、従来から用いられているポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フッ素樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂、光線ないし電子線硬化樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

【0045】

これらの樹脂は、エマルジョン樹脂であってもよい。さらに、熱硬化性樹脂の場合、紫外線硬化型のものであっても、電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。

【0046】

なかでも、疎水性有機樹脂マトリックス成分が、ビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エ

ステル樹脂から選ばれる1種以上であることが好ましい。さらに具体的には、ペンタエリ

スリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソ

ブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレート等およびこれらの混合物が好適に用いられる。

【0047】

このような疎水性有機樹脂マトリックス成分を用いると、前記した親水性金属酸化物粒子(A)はハードコート膜表面に凸部を形成して存在し、前記した金属酸化物粒子(B)は凝集することなくハードコート膜中に均一に分散し、アンチブロッキング性を有するとともに、撥水性を有しているために耐水性に優れ、指紋付着性もなく、基材との密着性、硬度、耐擦傷性等に優れたハードコート膜付基材が得られる。

【0048】

疎水性マトリックス成分の屈折率(nM)は1.45〜1.70、さらには1.49〜

1.65の範囲にあることが好ましい。疎水性マトリックス成分の屈折率(nM)が前記

範囲にあれば、屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)の屈折率(nPA)との屈折率差を小さく調整することができ、光の散乱を抑制するこ

とができるので、ヘーズ、透明性に優れたハードコート膜を得ることができる。

【0049】

なお、疎水性マトリックス成分の屈折率の調整は、単成分で所望の屈折率である場合を除き、所望の屈折率となるように、複数のマトリックス成分を配合して用いることもできる。

【0050】

なお、親水性金属酸化物粒子(A)の屈折率(nPA)と疎水性マトリックス成分の屈折率

(nM)の屈折率差は0.02以下、さらには0.01以下であることが好ましい。屈折率差が小

さいと、特に親水性金属酸化物粒子(A)の平均粒子径が大きい場合であってもヘーズ、透

明性に優れたハードコート膜を得ることができる。

【0051】

なお、本発明では、前記疎水性金属酸化物粒子(B)を含む場合、疎水性マトリックス成

分の屈折率(nM)とは、疎水性金属酸化物粒子(B)を含めた屈折率をいい、疎水性マトリックス成分の屈折率(nM)、疎水性金属酸化物粒子(B)の屈折率と各成分の配合比から計算によって求めることができる。

【0052】

(iv)ハードコート膜の構成

ハードコート膜中の親水性金属酸化物粒子(A)の含有量は、ハードコート膜の膜厚、親

水性金属酸化物粒子(A)の平均粒子径等によっても異なるが、0.01〜20重量%、さ

らには0.1〜10重量%の範囲にあることが好ましい。

【0053】

親水性金属酸化物粒子(A)の含有量が少ないと、ハードコート膜の膜厚にもよるが、ハ

ードコート膜表面に形成される凸部の密度が低いために充分なアンチブロッキング性が得られない場合がある。親水性金属酸化物粒子(A)の含有量が多すぎても、ハードコート膜

のヘーズが悪化したり、透明性が低下する場合がある。

【0054】

ハードコート膜中の疎水性金属酸化物粒子(B)の含有量は、80重量%以下、さらには

2〜60重量%の範囲にあることが好ましい。

【0055】

ハードコート膜中に疎水性金属酸化物粒子(B)を含むことで、硬度・耐擦傷性を高め、

透明被膜の屈折率を調整できる。

【0056】

ハードコート膜中の疎水性マトリックス成分の含有量は80〜99.99重量%、さらには90〜99.9重量%の範囲にあることが好ましい。ハードコート膜中の疎水性マトリックス成分の含有量が前記範囲にない場合は、基材との密着性、硬度、耐擦傷性等が不

充分となることがある。

【0057】

疎水性金属酸化物粒子(B)を含む場合、疎水性マトリックス成分の含有量はより望まし

くは10〜98.9重量%、さらには、20〜70重量%の範囲にあることが望ましい。したがって、疎水性金属酸化物粒子(B)と疎水性マトリックス成分の合計(すなわち疎水

性成分)における、疎水性マトリックス成分の割合は、1〜87.5重量%、好ましくは、2

2〜70重量%にあることが望ましい。

【0058】

また、親水性金属酸化物粒子と、疎水性マトリックス成分との量比は、20:80〜0.01:99.99、好ましくは10:90〜0.1:99.9の比率にあることが望ましい。

【0059】

なお、疎水性マトリックス成分、親水性金属酸化物粒子、疎水性金属酸化物粒子の合計量は、100重量%を越えることはない。

【0060】

前記凸部の高さ(H凸)は50nm〜1μm、さらには60nm〜0.5μmの範囲にあることが好ましい。凸部は、実質的には前記親水性金属酸化物粒子(A)に由来するもので

あり、粒子(A)は、ハードコート膜表面に露出していても、また、粒子(B)表面にハードコート膜成分が薄膜として存在していてもよい。このようなハードコート膜の模式図を図1に示す。

【0061】

凸部の高さ(H凸)が小さい場合、充分なアンチブロッキング性が得られず、ハードコート膜付基材を積層した場合に、ハードコート膜付基材を一枚毎に剥離出来ない場合がある。凸部の高さ(H凸)が大きすぎると、光の散乱によりヘーズが発生し、ハードコート膜の透明性が損なわれる場合がある。

【0062】

なお、本発明でハードコート膜の厚さは、粒子の凸部の高さを考慮しない厚さとする。

【0063】

本発明では、ハードコート膜の厚さは、触針式の段差計またはハードコート膜の垂直断面の透過型電子顕微鏡写真(TEM)を撮影して測定する。また、凸部の高さ(H凸)も上記と同様の方法で測定することができる。

【0064】

このようなハードコート膜の屈折率は基材の屈折率との差が0.04以下、さらには0.03以下であることが好ましい。

【0065】

ハードコート膜の屈折率と基材の屈折率との差が大きすぎると、干渉縞を生じる問題がある。

【0066】

このようなハードコート膜は、後述する本発明に係るハードコート膜形成用塗布液を塗布、乾燥、硬化することによって形成することができる。

【0067】

ハードコート膜の厚さは0.5〜20μm、さらには1〜15μmの範囲にあることが

好ましい。ハードコート膜の厚さが前記範囲の下限未満の場合は、ハードコート膜が薄いためにハードコート膜表面に加わる応力を充分吸収することがでないために、ハードコート機能が不充分となる。ハードコート膜の厚さが前記範囲の上限を越えると、膜の厚さが均一になるように塗布したり、均一に乾燥することが困難となり、さらに収縮が大きくなるのでカーリング(ハードコート膜付基材が湾曲)が生じることがある。また、膜厚が厚すぎて透明性が不充分となることがある。なお、膜厚は、使用される親水性金属酸化物粒子(A)、疎水性金属酸化物粒子(B)の大きさを越えることはない。

【0068】

このようなハードコート膜は、後述する本発明に係るハードコート膜形成用塗布液を塗

布、乾燥、硬化することによって形成することができる。

【0069】

[ハードコート膜形成用塗布液]

本発明に係るハードコート膜形成用塗布液は、前記親水性金属酸化物粒子(A)と疎水性

マトリックス形成成分と有機分散媒とからなる。また必要に応じて、前記金属酸化物粒子(B)を含んでいても良い。

【0070】

粒子成分

ハードコート膜形成用塗布液中の親水性金属酸化物粒子(A)の濃度は、得られるハード

コート膜中の親水性金属酸化物粒子(A)の含有量が前記したように0.01〜20重量%

、好ましくは0.1〜10重量%となるように用いるが、塗布液中の固形分として0.0001〜12重量%、さらには0.001〜6重量%の範囲にあることが好ましい。

【0071】

ハードコート膜形成用塗布液中の金属酸化物粒子(B)の濃度は、得られるハードコート

膜中の金属酸化物粒子(B)の含有量が前記したように80重量%以下、好ましくは2〜6

0重量%となるように用いるが、塗布液の固形分として48重量%以下、さらには0.02〜36重量%の範囲にあることが好ましい。

【0072】

疎水性マトリックス形成成分

疎水性マトリックス形成成分としては、前記した疎水性マトリックス成分を構成するものが用いられる。なお、熱可塑性樹脂の場合、疎水性マトリックス形成成分はそのまま疎水性マトリックス成分となるが、硬化性樹脂の場合、疎水性マトリックス形成成分が反応ないし重合して疎水性マトリックス成分となる。このため、硬化性樹脂を疎水性マトリックス形成成分として使用する場合、触媒、重合促進剤などが含まれていてもよい。

【0073】

ハードコート膜形成用塗布液中の疎水性マトリックス形成成分の濃度は、樹脂を固形分として0.1〜58重量%、さらには0.2〜48重量%の範囲にあることが好ましい。ハードコート膜形成用塗布液中の疎水性マトリックス形成成分が少なければ基材との密着性、硬度、耐擦傷性等が不充分となることがあり、多すぎても得られるハードコート膜の厚さが不均一になる傾向がある。

【0074】

有機分散媒

本発明に用いる有機分散媒としては前記疎水性マトリックス形成成分、必要に応じて用いる重合開始剤を溶解あるいは分散できるとともに前記した親水性金属酸化物粒子(A)が

分散し、必要に応じて用いる金属酸化物粒子(B)を均一に分散することができれば特に制

限はなく、従来公知の溶媒を用いることができる。具体的には、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0075】

ハードコート膜形成用塗布液の濃度は、全固形分として1〜60重量%、さらには2〜40重量%の範囲にあることが好ましい。

【0076】

固形分濃度が少なければ、1回の塗布で膜厚が0.5μm以上のハードコート膜を得ることが困難な場合があり、また、繰り返し塗布、乾燥を繰り返すと、所定の凸部が形成できないことがある。固形分濃度が多すぎると、塗布液の粘度が高くなり、塗布性が低下したり、得られるハードコート膜のヘーズが高くなったり、耐擦傷性が不充分となる場合がある。

【0077】

このような塗布液をディップ法、スプレー法、スピナー法、ロールコート法等の周知の方法で前記した基材に塗布し、乾燥し、加熱処理、紫外線照射等によって硬化させることによってハードコート膜を形成することができる。

【0078】

[実施例]

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0079】

[実施例1]

親水性金属酸化物粒子(A-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリ−300、平均粒子径300nm、SiO2濃度20重量%)1000gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液を調製

した。親水性金属酸化物粒子(A-1)の平均粒子径および屈折率を表に示す。なお、粒子の

屈折率の測定は以下の方法によった。

粒子の屈折率の測定方法

(1)分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを120℃で乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を微粒子の屈折率とする。

【0080】

ハードコート膜形成用塗布液(1)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)25gとフッ素系樹脂(共栄社化学(株)製:LINK−2A、樹脂濃度:100重量%、)20gとをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(1)を調製した。

【0081】

このハードコート膜形成用樹脂成分(1)100gに固形分濃度20重量%の親水性金属

酸化物粒子(A-1)メタノール分散液1.5gを混合してハードコート膜形成用塗布液(1)を調製した。

【0082】

ハードコート膜付基材(1)の製造

ハードコート膜形成用塗布液(1)を、トリアセチルセルロース(TAC)フィルム(厚さ:80μm、屈折率:1.49、全光線透過率:93.2%、ヘーズ:0.2%)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2の紫外線を照射して硬化させてハードコート膜付基材(1)を製造した。このときのハードコー

ト膜の厚さは7μmであった。

【0083】

得られたハードコート膜の全光線透過率およびヘーズをヘーズメーター(スガ試験機(株)製)により測定し、結果を表1に示した。ハードコート膜の屈折率は、別途、シリコンウェハ上に成膜し、エリプソメーター(SOPRA社製、ESVG)により測定した。さらに、凸部の高さ、耐擦傷性およびアンチブロッキング性を評価し、結果を表1に示す。また、干渉縞を観察し、結果を表に示す。

【0084】

なお、粒子の視認性はヘーズに反映され、干渉縞と併せた外観評価(総合評価)を下記の基準でおこない、結果を表に示す。

【0085】

アンチブロッキング性

ハードコート膜付基材(1)の一部を2枚に切断し、一方のハードコート膜付基材(基

材+ハードコート膜)の上に他方のハードコート膜付基材(基材+ハードコート膜)を重ね合わせ、1cm2当たり10kgの加重が掛かるように重りを載せ、24時間放置した

後の剥離の難易度を下記の基準で評価した。

【0086】

剥離が容易にできる : ○

剥離がやや困難である : △

剥離ができないか、困難である : ×

耐擦傷性の測定

#0000スチールウールを用い、荷重500g/cm2で50回摺動し、膜の表面を

目視観察し、以下の基準で評価し、結果を表に示した。

【0087】

評価基準:

筋条の傷が認められない :◎

筋条の傷が僅かに認められる :○

筋条の傷が多数認められる :△

面が全体的に削られている :×

干渉縞

ハードコート膜付基材(1)の背景を黒にした状態で蛍光灯の光を透明被膜表面で反射

させ、光の干渉による虹模様の発生を目視観察し、以下の基準で評価した。

【0088】

虹模様が全く認められない : ◎

虹模様がわずかに認められる: ○

虹模様が明らかに認められる: △

虹模様が鮮明に認められる : ×

総合評価(または外観評価)

透明被膜ヘーズが0.3%以下で、干渉縞の評価が○または◎の場合:◎

透明被膜ヘーズが0.3%以下で、干渉縞の評価が△の場合 :○

透明被膜ヘーズが0.3%以下で、干渉縞の評価が×の場合 :△

透明被膜ヘーズが0.4%以上の場合 :×

ここで、透明被膜のヘーズは透明被膜付基材のヘーズ(測定値)と基材のヘーズとの差とした。

【0089】

[実施例2]

ハードコート膜形成用塗布液(2)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)30gとフッ素系樹脂(共栄社化学(株)製:LINK−2A、樹脂濃度:100重量%)16gとをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(2)を調製した。このハードコート膜形成用樹脂成分(2)100gに

、実施例1と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メ

タノール分散液1.5gを混合してハードコート膜形成用塗布液(2)を調製した。

【0090】

ハードコート膜付基材(2)の製造

実施例1において、ハードコート膜形成用塗布液(2)を用いた以外は同様にしてハード

コート膜付基材(2)を製造した。このときのハードコート膜の厚さは7μmであった。

【0091】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0092】

[実施例3]

疎水性金属酸化物粒子(B-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:SI-30、平均粒子径12nm、SiO2濃度30

重量%)670gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%のシリカ粒子(B-1)メタノール分散液を得た。

【0093】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-1)メタノール分散液を得た。疎水性金属酸化物粒子(B-1)の平均粒子径および屈折率を表に示す。

【0094】

ハードコート膜形成用塗布液(3)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、固形分濃度20重量%の疎水性金属酸化物粒子(B-1)メタノール分散液150gを混合し、ついで、実施例1と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液3.0gを混合してハードコート膜形成用塗布液(3)を調製した。

【0095】

ハードコート膜付基材(3)の製造

実施例1において、ハードコート膜形成用塗布液(3)を用いた以外は同様にしてハード

コート膜付基材(3)を製造した。このときのハードコート膜の厚さは5μmであった。

【0096】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0097】

[実施例4]

親水性金属酸化物粒子(A-2)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリー120、平均粒子径120nm、SiO2濃度18重量%)1111gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-2)メタノール分散液を得た

。

【0098】

親水性金属酸化物粒子(A-2)の平均粒子径および屈折率を表に示す。

【0099】

ハードコート膜形成用塗布液(4)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、実施例3と同様にして調製した固形分濃度20重量%の疎水性金属酸化

物粒子(B-1)メタノール分散液150gを混合し、ついで、固形分濃度20重量%の親水

性金属酸化物粒子(A-2)メタノール分散液9.0gを混合してハードコート膜形成用塗布

液(4)を調製した。

【0100】

ハードコート膜付基材(4)の製造

実施例1において、ハードコート膜形成用塗布液(4)を用いた以外は同様にしてハード

コート膜付基材(4)を製造した。このときのハードコート膜の厚さは5μmであった。

【0101】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0102】

[実施例5]

親水性金属酸化物粒子(A-3)分散液の調製

シリカ粒子粉体(日揮触媒化成(株)製:シリカマイクロビード P−500、平均粒子径1.6μm)200gを純水800gに分散させ、これにイオン交換樹脂(三菱化学(

株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行

った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-3)メ

タノール分散液を得た。親水性金属酸化物粒子(A-3)の平均粒子径および屈折率を表に示

す。

【0103】

ハードコート膜形成用塗布液(5)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、実施例3と同様にして調製した固形分濃度20重量%の疎水性金属酸化

物粒子(B-1)メタノール分散液150gを混合し、ついで、固形分濃度20重量%の親水

性金属酸化物粒子(A-3)メタノール分散液0.9gを混合してハードコート膜形成用塗布

液(5)を調製した。

【0104】

ハードコート膜付基材(5)の製造

実施例1において、ハードコート膜形成用塗布液(5)を用いた以外は同様にしてハード

コート膜付基材(5)を製造した。このときのハードコート膜の厚さは5μmであった。

【0105】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0106】

[実施例6]

親水性金属酸化物粒子(A-4)分散液の調製

シリカ・アルミナゾル(日揮触媒化成(株)製:USBB−120、平均粒子径25nm、SiO2・Al2O3濃度20重量%、固形分中Al2O3含有量27重量%)14gに

純水546gを加えて95℃に加温し、この温度を保持しながら、SiO2として濃度1.5重量%の珪酸ナトリウム水溶液8270gとAl2O3としての濃度0.5重量%のアル

ミン酸ナトリウム水溶液10630gを添加して、SiO2・Al2O3複合酸化物微粒子

(平均粒子径100nm)分散液を得た。このときのAl2O3/SiO2モル比は0.2

9であった。また、このときの反応液のpHは12.0であった。ついで、限外濾過膜で洗浄して固形分濃度5重量%の複合酸化物微粒子(A-4-1)を得た。

【0107】

複合酸化物微粒子(A-4-1)150gに純水1330gを加えて95℃に加温し、この

温度を保持しながら、SiO2として濃度1.5重量%の珪酸ナトリウム水溶液8990gとAl2O3としての濃度0.5重量%のアルミン酸ナトリウム水溶液11560gを添加

して、SiO2・Al2O3複合酸化物微粒子(平均粒子径300nm)分散液を得た。こ

のときのAl2O3/SiO2モル比は0.30であった。また、このときの反応液のpH

は12.0であった。ついで、限外濾過膜で洗浄して固形分濃度5重量%の複合酸化物微粒子(A-4-2)分散液を得た。

【0108】

固形分濃度5重量%の複合酸化物微粒子(A-4-2)分散液4000gにイオン交換樹脂(

三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-4)メタノール分散液を調製した。親水性金属酸化物粒子(A-4)の平均粒子径および屈折率を表に示す。

疎水性金属酸化物粒子(B-2)分散液の調製

シリカ・アルミナゾル(日揮触媒化成(株)製:USBB−120、平均粒子径25nm、SiO2・Al2O3濃度20重量%、固形分中Al2O3含有量27重量%)1000

gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の複合酸化物微粒子(B-2)メタノール分散液を調製した。

【0109】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-2)メタノール分散液を得た。疎水性金属酸化物粒子(B-2)の平均粒子径および屈折率を表に示す。

【0110】

ハードコート膜形成用塗布液(6)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)100gをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(3)を調製した。

【0111】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(3)100gに、固形分濃

度20重量%の疎水性金属酸化物粒子(B-2)メタノール分散液100gを混合し、ついで

、固形分濃度20重量%の親水性金属酸化物粒子(A-4)メタノール分散液2.5gを混合

してハードコート膜形成用塗布液(6)を調製した。

【0112】

ハードコート膜付基材(6)の製造

ハードコート膜形成用塗布液(6)を、アクリル板(三菱レイヨン(株)製:#001

、厚さ:3mm、屈折率:1.51)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2の紫外線を照射して硬化させてハードコート膜

付基材(6)を製造した。このときのハードコート膜の厚さは4μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0113】

[実施例7]

親水性金属酸化物粒子(A-5)分散液の調製

酸化チタンゾル(日揮触媒化成(株)製:HPW−200C、平均粒子径200nm、TiO2濃度20重量%)を稀釈して得た固形分濃度10重量%の酸化チタンゾル270g

を濃度1重量%のNaOH水溶液でpH10に調製した後、温度95℃を維持しながら、

SiO2濃度1.5重量%の希釈水ガラス2800gとAl2O3濃度0.5重量%のアル

ミン酸ナトリウム水溶液6000gを同時に連続的に40時間添加した。その後、このゾルを40℃以下まで冷却し、限外濾過装置を用いて、純水を連続的に添加して、充分洗浄した後、濃縮して固形分濃度18重量%の複合酸化物微粒子(A-5)分散液を得た。

【0114】

固形分濃度18重量%の複合酸化物微粒子(A-5)分散液1111gにイオン交換樹脂(

三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-5)メタノール分散液を調製した。親水性金属酸化物粒子(A-5)の平均粒子径および屈折率を表に示す。

疎水性金属酸化物粒子(B-3)分散液の調製

酸化チタン系微粒子分散液(日揮触媒化成(株)製:ATOMYBALL-(TZ-R)、平均粒子径10nm、固形分濃度10.0重量%、固形分中のTiO292重量%、ZnO:8重量%)

を稀釈して得た固形分濃度1.5重量%の酸化チタン系微粒子水分散液2000gにテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO228.8重量%)を182g加え、ついでメタノール2000gを加えた後、50℃で15時間加熱処理を行った。ついで、限外濾過膜を用いて溶媒をメタノールに置換して固形分濃度20重量%のシリカで被覆した酸化チタン系微粒子(3)メタノール分散液を調製した。

【0115】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-3)メタノール分散液を得た。疎水性金属酸化物粒子(B-3)の平均粒子径および屈折率を表に示す。

【0116】

ハードコート膜形成用塗布液(7)の調製

アクリル系樹脂(大阪ガスケミカル(株)製:オグソールEA−0200、樹脂濃度:93.8重量%、溶媒:トルエン)100gをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(4)を調製した。

【0117】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(4)100gに、固形分濃

度20重量%の疎水性金属酸化物粒子(B-3)メタノール分散液100gを混合し、ついで

、固形分濃度20重量%の親水性金属酸化物粒子(A-5)メタノール分散液2.5gを混合

してハードコート膜形成用塗布液(7)を調製した。

【0118】

ハードコート膜付基材(7)の製造

ハードコート膜形成用塗布液(7)を、PETフィルム(東レ(株)製:ルミラーT−6

0、厚さ:100μm、屈折率1.65、基材透過率91.0%、ヘーズ2.0%)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2

の紫外線を照射して硬化させてハードコート膜付基材(7)を製造した。このときのハード

コート膜の厚さは4μmであった。

【0119】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0120】

[比較例1]

親水性金属酸化物粒子(RA-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:カタロイドSI−45P、平均粒子径45nm、SiO2濃度40重量%)500gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(RA-1)メタノール分散液を得た。親水性金属酸化物粒子(RA-1)の平均粒子径および屈折率を表に示す。

【0121】

ハードコート膜形成用塗布液(RA-1)の調製

実施例3において、固形分濃度20重量%の親水性金属酸化物粒子(RA-1)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-1)を調製した。

【0122】

ハードコート膜付基材(RA-1)の製造

実施例1において、ハードコート膜形成用塗布液(RA-1)を用いた以外は同様にしてハードコート膜付基材(RA-1)を製造した。このときのハードコート膜の厚さは5μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0123】

[比較例2]

親水性金属酸化物粒子(RA-2)分散液の調製

シリカ粒子(日揮触媒化成(株)製:シリカマイクロビードp−1500、平均粒子径5μm)200gを純水800gに分散させ、これにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。

ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(RA-2)メタノール分散液を得た。

【0124】

ハードコート膜形成用塗布液(RA-2)の調製

実施例3において、固形分濃度20重量%の親水性金属酸化物粒子(RA-2)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-2)を調製した。

【0125】

ハードコート膜付基材(RA-2)の製造

実施例1において、ハードコート膜形成用塗布液(RA-2)を用いた以外は同様にしてハードコート膜付基材(RA-2)を製造した。このときのハードコート膜の厚さは5μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0126】

[比較例3]

疎水性金属酸化物粒子(RB-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリー300、平均粒子径300nm、SiO2濃度20重量%)1000gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400)gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液を調

製した。

【0127】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(RB-1)メタノール分散液を得た。疎水性金属酸化物粒子(RB-1)の平均粒子径お

よび屈折率を表に示す。(なお、親水性金属酸化物粒子は使用していない)

ハードコート膜形成用塗布液(RA-3)の調製

実施例1において、固形分濃度20重量%の疎水性金属酸化物粒子(RB-1)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-3)を調製した。

【0128】

ハードコート膜付基材(RA-3)の製造

実施例1において、ハードコート膜形成用塗布液(RA-3)を用いた以外は同様にしてハードコート膜付基材(RA-3)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0129】

[比較例4]

ハードコート膜形成用塗布液(RA-4)の調製

実施例6と同様にして、固形分濃度30重量%のハードコート膜形成用樹脂成分(3)を

調製した。

【0130】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(3)100gに、実施例1

と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分

散液1.5gを混合してハードコート膜形成用塗布液(RA-4)を調製した。

【0131】

ハードコート膜付基材(RA-4)の製造

実施例1において、ハードコート膜形成用塗布液(RA-4)を用いた以外は同様にしてハードコート膜付基材(RA-4)を製造した。このときのハードコート膜の厚さは7μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0132】

【表1−1】

【0133】

【表1−2】

【技術分野】

【0001】

本発明は、アンチブロッキング性(ハードコート膜が互いに密着することのない)に優れたハードコート膜付基材および該ハードコート膜の形成に用いる塗布液に関する。

【背景技術】

【0002】

ガラス、プラスチックシート、プラスチックレンズ、樹脂フィルム、表示装置前面板等の基材表面の耐擦傷性を向上させるため、基材表面にハードコート膜を形成することが知られており、このようなハードコート膜として有機樹脂膜あるいは無機膜をガラスやプラスチック等の表面に形成することが行われている。さらに、有機樹脂膜あるいは無機膜中に樹脂粒子あるいはシリカ等の無機粒子を配合してさらに耐擦傷性を向上させることが行われている。また、ハードコート膜付の樹脂基材を表示装置前面板等に貼り付けて使用される場合がある。

【0003】

しかしながら、従来のハードコート膜付基材は、製造時に透明被膜付基材を巻き取りする場合、あるいは製造後、透明被膜付基材を積層した場合、透明被膜付基材が互いに密着し、その後の加工時、使用時に剥離が困難になる問題があった。

【0004】

このため、本発明者らは、ハードコート膜に凹凸を設けることで、アンチブロッキング性が向上するのではないかと考えた。

【0005】

また、特許文献1(特開2009-35614号公報)には、反応性無機微粒子Aと有機シリコーン微粒子Bとを含むハードコート層用硬化性樹脂組成物が開示されている。この特許文献1は、鏡面同士の密着を防止するために、バインダー成分への分散性、結合性に優れた表面を有機成分で被覆した反応性無機微粒子Aと、該反応性無機微粒子Aと分離する傾向がある有機基を含有する有機シリコーン微粒子Bとを混合使用し、反応性無機微粒子Aの体積排除効果などにより有機シリコーン微粒子Bをハードコート層の表面に分布させ、表面に凹

凸を形成させることが開示されている。

【0006】

なお、ハードコート膜に、防眩性を付与するために、凹凸を設けることは、特許文献2(特開2007-76055号公報)、特許文献3(特開2009-169409号公報)、特許文献4(特開2008-163205号公報)などに提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009-35614号公報

【特許文献2】特開2007-76055号公報

【特許文献3】特開2009-169409号公報

【特許文献4】特開2008-163205号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特許文献1の有機基を含む有機シリコーン微粒子Bは多くの有機樹脂バ

インダー成分(マトリックス成分)への分散性が高く、上記体積排除効果を得るためには、反応性無機微粒子Aを多量に使用しないと十分に密着性を防止する効果が得られない場合

があった。また、反応性無機微粒子Aを多量に使用すると、基材との密着性、耐擦傷性が

低下する場合があった。さらに、有機シリコーン微粒子Bの粒子径、含有量によっては被膜の透明性が著しく不十分となることがあった。

【0009】

なお、特許文献2〜4は、防眩性について着目したものであり、透明被膜付基材の密着を抑制するという本発明の目的は何ら認識されていない。

【課題を解決するための手段】

【0010】

このため、アンチブロッキング性に優れ、しかも基材との密着性、透明性、耐擦傷性、スクラッチ強度、鉛筆硬度等に優れたハードコート膜付基材の出現が望まれていた。

【0011】

このような状況のもと、本発明者らは、疎水性を有する有機樹脂マトリックス成分に、マトリックス成分と相溶性がなく、親水性を有する金属酸化物微粒子を含ませ、しかも両者の屈折率を特定の範囲となるように調整することによって、ハードコート膜表面に特定の高さの凸部を形成することができ、しかも、透明性や耐擦傷性・強度などの上記課題を解決しうることを見出し、本発明を完成するに至った。

【0012】

本発明の構成は以下の通りである。

[1]基材と、

基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分(M)とからなるハードコート膜とからなり、

親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、

疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であり、少なくとも該親水性金属酸化

物粒子(A)の一部が該ハードコート膜表面に凸部を形成して存在し、該凸部の高さ(H凸

)が50nm〜1μmの範囲にあるハードコート膜付基材。

[2]前記基材の屈折率(nB)とハードコート膜の屈折率(nH)との屈折率差が0.04以下

である[1]のハードコート膜付基材。

[3]前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にある[1]または[2]のハードコート膜付基材。

[4]前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる[1]〜[3]のハードコート膜付基材。

[5]前記疎水性マトリックス成分(M)が疎水性有機樹脂系マトリックス成分である[1]〜[4]のハードコート膜付基材。

[6]前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ

)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル

樹脂から選ばれる1種以上である[5]のハードコート膜付基材。

[7]前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、

ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂である[5]または[6]のハードコート膜付基材。

[8]さらに、平均粒子径が5〜200nmの範囲にある疎水性金属酸化物粒子(B)を含む[1]〜[7]のハードコート膜付基材。

[9]前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものである[8]のハードコート膜付基材。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

[10]前記ハードコート膜の膜厚が0.5〜20μmの範囲にある[1]〜[9]のハードコート膜付基材。

[11]屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)と、硬

化後の屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス形成成分と

、有機分散媒とからなり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下で

あるハードコート膜形成用塗布液。

[12]前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にある[11]のハードコート膜形成用塗布液。

[13]前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる[11]または[12]のハードコート膜形成用塗布液。

[14]前記疎水性マトリックス形成成分が疎水性有機樹脂マトリックス形成成分である[10]〜[13]のハードコート膜形成用塗布液。

[15]前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル

樹脂から選ばれる1種以上である[14]のハードコート膜形成用塗布液。

[16]前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂である[14]または[15]のハードコート膜形成用塗布液。

[17]さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物粒子(B)を含む[11]〜[16]のハードコート膜形成用塗布液。

[18]前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五

酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものである[17]のハードコート膜形成用塗布液。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

【発明の効果】

【0013】

本発明では、基材と、基材上に形成された親水性金属酸化物粒子と疎水性マトリックス成分とからなるハードコート膜とからなり、少なくとも該親水性金属酸化物粒子(A)の一

部が該ハードコート膜表面に凸部を形成して存在しているためにアンチブロッキング性(ハードコート膜が互いに密着することのない)に優れている。また、親水性金属酸化物粒子(A)の屈折率(nPA)と疎水性マトリックス成分の屈折率(nM)との屈折率差が小さいために、親水性金属酸化物粒子(A)が光学波長より大きい場合であっても視認されること

がない。このため、透明性、ヘーズ等に優れたハードコート膜付基材および該ハードコー

ト膜の形成に用いる塗布液を提供することができる。

【図面の簡単な説明】

【0014】

【図1】本発明にかかるハードコート膜付基材の断面模式図を示す。

【発明を実施するための形態】

【0015】

以下、まず、本発明に係るハードコート膜付基材について説明する。

ハードコート膜付基材

本発明に係るハードコート膜付基材は、基材と、基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分とからなるハードコート膜とからなる。

【0016】

基材

本発明に用いる基材としては、従来公知のガラス、ポリカーボネート、アクリル樹脂、PET、TAC等のプラスチックシート、プラスチックフィルム等、プラスチックパネル等を用いることができるが、なかでも屈折率が低く耐アルカリ性を要求されるトリアセチルセルロース(TAC)基材、PET等ポリオレフィン系樹脂基材、ポリビニルアルコール系樹脂基材、ポリエーテルスルフォン系樹脂基材等が好適に用いられる。

【0017】

本発明に用いる基材は、屈折率が1.45〜1.70の範囲にあることが好ましい。

【0018】

基材の屈折率が前記範囲にあると、後述するマトリックス成分および親水性金属酸化物粒子の屈折率も同一範囲にあり、ハードコート膜の屈折率を上記範囲で基材との屈折率差を小さくに調整することができ、透明性、ヘーズに優れ、且つ干渉縞の無いハードコート性に優れたハードコート膜を得ることができる。

【0019】

ハードコート膜

ハードコート膜は、疎水性マトリックス成分と親水性金属酸化物粒子(A)とからなって

いる。このように疎水性マトリック成分と親水性金属酸化物粒子とから構成することによって、親水性金属酸化物粒子(A)が、ハードコート表面に露出して特定の凸部を構成する

。

(i)親水性金属酸化物粒子(A)

ハードコート膜中の親水性金属酸化物粒子(A)は、ハードコート膜中に均一に分散せず

に、上層に偏在して存在し、表面に所定の高さの凸部を形成している。

【0020】

このため、ハードコート膜は優れたアンチブロッキング性を発揮するが、ここで、アンチブロッキング性とは、一般的に樹脂フィルム等の製造時あるいは使用時に、樹脂フィルムを重ね合わせた場合(ブロッキングさせた場合)、引き剥がすことが困難な程度に互いに密着することがあり、この密着性を緩和する性質をいう。

【0021】

親水性金属酸化物粒子(A)の平均粒子径は80nm〜3μm、さらには250nm〜2

μmの範囲にあること好ましい。平均粒子径が小さいと、凸部の高さ(H凸)が不十分となり、充分なアンチブロッキング性が得られない場合がある。親水性金属酸化物粒子(A)

の平均粒子径が大きすぎても、ハードコート膜のヘーズが悪化したり、透明性が低下する場合があり、さらに摩擦等によりハードコート膜が損傷する場合がある。

【0022】

平均粒子径は、透過型電子顕微鏡写真(TEM)を撮影し、100個の粒子について粒子径を測定し、平均値として求めることができる。

【0023】

本発明に用いる親水性金属酸化物粒子(A)はシリカ、アルミナ、ジルコニア、酸化チタ

ン、五酸化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドー

プ酸化インジウムおよびこれらの複合酸化物、混合物からなっていることが好ましい。これらの親水性金属酸化物粒子(A)は疎水性マトリックス成分と混和性が低いので、マトリ

ックス中に分散しない。

【0024】

とくに、シリカを主成分とする粒子は、球状粒子が得られやすいこと、透明性に優れていること等の理由から好適に用いることができる。なお、シリカを主成分とする粒子とは少なくとも粒子中のシリカ含有量が50重量%以上の粒子を意味している。

【0025】

親水性金属酸化物粒子(A)の屈折率(nPA)は1.45〜1.70、さらには1.49

〜1.65の範囲にあることが好ましい。

【0026】

親水性金属酸化物粒子(A)の屈折率(nPA)が前記範囲にあれば、後述する屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス成分との屈折率差を小さく調整することができ、光の散乱を抑制することができるので、表面の親水性金属酸化物粒子(A)が視認されず、ヘーズ、透明性に優れたハードコート膜を得ることができる。

【0027】

本発明に用いる親水性金属酸化物粒子(A)としては、前記範囲の平均粒子径と屈折率を

有していれば特に制限はないが、例えば、本願出願人の出願による特開61−168528号公報、特開62−275005号公報、特開61−168503号公報、特開61−168520号公報、特開61−174103号公報等に開示したシリカ粒子、チタニア粒子、複合酸化物粒子等の製造方法に準じて製造することができる。

【0028】

なお、親水性金属酸化物粒子(A)の屈折率の調整は、単成分で所望の屈折率である場合

を除き、所望の屈折率となるように配合した2種以上の酸化物の複合酸化物粒子(後述する有機珪素化合物での表面処理を含めて)として調製することができる。

【0029】

本発明に用いる親水性金属酸化物粒子(A)は、そのままでも親水性であるため、必ずし

も必要ではないが、さらに疎水性マトリックス成分との親和性を低くして、マトリックス内に均一に分散することなく、透明被膜表面に所定の高さの凸部を形成できるように、下記式(2)で表される有機ケイ素化合物で表面処理されていてもよい。

【0030】

SiX4 (2)

(但し、X:炭素数1〜4のアルコキシ基)

このような式(2)で表される有機珪素化合物としてはテトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシシラン、テトラブトキシシラン等が挙げられる。

【0031】

このような4官能の有機珪素化合物で親水性金属酸化物粒子(A)が表面処理されている

と、塗布液において疎水性マトリックス形成成分へ適度に分散するとともに、基材上に塗布し、乾燥した際に親水性金属酸化物粒子(A)がハードコート膜表面に所望の高さの凸部

を形成し、アンチブロッキング性に優れたハードコート膜付基材を得ることができる。

【0032】

また、用いる金属酸化物粒子の屈折率が高い場合は、かかる表面処理によって親水性金属酸化物粒子(A)の屈折率を低く調整することができる。

【0033】

親水性金属酸化物粒子(A)の表面処理は従来公知の方法を採用することができ、例えば

、親水性金属酸化物粒子(A)のアルコール分散液に前記有機ケイ素化合物を所定量加え、

これに水を加え、必要に応じて有機ケイ素化合物の加水分解用触媒として酸またはアルカリを加え、有機ケイ素化合物を加水分解する。この時の有機ケイ素化合物の使用量は親水性金属酸化物粒子(A)の大きさにもよるが、SiO2として親水性金属酸化物粒子(A)の概ね2〜50重量%、さらには5〜20重量%の範囲にあることが好ましい。

【0034】

なお、本発明で用いる粒子の屈折率の測定方法は、標準屈折液としてCARGILL製のSeriesA、AAを用い、以下の方法で測定した。

(1)金属酸化物粒子分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを80℃で12時間乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を金属酸化物粒子の屈折率とする。

【0035】

(ii)疎水性金属酸化物粒子(B)

本発明では、さらに疎水性金属酸化物粒子(B)を含んでいることが好ましい。疎水性金

属酸化物粒子(B)はハードコート膜の凸部に直接関与するのではなく、ハードコート膜と

基材との密着性、膜強度、膜硬度、透明被膜の屈折率の調整等に寄与する。

【0036】

疎水性金属酸化物粒子(B)の平均粒子径は5〜200nm、さらには10〜150nm

の範囲にあることが好ましい。疎水性金属酸化物粒子(B)が前記範囲よりも小さいものは

、得ることが困難であり、得られたとしても疎水性マトリックス成分との親和性に拘わらず凝集する傾向がある。疎水性金属酸化物粒子(B)の平均粒子径が大きすぎると、基材と

の密着性が不充分となったり、ハードコート膜の透明性が不充分となる場合がある。また、膜厚にもよるが、表面の凹凸形成を阻害することもある。

【0037】

このような疎水性金属酸化物粒子(B)としては、平均粒子径が前記範囲にあり、下記式(1)で表される有機ケイ素化合物で表面処理され、平均粒子径の範囲が異なる以外親水性金属酸化物粒子(A)と同様の粒子が用いられる。

【0038】

かかる疎水性金属酸化物粒子(B)は、下記式(1)で表される有機ケイ素化合物で表面処理されていることが望ましい。

【0039】

Rn-SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

かかる有機ケイ素化合物は、少なくも1個の炭化水素基を有するため、本発明で使用される疎水性マトリックス成分との親和性が高く、マトリックス中に疎水性金属酸化物粒子(B)を偏在させることなく分散させることができ、基材との密着性、耐擦傷性等が向上し

たハードコート膜付基材を得ることができる。

【0040】

このような式(1)で表される有機珪素化合物としてはメチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、イソブチルトリメトキシシラン、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(βメトキシエトキシ)シラン、3,3,3−

トリフルオロプロピルトリメトキシシラン、メチル-3,3,3−トリフルオロプロピルジメトキシシラン、β−(3,4-エポキシシクロヘキシル)エチルトリメトキシシラン、γ-グリ

シドキシメチルトリメトキシシラン、γ-グリシドキシメチルトリエキシシラン、γ-グリシドキシエチルトリメトキシシラン、γ-グリシドキシエチルトリエトキシシラン、γ-グリシドキシプロピルトリメトキシシラン、γ-グリシドキシプロピルトリメトキシシラン

、γ-グリシドキシプロピルトリエトキシシラン、γ-グリシドキシプロピルトリエトキシシラン、γ−(β−グリシドキシエトキシ)プロピルトリメトキシシラン、γ-(メタ)

アクリロオキシメチルトリメトキシシラン、γ-(メタ)アクリロオキシメチルトリエキ

シシラン、γ-(メタ)アクリロオキシエチルトリメトキシシラン、γ-(メタ)アクリロオキシエチルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリメトキシシ

ラン、γ-(メタ)アクリロオキシプロピルトリメトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシラン、γ-(メタ)アクリロオキシプロピルトリエトキシシ

ラン、ブチルトリメトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラオクチルトリエトキシシラン、デシルトリエトキシシラン、ブチルトリエトキシシラン、イソブチルトリエトキシシラン、ヘキシルトリエトキシシラン、オクチルトリエトキシシラン、デシルトリエトキシシラン、3-ウレイドイソプロピルプロピルトリエトキシシラン、パーフルオロオクチルエチルトリメトキシシラン、パーフルオロオクチルエチルトリエトキシシラン、パーフルオロオクチルエチルトリイソプロポキシシラン、トリフルオロプロピルトリメトキシシラン、N−β(アミノエチル)γ-アミノプロピルメチルジ

メトキシシラン、N−β(アミノエチル)γ-アミノプロピルトリメトキシシラン、N-フェニル-γ-アミノプロピルトリメトキシシラン、γ-メルカプトプロピルトリメトキシシ

ラン、トリメチルシラノール、メチルトリクロロシラン等が挙げられる。

【0041】

疎水性金属酸化物粒子(B)の表面処理は、有機珪素化合物が異なる以外は前記親水性金

属酸化物粒子(A)の表面処理と同様に行うことができ、金属酸化物粒子(B)のアルコール分散液に前記有機ケイ素化合物を所定量加え、これに水を加え、必要に応じて有機ケイ素化合物の加水分解用触媒として酸またはアルカリを加え、有機ケイ素化合物を加水分解する。

【0042】

この時の有機ケイ素化合物の使用量は金属酸化物粒子(B)の大きさにもよるが、Rn-SiO(4-n)/2として金属酸化物粒子(B)の概ね2〜50重量%、さらには5〜20重量%の範囲にあることが好ましい。

【0043】

(iii)疎水性マトリックス成分

ハードコート膜に含まれている疎水性マトリックス成分としては、疎水性有機樹脂マトリックス成分が用いられる。

【0044】

疎水性有機樹脂マトリックス成分として、具体的には塗料用樹脂として公知の熱硬化性樹脂、熱可塑性樹脂等のいずれも採用することができる。たとえば、従来から用いられているポリエステル樹脂、ポリカーボネート樹脂、ポリアミド樹脂、ポリフェニレンオキサイド樹脂、熱可塑性アクリル樹脂、塩化ビニル樹脂、フッ素樹脂、酢酸ビニル樹脂、シリコーンゴムなどの熱可塑性樹脂、ウレタン樹脂、メラミン樹脂、ケイ素樹脂、ブチラール樹脂、反応性シリコーン樹脂、フェノール樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フッ素樹脂、熱硬化性アクリル樹脂などの熱硬化性樹脂、光線ないし電子線硬化樹脂などが挙げられる。さらにはこれら樹脂の2種以上の共重合体や変性体であってもよい。

【0045】

これらの樹脂は、エマルジョン樹脂であってもよい。さらに、熱硬化性樹脂の場合、紫外線硬化型のものであっても、電子線硬化型のものであってもよく、熱硬化性樹脂の場合、硬化触媒が含まれていてもよい。

【0046】

なかでも、疎水性有機樹脂マトリックス成分が、ビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エ

ステル樹脂から選ばれる1種以上であることが好ましい。さらに具体的には、ペンタエリ

スリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソ

ブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレート等およびこれらの混合物が好適に用いられる。

【0047】

このような疎水性有機樹脂マトリックス成分を用いると、前記した親水性金属酸化物粒子(A)はハードコート膜表面に凸部を形成して存在し、前記した金属酸化物粒子(B)は凝集することなくハードコート膜中に均一に分散し、アンチブロッキング性を有するとともに、撥水性を有しているために耐水性に優れ、指紋付着性もなく、基材との密着性、硬度、耐擦傷性等に優れたハードコート膜付基材が得られる。

【0048】

疎水性マトリックス成分の屈折率(nM)は1.45〜1.70、さらには1.49〜

1.65の範囲にあることが好ましい。疎水性マトリックス成分の屈折率(nM)が前記

範囲にあれば、屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)の屈折率(nPA)との屈折率差を小さく調整することができ、光の散乱を抑制するこ

とができるので、ヘーズ、透明性に優れたハードコート膜を得ることができる。

【0049】

なお、疎水性マトリックス成分の屈折率の調整は、単成分で所望の屈折率である場合を除き、所望の屈折率となるように、複数のマトリックス成分を配合して用いることもできる。

【0050】

なお、親水性金属酸化物粒子(A)の屈折率(nPA)と疎水性マトリックス成分の屈折率

(nM)の屈折率差は0.02以下、さらには0.01以下であることが好ましい。屈折率差が小

さいと、特に親水性金属酸化物粒子(A)の平均粒子径が大きい場合であってもヘーズ、透

明性に優れたハードコート膜を得ることができる。

【0051】

なお、本発明では、前記疎水性金属酸化物粒子(B)を含む場合、疎水性マトリックス成

分の屈折率(nM)とは、疎水性金属酸化物粒子(B)を含めた屈折率をいい、疎水性マトリックス成分の屈折率(nM)、疎水性金属酸化物粒子(B)の屈折率と各成分の配合比から計算によって求めることができる。

【0052】

(iv)ハードコート膜の構成

ハードコート膜中の親水性金属酸化物粒子(A)の含有量は、ハードコート膜の膜厚、親

水性金属酸化物粒子(A)の平均粒子径等によっても異なるが、0.01〜20重量%、さ

らには0.1〜10重量%の範囲にあることが好ましい。

【0053】

親水性金属酸化物粒子(A)の含有量が少ないと、ハードコート膜の膜厚にもよるが、ハ

ードコート膜表面に形成される凸部の密度が低いために充分なアンチブロッキング性が得られない場合がある。親水性金属酸化物粒子(A)の含有量が多すぎても、ハードコート膜

のヘーズが悪化したり、透明性が低下する場合がある。

【0054】

ハードコート膜中の疎水性金属酸化物粒子(B)の含有量は、80重量%以下、さらには

2〜60重量%の範囲にあることが好ましい。

【0055】

ハードコート膜中に疎水性金属酸化物粒子(B)を含むことで、硬度・耐擦傷性を高め、

透明被膜の屈折率を調整できる。

【0056】

ハードコート膜中の疎水性マトリックス成分の含有量は80〜99.99重量%、さらには90〜99.9重量%の範囲にあることが好ましい。ハードコート膜中の疎水性マトリックス成分の含有量が前記範囲にない場合は、基材との密着性、硬度、耐擦傷性等が不

充分となることがある。

【0057】

疎水性金属酸化物粒子(B)を含む場合、疎水性マトリックス成分の含有量はより望まし

くは10〜98.9重量%、さらには、20〜70重量%の範囲にあることが望ましい。したがって、疎水性金属酸化物粒子(B)と疎水性マトリックス成分の合計(すなわち疎水

性成分)における、疎水性マトリックス成分の割合は、1〜87.5重量%、好ましくは、2

2〜70重量%にあることが望ましい。

【0058】

また、親水性金属酸化物粒子と、疎水性マトリックス成分との量比は、20:80〜0.01:99.99、好ましくは10:90〜0.1:99.9の比率にあることが望ましい。

【0059】

なお、疎水性マトリックス成分、親水性金属酸化物粒子、疎水性金属酸化物粒子の合計量は、100重量%を越えることはない。

【0060】

前記凸部の高さ(H凸)は50nm〜1μm、さらには60nm〜0.5μmの範囲にあることが好ましい。凸部は、実質的には前記親水性金属酸化物粒子(A)に由来するもので

あり、粒子(A)は、ハードコート膜表面に露出していても、また、粒子(B)表面にハードコート膜成分が薄膜として存在していてもよい。このようなハードコート膜の模式図を図1に示す。

【0061】

凸部の高さ(H凸)が小さい場合、充分なアンチブロッキング性が得られず、ハードコート膜付基材を積層した場合に、ハードコート膜付基材を一枚毎に剥離出来ない場合がある。凸部の高さ(H凸)が大きすぎると、光の散乱によりヘーズが発生し、ハードコート膜の透明性が損なわれる場合がある。

【0062】

なお、本発明でハードコート膜の厚さは、粒子の凸部の高さを考慮しない厚さとする。

【0063】

本発明では、ハードコート膜の厚さは、触針式の段差計またはハードコート膜の垂直断面の透過型電子顕微鏡写真(TEM)を撮影して測定する。また、凸部の高さ(H凸)も上記と同様の方法で測定することができる。

【0064】

このようなハードコート膜の屈折率は基材の屈折率との差が0.04以下、さらには0.03以下であることが好ましい。

【0065】

ハードコート膜の屈折率と基材の屈折率との差が大きすぎると、干渉縞を生じる問題がある。

【0066】

このようなハードコート膜は、後述する本発明に係るハードコート膜形成用塗布液を塗布、乾燥、硬化することによって形成することができる。

【0067】

ハードコート膜の厚さは0.5〜20μm、さらには1〜15μmの範囲にあることが

好ましい。ハードコート膜の厚さが前記範囲の下限未満の場合は、ハードコート膜が薄いためにハードコート膜表面に加わる応力を充分吸収することがでないために、ハードコート機能が不充分となる。ハードコート膜の厚さが前記範囲の上限を越えると、膜の厚さが均一になるように塗布したり、均一に乾燥することが困難となり、さらに収縮が大きくなるのでカーリング(ハードコート膜付基材が湾曲)が生じることがある。また、膜厚が厚すぎて透明性が不充分となることがある。なお、膜厚は、使用される親水性金属酸化物粒子(A)、疎水性金属酸化物粒子(B)の大きさを越えることはない。

【0068】

このようなハードコート膜は、後述する本発明に係るハードコート膜形成用塗布液を塗

布、乾燥、硬化することによって形成することができる。

【0069】

[ハードコート膜形成用塗布液]

本発明に係るハードコート膜形成用塗布液は、前記親水性金属酸化物粒子(A)と疎水性

マトリックス形成成分と有機分散媒とからなる。また必要に応じて、前記金属酸化物粒子(B)を含んでいても良い。

【0070】

粒子成分

ハードコート膜形成用塗布液中の親水性金属酸化物粒子(A)の濃度は、得られるハード

コート膜中の親水性金属酸化物粒子(A)の含有量が前記したように0.01〜20重量%

、好ましくは0.1〜10重量%となるように用いるが、塗布液中の固形分として0.0001〜12重量%、さらには0.001〜6重量%の範囲にあることが好ましい。

【0071】

ハードコート膜形成用塗布液中の金属酸化物粒子(B)の濃度は、得られるハードコート

膜中の金属酸化物粒子(B)の含有量が前記したように80重量%以下、好ましくは2〜6

0重量%となるように用いるが、塗布液の固形分として48重量%以下、さらには0.02〜36重量%の範囲にあることが好ましい。

【0072】

疎水性マトリックス形成成分

疎水性マトリックス形成成分としては、前記した疎水性マトリックス成分を構成するものが用いられる。なお、熱可塑性樹脂の場合、疎水性マトリックス形成成分はそのまま疎水性マトリックス成分となるが、硬化性樹脂の場合、疎水性マトリックス形成成分が反応ないし重合して疎水性マトリックス成分となる。このため、硬化性樹脂を疎水性マトリックス形成成分として使用する場合、触媒、重合促進剤などが含まれていてもよい。

【0073】

ハードコート膜形成用塗布液中の疎水性マトリックス形成成分の濃度は、樹脂を固形分として0.1〜58重量%、さらには0.2〜48重量%の範囲にあることが好ましい。ハードコート膜形成用塗布液中の疎水性マトリックス形成成分が少なければ基材との密着性、硬度、耐擦傷性等が不充分となることがあり、多すぎても得られるハードコート膜の厚さが不均一になる傾向がある。

【0074】

有機分散媒

本発明に用いる有機分散媒としては前記疎水性マトリックス形成成分、必要に応じて用いる重合開始剤を溶解あるいは分散できるとともに前記した親水性金属酸化物粒子(A)が

分散し、必要に応じて用いる金属酸化物粒子(B)を均一に分散することができれば特に制

限はなく、従来公知の溶媒を用いることができる。具体的には、メタノール、エタノール、プロパノール、2-プロパノール(IPA)、ブタノール、ジアセトンアルコール、フルフリルアルコール、テトラヒドロフルフリルアルコール、エチレングリコール、ヘキシレングリコール、イソプロピルグリコールなどのアルコール類;酢酸メチルエステル、酢酸エチルエステル、酢酸ブチルなどのエステル類;ジエチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールイソプルピルエーテル、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテル、プロピレングリコールモノメチルエーテル、プルピレングリコールモノエチルエーテルなどのエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ブチルメチルケトン、シクロヘキサノン、メチルシクロヘキサノン、ジプロピルケトン、メチルペンチルケトン、ジイソブチルケトン、イソホロン、アセチルアセトン、アセト酢酸エステルなどのケトン類、トルエン、キシレン等が挙げられる。これらは単独で使用してもよく、また2種以上混合して使用することもできる。

【0075】

ハードコート膜形成用塗布液の濃度は、全固形分として1〜60重量%、さらには2〜40重量%の範囲にあることが好ましい。

【0076】

固形分濃度が少なければ、1回の塗布で膜厚が0.5μm以上のハードコート膜を得ることが困難な場合があり、また、繰り返し塗布、乾燥を繰り返すと、所定の凸部が形成できないことがある。固形分濃度が多すぎると、塗布液の粘度が高くなり、塗布性が低下したり、得られるハードコート膜のヘーズが高くなったり、耐擦傷性が不充分となる場合がある。

【0077】

このような塗布液をディップ法、スプレー法、スピナー法、ロールコート法等の周知の方法で前記した基材に塗布し、乾燥し、加熱処理、紫外線照射等によって硬化させることによってハードコート膜を形成することができる。

【0078】

[実施例]

以下、実施例により本発明をさらに具体的に説明するが、本発明はこれらの実施例により限定されるものではない。

【0079】

[実施例1]

親水性金属酸化物粒子(A-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリ−300、平均粒子径300nm、SiO2濃度20重量%)1000gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液を調製

した。親水性金属酸化物粒子(A-1)の平均粒子径および屈折率を表に示す。なお、粒子の

屈折率の測定は以下の方法によった。

粒子の屈折率の測定方法

(1)分散液をエバポレーターに採り、分散媒を蒸発させる。

(2)これを120℃で乾燥し、粉末とする。

(3)屈折率が既知の標準屈折液を2、3滴ガラス板上に滴下し、これに上記粉末を混合する。

(4)上記(3)の操作を種々の標準屈折液で行い、混合液が透明になったときの標準屈折液の屈折率を微粒子の屈折率とする。

【0080】

ハードコート膜形成用塗布液(1)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)25gとフッ素系樹脂(共栄社化学(株)製:LINK−2A、樹脂濃度:100重量%、)20gとをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(1)を調製した。

【0081】

このハードコート膜形成用樹脂成分(1)100gに固形分濃度20重量%の親水性金属

酸化物粒子(A-1)メタノール分散液1.5gを混合してハードコート膜形成用塗布液(1)を調製した。

【0082】

ハードコート膜付基材(1)の製造

ハードコート膜形成用塗布液(1)を、トリアセチルセルロース(TAC)フィルム(厚さ:80μm、屈折率:1.49、全光線透過率:93.2%、ヘーズ:0.2%)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2の紫外線を照射して硬化させてハードコート膜付基材(1)を製造した。このときのハードコー

ト膜の厚さは7μmであった。

【0083】

得られたハードコート膜の全光線透過率およびヘーズをヘーズメーター(スガ試験機(株)製)により測定し、結果を表1に示した。ハードコート膜の屈折率は、別途、シリコンウェハ上に成膜し、エリプソメーター(SOPRA社製、ESVG)により測定した。さらに、凸部の高さ、耐擦傷性およびアンチブロッキング性を評価し、結果を表1に示す。また、干渉縞を観察し、結果を表に示す。

【0084】

なお、粒子の視認性はヘーズに反映され、干渉縞と併せた外観評価(総合評価)を下記の基準でおこない、結果を表に示す。

【0085】

アンチブロッキング性

ハードコート膜付基材(1)の一部を2枚に切断し、一方のハードコート膜付基材(基

材+ハードコート膜)の上に他方のハードコート膜付基材(基材+ハードコート膜)を重ね合わせ、1cm2当たり10kgの加重が掛かるように重りを載せ、24時間放置した

後の剥離の難易度を下記の基準で評価した。

【0086】

剥離が容易にできる : ○

剥離がやや困難である : △

剥離ができないか、困難である : ×

耐擦傷性の測定

#0000スチールウールを用い、荷重500g/cm2で50回摺動し、膜の表面を

目視観察し、以下の基準で評価し、結果を表に示した。

【0087】

評価基準:

筋条の傷が認められない :◎

筋条の傷が僅かに認められる :○

筋条の傷が多数認められる :△

面が全体的に削られている :×

干渉縞

ハードコート膜付基材(1)の背景を黒にした状態で蛍光灯の光を透明被膜表面で反射

させ、光の干渉による虹模様の発生を目視観察し、以下の基準で評価した。

【0088】

虹模様が全く認められない : ◎

虹模様がわずかに認められる: ○

虹模様が明らかに認められる: △

虹模様が鮮明に認められる : ×

総合評価(または外観評価)

透明被膜ヘーズが0.3%以下で、干渉縞の評価が○または◎の場合:◎

透明被膜ヘーズが0.3%以下で、干渉縞の評価が△の場合 :○

透明被膜ヘーズが0.3%以下で、干渉縞の評価が×の場合 :△

透明被膜ヘーズが0.4%以上の場合 :×

ここで、透明被膜のヘーズは透明被膜付基材のヘーズ(測定値)と基材のヘーズとの差とした。

【0089】

[実施例2]

ハードコート膜形成用塗布液(2)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)30gとフッ素系樹脂(共栄社化学(株)製:LINK−2A、樹脂濃度:100重量%)16gとをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(2)を調製した。このハードコート膜形成用樹脂成分(2)100gに

、実施例1と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メ

タノール分散液1.5gを混合してハードコート膜形成用塗布液(2)を調製した。

【0090】

ハードコート膜付基材(2)の製造

実施例1において、ハードコート膜形成用塗布液(2)を用いた以外は同様にしてハード

コート膜付基材(2)を製造した。このときのハードコート膜の厚さは7μmであった。

【0091】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0092】

[実施例3]

疎水性金属酸化物粒子(B-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:SI-30、平均粒子径12nm、SiO2濃度30

重量%)670gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%のシリカ粒子(B-1)メタノール分散液を得た。

【0093】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-1)メタノール分散液を得た。疎水性金属酸化物粒子(B-1)の平均粒子径および屈折率を表に示す。

【0094】

ハードコート膜形成用塗布液(3)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、固形分濃度20重量%の疎水性金属酸化物粒子(B-1)メタノール分散液150gを混合し、ついで、実施例1と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液3.0gを混合してハードコート膜形成用塗布液(3)を調製した。

【0095】

ハードコート膜付基材(3)の製造

実施例1において、ハードコート膜形成用塗布液(3)を用いた以外は同様にしてハード

コート膜付基材(3)を製造した。このときのハードコート膜の厚さは5μmであった。

【0096】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0097】

[実施例4]

親水性金属酸化物粒子(A-2)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリー120、平均粒子径120nm、SiO2濃度18重量%)1111gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-2)メタノール分散液を得た

。

【0098】

親水性金属酸化物粒子(A-2)の平均粒子径および屈折率を表に示す。

【0099】

ハードコート膜形成用塗布液(4)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、実施例3と同様にして調製した固形分濃度20重量%の疎水性金属酸化

物粒子(B-1)メタノール分散液150gを混合し、ついで、固形分濃度20重量%の親水

性金属酸化物粒子(A-2)メタノール分散液9.0gを混合してハードコート膜形成用塗布

液(4)を調製した。

【0100】

ハードコート膜付基材(4)の製造

実施例1において、ハードコート膜形成用塗布液(4)を用いた以外は同様にしてハード

コート膜付基材(4)を製造した。このときのハードコート膜の厚さは5μmであった。

【0101】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0102】

[実施例5]

親水性金属酸化物粒子(A-3)分散液の調製

シリカ粒子粉体(日揮触媒化成(株)製:シリカマイクロビード P−500、平均粒子径1.6μm)200gを純水800gに分散させ、これにイオン交換樹脂(三菱化学(

株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行

った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-3)メ

タノール分散液を得た。親水性金属酸化物粒子(A-3)の平均粒子径および屈折率を表に示

す。

【0103】

ハードコート膜形成用塗布液(5)の調製

実施例2と同様にして調製した固形分濃度30重量%のハードコート膜形成用樹脂成分(2)100gに、実施例3と同様にして調製した固形分濃度20重量%の疎水性金属酸化

物粒子(B-1)メタノール分散液150gを混合し、ついで、固形分濃度20重量%の親水

性金属酸化物粒子(A-3)メタノール分散液0.9gを混合してハードコート膜形成用塗布

液(5)を調製した。

【0104】

ハードコート膜付基材(5)の製造

実施例1において、ハードコート膜形成用塗布液(5)を用いた以外は同様にしてハード

コート膜付基材(5)を製造した。このときのハードコート膜の厚さは5μmであった。

【0105】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0106】

[実施例6]

親水性金属酸化物粒子(A-4)分散液の調製

シリカ・アルミナゾル(日揮触媒化成(株)製:USBB−120、平均粒子径25nm、SiO2・Al2O3濃度20重量%、固形分中Al2O3含有量27重量%)14gに

純水546gを加えて95℃に加温し、この温度を保持しながら、SiO2として濃度1.5重量%の珪酸ナトリウム水溶液8270gとAl2O3としての濃度0.5重量%のアル

ミン酸ナトリウム水溶液10630gを添加して、SiO2・Al2O3複合酸化物微粒子

(平均粒子径100nm)分散液を得た。このときのAl2O3/SiO2モル比は0.2

9であった。また、このときの反応液のpHは12.0であった。ついで、限外濾過膜で洗浄して固形分濃度5重量%の複合酸化物微粒子(A-4-1)を得た。

【0107】

複合酸化物微粒子(A-4-1)150gに純水1330gを加えて95℃に加温し、この

温度を保持しながら、SiO2として濃度1.5重量%の珪酸ナトリウム水溶液8990gとAl2O3としての濃度0.5重量%のアルミン酸ナトリウム水溶液11560gを添加

して、SiO2・Al2O3複合酸化物微粒子(平均粒子径300nm)分散液を得た。こ

のときのAl2O3/SiO2モル比は0.30であった。また、このときの反応液のpH

は12.0であった。ついで、限外濾過膜で洗浄して固形分濃度5重量%の複合酸化物微粒子(A-4-2)分散液を得た。

【0108】

固形分濃度5重量%の複合酸化物微粒子(A-4-2)分散液4000gにイオン交換樹脂(

三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-4)メタノール分散液を調製した。親水性金属酸化物粒子(A-4)の平均粒子径および屈折率を表に示す。

疎水性金属酸化物粒子(B-2)分散液の調製

シリカ・アルミナゾル(日揮触媒化成(株)製:USBB−120、平均粒子径25nm、SiO2・Al2O3濃度20重量%、固形分中Al2O3含有量27重量%)1000

gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の複合酸化物微粒子(B-2)メタノール分散液を調製した。

【0109】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-2)メタノール分散液を得た。疎水性金属酸化物粒子(B-2)の平均粒子径および屈折率を表に示す。

【0110】

ハードコート膜形成用塗布液(6)の調製

アクリル系樹脂(DIC(株)製:17-824-9、樹脂濃度:79.8重量%、溶媒:酢酸ブチ

ル)100gをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(3)を調製した。

【0111】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(3)100gに、固形分濃

度20重量%の疎水性金属酸化物粒子(B-2)メタノール分散液100gを混合し、ついで

、固形分濃度20重量%の親水性金属酸化物粒子(A-4)メタノール分散液2.5gを混合

してハードコート膜形成用塗布液(6)を調製した。

【0112】

ハードコート膜付基材(6)の製造

ハードコート膜形成用塗布液(6)を、アクリル板(三菱レイヨン(株)製:#001

、厚さ:3mm、屈折率:1.51)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2の紫外線を照射して硬化させてハードコート膜

付基材(6)を製造した。このときのハードコート膜の厚さは4μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0113】

[実施例7]

親水性金属酸化物粒子(A-5)分散液の調製

酸化チタンゾル(日揮触媒化成(株)製:HPW−200C、平均粒子径200nm、TiO2濃度20重量%)を稀釈して得た固形分濃度10重量%の酸化チタンゾル270g

を濃度1重量%のNaOH水溶液でpH10に調製した後、温度95℃を維持しながら、

SiO2濃度1.5重量%の希釈水ガラス2800gとAl2O3濃度0.5重量%のアル

ミン酸ナトリウム水溶液6000gを同時に連続的に40時間添加した。その後、このゾルを40℃以下まで冷却し、限外濾過装置を用いて、純水を連続的に添加して、充分洗浄した後、濃縮して固形分濃度18重量%の複合酸化物微粒子(A-5)分散液を得た。

【0114】

固形分濃度18重量%の複合酸化物微粒子(A-5)分散液1111gにイオン交換樹脂(

三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-5)メタノール分散液を調製した。親水性金属酸化物粒子(A-5)の平均粒子径および屈折率を表に示す。

疎水性金属酸化物粒子(B-3)分散液の調製

酸化チタン系微粒子分散液(日揮触媒化成(株)製:ATOMYBALL-(TZ-R)、平均粒子径10nm、固形分濃度10.0重量%、固形分中のTiO292重量%、ZnO:8重量%)

を稀釈して得た固形分濃度1.5重量%の酸化チタン系微粒子水分散液2000gにテトラエトキシシラン(多摩化学工業株式会社製:エチルシリケート-A、SiO228.8重量%)を182g加え、ついでメタノール2000gを加えた後、50℃で15時間加熱処理を行った。ついで、限外濾過膜を用いて溶媒をメタノールに置換して固形分濃度20重量%のシリカで被覆した酸化チタン系微粒子(3)メタノール分散液を調製した。

【0115】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(B-3)メタノール分散液を得た。疎水性金属酸化物粒子(B-3)の平均粒子径および屈折率を表に示す。

【0116】

ハードコート膜形成用塗布液(7)の調製

アクリル系樹脂(大阪ガスケミカル(株)製:オグソールEA−0200、樹脂濃度:93.8重量%、溶媒:トルエン)100gをイソプロピルアルコールで希釈して、固形分濃度30重量%のハードコート膜形成用樹脂成分(4)を調製した。

【0117】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(4)100gに、固形分濃

度20重量%の疎水性金属酸化物粒子(B-3)メタノール分散液100gを混合し、ついで

、固形分濃度20重量%の親水性金属酸化物粒子(A-5)メタノール分散液2.5gを混合

してハードコート膜形成用塗布液(7)を調製した。

【0118】

ハードコート膜付基材(7)の製造

ハードコート膜形成用塗布液(7)を、PETフィルム(東レ(株)製:ルミラーT−6

0、厚さ:100μm、屈折率1.65、基材透過率91.0%、ヘーズ2.0%)にバーコーター法(#18)で塗布し、80℃で120秒間乾燥した後、600mJ/cm2

の紫外線を照射して硬化させてハードコート膜付基材(7)を製造した。このときのハード

コート膜の厚さは4μmであった。

【0119】

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0120】

[比較例1]

親水性金属酸化物粒子(RA-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:カタロイドSI−45P、平均粒子径45nm、SiO2濃度40重量%)500gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(RA-1)メタノール分散液を得た。親水性金属酸化物粒子(RA-1)の平均粒子径および屈折率を表に示す。

【0121】

ハードコート膜形成用塗布液(RA-1)の調製

実施例3において、固形分濃度20重量%の親水性金属酸化物粒子(RA-1)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-1)を調製した。

【0122】

ハードコート膜付基材(RA-1)の製造

実施例1において、ハードコート膜形成用塗布液(RA-1)を用いた以外は同様にしてハードコート膜付基材(RA-1)を製造した。このときのハードコート膜の厚さは5μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0123】

[比較例2]

親水性金属酸化物粒子(RA-2)分散液の調製

シリカ粒子(日揮触媒化成(株)製:シリカマイクロビードp−1500、平均粒子径5μm)200gを純水800gに分散させ、これにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400gを添加し、80℃で3時間イオン交換して洗浄を行った。

ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(RA-2)メタノール分散液を得た。

【0124】

ハードコート膜形成用塗布液(RA-2)の調製

実施例3において、固形分濃度20重量%の親水性金属酸化物粒子(RA-2)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-2)を調製した。

【0125】

ハードコート膜付基材(RA-2)の製造

実施例1において、ハードコート膜形成用塗布液(RA-2)を用いた以外は同様にしてハードコート膜付基材(RA-2)を製造した。このときのハードコート膜の厚さは5μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0126】

[比較例3]

疎水性金属酸化物粒子(RB-1)分散液の調製

シリカゾル(日揮触媒化成(株)製:スフェリカスラリー300、平均粒子径300nm、SiO2濃度20重量%)1000gにイオン交換樹脂(三菱化学(株)製:ダイヤイオンSK1B)400)gを添加し、80℃で3時間イオン交換して洗浄を行った。ついで、イオン交換樹脂を除去した後、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分散液を調

製した。

【0127】

ついで、このメタノール分散液100gにシランカップリング剤(信越化学(株)製:KBM-503、γ-メタクロリロキシフ゜ロヒ゜ルトリメトキシシラン)3.0gを加え、50℃で6時間加熱撹拌して有機ケイ素化合物で表面処理し、ついで、分散液を限外濾過膜法によりメタノールに溶媒置換するとともに濃縮して、固形分濃度20重量%の疎水性金属酸化物粒子(RB-1)メタノール分散液を得た。疎水性金属酸化物粒子(RB-1)の平均粒子径お

よび屈折率を表に示す。(なお、親水性金属酸化物粒子は使用していない)

ハードコート膜形成用塗布液(RA-3)の調製

実施例1において、固形分濃度20重量%の疎水性金属酸化物粒子(RB-1)メタノール分散液を用いた以外は同様にしてハードコート膜形成用塗布液(RA-3)を調製した。

【0128】

ハードコート膜付基材(RA-3)の製造

実施例1において、ハードコート膜形成用塗布液(RA-3)を用いた以外は同様にしてハードコート膜付基材(RA-3)を製造した。このときのハードコート膜の厚さは5μmであった。

得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0129】

[比較例4]

ハードコート膜形成用塗布液(RA-4)の調製

実施例6と同様にして、固形分濃度30重量%のハードコート膜形成用樹脂成分(3)を

調製した。

【0130】

この固形分濃度30重量%のハードコート膜形成用樹脂成分(3)100gに、実施例1

と同様にして調製した固形分濃度20重量%の親水性金属酸化物粒子(A-1)メタノール分

散液1.5gを混合してハードコート膜形成用塗布液(RA-4)を調製した。

【0131】

ハードコート膜付基材(RA-4)の製造

実施例1において、ハードコート膜形成用塗布液(RA-4)を用いた以外は同様にしてハードコート膜付基材(RA-4)を製造した。このときのハードコート膜の厚さは7μmであった。得られたハードコート膜の全光線透過率、ヘーズ、屈折率、凸部の高さ、耐擦傷性、アンチブロッキング性、粒子の視認性、干渉縞を評価し、結果を表に示す。

【0132】

【表1−1】

【0133】

【表1−2】

【特許請求の範囲】

【請求項1】

基材と、

基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分(M)とからなるハードコート膜とからなり、

親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、

疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であり、少なくとも該親水性金属

酸化物粒子(A)の一部が該ハードコート膜表面に凸部を形成して存在し、該凸部の高さ(

H凸)が50nm〜1μmの範囲にあることを特徴とするハードコート膜付基材。

【請求項2】

前記基材の屈折率(nB)とハードコート膜の屈折率(nH)との屈折率差が0.04以下であることを特徴とする請求項1に記載のハードコート膜付基材。

【請求項3】

前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にあることを特徴とする請求項1または2に記載のハードコート膜付基材。

【請求項4】

前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化

アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなることを特徴とする請求項1〜3のいずれかに記載のハードコート膜付基材。

【請求項5】

前記疎水性マトリックス成分(M)が疎水性有機樹脂系マトリックス成分であることを特

徴とする請求項1〜4のいずれかに記載のハードコート膜付基材。

【請求項6】

前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル樹

脂から選ばれる1種以上であることを特徴とする請求項5に記載のハードコート膜付基材。

【請求項7】

前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂であることを特徴とする請求項5または6に記載のハードコート膜付基材。

【請求項8】

さらに、平均粒子径が5〜200nmの範囲にある疎水性金属酸化物粒子(B)を含むこ

とを特徴とする請求項1〜7のいずれかに記載のハードコート膜付基材。

【請求項9】

前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものであることを特徴とする請求項8に記載のハードコート膜付基材。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

【請求項10】

前記ハードコート膜の膜厚が0.5〜20μmの範囲にあることを特徴とする請求項1〜9のいずれかに記載のハードコート膜付基材。

【請求項11】

屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)と、硬化

後の屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス形成成分と、

有機分散媒とからなり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であ

ることを特徴とするハードコート膜形成用塗布液。

【請求項12】

前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にあることを特徴とする請求項11に記載のハードコート膜形成用塗布液。

【請求項13】

前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化

アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなることを特徴とする請求項11または12に記載のハードコート膜形成用塗布液。

【請求項14】

前記疎水性マトリックス形成成分が疎水性有機樹脂マトリックス形成成分であることを特徴とする請求項10〜13のいずれかに記載のハードコート膜形成用塗布液。

【請求項15】

前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル樹

脂から選ばれる1種以上であることを特徴とする請求項14記載のハードコート膜形成用塗布液。

【請求項16】

前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂であることを特徴とする請求項14または15に記載のハードコート膜形成用塗布液。

【請求項17】

さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物粒子(B)を含むこ

とを特徴とする請求項11〜16のいずれかに記載のハードコート膜形成用塗布液。

【請求項18】

前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものであることを特徴とする請求項17に記載のハードコート膜形成用塗布液。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、

水素、n:1〜3の整数)

【請求項1】

基材と、

基材上に形成された親水性金属酸化物粒子(A)と疎水性マトリックス成分(M)とからなるハードコート膜とからなり、

親水性金属酸化物粒子(A)の屈折率(nPA)が1.45〜1.70の範囲にあり、

疎水性マトリックス成分(M)の屈折率(nM)が1.45〜1.70の範囲にあり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であり、少なくとも該親水性金属

酸化物粒子(A)の一部が該ハードコート膜表面に凸部を形成して存在し、該凸部の高さ(

H凸)が50nm〜1μmの範囲にあることを特徴とするハードコート膜付基材。

【請求項2】

前記基材の屈折率(nB)とハードコート膜の屈折率(nH)との屈折率差が0.04以下であることを特徴とする請求項1に記載のハードコート膜付基材。

【請求項3】

前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にあることを特徴とする請求項1または2に記載のハードコート膜付基材。

【請求項4】

前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化

アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなることを特徴とする請求項1〜3のいずれかに記載のハードコート膜付基材。

【請求項5】

前記疎水性マトリックス成分(M)が疎水性有機樹脂系マトリックス成分であることを特

徴とする請求項1〜4のいずれかに記載のハードコート膜付基材。

【請求項6】

前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル樹

脂から選ばれる1種以上であることを特徴とする請求項5に記載のハードコート膜付基材。

【請求項7】

前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂であることを特徴とする請求項5または6に記載のハードコート膜付基材。

【請求項8】

さらに、平均粒子径が5〜200nmの範囲にある疎水性金属酸化物粒子(B)を含むこ

とを特徴とする請求項1〜7のいずれかに記載のハードコート膜付基材。

【請求項9】

前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものであることを特徴とする請求項8に記載のハードコート膜付基材。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、水素、n:1〜3の整数)

【請求項10】

前記ハードコート膜の膜厚が0.5〜20μmの範囲にあることを特徴とする請求項1〜9のいずれかに記載のハードコート膜付基材。

【請求項11】

屈折率(nPA)が1.45〜1.70の範囲にある親水性金属酸化物粒子(A)と、硬化

後の屈折率(nM)が1.45〜1.70の範囲にある疎水性マトリックス形成成分と、

有機分散媒とからなり、屈折率(nPA)と屈折率(nM)の屈折率差が0.02以下であ

ることを特徴とするハードコート膜形成用塗布液。

【請求項12】

前記親水性金属酸化物粒子(A)の平均粒子径(DA)が80nm〜3μmの範囲にあることを特徴とする請求項11に記載のハードコート膜形成用塗布液。

【請求項13】

前記親水性金属酸化物粒子(A)がシリカ、アルミナ、ジルコニア、酸化チタン、五酸化

アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなることを特徴とする請求項11または12に記載のハードコート膜形成用塗布液。

【請求項14】

前記疎水性マトリックス形成成分が疎水性有機樹脂マトリックス形成成分であることを特徴とする請求項10〜13のいずれかに記載のハードコート膜形成用塗布液。

【請求項15】

前記疎水性有機樹脂マトリックス成分がビニル基、ウレタン基、エポキシ基、(メタ)アクリロイル基、CF2基等の疎水性官能基を有する多官能(メタ)アクリル酸エステル樹

脂から選ばれる1種以上であることを特徴とする請求項14記載のハードコート膜形成用塗布液。

【請求項16】

前記疎水性有機樹脂マトリックス成分が、ペンタエリスリトールトリアクリレート、ペンタエリスリトールテトラアクリレート、トリメチロールプロパントリ(メタ)アクリレート、ジトリメチロールプロパンテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサアクリレート、メチルメタクリレート、エチルメタクリレート、ブチルメタクリレート、イソブチルメタクリレート、2−エチルヘキシルメテクリレート、イソデシルメテクリレート、n-ラウリルアクリレート、n−ステアリルアクリレート、1,6−ヘキサンジオールジメタクリレート、パーフルオロオクチルエチルメタクリレート、トリフロロエチルメテクリレート、ウレタンアクリレートから選ばれる1種以上の多官能(メタ)アクリル酸エステル樹脂であることを特徴とする請求項14または15に記載のハードコート膜形成用塗布液。

【請求項17】

さらに、平均粒子径が5〜300nmの範囲にある疎水性金属酸化物粒子(B)を含むこ

とを特徴とする請求項11〜16のいずれかに記載のハードコート膜形成用塗布液。

【請求項18】

前記疎水性金属酸化物粒子(B)が、シリカ、アルミナ、ジルコニア、酸化チタン、五酸

化アンチモン、ボリア、アンチモンドープ酸化錫、リンドープ酸化錫、スズドープ酸化インジウムおよびこれらの複合酸化物、混合物からなる金属酸化物粒子(B)を下記式(1)で表される有機珪素化合物で表面処理されたものであることを特徴とする請求項17に記載のハードコート膜形成用塗布液。

Rn−SiX4-n (1)

(但し、式中、Rは炭素数1〜10の非置換または置換炭化水素基であって、互いに同一であっても異なっていてもよい。X:炭素数1〜4のアルコキシ基、水酸基、ハロゲン、

水素、n:1〜3の整数)

【図1】

【公開番号】特開2011−136490(P2011−136490A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−298216(P2009−298216)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000190024)日揮触媒化成株式会社 (458)

【Fターム(参考)】

[ Back to top ]