ハーフカット装置およびハーフカット方法

【課題】チューブを長手方向に沿って正確にハーフカットする。

【解決手段】ハーフカット装置100は、チューブTの肉厚の一部を切削する装置であり、チューブTを保持するチューブ保持部80と、このチューブ保持部80に対してチューブTの長手方向に相対移動するヘッド部10とを備えている。ヘッド部10には、チューブ保持部80に保持されるチューブTの幅方向の両側に対向して配置された一対の刃部32が設けられている。ハーフカット装置100は、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を、これら一対の刃部32により長手方向に沿って切削する。

【解決手段】ハーフカット装置100は、チューブTの肉厚の一部を切削する装置であり、チューブTを保持するチューブ保持部80と、このチューブ保持部80に対してチューブTの長手方向に相対移動するヘッド部10とを備えている。ヘッド部10には、チューブ保持部80に保持されるチューブTの幅方向の両側に対向して配置された一対の刃部32が設けられている。ハーフカット装置100は、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を、これら一対の刃部32により長手方向に沿って切削する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、チューブの肉厚の一部を切削するハーフカット装置およびハーフカット方法に関する。

【背景技術】

【0002】

この種の技術に関し、特許文献1には、熱収縮チューブなどの外層に対してV溝やミシン目を長尺方向に沿って形成したポリオレフィン管が記載されている。このV溝は、外層を押出成形する金型のうちの外型内面にV字状の突起を設けておくことにより、外層の成形と同時に形成される。また、ミシン目は、予め成形された外層の周面に対して円盤状のローラーの歯を押し付けることによって形成される。

【0003】

特許文献2には、金属製パイプの表面を樹脂層で被覆し、この樹脂層に引き裂き用の凹溝を長手方向に沿って形成することが記載されている。凹溝の具体的な形成方法は開示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−305786号公報

【特許文献2】特開2001−079968号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、チューブの外周面は平坦でなく湾曲していることから、特に肉厚の薄いチューブの外周面を正確にハーフカットすることは技術的な困難性を伴う。特許文献1のようにチューブの長手方向に沿って側方からローラーを押し付けてミシン目を形成する場合には、ローラーの歯とチューブとの相対位置を正確に維持することが困難である。言い換えると、ローラーを押し付ける力によってチューブが逃げる方向に移動することを防止するため、特別な治具等でチューブを固定しておく必要がある。

【0006】

また、チューブの外層を所定の用途に供した後にこれをハーフカットしてから引き裂いて除去する場合には、特許文献1のV溝のように、外層の成形時点で予めV溝を形成しておくことが許されないことがある。外層のうちV溝によって薄肉になっている部分が脆弱であるため、外層の用途に支障をきたすためである。特に、外層が熱収縮チューブである場合など、外層に機械的強度が求められる場合には、かかる外層に予めV溝を形成しておくことはできない。熱収縮時等の応力によって薄肉の部分が容易に破断してしまうため、十分な熱収縮力すなわち外層の十分な機械的強度が得られないためである。

【0007】

本発明は上述のような課題に鑑みてなされたものであり、チューブを長手方向に沿って正確にハーフカットすることができる装置および方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、チューブの肉厚の一部を切削するハーフカット装置であって、前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられ前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とする。

【0009】

本発明のハーフカット方法は、ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む。

【0010】

上記発明によれば、チューブの外周面に対して一対の刃部が対向して押し当てられる。このため、一対の刃部からチューブの内側に向かう押し付け力が均衡する中間位置にチューブが留まった状態で、その外周面が長手方向に沿って所定の深さでハーフカットされる。本発明においてチューブの外周面を長手方向に沿ってハーフカットするとは、チューブの外周面に、チューブの軸線方向に平行な直線状に、または軸線方向に傾斜した螺旋状に、チューブの肉厚に対して実質的に非貫通の凹溝を形成することをいう。すなわち、長手方向に沿っているとは、長手方向に平行な状態と、長手方向に対して斜めに交差(直交を除く)する状態とを含む。ここで、凹溝がチューブの肉厚に対して実質的に非貫通であるとは、凹溝の形成長さの略全体に亘って凹溝がチューブの肉厚の一部深さに形成されていることをいい、凹溝の形成長さの局所領域において凹溝がチューブの肉厚を貫通している状態を排除するものではない。

【発明の効果】

【0011】

本発明によれば、チューブを長手方向に沿って正確にハーフカットする技術が提供される。

【図面の簡単な説明】

【0012】

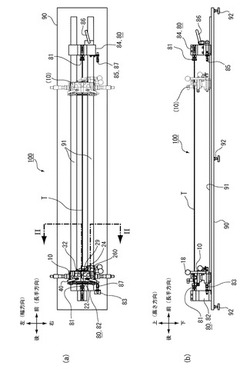

【図1】(a)は本発明の実施形態のハーフカット装置の一例を示す平面図であり、(b)はその正面図である。

【図2】図1(a)のII−II線断面図である。

【図3】ハーフカット装置でハーフカットされたチューブを示す模式図である。

【図4】ヘッド部の平面図である。

【図5】(a)は第一ステージと第二ステージとが閉じた閉止状態を示す平面図であり、(b)は第一ステージと第二ステージとが開いた開放状態を示す平面図である。

【図6】(a)はチューブガイドの平面図、(b)はその正面図、(c)はその右側面図である。(d)は一対のチューブ案内部を近接して対向配置した状態を示す正面図である。

【図7】(a)はチューブの小径部をハーフカットしている状態を示す模式図であり、(b)は小径部から拡径段差部にかけてハーフカットしている状態を示す模式図である。

【図8】(a)はチューブの大径部をハーフカットしている状態を示す模式図であり、(b)はチューブの大径部から拡径段差部にかけてハーフカットしている状態を示す模式図であり、(c)はチューブの小径部をハーフカットしている状態を示す模式図である。

【発明を実施するための形態】

【0013】

本発明の各種の構成要素は、個々に独立した存在である必要はなく、複数の構成要素が一個の部材として形成されていること、一つの構成要素が複数の部材で形成されていること、ある構成要素が他の構成要素の一部であること、ある構成要素の一部と他の構成要素の一部とが重複していること、等を許容する。

【0014】

また、本発明のハーフカット方法は、複数の工程を順番に記載してあるが、その記載の順番は複数の工程を実行する順番やタイミングを限定するものではない。このため、本発明を実施するときには、その複数の工程の順番は内容的に支障のない範囲で変更することができ、また複数の工程の実行タイミングの一部または全部が互いに重複していてもよい。具体的には、刃部をチューブに押し当てる工程と、ヘッド部をチューブの長手方向に相対移動させる工程とは同時に行ってもよい。

【0015】

以下、本発明の実施形態を図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0016】

図1(a)は本実施形態のハーフカット装置100の平面図、図1(b)はその正面図である。図2は図1(a)のII−II線断面図であり、第一ステージ12を断面表示している。図3は、本実施形態のハーフカット装置100によりハーフカットされたチューブTの模式図である。

【0017】

はじめに、ハーフカット装置100の概要について説明する。

ハーフカット装置100は、チューブTの肉厚の一部を切削する装置である。ハーフカット装置100は、チューブTを保持するチューブ保持部80と、このチューブ保持部80に対してチューブTの長手方向に相対移動するヘッド部10とを備えている。ヘッド部10には、チューブ保持部80に保持されるチューブTの幅方向の両側に対向して配置された一対の刃部32が設けられている。

本実施形態のハーフカット装置100は、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を、これら一対の刃部32により長手方向に沿って切削することを特徴とする。

【0018】

本実施形態についてより詳細に説明する。本実施形態では、図1(a)、(b)に示すように前後左右上下の方向を規定して説明する。前後方向をハーフカット装置100の長手方向とし、左右方向を幅方向、上下方向を高さ方向とする。前進するヘッド部10からみた右方をハーフカット装置100の右側とする。なお、これらの方向は構成要素の相対関係を説明するために便宜的に規定するものであり、本発明のハーフカット装置100の実施時の方向を必ずしも限定するものではない。

【0019】

ハーフカット装置100でハーフカットされるチューブTは、刃部32よりも硬度が低い材料であるかぎり特に限定されない。用途に応じて、ゴムやプラスチックなどの天然樹脂または合成樹脂材料を広く挙げることができる。一例として、ハーフカットされたチューブTを医療用カテーテルのシースに用いる場合は、ポリエーテル・ポリアミドブロック共重合体(PEBA)等のナイロン系樹脂や、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂など、熱可塑性樹脂が好適に用いられる。チューブTは単層管でもよく、または異種材料の積層管でもよい。

【0020】

チューブTの直径、肉厚および長さは任意である。一例として、直径(外径)は0.5mm以上5mm以下、肉厚は直径の5%以上40%以下、長さは直径の100倍以上5000倍以下とすることができる。チューブTの直径または肉厚は、長手方向の全長に亘って均一でもよく、または、連続的もしくはステップ的に変化してもよい。

【0021】

本実施形態のハーフカット装置100は、チューブTを張架するための平坦な基盤90およびチューブ保持部80と、張架されたチューブTの外周面の対向位置に一対のV字溝を削成するヘッド部10と、を備えている。チューブ保持部80は、具体的には固定側チャックホルダ82と移動側チャックホルダ84とで構成されている。基盤90は前後方向に長尺な矩形平板状をなしている。

【0022】

ハーフカット装置100は、基盤90を水平設置するための複数の脚部92と、基盤90の上面に形成されたレール部91とを備えている。脚部92の脚長は個別に調整可能である。一対の長尺のレール部91が、前後方向に延在して、互いに平行に設けられている。本実施形態のレール部91は帯状の凸条である。

【0023】

固定側チャックホルダ82は、基盤90の後端側の上面に固定設置されている。移動側チャックホルダ84は、基盤90の前端側の上面に、移動可能に取り付けられている。移動側チャックホルダ84はクランプレバー86を備えている。クランプレバー86は、移動側チャックホルダ84を基盤90に対して解除可能に圧締する。固定側チャックホルダ82および移動側チャックホルダ84は、一対のレール部91の間に配置されている。クランプレバー86を緩めると、移動側チャックホルダ84はレール部91に沿って前後方向に移動可能となる。

【0024】

固定側チャックホルダ82および移動側チャックホルダ84は、それぞれチャック81を備えている。チャック81は、チューブTの端部を着脱可能に固定する手段である。チャック81には、ドリルチャックやコレットチャックを用いることができる。チューブTの長さに応じて移動側チャックホルダ84の前後位置を調整して、一対のチャック81でチューブTを緊張させて保持する。

【0025】

図2に示すように、ヘッド部10の下部には二つのガイド19が設けられている。ガイド19は下方開口した凹溝であり、レール部91が摺動可能に嵌合する。ヘッド部10には操作ロッド18が上方に突出して設けられている。ハーフカット装置100のユーザは、操作ロッド18を把持してヘッド部10を前後方向に駆動する。ヘッド部10はレール部91に沿って、固定側チャックホルダ82と移動側チャックホルダ84との間で前後方向に摺動する。なお、本実施形態に代えてレール部91を凹溝とし、ガイド19をレール部91に嵌合する突起部としてもよい。

【0026】

ヘッド部10の前後方向の移動範囲は固定側チャックホルダ82および移動側チャックホルダ84によって規制される。固定側チャックホルダ82は後退ストッパ83を備え、移動側チャックホルダ84は前進ストッパ85を備えている。

後退ストッパ83は、固定側チャックホルダ82とは別体として基盤90の上面に設置されている。後退ストッパ83の突端(前端)は、固定側チャックホルダ82よりも前方に位置している。前進ストッパ85は、移動側チャックホルダ84の後面から後方に突出して設けられている。後退ストッパ83の前端、および前進ストッパ85の後端には、ヘッド部10との衝突時に発生する衝撃を緩和するアブソーバ87が設けられている。

【0027】

図2に示すように、ヘッド部10は、第一ステージ12および第二ステージ14を含む。第一ステージ12および第二ステージ14は、刃部32をそれぞれ備えている。第一ステージ12と第二ステージ14とは、幅(左右)方向に互いに接離可能に移動する。

【0028】

第一ステージ12は、基台プレート20(20a)、チューブガイド21、ガイド抑え22、上面保持プレート24、ロックプレート26、刃部32、レバー付ネジ40、およびマイクロメータ50を備えている。第二ステージ14も同様に、基台プレート20(20b)、チューブガイド21、ガイド抑え22、上面保持プレート24、ロックプレート26、刃部32、レバー付ネジ40およびマイクロメータ50を備えている。第一ステージ12と第二ステージ14とは左右対称に構成されている。

【0029】

ヘッド部10は、第一ステージ12と第二ステージ14とを互いに接近または離間(接離)方向に相対移動させる開閉駆動機構60を備えている。開閉駆動機構60は、カム61、リンク片62および開閉ロッド64を含む。本実施形態のカム61は断面楕円形の棒状をなしている。カム61はハーフカット装置100の長手方向に延在している。

【0030】

基台プレート20aおよび基台プレート20bは、幅方向に並んで設置された一対の開閉ステージ28の上面にそれぞれ固定されている。一対の開閉ステージ28は、カム61の回動によって幅方向に接離自在に相対移動する。カム61は、一対の開閉ステージ28の間に配置されている。開閉ロッド64を幅方向に進退操作すると、リンク片62が揺動する。カム61はリンク片62に軸支されており、リンク片62の揺動に伴って軸まわりに回動する。図2は、断面楕円形のカム61が起立しており、開閉ステージ28が閉じた状態を示している。この状態からカム61が時計周りに90度回動すると開閉ステージ28が開く。これにより、基台プレート20aと基台プレート20bとは幅方向に離間する。

【0031】

チューブガイド21は断面L字型をなしている。チューブガイド21には、前後方向に延在する半割筒状部が形成されている。一対のチューブガイド21の半割筒状部同士をあわせることで、後述するチューブ案内部16が構成される。チューブガイド21は基台プレート20の上面に固定されている。

ガイド抑え22は断面逆L字型をなしている。ガイド抑え22は、チューブガイド21の一部を覆い、チューブガイド21を基台プレート20に対して押圧する。

上面保持プレート24は、ガイド抑え22の上面の一部領域に装着されて、ロックプレート26および刃部32を基台プレート20に対して押圧する部材である。上面保持プレート24は、掛止ネジ29および軸ネジ260によってロックプレート26およびガイド抑え22に押圧される。

ロックプレート26は、上面保持プレート24とガイド抑え22との間に介装されている板状部材である。

レバー付ネジ40は、ガイド抑え22のうち上面保持プレート24の不存在領域に突出して設けられている。レバー付ネジ40のレバー部を操作してネジ部を圧締することにより、上面保持プレート24は、チューブガイド21、ガイド抑え22およびロックプレート26を基台プレート20に対して押圧固定する。

【0032】

図4はヘッド部10の平面図である。ただし、上面保持プレート24は図示省略し、レバー付ネジ40は破線で図示してある。説明のため、ロックプレート26には斜線を付してある。

【0033】

第一ステージ12および第二ステージ14は、チューブガイド21を個別に備えている。チューブガイド21にはブレード30が装備されている。ブレード30の先端が刃部32にあたる。ブレード30にはスロット34が形成されている。ガイド抑え22の上面には、それぞれ2本のガイドネジ46が立設されている。2本のガイドネジ46はスロット34に挿入される。2本のガイドネジ46の並び方向に沿ってブレード30の位置は進退可能である。ブレード30は、ハーフカット装置100の長尺方向に対して斜め方向に進退調整される。ブレード30の刃部32は、チューブガイド21を超えてガイド抑え22に突出している。ブレード30を進退させることで、ガイド抑え22からの刃部32の突出長を調整することができる。刃部32のかかる位置調整を粗調整という。刃部32が粗調整されたブレード30は、ロックプレート26および上面保持プレート24(図2を参照)によってガイド抑え22に押圧固定される。

【0034】

すなわち、本実施形態のヘッド部10には、先端に刃部32がそれぞれ形成された一対のブレード30が、刃部32同士を内側に寄せたV字形状で取り付けられている。そして、ヘッド部10に対するブレード30の取り付け位置は、長手方向に対する交差方向に調整可能である。

【0035】

ロックプレート26はガイド抑え22の上面に軸ネジ260によって軸支されている。ロックプレート26はガイド抑え22の上面の面内で軸回転可能である。ロックプレート26には二つの弧状の切欠部261、262が形成されている。切欠部261、262は、軸ネジ260を中心とする異なる径の円弧上に形成されている。軸ネジ260から遠い側に位置する大径の切欠部262は、掛止ネジ29と掛合してロックプレート26をロックする。図4では、掛止ネジ29にロックされたロック状態のロックプレート26を仮想的に破線で図示し、ロック解除された開放位置のロックプレート26を実線で図示してある。軸ネジ260に近い側に位置する小径の切欠部261には、2本のガイドネジ46が収容される。掛止ネジ29と切欠部262とが掛合した状態で、ロックプレート26は、刃部32を除くブレード30の略全体を覆う。レバー付ネジ40を操作してロックプレート26をガイド抑え22と上面保持プレート24とで圧接することで、ブレード30はロックプレート26とガイド抑え22とで押圧固定される。これにより、刃部32でチューブTを切削する際の反動でブレード30が後退することが抑制される。

【0036】

ロックプレート26の軸ネジ260および掛止ネジ29は、いずれもローレットノブなどの大径頭部を備えるネジ部材である。軸ネジ260および掛止ネジ29をねじ込むと、大径頭部は上面保持プレート24をガイド抑え22に対して押圧する。これにより、ロックプレート26およびブレード30に対する圧接力が増大するため、ブレード30を更に好適にガイド抑え22に押圧固定することができる(図1、図2を参照)。

【0037】

マイクロメータ50は、ガイド抑え22を基台プレート20(20a、20b)に対して幅方向に微細に相対移動させる手段である(図2を参照)。マイクロメータ50の基端部501は基台プレート20に保持されている。マイクロメータ50の先端部502は、ガイド抑え22の幅(左右)方向の側面に対して外側から当接している。

レバー付ネジ40を緩めてガイド抑え22と基台プレート20との圧接力を緩和した状態で、マイクロメータ50をダイヤル操作して先端部502の突出長を伸長させる。すると、ガイド抑え22は基台プレート20に対して幅方向の内側に微小に押し出される。一方、チューブガイド21は基台プレート20に対してボルト固定されていて幅方向に不動に固定されている。よって、マイクロメータ50の先端部502を伸長することでガイド抑え22がチューブガイド21に対して幅方向に微小に近接する。このとき、ブレード30はロックプレート26および上面保持プレート24によってガイド抑え22に押圧固定されている。したがって、チューブガイド21がガイド抑え22に微小に近接することで、ブレード30の刃部32はチューブガイド21に対して幅方向に前進する。言い換えると、ガイド抑え22からの刃部32の突出長が増大する。刃部32のかかる位置調整を微調整という。刃部32の微調整は、ハーフカットされるチューブTの径が変更された場合などに行うとよい。刃部32を微調整したあとは、レバー付ネジ40を圧締して、基台プレート20およびチューブガイド21とガイド抑え22との相対移動を拘束する。これにより、第一ステージ12および第二ステージ14における刃部32の突出長が固定される。

【0038】

本実施形態のハーフカット装置100は、一対の刃部32をチューブTに対して幅方向の内向きに付勢する付勢手段(弾性部材52)を備えている。一対の刃部32の少なくとも一方は、チューブTに対して幅方向に接離可能である。より具体的には、本実施形態においては、一対の刃部32の両方がチューブTに対してそれぞれ幅方向に接離可能である。付勢手段(弾性部材52)は、刃部32同士を互いに近接させる方向に付勢する。

【0039】

付勢手段(弾性部材52)は、第一ステージ12と第二ステージ14とを幅方向に互いに近接させる方向に付勢する。この付勢手段(弾性部材52)は、第一ステージ12と第二ステージ14とに亘って張架されている。

【0040】

マイクロメータ50をダイヤル操作して先端部502を伸長させる力は弾性部材52のバネ力よりも十分に大きい。

【0041】

ハーフカット装置100のヘッド部10は、刃先位置調整機構と切削力調整機構54とを備えている。

刃先位置調整機構は、第一ステージ12および第二ステージ14に対して刃部32を複数の位置のいずれかで固定する手段である。本実施形態では、ガイドネジ46およびスロット34による粗調整機構と、マイクロメータ50による微調整機構と、がこれに該当する。なお、刃部32が各ステージに対して複数の位置で固定されるとは、有限箇所の設置位置より選択して刃部32が取り付け可能である態様と、刃部32の設置位置が連続的に変更可能である態様とを含む。本実施形態は後者にあたる。

切削力調整機構54は、刃部32が第一ステージ12および第二ステージ14に固定された状態で弾性部材52の弾性力を調整する手段である。切削力調整機構54は、具体的には、弾性部材52の両端の固定間隔を幅(左右)方向に増減調整する螺進構造である。弾性部材52の両端は、第一ステージ12および第二ステージ14の基台プレート20(20aおよび20b)にそれぞれ固定されている。弾性部材52は基台プレート20に対して螺合している。弾性部材52の少なくとも一端をトルク回転させることで、当該一端は基台プレート20に対して幅方向に前進または後退する。これにより弾性部材52の弾性力(張力)が増減調整される。弾性部材52の弾性力を強くすると、刃部32がチューブTに突き当てられる力が強くなるため、チューブTの材料の硬度が高い場合にも良好にハーフカットを行うことができる。

【0042】

第一ステージ12および第二ステージ14は、刃部32をそれぞれ備えるとともに幅方向に互いに接離可能に移動する。第一ステージ12および第二ステージ14における幅方向の内側面には半割筒状の凹部160が形成されている。第一ステージ12と第二ステージとが幅方向に近接することで、凹部160同士が合わさってチューブ案内部16が形成される。より具体的には、一対のチューブガイド21の内側面に半割筒状の凹部160が開口形成されている。チューブガイド21同士が近接または当接することで、筒状のチューブ案内部16が形成される。

【0043】

チューブ案内部16は、チューブT(図1を参照)に周設される筒状をなし、前後方向に走行するヘッド部10と、チューブ保持部80に保持されているチューブTと、を長手方向に相対的に案内する領域である。

【0044】

図5(a)、(b)はヘッド部10の平面図である。上面保持プレート24、ロックプレート26、軸ネジ260、掛止ネジ29およびレバー付ネジ40と、マイクロメータ50の一部は図示省略している。

【0045】

図5(a)は、第一ステージ12と第二ステージ14とが近接した、ヘッド部10の閉止状態を示している。図5(b)は、第一ステージ12と第二ステージ14とが離間した、ヘッド部10の開放状態を示している。図5(a)の閉止状態で、楕円形のカム61は起立状態にある。この状態から、図5(b)に矢印で示すように開閉ロッド64を幅方向の左方に操作すると、楕円形のカム61は横倒し状態に遷移し、弾性部材52の付勢力に抗して第一ステージ12と第二ステージ14とは開放状態となる。これにより、一対のチューブガイド21は互いに離間し、刃部32同士も十分な離間距離となる。図5(b)の開放状態から開閉ロッド64を右方に操作するとカム61は起立状態となる。これにより、第一ステージ12と第二ステージ14とが弾性部材52の付勢力によって互いに近接し、再び図5(a)の閉止状態に遷移する。開放状態と閉止状態との遷移は、上面保持プレート24、ロックプレート26およびガイド抑え22でブレード30を押圧保持したままで行うことができる。

【0046】

図6(a)から(c)はチューブガイド21の三面図である。図6(a)は平面図、図6(b)は正面図、図6(c)は右側面図である。図6(d)は、一対のチューブガイド21を近接して対向配置した状態を示す正面図である。一対のチューブガイド21の立面214に開口形成された凹部160が合わさることで、チューブ案内部16が形成されている。図6(a)には、チューブガイド21で支持されるブレード30を仮想線(二点鎖線)で図示してある。図6(d)には、チューブ案内部16に挿通されるチューブTを破線で図示してある。

【0047】

チューブガイド21に形成された半割筒状の凹部160は、長手方向の中央に形成された半割円筒状の細径部161と、その前後両側に形成されたスロープ部162とを備えている。便宜上、前方側をスロープ部162aと呼称し、後方側をスロープ部162bと呼称する場合がある。スロープ部162は、細径部161の両端と滑らかに接続し、またチューブガイド21の前後両端に向かって拡径している。かかる凹部160を合わせることで鼓状のチューブ案内部16が形成される。細径部161の径は、ハーフカットされるチューブTの径と同等または僅かに大きい。すなわち、本実施形態のチューブ案内部16は、チューブTの外径に略等しい内径の細径部161と、この細径部161から徐々に拡径するスロープ部162と、を有している。

図6(a)に示すように、細径部161にブレード30の刃部32が貫入して装着される。細径部161によってチューブTの外周を保持した状態で、刃部32によってチューブTをハーフカットすることができる。

【0048】

図6(b)に示すように、チューブガイド21は断面L字型をなしている。L字のコーナー部には面取部213が形成されている。ヘッド部10の閉止状態で図6(d)のようにチューブガイド21を近接させたときに、チューブガイド21の加工精度によらず、面取部213同士が干渉することがない。これにより、細径部161にてチューブTを良好に保持することができる。

【0049】

チューブガイド21は、平坦面211を備えている。平坦面211には固定ネジ219を挿入するための貫通孔218が設けられている。固定ネジ219は、平坦面211を基台プレート20(図2を参照)に固定する。チューブガイド21は、立面214と連続する上端面215を備えている。上端面215には凹状のステージ部212が切欠形成されている。ステージ部212の上面は平坦である。図6(a)に示すように、ステージ部212にはブレード30の刃部32が載置される。

【0050】

本実施形態のチューブ案内部16において、スロープ部162は、細径部161に対して長手方向の両側に形成されている。これにより、図3に示すように拡径段差部STで径が変化するチューブTを好適にハーフカットすることが可能である。

【0051】

図7(a)、(b)および図8(a)から(c)を用いて、本実施形態のハーフカット装置100を用いて行うチューブTのハーフカット方法(以下、本方法)を詳細に説明する。図7および図8各図における上下方向がハーフカット装置100の長手(前後)方向にあたる。

【0052】

本方法は、押当工程と切削工程とを含む。押当工程は、ヘッド部10に設けられた一対の刃部32をチューブTに対して径方向の両外側からチューブTの肉厚の一部深さまで押し当てる工程である。切削工程は、刃部32をチューブTに押し当てた状態でヘッド部10をチューブTの長手方向に相対移動させて、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程である。

【0053】

本方法では、弾性部材52(図4、図5を参照)によって刃先33同士を内方に付勢した状態でチューブTをハーフカットする。刃先33がチューブTを両側から付勢するため、刃先33が偏心することがなく、一対の凹溝を均一な深さで切削することができる。

【0054】

図7(a)に示すように、ヘッド部10のチューブガイド21には、一対のブレード30が、刃部32同士を内側に寄せたV字形状で取り付けられている。本実施形態では、ブレード30のV字の開き方向(図7(a)の下方)は長手方向の前方である。ただし、ブレード30のV字の開き方向を後方としてもよい。

【0055】

ブレード30は、刃部32のうちV字形状のもっとも内側に突出する部分(刃先33)が長手方向に沿うようにしてヘッド部10に取り付けられている。ここで、刃先33が長手方向に沿っているとは、直線状または弧状の刃先33がチューブTの軸線方向に沿って配置されていることをいい、両者が厳密に平行であることに限られるものではない。本方法のように、刃先33をチューブTの軸線方向に沿って配置することで、ヘッド部10をチューブTに対して前後いずれの方向に走行させてもチューブTを好適にハーフカットすることができる。また、刃先33がチューブTに対して過剰に刺入することがない。本方法では、図7(a)に黒矢印で示すように、チューブTを固定してヘッド部10を前方に駆動する場合を例示する。すなわち、チューブTはヘッド部10に対して白抜矢印のように後方に相対移動することによりハーフカットされるものとする。

【0056】

図3に示すように、チューブTは、小径部L1から大径部L2に遷移する拡径段差部STを含む。小径部L1は直径D1かつ肉厚rt1、大径部L2は直径D2かつ肉厚rt2とする。チューブTは、内層T1と外層T2とを積層した積層管である。内層T1の肉厚は均一であり、外層T2の肉厚が小径部L1と大径部L2とで相違するものとする。拡径段差部STでは外層T2の肉厚が連続的に変化している。

【0057】

まず、図7(a)、(b)および図8(a)を用いて、チューブTを小径部L1から大径部L2に向かって連続的にハーフカットする方法を説明する。図7(a)はチューブTの小径部L1をハーフカットしている状態を示し、図7(b)は小径部L1から拡径段差部STにかけてハーフカットしている状態を示す模式図である。図8(a)は大径部L2をハーフカットしている状態を示す模式図である。

【0058】

図7(a)は、一対の刃部32がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージ12および第二ステージ14を互いに近接する向きに付勢した状態で、刃部32の刃先33を小径部L1に押し当ててこれを切削している状態を示している。拡径段差部STはスロープ部162aに位置し、小径部L1は細径部161に位置している。これにより、第一ステージ12と第二ステージ14とはもっとも近接している。刃部32の刃先33は細径部161に貫入しており、小径部L1を所定の深さで切削している。具体的には、刃先33は外層T2の内部に留まり、内層T1に到達しない。本実施形態のハーフカット装置100によれば、チューブTの寸法に応じて刃先位置調整機構と切削力調整機構を初期調整するだけで、多数本のチューブTを再現性よく、また内層T1を傷つけることなく、外層T2のみを中間深さでハーフカットすることが可能である。

【0059】

図7(b)は、チューブTがヘッド部10に対して後方に相対移動して、第一ステージ12と第二ステージ14との間に拡径段差部STが圧入され、小径部L1を切削していた刃部32同士の間隔が押し広げられた状態を示している。小径部L1よりも大径の拡径段差部STがスロープ部162aから細径部161に進入すると、拡径段差部STは弾性部材52(図4を参照)の付勢力に抗して、細径部161を矢印のように幅方向に押し広げる。このため、刃先33同士の対向間隔が広がる。したがって、細径部161に進入している拡径段差部STに対する切削深さが過剰とならず、小径部L1と拡径段差部STにおける凹溝TR(図3を参照)の深さが略等しくなる。

刃部32同士の間隔が広げられた状態でチューブTとヘッド部10とを更に相対移動させることで、大径部L2が細径部161に進入する。これにより、第一ステージ12と第二ステージ14とが更に押し広げられる。

図8(a)は、拡径段差部STおよび大径部L2を切削した状態を示している。大径部L2が細径部161に挿通されて刃部32同士の間隔が更に広げられることで、大径部L2に対する切削深さが過剰となることなく、小径部L1から大径部L2に亘ってチューブTの肉厚のそれぞれ一部が連続的に切削される。

【0060】

以上のように、本実施形態のハーフカット装置100によれば、細径部161の前方にスロープ部162aが形成されていることで、小径部L1から大径部L2への拡径変化に追随して刃先33の対向間隔を拡大することができる。

【0061】

次に、図8(a)から(c)を用いて、チューブTを大径部L2から小径部L1に向かって連続的にハーフカットする方法を説明する。すなわち、この方法では、大径部L2から小径部L1に遷移する縮径段差部(拡径段差部ST)を含むチューブTを切削する。

【0062】

図8(a)は、上記のように大径部L2をハーフカットしている状態を示す模式図である。図8(b)は大径部L2から拡径段差部STにかけてハーフカットしている状態を示し、図8(c)は小径部L1をハーフカットしている状態を示す模式図である。

【0063】

図8(a)から(b)は、一対の刃部32がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージ12および第二ステージ14を互いに近接する向きに付勢した状態で、刃部32を大径部L2および拡径段差部STに押し当ててこれらを切削する状態を示している。

具体的には、図8(b)は、切削された拡径(縮径)段差部STが第一ステージ12と第二ステージ14との間(細径部161)から抜去されることにより、刃部32(刃先33)同士の間隔が矢印のように縮められている状態を示している。細径部161に位置していた大径部L2がスロープ部162bに至り、細径部161に挿入されているチューブTが大径部L2から拡径(縮径)段差部STに遷移すると、弾性部材52(図4を参照)の付勢力により、第一ステージ12と第二ステージ14とが近接する。すなわち、細径部161に位置しているチューブTの縮径変化に対応して、刃先33同士の対向間隔が狭まる。したがって、拡径段差部STの切削深さが過少とならず、大径部L2と拡径段差部STにおける凹溝TR(図3を参照)の深さが略等しくなる。

図8(c)は、間隔が縮められた刃部32(刃先33)で小径部L1を切削する状態を示している。拡径段差部STがスロープ部162bに至り、細径部161に小径部L1が進入すると、刃先33同士の間隔は最小となり、刃先33が所望の深さで小径部L1を切削する。以上により、大径部L2から小径部L1に亘ってチューブTの肉厚のそれぞれ一部が連続的に切削される。

【0064】

以上のように、本実施形態のハーフカット装置100によれば、細径部161の後方にスロープ部162bが形成されていることで、大径部L2から小径部L1への拡径変化に追随して刃先33の対向間隔を縮小することができる。そして、細径部161の前後両側にスロープ部162a、162bが形成されていることにより、小径部L1から大径部L2に向かってハーフカットする場合も、逆に大径部L2から小径部L1に向かってハーフカットする場合も、小径部L1から大径部L2に亘って略等しい深さの凹溝TRを連続的に形成することができる。

【0065】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の目的が達成される限りにおける種々の変形、改良等の態様も含む。

【0066】

たとえば、上記実施形態では対向する刃先33が細径部161における長手方向の同位置に突出して配置される形態を例示したが、これに限られない。一対の刃先33は、長手方向の異なる位置に配置されてもよい。

【0067】

また、本実施形態ではブレード30をチューブガイド21および上面保持プレート24によって押圧固定することを例示したが、これに代えて、ブレード30を幅方向に弾性的に進退可能としてもよい。すなわち、チューブTの外周面に対して刃先33を弾性的に押し当ててハーフカットしてもよい。一例として、スロット34とガイドネジ46との間に弾性部材を介挿して、ブレード30を幅方向に変位可能に保持してもよい(図4を参照)。これにより、拡径段差部STにおけるチューブTの径変化に対して更に好適に追随して刃先33の対向間隔を変化させることができる。

【0068】

また、本実施形態ではチューブTをチューブ保持部80に固定してヘッド部10を走行させることを例示したが、これに限られない。ヘッド部10を基盤90に固定設置し、チューブTを牽引することによりヘッド部10と相対移動させてもよい。具体的には、ハーフカット装置100は、チューブTを成形する押出ノズル(図示せず)と、この押出ノズルから押し出されたチューブTを牽引する引取機構(図示せず)と、を備えてもよい。そして、ヘッド部10を押出ノズルに対して固定設置し、引取機構に牽引されるチューブとヘッド部10とが相対移動するよう構成するとよい。

【0069】

上記実施形態は、以下の技術思想を包含するものである。

(1)チューブの肉厚の一部を切削するハーフカット装置であって、前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられて前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とするハーフカット装置;

(2)前記一対の刃部を前記チューブに対して幅方向の内向きに付勢する付勢手段を更に備える上記(1)に記載のハーフカット装置であって、前記刃部の少なくとも一方が前記チューブに対して幅方向に接離可能であるハーフカット装置;

(3)前記一対の刃部の両方が前記チューブに対してそれぞれ幅方向に接離可能であって、かつ、前記付勢手段が、前記刃部同士を互いに近接させる方向に付勢する上記(2)に記載のハーフカット装置;

(4)前記ヘッド部は、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、前記付勢手段が、前記第一ステージと前記第二ステージとを幅方向に互いに近接させる方向に付勢する上記(3)に記載のハーフカット装置;

(5)前記付勢手段が、前記第一ステージと前記第二ステージとに亘って張架された弾性部材であり、かつ、前記第一ステージおよび前記第二ステージに対して前記刃部を複数の位置のいずれかで固定する刃先位置調整機構と、前記刃部が前記第一ステージおよび前記第二ステージに固定された状態で前記弾性部材の弾性力を調整する切削力調整機構と、を更に備える上記(4)に記載のハーフカット装置;

(6)前記チューブに周設される筒状をなし、前記ヘッド部と前記チューブとを長手方向に相対的に案内するチューブ案内部を更に備える上記(1)から(5)のいずれかに記載のハーフカット装置;

(7)前記チューブ案内部は、前記チューブの外径に略等しい内径の細径部と、前記細径部から徐々に拡径するスロープ部と、を有し、前記細径部に前記刃部が貫入している上記(6)に記載のハーフカット装置;

(8)前記スロープ部が前記細径部に対して前記長手方向の両側に形成されている上記(7)に記載のハーフカット装置;

(9)前記ヘッド部が、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、前記第一ステージおよび前記第二ステージにおける幅方向の内側面に半割筒状の凹部が形成されており、前記第一ステージと前記第二ステージとが幅方向に近接することで、前記凹部同士が合わさって前記チューブ案内部が形成されることを特徴とする上記(6)から(8)のいずれかに記載のハーフカット装置;

(10)先端に前記刃部がそれぞれ形成された一対のブレードが、前記刃部同士を内側に寄せたV字形状で前記ヘッド部に取り付けられており、かつ、前記ヘッド部に対する前記ブレードの取り付け位置が、長手方向に対する交差方向に調整可能である上記(1)から(9)のいずれかに記載のハーフカット装置;

(11)前記刃部のうち前記V字形状のもっとも内側に突出する部分が長手方向に沿うようにして、前記ブレードが前記ヘッド部に取り付けられていることを特徴とする上記(10)に記載のハーフカット装置;

(12)ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む、チューブのハーフカット方法;

(13)前記チューブが、小径部から大径部に遷移する拡径段差部を含み、一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記小径部に押し当ててこれを切削する工程と、前記第一ステージと前記第二ステージとの間に前記拡径段差部を圧入することにより、前記小径部を切削している前記刃部の間隔を押し広げる工程と、前記刃部の間隔が広げられた状態で前記チューブと前記ヘッド部とを更に相対移動させて、前記拡径段差部および前記大径部を切削する工程と、を含み、前記小径部から前記大径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする上記(12)に記載のハーフカット方法;

(14)前記チューブが、大径部から小径部に遷移する縮径段差部を含み、一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記大径部および前記縮径段差部に押し当ててこれらを切削する工程と、切削された前記縮径段差部を前記第一ステージと前記第二ステージとの間から抜去することにより前記刃部の間隔を縮める工程と、間隔が縮められた前記刃部で前記小径部を切削する工程と、を含み、前記大径部から前記小径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする上記(12)または(13)に記載のハーフカット方法。

【符号の説明】

【0070】

10:ヘッド部、12:第一ステージ、14:第二ステージ、16:チューブ案内部、160:凹部、161:細径部、162:スロープ部、18:操作ロッド、19:ガイド、20:基台プレート、21:チューブガイド、211:平坦面、212:ステージ部、213:面取部、214:立面、215:上端面、218:貫通孔、219:固定ネジ、22:ガイド抑え、24:上面保持プレート、26:ロックプレート、260:軸ネジ、261、262:切欠部、28:開閉ステージ、29:掛止ネジ、30:ブレード、32:刃部、33:刃先、34:スロット、40:レバー付ネジ、46:ガイドネジ、50:マイクロメータ、501:基端部、502:先端部、52:弾性部材、54:切削力調整機構、60:開閉駆動機構、61:カム、62:リンク片、64:開閉ロッド、80:チューブ保持部、81:チャック、82:固定側チャックホルダ、83:後退ストッパ、84:移動側チャックホルダ、85:前進ストッパ、86:クランプレバー、87:アブソーバ、90:基盤、91:レール部、92:脚部、100:ハーフカット装置、L1:小径部、L2:大径部、ST:拡径段差部、T:チューブ、T1:内層、T2:外層、TR:凹溝

【技術分野】

【0001】

本発明は、チューブの肉厚の一部を切削するハーフカット装置およびハーフカット方法に関する。

【背景技術】

【0002】

この種の技術に関し、特許文献1には、熱収縮チューブなどの外層に対してV溝やミシン目を長尺方向に沿って形成したポリオレフィン管が記載されている。このV溝は、外層を押出成形する金型のうちの外型内面にV字状の突起を設けておくことにより、外層の成形と同時に形成される。また、ミシン目は、予め成形された外層の周面に対して円盤状のローラーの歯を押し付けることによって形成される。

【0003】

特許文献2には、金属製パイプの表面を樹脂層で被覆し、この樹脂層に引き裂き用の凹溝を長手方向に沿って形成することが記載されている。凹溝の具体的な形成方法は開示されていない。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−305786号公報

【特許文献2】特開2001−079968号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、チューブの外周面は平坦でなく湾曲していることから、特に肉厚の薄いチューブの外周面を正確にハーフカットすることは技術的な困難性を伴う。特許文献1のようにチューブの長手方向に沿って側方からローラーを押し付けてミシン目を形成する場合には、ローラーの歯とチューブとの相対位置を正確に維持することが困難である。言い換えると、ローラーを押し付ける力によってチューブが逃げる方向に移動することを防止するため、特別な治具等でチューブを固定しておく必要がある。

【0006】

また、チューブの外層を所定の用途に供した後にこれをハーフカットしてから引き裂いて除去する場合には、特許文献1のV溝のように、外層の成形時点で予めV溝を形成しておくことが許されないことがある。外層のうちV溝によって薄肉になっている部分が脆弱であるため、外層の用途に支障をきたすためである。特に、外層が熱収縮チューブである場合など、外層に機械的強度が求められる場合には、かかる外層に予めV溝を形成しておくことはできない。熱収縮時等の応力によって薄肉の部分が容易に破断してしまうため、十分な熱収縮力すなわち外層の十分な機械的強度が得られないためである。

【0007】

本発明は上述のような課題に鑑みてなされたものであり、チューブを長手方向に沿って正確にハーフカットすることができる装置および方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、チューブの肉厚の一部を切削するハーフカット装置であって、前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられ前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とする。

【0009】

本発明のハーフカット方法は、ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む。

【0010】

上記発明によれば、チューブの外周面に対して一対の刃部が対向して押し当てられる。このため、一対の刃部からチューブの内側に向かう押し付け力が均衡する中間位置にチューブが留まった状態で、その外周面が長手方向に沿って所定の深さでハーフカットされる。本発明においてチューブの外周面を長手方向に沿ってハーフカットするとは、チューブの外周面に、チューブの軸線方向に平行な直線状に、または軸線方向に傾斜した螺旋状に、チューブの肉厚に対して実質的に非貫通の凹溝を形成することをいう。すなわち、長手方向に沿っているとは、長手方向に平行な状態と、長手方向に対して斜めに交差(直交を除く)する状態とを含む。ここで、凹溝がチューブの肉厚に対して実質的に非貫通であるとは、凹溝の形成長さの略全体に亘って凹溝がチューブの肉厚の一部深さに形成されていることをいい、凹溝の形成長さの局所領域において凹溝がチューブの肉厚を貫通している状態を排除するものではない。

【発明の効果】

【0011】

本発明によれば、チューブを長手方向に沿って正確にハーフカットする技術が提供される。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の実施形態のハーフカット装置の一例を示す平面図であり、(b)はその正面図である。

【図2】図1(a)のII−II線断面図である。

【図3】ハーフカット装置でハーフカットされたチューブを示す模式図である。

【図4】ヘッド部の平面図である。

【図5】(a)は第一ステージと第二ステージとが閉じた閉止状態を示す平面図であり、(b)は第一ステージと第二ステージとが開いた開放状態を示す平面図である。

【図6】(a)はチューブガイドの平面図、(b)はその正面図、(c)はその右側面図である。(d)は一対のチューブ案内部を近接して対向配置した状態を示す正面図である。

【図7】(a)はチューブの小径部をハーフカットしている状態を示す模式図であり、(b)は小径部から拡径段差部にかけてハーフカットしている状態を示す模式図である。

【図8】(a)はチューブの大径部をハーフカットしている状態を示す模式図であり、(b)はチューブの大径部から拡径段差部にかけてハーフカットしている状態を示す模式図であり、(c)はチューブの小径部をハーフカットしている状態を示す模式図である。

【発明を実施するための形態】

【0013】

本発明の各種の構成要素は、個々に独立した存在である必要はなく、複数の構成要素が一個の部材として形成されていること、一つの構成要素が複数の部材で形成されていること、ある構成要素が他の構成要素の一部であること、ある構成要素の一部と他の構成要素の一部とが重複していること、等を許容する。

【0014】

また、本発明のハーフカット方法は、複数の工程を順番に記載してあるが、その記載の順番は複数の工程を実行する順番やタイミングを限定するものではない。このため、本発明を実施するときには、その複数の工程の順番は内容的に支障のない範囲で変更することができ、また複数の工程の実行タイミングの一部または全部が互いに重複していてもよい。具体的には、刃部をチューブに押し当てる工程と、ヘッド部をチューブの長手方向に相対移動させる工程とは同時に行ってもよい。

【0015】

以下、本発明の実施形態を図面に基づいて説明する。尚、すべての図面において、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0016】

図1(a)は本実施形態のハーフカット装置100の平面図、図1(b)はその正面図である。図2は図1(a)のII−II線断面図であり、第一ステージ12を断面表示している。図3は、本実施形態のハーフカット装置100によりハーフカットされたチューブTの模式図である。

【0017】

はじめに、ハーフカット装置100の概要について説明する。

ハーフカット装置100は、チューブTの肉厚の一部を切削する装置である。ハーフカット装置100は、チューブTを保持するチューブ保持部80と、このチューブ保持部80に対してチューブTの長手方向に相対移動するヘッド部10とを備えている。ヘッド部10には、チューブ保持部80に保持されるチューブTの幅方向の両側に対向して配置された一対の刃部32が設けられている。

本実施形態のハーフカット装置100は、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を、これら一対の刃部32により長手方向に沿って切削することを特徴とする。

【0018】

本実施形態についてより詳細に説明する。本実施形態では、図1(a)、(b)に示すように前後左右上下の方向を規定して説明する。前後方向をハーフカット装置100の長手方向とし、左右方向を幅方向、上下方向を高さ方向とする。前進するヘッド部10からみた右方をハーフカット装置100の右側とする。なお、これらの方向は構成要素の相対関係を説明するために便宜的に規定するものであり、本発明のハーフカット装置100の実施時の方向を必ずしも限定するものではない。

【0019】

ハーフカット装置100でハーフカットされるチューブTは、刃部32よりも硬度が低い材料であるかぎり特に限定されない。用途に応じて、ゴムやプラスチックなどの天然樹脂または合成樹脂材料を広く挙げることができる。一例として、ハーフカットされたチューブTを医療用カテーテルのシースに用いる場合は、ポリエーテル・ポリアミドブロック共重合体(PEBA)等のナイロン系樹脂や、ポリテトラフルオロエチレン(PTFE)等のフッ素樹脂など、熱可塑性樹脂が好適に用いられる。チューブTは単層管でもよく、または異種材料の積層管でもよい。

【0020】

チューブTの直径、肉厚および長さは任意である。一例として、直径(外径)は0.5mm以上5mm以下、肉厚は直径の5%以上40%以下、長さは直径の100倍以上5000倍以下とすることができる。チューブTの直径または肉厚は、長手方向の全長に亘って均一でもよく、または、連続的もしくはステップ的に変化してもよい。

【0021】

本実施形態のハーフカット装置100は、チューブTを張架するための平坦な基盤90およびチューブ保持部80と、張架されたチューブTの外周面の対向位置に一対のV字溝を削成するヘッド部10と、を備えている。チューブ保持部80は、具体的には固定側チャックホルダ82と移動側チャックホルダ84とで構成されている。基盤90は前後方向に長尺な矩形平板状をなしている。

【0022】

ハーフカット装置100は、基盤90を水平設置するための複数の脚部92と、基盤90の上面に形成されたレール部91とを備えている。脚部92の脚長は個別に調整可能である。一対の長尺のレール部91が、前後方向に延在して、互いに平行に設けられている。本実施形態のレール部91は帯状の凸条である。

【0023】

固定側チャックホルダ82は、基盤90の後端側の上面に固定設置されている。移動側チャックホルダ84は、基盤90の前端側の上面に、移動可能に取り付けられている。移動側チャックホルダ84はクランプレバー86を備えている。クランプレバー86は、移動側チャックホルダ84を基盤90に対して解除可能に圧締する。固定側チャックホルダ82および移動側チャックホルダ84は、一対のレール部91の間に配置されている。クランプレバー86を緩めると、移動側チャックホルダ84はレール部91に沿って前後方向に移動可能となる。

【0024】

固定側チャックホルダ82および移動側チャックホルダ84は、それぞれチャック81を備えている。チャック81は、チューブTの端部を着脱可能に固定する手段である。チャック81には、ドリルチャックやコレットチャックを用いることができる。チューブTの長さに応じて移動側チャックホルダ84の前後位置を調整して、一対のチャック81でチューブTを緊張させて保持する。

【0025】

図2に示すように、ヘッド部10の下部には二つのガイド19が設けられている。ガイド19は下方開口した凹溝であり、レール部91が摺動可能に嵌合する。ヘッド部10には操作ロッド18が上方に突出して設けられている。ハーフカット装置100のユーザは、操作ロッド18を把持してヘッド部10を前後方向に駆動する。ヘッド部10はレール部91に沿って、固定側チャックホルダ82と移動側チャックホルダ84との間で前後方向に摺動する。なお、本実施形態に代えてレール部91を凹溝とし、ガイド19をレール部91に嵌合する突起部としてもよい。

【0026】

ヘッド部10の前後方向の移動範囲は固定側チャックホルダ82および移動側チャックホルダ84によって規制される。固定側チャックホルダ82は後退ストッパ83を備え、移動側チャックホルダ84は前進ストッパ85を備えている。

後退ストッパ83は、固定側チャックホルダ82とは別体として基盤90の上面に設置されている。後退ストッパ83の突端(前端)は、固定側チャックホルダ82よりも前方に位置している。前進ストッパ85は、移動側チャックホルダ84の後面から後方に突出して設けられている。後退ストッパ83の前端、および前進ストッパ85の後端には、ヘッド部10との衝突時に発生する衝撃を緩和するアブソーバ87が設けられている。

【0027】

図2に示すように、ヘッド部10は、第一ステージ12および第二ステージ14を含む。第一ステージ12および第二ステージ14は、刃部32をそれぞれ備えている。第一ステージ12と第二ステージ14とは、幅(左右)方向に互いに接離可能に移動する。

【0028】

第一ステージ12は、基台プレート20(20a)、チューブガイド21、ガイド抑え22、上面保持プレート24、ロックプレート26、刃部32、レバー付ネジ40、およびマイクロメータ50を備えている。第二ステージ14も同様に、基台プレート20(20b)、チューブガイド21、ガイド抑え22、上面保持プレート24、ロックプレート26、刃部32、レバー付ネジ40およびマイクロメータ50を備えている。第一ステージ12と第二ステージ14とは左右対称に構成されている。

【0029】

ヘッド部10は、第一ステージ12と第二ステージ14とを互いに接近または離間(接離)方向に相対移動させる開閉駆動機構60を備えている。開閉駆動機構60は、カム61、リンク片62および開閉ロッド64を含む。本実施形態のカム61は断面楕円形の棒状をなしている。カム61はハーフカット装置100の長手方向に延在している。

【0030】

基台プレート20aおよび基台プレート20bは、幅方向に並んで設置された一対の開閉ステージ28の上面にそれぞれ固定されている。一対の開閉ステージ28は、カム61の回動によって幅方向に接離自在に相対移動する。カム61は、一対の開閉ステージ28の間に配置されている。開閉ロッド64を幅方向に進退操作すると、リンク片62が揺動する。カム61はリンク片62に軸支されており、リンク片62の揺動に伴って軸まわりに回動する。図2は、断面楕円形のカム61が起立しており、開閉ステージ28が閉じた状態を示している。この状態からカム61が時計周りに90度回動すると開閉ステージ28が開く。これにより、基台プレート20aと基台プレート20bとは幅方向に離間する。

【0031】

チューブガイド21は断面L字型をなしている。チューブガイド21には、前後方向に延在する半割筒状部が形成されている。一対のチューブガイド21の半割筒状部同士をあわせることで、後述するチューブ案内部16が構成される。チューブガイド21は基台プレート20の上面に固定されている。

ガイド抑え22は断面逆L字型をなしている。ガイド抑え22は、チューブガイド21の一部を覆い、チューブガイド21を基台プレート20に対して押圧する。

上面保持プレート24は、ガイド抑え22の上面の一部領域に装着されて、ロックプレート26および刃部32を基台プレート20に対して押圧する部材である。上面保持プレート24は、掛止ネジ29および軸ネジ260によってロックプレート26およびガイド抑え22に押圧される。

ロックプレート26は、上面保持プレート24とガイド抑え22との間に介装されている板状部材である。

レバー付ネジ40は、ガイド抑え22のうち上面保持プレート24の不存在領域に突出して設けられている。レバー付ネジ40のレバー部を操作してネジ部を圧締することにより、上面保持プレート24は、チューブガイド21、ガイド抑え22およびロックプレート26を基台プレート20に対して押圧固定する。

【0032】

図4はヘッド部10の平面図である。ただし、上面保持プレート24は図示省略し、レバー付ネジ40は破線で図示してある。説明のため、ロックプレート26には斜線を付してある。

【0033】

第一ステージ12および第二ステージ14は、チューブガイド21を個別に備えている。チューブガイド21にはブレード30が装備されている。ブレード30の先端が刃部32にあたる。ブレード30にはスロット34が形成されている。ガイド抑え22の上面には、それぞれ2本のガイドネジ46が立設されている。2本のガイドネジ46はスロット34に挿入される。2本のガイドネジ46の並び方向に沿ってブレード30の位置は進退可能である。ブレード30は、ハーフカット装置100の長尺方向に対して斜め方向に進退調整される。ブレード30の刃部32は、チューブガイド21を超えてガイド抑え22に突出している。ブレード30を進退させることで、ガイド抑え22からの刃部32の突出長を調整することができる。刃部32のかかる位置調整を粗調整という。刃部32が粗調整されたブレード30は、ロックプレート26および上面保持プレート24(図2を参照)によってガイド抑え22に押圧固定される。

【0034】

すなわち、本実施形態のヘッド部10には、先端に刃部32がそれぞれ形成された一対のブレード30が、刃部32同士を内側に寄せたV字形状で取り付けられている。そして、ヘッド部10に対するブレード30の取り付け位置は、長手方向に対する交差方向に調整可能である。

【0035】

ロックプレート26はガイド抑え22の上面に軸ネジ260によって軸支されている。ロックプレート26はガイド抑え22の上面の面内で軸回転可能である。ロックプレート26には二つの弧状の切欠部261、262が形成されている。切欠部261、262は、軸ネジ260を中心とする異なる径の円弧上に形成されている。軸ネジ260から遠い側に位置する大径の切欠部262は、掛止ネジ29と掛合してロックプレート26をロックする。図4では、掛止ネジ29にロックされたロック状態のロックプレート26を仮想的に破線で図示し、ロック解除された開放位置のロックプレート26を実線で図示してある。軸ネジ260に近い側に位置する小径の切欠部261には、2本のガイドネジ46が収容される。掛止ネジ29と切欠部262とが掛合した状態で、ロックプレート26は、刃部32を除くブレード30の略全体を覆う。レバー付ネジ40を操作してロックプレート26をガイド抑え22と上面保持プレート24とで圧接することで、ブレード30はロックプレート26とガイド抑え22とで押圧固定される。これにより、刃部32でチューブTを切削する際の反動でブレード30が後退することが抑制される。

【0036】

ロックプレート26の軸ネジ260および掛止ネジ29は、いずれもローレットノブなどの大径頭部を備えるネジ部材である。軸ネジ260および掛止ネジ29をねじ込むと、大径頭部は上面保持プレート24をガイド抑え22に対して押圧する。これにより、ロックプレート26およびブレード30に対する圧接力が増大するため、ブレード30を更に好適にガイド抑え22に押圧固定することができる(図1、図2を参照)。

【0037】

マイクロメータ50は、ガイド抑え22を基台プレート20(20a、20b)に対して幅方向に微細に相対移動させる手段である(図2を参照)。マイクロメータ50の基端部501は基台プレート20に保持されている。マイクロメータ50の先端部502は、ガイド抑え22の幅(左右)方向の側面に対して外側から当接している。

レバー付ネジ40を緩めてガイド抑え22と基台プレート20との圧接力を緩和した状態で、マイクロメータ50をダイヤル操作して先端部502の突出長を伸長させる。すると、ガイド抑え22は基台プレート20に対して幅方向の内側に微小に押し出される。一方、チューブガイド21は基台プレート20に対してボルト固定されていて幅方向に不動に固定されている。よって、マイクロメータ50の先端部502を伸長することでガイド抑え22がチューブガイド21に対して幅方向に微小に近接する。このとき、ブレード30はロックプレート26および上面保持プレート24によってガイド抑え22に押圧固定されている。したがって、チューブガイド21がガイド抑え22に微小に近接することで、ブレード30の刃部32はチューブガイド21に対して幅方向に前進する。言い換えると、ガイド抑え22からの刃部32の突出長が増大する。刃部32のかかる位置調整を微調整という。刃部32の微調整は、ハーフカットされるチューブTの径が変更された場合などに行うとよい。刃部32を微調整したあとは、レバー付ネジ40を圧締して、基台プレート20およびチューブガイド21とガイド抑え22との相対移動を拘束する。これにより、第一ステージ12および第二ステージ14における刃部32の突出長が固定される。

【0038】

本実施形態のハーフカット装置100は、一対の刃部32をチューブTに対して幅方向の内向きに付勢する付勢手段(弾性部材52)を備えている。一対の刃部32の少なくとも一方は、チューブTに対して幅方向に接離可能である。より具体的には、本実施形態においては、一対の刃部32の両方がチューブTに対してそれぞれ幅方向に接離可能である。付勢手段(弾性部材52)は、刃部32同士を互いに近接させる方向に付勢する。

【0039】

付勢手段(弾性部材52)は、第一ステージ12と第二ステージ14とを幅方向に互いに近接させる方向に付勢する。この付勢手段(弾性部材52)は、第一ステージ12と第二ステージ14とに亘って張架されている。

【0040】

マイクロメータ50をダイヤル操作して先端部502を伸長させる力は弾性部材52のバネ力よりも十分に大きい。

【0041】

ハーフカット装置100のヘッド部10は、刃先位置調整機構と切削力調整機構54とを備えている。

刃先位置調整機構は、第一ステージ12および第二ステージ14に対して刃部32を複数の位置のいずれかで固定する手段である。本実施形態では、ガイドネジ46およびスロット34による粗調整機構と、マイクロメータ50による微調整機構と、がこれに該当する。なお、刃部32が各ステージに対して複数の位置で固定されるとは、有限箇所の設置位置より選択して刃部32が取り付け可能である態様と、刃部32の設置位置が連続的に変更可能である態様とを含む。本実施形態は後者にあたる。

切削力調整機構54は、刃部32が第一ステージ12および第二ステージ14に固定された状態で弾性部材52の弾性力を調整する手段である。切削力調整機構54は、具体的には、弾性部材52の両端の固定間隔を幅(左右)方向に増減調整する螺進構造である。弾性部材52の両端は、第一ステージ12および第二ステージ14の基台プレート20(20aおよび20b)にそれぞれ固定されている。弾性部材52は基台プレート20に対して螺合している。弾性部材52の少なくとも一端をトルク回転させることで、当該一端は基台プレート20に対して幅方向に前進または後退する。これにより弾性部材52の弾性力(張力)が増減調整される。弾性部材52の弾性力を強くすると、刃部32がチューブTに突き当てられる力が強くなるため、チューブTの材料の硬度が高い場合にも良好にハーフカットを行うことができる。

【0042】

第一ステージ12および第二ステージ14は、刃部32をそれぞれ備えるとともに幅方向に互いに接離可能に移動する。第一ステージ12および第二ステージ14における幅方向の内側面には半割筒状の凹部160が形成されている。第一ステージ12と第二ステージとが幅方向に近接することで、凹部160同士が合わさってチューブ案内部16が形成される。より具体的には、一対のチューブガイド21の内側面に半割筒状の凹部160が開口形成されている。チューブガイド21同士が近接または当接することで、筒状のチューブ案内部16が形成される。

【0043】

チューブ案内部16は、チューブT(図1を参照)に周設される筒状をなし、前後方向に走行するヘッド部10と、チューブ保持部80に保持されているチューブTと、を長手方向に相対的に案内する領域である。

【0044】

図5(a)、(b)はヘッド部10の平面図である。上面保持プレート24、ロックプレート26、軸ネジ260、掛止ネジ29およびレバー付ネジ40と、マイクロメータ50の一部は図示省略している。

【0045】

図5(a)は、第一ステージ12と第二ステージ14とが近接した、ヘッド部10の閉止状態を示している。図5(b)は、第一ステージ12と第二ステージ14とが離間した、ヘッド部10の開放状態を示している。図5(a)の閉止状態で、楕円形のカム61は起立状態にある。この状態から、図5(b)に矢印で示すように開閉ロッド64を幅方向の左方に操作すると、楕円形のカム61は横倒し状態に遷移し、弾性部材52の付勢力に抗して第一ステージ12と第二ステージ14とは開放状態となる。これにより、一対のチューブガイド21は互いに離間し、刃部32同士も十分な離間距離となる。図5(b)の開放状態から開閉ロッド64を右方に操作するとカム61は起立状態となる。これにより、第一ステージ12と第二ステージ14とが弾性部材52の付勢力によって互いに近接し、再び図5(a)の閉止状態に遷移する。開放状態と閉止状態との遷移は、上面保持プレート24、ロックプレート26およびガイド抑え22でブレード30を押圧保持したままで行うことができる。

【0046】

図6(a)から(c)はチューブガイド21の三面図である。図6(a)は平面図、図6(b)は正面図、図6(c)は右側面図である。図6(d)は、一対のチューブガイド21を近接して対向配置した状態を示す正面図である。一対のチューブガイド21の立面214に開口形成された凹部160が合わさることで、チューブ案内部16が形成されている。図6(a)には、チューブガイド21で支持されるブレード30を仮想線(二点鎖線)で図示してある。図6(d)には、チューブ案内部16に挿通されるチューブTを破線で図示してある。

【0047】

チューブガイド21に形成された半割筒状の凹部160は、長手方向の中央に形成された半割円筒状の細径部161と、その前後両側に形成されたスロープ部162とを備えている。便宜上、前方側をスロープ部162aと呼称し、後方側をスロープ部162bと呼称する場合がある。スロープ部162は、細径部161の両端と滑らかに接続し、またチューブガイド21の前後両端に向かって拡径している。かかる凹部160を合わせることで鼓状のチューブ案内部16が形成される。細径部161の径は、ハーフカットされるチューブTの径と同等または僅かに大きい。すなわち、本実施形態のチューブ案内部16は、チューブTの外径に略等しい内径の細径部161と、この細径部161から徐々に拡径するスロープ部162と、を有している。

図6(a)に示すように、細径部161にブレード30の刃部32が貫入して装着される。細径部161によってチューブTの外周を保持した状態で、刃部32によってチューブTをハーフカットすることができる。

【0048】

図6(b)に示すように、チューブガイド21は断面L字型をなしている。L字のコーナー部には面取部213が形成されている。ヘッド部10の閉止状態で図6(d)のようにチューブガイド21を近接させたときに、チューブガイド21の加工精度によらず、面取部213同士が干渉することがない。これにより、細径部161にてチューブTを良好に保持することができる。

【0049】

チューブガイド21は、平坦面211を備えている。平坦面211には固定ネジ219を挿入するための貫通孔218が設けられている。固定ネジ219は、平坦面211を基台プレート20(図2を参照)に固定する。チューブガイド21は、立面214と連続する上端面215を備えている。上端面215には凹状のステージ部212が切欠形成されている。ステージ部212の上面は平坦である。図6(a)に示すように、ステージ部212にはブレード30の刃部32が載置される。

【0050】

本実施形態のチューブ案内部16において、スロープ部162は、細径部161に対して長手方向の両側に形成されている。これにより、図3に示すように拡径段差部STで径が変化するチューブTを好適にハーフカットすることが可能である。

【0051】

図7(a)、(b)および図8(a)から(c)を用いて、本実施形態のハーフカット装置100を用いて行うチューブTのハーフカット方法(以下、本方法)を詳細に説明する。図7および図8各図における上下方向がハーフカット装置100の長手(前後)方向にあたる。

【0052】

本方法は、押当工程と切削工程とを含む。押当工程は、ヘッド部10に設けられた一対の刃部32をチューブTに対して径方向の両外側からチューブTの肉厚の一部深さまで押し当てる工程である。切削工程は、刃部32をチューブTに押し当てた状態でヘッド部10をチューブTの長手方向に相対移動させて、チューブTの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程である。

【0053】

本方法では、弾性部材52(図4、図5を参照)によって刃先33同士を内方に付勢した状態でチューブTをハーフカットする。刃先33がチューブTを両側から付勢するため、刃先33が偏心することがなく、一対の凹溝を均一な深さで切削することができる。

【0054】

図7(a)に示すように、ヘッド部10のチューブガイド21には、一対のブレード30が、刃部32同士を内側に寄せたV字形状で取り付けられている。本実施形態では、ブレード30のV字の開き方向(図7(a)の下方)は長手方向の前方である。ただし、ブレード30のV字の開き方向を後方としてもよい。

【0055】

ブレード30は、刃部32のうちV字形状のもっとも内側に突出する部分(刃先33)が長手方向に沿うようにしてヘッド部10に取り付けられている。ここで、刃先33が長手方向に沿っているとは、直線状または弧状の刃先33がチューブTの軸線方向に沿って配置されていることをいい、両者が厳密に平行であることに限られるものではない。本方法のように、刃先33をチューブTの軸線方向に沿って配置することで、ヘッド部10をチューブTに対して前後いずれの方向に走行させてもチューブTを好適にハーフカットすることができる。また、刃先33がチューブTに対して過剰に刺入することがない。本方法では、図7(a)に黒矢印で示すように、チューブTを固定してヘッド部10を前方に駆動する場合を例示する。すなわち、チューブTはヘッド部10に対して白抜矢印のように後方に相対移動することによりハーフカットされるものとする。

【0056】

図3に示すように、チューブTは、小径部L1から大径部L2に遷移する拡径段差部STを含む。小径部L1は直径D1かつ肉厚rt1、大径部L2は直径D2かつ肉厚rt2とする。チューブTは、内層T1と外層T2とを積層した積層管である。内層T1の肉厚は均一であり、外層T2の肉厚が小径部L1と大径部L2とで相違するものとする。拡径段差部STでは外層T2の肉厚が連続的に変化している。

【0057】

まず、図7(a)、(b)および図8(a)を用いて、チューブTを小径部L1から大径部L2に向かって連続的にハーフカットする方法を説明する。図7(a)はチューブTの小径部L1をハーフカットしている状態を示し、図7(b)は小径部L1から拡径段差部STにかけてハーフカットしている状態を示す模式図である。図8(a)は大径部L2をハーフカットしている状態を示す模式図である。

【0058】

図7(a)は、一対の刃部32がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージ12および第二ステージ14を互いに近接する向きに付勢した状態で、刃部32の刃先33を小径部L1に押し当ててこれを切削している状態を示している。拡径段差部STはスロープ部162aに位置し、小径部L1は細径部161に位置している。これにより、第一ステージ12と第二ステージ14とはもっとも近接している。刃部32の刃先33は細径部161に貫入しており、小径部L1を所定の深さで切削している。具体的には、刃先33は外層T2の内部に留まり、内層T1に到達しない。本実施形態のハーフカット装置100によれば、チューブTの寸法に応じて刃先位置調整機構と切削力調整機構を初期調整するだけで、多数本のチューブTを再現性よく、また内層T1を傷つけることなく、外層T2のみを中間深さでハーフカットすることが可能である。

【0059】

図7(b)は、チューブTがヘッド部10に対して後方に相対移動して、第一ステージ12と第二ステージ14との間に拡径段差部STが圧入され、小径部L1を切削していた刃部32同士の間隔が押し広げられた状態を示している。小径部L1よりも大径の拡径段差部STがスロープ部162aから細径部161に進入すると、拡径段差部STは弾性部材52(図4を参照)の付勢力に抗して、細径部161を矢印のように幅方向に押し広げる。このため、刃先33同士の対向間隔が広がる。したがって、細径部161に進入している拡径段差部STに対する切削深さが過剰とならず、小径部L1と拡径段差部STにおける凹溝TR(図3を参照)の深さが略等しくなる。

刃部32同士の間隔が広げられた状態でチューブTとヘッド部10とを更に相対移動させることで、大径部L2が細径部161に進入する。これにより、第一ステージ12と第二ステージ14とが更に押し広げられる。

図8(a)は、拡径段差部STおよび大径部L2を切削した状態を示している。大径部L2が細径部161に挿通されて刃部32同士の間隔が更に広げられることで、大径部L2に対する切削深さが過剰となることなく、小径部L1から大径部L2に亘ってチューブTの肉厚のそれぞれ一部が連続的に切削される。

【0060】

以上のように、本実施形態のハーフカット装置100によれば、細径部161の前方にスロープ部162aが形成されていることで、小径部L1から大径部L2への拡径変化に追随して刃先33の対向間隔を拡大することができる。

【0061】

次に、図8(a)から(c)を用いて、チューブTを大径部L2から小径部L1に向かって連続的にハーフカットする方法を説明する。すなわち、この方法では、大径部L2から小径部L1に遷移する縮径段差部(拡径段差部ST)を含むチューブTを切削する。

【0062】

図8(a)は、上記のように大径部L2をハーフカットしている状態を示す模式図である。図8(b)は大径部L2から拡径段差部STにかけてハーフカットしている状態を示し、図8(c)は小径部L1をハーフカットしている状態を示す模式図である。

【0063】

図8(a)から(b)は、一対の刃部32がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージ12および第二ステージ14を互いに近接する向きに付勢した状態で、刃部32を大径部L2および拡径段差部STに押し当ててこれらを切削する状態を示している。

具体的には、図8(b)は、切削された拡径(縮径)段差部STが第一ステージ12と第二ステージ14との間(細径部161)から抜去されることにより、刃部32(刃先33)同士の間隔が矢印のように縮められている状態を示している。細径部161に位置していた大径部L2がスロープ部162bに至り、細径部161に挿入されているチューブTが大径部L2から拡径(縮径)段差部STに遷移すると、弾性部材52(図4を参照)の付勢力により、第一ステージ12と第二ステージ14とが近接する。すなわち、細径部161に位置しているチューブTの縮径変化に対応して、刃先33同士の対向間隔が狭まる。したがって、拡径段差部STの切削深さが過少とならず、大径部L2と拡径段差部STにおける凹溝TR(図3を参照)の深さが略等しくなる。

図8(c)は、間隔が縮められた刃部32(刃先33)で小径部L1を切削する状態を示している。拡径段差部STがスロープ部162bに至り、細径部161に小径部L1が進入すると、刃先33同士の間隔は最小となり、刃先33が所望の深さで小径部L1を切削する。以上により、大径部L2から小径部L1に亘ってチューブTの肉厚のそれぞれ一部が連続的に切削される。

【0064】

以上のように、本実施形態のハーフカット装置100によれば、細径部161の後方にスロープ部162bが形成されていることで、大径部L2から小径部L1への拡径変化に追随して刃先33の対向間隔を縮小することができる。そして、細径部161の前後両側にスロープ部162a、162bが形成されていることにより、小径部L1から大径部L2に向かってハーフカットする場合も、逆に大径部L2から小径部L1に向かってハーフカットする場合も、小径部L1から大径部L2に亘って略等しい深さの凹溝TRを連続的に形成することができる。

【0065】

なお、本発明は上述の実施形態に限定されるものではなく、本発明の目的が達成される限りにおける種々の変形、改良等の態様も含む。

【0066】

たとえば、上記実施形態では対向する刃先33が細径部161における長手方向の同位置に突出して配置される形態を例示したが、これに限られない。一対の刃先33は、長手方向の異なる位置に配置されてもよい。

【0067】

また、本実施形態ではブレード30をチューブガイド21および上面保持プレート24によって押圧固定することを例示したが、これに代えて、ブレード30を幅方向に弾性的に進退可能としてもよい。すなわち、チューブTの外周面に対して刃先33を弾性的に押し当ててハーフカットしてもよい。一例として、スロット34とガイドネジ46との間に弾性部材を介挿して、ブレード30を幅方向に変位可能に保持してもよい(図4を参照)。これにより、拡径段差部STにおけるチューブTの径変化に対して更に好適に追随して刃先33の対向間隔を変化させることができる。

【0068】

また、本実施形態ではチューブTをチューブ保持部80に固定してヘッド部10を走行させることを例示したが、これに限られない。ヘッド部10を基盤90に固定設置し、チューブTを牽引することによりヘッド部10と相対移動させてもよい。具体的には、ハーフカット装置100は、チューブTを成形する押出ノズル(図示せず)と、この押出ノズルから押し出されたチューブTを牽引する引取機構(図示せず)と、を備えてもよい。そして、ヘッド部10を押出ノズルに対して固定設置し、引取機構に牽引されるチューブとヘッド部10とが相対移動するよう構成するとよい。

【0069】

上記実施形態は、以下の技術思想を包含するものである。

(1)チューブの肉厚の一部を切削するハーフカット装置であって、前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられて前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とするハーフカット装置;

(2)前記一対の刃部を前記チューブに対して幅方向の内向きに付勢する付勢手段を更に備える上記(1)に記載のハーフカット装置であって、前記刃部の少なくとも一方が前記チューブに対して幅方向に接離可能であるハーフカット装置;

(3)前記一対の刃部の両方が前記チューブに対してそれぞれ幅方向に接離可能であって、かつ、前記付勢手段が、前記刃部同士を互いに近接させる方向に付勢する上記(2)に記載のハーフカット装置;

(4)前記ヘッド部は、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、前記付勢手段が、前記第一ステージと前記第二ステージとを幅方向に互いに近接させる方向に付勢する上記(3)に記載のハーフカット装置;

(5)前記付勢手段が、前記第一ステージと前記第二ステージとに亘って張架された弾性部材であり、かつ、前記第一ステージおよび前記第二ステージに対して前記刃部を複数の位置のいずれかで固定する刃先位置調整機構と、前記刃部が前記第一ステージおよび前記第二ステージに固定された状態で前記弾性部材の弾性力を調整する切削力調整機構と、を更に備える上記(4)に記載のハーフカット装置;

(6)前記チューブに周設される筒状をなし、前記ヘッド部と前記チューブとを長手方向に相対的に案内するチューブ案内部を更に備える上記(1)から(5)のいずれかに記載のハーフカット装置;

(7)前記チューブ案内部は、前記チューブの外径に略等しい内径の細径部と、前記細径部から徐々に拡径するスロープ部と、を有し、前記細径部に前記刃部が貫入している上記(6)に記載のハーフカット装置;

(8)前記スロープ部が前記細径部に対して前記長手方向の両側に形成されている上記(7)に記載のハーフカット装置;

(9)前記ヘッド部が、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、前記第一ステージおよび前記第二ステージにおける幅方向の内側面に半割筒状の凹部が形成されており、前記第一ステージと前記第二ステージとが幅方向に近接することで、前記凹部同士が合わさって前記チューブ案内部が形成されることを特徴とする上記(6)から(8)のいずれかに記載のハーフカット装置;

(10)先端に前記刃部がそれぞれ形成された一対のブレードが、前記刃部同士を内側に寄せたV字形状で前記ヘッド部に取り付けられており、かつ、前記ヘッド部に対する前記ブレードの取り付け位置が、長手方向に対する交差方向に調整可能である上記(1)から(9)のいずれかに記載のハーフカット装置;

(11)前記刃部のうち前記V字形状のもっとも内側に突出する部分が長手方向に沿うようにして、前記ブレードが前記ヘッド部に取り付けられていることを特徴とする上記(10)に記載のハーフカット装置;

(12)ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む、チューブのハーフカット方法;

(13)前記チューブが、小径部から大径部に遷移する拡径段差部を含み、一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記小径部に押し当ててこれを切削する工程と、前記第一ステージと前記第二ステージとの間に前記拡径段差部を圧入することにより、前記小径部を切削している前記刃部の間隔を押し広げる工程と、前記刃部の間隔が広げられた状態で前記チューブと前記ヘッド部とを更に相対移動させて、前記拡径段差部および前記大径部を切削する工程と、を含み、前記小径部から前記大径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする上記(12)に記載のハーフカット方法;

(14)前記チューブが、大径部から小径部に遷移する縮径段差部を含み、一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記大径部および前記縮径段差部に押し当ててこれらを切削する工程と、切削された前記縮径段差部を前記第一ステージと前記第二ステージとの間から抜去することにより前記刃部の間隔を縮める工程と、間隔が縮められた前記刃部で前記小径部を切削する工程と、を含み、前記大径部から前記小径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする上記(12)または(13)に記載のハーフカット方法。

【符号の説明】

【0070】

10:ヘッド部、12:第一ステージ、14:第二ステージ、16:チューブ案内部、160:凹部、161:細径部、162:スロープ部、18:操作ロッド、19:ガイド、20:基台プレート、21:チューブガイド、211:平坦面、212:ステージ部、213:面取部、214:立面、215:上端面、218:貫通孔、219:固定ネジ、22:ガイド抑え、24:上面保持プレート、26:ロックプレート、260:軸ネジ、261、262:切欠部、28:開閉ステージ、29:掛止ネジ、30:ブレード、32:刃部、33:刃先、34:スロット、40:レバー付ネジ、46:ガイドネジ、50:マイクロメータ、501:基端部、502:先端部、52:弾性部材、54:切削力調整機構、60:開閉駆動機構、61:カム、62:リンク片、64:開閉ロッド、80:チューブ保持部、81:チャック、82:固定側チャックホルダ、83:後退ストッパ、84:移動側チャックホルダ、85:前進ストッパ、86:クランプレバー、87:アブソーバ、90:基盤、91:レール部、92:脚部、100:ハーフカット装置、L1:小径部、L2:大径部、ST:拡径段差部、T:チューブ、T1:内層、T2:外層、TR:凹溝

【特許請求の範囲】

【請求項1】

チューブの肉厚の一部を切削するハーフカット装置であって、

前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられて前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、

前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とするハーフカット装置。

【請求項2】

前記一対の刃部を前記チューブに対して幅方向の内向きに付勢する付勢手段を更に備える請求項1に記載のハーフカット装置であって、

前記刃部の少なくとも一方が前記チューブに対して幅方向に接離可能であるハーフカット装置。

【請求項3】

前記一対の刃部の両方が前記チューブに対してそれぞれ幅方向に接離可能であって、かつ、前記付勢手段が、前記刃部同士を互いに近接させる方向に付勢する請求項2に記載のハーフカット装置。

【請求項4】

前記ヘッド部は、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、

前記付勢手段が、前記第一ステージと前記第二ステージとを幅方向に互いに近接させる方向に付勢する請求項3に記載のハーフカット装置。

【請求項5】

前記付勢手段が、前記第一ステージと前記第二ステージとに亘って張架された弾性部材であり、かつ、

前記第一ステージおよび前記第二ステージに対して前記刃部を複数の位置のいずれかで固定する刃先位置調整機構と、

前記刃部が前記第一ステージおよび前記第二ステージに固定された状態で前記弾性部材の弾性力を調整する切削力調整機構と、を更に備える請求項4に記載のハーフカット装置。

【請求項6】

前記チューブに周設される筒状をなし、前記ヘッド部と前記チューブとを長手方向に相対的に案内するチューブ案内部を更に備える請求項1から5のいずれか一項に記載のハーフカット装置。

【請求項7】

前記チューブ案内部は、前記チューブの外径に略等しい内径の細径部と、前記細径部から徐々に拡径するスロープ部と、を有し、

前記細径部に前記刃部が貫入している請求項6に記載のハーフカット装置。

【請求項8】

前記スロープ部が前記細径部に対して前記長手方向の両側に形成されている請求項7に記載のハーフカット装置。

【請求項9】

前記ヘッド部が、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、

前記第一ステージおよび前記第二ステージにおける幅方向の内側面に半割筒状の凹部が形成されており、前記第一ステージと前記第二ステージとが幅方向に近接することで、前記凹部同士が合わさって前記チューブ案内部が形成されることを特徴とする請求項6から8のいずれか一項に記載のハーフカット装置。

【請求項10】

先端に前記刃部がそれぞれ形成された一対のブレードが、前記刃部同士を内側に寄せたV字形状で前記ヘッド部に取り付けられており、かつ、

前記ヘッド部に対する前記ブレードの取り付け位置が、長手方向に対する交差方向に調整可能である請求項1から9のいずれか一項に記載のハーフカット装置。

【請求項11】

前記刃部のうち前記V字形状のもっとも内側に突出する部分が長手方向に沿うようにして、前記ブレードが前記ヘッド部に取り付けられていることを特徴とする請求項10に記載のハーフカット装置。

【請求項12】

ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、

前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む、チューブのハーフカット方法。

【請求項13】

前記チューブが、小径部から大径部に遷移する拡径段差部を含み、

一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記小径部に押し当ててこれを切削する工程と、

前記第一ステージと前記第二ステージとの間に前記拡径段差部を圧入することにより、前記小径部を切削している前記刃部の間隔を押し広げる工程と、

前記刃部の間隔が広げられた状態で前記チューブと前記ヘッド部とを更に相対移動させて、前記拡径段差部および前記大径部を切削する工程と、

を含み、前記小径部から前記大径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする請求項12に記載のハーフカット方法。

【請求項14】

前記チューブが、大径部から小径部に遷移する縮径段差部を含み、

一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記大径部および前記縮径段差部に押し当ててこれらを切削する工程と、

切削された前記縮径段差部を前記第一ステージと前記第二ステージとの間から抜去することにより前記刃部の間隔を縮める工程と、

間隔が縮められた前記刃部で前記小径部を切削する工程と、

を含み、前記大径部から前記小径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする請求項12または13に記載のハーフカット方法。

【請求項1】

チューブの肉厚の一部を切削するハーフカット装置であって、

前記チューブを保持するチューブ保持部と、前記チューブ保持部に対して前記チューブの長手方向に相対移動するヘッド部と、前記ヘッド部に設けられて前記チューブ保持部に保持される前記チューブの幅方向の両側に対向して配置された一対の刃部と、を備え、

前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を、前記一対の刃部により長手方向に沿って切削することを特徴とするハーフカット装置。

【請求項2】

前記一対の刃部を前記チューブに対して幅方向の内向きに付勢する付勢手段を更に備える請求項1に記載のハーフカット装置であって、

前記刃部の少なくとも一方が前記チューブに対して幅方向に接離可能であるハーフカット装置。

【請求項3】

前記一対の刃部の両方が前記チューブに対してそれぞれ幅方向に接離可能であって、かつ、前記付勢手段が、前記刃部同士を互いに近接させる方向に付勢する請求項2に記載のハーフカット装置。

【請求項4】

前記ヘッド部は、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、

前記付勢手段が、前記第一ステージと前記第二ステージとを幅方向に互いに近接させる方向に付勢する請求項3に記載のハーフカット装置。

【請求項5】

前記付勢手段が、前記第一ステージと前記第二ステージとに亘って張架された弾性部材であり、かつ、

前記第一ステージおよび前記第二ステージに対して前記刃部を複数の位置のいずれかで固定する刃先位置調整機構と、

前記刃部が前記第一ステージおよび前記第二ステージに固定された状態で前記弾性部材の弾性力を調整する切削力調整機構と、を更に備える請求項4に記載のハーフカット装置。

【請求項6】

前記チューブに周設される筒状をなし、前記ヘッド部と前記チューブとを長手方向に相対的に案内するチューブ案内部を更に備える請求項1から5のいずれか一項に記載のハーフカット装置。

【請求項7】

前記チューブ案内部は、前記チューブの外径に略等しい内径の細径部と、前記細径部から徐々に拡径するスロープ部と、を有し、

前記細径部に前記刃部が貫入している請求項6に記載のハーフカット装置。

【請求項8】

前記スロープ部が前記細径部に対して前記長手方向の両側に形成されている請求項7に記載のハーフカット装置。

【請求項9】

前記ヘッド部が、前記刃部をそれぞれ備えるとともに幅方向に互いに接離可能に移動する第一ステージおよび第二ステージを含み、

前記第一ステージおよび前記第二ステージにおける幅方向の内側面に半割筒状の凹部が形成されており、前記第一ステージと前記第二ステージとが幅方向に近接することで、前記凹部同士が合わさって前記チューブ案内部が形成されることを特徴とする請求項6から8のいずれか一項に記載のハーフカット装置。

【請求項10】

先端に前記刃部がそれぞれ形成された一対のブレードが、前記刃部同士を内側に寄せたV字形状で前記ヘッド部に取り付けられており、かつ、

前記ヘッド部に対する前記ブレードの取り付け位置が、長手方向に対する交差方向に調整可能である請求項1から9のいずれか一項に記載のハーフカット装置。

【請求項11】

前記刃部のうち前記V字形状のもっとも内側に突出する部分が長手方向に沿うようにして、前記ブレードが前記ヘッド部に取り付けられていることを特徴とする請求項10に記載のハーフカット装置。

【請求項12】

ヘッド部に設けられた一対の刃部をチューブに対して径方向の両外側から前記チューブの肉厚の一部深さまで押し当てる工程と、

前記刃部を前記チューブに押し当てた状態で前記ヘッド部を前記チューブの長手方向に相対移動させて、前記チューブの外周面における対向する箇所の肉厚のそれぞれ一部を切削する工程と、を含む、チューブのハーフカット方法。

【請求項13】

前記チューブが、小径部から大径部に遷移する拡径段差部を含み、

一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記小径部に押し当ててこれを切削する工程と、

前記第一ステージと前記第二ステージとの間に前記拡径段差部を圧入することにより、前記小径部を切削している前記刃部の間隔を押し広げる工程と、

前記刃部の間隔が広げられた状態で前記チューブと前記ヘッド部とを更に相対移動させて、前記拡径段差部および前記大径部を切削する工程と、

を含み、前記小径部から前記大径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする請求項12に記載のハーフカット方法。

【請求項14】

前記チューブが、大径部から小径部に遷移する縮径段差部を含み、

一対の前記刃部がそれぞれ固定されかつ幅方向に互いに接離可能な第一ステージおよび第二ステージを互いに近接する向きに付勢した状態で、前記刃部を前記大径部および前記縮径段差部に押し当ててこれらを切削する工程と、

切削された前記縮径段差部を前記第一ステージと前記第二ステージとの間から抜去することにより前記刃部の間隔を縮める工程と、

間隔が縮められた前記刃部で前記小径部を切削する工程と、

を含み、前記大径部から前記小径部に亘って肉厚のそれぞれ一部を連続的に切削することを特徴とする請求項12または13に記載のハーフカット方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−91129(P2013−91129A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234315(P2011−234315)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000002141)住友ベークライト株式会社 (2,927)

【Fターム(参考)】

[ Back to top ]