ハーフホイスラー熱電材料の製造方法

【課題】液相反応焼結を用い、工業生産に適用できる簡素で短時間の製造プロセスにより、異相を含まない単相を得ることができるハーフホイスラー熱電材料の製造方法を提供する。

【解決手段】a,b,c,d,e,fを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させる。

【解決手段】a,b,c,d,e,fを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、化学量論組成の金属間化合物であるハーフホイスラー合金から成る熱電材料の製造方法に関する。

【背景技術】

【0002】

熱電材料は、2つの基本的な熱電効果であるゼーベック(Seebeck)効果及びペルチェ(Peltier)効果に基づき、熱エネルギと電気エネルギとの直接変換を行なうエネルギ材料である。

【0003】

熱電材料を用いた熱電発電デバイスは、従来の発電技術に比べて、構造は簡単で、堅牢かつ耐久性が高く、可動部材は存在せず、マイクロ化が容易であり、メンテナンス不要で信頼性が高く、寿命が長く、騒音は発生せず、汚染も発生せず、低温の廃熱を利用可能であるといった多くの利点がある。

【0004】

熱電材料を用いた熱電冷却デバイスも、従来の圧縮冷却技術に比べて、フロン不要で汚染は発生せず、小型化は容易で、可動部材は存在せず、騒音も発生しないなどの利点がある。

【0005】

そのため、特に近年のエネルギ問題や環境問題の重大化に伴い、航空・宇宙、国防建設、地質及び気象観測、医療衛生、マイクロ電子などの領域や石油化工、冶金、電力工業における廃熱利用方面などの広範な用途への実用化が期待されている。

【0006】

熱電材料の性能を評価する指数として、パワーファクターP=S2σおよび無次元性能指数ZT=(S2σ/κ)Tが用いられている。ここで、S:ゼーベック係数、σ:導電率、κ:熱伝導率、T:絶対温度である。すなわち、良好な熱電特性を得るには、ゼーベック係数Sおよび導電率σが高く、熱伝導率κが低いことが必要である。

【0007】

この観点からハーフホイスラー合金は優れた熱電材料として注目されている。

【0008】

特許文献1に、中性原子構成原子がNi、陽イオン構成原子がTi、Zr、Hfのいずれか、陰イオン構成原子がSi、Ge、Sn、Pdのいずれかであるハーフホイスラー熱電材料構成原子の組み合わせ方法が提案されている。しかし、熱電効果の無い異相を含まない単相のハーフホイスラー合金を製造する方法については何ら開示がない。

【0009】

異相を含まない単相のハーフホイスラー合金の製造方法としては、アーク溶解および浮遊帯状溶融が行なわれている。

【0010】

アーク溶解による方法は、例えば非特許文献1、2に詳述されており、アーク溶解により目的組成のインゴットを作成し、粉砕して粉末化し、加圧成形および焼結する。しかしこのままでは異相を含み所期の熱電特性が得られないので、熱処理により単相化する必要がある。この熱処理は、固相拡散による均質化過程であり、石英管に真空封入して1073Kで1週間(非特許文献1)あるいは700〜800℃で1〜6週間(非特許文献2)といった極めて長時間を要し、工業的な生産方法としては適用できない。

【0011】

浮遊帯状溶融による方法は、例えば特許文献2、3に開示されており、浮遊帯状溶融法が元々単結晶成長のための方法であるから、単相の生成物が得られるが、成長に極めて長時間を要するばかりでなく、安定した高品質での製造には多数のパラメータを制御する複雑なノウハウを必要とし、工業的な生産方法としては適用できない。

【0012】

そこで、工業生産に適用できる簡素で短時間の製造プロセスとして、液相反応焼結が考えられる。ただしハーフホイスラー合金については液相反応焼結を適用した例はなく、他の系について下記の提案がなされている。

【0013】

特許文献4に開示されたBi−Sb合金の製造方法では、Sbが液相を生成する液相反応焼結において、Bi−Sb2元系状態図に基づいて、製造条件を設定している。しかし、ハーフホイスラー合金は3元系化合物であり、2元系化合物とは相律が異なり相平衡が複雑であるため、その3元状態図および反応経路が不明であり、特許文献4の方法は適用できない。

【0014】

また、特許文献5に開示されたMg2(Si1−xSnx)合金の製造方法では、Mg、Si、Snを目的相と同じ割合で混合し、生成したSn液相を介して反応させることが提示されている。しかし、本発明者の実験によれば、3元合金であるハーフホイスラー合金(例えばTiNiSn)の3つの構成元素(Ti、Ni、Sn)を混合して同様に液相反応させても、所期組成(TiNiSn)の単相は、容易には得られないことが分かった。

【0015】

更に、特許文献6に開示されたCoSb3合金の製造方法では、所期組成に対して過剰量のSbを仕込み、生成したSb液相を介して反応させ、結果として所期組成を得ることが提示されている。しかし、この方法では、Sbが粒界に残り異相として合金特性に悪影響を及ぼすことが避けられない。

【0016】

【特許文献1】特開2001−189495号公報

【特許文献2】特開2006−228912号公報

【特許文献3】特開2007−88395号公報

【特許文献4】特許第2996863号(特開平7−283442号公報)

【特許文献5】特開2007−146283号公報

【特許文献6】特開平9−260729号公報

【非特許文献1】Mat. Trans. 47(2006) pp.1453-1457.

【非特許文献2】J. Phys. Condens. Matter 11(1999) pp.1697-1709.

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、液相反応焼結を用い、工業生産に適用できる簡素で短時間の製造プロセスにより、異相を含まない単相を得ることができるハーフホイスラー熱電材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明によれば、a,b,c,d,e,fを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させることを特徴とするハーフホイスラー熱電材料の製造方法が提供される。

【発明の効果】

【0019】

金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持する、という極めて簡素なプロセスで、目的組成の金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕の単相のハーフホイスラー合金を短時間で生成させることができる。

【発明を実施するための最良の形態】

【0020】

本発明の方法は、3元系の金属間化合物であるハーフホイスラー合金の3成分をそれぞれ単独で原料として用いずに、3成分のうち2成分から成る金属間化合物を固相状態で用い、残りの1成分の金属を液相状態で用いた点が特徴である。ここで「ハーフホイスラー合金」とは、ハーフホイスラー型金属間化合物の単相またはこれを主用構成相とする合金であり、化学量論組成には限定されず、構成元素に依存して決まる平衡組成を含む。また、「成分」とは、単一の元素のみを指すのではなく、相互に置換可能な一群の元素を一括して指す。すなわち、本発明において原料として用いる金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの成分は「Ti、ZrおよびHfの少なくとも1種」と「NiおよびCoの少なくとも1種」の2成分であり、残りの1成分は「SnおよびSbの少なくとも1種」である。

【0021】

この意味で上記の「3元系」は、「Ti、ZrおよびHfの少なくとも1種」−「NiおよびCoの少なくとも1種」−「SnおよびSbの少なくとも1種」の3元系を指す。

【0022】

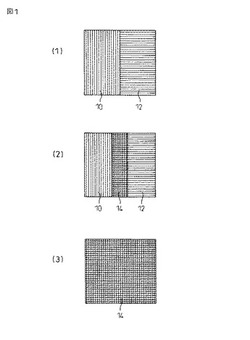

図1を参照して、本発明の原理を説明する。説明を簡潔にするために、金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mとしてTiNiを、金属であるSnおよびSbの少なくとも1種としてSnを原料として用い、ハーフホイスラー合金である金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕としてTiNiSnを生成する場合(a=1、b=0、c=0、d=1、e=0、f=1、g=0、n=1、m=1)を説明する。

【0023】

図1(1)において、金属間化合物TiNiの固相10と、金属Snの液相12とを接触させた状態で保持する。これは、金属間化合物TiNiの固相と、金属Snの固相とを隣接配置して、原料である金属間化合物TiNiの融点および生成物である金属間化合物TiNiSnの融点より低く、かつ、原料である金属Snの融点より高い温度に保持することにより行なうことができる。

【0024】

図1(2)において、金属間化合物TiNiの固相10と金属Snの液相12との反応により、両者の間に金属間化合物TiNiSnの固相14が生成する。

【0025】

図1(3)において、保持時間の経過により原料であるTiNi固相10とSn液相12が占めていた体積全体が生成物であるTiNiSn固相14となる。

【0026】

この反応は、反応させる2種の原料の一方を固相とし、他方を液相としたことで、固相内での拡散による反応に比べて遥かに高速で進行する。また、反応する原料を2種に限定したことにより、TiNiとSnの2者間の反応のみに限定することができる。3元系であるTiNiSnハーフホイスラー合金の3成分Ti、Ni、Snをそれぞれ単独で原料として用いると、3種の原料のうちいずれか2種の原料間の反応が局所的に優先されるため、所期のハーフホイスラー型化合物相以外の2元系の異相が生成する。

【0027】

たとえば、原料として固相のTi、Ni、Snをそれぞれ単独で用いると、NiとSnとの反応が優先的に進行してNi3Sn4(固相)が生成し、これとTi(固相)との反応によりTiNiSn(固相)が生成する反応は、固相拡散を介した反応過程となり長時間を経ても完了しない。

【0028】

3種の原料Ti、Ni、Snをアーク溶解して合金化することも考えられるが、Ti、Niに比べて著しく融点の低いSnの存在により液相面が急峻となり、かつ包晶反応が関与するため、液相の組成がSn側に大きくずれてしまい、非平衡的な凝固過程を経て4相が共存する組織となり、単相組織を得ることができない。

【実施例】

【0029】

〔実施例1〕

原料として金属間化合物であるTinNim合金と金属であるSnを用いて、金属間化合物であるTiNiSnハーフホイスラー合金を製造した。ここで、(n,m)=(1,1)、(1,3)、(2,1)すなわち金属間化合物としてTiNi、TiNi3、Ti2Niの3種類を用いた。

【0030】

TinNim合金は、Ti、Niをそれぞれ所定量秤量し、アーク溶解にて合成した後、900〜1000℃、72hrの均質化熱処理を行って作成した。

【0031】

融液内の滞留をできるだけ抑えるために、TinNim合金で作成した図2のような密閉容器内にSnを封じ込めた。すなわちTinNim合金製リングの下面をTinNim合金製ディスクで封じた容器内にSnを装入してから、リングの上面をTinNim合金製ディスクで封じた。この状態でArガス雰囲気中にて500〜1000℃で1hrの熱処理を行った。

【0032】

その後、空冷した試料を取り出し、図2中に破線で囲った部位を切り出し、SEMの背面反射電子線像による界面の組織観察およびEPMAによる定量化学分析を行なった。結果を図3A、図3B、図4に示す。

【0033】

図3A、図3Bは、原料の金属間化合物としてTiNi合金(TinNimでn=1、m=1)を用い、保持温度を図3Aは(1)1000℃、(2)900℃、図3Bは(1)800℃、(2)700℃、(3)500℃とした場合であり、原料のTiNi固相とSn液相との接触界面(固相−液相反応界面)を横断するように走査してEPMA分析した結果である。

【0034】

図3A(1)に示した1000℃で1時間保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ22μm程度に生成しているが、TiNi2Sn(フル)ホイスラー相も厚さ数μmに生成している。

【0035】

図3A(2)に示した900℃保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ2.5μm程度に生成している。

【0036】

図3B(1)に示した800℃保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ20μm程度に生成している。

【0037】

図3B(2)に示した700℃保持の場合には、同様にTiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ15μm程度に生成している。

【0038】

図3B(3)に示した500℃で1時間保持の場合には、TiNiSnハーフホイスラー相の生成は認められない。

【0039】

この結果から、原料として粉末粒径2.5μm×2=5μm程度以上のTiNi粉末とSn粉末とを用い、混合・成形して900℃で1hr保持する熱処理を行えば、接触した両粉末粒子の合計距離10μmに亘ってTiNiSnが生成し、それにより粉末成形体全体として単相のハーフホイスラー合金ができることが分かる。

【0040】

更に、原料として粉末粒径20μm×2=40μm程度以上のTiNi粉末とSn粉末とを用い、混合・成形して800℃で1hr保持する熱処理を行えば、接触した両粉末粒子の合計距離80μmに亘ってTiNiSnが生成し、それにより粉末成形体全体として単相のハーフホイスラー合金を合成できることが分かる。

【0041】

これは従来技術の熱処理時間が少なくとも1週間を要したのに比べて、驚異的な短時間化であり、工業的な生産プロセスとして高い実用性がある。

【0042】

また、本実施例から保持温度は800℃が最も好ましく、1000℃未満まで高くすることが可能であることが分かる。原料のTiNiの融点が1310℃、生成するハーフホイスラー相TiNiSnの固相線が1180℃程度である点からも、保持温度の上限を1000℃未満とすることが望ましい。

【0043】

図4(1)は、原料の金属間化合物としてTiNi3合金(TinNimでn=1、m=3)を用い、図4(2)は、原料の金属間化合物としてTi2Ni合金(TinNimでn=2、m=1)を用い、いずれも保持温度を800℃とした場合の同様なEPMA分析結果である。

【0044】

TiNi3相あるいはTi2Ni層とSn相との間にTiNiSnハーフホイスラー相が生成しているが、他の相も生成しているので、単相化するためにより長時間の熱処理を行なっても相平衡は変わらないため、単相化することは難しい。

【0045】

〔実施例2〕

原料として金属間化合物である(Ti0。5Zr0.5)Ni合金と金属であるSnを用いて、金属間化合物である(Ti0。5Zr0.5)NiSnハーフホイスラー合金を製造した。

【0046】

実施例1と同様に、(Ti0。5Zr0.5)Ni合金で作製した図2のような密閉容器内にSnを封じ込め。この状態でArガス雰囲気中にて800℃で1hrの熱処理を行った。

その後、空冷した試料を取り出し、図2中に破線で囲った部位を切り出し、SEMの背面反射電子線像による界面の組織観察およびEPMAによる定量化学分析を行なった。結果を図5に示す。図中の各領域は下記の組成であった。

(A)Zrリッチハーフホイスラー(11at%Ti−22at%Zr)*

(B1)Tiリッチハーフホイスラー(26at%Ti−7at%Zr)*

(B2)Tiリッチハーフホイスラー(29at%Ti−4at%Zr)*

*:残部はNi+Snで合計100at%

なお、Zrリッチハーフホイスラー、Tiリッチハーフホイスラーは以下の意味である。

Zrリッチハーフホイスラー:ハーフホイスラーZrNiSnが記述濃度のTiを固溶した状態

Tiリッチハーフホイスラー:ハーフホイスラーTiNiSnが記述濃度のZrを固溶した状態

上記のとおり、TiリッチハーフホイスラーとZrリッチハーフホイスラーに分離して生成する。

【0047】

次に、図6(1)に示すように、(Ti0。5Zr0.5)Ni合金インゴット60の一部に孔62をあけ、参照番号64で示すようにSnの粒を詰めたものを真空中900℃、40hrの熱処理を施した。熱処理後の(Ti0。5Zr0.5)Ni合金とSnとの界面には、図6(2)に示すように厚さ70μm程度の反応層66が形成されていた。図6(2)に破線枠68で示すように、原料の(Ti0。5Zr0.5)Ni固相とSn液相との接触界面(固相−液相反応界面)70を横断するよう線72に沿って走査してEPMA分析した。図6(3)に示すように、界面から数μmSn側に入った点P1と、界面P2と、界面から(Ti0。5Zr0.5)Ni側に数μm入った点P3とについて、組成は下記のとおりであった。

P1:ハーフホイスラー(19at%Ti−17at%Zr)*

P2:Zrリッチハーフホイスラー(6at%Ti−41at%Zr)*

P3:(Ti0。5Zr0.5)Ni

*:残部はNi+Snで合計100at%

【0048】

別途、(Ti0。5Zr0.5)Ni合金をアーク溶解により合成し、WC製工具により旋盤加工することで、チップ状とした。これにSn粒を混合し、圧粉したものを真空中にて900℃〜1200℃で熱処理した。熱処理後、試料の粉末XRDについて、ハーフホイスラー(Ti0。5Zr0.5)NiSnとSnとのピーク強度比を求めた。結果を表1に示す。

【表1】

表1に示したように、900℃〜1200℃の範囲でピーク強度比は十分に小さい。ただし、1200℃ではハーフホイスラーのピークが2つに分離しており、Tiリッチ相とZrリッチ相への分離が生じたと考えられる。

以上の結果から、(Ti0。5Zr0.5)NiSn系では900℃以上、1200℃未満の熱処理によって、単相ハーフホイスラーが生成可能であると考えられる。

【0049】

〔実施例3〕

原料として金属間化合物である(Ti0。5Hf0.5)Ni合金と金属であるSnを用いて、金属間化合物である(Ti0。5Hf0.5)NiSnハーフホイスラー合金を製造した。

実施例1と同様にして試料を準備した。800℃、1hrの熱処理後、(Ti0。5Hf0.5)Ni原料とSn原料との界面を実施例1と同様にEPMA分析した。結果を図7に示す。図中の各領域は下記の組成であった。

(A1)Tiリッチハーフホイスラー(22at%Ti−11at%Hf〜18at%Ti−15at%Hf)

(A2)Tiリッチのハーフホイスラー(ほぼTiNiSn。Hfなし)

(A3)Tiリッチのハーフホイスラー(31at%Ti−2at%Hf)

このように、Tiの一部をHfで置換しても、熱処理によって単相のハーフホイスラー合金を合成することが可能であることが分かる。

【0050】

〔実施例4〕

原料として金属間化合物であるTi(Ni0.8Co0.2)合金と金属であるSnを用いて、金属間化合物であるTi(Ni0.8Co0.2)Snハーフホイスラー合金を製造した。

実施例1と同様にして試料を準備した。800℃、1hrの熱処理後、Ti(Ni0.8Co0.2)原料とSn原料との界面を実施例1と同様にEPMA分析した。結果を図8に示す。図示したように、ハーフホイスラーTi(Ni0.8Co0.2)Snハーフホイスラーが生成している。このハーフホイスラー相は、図8に示すようにCo濃度が0at%〜2at%の範囲で変動している。

このように、Niの一部をCoで置換しても熱処理によって単相のハーフホイスラー合金を合成することが可能であることが分かる。

【0051】

なお、本発明のハーフホイスラー熱電材料は、微量のドーピング元素を添加してもよい。具体的には、Ti、Zr、Hfの各サイトに対してNd、V、Taを当該サイトの2%(全体に対する約6.7at%)を上限として添加してもよい。

また、実施例では原料として粉末を用いたが、これに限定する必要はなく、薄板やワイヤ状のものを用いてもよい。

【産業上の利用可能性】

【0052】

本発明により、液相反応焼結を用い、工業生産に適用できる簡素で短時間の製造プロセスにより、異相を含まない単相を得ることができるハーフホイスラー熱電材料の製造方法が提供される。

【図面の簡単な説明】

【0053】

【図1】本発明の原理を説明する模式的な断面図。

【図2】実施例における試料の準備形態を示す断面図。

【図3A】原料として金属間化合物TiNiと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル(温度1000℃、900℃)。

【図3B】原料として金属間化合物TiNiと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル(温度800℃、700℃、500℃)。

【図4】原料として金属間化合物TiNi3またはTi2Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図5】原料として金属間化合物(Ti0.5Zr0.5)Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図6】長時間熱処理用の試料の準備形態を示す断面図。

【図7】原料として金属間化合物(Ti0.5Hf0.5)Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図8】原料として金属間化合物Ti(Ni0.8Co0.2)と金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【技術分野】

【0001】

本発明は、化学量論組成の金属間化合物であるハーフホイスラー合金から成る熱電材料の製造方法に関する。

【背景技術】

【0002】

熱電材料は、2つの基本的な熱電効果であるゼーベック(Seebeck)効果及びペルチェ(Peltier)効果に基づき、熱エネルギと電気エネルギとの直接変換を行なうエネルギ材料である。

【0003】

熱電材料を用いた熱電発電デバイスは、従来の発電技術に比べて、構造は簡単で、堅牢かつ耐久性が高く、可動部材は存在せず、マイクロ化が容易であり、メンテナンス不要で信頼性が高く、寿命が長く、騒音は発生せず、汚染も発生せず、低温の廃熱を利用可能であるといった多くの利点がある。

【0004】

熱電材料を用いた熱電冷却デバイスも、従来の圧縮冷却技術に比べて、フロン不要で汚染は発生せず、小型化は容易で、可動部材は存在せず、騒音も発生しないなどの利点がある。

【0005】

そのため、特に近年のエネルギ問題や環境問題の重大化に伴い、航空・宇宙、国防建設、地質及び気象観測、医療衛生、マイクロ電子などの領域や石油化工、冶金、電力工業における廃熱利用方面などの広範な用途への実用化が期待されている。

【0006】

熱電材料の性能を評価する指数として、パワーファクターP=S2σおよび無次元性能指数ZT=(S2σ/κ)Tが用いられている。ここで、S:ゼーベック係数、σ:導電率、κ:熱伝導率、T:絶対温度である。すなわち、良好な熱電特性を得るには、ゼーベック係数Sおよび導電率σが高く、熱伝導率κが低いことが必要である。

【0007】

この観点からハーフホイスラー合金は優れた熱電材料として注目されている。

【0008】

特許文献1に、中性原子構成原子がNi、陽イオン構成原子がTi、Zr、Hfのいずれか、陰イオン構成原子がSi、Ge、Sn、Pdのいずれかであるハーフホイスラー熱電材料構成原子の組み合わせ方法が提案されている。しかし、熱電効果の無い異相を含まない単相のハーフホイスラー合金を製造する方法については何ら開示がない。

【0009】

異相を含まない単相のハーフホイスラー合金の製造方法としては、アーク溶解および浮遊帯状溶融が行なわれている。

【0010】

アーク溶解による方法は、例えば非特許文献1、2に詳述されており、アーク溶解により目的組成のインゴットを作成し、粉砕して粉末化し、加圧成形および焼結する。しかしこのままでは異相を含み所期の熱電特性が得られないので、熱処理により単相化する必要がある。この熱処理は、固相拡散による均質化過程であり、石英管に真空封入して1073Kで1週間(非特許文献1)あるいは700〜800℃で1〜6週間(非特許文献2)といった極めて長時間を要し、工業的な生産方法としては適用できない。

【0011】

浮遊帯状溶融による方法は、例えば特許文献2、3に開示されており、浮遊帯状溶融法が元々単結晶成長のための方法であるから、単相の生成物が得られるが、成長に極めて長時間を要するばかりでなく、安定した高品質での製造には多数のパラメータを制御する複雑なノウハウを必要とし、工業的な生産方法としては適用できない。

【0012】

そこで、工業生産に適用できる簡素で短時間の製造プロセスとして、液相反応焼結が考えられる。ただしハーフホイスラー合金については液相反応焼結を適用した例はなく、他の系について下記の提案がなされている。

【0013】

特許文献4に開示されたBi−Sb合金の製造方法では、Sbが液相を生成する液相反応焼結において、Bi−Sb2元系状態図に基づいて、製造条件を設定している。しかし、ハーフホイスラー合金は3元系化合物であり、2元系化合物とは相律が異なり相平衡が複雑であるため、その3元状態図および反応経路が不明であり、特許文献4の方法は適用できない。

【0014】

また、特許文献5に開示されたMg2(Si1−xSnx)合金の製造方法では、Mg、Si、Snを目的相と同じ割合で混合し、生成したSn液相を介して反応させることが提示されている。しかし、本発明者の実験によれば、3元合金であるハーフホイスラー合金(例えばTiNiSn)の3つの構成元素(Ti、Ni、Sn)を混合して同様に液相反応させても、所期組成(TiNiSn)の単相は、容易には得られないことが分かった。

【0015】

更に、特許文献6に開示されたCoSb3合金の製造方法では、所期組成に対して過剰量のSbを仕込み、生成したSb液相を介して反応させ、結果として所期組成を得ることが提示されている。しかし、この方法では、Sbが粒界に残り異相として合金特性に悪影響を及ぼすことが避けられない。

【0016】

【特許文献1】特開2001−189495号公報

【特許文献2】特開2006−228912号公報

【特許文献3】特開2007−88395号公報

【特許文献4】特許第2996863号(特開平7−283442号公報)

【特許文献5】特開2007−146283号公報

【特許文献6】特開平9−260729号公報

【非特許文献1】Mat. Trans. 47(2006) pp.1453-1457.

【非特許文献2】J. Phys. Condens. Matter 11(1999) pp.1697-1709.

【発明の開示】

【発明が解決しようとする課題】

【0017】

本発明は、液相反応焼結を用い、工業生産に適用できる簡素で短時間の製造プロセスにより、異相を含まない単相を得ることができるハーフホイスラー熱電材料の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0018】

上記の目的を達成するために、本発明によれば、a,b,c,d,e,fを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させることを特徴とするハーフホイスラー熱電材料の製造方法が提供される。

【発明の効果】

【0019】

金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持する、という極めて簡素なプロセスで、目的組成の金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕の単相のハーフホイスラー合金を短時間で生成させることができる。

【発明を実施するための最良の形態】

【0020】

本発明の方法は、3元系の金属間化合物であるハーフホイスラー合金の3成分をそれぞれ単独で原料として用いずに、3成分のうち2成分から成る金属間化合物を固相状態で用い、残りの1成分の金属を液相状態で用いた点が特徴である。ここで「ハーフホイスラー合金」とは、ハーフホイスラー型金属間化合物の単相またはこれを主用構成相とする合金であり、化学量論組成には限定されず、構成元素に依存して決まる平衡組成を含む。また、「成分」とは、単一の元素のみを指すのではなく、相互に置換可能な一群の元素を一括して指す。すなわち、本発明において原料として用いる金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの成分は「Ti、ZrおよびHfの少なくとも1種」と「NiおよびCoの少なくとも1種」の2成分であり、残りの1成分は「SnおよびSbの少なくとも1種」である。

【0021】

この意味で上記の「3元系」は、「Ti、ZrおよびHfの少なくとも1種」−「NiおよびCoの少なくとも1種」−「SnおよびSbの少なくとも1種」の3元系を指す。

【0022】

図1を参照して、本発明の原理を説明する。説明を簡潔にするために、金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mとしてTiNiを、金属であるSnおよびSbの少なくとも1種としてSnを原料として用い、ハーフホイスラー合金である金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕としてTiNiSnを生成する場合(a=1、b=0、c=0、d=1、e=0、f=1、g=0、n=1、m=1)を説明する。

【0023】

図1(1)において、金属間化合物TiNiの固相10と、金属Snの液相12とを接触させた状態で保持する。これは、金属間化合物TiNiの固相と、金属Snの固相とを隣接配置して、原料である金属間化合物TiNiの融点および生成物である金属間化合物TiNiSnの融点より低く、かつ、原料である金属Snの融点より高い温度に保持することにより行なうことができる。

【0024】

図1(2)において、金属間化合物TiNiの固相10と金属Snの液相12との反応により、両者の間に金属間化合物TiNiSnの固相14が生成する。

【0025】

図1(3)において、保持時間の経過により原料であるTiNi固相10とSn液相12が占めていた体積全体が生成物であるTiNiSn固相14となる。

【0026】

この反応は、反応させる2種の原料の一方を固相とし、他方を液相としたことで、固相内での拡散による反応に比べて遥かに高速で進行する。また、反応する原料を2種に限定したことにより、TiNiとSnの2者間の反応のみに限定することができる。3元系であるTiNiSnハーフホイスラー合金の3成分Ti、Ni、Snをそれぞれ単独で原料として用いると、3種の原料のうちいずれか2種の原料間の反応が局所的に優先されるため、所期のハーフホイスラー型化合物相以外の2元系の異相が生成する。

【0027】

たとえば、原料として固相のTi、Ni、Snをそれぞれ単独で用いると、NiとSnとの反応が優先的に進行してNi3Sn4(固相)が生成し、これとTi(固相)との反応によりTiNiSn(固相)が生成する反応は、固相拡散を介した反応過程となり長時間を経ても完了しない。

【0028】

3種の原料Ti、Ni、Snをアーク溶解して合金化することも考えられるが、Ti、Niに比べて著しく融点の低いSnの存在により液相面が急峻となり、かつ包晶反応が関与するため、液相の組成がSn側に大きくずれてしまい、非平衡的な凝固過程を経て4相が共存する組織となり、単相組織を得ることができない。

【実施例】

【0029】

〔実施例1〕

原料として金属間化合物であるTinNim合金と金属であるSnを用いて、金属間化合物であるTiNiSnハーフホイスラー合金を製造した。ここで、(n,m)=(1,1)、(1,3)、(2,1)すなわち金属間化合物としてTiNi、TiNi3、Ti2Niの3種類を用いた。

【0030】

TinNim合金は、Ti、Niをそれぞれ所定量秤量し、アーク溶解にて合成した後、900〜1000℃、72hrの均質化熱処理を行って作成した。

【0031】

融液内の滞留をできるだけ抑えるために、TinNim合金で作成した図2のような密閉容器内にSnを封じ込めた。すなわちTinNim合金製リングの下面をTinNim合金製ディスクで封じた容器内にSnを装入してから、リングの上面をTinNim合金製ディスクで封じた。この状態でArガス雰囲気中にて500〜1000℃で1hrの熱処理を行った。

【0032】

その後、空冷した試料を取り出し、図2中に破線で囲った部位を切り出し、SEMの背面反射電子線像による界面の組織観察およびEPMAによる定量化学分析を行なった。結果を図3A、図3B、図4に示す。

【0033】

図3A、図3Bは、原料の金属間化合物としてTiNi合金(TinNimでn=1、m=1)を用い、保持温度を図3Aは(1)1000℃、(2)900℃、図3Bは(1)800℃、(2)700℃、(3)500℃とした場合であり、原料のTiNi固相とSn液相との接触界面(固相−液相反応界面)を横断するように走査してEPMA分析した結果である。

【0034】

図3A(1)に示した1000℃で1時間保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ22μm程度に生成しているが、TiNi2Sn(フル)ホイスラー相も厚さ数μmに生成している。

【0035】

図3A(2)に示した900℃保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ2.5μm程度に生成している。

【0036】

図3B(1)に示した800℃保持の場合には、TiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ20μm程度に生成している。

【0037】

図3B(2)に示した700℃保持の場合には、同様にTiNi相とSn相との間にTiNiSnハーフホイスラー相が厚さ15μm程度に生成している。

【0038】

図3B(3)に示した500℃で1時間保持の場合には、TiNiSnハーフホイスラー相の生成は認められない。

【0039】

この結果から、原料として粉末粒径2.5μm×2=5μm程度以上のTiNi粉末とSn粉末とを用い、混合・成形して900℃で1hr保持する熱処理を行えば、接触した両粉末粒子の合計距離10μmに亘ってTiNiSnが生成し、それにより粉末成形体全体として単相のハーフホイスラー合金ができることが分かる。

【0040】

更に、原料として粉末粒径20μm×2=40μm程度以上のTiNi粉末とSn粉末とを用い、混合・成形して800℃で1hr保持する熱処理を行えば、接触した両粉末粒子の合計距離80μmに亘ってTiNiSnが生成し、それにより粉末成形体全体として単相のハーフホイスラー合金を合成できることが分かる。

【0041】

これは従来技術の熱処理時間が少なくとも1週間を要したのに比べて、驚異的な短時間化であり、工業的な生産プロセスとして高い実用性がある。

【0042】

また、本実施例から保持温度は800℃が最も好ましく、1000℃未満まで高くすることが可能であることが分かる。原料のTiNiの融点が1310℃、生成するハーフホイスラー相TiNiSnの固相線が1180℃程度である点からも、保持温度の上限を1000℃未満とすることが望ましい。

【0043】

図4(1)は、原料の金属間化合物としてTiNi3合金(TinNimでn=1、m=3)を用い、図4(2)は、原料の金属間化合物としてTi2Ni合金(TinNimでn=2、m=1)を用い、いずれも保持温度を800℃とした場合の同様なEPMA分析結果である。

【0044】

TiNi3相あるいはTi2Ni層とSn相との間にTiNiSnハーフホイスラー相が生成しているが、他の相も生成しているので、単相化するためにより長時間の熱処理を行なっても相平衡は変わらないため、単相化することは難しい。

【0045】

〔実施例2〕

原料として金属間化合物である(Ti0。5Zr0.5)Ni合金と金属であるSnを用いて、金属間化合物である(Ti0。5Zr0.5)NiSnハーフホイスラー合金を製造した。

【0046】

実施例1と同様に、(Ti0。5Zr0.5)Ni合金で作製した図2のような密閉容器内にSnを封じ込め。この状態でArガス雰囲気中にて800℃で1hrの熱処理を行った。

その後、空冷した試料を取り出し、図2中に破線で囲った部位を切り出し、SEMの背面反射電子線像による界面の組織観察およびEPMAによる定量化学分析を行なった。結果を図5に示す。図中の各領域は下記の組成であった。

(A)Zrリッチハーフホイスラー(11at%Ti−22at%Zr)*

(B1)Tiリッチハーフホイスラー(26at%Ti−7at%Zr)*

(B2)Tiリッチハーフホイスラー(29at%Ti−4at%Zr)*

*:残部はNi+Snで合計100at%

なお、Zrリッチハーフホイスラー、Tiリッチハーフホイスラーは以下の意味である。

Zrリッチハーフホイスラー:ハーフホイスラーZrNiSnが記述濃度のTiを固溶した状態

Tiリッチハーフホイスラー:ハーフホイスラーTiNiSnが記述濃度のZrを固溶した状態

上記のとおり、TiリッチハーフホイスラーとZrリッチハーフホイスラーに分離して生成する。

【0047】

次に、図6(1)に示すように、(Ti0。5Zr0.5)Ni合金インゴット60の一部に孔62をあけ、参照番号64で示すようにSnの粒を詰めたものを真空中900℃、40hrの熱処理を施した。熱処理後の(Ti0。5Zr0.5)Ni合金とSnとの界面には、図6(2)に示すように厚さ70μm程度の反応層66が形成されていた。図6(2)に破線枠68で示すように、原料の(Ti0。5Zr0.5)Ni固相とSn液相との接触界面(固相−液相反応界面)70を横断するよう線72に沿って走査してEPMA分析した。図6(3)に示すように、界面から数μmSn側に入った点P1と、界面P2と、界面から(Ti0。5Zr0.5)Ni側に数μm入った点P3とについて、組成は下記のとおりであった。

P1:ハーフホイスラー(19at%Ti−17at%Zr)*

P2:Zrリッチハーフホイスラー(6at%Ti−41at%Zr)*

P3:(Ti0。5Zr0.5)Ni

*:残部はNi+Snで合計100at%

【0048】

別途、(Ti0。5Zr0.5)Ni合金をアーク溶解により合成し、WC製工具により旋盤加工することで、チップ状とした。これにSn粒を混合し、圧粉したものを真空中にて900℃〜1200℃で熱処理した。熱処理後、試料の粉末XRDについて、ハーフホイスラー(Ti0。5Zr0.5)NiSnとSnとのピーク強度比を求めた。結果を表1に示す。

【表1】

表1に示したように、900℃〜1200℃の範囲でピーク強度比は十分に小さい。ただし、1200℃ではハーフホイスラーのピークが2つに分離しており、Tiリッチ相とZrリッチ相への分離が生じたと考えられる。

以上の結果から、(Ti0。5Zr0.5)NiSn系では900℃以上、1200℃未満の熱処理によって、単相ハーフホイスラーが生成可能であると考えられる。

【0049】

〔実施例3〕

原料として金属間化合物である(Ti0。5Hf0.5)Ni合金と金属であるSnを用いて、金属間化合物である(Ti0。5Hf0.5)NiSnハーフホイスラー合金を製造した。

実施例1と同様にして試料を準備した。800℃、1hrの熱処理後、(Ti0。5Hf0.5)Ni原料とSn原料との界面を実施例1と同様にEPMA分析した。結果を図7に示す。図中の各領域は下記の組成であった。

(A1)Tiリッチハーフホイスラー(22at%Ti−11at%Hf〜18at%Ti−15at%Hf)

(A2)Tiリッチのハーフホイスラー(ほぼTiNiSn。Hfなし)

(A3)Tiリッチのハーフホイスラー(31at%Ti−2at%Hf)

このように、Tiの一部をHfで置換しても、熱処理によって単相のハーフホイスラー合金を合成することが可能であることが分かる。

【0050】

〔実施例4〕

原料として金属間化合物であるTi(Ni0.8Co0.2)合金と金属であるSnを用いて、金属間化合物であるTi(Ni0.8Co0.2)Snハーフホイスラー合金を製造した。

実施例1と同様にして試料を準備した。800℃、1hrの熱処理後、Ti(Ni0.8Co0.2)原料とSn原料との界面を実施例1と同様にEPMA分析した。結果を図8に示す。図示したように、ハーフホイスラーTi(Ni0.8Co0.2)Snハーフホイスラーが生成している。このハーフホイスラー相は、図8に示すようにCo濃度が0at%〜2at%の範囲で変動している。

このように、Niの一部をCoで置換しても熱処理によって単相のハーフホイスラー合金を合成することが可能であることが分かる。

【0051】

なお、本発明のハーフホイスラー熱電材料は、微量のドーピング元素を添加してもよい。具体的には、Ti、Zr、Hfの各サイトに対してNd、V、Taを当該サイトの2%(全体に対する約6.7at%)を上限として添加してもよい。

また、実施例では原料として粉末を用いたが、これに限定する必要はなく、薄板やワイヤ状のものを用いてもよい。

【産業上の利用可能性】

【0052】

本発明により、液相反応焼結を用い、工業生産に適用できる簡素で短時間の製造プロセスにより、異相を含まない単相を得ることができるハーフホイスラー熱電材料の製造方法が提供される。

【図面の簡単な説明】

【0053】

【図1】本発明の原理を説明する模式的な断面図。

【図2】実施例における試料の準備形態を示す断面図。

【図3A】原料として金属間化合物TiNiと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル(温度1000℃、900℃)。

【図3B】原料として金属間化合物TiNiと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル(温度800℃、700℃、500℃)。

【図4】原料として金属間化合物TiNi3またはTi2Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図5】原料として金属間化合物(Ti0.5Zr0.5)Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図6】長時間熱処理用の試料の準備形態を示す断面図。

【図7】原料として金属間化合物(Ti0.5Hf0.5)Niと金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【図8】原料として金属間化合物Ti(Ni0.8Co0.2)と金属Snとを用いた場合の、両者の界面付近の生成相のEPMA濃度プロファイル。

【特許請求の範囲】

【請求項1】

a,b,c,d,e,f,gを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させることを特徴とするハーフホイスラー熱電材料の製造方法。

【請求項2】

請求項1において、(n,m)=(1,1)であることを特徴とする方法。

【請求項1】

a,b,c,d,e,f,gを0または正の数、n,mを正の整数とし、a+b+c=1、d+e=1、f+g=1、(n,m)=(1,3)、(1,1)または(2,1)として、Ti、ZrおよびHfの少なくとも1種と、NiおよびCoの少なくとも1種とから成る金属間化合物〔TiaZrbHfc〕n〔NidCoe〕mの固相と、SnおよびSbの少なくとも1種の液相とを接触させた状態で保持することにより、金属間化合物〔TiaZrbHfc〕〔NidCoe〕〔SnfSbg〕から成るハーフホイスラー合金の固相を生成させることを特徴とするハーフホイスラー熱電材料の製造方法。

【請求項2】

請求項1において、(n,m)=(1,1)であることを特徴とする方法。

【図1】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−84689(P2009−84689A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2008−231347(P2008−231347)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]