バイオエタノールの製造方法及びバイオエタノール製造装置

【課題】綿繊維含有物品を原料とするバイオエタノール製造方法において、バイオエタノールの収率を向上させる。

【解決手段】綿繊維含有物品をアルカリ水溶液内で加熱処理し、この綿繊維含有物品からアルカリを除去した後にセルラーゼにより糖化し、得られた糖分をアルコール発酵してバイオエタノールを得る。このアルカリ処理により、セルラーゼ糖化による糖分の収率且つバイオエタノール収率が向上される。セルラーゼ糖化時点で非イオン界面活性剤を添加することにより、セルラーゼ糖化の効率且つバイオエタノール収率が更に向上される。ここにおけるバイオエタノール製造方法により、綿繊維を含有する廃棄用清掃品から効率的にバイオエタノールを製造できるので、廃棄用清掃品のゴミ化を防止できる。又、ここにおけるバイオエタノール製造方法は、バイオエタノール製造装置に接続される制御部からの制御により、自動化することができる。

【解決手段】綿繊維含有物品をアルカリ水溶液内で加熱処理し、この綿繊維含有物品からアルカリを除去した後にセルラーゼにより糖化し、得られた糖分をアルコール発酵してバイオエタノールを得る。このアルカリ処理により、セルラーゼ糖化による糖分の収率且つバイオエタノール収率が向上される。セルラーゼ糖化時点で非イオン界面活性剤を添加することにより、セルラーゼ糖化の効率且つバイオエタノール収率が更に向上される。ここにおけるバイオエタノール製造方法により、綿繊維を含有する廃棄用清掃品から効率的にバイオエタノールを製造できるので、廃棄用清掃品のゴミ化を防止できる。又、ここにおけるバイオエタノール製造方法は、バイオエタノール製造装置に接続される制御部からの制御により、自動化することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、植物由来物質からバイオエタノールを製造する製造方法に関するものであり、更に詳細には、綿繊維を含有する物品からバイオエタノールを製造する製造方法に関する。

【背景技術】

【0002】

近年において、高騰する石油燃料とCO2排出量の増加による環境の悪化等への対策として、植物由来物質(いわゆるバイオマス)をアルコール(エタノール)発酵させることにより生成されるバイオエタノールが注目されている。特に、この植物由来物質として、綿繊維を使用する場合には、この綿繊維がグルコース重合体であるセルロースのみから形成され、リグニンなどの糖化不能物質が殆ど含まれないため、極めて効率的なバイオエタノール製造を実施できることが予想される。

【0003】

セルロースをバイオエタノール製造に使用するためには、このセルロースをグルコースなどの糖分に分解する必要がある。この分解方法としては、化学的にセルロースを分解する化学分解方法及びセルロース分解酵素であるセルラーゼを使用するセルラーゼ分解方法などがある。これらの内、セルラーゼ分解方法は室温又はその付近温度において実施することができ、エネルギーの消費を低減できる。バイオエタノールの製造において、綿繊維をセルラーゼにより分解することは、特開2009−291154号公報(特許文献1)に開示されている。又、セルロースを含有するバイオマスを前記セルラーゼ分解方法により処理する以前に、このセルラーゼ分解を更に容易にするための前処理を行ってもよく、この前処理として例えば硫酸水溶液内における加熱処理を行うことは、特開2009−153442号公報(特許文献2)に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−291154号公報

【特許文献2】特開2009−153442号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、綿繊維のセルラーゼ分解は、綿繊維の強固な構造(ミクロフィブリル)により阻害され易い。綿繊維内のセルローズのかなりの部分が、多数の水素結合により結晶部分を形成し、更にミクロフィブリルによりセルラーゼが綿繊維内に浸透しにくくなっていると推測される。従って、何らかの前処理により、例えば繊維の膨潤化によるほぐし作用をおこなわない場合、或いは前記結晶構造を非結晶化させない場合には、綿繊維のセルラ−ゼ分解は工業的に利用できない。即ち、綿繊維から工業的にバイオエタノールを製造する為には、セルラーゼ分解を促進する、効率的な前処理工程が考案されることが必要となる。特許文献1においては、この前処理工程が全く考慮されていない。又、特許文献2においては、この前処理工程として硫酸水溶液内における加熱処理が記載されているが、本発明者がこの硫酸水溶液処理を前処理として行ったところ、セルラーゼ分解の効率向上は再現できなかった。

【課題を解決するための手段】

【0006】

本発明は上記の課題を解決するために為されたものであり、本発明の第1の形態は、綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むバイオエタノールの製造方法である。

【0007】

本発明の第2の形態は、第1の形態において、前記綿繊維含有物品が廃棄用清掃品であるバイオエタノールの製造方法である。

【0008】

本発明の第3の形態は、第1又は2の形態において、前記糖化工程において界面活性剤が添加されるバイオエタノールの製造方法である。

【0009】

本発明の第4の形態は、第3の形態において、前記界面活性剤が非イオン界面活性剤であるバイオエタノールの製造方法である。

【0010】

本発明の第5の形態は、第1〜4の形態のいずれかにおいて、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するバイオエタノールの製造方法である。

【0011】

本発明の第6の形態は、第1〜4の形態のいずれかにおいて、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とするバイオエタノールの製造方法である。

【0012】

本発明の第7の形態は、第1〜4の形態において、前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するバイオエタノールの製造方法である。

【0013】

本発明の第8の形態は、第1〜7の形態のいずれかにおいて、前記アルカリ水溶液が強アルカリ性物質の水溶液であるバイオエタノールの製造方法である。

【0014】

本発明の第9の形態は、綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むバイオエタノール製造装置である。

【0015】

本発明の第10の形態は、第9の形態において、前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有するバイオエタノール製造装置である。

【0016】

本発明の第11の形態は、第9又は10の形態において、前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有するバイオエタノール製造装置である。

【発明の効果】

【0017】

本発明の第1の形態によれば、綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むので、前記綿繊維の効率的な前処理により、前記糖化工程におけるセルラーゼによる分解を促進させることができる。

【0018】

特許文献2における酸中の加熱等の前処理においては、セルロースの繊維を分断することにより、後の糖化工程におけるセルラーゼの糖化効率を向上することが試みられていた。しかし、本発明のアルカリ処理工程においては、一部繊維の溶解は観測されたが、この繊維分断とは別の過程が進行するものと思われる。作用機構は明確ではないが、主として繊維の分断ではなくアルカリによる繊維の膨潤化によるほぐし作用によって、酵素作用が容易になったと推定される。その証拠として、本明細書の実施例においては、アルカリ処理後のパイル強度の低下は認められなかった。尚、ここにおける過程は、憶測の範囲を出ないものであることを併記しておく。

【0019】

本発明におけるアルカリ処理工程は、セルロースを単糖などの糖分に分解することを主眼とせず、あくまでこのセルロースのセルラーゼ処理を高効率化することを目的とするものである。本願における糖分生成は、アルカリ処理工程を終了した綿繊維含有物品のセルラーゼ処理により行われる。

【0020】

本発明においては、ここにおける糖化工程によるセルラーゼ処理が完全である場合には、最終生成物質は単糖であるグルコ−スとなり、後のアルコ−ル発酵工程において、酵母等の発酵微生物によりアルコ−ルを生成することができる。しかし、このセルロース分解が不完全であり、グルコース2量体又はそれ以上の多量体も生成される場合においても、酵母等の発酵微生物はグルコースのみならず、グルコース2量体及び多量体もある程度代謝して、アルコールを生成することができる。本発明においては、前記アルコール発酵工程においてバイオエタノールの生成に貢献し得るグルコース2量体及び多量体も、「糖分」と定義される。

【0021】

ここにおける加熱処理の温度としては、50℃以上において糖化率の増加が見られる。尚、この加熱処理の温度上限は、水の沸点(100℃)付近となる。又、ここにおける加熱処理の時間としては、2時間以上において糖化率の増加が見られ、8時間付近で糖化率がほぼ最大化する。但し、この加熱処理を8時間以上行っても、糖化率は一定値を保持し、糖化率の低下は見られない。更に、この加熱処理において、反応を促進するために、前記綿繊維含有物品及び前記アルカリ水溶液を攪拌及び/又は加圧しても良く、この場合においては、糖化率の増加を得ることができる。

【0022】

尚、本発明における前処理工程としては、前記アルカリ処理工程の他に前記綿繊維含有物品を微細化する微粉砕工程及び前記綿繊維含有物品を洗浄する洗浄工程などの各種前処理工程の1種以上を行ってもよい。前記微粉砕工程及び前記洗浄工程は、前記アルカリ処理工程の開始以前に行うことが好ましい。

【0023】

本発明の第2の形態によれば、前記綿繊維含有物品は廃棄用清掃品なので、工業的及び日常的な用途により大量に廃棄される廃棄用清掃品からバイオエタノールの生産を行うことができる。従って、前記廃棄用清掃品をゴミ化せずに有用物品に変換でき、環境問題に対する解決方法を提供できる。ここにおける廃棄用清掃品は、ほぼ完全に綿繊維から形成され、ポリエステル等の様な、セルラーゼによる分解が不可能な繊維が含有されていないため、バイオエタノール製造工程において不純物を除去する手間が省かれ、バイオエタノール製造の効率が更に向上される。尚、ここにおける廃棄用清掃具は混合物であってもよく、この混合物がポリエステル等の非分解物質を含有する場合は、前記糖化工程の終了後に、前記非分解物質を濾過などにより除去する非分解物質除去工程を行ってもよい。

【0024】

本発明の第3の形態によれば、前記糖化工程において界面活性剤が添加されるので、セルラーゼによるセルロース分解をより効率的にすることができ、糖分及びバイオエタノール収率の向上を実現させることができる。ここにおける界面活性剤としては、テトラアルキルアンモニウム基などのカチオンを親水基とするカチオン界面活性剤、カルボン酸基などのアニオンを親水基とするアニオン界面活性剤、アルキルカルボキシベタインなどのカチオン部とアニオン部を併せ持った両性界面活性剤及びポリオキシエチレンソルビタンなどの非イオンを親水基とする非イオン界面活性剤の使用が考えられるが、これらの内でも特に非イオン界面活性剤が酵素を活性化させ、酵素を変性させないことが確認されている。

【0025】

本発明の第4の形態によれば、前記界面活性剤が非イオン界面活性剤であるため、酵素タンパクを変性させず、酵素機能の向上が立証されている界面活性剤を用いて、セルラーゼによるセルロース分解をより効率的に行うことができ、前記した糖分及びバイオエタノールの収率向上を確実に実現させることができる。非イオン性界面活性剤がセルラーゼ機能を向上させる理由としては、憶測の域を出ないが、アルカリ処理により生じたほぐし効果と前記界面活性剤の浸透作用により、綿繊維の深部までセルラーゼが浸入した結果であると考えられる。

【0026】

本発明の第5の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品が至適pHに調整された前記セルラーゼ含有水溶液に浸漬されるので、前記中和及び前記分離により処理終了後の前記綿繊維含有物品から確実にアルカリ性を除去することができ、この綿繊維含有物品の糖化工程におけるセルラーゼの機能を確実にすることができる。ここにおける酸としては、前記綿繊維含有物品と反応しないものであることが好ましく、例えば硫酸、塩酸、リン酸及び酢酸などが使用できる。これらの酸の内、硫酸が安価性、強酸性及び生成される塩のセルラーゼへの影響の観点から最も好ましい。また、ここにおける分離の方法としては、網またはフィルタなどによる濾過が好ましいが、沈殿分離や遠心分離なども使用できる。尚、ここにおいては、前記綿繊維含有物品をセルラーゼ含有水溶液に浸漬させた直後において、前記セルラーゼ含有水溶液のpHがセルラーゼ活性の至適pHである必要がある。このpH調整は、前記の分離後に前記綿繊維含有物品へpH緩衝液を添加するか、或いは前記セルラーゼ含有水溶液へ予めpH緩衝液を添加してセルラーゼ含有緩衝液を調製し、このセルラーゼ含有緩衝液へ前記綿繊維含有物品を浸漬させることなどにより行うことができる。

【0027】

本発明の第6の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とするので、前記綿繊維含有物品のアルカリ処理工程終了後且つ糖化工程開始前において必要なアルカリ除去を簡略化することができる。ここにおける酸としては、第5の形態において使用される酸を使用できる。尚、ここにおいては、前記の中和と前記のセルラーゼ溶解の間に、pH緩衝液を前記中和水溶液に加えること等により、前記のセルラーゼ溶解の時点において前記中和水溶液のpHをセルラーゼ活性の至適pHにする必要がある。

【0028】

本発明の第7の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するので、前記アルカリ水溶液を新たなアルカリ処理工程に再使用することかできる。従って、廃液を低減でき、環境的な向上に繋がる。また、アルカリ水溶液の調製に必要なアルカリ物質の消費を節約できるので、生産コストの低減化にも繋がる。尚、本形態における前記アルカリ処理工程完了後に分離された繊維含有物品は残留アルカリを有し、前記セルラーゼ含有水溶液に浸漬する前にこの残留アルカリを除去する必要がある。この除去は、洗浄水による洗浄、酸による中和、pH緩衝液によるpH調整又はこれらの組合せなどにより達成できる。

【0029】

本発明の第8の形態によれば、前記アルカリ水溶液が強アルカリ性物質の水溶液となるので、少量の前記強アルカリ性物質を水溶させて前記アルカリ水溶液を作成でき、前記アルカリ水溶液の調製費用が安くなる。このアルカリ水溶液は強アルカリ性を有するので、前記綿繊維含有物品の前記アルカリ処理工程を短時間で行うことができ、バイオエタノールの製造をより効率的に行うことができる。ここにおける強アルカリ性物質の例としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、水酸化バリウム、ケイ酸ナトリウム、メタケイ酸ナトリウム、炭酸ナトリウム、アンモニア及びグアニジンなどが存在する。これらの内、水酸化ナトリウムが、低価格性、高水溶性及び高反応性等を有するので、本発明に最適である。本形態におけるアルカリ水溶液中の前記強アルカリ性物質の濃度としては、10%以上が好ましい。

【0030】

本発明の第9の形態によれば、綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むので、前記綿繊維の効率的な前処理を行うバイオエタノール製造装置により、前記糖化手段におけるセルラーゼによる分解が促進され、前記糖化且つ前記バイオエタノールの収率が高いバイオエタノール製造装置を提供することができる。

【0031】

本発明の第10の形態によれば、前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有するので、前記糖化手段におけるセルラーゼによるセルロース分解をより効率的にすることができ、前記バイオエタノール製造装置における糖化及びバイオエタノールの収率を向上させることができる。

【0032】

本発明の第11の形態によれば、前記バイオエタノール製造装置が、前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有するので、前記中和手段及び前記分離手段により前記アルカリ処理手段を経た前記綿繊維含有物品から確実にアルカリ性を除去することができる。又、このアルカリ性除去の後にpH緩衝液を前記綿繊維含有物品に投入して浸漬させることにより、使用するセルラーゼの至適pHに前記綿繊維含有物品を調整することができる。これらの効果により、前記糖化手段において前記綿繊維含有物品に作用するセルラーゼの機能を確実にさせることができる。

【図面の簡単な説明】

【0033】

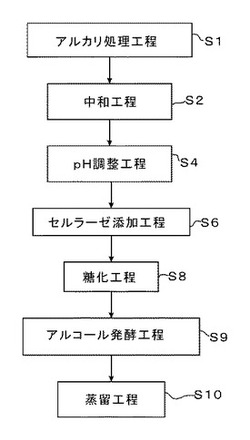

【図1】本発明のバイオエタノール製造工程の第1実施形態に関する工程図である。

【図2】本発明のバイオエタノール製造工程の第2実施形態に関する工程図である。

【図3】本発明のバイオエタノール製造工程の第3実施形態に関する工程図である。

【図4】本発明のバイオエタノール製造工程の第4実施形態に関する工程図である。

【図5】本発明のバイオエタノール製造工程の第5実施形態に関する工程図である。

【図6】本発明のバイオエタノール製造工程の第6実施形態に関する工程図である。

【図7】本発明のバイオエタノール製造装置1の概略断面図である

【図8】本発明のバイオエタノール製造装置1のセンサ群30をタンク10内部からの視点から投影した場合の正面図である。

【図9】本発明のバイオエタノール製造装置1の制御部100の概略ブロック図である。

【図10】制御部100によるバイオエタノール製造装置1制御のフローチャートである。

【図11】図10におけるアルカリ処理サブルーチンのフローチャートである。

【図12】図10における中和処理サブルーチンのフローチャートである。

【図13】図10における糖化処理サブルーチンのフローチャートである。

【図14】図10におけるアルコール発酵処理サブルーチンのフローチャートである。

【図15】図10における蒸留処理サブルーチンのフローチャートである。

【図16】変形例におけるバイオエタノール製造装置1の制御部100の概略ブロック図である。

【図17】図16におけるバイオエタノール製造装置1の入出力装置112により通信される制御用入出力信号を示す概略ブロック図である。

【発明を実施するための形態】

【0034】

以下に、本発明に係るバイオエタノールの製造工程を詳細に説明する。図1は、本発明のバイオエタノール製造工程の第1実施形態に関する工程図である。アルカリ処理工程S1において、アルカリ水溶液に浸漬された綿繊維含有物品が加熱されることにより、前記綿繊維含有物品の前処理が行われる。この加熱処理により、後述する糖化工程S8における糖化の収率が向上される。この加熱処理における加熱温度は50℃〜100℃が好ましく、また加熱時間は2時間〜24時間が好ましく、更にここにおけるアルカリ水溶液の濃度は10%〜50%が好ましい。このアルカリ水溶液は、水酸化ナトリウムの水溶液であることが好ましい。又、アルカリ処理工程S1においては、前記綿繊維含有物品及び前記アルカリ水溶液を攪拌又は加圧しても良く、この場合においては、糖化率の増加を得ることができる。尚、アルカリ処理工程S1と並行して又は前後に時間差をおいて、前記綿繊維含有物品を微細化する微粉砕工程及び前記綿繊維含有物品を洗浄する洗浄工程などの各種前処理工程の1種以上を行ってもよい。

【0035】

アルカリ処理工程S1の終了後に、前記アルカリ水溶液中に酸が添加されて中和水溶液となることにより、中和工程S2が行われる。この工程においては、中和された前記中和水溶液のpHは、後述する糖化工程S8におけるセルラーゼの活性領域に調整される必要は無く、前記アルカリ水溶液のアルカリ当量と同程度の酸当量を添加するのみでよい。更にこの中和水溶液にpH緩衝液が添加され、この中和水溶液のpHが後程に添加されるセルラーゼが酵素活性を示す至適pHに調整されることにより、pH調整工程S4が行われる。ここにおけるセルラーゼは、至適pH(例えばpH=4〜6)のみにおいて酵素活性を示すので、ここにおけるpH緩衝液は、pHを糖化工程開始時のみならず、糖化工程全時間範囲において調整する目的で添加される。pH調整工程S4の終了後に、セルラーゼ添加工程S6において、セルラーゼが添加される。このセルラーゼ添加工程S6により、セルラーゼによる糖化工程S8が開始される。この糖化工程S8における温度は使用するセルラーゼの至適温度に調整することが好ましい。セルラーゼ濃度は、使用するセルラーゼの活性値により異なるが、今回使用したセルラーゼ(セルラ-ゼSS(ナガセ製))では4%〜24%が好ましく、セルラーゼ濃度が低いほど、セルラーゼ購入量且つ費用が低減される。

【0036】

糖化工程S8の終了後に、酵母等の発酵微生物が添加され、アルコール発酵工程S9が開始される。アルコール発酵工程S9の終了後に、蒸留などによりバイオエタノールが単離される。尚、前記綿繊維含有物品がポリエステル等の非分解物質を含有する場合は、糖化工程S8の終了後に、前記非分解物質を濾過などにより除去する非分解物質除去工程を行ってもよい。

【0037】

図2は、本発明のバイオエタノール製造工程の第2実施形態に関する工程図である。この実施形態においては、第1実施形態におけるpH調整工程S4とセルラーゼ添加工程S6の間に、界面活性剤添加工程S5が行われ、この添加により、後述する糖化工程S8における糖分の収率が向上される。ここにおける界面活性剤としては、セルラーゼなどのタンパク質を変性させない非イオン界面活性剤が好ましく、例えばポリオキシエチレンソルビタン脂肪酸エステルなどが使用できる。本形態における界面活性剤の濃度は、0.01%〜10%が好ましく、更には0.05%〜1.0%が好ましい。尚、界面活性剤添加工程S5とセルラーゼ添加工程S6の順序は任意であり、セルラーゼ添加工程S6を界面活性剤添加工程S5の前に行っても良いし、これらの工程を同時に行っても良い。

【0038】

図3は、本発明のバイオエタノール製造工程の第3実施形態に関する工程図である。この実施形態においては、第1実施形態と比較して、セルラーゼ添加工程S6は実施されず、その代わりに、中和水溶液からの綿繊維含有物品の分離工程S3及びセルラーゼ含有水溶液への前記綿繊維含有物品の浸漬工程S7が実施される。分離工程S3としては、網又はフィルタなどによる濾過が好ましいが、沈殿分離や遠心分離なども使用できる。分離工程S3により分離された綿繊維含有物品をpH緩衝液によりセルラーゼ活性の至適pHに調整するpH調整工程S4を行い、更にこの綿繊維含有物品をセルラーゼ含有水溶液を浸漬させる浸漬工程S7を行うことにより、糖化工程S8が開始されるので、前記中和水溶液に溶解された不純物を除去することができ、セルラーゼによる糖化がより効率的に進行する。尚、前記セルラーゼ含有水溶液に予めpH緩衝液を混合してセルラーゼ含有緩衝液を調製し、このセルラーゼ含有緩衝液に前記綿繊維含有物品を浸漬させることにより、pH調整工程S4と浸漬工程S7を同時に行っても良い。

【0039】

図4は、本発明のバイオエタノール製造工程の第4実施形態に関する工程図である。第3実施形態と比較して、セルラーゼ含有水溶液への浸漬工程S7の直前に、セルラーゼ含有水溶液への界面活性剤添加工程S5が行われる。尚、本形態においては、界面活性剤添加工程S5を、浸漬工程S7と同時又は浸漬工程S7の直後におこなってもよい。又、第3実施形態と同様に、pH調整工程S4と浸漬工程S7を同時に行っても良い。尚、本形態における界面活性剤の特性は、第2実施形態における界面活性剤の特性と同様である。

【0040】

図5は、本発明のバイオエタノール製造工程の第5実施形態に関する工程図である。第3実施形態と比較すると、アルカリ処理工程S1直後に綿繊維含有物品をアルカリ水溶液から分離する(分離工程S3)ことにおいて異なる。この過程によって、アルカリ水溶液を次回のアルカリ処理工程S1に再使用することができ、アルカリ水溶液及びこのアルカリ水溶液の中和に必要な酸を節約することができる。尚、この分離直後の綿繊維含有物品は残留アルカリを有し、この残留アルカリを水による洗浄、酸による中和、pH緩衝液によるpH調整またはこれらの組合せにより除去する必要がある。図5においては、この残留アルカリ除去をpH緩衝液の添加によるpH調整工程S4により行っている。

【0041】

図6は、本発明のバイオエタノール製造工程の第6実施形態に関する工程図である。アルカリ処理工程S1直後に綿繊維含有物品をアルカリ水溶液から分離する(分離工程S3)点においては、第5形態と同じであるが、pH調整工程S4直後に界面活性剤添加工程S5を行う点において異なる。尚、図6における残留アルカリ除去はpH調整工程S4により行われるが、この除去を水による洗浄、酸による中和、pH緩衝液によるpH調整またはこれらの組合せにより行ってもよい。又、界面活性剤添加工程S5を、浸漬工程S7と同時又は浸漬工程S7の直後におこなってもよいし、pH調整工程S4の直前に行ってもよい。

【0042】

図7は、本発明のバイオエタノール製造装置1の概略断面図である。バイオエタノール製造装置1の本体はタンク10からなり、タンク10内に綿繊維含有物品200がアルカリ水溶液201と共に充填される。タンク10の上部においては、酸である中和酸202を供給する酸供給管11、セルラーゼ含有水溶液であるセルラーゼ含有緩衝液205を供給するセルラーゼ含有緩衝液供給管15、界面活性剤206を供給する界面活性剤供給管17及び酵母懸濁液208を供給する酵母懸濁液供給管19がタンク10の側壁を貫通して装備される。これらの配給管には、それぞれ酸バルブ12、セルラーゼ含有緩衝液バルブ16、界面活性剤バルブ18及び酵母懸濁液バルブ20が装備される。これらのバルブは全て電磁バルブであり、バイオエタノール製造装置1の制御部100により自動操作される。タンク10の側壁内部には、センサ群30が装備される。このセンサ群30は温度センサ31、pHセンサ32、水面検知センサ33、糖分センサ34及びエタノールセンサ35からなり、これらのセンサは全て制御部100に接続され、前記バルブなどを制御するための情報信号を発信する。

【0043】

タンク10のタンク底部40には、排水口41が装備される。この排水口41には、排水管43が接続され、タンク10内の使用済み液が排水管42から排出される。排水管43の排水口41付近には、例えば金網からなる排水フィルタ42が装備され、綿繊維含有物品200が前記使用済み液と一緒に排出されるのを防止する。排水管43の排水フィルタ42から下方には電磁バルブである排水バルブ44が装備される。排水バルブ44は制御部100に接続され、制御部100により自動操作される。排水管43の排水バルブ44から下方には排水センサ45が装備される。排水センサ45は制御部100に接続され、前記使用済み液の排水状態を検知し、前記排水が終了した段階で排水バルブ44を閉鎖状態にするための信号を制御部100に送信する。又、タンク10の側壁の、タンク底部40から間隔を置いて上方には、バイパス排水口70が装備される。このバイパス排水口70には、バイパス排水管71が接続され、タンク10内のバイパス排水口70より上方に存在する使用済み液が排水される。攪拌停止後に綿繊維含有物品200がタンク底部40付近へ沈降しても、バイパス排水口70は沈降した綿繊維含有物品200の上部に配置されるので、このバイパス排水管71による排水は、綿繊維含有物品200により阻害されない。バイパス排水管71には電磁バルブであるバイパス排水バルブ72が装備される。バイパス排水バルブ72は制御部100に接続され、制御部100により自動操作される。バイパス排水管71のバイパス排水バルブ72から下流にはバイパス排水センサ73が装備される。バイパス排水センサ73は制御部100に接続され、前記使用済み液の排水状態を検知し、前記排水が終了した段階でバイパス排水バルブ72を閉鎖状態にするための信号を制御部100に送信する。タンク底部40付近の外壁付近には、タンク10に充填される液及び物品を加熱するタンクヒータ60が装備される。タンクヒータ60は制御部100に接続され、制御部100により自動操作される。

【0044】

タンク10の上方には、タンク蓋50が装脱可能な状態で装着され、タンク10とタンク蓋50の間には、タンク内の気密性を保持するためのパッキング56が装着される。尚、タンク10及びタンク蓋50にはフランジが形成されていて、これらのフランジをボルト及びナットにより固定することにより、タンク蓋50がタンク10に固定される。タンク10内に綿繊維含有物品200及びアルカリ水溶液201を充填する際には、タンク蓋50は脱着され、綿繊維含有物品200及びアルカリ水溶液201がタンク10内に充填された後に、タンク蓋50は再装着される。タンク蓋50には、タンク攪拌軸52を介してタンク攪拌子53を回転するためのタンク攪拌モータ51が装備される。タンク攪拌モータ51は制御部100に接続され、制御部100により自動操作される。又、タンク蓋50には、電磁バルブである内外気平衡バルブ54が装備される。酸素欠乏(酸欠)状態を必要としない工程(即ちアルコール発酵工程以外の全工程)においては、内外気平衡バルブ54は開放状態にされ、タンク10内の気体とタンク10外の大気の構成及び気圧が平衡状態に保持される。しかし、酸欠状態を必要とするアルコール発酵工程においては、内外気平衡バルブ54は閉鎖状態にされ、タンク10内において発生する二酸化炭素の発生により、タンク10内が酸欠状態に保持される。この内外気平衡バルブ54はは制御部100に接続され、制御部100により自動操作される。尚、タンク10内に残留する酸素含有気体及び発生する過剰の二酸化炭素は、タンク10の内部から外部への方向のみにガス流動を可能にするチェックバルブ55により放出され、タンク内の気圧が大気圧付近に保持される。尚、上記電磁バルブの内、内外気平衡バルブ55を除き、全てのバルブは初期段階で閉鎖状態にされる。

【0045】

図8は、本発明のバイオエタノール製造装置1のセンサ群30をタンク10内部からの視点から投影した場合の正面図である。センサ群30の下部には、温度センサ31、pHセンサ32、糖分センサ34及びエタノールセンサ35が配置される。又、センサ群30の上部には水面検知センサ33が配置される。水面検知センサ33をこの様に配置することにより、温度センサ31、pHセンサ32、糖分センサ34及びエタノールセンサ35を常に水面下に配置させることができる。

【0046】

図9は、本発明のバイオエタノール製造装置1の制御部100の概略ブロック図である。制御部100はタイマ機能を備えたマイクロプロセッサにより構成され、装置制御プログラムを記憶するプログラム記憶メモリ(記憶装置の一部)、温度、攪拌速度、pH及び所定時間などの反応条件を記憶するための反応条件記憶メモリ(記憶装置の一部)、前記装置制御プログラムの演算を実行する制御装置(時間制御のためのタイマを含む)及び周辺機器の信号を通信する為の入出力装置を有する。制御部100の入出力装置には、前記装置制御プログラムを起動させるための起動スイッチ101、反応条件を入力するためのキーボード102、温度センサ31、pHセンサ32、水面検知センサ33、糖分センサ34、エタノールセンサ35、排水センサ45及びバイパス排水センサ73による信号が入力される。制御部100の入出力装置からは、酸バルブ12、セルラーゼ含有緩衝液バルブ16、界面活性剤バルブ18、酵母懸濁液バルブ20、排水バルブ44、バイパス排水バルブ72、内外気平衡バルブ54、タンクヒータ60及びタンク攪拌モータ51へ駆動制御信号が出力される。又、制御部100からは、前記入出力装置を介して、キーボード102により入力された反応条件及び各センサからの情報などを表示するディスプレー103へも信号が出力される。更に、自動工程終了時に制御部100からブザーなどの完了通知手段104へ起動信号が出力され、自動工程終了を発音報知するようになっている。

【0047】

図10は、制御部100によるバイオエタノール製造装置1制御のフローチャートである。手動工程としてタンク10内に綿繊維含有物品200をアルカリ水溶液201と共に充填し、タンク10上にタンク蓋50を装着した後に、起動スイッチ101が操作され、前記装置制御プログラムが起動される(ステップS11)。このプログラムが起動されると、反応条件が設定されているか否かを判断する(ステップS12)。反応条件が設定されていない場合には、キーボード103への入力により反応条件を設定する(ステップS13)。反応条件の設定が確認された後に、アルカリ処理サブルーチン(ステップS14)、中和処理サブルーチン(ステップS15)、糖化処理サブルーチン(ステップS16)及びアルコール発酵処理サブルーチン(ステップS17)が連続して実行され、綿繊維含有物品200のアルカリ処理、中和処理、洗浄処理、糖化処理及びアルコール発酵処理が実施される。これらのサブルーチンは図11〜14において詳細に説明する。尚、前記中和処理サブルーチンの後且つ前記糖化処理サブルーチンの前に、洗浄処理サブルーチンを実行させて、洗浄水による綿繊維含有物品200の洗浄工程を実施しても良い。

図7のバイオエタノール製造装置1においては、前記アルコール発酵処理により生成されたバイオエタノール含有水溶液209は、タンク10及び制御部100から独立した蒸留装置600へ手動により移送され、制御部100から制御されない状態で蒸留されて、バイオエタノール210が得られる。しかし、タンク10に蒸留機能が付加されている場合、または蒸留装置600が制御部100により制御される場合においては、制御部100からの指示により蒸留処理サブルーチン(ステップS18)が実行され、蒸留処理が実施される。この蒸留処理サブルーチンは図15において詳細に説明する。又、制御部100による自動操作の完了後に、完了通知手段104が作動され、手動操作の開始が促される。

【0048】

図11は、図10におけるアルカリ処理サブルーチンのフローチャートである。前記サブルーチン開始後にタイマが起動される(ステップS101)。又、タンク攪拌モータ51が起動され、タンク攪拌子53の回転により綿繊維含有物品200及びアルカリ水溶液201が攪拌される(ステップS102)。アルカリ水溶液201の温度が制御部100の反応条件記憶メモリに記憶されたアルカリ処理反応温度以下である場合は、タンクヒータ60が起動される。後程にアルカリ水溶液201の温度が前記アルカリ処理反応温度以上になった場合は、タンクヒータ60が停止される。このタンクヒータの起動及び停止の繰り返しにより、アルカリ水溶液201の温度が一定に制御される(ステップS103)。又、前記タイマ内の経過時間が、制御部100の反応条件記憶メモリに記憶されたアルカリ処理反応時間以上であるか否かが判断され(ステップS104)、否の場合はループがステップS103直前まで戻る。前記経過時間が前記アルカリ処理反応時間以上である場合は、タンクヒータ60へ停止信号が発信され、タンクヒータ60が起動されている場合は停止される(ステップS105)。次に前記タイマが停止されて(ステップS106)、前記アルカリ処理サブルーチンは完了する。

【0049】

図12は、図8における中和処理サブルーチンのフローチャートである。このサブルーチンの開始後に、タンク内の綿繊維含有物品200及びアルカリ水溶液201が攪拌されながら、酸バルブ12が開放され、酸供給管11から酸である中和酸202がタンク10内へ供給され、アルカリ水溶液201と混合することにより、アルカリ水溶液201の中和が実行される(ステップS201)。pHセンサ32によりアルカリ水溶液201と中和酸202の混合液のpHが測定され、このpHが前記反応条件内の中和pH以下になった時点で(ステップS202)、酸バルブ12が閉鎖され(ステップS203)、タンク攪拌子53による攪拌が停止される(ステップS204)。この時点におけるアルカリ水溶液201と中和酸202の混合液は、中和水溶液203と定義される。

この攪拌停止後、綿繊維含有物品200はタンク底部40の方向へ沈降するが、この沈降が完了するまで、所定時間(前記反応条件内の沈降時間)に亘ってバイオエタノール製造装置1が待機される(ステップS205)。この所定時間が経過した後に、まずバイパス排水バルブ72が開放され、沈降した綿繊維含有物品200の上方の中和水溶液203が排出される。この排出が完了した後に、バイパス排水バルブ72が閉鎖される。続いて排水バルブ44が開放され、タンク10の下部に残留する中和水溶液203が排出される。この排出が完了した後に、排水バルブ44が閉鎖され、中和水溶液203の排出(ステップS206)が終了した時点で、中和処理サブルーチンが完了する。

【0050】

図13は、図10における糖化処理サブルーチンのフローチャートである。このサブルーチンの開始後に、セルラーゼ含有緩衝液バルブ16が開放されて、セルラーゼ含有水溶液であるセルラーゼ含有緩衝液205がタンク10内に供給されることにより、綿繊維含有物品200のセルラーゼ含有緩衝液205への浸漬が開始される(ステップS301)。尚、セルラーゼ含有緩衝液205は、温度変化及び濃度変化などによるpHの変動を防止する為のpH緩衝液にセルラーゼを含有させた水溶液である。タンク10内のセルラーゼ含有緩衝液205の水面が設定値以上になったことが水面検知センサ33により検知された時点で(ステップS302)、セルラーゼ含有緩衝液バルブ16が閉鎖される(ステップS303)。その次に、タンク攪拌モータ51が起動されて、タンク攪拌子53による綿繊維含有物品200及びセルラーゼ含有緩衝液205の攪拌が開始される(ステップS304)。又、一定容量の界面活性剤206がタンク10内に供給され、前記攪拌により綿繊維含有物品200及びセルラーゼ含有緩衝液205へ混合される(ステップS305)。尚、この一定容量の界面活性剤206投入は、前記タイマによる一定時間の界面活性剤バルブ18開放などにより行われる。

セルラーゼ含有緩衝液205の温度が制御部100の反応条件記憶メモリに記憶された糖化処理反応温度以下である場合は、タンクヒータ60が起動される。後程にセルラーゼ含有緩衝液205の温度が前記糖化処理反応温度以上になった場合には、タンクヒータ60が停止される。このタンクヒータの起動及び停止の繰り返しにより、セルラーゼ含有緩衝液205の温度が一定に保持される(ステップS306)。セルラーゼによる酵素触媒効果により、綿繊維含有物品200内のセルロースなどの糖化可能高分子が糖分に分解される。糖分センサ34による糖分測定量が時間に応じて増加しているか否かが判断され(ステップS307)、増加の場合はループがステップS306直前まで戻るが、否の場合はタンクヒータ60へ停止信号が発信され、タンクヒータ60が作動している場合はタンクヒータ60が停止される(ステップS308)。このタンクヒータ60の停止により、前記糖化処理サブルーチンが完了する。綿繊維含有物品200がセルロースなどの多糖高分子のみから組成され、セルラーゼによる綿繊維含有物品200の糖分への分解が完全である場合は、このサブルーチンの完了時点では綿繊維含有物品200等の固形物は消滅し、前記糖分はセルラーゼ含有緩衝液205に溶解して、セルラーゼ含有緩衝液205は糖分含有水溶液207となる。

【0051】

図14は、図10におけるアルコール発酵処理サブルーチンのフローチャートである。このサブルーチンの開始後においては、高熱に弱い酵母の効力を失わせないために、糖分含有水溶液207の温度が前記反応条件内の酵母投入温度以下に低下するまで待機される(ステップS401)。尚、この酵母投入温度は、もちろん使用される酵母の種類により変化する。糖分含有水溶液207の温度が十分に低下した時点で、一定容量の酵母懸濁液208が酵母懸濁液供給管19から供給され、タンク攪拌子53の攪拌により糖分含有水溶液207に均一に混合される(ステップS402)。尚、この一定容量の酵母懸濁液208投入は、前記タイマによる一定時間の酵母懸濁液バルブ20開放などにより行われる。

酵母によるアルコール発酵は酸素欠乏(酸欠)状態のみにおいて起こるので、タンク10内を嫌気化させて、タンク10内を酸欠状態にする必要がある(ステップS403)。この酸欠状態を開始及び保持するために、タンク攪拌モータ51が停止され、内外気平衡バルブ54が閉鎖される。酵母の呼吸により二酸化炭素が発生し、タンク10内の酸素及び過剰二酸化炭素はチェックバルブ55から排出され、タンク10内が大気圧付近で酸欠状態に保持される。この酸欠状態における前記酵母による発酵において、前記糖分がバイオエタノールに変化する。エタノールセンサ35によるバイオエタノール測定量が時間に応じて増加しているか否かが判断され(ステップS404)、否の場合には前記アルコール発酵処理サブルーチンが完了する。このサブルーチンの完了時点においては、糖分含有水溶液207はバイオエタノール含有水溶液209となる。

【0052】

図15は、図10における蒸留処理サブルーチンのフローチャートである。ここにおける蒸留装置600は、図7のタンク10に蒸留機能を付加したものであるか、又はタンク10から独立され且つ制御部100により制御されるものである。バイオエタノール含有水溶液209は加熱されて蒸気化する(ステップS501)。この蒸気は分留され、バイオエタノールを含有する蒸気留分が凝縮液化されて、バイオエタノール210が回収される(ステップS502)。バイオエタノール210の回収が終了した時点で、前記蒸留処理サブルーチンは完了する。尚、バイオエタノール210の回収終了後に、分子篩や分離膜などによる脱水を行っても良い。

【0053】

図7〜15においては、アルカリ処理工程、糖化工程及びエタノール発酵工程が全て同一容器内において実施されるが、これらの工程に必要な時間及びその他の反応条件が工程に応じて大幅に異なるので、これらの工程をそれぞれ別々の容器内において実施する変形例が有利な場合がある。図16は、この変形例におけるバイオエタノール製造装置1の制御部100の概略ブロック図である。ここにおける制御部100は、反応条件及び装置制御プログラムを記憶する記憶装置111、前記装置制御プログラムの演算を実行する制御装置110(時間制御のためのタイマを含む)及び制御装置110及び周辺機器の信号を通信する為の入出力装置112から構成される。アルカリ処理装置300、糖化装置400及びアルコール発酵装置500は入出力装置112に接続され、この接続により制御装置110との信号通信が行われる。尚、入出力装置112には、蒸留装置600を接続してもよい。又、始動スイッチ101、キーボード102、ディスプレー103及び完了通知手段104などのユーザ入出力装置105が入出力装置112に接続される。

【0054】

図17は、図16におけるバイオエタノール製造装置1の入出力装置112により通信される制御用入出力信号を示す概略ブロック図である。アルカリ処理装置300にはヒータ等の加熱手段、攪拌手段、中和酸202の投入手段及び排水手段が装備され、これらの手段はそれぞれ入出力装置112から通信されるヒータ作動信号301、攪拌作動信号302、中和酸投入信号304及び排水作動信号303により制御される。又、アルカリ処理装置300にはpHセンサ、水面検知センサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へpH測定信号305、水面検知信号306及び温度測定信号307を送信する。これらの信号による制御により、図11のアルカリ処理サブルーチン及び図12の中和処理サブルーチンが実施され、これによってアルカリ処理装置300内の綿繊維含有物品200がアルカリ水溶液201によりアルカリ処理され、且つ中和処理される。

【0055】

糖化装置400には加熱手段、攪拌手段、セルラーゼ含有緩衝液205の投入手段および界面活性剤206の投入手段が装備され、これらの手段はそれぞれ入出力装置112から送信されるヒータ作動信号401、攪拌作動信号402、セルラーゼ含有緩衝液投入信号403及び界面活性剤投入信号404により制御される。又、糖化装置400には糖分センサ、水面検知センサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へ糖分測定信号405、水面検知信号406及び温度測定信号407を送信する。これらの信号による制御により、図13の糖化処理サブルーチンが実施され、これによって糖化装置400内の綿繊維含有物品202が糖分に変性されて、糖分含有水溶液207が生成される。

【0056】

アルコール発酵装置500には攪拌手段、酵母投入手段及び外気遮断作動手段が装備され、これらの手段はそれぞれ入出力装置112から通信される攪拌作動信号501、酵母投入信号502および外気遮断作動信号503により制御される。又、アルコール発酵装置500にはエタノールセンサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へエタノール測定信号504及び温度測定信号505を通信する。これらの信号による制御により、図14のアルコール発酵処理サブルーチンが実施され、これによって糖分含有水溶液207がバイオエタノール含有水溶液209に変性される。このバイオエタノール含有水溶液209は、蒸留装置600により蒸留され、バイオエタノール210となる。尚、図17においては、この蒸留装置600の操作は手動により行われる。しかし、蒸留装置600が入出力装置112に接続される場合は、蒸留装置600と入出力装置112の信号通信による制御によって図15の蒸留処理サブルーチンが実施されて、蒸留処理が行われる。又、アルカリ処理装置300、糖化装置400、アルコール発酵装置500及び蒸留装置600の間の物質移送は、手動により行ってもよいし、制御部100による自動操作により行っても良い。

【0057】

以下において、綿繊維含有物品である廃棄用清掃品を使用したアルカリ処理、糖化処理及びエタノール発酵処理の実験について記述する。清掃品としては、パイル型及びクロス型などがあるが、以下の実験においては、パイル型が使用されている。

【0058】

[実験1:前処理と糖化率の関係]

廃棄用清掃品(パイル)5gをアセトン50mlで2回洗浄した後、硫酸1%水溶液中(参考例2及び3)、水酸化ナトリウム水溶液中(実施例1)又は水酸化ナトリウム水溶液中に過酸化水素溶液を加えた水溶液中(参考例4、5及び6)に、8時間放置した。これらのパイルを硫酸(参考例2及び3)又は水酸化ナトリウム(実施例1及び参考例4、5及び6)により中和した後、パイルを分離して水洗した後に乾燥させた。この乾燥パイル3gを緩衝液(pH=5)90ml及びセルラーゼ(ジェネンコーワ製アクセルレース1500、基質に対して48%)の混合液に浸漬させて、50℃(振とう数:200SPM)において96時間に亘って反応させた。反応開始から24時間後、48時間後、72時間後及び96時間後にサンプルを採集して、これらのサンプル内のグルコース量を分析した。

【0059】

表1は、実施例1及び参考例1〜6の結果を示す。硫酸1%水溶液が添加された参考例2及び3、水酸化ナトリウム1%水溶液と過酸化水素が添加された参考例4及び水酸化ナトリウム5%水溶液と過酸化水素が添加された参考例5における糖化率は、薬剤との加熱による前処理が為されていない参考例1における糖化率からの変化は認められない。水酸化ナトリウム20%水溶液と過酸化水素が添加された参考例5における糖化率は、参考例1からかなり向上している。水酸化ナトリウム20%水溶液のみが添加された実施例1に至っては、糖化反応開始から72時間後においてパイルの糖化がほぼ完了している。

【0060】

【表1】

【0061】

[実験2:微粉砕パイルの糖化]

廃棄用清掃品(パイル)を平均粒径0.1mmに粉砕し、この粉砕パイル3gをアルカリ処理せずに、緩衝液90ml(pH=5)及びセルラーゼ(ナガセ製セルラーゼSS)を基質重量に対して6%(参考例7)、12%(参考例8)、24%(参考例9)、36%(参考例10)又は48%(参考例11)の混合液に浸漬させた。これらの混合液を50℃(振とう数:200SPM)において24時間反応させた後にセルラーゼを加熱で不活化し濾過後、生成グルコース量から糖化率を算出した。

【0062】

又、この粉砕パイル3gを水酸化ナトリウム20%水溶液30ml中に70℃で1時間放置(実施例2〜5及び参考例12)した後に、硫酸水溶液で中和した。これらの中和水溶液に緩衝液(pH=5)を添加して液体の総容量を90mlとした後に、セルラーゼ(ナガセ製セルラーゼSS)を基質重量に対して6%(参考例12)、12%(実施例2)、24%(実施例3)、36%(実施例4)又は48%(実施例5)を添加した。これらの混合液を50℃(振とう数:200SPM)において24時間反応させた後に、参考例7〜11と同様の方法により、糖化率を算出した。

【0063】

表2は、これらの微粉砕パイルの糖化実験結果を示す。セルラーゼ添加量が基質重量に対して6%(参考例7及び12)の場合は、アルカリ処理の有無は糖化率に影響しなかった。しかし、セルラーゼ添加量が基質重量に対して12%以上の場合は、アルカリ処理を施された微粉砕パイル(実施例2〜5)の糖化率が、アルカリ無処理の微粉砕パイル(参考例8〜11)の糖化率を24%〜32%上回った。

【0064】

【表2】

【0065】

[実験3:NaOH処理時間と糖化率の関係]

廃棄用清掃品(パイル)3gをアセトン50mlで2回洗浄した後、水酸化ナトリウム20%水溶液50mlを添加して、70℃で4時間(実施例6〜8)、8時間(実施例9及び10)又は24時間(実施例11〜13)放置した。又、上記アセトン洗浄パイル3gに水酸化ナトリウム20%水溶液50mlを添加して、70℃及び4時間において、80rpmの回転速度で攪拌した(実施例14〜16)。アルカリ処理終了後に、アルカリ水溶液を硫酸により中和し、パイルを分離して水洗した後に乾燥させた。これらの乾燥パイルを緩衝液(pH=5)90ml及びセルラーゼ(ナガセ製セルラーゼSS)の混合液に浸漬させて、50℃(振とう数:200SPM)において24時間に亘って反応させた。又、アルカリ未処理のパイル(参考例13〜15)にも、同様なセルラーゼ反応が施された。セルラーゼ濃度は基質重量に対して6%(実施例6、9、11、14及び参考例13)、12%(実施例7、10、12、15及び参考例14)及び24%(実施例8、13、16及び参考例15)であった。反応させた後に反応混合物を加熱し、セルラーゼを失活させた後に濾過し、生成グルコース量から糖化率を算出した。

【0066】

表3はこれらの実験におけるNaOH処理時間と糖化率の関係を示す。静置状態でアルカリ処理を行ったパイルの糖化率は、セルラーゼ濃度に応じて高くなるが、アルカリ処理の時間としては、8時間処理及び24時間処理における糖化率は、殆ど差が無い。又、攪拌状態で4時間のアルカリ処理を行ったパイルの糖化率は、静置状態の8時間処理及び24時間処理と比べて高い糖化率を示した。また6%のセルラーゼ濃度で反応を行っても、12%又は24%のセルラーゼ濃度による反応と同等の糖化率を示した。

【0067】

【表3】

【0068】

[実験4:アルカリ処理によるパイル重量の減少量]

アルカリ処理による廃棄用清掃品(パイル)重量の減少量を調べるため、表3における実験と同様の条件でアルカリ処理を行った後に、処理混合液を濾過して、処理後の不溶残渣量を測定した。表4は、アルカリ処理によるパイル重量の減少量を示す。同じ処理時間(4時間)でも、攪拌を行った実施例20の方が、静置された実施例17よりも減少量が高い。又、静置処理においても、処理時間が長くなれば(実施例18及び19)減少率も高くなる。

【0069】

【表4】

【0070】

[実験5:界面活性剤の添加効果]

表2における実験と同様の条件により廃棄用清掃品(パイル)3gをアルカリ処理し(但し、処理時間は8時間)、これらのパイルを表3における実験と同様の条件により中和、分離及び乾燥を行い、緩衝液(pH=5、90ml)及びセルラーゼ(ナガセ製セルラーゼSS、反応濃度:基質重量に対して6%)の混合物に浸漬させた(実施例21及び22)。実施例22においては、ノンイオン界面活性剤であるポリオキシエチレン(20)ソルビタンラウリン酸エステル0.5gを添加した。これらを50℃(振とう数:200SPM)において24時間に亘って反応させた。表3における実験と同様の方法により糖化率を算出した。

【0071】

表5は界面活性剤の有無による糖化率の変化を示す。界面活性剤が添加された糖化処理(実施例22)における糖化率が、界面活性剤無添加の糖化処理(実施例21)における糖化率の約1.5倍となっている。

【0072】

【表5】

【0073】

[実験6:パイル由来の糖分によるアルコール発酵]

実施例1の条件により廃棄用清掃品(パイル)をアルカリ処理して分離した。このパイル5gに緩衝液(pH=5、90ml)及びセルラーゼを添加して72時間反応させることにより、糖分の濃度が約5%である糖分溶液を作製した。この糖分溶液に酵母(日清スーパーカメリヤドライイースト)を添加して、酵母濃度が1%(実施例23)又は2%(実施例24)とした。この酵母添加溶液を30℃で48時間静置し、酵母添加から24時間後及び48時間後においてサンプルを採集して、エタノールを測定した。

【0074】

表6は、パイル由来の糖分によるアルコール発酵におけるエタノール測定値を示す。アルコール生成量は、ここにおける発酵時間及び酵母濃度の範囲においては、変化が殆ど無く、理論値の約40%となることが判明した。

【0075】

【表6】

【0076】

本発明は、上記実施形態や実施例に限定されるものではなく、本発明の技術的思想を逸脱しない範囲における種々の変形例、設計変更などをその技術的範囲内に包含するものであることは云うまでもない。

【産業上の利用可能性】

【0077】

この発明に係わるバイオエタノール製造方法において、綿繊維含有物品をアルカリ処理することにより、バイオエタノールの収率を飛躍的に高めることができる。このバイオエタノール製造方法は、廃棄用清掃品などを原料とすることができ、これらの廃棄用清掃品のゴミ化を防止する。又、安価且つ大量に生成する廃棄品からバイオエタノールを製造することにより、バイオエタノールの価格の低減化にも貢献する。

【符号の説明】

【0078】

1 バイオエタノール製造装置

10 タンク

11 酸供給管

12 酸バルブ

15 セルラーゼ含有緩衝液供給管

16 セルラーゼ含有緩衝液バルブ

17 界面活性剤供給管

18 界面活性剤バルブ

19 酵母懸濁液供給管

20 酵母懸濁液バルブ

30 センサ群

31 温度センサ

32 pHセンサ

33 水面検知センサ

34 糖分センサ

35 エタノールセンサ

40 タンク底部

41 排水口

42 排水フィルタ

43 排水管

44 排水バルブ

45 排水センサ

50 タンク蓋

51 タンク攪拌モータ

52 タンク攪拌軸

53 タンク攪拌子

54 内外気平衡バルブ

55 チェックバルブ

56 パッキング

60 タンクヒータ

70 バイパス排水口

71 バイパス排水管

72 バイパス排水バルブ

73 バイパス排水センサ

100 制御部

101 起動スイッチ

102 キーボード

103 ディスプレー

104 完了通知手段

105 ユーザ入出力装置

200 綿繊維含有物品

201 アルカリ水溶液

202 中和酸

203 中和水溶液

205 セルラーゼ含有緩衝液

206 界面活性剤

207 糖分含有水溶液

208 酵母懸濁液

209 バイオエタノール含有水溶液

210 バイオエタノール

300 アルカリ処理装置

301 ヒータ作動信号

302 攪拌作動信号

303 中和酸投入信号

304 排水作動信号

305 pH測定信号

306 水面検知信号

307 温度測定信号

400 糖化装置

401 ヒータ作動信号

402 攪拌作動信号

403 セルラーゼ含有緩衝液投入信号

404 界面活性剤投入信号

405 糖分測定信号

406 水面検知信号

407 温度測定信号

500 アルコール発酵装置

501 攪拌作動信号

502 酵母投入信号

503 外気遮断作動信号

504 エタノール測定信号

505 温度測定信号

600 蒸留装置

【技術分野】

【0001】

本発明は、植物由来物質からバイオエタノールを製造する製造方法に関するものであり、更に詳細には、綿繊維を含有する物品からバイオエタノールを製造する製造方法に関する。

【背景技術】

【0002】

近年において、高騰する石油燃料とCO2排出量の増加による環境の悪化等への対策として、植物由来物質(いわゆるバイオマス)をアルコール(エタノール)発酵させることにより生成されるバイオエタノールが注目されている。特に、この植物由来物質として、綿繊維を使用する場合には、この綿繊維がグルコース重合体であるセルロースのみから形成され、リグニンなどの糖化不能物質が殆ど含まれないため、極めて効率的なバイオエタノール製造を実施できることが予想される。

【0003】

セルロースをバイオエタノール製造に使用するためには、このセルロースをグルコースなどの糖分に分解する必要がある。この分解方法としては、化学的にセルロースを分解する化学分解方法及びセルロース分解酵素であるセルラーゼを使用するセルラーゼ分解方法などがある。これらの内、セルラーゼ分解方法は室温又はその付近温度において実施することができ、エネルギーの消費を低減できる。バイオエタノールの製造において、綿繊維をセルラーゼにより分解することは、特開2009−291154号公報(特許文献1)に開示されている。又、セルロースを含有するバイオマスを前記セルラーゼ分解方法により処理する以前に、このセルラーゼ分解を更に容易にするための前処理を行ってもよく、この前処理として例えば硫酸水溶液内における加熱処理を行うことは、特開2009−153442号公報(特許文献2)に開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−291154号公報

【特許文献2】特開2009−153442号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、綿繊維のセルラーゼ分解は、綿繊維の強固な構造(ミクロフィブリル)により阻害され易い。綿繊維内のセルローズのかなりの部分が、多数の水素結合により結晶部分を形成し、更にミクロフィブリルによりセルラーゼが綿繊維内に浸透しにくくなっていると推測される。従って、何らかの前処理により、例えば繊維の膨潤化によるほぐし作用をおこなわない場合、或いは前記結晶構造を非結晶化させない場合には、綿繊維のセルラ−ゼ分解は工業的に利用できない。即ち、綿繊維から工業的にバイオエタノールを製造する為には、セルラーゼ分解を促進する、効率的な前処理工程が考案されることが必要となる。特許文献1においては、この前処理工程が全く考慮されていない。又、特許文献2においては、この前処理工程として硫酸水溶液内における加熱処理が記載されているが、本発明者がこの硫酸水溶液処理を前処理として行ったところ、セルラーゼ分解の効率向上は再現できなかった。

【課題を解決するための手段】

【0006】

本発明は上記の課題を解決するために為されたものであり、本発明の第1の形態は、綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むバイオエタノールの製造方法である。

【0007】

本発明の第2の形態は、第1の形態において、前記綿繊維含有物品が廃棄用清掃品であるバイオエタノールの製造方法である。

【0008】

本発明の第3の形態は、第1又は2の形態において、前記糖化工程において界面活性剤が添加されるバイオエタノールの製造方法である。

【0009】

本発明の第4の形態は、第3の形態において、前記界面活性剤が非イオン界面活性剤であるバイオエタノールの製造方法である。

【0010】

本発明の第5の形態は、第1〜4の形態のいずれかにおいて、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するバイオエタノールの製造方法である。

【0011】

本発明の第6の形態は、第1〜4の形態のいずれかにおいて、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とするバイオエタノールの製造方法である。

【0012】

本発明の第7の形態は、第1〜4の形態において、前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するバイオエタノールの製造方法である。

【0013】

本発明の第8の形態は、第1〜7の形態のいずれかにおいて、前記アルカリ水溶液が強アルカリ性物質の水溶液であるバイオエタノールの製造方法である。

【0014】

本発明の第9の形態は、綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むバイオエタノール製造装置である。

【0015】

本発明の第10の形態は、第9の形態において、前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有するバイオエタノール製造装置である。

【0016】

本発明の第11の形態は、第9又は10の形態において、前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有するバイオエタノール製造装置である。

【発明の効果】

【0017】

本発明の第1の形態によれば、綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むので、前記綿繊維の効率的な前処理により、前記糖化工程におけるセルラーゼによる分解を促進させることができる。

【0018】

特許文献2における酸中の加熱等の前処理においては、セルロースの繊維を分断することにより、後の糖化工程におけるセルラーゼの糖化効率を向上することが試みられていた。しかし、本発明のアルカリ処理工程においては、一部繊維の溶解は観測されたが、この繊維分断とは別の過程が進行するものと思われる。作用機構は明確ではないが、主として繊維の分断ではなくアルカリによる繊維の膨潤化によるほぐし作用によって、酵素作用が容易になったと推定される。その証拠として、本明細書の実施例においては、アルカリ処理後のパイル強度の低下は認められなかった。尚、ここにおける過程は、憶測の範囲を出ないものであることを併記しておく。

【0019】

本発明におけるアルカリ処理工程は、セルロースを単糖などの糖分に分解することを主眼とせず、あくまでこのセルロースのセルラーゼ処理を高効率化することを目的とするものである。本願における糖分生成は、アルカリ処理工程を終了した綿繊維含有物品のセルラーゼ処理により行われる。

【0020】

本発明においては、ここにおける糖化工程によるセルラーゼ処理が完全である場合には、最終生成物質は単糖であるグルコ−スとなり、後のアルコ−ル発酵工程において、酵母等の発酵微生物によりアルコ−ルを生成することができる。しかし、このセルロース分解が不完全であり、グルコース2量体又はそれ以上の多量体も生成される場合においても、酵母等の発酵微生物はグルコースのみならず、グルコース2量体及び多量体もある程度代謝して、アルコールを生成することができる。本発明においては、前記アルコール発酵工程においてバイオエタノールの生成に貢献し得るグルコース2量体及び多量体も、「糖分」と定義される。

【0021】

ここにおける加熱処理の温度としては、50℃以上において糖化率の増加が見られる。尚、この加熱処理の温度上限は、水の沸点(100℃)付近となる。又、ここにおける加熱処理の時間としては、2時間以上において糖化率の増加が見られ、8時間付近で糖化率がほぼ最大化する。但し、この加熱処理を8時間以上行っても、糖化率は一定値を保持し、糖化率の低下は見られない。更に、この加熱処理において、反応を促進するために、前記綿繊維含有物品及び前記アルカリ水溶液を攪拌及び/又は加圧しても良く、この場合においては、糖化率の増加を得ることができる。

【0022】

尚、本発明における前処理工程としては、前記アルカリ処理工程の他に前記綿繊維含有物品を微細化する微粉砕工程及び前記綿繊維含有物品を洗浄する洗浄工程などの各種前処理工程の1種以上を行ってもよい。前記微粉砕工程及び前記洗浄工程は、前記アルカリ処理工程の開始以前に行うことが好ましい。

【0023】

本発明の第2の形態によれば、前記綿繊維含有物品は廃棄用清掃品なので、工業的及び日常的な用途により大量に廃棄される廃棄用清掃品からバイオエタノールの生産を行うことができる。従って、前記廃棄用清掃品をゴミ化せずに有用物品に変換でき、環境問題に対する解決方法を提供できる。ここにおける廃棄用清掃品は、ほぼ完全に綿繊維から形成され、ポリエステル等の様な、セルラーゼによる分解が不可能な繊維が含有されていないため、バイオエタノール製造工程において不純物を除去する手間が省かれ、バイオエタノール製造の効率が更に向上される。尚、ここにおける廃棄用清掃具は混合物であってもよく、この混合物がポリエステル等の非分解物質を含有する場合は、前記糖化工程の終了後に、前記非分解物質を濾過などにより除去する非分解物質除去工程を行ってもよい。

【0024】

本発明の第3の形態によれば、前記糖化工程において界面活性剤が添加されるので、セルラーゼによるセルロース分解をより効率的にすることができ、糖分及びバイオエタノール収率の向上を実現させることができる。ここにおける界面活性剤としては、テトラアルキルアンモニウム基などのカチオンを親水基とするカチオン界面活性剤、カルボン酸基などのアニオンを親水基とするアニオン界面活性剤、アルキルカルボキシベタインなどのカチオン部とアニオン部を併せ持った両性界面活性剤及びポリオキシエチレンソルビタンなどの非イオンを親水基とする非イオン界面活性剤の使用が考えられるが、これらの内でも特に非イオン界面活性剤が酵素を活性化させ、酵素を変性させないことが確認されている。

【0025】

本発明の第4の形態によれば、前記界面活性剤が非イオン界面活性剤であるため、酵素タンパクを変性させず、酵素機能の向上が立証されている界面活性剤を用いて、セルラーゼによるセルロース分解をより効率的に行うことができ、前記した糖分及びバイオエタノールの収率向上を確実に実現させることができる。非イオン性界面活性剤がセルラーゼ機能を向上させる理由としては、憶測の域を出ないが、アルカリ処理により生じたほぐし効果と前記界面活性剤の浸透作用により、綿繊維の深部までセルラーゼが浸入した結果であると考えられる。

【0026】

本発明の第5の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品が至適pHに調整された前記セルラーゼ含有水溶液に浸漬されるので、前記中和及び前記分離により処理終了後の前記綿繊維含有物品から確実にアルカリ性を除去することができ、この綿繊維含有物品の糖化工程におけるセルラーゼの機能を確実にすることができる。ここにおける酸としては、前記綿繊維含有物品と反応しないものであることが好ましく、例えば硫酸、塩酸、リン酸及び酢酸などが使用できる。これらの酸の内、硫酸が安価性、強酸性及び生成される塩のセルラーゼへの影響の観点から最も好ましい。また、ここにおける分離の方法としては、網またはフィルタなどによる濾過が好ましいが、沈殿分離や遠心分離なども使用できる。尚、ここにおいては、前記綿繊維含有物品をセルラーゼ含有水溶液に浸漬させた直後において、前記セルラーゼ含有水溶液のpHがセルラーゼ活性の至適pHである必要がある。このpH調整は、前記の分離後に前記綿繊維含有物品へpH緩衝液を添加するか、或いは前記セルラーゼ含有水溶液へ予めpH緩衝液を添加してセルラーゼ含有緩衝液を調製し、このセルラーゼ含有緩衝液へ前記綿繊維含有物品を浸漬させることなどにより行うことができる。

【0027】

本発明の第6の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とするので、前記綿繊維含有物品のアルカリ処理工程終了後且つ糖化工程開始前において必要なアルカリ除去を簡略化することができる。ここにおける酸としては、第5の形態において使用される酸を使用できる。尚、ここにおいては、前記の中和と前記のセルラーゼ溶解の間に、pH緩衝液を前記中和水溶液に加えること等により、前記のセルラーゼ溶解の時点において前記中和水溶液のpHをセルラーゼ活性の至適pHにする必要がある。

【0028】

本発明の第7の形態によれば、前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬するので、前記アルカリ水溶液を新たなアルカリ処理工程に再使用することかできる。従って、廃液を低減でき、環境的な向上に繋がる。また、アルカリ水溶液の調製に必要なアルカリ物質の消費を節約できるので、生産コストの低減化にも繋がる。尚、本形態における前記アルカリ処理工程完了後に分離された繊維含有物品は残留アルカリを有し、前記セルラーゼ含有水溶液に浸漬する前にこの残留アルカリを除去する必要がある。この除去は、洗浄水による洗浄、酸による中和、pH緩衝液によるpH調整又はこれらの組合せなどにより達成できる。

【0029】

本発明の第8の形態によれば、前記アルカリ水溶液が強アルカリ性物質の水溶液となるので、少量の前記強アルカリ性物質を水溶させて前記アルカリ水溶液を作成でき、前記アルカリ水溶液の調製費用が安くなる。このアルカリ水溶液は強アルカリ性を有するので、前記綿繊維含有物品の前記アルカリ処理工程を短時間で行うことができ、バイオエタノールの製造をより効率的に行うことができる。ここにおける強アルカリ性物質の例としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、水酸化バリウム、ケイ酸ナトリウム、メタケイ酸ナトリウム、炭酸ナトリウム、アンモニア及びグアニジンなどが存在する。これらの内、水酸化ナトリウムが、低価格性、高水溶性及び高反応性等を有するので、本発明に最適である。本形態におけるアルカリ水溶液中の前記強アルカリ性物質の濃度としては、10%以上が好ましい。

【0030】

本発明の第9の形態によれば、綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むので、前記綿繊維の効率的な前処理を行うバイオエタノール製造装置により、前記糖化手段におけるセルラーゼによる分解が促進され、前記糖化且つ前記バイオエタノールの収率が高いバイオエタノール製造装置を提供することができる。

【0031】

本発明の第10の形態によれば、前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有するので、前記糖化手段におけるセルラーゼによるセルロース分解をより効率的にすることができ、前記バイオエタノール製造装置における糖化及びバイオエタノールの収率を向上させることができる。

【0032】

本発明の第11の形態によれば、前記バイオエタノール製造装置が、前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有するので、前記中和手段及び前記分離手段により前記アルカリ処理手段を経た前記綿繊維含有物品から確実にアルカリ性を除去することができる。又、このアルカリ性除去の後にpH緩衝液を前記綿繊維含有物品に投入して浸漬させることにより、使用するセルラーゼの至適pHに前記綿繊維含有物品を調整することができる。これらの効果により、前記糖化手段において前記綿繊維含有物品に作用するセルラーゼの機能を確実にさせることができる。

【図面の簡単な説明】

【0033】

【図1】本発明のバイオエタノール製造工程の第1実施形態に関する工程図である。

【図2】本発明のバイオエタノール製造工程の第2実施形態に関する工程図である。

【図3】本発明のバイオエタノール製造工程の第3実施形態に関する工程図である。

【図4】本発明のバイオエタノール製造工程の第4実施形態に関する工程図である。

【図5】本発明のバイオエタノール製造工程の第5実施形態に関する工程図である。

【図6】本発明のバイオエタノール製造工程の第6実施形態に関する工程図である。

【図7】本発明のバイオエタノール製造装置1の概略断面図である

【図8】本発明のバイオエタノール製造装置1のセンサ群30をタンク10内部からの視点から投影した場合の正面図である。

【図9】本発明のバイオエタノール製造装置1の制御部100の概略ブロック図である。

【図10】制御部100によるバイオエタノール製造装置1制御のフローチャートである。

【図11】図10におけるアルカリ処理サブルーチンのフローチャートである。

【図12】図10における中和処理サブルーチンのフローチャートである。

【図13】図10における糖化処理サブルーチンのフローチャートである。

【図14】図10におけるアルコール発酵処理サブルーチンのフローチャートである。

【図15】図10における蒸留処理サブルーチンのフローチャートである。

【図16】変形例におけるバイオエタノール製造装置1の制御部100の概略ブロック図である。

【図17】図16におけるバイオエタノール製造装置1の入出力装置112により通信される制御用入出力信号を示す概略ブロック図である。

【発明を実施するための形態】

【0034】

以下に、本発明に係るバイオエタノールの製造工程を詳細に説明する。図1は、本発明のバイオエタノール製造工程の第1実施形態に関する工程図である。アルカリ処理工程S1において、アルカリ水溶液に浸漬された綿繊維含有物品が加熱されることにより、前記綿繊維含有物品の前処理が行われる。この加熱処理により、後述する糖化工程S8における糖化の収率が向上される。この加熱処理における加熱温度は50℃〜100℃が好ましく、また加熱時間は2時間〜24時間が好ましく、更にここにおけるアルカリ水溶液の濃度は10%〜50%が好ましい。このアルカリ水溶液は、水酸化ナトリウムの水溶液であることが好ましい。又、アルカリ処理工程S1においては、前記綿繊維含有物品及び前記アルカリ水溶液を攪拌又は加圧しても良く、この場合においては、糖化率の増加を得ることができる。尚、アルカリ処理工程S1と並行して又は前後に時間差をおいて、前記綿繊維含有物品を微細化する微粉砕工程及び前記綿繊維含有物品を洗浄する洗浄工程などの各種前処理工程の1種以上を行ってもよい。

【0035】

アルカリ処理工程S1の終了後に、前記アルカリ水溶液中に酸が添加されて中和水溶液となることにより、中和工程S2が行われる。この工程においては、中和された前記中和水溶液のpHは、後述する糖化工程S8におけるセルラーゼの活性領域に調整される必要は無く、前記アルカリ水溶液のアルカリ当量と同程度の酸当量を添加するのみでよい。更にこの中和水溶液にpH緩衝液が添加され、この中和水溶液のpHが後程に添加されるセルラーゼが酵素活性を示す至適pHに調整されることにより、pH調整工程S4が行われる。ここにおけるセルラーゼは、至適pH(例えばpH=4〜6)のみにおいて酵素活性を示すので、ここにおけるpH緩衝液は、pHを糖化工程開始時のみならず、糖化工程全時間範囲において調整する目的で添加される。pH調整工程S4の終了後に、セルラーゼ添加工程S6において、セルラーゼが添加される。このセルラーゼ添加工程S6により、セルラーゼによる糖化工程S8が開始される。この糖化工程S8における温度は使用するセルラーゼの至適温度に調整することが好ましい。セルラーゼ濃度は、使用するセルラーゼの活性値により異なるが、今回使用したセルラーゼ(セルラ-ゼSS(ナガセ製))では4%〜24%が好ましく、セルラーゼ濃度が低いほど、セルラーゼ購入量且つ費用が低減される。

【0036】

糖化工程S8の終了後に、酵母等の発酵微生物が添加され、アルコール発酵工程S9が開始される。アルコール発酵工程S9の終了後に、蒸留などによりバイオエタノールが単離される。尚、前記綿繊維含有物品がポリエステル等の非分解物質を含有する場合は、糖化工程S8の終了後に、前記非分解物質を濾過などにより除去する非分解物質除去工程を行ってもよい。

【0037】

図2は、本発明のバイオエタノール製造工程の第2実施形態に関する工程図である。この実施形態においては、第1実施形態におけるpH調整工程S4とセルラーゼ添加工程S6の間に、界面活性剤添加工程S5が行われ、この添加により、後述する糖化工程S8における糖分の収率が向上される。ここにおける界面活性剤としては、セルラーゼなどのタンパク質を変性させない非イオン界面活性剤が好ましく、例えばポリオキシエチレンソルビタン脂肪酸エステルなどが使用できる。本形態における界面活性剤の濃度は、0.01%〜10%が好ましく、更には0.05%〜1.0%が好ましい。尚、界面活性剤添加工程S5とセルラーゼ添加工程S6の順序は任意であり、セルラーゼ添加工程S6を界面活性剤添加工程S5の前に行っても良いし、これらの工程を同時に行っても良い。

【0038】

図3は、本発明のバイオエタノール製造工程の第3実施形態に関する工程図である。この実施形態においては、第1実施形態と比較して、セルラーゼ添加工程S6は実施されず、その代わりに、中和水溶液からの綿繊維含有物品の分離工程S3及びセルラーゼ含有水溶液への前記綿繊維含有物品の浸漬工程S7が実施される。分離工程S3としては、網又はフィルタなどによる濾過が好ましいが、沈殿分離や遠心分離なども使用できる。分離工程S3により分離された綿繊維含有物品をpH緩衝液によりセルラーゼ活性の至適pHに調整するpH調整工程S4を行い、更にこの綿繊維含有物品をセルラーゼ含有水溶液を浸漬させる浸漬工程S7を行うことにより、糖化工程S8が開始されるので、前記中和水溶液に溶解された不純物を除去することができ、セルラーゼによる糖化がより効率的に進行する。尚、前記セルラーゼ含有水溶液に予めpH緩衝液を混合してセルラーゼ含有緩衝液を調製し、このセルラーゼ含有緩衝液に前記綿繊維含有物品を浸漬させることにより、pH調整工程S4と浸漬工程S7を同時に行っても良い。

【0039】

図4は、本発明のバイオエタノール製造工程の第4実施形態に関する工程図である。第3実施形態と比較して、セルラーゼ含有水溶液への浸漬工程S7の直前に、セルラーゼ含有水溶液への界面活性剤添加工程S5が行われる。尚、本形態においては、界面活性剤添加工程S5を、浸漬工程S7と同時又は浸漬工程S7の直後におこなってもよい。又、第3実施形態と同様に、pH調整工程S4と浸漬工程S7を同時に行っても良い。尚、本形態における界面活性剤の特性は、第2実施形態における界面活性剤の特性と同様である。

【0040】

図5は、本発明のバイオエタノール製造工程の第5実施形態に関する工程図である。第3実施形態と比較すると、アルカリ処理工程S1直後に綿繊維含有物品をアルカリ水溶液から分離する(分離工程S3)ことにおいて異なる。この過程によって、アルカリ水溶液を次回のアルカリ処理工程S1に再使用することができ、アルカリ水溶液及びこのアルカリ水溶液の中和に必要な酸を節約することができる。尚、この分離直後の綿繊維含有物品は残留アルカリを有し、この残留アルカリを水による洗浄、酸による中和、pH緩衝液によるpH調整またはこれらの組合せにより除去する必要がある。図5においては、この残留アルカリ除去をpH緩衝液の添加によるpH調整工程S4により行っている。

【0041】

図6は、本発明のバイオエタノール製造工程の第6実施形態に関する工程図である。アルカリ処理工程S1直後に綿繊維含有物品をアルカリ水溶液から分離する(分離工程S3)点においては、第5形態と同じであるが、pH調整工程S4直後に界面活性剤添加工程S5を行う点において異なる。尚、図6における残留アルカリ除去はpH調整工程S4により行われるが、この除去を水による洗浄、酸による中和、pH緩衝液によるpH調整またはこれらの組合せにより行ってもよい。又、界面活性剤添加工程S5を、浸漬工程S7と同時又は浸漬工程S7の直後におこなってもよいし、pH調整工程S4の直前に行ってもよい。

【0042】

図7は、本発明のバイオエタノール製造装置1の概略断面図である。バイオエタノール製造装置1の本体はタンク10からなり、タンク10内に綿繊維含有物品200がアルカリ水溶液201と共に充填される。タンク10の上部においては、酸である中和酸202を供給する酸供給管11、セルラーゼ含有水溶液であるセルラーゼ含有緩衝液205を供給するセルラーゼ含有緩衝液供給管15、界面活性剤206を供給する界面活性剤供給管17及び酵母懸濁液208を供給する酵母懸濁液供給管19がタンク10の側壁を貫通して装備される。これらの配給管には、それぞれ酸バルブ12、セルラーゼ含有緩衝液バルブ16、界面活性剤バルブ18及び酵母懸濁液バルブ20が装備される。これらのバルブは全て電磁バルブであり、バイオエタノール製造装置1の制御部100により自動操作される。タンク10の側壁内部には、センサ群30が装備される。このセンサ群30は温度センサ31、pHセンサ32、水面検知センサ33、糖分センサ34及びエタノールセンサ35からなり、これらのセンサは全て制御部100に接続され、前記バルブなどを制御するための情報信号を発信する。

【0043】

タンク10のタンク底部40には、排水口41が装備される。この排水口41には、排水管43が接続され、タンク10内の使用済み液が排水管42から排出される。排水管43の排水口41付近には、例えば金網からなる排水フィルタ42が装備され、綿繊維含有物品200が前記使用済み液と一緒に排出されるのを防止する。排水管43の排水フィルタ42から下方には電磁バルブである排水バルブ44が装備される。排水バルブ44は制御部100に接続され、制御部100により自動操作される。排水管43の排水バルブ44から下方には排水センサ45が装備される。排水センサ45は制御部100に接続され、前記使用済み液の排水状態を検知し、前記排水が終了した段階で排水バルブ44を閉鎖状態にするための信号を制御部100に送信する。又、タンク10の側壁の、タンク底部40から間隔を置いて上方には、バイパス排水口70が装備される。このバイパス排水口70には、バイパス排水管71が接続され、タンク10内のバイパス排水口70より上方に存在する使用済み液が排水される。攪拌停止後に綿繊維含有物品200がタンク底部40付近へ沈降しても、バイパス排水口70は沈降した綿繊維含有物品200の上部に配置されるので、このバイパス排水管71による排水は、綿繊維含有物品200により阻害されない。バイパス排水管71には電磁バルブであるバイパス排水バルブ72が装備される。バイパス排水バルブ72は制御部100に接続され、制御部100により自動操作される。バイパス排水管71のバイパス排水バルブ72から下流にはバイパス排水センサ73が装備される。バイパス排水センサ73は制御部100に接続され、前記使用済み液の排水状態を検知し、前記排水が終了した段階でバイパス排水バルブ72を閉鎖状態にするための信号を制御部100に送信する。タンク底部40付近の外壁付近には、タンク10に充填される液及び物品を加熱するタンクヒータ60が装備される。タンクヒータ60は制御部100に接続され、制御部100により自動操作される。

【0044】

タンク10の上方には、タンク蓋50が装脱可能な状態で装着され、タンク10とタンク蓋50の間には、タンク内の気密性を保持するためのパッキング56が装着される。尚、タンク10及びタンク蓋50にはフランジが形成されていて、これらのフランジをボルト及びナットにより固定することにより、タンク蓋50がタンク10に固定される。タンク10内に綿繊維含有物品200及びアルカリ水溶液201を充填する際には、タンク蓋50は脱着され、綿繊維含有物品200及びアルカリ水溶液201がタンク10内に充填された後に、タンク蓋50は再装着される。タンク蓋50には、タンク攪拌軸52を介してタンク攪拌子53を回転するためのタンク攪拌モータ51が装備される。タンク攪拌モータ51は制御部100に接続され、制御部100により自動操作される。又、タンク蓋50には、電磁バルブである内外気平衡バルブ54が装備される。酸素欠乏(酸欠)状態を必要としない工程(即ちアルコール発酵工程以外の全工程)においては、内外気平衡バルブ54は開放状態にされ、タンク10内の気体とタンク10外の大気の構成及び気圧が平衡状態に保持される。しかし、酸欠状態を必要とするアルコール発酵工程においては、内外気平衡バルブ54は閉鎖状態にされ、タンク10内において発生する二酸化炭素の発生により、タンク10内が酸欠状態に保持される。この内外気平衡バルブ54はは制御部100に接続され、制御部100により自動操作される。尚、タンク10内に残留する酸素含有気体及び発生する過剰の二酸化炭素は、タンク10の内部から外部への方向のみにガス流動を可能にするチェックバルブ55により放出され、タンク内の気圧が大気圧付近に保持される。尚、上記電磁バルブの内、内外気平衡バルブ55を除き、全てのバルブは初期段階で閉鎖状態にされる。

【0045】

図8は、本発明のバイオエタノール製造装置1のセンサ群30をタンク10内部からの視点から投影した場合の正面図である。センサ群30の下部には、温度センサ31、pHセンサ32、糖分センサ34及びエタノールセンサ35が配置される。又、センサ群30の上部には水面検知センサ33が配置される。水面検知センサ33をこの様に配置することにより、温度センサ31、pHセンサ32、糖分センサ34及びエタノールセンサ35を常に水面下に配置させることができる。

【0046】

図9は、本発明のバイオエタノール製造装置1の制御部100の概略ブロック図である。制御部100はタイマ機能を備えたマイクロプロセッサにより構成され、装置制御プログラムを記憶するプログラム記憶メモリ(記憶装置の一部)、温度、攪拌速度、pH及び所定時間などの反応条件を記憶するための反応条件記憶メモリ(記憶装置の一部)、前記装置制御プログラムの演算を実行する制御装置(時間制御のためのタイマを含む)及び周辺機器の信号を通信する為の入出力装置を有する。制御部100の入出力装置には、前記装置制御プログラムを起動させるための起動スイッチ101、反応条件を入力するためのキーボード102、温度センサ31、pHセンサ32、水面検知センサ33、糖分センサ34、エタノールセンサ35、排水センサ45及びバイパス排水センサ73による信号が入力される。制御部100の入出力装置からは、酸バルブ12、セルラーゼ含有緩衝液バルブ16、界面活性剤バルブ18、酵母懸濁液バルブ20、排水バルブ44、バイパス排水バルブ72、内外気平衡バルブ54、タンクヒータ60及びタンク攪拌モータ51へ駆動制御信号が出力される。又、制御部100からは、前記入出力装置を介して、キーボード102により入力された反応条件及び各センサからの情報などを表示するディスプレー103へも信号が出力される。更に、自動工程終了時に制御部100からブザーなどの完了通知手段104へ起動信号が出力され、自動工程終了を発音報知するようになっている。

【0047】

図10は、制御部100によるバイオエタノール製造装置1制御のフローチャートである。手動工程としてタンク10内に綿繊維含有物品200をアルカリ水溶液201と共に充填し、タンク10上にタンク蓋50を装着した後に、起動スイッチ101が操作され、前記装置制御プログラムが起動される(ステップS11)。このプログラムが起動されると、反応条件が設定されているか否かを判断する(ステップS12)。反応条件が設定されていない場合には、キーボード103への入力により反応条件を設定する(ステップS13)。反応条件の設定が確認された後に、アルカリ処理サブルーチン(ステップS14)、中和処理サブルーチン(ステップS15)、糖化処理サブルーチン(ステップS16)及びアルコール発酵処理サブルーチン(ステップS17)が連続して実行され、綿繊維含有物品200のアルカリ処理、中和処理、洗浄処理、糖化処理及びアルコール発酵処理が実施される。これらのサブルーチンは図11〜14において詳細に説明する。尚、前記中和処理サブルーチンの後且つ前記糖化処理サブルーチンの前に、洗浄処理サブルーチンを実行させて、洗浄水による綿繊維含有物品200の洗浄工程を実施しても良い。

図7のバイオエタノール製造装置1においては、前記アルコール発酵処理により生成されたバイオエタノール含有水溶液209は、タンク10及び制御部100から独立した蒸留装置600へ手動により移送され、制御部100から制御されない状態で蒸留されて、バイオエタノール210が得られる。しかし、タンク10に蒸留機能が付加されている場合、または蒸留装置600が制御部100により制御される場合においては、制御部100からの指示により蒸留処理サブルーチン(ステップS18)が実行され、蒸留処理が実施される。この蒸留処理サブルーチンは図15において詳細に説明する。又、制御部100による自動操作の完了後に、完了通知手段104が作動され、手動操作の開始が促される。

【0048】

図11は、図10におけるアルカリ処理サブルーチンのフローチャートである。前記サブルーチン開始後にタイマが起動される(ステップS101)。又、タンク攪拌モータ51が起動され、タンク攪拌子53の回転により綿繊維含有物品200及びアルカリ水溶液201が攪拌される(ステップS102)。アルカリ水溶液201の温度が制御部100の反応条件記憶メモリに記憶されたアルカリ処理反応温度以下である場合は、タンクヒータ60が起動される。後程にアルカリ水溶液201の温度が前記アルカリ処理反応温度以上になった場合は、タンクヒータ60が停止される。このタンクヒータの起動及び停止の繰り返しにより、アルカリ水溶液201の温度が一定に制御される(ステップS103)。又、前記タイマ内の経過時間が、制御部100の反応条件記憶メモリに記憶されたアルカリ処理反応時間以上であるか否かが判断され(ステップS104)、否の場合はループがステップS103直前まで戻る。前記経過時間が前記アルカリ処理反応時間以上である場合は、タンクヒータ60へ停止信号が発信され、タンクヒータ60が起動されている場合は停止される(ステップS105)。次に前記タイマが停止されて(ステップS106)、前記アルカリ処理サブルーチンは完了する。

【0049】

図12は、図8における中和処理サブルーチンのフローチャートである。このサブルーチンの開始後に、タンク内の綿繊維含有物品200及びアルカリ水溶液201が攪拌されながら、酸バルブ12が開放され、酸供給管11から酸である中和酸202がタンク10内へ供給され、アルカリ水溶液201と混合することにより、アルカリ水溶液201の中和が実行される(ステップS201)。pHセンサ32によりアルカリ水溶液201と中和酸202の混合液のpHが測定され、このpHが前記反応条件内の中和pH以下になった時点で(ステップS202)、酸バルブ12が閉鎖され(ステップS203)、タンク攪拌子53による攪拌が停止される(ステップS204)。この時点におけるアルカリ水溶液201と中和酸202の混合液は、中和水溶液203と定義される。

この攪拌停止後、綿繊維含有物品200はタンク底部40の方向へ沈降するが、この沈降が完了するまで、所定時間(前記反応条件内の沈降時間)に亘ってバイオエタノール製造装置1が待機される(ステップS205)。この所定時間が経過した後に、まずバイパス排水バルブ72が開放され、沈降した綿繊維含有物品200の上方の中和水溶液203が排出される。この排出が完了した後に、バイパス排水バルブ72が閉鎖される。続いて排水バルブ44が開放され、タンク10の下部に残留する中和水溶液203が排出される。この排出が完了した後に、排水バルブ44が閉鎖され、中和水溶液203の排出(ステップS206)が終了した時点で、中和処理サブルーチンが完了する。

【0050】

図13は、図10における糖化処理サブルーチンのフローチャートである。このサブルーチンの開始後に、セルラーゼ含有緩衝液バルブ16が開放されて、セルラーゼ含有水溶液であるセルラーゼ含有緩衝液205がタンク10内に供給されることにより、綿繊維含有物品200のセルラーゼ含有緩衝液205への浸漬が開始される(ステップS301)。尚、セルラーゼ含有緩衝液205は、温度変化及び濃度変化などによるpHの変動を防止する為のpH緩衝液にセルラーゼを含有させた水溶液である。タンク10内のセルラーゼ含有緩衝液205の水面が設定値以上になったことが水面検知センサ33により検知された時点で(ステップS302)、セルラーゼ含有緩衝液バルブ16が閉鎖される(ステップS303)。その次に、タンク攪拌モータ51が起動されて、タンク攪拌子53による綿繊維含有物品200及びセルラーゼ含有緩衝液205の攪拌が開始される(ステップS304)。又、一定容量の界面活性剤206がタンク10内に供給され、前記攪拌により綿繊維含有物品200及びセルラーゼ含有緩衝液205へ混合される(ステップS305)。尚、この一定容量の界面活性剤206投入は、前記タイマによる一定時間の界面活性剤バルブ18開放などにより行われる。

セルラーゼ含有緩衝液205の温度が制御部100の反応条件記憶メモリに記憶された糖化処理反応温度以下である場合は、タンクヒータ60が起動される。後程にセルラーゼ含有緩衝液205の温度が前記糖化処理反応温度以上になった場合には、タンクヒータ60が停止される。このタンクヒータの起動及び停止の繰り返しにより、セルラーゼ含有緩衝液205の温度が一定に保持される(ステップS306)。セルラーゼによる酵素触媒効果により、綿繊維含有物品200内のセルロースなどの糖化可能高分子が糖分に分解される。糖分センサ34による糖分測定量が時間に応じて増加しているか否かが判断され(ステップS307)、増加の場合はループがステップS306直前まで戻るが、否の場合はタンクヒータ60へ停止信号が発信され、タンクヒータ60が作動している場合はタンクヒータ60が停止される(ステップS308)。このタンクヒータ60の停止により、前記糖化処理サブルーチンが完了する。綿繊維含有物品200がセルロースなどの多糖高分子のみから組成され、セルラーゼによる綿繊維含有物品200の糖分への分解が完全である場合は、このサブルーチンの完了時点では綿繊維含有物品200等の固形物は消滅し、前記糖分はセルラーゼ含有緩衝液205に溶解して、セルラーゼ含有緩衝液205は糖分含有水溶液207となる。

【0051】

図14は、図10におけるアルコール発酵処理サブルーチンのフローチャートである。このサブルーチンの開始後においては、高熱に弱い酵母の効力を失わせないために、糖分含有水溶液207の温度が前記反応条件内の酵母投入温度以下に低下するまで待機される(ステップS401)。尚、この酵母投入温度は、もちろん使用される酵母の種類により変化する。糖分含有水溶液207の温度が十分に低下した時点で、一定容量の酵母懸濁液208が酵母懸濁液供給管19から供給され、タンク攪拌子53の攪拌により糖分含有水溶液207に均一に混合される(ステップS402)。尚、この一定容量の酵母懸濁液208投入は、前記タイマによる一定時間の酵母懸濁液バルブ20開放などにより行われる。

酵母によるアルコール発酵は酸素欠乏(酸欠)状態のみにおいて起こるので、タンク10内を嫌気化させて、タンク10内を酸欠状態にする必要がある(ステップS403)。この酸欠状態を開始及び保持するために、タンク攪拌モータ51が停止され、内外気平衡バルブ54が閉鎖される。酵母の呼吸により二酸化炭素が発生し、タンク10内の酸素及び過剰二酸化炭素はチェックバルブ55から排出され、タンク10内が大気圧付近で酸欠状態に保持される。この酸欠状態における前記酵母による発酵において、前記糖分がバイオエタノールに変化する。エタノールセンサ35によるバイオエタノール測定量が時間に応じて増加しているか否かが判断され(ステップS404)、否の場合には前記アルコール発酵処理サブルーチンが完了する。このサブルーチンの完了時点においては、糖分含有水溶液207はバイオエタノール含有水溶液209となる。

【0052】

図15は、図10における蒸留処理サブルーチンのフローチャートである。ここにおける蒸留装置600は、図7のタンク10に蒸留機能を付加したものであるか、又はタンク10から独立され且つ制御部100により制御されるものである。バイオエタノール含有水溶液209は加熱されて蒸気化する(ステップS501)。この蒸気は分留され、バイオエタノールを含有する蒸気留分が凝縮液化されて、バイオエタノール210が回収される(ステップS502)。バイオエタノール210の回収が終了した時点で、前記蒸留処理サブルーチンは完了する。尚、バイオエタノール210の回収終了後に、分子篩や分離膜などによる脱水を行っても良い。

【0053】

図7〜15においては、アルカリ処理工程、糖化工程及びエタノール発酵工程が全て同一容器内において実施されるが、これらの工程に必要な時間及びその他の反応条件が工程に応じて大幅に異なるので、これらの工程をそれぞれ別々の容器内において実施する変形例が有利な場合がある。図16は、この変形例におけるバイオエタノール製造装置1の制御部100の概略ブロック図である。ここにおける制御部100は、反応条件及び装置制御プログラムを記憶する記憶装置111、前記装置制御プログラムの演算を実行する制御装置110(時間制御のためのタイマを含む)及び制御装置110及び周辺機器の信号を通信する為の入出力装置112から構成される。アルカリ処理装置300、糖化装置400及びアルコール発酵装置500は入出力装置112に接続され、この接続により制御装置110との信号通信が行われる。尚、入出力装置112には、蒸留装置600を接続してもよい。又、始動スイッチ101、キーボード102、ディスプレー103及び完了通知手段104などのユーザ入出力装置105が入出力装置112に接続される。

【0054】

図17は、図16におけるバイオエタノール製造装置1の入出力装置112により通信される制御用入出力信号を示す概略ブロック図である。アルカリ処理装置300にはヒータ等の加熱手段、攪拌手段、中和酸202の投入手段及び排水手段が装備され、これらの手段はそれぞれ入出力装置112から通信されるヒータ作動信号301、攪拌作動信号302、中和酸投入信号304及び排水作動信号303により制御される。又、アルカリ処理装置300にはpHセンサ、水面検知センサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へpH測定信号305、水面検知信号306及び温度測定信号307を送信する。これらの信号による制御により、図11のアルカリ処理サブルーチン及び図12の中和処理サブルーチンが実施され、これによってアルカリ処理装置300内の綿繊維含有物品200がアルカリ水溶液201によりアルカリ処理され、且つ中和処理される。

【0055】

糖化装置400には加熱手段、攪拌手段、セルラーゼ含有緩衝液205の投入手段および界面活性剤206の投入手段が装備され、これらの手段はそれぞれ入出力装置112から送信されるヒータ作動信号401、攪拌作動信号402、セルラーゼ含有緩衝液投入信号403及び界面活性剤投入信号404により制御される。又、糖化装置400には糖分センサ、水面検知センサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へ糖分測定信号405、水面検知信号406及び温度測定信号407を送信する。これらの信号による制御により、図13の糖化処理サブルーチンが実施され、これによって糖化装置400内の綿繊維含有物品202が糖分に変性されて、糖分含有水溶液207が生成される。

【0056】

アルコール発酵装置500には攪拌手段、酵母投入手段及び外気遮断作動手段が装備され、これらの手段はそれぞれ入出力装置112から通信される攪拌作動信号501、酵母投入信号502および外気遮断作動信号503により制御される。又、アルコール発酵装置500にはエタノールセンサ及び温度センサが装備され、これらのセンサはそれぞれ入出力装置112へエタノール測定信号504及び温度測定信号505を通信する。これらの信号による制御により、図14のアルコール発酵処理サブルーチンが実施され、これによって糖分含有水溶液207がバイオエタノール含有水溶液209に変性される。このバイオエタノール含有水溶液209は、蒸留装置600により蒸留され、バイオエタノール210となる。尚、図17においては、この蒸留装置600の操作は手動により行われる。しかし、蒸留装置600が入出力装置112に接続される場合は、蒸留装置600と入出力装置112の信号通信による制御によって図15の蒸留処理サブルーチンが実施されて、蒸留処理が行われる。又、アルカリ処理装置300、糖化装置400、アルコール発酵装置500及び蒸留装置600の間の物質移送は、手動により行ってもよいし、制御部100による自動操作により行っても良い。

【0057】

以下において、綿繊維含有物品である廃棄用清掃品を使用したアルカリ処理、糖化処理及びエタノール発酵処理の実験について記述する。清掃品としては、パイル型及びクロス型などがあるが、以下の実験においては、パイル型が使用されている。

【0058】

[実験1:前処理と糖化率の関係]

廃棄用清掃品(パイル)5gをアセトン50mlで2回洗浄した後、硫酸1%水溶液中(参考例2及び3)、水酸化ナトリウム水溶液中(実施例1)又は水酸化ナトリウム水溶液中に過酸化水素溶液を加えた水溶液中(参考例4、5及び6)に、8時間放置した。これらのパイルを硫酸(参考例2及び3)又は水酸化ナトリウム(実施例1及び参考例4、5及び6)により中和した後、パイルを分離して水洗した後に乾燥させた。この乾燥パイル3gを緩衝液(pH=5)90ml及びセルラーゼ(ジェネンコーワ製アクセルレース1500、基質に対して48%)の混合液に浸漬させて、50℃(振とう数:200SPM)において96時間に亘って反応させた。反応開始から24時間後、48時間後、72時間後及び96時間後にサンプルを採集して、これらのサンプル内のグルコース量を分析した。

【0059】

表1は、実施例1及び参考例1〜6の結果を示す。硫酸1%水溶液が添加された参考例2及び3、水酸化ナトリウム1%水溶液と過酸化水素が添加された参考例4及び水酸化ナトリウム5%水溶液と過酸化水素が添加された参考例5における糖化率は、薬剤との加熱による前処理が為されていない参考例1における糖化率からの変化は認められない。水酸化ナトリウム20%水溶液と過酸化水素が添加された参考例5における糖化率は、参考例1からかなり向上している。水酸化ナトリウム20%水溶液のみが添加された実施例1に至っては、糖化反応開始から72時間後においてパイルの糖化がほぼ完了している。

【0060】

【表1】

【0061】

[実験2:微粉砕パイルの糖化]

廃棄用清掃品(パイル)を平均粒径0.1mmに粉砕し、この粉砕パイル3gをアルカリ処理せずに、緩衝液90ml(pH=5)及びセルラーゼ(ナガセ製セルラーゼSS)を基質重量に対して6%(参考例7)、12%(参考例8)、24%(参考例9)、36%(参考例10)又は48%(参考例11)の混合液に浸漬させた。これらの混合液を50℃(振とう数:200SPM)において24時間反応させた後にセルラーゼを加熱で不活化し濾過後、生成グルコース量から糖化率を算出した。

【0062】

又、この粉砕パイル3gを水酸化ナトリウム20%水溶液30ml中に70℃で1時間放置(実施例2〜5及び参考例12)した後に、硫酸水溶液で中和した。これらの中和水溶液に緩衝液(pH=5)を添加して液体の総容量を90mlとした後に、セルラーゼ(ナガセ製セルラーゼSS)を基質重量に対して6%(参考例12)、12%(実施例2)、24%(実施例3)、36%(実施例4)又は48%(実施例5)を添加した。これらの混合液を50℃(振とう数:200SPM)において24時間反応させた後に、参考例7〜11と同様の方法により、糖化率を算出した。

【0063】

表2は、これらの微粉砕パイルの糖化実験結果を示す。セルラーゼ添加量が基質重量に対して6%(参考例7及び12)の場合は、アルカリ処理の有無は糖化率に影響しなかった。しかし、セルラーゼ添加量が基質重量に対して12%以上の場合は、アルカリ処理を施された微粉砕パイル(実施例2〜5)の糖化率が、アルカリ無処理の微粉砕パイル(参考例8〜11)の糖化率を24%〜32%上回った。

【0064】

【表2】

【0065】

[実験3:NaOH処理時間と糖化率の関係]

廃棄用清掃品(パイル)3gをアセトン50mlで2回洗浄した後、水酸化ナトリウム20%水溶液50mlを添加して、70℃で4時間(実施例6〜8)、8時間(実施例9及び10)又は24時間(実施例11〜13)放置した。又、上記アセトン洗浄パイル3gに水酸化ナトリウム20%水溶液50mlを添加して、70℃及び4時間において、80rpmの回転速度で攪拌した(実施例14〜16)。アルカリ処理終了後に、アルカリ水溶液を硫酸により中和し、パイルを分離して水洗した後に乾燥させた。これらの乾燥パイルを緩衝液(pH=5)90ml及びセルラーゼ(ナガセ製セルラーゼSS)の混合液に浸漬させて、50℃(振とう数:200SPM)において24時間に亘って反応させた。又、アルカリ未処理のパイル(参考例13〜15)にも、同様なセルラーゼ反応が施された。セルラーゼ濃度は基質重量に対して6%(実施例6、9、11、14及び参考例13)、12%(実施例7、10、12、15及び参考例14)及び24%(実施例8、13、16及び参考例15)であった。反応させた後に反応混合物を加熱し、セルラーゼを失活させた後に濾過し、生成グルコース量から糖化率を算出した。

【0066】

表3はこれらの実験におけるNaOH処理時間と糖化率の関係を示す。静置状態でアルカリ処理を行ったパイルの糖化率は、セルラーゼ濃度に応じて高くなるが、アルカリ処理の時間としては、8時間処理及び24時間処理における糖化率は、殆ど差が無い。又、攪拌状態で4時間のアルカリ処理を行ったパイルの糖化率は、静置状態の8時間処理及び24時間処理と比べて高い糖化率を示した。また6%のセルラーゼ濃度で反応を行っても、12%又は24%のセルラーゼ濃度による反応と同等の糖化率を示した。

【0067】

【表3】

【0068】

[実験4:アルカリ処理によるパイル重量の減少量]

アルカリ処理による廃棄用清掃品(パイル)重量の減少量を調べるため、表3における実験と同様の条件でアルカリ処理を行った後に、処理混合液を濾過して、処理後の不溶残渣量を測定した。表4は、アルカリ処理によるパイル重量の減少量を示す。同じ処理時間(4時間)でも、攪拌を行った実施例20の方が、静置された実施例17よりも減少量が高い。又、静置処理においても、処理時間が長くなれば(実施例18及び19)減少率も高くなる。

【0069】

【表4】

【0070】

[実験5:界面活性剤の添加効果]

表2における実験と同様の条件により廃棄用清掃品(パイル)3gをアルカリ処理し(但し、処理時間は8時間)、これらのパイルを表3における実験と同様の条件により中和、分離及び乾燥を行い、緩衝液(pH=5、90ml)及びセルラーゼ(ナガセ製セルラーゼSS、反応濃度:基質重量に対して6%)の混合物に浸漬させた(実施例21及び22)。実施例22においては、ノンイオン界面活性剤であるポリオキシエチレン(20)ソルビタンラウリン酸エステル0.5gを添加した。これらを50℃(振とう数:200SPM)において24時間に亘って反応させた。表3における実験と同様の方法により糖化率を算出した。

【0071】

表5は界面活性剤の有無による糖化率の変化を示す。界面活性剤が添加された糖化処理(実施例22)における糖化率が、界面活性剤無添加の糖化処理(実施例21)における糖化率の約1.5倍となっている。

【0072】

【表5】

【0073】

[実験6:パイル由来の糖分によるアルコール発酵]

実施例1の条件により廃棄用清掃品(パイル)をアルカリ処理して分離した。このパイル5gに緩衝液(pH=5、90ml)及びセルラーゼを添加して72時間反応させることにより、糖分の濃度が約5%である糖分溶液を作製した。この糖分溶液に酵母(日清スーパーカメリヤドライイースト)を添加して、酵母濃度が1%(実施例23)又は2%(実施例24)とした。この酵母添加溶液を30℃で48時間静置し、酵母添加から24時間後及び48時間後においてサンプルを採集して、エタノールを測定した。

【0074】

表6は、パイル由来の糖分によるアルコール発酵におけるエタノール測定値を示す。アルコール生成量は、ここにおける発酵時間及び酵母濃度の範囲においては、変化が殆ど無く、理論値の約40%となることが判明した。

【0075】

【表6】

【0076】

本発明は、上記実施形態や実施例に限定されるものではなく、本発明の技術的思想を逸脱しない範囲における種々の変形例、設計変更などをその技術的範囲内に包含するものであることは云うまでもない。

【産業上の利用可能性】

【0077】

この発明に係わるバイオエタノール製造方法において、綿繊維含有物品をアルカリ処理することにより、バイオエタノールの収率を飛躍的に高めることができる。このバイオエタノール製造方法は、廃棄用清掃品などを原料とすることができ、これらの廃棄用清掃品のゴミ化を防止する。又、安価且つ大量に生成する廃棄品からバイオエタノールを製造することにより、バイオエタノールの価格の低減化にも貢献する。

【符号の説明】

【0078】

1 バイオエタノール製造装置

10 タンク

11 酸供給管

12 酸バルブ

15 セルラーゼ含有緩衝液供給管

16 セルラーゼ含有緩衝液バルブ

17 界面活性剤供給管

18 界面活性剤バルブ

19 酵母懸濁液供給管

20 酵母懸濁液バルブ

30 センサ群

31 温度センサ

32 pHセンサ

33 水面検知センサ

34 糖分センサ

35 エタノールセンサ

40 タンク底部

41 排水口

42 排水フィルタ

43 排水管

44 排水バルブ

45 排水センサ

50 タンク蓋

51 タンク攪拌モータ

52 タンク攪拌軸

53 タンク攪拌子

54 内外気平衡バルブ

55 チェックバルブ

56 パッキング

60 タンクヒータ

70 バイパス排水口

71 バイパス排水管

72 バイパス排水バルブ

73 バイパス排水センサ

100 制御部

101 起動スイッチ

102 キーボード

103 ディスプレー

104 完了通知手段

105 ユーザ入出力装置

200 綿繊維含有物品

201 アルカリ水溶液

202 中和酸

203 中和水溶液

205 セルラーゼ含有緩衝液

206 界面活性剤

207 糖分含有水溶液

208 酵母懸濁液

209 バイオエタノール含有水溶液

210 バイオエタノール

300 アルカリ処理装置

301 ヒータ作動信号

302 攪拌作動信号

303 中和酸投入信号

304 排水作動信号

305 pH測定信号

306 水面検知信号

307 温度測定信号

400 糖化装置

401 ヒータ作動信号

402 攪拌作動信号

403 セルラーゼ含有緩衝液投入信号

404 界面活性剤投入信号

405 糖分測定信号

406 水面検知信号

407 温度測定信号

500 アルコール発酵装置

501 攪拌作動信号

502 酵母投入信号

503 外気遮断作動信号

504 エタノール測定信号

505 温度測定信号

600 蒸留装置

【特許請求の範囲】

【請求項1】

綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むことを特徴とするバイオエタノールの製造方法。

【請求項2】

前記綿繊維含有物品は廃棄用清掃品である請求項1に記載のバイオエタノールの製造方法。

【請求項3】

前記糖化工程において界面活性剤が添加される請求項1又は2に記載のバイオエタノールの製造方法。

【請求項4】

前記界面活性剤が非イオン界面活性剤である請求項3に記載のバイオエタノールの製造方法。

【請求項5】

前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項6】

前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とする請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項7】

前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項8】

前記アルカリ水溶液が強アルカリ性物質の水溶液である請求項1〜7のいずれかに記載のバイオエタノールの製造方法。

【請求項9】

綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むことを特徴とするバイオエタノール製造装置。

【請求項10】

前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有する請求項9に記載のバイオエタノール製造装置。

【請求項11】

前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有する請求項9又は10に記載のバイオエタノール製造装置。

【請求項1】

綿繊維を含有する綿繊維含有物品を前処理する前処理工程と、前記前処理工程を終了した前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化工程と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵工程を含むバイオエタノールの製造方法において、前記前処理工程が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理工程を含むことを特徴とするバイオエタノールの製造方法。

【請求項2】

前記綿繊維含有物品は廃棄用清掃品である請求項1に記載のバイオエタノールの製造方法。

【請求項3】

前記糖化工程において界面活性剤が添加される請求項1又は2に記載のバイオエタノールの製造方法。

【請求項4】

前記界面活性剤が非イオン界面活性剤である請求項3に記載のバイオエタノールの製造方法。

【請求項5】

前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項6】

前記アルカリ処理工程を終了した前記アルカリ水溶液に酸を投入して中和し、この中和水溶液にセルラーゼを溶解させて前記セルラーゼ含有水溶液とする請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項7】

前記アルカリ処理工程を終了した前記アルカリ水溶液から前記綿繊維含有物品を分離した後、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する請求項1〜4のいずれかに記載のバイオエタノールの製造方法。

【請求項8】

前記アルカリ水溶液が強アルカリ性物質の水溶液である請求項1〜7のいずれかに記載のバイオエタノールの製造方法。

【請求項9】

綿繊維から形成された綿繊維含有物品を前処理する前処理手段と、前記アルカリ処理手段を経た前記綿繊維含有物品のセルロースをセルラーゼ含有水溶液中で糖分まで分解する糖化手段と、前記糖分をアルコール発酵してバイオエタノールを生成するアルコール発酵手段を含むバイオエタノール製造装置において、前記前処理手段が前記綿繊維含有物品をアルカリ水溶液中で加熱処理するアルカリ処理手段を含むことを特徴とするバイオエタノール製造装置。

【請求項10】

前記糖化手段が界面活性剤を添加する界面活性剤添加手段を有する請求項9に記載のバイオエタノール製造装置。

【請求項11】

前記アルカリ処理手段を経た前記アルカリ水溶液に酸を投入して中和する中和手段と、この中和水溶液から前記綿繊維含有物品を分離する分離手段と、前記綿繊維含有物品を前記セルラーゼ含有水溶液に浸漬する浸漬手段を有する請求項9又は10に記載のバイオエタノール製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−85565(P2012−85565A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−233814(P2010−233814)

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000133445)株式会社ダスキン (119)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000133445)株式会社ダスキン (119)

【Fターム(参考)】

[ Back to top ]