バイオコークス製造方法及び製造装置

【課題】短時間で且つ効率的にバイオコークスを製造することを可能としたバイオコークス製造方法及び装置を提案する。

【解決手段】反応容器にバイオマス細粒体を充填し、略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を充填し、加圧体により前記圧力範囲にて混合物を加圧するとともに加熱手段により加熱して保持した後、加熱手段から冷却手段に切り替えて冷却し、反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に加熱手段を作動させ、反応容器を昇温しながら混合物の充填を行うようにした。

【解決手段】反応容器にバイオマス細粒体を充填し、略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を充填し、加圧体により前記圧力範囲にて混合物を加圧するとともに加熱手段により加熱して保持した後、加熱手段から冷却手段に切り替えて冷却し、反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に加熱手段を作動させ、反応容器を昇温しながら混合物の充填を行うようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマスを原料としたバイオコークスの製造技術に関し、特に石炭コークスの代替燃料として効果的に利用可能であるバイオコークスを製造するためのバイオコークス製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、地球温暖化の観点からCO2排出の削減が推進されている。特に、製鉄業界に於いて鋳造炉(キュウポラ炉)や高炉などでは、主たる燃料や還元剤に化石燃料である石炭コークスが用いられている。また、ボイラ発電等の燃焼設備においては、燃料として石炭や重油等の化石燃料が用いられることが多い。この化石燃料は、CO2排出の問題から地球温暖化の原因となり、地球環境保全の見地からその使用が規制されつつある。また化石燃料の枯渇化の観点からもこれに代替するエネルギー資源の開発、実用化が求められている。

【0003】

そこで、化石燃料の代替として、大気中のCO2量に影響を与えないバイオマスを用いた燃料の利用促進が図られている。バイオマスとは、光合成に起因する有機物であって、木質類、草木類、農作物類、農作物に基づく厨芥類等のバイオマスがある。このバイオマスを燃料化処理することにより、バイオマスをエネルギー源又は工業原料として有効に利用し地球環境保全に貢献することができる。

バイオマスを燃料化する方法としては、バイオマスを乾燥させて燃料化する方法、加圧して燃料ペレット化する方法、炭化、乾留させて固体及び液体の燃料化する方法等が知られている。しかし、バイオマスを乾燥させるのみでは、空隙率が大きくみかけ比重が低くなるため、輸送や貯留が困難であり、長距離輸送や貯留して使用する燃料としては有効とはいえない。

【0004】

一方、バイオマスを燃料ペレット化する方法は、特許文献1(特公昭61−27435号公報)に開示されている。この方法は、細断された有機繊維材料の含水量を16〜28%に調節し、これをダイス内で圧縮して乾燥し燃料ペレットを製造するようにしている。

また、バイオマスを乾留して燃料化する方法は、特許文献2(特開2003−206490号公報)等に開示されている。この方法は、酸素欠乏雰囲気中において、バイオマスを200〜500℃、好適には250〜400℃で加熱して、バイオマス半炭化圧密燃料前駆体を製造する方法となっている。

【0005】

しかしながら、特許文献1に記載される方法では、圧縮成形を行うことによりバイオマスを燃料化しているが、生成した燃料ペレットは水分量が多いため発熱量が低く、燃料としては適していない。

また、特許文献2等に記載されるように乾留によりバイオマスを燃料化する方法では、加工処理を施さないバイオマスに比べると燃料として価値が高いものとなっているが、やはり石炭コークスに比べてみかけ比重が低く、発熱量が低い。さらに、石炭コークスに比べて硬度が低いため、石炭コークスの代替として利用するには不十分である。

【0006】

そこで、近年石炭コークスの代替として、特許文献3(特許第4088933号公報)に基づくバイオコークスが研究されている。

バイオコークスは、バイオマス原料を加圧、加熱した状態で一定時間保持した後に、加圧を維持した状態で冷却することにより製造される。加圧、加熱条件は、バイオマス細粒体中の主成分であるリグニン、セルロース及びヘミセルロースのうち、ヘミセルロースを熱分解させると共にセルロース及びリグニンの骨格を保持しつつ低温反応させて半炭化或いは半炭化前固形物を得る圧力範囲及び温度範囲に設定する。これにより以下の反応機構が成立し、高硬度で高圧密されたバイオコークスが製造できる。

【0007】

その反応機構は、上記した条件で反応を行うことにより、バイオマス細粒体の繊維成分であるヘミセルロースが熱分解し接着効果を発現させ、バイオマス細粒体に含まれる自由水がこの加圧、加熱条件下での作用によりリグニンがその骨格を維持したまま低温で反応し、圧密効果と相乗的に作用することによって、高硬度で高圧密されたバイオコークスが製造できるものである。熱硬化反応は、リグニン等に含まれるフェノール性の高分子間で反応活性点が誘発することにより進行する。

【0008】

図10に、バイオコークスの物性値を他の燃料と比較した表を示す。尚、この表は実験的に得られた数値を記載しているのみであり、本発明はこの数値に限定されるものではない。

この表に示されるように、バイオコークスは、みかけ比重1.2〜1.52に高圧密され、最高圧縮強度20〜200MPa、発熱量18〜23MJ/kgの物性値を示す硬度、燃焼性ともに優れた性能を有しており、未加工の木質バイオマスが、みかけ比重約0.4〜0.6、発熱量約17MJ/kg、最高圧縮強度約30MPaであるのと比べると、発熱量及び硬度の点において格段に優れていることが判る。また、石炭コークスの物性値である、みかけ比重約1.85、最高圧縮強度約15MPa、発熱量約29MJ/kgに比しても、バイオコークスは燃焼性、硬度とも遜色ない性能を有する。従って、バイオコークスは石炭コークスの代替として有効な燃料であるとともに、マテリアル素材としての利用価値も高い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭61−27435号公報

【特許文献2】特開2003−206490号公報

【特許文献3】特許第4088933号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、バイオコークスは未だ研究段階であり、特許文献3には加圧手段や加熱、冷却手段等の具体的な装置構成やその制御については開示されておらず、バイオコークスを短時間で且つ効率的に製造する技術については言及されていなかった。

また、バイオコークスの製造には反応時間や冷却時間が長く必要とされ、これに加えて、反応温度まで反応容器を昇温する時間が長くかかり、バイオコークスを大量生産する場合には生産性を向上させるために装置を大型化せざるを得ないという問題があった。

そこで本発明は、バイオコークスの反応時間や冷却時間、及び昇温時間を短縮して短時間で且つ効率的にバイオコークスを製造することを可能としたバイオコークス製造方法及び装置を提案する。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明は、有底筒状の反応容器にバイオマス細粒体を充填し、該バイオマス細粒体を略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、

前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を投入して充填し、

前記反応容器の上部から挿入される加圧体により前記圧力範囲にて前記混合物を加圧するとともに加熱手段により加熱して保持した後、前記加熱手段から冷却手段に切り替えて冷却し、

前記冷却した後に前記反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に前記加熱手段を作動させ、前記反応容器を昇温しながら前記混合物の充填を行うことを特徴とする。

【0012】

本発明者らの実験により、糖質の含有量が少ないバイオマス細粒体は反応時間が長くなる傾向にあることが判明した。そこで、本発明のように糖質の含有量が少ない第1バイオマス細粒体に、糖質の含有量が多い第2バイオマス細粒体を混合して原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器からバイオコークス成形体を排出した直後から該反応容器の昇温を開始し、バイオマス細粒体を充填している間に昇温を行うことにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

【0013】

さらに、前記バイオコークス成形体の排出時、前記反応容器の底部を開放し前記加圧体を下降させてバイオコークスを押出し排出し、排出した後に前記加圧体を上昇させて前記開放した底部を閉止し、

前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記排出が終了したと判断することを特徴とする。

このように、反応容器底部からバイオコークス成形体を押出し排出することにより圧縮成形されたバイオコークス成形体を容易に排出することが可能となり、また加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に反応容器の昇温を開始することにより、バイオコークス成形体が確実に排出された後に昇温を行うことが可能である。

さらにまた、前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることが好適である。

【0014】

また、バイオマス細粒体が充填される反応容器と、前記反応容器内のバイオマス細粒体を加圧する加圧体と、前記反応容器内を加熱する加熱手段と、前記反応容器内を冷却する冷却手段と、を備え、

前記反応容器内のバイオマス細粒体を、略密状態にて前記加圧体で加圧しながら前記加熱手段により加熱し、得られた半炭化或いは半炭化前固形物を前記冷却手段により冷却するバイオコークス製造装置において、

前記バイオマス細粒体が、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体との混合物であり、

前記加圧体の圧力制御、及び前記加熱手段と前記冷却手段の切り替え制御を行う制御装置を備え、

前記制御装置は、前記バイオマス細粒体に付与する加圧力を、前記圧力範囲より低圧で前記バイオマス細粒体を充填時加圧する第1の圧力段階と前記充填時加圧したバイオマス細粒体を前記圧力範囲で加圧する第2の圧力段階とに圧力制御するとともに、

前記加圧体の第2の圧力段階にて前記加熱手段を作動させ、所定時間経過後に前記加熱手段から前記冷却手段に切り替える制御を行なうことを特徴とする。

【0015】

さらに、前記反応容器の底部が水平方向にスライド移動して開閉するようにし、

前記制御装置は、前記冷却手段の作動時に前記底部を開放する制御を行い、前記加圧体を低圧下降させた後上昇させて前記底部を閉止するとともに、前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記冷却手段から前記加熱手段に切り替えて前記反応容器の昇温を開始することを特徴とする。

さらにまた、前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることが好適である。

【発明の効果】

【0016】

本発明は、糖質の含有量が少ない第1バイオマス細粒体に、糖質の含有量が多い第2バイオマス細粒体を混合して原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器からバイオコークス成形体を排出した直後から該反応容器の昇温を開始し、バイオマス細粒体を充填している間に昇温を行うことにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

さらに、反応容器底部からバイオコークス成形体を押出し排出することにより圧縮成形されたバイオコークス成形体を容易に排出することが可能となり、また加圧体が上昇端に位置することを検出した時、又は反応容器底部が閉止したことを検出した時に反応容器の昇温を開始することにより、バイオコークス成形体が確実に排出された後に昇温を行うことが可能である。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るバイオコークス製造装置の構成を示す断面図である。

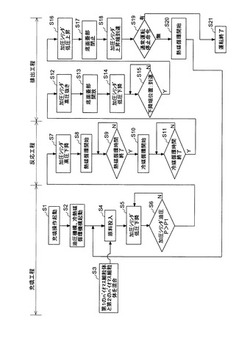

【図2】本発明の実施形態に係るバイオコークス製造方法を示すフローチャートである。

【図3】本発明の実施形態に係る排出工程の動作を説明する図である。

【図4】加圧用油圧機構の油圧回路図である。

【図5】冷熱媒回路の一例を示すシステム構成図である。

【図6】緑茶の冷却時間最適化試験の結果を示す表である。

【図7】緑茶と穀物茶の混合物の混合比率変化試験の結果を示す表である。

【図8】緑茶と穀物茶の混合物の混合比率変化と冷却時間最適化試験の結果を示す表である。

【図9】緑茶と穀物茶の混合物の混合比率と冷却時間の関係を示すグラフである。

【図10】バイオコークスの物性値を比較する表である。

【発明を実施するための形態】

【0018】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の種類、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

バイオコークスの原料となるバイオマスは、光合成に起因する有機物であって、木質類、草木類、農作物類、厨芥類等のバイオマスであり、例えば、廃木材、間伐材、剪定枝、植物、農業廃棄物、コーヒー滓や茶滓等の厨芥廃棄物等が挙げられる。

【0019】

本実施形態では、必要に応じて所定の含水率になるように水分調整されたバイオマス細粒体を原料としている。バイオマス細粒体は、茶滓やコーヒー滓等のように小粒径のバイオマスをそのまま用いてもよいし、廃木材等の大粒径のバイオマスを予め所定粒径以下まで粉砕したものであってもよい。

さらにまた、本実施形態においてバイオコークスの原料であるバイオマス細粒体は、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を用いる。好適には、糖質の含有量が少ない第1のバイオマス細粒体としては穀物類を主体とするバイオマスが好適に用いられ、例えば穀物茶滓、穀物を含む厨芥類等が用いられる。第2のバイオマス細粒体としては草木類、木質類、又は枝葉類を主体とするバイオマスが用いられ、例えば、緑茶滓、廃材、間伐材等が用いられる。

【0020】

まず、図1を参照して、本実施形態に係るバイオコークス製造装置の全体構成を説明する。

図1に示すように、バイオコークス製造装置1は、糖質の含有量が少ない第1のバイオマス細粒体と糖質の含有量が多い第2のバイオマス細粒体とを混合する混合装置25と、該混合装置25で混合したバイオマス混合物11が投入される円筒形の反応容器2とを有している。該反応容器2の上部にはバイオマス混合物11を受け入れる漏斗状のホッパ3が設けられ、下端には成形されたバイオコークスを排出する排出部5が設けられている。また、反応容器2は、内容物を所定温度まで加熱する加熱手段と、加熱後に内容物を冷却する冷却手段とを備える。さらに、反応容器2の上方には、該シリンダ2内のバイオマス混合物11を所定圧力まで加圧する加圧手段が設けられている。さらにまた、加圧ピストン6の上下方向の位置を加圧ピストン6の伸び量で検出する位置センサ20を設けていてもよい。

【0021】

次いで、各装置、部位の詳細な構成を以下に記載する。

前記反応容器2の上部に設けられたホッパ3は、該ホッパ3にバイオマス混合物11を供給する原料供給部(不図示)を備えている。該原料供給部は、バイオマス混合物11を定量計量してホッパ3に投入する装置、又はバイオマス混合物11を連続投入する装置などが用いられるが、特にバイオマス混合物11を定量計量してホッパ3に投入する装置を採用することが好ましい。

前記反応容器2の排出部5は反応容器2の径と同一径の開口からなり、その下方には該排出部5を開閉する排出装置が設けられている。該排出装置は、排出部5を閉止する底面蓋部9と、該底面蓋部9を水平方向にスライドさせて排出部5の閉止、開放を制御する排出用油圧機構10とから構成される。この排出装置は、反応容器2内にて反応工程が終了した後に、油圧機構10を駆動させ底面蓋部9をスライドさせて排出部5を開放し、シリンダ2内のバイオコークスを落下させて排出するようになっている。

【0022】

前記反応容器2が備える加圧手段は、加圧シリンダ7により駆動されて反応容器2の内周面を上下摺動する加圧ピストン(加圧体)6と、該加圧シリンダ7内の作動油の給排を制御する加圧用油圧機構8とからなる(図4参照)。加圧ピストン6及び加圧シリンダ7は、反応容器2と同軸上に配置される。加圧ピストン6は、反応容器2の底面付近まで下降する。該加圧ピストン6は、所定時間だけこの加圧状態を保持できる構成となっている。また、加圧ピストン6の高さ方向位置を検出する位置検出センサ20を設けることが好ましい。さらに、底面蓋部9の水平方向位置を検出する位置検出センサ(図示略)を設けることが好ましい。

【0023】

図4に、加圧用油圧機構の油圧回路図の一例を示す。加圧シリンダ7に供給される作動油は、ポンプ77によりタンク76から汲み上げられ、電磁弁78により供給量を制御されて加圧シリンダ7に供給される。該電磁弁78は制御装置100により開度制御され、この開度に基づいて加圧ピストン6の圧力値が調整されるようになっている。加圧ピストン6の圧力段階は、バイオマス混合物11を反応させて半炭化或いは半炭化前固形物を得る圧力範囲より低圧で、バイオマス混合物11を充填時加圧する第1の圧力段階P1と、充填時加圧したバイオマス混合物11を前記圧力範囲で加圧する第2の圧力段階P2と、の少なくとも2段階を有する。また、電磁弁78と加圧シリンダ7の間の作動油通路には逆止弁71、72が設けられている。このうち、電磁弁78と加圧シリンダ7の背圧室7aの間の作動油通路に配置された逆止弁72の作動油圧力が圧力検出センサ75によって背圧として検出される。

【0024】

図1に戻り、前記反応容器2が備える加熱手段及び冷却手段は、同一の温度調整手段としてもよい。本実施形態では、温度調整手段として、反応容器2にジャケットを設けた二重管構造とし、内筒と外筒の間に冷熱媒通路4を設けた構成としている。冷熱媒通路4には、熱媒若しくは冷媒(以後、冷熱媒と称する)が通流し、該冷熱媒による伝熱によりシリンダ内筒に充填されたバイオマス混合物11に熱エネルギの授受を行うようになっている。冷熱媒通路4の下方側には冷熱媒入口4aが設けられ、上方側には冷熱媒出口4bが設けられている。これらの冷熱媒入口4a及び冷熱媒出口4bは、後述する冷熱媒回路に接続されている(図5参照)。冷熱媒通路4、冷熱媒入口4a、冷熱媒出口4b、冷熱媒回路を含み、冷熱媒の切り替えにより反応容器2の温度制御を行う機構を冷熱媒循環機構と称する。

【0025】

図5を参照して、冷熱媒循環機構が備える冷熱媒回路30の一例につき説明する。この冷熱媒回路30を用いることにより、熱効率が高く且つ安全性の高い温度調整手段とすることが可能であるが、もちろん他の構成の冷熱媒回路を用いてもよい。この冷熱媒回路30では、冷媒及び熱媒にシリコンオイルを用いることが好ましい。

反応容器2の冷熱媒入口4aと出口4bは、同図に示される冷熱媒回路30に夫々接続されている。該冷熱媒回路30は、冷媒回路と熱媒回路とが組み合わされた構成となっている。冷熱媒出口4bは、冷熱媒排出ライン41に接続され、該排出ライン41上の三方バルブ45を介して熱媒戻りライン42と、冷媒戻りライン43に分岐している。

熱媒戻りライン42は熱媒タンク31に接続されている。該熱媒タンク31は、加熱器31aと、撹拌機31bを具備しており、冷却された熱媒を昇温するようになっている。必要に応じてN2ボンベからN2ガスが供給されるようにし、タンク内を不活性雰囲気に保持して安全性を確保することが好ましい。熱媒タンク31の出口側は、三方バルブ46を介して冷熱媒供給ライン40に接続されている。

このような構成を用いて、反応容器2の加熱時には、三方バルブ45、46を制御することにより熱媒タンク31側に熱媒が循環するようにし、熱媒タンク31、冷熱媒供給ライン40、冷熱媒通路4(反応容器2)、冷熱媒排出ライン41、熱媒戻りライン42からなる熱媒回路を形成する。

【0026】

冷媒戻りライン43は、冷媒熱交換器36に接続されている。該冷媒熱交換器36は、上水等の冷却水と冷媒とを熱交換し、冷媒を冷却する構成となっている。

さらに、好適には冷媒戻りライン43の冷媒熱交換器36より上流側に、冷媒タンク35を設ける。この冷媒タンク35は、少なくとも冷媒温度を水の沸点以下、好適には80℃以下まで冷却する能力を有するものとする。さらに、冷媒タンク35は、撹拌機35aを具備することが好ましく、これにより冷媒タンク35出口の冷媒温度変化を軽減し冷却能力を向上させる。

【0027】

このような構成を用いて、反応容器2の冷却時には、三方バルブ45、46を制御することにより冷媒タンク35側に切り替えて、該冷媒タンク35側に冷媒が循環するようにし、冷媒タンク35、冷媒熱交換器36、冷熱媒供給ライン40、冷熱媒通路4(反応容器2)、冷熱媒排出ライン41、冷媒戻りライン43からなる冷媒回路を形成する。

このように、反応容器2内のバイオマス混合物11の加熱手段、冷却手段として、冷熱媒回路30を備えた冷熱媒循環機構を用いることにより、バイオマス混合物11の加熱又は冷却が迅速に行え、また加熱から冷却への切替を円滑に行うことが可能となる。

【0028】

図1に戻り、上記した加圧用油圧機構8、排出用油圧機構10及び冷熱媒循環機構は、制御装置100により制御される。該制御装置100は、中央処理装置

(CPU)、読み出し専用メモリ(ROM)、ランダムアクセスメモリ(RAM)及び入出力インタフェース(I/Oインタフェース)を備えたマイクロコンピュータで構成される。

【0029】

次に、図2を参照して、バイオコークス製造方法のフローを説明する。

まず、混合手段25により第1のバイオマス細粒体と第2のバイオマス細粒体を所定比率で混合しておき、充填工程において、制御装置100により充填操作を起動させ(S1)、加圧用油圧機構8や排出用油圧機構10を含む各油圧機構、及び冷熱媒循環機構を起動させておく(S2)。

一方、原料となる糖質の含有量が少ない第1のバイオマス細粒体と糖質の含有量が多い第2のバイオマス細粒体原料とを混合装置25にて混合しておき(S3)、混合装置25からバイオマス混合物11をホッパ3に投入する(S4)。バイオマス混合物11を投入した後、加圧用油圧機構8により加圧シリンダ7を低圧で下降側に駆動して加圧ピストン6を下降させる(S5)。低圧下降時の圧力は、後述する反応工程の圧力より低い第1の圧力段階P1とする。低圧下降時に制御装置100では、加圧シリンダ7の油圧Pが予め設定された所定圧力P1より大きいか否かを監視する(S6)。加圧シリンダ7の油圧Pが所定圧力P1以下の状態にて、加圧時間が予め設定された所定時間以上経過した場合は、S5に戻り再度加圧シリンダ7を下降側に駆動する。好適には、充填時加圧を行う第1段階の圧力P1は14MPaとし、所定時間は10秒とする。

一方、加圧シリンダ7の油圧Pが所定圧力P1より大きい状態で所定時間以上経過した場合は、反応容器2内のバイオマス混合物11の充填量を検出し、充填量が不足している場合には再度バイオマス混合物11を投入して充填時加圧し、これを繰り返し行い所定の充填量に達したら充填時加圧を終了し、反応工程に移行する。

【0030】

反応工程では、圧シリンダ7を高圧にて下降側に駆動して加圧ピストン6を下降させ(S7)、バイオマス混合物11を反応させるために必要とされる所定の圧力範囲P2(第2の圧力段階)で該バイオマス混合物11を加圧する。また、熱媒を反応容器2の冷熱媒通路4に循環させ所定の温度範囲でバイオマス混合物11を加熱する(S8)。所定の圧力範囲P2は、上記したようにバイオマス細粒体中のヘミセルロース、リグニンの熱分解又は熱硬化反応を誘起する圧力範囲及び温度範囲とする。好適には、圧力範囲P2を8〜25MPa、温度範囲を115〜230℃とする。反応容器2内のバイオマス混合物11は、上記した加圧、加熱状態を一定時間保持する。例えば、シリンダ径が50mmの場合、保持時間は10〜20分間で、150mmの場合は30〜60分間とする。熱媒循環時間が終了したか否かを判断し(S9)、終了したら冷熱媒循環機構を熱媒から冷媒に切り替えて、冷熱媒通路4への冷媒循環を開始する(S10)。同様に冷媒循環時間が終了したか否かを判断し(S11)、終了したら冷媒循環を停止し、排出工程に移行する。

【0031】

排出工程では、図3(i)に示すように、加圧シリンダ7の高圧を抜き(S12)排出用油圧機構10を駆動して底面蓋部9をスライドして排出部5を開放する(S13)。次いで、図3(ii)に示すように加圧シリンダ7を低圧で下降側に駆動させ、反応容器2内に製造されたバイオコークス成形体19を加圧ピストン6により押出し排出する(S14)。これにより、反応容器2内に圧密して形成されたバイオコークス成形体19を容易に排出可能となる。

位置センサ20により検出される加圧ピストン6の位置が下降端位置まで到達したか否かを判断し(S15)、到達した場合には、図3(iii)に示すように加圧シリンダ7を低圧で上昇側に駆動させ加圧ピストン6を上昇させる(S16)とともに、図3(iv)に示すように底面蓋部9を閉止し(S17)、加圧ピストン6を上昇端まで移動させる(S18)。そして、制御装置100に通常運転停止命令が入力された場合には(S19)、運転を終了する(S21)。停止命令が入力されていない場合には(S19)、熱媒を通流させて反応容器2の昇温を開始し(S20)、原料投入(S4)移行のステップを繰り返し行う。このとき、加圧ピストン6の高さ方向位置を検出し、該加圧ピストン6が上昇端に達したことが検出された時、又は底面蓋部9の水平方向位置を検出し、該底面蓋部9が反応容器2の底部を閉止する位置に達したことが検出された時に、熱媒の通流を開始することが好ましい。

【0032】

上記したように本実施形態では、糖質の含有量が少ない第1バイオマス細粒体と糖質の含有量が多い第2バイオマス細粒体を混合したバイオマス混合物11を原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器2からバイオコークス成形体19を排出した直後から該反応容器2の昇温を開始し、バイオマス混合物11を充填している間に前記温度範囲まで昇温することにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

さらに、反応容器2底部から加圧ピストン6によりバイオコークス成形体19を押出し排出することにより圧縮成形されたバイオコークス成形体19を容易に排出することが可能となり、また加圧ピストン6が上昇端に位置することを検出した時、又は底面蓋部9が閉止状態に位置することを検出した時に反応容器2の昇温を開始することにより、バイオコークス成形体91が確実に排出された後に昇温を行うことが可能である。

【0033】

上記したバイオコークス製造装置を用いて、バイオマス細粒体の冷却時間、バイオマス混合物の混合比率に関する試験を行った結果を以下に示す。これらの試験では、糖質の含有量が少ない第1のバイオマス細粒体として緑茶を用い、糖質の含有量が多い第2のバイオマス細粒体として穀物茶を用いた。

図6は、緑茶の冷却時間最適化試験の結果を示す表である。この試験では、試験条件として原料に緑茶100%を用い、加熱温度190℃、加熱時間30分で保持した後、冷却時間を90分、60分、45分、30分、20分と異ならせてバイオコークスを製造し、製造されたバイオコークス成形体の状態を目視により判断した。

【0034】

図7は、緑茶と穀物茶の混合物の混合比率変化試験の結果を示す表である。この試験では、原料として緑茶と穀物茶を用い、混合比率を異ならせて試験を行った。試験条件として、加熱温度190℃、加熱時間30分で保持した後、混合比率A:B=100:0の場合のみ冷却時間90分とし、その他は60分冷却を行った。尚、Aは糖質の含有量が少ない第1バイオマス細粒体、Bは糖質の含有量が多い第2バイオマス細粒体である。そして、原料の比重と、13.5MPaで加圧したときの充填時比重と、22.5MPaで加圧成形した成形体の比重とを比較している。

【0035】

図6の表から、糖質含有量が少ない緑茶のみの場合、割れ、ひびの無い高品質のバイオコークスを得るには、好適には90分以上の冷却時間が必要で、実用化レベルにおいても最低45分以上の冷却時間が必要であることがわかる。

図7の表によれば、穀物茶の混合比率が上がるほど、かさ比重が上昇して充填比重が低下し、成形体の比重が大きくなっている。ここから、穀物茶の混合比率が大きい方が反応性が高いことがわかる。

【0036】

図8は、緑茶と穀物茶の混合物の混合比率変化と冷却時間最適化試験の結果を示す表である。この試験では、原料として緑茶と穀物茶を用い、これらの混合比率と冷却時間を異ならせて試験を行った。試験条件として、加熱温度190℃、加熱時間30分で保持した後、20分から60分の間で冷却時間を異ならせてバイオコークスを製造した。

この試験によれば、緑茶:穀物茶=50:50であれば冷却時間は20分〜30分で実用可能であることがわかる。

【0037】

図9は、図6乃至図8の試験結果に基づいて、緑茶と穀物茶の混合物の混合比率と冷却時間の関係を示したグラフである。図中、実線より上方の領域が、割れひびの無い高品質レベルのバイオコークスが製造できる領域で、破線より上方の領域が、実用化レベルのバイオコークスが製造できる領域である。同グラフに示されるように、糖質の含有量が少ない緑茶の混合比率が大きくなるほど冷却時間が長くなり、穀物茶の混合比率が大きくなるほど冷却時間が短くなることがわかる。この実験結果からも明らかなように、糖質の含有量が少ないバイオマス細粒体に、糖質の含有量が多いバイオマス細粒体を混合して原料とすることにより、処理時間の短縮化が可能となる。

【産業上の利用可能性】

【0038】

本実施形態に係るバイオコークス製造方法及び装置を用いることにより、石炭コークスの代替として利用可能な高硬度で高密度のバイオコークスを効率的に製造することが可能となる。また、本実施形態にて製造されたバイオコークスは、鋳物製造或いは製鉄において、キュポラ炉、高炉等における熱源・還元剤等として利用可能であり、また発電用ボイラー燃料、消石灰等の焼成燃料等の燃料需要にも利用可能であり、更に高い圧縮強度等の特性を活かして、マテリアル素材としての使用も可能である。

【符号の説明】

【0039】

1 バイオコークス製造装置

2 反応容器

4 冷熱媒通路

6 加圧ピストン(加圧体)

7 加圧シリンダ

8、10 油圧機構

9 底面蓋部

11 バイオマス混合物

25 混合装置

100 制御装置

【技術分野】

【0001】

本発明は、バイオマスを原料としたバイオコークスの製造技術に関し、特に石炭コークスの代替燃料として効果的に利用可能であるバイオコークスを製造するためのバイオコークス製造方法及び製造装置に関する。

【背景技術】

【0002】

近年、地球温暖化の観点からCO2排出の削減が推進されている。特に、製鉄業界に於いて鋳造炉(キュウポラ炉)や高炉などでは、主たる燃料や還元剤に化石燃料である石炭コークスが用いられている。また、ボイラ発電等の燃焼設備においては、燃料として石炭や重油等の化石燃料が用いられることが多い。この化石燃料は、CO2排出の問題から地球温暖化の原因となり、地球環境保全の見地からその使用が規制されつつある。また化石燃料の枯渇化の観点からもこれに代替するエネルギー資源の開発、実用化が求められている。

【0003】

そこで、化石燃料の代替として、大気中のCO2量に影響を与えないバイオマスを用いた燃料の利用促進が図られている。バイオマスとは、光合成に起因する有機物であって、木質類、草木類、農作物類、農作物に基づく厨芥類等のバイオマスがある。このバイオマスを燃料化処理することにより、バイオマスをエネルギー源又は工業原料として有効に利用し地球環境保全に貢献することができる。

バイオマスを燃料化する方法としては、バイオマスを乾燥させて燃料化する方法、加圧して燃料ペレット化する方法、炭化、乾留させて固体及び液体の燃料化する方法等が知られている。しかし、バイオマスを乾燥させるのみでは、空隙率が大きくみかけ比重が低くなるため、輸送や貯留が困難であり、長距離輸送や貯留して使用する燃料としては有効とはいえない。

【0004】

一方、バイオマスを燃料ペレット化する方法は、特許文献1(特公昭61−27435号公報)に開示されている。この方法は、細断された有機繊維材料の含水量を16〜28%に調節し、これをダイス内で圧縮して乾燥し燃料ペレットを製造するようにしている。

また、バイオマスを乾留して燃料化する方法は、特許文献2(特開2003−206490号公報)等に開示されている。この方法は、酸素欠乏雰囲気中において、バイオマスを200〜500℃、好適には250〜400℃で加熱して、バイオマス半炭化圧密燃料前駆体を製造する方法となっている。

【0005】

しかしながら、特許文献1に記載される方法では、圧縮成形を行うことによりバイオマスを燃料化しているが、生成した燃料ペレットは水分量が多いため発熱量が低く、燃料としては適していない。

また、特許文献2等に記載されるように乾留によりバイオマスを燃料化する方法では、加工処理を施さないバイオマスに比べると燃料として価値が高いものとなっているが、やはり石炭コークスに比べてみかけ比重が低く、発熱量が低い。さらに、石炭コークスに比べて硬度が低いため、石炭コークスの代替として利用するには不十分である。

【0006】

そこで、近年石炭コークスの代替として、特許文献3(特許第4088933号公報)に基づくバイオコークスが研究されている。

バイオコークスは、バイオマス原料を加圧、加熱した状態で一定時間保持した後に、加圧を維持した状態で冷却することにより製造される。加圧、加熱条件は、バイオマス細粒体中の主成分であるリグニン、セルロース及びヘミセルロースのうち、ヘミセルロースを熱分解させると共にセルロース及びリグニンの骨格を保持しつつ低温反応させて半炭化或いは半炭化前固形物を得る圧力範囲及び温度範囲に設定する。これにより以下の反応機構が成立し、高硬度で高圧密されたバイオコークスが製造できる。

【0007】

その反応機構は、上記した条件で反応を行うことにより、バイオマス細粒体の繊維成分であるヘミセルロースが熱分解し接着効果を発現させ、バイオマス細粒体に含まれる自由水がこの加圧、加熱条件下での作用によりリグニンがその骨格を維持したまま低温で反応し、圧密効果と相乗的に作用することによって、高硬度で高圧密されたバイオコークスが製造できるものである。熱硬化反応は、リグニン等に含まれるフェノール性の高分子間で反応活性点が誘発することにより進行する。

【0008】

図10に、バイオコークスの物性値を他の燃料と比較した表を示す。尚、この表は実験的に得られた数値を記載しているのみであり、本発明はこの数値に限定されるものではない。

この表に示されるように、バイオコークスは、みかけ比重1.2〜1.52に高圧密され、最高圧縮強度20〜200MPa、発熱量18〜23MJ/kgの物性値を示す硬度、燃焼性ともに優れた性能を有しており、未加工の木質バイオマスが、みかけ比重約0.4〜0.6、発熱量約17MJ/kg、最高圧縮強度約30MPaであるのと比べると、発熱量及び硬度の点において格段に優れていることが判る。また、石炭コークスの物性値である、みかけ比重約1.85、最高圧縮強度約15MPa、発熱量約29MJ/kgに比しても、バイオコークスは燃焼性、硬度とも遜色ない性能を有する。従って、バイオコークスは石炭コークスの代替として有効な燃料であるとともに、マテリアル素材としての利用価値も高い。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特公昭61−27435号公報

【特許文献2】特開2003−206490号公報

【特許文献3】特許第4088933号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

しかしながら、バイオコークスは未だ研究段階であり、特許文献3には加圧手段や加熱、冷却手段等の具体的な装置構成やその制御については開示されておらず、バイオコークスを短時間で且つ効率的に製造する技術については言及されていなかった。

また、バイオコークスの製造には反応時間や冷却時間が長く必要とされ、これに加えて、反応温度まで反応容器を昇温する時間が長くかかり、バイオコークスを大量生産する場合には生産性を向上させるために装置を大型化せざるを得ないという問題があった。

そこで本発明は、バイオコークスの反応時間や冷却時間、及び昇温時間を短縮して短時間で且つ効率的にバイオコークスを製造することを可能としたバイオコークス製造方法及び装置を提案する。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、本発明は、有底筒状の反応容器にバイオマス細粒体を充填し、該バイオマス細粒体を略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、

前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を投入して充填し、

前記反応容器の上部から挿入される加圧体により前記圧力範囲にて前記混合物を加圧するとともに加熱手段により加熱して保持した後、前記加熱手段から冷却手段に切り替えて冷却し、

前記冷却した後に前記反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に前記加熱手段を作動させ、前記反応容器を昇温しながら前記混合物の充填を行うことを特徴とする。

【0012】

本発明者らの実験により、糖質の含有量が少ないバイオマス細粒体は反応時間が長くなる傾向にあることが判明した。そこで、本発明のように糖質の含有量が少ない第1バイオマス細粒体に、糖質の含有量が多い第2バイオマス細粒体を混合して原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器からバイオコークス成形体を排出した直後から該反応容器の昇温を開始し、バイオマス細粒体を充填している間に昇温を行うことにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

【0013】

さらに、前記バイオコークス成形体の排出時、前記反応容器の底部を開放し前記加圧体を下降させてバイオコークスを押出し排出し、排出した後に前記加圧体を上昇させて前記開放した底部を閉止し、

前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記排出が終了したと判断することを特徴とする。

このように、反応容器底部からバイオコークス成形体を押出し排出することにより圧縮成形されたバイオコークス成形体を容易に排出することが可能となり、また加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に反応容器の昇温を開始することにより、バイオコークス成形体が確実に排出された後に昇温を行うことが可能である。

さらにまた、前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることが好適である。

【0014】

また、バイオマス細粒体が充填される反応容器と、前記反応容器内のバイオマス細粒体を加圧する加圧体と、前記反応容器内を加熱する加熱手段と、前記反応容器内を冷却する冷却手段と、を備え、

前記反応容器内のバイオマス細粒体を、略密状態にて前記加圧体で加圧しながら前記加熱手段により加熱し、得られた半炭化或いは半炭化前固形物を前記冷却手段により冷却するバイオコークス製造装置において、

前記バイオマス細粒体が、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体との混合物であり、

前記加圧体の圧力制御、及び前記加熱手段と前記冷却手段の切り替え制御を行う制御装置を備え、

前記制御装置は、前記バイオマス細粒体に付与する加圧力を、前記圧力範囲より低圧で前記バイオマス細粒体を充填時加圧する第1の圧力段階と前記充填時加圧したバイオマス細粒体を前記圧力範囲で加圧する第2の圧力段階とに圧力制御するとともに、

前記加圧体の第2の圧力段階にて前記加熱手段を作動させ、所定時間経過後に前記加熱手段から前記冷却手段に切り替える制御を行なうことを特徴とする。

【0015】

さらに、前記反応容器の底部が水平方向にスライド移動して開閉するようにし、

前記制御装置は、前記冷却手段の作動時に前記底部を開放する制御を行い、前記加圧体を低圧下降させた後上昇させて前記底部を閉止するとともに、前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記冷却手段から前記加熱手段に切り替えて前記反応容器の昇温を開始することを特徴とする。

さらにまた、前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることが好適である。

【発明の効果】

【0016】

本発明は、糖質の含有量が少ない第1バイオマス細粒体に、糖質の含有量が多い第2バイオマス細粒体を混合して原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器からバイオコークス成形体を排出した直後から該反応容器の昇温を開始し、バイオマス細粒体を充填している間に昇温を行うことにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

さらに、反応容器底部からバイオコークス成形体を押出し排出することにより圧縮成形されたバイオコークス成形体を容易に排出することが可能となり、また加圧体が上昇端に位置することを検出した時、又は反応容器底部が閉止したことを検出した時に反応容器の昇温を開始することにより、バイオコークス成形体が確実に排出された後に昇温を行うことが可能である。

【図面の簡単な説明】

【0017】

【図1】本発明の実施形態に係るバイオコークス製造装置の構成を示す断面図である。

【図2】本発明の実施形態に係るバイオコークス製造方法を示すフローチャートである。

【図3】本発明の実施形態に係る排出工程の動作を説明する図である。

【図4】加圧用油圧機構の油圧回路図である。

【図5】冷熱媒回路の一例を示すシステム構成図である。

【図6】緑茶の冷却時間最適化試験の結果を示す表である。

【図7】緑茶と穀物茶の混合物の混合比率変化試験の結果を示す表である。

【図8】緑茶と穀物茶の混合物の混合比率変化と冷却時間最適化試験の結果を示す表である。

【図9】緑茶と穀物茶の混合物の混合比率と冷却時間の関係を示すグラフである。

【図10】バイオコークスの物性値を比較する表である。

【発明を実施するための形態】

【0018】

以下、本発明を図に示した実施形態を用いて詳細に説明する。但し、この実施形態に記載されている構成部品の種類、その相対配置などは特に特定的な記載がない限り、この発明の範囲をそれのみに限定する趣旨ではなく、単なる説明例にすぎない。

バイオコークスの原料となるバイオマスは、光合成に起因する有機物であって、木質類、草木類、農作物類、厨芥類等のバイオマスであり、例えば、廃木材、間伐材、剪定枝、植物、農業廃棄物、コーヒー滓や茶滓等の厨芥廃棄物等が挙げられる。

【0019】

本実施形態では、必要に応じて所定の含水率になるように水分調整されたバイオマス細粒体を原料としている。バイオマス細粒体は、茶滓やコーヒー滓等のように小粒径のバイオマスをそのまま用いてもよいし、廃木材等の大粒径のバイオマスを予め所定粒径以下まで粉砕したものであってもよい。

さらにまた、本実施形態においてバイオコークスの原料であるバイオマス細粒体は、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を用いる。好適には、糖質の含有量が少ない第1のバイオマス細粒体としては穀物類を主体とするバイオマスが好適に用いられ、例えば穀物茶滓、穀物を含む厨芥類等が用いられる。第2のバイオマス細粒体としては草木類、木質類、又は枝葉類を主体とするバイオマスが用いられ、例えば、緑茶滓、廃材、間伐材等が用いられる。

【0020】

まず、図1を参照して、本実施形態に係るバイオコークス製造装置の全体構成を説明する。

図1に示すように、バイオコークス製造装置1は、糖質の含有量が少ない第1のバイオマス細粒体と糖質の含有量が多い第2のバイオマス細粒体とを混合する混合装置25と、該混合装置25で混合したバイオマス混合物11が投入される円筒形の反応容器2とを有している。該反応容器2の上部にはバイオマス混合物11を受け入れる漏斗状のホッパ3が設けられ、下端には成形されたバイオコークスを排出する排出部5が設けられている。また、反応容器2は、内容物を所定温度まで加熱する加熱手段と、加熱後に内容物を冷却する冷却手段とを備える。さらに、反応容器2の上方には、該シリンダ2内のバイオマス混合物11を所定圧力まで加圧する加圧手段が設けられている。さらにまた、加圧ピストン6の上下方向の位置を加圧ピストン6の伸び量で検出する位置センサ20を設けていてもよい。

【0021】

次いで、各装置、部位の詳細な構成を以下に記載する。

前記反応容器2の上部に設けられたホッパ3は、該ホッパ3にバイオマス混合物11を供給する原料供給部(不図示)を備えている。該原料供給部は、バイオマス混合物11を定量計量してホッパ3に投入する装置、又はバイオマス混合物11を連続投入する装置などが用いられるが、特にバイオマス混合物11を定量計量してホッパ3に投入する装置を採用することが好ましい。

前記反応容器2の排出部5は反応容器2の径と同一径の開口からなり、その下方には該排出部5を開閉する排出装置が設けられている。該排出装置は、排出部5を閉止する底面蓋部9と、該底面蓋部9を水平方向にスライドさせて排出部5の閉止、開放を制御する排出用油圧機構10とから構成される。この排出装置は、反応容器2内にて反応工程が終了した後に、油圧機構10を駆動させ底面蓋部9をスライドさせて排出部5を開放し、シリンダ2内のバイオコークスを落下させて排出するようになっている。

【0022】

前記反応容器2が備える加圧手段は、加圧シリンダ7により駆動されて反応容器2の内周面を上下摺動する加圧ピストン(加圧体)6と、該加圧シリンダ7内の作動油の給排を制御する加圧用油圧機構8とからなる(図4参照)。加圧ピストン6及び加圧シリンダ7は、反応容器2と同軸上に配置される。加圧ピストン6は、反応容器2の底面付近まで下降する。該加圧ピストン6は、所定時間だけこの加圧状態を保持できる構成となっている。また、加圧ピストン6の高さ方向位置を検出する位置検出センサ20を設けることが好ましい。さらに、底面蓋部9の水平方向位置を検出する位置検出センサ(図示略)を設けることが好ましい。

【0023】

図4に、加圧用油圧機構の油圧回路図の一例を示す。加圧シリンダ7に供給される作動油は、ポンプ77によりタンク76から汲み上げられ、電磁弁78により供給量を制御されて加圧シリンダ7に供給される。該電磁弁78は制御装置100により開度制御され、この開度に基づいて加圧ピストン6の圧力値が調整されるようになっている。加圧ピストン6の圧力段階は、バイオマス混合物11を反応させて半炭化或いは半炭化前固形物を得る圧力範囲より低圧で、バイオマス混合物11を充填時加圧する第1の圧力段階P1と、充填時加圧したバイオマス混合物11を前記圧力範囲で加圧する第2の圧力段階P2と、の少なくとも2段階を有する。また、電磁弁78と加圧シリンダ7の間の作動油通路には逆止弁71、72が設けられている。このうち、電磁弁78と加圧シリンダ7の背圧室7aの間の作動油通路に配置された逆止弁72の作動油圧力が圧力検出センサ75によって背圧として検出される。

【0024】

図1に戻り、前記反応容器2が備える加熱手段及び冷却手段は、同一の温度調整手段としてもよい。本実施形態では、温度調整手段として、反応容器2にジャケットを設けた二重管構造とし、内筒と外筒の間に冷熱媒通路4を設けた構成としている。冷熱媒通路4には、熱媒若しくは冷媒(以後、冷熱媒と称する)が通流し、該冷熱媒による伝熱によりシリンダ内筒に充填されたバイオマス混合物11に熱エネルギの授受を行うようになっている。冷熱媒通路4の下方側には冷熱媒入口4aが設けられ、上方側には冷熱媒出口4bが設けられている。これらの冷熱媒入口4a及び冷熱媒出口4bは、後述する冷熱媒回路に接続されている(図5参照)。冷熱媒通路4、冷熱媒入口4a、冷熱媒出口4b、冷熱媒回路を含み、冷熱媒の切り替えにより反応容器2の温度制御を行う機構を冷熱媒循環機構と称する。

【0025】

図5を参照して、冷熱媒循環機構が備える冷熱媒回路30の一例につき説明する。この冷熱媒回路30を用いることにより、熱効率が高く且つ安全性の高い温度調整手段とすることが可能であるが、もちろん他の構成の冷熱媒回路を用いてもよい。この冷熱媒回路30では、冷媒及び熱媒にシリコンオイルを用いることが好ましい。

反応容器2の冷熱媒入口4aと出口4bは、同図に示される冷熱媒回路30に夫々接続されている。該冷熱媒回路30は、冷媒回路と熱媒回路とが組み合わされた構成となっている。冷熱媒出口4bは、冷熱媒排出ライン41に接続され、該排出ライン41上の三方バルブ45を介して熱媒戻りライン42と、冷媒戻りライン43に分岐している。

熱媒戻りライン42は熱媒タンク31に接続されている。該熱媒タンク31は、加熱器31aと、撹拌機31bを具備しており、冷却された熱媒を昇温するようになっている。必要に応じてN2ボンベからN2ガスが供給されるようにし、タンク内を不活性雰囲気に保持して安全性を確保することが好ましい。熱媒タンク31の出口側は、三方バルブ46を介して冷熱媒供給ライン40に接続されている。

このような構成を用いて、反応容器2の加熱時には、三方バルブ45、46を制御することにより熱媒タンク31側に熱媒が循環するようにし、熱媒タンク31、冷熱媒供給ライン40、冷熱媒通路4(反応容器2)、冷熱媒排出ライン41、熱媒戻りライン42からなる熱媒回路を形成する。

【0026】

冷媒戻りライン43は、冷媒熱交換器36に接続されている。該冷媒熱交換器36は、上水等の冷却水と冷媒とを熱交換し、冷媒を冷却する構成となっている。

さらに、好適には冷媒戻りライン43の冷媒熱交換器36より上流側に、冷媒タンク35を設ける。この冷媒タンク35は、少なくとも冷媒温度を水の沸点以下、好適には80℃以下まで冷却する能力を有するものとする。さらに、冷媒タンク35は、撹拌機35aを具備することが好ましく、これにより冷媒タンク35出口の冷媒温度変化を軽減し冷却能力を向上させる。

【0027】

このような構成を用いて、反応容器2の冷却時には、三方バルブ45、46を制御することにより冷媒タンク35側に切り替えて、該冷媒タンク35側に冷媒が循環するようにし、冷媒タンク35、冷媒熱交換器36、冷熱媒供給ライン40、冷熱媒通路4(反応容器2)、冷熱媒排出ライン41、冷媒戻りライン43からなる冷媒回路を形成する。

このように、反応容器2内のバイオマス混合物11の加熱手段、冷却手段として、冷熱媒回路30を備えた冷熱媒循環機構を用いることにより、バイオマス混合物11の加熱又は冷却が迅速に行え、また加熱から冷却への切替を円滑に行うことが可能となる。

【0028】

図1に戻り、上記した加圧用油圧機構8、排出用油圧機構10及び冷熱媒循環機構は、制御装置100により制御される。該制御装置100は、中央処理装置

(CPU)、読み出し専用メモリ(ROM)、ランダムアクセスメモリ(RAM)及び入出力インタフェース(I/Oインタフェース)を備えたマイクロコンピュータで構成される。

【0029】

次に、図2を参照して、バイオコークス製造方法のフローを説明する。

まず、混合手段25により第1のバイオマス細粒体と第2のバイオマス細粒体を所定比率で混合しておき、充填工程において、制御装置100により充填操作を起動させ(S1)、加圧用油圧機構8や排出用油圧機構10を含む各油圧機構、及び冷熱媒循環機構を起動させておく(S2)。

一方、原料となる糖質の含有量が少ない第1のバイオマス細粒体と糖質の含有量が多い第2のバイオマス細粒体原料とを混合装置25にて混合しておき(S3)、混合装置25からバイオマス混合物11をホッパ3に投入する(S4)。バイオマス混合物11を投入した後、加圧用油圧機構8により加圧シリンダ7を低圧で下降側に駆動して加圧ピストン6を下降させる(S5)。低圧下降時の圧力は、後述する反応工程の圧力より低い第1の圧力段階P1とする。低圧下降時に制御装置100では、加圧シリンダ7の油圧Pが予め設定された所定圧力P1より大きいか否かを監視する(S6)。加圧シリンダ7の油圧Pが所定圧力P1以下の状態にて、加圧時間が予め設定された所定時間以上経過した場合は、S5に戻り再度加圧シリンダ7を下降側に駆動する。好適には、充填時加圧を行う第1段階の圧力P1は14MPaとし、所定時間は10秒とする。

一方、加圧シリンダ7の油圧Pが所定圧力P1より大きい状態で所定時間以上経過した場合は、反応容器2内のバイオマス混合物11の充填量を検出し、充填量が不足している場合には再度バイオマス混合物11を投入して充填時加圧し、これを繰り返し行い所定の充填量に達したら充填時加圧を終了し、反応工程に移行する。

【0030】

反応工程では、圧シリンダ7を高圧にて下降側に駆動して加圧ピストン6を下降させ(S7)、バイオマス混合物11を反応させるために必要とされる所定の圧力範囲P2(第2の圧力段階)で該バイオマス混合物11を加圧する。また、熱媒を反応容器2の冷熱媒通路4に循環させ所定の温度範囲でバイオマス混合物11を加熱する(S8)。所定の圧力範囲P2は、上記したようにバイオマス細粒体中のヘミセルロース、リグニンの熱分解又は熱硬化反応を誘起する圧力範囲及び温度範囲とする。好適には、圧力範囲P2を8〜25MPa、温度範囲を115〜230℃とする。反応容器2内のバイオマス混合物11は、上記した加圧、加熱状態を一定時間保持する。例えば、シリンダ径が50mmの場合、保持時間は10〜20分間で、150mmの場合は30〜60分間とする。熱媒循環時間が終了したか否かを判断し(S9)、終了したら冷熱媒循環機構を熱媒から冷媒に切り替えて、冷熱媒通路4への冷媒循環を開始する(S10)。同様に冷媒循環時間が終了したか否かを判断し(S11)、終了したら冷媒循環を停止し、排出工程に移行する。

【0031】

排出工程では、図3(i)に示すように、加圧シリンダ7の高圧を抜き(S12)排出用油圧機構10を駆動して底面蓋部9をスライドして排出部5を開放する(S13)。次いで、図3(ii)に示すように加圧シリンダ7を低圧で下降側に駆動させ、反応容器2内に製造されたバイオコークス成形体19を加圧ピストン6により押出し排出する(S14)。これにより、反応容器2内に圧密して形成されたバイオコークス成形体19を容易に排出可能となる。

位置センサ20により検出される加圧ピストン6の位置が下降端位置まで到達したか否かを判断し(S15)、到達した場合には、図3(iii)に示すように加圧シリンダ7を低圧で上昇側に駆動させ加圧ピストン6を上昇させる(S16)とともに、図3(iv)に示すように底面蓋部9を閉止し(S17)、加圧ピストン6を上昇端まで移動させる(S18)。そして、制御装置100に通常運転停止命令が入力された場合には(S19)、運転を終了する(S21)。停止命令が入力されていない場合には(S19)、熱媒を通流させて反応容器2の昇温を開始し(S20)、原料投入(S4)移行のステップを繰り返し行う。このとき、加圧ピストン6の高さ方向位置を検出し、該加圧ピストン6が上昇端に達したことが検出された時、又は底面蓋部9の水平方向位置を検出し、該底面蓋部9が反応容器2の底部を閉止する位置に達したことが検出された時に、熱媒の通流を開始することが好ましい。

【0032】

上記したように本実施形態では、糖質の含有量が少ない第1バイオマス細粒体と糖質の含有量が多い第2バイオマス細粒体を混合したバイオマス混合物11を原料とすることにより、反応性が改善され、処理時間の短縮化が可能となる。また、反応容器2からバイオコークス成形体19を排出した直後から該反応容器2の昇温を開始し、バイオマス混合物11を充填している間に前記温度範囲まで昇温することにより、処理時間を一層短縮化することが可能となり、延いては装置の小型化が達成できる。

さらに、反応容器2底部から加圧ピストン6によりバイオコークス成形体19を押出し排出することにより圧縮成形されたバイオコークス成形体19を容易に排出することが可能となり、また加圧ピストン6が上昇端に位置することを検出した時、又は底面蓋部9が閉止状態に位置することを検出した時に反応容器2の昇温を開始することにより、バイオコークス成形体91が確実に排出された後に昇温を行うことが可能である。

【0033】

上記したバイオコークス製造装置を用いて、バイオマス細粒体の冷却時間、バイオマス混合物の混合比率に関する試験を行った結果を以下に示す。これらの試験では、糖質の含有量が少ない第1のバイオマス細粒体として緑茶を用い、糖質の含有量が多い第2のバイオマス細粒体として穀物茶を用いた。

図6は、緑茶の冷却時間最適化試験の結果を示す表である。この試験では、試験条件として原料に緑茶100%を用い、加熱温度190℃、加熱時間30分で保持した後、冷却時間を90分、60分、45分、30分、20分と異ならせてバイオコークスを製造し、製造されたバイオコークス成形体の状態を目視により判断した。

【0034】

図7は、緑茶と穀物茶の混合物の混合比率変化試験の結果を示す表である。この試験では、原料として緑茶と穀物茶を用い、混合比率を異ならせて試験を行った。試験条件として、加熱温度190℃、加熱時間30分で保持した後、混合比率A:B=100:0の場合のみ冷却時間90分とし、その他は60分冷却を行った。尚、Aは糖質の含有量が少ない第1バイオマス細粒体、Bは糖質の含有量が多い第2バイオマス細粒体である。そして、原料の比重と、13.5MPaで加圧したときの充填時比重と、22.5MPaで加圧成形した成形体の比重とを比較している。

【0035】

図6の表から、糖質含有量が少ない緑茶のみの場合、割れ、ひびの無い高品質のバイオコークスを得るには、好適には90分以上の冷却時間が必要で、実用化レベルにおいても最低45分以上の冷却時間が必要であることがわかる。

図7の表によれば、穀物茶の混合比率が上がるほど、かさ比重が上昇して充填比重が低下し、成形体の比重が大きくなっている。ここから、穀物茶の混合比率が大きい方が反応性が高いことがわかる。

【0036】

図8は、緑茶と穀物茶の混合物の混合比率変化と冷却時間最適化試験の結果を示す表である。この試験では、原料として緑茶と穀物茶を用い、これらの混合比率と冷却時間を異ならせて試験を行った。試験条件として、加熱温度190℃、加熱時間30分で保持した後、20分から60分の間で冷却時間を異ならせてバイオコークスを製造した。

この試験によれば、緑茶:穀物茶=50:50であれば冷却時間は20分〜30分で実用可能であることがわかる。

【0037】

図9は、図6乃至図8の試験結果に基づいて、緑茶と穀物茶の混合物の混合比率と冷却時間の関係を示したグラフである。図中、実線より上方の領域が、割れひびの無い高品質レベルのバイオコークスが製造できる領域で、破線より上方の領域が、実用化レベルのバイオコークスが製造できる領域である。同グラフに示されるように、糖質の含有量が少ない緑茶の混合比率が大きくなるほど冷却時間が長くなり、穀物茶の混合比率が大きくなるほど冷却時間が短くなることがわかる。この実験結果からも明らかなように、糖質の含有量が少ないバイオマス細粒体に、糖質の含有量が多いバイオマス細粒体を混合して原料とすることにより、処理時間の短縮化が可能となる。

【産業上の利用可能性】

【0038】

本実施形態に係るバイオコークス製造方法及び装置を用いることにより、石炭コークスの代替として利用可能な高硬度で高密度のバイオコークスを効率的に製造することが可能となる。また、本実施形態にて製造されたバイオコークスは、鋳物製造或いは製鉄において、キュポラ炉、高炉等における熱源・還元剤等として利用可能であり、また発電用ボイラー燃料、消石灰等の焼成燃料等の燃料需要にも利用可能であり、更に高い圧縮強度等の特性を活かして、マテリアル素材としての使用も可能である。

【符号の説明】

【0039】

1 バイオコークス製造装置

2 反応容器

4 冷熱媒通路

6 加圧ピストン(加圧体)

7 加圧シリンダ

8、10 油圧機構

9 底面蓋部

11 バイオマス混合物

25 混合装置

100 制御装置

【特許請求の範囲】

【請求項1】

有底筒状の反応容器にバイオマス細粒体を充填し、該バイオマス細粒体を略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、

前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を投入して充填し、

前記反応容器の上部から挿入される加圧体により前記圧力範囲にて前記混合物を加圧するとともに加熱手段により加熱して保持した後、前記加熱手段から冷却手段に切り替えて冷却し、

前記冷却した後に前記反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に前記加熱手段を作動させ、前記反応容器を昇温しながら前記混合物の充填を行うことを特徴とする請求項1記載のバイオコークス製造方法。

【請求項2】

前記バイオコークス成形体の排出時、前記反応容器の底部を開放し前記加圧体を下降させてバイオコークスを押出し排出し、排出した後に前記加圧体を上昇させて前記開放した底部を閉止し、

前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記排出が終了したと判断することを特徴とする請求項1記載のバイオコークス製造方法。

【請求項3】

前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることを特徴とする請求項1記載のバイオコークス製造方法。

【請求項4】

バイオマス細粒体が充填される反応容器と、前記反応容器内のバイオマス細粒体を加圧する加圧体と、前記反応容器内を加熱する加熱手段と、前記反応容器内を冷却する冷却手段と、を備え、

前記反応容器内のバイオマス細粒体を、略密状態にて前記加圧体で加圧しながら前記加熱手段により加熱し、得られた半炭化或いは半炭化前固形物を前記冷却手段により冷却するバイオコークス製造装置において、

前記バイオマス細粒体が、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体との混合物であり、

前記加圧体の圧力制御、及び前記加熱手段と前記冷却手段の切り替え制御を行う制御装置を備え、

前記制御装置は、前記バイオマス細粒体に付与する加圧力を、前記圧力範囲より低圧で前記バイオマス細粒体を充填時加圧する第1の圧力段階と前記充填時加圧したバイオマス細粒体を前記圧力範囲で加圧する第2の圧力段階とに圧力制御するとともに、

前記加圧体の第2の圧力段階にて前記加熱手段を作動させ、所定時間経過後に前記加熱手段から前記冷却手段に切り替える制御を行なうことを特徴とするバイオコークス製造装置。

【請求項5】

前記反応容器の底部が水平方向にスライド移動して開閉するようにし、

前記制御装置は、前記冷却手段の作動後に前記底部を開放する制御を行い、前記加圧体を低圧下降させた後上昇させて前記底部を閉止するとともに、前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記冷却手段から前記加熱手段に切り替えて前記反応容器の昇温を開始することを特徴とする請求項4記載のバイオコークス製造装置。

【請求項6】

前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることを特徴とする請求項4記載のバイオコークス製造装置。

【請求項1】

有底筒状の反応容器にバイオマス細粒体を充填し、該バイオマス細粒体を略密状態にて半炭化或いは半炭化前固形物を得る温度範囲及び圧力範囲で加熱しながら加圧成形した後、冷却してバイオコークスを製造するバイオコークス製造方法において、

前記反応容器に、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体とを混合した混合物を投入して充填し、

前記反応容器の上部から挿入される加圧体により前記圧力範囲にて前記混合物を加圧するとともに加熱手段により加熱して保持した後、前記加熱手段から冷却手段に切り替えて冷却し、

前記冷却した後に前記反応容器内に生成されたバイオコークス成形体を排出し、該排出が終了したことを検出した時に前記加熱手段を作動させ、前記反応容器を昇温しながら前記混合物の充填を行うことを特徴とする請求項1記載のバイオコークス製造方法。

【請求項2】

前記バイオコークス成形体の排出時、前記反応容器の底部を開放し前記加圧体を下降させてバイオコークスを押出し排出し、排出した後に前記加圧体を上昇させて前記開放した底部を閉止し、

前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記排出が終了したと判断することを特徴とする請求項1記載のバイオコークス製造方法。

【請求項3】

前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることを特徴とする請求項1記載のバイオコークス製造方法。

【請求項4】

バイオマス細粒体が充填される反応容器と、前記反応容器内のバイオマス細粒体を加圧する加圧体と、前記反応容器内を加熱する加熱手段と、前記反応容器内を冷却する冷却手段と、を備え、

前記反応容器内のバイオマス細粒体を、略密状態にて前記加圧体で加圧しながら前記加熱手段により加熱し、得られた半炭化或いは半炭化前固形物を前記冷却手段により冷却するバイオコークス製造装置において、

前記バイオマス細粒体が、糖質の含有量が少ない第1のバイオマス細粒体と、該第1のバイオマス細粒体より糖質の含有量が多い第2のバイオマス細粒体との混合物であり、

前記加圧体の圧力制御、及び前記加熱手段と前記冷却手段の切り替え制御を行う制御装置を備え、

前記制御装置は、前記バイオマス細粒体に付与する加圧力を、前記圧力範囲より低圧で前記バイオマス細粒体を充填時加圧する第1の圧力段階と前記充填時加圧したバイオマス細粒体を前記圧力範囲で加圧する第2の圧力段階とに圧力制御するとともに、

前記加圧体の第2の圧力段階にて前記加熱手段を作動させ、所定時間経過後に前記加熱手段から前記冷却手段に切り替える制御を行なうことを特徴とするバイオコークス製造装置。

【請求項5】

前記反応容器の底部が水平方向にスライド移動して開閉するようにし、

前記制御装置は、前記冷却手段の作動後に前記底部を開放する制御を行い、前記加圧体を低圧下降させた後上昇させて前記底部を閉止するとともに、前記加圧体が上昇端に位置することを検出した時、又は前記底部が閉止したことを検出した時に前記冷却手段から前記加熱手段に切り替えて前記反応容器の昇温を開始することを特徴とする請求項4記載のバイオコークス製造装置。

【請求項6】

前記第1のバイオマス細粒体が穀物類を主体とするバイオマス細粒体であり、前記第2のバイオマス細粒体が草木類、木質類又は枝葉類を主体とするバイオマス細粒体であることを特徴とする請求項4記載のバイオコークス製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−100812(P2010−100812A)

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願番号】特願2009−83892(P2009−83892)

【出願日】平成21年3月31日(2009.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度〜平成20年度独立行政法人新エネルギー・産業技術総合開発機構・イノベーション実用化開発費(大学発事業創出実用化研究開発事業)「鋳造コークス代替となる高硬度固形バイオ燃料の量産機開発と実証」交付規程第7条第1項第二号の規定・助成研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000125347)学校法人近畿大学 (389)

【Fターム(参考)】

【公開日】平成22年5月6日(2010.5.6)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成19年度〜平成20年度独立行政法人新エネルギー・産業技術総合開発機構・イノベーション実用化開発費(大学発事業創出実用化研究開発事業)「鋳造コークス代替となる高硬度固形バイオ燃料の量産機開発と実証」交付規程第7条第1項第二号の規定・助成研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000125347)学校法人近畿大学 (389)

【Fターム(参考)】

[ Back to top ]