バイオディーゼル油の製造方法

【課題】植物に由来の油脂等の性状を問わず、原料油脂とアルコールからバイオディーゼル油(BDF)を効率良く製造できる方法を提供する。

【解決手段】固体酸粒状物が充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、原料油脂中の遊離脂肪酸を脂肪酸エステルに変換し(工程A)、この反応混合物を、モレキュラーシーブが充填された充填塔内に導入して副生成物の水を除去し(工程B)、水を除去した液とアルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が充填された第2反応器内に導入して、原料油脂の主成分であるトリアシルグリセリドとアルコールのエステル交換反応によりBDFを生成する(工程C)。これら一連の操作を常圧下で50〜80℃の温度にて実施し、工程Cの反応生成物より余剰のアルコールと副生グリセリンを分離除去し、BDFを取り出す。

【解決手段】固体酸粒状物が充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、原料油脂中の遊離脂肪酸を脂肪酸エステルに変換し(工程A)、この反応混合物を、モレキュラーシーブが充填された充填塔内に導入して副生成物の水を除去し(工程B)、水を除去した液とアルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が充填された第2反応器内に導入して、原料油脂の主成分であるトリアシルグリセリドとアルコールのエステル交換反応によりBDFを生成する(工程C)。これら一連の操作を常圧下で50〜80℃の温度にて実施し、工程Cの反応生成物より余剰のアルコールと副生グリセリンを分離除去し、BDFを取り出す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、原料油脂からバイオディーゼル油(BDF)を製造するのに適した固体塩基触媒(バイオディーゼル油製造用固体塩基触媒)を用いてバイオディーゼル油を効率良く製造するための方法に関するものでもある。

【背景技術】

【0002】

地球温暖化ガスと大気汚染物質の排出量を削減し、来るべき「エネルギー循環型社会」の構築に極めて重要なバイオディーゼル油は、油脂を構成する各種トリアシルグリセリドのアルコリシス反応によって得られるが、水酸化アルカリを用いる均一触媒法(図2参照)については、発生する有害副生物(アルカリ性グリセリン、及びアルカリ性排水)の処理が困難であり、バイオディーゼル油の生産を断念するケースがあとを絶たない。

【0003】

また、触媒に用いる水酸化アルカリは原料植物油の不純物である遊離脂肪酸と反応し、生成物である石鹸が反応容器内の流動を阻害し、充分に反応が進行せず、所定の収率が得られないという問題点がある。これを解決する手段として、下記の特許文献1では、液体酸触媒による遊離脂肪酸反応除去を記載しているが、中和処理工程、もしくは厳密な硫酸添加量の管理を要するため、操作が煩雑になるのが問題であった。

【特許文献1】特開昭50−62926号公報

【0004】

また、下記の特許文献2では、遊離脂肪酸の除去操作として、活性白土などに吸着させて除去することで原料油を清浄化する方法を開示しているが、このような方法の場合には、歩留まりが低下するだけでなく、吸着剤交換によるランニングコストの悪化や操作の煩雑化が問題となった。

【特許文献2】特開2000−44984号公報

【0005】

又、バイオディーゼル油の製造に関して、下記の特許文献3には、固体酸触媒のみを用いたバイオディーゼル油の生成反応が開示されている。この場合は、遊離脂肪酸によって触媒が劣化することはないものの、高温高圧操作を要するためにランニングコストが悪化するという問題点がある。

【特許文献3】特開平6−313188号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上述の従来の方法における問題点を解決し、エネルギー循環型社会の構築に極めて重要なバイオディーゼル油を効率良く製造するのに適した改善されたバイオディーゼル油の製造方法を提供することにある。

【0007】

本発明者等は、種々検討を行った結果、バイオディーゼルを効率良く製造するために、固体酸と固体塩基を組み合わせた触媒反応方式を創出した。詳しくは、原料となる廃食用油中に含有される遊離脂肪酸を、固体酸粒状物(酸性イオン交換樹脂等)を用いてアルコール(メタノール)と反応させてエステル化し、バイオディーゼル油に変換させた後、上記エステル化反応の際に副生した水を吸着除去する。最後に、特定の塩基強度及び塩基量を有した活性の高い酸化カルシウム固体塩基触媒を用いて原料油脂の主成分であるトリアシルグリセリドとアルコールを反応させ、反応液中に含まれるグリセリンを分離除去すると、高効率でバイオディーゼル油が製造できることを見出して、本発明を完成した。

【課題を解決するための手段】

【0008】

本発明のバイオディーゼル油の製造方法は、原料油脂とアルコールからバイオディーゼル油を製造するための方法(バイオディーゼル油生産用ハイブリッド型触媒反応法)であって、当該方法は、下記の工程A〜C:

工程A:固体酸粒状物が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換する工程、

工程B:前記工程Aにて得られた反応混合物を、脱水剤の充填塔内に導入し、当該反応生成物中に含まれる副生成物としての水分を除去する工程、及び

工程C:前記工程Bにおいて水分を除去した液と、アルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が内部に充填された第2反応器内に導入して原料油脂の主成分であるトリアシルグリセリドをエステル交換反応させることで脂肪酸アルキルエステルへ変換する工程

を含み、工程Cからの反応液より残存するアルコールを蒸発留去せしめた後に、副生グリセリンを静置操作により分離してバイオディーゼルを取り出すこと、および上記工程A〜Cを常圧下で50〜80℃となる同一の温度にて操作することを特徴とする。

尚、本願明細書において、触媒活性を決定する「塩基強度(H_)」は、Hammett試薬の変色点(酸性色から塩基性色への変化)を示す酸乖離指数(pKa)を表しており、pKa=9.3のフェノールフタレインを無色から桃色へ変化させる固体塩基は、塩基強度がフェノールフタレインのpKaである9.3を超えていると評価し、H_>9.3と表記し、pKa=15の2,4‐ジニトロアニリンを色変化させる固体塩基は、塩基強度が2,4‐ジニトロアニリンのpKaである15を超えていると評価し、H_>15と表記している。

【0009】

又、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記固体酸粒状物が、スルホン化された表面を持つ酸性イオン交換樹脂であることを特徴とするものでもある。

【0010】

更に、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Bにて使用される脱水剤がモレキュラーシーブであることを特徴とするものでもある。

【0011】

又、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Cにて使用される固体塩基触媒が、生石灰、炭酸カルシウム、酢酸カルシウム及び消石灰からなるグループより選ばれた原料を、水と炭酸ガスを実質的に含まない気体の雰囲気下で焼成することにより得られたものであることを特徴とするものでもある。

更に本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Aにおいて、攪拌槽型反応器と管型反応器を組み合わせて使用することを特徴とするものでもある。

【発明の効果】

【0012】

本発明のバイオディーゼル油の製造方法においては、従来の硫酸を使用した遊離脂肪酸のエステル化において必要であった中和処理が不要であり、遊離脂肪酸の除去操作が容易となる。又、本発明の製造方法は、活性炭等による吸着処理方式と比べて、脂肪酸除去物質が長寿命化することでメンテナンスコストを低減できるだけでなく、歩留まり低下も防止できる。更に、本発明では、原料油脂中に存在する遊離脂肪酸を脂肪酸エステルに変換する工程A、メチルエステル化の副生水分を除去する工程B、および原料油脂の主成分であるトリアシルグリセリドとアルコールのエステル交換反応を担う工程Cのいずれも同一条件で操作することから、一貫した反応システムを構築できるという利点もある。

【発明を実施するための最良の形態】

【0013】

本発明の製造方法の第1工程である工程Aにおいては、固体酸粒状物として、スルホン化表面を持つ酸性イオン交換樹脂が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、原料油脂中に存在する遊離脂肪酸を脂肪酸エステルに変換するが、この際に使用される原料油脂としては、以下のものが挙げられる。

(1)搾油後未精製の植物油

具体的には、菜種油、大豆油、ひまわり油、とうもろこし油、綿実油、パーム油等が挙げられ、搾油直後のものにはリン脂質が多く含まれるため、バイオディーゼル油の規格に合致するよう温水洗浄等によって、事前にこれを除去しておくのが望ましい。ただし、状況によってはバイオディーゼル油生成反応後の最終工程として、リン脂質除去の操作を行っても構わない。

(2)廃食用油

食品調理に使用された廃油も使用可能である。このときは、食材由来の固形分をろ過等によって除去することが必要である。

本発明では、工程Cのバイオディーゼル生成反応に、固体塩基である酸化カルシウムを触媒に用いるため、原料油中に存在する遊離脂肪酸は触媒が被毒成分として作用する。その作用は、酸化カルシウムと遊離脂肪酸の中和反応によってカルシウムセッケンが生成し、液相へ溶解することで触媒の散逸・減量をもたらすものである。これは、触媒充填方式で操作する工程Cにおいて、酸化カルシウム触媒の交換を頻発化させ、バイオディーゼル生産コストの悪化を招く原因となる。そのため、前段の工程Aにて、被毒成分である遊離脂肪酸を無害化し、製品である脂肪酸アルキルエステルへ変換する。

上記の植物油の他に、豚脂、牛脂、イワシ油等の動物脂も使用できるが、飽和高級脂肪酸成分の多い動物脂を原料油脂として使用する場合には、加熱あるいは低粘度油との混合等による流動化処理を行っておくとよい。なお、高価で、安定量の確保が難しいという問題はあるが、市販の未使用食用油も使用できる。

原料油脂との反応に用いるメタノールには含水率の少ないが好ましく、試薬特級クラス(含水率200ppm以下)がより好ましい。

【0014】

この工程A(遊離脂肪酸除去工程)では、スルホン化表面を持つ酸性イオン交換樹脂が使用される。

このような酸性イオン交換樹脂としては、市販のものが種々利用でき、例えばオルガノ社製のアンバーリスト15DRYが使用可能である。このイオン交換樹脂は、官能基がスルホン酸型で平均細孔径が25nmのMR型のマクロな細孔構造(巨大網目構造)を有している。総イオン交換容量は4.7eq/kgで、表面積が45m2/gである。

酸性イオン交換樹脂には、官能基がカルボン酸型のものも市販されているが、これは脂肪酸のメチルエステル化を触媒するほどの酸強度を有していない。

また、酸性イオン交換樹脂にはゲル型とよばれるミクロな細孔構造のものがある。これは、アルコール中で膨潤してミクロ孔が塞がる特性を持つが、マクロ細孔構造をとるMR型の樹脂と同様に触媒に利用できる。その原因は、トリアシルグリセリドの嵩高い分子が遊離脂肪酸の細孔内拡散を阻害するので、メチルエステル化反応は触媒の外表面のみで進行するためである。

【0015】

本発明の製法における工程Aにて使用される反応器には、充分な混合・攪拌状態を保持する機能が求められるので、触媒充填攪拌槽型反応器を適用する。この反応器は、メタノールと植物油を擬似均相(植物油連続相−メタノール分散相から成るエマルジョン)化し、接触効率を高めるのに適している。この際、前段に擬似均相化のみを目的とした攪拌槽を配していれば、管型反応器を適用することもできる。最も望ましい装置形態としては、攪拌槽型反応器と管型反応器を組み合わせたものが挙げられる。攪拌槽型反応器を流通操作で用いると滞留時間分布が大きいため、目的反応を完結させるために長い時間を要する。このため、押し出し流れに近い管型反応器を組み合わせることで反応の早期完結を図る。一方、原料油脂の処理量と装置容量を勘案し、工程Aを攪拌槽型反応器による回分操作としても構わない。本発明では、上記の反応器内において常圧下、温度50〜80℃で前記固体酸触媒により、遊離脂肪酸をそのメチルエステルへ転換する。

上記の原料油脂と共に反応器に導入される原料アルコールとしては、炭素数が1〜5の1価アルコールが使用されるが、製品蒸留性状の観点からは、メチルアルコールが望ましい。メチルアルコールよりも高級なアルコールを使用する場合には、植物油とアルコールが容易に均相化するので、管型反応器だけで工程Aを操作することができる。

アルコールの供給量は、原料油脂の3倍モル以上とし、その範囲内でできる限り少量にするのが、反応後の分離回収操作やそれに要するエネルギー消費の観点から望ましい。なお、使用するアルコールの純度によっては、事前に脱水処理するのが望ましい。

【0016】

工程Aにおける反応負荷は、搾油後未精製の植物油又は未使用の食用油の場合、酸価0.1mg−KOH/g以下の仕様とする。廃食用油の場合には、遊離脂肪酸だけでなく多量に含まれる極性成分によっても酸価が上昇する。したがって、すべての遊離脂肪酸を除去しても酸価を0.1以下に低減することは困難であり、反応負荷をいたずらに苛酷なものとしてしまう。そこで、極性成分の含有量を加味した以下の式によって工程Aの反応度を管理する指標を決定する。

反応負荷の管理指標(目標酸価)=0.02×α+0.04

α=原料廃食用油中の極性成分−(原料廃食用油の酸価÷2)

工程Aにおいて極性成分を除去することはできないが、この成分は触媒劣化に対しては不活性であるため、極性成分による酸価上昇は無視しても構わない。

又、未使用の食用油について、製造当初には上記仕様を満たしているが、保存状態によっては自動酸化するので、バイオディーゼルを生産する際には工程Aの固体酸前処理を施したほうが好ましい。

ここで、酸価の測定方式は基準油脂分析試験法に準じ、試薬滴定法、電位差滴定法のいずれを用いてもよい。極性成分の含有量は、カラムクロマトを用いた定量が標準的な分析法であるが、市販されるオイルテスターによって簡便に測定することもできる。

【0017】

本発明の工程B(副生水分の除去工程)では、前記工程Aのメチルエステル化反応で副生する水分を吸着操作によって除去する。その理由は、遊離脂肪酸と同様に、水分も工程Cの酸化カルシウム触媒の散逸・減量をもたらすためである。また、バイオディーゼルに混入する水分は500ppm以下が推奨されているため、高品質な製品油を得るためにも、工程Bの操作は欠かせない。

この工程Bにて使用される吸着剤としてはモレキュラーシーブが好適である。本発明では、メチルエステル化反応による遊離脂肪酸の除去、副生水分の除去、およびバイオディーゼル生成反応を50〜80℃の同一温度で操作する一貫反応システムとしていることが大きな特徴である。一般的な脱水用吸着剤であるシリカゲルや活性アルミナは、50〜80℃で用いると吸着容量が著しく低下するため、これらを用いるには反応物を一旦常温まで冷却せねばならない。吸着操作の後には再度昇温せねばならないので、エネルギーロスが発生する。一方、モレキュラーシーブは50〜80℃で用いても吸着容量はほとんど低下しないので、一貫反応システムを特徴とする本発明に好適である。無水硫酸ナトリウムも脱水剤(化学的吸収)として一般的であるが、本発明の吸着操作温度では無水物が安定形態となるため、やはり吸着容量が少なく実用に耐えない。

モレキュラーシーブとしては13X型を用いるのが好ましい。植物油を構成するトリアシルグリセリドは嵩高い分子であるため、細孔径が最大の13X型が適している。ただし、この工程では植物油がメタノールと共存しているので、水分の一部はメタノールへ分配されている。このため、メタノール脱水に適する3A型と併せたハイブリッド使用が、より好ましい。

【0018】

この工程Bを実施する際の吸着塔(脱水剤充填塔)には、吸着剤を交換するのに都合が良いように、予備充填塔を設けておくのが好ましい。

尚、吸着負荷については、触媒劣化のない精製大豆油を用いたときの反応場の水分が200ppmであるので、これを副生水分除去工程の負荷指標(200ppm以下)とする。反応場の水分がこれ以上になると、水分による触媒の散逸・減量が起こる。また、200ppm以下に下げても触媒散逸・減量の改善効果は小さく、むしろ触媒活性の低下が認められる。その原因は定かではないが、酸塩基反応なるが故に、水を介したプロトン移動が触媒作用に影響していると考えられる。

【0019】

最終工程である工程C(バイオディーゼル油生成反応工程)では、特殊な酸化カルシウムから成る固体触媒を用いた油脂のエステル交換を行うが、本発明では、前記工程A〜Cが直列された流通反応方式であっても、各工程を並列化した回分反応方式としても良い。本発明では、工程Aと工程Cにおいて別々にアルコールを供給しても良いが、工程Aでアルコールを過剰に供給することによって、工程Cのエステル交換反応のためのアルコール供給を省くことができる。

この工程Cでは、原則的には、下記の酸化カルシウム固体塩基触媒を用いる。反応場において酸化カルシウムは、メタノールをメトキシアニオンとプロトンに解離する作用に優れ、バイオディーゼル油を生成する油脂のエステル交換反応を触媒する。このとき、エステル交換反応に関与しなかったメトキシアニオンは、酸化カルシウムと反応しカルシウムメトキシドとなる。このカルシウムメトキシドはエステル交換反応の開始剤であるメトキシアニオンを含むため、触媒活性が低下することはない。

カルシウムメトキシドは酸化カルシウムと同様にアルコール不溶であるが、反応場では非常に微細な粒子で存在するため、剥離・散逸による見かけ活性の低下が危惧される。これを回避するため、出来る限り微細な酸化カルシウム粒子を適切な担体で固定化したものが実用触媒として好ましい。すなわち、粒子サイズがカルシウムメトキシドと同等の酸化カルシウムを固定化しておけば、剥離・散逸を防止することができる。

【0020】

原料油脂とアルコールとのエステル交換反応によってバイオディーゼル油を製造する工程Cにおいて使用される固体塩基触媒は、表面塩基量を制御した酸化カルシウムからなり、この触媒は、触媒原料である工業製品として安価に入手可能な炭酸カルシウム(重カル/軽カルいずれも可)、消石灰、生石灰、酢酸カルシウムなどを、炭酸ガス及び水分を実質的に含まない気流中で温度300℃以上の焼成操作によって得られたものであり、その塩基強度(最大塩基強度:H_)は、2,4−ジニトロアニリンの変色強度に相当する15以上であり、炭酸ガスや水分を含んだ一般的な大気中で焼成して得られる酸化カルシウムの塩基強度(フェノールフタレインの変色強度に相当する9.3を少し越えた程度の塩基強度)よりもかなり大きい。そして、本発明の固体塩基触媒にあっては、塩基量(単位重量当たりの塩基量)が0.1mmol/g以上であり、この値も、大気中で焼成して得られる酸化カルシウムの塩基量(約0.03mmol/g程度)よりもかなり大きい。

本発明の固体塩基触媒においては、粒子径、表面積等の物理的性質は特に限定されないが、流通式反応器内で使用できるような形状となっており、良好な流動性を確保するための粒子径としては、反応器内径の1/5以下で、かつ触媒充填高さの1/10以下であることが望ましい。触媒ハンドリングを容易にするためにタブレット状、ペレット状、ハニカム状等に成形してよい。又、触媒と原料の接触効率を高めるために、希釈用不活性固体と共に使用しても良い。

【0021】

上記の固体塩基触媒を製造するには、工業製品として安価に入手可能な炭酸カルシウム(重質炭酸カルシウム/軽質炭酸カルシウムいずれも可)、消石灰、生石灰、酢酸カルシウムのいずれかを触媒原料として準備し、この触媒原料を、水と炭酸ガスを実質的に含まない不活性ガス気流中にて300℃以上の温度で焼成し、触媒を得る。

上記触媒原料を焼成する際に使用される、水と炭酸ガスを実質的に含まない気体の種類は不活性ガスだけに限定されるものではなく、酸素を含んでいても良いが、この場合には焼成温度を高くする必要がある。使用できる高純度の気体としては、ヘリウム、ネオン、アルゴン、窒素、酸素及びこれらの混合物が挙げられ、特に高純度ヘリウムガス(純度99.999%)が望ましい。この製法における焼成温度は300℃以上であり、一般的には300〜900℃の範囲、好ましくは500〜700℃であって、炭酸カルシウム、消石灰あるいは酢酸カルシウムを触媒原料とする場合は500℃以上であることが望ましい。

【0022】

上記の固体塩基触媒を用いた場合、極めて高い反応効率を達成することができ、装置のコンパクト化が可能で、操作性、整備性が良好であるという利点もある。上記の固体塩基触媒をハンドリングするには流通式反応装置が好適であり、原料油脂を連続処理可能な装置を使用した場合には、著しく高められた反応効率が達成可能である。尚、本発明の製法における工程Cの操作条件は、工程Aにおける遊離脂肪酸のメチルエステル化反応とほぼ同じであり、原料油脂とアルコールとを導入して常圧下で50〜80℃の温度にて反応させる。

【0023】

前記の固体塩基触媒によりバイオディーゼル油を製造する際に使用される反応器(第2反応器)は、一方の導入口側から他方の排出口側に向かって流体が流れる流路を有した気密性のある容器からなり、その外観形状が限定されるものではないが、一般的には、一方の側に流体導入口が設けられており、他方の側に流体排出口が設けられた実質的に筒状体容器からなる。そして、この筒状容器の内部には、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる前述の固体塩基触媒が充填された構造となっている。この際、反応器における流体導入口側と流体排出口側には、当該反応器に外気が流入するのを防止するための遮断手段が設けられていることが好ましく、この反応器は、前述の触媒を充填した反応器をカートリッジ方式で使用する流通式反応器の形態であることが好ましい。

【0024】

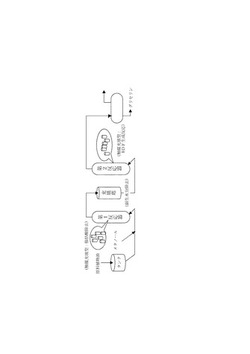

前記工程A〜Cにより、原料油脂とアルコールからバイオディーゼル油を製造するための本発明の方法において使用される装置全体は、例えば図1に示されるような構成を有している。

この図1の装置の第1反応器内には固体酸粒状物が充填されており、この第1反応器内に原料油脂とアルコールとを導入して反応させ、原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換した後、脱水用吸着剤が充填された充填塔内に導入し、先の反応で副生した水分を吸着除去し、最後に、前記固体塩基触媒が充填された第2反応器内で、遊離脂肪酸と水が除去された油脂とアルコールを反応させる。このエステル交換反応における副生グリセリンを生成物から除去し、バイオディーゼル油を分離して取り出す。

【0025】

第2反応器からの生成物については、静置によってバイオディーゼル油(脂肪酸アルキルエステル)から成る軽液とグリセリンから成る重液の2相に分離するため、両者の比重差を利用してグリセリンを除去する。この際、分離効率を勘案して遠心分離方式を適用しても良い。分離したグリセリンは化学工業原料として使用できる。

また、反応直後のバイオディーゼル油には、極微量の触媒(酸化カルシウム)と平衡反応率の制約を回避するため過剰に添加したアルコールが残留している。前者を吸着操作によって除去する。吸着剤には市販の活性炭、活性アルミナ、活性白土等を利用でき、このような吸着剤を充填したカラムにバイオディーゼル油を濾過するだけで簡単に触媒を除去することできる。後者のアルコールについては、反応生成物の顕熱を利用して蒸発分離する。ここでは、分離度に応じて熱量を加えても良い。蒸発分離後に回収したアルコールは原料として再利用できる。

これらの分離・精製操作については、経済性等を勘案すると、(1)アルコール除去、(2)触媒除去、(3)グリセリン静置分離の順序とするのが好ましいが、バイオディーゼル製造装置を設置する状況やグリセリンの処理方法に合わせて変更しても構わない。例えば、近隣に安価な熱源がある場合には、先にグリセリンの分離を行うことができる。

【0026】

本発明の製法を用いて製造されたバイオディーゼル油(脂肪酸アルキルエステル)は、ディーゼル燃料として使用することができ、通常のディーゼル油を使用した場合に比べて、排ガス中の硫黄酸化物等が減少するという利点をもたらす。

なお、本発明では、製造装置に印加した熱量を回収するため、適当な箇所に熱交換部を設ければ、バイオディーゼル油製造装置のランニングコストの面で有利である。

以下、実施例によって本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【実施例】

【0027】

実施例1:遊離脂肪酸と水分を除去した廃食用油からのバイオディーゼル生成

遊離脂肪酸と水分を除去した廃食用油を、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

廃食用油は、外食産業で使用された後の大豆油であり、酸価が5.1mg−KOH/gまで上昇し、極性成分の含有量が18.7%、水分は400ppmであった。

廃食用油に含まれる遊離脂肪酸は、スルホン基で表面が修飾されたマクロ細孔構造の酸性イオン交換樹脂(オルガノ社製アンバーリスト15DRY)を触媒とした4.5時間の反応により、メチルエステル化した。この反応によって廃食用油の酸価は5.1から0.35へ低下した。副生した水分は、常温常圧下の操作で無水硫酸ナトリウムへ吸収させた。これにより、廃食用油中の水分は2,500ppmから100ppmへ低下した。

以上の操作を経た廃食用油を、酸化カルシウム触媒によるバイオディーゼル生成試験の原料油に用いた。

酸化カルシウム触媒は、沈降性炭酸カルシウムから得た生石灰を原料とし、これをステンレス製の管状反応器(内径:30mm×長さ:600mm)内で、高純度ヘリウム(純度99.999%、CO2は1ppm以下、露点は−70℃)を流量:150ml/分で流通させながら700℃の温度にて1.5時間焼成した。得られた酸化カルシウム触媒は、平均粒径が0.5μm、表面積(BET法)は5.5m2/gであり、最大塩基強度(H_)が15以上で、塩基量(H_>9.3)は0.16mmol/gとなった。

この酸化カルシウムを1.5g秤量し、上記原料油100mlとメタノール50mlと共に、パイレックス(登録商標)ガラス製のバッチ反応器(内容積:500cm3)内に装入、密閉した。その後に、この反応器を、メタノール還流温度(約65℃)にまで加温し、攪拌しながら2.0時間反応させ、その後、反応液を取り出して、静置槽において比重差により脂肪酸メチルエステルから成る軽液とグリセリンから成る重液とを分離した。分離した軽液をガスクロマトグラフで分析した結果、バイオディーゼル油の生成率は99%以上であった。装入した酸化カルシウム触媒は、反応後に75%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は565ppmであった。

【0028】

比較例1:ニートな廃食用油からのバイオディーゼル生成

上記廃食用油を、遊離脂肪酸や水分を除去することなく、そのまま酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

酸化カルシウム触媒によるバイオディーゼル生成試験は実施例1と同様に行った。その結果、2.0時間反応させたときのバイオディーゼル生成率は99%以上であったが、触媒の残存率は22%にまで低下した。このとき、バイオディーゼル油中のカルシウム濃度は3,065ppmまで上昇した。

【0029】

比較例2:遊離脂肪酸のみを除去した廃食用油からのバイオディーゼル生成

上記廃食用油から遊離脂肪酸のみを除去し、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

廃食用油からの遊離脂肪酸の除去、および酸化カルシウム触媒によるバイオディーゼル生成試験は実施例1と同様に行った。その結果、廃食用油の酸価は5.1から0.35まで低下したが、水分は2,500ppmのままであった。この廃食用油を2.0時間反応させたときのバイオディーゼル生成率は99%以上であった。装入した酸化カルシウム触媒は54%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は1,450ppmであった。

【0030】

参考例1:調理使用前の食用油を用いたバイオディーゼル生成

食材調理に使用される前の精製大豆油を、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

この精製大豆油は、上記の実施例や比較例に用いた廃食用油のベースであり、外食産業にて調理使用される前の状態のものである。酸価は0.04mg−KOH/gであり、水分は50ppmであった。これを原料に用いて、酸化カルシウム触媒によるバイオディーゼル生成試験を実施例1と同様に行うと、2.0時間反応させたときのバイオディーゼル生成率は99%以上であった。装入した酸化カルシウム触媒は81%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は187ppmであった。

【0031】

【表1】

【0032】

表1より、酸化カルシウム触媒によるバイオディーゼル生成に廃食用油を用いると、食材調理に使用する前の新しい食用油と比べて、酸化カルシウム触媒の散逸・減量が著しいことは明らかである。このような触媒劣化を防止するには、遊離脂肪酸をメチルエステル化反応によって除去するだけでは不充分であり、その副生水分の除去も欠かせないといえる。この操作によって、廃食用油を原料としたバイオディーゼル生成反応においても、酸化カルシウム触媒の反応後残存量は新しい食用油を用いたときと同程度にまで回復し、触媒劣化を防止することができた。

【0033】

実施例2:マクロ細孔構造の強酸性イオン交換樹脂を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験で、マクロ細孔構造の強酸性イオン交換樹脂を固体酸触媒に用いた。

酸性イオン交換樹脂には、スルホン基修飾樹脂(オルガノ社製アンバーリスト16WET)を用いた。これは、平均細孔径が20nmのマクロな細孔構造を有しており、粒子径分布が0.60〜0.80mm、表面積が35m2/gである。

原料油には、オレイン酸を5wt%添加することで酸価を10にまで高めた精製大豆油を用いた。この原料油125mlとメタノール30mlを、酸性イオン交換樹脂2.5gと共にパイレックス(登録商標)ガラス製のバッチ反応器(内容積:200cm3)内に装入、密閉した。その後に、この反応器を、メタノール環流温度(約65℃)にまで加温し、攪拌しながら3.0時間反応させ、反応後は生成物より触媒を取り除き、メタノールを蒸発留去せしめてから、精製油の酸価を測定した。スルホン基修飾の酸性イオン交換樹脂の場合は、酸価を8.5から4.2まで低下した。

【0034】

実施例3:ミクロ細孔構造の酸性イオン交換樹脂を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験へ、ミクロ細孔構造の酸性イオン交換樹脂を固体酸触媒に用いた。

ミクロ細孔構造の酸性イオン交換樹脂には、スルホン基修飾樹脂(オルガノ社製アンバーリスト31WET)を用いた。これはゲル型構造で、粒子径分布が0.55〜0.70mmのものである。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は8.5から3.8まで低下した。

【0035】

比較例3:弱酸性イオン交換樹脂(マクロ細孔構造)を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験で、弱酸性イオン交換樹脂を固体酸触媒に用いた。

弱酸性イオン交換樹脂には、カルボキシル基修飾樹脂(オルガノ社製アンバーライトIRC76)を用いた。細孔構造は実施例2で用いた強酸性イオン交換樹脂と同じである。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は7.6であった。

【0036】

比較例4:強酸性ゼオライトを用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験へ、強酸性のゼオライトを固体酸触媒に用いた。

強酸性のゼオライトには、プロトン交換したY型ゼオライト(東ソー製HSZ300)を、450℃で2時間空気焼成したものを用いた。焼成後のプロトン交換Y型ゼオライトは酸強度がHo=−8.2であり、スルホン基修飾の酸性イオン交換樹脂(Ho=−3.0)よりも大きかった。表面積は550m2/gであった。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は8.5のままであった。

【0037】

【表2】

【0038】

表2より、食用油に含まれる脂肪酸をメチルエステル化する反応に対して、スルホン基修飾の酸性イオン交換樹脂が強い触媒活性を有することがわかる。酸強度が弱いイオン交換樹脂は活性が極めて低く、実用に適さない。細孔構造については、触媒活性に影響しないことがわかる。一方、プロトン交換したY型ゼオライトは最も酸強度の大きい検体であったが全く活性を示さなかった。

【0039】

実施例4:モレキュラーシーブを用いた食用油からの吸着脱水

モレキュラーシーブを吸着材に用いて、食用油に含まれる水分を除去する吸着試験を行った。

吸着材に用いたのは、細孔径が1nm程度の13X型であり、モレキュラーシーブの中では細孔径が最大のものである。形状は1.6mm径で長さが5〜10mmの円柱状である。これを、300℃で2時間空気焼成し、70℃まで降温された状態で吸着試験へ供した。

原料油には、水分が1100ppmの廃食用油を用いた。この原料油100mlをパイレックス(登録商標)ガラス製容器(内容積:200cm3)内に装入してから、60℃に加熱した。その後、ガラス容器へ70℃で保持された吸着材2.0gを添加し、攪拌しながら原料油温度60℃を1.0時間保持した。温度保持後は冷却せず直ちに吸着材を取り除き、メタノールを蒸発留去せしめてから、処理油の水分を測定した。その結果、モレュラーシーブ13Xを吸着材に用いた試験では、水分が1100ppmから200ppmまで低下した。

これより、モレキュラーシーブ13Xを用い、操作温度60℃で植物油の吸着脱水が可能だといえる。

【0040】

実施例5:極性成分を添加した食用油からのバイオディーゼル生成

食材調理に用いる前の新しい食用油に、廃食用油から抽出した極性成分を添加し、これを酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

極性成分を抽出する廃食用油は、実施例1で用いたものと同じであり、まずはアルカリ処理によって遊離脂肪酸を除去した。その後、シリカゲルクロマト操作によって、遊離脂肪酸を含まない極性成分を抽出した。この極性成分を、濃度が16%となるように精製大豆油へ添加した。これにより酸価は0.1以下から0.35まで増加した。このときの極性成分濃度は、実施例1でメチルエステル化反応によって脂肪酸が除去された状態にある廃食用油と同一である。この廃食用油の酸価は、極性成分を添加した精製大豆油と全く同じであった。

極性成分を16%添加した精製大豆油を原料油とし、酸化カルシウム触媒によるバイオディーゼル生成試験を実施例1と同様に行った。その結果、2時間の反応でバイオディーゼル油の生成率は99%以上であった。装入した酸化カルシウム触媒は、反応後に75%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は465ppmであった。

【0041】

【表3】

【0042】

表3より、実施例5の結果は、遊離脂肪酸をメチルエステル化により除去した廃食用油を用いている実施例1と同じであった。すなわち、遊離脂肪酸を除去した極性成分は、酸価の上昇をもたらすものの、触媒の散逸・減量をもたらす被毒成分ではないことがわかる。したがって、実施例1にてメチルエステル化反応後の廃食用油は酸価が0.35となったことは、遊離脂肪酸を含まない極性成分によるものといえる。

【産業上の利用可能性】

【0043】

本発明の製造方法を用いることによって、原料油脂の性状を問わず、代替軽油として利用可能なバイオディーゼル油を高収率で製造することができる。得られたバイオディーゼル油は大気汚染物質の排出量を削減し、地球温暖化を防止するのに有用である。しかも、本発明で用いる固体塩基触媒は、原料油脂とアルコールとの反応効率を大幅に改善し、バイオディーゼル油の収率を著しく高めるので、バイオディーゼル油が普及する原動力となるものである。

本発明の製法により得られるバイオディーゼル油は、日本国内で市販されている軽油の動粘度(@30℃,2.7mm2/s)、流動点(−7.5℃以下)、残留炭素分(0.1%以下)に関する規格からみても、市販の軽油に代わる燃料として利用可能なものであることも確認できた。

【図面の簡単な説明】

【0044】

【図1】原料油脂とアルコールからバイオディーゼル油を製造するための本発明の方法の概要を示す図である。

【図2】触媒として水酸化アルカリを用いる水酸化アルカリ法の概要を示す図である。

【技術分野】

【0001】

本発明は、原料油脂からバイオディーゼル油(BDF)を製造するのに適した固体塩基触媒(バイオディーゼル油製造用固体塩基触媒)を用いてバイオディーゼル油を効率良く製造するための方法に関するものでもある。

【背景技術】

【0002】

地球温暖化ガスと大気汚染物質の排出量を削減し、来るべき「エネルギー循環型社会」の構築に極めて重要なバイオディーゼル油は、油脂を構成する各種トリアシルグリセリドのアルコリシス反応によって得られるが、水酸化アルカリを用いる均一触媒法(図2参照)については、発生する有害副生物(アルカリ性グリセリン、及びアルカリ性排水)の処理が困難であり、バイオディーゼル油の生産を断念するケースがあとを絶たない。

【0003】

また、触媒に用いる水酸化アルカリは原料植物油の不純物である遊離脂肪酸と反応し、生成物である石鹸が反応容器内の流動を阻害し、充分に反応が進行せず、所定の収率が得られないという問題点がある。これを解決する手段として、下記の特許文献1では、液体酸触媒による遊離脂肪酸反応除去を記載しているが、中和処理工程、もしくは厳密な硫酸添加量の管理を要するため、操作が煩雑になるのが問題であった。

【特許文献1】特開昭50−62926号公報

【0004】

また、下記の特許文献2では、遊離脂肪酸の除去操作として、活性白土などに吸着させて除去することで原料油を清浄化する方法を開示しているが、このような方法の場合には、歩留まりが低下するだけでなく、吸着剤交換によるランニングコストの悪化や操作の煩雑化が問題となった。

【特許文献2】特開2000−44984号公報

【0005】

又、バイオディーゼル油の製造に関して、下記の特許文献3には、固体酸触媒のみを用いたバイオディーゼル油の生成反応が開示されている。この場合は、遊離脂肪酸によって触媒が劣化することはないものの、高温高圧操作を要するためにランニングコストが悪化するという問題点がある。

【特許文献3】特開平6−313188号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の課題は、上述の従来の方法における問題点を解決し、エネルギー循環型社会の構築に極めて重要なバイオディーゼル油を効率良く製造するのに適した改善されたバイオディーゼル油の製造方法を提供することにある。

【0007】

本発明者等は、種々検討を行った結果、バイオディーゼルを効率良く製造するために、固体酸と固体塩基を組み合わせた触媒反応方式を創出した。詳しくは、原料となる廃食用油中に含有される遊離脂肪酸を、固体酸粒状物(酸性イオン交換樹脂等)を用いてアルコール(メタノール)と反応させてエステル化し、バイオディーゼル油に変換させた後、上記エステル化反応の際に副生した水を吸着除去する。最後に、特定の塩基強度及び塩基量を有した活性の高い酸化カルシウム固体塩基触媒を用いて原料油脂の主成分であるトリアシルグリセリドとアルコールを反応させ、反応液中に含まれるグリセリンを分離除去すると、高効率でバイオディーゼル油が製造できることを見出して、本発明を完成した。

【課題を解決するための手段】

【0008】

本発明のバイオディーゼル油の製造方法は、原料油脂とアルコールからバイオディーゼル油を製造するための方法(バイオディーゼル油生産用ハイブリッド型触媒反応法)であって、当該方法は、下記の工程A〜C:

工程A:固体酸粒状物が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換する工程、

工程B:前記工程Aにて得られた反応混合物を、脱水剤の充填塔内に導入し、当該反応生成物中に含まれる副生成物としての水分を除去する工程、及び

工程C:前記工程Bにおいて水分を除去した液と、アルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が内部に充填された第2反応器内に導入して原料油脂の主成分であるトリアシルグリセリドをエステル交換反応させることで脂肪酸アルキルエステルへ変換する工程

を含み、工程Cからの反応液より残存するアルコールを蒸発留去せしめた後に、副生グリセリンを静置操作により分離してバイオディーゼルを取り出すこと、および上記工程A〜Cを常圧下で50〜80℃となる同一の温度にて操作することを特徴とする。

尚、本願明細書において、触媒活性を決定する「塩基強度(H_)」は、Hammett試薬の変色点(酸性色から塩基性色への変化)を示す酸乖離指数(pKa)を表しており、pKa=9.3のフェノールフタレインを無色から桃色へ変化させる固体塩基は、塩基強度がフェノールフタレインのpKaである9.3を超えていると評価し、H_>9.3と表記し、pKa=15の2,4‐ジニトロアニリンを色変化させる固体塩基は、塩基強度が2,4‐ジニトロアニリンのpKaである15を超えていると評価し、H_>15と表記している。

【0009】

又、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記固体酸粒状物が、スルホン化された表面を持つ酸性イオン交換樹脂であることを特徴とするものでもある。

【0010】

更に、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Bにて使用される脱水剤がモレキュラーシーブであることを特徴とするものでもある。

【0011】

又、本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Cにて使用される固体塩基触媒が、生石灰、炭酸カルシウム、酢酸カルシウム及び消石灰からなるグループより選ばれた原料を、水と炭酸ガスを実質的に含まない気体の雰囲気下で焼成することにより得られたものであることを特徴とするものでもある。

更に本発明は、上記の特徴を有したバイオディーゼル油の製造方法において、前記工程Aにおいて、攪拌槽型反応器と管型反応器を組み合わせて使用することを特徴とするものでもある。

【発明の効果】

【0012】

本発明のバイオディーゼル油の製造方法においては、従来の硫酸を使用した遊離脂肪酸のエステル化において必要であった中和処理が不要であり、遊離脂肪酸の除去操作が容易となる。又、本発明の製造方法は、活性炭等による吸着処理方式と比べて、脂肪酸除去物質が長寿命化することでメンテナンスコストを低減できるだけでなく、歩留まり低下も防止できる。更に、本発明では、原料油脂中に存在する遊離脂肪酸を脂肪酸エステルに変換する工程A、メチルエステル化の副生水分を除去する工程B、および原料油脂の主成分であるトリアシルグリセリドとアルコールのエステル交換反応を担う工程Cのいずれも同一条件で操作することから、一貫した反応システムを構築できるという利点もある。

【発明を実施するための最良の形態】

【0013】

本発明の製造方法の第1工程である工程Aにおいては、固体酸粒状物として、スルホン化表面を持つ酸性イオン交換樹脂が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、原料油脂中に存在する遊離脂肪酸を脂肪酸エステルに変換するが、この際に使用される原料油脂としては、以下のものが挙げられる。

(1)搾油後未精製の植物油

具体的には、菜種油、大豆油、ひまわり油、とうもろこし油、綿実油、パーム油等が挙げられ、搾油直後のものにはリン脂質が多く含まれるため、バイオディーゼル油の規格に合致するよう温水洗浄等によって、事前にこれを除去しておくのが望ましい。ただし、状況によってはバイオディーゼル油生成反応後の最終工程として、リン脂質除去の操作を行っても構わない。

(2)廃食用油

食品調理に使用された廃油も使用可能である。このときは、食材由来の固形分をろ過等によって除去することが必要である。

本発明では、工程Cのバイオディーゼル生成反応に、固体塩基である酸化カルシウムを触媒に用いるため、原料油中に存在する遊離脂肪酸は触媒が被毒成分として作用する。その作用は、酸化カルシウムと遊離脂肪酸の中和反応によってカルシウムセッケンが生成し、液相へ溶解することで触媒の散逸・減量をもたらすものである。これは、触媒充填方式で操作する工程Cにおいて、酸化カルシウム触媒の交換を頻発化させ、バイオディーゼル生産コストの悪化を招く原因となる。そのため、前段の工程Aにて、被毒成分である遊離脂肪酸を無害化し、製品である脂肪酸アルキルエステルへ変換する。

上記の植物油の他に、豚脂、牛脂、イワシ油等の動物脂も使用できるが、飽和高級脂肪酸成分の多い動物脂を原料油脂として使用する場合には、加熱あるいは低粘度油との混合等による流動化処理を行っておくとよい。なお、高価で、安定量の確保が難しいという問題はあるが、市販の未使用食用油も使用できる。

原料油脂との反応に用いるメタノールには含水率の少ないが好ましく、試薬特級クラス(含水率200ppm以下)がより好ましい。

【0014】

この工程A(遊離脂肪酸除去工程)では、スルホン化表面を持つ酸性イオン交換樹脂が使用される。

このような酸性イオン交換樹脂としては、市販のものが種々利用でき、例えばオルガノ社製のアンバーリスト15DRYが使用可能である。このイオン交換樹脂は、官能基がスルホン酸型で平均細孔径が25nmのMR型のマクロな細孔構造(巨大網目構造)を有している。総イオン交換容量は4.7eq/kgで、表面積が45m2/gである。

酸性イオン交換樹脂には、官能基がカルボン酸型のものも市販されているが、これは脂肪酸のメチルエステル化を触媒するほどの酸強度を有していない。

また、酸性イオン交換樹脂にはゲル型とよばれるミクロな細孔構造のものがある。これは、アルコール中で膨潤してミクロ孔が塞がる特性を持つが、マクロ細孔構造をとるMR型の樹脂と同様に触媒に利用できる。その原因は、トリアシルグリセリドの嵩高い分子が遊離脂肪酸の細孔内拡散を阻害するので、メチルエステル化反応は触媒の外表面のみで進行するためである。

【0015】

本発明の製法における工程Aにて使用される反応器には、充分な混合・攪拌状態を保持する機能が求められるので、触媒充填攪拌槽型反応器を適用する。この反応器は、メタノールと植物油を擬似均相(植物油連続相−メタノール分散相から成るエマルジョン)化し、接触効率を高めるのに適している。この際、前段に擬似均相化のみを目的とした攪拌槽を配していれば、管型反応器を適用することもできる。最も望ましい装置形態としては、攪拌槽型反応器と管型反応器を組み合わせたものが挙げられる。攪拌槽型反応器を流通操作で用いると滞留時間分布が大きいため、目的反応を完結させるために長い時間を要する。このため、押し出し流れに近い管型反応器を組み合わせることで反応の早期完結を図る。一方、原料油脂の処理量と装置容量を勘案し、工程Aを攪拌槽型反応器による回分操作としても構わない。本発明では、上記の反応器内において常圧下、温度50〜80℃で前記固体酸触媒により、遊離脂肪酸をそのメチルエステルへ転換する。

上記の原料油脂と共に反応器に導入される原料アルコールとしては、炭素数が1〜5の1価アルコールが使用されるが、製品蒸留性状の観点からは、メチルアルコールが望ましい。メチルアルコールよりも高級なアルコールを使用する場合には、植物油とアルコールが容易に均相化するので、管型反応器だけで工程Aを操作することができる。

アルコールの供給量は、原料油脂の3倍モル以上とし、その範囲内でできる限り少量にするのが、反応後の分離回収操作やそれに要するエネルギー消費の観点から望ましい。なお、使用するアルコールの純度によっては、事前に脱水処理するのが望ましい。

【0016】

工程Aにおける反応負荷は、搾油後未精製の植物油又は未使用の食用油の場合、酸価0.1mg−KOH/g以下の仕様とする。廃食用油の場合には、遊離脂肪酸だけでなく多量に含まれる極性成分によっても酸価が上昇する。したがって、すべての遊離脂肪酸を除去しても酸価を0.1以下に低減することは困難であり、反応負荷をいたずらに苛酷なものとしてしまう。そこで、極性成分の含有量を加味した以下の式によって工程Aの反応度を管理する指標を決定する。

反応負荷の管理指標(目標酸価)=0.02×α+0.04

α=原料廃食用油中の極性成分−(原料廃食用油の酸価÷2)

工程Aにおいて極性成分を除去することはできないが、この成分は触媒劣化に対しては不活性であるため、極性成分による酸価上昇は無視しても構わない。

又、未使用の食用油について、製造当初には上記仕様を満たしているが、保存状態によっては自動酸化するので、バイオディーゼルを生産する際には工程Aの固体酸前処理を施したほうが好ましい。

ここで、酸価の測定方式は基準油脂分析試験法に準じ、試薬滴定法、電位差滴定法のいずれを用いてもよい。極性成分の含有量は、カラムクロマトを用いた定量が標準的な分析法であるが、市販されるオイルテスターによって簡便に測定することもできる。

【0017】

本発明の工程B(副生水分の除去工程)では、前記工程Aのメチルエステル化反応で副生する水分を吸着操作によって除去する。その理由は、遊離脂肪酸と同様に、水分も工程Cの酸化カルシウム触媒の散逸・減量をもたらすためである。また、バイオディーゼルに混入する水分は500ppm以下が推奨されているため、高品質な製品油を得るためにも、工程Bの操作は欠かせない。

この工程Bにて使用される吸着剤としてはモレキュラーシーブが好適である。本発明では、メチルエステル化反応による遊離脂肪酸の除去、副生水分の除去、およびバイオディーゼル生成反応を50〜80℃の同一温度で操作する一貫反応システムとしていることが大きな特徴である。一般的な脱水用吸着剤であるシリカゲルや活性アルミナは、50〜80℃で用いると吸着容量が著しく低下するため、これらを用いるには反応物を一旦常温まで冷却せねばならない。吸着操作の後には再度昇温せねばならないので、エネルギーロスが発生する。一方、モレキュラーシーブは50〜80℃で用いても吸着容量はほとんど低下しないので、一貫反応システムを特徴とする本発明に好適である。無水硫酸ナトリウムも脱水剤(化学的吸収)として一般的であるが、本発明の吸着操作温度では無水物が安定形態となるため、やはり吸着容量が少なく実用に耐えない。

モレキュラーシーブとしては13X型を用いるのが好ましい。植物油を構成するトリアシルグリセリドは嵩高い分子であるため、細孔径が最大の13X型が適している。ただし、この工程では植物油がメタノールと共存しているので、水分の一部はメタノールへ分配されている。このため、メタノール脱水に適する3A型と併せたハイブリッド使用が、より好ましい。

【0018】

この工程Bを実施する際の吸着塔(脱水剤充填塔)には、吸着剤を交換するのに都合が良いように、予備充填塔を設けておくのが好ましい。

尚、吸着負荷については、触媒劣化のない精製大豆油を用いたときの反応場の水分が200ppmであるので、これを副生水分除去工程の負荷指標(200ppm以下)とする。反応場の水分がこれ以上になると、水分による触媒の散逸・減量が起こる。また、200ppm以下に下げても触媒散逸・減量の改善効果は小さく、むしろ触媒活性の低下が認められる。その原因は定かではないが、酸塩基反応なるが故に、水を介したプロトン移動が触媒作用に影響していると考えられる。

【0019】

最終工程である工程C(バイオディーゼル油生成反応工程)では、特殊な酸化カルシウムから成る固体触媒を用いた油脂のエステル交換を行うが、本発明では、前記工程A〜Cが直列された流通反応方式であっても、各工程を並列化した回分反応方式としても良い。本発明では、工程Aと工程Cにおいて別々にアルコールを供給しても良いが、工程Aでアルコールを過剰に供給することによって、工程Cのエステル交換反応のためのアルコール供給を省くことができる。

この工程Cでは、原則的には、下記の酸化カルシウム固体塩基触媒を用いる。反応場において酸化カルシウムは、メタノールをメトキシアニオンとプロトンに解離する作用に優れ、バイオディーゼル油を生成する油脂のエステル交換反応を触媒する。このとき、エステル交換反応に関与しなかったメトキシアニオンは、酸化カルシウムと反応しカルシウムメトキシドとなる。このカルシウムメトキシドはエステル交換反応の開始剤であるメトキシアニオンを含むため、触媒活性が低下することはない。

カルシウムメトキシドは酸化カルシウムと同様にアルコール不溶であるが、反応場では非常に微細な粒子で存在するため、剥離・散逸による見かけ活性の低下が危惧される。これを回避するため、出来る限り微細な酸化カルシウム粒子を適切な担体で固定化したものが実用触媒として好ましい。すなわち、粒子サイズがカルシウムメトキシドと同等の酸化カルシウムを固定化しておけば、剥離・散逸を防止することができる。

【0020】

原料油脂とアルコールとのエステル交換反応によってバイオディーゼル油を製造する工程Cにおいて使用される固体塩基触媒は、表面塩基量を制御した酸化カルシウムからなり、この触媒は、触媒原料である工業製品として安価に入手可能な炭酸カルシウム(重カル/軽カルいずれも可)、消石灰、生石灰、酢酸カルシウムなどを、炭酸ガス及び水分を実質的に含まない気流中で温度300℃以上の焼成操作によって得られたものであり、その塩基強度(最大塩基強度:H_)は、2,4−ジニトロアニリンの変色強度に相当する15以上であり、炭酸ガスや水分を含んだ一般的な大気中で焼成して得られる酸化カルシウムの塩基強度(フェノールフタレインの変色強度に相当する9.3を少し越えた程度の塩基強度)よりもかなり大きい。そして、本発明の固体塩基触媒にあっては、塩基量(単位重量当たりの塩基量)が0.1mmol/g以上であり、この値も、大気中で焼成して得られる酸化カルシウムの塩基量(約0.03mmol/g程度)よりもかなり大きい。

本発明の固体塩基触媒においては、粒子径、表面積等の物理的性質は特に限定されないが、流通式反応器内で使用できるような形状となっており、良好な流動性を確保するための粒子径としては、反応器内径の1/5以下で、かつ触媒充填高さの1/10以下であることが望ましい。触媒ハンドリングを容易にするためにタブレット状、ペレット状、ハニカム状等に成形してよい。又、触媒と原料の接触効率を高めるために、希釈用不活性固体と共に使用しても良い。

【0021】

上記の固体塩基触媒を製造するには、工業製品として安価に入手可能な炭酸カルシウム(重質炭酸カルシウム/軽質炭酸カルシウムいずれも可)、消石灰、生石灰、酢酸カルシウムのいずれかを触媒原料として準備し、この触媒原料を、水と炭酸ガスを実質的に含まない不活性ガス気流中にて300℃以上の温度で焼成し、触媒を得る。

上記触媒原料を焼成する際に使用される、水と炭酸ガスを実質的に含まない気体の種類は不活性ガスだけに限定されるものではなく、酸素を含んでいても良いが、この場合には焼成温度を高くする必要がある。使用できる高純度の気体としては、ヘリウム、ネオン、アルゴン、窒素、酸素及びこれらの混合物が挙げられ、特に高純度ヘリウムガス(純度99.999%)が望ましい。この製法における焼成温度は300℃以上であり、一般的には300〜900℃の範囲、好ましくは500〜700℃であって、炭酸カルシウム、消石灰あるいは酢酸カルシウムを触媒原料とする場合は500℃以上であることが望ましい。

【0022】

上記の固体塩基触媒を用いた場合、極めて高い反応効率を達成することができ、装置のコンパクト化が可能で、操作性、整備性が良好であるという利点もある。上記の固体塩基触媒をハンドリングするには流通式反応装置が好適であり、原料油脂を連続処理可能な装置を使用した場合には、著しく高められた反応効率が達成可能である。尚、本発明の製法における工程Cの操作条件は、工程Aにおける遊離脂肪酸のメチルエステル化反応とほぼ同じであり、原料油脂とアルコールとを導入して常圧下で50〜80℃の温度にて反応させる。

【0023】

前記の固体塩基触媒によりバイオディーゼル油を製造する際に使用される反応器(第2反応器)は、一方の導入口側から他方の排出口側に向かって流体が流れる流路を有した気密性のある容器からなり、その外観形状が限定されるものではないが、一般的には、一方の側に流体導入口が設けられており、他方の側に流体排出口が設けられた実質的に筒状体容器からなる。そして、この筒状容器の内部には、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる前述の固体塩基触媒が充填された構造となっている。この際、反応器における流体導入口側と流体排出口側には、当該反応器に外気が流入するのを防止するための遮断手段が設けられていることが好ましく、この反応器は、前述の触媒を充填した反応器をカートリッジ方式で使用する流通式反応器の形態であることが好ましい。

【0024】

前記工程A〜Cにより、原料油脂とアルコールからバイオディーゼル油を製造するための本発明の方法において使用される装置全体は、例えば図1に示されるような構成を有している。

この図1の装置の第1反応器内には固体酸粒状物が充填されており、この第1反応器内に原料油脂とアルコールとを導入して反応させ、原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換した後、脱水用吸着剤が充填された充填塔内に導入し、先の反応で副生した水分を吸着除去し、最後に、前記固体塩基触媒が充填された第2反応器内で、遊離脂肪酸と水が除去された油脂とアルコールを反応させる。このエステル交換反応における副生グリセリンを生成物から除去し、バイオディーゼル油を分離して取り出す。

【0025】

第2反応器からの生成物については、静置によってバイオディーゼル油(脂肪酸アルキルエステル)から成る軽液とグリセリンから成る重液の2相に分離するため、両者の比重差を利用してグリセリンを除去する。この際、分離効率を勘案して遠心分離方式を適用しても良い。分離したグリセリンは化学工業原料として使用できる。

また、反応直後のバイオディーゼル油には、極微量の触媒(酸化カルシウム)と平衡反応率の制約を回避するため過剰に添加したアルコールが残留している。前者を吸着操作によって除去する。吸着剤には市販の活性炭、活性アルミナ、活性白土等を利用でき、このような吸着剤を充填したカラムにバイオディーゼル油を濾過するだけで簡単に触媒を除去することできる。後者のアルコールについては、反応生成物の顕熱を利用して蒸発分離する。ここでは、分離度に応じて熱量を加えても良い。蒸発分離後に回収したアルコールは原料として再利用できる。

これらの分離・精製操作については、経済性等を勘案すると、(1)アルコール除去、(2)触媒除去、(3)グリセリン静置分離の順序とするのが好ましいが、バイオディーゼル製造装置を設置する状況やグリセリンの処理方法に合わせて変更しても構わない。例えば、近隣に安価な熱源がある場合には、先にグリセリンの分離を行うことができる。

【0026】

本発明の製法を用いて製造されたバイオディーゼル油(脂肪酸アルキルエステル)は、ディーゼル燃料として使用することができ、通常のディーゼル油を使用した場合に比べて、排ガス中の硫黄酸化物等が減少するという利点をもたらす。

なお、本発明では、製造装置に印加した熱量を回収するため、適当な箇所に熱交換部を設ければ、バイオディーゼル油製造装置のランニングコストの面で有利である。

以下、実施例によって本発明をさらに詳細に説明するが、本発明はこれら実施例に限定されるものではない。

【実施例】

【0027】

実施例1:遊離脂肪酸と水分を除去した廃食用油からのバイオディーゼル生成

遊離脂肪酸と水分を除去した廃食用油を、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

廃食用油は、外食産業で使用された後の大豆油であり、酸価が5.1mg−KOH/gまで上昇し、極性成分の含有量が18.7%、水分は400ppmであった。

廃食用油に含まれる遊離脂肪酸は、スルホン基で表面が修飾されたマクロ細孔構造の酸性イオン交換樹脂(オルガノ社製アンバーリスト15DRY)を触媒とした4.5時間の反応により、メチルエステル化した。この反応によって廃食用油の酸価は5.1から0.35へ低下した。副生した水分は、常温常圧下の操作で無水硫酸ナトリウムへ吸収させた。これにより、廃食用油中の水分は2,500ppmから100ppmへ低下した。

以上の操作を経た廃食用油を、酸化カルシウム触媒によるバイオディーゼル生成試験の原料油に用いた。

酸化カルシウム触媒は、沈降性炭酸カルシウムから得た生石灰を原料とし、これをステンレス製の管状反応器(内径:30mm×長さ:600mm)内で、高純度ヘリウム(純度99.999%、CO2は1ppm以下、露点は−70℃)を流量:150ml/分で流通させながら700℃の温度にて1.5時間焼成した。得られた酸化カルシウム触媒は、平均粒径が0.5μm、表面積(BET法)は5.5m2/gであり、最大塩基強度(H_)が15以上で、塩基量(H_>9.3)は0.16mmol/gとなった。

この酸化カルシウムを1.5g秤量し、上記原料油100mlとメタノール50mlと共に、パイレックス(登録商標)ガラス製のバッチ反応器(内容積:500cm3)内に装入、密閉した。その後に、この反応器を、メタノール還流温度(約65℃)にまで加温し、攪拌しながら2.0時間反応させ、その後、反応液を取り出して、静置槽において比重差により脂肪酸メチルエステルから成る軽液とグリセリンから成る重液とを分離した。分離した軽液をガスクロマトグラフで分析した結果、バイオディーゼル油の生成率は99%以上であった。装入した酸化カルシウム触媒は、反応後に75%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は565ppmであった。

【0028】

比較例1:ニートな廃食用油からのバイオディーゼル生成

上記廃食用油を、遊離脂肪酸や水分を除去することなく、そのまま酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

酸化カルシウム触媒によるバイオディーゼル生成試験は実施例1と同様に行った。その結果、2.0時間反応させたときのバイオディーゼル生成率は99%以上であったが、触媒の残存率は22%にまで低下した。このとき、バイオディーゼル油中のカルシウム濃度は3,065ppmまで上昇した。

【0029】

比較例2:遊離脂肪酸のみを除去した廃食用油からのバイオディーゼル生成

上記廃食用油から遊離脂肪酸のみを除去し、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

廃食用油からの遊離脂肪酸の除去、および酸化カルシウム触媒によるバイオディーゼル生成試験は実施例1と同様に行った。その結果、廃食用油の酸価は5.1から0.35まで低下したが、水分は2,500ppmのままであった。この廃食用油を2.0時間反応させたときのバイオディーゼル生成率は99%以上であった。装入した酸化カルシウム触媒は54%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は1,450ppmであった。

【0030】

参考例1:調理使用前の食用油を用いたバイオディーゼル生成

食材調理に使用される前の精製大豆油を、酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

この精製大豆油は、上記の実施例や比較例に用いた廃食用油のベースであり、外食産業にて調理使用される前の状態のものである。酸価は0.04mg−KOH/gであり、水分は50ppmであった。これを原料に用いて、酸化カルシウム触媒によるバイオディーゼル生成試験を実施例1と同様に行うと、2.0時間反応させたときのバイオディーゼル生成率は99%以上であった。装入した酸化カルシウム触媒は81%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は187ppmであった。

【0031】

【表1】

【0032】

表1より、酸化カルシウム触媒によるバイオディーゼル生成に廃食用油を用いると、食材調理に使用する前の新しい食用油と比べて、酸化カルシウム触媒の散逸・減量が著しいことは明らかである。このような触媒劣化を防止するには、遊離脂肪酸をメチルエステル化反応によって除去するだけでは不充分であり、その副生水分の除去も欠かせないといえる。この操作によって、廃食用油を原料としたバイオディーゼル生成反応においても、酸化カルシウム触媒の反応後残存量は新しい食用油を用いたときと同程度にまで回復し、触媒劣化を防止することができた。

【0033】

実施例2:マクロ細孔構造の強酸性イオン交換樹脂を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験で、マクロ細孔構造の強酸性イオン交換樹脂を固体酸触媒に用いた。

酸性イオン交換樹脂には、スルホン基修飾樹脂(オルガノ社製アンバーリスト16WET)を用いた。これは、平均細孔径が20nmのマクロな細孔構造を有しており、粒子径分布が0.60〜0.80mm、表面積が35m2/gである。

原料油には、オレイン酸を5wt%添加することで酸価を10にまで高めた精製大豆油を用いた。この原料油125mlとメタノール30mlを、酸性イオン交換樹脂2.5gと共にパイレックス(登録商標)ガラス製のバッチ反応器(内容積:200cm3)内に装入、密閉した。その後に、この反応器を、メタノール環流温度(約65℃)にまで加温し、攪拌しながら3.0時間反応させ、反応後は生成物より触媒を取り除き、メタノールを蒸発留去せしめてから、精製油の酸価を測定した。スルホン基修飾の酸性イオン交換樹脂の場合は、酸価を8.5から4.2まで低下した。

【0034】

実施例3:ミクロ細孔構造の酸性イオン交換樹脂を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験へ、ミクロ細孔構造の酸性イオン交換樹脂を固体酸触媒に用いた。

ミクロ細孔構造の酸性イオン交換樹脂には、スルホン基修飾樹脂(オルガノ社製アンバーリスト31WET)を用いた。これはゲル型構造で、粒子径分布が0.55〜0.70mmのものである。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は8.5から3.8まで低下した。

【0035】

比較例3:弱酸性イオン交換樹脂(マクロ細孔構造)を用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験で、弱酸性イオン交換樹脂を固体酸触媒に用いた。

弱酸性イオン交換樹脂には、カルボキシル基修飾樹脂(オルガノ社製アンバーライトIRC76)を用いた。細孔構造は実施例2で用いた強酸性イオン交換樹脂と同じである。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は7.6であった。

【0036】

比較例4:強酸性ゼオライトを用いた脂肪酸のメチルエステル化反応

食用油に含まれる遊離脂肪酸をメチルエステル化する反応試験へ、強酸性のゼオライトを固体酸触媒に用いた。

強酸性のゼオライトには、プロトン交換したY型ゼオライト(東ソー製HSZ300)を、450℃で2時間空気焼成したものを用いた。焼成後のプロトン交換Y型ゼオライトは酸強度がHo=−8.2であり、スルホン基修飾の酸性イオン交換樹脂(Ho=−3.0)よりも大きかった。表面積は550m2/gであった。

実施例2と同様に脂肪酸のメチルエステル化反応試験を行った結果、酸価は8.5のままであった。

【0037】

【表2】

【0038】

表2より、食用油に含まれる脂肪酸をメチルエステル化する反応に対して、スルホン基修飾の酸性イオン交換樹脂が強い触媒活性を有することがわかる。酸強度が弱いイオン交換樹脂は活性が極めて低く、実用に適さない。細孔構造については、触媒活性に影響しないことがわかる。一方、プロトン交換したY型ゼオライトは最も酸強度の大きい検体であったが全く活性を示さなかった。

【0039】

実施例4:モレキュラーシーブを用いた食用油からの吸着脱水

モレキュラーシーブを吸着材に用いて、食用油に含まれる水分を除去する吸着試験を行った。

吸着材に用いたのは、細孔径が1nm程度の13X型であり、モレキュラーシーブの中では細孔径が最大のものである。形状は1.6mm径で長さが5〜10mmの円柱状である。これを、300℃で2時間空気焼成し、70℃まで降温された状態で吸着試験へ供した。

原料油には、水分が1100ppmの廃食用油を用いた。この原料油100mlをパイレックス(登録商標)ガラス製容器(内容積:200cm3)内に装入してから、60℃に加熱した。その後、ガラス容器へ70℃で保持された吸着材2.0gを添加し、攪拌しながら原料油温度60℃を1.0時間保持した。温度保持後は冷却せず直ちに吸着材を取り除き、メタノールを蒸発留去せしめてから、処理油の水分を測定した。その結果、モレュラーシーブ13Xを吸着材に用いた試験では、水分が1100ppmから200ppmまで低下した。

これより、モレキュラーシーブ13Xを用い、操作温度60℃で植物油の吸着脱水が可能だといえる。

【0040】

実施例5:極性成分を添加した食用油からのバイオディーゼル生成

食材調理に用いる前の新しい食用油に、廃食用油から抽出した極性成分を添加し、これを酸化カルシウム触媒によるバイオディーゼル生成試験へ供した。

極性成分を抽出する廃食用油は、実施例1で用いたものと同じであり、まずはアルカリ処理によって遊離脂肪酸を除去した。その後、シリカゲルクロマト操作によって、遊離脂肪酸を含まない極性成分を抽出した。この極性成分を、濃度が16%となるように精製大豆油へ添加した。これにより酸価は0.1以下から0.35まで増加した。このときの極性成分濃度は、実施例1でメチルエステル化反応によって脂肪酸が除去された状態にある廃食用油と同一である。この廃食用油の酸価は、極性成分を添加した精製大豆油と全く同じであった。

極性成分を16%添加した精製大豆油を原料油とし、酸化カルシウム触媒によるバイオディーゼル生成試験を実施例1と同様に行った。その結果、2時間の反応でバイオディーゼル油の生成率は99%以上であった。装入した酸化カルシウム触媒は、反応後に75%が残存・回収された。このとき、バイオディーゼル油中のカルシウム濃度は465ppmであった。

【0041】

【表3】

【0042】

表3より、実施例5の結果は、遊離脂肪酸をメチルエステル化により除去した廃食用油を用いている実施例1と同じであった。すなわち、遊離脂肪酸を除去した極性成分は、酸価の上昇をもたらすものの、触媒の散逸・減量をもたらす被毒成分ではないことがわかる。したがって、実施例1にてメチルエステル化反応後の廃食用油は酸価が0.35となったことは、遊離脂肪酸を含まない極性成分によるものといえる。

【産業上の利用可能性】

【0043】

本発明の製造方法を用いることによって、原料油脂の性状を問わず、代替軽油として利用可能なバイオディーゼル油を高収率で製造することができる。得られたバイオディーゼル油は大気汚染物質の排出量を削減し、地球温暖化を防止するのに有用である。しかも、本発明で用いる固体塩基触媒は、原料油脂とアルコールとの反応効率を大幅に改善し、バイオディーゼル油の収率を著しく高めるので、バイオディーゼル油が普及する原動力となるものである。

本発明の製法により得られるバイオディーゼル油は、日本国内で市販されている軽油の動粘度(@30℃,2.7mm2/s)、流動点(−7.5℃以下)、残留炭素分(0.1%以下)に関する規格からみても、市販の軽油に代わる燃料として利用可能なものであることも確認できた。

【図面の簡単な説明】

【0044】

【図1】原料油脂とアルコールからバイオディーゼル油を製造するための本発明の方法の概要を示す図である。

【図2】触媒として水酸化アルカリを用いる水酸化アルカリ法の概要を示す図である。

【特許請求の範囲】

【請求項1】

原料油脂とアルコールからバイオディーゼル油を製造するための方法であって、当該方法が、下記の工程A〜C:

工程A:固体酸粒状物が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換する工程、

工程B:前記工程Aにて得られた反応混合物を、脱水剤が充填された充填塔内に導入し、当該反応生成物中に含まれる副生成物としての水を除去する工程、及び

工程C:前記工程Bにおいて水を除去した液と、アルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が内部に充填された第2反応器内に導入して原料油脂の主成分であるトリアシルグリセリドをエステル交換反応させ、脂肪酸アルキルエステルへ変換する工程

を含み、工程Cからの反応液に残存するアルコールと副生グリセリンを除去して、バイオディーゼル油を取り出すことを特徴とするバイオディーゼル油の製造方法。

【請求項2】

前記工程A〜Cを、常圧下で50〜80℃の温度にて操作することを特徴とする請求項1に記載のバイオディーゼル油の製造方法。

【請求項3】

前記固体酸粒状物が、スルホン化された表面を持つ酸性イオン交換樹脂であることを特徴とする請求項1又は2に記載のバイオディーゼル油の製造方法。

【請求項4】

前記工程Aにて、攪拌槽型反応器の後段に管型反応器に配し、両反応器へ前記固体酸粒状物を充填して前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルへ変換することを特徴とする請求項1〜3のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項5】

前記工程Bにて使用される脱水剤がモレキュラーシーブであることを特徴とする請求項1〜4のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項6】

前記工程Cにて使用される固体塩基触媒が、生石灰、炭酸カルシウム、消石灰、及び酢酸カルシウムからなるグループより選ばれた原料を、水と炭酸ガスを実質的に含まない気体の雰囲気下で焼成することにより得られたものであることを特徴とする請求項1〜5のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項7】

前記工程Aにおいて、攪拌槽型反応器と管型反応器を組み合わせて使用することを特徴とする請求項1〜6のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項1】

原料油脂とアルコールからバイオディーゼル油を製造するための方法であって、当該方法が、下記の工程A〜C:

工程A:固体酸粒状物が内部に充填された第1反応器内に、原料油脂とアルコールとを導入して反応させ、前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルに変換する工程、

工程B:前記工程Aにて得られた反応混合物を、脱水剤が充填された充填塔内に導入し、当該反応生成物中に含まれる副生成物としての水を除去する工程、及び

工程C:前記工程Bにおいて水を除去した液と、アルコールとを、15以上の塩基強度(H_)を有し、かつ、0.1mmol/g以上の塩基量を有した酸化カルシウムからなる固体塩基触媒が内部に充填された第2反応器内に導入して原料油脂の主成分であるトリアシルグリセリドをエステル交換反応させ、脂肪酸アルキルエステルへ変換する工程

を含み、工程Cからの反応液に残存するアルコールと副生グリセリンを除去して、バイオディーゼル油を取り出すことを特徴とするバイオディーゼル油の製造方法。

【請求項2】

前記工程A〜Cを、常圧下で50〜80℃の温度にて操作することを特徴とする請求項1に記載のバイオディーゼル油の製造方法。

【請求項3】

前記固体酸粒状物が、スルホン化された表面を持つ酸性イオン交換樹脂であることを特徴とする請求項1又は2に記載のバイオディーゼル油の製造方法。

【請求項4】

前記工程Aにて、攪拌槽型反応器の後段に管型反応器に配し、両反応器へ前記固体酸粒状物を充填して前記原料油脂中に存在する遊離脂肪酸を脂肪酸アルキルエステルへ変換することを特徴とする請求項1〜3のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項5】

前記工程Bにて使用される脱水剤がモレキュラーシーブであることを特徴とする請求項1〜4のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項6】

前記工程Cにて使用される固体塩基触媒が、生石灰、炭酸カルシウム、消石灰、及び酢酸カルシウムからなるグループより選ばれた原料を、水と炭酸ガスを実質的に含まない気体の雰囲気下で焼成することにより得られたものであることを特徴とする請求項1〜5のいずれか1項に記載のバイオディーゼル油の製造方法。

【請求項7】

前記工程Aにおいて、攪拌槽型反応器と管型反応器を組み合わせて使用することを特徴とする請求項1〜6のいずれか1項に記載のバイオディーゼル油の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−1856(P2008−1856A)

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願番号】特願2006−174998(P2006−174998)

【出願日】平成18年6月26日(2006.6.26)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

【公開日】平成20年1月10日(2008.1.10)

【国際特許分類】

【出願日】平成18年6月26日(2006.6.26)

【出願人】(503027931)学校法人同志社 (346)

【Fターム(参考)】

[ Back to top ]