バイオディーゼル燃料の製造方法

【課題】使用済植物油の微生物触媒法によるバイオディーゼル燃料化において製造に伴って発生する廃棄物量を削減するとともに、廃棄物が発生した場合においても対象物を飼肥料として利用可能とする。

【解決手段】リパーゼ活性を持つ微生物を大豆、米などの農産物および米ぬか、小麦ふすまなどの食品廃棄物を用いて麹化することにより生育可能な状態で固定することを特徴とし、麹化菌体の作用でバイオディーゼル燃料化およびグリセリンの削減効果を得る。変換後の麹化菌体について酵素活性を測定し、酵素活性が維持されている場合には麹化菌体を再利用し、酵素活性が失われている場合には乾燥工程を経ることにより飼肥料として利用可能な状態でリサイクルを行う。これにより、廃棄物量の大幅な削減が可能となる。

【解決手段】リパーゼ活性を持つ微生物を大豆、米などの農産物および米ぬか、小麦ふすまなどの食品廃棄物を用いて麹化することにより生育可能な状態で固定することを特徴とし、麹化菌体の作用でバイオディーゼル燃料化およびグリセリンの削減効果を得る。変換後の麹化菌体について酵素活性を測定し、酵素活性が維持されている場合には麹化菌体を再利用し、酵素活性が失われている場合には乾燥工程を経ることにより飼肥料として利用可能な状態でリサイクルを行う。これにより、廃棄物量の大幅な削減が可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、未使用および使用済植物油などの油脂のバイオディーゼル燃料化に関連し、反応触媒としてリパーゼ活性を持つとともにグリセリン資化能を持つ微生物を用いた微生物触媒法に関する。

【背景技術】

【0002】

現在、植物油のバイオディーゼル燃料化に関してはアルカリ触媒法が広く用いられている。アルカリ触媒法はアルカリ剤とメタノールを用いて手軽に使用済み植物油をバイオディーゼル燃料化することが可能であり、一般に広く用いられている。しかしながら、洗浄時に大量のアルカリ廃液、変換後に未反応のアルカリ剤を含むグリセリンが多く発生することが課題となっている。

【0003】

このような問題に対し、リパーゼを反応触媒として用いる酵素法に関心が高まっているが、酵素そのものの価格が高く実用化にいたっていない。

【0004】

酵素法の利点を活かしつつバイオディーゼル燃料化を行う技術として、微生物そのものを反応触媒として用いる技術が注目されている。リパーゼ活性を持つ微生物をポリウレタンなどの多孔質体に植菌し、アセトン処理などにより酵素を固定化する技術が知られている。この技術は酵素製剤そのものを用いる方法と比較した場合においては安価となるが、最終的にはポリウレタン廃棄物が多量に発生するなどの課題がある。

【0005】

また、副生成物として発生するグリセリンの処理について好熱性微生物を用いる技術について出願されているが、そもそも反応槽の加温自体が電気エネルギーなどを利用するため課題となっている。

【0006】

微生物を利用してバイオディーゼル燃料の製造を行う技術として、たとえば以下の特許文献1や特許文献4に開示されるように、リパーゼを含有する微生物や酵母表層にリパーゼを保持できるように遺伝子組み換えを行う技術がある。

【0007】

あわせて、グリセリンの処理に関しては現在主流のアルカリ触媒法では必須の加熱プロセスへの対応を目的とした以下の特許文献3に記載の技術などがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】再公表特許WO01−038553号明細書

【特許文献2】特開2008−169370号公報

【特許文献3】特開2008−023426号公報

【特許文献4】特開平11−290078号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来主流のアルカリ触媒法では、反応触媒であるアルカリ剤に由来する高アルカリ廃液および未反応のアルカリ剤を含むグリセリンが発生している。

【0010】

あわせて、従来の微生物触媒法ではポリウレタンなどの多孔質体に菌体を定着させた後に酵素活性を維持するためアセトン処理などによる固定化が行われている。固定化菌体はその後の増殖が困難であることから、いずれはポリウレタン性の廃棄物と化す。

【0011】

加えて、従来のアルカリ触媒法もしくはアセトン処理などにより固定化された酵素触媒法では反応槽内でのグリセリン処理が困難であり、多量の廃棄物が発生することとなる。

【0012】

このような問題に対し、本発明では、常温・常圧(室温程度)でバイオディーゼル燃料化が可能であることに加え、グリセリンの削減および変換に伴い発生する廃棄物のリサイクルを可能とする新しい技術を提案する。例えば、高アルカリ廃液およびアルカリ剤を含まないグリセリンのみとなるとともに、発生した固形廃棄物を家畜飼料もしくは農業資材としてリサイクル可能な状態とすることを目的とする。加えて、対象微生物が生育可能となる担体に保持させた状態で添加することで微生物作用によるグリセリンの資化・吸着に伴う低減(減容)効果を得ることも目的としている。

【課題を解決するための手段】

【0013】

上記課題を達成するために、本発明のバイオディーゼル燃料のグリセリン低減を伴う製造方法では、リパーゼ活性を持つとともにグリセリンの低減が可能な微生物を用いることを特徴とし、これによりバイオディーゼル燃料の製造とグリセリンの処理を同時に行うことが可能になるとともに、菌体の固定に農産物、飼料用作物もしくは食品廃棄物を用いて麹化させることを特徴とし、これにより菌体の添加方法が容易になるとともに、使用後の麹を飼肥料として用いることが可能となる。

【0014】

本発明において、アルカリ廃液および未反応のアルカリ剤を多量に含むグリセリンの発生を抑えることを目的とし、大豆等にRhizopus属などを麹化させた菌体を添加することが好ましい。麹化菌体とは、麹化原料に菌体を繁殖させたものをいう。麹化原料としては、穀物(豆類を含む。以下同様。)又はその加工物(糠やふすまなど)が好ましい。

【0015】

菌体を麹化させることにより、従来用いられているポリウレタンなどと比較して、麹化菌体として用いたRhizopus属の長期的な生育に伴う酵素活性の維持およびグリセリンの分解効果を得ることができる。このような効果を得るためには、特に、バイオディーゼルへの変換処理実施時の麹に含まれる水分を5〜60%の範囲にすることが望ましい。この範囲を下回ると菌体の増殖が困難になり、その範囲を上回るとリパーゼによるエステル結合が阻害される虞がある。

【0016】

麹化菌体の麹化原料としては、穀物、例えば、大豆、白米、ソルガム等の肥料もしくは飼料としてリサイクル可能なものを選ぶことができる。また、穀物の加工物、例えば、米ぬか,小麦ふすま、そば殻などの廃棄物を用いることも可能である。これにより、麹化に要する材料費を低減することや、麹化菌体の活性が維持できなくなった段階でも飼肥料として利用可能な環境負荷の小さいものとすることができる。また、上記の穀物若しくはその加工物よりなる麹化原料は油分を含むので、別途油を添加しなくても良好なリパーゼ活性を得ることができる。

【0017】

さらに、大豆や小麦などの農産物単独や、米ぬか、小麦ふすま単独など、入手容易な材料を用いてRhizopus属などを添加し、麹化することを特徴とする。また、麹化された菌体を2〜6℃の条件で長期保存させることを特徴とする。特に、3〜5℃の条件で保存することが望ましい。この範囲を外れると菌体の生存率が低下するか、或いは、保存コストが増大する。

【0018】

本発明において、油脂(例えば、使用済植物油)と麹化菌体を混合させるために攪拌翼を用いるなどして攪拌し、均質化を図ることが望ましい。

【0019】

本発明において、麹化した菌体の良好な増殖によるバイオディーゼル燃料の製造およびグリセリンの低減に関し、反応槽の温度を15℃〜40℃の範囲とすることが望ましい。この温度範囲を外れると菌体の増殖が抑制されるとともに、リパーゼ活性も低下する。

【0020】

加えて、油脂(例えば、使用済植物油)のバイオディーゼル燃料化に必要不可欠なアルコール(例えば、メタノール)を使用済植物油量の1/10程度とすることが好ましい。また、その投入時期としては、その処理開始後の72時間後、96時間後、120時間後とすることが望ましい。アルコールは、メチルアルコールのほか、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコールなどを用いることができる。さらに、変換効率向上を目的として初期に水分を0〜7%添加することが望ましい。水分を添加することで加水分解が促進され,アルコールおよびリパーゼによるバイオディーゼル燃料化が促進される効果を得ることができる。また、水分が上記範囲を越えると遊離脂肪酸が過剰に生成されることとなりバイオディーゼル燃料への変換率低下の原因となる。ただし、麹化菌体、油脂及びアルコールを含む総体内に上記水分が含まれている場合には、別途水分を添加する必要はない。

【0021】

さらに、使用後の麹に関しては、飼肥料として利用するために麹そのものに含まれる水分を乾燥炉や天日を使って0〜5wt%とすることを特徴とする。水分がこの範囲を上回ると飼料や肥料などとしての保存性が損なわれる。

【発明の効果】

【0022】

本発明によれば、グリセリンの副生量を削減できるとともに、環境負荷を軽減することのできるバイオディーゼル燃料の製造方法を実現できるという優れた効果を奏し得る。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例において用いる各種微生物の酵素活性測定値の測定結果を示す図である。

【図2】本発明の実施例においてグルコースの添加が酵素活性に与える影響を測定した結果を示す図である。

【図3】本発明の実施例において米麹、大豆麹および菌体ペレットについて油分の添加が酵素活性に与える影響を測定した結果を示す図である。

【図4】麹化菌体の作成時(30℃恒温槽内)における培養日数と酵素活性の関連性について測定した結果を示す図である。

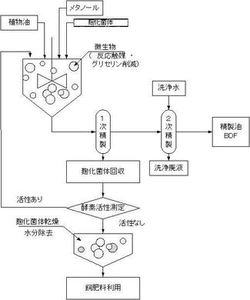

【図5】本発明の実施例における麹化菌体を用いたバイオディーゼル燃料の製造方法の装置概要を示す図である。

【図6】本発明の実施例において麹化菌体と使用済植物油の混合による濁り防止のために麹化菌体保持装置を付加した変換槽の概要を示す図である。

【図7】本発明の実施例において製造されたバイオディーゼル燃料を軽油に25%混合した状態で稼動したエンジンを対象とした排気ガスに含まれるNOx濃度を測定した結果を示す図である。

【図8】本発明の実施例において製造されたバイオディーゼル燃料を軽油に25%混合した状態で稼動したエンジンを対象とした排気ガスに含まれるディーゼルスモーク(黒煙)濃度を測定した結果を示す図である。

【発明を実施するための形態】

【0024】

次に、添付図面を参照して本発明の実施形態について詳細に説明する。

【0025】

リパーゼ活性を持つ微生物を大豆、米、ソルガムなどを使って麹化することに加え、グリセリン分解能力を持つ微生物を選定することにより、油脂、例えば使用済植物油のバイオディーゼル燃料化とグリセリンの減量化という2つの効果を同時に得ることができる。なお、このような目的に利用できる微生物としては、Rhizopus属,Asperigillus属,Cryptococcus属,Pichia属,Candida属およびYarrowia属などが考えられる。リパーゼ活性について以下の表1に示す微生物種の酵素活性を比較した結果(各種微生物によるリパーゼ活性の比較結果)を図1に示す。

【0026】

【表1】

【0027】

なお、酵素活性の測定には、ペプトン(Difco & BBL)1vol%、Yeast Extract(Difco & BBL) 0.1vol%、MgSO40.1wt%、グルコース1vol%および大豆油1vol%を含む培養液を用いて28℃で3日間培養した後に3000rpmの遠心分離で上清と沈殿物に分離したときの、この分離した上清を用いた。リパーゼ活性の測定は、50mMリン酸バッファー(pH=7.0):3mL、大豆油:1mL、上清:1mLを混合し、35℃の条件で3時間撹拌子により混合したのちにエタノールを加えて反応を停止させたサンプルを用いて求めた。なお、ここで示すリパーゼ加水分解活性1Uとは、1分間に1μmol基質を分解可能である活性を表し、脂肪酸の生成により低下したpH低下量を0.05Nの水酸化ナトリウム溶液により滴定した値により求めた値を示す。この測定方法は以下の説明でも同様に用いる。ここで、糸状菌であるRhizopus属と酵母であるPichia属が特に高い値を示した。そのため、麹化に用いる微生物としては特にRhizopus属およびPichia属が望ましい。この場合、上記Rhizopus(リゾプス)属糸状菌の菌種としては、Rhizopus属に属する糸状菌であれば特に制限されないが、Rhizopus Oligosporus(リゾプス・オリゴスポラス)種、Rhizopus oryzae(リゾプス・オリゼ)種などを好適に例示することができる。また、上記Pichia(ピキア)属酵母の菌種としては、Pichia属に属する酵母であれば特に制限されないが、Pichia canadensis(ピキア・キャネデンシス)種、Pichia pastoris(ピキア・パストリス)種などを好適に例示することができる。

【0028】

上述の適用可能な微生物の中でバイオディーゼル変換率、グリセリン減少率が高いとともに麹化菌体としての利用が容易であると考えられる糸状菌のRhizopus oryzae種を選定し、液体培養でリパーゼ活性を測定した。この結果(菌体ペレットの酵素活性比較結果)を図2に示す。なおRhizopus属の培養にはペプトン:1vol%、Yeast Extract:0.2vol%、MgSO4:0.1wt%、大豆油1vol%を含む溶液を用い、グルコース有にはさらにグルコースを1wt%添加して行った.培養条件は30℃×72時間とし、培養後、定量濾紙5Bによるろ過により回収した菌体濃縮物を菌体ペレットとした。この菌体ペレットを用いて、上記のリパーゼ活性の測定方法を用いてリパーゼ活性を求めた。その結果、グルコースを添加(培養液に対して1wt%)した方が酵素活性は高いことが明らかとなった。なお、ここに示す酵素活性の値は、上記測定方法の手順を基本として,菌体ペレット1gあたりの酵素活性として求めたものである。

【0029】

液体培養の場合、1.5Lの培養液に対して回収できる菌体量が30.0gであった。この回収菌体の酵素活性は25U/gであった。微生物を麹化して添加することによる効果を検証することを目的とした実験を行った。結果(麹化菌体および菌体ペレットの酵素活性の比較)を図3に示す。

【0030】

なお,麹の作成方法としては米、大豆それぞれを水洗後に一晩給水させ、121℃×15分の条件でオートクレーブ滅菌したものを対象としてRhizopus属をクリーンベンチ内で無菌的に添加する方法を用いた。また、油3wt%の麹については同条件でオートクレーブ滅菌したのちに、Rhizopus属および大豆油を無菌的に重量比3%として添加する方法を用いた。その後、30℃の条件で72時間培養したものをリパーゼ活性測定に用いた。

【0031】

大豆麹化した菌体の酵素活性は18U/gであった。また、培地に油添加の有無について比較した結果、液体培養の場合は油を添加した方が酵素活性は高く、麹化した場合は油を添加しないほうが酵素活性は高かった。これは、一般的には油を添加した方が菌体増殖の効果が高まるためと思われるが、麹化菌体については、麹化において用いる麹化原料の米、米ぬか、大豆、ふすま等自体に油分が含まれているため、意図的に油分を添加しなくても菌体増殖の効果が高められているものと思われる。麹化原料中の油分は、多すぎても菌体増殖を妨げるため、2〜40wt%の範囲内であることが好ましく、5〜30wt%の範囲内であることがさらに望ましい。

【0032】

ここに示す酵素活性の値は上記測定方法の手順を基本として、麹・菌体それぞれ1gあたりの酵素活性として求めたものである。

【0033】

麹化した菌体について高い酵素活性を維持する手法について検討した。なお、麹化菌体の作成方法および培養条件は上記の方法と同じとした。大豆表面に明確な糸状菌の繁殖が認められた3日目(72時間後)にクリーンベンチ内で滅菌済の薬さじを用いた混合による手入れ(均質化)を行った。均質化後は6日目(144時間後)で高い酵素活性が認められた。6日目(144時間後)の麹化菌体を4℃の冷蔵庫で保管した。結果(麹化菌体の酵素活性の推移)を図4に示す。手入れ後の6日目に高い活性を示した麹化菌体の4℃の保管によるリパーゼ活性の影響を把握することを目的とし、3週間の保管後に冷蔵庫から取り出した麹化菌体を20℃の温度まで上昇させたのちに再度リパーゼ活性を測定した。その結果、酵素活性の値は8U/gと4℃保管前と同程度であったことから、麹化菌体を4℃で保存することによりバイオディーゼル燃料化の酵素触媒として利用可能であることを確認した。なお、ここに示す酵素活性の測定方法は上記のものと同じとした。一般的には、麹化菌体の保管温度は2〜6℃の範囲であれば良好であり、特に3〜5℃の範囲内であればリパーゼ活性の低下はほとんど見られなかった。

【0034】

大豆麹で良好な酵素活性が得られたことを踏まえ、より低コストで入手可能な資材を対象とした麹化および酵素活性の測定を行った。なお、小麦ふすまとは小麦の皮にあたるもので不水溶性の食物繊維であるとともに吸水性に優れていることが知られている。ここでは、飼料として利用されている小麦ふすまを用いることとした。米・大豆などと同じく水洗後に一晩吸水させた後に121℃×15分の条件でオートクレーブ滅菌を行い、室温まで冷めたのちにクリーンベンチ内で無菌的にRhizopus属を添加する方法で麹化を行った。30℃で144時間培養後の麹化菌体を用いてリパーゼ活性を求めたところ、6.7U/gと大豆麹と同程度の値を得ることができた。また、同じ方法により米ぬかを麹化してリパーゼ活性を求めたところ11.2U/gと小麦ふすまよりも高い値が得られた。これにより、食品廃棄物利用による麹化が期待できる。

【0035】

麹化菌体(作物および食品廃棄物)において酵素活性および4℃での保管性が確認されたため、麹化菌体を用いたバイオディーゼル化が可能であるかどうかの検討を図5に示すフロー(バイオディーゼル燃料化装置のプロセス図)に示す装置及び方法で行った。ここで、反応槽は容量8Lのステンレスタンク、メタノールタンクは容量4Lのステンレスタンクを用いている。また、1次精製は48時間静置による固形物(麹化菌体等)の分離回収を、2次精製は硫酸ナトリウムによる水分除去の後に水洗いを実施し、60℃×24時間の条件でバイオディーゼル燃料に含まれる水分除去の工程を表している。

【0036】

メタノールはケミカルポンプを用い、変換油量の1/10容積を1週間の間に3回に分けて所定量(それぞれ1/3ずつ)添加することとした。なお、添加時間は変換試験開始から72、96、120時間後とした。

【0037】

あわせて、反応槽は1日1回5分間の機械攪拌(攪拌翼のついたモーターによる駆動)を行い均質なバイオディーゼル燃料化を促すこととした。

【0038】

実験は室温20℃の恒温室で行うこととし、試験終了後に菌体ポケットから麹化菌体を回収した後にステンレスタンクに設置した回収穴より変換済油を回収した。この回収穴は、その穴の下縁がタンクの内部の底面より2〜5cm上方に位置するように形成する。そして、反応後に静置期間を設けることで、タンクの底部の回収穴の下縁と上記底面との間に懸濁物質を沈殿させ、懸濁物質を排出しないようにして変換済み油を回収する。

【0039】

回収した菌体を対象としたリパーゼ活性の測定は、50mMリン酸バッファー(pH=7.0):3ml、麹化菌体:1gを混合し、35℃の条件で1時間撹拌子により混合したのちにエタノールを加えて反応を停止させたサンプルを用いて求めた。なお、ここで示すリパーゼ加水分解活性1Uとは、1分間に1μmol基質を分解可能である活性を表し、脂肪酸の生成により低下したpH低下量を0.05Nの水酸化ナトリウム溶液により滴定した値により求めた値を示す。

【0040】

得られたリパーゼ活性の値が初期に添加した値の1/2以上であればリサイクル可能であると判断し、再度変換に用いることとした。なお、上記リパーゼ活性の値が1/2未満の場合は乾燥後に飼肥料として利用することとした。

【0041】

また、回収後の油は12000回転の遠心機を用いて固液分離を行い、油層のみ回収してガスクロマトグラフによる変換率測定を行った。

【0042】

上記の反応槽において、当初は麹化菌体を直接投与していたが変換後の油回収において麹表面から剥離した菌体などの影響による濁りが確認された。この問題を解決する手法として、反応槽内に菌体を保持するとともに機械攪拌の支障にならない有孔ステンレス枠(菌体ポケット)を追加し、菌体を不織布に包みステンレス枠に設置する方法で変換を行った。装置の概要(菌体ポケットを備えた反応タンクの概要)を図6に示す。あわせて、反応終了後に48時間放置して懸濁物質を沈殿させ、反応槽下部から2cm上部に設置した排出口を用いて変換済油の回収を行った。菌体ポケット設置前後に変換試験を実施し、48時間静置前および後の変換済油を採取し、遠心分離により回収される固体量を比較したところ静置後のサンプルについて菌体ポケットを設置した場合に80%程度沈殿物を削減する効果が確認された。

【0043】

上記の変換フローにより大豆麹を用いてバイオディーゼル燃料化を行った結果を以下の表2に示す。使用済植物油重量に対し、10wt%の麹化菌体を2段階に分けて添加することにより、高い変換率を得る効果を確認することができた。なお、ここでの2段階添加とは、麹添加率10wt%で変換処理を行った油を対象とし、この回収した変換油に対して再度麹添加率10wt%で変換処理を行ったことを表す。あわせて、麹2倍添加とは、変換する油量に対して麹転化率20wt%で変換処理をおこなったことを表す。

【0044】

【表2】

【0045】

上記の図5で示した変換フローにより小麦ふすま麹を用いたバイオディーゼル燃料化を行った結果、36.01%の変換効率を得ることができた。なお、試験条件は20℃の室内で使用済植物油500mLに対して小麦ふすま麹50gを添加し、72、96、120時間後にそれぞれ17mLずつメタノールを添加する方法で行った。変換後の小麦ふすまを対象として求めたリパーゼ活性の値は初期に添加した小麦ふすまを対象としたリパーゼ活性の値の74%であり、リサイクル可能であることが明らかとなった。食品廃棄物である小麦ふすまを用いた1回目の変換で40%弱の変換効率を得ることができたため、2回目、3回目の変換を行うことにより更なる変換率の向上が期待できる。

【0046】

上記の図5で示した変換フローにより変換した微生物触媒法(Rhizopus)を用いたバイオディーゼル燃料と、アルカリ触媒法により変換したバイオディーゼル燃料について含まれるグリセリン量の比較を行った。微生物触媒法による変換は30℃のインキュベーター内で使用済植物油100mLに菌体ペレット10gを添加する方法で行った.メタノールの添加は上記の方法と同じである.この時の変換率は83%であった。また、グリセリン量の定量には酵素法(F-kit JKインターナショナル)を用いた。結果を以下の表3に示す。現在主流のアルカリ触媒法と比較して1/100程度までの削減効果を確認することができた。また、アルカリ触媒法には未使用の大豆油を用いる一方で、微生物触媒法では使用済の大豆油を使用したが、このような悪条件にも拘わらず、極めて少ない副生グリセリン量とすることができた。

【0047】

【表3】

【0048】

このことから、本手法は使用済植物油のバイオディーゼル燃料化とグリセリンの低減(減容)効果を得ることが可能であることが明らかとなった。すなわち、上記微生物(麹化菌体)は、その酵素作用により、油脂を脂肪酸とグリセリンに分解し、脂肪酸とアルコールから脂肪酸エステルを生成させるだけでなく、副生されたグリセリン(グリセロール)とアルコールから脂肪酸エステルを生成させることができるグリセリン資化能を有するものと考えられる。

【0049】

上記の図5に示すフローでバイオディーゼル燃料化を行った後の菌体を回収し、ドラフトチャンバー内および屋外(天日)にて乾燥させた。乾燥後の麹化菌体の含水量を赤外水分計で測定したところ0.0%であり長期保存が可能な状態に物性が改善される効果を確認した。この乾燥後の麹化菌体を農業用肥料および家畜用飼料として利用した結果、良好な生育を確認することができた。

【0050】

上記の図5に示すフローで使用済植物油をバイオディーゼル燃料化した油を軽油に25%混合した混合油を用いたディーゼルエンジンの稼動試験および排気ガス分析を行った。なお、測定は気温4.5℃の屋外でコンバインのエンジンを稼働させ,排気ガス口からガスを採取する方法で行った。結果(25%混合油の排気ガス分析結果)を図7及び図8に示す。図7に示すように、窒素酸化物(NOx)については若干ではあるが減少する傾向が認められた。以上のことは、25%混合油であっても軽油と同程度のNOx濃度を維持することを示している。図8に示すように、ディーゼルスモークについては50%以上の濃度低下が認められた。25%混合油であっても、大気環境へのディーゼルスモーク排出量は大幅に削減できることが認められた。

【0051】

添加微生物の定着および活性を高めることを目的として大豆と米ぬかを混合させて麹化することとした。なお、大豆は水洗い後に一晩吸水させたもの、米ぬかは重量比20倍容の水道水に添加して一晩吸水させたものを対象として大豆に対する重量比20%で米ぬかを添加することとした。その後、121℃×15分の条件でオートクレーブ滅菌し、室温まで冷めた後にRhizopus属をクリーンベンチ内で無菌的に添加した。培養温度は30℃とし、72時間後に採取してリパーゼ活性を上記の方法で求めた。その後、4℃の冷蔵庫内で2週間保管した麹化菌体についても同様にリパーゼ活性を求めた。

【0052】

その結果、大豆に重量比20%の割合で米ぬかを混合した麹における初期のリパーゼ活性は6.89U/gで、4℃の冷蔵庫内で保管後の麹におけるリパーゼ活性は6.86U/gとなり米ぬかと大豆混合物を用いた麹化菌体が長期にわたり酵素活性を維持することが明らかとなった。

【0053】

尚、本発明のバイオディーゼル燃料の製造方法は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【技術分野】

【0001】

本発明は、未使用および使用済植物油などの油脂のバイオディーゼル燃料化に関連し、反応触媒としてリパーゼ活性を持つとともにグリセリン資化能を持つ微生物を用いた微生物触媒法に関する。

【背景技術】

【0002】

現在、植物油のバイオディーゼル燃料化に関してはアルカリ触媒法が広く用いられている。アルカリ触媒法はアルカリ剤とメタノールを用いて手軽に使用済み植物油をバイオディーゼル燃料化することが可能であり、一般に広く用いられている。しかしながら、洗浄時に大量のアルカリ廃液、変換後に未反応のアルカリ剤を含むグリセリンが多く発生することが課題となっている。

【0003】

このような問題に対し、リパーゼを反応触媒として用いる酵素法に関心が高まっているが、酵素そのものの価格が高く実用化にいたっていない。

【0004】

酵素法の利点を活かしつつバイオディーゼル燃料化を行う技術として、微生物そのものを反応触媒として用いる技術が注目されている。リパーゼ活性を持つ微生物をポリウレタンなどの多孔質体に植菌し、アセトン処理などにより酵素を固定化する技術が知られている。この技術は酵素製剤そのものを用いる方法と比較した場合においては安価となるが、最終的にはポリウレタン廃棄物が多量に発生するなどの課題がある。

【0005】

また、副生成物として発生するグリセリンの処理について好熱性微生物を用いる技術について出願されているが、そもそも反応槽の加温自体が電気エネルギーなどを利用するため課題となっている。

【0006】

微生物を利用してバイオディーゼル燃料の製造を行う技術として、たとえば以下の特許文献1や特許文献4に開示されるように、リパーゼを含有する微生物や酵母表層にリパーゼを保持できるように遺伝子組み換えを行う技術がある。

【0007】

あわせて、グリセリンの処理に関しては現在主流のアルカリ触媒法では必須の加熱プロセスへの対応を目的とした以下の特許文献3に記載の技術などがある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】再公表特許WO01−038553号明細書

【特許文献2】特開2008−169370号公報

【特許文献3】特開2008−023426号公報

【特許文献4】特開平11−290078号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

従来主流のアルカリ触媒法では、反応触媒であるアルカリ剤に由来する高アルカリ廃液および未反応のアルカリ剤を含むグリセリンが発生している。

【0010】

あわせて、従来の微生物触媒法ではポリウレタンなどの多孔質体に菌体を定着させた後に酵素活性を維持するためアセトン処理などによる固定化が行われている。固定化菌体はその後の増殖が困難であることから、いずれはポリウレタン性の廃棄物と化す。

【0011】

加えて、従来のアルカリ触媒法もしくはアセトン処理などにより固定化された酵素触媒法では反応槽内でのグリセリン処理が困難であり、多量の廃棄物が発生することとなる。

【0012】

このような問題に対し、本発明では、常温・常圧(室温程度)でバイオディーゼル燃料化が可能であることに加え、グリセリンの削減および変換に伴い発生する廃棄物のリサイクルを可能とする新しい技術を提案する。例えば、高アルカリ廃液およびアルカリ剤を含まないグリセリンのみとなるとともに、発生した固形廃棄物を家畜飼料もしくは農業資材としてリサイクル可能な状態とすることを目的とする。加えて、対象微生物が生育可能となる担体に保持させた状態で添加することで微生物作用によるグリセリンの資化・吸着に伴う低減(減容)効果を得ることも目的としている。

【課題を解決するための手段】

【0013】

上記課題を達成するために、本発明のバイオディーゼル燃料のグリセリン低減を伴う製造方法では、リパーゼ活性を持つとともにグリセリンの低減が可能な微生物を用いることを特徴とし、これによりバイオディーゼル燃料の製造とグリセリンの処理を同時に行うことが可能になるとともに、菌体の固定に農産物、飼料用作物もしくは食品廃棄物を用いて麹化させることを特徴とし、これにより菌体の添加方法が容易になるとともに、使用後の麹を飼肥料として用いることが可能となる。

【0014】

本発明において、アルカリ廃液および未反応のアルカリ剤を多量に含むグリセリンの発生を抑えることを目的とし、大豆等にRhizopus属などを麹化させた菌体を添加することが好ましい。麹化菌体とは、麹化原料に菌体を繁殖させたものをいう。麹化原料としては、穀物(豆類を含む。以下同様。)又はその加工物(糠やふすまなど)が好ましい。

【0015】

菌体を麹化させることにより、従来用いられているポリウレタンなどと比較して、麹化菌体として用いたRhizopus属の長期的な生育に伴う酵素活性の維持およびグリセリンの分解効果を得ることができる。このような効果を得るためには、特に、バイオディーゼルへの変換処理実施時の麹に含まれる水分を5〜60%の範囲にすることが望ましい。この範囲を下回ると菌体の増殖が困難になり、その範囲を上回るとリパーゼによるエステル結合が阻害される虞がある。

【0016】

麹化菌体の麹化原料としては、穀物、例えば、大豆、白米、ソルガム等の肥料もしくは飼料としてリサイクル可能なものを選ぶことができる。また、穀物の加工物、例えば、米ぬか,小麦ふすま、そば殻などの廃棄物を用いることも可能である。これにより、麹化に要する材料費を低減することや、麹化菌体の活性が維持できなくなった段階でも飼肥料として利用可能な環境負荷の小さいものとすることができる。また、上記の穀物若しくはその加工物よりなる麹化原料は油分を含むので、別途油を添加しなくても良好なリパーゼ活性を得ることができる。

【0017】

さらに、大豆や小麦などの農産物単独や、米ぬか、小麦ふすま単独など、入手容易な材料を用いてRhizopus属などを添加し、麹化することを特徴とする。また、麹化された菌体を2〜6℃の条件で長期保存させることを特徴とする。特に、3〜5℃の条件で保存することが望ましい。この範囲を外れると菌体の生存率が低下するか、或いは、保存コストが増大する。

【0018】

本発明において、油脂(例えば、使用済植物油)と麹化菌体を混合させるために攪拌翼を用いるなどして攪拌し、均質化を図ることが望ましい。

【0019】

本発明において、麹化した菌体の良好な増殖によるバイオディーゼル燃料の製造およびグリセリンの低減に関し、反応槽の温度を15℃〜40℃の範囲とすることが望ましい。この温度範囲を外れると菌体の増殖が抑制されるとともに、リパーゼ活性も低下する。

【0020】

加えて、油脂(例えば、使用済植物油)のバイオディーゼル燃料化に必要不可欠なアルコール(例えば、メタノール)を使用済植物油量の1/10程度とすることが好ましい。また、その投入時期としては、その処理開始後の72時間後、96時間後、120時間後とすることが望ましい。アルコールは、メチルアルコールのほか、エチルアルコール、プロピルアルコール、イソプロピルアルコール、ブチルアルコールなどを用いることができる。さらに、変換効率向上を目的として初期に水分を0〜7%添加することが望ましい。水分を添加することで加水分解が促進され,アルコールおよびリパーゼによるバイオディーゼル燃料化が促進される効果を得ることができる。また、水分が上記範囲を越えると遊離脂肪酸が過剰に生成されることとなりバイオディーゼル燃料への変換率低下の原因となる。ただし、麹化菌体、油脂及びアルコールを含む総体内に上記水分が含まれている場合には、別途水分を添加する必要はない。

【0021】

さらに、使用後の麹に関しては、飼肥料として利用するために麹そのものに含まれる水分を乾燥炉や天日を使って0〜5wt%とすることを特徴とする。水分がこの範囲を上回ると飼料や肥料などとしての保存性が損なわれる。

【発明の効果】

【0022】

本発明によれば、グリセリンの副生量を削減できるとともに、環境負荷を軽減することのできるバイオディーゼル燃料の製造方法を実現できるという優れた効果を奏し得る。

【図面の簡単な説明】

【0023】

【図1】本発明の実施例において用いる各種微生物の酵素活性測定値の測定結果を示す図である。

【図2】本発明の実施例においてグルコースの添加が酵素活性に与える影響を測定した結果を示す図である。

【図3】本発明の実施例において米麹、大豆麹および菌体ペレットについて油分の添加が酵素活性に与える影響を測定した結果を示す図である。

【図4】麹化菌体の作成時(30℃恒温槽内)における培養日数と酵素活性の関連性について測定した結果を示す図である。

【図5】本発明の実施例における麹化菌体を用いたバイオディーゼル燃料の製造方法の装置概要を示す図である。

【図6】本発明の実施例において麹化菌体と使用済植物油の混合による濁り防止のために麹化菌体保持装置を付加した変換槽の概要を示す図である。

【図7】本発明の実施例において製造されたバイオディーゼル燃料を軽油に25%混合した状態で稼動したエンジンを対象とした排気ガスに含まれるNOx濃度を測定した結果を示す図である。

【図8】本発明の実施例において製造されたバイオディーゼル燃料を軽油に25%混合した状態で稼動したエンジンを対象とした排気ガスに含まれるディーゼルスモーク(黒煙)濃度を測定した結果を示す図である。

【発明を実施するための形態】

【0024】

次に、添付図面を参照して本発明の実施形態について詳細に説明する。

【0025】

リパーゼ活性を持つ微生物を大豆、米、ソルガムなどを使って麹化することに加え、グリセリン分解能力を持つ微生物を選定することにより、油脂、例えば使用済植物油のバイオディーゼル燃料化とグリセリンの減量化という2つの効果を同時に得ることができる。なお、このような目的に利用できる微生物としては、Rhizopus属,Asperigillus属,Cryptococcus属,Pichia属,Candida属およびYarrowia属などが考えられる。リパーゼ活性について以下の表1に示す微生物種の酵素活性を比較した結果(各種微生物によるリパーゼ活性の比較結果)を図1に示す。

【0026】

【表1】

【0027】

なお、酵素活性の測定には、ペプトン(Difco & BBL)1vol%、Yeast Extract(Difco & BBL) 0.1vol%、MgSO40.1wt%、グルコース1vol%および大豆油1vol%を含む培養液を用いて28℃で3日間培養した後に3000rpmの遠心分離で上清と沈殿物に分離したときの、この分離した上清を用いた。リパーゼ活性の測定は、50mMリン酸バッファー(pH=7.0):3mL、大豆油:1mL、上清:1mLを混合し、35℃の条件で3時間撹拌子により混合したのちにエタノールを加えて反応を停止させたサンプルを用いて求めた。なお、ここで示すリパーゼ加水分解活性1Uとは、1分間に1μmol基質を分解可能である活性を表し、脂肪酸の生成により低下したpH低下量を0.05Nの水酸化ナトリウム溶液により滴定した値により求めた値を示す。この測定方法は以下の説明でも同様に用いる。ここで、糸状菌であるRhizopus属と酵母であるPichia属が特に高い値を示した。そのため、麹化に用いる微生物としては特にRhizopus属およびPichia属が望ましい。この場合、上記Rhizopus(リゾプス)属糸状菌の菌種としては、Rhizopus属に属する糸状菌であれば特に制限されないが、Rhizopus Oligosporus(リゾプス・オリゴスポラス)種、Rhizopus oryzae(リゾプス・オリゼ)種などを好適に例示することができる。また、上記Pichia(ピキア)属酵母の菌種としては、Pichia属に属する酵母であれば特に制限されないが、Pichia canadensis(ピキア・キャネデンシス)種、Pichia pastoris(ピキア・パストリス)種などを好適に例示することができる。

【0028】

上述の適用可能な微生物の中でバイオディーゼル変換率、グリセリン減少率が高いとともに麹化菌体としての利用が容易であると考えられる糸状菌のRhizopus oryzae種を選定し、液体培養でリパーゼ活性を測定した。この結果(菌体ペレットの酵素活性比較結果)を図2に示す。なおRhizopus属の培養にはペプトン:1vol%、Yeast Extract:0.2vol%、MgSO4:0.1wt%、大豆油1vol%を含む溶液を用い、グルコース有にはさらにグルコースを1wt%添加して行った.培養条件は30℃×72時間とし、培養後、定量濾紙5Bによるろ過により回収した菌体濃縮物を菌体ペレットとした。この菌体ペレットを用いて、上記のリパーゼ活性の測定方法を用いてリパーゼ活性を求めた。その結果、グルコースを添加(培養液に対して1wt%)した方が酵素活性は高いことが明らかとなった。なお、ここに示す酵素活性の値は、上記測定方法の手順を基本として,菌体ペレット1gあたりの酵素活性として求めたものである。

【0029】

液体培養の場合、1.5Lの培養液に対して回収できる菌体量が30.0gであった。この回収菌体の酵素活性は25U/gであった。微生物を麹化して添加することによる効果を検証することを目的とした実験を行った。結果(麹化菌体および菌体ペレットの酵素活性の比較)を図3に示す。

【0030】

なお,麹の作成方法としては米、大豆それぞれを水洗後に一晩給水させ、121℃×15分の条件でオートクレーブ滅菌したものを対象としてRhizopus属をクリーンベンチ内で無菌的に添加する方法を用いた。また、油3wt%の麹については同条件でオートクレーブ滅菌したのちに、Rhizopus属および大豆油を無菌的に重量比3%として添加する方法を用いた。その後、30℃の条件で72時間培養したものをリパーゼ活性測定に用いた。

【0031】

大豆麹化した菌体の酵素活性は18U/gであった。また、培地に油添加の有無について比較した結果、液体培養の場合は油を添加した方が酵素活性は高く、麹化した場合は油を添加しないほうが酵素活性は高かった。これは、一般的には油を添加した方が菌体増殖の効果が高まるためと思われるが、麹化菌体については、麹化において用いる麹化原料の米、米ぬか、大豆、ふすま等自体に油分が含まれているため、意図的に油分を添加しなくても菌体増殖の効果が高められているものと思われる。麹化原料中の油分は、多すぎても菌体増殖を妨げるため、2〜40wt%の範囲内であることが好ましく、5〜30wt%の範囲内であることがさらに望ましい。

【0032】

ここに示す酵素活性の値は上記測定方法の手順を基本として、麹・菌体それぞれ1gあたりの酵素活性として求めたものである。

【0033】

麹化した菌体について高い酵素活性を維持する手法について検討した。なお、麹化菌体の作成方法および培養条件は上記の方法と同じとした。大豆表面に明確な糸状菌の繁殖が認められた3日目(72時間後)にクリーンベンチ内で滅菌済の薬さじを用いた混合による手入れ(均質化)を行った。均質化後は6日目(144時間後)で高い酵素活性が認められた。6日目(144時間後)の麹化菌体を4℃の冷蔵庫で保管した。結果(麹化菌体の酵素活性の推移)を図4に示す。手入れ後の6日目に高い活性を示した麹化菌体の4℃の保管によるリパーゼ活性の影響を把握することを目的とし、3週間の保管後に冷蔵庫から取り出した麹化菌体を20℃の温度まで上昇させたのちに再度リパーゼ活性を測定した。その結果、酵素活性の値は8U/gと4℃保管前と同程度であったことから、麹化菌体を4℃で保存することによりバイオディーゼル燃料化の酵素触媒として利用可能であることを確認した。なお、ここに示す酵素活性の測定方法は上記のものと同じとした。一般的には、麹化菌体の保管温度は2〜6℃の範囲であれば良好であり、特に3〜5℃の範囲内であればリパーゼ活性の低下はほとんど見られなかった。

【0034】

大豆麹で良好な酵素活性が得られたことを踏まえ、より低コストで入手可能な資材を対象とした麹化および酵素活性の測定を行った。なお、小麦ふすまとは小麦の皮にあたるもので不水溶性の食物繊維であるとともに吸水性に優れていることが知られている。ここでは、飼料として利用されている小麦ふすまを用いることとした。米・大豆などと同じく水洗後に一晩吸水させた後に121℃×15分の条件でオートクレーブ滅菌を行い、室温まで冷めたのちにクリーンベンチ内で無菌的にRhizopus属を添加する方法で麹化を行った。30℃で144時間培養後の麹化菌体を用いてリパーゼ活性を求めたところ、6.7U/gと大豆麹と同程度の値を得ることができた。また、同じ方法により米ぬかを麹化してリパーゼ活性を求めたところ11.2U/gと小麦ふすまよりも高い値が得られた。これにより、食品廃棄物利用による麹化が期待できる。

【0035】

麹化菌体(作物および食品廃棄物)において酵素活性および4℃での保管性が確認されたため、麹化菌体を用いたバイオディーゼル化が可能であるかどうかの検討を図5に示すフロー(バイオディーゼル燃料化装置のプロセス図)に示す装置及び方法で行った。ここで、反応槽は容量8Lのステンレスタンク、メタノールタンクは容量4Lのステンレスタンクを用いている。また、1次精製は48時間静置による固形物(麹化菌体等)の分離回収を、2次精製は硫酸ナトリウムによる水分除去の後に水洗いを実施し、60℃×24時間の条件でバイオディーゼル燃料に含まれる水分除去の工程を表している。

【0036】

メタノールはケミカルポンプを用い、変換油量の1/10容積を1週間の間に3回に分けて所定量(それぞれ1/3ずつ)添加することとした。なお、添加時間は変換試験開始から72、96、120時間後とした。

【0037】

あわせて、反応槽は1日1回5分間の機械攪拌(攪拌翼のついたモーターによる駆動)を行い均質なバイオディーゼル燃料化を促すこととした。

【0038】

実験は室温20℃の恒温室で行うこととし、試験終了後に菌体ポケットから麹化菌体を回収した後にステンレスタンクに設置した回収穴より変換済油を回収した。この回収穴は、その穴の下縁がタンクの内部の底面より2〜5cm上方に位置するように形成する。そして、反応後に静置期間を設けることで、タンクの底部の回収穴の下縁と上記底面との間に懸濁物質を沈殿させ、懸濁物質を排出しないようにして変換済み油を回収する。

【0039】

回収した菌体を対象としたリパーゼ活性の測定は、50mMリン酸バッファー(pH=7.0):3ml、麹化菌体:1gを混合し、35℃の条件で1時間撹拌子により混合したのちにエタノールを加えて反応を停止させたサンプルを用いて求めた。なお、ここで示すリパーゼ加水分解活性1Uとは、1分間に1μmol基質を分解可能である活性を表し、脂肪酸の生成により低下したpH低下量を0.05Nの水酸化ナトリウム溶液により滴定した値により求めた値を示す。

【0040】

得られたリパーゼ活性の値が初期に添加した値の1/2以上であればリサイクル可能であると判断し、再度変換に用いることとした。なお、上記リパーゼ活性の値が1/2未満の場合は乾燥後に飼肥料として利用することとした。

【0041】

また、回収後の油は12000回転の遠心機を用いて固液分離を行い、油層のみ回収してガスクロマトグラフによる変換率測定を行った。

【0042】

上記の反応槽において、当初は麹化菌体を直接投与していたが変換後の油回収において麹表面から剥離した菌体などの影響による濁りが確認された。この問題を解決する手法として、反応槽内に菌体を保持するとともに機械攪拌の支障にならない有孔ステンレス枠(菌体ポケット)を追加し、菌体を不織布に包みステンレス枠に設置する方法で変換を行った。装置の概要(菌体ポケットを備えた反応タンクの概要)を図6に示す。あわせて、反応終了後に48時間放置して懸濁物質を沈殿させ、反応槽下部から2cm上部に設置した排出口を用いて変換済油の回収を行った。菌体ポケット設置前後に変換試験を実施し、48時間静置前および後の変換済油を採取し、遠心分離により回収される固体量を比較したところ静置後のサンプルについて菌体ポケットを設置した場合に80%程度沈殿物を削減する効果が確認された。

【0043】

上記の変換フローにより大豆麹を用いてバイオディーゼル燃料化を行った結果を以下の表2に示す。使用済植物油重量に対し、10wt%の麹化菌体を2段階に分けて添加することにより、高い変換率を得る効果を確認することができた。なお、ここでの2段階添加とは、麹添加率10wt%で変換処理を行った油を対象とし、この回収した変換油に対して再度麹添加率10wt%で変換処理を行ったことを表す。あわせて、麹2倍添加とは、変換する油量に対して麹転化率20wt%で変換処理をおこなったことを表す。

【0044】

【表2】

【0045】

上記の図5で示した変換フローにより小麦ふすま麹を用いたバイオディーゼル燃料化を行った結果、36.01%の変換効率を得ることができた。なお、試験条件は20℃の室内で使用済植物油500mLに対して小麦ふすま麹50gを添加し、72、96、120時間後にそれぞれ17mLずつメタノールを添加する方法で行った。変換後の小麦ふすまを対象として求めたリパーゼ活性の値は初期に添加した小麦ふすまを対象としたリパーゼ活性の値の74%であり、リサイクル可能であることが明らかとなった。食品廃棄物である小麦ふすまを用いた1回目の変換で40%弱の変換効率を得ることができたため、2回目、3回目の変換を行うことにより更なる変換率の向上が期待できる。

【0046】

上記の図5で示した変換フローにより変換した微生物触媒法(Rhizopus)を用いたバイオディーゼル燃料と、アルカリ触媒法により変換したバイオディーゼル燃料について含まれるグリセリン量の比較を行った。微生物触媒法による変換は30℃のインキュベーター内で使用済植物油100mLに菌体ペレット10gを添加する方法で行った.メタノールの添加は上記の方法と同じである.この時の変換率は83%であった。また、グリセリン量の定量には酵素法(F-kit JKインターナショナル)を用いた。結果を以下の表3に示す。現在主流のアルカリ触媒法と比較して1/100程度までの削減効果を確認することができた。また、アルカリ触媒法には未使用の大豆油を用いる一方で、微生物触媒法では使用済の大豆油を使用したが、このような悪条件にも拘わらず、極めて少ない副生グリセリン量とすることができた。

【0047】

【表3】

【0048】

このことから、本手法は使用済植物油のバイオディーゼル燃料化とグリセリンの低減(減容)効果を得ることが可能であることが明らかとなった。すなわち、上記微生物(麹化菌体)は、その酵素作用により、油脂を脂肪酸とグリセリンに分解し、脂肪酸とアルコールから脂肪酸エステルを生成させるだけでなく、副生されたグリセリン(グリセロール)とアルコールから脂肪酸エステルを生成させることができるグリセリン資化能を有するものと考えられる。

【0049】

上記の図5に示すフローでバイオディーゼル燃料化を行った後の菌体を回収し、ドラフトチャンバー内および屋外(天日)にて乾燥させた。乾燥後の麹化菌体の含水量を赤外水分計で測定したところ0.0%であり長期保存が可能な状態に物性が改善される効果を確認した。この乾燥後の麹化菌体を農業用肥料および家畜用飼料として利用した結果、良好な生育を確認することができた。

【0050】

上記の図5に示すフローで使用済植物油をバイオディーゼル燃料化した油を軽油に25%混合した混合油を用いたディーゼルエンジンの稼動試験および排気ガス分析を行った。なお、測定は気温4.5℃の屋外でコンバインのエンジンを稼働させ,排気ガス口からガスを採取する方法で行った。結果(25%混合油の排気ガス分析結果)を図7及び図8に示す。図7に示すように、窒素酸化物(NOx)については若干ではあるが減少する傾向が認められた。以上のことは、25%混合油であっても軽油と同程度のNOx濃度を維持することを示している。図8に示すように、ディーゼルスモークについては50%以上の濃度低下が認められた。25%混合油であっても、大気環境へのディーゼルスモーク排出量は大幅に削減できることが認められた。

【0051】

添加微生物の定着および活性を高めることを目的として大豆と米ぬかを混合させて麹化することとした。なお、大豆は水洗い後に一晩吸水させたもの、米ぬかは重量比20倍容の水道水に添加して一晩吸水させたものを対象として大豆に対する重量比20%で米ぬかを添加することとした。その後、121℃×15分の条件でオートクレーブ滅菌し、室温まで冷めた後にRhizopus属をクリーンベンチ内で無菌的に添加した。培養温度は30℃とし、72時間後に採取してリパーゼ活性を上記の方法で求めた。その後、4℃の冷蔵庫内で2週間保管した麹化菌体についても同様にリパーゼ活性を求めた。

【0052】

その結果、大豆に重量比20%の割合で米ぬかを混合した麹における初期のリパーゼ活性は6.89U/gで、4℃の冷蔵庫内で保管後の麹におけるリパーゼ活性は6.86U/gとなり米ぬかと大豆混合物を用いた麹化菌体が長期にわたり酵素活性を維持することが明らかとなった。

【0053】

尚、本発明のバイオディーゼル燃料の製造方法は、上述の図示例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々変更を加え得ることは勿論である。

【特許請求の範囲】

【請求項1】

リパーゼ活性とグリセリン資化能を持つ微生物を反応系に導入して、前記微生物の酵素作用により油脂とアルコールからバイオディーゼル燃料を製造することを特徴とするバイオディーゼル燃料の製造方法。

【請求項2】

同一の反応槽内で前記微生物の酵素作用によりバイオディーゼル燃料化反応とグリセリン低減(減容)反応を同時に行うことを特徴とする請求項1に記載のバイオディーゼル燃料の製造方法。

【請求項3】

前記微生物は菌体を麹化原料に移植して麹化させた麹化菌体であることを特徴とする請求項1又は2に記載のバイオディーゼル燃料の製造方法。

【請求項4】

前記麹化菌体は、大豆、白米などの食料品の他食品製造業の廃棄物として発生するおから、ぬか、小麦ふすま、および、リンゴかすなどの食品廃棄物を前記麹化原料として形成したものであることを特徴とする請求項3に記載のバイオディーゼル燃料の製造方法。

【請求項5】

前記麹化菌体は、穀物又はその加工物を含む前記麹化原料を用いて形成したものであることを特徴とする請求項3に記載のバイオディーゼル燃料の製造方法。

【請求項6】

前記微生物は、糸状菌、又は、酵母であることを特徴とする請求項1乃至5のいずれか一項に記載のバイオディーゼル燃料の製造方法。

【請求項7】

前記微生物は、Rhizopus属、若しくは、Pichia属であることを特徴とする請求項6に記載のバイオディーゼル燃料の製造方法。

【請求項8】

前記反応系において、前記アルコールを段階的に添加することを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【請求項9】

前記反応系にはバイオディーゼル燃料の回収穴を内部の底面より所定の高さに備えた反応槽を用い、反応系を所定時間静置して懸濁物質を前記底面と回収穴の下縁との間に沈殿させてからバイオディーゼル燃料を回収することを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【請求項10】

前記反応系に用いた麹化菌体を回収し、該麹化菌体のリパーゼ活性を測定して、該リパーゼ活性が所定値以上の場合には再使用し、前記所定値未満の場合には乾燥処理を施して飼料もしくは肥料とすることを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【請求項1】

リパーゼ活性とグリセリン資化能を持つ微生物を反応系に導入して、前記微生物の酵素作用により油脂とアルコールからバイオディーゼル燃料を製造することを特徴とするバイオディーゼル燃料の製造方法。

【請求項2】

同一の反応槽内で前記微生物の酵素作用によりバイオディーゼル燃料化反応とグリセリン低減(減容)反応を同時に行うことを特徴とする請求項1に記載のバイオディーゼル燃料の製造方法。

【請求項3】

前記微生物は菌体を麹化原料に移植して麹化させた麹化菌体であることを特徴とする請求項1又は2に記載のバイオディーゼル燃料の製造方法。

【請求項4】

前記麹化菌体は、大豆、白米などの食料品の他食品製造業の廃棄物として発生するおから、ぬか、小麦ふすま、および、リンゴかすなどの食品廃棄物を前記麹化原料として形成したものであることを特徴とする請求項3に記載のバイオディーゼル燃料の製造方法。

【請求項5】

前記麹化菌体は、穀物又はその加工物を含む前記麹化原料を用いて形成したものであることを特徴とする請求項3に記載のバイオディーゼル燃料の製造方法。

【請求項6】

前記微生物は、糸状菌、又は、酵母であることを特徴とする請求項1乃至5のいずれか一項に記載のバイオディーゼル燃料の製造方法。

【請求項7】

前記微生物は、Rhizopus属、若しくは、Pichia属であることを特徴とする請求項6に記載のバイオディーゼル燃料の製造方法。

【請求項8】

前記反応系において、前記アルコールを段階的に添加することを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【請求項9】

前記反応系にはバイオディーゼル燃料の回収穴を内部の底面より所定の高さに備えた反応槽を用い、反応系を所定時間静置して懸濁物質を前記底面と回収穴の下縁との間に沈殿させてからバイオディーゼル燃料を回収することを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【請求項10】

前記反応系に用いた麹化菌体を回収し、該麹化菌体のリパーゼ活性を測定して、該リパーゼ活性が所定値以上の場合には再使用し、前記所定値未満の場合には乾燥処理を施して飼料もしくは肥料とすることを特徴とする請求項1又は3に記載のバイオディーゼル燃料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−179003(P2012−179003A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−43675(P2011−43675)

【出願日】平成23年3月1日(2011.3.1)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月1日(2011.3.1)

【出願人】(504237050)独立行政法人国立高等専門学校機構 (656)

【出願人】(391001619)長野県 (64)

【Fターム(参考)】

[ Back to top ]