バイオディーゼル燃料油の製造システム

【課題】 連続運転を可能とし、パーム果房などの原料を熱分解して低粘性・低流動点・高セタン価のバイオディーゼル燃料油を効率よく製造できるシステムを提供する。

【解決手段】 流動砂(11A)にはアルカリ化合物と分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂が原料とともに流動されるとともに加熱され、原料が熱分解されて熱分解ガスが槽外に抽出され、熱分解残渣が流動砂の一部とともに槽外に排出される流動床構造の熱分解槽(11)と、熱分解槽の熱分解ガスから熱分解油を凝縮する凝縮器(13)と、熱分解油を蒸留して軽質油及び重質油から中質油を分離する蒸留塔(16)と、分離された中質油からバイオディーゼル燃料油を得る精製器(17)と、を備える。

【解決手段】 流動砂(11A)にはアルカリ化合物と分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂が原料とともに流動されるとともに加熱され、原料が熱分解されて熱分解ガスが槽外に抽出され、熱分解残渣が流動砂の一部とともに槽外に排出される流動床構造の熱分解槽(11)と、熱分解槽の熱分解ガスから熱分解油を凝縮する凝縮器(13)と、熱分解油を蒸留して軽質油及び重質油から中質油を分離する蒸留塔(16)と、分離された中質油からバイオディーゼル燃料油を得る精製器(17)と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はバイオディーゼル燃料油の製造システムに関し、特に流動床構造の熱分解槽を採用することによって連続運転を可能とし、パーム果房などの原料を熱分解して低粘性・低流動点・高セタン価のバイオディーゼル燃料油を効率よく製造するようにしたシステムに関する。

【背景技術】

【0002】

最近、化石燃料に代替されるバイオマスエネルギーが盛んに研究されているが、バイオマスエネルギーの中でバイオディーゼル燃料油(以下、単に「BDF」ともいう)が、軽油代替燃料として注目されている。

【0003】

BDFを製造する場合、動植物の油脂に、メタノールやアルカリ性化合物などを加えて60°C〜260°Cの範囲内の温度でエステル交換反応を行わせることによりBDFを製造する方法(特許文献1、特許文献2)、パーム油、大豆油、廃食物油などのオイルをエステル交換してBDFを得る方法が提案されている。

【0004】

また、植物油脂に炭酸ナトリウムや水酸化カリウムなどを添加して熱分解によって液状油を得る方法(非特許文献1)、ヒマワリ油に炭酸ナトリウムを加えて400°C又は420°Cで熱分解して熱分解油を製造する方法(非特許文献2)、パーム油を熱分解してディーゼル燃料に近い性状の燃料油を製造する方法(非特許文献3)、油脂原料を取り除いたオイルパーム空房や油脂が搾取された果実の外皮に対し、アルカリ触媒を用いて熱分解油を得る方法(非特許文献4、非特許文献5)、が提案されている。

【0005】

さらに、アルカリ性化合物の存在下、パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、これらの腐敗物(以下、これらを単に「原料」ともいう)の熱分解を行わせ、得られた熱分解中質油から低粘性で低流動点、かつ高セタン価の燃料油を得るようにしたバイオディーゼル燃料油の製造方法が提案されている(特許文献3)。

【0006】

特許文献3記載のBDFの製造方法(以下、単にアルカリBDF法ともいう)では得られた燃料油の粘性はエステル交換法に比して低く、流動性がよく目詰まりを起こし難いBDFを製造することができる。

【0007】

しかし、上述のアルカリBDF法では寒冷地で使用する上で依然として粘度が高く、しかも流動点(冷却時に目詰まりが起こる最低温度)が高く、実際には使用が難しいのが実情であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−29715号公報

【特許文献2】特開2008−81730号公報

【特許文献3】特開2010−1400号公報

【非特許文献】

【0009】

【非特許文献1】Fuel Processing Technology, 1998年, No.57, p81-92

【非特許文献2】J.Anal. Appl. Pyrolysis, 2004,No.71, p.987-996

【非特許文献3】Energy Sources, Part A, 2008年6 月1 日, Vol.30, No.9, p.1060-1064

【非特許文献4】社団法人資源・素材学会春季大会講演集(II) 素材編,2006年, p.1-12

【非特許文献5】Energy Sources, 2000年, Vol.22, No.7, p.631-639

【発明の開示】

【発明が解決しようとする課題】

【0010】

これに対し、本件発明者は、アルカリ性化合物及び分解触媒の存在下、パーム果房などの原料の熱分解を行わせ、得られた熱分解中質油から低粘性で低流動点、かつ高セタン価の燃料油を得るようにしたBDFの製造方法及び製造装置を開発し提案するに至った(PCT/JP2009/0663437)。

【0011】

上記提案のBDFの製造方法では低粘性で低流動点、かつ高セタン価の燃料油を得ることができるものの、熱分解槽の構造上、連続運転をすると、槽内に大きな液面変動などがあってバッチ式で運転する必要があり、操業効率の点から、運転中に原料を投入し熱分解残渣を排出できるようにした、つまり連続運転に適したシステムが望まれていた。

【0012】

本発明はかかる点に鑑み、連続運転によって燃料油を製造できるようにしたバイオディーゼル燃料油の製造システムを提供することを課題とする。

【課題を解決するための手段】

【0013】

そこで、本発明に係るバイオディーゼル燃料油の製造システムは、パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の群から選ばれる1又は複数の原料を熱分解してバイオディーゼル燃料油を製造する製造システムであって、流動砂にはアルカリ化合物と多孔質無機酸化物から選ばれる分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂が上記原料とともに流動されるとともに加熱され、上記原料が熱分解されて熱分解ガスが槽外に抽出される一方、熱分解残渣が流動砂の一部とともに槽外に排出される流動床構造の熱分解槽と、該熱分解槽の熱分解ガスから熱分解油を凝縮する凝縮器と、該熱分解油を蒸留して中質油を軽質油及び重質油から分離する蒸留塔と、該分離された中質油からバイオディーゼル燃料油を得る精製器と、を備えたことを特徴とする。

【0014】

本発明の特徴の1つは流動床構造の熱分解槽を採用し、流動砂にアルカリ性化合物と分解触媒を混合し、パーム果房などの原料を破砕して槽内に投入し、高温水蒸気を供給して流動砂を流動させることによって原料を加熱して熱分解させる一方、熱分解残渣を流動砂の一部とともに排出するようにした点にある。

【0015】

これにより、原料は熱分解中に熱分解槽内に投入することができ、又熱分解残渣は熱分解中に排出することができるので、システムを連続運転することができ、操業効率を大幅にアップすることができる。

【0016】

熱分解残渣とともに槽外に排出された流動砂の一部は焼却することによって再生することができ、アルカリ化合物と分解触媒を混合して熱分解槽に戻すことができる。

【0017】

アルカリ性化合物の存在下の熱分解によってパーム果房等からワックス留分(重質油成分)の少ない低粘性でかつ高流動性の燃料油を得ることができ、ワックス留分の残った高粘性の未分解油は(アルカリ性化合が残存しているときにはアルカリ性化合物に加えて)分解触媒の存在下に熱分解されることによってワックス留分の少ない燃料油を得ることができる。

【0018】

その結果、燃料油の粘性及び流動点は大幅に低くなり、しかもセタン価は高くなり、寒冷地におけるバイオディーゼル燃料油の使用が可能となった。BDFはガスクロマトグラフ−質量分析(GC−MS)で分析した結果、炭素数はC9 〜C18が得られた。これは石油から得られる軽油(C13〜C17)に類似し、高いセタン価が確認された。

【0019】

本発明では燃料油の原料にはパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ抽、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物を用いるが、特にパーム果房及びその腐敗物を主原料として燃料油を製造するのに適している。

【0020】

植物性廃食用油には例えば大豆油、菜種油、ひまわり油、綿実油、胡麻油、落花生油、椿油等の植物性油脂の使用済み廃油を挙げることができ、又動物性廃食用油には牛脂、豚脂、馬脂、魚油、鯨油等の動物性油脂の使用済み廃油を挙げることができる。

【0021】

本発明ではアルカリ性化合物及び分解触媒の存在下に熱分解を行うので、熱分解し難い原料、具体的にはパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油の腐敗物をも原料として用いることができる。

【0022】

また、従来は廃棄されていた廃食用油を燃料油の原料として用いることができるので、省資源の観点からも環境上の観点からも大きなメリットがあり、極めて有用である。

【0023】

さらに、アルカリ性化合物の存在下で熱分解するので、オイルに加工されていないパーム果房、パーム果実、ココヤシの果実、ジャトロファの果実を燃料油の原料として用いることができ、しかもオイルに加工する工程を必要としないので、製造の効率が高く、低コスト化を実現できる。本発明の製造方法はオイル加工されていない原料を直接用いることができる点で、従来のBDFの製造方法とは技術的に大きく相違している。

【0024】

通常、パームの木からは果房(FFB)の状態で採取され、このFFBを蒸煮法等により処理することによりパーム果実とすることができ、さらにパーム果実を搾油し洗浄してパーム油(CPO)を得ることができる。本発明ではパーム果房、パーム果実、ココヤシの果実、ジャトロファの果実を粗破砕して熱分解の原料として用いることができる。

【0025】

FFBを果実に加工するときの凝縮水の量は多く、BOD値も高いので、通常の廃水処理方法では処理が難しく、環境問題を招来し、廃棄処理がコスト高になるが、本発明ではFFBを果実やパーム油に加工する前処理工程が不要となり、コストを大幅に低減でき、廃水もでないため環境面でのメリットも大きい。

【0026】

さらに、粗破砕したFFBを熱分解の原料に用いると、従来、果実やオイルに加工する際に廃棄していた部分を熱分解して有用な分解ガス、カ−ボン残渣、燃料油が得られるのでバイオディーゼル燃料油の収率も向上できる。

【0027】

アルカリ性化合物は熱分解油のワックス留分を少なくするもので、水酸化カルシウム、酸化カルシウム、炭酸ナトリウム、水酸化ナトリウム、又は水酸化カリウムを用いることができる。

【0028】

分解触媒の多孔質無機酸化物には重質油分(WAX)を多量に含む未分解油を高温で分解できる触媒、具体的には安価な酸化シリコン−酸化アルミニウム、活性白土、ゼオライトの1又は複数を用いることができる。

【0029】

熱分解中質油はそのままでは酸価(mgKOH/g)値が高い。そこで、本発明では熱分解中質油からバイオディーゼル燃料油を溶媒抽出する。溶媒によって不純物を除去すると適切な酸価にすることができ、又臭気も低減することができる。溶媒抽出は2回以上行ってもよい。複数回行うことにより、酸価をより改善できる。

【0030】

上述の溶媒としては例えばメタノールやエタノールなどのアルコール類、アセトンなどのケトン類、ジメチルエーテルなどのエーテル類を挙げることができるが、抽出効果が高く、入手し易い点からもアルコール類が好ましい。

【0031】

抽出方法は例えば熱分解中質油と溶媒とを十分に混合した後静置し、不純物を含む溶媒層を分離することにより燃料油を抽出することができる。不純物を含む溶媒は溶媒のみを蒸発させて不純物を分離し、再利用するのがよい。

【0032】

また、溶媒抽出に代え、水素ガス添加反応によって熱分解中質油を精製するようにしてもよい。すなわち、熱分解中質油を260°C〜427°Cの範囲内の温度に予熱した後、水素ガスとともに反応塔に送り、反応塔で3.5kg/cm2 ・g〜56kg/cm2 ・gの圧力で、再生可能な金属酸化物の触媒の存在下で反応させると、色相及び酸化安定性が向上し、不純物が減少し、臭いを改善することができる。得られた燃料油から水素を分離し、水素ガスは再使用する。ジャトロファを原料とするBDFの場合、水素ガス添加反応による精製の方が溶媒抽出による精製よりもBDF中の硫黄分が少なくなるので、好ましい。

【0033】

アルカリ性化合物は原料に対して5〜15重量%、分解触媒は未分解油に対して3〜10重量%添加する。これによりワックス留分の少ない燃料油を得ることができ、結果的にBDFの収率増に繋がる。

【0034】

熱分解油のうち150°C〜350°Cの留分は空気に触れる前に蒸留塔で分解油ガス、軽質油(沸点:150°C)、ワックス留分を分離する。熱分解中質油は冷却後に溶媒、例えばメタノールによって不純物を抽出するが、条件は常圧、30°C〜59°Cとし、メタノールは処理すべき熱分解中質油に対して容量で1〜2倍量を接触させる。メタノールは約95重量%再使用できる。また、溶媒抽出に代えて水素ガス添加低圧反応によって不純物を少なくすることもできる。

【0035】

得られる熱分解油のうち、沸点150°C以上の中質油は、バイオディーゼル燃料(BDF)として使用できる。本発明に係る製造方法によって得られる中質油は、セタン価が60、目詰まり点(流動点)が−17.5°C、硫黄分2ppmであり、自動車用ディーゼル燃料、ボイラー用燃料、発電機用燃料として極めて有用であり、大気汚染防止にも有効である。

【0036】

植物性油脂や動物性油脂の熱分解油は酸価が高いので、変質(変色、臭気、沈殿物)しやすいが、メタノール等による溶媒抽出や水素ガス添加低圧反応を採用することにより、油質は安定し、長期保存が可能となる。

【0037】

また、パームのFFBや果実を原料とした場合の熱分解残渣は、椰子がら炭であるので、付加価値の高い粒状活性炭の原料となる。特に、熱分解残渣は燃焼させて熱分解槽や乾燥機などの熱源として使用することができるが、熱分解残渣には分解触媒やアルカリ性化合物が含まれているので、残った灰には有用なアルカリ成分が含有されており、肥料に最適である。

【図面の簡単な説明】

【0038】

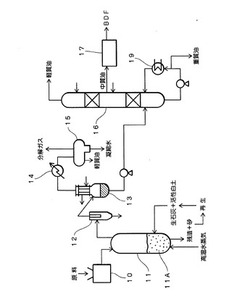

【図1】本発明に係るバイオディーゼル燃料油の製造システムの好ましい実施形態を示す概念図である。

【図2】上記実施形態における水素化精製器の1例を示す構成図である。

【発明を実施するための最良の形態】

【0039】

以下、本発明を図面に示す具体例に基づいて詳細に説明する。図1は本発明に係るバイオディーゼル燃料油の製造システムの好ましい実施形態を示す。図において、10はパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油、及びこれらの腐敗物の群から選ばれる1又は複数の原料を粗破砕する破砕機である。

【0040】

また、11は原料を熱分解する流動床構造の熱分解槽で、炉床には流動砂11Aが満たされるとともに、炉床に高温水蒸気が供給されることによって流動砂11Aが加熱されるとともに流動され、槽底からは熱分解残渣が排出スクリューなどによって流動砂の一部とともに排出され、排出された流動砂は焼却されて再生され、生石灰と活性白土とが添加され混合されて槽内に戻されるようになっている。

【0041】

また、12は熱分解槽11から熱分解ガスを抽出するサイクロン、13は凝縮器を備えた熱分解油受槽、14は熱分解油を凝縮した後の熱分解ガスをさらに凝縮する凝縮器、15は軽質油と凝縮水を分離する油水分離槽、16は熱分解油を蒸留して中質油を軽質油及び重質油から分離する蒸留塔、17は中質油からBDFを精製する精製器、19は重質油を加熱する加熱器である。

【0042】

BDFを製造する場合、熱風炉(図示せず)などで700°C〜1000°Cの範囲内の高温水蒸気を生成し、熱分解槽11の槽底から槽内に供給すると、生石灰及び活性白土が混合された炉床の流動砂11Aが流動されるとともに加熱される。このとき、熱分解槽11の槽内は常圧に保持する。生石灰の投入量は原料に対して5〜15重量%とする。活性白土の添加量は未分解油に対して3〜10重量%とする。

【0043】

他方、パーム果房及びその腐敗物を主原料として準備する。必要に応じて、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の1又は複数を副原料として準備することができる。これらの原料を破砕機10で粗破砕する。

【0044】

粗破砕した原料は熱分解槽11内に連続的(又は一定時間ごと)に所定量ずつ投入する。投入された原料は流動砂11Aとともに流動されながら加熱され、400°C〜550°Cの範囲内の温度に達すると、原料は熱分解される。熱分解ガスはサイクロン12によって熱分解槽11から抽出され、熱分解油受槽13の凝縮器で熱分解油が凝縮されて熱分解油受槽13で受けられる。

【0045】

熱分解油凝縮後の熱分解ガスは凝縮器14に送られ、軽質油及び凝縮水がさらに凝縮され、油水分離槽15で軽質油と凝縮水とに分離される。

【0046】

熱分解油受槽13の熱分解油は蒸留塔15に送られて蒸留され、沸点150°C以上の中質油は沸点150°C以下の軽質油及びWAX分を含む重質油から分離され、精製器17に送られ、水素ガス添加反応によって不純物が除去される。

【0047】

熱分解中質油から不純物が除去されると、ワックス留分の少ない低粘性、低流動点で、しかも高セタン価の良質の燃料油BDFが得られる。蒸留塔10の塔底のWAX分を含む重質油分は加熱器19で加熱して蒸留塔18に戻され、再度蒸留される。

【0048】

槽底の流動砂11Aには熱分解残渣が付着している。この熱分解残渣は排出スクリューなどによって流動砂11Aの一部とともに連続的(又は一定時間ごと)に槽外に排出され、排出された流動砂11Aは焼却されて再生され、生石灰及び活性白土が所定量だけ混合されて熱分解槽11の炉床に戻される。

【0049】

図2は上記実施形態において、水素ガス添加反応によって熱分解中質油を精製する水素化精製器17の構成の1例を示す。熱分解中質油(粗油)には水素ガスが添加され、加熱器20で260°C〜427°Cの範囲内の温度、例えば420°Cに加熱された後、反応塔21に送られる。

【0050】

反応塔21では熱分解中質油と水素ガスとが3.5kg/cm2 ・g〜56kg/cm2 ・gの圧力、再生可能な金属酸化物の触媒の存在下で反応し、色相及び酸化安定性が向上し、不純物が減少し、臭いを改善した熱分解中質油が得られる。この熱分解中質油を冷却器22で冷却した後、分離槽23に送って水素ガスを分離する。

【0051】

水素ガス分離後の熱分解中質油を加熱して接触槽24で蒸気と接触させ、蒸気は冷却して分離器23でガスと水とに分離される。蒸気と接触された熱分解中質は冷却器26で冷却され、ワックス留分の少ない低粘性、低流動点で、しかも高セタン価の良質の燃料油BDFが得られる。

【0052】

なお、上記の例では精製器として水素ガス添加反応によって熱分解中質油を精製する水素化精製器17を用いたが、溶媒抽出によって熱分解中質を精製する精製器を用いることもできる。

【0053】

溶媒としては例えばメタノールやエタノールなどのアルコール類、アセトンなどのケトン類、ジメチルエーテルなどのエーテル類を挙げることができるが、抽出効果が高く、入手し易い点からもアルコール類が好ましい。

【0054】

抽出方法は例えば熱分解中質油と溶媒とを十分に混合した後静置し、不純物を含む溶媒層を分離することにより燃料油を抽出することができる。不純物を含む溶媒は溶媒のみを蒸発させて不純物を分離し、再利用するのがよい。

【符号の説明】

【0055】

11 流動床構造の熱分解槽

13 熱分解油受槽

16 蒸留塔

17 精製器

【技術分野】

【0001】

本発明はバイオディーゼル燃料油の製造システムに関し、特に流動床構造の熱分解槽を採用することによって連続運転を可能とし、パーム果房などの原料を熱分解して低粘性・低流動点・高セタン価のバイオディーゼル燃料油を効率よく製造するようにしたシステムに関する。

【背景技術】

【0002】

最近、化石燃料に代替されるバイオマスエネルギーが盛んに研究されているが、バイオマスエネルギーの中でバイオディーゼル燃料油(以下、単に「BDF」ともいう)が、軽油代替燃料として注目されている。

【0003】

BDFを製造する場合、動植物の油脂に、メタノールやアルカリ性化合物などを加えて60°C〜260°Cの範囲内の温度でエステル交換反応を行わせることによりBDFを製造する方法(特許文献1、特許文献2)、パーム油、大豆油、廃食物油などのオイルをエステル交換してBDFを得る方法が提案されている。

【0004】

また、植物油脂に炭酸ナトリウムや水酸化カリウムなどを添加して熱分解によって液状油を得る方法(非特許文献1)、ヒマワリ油に炭酸ナトリウムを加えて400°C又は420°Cで熱分解して熱分解油を製造する方法(非特許文献2)、パーム油を熱分解してディーゼル燃料に近い性状の燃料油を製造する方法(非特許文献3)、油脂原料を取り除いたオイルパーム空房や油脂が搾取された果実の外皮に対し、アルカリ触媒を用いて熱分解油を得る方法(非特許文献4、非特許文献5)、が提案されている。

【0005】

さらに、アルカリ性化合物の存在下、パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、これらの腐敗物(以下、これらを単に「原料」ともいう)の熱分解を行わせ、得られた熱分解中質油から低粘性で低流動点、かつ高セタン価の燃料油を得るようにしたバイオディーゼル燃料油の製造方法が提案されている(特許文献3)。

【0006】

特許文献3記載のBDFの製造方法(以下、単にアルカリBDF法ともいう)では得られた燃料油の粘性はエステル交換法に比して低く、流動性がよく目詰まりを起こし難いBDFを製造することができる。

【0007】

しかし、上述のアルカリBDF法では寒冷地で使用する上で依然として粘度が高く、しかも流動点(冷却時に目詰まりが起こる最低温度)が高く、実際には使用が難しいのが実情であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−29715号公報

【特許文献2】特開2008−81730号公報

【特許文献3】特開2010−1400号公報

【非特許文献】

【0009】

【非特許文献1】Fuel Processing Technology, 1998年, No.57, p81-92

【非特許文献2】J.Anal. Appl. Pyrolysis, 2004,No.71, p.987-996

【非特許文献3】Energy Sources, Part A, 2008年6 月1 日, Vol.30, No.9, p.1060-1064

【非特許文献4】社団法人資源・素材学会春季大会講演集(II) 素材編,2006年, p.1-12

【非特許文献5】Energy Sources, 2000年, Vol.22, No.7, p.631-639

【発明の開示】

【発明が解決しようとする課題】

【0010】

これに対し、本件発明者は、アルカリ性化合物及び分解触媒の存在下、パーム果房などの原料の熱分解を行わせ、得られた熱分解中質油から低粘性で低流動点、かつ高セタン価の燃料油を得るようにしたBDFの製造方法及び製造装置を開発し提案するに至った(PCT/JP2009/0663437)。

【0011】

上記提案のBDFの製造方法では低粘性で低流動点、かつ高セタン価の燃料油を得ることができるものの、熱分解槽の構造上、連続運転をすると、槽内に大きな液面変動などがあってバッチ式で運転する必要があり、操業効率の点から、運転中に原料を投入し熱分解残渣を排出できるようにした、つまり連続運転に適したシステムが望まれていた。

【0012】

本発明はかかる点に鑑み、連続運転によって燃料油を製造できるようにしたバイオディーゼル燃料油の製造システムを提供することを課題とする。

【課題を解決するための手段】

【0013】

そこで、本発明に係るバイオディーゼル燃料油の製造システムは、パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の群から選ばれる1又は複数の原料を熱分解してバイオディーゼル燃料油を製造する製造システムであって、流動砂にはアルカリ化合物と多孔質無機酸化物から選ばれる分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂が上記原料とともに流動されるとともに加熱され、上記原料が熱分解されて熱分解ガスが槽外に抽出される一方、熱分解残渣が流動砂の一部とともに槽外に排出される流動床構造の熱分解槽と、該熱分解槽の熱分解ガスから熱分解油を凝縮する凝縮器と、該熱分解油を蒸留して中質油を軽質油及び重質油から分離する蒸留塔と、該分離された中質油からバイオディーゼル燃料油を得る精製器と、を備えたことを特徴とする。

【0014】

本発明の特徴の1つは流動床構造の熱分解槽を採用し、流動砂にアルカリ性化合物と分解触媒を混合し、パーム果房などの原料を破砕して槽内に投入し、高温水蒸気を供給して流動砂を流動させることによって原料を加熱して熱分解させる一方、熱分解残渣を流動砂の一部とともに排出するようにした点にある。

【0015】

これにより、原料は熱分解中に熱分解槽内に投入することができ、又熱分解残渣は熱分解中に排出することができるので、システムを連続運転することができ、操業効率を大幅にアップすることができる。

【0016】

熱分解残渣とともに槽外に排出された流動砂の一部は焼却することによって再生することができ、アルカリ化合物と分解触媒を混合して熱分解槽に戻すことができる。

【0017】

アルカリ性化合物の存在下の熱分解によってパーム果房等からワックス留分(重質油成分)の少ない低粘性でかつ高流動性の燃料油を得ることができ、ワックス留分の残った高粘性の未分解油は(アルカリ性化合が残存しているときにはアルカリ性化合物に加えて)分解触媒の存在下に熱分解されることによってワックス留分の少ない燃料油を得ることができる。

【0018】

その結果、燃料油の粘性及び流動点は大幅に低くなり、しかもセタン価は高くなり、寒冷地におけるバイオディーゼル燃料油の使用が可能となった。BDFはガスクロマトグラフ−質量分析(GC−MS)で分析した結果、炭素数はC9 〜C18が得られた。これは石油から得られる軽油(C13〜C17)に類似し、高いセタン価が確認された。

【0019】

本発明では燃料油の原料にはパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ抽、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物を用いるが、特にパーム果房及びその腐敗物を主原料として燃料油を製造するのに適している。

【0020】

植物性廃食用油には例えば大豆油、菜種油、ひまわり油、綿実油、胡麻油、落花生油、椿油等の植物性油脂の使用済み廃油を挙げることができ、又動物性廃食用油には牛脂、豚脂、馬脂、魚油、鯨油等の動物性油脂の使用済み廃油を挙げることができる。

【0021】

本発明ではアルカリ性化合物及び分解触媒の存在下に熱分解を行うので、熱分解し難い原料、具体的にはパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油の腐敗物をも原料として用いることができる。

【0022】

また、従来は廃棄されていた廃食用油を燃料油の原料として用いることができるので、省資源の観点からも環境上の観点からも大きなメリットがあり、極めて有用である。

【0023】

さらに、アルカリ性化合物の存在下で熱分解するので、オイルに加工されていないパーム果房、パーム果実、ココヤシの果実、ジャトロファの果実を燃料油の原料として用いることができ、しかもオイルに加工する工程を必要としないので、製造の効率が高く、低コスト化を実現できる。本発明の製造方法はオイル加工されていない原料を直接用いることができる点で、従来のBDFの製造方法とは技術的に大きく相違している。

【0024】

通常、パームの木からは果房(FFB)の状態で採取され、このFFBを蒸煮法等により処理することによりパーム果実とすることができ、さらにパーム果実を搾油し洗浄してパーム油(CPO)を得ることができる。本発明ではパーム果房、パーム果実、ココヤシの果実、ジャトロファの果実を粗破砕して熱分解の原料として用いることができる。

【0025】

FFBを果実に加工するときの凝縮水の量は多く、BOD値も高いので、通常の廃水処理方法では処理が難しく、環境問題を招来し、廃棄処理がコスト高になるが、本発明ではFFBを果実やパーム油に加工する前処理工程が不要となり、コストを大幅に低減でき、廃水もでないため環境面でのメリットも大きい。

【0026】

さらに、粗破砕したFFBを熱分解の原料に用いると、従来、果実やオイルに加工する際に廃棄していた部分を熱分解して有用な分解ガス、カ−ボン残渣、燃料油が得られるのでバイオディーゼル燃料油の収率も向上できる。

【0027】

アルカリ性化合物は熱分解油のワックス留分を少なくするもので、水酸化カルシウム、酸化カルシウム、炭酸ナトリウム、水酸化ナトリウム、又は水酸化カリウムを用いることができる。

【0028】

分解触媒の多孔質無機酸化物には重質油分(WAX)を多量に含む未分解油を高温で分解できる触媒、具体的には安価な酸化シリコン−酸化アルミニウム、活性白土、ゼオライトの1又は複数を用いることができる。

【0029】

熱分解中質油はそのままでは酸価(mgKOH/g)値が高い。そこで、本発明では熱分解中質油からバイオディーゼル燃料油を溶媒抽出する。溶媒によって不純物を除去すると適切な酸価にすることができ、又臭気も低減することができる。溶媒抽出は2回以上行ってもよい。複数回行うことにより、酸価をより改善できる。

【0030】

上述の溶媒としては例えばメタノールやエタノールなどのアルコール類、アセトンなどのケトン類、ジメチルエーテルなどのエーテル類を挙げることができるが、抽出効果が高く、入手し易い点からもアルコール類が好ましい。

【0031】

抽出方法は例えば熱分解中質油と溶媒とを十分に混合した後静置し、不純物を含む溶媒層を分離することにより燃料油を抽出することができる。不純物を含む溶媒は溶媒のみを蒸発させて不純物を分離し、再利用するのがよい。

【0032】

また、溶媒抽出に代え、水素ガス添加反応によって熱分解中質油を精製するようにしてもよい。すなわち、熱分解中質油を260°C〜427°Cの範囲内の温度に予熱した後、水素ガスとともに反応塔に送り、反応塔で3.5kg/cm2 ・g〜56kg/cm2 ・gの圧力で、再生可能な金属酸化物の触媒の存在下で反応させると、色相及び酸化安定性が向上し、不純物が減少し、臭いを改善することができる。得られた燃料油から水素を分離し、水素ガスは再使用する。ジャトロファを原料とするBDFの場合、水素ガス添加反応による精製の方が溶媒抽出による精製よりもBDF中の硫黄分が少なくなるので、好ましい。

【0033】

アルカリ性化合物は原料に対して5〜15重量%、分解触媒は未分解油に対して3〜10重量%添加する。これによりワックス留分の少ない燃料油を得ることができ、結果的にBDFの収率増に繋がる。

【0034】

熱分解油のうち150°C〜350°Cの留分は空気に触れる前に蒸留塔で分解油ガス、軽質油(沸点:150°C)、ワックス留分を分離する。熱分解中質油は冷却後に溶媒、例えばメタノールによって不純物を抽出するが、条件は常圧、30°C〜59°Cとし、メタノールは処理すべき熱分解中質油に対して容量で1〜2倍量を接触させる。メタノールは約95重量%再使用できる。また、溶媒抽出に代えて水素ガス添加低圧反応によって不純物を少なくすることもできる。

【0035】

得られる熱分解油のうち、沸点150°C以上の中質油は、バイオディーゼル燃料(BDF)として使用できる。本発明に係る製造方法によって得られる中質油は、セタン価が60、目詰まり点(流動点)が−17.5°C、硫黄分2ppmであり、自動車用ディーゼル燃料、ボイラー用燃料、発電機用燃料として極めて有用であり、大気汚染防止にも有効である。

【0036】

植物性油脂や動物性油脂の熱分解油は酸価が高いので、変質(変色、臭気、沈殿物)しやすいが、メタノール等による溶媒抽出や水素ガス添加低圧反応を採用することにより、油質は安定し、長期保存が可能となる。

【0037】

また、パームのFFBや果実を原料とした場合の熱分解残渣は、椰子がら炭であるので、付加価値の高い粒状活性炭の原料となる。特に、熱分解残渣は燃焼させて熱分解槽や乾燥機などの熱源として使用することができるが、熱分解残渣には分解触媒やアルカリ性化合物が含まれているので、残った灰には有用なアルカリ成分が含有されており、肥料に最適である。

【図面の簡単な説明】

【0038】

【図1】本発明に係るバイオディーゼル燃料油の製造システムの好ましい実施形態を示す概念図である。

【図2】上記実施形態における水素化精製器の1例を示す構成図である。

【発明を実施するための最良の形態】

【0039】

以下、本発明を図面に示す具体例に基づいて詳細に説明する。図1は本発明に係るバイオディーゼル燃料油の製造システムの好ましい実施形態を示す。図において、10はパーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油、及びこれらの腐敗物の群から選ばれる1又は複数の原料を粗破砕する破砕機である。

【0040】

また、11は原料を熱分解する流動床構造の熱分解槽で、炉床には流動砂11Aが満たされるとともに、炉床に高温水蒸気が供給されることによって流動砂11Aが加熱されるとともに流動され、槽底からは熱分解残渣が排出スクリューなどによって流動砂の一部とともに排出され、排出された流動砂は焼却されて再生され、生石灰と活性白土とが添加され混合されて槽内に戻されるようになっている。

【0041】

また、12は熱分解槽11から熱分解ガスを抽出するサイクロン、13は凝縮器を備えた熱分解油受槽、14は熱分解油を凝縮した後の熱分解ガスをさらに凝縮する凝縮器、15は軽質油と凝縮水を分離する油水分離槽、16は熱分解油を蒸留して中質油を軽質油及び重質油から分離する蒸留塔、17は中質油からBDFを精製する精製器、19は重質油を加熱する加熱器である。

【0042】

BDFを製造する場合、熱風炉(図示せず)などで700°C〜1000°Cの範囲内の高温水蒸気を生成し、熱分解槽11の槽底から槽内に供給すると、生石灰及び活性白土が混合された炉床の流動砂11Aが流動されるとともに加熱される。このとき、熱分解槽11の槽内は常圧に保持する。生石灰の投入量は原料に対して5〜15重量%とする。活性白土の添加量は未分解油に対して3〜10重量%とする。

【0043】

他方、パーム果房及びその腐敗物を主原料として準備する。必要に応じて、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の1又は複数を副原料として準備することができる。これらの原料を破砕機10で粗破砕する。

【0044】

粗破砕した原料は熱分解槽11内に連続的(又は一定時間ごと)に所定量ずつ投入する。投入された原料は流動砂11Aとともに流動されながら加熱され、400°C〜550°Cの範囲内の温度に達すると、原料は熱分解される。熱分解ガスはサイクロン12によって熱分解槽11から抽出され、熱分解油受槽13の凝縮器で熱分解油が凝縮されて熱分解油受槽13で受けられる。

【0045】

熱分解油凝縮後の熱分解ガスは凝縮器14に送られ、軽質油及び凝縮水がさらに凝縮され、油水分離槽15で軽質油と凝縮水とに分離される。

【0046】

熱分解油受槽13の熱分解油は蒸留塔15に送られて蒸留され、沸点150°C以上の中質油は沸点150°C以下の軽質油及びWAX分を含む重質油から分離され、精製器17に送られ、水素ガス添加反応によって不純物が除去される。

【0047】

熱分解中質油から不純物が除去されると、ワックス留分の少ない低粘性、低流動点で、しかも高セタン価の良質の燃料油BDFが得られる。蒸留塔10の塔底のWAX分を含む重質油分は加熱器19で加熱して蒸留塔18に戻され、再度蒸留される。

【0048】

槽底の流動砂11Aには熱分解残渣が付着している。この熱分解残渣は排出スクリューなどによって流動砂11Aの一部とともに連続的(又は一定時間ごと)に槽外に排出され、排出された流動砂11Aは焼却されて再生され、生石灰及び活性白土が所定量だけ混合されて熱分解槽11の炉床に戻される。

【0049】

図2は上記実施形態において、水素ガス添加反応によって熱分解中質油を精製する水素化精製器17の構成の1例を示す。熱分解中質油(粗油)には水素ガスが添加され、加熱器20で260°C〜427°Cの範囲内の温度、例えば420°Cに加熱された後、反応塔21に送られる。

【0050】

反応塔21では熱分解中質油と水素ガスとが3.5kg/cm2 ・g〜56kg/cm2 ・gの圧力、再生可能な金属酸化物の触媒の存在下で反応し、色相及び酸化安定性が向上し、不純物が減少し、臭いを改善した熱分解中質油が得られる。この熱分解中質油を冷却器22で冷却した後、分離槽23に送って水素ガスを分離する。

【0051】

水素ガス分離後の熱分解中質油を加熱して接触槽24で蒸気と接触させ、蒸気は冷却して分離器23でガスと水とに分離される。蒸気と接触された熱分解中質は冷却器26で冷却され、ワックス留分の少ない低粘性、低流動点で、しかも高セタン価の良質の燃料油BDFが得られる。

【0052】

なお、上記の例では精製器として水素ガス添加反応によって熱分解中質油を精製する水素化精製器17を用いたが、溶媒抽出によって熱分解中質を精製する精製器を用いることもできる。

【0053】

溶媒としては例えばメタノールやエタノールなどのアルコール類、アセトンなどのケトン類、ジメチルエーテルなどのエーテル類を挙げることができるが、抽出効果が高く、入手し易い点からもアルコール類が好ましい。

【0054】

抽出方法は例えば熱分解中質油と溶媒とを十分に混合した後静置し、不純物を含む溶媒層を分離することにより燃料油を抽出することができる。不純物を含む溶媒は溶媒のみを蒸発させて不純物を分離し、再利用するのがよい。

【符号の説明】

【0055】

11 流動床構造の熱分解槽

13 熱分解油受槽

16 蒸留塔

17 精製器

【特許請求の範囲】

【請求項1】

パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の群から選ばれる1又は複数の原料を熱分解してバイオディーゼル燃料油を製造する製造システムであって、

流動砂(11A)にはアルカリ化合物と多孔質無機酸化物から選ばれる分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂(11A)が上記原料とともに流動されるとともに加熱され、上記原料が熱分解されて熱分解ガスが槽外に抽出される一方、熱分解残渣が流動砂(11A)の一部とともに槽外に排出される流動床構造の熱分解槽(11)と、

該熱分解槽(11)の熱分解ガスから熱分解油を凝縮する凝縮器(13)と、

該熱分解油を蒸留して熱分解軽質油及び熱分解重質油から熱分解中質油を分離する蒸留塔(16)と、

該分離された中質油からバイオディーゼル燃料油を得る精製器(17)と、

を備えたことを特徴とするバイオディーゼル燃料油の製造システム。

【請求項2】

上記熱分解残渣とともに槽外に排出された流動砂(11A)の一部が焼却再生され、アルカリ化合物と分解触媒が混合されて流動床式熱分解槽(11)に戻されるようになっている請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項3】

上記精製器(17)は、上記熱分解中質油を所定の低圧力下に水素ガスと反応させて燃料油を得る水素化精製器である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項4】

上記精製器は、上記熱分解中質油から燃料油を溶媒抽出する溶媒抽出器である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項5】

上記アルカリ性化合物は、水酸化カルシウム、酸化カルシウム、炭酸ナトリウム、水酸化ナトリウム、水酸化カリウムから選ばれる化合物である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項6】

上記分解触媒は、酸化シリコン−酸化アルミニウム、活性白土又はゼオライトから選ばれる多孔質無機酸化物である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項1】

パーム果房、パーム果実、パーム粉末、パーム油、ココヤシの果実、ココナッツ油、ジャトロファの果実、植物性廃食用油、動物性廃食用油及びこれらの腐敗物の群から選ばれる1又は複数の原料を熱分解してバイオディーゼル燃料油を製造する製造システムであって、

流動砂(11A)にはアルカリ化合物と多孔質無機酸化物から選ばれる分解触媒とが混合され、破砕された原料が槽内に投入され、炉床下方から高温水蒸気が供給されることにより、流動砂(11A)が上記原料とともに流動されるとともに加熱され、上記原料が熱分解されて熱分解ガスが槽外に抽出される一方、熱分解残渣が流動砂(11A)の一部とともに槽外に排出される流動床構造の熱分解槽(11)と、

該熱分解槽(11)の熱分解ガスから熱分解油を凝縮する凝縮器(13)と、

該熱分解油を蒸留して熱分解軽質油及び熱分解重質油から熱分解中質油を分離する蒸留塔(16)と、

該分離された中質油からバイオディーゼル燃料油を得る精製器(17)と、

を備えたことを特徴とするバイオディーゼル燃料油の製造システム。

【請求項2】

上記熱分解残渣とともに槽外に排出された流動砂(11A)の一部が焼却再生され、アルカリ化合物と分解触媒が混合されて流動床式熱分解槽(11)に戻されるようになっている請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項3】

上記精製器(17)は、上記熱分解中質油を所定の低圧力下に水素ガスと反応させて燃料油を得る水素化精製器である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項4】

上記精製器は、上記熱分解中質油から燃料油を溶媒抽出する溶媒抽出器である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項5】

上記アルカリ性化合物は、水酸化カルシウム、酸化カルシウム、炭酸ナトリウム、水酸化ナトリウム、水酸化カリウムから選ばれる化合物である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【請求項6】

上記分解触媒は、酸化シリコン−酸化アルミニウム、活性白土又はゼオライトから選ばれる多孔質無機酸化物である請求項1記載のバイオディーゼル燃料油の流動床式製造システム。

【図1】

【図2】

【図2】

【公開番号】特開2012−57019(P2012−57019A)

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願番号】特願2010−200526(P2010−200526)

【出願日】平成22年9月8日(2010.9.8)

【出願人】(597104916)アースリサイクル株式会社 (9)

【Fターム(参考)】

【公開日】平成24年3月22日(2012.3.22)

【国際特許分類】

【出願日】平成22年9月8日(2010.9.8)

【出願人】(597104916)アースリサイクル株式会社 (9)

【Fターム(参考)】

[ Back to top ]