バイオマスからのフルフラールの連続製造方法

【課題】 バイオマスを連続的に加水分解してフルフラールを製造する方法を提供する。

【解決手段】 バイオマスの水性懸濁液を加水分解装置Rの供給口より連続的に供給して装置内を移動させつつ加圧・加熱条件下でバイオマスを加水分解処理し、該加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置Sを備えた中間取出口から加水分解生成物を含有する加水分解処理液を加水分解処理の温度及び圧力を保った状態で移送ライン3に取り出し、濃縮分離装置Fに送ってフラッシュ蒸留により気−液分離し、蒸気相を凝縮してフルフラール含有水溶液を得る。

【解決手段】 バイオマスの水性懸濁液を加水分解装置Rの供給口より連続的に供給して装置内を移動させつつ加圧・加熱条件下でバイオマスを加水分解処理し、該加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置Sを備えた中間取出口から加水分解生成物を含有する加水分解処理液を加水分解処理の温度及び圧力を保った状態で移送ライン3に取り出し、濃縮分離装置Fに送ってフラッシュ蒸留により気−液分離し、蒸気相を凝縮してフルフラール含有水溶液を得る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマスの連続的な加圧加水分解処理によるフルフラールの製造方法に関する。

【背景技術】

【0002】

バイオマス資源は、水と炭酸ガスと太陽エネルギーから光合成により生産される有機資源であり、エネルギー源または化学原料として利用可能である。バイオマス資源は、バイオマス資源から生産される生産物の生産量と生産物の利用量を調和させることができれば、炭酸ガスの排出量を増加させないで利用できる再生可能資源である。

【0003】

バイオマスとは、生活や産業活動を営む過程で不要物として排出される有機性廃棄物である「廃棄物系バイオマス」、農地にすき込まれたり、山林に放置されたりする農作物の非食用部(例えば、トウモロコシの茎・葉など)や間伐材などの「未利用バイオマス」、食料や木材の生産を目的とせず、物質・エネルギー資源を得ることを目的として、現在の休耕地や未利用地などで栽培される植物である「資源作物」、従来からの手法による品種改良や遺伝子組換技術によって生産性などの機能が改善された資源作物である「新作物」などを指す。

【0004】

バイオマスは、セルロース、ヘミセルロース、リグニン、細胞内含有成分等の成分により構成されており、成分比はバイオマスの種類によって異なっている。例えば、木質系バイオマスは、約50%のセルロース、20−25%のヘミセルロース、20−25%のリグニン、約5%の細胞内含有成分から構成されている。これらの成分は工業的な利用が可能である。例えば、セルロースは製紙用パルプ、あるいは溶解用パルプとして利用できる。また、セルロースはグルコースの重合体であるので、セルロースからグルコースやセロオリゴ糖を得ることができる。グルコースはエタノールや乳酸の発酵原料、セロオリゴ糖は機能性食品として利用可能である。また、ヘミセルロースは、キシロースを主成分とする糖の重合体であるので、ヘミセルロースからキシリトールや、キシロオリゴ糖などの機能性物質の生産が可能である。リグニンはフェノール系化合物の重合体であり、芳香族系の工業原料として利用できる。さらに、細胞内含有成分には生理活性物質や色素などが含まれており、医薬品、染料、食品添加物として利用できる(非特許文献1参照)。

【0005】

バイオマスを加圧熱水処理することによりバイオマスを構成する成分を分解、抽出することができる。加圧熱水とは、温度が100−374℃であり、飽和蒸気圧以上に加圧した高温高圧の液体状態の水のことである。加圧熱水に対するバイオマス構成成分の反応性の違いを利用することで、バイオマスの構成成分の分離を行うことが可能である。例えば、加圧熱水の温度が100−140℃においては、細胞内有用成分(タンニン、テルペン、有機酸)や水溶性リグニンを回収できることが報告されている。また、加圧熱水の温度が140−230℃においては、ヘミセルロースに由来するオリゴ糖や、キシロース、アラビノース、マンノース、ガラクトースなどの単糖類を回収できることが報告されている(特許文献1、特許文献2、非特許文献1〜3)。

【0006】

上記の加圧熱水処理のうち、溶解パルプ製造時にクラフト蒸解法の前工程として用いられる加圧熱水処理は、前加水分解工程と呼ばれる。バイオマスから溶解パルプを製造するには、バイオマス中のヘミセルロースとリグニンを選択的に除去し、セルロース純度を高める必要がある。前加水分解工程では、バイオマスに水を加えて加熱するだけで、ヘミセルロース中のアセチル基が脱離して酢酸を生成し、酸性となり酸加水分解が進む。ヘミセルロースには、6炭糖であるマンノース、グルコース、ガラクトース、5炭糖であるキシロース、アラビノースが構成糖として含まれている。前加水分解工程において、ヘミセルロースを加水分解すると上記の糖から構成されるオリゴ糖が生成される。また、オリゴ糖の加水分解がさらに進むと単糖が生成される。これらの単糖の中で、5炭糖であるキシロース、アラビノースは、3分子の脱水反応によりフルフラールに変換される(非特許文献4)。フルフラールは、医薬品の中間体、プラスチック原料、フルフリルアルコールの原料(フラン樹脂の原料)として用いることが可能である(非特許文献4)。

【0007】

加水分解法は、一般的にバッチ式方法と連続式方法に分類される。バッチ式方法では、バイオマスと水溶液の混合物を加水分解装置に供給後、加水分解装置の蓋を密封し加温し加水分解処理を行う。加水分解処理後、運転を一度停止して反応生成物を含む溶液を分離・回収する。バッチ式方法によりフルフラールを生産する方法として、バイオマスを蒸解釜に添加して蓋を密封後、160〜170℃で1〜2時間加熱して加水分解反応を行い、気相に含まれるフルフラールを回収する方法が報告されている。この方法では、気相から回収された水溶液中のフルフラール濃度は3〜6重量%程度で蒸留による精製が容易であることが報告されている。(非特許文献5)。しかし、バッチ式方法では、第1回目の運転後、加水分解装置を停止し、再度、運転をスタートさせる必要があり、多量のバイオマスを処理することができないため連続式方法と比較し生産効率が悪いという問題がある。

【0008】

一方、連続式方法では、加熱された加水分解装置にバイオマスと水溶液の混合物を供給し、反応生成物を連続的に回収する。連続式方法では、多量のバイオマスを短時間で処理することができるため、バッチ式方法と比較し反応生成物の生産効率が高いというメリットがある。しかし、連続式方法では、フルフラールが水相に溶解するため気相中のフルフラール濃度が低くなるという問題がある。フルフラールの回収効率を高めるためには、フルフラールは気相から回収可能であるため気相中のフルフラール濃度をできるだけ高める必要がある。

【0009】

工業的規模でバイオマスからのフルフラール生産の実用化を達成するためには、連続的な加水分解方法において、フルフラールの効率的な回収方法を確立することにより製造コストの削減を図ることが課題である。リグノセルロース原料からフルフラールを製造するシステムとして、木材チップを低級脂肪族アルコールを溶媒として連続蒸解装置で蒸解を行い、パルプ製造時の副産物としての黒液からフルフラール等の副産物を回収する方法が報告されている(特許文献3)。このシステムでは、蒸解後の黒液をフラッシュタンクへ移送して気相(エタノールを含む画分)と液相(フルフラールを含む画分)に分離しており、蒸解の薬液として使用したエタノールを気相から回収している。一方、液相に含まれるフルフラール濃度は、0.2〜0.8%であり、後段の工程でフルフラールを濃縮している。フルフラールを効率的に生産するためには可能な限り前段の工程でフルフラール濃度(収率)を高めることが望ましい。現在、バイオマスを原料としたフルフラールの生産に関し、経済的に実用化可能なフルフラールの効率的な分離回収方法は報告されていない。従って、連続式方法において、気相中のフルフラール濃度を可能な限り高める方法の確立が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−59118号公報

【特許文献2】特開平10−327900号公報

【特許文献3】特表平8−500854号公報

【非特許文献】

【0011】

【非特許文献1】柴田 昌男、「バイオマス利用技術の開発を目指して―加圧熱水による処理技術―」、平成13年度産業技術総合研究所九州センター研究講演会要旨集

【非特許文献2】坂木 剛、「加圧熱水による木質バイオマスの成分分離」Vol.7、ページ245−248、日本エネルギー学会講演要旨集、1998年

【非特許文献3】安藤 浩毅、外5名、「加圧熱水を用いた木質バイオマスの分解挙動」、鹿児島県工業技術センター研究報告No.14,ページ45−52、2000.

【非特許文献4】Furfural:Hemicellulose/xylose derived biochemical,Ajit Singh Mamman,Biofuels Bioproducts and Biorefining,Volume 2,Issue5,p.p.438−454(2008).

【非特許文献5】新増補蒸留(株)化学工業社 p.p.339−345、平成10年

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の課題は、バイオマスを連続的に加水分解してフルフラールを製造する工程において、加水分解処理懸濁液から生成フルフラールを高濃度フルフラール水溶液の状態で効率的に回収することができる方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、原料バイオマスを含有する水性懸濁液を連続式加水分解装置の原料供給口から連続的に供給し、装置内を移動する間にフルフラールを生成する加圧、加熱条件下で加水分解処理し、加水分解処理バイオマスと加水分解生成物含有水溶液からなる加水分解処理懸濁液を加水分解装置の排出口から連続的に取り出す方法において、連続式加水分解装置の中間位置における加水分解処理懸濁液から加水分解液を分離して取り出し、該加水分解液をフラッシュ蒸留してフルフラール含有水溶液を得ることが、バイオマスを加水分解してフルフラールを製造するための効率的な方法であることを見出し、下記の発明を完成するに至ったものである。

【0014】

(1)バイオマスの水性懸濁液を連続加水分解装置の供給口より連続的に供給して装置内を移動させつつフルフラールを生成する加圧・加熱条件でバイオマスを加水分解処理し、該加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置を備えた中間取出口より、装置内の加水分解処理懸濁液から分離した加水分解処理液を加水分解処理の温度及び圧力を保った状態で連続的に取り出し、濃縮分離装置に送ってフラッシュ蒸留することにより、生成フルフラールを含有する蒸気相を液相から分離し、分離した蒸気相を凝縮してフルフラール含有水溶液を得ることを特徴とする、フルフラールの連続製造方法。

【0015】

(2)加水分解装置の前記排出口の近傍から水性洗浄液を加水分解処置内に供給して前記固−液分離装置を備えた中間取出口から前記排出口の間で加水分解処理懸濁液と向流接触させることを特徴とする(1)項に記載のフルフラールの連続製造方法。

【0016】

(3)前記濃縮分離装置におけるフラッシュ蒸留で蒸気相を分離した後に残る液相の少なくとも一部を前記バイオマスの水性懸濁液に添加することを特徴とする(1)項又は(2)項に記載のフルフラールの連続製造方法。

【0017】

(4)前記バイオマスの水性懸濁液が、バイオマスをイオン交換水及び酸水溶液から選ばれる1種に懸濁させてなる水性懸濁液であることを特徴とする(1)項〜(3)項のいずれか1項に記載のフルフラールの連続製造方法。

【0018】

(5)前記加水分解処理の温度が140℃〜230℃で、圧力が0.35Mpa〜2.8Mpaであることを特徴とする(1)項〜(4)項のいずれか1項に記載のフルフラールの連続製造方法。

【0019】

(6)前記加水分解装置の中間取出口から取り出された加水分解処理液のフルフラールの濃度が3質量%未満で、懸濁物質(SS)の濃度が1質量%以下であることを特徴とする(1)項〜(5)項のいずれか1項に記載のフルフラールの連続製造方法。

【0020】

(7)前記水性洗浄液が、イオン交換水及び酸水溶液から選ばれる1種であることを特徴とする(2)項〜(6)項のいずれか1項に記載のフルフラールの連続製造方法。

【0021】

(8)前記バイオマスが木質系バイオマスであることを特徴とする(1)項〜(7)項のいずれか1項に記載のフルフラールの連続製造方法。

【0022】

(9)前記加水分解装置の排出口より連続的に排出する加水分解処理されたバイオマスを蒸解工程に送って蒸解パルプ原料とすることを特徴とする(1)項〜(8)項のいずれか1項に記載のフルフラールの連続製造方法。

【発明の効果】

【0023】

本発明によれば、バイオマスを水性懸濁液の状態で連続的に加圧、加熱処理することによって得られる加水分解処理懸濁液から固−液分離によって分離される低濃度のフルフラール含有加熱分解処理液からフルフラール濃度が高められたフルフラール水溶液を効率的に回収することができるフルフラールの連続製造方法が提供される。

【図面の簡単な説明】

【0024】

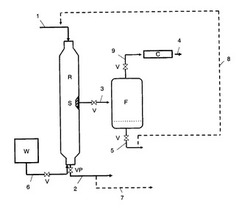

【図1】本発明のバイオマスからのフルフラールの連続製造方法を実施するための装置を示す図である。

【図2】バッチ式蒸解釜によりフルフラールを生産する装置を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明のバイオマスからのフルフラールの連続的な製造方法をさらに詳しく説明する。

(バイオマスの種類)

本発明で加水分解処理原料として用いるバイオマスとしては、5炭糖を構成糖として含む材料であれば、特に制限なく使用することができる。例えば、木質系としては、樹木、林地残材、間伐材、廃材等のチップ又は樹皮、製材工場等から発生するおが屑、街路樹の剪定枝葉、建築廃材等が挙げられ、草本系として、ケナフ、稲藁、麦わら、コーンコブ、バガス等の農産廃棄物、油用作物やゴム等の工芸作物の残渣及び廃棄物(例えば、EFB:Empty Fruit Bunch)、草本系エネルギー作物のエリアンサス、ミスカンサスやネピアグラス等のリグノセルロース系バイオマスが挙げられる。また、バイオマスとしては、木材由来の紙、古紙、パルプ、パルプスラッジ、スラッジ、下水汚泥等、食品廃棄物、等を原料として利用することができる。これらのバイオマスは、単独、あるいは複数を組み合わせて使用することができる。また、バイオマスは、乾燥固形物であっても、水分を含んだ固形物であっても、スラリーであっても用いることができる。バイオマスが乾燥固形物または水分を含んだ固形物であれば、水と混合してスラリー状態にした後に、加水分解装置に供給することが好ましい。

【0026】

(加水分解装置)

本発明の方法で用いる加水分解装は、連続的にバイオマスを加圧・加熱条件下に加水分解処理することができると共に、加水分解処理されたバイオマスとフルフラール及びその他の糖類等の加水分解生成物を含む水溶液とよりなる加水分解処理懸濁液から、加水分解処理温度と圧力を維持した状態の加水分解生成物を含む水溶液よりなる加水分解処理液を連続的に分離して取り出すことができる加圧、加熱加水分解処理装置である。

【0027】

図1に示す装置のように、バイオマスと水よりなる水性懸濁液原料供給ライン1が接続されている供給口と加水分解処理されたバイオマスを含有する加水分解処理懸濁液排出ライン2が接続されている排出口と、該原料懸濁液の供給口と加水分解処理懸濁液の排出口との中間部において、フルフラールを生成する圧力及び温度条件下で懸濁液中のバイオマスが加水分解処理されている加水分解処理懸濁液から、水溶性の加水分解生成物を含有する水溶液からなる加水分解処理液部分を連続的に分離して取り出すことができる固−液分離装置Sを備えた中間取出口を持つ塔式の加水分解装置Rが挙げられる。

【0028】

図1の装置においては、原料バイオマスは、水性懸濁液原料供給ライン1が接続されている供給口より水性懸濁液の状態で加圧・加熱加水分解装置R内に連続的に供給され、加水分解処理を受けながら装置内を移動し、他方の加水分解処理懸濁液排出ライン2が設蔵されている排出口から加水分解処理されたバイオマスを含有する加水分解処理懸濁液として連続的に排出されるとともに、供給口から排出口に至る装置の中間部に設置されている固−液分離装置Sにより装置内を移動する加水分解処理懸濁液から水溶性の加水分解生成物を含有する水溶液の部分が分離され、加水分解処理の圧力と温度を維持したまま該装置中間部から連続的に移送ライン3に取り出されて濃縮分離装置Fに送られる。

【0029】

固−液分離装置Sとしては、メッシュ(網目)が10μm〜5cmの範囲のストレーナーやフィルターが採用される。ストレーナーとしては、目詰まりのトラブルの回避と分離される水溶液中への懸濁物質の随伴を極力避けるために40〜500μmの範囲のストレーナーが好適に採用される。

【0030】

図1に示されているように、洗浄液供給装置Wから洗浄液供給ライン6により加水分解装置Rの底部に洗浄液を供給して、加水分解装置Rの中間取出口から底部排出口に移動する加水分解処理懸濁液と向流接触させることができる。洗浄液供給ライン6からの洗浄液は、連続的に供給しても良いし、断続的に供給しても良い。洗浄液供給ライン6からの洗浄液としては、水や酸を含む水溶液を用いることが望ましいが、中間取出口から移送ライン3に取り出される加水分解処理液に悪影響を及ぼさない水溶液であれば特に制限なく用いることができる。底部に供給された洗浄液は、加水分解物の移動方向とは逆に下部から上部へ移動し、装置中間の固−液分離装置Sを備えた取出口から加水分解処理液と混合状態で移送ライン3に取り出される。

【0031】

上記のような向流洗浄操作を採用することによって、上部から下部へ移動する加水分解処理されたバイオマスを含有する水性懸濁液であって、前記固−液分離装置Sで加水分解処理液の一部分が除かれている、加水分解処理懸濁液中の加水分解生成物(フルフラールや糖類)を洗浄液中に移行させて前記移送ライン3に取り出される加水分解処理液として回収できるので、加水分解処理バイオマスに随伴されて加水分解装置Rの底部の加水分解処理懸濁液とともにライン2から排出される加水分解物の損失が抑制されるというメリットがある。

【0032】

(加水分解条件)

本発明の方法において、加水分解装置内での加水分解処理は、加圧下における熱水処理、酸処理、アルカリ処理等の方法を用いて行うことができるが、生成フルフラールを効率的に回収するためには、加圧、加熱状態の水又は酸水溶液を用いた処理が望ましい。加圧、加熱状態の水による処理の場合、バイオマスを水と混合し、加圧、加熱して加水分解を行う。酸水溶液処理の方法としては、バイオマスを酸を含む水と混合し、加圧、加熱して加水分解を行う。酸水溶液処理で用いる酸は特に限定されないが、硫酸、塩酸、硝酸、リン酸、酢酸等を用いることができる。

【0033】

加水分解処理に供するバイオマスを含有する水性懸濁液のpHは0.5〜5.0の範囲が好ましい。

加水分解処理の温度としては、120〜250℃で行うことができるが、140〜230℃が好ましく、150〜180℃がより好ましい。

加水分解処理の圧力は、0.35Mpa〜2.8Mpaであることが好ましい。

バイオマスと混合する水性液体とバイオマスの質量比(水性液体/バイオマス)は2〜8の範囲が好ましい。バイオマスと水性液体を混合して水性懸濁液原料を調製し、加水分解装置に供給して加水分解装置内で所定の温度と圧力で加水分解処理する。

【0034】

バイオマスの加水分解処理時間は、バイオマスの種類や加水分解装置内の温度等に応じて適宜選択できる。例えば、140〜230℃で加水分解処理する場合、加水分解処理時間は0.5〜180分の範囲で適宜選択される。

以上の加水分解処理により、セルロースを主体とする加水分解処理バイオマスと、バイオマス由来の加水分解生成物であるフルフラール、オリゴ糖類、単糖類などを含有する加水分解処理液よりなる加水分解処理懸濁液が得られる。

【0035】

加水分解処理されたバイオマスを含有する加水分解処理懸濁液は、加水分解装置の中間位置に設置されている固−液分離装置Sで水溶性の加水分解生成物を含有する水溶液からなる加水分解処理液の一部が分離されて移送ライン3に取り出された後の懸濁液として加水分解装置の排出口に接続されている加水分解処理懸濁液回収ライン2から装置外に排出される。加水分解装置の中間位置の固−液分離装置Sから排出口に移動する加水分解処理されたバイオマスを含有する加水分解処理懸濁液を、洗浄液供給装置Wから洗浄液供給ラインにより加水分解装置内に供給する洗浄液と向流接触させることによって洗浄して排出口から排出することもできる。

【0036】

加水分解装置から回収ライン2に排出された加水分解処理懸濁液中のバイオマスよりなる固形分は、バイオマス由来の有用成分の製造原料として再利用することができる。

また、排出ライン7によって蒸解工程に送られてパルプの製造原料として用いることができるので、本発明の加水分解方法は、溶解パルプ製造工程でクラフト蒸解の前工程である前加水分解工程とすることもできる。

【0037】

(フルフラールの分離回収)

(フラッシュ蒸留)

図1の本発明の方法では、加水分解処理液中に含まれるフルフラールの濃縮分離は、移送ライン3によって濃縮分離装置Fに送られ、そこでのフラッシュ蒸留によって行われる。

フラッシュ蒸留装置としては、フラッシュタンク、フラッシュサイクロン等が使用される。フラッシュタンク内では、加水分解装置R内の圧力と温度を維持したまま送られた加水分解生成物を含有する水溶液からなる加水分解処理液がフラッシュ蒸留により気−液分離され、タンク頂部から蒸気ライン9に取り出される蒸気相は凝縮器C(コンデンサー)で凝縮されてフルフラールを含有する水溶液がフルフラール水溶液回収ライン4より回収され、フラッシュタンクF底部の糖類等含有水溶液回収ライン5からは、加水分解生成物であるオリゴ糖類や単糖類からなる糖類や酢酸等の有機酸を含有する水溶液が回収される。

【0038】

フラッシュ蒸留で分離された蒸気相には液相よりも高含有率でフルフラールが含まれており、この液相から分離される気相をコンデンサー等の冷却装置により冷却して濃度の高いフルフラール水溶液として回収することができる。

フラッシュタンクの底部から回収される糖類等含有水溶液は、水溶性の加水分解生成物であるオリゴ糖類や単糖類からなる糖類や酢酸等の有機酸を含有する水溶液である。この水溶液に含まれている酢酸はバイオマスの加水分解反応を促進する物質であるし、糖類の中には加水分解反応条件でフルフラールを生成する5単糖類等も含まれていることから、バイオマス原料の水性懸濁液を調製するための水性液の一部するために循環ライン8により水性懸濁液原料供給ラインに循環して、懸濁液調製用水性液体の一部として利用することもできる。

【0039】

本発明の方法では、加水分解装置の供給口から供給され、加水分解装置の中間取出口に設置されている固−液分離装置に至る間で加水分解処理が行われている懸濁液から、該固−液分離装置により加水分解生成物を含有する水溶液よりなる加水分解処理液を移送ライン3に取り出し、フラッシュ蒸留による濃縮分離装置Fに送ってフルフラール含有水溶液の濃縮が行われる。

加水分解装置Rの中間取出口には、固形分の随伴を防止するために前記したようなメッシュのストレーナーやフィルター等の濾過装置が取り付けられている。

加水分解装置の中間取出口から移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は3質量%未満であり、SS(懸濁物質)の濃度は1質量%以下である。

【実施例】

【0040】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの例によって何ら限定されるものではない。

【0041】

実施例1(熱水処理)

ユーカリ・ペリータのチップ(厚さ2mm)を、ウィーレー式ミル〔東西精機(社)製

〕を用いて粉砕し、得られた破砕物をステンレス製の篩で処理して粒子径100〜120μmの木粉を得た。得られた木粉とイオン交換水とを、木粉(乾燥)1質量部に対してイオン交換水5質量部の割合で混合して原料バイオマスを含有する水性懸濁液原料を調製した。

図1に示す加水分解装置R(木村化工機製)の頂部供給口に接続している水性懸濁液原料供給ライン1から上記水性懸濁液原料を連続的に400質量部/時で供給し、加水分解装置内で170℃、0.79Mpaで加水分解処理を行い、加水分解処理された木粉含有懸濁液を加水分解装置の底部排出口より減圧バルブVPを開いて加水分解処理懸濁液回収ライン2に連続的に排出した。加水分解装置内の滞留時間は3時間に設定した。

供給開始3時間後から、加水分解装置の中央部における目開き80μmのステンレス製金網が設置されている中間取出口(加水分解処理時間1.5時間の位置)より、加水分解装置内の温度及び圧力を維持した状態で加水分解処理懸濁液から分離された加水分解液(130質量部/時)を加水分解処理液移送ライン3のバルブVを開いて取り出してフラッシュタンクF〔(株)進栄技研製、容量4L〕へ移送した。

加水分解装置Rの中央部の取出口から移送ライン3に取り出された加水分解処理液中のフルフラール濃度は0.15質量%、SS(懸濁物質)の濃度は0.12質量%であった。

フラッシュタンクFで加水分解処理液を蒸気相(蒸気画分) と液相(溶液画分)に分離し、フラッシュタンクFの蒸気相(蒸気画分)を蒸気移送ライン9のバルブVを開いて取り出し、コンデンサーCを通過させて20℃まで冷却し、フルフラール水溶液回収ライン4のバルブを開いてフルフラール水溶液(9.8質量部/時)を回収した。また、フラッシュタンク内の溶液画分(120質量部/時)を糖類等含有水溶液回収ライン5のバルブを開いて取り出した。

コンデンサーCからフルフラール水溶液回収ライン4により取り出されたフルフラール水溶液のフルフラール含量をHPLC(Waters社製)を用いて定量した。カラムは、アミネックスHPX87−H(バイオラッド社製)を用い、移動層には5mM硫酸を用い、RIディテクターで検出した。水溶液中のフルフラールの定量値より、チップ(乾燥質量)に対する気相(蒸気画分)中のフルフラール収率を算出した。また、糖類等含有水溶液回収ライン5から回収された溶液画分中のフルフラール収率も同様にして算出した。結果を表1に示す。

【0042】

実施例2(酸処理)

実施例1と同様の方法でユーカリ・ペリータの木粉を調製し、木粉と1%濃度の硫酸含有イオン交換水とを、木粉(乾燥)1質量部に対して硫酸含有イオン交換水を5質量部の割合で混合した水性懸濁液を調製して水性懸濁液原料として用いて、実施例1と同様の方法で加水分解処理を行った。

加水分解装置Rから移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は0.16質量%、SS(懸濁物質)の濃度は、0.14質量%であった。

フラッシュタンクFで加水分解処理液を蒸気相(蒸気画分) と液相(溶液画分)に分離し、フラッシュタンクの蒸気相(蒸気画分)をライン9に取り出し、コンデンサーCを通過させて20℃まで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(9.9質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(119質量部/時)をライン5より取り出した。

フラッシュタンクF内の気相をコンデンサーCに送って得られたフルフラール水溶液のフルフラール含量をHPLC(Waters社製)を用いて定量した。カラムは、アミネックスHPX87−H(バイオラッド社製)を用い、移動層には5mM硫酸を用い、RIディテクターで検出した。水溶液中のフルフラールの定量値より、チップ(乾燥質量)に対する気相(蒸気画分)中のフルフラール収率を算出した。また、液相(溶液画分)中のフルフラール収率も同様にして算出した。結果を表1に示す。

【0043】

比較例1(熱水処理)

実施例1の方法において、加水分解装置Rの中間部の取出口から移送ライン3に取り出された加水分解処理液〔フルフラール濃度は0.15質量%、SS(懸濁物質)の濃度0.14質量%〕を、図1に示されているフラッシュタンクに移送せずに貯槽(図示せず)に送って徐々に20℃まで冷却して加水分解処理液を得た。

得られた加水分解処理液に含まれるフルフラール含量を実施例1と同様の方法で測定して、チップ(乾燥質量)に対するフルフラール収率を算出した。結果を表1に示す。

【0044】

比較例2(熱水処理)

実施例1と同様に調製した水性懸濁液原料供給ライン1より水性懸濁液原料400質量部を、図2に示すバッチ式蒸解釜BR〔東洋高圧(株)製〕に供給し、170℃、0.79Mpaで1.5時間、加水分解処理した。

処理後、蒸解釜BRの弁Vを開いて蒸気相を蒸気相ライン11からコンデンサーCに送って20℃まで冷却し、フルフラール水溶液(9.8質量部/時)をフルフラール水溶液回収ライン12により回収した。蒸解釜中の懸濁液(119質量部/時)を加水分解処理懸濁液回収ライン13から釜外に排出した。

蒸気相を冷却して得られた水溶液に含まれるフルフラールの含量と蒸解釜から排出した懸濁液の液中のフルフラール含量を実施例1と同様の方法で定量した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示すように、実施例1及び実施例2の方法では、加水分解反応で生成した各種加水分解生成物の中からフルフラールの殆どの部分がフラッシュタンクにおけるフラッシュ蒸留によって蒸気相中に含まれた状態でフラッシュタンクから取り出される結果、生成フルフラールの主たる部分を含有している高純度フルフラールの高濃度水溶液を連続的に得ることができ、フラッシュ蒸留後のフラッシュタンク内から排出される、多糖類、オリゴ糖類、単糖類、有機酸等を含有する液相に含まれる生成フルフラール部分は極めて少量である。

【0047】

これに対して、フラッシュタンクによるフラッシュ蒸留操作を行わない比較例1の方法の場合は、加水分解装置で生成したフルフラールは、その全量が多糖類、オリゴ糖類、単糖類、有機酸等をも含有する大容量の液相中に低濃度で含まれている加水分解生成物含有水溶液として得られているので、該加水分解生成物含有水溶液から目的フルフラールを回収するためには高コストとなる分離精製工程が必要となるものである。

また、比較例2のバッチ式で加水分解を行う場合は、加水分解処理液から分離される蒸気相を凝縮して得られる水溶液として高純度のフルフラールを含有する水溶液を得ることができるが、該気相中に含まれる状態で回収される生成フルフラールの量は、実施例のフラッシュタンクを設置した場合に比べて少なく、生成フルフラールの無視し得ない量が多糖類、オリゴ糖類、単糖類、有機酸等をも含有する液相に含まれているので、フルフラールの収率を上げるためには、該液相からフルフラールを回収するための高コストとなる回収工程を必要とするものである。

【0048】

実施例3(熱水処理)

図1に示す加水分解装置において、装置底部の向流洗浄液供給装置Wから洗浄水供給ライン6により洗浄水を400質量部/時で供給して前記目開き80μmのステンレス製金網Sが設置されている加水分解装置Rの中央部の取出口から下方に移動する加水分解処理懸濁液と向流接触させた以外は、実施例1に記載されている方法と同様に加水分解処理とフラッシュ蒸留によるフルフラール含有水溶液の濃縮を行った。尚、供給開始3時間後から、加水分解装置の中央部における目開き80μmのステンレス製金網が設置されている中間取出口(加水分解処理時間1.5時間の位置)より、加水分解装置内の温度及び圧力を維持した状態で加水分解処理懸濁液から分離された加水分解液(260質量部/時)を加水分解処理液移送ライン3のバルブVを開いて取り出してフラッシュタンクF〔(株)進栄技研製、容量4L〕へ移送した。

加水分解装置中央から移送ライン3に取り出された加水分解処理液中のフルフラール濃度は0.08質量%、SS(懸濁物質)の濃度は0.07質量%であった。

フラッシュタンクFで分離した蒸気相(蒸気画分)をライン9によって取り出し、コンデンサーCで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(19.8質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(240質量部/時)をライン5より取り出した。

フラッシュタンクから得られる各水溶液に含まれるフルフラール含量を実施例1と同様の方法で測定し、チップ(乾燥)に対するフルフラール収率を算出した。結果を表2に示す。

【0049】

実施例4(熱水処理)

実施例1に記載された方法において、原料としてスギ(厚さ2mm)を用いた以外は実施例1と同様の方法で加水分解処理を行った。

加水分解装置Rから移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は0.16質量%、SS(懸濁物質)の濃度は、0.13質量%であった。

フラッシュタンクFで分離した蒸気相をコンデンサーCで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(9.9質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(119質量部/時)をライン5より取り出した。フラッシュタンクFから得られる各水溶液に含まれるフルフラール含量を実施例1と同様の方法で測定し、チップ(乾燥)に対するフルフラール収率を算出した。結果を表2に示す。

【0050】

【表2】

【0051】

図1に示す加水分解装置に洗浄液を供給するシステム(実施例3)では、図1の洗浄液を供給しないシステム(実施例1)と比較して、気相中のフルフラールの含有率は低くなるが、気相中のフルフラールの収率は高くなった。

バイオマス原料をスギに代えた実施例4では、ユーカリ・ペリータを原料としている実施例1と同等の結果が得られた。

【産業上の利用可能性】

【0052】

本発明の方法によれば、医薬中間体、プラスチック原料などに用いられ、また、フラン樹脂の原料であるフルフリルアルコールの原料として用いられるフルフラールの工業的規模での製造が可能となる。

【符号の説明】

【0053】

1:水性懸濁液原料供給ライン

2:加水分解処理懸濁液回収ライン

3:加水分解処理液移送ライン

4:フルフラール水溶液回収ライン

5:糖類等含有水溶液回収ライン

6:洗浄液供給ライン

7:加水分解処理バイオマス回収ライン

8:糖類等含有水溶液循環ライン

R:加水分解装置

S:ストレーナー

F:フラッシュタンク

C:コンデンサー

W:向流洗浄液供給装置

V:バルブ

VP:減圧バルブ

【技術分野】

【0001】

本発明は、バイオマスの連続的な加圧加水分解処理によるフルフラールの製造方法に関する。

【背景技術】

【0002】

バイオマス資源は、水と炭酸ガスと太陽エネルギーから光合成により生産される有機資源であり、エネルギー源または化学原料として利用可能である。バイオマス資源は、バイオマス資源から生産される生産物の生産量と生産物の利用量を調和させることができれば、炭酸ガスの排出量を増加させないで利用できる再生可能資源である。

【0003】

バイオマスとは、生活や産業活動を営む過程で不要物として排出される有機性廃棄物である「廃棄物系バイオマス」、農地にすき込まれたり、山林に放置されたりする農作物の非食用部(例えば、トウモロコシの茎・葉など)や間伐材などの「未利用バイオマス」、食料や木材の生産を目的とせず、物質・エネルギー資源を得ることを目的として、現在の休耕地や未利用地などで栽培される植物である「資源作物」、従来からの手法による品種改良や遺伝子組換技術によって生産性などの機能が改善された資源作物である「新作物」などを指す。

【0004】

バイオマスは、セルロース、ヘミセルロース、リグニン、細胞内含有成分等の成分により構成されており、成分比はバイオマスの種類によって異なっている。例えば、木質系バイオマスは、約50%のセルロース、20−25%のヘミセルロース、20−25%のリグニン、約5%の細胞内含有成分から構成されている。これらの成分は工業的な利用が可能である。例えば、セルロースは製紙用パルプ、あるいは溶解用パルプとして利用できる。また、セルロースはグルコースの重合体であるので、セルロースからグルコースやセロオリゴ糖を得ることができる。グルコースはエタノールや乳酸の発酵原料、セロオリゴ糖は機能性食品として利用可能である。また、ヘミセルロースは、キシロースを主成分とする糖の重合体であるので、ヘミセルロースからキシリトールや、キシロオリゴ糖などの機能性物質の生産が可能である。リグニンはフェノール系化合物の重合体であり、芳香族系の工業原料として利用できる。さらに、細胞内含有成分には生理活性物質や色素などが含まれており、医薬品、染料、食品添加物として利用できる(非特許文献1参照)。

【0005】

バイオマスを加圧熱水処理することによりバイオマスを構成する成分を分解、抽出することができる。加圧熱水とは、温度が100−374℃であり、飽和蒸気圧以上に加圧した高温高圧の液体状態の水のことである。加圧熱水に対するバイオマス構成成分の反応性の違いを利用することで、バイオマスの構成成分の分離を行うことが可能である。例えば、加圧熱水の温度が100−140℃においては、細胞内有用成分(タンニン、テルペン、有機酸)や水溶性リグニンを回収できることが報告されている。また、加圧熱水の温度が140−230℃においては、ヘミセルロースに由来するオリゴ糖や、キシロース、アラビノース、マンノース、ガラクトースなどの単糖類を回収できることが報告されている(特許文献1、特許文献2、非特許文献1〜3)。

【0006】

上記の加圧熱水処理のうち、溶解パルプ製造時にクラフト蒸解法の前工程として用いられる加圧熱水処理は、前加水分解工程と呼ばれる。バイオマスから溶解パルプを製造するには、バイオマス中のヘミセルロースとリグニンを選択的に除去し、セルロース純度を高める必要がある。前加水分解工程では、バイオマスに水を加えて加熱するだけで、ヘミセルロース中のアセチル基が脱離して酢酸を生成し、酸性となり酸加水分解が進む。ヘミセルロースには、6炭糖であるマンノース、グルコース、ガラクトース、5炭糖であるキシロース、アラビノースが構成糖として含まれている。前加水分解工程において、ヘミセルロースを加水分解すると上記の糖から構成されるオリゴ糖が生成される。また、オリゴ糖の加水分解がさらに進むと単糖が生成される。これらの単糖の中で、5炭糖であるキシロース、アラビノースは、3分子の脱水反応によりフルフラールに変換される(非特許文献4)。フルフラールは、医薬品の中間体、プラスチック原料、フルフリルアルコールの原料(フラン樹脂の原料)として用いることが可能である(非特許文献4)。

【0007】

加水分解法は、一般的にバッチ式方法と連続式方法に分類される。バッチ式方法では、バイオマスと水溶液の混合物を加水分解装置に供給後、加水分解装置の蓋を密封し加温し加水分解処理を行う。加水分解処理後、運転を一度停止して反応生成物を含む溶液を分離・回収する。バッチ式方法によりフルフラールを生産する方法として、バイオマスを蒸解釜に添加して蓋を密封後、160〜170℃で1〜2時間加熱して加水分解反応を行い、気相に含まれるフルフラールを回収する方法が報告されている。この方法では、気相から回収された水溶液中のフルフラール濃度は3〜6重量%程度で蒸留による精製が容易であることが報告されている。(非特許文献5)。しかし、バッチ式方法では、第1回目の運転後、加水分解装置を停止し、再度、運転をスタートさせる必要があり、多量のバイオマスを処理することができないため連続式方法と比較し生産効率が悪いという問題がある。

【0008】

一方、連続式方法では、加熱された加水分解装置にバイオマスと水溶液の混合物を供給し、反応生成物を連続的に回収する。連続式方法では、多量のバイオマスを短時間で処理することができるため、バッチ式方法と比較し反応生成物の生産効率が高いというメリットがある。しかし、連続式方法では、フルフラールが水相に溶解するため気相中のフルフラール濃度が低くなるという問題がある。フルフラールの回収効率を高めるためには、フルフラールは気相から回収可能であるため気相中のフルフラール濃度をできるだけ高める必要がある。

【0009】

工業的規模でバイオマスからのフルフラール生産の実用化を達成するためには、連続的な加水分解方法において、フルフラールの効率的な回収方法を確立することにより製造コストの削減を図ることが課題である。リグノセルロース原料からフルフラールを製造するシステムとして、木材チップを低級脂肪族アルコールを溶媒として連続蒸解装置で蒸解を行い、パルプ製造時の副産物としての黒液からフルフラール等の副産物を回収する方法が報告されている(特許文献3)。このシステムでは、蒸解後の黒液をフラッシュタンクへ移送して気相(エタノールを含む画分)と液相(フルフラールを含む画分)に分離しており、蒸解の薬液として使用したエタノールを気相から回収している。一方、液相に含まれるフルフラール濃度は、0.2〜0.8%であり、後段の工程でフルフラールを濃縮している。フルフラールを効率的に生産するためには可能な限り前段の工程でフルフラール濃度(収率)を高めることが望ましい。現在、バイオマスを原料としたフルフラールの生産に関し、経済的に実用化可能なフルフラールの効率的な分離回収方法は報告されていない。従って、連続式方法において、気相中のフルフラール濃度を可能な限り高める方法の確立が望まれている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2002−59118号公報

【特許文献2】特開平10−327900号公報

【特許文献3】特表平8−500854号公報

【非特許文献】

【0011】

【非特許文献1】柴田 昌男、「バイオマス利用技術の開発を目指して―加圧熱水による処理技術―」、平成13年度産業技術総合研究所九州センター研究講演会要旨集

【非特許文献2】坂木 剛、「加圧熱水による木質バイオマスの成分分離」Vol.7、ページ245−248、日本エネルギー学会講演要旨集、1998年

【非特許文献3】安藤 浩毅、外5名、「加圧熱水を用いた木質バイオマスの分解挙動」、鹿児島県工業技術センター研究報告No.14,ページ45−52、2000.

【非特許文献4】Furfural:Hemicellulose/xylose derived biochemical,Ajit Singh Mamman,Biofuels Bioproducts and Biorefining,Volume 2,Issue5,p.p.438−454(2008).

【非特許文献5】新増補蒸留(株)化学工業社 p.p.339−345、平成10年

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明の課題は、バイオマスを連続的に加水分解してフルフラールを製造する工程において、加水分解処理懸濁液から生成フルフラールを高濃度フルフラール水溶液の状態で効率的に回収することができる方法を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、原料バイオマスを含有する水性懸濁液を連続式加水分解装置の原料供給口から連続的に供給し、装置内を移動する間にフルフラールを生成する加圧、加熱条件下で加水分解処理し、加水分解処理バイオマスと加水分解生成物含有水溶液からなる加水分解処理懸濁液を加水分解装置の排出口から連続的に取り出す方法において、連続式加水分解装置の中間位置における加水分解処理懸濁液から加水分解液を分離して取り出し、該加水分解液をフラッシュ蒸留してフルフラール含有水溶液を得ることが、バイオマスを加水分解してフルフラールを製造するための効率的な方法であることを見出し、下記の発明を完成するに至ったものである。

【0014】

(1)バイオマスの水性懸濁液を連続加水分解装置の供給口より連続的に供給して装置内を移動させつつフルフラールを生成する加圧・加熱条件でバイオマスを加水分解処理し、該加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置を備えた中間取出口より、装置内の加水分解処理懸濁液から分離した加水分解処理液を加水分解処理の温度及び圧力を保った状態で連続的に取り出し、濃縮分離装置に送ってフラッシュ蒸留することにより、生成フルフラールを含有する蒸気相を液相から分離し、分離した蒸気相を凝縮してフルフラール含有水溶液を得ることを特徴とする、フルフラールの連続製造方法。

【0015】

(2)加水分解装置の前記排出口の近傍から水性洗浄液を加水分解処置内に供給して前記固−液分離装置を備えた中間取出口から前記排出口の間で加水分解処理懸濁液と向流接触させることを特徴とする(1)項に記載のフルフラールの連続製造方法。

【0016】

(3)前記濃縮分離装置におけるフラッシュ蒸留で蒸気相を分離した後に残る液相の少なくとも一部を前記バイオマスの水性懸濁液に添加することを特徴とする(1)項又は(2)項に記載のフルフラールの連続製造方法。

【0017】

(4)前記バイオマスの水性懸濁液が、バイオマスをイオン交換水及び酸水溶液から選ばれる1種に懸濁させてなる水性懸濁液であることを特徴とする(1)項〜(3)項のいずれか1項に記載のフルフラールの連続製造方法。

【0018】

(5)前記加水分解処理の温度が140℃〜230℃で、圧力が0.35Mpa〜2.8Mpaであることを特徴とする(1)項〜(4)項のいずれか1項に記載のフルフラールの連続製造方法。

【0019】

(6)前記加水分解装置の中間取出口から取り出された加水分解処理液のフルフラールの濃度が3質量%未満で、懸濁物質(SS)の濃度が1質量%以下であることを特徴とする(1)項〜(5)項のいずれか1項に記載のフルフラールの連続製造方法。

【0020】

(7)前記水性洗浄液が、イオン交換水及び酸水溶液から選ばれる1種であることを特徴とする(2)項〜(6)項のいずれか1項に記載のフルフラールの連続製造方法。

【0021】

(8)前記バイオマスが木質系バイオマスであることを特徴とする(1)項〜(7)項のいずれか1項に記載のフルフラールの連続製造方法。

【0022】

(9)前記加水分解装置の排出口より連続的に排出する加水分解処理されたバイオマスを蒸解工程に送って蒸解パルプ原料とすることを特徴とする(1)項〜(8)項のいずれか1項に記載のフルフラールの連続製造方法。

【発明の効果】

【0023】

本発明によれば、バイオマスを水性懸濁液の状態で連続的に加圧、加熱処理することによって得られる加水分解処理懸濁液から固−液分離によって分離される低濃度のフルフラール含有加熱分解処理液からフルフラール濃度が高められたフルフラール水溶液を効率的に回収することができるフルフラールの連続製造方法が提供される。

【図面の簡単な説明】

【0024】

【図1】本発明のバイオマスからのフルフラールの連続製造方法を実施するための装置を示す図である。

【図2】バッチ式蒸解釜によりフルフラールを生産する装置を示す図である。

【発明を実施するための形態】

【0025】

以下、本発明のバイオマスからのフルフラールの連続的な製造方法をさらに詳しく説明する。

(バイオマスの種類)

本発明で加水分解処理原料として用いるバイオマスとしては、5炭糖を構成糖として含む材料であれば、特に制限なく使用することができる。例えば、木質系としては、樹木、林地残材、間伐材、廃材等のチップ又は樹皮、製材工場等から発生するおが屑、街路樹の剪定枝葉、建築廃材等が挙げられ、草本系として、ケナフ、稲藁、麦わら、コーンコブ、バガス等の農産廃棄物、油用作物やゴム等の工芸作物の残渣及び廃棄物(例えば、EFB:Empty Fruit Bunch)、草本系エネルギー作物のエリアンサス、ミスカンサスやネピアグラス等のリグノセルロース系バイオマスが挙げられる。また、バイオマスとしては、木材由来の紙、古紙、パルプ、パルプスラッジ、スラッジ、下水汚泥等、食品廃棄物、等を原料として利用することができる。これらのバイオマスは、単独、あるいは複数を組み合わせて使用することができる。また、バイオマスは、乾燥固形物であっても、水分を含んだ固形物であっても、スラリーであっても用いることができる。バイオマスが乾燥固形物または水分を含んだ固形物であれば、水と混合してスラリー状態にした後に、加水分解装置に供給することが好ましい。

【0026】

(加水分解装置)

本発明の方法で用いる加水分解装は、連続的にバイオマスを加圧・加熱条件下に加水分解処理することができると共に、加水分解処理されたバイオマスとフルフラール及びその他の糖類等の加水分解生成物を含む水溶液とよりなる加水分解処理懸濁液から、加水分解処理温度と圧力を維持した状態の加水分解生成物を含む水溶液よりなる加水分解処理液を連続的に分離して取り出すことができる加圧、加熱加水分解処理装置である。

【0027】

図1に示す装置のように、バイオマスと水よりなる水性懸濁液原料供給ライン1が接続されている供給口と加水分解処理されたバイオマスを含有する加水分解処理懸濁液排出ライン2が接続されている排出口と、該原料懸濁液の供給口と加水分解処理懸濁液の排出口との中間部において、フルフラールを生成する圧力及び温度条件下で懸濁液中のバイオマスが加水分解処理されている加水分解処理懸濁液から、水溶性の加水分解生成物を含有する水溶液からなる加水分解処理液部分を連続的に分離して取り出すことができる固−液分離装置Sを備えた中間取出口を持つ塔式の加水分解装置Rが挙げられる。

【0028】

図1の装置においては、原料バイオマスは、水性懸濁液原料供給ライン1が接続されている供給口より水性懸濁液の状態で加圧・加熱加水分解装置R内に連続的に供給され、加水分解処理を受けながら装置内を移動し、他方の加水分解処理懸濁液排出ライン2が設蔵されている排出口から加水分解処理されたバイオマスを含有する加水分解処理懸濁液として連続的に排出されるとともに、供給口から排出口に至る装置の中間部に設置されている固−液分離装置Sにより装置内を移動する加水分解処理懸濁液から水溶性の加水分解生成物を含有する水溶液の部分が分離され、加水分解処理の圧力と温度を維持したまま該装置中間部から連続的に移送ライン3に取り出されて濃縮分離装置Fに送られる。

【0029】

固−液分離装置Sとしては、メッシュ(網目)が10μm〜5cmの範囲のストレーナーやフィルターが採用される。ストレーナーとしては、目詰まりのトラブルの回避と分離される水溶液中への懸濁物質の随伴を極力避けるために40〜500μmの範囲のストレーナーが好適に採用される。

【0030】

図1に示されているように、洗浄液供給装置Wから洗浄液供給ライン6により加水分解装置Rの底部に洗浄液を供給して、加水分解装置Rの中間取出口から底部排出口に移動する加水分解処理懸濁液と向流接触させることができる。洗浄液供給ライン6からの洗浄液は、連続的に供給しても良いし、断続的に供給しても良い。洗浄液供給ライン6からの洗浄液としては、水や酸を含む水溶液を用いることが望ましいが、中間取出口から移送ライン3に取り出される加水分解処理液に悪影響を及ぼさない水溶液であれば特に制限なく用いることができる。底部に供給された洗浄液は、加水分解物の移動方向とは逆に下部から上部へ移動し、装置中間の固−液分離装置Sを備えた取出口から加水分解処理液と混合状態で移送ライン3に取り出される。

【0031】

上記のような向流洗浄操作を採用することによって、上部から下部へ移動する加水分解処理されたバイオマスを含有する水性懸濁液であって、前記固−液分離装置Sで加水分解処理液の一部分が除かれている、加水分解処理懸濁液中の加水分解生成物(フルフラールや糖類)を洗浄液中に移行させて前記移送ライン3に取り出される加水分解処理液として回収できるので、加水分解処理バイオマスに随伴されて加水分解装置Rの底部の加水分解処理懸濁液とともにライン2から排出される加水分解物の損失が抑制されるというメリットがある。

【0032】

(加水分解条件)

本発明の方法において、加水分解装置内での加水分解処理は、加圧下における熱水処理、酸処理、アルカリ処理等の方法を用いて行うことができるが、生成フルフラールを効率的に回収するためには、加圧、加熱状態の水又は酸水溶液を用いた処理が望ましい。加圧、加熱状態の水による処理の場合、バイオマスを水と混合し、加圧、加熱して加水分解を行う。酸水溶液処理の方法としては、バイオマスを酸を含む水と混合し、加圧、加熱して加水分解を行う。酸水溶液処理で用いる酸は特に限定されないが、硫酸、塩酸、硝酸、リン酸、酢酸等を用いることができる。

【0033】

加水分解処理に供するバイオマスを含有する水性懸濁液のpHは0.5〜5.0の範囲が好ましい。

加水分解処理の温度としては、120〜250℃で行うことができるが、140〜230℃が好ましく、150〜180℃がより好ましい。

加水分解処理の圧力は、0.35Mpa〜2.8Mpaであることが好ましい。

バイオマスと混合する水性液体とバイオマスの質量比(水性液体/バイオマス)は2〜8の範囲が好ましい。バイオマスと水性液体を混合して水性懸濁液原料を調製し、加水分解装置に供給して加水分解装置内で所定の温度と圧力で加水分解処理する。

【0034】

バイオマスの加水分解処理時間は、バイオマスの種類や加水分解装置内の温度等に応じて適宜選択できる。例えば、140〜230℃で加水分解処理する場合、加水分解処理時間は0.5〜180分の範囲で適宜選択される。

以上の加水分解処理により、セルロースを主体とする加水分解処理バイオマスと、バイオマス由来の加水分解生成物であるフルフラール、オリゴ糖類、単糖類などを含有する加水分解処理液よりなる加水分解処理懸濁液が得られる。

【0035】

加水分解処理されたバイオマスを含有する加水分解処理懸濁液は、加水分解装置の中間位置に設置されている固−液分離装置Sで水溶性の加水分解生成物を含有する水溶液からなる加水分解処理液の一部が分離されて移送ライン3に取り出された後の懸濁液として加水分解装置の排出口に接続されている加水分解処理懸濁液回収ライン2から装置外に排出される。加水分解装置の中間位置の固−液分離装置Sから排出口に移動する加水分解処理されたバイオマスを含有する加水分解処理懸濁液を、洗浄液供給装置Wから洗浄液供給ラインにより加水分解装置内に供給する洗浄液と向流接触させることによって洗浄して排出口から排出することもできる。

【0036】

加水分解装置から回収ライン2に排出された加水分解処理懸濁液中のバイオマスよりなる固形分は、バイオマス由来の有用成分の製造原料として再利用することができる。

また、排出ライン7によって蒸解工程に送られてパルプの製造原料として用いることができるので、本発明の加水分解方法は、溶解パルプ製造工程でクラフト蒸解の前工程である前加水分解工程とすることもできる。

【0037】

(フルフラールの分離回収)

(フラッシュ蒸留)

図1の本発明の方法では、加水分解処理液中に含まれるフルフラールの濃縮分離は、移送ライン3によって濃縮分離装置Fに送られ、そこでのフラッシュ蒸留によって行われる。

フラッシュ蒸留装置としては、フラッシュタンク、フラッシュサイクロン等が使用される。フラッシュタンク内では、加水分解装置R内の圧力と温度を維持したまま送られた加水分解生成物を含有する水溶液からなる加水分解処理液がフラッシュ蒸留により気−液分離され、タンク頂部から蒸気ライン9に取り出される蒸気相は凝縮器C(コンデンサー)で凝縮されてフルフラールを含有する水溶液がフルフラール水溶液回収ライン4より回収され、フラッシュタンクF底部の糖類等含有水溶液回収ライン5からは、加水分解生成物であるオリゴ糖類や単糖類からなる糖類や酢酸等の有機酸を含有する水溶液が回収される。

【0038】

フラッシュ蒸留で分離された蒸気相には液相よりも高含有率でフルフラールが含まれており、この液相から分離される気相をコンデンサー等の冷却装置により冷却して濃度の高いフルフラール水溶液として回収することができる。

フラッシュタンクの底部から回収される糖類等含有水溶液は、水溶性の加水分解生成物であるオリゴ糖類や単糖類からなる糖類や酢酸等の有機酸を含有する水溶液である。この水溶液に含まれている酢酸はバイオマスの加水分解反応を促進する物質であるし、糖類の中には加水分解反応条件でフルフラールを生成する5単糖類等も含まれていることから、バイオマス原料の水性懸濁液を調製するための水性液の一部するために循環ライン8により水性懸濁液原料供給ラインに循環して、懸濁液調製用水性液体の一部として利用することもできる。

【0039】

本発明の方法では、加水分解装置の供給口から供給され、加水分解装置の中間取出口に設置されている固−液分離装置に至る間で加水分解処理が行われている懸濁液から、該固−液分離装置により加水分解生成物を含有する水溶液よりなる加水分解処理液を移送ライン3に取り出し、フラッシュ蒸留による濃縮分離装置Fに送ってフルフラール含有水溶液の濃縮が行われる。

加水分解装置Rの中間取出口には、固形分の随伴を防止するために前記したようなメッシュのストレーナーやフィルター等の濾過装置が取り付けられている。

加水分解装置の中間取出口から移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は3質量%未満であり、SS(懸濁物質)の濃度は1質量%以下である。

【実施例】

【0040】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの例によって何ら限定されるものではない。

【0041】

実施例1(熱水処理)

ユーカリ・ペリータのチップ(厚さ2mm)を、ウィーレー式ミル〔東西精機(社)製

〕を用いて粉砕し、得られた破砕物をステンレス製の篩で処理して粒子径100〜120μmの木粉を得た。得られた木粉とイオン交換水とを、木粉(乾燥)1質量部に対してイオン交換水5質量部の割合で混合して原料バイオマスを含有する水性懸濁液原料を調製した。

図1に示す加水分解装置R(木村化工機製)の頂部供給口に接続している水性懸濁液原料供給ライン1から上記水性懸濁液原料を連続的に400質量部/時で供給し、加水分解装置内で170℃、0.79Mpaで加水分解処理を行い、加水分解処理された木粉含有懸濁液を加水分解装置の底部排出口より減圧バルブVPを開いて加水分解処理懸濁液回収ライン2に連続的に排出した。加水分解装置内の滞留時間は3時間に設定した。

供給開始3時間後から、加水分解装置の中央部における目開き80μmのステンレス製金網が設置されている中間取出口(加水分解処理時間1.5時間の位置)より、加水分解装置内の温度及び圧力を維持した状態で加水分解処理懸濁液から分離された加水分解液(130質量部/時)を加水分解処理液移送ライン3のバルブVを開いて取り出してフラッシュタンクF〔(株)進栄技研製、容量4L〕へ移送した。

加水分解装置Rの中央部の取出口から移送ライン3に取り出された加水分解処理液中のフルフラール濃度は0.15質量%、SS(懸濁物質)の濃度は0.12質量%であった。

フラッシュタンクFで加水分解処理液を蒸気相(蒸気画分) と液相(溶液画分)に分離し、フラッシュタンクFの蒸気相(蒸気画分)を蒸気移送ライン9のバルブVを開いて取り出し、コンデンサーCを通過させて20℃まで冷却し、フルフラール水溶液回収ライン4のバルブを開いてフルフラール水溶液(9.8質量部/時)を回収した。また、フラッシュタンク内の溶液画分(120質量部/時)を糖類等含有水溶液回収ライン5のバルブを開いて取り出した。

コンデンサーCからフルフラール水溶液回収ライン4により取り出されたフルフラール水溶液のフルフラール含量をHPLC(Waters社製)を用いて定量した。カラムは、アミネックスHPX87−H(バイオラッド社製)を用い、移動層には5mM硫酸を用い、RIディテクターで検出した。水溶液中のフルフラールの定量値より、チップ(乾燥質量)に対する気相(蒸気画分)中のフルフラール収率を算出した。また、糖類等含有水溶液回収ライン5から回収された溶液画分中のフルフラール収率も同様にして算出した。結果を表1に示す。

【0042】

実施例2(酸処理)

実施例1と同様の方法でユーカリ・ペリータの木粉を調製し、木粉と1%濃度の硫酸含有イオン交換水とを、木粉(乾燥)1質量部に対して硫酸含有イオン交換水を5質量部の割合で混合した水性懸濁液を調製して水性懸濁液原料として用いて、実施例1と同様の方法で加水分解処理を行った。

加水分解装置Rから移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は0.16質量%、SS(懸濁物質)の濃度は、0.14質量%であった。

フラッシュタンクFで加水分解処理液を蒸気相(蒸気画分) と液相(溶液画分)に分離し、フラッシュタンクの蒸気相(蒸気画分)をライン9に取り出し、コンデンサーCを通過させて20℃まで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(9.9質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(119質量部/時)をライン5より取り出した。

フラッシュタンクF内の気相をコンデンサーCに送って得られたフルフラール水溶液のフルフラール含量をHPLC(Waters社製)を用いて定量した。カラムは、アミネックスHPX87−H(バイオラッド社製)を用い、移動層には5mM硫酸を用い、RIディテクターで検出した。水溶液中のフルフラールの定量値より、チップ(乾燥質量)に対する気相(蒸気画分)中のフルフラール収率を算出した。また、液相(溶液画分)中のフルフラール収率も同様にして算出した。結果を表1に示す。

【0043】

比較例1(熱水処理)

実施例1の方法において、加水分解装置Rの中間部の取出口から移送ライン3に取り出された加水分解処理液〔フルフラール濃度は0.15質量%、SS(懸濁物質)の濃度0.14質量%〕を、図1に示されているフラッシュタンクに移送せずに貯槽(図示せず)に送って徐々に20℃まで冷却して加水分解処理液を得た。

得られた加水分解処理液に含まれるフルフラール含量を実施例1と同様の方法で測定して、チップ(乾燥質量)に対するフルフラール収率を算出した。結果を表1に示す。

【0044】

比較例2(熱水処理)

実施例1と同様に調製した水性懸濁液原料供給ライン1より水性懸濁液原料400質量部を、図2に示すバッチ式蒸解釜BR〔東洋高圧(株)製〕に供給し、170℃、0.79Mpaで1.5時間、加水分解処理した。

処理後、蒸解釜BRの弁Vを開いて蒸気相を蒸気相ライン11からコンデンサーCに送って20℃まで冷却し、フルフラール水溶液(9.8質量部/時)をフルフラール水溶液回収ライン12により回収した。蒸解釜中の懸濁液(119質量部/時)を加水分解処理懸濁液回収ライン13から釜外に排出した。

蒸気相を冷却して得られた水溶液に含まれるフルフラールの含量と蒸解釜から排出した懸濁液の液中のフルフラール含量を実施例1と同様の方法で定量した。結果を表1に示す。

【0045】

【表1】

【0046】

表1に示すように、実施例1及び実施例2の方法では、加水分解反応で生成した各種加水分解生成物の中からフルフラールの殆どの部分がフラッシュタンクにおけるフラッシュ蒸留によって蒸気相中に含まれた状態でフラッシュタンクから取り出される結果、生成フルフラールの主たる部分を含有している高純度フルフラールの高濃度水溶液を連続的に得ることができ、フラッシュ蒸留後のフラッシュタンク内から排出される、多糖類、オリゴ糖類、単糖類、有機酸等を含有する液相に含まれる生成フルフラール部分は極めて少量である。

【0047】

これに対して、フラッシュタンクによるフラッシュ蒸留操作を行わない比較例1の方法の場合は、加水分解装置で生成したフルフラールは、その全量が多糖類、オリゴ糖類、単糖類、有機酸等をも含有する大容量の液相中に低濃度で含まれている加水分解生成物含有水溶液として得られているので、該加水分解生成物含有水溶液から目的フルフラールを回収するためには高コストとなる分離精製工程が必要となるものである。

また、比較例2のバッチ式で加水分解を行う場合は、加水分解処理液から分離される蒸気相を凝縮して得られる水溶液として高純度のフルフラールを含有する水溶液を得ることができるが、該気相中に含まれる状態で回収される生成フルフラールの量は、実施例のフラッシュタンクを設置した場合に比べて少なく、生成フルフラールの無視し得ない量が多糖類、オリゴ糖類、単糖類、有機酸等をも含有する液相に含まれているので、フルフラールの収率を上げるためには、該液相からフルフラールを回収するための高コストとなる回収工程を必要とするものである。

【0048】

実施例3(熱水処理)

図1に示す加水分解装置において、装置底部の向流洗浄液供給装置Wから洗浄水供給ライン6により洗浄水を400質量部/時で供給して前記目開き80μmのステンレス製金網Sが設置されている加水分解装置Rの中央部の取出口から下方に移動する加水分解処理懸濁液と向流接触させた以外は、実施例1に記載されている方法と同様に加水分解処理とフラッシュ蒸留によるフルフラール含有水溶液の濃縮を行った。尚、供給開始3時間後から、加水分解装置の中央部における目開き80μmのステンレス製金網が設置されている中間取出口(加水分解処理時間1.5時間の位置)より、加水分解装置内の温度及び圧力を維持した状態で加水分解処理懸濁液から分離された加水分解液(260質量部/時)を加水分解処理液移送ライン3のバルブVを開いて取り出してフラッシュタンクF〔(株)進栄技研製、容量4L〕へ移送した。

加水分解装置中央から移送ライン3に取り出された加水分解処理液中のフルフラール濃度は0.08質量%、SS(懸濁物質)の濃度は0.07質量%であった。

フラッシュタンクFで分離した蒸気相(蒸気画分)をライン9によって取り出し、コンデンサーCで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(19.8質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(240質量部/時)をライン5より取り出した。

フラッシュタンクから得られる各水溶液に含まれるフルフラール含量を実施例1と同様の方法で測定し、チップ(乾燥)に対するフルフラール収率を算出した。結果を表2に示す。

【0049】

実施例4(熱水処理)

実施例1に記載された方法において、原料としてスギ(厚さ2mm)を用いた以外は実施例1と同様の方法で加水分解処理を行った。

加水分解装置Rから移送ライン3に取り出された直後の加水分解処理液中のフルフラール濃度は0.16質量%、SS(懸濁物質)の濃度は、0.13質量%であった。

フラッシュタンクFで分離した蒸気相をコンデンサーCで冷却してフルフラール水溶液回収ライン4からフルフラール水溶液(9.9質量部/時)を取り出した。また、フラッシュタンク内の液相として糖類等含有水溶液回収ライン(119質量部/時)をライン5より取り出した。フラッシュタンクFから得られる各水溶液に含まれるフルフラール含量を実施例1と同様の方法で測定し、チップ(乾燥)に対するフルフラール収率を算出した。結果を表2に示す。

【0050】

【表2】

【0051】

図1に示す加水分解装置に洗浄液を供給するシステム(実施例3)では、図1の洗浄液を供給しないシステム(実施例1)と比較して、気相中のフルフラールの含有率は低くなるが、気相中のフルフラールの収率は高くなった。

バイオマス原料をスギに代えた実施例4では、ユーカリ・ペリータを原料としている実施例1と同等の結果が得られた。

【産業上の利用可能性】

【0052】

本発明の方法によれば、医薬中間体、プラスチック原料などに用いられ、また、フラン樹脂の原料であるフルフリルアルコールの原料として用いられるフルフラールの工業的規模での製造が可能となる。

【符号の説明】

【0053】

1:水性懸濁液原料供給ライン

2:加水分解処理懸濁液回収ライン

3:加水分解処理液移送ライン

4:フルフラール水溶液回収ライン

5:糖類等含有水溶液回収ライン

6:洗浄液供給ライン

7:加水分解処理バイオマス回収ライン

8:糖類等含有水溶液循環ライン

R:加水分解装置

S:ストレーナー

F:フラッシュタンク

C:コンデンサー

W:向流洗浄液供給装置

V:バルブ

VP:減圧バルブ

【特許請求の範囲】

【請求項1】

バイオマスの水性懸濁液を連続加水分解装置の供給口より連続的に供給して装置内を移動させつつフルフラールを生成する加圧・加熱条件でバイオマスを加水分解処理し、加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置を備えた中間取出口より、装置内の加水分解処理懸濁液から分離した加水分解処理液を加水分解処理の温度及び圧力を保った状態で連続的に取り出し、濃縮分離装置に送ってフラッシュ蒸留することにより、生成フルフラールを含有する蒸気相を液相から分離し、分離した蒸気相を凝縮してフルフラール含有水溶液を得ることを特徴とする、フルフラールの連続製造方法。

【請求項2】

加水分解装置の前記排出口の近傍から水性洗浄液を加水分解処置内に供給して前記固−液分離装置を備えた中間取出口から前記排出口の間で加水分解処理懸濁液と向流接触させることを特徴とする請求項1に記載のフルフラールの連続製造方法。

【請求項3】

前記濃縮分離装置におけるフラッシュ蒸留で蒸気相を分離した後に残る液相の少なくとも一部を前記バイオマスの水性懸濁液に添加することを特徴とする請求項1又は2に記載のフルフラールの連続製造方法。

【請求項4】

前記バイオマスの水性懸濁液が、バイオマスをイオン交換水及び酸水溶液から選ばれる1種に懸濁させてなる水性懸濁液であることを特徴とする請求項1〜3のいずれか1項に記載のフルフラールの連続製造方法。

【請求項5】

前記バイオマスが木質系バイオマスであることを特徴とする請求項1〜4のいずれか1項に記載のフルフラールの連続製造方法。

【請求項1】

バイオマスの水性懸濁液を連続加水分解装置の供給口より連続的に供給して装置内を移動させつつフルフラールを生成する加圧・加熱条件でバイオマスを加水分解処理し、加水分解処理懸濁液を加水分解装置の排出口より連続的に排出するとともに、加水分解装置の前記供給口と前記排出口の中間位置における固−液分離装置を備えた中間取出口より、装置内の加水分解処理懸濁液から分離した加水分解処理液を加水分解処理の温度及び圧力を保った状態で連続的に取り出し、濃縮分離装置に送ってフラッシュ蒸留することにより、生成フルフラールを含有する蒸気相を液相から分離し、分離した蒸気相を凝縮してフルフラール含有水溶液を得ることを特徴とする、フルフラールの連続製造方法。

【請求項2】

加水分解装置の前記排出口の近傍から水性洗浄液を加水分解処置内に供給して前記固−液分離装置を備えた中間取出口から前記排出口の間で加水分解処理懸濁液と向流接触させることを特徴とする請求項1に記載のフルフラールの連続製造方法。

【請求項3】

前記濃縮分離装置におけるフラッシュ蒸留で蒸気相を分離した後に残る液相の少なくとも一部を前記バイオマスの水性懸濁液に添加することを特徴とする請求項1又は2に記載のフルフラールの連続製造方法。

【請求項4】

前記バイオマスの水性懸濁液が、バイオマスをイオン交換水及び酸水溶液から選ばれる1種に懸濁させてなる水性懸濁液であることを特徴とする請求項1〜3のいずれか1項に記載のフルフラールの連続製造方法。

【請求項5】

前記バイオマスが木質系バイオマスであることを特徴とする請求項1〜4のいずれか1項に記載のフルフラールの連続製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−112661(P2013−112661A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261364(P2011−261364)

【出願日】平成23年11月30日(2011.11.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22・23年度独立行政法人新エネルギー・産業技術総合開発機構「グリーン・サステイナブルケミカルプロセス基盤技術開発/研究開発項目4 化学品原料の転換・多様化を可能とする革新グリーン技術の開発/バイオマスからのフルフラール経由化学品製造プロセスの研究開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22・23年度独立行政法人新エネルギー・産業技術総合開発機構「グリーン・サステイナブルケミカルプロセス基盤技術開発/研究開発項目4 化学品原料の転換・多様化を可能とする革新グリーン技術の開発/バイオマスからのフルフラール経由化学品製造プロセスの研究開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(000122298)王子ホールディングス株式会社 (2,055)

【Fターム(参考)】

[ Back to top ]