バイオマスの半炭化燃料の製造装置と製造方法、及び半炭化燃料を用いた発電システム

【課題】外部に熱源を設ける必要がなく、配管へのタールや凝縮水等の付着を抑制することが可能なバイオマスの半炭化燃料の製造装置及び製造方法を提供する。

【解決手段】バイオマス1を加熱して乾燥させる乾燥装置10と、乾燥装置10で乾燥させたバイオマス2を熱分解する熱分解装置11と、乾燥装置10と熱分解装置11に加熱用の熱を供給する燃焼装置13とを備える。熱分解装置11は、燃焼装置13で発生した燃焼排ガス6の一部が供給され、供給された燃焼排ガス6aをバイオマス2と直接混合することで、バイオマス2を加熱して熱分解し、発生した熱分解ガスと加熱に用いた燃焼排ガス6aとの混合気体7を燃焼装置13に供給するように構成される。燃焼装置13は、燃焼用空気8が供給され、供給された混合気体7を燃焼し、燃焼排ガス6を発生するように構成される。

【解決手段】バイオマス1を加熱して乾燥させる乾燥装置10と、乾燥装置10で乾燥させたバイオマス2を熱分解する熱分解装置11と、乾燥装置10と熱分解装置11に加熱用の熱を供給する燃焼装置13とを備える。熱分解装置11は、燃焼装置13で発生した燃焼排ガス6の一部が供給され、供給された燃焼排ガス6aをバイオマス2と直接混合することで、バイオマス2を加熱して熱分解し、発生した熱分解ガスと加熱に用いた燃焼排ガス6aとの混合気体7を燃焼装置13に供給するように構成される。燃焼装置13は、燃焼用空気8が供給され、供給された混合気体7を燃焼し、燃焼排ガス6を発生するように構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマスを使用する半炭化燃料の製造装置と製造方法、及び半炭化燃料を用いた発電システムに係る。

【背景技術】

【0002】

農業、林業等で生じたもみ、わら、間伐材や、廃木材等の植物系廃棄物からなるバイオマスは、その成分としてセルロース、リグニン等の繊維質を多く含む。また、バイオマス中の水分含有量は、通常、約20%以上と石炭等の他の燃料と比べて高い。

【0003】

植物系廃棄物からなるバイオマス(以下、単に「バイオマス」と記す)は、近年、石炭に代表される固体燃料の代替燃料として、ボイラ等の熱源への利用が検討されている。バイオマスを燃料として使用すると、バイオマス由来のCO2は再び植物により固定化されるため、CO2フリーとみなせる。さらに、廃棄物の処理が簡素化されることや、石炭の使用量が減ることにより、CO2の排出量を低減できる。

【0004】

バイオマスを固体燃料として使用するにあたり、主な課題が2つある。1つは、水分含有量が多い点である。水分含有量が多いと、発熱量の低下、輸送費の上昇、さらに微生物の働きの進行による自然発火の可能性の増大というデメリットがある。このため、バイオマスは、長距離の輸送や長期間の保管に適さない。

【0005】

もう1つの課題は、主成分が繊維質で構成されているため、粉砕性が低い点である。一般に、石炭の粉砕では、硬い材料で構成されたローラやボール等で石炭を加圧粉砕する方法が用いられる。この加圧粉砕する方法は、大量処理に向き、経済的とされる。しかし、バイオマスは、石炭に比べ柔らかく繊維質を多く含むため、上記の加圧粉砕方法では微細化がし難く、必要動力に対する微粒化度合いを示す粉砕効率が低い。このため、石炭と同様に大量粉砕することが困難であった。また、バイオマスを石炭と混焼させる場合も、石炭粉砕用の粉砕機に投入できるバイオマスの量は、数パーセント程度に留まる。

【0006】

上記の課題に対応する方法の1つに、バイオマスを温度300℃程度、酸素10%未満の雰囲気で熱分解させて半炭化燃料を製造する方法、いわゆる半炭化方法がある。半炭化方法の一例は、特許文献1、2に記載されている。

【0007】

この方法は、バイオマスを酸素濃度が低く温度が300℃程度の雰囲気で熱分解させることで、水分を除去し、リグニンやセルロースから成る繊維質を分解する。このため、熱分解後の固体燃料は、水分含有量が低下し、単位質量当たりの発熱量が増加する。繊維質が分解し、炭素を主体とした成分となるため、加圧粉砕が容易となる。また、300℃程度と低温での熱分解のため、固体燃料中に揮発分が一部残留し、着火性も石炭と同等となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−239907号公報

【特許文献2】WO2005/056723号

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1、2に記載のバイオマスの半炭化燃料の製造方法では、何れもバイオマスを熱分解する際の熱源につき、各々、特徴をもたせている。

【0010】

特許文献1に記載の技術では、セメント焼成設備から発生する排ガスを利用することで、半炭化に必要な熱源を確保している。すなわち、半炭化燃料の製造装置の外部に設けたセメント焼成設備を燃焼設備とし、この燃焼設備で発生する高温の排ガスを利用することを前提としている。このように、半炭化燃料の製造装置の外部に熱源を設けることは、装置の規模や製作コストが増大し、装置の設置上、大きな制約となる。

【0011】

これに対し、特許文献2に記載の技術では、半炭化に必要な熱源として、バイオマス自身の熱分解ガスを利用する。バイオマスが生成するガスを利用するため、外部からの熱供給を削減でき、半炭化燃料の製造装置の運転コストを低減できる。また、特許文献1に記載の技術と異なり、半炭化燃料の製造装置は、熱源の設置による制約を受けない。

【0012】

しかしながら、特許文献2に記載の技術では、熱分解ガスを高発熱量で利用するために、熱分解ガスの一部を熱媒体として装置内に循環させる。熱分解ガスは、温度が低下するとその成分が凝縮し、タールや凝縮水として装置の配管等に付着する。配管に付着したタールは、除去するために装置を長期にわたり停止する必要があり、運転の障害となる。

【0013】

また、装置の隔壁や伝熱面、配管にタールや凝縮水等が付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。

【0014】

本発明は、外部に熱源を設ける必要がなく、配管へのタールや凝縮水等の付着を抑制することが可能なバイオマスの半炭化燃料の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明によるバイオマスの半炭化燃料の製造装置は、下記のような特徴を有する。

【0016】

バイオマスを加熱して乾燥させる乾燥装置と、前記乾燥装置で乾燥させた前記バイオマスを熱分解する熱分解装置と、前記乾燥装置と前記熱分解装置に加熱用の熱を供給する燃焼装置とを備える。前記熱分解装置は、前記燃焼装置で発生した燃焼排ガスの一部が供給され、供給された前記燃焼排ガスを前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとの混合気体を前記燃焼装置に供給するように構成される。前記燃焼装置は、燃焼用空気が供給され、供給された前記混合気体を燃焼し、前記燃焼排ガスを発生するように構成される。

【発明の効果】

【0017】

本発明によるバイオマスの半炭化燃料の製造装置及び製造方法では、外部に熱源を設ける必要がなく、配管へのタールや凝縮水の付着を抑制することが可能である。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図2】本発明の第2の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図3】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図4】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の変形例を示す構成図。

【図5】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の別の変形例を示す構成図。

【図6】本発明の実施形態による発電システムの構成図。

【発明を実施するための形態】

【0019】

本発明によるバイオマスの半炭化燃料の製造装置及び製造方法の主な特徴を述べる。以下では、バイオマスの半炭化燃料の製造装置のことを、単に「製造装置」と記す。また、バイオマスの半炭化燃料の製造方法のことを、単に「製造方法」と記す。

【0020】

本発明による製造装置は、もみ、わら、間伐材や、廃木材等の植物系廃棄物からなるバイオマス(以下、「原料バイオマス」と記す)を加熱して乾燥させる乾燥装置と、乾燥装置で乾燥させたバイオマス(以下、「乾燥バイオマス」と記す)を熱分解する熱分解装置と、乾燥装置と熱分解装置に加熱用の熱を供給する燃焼装置とを備える。

【0021】

熱分解装置には、燃焼装置で発生した燃焼排ガス(以下、「排ガス」と記す)の一部が供給される。熱分解装置は、供給された排ガスを乾燥バイオマスと直接混合することで、乾燥バイオマスを加熱して熱分解する。乾燥バイオマスの熱分解で発生した熱分解ガスと加熱に用いた排ガスとの混合気体(以下、単に「混合気体」と記す)は、燃焼装置に供給されて燃焼する。

【0022】

燃焼装置は、燃焼用空気が供給され、供給された混合気体を燃焼し、排ガスを発生する。燃焼装置に、表面に触媒成分が担持された燃焼器を用いることも可能である。

【0023】

乾燥装置は、原料バイオマスの乾燥の際に発生する気体成分(以下、「乾燥分離ガス」と記す)を燃焼装置に供給することが望ましい。

【0024】

好ましくは、混合気体を熱分解装置から燃焼装置に供給するエゼクタ装置を備える。エゼクタ装置は、乾燥分離ガスと燃焼用空気の少なくとも一方を駆動源として利用する。

【0025】

さらに好ましくは、燃焼装置を複数備える。燃焼装置の各々には、混合気体と燃焼用空気が供給される。燃焼装置のうち、一部の燃焼装置で発生した排ガスを熱分解装置に供給し、残りの燃焼装置で発生した排ガスを乾燥装置に供給する。このとき、熱分解装置に供給される排ガスの酸素濃度が、乾燥装置に供給される排ガスの酸素濃度よりも低くなるように設定するのが望ましい。

【0026】

本発明による製造装置及び製造方法では、バイオマスの半炭化に必要な熱源としてバイオマス自身(バイオマスの熱分解ガス)を利用するので、外部に熱源(燃焼装置)を設ける必要がない。バイオマスの熱分解は、通常、温度300℃程度、酸素濃度10%以下の雰囲気で実施する。本発明による製造装置及び製造方法では、熱分解装置の内部で乾燥バイオマスと排ガスを直接混合して、乾燥バイオマスを加熱する直接加熱方式を用いる。直接加熱方式は、伝熱効率が他の伝熱媒体を利用する間接加熱方式に比べて高く、熱分解装置の伝熱面積や容積を小さくできる。また、熱が他に逃げにくく、熱効率が高い。

【0027】

バイオマスの熱分解成分は、その一部は蒸気圧が低く、温度が低下すると凝縮し、液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁や伝熱面に付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。直接加熱方式を採用することにより、温度が低下し易い伝熱面の面積や容積を小さくでき、配管の長さも短くできるので、タールや凝縮水の付着を抑制することができ、運転上の障害が発生し難くなる。

【0028】

さらに、熱分解装置で発生した熱分解ガスを排ガスと共に燃焼装置に送り、燃焼させる。このため、燃焼装置にて他の燃料の使用を削減でき、燃料代を削減できる。

【0029】

熱分解装置から燃焼装置に供給される混合気体は、排ガスを含むため、発熱量が低い。燃焼装置に、表面に触媒成分が担持された燃焼器を使用する触媒燃焼法を採用すると、発熱量の低い混合気体に対し、触媒作用にて燃焼反応を促進できるので、安定燃焼に望ましい。また、一般に触媒は、1000℃以上の高温となるとその触媒作用をもたらす成分が揮発または反応し、その活性が低下することが知られている。本発明による製造装置及び製造方法の燃焼装置は、排ガスを含む発熱量の低い混合気体を燃焼させるため、触媒の表面で1000℃以上の高温部が生成し難く、触媒燃焼法に適する。

【0030】

さらに、乾燥装置から排出される乾燥分離ガスは、主成分がバイオマスから分離された水分であるが、蒸気圧の高い可燃性ガスや臭気成分等を含む。この乾燥分離ガスを燃焼装置に供給することで、燃焼反応により臭気成分を分解できる。また、可燃性ガスの反応熱を有効利用することができる。

【0031】

本発明による製造装置では、空気等を駆動源とするエゼクタ装置を用いるのが望ましい。エゼクタ装置を用いると、混合気体を燃焼装置に送るのに、送風機等の回転部が不要である。このため、混合気体は、流路やエゼクタ装置を構成する隔壁以外には、固体と接触する部分がない。

【0032】

前述したように、タールや凝縮水が隔壁等に付着すると、流路を縮小、閉塞するなど、製造装置の運転上の障害となる。製造装置に送風機等の回転部がある場合は、回転部にタールや凝縮水が付着すると、振動等が生じてさらなる悪影響を与える。また、回転部は、通常、冷却が必要であり、温度300℃程度の混合気体を流すには特別な冷却機構が必要となる。

【0033】

本発明による製造装置は、エゼクタ装置を用いることで混合気体の流路に回転部分がなくなるため、流路やエゼクタ装置を構成する隔壁を保温してこの隔壁へのタールや凝縮水の付着を防止すれば、製造装置へのタールや凝縮水の付着を抑制することが可能となる。また、エゼクタ装置の駆動源として用いる空気は、燃焼装置にて混合気体の支燃ガスとして利用される。エゼクタ装置にて、空気と混合気体の混合が促進されるため、燃焼装置の内部で局所的な高温が発生するのを抑制することが可能となる。

【0034】

本発明による製造装置及び製造方法では、複数の燃焼装置を備えるのが望ましい。複数の燃焼装置において、排出される排ガスの酸素濃度を変え、排ガスの温度を変更する。

【0035】

酸素濃度の低い排ガスは、余剰な空気が少なく、温度が高い。このため、発熱量の低い混合気体を燃料として利用した場合でも、燃焼装置から排出される排ガスは、酸素濃度が低いと約600℃程度と高い温度になり、熱分解装置に供給するのに適した温度となる。さらに、酸素濃度が低いので、熱分解装置の内部における原料バイオマスの異常燃焼といった運転上の障害をもたらす可能性が低くなる。

【0036】

また、酸素濃度の高い排ガスは、温度が低いものの、排ガス量を増加することができる。このため、温度100〜200℃程度の熱源を必要とする乾燥装置に適する。特に、ロータリーキルン等の外熱式の乾燥装置に対して排ガスを供給し、伝熱後の排ガスを煙突から製造装置外に排出すると、排ガスのガス量が多いため、温度の低下が少なくなる。このため、排ガス中の水分の凝縮に伴う配管や乾燥装置等の材料の腐食を抑制できる。

【0037】

また、製造装置から排出される排ガスは酸素濃度が高いので、排ガス中に含まれる未燃分は、酸素と反応し易くなる。排ガス中に含まれる未燃分は酸素と反応することで減少するので、製造装置から排出される未燃分を低減できる。

【実施例1】

【0038】

以下に、本発明の第1の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0039】

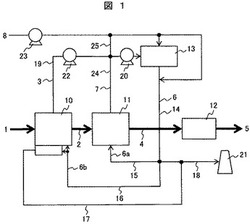

図1は、第1の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。製造装置は、主要な構成機器として、乾燥装置10、熱分解装置11、ペレット製造装置12、燃焼装置13、及び煙突21を備える。これらの機器は、ダクト14〜19、24、25で接続される。なお、図1において、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。

【0040】

もみ、わら、間伐材や、廃木材等の植物系廃棄物からなる原料バイオマス1は、乾燥装置10にて加熱されて乾燥され、水分を分離した乾燥バイオマス2と原料バイオマスの乾燥の際に生成する気体成分(以下、「乾燥分離ガス」と記す)3となる。乾燥バイオマス2は、熱分解装置11にて温度約300℃、酸素濃度10%以下の雰囲気で加熱され、熱分解し、いわゆる半炭化処理がされる。

【0041】

半炭化処理後のバイオマス(以下、「半炭化燃料」と記す)4は、一般に水分が5%以下、発熱量は石炭並みである。このため、原料バイオマス1に比べて、長期間の保管でも微生物による変質が生じ難く、輸送コストも低い。さらに、半炭化処理にてバイオマスの一成分であるリグニンやセルロース等の繊維質が分解され、炭素を主体とした成分となる。半炭化燃料4は、石炭と同様に加圧粉砕が容易となり、粉砕性が向上し、石炭と同等の粉砕効率となる。また、300℃程度と低温での熱分解のため、固体燃料中に揮発分が一部残留し、着火性も石炭と同等となる。このため、半炭化燃料4は、石炭と同様にボイラ等の熱源として利用できる。

【0042】

一般に、粉体状の半炭化燃料4は、ハンドリング性を向上させるため、ペレット製造装置12にて数センチメートル角程度のペレット(以下、「半炭化ペレット燃料」と記す)5に加工して、製造装置から出荷される。

【0043】

乾燥装置10や熱分解装置11の熱源は、燃焼装置13で生成する燃焼排ガス(以下、単に「排ガス」と記す)6が用いられる。燃焼装置13は、ダクト14〜16、19、24を介して乾燥装置10及び熱分解装置11と接続する。排ガス6は、燃焼装置13からダクト14、15を介して熱分解装置11に供給される排ガス6aと、燃焼装置13からダクト14、16を介して乾燥装置10に供給される排ガス6bとに分けられる。

【0044】

熱分解装置11では、排ガス6aと乾燥バイオマス2とを直接混合する。乾燥バイオマス2は、排ガス6aにより加熱され、熱分解されて、熱分解ガスを発生する。この熱分解ガスと排ガス6aは、混合気体7として、熱分解装置11から排出される。

【0045】

熱分解ガスと排ガス6aの混合気体7は、ダクト24と送風機20を介して燃焼装置13に供給され、燃焼装置13の熱源となる。バイオマス(乾燥バイオマス2)から生成された熱分解ガスを燃焼装置13の熱源として利用することで、他の燃料の使用量を減らすことができ、製品である半炭化ペレット燃料5の製造コストを抑制できる。このとき、排ガス6aの供給量にもよるが、混合気体7の発熱量は、約4MJ/m3nと天然ガス(低位発熱量約40MJ/m3n)に比べて低い。

【0046】

乾燥装置10に供給される排ガス6bのうち大部分は、乾燥装置10の外部に供給し、隔壁を隔てて熱交換させる間接伝熱で原料バイオマス1と熱交換させる。間接伝熱で熱交換させると、乾燥分離ガス3のガス量を低減できる。また、乾燥装置10に供給される排ガス6bのうち一部は、乾燥装置10の内部に供給することが望ましい。排ガス6bを供給することで、乾燥装置10の内部の酸素濃度を低下させ、自然発火等の運転上の障害の発生を抑制できる。

【0047】

乾燥装置10で熱交換させた排ガス6bは、ダクト17、18を通り、煙突21から製造装置外に排出される。また、燃焼装置13で生成した排ガス6の一部は、直接、ダクト18を通して煙突21から排出することも可能である。

【0048】

乾燥装置10で生成した乾燥分離ガス3は、原料バイオマス1から生成した水分を主成分とし、一部、蒸気圧の高い熱分解成分や臭気成分を含む。このため、ダクト19と送風機22、20を介して、乾燥分離ガス3を燃焼装置13に送り、燃焼させることが望ましい。乾燥分離ガス3を燃焼させることで、熱分解成分の燃焼熱を利用し、臭気成分を分解できる。

【0049】

なお、図1に示す製造装置では図示しないが、ダクト19の途中にガス冷却器を設け、乾燥分離ガス3中の水分の一部を除去することも可能である。乾燥分離ガス3から水分を除去することで、燃焼装置13での燃焼温度を高めることができる。

【0050】

燃焼装置13には、燃焼用空気8も供給される。燃焼用空気8は、送風機23で昇圧され、一部はダクト25を介して送風機20に送られ、一部は燃料装置13とダクト14に送られる。燃焼装置13の下流のダクト14に燃焼用空気8を送ることで、排ガス6の温度を調節させることが可能である。

【0051】

第1の実施形態に示す製造装置では、熱分解装置11の内部で乾燥バイオマス2と排ガス6を直接混合して、乾燥バイオマス2を加熱する直接加熱方式を用いる。直接加熱方式は、伝熱効率が他の伝熱媒体を利用する間接加熱方式に比べて高く、熱分解装置の伝熱面積や容積を小さくできる。また、熱が他に逃げにくく、熱効率が高い。

【0052】

バイオマスの熱分解成分は、その一部は蒸気圧が低く、温度が低下すると凝縮し、液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁や伝熱面に付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。直接加熱方式を採用することにより、温度が低下し易い伝熱面の面積や容積を小さくでき、配管の長さも短くできるので、タールや凝縮水の付着を抑制することができ、運転上の障害が発生し難くなる。

【0053】

このため、伝熱効率が他の伝熱媒体を利用する場合に比べて高くなり、熱分解装置11の伝熱面積や容積を小さくできる。また、直接、伝熱するため、熱が他に逃げにくく、熱効率が高い。さらに、熱分解装置11で発生した熱分解ガス(乾燥バイオマス2から発生したガス)を、排ガス6aと共に混合気体7として燃焼装置13に送り、燃焼させる。このため、燃焼装置13にて他の燃料の使用を削減でき、燃料代を削減できる。

【0054】

第1の実施形態による製造装置の燃焼装置13には、触媒燃焼方法を採用する燃焼器(以下、「触媒燃焼器」と記す)を用いるのが好ましい。触媒燃焼器では、表面に担持された触媒成分が燃焼反応を促進する。このため、燃焼装置13に触媒燃焼器を用いると、燃料の発熱量が、熱分解装置11から供給される混合気体7のように低い場合でも、安定燃焼を維持し易い。また、一般に触媒は、1000℃以上の高温となるとその触媒成分が揮発または反応し、その活性が低下することが知られている。本実施形態による製造装置及び製造方法では、排ガス6aを含む発熱量の低い混合気体7を燃焼させるため、触媒の表面で1000℃以上の高温部が生成し難く、触媒成分を長期にわたり使用することができる。

【0055】

なお、燃焼装置13に触媒燃焼器を用いず、低発熱量のガスに対応したバーナを用いて燃焼させることも可能である。

【0056】

なお、図1に示す第1の実施形態による製造装置では、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いているが、これらが実際には設置され、固体物の移送量や気体成分の流量を調整することは自明である。また、図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0057】

また、熱分解装置11での熱分解温度は、原料バイオマス1の性状や、製品である半炭化ペレット燃料5に要求される性状により変わるが、一般にバイオマス中の繊維質の分解が可能な温度である250〜350℃程度となる。

【実施例2】

【0058】

以下に、本発明の第2の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0059】

図2は、第2の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。図2において、図1と同一の符号は、第1の実施形態と同一または共通する要素を示し、これらの要素については説明を省略する。図2でも、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。また、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いている。図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0060】

本実施形態が第1の実施形態と異なる点は、熱分解装置11と燃焼装置13を接続するダクトにエゼクタ装置30が設置され、熱分解装置11から排出された混合気体7を燃焼装置13に供給するのに、エゼクタ装置30を使用している点である。エゼクタ装置30は、内部に高速の気流を生じさせることで、ベルヌーイの定理により低い圧力を誘起し、この低圧によりガスを吸引する装置である。エゼクタ装置30の駆動源としては、燃焼用空気8や乾燥分離ガス3を、送風機22で昇圧して用いる。燃焼用空気8と乾燥分離ガス3のどちらか一方を駆動源としても用いてもよいし、燃焼用空気8と乾燥分離ガス3の両方を駆動源としても用いてもよい。

【0061】

エゼクタ装置30では、昇圧された燃焼用空気8や乾燥分離ガス3が高速気流で噴出し、混合気体7を巻き込む。このようにして燃焼用空気8と混合気体7は混合が促進され、空気と燃料とが均一に混合した気体として燃焼装置13に供給される。このため、燃焼装置13の中では、燃料の不均一な分布に起因する局所的な高温部や低温部が形成され難い。このため、高温部で生じ易い、空気中の窒素が起源となる窒素酸化物の生成や、低温部で生じ易い、未燃焼の一酸化炭素の生成を抑制できる。

【0062】

さらに、エゼクタ装置30を用いることで、送風機等の回転部を有することなく、混合気体7を燃焼装置13に送ることが可能である。このため、混合気体7は、流路(ダクト24)やエゼクタ装置30を構成する隔壁以外には、固体と接触する部分がない。

【0063】

混合気体7中のバイオマスの熱分解ガスの成分の一部は、蒸気圧が低く、温度が低下すると凝縮して液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁等に付着すると、流路を縮小、閉塞するなど、製造装置の運転上の障害となる。特に、送風機等の回転部にタールが付着すると、振動等を生じる。また、回転部は、通常、冷却が必要であるので、温度300℃程度の混合気体を流すには、特別な冷却機構が必要となる。

【0064】

本実施形態による製造装置では、エゼクタ装置30を用いることで混合気体7の流路に回転部が不要である。このため、流路やエゼクタ装置を構成する隔壁を保温してこの隔壁へのタールや凝縮水の付着を防止すれば、製造装置へのタールや凝縮水の付着を抑制することが可能となる。従って、タールや凝縮水という付着物を除去するために長期にわたり停止することなく、製造装置を運転することが可能となる。

【実施例3】

【0065】

以下に、本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0066】

図3は、第3の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。図3において、図2と同一の符号は、第2の実施形態と同一または共通する要素を示し、これらの要素については説明を省略する。図3でも、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。また、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いている。図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0067】

本実施形態が第2の実施形態と異なる点は、燃焼装置を複数備える点である。本実施形態による製造装置は、図3に示すように、2つの燃焼装置40、41を備える。燃焼装置41は、排ガスの流れについて、燃焼装置40の下流側に設けられる。さらに、本実施形態による製造装置は、2つのガス分析計53、54を備える。ガス分析計53は、燃焼装置40から排出される排ガス50を通すダクト15に設けられ、ガス分析計54は、燃焼装置41から排出される排ガス51を通すダクト16に設けられる。

【0068】

燃焼装置40は、エゼクタ装置30から供給された混合気体7と燃焼用空気8を燃焼し、排ガス50を排出する。排ガス50の一部は、熱分解装置11に供給され、残りは燃焼装置41に供給される。

【0069】

燃焼装置41は、燃焼装置40から供給された排ガス50の一部と送風機23で供給された燃焼用空気8を燃焼し、排ガス51を排出する。排ガス51は、一部が乾燥装置10に供給され、残りの一部が煙突21から製造装置の外部に排出される。また、燃焼装置41には、乾燥装置10から出た乾燥分離ガス3が、送風機22を介して供給される。

【0070】

ガス分析計53、54は、排ガス50、51の酸素濃度をそれぞれ測定する。測定した排ガス50、51の酸素濃度を基に、燃焼装置40、41に入る燃焼用空気8の流量を調整することができる。

【0071】

燃焼装置40から出た排ガス50は、燃焼装置41から出た排ガス51よりも、酸素濃度が低くなるように設定する。すなわち、熱分解装置11に供給される排ガス50は、乾燥装置10に供給される排ガス51よりも、酸素濃度が低くなるようにする。酸素濃度は、例えば、排ガス50は0〜2%で、排ガス51は3〜8%とし、排ガス50と排ガス51で1%以上の酸素濃度差をもたせることが望ましい。排ガス50と排ガス51の酸素濃度は、送風機23で供給された燃焼用空気8の供給量で調節する。

【0072】

酸素濃度が低い排ガス50は、余剰な空気が少なく、温度が比較的高い。このため、温度300℃程度での熱分解が必要な熱分解装置11に適する温度となる。また、酸素濃度が低いので、熱分解装置11内での自然発火等により、運転に障害を与えることが少ない。

【0073】

酸素濃度が高い排ガス51は、空気が多く混合しているため、ガス量が多く、温度が比較的低い。このため、乾燥装置10には、低温のガスを大量に供給することができる。さらに、乾燥装置10の内部に局所的な高温部が発生するのを抑制しながら、熱伝達に伴う排ガス51の温度の低下を少なくできる。このため、乾燥装置10内の低温部分で乾燥分離ガス3が再び凝縮し、水分となることを抑制できる。乾燥装置10内で凝縮水分が発生すると、乾燥バイオマス2同士を固着させ、運転を妨げる可能性があるが、本実施形態による装置構成では、この可能性が少なくなる。

【0074】

また、煙突21から製造装置外に排出される排ガスは、酸素濃度が高い排ガス51である。排ガス51に含まれている未燃分は、酸素と反応し易く、酸素と反応することで減少する。従って、煙突21から製造装置外に排出される排ガス中の未燃分を低減できる。

【0075】

乾燥装置10から出た乾燥分離ガス3は、水分を多く含むため、燃焼温度が低下する。乾燥分離ガス3は、燃焼装置41に供給するが、燃焼装置40には供給しない。このため、燃焼装置40で生成して熱分解装置11と燃焼装置41に供給する排ガス50の温度は高くなる。従って、熱分解装置11に高温の排ガス50を供給できると共に、燃焼装置41にて乾燥分離ガス3内の臭気成分などの処理が可能となる。

【0076】

なお、燃焼装置40、41に触媒燃焼器を用いる場合には、燃焼装置40には高温での運用が可能な耐熱性の高い触媒を使用し、燃焼装置41には水蒸気を多く含むガスに対応した耐水蒸気性の高い触媒を使用することが望ましい。具体的には、例えば、燃焼装置40には、温度800℃以上で使用可能な触媒を使用し、燃焼装置41には、水蒸気量が全体のガス量に対する質量比で5%以上で使用可能な触媒を使用することが望ましい。

【0077】

図4は、本実施形態によるバイオマスの半炭化燃料の製造装置の変形例を示す構成図である。図4において、図3と同一の符号は、図3と同一の要素を示し、これらの要素については説明を省略する。図3に示した製造装置では、燃焼装置40から出た排ガス50の一部を燃焼装置41に供給しているが、図4に示す製造装置のように、熱分解装置11から出た混合気体7をエゼクタ装置30の下流で分岐し、燃焼装置40、41に個々に供給することも可能である。

【0078】

図4に示すように混合気体7を分岐し、燃焼装置40、41に個々に供給することで、燃焼装置41に入る燃焼ガス(混合気体7)の発熱量は、図3に示した構成の製造装置よりも高くなる。このため、燃焼装置41に触媒燃焼器を用いず、バーナを用いて燃焼させる場合は、図4に示した構成をとると、燃焼装置41内での局所的な燃焼温度が高まるので、安定燃焼を維持し易くなる。

【0079】

一方、燃焼装置41に触媒燃焼器を用いる場合は、図3に示した構成のように、燃焼装置40から出た排ガス50の一部を、燃焼装置41の燃焼ガスとした方が好ましい。燃焼装置41に入る燃焼ガス(排ガス50の一部)は発熱量が低く、燃焼装置41内での局所的な高温部ができにくく燃焼温度が平滑化されるため、触媒の耐久性維持に望ましい。

【0080】

図3、図4に示した製造装置では2つの燃焼装置40、41を備えているが、燃焼装置の数は、2つに限られず、3つ以上でもよい。一例として、燃焼装置を3つ備えた製造装置を図5に示す。

【0081】

図5は、本実施形態によるバイオマスの半炭化燃料の製造装置の別の変形例を示す構成図である。図5において、図3と同一の符号は、図3と同一の要素を示し、これらの要素については説明を省略する。図5に示す製造装置は、3つの燃焼装置40、41、42を備える。燃焼装置41は、排ガスの流れについて、燃焼装置40の下流側に設けられ、燃焼装置42は、燃焼装置41の下流側に設けられる。さらに、図5に示す製造装置は、3つのガス分析計53、54、55を備える。ガス分析計53は、燃焼装置40から排出される排ガス50を通すダクト15に設けられ、ガス分析計54は、燃焼装置41から排出される排ガス51を通すダクト16に設けられ、ガス分析計55は、燃焼装置42から排出される排ガス52を通すダクト16に設けられる。

【0082】

燃焼装置42は、燃焼装置41から供給された排ガス51の一部と送風機23で供給された燃焼用空気8を燃焼し、排ガス52を排出する。排ガス51の一部は、乾燥装置10の内部に供給される。排ガス52は、一部が乾燥装置10の外部に供給され、残りの一部が煙突21から製造装置の外部に排出される。また、燃焼装置42には、乾燥装置10から出た乾燥分離ガス3が、送風機22を介して供給される。

【0083】

ガス分析計53〜55は、排ガス50〜52の酸素濃度をそれぞれ測定する。測定した排ガス50〜52の酸素濃度を基に、燃焼装置40〜42に入る燃焼用空気8の流量を調整することができる。

【0084】

図3に示した製造装置と同様に、図5に示した製造装置でも、下流側にある燃焼装置(乾燥装置10に排ガスを供給する燃焼装置41、42)からは酸素濃度の高い排ガスが排出されるように、排ガス50〜52の酸素濃度を設定する。すなわち、熱分解装置11に供給される排ガス50は、乾燥装置10に供給される排ガス51、52よりも、酸素濃度が低くなるようにする。これにより、燃焼装置42からは酸素濃度の高い排ガス52が排出され、排ガス52は、煙突21から製造装置の外部に排出することができる。

【0085】

燃焼装置を4つ以上備えた製造装置でも、図3〜5と同様に燃焼装置を設置し、各々の燃焼装置から排出される排ガスの酸素濃度を設定することができる。従って、熱分解装置11に供給される排ガスの酸素濃度が、乾燥装置10に供給される排ガスの酸素濃度よりも低くなるように設定して、下流側にある燃焼装置(乾燥装置10に排ガスを供給する燃焼装置)からは、酸素濃度の高い排ガスが排出されるようにすることが可能である。

【0086】

燃焼装置を複数設け、各々の燃焼装置から排出される排ガスの酸素濃度を設定し、酸素濃度の高い排ガスを煙突21から製造装置の外部に出すことで、排ガス中の未燃分と酸素との反応を促進し、製造装置外へ排出される未燃分を低減することができる。

【0087】

なお、図3から図5ではいずれもガス分析計53〜54で排ガス中の酸素濃度を測定し、その測定した酸素濃度を元に、燃焼用空気8の流量を調節する場合について説明したが、ガス分析計を用いないで燃焼装置出口の酸素濃度差を持たせることもできる。

【0088】

例えば、燃焼装置に入る燃焼用空気8と混合気体7、排ガス50等の流量を測定し、燃焼装置毎の流量差を設けることができる。また、例えば図3のように燃焼装置40から出た排ガス50の一部を燃焼装置41に導入する場合、燃焼装置41で燃焼用空気8が混合するため、排ガス51の酸素濃度は排ガス50の酸素濃度より高くなる。このため、燃焼装置41に入る排ガス50と燃焼用空気8の流量比率を調整することで、燃焼装置40と41から出る排ガス50と51の酸素濃度差を設定できる。

【実施例4】

【0089】

以下に、本発明の実施形態による半炭化燃料を用いた発電システムの一例を示す。

【0090】

図6は、本実施形態による発電システムの構成図である。発電システムは、バイオマスの半炭化燃料の製造装置62と、発電所65を有する。製造装置62は、本発明によるバイオマスの半炭化燃料の製造装置である。発電所65は、燃料として、製造装置62で製造した半炭化燃料を含む固体燃料を利用する。

【0091】

バイオマス60は、トラック等の収集手段61により製造装置62に集められる。製造装置62は、バイオマス60を熱分解して半炭化燃料63を製造する。このとき、半炭化燃料63を直径1cm程度のペレット状に圧縮すると、粉末状のものよりも飛散し難く、燃料としてのハンドリング性が高まる。

【0092】

半炭化燃料63は、船等の輸送手段64にて発電所65に輸送する。発電所65では、半炭化燃料63を石炭等と共に発電の燃料として利用する。

【0093】

本発明の実施形態による半炭化燃料を用いた発電システムでは、半炭化燃料63を利用することで、石炭の利用量を削減できる。半炭化燃料63は、バイオマス由来であり、バイオマス由来のCO2は再び植物により固定化されるため、CO2フリーとみなせる。さらに、廃棄物の処理が簡素化されることや、石炭の使用量が減ることにより、発電所65のCO2の排出量を低減できる。

【符号の説明】

【0094】

1…原料バイオマス、2…乾燥バイオマス、3…乾燥分離ガス、4…半炭化燃料、5…半炭化ペレット燃料、6,6a,6b…排ガス(燃焼排ガス)、7…混合気体(熱分解ガスと排ガスの混合気体)、8…燃焼用空気、10…乾燥装置、11…熱分解装置、12…ペレット製造装置、13…燃焼装置、14〜19,24,25…ダクト、20,22,23…送風機、21…煙突、30…エゼクタ装置、40,41,42…燃焼装置、50,51,52…排ガス、53,54,55…ガス分析計、60…バイオマス、61…収集手段、62…バイオマスの半炭化燃料の製造装置、63…半炭化燃料、64…輸送手段、65…発電所。

【技術分野】

【0001】

本発明は、バイオマスを使用する半炭化燃料の製造装置と製造方法、及び半炭化燃料を用いた発電システムに係る。

【背景技術】

【0002】

農業、林業等で生じたもみ、わら、間伐材や、廃木材等の植物系廃棄物からなるバイオマスは、その成分としてセルロース、リグニン等の繊維質を多く含む。また、バイオマス中の水分含有量は、通常、約20%以上と石炭等の他の燃料と比べて高い。

【0003】

植物系廃棄物からなるバイオマス(以下、単に「バイオマス」と記す)は、近年、石炭に代表される固体燃料の代替燃料として、ボイラ等の熱源への利用が検討されている。バイオマスを燃料として使用すると、バイオマス由来のCO2は再び植物により固定化されるため、CO2フリーとみなせる。さらに、廃棄物の処理が簡素化されることや、石炭の使用量が減ることにより、CO2の排出量を低減できる。

【0004】

バイオマスを固体燃料として使用するにあたり、主な課題が2つある。1つは、水分含有量が多い点である。水分含有量が多いと、発熱量の低下、輸送費の上昇、さらに微生物の働きの進行による自然発火の可能性の増大というデメリットがある。このため、バイオマスは、長距離の輸送や長期間の保管に適さない。

【0005】

もう1つの課題は、主成分が繊維質で構成されているため、粉砕性が低い点である。一般に、石炭の粉砕では、硬い材料で構成されたローラやボール等で石炭を加圧粉砕する方法が用いられる。この加圧粉砕する方法は、大量処理に向き、経済的とされる。しかし、バイオマスは、石炭に比べ柔らかく繊維質を多く含むため、上記の加圧粉砕方法では微細化がし難く、必要動力に対する微粒化度合いを示す粉砕効率が低い。このため、石炭と同様に大量粉砕することが困難であった。また、バイオマスを石炭と混焼させる場合も、石炭粉砕用の粉砕機に投入できるバイオマスの量は、数パーセント程度に留まる。

【0006】

上記の課題に対応する方法の1つに、バイオマスを温度300℃程度、酸素10%未満の雰囲気で熱分解させて半炭化燃料を製造する方法、いわゆる半炭化方法がある。半炭化方法の一例は、特許文献1、2に記載されている。

【0007】

この方法は、バイオマスを酸素濃度が低く温度が300℃程度の雰囲気で熱分解させることで、水分を除去し、リグニンやセルロースから成る繊維質を分解する。このため、熱分解後の固体燃料は、水分含有量が低下し、単位質量当たりの発熱量が増加する。繊維質が分解し、炭素を主体とした成分となるため、加圧粉砕が容易となる。また、300℃程度と低温での熱分解のため、固体燃料中に揮発分が一部残留し、着火性も石炭と同等となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2005−239907号公報

【特許文献2】WO2005/056723号

【発明の概要】

【発明が解決しようとする課題】

【0009】

特許文献1、2に記載のバイオマスの半炭化燃料の製造方法では、何れもバイオマスを熱分解する際の熱源につき、各々、特徴をもたせている。

【0010】

特許文献1に記載の技術では、セメント焼成設備から発生する排ガスを利用することで、半炭化に必要な熱源を確保している。すなわち、半炭化燃料の製造装置の外部に設けたセメント焼成設備を燃焼設備とし、この燃焼設備で発生する高温の排ガスを利用することを前提としている。このように、半炭化燃料の製造装置の外部に熱源を設けることは、装置の規模や製作コストが増大し、装置の設置上、大きな制約となる。

【0011】

これに対し、特許文献2に記載の技術では、半炭化に必要な熱源として、バイオマス自身の熱分解ガスを利用する。バイオマスが生成するガスを利用するため、外部からの熱供給を削減でき、半炭化燃料の製造装置の運転コストを低減できる。また、特許文献1に記載の技術と異なり、半炭化燃料の製造装置は、熱源の設置による制約を受けない。

【0012】

しかしながら、特許文献2に記載の技術では、熱分解ガスを高発熱量で利用するために、熱分解ガスの一部を熱媒体として装置内に循環させる。熱分解ガスは、温度が低下するとその成分が凝縮し、タールや凝縮水として装置の配管等に付着する。配管に付着したタールは、除去するために装置を長期にわたり停止する必要があり、運転の障害となる。

【0013】

また、装置の隔壁や伝熱面、配管にタールや凝縮水等が付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。

【0014】

本発明は、外部に熱源を設ける必要がなく、配管へのタールや凝縮水等の付着を抑制することが可能なバイオマスの半炭化燃料の製造装置及び製造方法を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明によるバイオマスの半炭化燃料の製造装置は、下記のような特徴を有する。

【0016】

バイオマスを加熱して乾燥させる乾燥装置と、前記乾燥装置で乾燥させた前記バイオマスを熱分解する熱分解装置と、前記乾燥装置と前記熱分解装置に加熱用の熱を供給する燃焼装置とを備える。前記熱分解装置は、前記燃焼装置で発生した燃焼排ガスの一部が供給され、供給された前記燃焼排ガスを前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとの混合気体を前記燃焼装置に供給するように構成される。前記燃焼装置は、燃焼用空気が供給され、供給された前記混合気体を燃焼し、前記燃焼排ガスを発生するように構成される。

【発明の効果】

【0017】

本発明によるバイオマスの半炭化燃料の製造装置及び製造方法では、外部に熱源を設ける必要がなく、配管へのタールや凝縮水の付着を抑制することが可能である。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図2】本発明の第2の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図3】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の構成図。

【図4】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の変形例を示す構成図。

【図5】本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の別の変形例を示す構成図。

【図6】本発明の実施形態による発電システムの構成図。

【発明を実施するための形態】

【0019】

本発明によるバイオマスの半炭化燃料の製造装置及び製造方法の主な特徴を述べる。以下では、バイオマスの半炭化燃料の製造装置のことを、単に「製造装置」と記す。また、バイオマスの半炭化燃料の製造方法のことを、単に「製造方法」と記す。

【0020】

本発明による製造装置は、もみ、わら、間伐材や、廃木材等の植物系廃棄物からなるバイオマス(以下、「原料バイオマス」と記す)を加熱して乾燥させる乾燥装置と、乾燥装置で乾燥させたバイオマス(以下、「乾燥バイオマス」と記す)を熱分解する熱分解装置と、乾燥装置と熱分解装置に加熱用の熱を供給する燃焼装置とを備える。

【0021】

熱分解装置には、燃焼装置で発生した燃焼排ガス(以下、「排ガス」と記す)の一部が供給される。熱分解装置は、供給された排ガスを乾燥バイオマスと直接混合することで、乾燥バイオマスを加熱して熱分解する。乾燥バイオマスの熱分解で発生した熱分解ガスと加熱に用いた排ガスとの混合気体(以下、単に「混合気体」と記す)は、燃焼装置に供給されて燃焼する。

【0022】

燃焼装置は、燃焼用空気が供給され、供給された混合気体を燃焼し、排ガスを発生する。燃焼装置に、表面に触媒成分が担持された燃焼器を用いることも可能である。

【0023】

乾燥装置は、原料バイオマスの乾燥の際に発生する気体成分(以下、「乾燥分離ガス」と記す)を燃焼装置に供給することが望ましい。

【0024】

好ましくは、混合気体を熱分解装置から燃焼装置に供給するエゼクタ装置を備える。エゼクタ装置は、乾燥分離ガスと燃焼用空気の少なくとも一方を駆動源として利用する。

【0025】

さらに好ましくは、燃焼装置を複数備える。燃焼装置の各々には、混合気体と燃焼用空気が供給される。燃焼装置のうち、一部の燃焼装置で発生した排ガスを熱分解装置に供給し、残りの燃焼装置で発生した排ガスを乾燥装置に供給する。このとき、熱分解装置に供給される排ガスの酸素濃度が、乾燥装置に供給される排ガスの酸素濃度よりも低くなるように設定するのが望ましい。

【0026】

本発明による製造装置及び製造方法では、バイオマスの半炭化に必要な熱源としてバイオマス自身(バイオマスの熱分解ガス)を利用するので、外部に熱源(燃焼装置)を設ける必要がない。バイオマスの熱分解は、通常、温度300℃程度、酸素濃度10%以下の雰囲気で実施する。本発明による製造装置及び製造方法では、熱分解装置の内部で乾燥バイオマスと排ガスを直接混合して、乾燥バイオマスを加熱する直接加熱方式を用いる。直接加熱方式は、伝熱効率が他の伝熱媒体を利用する間接加熱方式に比べて高く、熱分解装置の伝熱面積や容積を小さくできる。また、熱が他に逃げにくく、熱効率が高い。

【0027】

バイオマスの熱分解成分は、その一部は蒸気圧が低く、温度が低下すると凝縮し、液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁や伝熱面に付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。直接加熱方式を採用することにより、温度が低下し易い伝熱面の面積や容積を小さくでき、配管の長さも短くできるので、タールや凝縮水の付着を抑制することができ、運転上の障害が発生し難くなる。

【0028】

さらに、熱分解装置で発生した熱分解ガスを排ガスと共に燃焼装置に送り、燃焼させる。このため、燃焼装置にて他の燃料の使用を削減でき、燃料代を削減できる。

【0029】

熱分解装置から燃焼装置に供給される混合気体は、排ガスを含むため、発熱量が低い。燃焼装置に、表面に触媒成分が担持された燃焼器を使用する触媒燃焼法を採用すると、発熱量の低い混合気体に対し、触媒作用にて燃焼反応を促進できるので、安定燃焼に望ましい。また、一般に触媒は、1000℃以上の高温となるとその触媒作用をもたらす成分が揮発または反応し、その活性が低下することが知られている。本発明による製造装置及び製造方法の燃焼装置は、排ガスを含む発熱量の低い混合気体を燃焼させるため、触媒の表面で1000℃以上の高温部が生成し難く、触媒燃焼法に適する。

【0030】

さらに、乾燥装置から排出される乾燥分離ガスは、主成分がバイオマスから分離された水分であるが、蒸気圧の高い可燃性ガスや臭気成分等を含む。この乾燥分離ガスを燃焼装置に供給することで、燃焼反応により臭気成分を分解できる。また、可燃性ガスの反応熱を有効利用することができる。

【0031】

本発明による製造装置では、空気等を駆動源とするエゼクタ装置を用いるのが望ましい。エゼクタ装置を用いると、混合気体を燃焼装置に送るのに、送風機等の回転部が不要である。このため、混合気体は、流路やエゼクタ装置を構成する隔壁以外には、固体と接触する部分がない。

【0032】

前述したように、タールや凝縮水が隔壁等に付着すると、流路を縮小、閉塞するなど、製造装置の運転上の障害となる。製造装置に送風機等の回転部がある場合は、回転部にタールや凝縮水が付着すると、振動等が生じてさらなる悪影響を与える。また、回転部は、通常、冷却が必要であり、温度300℃程度の混合気体を流すには特別な冷却機構が必要となる。

【0033】

本発明による製造装置は、エゼクタ装置を用いることで混合気体の流路に回転部分がなくなるため、流路やエゼクタ装置を構成する隔壁を保温してこの隔壁へのタールや凝縮水の付着を防止すれば、製造装置へのタールや凝縮水の付着を抑制することが可能となる。また、エゼクタ装置の駆動源として用いる空気は、燃焼装置にて混合気体の支燃ガスとして利用される。エゼクタ装置にて、空気と混合気体の混合が促進されるため、燃焼装置の内部で局所的な高温が発生するのを抑制することが可能となる。

【0034】

本発明による製造装置及び製造方法では、複数の燃焼装置を備えるのが望ましい。複数の燃焼装置において、排出される排ガスの酸素濃度を変え、排ガスの温度を変更する。

【0035】

酸素濃度の低い排ガスは、余剰な空気が少なく、温度が高い。このため、発熱量の低い混合気体を燃料として利用した場合でも、燃焼装置から排出される排ガスは、酸素濃度が低いと約600℃程度と高い温度になり、熱分解装置に供給するのに適した温度となる。さらに、酸素濃度が低いので、熱分解装置の内部における原料バイオマスの異常燃焼といった運転上の障害をもたらす可能性が低くなる。

【0036】

また、酸素濃度の高い排ガスは、温度が低いものの、排ガス量を増加することができる。このため、温度100〜200℃程度の熱源を必要とする乾燥装置に適する。特に、ロータリーキルン等の外熱式の乾燥装置に対して排ガスを供給し、伝熱後の排ガスを煙突から製造装置外に排出すると、排ガスのガス量が多いため、温度の低下が少なくなる。このため、排ガス中の水分の凝縮に伴う配管や乾燥装置等の材料の腐食を抑制できる。

【0037】

また、製造装置から排出される排ガスは酸素濃度が高いので、排ガス中に含まれる未燃分は、酸素と反応し易くなる。排ガス中に含まれる未燃分は酸素と反応することで減少するので、製造装置から排出される未燃分を低減できる。

【実施例1】

【0038】

以下に、本発明の第1の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0039】

図1は、第1の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。製造装置は、主要な構成機器として、乾燥装置10、熱分解装置11、ペレット製造装置12、燃焼装置13、及び煙突21を備える。これらの機器は、ダクト14〜19、24、25で接続される。なお、図1において、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。

【0040】

もみ、わら、間伐材や、廃木材等の植物系廃棄物からなる原料バイオマス1は、乾燥装置10にて加熱されて乾燥され、水分を分離した乾燥バイオマス2と原料バイオマスの乾燥の際に生成する気体成分(以下、「乾燥分離ガス」と記す)3となる。乾燥バイオマス2は、熱分解装置11にて温度約300℃、酸素濃度10%以下の雰囲気で加熱され、熱分解し、いわゆる半炭化処理がされる。

【0041】

半炭化処理後のバイオマス(以下、「半炭化燃料」と記す)4は、一般に水分が5%以下、発熱量は石炭並みである。このため、原料バイオマス1に比べて、長期間の保管でも微生物による変質が生じ難く、輸送コストも低い。さらに、半炭化処理にてバイオマスの一成分であるリグニンやセルロース等の繊維質が分解され、炭素を主体とした成分となる。半炭化燃料4は、石炭と同様に加圧粉砕が容易となり、粉砕性が向上し、石炭と同等の粉砕効率となる。また、300℃程度と低温での熱分解のため、固体燃料中に揮発分が一部残留し、着火性も石炭と同等となる。このため、半炭化燃料4は、石炭と同様にボイラ等の熱源として利用できる。

【0042】

一般に、粉体状の半炭化燃料4は、ハンドリング性を向上させるため、ペレット製造装置12にて数センチメートル角程度のペレット(以下、「半炭化ペレット燃料」と記す)5に加工して、製造装置から出荷される。

【0043】

乾燥装置10や熱分解装置11の熱源は、燃焼装置13で生成する燃焼排ガス(以下、単に「排ガス」と記す)6が用いられる。燃焼装置13は、ダクト14〜16、19、24を介して乾燥装置10及び熱分解装置11と接続する。排ガス6は、燃焼装置13からダクト14、15を介して熱分解装置11に供給される排ガス6aと、燃焼装置13からダクト14、16を介して乾燥装置10に供給される排ガス6bとに分けられる。

【0044】

熱分解装置11では、排ガス6aと乾燥バイオマス2とを直接混合する。乾燥バイオマス2は、排ガス6aにより加熱され、熱分解されて、熱分解ガスを発生する。この熱分解ガスと排ガス6aは、混合気体7として、熱分解装置11から排出される。

【0045】

熱分解ガスと排ガス6aの混合気体7は、ダクト24と送風機20を介して燃焼装置13に供給され、燃焼装置13の熱源となる。バイオマス(乾燥バイオマス2)から生成された熱分解ガスを燃焼装置13の熱源として利用することで、他の燃料の使用量を減らすことができ、製品である半炭化ペレット燃料5の製造コストを抑制できる。このとき、排ガス6aの供給量にもよるが、混合気体7の発熱量は、約4MJ/m3nと天然ガス(低位発熱量約40MJ/m3n)に比べて低い。

【0046】

乾燥装置10に供給される排ガス6bのうち大部分は、乾燥装置10の外部に供給し、隔壁を隔てて熱交換させる間接伝熱で原料バイオマス1と熱交換させる。間接伝熱で熱交換させると、乾燥分離ガス3のガス量を低減できる。また、乾燥装置10に供給される排ガス6bのうち一部は、乾燥装置10の内部に供給することが望ましい。排ガス6bを供給することで、乾燥装置10の内部の酸素濃度を低下させ、自然発火等の運転上の障害の発生を抑制できる。

【0047】

乾燥装置10で熱交換させた排ガス6bは、ダクト17、18を通り、煙突21から製造装置外に排出される。また、燃焼装置13で生成した排ガス6の一部は、直接、ダクト18を通して煙突21から排出することも可能である。

【0048】

乾燥装置10で生成した乾燥分離ガス3は、原料バイオマス1から生成した水分を主成分とし、一部、蒸気圧の高い熱分解成分や臭気成分を含む。このため、ダクト19と送風機22、20を介して、乾燥分離ガス3を燃焼装置13に送り、燃焼させることが望ましい。乾燥分離ガス3を燃焼させることで、熱分解成分の燃焼熱を利用し、臭気成分を分解できる。

【0049】

なお、図1に示す製造装置では図示しないが、ダクト19の途中にガス冷却器を設け、乾燥分離ガス3中の水分の一部を除去することも可能である。乾燥分離ガス3から水分を除去することで、燃焼装置13での燃焼温度を高めることができる。

【0050】

燃焼装置13には、燃焼用空気8も供給される。燃焼用空気8は、送風機23で昇圧され、一部はダクト25を介して送風機20に送られ、一部は燃料装置13とダクト14に送られる。燃焼装置13の下流のダクト14に燃焼用空気8を送ることで、排ガス6の温度を調節させることが可能である。

【0051】

第1の実施形態に示す製造装置では、熱分解装置11の内部で乾燥バイオマス2と排ガス6を直接混合して、乾燥バイオマス2を加熱する直接加熱方式を用いる。直接加熱方式は、伝熱効率が他の伝熱媒体を利用する間接加熱方式に比べて高く、熱分解装置の伝熱面積や容積を小さくできる。また、熱が他に逃げにくく、熱効率が高い。

【0052】

バイオマスの熱分解成分は、その一部は蒸気圧が低く、温度が低下すると凝縮し、液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁や伝熱面に付着すると、これらの付着物に含まれる成分が隔壁や伝熱面、配管に付着して成長し、流路を縮小、閉塞するなど、運転上の障害となる。直接加熱方式を採用することにより、温度が低下し易い伝熱面の面積や容積を小さくでき、配管の長さも短くできるので、タールや凝縮水の付着を抑制することができ、運転上の障害が発生し難くなる。

【0053】

このため、伝熱効率が他の伝熱媒体を利用する場合に比べて高くなり、熱分解装置11の伝熱面積や容積を小さくできる。また、直接、伝熱するため、熱が他に逃げにくく、熱効率が高い。さらに、熱分解装置11で発生した熱分解ガス(乾燥バイオマス2から発生したガス)を、排ガス6aと共に混合気体7として燃焼装置13に送り、燃焼させる。このため、燃焼装置13にて他の燃料の使用を削減でき、燃料代を削減できる。

【0054】

第1の実施形態による製造装置の燃焼装置13には、触媒燃焼方法を採用する燃焼器(以下、「触媒燃焼器」と記す)を用いるのが好ましい。触媒燃焼器では、表面に担持された触媒成分が燃焼反応を促進する。このため、燃焼装置13に触媒燃焼器を用いると、燃料の発熱量が、熱分解装置11から供給される混合気体7のように低い場合でも、安定燃焼を維持し易い。また、一般に触媒は、1000℃以上の高温となるとその触媒成分が揮発または反応し、その活性が低下することが知られている。本実施形態による製造装置及び製造方法では、排ガス6aを含む発熱量の低い混合気体7を燃焼させるため、触媒の表面で1000℃以上の高温部が生成し難く、触媒成分を長期にわたり使用することができる。

【0055】

なお、燃焼装置13に触媒燃焼器を用いず、低発熱量のガスに対応したバーナを用いて燃焼させることも可能である。

【0056】

なお、図1に示す第1の実施形態による製造装置では、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いているが、これらが実際には設置され、固体物の移送量や気体成分の流量を調整することは自明である。また、図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0057】

また、熱分解装置11での熱分解温度は、原料バイオマス1の性状や、製品である半炭化ペレット燃料5に要求される性状により変わるが、一般にバイオマス中の繊維質の分解が可能な温度である250〜350℃程度となる。

【実施例2】

【0058】

以下に、本発明の第2の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0059】

図2は、第2の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。図2において、図1と同一の符号は、第1の実施形態と同一または共通する要素を示し、これらの要素については説明を省略する。図2でも、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。また、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いている。図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0060】

本実施形態が第1の実施形態と異なる点は、熱分解装置11と燃焼装置13を接続するダクトにエゼクタ装置30が設置され、熱分解装置11から排出された混合気体7を燃焼装置13に供給するのに、エゼクタ装置30を使用している点である。エゼクタ装置30は、内部に高速の気流を生じさせることで、ベルヌーイの定理により低い圧力を誘起し、この低圧によりガスを吸引する装置である。エゼクタ装置30の駆動源としては、燃焼用空気8や乾燥分離ガス3を、送風機22で昇圧して用いる。燃焼用空気8と乾燥分離ガス3のどちらか一方を駆動源としても用いてもよいし、燃焼用空気8と乾燥分離ガス3の両方を駆動源としても用いてもよい。

【0061】

エゼクタ装置30では、昇圧された燃焼用空気8や乾燥分離ガス3が高速気流で噴出し、混合気体7を巻き込む。このようにして燃焼用空気8と混合気体7は混合が促進され、空気と燃料とが均一に混合した気体として燃焼装置13に供給される。このため、燃焼装置13の中では、燃料の不均一な分布に起因する局所的な高温部や低温部が形成され難い。このため、高温部で生じ易い、空気中の窒素が起源となる窒素酸化物の生成や、低温部で生じ易い、未燃焼の一酸化炭素の生成を抑制できる。

【0062】

さらに、エゼクタ装置30を用いることで、送風機等の回転部を有することなく、混合気体7を燃焼装置13に送ることが可能である。このため、混合気体7は、流路(ダクト24)やエゼクタ装置30を構成する隔壁以外には、固体と接触する部分がない。

【0063】

混合気体7中のバイオマスの熱分解ガスの成分の一部は、蒸気圧が低く、温度が低下すると凝縮して液体や固体となり、いわゆるタールや凝縮水となる。タールや凝縮水が隔壁等に付着すると、流路を縮小、閉塞するなど、製造装置の運転上の障害となる。特に、送風機等の回転部にタールが付着すると、振動等を生じる。また、回転部は、通常、冷却が必要であるので、温度300℃程度の混合気体を流すには、特別な冷却機構が必要となる。

【0064】

本実施形態による製造装置では、エゼクタ装置30を用いることで混合気体7の流路に回転部が不要である。このため、流路やエゼクタ装置を構成する隔壁を保温してこの隔壁へのタールや凝縮水の付着を防止すれば、製造装置へのタールや凝縮水の付着を抑制することが可能となる。従って、タールや凝縮水という付着物を除去するために長期にわたり停止することなく、製造装置を運転することが可能となる。

【実施例3】

【0065】

以下に、本発明の第3の実施形態によるバイオマスの半炭化燃料の製造装置の一例を示す。

【0066】

図3は、第3の実施形態によるバイオマスの半炭化燃料の製造装置の構成図である。図3において、図2と同一の符号は、第2の実施形態と同一または共通する要素を示し、これらの要素については説明を省略する。図3でも、機器を接続する線のうち、太線は原料バイオマスを起源とする固形物の流れを示し、細線は空気や排ガス等の気体成分の流れを示す。また、固体物の移送に係る供給機や、気体成分の流量の調整に用いるダンパ等の図示を省いている。図示していないが、燃焼装置には、起動用や助燃用の燃料を供給する系統を設けることも可能である。

【0067】

本実施形態が第2の実施形態と異なる点は、燃焼装置を複数備える点である。本実施形態による製造装置は、図3に示すように、2つの燃焼装置40、41を備える。燃焼装置41は、排ガスの流れについて、燃焼装置40の下流側に設けられる。さらに、本実施形態による製造装置は、2つのガス分析計53、54を備える。ガス分析計53は、燃焼装置40から排出される排ガス50を通すダクト15に設けられ、ガス分析計54は、燃焼装置41から排出される排ガス51を通すダクト16に設けられる。

【0068】

燃焼装置40は、エゼクタ装置30から供給された混合気体7と燃焼用空気8を燃焼し、排ガス50を排出する。排ガス50の一部は、熱分解装置11に供給され、残りは燃焼装置41に供給される。

【0069】

燃焼装置41は、燃焼装置40から供給された排ガス50の一部と送風機23で供給された燃焼用空気8を燃焼し、排ガス51を排出する。排ガス51は、一部が乾燥装置10に供給され、残りの一部が煙突21から製造装置の外部に排出される。また、燃焼装置41には、乾燥装置10から出た乾燥分離ガス3が、送風機22を介して供給される。

【0070】

ガス分析計53、54は、排ガス50、51の酸素濃度をそれぞれ測定する。測定した排ガス50、51の酸素濃度を基に、燃焼装置40、41に入る燃焼用空気8の流量を調整することができる。

【0071】

燃焼装置40から出た排ガス50は、燃焼装置41から出た排ガス51よりも、酸素濃度が低くなるように設定する。すなわち、熱分解装置11に供給される排ガス50は、乾燥装置10に供給される排ガス51よりも、酸素濃度が低くなるようにする。酸素濃度は、例えば、排ガス50は0〜2%で、排ガス51は3〜8%とし、排ガス50と排ガス51で1%以上の酸素濃度差をもたせることが望ましい。排ガス50と排ガス51の酸素濃度は、送風機23で供給された燃焼用空気8の供給量で調節する。

【0072】

酸素濃度が低い排ガス50は、余剰な空気が少なく、温度が比較的高い。このため、温度300℃程度での熱分解が必要な熱分解装置11に適する温度となる。また、酸素濃度が低いので、熱分解装置11内での自然発火等により、運転に障害を与えることが少ない。

【0073】

酸素濃度が高い排ガス51は、空気が多く混合しているため、ガス量が多く、温度が比較的低い。このため、乾燥装置10には、低温のガスを大量に供給することができる。さらに、乾燥装置10の内部に局所的な高温部が発生するのを抑制しながら、熱伝達に伴う排ガス51の温度の低下を少なくできる。このため、乾燥装置10内の低温部分で乾燥分離ガス3が再び凝縮し、水分となることを抑制できる。乾燥装置10内で凝縮水分が発生すると、乾燥バイオマス2同士を固着させ、運転を妨げる可能性があるが、本実施形態による装置構成では、この可能性が少なくなる。

【0074】

また、煙突21から製造装置外に排出される排ガスは、酸素濃度が高い排ガス51である。排ガス51に含まれている未燃分は、酸素と反応し易く、酸素と反応することで減少する。従って、煙突21から製造装置外に排出される排ガス中の未燃分を低減できる。

【0075】

乾燥装置10から出た乾燥分離ガス3は、水分を多く含むため、燃焼温度が低下する。乾燥分離ガス3は、燃焼装置41に供給するが、燃焼装置40には供給しない。このため、燃焼装置40で生成して熱分解装置11と燃焼装置41に供給する排ガス50の温度は高くなる。従って、熱分解装置11に高温の排ガス50を供給できると共に、燃焼装置41にて乾燥分離ガス3内の臭気成分などの処理が可能となる。

【0076】

なお、燃焼装置40、41に触媒燃焼器を用いる場合には、燃焼装置40には高温での運用が可能な耐熱性の高い触媒を使用し、燃焼装置41には水蒸気を多く含むガスに対応した耐水蒸気性の高い触媒を使用することが望ましい。具体的には、例えば、燃焼装置40には、温度800℃以上で使用可能な触媒を使用し、燃焼装置41には、水蒸気量が全体のガス量に対する質量比で5%以上で使用可能な触媒を使用することが望ましい。

【0077】

図4は、本実施形態によるバイオマスの半炭化燃料の製造装置の変形例を示す構成図である。図4において、図3と同一の符号は、図3と同一の要素を示し、これらの要素については説明を省略する。図3に示した製造装置では、燃焼装置40から出た排ガス50の一部を燃焼装置41に供給しているが、図4に示す製造装置のように、熱分解装置11から出た混合気体7をエゼクタ装置30の下流で分岐し、燃焼装置40、41に個々に供給することも可能である。

【0078】

図4に示すように混合気体7を分岐し、燃焼装置40、41に個々に供給することで、燃焼装置41に入る燃焼ガス(混合気体7)の発熱量は、図3に示した構成の製造装置よりも高くなる。このため、燃焼装置41に触媒燃焼器を用いず、バーナを用いて燃焼させる場合は、図4に示した構成をとると、燃焼装置41内での局所的な燃焼温度が高まるので、安定燃焼を維持し易くなる。

【0079】

一方、燃焼装置41に触媒燃焼器を用いる場合は、図3に示した構成のように、燃焼装置40から出た排ガス50の一部を、燃焼装置41の燃焼ガスとした方が好ましい。燃焼装置41に入る燃焼ガス(排ガス50の一部)は発熱量が低く、燃焼装置41内での局所的な高温部ができにくく燃焼温度が平滑化されるため、触媒の耐久性維持に望ましい。

【0080】

図3、図4に示した製造装置では2つの燃焼装置40、41を備えているが、燃焼装置の数は、2つに限られず、3つ以上でもよい。一例として、燃焼装置を3つ備えた製造装置を図5に示す。

【0081】

図5は、本実施形態によるバイオマスの半炭化燃料の製造装置の別の変形例を示す構成図である。図5において、図3と同一の符号は、図3と同一の要素を示し、これらの要素については説明を省略する。図5に示す製造装置は、3つの燃焼装置40、41、42を備える。燃焼装置41は、排ガスの流れについて、燃焼装置40の下流側に設けられ、燃焼装置42は、燃焼装置41の下流側に設けられる。さらに、図5に示す製造装置は、3つのガス分析計53、54、55を備える。ガス分析計53は、燃焼装置40から排出される排ガス50を通すダクト15に設けられ、ガス分析計54は、燃焼装置41から排出される排ガス51を通すダクト16に設けられ、ガス分析計55は、燃焼装置42から排出される排ガス52を通すダクト16に設けられる。

【0082】

燃焼装置42は、燃焼装置41から供給された排ガス51の一部と送風機23で供給された燃焼用空気8を燃焼し、排ガス52を排出する。排ガス51の一部は、乾燥装置10の内部に供給される。排ガス52は、一部が乾燥装置10の外部に供給され、残りの一部が煙突21から製造装置の外部に排出される。また、燃焼装置42には、乾燥装置10から出た乾燥分離ガス3が、送風機22を介して供給される。

【0083】

ガス分析計53〜55は、排ガス50〜52の酸素濃度をそれぞれ測定する。測定した排ガス50〜52の酸素濃度を基に、燃焼装置40〜42に入る燃焼用空気8の流量を調整することができる。

【0084】

図3に示した製造装置と同様に、図5に示した製造装置でも、下流側にある燃焼装置(乾燥装置10に排ガスを供給する燃焼装置41、42)からは酸素濃度の高い排ガスが排出されるように、排ガス50〜52の酸素濃度を設定する。すなわち、熱分解装置11に供給される排ガス50は、乾燥装置10に供給される排ガス51、52よりも、酸素濃度が低くなるようにする。これにより、燃焼装置42からは酸素濃度の高い排ガス52が排出され、排ガス52は、煙突21から製造装置の外部に排出することができる。

【0085】

燃焼装置を4つ以上備えた製造装置でも、図3〜5と同様に燃焼装置を設置し、各々の燃焼装置から排出される排ガスの酸素濃度を設定することができる。従って、熱分解装置11に供給される排ガスの酸素濃度が、乾燥装置10に供給される排ガスの酸素濃度よりも低くなるように設定して、下流側にある燃焼装置(乾燥装置10に排ガスを供給する燃焼装置)からは、酸素濃度の高い排ガスが排出されるようにすることが可能である。

【0086】

燃焼装置を複数設け、各々の燃焼装置から排出される排ガスの酸素濃度を設定し、酸素濃度の高い排ガスを煙突21から製造装置の外部に出すことで、排ガス中の未燃分と酸素との反応を促進し、製造装置外へ排出される未燃分を低減することができる。

【0087】

なお、図3から図5ではいずれもガス分析計53〜54で排ガス中の酸素濃度を測定し、その測定した酸素濃度を元に、燃焼用空気8の流量を調節する場合について説明したが、ガス分析計を用いないで燃焼装置出口の酸素濃度差を持たせることもできる。

【0088】

例えば、燃焼装置に入る燃焼用空気8と混合気体7、排ガス50等の流量を測定し、燃焼装置毎の流量差を設けることができる。また、例えば図3のように燃焼装置40から出た排ガス50の一部を燃焼装置41に導入する場合、燃焼装置41で燃焼用空気8が混合するため、排ガス51の酸素濃度は排ガス50の酸素濃度より高くなる。このため、燃焼装置41に入る排ガス50と燃焼用空気8の流量比率を調整することで、燃焼装置40と41から出る排ガス50と51の酸素濃度差を設定できる。

【実施例4】

【0089】

以下に、本発明の実施形態による半炭化燃料を用いた発電システムの一例を示す。

【0090】

図6は、本実施形態による発電システムの構成図である。発電システムは、バイオマスの半炭化燃料の製造装置62と、発電所65を有する。製造装置62は、本発明によるバイオマスの半炭化燃料の製造装置である。発電所65は、燃料として、製造装置62で製造した半炭化燃料を含む固体燃料を利用する。

【0091】

バイオマス60は、トラック等の収集手段61により製造装置62に集められる。製造装置62は、バイオマス60を熱分解して半炭化燃料63を製造する。このとき、半炭化燃料63を直径1cm程度のペレット状に圧縮すると、粉末状のものよりも飛散し難く、燃料としてのハンドリング性が高まる。

【0092】

半炭化燃料63は、船等の輸送手段64にて発電所65に輸送する。発電所65では、半炭化燃料63を石炭等と共に発電の燃料として利用する。

【0093】

本発明の実施形態による半炭化燃料を用いた発電システムでは、半炭化燃料63を利用することで、石炭の利用量を削減できる。半炭化燃料63は、バイオマス由来であり、バイオマス由来のCO2は再び植物により固定化されるため、CO2フリーとみなせる。さらに、廃棄物の処理が簡素化されることや、石炭の使用量が減ることにより、発電所65のCO2の排出量を低減できる。

【符号の説明】

【0094】

1…原料バイオマス、2…乾燥バイオマス、3…乾燥分離ガス、4…半炭化燃料、5…半炭化ペレット燃料、6,6a,6b…排ガス(燃焼排ガス)、7…混合気体(熱分解ガスと排ガスの混合気体)、8…燃焼用空気、10…乾燥装置、11…熱分解装置、12…ペレット製造装置、13…燃焼装置、14〜19,24,25…ダクト、20,22,23…送風機、21…煙突、30…エゼクタ装置、40,41,42…燃焼装置、50,51,52…排ガス、53,54,55…ガス分析計、60…バイオマス、61…収集手段、62…バイオマスの半炭化燃料の製造装置、63…半炭化燃料、64…輸送手段、65…発電所。

【特許請求の範囲】

【請求項1】

バイオマスを加熱して乾燥させる乾燥装置と、前記乾燥装置で乾燥させた前記バイオマスを熱分解する熱分解装置と、前記乾燥装置と前記熱分解装置に加熱用の熱を供給する燃焼装置とを備えるバイオマスの半炭化燃料の製造装置において、

前記熱分解装置は、前記燃焼装置で発生した燃焼排ガスの一部が供給され、供給された前記燃焼排ガスを前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとの混合気体を前記燃焼装置に供給するように構成され、

前記燃焼装置は、燃焼用空気が供給され、供給された前記混合気体を燃焼し、前記燃焼排ガスを発生するように構成される、

ことを特徴とするバイオマスの半炭化燃料の製造装置。

【請求項2】

請求項1記載のバイオマスの半炭化燃料の製造装置において、

前記乾燥装置は、前記燃焼装置で発生した前記燃焼排ガスの一部が供給され、供給された前記燃焼排ガスのうち、一部を前記バイオマスと直接混合し、残りを間接伝熱で前記バイオマスと熱交換させ、発生したガスを前記燃焼装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項3】

請求項1または2記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置には、表面に触媒成分が担持された燃焼器を用いるバイオマスの半炭化燃料の製造装置。

【請求項4】

請求項1から3の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記混合気体を前記熱分解装置から前記燃焼装置に供給するエゼクタ装置を備え、

前記エゼクタ装置は、前記乾燥装置で発生したガスと前記燃焼用空気の少なくとも一方を駆動源として利用するバイオマスの半炭化燃料の製造装置。

【請求項5】

請求項1から4の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置を複数備え、

前記燃焼装置の各々は、前記混合気体と前記燃焼用空気が供給され、

複数の前記燃焼装置のうち、一部の燃焼装置で発生した燃焼排ガスを前記熱分解装置に供給し、残りの燃焼装置で発生した燃焼排ガスを前記乾燥装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項6】

請求項1から4の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置を複数備え、複数の前記燃焼装置は、排ガスの流れについて自らの上流側にある前記燃焼装置から前記燃焼排ガスが供給され、自らの下流側にある前記燃焼装置に前記燃焼排ガスを供給し、

最も上流側にある前記燃焼装置は、前記混合気体と前記燃焼用空気が供給され、前記燃焼排ガスのうち一部を前記熱分解装置に供給し、

最も上流側にある前記燃焼装置より下流側にある前記燃焼装置は、前記燃焼用空気が供給され、前記燃焼排ガスのうち一部を前記乾燥装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項7】

請求項5または6記載のバイオマスの半炭化燃料の製造装置において、

複数の前記燃焼装置の各々には、表面に触媒成分が担持された燃焼器を用い、

前記熱分解装置に前記燃焼排ガスを供給する前記燃焼装置には、温度800℃以上で使用可能な触媒を使用した前記燃焼器を用い、

前記乾燥装置に前記燃焼排ガスを供給する前記燃焼装置には、水蒸気量が全体のガス量に対する質量比で5%以上で使用可能な触媒を使用した前記燃焼器を用いるバイオマスの半炭化燃料の製造装置。

【請求項8】

バイオマスを加熱して乾燥させる乾燥工程と、前記乾燥工程で乾燥させた前記バイオマスを熱分解する熱分解工程と、前記乾燥工程と前記熱分解工程に用いる熱を生成する燃焼工程とを備えるバイオマスの半炭化燃料の製造方法において、

前記熱分解工程は、前記燃焼工程で発生した燃焼排ガスの一部を前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとを混合して混合気体を生成し、

前記燃焼工程は、燃焼用空気と前記混合気体を燃焼し、発生した前記燃焼排ガスのうち、一部を前記熱分解工程に使用し、残りを前記乾燥工程に使用し、

前記熱分解工程で使用する前記燃焼排ガスの酸素濃度を、前記乾燥工程で使用する前記燃焼排ガスの酸素濃度よりも低く設定する、

ことを特徴とするバイオマスの半炭化燃料の製造方法。

【請求項9】

燃料として、請求項1から7の何れか1項記載のバイオマスの半炭化燃料の製造装置で製造した半炭化燃料を用いることを特徴とする発電システム。

【請求項10】

燃料として、請求項8記載のバイオマスの半炭化燃料の製造方法により製造した半炭化燃料を用いることを特徴とする発電システム。

【請求項1】

バイオマスを加熱して乾燥させる乾燥装置と、前記乾燥装置で乾燥させた前記バイオマスを熱分解する熱分解装置と、前記乾燥装置と前記熱分解装置に加熱用の熱を供給する燃焼装置とを備えるバイオマスの半炭化燃料の製造装置において、

前記熱分解装置は、前記燃焼装置で発生した燃焼排ガスの一部が供給され、供給された前記燃焼排ガスを前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとの混合気体を前記燃焼装置に供給するように構成され、

前記燃焼装置は、燃焼用空気が供給され、供給された前記混合気体を燃焼し、前記燃焼排ガスを発生するように構成される、

ことを特徴とするバイオマスの半炭化燃料の製造装置。

【請求項2】

請求項1記載のバイオマスの半炭化燃料の製造装置において、

前記乾燥装置は、前記燃焼装置で発生した前記燃焼排ガスの一部が供給され、供給された前記燃焼排ガスのうち、一部を前記バイオマスと直接混合し、残りを間接伝熱で前記バイオマスと熱交換させ、発生したガスを前記燃焼装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項3】

請求項1または2記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置には、表面に触媒成分が担持された燃焼器を用いるバイオマスの半炭化燃料の製造装置。

【請求項4】

請求項1から3の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記混合気体を前記熱分解装置から前記燃焼装置に供給するエゼクタ装置を備え、

前記エゼクタ装置は、前記乾燥装置で発生したガスと前記燃焼用空気の少なくとも一方を駆動源として利用するバイオマスの半炭化燃料の製造装置。

【請求項5】

請求項1から4の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置を複数備え、

前記燃焼装置の各々は、前記混合気体と前記燃焼用空気が供給され、

複数の前記燃焼装置のうち、一部の燃焼装置で発生した燃焼排ガスを前記熱分解装置に供給し、残りの燃焼装置で発生した燃焼排ガスを前記乾燥装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項6】

請求項1から4の何れか1項記載のバイオマスの半炭化燃料の製造装置において、

前記燃焼装置を複数備え、複数の前記燃焼装置は、排ガスの流れについて自らの上流側にある前記燃焼装置から前記燃焼排ガスが供給され、自らの下流側にある前記燃焼装置に前記燃焼排ガスを供給し、

最も上流側にある前記燃焼装置は、前記混合気体と前記燃焼用空気が供給され、前記燃焼排ガスのうち一部を前記熱分解装置に供給し、

最も上流側にある前記燃焼装置より下流側にある前記燃焼装置は、前記燃焼用空気が供給され、前記燃焼排ガスのうち一部を前記乾燥装置に供給するバイオマスの半炭化燃料の製造装置。

【請求項7】

請求項5または6記載のバイオマスの半炭化燃料の製造装置において、

複数の前記燃焼装置の各々には、表面に触媒成分が担持された燃焼器を用い、

前記熱分解装置に前記燃焼排ガスを供給する前記燃焼装置には、温度800℃以上で使用可能な触媒を使用した前記燃焼器を用い、

前記乾燥装置に前記燃焼排ガスを供給する前記燃焼装置には、水蒸気量が全体のガス量に対する質量比で5%以上で使用可能な触媒を使用した前記燃焼器を用いるバイオマスの半炭化燃料の製造装置。

【請求項8】

バイオマスを加熱して乾燥させる乾燥工程と、前記乾燥工程で乾燥させた前記バイオマスを熱分解する熱分解工程と、前記乾燥工程と前記熱分解工程に用いる熱を生成する燃焼工程とを備えるバイオマスの半炭化燃料の製造方法において、

前記熱分解工程は、前記燃焼工程で発生した燃焼排ガスの一部を前記バイオマスと直接混合することで、前記バイオマスを加熱して熱分解し、発生した熱分解ガスと加熱に用いた前記燃焼排ガスとを混合して混合気体を生成し、

前記燃焼工程は、燃焼用空気と前記混合気体を燃焼し、発生した前記燃焼排ガスのうち、一部を前記熱分解工程に使用し、残りを前記乾燥工程に使用し、

前記熱分解工程で使用する前記燃焼排ガスの酸素濃度を、前記乾燥工程で使用する前記燃焼排ガスの酸素濃度よりも低く設定する、

ことを特徴とするバイオマスの半炭化燃料の製造方法。

【請求項9】

燃料として、請求項1から7の何れか1項記載のバイオマスの半炭化燃料の製造装置で製造した半炭化燃料を用いることを特徴とする発電システム。

【請求項10】

燃料として、請求項8記載のバイオマスの半炭化燃料の製造方法により製造した半炭化燃料を用いることを特徴とする発電システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−219176(P2012−219176A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85912(P2011−85912)

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月8日(2011.4.8)

【出願人】(000005108)株式会社日立製作所 (27,607)

【Fターム(参考)】

[ Back to top ]