バイオマスを用いた機能製品の製造法

【課題】安価なバイオマス乾燥全物質を用いて、セメント添加剤(AE減水剤、コンクリートミキサー洗浄剤など)、セラミックス添加剤(可塑剤、保湿保形剤など)、粘結剤、アスファルト乳剤、キレート剤、ナノ粒子制御剤、メッキ助剤、型枠離型剤、凍結防止剤などの機能製品を効率よく安価に製造する方法を提供する。

【解決手段】バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける高基質濃度の条件下で変性剤を作用せしめることを特徴とするバイオマスを用いた機能製品の製造法。

【解決手段】バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける高基質濃度の条件下で変性剤を作用せしめることを特徴とするバイオマスを用いた機能製品の製造法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオマスを原料として、タイル、衛生陶器などの一般的なセラミックスやファインセラミックスなどに添加する可塑剤、保湿保形剤などのセラミックス添加剤、セメント、モルタル、コンクリートなどに添加するAE減水剤、型枠離型剤、コンクリートミキサー洗浄剤(固結防止剤)などのセメント添加剤、キレート剤(有害イオンまたは有価イオンの精密吸着分離剤など)、粘結剤(苗床ポット、土壁、練炭などの製造時にバインダー剤として使用するもの、ハム、ソーセージまたはカマボコなどの練製品用増粘粘結剤)、凍結防止剤、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、メッキ助剤、アスファルト乳剤などの機能製品を効率よく安価に製造する方法に関する。特に、バイオマス原料を安価でかつ安定に確保しうる手段を講じ、該手段により得られたバイオマス原料を高基質濃度で反応させて高効率で機能製品を製造する方法に関する。

【背景技術】

【0002】

バイオマスを用いたセラミックス添加剤、セメント添加剤(以下、セラミックス添加剤、セメント添加剤を合わせてセラミックス添加剤類という場合がある)に関する最も低コストで、高品位の製品の製造方法として、特許文献1、特許文献2に記載されているものがある。これらの製造方法では、バイオマス乾燥品を用いるよりも、生(未乾燥)のバイオマスを用いる方が、乾燥工程を省け、低コストで製品を提供できるとしている。

【0003】

しかし、例えば、海藻類(水分約90重量%)からセラミックス添加剤類、その他のバイオマス機能製品を製造する場合、国内海浜から海藻類を工場に運搬するコストがトン当たり1万円とすると、乾物の運搬コストは10円/kgであるが、水分90重量%前後の海藻類を運搬するコストは、乾物換算で100円/kgになる。

【0004】

さらに、バイオマスは、夏季で1〜2日または数時間で腐敗、変質するものが多く、海外の海浜で採取されたものは、自然乾燥して乾物として運搬する方法しか低価格原料として入手することはできず(この場合でも80円/kg以下にはならない)、また未乾燥品を国内に運搬して冷凍貯蔵するにしても、貯蔵費用が数ヶ月で5〜10円/kgになり、乾物換算では50〜100円/kgであるから、工業化に至っていない。

【0005】

一方、バイオマスを用いる有価イオンまたは有害イオンの精密吸着分離剤(キレート剤)として、本発明者は、公知公用の技術(筑波大学の辰巳らによって開発された、純粋なペクチン酸やアルギン酸と合成ポリマーを併用する技術)に比べ優れた技術を完成したが(特許文献3、4、5など)、コスト的、品質的により一層の改善が求められていた。

【0006】

さらに、バイオマスを用いてセラミックス添加剤類や、キレート剤、その他の機能製品を製造する場合、腐敗しやすい生の原料を用いると、装置生産性は乾物を用いる場合に比べて、1/6〜1/10になり、大幅なコスト高になる。

【0007】

さらに加うるに、現在、工業原料として安価に入手できるバイオマスは、ジュース滓(柑橘類やリンゴなどを主体とした果物や野菜を搾汁した残渣をいう)、摘果した渋柿果実、柿皮、秋冬茶、栗皮などの農産物系、海藻類、カニ、エビなどのエキスカスなどの海産物系、廃材、オガクズ、パルプ廃液、キュプラ廃液などの林産物系などのものであるが、これらは共に乾燥物だけであり、海藻類は輸入に依存している。したがって、これらバイオマスを原料とする究極的な製造システムを構築するためには、海浜に打上げられた海藻類や柿皮などの安価なる乾燥装置と、生の状態から乾燥工程に至るまでの安価な保存方法を提供する必要があった。

【0008】

つぎに、バイオマスを原料に用いて、加水分解や化学修解などの反応を溶媒中で行なう場合、水性媒体中では著しく増粘し、また溶媒に不溶な成分が殆どである故、均一な反応を行うためにはジメチルホルムアミド、ジメチルスルホキシドなどの高価な溶媒を大量に使用する必要があり、反応生産性が劣り、また不要成分を除去するために大量の有機溶媒を用いてスラリー反応を行なうと、有機溶媒の回収コストや、産業廃棄物の増大により、工業化は特にコスト面より不可能であった。

【0009】

また、セラミックス添加剤類やキレート剤、その他の機能製品は、天然バイオマスを用いると、品質、性能の制御、すなわち、粘度、吸着速度、吸着能、融解分散速度などを制御することが困難であり、CMCやMCのような工業原料よりつくられた可塑剤や、カーバメート系、合成キレート剤などとコスト的に対抗できても、品質制御が難しく、これらの代替は困難であった。

【0010】

また、バイオマスを用いる高機能製品を安価にかつ高品位に製造するために、高基質濃度で膨潤をできるだけ抑えて反応させると、不均一反応が起こりやすく、粘度、吸着速度、吸着能、融解分散速度などの品質、性能を安定に制御するためのワンポットの反応法は存在しなかった。

【0011】

また、有害イオンを吸着させたキレート剤は、焼却や生分解して処分する方法しかなく、可塑剤、保湿保型剤に変成して用い、セラミックスに固定化するという発想は存在しなかった。

【0012】

つぎに、合成高分子や石油系化合物、あるいは抽出または精製した天然多糖類にかわる、バイオマスを原料とする安価で安全なセメントAE減水剤、セメント型枠離型剤、コンクリートミキサー洗浄剤(固結防止剤)、粘結剤(土壌や粉炭とバイオマス(例えば木粉など)とを粘結するためのバインダー剤、ハム、ソーセージまたはカマボコなどの練り食品用増粘粘結剤)、アスファルト乳剤などは存在しなかった。

【0013】

また、凍結防止剤としては従来から塩化カルシウムやエチレングリコールなど使用されているが、これら凍結防止剤は、土壌や地下水の汚染の問題があり、植物、人畜に有害であり、かつ高価であった。これに代わるバイオマス、例えばリンゴジュース滓を用いた融雪剤を提供する論文があるが、塩化カルシウムより安価で安全で、家屋、田畑などに散布しても薬害を起こさず、土壌中の重金属を溶出低減させる効果をも有するバイオマス系凍結防止剤は存在しなかった。

【0014】

また、ナノ粒子制御剤(ナノ粒子保護コロイド剤)と同一の機能を有するものとして、メッキ助剤に包含される精密メッキ助剤がある。すなわち、メッキの際に金属イオンが還元されて形成された金属粒子は凝集しやすく、急速に大きな径に生長し、ミクロンオーダーになり、光輝性に劣るものとなる。光輝性の優れた精密なメッキを施すためには、金属イオンが還元されて形成された粒子が微細な状態(数ナノメートルから数十ナノメートル)のままでメッキ面に付着し、生長するのが好ましい。このような微細な金属ナノ粒子を安定に存在させるためには、金属ナノ粒子のまわりに保護コロイドを形成する必要がある。従来精密メッキ助剤として、合成化合物であるアリールスルホン酸ナトリウム系、チオール系、チオカルボン酸系、アミン系、アルコール系、アンモニウム塩系などが使用されていたが、安価で高品位なバイオマス系精密メッキ助剤は存在しなかった。

【0015】

なお、保護コロイドを形成した金属ナノ粒子が、溶媒留去または燃焼により、保護コロイド剤の一部を残して保護された状態でナノ粒子のまま凝集せずに粉末化したものが、ナノ粒子粉体であり、金属ナノ粒子をコロイドのまま、または、前述の粉末を再度アルコールなどに分散させたもので、例えばインクジェット記録用インクとして用いて印刷し、溶媒蒸発により、ナノ粒子膜を、紙、金属、プラスチックなどの基体の表面に形成したものが、ナノ粒子塗布膜である。このナノ粒子の安定化に用いる天然物バイオマスを用いた保護コロイド剤を安価に高性能に提供する技術は勿論のこと、生体適合性の保護コロイドは存在しなかった。

【0016】

また、木質系バイオマスを用い硫酸でセルロースを糖化し、リグノフェノールを製造する方法や、柿皮全物質を濃硫酸中で架橋剤で架橋させてキレート剤を得る方法およびそれをアミノ化したキレート剤を得る方法はすでに本発明者らが開発しているが(特許文献5など)、より安価で高品位なキレート剤として、木質全物質を用いて細胞壁を形成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどをそのまま残したリグノフェノールセルロース系キレート剤や、柿皮全物質、茶葉全物質を用いて細胞壁を形成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどをそのまま残したタンニンフェノールセルロース系やタンニンセルロース系キレート剤、およびこれらのアミノ化キレート剤は存在しなかった。

【0017】

また、キュプラ廃液中に含まれるリグニンやパルプ廃液中に含まれるリグニンスルホン酸をフェノール系化合物と縮合させてリグノフェノール系キレート剤やリグノフェノールスルホン酸系キレート剤を得る技術、およびさらにこれらをアミノ化したキレート剤を得る技術は存在しなかった。

【0018】

また、コンクリート型枠離型剤にバイオマスを用いる試みとしては、食用油の廃油を用いることも考えられるが、固体のバイオマスであるジュース滓や海藻類を用いる技術は存在しなかった。本発明者の検討したところでは、ジュース滓そのものの微粒子、エキスを用いると、セメントの硬化を妨げることが判明している。アルカリ金属を用いてジュース滓や海藻類、コンニャクなどを変成すると、セメント固結防止剤(コンクリート洗浄剤)、アスファルト乳剤、工業用、食品用、土木用粘結剤になり、アルカリ土類金属を用いてジュース滓や海藻類を変成すると型枠離型剤、凍結防止剤、セメント型枠離型剤として供することができることは見出されていなかった。

【0019】

また、架橋したキレート剤、即ち、リグニンスルホン酸系やリグニンスルホン酸フェノール系架橋体であるカチオン交換樹脂や、タンニンスルホン酸系やタンニンスルホン酸セルロース系架橋体であるカチオン交換樹脂、ならびにリグニンまたはリグニンセルロースのアミノ化架橋体であるアニオン交換樹脂、タンニンセルロースまたはタンニンをアミノ化した架橋体、ならびにキトサン架橋体であるアニオン交換樹脂をサブミクロンに粉砕して、キレート剤や医薬部外品としてのイオン交換樹脂とする技術は存在しなかった。

【0020】

【特許文献1】特開2002-265279号公報

【特許文献2】特開2002−363201号公報

【特許文献3】特開2004−267805号公報

【特許文献4】特開2000−237741号公報

【特許文献5】特開2004−330005号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

1 バイオマスを原料とする機能製品の製造において、生で産生するバイオマスを即乾燥品にしているのはジュース滓だけであり、他のバイオマスは、乾燥工程にかけるまでに短時間で腐敗する故、安価な原料を得んとすれば、投資をすることなくまたは微少経費で一時保存(常温)する必要があった。

【0022】

2 バイオマスを原料とするためには、安価に乾燥し、乾物として保存、運搬、流通させることが、運送コスト、保存コスト、反応コストから必須であった。

【0023】

3 腐敗しやすいバイオマスの季節性を考慮し、工業原料として常温で安価に腐敗や変質を防ぎ、保存する必要があった。

【0024】

4 バイオマスに含有されるメトキシカルボニル基、アセトアミド基、アルカリ土類金属架橋基〔カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)など〕や、塩または重金属を吸着したキレート剤の架橋部位や、細胞壁の結合部位を、加水分解、解離、解重合(分子切断して低分子化する)せしめて、増粘化し、特許文献1、2の技術に比してより効率よく安価なセラミックス添加剤、セメント添加剤を製造する方法の開発が求められていた。

【0025】

5 バイオマスに含有されるメトキシカルボニル基、アセトアミド基を加水分解すると同時に架橋化し、特許文献3、4に記載されているバイオマスキレート剤や合成カーバメートキレート剤より安価なバイオマスキレート剤の開発が求められていた。

【0026】

6 バイオマスキレート剤は、水で膨潤、増粘、付着したり、濾過性、通液性を妨げないように、バイオマスに含有される反応末端基と効率よく反応する架橋剤の選択と架橋条件の確立が急務であった。

【0027】

7 バイオマスキレート剤、特に有害な重金属イオンを吸着除去するための吸着剤について、吸着速度や吸着効率を、例えば特許文献3、4、5に記載されたバイオマスキレート剤に比して大幅に改善するためには、バイオマス細胞壁を構成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどを分解せずに残すことが必須であり、とくにカラム吸着再生用のキレート樹脂としては良好な通液性、再生による崩壊防止や腐敗防止技術、造粒技術の確立が急務であった。

【0028】

8 バイオマスを原料としてセメント添加剤、セラミックス添加剤、その他の機能製品を製造する場合、バイオマスの種類、産地、季節、植物部位などによって品質、とくに粘度が変動するので、この品質を容易に制御し、合成CMCやMCの代替品とする技術の開発が急務であった。

【0029】

9 バイオマスを原料として、セメント添加剤(AE減水剤、型枠離型剤、コンクリートミキサー洗浄剤、固結防止剤)、セラミックス添加剤(可塑剤、保湿保形剤)およびキレート剤(有害イオン、有価イオンの精密吸着分離剤)、ナノ粒子制御剤、精密メッキ助剤、粘結剤(農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のもの)、凍結防止剤、アスファルト乳剤などを製造する場合、類似する変性剤、リアクターおよび反応条件、粉砕機および粉砕条件を用いて製造することが、バイオマスから高機能製品を安価に得るために急務であった。

【0030】

10 有害イオン、特に有害な重金属イオンを吸着したバイオマスキレート剤を、焼却法や、埋立て、微生物分解法でない、安価で、溶出がなく安全かつ完全に永久固定化する技術が求められていた。

【0031】

11 バイオマスを用いた機能製品であるセメント添加剤、セラミックス添加剤およびバイオマスキレート剤などを安価に高品位に製造するために、ワンポットで反応、乾燥、造粒および粉砕を行なう技術を用いて、合成粘結剤や可塑剤(CMC、MC、ポリエチレングリコール系、ポリアクリル酸系合成糊料など)や天然抽出粘結剤、可塑剤または保湿剤(アルギン酸、ペクチン酸、フコイダンなど)、合成キレート剤(カーバメート系など)に代替する製品、技術の開発が急務であった。

【0032】

12 バイオマスを原料とする安価で安全なセメントAE減水剤、セメント型枠離型剤、コンクリートミキサー洗浄剤、土壌や粉炭とバイオマスとの粘結剤、ハム、ソーセージ、カマボコなどの増粘粘結剤、アスファルト乳剤を、合成化合物に代えて開発することが求められていた。

【0033】

13 塩化カルシウムやエチレングリコールに代わる、安価で安全なバイオマス系凍結防止剤を開発することが求められていた。

【0034】

14 アリールスルホン酸ナトリウム系、チオール系、チオカルボン酸系、アミン系、アルコール系、アンモニウム塩系などの合成精密メッキ助剤に比して、メッキ液中に混在する金属イオンの妨害を受けずに数ナノメートルから数十ナノメートルの粒子に制御でき、より選択性のあるバイオマス系精密メッキ助剤が求められていた。

【0035】

15 より安価なキレート剤として、木質全物質を用いたリグノフェノールセルロース系キレート剤や、柿皮全物質、茶葉全物質を用いたタンニンフェノールセルロース系やタンニンセルロース系キレート剤、およびこれらのアミノ化、リン酸エステル化、その他の化学修飾したキレート剤、エビ、カニなどのエキス抽出残渣全物質のキトサン化架橋体由来のキレート剤の開発が求められていた。

【0036】

16 架橋したバイオマス系キレート剤、イオン交換樹脂をサブミクロンまで常温で粉砕し、高機能のキレート剤やイオン交換樹脂を開発することが強く求められていた。

【課題を解決するための手段】

【0037】

本発明はつぎのバイオマスを用いた機能製品の製造法を提供する。

【0038】

(1)バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下(好ましくは高基質濃度条件下)で変性剤を作用させることを特徴とするバイオマスを用いた機能製品の製造法。

【0039】

(2)系がペースト状ないし湿粉粒体状である条件下において、前記バイオマス乾燥全物質に変性剤を作用せしめる前記(1)項記載のバイオマスを用いた機能製品の製造法。

【0040】

(3)水、有機溶媒、または水と有機溶媒の混合物よりなる群から選択される溶媒の存在下に、前記バイオマス乾燥全物質に変性剤を作用せしめる前記(1)または(2)項記載のバイオマスを用いた機能製品の製造法。

【0041】

(4)前記バイオマス乾燥全物質が、未乾燥バイオマスを生産現場で自然乾燥したもの、または、常温貯蔵で腐敗しやすい未乾燥バイオマスに、アルカリ土類金属水酸化物、アルカリ土類金属酸化物、アルカリ金属水酸化物、アルカリ金属炭酸塩、アルカリ金属ケイ酸塩、多価アミン類よりなる群から選択される少なくとも1種を加え、pH8以上で保存し、乾燥してなるものである前記(1)〜(3)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0042】

(5)前記バイオマス乾燥全物質が、ペクチン、セルロース、プロトペクチン、ヘミセルロース、アルギン酸、フコイダン、マンナン、アガロース、タンニン、リグニン、ポリフェノールよりなる群から選択されるピラノース環もしくはフラノース環またはフェノール核を有する化合物を含有する農林バイオマスの少なくとも1種、またはピラノース環もしくはフラノース環に−OH、−CH2OH、−COO-、−OSO3-、−NH2、−NH−CO−CH3よりなる群から選択される置換基を有する海産バイオマスの少なくとも1種から得られるものである前記(1)〜(4)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0043】

(6)前記バイオマス乾燥全物質が、ジュース滓、柿皮、柿果実、栗皮、木質系バイオマス、古紙、茶葉、キュプラ廃液乾固物、パルプ廃液乾固物、茶ガラ、コーヒーカス、紅茶カス、モミガラ、醤油カスよりなる群から選択される少なくとも1種の農林バイオマス、または、エビ殻、カニ殻、海藻類よりなる群から選択される少なくとも1種の海産バイオマスから得られるものである前記(1)〜(5)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0044】

(7)変性剤として、アルカリ金属水酸化物、アルカリ金属炭酸塩、アルカリ金属ケイ酸塩、水溶性アミン類、アンモニアよりなる群から選択される少なくとも1種を用い、バイオマスの種類に応じてバイオマスに含有されるメトキシカルボニル基、アセトアミド基、アルカリ土類金属架橋基、細胞壁を構成するセルロースなどの繊維素との結合部位、またはバイオマスキレート剤に重金属が吸着された架橋ゲル体を、加水分解、物理的剪断または解重合せしめ、セメント添加剤、セラミックス添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤、アスファルト乳剤よりなる群から選択される機能製品を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0045】

(8)変性剤として、アルカリ土類金属水酸化物、アルカリ土類金属酸化物または多価アミン類を用いて、バイオマスの種類に応じてバイオマスに含有されるメトキシカルボニル基またはアセトアミド基を加水分解すると共に架橋して、キレート剤、型枠離型剤、凍結防止剤よりなる群から選択される機能製品を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0046】

(9)架橋剤としてさらに、アルデヒド類、ヘキサメチレンテトラミン、エピクロルヒドリン、ヒドラジン類、ジイソシアネート類、硫酸、硫酸エステル、蛋白質、アミノ酸、少糖類よりなる群から選択される少なくとも1種を用いる前記(8)項記載のバイオマスを用いた機能製品の製造法。

【0047】

(10)バイオマスの種類に応じてバイオマスに含有されるピラノース環のヒドロキシル基またはヒドロキシメチル基をハロゲン化し、ついで、アミン類、アンモニア、ジアセトアミドよりなる群から選ばれる薬剤と反応させてアミノ化したキレート剤や、リン酸、塩化リン類を用いてリン酸化したキレート剤を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0048】

(11)バイオマスの種類に応じてバイオマスに含有されるフェノール環に、必要によりアルデヒド類を反応させ、さらにフェノール類を反応させて、キレート剤を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0049】

(12)前記バイオマス乾燥全物質を剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整した原料を用い、下部軸受型攪拌機を有する反応装置を用いて、ワンポットで反応、乾燥、粉砕し、必要によりバインダーを用いて造粒して、カラム充填用のキレート剤を製造する前記(8)または(9)項記載のバイオマスを用いた機能製品の製造法。

【0050】

(13)バイオマスの種類、産地、収穫時期などにより異なる物性のバイオマス乾燥全物質の1種または2種以上を原料とし、これを加水分解、物理的剪断または解重合せしめ、乾燥した粗粒子を、剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整し、セメント添加剤、セラミックス添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤またはアスファルト乳剤を製造する前記(7)項記載のバイオマスを用いた機能製品の製造法。

【0051】

(14)前記バイオマスの乾燥全物質として有害重金属を吸着したバイオマスキレート剤を用い、これにアルカリ金属水酸化物、アルカリ金属炭酸塩またはアルカリ金属ケイ酸塩を加え、加水分解、物理的剪断または解重合せしめ、乾燥した粗粒子を、剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整し、セラミックス添加剤を製造し、セラミックスへ永久固定化する前記(7)項記載のバイオマスを用いた機能製品の製造法。

【0052】

(15)セメント添加剤がAE減水剤または固結防止剤であり、セラミックス添加剤が可塑剤または保湿保形剤である前記(7)、(13)、(14)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0053】

(16)キレート剤が、有害イオンまたは有価イオンを吸着、分離する精密吸着剤である前記(8)〜(12)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0054】

(17)粘結剤が、土壁補強兼種子吹き付け剤、苗床ポット保型剤、タドン粉炭とバイオマスの粘結剤、肥料または飼料造粒用粘結剤兼栄養補給剤、練製品用増粘粘結剤兼栄養補給剤である前記(7)、(13)、(14)のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0055】

(18)バイオマスキレート剤1重量部に含有される低分子水溶性化合物を4重量部以上の被処理液廃液で洗浄し、濾過残渣をキレート剤に用い、濾液を土壌中の重金属抽出剤に使用してなる前記(8)、(10)、(11)、(12)、(16)のいずれかに記載の機能製品の使用方法。

【発明の効果】

【0056】

安価なバイオマス乾燥全物質を原料として用い、高基質濃度条件下で変性剤を作用させることにより、高効率で安価な機能製品(セメント添加剤、セラミックス添加剤、キレート剤、ナノ粒子制御剤、メッキ助剤、粘結剤(増粘剤、結着剤ともいい、農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のものが含まれる)、凍結防止剤、アスファルト乳剤など)を得ることができる。

【発明を実施するための最良の形態】

【0057】

本発明は、バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受け、基質であるバイオマスの粒子の中に変性剤が均一に接触し、一個の粒子を1つのリアクターと考え、剪断応力で変形することにより、あたかも均一な溶液と同じ挙動を示すような条件下で変性剤を作用させることを特徴とするバイオマスを用いた機能製品の製造法を提供する。

【0058】

(1)本発明において、バイオマスの乾燥全物質を用いるとは、バイオマス資源として一般に入手可能なものを実質的にそのまま全て乾燥してそのまま使用(相当の手間、費用を掛けて分別、精製、有効成分の抽出などを行なうことなく)することをいう。例えば、ワカメなどの海藻類の場合、海で採取するか、あるいは海浜に打ち上げられているものを採取し、これに簡単な洗浄処理を施した後、そのまま乾燥してその全量を使用することをいう。またジュース滓は、原料の果物や野菜からみればその一部であるが、ジュースを製造する場合に一般に産生する廃棄物バイオマスであり、ジュース滓をそのまま乾燥して使用すればジュース滓乾燥全物質を用いることになる。また柿の皮は、柿の一部であるが、干し柿を製造する場合に一般に産生する廃棄物バイオマスであり、この柿の皮をそのまま乾燥して使用すれば柿の皮の乾燥全物質を用いることになる。さらに、摘果される柿未熟果もそのまま乾燥して使用すれば乾燥全物質を用いることになる。廃材、オガクズ、古紙、廃天然繊維、キュプラ廃液の乾固物、パルプ廃液の乾固物などもバイオマス乾燥全物質である。さらに、茶ガラ、コーヒーカス、紅茶カス、醤油カス、モミガラなども本発明におけるバイオマスの乾燥全物質に含める。

【0059】

(2)本発明における機能製品としては、セメント添加剤、セラミックス添加剤、キレート剤(イオン交換樹脂を含み、さらに医薬部外品としてイオン交換樹脂を含む)、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、精密メッキ助剤、粘結剤(増粘剤、結着剤ともいい、農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のものが含まれる)、凍結防止剤、アスファルト乳剤などが挙げられる。

【0060】

セメント添加剤としては、減水剤、AE減水剤、型枠離型剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)などが挙げられる。本発明の機能製品は、特に型枠離型剤、コンクリートミキサー洗浄剤などとして有用である。ここで、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)は、コンクリートミキサーや左官器具類などに残存付着するセメント、コンクリートを洗浄する際の洗浄水に添加する薬剤である。ジュース滓(糖蜜(クエン酸などの低級脂肪酸、オリゴペクチンなどを含む)を含むものがより好ましい)を好ましくは100μm以下に微粉砕し、アルカリ金属化合物で処理したもので、pHが8.5以下のものを洗浄水に1〜2重量%加えると、洗浄水の量を1/2〜1/10に低減できると共に、洗液は固化せず、土壌と均質化できる。なお、型枠離型剤は、バイオマス、特にジュース滓や海藻類由来のバイオマスを架橋して製造されるので、キレート剤に構造、組成が近いものであり、したがってその製造方法についてはキレート剤と一緒に説明する場合がある。

【0061】

セラミックス添加剤としては、可塑剤、保湿保形剤、多孔質セラミックス形成剤などが挙げられる。

【0062】

キレート剤としては、有害イオン、有価イオンの精密吸着分離剤、イオン交換樹脂などが挙げられる。キレート剤には、メッキ廃液から有害イオン、有価イオンを分離するためのキレート剤も含まれる。ナノ粒子保護コロイド剤、メッキ助剤はそのメカニズムからキレート剤と一緒に説明する場合がある。

【0063】

粘結剤としては、石炭粉とバイオマス(木質粉、茶ガラ、コーヒーカス、紅茶カス、醤油カス、モミガラなど)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤などが挙げられる。ジュース滓や海藻類を好ましくは100μm以下に粉砕したものをそのまま用いることもできるが、薬剤で処理したものがより有効であり、アルカリ金属化合物で処理したものが好ましい。

【0064】

ナノ粒子制御剤(ナノ粒子保護コロイド剤)と精密メッキ助剤は同一の概念であり、明白な区別は困難であるが、水溶性または水分散性のオリゴ(低分子)リグニン類またはリグノフェノール類、水溶性または水分散性のオリゴタンニンまたはタンニンフェノール類、水溶性または水分散性のリグノフェノールスルホン酸、水溶性または水分散性のタンニンフェノールスルホン酸や、それらのアミノ化物などを含有する機能製品、水溶性または水分散性のペクチン酸およびその誘導体、水溶性または水分散性のアルギン酸や硫酸エステル基を有するフコイダンおよびその誘導体(例えばアミノ化物)、油溶性リグノキシレノール、油溶性タンニンキシレノール、油溶性リグノキシレノールスルホン酸などを含有する機能製品が挙げられる。

【0065】

アスファルト乳剤は、アスファルト水分散液(アスファルトを水に分散させたものであり、アスファルトに比べて粘度が低減されており、土壌に散布し、アスファルトと土壌面の接着層の形成が容易である)の調製に使用する界面活性剤である。セラミックス用可塑剤などと同等の品質の機能性製品が使用できる。

【0066】

(3)つぎに、原料のバイオマス乾燥全物質の入手方法について説明する。

【0067】

(3−1)本発明で使用するバイオマスとしては、ジュース滓(ミカン、リンゴなどの果物、ニンジン、トマトなどの野菜を圧搾脱汁してジュースを分離した後の残渣)、柿皮、柿摘果果実、栗皮、木質系バイオマス(広葉樹皮、木粉など)、古紙、茶葉、キュプラ廃液、パルプ廃液、茶ガラ、コーヒーカス、紅茶カス、モミガラ、醤油カスなどから選択され、ペクチン、セルロース、プロトペクチン、ヘミセルロース、タピオカ、コーンスターチ、キサンタンガム、アルギン酸、フコイダン、マンナン、アガロースなどの多糖類、タンニン、リグニン、ポリフェノールなどのピラノース環もしくはフラノース環またはフェノール核を含有するバイオマス、大豆タンパクなどの少なくとも1種を含有する農林バイオマス、エビ殻、カニ殻、海藻類(ワカメ、ワカメのめかぶ、コンブ、アオサ、海苔、ジャイアントケルプなどの褐藻類など)などから選択され、アルギン酸、フコイダン、カラギーナン、キチン、キトサンなどのようなピラノース環またはフラノース環に−OH、−CH2OH、−COO-、−O−SO3-、−NH2、−NH−CO−CH3などの基を含有する少なくとも1種の海産バイオマスが挙げられ、目的とする機能製品の種類に応じて適宜選択使用される。

【0068】

生のバイオマスは、必要に応じて乾燥して所定の含水率以下にする。

【0069】

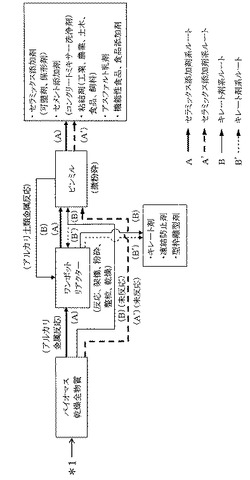

乾燥方法は特に制限されず、専用の乾燥工程を設けてもよいが、例えば、図3に示されるような乾燥方法をとることができる。

【0070】

ジュース工場におけるジュース滓の乾燥は、通常生(未乾燥)のジュース滓に0.3重量%程度の消石灰を混合してpHを6±0.5に調節し(石灰処理といわれ、濾過性を向上するために行われる処理である)、圧搾脱汁して糖蜜(液状物)を分離したのち、品温80〜90℃程度で温風乾燥することによって行われている。

【0071】

発生する生のバイオマスが含塩海藻類やタンニンを含む柿皮、栗皮などで少量である場合は、自然乾燥(天日乾燥)でもよい。

【0072】

(3−2)しかし、発生する大量の生のバイオマスを常温で長期間安価に保存し、乾燥工程に安価に供給するためには、生のバイオマスに塩基性化合物を加えて、pHを好ましくは8以上、より好ましくは8.5〜9.5にして保存するのが好ましい。塩基性化合物としては、アルカリ土類金属水酸化物(水酸化カルシウム、水酸化マグネシウムなど)、アルカリ土類金属酸化物(酸化カルシウムなど)、アルカリ金属水酸化物(水酸化ナトリウム、水酸化カリウムなど)、アルカリ金属炭酸塩(炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、炭酸水素カリウムなど)、アルカリ金属珪酸塩、アンモニア、モノアミン類、多価アミン類などが挙げられる。特に水酸化カルシウム(消石灰)が好ましい。

【0073】

前記塩基性化合物を加えたバイオマスは、少量であれば、水はけのよいネットやスノコや海浜の石の上に広げ放置して、雨ざらし脱塩、脱水、風乾するなどの方法で乾燥して機能製品の製造に使用できる。このように塩基性化合物を混合し、風乾したコンブ、ワカメ、海苔、柿皮、摘果柿実、秋冬茶、栗皮などの乾燥品は、夏期において30℃±5℃の温度条件下でも、腐敗、変質を防ぐことが可能である。

【0074】

大量の生のバイオマスを処理する場合は、前記塩基性化合物を混合した後、乾燥工程に付すまで一時的に安価に保存する必要がある。

【0075】

生のバイオマスに前記塩基性化合物を混合する手段としては、特に限定されず、各種の混合機を使用できるが、全自動洗濯機やコンクリートミキサー(リース可能である)を使用する簡便な方法が利用できる。すなわち、生のバイオマス、例えば、海浜に打上げられたコンブ、ワカメ、アオサ、アラメ、クロメ、ホンダワラ、不良海苔などを全自動洗濯機(好ましくは洗濯袋に入れて投入する)またはコンクリートミキサーに投入し、前記塩基性化合物を混合しpHを前記範囲に調整する(必要に応じて、全自動洗濯機を用いて水洗脱塩処理する)。塩基性化合物を混合したバイオマスはこの状態で一時保管し、集積された段階で乾燥工程に付される。バイオマスをこのような状態で乾燥工程に供給するまでストックすることにより、夏期において30℃±5℃の温度条件下でも、コンブ、ワカメ、海苔、柿皮などの腐敗、変質を防ぐとともに、架橋反応や加水分解反応もすることが可能である。

【0076】

乾燥手段としては、特に限定されず、温風乾燥機などの各種の乾燥機が使用できるが、農家やJAが保有するモミ乾燥機、海産物工場の魚類乾燥機(通気乾燥が多い)、ジュース工場のジュース滓乾燥機(通気乾燥機)などが利用できる。さらに、産業廃棄物工場のロータリー焼却炉やセメント工場のロータリーキルンなども温度設定条件を変更(品温80〜90℃程度)することによって使用可能である。

【0077】

工業的に安定した品質のバイオマス製品を安価に製造するには、安定した品質のバイオマス乾燥全物質を安価に提供する必要がある。このためには、例えば海藻類や柿皮を洗濯袋に入れ、全自動洗濯機に投入し、水洗したのち、洗剤の代わりに消石灰を加え、pH8以上、好ましくはpH8.5〜9.5に調整した後、取り出して、乾燥工程に付するのが好ましい。このようにすることにより、乾燥時に粘性が低下し、脱水乾燥が容易になり、高品位で安価なバイオマス乾物を得ることができる。最も安価に乾燥するためには、農林産物の場合は、モミ乾燥機やジュース工場のジュース滓乾燥機を利用し、海産物の場合は、海産物工場の魚類乾燥機を利用するのが好ましい。さらに海産物の場合は、ノリの製造プラントの一部を活用し、これにベルトドライヤーやロータリードライヤーを新設し、熱風発生機や原料供給機、脱水機、乾燥品取出機は併用することにより、高品位の乾物を安定して低コストで得ることができる。

【0078】

(3−3)塩基性化合物の添加により、好ましくはpH8以上、より好ましくはpH8.5〜9.5に調整されたバイオマスは、好ましくは含水率を20重量%以下、より好ましくは10重量%以下に保つことにより、腐敗や変質、害虫などの繁殖もなく、常温で、通常のコンテナやホッパーで安価に貯蔵することが可能で、生産、販売計画に応じてより安定生産に供することができる。

【0079】

腐敗しにくい、キュプラ廃液より得られるリグニンを高濃度に含有する乾固物、パルプ廃液より得られるリグニンスルホン酸を高濃度に含有する乾固物、柿皮、栗皮などから得られるタンニンを高濃度に含有するバイオマスなどは、含水率が好ましくは85重量%以下、より好ましくは50重量%以下であれば、安価に入手しうる含水率のまま使用できるが、物流コストの面からバイオマスの発生現場で濃縮乾固したものを使用するのが好ましい。

【0080】

(3−4)海藻類は春季から秋季にかけて、ジュース滓は秋季から春季にかけて主に発生する。ジュース工場では、ジュース滓を10月から3月にかけて生産し、他の月は休止させている乾燥プラントが殆どであり、これを用いて海藻類を乾燥することができる。その場合、前記(3−2)項、(3−3)項の乾燥条件を採用する。ジュース滓の乾燥工場を年間フル稼働することにより、ジュースの価格の低減化を妨げていた課題(ジュース滓の乾燥工場のコストがジュースの価格を押し上げていた)を解決できる。さらに、不良海藻類や海浜に打上げられた廃棄処分すべき海藻類を安価に工業原料として活用することが可能となり、長年国を挙げて取り組みながら不成功であった課題(特に不法海洋投棄)が解決される。

【0081】

(4)つぎに前記のようにして得られたバイオマスの乾燥全物質を原料として機能製品を製造する方法を説明する。

【0082】

本発明の方法においては、前記バイオマスの乾燥全物質を用い、必要により溶媒を使用し、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下で変性剤を作用させ、反応を含む化学的物理的変化を生ぜしめて、機能製品を製造する。

【0083】

(4−1)本発明の方法の一実施態様においては、前記バイオマス乾燥全物質を原料として用い、必要により溶媒を使用し、変性剤として、アルカリ金属水酸化物、アルカリ金属炭酸塩、アルカリ金属ケイ酸塩、アンモニア、アミン類などを用い、バイオマスの種類に応じてバイオマスの含有するメトキシカルボニル基、アセトアミド基、アルカリ土類金属架橋基〔カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)など〕、またはバイオマスキレート剤に重金属が吸着されたキレート剤の架橋部位や、細胞壁を構成するセルロースなどの繊維素の結合部位に、好ましくはpH8以上、より好ましくは8.5以上で、好ましくは温度80℃以下で、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下で前記変性剤を作用させ、加水分解、物理的剪断または解重合などの反応などを含む化学的物理的変化を生ぜしめ、セラミックス添加剤(可塑剤、保湿保形剤など)、セメント添加剤(減水剤、AE減水剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)、ナノ粒子制御剤、粘結剤〔石炭粉とバイオマス(木質粉など)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など〕、アスファルト乳剤などの機能製品を製造する(図4参照)。

【0084】

前記実施態様における反応などを含む化学的物理的変化(加水分解、物理的剪断または解重合など)としては、ペクチンなどに含まれるメトキシカルボニル基の加水分解によるカルボキシル基の形成、キチンなどに含まれるアセチルアミド基の加水分解によるアミノ基の形成などが含まれる。前記アルカリ土類金属架橋基とは、バイオマスに含まれるカルボキシル基、メチロール基、ヒドロキシル基、硫酸エステル基などが相互にカルシウムイオンなどのアルカリ土類金属イオンで架橋されている構造部分を意味し、アルカリ土類金属架橋基の反応には、該構造部分が加水分解されて、カルボキシル基、メチロール基、ヒドロキシル基、硫酸エステル基などが形成されることが含まれる。バイオマスキレート剤に重金属が吸着されたキレート剤の架橋ゲル体の反応には、キレート剤の架橋基の分解および吸着された重金属イオンの一部脱離(一種の加水分解反応)とカルボキシル基、水酸基などの生成が含まれる(重金属イオンが一部脱離されたバイオマスキレート剤は脱離された重金属を含んだままセラミックス用の可塑剤、保湿保型剤などとして使用され、リンを含んだ汚泥や動物残サイと併用してアパタイトを形成させ、重金属を恒久的に固定化するのに使用される)。細胞壁を構成するセルロースなどの繊維素の結合部位の反応には、セルロースなどの繊維素の結合部位の加水分解により、植物体から繊維素を解離させる反応が含まれる。さらに、セルロース、ペクチン、キチン、キトサン、アルギン酸、タンニン、プロトペクチン、マンナン、カラギーナン、デンプン、ポリフェノール、リグニンなどの主鎖の物理的切断、解重合などが含まれる。ただし、一般的には、主鎖の物理的切断、解重合は好ましくなく、本発明における前記反応方法によれば、このような主鎖の物理的切断、解重合を防止できる。

【0085】

変性剤(反応薬剤)のアルカリ金属水酸化物としては、水酸化ナトリウム、水酸化カリウム、水酸化リチウムなどが、アルカリ金属炭酸塩としては、炭酸ナトリウム、炭酸カリウム、炭酸リチウム、炭酸水素ナトリウム、炭酸水素カリウムなどが、アルカリ金属ケイ酸塩としては、ケイ酸ナトリウム、ケイ酸カリウム、ケイ酸リチウムなどが、アミン類としては、モノメチルアミン、ジメチルアミン、トリメチルアミン、モノエチルアミン、ジエチルアミン、トリエチルアミン、エチレンジアミン、シクロヘキシルアミンなどが挙げられる。変性剤の使用量は、バイオマスの種類、目的とする機能製品などにより異なるが、一般的にバイオマス100重量部(絶乾換算)に対して、好ましくは0.1〜20重量部、より好ましくは0.1〜12重量部、特に好ましくは1〜5重量部である。

【0086】

(4−2)本発明の方法の他の実施態様においては、前記バイオマス乾燥全物質を原料として用い(必要により、特開2002−281900号公報に記載されている剪断磨砕機能を有する乾式超微粉砕機を用いて好ましくは50%粒径100μm以下に粉砕した原料を用いる)、必要により溶媒を使用し、変性剤として、アルカリ土類金属水酸化物、アルカリ土類金属酸化物、多価アミン類(これらは1次架橋剤としても働く)などを用い、バイオマスの種類に応じてバイオマスの含有するメトキシカルボニル基、アセトアミド基などに、好ましくはpH8以上、より好ましくは8.5以上で、好ましくは温度80℃以下で、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下で前記変性剤を作用(加水分解など)せしめると共に架橋せしめ、キレート剤、凍結防止剤、型枠離型剤などの機能製品を製造する(図4参照)。この実施態様によれば、バイオマス由来のキレート剤により、合成キレート剤に対抗しうる価格、吸着速度、吸着原単位、すなわち所定の廃水を処理するためのキレート剤の単価×キレート剤量、および吸着平衡に達する時間を達成することができる。

【0087】

前記アルカリ土類金属水酸化物としてはカルシウム、マグネシウム、バリウムなどの水酸化物が挙げられ、アルカリ土類金属酸化物としてはカルシウム、マグネシウム、バリウムなどの酸化物が挙げられる。変性剤の使用量は、バイオマスの種類、目的とする機能製品などにより異なるが、一般的にバイオマス100重量部(絶乾換算)に対して、好ましくは0.1〜20重量部、より好ましくは0.1〜12重量部、とくに好ましくは1〜5重量部である。

【0088】

必要により、リン酸と硫酸を用いて石こうやアパタイトを形成せしめ、必要により、ゼオライトやハイドロタルサイトを加え高分子多糖類(ペクチン、アルギン酸、セルロース)と低分子化合物を強固に固定化し、さらに必要により、高分子凝集剤やレゾール樹脂、エポキシ樹脂、ウレタン樹脂などの溶液を加えて、より強固に固定化し、特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)を代表例とする反応装置を用い、ワンポットで前記反応、乾燥を行い、さらに粉砕、造粒して製品とし、カラム充填用は1mmφ±0.5mmφの粒径のものを用い、ワンウェイ使いすて(下水処理場プラント用など)には0.5mmφ以下の細粒子を用いる。

【0089】

この実施態様においては、硫酸またはリン酸、またはその混在下に加水分解した後、アルカリ土類金属水酸化物を加える方法も同様の目的に用いられる。

【0090】

前記キレート剤、凍結防止剤や型枠離型剤の製造法で使用する架橋剤としては、リグニンやタンニンなどのフェノール環を有するバイオマスでは、ホルムアルデヒド、グリオキザール、ヘキサメチレンテトラミン、硫酸、硫酸エステルなどが有効である。ほとんどのバイオマスは、ピラノース環やフラノース環を含有する少糖類、多糖類からなり、ペクチン、プロトペクチン、セルロース、ヘミセルロース、プロトペクチン、マンナン、カラギーナン、デンプン、ポリフェノール、キチン、タンニン、リグニンなどは、メチロール基(−CH2OH)やヒドロキシル基(−OH)、カルボキシル基(−COOH)、メトキシカルボニル基(−COOCH3)、アセトアミド基(−NHCOCH3)、硫酸エステル基(−O−SO3H)、カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)などを含有するので、アルカリ土類金属、ホルムアルデヒド、グリオキザールのほか、エピクロルヒドリン、ヒドラジン、ジイソシアナート、蛋白質、アミノ酸、少糖類などを用いて強固なゲル架橋体を形成することができる。なお、海藻類のほとんどは、カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)を含んでいるが、その含有量は低いため、そのままでは水に溶出する。そのため、入手した海藻類(ワカメ、コンブ、モズク、海苔、アオサなど)はそのままではキレート剤としてキレート反応しても、濾過により分離できない。したがって、カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)を含んでいる海藻類であっても、別途架橋剤を使用して、ピラノース環やフラノース環に含まれるメチロール基(−CH2OH)やヒドロキシル基(−OH)、カルボキシル基(−COOH)、硫酸エステル基(−O−SO3H)などの官能基と反応させて架橋せしめ、強固なゲル架橋体を形成するのが好ましい。

【0091】

(4−3)本発明の方法のさらに他の実施態様においては、図5および図6に示されるように、リグニンを含有する木質系バイオマス(木粉、樹皮など)、タンニンを含有する渋柿皮、渋柿摘果果実、栗皮、茶葉などのバイオマスの場合に、前記化学的物理的変化として、それらに含有されるフェノール環の変性剤との反応が含まれる。変性剤としては、フェノール、カテコール、ピロガロール、トコフェロール、キシレノール、クレゾールなどのフェノール類〔フェノール類をさらに、フェノール、カテコール、ピロガロール、トコフェロールなどのフェノール類(一般に水溶性の変性物が得られる)と、キシレノール、クレゾールなどのキシレノール類(一般に油溶性の変性物が得られる)とに分ける場合がある〕が挙げられる。リグニン、タンニンなどをこれら変性剤で変成することにより、水溶性化ないし易水溶性化、油溶性化、可塑化、低融点化することができ、さらにキレート選択性を付与することができる。例えば、フェノールで変性すると、金だけを吸着でき、カテコール、ピロガロールで変性すると、金と白金を選択的に吸着できる。変性物としては、リグノフェノール類、タンニンフェノール類などが挙げられる。さらに、変性剤としては、硫酸、ジエチル硫酸などのスルホン化剤が挙げられる。水溶性のリグノフェノール類スルホン酸をメッキ助剤として用いると、金や白金などをプラスチック、ガラス、金属などの全てにメッキすることが可能である。リグニンを含有する木質系バイオマス(木粉、樹皮など)、タンニンを含有する渋柿皮、渋柿摘果果実、栗皮、茶葉などのバイオマスの場合、前記フェノール類で変性する際に、アルデヒド類(ホルムアルデヒド、グリオキザールなど)と反応させて架橋してもよい。

【0092】

(4−4)本発明の方法のさらに他の実施態様においては、前記化学的物理的変化として、ペクチン、アルギン酸、セルロース、マンナン、カラギーナン、フコイダンなどのピラノース環やフラノース環に含まれるヒドロキシル基、ヒドロキシメチル基などをハロゲン化剤(チオニルクロライド、オキシ塩化リン、五塩化リンなど)でハロゲン化し、ついで変性剤(例えばアミン類、アンモニア、ジアセトアミドなどのアミノ化剤、イミノ化剤)で変性する反応が含まれる。これらは、希土類元素や稀有金属の精密分離剤だけでなく、酵素を固定化し、キラルクロマト担体や、合成触媒にも用いられる。

【0093】

(4−5)前記(4−1)〜(4−4)項に記載した実施態様における反応などの化学的物理的変化は、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下で行なう。バイオマスの膨潤、増粘を実質的に抑える条件下において反応などを行なうとは、例えば、水の使用を極力抑えて、系がペースト状から湿粉粒体状(粉体が均質に湿ったパサパサの状態)の状態で反応などを行なうことをいう。

【0094】

得られた反応物を乾燥し、所望の粒径に粉砕してセラミックス添加剤(可塑剤、保湿保形剤など)、セメント添加剤〔減水剤、AE減水剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)、型枠離型剤など〕、ナノ粒子制御剤(精密メッキ助剤)、粘結剤〔石炭粉とバイオマス(木質粉など)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など〕、キレート剤、凍結防止剤、アスファルト乳剤などの機能製品とする。

【0095】

本発明に用いる反応装置としては、適切な剪断応力を付与しうるものであれば、特に限定されないが、例えば、ノコギリ刃加工を施した自転公転の回転羽根を有する装置(ホソカワミクロン(株)製ナウタミキサーの改良品など)、正転羽根と逆転羽根を併設するリボンブレンダーや、2軸(多軸)のスクリューで、軸の回転比を異ならせるか、一軸を逆転させるか、あるいは数箇所に仕切板を設けた2軸スクリュー混練機(JAジュース滓プラントなどに設置されている)、2軸Zニーダーなどは簡便な反応装置として使用できる。また、全自動洗濯乾燥機も簡便な小型反応装置とし使用し得る(洗濯袋に原料を入れて回転させると、一種の剪断応力を受ける)。

【0096】

本発明においては、反応装置として、前記特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)を用い、ワンポットで反応、乾燥、粉砕する方法は好ましい実施態様である。

【0097】

また、前記反応物の乾燥品の粉砕方法としては、例えば特開2002−281900号公報に記載されている、剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する方法は好ましい実施態様である。

【0098】

前記粉砕方法により、好ましくは50%粒径100μm以下、より好ましくは50%粒径50μm以下に調整して、品質(特に粘度)を安定して制御し、セメント添加剤、セラミック添加剤、ナノ粒子制御剤、凍結防止剤、粘結剤(苗床ポット、土壁、練炭などの製造時にバインダー剤として使用するもの、ハム、ソーセージまたはカマボコなどの練製品用増粘粘結剤)として有用な機能製品を製造することができる。この方法によるときは、従来よりセメント添加剤、セラミックス添加剤、ナノ粒子制御剤、粘結剤などに用いられているメトキシPEGメタクリレート、ポリビニルアルコール、CMCやMCに相当する粘度を自由に調節することができる。

【0099】

反応溶媒としては、水、有機溶媒、または水と有機溶媒の混合物が使用できる。有機溶媒としては、メタノール、エタノールなどのアルコール類、酢酸エチル、酢酸ブチルなどのエステル類、アセトン、メチルエチルケトンなどのケトン類、キシレン、キシレノール、フェノール、カテコール、ピロガロールなどのフェノール類、エチレングリコール、グリセリンなどのポリオール類、ジメチルホルムアミド、ジメチルスルホキシドなどが挙げられる。反応溶媒は、系がペースト状から湿粉粒体状(粉体が均質に湿ったパサパサの状態)になるような量で使用することが重要である。反応溶媒をこのように少量使用することによって、基質の高濃度条件下で反応することが可能で装置効率が高く、かつ水を使用しても反応中におけるバイオマスの膨潤、増粘が抑えられ、反応薬剤、触媒、変性薬剤を均質に分散含浸させる効果が達成される。バイオマスをペースト状から湿粉粒体状の状態にする水の使用量(原料のバイオマスに含まれる水分と溶媒として添加した水の合計量である)の目安としては、バイオマス100重量部(絶乾換算)に対して、好ましくは10〜200重量部、より好ましくは50〜100重量部程度である。原料のバイオマスがこの程度の水分を含有している場合は、溶媒として水を加える必要はない。水に加えて有機溶媒を併用してもよいが、バイオマス粒子に充分な剪断応力を付与せしめる観点、高基質濃度反応を均質に達成する観点などから、有機溶媒の使用量は、バイオマス100重量部(絶乾換算)に対して、好ましくは5〜100重量部、より好ましくは10〜50重量部程度である。

【0100】

(4−6)前記特開2002−281900号公報に記載されている超微粉砕機としては、ホソカワミクロン(株)製のピンミル(コロプレックス、コントラプレックス)を代表とする剪断磨砕機能を有する超微粉砕機またはホソカワミクロン(株)製のACMを代表とする剪断粉砕機能と分級羽根を有する超微粉砕機を用いるのが好ましい。これらの超微粉砕機を用い、粉砕原料の供給量と粉砕機に流入する通気量を段階的に落とすことにより段階粉砕することができる。また、コントラプレックスを減圧にして粉砕すると、より微粉砕が可能である。

【0101】

前記ホソカワミクロン(株)製のピンミル(コロプレックス、コントラプレックス)を代表とする剪断磨砕機能を有する超微粉砕機は、左右に相対した垂直方向の回転粉砕盤の円周上にピンを植え込み、ピンとピンの接触クリアランスを0.05〜0.5mmに設定し、14000rpm以上で回転させるものであり、スクリーンなしであるため、供給される被粉砕物は瞬時に粉砕盤を通過しピンとピンの間に噛み込まれ強力な剪断磨砕エネルギーを受け、細胞壁などであっても完全に磨砕剪断しながら、発熱や分解、変質などを生じることなく、粉砕されるようになっている。

【0102】

一方、前記ホソカワミクロン(株)製のACMを代表とする剪断粉砕機能と分級羽根を有する超微粉砕機は、粉砕室の外壁に水平方向に固定刃を有し、中心のシャフトに取り付けられた剪断刃が下部モータにより駆動し、該粉砕室の上部に近接して上蓋側にモータを取り付け、懸垂状に分級用ファンを内接し、粗粒子を粉砕室にふるい落としながら、失速した微粒子が分級室を通過してバッグフィルタに移送されるようになっている。

【0103】

前記2つの方式の剪断磨砕超微粉砕機は、原料の供給量や通気量を増すと粗い粒子(粗粒子)になり、原料の供給量や通気量を落とすと微粒子になるが、極度に供給量や通気量を落としても1段で粗大粒子の乾燥荒茶(茎を含む秋冬茶)、大豆カス、パルプ、木粉などの繊維素を含むバイオマスを超微粉砕粒子(最大粒子径30μm以下)にすることは困難で、1段目で最大粒子径を500μm以下に粉砕したものを、2段目の粉砕で通気量を落とし原料の供給量を落とすことにより、最大粒子径を例えば30μm以下にすることができ、さらに通気量や原料の供給量を落とすか、3段目以降の粉砕をすることにより、最大粒子径を10μm以下、さらには5μm以下に超微粉砕することができる。

【0104】

前記微粉砕時の流量は、例えば超微粉砕機がピンミル、例えばコロプレックス160Z型(ホソカワミクロン(株)製)の場合、最大回転数14000r/mのとき原料供給量500〜60kg/Hr、さらには300〜80kg/Hrで、通気量100〜15NL/min(Nは平均流量を表わす)、さらには50〜18NL/minであるのが、枝や葉脈の硬い組織の分離が起こらず均一に粉砕できる点から好ましく、また、前記超微粉砕時の流量は、例えば超微粉砕機がピンミル、例えばコロプレックス160Z型の場合、通気量50NL/min以下で2NL/min以上、さらには30NL/min以下で3NL/min以上、供給量50〜3kg/Hr、さらには30〜5kg/Hrであるのが、繊維素と細胞質の均一な粉砕の点から好ましい。前記微粉砕時の供給量と超微粉砕時の供給量との比率は、100/30〜100/5であるのが、段階的に繊維質と細胞質の分離がおこらず、微細できる点から好ましく、微粉砕時の通気量と超微粉砕時の通気量との比率は、100/60〜100/10、さらには100/50〜100/15であるのが、繊維素と細胞質の均一な粉砕がおこり、分離せず段階的に超微粒子にできる点から好ましい。

【0105】

本発明においては、段階的に分級して一段で粉砕するのが好ましい。

【0106】

さらに好ましい方法は、分級機を直列に接続して段階的に分級して50%粒径100μm以下になるように一段で粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に分級して50%粒径100μm以下になるように一段で粉砕する方法であり、低コストで生産でき好ましい。

【0107】

(4−7)前記特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)について説明する。

【0108】

図1はワンポットリアクターを有する反応装置を示す説明図、図2はその要部拡大図である。図1において、1はバイオマスタンク、2は反応薬剤タンク、3は溶媒タンク、4はバイオマス計量機、5は反応薬剤計量機、6は溶媒計量機、7は下部軸受型攪拌機、8は下部軸受型攪拌機を有するリアクター、9はモータ、10はコンデンサー、11はコンデンサー凝縮物ホルダー、12は真空ポンプ、13は圧力制御弁、14は開放弁、15は排出弁を有する排出口を表わす。

【0109】

バイオマスタンク1からのバイオマス、反応薬剤タンク2からの反応薬剤、溶媒タンク3からの溶媒がそれぞれの計量機4、5、6を通って下部軸受型攪拌機7を有するリアクター8に供給することができるように、バイオマスタンク1、反応薬剤タンク2、溶媒タンク3、バイオマス計量機4、反応薬剤計量機5、溶媒計量機6が、下部軸受型攪拌機7を有するリアクター8に接続されている。

【0110】

また、コンデンサー10が、下部軸受型攪拌機を有するリアクター8からの揮発物を冷却・凝縮・環流することができるように、下部軸受型攪拌機を有するリアクター8に接続されており、バルブ切替えによりコンデンサーからの冷却・凝縮物がコンデンサー凝縮物ホルダー11に溜まるように、コンデンサーにコンデンサー凝縮物ホルダー11が接続されている。系の圧力は、排気ラインに設けた真空ポンプ12、圧力制御弁13、開放弁14の切替えにより、常圧、加圧、減圧に制御できるようになっている。

【0111】

下部軸受型攪拌機7は、モータ9により駆動せしめられる。

【0112】

図1の装置を用いてセラミックス添加剤(可塑剤、保湿保型剤など、重金属を吸着したキレート剤の解重合によるセラミック添加剤を含む)、セメント添加剤(AE減水剤、コンクリートミキサー洗浄剤などを)、ナノ粒子制御剤、粘結剤などの機能製品や、キレート剤、凍結防止剤、型枠離型剤などの機能製品を製造する場合、リアクター8にバイオマス乾燥全物質、変性剤、必要により溶媒を仕込む。

【0113】

図2において、下部軸受型攪拌機を有するリアクター8の好ましい形状は、直径(0.2〜2m)に対して高さ(槽の深さ)を直径の2〜3倍(0.4〜4mから0.6〜6m)にするのが好ましい。リアクターには、加熱・冷却ができるようにジャケット21が取り付けられ、加圧・減圧に耐える肉厚の構造になっている。攪拌シャフト22は、槽の底部の軸封部、シャフトおよび軸受部からなっており、軸封部はメカニカルシール、オイルシール、グランドシールのいずれでもよい。シャフトは、プーリーをベルトによりインバーターモータで駆動させてもよく、油圧モータで駆動させてもよい。シャフトには、槽底面とほぼ接触する(間隔が0.5〜2.0mm、さらには0.5〜1.0mmになる)ように、そして底面に付着、沈着する物質をかき上げるように横羽根23を取り付け、横羽根23の両端には、必要により、壁面の付着物をかき落とすように壁面にほぼ接する(間隔が0.5〜5mm、さらには0.5〜3mmになる)立ち上がり羽根24(立ち上がり羽根の先端は、槽の高さの1/3〜1/2になるのが好ましい)を取り付け、シャフト頂部(リアクターの上面と底面との中間で槽の底から1/3位)には、必要により、下部に押し付ける運動をし、先端が槽の壁面とシャフトの中心近くまで延びている横羽根25が設けられており、横羽根25(羽根の先端は、外壁とシャフトのほぼ中間にあるのが好ましい)の両端より、必要により、塊状化物を解砕するための立ち下がり羽根26(羽根の先端は、横羽根23と横羽根25とのほぼ中ほどにあるのが好ましい)が取り付けられている。羽根の刃の部分は包丁刃であるのが好ましいが、必要により、のこぎり刃やクシ状に加工されていてもよい。また、壁面、底面とほぼ接触する羽根の面の裏側にテーパー加工を施す場合には、固着、付着、焼付、過負荷、固粒化などの現象を防止することができる。

【0114】

横羽根25は、ハネ上げられる物質をおさえ込むとともに、横羽根23と中心シャフトの空間(デッドゾーン)に生ずる固塊を解砕し、物理的に大きく異なる組成物を瞬時に均一に混合する役目をしている。

【0115】

前記のごとく、横羽根23および立ち上がり羽根24は、底面および壁面と近接しているため、付着物および沈着物をかきとることができる。また、横羽根25および立ち下がり羽根26は、団塊化する物質を解砕、分散させ、どの部分をとっても円周運動を形成するため、均一な混合と球状造粒、解砕を行なうことができる。

【0116】

また、図1〜2に示す装置によれば、1つのリアクターで、反応、乾燥、造粒、解砕、粉砕を連続的に自在に行なうことができる。

【0117】

(5)本発明のさらなる実施態様について説明する。

【0118】

(5−1)キレート剤の吸着速度と吸着効率を上げるためには、粒子の径をより小さくするか、架橋ゲルを形成するときに、発泡させて多孔質連結中空を形成することにより、表面積を大きくする必要があり、さらに細胞壁の主体をなすセルロース、ヘミセルロースを分解せず、ペクチン、アルギン酸、キトサン、リグニン、タンニンなどの機能の主体となる成分との相乗効果を保持せしめる必要がある。

【0119】

本発明においては、バイオス乾燥全物質を前記特開2002−281900号公報に記載の技術(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕技術)を利用して、好ましくは50%粒径100μm以下、より好ましくは50%粒径50μm〜1μmに調整した原料を用いて前記反応を行なうことにより、吸着速度を大幅に短縮することができ、キレート剤の単位重量当たりの吸着効率を数倍向上させることができる。

【0120】

さらに本発明においては、反応装置として、前記特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)を用い、原料として前記微粉砕したバイオマス乾燥全物質を用い、ワンポットで反応、乾燥、粉砕、造粒して、好ましくは10〜100メッシュ、より好ましくは20±5メッシュのキレート剤を得ることにより、吸着速度、吸着効率、通液性をより改善することができる。

【0121】

発泡法では、例えば、前記特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)を用い、バイオマスに炭酸ナトリウムを含浸させ、架橋ゲル化させるときに酸を注入して、濃縮、ゲル化、乾固するときに、発泡させる方法があげられる。前記の酸として、蓚酸などの発泡剤として使用される酸や、酸性を有する発泡剤(アルカリ下発泡)を用いることも可能である。

【0122】

(5−2)バイオマス(重金属を吸着したバイオマスキレート剤を含む)は、微粉砕すれば、急速に増粘する性質を有しているものが多い。とくにアルカリ処理を行ない乾燥したバイオマスを原料とし、反応、乾燥を行い、得られた粗粉砕品を前記特開2002−281900号公報に記載の技術(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する技術)を利用して微粉砕し、好ましくは50%粒径100μm以下、より好ましくは50%粒径50μm以下に制御することにより、例えば海藻類であれば、産地、品種、季節、生長度合に応じて、その粒度を制御することにより、工業原料であるCMCやMCと同程度の粘度に制御できることを見出し、セラミック添加剤、セメント添加剤に応用することを可能とした。

【0123】

(5−3)セメント添加剤〔減水剤、AE減水剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)など〕、セラミックス添加剤(可塑剤、保湿保形剤など)、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、メッキ助剤、粘結剤〔石炭粉とバイオマス(木質粉など)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、ハム、ソーセージまたはカマボコなどの練製品用増粘粘結剤など〕、アスファルト乳剤などの製造では、アルカリ金属水酸化物や炭酸塩、アミン類、アンモニアなどを用いて、pH8.5以上に保ち反応する。キレート剤、セメント添加剤のうちの型枠離型剤、凍結防止剤などの製造では、これと類似する技術にて、アルカリ土類金属水酸化物や酸化物などを用いて、加水分解反応と1次架橋反応させ、バイオマスの組成に応じて、架橋剤を選択できる。ホルムアルデヒド、グリオキザール、ヘキサメチレンテトラミン、エピクロルヒドリン、ヒドラジン、ジイソシアナート、硫酸、硫酸エステルなどが共通する架橋剤であるが、とくに、カルシウムイオンによる1次架橋後、硫酸で石こう化する方法、エピクロルヒドリン、ホルムアルデヒド、ヒドラジン、ジイソシアナートが有効である。さらに、セラミックス添加剤、セメント添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤、アスファルト乳剤の製造では反応乾固後、キレート剤の製造では反応の前に、前記特開2002−281900号公報に記載の技術(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する技術)で微粉砕することが共通する技術であり、反応は、高速剪断力を有する機能を備えた反応装置、特に前記特開2003−119059号公報に記載されている、反応から乾固、粉砕、造粒を一挙にできるワンポットリアクター(下部軸受型攪拌機を有する反応装置)を用いることが共通する技術である。バイオマス産地より、乾燥工場まで運搬するあいだの常温貯蔵のためには、アルカリ金属の水酸化物や炭酸塩、アルカリ土類金属の水酸化物や酸化物、アミン類、アンモニアなどが有効であるが、とくにアルカリ土類金属の水酸化物や酸化物で、pH8.5以上に保ち、キレート剤、型枠離型剤、凍結防止剤の製造ではさらにアルカリ土類金属の水酸化物や酸化物を追加するか架橋剤を用い、セメント、セラミック添加剤などの製造では多量のアルカリ金属の水酸化物や炭酸塩を追加して反応せしめることにより、乾物原料を安価に入手できる技術を共通共有とし、同一類似試薬、架橋剤、リアクター、粉砕技術、反応条件、高濃度反応即乾燥粉体化技術を用いて、安価で高品位の製品を同一プラント、同一工場で生産することができる。

【0124】

(5−4)ジュース滓、コンブ、ワカメなどを原料として製造されたキレート剤に吸着された重金属を完全に固定化するために、重金属を吸着したキレート剤にアルカリ金属水酸化物や炭酸塩を加え、pH8.5以上に保ち、必要により60〜90℃で反応せしめたのち、必要により、前記特開2002−281900号公報に記載の技術(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する技術、さらに好ましくは、分級機を直列に接続して段階的に分級して50%粒径100μm以下になるように一段で粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に分級して50%粒径100μm以下になるように一段で粉砕する技術)で50%粒径100μm以下に粉砕するか、重金属を吸着したキレート剤を前記特開2002−281900号公報に記載の技術(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する技術、さらに好ましくは、分級機を直列に接続して段階的に分級して50%粒径100μm以下になるように一段で粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に分級して50%粒径100μm以下になるように一段で粉砕する技術)で50%粒径100μm以下に粉砕し、必要な粒度にコントロールすることにより、セラミックス用の可塑剤、保湿保形剤などに供し、特開2003−275730号公報の方法でセラミックスに固定化して、恒久的に溶出しない製品とする。

【0125】

(5−5)キレート剤、型枠離型剤、凍結防止剤系機能製品の製造では、反応前に50%粒径100μm以下に、セラミックス添加剤、セメント添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤、アスファルト乳剤系機能製品の製造では、反応後に50%粒径100μm以下に粉砕するのが好ましいが、この粉砕に前記特開2002−281900号公報に記載の技術と装置(剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕する技術と装置)、および前記分級機を直列に接続して段階的に分級して50%粒径100μm以下になるように一段で粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に分級して50%粒径100μm以下になるように一段で粉砕する技術を用い、反応には、ワンポットリアクターの代表的技術である前記特開2003−119059号公報に記載されている高速剪断力を有するワンポットリアクター(下部軸受型攪拌機を有する反応装置)を用いて、公知の反応条件に比べ溶媒と溶質(固体バイオマスと溶媒および変性剤)の比を逆転し、ペースト状から湿粉粒体(パサパサの状態)の状態または有機溶媒の存在下で反応せしめ、キレート剤、型枠離型剤、凍結防止剤系機能製品やセラミックス添加剤、セメント添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤(土壁補強兼種子吹き付け剤、苗床ポット保型剤、タドン粉炭とバイオマスの粘結剤、肥料または飼料造粒用粘結剤兼栄養補給剤、練製品用増粘粘結剤兼栄養補給剤など)、アスファルト乳剤系機能製品を安価に提供する。反応に先立って、バイオマス生品(産生物)を常温下で安定貯蔵して、乾燥工程にかけるまで腐敗を防ぐために、コンクリートミキサーや全自動洗濯機をリースしまたは常設し、海岸に遊着した海藻類などを、これに入れ、アルカリ土類金属水酸化物またはアルカリ金属水酸化物、好ましくはアルカリ土類金属水酸化物を加え、pH9.0±0.5に保ち(セラミックス、セメント添加剤系製品の製造用には、必要により、水洗脱塩工程を入れる)、一時的にストックし、ジュース工場のジュース滓乾燥工程、モミ乾燥工場、魚類乾燥工場、セメント工場、石灰工場などに運び、乾燥することにより安価にバイオマス乾燥全物質を得ることができる。

【0126】

(5−6)以上に記述した一連の技術をプラントとシステムに集合することにより、全てのバイオマスを発生元から安価に集合せしめ、乾燥原料を安価に、高品位に確保でき、同一ワンポットリアクターを用いて、公知の反応生産性(濃度×反応処理時間)に対し、10倍以上の生産性を確保でき、品質(粘度、吸着能、吸着速度)をコントロールするために同一の粉砕機と粉砕技術を用いることができ、同一プラント、同一技術で、全てのバイオマスから、セメント添加剤〔減水剤、AE減水剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)など〕、セラミックス添加剤(可塑剤、保湿保形剤など)、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、メッキ助剤、粘結剤〔石炭粉とバイオマス(木質粉など)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、ハム、ソーセージ、カマボコなどの練製品用増粘粘結剤など〕、アスファルト乳剤、キレート剤、セメント型枠離型剤、凍結防止剤などの機能製品を生産でき、高基質濃度反応故、産業廃棄物の発生量は、公知の方法の1/10以下となり、比類のない低コストで、従来不可能であった高品位の製品を得ることができ、さらに同一プラント、同一技術を用いるために設備投資をした資金の回収償却がスムーズに進み、ニュービジネスの健全な創生を可能にすることができる。

【実施例】

【0127】

つぎに、本発明を実施例に基づいてさらに詳しく説明するが、本発明はこれらに限定されるものではない。以下において、バイオマス、機能製品の含水率はケット法で測定した値である。

【0128】

実施例1(参考例)

バイオマス生品100kgをコンクリートミキサーに入れ、消石灰(水酸化カルシウム)を加えてpHを7.0、8.0、8.5または9.5に調整し、夏季に常温(25〜35℃)で貯蔵して、腐敗が発生するまでの日数を調べた。結果を表1に示す。

【0129】

【表1】

【0130】

表1の結果から、アルカリ金属を用いる反応に供するためには、アルカリ土類金属の添加量が多すぎると大量のアルカリ金属を必要とするため、本発明の用途にすべて共用するためにpHを8.5〜9.5に調整するのが好ましいことがわかる。

【0131】

本実施例には示していないが、本原料を用いて乾燥した乾物を用いて可塑剤、キレート剤、その他の機能製品を製造することが可能であり、本発明の範囲に含まれる。

【0132】

実施例2(参考例)

発生したバイオマス全物質を未処理の状態(アルカリ処理をせずに)で即ジュース工場のジュース滓乾燥プラントを用いて乾燥する場合を想定して、得られたバイオマスを常温で保管し、バイオマスの含水率による保管限界日数(この日数を超えると変質などを生じ保存できないことを意味する)を調べた。すなわち、各バイオマスについて含水率をケット法で測定したのち、1kgのサンプルをポリ袋に入れ、暗所で20〜25℃にて保管した。変質は、腐敗臭、カビ、害虫の発生、軟化、変色などが生じる時点で判定した。工業的に原料として安価に保管できる日数は30日以上程度と言われている。結果を表2に示す。

【0133】

【表2】

【0134】

実施例3−1

乾燥ワカメメカブ(含水率5重量%)200kgを図1に示される1000Lワンポットリアクターに入れ、無水炭酸ナトリウム10kgを加え、均一に混合したのち、水100kgを加えジャケット温度60〜70℃で1時間反応したのち、真空度40トールに減圧にして乾燥して、1〜5mmφの粒状乾燥物209kgを得た。乾燥終点は、含水率5重量%以下にした。

【0135】

得られた乾燥物をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用い、1段目の微粉砕を14000r/m、通気量20NL/min、供給量100kg/Hrで行ない、2段目の超微粉砕を14000r/m、通気量10NL/min、供給量30kg/Hrで行ない、3段目の超微粉砕を14000r/m、通気量5NL/min、供給量10kg/Hrで行なって、50%粒径50μm、30μm、10μmの粉砕品を得た。なお、粉砕機ジャケットおよび通気を冷却しながら品温を40℃以下に保ちつつ粉砕した。得られた各粉砕品の粘度を測定したところ、50%粒径50μm品、30μm品、10μm品の粘度はそれぞれ8mPa・s、19mPa・s、31mPa・sであった。粘度は、ビーカーに純水500mlを入れ、温度を20℃±0.5℃に調節し、マグネチックスターラーで攪拌しながら試料7.7gを添加し、均一に溶解し、溶解10分後の粘度をB型粘度計で測定した。

【0136】

前記50%粒径30μm、10μmの粉砕品を9/1の重量比で混合し、市販のセラミックス用可塑剤(ダイセル(株)製メチルセルロース(MC)系セラミックス用可塑剤)と同一粘度(20±1mPa・s)になるように調製して、機能製品を製造した。

【0137】

実施例3−2

実施例3−1において、乾燥ワカメメカブに代えて乾燥ミカンジュース滓(JA和歌山から入手したもので、未乾燥ミカンジュース滓に約0.3重量%の消石灰を加えpH5〜6に調整し(脱水、乾燥効率を上げるため)、搾汁後乾燥したもの、含水率7重量%)100kgと無水炭酸ナトリウム5kgを使用した他は実施例3−1と同様に反応、乾燥、粉砕して、50%粒径22μm、11μm、7μmの粉砕品〔粘度はそれぞれ7mPa・s、15mPa・s、25mPa・sであった〕を得た。

【0138】

前記50%粒径11μm、7μmの粉砕品を1/1の重量比で混合し、市販のセラミックス用可塑剤(ダイセル(株)製メチルセルロース(MC)系セラミックス用可塑剤)と同一粘度(20mPa・s)になるように調製して、機能製品を製造した。

【0139】

比較例1

対照品として、前記市販のMC系セラミックス用可塑剤(ダイセル(株)製)を用いた。

【0140】

比較例2

特開2002−363201号公報の実施例7に記載されている方法でセラミックス用可塑剤を製造した。

【0141】

すなわち、生のワカメメカブ(含水率90重量%)1kgをカッターミキサーで軽く粉砕し、水道水5Lを加え、時々攪拌しながら10時間浸漬した後、デカンテーションによって上澄み液を廃棄した。残部に炭酸ナトリウム37.5gを少しづつ添加し、さらに20時間攪拌した。得られた褐色に着色した粘稠物をそのまま製品とした。

【0142】

実施例3−1〜3−2および比較例1〜2の機能製品について特性を比較した。結果を表3に示す。

【0143】

可塑性はつぎの方法で評価した。非可塑性セラミックス粉末としてアルミナ粉末100重量部をビーカーにとり、これに実施例3−1〜3−2、比較例1の機能製品(粉状物)をそれぞれ3重量部加え(比較例2の機能製品(粘稠物)は乾品換算で3重量部になるように加えた)、均一に混合した後さらに水12重量部を加え、スパチェラを用いて均一に混合し、10mm×20mmの口金を有する押出し成型機により押出し、押出成型性(変形、表面光輝)と成型棒状品の保型性を評価した。各項目の評価はいずれも10点満点評価(1点が最も悪く、10点が最も良好)で行なった。さらに総合評価を行なった。

【0144】

【表3】

【0145】

実施例4−1

乾燥ミカンジュース滓(JA和歌山から入手したもので、未乾燥ミカンジュース滓に約0.3重量%の消石灰を加えpH5.5〜6.5に調整し(脱水、乾燥効率を上げるため)、搾汁後乾燥したもの、粒径約50μm、含水率5重量%)200kgを、ピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用い、1段目の微粉砕を14000r/m、通気量20NL/min、供給量100kg/Hrで行ない、2段目の超微粉砕を14000r/m、通気量10NL/min、供給量30kg/Hrで行なって、50%粒径50μmの粉砕品を得た。これを図1に示される1000Lワンポットリアクターに入れ、さらに消石灰(水酸化カルシウム)6重量部を加え均一に混合し、水100kgを加えてジャケット温度60〜70℃で1時間反応したのち、10重量%硫酸を用いてpH7とし、ジャケット温度70〜80℃、真空度40トールの減圧下で真空乾燥し、含水率5重量%の製品を得た。

【0146】

得られた製品は、40メッシュ篩と20メッシュ篩で篩い分けし、20メッシュ篩通過40メッシュ篩残留の製品はカラム用キレート剤とし、40メッシュ篩通過の製品は使い捨て下水処理場添加用キレート剤とした。粒径は、リアクターの攪拌機の回転数と含水率の調整により自由にコントロールできるが、20メッシュ篩通過40メッシュ篩残留の製品60重量%、40メッシュ篩通過の製品30重量%、20メッシュ篩残留の製品10重量%が通常の割合であった。20メッシュ篩残留の製品はつぎの反応に使用するか、粗砕して顆粒品と微粉品とした。

【0147】

実施例4−2

JA和歌山フーズ工場の連続ジュース滓窄汁乾燥プラント(通常は未乾燥ミカンジュース滓に約0.3重量%の消石灰を加えpH5.5〜6.5に調整し(脱水、乾燥効率を上げるため)、搾汁後乾燥するプラント)をそのまま用い、未乾燥ミカンジュース滓(粒度40〜5メッシュ、含水率約71重量%)100重量部に対して消石灰を3重量部になるように連続的に添加しながら(水分としては未乾燥ミカンジュース滓に含まれる水分のみを使用し、新たに水分は追加しない)、剪断応力を与える2軸のスクリューフィーダで混練しながら移送し、連続脱水機(スクリュー式連続圧搾機)で脱水しながら、脱水したケーキは連続ロータリー通気乾燥機に送り、ガス温110℃±10℃、品温60℃±5℃になるように移送量と風量をコントロールした連続通気乾燥機で反応しながら乾燥した(フィーダでの混練、移送工程、脱水工程および乾燥工程で反応が行われる)。乾燥機の吐出側に接続されたスクリーン径3mmφの(株)マキノ式ピンミルで粉砕し、95%が40〜100メッシュの範囲にあり、含水率が4.8重量%±0.5重量%の製品を得た。

【0148】

得られた製品を水に20重量%溶液になるように分散させ、pHを測定した結果、8.9であった。

【0149】

実施例4−3

実施例4−1で使用したものと同じ乾燥ミカンジュース滓200kgを、ピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用い、1段目の微粉砕を14000r/m、通気量20NL/min、供給量100kg/Hrで行ない、2段目の超微粉砕を14000r/m、通気量10NL/min、供給量30kg/Hrで行なって、50%粒径50μmの粉砕品を得た。これを図1に示される1000Lワンポットリアクターに入れ、さらに消石灰(水酸化カルシウム)6重量部を加え均一に混合し、さらに水100kg、フェノール3kg、パラホルムアルデヒド1kgを加え、ジャケット温度60〜70℃で1時間反応したのち、10重量%硫酸を用いてpH6とし、ジャケット温度70〜80℃、真空度40トールの減圧下で真空乾燥し、含水率5重量%、粒度5〜60メッシュの球状粉粒体を得た。

【0150】

比較例3

対照品として、市販のカーバメート系キレート剤(液体)を用いた。

【0151】

比較例4

特開2004−267805号公報に記載されているキレート剤を製造した。

【0152】

JA和歌山フーズ工場の連続ジュース滓窄汁乾燥プラントで発生した湿潤状態のミカン窄汁残渣(粒度約100メッシュ、含水率71重量%)150gに水酸化カルシウム3gと水10mlを加え、協立理工(株)製サンプルミルSK−M10型粉砕機で35分間粉砕し、これをビーカーに移し、500mlの水を加え24時間ゆっくり攪拌したのち混合液を濾過した。得られた固形物を濾液が中性になるまでpH5.5の水で洗浄し、50〜70℃で通気乾燥して、粒径約300μmの粉粒体を得た。

【0153】

実施例4−1〜4−3および比較例3〜4の製品(キレート剤)について特性を比較した。結果を表4に示す。

【0154】

鉛吸着速度および鉛吸着能はつぎのようにして測定した。各キレート剤の25mgおよび0.002mol/Lの鉛水溶液(pH5.5)の15mlをビーカーに入れ、マグネチックスターラーで攪拌して、鉛を90%吸着するのに要する時間(分)〔鉛吸着速度(分)〕およびキレート剤の乾燥重量1kg当りに吸着された鉛イオンのモル数〔鉛吸着能(mol/kg)を求めた。なお、使用するキレート剤は、その重量に対して4倍量のpH5.5に調整した水で予め洗浄し、濾過したものを用いた。

【0155】

カラム通液性はつぎの方法で調べ、つぎの評価基準に基づいて評価した。

【0156】

評価方法

内径5mmのカラムに各キレート剤2.5gを充填し、濃度0.002mol/Lの鉛水溶液1.5Lを回分式の吸着速度に合わせて流下せしめ、流出した水溶液中の鉛の含有率が0.001ppm以下であることを確認したのち、カラムに吸着した鉛を1NHCl1Lを用いて流出させ、カラム中の鉛が定量的に流出したことを確認したのち、カラムを純水でpHが5以上になるまで洗浄した。ついで2回目の濃度0.002mol/Lの鉛水溶液1.5Lを前記と同様に通液し、カラムに吸着した鉛を前記と同様にして1NHCl1Lを用いて流出させた。カラム通液性は、1NHCl水溶液をカラムに通液し、通過する時間が変化する点を通液性低下点とし、つぎの基準で評価した。

【0157】

評価基準

◎:非常に良好

○:良好

△:変化なし

【0158】

繰返使用性はつぎのようにして調べた。キレート剤が飽和吸着する量通液(実施例4−1では1.85molモル/kg)した時点で、塩酸を通して吸着した鉛を溶出させ、純水で洗い再生し、これを繰り替えしていき、飽和吸着容量が比較例4(1.08mol/kg)にまで低下した点を終点(限界点)とした。

【0159】

腐敗性は、キレート剤を充填したカラムに水を充填した状態(pH7.0)で放置し、腐敗が生じるまでの日数で表わした。腐敗は、臭気とカビの発生で判断した。

【0160】

【表4】

【0161】

実施例5

図1に示される1000Lワンポットリアクターに、乾燥ワカメ(食品用、島根県産、含水率5.4重量%)100kgを入れ、無水炭酸ナトリウム5kgを加え、攪拌しながら水50kgを加え、ジャケット温度65〜75℃で1時間反応したのち、40トールに減圧にして含水率5重量%になるまで乾燥して、3±2mmφの粒状物を得た。得られた粒状物をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)で粉砕して、各種粒径の製品(セラミックス用可塑剤)を得た。得られた各種粒径の製品の粘度(mPa・s)を測定した。粘度は、ビーカーに純水500mlを入れ、温度を20℃±1℃に調節し、マグネチックスターラーで攪拌しながら試料7.7gを添加し、均一に溶解し、溶解10分後の粘度をB型粘度計で測定した。

【0162】

ワカメのかわりに、コンブ、アフリカコンブ、ジュース滓を用いて同様の実験を行なった。

【0163】

比較例5

対照品として、前記市販のMC系セラミックス用可塑剤(ダイセル(株)製)を用い、その粘度を実施例5と同様にして測定した。

【0164】

比較例6A

特開2002−363201号公報の実施例4に記載されている方法でメカブを原料としてセラミックス用可塑剤を製造した。

【0165】

含水率85重量%のメカブ100gを500mlの水道水に入れ、室温で一夜浸漬し、デカンテーションにより水を廃棄し、残渣を500mlの水に入れ、イワタニ製ミルサーで10分間粉砕し、1.8gの炭酸ナトリウムを加え、20時間静置し、粘性体を得た。粘性体には、メカブ成分が14重量%含まれていた。粘性体の20℃における粘度をB型粘度計で測定したところ、24mPa・sであった。

【0166】

比較例6B

含水率90重量%のワカメ100kgを500Lの水道水に入れ、炭酸ナトリウム1.8kgを加え、室温で一夜放置し、デカンテーションにより水を廃棄し、熱風(100℃±5℃)で含水率5.5重量%になるまで乾燥し、実施例5と同一の条件で粉砕した。得られた各粉砕物の粘度を実施例5と同様にして測定した。

【0167】

実施例5、比較例5ならびに比較例6Aおよび6Bのセラミックス用可塑剤について特性を比較した。結果を表5に示す。

【0168】

可塑性はつぎの方法で評価した。非可塑性セラミックス粉末としてアルミナ粉末100重量部に、実施例5、比較例5、比較例6Bの製品を粘度20mPa・s付近に調整した液体15重量部を加え(比較例6Aの粘性体はそのまま加える)、混練機に入れ5分間混練した後、10mm×20mmの口金を有する押出成型機により押出し、押出成型性を下記の基準で評価した。

◎ 非常に良好

○ 良好

× 不良

【0169】

【表5】

【0170】

実施例6

乾燥ミカンジュース滓(JA和歌山から入手したもので、未乾燥ミカンジュース滓に約0.3重量%の消石灰を加え、搾汁後乾燥したもの、40〜5メッシュ、含水率5.2重量%)100kgを、図1に示される1000Lワンポットリアクターに入れ、消石灰(水酸化カルシウム)5kgを加え撹拌しながら水100kgを加え(pH9.2)、ジャケット温度70±5℃で反応し、2時間後10重量%硫酸を加え、pHを7±0.5に調整し、ジャケット温度70±5℃にて真空度40トールで脱水し、含水率5重量%になるまで乾燥して、粒状の製品104kg(製品No.6−1)を得た。

【0171】

別に、前記乾燥ミカンジュース滓をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)で微細粉し、50%粒径20μmの微粉砕ジュース滓を得、この微粉砕ジュース滓100kgを用いて製品No.6−1の場合と同一の条件で反応、後処理して、粒状の製品103kg(製品No.6−2)を得た。

【0172】

さらに別に、上記50%粒径20μmの微粉砕ジュース滓100kgを、製品No.6−1の場合と同一の条件で反応後、10重量%硫酸と10重量%リン酸の1:1重量比混合物を用いてpH7±0.5にして、ゼオライト2.5kg、ハイドロタルサイト2.5kgを加え30分混合し、ジャケット温度70±5℃にて真空度40トールで含水率5重量%まで乾燥して、粒状の製品108kg(製品No.6−3)を得た。

【0173】

さらに別に、前記製品6−1の製造において、乾燥ミカンジュース滓に代えて乾燥ワカメ(鳥取県産、含水率5.5重量%)100kgを使用したほかは製品No.6−1の場合と同一の条件で反応、後処理して、含水率4.8重量%の粒状の製品104kg(製品No.6−4)を得た。

【0174】

比較例7

対照品として、比較例4で得られた製品を使用した。

【0175】

実施例6(製品No.6−1、6−2、6−3、6−4)、および比較例7で得られた製品について特性を比較した。結果を表6に示す。

【0176】

鉛吸着速度および鉛吸着能はつぎのようにして測定した。各製品(キレート剤)の25mgおよび濃度0.002mol/Lの鉛水溶液(pH4.2)の15mlをビーカーに入れ、マグネチックスターラーで攪拌して、鉛を100%吸着するのに要する時間(分)〔鉛吸着速度(分)〕およびキレート剤の乾燥重量1kg当りに吸着された鉛イオンのモル数〔鉛吸着能(mol/kg)を求めた。なお、使用するキレート剤は、その重量に対して4倍量のpH4.2に調整した水で予め洗浄し、濾過したものを用いた。結果を表6に示す。

【0177】

【表6】

【0178】

実施例7

和歌山県粉河町の果樹園において摘果した渋柿(含水率約50重量%)100kgをその場所で容量300Lのコンクリートミキサー(リース品)に入れ、消石灰(水酸化カルシウム)3kgを加え、均一に分散したものを20kg入りポリ袋に小分けして入れ、口を閉じない状態で常温にて1週間保存したのち、含水率が30重量%以下になるまで天日乾燥した。このようにして得られたバイオマス乾燥全物質を粉河町の処理工場に搬送し、粒度20メッシュ以下に粗砕したものを、図1に示される1000Lワンポットリアクター(パワーミル、昭和技研製)に仕込み、60rpmで30分間撹拌反応して、5〜50メッシュの湿粉粒体ゲルを得た。これに10重量%硫酸を加えてpHを7±0.5に調整し、真空度40トール、ジャケット温度60℃±5℃で減圧乾燥して、含水率5重量%、粒度5〜70メッシュのタンニンセルロースゲル粉粒体58kgを得た。このものを製品No.7−1とした。

【0179】

別に、粒度20メッシュ以下の乾燥渋柿の皮(含水率7重量%)100kgを図1に示される1000Lワンポットリアクターに入れ、消石灰(水酸化カルシウム)5kgを加え、均一に撹拌しながら水50kgを加え、60rpmで30分間撹拌して、5〜50メッシュの湿粉粒体ゲルを得た。これに10重量%硫酸を加えてpH7±0.5に調整し、真空度40トール、ジャケット温度60℃±5℃で減圧乾燥して、含水率5重量%、粒度3〜60メッシュのタンニンセルロースゲル粉粒体107kgを得た。このものを製品No.7−2とした。

【0180】

さらに別に、粒度20メッシュ以下の乾燥渋柿の皮(含水率7重量%)100kgを図1に示される1000Lワンポットリアクターに入れ、37重量%ホルマリン5kg、フェノール10kgを加え、ジャケット温度60〜70℃、60rpmで30分撹拌し、フェノールが均一に含浸された段階で、石灰(酸化カルシウム)5kgを水50kgに分散させた石灰乳を加え、同一温度、同一撹拌速度でさらに60分反応せしめたのち、10重量%硫酸でpH7±0.5になるように調節し、同一ジャケット温度にて真空度40トールで減圧乾燥し、含水率(ケット法)5重量%、粒度7〜80メッシュのタンニンセルロースゲル粉粒体115kgを得た。このものを製品No.7−3とした。

【0181】

さらに別に、粒度20メッシュ以下の乾燥渋柿の皮(含水率7重量%)をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)で50%粒径20μmに粉砕し、この微細粉を製品No.7−2の場合と同一条件で反応して、粒度7〜60メッシュの粉粒体106kgを得た。このものを製品No.7−4とした。

【0182】

さらに別に、粒度20メッシュ以下の乾燥渋柿の皮(含水率7重量%)100kgを図1に示される1000Lワンポットリアクターに入れ、メタノール50Lにパラトルエンスルホン酸0.5kgを溶解した酸触媒を加え、ジャケット温度50〜60℃で60分反応したのち、ジャケット温度を85℃に上げメタノールを留去して、粒度5〜70メッシュのタンニンセルロースゲル製品99.5kgを得た。このものを製品No.7−5とした。留去したメタノールは再利用した。

【0183】

さらに別に、粒度20メッシュ以下の乾燥渋柿の皮(含水率7重量%)100kgを図1に示される1000Lワンポットリアクターに入れ、メタノール50Lに濃硫酸0.2kgを溶解した酸触媒を加え、ジャケット温度50〜60℃で60分反応したのち、ジャケット温度を85℃に上げメタノールを留去して、粒度5〜75メッシュのタンニンセルロースゲル製品99.2kgを得た。このものを製品No.7−6とした。留去したメタノールは再利用した。

【0184】

比較例8

干し柿を製造する際に発生する渋柿の皮(含水率65重量%)をそのままイワタニ製ミルサーに入れ粉砕したもの(100〜50メッシュ)15gを20mlの濃硫酸に加え、100℃で24時間反応し、100g/dm3の濃度の炭酸水素ナトリウム水溶液500mlに加え10分間攪拌して中和し濾過した。濾過物を50℃の蒸留水1000mlで洗浄し、次に常温の蒸留水1000mlで洗浄し、さらに1mol/dm3の濃度の塩酸500ml中に加え12時間攪拌し、濾過した。濾過物を中性になるまで洗浄し、70℃±5℃の通気乾燥機で24時間乾燥し、ボールミルで24時間粉砕し、平均粒径150μmのゲル状物2.5g(タンニンを主体とするものと思われる)を得、キレート剤として使用した。

【0185】

比較例9

干し柿を製造する際に発生する渋柿の皮(含水率65重量%)をそのままイワタニ製ミルサーに入れ粉砕して、20メッシュパス品を得、その45gを500mLのセパラブルフラスコに入れ、月形ペラを用いてフラスコの底をこするようにして攪拌しながら、パラホルムアルデヒド15gを加え均一に分散し、濃硫酸60mLを加え、100℃で24時間攪拌し、架橋反応を行なった。これに炭酸ナトリウム水溶液を加え中和し、ブフナーロートで濾過し、大量の蒸留水、温蒸留水、希塩酸で順次洗浄し、最後に洗浄水が中性になるまで蒸留水で洗い、通気乾燥機を用い、100℃で24時間乾燥し、得られた塊状物をイワタニ製ミルサーで粉砕し、20メッシュの篩で篩い分けし、20メッシュパス品をキレート剤として使用した。全収量は8.9g(タンニンを主体とするものと思われる)であった。

【0186】

実施例7(製品No.7−1、7−2、7−3、7−4、7−5、7−6)および比較例8、9で得られた製品について特性を比較した。結果を表7に示す。銅吸着速度および銅吸着能はつぎのようにして測定した。

【0187】

硝酸第2銅2水和物を8mol/m3の濃度に溶解しpH5.15に調整した水溶液10mlと、乾燥したキレート剤10mgとを栓付フラスコに入れ、30℃の恒温槽中で吸着を行なわせ、時間毎の水溶液中の残存銅イオン濃度と初期濃度の差より吸着量を測定し、銅イオンの吸着が平衡に達したときのキレート剤の乾燥重量1kg当りに吸着された銅イオンのモル数〔銅吸着能(mol/kg)〕および銅イオンの吸着が平衡に達するまでに要する時間〔銅吸着速度(分)〕を求めた。なお、使用するキレート剤は、その重量に対して4倍量のpH5.15に調整された水で予め洗浄し、濾過したものを用いた。

【0188】

【表7】

【0189】

表7の結果において、原料粒度、製品粒度が同程度であるにもかかわらず、実施例に比べて比較例の吸着速度、吸着能が低いのは、濃硫酸によりセルロース、ペクチンなどが分解され、タンニンを主成分とする樹脂状体が得られ、多孔性が劣ることによるものと推定されている。このことは、ペクチン酸から合成したゲルと、ペクチンを15%しか含まないジュース滓から作られたペクチン酸セルローズゲルの鉛の吸着能、吸着速度が同一であった本発明者の過去のデータから考えられる。

【0190】

実施例8

木粉(川上木材(株)製杉木粉、リグニン含有量17重量%、含水率7重量%、20メッシュ±5メッシュ)100kgを図1に示されるワンポットリアクター1000Lに入れ、フェノール5kgを水50kgに溶解したフェノール液を加えて均一に含浸させ、37重量%ホルムアルデヒド3kgを水30kgに溶解した液を加え、均一に混合した後、2重量%水酸化ナトリウム液10kg加え、常圧で40トールの真空度下に30分保持した後ジャケット温度40〜60℃で3時間反応させ、10重量%硫酸でpH4〜4.5に調整し、60℃で30分反応させ、真空度40トール、ジャケット温度90〜100℃で真空脱水乾燥して、粒度5〜50メッシュ、含水率5.4重量%のリグニンセルロースゲル粉粒体106kg(製品No.8−1)を得た。

【0191】

別に、前記杉木粉(リグニン含有量17重量%)100kgを図1に示されるワンポットリアクター1000Lに入れ、フェノール5kgとパラトルエンスルホン酸0.5kgをメタノール50Lに溶解した液を加え、常圧で40トールの真空度下に30分保持した後コンデンサーを装着しメタノールの還流下に常圧で2時間反応した。反応物を冷却して得た湿品粉体を二等分し、そのうちの一方のメタノールを留去して、リグニンセルロースゲルの製品8−2Aとした。

【0192】

前記二等分したもう一方の方にパラホルムアルデヒド1kgをメタノール20Lに溶解した液を加え、さらにメタノールの還流下に30分反応し、メタノールを留去してリグニンセルロースゲルの製品8−2Bを得た。

【0193】

別に、キュプラ廃液乾固物(リグニン含有量80重量%、水分7重量%、その他13重量%)100kgを図1に示されるワンポットリアクター1000Lに入れ、フェノール15kgを加え、さらに37重量%ホルムアルデヒド水溶液9kgを加え均一に混合したのち、2重量%水酸化ナトリウム水溶液30kg加え、ジャケット温度40℃で1時間、さらに50℃で1時間、さらに60℃で1時間反応したのち、10重量%硫酸でpH4.5に調整し、60℃で30分反応させ、真空度40トール、ジャケット温度90〜100℃で真空脱水して、粒度4〜80メッシュのリグニンセルロースゲル粉粒体95kgを得た(製品No.8−3)。

【0194】

さらに別に、木材を用いて亜硫酸パルプ法で発生する廃液を濃縮乾固した粗リグニンスルホン酸ナトリウム(リグニンスルホン酸ナトリウム含有量91重量%、無機質5重量%、含水率4重量%)100kgを用いて、製品No.8−3の場合と同一条件で反応、後処理を行ない、粒度7〜90メッシュのリグノフェノールスルホン酸ソーダ粉粒体105kgを得た(製品No.8−4)。

【0195】

別に、前記杉木粉(リグニン含有量17重量%)をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用いて微粉砕し、50%粒径20μmの微粉砕木粉を得、該木粉100kgを原料として、製品No.8−1の場合と同一の条件で反応、後処理して、粒度5〜80メッシュのリグニンセルロースゲル粉粒体104kgを得た(製品No.8−5)。

【0196】

比較例10

特願2004−126808号の実施例1に記載されている方法に準じて製品を製造した。

【0197】

すなわち、前記実施例8−1で使用した杉木粉(リグニン含有量17重量%)25gを500mLビーカーに入れ、メタノール/ベンゼン混合溶媒(1/1容量比)450mLを加え、48時間マグネットスターラーで攪拌後濾過して、50℃の通気乾燥機で乾燥した。

【0198】

この脱脂木粉(20メッシュ±5メッシュ)7.5gにフェノール75mLを加え、60℃の水浴上で10分間ガラス棒でかき混ぜ、これに75重量%の濃硫酸150mLを加え、粘性が低下するまでガラス棒でかき混ぜ、ついで30℃の水浴上でマグネチックスターラーで攪拌すると、油/水分離が生じた。

【0199】

この混合液を遠沈管に移し、2000r/mの速度で30分遠沈分離させ、油層をピペットで分取した。

【0200】

三角フラスコにジエチルエーテル400mLを入れ、水浴上で激しく攪拌しながら前記油層液を加え、ジエチルエーテルに分散した物質を沈殿させたのち、上澄み液をデカンテーションにより除去し、アセトンを加えて沈殿物を溶解した。アセトン溶液を濾過してアセトン不溶分を濾別し、濾液からアセトンを留去して、黒色液を得た。これに300mLのジエチルエーテルを加え、溶解した。水を激しく攪拌しながらこの溶液を滴下し、デカンテーションにより上澄み液を除去し、沈殿物を再度アセトンに溶解し、濾過して不溶物を濾別し、濾液からアセトンを留去し、リグノフェノール体を得た。

【0201】

前記リグノフェノール体に72重量%の硫酸75mLを加えて溶解し、これにパラホルムアルデヒド10gを加え、100℃で24時間加熱し、黒色の架橋ゲルを得た。この黒色固体を炭酸ナトリウム水溶液に加えて中和し、濾取したのち1Mの塩酸で洗浄し、蒸留水で中性になるまで洗浄し、得られたスラッジを50℃の通気乾燥機で乾燥して、リグノフェノールゲルを得た。

【0202】

実施例8(製品No.8−1、8−2A、8−2B、8−3、8−4、8−5)および比較例10で得られた製品について特性を比較した。結果を表8に示す。金吸着速度および金吸着能は、特願2004−126808号の実施例2に記載されている方法に準じてつぎのように測定した。

【0203】

濃度0.2mol/dm3の金(III)塩酸溶液15mLと、乾燥したキレート剤20mgとを栓付三角フラスコに入れ、30℃の恒温槽中で吸着を行なわせ、時間毎の水溶液中の残存金イオン濃度と初期濃度の差より吸着量を測定し、金イオンの吸着が平衡に達したときのキレート剤の乾燥重量1kg当りに吸着された金イオンのモル数〔金吸着能(mol/kg)、以下実測値という〕および金イオンの吸着が平衡に達するまでに要する時間〔金吸着速度(分)〕を求めた。また、リグニン1kg当りの金吸着能(以下、換算値という)も求めた。なお、使用するキレート剤は、その重量に対して4倍量のpH2に調整された塩酸水で予め洗浄し、濾過したものを用いた。

【0204】

なお、金を吸着したキレート剤をルツボに入れて燃焼溶融し、上部に浮いた灰を取り除き金を分離取得できた。金の純度は99.9重量%以上であった。

【0205】

焼成温度を徐々に上げ、300℃にコントロールして完全に灰化した段階で、これを100mlの純水で超音波にかけ、デカンテートし、これを5回繰り返した後の粒子のTEM写真をとり、その粒子径を算出した結果を表8に付記する。このキレート剤が保護コロイド剤としても有効であることが判明した。

【0206】

【表8】

【0207】

実施例9

キュプラ廃液乾固物(リグニン含有量80重量%、水分7重量%、その他13重量%)100kgを図1に示される1000Lワンポットリアクターに入れ、フェノール15kg、キシレノール50kgを加え、さらに37重量%ホルムアルデヒド水溶液9kg加え、均一に混合した後、2重量%水酸化ナトリウム水溶液9kg加え、ジャケット温度40℃で1時間反応し、さらに50℃で1時間反応し、さらに60℃で1時間反応後、ジャケット温度100〜110℃でキシレノールと水を共沸脱水し、水の留出が100mL/10分になったとき、反応を終了し、リグノフェノールキシレノール油125kgを得た。これを製品No.9−1とした。

【0208】

別に、木材を用いて亜硫酸パルプ法で発生する廃液を濃縮乾固した粗リグニンスルホン酸ナトリウム(リグニンスルホン酸ナトリウム含有量9重量%、無機物その他5重量%、含水率4重量%)を用いて、製品No.9−1の場合と同一条件で反応、後処理を行ない、リグニンスルホン酸フェノールキシレノール油127kgを得た。これを製品No.9−2とした。

【0209】

別に、乾燥柿渋(タンニン含有率20重量%)を用いて、製品No.9−1の場合と同一の条件で反応、後処理を行ない、タンニンフェノールスルホン酸キレシノール油124kgを得た。これを製品No.9−3とした。

【0210】

比較例11

対照品として、前記比較例10で得られたリグノフェノールゲルを使用した。

【0211】

比較例12

対照品として、前記比較例8で得られた製品を使用した。

【0212】

実施例9の製品No.9−1、9−2および比較例11の製品(比較例10の製品)のキレート剤を用いて、実施例8と同一条件で金の吸着を行ない、金の吸着能mol/kgと吸着速度(分)を求めた。結果を表9に示す。

【0213】

また、実施例9の製品No.9−3および比較例12の製品(比較例8の製品)のキレート剤を用いて、実施例7と同一条件で銅の吸着を行ない、銅の吸着能mol/kgと吸着速度(分)を求めた。結果を表9に示す。

【0214】

【表9】

【0215】

前記吸着試験で金、銅を吸着したキレート剤を純水で洗浄し(硝酸銀で洗浄液が白濁しなくなるまで)、乾燥したキレート剤各10mgをジエチルアミン/水混合液(2/8容量比)50mLに加え、これを分液ロートに入れ、シェーカーにかけ、30分後に金、銅の抽出分離率および分離状態を調べた。さらに得られた粒子径の分布をTEMにより測定した結果と併せて表10に示す。

【0216】

【表10】

【0217】

実施例10

石炭粉(50〜100メッシュ)50kg、木粉(20メッシュパス)50kgおよび実施例6で得られた50%粒径50μmのアフリカコンブ変成粉(粘結剤)5kg、消石灰(水酸化カルシウム)5kgを均一に混合したのち、水10kgを加え、混練均質化した。これを定量フィーダーにより10kg/分の速度で直径300mm、長さ200mmのブリケッティングマシン(回転速度30rpm)に連続供給して造粒成型し、収率(〔得られたタドンの全重量/全原料の重量〕×100)95%でタドンを得た。これを製品No.10−1とした。

【0218】

別に、前記アフリカコンブ変成粉に代えて実施例5で得られた50%粒径30μmのジュース滓変成粉を用いて、製品No.10−1の場合と同一条件でタドンを製造した。収率は94%であった。これを製品No.10−2とした。

【0219】

別に、製品No.10−1の製造の際に、水を全く添加しないでタドンを製造した。収率は75%であった。これを製品No.10−3とした。

【0220】

さらに別に、製品No.10−2の製造の際に、水を全く添加しないでタドンを製造した。収率は71%であった。これを製品No.10−4とした。

【0221】

比較例13

実施例10の製品10−1の製造において、粘結剤(アフリカコンブ変成粉)を使用せず、石炭粉と木粉と消石灰だけでタドンを製造した。収率は21%であった。

【0222】

実施例11

実施例2−2で得られたキレート剤をピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用いて粉砕し、50%粒径20μm、40μm、100μmの粉砕物を得、これらをそれぞれ製品11−1、11−2、11−3とし、凍結防止剤(融雪剤)の用途に使用した。

【0223】

気温−5℃の環境下において、100mmの厚さに積雪した畑地に前記凍結防止剤を1平方メートル当たり0.5kgの割合で農薬散布(粉体用)機を用いて均一に散布して、所定時間毎に雪層の厚さを測定した。対照品として塩化カルシウムを用いた。結果を他の特性と共に表11に示す。本試験は大分県久住町の農地を借用して行なった。

【0224】

【表11】

【0225】

*カドミウム溶出試験法

凍結防止剤を散布する前の畑地の表面から100mmの深さまでの土を直径50mmのサンプリング管で採取した。採取した土に含まれているカドミウムは0.1ppmであった。この畑地に積雪後上記除雪(融雪)試験を行ない、融雪後土壌を100mmの深さまで耕し融雪剤を均一に混合し、1年間放置した。

【0226】

1年経過後前記と同じようにしてサンプリングを行ない、カドミウム濃度を測定し、0.1ppmを100としてその減少量を除去率とした。

【0227】

このカドミウムの除去のメカニズムは、カドミウムを吸着した上記除雪剤(凍結防止剤)が微生物分解されて低分子化され、オリゴペクチンやクエン酸、有機酸などに分解可溶化され、降雪、降雨により地下に溶出したものと考えられる。

【0228】

実施例12

実施例11で得られた製品11−1、11−2、11−3を型枠離型剤の用途に使用した。製品11−1、11−2、11−3の各0.5kgを18Lの水に分散させ、それぞれ製品12−1、12−2、12−4とした。各製品を5ガロン缶(18L缶)でよく振とうして1時間以上放置し、使用時に再度振とうし、型枠にNKスプレヤーを用いて10m2の面積当たり1Lの割合で塗布し、コンクリートを注入し、3日後型枠を外し、表面の剥離状態を次の基準に基づいて評価した。さらにモルタルの仕上げ付着性試験を行ない、次の基準に基づいて評価した。

A:非常に優れている

B:優

C:良

D:可

E:不良

【0229】

これらの結果を製品水溶液1L当りの価格、作業安全性、環境汚染の評価と共に表12に示す。

【0230】

比較例13

市販の型枠離型剤であるノックスM((株)ノックス製)の1.8L、1L、0.5Lのそれぞれに水18Lを加えて振とうし分散させ、比較製品14−1、14−2、14−3とした。これら比較製品について、実施例13と同一の試験を行なった。結果を表12に示す。なお、ノックスMについてのメーカーの標準希釈率は製品14−1における希釈率と同じである。

【0231】

【表12】

【0232】

実施例13

実施例1で得られた製品1−1、1−2をアスファルト水分散液を調製する際に使用する界面活性剤(乳剤)として使用した。製品1−1、1−2のそれぞれ0.5kgを18Lの水に混合し均一に分散させアスファルトアニオン乳剤13−1、13−2を得た。製品13−1、13−2について、エングラー度をJIS K 2208−2000の方法で測定した。さらに合成カチオン乳剤PK−3(東亜道路工事(株)製)と製品13−1を重量比1:1で混合して製品13−3とし、これについてもエングラー度を測定した。これらの結果と、1L当たりの価格、作業安全性、環境汚染性を表12に示す。

【0233】

比較例15

対照品として、東亜道路工事(株)製の浸透用アスファルト乳剤3号(カチオン乳剤PK−3とアニオン乳剤PA−3の混合物)と、カチオン乳剤PK−3、アニオン乳剤PA−3を使用した。それらのエングラー度を表13に示す。

【0234】

【表13】

【0235】

実施例14

実施例6で得られた製品6−1および6−4の各サンプル25gを、実施例6における吸着試験と同一条件により鉛濃度0.002M/L(0.414g/L)、pH4.5の鉛水溶液15L(鉛6.21g含有)中で鉛を100%吸着せしめ、ブフナーロートで濾過し、各湿品75g(含水率67%)を得た。

【0236】

この鉛を吸着した各湿品サンプル(乾品換算25g)に対し2.5gの無水炭酸ナトリウムを加え、1000Lワンポットリアクターと同一の機能を有す0.5Lワンポットリアクターに入れ、剪断応力を受ける回転速度60〜100rpmの条件下にジャケット温度80℃±10℃で1時間反応して、高粘性の解重合品製品14−1、14−2を得た。これら製品をセラミックス用可塑剤として使用することを試みた。

【0237】

製品14−1、14−2の各15gをそれぞれ水300mLに加え、イワタニ製ミルサーに入れ粉砕し溶解し、粘度が20mPa・sになった段階で10重量%リン酸水溶液0.1gを加えて液状物を調製した。

【0238】

前記各液状物15重量部をアルミナ粉末100重量部に加え、混練機に入れ5分間混練したのち10×20mm口径の押出機で押出成形したところ、製品14−1、14−2を使用したものでは共に成形性が良好で、変形、割れなどが生じず、可塑剤として使用可能であることが確認された。

【0239】

得られた各成形物に、特開2003−275730号公報の実施例の記載に準じて180℃で6時間の水熱処理を施し、80℃で2日間乾燥して各固化体を得た。

【0240】

得られた各固化体を用いて環境庁告示第46号の方法により、重金属(鉛)の溶出試験を行なった。その結果、鉛溶出値は、製品14−1を使用した固化体では、0.005mg/Lであり、製品14−2を使用した固化体では、0.006mg/Lであった。鉛を59mg/kg含有しているアルミナ成形体を用いたので、鉛は完全に固定化されていると考えられる。前記固化体の場合には、製品14−1、14−2は共にNaOHとCa(OH)2を含有しており、さらにリン酸を追加したことにより、セラミックス成形体中に活性アルカリ源としてNaOHとして換算して0.5重量%、Ca(OH)2として換算して0.15重量%含有しており、特開2003−275730公報に記載されている理論通り、アパタイトが形成され鉛の固定化がなされたものと考えられる。

【0241】

実施例15

実施例3−2で生産したジュース滓由来のセラミックス用可塑剤の500g秤り取り、これをポリ缶に入れた18Lの水に加え、1〜2分振とうしてコンクリートミキサー洗浄剤液(固結防止剤液)を調製した。300Lのコンクリートミキサーを用いて、コンクリートを払い出したのち、前記ポリ缶入りの洗浄剤液を入れ、ミキサーを10分間回転させて払い出したのち、水50Lを加え2分間回転させて払い出した。ミキサーの内部を点検したところ、固定反転板と壁面のコーナー部分(最も付着しやすいところ)も含め、まったくコンクリートの付着はなかった。

【0242】

払い出した洗浄剤液を含む付着コンクリートを1日放置したのち、固結の有無を点検したが砂と砂利だけでサラサラしており、砂利に対してコンクリートの付着は、まったくなかった。この方法を用いると、コンクリートミキサー洗浄液は畑地などの空き地に廃棄が可能である。

【0243】

同一の条件で洗浄剤の添加量の限界を調べた結果、300Lのミキサーで200g以下になると、内部反転板と壁面の間に少量の付着を生じ、払い出した砂利と砂がかすかにコンクリートで脆い固結をしていた。

【0244】

比較例16

洗浄剤を用いないで、300Lのコンクリートミキサーの内部付着をなくすためには、高圧の水でコーナーを洗い、50Lの水で、3回以上洗浄する必要があった。

【0245】

払い出されたコンクリートは、砂と砂利が固結し、強固な板状になっていた。

【0246】

実施例16−1

図1に示される1000Lワンポットリアクターに、ジュース滓乾燥品(和歌山JA、含水率5重量%)125kgを入れ、消石灰3.5kgを加え均一に混合したのち水を50L加え、ジャケット温度60〜70℃で1時間反応させた。ついで10重量%硫酸でpH7±0.5に中和したのち、ジャケット温度60〜70℃で40トールにて真空乾燥し、カルシウム架橋ペクチン酸セルロースゲル127kgを得た。これに、尿素6kgを加え均一に分散混合したのちメタノール25Lを加え、コンデンサーをつけ、ジャケット温度60〜70℃で30分加熱して尿素を前記カルシウム架橋ペクチン酸セルロースゲルに均一に含浸させた。その後85重量%リン酸125g(1.25モル倍量/ピラノース環)を加え、常圧でメタノールを留去したのち、真空度100〜40トールでジャケット温度150℃にて2時間反応し、冷却後メタノール200Lを加え10分間撹拌し、遠心分離機にかけ(濾液はリン酸濃度を測定し、次の反応を用いる)、得られたケーキを工業用水で水洗し、pHが5〜7になった段階で再度ワンポットリアクターに入れ、真空度40トールでジャケット温度90〜80℃にて真空乾燥して、ペクチン酸セルロースリン酸エステルゲル(PCA−P)を得た。

【0247】

蛍光X線分析装置を用いて測定したところ、糖1ユニット当りリン酸が1.25モル反応していた。

【0248】

比較例17−1

特開2003−225559号公報の実施例1に記載された方法で、比較例サンプルを合成した。

【0249】

真空乾燥させたジユース滓20gを80重量%プロピルアルコール水溶液を用いてリモネンなどの油分や色素を除いた後真空乾燥し、200mlのジメチルスルホキシド(DMSO)中で24時間撹拌した。この液に40mlのエピクロルヒドリンを加え、室温で2時間撹拌し50℃にし、5M(モル)の水酸化ナトリウム水溶液3mlを加え、5時間撹拌することにより架橋反応をした。室温まで冷却し、70重量%プロピルアルコール水溶液および5M(モル)の塩酸水溶液で中性になるまで洗浄し、真空乾燥した。

【0250】

上記のゲルをジメチルホルムアミド(DMF)で充分洗浄し、200mlの新しいDMFに入れ、30gの尿素と18gの85重量%リン酸を加え、室温で1時間、ついで150℃で2時間反応したのち濾過し、プロピルアルコールと0.1Mの塩酸水溶液により中性になるまで洗浄し、さらに蒸留水で洗浄し、真空乾燥した。

【0251】

蛍光X線分析装置を用いて測定したところ、糖1ユニット当りリン酸が1.15モル反応していた。

【0252】

実施例16−2

実施例16−1で得られたゲル10kgを塩化第2鉄55モル(前記特開2003−225559号公報に記載のデータの最大吸着量に対し、55/37=1.49倍)の水溶液15kgに加え、30Lワンポットリアクター(1000Lワンポットリアクターと同一機能有する)に入れ、2〜3r/mで3時間反応したのち、遠心分離し、中性になるまで水洗し、真空乾燥した。ゲルの第2鉄イオン担持量は3.9モル/kgであった。

【0253】

比較例17−2

比較例17−1で得られたゲル1.2gを、15mMの塩化第2鉄を含む水溶液600ml(pH3.0)に入れ、室温で24時間振り混ぜたのち、ブフナーで濾過して純水で中性になるまで洗い、デシケーター内で真空乾燥した。

【0254】

実施例16−3および比較例17−3

種々のpHでの15ppmの濃度に調整された塩化アンチモン(III)、燐、5価の砒素、3価の砒素、4価のセレン、フッ素の各水溶液15mlと上記実施例16−2または比較例17−2のゲル25mgを三角フラスコに入れ、30℃の恒温水槽で振とうし、24時間に濾液中のイオン濃度を(島津ICPS5000型ICP原子吸光分析機で分析して吸着能を調べた。結果を表14に示す。表14にはゲルのコストの概算を併記した。

【0255】

実施例17

図1に示される1000Lワンポットリアクターに、ジュース滓乾燥品(和歌山JA、含水率5重量%)125kgを入れ、消石灰3.5kgを加え均一に混合したのちに水を50L加え、ジャケット温度60〜70℃で1時間反応させたのち、10重量%硫酸でpH7.0になるまで中和したのち、塩化第2鉄550モルの水溶液150kgを加え、回転数2〜3r/mで3時間反応し、1〜2r/mで撹拌しながら、ジャケット温度60〜70℃で真空乾燥した。得られた製品の一部をとり、中性になるまで工業用水で洗浄した。得られたゲルの第2鉄イオン担持量は3.5モル/kgであった。

【0256】

このゲルを用いて、実施例16−3と同様の条件で塩化アンチモン(III)、燐、5価の砒素、3価の砒素、4価のセレン、フッ素の吸着能を測定した。結果を表14に併記した。

【0257】

【表14】

【0258】

実施例18

ピンミル(ホソカワミクロン(株)製コロプレックス)を用いて特開2002−281900号に記載の方法で粉砕した古紙(新聞紙、平均粒径50μm)125kgを図1に示す1000Lのワンポットリアクターに入れ、実施例16−1と同一の条件でリン酸と反応させ、セルロースリン酸エステルゲルを得た。

【0259】

比較例18

資源・素材学会、2004年3月29日〜31日、春季大会講演集、素材編3501、ページ113〜114に記載された方法により粒径約300μmに粉砕した古紙20gをDMF200ml中で80℃にて24時間撹拌したのち濾過した。得られた脱インクされたケーキに新しいDMF200mlを入れ、30gの尿素と18gの85重量%リン酸を加え室温で1時間、さらに150℃で2時間反応したのちブフナーで濾過し、プロピルアルコールと0.1M塩酸水溶液で洗浄し、さらに中性になるまで純水で洗浄し、真空乾燥して、リン酸エステル化セルロースを得た。

【0260】

実施例18と比較例18で得られた各ゲルを濃硝酸に溶解させ、水で稀釈した後、島津ICPS−5000型ICP原子吸光分析機により、リン含有量を測定した。その結果、実施例19のゲルでは0.47モル/kgであり、比較例18のゲルでは0.43モル/kgであった。

【0261】

実施例18および比較例18のゲルを用いて、実施例16−3と同様にして、Zn、Mn、Cu、Fl3+、Cd、Fe2+の吸着能を測定した。その結果をゲルの価格と共に表15に示す。

【0262】

【表15】

【0263】

実施例19

実施例18と同一の方法で得た古紙粉砕品125kg(ピラノース環1.0kモル)を図1に示す1000Lワンポットリアクターに入れ、5Mの水酸化ナトリウム水溶液30kgを加え、高速剪断応力を与えながら均一にアルカリセルロース化を行なった(1時間)。これに工業用水を入れ、スラリーにしたのち遠心分離し、得られたケーキを工業用水で洗浄しpHが7.5になった時点でワンポットリアクターに戻して真空乾燥(ジャケット温度60〜70℃、真空度40トール)した。このものに、ピリジン4.5kg(0.56kモル)を加え、剪断応力を与え均質化したのち、窒素気流下に塩化チオニル70kg(0.5kモル)を1時間かけて滴下して反応せしめ(その間冷却水をジャケットに通し内温が5℃以上にならないようにする)、さらにジャケット温度70℃で3時間反応させたのち、ジャケットを冷却しながら水200Lを注入してスラリー化し、遠心分離して水洗し、得られたケーキを10重量%炭酸ナトリウム水溶液で洗浄し、pHが7になった段階でワンポットリアクターに移し、10kgのDMFを加え、窒素気流下にアンモニア水25kg(0.7/kモル)を加え、ジャケット温度70℃で7時間反応し、遠心分離後真空乾燥してアミノ化古紙セルロースゲルを得た。

【0264】

比較例19

比較例18と同一の方法で得られた古紙粉砕品5gを4つ口フラスコに入れ、5M水酸化ナトリウム水溶液200mlを加え、1夜膨潤させたのち、プフナーロートで濾過、純水で洗浄し、pHが中性になった後、ピリジンで洗浄して水分を除去し、再度4つ口フラスコに入れ、ピリジン200mlを加え、0℃で窒素気流下に塩化チオニル50mlを2時間かけて滴下し、さらに30分撹拌した。その後、油浴中70℃で5時間反応し、室温まで冷却した後ブフナーロートで濾過し、大量の水で洗浄し、ついでDMFで洗浄した。得られたケーキを4つ口フラスコに移し、100mlのDMFを加え、窒素気流下に炭酸ナトリウム16gを加えた。その後アンモニア水150mlをゆっくり加え、70℃で2日間反応した。ブフナーロートで濾過し、純粋で中性になるまで洗浄した後真空乾燥して、アミノ化古紙セルロースゲルを得た。

【0265】

実施例19と比較例19で得られたゲルのアミノ化率は元素分析の結果より、前者が0.45モル/kg、後者が0.43モル/kgであった。

【0266】

実施例19と比較例19で得られたゲルを用い、0.1M塩酸と0.1MのHEPES緩衝液で調整したpHにおける各種金属イオンの吸着性を島津ICPS−5000型ICP原子吸光分析機または島津AA−6650型原子吸光光度計により測定した。結果を表16に示す。表16にはゲルの価格を併記した。

【0267】

【表16】

【0268】

実施例20

実施例8−2Aと同様な方法で得られたリグノフェノールセルロース(実施例20−1)、リグノカテコールセルロース(実施例20−2)、リグノクレゾールセルロース(実施例20−3)、リグノピロガロールセルロース(実施例20−4)のゲルを用いて、ホウ素とアンチモンの吸着性能を測定した。結果を表17に示す。

【0269】

比較例20

比較例10と同様な方法で得られたリグノフェノール(比較例20−1)、リグノクレゾール(比較例20−2)、リグノカテコール(比較例20−3)、リグノピロガロール(比較例20−4)のゲルを用いて、ホウ素とアンチモンの吸着性能を測定した。結果を表17に示す。

【0270】

ホウ素とアンチモンの吸着試験

ホウ酸15ppm、三塩化アンチモン15ppmを種々のpHの水溶液に溶かし、その溶液15mlに吸着剤として各種リグノフェノール類ゲル0.1gを加え、平衡に達するまで放置し、金属イオンの濃度をICP−AESにより測定した。表17においては、全金属イオンに対する吸着されたイオンの割合を示す吸着率(%)を示した。

【0271】

【表17】

【0272】

実施例21

表面技術、54、683(2003)に示す条件で無電解銅メッキ浴のアスコルビン酸の代替として、キュプラ廃液とパルプ廃液を5%水溶液にして、カチオン交換樹脂でアルカリイオンを除き濾紙で濾過したものを用いて、アスコルビン酸と同一の0.01mol/L加えて、銅皮膜の析出速度を測定し、得られたメッキ皮膜の光輝性を目視で判定した。結果を表19に示す。

【0273】

前記メッキ浴の基本組成およびメッキ条件としては、科学と工業1.36(2005)の表1に記載されているものを用いた。下記の表18に転記する。

【0274】

【表18】

【0275】

【表19】

【0276】

比較例21

表18に示される組成物およびメッキ条件を用い、実施例21と同様にして、銅皮膜の析出速度を測定し、得られたメッキ皮膜の光輝性を目視で判定した。結果を表19に示す。

【0277】

実施例22

実施例3−1と同一条件で反応して得られた乾燥ワカメメカブ、乾燥コンニャク、乾燥根コンブ、乾燥天草(カラギーナン)、乾燥ブタ皮(コラーゲン)、および、実施例4−1と同一条件で反応させて得られたたジュース滓、ならびに未処理の全粒丸ダイズ(皮、胚芽付き)、全粒ハトムギ(皮付き)、全粒トウモロコシ、全粒ソバ(皮付き)、車エビカラ(キトサン)をそれぞれピンミル(ホソカワミクロン(株)製コロプレックス160Z型)を用い、実施例3−1の1段目の微粉砕と同じ条件、即ち通気量20NL/min、供給量100kg/Hr、14000r/mの条件で粉砕し、それぞれ図7および図8に示される装置で分級し、各種粒度の粉砕品を得た。その結果を表20に示す。

【0278】

これらの分級品を用いて、用途に応じて必要な粒度の製品を選択し、さらに微粒子の製品を求めるときは、粒度が小さくなるように粉砕条件を設定することにより、より微粒子の製品を一段の粉砕で生産することができる。

【0279】

図7に示される粉砕分級機について説明すると、51は粉砕機(ピンミル)であり、固定刃55と回転刃57が噛み合うように設けられている。固定刃55はシャフト56によって支持されており、回転刃57は駆動用モータ52によりシャフト58を介して回転されるようになっている。粉砕機51には、スクリュー式フィーダ53、ファン54が接続され、さらに振動篩式分級機60が接続されている。振動篩式分級機60は、振動篩62(目の開き50μm)、振動篩63(目の開き30μm)、振動篩64(目の開き20μm)、振動篩65(振動篩64を通過したものが捕集される)からなり、これらは振動用モータ61で振動するように構成されている。66はバッグフィルタである。粉砕分級機は、振動篩62(目の開き50μm)上に捕集される粉砕品の全粉砕品に対する割合が1重量%以下になるように駆動される。

【0280】

図8に示される粉砕分級機について説明すると、51は粉砕機(ピンミル)であり、固定刃55と回転刃57が噛み合うように設けられている。固定刃55はシャフト56によって支持されており、回転刃57は駆動用モータ52によりシャフト58を介して回転されるようになっている。粉砕機51には、スクリュー式フィーダ53、ファン54が接続され、さらにサイクロン式分級機70が接続されている。サイクロン式分級機70は、サイクロン71、サイクロン72、サイクロン73からなり、サイクロン73にはバッグフィルタ74が接続されている。

【0281】

表20において、「図7の分級機」の欄における「50μm(−)」は振動篩62(目の開き50μm)を通過し振動篩63(目の開き30μm)上に捕集された分級品を、「30μm(−)」は振動篩63(目の開き30μm)を通過し振動篩64(目の開き20μm)上に捕集された分級品を、「20μm(−)」は振動篩64(目の開き20μm)を通過し振動篩65上に捕集された分級品を、「BF」はバッグフィルタ66に捕集された分級品を意味する。「μm」は対応する分級品の最大粒径を表し、「%」は対応する分級品の全分級品に対する割合(重量%)を表す。

【0282】

表20において、「図8の分級機」に欄における「サイクロン71」はサイクロン71で捕集された分級品を、「サイクロン72」はサイクロン72で捕集された分級品を、「サイクロン73」はサイクロン73で捕集された分級品を、「BF」はバッグフィルタ74で捕集された分級品を意味する。「μm」は対応する分級品の最大粒径を表し、「%」は対応する分級品の全分級品に対する割合(重量%)を表す。

【0283】

【表20】

【0284】

実施例23

丸ダイズ(皮付き)を実施例3−1の3段目の微粉砕と同じ条件、即ち通気量5NL/min、供給量10kg/Hr、14000r/mで粉砕し、図8に示される装置で分級した結果、最大粒径30μmの分級品(サイクロン71)の収率は11%、最大粒径20μmの分級品(サイクロン72)の収率は59%、最大粒径10μmの分級品(サイクロン73)の収率は21%、最大粒径5μmの分級品(BF)の収率は9%であった。

【0285】

実施例24

実施例22で得られた丸ダイズ粉末(図7に示される分級機を使用して得られた分級品50μm(−)、30μm(−)、20μm(−))と実施例23で得られた丸ダイズ粉末(BFで捕集された最大粒径5μmの分級品)をそれぞれ水に対して10重量%になるように加え、90℃で10分間保持して得られた豆乳について、ザラザラ感、シブ味、ニガ味、水臭さ、コク、甘味、生臭さの評価を行った。大分乳業(株)の無調製豆乳「みどり豆乳」を比較例22として比較評価した。評価は10人の評価員を用い、「非常によい」との評価を10点とし、「よい」との評価を8点とし、「まあまあ」との評価を5点とし、「まずい」との評価を3点とし、「非常にまずい」との評価を1点とすることを基本として各評価員に評価点を出させ、その平均点を評価値とした。さらに各評価項目の平均値を総合点とした。結果を表21に示す。

【0286】

【表21】

【0287】

実施例25

実施例3−1と同一の条件でサトイモ科コンニャク(グルコマンナンセルロース)の根茎を乾燥粗砕したものを用いて、ワンポットリアクターで反応し乾固後、実施例22の条件で超微粉砕、分級して(図7の分級機を使用)、50μm(−)の分級品を得た(実施例25−1)。

【0288】

天草(カラギーナン)乾燥物を粗砕し、実施例25−1と同一の条件で反応、乾燥、超微粉砕、分級して(図7の分級機を使用)、50μm(−)の分級品を得た(実施例25−2)。

【0289】

ブタの皮(真皮全物質)の乾燥品(コラーゲン)を実施例25−1と同一の条件で反応、乾燥、超微粉砕、分級して(図7の分級機を使用)、50μm(−)の分級品を得た(実施例25−3)。

【0290】

上記実施例25−1、25−2、25−3で得られた超微粉砕物を用いて特開2003−204772号公報の実施例2と同一の配合(表22、表23)、条件でソーセージを製造した(実施例25)。特開2003−204772公報の実施例2の記載にしたがってソーセージを製造し、これを比較例22とした。得られたソーセージについて、ゲル強度を測定し、ジューシーさを評価した。ゲル強度はJAS法にしたがって測定した。ジューシーさは、実施例24と同様な官能評価法によって行った。結果を表23に示した。

【0291】

【表22】

【0292】

【表23】

【0293】

実施例26

実施例3−1で得られた可塑剤用機能製品および4−1で得られたキレート剤(40メッシュ篩通過物)を、苗床用植木鉢用途の土壌の保型剤として用いた。花野菜用土(延岡JA販売)300mlをポリ袋に秤量し、これに実施例3−1の可塑剤または実施例4−1のキレート剤に消石灰を97:3重量比で均一に混合したものを1g、2g、4g、8g加え、均一に混合し、300mlのポットに移し、水300mlを注入し、3日間天日下に放置した後、5cmの落差の位置にポットをさかさまにしてポットの底を押さえ、ポットから落下させた。ポットから落下した苗床の型状が破壊しないものを◎、わずかに欠けたものを○、約1/3欠けたものを△、ほとんどこわれたものを×として評価した。土壌だけのものを対照例とした。結果を表24に示す。

【0294】

【表24】

【0295】

実施例27

実施例22で使用した図7に示される分級機に代えて、図9に示されるホソカワミクロン(株)製の風力分級機を設置して、分級機を通過してBFに捕集される粉砕品が最大粒径1μm以下になるように運転して、実施例7−1で得られた柿皮(タンニンセルロース)ゲル、実施例8−1で得られた木粉(リグノフェノールセルロース)ゲル、実施例8−3で得られたキュプラ廃液(リグノフェノール)ゲル、およびイオン交換樹脂IRA402BL(OH)HG(オルガノ)をそれぞれ粉砕した(コロプレックスの粉砕条件は14000r/m、通気量5NL/min、供給量10kg/Hr)。

【0296】

図9に示される粉砕分級機について説明すると、51は粉砕機(ピンミル)であり、固定刃55と回転刃57が噛み合うように設けられている。固定刃55はシャフト56によって支持されており、回転刃57は駆動用モータ52によりシャフト58を介して回転されるようになっている。粉砕機51には、スクリュー式フィーダ53、ファン54が接続され、さらに風力式分級機80が接続されている。風力式分級機80には、バッグフィルタ81が接続されている。

【0297】

比較例23

実施例27に用いたピンミルに比べ、より微粉砕が可能なジェット超微粉砕機(ホソカワミクロン(株)製AFG−400、図10)を用いて、実施例27と同じゲルの粉砕を行なった。

【0298】

図10に示される粉砕分級機について説明すると、90はジェット超微粉砕機(ホソカワミクロン(株)製AFG−400)であり、粉砕機90には、スクリュー式フィーダ91、コンプレッサー92が接続され、さらに風力式分級機80が接続されている。風力式分級機80には、バッグフィルタ81が接続されている。

【0299】

実施例27と比較例23における粉砕能力を対比して表25に示す。

【0300】

【表25】

【図面の簡単な説明】

【0301】

【図1】本発明の方法を実施する際に使用することができる、代表的な1つのリアクターを有する反応装置の一実施例を示す説明図である。

【図2】図1に示すリアクター部の要部拡大図である。

【図3】本発明の方法に使用するバイオマス原料の乾燥方法を示すブロック図である。

【図4】本発明の方法の実施態様を示すブロック図である。

【図5】本発明の方法のさらに他の実施態様を示すブロック図である。

【図6】本発明の方法のさらに他の実施態様を示すブロック図である。

【図7】本発明の実施例で使用する粉砕分級機の一例を示す説明図である。

【図8】本発明の実施例で使用する粉砕分級機の他の例を示す説明図である。

【図9】本発明の実施例で使用する粉砕分級機のさらに他の例を示す説明図である。

【図10】比較例で使用する粉砕分級機の一例を示す説明図である。

【符号の説明】

【0302】

1 バイオマスタンク

2 反応薬剤タンク

3 溶媒タンク

4 バイオマス計量機

5 反応薬剤計量機

6 溶媒計量機

7 下部軸受型攪拌機

8 下部軸受型攪拌機を有するリアクター

15 排出弁を有する排出口

21 ジャケット

22 撹拌シャフト

23、25 横羽根

24 立ち上がり羽根

26 立ち下がり羽根

51 粉砕機

60 振動式分級機

70 サイクロン式分級機

80 風力式分級機

【技術分野】

【0001】

本発明は、バイオマスを原料として、タイル、衛生陶器などの一般的なセラミックスやファインセラミックスなどに添加する可塑剤、保湿保形剤などのセラミックス添加剤、セメント、モルタル、コンクリートなどに添加するAE減水剤、型枠離型剤、コンクリートミキサー洗浄剤(固結防止剤)などのセメント添加剤、キレート剤(有害イオンまたは有価イオンの精密吸着分離剤など)、粘結剤(苗床ポット、土壁、練炭などの製造時にバインダー剤として使用するもの、ハム、ソーセージまたはカマボコなどの練製品用増粘粘結剤)、凍結防止剤、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、メッキ助剤、アスファルト乳剤などの機能製品を効率よく安価に製造する方法に関する。特に、バイオマス原料を安価でかつ安定に確保しうる手段を講じ、該手段により得られたバイオマス原料を高基質濃度で反応させて高効率で機能製品を製造する方法に関する。

【背景技術】

【0002】

バイオマスを用いたセラミックス添加剤、セメント添加剤(以下、セラミックス添加剤、セメント添加剤を合わせてセラミックス添加剤類という場合がある)に関する最も低コストで、高品位の製品の製造方法として、特許文献1、特許文献2に記載されているものがある。これらの製造方法では、バイオマス乾燥品を用いるよりも、生(未乾燥)のバイオマスを用いる方が、乾燥工程を省け、低コストで製品を提供できるとしている。

【0003】

しかし、例えば、海藻類(水分約90重量%)からセラミックス添加剤類、その他のバイオマス機能製品を製造する場合、国内海浜から海藻類を工場に運搬するコストがトン当たり1万円とすると、乾物の運搬コストは10円/kgであるが、水分90重量%前後の海藻類を運搬するコストは、乾物換算で100円/kgになる。

【0004】

さらに、バイオマスは、夏季で1〜2日または数時間で腐敗、変質するものが多く、海外の海浜で採取されたものは、自然乾燥して乾物として運搬する方法しか低価格原料として入手することはできず(この場合でも80円/kg以下にはならない)、また未乾燥品を国内に運搬して冷凍貯蔵するにしても、貯蔵費用が数ヶ月で5〜10円/kgになり、乾物換算では50〜100円/kgであるから、工業化に至っていない。

【0005】

一方、バイオマスを用いる有価イオンまたは有害イオンの精密吸着分離剤(キレート剤)として、本発明者は、公知公用の技術(筑波大学の辰巳らによって開発された、純粋なペクチン酸やアルギン酸と合成ポリマーを併用する技術)に比べ優れた技術を完成したが(特許文献3、4、5など)、コスト的、品質的により一層の改善が求められていた。

【0006】

さらに、バイオマスを用いてセラミックス添加剤類や、キレート剤、その他の機能製品を製造する場合、腐敗しやすい生の原料を用いると、装置生産性は乾物を用いる場合に比べて、1/6〜1/10になり、大幅なコスト高になる。

【0007】

さらに加うるに、現在、工業原料として安価に入手できるバイオマスは、ジュース滓(柑橘類やリンゴなどを主体とした果物や野菜を搾汁した残渣をいう)、摘果した渋柿果実、柿皮、秋冬茶、栗皮などの農産物系、海藻類、カニ、エビなどのエキスカスなどの海産物系、廃材、オガクズ、パルプ廃液、キュプラ廃液などの林産物系などのものであるが、これらは共に乾燥物だけであり、海藻類は輸入に依存している。したがって、これらバイオマスを原料とする究極的な製造システムを構築するためには、海浜に打上げられた海藻類や柿皮などの安価なる乾燥装置と、生の状態から乾燥工程に至るまでの安価な保存方法を提供する必要があった。

【0008】

つぎに、バイオマスを原料に用いて、加水分解や化学修解などの反応を溶媒中で行なう場合、水性媒体中では著しく増粘し、また溶媒に不溶な成分が殆どである故、均一な反応を行うためにはジメチルホルムアミド、ジメチルスルホキシドなどの高価な溶媒を大量に使用する必要があり、反応生産性が劣り、また不要成分を除去するために大量の有機溶媒を用いてスラリー反応を行なうと、有機溶媒の回収コストや、産業廃棄物の増大により、工業化は特にコスト面より不可能であった。

【0009】

また、セラミックス添加剤類やキレート剤、その他の機能製品は、天然バイオマスを用いると、品質、性能の制御、すなわち、粘度、吸着速度、吸着能、融解分散速度などを制御することが困難であり、CMCやMCのような工業原料よりつくられた可塑剤や、カーバメート系、合成キレート剤などとコスト的に対抗できても、品質制御が難しく、これらの代替は困難であった。

【0010】

また、バイオマスを用いる高機能製品を安価にかつ高品位に製造するために、高基質濃度で膨潤をできるだけ抑えて反応させると、不均一反応が起こりやすく、粘度、吸着速度、吸着能、融解分散速度などの品質、性能を安定に制御するためのワンポットの反応法は存在しなかった。

【0011】

また、有害イオンを吸着させたキレート剤は、焼却や生分解して処分する方法しかなく、可塑剤、保湿保型剤に変成して用い、セラミックスに固定化するという発想は存在しなかった。

【0012】

つぎに、合成高分子や石油系化合物、あるいは抽出または精製した天然多糖類にかわる、バイオマスを原料とする安価で安全なセメントAE減水剤、セメント型枠離型剤、コンクリートミキサー洗浄剤(固結防止剤)、粘結剤(土壌や粉炭とバイオマス(例えば木粉など)とを粘結するためのバインダー剤、ハム、ソーセージまたはカマボコなどの練り食品用増粘粘結剤)、アスファルト乳剤などは存在しなかった。

【0013】

また、凍結防止剤としては従来から塩化カルシウムやエチレングリコールなど使用されているが、これら凍結防止剤は、土壌や地下水の汚染の問題があり、植物、人畜に有害であり、かつ高価であった。これに代わるバイオマス、例えばリンゴジュース滓を用いた融雪剤を提供する論文があるが、塩化カルシウムより安価で安全で、家屋、田畑などに散布しても薬害を起こさず、土壌中の重金属を溶出低減させる効果をも有するバイオマス系凍結防止剤は存在しなかった。

【0014】

また、ナノ粒子制御剤(ナノ粒子保護コロイド剤)と同一の機能を有するものとして、メッキ助剤に包含される精密メッキ助剤がある。すなわち、メッキの際に金属イオンが還元されて形成された金属粒子は凝集しやすく、急速に大きな径に生長し、ミクロンオーダーになり、光輝性に劣るものとなる。光輝性の優れた精密なメッキを施すためには、金属イオンが還元されて形成された粒子が微細な状態(数ナノメートルから数十ナノメートル)のままでメッキ面に付着し、生長するのが好ましい。このような微細な金属ナノ粒子を安定に存在させるためには、金属ナノ粒子のまわりに保護コロイドを形成する必要がある。従来精密メッキ助剤として、合成化合物であるアリールスルホン酸ナトリウム系、チオール系、チオカルボン酸系、アミン系、アルコール系、アンモニウム塩系などが使用されていたが、安価で高品位なバイオマス系精密メッキ助剤は存在しなかった。

【0015】

なお、保護コロイドを形成した金属ナノ粒子が、溶媒留去または燃焼により、保護コロイド剤の一部を残して保護された状態でナノ粒子のまま凝集せずに粉末化したものが、ナノ粒子粉体であり、金属ナノ粒子をコロイドのまま、または、前述の粉末を再度アルコールなどに分散させたもので、例えばインクジェット記録用インクとして用いて印刷し、溶媒蒸発により、ナノ粒子膜を、紙、金属、プラスチックなどの基体の表面に形成したものが、ナノ粒子塗布膜である。このナノ粒子の安定化に用いる天然物バイオマスを用いた保護コロイド剤を安価に高性能に提供する技術は勿論のこと、生体適合性の保護コロイドは存在しなかった。

【0016】

また、木質系バイオマスを用い硫酸でセルロースを糖化し、リグノフェノールを製造する方法や、柿皮全物質を濃硫酸中で架橋剤で架橋させてキレート剤を得る方法およびそれをアミノ化したキレート剤を得る方法はすでに本発明者らが開発しているが(特許文献5など)、より安価で高品位なキレート剤として、木質全物質を用いて細胞壁を形成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどをそのまま残したリグノフェノールセルロース系キレート剤や、柿皮全物質、茶葉全物質を用いて細胞壁を形成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどをそのまま残したタンニンフェノールセルロース系やタンニンセルロース系キレート剤、およびこれらのアミノ化キレート剤は存在しなかった。

【0017】

また、キュプラ廃液中に含まれるリグニンやパルプ廃液中に含まれるリグニンスルホン酸をフェノール系化合物と縮合させてリグノフェノール系キレート剤やリグノフェノールスルホン酸系キレート剤を得る技術、およびさらにこれらをアミノ化したキレート剤を得る技術は存在しなかった。

【0018】

また、コンクリート型枠離型剤にバイオマスを用いる試みとしては、食用油の廃油を用いることも考えられるが、固体のバイオマスであるジュース滓や海藻類を用いる技術は存在しなかった。本発明者の検討したところでは、ジュース滓そのものの微粒子、エキスを用いると、セメントの硬化を妨げることが判明している。アルカリ金属を用いてジュース滓や海藻類、コンニャクなどを変成すると、セメント固結防止剤(コンクリート洗浄剤)、アスファルト乳剤、工業用、食品用、土木用粘結剤になり、アルカリ土類金属を用いてジュース滓や海藻類を変成すると型枠離型剤、凍結防止剤、セメント型枠離型剤として供することができることは見出されていなかった。

【0019】

また、架橋したキレート剤、即ち、リグニンスルホン酸系やリグニンスルホン酸フェノール系架橋体であるカチオン交換樹脂や、タンニンスルホン酸系やタンニンスルホン酸セルロース系架橋体であるカチオン交換樹脂、ならびにリグニンまたはリグニンセルロースのアミノ化架橋体であるアニオン交換樹脂、タンニンセルロースまたはタンニンをアミノ化した架橋体、ならびにキトサン架橋体であるアニオン交換樹脂をサブミクロンに粉砕して、キレート剤や医薬部外品としてのイオン交換樹脂とする技術は存在しなかった。

【0020】

【特許文献1】特開2002-265279号公報

【特許文献2】特開2002−363201号公報

【特許文献3】特開2004−267805号公報

【特許文献4】特開2000−237741号公報

【特許文献5】特開2004−330005号公報

【発明の開示】

【発明が解決しようとする課題】

【0021】

1 バイオマスを原料とする機能製品の製造において、生で産生するバイオマスを即乾燥品にしているのはジュース滓だけであり、他のバイオマスは、乾燥工程にかけるまでに短時間で腐敗する故、安価な原料を得んとすれば、投資をすることなくまたは微少経費で一時保存(常温)する必要があった。

【0022】

2 バイオマスを原料とするためには、安価に乾燥し、乾物として保存、運搬、流通させることが、運送コスト、保存コスト、反応コストから必須であった。

【0023】

3 腐敗しやすいバイオマスの季節性を考慮し、工業原料として常温で安価に腐敗や変質を防ぎ、保存する必要があった。

【0024】

4 バイオマスに含有されるメトキシカルボニル基、アセトアミド基、アルカリ土類金属架橋基〔カルボキシカルシウム塩架橋基(−COOCaOCO−)、硫酸カルシウム塩架橋基(−O−SO3CaSO3−O−)など〕や、塩または重金属を吸着したキレート剤の架橋部位や、細胞壁の結合部位を、加水分解、解離、解重合(分子切断して低分子化する)せしめて、増粘化し、特許文献1、2の技術に比してより効率よく安価なセラミックス添加剤、セメント添加剤を製造する方法の開発が求められていた。

【0025】

5 バイオマスに含有されるメトキシカルボニル基、アセトアミド基を加水分解すると同時に架橋化し、特許文献3、4に記載されているバイオマスキレート剤や合成カーバメートキレート剤より安価なバイオマスキレート剤の開発が求められていた。

【0026】

6 バイオマスキレート剤は、水で膨潤、増粘、付着したり、濾過性、通液性を妨げないように、バイオマスに含有される反応末端基と効率よく反応する架橋剤の選択と架橋条件の確立が急務であった。

【0027】

7 バイオマスキレート剤、特に有害な重金属イオンを吸着除去するための吸着剤について、吸着速度や吸着効率を、例えば特許文献3、4、5に記載されたバイオマスキレート剤に比して大幅に改善するためには、バイオマス細胞壁を構成するペクチン、プロトペクチン、セルロース、ヘミセルロースなどを分解せずに残すことが必須であり、とくにカラム吸着再生用のキレート樹脂としては良好な通液性、再生による崩壊防止や腐敗防止技術、造粒技術の確立が急務であった。

【0028】

8 バイオマスを原料としてセメント添加剤、セラミックス添加剤、その他の機能製品を製造する場合、バイオマスの種類、産地、季節、植物部位などによって品質、とくに粘度が変動するので、この品質を容易に制御し、合成CMCやMCの代替品とする技術の開発が急務であった。

【0029】

9 バイオマスを原料として、セメント添加剤(AE減水剤、型枠離型剤、コンクリートミキサー洗浄剤、固結防止剤)、セラミックス添加剤(可塑剤、保湿保形剤)およびキレート剤(有害イオン、有価イオンの精密吸着分離剤)、ナノ粒子制御剤、精密メッキ助剤、粘結剤(農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のもの)、凍結防止剤、アスファルト乳剤などを製造する場合、類似する変性剤、リアクターおよび反応条件、粉砕機および粉砕条件を用いて製造することが、バイオマスから高機能製品を安価に得るために急務であった。

【0030】

10 有害イオン、特に有害な重金属イオンを吸着したバイオマスキレート剤を、焼却法や、埋立て、微生物分解法でない、安価で、溶出がなく安全かつ完全に永久固定化する技術が求められていた。

【0031】

11 バイオマスを用いた機能製品であるセメント添加剤、セラミックス添加剤およびバイオマスキレート剤などを安価に高品位に製造するために、ワンポットで反応、乾燥、造粒および粉砕を行なう技術を用いて、合成粘結剤や可塑剤(CMC、MC、ポリエチレングリコール系、ポリアクリル酸系合成糊料など)や天然抽出粘結剤、可塑剤または保湿剤(アルギン酸、ペクチン酸、フコイダンなど)、合成キレート剤(カーバメート系など)に代替する製品、技術の開発が急務であった。

【0032】

12 バイオマスを原料とする安価で安全なセメントAE減水剤、セメント型枠離型剤、コンクリートミキサー洗浄剤、土壌や粉炭とバイオマスとの粘結剤、ハム、ソーセージ、カマボコなどの増粘粘結剤、アスファルト乳剤を、合成化合物に代えて開発することが求められていた。

【0033】

13 塩化カルシウムやエチレングリコールに代わる、安価で安全なバイオマス系凍結防止剤を開発することが求められていた。

【0034】

14 アリールスルホン酸ナトリウム系、チオール系、チオカルボン酸系、アミン系、アルコール系、アンモニウム塩系などの合成精密メッキ助剤に比して、メッキ液中に混在する金属イオンの妨害を受けずに数ナノメートルから数十ナノメートルの粒子に制御でき、より選択性のあるバイオマス系精密メッキ助剤が求められていた。

【0035】

15 より安価なキレート剤として、木質全物質を用いたリグノフェノールセルロース系キレート剤や、柿皮全物質、茶葉全物質を用いたタンニンフェノールセルロース系やタンニンセルロース系キレート剤、およびこれらのアミノ化、リン酸エステル化、その他の化学修飾したキレート剤、エビ、カニなどのエキス抽出残渣全物質のキトサン化架橋体由来のキレート剤の開発が求められていた。

【0036】

16 架橋したバイオマス系キレート剤、イオン交換樹脂をサブミクロンまで常温で粉砕し、高機能のキレート剤やイオン交換樹脂を開発することが強く求められていた。

【課題を解決するための手段】

【0037】

本発明はつぎのバイオマスを用いた機能製品の製造法を提供する。

【0038】

(1)バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受ける条件下(好ましくは高基質濃度条件下)で変性剤を作用させることを特徴とするバイオマスを用いた機能製品の製造法。

【0039】

(2)系がペースト状ないし湿粉粒体状である条件下において、前記バイオマス乾燥全物質に変性剤を作用せしめる前記(1)項記載のバイオマスを用いた機能製品の製造法。

【0040】

(3)水、有機溶媒、または水と有機溶媒の混合物よりなる群から選択される溶媒の存在下に、前記バイオマス乾燥全物質に変性剤を作用せしめる前記(1)または(2)項記載のバイオマスを用いた機能製品の製造法。

【0041】

(4)前記バイオマス乾燥全物質が、未乾燥バイオマスを生産現場で自然乾燥したもの、または、常温貯蔵で腐敗しやすい未乾燥バイオマスに、アルカリ土類金属水酸化物、アルカリ土類金属酸化物、アルカリ金属水酸化物、アルカリ金属炭酸塩、アルカリ金属ケイ酸塩、多価アミン類よりなる群から選択される少なくとも1種を加え、pH8以上で保存し、乾燥してなるものである前記(1)〜(3)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0042】

(5)前記バイオマス乾燥全物質が、ペクチン、セルロース、プロトペクチン、ヘミセルロース、アルギン酸、フコイダン、マンナン、アガロース、タンニン、リグニン、ポリフェノールよりなる群から選択されるピラノース環もしくはフラノース環またはフェノール核を有する化合物を含有する農林バイオマスの少なくとも1種、またはピラノース環もしくはフラノース環に−OH、−CH2OH、−COO-、−OSO3-、−NH2、−NH−CO−CH3よりなる群から選択される置換基を有する海産バイオマスの少なくとも1種から得られるものである前記(1)〜(4)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0043】

(6)前記バイオマス乾燥全物質が、ジュース滓、柿皮、柿果実、栗皮、木質系バイオマス、古紙、茶葉、キュプラ廃液乾固物、パルプ廃液乾固物、茶ガラ、コーヒーカス、紅茶カス、モミガラ、醤油カスよりなる群から選択される少なくとも1種の農林バイオマス、または、エビ殻、カニ殻、海藻類よりなる群から選択される少なくとも1種の海産バイオマスから得られるものである前記(1)〜(5)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0044】

(7)変性剤として、アルカリ金属水酸化物、アルカリ金属炭酸塩、アルカリ金属ケイ酸塩、水溶性アミン類、アンモニアよりなる群から選択される少なくとも1種を用い、バイオマスの種類に応じてバイオマスに含有されるメトキシカルボニル基、アセトアミド基、アルカリ土類金属架橋基、細胞壁を構成するセルロースなどの繊維素との結合部位、またはバイオマスキレート剤に重金属が吸着された架橋ゲル体を、加水分解、物理的剪断または解重合せしめ、セメント添加剤、セラミックス添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤、アスファルト乳剤よりなる群から選択される機能製品を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0045】

(8)変性剤として、アルカリ土類金属水酸化物、アルカリ土類金属酸化物または多価アミン類を用いて、バイオマスの種類に応じてバイオマスに含有されるメトキシカルボニル基またはアセトアミド基を加水分解すると共に架橋して、キレート剤、型枠離型剤、凍結防止剤よりなる群から選択される機能製品を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0046】

(9)架橋剤としてさらに、アルデヒド類、ヘキサメチレンテトラミン、エピクロルヒドリン、ヒドラジン類、ジイソシアネート類、硫酸、硫酸エステル、蛋白質、アミノ酸、少糖類よりなる群から選択される少なくとも1種を用いる前記(8)項記載のバイオマスを用いた機能製品の製造法。

【0047】

(10)バイオマスの種類に応じてバイオマスに含有されるピラノース環のヒドロキシル基またはヒドロキシメチル基をハロゲン化し、ついで、アミン類、アンモニア、ジアセトアミドよりなる群から選ばれる薬剤と反応させてアミノ化したキレート剤や、リン酸、塩化リン類を用いてリン酸化したキレート剤を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0048】

(11)バイオマスの種類に応じてバイオマスに含有されるフェノール環に、必要によりアルデヒド類を反応させ、さらにフェノール類を反応させて、キレート剤を製造する前記(1)〜(6)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0049】

(12)前記バイオマス乾燥全物質を剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整した原料を用い、下部軸受型攪拌機を有する反応装置を用いて、ワンポットで反応、乾燥、粉砕し、必要によりバインダーを用いて造粒して、カラム充填用のキレート剤を製造する前記(8)または(9)項記載のバイオマスを用いた機能製品の製造法。

【0050】

(13)バイオマスの種類、産地、収穫時期などにより異なる物性のバイオマス乾燥全物質の1種または2種以上を原料とし、これを加水分解、物理的剪断または解重合せしめ、乾燥した粗粒子を、剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整し、セメント添加剤、セラミックス添加剤、ナノ粒子制御剤、メッキ助剤、粘結剤またはアスファルト乳剤を製造する前記(7)項記載のバイオマスを用いた機能製品の製造法。

【0051】

(14)前記バイオマスの乾燥全物質として有害重金属を吸着したバイオマスキレート剤を用い、これにアルカリ金属水酸化物、アルカリ金属炭酸塩またはアルカリ金属ケイ酸塩を加え、加水分解、物理的剪断または解重合せしめ、乾燥した粗粒子を、剪断磨砕機能を有する乾式超微粉砕機を用いて順次粒径が小さくなるように段階的に粉砕するか、分級機を直接接続してオーバーサイズをフィードバックして再粉砕するか、またはサイクロンとバッグフィルタを併設し、段階的に粒度を分けて一段粉砕し、50%粒径100μm以下に調整し、セラミックス添加剤を製造し、セラミックスへ永久固定化する前記(7)項記載のバイオマスを用いた機能製品の製造法。

【0052】

(15)セメント添加剤がAE減水剤または固結防止剤であり、セラミックス添加剤が可塑剤または保湿保形剤である前記(7)、(13)、(14)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0053】

(16)キレート剤が、有害イオンまたは有価イオンを吸着、分離する精密吸着剤である前記(8)〜(12)項のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0054】

(17)粘結剤が、土壁補強兼種子吹き付け剤、苗床ポット保型剤、タドン粉炭とバイオマスの粘結剤、肥料または飼料造粒用粘結剤兼栄養補給剤、練製品用増粘粘結剤兼栄養補給剤である前記(7)、(13)、(14)のいずれかに記載のバイオマスを用いた機能製品の製造法。

【0055】

(18)バイオマスキレート剤1重量部に含有される低分子水溶性化合物を4重量部以上の被処理液廃液で洗浄し、濾過残渣をキレート剤に用い、濾液を土壌中の重金属抽出剤に使用してなる前記(8)、(10)、(11)、(12)、(16)のいずれかに記載の機能製品の使用方法。

【発明の効果】

【0056】

安価なバイオマス乾燥全物質を原料として用い、高基質濃度条件下で変性剤を作用させることにより、高効率で安価な機能製品(セメント添加剤、セラミックス添加剤、キレート剤、ナノ粒子制御剤、メッキ助剤、粘結剤(増粘剤、結着剤ともいい、農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のものが含まれる)、凍結防止剤、アスファルト乳剤など)を得ることができる。

【発明を実施するための最良の形態】

【0057】

本発明は、バイオマスの乾燥全物質を用い、バイオマスの膨潤、増粘を実質的に抑える条件下において、バイオマス粒子が剪断応力を受け、基質であるバイオマスの粒子の中に変性剤が均一に接触し、一個の粒子を1つのリアクターと考え、剪断応力で変形することにより、あたかも均一な溶液と同じ挙動を示すような条件下で変性剤を作用させることを特徴とするバイオマスを用いた機能製品の製造法を提供する。

【0058】

(1)本発明において、バイオマスの乾燥全物質を用いるとは、バイオマス資源として一般に入手可能なものを実質的にそのまま全て乾燥してそのまま使用(相当の手間、費用を掛けて分別、精製、有効成分の抽出などを行なうことなく)することをいう。例えば、ワカメなどの海藻類の場合、海で採取するか、あるいは海浜に打ち上げられているものを採取し、これに簡単な洗浄処理を施した後、そのまま乾燥してその全量を使用することをいう。またジュース滓は、原料の果物や野菜からみればその一部であるが、ジュースを製造する場合に一般に産生する廃棄物バイオマスであり、ジュース滓をそのまま乾燥して使用すればジュース滓乾燥全物質を用いることになる。また柿の皮は、柿の一部であるが、干し柿を製造する場合に一般に産生する廃棄物バイオマスであり、この柿の皮をそのまま乾燥して使用すれば柿の皮の乾燥全物質を用いることになる。さらに、摘果される柿未熟果もそのまま乾燥して使用すれば乾燥全物質を用いることになる。廃材、オガクズ、古紙、廃天然繊維、キュプラ廃液の乾固物、パルプ廃液の乾固物などもバイオマス乾燥全物質である。さらに、茶ガラ、コーヒーカス、紅茶カス、醤油カス、モミガラなども本発明におけるバイオマスの乾燥全物質に含める。

【0059】

(2)本発明における機能製品としては、セメント添加剤、セラミックス添加剤、キレート剤(イオン交換樹脂を含み、さらに医薬部外品としてイオン交換樹脂を含む)、ナノ粒子制御剤(ナノ粒子保護コロイド剤)、精密メッキ助剤、粘結剤(増粘剤、結着剤ともいい、農業用、土木用、工業用、窯業用、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤など各種用途のものが含まれる)、凍結防止剤、アスファルト乳剤などが挙げられる。

【0060】

セメント添加剤としては、減水剤、AE減水剤、型枠離型剤、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)などが挙げられる。本発明の機能製品は、特に型枠離型剤、コンクリートミキサー洗浄剤などとして有用である。ここで、固結防止剤(コンクリートミキサー洗浄剤、左官業などにおけるモルタル混練用、塗布用器具類の洗浄剤および余ったモルタルの処分用の洗浄剤など)は、コンクリートミキサーや左官器具類などに残存付着するセメント、コンクリートを洗浄する際の洗浄水に添加する薬剤である。ジュース滓(糖蜜(クエン酸などの低級脂肪酸、オリゴペクチンなどを含む)を含むものがより好ましい)を好ましくは100μm以下に微粉砕し、アルカリ金属化合物で処理したもので、pHが8.5以下のものを洗浄水に1〜2重量%加えると、洗浄水の量を1/2〜1/10に低減できると共に、洗液は固化せず、土壌と均質化できる。なお、型枠離型剤は、バイオマス、特にジュース滓や海藻類由来のバイオマスを架橋して製造されるので、キレート剤に構造、組成が近いものであり、したがってその製造方法についてはキレート剤と一緒に説明する場合がある。

【0061】

セラミックス添加剤としては、可塑剤、保湿保形剤、多孔質セラミックス形成剤などが挙げられる。

【0062】

キレート剤としては、有害イオン、有価イオンの精密吸着分離剤、イオン交換樹脂などが挙げられる。キレート剤には、メッキ廃液から有害イオン、有価イオンを分離するためのキレート剤も含まれる。ナノ粒子保護コロイド剤、メッキ助剤はそのメカニズムからキレート剤と一緒に説明する場合がある。

【0063】

粘結剤としては、石炭粉とバイオマス(木質粉、茶ガラ、コーヒーカス、紅茶カス、醤油カス、モミガラなど)を粘結させるバインダー剤や、土壁工事において種子と吹付けバイオマス(杉皮など)を粘結するための粘結剤、苗の育生用(移植用)ポットに添加して、移植する際に土壌が崩壊しないように保形するための粘結剤、練製品(ハム、ソーセージ、カマボコなど)用増粘粘結剤などが挙げられる。ジュース滓や海藻類を好ましくは100μm以下に粉砕したものをそのまま用いることもできるが、薬剤で処理したものがより有効であり、アルカリ金属化合物で処理したものが好ましい。

【0064】

ナノ粒子制御剤(ナノ粒子保護コロイド剤)と精密メッキ助剤は同一の概念であり、明白な区別は困難であるが、水溶性または水分散性のオリゴ(低分子)リグニン類またはリグノフェノール類、水溶性または水分散性のオリゴタンニンまたはタンニンフェノール類、水溶性または水分散性のリグノフェノールスルホン酸、水溶性または水分散性のタンニンフェノールスルホン酸や、それらのアミノ化物などを含有する機能製品、水溶性または水分散性のペクチン酸およびその誘導体、水溶性または水分散性のアルギン酸や硫酸エステル基を有するフコイダンおよびその誘導体(例えばアミノ化物)、油溶性リグノキシレノール、油溶性タンニンキシレノール、油溶性リグノキシレノールスルホン酸などを含有する機能製品が挙げられる。

【0065】

アスファルト乳剤は、アスファルト水分散液(アスファルトを水に分散させたものであり、アスファルトに比べて粘度が低減されており、土壌に散布し、アスファルトと土壌面の接着層の形成が容易である)の調製に使用する界面活性剤である。セラミックス用可塑剤などと同等の品質の機能性製品が使用できる。

【0066】

(3)つぎに、原料のバイオマス乾燥全物質の入手方法について説明する。

【0067】

(3−1)本発明で使用するバイオマスとしては、ジュース滓(ミカン、リンゴなどの果物、ニンジン、トマトなどの野菜を圧搾脱汁してジュースを分離した後の残渣)、柿皮、柿摘果果実、栗皮、木質系バイオマス(広葉樹皮、木粉など)、古紙、茶葉、キュプラ廃液、パルプ廃液、茶ガラ、コーヒーカス、紅茶カス、モミガラ、醤油カスなどから選択され、ペクチン、セルロース、プロトペクチン、ヘミセルロース、タピオカ、コーンスターチ、キサンタンガム、アルギン酸、フコイダン、マンナン、アガロースなどの多糖類、タンニン、リグニン、ポリフェノールなどのピラノース環もしくはフラノース環またはフェノール核を含有するバイオマス、大豆タンパクなどの少なくとも1種を含有する農林バイオマス、エビ殻、カニ殻、海藻類(ワカメ、ワカメのめかぶ、コンブ、アオサ、海苔、ジャイアントケルプなどの褐藻類など)などから選択され、アルギン酸、フコイダン、カラギーナン、キチン、キトサンなどのようなピラノース環またはフラノース環に−OH、−CH2OH、−COO-、−O−SO3-、−NH2、−NH−CO−CH3などの基を含有する少なくとも1種の海産バイオマスが挙げられ、目的とする機能製品の種類に応じて適宜選択使用される。

【0068】

生のバイオマスは、必要に応じて乾燥して所定の含水率以下にする。

【0069】

乾燥方法は特に制限されず、専用の乾燥工程を設けてもよいが、例えば、図3に示されるような乾燥方法をとることができる。

【0070】

ジュース工場におけるジュース滓の乾燥は、通常生(未乾燥)のジュース滓に0.3重量%程度の消石灰を混合してpHを6±0.5に調節し(石灰処理といわれ、濾過性を向上するために行われる処理である)、圧搾脱汁して糖蜜(液状物)を分離したのち、品温80〜90℃程度で温風乾燥することによって行われている。

【0071】

発生する生のバイオマスが含塩海藻類やタンニンを含む柿皮、栗皮などで少量である場合は、自然乾燥(天日乾燥)でもよい。

【0072】

(3−2)しかし、発生する大量の生のバイオマスを常温で長期間安価に保存し、乾燥工程に安価に供給するためには、生のバイオマスに塩基性化合物を加えて、pHを好ましくは8以上、より好ましくは8.5〜9.5にして保存するのが好ましい。塩基性化合物としては、アルカリ土類金属水酸化物(水酸化カルシウム、水酸化マグネシウムなど)、アルカリ土類金属酸化物(酸化カルシウムなど)、アルカリ金属水酸化物(水酸化ナトリウム、水酸化カリウムなど)、アルカリ金属炭酸塩(炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム、炭酸水素カリウムなど)、アルカリ金属珪酸塩、アンモニア、モノアミン類、多価アミン類などが挙げられる。特に水酸化カルシウム(消石灰)が好ましい。

【0073】

前記塩基性化合物を加えたバイオマスは、少量であれば、水はけのよいネットやスノコや海浜の石の上に広げ放置して、雨ざらし脱塩、脱水、風乾するなどの方法で乾燥して機能製品の製造に使用できる。このように塩基性化合物を混合し、風乾したコンブ、ワカメ、海苔、柿皮、摘果柿実、秋冬茶、栗皮などの乾燥品は、夏期において30℃±5℃の温度条件下でも、腐敗、変質を防ぐことが可能である。

【0074】

大量の生のバイオマスを処理する場合は、前記塩基性化合物を混合した後、乾燥工程に付すまで一時的に安価に保存する必要がある。

【0075】