バイオ燃料製造方法及びその装置

【課題】大気中の炭酸ガス濃度削減と石油資源の保護を目的として、外洋で海藻を養殖して光合成によって海藻の藻体内に炭酸ガスを固定化し、これからバイオ燃料を製造する。

【解決手段】海洋性バイオマスを粉砕する工程と、粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、高温高圧下で加熱し、大気圧に放出して不溶部を得る工程と、前記不溶部をオゾン処理してセルロース画分を採取する工程と、セルロース画分を加水分解しグルコース溶液を得る工程と、グルコース溶液をバイオ燃料発酵する工程と、バイオ燃料発酵液からバイオ燃料を採取する工程と、バイオ燃料を得る工程と、廃液処理工程と、を含むバイオ燃料製造方法及びその装置を提供する。

【解決手段】海洋性バイオマスを粉砕する工程と、粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、高温高圧下で加熱し、大気圧に放出して不溶部を得る工程と、前記不溶部をオゾン処理してセルロース画分を採取する工程と、セルロース画分を加水分解しグルコース溶液を得る工程と、グルコース溶液をバイオ燃料発酵する工程と、バイオ燃料発酵液からバイオ燃料を採取する工程と、バイオ燃料を得る工程と、廃液処理工程と、を含むバイオ燃料製造方法及びその装置を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、大気中の炭酸ガス濃度を削減する方法に係り、より詳しくは、石油燃料の代替品として、海洋性バイオマスからバイオ燃料を製造する方法及びその装置に関する。

なお、「海洋性バイオマス」は海洋において採取可能なバイオマス(資源作物)を意味し、海藻と共に、流木等の海上に浮遊する漂流物と、養殖装置の廃棄物等の海洋で発生する廃棄物と、を含むこととする。

また、「バイオ燃料」は、バイオマスを原料として製造したエタノール、イソプロパノール、ブタノール、脂肪酸メチルエステル(バイオディーゼル)、エチレン、プロピレンの内の何れか1種または2種以上の混合物を示す。

【背景技術】

【0002】

石炭・石油等の大量使用は、石油、石炭等の化石燃料資源の枯渇と大気中の炭酸ガス濃度の上昇をもたらしている。特に、大気中の炭酸ガス濃度の上昇は、温室効果による地球温暖化を引き起こし、これが原因となって環境破壊が進行している。

この問題を解決する方策の1つとして、植物が炭酸ガスと水から光合成したバイオマスからバイオ燃料を製造し、石油燃料に代わるエネルギー源として利用する技術の開発が進められている。

【0003】

バイオマスの利用と大気中の炭酸ガス濃度との関係は、「バイオマスをバイオ燃料に変換して燃焼してエネルギーと炭酸ガスを放出しても、バイオマスは植物が太陽エネルギーを吸収して大気中の炭酸ガスと水から光合成したものなので炭酸ガス量の増加にはあたらない」という、カーボンニュートラルの概念に基づくものである。

【0004】

(バイオ燃料を製造する発酵法の生合成経路)

発酵法を利用してバイオマスからバイオ燃料を製造する反応は、生合成的にはグルコース解糖系の最終産物であるピルビン酸を経由して脂肪を生合成する代謝系の産物を利用する。図1に概略を示す。

ピルビン酸がデカルボキシラーゼによって脱炭酸されて生成したアセトアルデヒドが還元されてエタノールが生成される。

得られたエタノールは自動車ガソリンエンジン燃料として使用することができる。

【0005】

ピルビン酸から得られるアセチルCoAの2分子からアセトアセチルCoAが生成され、それから3段階でブチリルCoAが生成され、ブチルアルデヒドを経由してブタノールが生成される。また、アセトアセチルCoAからアセトンを経由してイソプロパノールを生成する。この経路はアセトン・ブタノール発酵とも言われる。得られたブタノールとイソプロパノールは自動車燃料として使用することができる。

【0006】

ブチリルCoAとアセチルCoAからブチロイルアセチルCoAが生成され、同様の反応で2炭素づつの炭素鎖の伸長が行われて脂肪酸が生成され、グリセリンエステル化されて最終産物として脂肪(トリアシルグリセリド)が生成される。得られた脂肪を、ナトリウムメトキシドを触媒としてバイオディーゼル(脂肪酸メチルエステル)を製造し、これをディーゼルエンジン用燃料として使用する。

【0007】

このように、本発明のバイオ燃料製造方法で用いる反応はグルコースの脂肪酸代謝経路産物が大部分であり、グルコースを原料として用いて発酵菌を変換すれば、製造装置を変えることなく生産物を変換できる。

更に、エタノールを脱水してエチレンが製造でき、イソプロパノールを脱水してプロピレンが製造でき、ブタノールを脱水してブチレンとイソブテンが製造できる。エチレンとプロピレンとブチレンとイソブテンとはバイオ燃料に変換することが可能である。また、ポリエチレン、ポリプロピレンはじめ種々の石油化学製品の原料であって、石油化学製品の原料をバイオ原料に転換することが可能となる。

【0008】

(バイオ燃料の製造)

バイオマスからバイオ燃料を製造し、石油燃料に代わるエネルギー源として利用する技術として、発酵法によるエタノールの生産技術の開発が進められている。

バイオ燃料を生産するための原料として、最初に利用されたのは農産物である。

農産物の炭化水素の主成分であるでん粉は、加熱して可溶性澱粉とした後に、酵母を用いてエタノール発酵を行うことができるので、比較的容易にエタノールを製造できる。ブタノール、プロパノールもエタノールと同じ原料を使用して生産される。

【0009】

バイオ燃料を生産する第2の原料として、木材やソフトバイオマスを利用する技術の開発が進められている。

木材の炭化水素の主成分であるセルロースはそのままでは発酵に使用できないので、セルロースを加水分解してグルコースを製造し、得られたグルコースを発酵する方法が開発されている。また、木材に含まれるリグニンは酵母を用いるエタノール発酵を阻害するので、エタノール発酵を行う前に除去しなければならないが、リグニンの除去工程が木材からバイオ燃料を製造する方法のコスト高の要因となっている。

【0010】

セルロースの加水分解には、従来から酵素を用いる方法と、希硫酸のような酸触媒を用いている方法と、が用いられている。

しかし、酵素を用いる方法は現状では酵素の活性が不十分である上に酵素が高価なので経済性が悪い。

また、酸触媒を用いる方法は収率が低く、大量の酸性廃水が生じ、生石灰で酸を中和するために廃棄物として硫酸カルシウムが生じるという問題点を有する。

【0011】

木材のセルロースを加水分解する新しい方法として、特許文献1、2に木材を高温高圧の亜臨界水で蒸煮・爆碎処理してオリゴ糖を製造する方法が記載されている。しかし、この方法もリグニンを除去する工程で総収率が下がり、その結果として糖加水分解収率が低く、エタノールの総合収率を30%以上にあげることは困難であった。

更に、木材はC5単糖を多く含み、C5単糖はエタノール発酵されないためにエタノールの収率が低いという欠点があった。

特許文献3、4には、テキーラの醸造に使われている菌のエタノール発酵遺伝子を大腸菌に組み込んだ遺伝子組替え菌を用いて、C5単糖の一種であるキシロースを含む木質バイオマスから高収率でエタノールを生産する方法が開示されている。

【0012】

(海洋性バイオマス)

バイオ燃料を生産する第3の原料として、今まで利用されていない海洋性バイオマスである海藻を挙げることができる。海藻は成長が早く、光合成による炭酸ガスの固定化能力が高いので、効果的に炭酸ガスを固定化する新たなエネルギー資源として好都合であると期待される。

例えば褐藻類のアラメやカジメは、1m2の海底あたり、年間に乾燥重量で2〜3kgの葉が生産されると言われており、これは陸上の森林の生産量より多い。また、同じ褐藻類のホンダワラ類は年間に乾燥重量で8kgの葉を生産すると言われており、これは熱帯雨林も凌ぐ生産量である。

【0013】

日本に広く繁殖する海藻として、ヒバマタ目ホンダワラ科ホンダワラ属ホンダワラ(以下ホンダワラと略す)がある。

図2にホンダワラを示す。成熟したホンダワラは、海底の岩に藻体を付着させるための付着器2と円盤型の茎3とを備える。陸上植物の根に相当するような、地中から水分と栄養分を吸収する器官はなく、藻体全体で栄養分の吸収と光合成を行う。茎3の上部から数本の主枝4が伸長し、高さは2〜4mに成長する。主枝4には多数のへら型または楕円形の葉5と、突起を持った卵型の多数の気胞6と、を付け、自己浮遊性になる(水に浮かぶ)。

成熟後しばらくすると主枝4は切れて流れ藻となり、付着器2と茎3だけが海底に残り、翌年春に茎3から再び新しい主枝4が伸びる。このようにして主枝4が毎年生え替わり、3年程度の寿命を保つ。流れ藻となったホンダワラは、イカの産卵場所や稚魚の隠れ場所として重要である。藻体は食用される。

【0014】

ホンダワラを人工的に養殖する方法に関しては、特許文献5にホンダワラの幼胚から養殖用の種苗を養殖する方法が記載されている。また、特許文献6にはホンダワラの幼芽のカルス培養によって養殖用の種苗を養殖する方法が記載されている。

しかし、これらの方法の目的は食用としての利用であり、工業的利用を目的としてホンダワラを大量培養方法や、収穫方法は記載されていない。

【0015】

海藻の工業的利用に関しては、特許文献7に、海洋で海藻を生育する海洋プランテーションと、海藻を収穫し部分燃焼させてメタノールとギ酸と水素とを製造する洋上プラント船と、これを支援する海洋衛星システムと、が記載されている。

また、特許文献8に、海藻に含まれるでんぷん質を加熱して取り出し、これを原料としてエタノールを製造する方法が開示されている。しかし、通常の海藻に含まれるでんぷんの量は少ない。また海藻に含まれる糖質は陸上植物のものとは異なっており、海藻に特有な糖質からバイオ燃料を製造する方法は報告されていない。

【0016】

(総収率)

バイオ燃料の総収率は、使用した有効原料の重量に対する生成したバイオ燃料の重量の百分率で表される。

(生成したバイオ燃料の重量/使用した有効原料の重量)×100

グルコースをエタノールに変換する場合に変換率が100%とすると、

(エタノールの分子×2/グルコースの分子量)×100

=(92.14×2/180.162)×100

=51.14[%]

≒50[%]

発酵法によってグルコースをエタノールに変換する場合は、変換率が100%の場合でも総収率は約50%である。

【0017】

【特許文献1】特開2004−229607号公報

【特許文献2】特開平10−327900号公報

【特許文献3】米国特許第5,000,000号明細書

【特許文献4】米国特許第5,821,093号明細書

【特許文献5】特開2004−187574号公報

【特許文献6】特開2006−129833号公報

【特許文献7】特開2006−204264号公報

【特許文献8】特開2003−310288号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の課題は、海洋性バイオマスからバイオ燃料を製造する方法及びその装置を開発することである。

【課題を解決するための手段】

【0019】

かかる課題を解決するための本発明のバイオ燃料製造方法は、海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、(1)海藻1が成熟した後に海藻1の付着器2と茎3を残して主枝4を刈り取って収穫する海洋性バイオマス収穫段階と、(2)収穫した海洋性バイオマスを細断・粉砕する前処理段階と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕段階と、蒸煮・爆砕段階の生成物から不溶部を採取し精製してセルロース画分を得るセルロース画分精製段階と、セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解段階と、を含むバイオ燃料製造段階と、を含むことを特徴とする。

【0020】

また本発明は、セルロース画分精製段階が、不溶部をオゾン、水酸化ナトリム、炭酸ナトリウムの群からなる処理剤の内の1以上を用いて処理してセルロース画分を採取する段階であることが好ましい。

【0021】

また本発明は、蒸煮・爆砕段階の生成物から可溶部を採取し糖質を回収する糖質回収段階と、回収した糖質を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を製造する糖質加水分解段階と、を含むことことが好ましい。

【0022】

また本発明は、グルコース溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことが好ましい。

また本発明は、グルコース溶液を還元して糖アルコールを製造する還元段階と、糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、からなるバイオ燃料製造段階を含むことが好ましい。

【0023】

また本発明は、単糖溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことが好ましい。

また本発明は、単糖溶液を還元して糖アルコールを製造する還元段階と、糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、からなるバイオ燃料製造段階を含むことが好ましい。

【0024】

また本発明は、バイオ燃料製造段階の各段階において生成する排出液の1以上を合わせて有機物を回収する廃液回収段階と、有機物を廃液回収ボイラーで燃焼させ、廃液回収ボイラーで発生した蒸気を用いて発電する発電段階と、を有することが好ましい。

【0025】

また本発明は、発電段階に抽気背圧タービン発電機を用いて、発電すると共に蒸煮・爆砕段階と、加水分解段階と、糖質加水分解段階と、の中の1以上に水蒸気を供給することが好ましい。

【0026】

また本発明は、海藻がヒバマタ目ホンダワラ科の海藻であることが好ましい。

【0027】

本発明のバイオ燃料製造装置は、海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、(1)海藻1の付着器2を保持する海藻保持器具15と、海藻保持器具15を浮沈させる浮力調節装置16と、を備えるネット14が海底に設置されたアンカー11と浮力体12とを連結する係留索13に海面下で略水平に係着された藻場ユニット9と、藻場ユニット9の複数が所定間隔で整列して集合された藻場セット8と、藻場セット8が所定間隔を開けて複数個設置された藻場7と、を備える海洋性バイオマス養殖手段と、海藻1の付着器2と茎3とを残して主枝4を刈り取って収穫する海洋性バイオマス収穫手段と、を備える海洋性バイオマス収穫手段と、(2)バイオ燃料製造手段と、からなる。

【0028】

また本発明のバイオ燃料製造手段は、収穫した海洋性バイオマスを細断・粉砕する前処理手段と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕手段と、蒸煮・爆砕手段の生成物から不溶部を採取し精製してセルロース画分を採取するセルロース画分精製手段と、セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解手段と、グルコース溶液を発酵させることによって発酵液を得る発酵手段と、発酵液から粗バイオ燃料を採取する採取手段と、粗バイオ燃料を精製するバイオ燃料精製手段と、各手段において生成する排出液の1以上を合わせて有機物を回収する廃液回収手段と、回収した有機物を廃液回収ボイラーで燃焼させ、廃液回収ボイラーで発生した蒸気を用いて発電する発電手段と、を有することが好ましい。

【0029】

また本発明は、発電手段が抽気背圧タービン発電機であることが好ましい。

【発明の効果】

【0030】

海洋性バイオマスからバイオ燃料を製造し、得られたバイオ燃料を石油燃料の代替品として使用することによって、大気中の炭酸ガスの増加を防ぎ、地球温暖化対策に資することができる。また、石油燃料の使用量を削減し、石油資源を保護することができる。

【0031】

農業生産物を用いてバイオ燃料を製造することによって、食糧問題が起っている。また、質バイオマスを大量に使用すると、将来的にはパルプ工業との競合が懸念される。今まで利用されていなかった海洋性バイオマスを利用してバイオ燃料を製造することによって、他産業に影響を与えないでバイオ燃料を製造できる。

【0032】

外洋に浮体式藻場を設置して、気泡をつけて自己浮遊性となる海藻を養殖することによって、海洋性バイオマスを大量に、且つ安定的に供給できる。

【0033】

気泡を発生する多年性の海藻を養殖することによって、収穫装置にかかる海藻の重量を軽減し、収穫装置を簡素化する効果が得られ、また浮遊する海藻を収穫することによって収穫を容易にする効果が得られる。

【0034】

多年生海藻1の主枝4は茎3から発芽するが、従来の収穫方法では、茎3やそれを支える付着器2を痛めていたので、2年目以降の収穫が落ちていた。本発明の装置によって海藻1の付着器2と茎3を残して主枝4を刈り取る方法によって、翌年確実に主枝4を発芽させて、2年目以降の収穫量を増加させることができる。

【0035】

海洋性バイオマスを蒸煮・爆砕段階と精製段階と加水分解段階との3段階の加水分解を行う本発明のセルロース加水分解方法によって、リグニンを含む原料を用いた場合に、糖化収率を落とさずにリグニンを含まないグルコースを高収率で得ることができる。また、海藻を原料として用いた場合に、純度の高いグルコース溶液を得ることができる。

【0036】

海洋性バイオマスは陸上の植物と異なった化合物を生産するので、それらを採取して利用することができる。現在既に利用されているものとしては、アルギン酸、フコダイン、植物蛋白質等の大量・安価な製造が可能である。また海藻の脂肪分を回収し、バイオディーゼル油に改質して使用できる。

海藻は海水から重金属を取り込むので、海藻から重金属を採取することによって、海を貴重な重金属の資源として利用することが可能である。特に、原子力発電の原料である天然ウランの回収が期待される。

【0037】

廃液から有機物を回収することによって、排出する廃液の量を削減して設備の環境負担を軽減すると共に、回収した有機物を燃焼して発電することによってバイオマスのエネルギーを回収して操業に必要な電力及び水蒸気を全量供給する自立型システムを構成して、トータル・システムが経済的に採算を取って操業することが可能になる。また、これによって、電力などのインフラ整備が遅れている地域でも直ちにシステムを稼動させることができる。

【0038】

バイオ燃料を製造する発酵菌を変えることによって、工場設備を替えずに製造目的物の変化に対応するシステムにすることができる。これよって、バイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量を柔軟に調整できるようなシステム構成を開発することができる。

【発明を実施するための最良の形態】

【0039】

以下に、図を参照しながら本発明の実施形態を説明する。以下の説明は本発明を明確に説明するためのものであって、本発明の権利範囲を何ら制限するものではない。

(A)海洋性バイオマスの養殖と収穫

(バイオマス原料の選択)

自動車用燃料をバイオ燃料で置き換えるという計画は、原料として大量のバイオマスを必要とする。

従って、原料に既存の農産物原料を利用すれば、原料不足と原料価格の高騰を避けることが出来ない。例えば、とうもろこしやさとうきびなどの農産物を原料とするバイオ燃料の製造によって、原料価格の高騰と食糧不足による食品価格の高騰が起っている。

【0040】

バイオ燃料を製造する原料として、木材を利用する技術の開発が進められている。しかし、樹木は成長に時間がかかり、森林は自己再生力が高くない。ガソリンの代替になるほど多量の木質バイオマスを森林から供給するためには、新たに広大な森林を造成しなければならず、莫大な努力と時間が必要である。また、国土が狭小な我が国には新たな森林を造成できる土地は少ない。

【0041】

このために、今まで未利用であった新しいバイオマスの開拓が必要とされている。

新しいバイオマスとして海藻が注目されている。

本発明は、外洋に浮体式藻場を設置して海藻を養殖する海藻養殖方法と前記海藻を効率的に収穫する海藻収穫方法とを確立することによって、原料となる海洋性バイオマスを大量、且つ安定的に供給することを目的とする。

また、海洋には海域によっては多量の流木が浮遊しており、また海洋には、本発明に係る藻場の廃棄物を含め大量の植物性バイオマスが排出されている。これらはリグニンを含有するバイオマスに属する。本発明ではこれらの植物性バイオマスもバイオ燃料を製造する原料として使用可能な方法を開発し、海洋性バイオマスとして使用すると共に、併せて海洋の環境保全にも資することを課題に包含する。

【0042】

(養殖する海藻の選択)

本発明は気胞6をつけて自己浮遊性となる多年性の海藻を養殖することを特徴とする。

気泡を発生する多年性の海藻を養殖することによって、収穫装置にかかる海藻の重量を軽減し、収穫装置を簡素化する効果が得られ、また浮遊する海藻1を収穫することによって収穫を容易にする効果が得られる。また海藻1の付着器2と茎3を残して主枝4を刈り取って収穫することによって、多年性の海藻1から翌年に確実に主枝4を発生させることができ、多年生海藻の特徴を生かして養殖作業の生産性を上げると共に、海藻1の種苗を供給する施設を小型化することができる。

また、成長すると高さが2m以上となる海藻1であることがより好ましい。大型の海藻1を収穫することのよって生産性を上げることができる。

【0043】

上記の条件を満たす海藻1として、具体的にはヒバマタ目ホンダワラ科の海藻1が好ましい。ホンダワラ科の海藻1は気胞6を有することを特徴としている。

ホンダワラ科の海藻は複数の属に分かれて多品種あるが、好ましい例として、ホンダワラ属ホンダワラ、同アカモク、同イソモク、同サレバモク、同ツクシモク、同マジリモク、同フシスジモク、同アツバモク、同トサカモク、同フタエモク、同ヒジキ、同ノコギリモク、同ミヤベモク、同オオバモク、同ヨレモク、スギモク属スギモク、ウガノモク属ウガノモク、ヤバネモク属ヤバネモク、ジョロモク属ジョロモクを挙げることが出来る。

【0044】

これらの中で最も好ましい例として、ヒバマタ目ホンダワラ科ホンダワラ属ホンダワラを挙げることが出来る。ホンダワラは成長すると気泡6をつけて自己浮遊性となり、高さ2〜4mになる多年性海藻である。

【0045】

(海洋性バイオマスを養殖する装置)

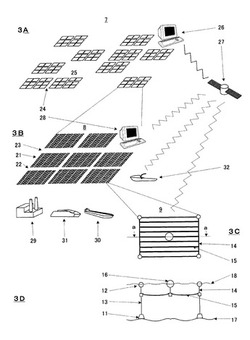

図3に本発明による海洋性バイオマスを養殖する藻場7の構成を示す。

藻場7は、実効栽培面積が1,000〜50,000km2のものが好ましく、実効栽培面積が5,000〜40,000km2のものがより好ましい。

実効栽培面積が1,000km2より狭いと、藻場7の大型化の効果が発揮できず、操業効率が悪くなる。実効栽培面積の上限に制限はないが、40,000km2を越えると、藻場7の1辺が200kmを越えるので管理が行き届かなくなる。

【0046】

このように大規模な藻場7を沿岸部に設置することは事実上不可能なので、本発明は浮体式藻場を外洋に設置する。

図3(A)に示すように、藻場7は一般船舶の航路24や漁場25となる開水面を開けて複数個の藻場セット8が設置されて構成される。藻場7に設置される藻場セット8の数は、2〜100個、より好ましくは5〜50個、最も好ましくは5〜20個である。

藻場セット8は、海藻養殖設備とバイオ燃料製造設備29とを有する養殖−製造設備の複合セットである。バイオ燃料製造設備29を陸上に建設するのか海上に建設するのかは藻場セット8の設置場所の条件に従って決定されることが好ましい。

藻場セット8は、管理拠点28と、積載量5〜50万トンの海洋性バイオマス運搬タンカー30と、積載量100〜1,000トンの中型作業船31と、小型高速海藻カッター艇32と、を備える。

【0047】

中型作業船31は双胴船で、ホンダワラの収穫や、収穫したホンダワラの水洗作業や、運搬を行う。また、ホンダワラの収穫を行わない時期には、損壊した箇所の修復作業や藻場の新設作業を行う。そのために中型作業船31は、船舶用コジェネレーション発電機を搭載して、多機能を備えていることが好ましい。

さらに、小型高速海藻カッター艇32は、水中センサー装置を備え、海藻1の付着器2と茎3を残して海藻1の主枝4を刈り取る機能を有することが好ましい。刈り取る高さは海藻保持器具15から5〜30cmの高さであることが好ましく、海藻保持器具15から10〜20cmの高さであることがより好ましい。

中型作業船31や小型高速海藻カッター艇32の燃料は、ホンダワラ中の脂肪分を回収し、改質して製造したバイオディーゼルであることが好ましい。

【0048】

図1(B)に示すように、藻場セット8は、小型高速海藻カッター艇32が通行可能な小水路21と、中型作業船31が通行可能な中水路22と、海洋性バイオマス運搬タンカー30の航路である大水路23と、が設置され、各種の水路で分画された海面に藻場ユニット9が複数個整列・並置されて形成される。

藻場セット8に設置される藻場ユニット9の数は、10,000〜500,000個、好ましくは40,000〜400,000個、最も好ましくは50,000〜200,000個である。

【0049】

図3(C)及び(D)に示すように、本発明の藻場7の最小構成単位は藻場ユニット9である。藻場ユニット9は海底17に設置されたアンカー11と浮力体12とを連結する係留索13に水面下で略水平に係着されたネット14と、海藻1の付着器2を保持する海藻保持器具15と、海藻保持器具15を浮沈させるための1以上の浮力調節装置16と、を含む浮体式藻場である。

海洋には、ミネラル分の豊かな中層以下と表層との間に水温の異なる温度躍層があり、表層と中間層は交じり合わない。このため中層以下のミネラル分が表層に届かない。

温度躍層をかく乱する攪拌装置を温度躍層付近の係留索13に設置して、波による上下動を利用して温度躍層をかく乱し、表層にミネラル分を補給することが好ましい。殊に、種苗を植え付けた後の冬季は、温度躍層が水面下15m付近に上昇し、波も大きいので、波動を利用する攪拌装置は有効である。

【0050】

藻場ユニット9は大きいほど養殖や収穫する際の効率は高いが、海藻保持器具15を張るための張力が大きくなる。これらの点を考慮すると、藻場ユニット9は一辺が10〜10,000mの正方形ないし長方形が好ましく、一辺が20〜500mの正方形ないし長方形がより好ましく、一辺が50〜200mの正方形ないし長方形が最も好ましい。

【0051】

海藻は、陸上植物の「根」に相当する器官を有しておらず、付着器2(仮根)で海底に付着している。従って、海藻1を養殖するためには海藻1の付着器2を保持する海藻保持器具15が必要である。

海藻保持器具15の形式は海藻1の付着器2をしっかりと保持できるものであれば何れでも良いが、収穫の便利さを考えると、ロープのような索状の器具が好ましい。大量に使用され、数年間使用した後は廃棄されるものなので、環境に対する影響を考えると天然素材がより好ましい。最も好ましい例として、稲藁の縄を天然繊維で補強したロープを例示することが出来る。稲藁の縄は、廃棄の際に海洋性バイオマスと混ぜてバイオマスの原料として使用できる。

【0052】

藻場7を設置する場所の水深が深い場合はアンカー11、浮力体12、係留索13を大きくしなければならないので、経済的ではない。藻場7を建設する場所の水深700m以内であることが好ましく、水深500m以内であることがより好ましい。

本発明の藻場7は外洋に設置するが、外洋は沿岸海域より波が大きくなる。低気圧の通過や台風によって海が大荒れになることもある。また、日本側に藻場7を設置した場合は、冬季は季節風によって海が荒れる日が多くなる。冬季は、海藻保持器具15に保持した海藻1を育成する季節である。

海が荒れたときに藻場ユニット9を海面の近くに浮上させておくと、荒波に揉まれて海藻1の藻体が切れたり、養殖装置が損壊したりする可能性がある。荒天の場合には、浮力調節装置16の浮力を減少させて藻場ユニット9を海面下に沈めて荒波の影響を避けるようにすることが望ましい。

【0053】

本発明の藻場ユニット9は、海藻保持器具15を浮沈させるための1以上の浮力調節装置16を備えることを特徴とする。浮力調節装置16は1個以上のブイであって、浮上・沈降は浮力調節装置16に封入する気体の体積の増減及び/又は水温に応じて気化・凝縮するような液化ガスを封入することによって行うことができる。

海藻保持器具15を沈降させる深さは、冬季に長期間沈降させる場合は、7〜13mとすることが好ましく、大時化で短期間沈降させる場合でもホンダワラの自然生息限界である20mを限度とする。

【0054】

(海洋性バイオマスの収穫)

海藻1の収穫は、ホンダワラの幼体が発生して3年目に入った春から始め、少なくとも台風の季節までには収穫を終えるようにする。

収穫は、海藻1の付着器2と茎3とを残して、主枝4を海藻保持器具15から刈り取る小型高速海藻カッター艇32と、刈り取られて海上に浮遊する海藻1を巻き取り、或いは海面の水と共に吸引して、海藻1を濾し取って収穫して、収穫した海藻1を海洋性バイオマス運搬タンカー30へ運搬する中型作業船31と、の共同作業で行う。

海藻の収穫を上記の方法で行うことにより、効率的に収穫作業を行うことができる。

海洋性バイオマス1の単位面積収穫量は乾燥重量で年間5.5〜8.0kg/m2またはそれ以上であることが望ましい。

【0055】

(B)バイオ燃料の製造

図4に本発明の基本プロセスを示す。

(セルロースの加水分解)

本発明の海洋性バイオマスはセルロースを含む植物である。セルロースはそのままでは発酵に使用できないので、セルロースを加水分解してグルコースを製造し、得られたグルコースを発酵する方法が開発されている。

海洋性バイオマスの内、海藻を原料として用いた場合は、海藻の多糖はセルロース以外の多糖を多く含むので、海藻を加水分解して得た単糖はグルコース以外の単糖を含む。発酵反応で、グルコース以外の単糖は利用されず、またグルコースと競合阻害作用を示す傾向があり発酵収率を低下させる。従って、海藻を原料として用いる場合は、海藻中のセルロースやヘミセルロース以外の多糖を分別して、純度の高いセルロースやヘミセルロースを採取する方法の開発が必要である。

【0056】

一方、海洋性バイオマスの内、流木などの木材の木質バイオマスやソフトバイオマスを利用する場合は、リグニンを除去する方法を開発しなければならない。

【0057】

バイオマスを加水分解する新しい方法として、120〜280℃の熱水で蒸煮・爆碎処理してグルコースを製造する方法が検討されている。

海洋バイオマスの蒸煮・爆碎工程による加水分解では、原料としてリグニンを含むバイオマスを用いる場合は、グルコースの収率を上げると生成物中にリグニンが残り、リグニンの発酵阻害作用によってバイオ燃料の収率が低下する。リグニンを分解する条件で加水分解すると糖質の過分解が進行してグルコースの収率が低下する。

現在は、リグニンを除くためにグルコース及びキシロースの過分解を伴う条件で操業が行われ、その結果として糖加水分解収率が低く、エタノールを製造する場合は総合収率を30%以上にあげることは困難であると言われている。

【0058】

一方、グルコースからエタノールへの発酵段階は、実験室レベルでは変換率はほぼ100%が達成され、工業レベルでも90%以上であるといわれている。

また、木質バイオマスに多く含まれるC5単糖の一種であるキシロースを資化できるように遺伝子組替をおこなった細菌も開発された。

即ち、グルコースとキシロースとからなる糖質を、発酵阻害物質を含まずに、収率よく製造できれば、バイオ燃料の収率上げることができる。

よって、海洋性バイオマスからグルコースを収率よく製造する方法を開発することを本発明の課題の一側面とする。

【0059】

(本発明の加水分解方法)

本発明は、1)セルロースは分解されないがでん粉やその他の糖質は分解されて可溶性となる条件において蒸煮・爆砕を行って不溶部を採取する蒸煮・爆砕段階と、2)不溶部からセルロース以外の物質を除去する精製段階と、3)不溶部を再度蒸煮・爆砕によって加水分解してグルコースを得る加水分解段階と、の3段階を含む海洋性バイオマスの加水分解工程を提供する。

【0060】

原料として海藻を使用した場合は、1)の段階で、120〜180℃で蒸煮・爆砕工程を行うことによってセルロース以外の糖は分解されて可溶性となるので、セルロース以外の糖を水洗して除去できる。不溶物にアルギン酸が含まれるが、これは2)段階において水酸化ナトリウムの溶液で洗浄することによって除去できる。このようにして純度の高いセルロースを得ることができる。

リグニンを含む海洋性バイオマスを原料として用いた場合は、上記1)の蒸煮・爆砕工程によってセルロースとリグニンで構成された強固な木質構造が部分的に破壊される。このように変性した木質バイオマスは2)の段階において処理剤を作用させることによってリグニンをはじめとする不要物を容易に溶解するか、または分解して可溶化して除去することができる。

【0061】

処理剤としては、オゾン、過酸化水素、水酸化ナトリム、硫化ナトリウム、亜硫酸水素ナトリウム、亜硫酸ナトリウム、硫酸ナトリウム、塩素、次亜塩素酸、次亜塩素酸ナトリウム、炭酸ナトリウムを例示できる。最も好ましい例としてオゾンを挙げることができる

精製工程に引き続き、得られたセルロースを3)の段階において230〜260℃で蒸煮・爆砕工程を行うことによって純度の高いグルコースを収率良く製造できる。

【0062】

(アルギン酸の利用)

分別した海藻中のセルロースやヘミセルロース以外の多糖にはアルギン酸が30%程度含まれる。アルギン酸は、β−D−マンヌロン酸とα−L−グルロン酸が1−4結合した直鎖状のポリマーである。アルギン酸は、有用物質として販売することもできるが、市場規模と比べて膨大な量のアルギン酸が回収される。

また、糖質が過分解されて大量の発酵阻害物質が生成される。従来はこの発酵阻害物質は廃棄されて、総収率の低下を招く原因になっていた。

【0063】

かかる問題を解決するために本発明は、アルギン酸からバイオ燃料を製造する新たな方法を開発することも課題の一部とする。これは、グルコースやキシロースなどの単糖にも適用することを包含する。

また、D−グルコースと−D−マンヌロン酸とL−グルロン酸とからなる糖質が過分解されて生成された発酵阻害物質に対しては、生成物の高選択性技術および人工酵素を開発してバイオ燃料を製造する。

【0064】

(廃液の回収利用)

バイオマスを大規模に処理する場合には廃液残渣が大量に発生する。例えば、木質バイオマスからエタノールを製造する場合の収率が30%とすると、原料の約40%のバイオマスが廃液中に排出されることになる。これをそのまま排出すると新たな環境汚染問題を引き起こすことになる。更に、本発明の方法は、電力や高温高圧の水蒸気を大量に使用できることを前提にしているが、これらを直接的または間接的に石油を燃焼させて供給していては、石油資源の保護と大気中の炭酸ガスの削減という本発明の目的に合わないことになる。

【0065】

本発明は、各工程からの排出液から廃棄されるバイオマスを回収し、これを回収ボイラーで燃焼させて処理材を回収し、燃焼熱を利用して発電し、高温高圧の蒸気を自給することができる自立型システムを提供する。

廃液回収から得られるエネルギーは膨大なものであり、これによってバイオ燃料のコストダウンが可能となる。廃液からエネルギーを回収することによって本発明に係るバイオ燃料の製造設備が経済的に成立できるという効果が得られる。

さらに、環境汚染の原因になることを回避することができるという効果も得られる。

【0066】

(バイオ燃料の需要構造変化対応)

海洋性バイオマスを利用するためには大規模の人工藻場を建設しなければならず、又、海洋性生物に関する基礎な学術研究も必要である。即ち、新たなバイオマス資源として、海洋性バイオマスを利用するためには莫大な投資と長期にわたる開発期間が要求される。

一方、バイオエタノールが石油代替自動車燃料として直ちに普及することは期待できない。また、欧米におけるディーゼルエンジン車の新車販売台数の急上昇を考えると、中長期的にはバイオディーゼルに対する需要の増加が予想される。また、燃料電池車の開発動向などを考えると、将来は自動車用燃料の需給構造が変化する可能性がある。

このような事情を勘案すると、バイオマスの開発の目的物を現在開発が行われているバイオエタノールに限定することには危険が伴う。

【0067】

よって本発明は、バイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量を柔軟に調整できるようなシステム構成を開発することを課題の一部として包含する。

即ち本発明は、海洋性バイオマスから収率よくグルコースを製造する段階と、廃液を回収して燃焼させてそのエネルギーを電力と高温高圧水蒸気と処理剤とを回収する段階を基盤として、バイオ燃料を発酵法で得る方法を提供する。

【0068】

バイオ燃料を得る発酵工程は基本的には既知の方法を応用する。エタノールとイソプロパノールとブタノールの発酵工程は既知である。

脂肪の生合成経路は微生物から高等生物まで共通しており、脂肪を生産する菌も既知である。しかし、発酵によってグルコースを油脂(脂肪酸トリグリセリド)に変換する工業的なプロセスは開発されていない。これは、発酵によって得られた油脂は食料にすることが出来ないので、発酵生産された油脂に需要がなかったためである。しかし、将来のバイオディーゼルの製造にあたっては、農作物とグルコースを原料とする発酵法との有用性の比較が必要である。

廃液に含まれるフルフラール等の有用成分からバイオエチレンを製造し、バイオ燃料や化成品に変換する。

このように本発明は、発酵する菌を変更すれば製造装置を変更せずにバイオ燃料の製造品目を変更できるので、本発明の方法によればバイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量とを調整できる。

【0069】

以下に、図5のフローチャートに従ってバイオ燃料製造段階の各工程について説明する。

(第1工程)前処理段階

海洋性バイオマスを、細断、粉砕して原料を製造する。海藻を原料として用いる場合は、水洗して塩分を除いたあとに脂肪などの油溶性部分を有機溶媒で抽出することが好ましい。有機溶媒は本プロジェクトの生産物であるバイオ燃料が好ましい。回収した脂肪はメタノール中でナトリウムメトキシドを触媒としてメチルエステル化し、バイオディーゼル油に改質して、中型作業船の燃料として使用する。抽出溶媒として用いたバイオ燃料は回収して再利用する。

また、原料植物が海藻の場合は海藻中の成分がゲル化するのを防ぐために50〜95℃に加温するのが好ましい。

【0070】

更に、原料にアルカリ金属塩を添加することができる。アルカリ金属塩としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、硫化ナトリウムを例示できる。最も好ましくは、水酸化ナトリウムと硫化ナトリウムを例示できる。アルカリ性物質の添加は、蒸煮・爆砕工程においてセルロースを主成分とする不溶部の収率の向上と、海藻中の成分がゲル化するのを防ぐのと、アルギン酸を溶解するのと、が目的である。

【0071】

(第2工程)蒸煮・爆砕段階

<2−1>リグニンを含有する原料を用いた場合

図6に蒸煮・爆砕装置40を示す。

前記蒸煮・爆砕装置40は、1)上方に設置された原料供給部41と、2)原料を水蒸気46で前処理する前処理部48を上部に有する圧力釜43であって、原料供給部41と接続した原料の圧入口44と、原料供給部41に蒸気を供給するプレヒーティング手段45と、水蒸気46を供給する配管47と、圧力釜43の下部に貯留された熱水49と、底部に設置された断熱膨張ノズル50と、を含んで構成される蒸煮部42と、3)断熱膨張ノズル50と接続し、常圧蒸気出口51と、可溶部出口52と、固体−液体分離装置53と、を含んで構成される断熱膨張部54と、を含んで構成される。

【0072】

海洋性バイオマスは原料供給部41に於いてプレヒーティング手段45で予熱された後、圧入口44から圧力釜43へ供給され、上部の前処理部48に於いて高温高圧水蒸気46で前処理された後に下部の熱水49へ落下し、加圧下において120〜180℃で蒸煮される。

反応時間は反応温度に影響されるが、1〜60分の範囲が好ましく、5〜30分の範囲がより好ましい。反応温度と反応時間の最適条件は装置や目的に応じて事前に検討し決定されることが好ましい。

蒸煮された海洋性バイオマスは断熱膨張ノズル50から大気圧の断熱膨張部54へ噴出されることによって急激に大気圧に減圧されて沸騰して爆砕され、蒸発熱で100℃まで急冷される。

【0073】

断熱膨張部54は図7に示す膨張タービン55であることが好ましい。断熱膨張部54に膨張タービン55用いる場合は、断熱膨張ノズル50が膨張タービン55の蒸気入口に接続され、反応生成物と蒸気と熱水とは膨張タービン出口56から排出される。

膨張タービン55はラジアルタービン型の回転翼を有するタービンで、膨張タービン55を具備する膨張タービン発電機は排気ガスからのエネルギーの回収に汎用される発電機である。膨張タービン発電機によって熱水49が大気圧に放出される断熱膨張によって発生されるエネルギーの回収を行うことができる。また、断熱膨張部54は大きな騒音を発生するが、断熱膨張部54を膨張タービン55にすることによって騒音の発生を防ぐことができるという効果も有する。

断熱膨張部54で生成したスラリーは固体−液体分離装置53によって可溶部と不溶部とに分離される。目的物のセルロースは不溶部に含まれる。固体−液体分離装置53の好ましい例としては、スクリュ−プレス、ろ過装置、遠心分離機、カントリクリーナーを挙げることが出来る。

【0074】

蒸気を凝縮した液からヨウ素やフルフラールなどの低沸点成分や水蒸気蒸留で流出する有用成分を回収する。凝縮液は、有用物や糖質の回収を行うときは第8工程へ、回収を行わないときは第10工程へ送るか、そのまま廃水として放流する。

可溶部は第8工程へ送るか、第10工程の廃水処理工程へ送る。

【0075】

<2−2>海藻を原料として用いた場合

{2−2A}中性で蒸煮・爆砕工程を行う場合

細断、粉砕された海洋性バイオマスにアルカリ金属塩を添加して中性とし、<2−1>と同じ条件で蒸煮・爆砕工程を行い、不溶部を得る。アルカリ金属塩としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウムを例示できる。アルカリ性物質の添加は、蒸煮・爆砕工程においてセルロースを主成分とする不溶部の収率の向上と、海洋性バイオマス中の成分がゲル化するのを防ぐのと、が目的である。この場合、不溶部にはセルロースとアルギン酸が含まれる。

【0076】

<2−2B>アルカリを添加して蒸煮・爆砕工程を行う場合

原料に含まれるアルギン酸の中和等量より過剰の苛性アルカリを加えて、上記<2−1A>と同様の条件で蒸煮・爆砕工程を行い、セルロースを主成分とする不溶部を得る。ヘミセルロースとアルギン酸アルカリ金属塩とは可溶部に含まれる。不溶部を水洗してセルロースを分離する。苛性アルカリとしては、水酸化ナトリウムが好ましい。

【0077】

(第3工程)精製工程

<3−1>リグニンを含有する原料を用いる場合

リグニンを含有する海洋性バイオマスを原料を用いた場合は、前記不溶部は発酵阻害物質となるリグニンを含むので、薬品処理してリグニンを分解する。

好ましい薬品としては、オゾン、塩素、次亜塩素酸塩、過酸化水素を例示でき、その内では、オゾンを最も好ましい実例として上げることが出来る。

【0078】

<3−2>海藻を原料として用いる場合

{3−2A}中性で蒸煮・爆砕工程を行う場合

得られた不溶物をアルギン酸の等量以上のアルカリ性物質を含む水溶液で加熱する。アルカリ性物質としては、水酸化ナトリウムと炭酸ナトリウムを好ましい例として挙げることが出来る。アルギン酸はアルギン酸ナトリウムとなって溶解する。

セルロース以外の糖質は水洗して除き、セルロースを分離する。

溶液に酸を加えて酸性にするか、カルシウム塩を加えてアルギン酸をアルギン酸又はアルギン酸カルシウムとして沈殿させて分離する。

【0079】

{3−2B}アルカリを添加して蒸煮・爆砕工程を行う場合

不溶部を水洗することによってセルロース以外の糖質は水洗で除去でき、セルロース画分を得ることができる。

アルギン酸ナトリウムとヘミセルロースを含む可溶部に酸を加えるかカルシウム塩を加えて、アルギン酸又はアルギン酸カルシウムを沈殿させて分離する。ヘミセルロースは可溶部に残る。

なお、第2工程の蒸煮・爆砕工程で純度の高いセルロースが得られた場合は、第3工程の精製工程を行わずに、第2工程で得られた不溶物をそのまま第4工程の加水分解工程へ送ることができる。

第3工程の精製工程で処理材を用いた排出液は、他の排出液とは別個にして有用物の回収と廃液の処理を行うか、又は廃水処理工程へ送ることが好ましい。その他の排出液は、有用物や糖質の回収を行うときは第8工程の有用物質回収工程へ、回収を行わないときは第10工程の廃液処理工程へ送ることが好ましい。

【0080】

(第4工程)加水分解工程

第3工程で得られたセルロースを、第2工程で用いた蒸煮・爆砕装置によって230〜280℃で加水分解を行い、グルコース溶液を得る。

反応終了後、グルコース溶液を濃縮してグルコース濃厚溶液とし、種結晶を加えて結晶化する。反応液の濃縮方法としては、蒸留法の他に、逆浸透圧膜法、機能性膜法を利用することができる。結晶化の際にはエタノールやメタノールのような親水性の有機溶媒を加えて結晶化の促進や分離操作を効率化することが好ましい。

第4工程の加水分解工程の反応液は、グルコースの結晶化による精製操作を行わずに濃縮または希釈によって濃度を調整して第5工程の発酵工程に送ってバイオ燃料発酵反応に用いることができる。

本工程の排出液は、有用物や糖質の回収を行うときは第8工程の有用物質回収工程へ、回収を行わないときは第10工程の廃液処理工程へ送ることが好ましい。

【0081】

(第5工程)バイオ燃料発酵工程

第5工程の問題点は、反応液中の発酵阻害物質の有無と原料の糖液中に含まれるバイオ燃料発酵に利用可能な単糖の量とである。発酵阻害物質とを除去し、発酵に利用できない単糖の量を減らすことが大切である。

発酵阻害物質の影響を受けない酵素や、グルコース以外の糖類を利用してバイオ燃料を発酵する酵素の開発や、糖を利用可能な単糖に異性化する酵素の開発が望まれる。

【0082】

<5−1>エタノール発酵工程

グルコースを水に溶解した溶液にエタノール発酵酵母を接触させてエタノール発酵を行う。

エタノール発酵酵素は特に限定されず、何れの酵素も用いることが出来る。

エタノール発酵酵素の利用形態としては、従来からの生菌を用いる方法と固定化酵素を用いる方法との他に、新しい方法として遺伝子組み替え菌を用いる方法と生存非依存性細菌(RITE菌)を用いる方法とを用いることが出来る。

これらの方法の間に、発酵阻害物質に対する抵抗性や、基質選択性に差が認められるので、原料に応じて最適な酵素を選択する事が望ましい。

木質バイオマスを用いる場合は、特許文献1、2に記載されたC5炭糖を分解できる遺伝子組換え菌を用いることが好ましい。

【0083】

<5−2>ブタノール発酵工程

グルコースを水に溶解した溶液にアセトン・ブタノール発酵菌を接触させてアセトン・ブタノール発酵を行う。本発明では、アセトン・ブタノール発酵菌は特に限定されず、何れの酵素も用いることが出来る。好ましい例として、Clostridium属の菌を例示できる。

また、アセトンの生成を抑えた、ブタノール生産の生産性の高いアセトン・ブタノール発酵菌の開発が望まれる。

<5−3>イソプロパノール発酵工程

グルコースを水に溶解した溶液にイソプロパノール生産菌を加えてイソプロパノール発酵を行う。前項のブタノール発酵とは逆に、ブタノールの生成を抑えた、イソプロパノールの生産性の高い菌の開発が望まれる。

<5−4>脂肪発酵工程

グルコースを水に溶解した溶液に脂肪生産菌を加えて発酵させる。

【0084】

<5−5>エチレン製造工程

エチレン製造工程には、グルコースやアルギン酸を加水分解物した単糖からからバイオ燃料を製造する工程と、グルコースやアルギン酸の過分解生成物からバイオ燃料を製造する工程との2種類の工程がある。

(単糖からエチレンを製造する工程)

グルコースやアルギン酸を加水分解物して得たD−グルコースとL−グルクロン酸とD−マンニュロン酸とを含む単糖またはウロン酸を、還元して糖アルコールを製造する。ここで用いる糖アルコールは炭素数が6個の糖アルコールであればどの立体構造を有する糖でも良い。

単糖またはウロン酸の還元は白金、パラジウム、ニッケル、コバルトなどの金属触媒を用いた水素による接触還元法や、水素化ホウ素ナトリウム、水素化リチウムアルミニウム等の還元剤を用いる方法など、既知の反応を用いて行うことができる。

エチレンやプロピレンは、流動床水素化分解触媒を用いて水素の存在下に分解反応によって製造する。

流動床水素化分解触媒は40〜80μmの微粒子状に造粒された固体酸触媒で、石油のクラッキング反応等では実用化されている。触媒や担体の形状や細孔の大きさによって反応選択性が発揮される。

(単過分解生成物からエチレンを製造する方法)

グルコースやアルギン酸の過分解生成物からバイオ燃料を製造する工程は、生成物の高選択性技術および人工酵素を開発してバイオ燃料を製造する。

【0085】

<5−6>需給調整工程

実施例では、以下の通り生産量目標値(有効原料の重量比率(%))を設定した。

バイオエタノール生産量目標 66%(=58/88)

バイオブタノール生産量目標 34%(=30/88)

バイオプロパノール生産量目標 0%

バイオエチレン生産量目標 0%

脂肪生産量目標 0%

セルロース出荷量 0%

アルギン酸出荷量 0%

【0086】

(第6工程)バイオ燃料濃縮工程

<6−1>エタノール濃縮工程

エタノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。

従来は、エタノール発酵液を蒸留してエタノールを製造していた。しかし、この方法でエタノールを製造すると、大量のエネルギーを消費し、このエネルギーを得るために燃料を燃やして炭酸ガスを放出するので、炭酸ガスの削減効果が上がらないという問題点があった。

【0087】

この問題を解決するために、エタノール―水系の分離には各種の膜分離法が検討されている。その中で最近、ゲート膜の原理を応用したバイオ燃料濃縮法が開発された。この膜は、バイオ燃料透過性のポリエチレン膜に開けられた微細な孔の内側に、バイオ燃料濃度が高くなると収縮して孔を開かせる特殊なポリマーを塗布し、孔が開くバイオ燃料濃度をポリマーの成分によって調節した分子認識性の機能性膜であって、この膜を利用することによって60〜90%バイオ燃料を、少ないエネルギー消費で得ることが出来る。

この工程の排出液は、有用物質や糖質の回収を行うときは第8工程へ、回収を行わないときは第10工程へ送られる。

【0088】

<6−2>イソプロパノール濃縮工程

イソプロパノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。エタノールの濃縮工程で使われる方法と同様の方法が応用可能である。

<6−3>ブタノール濃縮工程

ブタノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。エタノールの濃縮工程で使われる方法の他に、抽出法を用いることも可能である。また、ブタノールは水と共沸し、分離するので、水蒸気蒸留法も応用可能である。

<6−4>脂肪濃縮工程

脂肪の濃縮方法は効率の良いものであればよく、方法は特に限定されない。次工程のメタノリシス工程は酸を含むと好ましくないので。酸を除くことが重要である。

【0089】

(第7工程)バイオ燃料精製工程

<7−1>エタノール精製工程

ゼオライトのカラムにバイオ燃料を通過させて水分を吸収させる。水分を吸収したゼオライトは加熱した空気を送って乾燥させて再使用する。99.5%のエタノールが得られる。

<7−2>ブタノール精製工程

蒸留法によって精製する。

<7−3>イソプロパノール精製工程

蒸留法によって精製する。

<7−4>脂肪(バイオディーゼル)精製工程

得られた脂肪をメタノール3〜20部に溶解し、原料の脂肪の0.01〜10%のナトリウムメトキシドを加えて脂肪酸メチルエステルを合成する。

反応液からメタノールを蒸留法で除き、得られた粗脂肪酸メチルエステルを水洗した後に蒸留法で精製する。

【0090】

(第8工程)有用物質回収、発酵阻害物質除去、不要物質除去、糖質回収工程

この工程は、プロセス全体のバランスを調節する工程であるので、操業時点における種々の要因を総合し、それぞれの単位工程とその工程の稼働率を選択して実行されることが好ましい。この工程に含まれる単位工程を記載する。

第2工程の蒸煮・爆砕工程の常圧蒸気を凝縮して得られる排出液から、ヨウ素とフルフラールとを回収する。ヨウ素は、凝縮液をたとえば次亜塩素酸塩で酸化して、ヨウ素イオンをヨウ素に変換し、ヨウ素を完全に析出させてから水蒸気蒸留して回収する。

【0091】

第2工程の蒸煮・爆砕工程の可溶部42と、第4工程の加水分解工程の排出液(酸分解法以外)と、第6工程のバイオ燃料濃縮工程の排出液と、は必要に応じて夫々別個に及び/又は合わせて有用物質の回収を行う。

重金属は、イオン交換樹脂を用いて回収する。

天然ウランは、アルギン酸中に濃縮されている天然ウランをタンニン吸着剤のカラムを通過させることによって吸着し、0.01モル塩酸で溶出して回収する。

【0092】

排出液中の脂肪は、静置して油液分離するか、水に不溶性の有機溶媒で抽出して回収する。

アルギン酸、フコダインは排出液を酸性にするか、カルシウム塩を加えて析出させて回収する。

植物蛋白質は半透膜を用いて分離するか吸着剤に吸着させて分離する。吸着剤としてはアルギン酸も使用できる。

【0093】

排出液から有用物質を回収した後に、利用可能な量と純度の糖質が含有されている場合は発酵阻害物質と不要物質を除去して糖質を回収する。利用可能な量と純度の糖質が含有されていない場合には、不溶物質・阻害物質液として第10工程の廃液処理工程に送る。

排出液中の不要物質として最も多量に含まれるのは水であるので、濃縮を行う、濃縮方法は逆浸透圧法、蒸留法、機能性膜を利用する方法がある。

【0094】

排出液中の糖質を回収する方法は、

1)ハイドロキシアパタイトゲルや親水性高分子物質などの吸着剤を利用して選択的に回収する。ただしこの方法は大量製造に適用するのは困難である。

2)水溶液を濃縮して結晶化して回収する。濃縮方法としては、逆浸透圧法、蒸留法、機能性膜を利用できる。結晶化の際にはエタノールやメタノールのような親水性の有機溶媒を加えて結晶化を促進することが出来る。

3)半透膜を利用して分離する。この方法は原則的には濃縮のみが行われ、精製は行われない。

場合によっては糖質の分離操作を行わず、排出液中の有用物質、発酵阻害物質を除去し、糖質濃度を調節した液を回収糖質液として第9工程の加水分解工程に送る。

糖質を回収する方法において、糖質の純度を上げるのは困難な場合が多い。第5工程において純度の高いセルロースまたは/及びキシロースを用いて発酵工程の変換率を上げて、糖類の回収工程を行わなくて済むようにすることが好ましい。

【0095】

(第9工程)糖加水分解工程

第2工程の蒸煮・爆砕工程の可溶部と、第6工程のバイオ燃料濃縮の排出液と、を第8工程で処理した回収糖質は、一度は加水分解工程を経ているが、未反応のオリゴ糖を含んでいる可能性がある。検査によってオリゴ糖の含有量が無視できる場合を除き、回収糖質液の加水分解を行うことが好ましい。

第2工程の蒸煮・爆砕工程の可溶部と第6工程のバイオ燃料濃縮の排出液と第8工程で処理した回収糖質との1以上を合わせ、180〜230℃で加熱しその後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を得る。前記単糖溶液は第5工程の発酵工程に送る。

【0096】

(第10工程)廃水処理工程

第2〜4、6、8,9工程の排出液を合わせて膜ろ過法によって濃縮してバイオマスを回収する。バイオマスの回収率は50〜80%に設定することが好ましい。回収したバイオマスを廃液回収ボイラーで燃焼させて発電すれば、バイオ燃料製造設備の必要電力を上回る電力を供給出来る。

【0097】

前記廃液回収ボイラーには、ソーダ回収ボイラーを用いることが好ましい。

ソーダ回収ボイラーは、製紙工場の製造工程で排出される廃液を燃料としてエネルギーを回収利用するボイラーである。廃液をボイラー炉内に噴射し燃焼させ、燃焼エネルギーを利用して蒸気を発生させて発電する。

燃焼させた後に炉の下部に残渣として炭酸ナトリウムと硫化ナトリウムが溶融状態で残る。これを取り出して生石灰を加えることにより、炭酸ナトリウムを水酸化ナトリウムに変換することが出来、これを前記処理材として再利用することが出来る。ここでの処理剤回収率は98%以上に達し新しい処理剤の補給は少量で済むという効果がある。

【0098】

また、発電機としては抽気背圧タービン発電機を用いることが好ましい。

抽気背圧タービン発電機は、タービンの中間段から蒸気を抽出し工場用として利用可能なタービン発電機で、工場プロセス蒸気として2種類以上の圧力の水蒸気を必要とする工場の発電機として広く用いられている。タービンに供給された高温高圧の蒸気は所要圧力で取り出され、それらの蒸気の使用量に応じて発電を行う合理的なタービンである。

この場合、抽気される蒸気の温度圧力は必ずしも1種類ではなく、必要に応じて2種類以上の抽気を行い、工場プロセス蒸気として供することができる。

本発明で発電に抽気背圧タービン発電機を用いれば、第2,4工程に必要な2種類の高温高圧水蒸気の全量を廃液回収プロセスのタービンから供給出来る。

【0099】

以下に、本発明の実施形態を、1,000km2の藻場セット8においてホンダワラを養殖・収穫し、エタノールを製造した例を物質バランスを示す計算例と共に示す。

(実施形態)

(A)ホンダワラの養殖

(藻場セット)

藻場セット8は、図2(B)に示すように、小水路21と、中水路22と、大水路23で分画された海面に藻場ユニット9を100,000個整列・並置して形成した。

藻場セット8には、管理拠点28と、海洋性バイオマス輸送手段として積載量30万トンの海洋性バイオマス運搬タンカー30と、収穫・運搬手段として積載量600トンの中型作業船31を10隻及び小型高速海藻カッター船32を10隻と、陸上に設置したバイオ燃料製造設備29と、を設備した。

【0100】

藻場セット8の最小構成単位は、図2(C)及び(D)に示す藻場ユニット9である。藻場ユニット9は海底17に設置されたアンカー11と浮力体12とを連結する係留索13に略水平に海面下で略水平に係着された一辺が100mの正方形のネット14と、ホンダワラの付着器2を保持する稲藁の縄を棕櫚で補強したロープで製造された海藻保持器具15と、封入する気体の体積を増減することによってネット14及び海藻保持器具15を浮上、沈降させるための1個の浮力調節装置16と、を備える。

沈降させる深さは、冬季に長期間沈降させる場合は、10mであり、暴風で短期間沈降させる場合でも20mを限度とした。

【0101】

(ホンダワラの養殖)

4月にホンダワラの雄性生殖器床と雌性生殖器床を取り出して人工受精させた。0.25〜0.3mmの幼胚を水槽で育成した。育成はホンダワラの成長に合わせて順次大きな水槽に移しながら、透明な水槽の下から光を照射し、空気を送って空気撹拌しながら育成した。受精後4〜6月で幼胚が体長0.5〜15mmの幼体となり、それ以後茎伸長期になった。受精後1年半経った2年目の10月に体長200mm程度の茎伸長期のホンダワラとなったので種苗として藻場7に移植した。海藻保持器具15の間隔は1mとし、10cm間隔で1m当たり10本のホンダワラを付着させて外洋での養殖を始めた。

【0102】

冬季は海藻保持器具15を水深10mに沈めて育成した。早春から夏にかけては、海が穏かなときは海藻保持器具15を水深4mに保持し、気胞6を付けて自己浮遊性となったホンダワラの上部の葉5が海面で漂い、太陽の光を充分に受けるようにした。ホンダワラは急速に生長し、2〜4mに成長した。

【0103】

(ホンダワラの収穫)

3年目の5月に、小型カッター艇32によってを海藻保持器具15からホンダワラの主枝4を付着器2と茎と3を残して刈り取った。

中型作業船31によって、刈り取られて海上に浮遊するホンダワラを海水と共に吸入し濾しとって収穫し、これによって、1m2当たり6.5kg(乾燥重量換算)の収穫があり、藻場セット8全体で650万トンのホンダワラを収穫した。

【0104】

(B)エタノール製造

以下に、図5のフローチャートに従って収穫した海藻からエタノール製造段階を説明する。

(第1工程)前処理

収穫した海藻を、水洗して付着する成分を除去し、微破砕機で、50〜90℃に加熱しながら粉砕し、少量の水酸化ナトリウムを加えて中和して原料を製造した。流木等の木質系の浮遊物や、使用済の海藻保持器具15なども粉砕して粉末にして原料に加えて使用した。

【0105】

(第2工程)蒸煮・爆砕工程

図6に蒸煮・爆砕装置40を示す。

原料を原料供給部41に於いてプレヒーティング手段45から蒸気を供給して予熱した後、圧入口44から圧力釜43へ供給し、落下中に上部の前処理部48に於いて150℃の水蒸気46で処理した後に下部の120〜280℃の熱水49へ加え、150℃で5分間蒸煮した。蒸煮した原料を断熱膨張ノズル50から断熱膨張部54へ噴出することによって沸騰させ、蒸発熱で100℃まで急冷させて爆砕した。生成したスラリーはスクリュープレスによって可溶部と不溶部に分離した。蒸気を凝縮した液と可溶部とは、本実施例では有用物や糖質の回収を行わずに第10工程へ送って廃液処理した。

【0106】

(第3工程)精製工程

第2工程で得た不溶部をエタノールで数回洗い、洗液は合わせて濃縮して、エタノールを回収した。不溶部をオゾン含有水で処理して、リグニンを含む着色物質を分解してセルロース画分を得た。この工程の排出液は、第10工程へ送った。

【0107】

(第4工程)加水分解工程

第3工程で得たセルロース画分を、再度第2工程で用いた蒸煮・爆砕装置で、但し加水分解を230〜280℃で5分間行ってグルコース溶液を得た。

(第5工程)エタノール醗酵工程

グルコース溶液を生存非依存性としたエタノール醗酵菌(RITE菌)を加えたカラムに通して38℃で10時間エタノール醗酵を行った。

【0108】

(第6工程)エタノール濃縮工程

第5工程の発酵液から、ゲート膜の原理を応用したエタノール濃縮法によって60〜90%エタノールを得ることが出来た。

(第7工程)エタノール乾燥工程

ゼオライトのカラムにエタノールを通過させて水分を吸着させて99.5%のエタノールを得た。

650万トンのホンダワラ(乾燥重量)から、約200万m2(2,000,000キロリットル)のエタノールが製造された。

【0109】

(第8工程)有用物質回収、醗酵阻害物質除去、不要物質除去、糖質回収工程及び

(第9工程)糖加水分解

この2工程は行わず、全ての排出液を廃液処理工程(第10工程)へ送った。

【0110】

(第10工程)廃水処理工程

第2、4、6工程の排出液を合わせて膜濾過法によって濃縮してバイオマスを回収した。回収率は65%であった。これを廃液回収ボイラーで燃焼させて、抽気背圧タービン発電機を用いて発電した。

上記実施形態に基づく物質及びエネルギーバランスの計算例を示す。

【0111】

1)ホンダワラの収量

作付面積: 1,000km2

単位面積当たり収穫量: 6.5kg/m2/年

年間収穫量: 650万トン

2)バイオ燃料生産量

セルロース含有率: 30%

アルギン酸含有率: 30%

その他炭水化物含有率: 28%

灰分 12%

2−1)バイオエタノール生産量:その他炭水化物から製造

エタノール収量推定値: 289kg/トン※1)÷0.79(比重)

=0.356キロリットル/トン・ホンダワラ(乾重)

エタノール年間生産量: 650×0.58×0.365

=137.6万キロリットル/年)

(全量割当の場合:=207.8万キロリットル/年)

*1)出典:(独産業技術総合研究所中国センターバイオマス研究センター資料

2010年時点の予想値

2−2)バイオブタノール生産量

ブタノール総合収率推定値:0.88×0.80/2=0.352

ここで、糖化収率=0.88、発酵効率=0.90と想定

ブタノール収量推定量: 0.352÷0.81(比重)

=0.434キロリットル/トン(乾重)

ブタノール年間生産量: 650×0.30×0.434

=84.6万キロリットル/年

【0112】

3)廃液エネルギー回収(概算)

設定条件:

可燃性残渣回収率 65%

ボイラー効率: 0.7

発電機効率: 0.35

炭化水素燃焼熱: 4,020Kcal/kg(低位発熱量)

分子量:炭水化物/エタノール

=180/(46×2)

≒2

可燃性残渣回収量

(650×0.88)−(137×0.79×2)

−(84×0.81×2×0.65)

=143万トン/年

廃液回収ボイラー熱量

143×4020×0.7×(1,000/860)

=468万MWh/年

発電機出力

468×0.35×104/(365日×24時間)

=189MW

【0113】

廃液エネルギー回収による発電量は、バイオ燃料製造工場の全使用電力を大幅に上回っており、外部に売電することができる。

記載していない経費バランスから見ると、概算によれば、本発明の海藻からバイオ燃料を製造する方法は、実施例に記載したバイオ燃料の製造方法のみで経済的に成立すると推定された。さらに有用物質の回収や廃液エネルギー回収発電の売電等を実施すれば、十分な利益が得られるものと推定された。

【図面の簡単な説明】

【0114】

【図1】バイオ燃料の発酵生産に関する生化学反応経路の概略図である。

【図2】ホンダワラを示す概略図である。

【図3】藻場と、藻場セットと、藻場ユニットとの概略図である。

【図4】バイオ燃料製造システムの概略図である。

【図5】バイオ燃料を製造する工程の概略を示すフローチャートである。

【図6】蒸煮・爆碎装置の断面を示す概念図である。

【図7】膨張タービンを装備した蒸煮・爆碎装置の断面を示す概念図である。

【符号の説明】

【0115】

1 海藻

2 付着器

3 茎

4 主枝

5 葉

6 気胞

7 藻場

8 藻場セット

9 藻場ユニット

11 アンカー

12 浮力体

13 係留索

14 ネット

15 海藻保持器具

16 浮力調節装置

17 海底

18 海面

21 小水路

22 中水路

23 大水路

24 航路

25 漁場

26 管理センター

27 海洋衛星システム

28 管理拠点

29 バイオ燃料製造設備

30 海洋性バイオマス運搬タンカー

31 中型作業船

32 小型高速海藻カッター艇

40 蒸煮・爆碎装置

41 原料供給部

42 蒸煮部

43 圧力釜

44 圧入口

45 プレヒーティング手段

46 水蒸気

47 配管

48 前処理部

49 熱水

50 断熱膨張ノズル

51 常圧蒸気出口

52 可溶部出口

53 固体−液体分離装置

54 断熱膨張部

55 膨張タービン

56 膨張タービン出口

【技術分野】

【0001】

本発明は、大気中の炭酸ガス濃度を削減する方法に係り、より詳しくは、石油燃料の代替品として、海洋性バイオマスからバイオ燃料を製造する方法及びその装置に関する。

なお、「海洋性バイオマス」は海洋において採取可能なバイオマス(資源作物)を意味し、海藻と共に、流木等の海上に浮遊する漂流物と、養殖装置の廃棄物等の海洋で発生する廃棄物と、を含むこととする。

また、「バイオ燃料」は、バイオマスを原料として製造したエタノール、イソプロパノール、ブタノール、脂肪酸メチルエステル(バイオディーゼル)、エチレン、プロピレンの内の何れか1種または2種以上の混合物を示す。

【背景技術】

【0002】

石炭・石油等の大量使用は、石油、石炭等の化石燃料資源の枯渇と大気中の炭酸ガス濃度の上昇をもたらしている。特に、大気中の炭酸ガス濃度の上昇は、温室効果による地球温暖化を引き起こし、これが原因となって環境破壊が進行している。

この問題を解決する方策の1つとして、植物が炭酸ガスと水から光合成したバイオマスからバイオ燃料を製造し、石油燃料に代わるエネルギー源として利用する技術の開発が進められている。

【0003】

バイオマスの利用と大気中の炭酸ガス濃度との関係は、「バイオマスをバイオ燃料に変換して燃焼してエネルギーと炭酸ガスを放出しても、バイオマスは植物が太陽エネルギーを吸収して大気中の炭酸ガスと水から光合成したものなので炭酸ガス量の増加にはあたらない」という、カーボンニュートラルの概念に基づくものである。

【0004】

(バイオ燃料を製造する発酵法の生合成経路)

発酵法を利用してバイオマスからバイオ燃料を製造する反応は、生合成的にはグルコース解糖系の最終産物であるピルビン酸を経由して脂肪を生合成する代謝系の産物を利用する。図1に概略を示す。

ピルビン酸がデカルボキシラーゼによって脱炭酸されて生成したアセトアルデヒドが還元されてエタノールが生成される。

得られたエタノールは自動車ガソリンエンジン燃料として使用することができる。

【0005】

ピルビン酸から得られるアセチルCoAの2分子からアセトアセチルCoAが生成され、それから3段階でブチリルCoAが生成され、ブチルアルデヒドを経由してブタノールが生成される。また、アセトアセチルCoAからアセトンを経由してイソプロパノールを生成する。この経路はアセトン・ブタノール発酵とも言われる。得られたブタノールとイソプロパノールは自動車燃料として使用することができる。

【0006】

ブチリルCoAとアセチルCoAからブチロイルアセチルCoAが生成され、同様の反応で2炭素づつの炭素鎖の伸長が行われて脂肪酸が生成され、グリセリンエステル化されて最終産物として脂肪(トリアシルグリセリド)が生成される。得られた脂肪を、ナトリウムメトキシドを触媒としてバイオディーゼル(脂肪酸メチルエステル)を製造し、これをディーゼルエンジン用燃料として使用する。

【0007】

このように、本発明のバイオ燃料製造方法で用いる反応はグルコースの脂肪酸代謝経路産物が大部分であり、グルコースを原料として用いて発酵菌を変換すれば、製造装置を変えることなく生産物を変換できる。

更に、エタノールを脱水してエチレンが製造でき、イソプロパノールを脱水してプロピレンが製造でき、ブタノールを脱水してブチレンとイソブテンが製造できる。エチレンとプロピレンとブチレンとイソブテンとはバイオ燃料に変換することが可能である。また、ポリエチレン、ポリプロピレンはじめ種々の石油化学製品の原料であって、石油化学製品の原料をバイオ原料に転換することが可能となる。

【0008】

(バイオ燃料の製造)

バイオマスからバイオ燃料を製造し、石油燃料に代わるエネルギー源として利用する技術として、発酵法によるエタノールの生産技術の開発が進められている。

バイオ燃料を生産するための原料として、最初に利用されたのは農産物である。

農産物の炭化水素の主成分であるでん粉は、加熱して可溶性澱粉とした後に、酵母を用いてエタノール発酵を行うことができるので、比較的容易にエタノールを製造できる。ブタノール、プロパノールもエタノールと同じ原料を使用して生産される。

【0009】

バイオ燃料を生産する第2の原料として、木材やソフトバイオマスを利用する技術の開発が進められている。

木材の炭化水素の主成分であるセルロースはそのままでは発酵に使用できないので、セルロースを加水分解してグルコースを製造し、得られたグルコースを発酵する方法が開発されている。また、木材に含まれるリグニンは酵母を用いるエタノール発酵を阻害するので、エタノール発酵を行う前に除去しなければならないが、リグニンの除去工程が木材からバイオ燃料を製造する方法のコスト高の要因となっている。

【0010】

セルロースの加水分解には、従来から酵素を用いる方法と、希硫酸のような酸触媒を用いている方法と、が用いられている。

しかし、酵素を用いる方法は現状では酵素の活性が不十分である上に酵素が高価なので経済性が悪い。

また、酸触媒を用いる方法は収率が低く、大量の酸性廃水が生じ、生石灰で酸を中和するために廃棄物として硫酸カルシウムが生じるという問題点を有する。

【0011】

木材のセルロースを加水分解する新しい方法として、特許文献1、2に木材を高温高圧の亜臨界水で蒸煮・爆碎処理してオリゴ糖を製造する方法が記載されている。しかし、この方法もリグニンを除去する工程で総収率が下がり、その結果として糖加水分解収率が低く、エタノールの総合収率を30%以上にあげることは困難であった。

更に、木材はC5単糖を多く含み、C5単糖はエタノール発酵されないためにエタノールの収率が低いという欠点があった。

特許文献3、4には、テキーラの醸造に使われている菌のエタノール発酵遺伝子を大腸菌に組み込んだ遺伝子組替え菌を用いて、C5単糖の一種であるキシロースを含む木質バイオマスから高収率でエタノールを生産する方法が開示されている。

【0012】

(海洋性バイオマス)

バイオ燃料を生産する第3の原料として、今まで利用されていない海洋性バイオマスである海藻を挙げることができる。海藻は成長が早く、光合成による炭酸ガスの固定化能力が高いので、効果的に炭酸ガスを固定化する新たなエネルギー資源として好都合であると期待される。

例えば褐藻類のアラメやカジメは、1m2の海底あたり、年間に乾燥重量で2〜3kgの葉が生産されると言われており、これは陸上の森林の生産量より多い。また、同じ褐藻類のホンダワラ類は年間に乾燥重量で8kgの葉を生産すると言われており、これは熱帯雨林も凌ぐ生産量である。

【0013】

日本に広く繁殖する海藻として、ヒバマタ目ホンダワラ科ホンダワラ属ホンダワラ(以下ホンダワラと略す)がある。

図2にホンダワラを示す。成熟したホンダワラは、海底の岩に藻体を付着させるための付着器2と円盤型の茎3とを備える。陸上植物の根に相当するような、地中から水分と栄養分を吸収する器官はなく、藻体全体で栄養分の吸収と光合成を行う。茎3の上部から数本の主枝4が伸長し、高さは2〜4mに成長する。主枝4には多数のへら型または楕円形の葉5と、突起を持った卵型の多数の気胞6と、を付け、自己浮遊性になる(水に浮かぶ)。

成熟後しばらくすると主枝4は切れて流れ藻となり、付着器2と茎3だけが海底に残り、翌年春に茎3から再び新しい主枝4が伸びる。このようにして主枝4が毎年生え替わり、3年程度の寿命を保つ。流れ藻となったホンダワラは、イカの産卵場所や稚魚の隠れ場所として重要である。藻体は食用される。

【0014】

ホンダワラを人工的に養殖する方法に関しては、特許文献5にホンダワラの幼胚から養殖用の種苗を養殖する方法が記載されている。また、特許文献6にはホンダワラの幼芽のカルス培養によって養殖用の種苗を養殖する方法が記載されている。

しかし、これらの方法の目的は食用としての利用であり、工業的利用を目的としてホンダワラを大量培養方法や、収穫方法は記載されていない。

【0015】

海藻の工業的利用に関しては、特許文献7に、海洋で海藻を生育する海洋プランテーションと、海藻を収穫し部分燃焼させてメタノールとギ酸と水素とを製造する洋上プラント船と、これを支援する海洋衛星システムと、が記載されている。

また、特許文献8に、海藻に含まれるでんぷん質を加熱して取り出し、これを原料としてエタノールを製造する方法が開示されている。しかし、通常の海藻に含まれるでんぷんの量は少ない。また海藻に含まれる糖質は陸上植物のものとは異なっており、海藻に特有な糖質からバイオ燃料を製造する方法は報告されていない。

【0016】

(総収率)

バイオ燃料の総収率は、使用した有効原料の重量に対する生成したバイオ燃料の重量の百分率で表される。

(生成したバイオ燃料の重量/使用した有効原料の重量)×100

グルコースをエタノールに変換する場合に変換率が100%とすると、

(エタノールの分子×2/グルコースの分子量)×100

=(92.14×2/180.162)×100

=51.14[%]

≒50[%]

発酵法によってグルコースをエタノールに変換する場合は、変換率が100%の場合でも総収率は約50%である。

【0017】

【特許文献1】特開2004−229607号公報

【特許文献2】特開平10−327900号公報

【特許文献3】米国特許第5,000,000号明細書

【特許文献4】米国特許第5,821,093号明細書

【特許文献5】特開2004−187574号公報

【特許文献6】特開2006−129833号公報

【特許文献7】特開2006−204264号公報

【特許文献8】特開2003−310288号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

本発明の課題は、海洋性バイオマスからバイオ燃料を製造する方法及びその装置を開発することである。

【課題を解決するための手段】

【0019】

かかる課題を解決するための本発明のバイオ燃料製造方法は、海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、(1)海藻1が成熟した後に海藻1の付着器2と茎3を残して主枝4を刈り取って収穫する海洋性バイオマス収穫段階と、(2)収穫した海洋性バイオマスを細断・粉砕する前処理段階と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕段階と、蒸煮・爆砕段階の生成物から不溶部を採取し精製してセルロース画分を得るセルロース画分精製段階と、セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解段階と、を含むバイオ燃料製造段階と、を含むことを特徴とする。

【0020】

また本発明は、セルロース画分精製段階が、不溶部をオゾン、水酸化ナトリム、炭酸ナトリウムの群からなる処理剤の内の1以上を用いて処理してセルロース画分を採取する段階であることが好ましい。

【0021】

また本発明は、蒸煮・爆砕段階の生成物から可溶部を採取し糖質を回収する糖質回収段階と、回収した糖質を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を製造する糖質加水分解段階と、を含むことことが好ましい。

【0022】

また本発明は、グルコース溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことが好ましい。

また本発明は、グルコース溶液を還元して糖アルコールを製造する還元段階と、糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、からなるバイオ燃料製造段階を含むことが好ましい。

【0023】

また本発明は、単糖溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことが好ましい。

また本発明は、単糖溶液を還元して糖アルコールを製造する還元段階と、糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、からなるバイオ燃料製造段階を含むことが好ましい。

【0024】

また本発明は、バイオ燃料製造段階の各段階において生成する排出液の1以上を合わせて有機物を回収する廃液回収段階と、有機物を廃液回収ボイラーで燃焼させ、廃液回収ボイラーで発生した蒸気を用いて発電する発電段階と、を有することが好ましい。

【0025】

また本発明は、発電段階に抽気背圧タービン発電機を用いて、発電すると共に蒸煮・爆砕段階と、加水分解段階と、糖質加水分解段階と、の中の1以上に水蒸気を供給することが好ましい。

【0026】

また本発明は、海藻がヒバマタ目ホンダワラ科の海藻であることが好ましい。

【0027】

本発明のバイオ燃料製造装置は、海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、(1)海藻1の付着器2を保持する海藻保持器具15と、海藻保持器具15を浮沈させる浮力調節装置16と、を備えるネット14が海底に設置されたアンカー11と浮力体12とを連結する係留索13に海面下で略水平に係着された藻場ユニット9と、藻場ユニット9の複数が所定間隔で整列して集合された藻場セット8と、藻場セット8が所定間隔を開けて複数個設置された藻場7と、を備える海洋性バイオマス養殖手段と、海藻1の付着器2と茎3とを残して主枝4を刈り取って収穫する海洋性バイオマス収穫手段と、を備える海洋性バイオマス収穫手段と、(2)バイオ燃料製造手段と、からなる。

【0028】

また本発明のバイオ燃料製造手段は、収穫した海洋性バイオマスを細断・粉砕する前処理手段と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕手段と、蒸煮・爆砕手段の生成物から不溶部を採取し精製してセルロース画分を採取するセルロース画分精製手段と、セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解手段と、グルコース溶液を発酵させることによって発酵液を得る発酵手段と、発酵液から粗バイオ燃料を採取する採取手段と、粗バイオ燃料を精製するバイオ燃料精製手段と、各手段において生成する排出液の1以上を合わせて有機物を回収する廃液回収手段と、回収した有機物を廃液回収ボイラーで燃焼させ、廃液回収ボイラーで発生した蒸気を用いて発電する発電手段と、を有することが好ましい。

【0029】

また本発明は、発電手段が抽気背圧タービン発電機であることが好ましい。

【発明の効果】

【0030】

海洋性バイオマスからバイオ燃料を製造し、得られたバイオ燃料を石油燃料の代替品として使用することによって、大気中の炭酸ガスの増加を防ぎ、地球温暖化対策に資することができる。また、石油燃料の使用量を削減し、石油資源を保護することができる。

【0031】

農業生産物を用いてバイオ燃料を製造することによって、食糧問題が起っている。また、質バイオマスを大量に使用すると、将来的にはパルプ工業との競合が懸念される。今まで利用されていなかった海洋性バイオマスを利用してバイオ燃料を製造することによって、他産業に影響を与えないでバイオ燃料を製造できる。

【0032】

外洋に浮体式藻場を設置して、気泡をつけて自己浮遊性となる海藻を養殖することによって、海洋性バイオマスを大量に、且つ安定的に供給できる。

【0033】

気泡を発生する多年性の海藻を養殖することによって、収穫装置にかかる海藻の重量を軽減し、収穫装置を簡素化する効果が得られ、また浮遊する海藻を収穫することによって収穫を容易にする効果が得られる。

【0034】

多年生海藻1の主枝4は茎3から発芽するが、従来の収穫方法では、茎3やそれを支える付着器2を痛めていたので、2年目以降の収穫が落ちていた。本発明の装置によって海藻1の付着器2と茎3を残して主枝4を刈り取る方法によって、翌年確実に主枝4を発芽させて、2年目以降の収穫量を増加させることができる。

【0035】

海洋性バイオマスを蒸煮・爆砕段階と精製段階と加水分解段階との3段階の加水分解を行う本発明のセルロース加水分解方法によって、リグニンを含む原料を用いた場合に、糖化収率を落とさずにリグニンを含まないグルコースを高収率で得ることができる。また、海藻を原料として用いた場合に、純度の高いグルコース溶液を得ることができる。

【0036】

海洋性バイオマスは陸上の植物と異なった化合物を生産するので、それらを採取して利用することができる。現在既に利用されているものとしては、アルギン酸、フコダイン、植物蛋白質等の大量・安価な製造が可能である。また海藻の脂肪分を回収し、バイオディーゼル油に改質して使用できる。

海藻は海水から重金属を取り込むので、海藻から重金属を採取することによって、海を貴重な重金属の資源として利用することが可能である。特に、原子力発電の原料である天然ウランの回収が期待される。

【0037】

廃液から有機物を回収することによって、排出する廃液の量を削減して設備の環境負担を軽減すると共に、回収した有機物を燃焼して発電することによってバイオマスのエネルギーを回収して操業に必要な電力及び水蒸気を全量供給する自立型システムを構成して、トータル・システムが経済的に採算を取って操業することが可能になる。また、これによって、電力などのインフラ整備が遅れている地域でも直ちにシステムを稼動させることができる。

【0038】

バイオ燃料を製造する発酵菌を変えることによって、工場設備を替えずに製造目的物の変化に対応するシステムにすることができる。これよって、バイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量を柔軟に調整できるようなシステム構成を開発することができる。

【発明を実施するための最良の形態】

【0039】

以下に、図を参照しながら本発明の実施形態を説明する。以下の説明は本発明を明確に説明するためのものであって、本発明の権利範囲を何ら制限するものではない。

(A)海洋性バイオマスの養殖と収穫

(バイオマス原料の選択)

自動車用燃料をバイオ燃料で置き換えるという計画は、原料として大量のバイオマスを必要とする。

従って、原料に既存の農産物原料を利用すれば、原料不足と原料価格の高騰を避けることが出来ない。例えば、とうもろこしやさとうきびなどの農産物を原料とするバイオ燃料の製造によって、原料価格の高騰と食糧不足による食品価格の高騰が起っている。

【0040】

バイオ燃料を製造する原料として、木材を利用する技術の開発が進められている。しかし、樹木は成長に時間がかかり、森林は自己再生力が高くない。ガソリンの代替になるほど多量の木質バイオマスを森林から供給するためには、新たに広大な森林を造成しなければならず、莫大な努力と時間が必要である。また、国土が狭小な我が国には新たな森林を造成できる土地は少ない。

【0041】

このために、今まで未利用であった新しいバイオマスの開拓が必要とされている。

新しいバイオマスとして海藻が注目されている。

本発明は、外洋に浮体式藻場を設置して海藻を養殖する海藻養殖方法と前記海藻を効率的に収穫する海藻収穫方法とを確立することによって、原料となる海洋性バイオマスを大量、且つ安定的に供給することを目的とする。

また、海洋には海域によっては多量の流木が浮遊しており、また海洋には、本発明に係る藻場の廃棄物を含め大量の植物性バイオマスが排出されている。これらはリグニンを含有するバイオマスに属する。本発明ではこれらの植物性バイオマスもバイオ燃料を製造する原料として使用可能な方法を開発し、海洋性バイオマスとして使用すると共に、併せて海洋の環境保全にも資することを課題に包含する。

【0042】

(養殖する海藻の選択)

本発明は気胞6をつけて自己浮遊性となる多年性の海藻を養殖することを特徴とする。

気泡を発生する多年性の海藻を養殖することによって、収穫装置にかかる海藻の重量を軽減し、収穫装置を簡素化する効果が得られ、また浮遊する海藻1を収穫することによって収穫を容易にする効果が得られる。また海藻1の付着器2と茎3を残して主枝4を刈り取って収穫することによって、多年性の海藻1から翌年に確実に主枝4を発生させることができ、多年生海藻の特徴を生かして養殖作業の生産性を上げると共に、海藻1の種苗を供給する施設を小型化することができる。

また、成長すると高さが2m以上となる海藻1であることがより好ましい。大型の海藻1を収穫することのよって生産性を上げることができる。

【0043】

上記の条件を満たす海藻1として、具体的にはヒバマタ目ホンダワラ科の海藻1が好ましい。ホンダワラ科の海藻1は気胞6を有することを特徴としている。

ホンダワラ科の海藻は複数の属に分かれて多品種あるが、好ましい例として、ホンダワラ属ホンダワラ、同アカモク、同イソモク、同サレバモク、同ツクシモク、同マジリモク、同フシスジモク、同アツバモク、同トサカモク、同フタエモク、同ヒジキ、同ノコギリモク、同ミヤベモク、同オオバモク、同ヨレモク、スギモク属スギモク、ウガノモク属ウガノモク、ヤバネモク属ヤバネモク、ジョロモク属ジョロモクを挙げることが出来る。

【0044】

これらの中で最も好ましい例として、ヒバマタ目ホンダワラ科ホンダワラ属ホンダワラを挙げることが出来る。ホンダワラは成長すると気泡6をつけて自己浮遊性となり、高さ2〜4mになる多年性海藻である。

【0045】

(海洋性バイオマスを養殖する装置)

図3に本発明による海洋性バイオマスを養殖する藻場7の構成を示す。

藻場7は、実効栽培面積が1,000〜50,000km2のものが好ましく、実効栽培面積が5,000〜40,000km2のものがより好ましい。

実効栽培面積が1,000km2より狭いと、藻場7の大型化の効果が発揮できず、操業効率が悪くなる。実効栽培面積の上限に制限はないが、40,000km2を越えると、藻場7の1辺が200kmを越えるので管理が行き届かなくなる。

【0046】

このように大規模な藻場7を沿岸部に設置することは事実上不可能なので、本発明は浮体式藻場を外洋に設置する。

図3(A)に示すように、藻場7は一般船舶の航路24や漁場25となる開水面を開けて複数個の藻場セット8が設置されて構成される。藻場7に設置される藻場セット8の数は、2〜100個、より好ましくは5〜50個、最も好ましくは5〜20個である。

藻場セット8は、海藻養殖設備とバイオ燃料製造設備29とを有する養殖−製造設備の複合セットである。バイオ燃料製造設備29を陸上に建設するのか海上に建設するのかは藻場セット8の設置場所の条件に従って決定されることが好ましい。

藻場セット8は、管理拠点28と、積載量5〜50万トンの海洋性バイオマス運搬タンカー30と、積載量100〜1,000トンの中型作業船31と、小型高速海藻カッター艇32と、を備える。

【0047】

中型作業船31は双胴船で、ホンダワラの収穫や、収穫したホンダワラの水洗作業や、運搬を行う。また、ホンダワラの収穫を行わない時期には、損壊した箇所の修復作業や藻場の新設作業を行う。そのために中型作業船31は、船舶用コジェネレーション発電機を搭載して、多機能を備えていることが好ましい。

さらに、小型高速海藻カッター艇32は、水中センサー装置を備え、海藻1の付着器2と茎3を残して海藻1の主枝4を刈り取る機能を有することが好ましい。刈り取る高さは海藻保持器具15から5〜30cmの高さであることが好ましく、海藻保持器具15から10〜20cmの高さであることがより好ましい。

中型作業船31や小型高速海藻カッター艇32の燃料は、ホンダワラ中の脂肪分を回収し、改質して製造したバイオディーゼルであることが好ましい。

【0048】

図1(B)に示すように、藻場セット8は、小型高速海藻カッター艇32が通行可能な小水路21と、中型作業船31が通行可能な中水路22と、海洋性バイオマス運搬タンカー30の航路である大水路23と、が設置され、各種の水路で分画された海面に藻場ユニット9が複数個整列・並置されて形成される。

藻場セット8に設置される藻場ユニット9の数は、10,000〜500,000個、好ましくは40,000〜400,000個、最も好ましくは50,000〜200,000個である。

【0049】

図3(C)及び(D)に示すように、本発明の藻場7の最小構成単位は藻場ユニット9である。藻場ユニット9は海底17に設置されたアンカー11と浮力体12とを連結する係留索13に水面下で略水平に係着されたネット14と、海藻1の付着器2を保持する海藻保持器具15と、海藻保持器具15を浮沈させるための1以上の浮力調節装置16と、を含む浮体式藻場である。

海洋には、ミネラル分の豊かな中層以下と表層との間に水温の異なる温度躍層があり、表層と中間層は交じり合わない。このため中層以下のミネラル分が表層に届かない。

温度躍層をかく乱する攪拌装置を温度躍層付近の係留索13に設置して、波による上下動を利用して温度躍層をかく乱し、表層にミネラル分を補給することが好ましい。殊に、種苗を植え付けた後の冬季は、温度躍層が水面下15m付近に上昇し、波も大きいので、波動を利用する攪拌装置は有効である。

【0050】

藻場ユニット9は大きいほど養殖や収穫する際の効率は高いが、海藻保持器具15を張るための張力が大きくなる。これらの点を考慮すると、藻場ユニット9は一辺が10〜10,000mの正方形ないし長方形が好ましく、一辺が20〜500mの正方形ないし長方形がより好ましく、一辺が50〜200mの正方形ないし長方形が最も好ましい。

【0051】

海藻は、陸上植物の「根」に相当する器官を有しておらず、付着器2(仮根)で海底に付着している。従って、海藻1を養殖するためには海藻1の付着器2を保持する海藻保持器具15が必要である。

海藻保持器具15の形式は海藻1の付着器2をしっかりと保持できるものであれば何れでも良いが、収穫の便利さを考えると、ロープのような索状の器具が好ましい。大量に使用され、数年間使用した後は廃棄されるものなので、環境に対する影響を考えると天然素材がより好ましい。最も好ましい例として、稲藁の縄を天然繊維で補強したロープを例示することが出来る。稲藁の縄は、廃棄の際に海洋性バイオマスと混ぜてバイオマスの原料として使用できる。

【0052】

藻場7を設置する場所の水深が深い場合はアンカー11、浮力体12、係留索13を大きくしなければならないので、経済的ではない。藻場7を建設する場所の水深700m以内であることが好ましく、水深500m以内であることがより好ましい。

本発明の藻場7は外洋に設置するが、外洋は沿岸海域より波が大きくなる。低気圧の通過や台風によって海が大荒れになることもある。また、日本側に藻場7を設置した場合は、冬季は季節風によって海が荒れる日が多くなる。冬季は、海藻保持器具15に保持した海藻1を育成する季節である。

海が荒れたときに藻場ユニット9を海面の近くに浮上させておくと、荒波に揉まれて海藻1の藻体が切れたり、養殖装置が損壊したりする可能性がある。荒天の場合には、浮力調節装置16の浮力を減少させて藻場ユニット9を海面下に沈めて荒波の影響を避けるようにすることが望ましい。

【0053】

本発明の藻場ユニット9は、海藻保持器具15を浮沈させるための1以上の浮力調節装置16を備えることを特徴とする。浮力調節装置16は1個以上のブイであって、浮上・沈降は浮力調節装置16に封入する気体の体積の増減及び/又は水温に応じて気化・凝縮するような液化ガスを封入することによって行うことができる。

海藻保持器具15を沈降させる深さは、冬季に長期間沈降させる場合は、7〜13mとすることが好ましく、大時化で短期間沈降させる場合でもホンダワラの自然生息限界である20mを限度とする。

【0054】

(海洋性バイオマスの収穫)

海藻1の収穫は、ホンダワラの幼体が発生して3年目に入った春から始め、少なくとも台風の季節までには収穫を終えるようにする。

収穫は、海藻1の付着器2と茎3とを残して、主枝4を海藻保持器具15から刈り取る小型高速海藻カッター艇32と、刈り取られて海上に浮遊する海藻1を巻き取り、或いは海面の水と共に吸引して、海藻1を濾し取って収穫して、収穫した海藻1を海洋性バイオマス運搬タンカー30へ運搬する中型作業船31と、の共同作業で行う。

海藻の収穫を上記の方法で行うことにより、効率的に収穫作業を行うことができる。

海洋性バイオマス1の単位面積収穫量は乾燥重量で年間5.5〜8.0kg/m2またはそれ以上であることが望ましい。

【0055】

(B)バイオ燃料の製造

図4に本発明の基本プロセスを示す。

(セルロースの加水分解)

本発明の海洋性バイオマスはセルロースを含む植物である。セルロースはそのままでは発酵に使用できないので、セルロースを加水分解してグルコースを製造し、得られたグルコースを発酵する方法が開発されている。

海洋性バイオマスの内、海藻を原料として用いた場合は、海藻の多糖はセルロース以外の多糖を多く含むので、海藻を加水分解して得た単糖はグルコース以外の単糖を含む。発酵反応で、グルコース以外の単糖は利用されず、またグルコースと競合阻害作用を示す傾向があり発酵収率を低下させる。従って、海藻を原料として用いる場合は、海藻中のセルロースやヘミセルロース以外の多糖を分別して、純度の高いセルロースやヘミセルロースを採取する方法の開発が必要である。

【0056】

一方、海洋性バイオマスの内、流木などの木材の木質バイオマスやソフトバイオマスを利用する場合は、リグニンを除去する方法を開発しなければならない。

【0057】

バイオマスを加水分解する新しい方法として、120〜280℃の熱水で蒸煮・爆碎処理してグルコースを製造する方法が検討されている。

海洋バイオマスの蒸煮・爆碎工程による加水分解では、原料としてリグニンを含むバイオマスを用いる場合は、グルコースの収率を上げると生成物中にリグニンが残り、リグニンの発酵阻害作用によってバイオ燃料の収率が低下する。リグニンを分解する条件で加水分解すると糖質の過分解が進行してグルコースの収率が低下する。

現在は、リグニンを除くためにグルコース及びキシロースの過分解を伴う条件で操業が行われ、その結果として糖加水分解収率が低く、エタノールを製造する場合は総合収率を30%以上にあげることは困難であると言われている。

【0058】

一方、グルコースからエタノールへの発酵段階は、実験室レベルでは変換率はほぼ100%が達成され、工業レベルでも90%以上であるといわれている。

また、木質バイオマスに多く含まれるC5単糖の一種であるキシロースを資化できるように遺伝子組替をおこなった細菌も開発された。

即ち、グルコースとキシロースとからなる糖質を、発酵阻害物質を含まずに、収率よく製造できれば、バイオ燃料の収率上げることができる。

よって、海洋性バイオマスからグルコースを収率よく製造する方法を開発することを本発明の課題の一側面とする。

【0059】

(本発明の加水分解方法)

本発明は、1)セルロースは分解されないがでん粉やその他の糖質は分解されて可溶性となる条件において蒸煮・爆砕を行って不溶部を採取する蒸煮・爆砕段階と、2)不溶部からセルロース以外の物質を除去する精製段階と、3)不溶部を再度蒸煮・爆砕によって加水分解してグルコースを得る加水分解段階と、の3段階を含む海洋性バイオマスの加水分解工程を提供する。

【0060】

原料として海藻を使用した場合は、1)の段階で、120〜180℃で蒸煮・爆砕工程を行うことによってセルロース以外の糖は分解されて可溶性となるので、セルロース以外の糖を水洗して除去できる。不溶物にアルギン酸が含まれるが、これは2)段階において水酸化ナトリウムの溶液で洗浄することによって除去できる。このようにして純度の高いセルロースを得ることができる。

リグニンを含む海洋性バイオマスを原料として用いた場合は、上記1)の蒸煮・爆砕工程によってセルロースとリグニンで構成された強固な木質構造が部分的に破壊される。このように変性した木質バイオマスは2)の段階において処理剤を作用させることによってリグニンをはじめとする不要物を容易に溶解するか、または分解して可溶化して除去することができる。

【0061】

処理剤としては、オゾン、過酸化水素、水酸化ナトリム、硫化ナトリウム、亜硫酸水素ナトリウム、亜硫酸ナトリウム、硫酸ナトリウム、塩素、次亜塩素酸、次亜塩素酸ナトリウム、炭酸ナトリウムを例示できる。最も好ましい例としてオゾンを挙げることができる

精製工程に引き続き、得られたセルロースを3)の段階において230〜260℃で蒸煮・爆砕工程を行うことによって純度の高いグルコースを収率良く製造できる。

【0062】

(アルギン酸の利用)

分別した海藻中のセルロースやヘミセルロース以外の多糖にはアルギン酸が30%程度含まれる。アルギン酸は、β−D−マンヌロン酸とα−L−グルロン酸が1−4結合した直鎖状のポリマーである。アルギン酸は、有用物質として販売することもできるが、市場規模と比べて膨大な量のアルギン酸が回収される。

また、糖質が過分解されて大量の発酵阻害物質が生成される。従来はこの発酵阻害物質は廃棄されて、総収率の低下を招く原因になっていた。

【0063】

かかる問題を解決するために本発明は、アルギン酸からバイオ燃料を製造する新たな方法を開発することも課題の一部とする。これは、グルコースやキシロースなどの単糖にも適用することを包含する。

また、D−グルコースと−D−マンヌロン酸とL−グルロン酸とからなる糖質が過分解されて生成された発酵阻害物質に対しては、生成物の高選択性技術および人工酵素を開発してバイオ燃料を製造する。

【0064】

(廃液の回収利用)

バイオマスを大規模に処理する場合には廃液残渣が大量に発生する。例えば、木質バイオマスからエタノールを製造する場合の収率が30%とすると、原料の約40%のバイオマスが廃液中に排出されることになる。これをそのまま排出すると新たな環境汚染問題を引き起こすことになる。更に、本発明の方法は、電力や高温高圧の水蒸気を大量に使用できることを前提にしているが、これらを直接的または間接的に石油を燃焼させて供給していては、石油資源の保護と大気中の炭酸ガスの削減という本発明の目的に合わないことになる。

【0065】

本発明は、各工程からの排出液から廃棄されるバイオマスを回収し、これを回収ボイラーで燃焼させて処理材を回収し、燃焼熱を利用して発電し、高温高圧の蒸気を自給することができる自立型システムを提供する。

廃液回収から得られるエネルギーは膨大なものであり、これによってバイオ燃料のコストダウンが可能となる。廃液からエネルギーを回収することによって本発明に係るバイオ燃料の製造設備が経済的に成立できるという効果が得られる。

さらに、環境汚染の原因になることを回避することができるという効果も得られる。

【0066】

(バイオ燃料の需要構造変化対応)

海洋性バイオマスを利用するためには大規模の人工藻場を建設しなければならず、又、海洋性生物に関する基礎な学術研究も必要である。即ち、新たなバイオマス資源として、海洋性バイオマスを利用するためには莫大な投資と長期にわたる開発期間が要求される。

一方、バイオエタノールが石油代替自動車燃料として直ちに普及することは期待できない。また、欧米におけるディーゼルエンジン車の新車販売台数の急上昇を考えると、中長期的にはバイオディーゼルに対する需要の増加が予想される。また、燃料電池車の開発動向などを考えると、将来は自動車用燃料の需給構造が変化する可能性がある。

このような事情を勘案すると、バイオマスの開発の目的物を現在開発が行われているバイオエタノールに限定することには危険が伴う。

【0067】

よって本発明は、バイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量を柔軟に調整できるようなシステム構成を開発することを課題の一部として包含する。

即ち本発明は、海洋性バイオマスから収率よくグルコースを製造する段階と、廃液を回収して燃焼させてそのエネルギーを電力と高温高圧水蒸気と処理剤とを回収する段階を基盤として、バイオ燃料を発酵法で得る方法を提供する。

【0068】

バイオ燃料を得る発酵工程は基本的には既知の方法を応用する。エタノールとイソプロパノールとブタノールの発酵工程は既知である。

脂肪の生合成経路は微生物から高等生物まで共通しており、脂肪を生産する菌も既知である。しかし、発酵によってグルコースを油脂(脂肪酸トリグリセリド)に変換する工業的なプロセスは開発されていない。これは、発酵によって得られた油脂は食料にすることが出来ないので、発酵生産された油脂に需要がなかったためである。しかし、将来のバイオディーゼルの製造にあたっては、農作物とグルコースを原料とする発酵法との有用性の比較が必要である。

廃液に含まれるフルフラール等の有用成分からバイオエチレンを製造し、バイオ燃料や化成品に変換する。

このように本発明は、発酵する菌を変更すれば製造装置を変更せずにバイオ燃料の製造品目を変更できるので、本発明の方法によればバイオ燃料の短期的な需給変動や中長期的な需要構造変化に対して生産品目と生産量とを調整できる。

【0069】

以下に、図5のフローチャートに従ってバイオ燃料製造段階の各工程について説明する。

(第1工程)前処理段階

海洋性バイオマスを、細断、粉砕して原料を製造する。海藻を原料として用いる場合は、水洗して塩分を除いたあとに脂肪などの油溶性部分を有機溶媒で抽出することが好ましい。有機溶媒は本プロジェクトの生産物であるバイオ燃料が好ましい。回収した脂肪はメタノール中でナトリウムメトキシドを触媒としてメチルエステル化し、バイオディーゼル油に改質して、中型作業船の燃料として使用する。抽出溶媒として用いたバイオ燃料は回収して再利用する。

また、原料植物が海藻の場合は海藻中の成分がゲル化するのを防ぐために50〜95℃に加温するのが好ましい。

【0070】

更に、原料にアルカリ金属塩を添加することができる。アルカリ金属塩としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、硫化ナトリウムを例示できる。最も好ましくは、水酸化ナトリウムと硫化ナトリウムを例示できる。アルカリ性物質の添加は、蒸煮・爆砕工程においてセルロースを主成分とする不溶部の収率の向上と、海藻中の成分がゲル化するのを防ぐのと、アルギン酸を溶解するのと、が目的である。

【0071】

(第2工程)蒸煮・爆砕段階

<2−1>リグニンを含有する原料を用いた場合

図6に蒸煮・爆砕装置40を示す。

前記蒸煮・爆砕装置40は、1)上方に設置された原料供給部41と、2)原料を水蒸気46で前処理する前処理部48を上部に有する圧力釜43であって、原料供給部41と接続した原料の圧入口44と、原料供給部41に蒸気を供給するプレヒーティング手段45と、水蒸気46を供給する配管47と、圧力釜43の下部に貯留された熱水49と、底部に設置された断熱膨張ノズル50と、を含んで構成される蒸煮部42と、3)断熱膨張ノズル50と接続し、常圧蒸気出口51と、可溶部出口52と、固体−液体分離装置53と、を含んで構成される断熱膨張部54と、を含んで構成される。

【0072】

海洋性バイオマスは原料供給部41に於いてプレヒーティング手段45で予熱された後、圧入口44から圧力釜43へ供給され、上部の前処理部48に於いて高温高圧水蒸気46で前処理された後に下部の熱水49へ落下し、加圧下において120〜180℃で蒸煮される。

反応時間は反応温度に影響されるが、1〜60分の範囲が好ましく、5〜30分の範囲がより好ましい。反応温度と反応時間の最適条件は装置や目的に応じて事前に検討し決定されることが好ましい。

蒸煮された海洋性バイオマスは断熱膨張ノズル50から大気圧の断熱膨張部54へ噴出されることによって急激に大気圧に減圧されて沸騰して爆砕され、蒸発熱で100℃まで急冷される。

【0073】

断熱膨張部54は図7に示す膨張タービン55であることが好ましい。断熱膨張部54に膨張タービン55用いる場合は、断熱膨張ノズル50が膨張タービン55の蒸気入口に接続され、反応生成物と蒸気と熱水とは膨張タービン出口56から排出される。

膨張タービン55はラジアルタービン型の回転翼を有するタービンで、膨張タービン55を具備する膨張タービン発電機は排気ガスからのエネルギーの回収に汎用される発電機である。膨張タービン発電機によって熱水49が大気圧に放出される断熱膨張によって発生されるエネルギーの回収を行うことができる。また、断熱膨張部54は大きな騒音を発生するが、断熱膨張部54を膨張タービン55にすることによって騒音の発生を防ぐことができるという効果も有する。

断熱膨張部54で生成したスラリーは固体−液体分離装置53によって可溶部と不溶部とに分離される。目的物のセルロースは不溶部に含まれる。固体−液体分離装置53の好ましい例としては、スクリュ−プレス、ろ過装置、遠心分離機、カントリクリーナーを挙げることが出来る。

【0074】

蒸気を凝縮した液からヨウ素やフルフラールなどの低沸点成分や水蒸気蒸留で流出する有用成分を回収する。凝縮液は、有用物や糖質の回収を行うときは第8工程へ、回収を行わないときは第10工程へ送るか、そのまま廃水として放流する。

可溶部は第8工程へ送るか、第10工程の廃水処理工程へ送る。

【0075】

<2−2>海藻を原料として用いた場合

{2−2A}中性で蒸煮・爆砕工程を行う場合

細断、粉砕された海洋性バイオマスにアルカリ金属塩を添加して中性とし、<2−1>と同じ条件で蒸煮・爆砕工程を行い、不溶部を得る。アルカリ金属塩としては、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウムを例示できる。アルカリ性物質の添加は、蒸煮・爆砕工程においてセルロースを主成分とする不溶部の収率の向上と、海洋性バイオマス中の成分がゲル化するのを防ぐのと、が目的である。この場合、不溶部にはセルロースとアルギン酸が含まれる。

【0076】

<2−2B>アルカリを添加して蒸煮・爆砕工程を行う場合

原料に含まれるアルギン酸の中和等量より過剰の苛性アルカリを加えて、上記<2−1A>と同様の条件で蒸煮・爆砕工程を行い、セルロースを主成分とする不溶部を得る。ヘミセルロースとアルギン酸アルカリ金属塩とは可溶部に含まれる。不溶部を水洗してセルロースを分離する。苛性アルカリとしては、水酸化ナトリウムが好ましい。

【0077】

(第3工程)精製工程

<3−1>リグニンを含有する原料を用いる場合

リグニンを含有する海洋性バイオマスを原料を用いた場合は、前記不溶部は発酵阻害物質となるリグニンを含むので、薬品処理してリグニンを分解する。

好ましい薬品としては、オゾン、塩素、次亜塩素酸塩、過酸化水素を例示でき、その内では、オゾンを最も好ましい実例として上げることが出来る。

【0078】

<3−2>海藻を原料として用いる場合

{3−2A}中性で蒸煮・爆砕工程を行う場合

得られた不溶物をアルギン酸の等量以上のアルカリ性物質を含む水溶液で加熱する。アルカリ性物質としては、水酸化ナトリウムと炭酸ナトリウムを好ましい例として挙げることが出来る。アルギン酸はアルギン酸ナトリウムとなって溶解する。

セルロース以外の糖質は水洗して除き、セルロースを分離する。

溶液に酸を加えて酸性にするか、カルシウム塩を加えてアルギン酸をアルギン酸又はアルギン酸カルシウムとして沈殿させて分離する。

【0079】

{3−2B}アルカリを添加して蒸煮・爆砕工程を行う場合

不溶部を水洗することによってセルロース以外の糖質は水洗で除去でき、セルロース画分を得ることができる。

アルギン酸ナトリウムとヘミセルロースを含む可溶部に酸を加えるかカルシウム塩を加えて、アルギン酸又はアルギン酸カルシウムを沈殿させて分離する。ヘミセルロースは可溶部に残る。

なお、第2工程の蒸煮・爆砕工程で純度の高いセルロースが得られた場合は、第3工程の精製工程を行わずに、第2工程で得られた不溶物をそのまま第4工程の加水分解工程へ送ることができる。

第3工程の精製工程で処理材を用いた排出液は、他の排出液とは別個にして有用物の回収と廃液の処理を行うか、又は廃水処理工程へ送ることが好ましい。その他の排出液は、有用物や糖質の回収を行うときは第8工程の有用物質回収工程へ、回収を行わないときは第10工程の廃液処理工程へ送ることが好ましい。

【0080】

(第4工程)加水分解工程

第3工程で得られたセルロースを、第2工程で用いた蒸煮・爆砕装置によって230〜280℃で加水分解を行い、グルコース溶液を得る。

反応終了後、グルコース溶液を濃縮してグルコース濃厚溶液とし、種結晶を加えて結晶化する。反応液の濃縮方法としては、蒸留法の他に、逆浸透圧膜法、機能性膜法を利用することができる。結晶化の際にはエタノールやメタノールのような親水性の有機溶媒を加えて結晶化の促進や分離操作を効率化することが好ましい。

第4工程の加水分解工程の反応液は、グルコースの結晶化による精製操作を行わずに濃縮または希釈によって濃度を調整して第5工程の発酵工程に送ってバイオ燃料発酵反応に用いることができる。

本工程の排出液は、有用物や糖質の回収を行うときは第8工程の有用物質回収工程へ、回収を行わないときは第10工程の廃液処理工程へ送ることが好ましい。

【0081】

(第5工程)バイオ燃料発酵工程

第5工程の問題点は、反応液中の発酵阻害物質の有無と原料の糖液中に含まれるバイオ燃料発酵に利用可能な単糖の量とである。発酵阻害物質とを除去し、発酵に利用できない単糖の量を減らすことが大切である。

発酵阻害物質の影響を受けない酵素や、グルコース以外の糖類を利用してバイオ燃料を発酵する酵素の開発や、糖を利用可能な単糖に異性化する酵素の開発が望まれる。

【0082】

<5−1>エタノール発酵工程

グルコースを水に溶解した溶液にエタノール発酵酵母を接触させてエタノール発酵を行う。

エタノール発酵酵素は特に限定されず、何れの酵素も用いることが出来る。

エタノール発酵酵素の利用形態としては、従来からの生菌を用いる方法と固定化酵素を用いる方法との他に、新しい方法として遺伝子組み替え菌を用いる方法と生存非依存性細菌(RITE菌)を用いる方法とを用いることが出来る。

これらの方法の間に、発酵阻害物質に対する抵抗性や、基質選択性に差が認められるので、原料に応じて最適な酵素を選択する事が望ましい。

木質バイオマスを用いる場合は、特許文献1、2に記載されたC5炭糖を分解できる遺伝子組換え菌を用いることが好ましい。

【0083】

<5−2>ブタノール発酵工程

グルコースを水に溶解した溶液にアセトン・ブタノール発酵菌を接触させてアセトン・ブタノール発酵を行う。本発明では、アセトン・ブタノール発酵菌は特に限定されず、何れの酵素も用いることが出来る。好ましい例として、Clostridium属の菌を例示できる。

また、アセトンの生成を抑えた、ブタノール生産の生産性の高いアセトン・ブタノール発酵菌の開発が望まれる。

<5−3>イソプロパノール発酵工程

グルコースを水に溶解した溶液にイソプロパノール生産菌を加えてイソプロパノール発酵を行う。前項のブタノール発酵とは逆に、ブタノールの生成を抑えた、イソプロパノールの生産性の高い菌の開発が望まれる。

<5−4>脂肪発酵工程

グルコースを水に溶解した溶液に脂肪生産菌を加えて発酵させる。

【0084】

<5−5>エチレン製造工程

エチレン製造工程には、グルコースやアルギン酸を加水分解物した単糖からからバイオ燃料を製造する工程と、グルコースやアルギン酸の過分解生成物からバイオ燃料を製造する工程との2種類の工程がある。

(単糖からエチレンを製造する工程)

グルコースやアルギン酸を加水分解物して得たD−グルコースとL−グルクロン酸とD−マンニュロン酸とを含む単糖またはウロン酸を、還元して糖アルコールを製造する。ここで用いる糖アルコールは炭素数が6個の糖アルコールであればどの立体構造を有する糖でも良い。

単糖またはウロン酸の還元は白金、パラジウム、ニッケル、コバルトなどの金属触媒を用いた水素による接触還元法や、水素化ホウ素ナトリウム、水素化リチウムアルミニウム等の還元剤を用いる方法など、既知の反応を用いて行うことができる。

エチレンやプロピレンは、流動床水素化分解触媒を用いて水素の存在下に分解反応によって製造する。

流動床水素化分解触媒は40〜80μmの微粒子状に造粒された固体酸触媒で、石油のクラッキング反応等では実用化されている。触媒や担体の形状や細孔の大きさによって反応選択性が発揮される。

(単過分解生成物からエチレンを製造する方法)

グルコースやアルギン酸の過分解生成物からバイオ燃料を製造する工程は、生成物の高選択性技術および人工酵素を開発してバイオ燃料を製造する。

【0085】

<5−6>需給調整工程

実施例では、以下の通り生産量目標値(有効原料の重量比率(%))を設定した。

バイオエタノール生産量目標 66%(=58/88)

バイオブタノール生産量目標 34%(=30/88)

バイオプロパノール生産量目標 0%

バイオエチレン生産量目標 0%

脂肪生産量目標 0%

セルロース出荷量 0%

アルギン酸出荷量 0%

【0086】

(第6工程)バイオ燃料濃縮工程

<6−1>エタノール濃縮工程

エタノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。

従来は、エタノール発酵液を蒸留してエタノールを製造していた。しかし、この方法でエタノールを製造すると、大量のエネルギーを消費し、このエネルギーを得るために燃料を燃やして炭酸ガスを放出するので、炭酸ガスの削減効果が上がらないという問題点があった。

【0087】

この問題を解決するために、エタノール―水系の分離には各種の膜分離法が検討されている。その中で最近、ゲート膜の原理を応用したバイオ燃料濃縮法が開発された。この膜は、バイオ燃料透過性のポリエチレン膜に開けられた微細な孔の内側に、バイオ燃料濃度が高くなると収縮して孔を開かせる特殊なポリマーを塗布し、孔が開くバイオ燃料濃度をポリマーの成分によって調節した分子認識性の機能性膜であって、この膜を利用することによって60〜90%バイオ燃料を、少ないエネルギー消費で得ることが出来る。

この工程の排出液は、有用物質や糖質の回収を行うときは第8工程へ、回収を行わないときは第10工程へ送られる。

【0088】

<6−2>イソプロパノール濃縮工程

イソプロパノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。エタノールの濃縮工程で使われる方法と同様の方法が応用可能である。

<6−3>ブタノール濃縮工程

ブタノールの濃縮方法は効率の良いものであればよく、方法は特に限定されない。エタノールの濃縮工程で使われる方法の他に、抽出法を用いることも可能である。また、ブタノールは水と共沸し、分離するので、水蒸気蒸留法も応用可能である。

<6−4>脂肪濃縮工程

脂肪の濃縮方法は効率の良いものであればよく、方法は特に限定されない。次工程のメタノリシス工程は酸を含むと好ましくないので。酸を除くことが重要である。

【0089】

(第7工程)バイオ燃料精製工程

<7−1>エタノール精製工程

ゼオライトのカラムにバイオ燃料を通過させて水分を吸収させる。水分を吸収したゼオライトは加熱した空気を送って乾燥させて再使用する。99.5%のエタノールが得られる。

<7−2>ブタノール精製工程

蒸留法によって精製する。

<7−3>イソプロパノール精製工程

蒸留法によって精製する。

<7−4>脂肪(バイオディーゼル)精製工程

得られた脂肪をメタノール3〜20部に溶解し、原料の脂肪の0.01〜10%のナトリウムメトキシドを加えて脂肪酸メチルエステルを合成する。

反応液からメタノールを蒸留法で除き、得られた粗脂肪酸メチルエステルを水洗した後に蒸留法で精製する。

【0090】

(第8工程)有用物質回収、発酵阻害物質除去、不要物質除去、糖質回収工程

この工程は、プロセス全体のバランスを調節する工程であるので、操業時点における種々の要因を総合し、それぞれの単位工程とその工程の稼働率を選択して実行されることが好ましい。この工程に含まれる単位工程を記載する。

第2工程の蒸煮・爆砕工程の常圧蒸気を凝縮して得られる排出液から、ヨウ素とフルフラールとを回収する。ヨウ素は、凝縮液をたとえば次亜塩素酸塩で酸化して、ヨウ素イオンをヨウ素に変換し、ヨウ素を完全に析出させてから水蒸気蒸留して回収する。

【0091】

第2工程の蒸煮・爆砕工程の可溶部42と、第4工程の加水分解工程の排出液(酸分解法以外)と、第6工程のバイオ燃料濃縮工程の排出液と、は必要に応じて夫々別個に及び/又は合わせて有用物質の回収を行う。

重金属は、イオン交換樹脂を用いて回収する。

天然ウランは、アルギン酸中に濃縮されている天然ウランをタンニン吸着剤のカラムを通過させることによって吸着し、0.01モル塩酸で溶出して回収する。

【0092】

排出液中の脂肪は、静置して油液分離するか、水に不溶性の有機溶媒で抽出して回収する。

アルギン酸、フコダインは排出液を酸性にするか、カルシウム塩を加えて析出させて回収する。

植物蛋白質は半透膜を用いて分離するか吸着剤に吸着させて分離する。吸着剤としてはアルギン酸も使用できる。

【0093】

排出液から有用物質を回収した後に、利用可能な量と純度の糖質が含有されている場合は発酵阻害物質と不要物質を除去して糖質を回収する。利用可能な量と純度の糖質が含有されていない場合には、不溶物質・阻害物質液として第10工程の廃液処理工程に送る。

排出液中の不要物質として最も多量に含まれるのは水であるので、濃縮を行う、濃縮方法は逆浸透圧法、蒸留法、機能性膜を利用する方法がある。

【0094】

排出液中の糖質を回収する方法は、

1)ハイドロキシアパタイトゲルや親水性高分子物質などの吸着剤を利用して選択的に回収する。ただしこの方法は大量製造に適用するのは困難である。

2)水溶液を濃縮して結晶化して回収する。濃縮方法としては、逆浸透圧法、蒸留法、機能性膜を利用できる。結晶化の際にはエタノールやメタノールのような親水性の有機溶媒を加えて結晶化を促進することが出来る。

3)半透膜を利用して分離する。この方法は原則的には濃縮のみが行われ、精製は行われない。

場合によっては糖質の分離操作を行わず、排出液中の有用物質、発酵阻害物質を除去し、糖質濃度を調節した液を回収糖質液として第9工程の加水分解工程に送る。

糖質を回収する方法において、糖質の純度を上げるのは困難な場合が多い。第5工程において純度の高いセルロースまたは/及びキシロースを用いて発酵工程の変換率を上げて、糖類の回収工程を行わなくて済むようにすることが好ましい。

【0095】

(第9工程)糖加水分解工程

第2工程の蒸煮・爆砕工程の可溶部と、第6工程のバイオ燃料濃縮の排出液と、を第8工程で処理した回収糖質は、一度は加水分解工程を経ているが、未反応のオリゴ糖を含んでいる可能性がある。検査によってオリゴ糖の含有量が無視できる場合を除き、回収糖質液の加水分解を行うことが好ましい。

第2工程の蒸煮・爆砕工程の可溶部と第6工程のバイオ燃料濃縮の排出液と第8工程で処理した回収糖質との1以上を合わせ、180〜230℃で加熱しその後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を得る。前記単糖溶液は第5工程の発酵工程に送る。

【0096】

(第10工程)廃水処理工程

第2〜4、6、8,9工程の排出液を合わせて膜ろ過法によって濃縮してバイオマスを回収する。バイオマスの回収率は50〜80%に設定することが好ましい。回収したバイオマスを廃液回収ボイラーで燃焼させて発電すれば、バイオ燃料製造設備の必要電力を上回る電力を供給出来る。

【0097】

前記廃液回収ボイラーには、ソーダ回収ボイラーを用いることが好ましい。

ソーダ回収ボイラーは、製紙工場の製造工程で排出される廃液を燃料としてエネルギーを回収利用するボイラーである。廃液をボイラー炉内に噴射し燃焼させ、燃焼エネルギーを利用して蒸気を発生させて発電する。

燃焼させた後に炉の下部に残渣として炭酸ナトリウムと硫化ナトリウムが溶融状態で残る。これを取り出して生石灰を加えることにより、炭酸ナトリウムを水酸化ナトリウムに変換することが出来、これを前記処理材として再利用することが出来る。ここでの処理剤回収率は98%以上に達し新しい処理剤の補給は少量で済むという効果がある。

【0098】

また、発電機としては抽気背圧タービン発電機を用いることが好ましい。

抽気背圧タービン発電機は、タービンの中間段から蒸気を抽出し工場用として利用可能なタービン発電機で、工場プロセス蒸気として2種類以上の圧力の水蒸気を必要とする工場の発電機として広く用いられている。タービンに供給された高温高圧の蒸気は所要圧力で取り出され、それらの蒸気の使用量に応じて発電を行う合理的なタービンである。

この場合、抽気される蒸気の温度圧力は必ずしも1種類ではなく、必要に応じて2種類以上の抽気を行い、工場プロセス蒸気として供することができる。

本発明で発電に抽気背圧タービン発電機を用いれば、第2,4工程に必要な2種類の高温高圧水蒸気の全量を廃液回収プロセスのタービンから供給出来る。

【0099】

以下に、本発明の実施形態を、1,000km2の藻場セット8においてホンダワラを養殖・収穫し、エタノールを製造した例を物質バランスを示す計算例と共に示す。

(実施形態)

(A)ホンダワラの養殖

(藻場セット)

藻場セット8は、図2(B)に示すように、小水路21と、中水路22と、大水路23で分画された海面に藻場ユニット9を100,000個整列・並置して形成した。

藻場セット8には、管理拠点28と、海洋性バイオマス輸送手段として積載量30万トンの海洋性バイオマス運搬タンカー30と、収穫・運搬手段として積載量600トンの中型作業船31を10隻及び小型高速海藻カッター船32を10隻と、陸上に設置したバイオ燃料製造設備29と、を設備した。

【0100】

藻場セット8の最小構成単位は、図2(C)及び(D)に示す藻場ユニット9である。藻場ユニット9は海底17に設置されたアンカー11と浮力体12とを連結する係留索13に略水平に海面下で略水平に係着された一辺が100mの正方形のネット14と、ホンダワラの付着器2を保持する稲藁の縄を棕櫚で補強したロープで製造された海藻保持器具15と、封入する気体の体積を増減することによってネット14及び海藻保持器具15を浮上、沈降させるための1個の浮力調節装置16と、を備える。

沈降させる深さは、冬季に長期間沈降させる場合は、10mであり、暴風で短期間沈降させる場合でも20mを限度とした。

【0101】

(ホンダワラの養殖)

4月にホンダワラの雄性生殖器床と雌性生殖器床を取り出して人工受精させた。0.25〜0.3mmの幼胚を水槽で育成した。育成はホンダワラの成長に合わせて順次大きな水槽に移しながら、透明な水槽の下から光を照射し、空気を送って空気撹拌しながら育成した。受精後4〜6月で幼胚が体長0.5〜15mmの幼体となり、それ以後茎伸長期になった。受精後1年半経った2年目の10月に体長200mm程度の茎伸長期のホンダワラとなったので種苗として藻場7に移植した。海藻保持器具15の間隔は1mとし、10cm間隔で1m当たり10本のホンダワラを付着させて外洋での養殖を始めた。

【0102】

冬季は海藻保持器具15を水深10mに沈めて育成した。早春から夏にかけては、海が穏かなときは海藻保持器具15を水深4mに保持し、気胞6を付けて自己浮遊性となったホンダワラの上部の葉5が海面で漂い、太陽の光を充分に受けるようにした。ホンダワラは急速に生長し、2〜4mに成長した。

【0103】

(ホンダワラの収穫)

3年目の5月に、小型カッター艇32によってを海藻保持器具15からホンダワラの主枝4を付着器2と茎と3を残して刈り取った。

中型作業船31によって、刈り取られて海上に浮遊するホンダワラを海水と共に吸入し濾しとって収穫し、これによって、1m2当たり6.5kg(乾燥重量換算)の収穫があり、藻場セット8全体で650万トンのホンダワラを収穫した。

【0104】

(B)エタノール製造

以下に、図5のフローチャートに従って収穫した海藻からエタノール製造段階を説明する。

(第1工程)前処理

収穫した海藻を、水洗して付着する成分を除去し、微破砕機で、50〜90℃に加熱しながら粉砕し、少量の水酸化ナトリウムを加えて中和して原料を製造した。流木等の木質系の浮遊物や、使用済の海藻保持器具15なども粉砕して粉末にして原料に加えて使用した。

【0105】

(第2工程)蒸煮・爆砕工程

図6に蒸煮・爆砕装置40を示す。

原料を原料供給部41に於いてプレヒーティング手段45から蒸気を供給して予熱した後、圧入口44から圧力釜43へ供給し、落下中に上部の前処理部48に於いて150℃の水蒸気46で処理した後に下部の120〜280℃の熱水49へ加え、150℃で5分間蒸煮した。蒸煮した原料を断熱膨張ノズル50から断熱膨張部54へ噴出することによって沸騰させ、蒸発熱で100℃まで急冷させて爆砕した。生成したスラリーはスクリュープレスによって可溶部と不溶部に分離した。蒸気を凝縮した液と可溶部とは、本実施例では有用物や糖質の回収を行わずに第10工程へ送って廃液処理した。

【0106】

(第3工程)精製工程

第2工程で得た不溶部をエタノールで数回洗い、洗液は合わせて濃縮して、エタノールを回収した。不溶部をオゾン含有水で処理して、リグニンを含む着色物質を分解してセルロース画分を得た。この工程の排出液は、第10工程へ送った。

【0107】

(第4工程)加水分解工程

第3工程で得たセルロース画分を、再度第2工程で用いた蒸煮・爆砕装置で、但し加水分解を230〜280℃で5分間行ってグルコース溶液を得た。

(第5工程)エタノール醗酵工程

グルコース溶液を生存非依存性としたエタノール醗酵菌(RITE菌)を加えたカラムに通して38℃で10時間エタノール醗酵を行った。

【0108】

(第6工程)エタノール濃縮工程

第5工程の発酵液から、ゲート膜の原理を応用したエタノール濃縮法によって60〜90%エタノールを得ることが出来た。

(第7工程)エタノール乾燥工程

ゼオライトのカラムにエタノールを通過させて水分を吸着させて99.5%のエタノールを得た。

650万トンのホンダワラ(乾燥重量)から、約200万m2(2,000,000キロリットル)のエタノールが製造された。

【0109】

(第8工程)有用物質回収、醗酵阻害物質除去、不要物質除去、糖質回収工程及び

(第9工程)糖加水分解

この2工程は行わず、全ての排出液を廃液処理工程(第10工程)へ送った。

【0110】

(第10工程)廃水処理工程

第2、4、6工程の排出液を合わせて膜濾過法によって濃縮してバイオマスを回収した。回収率は65%であった。これを廃液回収ボイラーで燃焼させて、抽気背圧タービン発電機を用いて発電した。

上記実施形態に基づく物質及びエネルギーバランスの計算例を示す。

【0111】

1)ホンダワラの収量

作付面積: 1,000km2

単位面積当たり収穫量: 6.5kg/m2/年

年間収穫量: 650万トン

2)バイオ燃料生産量

セルロース含有率: 30%

アルギン酸含有率: 30%

その他炭水化物含有率: 28%

灰分 12%

2−1)バイオエタノール生産量:その他炭水化物から製造

エタノール収量推定値: 289kg/トン※1)÷0.79(比重)

=0.356キロリットル/トン・ホンダワラ(乾重)

エタノール年間生産量: 650×0.58×0.365

=137.6万キロリットル/年)

(全量割当の場合:=207.8万キロリットル/年)

*1)出典:(独産業技術総合研究所中国センターバイオマス研究センター資料

2010年時点の予想値

2−2)バイオブタノール生産量

ブタノール総合収率推定値:0.88×0.80/2=0.352

ここで、糖化収率=0.88、発酵効率=0.90と想定

ブタノール収量推定量: 0.352÷0.81(比重)

=0.434キロリットル/トン(乾重)

ブタノール年間生産量: 650×0.30×0.434

=84.6万キロリットル/年

【0112】

3)廃液エネルギー回収(概算)

設定条件:

可燃性残渣回収率 65%

ボイラー効率: 0.7

発電機効率: 0.35

炭化水素燃焼熱: 4,020Kcal/kg(低位発熱量)

分子量:炭水化物/エタノール

=180/(46×2)

≒2

可燃性残渣回収量

(650×0.88)−(137×0.79×2)

−(84×0.81×2×0.65)

=143万トン/年

廃液回収ボイラー熱量

143×4020×0.7×(1,000/860)

=468万MWh/年

発電機出力

468×0.35×104/(365日×24時間)

=189MW

【0113】

廃液エネルギー回収による発電量は、バイオ燃料製造工場の全使用電力を大幅に上回っており、外部に売電することができる。

記載していない経費バランスから見ると、概算によれば、本発明の海藻からバイオ燃料を製造する方法は、実施例に記載したバイオ燃料の製造方法のみで経済的に成立すると推定された。さらに有用物質の回収や廃液エネルギー回収発電の売電等を実施すれば、十分な利益が得られるものと推定された。

【図面の簡単な説明】

【0114】

【図1】バイオ燃料の発酵生産に関する生化学反応経路の概略図である。

【図2】ホンダワラを示す概略図である。

【図3】藻場と、藻場セットと、藻場ユニットとの概略図である。

【図4】バイオ燃料製造システムの概略図である。

【図5】バイオ燃料を製造する工程の概略を示すフローチャートである。

【図6】蒸煮・爆碎装置の断面を示す概念図である。

【図7】膨張タービンを装備した蒸煮・爆碎装置の断面を示す概念図である。

【符号の説明】

【0115】

1 海藻

2 付着器

3 茎

4 主枝

5 葉

6 気胞

7 藻場

8 藻場セット

9 藻場ユニット

11 アンカー

12 浮力体

13 係留索

14 ネット

15 海藻保持器具

16 浮力調節装置

17 海底

18 海面

21 小水路

22 中水路

23 大水路

24 航路

25 漁場

26 管理センター

27 海洋衛星システム

28 管理拠点

29 バイオ燃料製造設備

30 海洋性バイオマス運搬タンカー

31 中型作業船

32 小型高速海藻カッター艇

40 蒸煮・爆碎装置

41 原料供給部

42 蒸煮部

43 圧力釜

44 圧入口

45 プレヒーティング手段

46 水蒸気

47 配管

48 前処理部

49 熱水

50 断熱膨張ノズル

51 常圧蒸気出口

52 可溶部出口

53 固体−液体分離装置

54 断熱膨張部

55 膨張タービン

56 膨張タービン出口

【特許請求の範囲】

【請求項1】

海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、

(1)前記海藻が成熟した後に前記海藻の付着器と茎を残して主枝を刈り取って収穫する海洋性バイオマス収穫段階と、

(2)収穫した海洋性バイオマスを細断・粉砕する前処理段階と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕段階と、前記蒸煮・爆砕段階の生成物から不溶部を採取し精製してセルロース画分を得るセルロース画分精製段階と、前記セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解段階と、を含むバイオ燃料製造段階と、

を含むことを特徴とするバイオ燃料製造方法。

【請求項2】

前記セルロース画分精製段階が、前記不溶部をオゾン、水酸化ナトリム、炭酸ナトリウムの群からなる処理剤の内の1以上を用いて処理してセルロース画分を採取する段階であることを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項3】

前記蒸煮・爆砕段階の生成物から可溶部を採取し糖質を回収する糖質回収段階と、前記回収した糖質を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を製造する糖質加水分解段階と、を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項4】

前記グルコース溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、前記粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項5】

前記グルコース溶液を還元して糖アルコールを製造する還元段階と、前記糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、を含むバイオ燃料製造段階を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項6】

前記単糖溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、前記粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことを特徴とする請求項3に記載のバイオ燃料製造方法。

【請求項7】

前記単糖溶液を還元して糖アルコールを製造する還元段階と、前記糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、を含むバイオ燃料製造段階を含むことを特徴とする請求項3に記載のバイオ燃料製造方法。

【請求項8】

前記バイオ燃料製造段階の各段階において生成する排出液の1以上を合わせて有機物を回収する廃液回収段階と、前記有機物を廃液回収ボイラーで燃焼させ、前記廃液回収ボイラーで発生した蒸気を用いて発電する発電段階と、を有することを特徴とする請求項1ないし7の何れか1項に記載のバイオ燃料製造方法。

【請求項9】

前記発電段階に抽気背圧タービン発電機を用いて、発電すると共に前記蒸煮・爆砕段階と、前記加水分解段階と、前記糖質加水分解段階と、の中の1以上に水蒸気を供給することを特徴とする請求項8に記載のバイオ燃料製造方法。

【請求項10】

前記海藻がヒバマタ目ホンダワラ科の海藻であることを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項11】

海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、

(1)前記海藻の付着器を保持する海藻保持器具と、前記海藻保持器具を浮沈させる浮力調節装置と、を備えるネットが海底に設置されたアンカーと浮力体とを連結する係留索に海面下で略水平に係着された藻場ユニットと、前記藻場ユニットの複数が所定間隔で整列して集合された藻場セットと、前記藻場セットが所定間隔を開けて複数個設置された藻場と、を備える養殖手段と、前記海藻の付着器と茎とを残して主枝を刈り取って収穫する収穫手段と、を備える海洋性バイオマス収穫手段と、

(2)バイオ燃料製造手段と、

からなることを特徴とするバイオ燃料製造装置。

【請求項12】

前記バイオ燃料製造手段が、

収穫した海洋性バイオマスを細断・粉砕する前処理手段と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕手段と、前記蒸煮・爆砕手段の生成物から不溶部を採取し精製してセルロース画分を採取するセルロース画分精製手段と、前記セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解手段と、前記グルコース溶液を発酵させることによって発酵液を得る発酵手段と、前記発酵液から粗バイオ燃料を採取する採取手段と、前記粗バイオ燃料を精製するバイオ燃料精製手段と、前記各手段において生成する排出液の1以上を合わせて有機物を回収する廃液回収手段と、前記有機物を廃液回収ボイラーで燃焼させ、前記廃液回収ボイラーで発生した蒸気を用いて発電する発電手段と、を有することを特徴とする請求項11に記載のバイオ燃料製造装置。

【請求項13】

前記発電手段が抽気背圧タービン発電機であることを特徴とする請求項10に記載のバイオ燃料製造装置。

【請求項1】

海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、

(1)前記海藻が成熟した後に前記海藻の付着器と茎を残して主枝を刈り取って収穫する海洋性バイオマス収穫段階と、

(2)収穫した海洋性バイオマスを細断・粉砕する前処理段階と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕段階と、前記蒸煮・爆砕段階の生成物から不溶部を採取し精製してセルロース画分を得るセルロース画分精製段階と、前記セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解段階と、を含むバイオ燃料製造段階と、

を含むことを特徴とするバイオ燃料製造方法。

【請求項2】

前記セルロース画分精製段階が、前記不溶部をオゾン、水酸化ナトリム、炭酸ナトリウムの群からなる処理剤の内の1以上を用いて処理してセルロース画分を採取する段階であることを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項3】

前記蒸煮・爆砕段階の生成物から可溶部を採取し糖質を回収する糖質回収段階と、前記回収した糖質を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させて単糖溶液を製造する糖質加水分解段階と、を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項4】

前記グルコース溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、前記粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項5】

前記グルコース溶液を還元して糖アルコールを製造する還元段階と、前記糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、を含むバイオ燃料製造段階を含むことを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項6】

前記単糖溶液を発酵させることによって発酵液を得る発酵段階と、前記発酵液から粗バイオ燃料を採取する採取段階と、前記粗バイオ燃料を精製するバイオ燃料精製段階と、を含むことを特徴とする請求項3に記載のバイオ燃料製造方法。

【請求項7】

前記単糖溶液を還元して糖アルコールを製造する還元段階と、前記糖アルコールから流動床水素化分解触媒を用いてエチレンを製造する水素化分解段階と、を含むバイオ燃料製造段階を含むことを特徴とする請求項3に記載のバイオ燃料製造方法。

【請求項8】

前記バイオ燃料製造段階の各段階において生成する排出液の1以上を合わせて有機物を回収する廃液回収段階と、前記有機物を廃液回収ボイラーで燃焼させ、前記廃液回収ボイラーで発生した蒸気を用いて発電する発電段階と、を有することを特徴とする請求項1ないし7の何れか1項に記載のバイオ燃料製造方法。

【請求項9】

前記発電段階に抽気背圧タービン発電機を用いて、発電すると共に前記蒸煮・爆砕段階と、前記加水分解段階と、前記糖質加水分解段階と、の中の1以上に水蒸気を供給することを特徴とする請求項8に記載のバイオ燃料製造方法。

【請求項10】

前記海藻がヒバマタ目ホンダワラ科の海藻であることを特徴とする請求項1に記載のバイオ燃料製造方法。

【請求項11】

海洋性バイオマスが、気胞をつけて自己浮遊性となる多年生海藻であって、

(1)前記海藻の付着器を保持する海藻保持器具と、前記海藻保持器具を浮沈させる浮力調節装置と、を備えるネットが海底に設置されたアンカーと浮力体とを連結する係留索に海面下で略水平に係着された藻場ユニットと、前記藻場ユニットの複数が所定間隔で整列して集合された藻場セットと、前記藻場セットが所定間隔を開けて複数個設置された藻場と、を備える養殖手段と、前記海藻の付着器と茎とを残して主枝を刈り取って収穫する収穫手段と、を備える海洋性バイオマス収穫手段と、

(2)バイオ燃料製造手段と、

からなることを特徴とするバイオ燃料製造装置。

【請求項12】

前記バイオ燃料製造手段が、

収穫した海洋性バイオマスを細断・粉砕する前処理手段と、細断・粉砕された海洋性バイオマスを120〜280℃の熱水に懸濁し、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させる蒸煮・爆砕手段と、前記蒸煮・爆砕手段の生成物から不溶部を採取し精製してセルロース画分を採取するセルロース画分精製手段と、前記セルロース画分を120〜280℃の熱水に加え、その後大気圧中に噴出して沸騰させ、蒸発熱で100℃まで急冷させてグルコース溶液を製造する加水分解手段と、前記グルコース溶液を発酵させることによって発酵液を得る発酵手段と、前記発酵液から粗バイオ燃料を採取する採取手段と、前記粗バイオ燃料を精製するバイオ燃料精製手段と、前記各手段において生成する排出液の1以上を合わせて有機物を回収する廃液回収手段と、前記有機物を廃液回収ボイラーで燃焼させ、前記廃液回収ボイラーで発生した蒸気を用いて発電する発電手段と、を有することを特徴とする請求項11に記載のバイオ燃料製造装置。

【請求項13】

前記発電手段が抽気背圧タービン発電機であることを特徴とする請求項10に記載のバイオ燃料製造装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−297531(P2008−297531A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−149650(P2007−149650)

【出願日】平成19年6月5日(2007.6.5)

【出願人】(507146658)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年6月5日(2007.6.5)

【出願人】(507146658)

【Fターム(参考)】

[ Back to top ]