バイオ燃料製造方法

【課題】炭素源である二酸化炭素を光合成微生物の光合成によってバイオマスへ変換した後、さらにバイオ燃料の製造を行う技術を含む一連のバイオ燃料製造方法を提供する。

【解決手段】本発明に係るバイオ燃料製造方法は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程S1と、前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程S2と、前記光合成微生物の細胞内から油脂を抽出する抽出工程S3と、前記抽出した油脂を改質する改質工程S4と、を含むことを特徴とする。

【解決手段】本発明に係るバイオ燃料製造方法は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程S1と、前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程S2と、前記光合成微生物の細胞内から油脂を抽出する抽出工程S3と、前記抽出した油脂を改質する改質工程S4と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイオ燃料を製造するバイオ燃料製造方法に関する。

【背景技術】

【0002】

バイオ燃料は、バイオマス由来の原料から生産された燃料である。バイオマスが、例えば植物のように光合成能を持つ場合、光エネルギーと二酸化炭素から生産される油脂や炭水化物がバイオ燃料の原料となるため環境負荷の低い燃料を生産することができる。バイオ燃料には、炭水化物を糖化しアルコール発酵を経て生産されるバイオエタノールや、植物油の主成分であるトリグリセリドやワックスエステルなどの中性脂質から生産されるバイオディーゼルやバイオジェット燃料などがある。

【0003】

バイオ燃料の原料植物としては、大豆、トウモロコシ、パームなどが知られているが、可食性作物を原料とする場合、食糧不足への懸念から問題になっている。一方、ジャトロファ、カメリナなどの非食性植物からの生産も進められているが、単位面積当りの生産量が低いことが問題となっている。

【0004】

一方、池や沼に広く生息する光合成微生物や原生動物は、植物と同様の光合成能を持ち、水と二酸化炭素から油脂や炭水化物を生合成し、細胞内に数十質量%蓄積する。その生産量は、植物に比べて高く、単位面積当たりで、これらの生産量が高いと言われるパームの10倍以上あることが知られている。

【0005】

特許文献1には、照射光波長や強度を制御した人工光を照射して光合成微生物である藻類を培養し、二酸化炭素を固定化することが記載されている。さらに、この特許文献1には、二酸化炭素を固定化することによって目的物質を生産させ、分離、精製する手段、方法および培養装置が記載されている。そして、この特許文献1には、光合成微生物を用いた二酸化炭素の固定化と、固定化した二酸化炭素の利用形態の一例としてバイオ燃料の原燃料とすることが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−57485号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1には、固定化した二酸化炭素から如何にしてバイオ燃料にするかということについては開示していない。光合成微生物が持つ光合成能力を利用した二酸化炭素ガスの削減では、光合成によって固定した二酸化炭素量に比例してバイオマス重量が増えるが、これらを有効利用することができなければ工業利用は難しい。

【0008】

そこで本発明は、炭素源である二酸化炭素を光合成微生物の光合成によってバイオマスへ変換した後、さらにバイオ燃料の製造を行う技術を含む一連のバイオ燃料製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明に係るバイオ燃料製造方法は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程と、前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程と、前記光合成微生物の細胞内から油脂を抽出する抽出工程と、前記抽出した油脂を改質する改質工程とを含むことを特徴としている。

【0010】

このように、本発明に係るバイオ燃料製造方法は、培養工程で光合成微生物を培養し、炭素源である二酸化炭素を光合成微生物の光合成によって油脂および炭水化物といったバイオマスへ変換させて細胞内に蓄積させた後、油脂化工程で光合成微生物の細胞内に蓄積した炭水化物を油脂化させることにより、より多くの油脂を得るようにしている。そして、本発明に係るバイオ燃料製造方法では、次いで行う抽出工程で油脂を抽出した後、改質工程で油脂を改質することにより、バイオ燃料を製造する。

【発明の効果】

【0011】

本発明によれば、炭素源である二酸化炭素を光合成微生物の光合成によってバイオマスへ変換した後、さらにバイオ燃料の製造を行う技術を含む一連のバイオ燃料製造方法を提供することができる。

また、本発明によれば、製造工程に油脂化工程を含んでいるので従来のバイオ燃料の製造方法と比較してより多くのバイオ燃料を製造することが可能である。

【図面の簡単な説明】

【0012】

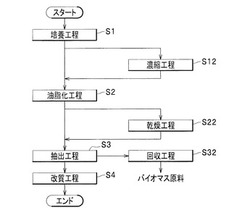

【図1】本発明に係るバイオ燃料製造方法の一実施形態を説明するフローチャートである。

【図2】バイオ燃料製造装置の一実施形態について説明するブロック図である。

【発明を実施するための形態】

【0013】

以下、図1のフローチャートを参照して本発明に係るバイオ燃料製造方法の一実施形態について説明する。

【0014】

図1に示すように、本発明に係るバイオ燃料製造方法は、培養工程S1と、油脂化工程S2と、抽出工程S3と、改質工程S4とを含んでいる。

【0015】

はじめに行う培養工程S1は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する工程である。

本発明で用いることのできる光合成微生物としては、ユーグレナ(Euglena)を挙げることができる。ユーグレナは鞭毛虫の一群で、運動性のある藻類として有名なミドリムシを含む。大部分のユーグレナは、葉緑体を持っており、光合成を行って独立栄養生活を行うが、捕食性のものや吸収栄養性のものもある。

ユーグレナは、動物学と植物学の双方に分類される属である。

動物学では、原生動物門(Protozoa)の鞭毛虫綱(Mastigophorea)、植物鞭毛虫亜綱(Phytomastigophorea)に属する目の中にミドリムシ目(Euglenida)があり、これは三つの亜目、Euglenoidina、Peranemoidina、Petalomonadoidinaよりなる。

Euglenoidinaには、属としてEuglena、Trachelemonas、Strombonas、Phacus、Lepocinelis、Astasia、Colaciumが含まれる。

植物学では、ミドリムシ植物門(Euglenophyta)があり、その下にミドリムシ藻類綱(Euglenophyceae)、ミドリムシ目(Euglenales)があって、この目に含まれる属としてはEuglenaの他、動物分類表と同様である。

これ以外にも、シアノバクテリア、緑藻およびトレボキシア、プラシノ藻(緑色藻類)、原始紅藻類、珪藻、円石藻、渦べん毛藻、真眼点藻、黄金色藻などから1種または2種以上を選択して用いることができる。

【0016】

なお、シアノバクテリアとしては、例えば、Chroococcacae、Stigonematacae、MastigocladacaeおよびOscillatroriacaeを挙げることができる。また、その他にも、Synechococcus lividusおよびSynechococcus elongatusなどのSynechococcusや、Synechocystis minervaeなどのSynechocystisや、Mastigocladus laminosusなどのMastigocladusや、Phormidium laminosusなどのPhormidiumや、Symploca thermalisなどのSymplocaや、Aphanocapsa thermalisなどのAphanocapsaや、Fisherellaなどを挙げることができる。

さらには、アナべナ(Anabaena)属に属するアナべナ・バリアビリス(Anabanena variabilis)ATCC 29413、シアノテセ(Cyanothece)属のCyanothece sp. ATCC 51142、シネノコッカス(Synechococcus)属に属するSynechococcus sp. PCC 7942およびアナシスティス(Anacystis)属に属するアナシスティス・ニデュランス(Anacystis nidulans)および好熱性シアノバクテリアなどを用いることができる。

【0017】

緑藻およびトレボキシアとしては、例えば、クロレラ(系統学的に分けられたパラクロレラを含む)、クラミドモナス、ドナリエラ、セネデスムス、ボトリオコッカス、スティココッカス、ナンノクロリス、およびデスモデスムスなどの気生藻を挙げることができる。具体的には、Chlorella vulgarisおよびChlorella saccharophilaなどのクロレラ(Chlorella)、Dunaliella salina、Dunaliella tertiolectaなどのDunaliella、並びに光合成などの基本的な性質は同じであるが、分子系統解析によりトレボキシア藻網として分類されるParachlorella kessleri(Chlorella kessleri)を挙げることができる。また、クラミドモナス(Chlamydomonas)属に属するクラミドモナス・ラインハルディ(Chlamydomonas reinhardtii)、クラミドモナス・モエブシィ(Chlamydomonas moewusii)、クラミドモナス・ユーガメタス(Chlamydomonas eugametos)、クラミドモナス・セグニス(Chlamydomonas segnis)、セネデスムス(Senedesmus)属に属するセネデスムス・オブリクス(Senedesmus obliquus)、スティココッカス(Stichococcus)属に属するスティココッカス・アンプリフォルミス(Stichococcus ampliformis)、ナンノクロリス(Nannochloris)属に属するナンノクロリス・バシラリス(Nannochloris bacillaris)、およびデスモデスムス(Desmodesmus)属に属するデスモデスムス・スブスピカツス(Desmodesmus subspicatus)などを挙げることができる。

【0018】

また、プラシノ藻(緑色藻類)としては、例えば、テトラセルミスなどを挙げることができ、原始紅藻類としては、例えば、シアニディオシゾン、シアニディウム、ガルディエリア、ポルフィリディウムなどを挙げることができる。

なお、本発明で用いることのできる光合成微生物は、光合成により油脂および炭水化物を生成し、細胞内に蓄積することができ、後記する油脂化工程S2で細胞内に蓄積した炭水化物を油脂化することのできるものであれば用いることができ、前記したものに限定されるものではない。

【0019】

培養工程S1での光合成微生物の培養は、大気雰囲気下で行うこともできるが、光合成による油脂と炭水化物の生成量をより多くするために、二酸化炭素ガスを積極的に供給し、培養液中への空気ばっ気よりも高い溶存二酸化炭素濃度で行うようにするのが好ましい。二酸化炭素ガスの積極的な供給は、例えば、工場や燃焼施設などから排出される燃焼排ガスを利用することにより行うことができる。このとき、集塵機、脱硝設備、脱硫設備などにより燃焼排ガス中の塵埃、NOxおよびSOxを取り除いておくのが好ましい。

【0020】

この培養工程S1における培養液の液深さは50cm以下とするのが好ましく、30cm以下とするのがより好ましい。このようにすれば、培養がすすんで光合成微生物が増殖しても、撹拌により培養液が上下撹拌されるので、効率的に光合成を行わせることができる。

【0021】

光合成微生物としてユーグレナを用いる場合、窒素源、リン源、ミネラルなどの栄養塩類を添加した培養液、例えば、改変Cramer-Myers培地((NH4)2HPO4 1.0g/L、KH2PO4 1.0g/L、MgSO4・7H2O 0.2g/L、CaCl2・2H2O 0.02g/L、Fe2(SO2)3・7H2O 3mg/L、MnCl2・4H2O 1.8mg/L、CoSO4・7H2O 1.5mg/L、ZnSO4・7H2O 0.4mg/L、Na2MoO4・2H2O 0.2mg/L、CuSO4・5H2O 0.02g/L、チアミン塩酸塩(ビタミンB1) 0.1mg/L、シアノコバラミン(ビタミンB12)、(pH3.5))を用いることができる。なお、(NH4)2HPO4は、(NH4)2SO4やNH3aqに変換することも可能である。

培養液は、用いる光合成微生物に適した培地を用いればよく、これに限定されるものでないことはいうまでもない。

【0022】

また、培養工程S1における培養液のpHは2〜6とするのが好ましく、2〜4.5とするのがより好ましい。このように、pHを酸性にすれば、光合成微生物は他の微生物よりも優勢に生育することができるため、コンタミネーションを抑制することができる。その結果、回分培養法の他、連続培養法を適用することが可能となる。

【0023】

培養液のpHの調整は、粉末試薬や試薬水溶液を適宜に用いて行うことができる。粉末試薬としては、重曹などを挙げることができ、試薬水溶液としては、硫酸、酢酸などの酸性液や水酸化ナトリウム水溶液などの塩基性溶液を挙げることができる。

【0024】

次いで行う油脂化工程S2は、培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる工程である。

光合成微生物は、嫌気状態になると防衛反応として細胞内に油脂を蓄積する。そのため、油脂化のための手法として、例えば、光合成微生物を培養した培養液を嫌気状態下で保持することを挙げることができる。なお、本発明における嫌気状態とは、酸素が存在しない(少ない)状態を意味する。嫌気状態を作る方法としては、濃縮工程S12(沈降濃縮、遠心分離)で高密度化した光合成微生物を、光合成で酸素を生産できないように光と空気の流入を遮断した密閉容器内や配管内で保持すると、光合成微生物の呼吸で酸素が消費され、これにより嫌気状態を作ることが可能である。なお、嫌気状態を作る方法は前記したものに限定されるものではない。嫌気状態は、窒素やアルゴンなどの不活性ガスで酸素を追い出すことなどによっても作り出すことができる。

【0025】

なお、油脂化工程S2の前、つまり、培養工程S1と油脂化工程S2との間に、培養した培養液を濃縮する濃縮工程S12を含んでいるのが好ましい。細胞内に油脂と炭水化物を蓄積した光合成微生物を濃縮工程S12によって濃縮し、不要な培養液を取り除くことでその後の操作が容易となるだけでなく、例えば、濃縮工程S12で濃縮した培養液を嫌気状態下においたときに、取り除いた培養液中の溶存酸素がない分、濃縮した培養液に溶存する酸素が光合成微生物の呼吸(光合成)によって早期に消費されるため、より早く嫌気状態とすることが可能である。したがって、油脂化も早期に行うことができるようになる。

【0026】

濃縮工程S12における濃縮は、沈降濃縮によって行うことができるが、これに続けて遠心分離を行うのがより好ましい。

なお、沈降濃縮とは、自然沈降を利用して光合成微生物を濃縮することをいう。沈降濃縮は、例えば、6〜36時間程度静置すればよい。

また、遠心分離による濃縮とは、遠心分離機の遠心力によって光合成微生物を濃縮することをいう。遠心分離を行うと、光合成微生物を含む、比重の重い液体(重液)と、光合成微生物を含まない、比重が軽い液体(上澄み液(軽液))とを得ることができる。軽液を取り除くことにより、重液に含まれる光合成微生物を好適に濃縮することができる。なお、軽液は可能な限り取り除くのが好ましい。なお、遠心分離は、例えば5,000〜20,000×gの条件で行うことができる。

【0027】

なお、沈殿濃縮によって得られた上澄み液および遠心分離によって得られた軽液は、前記した培養工程S1で用いる培養槽に返送し、培養液に混合するとよい。このようにすれば、培養液を有効に利用することができる。また、上澄み液や軽液に含まれている濃縮しなかった光合成微生物を再び培養することができる。

【0028】

油脂化工程S2は、遮光した条件下、25〜40℃の温度で行うのが好ましい。このような条件で光合成微生物を含む培養液を保持すると、細胞内に蓄積した炭水化物を油脂化させることができる。

【0029】

次いで行う抽出工程S3は、光合成微生物の細胞内から油脂を抽出する工程である。

細胞内からの油脂の抽出は、例えば、有機溶媒を用いた溶媒抽出法や超臨界CO2抽出法などにより行うことができる。溶媒抽出法に用いる有機溶媒としては、例えば、ヘキサンを挙げることができる。油脂を抽出した後のヘキサンは、蒸留することで再度溶媒抽出に使用することができるため環境およびコストの面でメリットが大きい。

【0030】

このようにして抽出される油脂としては、例えば、トリグリセリド、高級脂肪酸と一価または二価の高級アルコールとのエステル化合物(ワックスエステル)などを挙げることができる。

【0031】

なお、抽出工程S3の前、つまり、油脂化工程S2と抽出工程S3との間に、培養した光合成微生物を含む培養液を乾燥する乾燥工程S22を含むのが好ましい。このようにすれば、溶媒抽出法や超臨界CO2抽出法を行う際に、抽出の妨げとなる水分が除去されているので、より好適に油脂の抽出を行うことができるようになる。

【0032】

乾燥工程S22における乾燥は、天日干しや熱風乾燥、凍結乾燥などによって行うこともできるが、工場や焼却施設などから排出される排ガスや排蒸気が持つ廃熱を利用するとよい。迅速、確実かつ別途のエネルギーを必要とすることなく、好適に乾燥を行うことができるからである。

【0033】

抽出工程S3後に、抽出工程S3で油脂を抽出して脱脂された光合成微生物を回収する回収工程S32を含んでいるのが好ましい。油脂を抽出して脱脂された光合成微生物には、細胞構成成分であるタンパク質や色素成分が残存しており、そのまま、もしくは、生物的および/または化学的に有機物を可溶化したり、乾燥等したりすることで飼料、肥料、固形燃料、化学製品の原料など、バイオマス原料として利用することができる。

【0034】

次いで行う改質工程S4は、抽出した油脂を改質する工程である。

油脂の改質は、例えば、水素添加反応のような還元処理などを挙げることができる。例えば、ワックスエステル中の酸素を水素添加反応によって取り除くことにより、軽油やジェット燃料といったバイオ燃料を製造することができる。

【0035】

次に、図2を参照して本発明に係るバイオ燃料製造方法を実施するバイオ燃料製造装置の一実施形態について説明する。なお、図2に示すバイオ燃料製造装置Aは、本発明に係るバイオ燃料製造方法の好ましい実施形態の一例を具現したものである。

【0036】

図2に示すように、バイオ燃料製造装置Aは、培養手段1と、培養液を沈降濃縮および遠心分離によって濃縮する濃縮手段12と、油脂化手段2と、乾燥手段22と、抽出手段3と、改質手段4とを備えている。

なお、これらの手段は、前記した同様の名称を有する各工程と対応するものである。よって、これらの手段についての意義や作用、効果などについての説明は、対応する各工程の項目において既に説明しているので省略する。

【0037】

培養手段1としては、例えば、培養槽を挙げることができる。培養槽には、光合成微生物を培養するために調製された培養液が入れられている。この実施形態においては、炭素源である二酸化炭素ガスを積極的に供給する二酸化炭素ガス供給手段(図示せず)と、培養槽内の培養液のpHを約2〜6の酸性に維持するためのpH維持手段14と、培養液に栄養塩を供給する栄養塩供給手段(図示せず)とを備えている。

【0038】

また、培養槽は、培養槽本体上に蓋体などを設けないオープンエア条件で培養するものでもよいが、培養槽本体上に蓋体などを設ける場合は、培養槽または蓋体の少なくとも一部に、太陽光や照明光を透過させるための光透過手段(図示せず)を備えるのがよい。なお、照明装置を備えることにより光合成させることも可能である。光透過手段および/または照明装置を備えることにより、光合成微生物の光合成が可能となる。

【0039】

なお、二酸化炭素ガス供給手段(図示せず)を備える場合は、二酸化炭素ガスが漏れ出さないよう、気密性のある培養槽を用いるのが好ましい。

さらに、培養槽には、培養液や培養槽内の温度を計測する温度計、光度計、酸素濃度や二酸化炭素の濃度を測定するガス濃度計、培養液を一定の温度に保つ恒温装置、培養液を撹拌する撹拌装置などを備えてもよい(いずれも図示せず)。

【0040】

濃縮手段12における沈降濃縮は、例えば、沈降槽を用いて行うことができる。沈降槽の上部液面を培養液の液面より高い位置に設置すると、水頭差を利用して上澄み液を培養槽へ返送することができる。返送したこの上澄み液には栄養成分が含まれているため、培養槽へ返送することで栄養成分を無駄にすることなく利用することができる。

【0041】

濃縮手段12における遠心分離は、例えば、分離板型遠心分離機を用いて行うことができる。遠心分離で得られた軽液は、培養槽に戻すことで水の消費量を減らすことができる。一方、遠心分離で濃縮されて得られた重液は、後記する油脂化手段2に供される。

【0042】

油脂化手段2としては、例えば、遮光できる気密容器を挙げることができる。かかる気密容器には、濃縮した培養液の温度を一定に保つ恒温装置、酸素濃度や二酸化炭素の濃度を測定するガス濃度計、窒素やアルゴンなどの不活性ガスで気密容器内から酸素を追い出して嫌気状態とする場合は、逆止弁などを用いて形成されたガス導入手段およびガス導出手段(いずれも図示せず)などを備えてもよい。

【0043】

乾燥手段22としては、例えば、工場や焼却施設から排出される排ガスや排蒸気が持つ廃熱を利用した乾燥機を挙げることができる。なお、乾燥機はこれに限定されるものではなく、市販されている熱風乾燥機、凍結乾燥機などを用いることもできる。なお、乾燥工程S22で説明したとおり、天日干しによっても乾燥することができる。乾燥手段22によって培養液の水分は水蒸気となって蒸発し、培養液から除去される。

【0044】

抽出手段3としては、例えば、有機溶媒を用いて抽出を行う溶媒抽出装置やCO2を超臨界状態にして抽出を行う超臨界CO2抽出装置などを挙げることができる。有機溶媒としては、前記したように、ヘキサンなどを利用することができる。

抽出工程S3で説明したように、油脂を抽出して脱脂された光合成微生物は回収された後、そのまま、もしくは、生物的および/または化学的に有機物を可溶化したり、乾燥等したりすることで飼料、肥料、固形燃料、化学製品の原料など、バイオマス原料として利用することができる。

【0045】

改質手段4としては、例えば、灯軽油水素化脱硫装置、減圧軽油水素化脱硫装置、ナフサ水素化精製装置、重油水素化脱硫装置などの、水素添加反応を行う水素化脱硫装置を挙げることができる。なかでも、灯軽油水素化脱硫装置を用いると、軽油やジェット燃料などのバイオ燃料を好適に製造することができる。

【実施例】

【0046】

以下に、本発明に係るバイオ燃料製造方法について、一実施例を示して具体的に説明する。

【0047】

この実施例では、光合成微生物としてユーグレナを用いた。

まず、培養槽内に水を貯留し、窒素源、リン源、ミネラルなどの栄養塩類を添加した改変Cramer-Myers培地((NH4)2HPO4 1.0g/L、KH2PO4 1.0g/L、MgSO4・7H2O 0.2g/L、CaCl2・2H2O 0.02g/L、Fe2(SO2)3・7H2O 3mg/L、MnCl2・4H2O 1.8mg/L、CoSO4・7H2O 1.5mg/L、ZnSO4・7H2O 0.4mg/L、Na2MoO4・2H2O 0.2mg/L、CuSO4・5H2O 0.02g/L、チアミン塩酸塩(ビタミンB1) 0.1mg/L、シアノコバラミン(ビタミンB12)、(pH3.5))を調製した。

【0048】

調製した培養液にユーグレナを接種し、太陽光を利用して7日間培養した。培養期間中の培養液の水温は、29℃±3℃であった。培養槽には、炭素源として二酸化炭素ガスを供給した。二酸化炭素ガスを供給することで培養液のpHは酸性になるが、pH維持装置を用いて約2〜6の酸性に維持した。ユーグレナの場合、pHは2〜4.5とすることで他の微生物が増殖しにくくなり、コンタミネーションを防止することができた。

【0049】

培養液の液深さは50cm以下としたが、30cm以下に維持した方が培養液中の攪拌により培養液の上下の入れ替えが起こり、より効率的に光合成を行うことができた。培養槽で増殖したユーグレナを含む培養液を一定量引き抜き、沈降槽へ送液した。ユーグレナは水よりも比重が重いため、沈降槽において自然沈降し、底部に沈殿した。沈殿した光合成微生物を一定量遠心分離機に送液するとともに、上澄み液を培養槽へ返送し、再び培養に利用した。

【0050】

遠心分離機に送液したユーグレナを含む濃縮培養液を遠心分離した。よりユーグレナの濃度の高い、濃縮した重液を得た。次いで、濃縮した重液は、油脂化のプロセスへ送った。遠心分離機で分離できなかったユーグレナを含む軽液は、培養槽へ戻し、再び培養に利用した。

【0051】

油脂化では、重液を嫌気条件下で保持することにより代謝を促し、油脂含有率を向上させた。この場合、嫌気処理温度は25〜40℃の範囲で行い、光合成しないよう遮光した条件化で行った。油脂化では、培養後に油脂化を行った場合、処理量が多くなるとともに、ユーグレナの光合成で排出される酸素により培養液中の溶存酸素量が多く、しかも、ユーグレナの濃度が低いことから、呼吸を抑えるための溶存酸素濃度を低下させるまでに時間、および不活性ガスを多分に要した。これに対し、培養後に濃縮処理を加えることで油脂化する処理量を減らし、培養液中の溶存酸素量を減らすとともに、培養液中のユーグレナの濃度を高めたため、嫌気処理にかかる時間、および不活性ガス量を低減することができた。

【0052】

次いで、嫌気処理によって油脂含有率が向上したユーグレナを、廃熱を利用して110℃、120分間乾燥した。

ヘキサンを用いた溶媒抽出法によって、乾燥したユーグレナの乾燥物から油脂を抽出し、油脂と脱脂したユーグレナの乾燥物とを分けた。

油脂は、灯軽油水素化脱硫装置にて精製し、石油代替燃料(バイオ燃料)を製造した。かかる石油代替燃料は、炭素長14を中心とする油脂組成であったことから、軽油やジェット燃料として利用可能なことが示唆された。

一方、脱脂したユーグレナを回収し、バイオマス原料として、飼料や肥料や化学原料として利用することができた。

【符号の説明】

【0053】

S1 培養工程

S12 濃縮工程

S2 油脂化工程

S22 乾燥工程

S3 抽出工程

S32 回収工程

S4 改質工程

A バイオ燃料製造装置

1 培養手段

12 濃縮手段

14 pH維持手段

2 油脂化手段

22 乾燥手段

3 抽出手段

4 改質手段

【技術分野】

【0001】

本発明は、バイオ燃料を製造するバイオ燃料製造方法に関する。

【背景技術】

【0002】

バイオ燃料は、バイオマス由来の原料から生産された燃料である。バイオマスが、例えば植物のように光合成能を持つ場合、光エネルギーと二酸化炭素から生産される油脂や炭水化物がバイオ燃料の原料となるため環境負荷の低い燃料を生産することができる。バイオ燃料には、炭水化物を糖化しアルコール発酵を経て生産されるバイオエタノールや、植物油の主成分であるトリグリセリドやワックスエステルなどの中性脂質から生産されるバイオディーゼルやバイオジェット燃料などがある。

【0003】

バイオ燃料の原料植物としては、大豆、トウモロコシ、パームなどが知られているが、可食性作物を原料とする場合、食糧不足への懸念から問題になっている。一方、ジャトロファ、カメリナなどの非食性植物からの生産も進められているが、単位面積当りの生産量が低いことが問題となっている。

【0004】

一方、池や沼に広く生息する光合成微生物や原生動物は、植物と同様の光合成能を持ち、水と二酸化炭素から油脂や炭水化物を生合成し、細胞内に数十質量%蓄積する。その生産量は、植物に比べて高く、単位面積当たりで、これらの生産量が高いと言われるパームの10倍以上あることが知られている。

【0005】

特許文献1には、照射光波長や強度を制御した人工光を照射して光合成微生物である藻類を培養し、二酸化炭素を固定化することが記載されている。さらに、この特許文献1には、二酸化炭素を固定化することによって目的物質を生産させ、分離、精製する手段、方法および培養装置が記載されている。そして、この特許文献1には、光合成微生物を用いた二酸化炭素の固定化と、固定化した二酸化炭素の利用形態の一例としてバイオ燃料の原燃料とすることが提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−57485号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1には、固定化した二酸化炭素から如何にしてバイオ燃料にするかということについては開示していない。光合成微生物が持つ光合成能力を利用した二酸化炭素ガスの削減では、光合成によって固定した二酸化炭素量に比例してバイオマス重量が増えるが、これらを有効利用することができなければ工業利用は難しい。

【0008】

そこで本発明は、炭素源である二酸化炭素を光合成微生物の光合成によってバイオマスへ変換した後、さらにバイオ燃料の製造を行う技術を含む一連のバイオ燃料製造方法を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明に係るバイオ燃料製造方法は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程と、前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程と、前記光合成微生物の細胞内から油脂を抽出する抽出工程と、前記抽出した油脂を改質する改質工程とを含むことを特徴としている。

【0010】

このように、本発明に係るバイオ燃料製造方法は、培養工程で光合成微生物を培養し、炭素源である二酸化炭素を光合成微生物の光合成によって油脂および炭水化物といったバイオマスへ変換させて細胞内に蓄積させた後、油脂化工程で光合成微生物の細胞内に蓄積した炭水化物を油脂化させることにより、より多くの油脂を得るようにしている。そして、本発明に係るバイオ燃料製造方法では、次いで行う抽出工程で油脂を抽出した後、改質工程で油脂を改質することにより、バイオ燃料を製造する。

【発明の効果】

【0011】

本発明によれば、炭素源である二酸化炭素を光合成微生物の光合成によってバイオマスへ変換した後、さらにバイオ燃料の製造を行う技術を含む一連のバイオ燃料製造方法を提供することができる。

また、本発明によれば、製造工程に油脂化工程を含んでいるので従来のバイオ燃料の製造方法と比較してより多くのバイオ燃料を製造することが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明に係るバイオ燃料製造方法の一実施形態を説明するフローチャートである。

【図2】バイオ燃料製造装置の一実施形態について説明するブロック図である。

【発明を実施するための形態】

【0013】

以下、図1のフローチャートを参照して本発明に係るバイオ燃料製造方法の一実施形態について説明する。

【0014】

図1に示すように、本発明に係るバイオ燃料製造方法は、培養工程S1と、油脂化工程S2と、抽出工程S3と、改質工程S4とを含んでいる。

【0015】

はじめに行う培養工程S1は、細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する工程である。

本発明で用いることのできる光合成微生物としては、ユーグレナ(Euglena)を挙げることができる。ユーグレナは鞭毛虫の一群で、運動性のある藻類として有名なミドリムシを含む。大部分のユーグレナは、葉緑体を持っており、光合成を行って独立栄養生活を行うが、捕食性のものや吸収栄養性のものもある。

ユーグレナは、動物学と植物学の双方に分類される属である。

動物学では、原生動物門(Protozoa)の鞭毛虫綱(Mastigophorea)、植物鞭毛虫亜綱(Phytomastigophorea)に属する目の中にミドリムシ目(Euglenida)があり、これは三つの亜目、Euglenoidina、Peranemoidina、Petalomonadoidinaよりなる。

Euglenoidinaには、属としてEuglena、Trachelemonas、Strombonas、Phacus、Lepocinelis、Astasia、Colaciumが含まれる。

植物学では、ミドリムシ植物門(Euglenophyta)があり、その下にミドリムシ藻類綱(Euglenophyceae)、ミドリムシ目(Euglenales)があって、この目に含まれる属としてはEuglenaの他、動物分類表と同様である。

これ以外にも、シアノバクテリア、緑藻およびトレボキシア、プラシノ藻(緑色藻類)、原始紅藻類、珪藻、円石藻、渦べん毛藻、真眼点藻、黄金色藻などから1種または2種以上を選択して用いることができる。

【0016】

なお、シアノバクテリアとしては、例えば、Chroococcacae、Stigonematacae、MastigocladacaeおよびOscillatroriacaeを挙げることができる。また、その他にも、Synechococcus lividusおよびSynechococcus elongatusなどのSynechococcusや、Synechocystis minervaeなどのSynechocystisや、Mastigocladus laminosusなどのMastigocladusや、Phormidium laminosusなどのPhormidiumや、Symploca thermalisなどのSymplocaや、Aphanocapsa thermalisなどのAphanocapsaや、Fisherellaなどを挙げることができる。

さらには、アナべナ(Anabaena)属に属するアナべナ・バリアビリス(Anabanena variabilis)ATCC 29413、シアノテセ(Cyanothece)属のCyanothece sp. ATCC 51142、シネノコッカス(Synechococcus)属に属するSynechococcus sp. PCC 7942およびアナシスティス(Anacystis)属に属するアナシスティス・ニデュランス(Anacystis nidulans)および好熱性シアノバクテリアなどを用いることができる。

【0017】

緑藻およびトレボキシアとしては、例えば、クロレラ(系統学的に分けられたパラクロレラを含む)、クラミドモナス、ドナリエラ、セネデスムス、ボトリオコッカス、スティココッカス、ナンノクロリス、およびデスモデスムスなどの気生藻を挙げることができる。具体的には、Chlorella vulgarisおよびChlorella saccharophilaなどのクロレラ(Chlorella)、Dunaliella salina、Dunaliella tertiolectaなどのDunaliella、並びに光合成などの基本的な性質は同じであるが、分子系統解析によりトレボキシア藻網として分類されるParachlorella kessleri(Chlorella kessleri)を挙げることができる。また、クラミドモナス(Chlamydomonas)属に属するクラミドモナス・ラインハルディ(Chlamydomonas reinhardtii)、クラミドモナス・モエブシィ(Chlamydomonas moewusii)、クラミドモナス・ユーガメタス(Chlamydomonas eugametos)、クラミドモナス・セグニス(Chlamydomonas segnis)、セネデスムス(Senedesmus)属に属するセネデスムス・オブリクス(Senedesmus obliquus)、スティココッカス(Stichococcus)属に属するスティココッカス・アンプリフォルミス(Stichococcus ampliformis)、ナンノクロリス(Nannochloris)属に属するナンノクロリス・バシラリス(Nannochloris bacillaris)、およびデスモデスムス(Desmodesmus)属に属するデスモデスムス・スブスピカツス(Desmodesmus subspicatus)などを挙げることができる。

【0018】

また、プラシノ藻(緑色藻類)としては、例えば、テトラセルミスなどを挙げることができ、原始紅藻類としては、例えば、シアニディオシゾン、シアニディウム、ガルディエリア、ポルフィリディウムなどを挙げることができる。

なお、本発明で用いることのできる光合成微生物は、光合成により油脂および炭水化物を生成し、細胞内に蓄積することができ、後記する油脂化工程S2で細胞内に蓄積した炭水化物を油脂化することのできるものであれば用いることができ、前記したものに限定されるものではない。

【0019】

培養工程S1での光合成微生物の培養は、大気雰囲気下で行うこともできるが、光合成による油脂と炭水化物の生成量をより多くするために、二酸化炭素ガスを積極的に供給し、培養液中への空気ばっ気よりも高い溶存二酸化炭素濃度で行うようにするのが好ましい。二酸化炭素ガスの積極的な供給は、例えば、工場や燃焼施設などから排出される燃焼排ガスを利用することにより行うことができる。このとき、集塵機、脱硝設備、脱硫設備などにより燃焼排ガス中の塵埃、NOxおよびSOxを取り除いておくのが好ましい。

【0020】

この培養工程S1における培養液の液深さは50cm以下とするのが好ましく、30cm以下とするのがより好ましい。このようにすれば、培養がすすんで光合成微生物が増殖しても、撹拌により培養液が上下撹拌されるので、効率的に光合成を行わせることができる。

【0021】

光合成微生物としてユーグレナを用いる場合、窒素源、リン源、ミネラルなどの栄養塩類を添加した培養液、例えば、改変Cramer-Myers培地((NH4)2HPO4 1.0g/L、KH2PO4 1.0g/L、MgSO4・7H2O 0.2g/L、CaCl2・2H2O 0.02g/L、Fe2(SO2)3・7H2O 3mg/L、MnCl2・4H2O 1.8mg/L、CoSO4・7H2O 1.5mg/L、ZnSO4・7H2O 0.4mg/L、Na2MoO4・2H2O 0.2mg/L、CuSO4・5H2O 0.02g/L、チアミン塩酸塩(ビタミンB1) 0.1mg/L、シアノコバラミン(ビタミンB12)、(pH3.5))を用いることができる。なお、(NH4)2HPO4は、(NH4)2SO4やNH3aqに変換することも可能である。

培養液は、用いる光合成微生物に適した培地を用いればよく、これに限定されるものでないことはいうまでもない。

【0022】

また、培養工程S1における培養液のpHは2〜6とするのが好ましく、2〜4.5とするのがより好ましい。このように、pHを酸性にすれば、光合成微生物は他の微生物よりも優勢に生育することができるため、コンタミネーションを抑制することができる。その結果、回分培養法の他、連続培養法を適用することが可能となる。

【0023】

培養液のpHの調整は、粉末試薬や試薬水溶液を適宜に用いて行うことができる。粉末試薬としては、重曹などを挙げることができ、試薬水溶液としては、硫酸、酢酸などの酸性液や水酸化ナトリウム水溶液などの塩基性溶液を挙げることができる。

【0024】

次いで行う油脂化工程S2は、培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる工程である。

光合成微生物は、嫌気状態になると防衛反応として細胞内に油脂を蓄積する。そのため、油脂化のための手法として、例えば、光合成微生物を培養した培養液を嫌気状態下で保持することを挙げることができる。なお、本発明における嫌気状態とは、酸素が存在しない(少ない)状態を意味する。嫌気状態を作る方法としては、濃縮工程S12(沈降濃縮、遠心分離)で高密度化した光合成微生物を、光合成で酸素を生産できないように光と空気の流入を遮断した密閉容器内や配管内で保持すると、光合成微生物の呼吸で酸素が消費され、これにより嫌気状態を作ることが可能である。なお、嫌気状態を作る方法は前記したものに限定されるものではない。嫌気状態は、窒素やアルゴンなどの不活性ガスで酸素を追い出すことなどによっても作り出すことができる。

【0025】

なお、油脂化工程S2の前、つまり、培養工程S1と油脂化工程S2との間に、培養した培養液を濃縮する濃縮工程S12を含んでいるのが好ましい。細胞内に油脂と炭水化物を蓄積した光合成微生物を濃縮工程S12によって濃縮し、不要な培養液を取り除くことでその後の操作が容易となるだけでなく、例えば、濃縮工程S12で濃縮した培養液を嫌気状態下においたときに、取り除いた培養液中の溶存酸素がない分、濃縮した培養液に溶存する酸素が光合成微生物の呼吸(光合成)によって早期に消費されるため、より早く嫌気状態とすることが可能である。したがって、油脂化も早期に行うことができるようになる。

【0026】

濃縮工程S12における濃縮は、沈降濃縮によって行うことができるが、これに続けて遠心分離を行うのがより好ましい。

なお、沈降濃縮とは、自然沈降を利用して光合成微生物を濃縮することをいう。沈降濃縮は、例えば、6〜36時間程度静置すればよい。

また、遠心分離による濃縮とは、遠心分離機の遠心力によって光合成微生物を濃縮することをいう。遠心分離を行うと、光合成微生物を含む、比重の重い液体(重液)と、光合成微生物を含まない、比重が軽い液体(上澄み液(軽液))とを得ることができる。軽液を取り除くことにより、重液に含まれる光合成微生物を好適に濃縮することができる。なお、軽液は可能な限り取り除くのが好ましい。なお、遠心分離は、例えば5,000〜20,000×gの条件で行うことができる。

【0027】

なお、沈殿濃縮によって得られた上澄み液および遠心分離によって得られた軽液は、前記した培養工程S1で用いる培養槽に返送し、培養液に混合するとよい。このようにすれば、培養液を有効に利用することができる。また、上澄み液や軽液に含まれている濃縮しなかった光合成微生物を再び培養することができる。

【0028】

油脂化工程S2は、遮光した条件下、25〜40℃の温度で行うのが好ましい。このような条件で光合成微生物を含む培養液を保持すると、細胞内に蓄積した炭水化物を油脂化させることができる。

【0029】

次いで行う抽出工程S3は、光合成微生物の細胞内から油脂を抽出する工程である。

細胞内からの油脂の抽出は、例えば、有機溶媒を用いた溶媒抽出法や超臨界CO2抽出法などにより行うことができる。溶媒抽出法に用いる有機溶媒としては、例えば、ヘキサンを挙げることができる。油脂を抽出した後のヘキサンは、蒸留することで再度溶媒抽出に使用することができるため環境およびコストの面でメリットが大きい。

【0030】

このようにして抽出される油脂としては、例えば、トリグリセリド、高級脂肪酸と一価または二価の高級アルコールとのエステル化合物(ワックスエステル)などを挙げることができる。

【0031】

なお、抽出工程S3の前、つまり、油脂化工程S2と抽出工程S3との間に、培養した光合成微生物を含む培養液を乾燥する乾燥工程S22を含むのが好ましい。このようにすれば、溶媒抽出法や超臨界CO2抽出法を行う際に、抽出の妨げとなる水分が除去されているので、より好適に油脂の抽出を行うことができるようになる。

【0032】

乾燥工程S22における乾燥は、天日干しや熱風乾燥、凍結乾燥などによって行うこともできるが、工場や焼却施設などから排出される排ガスや排蒸気が持つ廃熱を利用するとよい。迅速、確実かつ別途のエネルギーを必要とすることなく、好適に乾燥を行うことができるからである。

【0033】

抽出工程S3後に、抽出工程S3で油脂を抽出して脱脂された光合成微生物を回収する回収工程S32を含んでいるのが好ましい。油脂を抽出して脱脂された光合成微生物には、細胞構成成分であるタンパク質や色素成分が残存しており、そのまま、もしくは、生物的および/または化学的に有機物を可溶化したり、乾燥等したりすることで飼料、肥料、固形燃料、化学製品の原料など、バイオマス原料として利用することができる。

【0034】

次いで行う改質工程S4は、抽出した油脂を改質する工程である。

油脂の改質は、例えば、水素添加反応のような還元処理などを挙げることができる。例えば、ワックスエステル中の酸素を水素添加反応によって取り除くことにより、軽油やジェット燃料といったバイオ燃料を製造することができる。

【0035】

次に、図2を参照して本発明に係るバイオ燃料製造方法を実施するバイオ燃料製造装置の一実施形態について説明する。なお、図2に示すバイオ燃料製造装置Aは、本発明に係るバイオ燃料製造方法の好ましい実施形態の一例を具現したものである。

【0036】

図2に示すように、バイオ燃料製造装置Aは、培養手段1と、培養液を沈降濃縮および遠心分離によって濃縮する濃縮手段12と、油脂化手段2と、乾燥手段22と、抽出手段3と、改質手段4とを備えている。

なお、これらの手段は、前記した同様の名称を有する各工程と対応するものである。よって、これらの手段についての意義や作用、効果などについての説明は、対応する各工程の項目において既に説明しているので省略する。

【0037】

培養手段1としては、例えば、培養槽を挙げることができる。培養槽には、光合成微生物を培養するために調製された培養液が入れられている。この実施形態においては、炭素源である二酸化炭素ガスを積極的に供給する二酸化炭素ガス供給手段(図示せず)と、培養槽内の培養液のpHを約2〜6の酸性に維持するためのpH維持手段14と、培養液に栄養塩を供給する栄養塩供給手段(図示せず)とを備えている。

【0038】

また、培養槽は、培養槽本体上に蓋体などを設けないオープンエア条件で培養するものでもよいが、培養槽本体上に蓋体などを設ける場合は、培養槽または蓋体の少なくとも一部に、太陽光や照明光を透過させるための光透過手段(図示せず)を備えるのがよい。なお、照明装置を備えることにより光合成させることも可能である。光透過手段および/または照明装置を備えることにより、光合成微生物の光合成が可能となる。

【0039】

なお、二酸化炭素ガス供給手段(図示せず)を備える場合は、二酸化炭素ガスが漏れ出さないよう、気密性のある培養槽を用いるのが好ましい。

さらに、培養槽には、培養液や培養槽内の温度を計測する温度計、光度計、酸素濃度や二酸化炭素の濃度を測定するガス濃度計、培養液を一定の温度に保つ恒温装置、培養液を撹拌する撹拌装置などを備えてもよい(いずれも図示せず)。

【0040】

濃縮手段12における沈降濃縮は、例えば、沈降槽を用いて行うことができる。沈降槽の上部液面を培養液の液面より高い位置に設置すると、水頭差を利用して上澄み液を培養槽へ返送することができる。返送したこの上澄み液には栄養成分が含まれているため、培養槽へ返送することで栄養成分を無駄にすることなく利用することができる。

【0041】

濃縮手段12における遠心分離は、例えば、分離板型遠心分離機を用いて行うことができる。遠心分離で得られた軽液は、培養槽に戻すことで水の消費量を減らすことができる。一方、遠心分離で濃縮されて得られた重液は、後記する油脂化手段2に供される。

【0042】

油脂化手段2としては、例えば、遮光できる気密容器を挙げることができる。かかる気密容器には、濃縮した培養液の温度を一定に保つ恒温装置、酸素濃度や二酸化炭素の濃度を測定するガス濃度計、窒素やアルゴンなどの不活性ガスで気密容器内から酸素を追い出して嫌気状態とする場合は、逆止弁などを用いて形成されたガス導入手段およびガス導出手段(いずれも図示せず)などを備えてもよい。

【0043】

乾燥手段22としては、例えば、工場や焼却施設から排出される排ガスや排蒸気が持つ廃熱を利用した乾燥機を挙げることができる。なお、乾燥機はこれに限定されるものではなく、市販されている熱風乾燥機、凍結乾燥機などを用いることもできる。なお、乾燥工程S22で説明したとおり、天日干しによっても乾燥することができる。乾燥手段22によって培養液の水分は水蒸気となって蒸発し、培養液から除去される。

【0044】

抽出手段3としては、例えば、有機溶媒を用いて抽出を行う溶媒抽出装置やCO2を超臨界状態にして抽出を行う超臨界CO2抽出装置などを挙げることができる。有機溶媒としては、前記したように、ヘキサンなどを利用することができる。

抽出工程S3で説明したように、油脂を抽出して脱脂された光合成微生物は回収された後、そのまま、もしくは、生物的および/または化学的に有機物を可溶化したり、乾燥等したりすることで飼料、肥料、固形燃料、化学製品の原料など、バイオマス原料として利用することができる。

【0045】

改質手段4としては、例えば、灯軽油水素化脱硫装置、減圧軽油水素化脱硫装置、ナフサ水素化精製装置、重油水素化脱硫装置などの、水素添加反応を行う水素化脱硫装置を挙げることができる。なかでも、灯軽油水素化脱硫装置を用いると、軽油やジェット燃料などのバイオ燃料を好適に製造することができる。

【実施例】

【0046】

以下に、本発明に係るバイオ燃料製造方法について、一実施例を示して具体的に説明する。

【0047】

この実施例では、光合成微生物としてユーグレナを用いた。

まず、培養槽内に水を貯留し、窒素源、リン源、ミネラルなどの栄養塩類を添加した改変Cramer-Myers培地((NH4)2HPO4 1.0g/L、KH2PO4 1.0g/L、MgSO4・7H2O 0.2g/L、CaCl2・2H2O 0.02g/L、Fe2(SO2)3・7H2O 3mg/L、MnCl2・4H2O 1.8mg/L、CoSO4・7H2O 1.5mg/L、ZnSO4・7H2O 0.4mg/L、Na2MoO4・2H2O 0.2mg/L、CuSO4・5H2O 0.02g/L、チアミン塩酸塩(ビタミンB1) 0.1mg/L、シアノコバラミン(ビタミンB12)、(pH3.5))を調製した。

【0048】

調製した培養液にユーグレナを接種し、太陽光を利用して7日間培養した。培養期間中の培養液の水温は、29℃±3℃であった。培養槽には、炭素源として二酸化炭素ガスを供給した。二酸化炭素ガスを供給することで培養液のpHは酸性になるが、pH維持装置を用いて約2〜6の酸性に維持した。ユーグレナの場合、pHは2〜4.5とすることで他の微生物が増殖しにくくなり、コンタミネーションを防止することができた。

【0049】

培養液の液深さは50cm以下としたが、30cm以下に維持した方が培養液中の攪拌により培養液の上下の入れ替えが起こり、より効率的に光合成を行うことができた。培養槽で増殖したユーグレナを含む培養液を一定量引き抜き、沈降槽へ送液した。ユーグレナは水よりも比重が重いため、沈降槽において自然沈降し、底部に沈殿した。沈殿した光合成微生物を一定量遠心分離機に送液するとともに、上澄み液を培養槽へ返送し、再び培養に利用した。

【0050】

遠心分離機に送液したユーグレナを含む濃縮培養液を遠心分離した。よりユーグレナの濃度の高い、濃縮した重液を得た。次いで、濃縮した重液は、油脂化のプロセスへ送った。遠心分離機で分離できなかったユーグレナを含む軽液は、培養槽へ戻し、再び培養に利用した。

【0051】

油脂化では、重液を嫌気条件下で保持することにより代謝を促し、油脂含有率を向上させた。この場合、嫌気処理温度は25〜40℃の範囲で行い、光合成しないよう遮光した条件化で行った。油脂化では、培養後に油脂化を行った場合、処理量が多くなるとともに、ユーグレナの光合成で排出される酸素により培養液中の溶存酸素量が多く、しかも、ユーグレナの濃度が低いことから、呼吸を抑えるための溶存酸素濃度を低下させるまでに時間、および不活性ガスを多分に要した。これに対し、培養後に濃縮処理を加えることで油脂化する処理量を減らし、培養液中の溶存酸素量を減らすとともに、培養液中のユーグレナの濃度を高めたため、嫌気処理にかかる時間、および不活性ガス量を低減することができた。

【0052】

次いで、嫌気処理によって油脂含有率が向上したユーグレナを、廃熱を利用して110℃、120分間乾燥した。

ヘキサンを用いた溶媒抽出法によって、乾燥したユーグレナの乾燥物から油脂を抽出し、油脂と脱脂したユーグレナの乾燥物とを分けた。

油脂は、灯軽油水素化脱硫装置にて精製し、石油代替燃料(バイオ燃料)を製造した。かかる石油代替燃料は、炭素長14を中心とする油脂組成であったことから、軽油やジェット燃料として利用可能なことが示唆された。

一方、脱脂したユーグレナを回収し、バイオマス原料として、飼料や肥料や化学原料として利用することができた。

【符号の説明】

【0053】

S1 培養工程

S12 濃縮工程

S2 油脂化工程

S22 乾燥工程

S3 抽出工程

S32 回収工程

S4 改質工程

A バイオ燃料製造装置

1 培養手段

12 濃縮手段

14 pH維持手段

2 油脂化手段

22 乾燥手段

3 抽出手段

4 改質手段

【特許請求の範囲】

【請求項1】

細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程と、

前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程と、

前記光合成微生物の細胞内から油脂を抽出する抽出工程と、

前記抽出した油脂を改質する改質工程と、

を含むことを特徴とするバイオ燃料製造方法。

【請求項2】

請求項1に記載のバイオ燃料製造方法において、

前記培養工程と前記油脂化工程との間に、

培養した前記培養液を濃縮する濃縮工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項3】

請求項2に記載のバイオ燃料製造方法において、

前記濃縮工程における濃縮が、沈降濃縮である

ことを特徴とするバイオ燃料製造方法。

【請求項4】

請求項2に記載のバイオ燃料製造方法において、

前記濃縮工程における濃縮が、沈降濃縮とこれに続けて行われる遠心分離による濃縮である

ことを特徴とするバイオ燃料製造方法。

【請求項5】

請求項1から請求項4のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記油脂化工程と前記抽出工程との間に、

培養した光合成微生物を含む前記培養液を乾燥する乾燥工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項6】

請求項1から請求項5のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記抽出工程後、

油脂を抽出して脱脂された光合成微生物を回収する回収工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項7】

請求項3から請求項6のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記沈殿濃縮にて得られた上澄み液を前記培養工程で用いる培養槽に返送する

ことを特徴とするバイオ燃料製造方法。

【請求項8】

請求項4から請求項7のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記遠心分離にて得られた上澄み液を前記培養工程で用いる培養槽に返送する

ことを特徴とするバイオ燃料製造方法。

【請求項9】

請求項1から請求項8のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程は、培養液中への空気ばっ気よりも高い溶存二酸化炭素濃度で前記光合成微生物の培養を行うことを特徴とするバイオ燃料製造方法。

【請求項10】

請求項1から請求項9のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程における前記培養液の液深さを50cm以下とした

ことを特徴とするバイオ燃料製造方法。

【請求項11】

請求項1から請求項10のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程における前記培養液のpHを2〜6とした

ことを特徴とするバイオ燃料製造方法。

【請求項12】

請求項1から請求項11のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記油脂化工程を、遮光した条件下、25〜40℃の温度で行う

ことを特徴とするバイオ燃料製造方法。

【請求項1】

細胞内に油脂および炭水化物を蓄積する光合成微生物を培養液で培養する培養工程と、

前記培養液で培養した光合成微生物の細胞内に蓄積された炭水化物を油脂化させる油脂化工程と、

前記光合成微生物の細胞内から油脂を抽出する抽出工程と、

前記抽出した油脂を改質する改質工程と、

を含むことを特徴とするバイオ燃料製造方法。

【請求項2】

請求項1に記載のバイオ燃料製造方法において、

前記培養工程と前記油脂化工程との間に、

培養した前記培養液を濃縮する濃縮工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項3】

請求項2に記載のバイオ燃料製造方法において、

前記濃縮工程における濃縮が、沈降濃縮である

ことを特徴とするバイオ燃料製造方法。

【請求項4】

請求項2に記載のバイオ燃料製造方法において、

前記濃縮工程における濃縮が、沈降濃縮とこれに続けて行われる遠心分離による濃縮である

ことを特徴とするバイオ燃料製造方法。

【請求項5】

請求項1から請求項4のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記油脂化工程と前記抽出工程との間に、

培養した光合成微生物を含む前記培養液を乾燥する乾燥工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項6】

請求項1から請求項5のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記抽出工程後、

油脂を抽出して脱脂された光合成微生物を回収する回収工程を含んでいる

ことを特徴とするバイオ燃料製造方法。

【請求項7】

請求項3から請求項6のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記沈殿濃縮にて得られた上澄み液を前記培養工程で用いる培養槽に返送する

ことを特徴とするバイオ燃料製造方法。

【請求項8】

請求項4から請求項7のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記遠心分離にて得られた上澄み液を前記培養工程で用いる培養槽に返送する

ことを特徴とするバイオ燃料製造方法。

【請求項9】

請求項1から請求項8のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程は、培養液中への空気ばっ気よりも高い溶存二酸化炭素濃度で前記光合成微生物の培養を行うことを特徴とするバイオ燃料製造方法。

【請求項10】

請求項1から請求項9のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程における前記培養液の液深さを50cm以下とした

ことを特徴とするバイオ燃料製造方法。

【請求項11】

請求項1から請求項10のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記培養工程における前記培養液のpHを2〜6とした

ことを特徴とするバイオ燃料製造方法。

【請求項12】

請求項1から請求項11のうちのいずれか1項に記載のバイオ燃料製造方法において、

前記油脂化工程を、遮光した条件下、25〜40℃の温度で行う

ことを特徴とするバイオ燃料製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2011−246605(P2011−246605A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−121042(P2010−121042)

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(506141225)株式会社ユーグレナ (12)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月26日(2010.5.26)

【出願人】(000005452)株式会社日立プラントテクノロジー (1,767)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(506141225)株式会社ユーグレナ (12)

【Fターム(参考)】

[ Back to top ]