バイポーラ電池およびその製造方法、組電池、自動車

【課題】積層される単電池を構成する部材形状を同一形状としつつ、単電池ごとに電圧検出可能なバイポーラ電池を提供する。

【解決手段】第1面に正極、第2面に負極が形成された集電体12からなるバイポーラ電極がセパレータを介して複数積層されたバイポーラ電極の集電体12の端面17にそれぞれ導電線21を異方導電フィルム24により接続したバイポーラ電池。

【解決手段】第1面に正極、第2面に負極が形成された集電体12からなるバイポーラ電極がセパレータを介して複数積層されたバイポーラ電極の集電体12の端面17にそれぞれ導電線21を異方導電フィルム24により接続したバイポーラ電池。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バイポーラ電池およびその製造方法、このバイポーラ電池からなる組電池、この組電池を用いた自動車に関する。

【背景技術】

【0002】

バイポーラ電池は、単電池が複数直列に接続されるように積層したリチウムイオン二次電池である。

【0003】

このような複数の単電池を積層した電池では、一つひとつの単電池の電圧を計測するために単電池ごとに電圧検出用のタブを各単電池から引き出している。このような電圧検出用タブは、積層された単電池の一つひとつの正極と負極から取り出されるため、隣接する電極(正極と負極、または正極同士や負極同士)が互いに接触して短絡しないように、電圧検出用タブの取り付け位置を単電池同士で互いに異なる位置となるように配置している(特許文献1参照)。

【特許文献1】特開2004−87238公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このように単電池ごとに電圧検出用タブを設け、しかもその設置位置を積層される単電池ごとに異なる位置に配置するとなると、電圧検出用タブ以外は積層される単電池同士で同じ形状であるにも関わらず、電圧検出用タブを形成するために単電池ごとにそれぞれ異なる形状の電極または集電体を製造する必要があった。このため製造効率が悪く、また、製造コストがかさんでしまうという問題があった。

【0005】

そこで、本発明の目的は、積層される単電池を構成する部材形状を同一形状としつつ、単電池ごとに電圧検出可能なバイポーラ電池およびその製造方法を提供することである。また、本発明の他の目的は、製造コストの低減を図ることのできる組電池を提供することであり、このような組電池を搭載した自動車を提供することである。

【課題を解決するための手段】

【0006】

本発明は、集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極と、前記正極と前記負極の間に電解質層を介在させて前記バイポーラ電極が複数枚積層された状態の前記集電体の端面に接続された導電線と、を有することを特徴とするバイポーラ電池である。

【0007】

また、本発明は、集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極を複数、前記正極と前記負極の間に電解質層を介在させて積層する段階と、前記積層された状態のバイポーラ電池の前記集電体の端面を整列させる段階と、整列させた前記端面に異方性導電材料を介して導電線を接続する段階と、を有することを特徴とするバイポーラ電池の製造方法である。

【0008】

また、本発明は、前記バイポーラ電池を複数個直列および/または並列に接続したことを特徴とする組電池である。

【0009】

また、本発明は、前記組電池を電動動力源の電源として用いたことを特徴とする自動車である。

【発明の効果】

【0010】

本発明によれば、積層した複数のバイポーラ電極の集電体端面に導電線を接続したので、集電体やバイポーラ電極などのそれぞれに電圧検出用タブを設ける必要がない。このため、バイポーラ電極を構成する部材である集電体、正極および負極などの形状は同一形状でよく、各部材の製造効率が向上し、製造コストの低減に効果がある。

【発明を実施するための最良の形態】

【0011】

以下、図面を参照して本発明を実施するための最良の形態を説明する。

【0012】

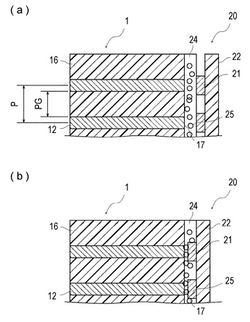

図1は、本発明で使用するバイポーラ電極を説明するための図であり、(a)は平面図、(b)はa−a線に沿う断面図である。図2は、このバイポーラ電極を使用した本発明によるバイポーラ電池の一実施形態を説明するための図面であり、(a)は平面図、(b)は(a)のa−a線に沿う断面図である(ただし後述する側面裁断後の断面図である)。また、図3は、本実施形態によるバイポーラ電池の概略斜視図である。

【0013】

まず、図1を参照して、本発明のバイポーラ電池を構成するバイポーラ電極について説明する。

【0014】

バイポーラ電極14は、第1面に正極11が形成され、この第1面と対向する第2面に負極13が形成された集電体12からなる。

【0015】

このバイポーラ電極14には、バイポーラ電池を製造する際に使用するシール材16を、図示するようにバイポーラ電極14の一方の面側(図では正極11側)に電極を取り囲むようにあらかじめ配置している。なお、このシール材16は、バイポーラ電極14の積層時に挿入するようにしてもよい。

【0016】

バイポーラ電池1の基本構造は、図2に示すように、バイポーラ電極14が電解質層となるセパレータ15を正極11および負極13の間に介在させて複数積層した構造である。

【0017】

これにより、一つのバイポーラ電極14の正極11と、セパレータ15を介在させて隣接するバイポーラ電極14の負極13とで一つの単電池を構成し、このような単電池が集電体12により直列に接続された構造となる。

【0018】

このようにバイポーラ電極14は、電極であると共に各単電池を直列に接続する。このため単電池を直列に接続するための他の接続部材を介在させる必要がない。したがって接続部材などの抵抗成分による出力の低下がない。また、接続部分が存在しないため電池モジュールの小型化が図れる。さらには、接続部分が存在しない分、電池モジュール全体のエネルギー密度が向上する。

【0019】

なお、最外部の集電体12aおよび12bは、正極11または負極13のいずれか一方のみが形成されており、そのまま電池全体の電極となる端子板が積層され接続されている。なお、図では、集電体12a側は負極13のみが形成され、集電体12b側は正極11のみが形成されている。

【0020】

このようにしてバイポーラ電極14が複数積層されたバイポーラ電池1は、正極11または負極13の少なくとも一方の活物質層に高分子固体電解質が含浸されている。このように活物質層における活物質間の空隙に高分子固体電解質を充填することによって、活物質層におけるイオン伝導がスムーズになり、バイポーラ電池全体としての出力向上が図れる。また、セパレータ15にも高分子固体電解質が含浸されている(詳細後述)。

【0021】

各単電池には、その外周部、集電体12と集電体12の間にシール材16を設けて内部の電解質が漏れ出るのを防いでいる。これにより一つひとつの単電池内部がシール材16で密封され、電極やセパレータ15から滲出する可能性のある電解液が単電池の外に漏れ出すのを防止し、単電池同士の液絡を防止する。

【0022】

そして、本実施形態では、図3に示すように、複数のバイポーラ電極14が積層された状態の各集電体12の端面17(図2、図4参照)に複数の導電線21が設けられているフレキシブル配線20を接続している。

【0023】

この導電線21を接続するために、本実施形態のバイポーラ電池1は、複数のバイポーラ電極14をセパレータ15を介して積層した状態で、導電線21を接続する側の一辺を裁断している。裁断位置は、図2(a)に示した鎖線Cで示した位置である。この裁断位置は積層したままの状態で、バイポーラ電池1の辺の端からわずかに内側に入った位置で積層された集電体12のすべての一部を切り落とすことのできる位置である。この裁断によって、図2(b)に示すように、各集電体12の端面17を整列させることができる。

【0024】

図4は、フレキシブル配線の構造を示す図面であり、(a)は接続部分の接続側部分平面図、(b)は(a)のb−b線に沿う断面図である。

【0025】

フレキシブル配線20は、支持部材となるポリイミドなどの樹脂22内に、この樹脂22により互いに絶縁された状態で複数の導電線21が埋め込まれて一体化されたものである。そして、先端部分は、集電体12の端面と接続されるために、樹脂22の一部が剥離されていて、各導電線21が露出している。

【0026】

各導電線21の配置ピッチpは、積層された状態での集電体12のピッチP(図5参照)と同じになるように形成している。なお、導電線21の配置ピッチpおよび集電体12のピッチPはいずれもそれぞれ中心間距離とする。

【0027】

たとえば、バイポーラ電極14を100層積層した場合、全厚さは5〜10mm程度であり、各集電体12のピッチPは0.05〜0.1mm程度になる。したがって、導電線21の配置ピッチpもこれに合わせて0.05〜0.1mmとする。

【0028】

集電体12の端面と導電線21との接続は、異方性導電材料を使用して行っている。

【0029】

図5は集電体の端面と導電線との接続を説明するための接続部の拡大断面図であり、図6は接続部の概略分解斜視図である。

【0030】

本実施形態では、集電体12の端面と導電線21との接続に異方性導電材料である異方導電フィルム24を用いている。

【0031】

この異方導電フィルム24は、接着、導電、そして絶縁という3つの機能を同時に有する高分子材料である。この異方導電フィルム24は基本的に樹脂材料内部にランダムに導電性微粒子25が配合されたもので、熱圧着加工により圧着部における厚み方向(圧を加えた方向)に対しては導通性を示し、その圧着部の面方向に対しては絶縁性を示すという電気的異方性を持つ材料である。このような材料は、一例を挙げれば、異方導電フィルム(日立化成工業株式会社製)、異方性導電フィルム(株式会社フジクラ製)などがある。また、ペースト状の異方性導電ペースト(株式会社フジクラ製)も同様に用いることが可能である。

【0032】

この異方導電フィルム24を用いた接続は、まず、図5(a)に示すように、積層された状態のバイポーラ電極14の集電体12の端面17側全面に異方導電フィルム24をおいてその上から各導電線21が集電体端面17の位置と一致するようにフレキシブル配線20をおく。そして、図5(b)に示すように、フレキシブル配線20側から集電体端面17方向に押圧力を加える。これにより異方導電フィルム24内部の導電性微粒子25が圧力が加えられた方向には凝集して集電体端面17と導電線21とを電気的に接続するようになる。この状態で導電性微粒子25は、圧力が加えられていない方向には、凝集することはないので、横方向には導通しない。したがって、各集電体12と対応した各導電線21のみがそれぞれ導通し、集電体12どうしや導電線21どうしが互いに短絡したり、対応しない集電体12と導電線21が短絡するようなことはない。

【0033】

ここで、異方導電フィルム24に含まれている導電性微粒子25は、たとえばニッケル粒子であり、その大きさは、2〜8μmである。

【0034】

一方、一枚の集電体12の厚さは、1〜100μm程度でいかようにも形成可能である。したがって、一枚の集電体12の厚さは特に限定されるものではないが、導電線21との十分な道津性を確保するためには、幅方向にも複数の導電性微粒子25と接触できることが望ましい。その観点から、集電体12の厚さは、導電性微粒子25の最小径である2μmより大きく、たとえば、2〜100μm程度が好ましく、より好ましくは10〜100μm程度とするとよい。また、隣接する集電体12どうしの間隔は導電性微粒子25の最大径よりも離れるように形成する。したがって、隣接する集電体12どうしの間隔PG(図5参照)は8μmより大きくする。好ましくは製造上の誤差なども見込んで10μm以上とする。なお、この隣接する集電体12どうしの間隔PGは、正極11、負極13、およびセパレータ15の厚さで調整する。

【0035】

一方、導電線21も、その幅pw(図4参照)が集電体12の厚さ同様に、最低一つの導電性微粒子25と接触でき、かつ、隣接する導電線21どうしの間隔pg(図4参照)が導電性微粒子25の最大径よりも離れるように形成する。したがって、導電線21は、集電体12のピッチPと同じピッチpで、幅pwが2μmより大きく(より好ましくは10μm以上)、隣接する導電線21どうしの間隔pgが8μmより大きく、好ましくは10μm以上となるように形成する。また、接触長さ(集電体12と接触する部分の長さ、すなわち、図4において銅電線が露出している長さL)は、これも最低一つの導電性微粒子25と接触できる長さ、すなわち10μmもあればよいが、あまり短いと製造しづらくなることもあるので1mm程度が好ましく、より好ましくは5mm〜10mm程度とする。

【0036】

導電線21の接続位置は、パイオーラ電池1の端から約30mm以内の角部分に設けることが好ましい。これは、後述するように、パイオーラ電池1をパッケージした際にフレキシブル配線20を外側に引き出すためにねじりを加えるのであるが、角部分に導電線21の接続位置を設けることで、簡単な折り曲げにより1軸で90度のねじりを加えることができる。したがって、フレキシブル配線20の向きを変える際の応力の発生を少なくして、集電体12と導電線21の接続信頼性を向上することができる。

【0037】

集電体12と導電線21との接続は、集電体端面17方向に押圧力を加えるだけでも異方導電フィルム24によって行われるが、本実施形態では、一層確実に集電体12と導電線21との接続が保たれるように、図6に示すように、保持部材となるクリップ部材26がフレキシブル配線20をバイポーラ電池1方向に押さえつけて、バイポーラ電池1に噛みこむように取り付けている。これにより、集電体12と導電線21との接続状態を安定確実に保つことができる。

【0038】

また、このクリップ部材26は、バイポーラ電池1をラミネートフィルム41によりパッケージして一つの電池40とした場合に、図7に示すように、フレキシブル配線20をパッケージから取り出しやすいように、フレキシブル配線20にねじりを加えつつその形状を安定させる役割も担っている。このためにクリップ部材26には、フレキシブル配線20を挿入することで、フレキシブル配線20の形が集電体端面17に対して90度ひねった状態となるようにする溝部27が設けられている。

【0039】

このようなクリップ部材26を用いることで、たとえば、後述する自動車などの振動が生じるようなものにこのバイポーラ電池を搭載した場合でも、集電体12と導電線21との接続が外れてしまうような不具合を防止することができる。

【0040】

なお、クリップ部材26とフレキシブル配線との間には、さらにずれ防止などのために補助部材などを設けてもよい。補助部材は弾力性のある合成ゴムや樹脂材料などが好ましい。

【0041】

集電体12と導電線21との接続のため工程は、バイポーラ電極1を積層した状態のバイポーラ電池自身に多少柔軟性があるため、フレキシブル配線20側から集電体端面17方向に押圧力を加える際に、バイポーラ電池1自身が変形するおそれがある。そこで、本実施形態では、図8に示すように、複数のバイポーラ電極14を積層した状態のバイポーラ電池1を枠体30に入れて、上下面および押圧する側を除く3辺を抑えて、バイポーラ電池1が変形しないようにした上で、フレキシブル配線20をクリップ部材26により集電体12の端面17に押さえつけるようにして取り付ける。なお、枠材30には、クリップ部材26がちょうど入るように切り込み31が設けられている。

【0042】

このような枠材30を用いることで、フレキシブル配線20取り付け時のバイポーラ電池1の変形を防止すると共に、枠材30に設けた切り込み31にクリップ部材26をはめ込むことで導電線21と集電体12との位置合わせに利用することができる。

【0043】

このようにしてフレキシブル配線20の取り付けられたバイポーラ電池1は、ラミネートパックに減圧封入することで、ラミネートパック材によって各集電体12にはほぼ均等に圧力が加わるようになる。このときバイポーラ電池1の端部の集電体12aおよび12bに設けられた正極端子板48および負極端子板49(必要により、さらに電極リードを取り付けてもよい)が、ラミネートパックから外に出され、同時にフレキシブル配線20もラミネートパックから外に引き出される。このときフレキシブル配線20の向きが90度のねじられているため、フレキシブル配線20の扁平面とラミネートパックの扁平が平行になって、余分な隙間がなくバイポーラ電池1を封入することができる。

【0044】

図9は、フレキシブル配線の引き出し方向を変えた場合の実施形態を示す斜視図であり、図10はこの場合のパッケージされた電池を示す斜視図である。

【0045】

上述した図6〜7に示した形態では、フレキシブル配線20を電池長手方向に延長した方向に引き出した例を示したが、フレキシブル配線20の引き出し方法は、これに限らず、たとえば、図9および図10に示すように、導電線31を接続した端面17があるバイポーラ電池1の長手方向の辺に対して垂直な方向でもよい。

【0046】

この場合、図11に示すように、クリップ部材28の形状が前述したクリップ部材26とわずかに異なり、溝部29がバイポーラ電池1の長手方向の辺に対して垂直な方向にフレキシブル配線20を向けることができるように設けている。したがって、フレキシブル配線20は、前述したと同様に枠材を使って(図示省略)、バイポーラ電池1の長手方向の辺に、このクリップ部材28により押し付けるようにして取り付け、その後、図示矢印のようにフレキシブル配線20をクリップ部材28の溝部29に取り付けて向きを変える。

【0047】

以上のように構成されたバイポーラ電池1では、集電体12の端面に直接導電線21を接続することとしたので、集電体はもとより、この集電体に形成する正極および負極、またその他の部材においても、積層するすべてのバイポーラ電極の形状を同じ形状のものを用いることができる。したがって、各部材の製造コストを低減することができ、ひいては電池そのもののコスト低減を図ることも可能になる。

【0048】

なお、本実施形態では、すべての集電体に対して導電線21を接続するようにしたが、これに代えて、たとえば、積層されたバイポーラ電極の集電体一つおきなど複数の集電体おきに、一つの導電線を接続するようにしてもよい。

【0049】

以下さらに電池を構成する主要な部材について説明する。

【0050】

[集電体]

集電体12は、製法上、スプレーコートなどの薄膜製造技術により、いかような形状を有するものにも製膜積層して形成し得る必要上、たとえば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などの金属粉末を主成分として、これにバインダー(樹脂)、溶剤を含む集電体金属ペーストを加熱して成形してなるものであり、上記金属粉末およびバインダーにより形成されてなるものである。また、これら金属粉末を1種単独で用いてもよいし、2種以上を混合して用いてもよいし、さらに、製法上の特徴を生かして金属粉末の種類の異なるものを多層に積層したものであってもよい。

【0051】

上記バインダーとしては、特に制限されるべきものではなく、たとえば、エポキシ樹脂など、従来公知の樹脂バインダー材料を用いることができるほか、導電性高分子材料を用いてもよい。また集電体12は、上記金属(またはそれらの合金)の薄膜であってもよい。

【0052】

[正極(正極活物質層)]

正極は、正極活物質を含む。このほかにも、イオン伝導性を高めるために電解質、リチウム塩、導電助材などが含まれ得る。特に、正極または負極の少なくとも一方に電解質、好ましくは高分子電解質が含まれていることが望ましいが、バイポーラ電池の電池特性をより向上させるためには、双方に含まれることが好適である。

【0053】

上記正極活物質としては、溶液系のリチウムイオン電池でも使用される、遷移金属とリチウムとの複合酸化物を使用できる。具体的には、LiCoO2などのLi・Co系複合酸化物、LiNiO2などのLi・Ni系複合酸化物、スピネルLiMn2O4などのLi・Mn系複合酸化物、LiFeO2などのLi・Fe系複合酸化物などが挙げられる。このほか、LiFePO4などの遷移金属とリチウムのリン酸化合物や硫酸化合物;V2O5、MnO2、TiS2、MoS2、MoO3などの遷移金属酸化物や硫化物;PbO2、AgO、NiOOHなどが挙げられる。

【0054】

正極活物質の粒径は、製法上、正極材料をペースト化してスプレーコートなどにより製膜し得るものであればよいが、さらにバイポーラ電池の電極抵抗を低減するために、電解質が固体でない溶液タイプのリチウムイオン電池で一般に用いられる粒径よりも小さいものを使用するとよい。具体的には、正極活物質の平均粒径が10〜0.1μmであるとよい。

【0055】

上記正極に含まれる電解質としては、固体高分子電解質、高分子ゲル電解質、およびこれらを積層したものなどが利用できる。すなわち、正極を多層構造とすることもでき、集電体側と電解質側とで、正極を構成する電解質の種類や活物質の種類や粒径、さらにはこれらの配合比を変えた層を形成することもできる。好ましくは、高分子ゲル電解質を構成する高分子と電解液との比率(質量比)が、20:80〜2:98とする、比較的電解液の比率が大きい範囲である。

【0056】

高分子ゲル電解質は、イオン伝導性を有する高分子骨格中に、通常リチウムイオン電池で用いられる電解液を保持させたものや、あるいは、それ自身ではリチウムイオン伝導性を持たない高分子骨格中に同様の電解液を保持させたものなどが含まれる。

【0057】

ここで、高分子ゲル電解質として用いる高分子は、たとえば、ポリエチレンオキシドを主鎖または側鎖に持つ高分子(PEO)、ポリアクリロニトリル(PAN)、ポリメタクリル酸エステル、ポリフッ化ビニリデン(PVdF)、ポリフッ化ビニリデンとヘキサフルオロプロピレンの共重合体(PVdF−HFP)などが用いられる。ただし、これに限られるわけではない。

【0058】

高分子ゲル電解質に含まれる電解液(電解質塩および可塑剤)としては、通常リチウムイオン電池で用いられるものであればよく、たとえば、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種類のリチウム塩(電解質塩)、またはこれらの混合物を含み、プロピレンカーボネート、エチレンカーボネート等の環状カーボネート類;ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の鎖状カーボネート類;テトラヒドロフラン、2−メチルテトラヒドロフラン、1,4−ジオキサン、1,2−ジメトキシエタン、1,2−ジブトキシエタン等のエーテル類;γ−ブチロラクトン等のラクトン類;アセトニトリル等のニトリル類;プロピオン酸メチル等のエステル類;ジメチルホルムアミド等のアミド類;酢酸メチル、蟻酸メチルの中から選ばれる少なくともから1種類または2種以上を混合した、非プロトン性有機溶媒(可塑剤)を用いたものなどが使用できる。ただし、これらに限られるわけではない。

【0059】

上記リチウム塩としては、たとえば、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩、またはこれらの混合物などが使用できる。ただし、これらに限られるわけではない。

【0060】

導電助材としては、アセチレンブラック、カーボンブラック、グラファイト等が挙げられる。ただし、これらに限られるわけではない。

【0061】

正極における、正極活物質、電解質、リチウム塩、導電助剤の配合量は、電池の使用目的(出力重視、エネルギー重視など)、イオン伝導性を考慮して決定すべきである。たとえば、正極内における電解質の配合量が少なすぎると、活物質層内でのイオン伝導抵抗やイオン拡散抵抗が大きくなり、電池性能が低下してしまう。一方、正極内における電解質の配合量が多すぎると、電池のエネルギー密度が低下してしまう。したがって、これらの要因を考慮して、目的に合致した電解質量を決定する。

【0062】

正極の厚さは、特に限定するものではなく、配合量について述べたように、電池の使用目的(出力重視、エネルギー重視など)、イオン伝導性を考慮して決定すべきである。一般的な正極活物質層の厚さは10〜500μm程度である。

【0063】

[負極(負極活物質層)]

負極13は、負極活物質を含む。このほかにも、イオン伝導性を高めるために電解質、リチウム塩や導電材などが含まれ得る。負極活物質の種類以外は、基本的に「正極」の項で記載した内容と同様であるため説明を省略する。

【0064】

負極活物質としては、溶液系のリチウムイオン電池でも使用される負極活物質を用いることができる。たとえば、金属酸化物、リチウム−金属複合酸化物金属、カーボンなどが好ましい。より好ましくは、カーボン、遷移金属酸化物、リチウム−遷移金属複合酸化物である。さらに好ましくは、チタン酸化物、リチウム−チタン複合酸化物、カーボンである。これらは1種単独で用いてもよいし、2種以上を併用してもよい。

【0065】

[セパレータ]

ここで用いているセパレータ15は電解質層となるもので、正極11および負極13内の活物質そのものが混合することなく分離させた状態を保ち、かつ、イオンのみを通過させるものである。このようなセパレータ15としては、たとえば、高分子繊維や高分子膜などを基材として、この基材に、高分子骨格中に数質量%〜98質量%程度電解液を保持させたゲル電解質を保持させて、膜状に整形したものである。

【0066】

[電解質]

セパレータ15に含ませる電解質としては、たとえば、高分子ゲル電解質である。この電解質は多層構造とすることもでき、正極側と負極側とで、電解質の種類や成分配合比を変えた層を形成することもできる。

【0067】

高分子ゲル電解質を用いる場合、該高分子ゲル電解質を構成する高分子と電解液との比率(質量比)が、20:80〜2:98と比較的電解液の比率が大きい範囲である。

【0068】

このような高分子ゲル電解質としては、イオン伝導性を有する高分子骨格中に、通常リチウムイオン電池で用いられる電解液を保持させたものや、あるいは、それ自身ではリチウムイオン伝導性を持たない高分子骨格中に同様の電解液を保持させたものなどが含まれる。これらについては、正極に含まれる電解質の1種として説明した高分子ゲル電解質と同様であるため、ここでの説明は省略する。

【0069】

これら高分子ゲル電解質は、電池を構成する高分子電解質のほか、上記したように正極および/または負極にも含まれ得るが、電池を構成する高分子電解質、正極、負極によって異なる高分子電解質を用いてもよいし、同一の高分子電解質を使用してもよいし、層によって異なる高分子電解質を用いてもよい。

【0070】

なお、セパレータ自体に電解質を含ませず、セパレータに代えて固体高分子電解質を用いることも可能である。固体高分子電解質を用いた場合の電解質層の厚さは、特に限定するものではない。しかしながら、コンパクトなバイポーラ電池を得るためには、電解質としての機能が確保できる範囲で極力薄くすることが好ましい。一般的な固体高分子電解質層の厚さは10〜100μm程度である。ただし、電解質の形状は、製法上の特徴を生かして、電極(正極または負極)の上面ならびに側面外周部も被覆するように形成することも容易である。

【0071】

[正極および負極端子]

正極および負極の端子板48および49は、電池全体の電極端子としての機能を有する。電池の薄型化の観点からは、この端子板48および49も極力薄い方がよいが、製膜により積層されてなる電極(正極および負極)、電解質、および集電体はいずれも機械的強度が弱いため、これらを両側から挟示し支持するだけの強度を持たせることが望ましい。さらに、端子部での内部抵抗を抑える観点から、正極および負極端子板の厚さは、通常0.1〜2mm程度が望ましいといえる。

【0072】

正極および負極端子板の材質は、通常リチウムイオン電池で用いられる材質を用いることができる。たとえば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などを利用することができる。耐蝕性、作り易さ、経済性などの観点からは、アルミニウムを用いることが好ましい。

【0073】

正極および負極端子板の材質は、同一の材質を用いてもよいし、異なる材質のものを用いてもよい。さらに、これら正極および負極端子板は、材質の異なるものを多層に積層したものであってもよい。

【0074】

[電池外装材(電池ケース)]

バイポーラ電池は、外部からの衝撃、環境劣化を防止するために、使用する際の外部からの衝撃、環境劣化を防止するために、バイポーラ電池本体である型板を含めた電池積層体全体を電池外装材または電池ケースに収容するとよい。

【0075】

軽量化の観点からは、アルミニウム、ステンレス、ニッケル、銅などの金属(合金を含む)をポリプロピレンフィルム等の絶縁体で被覆した高分子−金属複合ラミネートフィルムなど、従来公知の電池外装材を用いて、その周辺部の一部または全部を熱圧着にて接合することにより、電池積層体(バイポーラ電池1)を減圧封入し密封することが好ましい。

【0076】

なお、本実施例では、ラミネートパックとしている(図7、図10参照)が、このほか、金属ケースなどに封入しても同様に電池として構成できることは言うまでもない。

【0077】

[組電池]

ラミネートパックされた電池40は、さらにこの電池40を複数個直列および/または並列に接続して組電池や電池モジュールとして提供することも可能である。そして、このような組電池や組電池モジュールを制作する場合でも、バイポーラ電池1を構成する部品の一つひとつの形状が同じでその製造コストを低減させることができるため、このようなバイポーラ電池1の集合体である組電池や組電池モジュールもまた、その製造コストを大きく低減することが可能となる。

【0078】

図12は組電池の斜視図であり、図13はこの組電池の内部構成を上方から見た図面である。

【0079】

図示するようにこの組電池50は、上述した電池40を複数個直列に接続したものをさらに並列に接続したものである。電池40同士は、導電バー53により各電池の端子板48および49が接続されている。この組電池50には電極ターミナル51および52が、この組電池50の電極として組電池50の一側面に設けられている。

【0080】

この組電池においては、電池40を直接に接続しさらに並列に接続する際の接続方法として、超音波溶接、熱溶接、レーザー溶接、リベット、かしめ、電子ビームなどを用いることができる。このような接続方法をとることで、長期的信頼性のある組電池を製造することができる。

【0081】

なお、組電池としての電池40の接続は、電池40を複数個すべて並列に接続してもよいし、また、電池40を複数個すべて直列に接続してもよい。

【0082】

図14は、組電池モジュールの斜視図である。

【0083】

この組電池モジュール60は、前述した組電池50を複数個積層し、各組電池50の電極ターミナル51、52をパワータブ61および62によって接続し、モジュール化したものである。

【0084】

組電池50をモジュール化することによって、たとえば電気自動車やハイブリッド自動車などの車載用として最適な組電池モジュールとなる。なお、このような組電池モジュールも組電池の一種である。

【0085】

[自動車]

図15は、組電池モジュール60を搭載する自動車100の概略図であり、図16はこの組電池モジュール60を含む自動車内の電気系統の一例を示すブロック図である。

【0086】

この自動車は、上述した組電池モジュール60を搭載し、モータの電源として使用してなる自動車である。

【0087】

組電池モジュール60をモータ用電源として用いる自動車としては、たとえば電気自動車、ハイブリッド自動車など、車輪をモータによって駆動している自動車である。これらの自動車に本発明を適用したバイポーラ電池による組電池や電池モジュールを用いることで、単電池ごとの充電制御を行うなど非常にきめ細かい制御が可能となり、電気自動車などの性能の向上、たとえば1回の充電当たりの走行距離の向上、車載電池としての寿命の向上などが期待できる。

【0088】

図16に示した電気系統のブロック図は、ハイブリット自動車のものであり、主に電源系を示したが一部動力伝達経路なども示している。

【0089】

このハイブリッド自動車は、本発明による複数のバイポーラ電池1からなる組電池モジュール60を搭載し、各バイポーラ電池1から引き出されたフレキシブル配線20が、電池コントロールユニット110に電圧計115を介して引き込まれている。ここで、電圧計115は、電池コントロールユニット110からの指令により、任意の単電池の電圧を計測し、その計測値を電池コントロールユニット110に応答するためのスイッチ機構(不図示)を持っている。通常の制御では、電池コントロールユニット110が、各バイポーラ電池1ごとに導電線31の組み合わせをスイッチングして、その内部の単電池を順次スキャンして電圧測定を行っている。

【0090】

一方、組電池モジュール60のパワータブ61および62からインバータ111に接続されている。

【0091】

また、組電池モジュール60を構成する各バイポーラ電池1の電圧、電流も測定するためにバイポーラ電池1ごとに電池コントロールユニット110まで配線120が引かれている。さらに組電池モジュール60全体として電流の流れを監視するためにパワータブ61側の配線上に電流計130が設けられその測定値が電池コントロールユニット110に入るようになっている。さらに各バイポーラ電池1の近傍には、温度センサ131が設けられていて、各バイポーラ電池1の温度が電池コントロールユニット110により監視されている。

【0092】

インバータ111からの電力配線は、モータ150に接続されている。また、インバータ111およびモータ150には、それらの制御のための信号配線がモータコントローラ151に接続されている。

【0093】

モータ150の動力は変速機152を介して車輪153に伝達されている。また、変速機152にはエンジン154からの動力も伝達されている。また、車輪153にはブレーキ155が当たるようになっている。エンジン154にはエンジンコントローラ156が接続され、ブレーキ155にはブレーキコントローラ157が接続されている。また、変速機158には変速機コントローラ158が接続されている。

【0094】

電池コントロールユニット110、モータコントローラ151、エンジンコントローラ156、ブレーキコントローラ157、および変速機コントローラ158は、車内LANなどのネットワーク170によって車両コントローラ160に接続されていて、車両コントローラ160からは、たとえばフロントパネルや各種車内警報機やインジケータランプなどのヒューマンインターフェース161に接続されている。

【0095】

このように構成された電気系統にあって、電池コントロールユニット110は、主に組電池モジュール60の充放電制御を行っており、たとえば、前述したように単電池単位で電圧を測定することで、電池内における充電量を一つひとつの単電池という非常に細かい単位で制御可能となる。この制御には、導電線21を利用することができる。たとえば過放電や過充電状態になっている(またはそのような状態になりそうな)単電池を測定した電圧値などから判断して、そのような単電池をバイパスさせるように、単電池の両端となる集電体12からの導電線21間をスイッチングによって短絡させる、などの制御を行うことが可能となる。

【0096】

もちろんこのような制御形態は任意のものであり、本発明によってさまざまな制御を単電池単位という細かな制御単位で実施できるようになる。

【産業上の利用可能性】

【0097】

本発明は、リチウムイオンに二次電池に適用可能である。

【図面の簡単な説明】

【0098】

【図1】本発明で使用するバイポーラ電極を説明するための図である。

【図2】本発明によるバイポーラ電池の一実施形態を説明するための図面である。

【図3】上記バイポーラ電池の概略斜視図である。

【図4】フレキシブル配線の構造を示す図面である。

【図5】集電体の端面と導電線との接続を説明するための接続部の拡大断面図である。

【図6】集電体の端面と導電線との接続部の概略分解斜視図である。

【図7】パッケージした電池の外観を示す斜視図である。

【図8】集電体と導電線との接続工程を説明するための図面である。

【図9】集電体の端面と導電線との他の接続形態を説明するための接続部の拡大断面図である。

【図10】集電体の端面と導電線との他の接続形態におけるパッケージした電池の外観を示す斜視図である。

【図11】集電体の端面と導電線との他の接続形態における接続部の概略分解斜視図である。

【図12】組電池の斜視図である。

【図13】上記組電池の内部構成を上方から見た図面である。

【図14】組電池モジュールの斜視図である。

【図15】上記組電池モジュールを搭載する自動車の概略図である。

【図16】ハイブリッド自動車の電気系統を示すブロック図である。

【符号の説明】

【0099】

1…バイポーラ電池、

11…正極活物質層、

12…集電体、

13…負極活物質層、

15…セパレータ、

16…シール材、

17…端面、

20…フレキシブル配線、

21…導電線、

24…異方導電フィルム、

25…導電性微粒子、

26、28…クリップ部材、

40…電池、

50…組電池、

60…組電池モジュール、

100…自動車、

110…電池コントロールユニット、

115…電圧計。

【技術分野】

【0001】

本発明は、バイポーラ電池およびその製造方法、このバイポーラ電池からなる組電池、この組電池を用いた自動車に関する。

【背景技術】

【0002】

バイポーラ電池は、単電池が複数直列に接続されるように積層したリチウムイオン二次電池である。

【0003】

このような複数の単電池を積層した電池では、一つひとつの単電池の電圧を計測するために単電池ごとに電圧検出用のタブを各単電池から引き出している。このような電圧検出用タブは、積層された単電池の一つひとつの正極と負極から取り出されるため、隣接する電極(正極と負極、または正極同士や負極同士)が互いに接触して短絡しないように、電圧検出用タブの取り付け位置を単電池同士で互いに異なる位置となるように配置している(特許文献1参照)。

【特許文献1】特開2004−87238公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、このように単電池ごとに電圧検出用タブを設け、しかもその設置位置を積層される単電池ごとに異なる位置に配置するとなると、電圧検出用タブ以外は積層される単電池同士で同じ形状であるにも関わらず、電圧検出用タブを形成するために単電池ごとにそれぞれ異なる形状の電極または集電体を製造する必要があった。このため製造効率が悪く、また、製造コストがかさんでしまうという問題があった。

【0005】

そこで、本発明の目的は、積層される単電池を構成する部材形状を同一形状としつつ、単電池ごとに電圧検出可能なバイポーラ電池およびその製造方法を提供することである。また、本発明の他の目的は、製造コストの低減を図ることのできる組電池を提供することであり、このような組電池を搭載した自動車を提供することである。

【課題を解決するための手段】

【0006】

本発明は、集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極と、前記正極と前記負極の間に電解質層を介在させて前記バイポーラ電極が複数枚積層された状態の前記集電体の端面に接続された導電線と、を有することを特徴とするバイポーラ電池である。

【0007】

また、本発明は、集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極を複数、前記正極と前記負極の間に電解質層を介在させて積層する段階と、前記積層された状態のバイポーラ電池の前記集電体の端面を整列させる段階と、整列させた前記端面に異方性導電材料を介して導電線を接続する段階と、を有することを特徴とするバイポーラ電池の製造方法である。

【0008】

また、本発明は、前記バイポーラ電池を複数個直列および/または並列に接続したことを特徴とする組電池である。

【0009】

また、本発明は、前記組電池を電動動力源の電源として用いたことを特徴とする自動車である。

【発明の効果】

【0010】

本発明によれば、積層した複数のバイポーラ電極の集電体端面に導電線を接続したので、集電体やバイポーラ電極などのそれぞれに電圧検出用タブを設ける必要がない。このため、バイポーラ電極を構成する部材である集電体、正極および負極などの形状は同一形状でよく、各部材の製造効率が向上し、製造コストの低減に効果がある。

【発明を実施するための最良の形態】

【0011】

以下、図面を参照して本発明を実施するための最良の形態を説明する。

【0012】

図1は、本発明で使用するバイポーラ電極を説明するための図であり、(a)は平面図、(b)はa−a線に沿う断面図である。図2は、このバイポーラ電極を使用した本発明によるバイポーラ電池の一実施形態を説明するための図面であり、(a)は平面図、(b)は(a)のa−a線に沿う断面図である(ただし後述する側面裁断後の断面図である)。また、図3は、本実施形態によるバイポーラ電池の概略斜視図である。

【0013】

まず、図1を参照して、本発明のバイポーラ電池を構成するバイポーラ電極について説明する。

【0014】

バイポーラ電極14は、第1面に正極11が形成され、この第1面と対向する第2面に負極13が形成された集電体12からなる。

【0015】

このバイポーラ電極14には、バイポーラ電池を製造する際に使用するシール材16を、図示するようにバイポーラ電極14の一方の面側(図では正極11側)に電極を取り囲むようにあらかじめ配置している。なお、このシール材16は、バイポーラ電極14の積層時に挿入するようにしてもよい。

【0016】

バイポーラ電池1の基本構造は、図2に示すように、バイポーラ電極14が電解質層となるセパレータ15を正極11および負極13の間に介在させて複数積層した構造である。

【0017】

これにより、一つのバイポーラ電極14の正極11と、セパレータ15を介在させて隣接するバイポーラ電極14の負極13とで一つの単電池を構成し、このような単電池が集電体12により直列に接続された構造となる。

【0018】

このようにバイポーラ電極14は、電極であると共に各単電池を直列に接続する。このため単電池を直列に接続するための他の接続部材を介在させる必要がない。したがって接続部材などの抵抗成分による出力の低下がない。また、接続部分が存在しないため電池モジュールの小型化が図れる。さらには、接続部分が存在しない分、電池モジュール全体のエネルギー密度が向上する。

【0019】

なお、最外部の集電体12aおよび12bは、正極11または負極13のいずれか一方のみが形成されており、そのまま電池全体の電極となる端子板が積層され接続されている。なお、図では、集電体12a側は負極13のみが形成され、集電体12b側は正極11のみが形成されている。

【0020】

このようにしてバイポーラ電極14が複数積層されたバイポーラ電池1は、正極11または負極13の少なくとも一方の活物質層に高分子固体電解質が含浸されている。このように活物質層における活物質間の空隙に高分子固体電解質を充填することによって、活物質層におけるイオン伝導がスムーズになり、バイポーラ電池全体としての出力向上が図れる。また、セパレータ15にも高分子固体電解質が含浸されている(詳細後述)。

【0021】

各単電池には、その外周部、集電体12と集電体12の間にシール材16を設けて内部の電解質が漏れ出るのを防いでいる。これにより一つひとつの単電池内部がシール材16で密封され、電極やセパレータ15から滲出する可能性のある電解液が単電池の外に漏れ出すのを防止し、単電池同士の液絡を防止する。

【0022】

そして、本実施形態では、図3に示すように、複数のバイポーラ電極14が積層された状態の各集電体12の端面17(図2、図4参照)に複数の導電線21が設けられているフレキシブル配線20を接続している。

【0023】

この導電線21を接続するために、本実施形態のバイポーラ電池1は、複数のバイポーラ電極14をセパレータ15を介して積層した状態で、導電線21を接続する側の一辺を裁断している。裁断位置は、図2(a)に示した鎖線Cで示した位置である。この裁断位置は積層したままの状態で、バイポーラ電池1の辺の端からわずかに内側に入った位置で積層された集電体12のすべての一部を切り落とすことのできる位置である。この裁断によって、図2(b)に示すように、各集電体12の端面17を整列させることができる。

【0024】

図4は、フレキシブル配線の構造を示す図面であり、(a)は接続部分の接続側部分平面図、(b)は(a)のb−b線に沿う断面図である。

【0025】

フレキシブル配線20は、支持部材となるポリイミドなどの樹脂22内に、この樹脂22により互いに絶縁された状態で複数の導電線21が埋め込まれて一体化されたものである。そして、先端部分は、集電体12の端面と接続されるために、樹脂22の一部が剥離されていて、各導電線21が露出している。

【0026】

各導電線21の配置ピッチpは、積層された状態での集電体12のピッチP(図5参照)と同じになるように形成している。なお、導電線21の配置ピッチpおよび集電体12のピッチPはいずれもそれぞれ中心間距離とする。

【0027】

たとえば、バイポーラ電極14を100層積層した場合、全厚さは5〜10mm程度であり、各集電体12のピッチPは0.05〜0.1mm程度になる。したがって、導電線21の配置ピッチpもこれに合わせて0.05〜0.1mmとする。

【0028】

集電体12の端面と導電線21との接続は、異方性導電材料を使用して行っている。

【0029】

図5は集電体の端面と導電線との接続を説明するための接続部の拡大断面図であり、図6は接続部の概略分解斜視図である。

【0030】

本実施形態では、集電体12の端面と導電線21との接続に異方性導電材料である異方導電フィルム24を用いている。

【0031】

この異方導電フィルム24は、接着、導電、そして絶縁という3つの機能を同時に有する高分子材料である。この異方導電フィルム24は基本的に樹脂材料内部にランダムに導電性微粒子25が配合されたもので、熱圧着加工により圧着部における厚み方向(圧を加えた方向)に対しては導通性を示し、その圧着部の面方向に対しては絶縁性を示すという電気的異方性を持つ材料である。このような材料は、一例を挙げれば、異方導電フィルム(日立化成工業株式会社製)、異方性導電フィルム(株式会社フジクラ製)などがある。また、ペースト状の異方性導電ペースト(株式会社フジクラ製)も同様に用いることが可能である。

【0032】

この異方導電フィルム24を用いた接続は、まず、図5(a)に示すように、積層された状態のバイポーラ電極14の集電体12の端面17側全面に異方導電フィルム24をおいてその上から各導電線21が集電体端面17の位置と一致するようにフレキシブル配線20をおく。そして、図5(b)に示すように、フレキシブル配線20側から集電体端面17方向に押圧力を加える。これにより異方導電フィルム24内部の導電性微粒子25が圧力が加えられた方向には凝集して集電体端面17と導電線21とを電気的に接続するようになる。この状態で導電性微粒子25は、圧力が加えられていない方向には、凝集することはないので、横方向には導通しない。したがって、各集電体12と対応した各導電線21のみがそれぞれ導通し、集電体12どうしや導電線21どうしが互いに短絡したり、対応しない集電体12と導電線21が短絡するようなことはない。

【0033】

ここで、異方導電フィルム24に含まれている導電性微粒子25は、たとえばニッケル粒子であり、その大きさは、2〜8μmである。

【0034】

一方、一枚の集電体12の厚さは、1〜100μm程度でいかようにも形成可能である。したがって、一枚の集電体12の厚さは特に限定されるものではないが、導電線21との十分な道津性を確保するためには、幅方向にも複数の導電性微粒子25と接触できることが望ましい。その観点から、集電体12の厚さは、導電性微粒子25の最小径である2μmより大きく、たとえば、2〜100μm程度が好ましく、より好ましくは10〜100μm程度とするとよい。また、隣接する集電体12どうしの間隔は導電性微粒子25の最大径よりも離れるように形成する。したがって、隣接する集電体12どうしの間隔PG(図5参照)は8μmより大きくする。好ましくは製造上の誤差なども見込んで10μm以上とする。なお、この隣接する集電体12どうしの間隔PGは、正極11、負極13、およびセパレータ15の厚さで調整する。

【0035】

一方、導電線21も、その幅pw(図4参照)が集電体12の厚さ同様に、最低一つの導電性微粒子25と接触でき、かつ、隣接する導電線21どうしの間隔pg(図4参照)が導電性微粒子25の最大径よりも離れるように形成する。したがって、導電線21は、集電体12のピッチPと同じピッチpで、幅pwが2μmより大きく(より好ましくは10μm以上)、隣接する導電線21どうしの間隔pgが8μmより大きく、好ましくは10μm以上となるように形成する。また、接触長さ(集電体12と接触する部分の長さ、すなわち、図4において銅電線が露出している長さL)は、これも最低一つの導電性微粒子25と接触できる長さ、すなわち10μmもあればよいが、あまり短いと製造しづらくなることもあるので1mm程度が好ましく、より好ましくは5mm〜10mm程度とする。

【0036】

導電線21の接続位置は、パイオーラ電池1の端から約30mm以内の角部分に設けることが好ましい。これは、後述するように、パイオーラ電池1をパッケージした際にフレキシブル配線20を外側に引き出すためにねじりを加えるのであるが、角部分に導電線21の接続位置を設けることで、簡単な折り曲げにより1軸で90度のねじりを加えることができる。したがって、フレキシブル配線20の向きを変える際の応力の発生を少なくして、集電体12と導電線21の接続信頼性を向上することができる。

【0037】

集電体12と導電線21との接続は、集電体端面17方向に押圧力を加えるだけでも異方導電フィルム24によって行われるが、本実施形態では、一層確実に集電体12と導電線21との接続が保たれるように、図6に示すように、保持部材となるクリップ部材26がフレキシブル配線20をバイポーラ電池1方向に押さえつけて、バイポーラ電池1に噛みこむように取り付けている。これにより、集電体12と導電線21との接続状態を安定確実に保つことができる。

【0038】

また、このクリップ部材26は、バイポーラ電池1をラミネートフィルム41によりパッケージして一つの電池40とした場合に、図7に示すように、フレキシブル配線20をパッケージから取り出しやすいように、フレキシブル配線20にねじりを加えつつその形状を安定させる役割も担っている。このためにクリップ部材26には、フレキシブル配線20を挿入することで、フレキシブル配線20の形が集電体端面17に対して90度ひねった状態となるようにする溝部27が設けられている。

【0039】

このようなクリップ部材26を用いることで、たとえば、後述する自動車などの振動が生じるようなものにこのバイポーラ電池を搭載した場合でも、集電体12と導電線21との接続が外れてしまうような不具合を防止することができる。

【0040】

なお、クリップ部材26とフレキシブル配線との間には、さらにずれ防止などのために補助部材などを設けてもよい。補助部材は弾力性のある合成ゴムや樹脂材料などが好ましい。

【0041】

集電体12と導電線21との接続のため工程は、バイポーラ電極1を積層した状態のバイポーラ電池自身に多少柔軟性があるため、フレキシブル配線20側から集電体端面17方向に押圧力を加える際に、バイポーラ電池1自身が変形するおそれがある。そこで、本実施形態では、図8に示すように、複数のバイポーラ電極14を積層した状態のバイポーラ電池1を枠体30に入れて、上下面および押圧する側を除く3辺を抑えて、バイポーラ電池1が変形しないようにした上で、フレキシブル配線20をクリップ部材26により集電体12の端面17に押さえつけるようにして取り付ける。なお、枠材30には、クリップ部材26がちょうど入るように切り込み31が設けられている。

【0042】

このような枠材30を用いることで、フレキシブル配線20取り付け時のバイポーラ電池1の変形を防止すると共に、枠材30に設けた切り込み31にクリップ部材26をはめ込むことで導電線21と集電体12との位置合わせに利用することができる。

【0043】

このようにしてフレキシブル配線20の取り付けられたバイポーラ電池1は、ラミネートパックに減圧封入することで、ラミネートパック材によって各集電体12にはほぼ均等に圧力が加わるようになる。このときバイポーラ電池1の端部の集電体12aおよび12bに設けられた正極端子板48および負極端子板49(必要により、さらに電極リードを取り付けてもよい)が、ラミネートパックから外に出され、同時にフレキシブル配線20もラミネートパックから外に引き出される。このときフレキシブル配線20の向きが90度のねじられているため、フレキシブル配線20の扁平面とラミネートパックの扁平が平行になって、余分な隙間がなくバイポーラ電池1を封入することができる。

【0044】

図9は、フレキシブル配線の引き出し方向を変えた場合の実施形態を示す斜視図であり、図10はこの場合のパッケージされた電池を示す斜視図である。

【0045】

上述した図6〜7に示した形態では、フレキシブル配線20を電池長手方向に延長した方向に引き出した例を示したが、フレキシブル配線20の引き出し方法は、これに限らず、たとえば、図9および図10に示すように、導電線31を接続した端面17があるバイポーラ電池1の長手方向の辺に対して垂直な方向でもよい。

【0046】

この場合、図11に示すように、クリップ部材28の形状が前述したクリップ部材26とわずかに異なり、溝部29がバイポーラ電池1の長手方向の辺に対して垂直な方向にフレキシブル配線20を向けることができるように設けている。したがって、フレキシブル配線20は、前述したと同様に枠材を使って(図示省略)、バイポーラ電池1の長手方向の辺に、このクリップ部材28により押し付けるようにして取り付け、その後、図示矢印のようにフレキシブル配線20をクリップ部材28の溝部29に取り付けて向きを変える。

【0047】

以上のように構成されたバイポーラ電池1では、集電体12の端面に直接導電線21を接続することとしたので、集電体はもとより、この集電体に形成する正極および負極、またその他の部材においても、積層するすべてのバイポーラ電極の形状を同じ形状のものを用いることができる。したがって、各部材の製造コストを低減することができ、ひいては電池そのもののコスト低減を図ることも可能になる。

【0048】

なお、本実施形態では、すべての集電体に対して導電線21を接続するようにしたが、これに代えて、たとえば、積層されたバイポーラ電極の集電体一つおきなど複数の集電体おきに、一つの導電線を接続するようにしてもよい。

【0049】

以下さらに電池を構成する主要な部材について説明する。

【0050】

[集電体]

集電体12は、製法上、スプレーコートなどの薄膜製造技術により、いかような形状を有するものにも製膜積層して形成し得る必要上、たとえば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などの金属粉末を主成分として、これにバインダー(樹脂)、溶剤を含む集電体金属ペーストを加熱して成形してなるものであり、上記金属粉末およびバインダーにより形成されてなるものである。また、これら金属粉末を1種単独で用いてもよいし、2種以上を混合して用いてもよいし、さらに、製法上の特徴を生かして金属粉末の種類の異なるものを多層に積層したものであってもよい。

【0051】

上記バインダーとしては、特に制限されるべきものではなく、たとえば、エポキシ樹脂など、従来公知の樹脂バインダー材料を用いることができるほか、導電性高分子材料を用いてもよい。また集電体12は、上記金属(またはそれらの合金)の薄膜であってもよい。

【0052】

[正極(正極活物質層)]

正極は、正極活物質を含む。このほかにも、イオン伝導性を高めるために電解質、リチウム塩、導電助材などが含まれ得る。特に、正極または負極の少なくとも一方に電解質、好ましくは高分子電解質が含まれていることが望ましいが、バイポーラ電池の電池特性をより向上させるためには、双方に含まれることが好適である。

【0053】

上記正極活物質としては、溶液系のリチウムイオン電池でも使用される、遷移金属とリチウムとの複合酸化物を使用できる。具体的には、LiCoO2などのLi・Co系複合酸化物、LiNiO2などのLi・Ni系複合酸化物、スピネルLiMn2O4などのLi・Mn系複合酸化物、LiFeO2などのLi・Fe系複合酸化物などが挙げられる。このほか、LiFePO4などの遷移金属とリチウムのリン酸化合物や硫酸化合物;V2O5、MnO2、TiS2、MoS2、MoO3などの遷移金属酸化物や硫化物;PbO2、AgO、NiOOHなどが挙げられる。

【0054】

正極活物質の粒径は、製法上、正極材料をペースト化してスプレーコートなどにより製膜し得るものであればよいが、さらにバイポーラ電池の電極抵抗を低減するために、電解質が固体でない溶液タイプのリチウムイオン電池で一般に用いられる粒径よりも小さいものを使用するとよい。具体的には、正極活物質の平均粒径が10〜0.1μmであるとよい。

【0055】

上記正極に含まれる電解質としては、固体高分子電解質、高分子ゲル電解質、およびこれらを積層したものなどが利用できる。すなわち、正極を多層構造とすることもでき、集電体側と電解質側とで、正極を構成する電解質の種類や活物質の種類や粒径、さらにはこれらの配合比を変えた層を形成することもできる。好ましくは、高分子ゲル電解質を構成する高分子と電解液との比率(質量比)が、20:80〜2:98とする、比較的電解液の比率が大きい範囲である。

【0056】

高分子ゲル電解質は、イオン伝導性を有する高分子骨格中に、通常リチウムイオン電池で用いられる電解液を保持させたものや、あるいは、それ自身ではリチウムイオン伝導性を持たない高分子骨格中に同様の電解液を保持させたものなどが含まれる。

【0057】

ここで、高分子ゲル電解質として用いる高分子は、たとえば、ポリエチレンオキシドを主鎖または側鎖に持つ高分子(PEO)、ポリアクリロニトリル(PAN)、ポリメタクリル酸エステル、ポリフッ化ビニリデン(PVdF)、ポリフッ化ビニリデンとヘキサフルオロプロピレンの共重合体(PVdF−HFP)などが用いられる。ただし、これに限られるわけではない。

【0058】

高分子ゲル電解質に含まれる電解液(電解質塩および可塑剤)としては、通常リチウムイオン電池で用いられるものであればよく、たとえば、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、LiCF3SO3、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩の中から選ばれる、少なくとも1種類のリチウム塩(電解質塩)、またはこれらの混合物を含み、プロピレンカーボネート、エチレンカーボネート等の環状カーボネート類;ジメチルカーボネート、エチルメチルカーボネート、ジエチルカーボネート等の鎖状カーボネート類;テトラヒドロフラン、2−メチルテトラヒドロフラン、1,4−ジオキサン、1,2−ジメトキシエタン、1,2−ジブトキシエタン等のエーテル類;γ−ブチロラクトン等のラクトン類;アセトニトリル等のニトリル類;プロピオン酸メチル等のエステル類;ジメチルホルムアミド等のアミド類;酢酸メチル、蟻酸メチルの中から選ばれる少なくともから1種類または2種以上を混合した、非プロトン性有機溶媒(可塑剤)を用いたものなどが使用できる。ただし、これらに限られるわけではない。

【0059】

上記リチウム塩としては、たとえば、LiPF6、LiBF4、LiClO4、LiAsF6、LiTaF6、LiAlCl4、Li2B10Cl10等の無機酸陰イオン塩、Li(CF3SO2)2N、Li(C2F5SO2)2N等の有機酸陰イオン塩、またはこれらの混合物などが使用できる。ただし、これらに限られるわけではない。

【0060】

導電助材としては、アセチレンブラック、カーボンブラック、グラファイト等が挙げられる。ただし、これらに限られるわけではない。

【0061】

正極における、正極活物質、電解質、リチウム塩、導電助剤の配合量は、電池の使用目的(出力重視、エネルギー重視など)、イオン伝導性を考慮して決定すべきである。たとえば、正極内における電解質の配合量が少なすぎると、活物質層内でのイオン伝導抵抗やイオン拡散抵抗が大きくなり、電池性能が低下してしまう。一方、正極内における電解質の配合量が多すぎると、電池のエネルギー密度が低下してしまう。したがって、これらの要因を考慮して、目的に合致した電解質量を決定する。

【0062】

正極の厚さは、特に限定するものではなく、配合量について述べたように、電池の使用目的(出力重視、エネルギー重視など)、イオン伝導性を考慮して決定すべきである。一般的な正極活物質層の厚さは10〜500μm程度である。

【0063】

[負極(負極活物質層)]

負極13は、負極活物質を含む。このほかにも、イオン伝導性を高めるために電解質、リチウム塩や導電材などが含まれ得る。負極活物質の種類以外は、基本的に「正極」の項で記載した内容と同様であるため説明を省略する。

【0064】

負極活物質としては、溶液系のリチウムイオン電池でも使用される負極活物質を用いることができる。たとえば、金属酸化物、リチウム−金属複合酸化物金属、カーボンなどが好ましい。より好ましくは、カーボン、遷移金属酸化物、リチウム−遷移金属複合酸化物である。さらに好ましくは、チタン酸化物、リチウム−チタン複合酸化物、カーボンである。これらは1種単独で用いてもよいし、2種以上を併用してもよい。

【0065】

[セパレータ]

ここで用いているセパレータ15は電解質層となるもので、正極11および負極13内の活物質そのものが混合することなく分離させた状態を保ち、かつ、イオンのみを通過させるものである。このようなセパレータ15としては、たとえば、高分子繊維や高分子膜などを基材として、この基材に、高分子骨格中に数質量%〜98質量%程度電解液を保持させたゲル電解質を保持させて、膜状に整形したものである。

【0066】

[電解質]

セパレータ15に含ませる電解質としては、たとえば、高分子ゲル電解質である。この電解質は多層構造とすることもでき、正極側と負極側とで、電解質の種類や成分配合比を変えた層を形成することもできる。

【0067】

高分子ゲル電解質を用いる場合、該高分子ゲル電解質を構成する高分子と電解液との比率(質量比)が、20:80〜2:98と比較的電解液の比率が大きい範囲である。

【0068】

このような高分子ゲル電解質としては、イオン伝導性を有する高分子骨格中に、通常リチウムイオン電池で用いられる電解液を保持させたものや、あるいは、それ自身ではリチウムイオン伝導性を持たない高分子骨格中に同様の電解液を保持させたものなどが含まれる。これらについては、正極に含まれる電解質の1種として説明した高分子ゲル電解質と同様であるため、ここでの説明は省略する。

【0069】

これら高分子ゲル電解質は、電池を構成する高分子電解質のほか、上記したように正極および/または負極にも含まれ得るが、電池を構成する高分子電解質、正極、負極によって異なる高分子電解質を用いてもよいし、同一の高分子電解質を使用してもよいし、層によって異なる高分子電解質を用いてもよい。

【0070】

なお、セパレータ自体に電解質を含ませず、セパレータに代えて固体高分子電解質を用いることも可能である。固体高分子電解質を用いた場合の電解質層の厚さは、特に限定するものではない。しかしながら、コンパクトなバイポーラ電池を得るためには、電解質としての機能が確保できる範囲で極力薄くすることが好ましい。一般的な固体高分子電解質層の厚さは10〜100μm程度である。ただし、電解質の形状は、製法上の特徴を生かして、電極(正極または負極)の上面ならびに側面外周部も被覆するように形成することも容易である。

【0071】

[正極および負極端子]

正極および負極の端子板48および49は、電池全体の電極端子としての機能を有する。電池の薄型化の観点からは、この端子板48および49も極力薄い方がよいが、製膜により積層されてなる電極(正極および負極)、電解質、および集電体はいずれも機械的強度が弱いため、これらを両側から挟示し支持するだけの強度を持たせることが望ましい。さらに、端子部での内部抵抗を抑える観点から、正極および負極端子板の厚さは、通常0.1〜2mm程度が望ましいといえる。

【0072】

正極および負極端子板の材質は、通常リチウムイオン電池で用いられる材質を用いることができる。たとえば、アルミニウム、銅、チタン、ニッケル、ステンレス鋼(SUS)、これらの合金などを利用することができる。耐蝕性、作り易さ、経済性などの観点からは、アルミニウムを用いることが好ましい。

【0073】

正極および負極端子板の材質は、同一の材質を用いてもよいし、異なる材質のものを用いてもよい。さらに、これら正極および負極端子板は、材質の異なるものを多層に積層したものであってもよい。

【0074】

[電池外装材(電池ケース)]

バイポーラ電池は、外部からの衝撃、環境劣化を防止するために、使用する際の外部からの衝撃、環境劣化を防止するために、バイポーラ電池本体である型板を含めた電池積層体全体を電池外装材または電池ケースに収容するとよい。

【0075】

軽量化の観点からは、アルミニウム、ステンレス、ニッケル、銅などの金属(合金を含む)をポリプロピレンフィルム等の絶縁体で被覆した高分子−金属複合ラミネートフィルムなど、従来公知の電池外装材を用いて、その周辺部の一部または全部を熱圧着にて接合することにより、電池積層体(バイポーラ電池1)を減圧封入し密封することが好ましい。

【0076】

なお、本実施例では、ラミネートパックとしている(図7、図10参照)が、このほか、金属ケースなどに封入しても同様に電池として構成できることは言うまでもない。

【0077】

[組電池]

ラミネートパックされた電池40は、さらにこの電池40を複数個直列および/または並列に接続して組電池や電池モジュールとして提供することも可能である。そして、このような組電池や組電池モジュールを制作する場合でも、バイポーラ電池1を構成する部品の一つひとつの形状が同じでその製造コストを低減させることができるため、このようなバイポーラ電池1の集合体である組電池や組電池モジュールもまた、その製造コストを大きく低減することが可能となる。

【0078】

図12は組電池の斜視図であり、図13はこの組電池の内部構成を上方から見た図面である。

【0079】

図示するようにこの組電池50は、上述した電池40を複数個直列に接続したものをさらに並列に接続したものである。電池40同士は、導電バー53により各電池の端子板48および49が接続されている。この組電池50には電極ターミナル51および52が、この組電池50の電極として組電池50の一側面に設けられている。

【0080】

この組電池においては、電池40を直接に接続しさらに並列に接続する際の接続方法として、超音波溶接、熱溶接、レーザー溶接、リベット、かしめ、電子ビームなどを用いることができる。このような接続方法をとることで、長期的信頼性のある組電池を製造することができる。

【0081】

なお、組電池としての電池40の接続は、電池40を複数個すべて並列に接続してもよいし、また、電池40を複数個すべて直列に接続してもよい。

【0082】

図14は、組電池モジュールの斜視図である。

【0083】

この組電池モジュール60は、前述した組電池50を複数個積層し、各組電池50の電極ターミナル51、52をパワータブ61および62によって接続し、モジュール化したものである。

【0084】

組電池50をモジュール化することによって、たとえば電気自動車やハイブリッド自動車などの車載用として最適な組電池モジュールとなる。なお、このような組電池モジュールも組電池の一種である。

【0085】

[自動車]

図15は、組電池モジュール60を搭載する自動車100の概略図であり、図16はこの組電池モジュール60を含む自動車内の電気系統の一例を示すブロック図である。

【0086】

この自動車は、上述した組電池モジュール60を搭載し、モータの電源として使用してなる自動車である。

【0087】

組電池モジュール60をモータ用電源として用いる自動車としては、たとえば電気自動車、ハイブリッド自動車など、車輪をモータによって駆動している自動車である。これらの自動車に本発明を適用したバイポーラ電池による組電池や電池モジュールを用いることで、単電池ごとの充電制御を行うなど非常にきめ細かい制御が可能となり、電気自動車などの性能の向上、たとえば1回の充電当たりの走行距離の向上、車載電池としての寿命の向上などが期待できる。

【0088】

図16に示した電気系統のブロック図は、ハイブリット自動車のものであり、主に電源系を示したが一部動力伝達経路なども示している。

【0089】

このハイブリッド自動車は、本発明による複数のバイポーラ電池1からなる組電池モジュール60を搭載し、各バイポーラ電池1から引き出されたフレキシブル配線20が、電池コントロールユニット110に電圧計115を介して引き込まれている。ここで、電圧計115は、電池コントロールユニット110からの指令により、任意の単電池の電圧を計測し、その計測値を電池コントロールユニット110に応答するためのスイッチ機構(不図示)を持っている。通常の制御では、電池コントロールユニット110が、各バイポーラ電池1ごとに導電線31の組み合わせをスイッチングして、その内部の単電池を順次スキャンして電圧測定を行っている。

【0090】

一方、組電池モジュール60のパワータブ61および62からインバータ111に接続されている。

【0091】

また、組電池モジュール60を構成する各バイポーラ電池1の電圧、電流も測定するためにバイポーラ電池1ごとに電池コントロールユニット110まで配線120が引かれている。さらに組電池モジュール60全体として電流の流れを監視するためにパワータブ61側の配線上に電流計130が設けられその測定値が電池コントロールユニット110に入るようになっている。さらに各バイポーラ電池1の近傍には、温度センサ131が設けられていて、各バイポーラ電池1の温度が電池コントロールユニット110により監視されている。

【0092】

インバータ111からの電力配線は、モータ150に接続されている。また、インバータ111およびモータ150には、それらの制御のための信号配線がモータコントローラ151に接続されている。

【0093】

モータ150の動力は変速機152を介して車輪153に伝達されている。また、変速機152にはエンジン154からの動力も伝達されている。また、車輪153にはブレーキ155が当たるようになっている。エンジン154にはエンジンコントローラ156が接続され、ブレーキ155にはブレーキコントローラ157が接続されている。また、変速機158には変速機コントローラ158が接続されている。

【0094】

電池コントロールユニット110、モータコントローラ151、エンジンコントローラ156、ブレーキコントローラ157、および変速機コントローラ158は、車内LANなどのネットワーク170によって車両コントローラ160に接続されていて、車両コントローラ160からは、たとえばフロントパネルや各種車内警報機やインジケータランプなどのヒューマンインターフェース161に接続されている。

【0095】

このように構成された電気系統にあって、電池コントロールユニット110は、主に組電池モジュール60の充放電制御を行っており、たとえば、前述したように単電池単位で電圧を測定することで、電池内における充電量を一つひとつの単電池という非常に細かい単位で制御可能となる。この制御には、導電線21を利用することができる。たとえば過放電や過充電状態になっている(またはそのような状態になりそうな)単電池を測定した電圧値などから判断して、そのような単電池をバイパスさせるように、単電池の両端となる集電体12からの導電線21間をスイッチングによって短絡させる、などの制御を行うことが可能となる。

【0096】

もちろんこのような制御形態は任意のものであり、本発明によってさまざまな制御を単電池単位という細かな制御単位で実施できるようになる。

【産業上の利用可能性】

【0097】

本発明は、リチウムイオンに二次電池に適用可能である。

【図面の簡単な説明】

【0098】

【図1】本発明で使用するバイポーラ電極を説明するための図である。

【図2】本発明によるバイポーラ電池の一実施形態を説明するための図面である。

【図3】上記バイポーラ電池の概略斜視図である。

【図4】フレキシブル配線の構造を示す図面である。

【図5】集電体の端面と導電線との接続を説明するための接続部の拡大断面図である。

【図6】集電体の端面と導電線との接続部の概略分解斜視図である。

【図7】パッケージした電池の外観を示す斜視図である。

【図8】集電体と導電線との接続工程を説明するための図面である。

【図9】集電体の端面と導電線との他の接続形態を説明するための接続部の拡大断面図である。

【図10】集電体の端面と導電線との他の接続形態におけるパッケージした電池の外観を示す斜視図である。

【図11】集電体の端面と導電線との他の接続形態における接続部の概略分解斜視図である。

【図12】組電池の斜視図である。

【図13】上記組電池の内部構成を上方から見た図面である。

【図14】組電池モジュールの斜視図である。

【図15】上記組電池モジュールを搭載する自動車の概略図である。

【図16】ハイブリッド自動車の電気系統を示すブロック図である。

【符号の説明】

【0099】

1…バイポーラ電池、

11…正極活物質層、

12…集電体、

13…負極活物質層、

15…セパレータ、

16…シール材、

17…端面、

20…フレキシブル配線、

21…導電線、

24…異方導電フィルム、

25…導電性微粒子、

26、28…クリップ部材、

40…電池、

50…組電池、

60…組電池モジュール、

100…自動車、

110…電池コントロールユニット、

115…電圧計。

【特許請求の範囲】

【請求項1】

集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極と、

前記正極と前記負極の間に電解質層を介在させて前記バイポーラ電極が複数枚積層された状態の前記集電体の端面に接続された導電線と、

を有することを特徴とするバイポーラ電池。

【請求項2】

前記導電線は、一つの支持部材に複数本互いに絶縁された状態で配置されており、当該複数本の導電線の配置ピッチが、前記複数枚積層された状態の前記集電体の端面のピッチと等しいことを特徴とする請求項1記載のバイポーラ電池。

【請求項3】

前記導電線は、前記支持部材の外側から保持部材により前記端面方向へ保持されている特徴とする請求項2記載のバイポーラ電池。

【請求項4】

前記導電線は、前記端面と異方性導電材料によって接続されていることを特徴とする請求項1〜3のいずれか一つに記載のバイポーラ電池。

【請求項5】

前記導電線は、前記バイポーラ電池を覆うパッケージの外側に引き出されていることを特徴とする請求項1〜4のいずれか一つに記載のバイポーラ電池。

【請求項6】

前記導電線は、前記端面のある辺と隣接する辺から30mm以内の位置で前記端面と接続され、前記端面のある辺から前記隣接する辺方向へ延長されて前記パッケージから引き出されていることを特徴とする請求項5記載のバイポーラ電池。

【請求項7】

前記バイポーラ電極は、同一形状であることを特徴とする請求項1〜6のいずれか一つに記載のバイポーラ電池。

【請求項8】

集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極を複数、前記正極と前記負極の間に電解質層を介在させて積層する段階と、

前記積層された状態のバイポーラ電池の前記集電体の端面を整列させる段階と、

整列させた前記端面に異方性導電材料を介して導電線を接続する段階と、

を有することを特徴とするバイポーラ電池の製造方法。

【請求項9】

前記集電体の端面を整列させる段階は、

積層されたバイポーラ電池の前記端面を整列させる側を裁断することにより行われることを特徴とする請求項8記載のバイポーラ電池の製造方法。

【請求項10】

請求項1〜7のいずれか一つに記載のバイポーラ電池を複数個直列および/または並列に接続したことを特徴とする組電池。

【請求項11】

請求項10記載の組電池を電動動力源の電源として用いたことを特徴とする自動車。

【請求項1】

集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極と、

前記正極と前記負極の間に電解質層を介在させて前記バイポーラ電極が複数枚積層された状態の前記集電体の端面に接続された導電線と、

を有することを特徴とするバイポーラ電池。

【請求項2】

前記導電線は、一つの支持部材に複数本互いに絶縁された状態で配置されており、当該複数本の導電線の配置ピッチが、前記複数枚積層された状態の前記集電体の端面のピッチと等しいことを特徴とする請求項1記載のバイポーラ電池。

【請求項3】

前記導電線は、前記支持部材の外側から保持部材により前記端面方向へ保持されている特徴とする請求項2記載のバイポーラ電池。

【請求項4】

前記導電線は、前記端面と異方性導電材料によって接続されていることを特徴とする請求項1〜3のいずれか一つに記載のバイポーラ電池。

【請求項5】

前記導電線は、前記バイポーラ電池を覆うパッケージの外側に引き出されていることを特徴とする請求項1〜4のいずれか一つに記載のバイポーラ電池。

【請求項6】

前記導電線は、前記端面のある辺と隣接する辺から30mm以内の位置で前記端面と接続され、前記端面のある辺から前記隣接する辺方向へ延長されて前記パッケージから引き出されていることを特徴とする請求項5記載のバイポーラ電池。

【請求項7】

前記バイポーラ電極は、同一形状であることを特徴とする請求項1〜6のいずれか一つに記載のバイポーラ電池。

【請求項8】

集電体の第1面に正極が形成され、前記第1面と対向する第2面に負極が形成されたバイポーラ電極を複数、前記正極と前記負極の間に電解質層を介在させて積層する段階と、

前記積層された状態のバイポーラ電池の前記集電体の端面を整列させる段階と、

整列させた前記端面に異方性導電材料を介して導電線を接続する段階と、

を有することを特徴とするバイポーラ電池の製造方法。

【請求項9】

前記集電体の端面を整列させる段階は、

積層されたバイポーラ電池の前記端面を整列させる側を裁断することにより行われることを特徴とする請求項8記載のバイポーラ電池の製造方法。

【請求項10】

請求項1〜7のいずれか一つに記載のバイポーラ電池を複数個直列および/または並列に接続したことを特徴とする組電池。

【請求項11】

請求項10記載の組電池を電動動力源の電源として用いたことを特徴とする自動車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2006−156000(P2006−156000A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−342152(P2004−342152)

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月26日(2004.11.26)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]