バインダー用極細繊維

【課題】極細繊維でありながら、均一な繊維径を有することにより、抄紙の際主体繊維中に均一に分散し、主体繊維の有する性能を妨げることなく、かつその接着性も良好な極細バインダー繊維を提供する。

【解決手段】熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足するバインダー用極細繊維を得る。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【解決手段】熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足するバインダー用極細繊維を得る。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱可塑性樹脂からなる繊維径が10〜2000nmの極細繊維に関するものであり、更に詳しくは、均一な繊維径を有し、接着性に優れ、抄紙などの繊維構造体を均一に成型可能なバインダー用極細繊維に関するものである。

【背景技術】

【0002】

近年、ナノファイバーに代表されるように、繊維径が1000nm以下の超極細繊維がその吸湿性や低分子物質吸着性等の特異性から着目されており、超高性能フィルター、電池やキャパシタ等のセパレータ、或いはハードディスクやシリコンウェハース等の研磨材など、高機能素材の原料として採用が検討されている。

【0003】

これらは精密分離、加工用素材として厚みや空孔の均一さが要求され、素材を構成する極細繊維も径、長さとも均一なものが必要である。そのような超極細繊維の製造法としては、混合紡糸された繊維の海成分を抽出する方法、海島型の複合繊維から海成分を抽出除去する方法、分割型の複合繊維を機械的、あるいは化学的に分割極細化する方法、エレクトロスピニングによる直接紡糸方法などを挙げることができ、例えば特許文献1には、高分子アロイから海成分を抽出することによる極細繊維を用いた合成紙が提案されている。

【0004】

しかしこの方法では、2成分混合型繊維の島成分の繊維径を制御することが難しく繊維径のばらつきが大きくなるという問題を有する。

また、特許文献2には、海島型複合繊維からなる短カットナノファイバーが例示されているが、繊維同士を接着する方法については詳細に言及されておらず、セパレータやフィルターなどの、均一性に加え、素材としての強度も要求される用途については依然不十分なものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−264420号公報

【特許文献2】特開2007−107160号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記従来技術の有する問題点を解決し、均一な繊維径を有し、接着性に優れ、抄紙などの繊維構造体を均一に成型可能な、繊維径が10〜2000nmのバインダー用極細繊維を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、上記課題を解決するために鋭意検討を重ねた結果、その繊維径の均一さと結晶性を規定することにより、上記課題が解決できることを見出し、本発明に到達した。

【0008】

即ち本発明によれば、熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足することを特徴とするバインダー用極細繊維が提供される。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【0009】

その際、該バインダー用極細繊維は、易溶解成分を海成分、難溶解成分を島成分とする海島型複合繊維から、海成分を溶出除去することにより得られる繊維であって、海島型複合繊維形成時の見掛けドラフトが10〜1000として形成されることが望ましい。

また、該バインダー用極細繊維は、平均繊維径(Xd)と、繊維長(L)の比(L/Xd)が100〜2500であることが望ましい。

【発明の効果】

【0010】

本発明によれば、極細繊維でありながら、均一な繊維径を有することにより、抄紙の際主体繊維中に均一に分散し、主体繊維の有する性能を妨げることなく、かつその接着性も良好な極細バインダー繊維を得ることができる。

【図面の簡単な説明】

【0011】

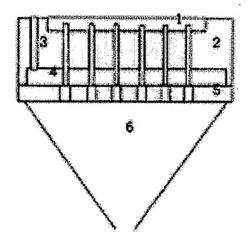

【図1】本発明のバインダー用極細繊維の発生前駆体である海島型複合繊維を紡糸するために用いられる、紡糸口金の一実施態様を示す概略図である。

【図2】本発明のバインダー用極細繊維の発生前駆体である海島型複合繊維を紡糸するために用いられる、紡糸口金の他の実施態様を示す概略図である。

【発明を実施するための形態】

【0012】

以下本発明の実施形態について詳細に説明する。

本発明の繊維は熱可塑性樹脂からなり、その繊維径Xdは10〜2000nmである。該繊維径が10nm未満であると、分子間力の影響が強くなるためか繊維構造自身が不安定となって個々の極細繊維の分繊性が低下し、極細繊維が均一に分散された繊維構造体を得ることが困難となる。

【0013】

一方、該繊維径が2000nmを超えると、繊維構造体が不均一となり、接着力も低下し、主体極細繊維の有する性能を妨げることとなって、本発明が目的とする物性を得ることが困難となる。繊維径の特に好ましい範囲は50〜1500nmである。

【0014】

また、本発明のバインダー繊維の繊維直径変動係数(CVd)は0〜25%の範囲であることが必要である。CVd が25%を超えると均一性が大きく低下し、紙とした際にその機能、および品位を大きく損なうこととなる。好ましい範囲は0〜20%、さらに好ましくは0〜15%である。

【0015】

さらに本発明のバインダー繊維の結晶化度は20%以下であることが必要である。結晶化度が20%を超えると、抄紙の際主体繊維との接着性が乏しくなり、紙としての強度が低下し、機能も損なうこととなる。結晶化度は好ましくは15%以下、より好ましくは10%以下である。なお、接着性能を向上させるためには結晶化度に加え、非晶部の配向度を下げることが好ましく、その尺度として繊維の伸度が高い方が良好となる。好ましい伸度は100%以上である。

【0016】

本発明の極細繊維は、ナノレベルの繊維径でばらつきも少なく、用途に合わせた商品設計が可能となる。例えば、フィルター用途では、極細単繊維径において吸着できる物質を選択しておけば、用途に合わせて繊維径の設計をすることが可能になり、非常に効率的に商品設計を行うことが可能になる。

【0017】

本発明のバインダー用極細繊維の製造方法としては、従来公知の方法を挙げることができるが、多島構造の海島型複合繊維から海成分を除去して製造する方法が最も好ましい。その際、繊維の巻き取り速度と海島型断面形状として吐出孔から吐出されるポリマーの時間当たりの速度の比であるドラフトが10〜1000、より好ましくは10〜500であることが好ましく、海島型複合繊維は延伸、熱処理されていないことが好ましい。ドラフトが1000を超えたり、繊維を延伸、熱処理すると、破断伸度が低下し、結晶化度が20%を超えることがあり、バインダー繊維としての接着性が低下するため好ましくない。

【0018】

また、海成分ポリマーとしては、島成分ポリマーよりも溶解性が高いポリマーである限り適宜選定できるが、特に溶解速度比(海/島)が200以上であることが好ましい。この溶解速度比が200未満の場合には、繊維断面中央部の海成分を溶解させている間に繊維断面表層部の島成分の一部も溶解されるため、海成分を完全に溶解除去するためには、島成分も減量されることになり、島成分の太さ斑や溶剤浸食による強度劣化が発生し、均一な繊径を有するバインダーとしての機能を低下させることがある。

【0019】

溶解速度比は、海成分及び島成分のポリマーを単独で製糸し、海成分を溶解減量可能な溶剤を用いてそれぞれの減量速度を算出することにより求めることができる。例えば、海成分、島成分を各々孔径0.3mm、長さ0.6mmの吐出孔を有する口金から吐出し、所定の紡糸速度で引き取り、これを所定の溶剤及び溶解温度で浴比100として、溶解時間と溶解量から減量速度を算出する。

【0020】

次に島成分数は、多いほど海成分を溶解除去して極細繊維を製造する場合の生産性が高くなり、しかも得られる極細繊維も顕著に細くなり、抄紙時の分散、均一性に寄与することができるので、島成分数は100以上であることが好ましく、より好ましくは500以上である。なお、島成分数があまりに多くなりすぎると、紡糸口金の製造コストが高くなるだけでなく、紡糸口金の加工精度自体も低下しやすくなるので、島成分数を1000以下とすることが好ましい。

【0021】

海成分を構成するポリマーとしては、特に繊維形成性の良いポリエステル類、ポリアミド類、ポリエチレンやポリスチレン等のポリオレフィン類を好ましい例としてあげることができる。ポリアミド類は脂肪族ポリアミド類が好ましい。更に具体例を挙げれば、アルカリ水溶液易溶解性ポリマーとして、ポリ乳酸、超高分子量ポリアルキレンオキサイド縮合系ポリマー、ポリオキシアルキレングリコール系化合物と5−ナトリウムスルホイソフタル酸の共重合ポリエステルが最適である。しかし、共重合成分はこれらのみに限定されるわけではなく、これらを共重合した上で更に別の共重合成分が存在していても構わない。

【0022】

ここでアルカリ水溶液とは、水酸化カリウム、水酸化ナトリウム水溶液などを言う。これ以外にも、海成分を構成するポリマーとそれを溶解する溶剤あるいは分解性薬剤の組み合わせとして、ナイロン6やナイロン6、6等の脂肪族ポリアミドに対するギ酸、ポリスチレンに対するトリクロロエチレン等やポリエチレン(特に高圧法低密度ポリエチレンや直鎖状低密度ポリエチレン)に対する熱トルエンやキシレン等の炭化水素系溶剤、ポリビニルアルコールやエチレン変性ビニルアルコール系ポリマーに対する熱水を例として挙げることができる。

【0023】

共重合ポリエステル系ポリマーの中でも、5−ナトリウムスルホイソフタル酸6〜12mol%と分子量4000〜12000のポリエチレングリコールを3〜10重量%共重合させた固有粘度が0.3〜0.6dL/gのポリエチレンテレフタレート系共重合ポリエテルが好ましい。ここで、5−ナトリウムスルホイソフタル酸は親水性と溶融粘度向上に寄与し、ポリエチレングリコール(PEG)は親水性を向上させる。また、PEGは分子量が大きいほど、その高次構造に起因すると考えられる親水性増加作用があるが、反応性が悪くなってブレンド系になるため、耐熱性や紡糸安定性の面で問題が生じる可能性がある。また、共重合量が10重量% 以上になると、溶融粘度低下作用があるので、好ましくない。以上のことから上記の範囲が適切であると考えられる。

【0024】

島成分を構成するポリマーは熱可塑性樹脂であり、溶融紡糸時の海成分粘度より小さくなり、かつ前述のような海成分との溶解速度比があれば、いかなる繊維形成性ポリマーであってもよい。中でも、ポリアミド類、ポリエステル類、ポリオレフィン類などが好適な例として挙げられる。

【0025】

具体的には、機械的強度や耐熱性を要求される用途では、ポリエステル類では、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート又はこれらを主たる繰返し単位とし、イソフタル酸若しくは5−スルホイソフタル酸金属塩等の芳香族ジカルボン酸、アジピン酸若しくはセバシン酸等の脂肪族ジカルボン酸、ε-カプロラクトン等のヒドロキシカルボン酸縮合物、若しくはジエチレングリコール、トリメチレングリコール、テトラメチレングリコール若しくはヘキサメチレングリコール等のグリコール成分等との共重合体が好ましい。

また、ポリアミド類では、ナイロン6、ナイロン66等の脂肪族ポリアミド類が好ましい。

【0026】

一方、ポリオレフィン類は酸やアルカリ等に侵され難いことや、比較的低い融点のために繊維として取り出した後のバインダー成分として使える等の特徴があり、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン、アイソタクティックポリプロピレン、エチレンプロピレン共重合体、無水マレイン酸などのビニルモノマーのエチレン共重合体等を好ましい例としてあげることができる。他にはポリスルフォン、ポリイミド、ポリケトン類、ポリアリレートなどを挙げることができる。

【0027】

さらに島成分は丸断面に限らず、異型断面であってもよい。少量の他の重合体や酸化防止剤、制電剤、顔料、蛍光増白剤その他の添加剤が含有されていてもよい。

なお、海成分を構成するポリマー及び島成分を構成するポリマーについて、製糸性および抽出後の物性に影響を及ぼさない範囲で、必要に応じて、有機充填剤、酸化防止剤、熱安定剤、光安定剤、難燃剤、滑剤、帯電防止剤、防錆剤、架橋剤、発泡剤、蛍光剤、表面平滑剤、表面光沢改良剤、フッ素樹脂等の離型改良剤、等の各種添加剤を含んでいても良い。

【0028】

上記の海成分ポリマーと島成分ポリマーからなる海島型複合繊維は、ポリマーの溶融粘度比(海/島)が、0.8〜2.0範囲内にあることが好ましい。溶融粘度比が0.8倍未満の場合には、海成分の複合質量比率が50%未満のように低くなると、溶融紡糸時に島成分が互いに接合しやすくなり、一方、溶融粘度比が2.0倍を越える場合には、粘度差が大きすぎるために紡糸工程の安定性が低下しやすい。

【0029】

さらに、本発明の海島型複合繊維は、海成分の複合質量比率が50%未満であることが好ましい。その海島複合質量比率(海:島)は、30:70〜5:95の範囲内にあることが好ましい。上記範囲内にあれば、島成分間の海成分の厚さを薄くすることができ、海成分の溶解除去が容易となり、島成分の極細繊維への転換が容易になる。ここで海成分の割合が50%を越える場合には、海成分の厚さが厚くなりすぎ、一方5%未満の場合には海成分の量が少なくなりすぎて、島間に相互接合が発生しやすくなる。

海成分、島成分は別々に溶融し、口金内で海島型に複合し、吐出される。その後、冷却風などによって固化させた後、好ましくは200〜2000m/分の速度で未延伸繊維として引き取る。

【0030】

溶融紡糸に用いられる口金としては、島成分を形成するための中空ピン群や微細孔群有するものなど任意のものを用いることができる。例えば中空ピンや微細孔より押し出された島成分流とその間を埋める形で流路を設計されている海成分流とを合流し、これを圧縮することにより海島断面が形成されるといった紡糸口金でもよい。好ましく用いられる紡糸口金例を図1および2に示すが、必ずしもこれらに限定されるものではない。なお図1は中空ピンを海成分樹脂貯め部分に吐出してそれを合流圧縮する方式であり、図2 は微細孔方式で島成分を形成する方法である。

【0031】

本発明のバインダー用極細繊維は、多島海島型複合繊維を製造した後、これを所定の繊維長にカットした短繊維の発生前駆体を経て、海成分を溶出又は分解することによって島成分からなる短繊維を取り出す方法が好ましい。海成分の溶出又は分解を予め行っておき、短繊維として抄紙工程に供給する方式もあるが、海島型複合短繊維の状態で繊維発生前駆体の形態をとり、抄紙工程のパルパー又はパルパーの前工程に海成分の溶剤や分解促進薬液によって海成分を除去する方法、あるいは前駆体の状態で抄紙を行った後、海成分を除去する方式をとることもできる。

【0032】

海成分を除去するには、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウムのようなアルカリ金属化合物水溶液で処理することが好ましく、なかでも水酸化ナトリウムおよび水酸化カリウムが特に好ましく用いられる。アルカリ水溶液の濃度、処理温度、処理時間は、使用するアルカリ化合物の種類により異なるが、濃度は10〜300g/L、温度は40℃〜180℃、処理時間は2分〜20時間の範囲で行うが好ましい。

【0033】

海成分の除去に続いて、中和後、抄紙工程前に、繊維の分散剤として、ポリエ−テルエステル、C8スルホサクシネ−ト、ポリオキシエチレン(POE)・ノニルフェノ−ルエ−テル・サルフェ−ト・アミン、POE・ノニルフェノ−ルエ−テル・サルフェ−ト・ナトリウム、POE・ノニルフェノ−ル、POE・オレイルエ−テル、フッソ系の活性剤、変性シリコ−ン等を使用することができる。分散剤はこれらに限定されるものではなく、複数種類用いてもよい。また、パルプ状物の分散性を高めるために、ドライ、ウエットあるいは分散剤を添加したウエットの状態で、パルパ− 、リファイナ−、ビ−タ−等にかけてパルプ状物間の絡まりを低下させることも可能である。

【0034】

以上の製造方法で得られたフィラメントをそのまま、或いは数十本〜 数百万本単位に束ねたトウにしてギロチンカッターやロータリーカッターなどでカットすることで特に抄紙用に適したバインダー繊維とすることができる。その際の繊維長(L)は平均繊維径(Xd)に対する比(L/Xd)が100〜2500であることが均一な不織布を得る為に好ましい。L/Xdが100を下回ると繊維脱落やシート強力が低下する可能性がある。一方、L/Xdが2500を超えると、極細短繊維としたときに絡みが生じやすく、結束や毛玉状の欠点となって、構造体の均一性を阻害する。好ましいL/Xdの範囲は200〜2000、特に好ましい範囲は500〜1500である。

【0035】

繊維ウエブを形成する方法は湿式不織布法(抄紙法)に限定されることはないが、2000nm以下のバインダー短繊維をより均一に分散するには、抄紙法が最も好ましい手段である。抄紙法としては、従来公知の方法、例えば、水平長網方式、傾斜ワイヤー型短網方式、円網方式、又は長網・円網コンビネーション方式により形成することができる。なお、本発明のバインダー繊維は主体繊維と結合させるために、抄紙後の湿式不織布ウェブをカレンダーローラーやエンボスローラーを用いて圧接・熱接着する方法に好適に用いられるものである。

【0036】

本発明のバインダー繊維は、用いられる繊維構造物としては、紙状物はもちろん、布帛状、わた状物、帯状物、紐状物、糸状物など、構造、形状はいかなるものであっても差し支えない。また織物、編物、不織布は、複数の種類の繊維を混紡、混繊、交織、交編をした複合材料であってもよい。また、これらの繊維製品であってもかまわない。用途としては、フィルター、有害物質除去製品、電池用セパレーターなどの環境・産業資材用途や、カーシートなどの車輌内装品、カーペット、ソファー、カーテンなどのインテリア製品、化粧品、化粧品マスク、ワイピングクロス、健康用品などの生活用途や研磨布、縫合糸、スキャフォールド、人工血管、血液フィルターなどの医療用途、およびジャケット、スカート、パンツ、下着などの衣料、スポーツ衣料、衣料資材などが挙げられる。

【実施例】

【0037】

以下、実施例により、本発明を更に具体的に説明する。なお、実施例における各項目は次の方法で測定した。

【0038】

(1) 平均繊維径 Xd

透過型電子顕微鏡を用い、倍率30000倍で100本の極細繊維断面の写真を撮影し、それぞれの繊維断面における長径と短径の平均値を求めXdとした。

【0039】

(2)平均繊維径の均一性

Xdを求めた値から標準偏差(σd)を算出し、次式(I)により繊維径変動係数(CVd)を求め、評価した。

CVd= σd / Xd ×100 (%) (I)

【0040】

(3)結晶化度 Xc

硝酸カルシウムからなる密度勾配管を作成し、極細繊維の密度をn=3で測定しその平均値をρとした。この値、および極細繊維を構成する熱可塑性樹脂の非晶密度(ρa)、および結晶密度(ρc)を用いて結晶化度(Xc)を次式(II)により算出した。

Xc=(ρc/ρ)×(ρ−ρa)/(ρc−ρa)×100 (%) (II)

ここで、ρa、ρcは、Polymer handbookなどに記載の公知の値を用いた。例えばポリエチレンテレフタレートでは、ρa=1.335、ρc=1.455、ナイロン6では、ρa=1.08、ρ=1.23、ポリプロピレンではρa=0.850、ρc=0.936、ポリエチレンではρa=0.85、ρc=1.00、ポリエチレンナフタレートではρa=1.32、ρc=1.41、ポリフェニレンスルフィドではρa=1.32、ρc=1.43を用いるものとし、記載のない場合は、Propertires of Polymers(D.W. Van Krevelen著)のChaper 4に記載の方法により計算した値とした。

【0041】

(4)繊維長 L

走査型電子顕微鏡により、極細繊維100本の側面について20〜500倍で測定し、平均値を求めた。

【0042】

(5)極細繊維の伸度

極細繊維束に対し、試長200mm、引張速度=200mm/minの条件下で引張試験を行い、破断伸度(%)を求めた。

【0043】

(6)溶融粘度

ポリマーを乾燥した後紡糸時の溶融温度に設定したオリフィスにセットして5分間溶融状態に保持した後、所定水準の荷重下で押出し、この際の剪断速度と溶融粘度曲線を求めた。上記操作を複数水準の荷重下において繰り返して行い、剪断速度が1000秒-1のときの溶融粘度を見積もった。

【0044】

(7)抄紙した紙の均一性

極細バインダー繊維を主体繊維前駆体に対して30wt%となる様に混合後、目付20g/m2となる様、JISに記載の手抄き装置を用いて繊維ウェブを作成し、ロータリー型乾燥機を用いて、120℃で2分間乾燥後、さらに金属ローラー間で70kgf/cmにて圧着処理を施し紙とした。得られたサンプルから5mm角の正方形を3箇所切り取って、走査型電子顕微鏡にてこの表面を20〜500倍で観察し、目視で未開繊束状、毛玉状( 糸の絡まり) 等の分散不良の数を測定した。分散不良の数が5mm角中、21箇所以上確認された場合は×(不良)、20箇所以下の場合は○(良)と判定した。

また、上記紙の20cm角の大きさについて縦、横各2cm角毎の計100ヶ所を厚み測定器(株式会社大栄科学精器製作所製、「PEACOCKモデルH」)を使用して試料1cm2当たり1.764N(180g)の荷重を加えた状態で測定し、その平均値Xtからその標準偏差σtを求め、次式により厚み変動係数(CVt)を求め、均一性を評価した。

CVt=σDt/ Xt ×100 (%)

【0045】

(8)バインダー繊維の接着性

均一性評価において作成した紙を幅2cm、長さ9cmの試験片として縦方向、横方向に対してそれぞれサンプリングし、試験片をチャックで掴み、チャック間隔5cmとして、引っ張り速度5cm/分にて伸張させ、破断時の強度を、縦方向、横方向の平均値とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0046】

[参考例1]

島成分として固有粘度0.63(35℃、オルソクロロフェノール中)のポリエチレンテレフタレート、海成分として5-ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.42のポリエチレンテレフタレートを用い、別々に溶融後、複合口金内で重量比で海:島=30:70として合流させ、孔径0.5mmの口金から単孔当たりの吐出量を2.2g/分として島数900の海島型複合断面として紡糸温度290℃で吐出した。吐出した糸条を紡糸速度1000m/分で引き取った後、引き続き紡糸ローラー温度100℃、延伸倍率4.0倍で延伸し、次いで120℃のローラーにて熱セット後巻き取り、海島型複合延伸糸を得た。

海成分と島成分それぞれの溶融粘度は、130Pa・s、115Pa・sであり、ポリマーの溶融粘度比(海/島)は、1.1であった。得られた海島型複合繊維を用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で減量処理したところ、海成分のみが溶出され、島成分の平均繊維径690nm、伸度30%の極細繊維を発生することを確認した。この海島型複合繊維を主体繊維前駆体aとした。

【0047】

[実施例1]

島成分、海成分ともに参考例1と同一のポリマーを用い、参考例1と同様にして島数400の海島型口金から吐出し、紡糸速度1500m/分にて延伸せず巻き取った。この際のドラフトは185であった。得られた海島型複合繊維を用いて用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で1分間減量処理したところ、海成分のみが溶出され、極細繊維として平均繊維径Xd=1060nm、CVd=13、密度1.342g/cm3、結晶化度6.3%、伸度320%の極細繊維を発生することを確認した。

この海島型複合繊維をバインダー用の極細繊維前駆体Aとして750μm長にカットし、参考例1の500μm長にカットした主体繊維前駆体aと重量比で30:70として混合後、70℃、3.5g/lのNaOH水溶液にて各海成分を溶解除去し、再度少量の抄紙助剤(分散剤:高松油脂(株)、YM−81、消泡剤:GE東芝シリコーン、TSA−730)を加えた水中に分散させ、紙を作成した。得られた紙の物性を極細繊維の物性と共に表1に示す。

【0048】

[参考例2]

島成分として固有粘度0.62のポリエチレンナフタレート、海成分として5−ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.49のポリエチレンテレフタレートを用い、別々に溶融後、複合口金内で合流させ、参考例1と同様の口金、吐出量で紡糸温度300℃、紡糸速度1000m/分で溶融紡糸し、海島型複合未延伸繊維を巻き取った。

海成分と島成分それぞれの溶融粘度は、283Pa・s、250Pa・sであり、ポリマーの溶融粘度比(海/島)は、0.9であった。得られた未延伸糸を、延伸温度130℃、延伸倍率3.9倍でローラー延伸し、次いで200℃の非接触型ヒーターで熱セットして巻き取り、海島型複合延伸糸を得た。得られた海島型複合延伸糸を用いて筒編みを作成し、98℃、3.5g/lのアルカリ溶液中で減量処理したところ、海成分のみが溶出され、島成分の平均繊維径は672nm、伸度25%の極細繊維を発生することを確認した。この海島型複合繊維を主体繊維前駆体bとした。

【0049】

[実施例2]

島成分、海成分ともに参考例1と同一のポリマーを用い、参考例1と同様にして島数900の海島型口金から吐出し、紡糸速度1500m/分にて延伸せず巻き取った。この際のドラフトは121であった。得られた海島型複合繊維を用いて用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で1分間減量処理したところ、海成分のみが溶出され、極細繊維として平均繊維径Xd=1273nm、CVd=12、結晶化度10.1%、伸度290%の極細繊維を発生することを確認した。

この海島型複合繊維をバインダー用の極細繊維前駆体Bとして950μm長にカットし、参考例2の500μm長にカットした主体繊維前駆体bと重量比で30:70として混合後、70℃、3.5g/lのNaOH水溶液にて各海成分を溶解除去し、実施例1と同様にして紙を作成した。得られた紙の物性を極細繊維の物性と共に表1に示す。

【0050】

[比較例1〜2]

実施例2において、海島型複合繊維の島数を200としたものを比較例1とし、得られた海島型複合繊維を極細繊維前駆体Cとした。また、実施例2において、得られた海島型複合繊維を延伸温度130℃、延伸倍率3.9倍でローラー延伸し、次いで200℃の非接触型ヒーターで熱セットして巻き取った繊維を極細繊維前駆体Dとした。これらの物性および、これらと極細繊維前駆体bを用いて実施例2と同様にして作成した紙の物性を表1に示す。

【0051】

[比較例3]

実施例2において、海成分として5−ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.35のものを用いた以外は実施例2と同様にして海島型複合繊維を作成し、極細繊維前駆体Eとした。

海成分と島成分それぞれの溶融粘度は、110Pa・s、250Pa・sであり、ポリマーの溶融粘度比(海/島)は、0.44であった。得られた極細繊維の物性および、極細繊維前駆体bを用いて実施例2と同様にして作成した紙の物性を表1に示す。

【0052】

【表1】

【0053】

表1に示す通り、本発明の範囲内である実施例1、2においては、バインダー用極細繊維として均一な繊維径と良好な接着性を有する為、紙として均一性に優れたものを得ることができる。繊維径が本発明の範囲外の比較例1、および繊維径変動係数が本発明の範囲外である比較例3においては、紙とした場合に均一性に劣るものとなった。一方、海島型繊維を延伸、熱セットして結晶化度が本発明の範囲外となった比較例2においては、紙としては比較的均一であるものの接着性に乏しく、紙としての強度に劣るものとなった。

【産業上の利用可能性】

【0054】

本発明によれば、バインダー繊維として繊維径が10〜2000μmと細く、かつ繊維径が均一であるものが得られる。この繊維を用いることによって主体繊維となる極細繊維と混抄した際、均一に分散させることが可能となり、また、接着性にも優れているため、均一性、および強度に優れた紙を得ることができる。従って、これまでにない低目付の薄葉紙が得られる可能性があり、精密ろ過、分離素材としてより一層の高性能化、小型化を図ることが可能となり、セパレータ用途やフィルター用途などへの展開が期待される。

【符号の説明】

【0055】

1 : 分配前島成分ポリマー溜め部分

2 : 島成分分配用導入孔

3 : 海成分導入孔

4 : 分配前海成分ポリマー溜め部分

5 : 個別海成分/ 島成分( 鞘/ 芯構造形成部)

6 : 海島全体合流絞り部

【技術分野】

【0001】

本発明は、熱可塑性樹脂からなる繊維径が10〜2000nmの極細繊維に関するものであり、更に詳しくは、均一な繊維径を有し、接着性に優れ、抄紙などの繊維構造体を均一に成型可能なバインダー用極細繊維に関するものである。

【背景技術】

【0002】

近年、ナノファイバーに代表されるように、繊維径が1000nm以下の超極細繊維がその吸湿性や低分子物質吸着性等の特異性から着目されており、超高性能フィルター、電池やキャパシタ等のセパレータ、或いはハードディスクやシリコンウェハース等の研磨材など、高機能素材の原料として採用が検討されている。

【0003】

これらは精密分離、加工用素材として厚みや空孔の均一さが要求され、素材を構成する極細繊維も径、長さとも均一なものが必要である。そのような超極細繊維の製造法としては、混合紡糸された繊維の海成分を抽出する方法、海島型の複合繊維から海成分を抽出除去する方法、分割型の複合繊維を機械的、あるいは化学的に分割極細化する方法、エレクトロスピニングによる直接紡糸方法などを挙げることができ、例えば特許文献1には、高分子アロイから海成分を抽出することによる極細繊維を用いた合成紙が提案されている。

【0004】

しかしこの方法では、2成分混合型繊維の島成分の繊維径を制御することが難しく繊維径のばらつきが大きくなるという問題を有する。

また、特許文献2には、海島型複合繊維からなる短カットナノファイバーが例示されているが、繊維同士を接着する方法については詳細に言及されておらず、セパレータやフィルターなどの、均一性に加え、素材としての強度も要求される用途については依然不十分なものであった。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−264420号公報

【特許文献2】特開2007−107160号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、上記従来技術の有する問題点を解決し、均一な繊維径を有し、接着性に優れ、抄紙などの繊維構造体を均一に成型可能な、繊維径が10〜2000nmのバインダー用極細繊維を提供することにある。

【課題を解決するための手段】

【0007】

本発明者等は、上記課題を解決するために鋭意検討を重ねた結果、その繊維径の均一さと結晶性を規定することにより、上記課題が解決できることを見出し、本発明に到達した。

【0008】

即ち本発明によれば、熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足することを特徴とするバインダー用極細繊維が提供される。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【0009】

その際、該バインダー用極細繊維は、易溶解成分を海成分、難溶解成分を島成分とする海島型複合繊維から、海成分を溶出除去することにより得られる繊維であって、海島型複合繊維形成時の見掛けドラフトが10〜1000として形成されることが望ましい。

また、該バインダー用極細繊維は、平均繊維径(Xd)と、繊維長(L)の比(L/Xd)が100〜2500であることが望ましい。

【発明の効果】

【0010】

本発明によれば、極細繊維でありながら、均一な繊維径を有することにより、抄紙の際主体繊維中に均一に分散し、主体繊維の有する性能を妨げることなく、かつその接着性も良好な極細バインダー繊維を得ることができる。

【図面の簡単な説明】

【0011】

【図1】本発明のバインダー用極細繊維の発生前駆体である海島型複合繊維を紡糸するために用いられる、紡糸口金の一実施態様を示す概略図である。

【図2】本発明のバインダー用極細繊維の発生前駆体である海島型複合繊維を紡糸するために用いられる、紡糸口金の他の実施態様を示す概略図である。

【発明を実施するための形態】

【0012】

以下本発明の実施形態について詳細に説明する。

本発明の繊維は熱可塑性樹脂からなり、その繊維径Xdは10〜2000nmである。該繊維径が10nm未満であると、分子間力の影響が強くなるためか繊維構造自身が不安定となって個々の極細繊維の分繊性が低下し、極細繊維が均一に分散された繊維構造体を得ることが困難となる。

【0013】

一方、該繊維径が2000nmを超えると、繊維構造体が不均一となり、接着力も低下し、主体極細繊維の有する性能を妨げることとなって、本発明が目的とする物性を得ることが困難となる。繊維径の特に好ましい範囲は50〜1500nmである。

【0014】

また、本発明のバインダー繊維の繊維直径変動係数(CVd)は0〜25%の範囲であることが必要である。CVd が25%を超えると均一性が大きく低下し、紙とした際にその機能、および品位を大きく損なうこととなる。好ましい範囲は0〜20%、さらに好ましくは0〜15%である。

【0015】

さらに本発明のバインダー繊維の結晶化度は20%以下であることが必要である。結晶化度が20%を超えると、抄紙の際主体繊維との接着性が乏しくなり、紙としての強度が低下し、機能も損なうこととなる。結晶化度は好ましくは15%以下、より好ましくは10%以下である。なお、接着性能を向上させるためには結晶化度に加え、非晶部の配向度を下げることが好ましく、その尺度として繊維の伸度が高い方が良好となる。好ましい伸度は100%以上である。

【0016】

本発明の極細繊維は、ナノレベルの繊維径でばらつきも少なく、用途に合わせた商品設計が可能となる。例えば、フィルター用途では、極細単繊維径において吸着できる物質を選択しておけば、用途に合わせて繊維径の設計をすることが可能になり、非常に効率的に商品設計を行うことが可能になる。

【0017】

本発明のバインダー用極細繊維の製造方法としては、従来公知の方法を挙げることができるが、多島構造の海島型複合繊維から海成分を除去して製造する方法が最も好ましい。その際、繊維の巻き取り速度と海島型断面形状として吐出孔から吐出されるポリマーの時間当たりの速度の比であるドラフトが10〜1000、より好ましくは10〜500であることが好ましく、海島型複合繊維は延伸、熱処理されていないことが好ましい。ドラフトが1000を超えたり、繊維を延伸、熱処理すると、破断伸度が低下し、結晶化度が20%を超えることがあり、バインダー繊維としての接着性が低下するため好ましくない。

【0018】

また、海成分ポリマーとしては、島成分ポリマーよりも溶解性が高いポリマーである限り適宜選定できるが、特に溶解速度比(海/島)が200以上であることが好ましい。この溶解速度比が200未満の場合には、繊維断面中央部の海成分を溶解させている間に繊維断面表層部の島成分の一部も溶解されるため、海成分を完全に溶解除去するためには、島成分も減量されることになり、島成分の太さ斑や溶剤浸食による強度劣化が発生し、均一な繊径を有するバインダーとしての機能を低下させることがある。

【0019】

溶解速度比は、海成分及び島成分のポリマーを単独で製糸し、海成分を溶解減量可能な溶剤を用いてそれぞれの減量速度を算出することにより求めることができる。例えば、海成分、島成分を各々孔径0.3mm、長さ0.6mmの吐出孔を有する口金から吐出し、所定の紡糸速度で引き取り、これを所定の溶剤及び溶解温度で浴比100として、溶解時間と溶解量から減量速度を算出する。

【0020】

次に島成分数は、多いほど海成分を溶解除去して極細繊維を製造する場合の生産性が高くなり、しかも得られる極細繊維も顕著に細くなり、抄紙時の分散、均一性に寄与することができるので、島成分数は100以上であることが好ましく、より好ましくは500以上である。なお、島成分数があまりに多くなりすぎると、紡糸口金の製造コストが高くなるだけでなく、紡糸口金の加工精度自体も低下しやすくなるので、島成分数を1000以下とすることが好ましい。

【0021】

海成分を構成するポリマーとしては、特に繊維形成性の良いポリエステル類、ポリアミド類、ポリエチレンやポリスチレン等のポリオレフィン類を好ましい例としてあげることができる。ポリアミド類は脂肪族ポリアミド類が好ましい。更に具体例を挙げれば、アルカリ水溶液易溶解性ポリマーとして、ポリ乳酸、超高分子量ポリアルキレンオキサイド縮合系ポリマー、ポリオキシアルキレングリコール系化合物と5−ナトリウムスルホイソフタル酸の共重合ポリエステルが最適である。しかし、共重合成分はこれらのみに限定されるわけではなく、これらを共重合した上で更に別の共重合成分が存在していても構わない。

【0022】

ここでアルカリ水溶液とは、水酸化カリウム、水酸化ナトリウム水溶液などを言う。これ以外にも、海成分を構成するポリマーとそれを溶解する溶剤あるいは分解性薬剤の組み合わせとして、ナイロン6やナイロン6、6等の脂肪族ポリアミドに対するギ酸、ポリスチレンに対するトリクロロエチレン等やポリエチレン(特に高圧法低密度ポリエチレンや直鎖状低密度ポリエチレン)に対する熱トルエンやキシレン等の炭化水素系溶剤、ポリビニルアルコールやエチレン変性ビニルアルコール系ポリマーに対する熱水を例として挙げることができる。

【0023】

共重合ポリエステル系ポリマーの中でも、5−ナトリウムスルホイソフタル酸6〜12mol%と分子量4000〜12000のポリエチレングリコールを3〜10重量%共重合させた固有粘度が0.3〜0.6dL/gのポリエチレンテレフタレート系共重合ポリエテルが好ましい。ここで、5−ナトリウムスルホイソフタル酸は親水性と溶融粘度向上に寄与し、ポリエチレングリコール(PEG)は親水性を向上させる。また、PEGは分子量が大きいほど、その高次構造に起因すると考えられる親水性増加作用があるが、反応性が悪くなってブレンド系になるため、耐熱性や紡糸安定性の面で問題が生じる可能性がある。また、共重合量が10重量% 以上になると、溶融粘度低下作用があるので、好ましくない。以上のことから上記の範囲が適切であると考えられる。

【0024】

島成分を構成するポリマーは熱可塑性樹脂であり、溶融紡糸時の海成分粘度より小さくなり、かつ前述のような海成分との溶解速度比があれば、いかなる繊維形成性ポリマーであってもよい。中でも、ポリアミド類、ポリエステル類、ポリオレフィン類などが好適な例として挙げられる。

【0025】

具体的には、機械的強度や耐熱性を要求される用途では、ポリエステル類では、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート又はこれらを主たる繰返し単位とし、イソフタル酸若しくは5−スルホイソフタル酸金属塩等の芳香族ジカルボン酸、アジピン酸若しくはセバシン酸等の脂肪族ジカルボン酸、ε-カプロラクトン等のヒドロキシカルボン酸縮合物、若しくはジエチレングリコール、トリメチレングリコール、テトラメチレングリコール若しくはヘキサメチレングリコール等のグリコール成分等との共重合体が好ましい。

また、ポリアミド類では、ナイロン6、ナイロン66等の脂肪族ポリアミド類が好ましい。

【0026】

一方、ポリオレフィン類は酸やアルカリ等に侵され難いことや、比較的低い融点のために繊維として取り出した後のバインダー成分として使える等の特徴があり、高密度ポリエチレン、中密度ポリエチレン、高圧法低密度ポリエチレン、直鎖状低密度ポリエチレン、アイソタクティックポリプロピレン、エチレンプロピレン共重合体、無水マレイン酸などのビニルモノマーのエチレン共重合体等を好ましい例としてあげることができる。他にはポリスルフォン、ポリイミド、ポリケトン類、ポリアリレートなどを挙げることができる。

【0027】

さらに島成分は丸断面に限らず、異型断面であってもよい。少量の他の重合体や酸化防止剤、制電剤、顔料、蛍光増白剤その他の添加剤が含有されていてもよい。

なお、海成分を構成するポリマー及び島成分を構成するポリマーについて、製糸性および抽出後の物性に影響を及ぼさない範囲で、必要に応じて、有機充填剤、酸化防止剤、熱安定剤、光安定剤、難燃剤、滑剤、帯電防止剤、防錆剤、架橋剤、発泡剤、蛍光剤、表面平滑剤、表面光沢改良剤、フッ素樹脂等の離型改良剤、等の各種添加剤を含んでいても良い。

【0028】

上記の海成分ポリマーと島成分ポリマーからなる海島型複合繊維は、ポリマーの溶融粘度比(海/島)が、0.8〜2.0範囲内にあることが好ましい。溶融粘度比が0.8倍未満の場合には、海成分の複合質量比率が50%未満のように低くなると、溶融紡糸時に島成分が互いに接合しやすくなり、一方、溶融粘度比が2.0倍を越える場合には、粘度差が大きすぎるために紡糸工程の安定性が低下しやすい。

【0029】

さらに、本発明の海島型複合繊維は、海成分の複合質量比率が50%未満であることが好ましい。その海島複合質量比率(海:島)は、30:70〜5:95の範囲内にあることが好ましい。上記範囲内にあれば、島成分間の海成分の厚さを薄くすることができ、海成分の溶解除去が容易となり、島成分の極細繊維への転換が容易になる。ここで海成分の割合が50%を越える場合には、海成分の厚さが厚くなりすぎ、一方5%未満の場合には海成分の量が少なくなりすぎて、島間に相互接合が発生しやすくなる。

海成分、島成分は別々に溶融し、口金内で海島型に複合し、吐出される。その後、冷却風などによって固化させた後、好ましくは200〜2000m/分の速度で未延伸繊維として引き取る。

【0030】

溶融紡糸に用いられる口金としては、島成分を形成するための中空ピン群や微細孔群有するものなど任意のものを用いることができる。例えば中空ピンや微細孔より押し出された島成分流とその間を埋める形で流路を設計されている海成分流とを合流し、これを圧縮することにより海島断面が形成されるといった紡糸口金でもよい。好ましく用いられる紡糸口金例を図1および2に示すが、必ずしもこれらに限定されるものではない。なお図1は中空ピンを海成分樹脂貯め部分に吐出してそれを合流圧縮する方式であり、図2 は微細孔方式で島成分を形成する方法である。

【0031】

本発明のバインダー用極細繊維は、多島海島型複合繊維を製造した後、これを所定の繊維長にカットした短繊維の発生前駆体を経て、海成分を溶出又は分解することによって島成分からなる短繊維を取り出す方法が好ましい。海成分の溶出又は分解を予め行っておき、短繊維として抄紙工程に供給する方式もあるが、海島型複合短繊維の状態で繊維発生前駆体の形態をとり、抄紙工程のパルパー又はパルパーの前工程に海成分の溶剤や分解促進薬液によって海成分を除去する方法、あるいは前駆体の状態で抄紙を行った後、海成分を除去する方式をとることもできる。

【0032】

海成分を除去するには、水酸化ナトリウム、水酸化カリウム、炭酸ナトリウム、炭酸カリウムのようなアルカリ金属化合物水溶液で処理することが好ましく、なかでも水酸化ナトリウムおよび水酸化カリウムが特に好ましく用いられる。アルカリ水溶液の濃度、処理温度、処理時間は、使用するアルカリ化合物の種類により異なるが、濃度は10〜300g/L、温度は40℃〜180℃、処理時間は2分〜20時間の範囲で行うが好ましい。

【0033】

海成分の除去に続いて、中和後、抄紙工程前に、繊維の分散剤として、ポリエ−テルエステル、C8スルホサクシネ−ト、ポリオキシエチレン(POE)・ノニルフェノ−ルエ−テル・サルフェ−ト・アミン、POE・ノニルフェノ−ルエ−テル・サルフェ−ト・ナトリウム、POE・ノニルフェノ−ル、POE・オレイルエ−テル、フッソ系の活性剤、変性シリコ−ン等を使用することができる。分散剤はこれらに限定されるものではなく、複数種類用いてもよい。また、パルプ状物の分散性を高めるために、ドライ、ウエットあるいは分散剤を添加したウエットの状態で、パルパ− 、リファイナ−、ビ−タ−等にかけてパルプ状物間の絡まりを低下させることも可能である。

【0034】

以上の製造方法で得られたフィラメントをそのまま、或いは数十本〜 数百万本単位に束ねたトウにしてギロチンカッターやロータリーカッターなどでカットすることで特に抄紙用に適したバインダー繊維とすることができる。その際の繊維長(L)は平均繊維径(Xd)に対する比(L/Xd)が100〜2500であることが均一な不織布を得る為に好ましい。L/Xdが100を下回ると繊維脱落やシート強力が低下する可能性がある。一方、L/Xdが2500を超えると、極細短繊維としたときに絡みが生じやすく、結束や毛玉状の欠点となって、構造体の均一性を阻害する。好ましいL/Xdの範囲は200〜2000、特に好ましい範囲は500〜1500である。

【0035】

繊維ウエブを形成する方法は湿式不織布法(抄紙法)に限定されることはないが、2000nm以下のバインダー短繊維をより均一に分散するには、抄紙法が最も好ましい手段である。抄紙法としては、従来公知の方法、例えば、水平長網方式、傾斜ワイヤー型短網方式、円網方式、又は長網・円網コンビネーション方式により形成することができる。なお、本発明のバインダー繊維は主体繊維と結合させるために、抄紙後の湿式不織布ウェブをカレンダーローラーやエンボスローラーを用いて圧接・熱接着する方法に好適に用いられるものである。

【0036】

本発明のバインダー繊維は、用いられる繊維構造物としては、紙状物はもちろん、布帛状、わた状物、帯状物、紐状物、糸状物など、構造、形状はいかなるものであっても差し支えない。また織物、編物、不織布は、複数の種類の繊維を混紡、混繊、交織、交編をした複合材料であってもよい。また、これらの繊維製品であってもかまわない。用途としては、フィルター、有害物質除去製品、電池用セパレーターなどの環境・産業資材用途や、カーシートなどの車輌内装品、カーペット、ソファー、カーテンなどのインテリア製品、化粧品、化粧品マスク、ワイピングクロス、健康用品などの生活用途や研磨布、縫合糸、スキャフォールド、人工血管、血液フィルターなどの医療用途、およびジャケット、スカート、パンツ、下着などの衣料、スポーツ衣料、衣料資材などが挙げられる。

【実施例】

【0037】

以下、実施例により、本発明を更に具体的に説明する。なお、実施例における各項目は次の方法で測定した。

【0038】

(1) 平均繊維径 Xd

透過型電子顕微鏡を用い、倍率30000倍で100本の極細繊維断面の写真を撮影し、それぞれの繊維断面における長径と短径の平均値を求めXdとした。

【0039】

(2)平均繊維径の均一性

Xdを求めた値から標準偏差(σd)を算出し、次式(I)により繊維径変動係数(CVd)を求め、評価した。

CVd= σd / Xd ×100 (%) (I)

【0040】

(3)結晶化度 Xc

硝酸カルシウムからなる密度勾配管を作成し、極細繊維の密度をn=3で測定しその平均値をρとした。この値、および極細繊維を構成する熱可塑性樹脂の非晶密度(ρa)、および結晶密度(ρc)を用いて結晶化度(Xc)を次式(II)により算出した。

Xc=(ρc/ρ)×(ρ−ρa)/(ρc−ρa)×100 (%) (II)

ここで、ρa、ρcは、Polymer handbookなどに記載の公知の値を用いた。例えばポリエチレンテレフタレートでは、ρa=1.335、ρc=1.455、ナイロン6では、ρa=1.08、ρ=1.23、ポリプロピレンではρa=0.850、ρc=0.936、ポリエチレンではρa=0.85、ρc=1.00、ポリエチレンナフタレートではρa=1.32、ρc=1.41、ポリフェニレンスルフィドではρa=1.32、ρc=1.43を用いるものとし、記載のない場合は、Propertires of Polymers(D.W. Van Krevelen著)のChaper 4に記載の方法により計算した値とした。

【0041】

(4)繊維長 L

走査型電子顕微鏡により、極細繊維100本の側面について20〜500倍で測定し、平均値を求めた。

【0042】

(5)極細繊維の伸度

極細繊維束に対し、試長200mm、引張速度=200mm/minの条件下で引張試験を行い、破断伸度(%)を求めた。

【0043】

(6)溶融粘度

ポリマーを乾燥した後紡糸時の溶融温度に設定したオリフィスにセットして5分間溶融状態に保持した後、所定水準の荷重下で押出し、この際の剪断速度と溶融粘度曲線を求めた。上記操作を複数水準の荷重下において繰り返して行い、剪断速度が1000秒-1のときの溶融粘度を見積もった。

【0044】

(7)抄紙した紙の均一性

極細バインダー繊維を主体繊維前駆体に対して30wt%となる様に混合後、目付20g/m2となる様、JISに記載の手抄き装置を用いて繊維ウェブを作成し、ロータリー型乾燥機を用いて、120℃で2分間乾燥後、さらに金属ローラー間で70kgf/cmにて圧着処理を施し紙とした。得られたサンプルから5mm角の正方形を3箇所切り取って、走査型電子顕微鏡にてこの表面を20〜500倍で観察し、目視で未開繊束状、毛玉状( 糸の絡まり) 等の分散不良の数を測定した。分散不良の数が5mm角中、21箇所以上確認された場合は×(不良)、20箇所以下の場合は○(良)と判定した。

また、上記紙の20cm角の大きさについて縦、横各2cm角毎の計100ヶ所を厚み測定器(株式会社大栄科学精器製作所製、「PEACOCKモデルH」)を使用して試料1cm2当たり1.764N(180g)の荷重を加えた状態で測定し、その平均値Xtからその標準偏差σtを求め、次式により厚み変動係数(CVt)を求め、均一性を評価した。

CVt=σDt/ Xt ×100 (%)

【0045】

(8)バインダー繊維の接着性

均一性評価において作成した紙を幅2cm、長さ9cmの試験片として縦方向、横方向に対してそれぞれサンプリングし、試験片をチャックで掴み、チャック間隔5cmとして、引っ張り速度5cm/分にて伸張させ、破断時の強度を、縦方向、横方向の平均値とし、幅1cm、試料目付100g/m2当たりに換算して求めた。

【0046】

[参考例1]

島成分として固有粘度0.63(35℃、オルソクロロフェノール中)のポリエチレンテレフタレート、海成分として5-ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.42のポリエチレンテレフタレートを用い、別々に溶融後、複合口金内で重量比で海:島=30:70として合流させ、孔径0.5mmの口金から単孔当たりの吐出量を2.2g/分として島数900の海島型複合断面として紡糸温度290℃で吐出した。吐出した糸条を紡糸速度1000m/分で引き取った後、引き続き紡糸ローラー温度100℃、延伸倍率4.0倍で延伸し、次いで120℃のローラーにて熱セット後巻き取り、海島型複合延伸糸を得た。

海成分と島成分それぞれの溶融粘度は、130Pa・s、115Pa・sであり、ポリマーの溶融粘度比(海/島)は、1.1であった。得られた海島型複合繊維を用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で減量処理したところ、海成分のみが溶出され、島成分の平均繊維径690nm、伸度30%の極細繊維を発生することを確認した。この海島型複合繊維を主体繊維前駆体aとした。

【0047】

[実施例1]

島成分、海成分ともに参考例1と同一のポリマーを用い、参考例1と同様にして島数400の海島型口金から吐出し、紡糸速度1500m/分にて延伸せず巻き取った。この際のドラフトは185であった。得られた海島型複合繊維を用いて用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で1分間減量処理したところ、海成分のみが溶出され、極細繊維として平均繊維径Xd=1060nm、CVd=13、密度1.342g/cm3、結晶化度6.3%、伸度320%の極細繊維を発生することを確認した。

この海島型複合繊維をバインダー用の極細繊維前駆体Aとして750μm長にカットし、参考例1の500μm長にカットした主体繊維前駆体aと重量比で30:70として混合後、70℃、3.5g/lのNaOH水溶液にて各海成分を溶解除去し、再度少量の抄紙助剤(分散剤:高松油脂(株)、YM−81、消泡剤:GE東芝シリコーン、TSA−730)を加えた水中に分散させ、紙を作成した。得られた紙の物性を極細繊維の物性と共に表1に示す。

【0048】

[参考例2]

島成分として固有粘度0.62のポリエチレンナフタレート、海成分として5−ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.49のポリエチレンテレフタレートを用い、別々に溶融後、複合口金内で合流させ、参考例1と同様の口金、吐出量で紡糸温度300℃、紡糸速度1000m/分で溶融紡糸し、海島型複合未延伸繊維を巻き取った。

海成分と島成分それぞれの溶融粘度は、283Pa・s、250Pa・sであり、ポリマーの溶融粘度比(海/島)は、0.9であった。得られた未延伸糸を、延伸温度130℃、延伸倍率3.9倍でローラー延伸し、次いで200℃の非接触型ヒーターで熱セットして巻き取り、海島型複合延伸糸を得た。得られた海島型複合延伸糸を用いて筒編みを作成し、98℃、3.5g/lのアルカリ溶液中で減量処理したところ、海成分のみが溶出され、島成分の平均繊維径は672nm、伸度25%の極細繊維を発生することを確認した。この海島型複合繊維を主体繊維前駆体bとした。

【0049】

[実施例2]

島成分、海成分ともに参考例1と同一のポリマーを用い、参考例1と同様にして島数900の海島型口金から吐出し、紡糸速度1500m/分にて延伸せず巻き取った。この際のドラフトは121であった。得られた海島型複合繊維を用いて用いて筒編みを作成し、70℃、3.5g/lのアルカリ溶液中で1分間減量処理したところ、海成分のみが溶出され、極細繊維として平均繊維径Xd=1273nm、CVd=12、結晶化度10.1%、伸度290%の極細繊維を発生することを確認した。

この海島型複合繊維をバインダー用の極細繊維前駆体Bとして950μm長にカットし、参考例2の500μm長にカットした主体繊維前駆体bと重量比で30:70として混合後、70℃、3.5g/lのNaOH水溶液にて各海成分を溶解除去し、実施例1と同様にして紙を作成した。得られた紙の物性を極細繊維の物性と共に表1に示す。

【0050】

[比較例1〜2]

実施例2において、海島型複合繊維の島数を200としたものを比較例1とし、得られた海島型複合繊維を極細繊維前駆体Cとした。また、実施例2において、得られた海島型複合繊維を延伸温度130℃、延伸倍率3.9倍でローラー延伸し、次いで200℃の非接触型ヒーターで熱セットして巻き取った繊維を極細繊維前駆体Dとした。これらの物性および、これらと極細繊維前駆体bを用いて実施例2と同様にして作成した紙の物性を表1に示す。

【0051】

[比較例3]

実施例2において、海成分として5−ナトリウムスルホイソフタル酸9mol%と数平均分子量4000のポリエチレングリコール3重量%を共重合した固有粘度0.35のものを用いた以外は実施例2と同様にして海島型複合繊維を作成し、極細繊維前駆体Eとした。

海成分と島成分それぞれの溶融粘度は、110Pa・s、250Pa・sであり、ポリマーの溶融粘度比(海/島)は、0.44であった。得られた極細繊維の物性および、極細繊維前駆体bを用いて実施例2と同様にして作成した紙の物性を表1に示す。

【0052】

【表1】

【0053】

表1に示す通り、本発明の範囲内である実施例1、2においては、バインダー用極細繊維として均一な繊維径と良好な接着性を有する為、紙として均一性に優れたものを得ることができる。繊維径が本発明の範囲外の比較例1、および繊維径変動係数が本発明の範囲外である比較例3においては、紙とした場合に均一性に劣るものとなった。一方、海島型繊維を延伸、熱セットして結晶化度が本発明の範囲外となった比較例2においては、紙としては比較的均一であるものの接着性に乏しく、紙としての強度に劣るものとなった。

【産業上の利用可能性】

【0054】

本発明によれば、バインダー繊維として繊維径が10〜2000μmと細く、かつ繊維径が均一であるものが得られる。この繊維を用いることによって主体繊維となる極細繊維と混抄した際、均一に分散させることが可能となり、また、接着性にも優れているため、均一性、および強度に優れた紙を得ることができる。従って、これまでにない低目付の薄葉紙が得られる可能性があり、精密ろ過、分離素材としてより一層の高性能化、小型化を図ることが可能となり、セパレータ用途やフィルター用途などへの展開が期待される。

【符号の説明】

【0055】

1 : 分配前島成分ポリマー溜め部分

2 : 島成分分配用導入孔

3 : 海成分導入孔

4 : 分配前海成分ポリマー溜め部分

5 : 個別海成分/ 島成分( 鞘/ 芯構造形成部)

6 : 海島全体合流絞り部

【特許請求の範囲】

【請求項1】

熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足することを特徴とするバインダー用極細繊維。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【請求項2】

易溶解成分を海成分、難溶解成分を島成分とする海島型複合繊維から、海成分を溶出除去することにより得られる繊維であって、海島型複合繊維形成時の見掛けドラフトが10〜1000であり、延伸および熱セットが施されていない請求項1記載のバインダー用極細繊維。

【請求項3】

平均繊維径(Xd)と、繊維長(L)の比(L/Xd)が100〜2500である請求項1又は2記載のバインダー用極細繊維。

【請求項1】

熱可塑性樹脂からなり、下記(1)〜(3)を同時に満足することを特徴とするバインダー用極細繊維。

(1)平均繊維径 Xdが10〜2000nmであること。

(2)下記式(I)で表される繊維径変動係数(CVd)が0〜25%であること。

CVd= σd / Xd ×100 (%) (I)

(但し、平均繊維径は繊維断面における最長径と最短径の平均値であり、σdは繊維径分布の標準偏差を示す。)

(3)密度法による結晶化度 Xcが20%以下であること。

【請求項2】

易溶解成分を海成分、難溶解成分を島成分とする海島型複合繊維から、海成分を溶出除去することにより得られる繊維であって、海島型複合繊維形成時の見掛けドラフトが10〜1000であり、延伸および熱セットが施されていない請求項1記載のバインダー用極細繊維。

【請求項3】

平均繊維径(Xd)と、繊維長(L)の比(L/Xd)が100〜2500である請求項1又は2記載のバインダー用極細繊維。

【図1】

【図2】

【図2】

【公開番号】特開2012−92458(P2012−92458A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−239659(P2010−239659)

【出願日】平成22年10月26日(2010.10.26)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年10月26日(2010.10.26)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]