バスバーの製造方法およびバスバー

【課題】バスバーを歩留まりよく製造でき、かつ、簡易な作業工程でバスバーのシール性を確保することができる技術を提供すること。

【解決手段】円形の断面を有するコイル材1を所定の長さに切断後、両端部2をプレス加工して両端板部3を形成する工程と、両端板部3に、締結部材等を挿入する貫通孔4を形成する工程と、両端板部間のコイル材部分5を樹脂モールドする工程を有する。コイル材部分5には溝部6を形成し、樹脂7との密着性を高めることが好ましい。

【解決手段】円形の断面を有するコイル材1を所定の長さに切断後、両端部2をプレス加工して両端板部3を形成する工程と、両端板部3に、締結部材等を挿入する貫通孔4を形成する工程と、両端板部間のコイル材部分5を樹脂モールドする工程を有する。コイル材部分5には溝部6を形成し、樹脂7との密着性を高めることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハイブリッド自動車、電気自動車等において、電気導通部品として使用されるバスバーの製造方法およびこの製造方法で製造されたバスバーに関するものである。

【背景技術】

【0002】

ハイブリッド自動車、電気自動車等の車両には、大容量のバッテリーが搭載されている。これらのバッテリーでは、出力を大きくするため、複数の電池を積層して接続しており、隣接する電池の電極端子は、通常、バスバーと呼ばれる銅製の導通部材を介して接続されている(特許文献1等)。またハイブリッド自動車、電気自動車等に搭載されているインバータ等にもバスバーが使用されている。

【0003】

通常の電線は、断面が円形であるのに対し、バスバーの断面は細長い長方形で、大きな表面積を確保できる特性を有する。このため、近年、放熱効果や大きな表面電流が求められる上記用途に好適な導通部材として多く使用されている。

【0004】

しかし、上記のようなバスバーは単純な平板ではなく、他部品と組み合わせて用いられるため、複雑な形状をしていることが多い。そして従来は、フープ材(金属の板をコイル状にまとめた金属材料)を使用し、板材を順送プレス成形により打ち抜いてバスバーを製造していたため、銅製板材の打ち抜き残部が多く、歩留まりが悪いという問題があった。

【0005】

またバスバーに対しては、周辺部品との間の絶縁を確保したり、バスバーの固定部として使用したりするために、樹脂モールドが施されることが多い。板材を打ち抜いた平板状のバスバーに樹脂モールドを行った場合、使用環境によっては、樹脂と銅製のバスバーとの線膨張係数の違いに起因して、樹脂とバスバーとの界面に隙間が発生することがある。このため、従来、シール性が必要な場合には、バスバーに樹脂モールドを行った後、更に、樹脂とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みが行われており、バスバーの製造工程が複雑になり、生産性やコストの観点から好ましくないという問題もあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−138651号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は前記の問題を解決し、バスバーを歩留まりよく製造でき、かつ、簡易な樹脂モールド作業によりバスバーのシール性を確保することができる技術を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた本発明のバスバーの製造方法は、円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成する工程と、両端板部に、貫通孔を形成する工程と、両端板部間のコイル材部分を樹脂モールドする工程を有することを特徴とするものである。

【0009】

請求項2記載の発明は、請求項1記載のバスバーの製造方法において、両端板部間のコイル材部分に溝部を形成後、樹脂モールドすることを特徴とするものである。

【0010】

請求項3記載の発明は、請求項1または2記載の方法で製造されたバスバーであって、両端に貫通孔を有する板部と、該板部間にあって、樹脂モールドされた円形の断面を有するコイル部とからなることを特徴とするものである。

【発明の効果】

【0011】

本発明では、バスバーを、円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成し、該両端板部に、締結部材等を挿入する貫通孔を形成した形状とした。このため従来のように板材からの打ち抜き成形を行う方法に比較して、材料の無駄が発生することがなく、歩留まりの向上を図ることができる。

【0012】

また、本発明では、両端板部間にある円形断面のコイル材部分を樹脂モールドすることにより、従来の平板状のバスバーに樹脂モールドを行った場合と比較して、樹脂と銅製のバスバーの界面における密着性の向上を図っている。したがって、本発明によれば、樹脂モールドを行った後、更に、樹脂とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みを行う必要はなく、簡易な作業工程でバスバーのシール性を確保することができる。

【0013】

特に請求項2記載の発明によれば、コイル材部分に溝部を形成後、樹脂モールドすることにより、樹脂と銅製のバスバーの界面長さが更に大きく確保され、更なる密着性の向上を図ることができる。

【図面の簡単な説明】

【0014】

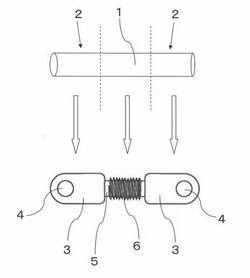

【図1】本発明のバスバーの製造方法の説明図である。

【図2】本発明のバスバーの使用状態を示す断面図である。

【発明を実施するための形態】

【0015】

以下に本発明の好ましい実施形態を示す。

図1において、1は円形の断面を有するコイル材である。この実施形態では直径が8mmで表面が錫メッキされたタフピッチ銅棒が用いられている。

【0016】

本実施形態のバスバーは、図1に示すように、円形の断面を有するコイル材1を所定の長さに切断後、両端部2をプレス加工して扁平な両端板部3を形成し、さらにこれらの両端板部3に、電極端子を挿入する貫通孔4を開口している。貫通孔4はバスバーの先端を他部材と締結するためのものである。なお、接続面となる両端板部3はプレスによりフラット面とし、締結部材が密着できるようにしておく。

【0017】

本発明では、バスバーをこのようなシンプルな形状とし、コイル材1からのプレス成形を行うことにより、従来の板材の打ち抜き法に比較して、材料歩留まりを大幅に向上させることができる。

【0018】

両端板部3間に残された円形の断面を有するコイル材部分5には、溝部6が形成されている。本実施形態では溝部6は螺旋溝であるが、必ずしもこれに限定されるものではない。

【0019】

図2に示されるように該溝部6は樹脂7でモールドされる。使用される樹脂材料としては、電気絶縁性に優れるうえに、バスバーを構成する銅材との線膨張係数差の小さい樹脂が好ましく、例えば6PA、POM(ポリアセタール樹脂)、PPS(ポリフェニレンサルファイド樹脂)等を用いることができる。

【0020】

このように、円形の断面を有するコイル材部分5に形成した溝部6に樹脂7をモールドすることにより、樹脂7と銅製のバスバーの界面が相互に噛み合い、かつ界面長さも大きくなるので、密着性を大幅に高めることができる。したがって、当該構造によれば、従来のように樹脂モールドを行った後、更に、樹脂7とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みを行う必要はなく、簡易な樹脂モールド作業により、バスバーのシール性を確保することができる。

【符号の説明】

【0021】

1 コイル材

2 両端部

3 両端板部

4 貫通孔

5 コイル材部分

6 溝部

7 樹脂

【技術分野】

【0001】

本発明は、ハイブリッド自動車、電気自動車等において、電気導通部品として使用されるバスバーの製造方法およびこの製造方法で製造されたバスバーに関するものである。

【背景技術】

【0002】

ハイブリッド自動車、電気自動車等の車両には、大容量のバッテリーが搭載されている。これらのバッテリーでは、出力を大きくするため、複数の電池を積層して接続しており、隣接する電池の電極端子は、通常、バスバーと呼ばれる銅製の導通部材を介して接続されている(特許文献1等)。またハイブリッド自動車、電気自動車等に搭載されているインバータ等にもバスバーが使用されている。

【0003】

通常の電線は、断面が円形であるのに対し、バスバーの断面は細長い長方形で、大きな表面積を確保できる特性を有する。このため、近年、放熱効果や大きな表面電流が求められる上記用途に好適な導通部材として多く使用されている。

【0004】

しかし、上記のようなバスバーは単純な平板ではなく、他部品と組み合わせて用いられるため、複雑な形状をしていることが多い。そして従来は、フープ材(金属の板をコイル状にまとめた金属材料)を使用し、板材を順送プレス成形により打ち抜いてバスバーを製造していたため、銅製板材の打ち抜き残部が多く、歩留まりが悪いという問題があった。

【0005】

またバスバーに対しては、周辺部品との間の絶縁を確保したり、バスバーの固定部として使用したりするために、樹脂モールドが施されることが多い。板材を打ち抜いた平板状のバスバーに樹脂モールドを行った場合、使用環境によっては、樹脂と銅製のバスバーとの線膨張係数の違いに起因して、樹脂とバスバーとの界面に隙間が発生することがある。このため、従来、シール性が必要な場合には、バスバーに樹脂モールドを行った後、更に、樹脂とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みが行われており、バスバーの製造工程が複雑になり、生産性やコストの観点から好ましくないという問題もあった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−138651号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は前記の問題を解決し、バスバーを歩留まりよく製造でき、かつ、簡易な樹脂モールド作業によりバスバーのシール性を確保することができる技術を提供することである。

【課題を解決するための手段】

【0008】

上記課題を解決するためになされた本発明のバスバーの製造方法は、円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成する工程と、両端板部に、貫通孔を形成する工程と、両端板部間のコイル材部分を樹脂モールドする工程を有することを特徴とするものである。

【0009】

請求項2記載の発明は、請求項1記載のバスバーの製造方法において、両端板部間のコイル材部分に溝部を形成後、樹脂モールドすることを特徴とするものである。

【0010】

請求項3記載の発明は、請求項1または2記載の方法で製造されたバスバーであって、両端に貫通孔を有する板部と、該板部間にあって、樹脂モールドされた円形の断面を有するコイル部とからなることを特徴とするものである。

【発明の効果】

【0011】

本発明では、バスバーを、円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成し、該両端板部に、締結部材等を挿入する貫通孔を形成した形状とした。このため従来のように板材からの打ち抜き成形を行う方法に比較して、材料の無駄が発生することがなく、歩留まりの向上を図ることができる。

【0012】

また、本発明では、両端板部間にある円形断面のコイル材部分を樹脂モールドすることにより、従来の平板状のバスバーに樹脂モールドを行った場合と比較して、樹脂と銅製のバスバーの界面における密着性の向上を図っている。したがって、本発明によれば、樹脂モールドを行った後、更に、樹脂とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みを行う必要はなく、簡易な作業工程でバスバーのシール性を確保することができる。

【0013】

特に請求項2記載の発明によれば、コイル材部分に溝部を形成後、樹脂モールドすることにより、樹脂と銅製のバスバーの界面長さが更に大きく確保され、更なる密着性の向上を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明のバスバーの製造方法の説明図である。

【図2】本発明のバスバーの使用状態を示す断面図である。

【発明を実施するための形態】

【0015】

以下に本発明の好ましい実施形態を示す。

図1において、1は円形の断面を有するコイル材である。この実施形態では直径が8mmで表面が錫メッキされたタフピッチ銅棒が用いられている。

【0016】

本実施形態のバスバーは、図1に示すように、円形の断面を有するコイル材1を所定の長さに切断後、両端部2をプレス加工して扁平な両端板部3を形成し、さらにこれらの両端板部3に、電極端子を挿入する貫通孔4を開口している。貫通孔4はバスバーの先端を他部材と締結するためのものである。なお、接続面となる両端板部3はプレスによりフラット面とし、締結部材が密着できるようにしておく。

【0017】

本発明では、バスバーをこのようなシンプルな形状とし、コイル材1からのプレス成形を行うことにより、従来の板材の打ち抜き法に比較して、材料歩留まりを大幅に向上させることができる。

【0018】

両端板部3間に残された円形の断面を有するコイル材部分5には、溝部6が形成されている。本実施形態では溝部6は螺旋溝であるが、必ずしもこれに限定されるものではない。

【0019】

図2に示されるように該溝部6は樹脂7でモールドされる。使用される樹脂材料としては、電気絶縁性に優れるうえに、バスバーを構成する銅材との線膨張係数差の小さい樹脂が好ましく、例えば6PA、POM(ポリアセタール樹脂)、PPS(ポリフェニレンサルファイド樹脂)等を用いることができる。

【0020】

このように、円形の断面を有するコイル材部分5に形成した溝部6に樹脂7をモールドすることにより、樹脂7と銅製のバスバーの界面が相互に噛み合い、かつ界面長さも大きくなるので、密着性を大幅に高めることができる。したがって、当該構造によれば、従来のように樹脂モールドを行った後、更に、樹脂7とバスバーとの界面にエポキシ樹脂等の弾性がある樹脂の流し込みを行う必要はなく、簡易な樹脂モールド作業により、バスバーのシール性を確保することができる。

【符号の説明】

【0021】

1 コイル材

2 両端部

3 両端板部

4 貫通孔

5 コイル材部分

6 溝部

7 樹脂

【特許請求の範囲】

【請求項1】

円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成する工程と、

両端板部に、貫通孔を形成する工程と、

両端板部間のコイル材部分を樹脂モールドする工程を有する

ことを特徴とするバスバーの製造方法。

【請求項2】

両端板部間のコイル材部分に溝部を形成後、樹脂モールドすることを特徴とする請求項1記載のバスバーの製造方法。

【請求項3】

請求項1または2記載の方法で製造されたバスバーであって、

両端に電極端子を挿入する貫通孔を有する板部と、

該板部間にあって、樹脂モールドされた円形の断面を有するコイル材部分とからなることを特徴とするバスバー。

【請求項1】

円形の断面を有するコイル材を所定の長さに切断後、両端部をプレス加工して両端板部を形成する工程と、

両端板部に、貫通孔を形成する工程と、

両端板部間のコイル材部分を樹脂モールドする工程を有する

ことを特徴とするバスバーの製造方法。

【請求項2】

両端板部間のコイル材部分に溝部を形成後、樹脂モールドすることを特徴とする請求項1記載のバスバーの製造方法。

【請求項3】

請求項1または2記載の方法で製造されたバスバーであって、

両端に電極端子を挿入する貫通孔を有する板部と、

該板部間にあって、樹脂モールドされた円形の断面を有するコイル材部分とからなることを特徴とするバスバー。

【図2】

【図1】

【図1】

【公開番号】特開2013−51103(P2013−51103A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−188145(P2011−188145)

【出願日】平成23年8月31日(2011.8.31)

【出願人】(390038069)株式会社青山製作所 (27)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月31日(2011.8.31)

【出願人】(390038069)株式会社青山製作所 (27)

【Fターム(参考)】

[ Back to top ]