バスバーの製造装置及びその製造方法

【課題】金型を用いることなく製造が可能であって、その製造工程を簡素化するとともに、複数種類のバスバーを比較的容易に製造する。

【解決手段】バスバーの製造装置20は、角線14を長手方向に繰出す送り装置21と、繰出された角線を把持する第一把持装置30と、第一把持装置30を角線の長手方向に移動させる第一把持移動用アクチュエータ40と、第一把持装置30より下流側の角線を把持する第二把持装置50と、第二把持装置50を角線の長手方向に移動させる第二把持移動用アクチュエータ60と、第一及び第二把持装置の中間の角線に幅方向から接触する接触部材76を角線と直交する方向に往復移動させて角線を側方に突出させる加工用アクチュエータ70とを備える。製造方法は、角線を繰出すことにより角線からなる板状の本体部12aを形成する繰出し工程と、本体部12aの側縁から突出したタブ12bを形成するタブ成形工程を交互に繰り返す。

【解決手段】バスバーの製造装置20は、角線14を長手方向に繰出す送り装置21と、繰出された角線を把持する第一把持装置30と、第一把持装置30を角線の長手方向に移動させる第一把持移動用アクチュエータ40と、第一把持装置30より下流側の角線を把持する第二把持装置50と、第二把持装置50を角線の長手方向に移動させる第二把持移動用アクチュエータ60と、第一及び第二把持装置の中間の角線に幅方向から接触する接触部材76を角線と直交する方向に往復移動させて角線を側方に突出させる加工用アクチュエータ70とを備える。製造方法は、角線を繰出すことにより角線からなる板状の本体部12aを形成する繰出し工程と、本体部12aの側縁から突出したタブ12bを形成するタブ成形工程を交互に繰り返す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ブラシレスモータの集中配電部材に用いられるバスバーを製造するバスバーの製造装置及びその製造方法に関するものである。

【背景技術】

【0002】

近年、車両の低燃費化に対するニーズが大きく、その1つの例として超高燃費ハイブリッドカーの開発が進められている。特に最近では、エンジンを主動力とし加速時等にエンジンをDCブラシレスモータでアシストする補助動力機構(モータアシスト機構)を備えたハイブリッドカーが提案されている。ところで、モータアシスト機構を構成するブラシレスモータは、エンジンルーム内の限られたスペース、具体的にはエンジンとトランスミッションとの間の狭いスペースに配置されるため、設置上大きな制約を受ける。従って、この種のブラシレスモータは薄型であることが要求されている。

【0003】

ここで、モータアシスト機構に用いられる薄型ブラシレスモータは、エンジンのクランクシャフトに直結されたロータと、そのロータを包囲するリング状のステータとを備える。そして、ステータは、コアに巻線を施すことにより形成された多数の磁極、その磁極を収容するステータホルダ、それらの巻線に集中的に配電を行うための集中配電部材(いわゆるバスリング)等によって構成されている。

【0004】

このような車両用薄型ブラシレスモータの集中配電部材として、モータの各相に対応して設けられる複数本のバスバーと、それら各バスバーを被覆する樹脂絶縁ホルダとを備えたものが知られている。具体的に、このような集中配電部材は、リング状をなす絶縁ホルダに複数の保持溝を径方向に積層するような配置で形成され、各保持溝内にバスバーを軸線方向に組み付けたものである。このバスバーは、保持溝内に嵌入される細長い板状の本体部と、本体部から保持溝外へ面一状に突出するように形成された給電用又は巻線接続用のタブとから構成される。

【0005】

上記の集中配電部材においてバスバーを製造する手段として、金属板材を打ち抜いて、直線状に延びる本体部の側縁から、タブとなる部分を本体部の長さ方向と交差する方向へ突出させた形態の素材を得た後、この素材に曲げ加工を施すことによって端子とタブを形成する方法が考えられる。しかし、この方法では、金属板材を打ち抜いた際に、端子とタブの間又はタブ同士の間の部分が廃棄材となるため、材料の無駄が多い。

【0006】

このような材料の無駄をなくすために、金属製の細長い線材を曲げ加工することで、細長く延びる本線部と、その本線部における所定位置からその本線部と交差する方向へ折返し状又は片持ち状に突出する分岐部とが形成されたものを、板状に潰れ変形させるバスバーの製造方法が提案されている(例えば、特許文献1参照。)。この方法であれば、板状に変形したその本線部が、その本体部とされ、板状に変形したその分岐部が、その端子又はそのタブとされるとしている。すると、金属板材を打ち抜くことなくバスバーを得ることができるので、材料の無駄を無くすことができるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−28759号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記バスバーの製造方法では、線材を曲げ加工するけれども、その線材の曲げ加工に関しての具体的な記載はない。即ち、線材をどの様にして曲げ加工しているかの記載は特許文献1に無く、この加工を作業員の手により行うとすると、作業員による折曲げの程度にばら付きが生じ、均一な品質のバスバーを得ることが困難になる。また、この曲げ加工に対して金型を用いるとすれば、新たに金型費用が生じ、得られたバスバーの単価が押し上げられると共に、バスバーの形状が相違する場合には、その形状の種類の数に応じた曲げ加工の用の金型が必要となり、更にその単価が押し上げられる不具合もある。

【0009】

また、上記バスバーの製造方法では、線材を曲げ加工するので、確かに廃棄材となる材料を無くすことができる。けれども、その線材を折曲げ加工の後に板状に潰れ変形させるので、その潰すための作業及びそのための金型が更に必要となり、得られたバスバーの単価を十分に低減できないという未だ解決すべき課題が残存していた。

【0010】

本発明の目的は、金型を用いることなく製造が可能であって、その製造工程を簡素化するとともに、複数種類のバスバーを比較的容易に製造し得るバスバーの製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明のバスバーの製造装置は、本体部の側縁から接続用のタブを突出させたバスバーを製造する装置であって、方形状の断面を有する角線を長手方向に繰出す送り装置と、送り装置から繰出された角線を把持する第一把持装置と、第一把持装置を角線の長手方向に移動させる第一把持移動用アクチュエータと、第一把持装置より下流側の角線を把持する第二把持装置と、第二把持装置を角線の長手方向に移動させる第二把持移動用アクチュエータと、第一及び第二把持装置の中間の角線に幅方向から接触する接触部材を角線と直交する方向に往復移動させて角線を側方に突出させる加工用アクチュエータとを備える。

【0012】

このバスバーの製造装置は、接触部材に、角線に幅方向から接触する円弧部と、円弧部の両側に形成され角線を厚さ方向から挟むフランジ部を形成することが好ましい。

【0013】

本発明のバスバーの製造方法は、本体部の側縁から接続用のタブを突出させたバスバーを製造する方法であって、方形状の断面を有する角線を繰出すことにより角線からなる板状の本線部を形成する繰出し工程と、本線部を形成する角線の一部を幅方向に折返し状に突出させて本体部の側縁から突出したタブを形成するタブ成形工程を交互に繰り返すことを特徴とする。

【0014】

ここで、タブ形成工程におけるタブの形成は、第一及び第二把持装置により所定の間隔を空けて把持された角線に幅方向から接触する接触部材を角線と直交する方向に移動させて角線を側方に突出させるとともに、第一及び第二把持装置を角線に沿って互いに近づけることが好ましい。

【発明の効果】

【0015】

本発明のバスバーの製造装置及びその製造方法では、予め潰された角線を曲げ加工することで、細長く延びる本線部と、その本線部における所定位置からその本線部と交差する方向へ突出するタブとが形成されたバスバーを得るので、従来のように、曲げ加工したものを板状に潰れ変形させるような作業を省くことができ、バスバーの製造工程を従来より簡素化することができる。また、従来必要であった潰れ変形させる金型も不要になって、金型管理負担の減少から更に安価なバスバーを得ることができる。

【0016】

また、角線を繰出すことにより角線からなる板状の本線部を形成するとともに、その本線部を形成する角線の一部を幅方向に折返し状に突出させてタブを形成するので、角線の繰出し量を変更することにより、複数形成されたタブとタブの間隔を容易に変更することができる。また、角線の一部を幅方向に突出させる程度を変更することにより、容易に異なる形状のタブを得ることができる。よって、タブとタブの間隔やタブ自体の形状が異なる複数種類のバスバーを比較的容易に製造することができる。よって、バスバーの製造における汎用性や生産性が高まり、バスバーの製造における自動化が可能になる。

【0017】

また、角線を側方に突出させる接触部材がその角線を厚さ方向から挟むフランジ部を備えることにより、角線が例え平角線であったとしても、その角線を側方に突出させる際に、その角線の厚さ方向をフランジ部により挟むことができる。すると、そのフランジにより、角線の側方への突出作業において、その角線が厚さ方向に変形するようなことを防止できる。

【0018】

更に、第一及び第二把持装置により把持された角線を側方に突出させる際に、その第一及び第二把持装置を角線に沿って互いに近づけることにより、そのタブを形成する角線の全長が変化することを防止することができる。すると、その角線を側方へ突出させる動作が容易になると共に、角線を側方に突出させる際にその角線が延びて電気的特性が変化するような事態を回避することができる。

【図面の簡単な説明】

【0019】

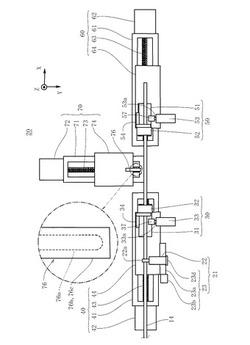

【図1】本発明実施形態のバスバーの製造装置を示す上面図である。

【図2】その製造装置の正面図である。

【図3】把持装置による角線が把持されていない状態を示す図2のA−A線断面図である。

【図4】把持装置により角線が把持された状態を示す図3に対応する図である。

【図5】角線を把持した把持装置の斜視図である。

【図6】その製造装置により角線を繰出した状態を示す上面図である。

【図7】その製造装置により角線の一部を側方に突出させた状態を示す図6に対応する上面図である。

【図8】その角線を接触部材により折返し状に突出させた状態を示す斜視図である。

【図9】得られるバスバーの斜視図である。

【発明を実施するための形態】

【0020】

次に、本発明を実施するための最良の形態を図面に基づいて説明する。

【0021】

図1及び図2に本発明におけるバスバーの製造装置20を示す。この製造装置20は、図9に示すように、金属製の細長い線材14を曲げ加工することで、細長く延びる本体部12aと、その本体部12aにおける所定位置からその本体部12aと交差する方向へ折返し状又は片持ち状に突出するタブ12b,12cとが形成されたバスバー12を自動的に製造するものである。

【0022】

線材14は、折曲げられるとその形状を維持できるような比較的太いものが用いられる。この実施の形態では、表面に絶縁皮膜が形成された断面が長方形を成すいわゆる平角線14が用いられる場合を示す。線材14を厚さ方向が幅方向に比較して小さい平角線とすれば、このバスバー12を後にリング状に丸めることになるけれども、図9の実線矢印で示すように、その線材14の厚さ方向に湾曲させることにより、容易にそのバスバー12を丸めることが期待できる。けれども、この線材14は平角線に限らず、バスバー12等の仕様等に応じて、断面が正方形を成す角線であっても良い。そして、このバスバー用線材14である平角線は予め所定の長さに切断されて準備される。

【0023】

ここで、互いに直交するX、Y、Zの3軸を設定し、X軸を平角線14の長手方向である水平前後方向、Y軸がその平角線14と直交する方向であって平角線14の幅方向である水平横方向、Z軸が平角線14の厚さ方向である垂直方向に延びるものとして本発明のバスバーの製造装置20について説明する。

【0024】

図1に示すように、本発明のバスバーの製造装置20は、所定の長さに切断されて準備された平角線14を長手方向に繰出す送り装置21と、その送り装置21から繰出された平角線14を把持する第一把持装置30と、その第一把持装置30を平角線14の長手方向であるX軸方向に移動させる第一把持移動用アクチュエータ40とを備える。

【0025】

第一把持移動用アクチュエータ40は、基台20a(図2)にX軸方向に伸びて固定された第一箱形本体41と、その本体41の線材上流側の端部に設けられた第一サーボモータ42と、本体41内部に設けられその第一サーボモータ42により回動駆動される第一ボールねじ43と、この第一ボールねじ43に螺合して本体41に沿って平行移動する第一従動子44によって構成される。この第一従動子44に第一把持装置30が設けられ、この第一把持移動用アクチュエータ40は、第一サーボモータ42により第一ボールねじ43が回動駆動すると、第一従動子44とともにその第一把持装置30をX軸方向に移動可能に構成される。

【0026】

図1〜図4に示すように、この実施の形態における第一把持装置30は、第一従動子44にX軸方向に伸びて設けられ平角線14がその上面に載せられる第一台座31と、その第一台座31上に載せられた平角線14を厚さ方向から押さえる第一厚さ方向エアシリンダ32と、その平角線14を幅方向から押さえる第一幅方向エアシリンダ33とを備える。第一台座31の平角線14が載せられる上面はY軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成され、繰出される平角線14の幅方向の側面が接触するように、その段差により生じる段差壁31aがX軸方向に連続して形成される(図3〜図5)。

【0027】

その第一台座31の側壁には取付片34がZ軸方向上方に向かって取付けられ、この取付片34に第一厚さ方向エアシリンダ32がその出没軸32aを下方に向けて取付けられる。この第一厚さ方向エアシリンダ32は第一台座31の下流側端部における平角線14の上方に取付けられ、下方に突出する出没軸32aの下端にはその第一台座31と共に平角線14を厚さ方向から挟む第一押さえ部材36が取付けられる。そして、この第一押さえ部材36の平角線14を押さえる下面にあっても、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。第一台座31と共に第一押さえ部材36が平角線14を厚さ方向から挟んだ状態で、第一押さえ部材36下面の段差により生じる段差壁36aは、第一台座31の段差壁31aと共に平角線14を幅方向から挟むように、X軸方向に連続して形成される(図3〜図5)。そして、図5に示すように、その段差壁36aの下流側端部は丸くなるように加工されたR部36bが形成される。

【0028】

図1〜図3に示すように、第一幅方向エアシリンダ33は、第一押さえ部材36との干渉を避けるために、第一厚さ方向エアシリンダ32より線材14の上流側の第一従動子44にその出没軸33aをY軸方向に向けて取付けられる。この第一幅方向エアシリンダ33は、第一台座31の段差壁31aに側面が接触した平角線14をその段差壁31aと共に幅方向から挟むように、その出没軸33aの先端を平角線14の側面に向けて取付けられる。そして、その平角線14に臨む出没軸33aの先端にはその第一台座31の段差壁31aと共に平角線14を幅方向から挟む挟圧部材37が取付けられる。

【0029】

図1及び図2に示すように、送り装置21は、第一幅方向エアシリンダ33より上流側の第一従動子44に取付けられる。この実施の形態における送り装置21は、エア圧の有無により挟持歯22aを介して平角線14を厚さ方向から把持するエアチャック装置22と、このエアチャック装置22をX軸方向に往復移動可能なチャック移動用アクチュエータ23を備える。このチャック移動用アクチュエータ23は、その第一従動子44の側縁に固定されてX軸方向に伸びる本体23aと、その本体23aの端部に設けられたチャック移動用サーボモータ23bと、本体23a内部に設けられそのチャック移動用サーボモータ23bにより回動駆動されるチャック移動用ボールねじ23cと、このボールねじ23cに螺合して本体23aに沿って平行移動するチャック用従動子23dによって構成される。このチャック用従動子23dにエアチャック装置22が取付けられ、このチャック移動用アクチュエータ23は、チャック移動用サーボモータ23bによりチャック移動用ボールねじ23cが回動駆動すると、チャック用従動子23dとともにそのエアチャック装置22をX軸方向に移動可能に構成される。従って、この送り装置21は、圧縮エアの供給により平角線14を挟持歯22aが挟んだエアチャック装置22を、チャック移動用アクチュエータ23が平角線14の長手方向であるX軸方向に移動させることにより、その平角線14を繰出すことができるように構成される。

【0030】

図1に示すように、このバスバーの製造装置20は、上述した第一把持装置30より下流側の平角線14を把持する第二把持装置50と、その第二把持装置50を平角線14の長手方向に移動させる第二把持移動用アクチュエータ60と、を備える。この第二把持装置50及び第二把持移動用アクチュエータ60は、上述した第一把持装置30及び第一把持移動用アクチュエータ40と、後述する接触部材76を対称線とする対称構造を成しており、その構成は上述した第一把持装置30及び第一把持移動用アクチュエータ40と同様である。

【0031】

即ち、第二把持移動用アクチュエータ60は、第一把持移動用アクチュエータ40のX軸方向下流側の基台20a(図2)に、その第一把持移動用アクチュエータ40と所定の間隔を空けてX軸方向に伸びて固定された第二箱形本体61と、その本体61の線材下流側の端部に設けられた第二サーボモータ62と、本体61内部に設けられその第二サーボモータ62により回動駆動される第二ボールねじ63と、この第二ボールねじ63に螺合して本体61に沿って平行移動する第二従動子64によって構成される。この第二従動子64に第二把持装置50が設けられ、この第二把持移動用アクチュエータ60は、第二サーボモータ62により第二ボールねじ63が回動駆動すると、第二従動子64とともにその第二把持装置50をX軸方向に移動可能に構成される。

【0032】

図1及び図2に示すように、この実施の形態における第二把持装置50は、第二従動子64にX軸方向に伸びて設けられ平角線14がその上面に載せられる第二台座51と、その第二台座51上に載せられた平角線14を厚さ方向から押さえる第二厚さ方向エアシリンダ52と、その平角線14を幅方向から押さえる第二幅方向エアシリンダ53とを備える。第一台座31に載せられてX軸方向に延びる平角線14が第二台座51の上面にも載せられるように、第二台座51は第一台座31のX軸方向下流側に設けられ、その第二台座51の平角線14が載せられる上面は、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。そして、繰出される平角線14の幅方向の側面が接触するように、その段差により生じる段差壁51aがX軸方向に連続して形成される(図8)。

【0033】

その第二台座51の側壁には取付片54がZ軸方向上方に向かって取付けられ、この取付片54に第二厚さ方向エアシリンダ52がその出没軸52aを下方に向けて取付けられる。この第二厚さ方向エアシリンダ52は第二台座51の上流側端部における平角線14の上方に取付けられ、下方に突出する出没軸52aの下端にはその第二台座51と共に平角線14を厚さ方向から挟む第二押さえ部材56が取付けられる。そして、この第二押さえ部材56の平角線14を押さえる下面にあっても、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。第二台座51と共に第二押さえ部材56が平角線14を厚さ方向から挟んだ状態で、第二押さえ部材56下面の段差により生じる段差壁56aは、第二台座51の段差壁51aと共に平角線14を幅方向から挟むように、X軸方向に連続して形成される(図8)。そして、図8に示すように、その段差壁56aの上流側端部は丸くなるように加工されたR部56bが形成される。

【0034】

図1〜図3に示すように、第二幅方向エアシリンダ53は、第二押さえ部材56との干渉を避けるために、第二厚さ方向エアシリンダ52より下流側の第二従動子64にその出没軸53aをY軸方向に向けて取付けられる。この第二幅方向エアシリンダ53は、第二台座51の段差壁51aに側面が接触した平角線14をその段差壁31aと共に幅方向から挟むように、その出没軸53aの先端を平角線14の側面に向けて取付けられる。そして、その平角線14に臨む出没軸53aの先端にはその第二台座51の段差壁51aと共に平角線14を幅方向から挟む挟圧部材57が取付けられる。

【0035】

図1及び図2に示すように、このバスバーの製造装置20は、第一及び第二把持装置30,50の中間の平角線14に幅方向から接触する接触部材76を平角線14と直交する方向に往復移動させて平角線14を側方に突出させる加工用アクチュエータ70を備える。加工用アクチュエータ70は、第一及び第二把持装置30,50の中間の基台20a(図2)に一方の端部が平角線14に臨むようにY軸方向に伸びて固定された加工箱形本体71と、その本体71の他方の端部に設けられた加工用サーボモータ72と、本体71内部に設けられその加工用サーボモータ72により回動駆動される加工用ボールねじ73と、この加工用ボールねじ73に螺合して本体71に沿って平行移動する加工用従動子74によって構成される。この加工用従動子74に接触部材76が立設される。

【0036】

図1及び図2のそれぞれの拡大図に示すように、接触部材76は、平角線14である平角線に幅方向から接触する円弧部76aと、その円弧部76aのZ軸方向の両側に形成されて角線を厚さ方向から挟むフランジ部76b,76cが形成される。円弧部76aは平角線14を含む水平面において平角線14に臨む先端が円弧状に形成される。このため、この加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73が回動駆動すると、加工用従動子74とともにその接触部材76がY軸方向に移動し、第一及び第二把持装置30,50により両側が把持された平角線14に側方から接触部材76の円弧部76aが接触するように構成される。そして、平角線14に円弧部76aが側方から接触した接触部材76を更にY軸方向に移動させると、図7及び図8に示すように、その接触部材76が接触する部分を平角線14の側方であるY軸方向に突出させるように構成される。

【0037】

次に、このようなバスバーの製造装置を用いてバスバーを製造する本発明のバスバーの製造方法について説明する。

【0038】

図9に示すように、本発明の方法により得ようとするバスバー12は、金属製の細長い平角線14を曲げ加工することで、細長く延びる本体部12aと、その本体部12aにおける所定位置からその本体部12aと交差する方向へ折返し状又は片持ち状に突出するタブ12b,12cとが形成されたものである。そして、このようなバスバー12を製造する本発明の方法は、方形状の断面を有する角線14を繰出すことによりその角線14からなる板状の本体部12aを形成する繰出し工程と、その本体部12aを形成する角線14の一部を幅方向に折返し状に突出させて本体部12aの側縁から突出したタブ12bを形成するタブ成形工程を交互に繰り返すことを特徴とする。

【0039】

繰出し工程にあっては、平角線14を長手方向であるX軸方向に真っ直ぐに繰出す。この繰出しは、送り装置21により行われ、圧縮エアの供給により平角線14を挟持歯22aが挟んだエアチャック装置22を、図6の一点鎖線で示す状態から、実線矢印で示すように、チャック移動用アクチュエータ23が平角線14の長手方向であるX軸方向の下流側に移動させることにより、平角線14を所定の長さ繰出す。このとき、第一及び第二把持装置30,50により、平角線14は把持されていない状態とする。

【0040】

チャック移動用アクチュエータ23は、チャック移動用サーボモータ23bによりチャック移動用ボールねじ23cを回動駆動することにより、チャック用従動子23dとともにエアチャック装置22を本体23aに沿って移動させる。けれども、本体23aのX軸方向の長さが不足して、チャック用従動子23dが本体23aの上流側端部から下流側端部まで移動しても、平角線14の繰出し長さに足りない場合もあり得る。この場合には、繰出された平角線14を第一把持装置30が一旦把持してその移動を禁止し、この状態で平角線14を挟んだ挟持歯22aを開いてその挟む動作を解消し、図6の実線で示すエアチャック装置22を一点鎖線で示す上流側に戻す。そして、再び、そのエアチャック装置22の挟持歯22aにより平角線14を挟むとともに第一把持装置30による平角線14の把持を解除し、そしてエアチャック装置22を実線矢印で示すように再び下流側に移動させる。これにより、本体23aのX軸方向の長さを越えた平角線14の繰出しが可能になる。

【0041】

一方、タブ形成工程におけるタブ12bの形成は、第一及び第二把持装置30,50により所定の間隔を空けて把持された平角線14に幅方向から接触する接触部材76を平角線14と直交する方向に移動させて平角線14を側方に突出させることにより行われる。よって、先ず、繰出された平角線14を所定の間隔を空けて第一及び第二把持装置30,50により把持する。所定の間隔は、得ようとするタブ12bの大きさや形状により異なり、得ようとするタブ12bの全長に等しい間隔を空けて第一及び第二把持装置30,50が平角線14を把持する。なお、第一及び第二把持装置30,50により平角線14を把持した後には、エアチャック装置22による平角線14の把持を解消して、そのエアチャック装置22を図6の一点鎖線で示す上流側に戻し、再び、次の繰出し工程に備え、そのエアチャック装置22により平角線14を把持させておく。

【0042】

第一及び第二把持装置30,50による平角線14の把持動作は同一であり、第一把持装置30による把持手順を説明すると、先ず、第一幅方向エアシリンダ33により出没軸33aを突出させ、その先端に設けられた挟圧部材37を平角線14に側面から接触させてその平角線14を第一台座31の段差壁31aに押し付ける。その後、第一厚さ方向エアシリンダ32の出没軸32aを突出させ、その下端に取付けられた第一押さえ部材36を平角線14に上方から押し付けて、その平角線14をその第一押さえ部材36と第一台座31とにより挟む。このようにして、第一及び第二把持装置30,50により平角線14を所定の間隔を空けて把持し、平角線14の長手方向の移動を禁止する。

【0043】

このように、幅方向エアシリンダ33,53により平角線14を台座31,51の段差壁31a,51a(図8)に押し付けた後、厚さ方向エアシリンダ32,52により押さえ部材36,56を平角線14に上方から押し付けることにより、押さえ部材36,56に形成された段差壁36a,56a(図8)は台座31,51の段差壁31a、51aと共に平角線14を幅方向から挟む位置になる。即ち、平角線14が台座31,51の段差壁31a、51aから離れて、下降する押さえ部材36,56の段差壁36a,56aにより、その平角線14が押しつぶされてしまうような事態を回避することができる。

【0044】

第一及び第二把持装置30,50により平角線14を所定の間隔を空けて把持した後は、加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73を回動駆動し、加工用従動子74とともに接触部材76を平角線14に向けてY軸方向に移動させる。そして、第一及び第二把持装置30,50により両側が把持された平角線14に側方から接触部材76、具体的には円弧部76aを接触させる。そして、平角線14に側方から接触した後も更にその接触部材76をY軸方向に移動させ、図7及び図8に示すように、平角線14の接触部材76が接触する部分を平角線14の側方であるY軸方向に突出させる。このようにして、角線14の一部を幅方向に折返し状に突出させて本体部12aの側縁から突出したタブ12bを形成する。

【0045】

このとき、角線14を側方に突出させる接触部材76は、その角線14には円弧部76aが接触し、その平角線14はその円弧部76aに沿って折返し状に加工されるので、その円弧部76aに沿った所望の形状のタブ12bを得ることができる。

【0046】

また、平角線14は、第一及び第二把持装置30,50により把持された部分から折曲げられることになるけれども、図8に示すように、押さえ部材36,56の段差壁36a,56aの接触部材76に臨む端部にR部36b,56bをそれぞれ形成したので、その平角線14はそのR部36b,56bに沿って折曲げられる。このため、その折曲げ部に過度なストレスが加わるようなことを回避することができる。

【0047】

更に、接触部材76は、厚さ方向から平角線14を挟むフランジ部76b,76cを備えるので、例え厚さ方向が幅方向に比較して小さい平角線14であったとしても、その平角線14の厚さ方向をフランジ部76b,76cが挟むので、その平角線14を側方に突出させる際に、その平角線14が厚さ方向に変形するようなことを防止することができる。

【0048】

ここで、第一及び第二把持装置30,50により把持された平角線14を側方に突出させる際に、その第一及び第二把持装置30,50を平角線14に沿って互いに近づける。この第一及び第二把持装置30,50の移動は、第一及び第二把持移動用アクチュエータ40,60により行われる。具体的には、それぞれのサーボモータ42,62によりボールねじ43,63を回動駆動して、第一及び第二従動子44,64とともに第一及び第二把持装置30,50をX軸方向に移動させることにより行われる。

【0049】

この第一及び第二把持装置30,50の移動は、そのタブ12bを形成する平角線14の長さが変化しないように行われる。このため、折返し状のタブ12bを形成するには、第一及び第二把持装置30,50を互いに同じ速度でその中間にある接触部材76に近づけるようにする。このように、タブ12bを形成する平角線14の長さを、タブ12bの形成前後において変化しないようにすることにより、その平角線14を側方へ突出させる動作が容易になると共に、平角線14を側方に突出させる際にその平角線14が延びるような事態を回避することができる。従って、バスバー12を構成する平角線14がタブ12bにおいて延びて平角線14の断面積が減少し、その電気的特性が変化するような事態を回避することができる。

【0050】

この平角線14を側方に突出させる時に送り装置21のエアチャック装置22により平角線14は把持されているけれども、この送り装置21自体が第一把持移動用アクチュエータ40の第一従動子44に設けられているので、この送り装置21は第一把持装置30と共に移動する。このため、第一把持装置30と送り装置21の間隔は変化せずに、それらの間隔が変化することにより生じる不具合を解消することができる。

【0051】

このようにして、タブ12bを形成した後には、第一及び第二把持装置30,50により平角線14の把持を解消する。これは、それらの幅方向エアシリンダ33,53により挟圧部材37を平角線14から離間させ、それとともにそれぞれの厚さ方向エアシリンダ32,52によりそれぞれの押さえ部材36,56を平角線14から上昇させる。このようにして平角線14の把持を解消する。そして、第一及び第二把持移動用アクチュエータ40,60により、第一及び第二把持装置30,50の間を拡げて所定の間隔に戻す。それと共に、加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73を逆方向に回動駆動し、加工用従動子74とともにその接触部材76を平角線14から離間する方向に移動させて、初期の状態に戻す。これにより、タブ12bを形成するタブ成形工程を終了する。

【0052】

このような繰出し工程とタブ形成工程を交互に繰り返し、本体部12aの側縁から所望の形状の接続用のタブ12bが所望の間隔で所望の数だけ形成された例えば図9に示すようなバスバー12が得られる。図9におけるバスバー12は、所定の間隔で離間する山形のタブ12bが4箇所と、折返されてU字状を成すタブ12bが1箇所形成され、かつ両端部に片持ち状に突出するタブ12cが形成されたものを示す。ここで、山形のタブ12bと、折返されてU字状を成すタブ12bにあっては、第一及び第二把持装置30,50により把持される平角線14の所定の間隔と、接触部材76の移動量とを変化させることにより、作り分けすることができる。また、両端部におけるタブ12cにあっては、図示しないが、第一又は第二把持装置30又は50により平角線14を把持し、その第一又は第二把持装置30又は50から突出する平角線14の端部に接触部材76を接触させて更に平角線14の側方であるY軸方向に突出させる。これにより平角線14の端部を折曲げて、本体部12aの両端部に片持ち状に突出するタブ12cを形成する。なお、図9におけるバスバー12は一例であって、これに限られるものではない。

【0053】

従って、本発明のバスバーの製造装置及びその製造方法では、予め潰された角線14を曲げ加工することで、細長く延びる本線部12aと、その本線部12aにおける所定位置からその本線部12aと交差する方向へ突出するタブ12bとが形成されたバスバー12を得るので、従来のように、曲げ加工したものを板状に潰れ変形させるような作業を省くことができ、バスバー12の製造工程を従来より簡素化することができる。また、従来必要であった潰れ変形させる金型も不要になって、金型管理負担の減少から更に安価なバスバーを得ることができる。

【0054】

また、角線14を繰出すことにより角線14からなる板状の本線部12aを形成するとともに、その本線部12aを形成する角線14の一部を幅方向に折返し状に突出させてタブ12bを形成するので、角線12bの繰出し量を変更することにより、複数形成されたタブ12bとタブ12bの間隔を容易に変更することができる。また、角線14の一部を幅方向に突出させる程度を変更することにより、容易に異なる形状のタブ12bを得ることができる。よって、タブ12bとタブ12bの間隔やタブ12b自体の形状が異なる複数種類のバスバー12を比較的容易に製造することができる。よって、バスバー12の製造における汎用性や生産性は高まり、バスバー12の製造における自動化が可能になる。

【符号の説明】

【0055】

12 バスバー

12a本体部

12b タブ

14 角線

20 バスバーの製造装置

21 送り装置

30 第一把持装置

40 第一把持移動用アクチュエータ

50 第二把持装置

60 第二把持移動用アクチュエータ

70 加工用アクチュエータ

76 接触部材

76a 円弧部

76b、76c フランジ部

【技術分野】

【0001】

本発明は、ブラシレスモータの集中配電部材に用いられるバスバーを製造するバスバーの製造装置及びその製造方法に関するものである。

【背景技術】

【0002】

近年、車両の低燃費化に対するニーズが大きく、その1つの例として超高燃費ハイブリッドカーの開発が進められている。特に最近では、エンジンを主動力とし加速時等にエンジンをDCブラシレスモータでアシストする補助動力機構(モータアシスト機構)を備えたハイブリッドカーが提案されている。ところで、モータアシスト機構を構成するブラシレスモータは、エンジンルーム内の限られたスペース、具体的にはエンジンとトランスミッションとの間の狭いスペースに配置されるため、設置上大きな制約を受ける。従って、この種のブラシレスモータは薄型であることが要求されている。

【0003】

ここで、モータアシスト機構に用いられる薄型ブラシレスモータは、エンジンのクランクシャフトに直結されたロータと、そのロータを包囲するリング状のステータとを備える。そして、ステータは、コアに巻線を施すことにより形成された多数の磁極、その磁極を収容するステータホルダ、それらの巻線に集中的に配電を行うための集中配電部材(いわゆるバスリング)等によって構成されている。

【0004】

このような車両用薄型ブラシレスモータの集中配電部材として、モータの各相に対応して設けられる複数本のバスバーと、それら各バスバーを被覆する樹脂絶縁ホルダとを備えたものが知られている。具体的に、このような集中配電部材は、リング状をなす絶縁ホルダに複数の保持溝を径方向に積層するような配置で形成され、各保持溝内にバスバーを軸線方向に組み付けたものである。このバスバーは、保持溝内に嵌入される細長い板状の本体部と、本体部から保持溝外へ面一状に突出するように形成された給電用又は巻線接続用のタブとから構成される。

【0005】

上記の集中配電部材においてバスバーを製造する手段として、金属板材を打ち抜いて、直線状に延びる本体部の側縁から、タブとなる部分を本体部の長さ方向と交差する方向へ突出させた形態の素材を得た後、この素材に曲げ加工を施すことによって端子とタブを形成する方法が考えられる。しかし、この方法では、金属板材を打ち抜いた際に、端子とタブの間又はタブ同士の間の部分が廃棄材となるため、材料の無駄が多い。

【0006】

このような材料の無駄をなくすために、金属製の細長い線材を曲げ加工することで、細長く延びる本線部と、その本線部における所定位置からその本線部と交差する方向へ折返し状又は片持ち状に突出する分岐部とが形成されたものを、板状に潰れ変形させるバスバーの製造方法が提案されている(例えば、特許文献1参照。)。この方法であれば、板状に変形したその本線部が、その本体部とされ、板状に変形したその分岐部が、その端子又はそのタブとされるとしている。すると、金属板材を打ち抜くことなくバスバーを得ることができるので、材料の無駄を無くすことができるとしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−28759号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、上記バスバーの製造方法では、線材を曲げ加工するけれども、その線材の曲げ加工に関しての具体的な記載はない。即ち、線材をどの様にして曲げ加工しているかの記載は特許文献1に無く、この加工を作業員の手により行うとすると、作業員による折曲げの程度にばら付きが生じ、均一な品質のバスバーを得ることが困難になる。また、この曲げ加工に対して金型を用いるとすれば、新たに金型費用が生じ、得られたバスバーの単価が押し上げられると共に、バスバーの形状が相違する場合には、その形状の種類の数に応じた曲げ加工の用の金型が必要となり、更にその単価が押し上げられる不具合もある。

【0009】

また、上記バスバーの製造方法では、線材を曲げ加工するので、確かに廃棄材となる材料を無くすことができる。けれども、その線材を折曲げ加工の後に板状に潰れ変形させるので、その潰すための作業及びそのための金型が更に必要となり、得られたバスバーの単価を十分に低減できないという未だ解決すべき課題が残存していた。

【0010】

本発明の目的は、金型を用いることなく製造が可能であって、その製造工程を簡素化するとともに、複数種類のバスバーを比較的容易に製造し得るバスバーの製造装置及びその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明のバスバーの製造装置は、本体部の側縁から接続用のタブを突出させたバスバーを製造する装置であって、方形状の断面を有する角線を長手方向に繰出す送り装置と、送り装置から繰出された角線を把持する第一把持装置と、第一把持装置を角線の長手方向に移動させる第一把持移動用アクチュエータと、第一把持装置より下流側の角線を把持する第二把持装置と、第二把持装置を角線の長手方向に移動させる第二把持移動用アクチュエータと、第一及び第二把持装置の中間の角線に幅方向から接触する接触部材を角線と直交する方向に往復移動させて角線を側方に突出させる加工用アクチュエータとを備える。

【0012】

このバスバーの製造装置は、接触部材に、角線に幅方向から接触する円弧部と、円弧部の両側に形成され角線を厚さ方向から挟むフランジ部を形成することが好ましい。

【0013】

本発明のバスバーの製造方法は、本体部の側縁から接続用のタブを突出させたバスバーを製造する方法であって、方形状の断面を有する角線を繰出すことにより角線からなる板状の本線部を形成する繰出し工程と、本線部を形成する角線の一部を幅方向に折返し状に突出させて本体部の側縁から突出したタブを形成するタブ成形工程を交互に繰り返すことを特徴とする。

【0014】

ここで、タブ形成工程におけるタブの形成は、第一及び第二把持装置により所定の間隔を空けて把持された角線に幅方向から接触する接触部材を角線と直交する方向に移動させて角線を側方に突出させるとともに、第一及び第二把持装置を角線に沿って互いに近づけることが好ましい。

【発明の効果】

【0015】

本発明のバスバーの製造装置及びその製造方法では、予め潰された角線を曲げ加工することで、細長く延びる本線部と、その本線部における所定位置からその本線部と交差する方向へ突出するタブとが形成されたバスバーを得るので、従来のように、曲げ加工したものを板状に潰れ変形させるような作業を省くことができ、バスバーの製造工程を従来より簡素化することができる。また、従来必要であった潰れ変形させる金型も不要になって、金型管理負担の減少から更に安価なバスバーを得ることができる。

【0016】

また、角線を繰出すことにより角線からなる板状の本線部を形成するとともに、その本線部を形成する角線の一部を幅方向に折返し状に突出させてタブを形成するので、角線の繰出し量を変更することにより、複数形成されたタブとタブの間隔を容易に変更することができる。また、角線の一部を幅方向に突出させる程度を変更することにより、容易に異なる形状のタブを得ることができる。よって、タブとタブの間隔やタブ自体の形状が異なる複数種類のバスバーを比較的容易に製造することができる。よって、バスバーの製造における汎用性や生産性が高まり、バスバーの製造における自動化が可能になる。

【0017】

また、角線を側方に突出させる接触部材がその角線を厚さ方向から挟むフランジ部を備えることにより、角線が例え平角線であったとしても、その角線を側方に突出させる際に、その角線の厚さ方向をフランジ部により挟むことができる。すると、そのフランジにより、角線の側方への突出作業において、その角線が厚さ方向に変形するようなことを防止できる。

【0018】

更に、第一及び第二把持装置により把持された角線を側方に突出させる際に、その第一及び第二把持装置を角線に沿って互いに近づけることにより、そのタブを形成する角線の全長が変化することを防止することができる。すると、その角線を側方へ突出させる動作が容易になると共に、角線を側方に突出させる際にその角線が延びて電気的特性が変化するような事態を回避することができる。

【図面の簡単な説明】

【0019】

【図1】本発明実施形態のバスバーの製造装置を示す上面図である。

【図2】その製造装置の正面図である。

【図3】把持装置による角線が把持されていない状態を示す図2のA−A線断面図である。

【図4】把持装置により角線が把持された状態を示す図3に対応する図である。

【図5】角線を把持した把持装置の斜視図である。

【図6】その製造装置により角線を繰出した状態を示す上面図である。

【図7】その製造装置により角線の一部を側方に突出させた状態を示す図6に対応する上面図である。

【図8】その角線を接触部材により折返し状に突出させた状態を示す斜視図である。

【図9】得られるバスバーの斜視図である。

【発明を実施するための形態】

【0020】

次に、本発明を実施するための最良の形態を図面に基づいて説明する。

【0021】

図1及び図2に本発明におけるバスバーの製造装置20を示す。この製造装置20は、図9に示すように、金属製の細長い線材14を曲げ加工することで、細長く延びる本体部12aと、その本体部12aにおける所定位置からその本体部12aと交差する方向へ折返し状又は片持ち状に突出するタブ12b,12cとが形成されたバスバー12を自動的に製造するものである。

【0022】

線材14は、折曲げられるとその形状を維持できるような比較的太いものが用いられる。この実施の形態では、表面に絶縁皮膜が形成された断面が長方形を成すいわゆる平角線14が用いられる場合を示す。線材14を厚さ方向が幅方向に比較して小さい平角線とすれば、このバスバー12を後にリング状に丸めることになるけれども、図9の実線矢印で示すように、その線材14の厚さ方向に湾曲させることにより、容易にそのバスバー12を丸めることが期待できる。けれども、この線材14は平角線に限らず、バスバー12等の仕様等に応じて、断面が正方形を成す角線であっても良い。そして、このバスバー用線材14である平角線は予め所定の長さに切断されて準備される。

【0023】

ここで、互いに直交するX、Y、Zの3軸を設定し、X軸を平角線14の長手方向である水平前後方向、Y軸がその平角線14と直交する方向であって平角線14の幅方向である水平横方向、Z軸が平角線14の厚さ方向である垂直方向に延びるものとして本発明のバスバーの製造装置20について説明する。

【0024】

図1に示すように、本発明のバスバーの製造装置20は、所定の長さに切断されて準備された平角線14を長手方向に繰出す送り装置21と、その送り装置21から繰出された平角線14を把持する第一把持装置30と、その第一把持装置30を平角線14の長手方向であるX軸方向に移動させる第一把持移動用アクチュエータ40とを備える。

【0025】

第一把持移動用アクチュエータ40は、基台20a(図2)にX軸方向に伸びて固定された第一箱形本体41と、その本体41の線材上流側の端部に設けられた第一サーボモータ42と、本体41内部に設けられその第一サーボモータ42により回動駆動される第一ボールねじ43と、この第一ボールねじ43に螺合して本体41に沿って平行移動する第一従動子44によって構成される。この第一従動子44に第一把持装置30が設けられ、この第一把持移動用アクチュエータ40は、第一サーボモータ42により第一ボールねじ43が回動駆動すると、第一従動子44とともにその第一把持装置30をX軸方向に移動可能に構成される。

【0026】

図1〜図4に示すように、この実施の形態における第一把持装置30は、第一従動子44にX軸方向に伸びて設けられ平角線14がその上面に載せられる第一台座31と、その第一台座31上に載せられた平角線14を厚さ方向から押さえる第一厚さ方向エアシリンダ32と、その平角線14を幅方向から押さえる第一幅方向エアシリンダ33とを備える。第一台座31の平角線14が載せられる上面はY軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成され、繰出される平角線14の幅方向の側面が接触するように、その段差により生じる段差壁31aがX軸方向に連続して形成される(図3〜図5)。

【0027】

その第一台座31の側壁には取付片34がZ軸方向上方に向かって取付けられ、この取付片34に第一厚さ方向エアシリンダ32がその出没軸32aを下方に向けて取付けられる。この第一厚さ方向エアシリンダ32は第一台座31の下流側端部における平角線14の上方に取付けられ、下方に突出する出没軸32aの下端にはその第一台座31と共に平角線14を厚さ方向から挟む第一押さえ部材36が取付けられる。そして、この第一押さえ部材36の平角線14を押さえる下面にあっても、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。第一台座31と共に第一押さえ部材36が平角線14を厚さ方向から挟んだ状態で、第一押さえ部材36下面の段差により生じる段差壁36aは、第一台座31の段差壁31aと共に平角線14を幅方向から挟むように、X軸方向に連続して形成される(図3〜図5)。そして、図5に示すように、その段差壁36aの下流側端部は丸くなるように加工されたR部36bが形成される。

【0028】

図1〜図3に示すように、第一幅方向エアシリンダ33は、第一押さえ部材36との干渉を避けるために、第一厚さ方向エアシリンダ32より線材14の上流側の第一従動子44にその出没軸33aをY軸方向に向けて取付けられる。この第一幅方向エアシリンダ33は、第一台座31の段差壁31aに側面が接触した平角線14をその段差壁31aと共に幅方向から挟むように、その出没軸33aの先端を平角線14の側面に向けて取付けられる。そして、その平角線14に臨む出没軸33aの先端にはその第一台座31の段差壁31aと共に平角線14を幅方向から挟む挟圧部材37が取付けられる。

【0029】

図1及び図2に示すように、送り装置21は、第一幅方向エアシリンダ33より上流側の第一従動子44に取付けられる。この実施の形態における送り装置21は、エア圧の有無により挟持歯22aを介して平角線14を厚さ方向から把持するエアチャック装置22と、このエアチャック装置22をX軸方向に往復移動可能なチャック移動用アクチュエータ23を備える。このチャック移動用アクチュエータ23は、その第一従動子44の側縁に固定されてX軸方向に伸びる本体23aと、その本体23aの端部に設けられたチャック移動用サーボモータ23bと、本体23a内部に設けられそのチャック移動用サーボモータ23bにより回動駆動されるチャック移動用ボールねじ23cと、このボールねじ23cに螺合して本体23aに沿って平行移動するチャック用従動子23dによって構成される。このチャック用従動子23dにエアチャック装置22が取付けられ、このチャック移動用アクチュエータ23は、チャック移動用サーボモータ23bによりチャック移動用ボールねじ23cが回動駆動すると、チャック用従動子23dとともにそのエアチャック装置22をX軸方向に移動可能に構成される。従って、この送り装置21は、圧縮エアの供給により平角線14を挟持歯22aが挟んだエアチャック装置22を、チャック移動用アクチュエータ23が平角線14の長手方向であるX軸方向に移動させることにより、その平角線14を繰出すことができるように構成される。

【0030】

図1に示すように、このバスバーの製造装置20は、上述した第一把持装置30より下流側の平角線14を把持する第二把持装置50と、その第二把持装置50を平角線14の長手方向に移動させる第二把持移動用アクチュエータ60と、を備える。この第二把持装置50及び第二把持移動用アクチュエータ60は、上述した第一把持装置30及び第一把持移動用アクチュエータ40と、後述する接触部材76を対称線とする対称構造を成しており、その構成は上述した第一把持装置30及び第一把持移動用アクチュエータ40と同様である。

【0031】

即ち、第二把持移動用アクチュエータ60は、第一把持移動用アクチュエータ40のX軸方向下流側の基台20a(図2)に、その第一把持移動用アクチュエータ40と所定の間隔を空けてX軸方向に伸びて固定された第二箱形本体61と、その本体61の線材下流側の端部に設けられた第二サーボモータ62と、本体61内部に設けられその第二サーボモータ62により回動駆動される第二ボールねじ63と、この第二ボールねじ63に螺合して本体61に沿って平行移動する第二従動子64によって構成される。この第二従動子64に第二把持装置50が設けられ、この第二把持移動用アクチュエータ60は、第二サーボモータ62により第二ボールねじ63が回動駆動すると、第二従動子64とともにその第二把持装置50をX軸方向に移動可能に構成される。

【0032】

図1及び図2に示すように、この実施の形態における第二把持装置50は、第二従動子64にX軸方向に伸びて設けられ平角線14がその上面に載せられる第二台座51と、その第二台座51上に載せられた平角線14を厚さ方向から押さえる第二厚さ方向エアシリンダ52と、その平角線14を幅方向から押さえる第二幅方向エアシリンダ53とを備える。第一台座31に載せられてX軸方向に延びる平角線14が第二台座51の上面にも載せられるように、第二台座51は第一台座31のX軸方向下流側に設けられ、その第二台座51の平角線14が載せられる上面は、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。そして、繰出される平角線14の幅方向の側面が接触するように、その段差により生じる段差壁51aがX軸方向に連続して形成される(図8)。

【0033】

その第二台座51の側壁には取付片54がZ軸方向上方に向かって取付けられ、この取付片54に第二厚さ方向エアシリンダ52がその出没軸52aを下方に向けて取付けられる。この第二厚さ方向エアシリンダ52は第二台座51の上流側端部における平角線14の上方に取付けられ、下方に突出する出没軸52aの下端にはその第二台座51と共に平角線14を厚さ方向から挟む第二押さえ部材56が取付けられる。そして、この第二押さえ部材56の平角線14を押さえる下面にあっても、Y軸方向にその厚さを違えて平角線14の厚さより僅かに小さな段差が形成される。第二台座51と共に第二押さえ部材56が平角線14を厚さ方向から挟んだ状態で、第二押さえ部材56下面の段差により生じる段差壁56aは、第二台座51の段差壁51aと共に平角線14を幅方向から挟むように、X軸方向に連続して形成される(図8)。そして、図8に示すように、その段差壁56aの上流側端部は丸くなるように加工されたR部56bが形成される。

【0034】

図1〜図3に示すように、第二幅方向エアシリンダ53は、第二押さえ部材56との干渉を避けるために、第二厚さ方向エアシリンダ52より下流側の第二従動子64にその出没軸53aをY軸方向に向けて取付けられる。この第二幅方向エアシリンダ53は、第二台座51の段差壁51aに側面が接触した平角線14をその段差壁31aと共に幅方向から挟むように、その出没軸53aの先端を平角線14の側面に向けて取付けられる。そして、その平角線14に臨む出没軸53aの先端にはその第二台座51の段差壁51aと共に平角線14を幅方向から挟む挟圧部材57が取付けられる。

【0035】

図1及び図2に示すように、このバスバーの製造装置20は、第一及び第二把持装置30,50の中間の平角線14に幅方向から接触する接触部材76を平角線14と直交する方向に往復移動させて平角線14を側方に突出させる加工用アクチュエータ70を備える。加工用アクチュエータ70は、第一及び第二把持装置30,50の中間の基台20a(図2)に一方の端部が平角線14に臨むようにY軸方向に伸びて固定された加工箱形本体71と、その本体71の他方の端部に設けられた加工用サーボモータ72と、本体71内部に設けられその加工用サーボモータ72により回動駆動される加工用ボールねじ73と、この加工用ボールねじ73に螺合して本体71に沿って平行移動する加工用従動子74によって構成される。この加工用従動子74に接触部材76が立設される。

【0036】

図1及び図2のそれぞれの拡大図に示すように、接触部材76は、平角線14である平角線に幅方向から接触する円弧部76aと、その円弧部76aのZ軸方向の両側に形成されて角線を厚さ方向から挟むフランジ部76b,76cが形成される。円弧部76aは平角線14を含む水平面において平角線14に臨む先端が円弧状に形成される。このため、この加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73が回動駆動すると、加工用従動子74とともにその接触部材76がY軸方向に移動し、第一及び第二把持装置30,50により両側が把持された平角線14に側方から接触部材76の円弧部76aが接触するように構成される。そして、平角線14に円弧部76aが側方から接触した接触部材76を更にY軸方向に移動させると、図7及び図8に示すように、その接触部材76が接触する部分を平角線14の側方であるY軸方向に突出させるように構成される。

【0037】

次に、このようなバスバーの製造装置を用いてバスバーを製造する本発明のバスバーの製造方法について説明する。

【0038】

図9に示すように、本発明の方法により得ようとするバスバー12は、金属製の細長い平角線14を曲げ加工することで、細長く延びる本体部12aと、その本体部12aにおける所定位置からその本体部12aと交差する方向へ折返し状又は片持ち状に突出するタブ12b,12cとが形成されたものである。そして、このようなバスバー12を製造する本発明の方法は、方形状の断面を有する角線14を繰出すことによりその角線14からなる板状の本体部12aを形成する繰出し工程と、その本体部12aを形成する角線14の一部を幅方向に折返し状に突出させて本体部12aの側縁から突出したタブ12bを形成するタブ成形工程を交互に繰り返すことを特徴とする。

【0039】

繰出し工程にあっては、平角線14を長手方向であるX軸方向に真っ直ぐに繰出す。この繰出しは、送り装置21により行われ、圧縮エアの供給により平角線14を挟持歯22aが挟んだエアチャック装置22を、図6の一点鎖線で示す状態から、実線矢印で示すように、チャック移動用アクチュエータ23が平角線14の長手方向であるX軸方向の下流側に移動させることにより、平角線14を所定の長さ繰出す。このとき、第一及び第二把持装置30,50により、平角線14は把持されていない状態とする。

【0040】

チャック移動用アクチュエータ23は、チャック移動用サーボモータ23bによりチャック移動用ボールねじ23cを回動駆動することにより、チャック用従動子23dとともにエアチャック装置22を本体23aに沿って移動させる。けれども、本体23aのX軸方向の長さが不足して、チャック用従動子23dが本体23aの上流側端部から下流側端部まで移動しても、平角線14の繰出し長さに足りない場合もあり得る。この場合には、繰出された平角線14を第一把持装置30が一旦把持してその移動を禁止し、この状態で平角線14を挟んだ挟持歯22aを開いてその挟む動作を解消し、図6の実線で示すエアチャック装置22を一点鎖線で示す上流側に戻す。そして、再び、そのエアチャック装置22の挟持歯22aにより平角線14を挟むとともに第一把持装置30による平角線14の把持を解除し、そしてエアチャック装置22を実線矢印で示すように再び下流側に移動させる。これにより、本体23aのX軸方向の長さを越えた平角線14の繰出しが可能になる。

【0041】

一方、タブ形成工程におけるタブ12bの形成は、第一及び第二把持装置30,50により所定の間隔を空けて把持された平角線14に幅方向から接触する接触部材76を平角線14と直交する方向に移動させて平角線14を側方に突出させることにより行われる。よって、先ず、繰出された平角線14を所定の間隔を空けて第一及び第二把持装置30,50により把持する。所定の間隔は、得ようとするタブ12bの大きさや形状により異なり、得ようとするタブ12bの全長に等しい間隔を空けて第一及び第二把持装置30,50が平角線14を把持する。なお、第一及び第二把持装置30,50により平角線14を把持した後には、エアチャック装置22による平角線14の把持を解消して、そのエアチャック装置22を図6の一点鎖線で示す上流側に戻し、再び、次の繰出し工程に備え、そのエアチャック装置22により平角線14を把持させておく。

【0042】

第一及び第二把持装置30,50による平角線14の把持動作は同一であり、第一把持装置30による把持手順を説明すると、先ず、第一幅方向エアシリンダ33により出没軸33aを突出させ、その先端に設けられた挟圧部材37を平角線14に側面から接触させてその平角線14を第一台座31の段差壁31aに押し付ける。その後、第一厚さ方向エアシリンダ32の出没軸32aを突出させ、その下端に取付けられた第一押さえ部材36を平角線14に上方から押し付けて、その平角線14をその第一押さえ部材36と第一台座31とにより挟む。このようにして、第一及び第二把持装置30,50により平角線14を所定の間隔を空けて把持し、平角線14の長手方向の移動を禁止する。

【0043】

このように、幅方向エアシリンダ33,53により平角線14を台座31,51の段差壁31a,51a(図8)に押し付けた後、厚さ方向エアシリンダ32,52により押さえ部材36,56を平角線14に上方から押し付けることにより、押さえ部材36,56に形成された段差壁36a,56a(図8)は台座31,51の段差壁31a、51aと共に平角線14を幅方向から挟む位置になる。即ち、平角線14が台座31,51の段差壁31a、51aから離れて、下降する押さえ部材36,56の段差壁36a,56aにより、その平角線14が押しつぶされてしまうような事態を回避することができる。

【0044】

第一及び第二把持装置30,50により平角線14を所定の間隔を空けて把持した後は、加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73を回動駆動し、加工用従動子74とともに接触部材76を平角線14に向けてY軸方向に移動させる。そして、第一及び第二把持装置30,50により両側が把持された平角線14に側方から接触部材76、具体的には円弧部76aを接触させる。そして、平角線14に側方から接触した後も更にその接触部材76をY軸方向に移動させ、図7及び図8に示すように、平角線14の接触部材76が接触する部分を平角線14の側方であるY軸方向に突出させる。このようにして、角線14の一部を幅方向に折返し状に突出させて本体部12aの側縁から突出したタブ12bを形成する。

【0045】

このとき、角線14を側方に突出させる接触部材76は、その角線14には円弧部76aが接触し、その平角線14はその円弧部76aに沿って折返し状に加工されるので、その円弧部76aに沿った所望の形状のタブ12bを得ることができる。

【0046】

また、平角線14は、第一及び第二把持装置30,50により把持された部分から折曲げられることになるけれども、図8に示すように、押さえ部材36,56の段差壁36a,56aの接触部材76に臨む端部にR部36b,56bをそれぞれ形成したので、その平角線14はそのR部36b,56bに沿って折曲げられる。このため、その折曲げ部に過度なストレスが加わるようなことを回避することができる。

【0047】

更に、接触部材76は、厚さ方向から平角線14を挟むフランジ部76b,76cを備えるので、例え厚さ方向が幅方向に比較して小さい平角線14であったとしても、その平角線14の厚さ方向をフランジ部76b,76cが挟むので、その平角線14を側方に突出させる際に、その平角線14が厚さ方向に変形するようなことを防止することができる。

【0048】

ここで、第一及び第二把持装置30,50により把持された平角線14を側方に突出させる際に、その第一及び第二把持装置30,50を平角線14に沿って互いに近づける。この第一及び第二把持装置30,50の移動は、第一及び第二把持移動用アクチュエータ40,60により行われる。具体的には、それぞれのサーボモータ42,62によりボールねじ43,63を回動駆動して、第一及び第二従動子44,64とともに第一及び第二把持装置30,50をX軸方向に移動させることにより行われる。

【0049】

この第一及び第二把持装置30,50の移動は、そのタブ12bを形成する平角線14の長さが変化しないように行われる。このため、折返し状のタブ12bを形成するには、第一及び第二把持装置30,50を互いに同じ速度でその中間にある接触部材76に近づけるようにする。このように、タブ12bを形成する平角線14の長さを、タブ12bの形成前後において変化しないようにすることにより、その平角線14を側方へ突出させる動作が容易になると共に、平角線14を側方に突出させる際にその平角線14が延びるような事態を回避することができる。従って、バスバー12を構成する平角線14がタブ12bにおいて延びて平角線14の断面積が減少し、その電気的特性が変化するような事態を回避することができる。

【0050】

この平角線14を側方に突出させる時に送り装置21のエアチャック装置22により平角線14は把持されているけれども、この送り装置21自体が第一把持移動用アクチュエータ40の第一従動子44に設けられているので、この送り装置21は第一把持装置30と共に移動する。このため、第一把持装置30と送り装置21の間隔は変化せずに、それらの間隔が変化することにより生じる不具合を解消することができる。

【0051】

このようにして、タブ12bを形成した後には、第一及び第二把持装置30,50により平角線14の把持を解消する。これは、それらの幅方向エアシリンダ33,53により挟圧部材37を平角線14から離間させ、それとともにそれぞれの厚さ方向エアシリンダ32,52によりそれぞれの押さえ部材36,56を平角線14から上昇させる。このようにして平角線14の把持を解消する。そして、第一及び第二把持移動用アクチュエータ40,60により、第一及び第二把持装置30,50の間を拡げて所定の間隔に戻す。それと共に、加工用アクチュエータ70の加工用サーボモータ72により加工用ボールねじ73を逆方向に回動駆動し、加工用従動子74とともにその接触部材76を平角線14から離間する方向に移動させて、初期の状態に戻す。これにより、タブ12bを形成するタブ成形工程を終了する。

【0052】

このような繰出し工程とタブ形成工程を交互に繰り返し、本体部12aの側縁から所望の形状の接続用のタブ12bが所望の間隔で所望の数だけ形成された例えば図9に示すようなバスバー12が得られる。図9におけるバスバー12は、所定の間隔で離間する山形のタブ12bが4箇所と、折返されてU字状を成すタブ12bが1箇所形成され、かつ両端部に片持ち状に突出するタブ12cが形成されたものを示す。ここで、山形のタブ12bと、折返されてU字状を成すタブ12bにあっては、第一及び第二把持装置30,50により把持される平角線14の所定の間隔と、接触部材76の移動量とを変化させることにより、作り分けすることができる。また、両端部におけるタブ12cにあっては、図示しないが、第一又は第二把持装置30又は50により平角線14を把持し、その第一又は第二把持装置30又は50から突出する平角線14の端部に接触部材76を接触させて更に平角線14の側方であるY軸方向に突出させる。これにより平角線14の端部を折曲げて、本体部12aの両端部に片持ち状に突出するタブ12cを形成する。なお、図9におけるバスバー12は一例であって、これに限られるものではない。

【0053】

従って、本発明のバスバーの製造装置及びその製造方法では、予め潰された角線14を曲げ加工することで、細長く延びる本線部12aと、その本線部12aにおける所定位置からその本線部12aと交差する方向へ突出するタブ12bとが形成されたバスバー12を得るので、従来のように、曲げ加工したものを板状に潰れ変形させるような作業を省くことができ、バスバー12の製造工程を従来より簡素化することができる。また、従来必要であった潰れ変形させる金型も不要になって、金型管理負担の減少から更に安価なバスバーを得ることができる。

【0054】

また、角線14を繰出すことにより角線14からなる板状の本線部12aを形成するとともに、その本線部12aを形成する角線14の一部を幅方向に折返し状に突出させてタブ12bを形成するので、角線12bの繰出し量を変更することにより、複数形成されたタブ12bとタブ12bの間隔を容易に変更することができる。また、角線14の一部を幅方向に突出させる程度を変更することにより、容易に異なる形状のタブ12bを得ることができる。よって、タブ12bとタブ12bの間隔やタブ12b自体の形状が異なる複数種類のバスバー12を比較的容易に製造することができる。よって、バスバー12の製造における汎用性や生産性は高まり、バスバー12の製造における自動化が可能になる。

【符号の説明】

【0055】

12 バスバー

12a本体部

12b タブ

14 角線

20 バスバーの製造装置

21 送り装置

30 第一把持装置

40 第一把持移動用アクチュエータ

50 第二把持装置

60 第二把持移動用アクチュエータ

70 加工用アクチュエータ

76 接触部材

76a 円弧部

76b、76c フランジ部

【特許請求の範囲】

【請求項1】

本体部(12a)の側縁から接続用のタブ(12b)を突出させたバスバー(12)を製造する装置であって、

方形状の断面を有する角線(14)を長手方向に繰出す送り装置(21)と、

前記送り装置(21)から繰出された前記角線(14)を把持する第一把持装置(30)と、

前記第一把持装置(30)を前記角線(14)の長手方向に移動させる第一把持移動用アクチュエータ(40)と、

前記第一把持装置(30)より下流側の前記角線(14)を把持する第二把持装置(50)と、

前記第二把持装置(50)を前記角線(14)の長手方向に移動させる第二把持移動用アクチュエータ(60)と、

前記第一及び第二把持装置(30,50)の中間の前記角線(14)に幅方向から接触する接触部材(76)を前記角線(14)と直交する方向に往復移動させて前記角線(14)を側方に突出させる加工用アクチュエータ(70)と

を備えたバスバーの製造装置。

【請求項2】

接触部材(76)に、角線(14)に幅方向から接触する円弧部(76a)と、前記円弧部(76a)の両側に形成され前記角線(14)を厚さ方向から挟むフランジ部(76b,76c)が形成された請求項1記載のバスバーの製造装置。

【請求項3】

本体部(12a)の側縁から接続用のタブ(12b)を突出させたバスバー(12)を製造する方法であって、

方形状の断面を有する角線(14)を繰出すことにより前記角線(14)からなる板状の前記本体部(12a)を形成する繰出し工程と、

前記本体部(12a)を形成する前記角線(14)の一部を幅方向に折返し状に突出させて前記本体部(12a)の側縁から突出したタブ(12b)を形成するタブ成形工程を交互に繰り返す

ことを特徴とするバスバーの製造方法。

【請求項4】

タブ形成工程におけるタブ(12b)の形成は、第一及び第二把持装置(30,50)により所定の間隔を空けて把持された角線(14)に幅方向から接触する接触部材(76)を前記角線(14)と直交する方向に移動させて前記角線(14)を側方に突出させるとともに、前記第一及び第二把持装置(30,50)を前記角線(14)に沿って互いに近づけることにより行われる請求項3記載のバスバーの製造方法。

【請求項1】

本体部(12a)の側縁から接続用のタブ(12b)を突出させたバスバー(12)を製造する装置であって、

方形状の断面を有する角線(14)を長手方向に繰出す送り装置(21)と、

前記送り装置(21)から繰出された前記角線(14)を把持する第一把持装置(30)と、

前記第一把持装置(30)を前記角線(14)の長手方向に移動させる第一把持移動用アクチュエータ(40)と、

前記第一把持装置(30)より下流側の前記角線(14)を把持する第二把持装置(50)と、

前記第二把持装置(50)を前記角線(14)の長手方向に移動させる第二把持移動用アクチュエータ(60)と、

前記第一及び第二把持装置(30,50)の中間の前記角線(14)に幅方向から接触する接触部材(76)を前記角線(14)と直交する方向に往復移動させて前記角線(14)を側方に突出させる加工用アクチュエータ(70)と

を備えたバスバーの製造装置。

【請求項2】

接触部材(76)に、角線(14)に幅方向から接触する円弧部(76a)と、前記円弧部(76a)の両側に形成され前記角線(14)を厚さ方向から挟むフランジ部(76b,76c)が形成された請求項1記載のバスバーの製造装置。

【請求項3】

本体部(12a)の側縁から接続用のタブ(12b)を突出させたバスバー(12)を製造する方法であって、

方形状の断面を有する角線(14)を繰出すことにより前記角線(14)からなる板状の前記本体部(12a)を形成する繰出し工程と、

前記本体部(12a)を形成する前記角線(14)の一部を幅方向に折返し状に突出させて前記本体部(12a)の側縁から突出したタブ(12b)を形成するタブ成形工程を交互に繰り返す

ことを特徴とするバスバーの製造方法。

【請求項4】

タブ形成工程におけるタブ(12b)の形成は、第一及び第二把持装置(30,50)により所定の間隔を空けて把持された角線(14)に幅方向から接触する接触部材(76)を前記角線(14)と直交する方向に移動させて前記角線(14)を側方に突出させるとともに、前記第一及び第二把持装置(30,50)を前記角線(14)に沿って互いに近づけることにより行われる請求項3記載のバスバーの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−74663(P2013−74663A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−210409(P2011−210409)

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000227537)日特エンジニアリング株式会社 (106)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月27日(2011.9.27)

【出願人】(000227537)日特エンジニアリング株式会社 (106)

【Fターム(参考)】

[ Back to top ]