バッキング材

【課題】 復元性に優れ長期使用でも「へたり」が少なく、研磨対象物の装着にエアーが残留することがなく、研磨対象物との吸着性が良好で、軽くて取り扱い易いバッキング材を提供する。

【解決手段】 定盤に固定し研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.02〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、樹脂発泡体Aの他片面で定盤に固定し、連続通気型発泡ウレタンシートBの片面で研磨対象物を保持する。

【解決手段】 定盤に固定し研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.02〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、樹脂発泡体Aの他片面で定盤に固定し、連続通気型発泡ウレタンシートBの片面で研磨対象物を保持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハードディスク基板、半導体基板または半導体ウエハ、液晶ディスプレイ用のガラス基板などの各種基板、LCDなどの表面を研磨する際に、定盤と研磨対象物との間に介在されて、前記研磨対象物を保持するバッキング材に関する。

【背景技術】

【0002】

コンピュータの記憶手段として用いられるハードディスク基板、シリコーン棒から切り出したシリコンウエハ、液晶ディスプレイ用のガラス基板などの研磨対象物を製造する場合には、高い精度での平坦性が求められる。このため、これらの基板の表面は研磨粒子を用いて研磨加工される。通常、これらの研磨対象物の研磨加工には片面研磨機が使用されている。従って、この研磨加工では研磨対象物を保持する必要があるが、研磨対象物と定盤等を直接接触させると研磨対象物に傷が発生してしまう。この様な傷の発生を回避するために、従来から研磨対象物の保持に適する多孔質型のポリウレタン発泡体からなるバッキング材が広く用いられている(例えば、特許文献1、2参照)。

【0003】

また、前記ポリウレタン発泡体は、研磨対象物の吸着面に緻密で、しかも内部より密度の高い発泡表面層(スキン層)を持つことが好ましく、従って、このポリウレタン発泡体は、水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基板に塗布した後、水系凝固液中で凝固再生させる、いわゆる湿式成膜法で製造されている(例えば、特許文献1

参照)。

【0004】

一方、ポリエステルポリオール類、ポリイソシアネート類、発泡剤、触媒および撥水付与剤を含むポリウレタン発泡体の原料を反応させ、発泡および硬化させるに際して、発泡時における温度を低く設定することにより、衷面に密度の高い前記スキン層を形成するバッキング材が提案されている(例えば、特許文献2参照)。

【0005】

更に、被着体とバッキング材との間に空気の咬み込みを防止すると共に、バッキング内部への水と研磨粒子のスラリーの浸入しない保持パッドとして、基材の上に弾性体を積層し、次いでこの弾性体の表面を研磨により平滑加工し、その平滑化された面に粘着性の樹脂をコーティングし、その樹脂が完全に硬化する前に凹凸を有するフィルムを圧着し、樹脂の硬化後フィルムを剥離することにより製造するバッキング材が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−062059

【特許文献2】特開2006−334745

【特許文献3】特開2002−355755

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の(例えば、特許文献1に記載のような)湿式成膜法は湿式であるため発泡層の密度が高いものしかできず、また厚み精度も悪いために研磨を行う必要があった。さらに塗布された樹脂が水混和性有機溶媒の30%液で現場発泡方式によって製造されたためか圧縮した場合の復元回復性が悪く、いわゆる「へたり」が生じ、その結果、長期使用ができないという不都合があった。また、生産性が悪く、コストが高くなるという課題もあった。これらの課題に加えて、湿式成膜法は生産時にN、N−ジメチルホルムアミドなどの溶剤を大量に使用するため、環境汚染の面からもこれから大きな課題を負うことになる。また、湿式成膜法で製造されたウレタンは、高発泡フォームにした場合、フォーム硬さ、厚みを自在に可変することが難しい。

【0008】

また、前記従来の低温での(例えば、特許文献2に記載のような)スキン形成技術にあっては、表面皮膜がポーラスとなるため研磨砥粒が皮膜の気孔内に入り込んでしまう。このため、皮膜の密度を上げるために整泡剤を用いない組成でパッド体を製造しているが、弾性体としてのウレタン発泡体の密度が600〜800kg/m3と極めて高い製品となってしまい、重量大でしかも原料費が高くなるという課題があった。

【0009】

さらに、前記従来の(例えば、特許文献3に記載のような)被着体とバッキング材との間に空気の咬み込みを防いで平らなバッキング面を得ようとするバッキング材では、前記の粘着性樹脂表面の凹凸形状により、被研磨物(研磨対象物)と、保持パッド間に噛み込まれたエアーはある程度分散される。しかし、上記弾性体の研磨加工面がスキン層の様に平滑で均一で無い為、樹脂コーティングが平滑にならない。更に、凹凸形状の圧着が場所によりバラツキがある為、出来た保持パッドの平滑性・均一性は劣る。その結果、大型化が進む液晶テレビ用のガラス基板などの面積の大きな被研磨物では、被研磨物と保持パッドの間に噛み込まれたエアー量が大きくなるとエアーの貯留が発生する。また、被研磨物と保持パッドの間の水量が一定で無い為、一定の保持力が発現できないという課題があった。

【0010】

本発明者は、このような課題を解決せんと鋭意研究の結果、ウレタン発泡表皮材(連続通気型発泡ウレタンシート)とフォーム体(樹脂発泡体)を接着剤などにより貼着することによって、ウレタン発泡表皮材と一体成形し難い材料(樹脂の極性が異なるもの)のフォーム体とも積層することが可能となり、1mm未満の薄膜、軽くて扱い易い低密度、低硬度の要求に対応できることを見出し、前記課題を解決し、次の課題にも応えるバッキング材を提供するものである。

【0011】

(1)各種フォーム材料(ポリウレタン、ポリエチレン、ポリプロピレン、EPDM、ポリスチレン等)を選択し、ウレタン発泡表皮材と貼着することによって、自由自在にパッド材硬さ、厚みを調整できる。

(2)研磨剤、水の含浸を防ぐことが出来、繰り返し使用し易い。

(3)被研磨物(研磨対象物)とパッド材に水を介在させなくても高圧力・高回転の研磨に対応出来る高い被研磨保持性能を持つ。

(4)薄膜(1mm未満)、低密度、低硬度の要求に対応出来る。

(5)長期使用でも「へたり」を抑え、繰り返し使用出来る。

(6)フォームとの組み合わせで製造時の有機溶剤量を低減出来る。

(7)熱可塑性タイプのフォームなどリサイクル可能なフォームも選定出来る。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明の請求項1に係るバッキング材は、定盤に固定し研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.2〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、前記樹脂発泡体Aの他片面で定盤に固定し、前記連続通気型発泡ウレタンシートBの片面で研磨対象物を保持することを特徴とする。

【0013】

この構成により、樹脂発泡体Aと連続通気型発泡ウレタンシートBは、それぞれの持ち場の特性を発揮出来るものを選択し、バッキング材全体として、高い性能を有するものとすることが出来る。例えば、樹脂発泡体Aは、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものとすることができ、連続通気型発泡ウレタンシートBは、研磨対象物を吸着する表皮材として開孔径が小さく厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものとすることができ、これによりバッキング材として優れたものとすることができる。

また、樹脂発泡体Aに連続通気型発泡ウレタンシートBを貼着して形成することにより、バッキング材に柔軟性、軽量性及び耐久性を付与することができる。

【0014】

樹脂発泡体Aの50%圧縮時の応力を0.02〜0.13MPaとしたのは、50%圧縮時の応力を0.02〜0.13MPaとするためには、発泡体の密度が50〜400kg/m3近辺である必要があり、そうすることで、好適な圧縮応力や長期使用での「へたり」の少なさを維持できるし、低吸水性とすることができる。

密度が50kg/m3を可成り下回る場合にはフォーム体の吸水量が増加し、研磨対象物との吸着性が低下する。さらに、密度が低くなるほど単位面積当りの塗布量が少なくなり、また発泡倍率も増すため、厚み精度が悪くなる。また、密度が400kg/m3を大幅に超えると、フォーム体が硬くなり、十分なクッション性を得ることができなくなる。結果として、研磨時の衝撃で研磨対象物、例えば、ガラス基板が外れる恐れがある。従って、密度は50〜400kg/m3、望ましくは100〜300kg/m3前後が好ましい。

また、連続通気型発泡ウレタンシートBを長径が7μm以下の微細な開孔を有する発泡体としたのは、開孔度合いを7μm以下に調整することにより研磨対象物(被研磨物)の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に発泡ウレタンシートBの連続通気構造を通して空気を外部に逃すことができ、その結果、空気(エアー)の咬み込みを防止することができる。

【0015】

また、本発明の請求項2に係るバッキング材は、前記樹脂発泡体Aの定盤への固着面が平滑処理され、その平滑面に粘着層が設けられていることを特徴とする。

この構成により、その表面は比較的平滑であるので、表面精度が良く、基材付き粘着層が確実に貼着でき、ひいては定盤への装着性が向上する。

【0016】

また、本発明の請求項3に係るバッキング材は、前記樹脂発泡体Aが、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする。

この構成により長期使用での「へたり」を少なくできるし、復元性に優れ長期使用を可能とし、また、繰り返される研磨対象物の脱着に対する耐久性を付与することができる。

【0017】

また、本発明の請求項4に係るバッキング材は、前記連続通気型発泡ウレタンシートBは、厚みが110μm以下であり、密度が750〜890kg/m3であることを特徴とする。

【0018】

この構成により、厚み110μm以下の薄い連続通気型発泡ウレタンシートBと樹脂発泡体Aが貼り合わされて構成されているので、樹脂発泡体A単独では発現し難い耐摩耗性と連続通気型発泡ウレタンシートBの開孔度合いを7μm以下に調整することにより研磨対象物の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に、連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、その結果、空気の咬み込みを防止することができる。

【0019】

また、本発明の請求項5に係るバッキング材は、前記連続通気型発泡ウレタンシートBが、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする。

この構成により、研磨対象物を良好に吸着するパッド体の厚さを薄くして形成できる。

【0020】

さらに、本発明の請求項6に係るバッキング材は、前記連続通気型発泡ウレタンシートBが、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を工程紙に塗布し、加温することにより得られることを特徴とする。

この構成により、2−ブタノン、トルエンの混合溶剤中に分子量十数万のポリウレタン樹脂を分散させて平滑なPETフィルムなどの工程紙に薄膜塗布を可能とし、水を用いて発泡構造を形成させ、その結果、被研磨物への吸着力を制御可能となり、更に、この連続通気型発泡ウレタンシートBを樹脂発泡体Aに貼着して形成することにより、バッキング材に、柔軟性、軽量性および耐久性を付与することができる。

【発明の効果】

【0021】

本発明のバッキング材によれば、次のような効果を奏する。

(1)バッキング材は、樹脂発泡体Aと連続通気型発泡ウレタンシートBを、それぞれの持ち場の特性を発揮出来る発泡体を選択し、バッキング材全体として、高い性能を有するものとすることが自由自在に形成出来る。例えば、樹脂発泡体Aは、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものとすることができ、連続通気型発泡ウレタンシートBは、研磨対象物を吸着する表皮材として開孔径が小さく厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものとすることができる。

(2)表皮材としての連続通気型発泡ウレタンシートBの開孔度合いを7μm以下に調整することにより研磨対象物の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に発泡ウレタンシートBの連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、その結果、空気(エアー)の咬み込みを防止することができる。

(3)バッキング材は、樹脂発泡体Aに連続通気型発泡ウレタンシートBを貼着して形成されているので、柔軟性、軽量性および耐久性を有する。

(4)開孔径が小さく厚みが薄くて密度が大きい連続通気型発泡ウレタンシートBと、厚みが大きくて密度の小さい樹脂発泡体Aとを貼着してバッキング材を構成しているので、より高圧力・高回転の研磨に対応できる高い被研磨物保持力を有すると共に、大面積のガラスや基板などの研磨対象物(被研磨物)の装着時に噛んだエアーの貯留が少ない、セット時にエアーが貯留しがたいバッキング材となる。

(5)軽く扱い易く、低硬度パッドの要求に対応出来る。

(6)復元性に優れ長期使用でも「へたり」が少ない為、コスト低減が出来る。

(7)生産時のN、N−ジメチルホルムアミドなどの溶剤使用量を削減できるので、環境面での寄与が出来る。

(8)発泡層は低密度のウレタン発泡体などでよいので、安価に提供できる。

(9)薄膜(1mm未満)、低密度、低硬度の要求に対応できる。

(10)長期使用での「へたり」が少なく、復元性に優れ長期使用が可能で、また、繰り返される研磨対象物の脱着に対する耐久性がよい。

【図面の簡単な説明】

【0022】

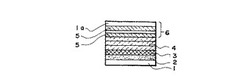

【図1】本発明の実施の形態に係るバッキング材を示す断面図である。

【図2】本発明の実施の形態に係るバッキング材の製造工程を工程順(a)(b)(c)(d)(e)に示す断面説明図である。

【図3】図2に示す製造工程で得られたバッキング材の使用例を示す断面説明図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態に係るバッキング材について、図面を参照して詳細に説明する。

図1は、本発明の実施の形態に係るバッキング材を示す断面図である。バッキング材は、基材1上に連続通気型発泡ウレタンシート(以下、単に発泡ウレタンシートと略称する)2が設けられ、この発泡ウレタンシート2上に樹脂発泡体4が接着層3で貼着され、この樹脂発泡体4上に基材付粘着層6が粘着剤5を介し設けられて形成されている。基材付粘着層6は、通常、粘着テープが使用され、粘着剤5は離型紙1aで保護されている。

【0024】

基材1は、この上にポリウレタン樹脂溶液を主成分とする配合液を塗布し、加熱発泡させて発泡ウレタンシート2を形成する基材であり、研磨使用時には発泡ウレタンシート2から剥離するので、剥離可能なものが好ましい。基材1としては、ポリエチレンテレフタレート(以下、PETと称す)フィルム、あるいは紙にポリプロプレンフィルムをラミネートした複合フィルムを挙げることができる。

【0025】

発泡ウレタンシート2は、研磨対象物を吸着する表皮材として開孔径が小さく、厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものが好ましい。従って、発泡ウレタンシート2は、長径が7μm以下の微細な開孔を有する連続通気構造とし、厚み110μm以下とする。長径が7μm以下の微細な開孔は、密度を750〜890kg/m3とすることで形成できる。長径が7μm以下の微細な開孔とすることで、研磨対象物の吸着性が良好となり、発泡ウレタンシート2に研磨対象物を吸着させる際に、連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、空気の咬み込みを防止できる。発泡ウレタンシート2としては、熱可塑性ポリウレタン樹脂又は熱硬化性ポリウレタン樹脂を用いることができる。例えば、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を基材(工程紙)1に塗布し、加温することにより得ることができる。

【0026】

樹脂発泡体4は、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものが好ましい。従って、樹脂発泡体4は、50%圧縮応力を0.02〜0.13MPaとする。50%圧縮応力を0.02〜0.13MPaとするためには、発泡体の密度が50〜400kg/m3近辺である必要があり、そうすることで、好適な圧縮応力や長期使用での「へたり」の少なさを維持できるし、低吸水性とすることができる。

密度が50kg/m3を可成り下回る場合にはフォーム体の吸水量が増加し、研磨対象物との吸着性が低下する。さらに、密度が低くなるほど単位面積当りの塗布量が少なくなり、また発泡倍率も増すため、厚み精度が悪くなる。また、密度が400kg/m3を大幅に超えると、フォーム体が硬くなり、十分なクッション性を得ることができなくなる。結果として、研磨時の衝撃で研磨対象物、例えば、ガラス基板が外れる恐れがある。従って、密度は50〜400kg/m3、望ましくは150〜300kg/m3前後が好ましい。

樹脂発泡体4としては、熱硬化性樹脂又は熱可塑性樹脂を用いることができる。例えば、熱硬化性ポリウレタン発泡体、EPDMゴム発泡体、ポリエチレン発泡体、ポリプロピレン発泡体およびポリスチレン発泡体を例示できる。

【0027】

次に、本発明の実施の形態に係るバッキング材の製造工程について説明する。図2は、本発明の実施の形態に係るバッキング材の製造工程を工程順(a)(b)(c)(d)(e)に示す断面図である。

まず、工程1として図2(a)に示すように、基材としてのPETフィルム1の上に、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を塗布し、加温することにより発泡ウレタンシート2を得る。

次に、工程2として図2(b)に示すように、発泡体を作製する方法として、以下の発泡方法が挙げられる。熱硬化性ポリウレタン発泡体の場合は、基材としてのPETフィルム1上に、樹脂発泡体の混合液を塗布し、加温(加熱)して樹脂発泡体4を得る。EPDM(エチレン・プロピレン・非共役ジエン共重合体ゴム)、EVA(エチレン酢酸ビニル共重合樹脂)、ポリスチレン系熱可塑性エラストマー等の熱可塑性樹脂の発泡体の場合は、ニーダーやロールなどを用いて所定の温度で混練後、樹脂をロールにて1mm厚みのシートをつくり、200℃で10分間プレス機を用いて加熱、開放し、発泡体を得る。また、ポリエチレンやポリプロピレン樹脂などの発泡体の場合は、発泡剤を練り込ませた後に、押出発泡やビーズ発泡方法で発泡体を得る。

次、工程3として図2(c)に示すように、工程1で得られた発泡ウレタンシート2と、工程2で得られた樹脂発泡体4を接着剤3で貼り合わせる。

次に、工程4として図2(d)に示すように、工程3で形成した樹脂発泡体4の表面(定盤への固着面側)を研磨し、厚み調整、平滑処理する。

最後に、工程5として図2(e)に示すように。樹脂発泡体4の平滑処理面に、粘着テープ(基材付粘着層)6を取り付けて完成する。

【0028】

このようにして形成されたバッキング材は、図3に示すように粘着テープ6の離型紙1aを剥がし、研磨テーブルの定盤7に粘着層5にて粘着して取り付ける。そして、図3に示すように発泡ウレタンシート2の基材1は剥がし、この発泡ウレタンシート2上に研磨対象物を載置し吸着させる。

【0029】

なお、樹脂発泡体4が熱硬化性フォーム体の場合には、工程1で得られた発泡ウレタンシート2と工程2で得られた樹脂発泡体4とは接着層3で貼り合わせるだけでなく、熱溶着も可能である。

次に実施例を挙げて説明する。なお、各実施例で、前記図1乃至図3に示す実施の形態と同一符号は、同様な構成要素を示す。

【実施例1】

【0030】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を36部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く撹絆しながら25℃に調整した。調整した涜を更に撹拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間撹拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度755kg/m3の発泡ウレタンシート2を得た。閉孔径が最大7μmと微細セルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4.4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/0H比率=1.03で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン・7有機酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を1部添加し、よく撹拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm密度;196kg/m3の熱硬化性ポリウレタン発泡体(樹脂発泡体)4を得た。この発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研摩し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例2】

【0031】

発泡ウレタンシート2は、実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を28部と界面活性剤(AGCセイミケミカル株式会社製サーフロンS420)1部を配合し、密度864kg/m3作製した。発泡体は、プレス発泡機にて発泡したエチレン・プロピレン共重合樹脂発泡体表面をコロナ放電照射(10ekV)させて、アクリル粘着テープで表皮材と貼り合せた。

樹脂発泡体4は、エチレン・プロピレン・非共役ジエン共重合体ゴム〔EPT;エチレン含量68モル%、ヨウ素価12、ムーニー粘度(JISK6300)38〕70重量部と、ポリプロピレン〔PP;MFR(ASTM1238、230℃、2.16kg荷重)5.0/10分〕20重畳部と、ポリプロピレン系合成ワックス(融点1450℃)10量部とを、2,5−ジメチル−2,5−ジ(tert−ジブチルパーオキシ)ヘキシン−3〔過酸化物〕0.17重量部の存在下で、混練りして発泡用オレフィン系熟可塑性エラストマーを得た。

得られた発泡用オレフィン系熱可塑性エラストマー100重畳部に対して、炭酸水素ナトリウムとクエン酸の混合物(発泡剤)の2.3重量部を混練りし、ロールにて1mm厚みのシートをつくり、230℃10分間プレス機を用いて加熱、開放し、樹脂発泡体4を得た。この樹脂発泡体4と発泡ウレタンシート2とを実施例1と同様に貼り合せた。更に樹脂発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例3】

【0032】

発泡ウレタンシート2は実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を30部配合し、密度786kg/m3作製した。発泡体は、プレス発泡機にて発泡したエチレン・酢酸ビニル共重合樹脂発泡体表面をコロナ放電照射(10ekV)させて、アクリル粘着テープで表皮材と貼り合せた。

樹脂発泡体4は、エチレン酢酸ビニル共重合体100重量部(メルトインデックス10、酢酸ビニノレ含有量50%)、さらに発泡剤としてアゾジカルポンアミドと架橋剤10部としてジクミルパーオキサイド、2,5−ジメチル−2,5−ジブチルパーオキシヘキサンを0.5部配合し、加熱発泡させて樹脂発泡体4を製造した。ロールにて1mm厚みのシートをつくり、200℃10分間プレス機を用いて加熱、開放し、樹脂発泡体4を得た。この樹脂発泡体4と発泡ウレタンシート2とを実施例1と同様に貼り合せた。更に樹脂発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例4】

【0033】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、界面活性剤(AGCセイミケミカル株式会社製サーフロンS420)1部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を28部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く撹拌しながら25℃に調整した。調整した液を更に撹拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間撹拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度887kg/m3の発泡ウレタンシート2を得た。開孔径が最大4μmと微細セルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/OH比率=1.03で、混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン7有磯酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を0.5部添加し、よく撹拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm、密度;326kg/m3の熱硬化性ポリウレタン発泡体(樹脂発泡体)4を得た。この樹脂発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体(樹脂発泡体)4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【比較例1】

【0034】

発泡ウレタンシート2は実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を30部配合し、密度786kg/m3作製した。次にポリウレタン原料として、ポリオールとしてポリオキシテトラメチレングリコール(分子量2862、水酸基価39.2、三菱化学株式会社製PTMG3000)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートのカルボジイミド変性タイプ(イソシアネート含有量29.5wt%、日本ポリウレタン株式会社製C・98)をNCO/OH比率=1.0で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン−7有機酸塩(三洋化成工業株式会社製SA102)を0.1部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.12部、発泡剤として水を0.15部添加し、よく撹拌した後に離型処逢したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm、密度;403kg/m3の熱硬化性ポリウレタン発泡体4を得た。この発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社裂467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【比較例2】

【0035】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を45部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間攪拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度695kg/m3の発泡ウレタンシート2を得た。開孔径が最大10μmの大きなセルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/OH比率=1.03で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン−7有機酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を0.5部添加し、よく攪拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm密度;326kg/m3の熱硬化性ポリウレタン発泡体4を得た。この発泡体4とウレタン発泡シート2とをアクリル系粘着剤(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【0036】

前記実施例1〜4および比較例1及び2の特性測定結果は、表1に示す通りであった。

【0037】

【表1】

EPDM:エチレン・プロピレン・非共役ジエン共重合体ゴム

EVA:エチレン酢酸ビニル共重合樹脂

【0038】

前記表1の特性および各実施例、比較例の厚み、開孔径、等の測定方法は、次の通りである。

保持力:試験治具に50×50mm角のサンプル片を貼付け、8g/cm2の荷重がかかるように調整する。50μLの水をガラス上に滴下し、その上にサンプル片を馴染ませ、静置させる。ガラス板と水平方向にサンプル片を引張り、サンプル片がずれる時の引張力のピーク値を測定した。単位;N(ニュートン)、引張速度;100mm/mm。試験機;UT4−5KN。

エアー残留性:100×100mm角のガラス板を100μlの霧状の水で濡らした保持パッド材上に5°の傾きをつけた状態から静かに置く。ガラス上に400gのおもりを1分置いた後、おもりを外し、エアーの有無を確認する。○;エアー残留無し、×;エアー残留有り。

スラリー残留性:100×100mm角のガラス板上に0.1mlの研磨用スラリー液を滴下し、その上に50×50mm角のサンプル片を静置させる。80g/cm2の荷重を繰返し10回かけた後、流水でスラリーを洗い流す。保持パッド材表面にスラリー(研磨砥粒)を目視にて確認できなければ○、スラリーを目視にて確認できた場合を×とした。

乾燥時間:50×50mm角のガラス板を一定量の霧状の水で濡らした保持パッド材上に静置する。50%圧縮率でガラス板を10回/分で1分間上下した後、80℃のオーブン中に1分間入れ、乾燥しているか否かを確認する。

厚み;非発泡ウレタンシートを株式会社ミツトヨ製ID−Hで測定した値である。

開孔径:電子顕微鏡にて3500倍に拡大し、最大関孔径を測定した値である。電子顕微鏡としては電界放出形走査電子顕微鏡S−4300(株式会社日立製作所製)を使用した。

被研磨物平坦度:作製した保持パッド材上に0.5mm厚みのガラス基板を置き、20wt%の酸化セリウム溶液(株式会社マブチ・エスアンドティ製CEPOL101)を0.5mL滴下し、#6000研磨フイルム(日本ミクロコーティング株式会社製)で研磨を実施後、表面粗さ計(株式会社東京精密製SURFCOM110A)にて中心線平均粗さ(Ra)測定した。

圧縮応力:JIS K6400準拠し、 30mm×30mmサンプルを切出し、50%圧縮時の応力値を測定した。圧縮速度は1mm/min。単位はMPaである。引張試験機は島津製作所製AUTO GRAPH AG−Xを使用した。

【0039】

表1の結果によれば、実施例1〜4は、50%圧縮応力が0.02〜0.13MPaを示し、保持力も高い値を示し、エアー残留性についてもエアーの残留は無く、スラリー残留性においても、スラリー(研磨砥粒)を目視して確認できず、乾燥時間および被研磨物平坦度においても十分満足できる結果で、バッキング材として優れていることが理解できる。

比較例1は保持力が、実施例同様に5N前後あり、ガラスを保持することができるが、セルのリプ部分などの圧縮硬さが比較的大きなところのフォームの硬いところでは研摩が進み被研磨物にパッド材の硬さばらつきが転写されるので、研磨加工後の高度な平坦性を期待することはできない。

比較例2のスラリー残留性は、実施例3と同じ発泡体Aを用いているが、発泡ウレタンシートBの密度695kg/m3であるために開孔径が10μmとなり、発泡ウレタンシートB表面に研磨スラリーの残留が確認され、研磨不良を生じる恐れがある。

【符号の説明】

【0040】

1 基材(PETフィルム)

1a 離型紙

2 連続通気型発泡ウレタンシート(発泡ウレタンシート)

3 接着層

4 樹脂発泡体

5 粘着層

6 基材付粘着層(粘着テープ)

7 定盤

8 端部防水処理

【技術分野】

【0001】

本発明は、ハードディスク基板、半導体基板または半導体ウエハ、液晶ディスプレイ用のガラス基板などの各種基板、LCDなどの表面を研磨する際に、定盤と研磨対象物との間に介在されて、前記研磨対象物を保持するバッキング材に関する。

【背景技術】

【0002】

コンピュータの記憶手段として用いられるハードディスク基板、シリコーン棒から切り出したシリコンウエハ、液晶ディスプレイ用のガラス基板などの研磨対象物を製造する場合には、高い精度での平坦性が求められる。このため、これらの基板の表面は研磨粒子を用いて研磨加工される。通常、これらの研磨対象物の研磨加工には片面研磨機が使用されている。従って、この研磨加工では研磨対象物を保持する必要があるが、研磨対象物と定盤等を直接接触させると研磨対象物に傷が発生してしまう。この様な傷の発生を回避するために、従来から研磨対象物の保持に適する多孔質型のポリウレタン発泡体からなるバッキング材が広く用いられている(例えば、特許文献1、2参照)。

【0003】

また、前記ポリウレタン発泡体は、研磨対象物の吸着面に緻密で、しかも内部より密度の高い発泡表面層(スキン層)を持つことが好ましく、従って、このポリウレタン発泡体は、水混和性の有機溶媒に溶解させた樹脂溶液をシート状の成膜基板に塗布した後、水系凝固液中で凝固再生させる、いわゆる湿式成膜法で製造されている(例えば、特許文献1

参照)。

【0004】

一方、ポリエステルポリオール類、ポリイソシアネート類、発泡剤、触媒および撥水付与剤を含むポリウレタン発泡体の原料を反応させ、発泡および硬化させるに際して、発泡時における温度を低く設定することにより、衷面に密度の高い前記スキン層を形成するバッキング材が提案されている(例えば、特許文献2参照)。

【0005】

更に、被着体とバッキング材との間に空気の咬み込みを防止すると共に、バッキング内部への水と研磨粒子のスラリーの浸入しない保持パッドとして、基材の上に弾性体を積層し、次いでこの弾性体の表面を研磨により平滑加工し、その平滑化された面に粘着性の樹脂をコーティングし、その樹脂が完全に硬化する前に凹凸を有するフィルムを圧着し、樹脂の硬化後フィルムを剥離することにより製造するバッキング材が提案されている(例えば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−062059

【特許文献2】特開2006−334745

【特許文献3】特開2002−355755

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前記従来の(例えば、特許文献1に記載のような)湿式成膜法は湿式であるため発泡層の密度が高いものしかできず、また厚み精度も悪いために研磨を行う必要があった。さらに塗布された樹脂が水混和性有機溶媒の30%液で現場発泡方式によって製造されたためか圧縮した場合の復元回復性が悪く、いわゆる「へたり」が生じ、その結果、長期使用ができないという不都合があった。また、生産性が悪く、コストが高くなるという課題もあった。これらの課題に加えて、湿式成膜法は生産時にN、N−ジメチルホルムアミドなどの溶剤を大量に使用するため、環境汚染の面からもこれから大きな課題を負うことになる。また、湿式成膜法で製造されたウレタンは、高発泡フォームにした場合、フォーム硬さ、厚みを自在に可変することが難しい。

【0008】

また、前記従来の低温での(例えば、特許文献2に記載のような)スキン形成技術にあっては、表面皮膜がポーラスとなるため研磨砥粒が皮膜の気孔内に入り込んでしまう。このため、皮膜の密度を上げるために整泡剤を用いない組成でパッド体を製造しているが、弾性体としてのウレタン発泡体の密度が600〜800kg/m3と極めて高い製品となってしまい、重量大でしかも原料費が高くなるという課題があった。

【0009】

さらに、前記従来の(例えば、特許文献3に記載のような)被着体とバッキング材との間に空気の咬み込みを防いで平らなバッキング面を得ようとするバッキング材では、前記の粘着性樹脂表面の凹凸形状により、被研磨物(研磨対象物)と、保持パッド間に噛み込まれたエアーはある程度分散される。しかし、上記弾性体の研磨加工面がスキン層の様に平滑で均一で無い為、樹脂コーティングが平滑にならない。更に、凹凸形状の圧着が場所によりバラツキがある為、出来た保持パッドの平滑性・均一性は劣る。その結果、大型化が進む液晶テレビ用のガラス基板などの面積の大きな被研磨物では、被研磨物と保持パッドの間に噛み込まれたエアー量が大きくなるとエアーの貯留が発生する。また、被研磨物と保持パッドの間の水量が一定で無い為、一定の保持力が発現できないという課題があった。

【0010】

本発明者は、このような課題を解決せんと鋭意研究の結果、ウレタン発泡表皮材(連続通気型発泡ウレタンシート)とフォーム体(樹脂発泡体)を接着剤などにより貼着することによって、ウレタン発泡表皮材と一体成形し難い材料(樹脂の極性が異なるもの)のフォーム体とも積層することが可能となり、1mm未満の薄膜、軽くて扱い易い低密度、低硬度の要求に対応できることを見出し、前記課題を解決し、次の課題にも応えるバッキング材を提供するものである。

【0011】

(1)各種フォーム材料(ポリウレタン、ポリエチレン、ポリプロピレン、EPDM、ポリスチレン等)を選択し、ウレタン発泡表皮材と貼着することによって、自由自在にパッド材硬さ、厚みを調整できる。

(2)研磨剤、水の含浸を防ぐことが出来、繰り返し使用し易い。

(3)被研磨物(研磨対象物)とパッド材に水を介在させなくても高圧力・高回転の研磨に対応出来る高い被研磨保持性能を持つ。

(4)薄膜(1mm未満)、低密度、低硬度の要求に対応出来る。

(5)長期使用でも「へたり」を抑え、繰り返し使用出来る。

(6)フォームとの組み合わせで製造時の有機溶剤量を低減出来る。

(7)熱可塑性タイプのフォームなどリサイクル可能なフォームも選定出来る。

【課題を解決するための手段】

【0012】

前記課題を解決するため、本発明の請求項1に係るバッキング材は、定盤に固定し研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.2〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、前記樹脂発泡体Aの他片面で定盤に固定し、前記連続通気型発泡ウレタンシートBの片面で研磨対象物を保持することを特徴とする。

【0013】

この構成により、樹脂発泡体Aと連続通気型発泡ウレタンシートBは、それぞれの持ち場の特性を発揮出来るものを選択し、バッキング材全体として、高い性能を有するものとすることが出来る。例えば、樹脂発泡体Aは、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものとすることができ、連続通気型発泡ウレタンシートBは、研磨対象物を吸着する表皮材として開孔径が小さく厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものとすることができ、これによりバッキング材として優れたものとすることができる。

また、樹脂発泡体Aに連続通気型発泡ウレタンシートBを貼着して形成することにより、バッキング材に柔軟性、軽量性及び耐久性を付与することができる。

【0014】

樹脂発泡体Aの50%圧縮時の応力を0.02〜0.13MPaとしたのは、50%圧縮時の応力を0.02〜0.13MPaとするためには、発泡体の密度が50〜400kg/m3近辺である必要があり、そうすることで、好適な圧縮応力や長期使用での「へたり」の少なさを維持できるし、低吸水性とすることができる。

密度が50kg/m3を可成り下回る場合にはフォーム体の吸水量が増加し、研磨対象物との吸着性が低下する。さらに、密度が低くなるほど単位面積当りの塗布量が少なくなり、また発泡倍率も増すため、厚み精度が悪くなる。また、密度が400kg/m3を大幅に超えると、フォーム体が硬くなり、十分なクッション性を得ることができなくなる。結果として、研磨時の衝撃で研磨対象物、例えば、ガラス基板が外れる恐れがある。従って、密度は50〜400kg/m3、望ましくは100〜300kg/m3前後が好ましい。

また、連続通気型発泡ウレタンシートBを長径が7μm以下の微細な開孔を有する発泡体としたのは、開孔度合いを7μm以下に調整することにより研磨対象物(被研磨物)の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に発泡ウレタンシートBの連続通気構造を通して空気を外部に逃すことができ、その結果、空気(エアー)の咬み込みを防止することができる。

【0015】

また、本発明の請求項2に係るバッキング材は、前記樹脂発泡体Aの定盤への固着面が平滑処理され、その平滑面に粘着層が設けられていることを特徴とする。

この構成により、その表面は比較的平滑であるので、表面精度が良く、基材付き粘着層が確実に貼着でき、ひいては定盤への装着性が向上する。

【0016】

また、本発明の請求項3に係るバッキング材は、前記樹脂発泡体Aが、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする。

この構成により長期使用での「へたり」を少なくできるし、復元性に優れ長期使用を可能とし、また、繰り返される研磨対象物の脱着に対する耐久性を付与することができる。

【0017】

また、本発明の請求項4に係るバッキング材は、前記連続通気型発泡ウレタンシートBは、厚みが110μm以下であり、密度が750〜890kg/m3であることを特徴とする。

【0018】

この構成により、厚み110μm以下の薄い連続通気型発泡ウレタンシートBと樹脂発泡体Aが貼り合わされて構成されているので、樹脂発泡体A単独では発現し難い耐摩耗性と連続通気型発泡ウレタンシートBの開孔度合いを7μm以下に調整することにより研磨対象物の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に、連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、その結果、空気の咬み込みを防止することができる。

【0019】

また、本発明の請求項5に係るバッキング材は、前記連続通気型発泡ウレタンシートBが、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする。

この構成により、研磨対象物を良好に吸着するパッド体の厚さを薄くして形成できる。

【0020】

さらに、本発明の請求項6に係るバッキング材は、前記連続通気型発泡ウレタンシートBが、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を工程紙に塗布し、加温することにより得られることを特徴とする。

この構成により、2−ブタノン、トルエンの混合溶剤中に分子量十数万のポリウレタン樹脂を分散させて平滑なPETフィルムなどの工程紙に薄膜塗布を可能とし、水を用いて発泡構造を形成させ、その結果、被研磨物への吸着力を制御可能となり、更に、この連続通気型発泡ウレタンシートBを樹脂発泡体Aに貼着して形成することにより、バッキング材に、柔軟性、軽量性および耐久性を付与することができる。

【発明の効果】

【0021】

本発明のバッキング材によれば、次のような効果を奏する。

(1)バッキング材は、樹脂発泡体Aと連続通気型発泡ウレタンシートBを、それぞれの持ち場の特性を発揮出来る発泡体を選択し、バッキング材全体として、高い性能を有するものとすることが自由自在に形成出来る。例えば、樹脂発泡体Aは、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものとすることができ、連続通気型発泡ウレタンシートBは、研磨対象物を吸着する表皮材として開孔径が小さく厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものとすることができる。

(2)表皮材としての連続通気型発泡ウレタンシートBの開孔度合いを7μm以下に調整することにより研磨対象物の吸着力を制御できると共に、連続通気型発泡ウレタンシートBに研磨対象物を吸着させる際に発泡ウレタンシートBの連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、その結果、空気(エアー)の咬み込みを防止することができる。

(3)バッキング材は、樹脂発泡体Aに連続通気型発泡ウレタンシートBを貼着して形成されているので、柔軟性、軽量性および耐久性を有する。

(4)開孔径が小さく厚みが薄くて密度が大きい連続通気型発泡ウレタンシートBと、厚みが大きくて密度の小さい樹脂発泡体Aとを貼着してバッキング材を構成しているので、より高圧力・高回転の研磨に対応できる高い被研磨物保持力を有すると共に、大面積のガラスや基板などの研磨対象物(被研磨物)の装着時に噛んだエアーの貯留が少ない、セット時にエアーが貯留しがたいバッキング材となる。

(5)軽く扱い易く、低硬度パッドの要求に対応出来る。

(6)復元性に優れ長期使用でも「へたり」が少ない為、コスト低減が出来る。

(7)生産時のN、N−ジメチルホルムアミドなどの溶剤使用量を削減できるので、環境面での寄与が出来る。

(8)発泡層は低密度のウレタン発泡体などでよいので、安価に提供できる。

(9)薄膜(1mm未満)、低密度、低硬度の要求に対応できる。

(10)長期使用での「へたり」が少なく、復元性に優れ長期使用が可能で、また、繰り返される研磨対象物の脱着に対する耐久性がよい。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態に係るバッキング材を示す断面図である。

【図2】本発明の実施の形態に係るバッキング材の製造工程を工程順(a)(b)(c)(d)(e)に示す断面説明図である。

【図3】図2に示す製造工程で得られたバッキング材の使用例を示す断面説明図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態に係るバッキング材について、図面を参照して詳細に説明する。

図1は、本発明の実施の形態に係るバッキング材を示す断面図である。バッキング材は、基材1上に連続通気型発泡ウレタンシート(以下、単に発泡ウレタンシートと略称する)2が設けられ、この発泡ウレタンシート2上に樹脂発泡体4が接着層3で貼着され、この樹脂発泡体4上に基材付粘着層6が粘着剤5を介し設けられて形成されている。基材付粘着層6は、通常、粘着テープが使用され、粘着剤5は離型紙1aで保護されている。

【0024】

基材1は、この上にポリウレタン樹脂溶液を主成分とする配合液を塗布し、加熱発泡させて発泡ウレタンシート2を形成する基材であり、研磨使用時には発泡ウレタンシート2から剥離するので、剥離可能なものが好ましい。基材1としては、ポリエチレンテレフタレート(以下、PETと称す)フィルム、あるいは紙にポリプロプレンフィルムをラミネートした複合フィルムを挙げることができる。

【0025】

発泡ウレタンシート2は、研磨対象物を吸着する表皮材として開孔径が小さく、厚みが薄くて密度が大きく、大面積のガラスや基板などの研磨対象物の装着時に、エアーが貯留することがなく、研磨対象物との吸着性が良好なものが好ましい。従って、発泡ウレタンシート2は、長径が7μm以下の微細な開孔を有する連続通気構造とし、厚み110μm以下とする。長径が7μm以下の微細な開孔は、密度を750〜890kg/m3とすることで形成できる。長径が7μm以下の微細な開孔とすることで、研磨対象物の吸着性が良好となり、発泡ウレタンシート2に研磨対象物を吸着させる際に、連続通気構造(密度750〜890kg/m3)を通して空気を外部に逃すことができ、空気の咬み込みを防止できる。発泡ウレタンシート2としては、熱可塑性ポリウレタン樹脂又は熱硬化性ポリウレタン樹脂を用いることができる。例えば、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を基材(工程紙)1に塗布し、加温することにより得ることができる。

【0026】

樹脂発泡体4は、厚みが大きく密度が小さく好適な圧縮応力や長期使用での「へたり」が少なく、低吸水性のものが好ましい。従って、樹脂発泡体4は、50%圧縮応力を0.02〜0.13MPaとする。50%圧縮応力を0.02〜0.13MPaとするためには、発泡体の密度が50〜400kg/m3近辺である必要があり、そうすることで、好適な圧縮応力や長期使用での「へたり」の少なさを維持できるし、低吸水性とすることができる。

密度が50kg/m3を可成り下回る場合にはフォーム体の吸水量が増加し、研磨対象物との吸着性が低下する。さらに、密度が低くなるほど単位面積当りの塗布量が少なくなり、また発泡倍率も増すため、厚み精度が悪くなる。また、密度が400kg/m3を大幅に超えると、フォーム体が硬くなり、十分なクッション性を得ることができなくなる。結果として、研磨時の衝撃で研磨対象物、例えば、ガラス基板が外れる恐れがある。従って、密度は50〜400kg/m3、望ましくは150〜300kg/m3前後が好ましい。

樹脂発泡体4としては、熱硬化性樹脂又は熱可塑性樹脂を用いることができる。例えば、熱硬化性ポリウレタン発泡体、EPDMゴム発泡体、ポリエチレン発泡体、ポリプロピレン発泡体およびポリスチレン発泡体を例示できる。

【0027】

次に、本発明の実施の形態に係るバッキング材の製造工程について説明する。図2は、本発明の実施の形態に係るバッキング材の製造工程を工程順(a)(b)(c)(d)(e)に示す断面図である。

まず、工程1として図2(a)に示すように、基材としてのPETフィルム1の上に、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を塗布し、加温することにより発泡ウレタンシート2を得る。

次に、工程2として図2(b)に示すように、発泡体を作製する方法として、以下の発泡方法が挙げられる。熱硬化性ポリウレタン発泡体の場合は、基材としてのPETフィルム1上に、樹脂発泡体の混合液を塗布し、加温(加熱)して樹脂発泡体4を得る。EPDM(エチレン・プロピレン・非共役ジエン共重合体ゴム)、EVA(エチレン酢酸ビニル共重合樹脂)、ポリスチレン系熱可塑性エラストマー等の熱可塑性樹脂の発泡体の場合は、ニーダーやロールなどを用いて所定の温度で混練後、樹脂をロールにて1mm厚みのシートをつくり、200℃で10分間プレス機を用いて加熱、開放し、発泡体を得る。また、ポリエチレンやポリプロピレン樹脂などの発泡体の場合は、発泡剤を練り込ませた後に、押出発泡やビーズ発泡方法で発泡体を得る。

次、工程3として図2(c)に示すように、工程1で得られた発泡ウレタンシート2と、工程2で得られた樹脂発泡体4を接着剤3で貼り合わせる。

次に、工程4として図2(d)に示すように、工程3で形成した樹脂発泡体4の表面(定盤への固着面側)を研磨し、厚み調整、平滑処理する。

最後に、工程5として図2(e)に示すように。樹脂発泡体4の平滑処理面に、粘着テープ(基材付粘着層)6を取り付けて完成する。

【0028】

このようにして形成されたバッキング材は、図3に示すように粘着テープ6の離型紙1aを剥がし、研磨テーブルの定盤7に粘着層5にて粘着して取り付ける。そして、図3に示すように発泡ウレタンシート2の基材1は剥がし、この発泡ウレタンシート2上に研磨対象物を載置し吸着させる。

【0029】

なお、樹脂発泡体4が熱硬化性フォーム体の場合には、工程1で得られた発泡ウレタンシート2と工程2で得られた樹脂発泡体4とは接着層3で貼り合わせるだけでなく、熱溶着も可能である。

次に実施例を挙げて説明する。なお、各実施例で、前記図1乃至図3に示す実施の形態と同一符号は、同様な構成要素を示す。

【実施例1】

【0030】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を36部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く撹絆しながら25℃に調整した。調整した涜を更に撹拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間撹拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度755kg/m3の発泡ウレタンシート2を得た。閉孔径が最大7μmと微細セルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4.4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/0H比率=1.03で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン・7有機酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を1部添加し、よく撹拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm密度;196kg/m3の熱硬化性ポリウレタン発泡体(樹脂発泡体)4を得た。この発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研摩し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例2】

【0031】

発泡ウレタンシート2は、実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を28部と界面活性剤(AGCセイミケミカル株式会社製サーフロンS420)1部を配合し、密度864kg/m3作製した。発泡体は、プレス発泡機にて発泡したエチレン・プロピレン共重合樹脂発泡体表面をコロナ放電照射(10ekV)させて、アクリル粘着テープで表皮材と貼り合せた。

樹脂発泡体4は、エチレン・プロピレン・非共役ジエン共重合体ゴム〔EPT;エチレン含量68モル%、ヨウ素価12、ムーニー粘度(JISK6300)38〕70重量部と、ポリプロピレン〔PP;MFR(ASTM1238、230℃、2.16kg荷重)5.0/10分〕20重畳部と、ポリプロピレン系合成ワックス(融点1450℃)10量部とを、2,5−ジメチル−2,5−ジ(tert−ジブチルパーオキシ)ヘキシン−3〔過酸化物〕0.17重量部の存在下で、混練りして発泡用オレフィン系熟可塑性エラストマーを得た。

得られた発泡用オレフィン系熱可塑性エラストマー100重畳部に対して、炭酸水素ナトリウムとクエン酸の混合物(発泡剤)の2.3重量部を混練りし、ロールにて1mm厚みのシートをつくり、230℃10分間プレス機を用いて加熱、開放し、樹脂発泡体4を得た。この樹脂発泡体4と発泡ウレタンシート2とを実施例1と同様に貼り合せた。更に樹脂発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例3】

【0032】

発泡ウレタンシート2は実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を30部配合し、密度786kg/m3作製した。発泡体は、プレス発泡機にて発泡したエチレン・酢酸ビニル共重合樹脂発泡体表面をコロナ放電照射(10ekV)させて、アクリル粘着テープで表皮材と貼り合せた。

樹脂発泡体4は、エチレン酢酸ビニル共重合体100重量部(メルトインデックス10、酢酸ビニノレ含有量50%)、さらに発泡剤としてアゾジカルポンアミドと架橋剤10部としてジクミルパーオキサイド、2,5−ジメチル−2,5−ジブチルパーオキシヘキサンを0.5部配合し、加熱発泡させて樹脂発泡体4を製造した。ロールにて1mm厚みのシートをつくり、200℃10分間プレス機を用いて加熱、開放し、樹脂発泡体4を得た。この樹脂発泡体4と発泡ウレタンシート2とを実施例1と同様に貼り合せた。更に樹脂発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【実施例4】

【0033】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、界面活性剤(AGCセイミケミカル株式会社製サーフロンS420)1部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を28部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く撹拌しながら25℃に調整した。調整した液を更に撹拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間撹拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度887kg/m3の発泡ウレタンシート2を得た。開孔径が最大4μmと微細セルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/OH比率=1.03で、混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン7有磯酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を0.5部添加し、よく撹拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm、密度;326kg/m3の熱硬化性ポリウレタン発泡体(樹脂発泡体)4を得た。この樹脂発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体(樹脂発泡体)4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【比較例1】

【0034】

発泡ウレタンシート2は実施例1と同様な方法で発泡剤(水/2−ブタノン=9/1の重量比で配合)を30部配合し、密度786kg/m3作製した。次にポリウレタン原料として、ポリオールとしてポリオキシテトラメチレングリコール(分子量2862、水酸基価39.2、三菱化学株式会社製PTMG3000)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートのカルボジイミド変性タイプ(イソシアネート含有量29.5wt%、日本ポリウレタン株式会社製C・98)をNCO/OH比率=1.0で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン−7有機酸塩(三洋化成工業株式会社製SA102)を0.1部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.12部、発泡剤として水を0.15部添加し、よく撹拌した後に離型処逢したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm、密度;403kg/m3の熱硬化性ポリウレタン発泡体4を得た。この発泡体4と発泡ウレタンシート2とをアクリル系粘着剤3(住友スリーエム株式会社裂467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【比較例2】

【0035】

ポリウレタン樹脂溶液(DIC株式会社製ゾルテックスPX550)100部と希釈溶剤(トルエン/2−ブタノン=2/1の重量比で配合)50部、発泡剤(水/2−ブタノン=9/1の重量比で配合)を45部、架橋剤としてヘキサメチレンジイソシアネートプレポリマー(DIC株式会社製ゾルテックスCL−15)及び触媒として有機錫化合物溶液(DIC株式会社製クリスボンアクセルT−81E)を各1.4部添加し、良く攪拌しながら25℃に調整した。調整した液を更に攪拌脱泡機(株式会社シンキー製錬太郎AR−360M、自転600rpm、公転2000rpm)にて5分間攪拌後、PETフィルム基材1に200μm間隙のスキージを用いて塗工し、60℃×1.5min、120℃×1.5min間乾燥させ、厚み35μmで密度695kg/m3の発泡ウレタンシート2を得た。開孔径が最大10μmの大きなセルであった。

次にポリウレタン原料として、ポリオールとしてダイマー酸ポリエステルポリオール(分子量1236、水酸基価104.4、DIC株式会社製UA2812)100部とポリイソシアネートとして4,4−ジフェニルメタンジイソシアネートとPPGとのプレポリマー(イソシアネート含有量13.1wt%、日本ポリウレタン株式会社製DC6974)をNCO/OH比率=1.03で混ぜ、35℃で温調した。更に触媒として1,8−ジアザ・ビシクロ〔5,4,0〕ウンデセン−7有機酸塩(三洋化成工業株式会社製SA102)を0.2部、界面活性剤としてシリコーン(SH192、東レ・ダウコーニング株式会社製)0.4部、発泡剤として水を0.5部添加し、よく攪拌した後に離型処理したPETフィルム基材1上に塗布し、80℃×2min、120℃×4min加温し、厚み1mm密度;326kg/m3の熱硬化性ポリウレタン発泡体4を得た。この発泡体4とウレタン発泡シート2とをアクリル系粘着剤(住友スリーエム株式会社製467MP)にて貼り合せた。更に基材1を取除き、熱硬化性ポリウレタン発泡体4の表面を平滑研磨し、厚み公差±0.01mmに調整した後に基材付粘着層6を貼り付けた。

【0036】

前記実施例1〜4および比較例1及び2の特性測定結果は、表1に示す通りであった。

【0037】

【表1】

EPDM:エチレン・プロピレン・非共役ジエン共重合体ゴム

EVA:エチレン酢酸ビニル共重合樹脂

【0038】

前記表1の特性および各実施例、比較例の厚み、開孔径、等の測定方法は、次の通りである。

保持力:試験治具に50×50mm角のサンプル片を貼付け、8g/cm2の荷重がかかるように調整する。50μLの水をガラス上に滴下し、その上にサンプル片を馴染ませ、静置させる。ガラス板と水平方向にサンプル片を引張り、サンプル片がずれる時の引張力のピーク値を測定した。単位;N(ニュートン)、引張速度;100mm/mm。試験機;UT4−5KN。

エアー残留性:100×100mm角のガラス板を100μlの霧状の水で濡らした保持パッド材上に5°の傾きをつけた状態から静かに置く。ガラス上に400gのおもりを1分置いた後、おもりを外し、エアーの有無を確認する。○;エアー残留無し、×;エアー残留有り。

スラリー残留性:100×100mm角のガラス板上に0.1mlの研磨用スラリー液を滴下し、その上に50×50mm角のサンプル片を静置させる。80g/cm2の荷重を繰返し10回かけた後、流水でスラリーを洗い流す。保持パッド材表面にスラリー(研磨砥粒)を目視にて確認できなければ○、スラリーを目視にて確認できた場合を×とした。

乾燥時間:50×50mm角のガラス板を一定量の霧状の水で濡らした保持パッド材上に静置する。50%圧縮率でガラス板を10回/分で1分間上下した後、80℃のオーブン中に1分間入れ、乾燥しているか否かを確認する。

厚み;非発泡ウレタンシートを株式会社ミツトヨ製ID−Hで測定した値である。

開孔径:電子顕微鏡にて3500倍に拡大し、最大関孔径を測定した値である。電子顕微鏡としては電界放出形走査電子顕微鏡S−4300(株式会社日立製作所製)を使用した。

被研磨物平坦度:作製した保持パッド材上に0.5mm厚みのガラス基板を置き、20wt%の酸化セリウム溶液(株式会社マブチ・エスアンドティ製CEPOL101)を0.5mL滴下し、#6000研磨フイルム(日本ミクロコーティング株式会社製)で研磨を実施後、表面粗さ計(株式会社東京精密製SURFCOM110A)にて中心線平均粗さ(Ra)測定した。

圧縮応力:JIS K6400準拠し、 30mm×30mmサンプルを切出し、50%圧縮時の応力値を測定した。圧縮速度は1mm/min。単位はMPaである。引張試験機は島津製作所製AUTO GRAPH AG−Xを使用した。

【0039】

表1の結果によれば、実施例1〜4は、50%圧縮応力が0.02〜0.13MPaを示し、保持力も高い値を示し、エアー残留性についてもエアーの残留は無く、スラリー残留性においても、スラリー(研磨砥粒)を目視して確認できず、乾燥時間および被研磨物平坦度においても十分満足できる結果で、バッキング材として優れていることが理解できる。

比較例1は保持力が、実施例同様に5N前後あり、ガラスを保持することができるが、セルのリプ部分などの圧縮硬さが比較的大きなところのフォームの硬いところでは研摩が進み被研磨物にパッド材の硬さばらつきが転写されるので、研磨加工後の高度な平坦性を期待することはできない。

比較例2のスラリー残留性は、実施例3と同じ発泡体Aを用いているが、発泡ウレタンシートBの密度695kg/m3であるために開孔径が10μmとなり、発泡ウレタンシートB表面に研磨スラリーの残留が確認され、研磨不良を生じる恐れがある。

【符号の説明】

【0040】

1 基材(PETフィルム)

1a 離型紙

2 連続通気型発泡ウレタンシート(発泡ウレタンシート)

3 接着層

4 樹脂発泡体

5 粘着層

6 基材付粘着層(粘着テープ)

7 定盤

8 端部防水処理

【特許請求の範囲】

【請求項1】

研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.02〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、前記樹脂発泡体Aの他片面で定盤に固定し、前記連続通気型発泡ウレタンシートBの片面で研磨対象物を保持することを特徴とするバッキング材。

【請求項2】

前記樹脂発泡体Aの定盤への固着面が平滑処理され、その平滑面に粘着層が設けられていることを特徴とする請求項1記載のバッキング材。

【請求項3】

前記樹脂発泡体Aは、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする請求項1または2記載のバッキング材。

【請求項4】

前記連続通気型発泡ウレタンシートBは、厚みが110μm以下であり、密度が750〜890kg/m3であることを特徴とする請求項1乃至3のいずれか1項に記載のバッキング材。

【請求項5】

前記連続通気型発泡ウレタンシートBは、熱硬化性ウレタン樹脂又は熱可塑性ウレタン樹脂からなることを特徴とする請求項1乃至4のいずれか1項に記載のバッキング材。

【請求項6】

前記連続通気型発泡ウレタンシートBが、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を工程紙に塗布し、加温することにより得られることを特徴とする請求項1乃至5のいずれか1項に記載のバッキング材。

【請求項1】

研磨対象物を保持するバッキング材において、50%圧縮時の応力が0.02〜0.13MPaである樹脂発泡体Aの片面に、長径が7μm以下の微細な開孔を有する連続通気型発泡ウレタンシートBを貼着し、前記樹脂発泡体Aの他片面で定盤に固定し、前記連続通気型発泡ウレタンシートBの片面で研磨対象物を保持することを特徴とするバッキング材。

【請求項2】

前記樹脂発泡体Aの定盤への固着面が平滑処理され、その平滑面に粘着層が設けられていることを特徴とする請求項1記載のバッキング材。

【請求項3】

前記樹脂発泡体Aは、熱硬化性樹脂又は熱可塑性樹脂からなることを特徴とする請求項1または2記載のバッキング材。

【請求項4】

前記連続通気型発泡ウレタンシートBは、厚みが110μm以下であり、密度が750〜890kg/m3であることを特徴とする請求項1乃至3のいずれか1項に記載のバッキング材。

【請求項5】

前記連続通気型発泡ウレタンシートBは、熱硬化性ウレタン樹脂又は熱可塑性ウレタン樹脂からなることを特徴とする請求項1乃至4のいずれか1項に記載のバッキング材。

【請求項6】

前記連続通気型発泡ウレタンシートBが、ポリウレタン樹脂、2−ブタノン、トルエンおよび水を必須成分とする混合液を工程紙に塗布し、加温することにより得られることを特徴とする請求項1乃至5のいずれか1項に記載のバッキング材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−223856(P2012−223856A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2011−93790(P2011−93790)

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成23年4月20日(2011.4.20)

【出願人】(000004640)日本発條株式会社 (1,048)

【Fターム(参考)】

[ Back to top ]