バックアップリング

【課題】2部材間の隙間にシールリングがはみ出すことを抑制しつつ、自身のはみ出しも抑制できるバックアップリングを提供する。

【解決手段】バックアップリング(72)は、中空の第1部材(50)とその内部に配置される第2部材(30)との間に形成された環状隙間(60)の封止空間(60S)に、シールリング(71)と共に配置され、環状隙間(60)を高圧空間(60H)と低圧空間(60L)に区画する。バックアップリング(72)は、封止空間(60S)内において、シールリング(71)の低圧側に配置される。

バックアップリング(72)は、弾性部材(73)と、弾性部材(73)に被覆され、弾性部材(73)を保持する保持部材(74)と、弾性部材(73)と保持部材(74)とを接着する接着層(75)とを有する。そして、保持部材(74)のヤング率が、弾性部材(73)および接着層(75)よりも大きくなっている。

【解決手段】バックアップリング(72)は、中空の第1部材(50)とその内部に配置される第2部材(30)との間に形成された環状隙間(60)の封止空間(60S)に、シールリング(71)と共に配置され、環状隙間(60)を高圧空間(60H)と低圧空間(60L)に区画する。バックアップリング(72)は、封止空間(60S)内において、シールリング(71)の低圧側に配置される。

バックアップリング(72)は、弾性部材(73)と、弾性部材(73)に被覆され、弾性部材(73)を保持する保持部材(74)と、弾性部材(73)と保持部材(74)とを接着する接着層(75)とを有する。そして、保持部材(74)のヤング率が、弾性部材(73)および接着層(75)よりも大きくなっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2部材間の隙間にシールリングがはみ出してしまうことを防止するバックアップリングに関する。

【背景技術】

【0002】

自動車、建設機械、一般機械などの各種装置に利用される圧力センサ装置においては、圧力センサ素子を含むモジュールとそのモジュールを挿入固定するソケットとの間の環状隙間を密封するために、軸シールとしてゴム状弾性体で構成された環状のシールリング、たとえばOリングが適用される。とくに、密封される気体の圧力がMPaオーダーの高圧環境下で利用される場合には、シールリングの一部がモジュールとソケットとの間の隙間にはみ出してしまうことを防止するため、シールリングとともにバックアップリングが用いられる。

【0003】

一般に、軸シール方式の密封装置に用いられるバックアップリングは、2つの部材のうちの一方の部材に設けられた環状溝内において、シールリングの低圧側に隣接して配置されている。

【0004】

このバックアップリングとして、2つの部材間の隙間が大きくなる場合でもシールリングの一部が隙間にはみ出さないように、径方向への伸張変形量を大きくすることを可能にしたものが特許文献1に示されている。このバックアップリングは、圧力を受けることで弾性的に変形し、内径側端部に対しては内径側に向かうように応力を与え、外径側端部に対しては外径側に応力を与える突出部分が、内径側端部と外径側端部の間に設けられている。このため、受圧時には、バックアップリングが弾性変形して、内径側端部および外径側端部が2つの部材に密着する。したがって、シールリングが2つの部材間の隙間にはみ出すことを防止できる。

【0005】

また、特許文献2に示されたバックアップリングは、隙間を形成する2つの部材と線膨張係数がほぼ等しい金属を用いた保持部材と、2つの部材間を密封するために、保持部材の少なくとも受圧両端面側に形成された樹脂層とを有している。このように、樹脂層間に保持部材を有する場合は、バックアップリングが樹脂のみで構成される場合に較べて、バックアップリング全体の線膨張係数が小さくなる。したがって、バックアップリング全体の熱変形によって、バックアップリングの一部が隙間にはみ出してしまうことを防止できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−267449号公報

【特許文献2】実開昭61−73964号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1には単一の材料で構成されたバックアップリングが提案されている。この場合、例えば、バックアップリングの耐圧性を向上するために、その構成材料として、硬質樹脂(高ヤング率)を用いると、伸張変形量が小さくなり、2つの部材の間をシールできない可能性がある。すなわち、バックアップリングとして機能しない虞がある。

【0008】

逆に、伸張変形量を大きくするために、バックアップリングの構成材料として、軟質樹脂(低ヤング率)を用いると、バックアップリング自体が2部材間の隙間にはみ出してしまう。

【0009】

上記のように、バックアップリングの材質に関して、バックアップリングのシールリングをシールする能力と、2部材間の隙間へのはみ出し量とはトレードオフの関係にある。このため、バックアップリングの構成材料は、隙間を形成する2つの部材、Oリングなどに代表されるシールリングの構成材料や、2つの部材の間の隙間の寸法などの因子を鑑みて、最適なヤング率を有する材料を選択する必要がある。すなわち、バックアップリングの構成材料の選択の幅が狭く、設計の難度が高いという問題が生じる。

【0010】

また、特許文献2に示されるバックアップリングは、保持部材の線膨張係数に較べて、樹脂層の線膨張係数が大きいため、温度変化によって樹脂層と保持部材とが剥離する虞がある。高圧環境下において、樹脂層と保持部材の間で剥離が生じると、樹脂層が保持部材にて保持されず、変形しやすくなるため、バックアップリングの一部(樹脂層)が2つの部材の間の隙間にはみ出してしまう。このため、バックアップリングの破損が生じる虞がある。

【0011】

そこで、本発明は、上記問題点に鑑み、2部材間の隙間にシールリングがはみ出すことを抑制しつつ、自身のはみ出しも抑制できるバックアップリングを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記した目的を達成するために、請求項1に記載の発明は、

中空の第1部材(50)と該第1部材(50)の内部に配置される第2部材(30)との対向面間に形成された環状隙間(60)における封止空間(60S)に配置され、該環状隙間(60)を高圧空間(60H)と該高圧空間(60H)よりも低圧となる低圧空間(60L)とに区画する密封装置(70)を、ゴム状弾性体よりなるシールリング(71)とともに構成し、

低圧空間(60L)の対向面間距離(D1)よりも対向面間距離(D2)の長い封止空間(60S)において、低圧空間(60L)にシールリング(71)がはみ出すのを防止するために、シールリング(71)に対して低圧側に配置されるバックアップリングであって、

弾性を有する弾性部材(73)と、該弾性部材(73)に被覆され、弾性部材(73)を保持する保持部材(74)と、弾性部材(73)と保持部材(74)とを接着する接着層(75)と、を有し、

保持部材(74)のヤング率が、弾性部材(73)および接着層(75)のヤング率よりも大きいことを特徴としている。

【0013】

このバックアップリング(72)は、該バックアップリング(72)を構成する部材のうち最も外側の層に弾性部材(73)を備える。この弾性部材(73)は、環状隙間(60)において、高圧空間(60H)と低圧空間(60L)に圧力差が生じた場合(以下、加圧時と示す)、弾性的に伸張変形する。このため、弾性部材(73)が第2部材(30)の外周面に密着するとともに、第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シール機能を発揮し、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0014】

また、保持部材(74)と弾性部材(73)との界面に接着層(75)を有することにより、保持部材(74)と弾性部材(73)との接着性を向上できる。これによれば、加圧や温度変化によって弾性部材(73)が変形した場合でも、保持部材(74)から弾性部材(73)が剥離することを防止することができる。このため、弾性部材(73)の変形量を抑制することができる。したがって、弾性部材(73)が保持部材(74)に保持されていない場合に較べて、バックアップリング(72)の弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0015】

また、上記したように、保持部材(74)のヤング率が、弾性部材(73)および接着層(75)のヤング率よりも大きい。これによれば、保持部材(74)は、弾性部材(73)および接着層(75)よりも硬質の材料で構成される。このため、保持部材(74)が軟性である場合に較べて、加圧時の弾性部材(73)の変形を抑制することができる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0016】

また、バックアップリング(72)の構成部材が複数であることから、各部位の構成材料を組み合わせることによって、任意のヤング率あるいは線膨張係数を実現することができる。したがって、設計の自由度を高めることができる。

【0017】

請求項2に記載のように、保持部材(74)の線膨張係数は、接着層(75)の線膨張係数未満であり、且つ、接着層(75)の線膨張係数は、弾性部材(73)の線膨張係数未満であることが好ましい。

【0018】

この場合、接着層(75)の線膨張係数は、保持部材(74)および弾性部材(73)の線膨張係数の間の値をとる。このため、接着層(75)は、保持部材(74)と弾性部材(73)に働く熱応力に対して、緩衝材として機能する。したがって、温度変化による保持部材(74)と弾性部材(73)の剥離をより効果的に抑制することができる。これにより、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0019】

請求項3に記載のように、保持部材(74)は湾曲し、その内径側端部(74a)と外径側端部(74b)のいずれよりも、高圧側に突出する突出部(74c)を有する構造が好ましい。

【0020】

これによれば、加圧時において、弾性部材(73)を介して保持部材(74)の突出部(74c)が圧力を受けるので、湾曲した保持部材(74)は曲率半径が徐々に大きくなる。この変形の過程で、保持部材(74)は、内径側端部(74a)に対しては内径側へ向かう方向へ応力が与えられ、且つ、外径側端部(74b)に対しては外径側へ向かう方向へ応力が与えられる。これにより、バックアップリング(72)全体が径方向に伸張するように変形する。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着する。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出さないように、シール機能を効果的に発揮することができる。

【0021】

また、請求項4に記載のように、弾性部材(73)は湾曲し、その内径側端部(73a)と外径側端部(73b)のいずれよりも、高圧側に突出する突出部(73c)を有する構造としてもよい。

【0022】

これによれば、加圧時において、湾曲した弾性部材(73)は曲率半径が徐々に大きくなる。この変形の過程で、弾性部材(73)は、内径側端部(73a)に対しては内径側へ向かう方向へ応力が与えられ、且つ、外径側端部(73b)に対しては外径側へ向かう方向へ応力が与えられる。これにより、バックアップリング(72)全体が径方向に伸張するように変形する。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着する。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出さないように、シール機能を効果的に発揮することができる。

【0023】

さらには、請求項5に記載のように、保持部材(74)および弾性部材(73)において、内径側端面(73d、74d)同士、外径側端面(73e、74e)同士、高圧側端面(73f、74f)同士、低圧側端面(73g、74g)同士が互いに平行となる構成としてもよい。

【0024】

これによれば、弾性部材(73)が加圧時に受けるバックアップリング(72)の外部からの応力、あるいは保持部材(74)からの応力を均等化することができる。このため、弾性部材(73)の一部に応力が集中することを防止できる。これにより、加圧や温度変化による保持部材(74)と弾性部材(73)の剥離を抑制することができる。このため、弾性部材(73)の変形量を抑制することができる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0025】

請求項6に記載のように、保持部材(74)および弾性部材(73)において、内径側端面間距離(L1)と外径側端面間距離(L2)の少なくとも一方が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも大きい構成とするとよい。

【0026】

これによれば、バックアップリング(72)の軸方向における弾性部材(73)の厚さが薄いため、加圧時にバックアップリング(72)に働く応力が、弾性部材(73)によって減衰されにくい。すなわち、保持部材(74)が弾性的に伸張変形しやすい。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着しやすい。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着しやすい。したがって、バックアップリング(72)がシール機能を効果的に発揮することができる。

【0027】

一方、請求項7に記載のように、保持部材(74)および弾性部材(73)において、内径側端面間距離(L1)および外径側端面間距離(L2)が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも小さい構成としてもよい。

【0028】

これによれば、バックアップリング(72)の径方向における弾性部材(73)の厚さが、バックアップリング(72)の軸方向における弾性部材(73)の厚さよりも薄いため、弾性部材(73)の伸張変形量が小さくなる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態に係る圧力センサ装置の概略構成を示す断面図である。

【図2】図1の一点鎖線で囲む領域IIのセンサチップ部の拡大断面図である。

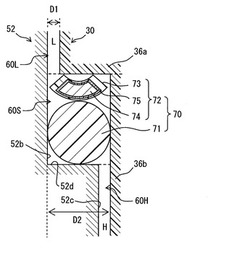

【図3】図1の一点鎖線で囲む領域IIIの密封装置の拡大断面図である。

【図4】第1実施形態に係るバックアップリングの詳細断面図である。

【図5】第1実施形態に係る密封装置において、高圧空間と低圧空間に圧力差がない状態を示す断面図である。

【図6】第1実施形態に係る密封装置において、高圧空間と低圧空間に圧力差がある状態を示す断面図である。

【図7】第2実施形態に係るバックアップリングの詳細断面図である。

【図8】第3実施形態に係るバックアップリングの詳細断面図である。

【図9】その他変形例に係るバックアップリングの詳細断面図であり、保持部材および弾性部材において、内径側端面間距離が、高圧側端面間距離と低圧側端面間距離のいずれよりも大きい例を示す図である。

【図10】その他変形例に係るバックアップリングの詳細断面図であり、保持部材および弾性部材において、内径側端面間距離および外径側端面間距離が、高圧側端面間距離と低圧側端面間距離のいずれよりも小さい例を示す図である。

【図11】その他変形例に係る密封装置の拡大断面図である。

【図12】その他変形例に係るバックアップリングの俯瞰図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態を図面に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分に、同一符号を付与する。

【0031】

(第1実施形態)

図1〜図4を参照して、本実施形態に係るバックアップリングの一実施形態を、自動車に設置されて被検出対象である圧力媒体の圧力を検出する圧力センサ装置に適用した場合を例に説明する。

【0032】

図1に示すように、圧力センサ装置10は、凹部21を有するコネクタケース20と、圧力媒体の圧力を検出するセンサ部31を有し、一部がコネクタケース20の凹部21に配置されたモールドIC30と、該モールドIC30と電気的に接続された外部接続端子としてのターミナル40と、コネクタケース20に組みつけられ、モールドIC30のセンサ部31に圧力媒体を導くハウジング50と、該ハウジング50とモールドIC30との対向面間に形成される環状隙間60の封止空間60Sに配置され、環状隙間60を高圧空間60Hと該高圧空間60Hよりも低圧となる低圧空間60Lに区画する密封装置70と、を備える。

【0033】

このように構成される圧力センサ装置10において、本実施形態では、密封装置70に特徴がある。そこで、上記圧力センサ装置10のうち、密封装置70を除く部分について先ず説明する。

【0034】

コネクタケース20は、PPSやPBTなどの合成樹脂を射出成形してなるものであり、モールドIC30の一部が配置される凹部21と、外部コネクタ(図示略)が嵌合されるコネクタ部22を有する。また、コネクタケース20には、ターミナル40を挿入配置させるために、凹部21の底面からコネクタ部22まで貫通する貫通孔23が形成されている。ターミナル40は、コネクタケース20の貫通孔23を挿通し、その一端が、コネクタ部22から外部に露出されている。なお、ターミナル40が、コネクタケース20の貫通孔23を挿通しているが、防水用の外部コネクタがコネクタ部22に嵌合されることで、ターミナル40と後述するモールドIC30のリード34との接続部などを、水分などから保護することができる。外部コネクタが嵌合されるまで、ターミナル40と後述するモールドIC30のリード34との接続部を保護したい場合には、コネクタ部22に着脱自在なキャップを被せても良い。また、コネクタ部22におけるターミナル40が突出する一面上に防水性を有する保護ゲルを設けて貫通孔23を塞ぐようにしても良い。

【0035】

モールドIC30は、圧力検出用のセンサ部31と、該センサ部31の出力信号を処理する回路が構成された回路チップ32と、リードフレームの一部であって、センサ部31及び回路チップ32を搭載するアイランド33と、同じくリードフレームの一部であって、回路チップ32で処理された信号を外部に出力するためのリード34と、センサ部31と回路チップ32、回路チップ32とリード34をそれぞれ電気的に接続するボンディングワイヤ35と、センサ部31の一部、回路チップ32、各アイランド33、リード34の一部、及び各ボンディングワイヤ35を一体的に封止するモールド樹脂36と、を備える。

【0036】

そして、モールド樹脂36から外部に延出されたリード34の部分に、図示しないバンプを介してターミナル40が電気的に接続されている。また、モールド樹脂36は、例えばエポキシ樹脂を用いて周知のトランスファ成形により柱状に形成されており、主としてコネクタケース20の凹部21に収容される拡径部36aと、拡径部36aよりも径が小さく、ハウジング50の筒部52に形成された圧力導入孔51内に収容される小径部36bを有する。該小径部36bは、トランスファ成形の型形状により、拡径部36aよりも小径となるように形成されても良いし、トランスファモールド成形後に硬化したエポキシ樹脂を切削して形成されても良い。この小径部36bの外周にリング状の密封装置70が配置される。

【0037】

なお、モールド樹脂36を構成するエポキシ樹脂には、適宜フィラーが添加される。好ましくは、モールド樹脂36の外周に対向して配置されるハウジング50の構成材料の線膨張係数に合わせて、フィラーの種類やその混入量が調整されると良い。

【0038】

図2に示すように、センサ部31は、シリコンなどの半導体基板からなるセンサチップ37と、該センサチップ37が固定される台座としてのガラス板38と、を有している。

【0039】

センサチップ37は、その一面37a側に薄肉部分としてのダイアフラム39を有している。このダイアフラム39は、一面37aと反対の裏面37b側から半導体基板をエッチングすることで形成されている。また、センサチップ37の一面37aにおいて、ダイアフラム39の部分には、例えば不純物を拡散してなるゲージ抵抗(図示略)が形成されている。このゲージ抵抗は、例えば4個設けられており、図示しないブリッジ回路を構成している。

【0040】

このように、本実施形態におけるセンサチップ37は、半導体式のセンサチップとして構成されている。具体的には、ダイアフラム39が圧力を受けて変形し、ピエゾ抵抗効果によりゲージ抵抗の抵抗値が変化する。そして、ゲージ抵抗からなるブリッジ回路によって、ダイアフラム39の変形に応じた信号、すなわち、印加された圧力値に応じたレベルの信号が出力されるようになっている。

【0041】

このセンサチップ37は、その裏面37bが台座となるガラス板38と対向するように陽極接合され、ガラス板38はアイランド33に接着固定されている。そして、センサチップ37のダイアフラム39が圧力媒体に晒されるように、センサ部31にダイアフラム39の形成領域を除く一部がモールド樹脂36によって被覆されている。

【0042】

上記したように、リード34に外部接続端子としてのターミナル40が電気的に接続された状態で、ターミナル40は、コネクタケース20の貫通孔23を挿通し、その一端が、コネクタケース20から外部に露出されている。

【0043】

ハウジング50は、炭素鋼(S15C)等の金属材料を用いて筒状に成形してなる。このハウジング50は、圧力導入孔51を有する筒部52と、筒部52と連結して、圧力導入孔51よりも径の大きい環状部53と、環状部53と連結して、コネクタケース20をかしめにより固定する鉤部54とを有する。

【0044】

環状部53および鉤部54に囲まれた領域に、コネクタケース20の一部が収容されており、局所的に径が短くなった鉤部54により、コネクタケース20がハウジング50に固定されている。具体的には、上記した鉤部54は、コネクタケース20およびその凹部21に挿入されたモールドIC30を環状部53および鉤部54に囲まれた領域に設置した状態で、環状部53における、筒部52から離れた端部を熱によりかしめることによって形成される。このかしめの応力により、コネクタケース20は、対向するハウジング50における筒部52の一面52aに圧接されて固定される。

【0045】

このように、コネクタケース20とハウジング50とが固定された状態で、モールドIC30は、センサ部31が配置されている側からハウジング50の圧力導入孔51に挿入される形になる。そして、モールドIC30の外郭をなすモールド樹脂36とハウジング50の内壁との間に環状隙間60が形成される。

【0046】

具体的には、ハウジング50の筒部52は、圧力導入孔51を構成する内壁面として、一面52aに連結され、一面52aに形成された開口部の開口面積及び形状を維持する第1筒面52bと、該第1筒面52bよりも開口面積の小さい第2筒面52cと、これら筒面52b,52cを連結し、一面52aと略平行とされた連結面52dを有する。そして、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の小径部36bとの対向部分が、環状隙間60のうち、密封装置70を配置するための封止空間60Sをなしている。また、ハウジング50の第2筒面52cとモールドIC30におけるモールド樹脂36の小径部36bとの対向部分が、環状隙間60のうち、高圧となる側の高圧空間60Hをなしている。また、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の拡径部36aとの対向部分が、環状隙間60のうち、低圧となる側の低圧空間60Lをなしている。

【0047】

ここで、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の拡径部36aとの対向距離が、特許請求の範囲に記載の、低圧空間60Lの対向面間距離D1(以下、低圧空間60Lの幅と示す)に相当する。また、ハウジング50の第2筒面52cとモールドIC30におけるモールド樹脂36の小径部36bとの対向距離が、特許請求の範囲に記載の、高圧空間60Hの対向面間距離D2(以下、高圧空間60Hの幅と示す)に相当する。すなわち、環状隙間60の幅は、モールドIC30の拡径部36aと小径部36bとの境界面36cを境界として、D1<D2の関係にある。

【0048】

次に、このように構成される圧力センサ装置10において、特徴部分である密封装置70の構成について説明する。

【0049】

密封装置70は、図3に示すように、ゴム状弾性体よりなるシールリングとしてのOリング71と、Oリング71が加圧時に環状隙間60の封止空間60Sから低圧空間60Lにはみ出さないように環状隙間60を密封するバックアップリング72から構成される。これらOリング71およびバックアップリング72は、環状隙間60のうち、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の小径部36bの外周面との間に構成される封止空間60Sに配置される。そして、このバックアップリング72は、Oリング71に対して、低圧側に隣接して配置される。

【0050】

バックアップリング72は、図4に示すように、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0051】

本実施形態において、保持部材74の構成材料としてりん青銅が用いられる。また、接着層75としてフィラーを含んだエポキシ樹脂が用いられる。そして、弾性部材73の構成材料としてテフロン(登録商標)が用いられる。りん青銅およびテフロン(登録商標)の線膨張係数は、それぞれ17ppm/℃、55ppm/℃であり、接着剤としてのエポキシ樹脂の線膨張係数は、フィラーの含有量を調整することによって20〜40ppm/℃に設定されている。

【0052】

このバックアップリング72は、図4に示すように、弾性部材73がU字形に湾曲し、それぞれ、その内径側端部73aと外径側端部73bのいずれよりも、高圧側に突出する突出部73cを有している。また、保持部材74がU字形に湾曲し、それぞれ、その内径側端部74aと外径側端部74bのいずれよりも、高圧側に突出する突出部74cを有している。接着層75は、保持部材74にエポキシ樹脂が被覆され、保持部材74の形状に沿って形成される。また、弾性部材73および保持部材74において、内径側端面73d、74d同士、外径側端面73e、74e同士、高圧側端面73f、74f同士、低圧側端面73g、74g同士が互いに平行となっている。さらに、弾性部材73と保持部材74とにおいて、内径側端面73a、74a間の距離L1は、外径端面73b,74b間の距離L2と等しくなっている。また、高圧側端面73f、74f間の距離L3と低圧側端面73g、74g間の距離L4とが等しくなっている。そして、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短くなっている。すなわち、L1=L2>L3=L4の関係にある。なお、これら弾性部材73と保持部材74とが構成するU字湾曲形状および各面間の関係は、リングの全周に亘って連続的に構成されている。

【0053】

このように構成される圧力センサ装置10の製造方法の一例について説明する。

【0054】

まず、モールドIC30を準備する。センサチップ37をガラス板38に陽極接合し、次いで、リードフレームのアイランド33にセンサチップ37を固定したガラス板38を接着固定する。そして、ガラス板38を固定したものとは別のアイランド33に、センサチップ37の出力信号を処理する回路が構成された回路チップ32を固定する。その後、リード34と回路チップ32ならびに該回路チップ32とセンサチップ37とをボンディングワイヤ35により接続し、トランスファ成形によってモールド樹脂36を成形する。

【0055】

次に、上記により得られたモールドIC30のモールド樹脂36から延出したリード34とターミナル40を図示しないバンプを介して電気的に接続する。

【0056】

次に、モールドIC30におけるモールド樹脂36の小径部36bの外周に沿って密封装置70を固定する。本実施形態においては、バックアップリング72をモールドIC30の拡径部36aと小径部36bとの境界面36cと、Oリング71とで挟むように固定する。

【0057】

次に、ターミナル40および密封装置70を固定したモールドIC30をコネクタケース20に挿入配置する。ターミナル40をコネクタケース20に設けられた貫通孔23に挿通して、モールドIC30の拡径部36aをコネクタケース20の凹部21に収容する。

【0058】

最後に、ハウジング50をコネクタケース20に固定して圧力センサ装置10を得る。ターミナル40と密封装置70を含むモールドIC30を収容したコネクタケース20を、ハウジング50の環状部53に挿入し、筒部52から離れた端部を熱によりかしめる。これによって、このかしめの応力により、コネクタケース20は、対向するハウジング50における筒部52の一面52aに圧接されて固定される。

【0059】

なお、このようにして得られる圧力センサ装置10においては、上記のとおり、ハウジング50の鉤部54がコネクタケース20にかしめられた状態となる。この状態で、モールドIC30におけるモールド樹脂36の小径部36bの外周面に嵌め合わされた密封装置70が、ハウジング50の筒部52における連結面52dに接触する。且つ、モールド樹脂36の拡径部36aの端部がコネクタケース20の凹部21の底面に接触する。これによりモールドIC30の軸方向の位置が決定されるようになっている。

【0060】

次に、図5および図6を参照して、本実施形態に係るバックアップリング72の作用効果を説明する。

【0061】

図5は、密封装置70で区画された高圧空間60Hと低圧空間60Lとの間に圧力差が生じていない状態、すなわち、Oリング71が加圧されていない状態を示している。このとき、バックアップリング72を構成する弾性部材73の内径側端面73dとモールドIC30の小径部36bの外周面との間には隙間がある。また、弾性部材73の外径側端面73eとハウジング50における筒部52の第1筒面52bとの間にも隙間がある。

【0062】

そして、高圧空間60Hと低圧空間60Lとの間に圧力差が生じると、Oリング71は、高圧側から低圧側に向けて押し込まれる。このため、バックアップリング72は、Oリング71と、モールド樹脂36における拡径部36aと小径部36bとの境界面36cとの間に挟み込まれる。

【0063】

さらにOリング71が低圧側に押し込まれると、バックアップリング72を構成する弾性部材73のうち、突起部73cにOリング71による低圧側に向かう応力が働く。これに伴って、保持部材74の突出部74cに低圧側に向かう応力が働き、湾曲した弾性部材73および保持部材74の曲率半径が徐々に大きくなるように弾性変形する。

【0064】

最終的には、図6に示すように、バックアップリング72を構成する弾性部材73および保持部材74は平板形状(曲率半径が無限大)となるように弾性変形する。この変形の過程で、弾性部材73はリングの径方向に伸張変形する。すなわち、弾性部材73の内径側側面73dは内径側へ向かう応力が与えられて、モールドIC30における小径部36bの外周面に密着する。また、弾性部材73の外径側端面73eは外径側へ向かう応力が与えられて、ハウジング50における筒部52の第1筒面52bに密着する。

【0065】

以上のように、バックアップリング72の径方向への伸張変形により、バックアップリング72はモールドIC30とハウジング50により形成される環状隙間60において、低圧空間60Lと高圧空間60Hとを分割(遮断)する。これにより、Oリング71は低圧空間60Lにはみ出すことなく、環状隙間60をシールできる。

【0066】

なお、図6に示す状態において、封止空間60S内の密封装置70は、低圧空間60L側に寄る。この状態では、封止空間60Sにできる隙間内の圧力が、高圧空間60H内の圧力と等しくなっている。

【0067】

ところで、本実施形態に係るバックアップリング72は、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0068】

バックアップリング72がOリング71とモールドIC30におけるモールド樹脂36の境界面36cに挟み込まれた状態から、図6に示すような、バックアップリング72全体が平板形状になった状態に至る過程で、弾性部材73と保持部材74との間に、温度変化による熱応力や、変形による応力が作用する。このような応力に対して、上記したように、保持部材74と弾性部材73との界面に接着層75を有することにより、保持部材74と弾性部材73との接着性を向上できる。このため、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができ、弾性部材73が保持部材74に保持されやすくなる。したがって、バックアップリング72の弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0069】

また、本実施形態において、バックアップリング72の保持部材74、弾性部材73および接着層75の構成材料は、それぞれ、りん青銅、テフロン(登録商標)およびエポキシ樹脂であり、保持部材74のヤング率が、弾性部材73および接着層75のヤング率よりも大きい。このため、保持部材74が軟性である場合に較べて、加圧時の弾性部材74の変形を抑制することができる。このため、弾性部材73が保持部材74に保持されやすくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0070】

なお、本実施形態におけるバックアップリング72の構成部材の材料の組み合わせにおいては、線膨張係数の大きさが、弾性部材73、接着層75、保持部材74の順に大きい。このため、接着層75は、保持部材74と弾性部材73に働く熱応力に対して、緩衝材として機能する。したがって、温度変化による保持部材74と弾性部材73の剥離をより効果的に抑制することができる。このため、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができ、弾性部材73が保持部材74に保持されやすくなる。これにより、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0071】

また、図4に示すように、本実施形態におけるバックアップリング72は、弾性部材73がU字形に湾曲し、それぞれ、その内径側端部73aと外径側端部73bのいずれよりも、高圧側に突出する突出部73cを有している。また、保持部材74がU字形に湾曲し、それぞれ、その内径側端部74aと外径側端部74bのいずれよりも、高圧側に突出する突出部74cを有している。このため、バックアップリング72自身の径方向への伸張変形によって、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の内周面と密着しやすい。したがって、平板形状である場合に較べて、より効果的にOリング71が環状隙間60の低圧空間60Lへはみ出すことを抑制できる。

【0072】

さらに、本実施形態では、弾性部材73および保持部材74において、内径側端面73d、74d同士、外径側端面73e、74e同士、高圧側端面73f、74f同士、低圧側端面73g、74g同士が互いに平行となる構成になっている。これによれば、弾性部材73が加圧時に受けるバックアップリング72の外部からの応力、あるいは保持部材74からの応力を均等化することができる。このため、弾性部材73の一部に応力が集中することを防止できる。したがって、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができる。このため、弾性部材73が保持部材74に保持されやすくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0073】

加えて、本実施形態では、内径側端面間距離L1と外径側端面間距離L2とが等しく、且つ、高圧側端面間距離L3と低圧側端面間距離L4とが等しくなっている。そして、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短い。すなわち、L1=L2>L3=L4の関係にある。このため、加圧時に保持部材74に働く応力が、弾性部材73によって減衰されにくい。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における第1筒面52bと密着しやすい。したがって、バックアップリング72のシール機能を効果的に発揮することができる。

【0074】

(第2実施形態)

図7に示すように、第1実施形態と同様、本実施形態に係るバックアップリング72も、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0075】

第1実施形態では、バックアップリング72を構成する弾性部材73および保持部材74がともに高圧側に湾曲している例を示した。これに対して、本実施形態では、図7に示すように、弾性部材73の断面形状は長方形であり、保持部材74が第1実施形態と同様に高圧側に湾曲した構成となっている。なお、これら弾性部材73と保持部材74とが構成する断面形状は、リングの全周に亘って連続的に構成されている。

【0076】

この構成によれば、保持部材74が高圧側に湾曲しているため、加圧時において、保持部材74が径方向へ伸張変形する。このため、弾性部材73は、伸張変形した保持部材74から内周側へ向かう応力および外周側へ向かう応力を受ける。これにより、バックアップリング72自身の径方向への伸張変形によって、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、保持部材74が平板形状である場合に較べて、Oリング71が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すのを効果的に抑制することができる。加えて、弾性部材73が単純な形状ゆえに、弾性部材73の成形を容易に行うことができる。また、本実施形態のバックアップリング72も、第1実施形態と同様に、弾性部材73と保持部材74を接着する接着層75を有しているため、熱応力等による弾性部材73と保持部材74の剥離を抑制することができる。

【0077】

本実施形態では、弾性部材73の断面形状が長方形の例を示したが、弾性部材73の形状は、上記例に限定されるものではない。弾性部材73の形状は、バックアップリング72が設置される部位や、弾性部材73の成形のしやすさを勘案して、任意に選択することができる。

【0078】

(第3実施形態)

図8に示すように、第1実施形態および第2実施形態と同様、本実施形態に係るバックアップリング72も、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0079】

第1実施形態では、バックアップリング72を構成する弾性部材73および保持部材74がともに高圧側に湾曲している例を示した。また、第2実施形態では、弾性部材73の断面形状は長方形であり、保持部材74が第1実施形態と同様に高圧側に湾曲した構成となっている例を示した。これに対して、本実施形態では、保持部材74の断面形状は長方形であり、弾性部材73が第1実施形態と同様に、高圧側に湾曲した構成となっている。なお、これら弾性部材73と保持部材74とが構成する断面形状は、リングの全周に亘って連続的に構成されている。

【0080】

この構成によれば、弾性部材73が高圧側に湾曲しているため、加圧時において、弾性部材73が径方向へ伸張変形する。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、弾性部材73が平板形状である場合に較べて、Oリング71が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すのを効果的に抑制することができる。加えて、保持部材74が単純な形状ゆえに、保持部材74の成形を容易に行うことができる。また、本実施形態のバックアップリング72も、第1実施形態と同様に、弾性部材73と保持部材74を接着する接着層75を有しているため、熱応力等による弾性部材73と保持部材74の剥離を抑制することができる。

【0081】

本実施形態では、保持部材74の断面形状が長方形の例を示したが、保持部材74の形状は、上記例に限定されるものではない。保持部材74の形状は、バックアップリング72が設置される部位や、保持部材74の成形のしやすさを勘案して、任意に選択することができる。

【0082】

(その他変形例)

なお、第1実施形態において、弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2とが等しく、かつ、高圧側端面間距離L3と低圧側端面間距離L4とが等しくなっており、さらに、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短い構成(L1=L2>L3=L4)を例として示した。しかしながら、弾性部材73および保持部材74の内径側端面間距離L1、外径側端面間距離L2、高圧側端面間距離L3、低圧側端面間距離L4の関係は、上記例に限定されるものではない。

【0083】

第1実施形態に記載のように、弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2とが必ずしも等しい必要はなく、また、高圧側端面間距離L3と低圧側端面間距離L4も等しい必要はない。

【0084】

弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2の少なくとも一方が、弾性部材73および保持部材74の高圧側端面間距離L3と低圧側端面間距離L4のいずれよりも大きい構成としてもよい。例えば、図9に示す例では、L1>L2>L3=L4の関係を満たしている。これによれば、加圧時に保持部材74に働く応力が、弾性部材73の高圧側端部73hと低圧側端部73iにおいて減衰されにくい。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、バックアップリング72のシール機能を効果的に発揮することができる。

【0085】

また、保持部材74および弾性部材73において、内径側端面間距離L1および外径側端面間距離L2が、高圧側端面間距離L3と低圧側端面間距離L4のいずれよりも小さい構成としてもよい。図10に示す例では、L1=L2<L3=L4の関係を満たしている。これによれば、バックアップリング72の径方向において、弾性部材73の伸張変形量が小さくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0086】

また、各実施形態において、バックアップリング72を構成する保持部材74、弾性部材73および接着層75の構成材料が、それぞれ、りん青銅、テフロン(登録商標)およびエポキシ樹脂である例を示したが、上記例に限定されるものではない。保持部材74のヤング率が弾性部材73および接着層75のヤング率よりも大きくなるように、各部材の構成材料を選択することができる。より好ましくは、保持部材74の線膨張係数が、接着層75の線膨張係数未満であり、且つ、接着層75の線膨張係数が、弾性部材73の線膨張係数未満となるように選択するとよい。

【0087】

例えば、保持部材74の構成材料として、ばね鋼(SUP材)やステンレスを用いることができる。また、接着層75の構成材料として、ポリイミドを用いることができる。なお、上記した材料を任意に組み合わせて用いることができる。この場合、接着層75に用いるエポキシ樹脂、あるいはポリイミドは、その線膨張係数が、保持部材74と弾性部材73との間の値となるようにフィラーの混入量を調整して用いることが好ましい。これにより、接着層75を熱応力に対する緩衝材として作用させることができる。

【0088】

また、本実施形態では、モールドIC30のモールド樹脂36が拡径部36aと小径部36bを有し、これら拡径部36aと小径部36bを連結する境界面36cにより、密封装置70の軸方向への過度な移動が抑制される例を示した。換言すれば、環状隙間60において、密封装置70の配置領域である封止空間60Sが規定される例を示した。しかしながら、上記例に限定されるものではなく、低圧空間60Lの幅D1と封止空間60Sの幅D2との間に、D1<D2の関係があればよい。例えば図11に示すように、モールドIC30のモールド樹脂36の外周面を平坦とし、密封装置70の軸方向への過度な移動を抑制する面をハウジング50側に設けても良い。以上のように、モールドIC30およびハウジング50の形状は、密封装置が用いられる部位や形成のしやすさなどを勘案して、任意に選択することができる。

【0089】

また、各実施形態において、バックアップリング72は、各実施形態で示した断面形状が、リングの全周に亘って連続的に構成されている例を示した。しかしながら、図12に示すように、バックアップリング72はリング状の一部が欠落したC字型の形状であってもよい。これによれば、熱応力による変形を上記欠落部で吸収することができるため、バックアップリング72の破損を抑制することができる。

【0090】

また、本実施形態に示したバックアップリング72、ひいては密封装置70の用途は、上記圧力センサ装置10に限定されるものではない。中空の第1部材と該第1部材の内部に配置される第2部材との対向面間に環状隙間が形成され、この環状隙間を高圧空間と低圧空間とに区画するものであれば適用することができる。

【0091】

また、本実施形態では、ハウジング50をコネクタケース20に組み付けた(かしめた)状態で、ハウジング50の筒部52における連結面52dに密封装置70が接触するとともに、モールド樹脂36の拡径部36aの端部がコネクタケース20の凹部21の底面に接触して、モールドIC30の軸方向の位置が決定される例を示した。しかしながら、モールド樹脂36が、ハウジング50の筒部52における一面52aに接触するとともに、コネクタケース20の凹部21の底面に接触して、モールドIC30の軸方向の位置が決定される構成としても良い。この場合、モールド樹脂36と、ハウジング50の筒部52における一面52aとの接触部分はがたつきがあり、環状隙間60を密封するほど密着していない。換言すればリークパスが存在する。

【0092】

また、本実施形態では、センサチップ37の裏面37b側にガラス板38が固定され、ガラス板38とセンサチップ37との間に形成される閉じた空間が、基準圧力室とされる例を示した。換言すれば、ダイアフラム39に対して、センサチップ37の一面37a側から圧力媒体が作用する例を示した。しかしながら、一面39a側にキャップを設けて基準圧力室を形成し、ダイアフラム39に対して、センサチップ37の裏面37b側から圧力媒体が作用する構成としても良い。

【符号の説明】

【0093】

30・・・モールドIC

36・・・モールド樹脂

36a・・・拡径部

36b・・・小径部

50・・・ハウジング

60・・・環状隙間

60H・・・高圧空間

60L・・・低圧空間

60S・・・封止空間

70・・・密封装置

71・・・Oリング

72・・・バックアップリング

【技術分野】

【0001】

本発明は、2部材間の隙間にシールリングがはみ出してしまうことを防止するバックアップリングに関する。

【背景技術】

【0002】

自動車、建設機械、一般機械などの各種装置に利用される圧力センサ装置においては、圧力センサ素子を含むモジュールとそのモジュールを挿入固定するソケットとの間の環状隙間を密封するために、軸シールとしてゴム状弾性体で構成された環状のシールリング、たとえばOリングが適用される。とくに、密封される気体の圧力がMPaオーダーの高圧環境下で利用される場合には、シールリングの一部がモジュールとソケットとの間の隙間にはみ出してしまうことを防止するため、シールリングとともにバックアップリングが用いられる。

【0003】

一般に、軸シール方式の密封装置に用いられるバックアップリングは、2つの部材のうちの一方の部材に設けられた環状溝内において、シールリングの低圧側に隣接して配置されている。

【0004】

このバックアップリングとして、2つの部材間の隙間が大きくなる場合でもシールリングの一部が隙間にはみ出さないように、径方向への伸張変形量を大きくすることを可能にしたものが特許文献1に示されている。このバックアップリングは、圧力を受けることで弾性的に変形し、内径側端部に対しては内径側に向かうように応力を与え、外径側端部に対しては外径側に応力を与える突出部分が、内径側端部と外径側端部の間に設けられている。このため、受圧時には、バックアップリングが弾性変形して、内径側端部および外径側端部が2つの部材に密着する。したがって、シールリングが2つの部材間の隙間にはみ出すことを防止できる。

【0005】

また、特許文献2に示されたバックアップリングは、隙間を形成する2つの部材と線膨張係数がほぼ等しい金属を用いた保持部材と、2つの部材間を密封するために、保持部材の少なくとも受圧両端面側に形成された樹脂層とを有している。このように、樹脂層間に保持部材を有する場合は、バックアップリングが樹脂のみで構成される場合に較べて、バックアップリング全体の線膨張係数が小さくなる。したがって、バックアップリング全体の熱変形によって、バックアップリングの一部が隙間にはみ出してしまうことを防止できる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008−267449号公報

【特許文献2】実開昭61−73964号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、特許文献1には単一の材料で構成されたバックアップリングが提案されている。この場合、例えば、バックアップリングの耐圧性を向上するために、その構成材料として、硬質樹脂(高ヤング率)を用いると、伸張変形量が小さくなり、2つの部材の間をシールできない可能性がある。すなわち、バックアップリングとして機能しない虞がある。

【0008】

逆に、伸張変形量を大きくするために、バックアップリングの構成材料として、軟質樹脂(低ヤング率)を用いると、バックアップリング自体が2部材間の隙間にはみ出してしまう。

【0009】

上記のように、バックアップリングの材質に関して、バックアップリングのシールリングをシールする能力と、2部材間の隙間へのはみ出し量とはトレードオフの関係にある。このため、バックアップリングの構成材料は、隙間を形成する2つの部材、Oリングなどに代表されるシールリングの構成材料や、2つの部材の間の隙間の寸法などの因子を鑑みて、最適なヤング率を有する材料を選択する必要がある。すなわち、バックアップリングの構成材料の選択の幅が狭く、設計の難度が高いという問題が生じる。

【0010】

また、特許文献2に示されるバックアップリングは、保持部材の線膨張係数に較べて、樹脂層の線膨張係数が大きいため、温度変化によって樹脂層と保持部材とが剥離する虞がある。高圧環境下において、樹脂層と保持部材の間で剥離が生じると、樹脂層が保持部材にて保持されず、変形しやすくなるため、バックアップリングの一部(樹脂層)が2つの部材の間の隙間にはみ出してしまう。このため、バックアップリングの破損が生じる虞がある。

【0011】

そこで、本発明は、上記問題点に鑑み、2部材間の隙間にシールリングがはみ出すことを抑制しつつ、自身のはみ出しも抑制できるバックアップリングを提供することを目的とする。

【課題を解決するための手段】

【0012】

上記した目的を達成するために、請求項1に記載の発明は、

中空の第1部材(50)と該第1部材(50)の内部に配置される第2部材(30)との対向面間に形成された環状隙間(60)における封止空間(60S)に配置され、該環状隙間(60)を高圧空間(60H)と該高圧空間(60H)よりも低圧となる低圧空間(60L)とに区画する密封装置(70)を、ゴム状弾性体よりなるシールリング(71)とともに構成し、

低圧空間(60L)の対向面間距離(D1)よりも対向面間距離(D2)の長い封止空間(60S)において、低圧空間(60L)にシールリング(71)がはみ出すのを防止するために、シールリング(71)に対して低圧側に配置されるバックアップリングであって、

弾性を有する弾性部材(73)と、該弾性部材(73)に被覆され、弾性部材(73)を保持する保持部材(74)と、弾性部材(73)と保持部材(74)とを接着する接着層(75)と、を有し、

保持部材(74)のヤング率が、弾性部材(73)および接着層(75)のヤング率よりも大きいことを特徴としている。

【0013】

このバックアップリング(72)は、該バックアップリング(72)を構成する部材のうち最も外側の層に弾性部材(73)を備える。この弾性部材(73)は、環状隙間(60)において、高圧空間(60H)と低圧空間(60L)に圧力差が生じた場合(以下、加圧時と示す)、弾性的に伸張変形する。このため、弾性部材(73)が第2部材(30)の外周面に密着するとともに、第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シール機能を発揮し、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0014】

また、保持部材(74)と弾性部材(73)との界面に接着層(75)を有することにより、保持部材(74)と弾性部材(73)との接着性を向上できる。これによれば、加圧や温度変化によって弾性部材(73)が変形した場合でも、保持部材(74)から弾性部材(73)が剥離することを防止することができる。このため、弾性部材(73)の変形量を抑制することができる。したがって、弾性部材(73)が保持部材(74)に保持されていない場合に較べて、バックアップリング(72)の弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0015】

また、上記したように、保持部材(74)のヤング率が、弾性部材(73)および接着層(75)のヤング率よりも大きい。これによれば、保持部材(74)は、弾性部材(73)および接着層(75)よりも硬質の材料で構成される。このため、保持部材(74)が軟性である場合に較べて、加圧時の弾性部材(73)の変形を抑制することができる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0016】

また、バックアップリング(72)の構成部材が複数であることから、各部位の構成材料を組み合わせることによって、任意のヤング率あるいは線膨張係数を実現することができる。したがって、設計の自由度を高めることができる。

【0017】

請求項2に記載のように、保持部材(74)の線膨張係数は、接着層(75)の線膨張係数未満であり、且つ、接着層(75)の線膨張係数は、弾性部材(73)の線膨張係数未満であることが好ましい。

【0018】

この場合、接着層(75)の線膨張係数は、保持部材(74)および弾性部材(73)の線膨張係数の間の値をとる。このため、接着層(75)は、保持部材(74)と弾性部材(73)に働く熱応力に対して、緩衝材として機能する。したがって、温度変化による保持部材(74)と弾性部材(73)の剥離をより効果的に抑制することができる。これにより、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0019】

請求項3に記載のように、保持部材(74)は湾曲し、その内径側端部(74a)と外径側端部(74b)のいずれよりも、高圧側に突出する突出部(74c)を有する構造が好ましい。

【0020】

これによれば、加圧時において、弾性部材(73)を介して保持部材(74)の突出部(74c)が圧力を受けるので、湾曲した保持部材(74)は曲率半径が徐々に大きくなる。この変形の過程で、保持部材(74)は、内径側端部(74a)に対しては内径側へ向かう方向へ応力が与えられ、且つ、外径側端部(74b)に対しては外径側へ向かう方向へ応力が与えられる。これにより、バックアップリング(72)全体が径方向に伸張するように変形する。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着する。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出さないように、シール機能を効果的に発揮することができる。

【0021】

また、請求項4に記載のように、弾性部材(73)は湾曲し、その内径側端部(73a)と外径側端部(73b)のいずれよりも、高圧側に突出する突出部(73c)を有する構造としてもよい。

【0022】

これによれば、加圧時において、湾曲した弾性部材(73)は曲率半径が徐々に大きくなる。この変形の過程で、弾性部材(73)は、内径側端部(73a)に対しては内径側へ向かう方向へ応力が与えられ、且つ、外径側端部(73b)に対しては外径側へ向かう方向へ応力が与えられる。これにより、バックアップリング(72)全体が径方向に伸張するように変形する。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着する。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着する。したがって、バックアップリング(72)は、シールリング(71)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出さないように、シール機能を効果的に発揮することができる。

【0023】

さらには、請求項5に記載のように、保持部材(74)および弾性部材(73)において、内径側端面(73d、74d)同士、外径側端面(73e、74e)同士、高圧側端面(73f、74f)同士、低圧側端面(73g、74g)同士が互いに平行となる構成としてもよい。

【0024】

これによれば、弾性部材(73)が加圧時に受けるバックアップリング(72)の外部からの応力、あるいは保持部材(74)からの応力を均等化することができる。このため、弾性部材(73)の一部に応力が集中することを防止できる。これにより、加圧や温度変化による保持部材(74)と弾性部材(73)の剥離を抑制することができる。このため、弾性部材(73)の変形量を抑制することができる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【0025】

請求項6に記載のように、保持部材(74)および弾性部材(73)において、内径側端面間距離(L1)と外径側端面間距離(L2)の少なくとも一方が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも大きい構成とするとよい。

【0026】

これによれば、バックアップリング(72)の軸方向における弾性部材(73)の厚さが薄いため、加圧時にバックアップリング(72)に働く応力が、弾性部材(73)によって減衰されにくい。すなわち、保持部材(74)が弾性的に伸張変形しやすい。このため、弾性部材(73)の内径側端面(73d)が第2部材(30)の外周面に密着しやすい。また、弾性部材(73)の外径側端面(73e)が第1部材(50)の内周面に密着しやすい。したがって、バックアップリング(72)がシール機能を効果的に発揮することができる。

【0027】

一方、請求項7に記載のように、保持部材(74)および弾性部材(73)において、内径側端面間距離(L1)および外径側端面間距離(L2)が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも小さい構成としてもよい。

【0028】

これによれば、バックアップリング(72)の径方向における弾性部材(73)の厚さが、バックアップリング(72)の軸方向における弾性部材(73)の厚さよりも薄いため、弾性部材(73)の伸張変形量が小さくなる。したがって、弾性部材(73)が環状隙間(60)の封止空間(60S)から低圧空間(60L)にはみ出すことを抑制できる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態に係る圧力センサ装置の概略構成を示す断面図である。

【図2】図1の一点鎖線で囲む領域IIのセンサチップ部の拡大断面図である。

【図3】図1の一点鎖線で囲む領域IIIの密封装置の拡大断面図である。

【図4】第1実施形態に係るバックアップリングの詳細断面図である。

【図5】第1実施形態に係る密封装置において、高圧空間と低圧空間に圧力差がない状態を示す断面図である。

【図6】第1実施形態に係る密封装置において、高圧空間と低圧空間に圧力差がある状態を示す断面図である。

【図7】第2実施形態に係るバックアップリングの詳細断面図である。

【図8】第3実施形態に係るバックアップリングの詳細断面図である。

【図9】その他変形例に係るバックアップリングの詳細断面図であり、保持部材および弾性部材において、内径側端面間距離が、高圧側端面間距離と低圧側端面間距離のいずれよりも大きい例を示す図である。

【図10】その他変形例に係るバックアップリングの詳細断面図であり、保持部材および弾性部材において、内径側端面間距離および外径側端面間距離が、高圧側端面間距離と低圧側端面間距離のいずれよりも小さい例を示す図である。

【図11】その他変形例に係る密封装置の拡大断面図である。

【図12】その他変形例に係るバックアップリングの俯瞰図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態を図面に基づいて説明する。なお、以下の各図相互において、互いに同一もしくは均等である部分に、同一符号を付与する。

【0031】

(第1実施形態)

図1〜図4を参照して、本実施形態に係るバックアップリングの一実施形態を、自動車に設置されて被検出対象である圧力媒体の圧力を検出する圧力センサ装置に適用した場合を例に説明する。

【0032】

図1に示すように、圧力センサ装置10は、凹部21を有するコネクタケース20と、圧力媒体の圧力を検出するセンサ部31を有し、一部がコネクタケース20の凹部21に配置されたモールドIC30と、該モールドIC30と電気的に接続された外部接続端子としてのターミナル40と、コネクタケース20に組みつけられ、モールドIC30のセンサ部31に圧力媒体を導くハウジング50と、該ハウジング50とモールドIC30との対向面間に形成される環状隙間60の封止空間60Sに配置され、環状隙間60を高圧空間60Hと該高圧空間60Hよりも低圧となる低圧空間60Lに区画する密封装置70と、を備える。

【0033】

このように構成される圧力センサ装置10において、本実施形態では、密封装置70に特徴がある。そこで、上記圧力センサ装置10のうち、密封装置70を除く部分について先ず説明する。

【0034】

コネクタケース20は、PPSやPBTなどの合成樹脂を射出成形してなるものであり、モールドIC30の一部が配置される凹部21と、外部コネクタ(図示略)が嵌合されるコネクタ部22を有する。また、コネクタケース20には、ターミナル40を挿入配置させるために、凹部21の底面からコネクタ部22まで貫通する貫通孔23が形成されている。ターミナル40は、コネクタケース20の貫通孔23を挿通し、その一端が、コネクタ部22から外部に露出されている。なお、ターミナル40が、コネクタケース20の貫通孔23を挿通しているが、防水用の外部コネクタがコネクタ部22に嵌合されることで、ターミナル40と後述するモールドIC30のリード34との接続部などを、水分などから保護することができる。外部コネクタが嵌合されるまで、ターミナル40と後述するモールドIC30のリード34との接続部を保護したい場合には、コネクタ部22に着脱自在なキャップを被せても良い。また、コネクタ部22におけるターミナル40が突出する一面上に防水性を有する保護ゲルを設けて貫通孔23を塞ぐようにしても良い。

【0035】

モールドIC30は、圧力検出用のセンサ部31と、該センサ部31の出力信号を処理する回路が構成された回路チップ32と、リードフレームの一部であって、センサ部31及び回路チップ32を搭載するアイランド33と、同じくリードフレームの一部であって、回路チップ32で処理された信号を外部に出力するためのリード34と、センサ部31と回路チップ32、回路チップ32とリード34をそれぞれ電気的に接続するボンディングワイヤ35と、センサ部31の一部、回路チップ32、各アイランド33、リード34の一部、及び各ボンディングワイヤ35を一体的に封止するモールド樹脂36と、を備える。

【0036】

そして、モールド樹脂36から外部に延出されたリード34の部分に、図示しないバンプを介してターミナル40が電気的に接続されている。また、モールド樹脂36は、例えばエポキシ樹脂を用いて周知のトランスファ成形により柱状に形成されており、主としてコネクタケース20の凹部21に収容される拡径部36aと、拡径部36aよりも径が小さく、ハウジング50の筒部52に形成された圧力導入孔51内に収容される小径部36bを有する。該小径部36bは、トランスファ成形の型形状により、拡径部36aよりも小径となるように形成されても良いし、トランスファモールド成形後に硬化したエポキシ樹脂を切削して形成されても良い。この小径部36bの外周にリング状の密封装置70が配置される。

【0037】

なお、モールド樹脂36を構成するエポキシ樹脂には、適宜フィラーが添加される。好ましくは、モールド樹脂36の外周に対向して配置されるハウジング50の構成材料の線膨張係数に合わせて、フィラーの種類やその混入量が調整されると良い。

【0038】

図2に示すように、センサ部31は、シリコンなどの半導体基板からなるセンサチップ37と、該センサチップ37が固定される台座としてのガラス板38と、を有している。

【0039】

センサチップ37は、その一面37a側に薄肉部分としてのダイアフラム39を有している。このダイアフラム39は、一面37aと反対の裏面37b側から半導体基板をエッチングすることで形成されている。また、センサチップ37の一面37aにおいて、ダイアフラム39の部分には、例えば不純物を拡散してなるゲージ抵抗(図示略)が形成されている。このゲージ抵抗は、例えば4個設けられており、図示しないブリッジ回路を構成している。

【0040】

このように、本実施形態におけるセンサチップ37は、半導体式のセンサチップとして構成されている。具体的には、ダイアフラム39が圧力を受けて変形し、ピエゾ抵抗効果によりゲージ抵抗の抵抗値が変化する。そして、ゲージ抵抗からなるブリッジ回路によって、ダイアフラム39の変形に応じた信号、すなわち、印加された圧力値に応じたレベルの信号が出力されるようになっている。

【0041】

このセンサチップ37は、その裏面37bが台座となるガラス板38と対向するように陽極接合され、ガラス板38はアイランド33に接着固定されている。そして、センサチップ37のダイアフラム39が圧力媒体に晒されるように、センサ部31にダイアフラム39の形成領域を除く一部がモールド樹脂36によって被覆されている。

【0042】

上記したように、リード34に外部接続端子としてのターミナル40が電気的に接続された状態で、ターミナル40は、コネクタケース20の貫通孔23を挿通し、その一端が、コネクタケース20から外部に露出されている。

【0043】

ハウジング50は、炭素鋼(S15C)等の金属材料を用いて筒状に成形してなる。このハウジング50は、圧力導入孔51を有する筒部52と、筒部52と連結して、圧力導入孔51よりも径の大きい環状部53と、環状部53と連結して、コネクタケース20をかしめにより固定する鉤部54とを有する。

【0044】

環状部53および鉤部54に囲まれた領域に、コネクタケース20の一部が収容されており、局所的に径が短くなった鉤部54により、コネクタケース20がハウジング50に固定されている。具体的には、上記した鉤部54は、コネクタケース20およびその凹部21に挿入されたモールドIC30を環状部53および鉤部54に囲まれた領域に設置した状態で、環状部53における、筒部52から離れた端部を熱によりかしめることによって形成される。このかしめの応力により、コネクタケース20は、対向するハウジング50における筒部52の一面52aに圧接されて固定される。

【0045】

このように、コネクタケース20とハウジング50とが固定された状態で、モールドIC30は、センサ部31が配置されている側からハウジング50の圧力導入孔51に挿入される形になる。そして、モールドIC30の外郭をなすモールド樹脂36とハウジング50の内壁との間に環状隙間60が形成される。

【0046】

具体的には、ハウジング50の筒部52は、圧力導入孔51を構成する内壁面として、一面52aに連結され、一面52aに形成された開口部の開口面積及び形状を維持する第1筒面52bと、該第1筒面52bよりも開口面積の小さい第2筒面52cと、これら筒面52b,52cを連結し、一面52aと略平行とされた連結面52dを有する。そして、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の小径部36bとの対向部分が、環状隙間60のうち、密封装置70を配置するための封止空間60Sをなしている。また、ハウジング50の第2筒面52cとモールドIC30におけるモールド樹脂36の小径部36bとの対向部分が、環状隙間60のうち、高圧となる側の高圧空間60Hをなしている。また、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の拡径部36aとの対向部分が、環状隙間60のうち、低圧となる側の低圧空間60Lをなしている。

【0047】

ここで、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の拡径部36aとの対向距離が、特許請求の範囲に記載の、低圧空間60Lの対向面間距離D1(以下、低圧空間60Lの幅と示す)に相当する。また、ハウジング50の第2筒面52cとモールドIC30におけるモールド樹脂36の小径部36bとの対向距離が、特許請求の範囲に記載の、高圧空間60Hの対向面間距離D2(以下、高圧空間60Hの幅と示す)に相当する。すなわち、環状隙間60の幅は、モールドIC30の拡径部36aと小径部36bとの境界面36cを境界として、D1<D2の関係にある。

【0048】

次に、このように構成される圧力センサ装置10において、特徴部分である密封装置70の構成について説明する。

【0049】

密封装置70は、図3に示すように、ゴム状弾性体よりなるシールリングとしてのOリング71と、Oリング71が加圧時に環状隙間60の封止空間60Sから低圧空間60Lにはみ出さないように環状隙間60を密封するバックアップリング72から構成される。これらOリング71およびバックアップリング72は、環状隙間60のうち、ハウジング50の第1筒面52bとモールドIC30におけるモールド樹脂36の小径部36bの外周面との間に構成される封止空間60Sに配置される。そして、このバックアップリング72は、Oリング71に対して、低圧側に隣接して配置される。

【0050】

バックアップリング72は、図4に示すように、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0051】

本実施形態において、保持部材74の構成材料としてりん青銅が用いられる。また、接着層75としてフィラーを含んだエポキシ樹脂が用いられる。そして、弾性部材73の構成材料としてテフロン(登録商標)が用いられる。りん青銅およびテフロン(登録商標)の線膨張係数は、それぞれ17ppm/℃、55ppm/℃であり、接着剤としてのエポキシ樹脂の線膨張係数は、フィラーの含有量を調整することによって20〜40ppm/℃に設定されている。

【0052】

このバックアップリング72は、図4に示すように、弾性部材73がU字形に湾曲し、それぞれ、その内径側端部73aと外径側端部73bのいずれよりも、高圧側に突出する突出部73cを有している。また、保持部材74がU字形に湾曲し、それぞれ、その内径側端部74aと外径側端部74bのいずれよりも、高圧側に突出する突出部74cを有している。接着層75は、保持部材74にエポキシ樹脂が被覆され、保持部材74の形状に沿って形成される。また、弾性部材73および保持部材74において、内径側端面73d、74d同士、外径側端面73e、74e同士、高圧側端面73f、74f同士、低圧側端面73g、74g同士が互いに平行となっている。さらに、弾性部材73と保持部材74とにおいて、内径側端面73a、74a間の距離L1は、外径端面73b,74b間の距離L2と等しくなっている。また、高圧側端面73f、74f間の距離L3と低圧側端面73g、74g間の距離L4とが等しくなっている。そして、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短くなっている。すなわち、L1=L2>L3=L4の関係にある。なお、これら弾性部材73と保持部材74とが構成するU字湾曲形状および各面間の関係は、リングの全周に亘って連続的に構成されている。

【0053】

このように構成される圧力センサ装置10の製造方法の一例について説明する。

【0054】

まず、モールドIC30を準備する。センサチップ37をガラス板38に陽極接合し、次いで、リードフレームのアイランド33にセンサチップ37を固定したガラス板38を接着固定する。そして、ガラス板38を固定したものとは別のアイランド33に、センサチップ37の出力信号を処理する回路が構成された回路チップ32を固定する。その後、リード34と回路チップ32ならびに該回路チップ32とセンサチップ37とをボンディングワイヤ35により接続し、トランスファ成形によってモールド樹脂36を成形する。

【0055】

次に、上記により得られたモールドIC30のモールド樹脂36から延出したリード34とターミナル40を図示しないバンプを介して電気的に接続する。

【0056】

次に、モールドIC30におけるモールド樹脂36の小径部36bの外周に沿って密封装置70を固定する。本実施形態においては、バックアップリング72をモールドIC30の拡径部36aと小径部36bとの境界面36cと、Oリング71とで挟むように固定する。

【0057】

次に、ターミナル40および密封装置70を固定したモールドIC30をコネクタケース20に挿入配置する。ターミナル40をコネクタケース20に設けられた貫通孔23に挿通して、モールドIC30の拡径部36aをコネクタケース20の凹部21に収容する。

【0058】

最後に、ハウジング50をコネクタケース20に固定して圧力センサ装置10を得る。ターミナル40と密封装置70を含むモールドIC30を収容したコネクタケース20を、ハウジング50の環状部53に挿入し、筒部52から離れた端部を熱によりかしめる。これによって、このかしめの応力により、コネクタケース20は、対向するハウジング50における筒部52の一面52aに圧接されて固定される。

【0059】

なお、このようにして得られる圧力センサ装置10においては、上記のとおり、ハウジング50の鉤部54がコネクタケース20にかしめられた状態となる。この状態で、モールドIC30におけるモールド樹脂36の小径部36bの外周面に嵌め合わされた密封装置70が、ハウジング50の筒部52における連結面52dに接触する。且つ、モールド樹脂36の拡径部36aの端部がコネクタケース20の凹部21の底面に接触する。これによりモールドIC30の軸方向の位置が決定されるようになっている。

【0060】

次に、図5および図6を参照して、本実施形態に係るバックアップリング72の作用効果を説明する。

【0061】

図5は、密封装置70で区画された高圧空間60Hと低圧空間60Lとの間に圧力差が生じていない状態、すなわち、Oリング71が加圧されていない状態を示している。このとき、バックアップリング72を構成する弾性部材73の内径側端面73dとモールドIC30の小径部36bの外周面との間には隙間がある。また、弾性部材73の外径側端面73eとハウジング50における筒部52の第1筒面52bとの間にも隙間がある。

【0062】

そして、高圧空間60Hと低圧空間60Lとの間に圧力差が生じると、Oリング71は、高圧側から低圧側に向けて押し込まれる。このため、バックアップリング72は、Oリング71と、モールド樹脂36における拡径部36aと小径部36bとの境界面36cとの間に挟み込まれる。

【0063】

さらにOリング71が低圧側に押し込まれると、バックアップリング72を構成する弾性部材73のうち、突起部73cにOリング71による低圧側に向かう応力が働く。これに伴って、保持部材74の突出部74cに低圧側に向かう応力が働き、湾曲した弾性部材73および保持部材74の曲率半径が徐々に大きくなるように弾性変形する。

【0064】

最終的には、図6に示すように、バックアップリング72を構成する弾性部材73および保持部材74は平板形状(曲率半径が無限大)となるように弾性変形する。この変形の過程で、弾性部材73はリングの径方向に伸張変形する。すなわち、弾性部材73の内径側側面73dは内径側へ向かう応力が与えられて、モールドIC30における小径部36bの外周面に密着する。また、弾性部材73の外径側端面73eは外径側へ向かう応力が与えられて、ハウジング50における筒部52の第1筒面52bに密着する。

【0065】

以上のように、バックアップリング72の径方向への伸張変形により、バックアップリング72はモールドIC30とハウジング50により形成される環状隙間60において、低圧空間60Lと高圧空間60Hとを分割(遮断)する。これにより、Oリング71は低圧空間60Lにはみ出すことなく、環状隙間60をシールできる。

【0066】

なお、図6に示す状態において、封止空間60S内の密封装置70は、低圧空間60L側に寄る。この状態では、封止空間60Sにできる隙間内の圧力が、高圧空間60H内の圧力と等しくなっている。

【0067】

ところで、本実施形態に係るバックアップリング72は、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0068】

バックアップリング72がOリング71とモールドIC30におけるモールド樹脂36の境界面36cに挟み込まれた状態から、図6に示すような、バックアップリング72全体が平板形状になった状態に至る過程で、弾性部材73と保持部材74との間に、温度変化による熱応力や、変形による応力が作用する。このような応力に対して、上記したように、保持部材74と弾性部材73との界面に接着層75を有することにより、保持部材74と弾性部材73との接着性を向上できる。このため、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができ、弾性部材73が保持部材74に保持されやすくなる。したがって、バックアップリング72の弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0069】

また、本実施形態において、バックアップリング72の保持部材74、弾性部材73および接着層75の構成材料は、それぞれ、りん青銅、テフロン(登録商標)およびエポキシ樹脂であり、保持部材74のヤング率が、弾性部材73および接着層75のヤング率よりも大きい。このため、保持部材74が軟性である場合に較べて、加圧時の弾性部材74の変形を抑制することができる。このため、弾性部材73が保持部材74に保持されやすくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0070】

なお、本実施形態におけるバックアップリング72の構成部材の材料の組み合わせにおいては、線膨張係数の大きさが、弾性部材73、接着層75、保持部材74の順に大きい。このため、接着層75は、保持部材74と弾性部材73に働く熱応力に対して、緩衝材として機能する。したがって、温度変化による保持部材74と弾性部材73の剥離をより効果的に抑制することができる。このため、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができ、弾性部材73が保持部材74に保持されやすくなる。これにより、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0071】

また、図4に示すように、本実施形態におけるバックアップリング72は、弾性部材73がU字形に湾曲し、それぞれ、その内径側端部73aと外径側端部73bのいずれよりも、高圧側に突出する突出部73cを有している。また、保持部材74がU字形に湾曲し、それぞれ、その内径側端部74aと外径側端部74bのいずれよりも、高圧側に突出する突出部74cを有している。このため、バックアップリング72自身の径方向への伸張変形によって、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の内周面と密着しやすい。したがって、平板形状である場合に較べて、より効果的にOリング71が環状隙間60の低圧空間60Lへはみ出すことを抑制できる。

【0072】

さらに、本実施形態では、弾性部材73および保持部材74において、内径側端面73d、74d同士、外径側端面73e、74e同士、高圧側端面73f、74f同士、低圧側端面73g、74g同士が互いに平行となる構成になっている。これによれば、弾性部材73が加圧時に受けるバックアップリング72の外部からの応力、あるいは保持部材74からの応力を均等化することができる。このため、弾性部材73の一部に応力が集中することを防止できる。したがって、加圧や温度変化による保持部材74と弾性部材73の剥離を抑制することができる。このため、弾性部材73が保持部材74に保持されやすくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0073】

加えて、本実施形態では、内径側端面間距離L1と外径側端面間距離L2とが等しく、且つ、高圧側端面間距離L3と低圧側端面間距離L4とが等しくなっている。そして、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短い。すなわち、L1=L2>L3=L4の関係にある。このため、加圧時に保持部材74に働く応力が、弾性部材73によって減衰されにくい。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における第1筒面52bと密着しやすい。したがって、バックアップリング72のシール機能を効果的に発揮することができる。

【0074】

(第2実施形態)

図7に示すように、第1実施形態と同様、本実施形態に係るバックアップリング72も、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0075】

第1実施形態では、バックアップリング72を構成する弾性部材73および保持部材74がともに高圧側に湾曲している例を示した。これに対して、本実施形態では、図7に示すように、弾性部材73の断面形状は長方形であり、保持部材74が第1実施形態と同様に高圧側に湾曲した構成となっている。なお、これら弾性部材73と保持部材74とが構成する断面形状は、リングの全周に亘って連続的に構成されている。

【0076】

この構成によれば、保持部材74が高圧側に湾曲しているため、加圧時において、保持部材74が径方向へ伸張変形する。このため、弾性部材73は、伸張変形した保持部材74から内周側へ向かう応力および外周側へ向かう応力を受ける。これにより、バックアップリング72自身の径方向への伸張変形によって、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、保持部材74が平板形状である場合に較べて、Oリング71が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すのを効果的に抑制することができる。加えて、弾性部材73が単純な形状ゆえに、弾性部材73の成形を容易に行うことができる。また、本実施形態のバックアップリング72も、第1実施形態と同様に、弾性部材73と保持部材74を接着する接着層75を有しているため、熱応力等による弾性部材73と保持部材74の剥離を抑制することができる。

【0077】

本実施形態では、弾性部材73の断面形状が長方形の例を示したが、弾性部材73の形状は、上記例に限定されるものではない。弾性部材73の形状は、バックアップリング72が設置される部位や、弾性部材73の成形のしやすさを勘案して、任意に選択することができる。

【0078】

(第3実施形態)

図8に示すように、第1実施形態および第2実施形態と同様、本実施形態に係るバックアップリング72も、弾性を有する表面材としての弾性部材73と、該弾性部材73を保持する芯材としての保持部材74と、弾性部材73と保持部材74を接着する接着剤としての接着層75とで構成された3層構造を有する。

【0079】

第1実施形態では、バックアップリング72を構成する弾性部材73および保持部材74がともに高圧側に湾曲している例を示した。また、第2実施形態では、弾性部材73の断面形状は長方形であり、保持部材74が第1実施形態と同様に高圧側に湾曲した構成となっている例を示した。これに対して、本実施形態では、保持部材74の断面形状は長方形であり、弾性部材73が第1実施形態と同様に、高圧側に湾曲した構成となっている。なお、これら弾性部材73と保持部材74とが構成する断面形状は、リングの全周に亘って連続的に構成されている。

【0080】

この構成によれば、弾性部材73が高圧側に湾曲しているため、加圧時において、弾性部材73が径方向へ伸張変形する。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、弾性部材73が平板形状である場合に較べて、Oリング71が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すのを効果的に抑制することができる。加えて、保持部材74が単純な形状ゆえに、保持部材74の成形を容易に行うことができる。また、本実施形態のバックアップリング72も、第1実施形態と同様に、弾性部材73と保持部材74を接着する接着層75を有しているため、熱応力等による弾性部材73と保持部材74の剥離を抑制することができる。

【0081】

本実施形態では、保持部材74の断面形状が長方形の例を示したが、保持部材74の形状は、上記例に限定されるものではない。保持部材74の形状は、バックアップリング72が設置される部位や、保持部材74の成形のしやすさを勘案して、任意に選択することができる。

【0082】

(その他変形例)

なお、第1実施形態において、弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2とが等しく、かつ、高圧側端面間距離L3と低圧側端面間距離L4とが等しくなっており、さらに、内径側端面間距離L1および外径側端面間距離L2よりも高圧側端面間距離L3および低圧側端面間距離L4が短い構成(L1=L2>L3=L4)を例として示した。しかしながら、弾性部材73および保持部材74の内径側端面間距離L1、外径側端面間距離L2、高圧側端面間距離L3、低圧側端面間距離L4の関係は、上記例に限定されるものではない。

【0083】

第1実施形態に記載のように、弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2とが必ずしも等しい必要はなく、また、高圧側端面間距離L3と低圧側端面間距離L4も等しい必要はない。

【0084】

弾性部材73および保持部材74の内径側端面間距離L1と外径側端面間距離L2の少なくとも一方が、弾性部材73および保持部材74の高圧側端面間距離L3と低圧側端面間距離L4のいずれよりも大きい構成としてもよい。例えば、図9に示す例では、L1>L2>L3=L4の関係を満たしている。これによれば、加圧時に保持部材74に働く応力が、弾性部材73の高圧側端部73hと低圧側端部73iにおいて減衰されにくい。このため、弾性部材73がモールドIC30における小径部36bの外周面およびハウジング50における筒部52の第1筒面52bと密着しやすい。したがって、バックアップリング72のシール機能を効果的に発揮することができる。

【0085】

また、保持部材74および弾性部材73において、内径側端面間距離L1および外径側端面間距離L2が、高圧側端面間距離L3と低圧側端面間距離L4のいずれよりも小さい構成としてもよい。図10に示す例では、L1=L2<L3=L4の関係を満たしている。これによれば、バックアップリング72の径方向において、弾性部材73の伸張変形量が小さくなる。したがって、弾性部材73が環状隙間60の封止空間60Sから低圧空間60Lにはみ出すことを抑制できる。

【0086】

また、各実施形態において、バックアップリング72を構成する保持部材74、弾性部材73および接着層75の構成材料が、それぞれ、りん青銅、テフロン(登録商標)およびエポキシ樹脂である例を示したが、上記例に限定されるものではない。保持部材74のヤング率が弾性部材73および接着層75のヤング率よりも大きくなるように、各部材の構成材料を選択することができる。より好ましくは、保持部材74の線膨張係数が、接着層75の線膨張係数未満であり、且つ、接着層75の線膨張係数が、弾性部材73の線膨張係数未満となるように選択するとよい。

【0087】

例えば、保持部材74の構成材料として、ばね鋼(SUP材)やステンレスを用いることができる。また、接着層75の構成材料として、ポリイミドを用いることができる。なお、上記した材料を任意に組み合わせて用いることができる。この場合、接着層75に用いるエポキシ樹脂、あるいはポリイミドは、その線膨張係数が、保持部材74と弾性部材73との間の値となるようにフィラーの混入量を調整して用いることが好ましい。これにより、接着層75を熱応力に対する緩衝材として作用させることができる。

【0088】

また、本実施形態では、モールドIC30のモールド樹脂36が拡径部36aと小径部36bを有し、これら拡径部36aと小径部36bを連結する境界面36cにより、密封装置70の軸方向への過度な移動が抑制される例を示した。換言すれば、環状隙間60において、密封装置70の配置領域である封止空間60Sが規定される例を示した。しかしながら、上記例に限定されるものではなく、低圧空間60Lの幅D1と封止空間60Sの幅D2との間に、D1<D2の関係があればよい。例えば図11に示すように、モールドIC30のモールド樹脂36の外周面を平坦とし、密封装置70の軸方向への過度な移動を抑制する面をハウジング50側に設けても良い。以上のように、モールドIC30およびハウジング50の形状は、密封装置が用いられる部位や形成のしやすさなどを勘案して、任意に選択することができる。

【0089】

また、各実施形態において、バックアップリング72は、各実施形態で示した断面形状が、リングの全周に亘って連続的に構成されている例を示した。しかしながら、図12に示すように、バックアップリング72はリング状の一部が欠落したC字型の形状であってもよい。これによれば、熱応力による変形を上記欠落部で吸収することができるため、バックアップリング72の破損を抑制することができる。

【0090】

また、本実施形態に示したバックアップリング72、ひいては密封装置70の用途は、上記圧力センサ装置10に限定されるものではない。中空の第1部材と該第1部材の内部に配置される第2部材との対向面間に環状隙間が形成され、この環状隙間を高圧空間と低圧空間とに区画するものであれば適用することができる。

【0091】

また、本実施形態では、ハウジング50をコネクタケース20に組み付けた(かしめた)状態で、ハウジング50の筒部52における連結面52dに密封装置70が接触するとともに、モールド樹脂36の拡径部36aの端部がコネクタケース20の凹部21の底面に接触して、モールドIC30の軸方向の位置が決定される例を示した。しかしながら、モールド樹脂36が、ハウジング50の筒部52における一面52aに接触するとともに、コネクタケース20の凹部21の底面に接触して、モールドIC30の軸方向の位置が決定される構成としても良い。この場合、モールド樹脂36と、ハウジング50の筒部52における一面52aとの接触部分はがたつきがあり、環状隙間60を密封するほど密着していない。換言すればリークパスが存在する。

【0092】

また、本実施形態では、センサチップ37の裏面37b側にガラス板38が固定され、ガラス板38とセンサチップ37との間に形成される閉じた空間が、基準圧力室とされる例を示した。換言すれば、ダイアフラム39に対して、センサチップ37の一面37a側から圧力媒体が作用する例を示した。しかしながら、一面39a側にキャップを設けて基準圧力室を形成し、ダイアフラム39に対して、センサチップ37の裏面37b側から圧力媒体が作用する構成としても良い。

【符号の説明】

【0093】

30・・・モールドIC

36・・・モールド樹脂

36a・・・拡径部

36b・・・小径部

50・・・ハウジング

60・・・環状隙間

60H・・・高圧空間

60L・・・低圧空間

60S・・・封止空間

70・・・密封装置

71・・・Oリング

72・・・バックアップリング

【特許請求の範囲】

【請求項1】

中空の第1部材(50)と該第1部材(50)の内部に配置される第2部材(30)との対向面間に形成された環状隙間(60)における封止空間(60S)に配置され、該環状隙間(60)を高圧空間(60H)と該高圧空間(60H)よりも低圧となる低圧空間(60L)とに区画する密封装置(70)を、ゴム状弾性体よりなるシールリング(71)とともに構成し、

前記低圧空間(60L)の対向面間距離(D1)よりも対向面間距離(D2)の長い前記封止空間(60S)において、前記低圧空間(60L)に前記シールリング(71)がはみ出すのを防止するために、前記シールリング(71)に対して低圧側に配置されるバックアップリングであって、

弾性を有する弾性部材(73)と、該弾性部材(73)に被覆され、前記弾性部材(73)を保持する保持部材(74)と、前記弾性部材(73)と前記保持部材(74)とを接着する接着層(75)と、を有し、

前記保持部材(74)のヤング率が、前記弾性部材(73)および前記接着層(75)のヤング率よりも大きいことを特徴とするバックアップリング。

【請求項2】

前記保持部材(74)の線膨張係数は、前記接着層(75)の線膨張係数未満であり、且つ、前記接着層(75)の線膨張係数は、前記弾性部材(73)の線膨張係数未満であることを特徴とする請求項1に記載のバックアップリング。

【請求項3】

前記保持部材(74)は湾曲し、その内径側端部(74a)と外径側端部(74b)のいずれよりも、高圧側に突出する突出部(74c)を有することを特徴とする請求項1または請求項2に記載のバックアップリング。

【請求項4】

前記弾性部材(73)は湾曲し、その内径側端部(73a)と外径側端部(73b)のいずれよりも、高圧側に突出する突出部(73c)を有することを特徴とする請求項1〜3のいずれか1項に記載のバックアップリング。

【請求項5】

前記保持部材(74)および前記弾性部材(73)において、内径側端面(73d、74d)同士、外径側端面(73e、74e)同士、高圧側端面(73f、74f)同士、低圧側端面(73g、74g)同士が互いに平行となっていることを特徴とする請求項1〜4のいずれか1項に記載のバックアップリング。

【請求項6】

前記保持部材(74)および前記弾性部材(73)において、内径側端面間距離(L1)と外径側端面間距離(L2)の少なくとも一方が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも大きいことを特徴とする請求項5に記載のバックアップリング。

【請求項7】

前記保持部材(74)および前記弾性部材(73)において、内径側端面間距離(L1)および外径側端面間距離(L2)が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも小さいことを特徴とする請求項5に記載のバックアップリング。

【請求項1】

中空の第1部材(50)と該第1部材(50)の内部に配置される第2部材(30)との対向面間に形成された環状隙間(60)における封止空間(60S)に配置され、該環状隙間(60)を高圧空間(60H)と該高圧空間(60H)よりも低圧となる低圧空間(60L)とに区画する密封装置(70)を、ゴム状弾性体よりなるシールリング(71)とともに構成し、

前記低圧空間(60L)の対向面間距離(D1)よりも対向面間距離(D2)の長い前記封止空間(60S)において、前記低圧空間(60L)に前記シールリング(71)がはみ出すのを防止するために、前記シールリング(71)に対して低圧側に配置されるバックアップリングであって、

弾性を有する弾性部材(73)と、該弾性部材(73)に被覆され、前記弾性部材(73)を保持する保持部材(74)と、前記弾性部材(73)と前記保持部材(74)とを接着する接着層(75)と、を有し、

前記保持部材(74)のヤング率が、前記弾性部材(73)および前記接着層(75)のヤング率よりも大きいことを特徴とするバックアップリング。

【請求項2】

前記保持部材(74)の線膨張係数は、前記接着層(75)の線膨張係数未満であり、且つ、前記接着層(75)の線膨張係数は、前記弾性部材(73)の線膨張係数未満であることを特徴とする請求項1に記載のバックアップリング。

【請求項3】

前記保持部材(74)は湾曲し、その内径側端部(74a)と外径側端部(74b)のいずれよりも、高圧側に突出する突出部(74c)を有することを特徴とする請求項1または請求項2に記載のバックアップリング。

【請求項4】

前記弾性部材(73)は湾曲し、その内径側端部(73a)と外径側端部(73b)のいずれよりも、高圧側に突出する突出部(73c)を有することを特徴とする請求項1〜3のいずれか1項に記載のバックアップリング。

【請求項5】

前記保持部材(74)および前記弾性部材(73)において、内径側端面(73d、74d)同士、外径側端面(73e、74e)同士、高圧側端面(73f、74f)同士、低圧側端面(73g、74g)同士が互いに平行となっていることを特徴とする請求項1〜4のいずれか1項に記載のバックアップリング。

【請求項6】

前記保持部材(74)および前記弾性部材(73)において、内径側端面間距離(L1)と外径側端面間距離(L2)の少なくとも一方が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも大きいことを特徴とする請求項5に記載のバックアップリング。

【請求項7】

前記保持部材(74)および前記弾性部材(73)において、内径側端面間距離(L1)および外径側端面間距離(L2)が、高圧側端面間距離(L3)と低圧側端面間距離(L4)のいずれよりも小さいことを特徴とする請求項5に記載のバックアップリング。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−19448(P2013−19448A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152399(P2011−152399)

【出願日】平成23年7月9日(2011.7.9)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月9日(2011.7.9)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]