バックアップロール軸受装置

【課題】 低トルクで、組立て易く、安価であり、グリースが漏れず、長期間使用できるバックアップロール軸受装置を提供する。

【解決手段】 ロール8と軸9との間に、複数列のラジアル荷重負荷用のラジアル軸受10,10と、スラスト荷重負荷用の深溝玉軸受11とを介在させたバックアップロール軸受装置7において、前記深溝玉軸受11を、前記ロール8の軸方向一端付近のみに1個配置し、前記軸9の軸方向他端付近における外周部分に、前記ラジアル軸受10の内径側転走面よりも段差をもって大径となる環状の段部27を設けた。

【解決手段】 ロール8と軸9との間に、複数列のラジアル荷重負荷用のラジアル軸受10,10と、スラスト荷重負荷用の深溝玉軸受11とを介在させたバックアップロール軸受装置7において、前記深溝玉軸受11を、前記ロール8の軸方向一端付近のみに1個配置し、前記軸9の軸方向他端付近における外周部分に、前記ラジアル軸受10の内径側転走面よりも段差をもって大径となる環状の段部27を設けた。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鉄鋼材製造設備等のレベラーに用いられるバックアップロール軸受装置に関する。

【背景技術】

【0002】

金属板や金属帯の形状不良、すなわち波うちや反りを矯正するために、ローラレベラーやテンションレベラーが用いられている。これらのレベラーは、金属板の繰り返しの曲げ、曲げ戻し変形を与え、この変形で板面内に生じる応力で不均一なひずみを除去するものである。テンションレベラーは金属板の長手方向に張力を付与し、このひずみの除去効果をさらに高めたものである。

【0003】

バックアップロールは、ラジアル荷重を受ける複数のラジアル軸受と、ラジアル軸受の軸線方向両側に配置されスラスト荷重を受けるスラスト軸受たとえば玉軸受とを有するバックアップロール軸受装置によって、固定軸に対し、回転筒であるバックアップロールを回転自在に支持できるようになっている。このバックアップロール軸受装置は、外輪回転荷重にて使用されるため、固定軸に対してスラスト軸受の内輪はすきま嵌めとなっており、回転筒に対して前記スラスト軸受の外輪は締まり嵌めとなっている。

【0004】

バックアップロールが回転するのは金属板が通過する際に、これに接するワークロールおよび中間ロールを介して生じる摩擦力による。そのため、バックアップロールが停止した状態から回転し始めるために必要な起動トルク及び回転中のトルクを小さくすることが要求される。

【0005】

バックアップロール軸受装置は比較的高速で回転し、ラジアル軸受を潤滑するためにバックアップロール内部に充填されているグリースが移動して洩れるおそれがある。グリースが漏れると、製品である鋼板に付着し、この鋼板を汚染する問題がある。

本件出願人は、図9に示すように、ラジアル軸受であるころ軸受の両軸端側に、スラスト荷重を受ける深溝玉軸受B1、B2が配置され、各深溝玉軸受B1(B2)にグリースが封入され、玉の幅面方向両側にシールが配置されたバックアップロールを提案している(特許文献1)。

【特許文献1】特開2000−233212号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記深溝玉軸受にはグリースが封入されるため、バックアップロールの両端に深溝玉軸受を配置すると、グリースの攪拌による損失トルクが増大するという課題がある。スラスト荷重は一方の深溝玉軸受で受けるため、両端に配置する必要はないが、各深溝玉軸受はシール付きのため、両端に配置することで、ラジアル軸受のグリース漏れを防ぐ役割がある。

【0007】

この発明の目的は、低トルクで、組立て易く、安価であり、グリースが漏れず、長期間使用できるバックアップロール軸受装置を提供することである。

【課題を解決するための手段】

【0008】

この発明のバックアップロール軸受装置は、ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたことを特徴とする。

【0009】

従来のバックアップロール軸受装置では、使用に際して発生するスラスト荷重を軸方向の両端に配置した2個の深溝玉軸受で負荷していた。これに対し、この発明のバックアップロール軸受装置では、ロールの軸方向一端付近のみに配置した1個の深溝玉軸受でスラスト荷重を負荷し得る。このため、深溝玉軸受の1個分だけ従来品に比べて回転トルクを低減できる。この深溝玉軸受があるロールの軸方向一端は、前記深溝玉軸受のシール等により、ラジアル軸受のグリース漏れを防ぐ。深溝玉軸受が無い軸方向他端は、軸の外周部分に、ラジアル軸受の転走面よりも大径となる環状の段部を設けたことで、ラジアル軸受のグリースが外部に漏れず、よってこのバックアップロール軸受装置を長時間使用できる。

また、この発明のバックアップロール軸受装置によれば、両端に深溝玉軸受を配置しないため、従来のバックアップロール軸受装置よりも部品点数の低減を図り、組立・分解が容易となる。例えば、ロールの外径面を修理する場合において、バックアップロール軸受装置を迅速に分解し、前記ロールの外径面を修理した後、遅滞なく組立て再使用することが可能となる。それ故、バックアップロール軸受装置の稼働率を高めることができる。前記部品点数の低減を図る分、バックアップロール軸受装置の製造コストを低減できる。

【0010】

前記ラジアル軸受は、転動体が前記軸の外周面に転接する軸受であっても良い。この場合、ラジアル軸受のグリースが軸の外周面に沿って外部に漏れ易くなり得るが、前記転動体の転走面よりも環状の段部が大径となるため、この段部によって前記グリースの漏れがより確実に阻止される。段部は、軸そのものに加工したり、別部品で形成することができる。

【0011】

前記ロールの軸方向他端付近におけるロール内径部に、前記段部を環状に囲む断面コの字形状または断面L字形状の内周溝を形成したものであっても良い。この場合、遠心力で飛ばされるグリースを前記内周溝に溜めることができる。したがって、バックアップロール軸受装置外部にグリースが漏れることを防止し、製品である鋼板等にグリースが付着することを防止することができる。

【0012】

前記ロール内径部に、前記内周溝を有する溝付間座を設けたものであっても良い。この場合、例えば内周溝の所定の径方向寸法および軸方向寸法を、ロールとは別に容易に管理することができる。それ故、このロールの汎用性を高めることができる。

前記溝付間座は、ラジアル軸受の端面に臨む環状壁部を備え、この環状壁部の内径よりも前記環状の段部の外径を大きくしたものであっても良い。前記ラジアル軸受に封入されたグリースは先ず環状壁部に遮られる。さらに前記環状の段部により外部へのグリース漏れをより確実に防ぐことができる。

【0013】

前記溝付間座の外径面を、前記ロールの内径面に対しすきま嵌めとすることが望ましい。この場合、バックアップロール軸受装置の組立・分解が容易となる。すなわち、ロールの内径面に、溝付間座の外径面を円滑に組立てることができるうえ、このロールの内径面から、溝付間座を迅速に且つ容易に分解し得る。

前記環状の段部は、Oリングまたは止め輪から成るものであっても良い。この場合、機械加工等により軸に環状の段部を形成するよりも、製造コストの低減を図ることができる。

【0014】

前記軸に外周溝を形成し、この外周溝に前記Oリングまたは止め輪を組み込んだものであっても良い。この場合、外周溝に、Oリングまたは止め輪が円滑に且つ迅速に嵌まり込むため、バックアップロール軸受装置の組立てを容易化することができる。また外周溝に嵌まり込んだOリングまたは止め輪は、使用中に軸方向に不所望にずれることがない。

【発明の効果】

【0015】

この発明のバックアップロール軸受装置は、ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたため、低トルクで、組立て易く、安価であり、グリースが漏れず、長期間使用できる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図5と共に説明する。図1は鋼板等の圧延作業の最終工程における圧延設備の概略図を示す。この工程では、上下に配置された駆動ロール1に挟まれて移送される鋼板等のレベリング材2の応力が、矯正機であるテンションレベラ3により除去され、これによりレベリング材2の寸法精度が確保される。テンションレベラ3は、レベリング材2の移送路を挟んで上下に配置される複数のテンションレベラユニット4からなる。

【0017】

図2および図3に、前記テンションレベラユニット4の側面図および正面図を示す。このテンションレベラユニット4は、ワークロール5、中間ロール6、およびこの発明の実施形態に係るバックアップロール装置7を備える。ワークロール5はレベリング材2に直接的に接触して、レベリング材2の矯正を行う。このワークロール5は、前記中間ロール6およびバックアップロール軸受装置7で支持し、最終的には、バックアップロール軸受装置7で全ての荷重を支える。

【0018】

バックアップロール軸受装置7について説明する。

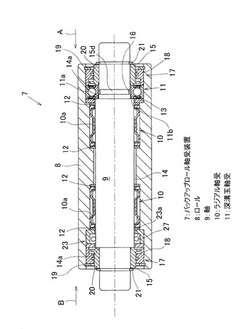

このバックアップロール軸受装置7は、洗浄液のかからない条件で使用されるドライ仕様のものである。図4に示すように、バックアップロール軸受装置7は、ロール8と軸9との間に、軸方向に並べた複数列(この例では2列)のラジアル荷重負荷用のラジアル軸受10と、スラスト荷重負荷用の深溝玉軸受11とを介在させている。軸9にロール8が外嵌され、このロール8をラジアル荷重負荷用の2個のラジアル軸受10,10と、スラスト荷重負荷用の1個の深溝玉軸受11とで、軸9に対して回転自在に支持している。

【0019】

ラジアル軸受10は、保持器付針状ころからなり、軸9の軸方向両端側に1個ずつ配置される。深溝玉軸受11は、2個のラジアル軸受10,10のうち、図4右側の一方のラジアル軸受10の設置位置の軸方向外側のみに配置される。なお前記深溝玉軸受11の代替手段として、4点接触型玉軸受や組み合わせアンギュラ玉軸受を用いても良い。ラジアル軸受10は、前記保持器付き針状ころに限らず、軌道軸付きの軸受や、円筒ころ軸受であってもよい。ラジアル軸受10の配置個数も、1個ずつに限らず、両側または片側につき、複数個配置しても良い。これらの場合であっても、本実施形態と同様の作用効果を奏する。

各ラジアル軸受10の保持器10aは、ロール8の内径面に嵌合した環状のワッシャー12および止め具13等により軸方向の両方向に固定されている。

【0020】

前記深溝玉軸受11はラジアル荷重を負荷しないので、その外輪11aがロール8の内径面に圧入され、内輪11bの内径面と軸9の外径面との間には、径方向隙間が設けられている。前記軸9はいわゆる段付き軸であって、軸方向両端部を除く大部分に大径部14を備えている。この大径部14に段面14a,14aを介して小径部15,15が軸方向両側に所定小距離延びる。図4の右側の小径部15において、基端側の外径面に環状溝15aが形成され、この環状溝15aに環状のシール部材16が外装されている。

深溝玉軸受11の内輪端面を、前記段面14aに当接させた状態において、この内輪11bの内径面と、前記小径部15の環状溝15aとの間でシール部材16が弾性変形するようになっている。よって、前記径方向隙間からラジアル軸受10に封入されたグリースが漏れることを防止すると共に、この径方向隙間からの異物侵入を防止し得る。

【0021】

深溝玉軸受11は、図4矢印A,Bで示す軸方向の両方向のスラスト荷重を支持可能なものである。本例の深溝玉軸受11は、外輪11aと、内輪11bと、複数の玉と、これら玉を保持する保持器と、内外輪間の環状空間を密封する一対のシール部材とを備えている。各シール部材は外輪内径面に嵌合され、内輪11bに対し非接触としている。この深溝玉軸受11は、ロール8および軸9に対して軸方向の両方向に固定されている。具体的には、前記ワッシャー12と深溝玉軸受11との間に、環状の止め具13を介在させている。この環状の止め具13は、ロール8の内径面に嵌合されている。

【0022】

深溝玉軸受11の外輪11aの軸方向外側には、後述するラビリンスシール17の外径シール部18を配置している。この外径シール部18は、ロール8の内径面に嵌合されている。これら環状の止め具13と外径シール部18とで、玉軸受11の外輪11aが挟まれて、軸方向の両方向に固定される。さらに前記外径シール部18は、ロール8の内径面に嵌合した環状の止め具19により、ロール8に対して軸方向変位不能に固定される。

また、軸9における深溝玉軸受11の軸方向内側に形成された段面14aと、前記ラビリンスシール17の内径シール部20とで、深溝玉軸受11の内輪11bが挟まれて、軸方向の両方向に固定される。前記内径シール部20は、軸9の外径面に嵌合した環状の止め具21により、軸9に対して軸方向変位不能に固定される。

【0023】

ラビリンスシール17について説明する。

図4、図5に示すように、ロール8の軸方向両端部に、ロール8と軸9との間をシールするラビリンスシール17,17を配置している。ラビリンスシール17は、軸9に嵌合される内径シール部20と、この内径シール部20の外径側に配置されロール8の内径面に嵌合される外径シール部18とを有する。この外径シール部18の外径面18a(図5)は、ロール8の内径面8aに対し締まり嵌めにより嵌合されている。これら内径シール部20,外径シール部18が組み合わされてラビリンス隙間を形成する。

すなわち、図5に示すように、内径シール部20は、外径シール部18よりも軸方向寸法が所定小距離長く形成されている。この内径シール部20は、この大部分を占める大径部20a、この大径部20aに繋がるフランジ部20b、およびこのフランジ部20bに繋がる小径部20cを含む。

【0024】

外径シール部18は、厚肉部と、この厚肉部に繋がる薄肉部とを有する。前記厚肉部の内径面に、断面凹形状の環状溝22が形成されている。この厚肉部の内径面が、内径シール部20の大径部20aに対し、第1の径方向隙間を介して対向する。前記厚肉部のうち軸方向内側の段面が、内径シール部20のフランジ部20bの軸方向外側端面に対し、軸方向隙間を介して対向する。前記薄肉部の内径面が、前記フランジ部20bの外周面に対し、第2の径方向隙間を介して対向する。前記ラビリンス隙間は、これら第1,第2の径方向隙間、環状溝22、および前記軸方向隙間によって形成される。

【0025】

環状の段部および溝付間座等について説明する。

図4、図5に示すように、軸方向他方のラビリンスシール17と、このラビリンスシール17に隣接するラジアル軸受10との間に、内周溝23aを有する溝付間座23を配置している。この溝付間座23の外径面23bを、ロール8の内径面8aに対しすきま嵌めとしている。溝付間座23は断面凹形状(コの字形状)に形成され、この内周側縁部24,24を軸9に対し所定の径方向隙間δaを隔てて非接触としている。

前記溝付間座23は、複数(この例では2つ)の部品からなる。すなわち、溝付間座23は、断面L字形状の間座部25と、この間座部25の軸方向外側の先端縁部に沿って当接する間座蓋部26とを有する。間座部25の軸方向内側の環状壁部25aは、ラジアル軸受10の端面にワッシャー12を介して臨む。これら間座部25と間座蓋部26とが軸方向に組み合わされて、断面コの字形状の内周溝23aを有する溝付間座23を成す。

【0026】

図5に示すように、大径部14の左端付近における外周部分に、環状の段部27を設けている。この段部27は、隣接するラジアル軸受10の内径側転走面よりも段差をもって大径となるように設けている。段部27は、例えばOリングまたは止め輪から成り、大径部14の外周面に嵌合されている。ただし、Oリングまたは止め輪だけに必ずしも限定されるものではない。前記溝付間座23の内周溝23aが、前記段部27を環状に囲むように配置されている。換言すれば、段部27および溝付間座23が軸方向において略同一位置となるように配置されている。前記段部27の外径D1は、溝付間座23の環状壁部25aの内径D2よりも大きくしている。ただし、この段部27の外径部が、溝付間座23の内周溝23aに干渉しないように径方向隙間が形成されている。

【0027】

溝付間座23の軸方向内側の端面はロール8の段面に当接し、前記ラビリンスシール17における外径シール部18の薄肉部の端面が、この溝付間座23の軸方向外側の端面に当接する。また、溝付間座23の軸方向内側の端面は、ワッシャー12の、軸方向外側の端面に当接する。

前記ラビリンスシール17の、内径シール部20における軸方向内側端面が、軸9の軸方向他方側の段面14aに当接したうえで、前記内径シール部20の軸方向外側端面が、環状の止め具21により軸9に対して軸方向変位不能に固定される。つまり、内径シール部20は軸9の前記段面14aと前記環状の止め具21との間に挟まれて固着されている。この状態において、内径シール部20のフランジ部20bの軸方向内側端面に対し、軸方向隙間を介して、溝付間座23の軸方向外側の端面が対向する。

【0028】

従来のバックアップロール装置では、使用に際して発生するスラスト荷重を軸方向の両端に配置した2個の深溝玉軸受のどちらかで負荷するが、回転は2個ともしていた。これに対し、この発明の実施形態に係るバックアップロール軸受装置7では、軸方向一方のラビリンスシール17とラジアル軸受10との間に配置した1個の深溝玉軸受11のみでスラスト荷重を負荷し得る。このため、深溝玉軸受11の1個分だけ従来品に比べて回転トルクを低減できる。この深溝玉軸受11があるロール8の軸方向一端は、同深溝玉軸受11のシールおよび軸方向一方のラビリンスシール17により、ラジアル軸受10のグリース漏れを防ぐ。

深溝玉軸受11が無い軸方向他端は、軸9の外周部分に、ラジアル軸受10の転走面よりも大径となる環状の段部27を設けたことで、ラジアル軸受10のグリースが外部に漏れず、よってこのバックアップロール軸受装置を長時間使用できる。

【0029】

前記のように回転トルクを低減できることから、バックアップロール軸受装置7と相手ロールの間でのスリップが減少する。これにより、スリップによるロール8のすべり傷も抑えられ、すべり傷がレベリング材に転写する不具合が減少する。前記ロール8のすべり傷が発生し難くなることから、圧延工程のライン等においてバックアップロール軸受装置7の交換のサイクルを延ばすことができる。バックアップロール軸受装置7の回転トルクを低減できることから、回転時の温度上昇が抑えられ、従来のバックアップロール軸受装置の場合と比較して高回転での使用が可能となる。

【0030】

このバックアップロール軸受装置7によれば、両端に深溝玉軸受を配置しないため、従来のバックアップロール軸受装置よりも部品点数の低減を図り、組立・分解が容易となる。例えば、ロール8の外径面を修理する場合において、バックアップロール軸受装置7を迅速に分解し、前記ロール8の外径面を修理した後、遅滞なく組立て再使用することが可能となる。それ故、バックアップロール軸受装置7の稼働率を高めることができる。前記部品点数の低減を図る分、バックアップロール軸受装置7の製造コストを低減できる。

【0031】

ラジアル軸受10は、転動体が軸9の外周面に転接する軸受であるため、ラジアル軸受10のグリースが軸9の外周面に沿って外部に漏れ易くなり得るが、前記転動体の内径側転走面よりも環状の段部27が大径となるため、この段部27によって前記グリースの漏れがより確実に阻止される。

前記ロール8のロール内径部に、段部27を環状に囲む断面コの字形状の内周溝23aを形成したため、遠心力で飛ばされるグリースを前記内周溝23aに溜めることができる。したがって、バックアップロール軸受装置外部にグリースが漏れることを防止し、製品である鋼板等にグリースが付着することを防止することができる。

【0032】

ロール内径部に、前記内周溝23aを有する溝付間座23を設けたものであるため、例えば内周溝23aの所定の径方向寸法および軸方向寸法を、ロール8とは別に容易に管理することができる。それ故、このロール8の汎用性を高めることができる。

溝付間座23は、ラジアル軸受10の端面にワッシャー12を介して臨む環状壁部25aを備え、この環状壁部25aの内径D2よりも前記環状の段部27の外径D1を大きくしたものであるため、ラジアル軸受10に封入されたグリースは先ず環状壁部25aに遮られる。さらに前記環状の段部27により外部へのグリース漏れをより確実に防ぐことができる。

【0033】

また、溝付間座23の外径面23bをロール8の内径面8aに対しすきま嵌めとしているため、バックアップロール軸受装置7の組立・分解が容易となる。すなわち、ロール8の内径面8aに、溝付間座23の外径面23bを円滑に組立てることができるうえ、このロール8の内径面8aから、溝付間座23を迅速に且つ容易に分解し得る。環状の段部27は、Oリングまたは止め輪から成るものであるため、機械加工等により軸に環状の段部を形成するよりも、製造コストの低減を図ることができる。

【0034】

次に、この発明の他の実施形態について説明する。

以下の説明においては、各形態で先行する形態で説明している事項に対応している部分には同一の参照符を付し、重複する説明を略する場合がある。構成の一部のみを説明している場合、構成の他の部分は、先行して説明している形態と同様とする。実施の各形態で具体的に説明している部分の組合せばかりではなく、特に組合せに支障が生じなければ、実施の形態同士を部分的に組合せることも可能である。

【0035】

図6、図7に示すように、この発明の他の実施形態に係るバックアップロール軸受装置7Aでは、特に、大径部14に外周溝14bを形成し、この外周溝14bにOリングまたは止め輪から成る段部27を組み込んでいる。この場合、外周溝14bに、Oリングまたは止め輪が円滑に且つ迅速に嵌まり込むため、バックアップロール軸受装置7Aの組立てを容易化することができる。また外周溝14bに嵌まり込んだOリングまたは止め輪は、使用中に軸方向に不所望にずれることがない。その他図4、図5に示すバックアップロール軸受装置7と同様の作用効果を奏する。

【0036】

図8に示すように、この発明のさらに他の実施形態に係るバックアップロール軸受装置7Bでは、特に、溝付間座23Aを、1つの部品からなるものとし、且つ、断面L字形状に形成している。この構成では、溝付間座23Aの軸方向内側の環状壁部25aが、ラジアル軸受10の端面にワッシャー12を介して臨む。同溝付間座23Aの軸方向外側の端面に、外径シール部18の端面が突合せ状に当接する。その他図6の構成と同様の構成となっている。

図8の構成によると、溝付間座23Aを1つの部品からなるものとしたため、さらに部品点数の低減を図り、組立・分解が容易となるうえ、バックアップロール軸受装置7Bの製造コストの低減を図ることが可能となる。その他図6のバックアップロール軸受装置7Aと同様の作用効果を奏する。

【0037】

他の実施形態として、環状の段部を軸そのものに加工しても良い。この場合、部品点数の低減を図り、組立が容易となる。3つ以上の部品からなる溝付間座を適用することも可能である。軸方向に3列以上のころ軸受を並べたバックアップロール軸受装置としても良い。深溝玉軸受において、軸方向外側のシール部材を設け、軸方向内側のシール部材を省略することも可能である。この場合、バックアップロール軸受装置の部品点数の低減をさらに図ることができる。

【図面の簡単な説明】

【0038】

【図1】鋼板等の圧延作業の最終工程の設備を概略示す図である。

【図2】テンションレベラユニットの側面図である。

【図3】同テンションレベラユニットの正面図である。

【図4】この発明の一実施形態にかかるバックアップロール軸受装置の断面図である。

【図5】同バックアップロール軸受装置の要部の拡大断面図である。

【図6】この発明の他の実施形態にかかるバックアップロール軸受装置の断面図である。

【図7】同バックアップロール軸受装置の要部の拡大断面図である。

【図8】この発明のさらに他の実施形態にかかるバックアップロール軸受装置の断面図である。

【図9】従来例のバックアップロール軸受装置の断面図である。

【符号の説明】

【0039】

7,7A,7B…バックアップロール軸受装置

8…ロール

9…軸

10…ラジアル軸受

11…深溝玉軸受

14b…外周溝

23,23A…溝付間座

23a…内周溝

25a…環状壁部

27…段部

【技術分野】

【0001】

この発明は、鉄鋼材製造設備等のレベラーに用いられるバックアップロール軸受装置に関する。

【背景技術】

【0002】

金属板や金属帯の形状不良、すなわち波うちや反りを矯正するために、ローラレベラーやテンションレベラーが用いられている。これらのレベラーは、金属板の繰り返しの曲げ、曲げ戻し変形を与え、この変形で板面内に生じる応力で不均一なひずみを除去するものである。テンションレベラーは金属板の長手方向に張力を付与し、このひずみの除去効果をさらに高めたものである。

【0003】

バックアップロールは、ラジアル荷重を受ける複数のラジアル軸受と、ラジアル軸受の軸線方向両側に配置されスラスト荷重を受けるスラスト軸受たとえば玉軸受とを有するバックアップロール軸受装置によって、固定軸に対し、回転筒であるバックアップロールを回転自在に支持できるようになっている。このバックアップロール軸受装置は、外輪回転荷重にて使用されるため、固定軸に対してスラスト軸受の内輪はすきま嵌めとなっており、回転筒に対して前記スラスト軸受の外輪は締まり嵌めとなっている。

【0004】

バックアップロールが回転するのは金属板が通過する際に、これに接するワークロールおよび中間ロールを介して生じる摩擦力による。そのため、バックアップロールが停止した状態から回転し始めるために必要な起動トルク及び回転中のトルクを小さくすることが要求される。

【0005】

バックアップロール軸受装置は比較的高速で回転し、ラジアル軸受を潤滑するためにバックアップロール内部に充填されているグリースが移動して洩れるおそれがある。グリースが漏れると、製品である鋼板に付着し、この鋼板を汚染する問題がある。

本件出願人は、図9に示すように、ラジアル軸受であるころ軸受の両軸端側に、スラスト荷重を受ける深溝玉軸受B1、B2が配置され、各深溝玉軸受B1(B2)にグリースが封入され、玉の幅面方向両側にシールが配置されたバックアップロールを提案している(特許文献1)。

【特許文献1】特開2000−233212号公報(図1)

【発明の開示】

【発明が解決しようとする課題】

【0006】

前記深溝玉軸受にはグリースが封入されるため、バックアップロールの両端に深溝玉軸受を配置すると、グリースの攪拌による損失トルクが増大するという課題がある。スラスト荷重は一方の深溝玉軸受で受けるため、両端に配置する必要はないが、各深溝玉軸受はシール付きのため、両端に配置することで、ラジアル軸受のグリース漏れを防ぐ役割がある。

【0007】

この発明の目的は、低トルクで、組立て易く、安価であり、グリースが漏れず、長期間使用できるバックアップロール軸受装置を提供することである。

【課題を解決するための手段】

【0008】

この発明のバックアップロール軸受装置は、ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたことを特徴とする。

【0009】

従来のバックアップロール軸受装置では、使用に際して発生するスラスト荷重を軸方向の両端に配置した2個の深溝玉軸受で負荷していた。これに対し、この発明のバックアップロール軸受装置では、ロールの軸方向一端付近のみに配置した1個の深溝玉軸受でスラスト荷重を負荷し得る。このため、深溝玉軸受の1個分だけ従来品に比べて回転トルクを低減できる。この深溝玉軸受があるロールの軸方向一端は、前記深溝玉軸受のシール等により、ラジアル軸受のグリース漏れを防ぐ。深溝玉軸受が無い軸方向他端は、軸の外周部分に、ラジアル軸受の転走面よりも大径となる環状の段部を設けたことで、ラジアル軸受のグリースが外部に漏れず、よってこのバックアップロール軸受装置を長時間使用できる。

また、この発明のバックアップロール軸受装置によれば、両端に深溝玉軸受を配置しないため、従来のバックアップロール軸受装置よりも部品点数の低減を図り、組立・分解が容易となる。例えば、ロールの外径面を修理する場合において、バックアップロール軸受装置を迅速に分解し、前記ロールの外径面を修理した後、遅滞なく組立て再使用することが可能となる。それ故、バックアップロール軸受装置の稼働率を高めることができる。前記部品点数の低減を図る分、バックアップロール軸受装置の製造コストを低減できる。

【0010】

前記ラジアル軸受は、転動体が前記軸の外周面に転接する軸受であっても良い。この場合、ラジアル軸受のグリースが軸の外周面に沿って外部に漏れ易くなり得るが、前記転動体の転走面よりも環状の段部が大径となるため、この段部によって前記グリースの漏れがより確実に阻止される。段部は、軸そのものに加工したり、別部品で形成することができる。

【0011】

前記ロールの軸方向他端付近におけるロール内径部に、前記段部を環状に囲む断面コの字形状または断面L字形状の内周溝を形成したものであっても良い。この場合、遠心力で飛ばされるグリースを前記内周溝に溜めることができる。したがって、バックアップロール軸受装置外部にグリースが漏れることを防止し、製品である鋼板等にグリースが付着することを防止することができる。

【0012】

前記ロール内径部に、前記内周溝を有する溝付間座を設けたものであっても良い。この場合、例えば内周溝の所定の径方向寸法および軸方向寸法を、ロールとは別に容易に管理することができる。それ故、このロールの汎用性を高めることができる。

前記溝付間座は、ラジアル軸受の端面に臨む環状壁部を備え、この環状壁部の内径よりも前記環状の段部の外径を大きくしたものであっても良い。前記ラジアル軸受に封入されたグリースは先ず環状壁部に遮られる。さらに前記環状の段部により外部へのグリース漏れをより確実に防ぐことができる。

【0013】

前記溝付間座の外径面を、前記ロールの内径面に対しすきま嵌めとすることが望ましい。この場合、バックアップロール軸受装置の組立・分解が容易となる。すなわち、ロールの内径面に、溝付間座の外径面を円滑に組立てることができるうえ、このロールの内径面から、溝付間座を迅速に且つ容易に分解し得る。

前記環状の段部は、Oリングまたは止め輪から成るものであっても良い。この場合、機械加工等により軸に環状の段部を形成するよりも、製造コストの低減を図ることができる。

【0014】

前記軸に外周溝を形成し、この外周溝に前記Oリングまたは止め輪を組み込んだものであっても良い。この場合、外周溝に、Oリングまたは止め輪が円滑に且つ迅速に嵌まり込むため、バックアップロール軸受装置の組立てを容易化することができる。また外周溝に嵌まり込んだOリングまたは止め輪は、使用中に軸方向に不所望にずれることがない。

【発明の効果】

【0015】

この発明のバックアップロール軸受装置は、ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたため、低トルクで、組立て易く、安価であり、グリースが漏れず、長期間使用できる。

【発明を実施するための最良の形態】

【0016】

この発明の一実施形態を図1ないし図5と共に説明する。図1は鋼板等の圧延作業の最終工程における圧延設備の概略図を示す。この工程では、上下に配置された駆動ロール1に挟まれて移送される鋼板等のレベリング材2の応力が、矯正機であるテンションレベラ3により除去され、これによりレベリング材2の寸法精度が確保される。テンションレベラ3は、レベリング材2の移送路を挟んで上下に配置される複数のテンションレベラユニット4からなる。

【0017】

図2および図3に、前記テンションレベラユニット4の側面図および正面図を示す。このテンションレベラユニット4は、ワークロール5、中間ロール6、およびこの発明の実施形態に係るバックアップロール装置7を備える。ワークロール5はレベリング材2に直接的に接触して、レベリング材2の矯正を行う。このワークロール5は、前記中間ロール6およびバックアップロール軸受装置7で支持し、最終的には、バックアップロール軸受装置7で全ての荷重を支える。

【0018】

バックアップロール軸受装置7について説明する。

このバックアップロール軸受装置7は、洗浄液のかからない条件で使用されるドライ仕様のものである。図4に示すように、バックアップロール軸受装置7は、ロール8と軸9との間に、軸方向に並べた複数列(この例では2列)のラジアル荷重負荷用のラジアル軸受10と、スラスト荷重負荷用の深溝玉軸受11とを介在させている。軸9にロール8が外嵌され、このロール8をラジアル荷重負荷用の2個のラジアル軸受10,10と、スラスト荷重負荷用の1個の深溝玉軸受11とで、軸9に対して回転自在に支持している。

【0019】

ラジアル軸受10は、保持器付針状ころからなり、軸9の軸方向両端側に1個ずつ配置される。深溝玉軸受11は、2個のラジアル軸受10,10のうち、図4右側の一方のラジアル軸受10の設置位置の軸方向外側のみに配置される。なお前記深溝玉軸受11の代替手段として、4点接触型玉軸受や組み合わせアンギュラ玉軸受を用いても良い。ラジアル軸受10は、前記保持器付き針状ころに限らず、軌道軸付きの軸受や、円筒ころ軸受であってもよい。ラジアル軸受10の配置個数も、1個ずつに限らず、両側または片側につき、複数個配置しても良い。これらの場合であっても、本実施形態と同様の作用効果を奏する。

各ラジアル軸受10の保持器10aは、ロール8の内径面に嵌合した環状のワッシャー12および止め具13等により軸方向の両方向に固定されている。

【0020】

前記深溝玉軸受11はラジアル荷重を負荷しないので、その外輪11aがロール8の内径面に圧入され、内輪11bの内径面と軸9の外径面との間には、径方向隙間が設けられている。前記軸9はいわゆる段付き軸であって、軸方向両端部を除く大部分に大径部14を備えている。この大径部14に段面14a,14aを介して小径部15,15が軸方向両側に所定小距離延びる。図4の右側の小径部15において、基端側の外径面に環状溝15aが形成され、この環状溝15aに環状のシール部材16が外装されている。

深溝玉軸受11の内輪端面を、前記段面14aに当接させた状態において、この内輪11bの内径面と、前記小径部15の環状溝15aとの間でシール部材16が弾性変形するようになっている。よって、前記径方向隙間からラジアル軸受10に封入されたグリースが漏れることを防止すると共に、この径方向隙間からの異物侵入を防止し得る。

【0021】

深溝玉軸受11は、図4矢印A,Bで示す軸方向の両方向のスラスト荷重を支持可能なものである。本例の深溝玉軸受11は、外輪11aと、内輪11bと、複数の玉と、これら玉を保持する保持器と、内外輪間の環状空間を密封する一対のシール部材とを備えている。各シール部材は外輪内径面に嵌合され、内輪11bに対し非接触としている。この深溝玉軸受11は、ロール8および軸9に対して軸方向の両方向に固定されている。具体的には、前記ワッシャー12と深溝玉軸受11との間に、環状の止め具13を介在させている。この環状の止め具13は、ロール8の内径面に嵌合されている。

【0022】

深溝玉軸受11の外輪11aの軸方向外側には、後述するラビリンスシール17の外径シール部18を配置している。この外径シール部18は、ロール8の内径面に嵌合されている。これら環状の止め具13と外径シール部18とで、玉軸受11の外輪11aが挟まれて、軸方向の両方向に固定される。さらに前記外径シール部18は、ロール8の内径面に嵌合した環状の止め具19により、ロール8に対して軸方向変位不能に固定される。

また、軸9における深溝玉軸受11の軸方向内側に形成された段面14aと、前記ラビリンスシール17の内径シール部20とで、深溝玉軸受11の内輪11bが挟まれて、軸方向の両方向に固定される。前記内径シール部20は、軸9の外径面に嵌合した環状の止め具21により、軸9に対して軸方向変位不能に固定される。

【0023】

ラビリンスシール17について説明する。

図4、図5に示すように、ロール8の軸方向両端部に、ロール8と軸9との間をシールするラビリンスシール17,17を配置している。ラビリンスシール17は、軸9に嵌合される内径シール部20と、この内径シール部20の外径側に配置されロール8の内径面に嵌合される外径シール部18とを有する。この外径シール部18の外径面18a(図5)は、ロール8の内径面8aに対し締まり嵌めにより嵌合されている。これら内径シール部20,外径シール部18が組み合わされてラビリンス隙間を形成する。

すなわち、図5に示すように、内径シール部20は、外径シール部18よりも軸方向寸法が所定小距離長く形成されている。この内径シール部20は、この大部分を占める大径部20a、この大径部20aに繋がるフランジ部20b、およびこのフランジ部20bに繋がる小径部20cを含む。

【0024】

外径シール部18は、厚肉部と、この厚肉部に繋がる薄肉部とを有する。前記厚肉部の内径面に、断面凹形状の環状溝22が形成されている。この厚肉部の内径面が、内径シール部20の大径部20aに対し、第1の径方向隙間を介して対向する。前記厚肉部のうち軸方向内側の段面が、内径シール部20のフランジ部20bの軸方向外側端面に対し、軸方向隙間を介して対向する。前記薄肉部の内径面が、前記フランジ部20bの外周面に対し、第2の径方向隙間を介して対向する。前記ラビリンス隙間は、これら第1,第2の径方向隙間、環状溝22、および前記軸方向隙間によって形成される。

【0025】

環状の段部および溝付間座等について説明する。

図4、図5に示すように、軸方向他方のラビリンスシール17と、このラビリンスシール17に隣接するラジアル軸受10との間に、内周溝23aを有する溝付間座23を配置している。この溝付間座23の外径面23bを、ロール8の内径面8aに対しすきま嵌めとしている。溝付間座23は断面凹形状(コの字形状)に形成され、この内周側縁部24,24を軸9に対し所定の径方向隙間δaを隔てて非接触としている。

前記溝付間座23は、複数(この例では2つ)の部品からなる。すなわち、溝付間座23は、断面L字形状の間座部25と、この間座部25の軸方向外側の先端縁部に沿って当接する間座蓋部26とを有する。間座部25の軸方向内側の環状壁部25aは、ラジアル軸受10の端面にワッシャー12を介して臨む。これら間座部25と間座蓋部26とが軸方向に組み合わされて、断面コの字形状の内周溝23aを有する溝付間座23を成す。

【0026】

図5に示すように、大径部14の左端付近における外周部分に、環状の段部27を設けている。この段部27は、隣接するラジアル軸受10の内径側転走面よりも段差をもって大径となるように設けている。段部27は、例えばOリングまたは止め輪から成り、大径部14の外周面に嵌合されている。ただし、Oリングまたは止め輪だけに必ずしも限定されるものではない。前記溝付間座23の内周溝23aが、前記段部27を環状に囲むように配置されている。換言すれば、段部27および溝付間座23が軸方向において略同一位置となるように配置されている。前記段部27の外径D1は、溝付間座23の環状壁部25aの内径D2よりも大きくしている。ただし、この段部27の外径部が、溝付間座23の内周溝23aに干渉しないように径方向隙間が形成されている。

【0027】

溝付間座23の軸方向内側の端面はロール8の段面に当接し、前記ラビリンスシール17における外径シール部18の薄肉部の端面が、この溝付間座23の軸方向外側の端面に当接する。また、溝付間座23の軸方向内側の端面は、ワッシャー12の、軸方向外側の端面に当接する。

前記ラビリンスシール17の、内径シール部20における軸方向内側端面が、軸9の軸方向他方側の段面14aに当接したうえで、前記内径シール部20の軸方向外側端面が、環状の止め具21により軸9に対して軸方向変位不能に固定される。つまり、内径シール部20は軸9の前記段面14aと前記環状の止め具21との間に挟まれて固着されている。この状態において、内径シール部20のフランジ部20bの軸方向内側端面に対し、軸方向隙間を介して、溝付間座23の軸方向外側の端面が対向する。

【0028】

従来のバックアップロール装置では、使用に際して発生するスラスト荷重を軸方向の両端に配置した2個の深溝玉軸受のどちらかで負荷するが、回転は2個ともしていた。これに対し、この発明の実施形態に係るバックアップロール軸受装置7では、軸方向一方のラビリンスシール17とラジアル軸受10との間に配置した1個の深溝玉軸受11のみでスラスト荷重を負荷し得る。このため、深溝玉軸受11の1個分だけ従来品に比べて回転トルクを低減できる。この深溝玉軸受11があるロール8の軸方向一端は、同深溝玉軸受11のシールおよび軸方向一方のラビリンスシール17により、ラジアル軸受10のグリース漏れを防ぐ。

深溝玉軸受11が無い軸方向他端は、軸9の外周部分に、ラジアル軸受10の転走面よりも大径となる環状の段部27を設けたことで、ラジアル軸受10のグリースが外部に漏れず、よってこのバックアップロール軸受装置を長時間使用できる。

【0029】

前記のように回転トルクを低減できることから、バックアップロール軸受装置7と相手ロールの間でのスリップが減少する。これにより、スリップによるロール8のすべり傷も抑えられ、すべり傷がレベリング材に転写する不具合が減少する。前記ロール8のすべり傷が発生し難くなることから、圧延工程のライン等においてバックアップロール軸受装置7の交換のサイクルを延ばすことができる。バックアップロール軸受装置7の回転トルクを低減できることから、回転時の温度上昇が抑えられ、従来のバックアップロール軸受装置の場合と比較して高回転での使用が可能となる。

【0030】

このバックアップロール軸受装置7によれば、両端に深溝玉軸受を配置しないため、従来のバックアップロール軸受装置よりも部品点数の低減を図り、組立・分解が容易となる。例えば、ロール8の外径面を修理する場合において、バックアップロール軸受装置7を迅速に分解し、前記ロール8の外径面を修理した後、遅滞なく組立て再使用することが可能となる。それ故、バックアップロール軸受装置7の稼働率を高めることができる。前記部品点数の低減を図る分、バックアップロール軸受装置7の製造コストを低減できる。

【0031】

ラジアル軸受10は、転動体が軸9の外周面に転接する軸受であるため、ラジアル軸受10のグリースが軸9の外周面に沿って外部に漏れ易くなり得るが、前記転動体の内径側転走面よりも環状の段部27が大径となるため、この段部27によって前記グリースの漏れがより確実に阻止される。

前記ロール8のロール内径部に、段部27を環状に囲む断面コの字形状の内周溝23aを形成したため、遠心力で飛ばされるグリースを前記内周溝23aに溜めることができる。したがって、バックアップロール軸受装置外部にグリースが漏れることを防止し、製品である鋼板等にグリースが付着することを防止することができる。

【0032】

ロール内径部に、前記内周溝23aを有する溝付間座23を設けたものであるため、例えば内周溝23aの所定の径方向寸法および軸方向寸法を、ロール8とは別に容易に管理することができる。それ故、このロール8の汎用性を高めることができる。

溝付間座23は、ラジアル軸受10の端面にワッシャー12を介して臨む環状壁部25aを備え、この環状壁部25aの内径D2よりも前記環状の段部27の外径D1を大きくしたものであるため、ラジアル軸受10に封入されたグリースは先ず環状壁部25aに遮られる。さらに前記環状の段部27により外部へのグリース漏れをより確実に防ぐことができる。

【0033】

また、溝付間座23の外径面23bをロール8の内径面8aに対しすきま嵌めとしているため、バックアップロール軸受装置7の組立・分解が容易となる。すなわち、ロール8の内径面8aに、溝付間座23の外径面23bを円滑に組立てることができるうえ、このロール8の内径面8aから、溝付間座23を迅速に且つ容易に分解し得る。環状の段部27は、Oリングまたは止め輪から成るものであるため、機械加工等により軸に環状の段部を形成するよりも、製造コストの低減を図ることができる。

【0034】

次に、この発明の他の実施形態について説明する。

以下の説明においては、各形態で先行する形態で説明している事項に対応している部分には同一の参照符を付し、重複する説明を略する場合がある。構成の一部のみを説明している場合、構成の他の部分は、先行して説明している形態と同様とする。実施の各形態で具体的に説明している部分の組合せばかりではなく、特に組合せに支障が生じなければ、実施の形態同士を部分的に組合せることも可能である。

【0035】

図6、図7に示すように、この発明の他の実施形態に係るバックアップロール軸受装置7Aでは、特に、大径部14に外周溝14bを形成し、この外周溝14bにOリングまたは止め輪から成る段部27を組み込んでいる。この場合、外周溝14bに、Oリングまたは止め輪が円滑に且つ迅速に嵌まり込むため、バックアップロール軸受装置7Aの組立てを容易化することができる。また外周溝14bに嵌まり込んだOリングまたは止め輪は、使用中に軸方向に不所望にずれることがない。その他図4、図5に示すバックアップロール軸受装置7と同様の作用効果を奏する。

【0036】

図8に示すように、この発明のさらに他の実施形態に係るバックアップロール軸受装置7Bでは、特に、溝付間座23Aを、1つの部品からなるものとし、且つ、断面L字形状に形成している。この構成では、溝付間座23Aの軸方向内側の環状壁部25aが、ラジアル軸受10の端面にワッシャー12を介して臨む。同溝付間座23Aの軸方向外側の端面に、外径シール部18の端面が突合せ状に当接する。その他図6の構成と同様の構成となっている。

図8の構成によると、溝付間座23Aを1つの部品からなるものとしたため、さらに部品点数の低減を図り、組立・分解が容易となるうえ、バックアップロール軸受装置7Bの製造コストの低減を図ることが可能となる。その他図6のバックアップロール軸受装置7Aと同様の作用効果を奏する。

【0037】

他の実施形態として、環状の段部を軸そのものに加工しても良い。この場合、部品点数の低減を図り、組立が容易となる。3つ以上の部品からなる溝付間座を適用することも可能である。軸方向に3列以上のころ軸受を並べたバックアップロール軸受装置としても良い。深溝玉軸受において、軸方向外側のシール部材を設け、軸方向内側のシール部材を省略することも可能である。この場合、バックアップロール軸受装置の部品点数の低減をさらに図ることができる。

【図面の簡単な説明】

【0038】

【図1】鋼板等の圧延作業の最終工程の設備を概略示す図である。

【図2】テンションレベラユニットの側面図である。

【図3】同テンションレベラユニットの正面図である。

【図4】この発明の一実施形態にかかるバックアップロール軸受装置の断面図である。

【図5】同バックアップロール軸受装置の要部の拡大断面図である。

【図6】この発明の他の実施形態にかかるバックアップロール軸受装置の断面図である。

【図7】同バックアップロール軸受装置の要部の拡大断面図である。

【図8】この発明のさらに他の実施形態にかかるバックアップロール軸受装置の断面図である。

【図9】従来例のバックアップロール軸受装置の断面図である。

【符号の説明】

【0039】

7,7A,7B…バックアップロール軸受装置

8…ロール

9…軸

10…ラジアル軸受

11…深溝玉軸受

14b…外周溝

23,23A…溝付間座

23a…内周溝

25a…環状壁部

27…段部

【特許請求の範囲】

【請求項1】

ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、

前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、

前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたことを特徴とするバックアップロール軸受装置。

【請求項2】

請求項1において、前記ラジアル軸受は、転動体が前記軸の外周面に転接する軸受であるバックアップロール軸受装置。

【請求項3】

請求項1または請求項2において、前記ロールの軸方向他端付近におけるロール内径部に、前記段部を環状に囲む断面コの字形状または断面L字形状の内周溝を形成したバックアップロール軸受装置。

【請求項4】

請求項3において、前記ロール内径部に、前記内周溝を有する溝付間座を設けたバックアップロール軸受装置。

【請求項5】

請求項4において、前記溝付間座は、ラジアル軸受の端面に臨む環状壁部を備え、この環状壁部の内径よりも前記環状の段部の外径を大きくしたバックアップロール軸受装置。

【請求項6】

請求項4または請求項5において、前記溝付間座の外径面を、前記ロールの内径面に対しすきま嵌めとしたバックアップロール軸受装置。

【請求項7】

請求項1ないし請求項6のいずれか1項において、前記環状の段部は、Oリングまたは止め輪から成るバックアップロール軸受装置。

【請求項8】

請求項7において、前記軸に外周溝を形成し、この外周溝に前記Oリングまたは止め輪を組み込んだバックアップロール軸受装置。

【請求項1】

ロールと軸との間に、複数列のラジアル荷重負荷用のラジアル軸受と、スラスト荷重負荷用の深溝玉軸受とを介在させたバックアップロール軸受装置において、

前記深溝玉軸受を、前記ロールの軸方向一端付近のみに1個配置し、

前記軸の軸方向他端付近における外周部分に、前記ラジアル軸受の内径側転走面よりも段差をもって大径となる環状の段部を設けたことを特徴とするバックアップロール軸受装置。

【請求項2】

請求項1において、前記ラジアル軸受は、転動体が前記軸の外周面に転接する軸受であるバックアップロール軸受装置。

【請求項3】

請求項1または請求項2において、前記ロールの軸方向他端付近におけるロール内径部に、前記段部を環状に囲む断面コの字形状または断面L字形状の内周溝を形成したバックアップロール軸受装置。

【請求項4】

請求項3において、前記ロール内径部に、前記内周溝を有する溝付間座を設けたバックアップロール軸受装置。

【請求項5】

請求項4において、前記溝付間座は、ラジアル軸受の端面に臨む環状壁部を備え、この環状壁部の内径よりも前記環状の段部の外径を大きくしたバックアップロール軸受装置。

【請求項6】

請求項4または請求項5において、前記溝付間座の外径面を、前記ロールの内径面に対しすきま嵌めとしたバックアップロール軸受装置。

【請求項7】

請求項1ないし請求項6のいずれか1項において、前記環状の段部は、Oリングまたは止め輪から成るバックアップロール軸受装置。

【請求項8】

請求項7において、前記軸に外周溝を形成し、この外周溝に前記Oリングまたは止め輪を組み込んだバックアップロール軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−31892(P2010−31892A)

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願番号】特願2008−191616(P2008−191616)

【出願日】平成20年7月25日(2008.7.25)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成22年2月12日(2010.2.12)

【国際特許分類】

【出願日】平成20年7月25日(2008.7.25)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]