バックシールド溶接工法の遮蔽材及びバックシールド溶接工法

【課題】配管溶接の際に簡単な作業で管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成できるとともに、溶接後には短時間の水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材を提供すること。

【解決手段】不活性ガス雰囲気にて溶接される管材1の内部に挿入され、管材内部の溶接部2の周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材10が、紙材を成形加工した円盤状とされる。

【解決手段】不活性ガス雰囲気にて溶接される管材1の内部に挿入され、管材内部の溶接部2の周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材10が、紙材を成形加工した円盤状とされる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、たとえばステンレス鋼やクロム鋼等のように、不活性ガス(シールドガス)雰囲気下で溶接することが必要とされる金属を素材とする管類の溶接において、管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成するバックシールド溶接工法の遮蔽材及びバックシールド溶接方法に関する。

【背景技術】

【0002】

従来、ステンレス鋼及びクロム鋼等を溶接する場合、溶接時における裏波酸化等の欠陥を防止するため、溶接部の周囲をアルゴンガス等の不活性ガス(以下、「シールドガス」と呼ぶ)で遮蔽した環境(以下、「シールドガス雰囲気下」と呼ぶ)にして溶接することが行われている。このようなバックシールド溶接工法においては、シールドガスの使用量を低減するため、一般的には溶接部分周囲の空間を外気から遮断するための遮蔽材を使用して溶接を行う場合が多い。

【0003】

上述した遮蔽材は、溶接後に除去する必要があるので、水洗によって除去可能な材料、具体的には、紙材(植物繊維その他の繊維を膠着させて製造したもの)、水に接触した際の分散性を一般の紙材より高める目的で水溶性物質により構成した結合材を用い、繊維を膠着させた紙材(たとえば、特許文献1参照。以下、「水中分散性紙」と呼ぶ)やポリビニルアルコール(PVA)フィルムに代表される水溶性樹脂で形成されたシート(以下、「水溶性樹脂シート」と呼ぶ)等が使用されている。遮蔽材の形態としては、水溶性樹脂シートを丸めた紙栓や、水中分散性紙を円錐形状に形成し配管内径と略同径となるようつば部を形成設けた紙栓が知られている。(たとえば、特許文献2参照)

また、上述した遮蔽材としては、水中分散性紙や水溶性樹脂シートを用いた方法のほか、水により除去可能な管溶接時のシールドガス流出防止用発泡剤等が提案されている。(たとえば、特許文献3参照)

【特許文献1】特公昭48−27605号公報

【特許文献2】特開平9−10933号公報(図4参照)

【特許文献3】特開平1−217094号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の水中分散性紙や水溶性樹脂シートを丸めた紙栓は、空気遮蔽性を高め、溶接部分の周囲を外気から確実に遮断して不活性ガス雰囲気を形成するためには、素材の使用量が膨大になる。従って排出に多くの時間と水を要し、水洗不良に起因する閉塞等の不具合が発生しやすいというリスクのほか、工程に及ぼす影響が大きいという問題が指摘されており、また、使用量が膨大になって不経済である。さらに、同じ素材使用量でも丸め方によってシール性が異なることから、施工を行う人間の技量の違い等により空気遮蔽性が変化して一定以上の施工品質を維持することは困難であった。

【0005】

遮蔽材の素材使用量を少なくする手段として、数枚の水中分散性紙や水溶性樹脂シートでの施工を考えた場合、素材自体は十分な保持性を有さないため、十分なシール性を得るためには接着剤やテープなど、素材を管壁に固定するための部材及び手順を要する。特にボイラ蒸発管の工事のように、管内径が小さく施工数の多い状況では相当の手間を要し、作業性に劣るという問題がある。

また、円錐形状につば部を備えた特許文献1の紙栓は、形状が複雑になるため製造に要する手間やコストの問題が指摘されている。

【0006】

一方、遮蔽材の洗浄排水については、水溶性樹脂シートなど化学品の含有率が高い遮蔽材は、富栄養化の原因となる水溶性有機化合物を高濃度で含むため、排水から水溶性有機化合物を除去するための大掛かりな排水処理(好気性生物処理など)が必要となって排水処理コストを発生する。

このような背景から、少ない素材使用量で容易に製造できる遮蔽材を用い、簡単な作業で確実に空気の遮蔽ができるとともに、溶接後には水洗浄で容易に除去できる、バックシールド溶接工法の遮蔽材及びバックシールド溶接工法が望まれていた。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、簡単な作業で確実に空気の遮蔽ができるとともに、溶接後には水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材及びバックシールド溶接工法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るバックシールド溶接工法の遮蔽材は、不活性ガス雰囲気にて溶接される管材内部に挿入され、前記管材内部の溶接部周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材であって、前記遮蔽材が紙材を成形加工した円盤状であることを特徴とするものである。この場合の紙材は、植物繊維その他の繊維を膠着させて製造したものである。

なお、円盤状の遮蔽材は、単純な円盤形状に限定されることはなく、たとえば外周部を折曲した皿形やI形として管材内壁との接触面積を増したものでもよいし、あるいは、遮蔽材を周方向へ回転させて挿入する工具用の係止部(溝等)を備えたものでもよい。

【0008】

このようなバックシールド溶接工法の遮蔽材によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実に遮蔽できるとともに、溶接後には水による洗浄で容易に除去できる。また,従来の紙材・水中分散性紙・水溶性樹脂シートなどを丸めて形成した遮蔽材に比べて、遮蔽材の使用量についても低減が可能となる。

さらに、上記の発明において、前記紙材は、水に接触した際の分散性を一般の紙材より高める目的で、水溶性物質により構成される結合材を用いて繊維が膠着されていることが好ましい。すなわち、紙材として一般の紙材の代わりに水中分散性紙を選択することで、溶接後の水による洗浄の際水中への分散性が向上し、一般の紙材を用いた洗浄作業を短時間で容易に達成できる。

【0009】

上記の発明において、前記遮蔽材は、前記管材内部の径より大きく、かつ、前記管材内部に圧入可能な径を有していることが好ましく、これにより、配管内へ挿入するという簡単な作業により、配管内の所定位置へ容易かつ確実に設置することができる。

この場合、前記遮蔽材は前記管材内部に弾性保持されることが好ましく、これにより、接着剤やテープ等の固定用資材及び遮蔽材を固定する作業工程が不要となる。

【0010】

上記の発明において、前記遮蔽材は、紙材を複数重ねて型抜き加工されたものが好ましく、これにより、一定の素材使用量から容易かつ安価に多数の遮蔽材を短時間で製造することができる。

【0011】

また、前記遮蔽材は、紙材を丸めてプレス加工されたものでもよい。特にこの場合プレス時に遮蔽材内に発生した残留応力の作用により、管内に充填した遮蔽材が水洗時に水に接触すると遮蔽材がプレス前の状態に戻るように水を吸収しながら大きく膨張するため、優れた水中分散性が得られるという利点がある。この効果は、紙材として一般の紙材の代わりに水中分散性紙を選択した場合に特に顕著である。

【0012】

本発明のバックシールド溶接工法は、不活性ガス雰囲気にて溶接される管材内部に請求項1から6のいずれかに記載の遮蔽材を挿入し、前記管材内部の溶接部周囲に不活性ガス充填空間を形成して溶接することを特徴とするものである。

【0013】

このようなバックシールド溶接工法によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材を挿入するという簡単な作業で確実に空気遮蔽性が得られるとともに、溶接後には短時間の水洗浄で容易に除去できる。

なお、遮蔽材を管材内部へ挿入する際には、配管内径よりやや小径の外径を有する所定長さの挿入部と、配管内径より大きい外径を有して挿入部の挿入量を規制するとともに、作業者が手に持って挿入操作を行う操作部とを備え、挿入部先端の遮蔽材押圧面から操作部まで連通して遮蔽材挿入時の空気抜きを行う流路が形成されている遮蔽材挿入冶具を用いることにより、遮蔽材を所望の位置まで確実かつ容易に挿入することができる。

【発明の効果】

【0014】

上述した本発明の遮蔽材は、紙材を成形加工した円盤状としたので、加工が容易で紙材使用量の低減も可能である。そして、このような遮蔽材を用いたバックシールド溶接工法は、簡単な作業で遮蔽材を管材内部に挿入してシールドガスを確実に封入できるようになり、しかも、溶接後には短時間の水洗浄で容易に除去できる。従って、少ない紙材の素材使用量で容易に製造できる遮蔽材を用い、簡単な作業でシールドガスの漏洩・空気の流入を確実に防止できるとともに、溶接後には短時間の水洗浄で容易に除去できる、バックシールド溶接工法の遮蔽材及びバックシールド溶接工法を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るバックシールド溶接工法の遮蔽材及びバックシールド溶接工法の一実施形態を図面に基づいて説明する。

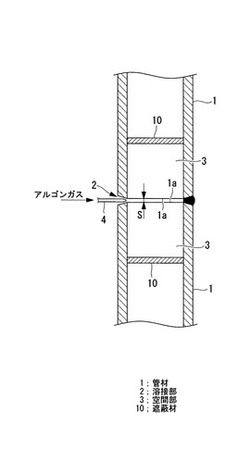

図1は、本発明によるバックシールド溶接工法の概要を示す図で、2本の管材1を不活性ガスの雰囲気下で突き合わせ溶接を行う様子が示されている。このようなバックシールド溶接工法は、たとえば高温高圧の蒸気が流動するボイラ伝熱管等のように、耐熱性の高い素材(ステンレス鋼やクロム鋼等)の管材等を溶接する際、裏波の酸化防止対策として採用されている。

【0016】

図1に示す管材1、1間の溶接部2には、管材1の端部1a近傍にそれぞれ遮蔽材10が挿入されている。この遮蔽材10は、溶接部2の周囲をアルゴンガス等の不活性ガス雰囲気下とするため、管材1の内部に不活性ガス(以下、「シールドガス」と呼ぶ)を充填した空間部3を区画する部材である。すなわち、遮蔽材10は、不活性ガス雰囲気下とする管材1の内部領域(空間部3)を限定するとともに、シールドガスが内部領域外へ漏出することを抑制して、溶接部2を所望の不活性ガス雰囲気下に維持するために必要となるシールドガス使用量の低減を目的とするものである。

【0017】

溶接部2は、管材1、1の端部1a、1a間に僅かな隙間Sを設けて突き合わせ、この隙間Sから空間部3へシールドガスを供給して不活性ガス雰囲気を形成した状態を維持しながらアーク溶接を行って接続される。なお、図中の符号4は、図示省略の供給源に連結されてシールドガスを供給するノズルである。

以下では、上述したバックシールド溶接工法において、不活性ガス雰囲気下にて溶接される管材1の内部に挿入され、管材内部の溶接部周囲に不活性ガス充填空間を形成する遮蔽材10について、詳細に説明する。

【0018】

バックシールド溶接工法で使用する遮蔽材10は、たとえば図2(a)に示すように、紙材を成形加工した円盤状とされる。この遮蔽材10は、管材1の内部より大きな径を有する円形とされ、かつ、管材1の内部に圧入可能な径を有している。すなわち、遮蔽材10は、管材1の内径より僅かに大きな直径を有する円形の板状部材であり、その直径は、管材1の内部に圧入可能な径の値が上限となり、かつ、挿入状態で管材1の内壁全周に密着してガス遮蔽機能を発揮する値が下限となる。

また、上述した遮蔽材10は、管材1の内径や遮蔽材10の材質及び厚さ等の諸条件を調整することにより、管材1の内部に弾性保持されることが望ましい。すなわち、管材1の内部に挿入された遮蔽材10は、たとえば接着剤や固定用資材等のように、他の支持用部材や資材を使用しなくても自らの弾性により確実に保持されるものとすることにより、部品点数や作業工数の低減が可能となる。

【0019】

ここでの紙材は、セルロース等の繊維質で構成され、水に接すると繊維質が分散して硬さが低下する特性を有する遮蔽材10の素材である。このような紙材は、複数の素材を必要枚数重ねて型抜き加工したり、あるいは、素材を丸めてプレス加工することにより、所望の形状を有する遮蔽材10となる。すなわち、遮蔽材10は、水中分散性を有する紙材を一定量丸めてプレス型に設置し、プレス機を用いてペレット状に加工したものである。このようなプレス加工は、プレス型の押え部品及び底板の形状を変化させることで、様々な形状のプラグ材を作製することが可能である。なお、遮蔽材10は、複数枚の紙材を重ね合わせ、所望の形状の抜き型及び打ち抜き機を用いて型抜き加工することも可能である。

【0020】

図示の遮蔽材10は、淵のない単純な円盤形状であるが、この形状に限定されることはない。遮蔽板10の第1変形例としては、たとえば図2(b)に示すように、外周部を折曲した淵11aを有する皿形の遮蔽材11がある。また、遮蔽材10の第2変形例としては、たとえば図2(c)に示すように、淵12aを有するI形の遮蔽材12もある。このように淵11a,12aを有する遮蔽材11,12は、外周部の淵11a,12aが管材1の内壁と接触する面積を増すことになるので、挿入後により確実に管材1内に保持することが可能となる。

【0021】

また、遮蔽材10の第3変形例及び第4変形例としては、たとえば図2(d),(e)に示すように、工具用の係止部を備えた遮蔽材13,14としてもよい。

図2(d)に示す第3変形例の遮蔽材13には、円盤形状の一面に+ドライバーのような工具を用いて周方向へ回転させる十字状溝の係止部13aが設けられている。

図2(e)に示す第4変形例の遮蔽材14には、円盤形状の一面に係止部となる円形凹部14aが同心円状に複数(図示の例では90度ピッチに4箇所)設けられ、この円形凹部14aと係合する工具を用いて周方向へ回転させることができるようになっている。

このような係止部13a,14aを備えた遮蔽材13,14は、工具を用いて遮蔽材13,14を周方向へ回転させることができるので、外周面が管材1の内周面となじんで確実なシール性を得ることができる。

なお、このような係止部13a,14aは、皿形やI形の遮蔽材11,12と組み合わせることも可能である。

【0022】

続いて、遮蔽材10を製造する方法の一例として、プレス加工による製造工程を図3の説明図に基づいて説明する。

この製造工程において、最初の製造前準備工程では、両端が開口する円筒形状のガイド20と、ガイド20の下端開口を塞ぐ底板21と、ガイド20内に丸めた状態で入れた紙材(素材)22と、ガイド20内の紙材22を上方から押圧してプレス加工する押さえ部材23とを用意する。図示の押さえ部材23は、淵のない単純な円盤形状の遮蔽材10をプレス加工する円筒形状のものである。

しかし、たとえば図2(b)に示すように、外周部を折曲した皿形の遮蔽材11をプレス加工する場合には、先端に小径部11aを設けた2段階円筒形状の押さえ部材24が使用される。

また、図2(c)に示すI形の遮蔽材12や、図2(d),(e)に示す係止部を備えた遮蔽材13,14のプレス加工時には、図示を省略した専用の押さえ部材及び底板が使用される。

【0023】

続いて、実際に遮蔽材10をプレス加工するプレス工程では、ガイド20の下端開口を底板21で塞いだ後、丸めた状態の紙材22を上部開口からガイド20内に入れる。この後、プレス加工を実施するが、図示の例では、淵のない円盤形状の遮蔽材10を製造するため、押さえ部材23が挿入される。そして、押さえ部材23が紙材22を押圧力Pで押圧するプレス加工により、円盤形状の遮蔽材10が製造される。

このようなプレス加工において、プレス加工に使用する紙材22の量やプレス圧力P等については、遮蔽材の形状や用途等の諸条件に応じて十分な空気遮蔽性が得られるよう適宜調整すればよい。同様に、型抜き加工を行う場合についても、重ね合わせる水溶性紙の枚数等については、諸条件に応じて適宜調整すればよい。

【0024】

続いて、上述した遮蔽材10について、溶接前に管材1の所定位置まで挿入し、溶接部2の周囲を不活性ガス雰囲気下とする作業手順を図4に基づいて説明する。

図4(a)に示す第1の工程では、管材1の空間部3を区画する遮蔽材10を端部1aから作業者の手により挿入する。このとき、遮蔽材10は、管材1の軸方向と略平行となるように立てた状態で、端部1aの開口部から押し込んで挿入される。この場合の遮蔽材10は、端部1aの近傍に位置している。

図4(b)に示す第2の工程では、作業者の手により遮蔽材10を略90度回転させることで、回転後の遮蔽材10が管材1の内部を略塞ぐようにする(図4(c)参照)。すなわち、遮蔽材10は、端部1aの近傍で管材1の内部を略塞ぐ状態にある。

【0025】

図4(c)に示す第3の工程では、管材1の内部を略塞ぐように挿入されている遮蔽材10を端部1aの近傍から内部の所定位置まで押し込むため、管材1の端部1aに遮蔽材挿入冶具30を配置する。なお、遮蔽材10の挿入は、管材1の内径より小径の棒材や管材を用いることも可能であるが、専用冶具を製作して使用することより、作業性をより一層向上させることができる。

図示の遮蔽材挿入冶具30は、管材1の内径Dよりやや小径の外径dを有する所定長さLの挿入部31と、内径Dより大きい外径dsを有して挿入部31の挿入量を規制するとともに、作業者が手に持って挿入操作を行うための操作部32とを備えている。

【0026】

また、挿入部31は、円筒の先端を塞いだ遮蔽材押圧面33を有している。この遮蔽材押圧面33には貫通孔34が穿設され、さらに、操作部32の適所にも貫通孔35が穿設されている。

この結果、遮蔽材挿入冶具30には、遮蔽材10と遮蔽材押圧面33との間に形成される空間を、貫通孔34、挿入部31から操作部32に至る内部空間及び貫通孔35を介して外部と連通させる空気抜き流路が形成される。なお、図示の例では。挿入部31及び操作部32の内部空間は両端を閉じたものとされるが、貫通孔35に代えて操作部32側の端部を開放してもよい。

【0027】

そして、図4(d)に示す第4の工程では、遮蔽材挿入冶具30を管材1の内部へ押し込むことにより、遮蔽材10は管材1の軸線と略直交するように挿入姿勢が矯正され、しかも、端部1aから所望の挿入位置(挿入部31の長さLに相当)まで確実かつ容易に挿入される。このような押圧操作を行うとき、空気抜き流路が形成されているため、遮蔽材10と遮蔽材押圧面33との間に形成される空間で圧縮される空気は、貫通孔34から空気抜き流路を通って外部へ流出する。従って、圧縮される空気が負荷となって遮蔽材挿入冶具30の操作を妨げるようなことはなく、円滑な押圧操作が可能となる。

【0028】

このように、遮蔽材挿入冶具30を用いることで、作業者は管入り口となる管材1の端部1aから所定位置まで一定の挿入距離Lとなるように遮蔽材10を挿入し、管断面方向に対して平行な向きに容易かつ確実に設置することができる。すなわち、作業者の技量に左右されることなく遮蔽材10を設置して、遮蔽材10によるシールドガスの確実な遮蔽を達成することができる。

【0029】

ところで、遮蔽材挿入治具30を用いた遮蔽材10の挿入時において、遮蔽材10の平行性に生じるぶれをできるだけ少なくするため、遮蔽材挿入冶具30は、挿入部31の外径をd(mm)とし、管材1の内径をD(mm)とした場合、

D−0.5≧d≧D−2.0

の関係が成り立つ範囲内に設定することが望ましい。

また、遮蔽材10の挿入距離をLとすれば、設置した遮蔽材10が溶接時に熱影響を受けないようにするため、Lが100mm以上(L≧100mm)となるように設定することが望ましい。

このような挿入部31の外径dや挿入距離Lの値を有する遮蔽材挿入治具30は、各種プラントの溶接、特に、ボイラ伝熱管のように比較的径の細い管材をバックシールド工法にて現地工事で溶接する際に好適である。なお、ボイラ伝熱管の内径は、最大でも60mm程度である。

【0030】

以下、上述した遮蔽材10のガス遮蔽性及び施工性に関する評価について説明する。

ここでは、遮蔽材10,11のガス遮蔽性を評価するため、図5に示すガス遮蔽性評価装置40を用いて比較試験を行った。

ガス遮蔽性評価装置40では、管材1として内径Dが49.5mmのSUS304管を使用する。この管材1に対し、上述した遮蔽材10,11を含む各種遮蔽材(比較対象)を所定位置に挿入した後、溶接部2の反対側から圧縮空気を供給する。この圧縮空気は、管材1の端部に圧入する封止部材41と遮蔽材10との間に形成される加圧空間42に供給される。その際、遮蔽材10のガス遮蔽性に応じて空気が遮蔽材10を透過する。

【0031】

圧縮空気は、流量計43及び封止部材41を貫通する供給管44を通って、加圧空間42内のノズル45から流出するが、流出する圧縮空気量は遮蔽材10を透過する空気の量(以下、「空気透過量」と記す)と等しい。流量計43は、加圧空間42に供給される圧縮空気量を測定するために設けたものである。従って、流量計43に示される流量を読み取ることで、空気透過量を評価することができる。

また、遮蔽材10に作用するプレス圧力、すなわち加圧空間42の内圧は、内圧導入管46を介してマノメータ47により測定される。

このようなガス遮蔽性評価装置40により、加圧空間42の内圧を圧縮空気により所定圧力まで上昇させた状態での、空気透過量を測定した。

【0032】

具体的には、標準のアルゴンガス供給速度5L/min.で溶接部2の内側酸素(O2

)濃度1%以下を維持できる空気透過量である0.25L/min.を示す圧力計測値(耐圧値)をガス遮蔽性能の評価値とした。この評価値は、同一条件で10回計測した値の平均値を採用した。

遮蔽材10,11の材質として,水中分散性に優れる市販の水中分散性紙(1平方メートルあたりの重量:30g)を用いた。比較する遮蔽材として、1)水溶性樹脂シートを丸めたもの、2)水中分散性紙を丸めたもの、の2種類を評価した。また、遮蔽材10,11については、遮蔽材の外径、紙材使用量、プレス圧力及びプレス型の形状について、加工条件として変化させた。

【0033】

図6に評価結果を示す。なお、図6に示す「標準型」が円盤形状の遮蔽材10、「皿型」が遮蔽材11である。

図6に示す評価試験結果によれば、(a)に示す本発明の遮蔽材10,11は、(b)に示す素材を丸めた従来技術の遮蔽材重量(5.7〜33.9g)と比較して、シール材重量が3.4〜5.1gと総じて少ないにもかかわらず、耐圧値については、(a)に示す本発明の遮蔽材10,11は、少ない遮蔽材使用量でも(b)に示す従来技術より高い。

従って、本発明の遮蔽材10,11は、少ない遮蔽材使用量で良好なガス遮蔽性能が得られることが分かる。

【0034】

また、本発明の標準型遮蔽材において、直径を変えて比較試験を行った結果、管1の内径(49.5mm)より0.5mm大きな径(50.0mm)とした遮蔽材10が最も高い耐圧値を示した。

一方、プレス型の形状を変化させて壁面接触面となる淵を設けたI型の遮蔽材11は、接触面の紙の硬さが緩和されることにより、淵なしの遮蔽材10と比較してガス遮蔽性は低下するものの、管材1への挿入がより容易になる。

なお、管材1の内径Dが今回の評価試験と異なる場合でも、本試験結果の検討から得られた知見に基づいて、管内径(断面積)に応じて耐圧値を計測しながら紙材の使用量及びプレス圧力を調整することで、各管内径に最適な紙材の使用量及びプレス圧力を決定することが可能である。

【0035】

続いて、本発明である水中分散性紙をペレット状にプレス加工した遮蔽材(遮蔽材10)について、図7に示す排出性評価装置50を用いて水洗排出時の排出性を評価する試験を行った。比較する遮蔽材としては、前述のガス遮蔽性評価試験と同様に、1)水溶性樹脂シートを丸めたもの(比較例1)、2)水中分散性紙を丸めたもの(比較例2)を用意し、それぞれについて排出性を評価した。

【0036】

図示の排出性評価装置50は、たとえば水道水等の水供給ラインに接続された水タンク51と、送水装置としてのマグネットギアポンプ52と、流量測定用に設けた浮子式流量計53と、模擬配管54とが配管55により接続されている。なお、図中の符号56は開閉弁である。

この評価試験では、模擬配管54の供試管として、1)内径50mmのSUS304直管、2)上流側内径49.5mm/下流側内径30mmとした面積絞り率64%の絞り管の2種類を用いる。そして、各供試管に比較例1〜2及び本発明の遮蔽材を充填し、水を片側から供給して一定時間放置することで吸水させた後、最大吐出圧力0.2MPaで水を供給し、流速を変化させて排出試験を行った。

【0037】

試験結果を図8に示す。図8に示す評価試験結果によれば、比較例である水溶性樹脂シート・水中分散性紙をそれぞれ丸めて充填したものは、直管においては全ての遮蔽材が水中放置時間10分で排出されたが、絞り管の場合、水中10時間放置でも、管内流速を上昇させても排出されなかった。

一方、本発明の遮蔽材10は、直管及び絞り管ともに水中放置3時間以内で排出され、排出性に優れていることが確認できた。また、本発明の遮蔽材10は、ガス遮蔽に必要となる素材使用量の少なさやガス遮蔽性においても、素材を丸めて使用する他の手法より優れていることが確認できた。

【0038】

このように、上述したバックシールド溶接工法の遮蔽材によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実に遮蔽できるとともに、溶接後には短時間の水洗浄で容易に除去できる。しかも、遮蔽材の製造に必要となる紙材の使用量についても、丸めて使用する従来技術と比較して大幅な低減が可能となる。また、上述の遮蔽材は,丸めて使用する従来技術と比較して水中分散性に優れ、短時間の水洗浄で除去可能となる。また、容易に除去できる遮蔽材であるため、水洗不良に起因する閉塞などの不具合発生のリスクが低減される。

【0039】

洗浄排水については、紙材が主にセルロースなどの繊維(水に不溶)で構成されているので、水溶性樹脂シートなど化学品の含有率が高い遮蔽材と比べ、富栄養化の原因となる水溶性有機化合物の含有量が少ないため、排水から水溶性有機化合物を除去するための大掛かりな排水処理(好気性生物処理など)が不要となり、簡便な凝集沈殿処理のみで処理可能となるなど廃水処理コストの低減が可能となる。

【0040】

従って、上述したバックシールド溶接工法によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実にシールできるとともに、溶接後には水洗浄で容易に除去できる。また、遮蔽材の挿入作業に専用の治具を使用すれば、作業者の技量(個人差)に左右されることなく、遮蔽材を所望の位置まで確実かつ容易に挿入することができる。

そして、上述した遮蔽材及びこの遮蔽材を用いたバックシールド溶接工法は、各種プラント配管の溶接、特に、ボイラ伝熱管のように比較的径の細い管材の溶接を、現地工事で施工する場合に好適である。

なお、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係るバックシールド溶接工法の遮蔽材及びバックシールド溶接方法の一実施形態を示す溶接部周辺の断面図である。

【図2】図1に示す遮蔽材を示す図で、(a)は円盤状の形状を示す断面図、(b)は皿形の第1変形例を示す断面図、(c)はI形の第2変形例を示す断面図、(d)は十字状溝の係止部を備えた第3変形例を示す斜視図、(e)は円形凹部の係止部を備えた第4変形例を示す斜視図である。

【図3】遮蔽材をプレス加工により製造する製造工程の説明図である。

【図4】遮蔽材を管材に挿入する作業手順を示す図で、(a)は第1の工程、(b)は第2の工程、(c)は第3の工程、(d)は第4の工程である。

【図5】遮蔽材のガス遮蔽性を評価するシール性評価装置の構成例を示す図である。

【図6】遮蔽材のガス遮蔽性の評価試験結果を示す図で、(a)は本発明の遮蔽材を使用した場合の試験結果、(b)は従来技術である水中分散性紙及び水溶性樹脂シートを丸めた遮蔽材の試験結果である。

【図7】遮蔽材の水洗排出時の排出性を評価する排出性評価装置の構成例を示す図である。

【図8】遮蔽材の排出性評価試験結果を示す図である。

【符号の説明】

【0042】

1 管材

1a 端部

2 溶接部

3 空間部

10,11,12,13,14 遮蔽材

30 遮蔽材挿入治具

40 遮蔽材のガス遮蔽性評価装置

50 遮蔽材の排出性評価装置

【技術分野】

【0001】

本発明は、たとえばステンレス鋼やクロム鋼等のように、不活性ガス(シールドガス)雰囲気下で溶接することが必要とされる金属を素材とする管類の溶接において、管内部の溶接部の周囲を外気から確実に遮断し不活性ガス雰囲気を形成するバックシールド溶接工法の遮蔽材及びバックシールド溶接方法に関する。

【背景技術】

【0002】

従来、ステンレス鋼及びクロム鋼等を溶接する場合、溶接時における裏波酸化等の欠陥を防止するため、溶接部の周囲をアルゴンガス等の不活性ガス(以下、「シールドガス」と呼ぶ)で遮蔽した環境(以下、「シールドガス雰囲気下」と呼ぶ)にして溶接することが行われている。このようなバックシールド溶接工法においては、シールドガスの使用量を低減するため、一般的には溶接部分周囲の空間を外気から遮断するための遮蔽材を使用して溶接を行う場合が多い。

【0003】

上述した遮蔽材は、溶接後に除去する必要があるので、水洗によって除去可能な材料、具体的には、紙材(植物繊維その他の繊維を膠着させて製造したもの)、水に接触した際の分散性を一般の紙材より高める目的で水溶性物質により構成した結合材を用い、繊維を膠着させた紙材(たとえば、特許文献1参照。以下、「水中分散性紙」と呼ぶ)やポリビニルアルコール(PVA)フィルムに代表される水溶性樹脂で形成されたシート(以下、「水溶性樹脂シート」と呼ぶ)等が使用されている。遮蔽材の形態としては、水溶性樹脂シートを丸めた紙栓や、水中分散性紙を円錐形状に形成し配管内径と略同径となるようつば部を形成設けた紙栓が知られている。(たとえば、特許文献2参照)

また、上述した遮蔽材としては、水中分散性紙や水溶性樹脂シートを用いた方法のほか、水により除去可能な管溶接時のシールドガス流出防止用発泡剤等が提案されている。(たとえば、特許文献3参照)

【特許文献1】特公昭48−27605号公報

【特許文献2】特開平9−10933号公報(図4参照)

【特許文献3】特開平1−217094号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の水中分散性紙や水溶性樹脂シートを丸めた紙栓は、空気遮蔽性を高め、溶接部分の周囲を外気から確実に遮断して不活性ガス雰囲気を形成するためには、素材の使用量が膨大になる。従って排出に多くの時間と水を要し、水洗不良に起因する閉塞等の不具合が発生しやすいというリスクのほか、工程に及ぼす影響が大きいという問題が指摘されており、また、使用量が膨大になって不経済である。さらに、同じ素材使用量でも丸め方によってシール性が異なることから、施工を行う人間の技量の違い等により空気遮蔽性が変化して一定以上の施工品質を維持することは困難であった。

【0005】

遮蔽材の素材使用量を少なくする手段として、数枚の水中分散性紙や水溶性樹脂シートでの施工を考えた場合、素材自体は十分な保持性を有さないため、十分なシール性を得るためには接着剤やテープなど、素材を管壁に固定するための部材及び手順を要する。特にボイラ蒸発管の工事のように、管内径が小さく施工数の多い状況では相当の手間を要し、作業性に劣るという問題がある。

また、円錐形状につば部を備えた特許文献1の紙栓は、形状が複雑になるため製造に要する手間やコストの問題が指摘されている。

【0006】

一方、遮蔽材の洗浄排水については、水溶性樹脂シートなど化学品の含有率が高い遮蔽材は、富栄養化の原因となる水溶性有機化合物を高濃度で含むため、排水から水溶性有機化合物を除去するための大掛かりな排水処理(好気性生物処理など)が必要となって排水処理コストを発生する。

このような背景から、少ない素材使用量で容易に製造できる遮蔽材を用い、簡単な作業で確実に空気の遮蔽ができるとともに、溶接後には水洗浄で容易に除去できる、バックシールド溶接工法の遮蔽材及びバックシールド溶接工法が望まれていた。

本発明は、上記の事情に鑑みてなされたものであり、その目的とするところは、簡単な作業で確実に空気の遮蔽ができるとともに、溶接後には水洗浄で容易に除去できるバックシールド溶接工法の遮蔽材及びバックシールド溶接工法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るバックシールド溶接工法の遮蔽材は、不活性ガス雰囲気にて溶接される管材内部に挿入され、前記管材内部の溶接部周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材であって、前記遮蔽材が紙材を成形加工した円盤状であることを特徴とするものである。この場合の紙材は、植物繊維その他の繊維を膠着させて製造したものである。

なお、円盤状の遮蔽材は、単純な円盤形状に限定されることはなく、たとえば外周部を折曲した皿形やI形として管材内壁との接触面積を増したものでもよいし、あるいは、遮蔽材を周方向へ回転させて挿入する工具用の係止部(溝等)を備えたものでもよい。

【0008】

このようなバックシールド溶接工法の遮蔽材によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実に遮蔽できるとともに、溶接後には水による洗浄で容易に除去できる。また,従来の紙材・水中分散性紙・水溶性樹脂シートなどを丸めて形成した遮蔽材に比べて、遮蔽材の使用量についても低減が可能となる。

さらに、上記の発明において、前記紙材は、水に接触した際の分散性を一般の紙材より高める目的で、水溶性物質により構成される結合材を用いて繊維が膠着されていることが好ましい。すなわち、紙材として一般の紙材の代わりに水中分散性紙を選択することで、溶接後の水による洗浄の際水中への分散性が向上し、一般の紙材を用いた洗浄作業を短時間で容易に達成できる。

【0009】

上記の発明において、前記遮蔽材は、前記管材内部の径より大きく、かつ、前記管材内部に圧入可能な径を有していることが好ましく、これにより、配管内へ挿入するという簡単な作業により、配管内の所定位置へ容易かつ確実に設置することができる。

この場合、前記遮蔽材は前記管材内部に弾性保持されることが好ましく、これにより、接着剤やテープ等の固定用資材及び遮蔽材を固定する作業工程が不要となる。

【0010】

上記の発明において、前記遮蔽材は、紙材を複数重ねて型抜き加工されたものが好ましく、これにより、一定の素材使用量から容易かつ安価に多数の遮蔽材を短時間で製造することができる。

【0011】

また、前記遮蔽材は、紙材を丸めてプレス加工されたものでもよい。特にこの場合プレス時に遮蔽材内に発生した残留応力の作用により、管内に充填した遮蔽材が水洗時に水に接触すると遮蔽材がプレス前の状態に戻るように水を吸収しながら大きく膨張するため、優れた水中分散性が得られるという利点がある。この効果は、紙材として一般の紙材の代わりに水中分散性紙を選択した場合に特に顕著である。

【0012】

本発明のバックシールド溶接工法は、不活性ガス雰囲気にて溶接される管材内部に請求項1から6のいずれかに記載の遮蔽材を挿入し、前記管材内部の溶接部周囲に不活性ガス充填空間を形成して溶接することを特徴とするものである。

【0013】

このようなバックシールド溶接工法によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材を挿入するという簡単な作業で確実に空気遮蔽性が得られるとともに、溶接後には短時間の水洗浄で容易に除去できる。

なお、遮蔽材を管材内部へ挿入する際には、配管内径よりやや小径の外径を有する所定長さの挿入部と、配管内径より大きい外径を有して挿入部の挿入量を規制するとともに、作業者が手に持って挿入操作を行う操作部とを備え、挿入部先端の遮蔽材押圧面から操作部まで連通して遮蔽材挿入時の空気抜きを行う流路が形成されている遮蔽材挿入冶具を用いることにより、遮蔽材を所望の位置まで確実かつ容易に挿入することができる。

【発明の効果】

【0014】

上述した本発明の遮蔽材は、紙材を成形加工した円盤状としたので、加工が容易で紙材使用量の低減も可能である。そして、このような遮蔽材を用いたバックシールド溶接工法は、簡単な作業で遮蔽材を管材内部に挿入してシールドガスを確実に封入できるようになり、しかも、溶接後には短時間の水洗浄で容易に除去できる。従って、少ない紙材の素材使用量で容易に製造できる遮蔽材を用い、簡単な作業でシールドガスの漏洩・空気の流入を確実に防止できるとともに、溶接後には短時間の水洗浄で容易に除去できる、バックシールド溶接工法の遮蔽材及びバックシールド溶接工法を提供することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明に係るバックシールド溶接工法の遮蔽材及びバックシールド溶接工法の一実施形態を図面に基づいて説明する。

図1は、本発明によるバックシールド溶接工法の概要を示す図で、2本の管材1を不活性ガスの雰囲気下で突き合わせ溶接を行う様子が示されている。このようなバックシールド溶接工法は、たとえば高温高圧の蒸気が流動するボイラ伝熱管等のように、耐熱性の高い素材(ステンレス鋼やクロム鋼等)の管材等を溶接する際、裏波の酸化防止対策として採用されている。

【0016】

図1に示す管材1、1間の溶接部2には、管材1の端部1a近傍にそれぞれ遮蔽材10が挿入されている。この遮蔽材10は、溶接部2の周囲をアルゴンガス等の不活性ガス雰囲気下とするため、管材1の内部に不活性ガス(以下、「シールドガス」と呼ぶ)を充填した空間部3を区画する部材である。すなわち、遮蔽材10は、不活性ガス雰囲気下とする管材1の内部領域(空間部3)を限定するとともに、シールドガスが内部領域外へ漏出することを抑制して、溶接部2を所望の不活性ガス雰囲気下に維持するために必要となるシールドガス使用量の低減を目的とするものである。

【0017】

溶接部2は、管材1、1の端部1a、1a間に僅かな隙間Sを設けて突き合わせ、この隙間Sから空間部3へシールドガスを供給して不活性ガス雰囲気を形成した状態を維持しながらアーク溶接を行って接続される。なお、図中の符号4は、図示省略の供給源に連結されてシールドガスを供給するノズルである。

以下では、上述したバックシールド溶接工法において、不活性ガス雰囲気下にて溶接される管材1の内部に挿入され、管材内部の溶接部周囲に不活性ガス充填空間を形成する遮蔽材10について、詳細に説明する。

【0018】

バックシールド溶接工法で使用する遮蔽材10は、たとえば図2(a)に示すように、紙材を成形加工した円盤状とされる。この遮蔽材10は、管材1の内部より大きな径を有する円形とされ、かつ、管材1の内部に圧入可能な径を有している。すなわち、遮蔽材10は、管材1の内径より僅かに大きな直径を有する円形の板状部材であり、その直径は、管材1の内部に圧入可能な径の値が上限となり、かつ、挿入状態で管材1の内壁全周に密着してガス遮蔽機能を発揮する値が下限となる。

また、上述した遮蔽材10は、管材1の内径や遮蔽材10の材質及び厚さ等の諸条件を調整することにより、管材1の内部に弾性保持されることが望ましい。すなわち、管材1の内部に挿入された遮蔽材10は、たとえば接着剤や固定用資材等のように、他の支持用部材や資材を使用しなくても自らの弾性により確実に保持されるものとすることにより、部品点数や作業工数の低減が可能となる。

【0019】

ここでの紙材は、セルロース等の繊維質で構成され、水に接すると繊維質が分散して硬さが低下する特性を有する遮蔽材10の素材である。このような紙材は、複数の素材を必要枚数重ねて型抜き加工したり、あるいは、素材を丸めてプレス加工することにより、所望の形状を有する遮蔽材10となる。すなわち、遮蔽材10は、水中分散性を有する紙材を一定量丸めてプレス型に設置し、プレス機を用いてペレット状に加工したものである。このようなプレス加工は、プレス型の押え部品及び底板の形状を変化させることで、様々な形状のプラグ材を作製することが可能である。なお、遮蔽材10は、複数枚の紙材を重ね合わせ、所望の形状の抜き型及び打ち抜き機を用いて型抜き加工することも可能である。

【0020】

図示の遮蔽材10は、淵のない単純な円盤形状であるが、この形状に限定されることはない。遮蔽板10の第1変形例としては、たとえば図2(b)に示すように、外周部を折曲した淵11aを有する皿形の遮蔽材11がある。また、遮蔽材10の第2変形例としては、たとえば図2(c)に示すように、淵12aを有するI形の遮蔽材12もある。このように淵11a,12aを有する遮蔽材11,12は、外周部の淵11a,12aが管材1の内壁と接触する面積を増すことになるので、挿入後により確実に管材1内に保持することが可能となる。

【0021】

また、遮蔽材10の第3変形例及び第4変形例としては、たとえば図2(d),(e)に示すように、工具用の係止部を備えた遮蔽材13,14としてもよい。

図2(d)に示す第3変形例の遮蔽材13には、円盤形状の一面に+ドライバーのような工具を用いて周方向へ回転させる十字状溝の係止部13aが設けられている。

図2(e)に示す第4変形例の遮蔽材14には、円盤形状の一面に係止部となる円形凹部14aが同心円状に複数(図示の例では90度ピッチに4箇所)設けられ、この円形凹部14aと係合する工具を用いて周方向へ回転させることができるようになっている。

このような係止部13a,14aを備えた遮蔽材13,14は、工具を用いて遮蔽材13,14を周方向へ回転させることができるので、外周面が管材1の内周面となじんで確実なシール性を得ることができる。

なお、このような係止部13a,14aは、皿形やI形の遮蔽材11,12と組み合わせることも可能である。

【0022】

続いて、遮蔽材10を製造する方法の一例として、プレス加工による製造工程を図3の説明図に基づいて説明する。

この製造工程において、最初の製造前準備工程では、両端が開口する円筒形状のガイド20と、ガイド20の下端開口を塞ぐ底板21と、ガイド20内に丸めた状態で入れた紙材(素材)22と、ガイド20内の紙材22を上方から押圧してプレス加工する押さえ部材23とを用意する。図示の押さえ部材23は、淵のない単純な円盤形状の遮蔽材10をプレス加工する円筒形状のものである。

しかし、たとえば図2(b)に示すように、外周部を折曲した皿形の遮蔽材11をプレス加工する場合には、先端に小径部11aを設けた2段階円筒形状の押さえ部材24が使用される。

また、図2(c)に示すI形の遮蔽材12や、図2(d),(e)に示す係止部を備えた遮蔽材13,14のプレス加工時には、図示を省略した専用の押さえ部材及び底板が使用される。

【0023】

続いて、実際に遮蔽材10をプレス加工するプレス工程では、ガイド20の下端開口を底板21で塞いだ後、丸めた状態の紙材22を上部開口からガイド20内に入れる。この後、プレス加工を実施するが、図示の例では、淵のない円盤形状の遮蔽材10を製造するため、押さえ部材23が挿入される。そして、押さえ部材23が紙材22を押圧力Pで押圧するプレス加工により、円盤形状の遮蔽材10が製造される。

このようなプレス加工において、プレス加工に使用する紙材22の量やプレス圧力P等については、遮蔽材の形状や用途等の諸条件に応じて十分な空気遮蔽性が得られるよう適宜調整すればよい。同様に、型抜き加工を行う場合についても、重ね合わせる水溶性紙の枚数等については、諸条件に応じて適宜調整すればよい。

【0024】

続いて、上述した遮蔽材10について、溶接前に管材1の所定位置まで挿入し、溶接部2の周囲を不活性ガス雰囲気下とする作業手順を図4に基づいて説明する。

図4(a)に示す第1の工程では、管材1の空間部3を区画する遮蔽材10を端部1aから作業者の手により挿入する。このとき、遮蔽材10は、管材1の軸方向と略平行となるように立てた状態で、端部1aの開口部から押し込んで挿入される。この場合の遮蔽材10は、端部1aの近傍に位置している。

図4(b)に示す第2の工程では、作業者の手により遮蔽材10を略90度回転させることで、回転後の遮蔽材10が管材1の内部を略塞ぐようにする(図4(c)参照)。すなわち、遮蔽材10は、端部1aの近傍で管材1の内部を略塞ぐ状態にある。

【0025】

図4(c)に示す第3の工程では、管材1の内部を略塞ぐように挿入されている遮蔽材10を端部1aの近傍から内部の所定位置まで押し込むため、管材1の端部1aに遮蔽材挿入冶具30を配置する。なお、遮蔽材10の挿入は、管材1の内径より小径の棒材や管材を用いることも可能であるが、専用冶具を製作して使用することより、作業性をより一層向上させることができる。

図示の遮蔽材挿入冶具30は、管材1の内径Dよりやや小径の外径dを有する所定長さLの挿入部31と、内径Dより大きい外径dsを有して挿入部31の挿入量を規制するとともに、作業者が手に持って挿入操作を行うための操作部32とを備えている。

【0026】

また、挿入部31は、円筒の先端を塞いだ遮蔽材押圧面33を有している。この遮蔽材押圧面33には貫通孔34が穿設され、さらに、操作部32の適所にも貫通孔35が穿設されている。

この結果、遮蔽材挿入冶具30には、遮蔽材10と遮蔽材押圧面33との間に形成される空間を、貫通孔34、挿入部31から操作部32に至る内部空間及び貫通孔35を介して外部と連通させる空気抜き流路が形成される。なお、図示の例では。挿入部31及び操作部32の内部空間は両端を閉じたものとされるが、貫通孔35に代えて操作部32側の端部を開放してもよい。

【0027】

そして、図4(d)に示す第4の工程では、遮蔽材挿入冶具30を管材1の内部へ押し込むことにより、遮蔽材10は管材1の軸線と略直交するように挿入姿勢が矯正され、しかも、端部1aから所望の挿入位置(挿入部31の長さLに相当)まで確実かつ容易に挿入される。このような押圧操作を行うとき、空気抜き流路が形成されているため、遮蔽材10と遮蔽材押圧面33との間に形成される空間で圧縮される空気は、貫通孔34から空気抜き流路を通って外部へ流出する。従って、圧縮される空気が負荷となって遮蔽材挿入冶具30の操作を妨げるようなことはなく、円滑な押圧操作が可能となる。

【0028】

このように、遮蔽材挿入冶具30を用いることで、作業者は管入り口となる管材1の端部1aから所定位置まで一定の挿入距離Lとなるように遮蔽材10を挿入し、管断面方向に対して平行な向きに容易かつ確実に設置することができる。すなわち、作業者の技量に左右されることなく遮蔽材10を設置して、遮蔽材10によるシールドガスの確実な遮蔽を達成することができる。

【0029】

ところで、遮蔽材挿入治具30を用いた遮蔽材10の挿入時において、遮蔽材10の平行性に生じるぶれをできるだけ少なくするため、遮蔽材挿入冶具30は、挿入部31の外径をd(mm)とし、管材1の内径をD(mm)とした場合、

D−0.5≧d≧D−2.0

の関係が成り立つ範囲内に設定することが望ましい。

また、遮蔽材10の挿入距離をLとすれば、設置した遮蔽材10が溶接時に熱影響を受けないようにするため、Lが100mm以上(L≧100mm)となるように設定することが望ましい。

このような挿入部31の外径dや挿入距離Lの値を有する遮蔽材挿入治具30は、各種プラントの溶接、特に、ボイラ伝熱管のように比較的径の細い管材をバックシールド工法にて現地工事で溶接する際に好適である。なお、ボイラ伝熱管の内径は、最大でも60mm程度である。

【0030】

以下、上述した遮蔽材10のガス遮蔽性及び施工性に関する評価について説明する。

ここでは、遮蔽材10,11のガス遮蔽性を評価するため、図5に示すガス遮蔽性評価装置40を用いて比較試験を行った。

ガス遮蔽性評価装置40では、管材1として内径Dが49.5mmのSUS304管を使用する。この管材1に対し、上述した遮蔽材10,11を含む各種遮蔽材(比較対象)を所定位置に挿入した後、溶接部2の反対側から圧縮空気を供給する。この圧縮空気は、管材1の端部に圧入する封止部材41と遮蔽材10との間に形成される加圧空間42に供給される。その際、遮蔽材10のガス遮蔽性に応じて空気が遮蔽材10を透過する。

【0031】

圧縮空気は、流量計43及び封止部材41を貫通する供給管44を通って、加圧空間42内のノズル45から流出するが、流出する圧縮空気量は遮蔽材10を透過する空気の量(以下、「空気透過量」と記す)と等しい。流量計43は、加圧空間42に供給される圧縮空気量を測定するために設けたものである。従って、流量計43に示される流量を読み取ることで、空気透過量を評価することができる。

また、遮蔽材10に作用するプレス圧力、すなわち加圧空間42の内圧は、内圧導入管46を介してマノメータ47により測定される。

このようなガス遮蔽性評価装置40により、加圧空間42の内圧を圧縮空気により所定圧力まで上昇させた状態での、空気透過量を測定した。

【0032】

具体的には、標準のアルゴンガス供給速度5L/min.で溶接部2の内側酸素(O2

)濃度1%以下を維持できる空気透過量である0.25L/min.を示す圧力計測値(耐圧値)をガス遮蔽性能の評価値とした。この評価値は、同一条件で10回計測した値の平均値を採用した。

遮蔽材10,11の材質として,水中分散性に優れる市販の水中分散性紙(1平方メートルあたりの重量:30g)を用いた。比較する遮蔽材として、1)水溶性樹脂シートを丸めたもの、2)水中分散性紙を丸めたもの、の2種類を評価した。また、遮蔽材10,11については、遮蔽材の外径、紙材使用量、プレス圧力及びプレス型の形状について、加工条件として変化させた。

【0033】

図6に評価結果を示す。なお、図6に示す「標準型」が円盤形状の遮蔽材10、「皿型」が遮蔽材11である。

図6に示す評価試験結果によれば、(a)に示す本発明の遮蔽材10,11は、(b)に示す素材を丸めた従来技術の遮蔽材重量(5.7〜33.9g)と比較して、シール材重量が3.4〜5.1gと総じて少ないにもかかわらず、耐圧値については、(a)に示す本発明の遮蔽材10,11は、少ない遮蔽材使用量でも(b)に示す従来技術より高い。

従って、本発明の遮蔽材10,11は、少ない遮蔽材使用量で良好なガス遮蔽性能が得られることが分かる。

【0034】

また、本発明の標準型遮蔽材において、直径を変えて比較試験を行った結果、管1の内径(49.5mm)より0.5mm大きな径(50.0mm)とした遮蔽材10が最も高い耐圧値を示した。

一方、プレス型の形状を変化させて壁面接触面となる淵を設けたI型の遮蔽材11は、接触面の紙の硬さが緩和されることにより、淵なしの遮蔽材10と比較してガス遮蔽性は低下するものの、管材1への挿入がより容易になる。

なお、管材1の内径Dが今回の評価試験と異なる場合でも、本試験結果の検討から得られた知見に基づいて、管内径(断面積)に応じて耐圧値を計測しながら紙材の使用量及びプレス圧力を調整することで、各管内径に最適な紙材の使用量及びプレス圧力を決定することが可能である。

【0035】

続いて、本発明である水中分散性紙をペレット状にプレス加工した遮蔽材(遮蔽材10)について、図7に示す排出性評価装置50を用いて水洗排出時の排出性を評価する試験を行った。比較する遮蔽材としては、前述のガス遮蔽性評価試験と同様に、1)水溶性樹脂シートを丸めたもの(比較例1)、2)水中分散性紙を丸めたもの(比較例2)を用意し、それぞれについて排出性を評価した。

【0036】

図示の排出性評価装置50は、たとえば水道水等の水供給ラインに接続された水タンク51と、送水装置としてのマグネットギアポンプ52と、流量測定用に設けた浮子式流量計53と、模擬配管54とが配管55により接続されている。なお、図中の符号56は開閉弁である。

この評価試験では、模擬配管54の供試管として、1)内径50mmのSUS304直管、2)上流側内径49.5mm/下流側内径30mmとした面積絞り率64%の絞り管の2種類を用いる。そして、各供試管に比較例1〜2及び本発明の遮蔽材を充填し、水を片側から供給して一定時間放置することで吸水させた後、最大吐出圧力0.2MPaで水を供給し、流速を変化させて排出試験を行った。

【0037】

試験結果を図8に示す。図8に示す評価試験結果によれば、比較例である水溶性樹脂シート・水中分散性紙をそれぞれ丸めて充填したものは、直管においては全ての遮蔽材が水中放置時間10分で排出されたが、絞り管の場合、水中10時間放置でも、管内流速を上昇させても排出されなかった。

一方、本発明の遮蔽材10は、直管及び絞り管ともに水中放置3時間以内で排出され、排出性に優れていることが確認できた。また、本発明の遮蔽材10は、ガス遮蔽に必要となる素材使用量の少なさやガス遮蔽性においても、素材を丸めて使用する他の手法より優れていることが確認できた。

【0038】

このように、上述したバックシールド溶接工法の遮蔽材によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実に遮蔽できるとともに、溶接後には短時間の水洗浄で容易に除去できる。しかも、遮蔽材の製造に必要となる紙材の使用量についても、丸めて使用する従来技術と比較して大幅な低減が可能となる。また、上述の遮蔽材は,丸めて使用する従来技術と比較して水中分散性に優れ、短時間の水洗浄で除去可能となる。また、容易に除去できる遮蔽材であるため、水洗不良に起因する閉塞などの不具合発生のリスクが低減される。

【0039】

洗浄排水については、紙材が主にセルロースなどの繊維(水に不溶)で構成されているので、水溶性樹脂シートなど化学品の含有率が高い遮蔽材と比べ、富栄養化の原因となる水溶性有機化合物の含有量が少ないため、排水から水溶性有機化合物を除去するための大掛かりな排水処理(好気性生物処理など)が不要となり、簡便な凝集沈殿処理のみで処理可能となるなど廃水処理コストの低減が可能となる。

【0040】

従って、上述したバックシールド溶接工法によれば、遮蔽材が紙材を成形加工した円盤状であるから、成形が容易な円盤状の遮蔽材により、簡単な作業で確実にシールできるとともに、溶接後には水洗浄で容易に除去できる。また、遮蔽材の挿入作業に専用の治具を使用すれば、作業者の技量(個人差)に左右されることなく、遮蔽材を所望の位置まで確実かつ容易に挿入することができる。

そして、上述した遮蔽材及びこの遮蔽材を用いたバックシールド溶接工法は、各種プラント配管の溶接、特に、ボイラ伝熱管のように比較的径の細い管材の溶接を、現地工事で施工する場合に好適である。

なお、本発明は上述した実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0041】

【図1】本発明に係るバックシールド溶接工法の遮蔽材及びバックシールド溶接方法の一実施形態を示す溶接部周辺の断面図である。

【図2】図1に示す遮蔽材を示す図で、(a)は円盤状の形状を示す断面図、(b)は皿形の第1変形例を示す断面図、(c)はI形の第2変形例を示す断面図、(d)は十字状溝の係止部を備えた第3変形例を示す斜視図、(e)は円形凹部の係止部を備えた第4変形例を示す斜視図である。

【図3】遮蔽材をプレス加工により製造する製造工程の説明図である。

【図4】遮蔽材を管材に挿入する作業手順を示す図で、(a)は第1の工程、(b)は第2の工程、(c)は第3の工程、(d)は第4の工程である。

【図5】遮蔽材のガス遮蔽性を評価するシール性評価装置の構成例を示す図である。

【図6】遮蔽材のガス遮蔽性の評価試験結果を示す図で、(a)は本発明の遮蔽材を使用した場合の試験結果、(b)は従来技術である水中分散性紙及び水溶性樹脂シートを丸めた遮蔽材の試験結果である。

【図7】遮蔽材の水洗排出時の排出性を評価する排出性評価装置の構成例を示す図である。

【図8】遮蔽材の排出性評価試験結果を示す図である。

【符号の説明】

【0042】

1 管材

1a 端部

2 溶接部

3 空間部

10,11,12,13,14 遮蔽材

30 遮蔽材挿入治具

40 遮蔽材のガス遮蔽性評価装置

50 遮蔽材の排出性評価装置

【特許請求の範囲】

【請求項1】

不活性ガス雰囲気にて溶接される管材内部に挿入され、前記管材内部の溶接部周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材であって、

前記遮蔽材が紙材を成形加工した円盤状であることを特徴とするバックシールド溶接工法の遮蔽材。

【請求項2】

前記紙材は、水溶性物質により構成される結合材を用いて繊維が膠着されていることを特徴とする請求項1に記載のバックシールド溶接工法の遮蔽材。

【請求項3】

前記遮蔽材は、前記管材内部の径より大きく、かつ、前記管材内部に圧入可能な径を有していることを特徴とする請求項1または2に記載のバックシールド溶接工法の遮蔽材。

【請求項4】

前記遮蔽材が前記管材内部に弾性保持されることを特徴とする請求項1から3のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項5】

前記遮蔽材が、前記紙材を複数重ねて型抜き加工されたことを特徴とする請求項1から4のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項6】

前記遮蔽材が、前記紙材を丸めてプレス加工されたことを特徴とする請求項1から4のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項7】

不活性ガス雰囲気にて溶接される管材内部に請求項1から6のいずれかに記載の遮蔽材を挿入し、前記管材内部の溶接部周囲に不活性ガス充填空間を形成して溶接することを特徴とするバックシールド溶接工法。

【請求項1】

不活性ガス雰囲気にて溶接される管材内部に挿入され、前記管材内部の溶接部周囲に不活性ガス充填空間を形成するバックシールド溶接工法の遮蔽材であって、

前記遮蔽材が紙材を成形加工した円盤状であることを特徴とするバックシールド溶接工法の遮蔽材。

【請求項2】

前記紙材は、水溶性物質により構成される結合材を用いて繊維が膠着されていることを特徴とする請求項1に記載のバックシールド溶接工法の遮蔽材。

【請求項3】

前記遮蔽材は、前記管材内部の径より大きく、かつ、前記管材内部に圧入可能な径を有していることを特徴とする請求項1または2に記載のバックシールド溶接工法の遮蔽材。

【請求項4】

前記遮蔽材が前記管材内部に弾性保持されることを特徴とする請求項1から3のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項5】

前記遮蔽材が、前記紙材を複数重ねて型抜き加工されたことを特徴とする請求項1から4のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項6】

前記遮蔽材が、前記紙材を丸めてプレス加工されたことを特徴とする請求項1から4のいずれかに記載のバックシールド溶接工法の遮蔽材。

【請求項7】

不活性ガス雰囲気にて溶接される管材内部に請求項1から6のいずれかに記載の遮蔽材を挿入し、前記管材内部の溶接部周囲に不活性ガス充填空間を形成して溶接することを特徴とするバックシールド溶接工法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2009−113112(P2009−113112A)

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願番号】特願2007−292321(P2007−292321)

【出願日】平成19年11月9日(2007.11.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成21年5月28日(2009.5.28)

【国際特許分類】

【出願日】平成19年11月9日(2007.11.9)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]