バックテンション付与用弾性ロール

〔目的〕 スリッタラインにおいてスリッテングした複数の帯板を巻取器で巻き取るときに、それぞれ均一な巻取張力で巻取ると同時に、巻取側面に凹凸を生じたり帯板表面に縞状跡を残すといったことがないようにしたい。

〔構成〕 薄厚で且つ弾性に富む多数のゴム状弾性円盤10を主軸13に順次嵌挿し、両側面から圧締して一体的に取付ける。こうするとゴム状弾性円盤10の表面箇所では帯板の巻取張力に比例した変形がなされるため各帯板の巻取張力はほぼ一定となる。また多数のゴム状弾性円盤10,…は圧締されて左右に振れないから巻取側面は綺麗だし、回転中に跳ねて叩くといった箇所がないので帯板表面に縞状跡を生じたりはしない。

〔構成〕 薄厚で且つ弾性に富む多数のゴム状弾性円盤10を主軸13に順次嵌挿し、両側面から圧締して一体的に取付ける。こうするとゴム状弾性円盤10の表面箇所では帯板の巻取張力に比例した変形がなされるため各帯板の巻取張力はほぼ一定となる。また多数のゴム状弾性円盤10,…は圧締されて左右に振れないから巻取側面は綺麗だし、回転中に跳ねて叩くといった箇所がないので帯板表面に縞状跡を生じたりはしない。

【発明の詳細な説明】

【0001】

【産業上の利用分野】この発明は、一枚の鋼板をスリッタで数条の帯板にスリッテングし、これを同一の巻取機に巻取る際、巻取機の手前に設置されるバックテンション付与用の弾性ロールに関する。

【0002】

【従来の技術】スリッタラインにおいてスリッテングした各帯板の板厚は必ずしも一定ではないから、同一の巻取機で巻取ると各帯板の巻取コイル径に大小の差を生じ、巻取速度の相違換言すれば巻取張力の相違となって現れ、巻取コイルがタイトであったりルーズであったりする不都合を生じる。そこで通常は図6に示したように、鋼板1をスリッタ2でスリッテングして数条の帯板3a,3b,3cとした後、巻取機5の手前に設けたバックテンション付与装置4を通過させることで各帯板3a,3b,3cの巻取張力を可及的均一化して巻取機5で巻取コイル6としている。

【0003】この種のバックテンション付与手段としては、帯板3a,3b,3cが送り出される上下一対の弾性ロールに制動を加えて巻取機との間で張力を発生させるようになすとともに、その弾性ロール本体の長手方向全長に亘ってスリットを全表面に多数刻設したものがある。このように長手方向全長に亘るスリットを全円周に多数刻設すると、スリット間のリブ部分がこれに接する帯板の巻取張力に引張られて湾曲し、接点から離れたところで元の状態に弾性復元力で復帰するから、その湾曲による変位量分だけロール周長を長くしたことになって、巻取径差による各条帯板の巻取張力差を自動修正することができる。

【0004】しかし、ロールを高速回転させるときには元の状態に戻るリブが跳ねて振動を起し、このときに発生すると思われる騒音が喧しかったし、また条帯板が柔らかい材料であるとリブが跳ねて作ったと思われる縞状の軌跡を条帯板表面に残すといった欠点があった。

【0005】

【発明が解決しようとする課題】そこで、本発明者は上記した弾性ロール本体の長手方向全長に亘るスリットを全表面に多数刻設する代りに、弾性ロール本体部分にロールの軸線方向に直角な切込溝を一定深さで一定間隔おきにロール長手方向に形成した弾性ロールを試作し実験を行ってみた。その結果、巻取速度の誤差の吸収については充分に満足することができたけれども、各切込溝によって分離した各リブ先端部分が圧縮によって恰も象の足のように変形し、その変形箇所が高速回転時に左右に振れるために、帯板の巻取側面が綺麗に立ち上がらずに凹凸面となってしまい、見栄えの悪いものしか得られないということがわかった。

【0006】また、実開昭63−196310号公報には、一本の主軸に嵌挿した不織布製円盤を両側から加圧して一体化したテンションロール構造が開示されている。しかし、このような不織布製円盤では帯板の巻取張力の変動に応じた伸長変形や復元変形が甚だ微弱であるため、これでは不織布製円盤の撓みによって速度を調整できないことがわかった。

【0007】

【課題を解決するための手段】本発明は、上記した知見に基づきなされたものであって、並列した多数条の帯板にバックテンションを付与する弾性ロールであって、薄厚で且つ弾性に富む多数のゴム状弾性円盤を主軸に嵌挿して、それら多数のゴム状弾性円盤の両側面から圧締して一体的に取付けてなるものである。

【0008】

【作 用】従来通り弾性ロールの主軸に適当な制動力をかけて使用するとき、弾性ロールを構成する多数のゴム状弾性円盤は厚さが薄いから、一つの帯板には複数個のゴム状弾性円盤が接し、そのゴム状弾性円盤の表面箇所では該帯板の巻取張力に比例した変形がなされ、これによって各帯板の巻取張力をほぼ一定とする自動調整が達成される。仮に巻取張力が相違する二つの帯板の分離箇所にゴム状弾性円盤が股がったとしても、その個数は一個であるから上記した複数個のゴム状弾性円盤によって奏される自動調整を阻害することにはならない。多数のゴム状弾性円盤は圧締されているので左右に振れることがない。従って帯板の巻取側面は綺麗である。

【0009】

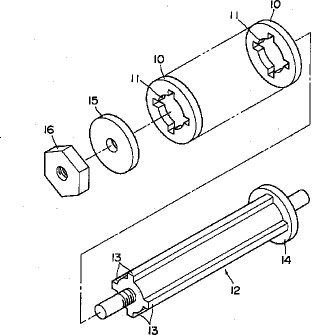

【実施例】図1に示した本発明の実施例によって説明すると、10は例えば外径400φ、厚み4mm程度の多数のゴム状弾性円盤であり、その中心には主軸12の外形形状に適合させた中心孔11を穿設している。本例では主軸12の外形形状はキーに相当する凸条13を形成したが、例えば主軸12の外形形状を四角形とすることもでき、この場合のゴム状弾性円盤10の中心孔11形状は図示のものとは変わるこというまでもない。主軸12の一端側には主軸12と一体的に押板14が形成され、他端側から順番に嵌挿した多数のゴム状弾性円盤10を受け止める。こうして多数のゴム状弾性円盤10を嵌挿し終わったならば、反対側に押板15を当てがい、ナット16によって締付けることで、多数のゴム状弾性円盤10、…の両側から圧締がなされる。押板14,15の大きさはゴム状弾性円盤10の外径よりもやや小さくする。

【0010】図示するを省略したが、主軸12の一端側に押板14を一体的に形成する代わりに、他側と同様に主軸12と押板14とは別体とし、ナット16によって押圧可能としてもよい。ゴム状弾性円盤10,…は、図2R>2で黒点を付けて示した中心周辺部分17で互いに接着してもよい。こうすると締付作業が易しくなる。また工作は面倒になるが、図3のように、中心部分を鉄芯18としてもよい。

【0011】図4は、一対のゴム状弾性円盤10,10が奏する働きを説明する断面図である。矢印で示した接線方向に加わる帯板の巻取張力が大きくなると、ゴム状弾性円盤10,10の表面側に近い部分は該ゴム状弾性円盤10,10の弾性力に抗した変形がなされる。δは表面における変位量を示す。巻取張力が小さくなるとゴム状弾性円盤10,10の自己弾性復元力によって元に戻ろうとする。こうしてゴム状弾性円盤10,10は帯板の巻取張力に比例した変形を生じ、各帯板の巻取張力をほぼ一定に保つ自動調整が達成されるのである。

【0012】図5は、上記のようにして得た弾性ロール19,19の使用状態を示した斜視図でる。20,20は弾性ロール19,19に制動力を与えるブレーキを示している。一個のゴム状弾性円盤10の厚さは例えば4mm程度と薄いから、各帯板3a,3b,…と当接するゴム状弾性円盤10の数は複数個となり、この複数個のゴム状弾性円盤10,…が夫々上記した巻取張力自動調整機能を発揮するのである。この巻取張力自動調整機能は、二つの帯板3a,3bの分離箇所で両帯板3a,3bに股がって当接する一個のゴム状弾性円盤10により阻害されることはない。

【0013】以上の実施例では、バックテンション付与用弾性ロールを上下に対向して配設したものであったが、機種によってはバックテンション付与用弾性ロールを前後に配置してS形に通板するタイプがある。このようなタイプであっても図4で説明した働きに変りはなく、同様の自動調整が達成される。

【0014】

【発明の効果】以上説明したように、本発明は、厚さが薄く且つ弾性に富む多数のゴム状弾性円盤を圧締して、これをバックテンション付与用弾性ロールとしたから、構造が至極簡単であるにも係わらず、弾性に富むゴム状弾性円盤が帯板に接する表面部分に、巻取速度の差に比例した変位量を生じさせる。その変位量の差は一般的に0.5〜1%程度であるから、発生する張力の誤差もこれと同程度になって、各帯板はほぼ均一な張力で巻き取られることになる。

【0015】しかも圧締した多数のゴム状弾性円盤同士は互いに押し合っているため左右に振れるといったことがなくなるから、帯板の巻取側面は綺麗に立ち上がり見栄えのよいものが得られる。また回転中に跳ねて叩くといった箇所がないから高速回転時の騒音や跳ねに基ずく縞状跡の発生といったこともない。

【図面の簡単な説明】

【図1】本発明になるバックテンション付与用弾性ロールの分解斜視図である。

【図2】ゴム状弾性円盤を接着する場合の平面図である。

【図3】ゴム状弾性円盤の中心部分を鉄芯とする場合の平面図である。

【図4】巻取張力自動調整機能の説明図である。

【図5】本発明になるバックテンション付与用弾性ロールの使用状態を示す斜視図である。

【図6】スリッタラインの説明図である。

【符号の説明】

10…ゴム状弾性円盤

12…主軸

14,15…押板

16…ナット

19…弾性ロール

【0001】

【産業上の利用分野】この発明は、一枚の鋼板をスリッタで数条の帯板にスリッテングし、これを同一の巻取機に巻取る際、巻取機の手前に設置されるバックテンション付与用の弾性ロールに関する。

【0002】

【従来の技術】スリッタラインにおいてスリッテングした各帯板の板厚は必ずしも一定ではないから、同一の巻取機で巻取ると各帯板の巻取コイル径に大小の差を生じ、巻取速度の相違換言すれば巻取張力の相違となって現れ、巻取コイルがタイトであったりルーズであったりする不都合を生じる。そこで通常は図6に示したように、鋼板1をスリッタ2でスリッテングして数条の帯板3a,3b,3cとした後、巻取機5の手前に設けたバックテンション付与装置4を通過させることで各帯板3a,3b,3cの巻取張力を可及的均一化して巻取機5で巻取コイル6としている。

【0003】この種のバックテンション付与手段としては、帯板3a,3b,3cが送り出される上下一対の弾性ロールに制動を加えて巻取機との間で張力を発生させるようになすとともに、その弾性ロール本体の長手方向全長に亘ってスリットを全表面に多数刻設したものがある。このように長手方向全長に亘るスリットを全円周に多数刻設すると、スリット間のリブ部分がこれに接する帯板の巻取張力に引張られて湾曲し、接点から離れたところで元の状態に弾性復元力で復帰するから、その湾曲による変位量分だけロール周長を長くしたことになって、巻取径差による各条帯板の巻取張力差を自動修正することができる。

【0004】しかし、ロールを高速回転させるときには元の状態に戻るリブが跳ねて振動を起し、このときに発生すると思われる騒音が喧しかったし、また条帯板が柔らかい材料であるとリブが跳ねて作ったと思われる縞状の軌跡を条帯板表面に残すといった欠点があった。

【0005】

【発明が解決しようとする課題】そこで、本発明者は上記した弾性ロール本体の長手方向全長に亘るスリットを全表面に多数刻設する代りに、弾性ロール本体部分にロールの軸線方向に直角な切込溝を一定深さで一定間隔おきにロール長手方向に形成した弾性ロールを試作し実験を行ってみた。その結果、巻取速度の誤差の吸収については充分に満足することができたけれども、各切込溝によって分離した各リブ先端部分が圧縮によって恰も象の足のように変形し、その変形箇所が高速回転時に左右に振れるために、帯板の巻取側面が綺麗に立ち上がらずに凹凸面となってしまい、見栄えの悪いものしか得られないということがわかった。

【0006】また、実開昭63−196310号公報には、一本の主軸に嵌挿した不織布製円盤を両側から加圧して一体化したテンションロール構造が開示されている。しかし、このような不織布製円盤では帯板の巻取張力の変動に応じた伸長変形や復元変形が甚だ微弱であるため、これでは不織布製円盤の撓みによって速度を調整できないことがわかった。

【0007】

【課題を解決するための手段】本発明は、上記した知見に基づきなされたものであって、並列した多数条の帯板にバックテンションを付与する弾性ロールであって、薄厚で且つ弾性に富む多数のゴム状弾性円盤を主軸に嵌挿して、それら多数のゴム状弾性円盤の両側面から圧締して一体的に取付けてなるものである。

【0008】

【作 用】従来通り弾性ロールの主軸に適当な制動力をかけて使用するとき、弾性ロールを構成する多数のゴム状弾性円盤は厚さが薄いから、一つの帯板には複数個のゴム状弾性円盤が接し、そのゴム状弾性円盤の表面箇所では該帯板の巻取張力に比例した変形がなされ、これによって各帯板の巻取張力をほぼ一定とする自動調整が達成される。仮に巻取張力が相違する二つの帯板の分離箇所にゴム状弾性円盤が股がったとしても、その個数は一個であるから上記した複数個のゴム状弾性円盤によって奏される自動調整を阻害することにはならない。多数のゴム状弾性円盤は圧締されているので左右に振れることがない。従って帯板の巻取側面は綺麗である。

【0009】

【実施例】図1に示した本発明の実施例によって説明すると、10は例えば外径400φ、厚み4mm程度の多数のゴム状弾性円盤であり、その中心には主軸12の外形形状に適合させた中心孔11を穿設している。本例では主軸12の外形形状はキーに相当する凸条13を形成したが、例えば主軸12の外形形状を四角形とすることもでき、この場合のゴム状弾性円盤10の中心孔11形状は図示のものとは変わるこというまでもない。主軸12の一端側には主軸12と一体的に押板14が形成され、他端側から順番に嵌挿した多数のゴム状弾性円盤10を受け止める。こうして多数のゴム状弾性円盤10を嵌挿し終わったならば、反対側に押板15を当てがい、ナット16によって締付けることで、多数のゴム状弾性円盤10、…の両側から圧締がなされる。押板14,15の大きさはゴム状弾性円盤10の外径よりもやや小さくする。

【0010】図示するを省略したが、主軸12の一端側に押板14を一体的に形成する代わりに、他側と同様に主軸12と押板14とは別体とし、ナット16によって押圧可能としてもよい。ゴム状弾性円盤10,…は、図2R>2で黒点を付けて示した中心周辺部分17で互いに接着してもよい。こうすると締付作業が易しくなる。また工作は面倒になるが、図3のように、中心部分を鉄芯18としてもよい。

【0011】図4は、一対のゴム状弾性円盤10,10が奏する働きを説明する断面図である。矢印で示した接線方向に加わる帯板の巻取張力が大きくなると、ゴム状弾性円盤10,10の表面側に近い部分は該ゴム状弾性円盤10,10の弾性力に抗した変形がなされる。δは表面における変位量を示す。巻取張力が小さくなるとゴム状弾性円盤10,10の自己弾性復元力によって元に戻ろうとする。こうしてゴム状弾性円盤10,10は帯板の巻取張力に比例した変形を生じ、各帯板の巻取張力をほぼ一定に保つ自動調整が達成されるのである。

【0012】図5は、上記のようにして得た弾性ロール19,19の使用状態を示した斜視図でる。20,20は弾性ロール19,19に制動力を与えるブレーキを示している。一個のゴム状弾性円盤10の厚さは例えば4mm程度と薄いから、各帯板3a,3b,…と当接するゴム状弾性円盤10の数は複数個となり、この複数個のゴム状弾性円盤10,…が夫々上記した巻取張力自動調整機能を発揮するのである。この巻取張力自動調整機能は、二つの帯板3a,3bの分離箇所で両帯板3a,3bに股がって当接する一個のゴム状弾性円盤10により阻害されることはない。

【0013】以上の実施例では、バックテンション付与用弾性ロールを上下に対向して配設したものであったが、機種によってはバックテンション付与用弾性ロールを前後に配置してS形に通板するタイプがある。このようなタイプであっても図4で説明した働きに変りはなく、同様の自動調整が達成される。

【0014】

【発明の効果】以上説明したように、本発明は、厚さが薄く且つ弾性に富む多数のゴム状弾性円盤を圧締して、これをバックテンション付与用弾性ロールとしたから、構造が至極簡単であるにも係わらず、弾性に富むゴム状弾性円盤が帯板に接する表面部分に、巻取速度の差に比例した変位量を生じさせる。その変位量の差は一般的に0.5〜1%程度であるから、発生する張力の誤差もこれと同程度になって、各帯板はほぼ均一な張力で巻き取られることになる。

【0015】しかも圧締した多数のゴム状弾性円盤同士は互いに押し合っているため左右に振れるといったことがなくなるから、帯板の巻取側面は綺麗に立ち上がり見栄えのよいものが得られる。また回転中に跳ねて叩くといった箇所がないから高速回転時の騒音や跳ねに基ずく縞状跡の発生といったこともない。

【図面の簡単な説明】

【図1】本発明になるバックテンション付与用弾性ロールの分解斜視図である。

【図2】ゴム状弾性円盤を接着する場合の平面図である。

【図3】ゴム状弾性円盤の中心部分を鉄芯とする場合の平面図である。

【図4】巻取張力自動調整機能の説明図である。

【図5】本発明になるバックテンション付与用弾性ロールの使用状態を示す斜視図である。

【図6】スリッタラインの説明図である。

【符号の説明】

10…ゴム状弾性円盤

12…主軸

14,15…押板

16…ナット

19…弾性ロール

【特許請求の範囲】

【請求項1】 並列した多数条の帯板にバックテンションを付与する弾性ロールであって、薄厚で且つ弾性に富む多数のゴム状弾性円盤を主軸に順次嵌挿し、それら多数のゴム状弾性円盤の両側面から圧締して一体的に取付けてなるバックテンション付与用弾性ロール。

【請求項1】 並列した多数条の帯板にバックテンションを付与する弾性ロールであって、薄厚で且つ弾性に富む多数のゴム状弾性円盤を主軸に順次嵌挿し、それら多数のゴム状弾性円盤の両側面から圧締して一体的に取付けてなるバックテンション付与用弾性ロール。

【図2】

【図3】

【図4】

【図1】

【図5】

【図6】

【図3】

【図4】

【図1】

【図5】

【図6】

【公開番号】特開平5−253615

【公開日】平成5年(1993)10月5日

【国際特許分類】

【出願番号】特願平4−294287

【出願変更の表示】実願平3−36775の変更

【出願日】平成3年(1991)5月23日

【出願人】(591123355)山王鉄工株式会社 (3)

【公開日】平成5年(1993)10月5日

【国際特許分類】

【出願変更の表示】実願平3−36775の変更

【出願日】平成3年(1991)5月23日

【出願人】(591123355)山王鉄工株式会社 (3)

[ Back to top ]