バックモールドされた(back−molded)プラスチック部分の製造方法

【課題】

積層複合材料をポリマー溶融体でバックモールドする、バックモールドされたプラスチック部分の製造方法を提供する。

【解決手段】

好ましくはロールから引き出す不織布材料(2)を提供し、

材料構造を一部破壊しながら、不織布材料(2)を少なくともセクションで常温延伸し、

続いて、不織布材料に伸縮性プラスチックフィルム(8, 8’)を積層して積層複合材料形成し、

次いで、積層複合材料(1)を射出成形型内に挿入し、

その上に不織布材料(2)を配置した表面にポリマー溶融体をバックモールドし、積層複合材料(1)をバックモールドすることにより伸張させ、その結果プラスチックフィルム(8, 8’)が射出成形型の割り当てられた表面にプレスされそして

不織布材料(2)に、ポリマー溶融体を少なくとも一部浸透させる、

バックモールドされたプラスチック部分(14)を製造する方法。

積層複合材料をポリマー溶融体でバックモールドする、バックモールドされたプラスチック部分の製造方法を提供する。

【解決手段】

好ましくはロールから引き出す不織布材料(2)を提供し、

材料構造を一部破壊しながら、不織布材料(2)を少なくともセクションで常温延伸し、

続いて、不織布材料に伸縮性プラスチックフィルム(8, 8’)を積層して積層複合材料形成し、

次いで、積層複合材料(1)を射出成形型内に挿入し、

その上に不織布材料(2)を配置した表面にポリマー溶融体をバックモールドし、積層複合材料(1)をバックモールドすることにより伸張させ、その結果プラスチックフィルム(8, 8’)が射出成形型の割り当てられた表面にプレスされそして

不織布材料(2)に、ポリマー溶融体を少なくとも一部浸透させる、

バックモールドされたプラスチック部分(14)を製造する方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層複合材料にポリマー溶融体をバックモールドした、バックモールドされたプラスチック部分の製造方法に関する。積層複合材料は、それの上側にプラスチックフィルムを含み、該フィルムは、複合材料をバックモールドした後に、装飾表面を形成する。

【背景技術】

【0002】

このようにして形成されたプラスチック成形品は、例えば、自動車の内部付属品において、バックモールドされた積層複合材料の外部プラスチックフィルムが使用者の目に見えそして使用者に身近な装備品、例えば、ドアの領域、ピラーまたはダッシュボードにおける装備品として使用される。このため、表面の外観、耐機械的影響性、耐化学的影響性、均一性および抵抗に関して非常に高い要求が課せられる。

【0003】

プラスチックホイルを射出成形型内に挿入しそして続いてポリマー溶融体をバックモールドされたプラスチック部分成形品を製造するためのプラスチックホイルを提供することが慣習から知られている(特許文献1)。プラスチックホイルは、それによって伸長されそして射出成形型の割り当てられた表面にプレスされる。目に見える理由で、型押し、例えば、革構造の形の型押しは、プラスチック成形品の表面を形成するプラスチックホイルに備えるのが普通である。型押しは、プラスチックホイルを製造する間にかまたは続いて射出成形型の対応する表面構造化によるの両方で実行することができる。

【0004】

バックモールドされたされたホイルから形成されたプラスチック成形品の必要な抵抗を確実にするために、プラスチックホイルとバックモールドされたプラスチック部分との間の適切な恒久的な接続を確実にしなければならない。たとえ特別の接着促進用ポリマーの層をプラスチックホイルとバックモールドされたプラスチック部分との間の接触域に備えたとしても、プラスチックホイルとバックモールドされたポリマー基材との間の接着は、従来技術から知られているプラスチック成形品の改良を必要としていることがよくある。同時に、プラスチックホイルは、熱ポリマー溶融体と短期間だけ接触した後に、ホイルを射出成形型にプレスしそしてそれによって冷却させることを心に留めるべきである。

【0005】

高分子化合物をバックモールドした積層複合材料から形成されたプラスチック成形品が知られている(特許文献2)。積層複合材料は、プラスチック成形品において目に見える表面を形成する熱可塑性フィルムを含む。できるだけ薄い熱可塑性フィルムを使用することができるために、これらに、解放構造を有するウェブ材料を積層することが提供される。不織布材料、織物、繊維、フェルト、布またはウールのタイプをウェブ材料として提供することができる。更なるウェブ材料が、比較的に薄い厚さで設計することができるように、熱可塑性フィルムを強化するために使用される。特許文献2から知られている実施態様に従う熱可塑性フィルムを積層した更なるウェブ材料が強化材として提供されているので、この積層複合材料は、更なるウェブ材料によって実質的に決められる全体としては低い伸縮性を示す。射出成形型においてバックモールドする間に積層複合材料を伸張する間の大きな抵抗の結果として、特に強い伸長および曲率を必要とする複雑な形状の場合は、クラック形成の危険性があり、その結果装飾表面として備えられた熱可塑性フィルムが局部的に損傷され得ることとなる。加えて、また、積層複合材料が引き裂かれるならば、ポリマー溶融体が形成されたクラックを通り抜け、その結果プラスチック成形品が使用できなくなることとなる危険性もある。

【0006】

不織布材料およびそれに積層したプラスチックフィルムを含む衛生用製品用積層複合材料が、知られている(特許文献3〜6)。織布様タッチ、軟質表面、良好な通気活動を達成するために、不織布材料が衛生用製品において使用される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO 2007/028651 A1

【特許文献2】DE 10 2006 024 263 A1

【特許文献3】EP 0 688 263 B1

【特許文献4】DE 103 58 409 A1

【特許文献5】EP 1 163 102 B1

【特許文献6】EP 0 972 101 B1

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、プラスチック成形品の複雑な形状の場合でさえ、積層複合材料とバックモールドされたプラスチック部分との間の確実なそして恒久的な接続を確実にする方法を提供する。

【課題を解決するための手段】

【0009】

本発明の主題および目的の解決策は、好ましくはロールから引き出す不織布材料を提供し、材料構造を一部破壊しながら、不織布材料を少なくともセクションで常温延伸し、続いて、不織布材料に伸縮性プラスチックフィルムを積層して積層複合材料形成し、次いで、積層複合材料を射出成形型内に挿入し、その上に不織布材料を配置した表面にポリマー溶融体をバックモールドし、積層複合材料をバックモールドすることにより伸張させ、その結果プラスチックフィルムが射出成形型の割り当てられた表面にプレスされそして不織布材料に、ポリマー溶融体を少なくとも一部浸透させる、バックモールドされたプラスチック部分を製造する方法である。バックモールドする間に、ポリマー溶融体は、不織布材料の中に直接浸透することができ、それで、ポリマー溶融体が急速に固化する間に、積層複合材料とバックモールドされたプラスチック部分との間の確実なそして恒久的な接続が達成されるようになる。

【発明を実施するための最良の形態】

【0010】

従来技術から知られているバックモールドされたプラスチック部分を形成するための積層複合材料の実施態様では、積層複合材料が、例えば、強化材としての不織布材料から形成されそして積層複合材料の相当の硬化に至る解放構造として提供されるのに対し、本発明に従って提供する積層複合材料は、良好な伸縮性によって区別される。元は堅い不織布材料の伸縮性は、不織布材料を常温延伸した後に、伸縮性プラスチックフィルムを積層し、それによって、材料構造を一部過度に伸ばしそして一部破壊させることによって達成する。これより、不織布材料は、バックモールドされたプラスチックへの非常に良好なそして恒久的な接続を達成することを可能にするが、他方積層複合材料全体の延伸性に過度に悪影響を与えない積層複合材料を提供することができる。

【0011】

本発明の範囲内で、前もって作製したプラスチックフィルムを、常温延伸した不織布材料を積層するために供給し、積層は、接着によって、例えば、ホットメルト接着剤を用いてまたは直接圧力および/または温度の作用によって制限なく実施することができることを規定することができる。プラスチックフィルムは、不織布材料の繊維が、積層する間に、好ましくは少なくとも一部接着剤または隣接した溶融フィルム層の中に浸透する、単層または多層フィルムとして設計することができる。積層は、不織布材料の個々の繊維を融合させないでまたは少なくともを完全に融合させないで実施するのが好ましい。

【0012】

代わりの実施態様に従えば、プラスチックフィルムを形成するために、単層または多層の溶融フィルムが押し出しノズルから出てきそして押し出しノズルから冷却ローラー上に案内され、溶融フィルムは、押し出した後に、常温延伸された不織布材料と直接接触することを提供する。接触帯域において、溶融フィルムの材料は、それによって不織布材料の中にある程度浸透した後に固化し、それで、更なる接着剤を使用しないで、非常に高い複合材料強度を達成することができるようになる。好適な更なる実施態様の範囲内で、溶融フィルムおよび不織布材料をローラーと平滑帯域との間の間隙を通して案内され、それによって、不織布材料は、冷却ローラーに接しそして溶融フィルムは、平滑帯域に接することができることを提供する。形成されたプラスチックフィルムは、溶融フィルムが冷却ローラーと平滑帯域との間の間隙において固化することにより、不織布材料の反対側の表面が非常に高い品質でありそして均一であることを特徴とする。溶融フィルムが冷却ローラーと平滑帯域との間の間隙において固化することにより、プラスチックフィルムを形成することは、また、スリーブ(sleeve)-タッチ方法とも呼ばれるのが普通である。

【0013】

特に好適な更なる実施態様の範囲内で、不織布材料の軟化温度が溶融フィルムの押し出し温度より高くにあり、それで、不織布材料の個々の繊維が、融合されないかまたは少なくとも完全には融合されずそして形成されたプラスチックフィルム内に確実に固定されるようになることを提供する。

【0014】

不織布材料を常温延伸することによって積層複合材料の良好な伸縮性を可能にする本発明の基本的な概念から出発して、種々の可能性が、更なる実施態様について得られる。

【0015】

第一の代案に従えば、不織布材料、好ましくはローラーから取り出した不織布材料を進行方向におよび横断方向に完全にそして実質的に均一に常温延伸することを提供する。このようにして形成された積層複合材料は、積層複合材料のプラスチックフィルムからもっぱら形成される材料に実質的に一致する均一な延伸性によって区別される。積層複合材料は、そのために、従来技術に従って提供されるフィルムの代わりに、射出成形方法の特別の適応または変換を何ら必要としないで、バックモールドされたプラスチック部分を形成するのに使用することができる。バックモールドされたプラスチック部分を形成するために従来技術から知られているフィルムに従えば、本発明に従って提供する積層複合材料は、最大伸縮性少なくとも50%を有するのが普通であり、少なくとも100%を有するのが好ましく、少なくとも200%を有するのが特に好ましい。もっぱら積層複合材料のプラスチックフィルムから形成された材料と比べて、積層複合材料を伸張するために必要とする力は、不織布材料の更なる層により、最大50%増大されるのが好ましく、最大25%増大されるのが特に好ましい。

【0016】

第二の代わりの実施態様に従えば、不織布材料を一方向にだけ延伸した後に、伸縮性プラスチックフィルムを積層することを提供する。この第二の代わりの実施態様は、特に細長いプラスチック成形品、例えば、自動車のA、BまたはCピラーの被覆を製造する間に、積層複合材料の伸張が、主として一方向に行われ、それで、積層複合材料のわずかな伸縮性が、単にこの方向に必要とされるようになると言う知見に基づいている。もし、例えば、不織布材料を横断方向に常温延伸するだけならば、形成された積層複合材料は、異方性伸縮性を示す。この場合は、積層複合材料は、進行方向に比較的に堅く、それで、積層複合材料を増大した張力で取り扱う間に、特に巻きおよび巻出す間に、損傷および特に引き裂きを避けることができるようになり、それで、従来技術から知られている慣用のフィルムに比べて相当の改良を達成するようになる。

【0017】

第三の代わりの実施態様に従えば、不織布材料をセクションでまたは局部的にだけに進行方向におよび/または横断方向に異なる強度で常温延伸することを提供する。次いで、常温延伸による不織布材料の活性化を、製造すべきプラスチック成形品の精密な形を考慮に入れて、実行することを提供する。プラスチック成形品を形成するために提供する積層複合材料のセクションに、次いで、初めに、射出成形型内に精密な所定の位置に合わせて局部的に別に常温延伸した不織布材料を挿入する。不織布材料の局部的に異なる常温延伸により、射出成形する間に、積層複合材料の伸張挙動を精密に制御することが驚くほどに可能である。これより、例えば、均一な高い変形を供する領域を、不織布材料の対応して強い局部延伸を用いて、容易に伸縮可能にするよう形状を決めることができる。しかし、狭い半径および縁で射出成形する間に積層複合材料の局部引き裂きを避けるために、また、周囲領域を、次いで、全体として負荷限界より下で一層均一な伸張が行われるような様式で活性化させることができる、不織布材料のせいぜいわずかな予備延伸によって高い強度を発生させることも可能である。

【0018】

不織布材料を伸張させた後に、プラスチックフィルムを積層するために、延伸ローラーまたは延伸フレームを制限なく備えることができる。不織布材料が常温延伸するためのかみ合い曲面(intermeshing contoured)ローラーによってロール間隙を通して案内されるならば、特に好ましい。不織布材料を均一に、例えば、横断方向に常温延伸するために、例えば、2つのかみ合い軸様ローラーを備えることができる。その上に、局部的に異なる伸張は、また、不均一なカンターリング(contouring) によっても達成することができる。

【0019】

ポリマー溶融体を用いた金型内射出は、不織布材料の個々の繊維を融合させないかまたは少なくとも完全には融合させない様式で行うのが好ましい。

【0020】

プラスチック成形品は、プラスチックフィルムによって形成した表面上に、構造化、例えば、皮革パターンの形の構造化を有することができる。そのような構造化は、積層複合材料を、射出成形型の対応するカンターリングにより、バックモールドすることによるかまたは積層複合材料を製造する間の両方で製造することができる。

【0021】

本発明の範囲内で、不織布材料をプラスチック繊維から形成しそして例えば、単位面積当りの重量10〜60 g/m3で提供し、15〜30 g/m2で提供するのが好ましい。不織布材料のポリマー組成は、本発明の範囲内で限定されない。しかし、積層複合材料とバックモールドされたプラスチック部分との間の確実な接続を確実にするために、高い強度を有する材料が好適である。例えば、ポリエステルの点接合スパンボンド不織布が適している。加えて、不織布材料のできるだけ多くの繊維をプラスチックフィルムおよびバックモールドされたプラスチックの隣接した層に固定させ、その時に、バックモールドされたプラスチックおよびプラスチックフィルムの材料を通る不織布材料の最も広範囲に及ぶ可能な浸透が有利である。この点で、不織布材料の繊維離解および個々の繊維の位置合わせを、常温延伸によって特に有利な様式で達成することができる。

【0022】

積層複合材料のプラスチックフィルムは、特に装飾フィルムとしてのその表面性質および適合性を考慮に入れて、選抜すべきである。耐久性がありおよび耐引掻き性の材料が好適である。形成したプラスチック成形品の意図する使用に応じて、特定の触覚性(haptic properties) 、例えば、マット、ペーパーライク表面 (ソフトタッチ効果)が、その上に必要とされることがしばしばある。プラスチックフィルムは、例えば、熱可塑性ポリオレフィン (TPO) または熱可塑性ポリウレタン(TPU)から形成することができる。本発明の範囲内で、プラスチックフィルムは、また、多層化されるよう形状を決めることもできる。これより、例えば、不織布材料とプラスチックフィルムとの間の接着を改良するために、不織布材料に面するプラスチックフィルムの側面上に接着促進剤層を備えることを提供する。例えば、コポリアミドまたはポリエーテル(エステル)ブロックアミド (TPE-A)が接着促進剤として適している。フィルムの厚さは、100 μm〜700 μmであるのが典型的であり、150 μm〜500 μmであるのが好ましく、200 μm〜350 μmであるのが特に好ましい。表面性質を改良するために、また、コーティング、例えば、ワニスによるコーティングを備えることもできる。装飾表面として備えるフィルムの側面は、高い引掻抵抗および硬度65〜95 Shore A (DIN 53505: 2000-08に従う) を有するのが好ましい。フィルムは、全体としては良好な伸縮性を有すべきである。

【0023】

例えば、ポリプロピレン(PP)、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)または該ポリマーの内の少なくとも二種の混合物が、積層複合材料をバックモールドするためのポリマー溶融体として適している。その上に、強度を増大させるかまたは製造費を引き下げるのに、強化材、例えば、グラスファイバー、天然繊維およびカーボンファイバーまたは充填剤のような強化材を供する。

【0024】

本発明を本明細書以降に、1つの典型的な実施態様だけを示す図面を参照して説明する。図に概略的に示す:

【図面の簡単な説明】

【0025】

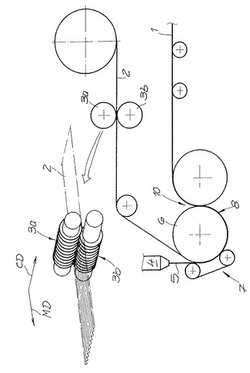

【図1】バックモールドされたプラスチック部分を形成するための積層複合材料の製造方法を示す。

【図2】図1に従う方法の代わりの実施態様を示す。

【図3a】バックモールドされたプラスチック部分を形成するための積層複合材料を断面図で示す。

【図3b】バックモールドされたプラスチック部分を形成するための積層複合材料を断面図で示す。

【図4】プラスチック成形品の縁帯域を断面図で示す。

【0026】

図1は、積層複合材料1を製造する方法の好適な実施態様を示し、不織布材料2、例えば、単位面積当りの重量15〜30 g/m3を有するポリエステルの点接合スパンボンド不織布を、かみ合い曲面ローラー3a、3bによってロール間隙を通して案内しそしてそれによって、材料構造を一部破壊しながら常温延伸する。かみ合いローラー3a、3bのカンターリングに応じて、不織布材料2の単に部分的なまたは完全なそして好ましくは実質的に均一な常温延伸が、進行方向MDにおよび/または横断方向CDに行われる。常温延伸した後に、不織布材料2を、押し出しノズル4から出てくる溶融フィルム5、例えば、TPUからなることができる溶融フィルム5と接触させる。溶融フィルム5および不織布材料2を、続いて冷却ローラー6と平滑帯域7との間のロール間隙を通して案内し、溶融フィルム5は、不織布材料2の中にある程度浸透しそして続いて冷却により固化してプラスチックフィルム8になる。溶融フィルム5が平滑帯域7上で固化することにより、不織布材料2に比べて非常に均一なそして高い品質の表面9を有するプラスチックフィルム8が製造される。表面9は、平滑帯域7の対応する形状により、構造化、例えば、皮革パターンの形の構造化を備えることができる。不織布材料2およびプラスチックフィルム8から形成された積層複合材料1を、続いて別のロール間隙10を通して案内する。

【0027】

図2は、図1に従う方法の代わりの実施態様を示し、不織布材料2を前の通りにロールから取り出しそして案内して常温延伸するための曲面ローラー 3a、3bを通す。その上に、前もって作製したプラスチックフィルム8を供給し、ホットメルト接着剤11を供給しそして積層ローラー12によって不織布材料2に接合させる。図2に示す方法の変更態様では、不織布材料2とプラスチックフィルム8’との直接接合を、圧力および/または温度の作用によって達成することができる。

【0028】

図 3aは、図1からの方法に従って作製した積層複合材料1を示す。不織布材料2の構造は、常温延伸によって一部破壊される。付随する不織布材料2の強度の低下により、これは、容易に伸縮性になる。積層する間に、不織布材料2を溶融フィルム5と接触させそして溶融フィルム5の固化により、プラスチックフィルム8が形成されるので、不織布材料2の複数の繊維13がプラスチックフィルム8の中に浸透しており、その結果非常に高い接合強度を達成することとなる。常温延伸により、複数の繊維13が整列されることもまた、高い強度に寄与する。

【0029】

図 3bは、図2からの方法に従って製造した積層複合材料を示し、図3aと異なり、不織布材料2をホットメルト接着剤11によってプラスチックフィルム8’ に接合させる。この場合は、特にホットメルト接着剤11が不織布材料2の中に浸透しておりそして繊維13の内のいくつかの端部を囲むので、良好な接合強度が達成される。不織布材料2を常温延伸しそして付随して材料構造が部分破壊し、積層複合材料1のわずかな伸縮性を達成することができる。不織布材料2を進行方向MDにおよび横断方向CDに完全に常温延伸する場合に、本発明に従う積層複合材料1は、バックモールドされたプラスチック部分を形成するために従来技術から知られているフィルムに匹敵し得る伸縮性を示す。

【0030】

しかし、本発明の範囲内で、不織布材料2の局部的に異なる常温延伸により、積層複合材料1の伸長挙動を特に有利な様式で特異的に制御することが可能である。図4は、この点において、積層複合材料1から形成したプラスチック成形品 14およびバックモールドされたプラスチック15のセクションを例として示す。図4に従えば、積層複合材料1は、プラスチックフィルム8を積層する前に不織布材料2を伸長しなかった第一の領域 Aを有する。領域 Aでは、不織布材料2は、実質的に元の構造を有する。不織布材料2は、領域 Aで常温延伸されなかったので、積層複合材料全体は、そこでは比較的に堅くそしてプラスチック15をバックモールドする間に、変形されていないかまたはわずかに変形されているだけである。積層複合材料1の領域 Bでは、不織布材料2を常温延伸した後に、材料構造を一部破壊しながらプラスチックフィルム8を積層する。それ故に、積層複合材料1のこのわずかに伸縮性領域は、プラスチック15をバックモールドする間に、不織布材料2の活性化により、大きく伸張しており、このことは、特にプラスチックフィルム8の厚さの減少から識別することができる。

【実施例】

【0031】

熱可塑性ポリウレタン(TPU) 厚さ335 μmのフィルム、単位面積当りの重量25 g/m2を有する不織布およびフィルムと不織布との間のコポリアミド接着促進剤層からなる積層体を製造した。不織布を常温延伸した後に、活性化深さ約 3 mmを有するプロファイルローラーのローラー配列を用いて適用した。比較のために、前述の材料の積層体を、不織布をあらかじめ常温延伸 (活性化)しないで製作した。本発明に従う積層体の機械的性質および比較材料の機械的性質および厚さ335 μmのTPUフィルムの機械的性質を下記の表に比較する。積層体の伸張は、不織布をあらかじめ活性化 (常温延伸)することにより、相当に改良するることができる。本発明に従う積層体について測定した破断伸びは、フィルムの破断伸びに匹敵し得る。その上に、本発明に従う積層体を50〜250%引き延ばすのに適用しなければならない力は、小さくなる。

【0032】

【表1】

【技術分野】

【0001】

本発明は、積層複合材料にポリマー溶融体をバックモールドした、バックモールドされたプラスチック部分の製造方法に関する。積層複合材料は、それの上側にプラスチックフィルムを含み、該フィルムは、複合材料をバックモールドした後に、装飾表面を形成する。

【背景技術】

【0002】

このようにして形成されたプラスチック成形品は、例えば、自動車の内部付属品において、バックモールドされた積層複合材料の外部プラスチックフィルムが使用者の目に見えそして使用者に身近な装備品、例えば、ドアの領域、ピラーまたはダッシュボードにおける装備品として使用される。このため、表面の外観、耐機械的影響性、耐化学的影響性、均一性および抵抗に関して非常に高い要求が課せられる。

【0003】

プラスチックホイルを射出成形型内に挿入しそして続いてポリマー溶融体をバックモールドされたプラスチック部分成形品を製造するためのプラスチックホイルを提供することが慣習から知られている(特許文献1)。プラスチックホイルは、それによって伸長されそして射出成形型の割り当てられた表面にプレスされる。目に見える理由で、型押し、例えば、革構造の形の型押しは、プラスチック成形品の表面を形成するプラスチックホイルに備えるのが普通である。型押しは、プラスチックホイルを製造する間にかまたは続いて射出成形型の対応する表面構造化によるの両方で実行することができる。

【0004】

バックモールドされたされたホイルから形成されたプラスチック成形品の必要な抵抗を確実にするために、プラスチックホイルとバックモールドされたプラスチック部分との間の適切な恒久的な接続を確実にしなければならない。たとえ特別の接着促進用ポリマーの層をプラスチックホイルとバックモールドされたプラスチック部分との間の接触域に備えたとしても、プラスチックホイルとバックモールドされたポリマー基材との間の接着は、従来技術から知られているプラスチック成形品の改良を必要としていることがよくある。同時に、プラスチックホイルは、熱ポリマー溶融体と短期間だけ接触した後に、ホイルを射出成形型にプレスしそしてそれによって冷却させることを心に留めるべきである。

【0005】

高分子化合物をバックモールドした積層複合材料から形成されたプラスチック成形品が知られている(特許文献2)。積層複合材料は、プラスチック成形品において目に見える表面を形成する熱可塑性フィルムを含む。できるだけ薄い熱可塑性フィルムを使用することができるために、これらに、解放構造を有するウェブ材料を積層することが提供される。不織布材料、織物、繊維、フェルト、布またはウールのタイプをウェブ材料として提供することができる。更なるウェブ材料が、比較的に薄い厚さで設計することができるように、熱可塑性フィルムを強化するために使用される。特許文献2から知られている実施態様に従う熱可塑性フィルムを積層した更なるウェブ材料が強化材として提供されているので、この積層複合材料は、更なるウェブ材料によって実質的に決められる全体としては低い伸縮性を示す。射出成形型においてバックモールドする間に積層複合材料を伸張する間の大きな抵抗の結果として、特に強い伸長および曲率を必要とする複雑な形状の場合は、クラック形成の危険性があり、その結果装飾表面として備えられた熱可塑性フィルムが局部的に損傷され得ることとなる。加えて、また、積層複合材料が引き裂かれるならば、ポリマー溶融体が形成されたクラックを通り抜け、その結果プラスチック成形品が使用できなくなることとなる危険性もある。

【0006】

不織布材料およびそれに積層したプラスチックフィルムを含む衛生用製品用積層複合材料が、知られている(特許文献3〜6)。織布様タッチ、軟質表面、良好な通気活動を達成するために、不織布材料が衛生用製品において使用される。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】WO 2007/028651 A1

【特許文献2】DE 10 2006 024 263 A1

【特許文献3】EP 0 688 263 B1

【特許文献4】DE 103 58 409 A1

【特許文献5】EP 1 163 102 B1

【特許文献6】EP 0 972 101 B1

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明の目的は、プラスチック成形品の複雑な形状の場合でさえ、積層複合材料とバックモールドされたプラスチック部分との間の確実なそして恒久的な接続を確実にする方法を提供する。

【課題を解決するための手段】

【0009】

本発明の主題および目的の解決策は、好ましくはロールから引き出す不織布材料を提供し、材料構造を一部破壊しながら、不織布材料を少なくともセクションで常温延伸し、続いて、不織布材料に伸縮性プラスチックフィルムを積層して積層複合材料形成し、次いで、積層複合材料を射出成形型内に挿入し、その上に不織布材料を配置した表面にポリマー溶融体をバックモールドし、積層複合材料をバックモールドすることにより伸張させ、その結果プラスチックフィルムが射出成形型の割り当てられた表面にプレスされそして不織布材料に、ポリマー溶融体を少なくとも一部浸透させる、バックモールドされたプラスチック部分を製造する方法である。バックモールドする間に、ポリマー溶融体は、不織布材料の中に直接浸透することができ、それで、ポリマー溶融体が急速に固化する間に、積層複合材料とバックモールドされたプラスチック部分との間の確実なそして恒久的な接続が達成されるようになる。

【発明を実施するための最良の形態】

【0010】

従来技術から知られているバックモールドされたプラスチック部分を形成するための積層複合材料の実施態様では、積層複合材料が、例えば、強化材としての不織布材料から形成されそして積層複合材料の相当の硬化に至る解放構造として提供されるのに対し、本発明に従って提供する積層複合材料は、良好な伸縮性によって区別される。元は堅い不織布材料の伸縮性は、不織布材料を常温延伸した後に、伸縮性プラスチックフィルムを積層し、それによって、材料構造を一部過度に伸ばしそして一部破壊させることによって達成する。これより、不織布材料は、バックモールドされたプラスチックへの非常に良好なそして恒久的な接続を達成することを可能にするが、他方積層複合材料全体の延伸性に過度に悪影響を与えない積層複合材料を提供することができる。

【0011】

本発明の範囲内で、前もって作製したプラスチックフィルムを、常温延伸した不織布材料を積層するために供給し、積層は、接着によって、例えば、ホットメルト接着剤を用いてまたは直接圧力および/または温度の作用によって制限なく実施することができることを規定することができる。プラスチックフィルムは、不織布材料の繊維が、積層する間に、好ましくは少なくとも一部接着剤または隣接した溶融フィルム層の中に浸透する、単層または多層フィルムとして設計することができる。積層は、不織布材料の個々の繊維を融合させないでまたは少なくともを完全に融合させないで実施するのが好ましい。

【0012】

代わりの実施態様に従えば、プラスチックフィルムを形成するために、単層または多層の溶融フィルムが押し出しノズルから出てきそして押し出しノズルから冷却ローラー上に案内され、溶融フィルムは、押し出した後に、常温延伸された不織布材料と直接接触することを提供する。接触帯域において、溶融フィルムの材料は、それによって不織布材料の中にある程度浸透した後に固化し、それで、更なる接着剤を使用しないで、非常に高い複合材料強度を達成することができるようになる。好適な更なる実施態様の範囲内で、溶融フィルムおよび不織布材料をローラーと平滑帯域との間の間隙を通して案内され、それによって、不織布材料は、冷却ローラーに接しそして溶融フィルムは、平滑帯域に接することができることを提供する。形成されたプラスチックフィルムは、溶融フィルムが冷却ローラーと平滑帯域との間の間隙において固化することにより、不織布材料の反対側の表面が非常に高い品質でありそして均一であることを特徴とする。溶融フィルムが冷却ローラーと平滑帯域との間の間隙において固化することにより、プラスチックフィルムを形成することは、また、スリーブ(sleeve)-タッチ方法とも呼ばれるのが普通である。

【0013】

特に好適な更なる実施態様の範囲内で、不織布材料の軟化温度が溶融フィルムの押し出し温度より高くにあり、それで、不織布材料の個々の繊維が、融合されないかまたは少なくとも完全には融合されずそして形成されたプラスチックフィルム内に確実に固定されるようになることを提供する。

【0014】

不織布材料を常温延伸することによって積層複合材料の良好な伸縮性を可能にする本発明の基本的な概念から出発して、種々の可能性が、更なる実施態様について得られる。

【0015】

第一の代案に従えば、不織布材料、好ましくはローラーから取り出した不織布材料を進行方向におよび横断方向に完全にそして実質的に均一に常温延伸することを提供する。このようにして形成された積層複合材料は、積層複合材料のプラスチックフィルムからもっぱら形成される材料に実質的に一致する均一な延伸性によって区別される。積層複合材料は、そのために、従来技術に従って提供されるフィルムの代わりに、射出成形方法の特別の適応または変換を何ら必要としないで、バックモールドされたプラスチック部分を形成するのに使用することができる。バックモールドされたプラスチック部分を形成するために従来技術から知られているフィルムに従えば、本発明に従って提供する積層複合材料は、最大伸縮性少なくとも50%を有するのが普通であり、少なくとも100%を有するのが好ましく、少なくとも200%を有するのが特に好ましい。もっぱら積層複合材料のプラスチックフィルムから形成された材料と比べて、積層複合材料を伸張するために必要とする力は、不織布材料の更なる層により、最大50%増大されるのが好ましく、最大25%増大されるのが特に好ましい。

【0016】

第二の代わりの実施態様に従えば、不織布材料を一方向にだけ延伸した後に、伸縮性プラスチックフィルムを積層することを提供する。この第二の代わりの実施態様は、特に細長いプラスチック成形品、例えば、自動車のA、BまたはCピラーの被覆を製造する間に、積層複合材料の伸張が、主として一方向に行われ、それで、積層複合材料のわずかな伸縮性が、単にこの方向に必要とされるようになると言う知見に基づいている。もし、例えば、不織布材料を横断方向に常温延伸するだけならば、形成された積層複合材料は、異方性伸縮性を示す。この場合は、積層複合材料は、進行方向に比較的に堅く、それで、積層複合材料を増大した張力で取り扱う間に、特に巻きおよび巻出す間に、損傷および特に引き裂きを避けることができるようになり、それで、従来技術から知られている慣用のフィルムに比べて相当の改良を達成するようになる。

【0017】

第三の代わりの実施態様に従えば、不織布材料をセクションでまたは局部的にだけに進行方向におよび/または横断方向に異なる強度で常温延伸することを提供する。次いで、常温延伸による不織布材料の活性化を、製造すべきプラスチック成形品の精密な形を考慮に入れて、実行することを提供する。プラスチック成形品を形成するために提供する積層複合材料のセクションに、次いで、初めに、射出成形型内に精密な所定の位置に合わせて局部的に別に常温延伸した不織布材料を挿入する。不織布材料の局部的に異なる常温延伸により、射出成形する間に、積層複合材料の伸張挙動を精密に制御することが驚くほどに可能である。これより、例えば、均一な高い変形を供する領域を、不織布材料の対応して強い局部延伸を用いて、容易に伸縮可能にするよう形状を決めることができる。しかし、狭い半径および縁で射出成形する間に積層複合材料の局部引き裂きを避けるために、また、周囲領域を、次いで、全体として負荷限界より下で一層均一な伸張が行われるような様式で活性化させることができる、不織布材料のせいぜいわずかな予備延伸によって高い強度を発生させることも可能である。

【0018】

不織布材料を伸張させた後に、プラスチックフィルムを積層するために、延伸ローラーまたは延伸フレームを制限なく備えることができる。不織布材料が常温延伸するためのかみ合い曲面(intermeshing contoured)ローラーによってロール間隙を通して案内されるならば、特に好ましい。不織布材料を均一に、例えば、横断方向に常温延伸するために、例えば、2つのかみ合い軸様ローラーを備えることができる。その上に、局部的に異なる伸張は、また、不均一なカンターリング(contouring) によっても達成することができる。

【0019】

ポリマー溶融体を用いた金型内射出は、不織布材料の個々の繊維を融合させないかまたは少なくとも完全には融合させない様式で行うのが好ましい。

【0020】

プラスチック成形品は、プラスチックフィルムによって形成した表面上に、構造化、例えば、皮革パターンの形の構造化を有することができる。そのような構造化は、積層複合材料を、射出成形型の対応するカンターリングにより、バックモールドすることによるかまたは積層複合材料を製造する間の両方で製造することができる。

【0021】

本発明の範囲内で、不織布材料をプラスチック繊維から形成しそして例えば、単位面積当りの重量10〜60 g/m3で提供し、15〜30 g/m2で提供するのが好ましい。不織布材料のポリマー組成は、本発明の範囲内で限定されない。しかし、積層複合材料とバックモールドされたプラスチック部分との間の確実な接続を確実にするために、高い強度を有する材料が好適である。例えば、ポリエステルの点接合スパンボンド不織布が適している。加えて、不織布材料のできるだけ多くの繊維をプラスチックフィルムおよびバックモールドされたプラスチックの隣接した層に固定させ、その時に、バックモールドされたプラスチックおよびプラスチックフィルムの材料を通る不織布材料の最も広範囲に及ぶ可能な浸透が有利である。この点で、不織布材料の繊維離解および個々の繊維の位置合わせを、常温延伸によって特に有利な様式で達成することができる。

【0022】

積層複合材料のプラスチックフィルムは、特に装飾フィルムとしてのその表面性質および適合性を考慮に入れて、選抜すべきである。耐久性がありおよび耐引掻き性の材料が好適である。形成したプラスチック成形品の意図する使用に応じて、特定の触覚性(haptic properties) 、例えば、マット、ペーパーライク表面 (ソフトタッチ効果)が、その上に必要とされることがしばしばある。プラスチックフィルムは、例えば、熱可塑性ポリオレフィン (TPO) または熱可塑性ポリウレタン(TPU)から形成することができる。本発明の範囲内で、プラスチックフィルムは、また、多層化されるよう形状を決めることもできる。これより、例えば、不織布材料とプラスチックフィルムとの間の接着を改良するために、不織布材料に面するプラスチックフィルムの側面上に接着促進剤層を備えることを提供する。例えば、コポリアミドまたはポリエーテル(エステル)ブロックアミド (TPE-A)が接着促進剤として適している。フィルムの厚さは、100 μm〜700 μmであるのが典型的であり、150 μm〜500 μmであるのが好ましく、200 μm〜350 μmであるのが特に好ましい。表面性質を改良するために、また、コーティング、例えば、ワニスによるコーティングを備えることもできる。装飾表面として備えるフィルムの側面は、高い引掻抵抗および硬度65〜95 Shore A (DIN 53505: 2000-08に従う) を有するのが好ましい。フィルムは、全体としては良好な伸縮性を有すべきである。

【0023】

例えば、ポリプロピレン(PP)、アクリロニトリルブタジエンスチレン(ABS)、ポリカーボネート(PC)、ポリアミド(PA)、熱可塑性エラストマー(TPE)または該ポリマーの内の少なくとも二種の混合物が、積層複合材料をバックモールドするためのポリマー溶融体として適している。その上に、強度を増大させるかまたは製造費を引き下げるのに、強化材、例えば、グラスファイバー、天然繊維およびカーボンファイバーまたは充填剤のような強化材を供する。

【0024】

本発明を本明細書以降に、1つの典型的な実施態様だけを示す図面を参照して説明する。図に概略的に示す:

【図面の簡単な説明】

【0025】

【図1】バックモールドされたプラスチック部分を形成するための積層複合材料の製造方法を示す。

【図2】図1に従う方法の代わりの実施態様を示す。

【図3a】バックモールドされたプラスチック部分を形成するための積層複合材料を断面図で示す。

【図3b】バックモールドされたプラスチック部分を形成するための積層複合材料を断面図で示す。

【図4】プラスチック成形品の縁帯域を断面図で示す。

【0026】

図1は、積層複合材料1を製造する方法の好適な実施態様を示し、不織布材料2、例えば、単位面積当りの重量15〜30 g/m3を有するポリエステルの点接合スパンボンド不織布を、かみ合い曲面ローラー3a、3bによってロール間隙を通して案内しそしてそれによって、材料構造を一部破壊しながら常温延伸する。かみ合いローラー3a、3bのカンターリングに応じて、不織布材料2の単に部分的なまたは完全なそして好ましくは実質的に均一な常温延伸が、進行方向MDにおよび/または横断方向CDに行われる。常温延伸した後に、不織布材料2を、押し出しノズル4から出てくる溶融フィルム5、例えば、TPUからなることができる溶融フィルム5と接触させる。溶融フィルム5および不織布材料2を、続いて冷却ローラー6と平滑帯域7との間のロール間隙を通して案内し、溶融フィルム5は、不織布材料2の中にある程度浸透しそして続いて冷却により固化してプラスチックフィルム8になる。溶融フィルム5が平滑帯域7上で固化することにより、不織布材料2に比べて非常に均一なそして高い品質の表面9を有するプラスチックフィルム8が製造される。表面9は、平滑帯域7の対応する形状により、構造化、例えば、皮革パターンの形の構造化を備えることができる。不織布材料2およびプラスチックフィルム8から形成された積層複合材料1を、続いて別のロール間隙10を通して案内する。

【0027】

図2は、図1に従う方法の代わりの実施態様を示し、不織布材料2を前の通りにロールから取り出しそして案内して常温延伸するための曲面ローラー 3a、3bを通す。その上に、前もって作製したプラスチックフィルム8を供給し、ホットメルト接着剤11を供給しそして積層ローラー12によって不織布材料2に接合させる。図2に示す方法の変更態様では、不織布材料2とプラスチックフィルム8’との直接接合を、圧力および/または温度の作用によって達成することができる。

【0028】

図 3aは、図1からの方法に従って作製した積層複合材料1を示す。不織布材料2の構造は、常温延伸によって一部破壊される。付随する不織布材料2の強度の低下により、これは、容易に伸縮性になる。積層する間に、不織布材料2を溶融フィルム5と接触させそして溶融フィルム5の固化により、プラスチックフィルム8が形成されるので、不織布材料2の複数の繊維13がプラスチックフィルム8の中に浸透しており、その結果非常に高い接合強度を達成することとなる。常温延伸により、複数の繊維13が整列されることもまた、高い強度に寄与する。

【0029】

図 3bは、図2からの方法に従って製造した積層複合材料を示し、図3aと異なり、不織布材料2をホットメルト接着剤11によってプラスチックフィルム8’ に接合させる。この場合は、特にホットメルト接着剤11が不織布材料2の中に浸透しておりそして繊維13の内のいくつかの端部を囲むので、良好な接合強度が達成される。不織布材料2を常温延伸しそして付随して材料構造が部分破壊し、積層複合材料1のわずかな伸縮性を達成することができる。不織布材料2を進行方向MDにおよび横断方向CDに完全に常温延伸する場合に、本発明に従う積層複合材料1は、バックモールドされたプラスチック部分を形成するために従来技術から知られているフィルムに匹敵し得る伸縮性を示す。

【0030】

しかし、本発明の範囲内で、不織布材料2の局部的に異なる常温延伸により、積層複合材料1の伸長挙動を特に有利な様式で特異的に制御することが可能である。図4は、この点において、積層複合材料1から形成したプラスチック成形品 14およびバックモールドされたプラスチック15のセクションを例として示す。図4に従えば、積層複合材料1は、プラスチックフィルム8を積層する前に不織布材料2を伸長しなかった第一の領域 Aを有する。領域 Aでは、不織布材料2は、実質的に元の構造を有する。不織布材料2は、領域 Aで常温延伸されなかったので、積層複合材料全体は、そこでは比較的に堅くそしてプラスチック15をバックモールドする間に、変形されていないかまたはわずかに変形されているだけである。積層複合材料1の領域 Bでは、不織布材料2を常温延伸した後に、材料構造を一部破壊しながらプラスチックフィルム8を積層する。それ故に、積層複合材料1のこのわずかに伸縮性領域は、プラスチック15をバックモールドする間に、不織布材料2の活性化により、大きく伸張しており、このことは、特にプラスチックフィルム8の厚さの減少から識別することができる。

【実施例】

【0031】

熱可塑性ポリウレタン(TPU) 厚さ335 μmのフィルム、単位面積当りの重量25 g/m2を有する不織布およびフィルムと不織布との間のコポリアミド接着促進剤層からなる積層体を製造した。不織布を常温延伸した後に、活性化深さ約 3 mmを有するプロファイルローラーのローラー配列を用いて適用した。比較のために、前述の材料の積層体を、不織布をあらかじめ常温延伸 (活性化)しないで製作した。本発明に従う積層体の機械的性質および比較材料の機械的性質および厚さ335 μmのTPUフィルムの機械的性質を下記の表に比較する。積層体の伸張は、不織布をあらかじめ活性化 (常温延伸)することにより、相当に改良するることができる。本発明に従う積層体について測定した破断伸びは、フィルムの破断伸びに匹敵し得る。その上に、本発明に従う積層体を50〜250%引き延ばすのに適用しなければならない力は、小さくなる。

【0032】

【表1】

【特許請求の範囲】

【請求項1】

好ましくはロールから引き出す不織布材料(2)を提供し、

材料構造を一部破壊しながら、不織布材料(2)を少なくともセクションで常温延伸し、

続いて、不織布材料に伸縮性プラスチックフィルム(8, 8’)を積層して積層複合材料形成し、

次いで、積層複合材料(1)を射出成形型内に挿入し、

その上に不織布材料(2)を配置した表面にポリマー溶融体をバックモールドし、積層複合材料(1)をバックモールドすることにより伸張させ、その結果プラスチックフィルム(8, 8’)が射出成形型の割り当てられた表面にプレスされそして

不織布材料(2)に、ポリマー溶融体を少なくとも一部浸透させる、

バックモールドされたプラスチック部分を製造する方法。

【請求項2】

ポリマー溶融体をバックモールドすることを、不織布材料(2)の軟化温度より下にある加工温度で実施する、請求項1記載の方法。

【請求項3】

前もって作製したプラスチックフィルム(8’)を供給しそして不織布材料(2)に好ましくはホットメルト接着剤(11) によって接着させるかまたは圧力および/または温度の作用によって直接接合させる、請求項1または2記載の方法。

【請求項4】

プラスチックフィルム(8)を形成するために、押し出しノズル(4)から溶融フィルム(5)を冷却ローラー(6)上に案内し、溶融フィルム(5)をあらかじめ常温延伸された不織布材料(2)と接触させる、請求項1または2記載の方法。

【請求項5】

溶融フィルム(5)および不織布材料(2)を、冷却ローラー(6)と平滑帯域(7)との間の間隙を、不織布材料(2)が、冷却ローラー(6)に接しそして溶融フィルム(5)が、平滑帯域(7)に接するような様式で通して案内する、請求項4記載の方法。

【請求項6】

不織布材料(2)であって、それの軟化温度が、溶融フィルム(5)を押し出す温度より高くにあるものを提供する、請求項4または5記載の方法。

【請求項7】

不織布材料(2)を進行方向(MD)におよび/または横断方向(CD)に完全に常温延伸する、請求項1〜6のいずれか一に記載の方法。

【請求項8】

不織布材料(2)をセクションだけに進行方向(MD)におよび/または横断方向(CD)に常温延伸する、請求項1〜6のいずれか一に記載の方法。

【請求項9】

不織布材料(2)を、常温延伸するためのかみ合い曲面ローラーによってロール間隙を通して案内する、請求項1〜8のいずれか一に記載の方法。

【請求項1】

好ましくはロールから引き出す不織布材料(2)を提供し、

材料構造を一部破壊しながら、不織布材料(2)を少なくともセクションで常温延伸し、

続いて、不織布材料に伸縮性プラスチックフィルム(8, 8’)を積層して積層複合材料形成し、

次いで、積層複合材料(1)を射出成形型内に挿入し、

その上に不織布材料(2)を配置した表面にポリマー溶融体をバックモールドし、積層複合材料(1)をバックモールドすることにより伸張させ、その結果プラスチックフィルム(8, 8’)が射出成形型の割り当てられた表面にプレスされそして

不織布材料(2)に、ポリマー溶融体を少なくとも一部浸透させる、

バックモールドされたプラスチック部分を製造する方法。

【請求項2】

ポリマー溶融体をバックモールドすることを、不織布材料(2)の軟化温度より下にある加工温度で実施する、請求項1記載の方法。

【請求項3】

前もって作製したプラスチックフィルム(8’)を供給しそして不織布材料(2)に好ましくはホットメルト接着剤(11) によって接着させるかまたは圧力および/または温度の作用によって直接接合させる、請求項1または2記載の方法。

【請求項4】

プラスチックフィルム(8)を形成するために、押し出しノズル(4)から溶融フィルム(5)を冷却ローラー(6)上に案内し、溶融フィルム(5)をあらかじめ常温延伸された不織布材料(2)と接触させる、請求項1または2記載の方法。

【請求項5】

溶融フィルム(5)および不織布材料(2)を、冷却ローラー(6)と平滑帯域(7)との間の間隙を、不織布材料(2)が、冷却ローラー(6)に接しそして溶融フィルム(5)が、平滑帯域(7)に接するような様式で通して案内する、請求項4記載の方法。

【請求項6】

不織布材料(2)であって、それの軟化温度が、溶融フィルム(5)を押し出す温度より高くにあるものを提供する、請求項4または5記載の方法。

【請求項7】

不織布材料(2)を進行方向(MD)におよび/または横断方向(CD)に完全に常温延伸する、請求項1〜6のいずれか一に記載の方法。

【請求項8】

不織布材料(2)をセクションだけに進行方向(MD)におよび/または横断方向(CD)に常温延伸する、請求項1〜6のいずれか一に記載の方法。

【請求項9】

不織布材料(2)を、常温延伸するためのかみ合い曲面ローラーによってロール間隙を通して案内する、請求項1〜8のいずれか一に記載の方法。

【図1】

【図2】

【図3a】

【図3b】

【図4】

【図2】

【図3a】

【図3b】

【図4】

【公開番号】特開2010−36582(P2010−36582A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【外国語出願】

【出願番号】特願2009−176874(P2009−176874)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(504376658)ノルデニア・ドイチュラント・グローナウ・ゲゼルシャフト・ミト・ベシュレンクテル・ハフツング (19)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2009−176874(P2009−176874)

【出願日】平成21年7月29日(2009.7.29)

【出願人】(504376658)ノルデニア・ドイチュラント・グローナウ・ゲゼルシャフト・ミト・ベシュレンクテル・ハフツング (19)

【Fターム(参考)】

[ Back to top ]